浸せき試験用自動測定装置

【課題】測定の省力化及びシステム構成の最小化を可能とする。

【解決手段】浸せき試験用自動測定装置1は、アーム4によりゴム試験片Pが供給されゴム試験片Pの長さを測定するレーザ測長器6と、レーザ測長器6による測定後にてアーム4によりゴム試験片Pが供給されゴム試験片Pの質量及び体積を測定する質量体積測定器8と、ターンテーブル3によりゴム試験片Pが供給されゴム試験片Pの硬さを測定する硬さ測定器9と、各部位の動作を制御プログラムに基づき制御すると共に測定値のそれぞれを取り込んで外部出力するコントローラ20と、を備えている。ターンテーブル3は、第1及び第2テーブル間で組替可能に構成され、レーザ測長器6は、アーム4によるゴム試験片Pの移送中に当該ゴム試験片Pの長さを測定し、コントローラ20は、第1及び第2制御プログラムを制御プログラムとして有している。

【解決手段】浸せき試験用自動測定装置1は、アーム4によりゴム試験片Pが供給されゴム試験片Pの長さを測定するレーザ測長器6と、レーザ測長器6による測定後にてアーム4によりゴム試験片Pが供給されゴム試験片Pの質量及び体積を測定する質量体積測定器8と、ターンテーブル3によりゴム試験片Pが供給されゴム試験片Pの硬さを測定する硬さ測定器9と、各部位の動作を制御プログラムに基づき制御すると共に測定値のそれぞれを取り込んで外部出力するコントローラ20と、を備えている。ターンテーブル3は、第1及び第2テーブル間で組替可能に構成され、レーザ測長器6は、アーム4によるゴム試験片Pの移送中に当該ゴム試験片Pの長さを測定し、コントローラ20は、第1及び第2制御プログラムを制御プログラムとして有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、浸せき試験用自動測定装置に関する。

【背景技術】

【0002】

例えば潤滑油等の各種液体(以下、単に「潤滑油等」という)の開発に際しては、潤滑油等が加硫ゴムや熱可塑性ゴム等の樹脂材へ及ぼす影響を求める必要があり、一般的に、樹脂材に対して浸せき試験が行われる。このような樹脂材の浸せき試験は、通常、JIS K 6258の規定に準拠して実施されており、複数の樹脂材について潤滑油等に浸せきする前と浸せきした後とにおける物性変化が測定される。そこで、従来、樹脂材の浸せき試験においては、樹脂材の物性を測定するための測定手段として、非特許文献1に記載されたレーザ測長器、非特許文献2に記載された質量測定器(分析天秤)、及び非特許文献3に記載された硬さ測定器(硬度計)が用いられている。

【0003】

非特許文献1のレーザ測長器では、例えば、樹脂材を保持具にセットして保持し、この状態で樹脂材の長さを測定する。続いて、測定値を手動又は一部自動で記録した後、樹脂材を保持具から取り外す。そして、かかる樹脂材のセット、測定及び取外しを複数の樹脂材に対して繰り返し実施し、これにより、複数の樹脂材の長さ測定を行っている。

【0004】

また、非特許文献2の質量測定器では、例えば、大気中で樹脂材の重量を気中重量として測定し、当該測定値を手動又は一部自動で記録すると共に、樹脂材を水槽内の水に浸水させ、この状態で樹脂材の重量を水中重量として測定し、当該測定値を手動又は一部自動で記録する。そして、これら気中重量及び水中重量の記録を複数の樹脂材に対して繰り返し実施し、これにより、複数の樹脂材に対し質量及び体積(密度)測定を行っている。

【0005】

また、非特許文献3の硬さ測定器では、例えば、樹脂材をセットし、圧子部を樹脂材に押圧することにより樹脂材の硬さを測定し、当該測定値を手動又は一部自動で記録する。そして、これを複数の樹脂材に対して繰り返し実施し、これにより、複数の樹脂材の硬さ測定を行っている。

【先行技術文献】

【特許文献】

【0006】

【非特許文献1】「レーザ式外径変位センサカタログ」、キーエンス社製、2010年度版、p.696〜697

【非特許文献2】株式会社 島津製作所ホームページ “分析天びん”[平成22年8月13日検索]、インターネット<URL:http://www.shimadzu.co.jp/balance/products/p01/a-aux.html>

【非特許文献3】高分子計器株式会社ホームページ “製品情報 自動ゴム硬度計”[平成22年8月13日検索]、インターネット<URL:http://www.asker.co.jp/products/durometer/auto/a/index.html>

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、上述したような従来技術では、前述のように、樹脂材の物性それぞれを別途に手動又は一部自動で測定する必要がある。さらに、複数の測定機器が独立して存在するために、システム構成が煩雑になる場合がある。よって、近年、樹脂材の浸せき試験においては、測定における人の介在を少なくして省力化でき、且つシステム構成の最小化が可能な自動測定装置の開発が強く求められている。

【0008】

そこで、本発明は、測定の省力化及びシステム構成の最小化が可能となる浸せき試験用自動測定装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係る浸せき試験用自動測定装置は、樹脂材の浸せき試験に用いられ、樹脂材の物性を測定するための浸せき試験用自動測定装置であって、樹脂材が複数載置され、樹脂材を自動移送するターンテーブルと、樹脂材を把持して自動移送するアームと、アームによって樹脂材が供給され、当該樹脂材にレーザ光を照射することにより樹脂材の長さを測定するレーザ測長器と、レーザ測長器による測定後にてアームによって樹脂材が供給され、当該樹脂材の気中重量及び水中重量を測定することにより樹脂材の質量及び体積を測定する質量体積測定器と、ターンテーブルによって樹脂材が供給され、当該樹脂材の硬さを測定する硬さ測定器と、ターンテーブル、アーム、レーザ測長器、質量体積測定器及び硬さ測定器の動作を制御プログラムに基づき制御すると共に、レーザ測長器、質量体積測定器及び硬さ測定器で測定した測定値のそれぞれを取り込んで外部出力するコントローラと、を備え、ターンテーブルは、樹脂材の長さ、質量及び体積を測定するための第1テーブルと、樹脂材の硬さを測定するための第2テーブルとの間で組替可能に構成され、レーザ測長器は、アームによる樹脂材の移送中に当該樹脂材の長さを測定し、コントローラは、樹脂材の長さ、質量及び体積を測定するための第1制御プログラムと、樹脂材の硬さを測定するための第2制御プログラムと、を制御プログラムとして有することを特徴とする。

【0010】

この本発明の浸せき試験用自動測定装置では、例えば、樹脂材の長さ、質量及び体積を測定する場合、ターンテーブルに第1テーブルをセットし、コントローラによって第1プログラムを実行することで、次の動作が実行される。すなわち、まず、アームにより樹脂材が把持され移送され、その移送中にレーザ測長器により樹脂材の長さが測定され、当該測定値がコントローラに取り込まれて外部出力される。そして、アームにより質量体積測定器に樹脂材が供給され、樹脂材の気中重量及び水中重量が測定され、当該測定値がコントローラに取り込まれて外部出力される。他方、例えば、樹脂材の硬さを測定する場合、ターンテーブルに第2テーブルをセットし、コントローラによって第2プログラムを実行することで、次の動作が実行される。すなわち、ターンテーブルが回転されて、硬さ測定器に樹脂材が供給され、樹脂材の硬さが測定され、その測定値がコントローラに取り込まれて外部出力される。従って、本発明によれば、浸せき試験における樹脂材の長さ、質量、体積及び硬さの測定において、人の介在を少なくして省力化することが可能となる。さらに、上述したようにレーザ測長器にあっては、アームによる樹脂材の移送中に樹脂材の長さを測定する、すなわち、アームによる自動移送に関連させて構成されているため、システム構成の効率性及び合理性を高め、システム構成の最小化が可能となる。

【0011】

ここで、上記作用効果を好適に奏する構成として、具体的には、質量体積測定器は、負荷される荷重を計量する計量皿と、計量皿に吊り下げられ、樹脂材を収容する第1収容部及び当該第1収容部の鉛直方向下方側に設けられ樹脂材を収容する第2収容部を含む吊下具と、水が貯留され、吊下具に対し鉛直方向に沿って相対移動可能な水槽と、を有しており、第1収容部に樹脂材を収容した状態で計量皿により気中重量を測定する共に、第2収容部により樹脂材を収容しつつ当該樹脂材が浸水するよう水槽を鉛直方向に沿って相対移動させた状態で計量皿により水中重量を測定する構成が挙げられる。

【0012】

このとき、質量体積測定器は、第2収容部に振動を付加する振動付加機構を有することが好ましい。この場合、浸水させた樹脂材に振動を付加し、樹脂材の水中重量測定時に樹脂材の周囲の気泡を好適に除去することができ、樹脂材の水中重量を精度よく測定することが可能となる。

【0013】

また、吊下具は、吊ワイヤを含んでおり、吊ワイヤの径は、水中重量測定時に当該吊ワイヤに生じる浮力に基づいて設定されていることが好ましい。ここで、例えば吊ワイヤの径が太い場合、水中重量測定時においては、吊ワイヤに及ぶ水槽内の水の表面張力が大きくなり、その結果、吊ワイヤに生じる浮力が大きくなって樹脂材の水中重量の測定精度が低下してしまうおそれがある。この点、本発明では、かかる浮力に基づいて吊ワイヤの径が設定されているため、樹脂材の水中重量を精度よく測定することが可能となる。

【0014】

また、質量体積測定器による測定前にてアームによって樹脂材が供給され、洗浄液が貯留された洗浄槽をさらに備えたことが好ましい。これにより、例えば潤滑油等に浸せき後に樹脂材の物性を測定する場合において、質量体積測定器による測定前に樹脂材が洗浄され、樹脂材に付着又は浸透した潤滑油等が確実に除去されることとなる。よって、質量体積測定器により樹脂材の質量及び体積を精度よく測定することが可能となる。

【0015】

また、アームは、質量体積測定器による測定後にて樹脂材をターンテーブル上に戻すことが好ましい。これにより、長さ、体積及び質量を測定した後の樹脂材について、破棄することなくターンテーブル上に戻されることになり、その後に他の処理を行う場合に容易に取り扱うことができる。

【0016】

また、アームは、一の水平方向及び鉛直方向のみに樹脂材を移送可能に構成されていることが好ましい。この場合、アームの自由度が最小化されることになり、システム構成の一層の最小化が可能となる。

【0017】

また、ターンテーブルは、手動で回転可能に構成されていることが好ましい。この場合、例えばターンテーブルの回転位置を手動で簡便に調整することができる。

【0018】

また、ターンテーブルには、原点復帰機構が設けられていないことが好ましい。これにより、ターンテーブルの回転位置に囚われることなく測定処理を開始することができる。

【0019】

また、アームに取り付けられ、当該アームで把持した樹脂材にエアを吹き付けるためのエア吹付けノズルを備えたことが好ましい。この場合、エア吹付けノズルにより樹脂材にエアを吹き付け、樹脂材に付着した洗浄液等を除去することが可能となる。

【0020】

また、質量体積測定器は、樹脂材の浸水を複数回繰り返すと共に、当該複数回目の浸水のときに水中重量を測定することが好ましい。このように複数回目の浸水のときに水中重量を測定することで、樹脂材の水中重量測定時に樹脂材に気泡が付着するのを抑制でき、質量体積測定器により樹脂材の水中重量を精度よく測定することが可能となる。

【0021】

また、コントローラは、ターンテーブル、アーム、レーザ測長器、質量体積測定器及び硬さ測定器の少なくとも1つについての所定動作に関する動作時間を監視すると共に、当該動作時間が予め設定されたタイムアウト時間を経過した場合に異常発生と判断することが好ましい。この場合、浸せき試験用自動測定装置の異常発生を好適に検知することができる。

【0022】

また、硬さ測定器は、ターンテーブルに載置された樹脂材を鉛直方向上方から押し付ける圧子部と、ターンテーブルの鉛直方向下方側の圧子部に対応する位置において圧子部で押し付けられた樹脂材を支持するように設けられた支持部と、を含んで構成されていることが好ましい。これにより、ターンテーブルが比較的薄いものであっても、ターンテーブル上で樹脂材及びターンテーブルを確実に支持して硬さ測定器によって硬さを精度よく測定することが可能となる。

【発明の効果】

【0023】

本発明によれば、測定の省力化及びシステム構成の最小化が可能となる。

【図面の簡単な説明】

【0024】

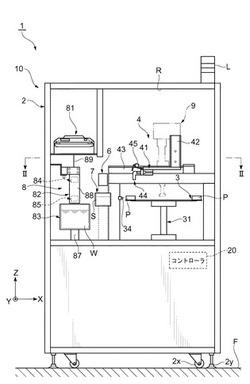

【図1】本発明の一実施形態に係る浸せき試験用自動測定装置を示す概略正面図である。

【図2】図1のII−II線に沿っての概略断面図である。

【図3】浸せき試験の概要を示すフローチャートである。

【図4】図1の浸せき試験用自動測定装置の第1テーブルを示す斜視図である。

【図5】図1の浸せき試験用自動測定装置の第2テーブルを示す斜視図である。

【図6】図1の浸せき試験用測定装置のアームを示す斜視図である。

【図7】図1の浸せき試験用測定装置のレーザ測長器及び洗浄槽を示す斜視図である。

【図8】図1の浸せき試験用測定装置の質量体積測定器を示す斜視図である。

【図9】図1の浸せき用自動測定装置の硬さ測定器を示す側方断面図である。

【図10】図1の浸せき用自動測定装置のコントローラによる外部出力の一例を示す図である。

【図11】図1の浸せき用自動測定装置のコントローラによる外部出力の他の一例を示す図である。

【図12】図1の浸せき用自動測定装置による測定処理の一例を示すフローチャートである。

【図13】図1の浸せき用自動測定装置による測定処理の他の一例を示すフローチャートである。

【図14】図12のフローチャートによる測定処理を説明するための図1に対応するフロー図である。

【図15】図14の続きを示すフロー図である。

【図16】図15の続きを示すフロー図である。

【図17】図16の続きを示すフロー図である。

【図18】図17の続きを示すフロー図である。

【発明を実施するための形態】

【0025】

以下、図面を参照しながら、本発明の好適な実施形態について詳細に説明する。なお、以下の説明では、同一又は相当要素には同一符号を付し、重複する説明は省略する。また、「上」「下」「左」「右」の語は、図面の状態に基づいており便宜的なものである。

【0026】

図1は、本発明の一実施形態に係る浸せき試験用自動測定装置を示す概略正面図、図2は、図1のII−II線に沿っての概略断面図である。図1,2に示すように、浸せき試験用自動測定装置1は、加硫ゴムや熱可塑性ゴム等で形成された矩形板状の樹脂材であるゴム試験片Pの浸せき試験に用いられるものである。そこで、まず、この浸せき試験について説明する。なお、以下においては、一の水平方向をX方向(図1の左右方向)、他の水平方向をY方向(図1の紙面垂直方向)、鉛直方向をZ方向(図1の上下方向)として説明する。

【0027】

図3は、浸せき試験の概要を示すフローチャートである。図3に示すように、ここでの浸せき試験は、「JIS K 6258」の規定に準拠して実施される試験であって、ゴム試験片Pを潤滑油等に浸せきし、浸せき前と浸せき後との寸法、質量、体積、引張強度、伸びの変化を測定(計測)することにより、ゴム試験片Pにおける潤滑油等による影響(耐液性)を求める。具体的には、この浸せき試験では、まず、ゴム試験片Pが作成される(S1)。ゴム試験片Pの寸法は、例えば、短手方向の長さ20mm、長手方向の長さ50mm、厚さ2.0mm±0.2mmとされる。

【0028】

続いて、浸せき前測定としてゴム試験片Pの物性(長さ、質量、体積、硬さ、厚さ、引張強度及び伸び等)が測定され、その測定値が記録される(S2)。続いて、試験目的及び製品使用目的に応じて、所定温度の潤滑油等にゴム試験片Pが所定時間浸せきされる(S3)。続いて、ゴム試験片Pが取り出されて洗浄された後、浸せき後測定としてゴム試験片Pの物性が再度測定され、その測定値が記録される(S4,S5)。

【0029】

続いて、浸せき前測定及び浸せき後測定の各測定値から、浸せき前後でのゴム試験片Pの物性変化が算出される。そして、上述の浸せき前測定から物性変化の算出までの一連の工程が複数のゴム試験片Pに行われ、これにより、複数のゴム試験片Pの物性変化が結果報告されることとなる(S6)。

【0030】

図1,2に戻り、本実施形態の浸せき試験用自動測定装置1は、上記浸せき試験の浸せき前測定(上記S2)及び浸せき後測定(上記S5)においてゴム試験片Pの物性(ここでは、長さ、質量、体積及び硬さ)を測定するものである。浸せき試験用自動測定装置1は、本体部10及びコントローラ20を備えている。

【0031】

本体部10は、その外囲を構成する筐体2の処理空間R内に、ターンテーブル3、アーム4、位置センサ34、レーザ測長器6、洗浄槽7、質量体積測定器8及び硬さ測定器9を有している。筐体2は、直方体外形の箱状を呈しており、滑車2x及びストッパ2yによって設置面Fに対し移動可能に固定されている。

【0032】

ターンテーブル3は、環状円形の薄板形状を呈している。ターンテーブル3は、処理空間R内のX方向一方側において回転駆動部31により回転可能に支持されている。また、ターンテーブル3には、原点復帰機構が設けられておらず、これにより、ターンテーブル3の回転位置によらずに測定処理を開始できるようになっている。

【0033】

回転駆動部31は、処理空間Rの底面に固定され、ターンテーブル3をその中心を回転軸として回転させる。この回転駆動部31には、回転停止機構が設けられておらず、例えば非駆動時において外力を加えることで回転可能とされている。すなわち、ターンテーブル3は、手動で回転可能に構成されている。

【0034】

このターンテーブル3は、樹脂材の長さ、質量及び体積を測定するための第1テーブル32(図4参照)と、ゴム試験片Pの硬さを測定するための第2テーブル33(図5参照)との間で組替可能に構成されている。具体的には、ターンテーブル3は、その径方向内側部分が回転駆動部31に載置されることで取り付けられ、第1及び第2テーブル32,33間で交換できるよう着脱可能構成されている。

【0035】

図4は、図1の浸せき試験用自動測定装置の第1テーブルを示す斜視図、図5は、図1の浸せき試験用自動測定装置の第2テーブルを示す斜視図である。図4に示すように、第1テーブル32の上面には、ゴム試験片Pを縦置き且つ径方向を長手方向とする姿勢で挟持し保持するものとして、一対の保持板32x,32xが設けられている。一対の保持板32x,32xは、第1テーブル32上の周方向に沿った複数箇所にて、径方向に沿って(放射状に)延びるように立設されている。

【0036】

また、これら一対の保持板32x,32xは、その上端側が互いに離れるように屈曲(オーバーハング)しており、これにより、一対の保持板32x,32xからのゴム試験片Pの出戻しが容易にされている。

【0037】

一方、図5に示すように、第2テーブル33の上面には、ゴム試験片Pを横置き且つ径方向を長手方向とする姿勢で載置させるものとして、載置ブロック33xが設けられている。載置ブロック33xは、第2テーブル33上の周方向に沿った複数箇所にて、上方から見て径方向に長尺の矩形形状となるように設置されている。ここでの載置ブロック33xでは、硬さ測定対象を所定厚さ以上(JIS K 6253の4及び5の規定によれば6mm以上)とするため、その上面に3枚のゴム試験片Pが重ねて載置される。この載置ブロック33xの径方向両端面のそれぞれには、ゴム試験片Pのずれを防止するものとして、載置ブロック33xよりも上方に突出する当て板33yが立設されている。

【0038】

図1に示すように、このターンテーブル3は、コントローラ20に接続されており、その動作がコントローラ20によって制御される。また、このターンテーブル3には、その回転位置(回転方向における位置)を検出するための位置センサ34が取り付けられている。位置センサ34は、ターンテーブル3に対しレーザ光を照射しその反射光を受光することで、ターンテーブル3の回転位置を測定すると共に、当該ターンテーブル3の回転位置についての検出値をコントローラ20へ出力する。

【0039】

図6は、図1の浸せき試験用測定装置のアームを示す斜視図である。図1,6に示すように、アーム4は、ゴム試験片Pを把持すると共に、X方向及びZ方向にゴム試験片Pを自動移送するものである。具体的には、このアーム4は、ターンテーブル3上の第1所定位置(ここでは、上方から見て9時方向の位置)のゴム試験片Pを、レーザ測長器6、洗浄槽7及び質量体積測定器8に向けて自動移送し、その後、このゴム試験片Pをターンテーブル3上の第1所定位置に戻す。

【0040】

このアーム4では、可動部41と当該可動部41をZ方向に移動させるエアシリンダ42とが、X方向に沿って延在するレール43に沿って移動可能に構成されている。可動部41は、X方向に延在する長尺状を呈し、その先端側(X方向他方側)にゴム試験片Pを挟持して把持するための把持部44を有している。把持部44は、逆L字状の一対の板材を含んでおり、一対の板材を例えばエア駆動によって開閉することでこれらの間でゴム試験片Pを把持/脱離する。

【0041】

エアシリンダ42は、その下端部に可動部41が固定されていると共に、当該下端部が例えばエア駆動によってZ方向に伸縮(ストローク)可能とされている。これにより、可動部41ひいては把持部44は、Z方向に移動可能となっている。また、このエアシリンダ42は、スライダ(不図示)を介してレール43に移動可能に取り付けられており、例えば電気駆動によってレール43に沿ってX方向に移動可能とされている。これにより、可動部41ひいては把持部44は、X方向に移動可能となっている。

【0042】

また、アーム4の可動部41における把持部44側には、アーム4で把持したゴム試験片Pにエアを吹き付けるものとして、エア吹付けノズル45が取り付けられている。エア吹付けノズル45は、質量体積測定器8による質量及び体積の測定前で洗浄槽7による洗浄後において、ゴム試験片Pにエアを吹き付けてゴム試験片Pに付着した洗浄槽7の洗浄液S(図7参照)を少なくとも除去する(詳しくは後述)。アーム4は、コントローラ20に接続されており、その動作(例えば、把持部44の把持/脱離、可動部41のX,Z方向における移動、及びエア吹付けノズル45によるエア吹付け)がコントローラ20によって制御される。

【0043】

図7は、図1の浸せき試験用測定装置のレーザ測長器及び洗浄槽を示す斜視図である。図1,7に示すように、レーザ測長器6は、ゴム試験片Pの長さを測定するためのものであり、Y方向に互いに離間するよう配置された照射部6a及び受光部6bを含んでいる。ここでのレーザ測長器6は、照射部6a及び受光部6b間にアーム4によって供給されたゴム試験片Pの長さ(短手方向寸法)を、照射部6aから照射された平行レーザ光を受光部6bで受光して当該平行レーザ光の遮断状態を検知することで測定する。

【0044】

特に本実施形態のレーザ測長器6にあっては、アーム4によるゴム試験片Pの移送経路中に介在するよう配置されている。つまり、照射部6a及び受光部6bは、その間をアーム4で把持されたゴム試験片Pが通るように配置されている。ここでは、照射部6a及び受光部6bは、処理空間R内のターンテーブル3に対して上方側で且つX方向に離れた位置に配置され、Y方向に沿って並設されるようステー62により支持されている。これにより、レーザ測長器6では、アーム4による自動移送中のゴム試験片Pの長さが、当該自動移送を中断することなく検出される。

【0045】

このレーザ測長器6は、コントローラ20に接続されており、その動作(例えば、測定の開始及び停止)がコントローラ20によって制御される。また、レーザ測長器6は、測定したゴム試験片Pの長さについての測定値をコントローラ20へ出力する。

【0046】

洗浄槽7は、レーザ測長器6による長さの測定後で質量体積測定器8による質量及び体積の測定前において、ゴム試験片Pを洗浄するためのものである。この洗浄槽7は、レーザ測長器6の下方側の位置に配設されている。洗浄槽7においては、その内部に貯留された溶剤等の洗浄液S中にゴム試験片Pがアーム4によって供給され、上記S3にてゴム試験片Pに付着又は浸透した潤滑油等が洗浄され除去される。

【0047】

溶剤としては、ゴム試験片Pに付着した潤滑油等を洗浄又は除去できれば特に限定されるものではなく、好ましくは、炭化水素系溶剤が挙げられる。中でも炭素数5〜9程度の飽和炭化水素を主体とする炭化水素系溶剤がより好ましく、具体的には、石油系溶剤、ヘキサン、ヘプタン等が挙げられる。なお、ゴム試験片Pに付着した洗浄液Sは、ゴム試験片Pが洗浄槽7から取り出され質量体積測定器8へ向けて自動移送される際、当該ゴム試験片Pにエア吹き付けノズル45からエアが吹き付けることにより除去される。

【0048】

図8は、図1の浸せき試験用測定装置の質量体積測定器を示す斜視図である。図1,8に示すように、質量体積測定器8は、レーザ測長器6による長さの測定及び洗浄槽7による洗浄後において、ゴム試験片Pの質量及び体積を測定するためのものである。質量体積測定器8は、負荷される荷重を計量する計量皿81と、計量皿81に吊り下げられた吊下具82と、水Wが貯留された水槽83と、を含んで構成されている。

【0049】

計量皿81は、処理空間R内の上方においてX方向の他方側(ターンテーブル3と反対側)に設置され、計量皿81としては、例えば電子天秤が用いられている。吊下具82は、計量皿81に接続された吊ワイヤ89に、第1及び第2収容部84,85が取り付けられて構成されている。第1及び第2収容部84,85は、板構造を有しており、ゴム試験片PをX方向から収容可能な空間Aが形成されている。具体的には、第1及び第2収容部84,85では、Z方向視において略コの字に折れ曲がる一対の板材86が、ビスBによってX方向に所定間隔で並ぶようにして固定されており、この板材86の断面矩形の孔87によって上記空間Aが構成されている(図2,8参照)。

【0050】

水槽83は、処理空間R内の計量皿81のZ方向下側において例えばエア駆動によって伸縮する支持体87によって支持されており、これにより、吊下具82に対しZ方向に沿って相対移動可能とされている。

【0051】

このように構成された質量体積測定器8では、アーム4によりゴム試験片Pが第1収容部84に供給されて収容され、計量皿81により気中重量が自動測定される。また、アーム4によりゴム試験片Pが第2収容部85に供給されて収容されると共に、ゴム試験片Pが浸水するよう水槽83をZ方向に相対移動し、計量皿81により水中重量が自動測定される。ここでの質量体積測定器8では、ゴム試験片Pの浸水が2回(複数)行われ、当該2回目の浸水のときに水中重量が測られている(詳しくは、後述)。

【0052】

また、本実施形態の吊下具82は、浸水させたゴム試験片Pに振動を付加する振動付加機構として、第2収容部85をY方向に挟むように設けられた一対の振動板88を有している。この振動板88にあっては、水中重量測定時に駆動部88xによりエア駆動され、第2収容部85に対して機械的干渉を繰り返す。これにより、浸水させたゴム試験片Pの周囲の気泡が除去される。

【0053】

また、吊ワイヤ89の径は、水中重量測定時に当該吊ワイヤ89に生じる浮力に基づいて設定されている。具体的には、吊ワイヤ89の径は、ゴム試験片Pを確実に吊下可能な太さであって、水中重量測定時に吊ワイヤ89に及ぶ水槽83内の水Wの表面張力に起因した浮力が所定値(例えば、1mgf)よりも大きくならない太さとされている。

【0054】

この質量体積測定器8は、コントローラ20に接続されており、その動作(例えば、測定の開始及び停止、水槽83の移動、振動板88の駆動)がコントローラ20によって制御される。また、質量体積測定器8は、測定したゴム試験片Pの気中重量及び水中重量を、ゴム試験片Pの質量及び体積に関する測定値としてコントローラ20へ出力する。

【0055】

図9は、図1の浸せき用自動測定装置における硬さ測定器を示す側方断面図である。図1,2,9に示すように、硬さ測定器9は、ゴム試験片Pの硬さ(硬度)を測定するためのものである。ここでの硬さ測定器9は、ターンテーブル3上の第2所定位置(ここでは、上方から見て12時方向の位置)のゴム試験片Pにおける硬さを測定する。

【0056】

この硬さ測定器9は、ターンテーブル3に載置されたゴム試験片PをZ方向上方から押し付けるロッド状の圧子部91と、ターンテーブル3のZ方向下方側の圧子部91に対応する位置にて圧子部91で押し付けられたゴム試験片Pを支持するように設けられた支持部92と、を含んで構成されている。この硬さ測定器9においては、ターンテーブル3によってゴム試験片Pが圧子部91の下方まで供給されて、当該ゴム試験片Pの硬さが測定される。

【0057】

また、硬さ測定器9では、圧子部91の押付け速度がエアダンパ93によって所望に制御されている。この硬さ測定器9は、コントローラ20に接続されており、その動作(例えば、測定の開始及び停止)がコントローラ20によって制御される。また、硬さ測定器9は、測定したゴム試験片Pの硬さについての測定値をコントローラ20へ出力する。なお、硬さとしては、例えば国際ゴム硬さ(IRHD(International Rubber Hardness Degree))やデュロメータ硬さ等が用いられる。

【0058】

コントローラ20は、ターンテーブル3、アーム4、レーザ測長器6、質量体積測定器8及び硬さ測定器9の動作を制御プログラムに基づき制御する。コントローラ20は、制御プログラムとして、ゴム試験片Pの長さ、質量及び体積を測定するためにターンテーブル3、アーム4、レーザ測長器6及び質量体積測定器8を動作させる第1制御プログラムと、ゴム試験片Pの硬さを測定するためにターンテーブル3及び硬さ測定器9を動作させる第2制御プログラムと、を含んでいる。

【0059】

また、このコントローラ20は、レーザ測長器6、質量体積測定器8及び硬さ測定器9で測定した測定値のそれぞれを一括的に取り込んで外部出力する。ここでのコントローラ20は、質量体積測定器8で測定した気中重量及び水中重量から、浸水させる水Wの水温及び密度に基づいてゴム試験片Pの質量及び体積(密度)を算出し外部出力する。

【0060】

外部出力としては、一例として、モニタ画面上に、ゴム試験片Pの識別番号に関連付けた表を表示させる場合がある。例えば、図10に示すように、ゴム試験片Pの長さ、質量及び体積を測定する場合には、測定結果テーブルT1がモニタに表示され、ゴム試験片Pの硬さを測定する場合には、図11に示すように、測定結果テーブルT2がモニタに表示される場合がある。なお、図中において、浸せき温度及び浸せき時間は、浸せき試験における上記S3の潤滑油等についての値である。また、図11中において、「硬さ123」「硬さ231」「硬さ312」との表示の付番は、硬さ測定時に重ねられた3枚のゴム試験片Pの積層順序を示している。

【0061】

また、コントローラ20は、ターンテーブル3、アーム4、レーザ測長器6、質量体積測定器8及び硬さ測定器9の所定動作に関する動作時間を監視する。そして、動作時間が予め設定されたタイムアウト時間内の場合に正常と判断し、筐体2の上面に設けられた報知手段としての表示灯Lにより正常状態を報知すると共に、動作時間がタイムアウト時間を経過した場合に異常発生と判断し、表示灯Lにより異常状態を報知する。

【0062】

例えば、アーム4の可動部41におけるZ方向の所定移動について、コントローラ20にタイムアウト時間(例えば、2秒)が予め設定されている。そして、可動部41の当該所定移動に対する動作時間を監視し、この動作時間がタイムアウト時間以内であれば、表示灯Lの緑ランプを点灯させる一方、動作時間がタイムアウト時間を超えた場合、何らかのトラブルが発生したとして、赤ランプを点滅させる。

【0063】

次に、以上のように構成された浸せき試験用自動測定装置1の測定処理について、図12,13に示すフローチャートを用いて説明する。

【0064】

浸せき試験用自動測定装置1では、浸せき前測定(上記S2)又は浸せき後測定(上記S5)においてゴム試験片Pの長さ、質量及び体積を測定する場合、まず、ターンテーブル3を第1テーブル32とし、当該第1テーブル32の保持板32x,32x間にゴム試験片Pを縦置き姿勢にしてセットする(S10)。そして、コントローラ20を適宜操作して第1制御プログラムを実行することで、次の処理が実施される。

【0065】

すなわち、第1テーブル32が回転されると共に、第1テーブル32の回転位置が位置センサ34で検出される。そして、ゴム試験片Pがアーム4の把持部44により把持可能な上記第1所定位置に位置するまで、第1テーブル32が送られる(S11)。

【0066】

続いて、アーム4によりゴム試験片Pが把持され、洗浄槽7へ向けて自動移送される(S12)。具体的には、エアシリンダ42が伸長されて可動部41が下方へ移動され、ゴム試験片Pが把持部44で把持される。その後、エアシリンダ42が縮小されて可動部41が上方へ移動され、これにより、ゴム試験片Pが上方へ移送される(図14参照)。そして、可動部41がレール43に沿ってX方向に移動され、ゴム試験片PがX方向に所定長移送された後、エアシリンダ42が伸長されて可動部41が下方へ移動され、ゴム試験片Pが洗浄槽7内へ供給される(図15,16)。

【0067】

このとき、上述したように、レーザ測長器6の照射部6a及び受光部6bが、その間をアーム4で把持されたゴム試験片Pが通るように洗浄槽7の上方に配置されていることから、図15に示すように、アーム4によりゴム試験片Pが洗浄槽7へ向けて移送されている最中に、レーザ測長器6によりゴム試験片Pの長さが測定される(S13)。そして、その測定値がコントローラ20に自動的に取り込まれ外部出力される。

【0068】

続いて、洗浄槽7にてゴム試験片Pが洗浄され(S14)、その後、可動部41がX,Z方向に移動され、これにより、ゴム試験片Pが質量体積測定器8へ向けて自動移送される。このとき、把持部44でゴム試験片Pが把持された状態にて、エア吹付けノズル45によりゴム試験片Pにエアを吹き付けられ、上記S14においてゴム試験片Pに付着し残留する洗浄液Sや潤滑油等の油分が除去される(S15)。

【0069】

続いて、可動部41がX方向に引き続き移動され、質量体積測定器8の第1収容部84における空間A内にゴム試験片Pが進入された後、把持部44の把持状態が解除され、当該空間A内にゴム試験片Pが載置される(図17)。この状態で、計量皿81によりゴム試験片Pの気中重量が測定され、その測定値がコントローラ20に自動的に取り込まれて外部出力される(S16)。

【0070】

続いて、把持部44によりゴム試験片Pが再び把持され、可動部41がX,Z方向に移動され、質量体積測定器8の第2収容部85における空間A内にゴム試験片Pが進入された後、把持部44の把持状態が解除され、当該空間A内にゴム試験片Pが載置される(図18)。これと共に、支持体87が伸長して水槽83が上方に移動され、第2収容部85が水槽83の水Wに浸水される。そして、支持体87が縮小して水槽83が下方に移動され、第2収容部85が一旦気中に取り出された後、水槽83が上方に再度移動され、第2収容部85が水槽83の水Wに再浸水される。

【0071】

この状態で、浸水させたゴム試験片Pの周囲の気泡を除去すべく、振動板88が駆動部88x(図8参照)で駆動され、第2収容部85に対する振動板88の機械的干渉が繰り返される。その後、計量皿81によりゴム試験片Pの水中重量が測定され、その測定値がコントローラ20に自動的に取り込まれて外部出力される(S17)。コントローラ20では、取り込まれた気中重量及び水中重量から、浸水させる水の水温及び密度に基づいてゴム試験片Pの質量及び体積が算出され、外部出力される。

【0072】

最後に、可動部41がX,Z方向に移動され、ゴム試験片Pが第1テーブル32上の元の位置に戻される(S18)。そして、第1テーブル32上の複数のゴム試験片Pに対して上記S11〜S18が繰返し実施され、これにより、複数のゴム試験片Pについて長さ、質量及び体積の測定が完了される(S19)。

【0073】

他方、浸せき試験用自動測定装置1では、浸せき前測定(上記S2)又は浸せき後測定(上記S5)においてゴム試験片Pの硬さを測定する場合、まず、ターンテーブル3を第2テーブル33とし、当該第2テーブル33の載置ブロック33x上に3枚に重ねたゴム試験片Pを横置き姿勢(寝かせた姿勢)にしてセットする(S20)。そして、コントローラ20を適宜操作して第2制御プログラムを実行することで、次の動作が実行される。

【0074】

すなわち、第2テーブル33が回転されると共に、第2テーブル33の回転位置が位置センサ34で検出される。そして、ゴム試験片Pが硬さ測定器9により硬さ測定可能な上記第2所定位置に位置するまで、第2テーブル33が送られる(図13のS21)。

【0075】

続いて、硬さ測定器9によりゴム試験片Pの硬さが測定される(S22)。具体的には、圧子部91の押付け速度がエアダンパ93で制御されつつ当該圧子部91がゴム試験片Pに押圧され、これにより、3枚に重ねられたゴム試験片Pのうち最も上側のゴム試験片Pの硬さが測定され、その測定値がコントローラ20に自動的に取り込まれて外部出力される。そして、上記S21,22が繰返し実施され、複数のゴム試験片Pについて硬さの測定が完了される(S23)。

【0076】

なお、ここでは、ゴム試験片Pを3枚に重ねて載置ブロック33xにセットしているため、これら3枚に重ねられたゴム試験片Pの積層順序を変えて上記S20〜23が繰返し実施することとなる。

【0077】

以上、本実施形態の浸せき試験用測定装置1では、コントローラ20にて第1プログラムが実行されることで、第1テーブル32及びアーム4によって複数のゴム試験片Pが自動移送され、レーザ測長器6、洗浄槽7及び質量体積測定器8に自動的且つ連続的に供給される。また、コントローラ20にて第2プログラムが実行されることで、第2テーブル33によって複数のゴム試験片Pが自動移送され、硬さ測定器9に自動的且つ連続的に供給される。そして、コントローラ20により、レーザ測長器6、質量体積測定器8及び硬さ測定器9で測定した測定値のそれぞれが、手入力することなく一括して自動的に取り込まれて外部出力される。従って、浸せき試験における測定において、人の介在を少なくして省力化することが可能となる。その結果、人為的ミスを抑制して信頼性を高めることができると共に、浸せき試験における測定精度を向上することが可能となる。さらには、浸せき試験全体の処理時間を低減することも可能となる。

【0078】

また、レーザ測長器6にあっては、アーム4によるゴム試験片Pの移送中にゴム試験片Pの長さを測定しており、すなわち、アーム4による自動移送に関連させて構成されている。従って、システム構成の効率性及び合理性を高め、システム構成の最小化が可能となる。

【0079】

また、本実施形態では、上述したように、質量体積測定器8において水中重量を測定する際、水Wに浸水させたゴム試験片Pに対して振動板88により振動が付加される。よって、水中重量測定時にゴム試験片Pの周囲に付着するよう存在する気泡を好適に除去することができ、ゴム試験片Pの水中重量を精度よく測定することが可能となる。

【0080】

ここで、質量体積測定器8では、例えば吊ワイヤ89の径が太い場合、その表面積が大きいことに起因し、水中重量測定時に吊ワイヤ89に及ぶ水槽83内の水Wの表面張力が大きくなることがある。その結果、吊ワイヤ89に生じる浮力が大きくなり、ゴム試験片Pの水中重量の測定精度が低下してしまう場合がある。この点、本実施形態では、上述したように、水中重量測定時にて吊ワイヤ89に生じる浮力に基づいて、吊ワイヤの径が設定されているため、水中重量を精度よく測定することが可能となる。

【0081】

また、本実施形態では、上述したように、ゴム試験片Pの長さ、質量及び体積を測定する場合、質量体積測定器8による測定前に洗浄槽7でゴム試験片Pが洗浄され、ゴム試験片Pに付着又は浸透した潤滑油等が確実に除去される。よって、質量体積測定器8によりゴム試験片Pの質量及び体積を精度よく測定することが可能となる。ちなみに、ゴム試験片Pの質量及び体積の測定は、ゴム試験片Pに付着又は浸透された潤滑油等によってその測定値が変動し易いため、かかる効果は顕著である。

【0082】

また、上述したように、ゴム試験片Pの長さ、質量及び体積を測定する場合、アーム4は、質量体積測定器8による測定後にゴム試験片Pを破棄することなくターンテーブル3上の元の位置に戻すことから、その後に他の処理(例えば、硬さ測定処理等)を行う際にゴム試験片Pを容易に取り扱うことができる。

【0083】

また、上述したように、アーム4は、X,Z方向のみにゴム試験片Pを移送可能に構成されている。よって、ゴム試験片Pの物性測定に際して、アーム4の自由度を最小化して当該アーム4によりゴム試験片Pを自動することができ、システム構成の一層の最小化が可能となる。

【0084】

また、本実施形態では、上述したように、ターンテーブル3が手動で回転可能に構成されているため、ターンテーブル3の回転位置を手動で簡便に調整することができる。さらに、上述したように、このターンテーブル3には、原点復帰機構が設けられていないため、原点復帰機構が設けられている場合にターンテーブル3に設定されるような原点位置に囚われる必要がなくなり、ターンテーブル3の回転位置によらず測定処理を開始することができる。

【0085】

また、本実施形態では、上述したように、アーム4にエア吹付けノズル45が取り付けられている。よって、洗浄槽7による洗浄(上記S14)後にゴム試験片Pにエアを吹き付けることで、ゴム試験片Pに付着した洗浄液Sを好適に除去することが可能となる。その結果、質量体積測定器8によりゴム試験片Pの質量及び体積を一層精度よく測定することができる。ちなみに、ゴム試験片Pの質量及び体積の測定は、ゴム試験片Pに付着された洗浄液Sによってその測定値が変動し易いため、かかる効果は顕著である。

【0086】

また、本実施形態の質量体積測定器8では、上述したように、ゴム試験片Pの浸水が2回繰り返されると共に、当該2回目の浸水のときに水中重量が測定されることから、ゴム試験片Pの水中重量測定時にゴム試験片Pに気泡が付着するのを抑制でき、水中重量を精度よく測定することが可能となる。なお、本実施形態では浸水を2回繰り返しているが、3回以上繰り返してもよい。

【0087】

また、本実施形態では、上述したように、コントローラ20により、ターンテーブル3、アーム4、レーザ測長器6、質量体積測定器8及び硬さ測定器9の少なくとも1つについての所定動作に関する動作時間が監視されている。そして、当該動作時間がタイムアウト時間を経過した場合に異常発生と判断され、表示灯Lにより異常状態が報知される。よって、浸せき試験用自動測定装置1の異常発生を好適に検知して把握することができる。

【0088】

また、本実施形態の硬さ測定器9では、上述したように、第2テーブル33のZ方向下方側に設けられた支持部92(図9参照)によって、圧子部91で押し付けられたゴム試験片P及び第2テーブル33が支持される。よって、第2テーブル33が比較的薄いものであっても、第2テーブル33上でゴム試験片Pを確実に支持して硬さを精度よく測定することが可能となる。

【0089】

なお、上述したように、質量体積測定器8による測定がレーザ測長器6による測定後に実施されることから、例えば長さ測定の際に水中重量測定に起因した誤差(ゴム試験片Pに付着した水による測定誤差等)を抑止することができ、長さ測定の精度を一層向上することが可能となる。

【0090】

また、上述したように、硬さ測定器9では、圧子部91の押付け速度がエアダンパ93によって所望に制御されることから、手動で圧子部91を操作して硬さ測定する場合に生じる押付け速度のバラツキを抑制することができ、硬さ測定の精度を好適に高めることが可能となる。

【0091】

ここで、本実施形態の浸せき試験用自動測定装置1を用いた浸せき試験と、ゴム試験片Pの物性それぞれを別途に手動又は一部自動で測定する従来手法による浸せき試験とにおいて比較試験を行った。その結果、本実施形態による浸せき試験では、従来手法による浸せき試験と比較して処理時間を1/10に短縮でき、処理時間を低減するという上記効果を確認することができた。さらに、本実施形態による浸せき試験では、1人での操作が容易に可能であり、測定の省力化を可能とするという上記効果を確認することができた。

【0092】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限られるものではなく、各請求項に記載した要旨を変更しない範囲で変形し、又は他のものに適用したものであってもよい。

【0093】

例えば、樹脂材としては、上記実施形態のものに限定されず、一般ゴムやプラスチック等を用いてもよい。また、レーザ測長器6、質量体積測定器8及び硬さ測定器9として、種々の測定器(計測器)を用いてもよい。

【符号の説明】

【0094】

1…浸せき試験用自動測定装置、3…ターンテーブル、4…アーム、6…レーザ測長器、7…洗浄槽、8…質量体積測定器、9…硬さ測定器、20…コントローラ、32…第1テーブル、33…第2テーブル、45…エア吹付けノズル、81…計量皿、82…吊下具、83…水槽、84…第1収容部、85…第2収容部、88…振動板(振動付加機構)、89…吊ワイヤ、91…圧子部、92…支持部、P…ゴム試験片(樹脂材)、S…洗浄液。

【技術分野】

【0001】

本発明は、浸せき試験用自動測定装置に関する。

【背景技術】

【0002】

例えば潤滑油等の各種液体(以下、単に「潤滑油等」という)の開発に際しては、潤滑油等が加硫ゴムや熱可塑性ゴム等の樹脂材へ及ぼす影響を求める必要があり、一般的に、樹脂材に対して浸せき試験が行われる。このような樹脂材の浸せき試験は、通常、JIS K 6258の規定に準拠して実施されており、複数の樹脂材について潤滑油等に浸せきする前と浸せきした後とにおける物性変化が測定される。そこで、従来、樹脂材の浸せき試験においては、樹脂材の物性を測定するための測定手段として、非特許文献1に記載されたレーザ測長器、非特許文献2に記載された質量測定器(分析天秤)、及び非特許文献3に記載された硬さ測定器(硬度計)が用いられている。

【0003】

非特許文献1のレーザ測長器では、例えば、樹脂材を保持具にセットして保持し、この状態で樹脂材の長さを測定する。続いて、測定値を手動又は一部自動で記録した後、樹脂材を保持具から取り外す。そして、かかる樹脂材のセット、測定及び取外しを複数の樹脂材に対して繰り返し実施し、これにより、複数の樹脂材の長さ測定を行っている。

【0004】

また、非特許文献2の質量測定器では、例えば、大気中で樹脂材の重量を気中重量として測定し、当該測定値を手動又は一部自動で記録すると共に、樹脂材を水槽内の水に浸水させ、この状態で樹脂材の重量を水中重量として測定し、当該測定値を手動又は一部自動で記録する。そして、これら気中重量及び水中重量の記録を複数の樹脂材に対して繰り返し実施し、これにより、複数の樹脂材に対し質量及び体積(密度)測定を行っている。

【0005】

また、非特許文献3の硬さ測定器では、例えば、樹脂材をセットし、圧子部を樹脂材に押圧することにより樹脂材の硬さを測定し、当該測定値を手動又は一部自動で記録する。そして、これを複数の樹脂材に対して繰り返し実施し、これにより、複数の樹脂材の硬さ測定を行っている。

【先行技術文献】

【特許文献】

【0006】

【非特許文献1】「レーザ式外径変位センサカタログ」、キーエンス社製、2010年度版、p.696〜697

【非特許文献2】株式会社 島津製作所ホームページ “分析天びん”[平成22年8月13日検索]、インターネット<URL:http://www.shimadzu.co.jp/balance/products/p01/a-aux.html>

【非特許文献3】高分子計器株式会社ホームページ “製品情報 自動ゴム硬度計”[平成22年8月13日検索]、インターネット<URL:http://www.asker.co.jp/products/durometer/auto/a/index.html>

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、上述したような従来技術では、前述のように、樹脂材の物性それぞれを別途に手動又は一部自動で測定する必要がある。さらに、複数の測定機器が独立して存在するために、システム構成が煩雑になる場合がある。よって、近年、樹脂材の浸せき試験においては、測定における人の介在を少なくして省力化でき、且つシステム構成の最小化が可能な自動測定装置の開発が強く求められている。

【0008】

そこで、本発明は、測定の省力化及びシステム構成の最小化が可能となる浸せき試験用自動測定装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係る浸せき試験用自動測定装置は、樹脂材の浸せき試験に用いられ、樹脂材の物性を測定するための浸せき試験用自動測定装置であって、樹脂材が複数載置され、樹脂材を自動移送するターンテーブルと、樹脂材を把持して自動移送するアームと、アームによって樹脂材が供給され、当該樹脂材にレーザ光を照射することにより樹脂材の長さを測定するレーザ測長器と、レーザ測長器による測定後にてアームによって樹脂材が供給され、当該樹脂材の気中重量及び水中重量を測定することにより樹脂材の質量及び体積を測定する質量体積測定器と、ターンテーブルによって樹脂材が供給され、当該樹脂材の硬さを測定する硬さ測定器と、ターンテーブル、アーム、レーザ測長器、質量体積測定器及び硬さ測定器の動作を制御プログラムに基づき制御すると共に、レーザ測長器、質量体積測定器及び硬さ測定器で測定した測定値のそれぞれを取り込んで外部出力するコントローラと、を備え、ターンテーブルは、樹脂材の長さ、質量及び体積を測定するための第1テーブルと、樹脂材の硬さを測定するための第2テーブルとの間で組替可能に構成され、レーザ測長器は、アームによる樹脂材の移送中に当該樹脂材の長さを測定し、コントローラは、樹脂材の長さ、質量及び体積を測定するための第1制御プログラムと、樹脂材の硬さを測定するための第2制御プログラムと、を制御プログラムとして有することを特徴とする。

【0010】

この本発明の浸せき試験用自動測定装置では、例えば、樹脂材の長さ、質量及び体積を測定する場合、ターンテーブルに第1テーブルをセットし、コントローラによって第1プログラムを実行することで、次の動作が実行される。すなわち、まず、アームにより樹脂材が把持され移送され、その移送中にレーザ測長器により樹脂材の長さが測定され、当該測定値がコントローラに取り込まれて外部出力される。そして、アームにより質量体積測定器に樹脂材が供給され、樹脂材の気中重量及び水中重量が測定され、当該測定値がコントローラに取り込まれて外部出力される。他方、例えば、樹脂材の硬さを測定する場合、ターンテーブルに第2テーブルをセットし、コントローラによって第2プログラムを実行することで、次の動作が実行される。すなわち、ターンテーブルが回転されて、硬さ測定器に樹脂材が供給され、樹脂材の硬さが測定され、その測定値がコントローラに取り込まれて外部出力される。従って、本発明によれば、浸せき試験における樹脂材の長さ、質量、体積及び硬さの測定において、人の介在を少なくして省力化することが可能となる。さらに、上述したようにレーザ測長器にあっては、アームによる樹脂材の移送中に樹脂材の長さを測定する、すなわち、アームによる自動移送に関連させて構成されているため、システム構成の効率性及び合理性を高め、システム構成の最小化が可能となる。

【0011】

ここで、上記作用効果を好適に奏する構成として、具体的には、質量体積測定器は、負荷される荷重を計量する計量皿と、計量皿に吊り下げられ、樹脂材を収容する第1収容部及び当該第1収容部の鉛直方向下方側に設けられ樹脂材を収容する第2収容部を含む吊下具と、水が貯留され、吊下具に対し鉛直方向に沿って相対移動可能な水槽と、を有しており、第1収容部に樹脂材を収容した状態で計量皿により気中重量を測定する共に、第2収容部により樹脂材を収容しつつ当該樹脂材が浸水するよう水槽を鉛直方向に沿って相対移動させた状態で計量皿により水中重量を測定する構成が挙げられる。

【0012】

このとき、質量体積測定器は、第2収容部に振動を付加する振動付加機構を有することが好ましい。この場合、浸水させた樹脂材に振動を付加し、樹脂材の水中重量測定時に樹脂材の周囲の気泡を好適に除去することができ、樹脂材の水中重量を精度よく測定することが可能となる。

【0013】

また、吊下具は、吊ワイヤを含んでおり、吊ワイヤの径は、水中重量測定時に当該吊ワイヤに生じる浮力に基づいて設定されていることが好ましい。ここで、例えば吊ワイヤの径が太い場合、水中重量測定時においては、吊ワイヤに及ぶ水槽内の水の表面張力が大きくなり、その結果、吊ワイヤに生じる浮力が大きくなって樹脂材の水中重量の測定精度が低下してしまうおそれがある。この点、本発明では、かかる浮力に基づいて吊ワイヤの径が設定されているため、樹脂材の水中重量を精度よく測定することが可能となる。

【0014】

また、質量体積測定器による測定前にてアームによって樹脂材が供給され、洗浄液が貯留された洗浄槽をさらに備えたことが好ましい。これにより、例えば潤滑油等に浸せき後に樹脂材の物性を測定する場合において、質量体積測定器による測定前に樹脂材が洗浄され、樹脂材に付着又は浸透した潤滑油等が確実に除去されることとなる。よって、質量体積測定器により樹脂材の質量及び体積を精度よく測定することが可能となる。

【0015】

また、アームは、質量体積測定器による測定後にて樹脂材をターンテーブル上に戻すことが好ましい。これにより、長さ、体積及び質量を測定した後の樹脂材について、破棄することなくターンテーブル上に戻されることになり、その後に他の処理を行う場合に容易に取り扱うことができる。

【0016】

また、アームは、一の水平方向及び鉛直方向のみに樹脂材を移送可能に構成されていることが好ましい。この場合、アームの自由度が最小化されることになり、システム構成の一層の最小化が可能となる。

【0017】

また、ターンテーブルは、手動で回転可能に構成されていることが好ましい。この場合、例えばターンテーブルの回転位置を手動で簡便に調整することができる。

【0018】

また、ターンテーブルには、原点復帰機構が設けられていないことが好ましい。これにより、ターンテーブルの回転位置に囚われることなく測定処理を開始することができる。

【0019】

また、アームに取り付けられ、当該アームで把持した樹脂材にエアを吹き付けるためのエア吹付けノズルを備えたことが好ましい。この場合、エア吹付けノズルにより樹脂材にエアを吹き付け、樹脂材に付着した洗浄液等を除去することが可能となる。

【0020】

また、質量体積測定器は、樹脂材の浸水を複数回繰り返すと共に、当該複数回目の浸水のときに水中重量を測定することが好ましい。このように複数回目の浸水のときに水中重量を測定することで、樹脂材の水中重量測定時に樹脂材に気泡が付着するのを抑制でき、質量体積測定器により樹脂材の水中重量を精度よく測定することが可能となる。

【0021】

また、コントローラは、ターンテーブル、アーム、レーザ測長器、質量体積測定器及び硬さ測定器の少なくとも1つについての所定動作に関する動作時間を監視すると共に、当該動作時間が予め設定されたタイムアウト時間を経過した場合に異常発生と判断することが好ましい。この場合、浸せき試験用自動測定装置の異常発生を好適に検知することができる。

【0022】

また、硬さ測定器は、ターンテーブルに載置された樹脂材を鉛直方向上方から押し付ける圧子部と、ターンテーブルの鉛直方向下方側の圧子部に対応する位置において圧子部で押し付けられた樹脂材を支持するように設けられた支持部と、を含んで構成されていることが好ましい。これにより、ターンテーブルが比較的薄いものであっても、ターンテーブル上で樹脂材及びターンテーブルを確実に支持して硬さ測定器によって硬さを精度よく測定することが可能となる。

【発明の効果】

【0023】

本発明によれば、測定の省力化及びシステム構成の最小化が可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態に係る浸せき試験用自動測定装置を示す概略正面図である。

【図2】図1のII−II線に沿っての概略断面図である。

【図3】浸せき試験の概要を示すフローチャートである。

【図4】図1の浸せき試験用自動測定装置の第1テーブルを示す斜視図である。

【図5】図1の浸せき試験用自動測定装置の第2テーブルを示す斜視図である。

【図6】図1の浸せき試験用測定装置のアームを示す斜視図である。

【図7】図1の浸せき試験用測定装置のレーザ測長器及び洗浄槽を示す斜視図である。

【図8】図1の浸せき試験用測定装置の質量体積測定器を示す斜視図である。

【図9】図1の浸せき用自動測定装置の硬さ測定器を示す側方断面図である。

【図10】図1の浸せき用自動測定装置のコントローラによる外部出力の一例を示す図である。

【図11】図1の浸せき用自動測定装置のコントローラによる外部出力の他の一例を示す図である。

【図12】図1の浸せき用自動測定装置による測定処理の一例を示すフローチャートである。

【図13】図1の浸せき用自動測定装置による測定処理の他の一例を示すフローチャートである。

【図14】図12のフローチャートによる測定処理を説明するための図1に対応するフロー図である。

【図15】図14の続きを示すフロー図である。

【図16】図15の続きを示すフロー図である。

【図17】図16の続きを示すフロー図である。

【図18】図17の続きを示すフロー図である。

【発明を実施するための形態】

【0025】

以下、図面を参照しながら、本発明の好適な実施形態について詳細に説明する。なお、以下の説明では、同一又は相当要素には同一符号を付し、重複する説明は省略する。また、「上」「下」「左」「右」の語は、図面の状態に基づいており便宜的なものである。

【0026】

図1は、本発明の一実施形態に係る浸せき試験用自動測定装置を示す概略正面図、図2は、図1のII−II線に沿っての概略断面図である。図1,2に示すように、浸せき試験用自動測定装置1は、加硫ゴムや熱可塑性ゴム等で形成された矩形板状の樹脂材であるゴム試験片Pの浸せき試験に用いられるものである。そこで、まず、この浸せき試験について説明する。なお、以下においては、一の水平方向をX方向(図1の左右方向)、他の水平方向をY方向(図1の紙面垂直方向)、鉛直方向をZ方向(図1の上下方向)として説明する。

【0027】

図3は、浸せき試験の概要を示すフローチャートである。図3に示すように、ここでの浸せき試験は、「JIS K 6258」の規定に準拠して実施される試験であって、ゴム試験片Pを潤滑油等に浸せきし、浸せき前と浸せき後との寸法、質量、体積、引張強度、伸びの変化を測定(計測)することにより、ゴム試験片Pにおける潤滑油等による影響(耐液性)を求める。具体的には、この浸せき試験では、まず、ゴム試験片Pが作成される(S1)。ゴム試験片Pの寸法は、例えば、短手方向の長さ20mm、長手方向の長さ50mm、厚さ2.0mm±0.2mmとされる。

【0028】

続いて、浸せき前測定としてゴム試験片Pの物性(長さ、質量、体積、硬さ、厚さ、引張強度及び伸び等)が測定され、その測定値が記録される(S2)。続いて、試験目的及び製品使用目的に応じて、所定温度の潤滑油等にゴム試験片Pが所定時間浸せきされる(S3)。続いて、ゴム試験片Pが取り出されて洗浄された後、浸せき後測定としてゴム試験片Pの物性が再度測定され、その測定値が記録される(S4,S5)。

【0029】

続いて、浸せき前測定及び浸せき後測定の各測定値から、浸せき前後でのゴム試験片Pの物性変化が算出される。そして、上述の浸せき前測定から物性変化の算出までの一連の工程が複数のゴム試験片Pに行われ、これにより、複数のゴム試験片Pの物性変化が結果報告されることとなる(S6)。

【0030】

図1,2に戻り、本実施形態の浸せき試験用自動測定装置1は、上記浸せき試験の浸せき前測定(上記S2)及び浸せき後測定(上記S5)においてゴム試験片Pの物性(ここでは、長さ、質量、体積及び硬さ)を測定するものである。浸せき試験用自動測定装置1は、本体部10及びコントローラ20を備えている。

【0031】

本体部10は、その外囲を構成する筐体2の処理空間R内に、ターンテーブル3、アーム4、位置センサ34、レーザ測長器6、洗浄槽7、質量体積測定器8及び硬さ測定器9を有している。筐体2は、直方体外形の箱状を呈しており、滑車2x及びストッパ2yによって設置面Fに対し移動可能に固定されている。

【0032】

ターンテーブル3は、環状円形の薄板形状を呈している。ターンテーブル3は、処理空間R内のX方向一方側において回転駆動部31により回転可能に支持されている。また、ターンテーブル3には、原点復帰機構が設けられておらず、これにより、ターンテーブル3の回転位置によらずに測定処理を開始できるようになっている。

【0033】

回転駆動部31は、処理空間Rの底面に固定され、ターンテーブル3をその中心を回転軸として回転させる。この回転駆動部31には、回転停止機構が設けられておらず、例えば非駆動時において外力を加えることで回転可能とされている。すなわち、ターンテーブル3は、手動で回転可能に構成されている。

【0034】

このターンテーブル3は、樹脂材の長さ、質量及び体積を測定するための第1テーブル32(図4参照)と、ゴム試験片Pの硬さを測定するための第2テーブル33(図5参照)との間で組替可能に構成されている。具体的には、ターンテーブル3は、その径方向内側部分が回転駆動部31に載置されることで取り付けられ、第1及び第2テーブル32,33間で交換できるよう着脱可能構成されている。

【0035】

図4は、図1の浸せき試験用自動測定装置の第1テーブルを示す斜視図、図5は、図1の浸せき試験用自動測定装置の第2テーブルを示す斜視図である。図4に示すように、第1テーブル32の上面には、ゴム試験片Pを縦置き且つ径方向を長手方向とする姿勢で挟持し保持するものとして、一対の保持板32x,32xが設けられている。一対の保持板32x,32xは、第1テーブル32上の周方向に沿った複数箇所にて、径方向に沿って(放射状に)延びるように立設されている。

【0036】

また、これら一対の保持板32x,32xは、その上端側が互いに離れるように屈曲(オーバーハング)しており、これにより、一対の保持板32x,32xからのゴム試験片Pの出戻しが容易にされている。

【0037】

一方、図5に示すように、第2テーブル33の上面には、ゴム試験片Pを横置き且つ径方向を長手方向とする姿勢で載置させるものとして、載置ブロック33xが設けられている。載置ブロック33xは、第2テーブル33上の周方向に沿った複数箇所にて、上方から見て径方向に長尺の矩形形状となるように設置されている。ここでの載置ブロック33xでは、硬さ測定対象を所定厚さ以上(JIS K 6253の4及び5の規定によれば6mm以上)とするため、その上面に3枚のゴム試験片Pが重ねて載置される。この載置ブロック33xの径方向両端面のそれぞれには、ゴム試験片Pのずれを防止するものとして、載置ブロック33xよりも上方に突出する当て板33yが立設されている。

【0038】

図1に示すように、このターンテーブル3は、コントローラ20に接続されており、その動作がコントローラ20によって制御される。また、このターンテーブル3には、その回転位置(回転方向における位置)を検出するための位置センサ34が取り付けられている。位置センサ34は、ターンテーブル3に対しレーザ光を照射しその反射光を受光することで、ターンテーブル3の回転位置を測定すると共に、当該ターンテーブル3の回転位置についての検出値をコントローラ20へ出力する。

【0039】

図6は、図1の浸せき試験用測定装置のアームを示す斜視図である。図1,6に示すように、アーム4は、ゴム試験片Pを把持すると共に、X方向及びZ方向にゴム試験片Pを自動移送するものである。具体的には、このアーム4は、ターンテーブル3上の第1所定位置(ここでは、上方から見て9時方向の位置)のゴム試験片Pを、レーザ測長器6、洗浄槽7及び質量体積測定器8に向けて自動移送し、その後、このゴム試験片Pをターンテーブル3上の第1所定位置に戻す。

【0040】

このアーム4では、可動部41と当該可動部41をZ方向に移動させるエアシリンダ42とが、X方向に沿って延在するレール43に沿って移動可能に構成されている。可動部41は、X方向に延在する長尺状を呈し、その先端側(X方向他方側)にゴム試験片Pを挟持して把持するための把持部44を有している。把持部44は、逆L字状の一対の板材を含んでおり、一対の板材を例えばエア駆動によって開閉することでこれらの間でゴム試験片Pを把持/脱離する。

【0041】

エアシリンダ42は、その下端部に可動部41が固定されていると共に、当該下端部が例えばエア駆動によってZ方向に伸縮(ストローク)可能とされている。これにより、可動部41ひいては把持部44は、Z方向に移動可能となっている。また、このエアシリンダ42は、スライダ(不図示)を介してレール43に移動可能に取り付けられており、例えば電気駆動によってレール43に沿ってX方向に移動可能とされている。これにより、可動部41ひいては把持部44は、X方向に移動可能となっている。

【0042】

また、アーム4の可動部41における把持部44側には、アーム4で把持したゴム試験片Pにエアを吹き付けるものとして、エア吹付けノズル45が取り付けられている。エア吹付けノズル45は、質量体積測定器8による質量及び体積の測定前で洗浄槽7による洗浄後において、ゴム試験片Pにエアを吹き付けてゴム試験片Pに付着した洗浄槽7の洗浄液S(図7参照)を少なくとも除去する(詳しくは後述)。アーム4は、コントローラ20に接続されており、その動作(例えば、把持部44の把持/脱離、可動部41のX,Z方向における移動、及びエア吹付けノズル45によるエア吹付け)がコントローラ20によって制御される。

【0043】

図7は、図1の浸せき試験用測定装置のレーザ測長器及び洗浄槽を示す斜視図である。図1,7に示すように、レーザ測長器6は、ゴム試験片Pの長さを測定するためのものであり、Y方向に互いに離間するよう配置された照射部6a及び受光部6bを含んでいる。ここでのレーザ測長器6は、照射部6a及び受光部6b間にアーム4によって供給されたゴム試験片Pの長さ(短手方向寸法)を、照射部6aから照射された平行レーザ光を受光部6bで受光して当該平行レーザ光の遮断状態を検知することで測定する。

【0044】

特に本実施形態のレーザ測長器6にあっては、アーム4によるゴム試験片Pの移送経路中に介在するよう配置されている。つまり、照射部6a及び受光部6bは、その間をアーム4で把持されたゴム試験片Pが通るように配置されている。ここでは、照射部6a及び受光部6bは、処理空間R内のターンテーブル3に対して上方側で且つX方向に離れた位置に配置され、Y方向に沿って並設されるようステー62により支持されている。これにより、レーザ測長器6では、アーム4による自動移送中のゴム試験片Pの長さが、当該自動移送を中断することなく検出される。

【0045】

このレーザ測長器6は、コントローラ20に接続されており、その動作(例えば、測定の開始及び停止)がコントローラ20によって制御される。また、レーザ測長器6は、測定したゴム試験片Pの長さについての測定値をコントローラ20へ出力する。

【0046】

洗浄槽7は、レーザ測長器6による長さの測定後で質量体積測定器8による質量及び体積の測定前において、ゴム試験片Pを洗浄するためのものである。この洗浄槽7は、レーザ測長器6の下方側の位置に配設されている。洗浄槽7においては、その内部に貯留された溶剤等の洗浄液S中にゴム試験片Pがアーム4によって供給され、上記S3にてゴム試験片Pに付着又は浸透した潤滑油等が洗浄され除去される。

【0047】

溶剤としては、ゴム試験片Pに付着した潤滑油等を洗浄又は除去できれば特に限定されるものではなく、好ましくは、炭化水素系溶剤が挙げられる。中でも炭素数5〜9程度の飽和炭化水素を主体とする炭化水素系溶剤がより好ましく、具体的には、石油系溶剤、ヘキサン、ヘプタン等が挙げられる。なお、ゴム試験片Pに付着した洗浄液Sは、ゴム試験片Pが洗浄槽7から取り出され質量体積測定器8へ向けて自動移送される際、当該ゴム試験片Pにエア吹き付けノズル45からエアが吹き付けることにより除去される。

【0048】

図8は、図1の浸せき試験用測定装置の質量体積測定器を示す斜視図である。図1,8に示すように、質量体積測定器8は、レーザ測長器6による長さの測定及び洗浄槽7による洗浄後において、ゴム試験片Pの質量及び体積を測定するためのものである。質量体積測定器8は、負荷される荷重を計量する計量皿81と、計量皿81に吊り下げられた吊下具82と、水Wが貯留された水槽83と、を含んで構成されている。

【0049】

計量皿81は、処理空間R内の上方においてX方向の他方側(ターンテーブル3と反対側)に設置され、計量皿81としては、例えば電子天秤が用いられている。吊下具82は、計量皿81に接続された吊ワイヤ89に、第1及び第2収容部84,85が取り付けられて構成されている。第1及び第2収容部84,85は、板構造を有しており、ゴム試験片PをX方向から収容可能な空間Aが形成されている。具体的には、第1及び第2収容部84,85では、Z方向視において略コの字に折れ曲がる一対の板材86が、ビスBによってX方向に所定間隔で並ぶようにして固定されており、この板材86の断面矩形の孔87によって上記空間Aが構成されている(図2,8参照)。

【0050】

水槽83は、処理空間R内の計量皿81のZ方向下側において例えばエア駆動によって伸縮する支持体87によって支持されており、これにより、吊下具82に対しZ方向に沿って相対移動可能とされている。

【0051】

このように構成された質量体積測定器8では、アーム4によりゴム試験片Pが第1収容部84に供給されて収容され、計量皿81により気中重量が自動測定される。また、アーム4によりゴム試験片Pが第2収容部85に供給されて収容されると共に、ゴム試験片Pが浸水するよう水槽83をZ方向に相対移動し、計量皿81により水中重量が自動測定される。ここでの質量体積測定器8では、ゴム試験片Pの浸水が2回(複数)行われ、当該2回目の浸水のときに水中重量が測られている(詳しくは、後述)。

【0052】

また、本実施形態の吊下具82は、浸水させたゴム試験片Pに振動を付加する振動付加機構として、第2収容部85をY方向に挟むように設けられた一対の振動板88を有している。この振動板88にあっては、水中重量測定時に駆動部88xによりエア駆動され、第2収容部85に対して機械的干渉を繰り返す。これにより、浸水させたゴム試験片Pの周囲の気泡が除去される。

【0053】

また、吊ワイヤ89の径は、水中重量測定時に当該吊ワイヤ89に生じる浮力に基づいて設定されている。具体的には、吊ワイヤ89の径は、ゴム試験片Pを確実に吊下可能な太さであって、水中重量測定時に吊ワイヤ89に及ぶ水槽83内の水Wの表面張力に起因した浮力が所定値(例えば、1mgf)よりも大きくならない太さとされている。

【0054】

この質量体積測定器8は、コントローラ20に接続されており、その動作(例えば、測定の開始及び停止、水槽83の移動、振動板88の駆動)がコントローラ20によって制御される。また、質量体積測定器8は、測定したゴム試験片Pの気中重量及び水中重量を、ゴム試験片Pの質量及び体積に関する測定値としてコントローラ20へ出力する。

【0055】

図9は、図1の浸せき用自動測定装置における硬さ測定器を示す側方断面図である。図1,2,9に示すように、硬さ測定器9は、ゴム試験片Pの硬さ(硬度)を測定するためのものである。ここでの硬さ測定器9は、ターンテーブル3上の第2所定位置(ここでは、上方から見て12時方向の位置)のゴム試験片Pにおける硬さを測定する。

【0056】

この硬さ測定器9は、ターンテーブル3に載置されたゴム試験片PをZ方向上方から押し付けるロッド状の圧子部91と、ターンテーブル3のZ方向下方側の圧子部91に対応する位置にて圧子部91で押し付けられたゴム試験片Pを支持するように設けられた支持部92と、を含んで構成されている。この硬さ測定器9においては、ターンテーブル3によってゴム試験片Pが圧子部91の下方まで供給されて、当該ゴム試験片Pの硬さが測定される。

【0057】

また、硬さ測定器9では、圧子部91の押付け速度がエアダンパ93によって所望に制御されている。この硬さ測定器9は、コントローラ20に接続されており、その動作(例えば、測定の開始及び停止)がコントローラ20によって制御される。また、硬さ測定器9は、測定したゴム試験片Pの硬さについての測定値をコントローラ20へ出力する。なお、硬さとしては、例えば国際ゴム硬さ(IRHD(International Rubber Hardness Degree))やデュロメータ硬さ等が用いられる。

【0058】

コントローラ20は、ターンテーブル3、アーム4、レーザ測長器6、質量体積測定器8及び硬さ測定器9の動作を制御プログラムに基づき制御する。コントローラ20は、制御プログラムとして、ゴム試験片Pの長さ、質量及び体積を測定するためにターンテーブル3、アーム4、レーザ測長器6及び質量体積測定器8を動作させる第1制御プログラムと、ゴム試験片Pの硬さを測定するためにターンテーブル3及び硬さ測定器9を動作させる第2制御プログラムと、を含んでいる。

【0059】

また、このコントローラ20は、レーザ測長器6、質量体積測定器8及び硬さ測定器9で測定した測定値のそれぞれを一括的に取り込んで外部出力する。ここでのコントローラ20は、質量体積測定器8で測定した気中重量及び水中重量から、浸水させる水Wの水温及び密度に基づいてゴム試験片Pの質量及び体積(密度)を算出し外部出力する。

【0060】

外部出力としては、一例として、モニタ画面上に、ゴム試験片Pの識別番号に関連付けた表を表示させる場合がある。例えば、図10に示すように、ゴム試験片Pの長さ、質量及び体積を測定する場合には、測定結果テーブルT1がモニタに表示され、ゴム試験片Pの硬さを測定する場合には、図11に示すように、測定結果テーブルT2がモニタに表示される場合がある。なお、図中において、浸せき温度及び浸せき時間は、浸せき試験における上記S3の潤滑油等についての値である。また、図11中において、「硬さ123」「硬さ231」「硬さ312」との表示の付番は、硬さ測定時に重ねられた3枚のゴム試験片Pの積層順序を示している。

【0061】

また、コントローラ20は、ターンテーブル3、アーム4、レーザ測長器6、質量体積測定器8及び硬さ測定器9の所定動作に関する動作時間を監視する。そして、動作時間が予め設定されたタイムアウト時間内の場合に正常と判断し、筐体2の上面に設けられた報知手段としての表示灯Lにより正常状態を報知すると共に、動作時間がタイムアウト時間を経過した場合に異常発生と判断し、表示灯Lにより異常状態を報知する。

【0062】

例えば、アーム4の可動部41におけるZ方向の所定移動について、コントローラ20にタイムアウト時間(例えば、2秒)が予め設定されている。そして、可動部41の当該所定移動に対する動作時間を監視し、この動作時間がタイムアウト時間以内であれば、表示灯Lの緑ランプを点灯させる一方、動作時間がタイムアウト時間を超えた場合、何らかのトラブルが発生したとして、赤ランプを点滅させる。

【0063】

次に、以上のように構成された浸せき試験用自動測定装置1の測定処理について、図12,13に示すフローチャートを用いて説明する。

【0064】

浸せき試験用自動測定装置1では、浸せき前測定(上記S2)又は浸せき後測定(上記S5)においてゴム試験片Pの長さ、質量及び体積を測定する場合、まず、ターンテーブル3を第1テーブル32とし、当該第1テーブル32の保持板32x,32x間にゴム試験片Pを縦置き姿勢にしてセットする(S10)。そして、コントローラ20を適宜操作して第1制御プログラムを実行することで、次の処理が実施される。

【0065】

すなわち、第1テーブル32が回転されると共に、第1テーブル32の回転位置が位置センサ34で検出される。そして、ゴム試験片Pがアーム4の把持部44により把持可能な上記第1所定位置に位置するまで、第1テーブル32が送られる(S11)。

【0066】

続いて、アーム4によりゴム試験片Pが把持され、洗浄槽7へ向けて自動移送される(S12)。具体的には、エアシリンダ42が伸長されて可動部41が下方へ移動され、ゴム試験片Pが把持部44で把持される。その後、エアシリンダ42が縮小されて可動部41が上方へ移動され、これにより、ゴム試験片Pが上方へ移送される(図14参照)。そして、可動部41がレール43に沿ってX方向に移動され、ゴム試験片PがX方向に所定長移送された後、エアシリンダ42が伸長されて可動部41が下方へ移動され、ゴム試験片Pが洗浄槽7内へ供給される(図15,16)。

【0067】

このとき、上述したように、レーザ測長器6の照射部6a及び受光部6bが、その間をアーム4で把持されたゴム試験片Pが通るように洗浄槽7の上方に配置されていることから、図15に示すように、アーム4によりゴム試験片Pが洗浄槽7へ向けて移送されている最中に、レーザ測長器6によりゴム試験片Pの長さが測定される(S13)。そして、その測定値がコントローラ20に自動的に取り込まれ外部出力される。

【0068】

続いて、洗浄槽7にてゴム試験片Pが洗浄され(S14)、その後、可動部41がX,Z方向に移動され、これにより、ゴム試験片Pが質量体積測定器8へ向けて自動移送される。このとき、把持部44でゴム試験片Pが把持された状態にて、エア吹付けノズル45によりゴム試験片Pにエアを吹き付けられ、上記S14においてゴム試験片Pに付着し残留する洗浄液Sや潤滑油等の油分が除去される(S15)。

【0069】

続いて、可動部41がX方向に引き続き移動され、質量体積測定器8の第1収容部84における空間A内にゴム試験片Pが進入された後、把持部44の把持状態が解除され、当該空間A内にゴム試験片Pが載置される(図17)。この状態で、計量皿81によりゴム試験片Pの気中重量が測定され、その測定値がコントローラ20に自動的に取り込まれて外部出力される(S16)。

【0070】

続いて、把持部44によりゴム試験片Pが再び把持され、可動部41がX,Z方向に移動され、質量体積測定器8の第2収容部85における空間A内にゴム試験片Pが進入された後、把持部44の把持状態が解除され、当該空間A内にゴム試験片Pが載置される(図18)。これと共に、支持体87が伸長して水槽83が上方に移動され、第2収容部85が水槽83の水Wに浸水される。そして、支持体87が縮小して水槽83が下方に移動され、第2収容部85が一旦気中に取り出された後、水槽83が上方に再度移動され、第2収容部85が水槽83の水Wに再浸水される。

【0071】

この状態で、浸水させたゴム試験片Pの周囲の気泡を除去すべく、振動板88が駆動部88x(図8参照)で駆動され、第2収容部85に対する振動板88の機械的干渉が繰り返される。その後、計量皿81によりゴム試験片Pの水中重量が測定され、その測定値がコントローラ20に自動的に取り込まれて外部出力される(S17)。コントローラ20では、取り込まれた気中重量及び水中重量から、浸水させる水の水温及び密度に基づいてゴム試験片Pの質量及び体積が算出され、外部出力される。

【0072】

最後に、可動部41がX,Z方向に移動され、ゴム試験片Pが第1テーブル32上の元の位置に戻される(S18)。そして、第1テーブル32上の複数のゴム試験片Pに対して上記S11〜S18が繰返し実施され、これにより、複数のゴム試験片Pについて長さ、質量及び体積の測定が完了される(S19)。

【0073】

他方、浸せき試験用自動測定装置1では、浸せき前測定(上記S2)又は浸せき後測定(上記S5)においてゴム試験片Pの硬さを測定する場合、まず、ターンテーブル3を第2テーブル33とし、当該第2テーブル33の載置ブロック33x上に3枚に重ねたゴム試験片Pを横置き姿勢(寝かせた姿勢)にしてセットする(S20)。そして、コントローラ20を適宜操作して第2制御プログラムを実行することで、次の動作が実行される。

【0074】

すなわち、第2テーブル33が回転されると共に、第2テーブル33の回転位置が位置センサ34で検出される。そして、ゴム試験片Pが硬さ測定器9により硬さ測定可能な上記第2所定位置に位置するまで、第2テーブル33が送られる(図13のS21)。

【0075】

続いて、硬さ測定器9によりゴム試験片Pの硬さが測定される(S22)。具体的には、圧子部91の押付け速度がエアダンパ93で制御されつつ当該圧子部91がゴム試験片Pに押圧され、これにより、3枚に重ねられたゴム試験片Pのうち最も上側のゴム試験片Pの硬さが測定され、その測定値がコントローラ20に自動的に取り込まれて外部出力される。そして、上記S21,22が繰返し実施され、複数のゴム試験片Pについて硬さの測定が完了される(S23)。

【0076】

なお、ここでは、ゴム試験片Pを3枚に重ねて載置ブロック33xにセットしているため、これら3枚に重ねられたゴム試験片Pの積層順序を変えて上記S20〜23が繰返し実施することとなる。

【0077】

以上、本実施形態の浸せき試験用測定装置1では、コントローラ20にて第1プログラムが実行されることで、第1テーブル32及びアーム4によって複数のゴム試験片Pが自動移送され、レーザ測長器6、洗浄槽7及び質量体積測定器8に自動的且つ連続的に供給される。また、コントローラ20にて第2プログラムが実行されることで、第2テーブル33によって複数のゴム試験片Pが自動移送され、硬さ測定器9に自動的且つ連続的に供給される。そして、コントローラ20により、レーザ測長器6、質量体積測定器8及び硬さ測定器9で測定した測定値のそれぞれが、手入力することなく一括して自動的に取り込まれて外部出力される。従って、浸せき試験における測定において、人の介在を少なくして省力化することが可能となる。その結果、人為的ミスを抑制して信頼性を高めることができると共に、浸せき試験における測定精度を向上することが可能となる。さらには、浸せき試験全体の処理時間を低減することも可能となる。

【0078】

また、レーザ測長器6にあっては、アーム4によるゴム試験片Pの移送中にゴム試験片Pの長さを測定しており、すなわち、アーム4による自動移送に関連させて構成されている。従って、システム構成の効率性及び合理性を高め、システム構成の最小化が可能となる。

【0079】

また、本実施形態では、上述したように、質量体積測定器8において水中重量を測定する際、水Wに浸水させたゴム試験片Pに対して振動板88により振動が付加される。よって、水中重量測定時にゴム試験片Pの周囲に付着するよう存在する気泡を好適に除去することができ、ゴム試験片Pの水中重量を精度よく測定することが可能となる。

【0080】

ここで、質量体積測定器8では、例えば吊ワイヤ89の径が太い場合、その表面積が大きいことに起因し、水中重量測定時に吊ワイヤ89に及ぶ水槽83内の水Wの表面張力が大きくなることがある。その結果、吊ワイヤ89に生じる浮力が大きくなり、ゴム試験片Pの水中重量の測定精度が低下してしまう場合がある。この点、本実施形態では、上述したように、水中重量測定時にて吊ワイヤ89に生じる浮力に基づいて、吊ワイヤの径が設定されているため、水中重量を精度よく測定することが可能となる。

【0081】

また、本実施形態では、上述したように、ゴム試験片Pの長さ、質量及び体積を測定する場合、質量体積測定器8による測定前に洗浄槽7でゴム試験片Pが洗浄され、ゴム試験片Pに付着又は浸透した潤滑油等が確実に除去される。よって、質量体積測定器8によりゴム試験片Pの質量及び体積を精度よく測定することが可能となる。ちなみに、ゴム試験片Pの質量及び体積の測定は、ゴム試験片Pに付着又は浸透された潤滑油等によってその測定値が変動し易いため、かかる効果は顕著である。

【0082】

また、上述したように、ゴム試験片Pの長さ、質量及び体積を測定する場合、アーム4は、質量体積測定器8による測定後にゴム試験片Pを破棄することなくターンテーブル3上の元の位置に戻すことから、その後に他の処理(例えば、硬さ測定処理等)を行う際にゴム試験片Pを容易に取り扱うことができる。

【0083】

また、上述したように、アーム4は、X,Z方向のみにゴム試験片Pを移送可能に構成されている。よって、ゴム試験片Pの物性測定に際して、アーム4の自由度を最小化して当該アーム4によりゴム試験片Pを自動することができ、システム構成の一層の最小化が可能となる。

【0084】

また、本実施形態では、上述したように、ターンテーブル3が手動で回転可能に構成されているため、ターンテーブル3の回転位置を手動で簡便に調整することができる。さらに、上述したように、このターンテーブル3には、原点復帰機構が設けられていないため、原点復帰機構が設けられている場合にターンテーブル3に設定されるような原点位置に囚われる必要がなくなり、ターンテーブル3の回転位置によらず測定処理を開始することができる。

【0085】

また、本実施形態では、上述したように、アーム4にエア吹付けノズル45が取り付けられている。よって、洗浄槽7による洗浄(上記S14)後にゴム試験片Pにエアを吹き付けることで、ゴム試験片Pに付着した洗浄液Sを好適に除去することが可能となる。その結果、質量体積測定器8によりゴム試験片Pの質量及び体積を一層精度よく測定することができる。ちなみに、ゴム試験片Pの質量及び体積の測定は、ゴム試験片Pに付着された洗浄液Sによってその測定値が変動し易いため、かかる効果は顕著である。

【0086】

また、本実施形態の質量体積測定器8では、上述したように、ゴム試験片Pの浸水が2回繰り返されると共に、当該2回目の浸水のときに水中重量が測定されることから、ゴム試験片Pの水中重量測定時にゴム試験片Pに気泡が付着するのを抑制でき、水中重量を精度よく測定することが可能となる。なお、本実施形態では浸水を2回繰り返しているが、3回以上繰り返してもよい。

【0087】

また、本実施形態では、上述したように、コントローラ20により、ターンテーブル3、アーム4、レーザ測長器6、質量体積測定器8及び硬さ測定器9の少なくとも1つについての所定動作に関する動作時間が監視されている。そして、当該動作時間がタイムアウト時間を経過した場合に異常発生と判断され、表示灯Lにより異常状態が報知される。よって、浸せき試験用自動測定装置1の異常発生を好適に検知して把握することができる。

【0088】

また、本実施形態の硬さ測定器9では、上述したように、第2テーブル33のZ方向下方側に設けられた支持部92(図9参照)によって、圧子部91で押し付けられたゴム試験片P及び第2テーブル33が支持される。よって、第2テーブル33が比較的薄いものであっても、第2テーブル33上でゴム試験片Pを確実に支持して硬さを精度よく測定することが可能となる。

【0089】

なお、上述したように、質量体積測定器8による測定がレーザ測長器6による測定後に実施されることから、例えば長さ測定の際に水中重量測定に起因した誤差(ゴム試験片Pに付着した水による測定誤差等)を抑止することができ、長さ測定の精度を一層向上することが可能となる。

【0090】

また、上述したように、硬さ測定器9では、圧子部91の押付け速度がエアダンパ93によって所望に制御されることから、手動で圧子部91を操作して硬さ測定する場合に生じる押付け速度のバラツキを抑制することができ、硬さ測定の精度を好適に高めることが可能となる。

【0091】

ここで、本実施形態の浸せき試験用自動測定装置1を用いた浸せき試験と、ゴム試験片Pの物性それぞれを別途に手動又は一部自動で測定する従来手法による浸せき試験とにおいて比較試験を行った。その結果、本実施形態による浸せき試験では、従来手法による浸せき試験と比較して処理時間を1/10に短縮でき、処理時間を低減するという上記効果を確認することができた。さらに、本実施形態による浸せき試験では、1人での操作が容易に可能であり、測定の省力化を可能とするという上記効果を確認することができた。

【0092】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限られるものではなく、各請求項に記載した要旨を変更しない範囲で変形し、又は他のものに適用したものであってもよい。

【0093】

例えば、樹脂材としては、上記実施形態のものに限定されず、一般ゴムやプラスチック等を用いてもよい。また、レーザ測長器6、質量体積測定器8及び硬さ測定器9として、種々の測定器(計測器)を用いてもよい。

【符号の説明】

【0094】

1…浸せき試験用自動測定装置、3…ターンテーブル、4…アーム、6…レーザ測長器、7…洗浄槽、8…質量体積測定器、9…硬さ測定器、20…コントローラ、32…第1テーブル、33…第2テーブル、45…エア吹付けノズル、81…計量皿、82…吊下具、83…水槽、84…第1収容部、85…第2収容部、88…振動板(振動付加機構)、89…吊ワイヤ、91…圧子部、92…支持部、P…ゴム試験片(樹脂材)、S…洗浄液。

【特許請求の範囲】

【請求項1】

樹脂材の浸せき試験に用いられ、前記樹脂材の物性を測定するための浸せき試験用自動測定装置であって、

前記樹脂材が複数載置され、前記樹脂材を自動移送するターンテーブルと、

前記樹脂材を把持して自動移送するアームと、

前記アームによって前記樹脂材が供給され、当該樹脂材にレーザ光を照射することにより前記樹脂材の長さを測定するレーザ測長器と、

前記レーザ測長器による測定後にて前記アームによって前記樹脂材が供給され、当該樹脂材の気中重量及び水中重量を測定することにより前記樹脂材の質量及び体積を測定する質量体積測定器と、

前記ターンテーブルによって前記樹脂材が供給され、当該樹脂材の硬さを測定する硬さ測定器と、

前記ターンテーブル、前記アーム、前記レーザ測長器、前記質量体積測定器及び前記硬さ測定器の動作を制御プログラムに基づき制御すると共に、前記レーザ測長器、前記質量体積測定器及び前記硬さ測定器で測定した測定値のそれぞれを取り込んで外部出力するコントローラと、を備え、

前記ターンテーブルは、前記樹脂材の長さ、質量及び体積を測定するための第1テーブルと、前記樹脂材の硬さを測定するための第2テーブルとの間で組替可能に構成され、

前記レーザ測長器は、前記アームによる前記樹脂材の移送中に当該樹脂材の長さを測定し、

前記コントローラは、前記樹脂材の長さ、質量及び体積を測定するための第1制御プログラムと、前記樹脂材の硬さを測定するための第2制御プログラムと、を前記制御プログラムとして有することを特徴とする浸せき試験用自動測定装置。

【請求項2】

前記質量体積測定器は、

負荷される荷重を計量する計量皿と、

前記計量皿に吊り下げられ、前記樹脂材を収容する第1収容部及び当該第1収容部の鉛直方向下方側に設けられ前記樹脂材を収容する第2収容部を含む吊下具と、

水が貯留され、前記吊下具に対し鉛直方向に沿って相対移動可能な水槽と、を有しており、

前記第1収容部に前記樹脂材を収容した状態で前記計量皿により前記気中重量を測定する共に、前記第2収容部により前記樹脂材を収容しつつ当該樹脂材が浸水するよう前記水槽を鉛直方向に沿って相対移動させた状態で前記計量皿により前記水中重量を測定することを特徴とする請求項1記載の浸せき試験用自動測定装置。

【請求項3】

前記質量体積測定器は、前記第2収容部に振動を付加する振動付加機構を有することを特徴とする請求項2記載の浸せき試験用自動測定装置。

【請求項4】

前記吊下具は、吊ワイヤを含んでおり、

前記吊ワイヤの径は、前記水中重量測定時に当該吊ワイヤに生じる浮力に基づいて設定されていることを特徴とする請求項2又は3記載の浸せき試験用自動測定装置。

【請求項5】

前記質量体積測定器による測定前にて前記アームによって前記樹脂材が供給され、洗浄液が貯留された洗浄槽をさらに備えたことを特徴とする請求項1〜4の何れか一項記載の浸せき試験用自動測定装置。

【請求項6】

前記アームは、前記質量体積測定器による測定後にて前記樹脂材を前記ターンテーブル上に戻すことを特徴とする請求項1〜5の何れか一項記載の浸せき試験用自動測定装置。

【請求項7】

前記アームは、一の水平方向及び鉛直方向のみに前記樹脂材を移送可能に構成されていることを特徴とする請求項1〜6の何れか一項記載の浸せき試験用自動測定装置。

【請求項8】

前記ターンテーブルは、手動で回転可能に構成されていることを特徴とする請求項1〜7の何れか一項記載の浸せき試験用自動測定装置。

【請求項9】

前記ターンテーブルには、原点復帰機構が設けられていないことを特徴とする請求項1〜8の何れか一項記載の浸せき試験用自動測定装置。

【請求項10】

前記アームに取り付けられ、当該アームで把持した前記樹脂材にエアを吹き付けるためのエア吹付けノズルを備えたことを特徴とする請求項1〜9の何れか一項記載の浸せき試験用自動測定装置。

【請求項11】

前記質量体積測定器は、前記樹脂材の浸水を複数回繰り返すと共に、当該複数回目の浸水のときに前記水中重量を測定することを特徴とする請求項1〜10の何れか一項記載の浸せき試験用自動測定装置。

【請求項12】

前記コントローラは、前記ターンテーブル、前記アーム、前記レーザ測長器、前記質量体積測定器及び前記硬さ測定器の少なくとも1つについての所定動作に関する動作時間を監視すると共に、当該動作時間が予め設定されたタイムアウト時間を経過した場合に異常発生と判断することを特徴とする請求項1〜11の何れか一項記載の浸せき試験用自動測定装置。

【請求項13】

前記硬さ測定器は、

前記ターンテーブルに載置された前記樹脂材を鉛直方向上方から押し付ける圧子部と、

前記ターンテーブルの鉛直方向下方側の前記圧子部に対応する位置において前記圧子部で押し付けられた前記樹脂材を支持するように設けられた支持部と、を含んで構成されていることを特徴とする請求項1〜12の何れか一項記載の浸せき試験用自動測定装置。

【請求項1】

樹脂材の浸せき試験に用いられ、前記樹脂材の物性を測定するための浸せき試験用自動測定装置であって、

前記樹脂材が複数載置され、前記樹脂材を自動移送するターンテーブルと、

前記樹脂材を把持して自動移送するアームと、

前記アームによって前記樹脂材が供給され、当該樹脂材にレーザ光を照射することにより前記樹脂材の長さを測定するレーザ測長器と、

前記レーザ測長器による測定後にて前記アームによって前記樹脂材が供給され、当該樹脂材の気中重量及び水中重量を測定することにより前記樹脂材の質量及び体積を測定する質量体積測定器と、

前記ターンテーブルによって前記樹脂材が供給され、当該樹脂材の硬さを測定する硬さ測定器と、

前記ターンテーブル、前記アーム、前記レーザ測長器、前記質量体積測定器及び前記硬さ測定器の動作を制御プログラムに基づき制御すると共に、前記レーザ測長器、前記質量体積測定器及び前記硬さ測定器で測定した測定値のそれぞれを取り込んで外部出力するコントローラと、を備え、

前記ターンテーブルは、前記樹脂材の長さ、質量及び体積を測定するための第1テーブルと、前記樹脂材の硬さを測定するための第2テーブルとの間で組替可能に構成され、

前記レーザ測長器は、前記アームによる前記樹脂材の移送中に当該樹脂材の長さを測定し、

前記コントローラは、前記樹脂材の長さ、質量及び体積を測定するための第1制御プログラムと、前記樹脂材の硬さを測定するための第2制御プログラムと、を前記制御プログラムとして有することを特徴とする浸せき試験用自動測定装置。

【請求項2】

前記質量体積測定器は、

負荷される荷重を計量する計量皿と、

前記計量皿に吊り下げられ、前記樹脂材を収容する第1収容部及び当該第1収容部の鉛直方向下方側に設けられ前記樹脂材を収容する第2収容部を含む吊下具と、

水が貯留され、前記吊下具に対し鉛直方向に沿って相対移動可能な水槽と、を有しており、

前記第1収容部に前記樹脂材を収容した状態で前記計量皿により前記気中重量を測定する共に、前記第2収容部により前記樹脂材を収容しつつ当該樹脂材が浸水するよう前記水槽を鉛直方向に沿って相対移動させた状態で前記計量皿により前記水中重量を測定することを特徴とする請求項1記載の浸せき試験用自動測定装置。

【請求項3】

前記質量体積測定器は、前記第2収容部に振動を付加する振動付加機構を有することを特徴とする請求項2記載の浸せき試験用自動測定装置。

【請求項4】

前記吊下具は、吊ワイヤを含んでおり、

前記吊ワイヤの径は、前記水中重量測定時に当該吊ワイヤに生じる浮力に基づいて設定されていることを特徴とする請求項2又は3記載の浸せき試験用自動測定装置。

【請求項5】

前記質量体積測定器による測定前にて前記アームによって前記樹脂材が供給され、洗浄液が貯留された洗浄槽をさらに備えたことを特徴とする請求項1〜4の何れか一項記載の浸せき試験用自動測定装置。

【請求項6】

前記アームは、前記質量体積測定器による測定後にて前記樹脂材を前記ターンテーブル上に戻すことを特徴とする請求項1〜5の何れか一項記載の浸せき試験用自動測定装置。

【請求項7】

前記アームは、一の水平方向及び鉛直方向のみに前記樹脂材を移送可能に構成されていることを特徴とする請求項1〜6の何れか一項記載の浸せき試験用自動測定装置。

【請求項8】

前記ターンテーブルは、手動で回転可能に構成されていることを特徴とする請求項1〜7の何れか一項記載の浸せき試験用自動測定装置。

【請求項9】

前記ターンテーブルには、原点復帰機構が設けられていないことを特徴とする請求項1〜8の何れか一項記載の浸せき試験用自動測定装置。

【請求項10】

前記アームに取り付けられ、当該アームで把持した前記樹脂材にエアを吹き付けるためのエア吹付けノズルを備えたことを特徴とする請求項1〜9の何れか一項記載の浸せき試験用自動測定装置。

【請求項11】

前記質量体積測定器は、前記樹脂材の浸水を複数回繰り返すと共に、当該複数回目の浸水のときに前記水中重量を測定することを特徴とする請求項1〜10の何れか一項記載の浸せき試験用自動測定装置。

【請求項12】

前記コントローラは、前記ターンテーブル、前記アーム、前記レーザ測長器、前記質量体積測定器及び前記硬さ測定器の少なくとも1つについての所定動作に関する動作時間を監視すると共に、当該動作時間が予め設定されたタイムアウト時間を経過した場合に異常発生と判断することを特徴とする請求項1〜11の何れか一項記載の浸せき試験用自動測定装置。

【請求項13】

前記硬さ測定器は、

前記ターンテーブルに載置された前記樹脂材を鉛直方向上方から押し付ける圧子部と、

前記ターンテーブルの鉛直方向下方側の前記圧子部に対応する位置において前記圧子部で押し付けられた前記樹脂材を支持するように設けられた支持部と、を含んで構成されていることを特徴とする請求項1〜12の何れか一項記載の浸せき試験用自動測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−68057(P2012−68057A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211071(P2010−211071)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]