浸漬処理装置

【課題】浸漬槽のワーク搬送装置において、ワークの搬送姿勢を変更することなく、速やかに、かつ、ワークが擦れることなく、ワークを浸漬槽内に搬入し、あるいは浸漬槽外に搬出し、めっきむらの発生を防止できるようにする。

【解決手段】浸漬槽5内に配置されると共に前記ワークWを処理液内で搬送する低位搬送機構35と、前記浸漬槽5の外側で前記低位搬送機構35よりも高い位置に配置されると共に、前記浸漬槽5の近傍位置又は浸漬槽の上方位置まで延び、ワークWを搬送する高位搬送機構56と、前記低位搬送機構35又は高位搬送機構56の一方の搬送機構から、ワークWを略水平移動により受け取り、下降又は上昇し、ワークを略水平移動により他方の搬送機構に移載する昇降自在な移載機構72とを備えている。好ましくは、前記移載機構72の搬送速度は変更可能となっている。

【解決手段】浸漬槽5内に配置されると共に前記ワークWを処理液内で搬送する低位搬送機構35と、前記浸漬槽5の外側で前記低位搬送機構35よりも高い位置に配置されると共に、前記浸漬槽5の近傍位置又は浸漬槽の上方位置まで延び、ワークWを搬送する高位搬送機構56と、前記低位搬送機構35又は高位搬送機構56の一方の搬送機構から、ワークWを略水平移動により受け取り、下降又は上昇し、ワークを略水平移動により他方の搬送機構に移載する昇降自在な移載機構72とを備えている。好ましくは、前記移載機構72の搬送速度は変更可能となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき液等の処理液を貯留してワークを浸漬する浸漬槽のワーク搬送装置に関する。

【背景技術】

【0002】

従来、ワークを浸漬槽外から浸漬槽内に搬入し、浸漬槽の処理液内で搬送しながら浸漬処理し、浸漬処理後、浸漬槽内から浸漬槽外に搬出するワーク搬送装置の従来例1として、図41に示すようなワーク搬送装置がある(特許文献1)。図41に示す装置は、浸漬槽300外に配置されたローラ式搬送機構301と、浸漬槽300内に配置されたローラ式搬送機構302とを、同一高さに揃え、浸漬槽300のワーク搬送方向Fの後端璧305にワーク入口306を開口し、該ワーク入口306にシールローラ310を配置している。ワーク入口306は処理液面Lよりも低い位置に形成されている。この装置によると、ワークWの搬送高さを変更せずに、浸漬槽300の外側から内側にワークWを搬送することができる。なお、図示しないが浸漬槽300のワーク出口も入口と同様な構造となっている。

【0003】

別の従来例2としては、図42に示すようなワーク反転式のワーク搬送装置がある(特許文献2)。図42に示す装置は、浸漬槽400外に配置されたローラ式搬送機構401と、該ローラ式搬送機構401よりも低い位置で処理液に浸るように浸漬槽400内に配置されたローラ式搬送機構402とを備えると共に、浸漬槽400内のワーク搬送方向Fの前後端部に、ワーク保持溝410を有する回転自在なドラム状又はディスク状の移載機構411を備えている。この装置によると、浸漬槽400外の搬送機構401により浸漬槽400の入口部の上方位置までワークWを搬送し、該ワークWの前端部を、移載機構411のワーク保持溝410により保持し、移載機構411の回転によりワークWを反転し、処理液内の搬送機構402上に投入するようになっている。また、ワーク出口部では、移載機構411の回転により、浸漬槽400内の搬送機構402から浸漬槽400外の搬送機構401にワークWを反転させながら移載するようになっている。

【特許文献1】特開昭58−81997号公報

【特許文献2】特公平2−24396号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図41の従来例1の装置では、回路基板等の板状ワークWを搬送する場合、シールローラ310によって板状ワークWを上下から一定の圧力で挟持するため、基板表面に非接触が要求される基板(たとえばガラス表示基板又はウエハ基板等)を、ワークとして搬送処理することはできない。また、ワークWの上下両面を挟持することにより、めっきむらが発生しやすい。すなわち、浸漬槽300へのワークWの搬入速度は、速くとも20mm/secであり、ワークWの先端が浸漬槽300内に侵入してからワーク後端が完全に浸漬槽内へ侵入し終えるまでに、20秒以上かかるためと推測される。また、シールローラ310等のシール機構が必要になると共にメンテナンスにも手間がかかる。

【0005】

図42の従来例2の装置では、回転式の移載機構411によりワークWを反転させて移載するので、基板等の板状のワークWを反転させるためには広い反転スペースが必要となり、浸漬槽400が大形化し、コンパクト化が困難である。また、基板等のワークWが表裏逆向きに移載されるため、前記従来例1と同様に、表面に非接触が要求される回路基板(たとえばガラス表示基板又はウエハ基板等)を、ワークとして搬送処理することはできない。

【0006】

本発明の目的は、ワーク出入部にシール装置を施す必要のないワーク搬送装置であって、回路基板等のように、基板表面に非接触が要求されるワークでも、ワークの搬送姿勢を変更することなく、速やかに、かつ、ワークが擦れることなく、ワークを浸漬槽内に搬入し、あるいは浸漬槽外に搬出し、めっきむらの発生を防止でき、しかもコンパクトな浸漬槽のワーク搬送装置を提供することである。

【課題を解決するための手段】

【0007】

前記課題を解決するため、請求項1記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記槽内搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記低位搬送機構又は高位搬送機構の一方の搬送機構から、ワークを略水平移動により受け取り、下降又は上昇し、ワークを略水平移動により他方の搬送機構に移載する昇降自在な移載機構と、を備えている。

【0008】

上記構成によると、浸漬槽のワーク出入口部にシール機構を施す必要がなく、メンテナンスが容易になる。また、ワークの姿勢を変化させることなく、すなわち、ワークを反転させることなく、かつ、上下から挟持することなく、速やかに、かつ円滑にワークを移載できるので、基板表面に非接触が要求される回路基板等の板状ワークにも簡単に対応でき、しかも、浸漬槽自体をコンパクトに維持することができる。特に、めっき槽に適用する場合には、めっきむらの発生が防止できる。

【0009】

請求項2記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、上向きの液噴流を噴流圧制御自在に発生させるノズルを備え、上向きの前記液噴流により高位搬送機構からのワークを受け取り、液噴流の噴流圧を低下させることによりワークを低位搬送機構に載せるように構成している。

【0010】

上記構成のように、上向きの液噴流でワークを支持し、噴流圧を制御することにより、高位搬送機構から低位搬送機構へ移載するようにしていると、移載機構の配置スペースがコンパクトになり、また、ワーク移載中に、ワークの表面には固体物が接触しないので、ワークの表面を傷付けるおそれもない。

【0011】

請求項3記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、搬送幅方向に所定間隔をおいて配置された一対の移載用搬送ローラからなる移載用搬送ローラ対を、搬送方向に所定間隔をおいて複数対配置し、前記複数の移載用搬送ローラ対のうち、最も高位搬送機構側の移載用搬送ローラ対の移載用搬送ローラは略鉛直姿勢に配置し、低位搬送機構側の移載用搬送ローラ対に行くに従い、移載用搬送ローラ間でなす上開きの角度が順次大きくなるように、各移載用搬送ローラを傾斜させている。

【0012】

上記構成によると、移載機構自体を昇降させる必要がなく、昇降用の駆動機構も必要無くなるので、構造が簡単になると共に、コストも低減できる。また、移載用搬送ローラにより、ワークの両側端を支持するので、ワークの表面を傷付けるおそれもない。

【0013】

請求項4記載のワーク搬送装置は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、複数の移載用搬送ローラにより構成されると共に、高位搬送機構の搬送面と低位搬送機構の搬送面との間で、高さの異なる複数の移載面を有しており、前記複数の移載面は、高位搬送機構側から低位搬送機構側に行くに従い、階段状に順次低位置になるように配置されている。

【0014】

上記構成によると、移載機構自体を昇降させる必要がなく、昇降用の駆動機構も必要無くなるので、構造が簡単になると共に、コストも低減できる。

【0015】

請求項5記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、高位搬送機構側の端部を回動支点として回動することにより、低位搬送機構側の端部を昇降するようになっている。

【0016】

上記構成によると、移載機構を上下に回動させるだけであるので、移載機構の配置スペースをコンパクトにできる。

【0017】

請求項6記載の発明は、請求項1乃至5のいずれかに記載の浸漬槽のワーク搬送装置において、前記高位搬送機構の搬送速度が変更可能となっている。

【0018】

上記構成によると、高位搬送機構と移載機構の間でワークを移載する時に、高位搬送機構の搬送速度を移載機構の搬送速度に合わせることができ、それにより、ワークを、速やかに、かつ、搬送面上で変形したり、擦れたりすることなく、移載することができ、ワークの品質を維持することができる。

【0019】

請求項7記載の発明は、請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記移載機構の搬送速度が変更可能となっている。

【0020】

上記構成によると、高位搬送機構と移載機構の間でワークを移載する時には、移載機構の搬送速度を高位搬送機構の搬送速度に合わせ、低位搬送機構と移載機構の間でワークを移載する時には、移載機構の搬送速度を低位搬送機構の搬送速度に合わせることができ、それにより、ワークを、速やかに、かつ、搬送面上で変形したり、擦れたりすることなく、移載することができ、ワークの品質を維持することができる。

【0021】

請求項8記載の発明は、請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記低位搬送機構、高位搬送機構及び移載機構は、複数の搬送ローラからなると共に搬送面上にワークを載置して搬送するように構成されている。

【0022】

上記構成のように、搬送機構として、搬送ローラ上にワークを載置して搬送する搬送機構及び移載機構を備えていると、薄板状のワークを搬送する場合に、ワークにかかる曲げ応力等を軽減することができる。たとえば、1mm以下の薄板の基板でも、基板自体に無理な曲げ応力をかけることなく、安定した平面状態で移載でき、これによってもワークの品質を維持することができる。

【発明を実施するための最良の形態】

【0023】

[第1の実施の形態]

図1〜図16は、本発明にかかるワーク搬送装置を備えた浸漬処理装置の一例を示し、めっき処理装置に適用した例である。

【0024】

(めっき装置全体の概略)

図1はめっき処理装置全体の側面略図であり、紙面のスペース的な制限からめっき処理ラインを上下2段に分けて表示しているが、実際の装置は、搬送始端(上段の左端)Psから搬送終端(下段の右端)Peに至るまで、搬送方向Fに沿って一つのライン上に揃えられている。なお、説明の都合上、搬送方向Fを基準として、搬送方向F側(搬送終端Pe)側を「前側」とし、搬送方向Fと反対側(搬送始端端Ps側)を「後側」とし、また、搬送方向Fと直交する水平方向(搬送幅方向)を左右方向として、以下説明する。

【0025】

めっき処理ライン上には、搬送始端Psに配置されたローディング装置1から搬送終端Peに配置されたアンロード装置2の間に、浸漬槽として、搬送始端Ps側から順に、脱脂用浸漬槽4、無電解Cuめっき用浸漬槽5、無電解Coめっき用浸漬槽6及び無電解Ni−Bめっき用浸漬槽7が配置されている。

【0026】

脱脂用浸漬槽4と無電解Cuめっき用浸漬槽5との間には、温水洗槽11、水洗槽12、酸活性槽13、水洗槽14、温水洗槽15及び早送り中継槽16が前から順に配置され、無電解Cuめっき用浸漬槽5と無電解Coめっき用浸漬槽6の間には、早送り水洗槽21、水洗槽22及び温水洗槽23が前から順に配置され、無電解Coめっき用浸漬槽6と無電解Ni−Bめっき用浸漬槽7の間には、水洗槽25及び温水洗槽26が前から順に配置され、無電解Ni−Bめっき用浸漬槽7とアンロード装置2の間には、水洗槽28、温水洗槽29及び熱風乾燥槽30が配置されている。

【0027】

各浸漬槽4、5、6、7内には、貯留されているめっき液(処理液)の液面より低い位置に、ローラ式の低位搬送機構34、35、36、37がそれぞれ配置され、各水洗槽12、14、22、25、28、各温水洗槽11、15、23、26、29、早送り水洗槽21、早送り中継槽16及び熱風乾燥槽30には、前記低位搬送機構34、35、36、37よりも高い位置に、ローラ式の高位搬送機構51、52、53、54、55、56、57、58、59、60、61、62、63、64がそれぞれ配置され、そして、各浸漬槽4、5、6、7内の前後端部には、高位搬送機構51等と略同じ上昇位置と、低位搬送機構34等と略同じ下降位置の間で昇降するローラ式の移載機構70、71、72、73、74、75、76、77が、昇降自在に配置されている。

【0028】

ローディング装置1の搬送速度は150mm/secに設定されている。その後ろの脱脂用浸漬槽4内の低位搬送機構34の搬送速度は9mm/secに設定されている。その後ろの温水洗槽11、水洗槽12、酸活性槽13、水洗槽14及び温水洗槽15内の各高位搬送機構51、52、53、54、55の搬送速度は9mm/secに設定されている。その後ろの早送り中継槽16の高位搬送機構56の搬送速度は、9mm/secと150mm/secとの間で切り換え可能に設定されている。その後ろの無電解Cuめっき用浸漬槽5の低位搬送機構35の搬送速度は10mm/secに設定されている。その後ろの早送り水洗槽21内の高位搬送機構57の搬送速度は150mm/secと9mm/secとの間で切り換え可能に設定されている。その後ろの水洗槽22及び温水洗槽23内の高位搬送機構58、59の搬送速度は9mm/secに設定されている。その後ろの無電解Coめっき用浸漬槽6内の低位搬送機構36の搬送速度は15mm/secに設定されている。その後ろの水洗槽25及び温水洗槽26内の高位搬送機構60、61の搬送速度は9mm/secに設定されている。その後ろの無電解Ni−Bめっき用浸漬槽7内の低位搬送機構37の搬送速度は6.5mm/secに設定されている。その後ろの水洗槽28及び温水洗槽29内の高位搬送機構62、63の搬送速度は9mm/secに設定されている。

【0029】

すなわち、各浸漬槽4、5、6、7内に配置された低位搬送機構34、35、36、37は、9mm/sec又は150mm/secの速度一定型であり、各浸漬槽4、5、6、7内の通過時間(浸漬時間)は、脱脂用浸漬槽4内が300秒、無電解Cuめっき用浸漬槽5内が400秒、無電解Coめっき用浸漬槽6内が120秒、無電解Ni−Bめっき用浸漬槽7内が270秒となっている。

【0030】

また、各水洗槽12、14、22、25、28、温水洗槽11、15、23、26、29、酸活性槽13及び熱風乾燥槽30の各搬送機構51、52、53、54、55、58、59、60、61、62、63、64も速度一定型であり、各槽内の通過時間は、脱脂用浸漬槽4と無電解Cuめっき用浸漬槽5との間の各水洗槽22、25、28、温水洗槽23、26、29内がそれぞれ2秒である。なお、早送り中継槽16及び早送り水洗槽21内の搬送時間(通過時間)は、それぞれ6秒である。

【0031】

脱脂用浸漬槽4の前端出口部に配置されたローラ式の移載機構71も速度一定型であるが、その他の移載機構70、72、73、74、75、76、77は、前記早送り中継槽16及び早送り水洗槽21の高位搬送機構56、57と同様に、搬送速度が切り換え自在となっている。具体的には、移載機構70、72、73、74、75、76、77は、それらの前後の搬送機構の搬送速度にそれぞれ同調できるように、切り換え自在となっている。

【0032】

すなわち、脱脂用浸漬槽4の後端入口部の移載機構70は150mm/secと9mm/secとの間で切り換え可能であり、無電解Cuめっき用浸漬槽5の後端入口部の移載機構72は150mm/secと10mm/secとの間で切り換え可能であり、無電解Cuめっき用浸漬槽5の前端出口部の移載機構73は10mm/secと15mm/secとの間で切り換え可能であり、無電解Coめっき用浸漬槽6の後端入口部の移載機構74は9mm/secと15mm/secとの間で切り換え可能であり、無電解Coめっき用浸漬槽6の前端出口部の移載機構75は15mm/secと9mm/secとの間で切り換え可能であり、無電解Ni−Bめっき用浸漬槽7の後端入口部の移載機構76は9mm/secと6.5mm/secとの間で切り換え可能であり、無電解Ni−Bめっき用浸漬槽7の後端出口部の移載機構77は6.5mm/secと9mm/secとの間で切り換え可能である。

【0033】

各水洗槽12、14、22、25、28、温水洗槽11、15、23、26、29及び早送り水洗槽21には、各槽内の高位搬送機構51等の搬送面よりも高い位置にそれぞれシャワーノズル80がそれぞれ備えられ、無電解Coめっき用浸漬槽6の後側の温水洗槽23の前端部と、無電解Ni−Bめっき用浸漬槽7の後側の温水洗槽26の前端部には、それぞれワーク表面に付着した処理液を風圧で吹き飛ばすエアナイフ81が設けられている。なお、エアナイフ81は、ワーク搬送面の上方位置と下方位置とに配置されている。シャワーノズル80等によりワークの上方から吹き付けられた処理液は、高位搬送機構51等の搬送ローラ間の隙間を通って各槽の底部に溜まり、ポンプによって再びシャワーノズル80に循環される。

【0034】

(浸漬槽の基本的構造)

図4は、図1のIV-IV断面拡大図であり、無電解Cuめっき用浸漬槽5の縦断面図である。この図4において、箱形の浸漬槽5は、装置本体101内に設けられた外槽102の底壁部分の上方に、複数の支柱103を介して支持されており、浸漬槽5内には複数の水平な搬送ローラ105からなる前記低位搬送機構35が収納され、各搬送ローラ105の回転軸105aは、浸漬槽5の左側の側壁107の外側に形成された隔壁110の外側まで延び、ギヤ111及びチェーン112を介して定速モータ113に連動連結している。搬送ローラ105の搬送面上に、回路基板等の板状のワークWが水平姿勢に載置され、めっき液内を水平に搬送するようになっている。

【0035】

浸漬槽5の底板115には補強部材116が設けられている。前記外槽102の底壁部分は、前記ギヤ111等の配置側とは反対側の右側が低くなるように傾斜しており、該右側に、浸漬槽5からオーバーフローしためっき液を貯留する第1液受け部121が設けられている。該第1液受け部121には、フィルター122及び液排出用ポンプ123が接続され、該液排出用ポンプ123は予備槽124内に液を排出するようになっている。該予備槽124は、フィルター125a、液循環ポンプ125及び液吐出管126を介して、浸漬槽5内にめっき液を戻すようになっている。

【0036】

図6は、無電解Cuめっき用浸漬槽5の後端入口部を左側から見た縦断面拡大側面図(図3のVI-VI断面拡大図)であり、前記液吐出管126は、低位搬送機構35の搬送面よりも高い位置で浸漬槽5内に開口しており、該液吐出管126から前述のように浸漬槽5内にめっき液を吐出する。低位搬送機構35の搬送ローラ105は、縦長の軸受け部材128の下端部に支持されており、該軸受け部材128は、浸漬槽5の側壁107に形成された上下方向に長い長孔130に上方から差し込まれている。

【0037】

図7は前記軸受け部材128の斜視図であり、軸受け部材128の前後面及び下端面には、浸漬槽5の側壁107の長孔130に嵌合するための溝131が形成されており、また、下端部には搬送ローラ105の回転軸105aを支持するための軸受孔132が形成されている。

【0038】

図2は、図1のII-II断面拡大図であり、無電解Cuめっき用浸漬槽5の後端入口部の端壁5aには、ワークWが水平載置姿勢で通過可能なワークで入口133が形成されている。

【0039】

(移載機構の構成)

図3は図1のIII-III断面拡大図であり、この図3において、無電解Cuめっき用浸漬槽5の後端入口部に配置されているローラ式の移載機構72は、ワークWを上面に載置して搬送する複数の水平な搬送ローラ140と、該搬送ローラ140を支持するフレーム142と、該フレーム142を昇降自在に支持する左右一対のシリンダ143、144と、前記搬送ローラ140を駆動するために各搬送ローラ140の回転軸140aに固着されたギヤ145等からなるギヤ列と、変速モータ146により構成されている。前記フレーム142の右端部は、装置本体101の右側壁に形成された貫通孔148を通って装置本体101外部に突出し、装置本体101の右側壁に固定された右側シリンダ144に支持され、フレーム142の左端部は、装置本体101内の前記隔壁110に形成された貫通孔149を通り、装置本体101の左側壁と隔壁110との空間部内に突出し、隔壁110に固定された左側シリンダ143に支持されている。前記ギヤ145のギヤ列は、浸漬槽5の左側の側壁107と隔壁110との間の空間部に配置されており、該空間部の下側には、前記外槽102の底壁部分よりも下方に突出する第2液受け部151が形成されている。該第2液受け部151の底壁には、フィルター152を介して液排出ポンプ153が接続されており、該液排出ポンプ153は前記予備槽124に液を排出するようになっている。前記各ギヤ145は、図8及び図13に示すように、それぞれ中間ギヤ155を介して噛み合うことにおり、同一方向に回転するように構成されており、ギヤ145と中間ギヤ155とのギヤ列は、オーバーフローした処理液が外槽102の開口部から飛び散るのを防止する液飛散防止壁としての役目も果たしている。

【0040】

図6において、移載機構72が配置されている浸漬槽5の側壁107にも、上下方向に長い長孔160が前後方向に所定間隔を置いて複数形成されており、各長孔160内に、移載機構72の各搬送ローラ140の回転軸140aが上下方向移動可能に挿通されている。また、装置本体101の後端部には、フリーローラ161が回転自在に支持されている。

【0041】

図16は、上昇時の移載機構72を示す側面図であり、上昇時の移載機構72の前方位置には、移載機構72の搬送ローラ140上を前方に搬送されるワークWが所定の前進位置で停止させられるストッパー162が配設されている。

【0042】

図8は図1の無電解Cuめっき用浸漬槽5の後端入口部に配置された移載機構72の平面図(図6の平面図)であり、フレーム142は左右に長い矩形状に形成されると共に、下側に前後方向に延びる左右一対にローラ支持片165が固着され、該ローラ支持片165に前記搬送ローラ140の回転軸140aの左右端部が回転自在に支持されている。各搬送ローラ140の材質は、ポリプロピレン、PEEK(ポリエーテルエーテルケトン)又はPPS(ポリフェニレンスルフィド)等の樹脂であり、また、ギヤ145、155の材質も同じである。フレーム142の材質は、ポリプロピレンもしくはPEEK、PPS等の樹脂又はステンレス鋼等の耐腐食性の金属である。

【0043】

図11は、移載機構72のフレーム142と左右のシリンダ143(144)との連結構造を示す側面略図であり、フレーム142の左右端部の下面には前後一対の支持ブラケット168が形成されており、該支持ブラケット168間には、前後方向に延びる支持バー169が架設され、該支持バー169に、前記シリンダ143(144)のロッド部に連結された二股状の連結部材170の前後端部が枢着連結されている。

【0044】

図12は図11のXII矢視図、図13は図12の左側のシリンダ143の連結部材170の拡大図、図14は図12の右側のシリンダ144の連結部材170の拡大図である。図13において、左側のシリンダ143の連結部材170の上端枢着部は、支持バー169に対応する円形の嵌合170a孔が形成されているが、図14に示すように、右側のシリンダ144の連結部材170の上端枢着部には、左右方向に長い長孔170bが形成され、該長孔170bに支持バー169が左右方向相対移動可能に嵌合している。このように右側のシリンダ144の連結部材170を、長孔170bにより支持バー169に嵌合している理由は、後述するように、移載機構72の昇降時に、搬送ローラ140を左右に傾斜させた状態で昇降させるためである。

【0045】

図15は、移載機構72の搬送ローラ一140の拡大図であり、左右端部につば部140bが形成され、ワークWの左右方向に移動を規制している。

【0046】

(作動)

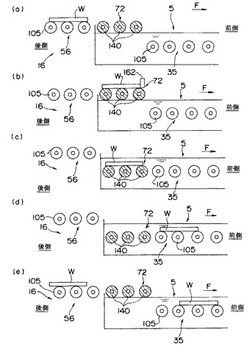

図9の(a)〜(e)は、移載動作の一例として、図1の無電解Cuめっき用浸漬槽5の後後端入口部において、早送り中継槽16の高位搬送機構56から無電解Cuめっき用浸漬槽5内の低位搬送機構35へ、移載機構72によりワークを移載する場合の作動を段階的に示している。

【0047】

(1)図9の(a)において、ワークWは高位搬送機構56の搬送面上に載置され、搬送ローラ105の回転により高速の搬送速度(150mm/sec)でもって前方(搬送F方向)に搬送されており、一方、浸漬槽5の後端部に配置された移載機構72は、高位搬送機構56と略同一高さの上昇位置まで上昇した状態で待機すると共に、前記高位搬送機構56の搬送速度と同じ搬送速度(150mm/sec)で搬送ローラ140が駆動している。

【0048】

(2)次の段階の図9の(b)において、ワークWは、高位搬送機構56の搬送面上から、上下方向に変位することなく、略水平移動により移載機構72の搬送面上に前記高速の搬送速度で移載される。この時、移載機構72の搬送速度と高位搬送機構56の搬送速度とが同一であるので、ワークWは、いずれの搬送ローラ105、140とも擦れることなく、円滑に高位搬送機構56から移載機構72に移載される。ワークWが移載機構72上の所定位置まで前進すると、ワークWはストッパー162により係止されると共に、移載機構72の搬送ローラ140は回転を停止する。

【0049】

(3)次の段階の図9の(c)において、移載機構72は、浸漬槽5内の低位搬送機構35と略同一高さの下降位置まで下降し、今度は、低位搬送機構35の搬送速度(10mm/sec)と同じ搬送速度で搬送ローラ140が駆動し、低位搬送機構35の搬送面上にワークWを水平に送り出す。この時は、移載機構72の搬送ローラ140の搬送速度は低位搬送機構35の搬送速度と同一の速度(10mm/sec)に切り換えられており、ワークWは、搬送ローラ105、140と擦れることなく、円滑に移載機構72の搬送面上から低位搬送機構35の搬送面上に移載される。ワークWが完全に低位搬送機構35の搬送面上に移載された時点で、移載機構72の搬送ローラ140は回転を停止する。

【0050】

(4)次の段階の図9の(d)において、ワークWが完全に低位搬送機構35に移載された後、移載機構72の搬送ローラ140の回転は停止し、そして次の段階の図9の(e)に示すように、移載機構72は上昇位置まで上昇し、高位搬送機構56と同一の搬送速度で移載機構72の搬送ローラ140が駆動し、次のワークWを受け取る。

【0051】

移載機構72の昇降動作並びに各搬送ローラ140、105の駆動及び停止の制御は、移載機構72、高位搬送機構56及び低位搬送機構35に配置された各種センサー(図示せず)により、コントローラを介して行われる。

【0052】

前記各種センサーとしては、たとえば、高位搬送機構56の搬送面上にワークWが供給されたことを検出するセンサーと、移載機構72の搬送面上でワークWが所定位置まで前進した状態(ストッパー162に当接した状態)を検出するセンサーと、移載機構72が上昇位置まで上昇した状態(又はシリンダ143等が伸長した状態)を検出するセンサーと、移載機構72が下降位置まで下降した状態(又はシリンダ143等が収縮した状態)を検出するセンサーと、移載機構72からワークWが完全に排出されたことを検出するセンサー等を備えることができる。

【0053】

すなわち、早送り中継槽16の高位搬送機構56にワークWの先端が載置されたことをセンサーにより検知すると、早送り中継槽16の高位搬送機構56の搬送ローラ105と、移載機構72の搬送ローラ140とが、同一の搬送速度(150mm/sec)で駆動し、これにより高位搬送機構56の搬送面上から移載機構72の搬送面上に上記搬送速度でワークWを移載する(図9の(a))。

【0054】

次に、移載機構72の搬送面上でワークWが所定位置まで前進したことをセンサーにより検知すると、移載機構72の搬送ローラ140が停止し、シリンダ143、144(図10)が収縮して搬送ローラ140が下降位置まで下降する(図9の(b)及び(c))。

【0055】

次に、シリンダ143、144が収縮して搬送ローラ140が下降位置まで下降したことをセンサーにより検知すると、移載機構72の搬送ローラ140が、低位搬送機構35の搬送ローラ105と同一の速度(10mm/sec)で駆動し、ワークWを低位搬送機構35の搬送面上に移載する(図9の(c)及び(d))。

【0056】

そして、移載機構72のからワークWが完全に搬出されたことをセンサーにより検知すると、移載機構72の搬送ローラ140が停止し、搬送ローラ140を上昇位置まで上昇させるのである(図9の(d)(e))。

【0057】

図10の(a)(b)(c)は、移載機構72の昇降時の動作を示した図であり、移載機構を下降させる場合には、左右のシリンダ143、144の収縮開始タイミング(上昇時には伸長開始タイミング)をずらすことにより、図10の(b)のように、たとえば搬送ローラ140を右下がり状に傾斜させ、それによりワークWを傾斜させる。これにより、ワークWが、めっき液内に浸漬する時に浮かび上がるのを防止することができる。

【0058】

なお、図1の無電解Cuめっき用浸漬槽5の前端出口部において、前側の早送り水洗槽21の高位搬送機構57にワークWを移載する際の作動も、前述の後端入口部の作動と順序が逆になるだけで、基本的には後端入口部における作動と同様である。

【0059】

また、図1の他の浸漬槽4、6、7の各前端出口部及び後端入口部におけるワークWの移載作動も、前記無電解Cuめっき用浸漬槽5の場合と同様である。

【0060】

(実施の形態の効果)

(1)図9の(a)〜(e)で説明したように、水平姿勢で送られて来るワークWを、反転させたり、上下から挟持したりすることなく、一方の搬送機構56から他方の搬送機構35に略水平移動により、速やかに、かつ円滑に移載するので、基板表面に非接触が要求される回路基板等のワークにも簡単に対応でき、しかも、浸漬槽自体をコンパクトに維持することができる。特に、めっき槽に適用する場合には、めっきむらの発生を防止できる。

【0061】

(2)図9の(a)〜(e)で説明したように、高位搬送機構56と移載機構72との間でワークを移載する時には、移載機構72の搬送速度を高位搬送機構56の搬送速度に合わせ、低位搬送機構35と移載機構72の間でワークWを移載する時には、移載機構72の搬送速度を低位搬送機構35の搬送速度に合わせているので、ワークを、速やかに、かつ、搬送面上で変形したり、擦れたりすることなく、移載することができる。

【0062】

(3)図10の(a)(b)(c)で説明したように、移載機構72を下降させる場合(又は上昇させる場合)には、左右のシリンダ143、144の収縮開始タイミング(上昇時には伸長開始タイミング)をずらすことにより、図10の(b)のように、搬送ローラ140を左右に傾斜させ、それによりワークWを傾斜させるようにしていることにより、次のような利点が有る。

【0063】

すなわち、下降時には、めっき液にワークWが浸かる時に、ワークWが浮き上がるのを防止し、それによりワークの姿勢が崩れるのを防止でき、一方、上昇時には、ワークWの表面のめっき液を流し落とすことができる。

【0064】

(4)移載機構72の搬送ローラ140による搬送速度を変更可能とすることにより、速度変換手段としての機能を持たせているので、浸漬槽5の搬送方向長さをコンパクトにしつつ、所定処理時間を保てるように、浸漬槽5内の搬送速度を遅くすることができる。このように、浸漬槽5内での搬送速度を遅くすることにより、移載機構72の作動サイクル(ワーク受け入れ→上昇→ワーク排出→下降、又は、ワーク受け入れ→下降→ワーク排出→上昇)が長くなり、次のワークWが来るまでの時間を移載機構72で調節することで、様々な搬送速度に対応可能としているのである。

【0065】

[第2の実施の形態]

図17〜図20は本発明の第2の実施の形態であり、図17は移載機構72の平面図、図18は移載機構72の側面図、図19は図18のXIX矢視図、図20は移載機構72の昇降動作を示す側面図である。図17において、移載機構72の搬送ローラ140は、フリーローラとして構成されており、図20に示すように、移載機構72の下降時に、移送機構72の搬送ローラ140が、低位搬送機構35の搬送ローラ105間を下方に通過し、所定量h1だけ下方位置で停止するように構成されている。なお、第2の実施の形態において、第1の実施の形態と同じ部品には、同じ符号を付している。

【0066】

図20において、移載機構72が下降した時には、前述のように、移載機構72の各搬送ローラ140は、浸漬槽5内の低位搬送機構35の搬送ローラ105間を下方に通過し、それにより移載機構72上のワークWが自動的に低位搬送機構25の搬送面上に移載される。このように移載された後、図20の実線の状態から、低位搬送機構35の搬送ローラ105の駆動により、ワークWは前方に搬送される。

【0067】

一方、仮想線で示すように、移載機構72の上昇時には、後方の高位搬送機構56の駆動のみにより、高位搬送機構56から移載機構72の搬送面上にワークWが移載される。

【0068】

該実施の形態によると、移載機構72の搬送ローラ140を駆動するための変速モータは不要となり、部品コストを低減できる。

【0069】

ただし、この実施の形態は、浸漬槽5等の後端入口部に配置される移載機構のみに適用可能であり、前端出口部に配置される移載機構には適用できない。

【0070】

[第3の実施の形態]

図21及び図22は本発明の第3の実施の形態であり、図21は移載機構72の平面図、図22は図21のXXII-XXII断面図を示しており、移載機構72の搬送ローラ200として、縦向きの回転軸200aを有すると共に、外周に断面V形溝200bを有するローラを用いている。各搬送ローラ200は、左右方向に所定間隔をおいて2列に対向配置されており、水平姿勢のワークWの左右端部を、搬送ローラ200のV形溝200bで保持し、搬送ローラ200の回転により搬送するように構成されている

【0071】

各搬送ローラ200の回転軸200aの上端には、それぞれギヤ201が設けられ、各ギヤ201は中間伝達ギヤ202を介して互いに噛み合うことにより、同一方向に回転するようになっており、変速モータ203に連動連結している。

【0072】

該実施の形態によると、回路基板等の板状ワークWの表面両面共に、非接触状態で移載することができる。

【0073】

[第4の実施の形態]

図26〜図28は本発明の第4の実施の形態であり、液噴流式の移載機構72を備えており、図26は移載機構72の縦断面図、図27は移載機構72の平面図、図28は図26のXXVIII-XXVIII断面図であり、第1の実施の形態と同じ部品には、同じ符号を付している。

【0074】

図26において、移載機構72として、低位搬送機構35の後端部(搬送始端部)に、前後方向(搬送方向)に間隔をおいて複数の上向きノズル205を配置し、これらノズル205は、液管206を介して液圧ポンプ207に接続すると共に、低位搬送機構35の搬送ローラ105間に位置し、搬送ローラ105間から上向きに液噴流を噴出するように構成されている。ポンプ207は吐出液圧が制御可能となっており、吸込口は、図示しないが液タンク又は浸漬槽5内に接続している。

【0075】

図27及び図28において、各ノズル205は、低位搬送機構35の搬送ローラ105の略全幅に亘るように左右方向(搬送幅方向)に細長く形成されると共に、噴口205aも低位搬送機構35の略全幅に亘るようにスリット状に形成されており、これにより、低位搬送機構35の左右幅の略全幅に亘る範囲で液噴流を噴出することができるようになっている。

【0076】

(作動)

(1)図26において、高位搬送機構56上を板状のワークWが前方に搬送され、高位搬送機構56の前端部又はその近傍位置まで至ると、液圧ポンプ207を駆動することにより、各ノズル205の上端噴口205aから上向きに液噴流を噴出させる。

【0077】

(2)ワークWが高位搬送機構56の前端部からさらに前方に搬送されて、浸漬槽5の後端部の上方位置まで至ると、ノズル205からの液噴流により、ワークWは、高位搬送機構56の搬送面と略同一高さに支持される。

【0078】

(3)次にポンプ207の吐出圧制御により、ノズル205からの液噴流を停止し、あるいは噴流圧を低下させ、それにより、ワークWを自重により下降させ、浸漬槽5内に浸漬させると共に、常時定速で駆動している低位搬送機構35上に載せる。

【0079】

(4)その後、ワークWは、低位搬送機構35によって、浸漬槽35を搬送される。

【0080】

このように、上向きの液噴流でワークWを支持し、噴流圧を制御することにより、高位搬送機構56から低位搬送機構35へ移載するようにしていると、移載機構72の配置スペースがコンパクトになり、また、液噴流でワークWを支持するために、移載中にワークWの表面を傷付けるおそれもない。

【0081】

[第5の実施の形態]

図29〜図31は本発明の第5の実施の形態であり、複数の移載用搬送ローラ対211を立設してなる移載機構72を備えており、図29は移載機構72の縦断面図、図30は図29のXXX-XXX断面拡大図、図31は移載用搬送ローラ対の支持箇所の変位を示す概念図(図29のXXX-XXX断面拡大相当図)であり、第1の実施の形態と同じ部品には、同じ符号を付している。

【0082】

図29において、浸漬槽5の後端部には、高位搬送機構56と低位搬送機構35との間に、移載機構72として、前後方向に略等間隔をおいて複数の移載用搬送ローラ対211、212、213、214が配置されている。

【0083】

図30において、各移載用搬送ローラ対211、212、213、214は、それぞれ左右方向に所定間隔をおいて配置された1対の移載用搬送ローラ211a、211b、212a、212b、213a、213b、214a、214bから構成されている。各移載用搬送ローラ211a、211b、…214a、214bは、装置本体101の側壁に架設されたフレーム215と浸漬槽5の底壁とにより回転可能に支持されており、表面に弾性圧縮可能なゴム層を有すると共に、上端部にそれぞれ駆動モータ220が連結され、各駆動モータ220により、それぞれ矢印Ya、Yb方向に回転するようになっている。

【0084】

図31において、最後端に配置された移載用搬送ローラ211a、211bは略鉛直姿勢となっており、左右方向の間隔L1は、たとえばワークWの左右幅と略同じか、あるいは弱冠狭くなっており、表面のゴム層により、ワークWの左右両側端を挟持できるようになっている。したがって、高位搬送機構56から搬送されて来たワークWは、まず、最後端の移載用搬送ローラ211a、211bにより、高位搬送機構56の搬送面と略同じ高さH1のワーク挟持点P1で、両側端が挟持される。

【0085】

前記最後端の移載用搬送ローラ211a、211b以外の移載用搬送ローラ212a、212b、213a、213b、214a、214bは、前方に行くに従い、鉛直に対する上開きの角度θ2、θ3、θ4が順次大きくなるように、外向きに倒れるように傾斜している。したがって、各移載用搬送ローラ212a、212b、213a、213b、214a、214bによるワーク挟持点(間隔L1に対応する点)P2、P3、P4は、低位搬送機構35側(前側)に行くに従い順次下方に変位し(H1→H2→H3→H4)、最も低位搬送機構35側(前端側)の移載用搬送ローラ214a、214bのワーク挟持点P4は、低位搬送機構35の搬送面に対して、弱冠高い位置となっている。

【0086】

(作動)

(1)図31において、移載用搬送ローラ211a、211b、…214a、214bは、矢印Ya、Yb方向に常時回転しており、高位搬送機構56によって前方に搬送されてくる板状のワークWは、まず最後端の移載用搬送ローラ211a、211bにより、高さH1において挟持点P1により挟持され、さらに前方に搬送される。

【0087】

(2)最後端の移載用搬送ローラ211a、211bから前方の次位の移載用搬送ローラ212a、212bに至までの間、板状ワークWは自重により前端部が下降し、次位の移載用搬送ローラ212a、212bの挟持点P2により、高さH2で挟持される。

【0088】

(3)上記同様に、移載用搬送ローラ212a、212bから次の移載用搬送ローラ213a、213bへ、続いて最前端の移載用搬送ローラ214a、214bへと、挟持高さをH2→H3→H4へと順次下降させながら受け渡され、その間にめっき液中に浸漬されてゆく。

【0089】

(4)そして、最前端の移載用搬送ローラ214a、214bから低位搬送機構35へと受け渡され、定速で搬送される。

【0090】

該実施の形態によると、移載用搬送ローラ211a、211b等は、昇降等により移動しないので、移載機構72の配置スペースがコンパクトになる。また、ワークWの表裏面を支持しないので、ワークWの表裏面を傷付けるおそれもない。

【0091】

[第6の実施の形態]

図32〜図34は本発明の第6の実施の形態であり、高さの異なる複数の移載面223、224を階段状に配置してなる移載機構72を備えており、図32は移載機構72の縦断面図、図33は移載用搬送ローラの駆動機構を示す縦断面図、図34は平面図であり、第1の実施の形態と同じ部品には、同じ符号を付している。

【0092】

図32において、移載機構72は、多数の移載用搬送ローラ220、221により構成されると共に、後半部(高位搬送機構56側の部分)の第1の移載面223と、第1の移載面223よりも低く配置された前半部(低位搬送機構35側の部分)の第2の移載面224とを、階段状に備えている。

【0093】

図34において、第1の移載面223の後半部に配置された複数の移載用搬送ローラ220は、複数の短いローラ部分に分割されており、前後に隣り合う移載用搬送ローラ220の各ローラ部分は千鳥状に配列され、しかも、前後方向にオーバーラップするように配列されている。一方、第1の移載面223の前半部に配置された複数の移載用搬送ローラ221は、左右方向の略幅に亘る長い構造となっており、しかも、前後に一定のすき間を置いて配置されている。

【0094】

第2の移載面224も、第1の移載面223と同様な構造となっており、後半部の分割式の移載用搬送ローラ220と、前半部の細長い移載用搬送ローラ221とから構成されている。

【0095】

第1の移載面223の前半部の移載用搬送ローラ221の軸端部には、いずれにも伝動ギヤ225が固着され、後半部の移載用搬送ローラ220の軸端部には、一つ置きに伝動ギヤ225が固着されている。

【0096】

図33において、第1の記載面223の各伝動ギヤ225は、それぞれウォーム226を介して共通の第1の駆動軸230に連動連結されており、該第1の駆動軸230は、前後一対の軸受235、236により支持されている。

【0097】

また、第2移載面224についても第1の移載面223と同様に、図34のように、前半部の移載用搬送ローラ221の軸端部には伝動ギヤ225が固着され、後半部の分割式の移載用搬送ローラ220の軸端部には、一つ置きに伝動ギヤ225が固着され、各伝動ギヤ225は、図33に示すように、それぞれウォーム226を介して共通の第2の駆動軸231に連動連結されており、第2の駆動軸231は、前後一対の軸受23、237により支持されている。

している。

【0098】

前記第1の駆動軸230と第2の駆動軸231は、チェーン伝動機構232を介して連動連結し、第2の駆動軸231の前端部は、チェーン伝動機構233を介して低位搬送機構35の駆動軸238に連動連結している。すなわち、移載機構72の各移載用搬送ローラ220、221は、低位搬送機構35と共に駆動されるようになっている。

【0099】

また、移載機構72と高位搬送機構56との間には、高位搬送機構56の搬送面と略同一高さの搬送面を有するフリーローラ208が配置されている。

【0100】

(作動)

図32において、高位搬送機構56上を前方に搬送されてくる板状のワークWは、フリーローラ208を介して、まず、移載機構72の第1の移載面223に受け渡され、次に下位の第2の移載面224に受け渡され、該第2の移載面224から低位搬送機構35に受け渡され、定速で搬送される。

【0101】

図32において、高位搬送機構56から第1の移載面223への受け渡し時、第1の移載面223の後半部は、図34のように、前後方向にローラ同士がオーバーラップするように各移載用搬送ローラ220が配置されているので、ワークWを確実に第1の移載面223上で受け取ることができ、移載用搬送ローラ220間にワークWが挟まるようなことはない。第1の移載面223から第2の移載面224への移載時も同様である。

【0102】

なお、図32の実施の形態は、移載面を2段に構成しているが、3段以上の階段状に構成することも可能である。

【0103】

[第7の実施の形態]

図35〜図40は本発明の第7の実施の形態であり、上下に揺動可能な移載機構72を備えており、図35は移載機構72の縦断面図、図36は移載機構の駆動部を示す縦断面図、図37は図36のXXXVII-XXXVII断面図、図38は平面図、図39はローラ支持部分の拡大図、図40は図39のXXXX矢視図である。第1の実施の形態と同じ部品には、同じ符号を付している。

【0104】

図35において、移載機構72として、高位搬送機構56と低位搬送機構35との間に、前後方向に所定間隔置いて複数の移載用搬送ローラ250が配置されており、この移載機構250は、後端部を回動(揺動)支点として上下揺動することにより、前端部が昇降するようになっている。

【0105】

図38において、各移載用搬送ローラ250は、左右一対のローラ支持板256により水平軸芯回り回転可能に支持されており、両支持板256は前後の補強板272により連結されている。各移載用搬送ローラ250の軸端部にはそれぞれ伝動ギヤ258が固着されており、各ギヤ258はアイドルギヤ270を介して相互に噛み合い、同時に回転するようになっている。

【0106】

図37において、最後端部の移載用搬送ローラ250の軸端部には、チェーンスプロケット258が固着され、該チェーンスプロケット258は、チェーン259を介して上方の駆動モータ256のチェーンスプロケット260に連動連結している。

【0107】

装置本体101の側壁間にはフレーム252が架設され、該フレーム252には、下方に延びる一対の支持腕253が固着されると共に、移載機構揺動用のシリンダ254が設けられ、また、前記駆動モータ256が取り付けられている。前記シリンダ254から下方に延びる伸縮ロッド254aの下端部には、下向きコの字状の連結アーム257が固着されており、該連結アーム257の左右両下端部には、下向きコの字形のブラケット255が固着され、該ブラケット255により、両ローラ支持板251の前端部を支持している。

【0108】

図36において、ローラ支持板251の後端部は、前記支持腕253の下端部に水平なヒンジピン270を介して回動自在に支持されており、ローラ支持板251の前端部は、前述のように、連結アーム257の両ブラケット255により支持されており、伸縮ロッド254aの伸縮により、移載機構72を、後端のヒンジピン270回りに上下に揺動するようになっている。

【0109】

図39において、前記ブラケット255には連結ピン274が固着されており、この連結ピン274は、ローラ支持板251に設けられた長孔273に係合している。

【0110】

図40において、前記長孔273は前後方向に長く形成されており、これにより、ローラ支持板251の揺動時に、ブラケット255に対するローラ支持板251の前後方向の相対的な移動を可能としている。

【0111】

(作動)

(1)図35において、移載機構72は、高位搬送機構56と略同じ高さで水平姿勢に維持されると共に、各移載用搬送ローラ250が高位搬送機構56の搬送ローラと同じ搬送速度で回転しており、この状態で、高位搬送機構56からの板状ワークWを受け取る。

【0112】

(2)移載機構72上にワークWが載せられた時点で、移載機構72の移載用搬送ローラ250の回転は停止し、続いて、図36に仮想線で示すようにシリンダ254の伸縮ロッド254aが伸長することにより、移載機構72は後端ヒンジピン270回りに下方へ揺動し、前端部を下降させる。

【0113】

(3)図36の仮想線で示す下降位置にて、シリンダ254の作動を停止し、次に、移載機構72の移載用搬送ローラ250を、低位搬送機構35の搬送速度と同じ速度で回転し、移載機構72から低位搬送機構35へワークWを移載し、定速で浸漬槽5内を搬送する。

【0114】

該実施の形態によると、移載機構72は、後端部を回動支点として上下に揺動するだけであるので、移載機構配置用のスペースを節約することができる。

【0115】

[その他の実施の形態]

(1)請求項1に記載した「略水平移動」とは、前記第1〜第23実施の形態で示したような水平移動だけには限定されないことを意味しており、弱冠傾斜した移動も含むものである。また、図9に示す移載機構72を、前下がりに傾斜した姿勢でワークWを受け取るような構造とすることもできる。

【0116】

(2)請求項1に記載した「下降又は上昇」は鉛直方向の移動には限定されない。たとえば、図9に示す移載機構72を、前後左右にスライドしながら昇降する構造とすることもできる。

【0117】

(3)請求項1並びに請求項4〜請求項7に記載した「高位搬送機構」は、前記各実施の形態のように一様な高さの搬送でなくともよく、たとえば図23のように、高位搬送機構56の途中にスロープ部56aを介在させることにより、搬送高さを変化させる構造とすることもできる。また、高位搬送機構は、必ずしも駆動機構を備えている必要はなく、たとえば、図24のように、フリーローラ56bのみで高位搬送機構を構成することも可能である。

【0118】

(4)前記第1、第2、第3、第5、第6及び第7の実施の形態において、移載機構はローラによりワークWの受取り及び受渡しを行うように構成されているが、ローラを備えた移載機構には限定されない。たとえば、ローラのような回動可能な要素で構成する場合には、タイミングベルトとすることも可能である。回動しない要素による構成としては、たとえば図18及び図19のようにローラ支持片165によりローラを支持する代わりに、図25のように、左右の一対のL字形吊持部材165aにより、ワークWの左右端部を下から抱えて保持する構造とすることも可能である。

【図面の簡単な説明】

【0119】

【図1】本発明にかかる搬送装置を備えためっき装置の全体側面図である。

【図2】図1のII-II断面拡大図である。

【図3】図1のIII-III断面拡大図である。

【図4】図1のIV-IV断面拡大図である。

【図5】図3のV-V断面拡大図である。

【図6】図3のVI-VI断面拡大図である。

【図7】図6の軸受部材の斜視図である。

【図8】図1の矢印VIII部分の移載機構の平面拡大図である。

【図9】図8の移載機構によるワーク移載作業を段階的に示す作業行程図である。

【図10】図8の移載機構の昇降作動を示す正面略図である。

【図11】図8の移載機構のフレーム及びシリンダ等の側面図である。

【図12】図11のXII矢視図である。

【図13】図12の左側のシリンダの連結部材の拡大図である。

【図14】図12の右側のシリンダの連結部材の拡大図である。

【図15】移載機構の搬送ローラの正面図である。

【図16】移載機構の駆動伝達部の側面図である。

【図17】第2の実施の形態の移載機構を示す平面図である。

【図18】図17の移載機構の側面図である。

【図19】図18のXIX矢視図である。

【図20】昇降作動を示す図18と同じ移載機構の側面図である。

【図21】第3の実施の形態の移載機構示す平面図である。

【図22】図21のXXII-XXII矢視図である。

【図23】その他の実施の形態を示す側面図である。

【図24】その他の実施の形態を示す側面図である。

【図25】移載機構の変形例を示す正面図。

【図26】第4の実施の形態の移載機構を示す縦断面図である。

【図27】図26の移載機構の平面図である。

【図28】図26のXXVIII-XXVIII断面図である。

【図29】第5の実施の形態の移載機構を示す縦断面図である。

【図30】図29の移載機構のXXX-XXX断面図である。

【図31】図29の移載機構の移載用搬送ローラ対の支持箇所の変位を示す概念図である。

【図32】第6の実施の形態の移載機構示す縦断面図である。

【図33】図32の移載用搬送ローラの駆動機構を示す縦断面図である。

【図34】図32の移載機構の平面図である。

【図35】第7の実施の形態の移載機構示す縦断面図である。

【図36】図35の移載機構の駆動部を示す縦断面図である。

【図37】図36のXXXVII-XXXVII断面図である。

【図38】図35の移載機構の平面図である。

【図39】図35のローラ支持部分の拡大図である。

【図40】図39のXXXX矢視図である。

【図41】従来例1の縦断側面図である。

【図42】従来例2の縦断側面図である。

【符号の説明】

【0120】

4、5、6、7 浸漬槽

34、35、36、37 低位搬送機構

51、52、53、…、62、63、64 高位搬送機構

70、71、72、73、74、75、76、77 移載機構

105 高位及び低位搬送機構の搬送ローラ

140 移載機構の搬送ローラ

143、144 移載機構昇降用のシリンダ

200 移載機構の搬送ローラ

205 ノズル

W ワーク

【技術分野】

【0001】

本発明は、めっき液等の処理液を貯留してワークを浸漬する浸漬槽のワーク搬送装置に関する。

【背景技術】

【0002】

従来、ワークを浸漬槽外から浸漬槽内に搬入し、浸漬槽の処理液内で搬送しながら浸漬処理し、浸漬処理後、浸漬槽内から浸漬槽外に搬出するワーク搬送装置の従来例1として、図41に示すようなワーク搬送装置がある(特許文献1)。図41に示す装置は、浸漬槽300外に配置されたローラ式搬送機構301と、浸漬槽300内に配置されたローラ式搬送機構302とを、同一高さに揃え、浸漬槽300のワーク搬送方向Fの後端璧305にワーク入口306を開口し、該ワーク入口306にシールローラ310を配置している。ワーク入口306は処理液面Lよりも低い位置に形成されている。この装置によると、ワークWの搬送高さを変更せずに、浸漬槽300の外側から内側にワークWを搬送することができる。なお、図示しないが浸漬槽300のワーク出口も入口と同様な構造となっている。

【0003】

別の従来例2としては、図42に示すようなワーク反転式のワーク搬送装置がある(特許文献2)。図42に示す装置は、浸漬槽400外に配置されたローラ式搬送機構401と、該ローラ式搬送機構401よりも低い位置で処理液に浸るように浸漬槽400内に配置されたローラ式搬送機構402とを備えると共に、浸漬槽400内のワーク搬送方向Fの前後端部に、ワーク保持溝410を有する回転自在なドラム状又はディスク状の移載機構411を備えている。この装置によると、浸漬槽400外の搬送機構401により浸漬槽400の入口部の上方位置までワークWを搬送し、該ワークWの前端部を、移載機構411のワーク保持溝410により保持し、移載機構411の回転によりワークWを反転し、処理液内の搬送機構402上に投入するようになっている。また、ワーク出口部では、移載機構411の回転により、浸漬槽400内の搬送機構402から浸漬槽400外の搬送機構401にワークWを反転させながら移載するようになっている。

【特許文献1】特開昭58−81997号公報

【特許文献2】特公平2−24396号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図41の従来例1の装置では、回路基板等の板状ワークWを搬送する場合、シールローラ310によって板状ワークWを上下から一定の圧力で挟持するため、基板表面に非接触が要求される基板(たとえばガラス表示基板又はウエハ基板等)を、ワークとして搬送処理することはできない。また、ワークWの上下両面を挟持することにより、めっきむらが発生しやすい。すなわち、浸漬槽300へのワークWの搬入速度は、速くとも20mm/secであり、ワークWの先端が浸漬槽300内に侵入してからワーク後端が完全に浸漬槽内へ侵入し終えるまでに、20秒以上かかるためと推測される。また、シールローラ310等のシール機構が必要になると共にメンテナンスにも手間がかかる。

【0005】

図42の従来例2の装置では、回転式の移載機構411によりワークWを反転させて移載するので、基板等の板状のワークWを反転させるためには広い反転スペースが必要となり、浸漬槽400が大形化し、コンパクト化が困難である。また、基板等のワークWが表裏逆向きに移載されるため、前記従来例1と同様に、表面に非接触が要求される回路基板(たとえばガラス表示基板又はウエハ基板等)を、ワークとして搬送処理することはできない。

【0006】

本発明の目的は、ワーク出入部にシール装置を施す必要のないワーク搬送装置であって、回路基板等のように、基板表面に非接触が要求されるワークでも、ワークの搬送姿勢を変更することなく、速やかに、かつ、ワークが擦れることなく、ワークを浸漬槽内に搬入し、あるいは浸漬槽外に搬出し、めっきむらの発生を防止でき、しかもコンパクトな浸漬槽のワーク搬送装置を提供することである。

【課題を解決するための手段】

【0007】

前記課題を解決するため、請求項1記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記槽内搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記低位搬送機構又は高位搬送機構の一方の搬送機構から、ワークを略水平移動により受け取り、下降又は上昇し、ワークを略水平移動により他方の搬送機構に移載する昇降自在な移載機構と、を備えている。

【0008】

上記構成によると、浸漬槽のワーク出入口部にシール機構を施す必要がなく、メンテナンスが容易になる。また、ワークの姿勢を変化させることなく、すなわち、ワークを反転させることなく、かつ、上下から挟持することなく、速やかに、かつ円滑にワークを移載できるので、基板表面に非接触が要求される回路基板等の板状ワークにも簡単に対応でき、しかも、浸漬槽自体をコンパクトに維持することができる。特に、めっき槽に適用する場合には、めっきむらの発生が防止できる。

【0009】

請求項2記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、上向きの液噴流を噴流圧制御自在に発生させるノズルを備え、上向きの前記液噴流により高位搬送機構からのワークを受け取り、液噴流の噴流圧を低下させることによりワークを低位搬送機構に載せるように構成している。

【0010】

上記構成のように、上向きの液噴流でワークを支持し、噴流圧を制御することにより、高位搬送機構から低位搬送機構へ移載するようにしていると、移載機構の配置スペースがコンパクトになり、また、ワーク移載中に、ワークの表面には固体物が接触しないので、ワークの表面を傷付けるおそれもない。

【0011】

請求項3記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、搬送幅方向に所定間隔をおいて配置された一対の移載用搬送ローラからなる移載用搬送ローラ対を、搬送方向に所定間隔をおいて複数対配置し、前記複数の移載用搬送ローラ対のうち、最も高位搬送機構側の移載用搬送ローラ対の移載用搬送ローラは略鉛直姿勢に配置し、低位搬送機構側の移載用搬送ローラ対に行くに従い、移載用搬送ローラ間でなす上開きの角度が順次大きくなるように、各移載用搬送ローラを傾斜させている。

【0012】

上記構成によると、移載機構自体を昇降させる必要がなく、昇降用の駆動機構も必要無くなるので、構造が簡単になると共に、コストも低減できる。また、移載用搬送ローラにより、ワークの両側端を支持するので、ワークの表面を傷付けるおそれもない。

【0013】

請求項4記載のワーク搬送装置は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、複数の移載用搬送ローラにより構成されると共に、高位搬送機構の搬送面と低位搬送機構の搬送面との間で、高さの異なる複数の移載面を有しており、前記複数の移載面は、高位搬送機構側から低位搬送機構側に行くに従い、階段状に順次低位置になるように配置されている。

【0014】

上記構成によると、移載機構自体を昇降させる必要がなく、昇降用の駆動機構も必要無くなるので、構造が簡単になると共に、コストも低減できる。

【0015】

請求項5記載の発明は、処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、前記移載機構は、高位搬送機構側の端部を回動支点として回動することにより、低位搬送機構側の端部を昇降するようになっている。

【0016】

上記構成によると、移載機構を上下に回動させるだけであるので、移載機構の配置スペースをコンパクトにできる。

【0017】

請求項6記載の発明は、請求項1乃至5のいずれかに記載の浸漬槽のワーク搬送装置において、前記高位搬送機構の搬送速度が変更可能となっている。

【0018】

上記構成によると、高位搬送機構と移載機構の間でワークを移載する時に、高位搬送機構の搬送速度を移載機構の搬送速度に合わせることができ、それにより、ワークを、速やかに、かつ、搬送面上で変形したり、擦れたりすることなく、移載することができ、ワークの品質を維持することができる。

【0019】

請求項7記載の発明は、請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記移載機構の搬送速度が変更可能となっている。

【0020】

上記構成によると、高位搬送機構と移載機構の間でワークを移載する時には、移載機構の搬送速度を高位搬送機構の搬送速度に合わせ、低位搬送機構と移載機構の間でワークを移載する時には、移載機構の搬送速度を低位搬送機構の搬送速度に合わせることができ、それにより、ワークを、速やかに、かつ、搬送面上で変形したり、擦れたりすることなく、移載することができ、ワークの品質を維持することができる。

【0021】

請求項8記載の発明は、請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記低位搬送機構、高位搬送機構及び移載機構は、複数の搬送ローラからなると共に搬送面上にワークを載置して搬送するように構成されている。

【0022】

上記構成のように、搬送機構として、搬送ローラ上にワークを載置して搬送する搬送機構及び移載機構を備えていると、薄板状のワークを搬送する場合に、ワークにかかる曲げ応力等を軽減することができる。たとえば、1mm以下の薄板の基板でも、基板自体に無理な曲げ応力をかけることなく、安定した平面状態で移載でき、これによってもワークの品質を維持することができる。

【発明を実施するための最良の形態】

【0023】

[第1の実施の形態]

図1〜図16は、本発明にかかるワーク搬送装置を備えた浸漬処理装置の一例を示し、めっき処理装置に適用した例である。

【0024】

(めっき装置全体の概略)

図1はめっき処理装置全体の側面略図であり、紙面のスペース的な制限からめっき処理ラインを上下2段に分けて表示しているが、実際の装置は、搬送始端(上段の左端)Psから搬送終端(下段の右端)Peに至るまで、搬送方向Fに沿って一つのライン上に揃えられている。なお、説明の都合上、搬送方向Fを基準として、搬送方向F側(搬送終端Pe)側を「前側」とし、搬送方向Fと反対側(搬送始端端Ps側)を「後側」とし、また、搬送方向Fと直交する水平方向(搬送幅方向)を左右方向として、以下説明する。

【0025】

めっき処理ライン上には、搬送始端Psに配置されたローディング装置1から搬送終端Peに配置されたアンロード装置2の間に、浸漬槽として、搬送始端Ps側から順に、脱脂用浸漬槽4、無電解Cuめっき用浸漬槽5、無電解Coめっき用浸漬槽6及び無電解Ni−Bめっき用浸漬槽7が配置されている。

【0026】

脱脂用浸漬槽4と無電解Cuめっき用浸漬槽5との間には、温水洗槽11、水洗槽12、酸活性槽13、水洗槽14、温水洗槽15及び早送り中継槽16が前から順に配置され、無電解Cuめっき用浸漬槽5と無電解Coめっき用浸漬槽6の間には、早送り水洗槽21、水洗槽22及び温水洗槽23が前から順に配置され、無電解Coめっき用浸漬槽6と無電解Ni−Bめっき用浸漬槽7の間には、水洗槽25及び温水洗槽26が前から順に配置され、無電解Ni−Bめっき用浸漬槽7とアンロード装置2の間には、水洗槽28、温水洗槽29及び熱風乾燥槽30が配置されている。

【0027】

各浸漬槽4、5、6、7内には、貯留されているめっき液(処理液)の液面より低い位置に、ローラ式の低位搬送機構34、35、36、37がそれぞれ配置され、各水洗槽12、14、22、25、28、各温水洗槽11、15、23、26、29、早送り水洗槽21、早送り中継槽16及び熱風乾燥槽30には、前記低位搬送機構34、35、36、37よりも高い位置に、ローラ式の高位搬送機構51、52、53、54、55、56、57、58、59、60、61、62、63、64がそれぞれ配置され、そして、各浸漬槽4、5、6、7内の前後端部には、高位搬送機構51等と略同じ上昇位置と、低位搬送機構34等と略同じ下降位置の間で昇降するローラ式の移載機構70、71、72、73、74、75、76、77が、昇降自在に配置されている。

【0028】

ローディング装置1の搬送速度は150mm/secに設定されている。その後ろの脱脂用浸漬槽4内の低位搬送機構34の搬送速度は9mm/secに設定されている。その後ろの温水洗槽11、水洗槽12、酸活性槽13、水洗槽14及び温水洗槽15内の各高位搬送機構51、52、53、54、55の搬送速度は9mm/secに設定されている。その後ろの早送り中継槽16の高位搬送機構56の搬送速度は、9mm/secと150mm/secとの間で切り換え可能に設定されている。その後ろの無電解Cuめっき用浸漬槽5の低位搬送機構35の搬送速度は10mm/secに設定されている。その後ろの早送り水洗槽21内の高位搬送機構57の搬送速度は150mm/secと9mm/secとの間で切り換え可能に設定されている。その後ろの水洗槽22及び温水洗槽23内の高位搬送機構58、59の搬送速度は9mm/secに設定されている。その後ろの無電解Coめっき用浸漬槽6内の低位搬送機構36の搬送速度は15mm/secに設定されている。その後ろの水洗槽25及び温水洗槽26内の高位搬送機構60、61の搬送速度は9mm/secに設定されている。その後ろの無電解Ni−Bめっき用浸漬槽7内の低位搬送機構37の搬送速度は6.5mm/secに設定されている。その後ろの水洗槽28及び温水洗槽29内の高位搬送機構62、63の搬送速度は9mm/secに設定されている。

【0029】

すなわち、各浸漬槽4、5、6、7内に配置された低位搬送機構34、35、36、37は、9mm/sec又は150mm/secの速度一定型であり、各浸漬槽4、5、6、7内の通過時間(浸漬時間)は、脱脂用浸漬槽4内が300秒、無電解Cuめっき用浸漬槽5内が400秒、無電解Coめっき用浸漬槽6内が120秒、無電解Ni−Bめっき用浸漬槽7内が270秒となっている。

【0030】

また、各水洗槽12、14、22、25、28、温水洗槽11、15、23、26、29、酸活性槽13及び熱風乾燥槽30の各搬送機構51、52、53、54、55、58、59、60、61、62、63、64も速度一定型であり、各槽内の通過時間は、脱脂用浸漬槽4と無電解Cuめっき用浸漬槽5との間の各水洗槽22、25、28、温水洗槽23、26、29内がそれぞれ2秒である。なお、早送り中継槽16及び早送り水洗槽21内の搬送時間(通過時間)は、それぞれ6秒である。

【0031】

脱脂用浸漬槽4の前端出口部に配置されたローラ式の移載機構71も速度一定型であるが、その他の移載機構70、72、73、74、75、76、77は、前記早送り中継槽16及び早送り水洗槽21の高位搬送機構56、57と同様に、搬送速度が切り換え自在となっている。具体的には、移載機構70、72、73、74、75、76、77は、それらの前後の搬送機構の搬送速度にそれぞれ同調できるように、切り換え自在となっている。

【0032】

すなわち、脱脂用浸漬槽4の後端入口部の移載機構70は150mm/secと9mm/secとの間で切り換え可能であり、無電解Cuめっき用浸漬槽5の後端入口部の移載機構72は150mm/secと10mm/secとの間で切り換え可能であり、無電解Cuめっき用浸漬槽5の前端出口部の移載機構73は10mm/secと15mm/secとの間で切り換え可能であり、無電解Coめっき用浸漬槽6の後端入口部の移載機構74は9mm/secと15mm/secとの間で切り換え可能であり、無電解Coめっき用浸漬槽6の前端出口部の移載機構75は15mm/secと9mm/secとの間で切り換え可能であり、無電解Ni−Bめっき用浸漬槽7の後端入口部の移載機構76は9mm/secと6.5mm/secとの間で切り換え可能であり、無電解Ni−Bめっき用浸漬槽7の後端出口部の移載機構77は6.5mm/secと9mm/secとの間で切り換え可能である。

【0033】

各水洗槽12、14、22、25、28、温水洗槽11、15、23、26、29及び早送り水洗槽21には、各槽内の高位搬送機構51等の搬送面よりも高い位置にそれぞれシャワーノズル80がそれぞれ備えられ、無電解Coめっき用浸漬槽6の後側の温水洗槽23の前端部と、無電解Ni−Bめっき用浸漬槽7の後側の温水洗槽26の前端部には、それぞれワーク表面に付着した処理液を風圧で吹き飛ばすエアナイフ81が設けられている。なお、エアナイフ81は、ワーク搬送面の上方位置と下方位置とに配置されている。シャワーノズル80等によりワークの上方から吹き付けられた処理液は、高位搬送機構51等の搬送ローラ間の隙間を通って各槽の底部に溜まり、ポンプによって再びシャワーノズル80に循環される。

【0034】

(浸漬槽の基本的構造)

図4は、図1のIV-IV断面拡大図であり、無電解Cuめっき用浸漬槽5の縦断面図である。この図4において、箱形の浸漬槽5は、装置本体101内に設けられた外槽102の底壁部分の上方に、複数の支柱103を介して支持されており、浸漬槽5内には複数の水平な搬送ローラ105からなる前記低位搬送機構35が収納され、各搬送ローラ105の回転軸105aは、浸漬槽5の左側の側壁107の外側に形成された隔壁110の外側まで延び、ギヤ111及びチェーン112を介して定速モータ113に連動連結している。搬送ローラ105の搬送面上に、回路基板等の板状のワークWが水平姿勢に載置され、めっき液内を水平に搬送するようになっている。

【0035】

浸漬槽5の底板115には補強部材116が設けられている。前記外槽102の底壁部分は、前記ギヤ111等の配置側とは反対側の右側が低くなるように傾斜しており、該右側に、浸漬槽5からオーバーフローしためっき液を貯留する第1液受け部121が設けられている。該第1液受け部121には、フィルター122及び液排出用ポンプ123が接続され、該液排出用ポンプ123は予備槽124内に液を排出するようになっている。該予備槽124は、フィルター125a、液循環ポンプ125及び液吐出管126を介して、浸漬槽5内にめっき液を戻すようになっている。

【0036】

図6は、無電解Cuめっき用浸漬槽5の後端入口部を左側から見た縦断面拡大側面図(図3のVI-VI断面拡大図)であり、前記液吐出管126は、低位搬送機構35の搬送面よりも高い位置で浸漬槽5内に開口しており、該液吐出管126から前述のように浸漬槽5内にめっき液を吐出する。低位搬送機構35の搬送ローラ105は、縦長の軸受け部材128の下端部に支持されており、該軸受け部材128は、浸漬槽5の側壁107に形成された上下方向に長い長孔130に上方から差し込まれている。

【0037】

図7は前記軸受け部材128の斜視図であり、軸受け部材128の前後面及び下端面には、浸漬槽5の側壁107の長孔130に嵌合するための溝131が形成されており、また、下端部には搬送ローラ105の回転軸105aを支持するための軸受孔132が形成されている。

【0038】

図2は、図1のII-II断面拡大図であり、無電解Cuめっき用浸漬槽5の後端入口部の端壁5aには、ワークWが水平載置姿勢で通過可能なワークで入口133が形成されている。

【0039】

(移載機構の構成)

図3は図1のIII-III断面拡大図であり、この図3において、無電解Cuめっき用浸漬槽5の後端入口部に配置されているローラ式の移載機構72は、ワークWを上面に載置して搬送する複数の水平な搬送ローラ140と、該搬送ローラ140を支持するフレーム142と、該フレーム142を昇降自在に支持する左右一対のシリンダ143、144と、前記搬送ローラ140を駆動するために各搬送ローラ140の回転軸140aに固着されたギヤ145等からなるギヤ列と、変速モータ146により構成されている。前記フレーム142の右端部は、装置本体101の右側壁に形成された貫通孔148を通って装置本体101外部に突出し、装置本体101の右側壁に固定された右側シリンダ144に支持され、フレーム142の左端部は、装置本体101内の前記隔壁110に形成された貫通孔149を通り、装置本体101の左側壁と隔壁110との空間部内に突出し、隔壁110に固定された左側シリンダ143に支持されている。前記ギヤ145のギヤ列は、浸漬槽5の左側の側壁107と隔壁110との間の空間部に配置されており、該空間部の下側には、前記外槽102の底壁部分よりも下方に突出する第2液受け部151が形成されている。該第2液受け部151の底壁には、フィルター152を介して液排出ポンプ153が接続されており、該液排出ポンプ153は前記予備槽124に液を排出するようになっている。前記各ギヤ145は、図8及び図13に示すように、それぞれ中間ギヤ155を介して噛み合うことにおり、同一方向に回転するように構成されており、ギヤ145と中間ギヤ155とのギヤ列は、オーバーフローした処理液が外槽102の開口部から飛び散るのを防止する液飛散防止壁としての役目も果たしている。

【0040】

図6において、移載機構72が配置されている浸漬槽5の側壁107にも、上下方向に長い長孔160が前後方向に所定間隔を置いて複数形成されており、各長孔160内に、移載機構72の各搬送ローラ140の回転軸140aが上下方向移動可能に挿通されている。また、装置本体101の後端部には、フリーローラ161が回転自在に支持されている。

【0041】

図16は、上昇時の移載機構72を示す側面図であり、上昇時の移載機構72の前方位置には、移載機構72の搬送ローラ140上を前方に搬送されるワークWが所定の前進位置で停止させられるストッパー162が配設されている。

【0042】

図8は図1の無電解Cuめっき用浸漬槽5の後端入口部に配置された移載機構72の平面図(図6の平面図)であり、フレーム142は左右に長い矩形状に形成されると共に、下側に前後方向に延びる左右一対にローラ支持片165が固着され、該ローラ支持片165に前記搬送ローラ140の回転軸140aの左右端部が回転自在に支持されている。各搬送ローラ140の材質は、ポリプロピレン、PEEK(ポリエーテルエーテルケトン)又はPPS(ポリフェニレンスルフィド)等の樹脂であり、また、ギヤ145、155の材質も同じである。フレーム142の材質は、ポリプロピレンもしくはPEEK、PPS等の樹脂又はステンレス鋼等の耐腐食性の金属である。

【0043】

図11は、移載機構72のフレーム142と左右のシリンダ143(144)との連結構造を示す側面略図であり、フレーム142の左右端部の下面には前後一対の支持ブラケット168が形成されており、該支持ブラケット168間には、前後方向に延びる支持バー169が架設され、該支持バー169に、前記シリンダ143(144)のロッド部に連結された二股状の連結部材170の前後端部が枢着連結されている。

【0044】

図12は図11のXII矢視図、図13は図12の左側のシリンダ143の連結部材170の拡大図、図14は図12の右側のシリンダ144の連結部材170の拡大図である。図13において、左側のシリンダ143の連結部材170の上端枢着部は、支持バー169に対応する円形の嵌合170a孔が形成されているが、図14に示すように、右側のシリンダ144の連結部材170の上端枢着部には、左右方向に長い長孔170bが形成され、該長孔170bに支持バー169が左右方向相対移動可能に嵌合している。このように右側のシリンダ144の連結部材170を、長孔170bにより支持バー169に嵌合している理由は、後述するように、移載機構72の昇降時に、搬送ローラ140を左右に傾斜させた状態で昇降させるためである。

【0045】

図15は、移載機構72の搬送ローラ一140の拡大図であり、左右端部につば部140bが形成され、ワークWの左右方向に移動を規制している。

【0046】

(作動)

図9の(a)〜(e)は、移載動作の一例として、図1の無電解Cuめっき用浸漬槽5の後後端入口部において、早送り中継槽16の高位搬送機構56から無電解Cuめっき用浸漬槽5内の低位搬送機構35へ、移載機構72によりワークを移載する場合の作動を段階的に示している。

【0047】

(1)図9の(a)において、ワークWは高位搬送機構56の搬送面上に載置され、搬送ローラ105の回転により高速の搬送速度(150mm/sec)でもって前方(搬送F方向)に搬送されており、一方、浸漬槽5の後端部に配置された移載機構72は、高位搬送機構56と略同一高さの上昇位置まで上昇した状態で待機すると共に、前記高位搬送機構56の搬送速度と同じ搬送速度(150mm/sec)で搬送ローラ140が駆動している。

【0048】

(2)次の段階の図9の(b)において、ワークWは、高位搬送機構56の搬送面上から、上下方向に変位することなく、略水平移動により移載機構72の搬送面上に前記高速の搬送速度で移載される。この時、移載機構72の搬送速度と高位搬送機構56の搬送速度とが同一であるので、ワークWは、いずれの搬送ローラ105、140とも擦れることなく、円滑に高位搬送機構56から移載機構72に移載される。ワークWが移載機構72上の所定位置まで前進すると、ワークWはストッパー162により係止されると共に、移載機構72の搬送ローラ140は回転を停止する。

【0049】

(3)次の段階の図9の(c)において、移載機構72は、浸漬槽5内の低位搬送機構35と略同一高さの下降位置まで下降し、今度は、低位搬送機構35の搬送速度(10mm/sec)と同じ搬送速度で搬送ローラ140が駆動し、低位搬送機構35の搬送面上にワークWを水平に送り出す。この時は、移載機構72の搬送ローラ140の搬送速度は低位搬送機構35の搬送速度と同一の速度(10mm/sec)に切り換えられており、ワークWは、搬送ローラ105、140と擦れることなく、円滑に移載機構72の搬送面上から低位搬送機構35の搬送面上に移載される。ワークWが完全に低位搬送機構35の搬送面上に移載された時点で、移載機構72の搬送ローラ140は回転を停止する。

【0050】

(4)次の段階の図9の(d)において、ワークWが完全に低位搬送機構35に移載された後、移載機構72の搬送ローラ140の回転は停止し、そして次の段階の図9の(e)に示すように、移載機構72は上昇位置まで上昇し、高位搬送機構56と同一の搬送速度で移載機構72の搬送ローラ140が駆動し、次のワークWを受け取る。

【0051】

移載機構72の昇降動作並びに各搬送ローラ140、105の駆動及び停止の制御は、移載機構72、高位搬送機構56及び低位搬送機構35に配置された各種センサー(図示せず)により、コントローラを介して行われる。

【0052】

前記各種センサーとしては、たとえば、高位搬送機構56の搬送面上にワークWが供給されたことを検出するセンサーと、移載機構72の搬送面上でワークWが所定位置まで前進した状態(ストッパー162に当接した状態)を検出するセンサーと、移載機構72が上昇位置まで上昇した状態(又はシリンダ143等が伸長した状態)を検出するセンサーと、移載機構72が下降位置まで下降した状態(又はシリンダ143等が収縮した状態)を検出するセンサーと、移載機構72からワークWが完全に排出されたことを検出するセンサー等を備えることができる。

【0053】

すなわち、早送り中継槽16の高位搬送機構56にワークWの先端が載置されたことをセンサーにより検知すると、早送り中継槽16の高位搬送機構56の搬送ローラ105と、移載機構72の搬送ローラ140とが、同一の搬送速度(150mm/sec)で駆動し、これにより高位搬送機構56の搬送面上から移載機構72の搬送面上に上記搬送速度でワークWを移載する(図9の(a))。

【0054】

次に、移載機構72の搬送面上でワークWが所定位置まで前進したことをセンサーにより検知すると、移載機構72の搬送ローラ140が停止し、シリンダ143、144(図10)が収縮して搬送ローラ140が下降位置まで下降する(図9の(b)及び(c))。

【0055】

次に、シリンダ143、144が収縮して搬送ローラ140が下降位置まで下降したことをセンサーにより検知すると、移載機構72の搬送ローラ140が、低位搬送機構35の搬送ローラ105と同一の速度(10mm/sec)で駆動し、ワークWを低位搬送機構35の搬送面上に移載する(図9の(c)及び(d))。

【0056】

そして、移載機構72のからワークWが完全に搬出されたことをセンサーにより検知すると、移載機構72の搬送ローラ140が停止し、搬送ローラ140を上昇位置まで上昇させるのである(図9の(d)(e))。

【0057】

図10の(a)(b)(c)は、移載機構72の昇降時の動作を示した図であり、移載機構を下降させる場合には、左右のシリンダ143、144の収縮開始タイミング(上昇時には伸長開始タイミング)をずらすことにより、図10の(b)のように、たとえば搬送ローラ140を右下がり状に傾斜させ、それによりワークWを傾斜させる。これにより、ワークWが、めっき液内に浸漬する時に浮かび上がるのを防止することができる。

【0058】

なお、図1の無電解Cuめっき用浸漬槽5の前端出口部において、前側の早送り水洗槽21の高位搬送機構57にワークWを移載する際の作動も、前述の後端入口部の作動と順序が逆になるだけで、基本的には後端入口部における作動と同様である。

【0059】

また、図1の他の浸漬槽4、6、7の各前端出口部及び後端入口部におけるワークWの移載作動も、前記無電解Cuめっき用浸漬槽5の場合と同様である。

【0060】

(実施の形態の効果)

(1)図9の(a)〜(e)で説明したように、水平姿勢で送られて来るワークWを、反転させたり、上下から挟持したりすることなく、一方の搬送機構56から他方の搬送機構35に略水平移動により、速やかに、かつ円滑に移載するので、基板表面に非接触が要求される回路基板等のワークにも簡単に対応でき、しかも、浸漬槽自体をコンパクトに維持することができる。特に、めっき槽に適用する場合には、めっきむらの発生を防止できる。

【0061】

(2)図9の(a)〜(e)で説明したように、高位搬送機構56と移載機構72との間でワークを移載する時には、移載機構72の搬送速度を高位搬送機構56の搬送速度に合わせ、低位搬送機構35と移載機構72の間でワークWを移載する時には、移載機構72の搬送速度を低位搬送機構35の搬送速度に合わせているので、ワークを、速やかに、かつ、搬送面上で変形したり、擦れたりすることなく、移載することができる。

【0062】

(3)図10の(a)(b)(c)で説明したように、移載機構72を下降させる場合(又は上昇させる場合)には、左右のシリンダ143、144の収縮開始タイミング(上昇時には伸長開始タイミング)をずらすことにより、図10の(b)のように、搬送ローラ140を左右に傾斜させ、それによりワークWを傾斜させるようにしていることにより、次のような利点が有る。

【0063】

すなわち、下降時には、めっき液にワークWが浸かる時に、ワークWが浮き上がるのを防止し、それによりワークの姿勢が崩れるのを防止でき、一方、上昇時には、ワークWの表面のめっき液を流し落とすことができる。

【0064】

(4)移載機構72の搬送ローラ140による搬送速度を変更可能とすることにより、速度変換手段としての機能を持たせているので、浸漬槽5の搬送方向長さをコンパクトにしつつ、所定処理時間を保てるように、浸漬槽5内の搬送速度を遅くすることができる。このように、浸漬槽5内での搬送速度を遅くすることにより、移載機構72の作動サイクル(ワーク受け入れ→上昇→ワーク排出→下降、又は、ワーク受け入れ→下降→ワーク排出→上昇)が長くなり、次のワークWが来るまでの時間を移載機構72で調節することで、様々な搬送速度に対応可能としているのである。

【0065】

[第2の実施の形態]

図17〜図20は本発明の第2の実施の形態であり、図17は移載機構72の平面図、図18は移載機構72の側面図、図19は図18のXIX矢視図、図20は移載機構72の昇降動作を示す側面図である。図17において、移載機構72の搬送ローラ140は、フリーローラとして構成されており、図20に示すように、移載機構72の下降時に、移送機構72の搬送ローラ140が、低位搬送機構35の搬送ローラ105間を下方に通過し、所定量h1だけ下方位置で停止するように構成されている。なお、第2の実施の形態において、第1の実施の形態と同じ部品には、同じ符号を付している。

【0066】

図20において、移載機構72が下降した時には、前述のように、移載機構72の各搬送ローラ140は、浸漬槽5内の低位搬送機構35の搬送ローラ105間を下方に通過し、それにより移載機構72上のワークWが自動的に低位搬送機構25の搬送面上に移載される。このように移載された後、図20の実線の状態から、低位搬送機構35の搬送ローラ105の駆動により、ワークWは前方に搬送される。

【0067】

一方、仮想線で示すように、移載機構72の上昇時には、後方の高位搬送機構56の駆動のみにより、高位搬送機構56から移載機構72の搬送面上にワークWが移載される。

【0068】

該実施の形態によると、移載機構72の搬送ローラ140を駆動するための変速モータは不要となり、部品コストを低減できる。

【0069】

ただし、この実施の形態は、浸漬槽5等の後端入口部に配置される移載機構のみに適用可能であり、前端出口部に配置される移載機構には適用できない。

【0070】

[第3の実施の形態]

図21及び図22は本発明の第3の実施の形態であり、図21は移載機構72の平面図、図22は図21のXXII-XXII断面図を示しており、移載機構72の搬送ローラ200として、縦向きの回転軸200aを有すると共に、外周に断面V形溝200bを有するローラを用いている。各搬送ローラ200は、左右方向に所定間隔をおいて2列に対向配置されており、水平姿勢のワークWの左右端部を、搬送ローラ200のV形溝200bで保持し、搬送ローラ200の回転により搬送するように構成されている

【0071】

各搬送ローラ200の回転軸200aの上端には、それぞれギヤ201が設けられ、各ギヤ201は中間伝達ギヤ202を介して互いに噛み合うことにより、同一方向に回転するようになっており、変速モータ203に連動連結している。

【0072】

該実施の形態によると、回路基板等の板状ワークWの表面両面共に、非接触状態で移載することができる。

【0073】

[第4の実施の形態]

図26〜図28は本発明の第4の実施の形態であり、液噴流式の移載機構72を備えており、図26は移載機構72の縦断面図、図27は移載機構72の平面図、図28は図26のXXVIII-XXVIII断面図であり、第1の実施の形態と同じ部品には、同じ符号を付している。

【0074】

図26において、移載機構72として、低位搬送機構35の後端部(搬送始端部)に、前後方向(搬送方向)に間隔をおいて複数の上向きノズル205を配置し、これらノズル205は、液管206を介して液圧ポンプ207に接続すると共に、低位搬送機構35の搬送ローラ105間に位置し、搬送ローラ105間から上向きに液噴流を噴出するように構成されている。ポンプ207は吐出液圧が制御可能となっており、吸込口は、図示しないが液タンク又は浸漬槽5内に接続している。

【0075】

図27及び図28において、各ノズル205は、低位搬送機構35の搬送ローラ105の略全幅に亘るように左右方向(搬送幅方向)に細長く形成されると共に、噴口205aも低位搬送機構35の略全幅に亘るようにスリット状に形成されており、これにより、低位搬送機構35の左右幅の略全幅に亘る範囲で液噴流を噴出することができるようになっている。

【0076】

(作動)

(1)図26において、高位搬送機構56上を板状のワークWが前方に搬送され、高位搬送機構56の前端部又はその近傍位置まで至ると、液圧ポンプ207を駆動することにより、各ノズル205の上端噴口205aから上向きに液噴流を噴出させる。

【0077】

(2)ワークWが高位搬送機構56の前端部からさらに前方に搬送されて、浸漬槽5の後端部の上方位置まで至ると、ノズル205からの液噴流により、ワークWは、高位搬送機構56の搬送面と略同一高さに支持される。

【0078】

(3)次にポンプ207の吐出圧制御により、ノズル205からの液噴流を停止し、あるいは噴流圧を低下させ、それにより、ワークWを自重により下降させ、浸漬槽5内に浸漬させると共に、常時定速で駆動している低位搬送機構35上に載せる。

【0079】

(4)その後、ワークWは、低位搬送機構35によって、浸漬槽35を搬送される。

【0080】

このように、上向きの液噴流でワークWを支持し、噴流圧を制御することにより、高位搬送機構56から低位搬送機構35へ移載するようにしていると、移載機構72の配置スペースがコンパクトになり、また、液噴流でワークWを支持するために、移載中にワークWの表面を傷付けるおそれもない。

【0081】

[第5の実施の形態]

図29〜図31は本発明の第5の実施の形態であり、複数の移載用搬送ローラ対211を立設してなる移載機構72を備えており、図29は移載機構72の縦断面図、図30は図29のXXX-XXX断面拡大図、図31は移載用搬送ローラ対の支持箇所の変位を示す概念図(図29のXXX-XXX断面拡大相当図)であり、第1の実施の形態と同じ部品には、同じ符号を付している。

【0082】

図29において、浸漬槽5の後端部には、高位搬送機構56と低位搬送機構35との間に、移載機構72として、前後方向に略等間隔をおいて複数の移載用搬送ローラ対211、212、213、214が配置されている。

【0083】

図30において、各移載用搬送ローラ対211、212、213、214は、それぞれ左右方向に所定間隔をおいて配置された1対の移載用搬送ローラ211a、211b、212a、212b、213a、213b、214a、214bから構成されている。各移載用搬送ローラ211a、211b、…214a、214bは、装置本体101の側壁に架設されたフレーム215と浸漬槽5の底壁とにより回転可能に支持されており、表面に弾性圧縮可能なゴム層を有すると共に、上端部にそれぞれ駆動モータ220が連結され、各駆動モータ220により、それぞれ矢印Ya、Yb方向に回転するようになっている。

【0084】

図31において、最後端に配置された移載用搬送ローラ211a、211bは略鉛直姿勢となっており、左右方向の間隔L1は、たとえばワークWの左右幅と略同じか、あるいは弱冠狭くなっており、表面のゴム層により、ワークWの左右両側端を挟持できるようになっている。したがって、高位搬送機構56から搬送されて来たワークWは、まず、最後端の移載用搬送ローラ211a、211bにより、高位搬送機構56の搬送面と略同じ高さH1のワーク挟持点P1で、両側端が挟持される。

【0085】

前記最後端の移載用搬送ローラ211a、211b以外の移載用搬送ローラ212a、212b、213a、213b、214a、214bは、前方に行くに従い、鉛直に対する上開きの角度θ2、θ3、θ4が順次大きくなるように、外向きに倒れるように傾斜している。したがって、各移載用搬送ローラ212a、212b、213a、213b、214a、214bによるワーク挟持点(間隔L1に対応する点)P2、P3、P4は、低位搬送機構35側(前側)に行くに従い順次下方に変位し(H1→H2→H3→H4)、最も低位搬送機構35側(前端側)の移載用搬送ローラ214a、214bのワーク挟持点P4は、低位搬送機構35の搬送面に対して、弱冠高い位置となっている。

【0086】

(作動)

(1)図31において、移載用搬送ローラ211a、211b、…214a、214bは、矢印Ya、Yb方向に常時回転しており、高位搬送機構56によって前方に搬送されてくる板状のワークWは、まず最後端の移載用搬送ローラ211a、211bにより、高さH1において挟持点P1により挟持され、さらに前方に搬送される。

【0087】

(2)最後端の移載用搬送ローラ211a、211bから前方の次位の移載用搬送ローラ212a、212bに至までの間、板状ワークWは自重により前端部が下降し、次位の移載用搬送ローラ212a、212bの挟持点P2により、高さH2で挟持される。

【0088】

(3)上記同様に、移載用搬送ローラ212a、212bから次の移載用搬送ローラ213a、213bへ、続いて最前端の移載用搬送ローラ214a、214bへと、挟持高さをH2→H3→H4へと順次下降させながら受け渡され、その間にめっき液中に浸漬されてゆく。

【0089】

(4)そして、最前端の移載用搬送ローラ214a、214bから低位搬送機構35へと受け渡され、定速で搬送される。

【0090】

該実施の形態によると、移載用搬送ローラ211a、211b等は、昇降等により移動しないので、移載機構72の配置スペースがコンパクトになる。また、ワークWの表裏面を支持しないので、ワークWの表裏面を傷付けるおそれもない。

【0091】

[第6の実施の形態]

図32〜図34は本発明の第6の実施の形態であり、高さの異なる複数の移載面223、224を階段状に配置してなる移載機構72を備えており、図32は移載機構72の縦断面図、図33は移載用搬送ローラの駆動機構を示す縦断面図、図34は平面図であり、第1の実施の形態と同じ部品には、同じ符号を付している。

【0092】

図32において、移載機構72は、多数の移載用搬送ローラ220、221により構成されると共に、後半部(高位搬送機構56側の部分)の第1の移載面223と、第1の移載面223よりも低く配置された前半部(低位搬送機構35側の部分)の第2の移載面224とを、階段状に備えている。

【0093】

図34において、第1の移載面223の後半部に配置された複数の移載用搬送ローラ220は、複数の短いローラ部分に分割されており、前後に隣り合う移載用搬送ローラ220の各ローラ部分は千鳥状に配列され、しかも、前後方向にオーバーラップするように配列されている。一方、第1の移載面223の前半部に配置された複数の移載用搬送ローラ221は、左右方向の略幅に亘る長い構造となっており、しかも、前後に一定のすき間を置いて配置されている。

【0094】

第2の移載面224も、第1の移載面223と同様な構造となっており、後半部の分割式の移載用搬送ローラ220と、前半部の細長い移載用搬送ローラ221とから構成されている。

【0095】

第1の移載面223の前半部の移載用搬送ローラ221の軸端部には、いずれにも伝動ギヤ225が固着され、後半部の移載用搬送ローラ220の軸端部には、一つ置きに伝動ギヤ225が固着されている。

【0096】

図33において、第1の記載面223の各伝動ギヤ225は、それぞれウォーム226を介して共通の第1の駆動軸230に連動連結されており、該第1の駆動軸230は、前後一対の軸受235、236により支持されている。

【0097】

また、第2移載面224についても第1の移載面223と同様に、図34のように、前半部の移載用搬送ローラ221の軸端部には伝動ギヤ225が固着され、後半部の分割式の移載用搬送ローラ220の軸端部には、一つ置きに伝動ギヤ225が固着され、各伝動ギヤ225は、図33に示すように、それぞれウォーム226を介して共通の第2の駆動軸231に連動連結されており、第2の駆動軸231は、前後一対の軸受23、237により支持されている。

している。

【0098】

前記第1の駆動軸230と第2の駆動軸231は、チェーン伝動機構232を介して連動連結し、第2の駆動軸231の前端部は、チェーン伝動機構233を介して低位搬送機構35の駆動軸238に連動連結している。すなわち、移載機構72の各移載用搬送ローラ220、221は、低位搬送機構35と共に駆動されるようになっている。

【0099】

また、移載機構72と高位搬送機構56との間には、高位搬送機構56の搬送面と略同一高さの搬送面を有するフリーローラ208が配置されている。

【0100】

(作動)

図32において、高位搬送機構56上を前方に搬送されてくる板状のワークWは、フリーローラ208を介して、まず、移載機構72の第1の移載面223に受け渡され、次に下位の第2の移載面224に受け渡され、該第2の移載面224から低位搬送機構35に受け渡され、定速で搬送される。

【0101】

図32において、高位搬送機構56から第1の移載面223への受け渡し時、第1の移載面223の後半部は、図34のように、前後方向にローラ同士がオーバーラップするように各移載用搬送ローラ220が配置されているので、ワークWを確実に第1の移載面223上で受け取ることができ、移載用搬送ローラ220間にワークWが挟まるようなことはない。第1の移載面223から第2の移載面224への移載時も同様である。

【0102】

なお、図32の実施の形態は、移載面を2段に構成しているが、3段以上の階段状に構成することも可能である。

【0103】

[第7の実施の形態]

図35〜図40は本発明の第7の実施の形態であり、上下に揺動可能な移載機構72を備えており、図35は移載機構72の縦断面図、図36は移載機構の駆動部を示す縦断面図、図37は図36のXXXVII-XXXVII断面図、図38は平面図、図39はローラ支持部分の拡大図、図40は図39のXXXX矢視図である。第1の実施の形態と同じ部品には、同じ符号を付している。

【0104】

図35において、移載機構72として、高位搬送機構56と低位搬送機構35との間に、前後方向に所定間隔置いて複数の移載用搬送ローラ250が配置されており、この移載機構250は、後端部を回動(揺動)支点として上下揺動することにより、前端部が昇降するようになっている。

【0105】

図38において、各移載用搬送ローラ250は、左右一対のローラ支持板256により水平軸芯回り回転可能に支持されており、両支持板256は前後の補強板272により連結されている。各移載用搬送ローラ250の軸端部にはそれぞれ伝動ギヤ258が固着されており、各ギヤ258はアイドルギヤ270を介して相互に噛み合い、同時に回転するようになっている。

【0106】

図37において、最後端部の移載用搬送ローラ250の軸端部には、チェーンスプロケット258が固着され、該チェーンスプロケット258は、チェーン259を介して上方の駆動モータ256のチェーンスプロケット260に連動連結している。

【0107】

装置本体101の側壁間にはフレーム252が架設され、該フレーム252には、下方に延びる一対の支持腕253が固着されると共に、移載機構揺動用のシリンダ254が設けられ、また、前記駆動モータ256が取り付けられている。前記シリンダ254から下方に延びる伸縮ロッド254aの下端部には、下向きコの字状の連結アーム257が固着されており、該連結アーム257の左右両下端部には、下向きコの字形のブラケット255が固着され、該ブラケット255により、両ローラ支持板251の前端部を支持している。

【0108】

図36において、ローラ支持板251の後端部は、前記支持腕253の下端部に水平なヒンジピン270を介して回動自在に支持されており、ローラ支持板251の前端部は、前述のように、連結アーム257の両ブラケット255により支持されており、伸縮ロッド254aの伸縮により、移載機構72を、後端のヒンジピン270回りに上下に揺動するようになっている。

【0109】

図39において、前記ブラケット255には連結ピン274が固着されており、この連結ピン274は、ローラ支持板251に設けられた長孔273に係合している。

【0110】

図40において、前記長孔273は前後方向に長く形成されており、これにより、ローラ支持板251の揺動時に、ブラケット255に対するローラ支持板251の前後方向の相対的な移動を可能としている。

【0111】

(作動)

(1)図35において、移載機構72は、高位搬送機構56と略同じ高さで水平姿勢に維持されると共に、各移載用搬送ローラ250が高位搬送機構56の搬送ローラと同じ搬送速度で回転しており、この状態で、高位搬送機構56からの板状ワークWを受け取る。

【0112】

(2)移載機構72上にワークWが載せられた時点で、移載機構72の移載用搬送ローラ250の回転は停止し、続いて、図36に仮想線で示すようにシリンダ254の伸縮ロッド254aが伸長することにより、移載機構72は後端ヒンジピン270回りに下方へ揺動し、前端部を下降させる。

【0113】

(3)図36の仮想線で示す下降位置にて、シリンダ254の作動を停止し、次に、移載機構72の移載用搬送ローラ250を、低位搬送機構35の搬送速度と同じ速度で回転し、移載機構72から低位搬送機構35へワークWを移載し、定速で浸漬槽5内を搬送する。

【0114】

該実施の形態によると、移載機構72は、後端部を回動支点として上下に揺動するだけであるので、移載機構配置用のスペースを節約することができる。

【0115】

[その他の実施の形態]

(1)請求項1に記載した「略水平移動」とは、前記第1〜第23実施の形態で示したような水平移動だけには限定されないことを意味しており、弱冠傾斜した移動も含むものである。また、図9に示す移載機構72を、前下がりに傾斜した姿勢でワークWを受け取るような構造とすることもできる。

【0116】

(2)請求項1に記載した「下降又は上昇」は鉛直方向の移動には限定されない。たとえば、図9に示す移載機構72を、前後左右にスライドしながら昇降する構造とすることもできる。

【0117】

(3)請求項1並びに請求項4〜請求項7に記載した「高位搬送機構」は、前記各実施の形態のように一様な高さの搬送でなくともよく、たとえば図23のように、高位搬送機構56の途中にスロープ部56aを介在させることにより、搬送高さを変化させる構造とすることもできる。また、高位搬送機構は、必ずしも駆動機構を備えている必要はなく、たとえば、図24のように、フリーローラ56bのみで高位搬送機構を構成することも可能である。

【0118】

(4)前記第1、第2、第3、第5、第6及び第7の実施の形態において、移載機構はローラによりワークWの受取り及び受渡しを行うように構成されているが、ローラを備えた移載機構には限定されない。たとえば、ローラのような回動可能な要素で構成する場合には、タイミングベルトとすることも可能である。回動しない要素による構成としては、たとえば図18及び図19のようにローラ支持片165によりローラを支持する代わりに、図25のように、左右の一対のL字形吊持部材165aにより、ワークWの左右端部を下から抱えて保持する構造とすることも可能である。

【図面の簡単な説明】

【0119】

【図1】本発明にかかる搬送装置を備えためっき装置の全体側面図である。

【図2】図1のII-II断面拡大図である。

【図3】図1のIII-III断面拡大図である。

【図4】図1のIV-IV断面拡大図である。

【図5】図3のV-V断面拡大図である。

【図6】図3のVI-VI断面拡大図である。

【図7】図6の軸受部材の斜視図である。

【図8】図1の矢印VIII部分の移載機構の平面拡大図である。

【図9】図8の移載機構によるワーク移載作業を段階的に示す作業行程図である。

【図10】図8の移載機構の昇降作動を示す正面略図である。

【図11】図8の移載機構のフレーム及びシリンダ等の側面図である。

【図12】図11のXII矢視図である。

【図13】図12の左側のシリンダの連結部材の拡大図である。

【図14】図12の右側のシリンダの連結部材の拡大図である。

【図15】移載機構の搬送ローラの正面図である。

【図16】移載機構の駆動伝達部の側面図である。

【図17】第2の実施の形態の移載機構を示す平面図である。

【図18】図17の移載機構の側面図である。

【図19】図18のXIX矢視図である。

【図20】昇降作動を示す図18と同じ移載機構の側面図である。

【図21】第3の実施の形態の移載機構示す平面図である。

【図22】図21のXXII-XXII矢視図である。

【図23】その他の実施の形態を示す側面図である。

【図24】その他の実施の形態を示す側面図である。

【図25】移載機構の変形例を示す正面図。

【図26】第4の実施の形態の移載機構を示す縦断面図である。

【図27】図26の移載機構の平面図である。

【図28】図26のXXVIII-XXVIII断面図である。

【図29】第5の実施の形態の移載機構を示す縦断面図である。

【図30】図29の移載機構のXXX-XXX断面図である。

【図31】図29の移載機構の移載用搬送ローラ対の支持箇所の変位を示す概念図である。

【図32】第6の実施の形態の移載機構示す縦断面図である。

【図33】図32の移載用搬送ローラの駆動機構を示す縦断面図である。

【図34】図32の移載機構の平面図である。

【図35】第7の実施の形態の移載機構示す縦断面図である。

【図36】図35の移載機構の駆動部を示す縦断面図である。

【図37】図36のXXXVII-XXXVII断面図である。

【図38】図35の移載機構の平面図である。

【図39】図35のローラ支持部分の拡大図である。

【図40】図39のXXXX矢視図である。

【図41】従来例1の縦断側面図である。

【図42】従来例2の縦断側面図である。

【符号の説明】

【0120】

4、5、6、7 浸漬槽

34、35、36、37 低位搬送機構

51、52、53、…、62、63、64 高位搬送機構

70、71、72、73、74、75、76、77 移載機構

105 高位及び低位搬送機構の搬送ローラ

140 移載機構の搬送ローラ

143、144 移載機構昇降用のシリンダ

200 移載機構の搬送ローラ

205 ノズル

W ワーク

【特許請求の範囲】

【請求項1】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記低位搬送機構又は高位搬送機構の一方の搬送機構から、ワークを略水平移動により受け取り、下降又は上昇し、ワークを略水平移動により他方の搬送機構に移載する昇降自在な移載機構と、を備えたことを特徴とする浸漬槽のワーク搬送装置。

【請求項2】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、上向きの液噴流を噴流圧制御自在に発生させるノズルを備え、上向きの前記液噴流により高位搬送機構からのワークを受け取り、液噴流の噴流圧を低下させることによりワークを低位搬送機構に載せるように構成していることを特徴とする浸漬槽のワーク搬送装置。

【請求項3】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、搬送幅方向に所定間隔をおいて配置された一対の移載用搬送ローラからなる移載用搬送ローラ対を、搬送方向に所定間隔をおいて複数対配置し、

前記複数の移載用搬送ローラ対のうち、最も高位搬送機構側の移載用搬送ローラ対の移載用搬送ローラは略鉛直姿勢に配置し、低位搬送機構側の移載用搬送ローラ対に行くに従い、移載用搬送ローラ間でなす上開きの角度が順次大きくなるように、各移載用搬送ローラを傾斜させていることを特徴とするワーク搬送装置。

【請求項4】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、複数の移載用搬送ローラにより構成されると共に、高位搬送機構の搬送面と低位搬送機構の搬送面との間で、高さの異なる複数の移載面を有しており、

前記複数の移載面は、高位搬送機構側から低位搬送機構側に行くに従い、階段状に順次低位置になるように配置されていることを特徴とするワーク搬送装置。

【請求項5】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、高位搬送機構側の端部を回動支点として回動することにより、低位搬送機構側の端部を昇降するようになっていることを特徴とする浸漬槽のワーク搬送装置。

【請求項6】

請求項1乃至5のいずれかに記載の浸漬槽のワーク搬送装置において、前記高位搬送機構の搬送速度が変更可能となっていることを特徴とする浸漬槽のワーク搬送装置。

【請求項7】

請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記移載機構の搬送速度が変更可能となっていることを特徴とする浸漬槽のワーク搬送装置。

【請求項8】

請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記低位搬送機構、高位搬送機構及び移載機構は、複数の搬送ローラからなると共に搬送面上にワークを載置して搬送するように構成されていることを特徴とする浸漬槽のワーク搬送装置。

【請求項1】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記低位搬送機構又は高位搬送機構の一方の搬送機構から、ワークを略水平移動により受け取り、下降又は上昇し、ワークを略水平移動により他方の搬送機構に移載する昇降自在な移載機構と、を備えたことを特徴とする浸漬槽のワーク搬送装置。

【請求項2】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、上向きの液噴流を噴流圧制御自在に発生させるノズルを備え、上向きの前記液噴流により高位搬送機構からのワークを受け取り、液噴流の噴流圧を低下させることによりワークを低位搬送機構に載せるように構成していることを特徴とする浸漬槽のワーク搬送装置。

【請求項3】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、搬送幅方向に所定間隔をおいて配置された一対の移載用搬送ローラからなる移載用搬送ローラ対を、搬送方向に所定間隔をおいて複数対配置し、

前記複数の移載用搬送ローラ対のうち、最も高位搬送機構側の移載用搬送ローラ対の移載用搬送ローラは略鉛直姿勢に配置し、低位搬送機構側の移載用搬送ローラ対に行くに従い、移載用搬送ローラ間でなす上開きの角度が順次大きくなるように、各移載用搬送ローラを傾斜させていることを特徴とするワーク搬送装置。

【請求項4】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、複数の移載用搬送ローラにより構成されると共に、高位搬送機構の搬送面と低位搬送機構の搬送面との間で、高さの異なる複数の移載面を有しており、

前記複数の移載面は、高位搬送機構側から低位搬送機構側に行くに従い、階段状に順次低位置になるように配置されていることを特徴とするワーク搬送装置。

【請求項5】

処理液を貯留してワークを浸漬処理する浸漬槽のワーク搬送装置において、

前記浸漬槽内に配置されると共に前記ワークを処理液内で搬送する低位搬送機構と、

前記浸漬槽の外側で前記低位搬送機構よりも高い位置に配置されると共に、前記浸漬槽の近傍位置又は浸漬槽の上方位置まで延び、ワークを搬送する高位搬送機構と、

前記高位搬送機構から前記低位搬送機構へワークを移載する移載機構と、を備え、

前記移載機構は、高位搬送機構側の端部を回動支点として回動することにより、低位搬送機構側の端部を昇降するようになっていることを特徴とする浸漬槽のワーク搬送装置。

【請求項6】

請求項1乃至5のいずれかに記載の浸漬槽のワーク搬送装置において、前記高位搬送機構の搬送速度が変更可能となっていることを特徴とする浸漬槽のワーク搬送装置。

【請求項7】

請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記移載機構の搬送速度が変更可能となっていることを特徴とする浸漬槽のワーク搬送装置。

【請求項8】

請求項1、3、4、5及び6のいずれかに記載の浸漬槽のワーク搬送装置において、前記低位搬送機構、高位搬送機構及び移載機構は、複数の搬送ローラからなると共に搬送面上にワークを載置して搬送するように構成されていることを特徴とする浸漬槽のワーク搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【公開番号】特開2007−230771(P2007−230771A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−85501(P2006−85501)

【出願日】平成18年3月27日(2006.3.27)

【出願人】(000189327)上村工業株式会社 (101)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月27日(2006.3.27)

【出願人】(000189327)上村工業株式会社 (101)

【Fターム(参考)】

[ Back to top ]