浸透圧入装置及び浸透圧入方法

【課題】含浸材のコンクリート構造物の表層部への浸透効率を高め、コンクリート構造物の表層部を良質の保護層に形成する。

【解決手段】コンクリート構造物の表面に含浸材を浸透させるための浸透圧入装置1であって、コンクリート構造物の表面に沿ってスライド可能な浸透圧入部2と、浸透圧入部2のコンクリート構造物との対向面に設けられて、浸透圧入部2とコンクリート構造物との間をシールし、両者間に密閉された含浸材貯留空間16を形成するシール手段11と、含浸材貯留空間16内に含浸材28を圧送する含浸材供給手段25と、含浸材貯留空間16内の含浸材28に超音波振動を付与する超音波加振手段30とを備える。

【解決手段】コンクリート構造物の表面に含浸材を浸透させるための浸透圧入装置1であって、コンクリート構造物の表面に沿ってスライド可能な浸透圧入部2と、浸透圧入部2のコンクリート構造物との対向面に設けられて、浸透圧入部2とコンクリート構造物との間をシールし、両者間に密閉された含浸材貯留空間16を形成するシール手段11と、含浸材貯留空間16内に含浸材28を圧送する含浸材供給手段25と、含浸材貯留空間16内の含浸材28に超音波振動を付与する超音波加振手段30とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート構造体の表層部へ含浸材を浸透させるための浸透圧入装置及び浸透圧入方法に関する。

【背景技術】

【0002】

一般に、コンクリートの製造においては、コンクリートに適度の流動性を付与して密実なコンクリートの充填ができるようにするために、セメントの水和反応に必要な水量(水セメント比で27%前後)の2倍以上(日本建築学会のコンクリート工事標準仕様書では上限として65%が規定されている)の水量を混入させている。

【0003】

このため、余分な水の一部はコンクリートが固まる前にブリージング水等として逸出するが、かなりの量の水がコンクリート中に余剰水として残存するため、この余剰水が蒸発した後に空隙が残り、ポーラスなコンクリートが出来上がることになり、この空隙を通じて空気中の二酸化炭素やSOx、NOx等の有害物質を含む雨水、飛来塩分等が侵入することになる。

【0004】

コンクリートの早期劣化現象の主な原因は上記のようなポーラスなコンクリートの製造にあり、このようなポーラスなコンクリートを使用したコンクリート構造物の早期劣化現象に対応するために、各種のコンクリート補修工法が試みられている。その中の代表的な工法に「表面被覆工」があり、この「表面被覆工」は、土木学会により、有機系被覆工(塗装工法、シート工法)、無機系被覆工(単層塗装工法、複層塗装工法、メッシュ工法)、表面含浸工(シラン系表面含浸工、珪酸リチウム系表面含浸工、珪酸ナトリウム系表面含浸工)、断面修復工(左官工法、吹付工法、充填工法)の4つに区分されている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記のような表面被覆工のうちの表面含浸工は、含浸効果を高めるために、刷毛塗り、ローラー刷毛塗り、吹付け、噴霧等によってコンクリート表層部に表面含浸材を浸透させているが、コンクリート組織が緻密であったり、表層部に多量の水分を含む場合には、含浸材の粘性を低下させたり、含浸時間を長くしても、必要な含浸深さを確保することができない。

【0006】

本発明は、上記のような従来の問題に鑑みなされたものであって、コンクリート構造物の表層部に含浸材を浸透させる場合に、コンクリート構造物のコンクリートの性状に影響されることなく、必要な含浸深さが確実に得られる浸透圧入装置及び浸透圧入方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記のような課題を解決するために、本発明は、以下のような手段を採用している。

すなわち、請求項1に係る発明は、コンクリート構造物の表面に含浸材を浸透させるための浸透圧入装置であって、前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなることを特徴とする。

【0008】

本発明による浸透圧入装置によれば、浸透圧入部をコンクリート構造物の表面に対向させ、シール手段によって浸透圧入部とコンクリート構造物との間に密閉された含浸材貯留空間を形成し、含浸材供給手段により含浸材貯留空間内に含浸材を供給し、超音波加振手段により含浸材貯留空間内の含浸材に超音波振動を付与し、粘性が小さくゾル状態を保った状態で浸透圧入部をコンクリート構造物の表面に沿ってスライドさせることにより、含浸材がコンクリート構造物の表層部に所定の深さで効率良く浸透されることになり、コンクリート構造物の表層部を含浸材が十分に浸透された保護層に形成することができる。

【0009】

請求項2に係る発明は、請求項1に記載の浸透圧入装置であって、前記シール手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられて、前記コンクリート構造物の表面に圧接される一対のシール部材と、両シール部材間に形成される空間内に供給される圧縮空気とからなることを特徴とする。

【0010】

本発明による浸透圧入装置によれば、シール手段の一対のシール部材と、両シール部材間の空間内に供給される圧縮空気との協働により、浸透圧入部とコンクリート構造物との間がシールされ、密閉された含浸材貯留空間が形成されることになる。従って、含浸材貯留空間内に供給される含浸材が含浸材貯留空間内から漏出するのを防止できることになる。

【0011】

請求項3に係る発明は、請求項1又は2に記載の浸透圧入装置であって、前記超音波加振手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられる加振子と、該加振子を加振させる加振子用電源とからなることを特徴とする。

【0012】

本発明による浸透圧入装置によれば、超音波加振手段の加振子用電源により加振子を超音波振動させることにより、含浸材貯留空間内の含浸材に超音波振動が付与され、この含浸材の超音波振動がコンクリート構造物の表層部に伝達されることになり、効率良く含浸材がコンクリート構造物の表層部に浸透されることになる。

【0013】

請求項4に係る発明は、コンクリート構造物の表面に含浸材を浸透させるための浸透圧入方法であって、前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなる浸透圧入装置を用い、前記浸透圧入部を前記コンクリート構造物に対向配置させて、前記シール手段によって前記浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成し、この含浸材貯留空間内に前記含浸材供給手段により含浸材を供給するとともに、この含浸材に前記超音波加振手段により超音波振動を付与し、前記浸透圧入部を前記コンクリート構造物の表面に沿って所定の速度でスライドさせることを特徴とする。

【0014】

本発明による浸透圧入方法によれば、浸透圧入部をコンクリート構造物に対向配置させて、シール手段によって浸透圧入部とコンクリート構造物との間に密閉された含浸材貯留空間を形成し、この含浸材貯留空間内に含浸材供給手段により含浸材を供給し、この含浸材に超音波加振手段により超音波振動を付与し、浸透圧入部をコンクリート構造物の表面に沿って所定の速度でスライドさせることにより、コンクリート構造物の表層部に含浸材が効率良く浸透されることになる。

【発明の効果】

【0015】

以上、説明したように、本発明の浸透圧入装置及び浸透圧入方法によれば、含浸材貯留空間内に供給された含浸材に超音波振動を付与し、この状態で浸透圧入部をコンクリートの表面に沿ってスライドさせるように構成したので、含浸材は、粘性が小さいゾル状態を保った状態でコンクリート構造物の表層部に含浸されることになる。

従って、コンクリート組織が緻密であったり、表層部に多量の水分を含む場合等でああっても、効率良く含浸材を表層部に浸透させることができ、コンクリート構造物の表層部の全体を含浸材が十分に浸透された保護層に形成することができる。

また、含浸材貯留空間はシール手段によって完全にシールされているので、含浸材貯留空間内から含浸材が漏出するのを防止できる。従って、含浸材の無駄をなくすことができるので、含浸材の使用量を削減することができ、施工費を削減することができる。

さらに、コンクリート構造物の表面に沿って浸透圧入部をスライドさせることにより、コンクリート構造物の全表層部に連続して含浸材を浸透させることができるので、施工効率を大幅に高めることができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しつつ本発明の実施の形態について説明する。

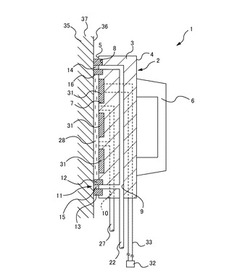

図1〜図4には、本発明による浸透圧入装置の一実施の形態が示されていて、図1は浸透圧入装置の浸透圧入部の平面図、図2は図1のA−A線に沿って見た断面図、図3は図1のB−B線に沿って見た断面図、図4は図1の浸透圧入装置によるコンクリート構造物への含浸材の塗布作業を示す説明図である。

【0017】

すなわち、この浸透圧入装置1は、各種のコンクリート構造物の表面に含浸材を浸透させるために用いられるものであって、浸透圧入部2と、浸透圧入部2に設けられるシール手段11と、シール手段11に圧縮空気を供給する圧縮空気供給手段20と、浸透圧入部2に含浸材28を供給する含浸材供給手段25と、含浸材28に超音波振動を与える超音波加振手段30とを備えている。

【0018】

浸透圧入部2は、図1〜図3に示すように、四角形板状の本体部3と、本体部3の表面4側中央部に一体に設けられるコ形状の一対の把手部6とから構成され、本体部3に後述するシール手段11、圧縮空気供給手段20、含浸材供給手段25、及び超音波加振手段30が取り付けられる。

なお、本体部3は、四角形板状に限らず、円形板状、長円形板状等に形成してもよい。また、把手部6は、コ形状に限らず、他の形状に形成してもよい。

【0019】

本体部2の裏面5側の中央部には、長方形状の加振子用溝7が所定の間隔ごとに互いに平行をなすように3箇所に設けられ、各加振子用溝7内に後述する超音波加振手段30の加振子31が着脱自在に取り付けられる。なお、加振子用溝7は、3箇所に限らず、1箇所、2箇所、又は4箇所以上に設けるようにしてもよい。

【0020】

本体部3の裏面側の周縁部には、3つの加振子用溝7の外周を囲むように、断面四角形状のシール用溝8が全周に亘って環状に設けられ、このシール用溝8内に後述するシール手段11の内側シール部材12及び外側シール部材13が着脱自在に装着される。

【0021】

本体部3には、一端が周面の1箇所に開口し、他端がシール用溝8の底面の2箇所に開口する圧縮空気供給孔9と、一端が周面の1箇所に開口し、他端が隣接する加振子用溝7、7間の裏面5側の部分の2箇所に開口する含浸材供給孔10とが設けられ、圧縮空気供給孔9の一端開口部に後述する圧縮空気供給手段20のコンプレッサー21が配管22を介して接続され、含浸材供給孔10の一端開口部に後述する含浸材供給手段25の含浸材供給源26が配管27を介して接続されている。

なお、圧縮空気供給孔9の他端は、シール用溝8の底面の2箇所に限らず、1箇所又は3箇所以上に開口させてもよい。また、含浸材供給孔10の他端は、本体部3の裏面5側の2箇所に限らず、1箇所又は3箇所以上に開口させてもよい。

【0022】

シール手段11は、本体部3の裏面5側のシール用溝8内の内周側の部分に着脱自在に装着される内側シール部材12と、シール用溝8の外周側の部分に着脱自在に装着される外側シール部材13と、内側シール部材12と外側シール部材13との間に形成される環状の空間14内に供給される圧縮空気15とから構成される。

【0023】

この場合、内側シール部材12及び外側シール部材13は、先端部がシール用溝8から1〜2mm程度突出するように断面寸法が設定され、これにより、内側シール部材12及び外側シール部材13をコンクリート構造物35の表面に圧接した際に、本体部3の裏面5とコンクリート構造物35との間に厚みが1〜2mmの密閉された含浸材貯留空間16が形成される。

【0024】

内側シール部材12及び外側シール部材13は、ウレタンゴム、ニトリルゴム、フッ素ゴム、四フッ化エチレン樹脂、金属等からなる各種のパッキン材等から構成される。内側シール部材12及び外側シール部材13の断面形状は、特に制限はなく、円形、四角形、V形、Y形、X形等のものが使用される(本実施の形態においては断面四角形状のものを使用している)。

【0025】

圧縮空気供給手段20は、コンプレッサー21と、コンプレッサー21と浸透圧入部2の本体部3の圧縮空気供給孔9の一端開口部との間を接続する配管22とから構成され、コンプレッサー21の作動によって配管22を介して圧縮空気供給孔9に圧縮空気15を圧送することにより、圧縮空気供給孔9を介して内側シール部材12と外側シール部材13との間の空間14内に圧縮空気15が供給され、この圧縮空気15と両シール部材12、13との協働により、浸透圧入部2の本体部3の裏面5とコンクリート構造物35の表面36との間がシールされる。

【0026】

含浸材供給手段25は、含浸材供給源26と、含浸材供給源26と浸透圧入部2の含浸材供給孔10の一端開口部との間を接続する配管27とから構成され、含浸材供給源26の作動によって配管27を介して含浸材供給孔10に高分子系含浸材等の含浸材28を圧送することにより、含浸材供給孔10を介して浸透圧入部2の本体部3の裏面4側から含浸材28が吐出され、本体部3の裏面5とコンクリート構造物35の表面36との間に形成される含浸材貯留空間16内に含浸材28が供給される。

【0027】

超音波加振手段30は、浸透圧入部2の各加振子用溝7内にそれぞれ着脱自在に装着される長方形板状の加振子31と、加振子31に配線33を介して接続される加振子用電源32とから構成されている。この場合、各加振子31は、浸透圧入部2の本体部3の裏面5と面一となるように寸法が設定されている。加振子用電源32の作動により、配線33を介して各加振子31を超音波振動させることにより、その振動が各加振子31に接触する含浸材28に伝達し、含浸材28を介して含浸材28に接触するコンクリート構造物35の表層部37に伝達し、含浸材28の表層部27への浸透が促進される。

【0028】

本実施の形態においては、加振子31に長方形板状のものを用いているが、この形状に限定されることなく、円形板状、ドーナツ板状等のものを使用してもよい。また、本実施の形態においては、浸透圧入部2の本体部3に3つの加振子31を取り付けているが、2つ又は4つ以上の加振子を取り付けてもよい。複数の加振子を取り付ける場合には、複数の加振子が本体部3の全体に均一に散らばるように取り付けるのが好ましい。

【0029】

次に、上記のように構成した本実施の形態による浸透圧入装置1の作用について説明する。

まず、コンクリート構造物35の表面36に浸透圧入装置1の浸透圧入部2の本体部3の裏面5側を対向させて、裏面5側の内側シール部材12及び外側シール部材13をコンクリート構造物35の表面36に接触させ、浸透圧入部2をコンクリート構造物35の方向に押圧して、コンクリート構造物35の表面36と浸透圧入部2の本体部3との間に、内側シール部材12及び外側シール部材13によって周囲が囲まれた密閉された含浸材貯留空間16を形成する。この場合、必要に応じて、予めコンクリート構造物35の表面36の凹凸をなくす処理を行い、含浸材貯留空間16の密封性を高める。

【0030】

そして、超音波加振手段30の加振子用電源32を作動させて、配線33を介して各加振子31を超音波振動させ、圧縮空気供給手段20のコンプレッサー21を作動させて、配管22を介して内側シール部材12と外側シール部材13との間の空間14内に圧縮空気15を供給し、内側シール部材12と外側シール部材13と圧縮空気15との協働により、浸透圧入部2の本体部3の裏面4とコンクリート構造物35の表面36との間に形成される含浸材貯留空間16の周囲を完全にシールする。

【0031】

そして、この状態で含浸材供給手段25の含浸材供給源26を作動させ、配管27を介して浸透圧入部2の本体部3の裏面4側から含浸材を所定の圧力で吐出させ、含浸材貯留空間16内に含浸材28を充満させる。この場合、含浸材供給源26から供給される含浸材28の圧力とコンプレッサー21から供給される圧縮空気15の圧力とを等しくなるように調整することにより、含浸材貯留空間16内から含浸材28が漏出するのを防止する。

【0032】

そして、浸透圧入部2をコンクリート構造物35の表面36に沿って所定の速度でスライドさせることにより、コンクリート構造物35の表面36の全体に含浸材28が満遍なく均一に塗布されるとともに、コンクリート構造物35の表層部37に所定の深さまで含浸材28が浸透されることになる。なお、図4中のaは含浸材28の塗布済みのエリア、bは含浸材の塗布中のエリアを示している。

【0033】

上記のように構成した本実施の形態による浸透圧入装置にあっては、含浸材供給手段20の含浸材供給源26から含浸材28を所定の圧力で含浸材貯留空間16内に供給し、この含浸材貯留空間16内の含浸材28に超音波加振手段30の加振子31によって超音波振動を付与し、この振動を含浸材28を介してコンクリート構造物35の表層部37に伝達させているので、含浸材28を粘性の小さな適度なゾル状態に保つことができ、このゾル状態を保った含浸材28をコンクリート構造物35の表層部37に浸透させることができる。

【0034】

従って、コンクリート構造物35の表層部37に含浸材28を効率良く浸透させることができるので、コンクリート構造物35の表層部37を良質の保護層に形成することができる。

【0035】

また、含浸材貯留空間16を、シール手段11の内側シール部材12と外側シール部材13と圧縮空気15との協働によって完全にシールしているので、含浸材貯留空間16内から含浸材28が漏出するのを確実に防止できることになる。

従って、含浸材28の漏出分を考慮する必要はなく、含浸材28の使用量を削減することができ、表面含浸工の施工費を削減することができる。

【0036】

さらに、コンクリート構造物35の表面36に沿って浸透圧入部2をスライドさせることにより、コンクリート構造物35の全表層部37に連続して含浸材28を浸透させることができるので、表面含浸工の施工効率を大幅に高めることができる。

【図面の簡単な説明】

【0037】

【図1】本発明による浸透圧入装置の浸透圧入部の平面図である。

【図2】図1のA−A線に沿って見た断面図である。

【図3】図1のB−B線に沿って見た断面図である。

【図4】浸透圧入装置による含浸材の塗布作業を示した説明図である。

【符号の説明】

【0038】

1 浸透圧入装置 2 浸透圧入部

3 本体部 4 表面

5 裏面 6 把手部

7 加振子用溝 8 シール用溝

9 圧縮空気供給孔 10 含浸材供給孔

11 シール手段 12 内側シール部材

13 外側シール部材 14 空間

15 圧縮空気 16 含浸材貯留空間

20 圧縮空気供給手段 21 コンプレッサー

22 配管 25 含浸材供給手段

26 含浸材供給源 27 配管

28 含浸材 30 超音波加振手段

31 加振子 32 加振子用電源

33 配線 35 コンクリート構造物

36 表面 37 表層部

【技術分野】

【0001】

本発明は、コンクリート構造体の表層部へ含浸材を浸透させるための浸透圧入装置及び浸透圧入方法に関する。

【背景技術】

【0002】

一般に、コンクリートの製造においては、コンクリートに適度の流動性を付与して密実なコンクリートの充填ができるようにするために、セメントの水和反応に必要な水量(水セメント比で27%前後)の2倍以上(日本建築学会のコンクリート工事標準仕様書では上限として65%が規定されている)の水量を混入させている。

【0003】

このため、余分な水の一部はコンクリートが固まる前にブリージング水等として逸出するが、かなりの量の水がコンクリート中に余剰水として残存するため、この余剰水が蒸発した後に空隙が残り、ポーラスなコンクリートが出来上がることになり、この空隙を通じて空気中の二酸化炭素やSOx、NOx等の有害物質を含む雨水、飛来塩分等が侵入することになる。

【0004】

コンクリートの早期劣化現象の主な原因は上記のようなポーラスなコンクリートの製造にあり、このようなポーラスなコンクリートを使用したコンクリート構造物の早期劣化現象に対応するために、各種のコンクリート補修工法が試みられている。その中の代表的な工法に「表面被覆工」があり、この「表面被覆工」は、土木学会により、有機系被覆工(塗装工法、シート工法)、無機系被覆工(単層塗装工法、複層塗装工法、メッシュ工法)、表面含浸工(シラン系表面含浸工、珪酸リチウム系表面含浸工、珪酸ナトリウム系表面含浸工)、断面修復工(左官工法、吹付工法、充填工法)の4つに区分されている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記のような表面被覆工のうちの表面含浸工は、含浸効果を高めるために、刷毛塗り、ローラー刷毛塗り、吹付け、噴霧等によってコンクリート表層部に表面含浸材を浸透させているが、コンクリート組織が緻密であったり、表層部に多量の水分を含む場合には、含浸材の粘性を低下させたり、含浸時間を長くしても、必要な含浸深さを確保することができない。

【0006】

本発明は、上記のような従来の問題に鑑みなされたものであって、コンクリート構造物の表層部に含浸材を浸透させる場合に、コンクリート構造物のコンクリートの性状に影響されることなく、必要な含浸深さが確実に得られる浸透圧入装置及び浸透圧入方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記のような課題を解決するために、本発明は、以下のような手段を採用している。

すなわち、請求項1に係る発明は、コンクリート構造物の表面に含浸材を浸透させるための浸透圧入装置であって、前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなることを特徴とする。

【0008】

本発明による浸透圧入装置によれば、浸透圧入部をコンクリート構造物の表面に対向させ、シール手段によって浸透圧入部とコンクリート構造物との間に密閉された含浸材貯留空間を形成し、含浸材供給手段により含浸材貯留空間内に含浸材を供給し、超音波加振手段により含浸材貯留空間内の含浸材に超音波振動を付与し、粘性が小さくゾル状態を保った状態で浸透圧入部をコンクリート構造物の表面に沿ってスライドさせることにより、含浸材がコンクリート構造物の表層部に所定の深さで効率良く浸透されることになり、コンクリート構造物の表層部を含浸材が十分に浸透された保護層に形成することができる。

【0009】

請求項2に係る発明は、請求項1に記載の浸透圧入装置であって、前記シール手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられて、前記コンクリート構造物の表面に圧接される一対のシール部材と、両シール部材間に形成される空間内に供給される圧縮空気とからなることを特徴とする。

【0010】

本発明による浸透圧入装置によれば、シール手段の一対のシール部材と、両シール部材間の空間内に供給される圧縮空気との協働により、浸透圧入部とコンクリート構造物との間がシールされ、密閉された含浸材貯留空間が形成されることになる。従って、含浸材貯留空間内に供給される含浸材が含浸材貯留空間内から漏出するのを防止できることになる。

【0011】

請求項3に係る発明は、請求項1又は2に記載の浸透圧入装置であって、前記超音波加振手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられる加振子と、該加振子を加振させる加振子用電源とからなることを特徴とする。

【0012】

本発明による浸透圧入装置によれば、超音波加振手段の加振子用電源により加振子を超音波振動させることにより、含浸材貯留空間内の含浸材に超音波振動が付与され、この含浸材の超音波振動がコンクリート構造物の表層部に伝達されることになり、効率良く含浸材がコンクリート構造物の表層部に浸透されることになる。

【0013】

請求項4に係る発明は、コンクリート構造物の表面に含浸材を浸透させるための浸透圧入方法であって、前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなる浸透圧入装置を用い、前記浸透圧入部を前記コンクリート構造物に対向配置させて、前記シール手段によって前記浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成し、この含浸材貯留空間内に前記含浸材供給手段により含浸材を供給するとともに、この含浸材に前記超音波加振手段により超音波振動を付与し、前記浸透圧入部を前記コンクリート構造物の表面に沿って所定の速度でスライドさせることを特徴とする。

【0014】

本発明による浸透圧入方法によれば、浸透圧入部をコンクリート構造物に対向配置させて、シール手段によって浸透圧入部とコンクリート構造物との間に密閉された含浸材貯留空間を形成し、この含浸材貯留空間内に含浸材供給手段により含浸材を供給し、この含浸材に超音波加振手段により超音波振動を付与し、浸透圧入部をコンクリート構造物の表面に沿って所定の速度でスライドさせることにより、コンクリート構造物の表層部に含浸材が効率良く浸透されることになる。

【発明の効果】

【0015】

以上、説明したように、本発明の浸透圧入装置及び浸透圧入方法によれば、含浸材貯留空間内に供給された含浸材に超音波振動を付与し、この状態で浸透圧入部をコンクリートの表面に沿ってスライドさせるように構成したので、含浸材は、粘性が小さいゾル状態を保った状態でコンクリート構造物の表層部に含浸されることになる。

従って、コンクリート組織が緻密であったり、表層部に多量の水分を含む場合等でああっても、効率良く含浸材を表層部に浸透させることができ、コンクリート構造物の表層部の全体を含浸材が十分に浸透された保護層に形成することができる。

また、含浸材貯留空間はシール手段によって完全にシールされているので、含浸材貯留空間内から含浸材が漏出するのを防止できる。従って、含浸材の無駄をなくすことができるので、含浸材の使用量を削減することができ、施工費を削減することができる。

さらに、コンクリート構造物の表面に沿って浸透圧入部をスライドさせることにより、コンクリート構造物の全表層部に連続して含浸材を浸透させることができるので、施工効率を大幅に高めることができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しつつ本発明の実施の形態について説明する。

図1〜図4には、本発明による浸透圧入装置の一実施の形態が示されていて、図1は浸透圧入装置の浸透圧入部の平面図、図2は図1のA−A線に沿って見た断面図、図3は図1のB−B線に沿って見た断面図、図4は図1の浸透圧入装置によるコンクリート構造物への含浸材の塗布作業を示す説明図である。

【0017】

すなわち、この浸透圧入装置1は、各種のコンクリート構造物の表面に含浸材を浸透させるために用いられるものであって、浸透圧入部2と、浸透圧入部2に設けられるシール手段11と、シール手段11に圧縮空気を供給する圧縮空気供給手段20と、浸透圧入部2に含浸材28を供給する含浸材供給手段25と、含浸材28に超音波振動を与える超音波加振手段30とを備えている。

【0018】

浸透圧入部2は、図1〜図3に示すように、四角形板状の本体部3と、本体部3の表面4側中央部に一体に設けられるコ形状の一対の把手部6とから構成され、本体部3に後述するシール手段11、圧縮空気供給手段20、含浸材供給手段25、及び超音波加振手段30が取り付けられる。

なお、本体部3は、四角形板状に限らず、円形板状、長円形板状等に形成してもよい。また、把手部6は、コ形状に限らず、他の形状に形成してもよい。

【0019】

本体部2の裏面5側の中央部には、長方形状の加振子用溝7が所定の間隔ごとに互いに平行をなすように3箇所に設けられ、各加振子用溝7内に後述する超音波加振手段30の加振子31が着脱自在に取り付けられる。なお、加振子用溝7は、3箇所に限らず、1箇所、2箇所、又は4箇所以上に設けるようにしてもよい。

【0020】

本体部3の裏面側の周縁部には、3つの加振子用溝7の外周を囲むように、断面四角形状のシール用溝8が全周に亘って環状に設けられ、このシール用溝8内に後述するシール手段11の内側シール部材12及び外側シール部材13が着脱自在に装着される。

【0021】

本体部3には、一端が周面の1箇所に開口し、他端がシール用溝8の底面の2箇所に開口する圧縮空気供給孔9と、一端が周面の1箇所に開口し、他端が隣接する加振子用溝7、7間の裏面5側の部分の2箇所に開口する含浸材供給孔10とが設けられ、圧縮空気供給孔9の一端開口部に後述する圧縮空気供給手段20のコンプレッサー21が配管22を介して接続され、含浸材供給孔10の一端開口部に後述する含浸材供給手段25の含浸材供給源26が配管27を介して接続されている。

なお、圧縮空気供給孔9の他端は、シール用溝8の底面の2箇所に限らず、1箇所又は3箇所以上に開口させてもよい。また、含浸材供給孔10の他端は、本体部3の裏面5側の2箇所に限らず、1箇所又は3箇所以上に開口させてもよい。

【0022】

シール手段11は、本体部3の裏面5側のシール用溝8内の内周側の部分に着脱自在に装着される内側シール部材12と、シール用溝8の外周側の部分に着脱自在に装着される外側シール部材13と、内側シール部材12と外側シール部材13との間に形成される環状の空間14内に供給される圧縮空気15とから構成される。

【0023】

この場合、内側シール部材12及び外側シール部材13は、先端部がシール用溝8から1〜2mm程度突出するように断面寸法が設定され、これにより、内側シール部材12及び外側シール部材13をコンクリート構造物35の表面に圧接した際に、本体部3の裏面5とコンクリート構造物35との間に厚みが1〜2mmの密閉された含浸材貯留空間16が形成される。

【0024】

内側シール部材12及び外側シール部材13は、ウレタンゴム、ニトリルゴム、フッ素ゴム、四フッ化エチレン樹脂、金属等からなる各種のパッキン材等から構成される。内側シール部材12及び外側シール部材13の断面形状は、特に制限はなく、円形、四角形、V形、Y形、X形等のものが使用される(本実施の形態においては断面四角形状のものを使用している)。

【0025】

圧縮空気供給手段20は、コンプレッサー21と、コンプレッサー21と浸透圧入部2の本体部3の圧縮空気供給孔9の一端開口部との間を接続する配管22とから構成され、コンプレッサー21の作動によって配管22を介して圧縮空気供給孔9に圧縮空気15を圧送することにより、圧縮空気供給孔9を介して内側シール部材12と外側シール部材13との間の空間14内に圧縮空気15が供給され、この圧縮空気15と両シール部材12、13との協働により、浸透圧入部2の本体部3の裏面5とコンクリート構造物35の表面36との間がシールされる。

【0026】

含浸材供給手段25は、含浸材供給源26と、含浸材供給源26と浸透圧入部2の含浸材供給孔10の一端開口部との間を接続する配管27とから構成され、含浸材供給源26の作動によって配管27を介して含浸材供給孔10に高分子系含浸材等の含浸材28を圧送することにより、含浸材供給孔10を介して浸透圧入部2の本体部3の裏面4側から含浸材28が吐出され、本体部3の裏面5とコンクリート構造物35の表面36との間に形成される含浸材貯留空間16内に含浸材28が供給される。

【0027】

超音波加振手段30は、浸透圧入部2の各加振子用溝7内にそれぞれ着脱自在に装着される長方形板状の加振子31と、加振子31に配線33を介して接続される加振子用電源32とから構成されている。この場合、各加振子31は、浸透圧入部2の本体部3の裏面5と面一となるように寸法が設定されている。加振子用電源32の作動により、配線33を介して各加振子31を超音波振動させることにより、その振動が各加振子31に接触する含浸材28に伝達し、含浸材28を介して含浸材28に接触するコンクリート構造物35の表層部37に伝達し、含浸材28の表層部27への浸透が促進される。

【0028】

本実施の形態においては、加振子31に長方形板状のものを用いているが、この形状に限定されることなく、円形板状、ドーナツ板状等のものを使用してもよい。また、本実施の形態においては、浸透圧入部2の本体部3に3つの加振子31を取り付けているが、2つ又は4つ以上の加振子を取り付けてもよい。複数の加振子を取り付ける場合には、複数の加振子が本体部3の全体に均一に散らばるように取り付けるのが好ましい。

【0029】

次に、上記のように構成した本実施の形態による浸透圧入装置1の作用について説明する。

まず、コンクリート構造物35の表面36に浸透圧入装置1の浸透圧入部2の本体部3の裏面5側を対向させて、裏面5側の内側シール部材12及び外側シール部材13をコンクリート構造物35の表面36に接触させ、浸透圧入部2をコンクリート構造物35の方向に押圧して、コンクリート構造物35の表面36と浸透圧入部2の本体部3との間に、内側シール部材12及び外側シール部材13によって周囲が囲まれた密閉された含浸材貯留空間16を形成する。この場合、必要に応じて、予めコンクリート構造物35の表面36の凹凸をなくす処理を行い、含浸材貯留空間16の密封性を高める。

【0030】

そして、超音波加振手段30の加振子用電源32を作動させて、配線33を介して各加振子31を超音波振動させ、圧縮空気供給手段20のコンプレッサー21を作動させて、配管22を介して内側シール部材12と外側シール部材13との間の空間14内に圧縮空気15を供給し、内側シール部材12と外側シール部材13と圧縮空気15との協働により、浸透圧入部2の本体部3の裏面4とコンクリート構造物35の表面36との間に形成される含浸材貯留空間16の周囲を完全にシールする。

【0031】

そして、この状態で含浸材供給手段25の含浸材供給源26を作動させ、配管27を介して浸透圧入部2の本体部3の裏面4側から含浸材を所定の圧力で吐出させ、含浸材貯留空間16内に含浸材28を充満させる。この場合、含浸材供給源26から供給される含浸材28の圧力とコンプレッサー21から供給される圧縮空気15の圧力とを等しくなるように調整することにより、含浸材貯留空間16内から含浸材28が漏出するのを防止する。

【0032】

そして、浸透圧入部2をコンクリート構造物35の表面36に沿って所定の速度でスライドさせることにより、コンクリート構造物35の表面36の全体に含浸材28が満遍なく均一に塗布されるとともに、コンクリート構造物35の表層部37に所定の深さまで含浸材28が浸透されることになる。なお、図4中のaは含浸材28の塗布済みのエリア、bは含浸材の塗布中のエリアを示している。

【0033】

上記のように構成した本実施の形態による浸透圧入装置にあっては、含浸材供給手段20の含浸材供給源26から含浸材28を所定の圧力で含浸材貯留空間16内に供給し、この含浸材貯留空間16内の含浸材28に超音波加振手段30の加振子31によって超音波振動を付与し、この振動を含浸材28を介してコンクリート構造物35の表層部37に伝達させているので、含浸材28を粘性の小さな適度なゾル状態に保つことができ、このゾル状態を保った含浸材28をコンクリート構造物35の表層部37に浸透させることができる。

【0034】

従って、コンクリート構造物35の表層部37に含浸材28を効率良く浸透させることができるので、コンクリート構造物35の表層部37を良質の保護層に形成することができる。

【0035】

また、含浸材貯留空間16を、シール手段11の内側シール部材12と外側シール部材13と圧縮空気15との協働によって完全にシールしているので、含浸材貯留空間16内から含浸材28が漏出するのを確実に防止できることになる。

従って、含浸材28の漏出分を考慮する必要はなく、含浸材28の使用量を削減することができ、表面含浸工の施工費を削減することができる。

【0036】

さらに、コンクリート構造物35の表面36に沿って浸透圧入部2をスライドさせることにより、コンクリート構造物35の全表層部37に連続して含浸材28を浸透させることができるので、表面含浸工の施工効率を大幅に高めることができる。

【図面の簡単な説明】

【0037】

【図1】本発明による浸透圧入装置の浸透圧入部の平面図である。

【図2】図1のA−A線に沿って見た断面図である。

【図3】図1のB−B線に沿って見た断面図である。

【図4】浸透圧入装置による含浸材の塗布作業を示した説明図である。

【符号の説明】

【0038】

1 浸透圧入装置 2 浸透圧入部

3 本体部 4 表面

5 裏面 6 把手部

7 加振子用溝 8 シール用溝

9 圧縮空気供給孔 10 含浸材供給孔

11 シール手段 12 内側シール部材

13 外側シール部材 14 空間

15 圧縮空気 16 含浸材貯留空間

20 圧縮空気供給手段 21 コンプレッサー

22 配管 25 含浸材供給手段

26 含浸材供給源 27 配管

28 含浸材 30 超音波加振手段

31 加振子 32 加振子用電源

33 配線 35 コンクリート構造物

36 表面 37 表層部

【特許請求の範囲】

【請求項1】

コンクリート構造物の表面に含浸材を浸透させるための浸透圧入装置であって、

前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなることを特徴とする浸透圧入装置。

【請求項2】

前記シール手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられて、前記コンクリート構造物の表面に圧接される一対のシール部材と、両シール部材間に形成される空間内に供給される圧縮空気とからなることを特徴とする請求項1に記載の浸透圧入装置。

【請求項3】

前記超音波加振手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられる加振子と、該加振子を加振させる加振子用電源とからなることを特徴とする請求項1又は2に記載の浸透圧入装置。

【請求項4】

コンクリート構造物の表面に含浸材を浸透させるための浸透圧入方法であって、

前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなる浸透圧入装置を用い、

前記浸透圧入部を前記コンクリート構造物に対向配置させて、前記シール手段によって前記浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成し、この含浸材貯留空間内に前記含浸材供給手段により含浸材を供給するとともに、この含浸材に前記超音波加振手段により超音波振動を付与し、前記浸透圧入部を前記コンクリート構造物の表面に沿って所定の速度でスライドさせることを特徴とする浸透圧入方法。

【請求項1】

コンクリート構造物の表面に含浸材を浸透させるための浸透圧入装置であって、

前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなることを特徴とする浸透圧入装置。

【請求項2】

前記シール手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられて、前記コンクリート構造物の表面に圧接される一対のシール部材と、両シール部材間に形成される空間内に供給される圧縮空気とからなることを特徴とする請求項1に記載の浸透圧入装置。

【請求項3】

前記超音波加振手段は、前記浸透圧入部の前記コンクリート構造物との対向面に設けられる加振子と、該加振子を加振させる加振子用電源とからなることを特徴とする請求項1又は2に記載の浸透圧入装置。

【請求項4】

コンクリート構造物の表面に含浸材を浸透させるための浸透圧入方法であって、

前記コンクリート構造物の表面に沿ってスライド可能な浸透圧入部と、該浸透圧入部の前記コンクリート構造物との対向面に設けられて、該浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成するシール手段と、前記含浸材貯留空間内に含浸材を供給する含浸材供給手段と、前記含浸材貯留空間内に供給された含浸材に超音波振動を付与する超音波加振手段とを備えてなる浸透圧入装置を用い、

前記浸透圧入部を前記コンクリート構造物に対向配置させて、前記シール手段によって前記浸透圧入部と前記コンクリート構造物との間に密閉された含浸材貯留空間を形成し、この含浸材貯留空間内に前記含浸材供給手段により含浸材を供給するとともに、この含浸材に前記超音波加振手段により超音波振動を付与し、前記浸透圧入部を前記コンクリート構造物の表面に沿って所定の速度でスライドさせることを特徴とする浸透圧入方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−205036(P2007−205036A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−25068(P2006−25068)

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]