浸透気化膜の製造方法、浸透気化膜および有機溶剤回収システム

【課題】副反応物の生成が抑制できる浸透気化膜およびその製造方法を提供する。

【解決手段】本発明に基づく浸透気化膜は、有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜であって、炭素膜に含有される特定の不純物元素のそれぞれの含有量が100ppm以下であることを特徴とする。また、本発明に基づく浸透気化膜の製造方法は、上記炭素膜からなる浸透気化膜を製造するための方法であって、炭素前駆体を膜化する工程と、膜化された炭素前駆体を加熱することで不融化処理して熱安定化させる工程と、熱安定化された炭素前駆体を不活性雰囲気中において加熱することで炭化処理して炭素膜を形成する工程と、炭素膜を酸を用いて洗浄する工程と、酸を用いて洗浄された炭素膜を水洗処理してその後乾燥させる工程とを備える。

【解決手段】本発明に基づく浸透気化膜は、有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜であって、炭素膜に含有される特定の不純物元素のそれぞれの含有量が100ppm以下であることを特徴とする。また、本発明に基づく浸透気化膜の製造方法は、上記炭素膜からなる浸透気化膜を製造するための方法であって、炭素前駆体を膜化する工程と、膜化された炭素前駆体を加熱することで不融化処理して熱安定化させる工程と、熱安定化された炭素前駆体を不活性雰囲気中において加熱することで炭化処理して炭素膜を形成する工程と、炭素膜を酸を用いて洗浄する工程と、酸を用いて洗浄された炭素膜を水洗処理してその後乾燥させる工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機溶剤と水とを分離するために使用される浸透気化膜およびその製造方法に関し、また当該浸透気化膜が組み込まれてなる有機溶剤回収システムに関する。

【背景技術】

【0002】

従来、有機溶剤を含有する被処理ガスから当該有機溶剤を除去することで被処理ガスを清浄化して排出するとともに、除去した有機溶剤を高濃度に濃縮して回収する有機溶剤回収システムが知られている。当該有機溶剤回収システムは、各種工場、研究施設等から排出される産業排ガスの処理に広く利用されており、回収された有機溶剤は、経済面や環境面の観点から、一般にその再利用が行なわれている。

【0003】

この種の有機溶剤回収システムとしては、一般に、被処理ガスを吸着材に接触させて有機溶剤を吸着させ、これに高温の加熱ガスを吹き付けて有機溶剤を脱着させて高濃度の有機溶剤を含有する脱着ガスとして排出する吸脱着処理装置と、当該吸脱着処理装置から排出された高濃度の有機溶剤を含有する脱着ガスを凝縮させてこれを分離槽において分液することで水を主成分とする分離液と高濃度の有機溶剤を含有する液とに分離し、このうちの高濃度の有機溶剤を含有する液を回収液として回収する凝縮回収装置との組み合わせにて構成されている(たとえば、実公昭7−2028号公報(特許文献1)、実公昭7−2029号公報(特許文献2)、実公昭7−2030号公報(特許文献3)等参照)。

【0004】

上記有機溶剤回収システムを用いることで回収される有機溶剤を主成分とする回収液には、通常、当該有機溶剤以外にも脱着処理に用いられる水蒸気等の加熱ガスに由来する水分や有機溶剤の分解物等が含まれる。そのため、一般的に、回収液は、含有される各成分の沸点差を利用して蒸留塔にて蒸留処理が行なわれることで分離され、これにより有機溶剤の精製が行なわれる。なお、有機溶剤、水およびこれらに溶解した微量成分を含む回収液は、共沸混合物である場合が多く、その蒸留処理には、共沸蒸留操作が必要となる。

【0005】

しかしながら、蒸留塔を用いた蒸留処理は、高額の設備投資が必要となってイニシャルコストが嵩むばかりでなく、設備の設置面積も大きくなり、有機溶剤回収システムに付設する設備としては好ましいものではない。しかも、当該設備は、その稼動に莫大なエネルギーを要するためランニングコストが嵩むとともに、大気汚染の原因ともなるため環境保全の面からも好ましいものではない。

【0006】

このような観点から、蒸留塔を用いた蒸留処理に代わる精製方法として、浸透気化分離法(パーベーパレーション法)に基づく膜分離処理が注目されている。浸透気化分離法は、共沸混合物の分離に適した分離方法であり、有機溶剤と水との分離に好適に利用できる。ここで、当該膜分離処理に使用される分離膜としては、炭素膜や、無機膜としてのゼオライト膜、高分子膜としてのポリスルホン膜、シリコン膜、ポリアミド膜、ポリイミド膜等からなる浸透気化膜が挙げられる。

【0007】

このような浸透気化分離法に基づいた膜分離装置を備えた有機溶剤回収システムとしては、たとえば特開2009−66530号公報(特許文献4)に開示のものがある。当該特許文献4に開示される有機溶剤回収システムは、上述した従来の有機溶剤回収システムの凝縮回収装置の下流側にさらに浸透気化分離法に基づいた膜分離装置を追加した構成のものであり、凝縮回収装置にて回収された高濃度の有機溶剤を含有する液をさらに浸透気化分離法に基づいた膜分離装置に導入し、膜分離装置において当該高濃度の有機溶剤を含有する液からさらに水を分離して除去することにより、有機溶剤の精製を行なっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実公昭7−2028号公報

【特許文献2】実公昭7−2029号公報

【特許文献3】実公昭7−2030号公報

【特許文献4】特開2009−66530号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、上述した如くの吸脱着処理装置を備えた有機溶剤回収システムにおいて、水と反応することで酸を発生する成分を含む被処理ガスを処理した場合には、当該成分が、被処理ガスに含まれる水蒸気や上述した吸脱着処理装置において導入される加熱ガスに含まれる水蒸気、あるいはこれら水蒸気が凝縮した後の水と反応することで酸が発生する。たとえば、被処理ガスに酢酸エステルが含有されている場合には、加水分解反応が起こることによって酢酸エステルの一部が分解して酢酸が発生する。

【0010】

ここで、有機溶剤回収システムに上述した浸透気化分離法に基づいた膜分離装置を具備させた場合には、水と反応することで発生した酸を含む濃縮液が当該膜分離装置に導入されることになる。膜分離装置に具備される浸透気化膜としては、上述したように、炭素膜、無機膜および高分子膜のいずれかが利用されるが、導入された濃縮液に酸が含まれていることを考慮すると、酸に弱い無機膜や、濃縮液に接触することで膨潤が生じる高分子膜の利用は好ましくなく、炭素膜の利用が特に好適であると言える。

【0011】

しかしながら、炭素膜には、原料自体やその製造過程における処理に由来する不純物元素が多く含まれている場合がある。この不純物元素としては、アルカリ金属やアルカリ土類金属等が主として挙げられるが、当該不純物元素を多く含む炭素膜を分離膜として使用した場合には、当該不純物元素が有機溶剤を分解して副反応物が生成されてしまうといった不具合が生じる。このような不具合が生じた場合には、回収液に当該副反応物が含まれることとなって収率が低下する問題が生じ、回収液の再利用に支障を来たすこととなってしまう。

【0012】

したがって、本発明は、上述した問題を解決すべくなされたものであり、その目的とするところは、副反応物の生成が抑制できる浸透気化膜およびその製造方法を提供することにあり、また有機溶剤を高濃度かつ高収率で回収可能な有機溶剤回収システムを提供することにある。

【課題を解決するための手段】

【0013】

本発明に基づく浸透気化膜の製造方法は、有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜を製造するための方法であって、炭素前駆体を膜化する工程と、膜化された上記炭素前駆体を加熱することで不融化処理して熱安定化させる工程と、熱安定化された上記炭素前駆体を不活性雰囲気中において加熱することで炭化処理して炭素膜を形成する工程と、上記炭素膜を酸を用いて洗浄する工程と、酸を用いて洗浄された上記炭素膜を水洗処理してその後乾燥させる工程とを備える。

【0014】

上記本発明に基づく浸透気化膜の製造方法にあっては、上述した炭素前駆体を膜化する工程において、多孔質支持体の表面に炭素前駆体を付着させることにより中空膜構造を有する膜とすることが好ましい。

【0015】

上記本発明に基づく浸透気化膜の製造方法にあっては、上述した炭素前駆体を膜化する工程において、炭素前駆体を湿式法、乾式法および乾湿式法のいずれかを用いて膜化することにより中空糸構造を有する膜とすることとしてもよい。

【0016】

上記本発明に基づく浸透気化膜の製造方法にあっては、上述した炭素膜を酸を用いて洗浄する工程において、洗浄用の酸として塩酸が用いられることが好ましい。

【0017】

本発明に基づく浸透気化膜は、有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜であって、上記炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下であることを特徴とする。

【0018】

上記本発明に基づく浸透気化膜にあっては、上記炭素膜が、中空膜構造あるいは中空糸構造を有していることが好ましい。

【0019】

本発明に基づく有機溶剤回収システムは、有機溶剤を含有する被処理ガスから当該有機溶剤を回収するものであって、吸脱着処理装置と、凝縮分液装置と、膜分離装置とを備える。上記吸脱着処理装置は、被処理ガスを接触させることで有機溶剤を吸着し、加熱ガスを接触させることで当該吸着した有機溶剤を脱着する吸着素子を含み、上記吸着素子に被処理ガスを供給することで有機溶剤を上記吸着素子に吸着させて処理ガスとして排出し、上記吸着素子に加熱ガスを供給することで有機溶剤を上記吸着素子から脱着させて有機溶剤を含有する脱着ガスとして排出するものである。上記凝縮分液装置は、上記吸脱着処理装置から排出された脱着ガスを冷却することで凝縮し、凝縮後の液を比重差に基づいて分液することで有機溶剤を含有する濃縮液と水を主成分とする分離液とに分離するものである。上記膜分離装置は、濃縮液を接触させることで濃縮液に含有される水を選択的に透過して分離する浸透気化膜を含み、上記凝縮分液装置から排出された濃縮液を上記浸透気化膜に供給することで有機溶剤を高濃度に含有する回収液と水を主成分とする透過液とに分離するものである。ここで、上記浸透気化膜は、炭素膜からなり、当該炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下である。

【0020】

上記本発明に基づく有機溶剤回収システムにあっては、上記浸透気化膜が、中空膜構造あるいは中空糸構造を有していることが好ましい。

【0021】

上記本発明に基づく有機溶剤回収システムにあっては、上記吸着素子が、活性炭素繊維であることが好ましい。

【0022】

上記本発明に基づく有機溶剤回収システムにあっては、上記加熱ガスが、水蒸気であることが好ましい。

【0023】

上記本発明に基づく有機溶剤回収システムは、上述した被処理ガスが、水と反応することで酸を発生する成分を含んでいる場合に特に好適に利用されるものである。ここで、水と反応することで酸を発生する成分としては、たとえば酢酸エステルや塩基性化合物が上げられる。

【発明の効果】

【0024】

本発明によれば、副反応物の生成が抑制できる浸透気化膜とすることができ、また当該浸透気化膜を具備した有機溶剤回収システムとすることにより、有機溶剤を高濃度かつ高収率で回収することが可能になる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態における有機溶剤回収システムのシステム構成図である。

【図2】本発明の実施の形態における有機溶剤回収システムに具備される膜分離装置の模式断面図である。

【図3】本発明の実施の形態における浸透気化膜の製造方法の一例を示すフロー図である。

【図4】本発明の実施の形態における浸透気化膜の製造方法の他の例を示すフロー図である。

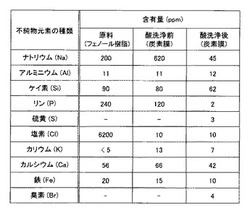

【図5】図3に示したフローに従って製作した中空膜構造を有する浸透気化膜の、製造過程の各段階において含有される不純物元素の含有量を実験的に確認した結果を示す表である。

【図6】検証試験の結果を示す表である。

【発明を実施するための形態】

【0026】

以下、本発明の一実施の形態について、図を参照して詳細に説明する。なお、以下に示す実施の形態においては、本発明に基づく浸透気化膜およびその製造方法について説明するに先立ち、本発明に基づく浸透気化膜が具備されてなる有機溶剤回収システムについて説明を行なう。

【0027】

図1は、本発明の実施の形態における有機溶剤回収システムのシステム構成図であり、図2は、図1に示す膜分離装置の模式断面図である。まず、これら図1および図2を参照して、本実施の形態における有機溶剤回収システムの構成について説明する。

【0028】

図1に示すように、本実施の形態における有機溶剤回収システム1は、吸脱着処理装置100と、凝縮分液装置200と、分離回収装置300とを備えている。本実施の形態における有機溶剤回収システム1は、有機溶剤を含有する被処理ガスから当該有機溶剤を除去することで被処理ガスを処理するとともに、除去した有機溶剤を精製して回収するものである。処理対象である有機溶剤を含有する被処理ガスとしては、酸を含むもの、酸を含まないが水と反応することで酸を発生する成分(たとえば酢酸エステル、塩基性化合物等)を含むもの等が挙げられる。

【0029】

吸脱着処理装置100は、吸着素子としての吸着材111,121がそれぞれ収容された第1処理槽110および第2処理槽120を有している。吸着材111,121は、被処理ガスを接触させることで被処理ガスに含有される有機溶剤を吸着する。したがって、吸脱着処理装置100においては、吸着材111,121に被処理ガスを供給することで有機溶剤が吸着材111,121によって吸着され、これにより被処理ガスが清浄化されて処理ガスとして排出されることになる。また、吸着材111,121は、加熱ガスとしての水蒸気を接触させることで吸着した有機溶剤を脱着する。したがって、吸脱着処理装置100においては、吸着材111,121に水蒸気を供給することで有機溶剤が吸着材111,121から脱着され、これにより水蒸気が有機溶剤を含有する脱着ガスとして排出されることになる。なお、有機溶剤の脱着のために吸脱着処理装置100に導入される加熱ガスとしては、水蒸気の他にも高温の不活性ガス等が利用可能である。

【0030】

第1処理槽110および第2処理槽120には、配管ラインL1,L2,L3,L4がそれぞれ接続されている。配管ラインL1は、有機溶剤を含有する被処理ガスを第1処理槽110および第2処理槽120に供給するための配管ラインであり、バルブV101,V102によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。配管ラインL2は、水蒸気を第1処理槽110および第2処理槽120に供給するための配管ラインであり、バルブV103,V104によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。配管ラインL3は、処理ガスを第1処理槽110および第2処理槽120から排出するための配管であり、バルブV105,V106によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。配管ラインL4は、脱着ガスを第1処理槽110および第2処理槽120から排出するための配管ラインであり、バルブV101,V102によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。

【0031】

第1処理槽110と第2処理槽120とは、上述したバルブV101〜V106の開閉を操作することによって交互に吸着槽および脱着槽として機能し、具体的には、第1処理槽110が吸着槽として機能している場合には、第2処理槽120が脱着槽として機能し、第1処理槽110が脱着槽として機能している場合には、第2処理槽120が吸着槽として機能する。すなわち、本実施の形態における吸脱着処理装置100においては、吸着槽と脱着槽とが経時的に交互に切り替わるように構成されている。なお、配管ラインL1は、第1処理槽110および第2処理槽120のうち、吸着槽として機能している槽に接続されて当該吸着槽に被処理ガスを供給し、配管ラインL2は、第1処理槽110および第2処理槽120のうち、脱着槽として機能している槽に接続されて当該脱着槽に水蒸気を供給する。また、配管ラインL3は、第1処理槽110および第2処理槽120のうち、吸着槽として機能している槽に接続されて当該吸着槽から処理ガスを排出し、配管ラインL4は、第1処理槽110および第2処理槽120のうち、脱着槽として機能している槽に接続されて脱着ガスを排出する。

【0032】

吸着材111,121は、活性炭、活性炭素繊維またはゼオライトの少なくともいずれかを含む部材にて構成されている。好適には、吸着材111,121としては、粒状、粒体状、ハニカム状等の活性炭やゼオライトが利用されるが、より好適には、活性炭素繊維が利用される。活性炭素繊維は、表面にミクロ孔を有する繊維状構造を有しているため、ガスとの接触効率が高く、他の吸着素子に比べて高い吸着効率を実現できる部材である。

【0033】

凝縮分液装置200は、凝縮器210と、分離槽220とを有している。凝縮器210は、吸脱着処理装置100から排出された脱着ガスを冷却水等を用いて凝縮させて液化させる装置であり、分離槽220は、脱着ガスを液化させることで得られる液を比重差に基づいて分液することで有機溶剤を高濃度に含有する濃縮液と水を主成分とする分離液とに分離する装置である。

【0034】

凝縮器210は、配管ラインL4,L5にそれぞれ接続されており、分離槽220は、配管ラインL5,L6,L7,L8にそれぞれ接続されている。配管ラインL4は、上述した吸脱着処理装置100から排出された脱着ガスを凝縮器210に供給するための配管ラインであり、配管ラインL5は、凝縮器210で得られた液を分離槽220に供給するための配管ラインである。配管ラインL6は、分離槽220で分液された分離液を分離槽220から排出するための配管ラインであり、配管ラインL7は、分離槽220にて未凝縮の状態で残留する未凝縮ガスを配管ラインL1に戻す配管である。配管ラインL8は、分離槽220で分液された濃縮液を分離槽220から排出するための配管ラインである。なお、配管ラインL8には、バルブV107が設けられており、当該バルブV107は、分離槽220と後述するバッファタンク310との間の配管ラインL8を経由した接続/非接続状態を切り替える。

【0035】

分離回収装置300は、バッファタンク310と、予備ヒータ320と、膜分離装置330と、凝縮器340と、回収タンク350とを有している。バッファタンク310は、凝縮分液装置200から排出された濃縮液を一時的に貯留するためのタンクであり、予備ヒータ320は、バッファタンク310から排出される濃縮液を高温の水蒸気等を用いて必要に応じて加熱するための装置である。膜分離装置330は、いわゆる浸透気化分離法に基づいて濃縮液に含有される水を選択的に透過して分離するための装置である。凝縮器340は、膜分離装置330から排出された透過成分を冷却水等を用いて凝縮させて透過液として排出するための装置であり、回収タンク350は、膜分離装置330から排出された高濃度の有機溶剤を含有する液を回収液として貯留するためのタンクである。

【0036】

バッファタンク310は、配管ラインL8,L9,L14に接続されており、予備ヒータ320は、配管ラインL9の途中に設けられている。膜分離装置330は、配管ラインL9,L10,L12,L14にそれぞれ接続されている。凝縮器340は、配管ラインL10,L11にそれぞれ接続されており、回収タンク350は、配管ラインL12,L13に接続されている。

【0037】

配管ラインL8は、上述した凝縮分液装置200から排出された濃縮液をバッファタンク310に供給するための配管ラインであり、配管ラインL9は、バッファタンク310に貯留された濃縮液を膜分離装置330に供給するための配管ラインである。配管ラインL10は、膜分離装置330にて分離されて排出された透過成分を凝縮器340に供給するための配管ラインであり、配管ラインL11は、凝縮器340で凝縮することで得られた透過液を凝縮器340から排出するための配管ラインである。配管ラインL12は、膜分離装置330にて分離されて排出された回収液を回収タンク350に供給するための配管ラインであり、配管ラインL13は、回収タンク350に貯留された回収液を外部に排出するための配管ラインである。配管ラインL14は、膜分離装置330にて分離されて排出された非透過液をバッファタンク310に戻すための配管ラインである。なお、配管ラインL12には、バルブV108が設けられており、当該バルブV108は、膜分離装置330と回収タンク350の間の配管ラインL12を経由した接続/非接続状態を切り替える。また、配管ラインL14には、バルブV109が設けられており、当該バルブV109は、膜分離装置330とバッファタンク310の間の配管ラインL14を経由した接続/非接続状態を切り替える。なお、膜分離装置330は、図示する如く単数基にて構成してもよいが、複数基を並列や直列に配置して構成することも可能である。

【0038】

図2に示すように、膜分離装置330は、外殻となるシェル331と、シェル331の内部に収容されたチューブエレメント332と、チューブエレメント332の内部中空に連通するように接続された吸引管334とを主として備えている。また、チューブエレメント332は、基材としての多孔質支持体332aと、当該多孔質支持体332aの外周面を覆う浸透気化膜332bとを含んでいる。ここで、浸透気化膜332bは、濃縮液を接触させることで濃縮液に含有される水を選択的に透過して当該濃縮液に含まれる他の成分から分離する膜である。なお、本実施の形態における有機溶剤回収システム1においては、浸透気化膜332bとして炭素膜を利用することとしているが、その詳細については後述することとする。

【0039】

シェル331は、配管ラインL9に接続されることで凝縮分液装置200から排出された濃縮液をシェル331の内部に導入するための導入口335と、配管ラインL12,L14に接続されることでシェル331の内部を通過後の濃縮液を非透過液または回収液としてシェル331から導出するための導出口336とを有している。浸透気化膜332bは、その一端が支持部材333aによって支持されるとともに、他端が支持部材333bによって支持されて吸引管334に接続されている。吸引管334は、配管ラインL10に接続されることで図示しない真空ポンプおよび凝縮器340に接続されている。

【0040】

次に、上記図1を参照して、本実施の形態における有機溶剤回収システム1において行なわれる処理の詳細について説明する。なお、以下の説明は、吸脱着処理装置100の第1処理槽110が吸着槽として機能し、第2処理槽120が脱着槽として機能している状態に基づいたものであるが、これら吸着槽と脱着槽とが入れ替わった場合にも、同様の処理が行なわれる。

【0041】

図1に示すように、被処理ガスは、配管ラインL1を経由して吸脱着処理装置100に導入される。導入された被処理ガスは、第1処理槽110に送られて吸着材111と接触し、当該被処理ガスに含有される有機溶剤が吸着材111によって吸着される。有機溶剤が吸着材111によって吸着された後のガスは、配管ラインL3に導入されて処理ガスとして吸脱着処理装置100から排出される。

【0042】

一方、吸脱着処理装置100には、上記被処理ガスの導入と並行して、配管ラインL2を経由して水蒸気が導入される。導入された水蒸気は、第2処理槽120に送られて吸着材121と接触し、吸着材121に吸着された有機溶剤を脱着させる。吸着材121から脱着された有機溶剤を含む水蒸気は、配管ラインL4に導入されて脱着ガスとして吸脱着処理装置100から排出される。

【0043】

吸脱着処理装置100から排出された脱着ガスは、配管ラインL4を経由して凝縮分液装置200に送られる。凝縮分液装置200に送られた脱着ガスは、凝縮器210に導入されて冷却されることで凝縮し、凝縮した後の液は、配管ラインL5を経由して分離槽220に送られる。分離槽220に導入された液は、分離槽220において比重差に基づいて分液され、有機溶剤を高濃度に含有する濃縮液と水を主成分とする分離液とに分離される。水を主成分とする分離液は、配管ラインL6に導入されて凝縮分液装置200から排出され、有機溶剤を高濃度に含有する濃縮液は、バルブV107を開放することで配管ラインL8に導入されて凝縮分液装置200から排出される。また、分離槽220にて未凝縮の状態で残留する未凝縮ガスは、配管ラインL7を経由して配管ラインL1に戻される。

【0044】

凝縮分液装置200から排出された濃縮液は、配管ラインL8を経由して分離回収装置300に送られる。分離回収装置300に送られた濃縮液は、バッファタンク310にて一時的に貯留され、その後配管ラインL9に導入されて必要に応じて予備ヒータ320によって加熱されて所定の温度にまで昇温され、膜分離装置330へと導入される。ここで、膜分離装置330に導入される濃縮液が所定の温度にまで昇温される理由は、後述する膜分離装置330における浸透気化分離処理の分離能を高めるためであり、これにより効率よく浸透気化分離処理が行なわれることになる。

【0045】

膜分離装置330においては、シェル331に設けられた導入口335を介して配管ラインL8から濃縮液が導入され、導入された濃縮液は、シェル331の内部を通過する際に浸透気化膜332bに接触する。このとき、図示しない真空ポンプの作用により、濃縮液に含有される水が浸透気化膜332bを透過し、さらに多孔質支持体332aを通過してチューブエレメント332の内部中空に導入され、さらに真空ポンプの作用によって吸引管334を介して膜分離装置330の外部へと排出される。膜分離装置330から排出された透過成分は、配管ラインL10を経由して凝縮器340へと供給され、凝縮器340にて冷却されることで凝縮して透過液となり、配管ラインL11を介して排出される。一方、シェル331の内部を通過した後の非透過液は、シェル331に設けられた導出口336から排出され、バルブV109を開放することで配管ラインL14に導入されて膜分離装置330から排出される。膜分離装置330から排出された非透過液は、配管ラインL14を経由してバッファタンク310へと戻される。

【0046】

分離回収装置300においては、上述した操作が所定時間にわたって継続される。これにより、バッファタンク310に一時的に貯留された濃縮液からは、有機溶剤以外の不純物が徐々に膜分離装置330において分離されて除去されていくことになる。そして、所定時間経過後、バルブV109を閉塞し、これに代えてバルブV108を開放することにより、シェル331に設けられた導出口336から排出された濃縮液は、配管ラインL12に導入されて回収液として膜分離装置330から排出され、回収タンク350にて貯留される。その後、回収タンク350に貯留された回収液は、所定量が貯まった時点で配管ラインL13を介して有機溶剤回収システム1の外部へと排出される。

【0047】

次に、上述した本実施の形態における浸透気化膜332bの詳細について説明する。上述したように、本実施の形態における浸透気化膜332bは、炭素膜からなる。一般に、炭素膜からなる浸透気化膜としては、中空膜構造を有する膜と、中空糸構造を有する膜とが利用可能である。ここで、中空膜構造を有する膜とは、上記において説明したチューブエレメントに具備される如くの膜のことであり、チューブ状の多孔質支持体の表面をコーティングするように設けられた非自立中空膜のことを意味する。一方、中空糸構造を有する膜とは、支持体を有さない自立中空膜のことを意味する。

【0048】

炭素膜からなる浸透気化膜として、上述した中空膜構造を有する膜を利用するか、それとも上述した中空糸構造を有する膜を利用するかは、処理条件等に基づいて適宜選択される。なお、炭素膜の原料(すなわち炭素前駆体)としては、アクリル系樹脂、ポリイミド系樹脂、セルロース系樹脂、ポリフェニレンオキシド系樹脂、ポリフルフリルアルコール、フェノール樹脂などが挙げられるが、特にその原料が限定されるものではない。

【0049】

ここで、浸透気化膜332bとして炭素膜を使用する理由は、濃縮液が比較的高温の液体であることや、濃縮液に酸が僅かながら含有される可能性があることを考慮した結果であり、耐熱性や耐酸性等に優れた炭素膜を使用することで、膜分離装置330の高寿命化が図られるためである。なお、浸透気化膜332bとしては、炭素膜の他にも無機膜や高分子膜の使用が考えられるが、浸透気化膜332bとして無機膜を使用した場合には、処理対象である濃縮液に酸が含まれる場合があるため、酸に触れることでその構造が破壊することが懸念され、また浸透気化膜332bとして高分子膜を使用した場合には、処理対象が液体であるため高分子膜が膨潤することで変形が生じ、膜の破損やリークの発生が懸念され、そのためこれらの使用は避けるべきである。

【0050】

また、浸透気化膜332bとして、上述した中空糸構造を有する膜を利用することとした場合には、浸透気化膜の単位容積当たりの表面積を大きくすることができるため、膜分離装置330の分離能を高めることが可能となって膜分離装置330の小型化、低コスト化および省エネルギー化が可能になる。

【0051】

通常、炭素膜は、原料自体やその製造過程における処理に由来する不純物元素が多く含まれている。この不純物元素としては、たとえば、第1族元素(リチウム(Li)、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)、セシウム(Cs)、フランシウム(Fr))、第2族元素(ベリリウム(Be)、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、ラジウム(Ra))、第12族元素(亜鉛(Zn)、カドミウム(Cd)、水銀(Hg))、第17族元素(フッ素(F)、塩素(Cl)、臭素(Br)、ヨウ素(I)、アスタチン(At))、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)等が挙げられる。このような不純物元素を多く含む炭素膜からなる浸透気化膜を使用した場合には、当該不純物元素が有機溶剤を分解して副反応物が生成されてしまうといった不具合が生じる。このような不具合が生じた場合には、回収液に当該副反応物が含まれることとなって収率が低下する問題が生じ、回収液の再利用に支障を来たすこととなってしまう。

【0052】

特に、上述した本実施の形態における有機溶剤回収システム1で処理が行なわれることが想定される酢酸エチルは、水の存在下においてイオン性を有するすべての塩類で酸性と塩基性の両方で加水分解性を示す。そのため、炭素膜からなる浸透気化膜が不純物元素として上述した元素を多く含んでいる場合には、副生成物としての酢酸およびエタノールが回収液中に多量に含まれることとなって収率が低下するとともに、酢酸臭が生じて職場環境の悪化や製品に酢酸臭が付着してしまう等の障害が発生してしまう。特に、炭素膜からなる浸透気化膜が不純物として、二価の金属イオンの塩化物、硫化物、リン酸塩、水酸化物(クロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、亜鉛(Zn)等)、アルカリおよびアルカリ土類元素を含む場合は、上述した酢酸エチルの加水分解性の観点から注意が必要である。

【0053】

そこで、本実施の形態における有機溶剤回収システム1の膜分離装置330においては、浸透気化膜332bとして、浸透気化処理が開始される前の状態において(すなわち、当該浸透気化膜332bの使用開始前の段階において)、その炭素膜に含有される上述した不純物元素のそれぞれの含有量が100ppm以下に抑制されたものを使用している。より詳細には、浸透気化膜332bとして、予め炭素膜を酸を用いて洗浄することで不純物元素の溶出を行い、これにより含有される上記不純物元素の含有量が100ppm以下に抑制されたものを使用している。このような浸透気化膜332bを利用することにより、副反応物が生成されてしまうといった不具合の発生を大幅に抑制することが可能となり、回収液に当該副反応物が含まれることとなって収率が低下する問題の解決を図っている。

【0054】

図3および図4は、本実施の形態における浸透気化膜の製造方法の一例および他の例を示すフロー図である。ここで、図3は、本実施の形態における浸透気化膜として中空膜構造を有するものを製造する場合の製造フローを示すものであり、図4は、本実施の形態における浸透気化膜として中空糸構造を有するものを製造する場合の製造フローを示すものである。

【0055】

図3に示すように、本実施の形態における浸透気化膜の製造方法に基づいて、中空膜構造を有する浸透気化膜を製造する場合には、まず、フェノール樹脂、ポリイミド前駆体樹脂(加熱等によりポリイミド化するもの)、炭化ケイ素前駆体(有機ケイ素系ポリマー、ポリカルボシラン、ポリメチルシラン等)、リグニン系樹脂、木タール、ポリビニルクロリド、ポリフルフリルアルコール、アクリル系樹脂、セルロース樹脂、ポリフェニレンオキシド系樹脂、その他熱硬化性樹脂等の炭素前駆体に多孔質支持体を浸漬することにより、多孔質支持体の表面に炭素前駆体を薄膜状に付着させ、これにより炭素前駆体からなる中空膜を含む多孔質構造体を製作する(ステップS101)。ここで、多孔質支持体としては、たとえば多孔質アルミナ支持体等のセラミックス多孔質支持体が使用できる。

【0056】

次に、製作した多孔質構造体を空気中にて加熱することにより中空膜の不融化処理を行なう(ステップS102)。ここで、不融化処理は、耐炎化処理あるいは熱安定化処理とも呼ばれ、後述する炭化処理を行なうに当たり中空膜を予め熱安定化させるための熱処理である。この不融化処理としての熱処理は、たとえば180℃〜500℃程度の温度条件で30分〜300分程度行なわれる。なお、不融化処理には、上述した熱処理以外にも、難燃剤等の薬品を添加する方法や当該薬品の添加と熱処理とを併用する方法等、種々の方法を適用することができる。また、炭素前駆体種によっては不融化処理自体が不要なものもある。したがって、不融化処理は、炭素前駆体種を考慮して種々の方法から最適な方法を選択すればよい。

【0057】

次に、不融化させた中空膜を含む多孔質構造体を不活性雰囲気中にて加熱することにより炭化処理を行なう(ステップS103)。ここで、炭化処理は、不融化させた炭素前駆体をさらに加熱することで炭化させて炭素膜にするための熱処理である。この炭化処理としての熱処理は、たとえば500℃〜1000℃程度の温度条件で5分〜180分程度行なわれる。

【0058】

ここで、本製造フローにおいては、中空膜の表面にでき易い欠陥(ピンホール、ひび割れ等)を修復・予防するために、必要に応じて上述したステップS101からステップS103の処理を複数回繰り返して行なってもよい。

【0059】

次に、炭化した中空膜を含む多孔質構造体を酸に浸漬することにより酸洗浄処理を行なう(ステップS104)。使用する酸としては、塩酸が好適に利用されるが、これに限られるものではない。当該酸洗浄処理は、たとえば室温にて1mol/l程度の濃度の塩酸が貯留された容器中に中空膜を含む多孔質構造体を数時間〜十数時間程度浸漬することで行なわれる。これにより、炭素膜に含まれる不純物元素が塩酸に溶出し、不純物元素の除去が行なわれる。なお、不純物元素の溶出を促進するために、当該浸漬中に塩酸の撹拌を行なったり、塩酸を加熱したりすることとしてもよい。

【0060】

次に、酸洗浄した多孔質構造体を流水または留水を用いて水洗処理することによりpH調整を行なう(ステップS105)。調整後のpHとしては、中性付近とする。その後、水洗した多孔質構造体を乾燥させる(ステップS106)。これにより、本実施の形態における中空膜構造を有する浸透気化膜が得られる。

【0061】

また、図4に示すように、本実施の形態における浸透気化膜の製造方法に基づいて、中空糸構造を有する浸透気化膜を製造する場合には、まず、アクリル系樹脂、ポリイミド前駆体樹脂(加熱等によりポリイミド化するもの)、セルロース樹脂、ポリフェニレンオキシド系樹脂等の炭素前駆体を乾式法、湿式法、乾湿式法等、種々の方法を用いて薄膜化することにより中空糸を製作する(ステップS201)。

【0062】

次に、製作した中空糸を空気中にて加熱することにより不融化処理を行なう(ステップS202)。この不融化処理は、たとえば180℃〜500℃程度の温度条件で30分〜300分程度、熱処理が実施されることで行なわれる。なお、上述したように、不融化処理には、上述した熱処理以外にも、難燃剤等の薬品を添加する方法や当該薬品の添加と熱処理とを併用する方法等、種々の方法を適用することができる。また、炭素前駆体種によっては不融化処理自体が不要なものもある。したがって、不融化処理は、炭素前駆体種を考慮して種々の方法から最適な方法を選択すればよい。

【0063】

次に、不融化させた中空糸を不活性雰囲気中にて加熱することにより炭化処理を行なう(ステップS203)。この炭化処理は、たとえば500℃〜1000℃程度の温度条件で5分〜180分程度、熱処理が実施されることで行なわれる。

【0064】

次に、炭化した中空糸を酸に浸漬することにより酸洗浄処理を行なう(ステップS204)。なお、使用する酸としては、塩酸が好適に利用されるが、これに限られるものではない。当該酸洗浄処理は、たとえば室温にて1mol/l程度の濃度の塩酸が貯留された容器中に中空糸を数時間〜十数時間程度浸漬することで行なわれる。これにより、炭素膜に含まれる不純物元素が塩酸に溶出し、不純物元素の除去が行なわれる。不純物元素の溶出を促進するために、当該浸漬中に塩酸の撹拌を行なったり、塩酸を加熱したりすることとしてもよい。

【0065】

次に、酸洗浄した中空糸を流水または留水を用いて水洗処理することによりpH調整を行なう(ステップS205)。調整後のpHとしては、中性付近とする。その後、水洗した中空糸を乾燥させる(ステップS206)。これにより、本実施の形態における中空糸構造を有する浸透気化膜が得られる。

【0066】

図5は、図3に示したフローに従って製作した中空膜構造を有する浸透気化膜の、製造過程の各段階において含有される不純物元素の含有量を実験的に確認した結果を示す表である。

【0067】

原料としての炭素前駆体(ここでは、フェノール樹脂)に含有される不純物元素種としては、図5に示すように、ナトリウム(Na)、アルミニウム(Al)、ケイ素(Si)、リン(P)、硫黄(S)、塩素(Cl)、カリウム(K)、カルシウム(Ca)、鉄(Fe)、コバルト(Co)、臭素(Br)等がある。このうち、原料としての炭素前駆体に含有される、硫黄(S)および臭素(Br)を除く不純物元素の含有量を確認したところ、その含有量に幅はあるものの、おおよそ数ppm〜数千ppmであった。

【0068】

次に、酸洗浄前の炭素膜(すなわち炭化処理後の炭素膜)に含有される、硫黄(S)および臭素(Br)を除く不純物元素の含有量を確認したところ、その含有量は、概ね減少しているものの、おおよそ数ppm〜数百ppmであった。

【0069】

次に、酸洗浄後の炭素膜に含有される不純物元素の含有量を確認したところ、その含有量は、確実に減少しており、おおよそ数ppm〜数十ppmであった。

【0070】

上記結果より、酸洗浄処理を付加することで、製作される浸透気化膜としての炭素膜に含まれる不純物元素のそれぞれの含有量が確実に100ppm以下に抑制されることが、実験的に確認された。

【0071】

以上において説明したように、本実施の形態における浸透気化膜とすることにより、酸を含む被処理液を処理した場合にも副反応物の生成が抑制できる浸透気化膜とすることができ、また当該浸透気化膜を具備した有機溶剤回収システムとすることにより、有機溶剤を高濃度かつ高収率で回収することが可能になる。

【0072】

以下においては、本発明による効果を検証するために行なった検証試験について詳説する。本検証試験においては、実施例として、上述した本実施の形態における有機溶剤回収システムを試作し、この有機溶剤回収システムの膜分離装置に上述したとおり酸洗浄処理を実施して製作した中空膜構造を有する炭素膜からなる浸透気化膜をセットして被処理ガスの処理を行ない、その結果得られた回収液の成分を測定するとともに、比較例として、同様の有機溶剤回収システムにおいて、膜分離装置に酸洗浄処理を実施せずに製作した中空膜構造の炭素膜からなる浸透気化膜をセットして被処理ガスの処理を行ない、その結果得られた回収液の成分を測定し、これらの結果を比較することによって本発明の効果を検証した。なお、図6は、本検証試験の結果を示す表である。

【0073】

本検証試験においては、有機溶剤として酢酸エチルを2000ppmの濃度で含有する40℃の被処理ガスを用い、これを実施例に係る有機溶剤回収システムおよび比較例に係る有機溶剤回収システムにそれぞれ導入することで処理を行なった。ここで、吸脱着処理装置は、いずれの有機溶剤回収システムにおいても同様のものを使用し、吸着材としては、平均細孔径17.4Å、BET比表面積1650m2/g、全細孔容積0.66cm3/gの活性炭素繊維を用いた。

【0074】

まず、上記被処理ガスを図示しない送風機を用いて吸脱着処理装置の一方の処理槽に風量100Nm3/minで9分間送風することによって吸着処理を行ない、当該被処理ガスを清浄化して処理ガスとして排出した。その場合に、吸脱着処理装置から排出される処理ガスに含有される酢酸エチルの濃度は、実施例に係る有機溶剤回収システムおよび比較例に係る有機溶剤回収システムのいずれにおいても20ppmであることが確認され、99%の除去率で吸脱着処理装置によって酢酸エチルが除去されていることが確認された。

【0075】

上述した9分間の送風の後、バルブを切り替え操作し、上記一方の処理槽を脱着槽に切り替えるとともに、残る処理槽を吸着槽とした。脱着槽においては、水蒸気を導入することで吸着材の脱着処理を行ない、吸着槽においては、上述した条件と同様の条件で吸着処理を行なった。この吸着処理と脱着処理の操作を各処理槽で交互に繰り返して実施した。

【0076】

上述した吸脱着処理装置の脱着槽から100℃で排出される脱着ガスを凝縮分液装置に導入し、32℃の冷却水を用いて凝縮器にて冷却し、その後分離槽にて分液することで、高濃度の酢酸エチルを含有する濃縮液と水を主成分とする分離液とを得た。ここで、上記実施例に係る有機溶剤回収システムおよび上記比較例に係る有機溶剤回収システムのいずれにおいても、分離槽で分液された濃縮液の酢酸エチル濃度が96.5wt%であり、その量が35kg/hrであることが確認された。

【0077】

つづいて、凝縮分液装置から排出された濃縮液を分離回収装置に導入し、バッファタンクに一時的に貯留し、その後予備ヒータを用いて濃縮液を加熱し、分離膜として中空膜構造を有する炭素膜を具備する膜分離装置に導入して浸透気化分離処理を行なった。このとき、膜分離装置にて分離された透過成分は、凝縮器によって凝縮されて透過液として排出され、非透過液については、バッファタンクに戻すこととした。所定時間経過後、膜分離装置から排出される非透過液を回収液として回収タンクに導入した。

【0078】

ここで、図6に示すように、実施例に係る有機溶剤回収システムにおいて回収された回収液の酢酸エチルの濃度が99.85wt%であり、酢酸の濃度が300ppmであり、エタノールの濃度が150ppmであり、水の濃度が0.1wt%であることが確認された。一方、比較例に係る有機溶剤回収システムにおいて回収された回収液の酢酸エチルの濃度が99.75wt%であり、酢酸の濃度が1000ppmであり、エタノールの濃度が500ppmであり、水の濃度が0.1wt%であることが確認された。

【0079】

以上の結果より、実施例に係る有機溶剤回収システムとすることにより、比較例に係る有機溶剤回収システムとするよりも、酢酸およびエタノールの発生を抑制しつつ、酢酸エチルを高濃度かつ高収率で回収することができることが確認された。

【0080】

なお、上述した本実施の形態における有機溶剤回収システム1においては、ポンプやファン等の流体搬送手段やストレージタンク等の流体貯留手段などの構成要素を必ずしもすべて示すことなく説明を行なったが、これら構成要素は必要に応じて適宜の位置に配置すればよい。

【0081】

また、上述した本実施の形態における有機溶剤回収システム1においては、吸脱着処理装置100として、吸着材が収容された処理槽を2つ具備し、これらが経時的に交互に吸着槽および脱着槽に切り替えられることで連続的に被処理ガスの処理が可能に構成されたものを例示して説明を行なったが、必ずしも連続的に被処理ガスを処理する必要がない場合には、吸脱着処理装置100を単一の処理槽を具備したもので構成してもよい。また、被処理ガスを連続的に処理する必要がある場合にも、上述の切り替え式の吸脱着処理装置100に代えて、吸着材の一部分を吸着処理ゾーンとして使用するとともに、吸着剤の残る部分を脱着処理ゾーンとして使用し、これら吸着処理ゾーンおよび脱着処理ゾーンが吸着材の回転動作に伴って徐々に移動するように構成した回転式の吸着材を具備した吸脱着処理装置を使用することとしてもよい。

【0082】

また、上述した本実施の形態における有機溶剤回収システム1においては、バッファタンク310から配管ラインL9および予備ヒータ320を介して膜分離装置330に濃縮液が送られて浸透気化処理が実施され、そして膜分離装置330から排出された非透過液が配管ラインL14を経由して再びバッファタンク310に戻される循環回路を構成し、これにより浸透気化処理が繰り返されることで徐々に濃縮液から不純物が除去されていくように構成した場合を例示して説明を行なったが、要求される処理の条件によっては、一度の浸透気化処理で目的が達せられる場合もあるため、その場合には、上記装置構成を採用した場合にもバッファタンク320に戻さずにそのまま回収タンク350に排出するようにすればよく、また予め上記循環回路を有さないように有機溶剤回収システムを構成することとしてもよい。

【0083】

また、上述した本実施の形態における有機溶剤回収システム1においては、膜分離装置330を一段だけ設けた場合を例示して説明を行なったが、処理量に応じて膜分離装置330を直列か並列かを問わず多段に設けることもできる。

【0084】

このように、今回開示した上記一実施の形態はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0085】

1 有機溶剤回収システム、100 吸脱着処理装置、110 第1処理槽、111 吸着材、120 第2処理槽、121 吸着材、200 凝縮分液装置、210 凝縮器、220 分離槽、300 分離回収装置、310 バッファタンク、320 予備ヒータ、330 膜分離装置、331 シェル、332 チューブエレメント、332a 多孔質支持体、332b 浸透気化膜、333a,333b 支持部材、334 吸引管、335 導入口、336 導出口、340 凝縮器、350 回収タンク、L1〜L14 配管ライン、V101〜V109 バルブ。

【技術分野】

【0001】

本発明は、有機溶剤と水とを分離するために使用される浸透気化膜およびその製造方法に関し、また当該浸透気化膜が組み込まれてなる有機溶剤回収システムに関する。

【背景技術】

【0002】

従来、有機溶剤を含有する被処理ガスから当該有機溶剤を除去することで被処理ガスを清浄化して排出するとともに、除去した有機溶剤を高濃度に濃縮して回収する有機溶剤回収システムが知られている。当該有機溶剤回収システムは、各種工場、研究施設等から排出される産業排ガスの処理に広く利用されており、回収された有機溶剤は、経済面や環境面の観点から、一般にその再利用が行なわれている。

【0003】

この種の有機溶剤回収システムとしては、一般に、被処理ガスを吸着材に接触させて有機溶剤を吸着させ、これに高温の加熱ガスを吹き付けて有機溶剤を脱着させて高濃度の有機溶剤を含有する脱着ガスとして排出する吸脱着処理装置と、当該吸脱着処理装置から排出された高濃度の有機溶剤を含有する脱着ガスを凝縮させてこれを分離槽において分液することで水を主成分とする分離液と高濃度の有機溶剤を含有する液とに分離し、このうちの高濃度の有機溶剤を含有する液を回収液として回収する凝縮回収装置との組み合わせにて構成されている(たとえば、実公昭7−2028号公報(特許文献1)、実公昭7−2029号公報(特許文献2)、実公昭7−2030号公報(特許文献3)等参照)。

【0004】

上記有機溶剤回収システムを用いることで回収される有機溶剤を主成分とする回収液には、通常、当該有機溶剤以外にも脱着処理に用いられる水蒸気等の加熱ガスに由来する水分や有機溶剤の分解物等が含まれる。そのため、一般的に、回収液は、含有される各成分の沸点差を利用して蒸留塔にて蒸留処理が行なわれることで分離され、これにより有機溶剤の精製が行なわれる。なお、有機溶剤、水およびこれらに溶解した微量成分を含む回収液は、共沸混合物である場合が多く、その蒸留処理には、共沸蒸留操作が必要となる。

【0005】

しかしながら、蒸留塔を用いた蒸留処理は、高額の設備投資が必要となってイニシャルコストが嵩むばかりでなく、設備の設置面積も大きくなり、有機溶剤回収システムに付設する設備としては好ましいものではない。しかも、当該設備は、その稼動に莫大なエネルギーを要するためランニングコストが嵩むとともに、大気汚染の原因ともなるため環境保全の面からも好ましいものではない。

【0006】

このような観点から、蒸留塔を用いた蒸留処理に代わる精製方法として、浸透気化分離法(パーベーパレーション法)に基づく膜分離処理が注目されている。浸透気化分離法は、共沸混合物の分離に適した分離方法であり、有機溶剤と水との分離に好適に利用できる。ここで、当該膜分離処理に使用される分離膜としては、炭素膜や、無機膜としてのゼオライト膜、高分子膜としてのポリスルホン膜、シリコン膜、ポリアミド膜、ポリイミド膜等からなる浸透気化膜が挙げられる。

【0007】

このような浸透気化分離法に基づいた膜分離装置を備えた有機溶剤回収システムとしては、たとえば特開2009−66530号公報(特許文献4)に開示のものがある。当該特許文献4に開示される有機溶剤回収システムは、上述した従来の有機溶剤回収システムの凝縮回収装置の下流側にさらに浸透気化分離法に基づいた膜分離装置を追加した構成のものであり、凝縮回収装置にて回収された高濃度の有機溶剤を含有する液をさらに浸透気化分離法に基づいた膜分離装置に導入し、膜分離装置において当該高濃度の有機溶剤を含有する液からさらに水を分離して除去することにより、有機溶剤の精製を行なっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実公昭7−2028号公報

【特許文献2】実公昭7−2029号公報

【特許文献3】実公昭7−2030号公報

【特許文献4】特開2009−66530号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、上述した如くの吸脱着処理装置を備えた有機溶剤回収システムにおいて、水と反応することで酸を発生する成分を含む被処理ガスを処理した場合には、当該成分が、被処理ガスに含まれる水蒸気や上述した吸脱着処理装置において導入される加熱ガスに含まれる水蒸気、あるいはこれら水蒸気が凝縮した後の水と反応することで酸が発生する。たとえば、被処理ガスに酢酸エステルが含有されている場合には、加水分解反応が起こることによって酢酸エステルの一部が分解して酢酸が発生する。

【0010】

ここで、有機溶剤回収システムに上述した浸透気化分離法に基づいた膜分離装置を具備させた場合には、水と反応することで発生した酸を含む濃縮液が当該膜分離装置に導入されることになる。膜分離装置に具備される浸透気化膜としては、上述したように、炭素膜、無機膜および高分子膜のいずれかが利用されるが、導入された濃縮液に酸が含まれていることを考慮すると、酸に弱い無機膜や、濃縮液に接触することで膨潤が生じる高分子膜の利用は好ましくなく、炭素膜の利用が特に好適であると言える。

【0011】

しかしながら、炭素膜には、原料自体やその製造過程における処理に由来する不純物元素が多く含まれている場合がある。この不純物元素としては、アルカリ金属やアルカリ土類金属等が主として挙げられるが、当該不純物元素を多く含む炭素膜を分離膜として使用した場合には、当該不純物元素が有機溶剤を分解して副反応物が生成されてしまうといった不具合が生じる。このような不具合が生じた場合には、回収液に当該副反応物が含まれることとなって収率が低下する問題が生じ、回収液の再利用に支障を来たすこととなってしまう。

【0012】

したがって、本発明は、上述した問題を解決すべくなされたものであり、その目的とするところは、副反応物の生成が抑制できる浸透気化膜およびその製造方法を提供することにあり、また有機溶剤を高濃度かつ高収率で回収可能な有機溶剤回収システムを提供することにある。

【課題を解決するための手段】

【0013】

本発明に基づく浸透気化膜の製造方法は、有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜を製造するための方法であって、炭素前駆体を膜化する工程と、膜化された上記炭素前駆体を加熱することで不融化処理して熱安定化させる工程と、熱安定化された上記炭素前駆体を不活性雰囲気中において加熱することで炭化処理して炭素膜を形成する工程と、上記炭素膜を酸を用いて洗浄する工程と、酸を用いて洗浄された上記炭素膜を水洗処理してその後乾燥させる工程とを備える。

【0014】

上記本発明に基づく浸透気化膜の製造方法にあっては、上述した炭素前駆体を膜化する工程において、多孔質支持体の表面に炭素前駆体を付着させることにより中空膜構造を有する膜とすることが好ましい。

【0015】

上記本発明に基づく浸透気化膜の製造方法にあっては、上述した炭素前駆体を膜化する工程において、炭素前駆体を湿式法、乾式法および乾湿式法のいずれかを用いて膜化することにより中空糸構造を有する膜とすることとしてもよい。

【0016】

上記本発明に基づく浸透気化膜の製造方法にあっては、上述した炭素膜を酸を用いて洗浄する工程において、洗浄用の酸として塩酸が用いられることが好ましい。

【0017】

本発明に基づく浸透気化膜は、有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜であって、上記炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下であることを特徴とする。

【0018】

上記本発明に基づく浸透気化膜にあっては、上記炭素膜が、中空膜構造あるいは中空糸構造を有していることが好ましい。

【0019】

本発明に基づく有機溶剤回収システムは、有機溶剤を含有する被処理ガスから当該有機溶剤を回収するものであって、吸脱着処理装置と、凝縮分液装置と、膜分離装置とを備える。上記吸脱着処理装置は、被処理ガスを接触させることで有機溶剤を吸着し、加熱ガスを接触させることで当該吸着した有機溶剤を脱着する吸着素子を含み、上記吸着素子に被処理ガスを供給することで有機溶剤を上記吸着素子に吸着させて処理ガスとして排出し、上記吸着素子に加熱ガスを供給することで有機溶剤を上記吸着素子から脱着させて有機溶剤を含有する脱着ガスとして排出するものである。上記凝縮分液装置は、上記吸脱着処理装置から排出された脱着ガスを冷却することで凝縮し、凝縮後の液を比重差に基づいて分液することで有機溶剤を含有する濃縮液と水を主成分とする分離液とに分離するものである。上記膜分離装置は、濃縮液を接触させることで濃縮液に含有される水を選択的に透過して分離する浸透気化膜を含み、上記凝縮分液装置から排出された濃縮液を上記浸透気化膜に供給することで有機溶剤を高濃度に含有する回収液と水を主成分とする透過液とに分離するものである。ここで、上記浸透気化膜は、炭素膜からなり、当該炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下である。

【0020】

上記本発明に基づく有機溶剤回収システムにあっては、上記浸透気化膜が、中空膜構造あるいは中空糸構造を有していることが好ましい。

【0021】

上記本発明に基づく有機溶剤回収システムにあっては、上記吸着素子が、活性炭素繊維であることが好ましい。

【0022】

上記本発明に基づく有機溶剤回収システムにあっては、上記加熱ガスが、水蒸気であることが好ましい。

【0023】

上記本発明に基づく有機溶剤回収システムは、上述した被処理ガスが、水と反応することで酸を発生する成分を含んでいる場合に特に好適に利用されるものである。ここで、水と反応することで酸を発生する成分としては、たとえば酢酸エステルや塩基性化合物が上げられる。

【発明の効果】

【0024】

本発明によれば、副反応物の生成が抑制できる浸透気化膜とすることができ、また当該浸透気化膜を具備した有機溶剤回収システムとすることにより、有機溶剤を高濃度かつ高収率で回収することが可能になる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態における有機溶剤回収システムのシステム構成図である。

【図2】本発明の実施の形態における有機溶剤回収システムに具備される膜分離装置の模式断面図である。

【図3】本発明の実施の形態における浸透気化膜の製造方法の一例を示すフロー図である。

【図4】本発明の実施の形態における浸透気化膜の製造方法の他の例を示すフロー図である。

【図5】図3に示したフローに従って製作した中空膜構造を有する浸透気化膜の、製造過程の各段階において含有される不純物元素の含有量を実験的に確認した結果を示す表である。

【図6】検証試験の結果を示す表である。

【発明を実施するための形態】

【0026】

以下、本発明の一実施の形態について、図を参照して詳細に説明する。なお、以下に示す実施の形態においては、本発明に基づく浸透気化膜およびその製造方法について説明するに先立ち、本発明に基づく浸透気化膜が具備されてなる有機溶剤回収システムについて説明を行なう。

【0027】

図1は、本発明の実施の形態における有機溶剤回収システムのシステム構成図であり、図2は、図1に示す膜分離装置の模式断面図である。まず、これら図1および図2を参照して、本実施の形態における有機溶剤回収システムの構成について説明する。

【0028】

図1に示すように、本実施の形態における有機溶剤回収システム1は、吸脱着処理装置100と、凝縮分液装置200と、分離回収装置300とを備えている。本実施の形態における有機溶剤回収システム1は、有機溶剤を含有する被処理ガスから当該有機溶剤を除去することで被処理ガスを処理するとともに、除去した有機溶剤を精製して回収するものである。処理対象である有機溶剤を含有する被処理ガスとしては、酸を含むもの、酸を含まないが水と反応することで酸を発生する成分(たとえば酢酸エステル、塩基性化合物等)を含むもの等が挙げられる。

【0029】

吸脱着処理装置100は、吸着素子としての吸着材111,121がそれぞれ収容された第1処理槽110および第2処理槽120を有している。吸着材111,121は、被処理ガスを接触させることで被処理ガスに含有される有機溶剤を吸着する。したがって、吸脱着処理装置100においては、吸着材111,121に被処理ガスを供給することで有機溶剤が吸着材111,121によって吸着され、これにより被処理ガスが清浄化されて処理ガスとして排出されることになる。また、吸着材111,121は、加熱ガスとしての水蒸気を接触させることで吸着した有機溶剤を脱着する。したがって、吸脱着処理装置100においては、吸着材111,121に水蒸気を供給することで有機溶剤が吸着材111,121から脱着され、これにより水蒸気が有機溶剤を含有する脱着ガスとして排出されることになる。なお、有機溶剤の脱着のために吸脱着処理装置100に導入される加熱ガスとしては、水蒸気の他にも高温の不活性ガス等が利用可能である。

【0030】

第1処理槽110および第2処理槽120には、配管ラインL1,L2,L3,L4がそれぞれ接続されている。配管ラインL1は、有機溶剤を含有する被処理ガスを第1処理槽110および第2処理槽120に供給するための配管ラインであり、バルブV101,V102によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。配管ラインL2は、水蒸気を第1処理槽110および第2処理槽120に供給するための配管ラインであり、バルブV103,V104によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。配管ラインL3は、処理ガスを第1処理槽110および第2処理槽120から排出するための配管であり、バルブV105,V106によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。配管ラインL4は、脱着ガスを第1処理槽110および第2処理槽120から排出するための配管ラインであり、バルブV101,V102によって第1処理槽110および第2処理槽120に対する接続/非接続状態が切り替えられる。

【0031】

第1処理槽110と第2処理槽120とは、上述したバルブV101〜V106の開閉を操作することによって交互に吸着槽および脱着槽として機能し、具体的には、第1処理槽110が吸着槽として機能している場合には、第2処理槽120が脱着槽として機能し、第1処理槽110が脱着槽として機能している場合には、第2処理槽120が吸着槽として機能する。すなわち、本実施の形態における吸脱着処理装置100においては、吸着槽と脱着槽とが経時的に交互に切り替わるように構成されている。なお、配管ラインL1は、第1処理槽110および第2処理槽120のうち、吸着槽として機能している槽に接続されて当該吸着槽に被処理ガスを供給し、配管ラインL2は、第1処理槽110および第2処理槽120のうち、脱着槽として機能している槽に接続されて当該脱着槽に水蒸気を供給する。また、配管ラインL3は、第1処理槽110および第2処理槽120のうち、吸着槽として機能している槽に接続されて当該吸着槽から処理ガスを排出し、配管ラインL4は、第1処理槽110および第2処理槽120のうち、脱着槽として機能している槽に接続されて脱着ガスを排出する。

【0032】

吸着材111,121は、活性炭、活性炭素繊維またはゼオライトの少なくともいずれかを含む部材にて構成されている。好適には、吸着材111,121としては、粒状、粒体状、ハニカム状等の活性炭やゼオライトが利用されるが、より好適には、活性炭素繊維が利用される。活性炭素繊維は、表面にミクロ孔を有する繊維状構造を有しているため、ガスとの接触効率が高く、他の吸着素子に比べて高い吸着効率を実現できる部材である。

【0033】

凝縮分液装置200は、凝縮器210と、分離槽220とを有している。凝縮器210は、吸脱着処理装置100から排出された脱着ガスを冷却水等を用いて凝縮させて液化させる装置であり、分離槽220は、脱着ガスを液化させることで得られる液を比重差に基づいて分液することで有機溶剤を高濃度に含有する濃縮液と水を主成分とする分離液とに分離する装置である。

【0034】

凝縮器210は、配管ラインL4,L5にそれぞれ接続されており、分離槽220は、配管ラインL5,L6,L7,L8にそれぞれ接続されている。配管ラインL4は、上述した吸脱着処理装置100から排出された脱着ガスを凝縮器210に供給するための配管ラインであり、配管ラインL5は、凝縮器210で得られた液を分離槽220に供給するための配管ラインである。配管ラインL6は、分離槽220で分液された分離液を分離槽220から排出するための配管ラインであり、配管ラインL7は、分離槽220にて未凝縮の状態で残留する未凝縮ガスを配管ラインL1に戻す配管である。配管ラインL8は、分離槽220で分液された濃縮液を分離槽220から排出するための配管ラインである。なお、配管ラインL8には、バルブV107が設けられており、当該バルブV107は、分離槽220と後述するバッファタンク310との間の配管ラインL8を経由した接続/非接続状態を切り替える。

【0035】

分離回収装置300は、バッファタンク310と、予備ヒータ320と、膜分離装置330と、凝縮器340と、回収タンク350とを有している。バッファタンク310は、凝縮分液装置200から排出された濃縮液を一時的に貯留するためのタンクであり、予備ヒータ320は、バッファタンク310から排出される濃縮液を高温の水蒸気等を用いて必要に応じて加熱するための装置である。膜分離装置330は、いわゆる浸透気化分離法に基づいて濃縮液に含有される水を選択的に透過して分離するための装置である。凝縮器340は、膜分離装置330から排出された透過成分を冷却水等を用いて凝縮させて透過液として排出するための装置であり、回収タンク350は、膜分離装置330から排出された高濃度の有機溶剤を含有する液を回収液として貯留するためのタンクである。

【0036】

バッファタンク310は、配管ラインL8,L9,L14に接続されており、予備ヒータ320は、配管ラインL9の途中に設けられている。膜分離装置330は、配管ラインL9,L10,L12,L14にそれぞれ接続されている。凝縮器340は、配管ラインL10,L11にそれぞれ接続されており、回収タンク350は、配管ラインL12,L13に接続されている。

【0037】

配管ラインL8は、上述した凝縮分液装置200から排出された濃縮液をバッファタンク310に供給するための配管ラインであり、配管ラインL9は、バッファタンク310に貯留された濃縮液を膜分離装置330に供給するための配管ラインである。配管ラインL10は、膜分離装置330にて分離されて排出された透過成分を凝縮器340に供給するための配管ラインであり、配管ラインL11は、凝縮器340で凝縮することで得られた透過液を凝縮器340から排出するための配管ラインである。配管ラインL12は、膜分離装置330にて分離されて排出された回収液を回収タンク350に供給するための配管ラインであり、配管ラインL13は、回収タンク350に貯留された回収液を外部に排出するための配管ラインである。配管ラインL14は、膜分離装置330にて分離されて排出された非透過液をバッファタンク310に戻すための配管ラインである。なお、配管ラインL12には、バルブV108が設けられており、当該バルブV108は、膜分離装置330と回収タンク350の間の配管ラインL12を経由した接続/非接続状態を切り替える。また、配管ラインL14には、バルブV109が設けられており、当該バルブV109は、膜分離装置330とバッファタンク310の間の配管ラインL14を経由した接続/非接続状態を切り替える。なお、膜分離装置330は、図示する如く単数基にて構成してもよいが、複数基を並列や直列に配置して構成することも可能である。

【0038】

図2に示すように、膜分離装置330は、外殻となるシェル331と、シェル331の内部に収容されたチューブエレメント332と、チューブエレメント332の内部中空に連通するように接続された吸引管334とを主として備えている。また、チューブエレメント332は、基材としての多孔質支持体332aと、当該多孔質支持体332aの外周面を覆う浸透気化膜332bとを含んでいる。ここで、浸透気化膜332bは、濃縮液を接触させることで濃縮液に含有される水を選択的に透過して当該濃縮液に含まれる他の成分から分離する膜である。なお、本実施の形態における有機溶剤回収システム1においては、浸透気化膜332bとして炭素膜を利用することとしているが、その詳細については後述することとする。

【0039】

シェル331は、配管ラインL9に接続されることで凝縮分液装置200から排出された濃縮液をシェル331の内部に導入するための導入口335と、配管ラインL12,L14に接続されることでシェル331の内部を通過後の濃縮液を非透過液または回収液としてシェル331から導出するための導出口336とを有している。浸透気化膜332bは、その一端が支持部材333aによって支持されるとともに、他端が支持部材333bによって支持されて吸引管334に接続されている。吸引管334は、配管ラインL10に接続されることで図示しない真空ポンプおよび凝縮器340に接続されている。

【0040】

次に、上記図1を参照して、本実施の形態における有機溶剤回収システム1において行なわれる処理の詳細について説明する。なお、以下の説明は、吸脱着処理装置100の第1処理槽110が吸着槽として機能し、第2処理槽120が脱着槽として機能している状態に基づいたものであるが、これら吸着槽と脱着槽とが入れ替わった場合にも、同様の処理が行なわれる。

【0041】

図1に示すように、被処理ガスは、配管ラインL1を経由して吸脱着処理装置100に導入される。導入された被処理ガスは、第1処理槽110に送られて吸着材111と接触し、当該被処理ガスに含有される有機溶剤が吸着材111によって吸着される。有機溶剤が吸着材111によって吸着された後のガスは、配管ラインL3に導入されて処理ガスとして吸脱着処理装置100から排出される。

【0042】

一方、吸脱着処理装置100には、上記被処理ガスの導入と並行して、配管ラインL2を経由して水蒸気が導入される。導入された水蒸気は、第2処理槽120に送られて吸着材121と接触し、吸着材121に吸着された有機溶剤を脱着させる。吸着材121から脱着された有機溶剤を含む水蒸気は、配管ラインL4に導入されて脱着ガスとして吸脱着処理装置100から排出される。

【0043】

吸脱着処理装置100から排出された脱着ガスは、配管ラインL4を経由して凝縮分液装置200に送られる。凝縮分液装置200に送られた脱着ガスは、凝縮器210に導入されて冷却されることで凝縮し、凝縮した後の液は、配管ラインL5を経由して分離槽220に送られる。分離槽220に導入された液は、分離槽220において比重差に基づいて分液され、有機溶剤を高濃度に含有する濃縮液と水を主成分とする分離液とに分離される。水を主成分とする分離液は、配管ラインL6に導入されて凝縮分液装置200から排出され、有機溶剤を高濃度に含有する濃縮液は、バルブV107を開放することで配管ラインL8に導入されて凝縮分液装置200から排出される。また、分離槽220にて未凝縮の状態で残留する未凝縮ガスは、配管ラインL7を経由して配管ラインL1に戻される。

【0044】

凝縮分液装置200から排出された濃縮液は、配管ラインL8を経由して分離回収装置300に送られる。分離回収装置300に送られた濃縮液は、バッファタンク310にて一時的に貯留され、その後配管ラインL9に導入されて必要に応じて予備ヒータ320によって加熱されて所定の温度にまで昇温され、膜分離装置330へと導入される。ここで、膜分離装置330に導入される濃縮液が所定の温度にまで昇温される理由は、後述する膜分離装置330における浸透気化分離処理の分離能を高めるためであり、これにより効率よく浸透気化分離処理が行なわれることになる。

【0045】

膜分離装置330においては、シェル331に設けられた導入口335を介して配管ラインL8から濃縮液が導入され、導入された濃縮液は、シェル331の内部を通過する際に浸透気化膜332bに接触する。このとき、図示しない真空ポンプの作用により、濃縮液に含有される水が浸透気化膜332bを透過し、さらに多孔質支持体332aを通過してチューブエレメント332の内部中空に導入され、さらに真空ポンプの作用によって吸引管334を介して膜分離装置330の外部へと排出される。膜分離装置330から排出された透過成分は、配管ラインL10を経由して凝縮器340へと供給され、凝縮器340にて冷却されることで凝縮して透過液となり、配管ラインL11を介して排出される。一方、シェル331の内部を通過した後の非透過液は、シェル331に設けられた導出口336から排出され、バルブV109を開放することで配管ラインL14に導入されて膜分離装置330から排出される。膜分離装置330から排出された非透過液は、配管ラインL14を経由してバッファタンク310へと戻される。

【0046】

分離回収装置300においては、上述した操作が所定時間にわたって継続される。これにより、バッファタンク310に一時的に貯留された濃縮液からは、有機溶剤以外の不純物が徐々に膜分離装置330において分離されて除去されていくことになる。そして、所定時間経過後、バルブV109を閉塞し、これに代えてバルブV108を開放することにより、シェル331に設けられた導出口336から排出された濃縮液は、配管ラインL12に導入されて回収液として膜分離装置330から排出され、回収タンク350にて貯留される。その後、回収タンク350に貯留された回収液は、所定量が貯まった時点で配管ラインL13を介して有機溶剤回収システム1の外部へと排出される。

【0047】

次に、上述した本実施の形態における浸透気化膜332bの詳細について説明する。上述したように、本実施の形態における浸透気化膜332bは、炭素膜からなる。一般に、炭素膜からなる浸透気化膜としては、中空膜構造を有する膜と、中空糸構造を有する膜とが利用可能である。ここで、中空膜構造を有する膜とは、上記において説明したチューブエレメントに具備される如くの膜のことであり、チューブ状の多孔質支持体の表面をコーティングするように設けられた非自立中空膜のことを意味する。一方、中空糸構造を有する膜とは、支持体を有さない自立中空膜のことを意味する。

【0048】

炭素膜からなる浸透気化膜として、上述した中空膜構造を有する膜を利用するか、それとも上述した中空糸構造を有する膜を利用するかは、処理条件等に基づいて適宜選択される。なお、炭素膜の原料(すなわち炭素前駆体)としては、アクリル系樹脂、ポリイミド系樹脂、セルロース系樹脂、ポリフェニレンオキシド系樹脂、ポリフルフリルアルコール、フェノール樹脂などが挙げられるが、特にその原料が限定されるものではない。

【0049】

ここで、浸透気化膜332bとして炭素膜を使用する理由は、濃縮液が比較的高温の液体であることや、濃縮液に酸が僅かながら含有される可能性があることを考慮した結果であり、耐熱性や耐酸性等に優れた炭素膜を使用することで、膜分離装置330の高寿命化が図られるためである。なお、浸透気化膜332bとしては、炭素膜の他にも無機膜や高分子膜の使用が考えられるが、浸透気化膜332bとして無機膜を使用した場合には、処理対象である濃縮液に酸が含まれる場合があるため、酸に触れることでその構造が破壊することが懸念され、また浸透気化膜332bとして高分子膜を使用した場合には、処理対象が液体であるため高分子膜が膨潤することで変形が生じ、膜の破損やリークの発生が懸念され、そのためこれらの使用は避けるべきである。

【0050】

また、浸透気化膜332bとして、上述した中空糸構造を有する膜を利用することとした場合には、浸透気化膜の単位容積当たりの表面積を大きくすることができるため、膜分離装置330の分離能を高めることが可能となって膜分離装置330の小型化、低コスト化および省エネルギー化が可能になる。

【0051】

通常、炭素膜は、原料自体やその製造過程における処理に由来する不純物元素が多く含まれている。この不純物元素としては、たとえば、第1族元素(リチウム(Li)、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)、セシウム(Cs)、フランシウム(Fr))、第2族元素(ベリリウム(Be)、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、ラジウム(Ra))、第12族元素(亜鉛(Zn)、カドミウム(Cd)、水銀(Hg))、第17族元素(フッ素(F)、塩素(Cl)、臭素(Br)、ヨウ素(I)、アスタチン(At))、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)等が挙げられる。このような不純物元素を多く含む炭素膜からなる浸透気化膜を使用した場合には、当該不純物元素が有機溶剤を分解して副反応物が生成されてしまうといった不具合が生じる。このような不具合が生じた場合には、回収液に当該副反応物が含まれることとなって収率が低下する問題が生じ、回収液の再利用に支障を来たすこととなってしまう。

【0052】

特に、上述した本実施の形態における有機溶剤回収システム1で処理が行なわれることが想定される酢酸エチルは、水の存在下においてイオン性を有するすべての塩類で酸性と塩基性の両方で加水分解性を示す。そのため、炭素膜からなる浸透気化膜が不純物元素として上述した元素を多く含んでいる場合には、副生成物としての酢酸およびエタノールが回収液中に多量に含まれることとなって収率が低下するとともに、酢酸臭が生じて職場環境の悪化や製品に酢酸臭が付着してしまう等の障害が発生してしまう。特に、炭素膜からなる浸透気化膜が不純物として、二価の金属イオンの塩化物、硫化物、リン酸塩、水酸化物(クロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、亜鉛(Zn)等)、アルカリおよびアルカリ土類元素を含む場合は、上述した酢酸エチルの加水分解性の観点から注意が必要である。

【0053】

そこで、本実施の形態における有機溶剤回収システム1の膜分離装置330においては、浸透気化膜332bとして、浸透気化処理が開始される前の状態において(すなわち、当該浸透気化膜332bの使用開始前の段階において)、その炭素膜に含有される上述した不純物元素のそれぞれの含有量が100ppm以下に抑制されたものを使用している。より詳細には、浸透気化膜332bとして、予め炭素膜を酸を用いて洗浄することで不純物元素の溶出を行い、これにより含有される上記不純物元素の含有量が100ppm以下に抑制されたものを使用している。このような浸透気化膜332bを利用することにより、副反応物が生成されてしまうといった不具合の発生を大幅に抑制することが可能となり、回収液に当該副反応物が含まれることとなって収率が低下する問題の解決を図っている。

【0054】

図3および図4は、本実施の形態における浸透気化膜の製造方法の一例および他の例を示すフロー図である。ここで、図3は、本実施の形態における浸透気化膜として中空膜構造を有するものを製造する場合の製造フローを示すものであり、図4は、本実施の形態における浸透気化膜として中空糸構造を有するものを製造する場合の製造フローを示すものである。

【0055】

図3に示すように、本実施の形態における浸透気化膜の製造方法に基づいて、中空膜構造を有する浸透気化膜を製造する場合には、まず、フェノール樹脂、ポリイミド前駆体樹脂(加熱等によりポリイミド化するもの)、炭化ケイ素前駆体(有機ケイ素系ポリマー、ポリカルボシラン、ポリメチルシラン等)、リグニン系樹脂、木タール、ポリビニルクロリド、ポリフルフリルアルコール、アクリル系樹脂、セルロース樹脂、ポリフェニレンオキシド系樹脂、その他熱硬化性樹脂等の炭素前駆体に多孔質支持体を浸漬することにより、多孔質支持体の表面に炭素前駆体を薄膜状に付着させ、これにより炭素前駆体からなる中空膜を含む多孔質構造体を製作する(ステップS101)。ここで、多孔質支持体としては、たとえば多孔質アルミナ支持体等のセラミックス多孔質支持体が使用できる。

【0056】

次に、製作した多孔質構造体を空気中にて加熱することにより中空膜の不融化処理を行なう(ステップS102)。ここで、不融化処理は、耐炎化処理あるいは熱安定化処理とも呼ばれ、後述する炭化処理を行なうに当たり中空膜を予め熱安定化させるための熱処理である。この不融化処理としての熱処理は、たとえば180℃〜500℃程度の温度条件で30分〜300分程度行なわれる。なお、不融化処理には、上述した熱処理以外にも、難燃剤等の薬品を添加する方法や当該薬品の添加と熱処理とを併用する方法等、種々の方法を適用することができる。また、炭素前駆体種によっては不融化処理自体が不要なものもある。したがって、不融化処理は、炭素前駆体種を考慮して種々の方法から最適な方法を選択すればよい。

【0057】

次に、不融化させた中空膜を含む多孔質構造体を不活性雰囲気中にて加熱することにより炭化処理を行なう(ステップS103)。ここで、炭化処理は、不融化させた炭素前駆体をさらに加熱することで炭化させて炭素膜にするための熱処理である。この炭化処理としての熱処理は、たとえば500℃〜1000℃程度の温度条件で5分〜180分程度行なわれる。

【0058】

ここで、本製造フローにおいては、中空膜の表面にでき易い欠陥(ピンホール、ひび割れ等)を修復・予防するために、必要に応じて上述したステップS101からステップS103の処理を複数回繰り返して行なってもよい。

【0059】

次に、炭化した中空膜を含む多孔質構造体を酸に浸漬することにより酸洗浄処理を行なう(ステップS104)。使用する酸としては、塩酸が好適に利用されるが、これに限られるものではない。当該酸洗浄処理は、たとえば室温にて1mol/l程度の濃度の塩酸が貯留された容器中に中空膜を含む多孔質構造体を数時間〜十数時間程度浸漬することで行なわれる。これにより、炭素膜に含まれる不純物元素が塩酸に溶出し、不純物元素の除去が行なわれる。なお、不純物元素の溶出を促進するために、当該浸漬中に塩酸の撹拌を行なったり、塩酸を加熱したりすることとしてもよい。

【0060】

次に、酸洗浄した多孔質構造体を流水または留水を用いて水洗処理することによりpH調整を行なう(ステップS105)。調整後のpHとしては、中性付近とする。その後、水洗した多孔質構造体を乾燥させる(ステップS106)。これにより、本実施の形態における中空膜構造を有する浸透気化膜が得られる。

【0061】

また、図4に示すように、本実施の形態における浸透気化膜の製造方法に基づいて、中空糸構造を有する浸透気化膜を製造する場合には、まず、アクリル系樹脂、ポリイミド前駆体樹脂(加熱等によりポリイミド化するもの)、セルロース樹脂、ポリフェニレンオキシド系樹脂等の炭素前駆体を乾式法、湿式法、乾湿式法等、種々の方法を用いて薄膜化することにより中空糸を製作する(ステップS201)。

【0062】

次に、製作した中空糸を空気中にて加熱することにより不融化処理を行なう(ステップS202)。この不融化処理は、たとえば180℃〜500℃程度の温度条件で30分〜300分程度、熱処理が実施されることで行なわれる。なお、上述したように、不融化処理には、上述した熱処理以外にも、難燃剤等の薬品を添加する方法や当該薬品の添加と熱処理とを併用する方法等、種々の方法を適用することができる。また、炭素前駆体種によっては不融化処理自体が不要なものもある。したがって、不融化処理は、炭素前駆体種を考慮して種々の方法から最適な方法を選択すればよい。

【0063】

次に、不融化させた中空糸を不活性雰囲気中にて加熱することにより炭化処理を行なう(ステップS203)。この炭化処理は、たとえば500℃〜1000℃程度の温度条件で5分〜180分程度、熱処理が実施されることで行なわれる。

【0064】

次に、炭化した中空糸を酸に浸漬することにより酸洗浄処理を行なう(ステップS204)。なお、使用する酸としては、塩酸が好適に利用されるが、これに限られるものではない。当該酸洗浄処理は、たとえば室温にて1mol/l程度の濃度の塩酸が貯留された容器中に中空糸を数時間〜十数時間程度浸漬することで行なわれる。これにより、炭素膜に含まれる不純物元素が塩酸に溶出し、不純物元素の除去が行なわれる。不純物元素の溶出を促進するために、当該浸漬中に塩酸の撹拌を行なったり、塩酸を加熱したりすることとしてもよい。

【0065】

次に、酸洗浄した中空糸を流水または留水を用いて水洗処理することによりpH調整を行なう(ステップS205)。調整後のpHとしては、中性付近とする。その後、水洗した中空糸を乾燥させる(ステップS206)。これにより、本実施の形態における中空糸構造を有する浸透気化膜が得られる。

【0066】

図5は、図3に示したフローに従って製作した中空膜構造を有する浸透気化膜の、製造過程の各段階において含有される不純物元素の含有量を実験的に確認した結果を示す表である。

【0067】

原料としての炭素前駆体(ここでは、フェノール樹脂)に含有される不純物元素種としては、図5に示すように、ナトリウム(Na)、アルミニウム(Al)、ケイ素(Si)、リン(P)、硫黄(S)、塩素(Cl)、カリウム(K)、カルシウム(Ca)、鉄(Fe)、コバルト(Co)、臭素(Br)等がある。このうち、原料としての炭素前駆体に含有される、硫黄(S)および臭素(Br)を除く不純物元素の含有量を確認したところ、その含有量に幅はあるものの、おおよそ数ppm〜数千ppmであった。

【0068】

次に、酸洗浄前の炭素膜(すなわち炭化処理後の炭素膜)に含有される、硫黄(S)および臭素(Br)を除く不純物元素の含有量を確認したところ、その含有量は、概ね減少しているものの、おおよそ数ppm〜数百ppmであった。

【0069】

次に、酸洗浄後の炭素膜に含有される不純物元素の含有量を確認したところ、その含有量は、確実に減少しており、おおよそ数ppm〜数十ppmであった。

【0070】

上記結果より、酸洗浄処理を付加することで、製作される浸透気化膜としての炭素膜に含まれる不純物元素のそれぞれの含有量が確実に100ppm以下に抑制されることが、実験的に確認された。

【0071】

以上において説明したように、本実施の形態における浸透気化膜とすることにより、酸を含む被処理液を処理した場合にも副反応物の生成が抑制できる浸透気化膜とすることができ、また当該浸透気化膜を具備した有機溶剤回収システムとすることにより、有機溶剤を高濃度かつ高収率で回収することが可能になる。

【0072】

以下においては、本発明による効果を検証するために行なった検証試験について詳説する。本検証試験においては、実施例として、上述した本実施の形態における有機溶剤回収システムを試作し、この有機溶剤回収システムの膜分離装置に上述したとおり酸洗浄処理を実施して製作した中空膜構造を有する炭素膜からなる浸透気化膜をセットして被処理ガスの処理を行ない、その結果得られた回収液の成分を測定するとともに、比較例として、同様の有機溶剤回収システムにおいて、膜分離装置に酸洗浄処理を実施せずに製作した中空膜構造の炭素膜からなる浸透気化膜をセットして被処理ガスの処理を行ない、その結果得られた回収液の成分を測定し、これらの結果を比較することによって本発明の効果を検証した。なお、図6は、本検証試験の結果を示す表である。

【0073】

本検証試験においては、有機溶剤として酢酸エチルを2000ppmの濃度で含有する40℃の被処理ガスを用い、これを実施例に係る有機溶剤回収システムおよび比較例に係る有機溶剤回収システムにそれぞれ導入することで処理を行なった。ここで、吸脱着処理装置は、いずれの有機溶剤回収システムにおいても同様のものを使用し、吸着材としては、平均細孔径17.4Å、BET比表面積1650m2/g、全細孔容積0.66cm3/gの活性炭素繊維を用いた。

【0074】

まず、上記被処理ガスを図示しない送風機を用いて吸脱着処理装置の一方の処理槽に風量100Nm3/minで9分間送風することによって吸着処理を行ない、当該被処理ガスを清浄化して処理ガスとして排出した。その場合に、吸脱着処理装置から排出される処理ガスに含有される酢酸エチルの濃度は、実施例に係る有機溶剤回収システムおよび比較例に係る有機溶剤回収システムのいずれにおいても20ppmであることが確認され、99%の除去率で吸脱着処理装置によって酢酸エチルが除去されていることが確認された。

【0075】

上述した9分間の送風の後、バルブを切り替え操作し、上記一方の処理槽を脱着槽に切り替えるとともに、残る処理槽を吸着槽とした。脱着槽においては、水蒸気を導入することで吸着材の脱着処理を行ない、吸着槽においては、上述した条件と同様の条件で吸着処理を行なった。この吸着処理と脱着処理の操作を各処理槽で交互に繰り返して実施した。

【0076】

上述した吸脱着処理装置の脱着槽から100℃で排出される脱着ガスを凝縮分液装置に導入し、32℃の冷却水を用いて凝縮器にて冷却し、その後分離槽にて分液することで、高濃度の酢酸エチルを含有する濃縮液と水を主成分とする分離液とを得た。ここで、上記実施例に係る有機溶剤回収システムおよび上記比較例に係る有機溶剤回収システムのいずれにおいても、分離槽で分液された濃縮液の酢酸エチル濃度が96.5wt%であり、その量が35kg/hrであることが確認された。

【0077】

つづいて、凝縮分液装置から排出された濃縮液を分離回収装置に導入し、バッファタンクに一時的に貯留し、その後予備ヒータを用いて濃縮液を加熱し、分離膜として中空膜構造を有する炭素膜を具備する膜分離装置に導入して浸透気化分離処理を行なった。このとき、膜分離装置にて分離された透過成分は、凝縮器によって凝縮されて透過液として排出され、非透過液については、バッファタンクに戻すこととした。所定時間経過後、膜分離装置から排出される非透過液を回収液として回収タンクに導入した。

【0078】

ここで、図6に示すように、実施例に係る有機溶剤回収システムにおいて回収された回収液の酢酸エチルの濃度が99.85wt%であり、酢酸の濃度が300ppmであり、エタノールの濃度が150ppmであり、水の濃度が0.1wt%であることが確認された。一方、比較例に係る有機溶剤回収システムにおいて回収された回収液の酢酸エチルの濃度が99.75wt%であり、酢酸の濃度が1000ppmであり、エタノールの濃度が500ppmであり、水の濃度が0.1wt%であることが確認された。

【0079】

以上の結果より、実施例に係る有機溶剤回収システムとすることにより、比較例に係る有機溶剤回収システムとするよりも、酢酸およびエタノールの発生を抑制しつつ、酢酸エチルを高濃度かつ高収率で回収することができることが確認された。

【0080】

なお、上述した本実施の形態における有機溶剤回収システム1においては、ポンプやファン等の流体搬送手段やストレージタンク等の流体貯留手段などの構成要素を必ずしもすべて示すことなく説明を行なったが、これら構成要素は必要に応じて適宜の位置に配置すればよい。

【0081】

また、上述した本実施の形態における有機溶剤回収システム1においては、吸脱着処理装置100として、吸着材が収容された処理槽を2つ具備し、これらが経時的に交互に吸着槽および脱着槽に切り替えられることで連続的に被処理ガスの処理が可能に構成されたものを例示して説明を行なったが、必ずしも連続的に被処理ガスを処理する必要がない場合には、吸脱着処理装置100を単一の処理槽を具備したもので構成してもよい。また、被処理ガスを連続的に処理する必要がある場合にも、上述の切り替え式の吸脱着処理装置100に代えて、吸着材の一部分を吸着処理ゾーンとして使用するとともに、吸着剤の残る部分を脱着処理ゾーンとして使用し、これら吸着処理ゾーンおよび脱着処理ゾーンが吸着材の回転動作に伴って徐々に移動するように構成した回転式の吸着材を具備した吸脱着処理装置を使用することとしてもよい。

【0082】

また、上述した本実施の形態における有機溶剤回収システム1においては、バッファタンク310から配管ラインL9および予備ヒータ320を介して膜分離装置330に濃縮液が送られて浸透気化処理が実施され、そして膜分離装置330から排出された非透過液が配管ラインL14を経由して再びバッファタンク310に戻される循環回路を構成し、これにより浸透気化処理が繰り返されることで徐々に濃縮液から不純物が除去されていくように構成した場合を例示して説明を行なったが、要求される処理の条件によっては、一度の浸透気化処理で目的が達せられる場合もあるため、その場合には、上記装置構成を採用した場合にもバッファタンク320に戻さずにそのまま回収タンク350に排出するようにすればよく、また予め上記循環回路を有さないように有機溶剤回収システムを構成することとしてもよい。

【0083】

また、上述した本実施の形態における有機溶剤回収システム1においては、膜分離装置330を一段だけ設けた場合を例示して説明を行なったが、処理量に応じて膜分離装置330を直列か並列かを問わず多段に設けることもできる。

【0084】

このように、今回開示した上記一実施の形態はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0085】

1 有機溶剤回収システム、100 吸脱着処理装置、110 第1処理槽、111 吸着材、120 第2処理槽、121 吸着材、200 凝縮分液装置、210 凝縮器、220 分離槽、300 分離回収装置、310 バッファタンク、320 予備ヒータ、330 膜分離装置、331 シェル、332 チューブエレメント、332a 多孔質支持体、332b 浸透気化膜、333a,333b 支持部材、334 吸引管、335 導入口、336 導出口、340 凝縮器、350 回収タンク、L1〜L14 配管ライン、V101〜V109 バルブ。

【特許請求の範囲】

【請求項1】

有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜の製造方法であって、

炭素前駆体を膜化する工程と、

膜化された前記炭素前駆体を加熱することで不融化処理して熱安定化させる工程と、

熱安定化された前記炭素前駆体を不活性雰囲気中において加熱することで炭化処理して炭素膜を形成する工程と、

前記炭素膜を酸を用いて洗浄する工程と、

酸を用いて洗浄された前記炭素膜を水洗処理してその後乾燥させる工程とを備えた、浸透気化膜の製造方法。

【請求項2】

炭素前駆体を膜化する工程において、多孔質支持体の表面に炭素前駆体を付着させることにより中空膜構造を有する膜とする、請求項1に記載の浸透気化膜の製造方法。

【請求項3】

炭素前駆体を膜化する工程において、炭素前駆体を湿式法、乾式法および乾湿式法のいずれかを用いて膜化することにより中空糸構造を有する膜とする、請求項1に記載の浸透気化膜の製造方法。

【請求項4】

炭素膜を酸を用いて洗浄する工程において、洗浄用の酸として塩酸が用いられる、請求項1から3のいずれかに記載の浸透気化膜の製造方法。

【請求項5】

有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜であって、

前記炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下である、浸透気化膜。

【請求項6】

前記炭素膜が、中空膜構造または中空糸構造を有している、請求項5に記載の浸透気化膜。

【請求項7】

有機溶剤を含有する被処理ガスから当該有機溶剤を回収する有機溶剤回収システムであって、

被処理ガスを接触させることで有機溶剤を吸着し、加熱ガスを接触させることで当該吸着した有機溶剤を脱着する吸着素子を含み、前記吸着素子に被処理ガスを供給することで有機溶剤を前記吸着素子に吸着させて処理ガスとして排出し、前記吸着素子に加熱ガスを供給することで有機溶剤を前記吸着素子から脱着させて有機溶剤を含有する脱着ガスとして排出する吸脱着処理装置と、

前記吸脱着処理装置から排出された脱着ガスを冷却することで凝縮し、凝縮後の液を比重差に基づいて分液することで有機溶剤を含有する濃縮液と水を主成分とする分離液とに分離する凝縮分液装置と、

濃縮液を接触させることで濃縮液に含有される水を選択的に透過して分離する浸透気化膜を含み、前記凝縮分液装置から排出された濃縮液を前記浸透気化膜に供給することで有機溶剤を高濃度に含有する回収液と水を主成分とする透過液とに分離する膜分離装置とを備え、

前記浸透気化膜は、炭素膜からなり、

前記炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下である、有機溶剤回収システム。

【請求項8】

前記浸透気化膜が、中空膜構造または中空糸構造を有している、請求項7に記載の有機溶剤回収システム。

【請求項9】

前記吸着素子が、活性炭素繊維である、請求項7または8に記載の有機溶剤回収システム。

【請求項10】

前記加熱ガスが、水蒸気である、請求項7から9のいずれかに記載の有機溶剤回収システム。

【請求項11】

前記被処理ガスが、水と反応することで酸を発生する成分を含んでいる、請求項7から10のいずれかに記載の有機溶剤回収システム。

【請求項12】

前記成分が、酢酸エステルまたは塩基性化合物である、請求項11に記載の有機溶剤回収システム。

【請求項1】

有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜の製造方法であって、

炭素前駆体を膜化する工程と、

膜化された前記炭素前駆体を加熱することで不融化処理して熱安定化させる工程と、

熱安定化された前記炭素前駆体を不活性雰囲気中において加熱することで炭化処理して炭素膜を形成する工程と、

前記炭素膜を酸を用いて洗浄する工程と、

酸を用いて洗浄された前記炭素膜を水洗処理してその後乾燥させる工程とを備えた、浸透気化膜の製造方法。

【請求項2】

炭素前駆体を膜化する工程において、多孔質支持体の表面に炭素前駆体を付着させることにより中空膜構造を有する膜とする、請求項1に記載の浸透気化膜の製造方法。

【請求項3】

炭素前駆体を膜化する工程において、炭素前駆体を湿式法、乾式法および乾湿式法のいずれかを用いて膜化することにより中空糸構造を有する膜とする、請求項1に記載の浸透気化膜の製造方法。

【請求項4】

炭素膜を酸を用いて洗浄する工程において、洗浄用の酸として塩酸が用いられる、請求項1から3のいずれかに記載の浸透気化膜の製造方法。

【請求項5】

有機溶剤と水とを分離するために使用される、炭素膜からなる浸透気化膜であって、

前記炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下である、浸透気化膜。

【請求項6】

前記炭素膜が、中空膜構造または中空糸構造を有している、請求項5に記載の浸透気化膜。

【請求項7】

有機溶剤を含有する被処理ガスから当該有機溶剤を回収する有機溶剤回収システムであって、

被処理ガスを接触させることで有機溶剤を吸着し、加熱ガスを接触させることで当該吸着した有機溶剤を脱着する吸着素子を含み、前記吸着素子に被処理ガスを供給することで有機溶剤を前記吸着素子に吸着させて処理ガスとして排出し、前記吸着素子に加熱ガスを供給することで有機溶剤を前記吸着素子から脱着させて有機溶剤を含有する脱着ガスとして排出する吸脱着処理装置と、

前記吸脱着処理装置から排出された脱着ガスを冷却することで凝縮し、凝縮後の液を比重差に基づいて分液することで有機溶剤を含有する濃縮液と水を主成分とする分離液とに分離する凝縮分液装置と、

濃縮液を接触させることで濃縮液に含有される水を選択的に透過して分離する浸透気化膜を含み、前記凝縮分液装置から排出された濃縮液を前記浸透気化膜に供給することで有機溶剤を高濃度に含有する回収液と水を主成分とする透過液とに分離する膜分離装置とを備え、

前記浸透気化膜は、炭素膜からなり、

前記炭素膜に含有される不純物元素としての、第1族元素(Li、Na、K、Rb、Cs、Fr)、第2族元素(Be、Mg、Ca、Sr、Ba、Ra)、第12族元素(Zn、Cd、Hg)、第17族元素(F、Cl、Br、I、At)、リン(P)、硫黄(S)および遷移元素のうちのクロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)の各元素の含有量が、浸透気化処理が開始される前の状態において、100ppm以下である、有機溶剤回収システム。

【請求項8】

前記浸透気化膜が、中空膜構造または中空糸構造を有している、請求項7に記載の有機溶剤回収システム。

【請求項9】

前記吸着素子が、活性炭素繊維である、請求項7または8に記載の有機溶剤回収システム。

【請求項10】

前記加熱ガスが、水蒸気である、請求項7から9のいずれかに記載の有機溶剤回収システム。

【請求項11】

前記被処理ガスが、水と反応することで酸を発生する成分を含んでいる、請求項7から10のいずれかに記載の有機溶剤回収システム。

【請求項12】

前記成分が、酢酸エステルまたは塩基性化合物である、請求項11に記載の有機溶剤回収システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−177695(P2011−177695A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−47243(P2010−47243)

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]