消化ガスの脱酸素方法及び装置

【課題】本発明は、消化ガスを精製し、この精製ガス中に残存する酸素を除去するに際し、高温を要することもなく、かつ、精製ガス中にはH2S等の硫黄系不純物も残存しない消化ガスの脱酸素方法及び装置を提供することを目的とする。

【解決手段】消化ガスから二酸化炭素及びH2S等の硫黄系不純物を分離し、メタンガスを精製する吸収塔3と、精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水電解装置6と、水素が添加された精製ガスを受入れ、水素が添加された精製ガス中に残存する酸素を水に変換し除去するPd触媒7が充填された触媒塔8と、を備えたことを特徴とする。

【解決手段】消化ガスから二酸化炭素及びH2S等の硫黄系不純物を分離し、メタンガスを精製する吸収塔3と、精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水電解装置6と、水素が添加された精製ガスを受入れ、水素が添加された精製ガス中に残存する酸素を水に変換し除去するPd触媒7が充填された触媒塔8と、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性廃棄物をメタン発酵させることにより発生した消化ガスを精製したメタンガス(以下、「精製ガス」という)中に残存する酸素を除去する消化ガスの脱酸素方法及び装置に関する。

【背景技術】

【0002】

比較的水分の多い有機性廃棄物の処理には、現在、メタン発酵処理が多用されている。このメタン発酵処理され、発生したガスは通常「消化ガス」と呼ばれ、この消化ガス中の成分は、メタンが約60容量%及び二酸化炭素が約40容量%である。さらに、微量の不純物として、通常100〜3000ppmの硫化水素(以下、「H2S」という)等の硫黄系不純物や約0.3容量%の酸素も含まれている。この消化ガスは、燃料ガスとして利用される。例えば、発電用のガスエンジン、ガスタービン、燃料電池等、温水や蒸気を製造するボイラー等の燃料である。近年では、さらにこの消化ガスを精製し、都市ガスとして供給されることが待ち望まれている。しかし、この消化ガスを精製し、都市ガスとして利用するためには、上記H2S等の硫黄系不純物や酸素が除去される必要がある。また、有機硫黄化合物と酸素を除去する技術としては、例えば、特許文献1に記載されたようなものが知られている。

【0003】

この特許文献1に開示された有機硫黄化合物と酸素を除去する技術は、以下のようなものである。この技術は、反応器の中にパラジウムを含む第1触媒と、モリブデン、ニッケルまたはコバルトの少なくとも1つを含む第2触媒とを備え、有機硫黄化合物と酸素を含むメタンガス中から300〜450℃で有機硫黄化合物と酸素を同時に除去するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭58−215488号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された有機硫黄化合物と酸素を除去する技術は、まず有機硫黄化合物の脱硫を阻害する酸素を第1触媒上で水蒸気へ変換し、次いで第2触媒上で有機硫黄化合物をH2Sへ変換するものであり、以下のような問題点が存在する。

【0006】

1)有機硫黄化合物と酸素を含むメタンガス中から酸素を水蒸気に変換する反応および有機硫黄化合物をH2Sに変換する反応において、300〜450℃という高温が必要である。

2)また、処理される上記ガス中の有機硫黄化合物はH2Sへ変換され、ガス中に残存する。

【0007】

本発明の目的は、消化ガスを精製し、この精製ガス中に残存する酸素を除去するに際し、高温を要することもなく、かつ、精製ガス中にはH2S等の硫黄系不純物も残存しない消化ガスの脱酸素方法及び装置を提供することにある。

【課題を解決するための手段】

【0008】

この目的を達成するために、本発明の請求項1に記載の発明は、有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮機で圧縮し昇圧し、前記昇圧した消化ガスを吸収塔へ供給して、前記吸収塔内で前記昇圧した消化ガスと水とを高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製する工程と、前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加する工程と、

前記水素が添加された精製ガスを触媒が充填された触媒塔へ供給し、触媒反応により前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する工程と、

を備え、

前記水素は、水を電気分解して得たものであることを特徴とする消化ガスの脱酸素方法である。

【0009】

請求項2に記載の発明は、請求項1に記載の発明において、前記精製ガス中に残存する酸素が水に変換された後の精製ガスを熱交換器により冷却する工程を有したことを特徴とする。

【0010】

請求項3に記載の発明は、請求項1または2に記載の発明において、前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出し、前記検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを流路切換弁により前記触媒塔以外へバイパスさせ、前記検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口の精製ガスを前記流路切換弁により前記触媒塔へ供給する工程を有したことを特徴とする。

【0011】

請求項4に記載の発明は、請求項1乃至3のいずれか1項に記載の発明において、前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする。

【0012】

請求項5に記載の発明は、請求項1乃至4のいずれか1項に記載の発明において、前記精製ガスに水素を添加する工程において、水素の添加量を前記精製ガス中に残存する酸素量に対して、モル比で2以上にしたことを特徴とする。

【0013】

請求項6に記載の発明は、

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮し昇圧する圧縮機と、

前記圧縮機で昇圧した消化ガスと水とを受入れ、高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製するための吸収塔と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水素供給手段と、

前記水素供給手段により水素が添加された精製ガスを受入れ、前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する触媒が充填された触媒塔と、

を備え、

前記水素供給手段は、水電解装置であることを特徴とする。

【0014】

請求項7に記載の発明は、請求項6に記載の発明において、前記触媒塔の後段に前記触媒塔から出た精製ガスを冷却するための熱交換器を備えたことを特徴とする。

【0015】

請求項8に記載の発明は、請求項6または7に記載の発明において、前記吸収塔と前記触媒塔の間に前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段と、前記検出手段と前記触媒塔の間に設けられた流路切換弁とを備え、前記検出手段により検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔以外へバイパスさせ、前記検出手段により検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔へ供給するように構成したことを特徴とする。

【0016】

請求項9に記載の発明は、請求項6乃至8のいずれか1項に記載の発明において、前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする。

【0017】

請求項10に記載の発明は、請求項6乃至9のいずれか1項に記載の発明において、前記精製ガス中に残存する酸素量に対して、前記水素供給手段により添加する水素量は、モル比で2以上であることを特徴とする。

【発明の効果】

【0018】

以上のように、本発明に係る消化ガスの脱酸素方法によれば、

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮機で圧縮し昇圧し、前記昇圧した消化ガスを吸収塔へ供給して、前記吸収塔内で前記昇圧した消化ガスと水とを高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製する工程と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加する工程と、

前記水素が添加された精製ガスを触媒が充填された触媒塔へ供給し、触媒反応により前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する工程と、

を備えているため、以下のような作用効果を奏する。

1)高圧水吸収法を用い、消化ガス中の二酸化炭素及び硫黄系不純物の大部分を予め分離し、メタンガスを精製する工程を有するため、硫黄系不純物と酸素を同時に除去する必要がなくなる。したがって、精製ガス中に残存する酸素を除去するに際し、触媒反応に300〜450℃という高温を要することもなく、水素を添加し常温で触媒反応を進めるだけで十分な脱酸素が可能な方法を実現できる。

2)また、常温で上記触媒反応を開始させ、酸素を水に変換した場合にも反応熱により約100℃程度に上昇するため、上記水が水蒸気のままで、触媒塔内では凝縮せず、触媒塔の中の触媒に液体としての水が付着せず、触媒反応の効率が低下しない。

3)また、上記高圧水吸収法により精製されたメタンガス中に極微量だけ残存するH2S等の硫黄系不純物も水に溶けてしまうため、この極微量のH2S等の硫黄系不純物も上記精製ガスから分離することができる。

【0019】

また、本発明に係る消化ガスの脱酸素装置によれば、

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮し昇圧する圧縮機と、

前記圧縮機で昇圧した消化ガスと水とを受入れ、高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製するための吸収塔と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水素供給手段と、

前記水素供給手段により水素が添加された精製ガスを受入れ、前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する触媒が充填された触媒塔と、

を備えているため、以下のような作用効果を奏する。

1)高圧水吸収法を用い、吸収塔で消化ガス中の二酸化炭素及び硫黄系不純物の大部分を予め分離し、メタンガスを精製することができるため、硫黄系不純物と酸素を同時に除去する必要がなくなる。したがって、精製ガス中に残存する酸素を除去するに際し、触媒塔に300〜450℃という高温を要することもなく、水素を添加し常温で触媒反応を進めることができる脱酸素装置を実現できる。

2)また、常温で上記触媒反応を開始させ、酸素を水に変換した場合にも反応熱により約100℃程度に上昇するため、上記水が水蒸気のままで、触媒塔内では凝縮せず、触媒塔の中の触媒に液体としての水が付着せず、触媒塔における触媒反応の効率が低下しない脱酸素装置を実現できる。

3)また、上記高圧水吸収法により精製されたメタンガス中に極微量だけ残存するH2S等の硫黄系不純物も水に溶けてしまうため、この極微量のH2S等の硫黄系不純物も上記精製ガスから分離することができる。

【図面の簡単な説明】

【0020】

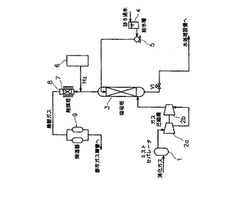

【図1】本発明の実施の形態1の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【図2】本発明の実施の形態2の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【図3】本発明の実施の形態3の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【図4】本発明の実施の形態4の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について、添付図面を参照しながら説明する。

【0022】

(実施の形態1)

図1は本発明の消化ガスの脱酸素方法を実施するための実施の形態1に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【0023】

図1において、1はミストセパレータ、2a、2bはガス圧縮機、3は吸収塔(スクラバー)、4は給水槽、5は水補給用ポンプ、6は水素供給手段としての水電解装置、7はパラジウム(Pd)触媒、8はPd触媒7が充填された触媒塔、9は除湿器である。

【0024】

次に、本発明に係る消化ガスの脱酸素装置の運転動作について、図1を参照しながら説明する。

【0025】

有機性汚泥、有機性廃水等の有機性廃棄物をメタン発酵させることにより発生した消化ガスは、ミストセパレータ1によって消化ガス中のミスト(水分)、ダストが除去される。このミストセパレータ1を通過後の消化ガス中の成分は、メタンが約60容量%、二酸化炭素が約40容量%、酸素が約0.3容量%、硫黄系不純物としてのH2Sが100〜3000ppm、その他の不純物が極微量である。この消化ガスを直列接続されたガス圧縮機2a、2bによって圧縮し、大気圧より高い所定の圧力まで昇圧される。ガス圧縮機2a、2bによって昇圧された消化ガスは、吸収塔3の下部に導入される。一方、吸収塔3の上部からは、下水処理場の最終沈殿池の下流に設けられている処理水の砂ろ過設備からの砂ろ過水が貯留された給水槽4から水補給用ポンプ5により汲み上げられ、昇圧された状態で供給されるようになっている。このとき用いられる水としては、上記下水処理場の最終沈殿池の下流に設けられている処理水の砂ろ過設備からの砂ろ過水が利用される以外にも、水道水、井水、または、下水等の排水を処理して得られる処理水を利用することも可能である。

【0026】

このように、ガス圧縮機2a、2bにより消化ガスを昇圧して吸収塔3内へその下部より送り込むとともに、水補給用ポンプ5により水を昇圧して吸収塔3内へその上部より送り込むことにより、吸収塔3内を0.55〜2.0MPaGの範囲を満たす高圧状態に保持し、吸収塔3内において消化ガスと水とを前記圧力範囲を満たす高圧状態で接触させるようにしている。なお、吸収塔3内には、消化ガスと水とを十分に接触させるためにラシヒリング等の充填物が充填されている。

【0027】

吸収塔3内において消化ガスと水とを0.55〜2.0MPaGの範囲を満たす高圧状態で接触させることにより、消化ガス中に気体状態で含まれていた二酸化炭素及びH2S等の硫黄系不純物は、高圧の水に溶解して吸収される一方、メタンガスは、高圧の水にほとんど溶解することなく、吸収塔3の頂部から取り出される。また、消化ガスから二酸化炭素及びH2S等の硫黄系不純物を分離し、メタンガスを精製するに際し、消化ガスと水とを0.55〜2.0MPaGの範囲を満たす高圧状態で接触させるのがよい。この範囲より低圧力雰囲気では、二酸化炭素及びH2S等の硫黄系不純物が十分に分離除去されず、また、この範囲より高圧力雰囲気にしても二酸化炭素及びH2S等の硫黄系不純物の除去率がそれほど向上せず、運転コストや、高圧化仕様による装置コストの増加などの点から好ましくない。なお、除去率、運転コスト及び装置コストの点から、消化ガスと水とを0.7MPaG以上1.0MPaG未満の範囲を満たす高圧状態で接触させることがより好ましい。

【0028】

なお、上記のように消化ガスと水とを0.55MPaG以上の高圧状態で接触させることにより、消化ガス中にシロキサン化合物が含まれる場合、シロキサン化合物は凝縮し消化ガス中から分離されるので、吸収塔3の頂部から取り出される高濃度のメタンガスを有する精製ガス中に残留するシロキサン化合物も僅かとなる。しかし、この精製ガス中には、依然として酸素が約0.3容量%残存したままであるため、このままではまだ都市ガスとしては利用できない。そこで、次にこの精製ガス(高濃度のメタンガスと上記含有量の酸素が中心)に水電解装置6より水素(H2)を添加し、この水素が添加された精製ガスをPd触媒7が充填された触媒塔8に送り込むことにより、常温で下記式(1)に示すような触媒反応が進行し、精製ガス中の酸素(O2)が、例えば、0.01容量%以下まで除去される。

O2+2H2→ 2H2O ――― 式(1)

【0029】

水素は、上記反応式(1)より、酸素の2倍のモル量が必要である。よって、酸素に対して水素をモル比で2以上添加することにより、精製ガス中に残存する酸素を0.01容量%以下に制御することが可能である。酸素に対する水素の添加量は、モル比で2〜約3.3とするのが好ましい。これにより、残存する酸素を所定の基準値以下まで除去しながらも、必要以上に水素を消費するのを防止できる。

【0030】

また、上記水素が添加された精製ガスのPd触媒7層空間速度(SV)は、7,000h−1以下(ただし、ゼロは含まない)の範囲で変更可能であり、好ましくは、3,000〜6,000h−1の範囲である。これにより、残存する酸素を所定の基準値以下まで除去しながらも、使用するPd触媒7の量がいたずらに多くならない。したがって、触媒塔8の大きさを抑制可能である。

【0031】

この酸素が低減した精製ガスが除湿器9に送られ、水分が十分に吸着除去された後、都市ガス導管へ接続される。また、消化ガスから分離した二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水は、吸収塔3の底部から抜き出されて、弁V1を介して水処理設備へ供給される。尚、除湿器9としては、モレキュラーシーブ等の吸着剤を用いる吸着塔などが適用できる。

【0032】

以上のような構成であるため、本発明に係る消化ガスの脱酸素方法及び装置においては、以下のような作用効果を奏する。

1)高圧水吸収法を用い、消化ガス中の二酸化炭素及び硫黄系不純物の大部分を予め分離し、メタンガスを精製する工程を有するため、硫黄系不純物と酸素を同時に除去する必要がなくなる。したがって、精製ガス中に残存する酸素を除去するに際し、触媒反応に300〜450℃という高温を要することもなく、水素を添加し常温で触媒反応を進めるだけで十分な脱酸素が可能な方法を実現できる。

2)また、常温で上記触媒反応を開始させ、酸素を水に変換した場合にも反応熱により約100℃程度に上昇するため、上記水が水蒸気のままで、触媒塔内では凝縮せず、触媒塔の中の触媒に液体としての水が付着せず、触媒反応の効率が低下しない。

3)また、上記高圧水吸収法により精製されたメタンガス中に極微量だけ残存するH2S等の硫黄系不純物も水に溶けてしまうため、この極微量のH2S等の硫黄系不純物も上記精製ガスから分離することができる。

4)また、水の電気分解により得られる水素は高純度であるため、不純物の混入が少なく、精製ガスの純度を容易に維持できる。

【0033】

本実施の形態における水電解装置6としては、水素を発生するものであれば利用可能であり、好ましい水電解装置としては、固体高分子電解質膜等を利用した水電解式水素発生装置が挙げられ、高純度の水素及び酸素を発生させる株式会社神鋼環境ソリューション製の水電解式高純度水素酸素発生装置(商品名:HHOG)を利用することが可能である。この水電解式高純度水素酸素発生装置を利用することで、高圧水素ボンベを用いて水素を予め貯蔵しておく必要がなく、純度の高い水素を電源のON/ OFF操作により、必要な時に必要な量だけ供給でき、安全である。また、精製ガス中の酸素濃度の変動に対して濃度を検知して水素の量を制御することが可能である。このように、精製ガス中に残存する酸素の除去量を制御することも可能である。また、後述するように同時に純度の高い酸素も供給可能である。

【0034】

また、本実施の形態においては、触媒塔8の前後にミストセパレータとしてのコアレッサーが図示されていないが、コアレッサーを設置するのが好ましい。このようにすることで、飛散する水分が除去できる。また、Pd触媒7としては、金属パラジウム、酸化パラジウム、水酸化パラジウムなどのパラジウム化合物が利用可能である。また、触媒として、白金など常温で酸素と水素との反応を促進させる作用を有するものであれば利用可能である。さらに、これらの触媒物質をアルミナ、ゼオライト等の担体に担持させたものも利用可能である。

【実施例】

【0035】

本発明の作用効果を確証するため、以下のラボ試験を実施した。図1において、例えば、水素が添加された酸素が0.3容量%残存する精製ガスを触媒塔8へ供給し、触媒反応を進行させ、触媒塔8を出た精製ガス中の酸素濃度を50ppm未満(目標値:都市ガスとして使用する場合にも十分問題のない値)にすることが可能なSV値は、どの程度かを調べる試験を行った。消化ガスを吸収塔3を用いて精製した場合の精製ガス中には水分が含まれるため、試験ガスとして、酸素濃度が0.3容量%、水素濃度が0.6容量%、残りメタンガスから構成されるガスに30℃飽和水分量となるように水を供給した(下記表1参照)。試験条件として、SV値を3,000h−1、5,000h−1、7,000h−1の3水準とする場合、供給水としてはそれぞれ12μL/min、21μL/min、29μL/minとした(下記表1参照)。また、上記3水準の試験ガス(試験No.1、2、3)の圧力は、いずれも0.9MPaGである(下記表1参照)。この3水準の試験ガス(試験No.1、2、3)を触媒塔8へ供給し、触媒反応後の触媒塔8を出た試験No.1、2、3の試験ガス中の酸素濃度、水素濃度を総経過時間が6時間になるまで1時間経過毎に測定した。また、6時間経過後に、触媒塔8を出た試験No.1、2、3の試験ガス中の累積水分量も合わせて測定し、単位時間当たりに換算した水分量を求めた(その結果を下記表1に表示)。

【表1】

【0036】

上記表1に示すように、試験No.1、2、3(すなわち、SV値が3,000h−1、5,000h−1、7,000h−1の3水準)のいずれとも6時間経過後まで、触媒塔8を出た試験ガス中の酸素濃度が0ppmであり、目標値の50ppm未満(括弧内に表示)を満足した。このように、SV値=7,000h−1でも十分に触媒塔8を出た試験ガス中の酸素濃度を目標値の50ppm未満にすることができるため、実稼働においても水素が添加された酸素が0.3容量%残存する精製ガス中から酸素を除去するに際して、使用するPd触媒7の量がいたずらに多くならないことの証左でもある。すなわち、触媒塔8の大きさを抑制可能であることを示唆する。

【0037】

また、上記表1に示すように、試験No.1、2、3(すなわち、SV値が3,000h−1、5,000h−1、7,000h−1の3水準)のいずれとも6時間経過後まで、触媒塔8を出た試験ガス中の水素濃度も0ppmであり、目標値とする50ppm未満を満足した。これは、実稼働においても精製ガス中の酸素に対する水素の添加量が、モル比で2とすることが可能であることの証左である。したがって、必要以上に水素を消費することを防止できる。

【0038】

また、上記表1に示すように、試験No.1、2、3(すなわち、SV値が3,000h−1、5,000h−1、7,000h−1の3水準)において、触媒塔8を出た試験ガス中に含有する単位時間当たりに換算した水分量が、それぞれ1.5062g/h(水分回収率:87%)、2.5552g/h(水分回収率:90%)、3.6302g/h(水分回収率:91%)になった。これは、触媒塔8を出た試験ガス中の酸素濃度を目標値の50ppm未満にするために、SV値に対応した適切な触媒反応が起こったことの証左でもある。

【0039】

(実施の形態2)

図2は本発明の消化ガスの脱酸素方法を実施するための実施の形態2に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。本実施の形態において、実施の形態1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分のみ詳述する。

【0040】

図2において、20は熱交換器である。本実施の形態において、実施の形態1と大きく異なる部分は、触媒塔8と除湿器9の間に熱交換器20が設置されている点にあるため、この部分を中心に詳述する。

【0041】

触媒塔8での触媒反応により、脱酸素反応が進行すると触媒塔8を出た水分を含む精製ガスは反応熱により温度が上昇している。この温度が上昇した水分を含む精製ガスを熱交換器20で冷却し、温度を低下させることで、後段の除湿器9における水分吸着能力が高くなる。このように、除湿器9における水分吸着能力が高くなると、除湿器9をコンパクトにすることが可能になる。また、触媒塔8を出た水分を含む精製ガスの温度を低下させることで、精製ガス中の水分の一部が凝縮し、凝縮した水を除湿器9の前段に設けられたドレントラップ(図示せず)にて分離し系外に排出することにより、除湿器9に導入される精製ガス中の水分量も低減しているので、除湿器9をさらにコンパクトにすることが可能となる。残存する酸素量が増加した精製ガスを触媒塔8で脱酸素する場合には、反応熱量がより高くなるため、この構成(熱交換器20が追加された構成)の果たす役割はより重要になる。なお、熱交換器20の出口の精製ガス温度を、吸収塔3の出口の精製ガス温度より低くするように冷却することにより、触媒反応で生成した水分よりも多くの水分を凝縮でき、除湿器9のさらなるコンパクト化に寄与するので、好ましい。

【0042】

また、本実施の形態においては、触媒塔8の前にミストセパレータとしてのコアレッサーが図示されていないが、コアレッサーを設置するのが好ましい。このようにすることで、飛散する水分が除去できる。

【0043】

(実施の形態3)

図3は本発明の消化ガスの脱酸素方法を実施するための実施の形態3に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。本実施の形態において、実施の形態1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分のみ詳述する。

【0044】

図3において、30はメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段、40は流路切換弁である。本実施の形態において、実施の形態1と大きく異なる部分は、吸収塔3の出口にメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段30が設置され、検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、吸収塔3の出口のガスを流路切換弁40でバイパスさせ、ミストセパレータ1へ戻すように構成されている点である。したがって、この部分を中心に詳述する。

【0045】

吸収塔3の運転開始時は、まだ吸収塔3内の圧力が上がらないため、水補給用ポンプ5により水を吸収塔3の上部から供給できない。したがって、吸収塔3の出口からは二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガスが出てくる。したがって、このような二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガスがそのまま触媒塔8に供給されてしまうと、触媒の劣化を招いてしまう。しかし、上記のような構成を有している場合は、検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、吸収塔3出口の精製ガス{ただし、前記検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、所定の組成を有した精製ガスとはならず、二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガス}を流路切換弁40でバイパスさせてしまい、触媒塔8へは供給しないため、触媒の劣化を防止できる。

【0046】

なお、本実施の形態においては、メタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段30および流路切換弁40を実施の形態1に示す構成に付加した例について説明したが、必ずしもこれに限定されるものではなく、実施の形態2に示す構成に付加することも当然可能である。

【0047】

また、本実施の形態においては、検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、吸収塔3出口の精製ガス{ただし、前記検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、所定の組成を有した精製ガスとはならず、二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガス}を流路切換弁40でバイパスさせ、ミストセパレータ1へ戻すように構成された例について説明したが、これはほんの一例であり、必ずしもこれに限定されるものではない。

【0048】

(実施の形態4)

図4は本発明の消化ガスの脱酸素方法を実施するための実施の形態4に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。本実施の形態において、実施の形態1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分のみ詳述する。図4において、10は水循環用ポンプ、11は熱交換器、12はチラー、13は減圧タンク(フラッシングタンク)、14は放散塔(ストリッピングタワー)、15は微生物としてチオバチルス属細菌を主とした好気性硫黄酸化細菌が付着した充填材層、16は充填材層15を内包した生物脱硫塔、17はミストセパレータ1を通過した消化ガス中の硫黄系不純物としてのH2Sの濃度を測定するためのH2S濃度計である。

【0049】

本実施の形態において、実施の形態1と大きく異なる部分は、高圧水吸収法を用いて消化ガス中から二酸化炭素及びH2S等の硫黄系不純物を分離させた後の高圧水の処理工程以降(特に、脱硫工程が付加されている点)にあるため、この部分を中心に詳述する。また、本実施の形態においては、実施の形態1の場合と異なり、水補給用ポンプ5により水を昇圧して吸収塔3の上部より送り込むのではなく、後述するように水循環用ポンプ10により昇圧された循環水を吸収塔3の上部より供給されるようになっている点である。

【0050】

図4において、消化ガスから分離した二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水は、吸収塔3の底部から抜き出されて、弁V1を介して減圧タンク13に導入される。この減圧タンク13内の圧力は、吸収塔3内に比べて減圧されている。例えば、吸収塔3内の圧力が0.9MPaGのとき、減圧タンク13内の圧力は0.3MPaGである。そして、メタンガスの回収率を高める目的で、吸収塔3の底部からの高圧水にわずかに溶解しているメタンガスは分離されて減圧タンク13の頂部から弁V2を介して、ガス圧縮機2a、2bの中間段に戻されてガス圧縮機2aからの消化ガスに合流されるようになっている。このメタンガスが分離回収された後の二酸化炭素及びH2S等の硫黄系不純物が溶解した水は、減圧タンク13の底部から弁V3を介して放散塔14の上部に導入される。また、実施の形態1においても説明したように、触媒塔8の中の脱酸素過程において生成した水(ただし、この水は、触媒反応熱により水蒸気のままで触媒塔内では凝縮しない。)は触媒塔8と除湿器の間で図示しないドレントラップにて凝縮水として回収され、この凝縮水に精製ガス中に極微量だけ残存するH2S等の硫黄系不純物が溶け、その凝縮水はミストセパレータ1に導入される。また、触媒塔8と除湿器の間にドレントラップを設けることにより、触媒塔8からの脱酸素された精製ガス中の水分が低減されるので、ドレントラップの後段の除湿器の大型化を抑制できる。なお、本実施の形態においては、上記凝縮水をミストセパレータ1に導入する例について説明したが、これに限定されるものでなく、図示していない圧縮機2bの吐出側のセパレータに導入することも可能である。

【0051】

この放散塔14においては、減圧タンク13から抜き出された水が上部から導入され大気圧程度まで減圧される一方、下部からは水電解装置6によって生物脱硫に必要な新たな酸素が供給される。大気圧程度まで減圧されることおよびこの酸素により、減圧タンク13から抜き出された水に溶解していた二酸化炭素及びH2S等の硫黄系不純物を水から分離させ、さらに放散塔14内でこの分離させた二酸化炭素及びH2S等の硫黄系不純物と水電解装置6から供給された新たな酸素を混合し、この混合した二酸化炭素、H2S等の硫黄系不純物及び新たな酸素からなる混合ガスが生物脱硫塔16の上部に導入される。また、生物脱硫に必要な新たな酸素を供給するための酸素供給手段としては、上記水電解装置6に必ずしも限定されるものではないが、水電解装置を用いることで水素供給手段と酸素供給手段を兼ねることが可能であるため好ましい。また、上述したように、例えば株式会社神鋼環境ソリューション製の水電解式高純度水素酸素発生装置(商品名:HHOG)を利用することで、純度の高い酸素を電源のON/ OFF操作により、必要な時に必要な量だけ供給できる。

【0052】

また、二酸化炭素及びH2S等の硫黄系不純物が追い出された水は、放散塔14の底部から抜き出され、水循環用ポンプ10にて昇圧され、熱交換器11にてチラー12からのブラインとの間で熱交換して所定の温度(例えば、7℃)まで冷却された後、吸収塔3の上部に供給される。なお、放散塔14内には、上記酸素と水とを十分に接触させるためにラシヒリング等の充填物が充填されている。

【0053】

また、生物脱硫塔16の上部から導入される水として、給水槽4に貯留された水や弁V4から排出される排水を利用することができる。また、生物脱硫塔16の上部から導入される水として、温水を利用する場合は、以下のような仕組みを設けることで後述する生物脱硫塔16内の硫黄酸化細菌の働きが活発になるため、より好ましい。例えば、圧縮機2a、2bから発生する熱により温水(例えば、30〜50℃)を製造し、その温水を生物脱硫塔16の上部から導入する。具体的には、圧縮機2a、2bの冷却に利用した水を生物脱硫塔16の上部から導入する。また、圧縮機2a、2bから発生する熱を回収し、回収した熱を利用して生物脱硫塔16を温めるのが好ましい。すなわち、圧縮機2a、2bから発生する熱を水で冷却するための冷却手段(図示せず)を圧縮機2a、2bに近接させて設けておく。そして、この冷却手段で冷却処理した後の温水(例えば、50℃〜60℃)を回収した回収手段(図示せず)から生物脱硫塔16に近接させて設けた保温手段(図示せず)に供給し、この温水で生物脱硫塔16内の硫黄酸化細菌の働きが最も活発となるように約37℃に温める。

【0054】

次に、生物脱硫塔16内で二酸化炭素、H2S等の硫黄系不純物及び新たな酸素からなる混合ガス中のH2S等の硫黄系不純物を分解する(脱硫する)過程を説明する。生物脱硫塔16の上部から導入された上記混合ガスと水をチオバチルス属細菌を主とした好気性硫黄酸化細菌が付着した充填材層15を通過させることにより、この好気性硫黄酸化細菌の働きを利用して、硫黄系不純物中のH2Sを酸化分解し硫黄(S)に変化させる。さらに、このSが酸化されSO42−に変化する。このような過程を経て、最終的に消化ガス中からH2S等の硫黄系不純物が分解除去される(脱硫が完了する)。

【0055】

上記生物脱硫塔16内では、硫黄系不純物としてのH2Sの濃度が一定の時に安定的に脱硫が行われ、効率が良くなるため、本実施の形態のように、以下のような仕組みを設けるのが、より好ましい。すなわち、ミストセパレータ1を通過した箇所に消化ガス中の硫黄系不純物としてのH2Sの濃度を測定するためのH2S濃度計17を設け、生物脱硫塔16内に導入される混合ガス中のH2Sの濃度をほぼ一定に保つように、測定したH2Sの濃度に応じて、水電解装置6から供給する酸素の量を制御する。

【0056】

また、上述の脱硫過程では、H2Sが酸化分解され、変化したSが充填材層15に付着する傾向がある。そこで、本実施の形態のように、以下のような仕組みを設けるのが、より好ましい。すなわち、吸収塔3から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水中の二酸化炭素及びH2S等の硫黄系不純物の発泡による気泡で生物脱硫塔16内の充填材層15に付着したSを洗浄するために、この高圧水を生物脱硫塔16へ供給する高圧水供給手段(図示せず)を設けておけばよい。このようにすれば、高圧水から発泡により発生する気泡含有水で付着物が洗浄され、剥げ落ちたSなどからなる付着物がSO42−を含む水とともに弁V8を介して排水される。また、H2Sが分解除去された混合ガスは弁V7を介して排ガスされる。上記高圧水による充填材層15の洗浄は、具体的には、充填材層15に水で満たしてから高圧水を充填材層15の下から供給して気泡で洗浄するか、あるいは、高圧水を充填材層15の下から供給して充填材層15に水で満たしつつ気泡で洗浄するかのいずれかの方法が好ましい。

【0057】

また、吸収塔3に供給される循環水の品質を維持するために、定期的に弁V4を開にすることが望ましい。これによって循環水を一部抜き出し、抜き出された水は、排水される。この抜き出しによって循環水量が所定量以下になった場合は、水補給用ポンプ5により、弁V5を開にして不足分の水を給水槽4から補給する。このとき用いられる水としては、実施の形態1でも説明したように、下水処理場の最終沈殿池の下流に設けられている処理水の砂ろ過設備からの砂ろ過水が利用される以外にも、水道水、井水、または、下水等の排水を処理して得られる処理水を利用することも可能である。

【0058】

以上のような構成であるため、本発明に係る消化ガスの脱酸素方法及び装置においては、以下のような作用効果を奏する。

1)上述の1)〜4)に記載した脱酸素方法及び装置における作用効果に加えて、さらに次のような作用効果を奏する。すなわち、吸収塔から抜き出された高圧水の中にはメタンガスがほとんど存在せず、逆に消化ガス中の大部分の二酸化炭素及び硫黄系不純物が高圧水中に存在するため、高圧水を減圧して発生した二酸化炭素及び硫黄系不純物を含むガスを爆発防止を気にすることなく、ガス中に含有するH2Sの量に応じて、適宜酸素を加えて最適な脱硫も実現できる。

2)また、生物脱硫塔へ供給される上記二酸化炭素及び硫黄系不純物と酸素を含む混合ガス中には、上記1)で説明した通り、メタンガスをほとんど含有しないため、H2S等の硫黄系不純物の除去処理部としての生物脱硫塔をコンパクトにした脱硫も実現できる。

3)また、水の電気分解により得られる水素は高純度であるため、不純物の混入が少なく、精製ガスの純度を容易に維持できる。

4)また、電気分解により得られる酸素も高純度であるため、生物脱硫のための酸素源として空気を用いる場合に比べて、H2S等の硫黄系不純物の除去処理部としての生物脱硫塔をさらにコンパクトにした脱硫も実現できる。

【0059】

また、本実施の形態においては、生物脱硫塔16の上部から導入される水として、給水槽4に貯留された水の例について説明したが、必ずしもこれに限定されるものではない。例えば、弁V4から排出される排水を生物脱硫塔16の上部から導入してもよい。また、圧縮機2a、2bの冷却に利用した水(例えば、30〜50℃)を生物脱硫塔16の上部から導入してもよい。

【0060】

また、本実施の形態においては、減圧タンク13から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した水から二酸化炭素及びH2S等の硫黄系不純物を分離させ、この分離させた二酸化炭素及びH2S等の硫黄系不純物に水電解装置6から供給された新たな酸素を混合する例について説明したが、必ずしもこれに限定されるものではない。例えば、減圧タンク13から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した水中の二酸化炭素及びH2S等の硫黄系不純物を吸入孔を有した気化塔(気液分離手段:図示せず)の吸入孔を通して大気圧開放することで、気化塔内へ二酸化炭素及びH2S等の硫黄系不純物を気化させ、この気化された二酸化炭素及びH2S等の硫黄系不純物と水電解装置6から供給された新たな酸素を気化塔内で混合させるような構成でも構わない。また、二酸化炭素及びH2S等の硫黄系不純物が生物脱硫塔16に供給される前に上記新たな酸素を供給するのではなく、生物脱硫塔16に直接上記新たな酸素を供給するような構成でも構わない。また、本実施の形態においては、水電解装置は、水素及び酸素を発生させるタイプであり、酸素を利用してH2Sを生物学的に分解する(生物脱硫する)例について説明したが、必ずしもこれに限定されるものではなく、水電解装置が、水素とオゾンを発生するタイプでれば、オゾン(O3)を用いてH2Sを分解する(脱硫する)ことも可能である。

【0061】

また、本実施の形態においては、メタンガスの回収率を高めるために減圧タンク13を設けたが、例えば、減圧タンク13を設けずに、吸収塔3から二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水を抜き出し、大気圧開放等することにより気化塔(気液分離手段)にて二酸化炭素及びH2S等の硫黄系不純物が溶解した水から二酸化炭素及びH2S等の硫黄系不純物を分離する構成も、本発明の技術的範囲である。すなわち、少なくとも吸収塔3から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水を減圧して、吸収塔3から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した水から二酸化炭素及びH2S等の硫黄系不純物を分離させる機能を有した分離手段でありさえすればよい。

【0062】

また、本実施の形態においては、充填材層15に付着される硫黄酸化細菌として、チオバチルス属細菌を用いた例について説明したが必ずしもこれに限定されるものではない。

【0063】

なお、本実施の形態は、実施の形態1に追加する構成について説明したが、必ずしもこれに限定されるものではなく、実施の形態2や実施の形態3に追加する構成とすることも当然可能である。

【符号の説明】

【0064】

1 ミストセパレータ

2a、2b ガス圧縮機

3 吸収塔

4 給水槽

5 水補給用ポンプ

6 水電解装置

7 Pd触媒

8 触媒塔

9 除湿器

10 水循環用ポンプ

11、20 熱交換器

12 チラー

13 減圧タンク

14 放散塔

15 充填材層

16 生物脱硫塔

17 H2S濃度計

30 検出手段

40 流路切換弁

【技術分野】

【0001】

本発明は、有機性廃棄物をメタン発酵させることにより発生した消化ガスを精製したメタンガス(以下、「精製ガス」という)中に残存する酸素を除去する消化ガスの脱酸素方法及び装置に関する。

【背景技術】

【0002】

比較的水分の多い有機性廃棄物の処理には、現在、メタン発酵処理が多用されている。このメタン発酵処理され、発生したガスは通常「消化ガス」と呼ばれ、この消化ガス中の成分は、メタンが約60容量%及び二酸化炭素が約40容量%である。さらに、微量の不純物として、通常100〜3000ppmの硫化水素(以下、「H2S」という)等の硫黄系不純物や約0.3容量%の酸素も含まれている。この消化ガスは、燃料ガスとして利用される。例えば、発電用のガスエンジン、ガスタービン、燃料電池等、温水や蒸気を製造するボイラー等の燃料である。近年では、さらにこの消化ガスを精製し、都市ガスとして供給されることが待ち望まれている。しかし、この消化ガスを精製し、都市ガスとして利用するためには、上記H2S等の硫黄系不純物や酸素が除去される必要がある。また、有機硫黄化合物と酸素を除去する技術としては、例えば、特許文献1に記載されたようなものが知られている。

【0003】

この特許文献1に開示された有機硫黄化合物と酸素を除去する技術は、以下のようなものである。この技術は、反応器の中にパラジウムを含む第1触媒と、モリブデン、ニッケルまたはコバルトの少なくとも1つを含む第2触媒とを備え、有機硫黄化合物と酸素を含むメタンガス中から300〜450℃で有機硫黄化合物と酸素を同時に除去するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭58−215488号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された有機硫黄化合物と酸素を除去する技術は、まず有機硫黄化合物の脱硫を阻害する酸素を第1触媒上で水蒸気へ変換し、次いで第2触媒上で有機硫黄化合物をH2Sへ変換するものであり、以下のような問題点が存在する。

【0006】

1)有機硫黄化合物と酸素を含むメタンガス中から酸素を水蒸気に変換する反応および有機硫黄化合物をH2Sに変換する反応において、300〜450℃という高温が必要である。

2)また、処理される上記ガス中の有機硫黄化合物はH2Sへ変換され、ガス中に残存する。

【0007】

本発明の目的は、消化ガスを精製し、この精製ガス中に残存する酸素を除去するに際し、高温を要することもなく、かつ、精製ガス中にはH2S等の硫黄系不純物も残存しない消化ガスの脱酸素方法及び装置を提供することにある。

【課題を解決するための手段】

【0008】

この目的を達成するために、本発明の請求項1に記載の発明は、有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮機で圧縮し昇圧し、前記昇圧した消化ガスを吸収塔へ供給して、前記吸収塔内で前記昇圧した消化ガスと水とを高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製する工程と、前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加する工程と、

前記水素が添加された精製ガスを触媒が充填された触媒塔へ供給し、触媒反応により前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する工程と、

を備え、

前記水素は、水を電気分解して得たものであることを特徴とする消化ガスの脱酸素方法である。

【0009】

請求項2に記載の発明は、請求項1に記載の発明において、前記精製ガス中に残存する酸素が水に変換された後の精製ガスを熱交換器により冷却する工程を有したことを特徴とする。

【0010】

請求項3に記載の発明は、請求項1または2に記載の発明において、前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出し、前記検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを流路切換弁により前記触媒塔以外へバイパスさせ、前記検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口の精製ガスを前記流路切換弁により前記触媒塔へ供給する工程を有したことを特徴とする。

【0011】

請求項4に記載の発明は、請求項1乃至3のいずれか1項に記載の発明において、前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする。

【0012】

請求項5に記載の発明は、請求項1乃至4のいずれか1項に記載の発明において、前記精製ガスに水素を添加する工程において、水素の添加量を前記精製ガス中に残存する酸素量に対して、モル比で2以上にしたことを特徴とする。

【0013】

請求項6に記載の発明は、

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮し昇圧する圧縮機と、

前記圧縮機で昇圧した消化ガスと水とを受入れ、高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製するための吸収塔と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水素供給手段と、

前記水素供給手段により水素が添加された精製ガスを受入れ、前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する触媒が充填された触媒塔と、

を備え、

前記水素供給手段は、水電解装置であることを特徴とする。

【0014】

請求項7に記載の発明は、請求項6に記載の発明において、前記触媒塔の後段に前記触媒塔から出た精製ガスを冷却するための熱交換器を備えたことを特徴とする。

【0015】

請求項8に記載の発明は、請求項6または7に記載の発明において、前記吸収塔と前記触媒塔の間に前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段と、前記検出手段と前記触媒塔の間に設けられた流路切換弁とを備え、前記検出手段により検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔以外へバイパスさせ、前記検出手段により検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔へ供給するように構成したことを特徴とする。

【0016】

請求項9に記載の発明は、請求項6乃至8のいずれか1項に記載の発明において、前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする。

【0017】

請求項10に記載の発明は、請求項6乃至9のいずれか1項に記載の発明において、前記精製ガス中に残存する酸素量に対して、前記水素供給手段により添加する水素量は、モル比で2以上であることを特徴とする。

【発明の効果】

【0018】

以上のように、本発明に係る消化ガスの脱酸素方法によれば、

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮機で圧縮し昇圧し、前記昇圧した消化ガスを吸収塔へ供給して、前記吸収塔内で前記昇圧した消化ガスと水とを高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製する工程と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加する工程と、

前記水素が添加された精製ガスを触媒が充填された触媒塔へ供給し、触媒反応により前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する工程と、

を備えているため、以下のような作用効果を奏する。

1)高圧水吸収法を用い、消化ガス中の二酸化炭素及び硫黄系不純物の大部分を予め分離し、メタンガスを精製する工程を有するため、硫黄系不純物と酸素を同時に除去する必要がなくなる。したがって、精製ガス中に残存する酸素を除去するに際し、触媒反応に300〜450℃という高温を要することもなく、水素を添加し常温で触媒反応を進めるだけで十分な脱酸素が可能な方法を実現できる。

2)また、常温で上記触媒反応を開始させ、酸素を水に変換した場合にも反応熱により約100℃程度に上昇するため、上記水が水蒸気のままで、触媒塔内では凝縮せず、触媒塔の中の触媒に液体としての水が付着せず、触媒反応の効率が低下しない。

3)また、上記高圧水吸収法により精製されたメタンガス中に極微量だけ残存するH2S等の硫黄系不純物も水に溶けてしまうため、この極微量のH2S等の硫黄系不純物も上記精製ガスから分離することができる。

【0019】

また、本発明に係る消化ガスの脱酸素装置によれば、

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮し昇圧する圧縮機と、

前記圧縮機で昇圧した消化ガスと水とを受入れ、高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製するための吸収塔と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水素供給手段と、

前記水素供給手段により水素が添加された精製ガスを受入れ、前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する触媒が充填された触媒塔と、

を備えているため、以下のような作用効果を奏する。

1)高圧水吸収法を用い、吸収塔で消化ガス中の二酸化炭素及び硫黄系不純物の大部分を予め分離し、メタンガスを精製することができるため、硫黄系不純物と酸素を同時に除去する必要がなくなる。したがって、精製ガス中に残存する酸素を除去するに際し、触媒塔に300〜450℃という高温を要することもなく、水素を添加し常温で触媒反応を進めることができる脱酸素装置を実現できる。

2)また、常温で上記触媒反応を開始させ、酸素を水に変換した場合にも反応熱により約100℃程度に上昇するため、上記水が水蒸気のままで、触媒塔内では凝縮せず、触媒塔の中の触媒に液体としての水が付着せず、触媒塔における触媒反応の効率が低下しない脱酸素装置を実現できる。

3)また、上記高圧水吸収法により精製されたメタンガス中に極微量だけ残存するH2S等の硫黄系不純物も水に溶けてしまうため、この極微量のH2S等の硫黄系不純物も上記精製ガスから分離することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態1の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【図2】本発明の実施の形態2の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【図3】本発明の実施の形態3の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【図4】本発明の実施の形態4の消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について、添付図面を参照しながら説明する。

【0022】

(実施の形態1)

図1は本発明の消化ガスの脱酸素方法を実施するための実施の形態1に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。

【0023】

図1において、1はミストセパレータ、2a、2bはガス圧縮機、3は吸収塔(スクラバー)、4は給水槽、5は水補給用ポンプ、6は水素供給手段としての水電解装置、7はパラジウム(Pd)触媒、8はPd触媒7が充填された触媒塔、9は除湿器である。

【0024】

次に、本発明に係る消化ガスの脱酸素装置の運転動作について、図1を参照しながら説明する。

【0025】

有機性汚泥、有機性廃水等の有機性廃棄物をメタン発酵させることにより発生した消化ガスは、ミストセパレータ1によって消化ガス中のミスト(水分)、ダストが除去される。このミストセパレータ1を通過後の消化ガス中の成分は、メタンが約60容量%、二酸化炭素が約40容量%、酸素が約0.3容量%、硫黄系不純物としてのH2Sが100〜3000ppm、その他の不純物が極微量である。この消化ガスを直列接続されたガス圧縮機2a、2bによって圧縮し、大気圧より高い所定の圧力まで昇圧される。ガス圧縮機2a、2bによって昇圧された消化ガスは、吸収塔3の下部に導入される。一方、吸収塔3の上部からは、下水処理場の最終沈殿池の下流に設けられている処理水の砂ろ過設備からの砂ろ過水が貯留された給水槽4から水補給用ポンプ5により汲み上げられ、昇圧された状態で供給されるようになっている。このとき用いられる水としては、上記下水処理場の最終沈殿池の下流に設けられている処理水の砂ろ過設備からの砂ろ過水が利用される以外にも、水道水、井水、または、下水等の排水を処理して得られる処理水を利用することも可能である。

【0026】

このように、ガス圧縮機2a、2bにより消化ガスを昇圧して吸収塔3内へその下部より送り込むとともに、水補給用ポンプ5により水を昇圧して吸収塔3内へその上部より送り込むことにより、吸収塔3内を0.55〜2.0MPaGの範囲を満たす高圧状態に保持し、吸収塔3内において消化ガスと水とを前記圧力範囲を満たす高圧状態で接触させるようにしている。なお、吸収塔3内には、消化ガスと水とを十分に接触させるためにラシヒリング等の充填物が充填されている。

【0027】

吸収塔3内において消化ガスと水とを0.55〜2.0MPaGの範囲を満たす高圧状態で接触させることにより、消化ガス中に気体状態で含まれていた二酸化炭素及びH2S等の硫黄系不純物は、高圧の水に溶解して吸収される一方、メタンガスは、高圧の水にほとんど溶解することなく、吸収塔3の頂部から取り出される。また、消化ガスから二酸化炭素及びH2S等の硫黄系不純物を分離し、メタンガスを精製するに際し、消化ガスと水とを0.55〜2.0MPaGの範囲を満たす高圧状態で接触させるのがよい。この範囲より低圧力雰囲気では、二酸化炭素及びH2S等の硫黄系不純物が十分に分離除去されず、また、この範囲より高圧力雰囲気にしても二酸化炭素及びH2S等の硫黄系不純物の除去率がそれほど向上せず、運転コストや、高圧化仕様による装置コストの増加などの点から好ましくない。なお、除去率、運転コスト及び装置コストの点から、消化ガスと水とを0.7MPaG以上1.0MPaG未満の範囲を満たす高圧状態で接触させることがより好ましい。

【0028】

なお、上記のように消化ガスと水とを0.55MPaG以上の高圧状態で接触させることにより、消化ガス中にシロキサン化合物が含まれる場合、シロキサン化合物は凝縮し消化ガス中から分離されるので、吸収塔3の頂部から取り出される高濃度のメタンガスを有する精製ガス中に残留するシロキサン化合物も僅かとなる。しかし、この精製ガス中には、依然として酸素が約0.3容量%残存したままであるため、このままではまだ都市ガスとしては利用できない。そこで、次にこの精製ガス(高濃度のメタンガスと上記含有量の酸素が中心)に水電解装置6より水素(H2)を添加し、この水素が添加された精製ガスをPd触媒7が充填された触媒塔8に送り込むことにより、常温で下記式(1)に示すような触媒反応が進行し、精製ガス中の酸素(O2)が、例えば、0.01容量%以下まで除去される。

O2+2H2→ 2H2O ――― 式(1)

【0029】

水素は、上記反応式(1)より、酸素の2倍のモル量が必要である。よって、酸素に対して水素をモル比で2以上添加することにより、精製ガス中に残存する酸素を0.01容量%以下に制御することが可能である。酸素に対する水素の添加量は、モル比で2〜約3.3とするのが好ましい。これにより、残存する酸素を所定の基準値以下まで除去しながらも、必要以上に水素を消費するのを防止できる。

【0030】

また、上記水素が添加された精製ガスのPd触媒7層空間速度(SV)は、7,000h−1以下(ただし、ゼロは含まない)の範囲で変更可能であり、好ましくは、3,000〜6,000h−1の範囲である。これにより、残存する酸素を所定の基準値以下まで除去しながらも、使用するPd触媒7の量がいたずらに多くならない。したがって、触媒塔8の大きさを抑制可能である。

【0031】

この酸素が低減した精製ガスが除湿器9に送られ、水分が十分に吸着除去された後、都市ガス導管へ接続される。また、消化ガスから分離した二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水は、吸収塔3の底部から抜き出されて、弁V1を介して水処理設備へ供給される。尚、除湿器9としては、モレキュラーシーブ等の吸着剤を用いる吸着塔などが適用できる。

【0032】

以上のような構成であるため、本発明に係る消化ガスの脱酸素方法及び装置においては、以下のような作用効果を奏する。

1)高圧水吸収法を用い、消化ガス中の二酸化炭素及び硫黄系不純物の大部分を予め分離し、メタンガスを精製する工程を有するため、硫黄系不純物と酸素を同時に除去する必要がなくなる。したがって、精製ガス中に残存する酸素を除去するに際し、触媒反応に300〜450℃という高温を要することもなく、水素を添加し常温で触媒反応を進めるだけで十分な脱酸素が可能な方法を実現できる。

2)また、常温で上記触媒反応を開始させ、酸素を水に変換した場合にも反応熱により約100℃程度に上昇するため、上記水が水蒸気のままで、触媒塔内では凝縮せず、触媒塔の中の触媒に液体としての水が付着せず、触媒反応の効率が低下しない。

3)また、上記高圧水吸収法により精製されたメタンガス中に極微量だけ残存するH2S等の硫黄系不純物も水に溶けてしまうため、この極微量のH2S等の硫黄系不純物も上記精製ガスから分離することができる。

4)また、水の電気分解により得られる水素は高純度であるため、不純物の混入が少なく、精製ガスの純度を容易に維持できる。

【0033】

本実施の形態における水電解装置6としては、水素を発生するものであれば利用可能であり、好ましい水電解装置としては、固体高分子電解質膜等を利用した水電解式水素発生装置が挙げられ、高純度の水素及び酸素を発生させる株式会社神鋼環境ソリューション製の水電解式高純度水素酸素発生装置(商品名:HHOG)を利用することが可能である。この水電解式高純度水素酸素発生装置を利用することで、高圧水素ボンベを用いて水素を予め貯蔵しておく必要がなく、純度の高い水素を電源のON/ OFF操作により、必要な時に必要な量だけ供給でき、安全である。また、精製ガス中の酸素濃度の変動に対して濃度を検知して水素の量を制御することが可能である。このように、精製ガス中に残存する酸素の除去量を制御することも可能である。また、後述するように同時に純度の高い酸素も供給可能である。

【0034】

また、本実施の形態においては、触媒塔8の前後にミストセパレータとしてのコアレッサーが図示されていないが、コアレッサーを設置するのが好ましい。このようにすることで、飛散する水分が除去できる。また、Pd触媒7としては、金属パラジウム、酸化パラジウム、水酸化パラジウムなどのパラジウム化合物が利用可能である。また、触媒として、白金など常温で酸素と水素との反応を促進させる作用を有するものであれば利用可能である。さらに、これらの触媒物質をアルミナ、ゼオライト等の担体に担持させたものも利用可能である。

【実施例】

【0035】

本発明の作用効果を確証するため、以下のラボ試験を実施した。図1において、例えば、水素が添加された酸素が0.3容量%残存する精製ガスを触媒塔8へ供給し、触媒反応を進行させ、触媒塔8を出た精製ガス中の酸素濃度を50ppm未満(目標値:都市ガスとして使用する場合にも十分問題のない値)にすることが可能なSV値は、どの程度かを調べる試験を行った。消化ガスを吸収塔3を用いて精製した場合の精製ガス中には水分が含まれるため、試験ガスとして、酸素濃度が0.3容量%、水素濃度が0.6容量%、残りメタンガスから構成されるガスに30℃飽和水分量となるように水を供給した(下記表1参照)。試験条件として、SV値を3,000h−1、5,000h−1、7,000h−1の3水準とする場合、供給水としてはそれぞれ12μL/min、21μL/min、29μL/minとした(下記表1参照)。また、上記3水準の試験ガス(試験No.1、2、3)の圧力は、いずれも0.9MPaGである(下記表1参照)。この3水準の試験ガス(試験No.1、2、3)を触媒塔8へ供給し、触媒反応後の触媒塔8を出た試験No.1、2、3の試験ガス中の酸素濃度、水素濃度を総経過時間が6時間になるまで1時間経過毎に測定した。また、6時間経過後に、触媒塔8を出た試験No.1、2、3の試験ガス中の累積水分量も合わせて測定し、単位時間当たりに換算した水分量を求めた(その結果を下記表1に表示)。

【表1】

【0036】

上記表1に示すように、試験No.1、2、3(すなわち、SV値が3,000h−1、5,000h−1、7,000h−1の3水準)のいずれとも6時間経過後まで、触媒塔8を出た試験ガス中の酸素濃度が0ppmであり、目標値の50ppm未満(括弧内に表示)を満足した。このように、SV値=7,000h−1でも十分に触媒塔8を出た試験ガス中の酸素濃度を目標値の50ppm未満にすることができるため、実稼働においても水素が添加された酸素が0.3容量%残存する精製ガス中から酸素を除去するに際して、使用するPd触媒7の量がいたずらに多くならないことの証左でもある。すなわち、触媒塔8の大きさを抑制可能であることを示唆する。

【0037】

また、上記表1に示すように、試験No.1、2、3(すなわち、SV値が3,000h−1、5,000h−1、7,000h−1の3水準)のいずれとも6時間経過後まで、触媒塔8を出た試験ガス中の水素濃度も0ppmであり、目標値とする50ppm未満を満足した。これは、実稼働においても精製ガス中の酸素に対する水素の添加量が、モル比で2とすることが可能であることの証左である。したがって、必要以上に水素を消費することを防止できる。

【0038】

また、上記表1に示すように、試験No.1、2、3(すなわち、SV値が3,000h−1、5,000h−1、7,000h−1の3水準)において、触媒塔8を出た試験ガス中に含有する単位時間当たりに換算した水分量が、それぞれ1.5062g/h(水分回収率:87%)、2.5552g/h(水分回収率:90%)、3.6302g/h(水分回収率:91%)になった。これは、触媒塔8を出た試験ガス中の酸素濃度を目標値の50ppm未満にするために、SV値に対応した適切な触媒反応が起こったことの証左でもある。

【0039】

(実施の形態2)

図2は本発明の消化ガスの脱酸素方法を実施するための実施の形態2に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。本実施の形態において、実施の形態1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分のみ詳述する。

【0040】

図2において、20は熱交換器である。本実施の形態において、実施の形態1と大きく異なる部分は、触媒塔8と除湿器9の間に熱交換器20が設置されている点にあるため、この部分を中心に詳述する。

【0041】

触媒塔8での触媒反応により、脱酸素反応が進行すると触媒塔8を出た水分を含む精製ガスは反応熱により温度が上昇している。この温度が上昇した水分を含む精製ガスを熱交換器20で冷却し、温度を低下させることで、後段の除湿器9における水分吸着能力が高くなる。このように、除湿器9における水分吸着能力が高くなると、除湿器9をコンパクトにすることが可能になる。また、触媒塔8を出た水分を含む精製ガスの温度を低下させることで、精製ガス中の水分の一部が凝縮し、凝縮した水を除湿器9の前段に設けられたドレントラップ(図示せず)にて分離し系外に排出することにより、除湿器9に導入される精製ガス中の水分量も低減しているので、除湿器9をさらにコンパクトにすることが可能となる。残存する酸素量が増加した精製ガスを触媒塔8で脱酸素する場合には、反応熱量がより高くなるため、この構成(熱交換器20が追加された構成)の果たす役割はより重要になる。なお、熱交換器20の出口の精製ガス温度を、吸収塔3の出口の精製ガス温度より低くするように冷却することにより、触媒反応で生成した水分よりも多くの水分を凝縮でき、除湿器9のさらなるコンパクト化に寄与するので、好ましい。

【0042】

また、本実施の形態においては、触媒塔8の前にミストセパレータとしてのコアレッサーが図示されていないが、コアレッサーを設置するのが好ましい。このようにすることで、飛散する水分が除去できる。

【0043】

(実施の形態3)

図3は本発明の消化ガスの脱酸素方法を実施するための実施の形態3に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。本実施の形態において、実施の形態1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分のみ詳述する。

【0044】

図3において、30はメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段、40は流路切換弁である。本実施の形態において、実施の形態1と大きく異なる部分は、吸収塔3の出口にメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段30が設置され、検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、吸収塔3の出口のガスを流路切換弁40でバイパスさせ、ミストセパレータ1へ戻すように構成されている点である。したがって、この部分を中心に詳述する。

【0045】

吸収塔3の運転開始時は、まだ吸収塔3内の圧力が上がらないため、水補給用ポンプ5により水を吸収塔3の上部から供給できない。したがって、吸収塔3の出口からは二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガスが出てくる。したがって、このような二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガスがそのまま触媒塔8に供給されてしまうと、触媒の劣化を招いてしまう。しかし、上記のような構成を有している場合は、検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、吸収塔3出口の精製ガス{ただし、前記検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、所定の組成を有した精製ガスとはならず、二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガス}を流路切換弁40でバイパスさせてしまい、触媒塔8へは供給しないため、触媒の劣化を防止できる。

【0046】

なお、本実施の形態においては、メタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段30および流路切換弁40を実施の形態1に示す構成に付加した例について説明したが、必ずしもこれに限定されるものではなく、実施の形態2に示す構成に付加することも当然可能である。

【0047】

また、本実施の形態においては、検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、吸収塔3出口の精製ガス{ただし、前記検出手段30により検出されたガスの濃度が規定値の範囲にない場合は、所定の組成を有した精製ガスとはならず、二酸化炭素、H2S(、場合によってはシロキサン化合物)が残存したままの消化ガス}を流路切換弁40でバイパスさせ、ミストセパレータ1へ戻すように構成された例について説明したが、これはほんの一例であり、必ずしもこれに限定されるものではない。

【0048】

(実施の形態4)

図4は本発明の消化ガスの脱酸素方法を実施するための実施の形態4に係る消化ガスの脱酸素装置の全体構成を模式的に説明する説明図である。本実施の形態において、実施の形態1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分のみ詳述する。図4において、10は水循環用ポンプ、11は熱交換器、12はチラー、13は減圧タンク(フラッシングタンク)、14は放散塔(ストリッピングタワー)、15は微生物としてチオバチルス属細菌を主とした好気性硫黄酸化細菌が付着した充填材層、16は充填材層15を内包した生物脱硫塔、17はミストセパレータ1を通過した消化ガス中の硫黄系不純物としてのH2Sの濃度を測定するためのH2S濃度計である。

【0049】

本実施の形態において、実施の形態1と大きく異なる部分は、高圧水吸収法を用いて消化ガス中から二酸化炭素及びH2S等の硫黄系不純物を分離させた後の高圧水の処理工程以降(特に、脱硫工程が付加されている点)にあるため、この部分を中心に詳述する。また、本実施の形態においては、実施の形態1の場合と異なり、水補給用ポンプ5により水を昇圧して吸収塔3の上部より送り込むのではなく、後述するように水循環用ポンプ10により昇圧された循環水を吸収塔3の上部より供給されるようになっている点である。

【0050】

図4において、消化ガスから分離した二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水は、吸収塔3の底部から抜き出されて、弁V1を介して減圧タンク13に導入される。この減圧タンク13内の圧力は、吸収塔3内に比べて減圧されている。例えば、吸収塔3内の圧力が0.9MPaGのとき、減圧タンク13内の圧力は0.3MPaGである。そして、メタンガスの回収率を高める目的で、吸収塔3の底部からの高圧水にわずかに溶解しているメタンガスは分離されて減圧タンク13の頂部から弁V2を介して、ガス圧縮機2a、2bの中間段に戻されてガス圧縮機2aからの消化ガスに合流されるようになっている。このメタンガスが分離回収された後の二酸化炭素及びH2S等の硫黄系不純物が溶解した水は、減圧タンク13の底部から弁V3を介して放散塔14の上部に導入される。また、実施の形態1においても説明したように、触媒塔8の中の脱酸素過程において生成した水(ただし、この水は、触媒反応熱により水蒸気のままで触媒塔内では凝縮しない。)は触媒塔8と除湿器の間で図示しないドレントラップにて凝縮水として回収され、この凝縮水に精製ガス中に極微量だけ残存するH2S等の硫黄系不純物が溶け、その凝縮水はミストセパレータ1に導入される。また、触媒塔8と除湿器の間にドレントラップを設けることにより、触媒塔8からの脱酸素された精製ガス中の水分が低減されるので、ドレントラップの後段の除湿器の大型化を抑制できる。なお、本実施の形態においては、上記凝縮水をミストセパレータ1に導入する例について説明したが、これに限定されるものでなく、図示していない圧縮機2bの吐出側のセパレータに導入することも可能である。

【0051】

この放散塔14においては、減圧タンク13から抜き出された水が上部から導入され大気圧程度まで減圧される一方、下部からは水電解装置6によって生物脱硫に必要な新たな酸素が供給される。大気圧程度まで減圧されることおよびこの酸素により、減圧タンク13から抜き出された水に溶解していた二酸化炭素及びH2S等の硫黄系不純物を水から分離させ、さらに放散塔14内でこの分離させた二酸化炭素及びH2S等の硫黄系不純物と水電解装置6から供給された新たな酸素を混合し、この混合した二酸化炭素、H2S等の硫黄系不純物及び新たな酸素からなる混合ガスが生物脱硫塔16の上部に導入される。また、生物脱硫に必要な新たな酸素を供給するための酸素供給手段としては、上記水電解装置6に必ずしも限定されるものではないが、水電解装置を用いることで水素供給手段と酸素供給手段を兼ねることが可能であるため好ましい。また、上述したように、例えば株式会社神鋼環境ソリューション製の水電解式高純度水素酸素発生装置(商品名:HHOG)を利用することで、純度の高い酸素を電源のON/ OFF操作により、必要な時に必要な量だけ供給できる。

【0052】

また、二酸化炭素及びH2S等の硫黄系不純物が追い出された水は、放散塔14の底部から抜き出され、水循環用ポンプ10にて昇圧され、熱交換器11にてチラー12からのブラインとの間で熱交換して所定の温度(例えば、7℃)まで冷却された後、吸収塔3の上部に供給される。なお、放散塔14内には、上記酸素と水とを十分に接触させるためにラシヒリング等の充填物が充填されている。

【0053】

また、生物脱硫塔16の上部から導入される水として、給水槽4に貯留された水や弁V4から排出される排水を利用することができる。また、生物脱硫塔16の上部から導入される水として、温水を利用する場合は、以下のような仕組みを設けることで後述する生物脱硫塔16内の硫黄酸化細菌の働きが活発になるため、より好ましい。例えば、圧縮機2a、2bから発生する熱により温水(例えば、30〜50℃)を製造し、その温水を生物脱硫塔16の上部から導入する。具体的には、圧縮機2a、2bの冷却に利用した水を生物脱硫塔16の上部から導入する。また、圧縮機2a、2bから発生する熱を回収し、回収した熱を利用して生物脱硫塔16を温めるのが好ましい。すなわち、圧縮機2a、2bから発生する熱を水で冷却するための冷却手段(図示せず)を圧縮機2a、2bに近接させて設けておく。そして、この冷却手段で冷却処理した後の温水(例えば、50℃〜60℃)を回収した回収手段(図示せず)から生物脱硫塔16に近接させて設けた保温手段(図示せず)に供給し、この温水で生物脱硫塔16内の硫黄酸化細菌の働きが最も活発となるように約37℃に温める。

【0054】

次に、生物脱硫塔16内で二酸化炭素、H2S等の硫黄系不純物及び新たな酸素からなる混合ガス中のH2S等の硫黄系不純物を分解する(脱硫する)過程を説明する。生物脱硫塔16の上部から導入された上記混合ガスと水をチオバチルス属細菌を主とした好気性硫黄酸化細菌が付着した充填材層15を通過させることにより、この好気性硫黄酸化細菌の働きを利用して、硫黄系不純物中のH2Sを酸化分解し硫黄(S)に変化させる。さらに、このSが酸化されSO42−に変化する。このような過程を経て、最終的に消化ガス中からH2S等の硫黄系不純物が分解除去される(脱硫が完了する)。

【0055】

上記生物脱硫塔16内では、硫黄系不純物としてのH2Sの濃度が一定の時に安定的に脱硫が行われ、効率が良くなるため、本実施の形態のように、以下のような仕組みを設けるのが、より好ましい。すなわち、ミストセパレータ1を通過した箇所に消化ガス中の硫黄系不純物としてのH2Sの濃度を測定するためのH2S濃度計17を設け、生物脱硫塔16内に導入される混合ガス中のH2Sの濃度をほぼ一定に保つように、測定したH2Sの濃度に応じて、水電解装置6から供給する酸素の量を制御する。

【0056】

また、上述の脱硫過程では、H2Sが酸化分解され、変化したSが充填材層15に付着する傾向がある。そこで、本実施の形態のように、以下のような仕組みを設けるのが、より好ましい。すなわち、吸収塔3から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水中の二酸化炭素及びH2S等の硫黄系不純物の発泡による気泡で生物脱硫塔16内の充填材層15に付着したSを洗浄するために、この高圧水を生物脱硫塔16へ供給する高圧水供給手段(図示せず)を設けておけばよい。このようにすれば、高圧水から発泡により発生する気泡含有水で付着物が洗浄され、剥げ落ちたSなどからなる付着物がSO42−を含む水とともに弁V8を介して排水される。また、H2Sが分解除去された混合ガスは弁V7を介して排ガスされる。上記高圧水による充填材層15の洗浄は、具体的には、充填材層15に水で満たしてから高圧水を充填材層15の下から供給して気泡で洗浄するか、あるいは、高圧水を充填材層15の下から供給して充填材層15に水で満たしつつ気泡で洗浄するかのいずれかの方法が好ましい。

【0057】

また、吸収塔3に供給される循環水の品質を維持するために、定期的に弁V4を開にすることが望ましい。これによって循環水を一部抜き出し、抜き出された水は、排水される。この抜き出しによって循環水量が所定量以下になった場合は、水補給用ポンプ5により、弁V5を開にして不足分の水を給水槽4から補給する。このとき用いられる水としては、実施の形態1でも説明したように、下水処理場の最終沈殿池の下流に設けられている処理水の砂ろ過設備からの砂ろ過水が利用される以外にも、水道水、井水、または、下水等の排水を処理して得られる処理水を利用することも可能である。

【0058】

以上のような構成であるため、本発明に係る消化ガスの脱酸素方法及び装置においては、以下のような作用効果を奏する。

1)上述の1)〜4)に記載した脱酸素方法及び装置における作用効果に加えて、さらに次のような作用効果を奏する。すなわち、吸収塔から抜き出された高圧水の中にはメタンガスがほとんど存在せず、逆に消化ガス中の大部分の二酸化炭素及び硫黄系不純物が高圧水中に存在するため、高圧水を減圧して発生した二酸化炭素及び硫黄系不純物を含むガスを爆発防止を気にすることなく、ガス中に含有するH2Sの量に応じて、適宜酸素を加えて最適な脱硫も実現できる。

2)また、生物脱硫塔へ供給される上記二酸化炭素及び硫黄系不純物と酸素を含む混合ガス中には、上記1)で説明した通り、メタンガスをほとんど含有しないため、H2S等の硫黄系不純物の除去処理部としての生物脱硫塔をコンパクトにした脱硫も実現できる。

3)また、水の電気分解により得られる水素は高純度であるため、不純物の混入が少なく、精製ガスの純度を容易に維持できる。

4)また、電気分解により得られる酸素も高純度であるため、生物脱硫のための酸素源として空気を用いる場合に比べて、H2S等の硫黄系不純物の除去処理部としての生物脱硫塔をさらにコンパクトにした脱硫も実現できる。

【0059】

また、本実施の形態においては、生物脱硫塔16の上部から導入される水として、給水槽4に貯留された水の例について説明したが、必ずしもこれに限定されるものではない。例えば、弁V4から排出される排水を生物脱硫塔16の上部から導入してもよい。また、圧縮機2a、2bの冷却に利用した水(例えば、30〜50℃)を生物脱硫塔16の上部から導入してもよい。

【0060】

また、本実施の形態においては、減圧タンク13から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した水から二酸化炭素及びH2S等の硫黄系不純物を分離させ、この分離させた二酸化炭素及びH2S等の硫黄系不純物に水電解装置6から供給された新たな酸素を混合する例について説明したが、必ずしもこれに限定されるものではない。例えば、減圧タンク13から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した水中の二酸化炭素及びH2S等の硫黄系不純物を吸入孔を有した気化塔(気液分離手段:図示せず)の吸入孔を通して大気圧開放することで、気化塔内へ二酸化炭素及びH2S等の硫黄系不純物を気化させ、この気化された二酸化炭素及びH2S等の硫黄系不純物と水電解装置6から供給された新たな酸素を気化塔内で混合させるような構成でも構わない。また、二酸化炭素及びH2S等の硫黄系不純物が生物脱硫塔16に供給される前に上記新たな酸素を供給するのではなく、生物脱硫塔16に直接上記新たな酸素を供給するような構成でも構わない。また、本実施の形態においては、水電解装置は、水素及び酸素を発生させるタイプであり、酸素を利用してH2Sを生物学的に分解する(生物脱硫する)例について説明したが、必ずしもこれに限定されるものではなく、水電解装置が、水素とオゾンを発生するタイプでれば、オゾン(O3)を用いてH2Sを分解する(脱硫する)ことも可能である。

【0061】

また、本実施の形態においては、メタンガスの回収率を高めるために減圧タンク13を設けたが、例えば、減圧タンク13を設けずに、吸収塔3から二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水を抜き出し、大気圧開放等することにより気化塔(気液分離手段)にて二酸化炭素及びH2S等の硫黄系不純物が溶解した水から二酸化炭素及びH2S等の硫黄系不純物を分離する構成も、本発明の技術的範囲である。すなわち、少なくとも吸収塔3から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した高圧水を減圧して、吸収塔3から抜き出された二酸化炭素及びH2S等の硫黄系不純物が溶解した水から二酸化炭素及びH2S等の硫黄系不純物を分離させる機能を有した分離手段でありさえすればよい。

【0062】

また、本実施の形態においては、充填材層15に付着される硫黄酸化細菌として、チオバチルス属細菌を用いた例について説明したが必ずしもこれに限定されるものではない。

【0063】

なお、本実施の形態は、実施の形態1に追加する構成について説明したが、必ずしもこれに限定されるものではなく、実施の形態2や実施の形態3に追加する構成とすることも当然可能である。

【符号の説明】

【0064】

1 ミストセパレータ

2a、2b ガス圧縮機

3 吸収塔

4 給水槽

5 水補給用ポンプ

6 水電解装置

7 Pd触媒

8 触媒塔

9 除湿器

10 水循環用ポンプ

11、20 熱交換器

12 チラー

13 減圧タンク

14 放散塔

15 充填材層

16 生物脱硫塔

17 H2S濃度計

30 検出手段

40 流路切換弁

【特許請求の範囲】

【請求項1】

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮機で圧縮し昇圧し、前記昇圧した消化ガスを吸収塔へ供給して、前記吸収塔内で前記昇圧した消化ガスと水とを高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解し前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製する工程と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加する工程と、

前記水素が添加された精製ガスを触媒が充填された触媒塔へ供給し、触媒反応により前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する工程と、

を備え、

前記水素は、水を電気分解して得たものであることを特徴とする消化ガスの脱酸素方法。

【請求項2】

前記精製ガス中に残存する酸素が水に変換された後の精製ガスを熱交換器により冷却する工程を有したことを特徴とする請求項1に記載の消化ガスの脱酸素方法。

【請求項3】

前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出し、前記検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを流路切換弁により前記触媒塔以外へバイパスさせ、前記検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口のガスを前記流路切換弁により前記触媒塔へ供給する工程を有したことを特徴とする請求項1または2に記載の消化ガスの脱酸素方法。

【請求項4】

前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする請求項1乃至3のいずれか1項に記載の消化ガスの脱酸素方法。

【請求項5】

前記精製ガスに水素を添加する工程において、水素の添加量を前記精製ガス中に残存する酸素量に対して、モル比で2以上にしたことを特徴とする請求項1乃至4のいずれか1項に記載の消化ガスの脱酸素方法。

【請求項6】

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮し昇圧する圧縮機と、

前記圧縮機で昇圧した消化ガスと水とを受入れ、高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製するための吸収塔と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水素供給手段と、

前記水素供給手段により水素が添加された精製ガスを受入れ、前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する触媒が充填された触媒塔と、

を備え、

前記水素供給手段は、水電解装置であることを特徴とする消化ガスの脱酸素装置。

【請求項7】

前記触媒塔の後段に前記触媒塔から出た精製ガスを冷却するための熱交換器を備えたことを特徴とする請求項6に記載の消化ガスの脱酸素装置。

【請求項8】

前記吸収塔と前記触媒塔の間に前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段と、前記検出手段と前記触媒塔の間に設けられた流路切換弁とを備え、前記検出手段により検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔以外へバイパスさせ、前記検出手段により検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔へ供給するように構成したことを特徴とする請求項6または7に記載の消化ガスの脱酸素装置。

【請求項9】

前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする請求項6乃至8のいずれか1項に記載の消化ガスの脱酸素装置。

【請求項10】

前記精製ガス中に残存する酸素量に対して、前記水素供給手段により添加する水素量は、モル比で2以上であることを特徴とする請求項6乃至9のいずれか1項に記載の消化ガスの脱酸素装置。

【請求項1】

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮機で圧縮し昇圧し、前記昇圧した消化ガスを吸収塔へ供給して、前記吸収塔内で前記昇圧した消化ガスと水とを高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解し前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製する工程と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加する工程と、

前記水素が添加された精製ガスを触媒が充填された触媒塔へ供給し、触媒反応により前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する工程と、

を備え、

前記水素は、水を電気分解して得たものであることを特徴とする消化ガスの脱酸素方法。

【請求項2】

前記精製ガス中に残存する酸素が水に変換された後の精製ガスを熱交換器により冷却する工程を有したことを特徴とする請求項1に記載の消化ガスの脱酸素方法。

【請求項3】

前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出し、前記検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを流路切換弁により前記触媒塔以外へバイパスさせ、前記検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口のガスを前記流路切換弁により前記触媒塔へ供給する工程を有したことを特徴とする請求項1または2に記載の消化ガスの脱酸素方法。

【請求項4】

前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする請求項1乃至3のいずれか1項に記載の消化ガスの脱酸素方法。

【請求項5】

前記精製ガスに水素を添加する工程において、水素の添加量を前記精製ガス中に残存する酸素量に対して、モル比で2以上にしたことを特徴とする請求項1乃至4のいずれか1項に記載の消化ガスの脱酸素方法。

【請求項6】

有機性廃棄物をメタン発酵させることにより発生した消化ガスを圧縮し昇圧する圧縮機と、

前記圧縮機で昇圧した消化ガスと水とを受入れ、高圧状態で接触させることにより、前記昇圧した消化ガスに含まれる二酸化炭素及び硫黄系不純物を高圧水に溶解して前記昇圧した消化ガスから前記二酸化炭素及び硫黄系不純物を分離し、メタンガスを精製するための吸収塔と、

前記精製されたメタンガス(以下、「精製ガス」という)に水素を添加するための水素供給手段と、

前記水素供給手段により水素が添加された精製ガスを受入れ、前記水素が添加された精製ガス中に残存する酸素を水に変換し除去する触媒が充填された触媒塔と、

を備え、

前記水素供給手段は、水電解装置であることを特徴とする消化ガスの脱酸素装置。

【請求項7】

前記触媒塔の後段に前記触媒塔から出た精製ガスを冷却するための熱交換器を備えたことを特徴とする請求項6に記載の消化ガスの脱酸素装置。

【請求項8】

前記吸収塔と前記触媒塔の間に前記吸収塔出口の精製ガス中のメタン、二酸化炭素、H2Sの内の少なくともいずれか1つのガスの濃度を検出するための検出手段と、前記検出手段と前記触媒塔の間に設けられた流路切換弁とを備え、前記検出手段により検出したガスの濃度が規定値の範囲にない場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔以外へバイパスさせ、前記検出手段により検出したガスの濃度が規定値の範囲にある場合は、前記吸収塔出口の精製ガスを前記流路切換弁で前記触媒塔へ供給するように構成したことを特徴とする請求項6または7に記載の消化ガスの脱酸素装置。

【請求項9】

前記触媒塔へ供給される前記水素が添加された精製ガスの触媒層空間速度SVは、7,000h−1以下(ただし、ゼロは含まない)であることを特徴とする請求項6乃至8のいずれか1項に記載の消化ガスの脱酸素装置。

【請求項10】

前記精製ガス中に残存する酸素量に対して、前記水素供給手段により添加する水素量は、モル比で2以上であることを特徴とする請求項6乃至9のいずれか1項に記載の消化ガスの脱酸素装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−214808(P2012−214808A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−129245(P2012−129245)

【出願日】平成24年6月6日(2012.6.6)

【分割の表示】特願2009−68731(P2009−68731)の分割

【原出願日】平成21年3月19日(2009.3.19)

【出願人】(000192590)株式会社神鋼環境ソリューション (534)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年6月6日(2012.6.6)

【分割の表示】特願2009−68731(P2009−68731)の分割

【原出願日】平成21年3月19日(2009.3.19)

【出願人】(000192590)株式会社神鋼環境ソリューション (534)

【Fターム(参考)】

[ Back to top ]