消耗材の自動供給システム

【課題】燃料等の消耗材の自動供給時において、運搬車両からの荷物の落下を抑制することができる消耗材の自動供給システムを提供する。

【解決手段】荷物を積載可能な運搬車両に燃料を自動供給する燃料供給装置と、運搬車両に荷物が積載されているか否かの情報である積載情報を取得し、取得した積載情報に基づいて、運搬車両への燃料の自動供給を制御可能な管理コントローラと、を備え、管理コントローラは、取得した積載情報から、運搬車両に荷物が積載されていると判定すると、燃料供給装置から運搬車両への燃料の自動供給を禁止する(ステップS6)。

【解決手段】荷物を積載可能な運搬車両に燃料を自動供給する燃料供給装置と、運搬車両に荷物が積載されているか否かの情報である積載情報を取得し、取得した積載情報に基づいて、運搬車両への燃料の自動供給を制御可能な管理コントローラと、を備え、管理コントローラは、取得した積載情報から、運搬車両に荷物が積載されていると判定すると、燃料供給装置から運搬車両への燃料の自動供給を禁止する(ステップS6)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料やオイル等の消耗材を、車両に自動供給する消耗材の自動供給システムに関するものである。

【背景技術】

【0002】

従来、消耗材の自動供給システムとして、車両に設けられた車両燃料タンクの給油口を、カメラにより検出し、給油口の検出位置に基づいて、ノズルを保持するマニピュレータを制御して、ノズルを給油口に挿入する自動給油装置が知られている(例えば、特許文献1参照)。このような自動給油装置では、車両が自動給油装置の近傍に停車すると、自動給油が開始される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−112396号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、自動給油の対象となる車両としては、例えば、鉱山で使用される岩や土等の荷物を積載可能なダンプトラックがある。このとき、荷物を積載した状態で、自動給油装置による燃料の自動給油が行われると、燃料給油時に荷物が落下する虞がある。燃料給油時に荷物が落下すると、落下した荷物が自動給油装置や付帯設備を破損する虞がある。

【0005】

そこで、本発明は、消耗材の自動供給時において、車両からの荷物の落下を抑制することができる消耗材の自動供給システムを提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明の消耗材の自動供給システムは、荷物を積載可能な車両に消耗材を自動供給する自動供給装置と、車両に荷物が積載されているか否かの情報である積載情報を取得し、取得した積載情報に基づいて、車両への消耗材の自動供給を制御可能な制御装置と、を備え、制御装置は、取得した積載情報から、車両に荷物が積載されていると判定すると、自動供給装置による車両への消耗材の自動供給を行なわせないことを特徴とする。

【0007】

この場合、車両に荷物が積載されているか否かを、積載情報として検出可能な荷物検出手段をさらに備え、荷物検出手段は、車両に積載された荷物の搭載量を検出する搭載量検出手段、車両に積載された荷物を撮像する撮像手段、および車両の重量を測定する車重測定手段のうち、少なくともいずれか1つを有していることが好ましい。

【0008】

この場合、車両に荷物が積載されている旨を報知する報知手段をさらに備えたことが好ましい。

【0009】

この場合、車両は、荷物を積載可能なベッセルを有し、自動供給装置は、ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視したベッセルの縁部よりも内側となる範囲において、車両に消耗材を自動供給することが好ましい。

【0010】

本発明の他の消耗材の自動供給システムは、荷物を積載可能なベッセルを有する車両に消耗材を自動供給する自動供給装置と、自動供給装置を制御可能な制御装置と、を備え、自動供給装置は、ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視したベッセルの縁部よりも内側となる範囲において、車両に消耗材を自動供給することを特徴とする。

【発明の効果】

【0011】

本発明の消耗材の自動供給システムによれば、車両に荷物が積載されている場合、燃料やオイル等の消耗材の供給が行われないため、消耗材供給時における荷物の落下による装置や設備等の破損を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、実施例1の消耗材の自動供給システムを適用したトロリー運搬システムを模式的に表す概略構成図である。

【図2】図2は、自動供給システムの構成を示すブロック図である。

【図3】図3は、運搬車両の一部を模式的に表した平面図である。

【図4】図4は、燃料供給装置の一部を模式的に表した側面図である。

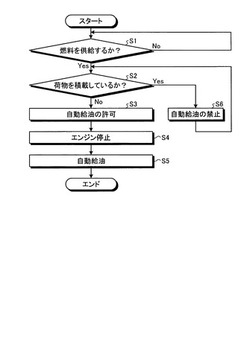

【図5】図5は、自動供給システムの制御動作に関するフローチャートである。

【発明を実施するための形態】

【0013】

以下、添付した図面を参照して、本発明に係る消耗材の自動供給システムについて説明する。なお、以下の実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が置換可能かつ容易なもの、或いは実質的に同一のものが含まれる。

【実施例1】

【0014】

実施例1の消耗材の自動供給システムは、トロリー運搬システムに適用されている。このトロリー運搬システムは、電力が供給されるトロリー線に、パンタグラフを接触させることで、運搬車両に電力が供給され、供給された電力を運搬車両の補助動力として使用しながら、運搬車両に搭載された積荷を運搬するシステムである。

【0015】

<トロリー運搬システムの構成>

図1は、実施例1の消耗材の自動供給システムを適用したトロリー運搬システムを模式的に表す概略構成図である。図1に示すように、このトロリー運搬システム1は、鉱山等で用いられており、運搬車両5と、給電設備6と、給油設備7と、これらを管理制御する中央管理制御設備8とを備えている。

【0016】

運搬車両5は、いわゆるパンタグラフを有するトロリーアシスト機能付きのダンプトラックであり、無人による走行が可能となっている。なお、実施例1では、無人による走行が可能な運搬車両5として説明するが、有人による走行が可能な運搬車両に適用してもよい。この運搬車両5は、車両本体11と、ベッセル12と、パンタグラフ13と、通信部14と、位置検出部15と、制御部16とを有している。

【0017】

車両本体11は、エンジンにおいて燃料を使用して動力を発生させると共に、モータにおいて電力を使用して動力を発生させる車両であり、発生した動力を駆動輪17に伝達することで走行可能となっている。ベッセル12は、荷物を積載するものであり、車両本体11の上部に配置されている。このベッセル12には、荷物として、岩や土等の排土が積載される。なお、ベッセル12は、車両本体11に対し着脱可能な構成にしてもよい。パンタグラフ13は、集電装置として機能しており、車両本体11の進行方向の前方側に配設され、運搬車両5の最上部に位置するように設けられている。

【0018】

通信部14は、制御部16に接続されており、運搬車両5の制御部16と中央管理制御設備8との間で無線通信を行っている。通信部14は、中央管理制御設備8から送信された情報を取得して、制御部16へ向けて出力すると共に、制御部16から出力された情報を取得して、中央制御設備8へ向けて送信している。位置検出部15は、例えば、GPS(Global Positioning System)が用いられており、運搬車両5の位置を認識している。位置検出部15は、制御部16に接続されており、検出した位置情報を制御部16へ出力している。そして、制御部16は、取得した走行経路及び目標速度などの各種情報に基づいて、運搬車両5のステアリング及び駆動輪などの各部における動作を制御したり、取得した各種情報を通信部14を介して中央管理制御設備8へ向けて送信したりしている。

【0019】

このように構成された運搬車両5は、制御部15に制御されながら、荷物を所定の走行経路に沿って運搬する。具体的に、運搬車両5は、荷物を積載する積荷場18と、荷物を下ろす排土場(荷下ろし場)19との間を往復している。また、運搬車両5は、燃料が消費され、燃料の残量が少なくなると、制御部15に制御されながら、給油設備7に向かって走行する。

【0020】

給電設備6は、図示しない電源から電力が供給されるトロリー線21を有している。トロリー線21は、運搬車両5が走行する走行経路の所定の区間に配設されており、運搬車両5の上方に設けられている。このトロリー線21は、所定の区間として、例えば、登板区間に設けられている。このため、給電設備6は、登板走行を行う運搬車両5の補助動力として、トロリー線21に接触するパンタグラフ13を介して運搬車両5に電力を供給している。

【0021】

給油設備7は、燃料供給装置31と、通信部32と、制御部33とを有している。燃料供給装置31は、給油設備7に入ってきた運搬車両5に燃料を供給している。通信部32は、制御部33に接続されており、給油設備7の制御部33と中央管理制御設備8との間で無線通信を行っており、各種情報の送受信を行っている。制御部33は、取得した各種情報に基づいて、燃料供給装置31の各部における動作を制御したり、取得した各種情報を通信部32を介して中央管理制御設備8へ向けて送信したりしている。なお、詳細は後述するが、燃料供給装置31は、自動供給システム50の一部を構成しており、運搬車両5に燃料を自動供給することが可能な構成となっている。

【0022】

中央管理制御設備8は、運搬車両5、給電設備6および給油設備7とは、異なる場所に設けられており、管理コントローラ41と、通信部42とを有している。通信部42は、運搬車両5および給油設備7と管理コントローラ41との間で無線通信を行っており、各種情報の送受信を行っている。管理コントローラ41は、通信部42を介して取得した各種情報に基づいて、オペレータにより操作されている。具体的に、管理コントローラ41は、運搬車両5から送信された各種情報に基づいて、運搬車両5の位置を認識したり、運搬車両5の運転状況を管理したり、運搬車両5の動作を制御したりしている。同様に、管理コントローラ41は、給油設備7から送信された各種情報に基づいて、給油設備7の運転状況を管理したり、給油設備7の動作を制御したりしている。

【0023】

従って、このトロリー運搬システム1では、中央管理制御設備8において運搬車両5の運転状況が管理され、管理された運搬車両5の運転状況に基づいて、運搬車両5の動作が制御される。つまり、トロリー運搬システム1は、運搬車両5の運転状況に基づいて、中央管理制御設備8から、通信部42および通信部14を介して、運搬車両5の制御部15に各種情報が送信されることで、運搬車両5の動作が制御される。このため、運搬車両5が登板区間を走行すると、運搬車両5は、給電設備6のトロリー線21にパンタグラフ13を接触させ、トロリー線21から供給された電力を補助動力として使用しながら、積荷場18と排土場19との間の走行経路を走行できる。また、運搬車両5の燃料が消費され、燃料の残量が少なくなると、運搬車両5は、給油設備7に向かって走行できる。

【0024】

<消耗材の自動供給システムの構成>

図2は、自動供給システムの構成を示すブロック図であり、図3は、運搬車両の一部を模式的に表した平面図であり、図4は、燃料供給装置の一部を模式的に表した側面図である。上記のように構成されたトロリー運転システム1には、運搬車両5に対し消耗材を供給する消耗材の自動供給システム50が組み込まれている。なお、消耗材としては、燃料、潤滑および油圧制御に用いられるオイルや、潤滑に用いられるグリス等がある。実施例1では、消耗材として、燃料に適用した場合について説明する。

【0025】

自動供給システム50は、荷物を積載可能な運搬車両5に対し、給油設備7の燃料供給装置(自動供給装置)31から燃料を自動給油するものである。図2に示すように、この自動供給システム50は、上記した運搬車両(車両)5と、上記した給油設備7と、上記した中央管理制御設備(制御装置)8とで構成されている。また、この自動供給システム50は、運搬車両5に積載された荷物の搭載量を検出するペイロードメータ(搭載量検出手段)51と、運搬車両5の残燃料を検出する燃料計52とを有しており、ペイロードメータ51および燃料計52は、運搬車両5に設けられている。

【0026】

ペイロードメータ51は、車両本体11の駆動輪17を支持するサスペンションの圧力を検出する圧力センサの検出圧力に基づいて、運搬車両5に積載された荷物の搭載量を検出している。このペイロードメータ51は、制御部16に接続されており、検出した搭載量を積載情報として、制御部16へ向けて出力する。制御部16は、入力された積載情報を、通信部14および通信部42を介して中央管理制御設備8へ向けて送信する。

【0027】

燃料計52は、車両本体11に設けられた燃料タンク55に溜まった燃料の残量を計測している。この燃料計52は、制御部16に接続されており、検出した燃料の残量を供給情報として、制御部16へ向けて出力する。制御部16は、入力された供給情報を、通信部14および通信部42を介して中央管理制御設備8へ向けて送信する。

【0028】

中央管理制御設備8は、通信部42を介して、管理コントローラ41に供給情報および積載情報が入力される。管理コントローラ41は、入力された供給情報を取得すると、取得した供給情報に基づいて、運搬車両5に燃料を供給するか否かを判定する。また、管理コントローラ41は、入力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0029】

詳細は後述するが、管理コントローラ41は、取得した供給情報から、運搬車両5に燃料を供給すると判定すると、取得した積載情報から、運搬車両5に荷物が積載されている場合は、燃料の自動供給を燃料供給装置31に行わせない一方で、運搬車両5に荷物が積載されていない場合は、燃料の自動供給を燃料供給装置31に行わせる。

【0030】

図3に示すように、給油設備7に運搬車両5が入ってくると、燃料供給装置31は、運搬車両5の車両本体11に設けられた燃料タンク55へ燃料を自動給油する。燃料タンク55は、運搬車両5の進行方向の後方側に設けられており、燃料タンク55には、給油口56が設けられている。給油口56は、燃料タンク55の外側の側面に設けられ、ベッセル12の鉛直方向における下方側において、鉛直方向から平面視したベッセル12の縁部12aよりも内側となる範囲Eに配置されている。なお、実施例1では、燃料タンク55を、進行方向の後方側に1箇所設けたが、進行方向の前方側に設けてもよく、配設位置は限定されない。

【0031】

図3および図4に示すように、燃料供給装置31は、給油口56に装着される供給ノズル61と、供給ノズル61に接続された燃料ホース62と、供給ノズル61を可動させる可動板63と、供給ノズル61および燃料ホース62を格納する格納部64とを有している。可動板63は、その一方の端部が回動軸Tに連結される一方で、その他方の端部が自由端となっている。このため、可動板63は、回動軸Tを中心に水平状態と鉛直状態との間で移動する。格納部64は、給油設備7の地面下に形成されており、供給ノズル61および燃料ホース62を格納している。なお、可動板63は、格納部64の蓋体となっており、水平状態において格納部64を閉塞する一方で、鉛直状態において格納部64を開放する。

【0032】

供給ノズル61は、可動板63の自由端側に固定されている。このため、可動板63が鉛直状態になると、供給ノズル61が格納部64から露出し、給油口56と供給ノズル61とが水平方向に連結することで、供給ノズル61が燃料タンク55の給油口56に装着される。同時に、供給ノズル61に接続された燃料ホース62が格納部64から引き出される。一方で、可動板63が水平状態になると、供給ノズル61が燃料タンク55の給油口56から外され、供給ノズル61が格納部64に格納されると共に、供給ノズル61に接続された燃料ホース62が格納部64に格納される。

【0033】

なお、実施例1では、運搬車両5の進行方向の後方側に燃料タンク55が設けられているため、燃料供給装置31は、運搬車両5の後方側の位置に設けられ、運搬車両5の後方側から燃料を供給する構成となっているが、この構成に限らない。つまり、運搬車両5に設けられた燃料タンク55が進行方向の前方側または側方側に設けられている場合、燃料供給装置31を、運搬車両5の前方側または側方側の位置に設け、運搬車両5の前方側または側方側から燃料を供給する構成としてもよい。

【0034】

よって、運搬車両5が給油設備7に入り、燃料供給装置31による燃料供給が可能な位置に停車すると、燃料供給装置31は、運搬車両5に対し自動供給を行う。つまり、燃料供給装置31は、回動軸Tを中心に可動板63を水平状態から鉛直状態に回動させ、供給ノズル61を給油口56に装着させる。給油口56に供給ノズル61が装着されると、燃料供給装置31は、燃料の供給を開始する。このとき、燃料供給装置31は、燃料タンク55の給油口56が範囲E内にあるため、範囲E内において燃料を供給できる。燃料供給装置31による燃料の供給が終了すると、燃料供給装置31は、回動軸Tを中心に可動板63を鉛直状態から水平状態に回動させ、供給ノズル61を給油口56から外すことで、燃料の自動供給を終了する。一方で、燃料供給装置31により自動供給を行わない場合、燃料供給装置31は、可動板63を回動させないため、給油口56に供給ノズル61を装着しない。なお、上記の構成に限らず、燃料供給装置31により自動供給を行わない場合、回動軸Tを中心に可動板63を水平状態から鉛直状態に回動させ、供給ノズル61を給油口56に装着させた後、燃料供給装置31による燃料の供給を行わないようにしてもよい。

【0035】

なお、供給ノズル61を給油口56に装着するにあたり、給油設備7にカメラを設け、運搬車両5の燃料タンク55の給油口56の位置を、カメラにより検出し、カメラにより検出した給油口56の検出位置に基づいて、供給ノズル61を装着してもよい。この場合、供給ノズル61が移動可能なように、可動板63を移動可能に構成してもよい。つまり、給油設備7の制御部33は、カメラにより検出した給油口56の検出位置に基づいて、可動板63の位置を制御することにより、給油口56に対する供給ノズル61の位置を調整する。これにより、給油設備7では、供給ノズル61を給油口56へ正確に装着することができる。

【0036】

<自動供給システムの制御動作>

図5は、自動供給システムの制御動作に関するフローチャートである。図5を参照して、上記のように構成した自動供給システム50の制御動作について説明する。運搬車両5から中央管理制御設備8へ向けて、燃料計52により検出した供給情報と、ペイロードメータ51により検出した積載情報が送信され、送信された供給情報および積載情報を管理コントローラ41が取得する。すると、管理コントローラ41は、取得した供給情報に基づいて、運搬車両5に燃料を供給するか否かを判定する(ステップS1)。

【0037】

管理コントローラ41は、取得した供給情報から、運搬車両5に燃料を供給すると判定する(ステップS1:Yes)と、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する(ステップS2)。一方で、管理コントローラ41は、取得した供給情報から、運搬車両5に燃料を供給しないと判定する(ステップS1:No)と、再びステップS1に進む。

【0038】

管理コントローラ41は、取得した積載情報から、運搬車両5が荷物を積載していると判定する(ステップS2:Yes)と、燃料供給装置31による運搬車両5への自動給油を行わせないように、燃料供給装置31による自動給油を禁止する(ステップS6)。そして、管理コントローラ41は、ステップS6の実行後、ステップS2へ進み、運搬車両5の荷物が下ろされるまで、ステップS6とステップS2とを繰り返す。

【0039】

管理コントローラ41は、ステップS2において、取得した積載情報から、運搬車両5が荷物を積載していないと判定する(ステップS2:No)と、燃料供給装置31による運搬車両5への自動給油を行わせるように、燃料供給装置31による自動給油を許可する(ステップS3)。この後、運搬車両5が給油設備7に入り、燃料供給装置31による燃料供給が可能な位置に停車すると、運搬車両5は、エンジンを停止させる(ステップS4)。そして、燃料供給装置31は、運搬車両5に対し自動供給を行う(ステップS5)。つまり、燃料供給装置31は、給油設備7の燃料供給装置31の可動板63を回動軸Tを中心に回動させ、供給ノズル61を燃料タンク55の給油口56に装着し、燃料を供給する。なお、運搬車両5は、エンジンを停止させた場合、エンジンの停止信号を給油設備7へ送信し、給油設備7は、運搬車両5から送信された停止信号を受信した後、自動給油を実行させることが好ましい。

【0040】

以上のように、実施例1の構成によれば、管理コントローラ41は、運搬車両5に荷物が積載されている場合、燃料供給装置31による燃料の自動給油を行わせない。これにより、運搬車両5に荷物が積載されていない状態で、燃料を自動供給することができるため、燃料供給時における荷物の落下を抑制することができ、荷物の落下による給油設備7の破損を低減することができる。

【0041】

また、実施例1の構成によれば、管理コントローラ41は、ペイロードメータ51によって検出された荷物の積載量に基づいて、運搬車両5に荷物が積載されているか否かを判定することができる。このため、運搬車両5に設けられている既存のペイロードメータ51を活用することができる。

【0042】

また、実施例1の構成によれば、管理コントローラ41は、燃料計52によって検出された燃料の残量に基づいて、運搬車両5に燃料を供給するか否かを判定する(ステップS1)ことができる。このため、運搬車両5に設けられている既存の燃料計52を活用することができる。なお、この構成に限らず、運搬車両5が有人による走行が可能なダンプトラックである場合、運転手の判断により、運搬車両5に燃料を供給するか否かを判定してもよい。つまり、実施例1の消耗材の自動供給システムにおいて、ステップS1の構成は必須ではない。

【0043】

また、実施例1の構成によれば、燃料供給装置31は、範囲E内において燃料を自動供給することができるため、ベッセル12から落下する荷物の干渉を受けることがなく、荷物の落下による燃料供給装置31への損傷を低減できる。

【実施例2】

【0044】

次に、実施例2の消耗材の自動供給システムについて説明する。なお、実施例2では、重複した記載を避けるべく、実施例1と異なる部分についてのみ説明する。実施例1では、管理コントローラ41により自動給油を行うか否かを判定したが、実施例2では、給油設備7の制御部(制御装置)33により自動給油を行うか否かを判定している。つまり、実施例2では、中央管理制御設備8の管理コントローラ41を用いずとも、自動給油を行うか否かの判定を行うことが可能となっている。換言すれば、実施例2の消耗材の自動供給システムにおいて、中央管理制御設備8の構成は必須ではない。

【0045】

運搬車両5は、ペイロードメータ51により検出した積載情報を、通信部14および通信部32を介して給油設備7へ向けて送信する。給油設備7は、通信部32を介して、制御部33に積載情報が入力される。制御部33は、入力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0046】

ここで、実施例2の自動供給システムの制御動作について簡単に説明する。なお、実施例2の自動供給システムの制御動作は、実施例1の自動供給システム50の制御動作とほぼ同様の構成となっているため、図5を参照しつつ、異なる部分のみ説明する。

【0047】

運搬車両5から給油設備7へ向けて、ペイロードメータ51により検出した積載情報が送信され、送信された積載情報を給油設備7の制御部33が取得する。すると、給油設備7の制御部33は、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する(ステップS2)。

【0048】

給油設備7の制御部33は、取得した積載情報から、運搬車両5が荷物を積載していると判定する(ステップS2:Yes)と、燃料供給装置31による運搬車両5への自動給油を行わせないように、燃料供給装置31による自動給油を禁止する(ステップS6)。一方で、給油設備7の制御部33は、ステップS2において、取得した積載情報から、運搬車両5が荷物を積載していないと判定する(ステップS2:No)と、燃料供給装置31による運搬車両5への自動給油を行わせるように、燃料供給装置31による自動給油を許可する(ステップS3)。

【0049】

以上のように、実施例2の構成においても、給油設備7の制御部33は、運搬車両5に荷物が積載されている場合、燃料供給装置31による燃料の自動給油を行わせない。これにより、運搬車両5に荷物が積載されていない状態で、燃料を自動供給することができるため、燃料供給時における荷物の落下を抑制することができ、荷物の落下による給油設備7の破損を低減することができる。

【0050】

なお、実施例1および2では、ペイロードメータ51により積載情報を検出したが、この構成に代えて、撮像カメラ(撮像手段)により積載情報を検出してもよい。つまり、運搬車両5に撮像カメラを設け、撮像カメラは、運搬車両5のベッセル12を撮像する。撮像カメラは、運搬車両5の制御部16に接続されており、制御部16は、撮像カメラから取得した積載情報を、給油設備7または中央管理制御設備8へ送信する。そして、給油設備7または中央管理制御設備8は、送信された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【実施例3】

【0051】

次に、実施例3の消耗材の自動供給システムについて説明する。なお、実施例3でも、重複した記載を避けるべく、実施例1と異なる部分についてのみ説明する。実施例1では、運搬車両5に設けられたペイロードメータ51により積載情報を検出し、管理コントローラ41により自動給油を行うか否かを判定した。しかしながら、実施例3では、給油設備7に設けられた車重計(車重測定手段)により積載情報を検出し、給油設備7の制御部(制御装置)33により自動給油を行うか否かを判定している。つまり、実施例3では、運搬車両5と中央管理制御装置8との間における通信を行わずとも、自動給油を行うか否かの判定を行うことが可能となっている。換言すれば、実施例3の消耗材の自動供給システムにおいて、給油設備7の通信部32の構成は必須ではない。

【0052】

給油設備7に設けられた車重計は、運搬車両5の走行経路上に設けられており、給油設備7に入ってくる運搬車両5の重量を計測する。車重計は、給油設備7の制御部33に接続されており、車重計から制御部33へ向けて、検出した車重を積載情報として出力する。制御部33は、出力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0053】

ここで、実施例3の自動供給システムの制御動作について簡単に説明する。なお、実施例3の自動供給システムの制御動作も、実施例1の自動供給システム50の制御動作とほぼ同様の構成となっているため、図5を参照しつつ、異なる部分のみ説明する。

【0054】

給油設備7へ向けて走行する運搬車両5が車重計上に乗ると、車重計は、給油設備7の制御部33へ向けて、積載情報を出力し、出力された積載情報を給油設備7の制御部33が取得する。すると、給油設備7の制御部33は、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する(ステップS2)。

【0055】

給油設備7の制御部33は、取得した積載情報から、運搬車両5が荷物を積載していると判定する(ステップS2:Yes)と、燃料供給装置31による運搬車両5への自動給油を行わせないように、燃料供給装置31による自動給油を禁止する(ステップS6)。一方で、給油設備7の制御部33は、ステップS2において、取得した積載情報から、運搬車両5が荷物を積載していないと判定する(ステップS2:No)と、燃料供給装置31による運搬車両5への自動給油を行わせるように、燃料供給装置31による自動給油を許可する(ステップS3)。

【0056】

以上のように、実施例3の構成においても、給油設備7の制御部33は、運搬車両5に荷物が積載されている場合、燃料供給装置31による燃料の自動給油を行わせない。これにより、運搬車両5に荷物が積載されていない状態で、燃料を自動供給することができるため、燃料供給時における荷物の落下を抑制することができ、荷物の落下による給油設備7の破損を低減することができる。

【0057】

また、実施例3の構成によれば、給油設備7に設けられた車重計を用いて積載情報を検出することができるため、運搬車両5と中央管理制御装置8との間における通信を行う必要がなく、給油設備7において自動給油を行うか否かの判定を行うことができる。

【0058】

なお、実施例3では、車重計により積載情報を検出したが、この構成に代えて、撮像カメラ(撮像手段)により積載情報を検出してもよい。つまり、給油設備7に撮像カメラを設け、撮像カメラは、給油設備7に入ってくる運搬車両5のベッセル12を撮像する。撮像カメラは、給油設備7の制御部33に接続されており、撮像カメラから制御部33へ向けて、検出した画像を積載情報として出力する。制御部33は、出力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0059】

また、実施例3では、車重計を給油設備7の制御部33に接続したが、車重計を給油設備7と別体とし、車重計は、検出した積載情報を、運搬車両5、給油設備7または中央管理制御設備8へ向けて送信可能に構成してもよい。

【0060】

また、実施例1ないし3では、パンタグラフ13を有する運搬車両5を用いたトロリー運搬システム1に適用して説明したが、この構成に限らず、パンタグラフ13を有さない運搬車両5を用いた運搬システムに適用してもよい。

【0061】

また、実施例1ないし3では、運搬車両5として、無人による走行が可能なダンプトラックを適用したが、有人による走行が可能なダンプトラックに適用してもよい。有人の場合、運搬車両5に荷物が積載している旨を報知する報知手段を設けることが好ましい。報知手段としては、例えば、給油設備7の入口に信号機を設け、この信号機に警告表示を行わせてもよいし、運搬車両5の運転室に表示モニターを設け、この表示モニターに警告表示を行わせてもよい。この構成によれば、運搬車両5を運転する運転者に対し、運搬車両5に荷物が積載している旨を適切に報知することができる。

【0062】

また、実施例1ないし3では、運搬車両5として、エンジンおよびモータを動力源とする車両に適用して説明したが、この構成に限らず、エンジンのみを動力源とする車両に適用してもよいし、エンジンを用いて駆動するモータのみを動力源とする車両に適用してもよい。

【0063】

また、実施例1ないし3では、燃料計52を用いて、運搬車両5に燃料を供給するか否かを判定したが、この構成に限らず、燃料計52に代えて、運搬車両5の運転状況を管理する管理コントローラ41を用いて、運搬車両5に燃料を供給するか否かを判定してもよい。具体的に、管理コントローラ41は、運搬車両5の運転状況として、運搬車両5が前回燃料を供給してから現在までの経過時間を管理する。そして、管理コントローラ41は、経過時間が予め設定された設定時間を超えた場合、運搬車両5に燃料を供給すると判定する一方で、経過時間が予め設定された設定時間を超えない場合、運搬車両5に燃料を供給しないと判定する。この構成においても、管理コントローラ41は、運搬車両5に燃料を供給するか否かを判定できる。

【0064】

また、実施例1ないし3では、中央管理制御設備8の管理コントローラ41または給油設備7の制御部33により、自動給油を行うか否かを判定したが、この構成に限らず、運搬車両5に設けられた制御部(制御装置)16により判定してもよい。つまり、運搬車両5の制御部16が積載情報を取得すると、制御部16は、自動給油を行うか否かを判定し、この判定結果を、給油設備7の制御部33に送信してもよい。

【0065】

また、本実施例では、給油口56と供給ノズル61とを水平方向に連結したが、鉛直方向の上方側に位置する給油口56に、供給ノズル61を鉛直方向の下方側から上方側へ移動させて連結してもよい。この構成によれば、供給ノズル61を回動させることなく、鉛直方向に移動させればよいため、供給ノズル61の装着動作を、範囲E内において行うことができ、ベッセル12から落下する荷物の干渉をより低減できる。

【符号の説明】

【0066】

1 トロリー運搬システム

5 運搬車両

6 給電設備

7 給油設備

8 中央管理制御設備

11 車両本体

12 ベッセル

13 パンタグラフ

14 通信部

15 位置検出部

16 制御部

17 駆動輪

18 積荷場

19 排土場

21 トロリー線

31 燃料供給装置

32 通信部

33 制御部

41 管理コントローラ

42 通信部

50 自動供給システム

51 ペイロードメータ

52 燃料計

55 燃料タンク

56 給油口

61 供給ノズル

62 燃料ホース

63 可動板

64 格納部

T 回動軸

E 範囲

【技術分野】

【0001】

本発明は、燃料やオイル等の消耗材を、車両に自動供給する消耗材の自動供給システムに関するものである。

【背景技術】

【0002】

従来、消耗材の自動供給システムとして、車両に設けられた車両燃料タンクの給油口を、カメラにより検出し、給油口の検出位置に基づいて、ノズルを保持するマニピュレータを制御して、ノズルを給油口に挿入する自動給油装置が知られている(例えば、特許文献1参照)。このような自動給油装置では、車両が自動給油装置の近傍に停車すると、自動給油が開始される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−112396号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、自動給油の対象となる車両としては、例えば、鉱山で使用される岩や土等の荷物を積載可能なダンプトラックがある。このとき、荷物を積載した状態で、自動給油装置による燃料の自動給油が行われると、燃料給油時に荷物が落下する虞がある。燃料給油時に荷物が落下すると、落下した荷物が自動給油装置や付帯設備を破損する虞がある。

【0005】

そこで、本発明は、消耗材の自動供給時において、車両からの荷物の落下を抑制することができる消耗材の自動供給システムを提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明の消耗材の自動供給システムは、荷物を積載可能な車両に消耗材を自動供給する自動供給装置と、車両に荷物が積載されているか否かの情報である積載情報を取得し、取得した積載情報に基づいて、車両への消耗材の自動供給を制御可能な制御装置と、を備え、制御装置は、取得した積載情報から、車両に荷物が積載されていると判定すると、自動供給装置による車両への消耗材の自動供給を行なわせないことを特徴とする。

【0007】

この場合、車両に荷物が積載されているか否かを、積載情報として検出可能な荷物検出手段をさらに備え、荷物検出手段は、車両に積載された荷物の搭載量を検出する搭載量検出手段、車両に積載された荷物を撮像する撮像手段、および車両の重量を測定する車重測定手段のうち、少なくともいずれか1つを有していることが好ましい。

【0008】

この場合、車両に荷物が積載されている旨を報知する報知手段をさらに備えたことが好ましい。

【0009】

この場合、車両は、荷物を積載可能なベッセルを有し、自動供給装置は、ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視したベッセルの縁部よりも内側となる範囲において、車両に消耗材を自動供給することが好ましい。

【0010】

本発明の他の消耗材の自動供給システムは、荷物を積載可能なベッセルを有する車両に消耗材を自動供給する自動供給装置と、自動供給装置を制御可能な制御装置と、を備え、自動供給装置は、ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視したベッセルの縁部よりも内側となる範囲において、車両に消耗材を自動供給することを特徴とする。

【発明の効果】

【0011】

本発明の消耗材の自動供給システムによれば、車両に荷物が積載されている場合、燃料やオイル等の消耗材の供給が行われないため、消耗材供給時における荷物の落下による装置や設備等の破損を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、実施例1の消耗材の自動供給システムを適用したトロリー運搬システムを模式的に表す概略構成図である。

【図2】図2は、自動供給システムの構成を示すブロック図である。

【図3】図3は、運搬車両の一部を模式的に表した平面図である。

【図4】図4は、燃料供給装置の一部を模式的に表した側面図である。

【図5】図5は、自動供給システムの制御動作に関するフローチャートである。

【発明を実施するための形態】

【0013】

以下、添付した図面を参照して、本発明に係る消耗材の自動供給システムについて説明する。なお、以下の実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が置換可能かつ容易なもの、或いは実質的に同一のものが含まれる。

【実施例1】

【0014】

実施例1の消耗材の自動供給システムは、トロリー運搬システムに適用されている。このトロリー運搬システムは、電力が供給されるトロリー線に、パンタグラフを接触させることで、運搬車両に電力が供給され、供給された電力を運搬車両の補助動力として使用しながら、運搬車両に搭載された積荷を運搬するシステムである。

【0015】

<トロリー運搬システムの構成>

図1は、実施例1の消耗材の自動供給システムを適用したトロリー運搬システムを模式的に表す概略構成図である。図1に示すように、このトロリー運搬システム1は、鉱山等で用いられており、運搬車両5と、給電設備6と、給油設備7と、これらを管理制御する中央管理制御設備8とを備えている。

【0016】

運搬車両5は、いわゆるパンタグラフを有するトロリーアシスト機能付きのダンプトラックであり、無人による走行が可能となっている。なお、実施例1では、無人による走行が可能な運搬車両5として説明するが、有人による走行が可能な運搬車両に適用してもよい。この運搬車両5は、車両本体11と、ベッセル12と、パンタグラフ13と、通信部14と、位置検出部15と、制御部16とを有している。

【0017】

車両本体11は、エンジンにおいて燃料を使用して動力を発生させると共に、モータにおいて電力を使用して動力を発生させる車両であり、発生した動力を駆動輪17に伝達することで走行可能となっている。ベッセル12は、荷物を積載するものであり、車両本体11の上部に配置されている。このベッセル12には、荷物として、岩や土等の排土が積載される。なお、ベッセル12は、車両本体11に対し着脱可能な構成にしてもよい。パンタグラフ13は、集電装置として機能しており、車両本体11の進行方向の前方側に配設され、運搬車両5の最上部に位置するように設けられている。

【0018】

通信部14は、制御部16に接続されており、運搬車両5の制御部16と中央管理制御設備8との間で無線通信を行っている。通信部14は、中央管理制御設備8から送信された情報を取得して、制御部16へ向けて出力すると共に、制御部16から出力された情報を取得して、中央制御設備8へ向けて送信している。位置検出部15は、例えば、GPS(Global Positioning System)が用いられており、運搬車両5の位置を認識している。位置検出部15は、制御部16に接続されており、検出した位置情報を制御部16へ出力している。そして、制御部16は、取得した走行経路及び目標速度などの各種情報に基づいて、運搬車両5のステアリング及び駆動輪などの各部における動作を制御したり、取得した各種情報を通信部14を介して中央管理制御設備8へ向けて送信したりしている。

【0019】

このように構成された運搬車両5は、制御部15に制御されながら、荷物を所定の走行経路に沿って運搬する。具体的に、運搬車両5は、荷物を積載する積荷場18と、荷物を下ろす排土場(荷下ろし場)19との間を往復している。また、運搬車両5は、燃料が消費され、燃料の残量が少なくなると、制御部15に制御されながら、給油設備7に向かって走行する。

【0020】

給電設備6は、図示しない電源から電力が供給されるトロリー線21を有している。トロリー線21は、運搬車両5が走行する走行経路の所定の区間に配設されており、運搬車両5の上方に設けられている。このトロリー線21は、所定の区間として、例えば、登板区間に設けられている。このため、給電設備6は、登板走行を行う運搬車両5の補助動力として、トロリー線21に接触するパンタグラフ13を介して運搬車両5に電力を供給している。

【0021】

給油設備7は、燃料供給装置31と、通信部32と、制御部33とを有している。燃料供給装置31は、給油設備7に入ってきた運搬車両5に燃料を供給している。通信部32は、制御部33に接続されており、給油設備7の制御部33と中央管理制御設備8との間で無線通信を行っており、各種情報の送受信を行っている。制御部33は、取得した各種情報に基づいて、燃料供給装置31の各部における動作を制御したり、取得した各種情報を通信部32を介して中央管理制御設備8へ向けて送信したりしている。なお、詳細は後述するが、燃料供給装置31は、自動供給システム50の一部を構成しており、運搬車両5に燃料を自動供給することが可能な構成となっている。

【0022】

中央管理制御設備8は、運搬車両5、給電設備6および給油設備7とは、異なる場所に設けられており、管理コントローラ41と、通信部42とを有している。通信部42は、運搬車両5および給油設備7と管理コントローラ41との間で無線通信を行っており、各種情報の送受信を行っている。管理コントローラ41は、通信部42を介して取得した各種情報に基づいて、オペレータにより操作されている。具体的に、管理コントローラ41は、運搬車両5から送信された各種情報に基づいて、運搬車両5の位置を認識したり、運搬車両5の運転状況を管理したり、運搬車両5の動作を制御したりしている。同様に、管理コントローラ41は、給油設備7から送信された各種情報に基づいて、給油設備7の運転状況を管理したり、給油設備7の動作を制御したりしている。

【0023】

従って、このトロリー運搬システム1では、中央管理制御設備8において運搬車両5の運転状況が管理され、管理された運搬車両5の運転状況に基づいて、運搬車両5の動作が制御される。つまり、トロリー運搬システム1は、運搬車両5の運転状況に基づいて、中央管理制御設備8から、通信部42および通信部14を介して、運搬車両5の制御部15に各種情報が送信されることで、運搬車両5の動作が制御される。このため、運搬車両5が登板区間を走行すると、運搬車両5は、給電設備6のトロリー線21にパンタグラフ13を接触させ、トロリー線21から供給された電力を補助動力として使用しながら、積荷場18と排土場19との間の走行経路を走行できる。また、運搬車両5の燃料が消費され、燃料の残量が少なくなると、運搬車両5は、給油設備7に向かって走行できる。

【0024】

<消耗材の自動供給システムの構成>

図2は、自動供給システムの構成を示すブロック図であり、図3は、運搬車両の一部を模式的に表した平面図であり、図4は、燃料供給装置の一部を模式的に表した側面図である。上記のように構成されたトロリー運転システム1には、運搬車両5に対し消耗材を供給する消耗材の自動供給システム50が組み込まれている。なお、消耗材としては、燃料、潤滑および油圧制御に用いられるオイルや、潤滑に用いられるグリス等がある。実施例1では、消耗材として、燃料に適用した場合について説明する。

【0025】

自動供給システム50は、荷物を積載可能な運搬車両5に対し、給油設備7の燃料供給装置(自動供給装置)31から燃料を自動給油するものである。図2に示すように、この自動供給システム50は、上記した運搬車両(車両)5と、上記した給油設備7と、上記した中央管理制御設備(制御装置)8とで構成されている。また、この自動供給システム50は、運搬車両5に積載された荷物の搭載量を検出するペイロードメータ(搭載量検出手段)51と、運搬車両5の残燃料を検出する燃料計52とを有しており、ペイロードメータ51および燃料計52は、運搬車両5に設けられている。

【0026】

ペイロードメータ51は、車両本体11の駆動輪17を支持するサスペンションの圧力を検出する圧力センサの検出圧力に基づいて、運搬車両5に積載された荷物の搭載量を検出している。このペイロードメータ51は、制御部16に接続されており、検出した搭載量を積載情報として、制御部16へ向けて出力する。制御部16は、入力された積載情報を、通信部14および通信部42を介して中央管理制御設備8へ向けて送信する。

【0027】

燃料計52は、車両本体11に設けられた燃料タンク55に溜まった燃料の残量を計測している。この燃料計52は、制御部16に接続されており、検出した燃料の残量を供給情報として、制御部16へ向けて出力する。制御部16は、入力された供給情報を、通信部14および通信部42を介して中央管理制御設備8へ向けて送信する。

【0028】

中央管理制御設備8は、通信部42を介して、管理コントローラ41に供給情報および積載情報が入力される。管理コントローラ41は、入力された供給情報を取得すると、取得した供給情報に基づいて、運搬車両5に燃料を供給するか否かを判定する。また、管理コントローラ41は、入力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0029】

詳細は後述するが、管理コントローラ41は、取得した供給情報から、運搬車両5に燃料を供給すると判定すると、取得した積載情報から、運搬車両5に荷物が積載されている場合は、燃料の自動供給を燃料供給装置31に行わせない一方で、運搬車両5に荷物が積載されていない場合は、燃料の自動供給を燃料供給装置31に行わせる。

【0030】

図3に示すように、給油設備7に運搬車両5が入ってくると、燃料供給装置31は、運搬車両5の車両本体11に設けられた燃料タンク55へ燃料を自動給油する。燃料タンク55は、運搬車両5の進行方向の後方側に設けられており、燃料タンク55には、給油口56が設けられている。給油口56は、燃料タンク55の外側の側面に設けられ、ベッセル12の鉛直方向における下方側において、鉛直方向から平面視したベッセル12の縁部12aよりも内側となる範囲Eに配置されている。なお、実施例1では、燃料タンク55を、進行方向の後方側に1箇所設けたが、進行方向の前方側に設けてもよく、配設位置は限定されない。

【0031】

図3および図4に示すように、燃料供給装置31は、給油口56に装着される供給ノズル61と、供給ノズル61に接続された燃料ホース62と、供給ノズル61を可動させる可動板63と、供給ノズル61および燃料ホース62を格納する格納部64とを有している。可動板63は、その一方の端部が回動軸Tに連結される一方で、その他方の端部が自由端となっている。このため、可動板63は、回動軸Tを中心に水平状態と鉛直状態との間で移動する。格納部64は、給油設備7の地面下に形成されており、供給ノズル61および燃料ホース62を格納している。なお、可動板63は、格納部64の蓋体となっており、水平状態において格納部64を閉塞する一方で、鉛直状態において格納部64を開放する。

【0032】

供給ノズル61は、可動板63の自由端側に固定されている。このため、可動板63が鉛直状態になると、供給ノズル61が格納部64から露出し、給油口56と供給ノズル61とが水平方向に連結することで、供給ノズル61が燃料タンク55の給油口56に装着される。同時に、供給ノズル61に接続された燃料ホース62が格納部64から引き出される。一方で、可動板63が水平状態になると、供給ノズル61が燃料タンク55の給油口56から外され、供給ノズル61が格納部64に格納されると共に、供給ノズル61に接続された燃料ホース62が格納部64に格納される。

【0033】

なお、実施例1では、運搬車両5の進行方向の後方側に燃料タンク55が設けられているため、燃料供給装置31は、運搬車両5の後方側の位置に設けられ、運搬車両5の後方側から燃料を供給する構成となっているが、この構成に限らない。つまり、運搬車両5に設けられた燃料タンク55が進行方向の前方側または側方側に設けられている場合、燃料供給装置31を、運搬車両5の前方側または側方側の位置に設け、運搬車両5の前方側または側方側から燃料を供給する構成としてもよい。

【0034】

よって、運搬車両5が給油設備7に入り、燃料供給装置31による燃料供給が可能な位置に停車すると、燃料供給装置31は、運搬車両5に対し自動供給を行う。つまり、燃料供給装置31は、回動軸Tを中心に可動板63を水平状態から鉛直状態に回動させ、供給ノズル61を給油口56に装着させる。給油口56に供給ノズル61が装着されると、燃料供給装置31は、燃料の供給を開始する。このとき、燃料供給装置31は、燃料タンク55の給油口56が範囲E内にあるため、範囲E内において燃料を供給できる。燃料供給装置31による燃料の供給が終了すると、燃料供給装置31は、回動軸Tを中心に可動板63を鉛直状態から水平状態に回動させ、供給ノズル61を給油口56から外すことで、燃料の自動供給を終了する。一方で、燃料供給装置31により自動供給を行わない場合、燃料供給装置31は、可動板63を回動させないため、給油口56に供給ノズル61を装着しない。なお、上記の構成に限らず、燃料供給装置31により自動供給を行わない場合、回動軸Tを中心に可動板63を水平状態から鉛直状態に回動させ、供給ノズル61を給油口56に装着させた後、燃料供給装置31による燃料の供給を行わないようにしてもよい。

【0035】

なお、供給ノズル61を給油口56に装着するにあたり、給油設備7にカメラを設け、運搬車両5の燃料タンク55の給油口56の位置を、カメラにより検出し、カメラにより検出した給油口56の検出位置に基づいて、供給ノズル61を装着してもよい。この場合、供給ノズル61が移動可能なように、可動板63を移動可能に構成してもよい。つまり、給油設備7の制御部33は、カメラにより検出した給油口56の検出位置に基づいて、可動板63の位置を制御することにより、給油口56に対する供給ノズル61の位置を調整する。これにより、給油設備7では、供給ノズル61を給油口56へ正確に装着することができる。

【0036】

<自動供給システムの制御動作>

図5は、自動供給システムの制御動作に関するフローチャートである。図5を参照して、上記のように構成した自動供給システム50の制御動作について説明する。運搬車両5から中央管理制御設備8へ向けて、燃料計52により検出した供給情報と、ペイロードメータ51により検出した積載情報が送信され、送信された供給情報および積載情報を管理コントローラ41が取得する。すると、管理コントローラ41は、取得した供給情報に基づいて、運搬車両5に燃料を供給するか否かを判定する(ステップS1)。

【0037】

管理コントローラ41は、取得した供給情報から、運搬車両5に燃料を供給すると判定する(ステップS1:Yes)と、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する(ステップS2)。一方で、管理コントローラ41は、取得した供給情報から、運搬車両5に燃料を供給しないと判定する(ステップS1:No)と、再びステップS1に進む。

【0038】

管理コントローラ41は、取得した積載情報から、運搬車両5が荷物を積載していると判定する(ステップS2:Yes)と、燃料供給装置31による運搬車両5への自動給油を行わせないように、燃料供給装置31による自動給油を禁止する(ステップS6)。そして、管理コントローラ41は、ステップS6の実行後、ステップS2へ進み、運搬車両5の荷物が下ろされるまで、ステップS6とステップS2とを繰り返す。

【0039】

管理コントローラ41は、ステップS2において、取得した積載情報から、運搬車両5が荷物を積載していないと判定する(ステップS2:No)と、燃料供給装置31による運搬車両5への自動給油を行わせるように、燃料供給装置31による自動給油を許可する(ステップS3)。この後、運搬車両5が給油設備7に入り、燃料供給装置31による燃料供給が可能な位置に停車すると、運搬車両5は、エンジンを停止させる(ステップS4)。そして、燃料供給装置31は、運搬車両5に対し自動供給を行う(ステップS5)。つまり、燃料供給装置31は、給油設備7の燃料供給装置31の可動板63を回動軸Tを中心に回動させ、供給ノズル61を燃料タンク55の給油口56に装着し、燃料を供給する。なお、運搬車両5は、エンジンを停止させた場合、エンジンの停止信号を給油設備7へ送信し、給油設備7は、運搬車両5から送信された停止信号を受信した後、自動給油を実行させることが好ましい。

【0040】

以上のように、実施例1の構成によれば、管理コントローラ41は、運搬車両5に荷物が積載されている場合、燃料供給装置31による燃料の自動給油を行わせない。これにより、運搬車両5に荷物が積載されていない状態で、燃料を自動供給することができるため、燃料供給時における荷物の落下を抑制することができ、荷物の落下による給油設備7の破損を低減することができる。

【0041】

また、実施例1の構成によれば、管理コントローラ41は、ペイロードメータ51によって検出された荷物の積載量に基づいて、運搬車両5に荷物が積載されているか否かを判定することができる。このため、運搬車両5に設けられている既存のペイロードメータ51を活用することができる。

【0042】

また、実施例1の構成によれば、管理コントローラ41は、燃料計52によって検出された燃料の残量に基づいて、運搬車両5に燃料を供給するか否かを判定する(ステップS1)ことができる。このため、運搬車両5に設けられている既存の燃料計52を活用することができる。なお、この構成に限らず、運搬車両5が有人による走行が可能なダンプトラックである場合、運転手の判断により、運搬車両5に燃料を供給するか否かを判定してもよい。つまり、実施例1の消耗材の自動供給システムにおいて、ステップS1の構成は必須ではない。

【0043】

また、実施例1の構成によれば、燃料供給装置31は、範囲E内において燃料を自動供給することができるため、ベッセル12から落下する荷物の干渉を受けることがなく、荷物の落下による燃料供給装置31への損傷を低減できる。

【実施例2】

【0044】

次に、実施例2の消耗材の自動供給システムについて説明する。なお、実施例2では、重複した記載を避けるべく、実施例1と異なる部分についてのみ説明する。実施例1では、管理コントローラ41により自動給油を行うか否かを判定したが、実施例2では、給油設備7の制御部(制御装置)33により自動給油を行うか否かを判定している。つまり、実施例2では、中央管理制御設備8の管理コントローラ41を用いずとも、自動給油を行うか否かの判定を行うことが可能となっている。換言すれば、実施例2の消耗材の自動供給システムにおいて、中央管理制御設備8の構成は必須ではない。

【0045】

運搬車両5は、ペイロードメータ51により検出した積載情報を、通信部14および通信部32を介して給油設備7へ向けて送信する。給油設備7は、通信部32を介して、制御部33に積載情報が入力される。制御部33は、入力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0046】

ここで、実施例2の自動供給システムの制御動作について簡単に説明する。なお、実施例2の自動供給システムの制御動作は、実施例1の自動供給システム50の制御動作とほぼ同様の構成となっているため、図5を参照しつつ、異なる部分のみ説明する。

【0047】

運搬車両5から給油設備7へ向けて、ペイロードメータ51により検出した積載情報が送信され、送信された積載情報を給油設備7の制御部33が取得する。すると、給油設備7の制御部33は、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する(ステップS2)。

【0048】

給油設備7の制御部33は、取得した積載情報から、運搬車両5が荷物を積載していると判定する(ステップS2:Yes)と、燃料供給装置31による運搬車両5への自動給油を行わせないように、燃料供給装置31による自動給油を禁止する(ステップS6)。一方で、給油設備7の制御部33は、ステップS2において、取得した積載情報から、運搬車両5が荷物を積載していないと判定する(ステップS2:No)と、燃料供給装置31による運搬車両5への自動給油を行わせるように、燃料供給装置31による自動給油を許可する(ステップS3)。

【0049】

以上のように、実施例2の構成においても、給油設備7の制御部33は、運搬車両5に荷物が積載されている場合、燃料供給装置31による燃料の自動給油を行わせない。これにより、運搬車両5に荷物が積載されていない状態で、燃料を自動供給することができるため、燃料供給時における荷物の落下を抑制することができ、荷物の落下による給油設備7の破損を低減することができる。

【0050】

なお、実施例1および2では、ペイロードメータ51により積載情報を検出したが、この構成に代えて、撮像カメラ(撮像手段)により積載情報を検出してもよい。つまり、運搬車両5に撮像カメラを設け、撮像カメラは、運搬車両5のベッセル12を撮像する。撮像カメラは、運搬車両5の制御部16に接続されており、制御部16は、撮像カメラから取得した積載情報を、給油設備7または中央管理制御設備8へ送信する。そして、給油設備7または中央管理制御設備8は、送信された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【実施例3】

【0051】

次に、実施例3の消耗材の自動供給システムについて説明する。なお、実施例3でも、重複した記載を避けるべく、実施例1と異なる部分についてのみ説明する。実施例1では、運搬車両5に設けられたペイロードメータ51により積載情報を検出し、管理コントローラ41により自動給油を行うか否かを判定した。しかしながら、実施例3では、給油設備7に設けられた車重計(車重測定手段)により積載情報を検出し、給油設備7の制御部(制御装置)33により自動給油を行うか否かを判定している。つまり、実施例3では、運搬車両5と中央管理制御装置8との間における通信を行わずとも、自動給油を行うか否かの判定を行うことが可能となっている。換言すれば、実施例3の消耗材の自動供給システムにおいて、給油設備7の通信部32の構成は必須ではない。

【0052】

給油設備7に設けられた車重計は、運搬車両5の走行経路上に設けられており、給油設備7に入ってくる運搬車両5の重量を計測する。車重計は、給油設備7の制御部33に接続されており、車重計から制御部33へ向けて、検出した車重を積載情報として出力する。制御部33は、出力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0053】

ここで、実施例3の自動供給システムの制御動作について簡単に説明する。なお、実施例3の自動供給システムの制御動作も、実施例1の自動供給システム50の制御動作とほぼ同様の構成となっているため、図5を参照しつつ、異なる部分のみ説明する。

【0054】

給油設備7へ向けて走行する運搬車両5が車重計上に乗ると、車重計は、給油設備7の制御部33へ向けて、積載情報を出力し、出力された積載情報を給油設備7の制御部33が取得する。すると、給油設備7の制御部33は、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する(ステップS2)。

【0055】

給油設備7の制御部33は、取得した積載情報から、運搬車両5が荷物を積載していると判定する(ステップS2:Yes)と、燃料供給装置31による運搬車両5への自動給油を行わせないように、燃料供給装置31による自動給油を禁止する(ステップS6)。一方で、給油設備7の制御部33は、ステップS2において、取得した積載情報から、運搬車両5が荷物を積載していないと判定する(ステップS2:No)と、燃料供給装置31による運搬車両5への自動給油を行わせるように、燃料供給装置31による自動給油を許可する(ステップS3)。

【0056】

以上のように、実施例3の構成においても、給油設備7の制御部33は、運搬車両5に荷物が積載されている場合、燃料供給装置31による燃料の自動給油を行わせない。これにより、運搬車両5に荷物が積載されていない状態で、燃料を自動供給することができるため、燃料供給時における荷物の落下を抑制することができ、荷物の落下による給油設備7の破損を低減することができる。

【0057】

また、実施例3の構成によれば、給油設備7に設けられた車重計を用いて積載情報を検出することができるため、運搬車両5と中央管理制御装置8との間における通信を行う必要がなく、給油設備7において自動給油を行うか否かの判定を行うことができる。

【0058】

なお、実施例3では、車重計により積載情報を検出したが、この構成に代えて、撮像カメラ(撮像手段)により積載情報を検出してもよい。つまり、給油設備7に撮像カメラを設け、撮像カメラは、給油設備7に入ってくる運搬車両5のベッセル12を撮像する。撮像カメラは、給油設備7の制御部33に接続されており、撮像カメラから制御部33へ向けて、検出した画像を積載情報として出力する。制御部33は、出力された積載情報を取得すると、取得した積載情報に基づいて、運搬車両5に荷物が積載されているか否かを判定する。

【0059】

また、実施例3では、車重計を給油設備7の制御部33に接続したが、車重計を給油設備7と別体とし、車重計は、検出した積載情報を、運搬車両5、給油設備7または中央管理制御設備8へ向けて送信可能に構成してもよい。

【0060】

また、実施例1ないし3では、パンタグラフ13を有する運搬車両5を用いたトロリー運搬システム1に適用して説明したが、この構成に限らず、パンタグラフ13を有さない運搬車両5を用いた運搬システムに適用してもよい。

【0061】

また、実施例1ないし3では、運搬車両5として、無人による走行が可能なダンプトラックを適用したが、有人による走行が可能なダンプトラックに適用してもよい。有人の場合、運搬車両5に荷物が積載している旨を報知する報知手段を設けることが好ましい。報知手段としては、例えば、給油設備7の入口に信号機を設け、この信号機に警告表示を行わせてもよいし、運搬車両5の運転室に表示モニターを設け、この表示モニターに警告表示を行わせてもよい。この構成によれば、運搬車両5を運転する運転者に対し、運搬車両5に荷物が積載している旨を適切に報知することができる。

【0062】

また、実施例1ないし3では、運搬車両5として、エンジンおよびモータを動力源とする車両に適用して説明したが、この構成に限らず、エンジンのみを動力源とする車両に適用してもよいし、エンジンを用いて駆動するモータのみを動力源とする車両に適用してもよい。

【0063】

また、実施例1ないし3では、燃料計52を用いて、運搬車両5に燃料を供給するか否かを判定したが、この構成に限らず、燃料計52に代えて、運搬車両5の運転状況を管理する管理コントローラ41を用いて、運搬車両5に燃料を供給するか否かを判定してもよい。具体的に、管理コントローラ41は、運搬車両5の運転状況として、運搬車両5が前回燃料を供給してから現在までの経過時間を管理する。そして、管理コントローラ41は、経過時間が予め設定された設定時間を超えた場合、運搬車両5に燃料を供給すると判定する一方で、経過時間が予め設定された設定時間を超えない場合、運搬車両5に燃料を供給しないと判定する。この構成においても、管理コントローラ41は、運搬車両5に燃料を供給するか否かを判定できる。

【0064】

また、実施例1ないし3では、中央管理制御設備8の管理コントローラ41または給油設備7の制御部33により、自動給油を行うか否かを判定したが、この構成に限らず、運搬車両5に設けられた制御部(制御装置)16により判定してもよい。つまり、運搬車両5の制御部16が積載情報を取得すると、制御部16は、自動給油を行うか否かを判定し、この判定結果を、給油設備7の制御部33に送信してもよい。

【0065】

また、本実施例では、給油口56と供給ノズル61とを水平方向に連結したが、鉛直方向の上方側に位置する給油口56に、供給ノズル61を鉛直方向の下方側から上方側へ移動させて連結してもよい。この構成によれば、供給ノズル61を回動させることなく、鉛直方向に移動させればよいため、供給ノズル61の装着動作を、範囲E内において行うことができ、ベッセル12から落下する荷物の干渉をより低減できる。

【符号の説明】

【0066】

1 トロリー運搬システム

5 運搬車両

6 給電設備

7 給油設備

8 中央管理制御設備

11 車両本体

12 ベッセル

13 パンタグラフ

14 通信部

15 位置検出部

16 制御部

17 駆動輪

18 積荷場

19 排土場

21 トロリー線

31 燃料供給装置

32 通信部

33 制御部

41 管理コントローラ

42 通信部

50 自動供給システム

51 ペイロードメータ

52 燃料計

55 燃料タンク

56 給油口

61 供給ノズル

62 燃料ホース

63 可動板

64 格納部

T 回動軸

E 範囲

【特許請求の範囲】

【請求項1】

荷物を積載可能な車両に消耗材を自動供給する自動供給装置と、

前記車両に前記荷物が積載されているか否かの情報である積載情報を取得し、取得した前記積載情報に基づいて、前記車両への前記消耗材の自動供給を制御可能な制御装置と、を備え、

前記制御装置は、

取得した前記積載情報から、前記車両に前記荷物が積載されていると判定すると、前記自動供給装置による前記車両への前記消耗材の自動供給を行なわせないことを特徴とする消耗材の自動供給システム。

【請求項2】

前記車両に前記荷物が積載されているか否かを、前記積載情報として検出可能な荷物検出手段をさらに備え、

前記荷物検出手段は、前記車両に積載された荷物の搭載量を検出する搭載量検出手段、前記車両に積載された前記荷物を撮像する撮像手段、および前記車両の重量を測定する車重測定手段のうち、少なくともいずれか1つを有していることを特徴とする請求項1に記載の消耗材の自動供給システム。

【請求項3】

前記車両に前記荷物が積載されている旨を報知する報知手段をさらに備えたことを特徴とする請求項1または2に記載の消耗材の自動供給システム。

【請求項4】

前記車両は、前記荷物を積載可能なベッセルを有し、

前記自動供給装置は、前記ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視した前記ベッセルの縁部よりも内側となる範囲において、前記車両に前記消耗材を自動供給することを特徴とする請求項1から3のいずれか1項に記載の消耗材の自動供給システム。

【請求項5】

荷物を積載可能なベッセルを有する車両に消耗材を自動供給する自動供給装置と、

前記自動供給装置を制御可能な制御装置と、を備え、

前記自動供給装置は、前記ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視した前記ベッセルの縁部よりも内側となる範囲において、前記車両に前記消耗材を自動供給することを特徴とする消耗材の自動供給システム。

【請求項1】

荷物を積載可能な車両に消耗材を自動供給する自動供給装置と、

前記車両に前記荷物が積載されているか否かの情報である積載情報を取得し、取得した前記積載情報に基づいて、前記車両への前記消耗材の自動供給を制御可能な制御装置と、を備え、

前記制御装置は、

取得した前記積載情報から、前記車両に前記荷物が積載されていると判定すると、前記自動供給装置による前記車両への前記消耗材の自動供給を行なわせないことを特徴とする消耗材の自動供給システム。

【請求項2】

前記車両に前記荷物が積載されているか否かを、前記積載情報として検出可能な荷物検出手段をさらに備え、

前記荷物検出手段は、前記車両に積載された荷物の搭載量を検出する搭載量検出手段、前記車両に積載された前記荷物を撮像する撮像手段、および前記車両の重量を測定する車重測定手段のうち、少なくともいずれか1つを有していることを特徴とする請求項1に記載の消耗材の自動供給システム。

【請求項3】

前記車両に前記荷物が積載されている旨を報知する報知手段をさらに備えたことを特徴とする請求項1または2に記載の消耗材の自動供給システム。

【請求項4】

前記車両は、前記荷物を積載可能なベッセルを有し、

前記自動供給装置は、前記ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視した前記ベッセルの縁部よりも内側となる範囲において、前記車両に前記消耗材を自動供給することを特徴とする請求項1から3のいずれか1項に記載の消耗材の自動供給システム。

【請求項5】

荷物を積載可能なベッセルを有する車両に消耗材を自動供給する自動供給装置と、

前記自動供給装置を制御可能な制御装置と、を備え、

前記自動供給装置は、前記ベッセルの鉛直方向における下方側で、且つ鉛直方向から平面視した前記ベッセルの縁部よりも内側となる範囲において、前記車両に前記消耗材を自動供給することを特徴とする消耗材の自動供給システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−236617(P2012−236617A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−105746(P2011−105746)

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]