消臭ミシン糸

【課題】高強度であり、消臭性及び消臭効果持続性に優れ、さらに可縫性にも優れた消臭ミシン糸を提供する。

【解決手段】単繊維径が100〜1000nmの範囲にある複数のナノファイバーからなるナノファイバー糸条に、下記式で表される撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに下記式で表される撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることを特徴とする消臭ミシン糸とする。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【解決手段】単繊維径が100〜1000nmの範囲にある複数のナノファイバーからなるナノファイバー糸条に、下記式で表される撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに下記式で表される撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることを特徴とする消臭ミシン糸とする。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高強度で消臭性及び消臭効果持続性、さらに可縫性に優れたミシン糸に関するものである。

【背景技術】

【0002】

近年、繊維製品に多様な機能性や快適性が求められるようになり、その一環として消臭機能についての要望も高まってきている。従来、繊維に消臭・防臭性能を付与する方法としては、ポリマーに消臭剤を練り込み、且つ内部に微細孔を形成させ消臭効果を高めた繊維(特許文献1)、芯鞘2重構造を有する複合繊維の島成分中に消臭剤微粒子を含有させた繊維(特許文献2)、消臭剤を含む混合液で表面処理した消臭繊維(特許文献3)等が提案されている。しかしながら、消臭剤をポリマーに練り込む方法は、剤の粒径・耐熱性・ポリマーとの親和性等について吟味する必要があり、且つポリマーに異物を練り込むことで原糸の物理強度を損なう為、ミシン糸用途をはじめとする高強力を求められる原糸を得るのが困難である。また、消臭剤で繊維表面を処理する方法は、洗濯を重ねるにつれ繊維表面から消臭成分が脱落し、消臭効果が低減するといった問題がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2937337号公報

【特許文献2】特許第2703624号公報

【特許文献3】特許第3787675号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、前記の背景技術を鑑みなされたものであり、その目的は、高強度であり、消臭性及び消臭効果持続性に優れ、さらに可縫性にも優れた消臭ミシン糸を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、前記従来技術に鑑み鋭意検討を重ねた結果、海成分と島成分とからなり、かつ島成分の径が100〜1000nmの範囲にある海島型複合繊維を用いて特定の実撚を施した後、前記の島成分を溶解除去し、真空乾燥を行うことにより極めて高い消臭性及び消臭持続性を有するミシン糸が得られることを見出し、本発明に到達した。

【0006】

かくして本発明によれば、単繊維径が100〜1000nmの範囲にある複数のナノファイバーからなるナノファイバー糸条に、下記式で表される撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに下記式で表される撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることを特徴とする消臭ミシン糸。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【発明の効果】

【0007】

本発明によれば、高強度で消臭性及び消臭効果持続性、さらに可縫性に優れたミシン糸を提供することができる。

【図面の簡単な説明】

【0008】

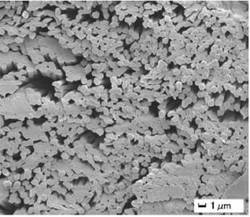

【図1】本発明の消臭ミシン糸の一例を示す横断面写真である。

【図2】本発明において比較例となるミシン糸の一例を示す横断面写真である。

【発明を実施するための形態】

【0009】

本発明の消臭ミシン糸(以下、単にミシン糸と称することがある)は、単繊維径が100〜1000nmの範囲にあるナノファイバーから構成される。単繊維径は、透過型電子顕微鏡で繊維の横断面を撮影することにより測定を行う。単繊維の断面形状が丸断面以外の異型断面である場合には、丸断面に換算した直径を単繊維径とする。なお、該単繊維径を単糸繊度に換算すると、0.01dtex以下に相当する。

【0010】

前記ナノファイバーの種類としては、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ポリエチレンテレフタレートやポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸などのポリエステル系繊維、第3成分を共重合させたポリエステル系繊維、ポリエーテルエステル系繊維、アクリル繊維、ナイロン繊維、アラミド繊維などの合成繊維が例示される。これらの繊維は1種類でもよいし、複数の組合せであってもよい。なかでも、リサイクル性の点でポリエステル系繊維が好適である。かかるポリエステル系繊維には、マテリアルリサイクルまたはケミカルリサイクルされたポリエステル系繊維が含まれる。また、用途によっては、チタン化合物およびリン化合物を触媒として得られたポリエステルからなるポリエステル系繊維も好ましい。なお、かかるナノファイバー中には、本発明の目的を損なわない範囲内で必要に応じて、微細孔形成剤、カチオン染料可染剤、着色防止剤、熱安定剤、蛍光増白剤、艶消し剤、着色剤、吸湿剤、無機微粒子が1種または2種以上含まれていてもよい。

【0011】

本発明においては、複数の前記ナノファイバーからなるナノファイバー糸条に、下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることが肝要である。これにより、消臭性及び消臭効果持続性が良好であり、かつ可縫性にも優れたミシン糸を提供することができる。以下、各要件について説明する。

【0012】

本発明においては、前記のようにナノファイバーの単繊維径が100〜1000nmの範囲である必要があり、好ましくは200〜800nmの範囲である。ナノファイバーの単繊維径が100nm未満の場合、単繊維の引張強度が低くなり、ミシン糸として十分な強度が得られない。また逆に、ナノファイバーの単繊維径が1000nmを超える場合、ミシン糸としての表面積が小さくなり、十分な消臭効果が得られない。

【0013】

前記ナノファイバー糸条を構成するナノファイバーの本数としては、1000〜50000本が好ましく、5000〜30000本がより好ましい。上記本数が1000未満では十分な消臭効果が得られ難くなる傾向にあり、一方、50000本を越えるとナノファイバー糸条が太くなり過ぎ、撚糸が難しくなる傾向にある。

【0014】

また、本発明においては、前記ナノファイバー糸条に撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに撚係数kが5000〜10000の範囲の上撚が施されている必要がある。上撚及び/または下撚の撚係数が上記範囲を下回る場合、マルチフィラメントの収束性が下がり、ミシン糸として十分な強度及び可縫性が得られない。また逆に、上撚及び/または下撚の撚係数が上記範囲を上回る場合、マルチフィラメントが収束し過ぎて表面積が下がり十分な消臭効果が得られず、また残トルクの発生により可縫性が低下する。なお、ここで下撚及び上撚の撚係数は、以下の式で表されるものである。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【0015】

前記のように下撚を施したナノファイバー糸条は、これを複数本合糸して上撚を施すが、その際のナノファイバー糸条の合糸本数としては、2〜5本が好ましく、2〜3本がより好ましい。

【0016】

本発明のミシン糸においては、ナノファイバーの単糸同士が、凝集密着していない状態で存在していることが望ましい。したがって、ミシン糸横断面において、ナノファイバーの凝集密着している部分の面積(以下、凝集密着面積と称することがある)が100μm2以下である必要があり、50μm2以下であることが好ましい。本発明でいう凝集密着している部分とは、図1または図2のミシン糸の横断面写真に見られるようにナノファイバー単糸同士が独立しておらず固まって存在している部分をいい、凝集密着面積は、電子顕微鏡を用いて例えば3000〜5000倍に拡大し、該凝集密着している部分のうち最大の面積を示す。よって、図1は図2に比べ、ナノファイバーが凝集密着している部分が少なく、凝集密着面積が小さいということができる。したがって、図2のように凝集密着面積が100μm2を越えるとミシン糸の表面積が低下し、優れた臭い吸着効果、すなわち消臭効果を発現することができない。

【0017】

また、本発明においては、ミシン糸の引張強度が3.5cN/dtex以上であることが望ましい。引張強度が上記を下回る場合、縫製時に糸切れが発生し十分な可縫性が得られないおそれがあり、好ましくない。

【0018】

本発明のミシン糸は、例えば以下の製造方法により製造することができる。すなわち、海成分と島成分とからなり、かつ島成分の径が100〜1000nmの範囲にある海島型複合繊維からなる糸条を得た後、該糸条を1本又は複数本合糸して下撚りを施し、さらにこれを複数本合糸して上撚を施した後、海成分を溶解除去する方法である。

【0019】

先ず、前記の海島型複合繊維について説明する。海島型複合繊維のポリマーの組合せは、海成分ポリマーが島成分ポリマーよりも溶解性が高い組合せであれば任意であるが、特に溶解速度比(海/島)が200以上であることが好ましい。かかる溶解速度比が200未満の場合には、繊維断面中央部の海成分を溶解させている間に繊維断面表層部の島成分の一部も溶解されるため、海成分を完全に溶解除去するためには、島成分の何割かも減量されてしまうことになり、島成分の太さ斑や溶剤浸食による強度劣化が起こることで、毛羽の発生など品位が低下するおそれがある。

【0020】

海成分ポリマーは、好ましくは島成分との溶解速度比が200以上であればいかなるポリマーであってもよいが、特に繊維形成性の良好なポリエステル、ポリアミド、ポリスチレン、ポリエチレンなどが好ましい。例えば、アルカリ水溶液易溶解性ポリマーとしては、ポリ乳酸、超高分子量ポリアルキレンオキサイド縮合系ポリマー、ポリエチレングルコール系化合物共重合ポリエステル、ポリエチレングリコール系化合物と5−ナトリウムスルホン酸イソフタル酸の共重合ポリエステルが好適である。また、ナイロン6は、ギ酸溶解性があり、ポリスチレン・ポリエチレンはトルエンなど有機溶剤に非常によく溶ける。なかでも、アルカリ易溶解性と海島断面形成性とを両立させるため、ポリエステル系のポリマーとしては、5−ナトリウムスルホイソフタル酸6〜12モル%と分子量4000〜12000のポリエチレングルコールを3〜10重量%共重合させた固有粘度が0.4〜0.6のポリエチレンテレフタレート系共重合ポリエステルが好ましい。ここで、5−ナトリウムイソフタル酸は親水性と溶融粘度向上に寄与し、ポリエチレングリコール(PEG)は親水性を向上させる。なお、PEGは分子量が大きいほど、その高次構造に起因すると考えられる親水性増加効果が大きくなるが、反応性が悪くなってブレンド系になるため、耐熱性・紡糸安定性などの点から好ましくなくなる。また、共重合量が10重量%以上になると、本来溶融粘度低下作用があるので、あまり好ましくなく、上記の範囲で両成分を共重合することが好ましい。

【0021】

一方、島成分ポリマーは、海成分との溶解速度差があればいかなるポリマーであってもよいが、前記のように繊維形成性のポリエチレンテレフタレートやポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、第3成分を共重合させたポリエステルなどのポリエステルが好ましい。該ポリマー中には、本発明の目的を損なわない範囲内で必要に応じて、微細孔形成剤、カチオン染料可染剤、着色防止剤、熱安定剤、蛍光増白剤、艶消し剤、着色剤、吸湿剤、無機微粒子が1種または2種以上含まれていてもよい。

【0022】

上記の海成分ポリマーと島成分ポリマーからなる海島型複合繊維は、溶融紡糸時における海成分の溶融粘度が島成分ポリマーの溶融粘度よりも大きいことが好ましい。かかる関係にある場合には、海成分の複合重量比率が40%未満と少なくなっても、島成分同士の接接合により海島型複合繊維とは異なるものとなってしまうおそれが少ない。好ましい溶融粘度比(海/島)は、1.1〜2.0、特に1.3〜1.5の範囲である。この比が1.1倍未満の場合には溶融紡糸時に島成分が接合しやすくなり、一方2.0倍を越える場合には、粘度差が大きすぎるために紡糸調子が低下しやすくなるため、好ましくない。

【0023】

次に島数は、多いほど海成分を溶解除去して極細繊維を製造する場合の生産性が高くなり、しかも得られるナノファイバーの細さも顕著となってナノファイバー特有の柔らかさ、滑らかさを表現することができる点で100以上(より好ましくは300〜1000)であることが好ましい。ここで、島数が100未満の場合には、海成分を溶解除去しても極細繊度の単糸からなるハイマルチフィラメント糸を得ることができず本発明の目的を達成することができないおそれがある。なお、島数があまりに多くなりすぎると紡糸口金の製造コストが高くなるだけでなく、加工精度自体も低下しやすくなるので10000以下とするのが好ましい。次に島成分の径は、1000nm以下(好ましくは10〜1000nm)とする必要がある。また、海島複合繊維断面内の各島は、その径が均一であるほど海成分を除去して得られる編地の品位や耐久性が向上するので好ましい。

【0024】

前記の海島型複合繊維において、その海島複合重量比率(海:島)は、40:60〜5:95の範囲が好ましく、特に30:70〜10:90の範囲が好ましい。かかる範囲であれば、島間の海成分の厚みを薄くすることができ、海成分の溶解除去が容易となり、島成分の極細繊維への転換が容易になるので好ましい。ここで海成分の割合が40%を越える場合には海成分の厚みが厚くなりすぎ、一方5%未満の場合には海成分の量が少なくなりすぎて島間に接合が発生しやすくなる為、好ましくない。

【0025】

前記の海島型複合繊維において、その島間の海成分厚みが500nm以下、特に20〜200nmの範囲が望ましい。該厚みが500nmを越える場合には、該厚い海成分を溶解除去する間に島成分の溶解が進み、島成分間の均質性が低下するだけでなく、毛羽や染め斑の発生など品位が低下しやすくなる為、好ましくない。

【0026】

前記の海島型複合繊維は、例えば以下の方法により容易に製造することができる。すなわち、まず溶融粘度が高く且つ易溶解性であるポリマーと溶融粘度が低く且つ難溶解性のポリマーとを、前者が海成分で後者が島成分となるように溶融紡糸する。ここで、海成分と島成分の溶融粘度の関係は重要で、海成分の比率が小さくなって島間の厚みが小さくなると、海成分の溶融粘度が小さい場合には島間の一部の流路を海成分が高速流動するようになり、島間に接合が起こりやすくなるので好ましくない。溶融紡糸に用いられる紡糸口金としては、島成分を形成するための中空ピン群や微細孔群を有するものなど任意のものを用いることができる。例えば中空ピンや微細孔より押し出された島成分とその間を埋める形で流路を設計されている海成分流とを合流し、これを圧縮することにより海島断面形成がなされるいかなる紡糸口金でもよい。吐出された海島型断面複合繊維は、冷却風によって固化され、好ましくは400〜6000m/分で溶融紡糸された後に巻き取られる。得られた未延伸糸は、別途延伸工程をとおして所望の強度・伸度・熱収縮特性を有する複合繊維とするか、あるいは、一旦巻き取ることなく一定速度でローラーに引き取り、引き続いて延伸工程をとおした後に巻き取る方法のいずれでも構わない。

【0027】

ここで、特に微細な島径を有する海島型複合繊維を高効率で製造するために、通常のいわゆる配向結晶化を伴うネック延伸(配向結晶化延伸)に先立って、繊維構造は変化させないで繊維径のみを極細化する流動延伸工程を採用することが好ましい。流動延伸を容易とするため、熱容量の大きい水媒体を用いて繊維を均一に予熱し、低速で延伸することが好ましい。このようにすることにより延伸時に流動状態を形成しやすくなり、繊維の微細構造の発達を伴わずに容易に延伸することができる。このプロセスでは、特に海成分および島成分が共にガラス転移温度100℃以下のポリマーであることが好ましく、なかでもポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、ポリトリメチレンテレフタレート等のポリエステルに好適である。具体的には60〜100℃、好ましくは60〜80℃の範囲の温水バスに浸漬して均一加熱を施し、延伸倍率は10〜30倍、供給速度は1〜10m/分、巻取り速度は300m/分以下、特に10〜300m/分の範囲で実施することが好ましい。予熱温度不足および延伸速度が速すぎる場合には、目的とする高倍率延伸を達成することができなくなる。

【0028】

得られた流動状態で延伸された延伸糸は、その強伸度などの機械的特性を向上させるため、定法にしたがって60〜220℃の温度で配向結晶化延伸する。該延伸条件がこの範囲外の温度では、得られる繊維の物性が不十分なものとなる。なお、この延伸倍率は、溶融紡糸条件、流動延伸条件、配向結晶化延伸条件などによって変わってくるが、該配向結晶化延伸条件で延伸可能な最大延伸倍率の0.6〜0.95倍で延伸すればよい。

【0029】

以上の製法により得られた海島型複合繊維に、撚係数kが5000〜8500の範囲の下撚を施し、これを複数本合糸し、さらに撚係数kが5000〜10000の範囲の上撚が施し、海成分をアルカリ水溶液で溶解除去し、必要に応じて染色加工を施した後、真空状態で乾燥処理することにより、ナノファイバーからなる本発明のミシン糸を得ることができる。

【0030】

なお、撚係数は、前述した式から求めることができるが、その際、下撚及び上撚の撚係数は海成分を溶解除去した後の繊度を基準にする必要があり、それは海島型複合繊維の海島複合重量比率から容易に算出することができる。撚糸は、公知の方法を採用することができ、例えばリング撚糸機を用いて行うことができる。

【0031】

前記の後加工工程においては、真空状態で乾燥処理することが重要である。海成分を溶解除去し、必要に応じ染色加工を施した直後の濡れた状態では、島成分(ナノファイバー)同士は密着しており、通常行われる熱風乾燥や自然乾燥等を行った場合、ナノファイバーが密着した状態のまま収縮しながら乾いてしまうため、ナノファイバー同士が凝集密着した部分が多いミシン糸しか得ることができない。これに対し、前記のように乾燥工程を真空状態とすることにより、ナノファイバー同士が凝集する前に、ナノファイバー間に残存する水分等を速やかに除去することができ、且つナノファイバーが熱収縮しにくい比較的低温で乾燥させることができるため、ナノファイバー同士が凝集密着していない、つまり凝集密着面積が100μm2以下のミシン糸を得ることができる。この際、乾燥処理の温度としては50℃以下が好ましく、20〜50℃がより好ましく、25〜40℃がさらに好ましい。また、乾燥処理の時間は1〜6時間が好ましく、1〜4時間がより好ましい。

【0032】

以上に説明した方法により製造される本発明のミシン糸は、引張強度が3.5cN/dtex以上という高い引張強度を実現することができる。

また、本発明のミシン糸は、前記の10〜1000nmという極めて細いナノファイバーにより構成されており、表面積が極めて高く臭いの吸着効果に優れ、アンモニアの消臭率が90%以上であるといった特性を有している。このため、消臭剤を含有する従来の繊維とは異なり、洗濯等によって消臭剤が溶出や脱落し、消臭性能が低下するといったことがなく、JIS−L−0844−A−1法に基づいて3回洗濯を施した後でも90%以上のアンモニアの消臭率を維持することができる。

【実施例】

【0033】

次に、本発明の実施例及び比較例を詳述するが、本発明はこれらによって限定されるものではない。なお、実施例中の各測定項目は下記の方法で測定した。

【0034】

(1)撚数

JIS−L−1013−7.2.2に基づき、n数10で測定した。また、撚係数kは以下の式により求められる。なお、この際、

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【0035】

(2)繊度

JIS−L−1013−8.3.1に基づき、n数10で測定した。

【0036】

(3)引張強伸度

JIS−L−1013−8.5.1に基づいて定速伸長引張試験機であるオリエンテック(株)社製テンシロンを用いて、つかみ間隔20cm、引張速度20cm/分にて、n数10で測定した。

【0037】

(4)凝集密着面積

(株)キーエンス製マイクロスコープVHX−1000を用い、3500倍に拡大した。ミシン糸断面の30μm四方において、ナノファイバー単繊維同士が凝集密着している面積の計測を行った。測定は、計測者3名により3回行い、それらの平均値とした。

【0038】

(5)消臭率

まず、枠周1.125mの検尺機を用い、ミシン糸を10回巻き返して小綛を作った。500mlの蓋付きガラス容器に0.3%のアンモニア水溶液を100μl滴下し、次いで同容器内に上記の小綛を吊り下げて密閉し、アンモニアを気化させた。初期アンモニア濃度、及び20分室温で放置後の容器から採取した気体中の残存アンモニア濃度を、ガス検知管を用いて測定した。そして、以下の式から消臭率を求めた。

消臭率={1−(残存アンモニア濃度)/(初期アンモニア濃度)}×100(%)

【0039】

(6)消臭効果持続性(洗濯後消臭率)

JIS−L−0844−A−1法に基づいて洗濯を施し風乾した後、(5)と同様に消臭率を測定した。

【0040】

(7)本縫可縫性

T/Rサージ生地4枚重ねの試験布を、1分間糸切れなく縫製できた最高回転数(rpm)をn数5で測定した。

【0041】

[製造例1](海島複合繊維の製造)

島成分としてポリエチレンテレフタレート(280℃における溶融粘度が1200ポイズ)、海成分として5−ナトリウムスルホイソフタル酸6モル%と数平均分子量4000のポリエチレングリコール6重量%を共重合したポリエチレンテレフタレート(280℃における溶融粘度が1750ポイズ)を用い{溶解速度比(海/島)=230}、海:島=30:70、島数=836の海島型複合未延伸繊維を、紡糸温度280℃、紡糸速度1500m/分で溶融紡糸して一旦巻き取った。得られた未延伸糸を、延伸温度80℃、延伸倍率2.5倍でローラー延伸し、次いで150℃で熱セットして巻き取った。得られた海島型複合延伸糸は56dtex/10filであり、透過型電子顕微鏡TEMによる繊維横断面を観察したところ、島の形状は丸形状でかつ島の径は710nmであった。

【0042】

[実施例1]

[製造例1]で得られた海島複合繊維を2本合糸してS方向に750T/m(撚係数6700)の下撚を施し、更に下撚糸を3本合わせてZ方向に500T/m(撚係数7800)の上撚を施した。得られた撚り上り糸を穴あき金管に巻き、25g/リットルのNaOH水溶液に入れ、55℃、80分の条件にて30重量%アルカリ減量した後、分散染料(Dystar Dianix Rubine PLUS)を用いて、130℃×30分の条件にて染色加工を行った。こうして得られた染色糸を真空乾燥機(佐藤真空株式会社 DN−30S型)に入れ、30℃、3時間の条件で真空乾燥処理を行った後、オイリングを施しミシン糸とした。結果を表1に示す。得られたミシン糸は、十分な強度を有し、消臭性及び消臭効果持続性、さらに可縫性に優れていた。また、得られたミシン糸の横断面写真を図1に示す。

【0043】

[実施例2]

撚数を下撚S900T/m(撚係数8050)、上撚Z600T/m(撚係数9300)とした以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、十分な強度を有し、消臭性及び消臭効果持続性、さらに可縫性に優れていた。

【0044】

[比較例1]

撚数を下撚S450T/m(撚係数4000)、上撚Z270T/m(撚係数4200)とした以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、十分な強力と可縫性を有していなかった。

【0045】

[比較例2]

撚数を下撚S1200T/m(撚係数10700)、上撚Z800T/m(撚係数12400)とした以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、消臭性及び消臭効果持続性、及び可縫性が劣っていた。

【0046】

[比較例3]

真空乾燥機ではなく熱風乾燥機(TABAI PHH200A)を用い、40℃、12時間の条件で処理した以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、十分な強度が無く、消臭性及び消臭効果持続性、さらに可縫性も劣っていた。また、得られたミシン糸の横断面写真を図3に示す。

【0047】

[比較例4]

ナノファイバーの代わりに44dtex/20filのPETを用いた以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸には消臭性が殆ど無かった。

【0048】

【表1】

【産業上の利用可能性】

【0049】

本発明によれば、高強度で消臭性及び消臭効果持続性、さらに可縫性に優れた消臭ミシン糸を提供することができ、該ミシン糸は実用性を備え産業上の利用価値が極めて高いものである。

【技術分野】

【0001】

本発明は、高強度で消臭性及び消臭効果持続性、さらに可縫性に優れたミシン糸に関するものである。

【背景技術】

【0002】

近年、繊維製品に多様な機能性や快適性が求められるようになり、その一環として消臭機能についての要望も高まってきている。従来、繊維に消臭・防臭性能を付与する方法としては、ポリマーに消臭剤を練り込み、且つ内部に微細孔を形成させ消臭効果を高めた繊維(特許文献1)、芯鞘2重構造を有する複合繊維の島成分中に消臭剤微粒子を含有させた繊維(特許文献2)、消臭剤を含む混合液で表面処理した消臭繊維(特許文献3)等が提案されている。しかしながら、消臭剤をポリマーに練り込む方法は、剤の粒径・耐熱性・ポリマーとの親和性等について吟味する必要があり、且つポリマーに異物を練り込むことで原糸の物理強度を損なう為、ミシン糸用途をはじめとする高強力を求められる原糸を得るのが困難である。また、消臭剤で繊維表面を処理する方法は、洗濯を重ねるにつれ繊維表面から消臭成分が脱落し、消臭効果が低減するといった問題がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2937337号公報

【特許文献2】特許第2703624号公報

【特許文献3】特許第3787675号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、前記の背景技術を鑑みなされたものであり、その目的は、高強度であり、消臭性及び消臭効果持続性に優れ、さらに可縫性にも優れた消臭ミシン糸を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、前記従来技術に鑑み鋭意検討を重ねた結果、海成分と島成分とからなり、かつ島成分の径が100〜1000nmの範囲にある海島型複合繊維を用いて特定の実撚を施した後、前記の島成分を溶解除去し、真空乾燥を行うことにより極めて高い消臭性及び消臭持続性を有するミシン糸が得られることを見出し、本発明に到達した。

【0006】

かくして本発明によれば、単繊維径が100〜1000nmの範囲にある複数のナノファイバーからなるナノファイバー糸条に、下記式で表される撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに下記式で表される撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることを特徴とする消臭ミシン糸。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【発明の効果】

【0007】

本発明によれば、高強度で消臭性及び消臭効果持続性、さらに可縫性に優れたミシン糸を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の消臭ミシン糸の一例を示す横断面写真である。

【図2】本発明において比較例となるミシン糸の一例を示す横断面写真である。

【発明を実施するための形態】

【0009】

本発明の消臭ミシン糸(以下、単にミシン糸と称することがある)は、単繊維径が100〜1000nmの範囲にあるナノファイバーから構成される。単繊維径は、透過型電子顕微鏡で繊維の横断面を撮影することにより測定を行う。単繊維の断面形状が丸断面以外の異型断面である場合には、丸断面に換算した直径を単繊維径とする。なお、該単繊維径を単糸繊度に換算すると、0.01dtex以下に相当する。

【0010】

前記ナノファイバーの種類としては、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ポリエチレンテレフタレートやポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸などのポリエステル系繊維、第3成分を共重合させたポリエステル系繊維、ポリエーテルエステル系繊維、アクリル繊維、ナイロン繊維、アラミド繊維などの合成繊維が例示される。これらの繊維は1種類でもよいし、複数の組合せであってもよい。なかでも、リサイクル性の点でポリエステル系繊維が好適である。かかるポリエステル系繊維には、マテリアルリサイクルまたはケミカルリサイクルされたポリエステル系繊維が含まれる。また、用途によっては、チタン化合物およびリン化合物を触媒として得られたポリエステルからなるポリエステル系繊維も好ましい。なお、かかるナノファイバー中には、本発明の目的を損なわない範囲内で必要に応じて、微細孔形成剤、カチオン染料可染剤、着色防止剤、熱安定剤、蛍光増白剤、艶消し剤、着色剤、吸湿剤、無機微粒子が1種または2種以上含まれていてもよい。

【0011】

本発明においては、複数の前記ナノファイバーからなるナノファイバー糸条に、下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることが肝要である。これにより、消臭性及び消臭効果持続性が良好であり、かつ可縫性にも優れたミシン糸を提供することができる。以下、各要件について説明する。

【0012】

本発明においては、前記のようにナノファイバーの単繊維径が100〜1000nmの範囲である必要があり、好ましくは200〜800nmの範囲である。ナノファイバーの単繊維径が100nm未満の場合、単繊維の引張強度が低くなり、ミシン糸として十分な強度が得られない。また逆に、ナノファイバーの単繊維径が1000nmを超える場合、ミシン糸としての表面積が小さくなり、十分な消臭効果が得られない。

【0013】

前記ナノファイバー糸条を構成するナノファイバーの本数としては、1000〜50000本が好ましく、5000〜30000本がより好ましい。上記本数が1000未満では十分な消臭効果が得られ難くなる傾向にあり、一方、50000本を越えるとナノファイバー糸条が太くなり過ぎ、撚糸が難しくなる傾向にある。

【0014】

また、本発明においては、前記ナノファイバー糸条に撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに撚係数kが5000〜10000の範囲の上撚が施されている必要がある。上撚及び/または下撚の撚係数が上記範囲を下回る場合、マルチフィラメントの収束性が下がり、ミシン糸として十分な強度及び可縫性が得られない。また逆に、上撚及び/または下撚の撚係数が上記範囲を上回る場合、マルチフィラメントが収束し過ぎて表面積が下がり十分な消臭効果が得られず、また残トルクの発生により可縫性が低下する。なお、ここで下撚及び上撚の撚係数は、以下の式で表されるものである。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【0015】

前記のように下撚を施したナノファイバー糸条は、これを複数本合糸して上撚を施すが、その際のナノファイバー糸条の合糸本数としては、2〜5本が好ましく、2〜3本がより好ましい。

【0016】

本発明のミシン糸においては、ナノファイバーの単糸同士が、凝集密着していない状態で存在していることが望ましい。したがって、ミシン糸横断面において、ナノファイバーの凝集密着している部分の面積(以下、凝集密着面積と称することがある)が100μm2以下である必要があり、50μm2以下であることが好ましい。本発明でいう凝集密着している部分とは、図1または図2のミシン糸の横断面写真に見られるようにナノファイバー単糸同士が独立しておらず固まって存在している部分をいい、凝集密着面積は、電子顕微鏡を用いて例えば3000〜5000倍に拡大し、該凝集密着している部分のうち最大の面積を示す。よって、図1は図2に比べ、ナノファイバーが凝集密着している部分が少なく、凝集密着面積が小さいということができる。したがって、図2のように凝集密着面積が100μm2を越えるとミシン糸の表面積が低下し、優れた臭い吸着効果、すなわち消臭効果を発現することができない。

【0017】

また、本発明においては、ミシン糸の引張強度が3.5cN/dtex以上であることが望ましい。引張強度が上記を下回る場合、縫製時に糸切れが発生し十分な可縫性が得られないおそれがあり、好ましくない。

【0018】

本発明のミシン糸は、例えば以下の製造方法により製造することができる。すなわち、海成分と島成分とからなり、かつ島成分の径が100〜1000nmの範囲にある海島型複合繊維からなる糸条を得た後、該糸条を1本又は複数本合糸して下撚りを施し、さらにこれを複数本合糸して上撚を施した後、海成分を溶解除去する方法である。

【0019】

先ず、前記の海島型複合繊維について説明する。海島型複合繊維のポリマーの組合せは、海成分ポリマーが島成分ポリマーよりも溶解性が高い組合せであれば任意であるが、特に溶解速度比(海/島)が200以上であることが好ましい。かかる溶解速度比が200未満の場合には、繊維断面中央部の海成分を溶解させている間に繊維断面表層部の島成分の一部も溶解されるため、海成分を完全に溶解除去するためには、島成分の何割かも減量されてしまうことになり、島成分の太さ斑や溶剤浸食による強度劣化が起こることで、毛羽の発生など品位が低下するおそれがある。

【0020】

海成分ポリマーは、好ましくは島成分との溶解速度比が200以上であればいかなるポリマーであってもよいが、特に繊維形成性の良好なポリエステル、ポリアミド、ポリスチレン、ポリエチレンなどが好ましい。例えば、アルカリ水溶液易溶解性ポリマーとしては、ポリ乳酸、超高分子量ポリアルキレンオキサイド縮合系ポリマー、ポリエチレングルコール系化合物共重合ポリエステル、ポリエチレングリコール系化合物と5−ナトリウムスルホン酸イソフタル酸の共重合ポリエステルが好適である。また、ナイロン6は、ギ酸溶解性があり、ポリスチレン・ポリエチレンはトルエンなど有機溶剤に非常によく溶ける。なかでも、アルカリ易溶解性と海島断面形成性とを両立させるため、ポリエステル系のポリマーとしては、5−ナトリウムスルホイソフタル酸6〜12モル%と分子量4000〜12000のポリエチレングルコールを3〜10重量%共重合させた固有粘度が0.4〜0.6のポリエチレンテレフタレート系共重合ポリエステルが好ましい。ここで、5−ナトリウムイソフタル酸は親水性と溶融粘度向上に寄与し、ポリエチレングリコール(PEG)は親水性を向上させる。なお、PEGは分子量が大きいほど、その高次構造に起因すると考えられる親水性増加効果が大きくなるが、反応性が悪くなってブレンド系になるため、耐熱性・紡糸安定性などの点から好ましくなくなる。また、共重合量が10重量%以上になると、本来溶融粘度低下作用があるので、あまり好ましくなく、上記の範囲で両成分を共重合することが好ましい。

【0021】

一方、島成分ポリマーは、海成分との溶解速度差があればいかなるポリマーであってもよいが、前記のように繊維形成性のポリエチレンテレフタレートやポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、第3成分を共重合させたポリエステルなどのポリエステルが好ましい。該ポリマー中には、本発明の目的を損なわない範囲内で必要に応じて、微細孔形成剤、カチオン染料可染剤、着色防止剤、熱安定剤、蛍光増白剤、艶消し剤、着色剤、吸湿剤、無機微粒子が1種または2種以上含まれていてもよい。

【0022】

上記の海成分ポリマーと島成分ポリマーからなる海島型複合繊維は、溶融紡糸時における海成分の溶融粘度が島成分ポリマーの溶融粘度よりも大きいことが好ましい。かかる関係にある場合には、海成分の複合重量比率が40%未満と少なくなっても、島成分同士の接接合により海島型複合繊維とは異なるものとなってしまうおそれが少ない。好ましい溶融粘度比(海/島)は、1.1〜2.0、特に1.3〜1.5の範囲である。この比が1.1倍未満の場合には溶融紡糸時に島成分が接合しやすくなり、一方2.0倍を越える場合には、粘度差が大きすぎるために紡糸調子が低下しやすくなるため、好ましくない。

【0023】

次に島数は、多いほど海成分を溶解除去して極細繊維を製造する場合の生産性が高くなり、しかも得られるナノファイバーの細さも顕著となってナノファイバー特有の柔らかさ、滑らかさを表現することができる点で100以上(より好ましくは300〜1000)であることが好ましい。ここで、島数が100未満の場合には、海成分を溶解除去しても極細繊度の単糸からなるハイマルチフィラメント糸を得ることができず本発明の目的を達成することができないおそれがある。なお、島数があまりに多くなりすぎると紡糸口金の製造コストが高くなるだけでなく、加工精度自体も低下しやすくなるので10000以下とするのが好ましい。次に島成分の径は、1000nm以下(好ましくは10〜1000nm)とする必要がある。また、海島複合繊維断面内の各島は、その径が均一であるほど海成分を除去して得られる編地の品位や耐久性が向上するので好ましい。

【0024】

前記の海島型複合繊維において、その海島複合重量比率(海:島)は、40:60〜5:95の範囲が好ましく、特に30:70〜10:90の範囲が好ましい。かかる範囲であれば、島間の海成分の厚みを薄くすることができ、海成分の溶解除去が容易となり、島成分の極細繊維への転換が容易になるので好ましい。ここで海成分の割合が40%を越える場合には海成分の厚みが厚くなりすぎ、一方5%未満の場合には海成分の量が少なくなりすぎて島間に接合が発生しやすくなる為、好ましくない。

【0025】

前記の海島型複合繊維において、その島間の海成分厚みが500nm以下、特に20〜200nmの範囲が望ましい。該厚みが500nmを越える場合には、該厚い海成分を溶解除去する間に島成分の溶解が進み、島成分間の均質性が低下するだけでなく、毛羽や染め斑の発生など品位が低下しやすくなる為、好ましくない。

【0026】

前記の海島型複合繊維は、例えば以下の方法により容易に製造することができる。すなわち、まず溶融粘度が高く且つ易溶解性であるポリマーと溶融粘度が低く且つ難溶解性のポリマーとを、前者が海成分で後者が島成分となるように溶融紡糸する。ここで、海成分と島成分の溶融粘度の関係は重要で、海成分の比率が小さくなって島間の厚みが小さくなると、海成分の溶融粘度が小さい場合には島間の一部の流路を海成分が高速流動するようになり、島間に接合が起こりやすくなるので好ましくない。溶融紡糸に用いられる紡糸口金としては、島成分を形成するための中空ピン群や微細孔群を有するものなど任意のものを用いることができる。例えば中空ピンや微細孔より押し出された島成分とその間を埋める形で流路を設計されている海成分流とを合流し、これを圧縮することにより海島断面形成がなされるいかなる紡糸口金でもよい。吐出された海島型断面複合繊維は、冷却風によって固化され、好ましくは400〜6000m/分で溶融紡糸された後に巻き取られる。得られた未延伸糸は、別途延伸工程をとおして所望の強度・伸度・熱収縮特性を有する複合繊維とするか、あるいは、一旦巻き取ることなく一定速度でローラーに引き取り、引き続いて延伸工程をとおした後に巻き取る方法のいずれでも構わない。

【0027】

ここで、特に微細な島径を有する海島型複合繊維を高効率で製造するために、通常のいわゆる配向結晶化を伴うネック延伸(配向結晶化延伸)に先立って、繊維構造は変化させないで繊維径のみを極細化する流動延伸工程を採用することが好ましい。流動延伸を容易とするため、熱容量の大きい水媒体を用いて繊維を均一に予熱し、低速で延伸することが好ましい。このようにすることにより延伸時に流動状態を形成しやすくなり、繊維の微細構造の発達を伴わずに容易に延伸することができる。このプロセスでは、特に海成分および島成分が共にガラス転移温度100℃以下のポリマーであることが好ましく、なかでもポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、ポリトリメチレンテレフタレート等のポリエステルに好適である。具体的には60〜100℃、好ましくは60〜80℃の範囲の温水バスに浸漬して均一加熱を施し、延伸倍率は10〜30倍、供給速度は1〜10m/分、巻取り速度は300m/分以下、特に10〜300m/分の範囲で実施することが好ましい。予熱温度不足および延伸速度が速すぎる場合には、目的とする高倍率延伸を達成することができなくなる。

【0028】

得られた流動状態で延伸された延伸糸は、その強伸度などの機械的特性を向上させるため、定法にしたがって60〜220℃の温度で配向結晶化延伸する。該延伸条件がこの範囲外の温度では、得られる繊維の物性が不十分なものとなる。なお、この延伸倍率は、溶融紡糸条件、流動延伸条件、配向結晶化延伸条件などによって変わってくるが、該配向結晶化延伸条件で延伸可能な最大延伸倍率の0.6〜0.95倍で延伸すればよい。

【0029】

以上の製法により得られた海島型複合繊維に、撚係数kが5000〜8500の範囲の下撚を施し、これを複数本合糸し、さらに撚係数kが5000〜10000の範囲の上撚が施し、海成分をアルカリ水溶液で溶解除去し、必要に応じて染色加工を施した後、真空状態で乾燥処理することにより、ナノファイバーからなる本発明のミシン糸を得ることができる。

【0030】

なお、撚係数は、前述した式から求めることができるが、その際、下撚及び上撚の撚係数は海成分を溶解除去した後の繊度を基準にする必要があり、それは海島型複合繊維の海島複合重量比率から容易に算出することができる。撚糸は、公知の方法を採用することができ、例えばリング撚糸機を用いて行うことができる。

【0031】

前記の後加工工程においては、真空状態で乾燥処理することが重要である。海成分を溶解除去し、必要に応じ染色加工を施した直後の濡れた状態では、島成分(ナノファイバー)同士は密着しており、通常行われる熱風乾燥や自然乾燥等を行った場合、ナノファイバーが密着した状態のまま収縮しながら乾いてしまうため、ナノファイバー同士が凝集密着した部分が多いミシン糸しか得ることができない。これに対し、前記のように乾燥工程を真空状態とすることにより、ナノファイバー同士が凝集する前に、ナノファイバー間に残存する水分等を速やかに除去することができ、且つナノファイバーが熱収縮しにくい比較的低温で乾燥させることができるため、ナノファイバー同士が凝集密着していない、つまり凝集密着面積が100μm2以下のミシン糸を得ることができる。この際、乾燥処理の温度としては50℃以下が好ましく、20〜50℃がより好ましく、25〜40℃がさらに好ましい。また、乾燥処理の時間は1〜6時間が好ましく、1〜4時間がより好ましい。

【0032】

以上に説明した方法により製造される本発明のミシン糸は、引張強度が3.5cN/dtex以上という高い引張強度を実現することができる。

また、本発明のミシン糸は、前記の10〜1000nmという極めて細いナノファイバーにより構成されており、表面積が極めて高く臭いの吸着効果に優れ、アンモニアの消臭率が90%以上であるといった特性を有している。このため、消臭剤を含有する従来の繊維とは異なり、洗濯等によって消臭剤が溶出や脱落し、消臭性能が低下するといったことがなく、JIS−L−0844−A−1法に基づいて3回洗濯を施した後でも90%以上のアンモニアの消臭率を維持することができる。

【実施例】

【0033】

次に、本発明の実施例及び比較例を詳述するが、本発明はこれらによって限定されるものではない。なお、実施例中の各測定項目は下記の方法で測定した。

【0034】

(1)撚数

JIS−L−1013−7.2.2に基づき、n数10で測定した。また、撚係数kは以下の式により求められる。なお、この際、

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【0035】

(2)繊度

JIS−L−1013−8.3.1に基づき、n数10で測定した。

【0036】

(3)引張強伸度

JIS−L−1013−8.5.1に基づいて定速伸長引張試験機であるオリエンテック(株)社製テンシロンを用いて、つかみ間隔20cm、引張速度20cm/分にて、n数10で測定した。

【0037】

(4)凝集密着面積

(株)キーエンス製マイクロスコープVHX−1000を用い、3500倍に拡大した。ミシン糸断面の30μm四方において、ナノファイバー単繊維同士が凝集密着している面積の計測を行った。測定は、計測者3名により3回行い、それらの平均値とした。

【0038】

(5)消臭率

まず、枠周1.125mの検尺機を用い、ミシン糸を10回巻き返して小綛を作った。500mlの蓋付きガラス容器に0.3%のアンモニア水溶液を100μl滴下し、次いで同容器内に上記の小綛を吊り下げて密閉し、アンモニアを気化させた。初期アンモニア濃度、及び20分室温で放置後の容器から採取した気体中の残存アンモニア濃度を、ガス検知管を用いて測定した。そして、以下の式から消臭率を求めた。

消臭率={1−(残存アンモニア濃度)/(初期アンモニア濃度)}×100(%)

【0039】

(6)消臭効果持続性(洗濯後消臭率)

JIS−L−0844−A−1法に基づいて洗濯を施し風乾した後、(5)と同様に消臭率を測定した。

【0040】

(7)本縫可縫性

T/Rサージ生地4枚重ねの試験布を、1分間糸切れなく縫製できた最高回転数(rpm)をn数5で測定した。

【0041】

[製造例1](海島複合繊維の製造)

島成分としてポリエチレンテレフタレート(280℃における溶融粘度が1200ポイズ)、海成分として5−ナトリウムスルホイソフタル酸6モル%と数平均分子量4000のポリエチレングリコール6重量%を共重合したポリエチレンテレフタレート(280℃における溶融粘度が1750ポイズ)を用い{溶解速度比(海/島)=230}、海:島=30:70、島数=836の海島型複合未延伸繊維を、紡糸温度280℃、紡糸速度1500m/分で溶融紡糸して一旦巻き取った。得られた未延伸糸を、延伸温度80℃、延伸倍率2.5倍でローラー延伸し、次いで150℃で熱セットして巻き取った。得られた海島型複合延伸糸は56dtex/10filであり、透過型電子顕微鏡TEMによる繊維横断面を観察したところ、島の形状は丸形状でかつ島の径は710nmであった。

【0042】

[実施例1]

[製造例1]で得られた海島複合繊維を2本合糸してS方向に750T/m(撚係数6700)の下撚を施し、更に下撚糸を3本合わせてZ方向に500T/m(撚係数7800)の上撚を施した。得られた撚り上り糸を穴あき金管に巻き、25g/リットルのNaOH水溶液に入れ、55℃、80分の条件にて30重量%アルカリ減量した後、分散染料(Dystar Dianix Rubine PLUS)を用いて、130℃×30分の条件にて染色加工を行った。こうして得られた染色糸を真空乾燥機(佐藤真空株式会社 DN−30S型)に入れ、30℃、3時間の条件で真空乾燥処理を行った後、オイリングを施しミシン糸とした。結果を表1に示す。得られたミシン糸は、十分な強度を有し、消臭性及び消臭効果持続性、さらに可縫性に優れていた。また、得られたミシン糸の横断面写真を図1に示す。

【0043】

[実施例2]

撚数を下撚S900T/m(撚係数8050)、上撚Z600T/m(撚係数9300)とした以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、十分な強度を有し、消臭性及び消臭効果持続性、さらに可縫性に優れていた。

【0044】

[比較例1]

撚数を下撚S450T/m(撚係数4000)、上撚Z270T/m(撚係数4200)とした以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、十分な強力と可縫性を有していなかった。

【0045】

[比較例2]

撚数を下撚S1200T/m(撚係数10700)、上撚Z800T/m(撚係数12400)とした以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、消臭性及び消臭効果持続性、及び可縫性が劣っていた。

【0046】

[比較例3]

真空乾燥機ではなく熱風乾燥機(TABAI PHH200A)を用い、40℃、12時間の条件で処理した以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸は、十分な強度が無く、消臭性及び消臭効果持続性、さらに可縫性も劣っていた。また、得られたミシン糸の横断面写真を図3に示す。

【0047】

[比較例4]

ナノファイバーの代わりに44dtex/20filのPETを用いた以外は、実施例1と同様にしてミシン糸を作成した。結果を表1に示す。得られたミシン糸には消臭性が殆ど無かった。

【0048】

【表1】

【産業上の利用可能性】

【0049】

本発明によれば、高強度で消臭性及び消臭効果持続性、さらに可縫性に優れた消臭ミシン糸を提供することができ、該ミシン糸は実用性を備え産業上の利用価値が極めて高いものである。

【特許請求の範囲】

【請求項1】

単繊維径が100〜1000nmの範囲にある複数のナノファイバーからなるナノファイバー糸条に、下記式で表される撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに下記式で表される撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることを特徴とする消臭ミシン糸。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【請求項2】

ミシン糸の引張強度が3.5cN/dtex以上である、請求項1に記載の消臭ミシン糸。

【請求項3】

ミシン糸のアンモニアの消臭率が90%以上である、請求項1に記載の消臭ミシン糸。

【請求項4】

ミシン糸のJIS−L−0844−A−1法に基づいて3回洗濯を施した後のアンモニアの消臭率が90%以上である、請求項1に記載の消臭ミシン糸。

【請求項5】

ミシン糸が、海島型複合繊維に下撚が施され、これが複数本合糸され、さらに上撚が施された後、アルカリ水溶液または溶剤により、海成分が除去され、さらに真空乾燥処理されたミシン糸である、請求項1に記載の消臭ミシン糸。

【請求項1】

単繊維径が100〜1000nmの範囲にある複数のナノファイバーからなるナノファイバー糸条に、下記式で表される撚係数kが5000〜8500の範囲の下撚が施され、該ナノファイバー糸条が複数本合糸され、さらに下記式で表される撚係数kが5000〜10000の範囲の上撚が施されており、かつ該ナノファイバーの凝集密着している部分の面積が100μm2以下であることを特徴とする消臭ミシン糸。

撚係数k=t×√d

{式中、tは撚数(T/m)、dは繊度(dtex)を表す。}

【請求項2】

ミシン糸の引張強度が3.5cN/dtex以上である、請求項1に記載の消臭ミシン糸。

【請求項3】

ミシン糸のアンモニアの消臭率が90%以上である、請求項1に記載の消臭ミシン糸。

【請求項4】

ミシン糸のJIS−L−0844−A−1法に基づいて3回洗濯を施した後のアンモニアの消臭率が90%以上である、請求項1に記載の消臭ミシン糸。

【請求項5】

ミシン糸が、海島型複合繊維に下撚が施され、これが複数本合糸され、さらに上撚が施された後、アルカリ水溶液または溶剤により、海成分が除去され、さらに真空乾燥処理されたミシン糸である、請求項1に記載の消臭ミシン糸。

【図1】

【図2】

【図2】

【公開番号】特開2011−132636(P2011−132636A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−294601(P2009−294601)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]