消音器及びその製造方法

【課題】耐久性に優れ、ビビリ音等の異音を発生させることなく放射音を抑制することができると共に、板材間の水分の蒸発によるシェルの変形を防止することができる消音器を提供する。

【解決手段】板材21を巻き重ねたシェル2を備える消音器1であって、板材21の巻き方向の全周に亘り板材21を少なくとも二重に巻き重ねてシェル2を構成すると共に、板材21の巻き始め端22から巻き方向に沿って外側に突出するリブ24を形成し、リブ24の巻き始め端22で開口し且つシェル2の外部に閉じられている隙間25をリブ24に沿って形成する。

【解決手段】板材21を巻き重ねたシェル2を備える消音器1であって、板材21の巻き方向の全周に亘り板材21を少なくとも二重に巻き重ねてシェル2を構成すると共に、板材21の巻き始め端22から巻き方向に沿って外側に突出するリブ24を形成し、リブ24の巻き始め端22で開口し且つシェル2の外部に閉じられている隙間25をリブ24に沿って形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のエンジンの排気系等に設けられる消音器に係り、特に板材を巻き重ねてシェルを構成する消音器及びその製造方法に関する。

【背景技術】

【0002】

自動車のエンジンの排気系に設けられる消音器として、板材を巻き重ねてシェルを構成する消音器が知られているが、前記消音器では、排気ガス中の水分等が巻き重ねた板材間に毛細管現象によって進入する場合がある。前記進入した水分は、自動車の運転中の排気ガスで高温に加熱されて蒸発し、その際の急激な体積膨張でシェルを変形させる虞がある。そのため、蒸発した水蒸気を逃がし、シェルの変形を防止する消音器が提案されている(特許文献1、2参照)。

【0003】

特許文献1には、巻き重ねた板材の間に隙間(逃がし通路)を形成し、内側の板材に形成した貫通孔を介して隙間をシェル内部に連通させ、板材間で蒸発した水蒸気を前記隙間及び貫通孔を介してシェル内部に逃がす消音器が開示されている。

【0004】

特許文献2には、内側の板材に外方へ突出するビードを形成し、前記ビードを外側の板材で内側に押し付け、シェルの内側に突出するように変形ビードを形成し、変形ビードにより二重に巻いた板材の間に隙間を形成し、前記隙間の内端をシェル内部に開口させ、板材間で蒸発した水蒸気を前記隙間及び開口を介してシェル内部に逃がす消音器が開示されている。前記消音器は、エンドプレート、仕切板、入口管、出口管で構成される中間組立品に板材を巻き付けて形成される。

【0005】

【特許文献1】特開2004−285969号公報

【特許文献2】特開2006−266215号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1の消音器は、板材間に溜まった凝縮水が貫通孔を腐食して耐久性が低下する、更に、貫通孔の箇所ではシェルが一枚の板材で構成され、放射音が増加するという問題がある。また、特許文献2の消音器では、外側の板材とビードが接している部分の接触圧は高いものの、変形ビードによる隙間の周囲の接触圧は低いため、ビビリ音等の異音が発生する虞がある。更に、板材を巻き重ねてシェルを構成する消音器では、特許文献2に記載されているように中間組立品に板材を巻き付けて製造する製造工程の他に、筒状のシェルに中間組立品を圧入して製造する場合も多いが、特許文献2の変形ビードがシェルの内側に突出する構成では、変形ビードが引っ掛かってしまうため、シェルに中間組立品を圧入して製造する方法を用いることはできない。

【0007】

本発明は上記課題に鑑み提案するものであって、耐久性に優れ、ビビリ音等の異音を発生させることなく放射音を抑制することができると共に、板材間の水分の蒸発によるシェルの変形を防止することができる消音器及びその製造方法を提供することを目的とする。また、本発明の他の目的は、シェルの内側に局所的に突出する箇所が無く、シェルに中間組立品を圧入して製造することができる消音器及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の消音器は、板材を巻き重ねたシェルを備える消音器であって、該板材の巻き方向の全周に亘り該板材を少なくとも二重に巻き重ねて該シェルを構成すると共に、該板材の巻き始め端から巻き方向に沿って外側に突出するリブを形成し、該リブの巻き始め端で開口し且つ該シェルの外部に閉じられている隙間を該リブに沿って形成することを特徴とする。前記リブによる隙間は離間して複数条形成することが好ましい。前記シェルは略円筒形若しくは略楕円筒形等とすることが可能である。

【0009】

また、本発明の消音器は、前記隙間を前記板材の巻き始め端から巻き方向に半周以上1周未満の範囲で形成することを特徴とする。

【0010】

また、本発明の消音器は、前記シェルを略楕円筒形とし、前記略楕円筒形の長軸に対応する面よりも曲率の大きな面に、重なり合う該板材が形状的に密着する閉塞部を設け、該閉塞部により前記隙間を該シェルの外部に閉じることを特徴とする。尚、シェルを略円筒形とし、重なり合う板材が形状的に密着する閉塞部を設け、閉塞部により隙間をシェルの外部に閉じる構成とすることも可能である。また、シェルの巻き終わり側の固定は、例えば板材の巻き終わり端の近傍、或いは閉塞部、或いはこれらの双方で、溶接等により固定することが可能である。

【0011】

また、本発明の自動車或いは内燃機関の排気構造は、本発明の消音器を備えることを特徴とする。前記自動車には、自動四輪車以外に、自動二輪車等も含まれる。

【0012】

また、本発明の消音器の製造方法は、板材を巻き重ねて構成され、該板材の巻き始め端から巻き方向に沿って外側に突出するリブが形成され、該リブの巻き始め端で開口し且つ外部に閉じられている隙間が該リブに沿って形成されているシェルに、エンドプレートと、仕切板と、該エンドプレート及び該仕切板に貫通されてガスの入口及び出口となる管とを有する中間組立品を圧入する工程を備えることを特徴とする。

【0013】

尚、本明細書開示の発明には、各発明や各実施形態の構成の他に、これらの部分的な構成を本明細書開示の他の構成に変更して特定したもの、或いはこれらの構成に本明細書開示の他の構成を付加して特定したもの、或いはこれらの部分的な構成を部分的な作用効果が得られる限度で削除して特定した上位概念化したものも含まれる。

【発明の効果】

【0014】

本発明では、巻き重ねた板材間に進入する水分をリブの隙間及び巻き始め端の開口からシェルの内部に逃がすことが可能であり、排気ガス等で加熱されて体積が膨張した水蒸気を前記開口から逃がすことができる。従って、水蒸気の体積膨張によるシェルの変形を防止することができる。また、特許文献1の如く、板材間に溜まった凝縮水が貫通孔を腐食することが無いので、耐久性を高めることができる。

【0015】

また、シェルが一枚の板材で構成される剛性の低い部位で排気圧等を受ける必要が無いので、放射音を効果的に低減することができる。更に、隙間の周辺等で板材相互の接触圧が局所的に低くなることが無いので、ビビリ音等の異音の発生を防止することができる。

【0016】

また、巻き方向の全周に亘り板材を少なくとも二重に巻き重ねてシェルを構成すると共に、隙間をシェルの外部に閉じることにより、例えば隙間に対応する部分の最内層の板材に腐食で穴が開いた場合等に、隙間を通じて排気ガスがシェル外部に漏れることを防止することができる。

【0017】

また、シェルを略楕円筒形とし、略楕円筒形の長軸に対応する面よりも曲率の大きな面に、重なり合う該板材が形状的に密着する閉塞部を設け、閉塞部により隙間をシェル外部に閉じることにより、非常に高いシール性で隙間がシェル外部に通じることを防ぐことができ、より確実に排気ガス等のガス漏れを防止することができる。

【0018】

また、リブを外側に突出して形成し、シェルの内側に局所的に突出する箇所を設ける必要がない。従って、シェル内部を略一様な断面形状にし、シェルに中間組立品を圧入して製造することができる。

【発明を実施するための最良の形態】

【0019】

本発明の実施形態の消音器について図1〜図6に基づき説明する。

【0020】

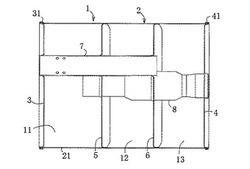

本実施形態の消音器1は、例えば自動四輪車のエンジンの排気系に設けられる消音器であり、図1及び図2に示すように、略楕円筒形のシェル2の前端開口にエンドプレート3が気密に固定され、シェル2の後端開口にエンドプレート4が気密に固定されている。シェル2とエンドプレート3とは、シェル2の端部を巻き込むようにしてエンドプレート3の端部をかしめ、カシメ部31で固定されている。同様に、シェル2とエンドプレート4とは、シェル2の端部を巻き込むようにしてエンドプレート4の端部をかしめ、カシメ部41で固定されている。尚、シェル2とエンドプレート3、4の固定方法は、前記かしめ以外にも適宜であり、例えば溶接して固定してもよい。

【0021】

シェル2の内部には、仕切板5、6がエンドプレート3、4と略平行に設けられている。エンドプレート3と仕切板5、仕切板5と仕切板6、仕切板6とエンドプレート4はそれぞれ所定間隔を開けて配置され、各々の間には室11、12、13が形成されている。

【0022】

エンドプレート3と仕切板5、6には入口管7が貫通して配置され、入口管7はエンドプレート3と仕切板5、6で支持されている。入口管7の一端開口は室13で開放され、その他端開口はエンドプレート3の外側に開放され、エンジンの排気系の上流側のパイプに接続される。エンドプレート4と仕切板6、5には出口管8が貫通して配置され、出口管8はエンドプレート4と仕切板6、5で支持されている。出口管8の一端開口は室11で開放され、その他端開口はエンドプレート4の外側に開放され、エンジンの排気系の下流側のパイプに接続される。入口管7から室13に導入される排気ガスは、図示省略する仕切板6、5の連通孔を介して室11に導かれ、出口管8から外部へ導出される。

【0023】

シェル2は、図3〜図6に示すように、板材21を巻き方向の全周に亘り少なくとも二重に巻き重ねて構成されており、本実施形態では、巻き始め端22から巻き始め端22に対応する外側位置まで板材21を二重に巻き重ねて形成され、前記巻き始め端22に対応する外側位置から巻き終わり端23まで板材21を三重に巻き重ねて形成され、巻き終わり端23から周方向に例えば8mm前後の位置など巻き終わり端23の近傍位置で、軸方向の所定間隔毎(例えば35mm前後)の複数箇所にスポット溶接を行って、板材の第2層242と第3層243とが固定されている。

【0024】

シェル2には、図4に示すように、板材21の巻き始め端22から巻き方向に沿って外側に突出する断面視略台形のリブ24が線状に形成されており、前記二重の巻き重ね部分では最外側に位置する板材の第2層242にリブ24が形成され、前記三重の巻き重ね部分では中間に位置する板材の第2層242と前記第2層242に形状的に密着し最外側に位置する板材の第3層243とにリブ24が形成されている。前記二重の巻き重ね部分のリブ24は、板材21の巻き始め端22から板材の第1層241と第2層242とが形状的に密着している閉塞部27の一端まで形成され、本例では約3/4周程度の長さで形成されている。前記三重の巻き重ね部分のリブ24は、閉塞部27の他端近傍から巻き終わり端23まで形成され、本例では約1/8周程度の長さで形成されている。また、リブ24は所定間隔離間して複数条形成されており、本例のリブ24は三条形成され、仕切板5、6間の中間付近、エンドプレート3と仕切板5間の中間付近、エンドプレート4と仕切板6の中間付近にそれぞれ設けられている。

【0025】

前記二重の巻き重ね部分では板材の第1層241と板材の第2層242のリブ24との間に断面視略台形の隙間25が形成され(図5参照)、前記三重の巻き重ね部分では板材の第1層241と板材の第2層242のリブ24との間に断面視略台形の隙間25が形成され(図6参照)、隙間25がリブ24に沿ってリブ24内に線状に形成されている。隙間25の一端は巻き始め端22に対応する位置に設けられた開口26でシェル2の内部に開口され、その他端は所定幅で設けられている閉塞部27の一端で閉じられ、隙間25は閉塞部27でシェル2の外部に対して閉じられており、隙間25は、開口26から閉塞部27の一端までのリブ24の形成領域に対応して設けられている。本例の閉塞部27は、略楕円形のシェル2の短軸に対応する、より平面に近い曲率の大きな面に設けられ、板材21相互が所定幅で面状に形状的に密着していることから、シール性が非常に高く、ガスのシェル2外部への漏れを防止することができる。隙間25は、本例では約3/4周程度の長さで形成されているが、半周以上1周未満の範囲で形成することが好ましく、又、隙間25は本例では三条形成されているが、所定間隔離間して適宜の複数条形成することが好ましい。

【0026】

上記実施形態の消音器1を製造する際には、長方形の板材21にプレス成形又はロール成形で略台形状のリブ24を複数条形成する。各リブ24は、板材21の巻き始め端22に対応する外側位置の第2層242に対応する箇所から閉塞部27の一端に対応する位置までと、閉塞部27の他端に対応する位置から巻き終わり端23までとに、巻き方向に沿って形成する。その後、板材21をリブ24が外側に突出するようにして巻き始め端22から巻き、巻き始め端22から巻き始め端22の外側に位置する箇所まで二重に巻き重ね、前記巻き始め端22の外側に位置する箇所から巻き終わり端23まで三重に巻き重ね、略楕円筒形のシェル2を構成する。前記巻き重ねた状態では、板材21の第1層241と第2層242とが形状的に密着して閉塞部27を構成し、前記閉塞部27の他端近傍から巻き終わり端23までの第2層242と第3層243とが形状的に密着すると共に、開口26でシェル2の内部に開口し、前記開口26の位置から閉塞部27の一端まで延びる隙間25が形成される。その後、巻き終わり端23の近傍位置で、軸方向の所定間隔毎(例えば35mm前後)の複数箇所にスポット溶接を行い、シェル2が完成する。

【0027】

その後、前記完成した略楕円筒形のシェル2に中間組立品を圧入する(図2参照)。前記中間組立品は、エンドプレート3、4と、エンドプレート3と仕切板5、6とに貫通して設けられ、エンドプレート3と仕切板5、6に固着されている入口管7と、エンドプレート3と仕切板6、5とに貫通して設けられ、エンドプレート4と仕切板6、5に固着されている出口管8とで構成されている。前記中間組立品は、シェル2の長手方向の開放する一端からシェル2の内部に圧入されて配置される。前記中間組立品の所定位置への圧入配置後には、シェル2の一端を巻き込むようにしてエンドプレート3の端部をかしめ、シェル2とエンドプレート3をカシメ部31で固定すると共に、シェル2の他端を巻き込むようにしてエンドプレート4の端部をかしめ、シェル2とエンドプレート4とカシメ部41で固定するし、消音器1が完成する。

【産業上の利用可能性】

【0028】

本発明は、例えば自動車のエンジンの排気系に設ける消音器として利用することができる。

【図面の簡単な説明】

【0029】

【図1】実施形態の消音器の斜視図。

【図2】図1の消音器の横断面図。

【図3】図1の消音器に於けるシェルのA−A線矢視断面図。

【図4】図1の消音器に於けるシェルのB−B線矢視断面図。

【図5】図1の消音器に於けるシェルのC−C線矢視断面図。

【図6】図1の消音器に於けるシェルのD−D線矢視断面図。

【符号の説明】

【0030】

1…消音器 11、12、13…室 2…シェル 21…板材 22…巻き始め端 23…巻き終わり端 24…リブ 241…板材の第1層 242…板材の第2層 243…板材の第3層 25…隙間 26…開口 27…閉塞部 3、4…エンドプレート 31、41…カシメ部 5、6…仕切板 7…入口管 8…出口管

【技術分野】

【0001】

本発明は、自動車のエンジンの排気系等に設けられる消音器に係り、特に板材を巻き重ねてシェルを構成する消音器及びその製造方法に関する。

【背景技術】

【0002】

自動車のエンジンの排気系に設けられる消音器として、板材を巻き重ねてシェルを構成する消音器が知られているが、前記消音器では、排気ガス中の水分等が巻き重ねた板材間に毛細管現象によって進入する場合がある。前記進入した水分は、自動車の運転中の排気ガスで高温に加熱されて蒸発し、その際の急激な体積膨張でシェルを変形させる虞がある。そのため、蒸発した水蒸気を逃がし、シェルの変形を防止する消音器が提案されている(特許文献1、2参照)。

【0003】

特許文献1には、巻き重ねた板材の間に隙間(逃がし通路)を形成し、内側の板材に形成した貫通孔を介して隙間をシェル内部に連通させ、板材間で蒸発した水蒸気を前記隙間及び貫通孔を介してシェル内部に逃がす消音器が開示されている。

【0004】

特許文献2には、内側の板材に外方へ突出するビードを形成し、前記ビードを外側の板材で内側に押し付け、シェルの内側に突出するように変形ビードを形成し、変形ビードにより二重に巻いた板材の間に隙間を形成し、前記隙間の内端をシェル内部に開口させ、板材間で蒸発した水蒸気を前記隙間及び開口を介してシェル内部に逃がす消音器が開示されている。前記消音器は、エンドプレート、仕切板、入口管、出口管で構成される中間組立品に板材を巻き付けて形成される。

【0005】

【特許文献1】特開2004−285969号公報

【特許文献2】特開2006−266215号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1の消音器は、板材間に溜まった凝縮水が貫通孔を腐食して耐久性が低下する、更に、貫通孔の箇所ではシェルが一枚の板材で構成され、放射音が増加するという問題がある。また、特許文献2の消音器では、外側の板材とビードが接している部分の接触圧は高いものの、変形ビードによる隙間の周囲の接触圧は低いため、ビビリ音等の異音が発生する虞がある。更に、板材を巻き重ねてシェルを構成する消音器では、特許文献2に記載されているように中間組立品に板材を巻き付けて製造する製造工程の他に、筒状のシェルに中間組立品を圧入して製造する場合も多いが、特許文献2の変形ビードがシェルの内側に突出する構成では、変形ビードが引っ掛かってしまうため、シェルに中間組立品を圧入して製造する方法を用いることはできない。

【0007】

本発明は上記課題に鑑み提案するものであって、耐久性に優れ、ビビリ音等の異音を発生させることなく放射音を抑制することができると共に、板材間の水分の蒸発によるシェルの変形を防止することができる消音器及びその製造方法を提供することを目的とする。また、本発明の他の目的は、シェルの内側に局所的に突出する箇所が無く、シェルに中間組立品を圧入して製造することができる消音器及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の消音器は、板材を巻き重ねたシェルを備える消音器であって、該板材の巻き方向の全周に亘り該板材を少なくとも二重に巻き重ねて該シェルを構成すると共に、該板材の巻き始め端から巻き方向に沿って外側に突出するリブを形成し、該リブの巻き始め端で開口し且つ該シェルの外部に閉じられている隙間を該リブに沿って形成することを特徴とする。前記リブによる隙間は離間して複数条形成することが好ましい。前記シェルは略円筒形若しくは略楕円筒形等とすることが可能である。

【0009】

また、本発明の消音器は、前記隙間を前記板材の巻き始め端から巻き方向に半周以上1周未満の範囲で形成することを特徴とする。

【0010】

また、本発明の消音器は、前記シェルを略楕円筒形とし、前記略楕円筒形の長軸に対応する面よりも曲率の大きな面に、重なり合う該板材が形状的に密着する閉塞部を設け、該閉塞部により前記隙間を該シェルの外部に閉じることを特徴とする。尚、シェルを略円筒形とし、重なり合う板材が形状的に密着する閉塞部を設け、閉塞部により隙間をシェルの外部に閉じる構成とすることも可能である。また、シェルの巻き終わり側の固定は、例えば板材の巻き終わり端の近傍、或いは閉塞部、或いはこれらの双方で、溶接等により固定することが可能である。

【0011】

また、本発明の自動車或いは内燃機関の排気構造は、本発明の消音器を備えることを特徴とする。前記自動車には、自動四輪車以外に、自動二輪車等も含まれる。

【0012】

また、本発明の消音器の製造方法は、板材を巻き重ねて構成され、該板材の巻き始め端から巻き方向に沿って外側に突出するリブが形成され、該リブの巻き始め端で開口し且つ外部に閉じられている隙間が該リブに沿って形成されているシェルに、エンドプレートと、仕切板と、該エンドプレート及び該仕切板に貫通されてガスの入口及び出口となる管とを有する中間組立品を圧入する工程を備えることを特徴とする。

【0013】

尚、本明細書開示の発明には、各発明や各実施形態の構成の他に、これらの部分的な構成を本明細書開示の他の構成に変更して特定したもの、或いはこれらの構成に本明細書開示の他の構成を付加して特定したもの、或いはこれらの部分的な構成を部分的な作用効果が得られる限度で削除して特定した上位概念化したものも含まれる。

【発明の効果】

【0014】

本発明では、巻き重ねた板材間に進入する水分をリブの隙間及び巻き始め端の開口からシェルの内部に逃がすことが可能であり、排気ガス等で加熱されて体積が膨張した水蒸気を前記開口から逃がすことができる。従って、水蒸気の体積膨張によるシェルの変形を防止することができる。また、特許文献1の如く、板材間に溜まった凝縮水が貫通孔を腐食することが無いので、耐久性を高めることができる。

【0015】

また、シェルが一枚の板材で構成される剛性の低い部位で排気圧等を受ける必要が無いので、放射音を効果的に低減することができる。更に、隙間の周辺等で板材相互の接触圧が局所的に低くなることが無いので、ビビリ音等の異音の発生を防止することができる。

【0016】

また、巻き方向の全周に亘り板材を少なくとも二重に巻き重ねてシェルを構成すると共に、隙間をシェルの外部に閉じることにより、例えば隙間に対応する部分の最内層の板材に腐食で穴が開いた場合等に、隙間を通じて排気ガスがシェル外部に漏れることを防止することができる。

【0017】

また、シェルを略楕円筒形とし、略楕円筒形の長軸に対応する面よりも曲率の大きな面に、重なり合う該板材が形状的に密着する閉塞部を設け、閉塞部により隙間をシェル外部に閉じることにより、非常に高いシール性で隙間がシェル外部に通じることを防ぐことができ、より確実に排気ガス等のガス漏れを防止することができる。

【0018】

また、リブを外側に突出して形成し、シェルの内側に局所的に突出する箇所を設ける必要がない。従って、シェル内部を略一様な断面形状にし、シェルに中間組立品を圧入して製造することができる。

【発明を実施するための最良の形態】

【0019】

本発明の実施形態の消音器について図1〜図6に基づき説明する。

【0020】

本実施形態の消音器1は、例えば自動四輪車のエンジンの排気系に設けられる消音器であり、図1及び図2に示すように、略楕円筒形のシェル2の前端開口にエンドプレート3が気密に固定され、シェル2の後端開口にエンドプレート4が気密に固定されている。シェル2とエンドプレート3とは、シェル2の端部を巻き込むようにしてエンドプレート3の端部をかしめ、カシメ部31で固定されている。同様に、シェル2とエンドプレート4とは、シェル2の端部を巻き込むようにしてエンドプレート4の端部をかしめ、カシメ部41で固定されている。尚、シェル2とエンドプレート3、4の固定方法は、前記かしめ以外にも適宜であり、例えば溶接して固定してもよい。

【0021】

シェル2の内部には、仕切板5、6がエンドプレート3、4と略平行に設けられている。エンドプレート3と仕切板5、仕切板5と仕切板6、仕切板6とエンドプレート4はそれぞれ所定間隔を開けて配置され、各々の間には室11、12、13が形成されている。

【0022】

エンドプレート3と仕切板5、6には入口管7が貫通して配置され、入口管7はエンドプレート3と仕切板5、6で支持されている。入口管7の一端開口は室13で開放され、その他端開口はエンドプレート3の外側に開放され、エンジンの排気系の上流側のパイプに接続される。エンドプレート4と仕切板6、5には出口管8が貫通して配置され、出口管8はエンドプレート4と仕切板6、5で支持されている。出口管8の一端開口は室11で開放され、その他端開口はエンドプレート4の外側に開放され、エンジンの排気系の下流側のパイプに接続される。入口管7から室13に導入される排気ガスは、図示省略する仕切板6、5の連通孔を介して室11に導かれ、出口管8から外部へ導出される。

【0023】

シェル2は、図3〜図6に示すように、板材21を巻き方向の全周に亘り少なくとも二重に巻き重ねて構成されており、本実施形態では、巻き始め端22から巻き始め端22に対応する外側位置まで板材21を二重に巻き重ねて形成され、前記巻き始め端22に対応する外側位置から巻き終わり端23まで板材21を三重に巻き重ねて形成され、巻き終わり端23から周方向に例えば8mm前後の位置など巻き終わり端23の近傍位置で、軸方向の所定間隔毎(例えば35mm前後)の複数箇所にスポット溶接を行って、板材の第2層242と第3層243とが固定されている。

【0024】

シェル2には、図4に示すように、板材21の巻き始め端22から巻き方向に沿って外側に突出する断面視略台形のリブ24が線状に形成されており、前記二重の巻き重ね部分では最外側に位置する板材の第2層242にリブ24が形成され、前記三重の巻き重ね部分では中間に位置する板材の第2層242と前記第2層242に形状的に密着し最外側に位置する板材の第3層243とにリブ24が形成されている。前記二重の巻き重ね部分のリブ24は、板材21の巻き始め端22から板材の第1層241と第2層242とが形状的に密着している閉塞部27の一端まで形成され、本例では約3/4周程度の長さで形成されている。前記三重の巻き重ね部分のリブ24は、閉塞部27の他端近傍から巻き終わり端23まで形成され、本例では約1/8周程度の長さで形成されている。また、リブ24は所定間隔離間して複数条形成されており、本例のリブ24は三条形成され、仕切板5、6間の中間付近、エンドプレート3と仕切板5間の中間付近、エンドプレート4と仕切板6の中間付近にそれぞれ設けられている。

【0025】

前記二重の巻き重ね部分では板材の第1層241と板材の第2層242のリブ24との間に断面視略台形の隙間25が形成され(図5参照)、前記三重の巻き重ね部分では板材の第1層241と板材の第2層242のリブ24との間に断面視略台形の隙間25が形成され(図6参照)、隙間25がリブ24に沿ってリブ24内に線状に形成されている。隙間25の一端は巻き始め端22に対応する位置に設けられた開口26でシェル2の内部に開口され、その他端は所定幅で設けられている閉塞部27の一端で閉じられ、隙間25は閉塞部27でシェル2の外部に対して閉じられており、隙間25は、開口26から閉塞部27の一端までのリブ24の形成領域に対応して設けられている。本例の閉塞部27は、略楕円形のシェル2の短軸に対応する、より平面に近い曲率の大きな面に設けられ、板材21相互が所定幅で面状に形状的に密着していることから、シール性が非常に高く、ガスのシェル2外部への漏れを防止することができる。隙間25は、本例では約3/4周程度の長さで形成されているが、半周以上1周未満の範囲で形成することが好ましく、又、隙間25は本例では三条形成されているが、所定間隔離間して適宜の複数条形成することが好ましい。

【0026】

上記実施形態の消音器1を製造する際には、長方形の板材21にプレス成形又はロール成形で略台形状のリブ24を複数条形成する。各リブ24は、板材21の巻き始め端22に対応する外側位置の第2層242に対応する箇所から閉塞部27の一端に対応する位置までと、閉塞部27の他端に対応する位置から巻き終わり端23までとに、巻き方向に沿って形成する。その後、板材21をリブ24が外側に突出するようにして巻き始め端22から巻き、巻き始め端22から巻き始め端22の外側に位置する箇所まで二重に巻き重ね、前記巻き始め端22の外側に位置する箇所から巻き終わり端23まで三重に巻き重ね、略楕円筒形のシェル2を構成する。前記巻き重ねた状態では、板材21の第1層241と第2層242とが形状的に密着して閉塞部27を構成し、前記閉塞部27の他端近傍から巻き終わり端23までの第2層242と第3層243とが形状的に密着すると共に、開口26でシェル2の内部に開口し、前記開口26の位置から閉塞部27の一端まで延びる隙間25が形成される。その後、巻き終わり端23の近傍位置で、軸方向の所定間隔毎(例えば35mm前後)の複数箇所にスポット溶接を行い、シェル2が完成する。

【0027】

その後、前記完成した略楕円筒形のシェル2に中間組立品を圧入する(図2参照)。前記中間組立品は、エンドプレート3、4と、エンドプレート3と仕切板5、6とに貫通して設けられ、エンドプレート3と仕切板5、6に固着されている入口管7と、エンドプレート3と仕切板6、5とに貫通して設けられ、エンドプレート4と仕切板6、5に固着されている出口管8とで構成されている。前記中間組立品は、シェル2の長手方向の開放する一端からシェル2の内部に圧入されて配置される。前記中間組立品の所定位置への圧入配置後には、シェル2の一端を巻き込むようにしてエンドプレート3の端部をかしめ、シェル2とエンドプレート3をカシメ部31で固定すると共に、シェル2の他端を巻き込むようにしてエンドプレート4の端部をかしめ、シェル2とエンドプレート4とカシメ部41で固定するし、消音器1が完成する。

【産業上の利用可能性】

【0028】

本発明は、例えば自動車のエンジンの排気系に設ける消音器として利用することができる。

【図面の簡単な説明】

【0029】

【図1】実施形態の消音器の斜視図。

【図2】図1の消音器の横断面図。

【図3】図1の消音器に於けるシェルのA−A線矢視断面図。

【図4】図1の消音器に於けるシェルのB−B線矢視断面図。

【図5】図1の消音器に於けるシェルのC−C線矢視断面図。

【図6】図1の消音器に於けるシェルのD−D線矢視断面図。

【符号の説明】

【0030】

1…消音器 11、12、13…室 2…シェル 21…板材 22…巻き始め端 23…巻き終わり端 24…リブ 241…板材の第1層 242…板材の第2層 243…板材の第3層 25…隙間 26…開口 27…閉塞部 3、4…エンドプレート 31、41…カシメ部 5、6…仕切板 7…入口管 8…出口管

【特許請求の範囲】

【請求項1】

板材を巻き重ねたシェルを備える消音器であって、

該板材の巻き方向の全周に亘り該板材を少なくとも二重に巻き重ねて該シェルを構成すると共に、

該板材の巻き始め端から巻き方向に沿って外側に突出するリブを形成し、

該リブの巻き始め端で開口し且つ該シェルの外部に閉じられている隙間を該リブに沿って形成することを特徴とする消音器。

【請求項2】

前記隙間を前記板材の巻き始め端から巻き方向に半周以上1周未満の範囲で形成することを特徴とする請求項1記載の消音器。

【請求項3】

前記シェルを略楕円筒形とし、

前記略楕円筒形の長軸に対応する面よりも曲率の大きな面に、重なり合う該板材が形状的に密着する閉塞部を設け、

該閉塞部により前記隙間を該シェルの外部に閉じることを特徴とする請求項1又は2記載の消音器。

【請求項4】

請求項1〜3の何れかに記載の消音器を備えることを特徴とする自動車。

【請求項5】

板材を巻き重ねて構成され、該板材の巻き始め端から巻き方向に沿って外側に突出するリブが形成され、該リブの巻き始め端で開口し且つ外部に閉じられている隙間が該リブに沿って形成されているシェルに、

エンドプレートと、仕切板と、該エンドプレート及び該仕切板に貫通されてガスの入口及び出口となる管とを有する中間組立品を圧入する工程を備えることを特徴とする消音器の製造方法。

【請求項1】

板材を巻き重ねたシェルを備える消音器であって、

該板材の巻き方向の全周に亘り該板材を少なくとも二重に巻き重ねて該シェルを構成すると共に、

該板材の巻き始め端から巻き方向に沿って外側に突出するリブを形成し、

該リブの巻き始め端で開口し且つ該シェルの外部に閉じられている隙間を該リブに沿って形成することを特徴とする消音器。

【請求項2】

前記隙間を前記板材の巻き始め端から巻き方向に半周以上1周未満の範囲で形成することを特徴とする請求項1記載の消音器。

【請求項3】

前記シェルを略楕円筒形とし、

前記略楕円筒形の長軸に対応する面よりも曲率の大きな面に、重なり合う該板材が形状的に密着する閉塞部を設け、

該閉塞部により前記隙間を該シェルの外部に閉じることを特徴とする請求項1又は2記載の消音器。

【請求項4】

請求項1〜3の何れかに記載の消音器を備えることを特徴とする自動車。

【請求項5】

板材を巻き重ねて構成され、該板材の巻き始め端から巻き方向に沿って外側に突出するリブが形成され、該リブの巻き始め端で開口し且つ外部に閉じられている隙間が該リブに沿って形成されているシェルに、

エンドプレートと、仕切板と、該エンドプレート及び該仕切板に貫通されてガスの入口及び出口となる管とを有する中間組立品を圧入する工程を備えることを特徴とする消音器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−191619(P2009−191619A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−29940(P2008−29940)

【出願日】平成20年2月12日(2008.2.12)

【出願人】(000175766)三恵技研工業株式会社 (50)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月12日(2008.2.12)

【出願人】(000175766)三恵技研工業株式会社 (50)

【Fターム(参考)】

[ Back to top ]