液体を用いた局所表面処理方法

【課題】 基板の局所に所望の大きさの液体を形成させ、高精度なエッチング、メッキやコーティング等を、微小な局所においても高精度に行いうる局所表面処理方法を提供することを課題とする。

【解決手段】 マイクロプローブ11にメッキ液やエッチング液等の液体21を付着させて、基板12の所定の局所に付着させた後、マイクロプローブ11と基板12に電流を流し、基板12界面での電気化学的反応を利用して、液体21の接触角を変化させて接触面積を所望の大きさに制御する。所望の大きさに制御した液体21を用いてメッキ、エッチングやコーティング等の局所表面処理を行う。

【解決手段】 マイクロプローブ11にメッキ液やエッチング液等の液体21を付着させて、基板12の所定の局所に付着させた後、マイクロプローブ11と基板12に電流を流し、基板12界面での電気化学的反応を利用して、液体21の接触角を変化させて接触面積を所望の大きさに制御する。所望の大きさに制御した液体21を用いてメッキ、エッチングやコーティング等の局所表面処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の微小領域に付着させた液体の基板との接触面積を制御して、基板のエッチング、メッキ処理やコーティング等を行う液体を用いた局所表面処理方法に関する。

【背景技術】

【0002】

近年、マイクロマシン、ナノマシンや電子デバイスの高密度化・高速度化が進み、部品の寸法はますます小さくなっている。小さい部品の作製には、ナノレベルでの高度な局所微細加工やコーティング技術が必要である。そのため、基板に精度良くミクロなコーティング液やメッキ液等を付着させ、基板の局所表面処理することが求められている。

【0003】

液滴を基板の局所に塗布する方法として、マイクロ液体プロセスと呼ばれる方法(例えば、非特許文献1)や、原子間力顕微鏡を用いた方法がある(例えば特許文献1)。

【0004】

マイクロ液体プロセスとは、インクジェット方式を用いてミクロな機能性液滴を基板上に配置し、この液滴を直接用いて基板表面の局所処理を行い、微細な電子デバイス等を作製する方法である。大面積の基板に、一定の大きさで且つ多数の液滴を規則的に付着させて基板の処理を行っている。

【0005】

特許文献1は、原子間力顕微鏡のマイクロてこを固体表面に流体を供給するマイクロピペットとして利用している。原子間力顕微鏡とは、走査型プローブ顕微鏡の一つで、鋭く尖らせたプローブと試料との間に働く原子間力を、プローブを保持する微細な板バネのたわみによって検知し、その力を一定に保つようにして走査することによって試料表面の三次元像を得る装置である。この原子間力顕微鏡のマイクロてこは、流体を蓄える空洞部と、先端に流体を流出させる十字型の開口部が形成された触針を有しており、触針を固体表面の所定箇所に位置付けした後、ヒータの加熱で空洞部の内部圧力を上昇させ、開口部から流体を供給している。固体表面に供給した流体により、エッチング等の表面処理を行っている。

【非特許文献1】マイクロ液体から直接に薄膜デバイスを形成する技術−マイクロ液体プロセス−、まてりあ第44巻 第4号(2005)、Vol.144、p324〜332

【特許文献1】特開平9−251979号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

非特許文献1では、一旦基板に付着させた液体の濡れ性を変化させて、液体の接触面積を制御することが出来ない。基板に付着させた一定量の液体は、液体固有の濡れ接触角によった高さを有するが、メッキやエッチング処理の際に必要なのは基板と接する界面付近のものだけである。特に濡れ性の小さい液体の場合、付着させた液体の高さは必要以上に高くなり、液体を薄くすることができないため、必要以上に液体を使用しなければならないという問題がある。

【0007】

また、付着させた液体の高さが制御できず、面積(広さ)の決まった液体を薄くすることができないので、薄いコーティング処理をすることができない。このため、微小な電子デバイス等を薄く製造することが困難である。

【0008】

更に、多数の液滴を規則的に配列させることができる一方で、特定な箇所に個別に液体を付着して、エッチングやコーティング等を行うことができないという課題を有する。

【0009】

特許文献1では、一旦固体表面に供給した液体はそのままの状態であり、その後液体の接触角を制御して、液体の面積及び高さを調整することについて何ら開示されていない。このため、前述同様、必要以上の液体を使用せざるを得ないとともに、微小電子デバイス等の製造を困難にしている。

【0010】

本願は、上記課題に鑑み、基板の局所に体積を調節した微小な液体を付着させ、更に付着後の液体の接触面積及び液体の高さを制御することで、高精度なエッチング、メッキ等の局所表面処理を行い得る方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、マイクロプローブ先端に液体を付着させ、基板の所定位置の局所に前記マイクロプローブ先端の前記液体を付着させ、前記基板と前記マイクロプローブに電流を又は電圧を印加して前記液体の濡れ接触角を変化させて基板との接触面積を制御させ、前記液体で前記基板の局所を処理することを特徴とする。

【0012】

また、本発明は、前記基板を負電位、前記マイクロプローブを正電位として電流又は電圧を印加し、前記液体の濡れ接触角を小さくして前記液体の基板との接触面積を広げることを特徴とする。

【0013】

更に、本発明は、前記基板を正電位、前記マイクロプローブを負電位として電流又は電圧を印加し、前記液体の濡れ接触角を大きくして前記液体の基板との接触面積を小さくすることを特徴とする。

【0014】

更に、本発明は、前記マイクロプローブに疎液性材料或いは親液性材料を用い、前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする。

【0015】

更に、本発明は、先端が平面状の前記マイクロプローブを用い、平面部分の面積を変化させて前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする。

【0016】

更に、本発明は、前記液体にエッチング液を用い、前記基板の前記局所をエッチング処理することを特徴とする。

【0017】

更に、本発明は、前記液体にメッキ液を用い、前記基板の前記局所をメッキ処理することを特徴とする。

【0018】

更に、本発明は、前記液体にコーティング液を用い、前記基板の前記局所のコーティング処理することを特徴とする。

【発明の効果】

【0019】

本発明によると、マイクロプローブを用い、基板に付着した液体に電流または電圧を印加することで、基板界面での電荷集積や電気化学的反応を利用し、所望の大きさに制御することが可能である。このため、微小な液体を基板の所望な局所に、必要な大きさで形成することができ、高精細な基板の局所表面処理が行える利点を有する。

【0020】

また、本発明によると、前述のように、液体を所望の大きさに制御することができ、液体の接触面積を大きくし、液滴の高さを低く制御することが可能である。このため、エッチング処理やメッキ処理等に寄与する基板界面付近にのみ、処理に必要なだけの液体を形成することができるので、不要な液体を用いることがなく、効率的に液体の使用をすることができる。

【0021】

更に、本発明によると、液体の高さを低く薄く制御することができるので、薄くコーティング処理することができ、厚みが制限される箇所のコーティングにも有益に用いることができる。そして、薄くコーティングできるため、一定の厚みの中でも複層のコーティングが可能となる。

【0022】

更に、本発明によると、前述のように、一度付着した液体の基板との接触面積を減少させることができるので、大きな液体を付着してしまった場合でも、目的とするサイズの接触面積に小さくすることが可能である。

【0023】

更に、本発明によると、マイクロプローブ先端の素材を親液性素材或いは疎液性素材に変更し、或いはマイクロプローブの先端形状を変化させることにより、マイクロプローブ先端に付着させる液体の体積を調節することができる。このため、基板に付着させるのに必要な液体だけを用いることが可能となり、所望の体積の液体を使った基板の表面処理を実現するとともに、不要な液体の使用を節減することを実現している。

【0024】

更に、本発明によると、原子間力顕微鏡のマイクロプローブをそのまま用いることができるため、基板の表面を観察しつつ、必要とする局所に必要な大きさの液体を選択的に付着することができる。

【0025】

更に、本発明によると、原子間力顕微鏡のマイクロプローブをそのまま用いることができるため、メッキやエッチング処理中及び処理後も逐次処理状況を観察しながら行えるので、処理効果を確認しながら行える利点がある。

【発明を実施するための最良の形態】

【0026】

本発明は、主に、マイクロプローブ先端に液体を付着させる工程、基板の所定位置の局所にマイクロプローブ先端の液体を付着させる工程、基板とマイクロプローブに電流又は電圧を印加して液体の濡れ接触角を変化させて基板との接触面積を制御する工程、及び液体で前記基板の局所を処理する工程からなる。

【0027】

まず、図1を参照して、本発明の局所表面処理方法に用いる装置の概略について説明する。

【0028】

本発明の方法に用いる装置は、主に、マイクロプローブ11、マイクロプローブ11と基板との相対位置を変化させるスキャナー13、総合制御ユニット14、電圧や電流を印加する電源装置15、レーザー検出器16、レーザー発生器17から構成されている。スキャナー13は基板12の下方のみならず上方に置いてもよい。マイクロプローブ11にレーザー発生器17からレーザーを照射し、マイクロプローブ11の上下(Z方向)の位置はレーザーによって検出し、その信号を制御ユニット14に送る。マイクロプローブ11の水平方向(X、Y方向)の相対位置はスキャナー13によって検出し、その信号を制御ユニット14に送っている。これらの信号を基に、制御ユニット14からマイクロプローブ11の三次元位置を制御している。電源装置15は、マイクロプローブ11と基板12の間に必要な電圧または電流を印加している。

【0029】

次に、図2を参照して、マイクロプローブ11先端に液体21を付着させる工程、及び、基板の所定位置の局所にマイクロプローブ11先端の液体21を付着させる工程について説明する。

【0030】

図2(A)は原子間力顕微鏡を利用するときの基板12を事前観察する工程、(B)はマイクロプローブ11先端に液体21を付着し、基板12の所定位置に運搬する工程、(C)は基板12に液体21を付着する工程、(D)は付着した液体21の状態を観察する工程を示している。

【0031】

図2(A)では、原子間力顕微鏡のコンタクトモード或いはノンコンタクトモードを用い、基板12の表面を観察し、液体21を付着しようとする場所を確認し、決定している。また、付着場所の前処理が完了し、液体21を付着させてもよいか否かも判断できる。液体21を付着させる位置の座標及び表面の三次元形態を、制御ユニットを通じて記録しておく。その他の方法によって基板の表面や位置の状況を調査済みの場合、この図2(A)の工程を省略できる。

【0032】

次に、あらかじめ試験片に隣接させておいたガラス板等の表面に、表面処理に用いる液体21の薄い液膜を張り、この液膜にマイクロプローブ11先端を接触させ、液滴を付着させる。

【0033】

用いる液体は、基板12の局所表面処理に応じ選択して使用すればよく、硝酸やフッ化水素酸等のエッチング液、Cu、Au、Ag、Ni、Zn等を含有するメッキ液や、各種コーティング液、また、酸化液等の腐食溶液などを適宜選択して使用できる。

【0034】

その後、図2(B)に示すように、あらかじめ決定しておいた基板12の局所にマイクロプローブ11を移動させ、マイクロプローブ11を下げ、液体21を基板12に押し付けることで、マイクロプローブ11先端の液体21を局所に付着させる。

【0035】

液体21付着後、図2(D)に示すように、付着した液体21とその周辺付近を原子間力顕微鏡のノンコンタクトモードによって連続的に観察し、付着したミクロな液体21の形状の経時変化を調べる。基板12に液体21を付着すると、液体21の一部蒸発現象等が発生し、液体21の寸法が変化することになる。このような液体21の寸法変化も加味し、付着した液滴形状を調べることにより、所望の大きさの液体21を付着できているか、また、後の工程でどの程度液体21の大きさを変更すればよいか判断できる。なお、一般に大規模生産工程では、通常設計時等に液滴形状の変化を調べるものゆえ、大規模生産工程の場合にはこの工程を省略しても良い。

【0036】

マイクロプローブ11の先端表面の材質を変更し、マイクロプローブ11先端と液体21の親和性を利用することで、付着させる液体21の体積調節が可能である。これにより、所望の量の液体21を基板12に付着することを成し得ている。例えば、図3(A)に模式的に示すように、マイクロプローブ11先端として親液性素材を用いれば付着させる液体21の体積を増加することができる。一方、(B)のように、マイクロプローブ11先端に疎液性素材を用いると、液体21の付着量を少なくすることが可能となる。ただし、親液性マイクロプローブ11の先端に付着できる液体の体積は、疎液性マイクロプローブ11の先端に付着できる液体のそれより少ない場合があり得る。

【0037】

また、マイクロプローブ11の先端形状を変化させ、付着させる液体21の体積を調節することも可能である。例えば、図4(A)に模式的に示すように、マイクロプローブ11先端が平面状のものを用い、この平面部分の面積を大きくすれば付着させる液体21の体積を増加することができる。一方、(B)のように、マイクロプローブ11先端の平面部分の面積を小さくすることで、液体21の付着量を少なくすることが可能となる。

【0038】

また、マイクロプローブ11先端に液体供給路を設けた構造としても良い。上述の説明では、図5(A)に示すマイクロプローブ11先端を用いているが、図5(B)のように、先端にマイクロプローブの上部まで貫通させてパイプと接続することで、付着させる液体を供給することも可能である。なお、いずれのマイクロプローブ11先端の半径に制限はないが、ミクロな液体を付着するものゆえ、1μm以下のものが好ましい。

【0039】

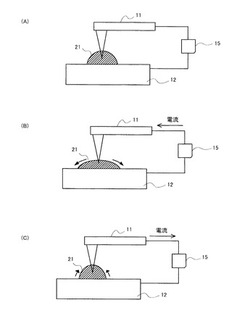

次に、図6を用いて基板12に付着した液体21の接触面積を制御する工程について説明する。

【0040】

まず、図6(A)のように、基板12に付着した液体21にマイクロプローブ11先端を接触し、電源装置15によってマイクロプローブ11と基板12に電流を印加する。

【0041】

図6(B)は、マイクロプローブ11を正電位、基板12を負電位として電流または電圧を印加した状態を示している。液体21と基板12との界面で電荷の集積や電気化学的反応が起こり、液体21の濡れ性が高くなる。このため、濡れ接触角が小さくなり、接触面積が大きくなる。所望の接触面積、或いは薄さとなるまで電流または電圧を印加すれば液体21の大きさを制御することが可能である。これにより、基板12の局所に付着した液体21を目的とする接触面積及び薄さのものに制御している。

【0042】

このように、エッチングやメッキ等、事実上界面にのみ必要な液体21だけを供給することができ、不必要な液体21を使用することがない。また、滴下或いは噴射しただけでは液体21を薄く出来ないが、本発明では接触面積を大きくするとともに液体を薄く制御できるため、コーティング液を用いた場合でも、非常に薄いコーティングが可能となる。このため、厚みが限られる箇所においても、何重にでもコーティングができ、複層コーティングの際にも有効である。

【0043】

用いる液体の種類によって、電流または電圧印加による濡れ性の変化の程度は異なる。電流が流れやすい導電性の高いイオン性溶液の場合、電流が流れやすいため、固液界面で電荷の集積或いはそこでの電気化学反応が起こりやすい。このため、界面エネルギーの変化で、液体21が基板12に引き寄せられるので、液体21の接触角が小さくなり接触面積が大きくなると考えられる。

【0044】

一方、純水等の液体21では導電性イオンが少ない。この場合、前述の導電性の高い液体21よりも高い電圧をかければ良い。

【0045】

また、純水等の導電性イオンが少ない液体では、大きな電圧を印加する必要があるが、この電圧は水素の発生電位よりもオーバーしており、固液界面では当然電荷の集積があろうと考えられるが、一方水素ガスが固液界面で発生して水素の周辺への移動によって風のように純水等を周辺へと動かす。これによって、純水等の接触面積を大きくしていると考えられる。

【0046】

図6(C)では、マイクロプローブ11を負電位、基板12を正電位として電流または電圧を印加した状態である。基板12と液体21との界面での電気化学的反応により、液体21が上方に引き寄せられることになる。このため、液体21の接触角が大きくなるので、液体21の接触面積が小さくなる。

【0047】

基板12に付着した液体21が所望の大きさよりも大きかった場合、また、付着した液体21よりも厚みのあるコーティングを施したい場合等に有効である。なお、図6(B)(C)のいずれの場合、電流の流れが望ましいとき導電性の基板12のみを用いるとよいが、電圧だけを印加して電流を流すことが望ましくないとき、薄い基板12の下に絶縁性の基板を用いると良い。

【0048】

基板12に付着した液体21を所望の大きさに制御した後、メッキ、エッチング、コーティング等の表面処理を行えばよい。さらに本発明では原子間力顕微鏡を用いれば、付着した液体21による表面処理の最中の状態、或いは表面処理完了後の状態を逐次観察しながら行うことが可能である。

【0049】

図7(A)は、付着した液体21の摩擦係数の測定をしている。マイクロプローブ11を滑らして摩擦力によるマイクロプローブ11の捻りを検出して表面摩擦力の算出を行うことができる。例えば、液体21を付着する箇所がマイクロマシン等の摺動部で、局部潤滑が必要な箇所である場合、液体21として潤滑剤を使用することになるが、付着した潤滑剤により所望の摩擦係数を得られているかを判断することが可能である。

【0050】

図7(B)は、液体21としてコーティング液を用い、基板12表面のコーティング処理の様子を示している。コーティング途中および終了時には、そこでの液体21の凝固の状態を確認できる。これにより、コーティングが完了しているか、また、所望の形態にコーティングできたかが判断できる。

【0051】

ここでは、液体21を所望の大きさに制御して所定時間を経過後、原子間力顕微鏡のコンタクトモードを用い、液体21とその周辺を走査させ、液体21の乾燥による付着を確認している。コンタクトモードでは、マイクロプローブ11先端と液体21との間に働く力がノンコンタクトモードの場合よりもはるかに大きいので、マイクロプローブ11先端が液体21の中に入り込ませることができる。このため、液/固界面を観察することができ、コーティング液が固まっているか否かがわかる。

【0052】

図7(C)は、液体21にメッキ液を用いた場合のメッキ処理の様子である。基板に付着したメッキ液を用いて電解メッキ或いは無電解メッキ処理を行う。基板表面に付着し、所望の大きさに制御したメッキ液を用いてメッキ処理後或いは処理中に、原子間力顕微鏡のコンタクトモードを使用し、メッキ液とその周辺を走査させ,液体21のメッキ反応による付着を確認する。マイクロプローブ11先端を液体21の中に入り込ませることができるので、液/固界面を観察することができ、メッキ処理が完了しているか等を評価しつつ行うことができる。

【0053】

図7(D)は、液体21にエッチング液を用い、エッチング処理を施している様子を示している。エッチング処理途中および終了時には、そこでの処理効果を確認しながら行える。基板12の局所に付着し、エッチング液を所望の大きさに制御して所定時間経過後、原子間力顕微鏡のコンタクトモードを用い、エッチング液とその周辺の基板12を走査させ、エッチング処理ができているか否かを観察しながら行っている。

【0054】

図7(E)では、付着した液体21を用いて、電気化学測定を行っている様子を示している。液体21に入り込んだマイクロプローブ11と基板12の間に電圧または電流を印加し場合、もう一本の照合電極18を使うかどうかにもかかわらず、局所的な電気化学測定(分極)を測定することができる。電子デバイスの作成では、液体21と基板12との反応を利用することになるが、このような反応の多くは電気化学反応であり、界面電位などに依存することが多い。電気化学測定を行って、期待する電気化学反応が起こり、所望の電子デバイスを作成できるか否か判断しつつ表面処理することが可能となる。

【0055】

このように、原子間力顕微鏡を利用する場合では、逐次液体の形状変化や基板の処理状況を調べつつ行えるため、主に実験装置の開発や小規模的なテストに好適である。また、大規模の生産では、事前に各工程における液滴の形状変化や処理状況等を調査してから行うことにより、直接原子間力顕微鏡を利用せず整列した複数のマイクロプローブを用いることで複数の表面処理を行うことができる。

【0056】

微細な部品は大きな役割を担うので、耐食性、耐摩耗性、高摩擦係数または低摩擦係数、親水性、親油性等の数多くの機能性が必要とされる。基板に液体を付着させて微細な電子デバイス作成する場合、このような機能性が寸法効果により発揮できなくなることを防止する必要があるが、本発明では表面処理する過程で所望の機能を果たしうるか否かを評価しつつ行えるので、所望の機能を持った電子デバイスの製作が可能となる。

【実施例】

【0057】

基板として、厚さ1mmのJIS SUS304ステンレス鋼板材(化学成分(mass%)C:0.05、Si:0.63、P:0.032、S:0.002、Ni:8.10、Cr:18.05、Fe:Bal.)を用いた。それをまずT=1323Kで1.8ks間加熱保持後、冷却(溶体化処理)したものを、20mm×50mmに切り出して使用した。液体には0.01%及び3.5%のNaCl水溶液を用いた。

【0058】

プローブにNaCl水溶液を付着し、それを基板表面に付着させた。次に、プローブを正電位、基板を負電位として1mAの定電流を流し、NaCl水溶液の大きさの制御を行った。

【0059】

その結果を図8及び図9に示す。図8が0.01%NaCl水溶液、図9が3.5%NaCl水溶液の結果である。

【0060】

図8及び図8を見ると、電流の印加時間に応じて、NaCl水溶液の面積(図8(A)、図9(A))、及び直径(図8(B)、図9(B))が増大している。電流を印加することで、基板界面での電荷集積や電気化学的反応により、NaCl水溶液が基板に引き寄せられ接触面積が大きくなったことがわかる。そして、電流の印加時間を調節することにより、所望の接触面積にできるので、所望の大きさにした液体を用いて、基板表面の局所のメッキやエッチング等の処理ができることがわかる。

【0061】

また、図8では電流の印加時間にほぼ比例してNaCl水溶液の面積及び直径が大きくなっているが、図9では電流印加直後から急激に面積及び直径が大きくなっている。濃度が高く導電性が高い液体の場合、同じ定電流でも液体の大きさの制御時間を早くすることができる。

【0062】

これらの結果から、流す電流の大きさ及び時間を調節すれば、基板に付着した液体の接触面積を容易に所望の大きさへと制御することが可能である。このように大きさを制御した液体を用いることができるので、エッチングやメッキ等の表面処理をミクロレベルで精度良く行うことができる。

【産業上の利用可能性】

【0063】

本発明によると、基板の局所に、体積を調節した微小な液体を付着し、更に付着後の液体の基板との接触面積及び液体の高さを制御することができる。このため、微細な電子デバイスの製造に応用することができ、液晶の画素等のエレクトロニクス分野や、カプセルカメラ等の医療機器分野での利用が期待される。

【図面の簡単な説明】

【0064】

【図1】本発明の方法に用いる装置の概略図である。

【図2】本発明による基板に液体を付着させる様子を示す側面図である。

【図3】本発明によるマイクロプローブの材質を変更した場合に液滴の付着量の変化を示す側面図である。

【図4】本発明によるマイクロプローブの先端を平面状にした場合の液滴の付着量の変化を示す側面図である。

【図5】本発明によるマイクロプローブの側面図である。

【図6】本発明による基板に付着した液体の接触面積を制御する工程を示す側面図である。

【図7】本発明による基板に付着した液体を用いて基板の局所表面処理を施した様子を示す側面図である。

【図8】本発明による電流を印加して液体の接触面積を制御した測定図である。

【図9】本発明による電流を印加して液体の接触面積を制御した測定図である。

【符号の説明】

【0065】

11 マイクロプローブ

12 基板

13 スキャナー

14 制御ユニット

15 電源

16 レーザー位置検出器

17 レーザー発生器

18 照合電極

21 液体

【技術分野】

【0001】

本発明は、基板の微小領域に付着させた液体の基板との接触面積を制御して、基板のエッチング、メッキ処理やコーティング等を行う液体を用いた局所表面処理方法に関する。

【背景技術】

【0002】

近年、マイクロマシン、ナノマシンや電子デバイスの高密度化・高速度化が進み、部品の寸法はますます小さくなっている。小さい部品の作製には、ナノレベルでの高度な局所微細加工やコーティング技術が必要である。そのため、基板に精度良くミクロなコーティング液やメッキ液等を付着させ、基板の局所表面処理することが求められている。

【0003】

液滴を基板の局所に塗布する方法として、マイクロ液体プロセスと呼ばれる方法(例えば、非特許文献1)や、原子間力顕微鏡を用いた方法がある(例えば特許文献1)。

【0004】

マイクロ液体プロセスとは、インクジェット方式を用いてミクロな機能性液滴を基板上に配置し、この液滴を直接用いて基板表面の局所処理を行い、微細な電子デバイス等を作製する方法である。大面積の基板に、一定の大きさで且つ多数の液滴を規則的に付着させて基板の処理を行っている。

【0005】

特許文献1は、原子間力顕微鏡のマイクロてこを固体表面に流体を供給するマイクロピペットとして利用している。原子間力顕微鏡とは、走査型プローブ顕微鏡の一つで、鋭く尖らせたプローブと試料との間に働く原子間力を、プローブを保持する微細な板バネのたわみによって検知し、その力を一定に保つようにして走査することによって試料表面の三次元像を得る装置である。この原子間力顕微鏡のマイクロてこは、流体を蓄える空洞部と、先端に流体を流出させる十字型の開口部が形成された触針を有しており、触針を固体表面の所定箇所に位置付けした後、ヒータの加熱で空洞部の内部圧力を上昇させ、開口部から流体を供給している。固体表面に供給した流体により、エッチング等の表面処理を行っている。

【非特許文献1】マイクロ液体から直接に薄膜デバイスを形成する技術−マイクロ液体プロセス−、まてりあ第44巻 第4号(2005)、Vol.144、p324〜332

【特許文献1】特開平9−251979号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

非特許文献1では、一旦基板に付着させた液体の濡れ性を変化させて、液体の接触面積を制御することが出来ない。基板に付着させた一定量の液体は、液体固有の濡れ接触角によった高さを有するが、メッキやエッチング処理の際に必要なのは基板と接する界面付近のものだけである。特に濡れ性の小さい液体の場合、付着させた液体の高さは必要以上に高くなり、液体を薄くすることができないため、必要以上に液体を使用しなければならないという問題がある。

【0007】

また、付着させた液体の高さが制御できず、面積(広さ)の決まった液体を薄くすることができないので、薄いコーティング処理をすることができない。このため、微小な電子デバイス等を薄く製造することが困難である。

【0008】

更に、多数の液滴を規則的に配列させることができる一方で、特定な箇所に個別に液体を付着して、エッチングやコーティング等を行うことができないという課題を有する。

【0009】

特許文献1では、一旦固体表面に供給した液体はそのままの状態であり、その後液体の接触角を制御して、液体の面積及び高さを調整することについて何ら開示されていない。このため、前述同様、必要以上の液体を使用せざるを得ないとともに、微小電子デバイス等の製造を困難にしている。

【0010】

本願は、上記課題に鑑み、基板の局所に体積を調節した微小な液体を付着させ、更に付着後の液体の接触面積及び液体の高さを制御することで、高精度なエッチング、メッキ等の局所表面処理を行い得る方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、マイクロプローブ先端に液体を付着させ、基板の所定位置の局所に前記マイクロプローブ先端の前記液体を付着させ、前記基板と前記マイクロプローブに電流を又は電圧を印加して前記液体の濡れ接触角を変化させて基板との接触面積を制御させ、前記液体で前記基板の局所を処理することを特徴とする。

【0012】

また、本発明は、前記基板を負電位、前記マイクロプローブを正電位として電流又は電圧を印加し、前記液体の濡れ接触角を小さくして前記液体の基板との接触面積を広げることを特徴とする。

【0013】

更に、本発明は、前記基板を正電位、前記マイクロプローブを負電位として電流又は電圧を印加し、前記液体の濡れ接触角を大きくして前記液体の基板との接触面積を小さくすることを特徴とする。

【0014】

更に、本発明は、前記マイクロプローブに疎液性材料或いは親液性材料を用い、前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする。

【0015】

更に、本発明は、先端が平面状の前記マイクロプローブを用い、平面部分の面積を変化させて前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする。

【0016】

更に、本発明は、前記液体にエッチング液を用い、前記基板の前記局所をエッチング処理することを特徴とする。

【0017】

更に、本発明は、前記液体にメッキ液を用い、前記基板の前記局所をメッキ処理することを特徴とする。

【0018】

更に、本発明は、前記液体にコーティング液を用い、前記基板の前記局所のコーティング処理することを特徴とする。

【発明の効果】

【0019】

本発明によると、マイクロプローブを用い、基板に付着した液体に電流または電圧を印加することで、基板界面での電荷集積や電気化学的反応を利用し、所望の大きさに制御することが可能である。このため、微小な液体を基板の所望な局所に、必要な大きさで形成することができ、高精細な基板の局所表面処理が行える利点を有する。

【0020】

また、本発明によると、前述のように、液体を所望の大きさに制御することができ、液体の接触面積を大きくし、液滴の高さを低く制御することが可能である。このため、エッチング処理やメッキ処理等に寄与する基板界面付近にのみ、処理に必要なだけの液体を形成することができるので、不要な液体を用いることがなく、効率的に液体の使用をすることができる。

【0021】

更に、本発明によると、液体の高さを低く薄く制御することができるので、薄くコーティング処理することができ、厚みが制限される箇所のコーティングにも有益に用いることができる。そして、薄くコーティングできるため、一定の厚みの中でも複層のコーティングが可能となる。

【0022】

更に、本発明によると、前述のように、一度付着した液体の基板との接触面積を減少させることができるので、大きな液体を付着してしまった場合でも、目的とするサイズの接触面積に小さくすることが可能である。

【0023】

更に、本発明によると、マイクロプローブ先端の素材を親液性素材或いは疎液性素材に変更し、或いはマイクロプローブの先端形状を変化させることにより、マイクロプローブ先端に付着させる液体の体積を調節することができる。このため、基板に付着させるのに必要な液体だけを用いることが可能となり、所望の体積の液体を使った基板の表面処理を実現するとともに、不要な液体の使用を節減することを実現している。

【0024】

更に、本発明によると、原子間力顕微鏡のマイクロプローブをそのまま用いることができるため、基板の表面を観察しつつ、必要とする局所に必要な大きさの液体を選択的に付着することができる。

【0025】

更に、本発明によると、原子間力顕微鏡のマイクロプローブをそのまま用いることができるため、メッキやエッチング処理中及び処理後も逐次処理状況を観察しながら行えるので、処理効果を確認しながら行える利点がある。

【発明を実施するための最良の形態】

【0026】

本発明は、主に、マイクロプローブ先端に液体を付着させる工程、基板の所定位置の局所にマイクロプローブ先端の液体を付着させる工程、基板とマイクロプローブに電流又は電圧を印加して液体の濡れ接触角を変化させて基板との接触面積を制御する工程、及び液体で前記基板の局所を処理する工程からなる。

【0027】

まず、図1を参照して、本発明の局所表面処理方法に用いる装置の概略について説明する。

【0028】

本発明の方法に用いる装置は、主に、マイクロプローブ11、マイクロプローブ11と基板との相対位置を変化させるスキャナー13、総合制御ユニット14、電圧や電流を印加する電源装置15、レーザー検出器16、レーザー発生器17から構成されている。スキャナー13は基板12の下方のみならず上方に置いてもよい。マイクロプローブ11にレーザー発生器17からレーザーを照射し、マイクロプローブ11の上下(Z方向)の位置はレーザーによって検出し、その信号を制御ユニット14に送る。マイクロプローブ11の水平方向(X、Y方向)の相対位置はスキャナー13によって検出し、その信号を制御ユニット14に送っている。これらの信号を基に、制御ユニット14からマイクロプローブ11の三次元位置を制御している。電源装置15は、マイクロプローブ11と基板12の間に必要な電圧または電流を印加している。

【0029】

次に、図2を参照して、マイクロプローブ11先端に液体21を付着させる工程、及び、基板の所定位置の局所にマイクロプローブ11先端の液体21を付着させる工程について説明する。

【0030】

図2(A)は原子間力顕微鏡を利用するときの基板12を事前観察する工程、(B)はマイクロプローブ11先端に液体21を付着し、基板12の所定位置に運搬する工程、(C)は基板12に液体21を付着する工程、(D)は付着した液体21の状態を観察する工程を示している。

【0031】

図2(A)では、原子間力顕微鏡のコンタクトモード或いはノンコンタクトモードを用い、基板12の表面を観察し、液体21を付着しようとする場所を確認し、決定している。また、付着場所の前処理が完了し、液体21を付着させてもよいか否かも判断できる。液体21を付着させる位置の座標及び表面の三次元形態を、制御ユニットを通じて記録しておく。その他の方法によって基板の表面や位置の状況を調査済みの場合、この図2(A)の工程を省略できる。

【0032】

次に、あらかじめ試験片に隣接させておいたガラス板等の表面に、表面処理に用いる液体21の薄い液膜を張り、この液膜にマイクロプローブ11先端を接触させ、液滴を付着させる。

【0033】

用いる液体は、基板12の局所表面処理に応じ選択して使用すればよく、硝酸やフッ化水素酸等のエッチング液、Cu、Au、Ag、Ni、Zn等を含有するメッキ液や、各種コーティング液、また、酸化液等の腐食溶液などを適宜選択して使用できる。

【0034】

その後、図2(B)に示すように、あらかじめ決定しておいた基板12の局所にマイクロプローブ11を移動させ、マイクロプローブ11を下げ、液体21を基板12に押し付けることで、マイクロプローブ11先端の液体21を局所に付着させる。

【0035】

液体21付着後、図2(D)に示すように、付着した液体21とその周辺付近を原子間力顕微鏡のノンコンタクトモードによって連続的に観察し、付着したミクロな液体21の形状の経時変化を調べる。基板12に液体21を付着すると、液体21の一部蒸発現象等が発生し、液体21の寸法が変化することになる。このような液体21の寸法変化も加味し、付着した液滴形状を調べることにより、所望の大きさの液体21を付着できているか、また、後の工程でどの程度液体21の大きさを変更すればよいか判断できる。なお、一般に大規模生産工程では、通常設計時等に液滴形状の変化を調べるものゆえ、大規模生産工程の場合にはこの工程を省略しても良い。

【0036】

マイクロプローブ11の先端表面の材質を変更し、マイクロプローブ11先端と液体21の親和性を利用することで、付着させる液体21の体積調節が可能である。これにより、所望の量の液体21を基板12に付着することを成し得ている。例えば、図3(A)に模式的に示すように、マイクロプローブ11先端として親液性素材を用いれば付着させる液体21の体積を増加することができる。一方、(B)のように、マイクロプローブ11先端に疎液性素材を用いると、液体21の付着量を少なくすることが可能となる。ただし、親液性マイクロプローブ11の先端に付着できる液体の体積は、疎液性マイクロプローブ11の先端に付着できる液体のそれより少ない場合があり得る。

【0037】

また、マイクロプローブ11の先端形状を変化させ、付着させる液体21の体積を調節することも可能である。例えば、図4(A)に模式的に示すように、マイクロプローブ11先端が平面状のものを用い、この平面部分の面積を大きくすれば付着させる液体21の体積を増加することができる。一方、(B)のように、マイクロプローブ11先端の平面部分の面積を小さくすることで、液体21の付着量を少なくすることが可能となる。

【0038】

また、マイクロプローブ11先端に液体供給路を設けた構造としても良い。上述の説明では、図5(A)に示すマイクロプローブ11先端を用いているが、図5(B)のように、先端にマイクロプローブの上部まで貫通させてパイプと接続することで、付着させる液体を供給することも可能である。なお、いずれのマイクロプローブ11先端の半径に制限はないが、ミクロな液体を付着するものゆえ、1μm以下のものが好ましい。

【0039】

次に、図6を用いて基板12に付着した液体21の接触面積を制御する工程について説明する。

【0040】

まず、図6(A)のように、基板12に付着した液体21にマイクロプローブ11先端を接触し、電源装置15によってマイクロプローブ11と基板12に電流を印加する。

【0041】

図6(B)は、マイクロプローブ11を正電位、基板12を負電位として電流または電圧を印加した状態を示している。液体21と基板12との界面で電荷の集積や電気化学的反応が起こり、液体21の濡れ性が高くなる。このため、濡れ接触角が小さくなり、接触面積が大きくなる。所望の接触面積、或いは薄さとなるまで電流または電圧を印加すれば液体21の大きさを制御することが可能である。これにより、基板12の局所に付着した液体21を目的とする接触面積及び薄さのものに制御している。

【0042】

このように、エッチングやメッキ等、事実上界面にのみ必要な液体21だけを供給することができ、不必要な液体21を使用することがない。また、滴下或いは噴射しただけでは液体21を薄く出来ないが、本発明では接触面積を大きくするとともに液体を薄く制御できるため、コーティング液を用いた場合でも、非常に薄いコーティングが可能となる。このため、厚みが限られる箇所においても、何重にでもコーティングができ、複層コーティングの際にも有効である。

【0043】

用いる液体の種類によって、電流または電圧印加による濡れ性の変化の程度は異なる。電流が流れやすい導電性の高いイオン性溶液の場合、電流が流れやすいため、固液界面で電荷の集積或いはそこでの電気化学反応が起こりやすい。このため、界面エネルギーの変化で、液体21が基板12に引き寄せられるので、液体21の接触角が小さくなり接触面積が大きくなると考えられる。

【0044】

一方、純水等の液体21では導電性イオンが少ない。この場合、前述の導電性の高い液体21よりも高い電圧をかければ良い。

【0045】

また、純水等の導電性イオンが少ない液体では、大きな電圧を印加する必要があるが、この電圧は水素の発生電位よりもオーバーしており、固液界面では当然電荷の集積があろうと考えられるが、一方水素ガスが固液界面で発生して水素の周辺への移動によって風のように純水等を周辺へと動かす。これによって、純水等の接触面積を大きくしていると考えられる。

【0046】

図6(C)では、マイクロプローブ11を負電位、基板12を正電位として電流または電圧を印加した状態である。基板12と液体21との界面での電気化学的反応により、液体21が上方に引き寄せられることになる。このため、液体21の接触角が大きくなるので、液体21の接触面積が小さくなる。

【0047】

基板12に付着した液体21が所望の大きさよりも大きかった場合、また、付着した液体21よりも厚みのあるコーティングを施したい場合等に有効である。なお、図6(B)(C)のいずれの場合、電流の流れが望ましいとき導電性の基板12のみを用いるとよいが、電圧だけを印加して電流を流すことが望ましくないとき、薄い基板12の下に絶縁性の基板を用いると良い。

【0048】

基板12に付着した液体21を所望の大きさに制御した後、メッキ、エッチング、コーティング等の表面処理を行えばよい。さらに本発明では原子間力顕微鏡を用いれば、付着した液体21による表面処理の最中の状態、或いは表面処理完了後の状態を逐次観察しながら行うことが可能である。

【0049】

図7(A)は、付着した液体21の摩擦係数の測定をしている。マイクロプローブ11を滑らして摩擦力によるマイクロプローブ11の捻りを検出して表面摩擦力の算出を行うことができる。例えば、液体21を付着する箇所がマイクロマシン等の摺動部で、局部潤滑が必要な箇所である場合、液体21として潤滑剤を使用することになるが、付着した潤滑剤により所望の摩擦係数を得られているかを判断することが可能である。

【0050】

図7(B)は、液体21としてコーティング液を用い、基板12表面のコーティング処理の様子を示している。コーティング途中および終了時には、そこでの液体21の凝固の状態を確認できる。これにより、コーティングが完了しているか、また、所望の形態にコーティングできたかが判断できる。

【0051】

ここでは、液体21を所望の大きさに制御して所定時間を経過後、原子間力顕微鏡のコンタクトモードを用い、液体21とその周辺を走査させ、液体21の乾燥による付着を確認している。コンタクトモードでは、マイクロプローブ11先端と液体21との間に働く力がノンコンタクトモードの場合よりもはるかに大きいので、マイクロプローブ11先端が液体21の中に入り込ませることができる。このため、液/固界面を観察することができ、コーティング液が固まっているか否かがわかる。

【0052】

図7(C)は、液体21にメッキ液を用いた場合のメッキ処理の様子である。基板に付着したメッキ液を用いて電解メッキ或いは無電解メッキ処理を行う。基板表面に付着し、所望の大きさに制御したメッキ液を用いてメッキ処理後或いは処理中に、原子間力顕微鏡のコンタクトモードを使用し、メッキ液とその周辺を走査させ,液体21のメッキ反応による付着を確認する。マイクロプローブ11先端を液体21の中に入り込ませることができるので、液/固界面を観察することができ、メッキ処理が完了しているか等を評価しつつ行うことができる。

【0053】

図7(D)は、液体21にエッチング液を用い、エッチング処理を施している様子を示している。エッチング処理途中および終了時には、そこでの処理効果を確認しながら行える。基板12の局所に付着し、エッチング液を所望の大きさに制御して所定時間経過後、原子間力顕微鏡のコンタクトモードを用い、エッチング液とその周辺の基板12を走査させ、エッチング処理ができているか否かを観察しながら行っている。

【0054】

図7(E)では、付着した液体21を用いて、電気化学測定を行っている様子を示している。液体21に入り込んだマイクロプローブ11と基板12の間に電圧または電流を印加し場合、もう一本の照合電極18を使うかどうかにもかかわらず、局所的な電気化学測定(分極)を測定することができる。電子デバイスの作成では、液体21と基板12との反応を利用することになるが、このような反応の多くは電気化学反応であり、界面電位などに依存することが多い。電気化学測定を行って、期待する電気化学反応が起こり、所望の電子デバイスを作成できるか否か判断しつつ表面処理することが可能となる。

【0055】

このように、原子間力顕微鏡を利用する場合では、逐次液体の形状変化や基板の処理状況を調べつつ行えるため、主に実験装置の開発や小規模的なテストに好適である。また、大規模の生産では、事前に各工程における液滴の形状変化や処理状況等を調査してから行うことにより、直接原子間力顕微鏡を利用せず整列した複数のマイクロプローブを用いることで複数の表面処理を行うことができる。

【0056】

微細な部品は大きな役割を担うので、耐食性、耐摩耗性、高摩擦係数または低摩擦係数、親水性、親油性等の数多くの機能性が必要とされる。基板に液体を付着させて微細な電子デバイス作成する場合、このような機能性が寸法効果により発揮できなくなることを防止する必要があるが、本発明では表面処理する過程で所望の機能を果たしうるか否かを評価しつつ行えるので、所望の機能を持った電子デバイスの製作が可能となる。

【実施例】

【0057】

基板として、厚さ1mmのJIS SUS304ステンレス鋼板材(化学成分(mass%)C:0.05、Si:0.63、P:0.032、S:0.002、Ni:8.10、Cr:18.05、Fe:Bal.)を用いた。それをまずT=1323Kで1.8ks間加熱保持後、冷却(溶体化処理)したものを、20mm×50mmに切り出して使用した。液体には0.01%及び3.5%のNaCl水溶液を用いた。

【0058】

プローブにNaCl水溶液を付着し、それを基板表面に付着させた。次に、プローブを正電位、基板を負電位として1mAの定電流を流し、NaCl水溶液の大きさの制御を行った。

【0059】

その結果を図8及び図9に示す。図8が0.01%NaCl水溶液、図9が3.5%NaCl水溶液の結果である。

【0060】

図8及び図8を見ると、電流の印加時間に応じて、NaCl水溶液の面積(図8(A)、図9(A))、及び直径(図8(B)、図9(B))が増大している。電流を印加することで、基板界面での電荷集積や電気化学的反応により、NaCl水溶液が基板に引き寄せられ接触面積が大きくなったことがわかる。そして、電流の印加時間を調節することにより、所望の接触面積にできるので、所望の大きさにした液体を用いて、基板表面の局所のメッキやエッチング等の処理ができることがわかる。

【0061】

また、図8では電流の印加時間にほぼ比例してNaCl水溶液の面積及び直径が大きくなっているが、図9では電流印加直後から急激に面積及び直径が大きくなっている。濃度が高く導電性が高い液体の場合、同じ定電流でも液体の大きさの制御時間を早くすることができる。

【0062】

これらの結果から、流す電流の大きさ及び時間を調節すれば、基板に付着した液体の接触面積を容易に所望の大きさへと制御することが可能である。このように大きさを制御した液体を用いることができるので、エッチングやメッキ等の表面処理をミクロレベルで精度良く行うことができる。

【産業上の利用可能性】

【0063】

本発明によると、基板の局所に、体積を調節した微小な液体を付着し、更に付着後の液体の基板との接触面積及び液体の高さを制御することができる。このため、微細な電子デバイスの製造に応用することができ、液晶の画素等のエレクトロニクス分野や、カプセルカメラ等の医療機器分野での利用が期待される。

【図面の簡単な説明】

【0064】

【図1】本発明の方法に用いる装置の概略図である。

【図2】本発明による基板に液体を付着させる様子を示す側面図である。

【図3】本発明によるマイクロプローブの材質を変更した場合に液滴の付着量の変化を示す側面図である。

【図4】本発明によるマイクロプローブの先端を平面状にした場合の液滴の付着量の変化を示す側面図である。

【図5】本発明によるマイクロプローブの側面図である。

【図6】本発明による基板に付着した液体の接触面積を制御する工程を示す側面図である。

【図7】本発明による基板に付着した液体を用いて基板の局所表面処理を施した様子を示す側面図である。

【図8】本発明による電流を印加して液体の接触面積を制御した測定図である。

【図9】本発明による電流を印加して液体の接触面積を制御した測定図である。

【符号の説明】

【0065】

11 マイクロプローブ

12 基板

13 スキャナー

14 制御ユニット

15 電源

16 レーザー位置検出器

17 レーザー発生器

18 照合電極

21 液体

【特許請求の範囲】

【請求項1】

マイクロプローブ先端に液体を付着させ、

基板の所定位置の局所に前記マイクロプローブ先端の前記液体を付着させ、

前記基板と前記マイクロプローブに電流又は電圧を印加して前記液体の濡れ接触角を変化させて基板との接触面積を制御させ、

前記液体で前記基板の局所を処理することを特徴とする液体を用いた局所表面処理方法。

【請求項2】

前記基板を負電位、前記マイクロプローブを正電位として電流又は電圧を印加し、前記液体の濡れ接触角を小さくして前記液体の基板との接触面積を広げることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項3】

前記基板を正電位、前記マイクロプローブを負電位として電流又は電圧を印加し、前記液体の濡れ接触角を大きくして前記液体の基板との接触面積を小さくすることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項4】

前記マイクロプローブに疎液性材料或いは親液性材料を用い、前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項5】

先端が平面状の前記マイクロプローブを用い、平面部分の面積を変化させて前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項6】

前記液体にエッチング液を用い、前記基板の前記局所をエッチング処理することを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項7】

前記液体にメッキ液を用い、前記基板の前記局所をメッキ処理することを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項8】

前記液体にコーティング液を用い、前記基板の前記局所のコーティング処理することを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項1】

マイクロプローブ先端に液体を付着させ、

基板の所定位置の局所に前記マイクロプローブ先端の前記液体を付着させ、

前記基板と前記マイクロプローブに電流又は電圧を印加して前記液体の濡れ接触角を変化させて基板との接触面積を制御させ、

前記液体で前記基板の局所を処理することを特徴とする液体を用いた局所表面処理方法。

【請求項2】

前記基板を負電位、前記マイクロプローブを正電位として電流又は電圧を印加し、前記液体の濡れ接触角を小さくして前記液体の基板との接触面積を広げることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項3】

前記基板を正電位、前記マイクロプローブを負電位として電流又は電圧を印加し、前記液体の濡れ接触角を大きくして前記液体の基板との接触面積を小さくすることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項4】

前記マイクロプローブに疎液性材料或いは親液性材料を用い、前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項5】

先端が平面状の前記マイクロプローブを用い、平面部分の面積を変化させて前記マイクロプローブ先端に付着させる液体の体積を減少或いは増加させることを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項6】

前記液体にエッチング液を用い、前記基板の前記局所をエッチング処理することを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項7】

前記液体にメッキ液を用い、前記基板の前記局所をメッキ処理することを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【請求項8】

前記液体にコーティング液を用い、前記基板の前記局所のコーティング処理することを特徴とする請求項1に記載の液体を用いた局所表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−280558(P2008−280558A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−123797(P2007−123797)

【出願日】平成19年5月8日(2007.5.8)

【出願人】(803000104)財団法人ひろしま産業振興機構 (70)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月8日(2007.5.8)

【出願人】(803000104)財団法人ひろしま産業振興機構 (70)

【Fターム(参考)】

[ Back to top ]