液体クロマトグラフ用のカラム管

【課題】機械的強度及び熱伝導性が向上した、液体クロマトグラフ用樹脂製カラム管を提供する。

【解決手段】ポリエーテルエーテルケトンに代表されるエンジニアリングプラスチック等の樹脂製の液体クロマトグラフ用カラム管の外表面を、厚さが50から3000μm程度の一種類以上の金属種の膜で被覆することにより、当該カラム管の機械的強度と熱伝導性を向上する。

【解決手段】ポリエーテルエーテルケトンに代表されるエンジニアリングプラスチック等の樹脂製の液体クロマトグラフ用カラム管の外表面を、厚さが50から3000μm程度の一種類以上の金属種の膜で被覆することにより、当該カラム管の機械的強度と熱伝導性を向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外表面を金属膜で被覆した、樹脂製の液体クロマトグラフ用カラム管に関する。本発明は、詳しくは、外表面を金属膜で被覆することにより、その機械的強度と熱伝導性改良した樹脂製の液体クロマトグラフ用カラム管に関する。

【背景技術】

【0002】

分離材(ゲル)をカラム管に充填したカラムを用いる液体クロマトグラフは、分離・分析の態様等に応じた分離材を選択することで多種多様な対象物に適用可能な、汎用性の高い分離・分析の手法である。液体クロマトグラフ用のカラム管には、一般的に、送液圧力に抗する機械的強度(耐圧性)、種々の溶離液に対する耐食性を含む安定性、任意の寸法形状のカラム管への加工容易性が求められる。

【0003】

また近年では、分離材の高性能化等によって液体クロマトグラフにおける分離・分析を高速化することが要求されている。例えば分離材を微小化しカラム段数を上げることによって分離・分析を高速化することが可能であるが、この場合はカラムにかかる圧力が高くなるため、より高い圧力に耐えうる機械的強度を有するカラム管が必要になる。

【0004】

更に、液体クロマトグラフでは、カラム温度が不安定であると対象物の溶出時間が安定せず、再現性が悪くなる、充填された分離材本来の性能が十分に発揮されず、ピークがブロードとなったり、1つのピークが2つ以上に割れる、という現象が発生する場合がある。ところが試料(対象物を含有する液体)や溶離液は、その安定性を保つために、比較的低温で保存されることが多く、試料が血液や血液に由来する生体試料であり、かつ、液体クロマトグラフによる分離・分析の対象がタンパク質等の生体物質である場合にはなおさらである。このように低温の試料や溶離液がカラムに流入するとカラム温度が不安定となり、上記のような現象が発生する原因となる。そこで従来は、図1、図2又は図3に示したように、カラムを一定の温度に保つことが提案されている。

【0005】

図1の装置は、カラム(4)をカラム恒温槽(5)の内に設置することで、カラム(4)の温度を一定に保とうとするものである。そして図2の装置は、熱交換用コイル(8)をカラム恒温槽(5)内のカラム(4)の手前の配管に設置することで、試料注入装置(3)で注入された試料等を、一定温度に保たれた熱交換用コイル(8)を通過する間にカラム温度にまで昇温させ、試料や溶離液の温度をカラム(4)の温度と同一にして、カラム温度を安定に維持するものである(特許文献1参照)。そして図3の装置は、図2の装置における温度調節をより効率的に行うための改良であって、熱交換用コイル(8)をカラム恒温槽(6)とは別の加熱器(9)に収納し、カラム温度よりも高い温度に保つものである(たとえば特許文献2参照)。

【0006】

以上の通り、今日の液体クロマトグラフ用のカラムは、高圧に耐えうる機械強度を有するという特徴の他に、少なくとも熱伝導性に優れ、カラム恒温槽内に設置することでカラム温度を一定に維持し得る特徴を有している必要がある。

【0007】

従来から液体クロマトグラフィで使用されているカラム管には、ステンレス鋼(SUS316等)に代表される金属製、ガラス製、PEEK(ポリエーテルエーテルケトン)に代表されるエンジニアリングプラスティック等の樹脂製など、多種多様なものが知られている。ステンレス鋼は、機械強度が高く、熱伝導性も良好であることに加え、原料の安価さから多用されているが、安定性については後述するガラス製又は樹脂製のカラム管に及ばない。

【0008】

ガラスは高い安定性を有し、熱による伸延性が良好で微細管が作製し易いことに加えて、透明であるために内部の分離材の充填状況を観測しやすいという特徴を有する。しかしガラスは、ステンレス鋼等の金属と比較すると機械的強度が低く、かつ、熱伝導性が大きく劣り、また任意の寸法形状のカラム管への加工性という点では樹脂製カラム管に及ばない。ガラス製カラム管の機械的強度については、例えば特許文献3、5又は6に開示されたように、その外表面を金属膜で被覆することで向上することが可能である。例えば特許文献4は、内径4mm程度のガラス管カラムの外表面に低融点の接合金属(ハンダ等)を巻き付けて鋼管に挿入し、加熱することで当該接合金属を融解後冷却することにより、ガラス管と鋼管とを強固に接合して機械的強度を向上するものである。

【0009】

【特許文献1】特許第3503331号公報

【特許文献2】実開平3−65964号公報

【特許文献3】特開昭62−153756号公報

【特許文献4】特開昭64−88363号公報

【特許文献5】特公平2−54508号公報

【特許文献6】特開平3−135761号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

樹脂製のカラム管は、ガラス製と比較しても遜色ないほどの高い安定性を有し、任意の寸法形状のカラム管への加工性という点でも優れている反面、機械的強度及び熱伝導性については金属製のカラム管におとる。例えば、樹脂材であるPEEK(ポリエーテルエーテルケトン)の引張強度についてはステンレス鋼の1/7程度であり、熱伝導性についてはステンレス鋼に比べて50倍以上、熱を伝えにくい。

【0011】

そこで本発明が解決しようとする課題は、樹脂製のカラム管の機械強度及び熱伝導性を向上することによって、金属製、ガラス製に続く第3のカラム管を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、安定性及び加工性において他のカラム管を凌駕する特性を有する樹脂製のカラム管を素材として、その機械的強度及び熱伝導性の向上について鋭意検討を行った。その結果、金属イオンの混入を嫌うクロマトグラフや蛋白質の吸着を嫌う生体高分子のクロマトグラフの場面で多用されるPEEKに代表されるエンジニアリングプラスティック等の樹脂製カラム管について、その外表面を金属膜で被覆することにより、機械的強度及び熱伝導性を向上できることを見いだし、本発明を完成するに至った。すなわち本発明は、外表面を金属膜で被覆した、樹脂製の液体クロマトグラフ用カラム管である。ここで、前記金属膜は、好ましくは厚さが50〜3000μmであることが好ましい。また、前記金属膜は、銅からなる第1の膜(内膜、すなわち樹脂製カラム管を直接被覆している膜)とニッケルからなる第2の膜(外膜、すなわち前記内膜である第1の銅の膜を被覆している膜)とからなることが好ましい。この場合、ニッケル膜の厚さが300〜1000μmであるものが特に好ましい。また、PEEKの外表面を金属膜で被覆したものであることが好ましい。更に本発明は、これらのいずれかのカラム管に分離材(ゲル)を充填してなる、液体クロマトグラフ用カラムである。以下、本発明を詳細に説明する。

【0013】

表1は、従来の液体クロマトグラフ用カラム管のうち、ステンレス鋼製、PEEK製及びポリテトラフルオロエチレン(PTFE)製のカラム管の一般的な特徴を示した表であり、表2はカラム管の素材となる金属(ステンレス鋼、ニッケル又は銅)又は樹脂(PEEK又はPTFE)の一般的な特徴を示した表である。

【0014】

【表1】

【0015】

【表2】

表から明らかなように、従来は、一般的には安価で機械的強度の高い(耐圧の高い)ステンレス製のカラム管が使用されているが、カラム管からの異物の溶出を排除したり、カラム管への試料の吸着を排除する必要がある場合にはPEEKやPTFE等の樹脂製のカラム管が使用されている。しかし、樹脂製カラム管は機械的強度が弱く(耐圧が低く)、PTFEとの比較では機械的強度の高いPEEKでさえ、その値(耐圧)はステンレス鋼の4倍の肉厚でも15MPa程度である。

【0016】

本発明のカラム管は、樹脂製の管を素材とするものである。ここで本発明における樹脂製の管としては、分離・分析対象とする試料や分離・分析の際に使用する溶離液等に対して安定な樹脂製の管であれば制限はなく、例えばPEEK、ポリアミドイミド、ポリイミド、液晶ポリエステル、ポリアリレート、ポリスルホン、ポリエーテルイミド又はポリフェニレンスルフィド等のエンジニアリングプラスティックで製造された管を例示することができる。中でも、入手の容易さや価格の観点からはPEEKが特に好ましい。なお本発明では、管の肉厚、径、長さ等の寸法や形状(例えば断面が円形であるとか、三角形であるとかいう形状等)に特に制限はないが、最終的には分離材(ゲル)を充填して液体クロマトグラフ用カラムとすることを考慮すれば、その寸法・形状は自ずと定まり、例えば断面が円形で、寸法が表1に示された程度のものを例示することができる。

【0017】

上記のような樹脂性の管の外表面を金属膜で被覆するには、従来公知の種々の金属膜を形成する方法を採用することができる。その一例を例示すれば、金属イオンを含む電解質溶液と酸化剤とを含む溶液中に樹脂製の管を配置し、管の表面に大きなエネルギーを有する光ビームを照射してその外表面に金属酸化物を析出させる方法、液相成長法、物理的気相成長法(PVD)又は化学的気相成長法(CVD)を例示することができる。本発明では、特に、電解メッキや無電解メッキにより樹脂性の管の外表面に金属膜を形成して、金属膜で被覆することが好ましい。通常、メッキは、被メッキ物の表面を保護したり、表面に光沢を与えることが主目的で、数μmから数10μm程度の薄い膜を形成するものであるが、本発明では、機械的強度と熱伝導性の向上を目的として、数10〜数1000μm程度、好ましくは50〜3000μmの膜を形成する。なお、メッキにより金属膜で被覆する際の具体的な方法については、実施例にて詳説する。

【0018】

樹脂製の管の外表面を被覆する金属膜は、銅やニッケルを例示することができるが、他の金属種でも当該金属種の特性に応じた効果が期待できる。また金属膜は、一種類の金属種で形成された膜でも良いが、目的に応じて複数種の金属種で形成された金属膜であっても良い。例えば、主として熱伝導性を向上させる目的で銅の膜を、主として機械的強度を向上させる目的でニッケルの膜を、それぞれ形成し、内側から順番に樹脂製の管、樹脂製の管の外表面を被覆する銅からなる第1の膜(内膜、すなわち樹脂製カラム管を直接被覆している膜)、そしてニッケルからなる第2の膜(外膜、すなわち前記内膜である第1の銅の膜を被覆している膜)を形成することで、熱伝導性及び機械的強度の両方を、より効率的に向上することができる。なお、PEEKを一例として説明すると、銅はPEEKより熱伝導性が1500倍高く、ニッケルはPEEKより引張強度が4倍高い。従って、この2つの膜でPEEK製の管を被覆することで、熱伝導性と機械的強度を大幅に向上し、ステンレス鋼製の管に近い熱伝導性と機械的強度を有するカラム管を提供することが可能になる。

【0019】

銅とニッケルの膜で樹脂製の管を被覆する場合、銅と比較してニッケルは安定性(耐食性)が強く、しかもメッキによって被覆する場合にはニッケルの方が表面が綺麗に仕上がることから、PEEK製の管、銅メッキ、ニッケルメッキの順で処理を行うことが特に好ましい。またこの場合ニッケル膜の厚さを300〜1000μmとすることが好ましく例示できる。

【0020】

これまで説明してきた樹脂性のカラム管は、その内部に分離材(ゲル)を充填することにより、液体クロマトグラフ用カラムとして利用することができる。分離材としては従来公知の種々のものを特に制限なく充填することができるが、一例を示せば、GPC用、イオンクロマト用、アフィニティ-クロマト用、疎水クロマト用、逆相クロマト用の分離材が例示でき、また分離材の材質としても合成高分子系のほか、アガロース等の天然高分子系のものを例示できる。

【発明の効果】

【0021】

本発明によれば、他のカラム管の素材として知られるガラスや金属と比較して加工性に優れる樹脂製のカラム管を素材として用いていることから、カラム管の寸法や形状のデザインを極めて容易に、かつ、自由に決定することが可能となる。これは例えば、種々の寸法・形状のカラム管又はカラムを常に準備しておき、分離・分析の対象に合わせて選択等して液体クロマトグラフを実施することを可能とするものである。

【0022】

更に、樹脂性のカラム管は高い安定性を有しているが、本発明ではその外表面に金属で被覆するのみで、液体クロマトグラフにおいて試料や溶離液が接液する内表面は、安定性の高い樹脂そのものである。これにより、金属イオンの混入を嫌うクロマトグラフや蛋白質の吸着を嫌う生体高分子のクロマトグラフの場面において、特に有効なカラム管及びカラムを提供することが可能である。

【0023】

そして本発明によれば、樹脂製カラム管の課題であった機械的強度(耐圧性)及び熱伝導性を大きく向上することが可能である。機械的強度を向上できたことにより、例えばカラム圧力を高くする必要のある、粒子径の小さな分離材を充填して使用することが可能となるため、液体クロマトグラフにおける分離・分析の高速化が可能となる。また熱伝導性を向上できたことにより、特にかかる高速分離・分析においてもカラム温度を常に一定に維持することが可能となり、ゲルの性能を十分に発揮できるようになる。

【0024】

以上の通り、本発明は、樹脂性カラム管本来の特徴に加えて、その課題であった機械強度及び熱伝導性を向上することによって、金属製、ガラス製に続く第3のカラム管を提供するものである。

【発明を実施するための最良の形態】

【0025】

以下、実施例等に基づいて本発明を更に詳細に説明する。

【0026】

図4は、従来のカラムの一般的な構造を模式的に示した断面図である。(a)はステンレス鋼(SUS)のカラム管で肉厚が0.9mm程度であり、(b)はPEEK材のカラム管で肉厚が3.7mm程度である。このPEEK製のカラム管の熱伝導性を向上するには、熱伝導性の低い材料、すなわちPEEKの割合を減らし、熱伝導性の高い材料の割合を増やす必要がある。

【0027】

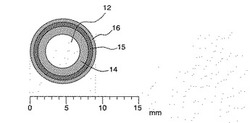

図5は、PEEK製のカラム管について本発明を適用した例を示すものであり、その構造を模式的に示した断面図である。この例では、PEEK材の厚みを薄くし、熱伝導性の良い金属等をメッキ処理によりPEEK材表面に付加して熱伝導性及び機械的強度を向上している。

【実施例1】

【0028】

図6に示す工程で外表面が金属膜で被覆されたPEEK製カラム管の作製を行った。なお本実施例ではPEEK製の管を素材としたが、他の樹脂材であれば何でも使用できる。また、メッキ層に銅およびニッケルを使用したが、他の金属種でも金属の特性に応じた効果が期待できる。

【0029】

工程1:PEEK製の管(内径4.6mm×外径8mm)の両端をマスキング(メッキ液の浸入防止)。

【0030】

工程2:無電解メッキにより、PEEK製の管の外表面を、順に第1の金属膜(銅)、第2の金属膜(ニッケル)で被覆。それぞれの膜は下記の厚さとなるようにした。

【0031】

条件1 銅の膜100μm、ニッケルの膜700μm

条件2 銅の膜300μm、ニッケルの膜500μm

条件3 銅の膜500μm、ニッケルの膜300μm

工程3:マスキングの除去

工程4:表面を150〜300μm程度旋盤により仕上研磨(完全な円筒形に仕上げ)

工程5:管の両端をカット

以上のようにして製造したカラム管の断面を図7に示す。図7aは素材であるPEEK製管の断面、図7bは上記の条件1に従って工程2(メッキ)を終えた段階での断面、そして図7cは表面研磨後の断面をそれぞれ示す。図7bに示すように、PEEK製の管の外表面は、順に、ほぼ均一な約100μmの銅の膜、ほぼ均一な約700μmのニッケルの膜により被覆されていることが分かる。

【実施例2】

【0032】

実施例1にて条件1〜3に従って製造した3種類のPEEK製カラム管について、それ

【0033】

らの熱伝導性及び機械的強度の試験を行った。なお上記条件1〜3に従って製造したカラム管の最終的な寸法は、内径4.6mm×外径約9mm、長さ40mmである。本実施例では、比較のために、同じ寸法のPEEK製の管について、同様の操作を行った。

【0034】

熱伝導性の試験の概要を図8に示す。カラム管(20)の内部に温度センサ(23)を挿入し、両端をPEEK製のキャップ(21)で塞ぎ、両端からの熱伝導を抑えた状態で当該管を温度調節可能な恒温槽(25)に配置した。次に恒温槽(25)の設定温度を40℃とし、カラム管の温度が一定となるまで放置した後、設定温度を80℃に変えて恒温槽内の温度を昇温し、管内の温度変化を測定した。

【0035】

図9に熱伝導性試験の結果を示す。図9の横軸は時間(昇温開始後20分から60分)、縦軸は温度を示す。昇温開始後30〜60分の時間範囲で、金属膜で外表面を被覆したPEEK製の管は、金属膜で外表面を被覆していない単なるPEEK製の管と比較して、その内部の温度が0.4〜0.5℃高くなっている。メッキの条件、すなわち銅の膜とニッケルの膜の厚さの違いによる内部温度の変化に有意な違いは見られなかったが、外表面を金属膜で皮膜することによって熱伝導性が向上したことが分かる。

【実施例3】

【0036】

機械的強度を試験するために、市販の曲げ強度試験機(島津製作所(株)製、オートグラフAG−2000B)を使用して3点曲げ試験を行い、強度を測定した。曲げ強度の測定条件は以下の通りである。

【0037】

試験速度 1mm/min

圧子の半径 1/8インチ

支持台の半径 1/8インチ

支点間距離 30mm

ロードセル 5kN

曲げ強度試験の結果を表3に示す。表3は、実施例1にて条件1〜3に従って製造した3種類のPEEK製カラム管と実施例2で述べた比較用のPEEK製の管についての、試験力の最大値を示す表である。外表面を金属膜で被覆していないPEEK製の管の当該値が1.88kNであるのに対し、金属膜で被覆したPEEK製のカラム管では、ニッケル膜の厚さが増加するに従って試験力の最大値(すなわち曲げ強度)が2.99kNから3.05kNを経て3.40kNへと増加していることが分かる。この値はそれぞれ、外表面を金属膜で被覆していないPEEK製の1.59倍、1.62倍、1.81倍に該当し、外表面を金属膜で被覆することによってカラム管の機械的強度を大幅に向上できることが分かる。

【0038】

【表3】

【図面の簡単な説明】

【0039】

【図1】一般的に使用される液体クロマトグラフの構成を示す図である。

【図2】熱交換用コイルを試料注入バルブと分析カラムの間に挿入し、1つのオーブンで温調し分離を改善する場合の液体クロマトグラフの構成を示す図である。

【図3】熱交換用コイルを試料注入バルブと分析カラムの間に挿入し、独立した温調器で温調し分離を改善する場合の液体クロマトグラフの構成を示す図である。

【図4】一般的に使用されているカラム管の断面を模式的に示した図である。図4aはステンレス鋼を材料にしたカラム、図4bはPEEKを材料にしたカラムを示す。

【図5】本発明のカラム管の断面を模式的に示した図である。

【図6】本発明カラム管を製造する工程を例示した図である。

【図7】本発明のカラム管の断面を示す図である。図7aはメッキ前の断面、図7bはメッキ後の断面、図7cはメッキ後の表面を100μm程度研磨した後の断面写真である。

【図8】本発明のカラム管の熱伝導試験の概要を示す図である。

【図9】本発明のカラム管の熱伝導性を示す図である。

【符号の説明】

【0040】

1.送液ポンプ

2.溶離液

3.試料注入装置

4.分析カラム

5.検出器

6.カラム恒温槽

7.廃液

8.熱交換用のコイル

9.熱交換コイル用加熱器

10.温調器1

11.温調器2

12.空洞

13.金属パイプ

14.樹脂パイプ

15.第一の金属層

16.第二の金属層

17.PEEKパイプ

18.Cuのメッキ層

19.Niのメッキ層

20:試験材料

21:キャップ

22:保護管(シリコーン)

23:温度センサ

25:恒温槽

26:温度測定器

27:試験片ユニット

【技術分野】

【0001】

本発明は、外表面を金属膜で被覆した、樹脂製の液体クロマトグラフ用カラム管に関する。本発明は、詳しくは、外表面を金属膜で被覆することにより、その機械的強度と熱伝導性改良した樹脂製の液体クロマトグラフ用カラム管に関する。

【背景技術】

【0002】

分離材(ゲル)をカラム管に充填したカラムを用いる液体クロマトグラフは、分離・分析の態様等に応じた分離材を選択することで多種多様な対象物に適用可能な、汎用性の高い分離・分析の手法である。液体クロマトグラフ用のカラム管には、一般的に、送液圧力に抗する機械的強度(耐圧性)、種々の溶離液に対する耐食性を含む安定性、任意の寸法形状のカラム管への加工容易性が求められる。

【0003】

また近年では、分離材の高性能化等によって液体クロマトグラフにおける分離・分析を高速化することが要求されている。例えば分離材を微小化しカラム段数を上げることによって分離・分析を高速化することが可能であるが、この場合はカラムにかかる圧力が高くなるため、より高い圧力に耐えうる機械的強度を有するカラム管が必要になる。

【0004】

更に、液体クロマトグラフでは、カラム温度が不安定であると対象物の溶出時間が安定せず、再現性が悪くなる、充填された分離材本来の性能が十分に発揮されず、ピークがブロードとなったり、1つのピークが2つ以上に割れる、という現象が発生する場合がある。ところが試料(対象物を含有する液体)や溶離液は、その安定性を保つために、比較的低温で保存されることが多く、試料が血液や血液に由来する生体試料であり、かつ、液体クロマトグラフによる分離・分析の対象がタンパク質等の生体物質である場合にはなおさらである。このように低温の試料や溶離液がカラムに流入するとカラム温度が不安定となり、上記のような現象が発生する原因となる。そこで従来は、図1、図2又は図3に示したように、カラムを一定の温度に保つことが提案されている。

【0005】

図1の装置は、カラム(4)をカラム恒温槽(5)の内に設置することで、カラム(4)の温度を一定に保とうとするものである。そして図2の装置は、熱交換用コイル(8)をカラム恒温槽(5)内のカラム(4)の手前の配管に設置することで、試料注入装置(3)で注入された試料等を、一定温度に保たれた熱交換用コイル(8)を通過する間にカラム温度にまで昇温させ、試料や溶離液の温度をカラム(4)の温度と同一にして、カラム温度を安定に維持するものである(特許文献1参照)。そして図3の装置は、図2の装置における温度調節をより効率的に行うための改良であって、熱交換用コイル(8)をカラム恒温槽(6)とは別の加熱器(9)に収納し、カラム温度よりも高い温度に保つものである(たとえば特許文献2参照)。

【0006】

以上の通り、今日の液体クロマトグラフ用のカラムは、高圧に耐えうる機械強度を有するという特徴の他に、少なくとも熱伝導性に優れ、カラム恒温槽内に設置することでカラム温度を一定に維持し得る特徴を有している必要がある。

【0007】

従来から液体クロマトグラフィで使用されているカラム管には、ステンレス鋼(SUS316等)に代表される金属製、ガラス製、PEEK(ポリエーテルエーテルケトン)に代表されるエンジニアリングプラスティック等の樹脂製など、多種多様なものが知られている。ステンレス鋼は、機械強度が高く、熱伝導性も良好であることに加え、原料の安価さから多用されているが、安定性については後述するガラス製又は樹脂製のカラム管に及ばない。

【0008】

ガラスは高い安定性を有し、熱による伸延性が良好で微細管が作製し易いことに加えて、透明であるために内部の分離材の充填状況を観測しやすいという特徴を有する。しかしガラスは、ステンレス鋼等の金属と比較すると機械的強度が低く、かつ、熱伝導性が大きく劣り、また任意の寸法形状のカラム管への加工性という点では樹脂製カラム管に及ばない。ガラス製カラム管の機械的強度については、例えば特許文献3、5又は6に開示されたように、その外表面を金属膜で被覆することで向上することが可能である。例えば特許文献4は、内径4mm程度のガラス管カラムの外表面に低融点の接合金属(ハンダ等)を巻き付けて鋼管に挿入し、加熱することで当該接合金属を融解後冷却することにより、ガラス管と鋼管とを強固に接合して機械的強度を向上するものである。

【0009】

【特許文献1】特許第3503331号公報

【特許文献2】実開平3−65964号公報

【特許文献3】特開昭62−153756号公報

【特許文献4】特開昭64−88363号公報

【特許文献5】特公平2−54508号公報

【特許文献6】特開平3−135761号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

樹脂製のカラム管は、ガラス製と比較しても遜色ないほどの高い安定性を有し、任意の寸法形状のカラム管への加工性という点でも優れている反面、機械的強度及び熱伝導性については金属製のカラム管におとる。例えば、樹脂材であるPEEK(ポリエーテルエーテルケトン)の引張強度についてはステンレス鋼の1/7程度であり、熱伝導性についてはステンレス鋼に比べて50倍以上、熱を伝えにくい。

【0011】

そこで本発明が解決しようとする課題は、樹脂製のカラム管の機械強度及び熱伝導性を向上することによって、金属製、ガラス製に続く第3のカラム管を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、安定性及び加工性において他のカラム管を凌駕する特性を有する樹脂製のカラム管を素材として、その機械的強度及び熱伝導性の向上について鋭意検討を行った。その結果、金属イオンの混入を嫌うクロマトグラフや蛋白質の吸着を嫌う生体高分子のクロマトグラフの場面で多用されるPEEKに代表されるエンジニアリングプラスティック等の樹脂製カラム管について、その外表面を金属膜で被覆することにより、機械的強度及び熱伝導性を向上できることを見いだし、本発明を完成するに至った。すなわち本発明は、外表面を金属膜で被覆した、樹脂製の液体クロマトグラフ用カラム管である。ここで、前記金属膜は、好ましくは厚さが50〜3000μmであることが好ましい。また、前記金属膜は、銅からなる第1の膜(内膜、すなわち樹脂製カラム管を直接被覆している膜)とニッケルからなる第2の膜(外膜、すなわち前記内膜である第1の銅の膜を被覆している膜)とからなることが好ましい。この場合、ニッケル膜の厚さが300〜1000μmであるものが特に好ましい。また、PEEKの外表面を金属膜で被覆したものであることが好ましい。更に本発明は、これらのいずれかのカラム管に分離材(ゲル)を充填してなる、液体クロマトグラフ用カラムである。以下、本発明を詳細に説明する。

【0013】

表1は、従来の液体クロマトグラフ用カラム管のうち、ステンレス鋼製、PEEK製及びポリテトラフルオロエチレン(PTFE)製のカラム管の一般的な特徴を示した表であり、表2はカラム管の素材となる金属(ステンレス鋼、ニッケル又は銅)又は樹脂(PEEK又はPTFE)の一般的な特徴を示した表である。

【0014】

【表1】

【0015】

【表2】

表から明らかなように、従来は、一般的には安価で機械的強度の高い(耐圧の高い)ステンレス製のカラム管が使用されているが、カラム管からの異物の溶出を排除したり、カラム管への試料の吸着を排除する必要がある場合にはPEEKやPTFE等の樹脂製のカラム管が使用されている。しかし、樹脂製カラム管は機械的強度が弱く(耐圧が低く)、PTFEとの比較では機械的強度の高いPEEKでさえ、その値(耐圧)はステンレス鋼の4倍の肉厚でも15MPa程度である。

【0016】

本発明のカラム管は、樹脂製の管を素材とするものである。ここで本発明における樹脂製の管としては、分離・分析対象とする試料や分離・分析の際に使用する溶離液等に対して安定な樹脂製の管であれば制限はなく、例えばPEEK、ポリアミドイミド、ポリイミド、液晶ポリエステル、ポリアリレート、ポリスルホン、ポリエーテルイミド又はポリフェニレンスルフィド等のエンジニアリングプラスティックで製造された管を例示することができる。中でも、入手の容易さや価格の観点からはPEEKが特に好ましい。なお本発明では、管の肉厚、径、長さ等の寸法や形状(例えば断面が円形であるとか、三角形であるとかいう形状等)に特に制限はないが、最終的には分離材(ゲル)を充填して液体クロマトグラフ用カラムとすることを考慮すれば、その寸法・形状は自ずと定まり、例えば断面が円形で、寸法が表1に示された程度のものを例示することができる。

【0017】

上記のような樹脂性の管の外表面を金属膜で被覆するには、従来公知の種々の金属膜を形成する方法を採用することができる。その一例を例示すれば、金属イオンを含む電解質溶液と酸化剤とを含む溶液中に樹脂製の管を配置し、管の表面に大きなエネルギーを有する光ビームを照射してその外表面に金属酸化物を析出させる方法、液相成長法、物理的気相成長法(PVD)又は化学的気相成長法(CVD)を例示することができる。本発明では、特に、電解メッキや無電解メッキにより樹脂性の管の外表面に金属膜を形成して、金属膜で被覆することが好ましい。通常、メッキは、被メッキ物の表面を保護したり、表面に光沢を与えることが主目的で、数μmから数10μm程度の薄い膜を形成するものであるが、本発明では、機械的強度と熱伝導性の向上を目的として、数10〜数1000μm程度、好ましくは50〜3000μmの膜を形成する。なお、メッキにより金属膜で被覆する際の具体的な方法については、実施例にて詳説する。

【0018】

樹脂製の管の外表面を被覆する金属膜は、銅やニッケルを例示することができるが、他の金属種でも当該金属種の特性に応じた効果が期待できる。また金属膜は、一種類の金属種で形成された膜でも良いが、目的に応じて複数種の金属種で形成された金属膜であっても良い。例えば、主として熱伝導性を向上させる目的で銅の膜を、主として機械的強度を向上させる目的でニッケルの膜を、それぞれ形成し、内側から順番に樹脂製の管、樹脂製の管の外表面を被覆する銅からなる第1の膜(内膜、すなわち樹脂製カラム管を直接被覆している膜)、そしてニッケルからなる第2の膜(外膜、すなわち前記内膜である第1の銅の膜を被覆している膜)を形成することで、熱伝導性及び機械的強度の両方を、より効率的に向上することができる。なお、PEEKを一例として説明すると、銅はPEEKより熱伝導性が1500倍高く、ニッケルはPEEKより引張強度が4倍高い。従って、この2つの膜でPEEK製の管を被覆することで、熱伝導性と機械的強度を大幅に向上し、ステンレス鋼製の管に近い熱伝導性と機械的強度を有するカラム管を提供することが可能になる。

【0019】

銅とニッケルの膜で樹脂製の管を被覆する場合、銅と比較してニッケルは安定性(耐食性)が強く、しかもメッキによって被覆する場合にはニッケルの方が表面が綺麗に仕上がることから、PEEK製の管、銅メッキ、ニッケルメッキの順で処理を行うことが特に好ましい。またこの場合ニッケル膜の厚さを300〜1000μmとすることが好ましく例示できる。

【0020】

これまで説明してきた樹脂性のカラム管は、その内部に分離材(ゲル)を充填することにより、液体クロマトグラフ用カラムとして利用することができる。分離材としては従来公知の種々のものを特に制限なく充填することができるが、一例を示せば、GPC用、イオンクロマト用、アフィニティ-クロマト用、疎水クロマト用、逆相クロマト用の分離材が例示でき、また分離材の材質としても合成高分子系のほか、アガロース等の天然高分子系のものを例示できる。

【発明の効果】

【0021】

本発明によれば、他のカラム管の素材として知られるガラスや金属と比較して加工性に優れる樹脂製のカラム管を素材として用いていることから、カラム管の寸法や形状のデザインを極めて容易に、かつ、自由に決定することが可能となる。これは例えば、種々の寸法・形状のカラム管又はカラムを常に準備しておき、分離・分析の対象に合わせて選択等して液体クロマトグラフを実施することを可能とするものである。

【0022】

更に、樹脂性のカラム管は高い安定性を有しているが、本発明ではその外表面に金属で被覆するのみで、液体クロマトグラフにおいて試料や溶離液が接液する内表面は、安定性の高い樹脂そのものである。これにより、金属イオンの混入を嫌うクロマトグラフや蛋白質の吸着を嫌う生体高分子のクロマトグラフの場面において、特に有効なカラム管及びカラムを提供することが可能である。

【0023】

そして本発明によれば、樹脂製カラム管の課題であった機械的強度(耐圧性)及び熱伝導性を大きく向上することが可能である。機械的強度を向上できたことにより、例えばカラム圧力を高くする必要のある、粒子径の小さな分離材を充填して使用することが可能となるため、液体クロマトグラフにおける分離・分析の高速化が可能となる。また熱伝導性を向上できたことにより、特にかかる高速分離・分析においてもカラム温度を常に一定に維持することが可能となり、ゲルの性能を十分に発揮できるようになる。

【0024】

以上の通り、本発明は、樹脂性カラム管本来の特徴に加えて、その課題であった機械強度及び熱伝導性を向上することによって、金属製、ガラス製に続く第3のカラム管を提供するものである。

【発明を実施するための最良の形態】

【0025】

以下、実施例等に基づいて本発明を更に詳細に説明する。

【0026】

図4は、従来のカラムの一般的な構造を模式的に示した断面図である。(a)はステンレス鋼(SUS)のカラム管で肉厚が0.9mm程度であり、(b)はPEEK材のカラム管で肉厚が3.7mm程度である。このPEEK製のカラム管の熱伝導性を向上するには、熱伝導性の低い材料、すなわちPEEKの割合を減らし、熱伝導性の高い材料の割合を増やす必要がある。

【0027】

図5は、PEEK製のカラム管について本発明を適用した例を示すものであり、その構造を模式的に示した断面図である。この例では、PEEK材の厚みを薄くし、熱伝導性の良い金属等をメッキ処理によりPEEK材表面に付加して熱伝導性及び機械的強度を向上している。

【実施例1】

【0028】

図6に示す工程で外表面が金属膜で被覆されたPEEK製カラム管の作製を行った。なお本実施例ではPEEK製の管を素材としたが、他の樹脂材であれば何でも使用できる。また、メッキ層に銅およびニッケルを使用したが、他の金属種でも金属の特性に応じた効果が期待できる。

【0029】

工程1:PEEK製の管(内径4.6mm×外径8mm)の両端をマスキング(メッキ液の浸入防止)。

【0030】

工程2:無電解メッキにより、PEEK製の管の外表面を、順に第1の金属膜(銅)、第2の金属膜(ニッケル)で被覆。それぞれの膜は下記の厚さとなるようにした。

【0031】

条件1 銅の膜100μm、ニッケルの膜700μm

条件2 銅の膜300μm、ニッケルの膜500μm

条件3 銅の膜500μm、ニッケルの膜300μm

工程3:マスキングの除去

工程4:表面を150〜300μm程度旋盤により仕上研磨(完全な円筒形に仕上げ)

工程5:管の両端をカット

以上のようにして製造したカラム管の断面を図7に示す。図7aは素材であるPEEK製管の断面、図7bは上記の条件1に従って工程2(メッキ)を終えた段階での断面、そして図7cは表面研磨後の断面をそれぞれ示す。図7bに示すように、PEEK製の管の外表面は、順に、ほぼ均一な約100μmの銅の膜、ほぼ均一な約700μmのニッケルの膜により被覆されていることが分かる。

【実施例2】

【0032】

実施例1にて条件1〜3に従って製造した3種類のPEEK製カラム管について、それ

【0033】

らの熱伝導性及び機械的強度の試験を行った。なお上記条件1〜3に従って製造したカラム管の最終的な寸法は、内径4.6mm×外径約9mm、長さ40mmである。本実施例では、比較のために、同じ寸法のPEEK製の管について、同様の操作を行った。

【0034】

熱伝導性の試験の概要を図8に示す。カラム管(20)の内部に温度センサ(23)を挿入し、両端をPEEK製のキャップ(21)で塞ぎ、両端からの熱伝導を抑えた状態で当該管を温度調節可能な恒温槽(25)に配置した。次に恒温槽(25)の設定温度を40℃とし、カラム管の温度が一定となるまで放置した後、設定温度を80℃に変えて恒温槽内の温度を昇温し、管内の温度変化を測定した。

【0035】

図9に熱伝導性試験の結果を示す。図9の横軸は時間(昇温開始後20分から60分)、縦軸は温度を示す。昇温開始後30〜60分の時間範囲で、金属膜で外表面を被覆したPEEK製の管は、金属膜で外表面を被覆していない単なるPEEK製の管と比較して、その内部の温度が0.4〜0.5℃高くなっている。メッキの条件、すなわち銅の膜とニッケルの膜の厚さの違いによる内部温度の変化に有意な違いは見られなかったが、外表面を金属膜で皮膜することによって熱伝導性が向上したことが分かる。

【実施例3】

【0036】

機械的強度を試験するために、市販の曲げ強度試験機(島津製作所(株)製、オートグラフAG−2000B)を使用して3点曲げ試験を行い、強度を測定した。曲げ強度の測定条件は以下の通りである。

【0037】

試験速度 1mm/min

圧子の半径 1/8インチ

支持台の半径 1/8インチ

支点間距離 30mm

ロードセル 5kN

曲げ強度試験の結果を表3に示す。表3は、実施例1にて条件1〜3に従って製造した3種類のPEEK製カラム管と実施例2で述べた比較用のPEEK製の管についての、試験力の最大値を示す表である。外表面を金属膜で被覆していないPEEK製の管の当該値が1.88kNであるのに対し、金属膜で被覆したPEEK製のカラム管では、ニッケル膜の厚さが増加するに従って試験力の最大値(すなわち曲げ強度)が2.99kNから3.05kNを経て3.40kNへと増加していることが分かる。この値はそれぞれ、外表面を金属膜で被覆していないPEEK製の1.59倍、1.62倍、1.81倍に該当し、外表面を金属膜で被覆することによってカラム管の機械的強度を大幅に向上できることが分かる。

【0038】

【表3】

【図面の簡単な説明】

【0039】

【図1】一般的に使用される液体クロマトグラフの構成を示す図である。

【図2】熱交換用コイルを試料注入バルブと分析カラムの間に挿入し、1つのオーブンで温調し分離を改善する場合の液体クロマトグラフの構成を示す図である。

【図3】熱交換用コイルを試料注入バルブと分析カラムの間に挿入し、独立した温調器で温調し分離を改善する場合の液体クロマトグラフの構成を示す図である。

【図4】一般的に使用されているカラム管の断面を模式的に示した図である。図4aはステンレス鋼を材料にしたカラム、図4bはPEEKを材料にしたカラムを示す。

【図5】本発明のカラム管の断面を模式的に示した図である。

【図6】本発明カラム管を製造する工程を例示した図である。

【図7】本発明のカラム管の断面を示す図である。図7aはメッキ前の断面、図7bはメッキ後の断面、図7cはメッキ後の表面を100μm程度研磨した後の断面写真である。

【図8】本発明のカラム管の熱伝導試験の概要を示す図である。

【図9】本発明のカラム管の熱伝導性を示す図である。

【符号の説明】

【0040】

1.送液ポンプ

2.溶離液

3.試料注入装置

4.分析カラム

5.検出器

6.カラム恒温槽

7.廃液

8.熱交換用のコイル

9.熱交換コイル用加熱器

10.温調器1

11.温調器2

12.空洞

13.金属パイプ

14.樹脂パイプ

15.第一の金属層

16.第二の金属層

17.PEEKパイプ

18.Cuのメッキ層

19.Niのメッキ層

20:試験材料

21:キャップ

22:保護管(シリコーン)

23:温度センサ

25:恒温槽

26:温度測定器

27:試験片ユニット

【特許請求の範囲】

【請求項1】

外表面を金属膜で被覆した、樹脂製の液体クロマトグラフ用カラム管。

【請求項2】

前記金属膜は、厚さが50〜3000μmであることを特徴とする請求項1に記載のカラム管。

【請求項3】

前記金属膜は、銅からなる第1の膜(内膜)と、ニッケルからなる第2の膜(外膜)とからなることを特徴とする請求項1のカラム管。

【請求項4】

前記カラム管は、ポリエーテルエーテルケトンの外表面を金属膜で被覆したものである、請求項1〜3のカラム管。

【請求項5】

請求項1〜4いずれかのカラム管に分離材(ゲル)を充填してなる、液体クロマトグラフ用カラム。

【請求項1】

外表面を金属膜で被覆した、樹脂製の液体クロマトグラフ用カラム管。

【請求項2】

前記金属膜は、厚さが50〜3000μmであることを特徴とする請求項1に記載のカラム管。

【請求項3】

前記金属膜は、銅からなる第1の膜(内膜)と、ニッケルからなる第2の膜(外膜)とからなることを特徴とする請求項1のカラム管。

【請求項4】

前記カラム管は、ポリエーテルエーテルケトンの外表面を金属膜で被覆したものである、請求項1〜3のカラム管。

【請求項5】

請求項1〜4いずれかのカラム管に分離材(ゲル)を充填してなる、液体クロマトグラフ用カラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−106833(P2011−106833A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−259272(P2009−259272)

【出願日】平成21年11月12日(2009.11.12)

【出願人】(000003300)東ソー株式会社 (1,901)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月12日(2009.11.12)

【出願人】(000003300)東ソー株式会社 (1,901)

[ Back to top ]