液体クロマトグラフ

【課題】分析開始時のクロマトユニットの動作条件によって生じる分離カラムや反応装置の傷みを低減する。

【解決手段】液体クロマトグラフにおいて、データ処理装置は、第1のポンプ、第2のポンプ、第1の加熱装置のそれぞれを分析開始するための動作状態に制御するためのウォーミングアップ用動作条件データを有し、分析開始時に前記ウォーミングアップ用動作条件データに基づいた制御を行うことを特徴とする。ウォーミングアップ時の分離カラムや反応装置への負荷を最小限にできる。

【解決手段】液体クロマトグラフにおいて、データ処理装置は、第1のポンプ、第2のポンプ、第1の加熱装置のそれぞれを分析開始するための動作状態に制御するためのウォーミングアップ用動作条件データを有し、分析開始時に前記ウォーミングアップ用動作条件データに基づいた制御を行うことを特徴とする。ウォーミングアップ時の分離カラムや反応装置への負荷を最小限にできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体クロマトグラフに関し、例えば、ポストカラム誘導体化法を用いた反応系を有する装置に関する。

【背景技術】

【0002】

ポストカラム誘導体化法を用いた代表的な液体クロマトグラフとして、アミノ酸分析装置がある。特許文献1に述べられているように、従来のアミノ酸分析装置における分析は、緩衝液(溶離液)用ポンプによって送液した溶離液に、オートサンプラで試料を注入し、分離カラムでアミノ酸成分毎に分離した後に、反応試薬であるニンヒドリン試薬をニンヒドリンポンプによって送液して合流させ、その混合液を反応させるために反応コイルを通し、反応後の混合液を光度計により測定し、アミノ酸を検出している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平4−194750号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような装置において、分析を行う際、特に分析開始前、所謂ウォーミングアップ時のポンプによる溶離液や反応試薬の流量、および分離カラムや反応カラム(反応装置ともいう。以下、反応装置とする。)の温度の設定は重要である。

【0005】

分離カラムに突然大量の溶離液を流すと、その圧力によってカラム充填材の分布が崩れてしまう。また、分離カラムを十分に加熱していない状態で溶離液を流すと、十分に加熱した状態に比べて高い圧力が分離カラムにかかってしまう。また、反応装置を十分に加熱していない状態でニンヒドリン試薬を流すと、ニンヒドリン試薬の液性によって反応装置が詰まってしまう。こうして分離カラムや反応装置が傷んでしまうと、安定した分析を行うことができなくなる。

【0006】

したがって、上記のような液体クロマトグラフを用いて分析を行う場合は、分析開始できる状態であるか否かを十分に見極めた上でなければならず、熟練者でなければ、分析が困難であった。

【0007】

本発明の目的は、分析開始時のクロマトユニットの動作条件によって生じる分離カラムや反応装置の傷みを低減し、安定した分析を行うことのできる液体クロマトグラフを提供することに関する。

【課題を解決するための手段】

【0008】

本発明は、液体クロマトグラフを用いた分析の開始時に、溶離液を送液するポンプ、試薬や洗浄液を送液するポンプ、及び分離カラムを加熱する加熱装置を、所定のデータを用いて、分析を開始するための動作状態に制御することに関する。

【発明の効果】

【0009】

本発明によれば、熟練者の操作に頼らずとも、最適な動作条件でウォーミングアップを行った後に分析を開始することができるため、分離カラムや反応装置への負荷を最小限にでき、安定した分析を実施することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の概略構成図である。

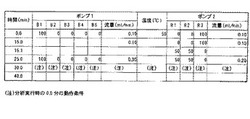

【図2】本発明の第1の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図3】反応装置8の温度とポンプ2の圧力の関係である。

【図4】反応装置8の室温25℃時の温度上昇特性を示すデータである。

【図5】本発明の第2の実施例の動作説明図である。

【図6】本発明の第2の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図7】本発明の第3の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図8】本発明の第4の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図9】本発明の第5の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図10】本発明の第6の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図11】本発明の実施例と比較例1との理論段数変化率(ソレオニン)を比較するグラフである。

【図12】本発明の実施例と比較例1との理論段数変化率(ロイシン)を比較するグラフである。

【図13】本発明との一比較例を示すグラフである。

【図14】本発明との他の比較例を示すグラフである。

【図15】本発明との比較例における準備動作を示す図である。

【図16】分離液(移動相)B1〜B5の組成例を示す図である。

【図17】データ処理装置の動作を示すフローチャートである。

【図18】分析用動作条件選択画面の例を示す図である。

【図19】確認画面の例を示すである。

【図20】分析用動作条件の値が設定されたウォーミングアップ用動作条件をグラフ化した例を示す図である。

【図21】評価基準の設定画面の例を示す図である。

【図22】エラー処理画面の例を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施例を説明する。尚、実施例としてアミノ酸分析装置を用いる。

【実施例】

【0012】

(第1の実施例)

図1はアミノ酸分析装置の構成図である。溶離液送液機構11と、試料導入部3(オートサンプラー)と、分離機構12と、反応液送液機構13と、T字ジョイント7と、反応装置8と、可視検出器9と、これらをつなぐ流路14と、データ処理装置10を備える。

【0013】

溶離液送液機構11は、それぞれ異なる溶離液(移動相)が収容された複数の溶離液槽が設けられ、また、ポンプ1内または溶離液槽とポンプ1の間に電磁弁を有しており、データ処理装置10からの信号またはポンプ1への直接入力により、電磁弁を切り替え、選択された溶離液をポンプ1により送液する。溶離液は試料を注入する試料導入部3を経由して分離機構12へと送られる。

【0014】

分離機構12は、ガードカラム5と分離カラム6で構成されており、試料導入部3から導入された試料は、ガードカラム5を通過し、分離カラム6で分離される。分離カラム6は、図示しない恒温槽内に配置されており、分離カラム6を加熱し、その温度を制御することができる。

【0015】

反応液送液機構13は、反応液や洗浄液が収容された複数の反応液槽及び洗浄液槽が設けられ、また、反応液または洗浄液を送液するポンプ2と流路15を備え、ポンプ2内または反応液・洗浄液槽とポンプ2の間に電磁弁を有している。反応液送液機構13は、データ処理装置10からの信号またはポンプへの直接入力により電磁弁を切り替え、選択された液をポンプ2により流路15へと送液する。

【0016】

T字ジョイント7は、分離カラム6と流路15との間に設けられ、分離カラム6で分離された各アミノ酸は反応液送液機構13から送液される反応液と混合される。この混合液は、反応装置8を通過する際に反応し呈色して、可視検出器9により検出される。反応装置8は、通常流路がコイル状に巻かれた形状をしており、図示しない加熱装置を備え、反応装置8の温度制御を行うことができる。尚、本実施例における反応装置8は、上記反応液にニンヒドリン試薬が用いられる場合、ウォーミングアップ時から135℃を目標に加熱、恒温される。

【0017】

可視検出器9は分光光度計などが用いられ、検出信号をデータ処理装置10に出力する。データ処理装置10は、入力した信号を処理してクロマトグラムおよびデータとして出力、記録、保存する。

【0018】

なお、図16は、分離液(移動相)B1〜B5の組成例を示す図である。

【0019】

図2に分析開始前のウォーミングアップ用動作条件の例を示す。このウォーミングアップ用動作条件は、室温25℃の場合の標準的な動作条件であり、本実施例のアミノ酸分析装置が規定値(デフォルト)で備えるウォーミングアップ用動作条件データである。この動作条件では、ポンプ1の各溶離液の混合比率と流量、分離カラム6の温度、ポンプ2の各反応液の混合比率と流量を時間ごとに設定、変更可能である。

【0020】

このウォーミングアップ用動作条件は、分離カラム6や反応装置8を傷めないよう考慮されている。例えば、ポンプ1の流量を段階的に増量し、最終的には分析実行時の流量にする。分離カラム6の温度は、最終的には分析実行時の温度にする。ポンプ2は、反応装置8の温度上昇を考慮してニンヒドリン試薬を流すように設定する。

【0021】

具体的には、ポンプ1の流量は、0.10ml/minを15.0分まで維持した後、25.0分で0.30ml/minとなるように段階的に増量し、最終的には分析実行時の流量にする。ここでは、5分間で0.10ml/minの増量を上限として設定される。標準的な分析用動作条件では、分析開始時のポンプ1の流量は0.40ml/min であるため、25.0分から30.0分にかけて0.10ml/min 増量することになる。仮に、分析実行時の流量が0.40ml/min以上である場合には、0.30ml/minに到達する時間が25.0分より前になるように設定される。5分間で0.10ml/minの増量であれば分離カラム6や反応装置8への圧力は十分小さく、分離カラム6や反応装置8の傷みが低減できる。

【0022】

分離カラム6の温度は、ウォーミングアップ用の条件としては50℃で加熱するように設定される。50℃という温度は、標準的な分析用動作条件と、分離カラム6の温度と圧力の関係に基づいている。標準的な分析用動作条件では、分析開始時の分離カラム6の温度は57℃または38℃であり、その中間は47.5℃である。また、温度が上がると圧力が下がるという関係がある。50℃であれば中間値に近く、また分離カラム6の圧力を下げるのに十分な温度であり、分離カラム6の傷みが低減できる。

【0023】

ポンプ2の流量は、0.10ml/minを15.0分まで維持した後、25.0分の0.20ml/minへと段階的に増量し、最終的には分析実行時の流量にする。ここでも、5分間で0.10ml/minの増量を上限として設定される。

【0024】

標準的な分析用動作条件では、分析開始時のポンプ2の流量は0.30ml/minであるため、25.0分から30.0分にかけて0.10ml/min増量することになる。

【0025】

仮に、分析実行時の流量が0.30ml/min以上である場合には、0.20ml/minに到達する時間が25.0分より前になるように設定される。5分間で0.10ml/minの増量であれば反応装置8への圧力は十分小さく、反応装置8の傷みが低減できる。

【0026】

また、15.0分まで洗浄液を流し、15.1分からはニンヒドリン試薬を流し、最終的には分析実行時の混合比率にする。洗浄液からニンヒドリン試薬へ切り換える15.1分という時間は、図3に示した反応装置8の温度とポンプ2の圧力の関係、図4に示した反応装置8の温度上昇の様子に基づいている。

【0027】

図3は、ニンヒドリン試薬を流したときの反応装置8の温度とポンプ2の圧力を測定したものである。これは、ニンヒドリン試薬の温度と粘性の関係を間接的に示す。

【0028】

室温は25℃、ポンプ2の流量は0.2ml/minと0.35ml/min、圧力を測定した温度は30℃、100℃、135℃である。反応装置8の温度が100℃以上では、どちらの流量においても、ニンヒドリン試薬の粘性が下がりポンプ2の圧力が安定することが分かる。

【0029】

図4は、反応装置8を加熱した場合の温度上昇特性を2次曲線で近似したものである。室温は25℃、設定温度は135℃、温度を測定した時間は0分、12分、20分、25分、27分、30分、35分、40分である。

【0030】

ここから、12.3分辺りで100℃に到達することが分かる。15分時点での反応装置8の温度は約109℃である。上記のように、図3や図4で示される特性から、15.1分に洗浄液からニンヒドリン試薬へ切り換えると、反応装置8が充分に100℃に到達しているため、ニンヒドリン試薬の粘性は低く、反応装置8は詰まらない。つまり、反応装置8の傷みが低減できる。

【0031】

(第2の実施例)

第2の実施例も、第1の実施例と同様に、アミノ酸分析装置に適用した場合の例であり、装置構成は図1に示した例と同様である。なお、以下の第3以降の実施例も、アミノ酸分析装置に適用した場合の例であり、装置構成は図1に示した例と同様である。

【0032】

この第2の実施形態は、分離カラム6の劣化を防ぐために、液体クロマトグラフ装置の分析運転開始時における各種の条件設定において、流量を徐々に増加させる要素の機能を有するものである。

【0033】

カラム初期化工程の基本構成は、図5において、ある時間範囲内で、流量を徐々に増加させる工程1、流量を一定にした状態で、一定時間カラムを安定させる工程2、次の分析工程に移行させるための平衡化工程3から構成される。

【0034】

工程1の流量変化の範囲は、使用するカラムの定常分析流量範囲に対し、初期流量は、その5分の1から2分の1とし、およそ1分から20分かけて、定常分析流量になるように流す。工程2の一定流量範囲は測定流量と同程度に増加させる。

【0035】

工程3は、次の分析サイクルと同じ溶離液組成、カラム温度状態にするためにある。これら工程1から工程3からなる本発明の第2の実施例におけるウォーミングアップ用動作を実際の分析の前に実行することにより、分離カラムの劣化を防ぐ効果がある。

【0036】

すなわち、流速を徐々に増加させると同時に、分離カラム6の温度を実際の分析温度またはそれ以上まで上昇させることで、分離カラム6内を流れる移動相(溶離液)の粘度を低下させることができ、結果的には分離カラム6の負荷圧力を低下させることが可能となる。

【0037】

これにより、分離カラム6内の充填床の変化を軽減あるいは防止出来るので、分離カラム6の性能劣化を防ぐ効果が得られる。

【0038】

図6は、徐々に上昇させる流速と、温度と、5種類の移動相とにおける実施例を示す図である。なお、移動相は単一ではなく全種類B1〜B5を用いた。また、流速は0〜0.1分間で0.1mL/minから0.11mL/minというように、8分間で0.1mL/minから0.4mL/minに徐々に増加するように構成した。

【0039】

このような準備動作を行なうと、図11に示すような、理論段数変化率(ソレオニン)が得られ、後述する比較例1と比べて、カラム6の長寿命化を図ることができる。

【0040】

(第3の実施例)

第3の実施例では、図7に示すように、流速を1分間で0.1mL/minから0.4mL/minになるようにした。この準備動作(ウォーミングアップ用動作)を繰り返すと、図11に示すような理論段数変化率(ソレオニン)になるが、十分、実際の分析に使用することが出来る。

【0041】

ここで、この第3の実施例と2の実施例とを比較すると、初期の理論段数変化率の低下が大きいが、40回目の分析サイクルでは第2の実施例と同等のカラム6の長寿命化を図ることができた。

【0042】

(第4の実施例)

第4の実施例では、図8に示すように、流速を4分間で0.1から0.4mL/minになるようにした。この準備動作を繰り返すと、図11に示すような理論段数変化率(ソレオニン)となり、第1の実施例と同等の効果が得られた。

【0043】

(第5の実施例)

第5の実施例では、図9に示すように、流速を20分間で0.1mL/minから0.4mL/minになるようにした。この準備動作を繰り返すと、図11に示すような理論段数変化率(ソレオニン)であり、第1の実施例と同等のカラムの長寿命化を図ることができた。

【0044】

(第6の実施例)

第6の実施例では、図10に示すように、流速を第1の実施例と同じく8分間で0.1mL/minから0.4mL/minになるようにした。また、用いる移動相は、第1の実施例は5種類であるが、この第6の実施例では1種類のみを用いた。

【0045】

この準備動作を繰り返すと、図11に示すような理論段数変化率(ソレオニン)になるが、十分、実際の分析に使用出来る。

【0046】

なお、理論段数の低下は第2、3、4、5、6の実施例とも、ほぼ同等で、十分分析には使用できる範囲であるが、第3の実施例は、初期の理論段数の低下が著しい。

【0047】

また、第5の実施例のように、流速を上昇させるための所要時間が長ければ長いほど、分離カラム6に対する圧力負荷がより少ないものになるのは明らかである。

【0048】

しかし、溶離液あるいは反応液等の移動相をいたずらに消費するのみであり、経済的損失、時間的損失が大きく、実際的ではないので、上限は20分程度が望ましい。

【0049】

これら実施例から、流速は1分から20分の範囲で、所定の分析流速にするのが望ましいが、より好ましくは5分から10分程度の時間範囲で上昇させるほうが良い。第6の実施例は、図11から明らかなように、ソレオニンの理論段数変化率は第2の実施例とほぼ同等であるが、図12に示すように、他のアミノ酸としてロイシンの理論段数の低下が早く、また、大きい。

【0050】

このため、第2〜5の実施例のように、単一の移動相だけではなく、カラムのコンディショニングおよびシステム全体の安定化を図る目的で、分析で用いる移動相をすべて用いるほうが良い。

【0051】

(比較例1)

本発明と異なり、分析をスタートする時、徐々に設定された分析流速に上昇させずに、急激に設定分析流速にすると、当然、分離カラムに急激な圧力負荷を与えることになる。このように、急激に設定分析流速にすることを繰り返すと、分離カラムは圧力負荷の影響で、分離カラム入口部分に空間が生成し、その性能を低下させてしまうと推定される。

【0052】

上記推定を模擬的に実証するための測定を行なった。分離カラムに急激な圧力負荷を与えるために、流速を0.02mL/minから0.4mL/minに0.1分で変化させる(以下STOP−flowと呼ぶ)ことを繰り返し、アミノ酸標準液の分離クロマトグラム図13および図14を得た。

【0053】

図13はSTOP−flowなしのクロマトグラムである。図14はSTOP−flowを41回繰り返した後のクロマトグラムである。

【0054】

図13および図14から、明らかなように、分離性能が悪化しており、特にソレオニン(Thr)とセリン(Ser)の分離が著しく低下している。

【0055】

また、図11には、ソレオニンの理論段数の変化を示した。STOP−flowを40回繰り返すと、理論段数は50%以下に減少し、使用不可状態になった。これら、STOP−flowの繰り返し後のクロマトグラムや理論段数の変化から、分離カラムへの急激な圧力負荷は、分離カラムの性能低下すなわち寿命に悪影響を与えることが実証された。

【0056】

つまり、この悪影響を低減させるためには、本発明のように、徐々に設定された分析流速に上昇させることが、分離カラムの寿命を長くするには必要不可欠であることが実証されたといえる。

【0057】

なお、今回の実験の繰り返し回数は、実際の分析検体の使用回数の100倍相当であり、現実には使用回数40回後は、4000検体に相当する。

【0058】

(比較例2)

分析をスタートする時、分離カラムが設定されたカラム温度に十分に達していない状態で、分析を開始すると、溶離液温度が低いため、その粘度は大きく、結果的には、分離カラムへの圧力負荷は大きくなる。分離カラムが十分にカラム温度に達していないまま、分析を開始することを繰り返すと、分離カラムは圧力負荷の影響で、その性能を低下させてしまうと推定される。

【0059】

上記推定を模擬的に実証するための測定を行なった。図15に示す動作、すなわち、流速上昇勾配および用いる移動相は、第1の実施例と同じであるが、カラム温度を30℃にした動作を4回繰り返し、アミノ酸標準液の分離クロマトグラムを得た。

【0060】

このクロマトグラムと動作実行前のクロマトグラムとを比較すると明らかに分離性能が低下していることが確認された。

【0061】

すなわち、図15に示した動作実行後のソレオニン理論段数変化率は約50%となり、また圧力は約2倍に上昇し、分析使用不可になった。

【0062】

この比較例2から、本発明によるカラム温度は分析温度付近であることが必要不可欠であることが実証された。分離カラム温度を高くすれば粘度が小さくなり、圧力負荷が軽減されるが、一方で、移動相の組成によっては(有機溶剤が含まれる場合等)、発泡等により分離カラムに性能低下の悪影響を及ぼすことが懸念されるため、上限は70℃が望ましい。

【0063】

次に、図17〜図22を用いて、上述した第1〜第6の実施例のうち、第1の実施例を用いて処理シーケンスを説明する。

【0064】

図17のステップ501において、データ処理装置10には1つ以上の分析用動作条件が保存されており、分析する試料によって動作条件が選択できる。データ処理装置10に備えられたディスプレイに図18のウインドウを表示し、ユーザに分析に用いる動作条件を選択させ、分析の実行を要求させる。

【0065】

図17のステップ502、503において、図19に示すウォーミングアップ実行確認画面を表示し、上述したウォーミングアップ用動作条件を動作させるか否かを選択させる。“はい”ボタンが押されると、ステップ504へ移行して、上述した動作条件に変更する。“いいえ”ボタンが押されると、ステップ509へ移行して分析用動作条件に沿って分析を実行する。

【0066】

図17のステップ504において、データ処理装置10は、ステップ501で選択された分析用動作条件の0.0分におけるポンプ1の混合比率と流量、分離カラムの温度、ポンプ2の混合比率と流量を抽出し、図2に示したウォーミングアップ用動作条件の30.0分時の条件に設定する。

【0067】

これにより、図2のウォーミングアップ用動作条件は、30.0分までに分析実行時の混合比率、流量、温度へと段階的に変化し、それを40.0分まで維持する動作条件となる。

【0068】

分析用動作条件は、40.0分の後に実行されることになる。ここで、30.0分から40.0分という時間は、動作条件を安定させるための猶予時間であり、主に反応装置8の温度を安定性を確保するための時間である。図4に示した反応装置8の温度上昇特性から分かるように、反応装置8の温度は27分に135℃へ達し、その後、40分まで135℃を安定維持している。

【0069】

例えば、ステップ501で選択された分析用動作条件の0.0分におけるポンプ1の混合比率がB1=50、B2=50、B3=0、B4=0、B5=0、ポンプ1の流量が0.40とする。これらを、図2のウォーミングアップ用動作条件の30.0分に設定すると図20を得る。混合比率は25.0分から30.0分にかけて変化し、以後はその混合比率を維持する。流量は15.0分から30.0分にかけて上昇し、以後はその流量を維持する。

【0070】

また、本発明によるアミノ酸分析装置は、設置場所の温度を検出する温度検出器を備えており(図示せず)、データ処理装置10は、この温度検出器からの得られる周辺温度を基に、反応装置8の温度上昇特性を考慮してウォーミングアップ用動作条件の時間列の値を変更する機能を有する。

【0071】

つまり、設置場所の温度が低ければ時間列の値を大きくしてウォーミングアップ開示時間から分析開始時間までの間隔を長くし、設置場所の温度が高ければ時間列の値を小さくしてウォーミングアップ開示時間から分析開始時間までの間隔を短くする。

【0072】

そのために、データ処理装置10は、図4で示される反応装置8の温度上昇特性に関するデータを備えており、検出した周辺温度と温度上昇特性データを比較して、ウォーミングアップ開始時間を算出する。例えば、設置場所の温度が0℃の場合、図4の25℃における温度上昇特性データを参照し、時間が−4.1分のときに反応装置8の温度が約0℃となることを算出できる。

【0073】

図2のウォーミングアップ用動作条件は25℃の場合の設定値であるため、この時間を全体的に4.1分加算する。即ち、“15.0分”を“19.1分”に、“15.1分”を“19.2分”に、“25.0分”を“29.1分”に、“30.0分”を“34.1分”に変更する。従って、この場合、分析開始時間が44.1分からとなる。

【0074】

図17のステップ505、506において、次に、図21に示した評価基準設定ウインドウをディスプレイ上に表示し、ステップ504のウォーミングアップ用動作条件で動作させた結果を評価するための評価基準を設定させる。ここでは、「ポンプ1混合比率」、「ポンプ1流量」、「分離カラム温度」、「ポンプ2混合比率」、「ポンプ2流量」が設定対象項目候補としてある。

【0075】

各項目の左側にある白四角はチェックボタンであり、ボタンごとに選択できる。評価にはチェックボタンが選択された基準だけを用い、そうでない基準は無視する。チェックボタンの既定値(デフォルト)は“選択”である。

【0076】

チェックボタンを選択すると、それに付するテキストボックスが入力可能になる。チェックボタンを非選択すると、それに付するテキストボックスが入力不可能になる。テキストボックスの既定値(デフォルト)は、ステップ504の動作条件で動作させた期待結果、つまり図2の30.0分に設定した動作条件とする。また、“±”に続くテキストボックスは、基準値に幅を持たせるための設定枠である。

【0077】

“OK”ボタンが押されると、ステップ504の動作条件でウォーミングアップ動作を実行する。

【0078】

図17のステップ507、50において、ウォーミングアップ動作が終了した後、その結果を評価する。評価に先立ち、ポンプ1の混合比率と流量、分離カラム6の温度、ポンプ2の混合比率と流量のそれぞれの現在値を取得する。次に、現在値とステップ505で設定した評価基準を比較する。

【0079】

図17のステップ509、510において、評価が成功だった場合、つまりステップ505の評価基準を満たした場合、分析を実行する。

【0080】

図17のステップ511において、評価が失敗だった場合、図22に示したエラー処理ウインドウをディスプレイ上に表示し、処理をユーザに選択させる。“中断”ボタンが押されると、ステップ510へ移行して分析を開始せずに終了する。“リトライ”ボタンが押されると、ステップ505へ移行して評価基準を再度設定させる。“分析開始”ボタンが押されると、評価にかかわらずステップ509へ移行して分析を実行する。

【0081】

分析が実行されることで、本実施例の処理を終了する(ステップ510)。

【0082】

上記ステップ511では、ステップ505へ戻る例を示したが、別の実施例として、ステップ511で“リトライ”ボタンが押されると、ステップ506へ移行してステップ504の動作条件でウォーミングアップ動作を実行しても良い。

【0083】

さらに、別の実施例として、ステップ511で図22に示したウインドウを表示しなくても良い。替わりに、図22に示したウインドウの機能を図21に示したウインドウに組み込み、評価が失敗だった場合の処理を事前に選択させる。

【0084】

つまり、図21に示したウインドウに中断、リトライ、分析開始という3つのラジオボタンを設ける。ラジオボタンでは、1つのボタンだけが選択できる。データ処理装置10はラジオボタンの選択を記憶し、次回、図21に示したウインドウを表示するときは、記憶した選択を既定値とする。

【符号の説明】

【0085】

1、2…ポンプ、3…試料導入部、5…ガードカラム、6…分離カラム、7…T字ジョイント、8…反応装置、9…可視検出器、10…データ処理装置

【技術分野】

【0001】

本発明は、液体クロマトグラフに関し、例えば、ポストカラム誘導体化法を用いた反応系を有する装置に関する。

【背景技術】

【0002】

ポストカラム誘導体化法を用いた代表的な液体クロマトグラフとして、アミノ酸分析装置がある。特許文献1に述べられているように、従来のアミノ酸分析装置における分析は、緩衝液(溶離液)用ポンプによって送液した溶離液に、オートサンプラで試料を注入し、分離カラムでアミノ酸成分毎に分離した後に、反応試薬であるニンヒドリン試薬をニンヒドリンポンプによって送液して合流させ、その混合液を反応させるために反応コイルを通し、反応後の混合液を光度計により測定し、アミノ酸を検出している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平4−194750号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような装置において、分析を行う際、特に分析開始前、所謂ウォーミングアップ時のポンプによる溶離液や反応試薬の流量、および分離カラムや反応カラム(反応装置ともいう。以下、反応装置とする。)の温度の設定は重要である。

【0005】

分離カラムに突然大量の溶離液を流すと、その圧力によってカラム充填材の分布が崩れてしまう。また、分離カラムを十分に加熱していない状態で溶離液を流すと、十分に加熱した状態に比べて高い圧力が分離カラムにかかってしまう。また、反応装置を十分に加熱していない状態でニンヒドリン試薬を流すと、ニンヒドリン試薬の液性によって反応装置が詰まってしまう。こうして分離カラムや反応装置が傷んでしまうと、安定した分析を行うことができなくなる。

【0006】

したがって、上記のような液体クロマトグラフを用いて分析を行う場合は、分析開始できる状態であるか否かを十分に見極めた上でなければならず、熟練者でなければ、分析が困難であった。

【0007】

本発明の目的は、分析開始時のクロマトユニットの動作条件によって生じる分離カラムや反応装置の傷みを低減し、安定した分析を行うことのできる液体クロマトグラフを提供することに関する。

【課題を解決するための手段】

【0008】

本発明は、液体クロマトグラフを用いた分析の開始時に、溶離液を送液するポンプ、試薬や洗浄液を送液するポンプ、及び分離カラムを加熱する加熱装置を、所定のデータを用いて、分析を開始するための動作状態に制御することに関する。

【発明の効果】

【0009】

本発明によれば、熟練者の操作に頼らずとも、最適な動作条件でウォーミングアップを行った後に分析を開始することができるため、分離カラムや反応装置への負荷を最小限にでき、安定した分析を実施することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の概略構成図である。

【図2】本発明の第1の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図3】反応装置8の温度とポンプ2の圧力の関係である。

【図4】反応装置8の室温25℃時の温度上昇特性を示すデータである。

【図5】本発明の第2の実施例の動作説明図である。

【図6】本発明の第2の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図7】本発明の第3の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図8】本発明の第4の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図9】本発明の第5の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図10】本発明の第6の実施例におけるウォーミングアップ用動作条件の設定値の例である。

【図11】本発明の実施例と比較例1との理論段数変化率(ソレオニン)を比較するグラフである。

【図12】本発明の実施例と比較例1との理論段数変化率(ロイシン)を比較するグラフである。

【図13】本発明との一比較例を示すグラフである。

【図14】本発明との他の比較例を示すグラフである。

【図15】本発明との比較例における準備動作を示す図である。

【図16】分離液(移動相)B1〜B5の組成例を示す図である。

【図17】データ処理装置の動作を示すフローチャートである。

【図18】分析用動作条件選択画面の例を示す図である。

【図19】確認画面の例を示すである。

【図20】分析用動作条件の値が設定されたウォーミングアップ用動作条件をグラフ化した例を示す図である。

【図21】評価基準の設定画面の例を示す図である。

【図22】エラー処理画面の例を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施例を説明する。尚、実施例としてアミノ酸分析装置を用いる。

【実施例】

【0012】

(第1の実施例)

図1はアミノ酸分析装置の構成図である。溶離液送液機構11と、試料導入部3(オートサンプラー)と、分離機構12と、反応液送液機構13と、T字ジョイント7と、反応装置8と、可視検出器9と、これらをつなぐ流路14と、データ処理装置10を備える。

【0013】

溶離液送液機構11は、それぞれ異なる溶離液(移動相)が収容された複数の溶離液槽が設けられ、また、ポンプ1内または溶離液槽とポンプ1の間に電磁弁を有しており、データ処理装置10からの信号またはポンプ1への直接入力により、電磁弁を切り替え、選択された溶離液をポンプ1により送液する。溶離液は試料を注入する試料導入部3を経由して分離機構12へと送られる。

【0014】

分離機構12は、ガードカラム5と分離カラム6で構成されており、試料導入部3から導入された試料は、ガードカラム5を通過し、分離カラム6で分離される。分離カラム6は、図示しない恒温槽内に配置されており、分離カラム6を加熱し、その温度を制御することができる。

【0015】

反応液送液機構13は、反応液や洗浄液が収容された複数の反応液槽及び洗浄液槽が設けられ、また、反応液または洗浄液を送液するポンプ2と流路15を備え、ポンプ2内または反応液・洗浄液槽とポンプ2の間に電磁弁を有している。反応液送液機構13は、データ処理装置10からの信号またはポンプへの直接入力により電磁弁を切り替え、選択された液をポンプ2により流路15へと送液する。

【0016】

T字ジョイント7は、分離カラム6と流路15との間に設けられ、分離カラム6で分離された各アミノ酸は反応液送液機構13から送液される反応液と混合される。この混合液は、反応装置8を通過する際に反応し呈色して、可視検出器9により検出される。反応装置8は、通常流路がコイル状に巻かれた形状をしており、図示しない加熱装置を備え、反応装置8の温度制御を行うことができる。尚、本実施例における反応装置8は、上記反応液にニンヒドリン試薬が用いられる場合、ウォーミングアップ時から135℃を目標に加熱、恒温される。

【0017】

可視検出器9は分光光度計などが用いられ、検出信号をデータ処理装置10に出力する。データ処理装置10は、入力した信号を処理してクロマトグラムおよびデータとして出力、記録、保存する。

【0018】

なお、図16は、分離液(移動相)B1〜B5の組成例を示す図である。

【0019】

図2に分析開始前のウォーミングアップ用動作条件の例を示す。このウォーミングアップ用動作条件は、室温25℃の場合の標準的な動作条件であり、本実施例のアミノ酸分析装置が規定値(デフォルト)で備えるウォーミングアップ用動作条件データである。この動作条件では、ポンプ1の各溶離液の混合比率と流量、分離カラム6の温度、ポンプ2の各反応液の混合比率と流量を時間ごとに設定、変更可能である。

【0020】

このウォーミングアップ用動作条件は、分離カラム6や反応装置8を傷めないよう考慮されている。例えば、ポンプ1の流量を段階的に増量し、最終的には分析実行時の流量にする。分離カラム6の温度は、最終的には分析実行時の温度にする。ポンプ2は、反応装置8の温度上昇を考慮してニンヒドリン試薬を流すように設定する。

【0021】

具体的には、ポンプ1の流量は、0.10ml/minを15.0分まで維持した後、25.0分で0.30ml/minとなるように段階的に増量し、最終的には分析実行時の流量にする。ここでは、5分間で0.10ml/minの増量を上限として設定される。標準的な分析用動作条件では、分析開始時のポンプ1の流量は0.40ml/min であるため、25.0分から30.0分にかけて0.10ml/min 増量することになる。仮に、分析実行時の流量が0.40ml/min以上である場合には、0.30ml/minに到達する時間が25.0分より前になるように設定される。5分間で0.10ml/minの増量であれば分離カラム6や反応装置8への圧力は十分小さく、分離カラム6や反応装置8の傷みが低減できる。

【0022】

分離カラム6の温度は、ウォーミングアップ用の条件としては50℃で加熱するように設定される。50℃という温度は、標準的な分析用動作条件と、分離カラム6の温度と圧力の関係に基づいている。標準的な分析用動作条件では、分析開始時の分離カラム6の温度は57℃または38℃であり、その中間は47.5℃である。また、温度が上がると圧力が下がるという関係がある。50℃であれば中間値に近く、また分離カラム6の圧力を下げるのに十分な温度であり、分離カラム6の傷みが低減できる。

【0023】

ポンプ2の流量は、0.10ml/minを15.0分まで維持した後、25.0分の0.20ml/minへと段階的に増量し、最終的には分析実行時の流量にする。ここでも、5分間で0.10ml/minの増量を上限として設定される。

【0024】

標準的な分析用動作条件では、分析開始時のポンプ2の流量は0.30ml/minであるため、25.0分から30.0分にかけて0.10ml/min増量することになる。

【0025】

仮に、分析実行時の流量が0.30ml/min以上である場合には、0.20ml/minに到達する時間が25.0分より前になるように設定される。5分間で0.10ml/minの増量であれば反応装置8への圧力は十分小さく、反応装置8の傷みが低減できる。

【0026】

また、15.0分まで洗浄液を流し、15.1分からはニンヒドリン試薬を流し、最終的には分析実行時の混合比率にする。洗浄液からニンヒドリン試薬へ切り換える15.1分という時間は、図3に示した反応装置8の温度とポンプ2の圧力の関係、図4に示した反応装置8の温度上昇の様子に基づいている。

【0027】

図3は、ニンヒドリン試薬を流したときの反応装置8の温度とポンプ2の圧力を測定したものである。これは、ニンヒドリン試薬の温度と粘性の関係を間接的に示す。

【0028】

室温は25℃、ポンプ2の流量は0.2ml/minと0.35ml/min、圧力を測定した温度は30℃、100℃、135℃である。反応装置8の温度が100℃以上では、どちらの流量においても、ニンヒドリン試薬の粘性が下がりポンプ2の圧力が安定することが分かる。

【0029】

図4は、反応装置8を加熱した場合の温度上昇特性を2次曲線で近似したものである。室温は25℃、設定温度は135℃、温度を測定した時間は0分、12分、20分、25分、27分、30分、35分、40分である。

【0030】

ここから、12.3分辺りで100℃に到達することが分かる。15分時点での反応装置8の温度は約109℃である。上記のように、図3や図4で示される特性から、15.1分に洗浄液からニンヒドリン試薬へ切り換えると、反応装置8が充分に100℃に到達しているため、ニンヒドリン試薬の粘性は低く、反応装置8は詰まらない。つまり、反応装置8の傷みが低減できる。

【0031】

(第2の実施例)

第2の実施例も、第1の実施例と同様に、アミノ酸分析装置に適用した場合の例であり、装置構成は図1に示した例と同様である。なお、以下の第3以降の実施例も、アミノ酸分析装置に適用した場合の例であり、装置構成は図1に示した例と同様である。

【0032】

この第2の実施形態は、分離カラム6の劣化を防ぐために、液体クロマトグラフ装置の分析運転開始時における各種の条件設定において、流量を徐々に増加させる要素の機能を有するものである。

【0033】

カラム初期化工程の基本構成は、図5において、ある時間範囲内で、流量を徐々に増加させる工程1、流量を一定にした状態で、一定時間カラムを安定させる工程2、次の分析工程に移行させるための平衡化工程3から構成される。

【0034】

工程1の流量変化の範囲は、使用するカラムの定常分析流量範囲に対し、初期流量は、その5分の1から2分の1とし、およそ1分から20分かけて、定常分析流量になるように流す。工程2の一定流量範囲は測定流量と同程度に増加させる。

【0035】

工程3は、次の分析サイクルと同じ溶離液組成、カラム温度状態にするためにある。これら工程1から工程3からなる本発明の第2の実施例におけるウォーミングアップ用動作を実際の分析の前に実行することにより、分離カラムの劣化を防ぐ効果がある。

【0036】

すなわち、流速を徐々に増加させると同時に、分離カラム6の温度を実際の分析温度またはそれ以上まで上昇させることで、分離カラム6内を流れる移動相(溶離液)の粘度を低下させることができ、結果的には分離カラム6の負荷圧力を低下させることが可能となる。

【0037】

これにより、分離カラム6内の充填床の変化を軽減あるいは防止出来るので、分離カラム6の性能劣化を防ぐ効果が得られる。

【0038】

図6は、徐々に上昇させる流速と、温度と、5種類の移動相とにおける実施例を示す図である。なお、移動相は単一ではなく全種類B1〜B5を用いた。また、流速は0〜0.1分間で0.1mL/minから0.11mL/minというように、8分間で0.1mL/minから0.4mL/minに徐々に増加するように構成した。

【0039】

このような準備動作を行なうと、図11に示すような、理論段数変化率(ソレオニン)が得られ、後述する比較例1と比べて、カラム6の長寿命化を図ることができる。

【0040】

(第3の実施例)

第3の実施例では、図7に示すように、流速を1分間で0.1mL/minから0.4mL/minになるようにした。この準備動作(ウォーミングアップ用動作)を繰り返すと、図11に示すような理論段数変化率(ソレオニン)になるが、十分、実際の分析に使用することが出来る。

【0041】

ここで、この第3の実施例と2の実施例とを比較すると、初期の理論段数変化率の低下が大きいが、40回目の分析サイクルでは第2の実施例と同等のカラム6の長寿命化を図ることができた。

【0042】

(第4の実施例)

第4の実施例では、図8に示すように、流速を4分間で0.1から0.4mL/minになるようにした。この準備動作を繰り返すと、図11に示すような理論段数変化率(ソレオニン)となり、第1の実施例と同等の効果が得られた。

【0043】

(第5の実施例)

第5の実施例では、図9に示すように、流速を20分間で0.1mL/minから0.4mL/minになるようにした。この準備動作を繰り返すと、図11に示すような理論段数変化率(ソレオニン)であり、第1の実施例と同等のカラムの長寿命化を図ることができた。

【0044】

(第6の実施例)

第6の実施例では、図10に示すように、流速を第1の実施例と同じく8分間で0.1mL/minから0.4mL/minになるようにした。また、用いる移動相は、第1の実施例は5種類であるが、この第6の実施例では1種類のみを用いた。

【0045】

この準備動作を繰り返すと、図11に示すような理論段数変化率(ソレオニン)になるが、十分、実際の分析に使用出来る。

【0046】

なお、理論段数の低下は第2、3、4、5、6の実施例とも、ほぼ同等で、十分分析には使用できる範囲であるが、第3の実施例は、初期の理論段数の低下が著しい。

【0047】

また、第5の実施例のように、流速を上昇させるための所要時間が長ければ長いほど、分離カラム6に対する圧力負荷がより少ないものになるのは明らかである。

【0048】

しかし、溶離液あるいは反応液等の移動相をいたずらに消費するのみであり、経済的損失、時間的損失が大きく、実際的ではないので、上限は20分程度が望ましい。

【0049】

これら実施例から、流速は1分から20分の範囲で、所定の分析流速にするのが望ましいが、より好ましくは5分から10分程度の時間範囲で上昇させるほうが良い。第6の実施例は、図11から明らかなように、ソレオニンの理論段数変化率は第2の実施例とほぼ同等であるが、図12に示すように、他のアミノ酸としてロイシンの理論段数の低下が早く、また、大きい。

【0050】

このため、第2〜5の実施例のように、単一の移動相だけではなく、カラムのコンディショニングおよびシステム全体の安定化を図る目的で、分析で用いる移動相をすべて用いるほうが良い。

【0051】

(比較例1)

本発明と異なり、分析をスタートする時、徐々に設定された分析流速に上昇させずに、急激に設定分析流速にすると、当然、分離カラムに急激な圧力負荷を与えることになる。このように、急激に設定分析流速にすることを繰り返すと、分離カラムは圧力負荷の影響で、分離カラム入口部分に空間が生成し、その性能を低下させてしまうと推定される。

【0052】

上記推定を模擬的に実証するための測定を行なった。分離カラムに急激な圧力負荷を与えるために、流速を0.02mL/minから0.4mL/minに0.1分で変化させる(以下STOP−flowと呼ぶ)ことを繰り返し、アミノ酸標準液の分離クロマトグラム図13および図14を得た。

【0053】

図13はSTOP−flowなしのクロマトグラムである。図14はSTOP−flowを41回繰り返した後のクロマトグラムである。

【0054】

図13および図14から、明らかなように、分離性能が悪化しており、特にソレオニン(Thr)とセリン(Ser)の分離が著しく低下している。

【0055】

また、図11には、ソレオニンの理論段数の変化を示した。STOP−flowを40回繰り返すと、理論段数は50%以下に減少し、使用不可状態になった。これら、STOP−flowの繰り返し後のクロマトグラムや理論段数の変化から、分離カラムへの急激な圧力負荷は、分離カラムの性能低下すなわち寿命に悪影響を与えることが実証された。

【0056】

つまり、この悪影響を低減させるためには、本発明のように、徐々に設定された分析流速に上昇させることが、分離カラムの寿命を長くするには必要不可欠であることが実証されたといえる。

【0057】

なお、今回の実験の繰り返し回数は、実際の分析検体の使用回数の100倍相当であり、現実には使用回数40回後は、4000検体に相当する。

【0058】

(比較例2)

分析をスタートする時、分離カラムが設定されたカラム温度に十分に達していない状態で、分析を開始すると、溶離液温度が低いため、その粘度は大きく、結果的には、分離カラムへの圧力負荷は大きくなる。分離カラムが十分にカラム温度に達していないまま、分析を開始することを繰り返すと、分離カラムは圧力負荷の影響で、その性能を低下させてしまうと推定される。

【0059】

上記推定を模擬的に実証するための測定を行なった。図15に示す動作、すなわち、流速上昇勾配および用いる移動相は、第1の実施例と同じであるが、カラム温度を30℃にした動作を4回繰り返し、アミノ酸標準液の分離クロマトグラムを得た。

【0060】

このクロマトグラムと動作実行前のクロマトグラムとを比較すると明らかに分離性能が低下していることが確認された。

【0061】

すなわち、図15に示した動作実行後のソレオニン理論段数変化率は約50%となり、また圧力は約2倍に上昇し、分析使用不可になった。

【0062】

この比較例2から、本発明によるカラム温度は分析温度付近であることが必要不可欠であることが実証された。分離カラム温度を高くすれば粘度が小さくなり、圧力負荷が軽減されるが、一方で、移動相の組成によっては(有機溶剤が含まれる場合等)、発泡等により分離カラムに性能低下の悪影響を及ぼすことが懸念されるため、上限は70℃が望ましい。

【0063】

次に、図17〜図22を用いて、上述した第1〜第6の実施例のうち、第1の実施例を用いて処理シーケンスを説明する。

【0064】

図17のステップ501において、データ処理装置10には1つ以上の分析用動作条件が保存されており、分析する試料によって動作条件が選択できる。データ処理装置10に備えられたディスプレイに図18のウインドウを表示し、ユーザに分析に用いる動作条件を選択させ、分析の実行を要求させる。

【0065】

図17のステップ502、503において、図19に示すウォーミングアップ実行確認画面を表示し、上述したウォーミングアップ用動作条件を動作させるか否かを選択させる。“はい”ボタンが押されると、ステップ504へ移行して、上述した動作条件に変更する。“いいえ”ボタンが押されると、ステップ509へ移行して分析用動作条件に沿って分析を実行する。

【0066】

図17のステップ504において、データ処理装置10は、ステップ501で選択された分析用動作条件の0.0分におけるポンプ1の混合比率と流量、分離カラムの温度、ポンプ2の混合比率と流量を抽出し、図2に示したウォーミングアップ用動作条件の30.0分時の条件に設定する。

【0067】

これにより、図2のウォーミングアップ用動作条件は、30.0分までに分析実行時の混合比率、流量、温度へと段階的に変化し、それを40.0分まで維持する動作条件となる。

【0068】

分析用動作条件は、40.0分の後に実行されることになる。ここで、30.0分から40.0分という時間は、動作条件を安定させるための猶予時間であり、主に反応装置8の温度を安定性を確保するための時間である。図4に示した反応装置8の温度上昇特性から分かるように、反応装置8の温度は27分に135℃へ達し、その後、40分まで135℃を安定維持している。

【0069】

例えば、ステップ501で選択された分析用動作条件の0.0分におけるポンプ1の混合比率がB1=50、B2=50、B3=0、B4=0、B5=0、ポンプ1の流量が0.40とする。これらを、図2のウォーミングアップ用動作条件の30.0分に設定すると図20を得る。混合比率は25.0分から30.0分にかけて変化し、以後はその混合比率を維持する。流量は15.0分から30.0分にかけて上昇し、以後はその流量を維持する。

【0070】

また、本発明によるアミノ酸分析装置は、設置場所の温度を検出する温度検出器を備えており(図示せず)、データ処理装置10は、この温度検出器からの得られる周辺温度を基に、反応装置8の温度上昇特性を考慮してウォーミングアップ用動作条件の時間列の値を変更する機能を有する。

【0071】

つまり、設置場所の温度が低ければ時間列の値を大きくしてウォーミングアップ開示時間から分析開始時間までの間隔を長くし、設置場所の温度が高ければ時間列の値を小さくしてウォーミングアップ開示時間から分析開始時間までの間隔を短くする。

【0072】

そのために、データ処理装置10は、図4で示される反応装置8の温度上昇特性に関するデータを備えており、検出した周辺温度と温度上昇特性データを比較して、ウォーミングアップ開始時間を算出する。例えば、設置場所の温度が0℃の場合、図4の25℃における温度上昇特性データを参照し、時間が−4.1分のときに反応装置8の温度が約0℃となることを算出できる。

【0073】

図2のウォーミングアップ用動作条件は25℃の場合の設定値であるため、この時間を全体的に4.1分加算する。即ち、“15.0分”を“19.1分”に、“15.1分”を“19.2分”に、“25.0分”を“29.1分”に、“30.0分”を“34.1分”に変更する。従って、この場合、分析開始時間が44.1分からとなる。

【0074】

図17のステップ505、506において、次に、図21に示した評価基準設定ウインドウをディスプレイ上に表示し、ステップ504のウォーミングアップ用動作条件で動作させた結果を評価するための評価基準を設定させる。ここでは、「ポンプ1混合比率」、「ポンプ1流量」、「分離カラム温度」、「ポンプ2混合比率」、「ポンプ2流量」が設定対象項目候補としてある。

【0075】

各項目の左側にある白四角はチェックボタンであり、ボタンごとに選択できる。評価にはチェックボタンが選択された基準だけを用い、そうでない基準は無視する。チェックボタンの既定値(デフォルト)は“選択”である。

【0076】

チェックボタンを選択すると、それに付するテキストボックスが入力可能になる。チェックボタンを非選択すると、それに付するテキストボックスが入力不可能になる。テキストボックスの既定値(デフォルト)は、ステップ504の動作条件で動作させた期待結果、つまり図2の30.0分に設定した動作条件とする。また、“±”に続くテキストボックスは、基準値に幅を持たせるための設定枠である。

【0077】

“OK”ボタンが押されると、ステップ504の動作条件でウォーミングアップ動作を実行する。

【0078】

図17のステップ507、50において、ウォーミングアップ動作が終了した後、その結果を評価する。評価に先立ち、ポンプ1の混合比率と流量、分離カラム6の温度、ポンプ2の混合比率と流量のそれぞれの現在値を取得する。次に、現在値とステップ505で設定した評価基準を比較する。

【0079】

図17のステップ509、510において、評価が成功だった場合、つまりステップ505の評価基準を満たした場合、分析を実行する。

【0080】

図17のステップ511において、評価が失敗だった場合、図22に示したエラー処理ウインドウをディスプレイ上に表示し、処理をユーザに選択させる。“中断”ボタンが押されると、ステップ510へ移行して分析を開始せずに終了する。“リトライ”ボタンが押されると、ステップ505へ移行して評価基準を再度設定させる。“分析開始”ボタンが押されると、評価にかかわらずステップ509へ移行して分析を実行する。

【0081】

分析が実行されることで、本実施例の処理を終了する(ステップ510)。

【0082】

上記ステップ511では、ステップ505へ戻る例を示したが、別の実施例として、ステップ511で“リトライ”ボタンが押されると、ステップ506へ移行してステップ504の動作条件でウォーミングアップ動作を実行しても良い。

【0083】

さらに、別の実施例として、ステップ511で図22に示したウインドウを表示しなくても良い。替わりに、図22に示したウインドウの機能を図21に示したウインドウに組み込み、評価が失敗だった場合の処理を事前に選択させる。

【0084】

つまり、図21に示したウインドウに中断、リトライ、分析開始という3つのラジオボタンを設ける。ラジオボタンでは、1つのボタンだけが選択できる。データ処理装置10はラジオボタンの選択を記憶し、次回、図21に示したウインドウを表示するときは、記憶した選択を既定値とする。

【符号の説明】

【0085】

1、2…ポンプ、3…試料導入部、5…ガードカラム、6…分離カラム、7…T字ジョイント、8…反応装置、9…可視検出器、10…データ処理装置

【特許請求の範囲】

【請求項1】

溶離液を送液する第1のポンプ、試料成分を分離する分離カラム、試薬や洗浄液を送液する第2のポンプ、前記分離カラム通過後の溶液と前記第2のポンプから送液された溶液を反応させる反応装置、前記分離カラムを加熱する第1の加熱装置と、前記反応装置を加熱する第2の加熱装置、試料成分を検出するための検出器、および前記検出器からの検出値を収集し、且つ前記第1及び第2のポンプや加熱装置の動作を制御するデータ処理装置を備える液体クロマトグラフにおいて、

前記データ処理装置は、前記第1のポンプ、前記第2のポンプ、前記第1の加熱装置のそれぞれを分析を開始するための動作状態に制御するためのウォーミングアップ用動作条件データを有し、

分析開始時に前記ウォーミングアップ用動作条件データに基づいた制御を行うことを特徴とする液体クロマトグラフ。

【請求項1】

溶離液を送液する第1のポンプ、試料成分を分離する分離カラム、試薬や洗浄液を送液する第2のポンプ、前記分離カラム通過後の溶液と前記第2のポンプから送液された溶液を反応させる反応装置、前記分離カラムを加熱する第1の加熱装置と、前記反応装置を加熱する第2の加熱装置、試料成分を検出するための検出器、および前記検出器からの検出値を収集し、且つ前記第1及び第2のポンプや加熱装置の動作を制御するデータ処理装置を備える液体クロマトグラフにおいて、

前記データ処理装置は、前記第1のポンプ、前記第2のポンプ、前記第1の加熱装置のそれぞれを分析を開始するための動作状態に制御するためのウォーミングアップ用動作条件データを有し、

分析開始時に前記ウォーミングアップ用動作条件データに基づいた制御を行うことを特徴とする液体クロマトグラフ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−53063(P2012−53063A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2011−243781(P2011−243781)

【出願日】平成23年11月7日(2011.11.7)

【分割の表示】特願2005−136354(P2005−136354)の分割

【原出願日】平成17年5月9日(2005.5.9)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【分割の表示】特願2005−136354(P2005−136354)の分割

【原出願日】平成17年5月9日(2005.5.9)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

[ Back to top ]