液体ブリッジを介した金属移行を用いるTIG溶接又はろう付け溶接

【課題】TIG溶接プロセスにおいて品質に優れ、高い溶接速度で施工が可能な方法を提示する。

【解決手段】非消耗電極4が設けられたTIGトーチと消耗溶加ワイヤ1とを使用し、消耗ワイヤ1の一端を非消耗電極4と溶接されるべき少なくとも1つのワークピース8との間に発生させる電気アーク5によって順次溶融して、溶融金属3をワイヤ1からワークピース8へと移行させ、かくして、溶接継手6を得るアーク溶接方法に関する。その溶加ワイヤ1は、電極4の軸に対して50°未満の角度αで供給される。溶接継手6を形成する溶融金属のパドル2と溶加ワイヤ1の溶けた端との間に恒常的な接触が存在しているように、金属が液体ブリッジ3を介して溶接継手6へと移行される。

【解決手段】非消耗電極4が設けられたTIGトーチと消耗溶加ワイヤ1とを使用し、消耗ワイヤ1の一端を非消耗電極4と溶接されるべき少なくとも1つのワークピース8との間に発生させる電気アーク5によって順次溶融して、溶融金属3をワイヤ1からワークピース8へと移行させ、かくして、溶接継手6を得るアーク溶接方法に関する。その溶加ワイヤ1は、電極4の軸に対して50°未満の角度αで供給される。溶接継手6を形成する溶融金属のパドル2と溶加ワイヤ1の溶けた端との間に恒常的な接触が存在しているように、金属が液体ブリッジ3を介して溶接継手6へと移行される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、TIGトーチと1つ以上の消耗ワイヤの形態の溶加材とを使用する溶接プロセス,好ましくはロボット溶接プロセス,に関する。

【背景技術】

【0002】

消耗溶加ワイヤを使用する従来のTIGトーチの構成は、特許文献1及び2によって公知となっている。それらでは、消耗ワイヤを、溶融パドル中へと水平に又はほぼ水平に供給し、溶滴としての溶融金属を、溶かしたワイヤの消耗端から溶接部,すなわち、互いに溶接又はろう付け溶接されるワークピース,中へと移行可能としている。

【0003】

この種のトーチ構成は、不利な点を有している。特に、溶接部へと金属を移行させる唯一の力は重力であるので、溶滴による金属移行は、不規則なビードの外観、1つ以上の金属滴との不適当な接触により非消耗タングステン電極を汚染するリスク、そして、往々にして、特には制限された空間又は手の届き難い空間において、作業を所定の位置で実行することにおける困難をもたらす。

【0004】

加えて、そのようなプロセスの実行中に、溶接されるべき継手の軸に沿ってワイヤフィードを配向させるのに或る方向性が必要であるとすると、TIGトーチを搭載したロボットの第6軸は固定され、それゆえに、その自由度は制限される。

【0005】

さらに、この種の構成では、プロセスの生産性は、特に溶接速度、ワイヤ送り速度及び溶着速度の観点で悪影響を受けることが知られている。

【特許文献1】米国特許第55122726号明細書

【特許文献2】独国特許出願公開第3542984号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

それゆえ、ここで生じる問題は、既存のロボット溶加材TIG溶接プロセスを如何に改良して、高い生産性,特には少なくとも50cm/分の溶接速度,で、及び、良好な品質で、すなわち、スパッタ、シリケート及び酸化物なしに溶接可能とし、これら溶加材TIGプロセスの自動化を促進し且つそれらの性能を高めるかということである。

【課題を解決するための手段】

【0007】

本発明の1つの解決策は、非消耗電極が設けられたTIGトーチと消耗溶加ワイヤとを使用し、前記消耗ワイヤの一端を前記非消耗電極と溶接されるべき少なくとも1つのワークピースとの間に発生させる電気アークによって順次溶融して、溶融金属を前記ワイヤから前記ワークピースへと移行させ、かくして、溶接継手を得るアーク溶接方法であって、前記消耗ワイヤは前記電極の軸に対して50°未満の角度(α)で供給され、前記消耗ワイヤの前記一端は前記タングステン電極の端から2mm未満の距離(D)に案内され且つ常に保たれ、常に接触が存在しているように金属は液体ブリッジを介して前記溶接継手へと移行される、すなわち、溶接の間中、前記溶接継手を形成する溶融金属のパドルと前記溶加ワイヤの溶けた前記一端との間に接触を維持することを特徴とする方法である。

【0008】

場合によっては、本発明の方法は、以下の特徴の1つ以上を含んでもよい。

【0009】

− 溶接が、用いられるワイヤ直径に応じて、20m/分までの、特には1乃至10m/分の範囲内のワイヤ速度(Vwire)で実施される。

【0010】

− 幾つか(several)の金属ワークピースが互いに溶接される。

【0011】

− 消耗ワイヤが、電極の軸に対して10°乃至25°、好ましくは約15乃至20°の角度で供給される。

【0012】

− 消耗ワイヤの一端が、TIGトーチのタングステン電極の端から1.5mm未満の、好ましくは約1mmの距離に案内され且つ常に保たれる。しかしながら、全ての場合で、ワイヤの端面はタングステン電極と接触してはならない。

【0013】

− 溶接の間、ガスシールドが、形成されている溶接継手の周りと、タングステン電極の周りと、ワイヤの周りとに提供される。

【0014】

− アルゴン、ヘリウム、窒素及びアルゴン/水素混合物から選択されるガスからなるガスシールドが提供される。

【0015】

− 非消耗電極TIGトーチとそれに消耗溶接ワイヤを供給するための手段とを搭載したロボット溶接アームで或いは手動又は自動溶接モードで実施される。

【0016】

− 鋼,特には亜鉛メッキ鋼(galvanized or zinc-plated steel)、アルミニウム、ステンレス鋼、又は他の金属材料からなる1つ以上のワークピースを溶接又はろう付けするために実施される。

【0017】

− TIGトーチに供給される電力が10A乃至400Aであり、電圧が10V乃至20Vである。

【0018】

− ワイヤが0.6mm乃至1.6mmの直径を有し、使用されるワイヤの直径に依存してワイヤ速度が20m/分までである。

【0019】

本発明の方法は、それゆえ、溶融金属を、液体ブリッジ又は液体金属流の形態で、溶加ワイヤと溶接されるべき部分との間で移行させて、溶融金属のパドルと溶加金属との間に恒常的な接触を維持するという事実に依拠している。

【0020】

換言すれば、金属は、従来技術のように一滴ずつ移行させられるのではなく、溶融金属の液体ブリッジを介して移行させられる。

【0021】

本発明に係る液体ブリッジを介した移行は、従来のTIGプロセスと比較して高い送り速度パラメータの幅広い範囲内で成し遂げられてもよい。

【0022】

しかしながら、この種の移行は、従来のトーチ構成では達成し難いかも知れない。というのは、そのようなトーチでは、ワイヤは、溶接されるべきワークピースの表面に対して平行又は水平になるように向けられ、したがって、アーク中へと移行させられることなく溶接パドルに接触するからである。

【0023】

それゆえ、本発明の方法は、好ましくは、消耗ワイヤがノズルの壁を50°未満の角度(α)で通過するトーチ,例えば、文献EP−A−1459831に記載されているのと類似又は同一のトーチ,を用いて実施される。

【0024】

ワイヤフィードは、トーチの中に組み込まれ、トーチの非消耗電極の軸に対して一般には約10°乃至20度の、例えば約15°乃至20°の角度(α)で、及び、そうするために、ワイヤの端とタングステン電極錐の先端との間の短い距離,例えば約1mm又は溶加ワイヤの直径,を保ちつつ行われる。

【0025】

全ての場合で、液体ブリッジを介した金属の効果的な移行を得るには、消耗ワイヤの端は、タングステン電極の端から約2mm未満の距離Dに案内され且つ常に維持される。すなわち、消耗ワイヤの外面と電極との間の距離は、約2mmを超えてはならず、好ましくは約1mmである。これは、ワイヤ/電極間距離Dが大きすぎると、すなわち、2mmよりも大きくなると、不可能ではないにしろ、液体ブリッジを介した効果的であり且つ持続性の移行を達成することが非常に難しくなるからである。

【0026】

それゆえ、そのようなトーチの構成は、ロボットによる、自動の及び手動の溶接において、液体ブリッジを介した金属移行のプロセスを実行可能とする。

【0027】

他の適用例は、継手面に対して垂直な対面に配置された2つのワイヤフィードを備えたトーチ構成である。これは、肉盛又はリサーフェシングの施工或いは非常に幅広のビードを形成するための施工の実施を可能とする。というのは、これは、溶接されるべきワークピース間の隙間に対する許容量を増大させ得るからである。

【0028】

本発明に係る液体ブリッジを介した移行は、以下の利益を有している。

【0029】

− アークの下方の弾着点。これにより、トーチの位置合わせがより容易になる。

【0030】

− パドル中へと十分に方向付けられた遮断されない金属移行。

【0031】

− 高品質溶接ビードの魅力的外観。

【0032】

− 所定の位置での作業をより容易にする、表面張力による移行力の絶え間のない存在。

【0033】

− ワイヤ速度パラメータの調節し易さ。これは、ワイヤの余剰分はパドル中に吸収されるためである。

【0034】

− TIGトーチでのワイヤの配向を変化させることなしに多方向の溶接ビードを形成できること。

【0035】

− ワイヤは、アークの最も熱いゾーンを通過すること。これは、ワイヤへの予備加熱効果を有しており、効率及び速度の双方を高める。この現象は、US−A−2791673に記載された「熱ワイヤ」プロセスと類似しており、そこでは、予備加熱は溶加金属のジュール熱によって実施される。しかしながら、本発明によると、その予備加熱エネルギーは、電気アークによって直接に提供され、「熱ワイヤ」プロセスにおけるような異なるエネルギー源によってではない。

【0036】

− 溶接及びアークの停止の後に、ワイヤは先を尖らせるために切断され、これにより、新たなビードの形成の際にワイヤの溶融をより容易にすること。

【0037】

− MIG/MAG溶接プロセスの場合のような溶接相乗効果を達成する可能性。好ましいワイヤ速度は、オペレータによって選択される様々なパラメータ,すなわち、接合されるべき材料、溶加ワイヤの性質及び直径、電流、シールドガス、溶接速度など,に応じて与えられる。

【発明を実施するための最良の形態】

【0038】

本発明は、添付の例示の図面への参照と共に以下に与えられる説明によって、より明確に理解されるであろう。

【0039】

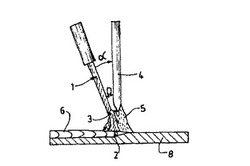

図1は、本発明に係る「液体ブリッジを介した移行」という表現によって意味するものを示している。すなわち、タングステン電極4によって発生した電気アーク5の中で溶融した溶加金属3の、溶融金属の流れ又はブリッジ3による、溶加ワイヤ1と溶融金属のパドル2との間の絶え間ない通過を示しており、それにより、溶接によって互いに接合されるべきワークピース8間に所望の溶接継手6を得る。

【0040】

図示するように、消耗ワイヤ1は、非消耗タングステン電極の軸に対して、一般には約10°乃至20°の、例えば約15°乃至20°の角度(α)で供給され、消耗ワイヤ1の表面又は端は、タングステン電極4の端面から2mm未満の距離(D)に案内され且つ常に保たれる。

【0041】

図2は、従来技術に係る溶滴7を介した移行を概略的に示している。この場合、電極4と溶接パドル2との間に恒常的な液体ブリッジは存在しておらず、消耗ワイヤの端は通常、電極の円錐形の端から2mm未満の距離に案内されるか又は常に保たれることはない。

【0042】

図3は、200Aの電流、2m/分の溶接速度、及び直径1mmのCuSi3ワイヤについての、ワイヤ速度の関数としての溶滴の頻度を示している。

【0043】

溶滴による移行の領域では、ワイヤ速度の増加は、溶滴頻度は、溶滴頻度をゼロとする液体流によって移行が起こる閾値に達するまで増加することを示している。

【0044】

以下の表は、溶接速度(Vw)が100乃至200cm/分であり、ワイヤ角度が約15°乃至20°であり、電極/ワイヤ間距離(D)が約1mmである場合に、本発明の方法を実施するために採用されるべき溶接パラメータの例を示している。

【表1】

【0045】

ARCAL(商標)10は、2.5体積%の水素が加えられたアルゴンを含有したガスであり、ARCAL(商標)1は純アルゴンを含有したガスであり、これらガスはエア・リキード(Air liquide)社から販売されている。

【0046】

最小ワイヤ速度(min.Vwire)及び最大ワイヤ速度(max.Vwire)は、液体ブリッジを介した移行を達成するために適用されるべき値である。これら速度を下回ると、溶滴による移行が起こり、これら速度を上回ると、プロセスに乱れ(perturbations)を生じる。

【0047】

これら移行モードは、どのような種類の材料でも及び多様な継手構成,突合せ継手、重ね継手、角継手、フランジへり継手,で得られるであろう。

【0048】

さらに、本発明の方法を実証するために、タングステン電極寿命試験が実施された。

【0049】

これら電極寿命試験は、厚さが20μmの表面亜鉛被覆を有する亜鉛メッキ鋼からなるワークピースについて、まず、溶加金属なしで実施された。

【0050】

これら条件のもと、長さが1mの240個の溶接ビートを、240個のアークストライク/ビードで及び240分の総所要時間で、電極を交換することなく生成することができた。しかしながら、これら240個のアークストライク/ビードの後において、タングステン電極の末端部は損耗していた。すなわち、タングステン節(nodules)の外観を有していた。

【0051】

その試験を、消耗溶加ワイヤと本発明に係る「液体ブリッジ」とを用いたこと以外は同じ条件のもとで繰り返した。

【0052】

この場合、270個のアークストライク/ビードを、すなわち、30個多いビードを生成することができ、そうするうえで、電極の端にはっきりと認められるほどの節は発生しなかった。

【0053】

さらに、溶加ワイヤの保護効果が観測された。そこでは、電極は、溶接されるべきワークピース上の被覆から由来する亜鉛蒸気による汚染から保護され、ワイヤが亜鉛蒸気「スクリーン」としての役割を果たすとすると、その蒸気がタングステン電極を汚染するのを防止する。

【0054】

これら試験は、本発明の方法の有効性を示している。というのは、アークストライクの数を約10%増加させることができ、それゆえ、上記の条件のもとで、すなわち、消耗溶加ワイヤを用いて、同一のタングステン電極で生成可能な溶接ビードの数を増加させることができるからである。

【0055】

溶接パラメータ及び条件を最適化することにより、さらに大きな利益を達成するのを期待することができる。

【0056】

本発明の方法は、どのような種類の材料の溶接にも、及び、多様な継手構成,特には、突合せ継手、重ね継手、又は角及びフランジへり継手,でも使用され得る。

【図面の簡単な説明】

【0057】

【図1】本発明に係る「液体ブリッジを介した移行」という表現によって意味するものを示す図。

【図2】従来技術に係る溶滴7を介した移行を概略的に示す図。

【図3】ワイヤ速度の関数としての溶滴の頻度を示す図。

【符号の説明】

【0058】

1…溶加ワイヤ、2…パドル、3…溶加金属又はブリッジ、4…タングステン電極、5…電気アーク、6…溶接継手、7…溶滴、8…ワークピース。

【技術分野】

【0001】

本発明は、TIGトーチと1つ以上の消耗ワイヤの形態の溶加材とを使用する溶接プロセス,好ましくはロボット溶接プロセス,に関する。

【背景技術】

【0002】

消耗溶加ワイヤを使用する従来のTIGトーチの構成は、特許文献1及び2によって公知となっている。それらでは、消耗ワイヤを、溶融パドル中へと水平に又はほぼ水平に供給し、溶滴としての溶融金属を、溶かしたワイヤの消耗端から溶接部,すなわち、互いに溶接又はろう付け溶接されるワークピース,中へと移行可能としている。

【0003】

この種のトーチ構成は、不利な点を有している。特に、溶接部へと金属を移行させる唯一の力は重力であるので、溶滴による金属移行は、不規則なビードの外観、1つ以上の金属滴との不適当な接触により非消耗タングステン電極を汚染するリスク、そして、往々にして、特には制限された空間又は手の届き難い空間において、作業を所定の位置で実行することにおける困難をもたらす。

【0004】

加えて、そのようなプロセスの実行中に、溶接されるべき継手の軸に沿ってワイヤフィードを配向させるのに或る方向性が必要であるとすると、TIGトーチを搭載したロボットの第6軸は固定され、それゆえに、その自由度は制限される。

【0005】

さらに、この種の構成では、プロセスの生産性は、特に溶接速度、ワイヤ送り速度及び溶着速度の観点で悪影響を受けることが知られている。

【特許文献1】米国特許第55122726号明細書

【特許文献2】独国特許出願公開第3542984号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

それゆえ、ここで生じる問題は、既存のロボット溶加材TIG溶接プロセスを如何に改良して、高い生産性,特には少なくとも50cm/分の溶接速度,で、及び、良好な品質で、すなわち、スパッタ、シリケート及び酸化物なしに溶接可能とし、これら溶加材TIGプロセスの自動化を促進し且つそれらの性能を高めるかということである。

【課題を解決するための手段】

【0007】

本発明の1つの解決策は、非消耗電極が設けられたTIGトーチと消耗溶加ワイヤとを使用し、前記消耗ワイヤの一端を前記非消耗電極と溶接されるべき少なくとも1つのワークピースとの間に発生させる電気アークによって順次溶融して、溶融金属を前記ワイヤから前記ワークピースへと移行させ、かくして、溶接継手を得るアーク溶接方法であって、前記消耗ワイヤは前記電極の軸に対して50°未満の角度(α)で供給され、前記消耗ワイヤの前記一端は前記タングステン電極の端から2mm未満の距離(D)に案内され且つ常に保たれ、常に接触が存在しているように金属は液体ブリッジを介して前記溶接継手へと移行される、すなわち、溶接の間中、前記溶接継手を形成する溶融金属のパドルと前記溶加ワイヤの溶けた前記一端との間に接触を維持することを特徴とする方法である。

【0008】

場合によっては、本発明の方法は、以下の特徴の1つ以上を含んでもよい。

【0009】

− 溶接が、用いられるワイヤ直径に応じて、20m/分までの、特には1乃至10m/分の範囲内のワイヤ速度(Vwire)で実施される。

【0010】

− 幾つか(several)の金属ワークピースが互いに溶接される。

【0011】

− 消耗ワイヤが、電極の軸に対して10°乃至25°、好ましくは約15乃至20°の角度で供給される。

【0012】

− 消耗ワイヤの一端が、TIGトーチのタングステン電極の端から1.5mm未満の、好ましくは約1mmの距離に案内され且つ常に保たれる。しかしながら、全ての場合で、ワイヤの端面はタングステン電極と接触してはならない。

【0013】

− 溶接の間、ガスシールドが、形成されている溶接継手の周りと、タングステン電極の周りと、ワイヤの周りとに提供される。

【0014】

− アルゴン、ヘリウム、窒素及びアルゴン/水素混合物から選択されるガスからなるガスシールドが提供される。

【0015】

− 非消耗電極TIGトーチとそれに消耗溶接ワイヤを供給するための手段とを搭載したロボット溶接アームで或いは手動又は自動溶接モードで実施される。

【0016】

− 鋼,特には亜鉛メッキ鋼(galvanized or zinc-plated steel)、アルミニウム、ステンレス鋼、又は他の金属材料からなる1つ以上のワークピースを溶接又はろう付けするために実施される。

【0017】

− TIGトーチに供給される電力が10A乃至400Aであり、電圧が10V乃至20Vである。

【0018】

− ワイヤが0.6mm乃至1.6mmの直径を有し、使用されるワイヤの直径に依存してワイヤ速度が20m/分までである。

【0019】

本発明の方法は、それゆえ、溶融金属を、液体ブリッジ又は液体金属流の形態で、溶加ワイヤと溶接されるべき部分との間で移行させて、溶融金属のパドルと溶加金属との間に恒常的な接触を維持するという事実に依拠している。

【0020】

換言すれば、金属は、従来技術のように一滴ずつ移行させられるのではなく、溶融金属の液体ブリッジを介して移行させられる。

【0021】

本発明に係る液体ブリッジを介した移行は、従来のTIGプロセスと比較して高い送り速度パラメータの幅広い範囲内で成し遂げられてもよい。

【0022】

しかしながら、この種の移行は、従来のトーチ構成では達成し難いかも知れない。というのは、そのようなトーチでは、ワイヤは、溶接されるべきワークピースの表面に対して平行又は水平になるように向けられ、したがって、アーク中へと移行させられることなく溶接パドルに接触するからである。

【0023】

それゆえ、本発明の方法は、好ましくは、消耗ワイヤがノズルの壁を50°未満の角度(α)で通過するトーチ,例えば、文献EP−A−1459831に記載されているのと類似又は同一のトーチ,を用いて実施される。

【0024】

ワイヤフィードは、トーチの中に組み込まれ、トーチの非消耗電極の軸に対して一般には約10°乃至20度の、例えば約15°乃至20°の角度(α)で、及び、そうするために、ワイヤの端とタングステン電極錐の先端との間の短い距離,例えば約1mm又は溶加ワイヤの直径,を保ちつつ行われる。

【0025】

全ての場合で、液体ブリッジを介した金属の効果的な移行を得るには、消耗ワイヤの端は、タングステン電極の端から約2mm未満の距離Dに案内され且つ常に維持される。すなわち、消耗ワイヤの外面と電極との間の距離は、約2mmを超えてはならず、好ましくは約1mmである。これは、ワイヤ/電極間距離Dが大きすぎると、すなわち、2mmよりも大きくなると、不可能ではないにしろ、液体ブリッジを介した効果的であり且つ持続性の移行を達成することが非常に難しくなるからである。

【0026】

それゆえ、そのようなトーチの構成は、ロボットによる、自動の及び手動の溶接において、液体ブリッジを介した金属移行のプロセスを実行可能とする。

【0027】

他の適用例は、継手面に対して垂直な対面に配置された2つのワイヤフィードを備えたトーチ構成である。これは、肉盛又はリサーフェシングの施工或いは非常に幅広のビードを形成するための施工の実施を可能とする。というのは、これは、溶接されるべきワークピース間の隙間に対する許容量を増大させ得るからである。

【0028】

本発明に係る液体ブリッジを介した移行は、以下の利益を有している。

【0029】

− アークの下方の弾着点。これにより、トーチの位置合わせがより容易になる。

【0030】

− パドル中へと十分に方向付けられた遮断されない金属移行。

【0031】

− 高品質溶接ビードの魅力的外観。

【0032】

− 所定の位置での作業をより容易にする、表面張力による移行力の絶え間のない存在。

【0033】

− ワイヤ速度パラメータの調節し易さ。これは、ワイヤの余剰分はパドル中に吸収されるためである。

【0034】

− TIGトーチでのワイヤの配向を変化させることなしに多方向の溶接ビードを形成できること。

【0035】

− ワイヤは、アークの最も熱いゾーンを通過すること。これは、ワイヤへの予備加熱効果を有しており、効率及び速度の双方を高める。この現象は、US−A−2791673に記載された「熱ワイヤ」プロセスと類似しており、そこでは、予備加熱は溶加金属のジュール熱によって実施される。しかしながら、本発明によると、その予備加熱エネルギーは、電気アークによって直接に提供され、「熱ワイヤ」プロセスにおけるような異なるエネルギー源によってではない。

【0036】

− 溶接及びアークの停止の後に、ワイヤは先を尖らせるために切断され、これにより、新たなビードの形成の際にワイヤの溶融をより容易にすること。

【0037】

− MIG/MAG溶接プロセスの場合のような溶接相乗効果を達成する可能性。好ましいワイヤ速度は、オペレータによって選択される様々なパラメータ,すなわち、接合されるべき材料、溶加ワイヤの性質及び直径、電流、シールドガス、溶接速度など,に応じて与えられる。

【発明を実施するための最良の形態】

【0038】

本発明は、添付の例示の図面への参照と共に以下に与えられる説明によって、より明確に理解されるであろう。

【0039】

図1は、本発明に係る「液体ブリッジを介した移行」という表現によって意味するものを示している。すなわち、タングステン電極4によって発生した電気アーク5の中で溶融した溶加金属3の、溶融金属の流れ又はブリッジ3による、溶加ワイヤ1と溶融金属のパドル2との間の絶え間ない通過を示しており、それにより、溶接によって互いに接合されるべきワークピース8間に所望の溶接継手6を得る。

【0040】

図示するように、消耗ワイヤ1は、非消耗タングステン電極の軸に対して、一般には約10°乃至20°の、例えば約15°乃至20°の角度(α)で供給され、消耗ワイヤ1の表面又は端は、タングステン電極4の端面から2mm未満の距離(D)に案内され且つ常に保たれる。

【0041】

図2は、従来技術に係る溶滴7を介した移行を概略的に示している。この場合、電極4と溶接パドル2との間に恒常的な液体ブリッジは存在しておらず、消耗ワイヤの端は通常、電極の円錐形の端から2mm未満の距離に案内されるか又は常に保たれることはない。

【0042】

図3は、200Aの電流、2m/分の溶接速度、及び直径1mmのCuSi3ワイヤについての、ワイヤ速度の関数としての溶滴の頻度を示している。

【0043】

溶滴による移行の領域では、ワイヤ速度の増加は、溶滴頻度は、溶滴頻度をゼロとする液体流によって移行が起こる閾値に達するまで増加することを示している。

【0044】

以下の表は、溶接速度(Vw)が100乃至200cm/分であり、ワイヤ角度が約15°乃至20°であり、電極/ワイヤ間距離(D)が約1mmである場合に、本発明の方法を実施するために採用されるべき溶接パラメータの例を示している。

【表1】

【0045】

ARCAL(商標)10は、2.5体積%の水素が加えられたアルゴンを含有したガスであり、ARCAL(商標)1は純アルゴンを含有したガスであり、これらガスはエア・リキード(Air liquide)社から販売されている。

【0046】

最小ワイヤ速度(min.Vwire)及び最大ワイヤ速度(max.Vwire)は、液体ブリッジを介した移行を達成するために適用されるべき値である。これら速度を下回ると、溶滴による移行が起こり、これら速度を上回ると、プロセスに乱れ(perturbations)を生じる。

【0047】

これら移行モードは、どのような種類の材料でも及び多様な継手構成,突合せ継手、重ね継手、角継手、フランジへり継手,で得られるであろう。

【0048】

さらに、本発明の方法を実証するために、タングステン電極寿命試験が実施された。

【0049】

これら電極寿命試験は、厚さが20μmの表面亜鉛被覆を有する亜鉛メッキ鋼からなるワークピースについて、まず、溶加金属なしで実施された。

【0050】

これら条件のもと、長さが1mの240個の溶接ビートを、240個のアークストライク/ビードで及び240分の総所要時間で、電極を交換することなく生成することができた。しかしながら、これら240個のアークストライク/ビードの後において、タングステン電極の末端部は損耗していた。すなわち、タングステン節(nodules)の外観を有していた。

【0051】

その試験を、消耗溶加ワイヤと本発明に係る「液体ブリッジ」とを用いたこと以外は同じ条件のもとで繰り返した。

【0052】

この場合、270個のアークストライク/ビードを、すなわち、30個多いビードを生成することができ、そうするうえで、電極の端にはっきりと認められるほどの節は発生しなかった。

【0053】

さらに、溶加ワイヤの保護効果が観測された。そこでは、電極は、溶接されるべきワークピース上の被覆から由来する亜鉛蒸気による汚染から保護され、ワイヤが亜鉛蒸気「スクリーン」としての役割を果たすとすると、その蒸気がタングステン電極を汚染するのを防止する。

【0054】

これら試験は、本発明の方法の有効性を示している。というのは、アークストライクの数を約10%増加させることができ、それゆえ、上記の条件のもとで、すなわち、消耗溶加ワイヤを用いて、同一のタングステン電極で生成可能な溶接ビードの数を増加させることができるからである。

【0055】

溶接パラメータ及び条件を最適化することにより、さらに大きな利益を達成するのを期待することができる。

【0056】

本発明の方法は、どのような種類の材料の溶接にも、及び、多様な継手構成,特には、突合せ継手、重ね継手、又は角及びフランジへり継手,でも使用され得る。

【図面の簡単な説明】

【0057】

【図1】本発明に係る「液体ブリッジを介した移行」という表現によって意味するものを示す図。

【図2】従来技術に係る溶滴7を介した移行を概略的に示す図。

【図3】ワイヤ速度の関数としての溶滴の頻度を示す図。

【符号の説明】

【0058】

1…溶加ワイヤ、2…パドル、3…溶加金属又はブリッジ、4…タングステン電極、5…電気アーク、6…溶接継手、7…溶滴、8…ワークピース。

【特許請求の範囲】

【請求項1】

非消耗電極が設けられたTIGトーチと消耗溶加ワイヤとを使用し、前記消耗ワイヤの一端を前記非消耗電極と溶接されるべき少なくとも1つのワークピースとの間に発生させる電気アークによって順次溶融して、溶融金属を前記ワイヤから前記ワークピースへと移行させ、かくして、溶接継手を得るアーク溶接方法であって、

− 前記消耗ワイヤは前記電極の軸に対して50°未満の角度(α)で供給され、

− 前記消耗ワイヤの前記端は前記TIGトーチのタングステン電極の端から2mm未満の距離(D)に案内され且つ常に保たれ、

− 前記溶接継手を形成する溶融金属のパドルと前記溶加ワイヤの溶けた前記端との間に恒常的な接触が存在しているように、金属が液体ブリッジを介して前記溶接継手へと移行されることを特徴とする方法。

【請求項2】

請求項1に記載の方法であって、前記溶接は、20m/分までの、特には1乃至10m/分のワイヤ速度(Vwire)で実施されることを特徴とする方法。

【請求項3】

請求項1又は2に記載の方法であって、前記消耗ワイヤは、前記電極の前記軸に対して10°乃至25°の角度(α)で供給されることを特徴とする方法。

【請求項4】

請求項1乃至3の何れか1項に記載の方法であって、前記消耗電極の前記端は、前記TIGトーチの前記タングステン電極の前記端から1.5mm未満の、好ましくは約1mmの距離(D)に案内され且つ常に保たれることを特徴とする方法。

【請求項5】

請求項1乃至4の何れか1項に記載の方法であって、溶接の間、ガスシールドが、形成されるべき前記溶接継手の周りと、前記タングステン電極の周りと、前記ワイヤの周りとに提供されることを特徴とする方法。

【請求項6】

請求項1乃至5の何れか1項に記載の方法であって、アルゴン、ヘリウム、窒素、及びアルゴン/水素混合物から選ばれるガスからなるガスシールドが提供されることを特徴とする方法。

【請求項7】

請求項1乃至6の何れか1項に記載の方法であって、非消耗電極TIGトーチとそれに消耗溶接ワイヤを供給する手段とを搭載したロボット溶接アームで或いは手動又は自動溶接モードで実施されることを特徴とする方法。

【請求項8】

請求項1乃至7の何れか1項に記載の方法であって、鋼,特には亜鉛メッキ鋼、アルミニウム、ステンレス鋼、又は他の金属材料からなる1つ以上のワークピースを溶接又はろう付けするために実施されることを特徴とする方法。

【請求項9】

請求項1乃至8の何れか1項に記載の方法であって、前記TIGトーチに供給される電流は10A乃至400Aであり、電圧は10V乃至20Vであることを特徴とする方法。

【請求項10】

請求項1乃至9の何れか1項に記載の方法であって、前記ワイヤは0.6mm乃至1.6mmの直径を有していることを特徴とする方法。

【請求項11】

請求項1乃至10の何れか1項に記載の方法であって、幾つかの金属ワークピースが互いに溶接されることを特徴とする方法。

【請求項1】

非消耗電極が設けられたTIGトーチと消耗溶加ワイヤとを使用し、前記消耗ワイヤの一端を前記非消耗電極と溶接されるべき少なくとも1つのワークピースとの間に発生させる電気アークによって順次溶融して、溶融金属を前記ワイヤから前記ワークピースへと移行させ、かくして、溶接継手を得るアーク溶接方法であって、

− 前記消耗ワイヤは前記電極の軸に対して50°未満の角度(α)で供給され、

− 前記消耗ワイヤの前記端は前記TIGトーチのタングステン電極の端から2mm未満の距離(D)に案内され且つ常に保たれ、

− 前記溶接継手を形成する溶融金属のパドルと前記溶加ワイヤの溶けた前記端との間に恒常的な接触が存在しているように、金属が液体ブリッジを介して前記溶接継手へと移行されることを特徴とする方法。

【請求項2】

請求項1に記載の方法であって、前記溶接は、20m/分までの、特には1乃至10m/分のワイヤ速度(Vwire)で実施されることを特徴とする方法。

【請求項3】

請求項1又は2に記載の方法であって、前記消耗ワイヤは、前記電極の前記軸に対して10°乃至25°の角度(α)で供給されることを特徴とする方法。

【請求項4】

請求項1乃至3の何れか1項に記載の方法であって、前記消耗電極の前記端は、前記TIGトーチの前記タングステン電極の前記端から1.5mm未満の、好ましくは約1mmの距離(D)に案内され且つ常に保たれることを特徴とする方法。

【請求項5】

請求項1乃至4の何れか1項に記載の方法であって、溶接の間、ガスシールドが、形成されるべき前記溶接継手の周りと、前記タングステン電極の周りと、前記ワイヤの周りとに提供されることを特徴とする方法。

【請求項6】

請求項1乃至5の何れか1項に記載の方法であって、アルゴン、ヘリウム、窒素、及びアルゴン/水素混合物から選ばれるガスからなるガスシールドが提供されることを特徴とする方法。

【請求項7】

請求項1乃至6の何れか1項に記載の方法であって、非消耗電極TIGトーチとそれに消耗溶接ワイヤを供給する手段とを搭載したロボット溶接アームで或いは手動又は自動溶接モードで実施されることを特徴とする方法。

【請求項8】

請求項1乃至7の何れか1項に記載の方法であって、鋼,特には亜鉛メッキ鋼、アルミニウム、ステンレス鋼、又は他の金属材料からなる1つ以上のワークピースを溶接又はろう付けするために実施されることを特徴とする方法。

【請求項9】

請求項1乃至8の何れか1項に記載の方法であって、前記TIGトーチに供給される電流は10A乃至400Aであり、電圧は10V乃至20Vであることを特徴とする方法。

【請求項10】

請求項1乃至9の何れか1項に記載の方法であって、前記ワイヤは0.6mm乃至1.6mmの直径を有していることを特徴とする方法。

【請求項11】

請求項1乃至10の何れか1項に記載の方法であって、幾つかの金属ワークピースが互いに溶接されることを特徴とする方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−933(P2007−933A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2006−168733(P2006−168733)

【出願日】平成18年6月19日(2006.6.19)

【出願人】(506209972)レール・リキード・ソシエテ・アノニム・プール・レテュード・エ・レクスプロワタシオン・デ・プロセデ・ジョルジュ・クロード (7)

【出願人】(598099419)ラ・スーデュール・オトジェーヌ・フランセーズ (3)

【氏名又は名称原語表記】LA SOUDURE AUTOGENE FRANCAISE

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成18年6月19日(2006.6.19)

【出願人】(506209972)レール・リキード・ソシエテ・アノニム・プール・レテュード・エ・レクスプロワタシオン・デ・プロセデ・ジョルジュ・クロード (7)

【出願人】(598099419)ラ・スーデュール・オトジェーヌ・フランセーズ (3)

【氏名又は名称原語表記】LA SOUDURE AUTOGENE FRANCAISE

【Fターム(参考)】

[ Back to top ]