液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法及び装置、並びに液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤

【課題】金属級シリコンから高純度シリコン結晶を得る製造工程において、粗製液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法及び装置、並びに除去剤を提供する。

【解決手段】除去方法は、平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭と、液体ポリクロロシランとを接触させる工程を含む。

【解決手段】除去方法は、平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭と、液体ポリクロロシランとを接触させる工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法及び装置、並びに液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤に関する。

【背景技術】

【0002】

太陽電池に用いられる半導体材料として、十分な半導体特性を有するシリコン結晶を得るために超高純度シリコン原料が必要であることはよく知られている。超高純度シリコン原料を製造する主要な工業的方法としては、現在、シーメンス法、ユニオンカーバイド法、及びエチルコーポレーション法などが知られている。

【0003】

シーメンス法は、最も古い一般的製造方法であり、現在も広く使用されている。シーメンス法では、最初に、金属級シリコンを塩酸と反応させてトリクロロシランを生成するステップを含む。

Si(s) + 3HCl = HSiCl3 + H2

次に、生成したトリクロロシランを分留により精製する。更に、精製した液相トリクロロシランを気化させて分解チャンバ(金属ベルジャー型リアクタ)に導入し、ここで、精製トリクロロシランを分解し、シリコンシードロッドの加熱表面上に単体シリコンを付着させ、単体シリコンのシリコンロッドをより大きく成長させる。

【0004】

シーメンス法の改良法として、ユニオンカーバイド法があり、この方法では、トリクロロシランの代わりにシラン(SiH4)を使用する。すなわち、シーメンス法と同様に金属級シリコンからトリクロロシランを形成した後、2つの触媒駆動反応によってシランを形成する。

2HSiCl3=H2SiCl2+SiCl4

3H2SiCl2=SiH4+2HSiCl3

その後、シランを蒸留により生成物ストリームから分離して精製した後、液相シランを気化させて、分解チャンバに送る。シーメンス法と同様に、冷却金属ベルジャー型リアクタ内の加熱されたシリコンシードロッド上への熱分解により、シランを分解して単体シリコンを得る:

SiH4=2H2+Si

ユニオンカーバイド法は、シーメンス法と比較して、エネルギー消費を節減することができるなどの利点があるが、バッチ法ではあるため、連続生産ラインとくらべて費用効率が悪いことがよく知られている。

【0005】

半導体級シリコンのための連続生産方法としては、エチルコーポレーション法が知られており、シーメンス法及びユニオンカーバイド法に変更を加えたものである。第一の変更点は、原材料としてフッ化シリコンを用いて、これをシランに変換する点である。第二の変更点は、金属ベルジャー型リアクタ内で静的なシリコンシードロッドを用いる代わりに、流動床リアクタ内で動的シリコンシード球を採用している点である。シランの熱分解を採用することの利点に加えて、この方法によれば、反応物質と生成物の両方について、高度に連続的な貫流構造を有する大きなリアクタを用いることができる。

【0006】

前記の各製造方法及びクロロポリシランの製造法において、ポリクロロシラン及びクロロポリシラン(以下、ポリクロロシラン等と称す)は、カルシウムシリコン、マグネシウムシリコン、あるいはフェロシリコン等の珪化物粒子や金属シリコンの粒子を加熱して塩素ガスを送り込み、これらを塩素化することによって製造されている。この方法で得られたポリクロロシラン等は、用いた原料や装置に起因する不純物を多く含むため、半導体材料として使用するためには精留しなければならず、従来は、段数の多い精留装置を用いて精留を繰り返していた。

【0007】

鉄、銅及びマンガンのような多くの不純物は蒸留によってポリクロロシラン等から除去することができる。しかしながら、リンはポリクロロシラン等と類似の性質をもった化合物を生成する傾向にあるので、単純な蒸留によってリン含量を必要水準に低下させることができない。

【0008】

クロロポリシランからリンを除去する従来法としては、例えば、リン化合物と所定の遷移金属化合物との錯体を作る方法(特許文献1);リン不純物をヨウ素、臭素又は塩素と反応させ高沸点の化合物を生成させて、それをシランから分離させる方法(特許文献2);ゼオライト分子ふるいを使用してシランからリン化合物を分離する方法(特許文献3);及び酸素の存在下約60℃〜300℃の温度でクロロシランを反応させてSi−OH物質を生成させ、それとPCl3のような不純物との錯体を生成させる方法(特許文献4)が知られている。

【0009】

また、ポリクロロシラン等と活性炭とを接触させるリン不純物の除去方法としては、例えば、液体テトラクロロシランを活性炭と接触させる方法(特許文献5)が知られている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第4,481,178号

【特許文献2】米国特許第3,188,168号

【特許文献3】米国特許第2,971,607号

【特許文献4】米国特許第4,409,195号

【特許文献5】特開平7−2510号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者は、液体テトラクロロシランから不純物としてのリン及びホウ素を有効に除去することのできる活性炭の開発を鋭意研究していたところ、特定の物性を有する活性炭を用いると、リン及びホウ素不純物を極めて高効率で除去することができ、液体テトラクロロシランの精製が可能になることを見出した。

また、前記の特定の物性を有する活性炭は、ダスト発生量も飛躍的に減少するため、精製処理装置の出口に設けたフィルターが目詰まりしにくくなり、フィルター交換の頻度を大幅に減少させることができることも見出した。

従って、本発明の課題は、液体テトラクロロシランから不純物としてのリン及びホウ素を有効に除去する方法及び装置、並びに、前記の方法及び装置に用いることのできる活性炭を提供することにある

【課題を解決するための手段】

【0012】

前記の課題は、本発明により、

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭と、液体ポリクロロシランとを接触させる工程を含むことを特徴とする、液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法によって解決することができる。

前記方法の好ましい態様においては、活性炭が球状活性炭である。

【0013】

また、本発明は、

処理対象である液体ポリクロロシランの装入手段と、処理対象である前記液体ポリクロロシランの処理室と、処理後の液体ポリクロロシランの放出手段とを備える液体ポリクロロシランからリン不純物又はホウ素不純物を除去する装置であって、

前記処理室に、平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭を、処理対象である液体ポリクロロシランと接触可能に備えていることを特徴とする、前記装置にも関する。

【0014】

更にまた、本発明は、

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭からなる、液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤にも関する。

【発明の効果】

【0015】

本発明の精製方法によれば、液体テトラクロロシランから、不純物としてのリン及びホウ素を有効に除去することができると共に、精製処理装置の出口に設けたフィルターが目詰まりしにくくなり、フィルター交換の頻度を大幅に減少させることができる。

【図面の簡単な説明】

【0016】

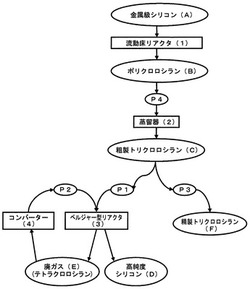

【図1】シーメンス法によるシリコン結晶の製造工程において、本発明による精製処理方法の実施可能な位置を示す模式的説明図である。

【図2】本発明による精製処理装置の模式的説明図である。

【図3】本発明で用いることのできる球状活性炭の細孔径分布(水銀圧入法)の測定結果を示すグラフである。

【発明を実施するための形態】

【0017】

本発明の精製方法で用いる活性炭は、特定の物性を有する活性炭、特に球状活性炭からなる。

本発明で用いる活性炭の平均粒径は0.3〜1.0mmであり、好ましくは0.35〜0.95mm、より好ましくは0.45〜0.85mmである。平均粒径が0.3mm未満になると精製装置の圧力損失が高くなることがあり、1mmを超えるとリン及びホウ素不純物の除去率が低下することがある。

【0018】

また、本発明で用いる活性炭、特に球状活性炭の比表面積は、BET法による比表面積が1300m2/g以上、好ましくは1300〜1450m2/g、より好ましくは1300〜1400m2/gである。BET法による比表面積が1300m2/g未満になると処理対象液体テトラクロロシランとの接触効率が低下するのでリン及びホウ素不純物の除去率が低下することがある。

【0019】

本発明で用いる活性炭、特に球状活性炭は、充填密度が0.55g/mL以上、好ましくは0.55〜0.65g/mL、より好ましくは0.57〜0.63g/mLである。充填密度が0.55g/mL未満になると精製装置への活性炭充填量が下がり、不純物除去率が低下することがある。

【0020】

本発明で用いる活性炭、特に球状活性炭は、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下、好ましくは0.08mL/g以下、より好ましくは0.06mL/g以下である。前記細孔容積が0.10mL/gを超えると細孔直径50nm以上のマクロ孔が多くなり、強度が低くなるため、割れやダストが発生しやすくなることがある。

【0021】

本発明で用いる活性炭、特に球状活性炭は、強熱残分が0.5質量%以下、好ましくは0.25%以下、より好ましくは0.1%以下である。前記強熱残分が0.5質量%を超えると灰分として残存するためリン及びホウ素不純物の除去率が低下する事がある。

【0022】

本発明で用いる活性炭、特に球状活性炭は、カーボンダスト量600ppm(質量/質量)以下、好ましくは550ppm(質量/質量)以下、より好ましくは500ppm(質量/質量)以下である。前記カーボンダスト量が600ppm(質量/質量)を超えるとフィルター目詰り速度が速くなる。

【0023】

本発明で用いる活性炭、特に球状活性炭は、硬さ(%)が95%以上、好ましくは96%〜98%、より好ましくは99%以上である。前記硬さが95%以下になるとカーボンダストの発生が多くなる。

【0024】

前記の諸物性を満足する前記活性炭、特に前記球状活性炭は、公知であり、それ自体公知の方法で調製するか、市販の活性炭、特に球状活性炭を用いることができる。市販の球状活性炭としては、例えば、クレハ球状活性炭バック(BAC:株式会社クレハ)、例えば、A−BAC SP;A−BAC MP;A−BAC LP;又はG−BAC G−70Rをあげることができる。

【0025】

本発明で用いる活性炭、特に球状活性炭の炭素源としては、一般的に活性炭の製造に用いられている任意の活性炭原料、例えば、オガ屑、石炭、ヤシ殻、石油系若しくは石炭系の各種ピッチ類又は有機合成高分子を用いることができる。

【0026】

本発明で用いる活性炭、特に球状活性炭は、例えば、以下の方法によって、石油ピッチ又は石炭ピッチ等の等方性ピッチから製造することができる。

最初に、石油ピッチ又は石炭ピッチ等の等方性ピッチに対し、添加剤として、沸点200℃以上の2環式又は3環式の芳香族化合物又はその混合物を加えて加熱混合した後、成形してピッチ成形体を得る。

次に、70〜180℃の熱水中で、前記のピッチ成形体を攪拌下に分散造粒し、冷却して微小球体化する。更に、ピッチに対して低溶解度を有し、かつ前記添加剤に対して高溶解度を有する溶剤で、微小球体化ピッチ成形体から添加剤を抽出除去し、得られた多孔性球状ピッチを、酸化剤を用いて酸化すると、熱に対して不融性の多孔性球状酸化ピッチが得られる。この不融化処理は、例えば、空気中にて、200〜300℃にて加熱することによって実施することができる。

【0027】

こうして得られた不融性の多孔性球状酸化ピッチを、不活性ガス(例えば、窒素、アルゴン、若しくはヘリウム、あるいはそれらの混合物)中で、1000〜2500℃(好ましくは1050〜1500℃)の温度で焼成処理し、更に、水蒸気、及び不活性ガス(例えば、窒素、アルゴン、若しくはヘリウム、あるいはそれらの混合物)の存在下で、750〜1200℃、好ましくは800〜1000℃にて充てん密度が0.55〜0.65g/mLに達するまで賦活処理すると、本発明で用いる活性炭、特に球状活性炭を得ることができる。

【0028】

前記の原料ピッチに対して、芳香族化合物を添加する目的は、原料ピッチの流動性を向上させ微小球体化を容易にすること及び成形後のピッチ成形体からその添加剤を抽出除去させることにより成形体を多孔質とし、その後の工程による構造制御並びに焼成を容易にすることにある。このような添加剤としては、例えば、ナフタレン、メチルナフタレン、フェニルナフタレン、ベンジルナフタレン、メチルアントラセン、フェナンスレン、又はビフェニル等を単独で、又はそれらの2種以上の混合物を用いることができる。ピッチに対する添加量は、ピッチ100重量部に対し芳香族化合物10〜50重量部の範囲が好ましい。

【0029】

ピッチと添加剤との混合は、均一な混合を達成するために、加熱して溶融状態で行うのが好ましい。ピッチと添加剤との混合物は、得られる球状活性炭の粒径(直径)を制御するため、粒径約0.1〜1mmの粒子に成形することが好ましい。成形は溶融状態で行ってもよく、また混合物を冷却後に粉砕する等の方法によってもよい。

ピッチと添加剤との混合物から添加剤を抽出除去するための溶剤としては、例えば、ブタン、ペンタン、ヘキサン、又はヘプタン等の脂肪族炭化水素、ナフサ、又はケロシン等の脂肪族炭化水素を主成分とする混合物、あるいはメタノール、エタノール、プロパノール、又はブタノール等の脂肪族アルコール類等が好適である。

このような溶剤でピッチと添加剤との混合物成形体から添加剤を抽出することによって、成形体の形状を維持したまま、添加剤を成形体から除去することができる。この際に、成形体中に添加剤の抜け穴が形成され、均一な多孔性を有するピッチ成形体が得られるものと推定される。

【0030】

本発明方法は、シーメンス法、ユニオンカーバイド法、及びエチルコーポレーション法などのように、金属級シリコンから高純度シリコン結晶を得る製造工程において、粗製の液体ポリクロロシラン(例えば、粗製液体トリクロロシラン又は粗製液体テトラクロロシラン)から、不純物としてのリン及び/又はホウ素を除去する精製工程に適用することができる。

【0031】

図1に沿って、シーメンス法によるシリコン結晶の製造工程において、本発明による精製処理方法の実施可能な位置(P1,P2,P3)を説明する。

図1に示すとおり、金属級シリコン(A)は、流動床リアクター(1)に送られて塩化され、目的のトリクロロシランの他、テトラクロロシラン、モノクロロシラン、及びジクロロシランなどの混合物からなるポリクロロシラン(B)となり、蒸留器(2)に装入される。蒸留器(2)によって分留された粗製トリクロロシラン(C)は、ベルジャー型リアクター(3)へ送られる前に、精製サイトP1にて、本発明方法によって精製され、リン不純物及び/又はホウ素不純物を除去することができる。ベルジャー型リアクター(3)では、高純度シリコン(D)、例えば、6Nないし9Nのソーラーグレードシリコン(solar-grade silicon:SOG−Si)が形成されると共に、テトラクロロシランを含む排ガス(E)が発生する。

【0032】

前記排ガス(E)は、コンバーター(4)に運ばれてトリクロロシランに水素化され、再度、ベルジャー型リアクター(3)へ送られるので、その前に、精製サイトP2にて、本発明方法によって精製され、更に、リン不純物及び/又はホウ素不純物を除去することができる。なお、前記蒸留器(2)によって分留された粗製トリクロロシラン(C)は、精製サイトP3にて、本発明方法によって精製されて、リン不純物及び/又はホウ素不純物を除去し、そのまま保管するか、あるいは別のベルジャー型リアクター(図示せず)へ送ることもできる。

【0033】

更に、本発明方法は、前記流動床リアクター(1)で製造されたポリクロロシラン(B)を蒸留器(2)に装入する前に、精製サイトP4にて精製処理する場合にも適用することができ、ポリクロロシラン(B)に含まれるリン不純物及び/又はホウ素不純物を除去するだけでなく、テトラクロロシラン、モノクロロシラン、及び/又はジクロロシランなどを同時に吸着除去することもできる。

【0034】

図2は、本発明による精製装置の代表的な態様を模式的に示すフローシートである。精製装置1は、活性炭充填室2を内部に備える処理槽3を有する。処理対象である液体ポリクロロシランは、配管5を介して処理槽3の底部から導入され、上向流で充填室2を通る。その際に、充填室2の内部に配置された活性炭と接触して浄化処理され、処理槽3の上部から精製液体ポリクロロシランとして配管6を介して放出される。その放出前に、精製液体ポリクロロシランはフィルター7を通過し、例えば、活性炭から発生するダストを回収する。なお、精製装置の通液方式は、上向流又は下向流のいずれでもよい。

【0035】

前記の諸物性を満足する前記活性炭、特に前記球状活性炭は、粗製の液体ポリクロロシラン(特に、粗製液体トリクロロシラン又は粗製液体テトラクロロシラン)からリン不純物及び/又はホウ素不純物を精製除去する除去剤として使用することもできる。

【0036】

次に、本発明で用いる活性炭(特に、球状活性炭)の各種物性の測定方法について説明する。

(1)平均粒径

活性炭についてJIS K 1474−5.4に準じて粒度累積線図を作成する。平均粒子径は、粒度累積線図において、横軸の50%の点の垂直線と粒度累積線との交点から、横軸に水平線を引いて交点の示す篩の目開き(mm)を求めて、平均粒子径とする。

【0037】

(2)水銀圧入法による細孔容積

水銀ポロシメーター(例えば、MICROMERITICS社製「AUTOPORE 9520」)を用いて細孔容積を測定することができる。試料である活性炭を試料容器に入れ、0.007MPa/minの速度で50μmHg以下まで約30分間脱気する。次いで、水銀を試料容器内に導入し、徐々に加圧して水銀を活性炭試料の細孔へ圧入する(最高圧力=414MPa)。このときの圧力と水銀の圧入量との関係から以下の各計算式を用いて活性炭試料の細孔容積分布を測定する。具体的には、細孔直径23μmに相当する圧力0.06MPaから最高圧力(414MPa:細孔直径3nm相当)までに活性炭試料に圧入された水銀の体積を測定する。細孔直径の算出は、直径(D)の円筒形の細孔に水銀を圧力(P)で圧入する場合、水銀の表面張力を「γ」とし、水銀と細孔壁との接触角を「θ」とすると、表面張力と細孔断面に働く圧力の釣り合いから、

次式:−πDγcosθ=π(D/2)2・Pが成り立つ。

従ってD=(−4γcosθ)/Pとなる。

【0038】

(3)BET法による比表面積

JIS Z 8830の比表面積測定方法に準じて、測定を行う。

【0039】

(4)充填密度

JIS K 1474−5.7.1の充填密度測定法に準じて、測定を行う。

【0040】

(5)強熱残量の測定

JIS K 1474−5.9の強熱残量測定方法に準じて、測定を行う。

【0041】

(6)細孔直径50nm以上での細孔容積のピーク

細孔直径50nm以上での細孔容積のピークは、水銀圧入法によって測定する。

【0042】

(7)カーボンダスト量

活性炭試料に水を加え、付着しているダストを超音波洗浄によりふるい落とし、この懸濁液をメンブランフィルターでろ過し、乾燥後の重量増加分をカーボンダスト量とする。

具体的には、最初に、100mLの三角フラスコに活性炭試料5.0gをとり、精密化学天秤で0.1mgまで秤量する。前記三角フラスコに水道水100mLを加え、超音波洗浄機に3分間かけ、懸濁液を目開き105μmのふるいでろ過し、懸濁ろ過液と活性炭とを分離する。

一方、メンブランフィルターを110℃で1時間乾燥した後、デシケーター中で放冷し、精密科学天秤で0.1mgまで秤量する。

こうして秤量したメンブランフィルターをミリポアフィルター吸引装置にセットし、前記の懸濁ろ過液をろ過する。前記のふるい上に残った活性炭を三角フラスコに戻し、水道水100mLを加え、超音波洗浄及び懸濁ろ過液と活性炭との分離の操作を計3回繰り返す。

ろ過処理後のメンブランフィルターを110℃で1時間乾燥した後、デシケーターの中で30分間放冷し、精密科学天秤で0.1mgまで秤量する。

【0043】

カーボンダスト量(D)は次の式:

D(ppm)=[(B−A)/S]×106

によって算出する。前記式で、Aは、最初のろ過前のメンブランフィルターの質量(g)であり、Bは、3回目のろ過後のメンブランフィルターの質量(g)であり、Sは、最初に三角フラスコに挿入した活性炭試料の質量(g)である。

【0044】

(8)硬さ

硬さは、JIS K 1474−5.5に準拠して測定する。すなわち、活性炭試料をあらかじめふるい分けし、鋼球を入れた硬さ試験用皿に入れて振とうした後、規定のふるいでふるい分けし、ふるい上に残った試料の質量を求め、元の活性炭試料の質量との比から硬さを求める。

具体的には、最初に、活性炭試料をJIS K 1474−5.3(3)の操作に準じ、粒度表示範囲の上限及び下限に対応する目の開きの二つのふるいを用いて10分間ふるい分けする。

ふるい分けした試料(中間粒度試料)を200mLメスシリンダーの100mLの標線まで軽くたたいて充てんし、質量を0.1gの桁まで正確に量る。

試料を鋼球と共に硬さ試験用皿に入れ、ふるい振とう機(タイラー型ふるい振とう機)に取り付け、30分間振とうする。ふるい振とう機の打数は、毎分130〜165回であり、回転数は毎分240〜295回である。鋼球は、直径12.7±0.1mmと直径9.5±0.1mmの各15個ずつの計30個を使用する。

粒度表示範囲の下限に対応するふるい目の開きの二段下のふるいと受け皿を用い、この中に硬さ試験用皿の中の鋼球を除いた試料を全部入れ、前記のふるい振とう機に取り付ける。3分間振とうした後、ふるい上に残った試料の質量(W)及び受け皿に残った試料の質量(T)をそれぞれ0.1gの桁まで正しく量る。この時の試料の質量の合計(W+T)が初めに量りとった質量の2%以上の増減がある場合は、再試験を行う。

【0045】

硬さ(H)は、次式:

H=(W/S)×100

によりを算出する。前記の式中で、Hは、硬さ(%)であり、Wは、前記のふるいに残った試料の質量(g)であり、Sは、W+T、すなわち、ふるい上に残った試料の質量(W:g)及び受け皿に残った試料の質量(T:g)の合計である。

【実施例】

【0046】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0047】

《製造実施例》

本発明精製方法で用いる球状活性炭は、以下の方法によって製造した。

すなわち、石油系ピッチ(軟化点=210℃,キノリン不溶分=1重量%以下,H/C原子比=0.63)68kgと、ナフタレン32kgとを、攪拌翼のついた内容積300Lの耐圧容器に仕込み、180℃で溶融混合を行った後、80〜90℃に冷却して押し出し、紐状成形体を得た。次いで、この紐状成形体を直径と長さの比が約1〜2になるように破砕した。この破砕物に、0.23重量%のポリビニルアルコール(ケン化度=88%)水溶液120kgを加え、95℃で350rpmの速度で攪拌して分散させた後、冷却して分散粒子を凝固させ、球状ピッチ成形体を得た。

更に、濾過を行って水分を除去し、球状ピッチ成形体の約6倍重量のn−ヘキサンで球状ピッチ成形体中のナフタレンを抽出除去した。続いて、空気中にて、260℃で1時間保持して酸化処理を行い、不融性多孔性球状酸化ピッチを得た。

次に、不融性多孔性球状酸化ピッチを50vol%の水蒸気を含む窒素ガス雰囲気中で、900℃で2時間の賦活処理を実施し、本発明精製方法で用いることのできる球状活性炭を得た。

こうして得られた球状活性炭Pを、以下の評価試験例において、本発明用活性炭として用いた。

【0048】

《評価試験例》

(1)供試活性炭及びそれらの物性

本発明用活性炭としては、前記製造実施例で得られた球状活性炭Pを用いた。比較用活性炭としては、市販の粒状活性炭A(商品名:GWC−H 10/30;クラレケミカル社)を用いた。

球状活性炭P及び活性炭Aついて、各種の物性を表1に示す。

【0049】

【表1】

【0050】

(2)細孔径分布

球状活性炭P及び活性炭Aのそれぞれについて、水銀圧入法により細孔径分布を測定した。球状活性炭Pの結果を図3に示す。

図3(球状活性炭P)から明らかなとおり、球状活性炭Pでは、水銀圧入法による細孔直径50nm以上におけるピークは200nmに存在した。活性炭Aのピークは700nmに存在した。また、細孔直径50〜22500nmの細孔容積は、球状活性炭Pが0.058mL/gであり、活性炭Aが0.226mL/gであった。

【0051】

(3)吸着試験

図2に示す態様と同様の精製装置1を用いて、粗製トリクロロシラン液中に含まれているリン及びホウ素の吸着試験を行った。活性炭充填室2としては、直径が100mmで長さが700mmのカラムを用い、前記製造例で調製した球状活性炭180gを装入した。使用した球状活性炭については、リン含有量及びホウ素含有量を予め測定しておいた。

粗製トリクロロシラン液を30mL/minの速度で配管5を介して処理槽3の底部から導入した。100時間後、活性炭充填室2から球状活性炭を取り出し、リン含有量及びホウ素含有量を測定した。結果を表2に示す。

【0052】

【表2】

【0053】

なお、前記の吸着試験において、活性炭充填室2に装入した活性炭量を多くし、粗製トリクロロシラン液の供給速度を遅くすると、ホウ素(B)及びリン(P)の吸着量はいずれも増加した。

なお、ホウ素及びリンの含有量の測定は、ICP発行分光分析法によって実施した。

【0054】

(4)ホウ素吸着比較試験

ホウ素4ppm%を含む四塩化炭素及びホウ酸トリメチル溶液(試験溶液)を用い、球状活性炭Pと比較用活性炭Aとのホウ素吸着比較試験を実施した。

具体的には、図2に示す態様と同様の精製装置1の活性炭充填室2(直径=100mm;長さ=700mm)に、球状活性炭P(180g)又は比較用活性炭A(180g)を装入し、前記ホウ素含有試験溶液を30mL/minの速度で配管5を介して処理槽3の底部から導入した。1.5時間後に、配管6を介して放出される試験溶液内のホウ素含有量を測定したところ、ホウ素(B)の減少率は、球状活性炭Pが92.5%であり、比較用活性炭Aが57.5%であった。

【産業上の利用可能性】

【0055】

本発明方法は、シーメンス法、ユニオンカーバイド法、及びエチルコーポレーション法などのように、金属級シリコンから高純度シリコン結晶を得る製造工程において、粗製の液体ポリクロロシラン(例えば、粗製液体トリクロロシラン又は粗製液体テトラクロロシラン)から、不純物としてのリン及び/又はホウ素を除去する精製工程に適用することができる。

【符号の説明】

【0056】

1・・・精製装置;2・・・活性炭充填室;3・・・処理槽;5,6・・・配管;

7・・・フィルター。

【技術分野】

【0001】

本発明は、液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法及び装置、並びに液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤に関する。

【背景技術】

【0002】

太陽電池に用いられる半導体材料として、十分な半導体特性を有するシリコン結晶を得るために超高純度シリコン原料が必要であることはよく知られている。超高純度シリコン原料を製造する主要な工業的方法としては、現在、シーメンス法、ユニオンカーバイド法、及びエチルコーポレーション法などが知られている。

【0003】

シーメンス法は、最も古い一般的製造方法であり、現在も広く使用されている。シーメンス法では、最初に、金属級シリコンを塩酸と反応させてトリクロロシランを生成するステップを含む。

Si(s) + 3HCl = HSiCl3 + H2

次に、生成したトリクロロシランを分留により精製する。更に、精製した液相トリクロロシランを気化させて分解チャンバ(金属ベルジャー型リアクタ)に導入し、ここで、精製トリクロロシランを分解し、シリコンシードロッドの加熱表面上に単体シリコンを付着させ、単体シリコンのシリコンロッドをより大きく成長させる。

【0004】

シーメンス法の改良法として、ユニオンカーバイド法があり、この方法では、トリクロロシランの代わりにシラン(SiH4)を使用する。すなわち、シーメンス法と同様に金属級シリコンからトリクロロシランを形成した後、2つの触媒駆動反応によってシランを形成する。

2HSiCl3=H2SiCl2+SiCl4

3H2SiCl2=SiH4+2HSiCl3

その後、シランを蒸留により生成物ストリームから分離して精製した後、液相シランを気化させて、分解チャンバに送る。シーメンス法と同様に、冷却金属ベルジャー型リアクタ内の加熱されたシリコンシードロッド上への熱分解により、シランを分解して単体シリコンを得る:

SiH4=2H2+Si

ユニオンカーバイド法は、シーメンス法と比較して、エネルギー消費を節減することができるなどの利点があるが、バッチ法ではあるため、連続生産ラインとくらべて費用効率が悪いことがよく知られている。

【0005】

半導体級シリコンのための連続生産方法としては、エチルコーポレーション法が知られており、シーメンス法及びユニオンカーバイド法に変更を加えたものである。第一の変更点は、原材料としてフッ化シリコンを用いて、これをシランに変換する点である。第二の変更点は、金属ベルジャー型リアクタ内で静的なシリコンシードロッドを用いる代わりに、流動床リアクタ内で動的シリコンシード球を採用している点である。シランの熱分解を採用することの利点に加えて、この方法によれば、反応物質と生成物の両方について、高度に連続的な貫流構造を有する大きなリアクタを用いることができる。

【0006】

前記の各製造方法及びクロロポリシランの製造法において、ポリクロロシラン及びクロロポリシラン(以下、ポリクロロシラン等と称す)は、カルシウムシリコン、マグネシウムシリコン、あるいはフェロシリコン等の珪化物粒子や金属シリコンの粒子を加熱して塩素ガスを送り込み、これらを塩素化することによって製造されている。この方法で得られたポリクロロシラン等は、用いた原料や装置に起因する不純物を多く含むため、半導体材料として使用するためには精留しなければならず、従来は、段数の多い精留装置を用いて精留を繰り返していた。

【0007】

鉄、銅及びマンガンのような多くの不純物は蒸留によってポリクロロシラン等から除去することができる。しかしながら、リンはポリクロロシラン等と類似の性質をもった化合物を生成する傾向にあるので、単純な蒸留によってリン含量を必要水準に低下させることができない。

【0008】

クロロポリシランからリンを除去する従来法としては、例えば、リン化合物と所定の遷移金属化合物との錯体を作る方法(特許文献1);リン不純物をヨウ素、臭素又は塩素と反応させ高沸点の化合物を生成させて、それをシランから分離させる方法(特許文献2);ゼオライト分子ふるいを使用してシランからリン化合物を分離する方法(特許文献3);及び酸素の存在下約60℃〜300℃の温度でクロロシランを反応させてSi−OH物質を生成させ、それとPCl3のような不純物との錯体を生成させる方法(特許文献4)が知られている。

【0009】

また、ポリクロロシラン等と活性炭とを接触させるリン不純物の除去方法としては、例えば、液体テトラクロロシランを活性炭と接触させる方法(特許文献5)が知られている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第4,481,178号

【特許文献2】米国特許第3,188,168号

【特許文献3】米国特許第2,971,607号

【特許文献4】米国特許第4,409,195号

【特許文献5】特開平7−2510号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者は、液体テトラクロロシランから不純物としてのリン及びホウ素を有効に除去することのできる活性炭の開発を鋭意研究していたところ、特定の物性を有する活性炭を用いると、リン及びホウ素不純物を極めて高効率で除去することができ、液体テトラクロロシランの精製が可能になることを見出した。

また、前記の特定の物性を有する活性炭は、ダスト発生量も飛躍的に減少するため、精製処理装置の出口に設けたフィルターが目詰まりしにくくなり、フィルター交換の頻度を大幅に減少させることができることも見出した。

従って、本発明の課題は、液体テトラクロロシランから不純物としてのリン及びホウ素を有効に除去する方法及び装置、並びに、前記の方法及び装置に用いることのできる活性炭を提供することにある

【課題を解決するための手段】

【0012】

前記の課題は、本発明により、

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭と、液体ポリクロロシランとを接触させる工程を含むことを特徴とする、液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法によって解決することができる。

前記方法の好ましい態様においては、活性炭が球状活性炭である。

【0013】

また、本発明は、

処理対象である液体ポリクロロシランの装入手段と、処理対象である前記液体ポリクロロシランの処理室と、処理後の液体ポリクロロシランの放出手段とを備える液体ポリクロロシランからリン不純物又はホウ素不純物を除去する装置であって、

前記処理室に、平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭を、処理対象である液体ポリクロロシランと接触可能に備えていることを特徴とする、前記装置にも関する。

【0014】

更にまた、本発明は、

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭からなる、液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤にも関する。

【発明の効果】

【0015】

本発明の精製方法によれば、液体テトラクロロシランから、不純物としてのリン及びホウ素を有効に除去することができると共に、精製処理装置の出口に設けたフィルターが目詰まりしにくくなり、フィルター交換の頻度を大幅に減少させることができる。

【図面の簡単な説明】

【0016】

【図1】シーメンス法によるシリコン結晶の製造工程において、本発明による精製処理方法の実施可能な位置を示す模式的説明図である。

【図2】本発明による精製処理装置の模式的説明図である。

【図3】本発明で用いることのできる球状活性炭の細孔径分布(水銀圧入法)の測定結果を示すグラフである。

【発明を実施するための形態】

【0017】

本発明の精製方法で用いる活性炭は、特定の物性を有する活性炭、特に球状活性炭からなる。

本発明で用いる活性炭の平均粒径は0.3〜1.0mmであり、好ましくは0.35〜0.95mm、より好ましくは0.45〜0.85mmである。平均粒径が0.3mm未満になると精製装置の圧力損失が高くなることがあり、1mmを超えるとリン及びホウ素不純物の除去率が低下することがある。

【0018】

また、本発明で用いる活性炭、特に球状活性炭の比表面積は、BET法による比表面積が1300m2/g以上、好ましくは1300〜1450m2/g、より好ましくは1300〜1400m2/gである。BET法による比表面積が1300m2/g未満になると処理対象液体テトラクロロシランとの接触効率が低下するのでリン及びホウ素不純物の除去率が低下することがある。

【0019】

本発明で用いる活性炭、特に球状活性炭は、充填密度が0.55g/mL以上、好ましくは0.55〜0.65g/mL、より好ましくは0.57〜0.63g/mLである。充填密度が0.55g/mL未満になると精製装置への活性炭充填量が下がり、不純物除去率が低下することがある。

【0020】

本発明で用いる活性炭、特に球状活性炭は、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下、好ましくは0.08mL/g以下、より好ましくは0.06mL/g以下である。前記細孔容積が0.10mL/gを超えると細孔直径50nm以上のマクロ孔が多くなり、強度が低くなるため、割れやダストが発生しやすくなることがある。

【0021】

本発明で用いる活性炭、特に球状活性炭は、強熱残分が0.5質量%以下、好ましくは0.25%以下、より好ましくは0.1%以下である。前記強熱残分が0.5質量%を超えると灰分として残存するためリン及びホウ素不純物の除去率が低下する事がある。

【0022】

本発明で用いる活性炭、特に球状活性炭は、カーボンダスト量600ppm(質量/質量)以下、好ましくは550ppm(質量/質量)以下、より好ましくは500ppm(質量/質量)以下である。前記カーボンダスト量が600ppm(質量/質量)を超えるとフィルター目詰り速度が速くなる。

【0023】

本発明で用いる活性炭、特に球状活性炭は、硬さ(%)が95%以上、好ましくは96%〜98%、より好ましくは99%以上である。前記硬さが95%以下になるとカーボンダストの発生が多くなる。

【0024】

前記の諸物性を満足する前記活性炭、特に前記球状活性炭は、公知であり、それ自体公知の方法で調製するか、市販の活性炭、特に球状活性炭を用いることができる。市販の球状活性炭としては、例えば、クレハ球状活性炭バック(BAC:株式会社クレハ)、例えば、A−BAC SP;A−BAC MP;A−BAC LP;又はG−BAC G−70Rをあげることができる。

【0025】

本発明で用いる活性炭、特に球状活性炭の炭素源としては、一般的に活性炭の製造に用いられている任意の活性炭原料、例えば、オガ屑、石炭、ヤシ殻、石油系若しくは石炭系の各種ピッチ類又は有機合成高分子を用いることができる。

【0026】

本発明で用いる活性炭、特に球状活性炭は、例えば、以下の方法によって、石油ピッチ又は石炭ピッチ等の等方性ピッチから製造することができる。

最初に、石油ピッチ又は石炭ピッチ等の等方性ピッチに対し、添加剤として、沸点200℃以上の2環式又は3環式の芳香族化合物又はその混合物を加えて加熱混合した後、成形してピッチ成形体を得る。

次に、70〜180℃の熱水中で、前記のピッチ成形体を攪拌下に分散造粒し、冷却して微小球体化する。更に、ピッチに対して低溶解度を有し、かつ前記添加剤に対して高溶解度を有する溶剤で、微小球体化ピッチ成形体から添加剤を抽出除去し、得られた多孔性球状ピッチを、酸化剤を用いて酸化すると、熱に対して不融性の多孔性球状酸化ピッチが得られる。この不融化処理は、例えば、空気中にて、200〜300℃にて加熱することによって実施することができる。

【0027】

こうして得られた不融性の多孔性球状酸化ピッチを、不活性ガス(例えば、窒素、アルゴン、若しくはヘリウム、あるいはそれらの混合物)中で、1000〜2500℃(好ましくは1050〜1500℃)の温度で焼成処理し、更に、水蒸気、及び不活性ガス(例えば、窒素、アルゴン、若しくはヘリウム、あるいはそれらの混合物)の存在下で、750〜1200℃、好ましくは800〜1000℃にて充てん密度が0.55〜0.65g/mLに達するまで賦活処理すると、本発明で用いる活性炭、特に球状活性炭を得ることができる。

【0028】

前記の原料ピッチに対して、芳香族化合物を添加する目的は、原料ピッチの流動性を向上させ微小球体化を容易にすること及び成形後のピッチ成形体からその添加剤を抽出除去させることにより成形体を多孔質とし、その後の工程による構造制御並びに焼成を容易にすることにある。このような添加剤としては、例えば、ナフタレン、メチルナフタレン、フェニルナフタレン、ベンジルナフタレン、メチルアントラセン、フェナンスレン、又はビフェニル等を単独で、又はそれらの2種以上の混合物を用いることができる。ピッチに対する添加量は、ピッチ100重量部に対し芳香族化合物10〜50重量部の範囲が好ましい。

【0029】

ピッチと添加剤との混合は、均一な混合を達成するために、加熱して溶融状態で行うのが好ましい。ピッチと添加剤との混合物は、得られる球状活性炭の粒径(直径)を制御するため、粒径約0.1〜1mmの粒子に成形することが好ましい。成形は溶融状態で行ってもよく、また混合物を冷却後に粉砕する等の方法によってもよい。

ピッチと添加剤との混合物から添加剤を抽出除去するための溶剤としては、例えば、ブタン、ペンタン、ヘキサン、又はヘプタン等の脂肪族炭化水素、ナフサ、又はケロシン等の脂肪族炭化水素を主成分とする混合物、あるいはメタノール、エタノール、プロパノール、又はブタノール等の脂肪族アルコール類等が好適である。

このような溶剤でピッチと添加剤との混合物成形体から添加剤を抽出することによって、成形体の形状を維持したまま、添加剤を成形体から除去することができる。この際に、成形体中に添加剤の抜け穴が形成され、均一な多孔性を有するピッチ成形体が得られるものと推定される。

【0030】

本発明方法は、シーメンス法、ユニオンカーバイド法、及びエチルコーポレーション法などのように、金属級シリコンから高純度シリコン結晶を得る製造工程において、粗製の液体ポリクロロシラン(例えば、粗製液体トリクロロシラン又は粗製液体テトラクロロシラン)から、不純物としてのリン及び/又はホウ素を除去する精製工程に適用することができる。

【0031】

図1に沿って、シーメンス法によるシリコン結晶の製造工程において、本発明による精製処理方法の実施可能な位置(P1,P2,P3)を説明する。

図1に示すとおり、金属級シリコン(A)は、流動床リアクター(1)に送られて塩化され、目的のトリクロロシランの他、テトラクロロシラン、モノクロロシラン、及びジクロロシランなどの混合物からなるポリクロロシラン(B)となり、蒸留器(2)に装入される。蒸留器(2)によって分留された粗製トリクロロシラン(C)は、ベルジャー型リアクター(3)へ送られる前に、精製サイトP1にて、本発明方法によって精製され、リン不純物及び/又はホウ素不純物を除去することができる。ベルジャー型リアクター(3)では、高純度シリコン(D)、例えば、6Nないし9Nのソーラーグレードシリコン(solar-grade silicon:SOG−Si)が形成されると共に、テトラクロロシランを含む排ガス(E)が発生する。

【0032】

前記排ガス(E)は、コンバーター(4)に運ばれてトリクロロシランに水素化され、再度、ベルジャー型リアクター(3)へ送られるので、その前に、精製サイトP2にて、本発明方法によって精製され、更に、リン不純物及び/又はホウ素不純物を除去することができる。なお、前記蒸留器(2)によって分留された粗製トリクロロシラン(C)は、精製サイトP3にて、本発明方法によって精製されて、リン不純物及び/又はホウ素不純物を除去し、そのまま保管するか、あるいは別のベルジャー型リアクター(図示せず)へ送ることもできる。

【0033】

更に、本発明方法は、前記流動床リアクター(1)で製造されたポリクロロシラン(B)を蒸留器(2)に装入する前に、精製サイトP4にて精製処理する場合にも適用することができ、ポリクロロシラン(B)に含まれるリン不純物及び/又はホウ素不純物を除去するだけでなく、テトラクロロシラン、モノクロロシラン、及び/又はジクロロシランなどを同時に吸着除去することもできる。

【0034】

図2は、本発明による精製装置の代表的な態様を模式的に示すフローシートである。精製装置1は、活性炭充填室2を内部に備える処理槽3を有する。処理対象である液体ポリクロロシランは、配管5を介して処理槽3の底部から導入され、上向流で充填室2を通る。その際に、充填室2の内部に配置された活性炭と接触して浄化処理され、処理槽3の上部から精製液体ポリクロロシランとして配管6を介して放出される。その放出前に、精製液体ポリクロロシランはフィルター7を通過し、例えば、活性炭から発生するダストを回収する。なお、精製装置の通液方式は、上向流又は下向流のいずれでもよい。

【0035】

前記の諸物性を満足する前記活性炭、特に前記球状活性炭は、粗製の液体ポリクロロシラン(特に、粗製液体トリクロロシラン又は粗製液体テトラクロロシラン)からリン不純物及び/又はホウ素不純物を精製除去する除去剤として使用することもできる。

【0036】

次に、本発明で用いる活性炭(特に、球状活性炭)の各種物性の測定方法について説明する。

(1)平均粒径

活性炭についてJIS K 1474−5.4に準じて粒度累積線図を作成する。平均粒子径は、粒度累積線図において、横軸の50%の点の垂直線と粒度累積線との交点から、横軸に水平線を引いて交点の示す篩の目開き(mm)を求めて、平均粒子径とする。

【0037】

(2)水銀圧入法による細孔容積

水銀ポロシメーター(例えば、MICROMERITICS社製「AUTOPORE 9520」)を用いて細孔容積を測定することができる。試料である活性炭を試料容器に入れ、0.007MPa/minの速度で50μmHg以下まで約30分間脱気する。次いで、水銀を試料容器内に導入し、徐々に加圧して水銀を活性炭試料の細孔へ圧入する(最高圧力=414MPa)。このときの圧力と水銀の圧入量との関係から以下の各計算式を用いて活性炭試料の細孔容積分布を測定する。具体的には、細孔直径23μmに相当する圧力0.06MPaから最高圧力(414MPa:細孔直径3nm相当)までに活性炭試料に圧入された水銀の体積を測定する。細孔直径の算出は、直径(D)の円筒形の細孔に水銀を圧力(P)で圧入する場合、水銀の表面張力を「γ」とし、水銀と細孔壁との接触角を「θ」とすると、表面張力と細孔断面に働く圧力の釣り合いから、

次式:−πDγcosθ=π(D/2)2・Pが成り立つ。

従ってD=(−4γcosθ)/Pとなる。

【0038】

(3)BET法による比表面積

JIS Z 8830の比表面積測定方法に準じて、測定を行う。

【0039】

(4)充填密度

JIS K 1474−5.7.1の充填密度測定法に準じて、測定を行う。

【0040】

(5)強熱残量の測定

JIS K 1474−5.9の強熱残量測定方法に準じて、測定を行う。

【0041】

(6)細孔直径50nm以上での細孔容積のピーク

細孔直径50nm以上での細孔容積のピークは、水銀圧入法によって測定する。

【0042】

(7)カーボンダスト量

活性炭試料に水を加え、付着しているダストを超音波洗浄によりふるい落とし、この懸濁液をメンブランフィルターでろ過し、乾燥後の重量増加分をカーボンダスト量とする。

具体的には、最初に、100mLの三角フラスコに活性炭試料5.0gをとり、精密化学天秤で0.1mgまで秤量する。前記三角フラスコに水道水100mLを加え、超音波洗浄機に3分間かけ、懸濁液を目開き105μmのふるいでろ過し、懸濁ろ過液と活性炭とを分離する。

一方、メンブランフィルターを110℃で1時間乾燥した後、デシケーター中で放冷し、精密科学天秤で0.1mgまで秤量する。

こうして秤量したメンブランフィルターをミリポアフィルター吸引装置にセットし、前記の懸濁ろ過液をろ過する。前記のふるい上に残った活性炭を三角フラスコに戻し、水道水100mLを加え、超音波洗浄及び懸濁ろ過液と活性炭との分離の操作を計3回繰り返す。

ろ過処理後のメンブランフィルターを110℃で1時間乾燥した後、デシケーターの中で30分間放冷し、精密科学天秤で0.1mgまで秤量する。

【0043】

カーボンダスト量(D)は次の式:

D(ppm)=[(B−A)/S]×106

によって算出する。前記式で、Aは、最初のろ過前のメンブランフィルターの質量(g)であり、Bは、3回目のろ過後のメンブランフィルターの質量(g)であり、Sは、最初に三角フラスコに挿入した活性炭試料の質量(g)である。

【0044】

(8)硬さ

硬さは、JIS K 1474−5.5に準拠して測定する。すなわち、活性炭試料をあらかじめふるい分けし、鋼球を入れた硬さ試験用皿に入れて振とうした後、規定のふるいでふるい分けし、ふるい上に残った試料の質量を求め、元の活性炭試料の質量との比から硬さを求める。

具体的には、最初に、活性炭試料をJIS K 1474−5.3(3)の操作に準じ、粒度表示範囲の上限及び下限に対応する目の開きの二つのふるいを用いて10分間ふるい分けする。

ふるい分けした試料(中間粒度試料)を200mLメスシリンダーの100mLの標線まで軽くたたいて充てんし、質量を0.1gの桁まで正確に量る。

試料を鋼球と共に硬さ試験用皿に入れ、ふるい振とう機(タイラー型ふるい振とう機)に取り付け、30分間振とうする。ふるい振とう機の打数は、毎分130〜165回であり、回転数は毎分240〜295回である。鋼球は、直径12.7±0.1mmと直径9.5±0.1mmの各15個ずつの計30個を使用する。

粒度表示範囲の下限に対応するふるい目の開きの二段下のふるいと受け皿を用い、この中に硬さ試験用皿の中の鋼球を除いた試料を全部入れ、前記のふるい振とう機に取り付ける。3分間振とうした後、ふるい上に残った試料の質量(W)及び受け皿に残った試料の質量(T)をそれぞれ0.1gの桁まで正しく量る。この時の試料の質量の合計(W+T)が初めに量りとった質量の2%以上の増減がある場合は、再試験を行う。

【0045】

硬さ(H)は、次式:

H=(W/S)×100

によりを算出する。前記の式中で、Hは、硬さ(%)であり、Wは、前記のふるいに残った試料の質量(g)であり、Sは、W+T、すなわち、ふるい上に残った試料の質量(W:g)及び受け皿に残った試料の質量(T:g)の合計である。

【実施例】

【0046】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0047】

《製造実施例》

本発明精製方法で用いる球状活性炭は、以下の方法によって製造した。

すなわち、石油系ピッチ(軟化点=210℃,キノリン不溶分=1重量%以下,H/C原子比=0.63)68kgと、ナフタレン32kgとを、攪拌翼のついた内容積300Lの耐圧容器に仕込み、180℃で溶融混合を行った後、80〜90℃に冷却して押し出し、紐状成形体を得た。次いで、この紐状成形体を直径と長さの比が約1〜2になるように破砕した。この破砕物に、0.23重量%のポリビニルアルコール(ケン化度=88%)水溶液120kgを加え、95℃で350rpmの速度で攪拌して分散させた後、冷却して分散粒子を凝固させ、球状ピッチ成形体を得た。

更に、濾過を行って水分を除去し、球状ピッチ成形体の約6倍重量のn−ヘキサンで球状ピッチ成形体中のナフタレンを抽出除去した。続いて、空気中にて、260℃で1時間保持して酸化処理を行い、不融性多孔性球状酸化ピッチを得た。

次に、不融性多孔性球状酸化ピッチを50vol%の水蒸気を含む窒素ガス雰囲気中で、900℃で2時間の賦活処理を実施し、本発明精製方法で用いることのできる球状活性炭を得た。

こうして得られた球状活性炭Pを、以下の評価試験例において、本発明用活性炭として用いた。

【0048】

《評価試験例》

(1)供試活性炭及びそれらの物性

本発明用活性炭としては、前記製造実施例で得られた球状活性炭Pを用いた。比較用活性炭としては、市販の粒状活性炭A(商品名:GWC−H 10/30;クラレケミカル社)を用いた。

球状活性炭P及び活性炭Aついて、各種の物性を表1に示す。

【0049】

【表1】

【0050】

(2)細孔径分布

球状活性炭P及び活性炭Aのそれぞれについて、水銀圧入法により細孔径分布を測定した。球状活性炭Pの結果を図3に示す。

図3(球状活性炭P)から明らかなとおり、球状活性炭Pでは、水銀圧入法による細孔直径50nm以上におけるピークは200nmに存在した。活性炭Aのピークは700nmに存在した。また、細孔直径50〜22500nmの細孔容積は、球状活性炭Pが0.058mL/gであり、活性炭Aが0.226mL/gであった。

【0051】

(3)吸着試験

図2に示す態様と同様の精製装置1を用いて、粗製トリクロロシラン液中に含まれているリン及びホウ素の吸着試験を行った。活性炭充填室2としては、直径が100mmで長さが700mmのカラムを用い、前記製造例で調製した球状活性炭180gを装入した。使用した球状活性炭については、リン含有量及びホウ素含有量を予め測定しておいた。

粗製トリクロロシラン液を30mL/minの速度で配管5を介して処理槽3の底部から導入した。100時間後、活性炭充填室2から球状活性炭を取り出し、リン含有量及びホウ素含有量を測定した。結果を表2に示す。

【0052】

【表2】

【0053】

なお、前記の吸着試験において、活性炭充填室2に装入した活性炭量を多くし、粗製トリクロロシラン液の供給速度を遅くすると、ホウ素(B)及びリン(P)の吸着量はいずれも増加した。

なお、ホウ素及びリンの含有量の測定は、ICP発行分光分析法によって実施した。

【0054】

(4)ホウ素吸着比較試験

ホウ素4ppm%を含む四塩化炭素及びホウ酸トリメチル溶液(試験溶液)を用い、球状活性炭Pと比較用活性炭Aとのホウ素吸着比較試験を実施した。

具体的には、図2に示す態様と同様の精製装置1の活性炭充填室2(直径=100mm;長さ=700mm)に、球状活性炭P(180g)又は比較用活性炭A(180g)を装入し、前記ホウ素含有試験溶液を30mL/minの速度で配管5を介して処理槽3の底部から導入した。1.5時間後に、配管6を介して放出される試験溶液内のホウ素含有量を測定したところ、ホウ素(B)の減少率は、球状活性炭Pが92.5%であり、比較用活性炭Aが57.5%であった。

【産業上の利用可能性】

【0055】

本発明方法は、シーメンス法、ユニオンカーバイド法、及びエチルコーポレーション法などのように、金属級シリコンから高純度シリコン結晶を得る製造工程において、粗製の液体ポリクロロシラン(例えば、粗製液体トリクロロシラン又は粗製液体テトラクロロシラン)から、不純物としてのリン及び/又はホウ素を除去する精製工程に適用することができる。

【符号の説明】

【0056】

1・・・精製装置;2・・・活性炭充填室;3・・・処理槽;5,6・・・配管;

7・・・フィルター。

【特許請求の範囲】

【請求項1】

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭と、液体ポリクロロシランとを接触させる工程を含むことを特徴とする、液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法。

【請求項2】

活性炭が球状活性炭である、請求項1に記載の方法。

【請求項3】

処理対象である液体ポリクロロシランの装入手段と、処理対象である前記液体ポリクロロシランの処理室と、処理後の液体ポリクロロシランの放出手段とを備える液体ポリクロロシランからリン不純物又はホウ素不純物を除去する装置であって、

前記処理室に、平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭を、処理対象である液体ポリクロロシランと接触可能に備えていることを特徴とする、前記装置。

【請求項4】

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭からなる、液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤。

【請求項1】

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭と、液体ポリクロロシランとを接触させる工程を含むことを特徴とする、液体ポリクロロシランからリン不純物又はホウ素不純物を除去する方法。

【請求項2】

活性炭が球状活性炭である、請求項1に記載の方法。

【請求項3】

処理対象である液体ポリクロロシランの装入手段と、処理対象である前記液体ポリクロロシランの処理室と、処理後の液体ポリクロロシランの放出手段とを備える液体ポリクロロシランからリン不純物又はホウ素不純物を除去する装置であって、

前記処理室に、平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭を、処理対象である液体ポリクロロシランと接触可能に備えていることを特徴とする、前記装置。

【請求項4】

平均粒径が0.3〜1.00mmであり、水銀圧入法による細孔直径50〜22500nmの細孔容積が0.10mL/g以下であり、細孔直径50nm以上での細孔容積のピークが細孔直径100〜400nmに存在し、BET法による比表面積が1300m2/g以上であり、充てん密度が0.55g/mL以上であり、強熱残分が0.5質量%以下であり、水中振とう試験によるダスト発生率が600ppm(質量/質量)以下であり、硬さが99.5%以上である活性炭からなる、液体ポリクロロシランからのリン不純物又はホウ素不純物の除去剤。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−269994(P2010−269994A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【公開請求】

【出願番号】特願2010−84836(P2010−84836)

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2010−84836(P2010−84836)

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]