液体付与装置

【課題】DNAチップ製造に使用される液体付与装置において、基板とプローブ溶液内のプローブの反応を促進することで、DNAチップ製造時間を短縮し生産性を向上することと、基板とプローブ溶液内のプローブの反応を促進することで必要なプローブ溶液内のプローブの濃度を減少させDNAチップのコストダウンを行うこと。

【解決手段】液体付与装置において、基板搭載部に振動子を設け、液体付与装置内又は装置外に振動子の周波数・振幅・時間を制御する機構を設け、基板へ振動を与える事で基板とプローブ溶液内のプローブの反応を促進することに関する。

【解決手段】液体付与装置において、基板搭載部に振動子を設け、液体付与装置内又は装置外に振動子の周波数・振幅・時間を制御する機構を設け、基板へ振動を与える事で基板とプローブ溶液内のプローブの反応を促進することに関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上にプローブ溶液を付与する液体付与装置およびプローブを固定したプローブ担体の製造方法に関するものである。

【背景技術】

【0002】

核酸の塩基配列の決定やサンプル中の標的核酸の検出、各種細菌の同定を迅速かつ正確に行える技術のひとつとして、DNAチップ等のように、固相担体上に標的核酸検出用のプローブを配置して、試料と反応させて、試料中の核酸の検出や分析を行う方法がある。プローブは、特定の塩基配列を有する標的核酸と特異的に結合する物質であり、固相上にその複数種がアレイ状に配置されることでプローブアレイ担体が形成される。この担体を用いることで、試料中の核酸について、同時に複数種のプローブに対する特異的な結合能力を評価することが可能となる。プローブ担体とは、プローブアレイとも言い、ガラス基板やプラスティック基板、メンブランなどの上に数十から一千種類以上の異なる種類のDNA断片などからなるプローブをスポットとして高密度に整列固定させた物である。

【0003】

近年、このようなプローブアレイを利用する標的物質の検出や定量に関する研究は精力的に行われてきている。例えば、特許文献1には、フォトリソグラフィーを用いた固相担体上でのDNA逐次伸長反応によるプローブアレイ作製方法が開示されている。特許文献2には、キャピラリーを用いてDNAをメンブラン上へ供給するプローブアレイ作製方法が開示されている。特許文献3には、ピエゾ・ジェット・ノズルを用いてDNA複数種を固相合成するプローブアレイ作製方法が、また、特許文献4には、インクジェットヘッドによりプローブを含む液体を液滴として固相に付着させるプローブアレイ作製方法が記載されている。更に、特許文献5には、官能基が存在する担体を遺伝子を含有する溶液に浸漬し、溶液に超音波を照射しながら官能基と遺伝子の反応を促進させて遺伝子を固定化する方法が記載されている。

【0004】

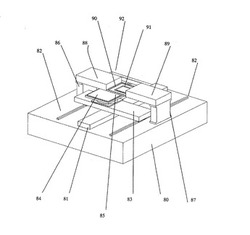

DNAチッップの製造例として従来の吐出装置(バブルジェット方式)に関して以下に説明する。図1は吐出装置の斜視図である。定盤80上にはY軸ステージ81およびガイドレール82が平行に固定されている。Y軸ステージ81およびガイドレール82の可動部分にはX軸ステージ83が取り付けられおり、X軸ステージ83はY軸方向に移動可能となっている。X軸ステージ81にはチャック84が固定されている。チャック84は図示しないポンプにチューブによってつながれており、ポンプが空気を吸引する事で、基板85はチャック84に吸着される。

【0005】

定盤80上に支柱86、87が固定されており、支柱86、87にはそれぞれブリッジ88、89が固定されている。ブリッジ88、89は、ステー92で固定されており、支柱86、87とブリッジ88、89の構造物の強度を保っている。ブリッジ88、89の間にはヘッド搭載台90が固定されており、ヘッド搭載台90にはヘッド91が固定されている。

【0006】

ヘッド91にプローブ溶液を注入し、吐出装置にヘッド91を搭載する。Y軸ステージ81及びX軸ステージ83を動作させヘッド91よりプローブ溶液を吐出させる事で基板85の所定の位置にプローブ溶液を吐出する。

【0007】

図1では基板85の搭載のための機構について詳細に示されていないため、図2にてこの機構について詳細に説明する。図2は基板周辺断面図である。チャック84上には基板85が配置されている。ヘッド91にはノズル93が複数個設けられている。各ノズル93にはプローブ溶液供給口94が連通している。ノズル93近傍には、不図示のヒーター部が設けられている。プローブ溶液供給口94にプローブ溶液95を充填する事でノズル93にプローブ溶液95が充填される。不図示のヒーターによりプローブ溶液95に膜沸騰を生じさせる事でノズル93よりプローブ溶液95を基板85上に吐出する。吐出されたプローブ溶液95はスポット96として基板85上に配置される。更に、図3はチャック84上の基板85の配置図である。図3に示したように、チャック84上に基板85が配置されており、基板85上にスポット96が配置されている。

【特許文献1】米国特許第5,424,1865号明細書

【特許文献2】国際公開第95/35505号パンフレット

【特許文献3】欧州特許第0703825号明細書

【特許文献4】特開平11−187900号公報

【特許文献5】特開平04−045800

【発明の開示】

【発明が解決しようとする課題】

【0008】

以上の様に、吐出装置では、基板上にプローブ溶液を吐出し、室温にて基板とプローブ溶液内のプローブとを反応させる事でプローブを基板上に固定していた。またスポッティング装置においてもピンによりプローブ溶液を基板上にスポットし、室温にて基板とプローブ溶液内のプローブとを接触させる事でプローブを基板上に固定していた。これらの基板へのプローブ溶液内からのプローブの固定には、基板や試料の種類、濃度、固定方式などにもよるが、室温では12時間も必要となる場合もある。そのため、吐出装置やスポッティング装置を含む液体付与装置においてプローブアレイの生産性を向上するためには、基板へのプローブ溶液内からのプローブの固定のための処理に要する時間を短縮する必要があった。

【0009】

この処理時間は、プローブを基板表面に化学反応を利用して固定する場合においては、これらの反応に要する時間に依存する。一般に基板上へのプローブの化学反応による固定化は、基板表面にプローブが接触する事ができなければ反応をする事もできない。未反応のプローブは、最終的には基板上から洗い流される事になり、これらの反応率が低い場合は、DNA等の高価な試料を有効に使用できていなかったことになる。従って、基板表面へのプローブの接触する機会を増やす事で、基板上へのプローブの固定化量を増加させる事が可能である。

【0010】

特許文献5では、官能基が存在する基板を、プローブを含有する溶液に浸漬し、溶液に超音波を照射しながら官能基とプローブの反応を促進させてプローブを固定化する方法が記載されている。しかしこの方法の場合、基板を、プローブを含有する溶液に浸漬させる為、大量のプローブが必要となる。さらに種類の異なるプローブを基板上へ固定化する場合には、何回も溶液を取り替えて浸漬させる事が必要となり、プローブアレイの生産性の向上には不適であった。

【0011】

本発明の目的は、プローブ担体製造時におけるプローブの基板への固定に要する時間の短縮を可能とする液体付与装置及びプローブ担体の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記の目的を達成しえる本発明の液体付与装置は、基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する為の液体付与装置において、

基板を着脱自在に固定可能な基板搭載部と、

前記基板搭載部に固定された基板にプローブ溶液を付与するための液体付与部と、

前記基板搭載部に固定された基板に振動を与える為の振動子と、

を有することを特徴とする液体付与装置である。

【0013】

本発明のプローブ担体の製造方法の一態様は、基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

A)基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程と、

B)前記プローブ溶液は付与された基板に振動を与える工程と、

を有する事を特徴とするプローブ担体の製造方法である。

【0014】

本発明のプローブ担体の製造方法の他の態様は、基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

振動が与えられた状態にある基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程

を有することを特徴とするプローブ担体の製造方法である。

【発明の効果】

【0015】

基板上にプローブを含む溶液を付与する間もしくは付与した後、基板へ振動を与える事で、基板表面に付与された溶液内のプローブと、基板表面の接触する機会が増加し、基板上へのプローブの固定化量が増加する。また、従来よりも基板表面とプローブの反応時間が短くなる事で、プローブアレイの生産性の向上が可能となる。また、基板とプローブ溶液内のプローブとの反応を促進する事で基板とプローブ溶液内のプローブの反応効率が向上されるため、プローブ溶液内のプローブ濃度を低濃度化する事が可能となる。その結果、プローブ溶液内のプローブの量を減少できコストダウンする事も可能となる。さらに、上記の固定化量の増加と生産性の向上は、多種類のプローブの際にも実行可能である事から、プローブアレイの生産に有利である。

【発明を実施するための最良の形態】

【0016】

本発明にかかる液体付与装置は、基板を着脱自在に固定可能な基板搭載部と、基板搭載部に固定された基板にプローブ溶液を付与するための液体付与部と、基板搭載部に固定された基板に振動を与える為の振動子と、を少なくとも有する。プローブ溶液のスポットが基板上に載った状態で、基板に対して振動を与えることで、プローブ溶液中のプローブと基板との接触機会を増加させてプローブ固定化のための処理時間の短縮を図ることができる。この基板への振動の付与は基板にプローブを、化学反応を用いて固定する場合、例えば共有結合を利用して固定する場合において特に有効である。基板への振動の付与は、液体付与部からのプローブ溶液の基板への付与動作の開始から完了までの間としてもよいし、プローブ溶液のスポットが基板上に形成された後でもよい。すなわち、基板上にプローブ溶液のスポットがある状態で振動が付与されればよい。このように、基板上にプローブを含む溶液を付与する間もしくは付与した後に基板へ振動を与える事で、基板表面とプローブの接触する機会が増加し、基板上へのプローブの固定化量が増加した。また、従来よりも反応時間が短くなる事でプローブアレイの生産性の向上が可能となる。

【0017】

本発明の液体付与装置における基板を着脱自在に固定可能な基板搭載部は、基板と基板搭載部が着脱自在に密着できるような形態が好適である。例えば、基板搭載部に基板を搭載後、基板搭載部側から吸引力を利用して基板を密着させる形態や、基板表面側から基板を基板搭載部へ治具などで押し付けて密着させる形態が挙げられる。

【0018】

振動子としては、圧電振動子、吸引力、電磁力など、様々な構成のものが挙げられ、基板へ振動を与えられる物であれば特に制限は無い。基板搭載部へ振動子を設けるのであれば、基板の大きさよりも小さい物が好ましい。本発明の基板搭載部と振動子は、1つの基板搭載部に1つの振動子を設けてもよく、また1つの基板搭載部に複数の振動子を設けても良い。さらに複数の基板搭載部に対して1つの振動子を設けても良いし、複数の基板搭載部の各々に振動子を設けても良い。これらの基板搭載部と振動子を複数設けても良いが、基板へ最も効率的に振動を与えられる形態にする事が好ましい。また、基板搭載部または基板搭載部に固定した基板に、振動付与時に振動子を接触させて基板を振動させる構成とすることもできる。

【0019】

本発明の基板へ振動を与えるタイミングは、いくつか挙げられる。基板搭載部へ振動子を設けた場合には、基板搭載部へ基板を搭載した後に振動を与え始め、プローブ溶液を基板上へ付与している間は振動を与え続け、付与後に基板を回収する際に振動を停止する方法がある。あるいは、プローブ溶液を基板へ付与している間は振動を与えず、付与後にある一定の時間だけ振動を与える方法もある。また、基板搭載部へ振動子を設けずに、プローブ溶液の基板への付与後に振動を与えられる他の場所へ基板を移動して振動を与える構成としてもよい。この基板の移動は、基板搭載部ごと移動させる方式を採用してもよいし、基板を別の基板搭載部へ移動させる方式としてもよい。別の場所での振動付与には、液体付与用の基板搭載部に振動子を設けておき、液体付与後にこの基板搭載部ごと別の場所に移動させて振動の付与を行う方式を用いることができる。あるいは、振動付与用の基板搭載部を用意し、この基板搭載部に振動子を設けておいて振動付与を行うか、あるいは別途設けた振動子により基板搭載部を介して基板に間接的に、あるいは基板に直接的に振動を与える方式を用いても良い。

【0020】

プローブ溶液を付与している間に振動を与える事で、付与後にすぐに基板を回収する方法であれば、プローブ担体の製造速度が最も短くなり、好適である。

【0021】

基板搭載部へ振動子を設ける場合のその位置は、基板へ振動を与えられる位置であれば特に限定はされないが、基板搭載部へ搭載した基板の固有モードの変位が略最大の位置である事がより好ましい。例えば、以下のサイズ及び物性を有する合成石英基板において、二次の曲げモードを生じさせたい場合は、図4における矢印の位置が基板固有モードの変位の最大位置であるので、矢印付近に振動子を配置する事が好ましい。

合成石英基板:

サイズ:1×3インチ(横25.4mm×縦76.2mm×厚1.0mm)

物性値:縦弾性係数(7.0E10Pa)、密度(2201kg/m3)、ポアソン比(0.16)

振動子の個数は1つでも良く、複数個配置する事でより振動を生じさせる事ができる。

【0022】

また、図6のように基板の縦の長さをL、プローブ溶液をXmmピッチで付与した場合には、Lmm/Xmm=Y次以上の振動モードを生じさせる位置に振動子を配置する事で、基板上に付与されたプローブ溶液に均一に振動を与える事ができるので好適である。振動モードは、振動子の配置位置により異なるモードを生じさせる事ができ、図5のようなねじりモードでも図4のような曲げモードでもどちらでも良い。

【0023】

本発明の振動子を制御する機構とは、液体付与装置に設けられていても良いし、別途制御のみを司るように設けられても良い。制御機構が対象とする制御項目は、振動子の周波数(振動数)、振幅、時間のうち、少なくとも一つの項目を制御する事を特徴とする。また同時に二つ以上の項目を制御しても良い。

【0024】

本発明の効果をより得られる振動子の周波数とは、基板の固有振動数と略一致する周波数である。図4の様な二次の曲げモードを上記の合成石英基板に生じさせたい場合には、2.75kHzの周波数で基板へ振動を与えると良い。また、図5の様な一次のねじりモードを上記の合成石英基板に生じさせたい場合には、1.92kHzの周波数で基板へ振動を与えると良い。また図6の様な高次の振動モードを上記の合成石英基板に生じさせたい場合には、20kHz以上の超音波領域の周波数で基板へ振動を与えると良い。さらには、20kHz〜80kHzの周波数で基板へ振動を与えるのがより好ましい。高い周波数で基板へ振動を与えた場合には、基板の振幅は小さくなり、低い周波数で基板へ振動を与えた場合には、基板の振幅は大きくなる。基板上へ付与されたプローブ溶液へ均一に振動を与えたい場合には、高い周波数で基板へ振動を与える方がより好ましい。

【0025】

振動子を複数個用いて振動を与える場合には、各振動子が与える振動の振幅の位相差を考慮する必要がある。

【0026】

振動子を振動させる時間とは、基板上に付与されたプローブ溶液内のプローブと、基板表面との接触機会が効果的に増加するために必要な時間である。振動によってプローブと基板表面の接触する機会が増加する事で、より多くのプローブ分子をより短い時間で基板表面と接触させることができる。これによって、より短時間での基板表面へのプローブの化学反応による固定が可能となる。

【0027】

化学反応による固定では、基板表面の官能基とプローブの官能基の結合反応が促進され、プローブ固定量が増加する。また、振動のエネルギーによって反応に必要な活性化エネルギーを超え、反応速度が促進される。このように、結合反応が促進される事で、基板表面とプローブの反応時間が短くなり、プローブアレイの生産性の向上が可能となる。

【0028】

振動を与えない状態での結合反応にかかる時間は、基板とプローブとの組み合わせなどにより異なる。例えば、特開平11−187900号公報で公開されているように石英基板上にマレイミド基を導入し、末端にリンカーを介してメルカプト基を導入したオリゴヌクレオチドを用いた場合は、振動を与えない状態では30分程度で反応し、固定される。

【0029】

また、特開2003−161731号公報で公開されているようにプラスティック基板にホルミル基を導入し、末端にリンカーを介してアミノ基を導入したオリゴヌクレオチドを用いた場合は、30分〜60分反応させている。なお、ここでは複数のDNAを固定基板に固定したDNAチップの例を挙げたが、ここで述べる基板としては、プローブを固定し、得られたプローブ固定基板を用いて標的物質を検出あるいは分離するのに支障のない物であれば特に限定される物ではない。例えばマイクロアレイを例に挙げるのであれば、標的物質の検出や汎用性を考慮すると、ガラス基板やプラスティック基板が好ましく、さらにはアルカリ成分などが含まれない無アルカリガラス基板や石英基板が特に好ましい。プローブはDNAに限定されるものではなく、タンパク質、ペプチド、抗原、抗体、PNA、RNA、糖鎖(複合糖鎖を含む)等の生体高分子をはじめとする、標的物質に対して特異的に結合可能な物質から、標的物質の種類に応じて選択してプローブとして用いる。

【0030】

このように振動を与えない状態での反応時間は基板と試料の組み合わせにより異なる。その他にも試料濃度、プローブ溶液の粘度などの物性なども影響する。その為、基板へ与える振動の時間も、基板と試料の組み合わせにより異なる為、基板とプローブの組み合わせに応じて振動を与える時間を設定する事が好ましい。

【0031】

また、基板搭載部と振動子の設置の組み合わせにより、振動を与える時間を基板毎に複数種類設定する事が可能となるため、基板とプローブ溶液内のプローブとの反応を促進する時間が基板毎に異なる組み合わせのプローブアレイを同時に製作する事が可能となる。

【0032】

液体付与のための装置として、上述したように吐出部に設けられたノズルより基板上に溶液を吐出する装置(吐出装置)、ピン法などにより溶液を基板上に点着する装置(スポッティング装置)などが知られている。プローブ溶液の基板上への付与方法は限定されるものではない。ノズル内の液体に、圧電体や発熱素子などから吐出用のエネルギーを加えてノズル開口(吐出口)から吐出させる方式、いわゆるインクジェット方式による吐出装置は、基板と吐出部(液体付与部)とを非接触状態として液体の付与が可能であるという利点を有する。なかでも、液体吐出用の熱エネルギーを発生させるための電気熱変換体を備える吐出部による液体付与方法は、電気熱変換体によって印加される熱エネルギーにより生ずる膜沸騰を利用して液体付与部に設けたノズルより液体を吐出させる方法である。この熱エネルギーを利用する吐出方法によれば、液体付与部と基板とを非接触状態として液体付与を行うことができ、しかもノズルより吐出される液体の量を精密に制御可能であるという利点を有しており特に好適である。また、このように基板との非接触状態での液体付与が可能であることから、振動状態にある基板への液体付与の際に基板の振動による液体付与部への影響を排除できる。

【0033】

本発明にかかる液体付与装置には液体付与部は複数設けても良い。

【0034】

本発明の液体付与装置には、液体の蒸発を防ぐ手段を更に設けることができる。上述したとおり、反応を促進させる際に加振すると、基板上の液滴にエネルギーが伝わり熱を発生して液滴中の水などの成分が蒸発しやすくなる事が考えられる。化学反応による固定化の場合には、液滴から水などの成分が蒸発すると基板とプローブとの反応が進行しにくくなる場合がある。このような場合に対処するために、水などの蒸発を防ぐ目的で、液体付与装置に加湿機能を持たせたり、液体付与装置の基板搭載部を密閉系にする事が好ましい。あるいは、蒸発を防ぐ目的で、基板又は基板搭載部を冷却する冷却手段を設ける方法もある。

【0035】

以下に本発明の実施態様について説明するが、本発明の技術的範囲はこれに限定されるものではない。

【0036】

まず、基板搭載部に振動子を設けた構成の液体付与装置を用いるプローブ担体の製造方法について、図7〜図10を参照して以下に説明する。

【0037】

図7は、発熱素子による熱エネルギーを液体吐出エネルギーとして利用する液体付与装置(バブルジェット方式)の斜視図である。定盤80上にはY軸ステージ81およびガイドレール82が平行に固定されている。Y軸ステージ81およびガイドレール82の可動部分にはX軸ステージ83が取り付けられており、X軸ステージ83はY軸方向に移動可能となっている。X軸ステージ81の可動部分にはチャック84が固定されており、チャック84上には、基板固定部(不図示)が配置されている。チャック84上の基板固定部はポンプ(不図示)にチューブ(不図示)によってつながれており、ポンプが空気を吸引する事で、基板85はチャック84上の基板固定部に吸着される。チャック84上の基板固定部には不図示の振動子と振動子を制御する機構が設けられている。振動子を制御する機構はチャック84上や基板固定部に設けても、チャック84上以外の吐出装置上に設けても良い。また、振動子及び振動子を制御する機構は、吐出装置内の他の場所に設けても良い。

【0038】

定盤80上に支柱86、87が固定されており、支柱86、87にはそれぞれブリッジ88、89が固定されている。ブリッジ88、89は、ステー92で固定されており、支柱86、87とブリッジ88、89の構造物の強度を保っている。ブリッジ88、89の間にはヘッド搭載台90が固定されており、ヘッド搭載台90にはヘッド91が固定されている。

【0039】

ヘッド91にプローブ溶液を注入し、吐出装置にヘッド91を搭載する。Y軸ステージ81及びX軸ステージ83を動作させヘッド91よりプローブ溶液を吐出させる事で基板85の所定の位置にプローブ溶液を吐出する。基板85上のプローブ溶液の乾燥を防止するために、プローブ溶液を基板85上に吐出後に基板85上にカバーを配置しても良い。また、不図示の加湿機により基板85上のプローブ溶液周辺を加湿しても良い。

【0040】

図8は基板周辺断面図である。チャック84上には基板85が配置されている。ヘッド91にはノズル93が複数個設けられている。各ノズル93にはプローブ溶液供給口94が連通している。ノズル93近傍には、液体吐出のための熱エネルギーを発生させるためのヒーター部(不図示)が設けられている。プローブ溶液供給口94にプローブ溶液95を充填する事でノズル93にプローブ溶液95が充填される。不図示のヒーターによりプローブ溶液95に膜沸騰を生じさせる事でノズル93よりプローブ溶液95を基板85上に吐出する。吐出されたプローブ溶液95はスポット96として基板85上に配置される。

【0041】

基板85の下方には、基板の固有モードの変位が略最大の位置付近に振動子1が設けられている。振動子1の周囲には基板搭載部2が設けられており、基板搭載部2の内部には基板固定部(吸引穴)12が設けられている。振動子1と基板固定部12は不図示のフィードバック制御部と電気的に接続されている。これらの振動子1と基板固定部12と不図示のフィードバック制御部は基板毎に設けても良く、複数の基板毎に設けても良い。

【0042】

図9はチャック84上の基板85の配置図である。図9に示したように、チャック84上に基板85が配置されており、基板85上にスポット96が配置されている。またチャック84上に振動子1と基板搭載部2が設けられている。振動子1と基板搭載部2と基板85とスポット96の位置関係を示すために、一部の基板85とスポット96を取り外している。基板搭載部2の内部には、基板固定部(吸引穴)12が配置されている。基板85が基板搭載部2に設置されると、基板固定部12で吸引により基板はチャック84上に固定される。振動子1の配置位置は、図9の様に、基板85の長手方向の両端に一つずつ配置しても良いし、基板85の四つ角に配置しても良い。また振動子1は、基板の一部に接するような大きさの物でも良いし、振動子1-aの様に基板85に全体的に接する様に配置しても良い。振動子1-aは、電圧を印加する事で長手方向に伸縮する圧電素子を2つ組み合わせた様子を示している。

【0043】

図7から図9に示した構成の装置は、装置内に振動子を配置した構成を有するものとして説明したが、本発明のプローブ担体の製造にはこのような装置内に振動子を配置した構成を有する装置が好ましい。しかしながら、振動を基板に付与するための振動付与装置を別途用意して、プローブ溶液を基板に付与してからこの振動付与装置において基板に振動を付与しても良い。

【0044】

図10は、本発明にかかる液体付与動作および振動付与動作の制御プログラムにおける一例におけるフローチャートである。まず、ステップ1で基板85を基板搭載部2に設置して基板固定部12で固定する。ステップ2でプローブ溶液の吐出中に振動を与えるかどうかを判断する。プローブ溶液の吐出中に振動を与える場合には、ステップ3にて振動子の周波数と振動時間を設定する。この周波数と振動時間は、基板毎に異なる数値を設定する事もできる。ステップ4で振動を開始する。振動が開始されたら、ステップ5でノズル93よりプローブ溶液95を基板85上に吐出する。ステップ6では設定した振動時間が終了しているかどうか(この場合、プローブ溶液の吐出が終了していれば振動を終える事になる)を判断する。設定時間を終了していればステップ7、8、と進み、終了となる。この時、基板85毎に振動子1を設けた装置で、基板85毎に振動時間を設定した場合には、プローブ溶液の吐出が終了した基板85から順にステップ7,8,9と進む。

【0045】

ステップ2において、プローブ溶液の吐出中に振動を与えずに、吐出後に振動を与える場合には、ステップ10へ進む。ステップ10でノズル93よりプローブ溶液95を基板85上に吐出する。全ての基板85への吐出が終了したらステップ12へ進む。ステップ12では、吐出装置上の振動子1で振動を与えるかどうかを判断する。吐出装置上の振動子で振動を与える場合にはステップ13へ進み、周波数と振動時間を設定する。この周波数と振動時間は、基板毎に異なる数値を設定する事もできる。ステップ14で振動を開始し、ステップ15で設定した時間を終了したかどうかを判断し、終了していればステップ7,8,9と進む。ステップ15で終了していない場合には、ステップ14へ戻り、ステップ15以下を繰り返す。この時、基板85毎に振動子1を設けた装置で、基板85毎に振動時間を設定した場合には、設定した時間を終了した基板85から順にステップ7,8,9へと進む。

【0046】

ステップ12において、吐出装置上の振動子1を用いないで基板85に振動を与えると判断した場合には、ステップ16へ進む。ステップ16、17では、基板固定を解除し、基板85を別の振動を与えられる装置へ移動する。ステップ18で基板85を設置・固定してステップ13へ進む。以下は同じステップを進む。

【0047】

ステップ18における別の場所での振動付与にも、上述した基板搭載部に振動子を設けた構成を利用することができる。

【0048】

なお、図10に示したフローチャートは、種々変更可能である。また、このフローチャートに基づく各ステップの実行を、予め設定したプログラムに基づいたコンピュータからの指示により自動的に行うようにすることができる。コンピュータの指示に基づいて、振動子に、電気信号などの振動のための信号を印加する手段を有する振動子制御機構を作動させることができる。

【実施例】

【0049】

以下、実施例により本発明を更に詳細に説明する。

(実施例1)

上記ステップ1、2、10〜15、7〜9を実行して作成したプローブ担体について説明する。

(1)プローブの調製

DNA自動合成機(チオールモディファイア(Thiol−Modifier)(グレンリサーチ(GlenResearch)社製)を用い、末端にメルカプト(SH)基を導入した配列番号1の一本鎖DNAを調製した。通常の脱保護を行ない、DNAを回収し、高速液体クロマトグラフィーにて精製し、プローブとした。

5'HS-(CH2)6-O-PO2-O-ACTGGCCGTCGTTTTACA3'(配列番号:1)

(2)標的物質(ターゲット)の調製

DNA自動合成機を用いて、配列番号1の一本鎖DNAと相補的な塩基配列を有する一本鎖DNAを合成し、5’末端にCy3を結合させて蛍光物質で標識し、ターゲットとした。この蛍光物質で標識したターゲットを1M−NaCl/50mMリン酸緩衝溶液(pH7.0)に最終濃度5nMとなるように溶解し、サンプル液を調製した。

(3)プローブの担体への固定

(3−1)担体の洗浄

担体として、1インチ×3インチ角の合成石英ガラス基板を用い、この基板に対して、純水ブラシ洗浄、純水リンス、アルカリ性洗剤超音波洗浄、純水リンス、純水超音波洗浄、純水リンス、窒素ブロー乾燥を順次行ない、清浄面を有する石英ガラス基板を用意した。

(3−2)表面処理

アミノシランカップリング剤(商品名:KBM−603:信越化学工業(株)社製)を1wt%になるように水に溶解し、30分間撹拌してメトキシ基を加水分解させた水溶液に、上記洗浄を行った石英ガラス基板を30分間浸漬した。その後、基板を純水で洗浄し、120℃のオーブン中で1時間加熱し、アミノ基を導入した石英ガラス基板を得た。次いで、N−マレイミドカプロイロキシスクシンイミド(Dojin社製)(以下、EMCSと略す。)2.7mgを秤量し、溶媒に最終濃度が0.3mg/mlとなるように溶解し、EMCS溶液を調製した。溶媒としては、ジメチルスルホキシド(DMSO)/エタノールの1:1溶液(容量基準)を用いた。このEMCS溶液にアミノ基を導入した石英ガラス基板を室温で2時間浸漬した後、DMSO/エタノール混合溶液、エタノールで順次洗浄し、窒素雰囲気下で乾燥させ、アミノ基を導入した石英ガラス基板にマレイミド基を導入し、表面処理石英ガラス基板を得た。

(3−3)プローブ固定

上記(1)で調製した一本鎖DNA(配列番号:1)を溶媒に4.38mol/Lになるよう溶解しプローブ溶液を調製した。溶媒としては、グリセリン7.5wt%、尿素7.5wt%、チオジグリコール7.5wt%、アセチレンアルコール(商品名:アセチレノールE100:川研ファインケミカル(株)社製)1.0wt%を含む水溶液を用いた。このプローブ溶液を、図7のヘッド91へ充填した。基板固定部2に表面処理石英ガラス基板を設置し、基板底部から吸引により基板を固定した。次にプローブ溶液をヘッド91から基板上にスポッティングした。ここでヘッド91の液体吐出面と基板の液体付着面との距離は1.2〜1.5mmであった。スポッティングの終了後、基板へ30秒間振動を与えたものと振動を与えずに室温で30秒間放置した物、さらに室温で20分間放置した物それぞれを1M−NaCl/50mMリン酸緩衝溶液(pH7.0)で洗浄し、純水で軽く洗浄した後、窒素ブロー乾燥してプローブ担体を得た。基板への振動の付与は、別途設けた超音波振動装置上に基板を配置し、周波数38kHzで振動する圧電素子から基板に30秒間振動を与えた。

【0050】

(4)ハイブリダイゼーションおよび蛍光強度測定

上記(1)で調製した標的物質のサンプル液にプローブ担体を45℃で2時間浸漬し、ハイブリダイゼーションを行った。その後、プローブ担体を1M−NaCl/50mMリン酸緩衝溶液(pH7.0)を用いてハイブリダイズしなかったサンプルのDNAを除去し、純水を用いて塩分の除去を行ない、窒素ブローにて乾燥させた。蛍光スキャナー(商品名:GenePix4000B:Axon Instruments , Inc.製)を用いて、波長532nmにおけるプローブ担体のスポットの蛍光強度を測定した。その結果を図11のグラフに示す。振動を30秒間与えた基板のスポット52個の蛍光強度の平均値は5569であり、振動を与えずに30秒間室温で放置した基板のスポット52個の蛍光強度の平均値は4331であった。また、振動を与えずに20分間室温で放置した基板のスポット52個の蛍光強度の平均値は5524であった。

【0051】

以上の事から、同じ濃度のプローブ溶液で同じ反応時間において、振動を30秒間与える事によって輝度値が30%程度上昇する事から、同じ反応時間内でより多くのプローブを固定させる事ができる事がわかった。また、従来同じ輝度値を得る為に20分間要していた反応時間が、振動を与える事で30秒間に短縮する事ができる事から、プローブ担体の生産性の向上が可能となる事がわかった。

【0052】

(実施例2)

上記ステップ1〜9を実行して作成したプローブ担体について説明する。

(1)プローブの担体への固定

実施例1と同様の方法で作製した基板を、振動子1が設置された基板搭載部2に配置した。振動子1は38kHzで振動する圧電素子であり、吐出装置は実施例1と同様な吐出装置である。この振動子から基板へ振動を与えながら、実施例1のプローブ溶液(ただし、プローブ濃度は4.38mol/L)をスポッティングした。スポッティング終了後、振動を停止させた。

【0053】

これらの基板を15倍のルーペによって観測すると、サテライトスポット(液体が固相表面に着弾したときの飛沫に由来するスポット)は観測されず、また円形を保持しており、振動によるスポット形状への影響はない事がわかった。

【0054】

なお、1枚目にスポッティングした基板は約5分間振動が与えられ、最後にスポッティングした基板には約30秒間振動が与えられた事になる。ついでこれらの基板を実施例1と同様の方法で洗浄を行った。

(2)ハイブリダイゼーションおよび蛍光強度測定

(1)でプローブを固定した基板を実施例1と同様の条件でハイブリダイゼーションを行ない、蛍光測定を行なった。その結果を図12に示す。1枚目の基板(振動を与えた時間約5分間)のスポット52個の蛍光強度の平均値は5600であった。最後にスポットした基板(振動を与えた時間約30秒間)のスポット52個の蛍光強度の平均値は5556であった。

【0055】

以上の結果から、基板への振動を行ないながらのスポッティングが可能であり、スポッティングにかかる時間の差による振動を与える時間の差はほとんど影響がない事がわかった。

【0056】

(実施例3)

上記ステップ1〜9を実行して作成したプローブ担体において、プローブ濃度を薄くした場合の効果について説明する。

(1)プローブの担体への固定

実施例1と同様の方法で作成した基板を、実施例2と同等の吐出装置へセットした。実施例1のプローブ溶液において、今回はプローブ濃度は35.04mol/L、4.38mol/Lの2種類を用いてスポッティングした。スポッティング終了後、吐出装置上の振動子から、38kHzの振動を基板へ30秒間与えた。

(2)ハイブリダイゼーションおよび蛍光強度測定

(1)でプローブを固定した基板を実施例1と同様の条件でハイブリダイゼーションを行ない、蛍光測定を行なった。その結果を図13に示す。プローブ濃度が35.04mol/Lのスポット52個の蛍光強度の平均値は5589であった。また、プローブ濃度が4.38mol/Lのスポット52個の蛍光強度の平均値は5569であった。

【0057】

以上の結果から、濃度が1/8になっても振動を与える事で、ほとんど同等の蛍光強度が得られる事がわかった。この事から、プローブ濃度を低くする事が可能となり、プローブコストの削減が可能となり、プローブアレイの生産コストのコストダウンが可能である事がわかった。

【0058】

以上、プローブ溶液を基板上に付与し、固定反応を行う際に、基板へ振動を与える事で、固定反応の高速化が可能な事が明らかとなった。さらに、高速化のみならず、固定効率も改善され、濃度を低濃度にしても同等のプローブを固定させる事も可能となった。さらに、ある一定の時間振動を与えれば、振動を与える時間の差はプローブ固定量に影響を及ぼさない事、振動を与えながらスポッティングを行なってもスポット形状に影響がない事から、スポッティング後に振動を与える方法で作製するだけでなく、振動を与えながらスポッティングして作製する事も可能となり、この方法は前者の方法よりも作製効率がよい。本発明によって、プローブ担体の製造において、固定量の増加、プローブコストの削減、プローブ固定反応の短縮が可能である。

【図面の簡単な説明】

【0059】

【図1】従来例の吐出装置の斜視図である。

【図2】図1の基板周辺断面図である。

【図3】チャック上の基板の配置図である。

【図4】二次の曲げモードの様子を示す図である。

【図5】一次のねじりモードの様子を示す図である。

【図6】高次の曲げモードについて説明するための図である。

【図7】本発明の一実施態様例にかかる液体付与装置の斜視図である。

【図8】図7の装置における基板周辺断面図である。

【図9】図7の装置におけるチャック上の基板の配置図である。

【図10】本発明の一実施態様例のフローチャートである。

【図11】実施例1の実験にて得られた蛍光強度のグラフである。

【図12】実施例2の実験にて得られた蛍光強度のグラフである。

【図13】実施例3の実験にて得られた蛍光強度のグラフである。

【符号の説明】

【0060】

1:振動子

1-a:振動子(圧電素子)

2:基板設置部

3:基板上にスポットされたプローブ溶液のピッチ(Xmm)

4:基板の長手方向の長さ(Lmm)

5:室温で30秒間放置した基板の蛍光強度

6:30秒間振動を与えた基板の蛍光強度

7:室温で20分間放置した基板の蛍光強度

8:5分間振動を与えた基板の蛍光強度

9:30秒間振動を与えた基板の蛍光強度

10:プローブ濃度35.04μM、30秒間振動を与えた基板の蛍光強度

11:プローブ濃度4.38μM、30秒間振動を与えた基板の蛍光強度

12:基板固定部(吸引穴)

80:定盤

81:Y軸ステージ

82:ガイドレール

83:X軸ステージ

84:チャック

85:基板

86・87:支柱

88・89:ブリッジ

90: ヘッド搭載台

91:ヘッド

92:ステー

93:ノズル

94:プローブ溶液供給口

95:プローブ溶液

96:スポット

【技術分野】

【0001】

本発明は、基板上にプローブ溶液を付与する液体付与装置およびプローブを固定したプローブ担体の製造方法に関するものである。

【背景技術】

【0002】

核酸の塩基配列の決定やサンプル中の標的核酸の検出、各種細菌の同定を迅速かつ正確に行える技術のひとつとして、DNAチップ等のように、固相担体上に標的核酸検出用のプローブを配置して、試料と反応させて、試料中の核酸の検出や分析を行う方法がある。プローブは、特定の塩基配列を有する標的核酸と特異的に結合する物質であり、固相上にその複数種がアレイ状に配置されることでプローブアレイ担体が形成される。この担体を用いることで、試料中の核酸について、同時に複数種のプローブに対する特異的な結合能力を評価することが可能となる。プローブ担体とは、プローブアレイとも言い、ガラス基板やプラスティック基板、メンブランなどの上に数十から一千種類以上の異なる種類のDNA断片などからなるプローブをスポットとして高密度に整列固定させた物である。

【0003】

近年、このようなプローブアレイを利用する標的物質の検出や定量に関する研究は精力的に行われてきている。例えば、特許文献1には、フォトリソグラフィーを用いた固相担体上でのDNA逐次伸長反応によるプローブアレイ作製方法が開示されている。特許文献2には、キャピラリーを用いてDNAをメンブラン上へ供給するプローブアレイ作製方法が開示されている。特許文献3には、ピエゾ・ジェット・ノズルを用いてDNA複数種を固相合成するプローブアレイ作製方法が、また、特許文献4には、インクジェットヘッドによりプローブを含む液体を液滴として固相に付着させるプローブアレイ作製方法が記載されている。更に、特許文献5には、官能基が存在する担体を遺伝子を含有する溶液に浸漬し、溶液に超音波を照射しながら官能基と遺伝子の反応を促進させて遺伝子を固定化する方法が記載されている。

【0004】

DNAチッップの製造例として従来の吐出装置(バブルジェット方式)に関して以下に説明する。図1は吐出装置の斜視図である。定盤80上にはY軸ステージ81およびガイドレール82が平行に固定されている。Y軸ステージ81およびガイドレール82の可動部分にはX軸ステージ83が取り付けられおり、X軸ステージ83はY軸方向に移動可能となっている。X軸ステージ81にはチャック84が固定されている。チャック84は図示しないポンプにチューブによってつながれており、ポンプが空気を吸引する事で、基板85はチャック84に吸着される。

【0005】

定盤80上に支柱86、87が固定されており、支柱86、87にはそれぞれブリッジ88、89が固定されている。ブリッジ88、89は、ステー92で固定されており、支柱86、87とブリッジ88、89の構造物の強度を保っている。ブリッジ88、89の間にはヘッド搭載台90が固定されており、ヘッド搭載台90にはヘッド91が固定されている。

【0006】

ヘッド91にプローブ溶液を注入し、吐出装置にヘッド91を搭載する。Y軸ステージ81及びX軸ステージ83を動作させヘッド91よりプローブ溶液を吐出させる事で基板85の所定の位置にプローブ溶液を吐出する。

【0007】

図1では基板85の搭載のための機構について詳細に示されていないため、図2にてこの機構について詳細に説明する。図2は基板周辺断面図である。チャック84上には基板85が配置されている。ヘッド91にはノズル93が複数個設けられている。各ノズル93にはプローブ溶液供給口94が連通している。ノズル93近傍には、不図示のヒーター部が設けられている。プローブ溶液供給口94にプローブ溶液95を充填する事でノズル93にプローブ溶液95が充填される。不図示のヒーターによりプローブ溶液95に膜沸騰を生じさせる事でノズル93よりプローブ溶液95を基板85上に吐出する。吐出されたプローブ溶液95はスポット96として基板85上に配置される。更に、図3はチャック84上の基板85の配置図である。図3に示したように、チャック84上に基板85が配置されており、基板85上にスポット96が配置されている。

【特許文献1】米国特許第5,424,1865号明細書

【特許文献2】国際公開第95/35505号パンフレット

【特許文献3】欧州特許第0703825号明細書

【特許文献4】特開平11−187900号公報

【特許文献5】特開平04−045800

【発明の開示】

【発明が解決しようとする課題】

【0008】

以上の様に、吐出装置では、基板上にプローブ溶液を吐出し、室温にて基板とプローブ溶液内のプローブとを反応させる事でプローブを基板上に固定していた。またスポッティング装置においてもピンによりプローブ溶液を基板上にスポットし、室温にて基板とプローブ溶液内のプローブとを接触させる事でプローブを基板上に固定していた。これらの基板へのプローブ溶液内からのプローブの固定には、基板や試料の種類、濃度、固定方式などにもよるが、室温では12時間も必要となる場合もある。そのため、吐出装置やスポッティング装置を含む液体付与装置においてプローブアレイの生産性を向上するためには、基板へのプローブ溶液内からのプローブの固定のための処理に要する時間を短縮する必要があった。

【0009】

この処理時間は、プローブを基板表面に化学反応を利用して固定する場合においては、これらの反応に要する時間に依存する。一般に基板上へのプローブの化学反応による固定化は、基板表面にプローブが接触する事ができなければ反応をする事もできない。未反応のプローブは、最終的には基板上から洗い流される事になり、これらの反応率が低い場合は、DNA等の高価な試料を有効に使用できていなかったことになる。従って、基板表面へのプローブの接触する機会を増やす事で、基板上へのプローブの固定化量を増加させる事が可能である。

【0010】

特許文献5では、官能基が存在する基板を、プローブを含有する溶液に浸漬し、溶液に超音波を照射しながら官能基とプローブの反応を促進させてプローブを固定化する方法が記載されている。しかしこの方法の場合、基板を、プローブを含有する溶液に浸漬させる為、大量のプローブが必要となる。さらに種類の異なるプローブを基板上へ固定化する場合には、何回も溶液を取り替えて浸漬させる事が必要となり、プローブアレイの生産性の向上には不適であった。

【0011】

本発明の目的は、プローブ担体製造時におけるプローブの基板への固定に要する時間の短縮を可能とする液体付与装置及びプローブ担体の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記の目的を達成しえる本発明の液体付与装置は、基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する為の液体付与装置において、

基板を着脱自在に固定可能な基板搭載部と、

前記基板搭載部に固定された基板にプローブ溶液を付与するための液体付与部と、

前記基板搭載部に固定された基板に振動を与える為の振動子と、

を有することを特徴とする液体付与装置である。

【0013】

本発明のプローブ担体の製造方法の一態様は、基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

A)基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程と、

B)前記プローブ溶液は付与された基板に振動を与える工程と、

を有する事を特徴とするプローブ担体の製造方法である。

【0014】

本発明のプローブ担体の製造方法の他の態様は、基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

振動が与えられた状態にある基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程

を有することを特徴とするプローブ担体の製造方法である。

【発明の効果】

【0015】

基板上にプローブを含む溶液を付与する間もしくは付与した後、基板へ振動を与える事で、基板表面に付与された溶液内のプローブと、基板表面の接触する機会が増加し、基板上へのプローブの固定化量が増加する。また、従来よりも基板表面とプローブの反応時間が短くなる事で、プローブアレイの生産性の向上が可能となる。また、基板とプローブ溶液内のプローブとの反応を促進する事で基板とプローブ溶液内のプローブの反応効率が向上されるため、プローブ溶液内のプローブ濃度を低濃度化する事が可能となる。その結果、プローブ溶液内のプローブの量を減少できコストダウンする事も可能となる。さらに、上記の固定化量の増加と生産性の向上は、多種類のプローブの際にも実行可能である事から、プローブアレイの生産に有利である。

【発明を実施するための最良の形態】

【0016】

本発明にかかる液体付与装置は、基板を着脱自在に固定可能な基板搭載部と、基板搭載部に固定された基板にプローブ溶液を付与するための液体付与部と、基板搭載部に固定された基板に振動を与える為の振動子と、を少なくとも有する。プローブ溶液のスポットが基板上に載った状態で、基板に対して振動を与えることで、プローブ溶液中のプローブと基板との接触機会を増加させてプローブ固定化のための処理時間の短縮を図ることができる。この基板への振動の付与は基板にプローブを、化学反応を用いて固定する場合、例えば共有結合を利用して固定する場合において特に有効である。基板への振動の付与は、液体付与部からのプローブ溶液の基板への付与動作の開始から完了までの間としてもよいし、プローブ溶液のスポットが基板上に形成された後でもよい。すなわち、基板上にプローブ溶液のスポットがある状態で振動が付与されればよい。このように、基板上にプローブを含む溶液を付与する間もしくは付与した後に基板へ振動を与える事で、基板表面とプローブの接触する機会が増加し、基板上へのプローブの固定化量が増加した。また、従来よりも反応時間が短くなる事でプローブアレイの生産性の向上が可能となる。

【0017】

本発明の液体付与装置における基板を着脱自在に固定可能な基板搭載部は、基板と基板搭載部が着脱自在に密着できるような形態が好適である。例えば、基板搭載部に基板を搭載後、基板搭載部側から吸引力を利用して基板を密着させる形態や、基板表面側から基板を基板搭載部へ治具などで押し付けて密着させる形態が挙げられる。

【0018】

振動子としては、圧電振動子、吸引力、電磁力など、様々な構成のものが挙げられ、基板へ振動を与えられる物であれば特に制限は無い。基板搭載部へ振動子を設けるのであれば、基板の大きさよりも小さい物が好ましい。本発明の基板搭載部と振動子は、1つの基板搭載部に1つの振動子を設けてもよく、また1つの基板搭載部に複数の振動子を設けても良い。さらに複数の基板搭載部に対して1つの振動子を設けても良いし、複数の基板搭載部の各々に振動子を設けても良い。これらの基板搭載部と振動子を複数設けても良いが、基板へ最も効率的に振動を与えられる形態にする事が好ましい。また、基板搭載部または基板搭載部に固定した基板に、振動付与時に振動子を接触させて基板を振動させる構成とすることもできる。

【0019】

本発明の基板へ振動を与えるタイミングは、いくつか挙げられる。基板搭載部へ振動子を設けた場合には、基板搭載部へ基板を搭載した後に振動を与え始め、プローブ溶液を基板上へ付与している間は振動を与え続け、付与後に基板を回収する際に振動を停止する方法がある。あるいは、プローブ溶液を基板へ付与している間は振動を与えず、付与後にある一定の時間だけ振動を与える方法もある。また、基板搭載部へ振動子を設けずに、プローブ溶液の基板への付与後に振動を与えられる他の場所へ基板を移動して振動を与える構成としてもよい。この基板の移動は、基板搭載部ごと移動させる方式を採用してもよいし、基板を別の基板搭載部へ移動させる方式としてもよい。別の場所での振動付与には、液体付与用の基板搭載部に振動子を設けておき、液体付与後にこの基板搭載部ごと別の場所に移動させて振動の付与を行う方式を用いることができる。あるいは、振動付与用の基板搭載部を用意し、この基板搭載部に振動子を設けておいて振動付与を行うか、あるいは別途設けた振動子により基板搭載部を介して基板に間接的に、あるいは基板に直接的に振動を与える方式を用いても良い。

【0020】

プローブ溶液を付与している間に振動を与える事で、付与後にすぐに基板を回収する方法であれば、プローブ担体の製造速度が最も短くなり、好適である。

【0021】

基板搭載部へ振動子を設ける場合のその位置は、基板へ振動を与えられる位置であれば特に限定はされないが、基板搭載部へ搭載した基板の固有モードの変位が略最大の位置である事がより好ましい。例えば、以下のサイズ及び物性を有する合成石英基板において、二次の曲げモードを生じさせたい場合は、図4における矢印の位置が基板固有モードの変位の最大位置であるので、矢印付近に振動子を配置する事が好ましい。

合成石英基板:

サイズ:1×3インチ(横25.4mm×縦76.2mm×厚1.0mm)

物性値:縦弾性係数(7.0E10Pa)、密度(2201kg/m3)、ポアソン比(0.16)

振動子の個数は1つでも良く、複数個配置する事でより振動を生じさせる事ができる。

【0022】

また、図6のように基板の縦の長さをL、プローブ溶液をXmmピッチで付与した場合には、Lmm/Xmm=Y次以上の振動モードを生じさせる位置に振動子を配置する事で、基板上に付与されたプローブ溶液に均一に振動を与える事ができるので好適である。振動モードは、振動子の配置位置により異なるモードを生じさせる事ができ、図5のようなねじりモードでも図4のような曲げモードでもどちらでも良い。

【0023】

本発明の振動子を制御する機構とは、液体付与装置に設けられていても良いし、別途制御のみを司るように設けられても良い。制御機構が対象とする制御項目は、振動子の周波数(振動数)、振幅、時間のうち、少なくとも一つの項目を制御する事を特徴とする。また同時に二つ以上の項目を制御しても良い。

【0024】

本発明の効果をより得られる振動子の周波数とは、基板の固有振動数と略一致する周波数である。図4の様な二次の曲げモードを上記の合成石英基板に生じさせたい場合には、2.75kHzの周波数で基板へ振動を与えると良い。また、図5の様な一次のねじりモードを上記の合成石英基板に生じさせたい場合には、1.92kHzの周波数で基板へ振動を与えると良い。また図6の様な高次の振動モードを上記の合成石英基板に生じさせたい場合には、20kHz以上の超音波領域の周波数で基板へ振動を与えると良い。さらには、20kHz〜80kHzの周波数で基板へ振動を与えるのがより好ましい。高い周波数で基板へ振動を与えた場合には、基板の振幅は小さくなり、低い周波数で基板へ振動を与えた場合には、基板の振幅は大きくなる。基板上へ付与されたプローブ溶液へ均一に振動を与えたい場合には、高い周波数で基板へ振動を与える方がより好ましい。

【0025】

振動子を複数個用いて振動を与える場合には、各振動子が与える振動の振幅の位相差を考慮する必要がある。

【0026】

振動子を振動させる時間とは、基板上に付与されたプローブ溶液内のプローブと、基板表面との接触機会が効果的に増加するために必要な時間である。振動によってプローブと基板表面の接触する機会が増加する事で、より多くのプローブ分子をより短い時間で基板表面と接触させることができる。これによって、より短時間での基板表面へのプローブの化学反応による固定が可能となる。

【0027】

化学反応による固定では、基板表面の官能基とプローブの官能基の結合反応が促進され、プローブ固定量が増加する。また、振動のエネルギーによって反応に必要な活性化エネルギーを超え、反応速度が促進される。このように、結合反応が促進される事で、基板表面とプローブの反応時間が短くなり、プローブアレイの生産性の向上が可能となる。

【0028】

振動を与えない状態での結合反応にかかる時間は、基板とプローブとの組み合わせなどにより異なる。例えば、特開平11−187900号公報で公開されているように石英基板上にマレイミド基を導入し、末端にリンカーを介してメルカプト基を導入したオリゴヌクレオチドを用いた場合は、振動を与えない状態では30分程度で反応し、固定される。

【0029】

また、特開2003−161731号公報で公開されているようにプラスティック基板にホルミル基を導入し、末端にリンカーを介してアミノ基を導入したオリゴヌクレオチドを用いた場合は、30分〜60分反応させている。なお、ここでは複数のDNAを固定基板に固定したDNAチップの例を挙げたが、ここで述べる基板としては、プローブを固定し、得られたプローブ固定基板を用いて標的物質を検出あるいは分離するのに支障のない物であれば特に限定される物ではない。例えばマイクロアレイを例に挙げるのであれば、標的物質の検出や汎用性を考慮すると、ガラス基板やプラスティック基板が好ましく、さらにはアルカリ成分などが含まれない無アルカリガラス基板や石英基板が特に好ましい。プローブはDNAに限定されるものではなく、タンパク質、ペプチド、抗原、抗体、PNA、RNA、糖鎖(複合糖鎖を含む)等の生体高分子をはじめとする、標的物質に対して特異的に結合可能な物質から、標的物質の種類に応じて選択してプローブとして用いる。

【0030】

このように振動を与えない状態での反応時間は基板と試料の組み合わせにより異なる。その他にも試料濃度、プローブ溶液の粘度などの物性なども影響する。その為、基板へ与える振動の時間も、基板と試料の組み合わせにより異なる為、基板とプローブの組み合わせに応じて振動を与える時間を設定する事が好ましい。

【0031】

また、基板搭載部と振動子の設置の組み合わせにより、振動を与える時間を基板毎に複数種類設定する事が可能となるため、基板とプローブ溶液内のプローブとの反応を促進する時間が基板毎に異なる組み合わせのプローブアレイを同時に製作する事が可能となる。

【0032】

液体付与のための装置として、上述したように吐出部に設けられたノズルより基板上に溶液を吐出する装置(吐出装置)、ピン法などにより溶液を基板上に点着する装置(スポッティング装置)などが知られている。プローブ溶液の基板上への付与方法は限定されるものではない。ノズル内の液体に、圧電体や発熱素子などから吐出用のエネルギーを加えてノズル開口(吐出口)から吐出させる方式、いわゆるインクジェット方式による吐出装置は、基板と吐出部(液体付与部)とを非接触状態として液体の付与が可能であるという利点を有する。なかでも、液体吐出用の熱エネルギーを発生させるための電気熱変換体を備える吐出部による液体付与方法は、電気熱変換体によって印加される熱エネルギーにより生ずる膜沸騰を利用して液体付与部に設けたノズルより液体を吐出させる方法である。この熱エネルギーを利用する吐出方法によれば、液体付与部と基板とを非接触状態として液体付与を行うことができ、しかもノズルより吐出される液体の量を精密に制御可能であるという利点を有しており特に好適である。また、このように基板との非接触状態での液体付与が可能であることから、振動状態にある基板への液体付与の際に基板の振動による液体付与部への影響を排除できる。

【0033】

本発明にかかる液体付与装置には液体付与部は複数設けても良い。

【0034】

本発明の液体付与装置には、液体の蒸発を防ぐ手段を更に設けることができる。上述したとおり、反応を促進させる際に加振すると、基板上の液滴にエネルギーが伝わり熱を発生して液滴中の水などの成分が蒸発しやすくなる事が考えられる。化学反応による固定化の場合には、液滴から水などの成分が蒸発すると基板とプローブとの反応が進行しにくくなる場合がある。このような場合に対処するために、水などの蒸発を防ぐ目的で、液体付与装置に加湿機能を持たせたり、液体付与装置の基板搭載部を密閉系にする事が好ましい。あるいは、蒸発を防ぐ目的で、基板又は基板搭載部を冷却する冷却手段を設ける方法もある。

【0035】

以下に本発明の実施態様について説明するが、本発明の技術的範囲はこれに限定されるものではない。

【0036】

まず、基板搭載部に振動子を設けた構成の液体付与装置を用いるプローブ担体の製造方法について、図7〜図10を参照して以下に説明する。

【0037】

図7は、発熱素子による熱エネルギーを液体吐出エネルギーとして利用する液体付与装置(バブルジェット方式)の斜視図である。定盤80上にはY軸ステージ81およびガイドレール82が平行に固定されている。Y軸ステージ81およびガイドレール82の可動部分にはX軸ステージ83が取り付けられており、X軸ステージ83はY軸方向に移動可能となっている。X軸ステージ81の可動部分にはチャック84が固定されており、チャック84上には、基板固定部(不図示)が配置されている。チャック84上の基板固定部はポンプ(不図示)にチューブ(不図示)によってつながれており、ポンプが空気を吸引する事で、基板85はチャック84上の基板固定部に吸着される。チャック84上の基板固定部には不図示の振動子と振動子を制御する機構が設けられている。振動子を制御する機構はチャック84上や基板固定部に設けても、チャック84上以外の吐出装置上に設けても良い。また、振動子及び振動子を制御する機構は、吐出装置内の他の場所に設けても良い。

【0038】

定盤80上に支柱86、87が固定されており、支柱86、87にはそれぞれブリッジ88、89が固定されている。ブリッジ88、89は、ステー92で固定されており、支柱86、87とブリッジ88、89の構造物の強度を保っている。ブリッジ88、89の間にはヘッド搭載台90が固定されており、ヘッド搭載台90にはヘッド91が固定されている。

【0039】

ヘッド91にプローブ溶液を注入し、吐出装置にヘッド91を搭載する。Y軸ステージ81及びX軸ステージ83を動作させヘッド91よりプローブ溶液を吐出させる事で基板85の所定の位置にプローブ溶液を吐出する。基板85上のプローブ溶液の乾燥を防止するために、プローブ溶液を基板85上に吐出後に基板85上にカバーを配置しても良い。また、不図示の加湿機により基板85上のプローブ溶液周辺を加湿しても良い。

【0040】

図8は基板周辺断面図である。チャック84上には基板85が配置されている。ヘッド91にはノズル93が複数個設けられている。各ノズル93にはプローブ溶液供給口94が連通している。ノズル93近傍には、液体吐出のための熱エネルギーを発生させるためのヒーター部(不図示)が設けられている。プローブ溶液供給口94にプローブ溶液95を充填する事でノズル93にプローブ溶液95が充填される。不図示のヒーターによりプローブ溶液95に膜沸騰を生じさせる事でノズル93よりプローブ溶液95を基板85上に吐出する。吐出されたプローブ溶液95はスポット96として基板85上に配置される。

【0041】

基板85の下方には、基板の固有モードの変位が略最大の位置付近に振動子1が設けられている。振動子1の周囲には基板搭載部2が設けられており、基板搭載部2の内部には基板固定部(吸引穴)12が設けられている。振動子1と基板固定部12は不図示のフィードバック制御部と電気的に接続されている。これらの振動子1と基板固定部12と不図示のフィードバック制御部は基板毎に設けても良く、複数の基板毎に設けても良い。

【0042】

図9はチャック84上の基板85の配置図である。図9に示したように、チャック84上に基板85が配置されており、基板85上にスポット96が配置されている。またチャック84上に振動子1と基板搭載部2が設けられている。振動子1と基板搭載部2と基板85とスポット96の位置関係を示すために、一部の基板85とスポット96を取り外している。基板搭載部2の内部には、基板固定部(吸引穴)12が配置されている。基板85が基板搭載部2に設置されると、基板固定部12で吸引により基板はチャック84上に固定される。振動子1の配置位置は、図9の様に、基板85の長手方向の両端に一つずつ配置しても良いし、基板85の四つ角に配置しても良い。また振動子1は、基板の一部に接するような大きさの物でも良いし、振動子1-aの様に基板85に全体的に接する様に配置しても良い。振動子1-aは、電圧を印加する事で長手方向に伸縮する圧電素子を2つ組み合わせた様子を示している。

【0043】

図7から図9に示した構成の装置は、装置内に振動子を配置した構成を有するものとして説明したが、本発明のプローブ担体の製造にはこのような装置内に振動子を配置した構成を有する装置が好ましい。しかしながら、振動を基板に付与するための振動付与装置を別途用意して、プローブ溶液を基板に付与してからこの振動付与装置において基板に振動を付与しても良い。

【0044】

図10は、本発明にかかる液体付与動作および振動付与動作の制御プログラムにおける一例におけるフローチャートである。まず、ステップ1で基板85を基板搭載部2に設置して基板固定部12で固定する。ステップ2でプローブ溶液の吐出中に振動を与えるかどうかを判断する。プローブ溶液の吐出中に振動を与える場合には、ステップ3にて振動子の周波数と振動時間を設定する。この周波数と振動時間は、基板毎に異なる数値を設定する事もできる。ステップ4で振動を開始する。振動が開始されたら、ステップ5でノズル93よりプローブ溶液95を基板85上に吐出する。ステップ6では設定した振動時間が終了しているかどうか(この場合、プローブ溶液の吐出が終了していれば振動を終える事になる)を判断する。設定時間を終了していればステップ7、8、と進み、終了となる。この時、基板85毎に振動子1を設けた装置で、基板85毎に振動時間を設定した場合には、プローブ溶液の吐出が終了した基板85から順にステップ7,8,9と進む。

【0045】

ステップ2において、プローブ溶液の吐出中に振動を与えずに、吐出後に振動を与える場合には、ステップ10へ進む。ステップ10でノズル93よりプローブ溶液95を基板85上に吐出する。全ての基板85への吐出が終了したらステップ12へ進む。ステップ12では、吐出装置上の振動子1で振動を与えるかどうかを判断する。吐出装置上の振動子で振動を与える場合にはステップ13へ進み、周波数と振動時間を設定する。この周波数と振動時間は、基板毎に異なる数値を設定する事もできる。ステップ14で振動を開始し、ステップ15で設定した時間を終了したかどうかを判断し、終了していればステップ7,8,9と進む。ステップ15で終了していない場合には、ステップ14へ戻り、ステップ15以下を繰り返す。この時、基板85毎に振動子1を設けた装置で、基板85毎に振動時間を設定した場合には、設定した時間を終了した基板85から順にステップ7,8,9へと進む。

【0046】

ステップ12において、吐出装置上の振動子1を用いないで基板85に振動を与えると判断した場合には、ステップ16へ進む。ステップ16、17では、基板固定を解除し、基板85を別の振動を与えられる装置へ移動する。ステップ18で基板85を設置・固定してステップ13へ進む。以下は同じステップを進む。

【0047】

ステップ18における別の場所での振動付与にも、上述した基板搭載部に振動子を設けた構成を利用することができる。

【0048】

なお、図10に示したフローチャートは、種々変更可能である。また、このフローチャートに基づく各ステップの実行を、予め設定したプログラムに基づいたコンピュータからの指示により自動的に行うようにすることができる。コンピュータの指示に基づいて、振動子に、電気信号などの振動のための信号を印加する手段を有する振動子制御機構を作動させることができる。

【実施例】

【0049】

以下、実施例により本発明を更に詳細に説明する。

(実施例1)

上記ステップ1、2、10〜15、7〜9を実行して作成したプローブ担体について説明する。

(1)プローブの調製

DNA自動合成機(チオールモディファイア(Thiol−Modifier)(グレンリサーチ(GlenResearch)社製)を用い、末端にメルカプト(SH)基を導入した配列番号1の一本鎖DNAを調製した。通常の脱保護を行ない、DNAを回収し、高速液体クロマトグラフィーにて精製し、プローブとした。

5'HS-(CH2)6-O-PO2-O-ACTGGCCGTCGTTTTACA3'(配列番号:1)

(2)標的物質(ターゲット)の調製

DNA自動合成機を用いて、配列番号1の一本鎖DNAと相補的な塩基配列を有する一本鎖DNAを合成し、5’末端にCy3を結合させて蛍光物質で標識し、ターゲットとした。この蛍光物質で標識したターゲットを1M−NaCl/50mMリン酸緩衝溶液(pH7.0)に最終濃度5nMとなるように溶解し、サンプル液を調製した。

(3)プローブの担体への固定

(3−1)担体の洗浄

担体として、1インチ×3インチ角の合成石英ガラス基板を用い、この基板に対して、純水ブラシ洗浄、純水リンス、アルカリ性洗剤超音波洗浄、純水リンス、純水超音波洗浄、純水リンス、窒素ブロー乾燥を順次行ない、清浄面を有する石英ガラス基板を用意した。

(3−2)表面処理

アミノシランカップリング剤(商品名:KBM−603:信越化学工業(株)社製)を1wt%になるように水に溶解し、30分間撹拌してメトキシ基を加水分解させた水溶液に、上記洗浄を行った石英ガラス基板を30分間浸漬した。その後、基板を純水で洗浄し、120℃のオーブン中で1時間加熱し、アミノ基を導入した石英ガラス基板を得た。次いで、N−マレイミドカプロイロキシスクシンイミド(Dojin社製)(以下、EMCSと略す。)2.7mgを秤量し、溶媒に最終濃度が0.3mg/mlとなるように溶解し、EMCS溶液を調製した。溶媒としては、ジメチルスルホキシド(DMSO)/エタノールの1:1溶液(容量基準)を用いた。このEMCS溶液にアミノ基を導入した石英ガラス基板を室温で2時間浸漬した後、DMSO/エタノール混合溶液、エタノールで順次洗浄し、窒素雰囲気下で乾燥させ、アミノ基を導入した石英ガラス基板にマレイミド基を導入し、表面処理石英ガラス基板を得た。

(3−3)プローブ固定

上記(1)で調製した一本鎖DNA(配列番号:1)を溶媒に4.38mol/Lになるよう溶解しプローブ溶液を調製した。溶媒としては、グリセリン7.5wt%、尿素7.5wt%、チオジグリコール7.5wt%、アセチレンアルコール(商品名:アセチレノールE100:川研ファインケミカル(株)社製)1.0wt%を含む水溶液を用いた。このプローブ溶液を、図7のヘッド91へ充填した。基板固定部2に表面処理石英ガラス基板を設置し、基板底部から吸引により基板を固定した。次にプローブ溶液をヘッド91から基板上にスポッティングした。ここでヘッド91の液体吐出面と基板の液体付着面との距離は1.2〜1.5mmであった。スポッティングの終了後、基板へ30秒間振動を与えたものと振動を与えずに室温で30秒間放置した物、さらに室温で20分間放置した物それぞれを1M−NaCl/50mMリン酸緩衝溶液(pH7.0)で洗浄し、純水で軽く洗浄した後、窒素ブロー乾燥してプローブ担体を得た。基板への振動の付与は、別途設けた超音波振動装置上に基板を配置し、周波数38kHzで振動する圧電素子から基板に30秒間振動を与えた。

【0050】

(4)ハイブリダイゼーションおよび蛍光強度測定

上記(1)で調製した標的物質のサンプル液にプローブ担体を45℃で2時間浸漬し、ハイブリダイゼーションを行った。その後、プローブ担体を1M−NaCl/50mMリン酸緩衝溶液(pH7.0)を用いてハイブリダイズしなかったサンプルのDNAを除去し、純水を用いて塩分の除去を行ない、窒素ブローにて乾燥させた。蛍光スキャナー(商品名:GenePix4000B:Axon Instruments , Inc.製)を用いて、波長532nmにおけるプローブ担体のスポットの蛍光強度を測定した。その結果を図11のグラフに示す。振動を30秒間与えた基板のスポット52個の蛍光強度の平均値は5569であり、振動を与えずに30秒間室温で放置した基板のスポット52個の蛍光強度の平均値は4331であった。また、振動を与えずに20分間室温で放置した基板のスポット52個の蛍光強度の平均値は5524であった。

【0051】

以上の事から、同じ濃度のプローブ溶液で同じ反応時間において、振動を30秒間与える事によって輝度値が30%程度上昇する事から、同じ反応時間内でより多くのプローブを固定させる事ができる事がわかった。また、従来同じ輝度値を得る為に20分間要していた反応時間が、振動を与える事で30秒間に短縮する事ができる事から、プローブ担体の生産性の向上が可能となる事がわかった。

【0052】

(実施例2)

上記ステップ1〜9を実行して作成したプローブ担体について説明する。

(1)プローブの担体への固定

実施例1と同様の方法で作製した基板を、振動子1が設置された基板搭載部2に配置した。振動子1は38kHzで振動する圧電素子であり、吐出装置は実施例1と同様な吐出装置である。この振動子から基板へ振動を与えながら、実施例1のプローブ溶液(ただし、プローブ濃度は4.38mol/L)をスポッティングした。スポッティング終了後、振動を停止させた。

【0053】

これらの基板を15倍のルーペによって観測すると、サテライトスポット(液体が固相表面に着弾したときの飛沫に由来するスポット)は観測されず、また円形を保持しており、振動によるスポット形状への影響はない事がわかった。

【0054】

なお、1枚目にスポッティングした基板は約5分間振動が与えられ、最後にスポッティングした基板には約30秒間振動が与えられた事になる。ついでこれらの基板を実施例1と同様の方法で洗浄を行った。

(2)ハイブリダイゼーションおよび蛍光強度測定

(1)でプローブを固定した基板を実施例1と同様の条件でハイブリダイゼーションを行ない、蛍光測定を行なった。その結果を図12に示す。1枚目の基板(振動を与えた時間約5分間)のスポット52個の蛍光強度の平均値は5600であった。最後にスポットした基板(振動を与えた時間約30秒間)のスポット52個の蛍光強度の平均値は5556であった。

【0055】

以上の結果から、基板への振動を行ないながらのスポッティングが可能であり、スポッティングにかかる時間の差による振動を与える時間の差はほとんど影響がない事がわかった。

【0056】

(実施例3)

上記ステップ1〜9を実行して作成したプローブ担体において、プローブ濃度を薄くした場合の効果について説明する。

(1)プローブの担体への固定

実施例1と同様の方法で作成した基板を、実施例2と同等の吐出装置へセットした。実施例1のプローブ溶液において、今回はプローブ濃度は35.04mol/L、4.38mol/Lの2種類を用いてスポッティングした。スポッティング終了後、吐出装置上の振動子から、38kHzの振動を基板へ30秒間与えた。

(2)ハイブリダイゼーションおよび蛍光強度測定

(1)でプローブを固定した基板を実施例1と同様の条件でハイブリダイゼーションを行ない、蛍光測定を行なった。その結果を図13に示す。プローブ濃度が35.04mol/Lのスポット52個の蛍光強度の平均値は5589であった。また、プローブ濃度が4.38mol/Lのスポット52個の蛍光強度の平均値は5569であった。

【0057】

以上の結果から、濃度が1/8になっても振動を与える事で、ほとんど同等の蛍光強度が得られる事がわかった。この事から、プローブ濃度を低くする事が可能となり、プローブコストの削減が可能となり、プローブアレイの生産コストのコストダウンが可能である事がわかった。

【0058】

以上、プローブ溶液を基板上に付与し、固定反応を行う際に、基板へ振動を与える事で、固定反応の高速化が可能な事が明らかとなった。さらに、高速化のみならず、固定効率も改善され、濃度を低濃度にしても同等のプローブを固定させる事も可能となった。さらに、ある一定の時間振動を与えれば、振動を与える時間の差はプローブ固定量に影響を及ぼさない事、振動を与えながらスポッティングを行なってもスポット形状に影響がない事から、スポッティング後に振動を与える方法で作製するだけでなく、振動を与えながらスポッティングして作製する事も可能となり、この方法は前者の方法よりも作製効率がよい。本発明によって、プローブ担体の製造において、固定量の増加、プローブコストの削減、プローブ固定反応の短縮が可能である。

【図面の簡単な説明】

【0059】

【図1】従来例の吐出装置の斜視図である。

【図2】図1の基板周辺断面図である。

【図3】チャック上の基板の配置図である。

【図4】二次の曲げモードの様子を示す図である。

【図5】一次のねじりモードの様子を示す図である。

【図6】高次の曲げモードについて説明するための図である。

【図7】本発明の一実施態様例にかかる液体付与装置の斜視図である。

【図8】図7の装置における基板周辺断面図である。

【図9】図7の装置におけるチャック上の基板の配置図である。

【図10】本発明の一実施態様例のフローチャートである。

【図11】実施例1の実験にて得られた蛍光強度のグラフである。

【図12】実施例2の実験にて得られた蛍光強度のグラフである。

【図13】実施例3の実験にて得られた蛍光強度のグラフである。

【符号の説明】

【0060】

1:振動子

1-a:振動子(圧電素子)

2:基板設置部

3:基板上にスポットされたプローブ溶液のピッチ(Xmm)

4:基板の長手方向の長さ(Lmm)

5:室温で30秒間放置した基板の蛍光強度

6:30秒間振動を与えた基板の蛍光強度

7:室温で20分間放置した基板の蛍光強度

8:5分間振動を与えた基板の蛍光強度

9:30秒間振動を与えた基板の蛍光強度

10:プローブ濃度35.04μM、30秒間振動を与えた基板の蛍光強度

11:プローブ濃度4.38μM、30秒間振動を与えた基板の蛍光強度

12:基板固定部(吸引穴)

80:定盤

81:Y軸ステージ

82:ガイドレール

83:X軸ステージ

84:チャック

85:基板

86・87:支柱

88・89:ブリッジ

90: ヘッド搭載台

91:ヘッド

92:ステー

93:ノズル

94:プローブ溶液供給口

95:プローブ溶液

96:スポット

【特許請求の範囲】

【請求項1】

基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する為の液体付与装置において、

基板を着脱自在に固定可能な基板搭載部と、

基板搭載部に固定された基板にプローブ溶液を付与するための液体付与部と、

基板に振動を与える為の振動子と、

を有することを特徴とする液体付与装置。

【請求項2】

前記基板搭載部に振動子が設けられている請求項1に記載の液体付与装置。

【請求項3】

複数の基板にプローブ溶液を付与するための液体付与装置であって、前記基板搭載部と振動子とが基板毎に設けられている請求項1に記載の液体付与装置。

【請求項4】

前記振動子の駆動を制御する振動子制御機構が更に設けられている請求項1乃至3のいずれかに記載の液体付与装置。

【請求項5】

前記振動子制御機構が、前記基板搭載部に固定された基板上へプローブ溶液を付与する間、前記基板へ振動を与えるプログラムを実行可能である請求項1乃至4のいずれかに記載の液体付与装置。

【請求項6】

前記振動子制御機構が、前記基板搭載部に固定された基板上へ前記プローブ溶液を付与した後に、前記基板へ振動を与えるプログラムを実行可能である請求項1乃至5のいずれかに記載の液体付与装置。

【請求項7】

前記振動子を設ける位置は、前記基板の固有モードの変位が最大の位置である請求項1乃至6のいずれかに記載の液体付与装置。

【請求項8】

前記振動子制御機構により、前記振動子の周波数、振幅及び振動時間の少なくとも一つが制御される請求項4乃至7のいずれかに記載の液体付与装置。

【請求項9】

前記基板へ与える前記振動子の周波数は、20kHzから80kHzである請求項1乃至8のいずれかに記載の液体付与装置。

【請求項10】

前記プローブが、核酸である請求項1乃至9のいずれかに記載の液体付与装置。

【請求項11】

前記液体付与部は、インクジェット方式またはピン方式により、前記基板搭載部に固定された基板上にプローブ溶液をスポッティングするものである請求項1乃至10のいずれかに記載の液体付与装置。

【請求項12】

前記プローブ溶液からの液体の蒸発を防ぐ為の手段が更に設けられている請求項1乃至11のいずれかに記載の液体付与装置。

【請求項13】

基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

A)基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程と、

B)前記プローブ溶液は付与された基板に振動を与える工程と、

を有する事を特徴とするプローブ担体の製造方法。

【請求項14】

基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

振動が与えられた状態にある基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程

を有することを特徴とするプローブ担体の製造方法。

【請求項1】

基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する為の液体付与装置において、

基板を着脱自在に固定可能な基板搭載部と、

基板搭載部に固定された基板にプローブ溶液を付与するための液体付与部と、

基板に振動を与える為の振動子と、

を有することを特徴とする液体付与装置。

【請求項2】

前記基板搭載部に振動子が設けられている請求項1に記載の液体付与装置。

【請求項3】

複数の基板にプローブ溶液を付与するための液体付与装置であって、前記基板搭載部と振動子とが基板毎に設けられている請求項1に記載の液体付与装置。

【請求項4】

前記振動子の駆動を制御する振動子制御機構が更に設けられている請求項1乃至3のいずれかに記載の液体付与装置。

【請求項5】

前記振動子制御機構が、前記基板搭載部に固定された基板上へプローブ溶液を付与する間、前記基板へ振動を与えるプログラムを実行可能である請求項1乃至4のいずれかに記載の液体付与装置。

【請求項6】

前記振動子制御機構が、前記基板搭載部に固定された基板上へ前記プローブ溶液を付与した後に、前記基板へ振動を与えるプログラムを実行可能である請求項1乃至5のいずれかに記載の液体付与装置。

【請求項7】

前記振動子を設ける位置は、前記基板の固有モードの変位が最大の位置である請求項1乃至6のいずれかに記載の液体付与装置。

【請求項8】

前記振動子制御機構により、前記振動子の周波数、振幅及び振動時間の少なくとも一つが制御される請求項4乃至7のいずれかに記載の液体付与装置。

【請求項9】

前記基板へ与える前記振動子の周波数は、20kHzから80kHzである請求項1乃至8のいずれかに記載の液体付与装置。

【請求項10】

前記プローブが、核酸である請求項1乃至9のいずれかに記載の液体付与装置。

【請求項11】

前記液体付与部は、インクジェット方式またはピン方式により、前記基板搭載部に固定された基板上にプローブ溶液をスポッティングするものである請求項1乃至10のいずれかに記載の液体付与装置。

【請求項12】

前記プローブ溶液からの液体の蒸発を防ぐ為の手段が更に設けられている請求項1乃至11のいずれかに記載の液体付与装置。

【請求項13】

基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

A)基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程と、

B)前記プローブ溶液は付与された基板に振動を与える工程と、

を有する事を特徴とするプローブ担体の製造方法。

【請求項14】

基板上に標的物質に対して特異的に結合可能なプローブが固定されたプローブ担体の製造方法であって、

振動が与えられた状態にある基板上に標的物質に対して特異的に結合可能なプローブを含むプローブ溶液を付与する工程

を有することを特徴とするプローブ担体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−292594(P2007−292594A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−120605(P2006−120605)

【出願日】平成18年4月25日(2006.4.25)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.バブルジェット

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月25日(2006.4.25)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.バブルジェット

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]