液体供給システム

【課題】第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路の接続部からの液体漏れを防止・検出できる液体供給システムを、提供する。

【解決手段】液体供給システムは、液体流路(冷却水の循環流路)のパイプ31とフレキシブルチューブ32の各接続部に取り付けられた、吸水膨潤材料に水溶性のマーカー物質を担持させた部材とホースクランプとからなる液漏れ防止ストッパ10と、マーカー物質の溶解に起因する物性値変化が液体流路を流れる液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、液体漏れが発生したことを示す情報を出力する監視ユニット15を備える。

【解決手段】液体供給システムは、液体流路(冷却水の循環流路)のパイプ31とフレキシブルチューブ32の各接続部に取り付けられた、吸水膨潤材料に水溶性のマーカー物質を担持させた部材とホースクランプとからなる液漏れ防止ストッパ10と、マーカー物質の溶解に起因する物性値変化が液体流路を流れる液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、液体漏れが発生したことを示す情報を出力する監視ユニット15を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本願明細書で開示される技術は、液体流路を含む液体供給システムに、関する。

【背景技術】

【0002】

近年のコンピュータの高性能化及び小型化に伴い、コンピュータ内のCPU(central processing unit)等を、冷却ファンで良好に冷却することが困難になってきている。そ

のため、CPU等を水冷するためのユニット(以下、水冷ユニットと表記する)を搭載した水冷式コンピュータが開発されているのであるが、既存の水冷式コンピュータ用の水冷ユニットは、各種構成部品(ポンプ等)を、ゴム製(又は樹脂製)のフレキシブルチューブにて接続したものとなっている。

【0003】

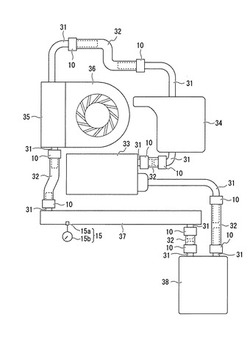

具体的には、水冷式コンピュータ用の水冷ユニットとして、例えば、図15に示した構成を有する水冷ユニット30が存在している。

【0004】

この水冷ユニット30は、ノート型PC(パーソナルコンピュータ)用の水冷ユニットである。水冷ユニット30が備えている受熱器33、34は、ノート型PC内のCPUやチップセット上に配置される、内部に冷却水流路が形成されているパーツ(いわゆる水冷ジャケット)である。熱交換器35は、冷却水(“プロピレングリコール+水”等)に蓄えられた熱(冷却水がCPU等から吸収した熱)をノート型PC外に放散させるためのパーツである。ファンユニット36は、送風により、熱交換器35を冷却するためのユニットである。タンク37は、冷却水を貯蔵するためのパーツであり、ポンプ38は、冷却水を圧送するための機器である。

【0005】

水冷ユニット30の、冷却水が通る各構成部品(ポンプ38、受熱器33等)には、各構成部品からの冷却水の出口として機能する金属製(又は樹脂製)のパイプ31が取り付けられている。また、各構成部品には、各構成部品への冷却水の入口として機能するパイプ31も取り付けられている。

【0006】

そして、水冷ユニット30は、冷却水が循環するように、ゴム製(又は樹脂製)のフレキシブルチューブ32にて各構成部品のパイプ31間を接続した上で、ホースクランプ39によりフレキシブルチューブ32のパイプ31が差し込まれている部分を締め付けたものとなっている。

【0007】

このように、既存のコンピュータ用の水冷ユニットは、各種構成部品を、ゴム/樹脂製のフレキシブルチューブにて接続したものとなっているのであるが、フレキシブルチューブは、比較的に劣化し易いものである。そして、ホースクランプの締め付け性能も経年劣化するため、既存の水冷ユニットは、フレキシブルチューブによる接続部分から比較的に冷却水漏れが発生しやすいものとなっている。

【0008】

しかも、既存の水冷ユニット/水冷式コンピュータは、水冷ユニットの接続部分から冷却水が漏れたことを検出してユーザに通知する機能を有していない。そのため、既存の水冷式コンピュータは、CPU等のデバイスが冷却水漏れにより壊れるまで、ユーザが、冷却ユニットからの冷却水漏れに気が付かないことがあり得るものとなっている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−296379号公報

【特許文献2】特開平9−112777号公報

【特許文献3】特開2004−363600号公報

【特許文献4】特開2006−336834号公報

【特許文献5】特開平8−296789号公報

【特許文献6】特開平11−223285号公報

【特許文献7】特開2006−78389号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のような問題は、程度の差はあるものの、第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路にて共通して発生し得るものである。

【0011】

そこで、開示の技術の課題は、第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路を含む液体供給システムであって、当該液体流路の接続部からの液体漏れに起因する問題が生ずることを防止できる液体供給システムを、提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために、開示の技術の一態様の液体供給システムは、第1パイプとフレキシブルな第2パイプとを、第1パイプの端部を第2パイプの端部内に差し込むことによって接続した1つ以上の接続部を有する液体流路と、前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲を覆うマーカー物質担持部であって、前記液体流路を流れる液体に可溶なマーカー物質を前記液体を吸収して膨張する膨潤材料に担持させた複合材料により形成されたマーカー物質担持部と、前記マーカー物質担持部が外側に広がらないように前記マーカー物質担持部の外周を把持する把持部と、前記マーカー物質の溶解に起因する物性値変化が前記液体流路を流れる前記液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、前記液体流路のいずれかの接続部から液体漏れが発生したことを示す情報を出力する情報出力部とを、備える。

【発明の効果】

【0013】

上記構成を採用しておけば、第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路を含み、当該液体流路の接続部からの液体漏れに起因する問題が生ずることを防止できる液体供給システムを実現することが出来る。

【図面の簡単な説明】

【0014】

【図1】第1実施形態に係る液体供給システムの構成図。

【図2】第1実施形態に係る液体供給システムが備える液漏れ防止ストッパの断面図。

【図3】第1実施形態に係る液漏れ防止ストッパの断面図。

【図4】第1実施形態に係る液漏れ防止ストッパの構成要素として使用されているホースクランプの外観図。

【図5】第1実施形態に係る液漏れ防止ストッパに使用可能な他のホースクランプの外観図。

【図6】第1実施形態に係る液漏れ防止ストッパの機能の説明図。

【図7】第1実施形態に係る液漏れ防止ストッパの機能の説明図。

【図8】第2実施形態に係る液体供給システムが備える液漏れ防止ストッパの断面図。

【図9】第2実施形態に係る液漏れ防止ストッパの断面図。

【図10】第2実施形態に係る液漏れ防止ストッパの断面図。

【図11】第2実施形態に係る液漏れ防止ストッパの機能の説明図。

【図12】第2実施形態に係る液漏れ防止ストッパの機能の説明図。

【図13】実験用流路の接続部の説明図。

【図14】実験系の説明図。

【図15】既存の冷却ユニットの構成図。

【発明を実施するための形態】

【0015】

以下、発明者らが開発した2タイプの液体供給システム(以下、第1実施形態、第2実施形態に係る液体供給システムと表記する)について、図面を参照して詳細に説明する。

【0016】

《第1実施形態》

図1に、第1実施形態に係る液体供給システムの構成を示す。

【0017】

この図1と図15とを比較すれば明らかなように、第1実施形態に係る液体供給システムは、水冷ユニット30に監視ユニット15を追加した上で、各ホースクランプ39の代わりに液漏れ防止ストッパ10を設けたものに相当するシステムである。

【0018】

まず、監視ユニット15の構成及び機能を説明する。なお、以下の説明では、フレキシブルチューブ32のことを、チューブ32と略記する。また、パイプ31とチューブ(フレキシブルチューブ)32とが重なっている部分と、パイプ31の、チューブ32の端面近傍の、チューブ32で覆われていない部分とからなる部分のことを、接続部と表記する。

【0019】

監視ユニット15は、接続部からの液漏れ(冷却水漏れ)を検出してユーザに通知するユニットである。この監視ユニット15は、センサ15aと通知ユニット15bとにより構成されている。

【0020】

センサ15aは、液体供給システム内(液体供給システム内の、パイプ31、チューブ32等により構成されている冷却水流路内)を循環する冷却水の、マーカー物質が溶解すると変化する物性値を測定するためのセンサである。なお、マーカー物質とは、接続部から冷却水が漏れ出したときに液体供給システム内を流れる冷却水中に溶け出させることを目的として、液漏れ防止ストッパ10内に用意されている水溶性物質(詳細は後述)のことである。

【0021】

このセンサ15aとしては、さまざまなものを採用することが出来る。例えば、センサ15aとして、冷却水の電気伝導度(電導率)を測定するためのセンサや、マーカー物質固有の吸収波長の吸光度を測定するためのセンサ(光源用のLEDとフィルタ付きフォトセンサ等)を採用することが出来る。また、マーカー物質として蛍光物質を使用する場合には、センサ15aとして、マーカー物質固有の蛍光強度を測定するためのセンサ(励起光源としての紫外線LEDとフィルタ付きフォトセンサ等)を採用することが出来る。

【0022】

通知ユニット15bは、センサ15aの出力に基づき、監視対象物性値(センサ15により測定される物性値)に所定の変化が生じるのを周期的に監視し、監視対象物性値に所定の変化が生じたときに、液漏れ(冷却水漏れ)が発生したことをユーザに通知するユニットである。なお、『監視対象物性値に所定の変化が生じる』とは、『監視対象物性値の値が、マーカー物質が溶解したことが確実な値(測定誤差や冷却水の温度変化等を原因としてはあり得ない値)として予め設定されている値以上、変化する』ということである。

【0023】

この通知ユニット15bとしても、さまざまなものを採用することが出来る。例えば、通知ユニット15bとして、監視対象物性値に所定の変化が生じたときに、ノート型PCのディスプレイ上に、液漏れが発生した旨のメッセージを表示するユニット(ノート型P

C内のCPUを利用したユニット等)を採用することが出来る。また、通知ユニット15bとして、ディスプレイ上へのメッセージの表示以外の方法(例えば、特定のLEDの点灯/点滅、特定の警告音の発生、音声メッセージの出力)により、液漏れが発生したことをユーザに通知するユニットを採用することも出来る。

【0024】

通知ユニット15bとして、センサ15aの出力の監視周期(監視対象物性値に所定の変化が生じたか否かの判定周期)が極めて短いユニット(センサ15aの出力を常時監視するユニット)を採用することも、センサ15aの出力の監視周期が比較的に長い(例えば、1時間)ユニットを採用することも出来る。

【0025】

また、通知ユニット15bとして、1度しか液漏れの発生を検出できないユニットを採用しておくことも出来る。ただし、通知ユニット15bとしては、監視対象物性値に所定の変化が生じる度に、液漏れが発生したことをユーザに通知するユニットを採用しておくことが望ましい。なお、説明の便宜上、そのような機能を有する通知ユニット15bを採用しておくことが望ましい理由等の説明は、後ほど行うことにする。

【0026】

次に、液漏れ防止ストッパ10の構成を説明する。

図2に、液漏れ防止ストッパ10の、パイプ31及びチューブ32の中心を通る面での断面図を示し、図3に、液漏れ防止ストッパ10の、図2におけるA−A線に沿った断面図を示す。

【0027】

図2及び図3に示してあるように、液漏れ防止ストッパ10は、接続部の、チューブ32の端面を中心とした部分(以下、接続端部と表記する)の周囲を覆う形状の膨張部11と、膨張部11の外周を締め付けることにより膨張部11を接続部に対して固定する(押し付ける)ためのホースクランプ12とを備えている。

【0028】

膨張部11は、バルク状の部材ではなく、『水を吸収すると膨張するシート状部材に水溶性のマーカー物質を担持させたシート状複合部材』を接続端部の周囲に巻き付けることによって形成される部材(部分)である。

【0029】

この膨張部11の形成手順及び接続部の構成から明らかなように、液漏れ防止ストッパ10は、以下の手順で、その取り付けが行われるものとなっている。

【0030】

液漏れ防止ストッパ10の取り付け時には、予め、チューブ32を接続する前のパイプ31(又は、パイプ31に接続する前のチューブ32)に、ホースクランプ12を通しておく。

【0031】

その後、パイプ31にチューブ32を接続する作業(パイプ31の端部をチューブ32の端部内に差し込む作業/パイプ31端部の外側にチューブ32の端部を被せる作業)と、接続端部の周囲にシート状複合部材を巻き付ける作業とが行われる。なお、後者の作業は、巻き付け後のシート状複合部材の外径が、つまみ部12aが操作されていない場合におけるホースクランプ12の内径よりも大きくなるように、行われる。

【0032】

次いで、接続端部の周囲に巻き付けたシート状複合部材を、パイプ31(又はチューブ32)に通しておいたホースクランプ12にて締め付ける作業が行われる。すなわち、2つのつまみ部12aを指で操作することにより径を拡大させたホースクランプ12を、シート状複合部材を巻き付けた部分まで移動させた後、つまみ部12aから指を離す作業が行われる。そして、液漏れ防止ストッパ10の接続部への取り付けが完了する。

【0033】

なお、本実施形態に係る液漏れ防止ストッパ10は、図4に示した形状のホースクラン

プ12を用いたものであるが、ホースクランプ12の代わりに、図5に示した形状のホースクランプ13(ネジ13aの操作により径を拡縮できるホースクランプ)を用いることも出来る。また、ホースクランプ12の代わりに、径を拡縮できないが、膨張部11の外周面位置を固定すること(膨張部11が外側に広がらないようにすること)ができるパーツを用いることも出来る。ただし、拡径/縮径できるものである方が作業がやりやすいため、膨張部11の外周を把持させるためのパーツとしては、径を拡縮できるホースクランプを採用しておくことが好ましい。

【0034】

シート状複合部材(シート状部材、マーカー物質)に関する詳細説明を行う前に、ここで、図6及び図7を用いて、液漏れ防止ストッパ10の機能と、液体供給システム(監視ユニット15)の機能とを、説明しておくことにする。

【0035】

既に説明したように、液漏れ防止ストッパ10の膨張部11の主要構成要素は、水を吸収すると膨張するシート状部材である。従って、チューブ32の経年劣化等により、或る接続部(接続端部、パイプ31外面・チューブ32内面間の隙間)から冷却水が漏れ出した場合、図6に模式的に示したように、漏れた冷却水は、膨張部11外まで漏れ出すことなく、膨張部11の、チューブ32の端面近傍に位置している部分(図6における、複数の矢印が示されている白抜き部分)に吸収されることになる。

【0036】

そして、当該部分は、膨張しようとするが、膨張部11の外周はホースクランプ12により固定されている。そのため、図7に模式的に示してあるように、冷却水の吸収により発生した膨張力が、チューブ32を縮径させる力、及び、膨張部11の各部を圧縮する力(膨張部11をより液体が通り難い状態とする力)として働くことになる。そして、その結果として、接続部から膨張部11内への冷却水漏れが止まることになる。

【0037】

また、膨張部11(シート状複合部材)内には、水溶性のマーカー物質が存在している。従って、接続部から膨張部11内に冷却水が漏れた場合には、液体供給システム内を循環する冷却水中に、膨張部11内のマーカー物質が溶け出すことになるが、液体供給システムは、監視対象物性値に所定の変化が生じたときに、液漏れ(冷却水漏れ)が発生したことをユーザに通知する監視ユニット15(図1)を備えている。

【0038】

そのため、ノート型PCのユーザは、冷却水漏れが発生したことを、即座に(冷却水漏れの発生後、通知ユニット15bが実際に液漏れの有無を判断したときに)、把握できることになる。

【0039】

しかも、液漏れ防止ストッパ10の上記機能により、接続部からの冷却水漏れは既に止められている。そして、その後、同じ接続部/異なる接続部から冷却水漏れが発生しても、原則として、液漏れ防止ストッパ10の上記機能によりの冷却水漏れが止められる。

【0040】

従って、ユーザは、余裕を持って、実際上の問題(CPU等のデバイスが冷却水漏れにより壊れる等)が発生する前に、液体供給システム(ノート型PC)を修理に出せることになる。

【0041】

さて、第1実施形態に係る液体供給システムを用いておけば、上記したように、各接続部にて発生した液漏れを止めることが出来る。ただし、通知ユニット15bとして、1度しか液漏れの発生を検出できないユニット(例えば、電気伝導度が既定値以上であるか否かしか判断しないユニット)を採用しておいた場合、液漏れが発生して修理を行う前に、再度、液漏れが発生しても、その再度の液漏れの発生(換言すれば、修理を急ぐ必要があること)をユーザに知らせることが出来ないことになる。

【0042】

そのため、通知ユニット15bとして、監視対象物性値に所定の変化が生じる度に液漏れ(冷却水漏れ等)が発生したことをユーザに通知するユニットを採用しておくことが望ましいのである。なお、そのような通知ユニット15bとしては、例えば、基準値と監視対象物性値との差が所定値以上となったときに液漏れ発生したことをユーザに通知するユニットであって、ユーザへの通知後、監視対象物性値が安定するのを監視して、安定後の監視対象物性値を基準値として再設定するユニットを採用することが出来る。

【0043】

次に、シート状複合部材として採用できる部材について説明する。

【0044】

シート状複合部材としては、『水を吸収すると膨張するシート状部材に水溶性のマーカー物質を担持させた部材』でありさえすれば、さまざまなものを採用することが出来る。

【0045】

例えば、シート状複合部材のシート状部材としては、ポリアクリル酸系樹脂、ポバール系樹脂、ポリオキシエチレン系樹脂、セルロース系樹脂等の膨潤性樹脂の繊維から形成された織布又は不織布、膨潤性樹脂の繊維とポリエステル等の化学繊維とから形成された織布又は不織布、化学繊維からなる織布若しくは不織布に膨潤性樹脂を含浸させたものなどを、採用することが出来る。

【0046】

ただし、シート状部材の構成材料としてイオン性基を有する樹脂を使用しておけば、多量のマーカー物質を容易に担持させることが可能なシート状部材を得ることができる。従って、シート状部材には、以下のような構成を含む樹脂(つまり、カルボキシル基等のイオン性基を有する樹脂)を使用しておくことが好ましい。

・(メタ)アクリル酸〔アクリル酸又はメタクリル酸:以下、同様。〕

・(メタ)アクリル酸の金属塩

・ジメチルアミノプロピル(メタ)アクリルアミドなどのアミノ置換(メタ)アクリルアミド

・ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレートなどの(メタ)アクリル酸アミノ置換アルキルエステル

【0047】

そして、ポリアクリル酸系樹脂は、元々、イオン性基を有する樹脂であると共に、繊維状にして水を吸収させても繊維としての特性を失わない樹脂である。従って、シート状部材としては、ポリアクリル酸系樹脂が構成材料として使用されているものを採用しておくことが望ましい。

【0048】

また、シート状部材に担持させるマーカー物質は、水溶性の物質でありさえすれば良い。ただし、監視ユニット15としては、電気伝導度を測定するものが最も安価に実現できる。そして、冷却水中に溶け出した量(モル数)に対する電気伝導度変化量は、基本的には(イオンの移動度等も関係するが)、解離し易いイオン性基を多数有する物質の方が大きい。

【0049】

そのため、マーカー物質としては、イオン性基を多数有する物質、例えば、以下に示すようなスルホン酸基を2つ以上有する物質、を採用しておくことが好ましく、スルホン酸基(スルホン酸ナトリウム基)数が特に多いピラニン-4(又は、-3)を採用しておくことが望ましい。

【0050】

ピラニン-3(8-ヒドロキシピレン-1,3,6-トリスルホン酸トリナトリウム)

ピラニン-4(ピレン-1,3,6,8-テトラスルホン酸テトラナトリウム)

R酸(2-ナフトール-3,6-ジスルホン酸)

クロモトロープ酸

4,4'-ジアミノスチルベン-2,2'-ジスルホン酸

【0051】

なお、第1実施形態に係る液体供給システム(内の水冷ユニット部分)は、マーカー物質が溶解しない限り冷却水の電気伝導度が変化しないものであるが、液体流路としては、流路中を流れる液体の電気伝導度が他の原因により変化する/変化し得るものも存在する。そして、そのような液体流路を流れる液体の電気伝導度変化で液漏れの有無を判定した場合、誤判定が行われてしまう場合があることになる。ただし、上記したピラニン等は、冷却水中への溶解により冷却水の電気電導度が変化する物質であると共に、430〜510nmの範囲に最大蛍光波長〔ピラニン=507nm、R酸=461nm、クロモトロープ酸=430nm、4,4'-ジアミノスチルベン-2,2'-ジスルホン酸=450nm〕がある

蛍光物質となっている。従って、ピラニン等をマーカー物質として採用した上で、蛍光強度を測定するためセンサ15aを備えた監視ユニット15を採用しておけば、液体の電気伝導度が他の原因により変化する液体流路の接続部からの液漏れの有無を正確に検出できる液体供給システムを実現できることになる。

【0052】

《第2実施形態》

以下、第2実施形態に係る液体供給システムの構成・機能を、上記した第1実施形態に係る液体供給システムと異なっている部分を中心に、説明する。

【0053】

第2実施形態に係る液体供給システムは、液漏れ防止ストッパ10の代わりに、図8〜図10に示した構成を有する液漏れ防止ストッパ20を採用したシステムである。なお、図8は、液漏れ防止ストッパ20の、パイプ31の中心を通る面での断面図であり、図9、図10は、それぞれ、液漏れ防止ストッパ20の、図9におけるB−B線、C−C線に沿った断面図である。

【0054】

図8〜図10に示してあるように、液漏れ防止ストッパ20は、膨張部21と、膨張部21の外周を締め付けることにより膨張部21を接続部に対して固定するためのホースクランプ22とを備えている。

【0055】

液漏れ防止ストッパ20に採用されているホースクランプ22は、ホースクランプ12と同様に、2つのつまみ部22a間の間隔を狭めることにより、内径を拡大させることが出来るホースクランプである。ただし、ホースクランプ22は、ホースクランプ12(図4参照)のように各部の厚みが等しい板バネの加工により製造されたものではなく、テーパー状の断面形状を有する板バネを加工することにより製造されたものとなっている。

【0056】

要するに、ホースクランプ22は、円錐台状の内面形状を有するように製造されたホースクランプとなっている。

【0057】

膨張部21は、膨潤性樹脂の繊維等から形成したバルク状の部材を、ホースクランプ22の内面形状よりも一回り大きな円錐台形状に加工し、パイプ31及びチューブ32を通すための、パイプ31、チューブ32の外径に応じて内径が変化する孔(以下、パイプ孔と表記する)を開けた上で、マーカー物質を担持させた部材である。

【0058】

この膨張部21としては、第1実施形態に係るシート状複合部材と本質的には同じもの(形状のみが異なるもの)を採用することが出来る。

【0059】

上記した膨張部21及びホースクランプ22の形状から明らかであると考えるが、ここで、液漏れ防止ストッパ20の取り付け手順を説明しておくことにする。

【0060】

液漏れ防止ストッパ20の取り付け時には、まず、チューブ32を接続する前のパイプ31に、ホースクランプ22と膨張部21とを通しておく。なお、ホースクランプ22は

、内径が大きい方の面(図8における右側の面)がパイプ31の開口端側(図8における右側)を向く姿勢でパイプ31に通しておく。また、膨張部21は、ホースクランプ22をパイプ31に通した後に、外径が大きい方の面がパイプ31の開口端側を向く姿勢で、パイプ31に通しておく。

【0061】

次に、膨張部21等を通したパイプ31にチューブ32を接続する作業と、膨張部21を接続端部まで移動させる作業とが行われる。その後、ホースクランプ22にて膨張部21を締め付ける作業が行われることにより、液漏れ防止ストッパ20の接続部への取り付けが完了する。

【0062】

以下、図11及び図12を用いて、液漏れ防止ストッパ20の機能を説明する。

【0063】

既に説明したように、液漏れ防止ストッパ20の膨張部21は、膨潤性樹脂の繊維等から形成したバルク状の部材を、ホースクランプ22の内面形状よりも一回り大きな円錐台形状に加工した上でパイプ孔を開けたものである。

【0064】

すなわち、膨張部21は、膨張部11と機能的には同じものとなっている。従って、チューブ32の経年劣化等により接続部から冷却水が漏れ出した場合、図13に模式的に示したように、漏れた冷却水は、膨張部21外まで漏れ出すことなく、膨張部21の中央部分(膨張部21の、チューブ32の端面近傍に位置している部分)に吸収されることになる。

【0065】

そして、当該部分は、膨張しようとするが、膨張部21の外周は、円錐台状の内面を有する、内径が大きい方の面がチューブ32側を向いたホースクランプ22により固定されている。そのため、膨張部21が冷却水を吸収すると、図12に矢印で示してある方向(ホースクランプ22の内面に垂直な方向)の力が発生することになる。

【0066】

この斜め方向の力は、チューブ32を縮径させる力、膨張部21の各部を圧縮する力(膨張部21をより液体が通り難い状態とする力)、及び、冷却水が実際に漏れ出すパイプ31・チューブ32間の隙間を強く圧縮する(当該隙間に、膨張部21を強く押し付ける/膨張部21の一部を入り込ませる)力として機能するものである。

【0067】

従って、液漏れ防止ストッパ20は、パイプ31・チューブ32間の隙間を強く圧縮する機能を有する分、液漏れ防止ストッパ10よりも液漏れを止める性能が高いものとなっていることになる。

【0068】

最後に、第2実施形態に係る液体供給システムの液漏れ防止・検出性能を確認するために行った実験の内容及び結果を説明しておくことにする。

【0069】

第2実施形態に係る液体供給システムの液漏れ防止・検出性能を確認するために、発明者らは、図13に示した構成の接続部を有する、ポンプによって水が循環される液体流路(以下、実験用流路と表記する)を用意した。

【0070】

この接続部(図13)は、液漏れを短時間で発生させるために、パイプ31・チューブ32間にワイヤ40を挟んだものである。なお、実験用流路(接続部)の構成に使用した各部材は、以下の仕様のものである。

パイプ31:外径が5mm、内径が3mmのアルミニウム管

チューブ32:外径が6mm、内径が4mmのブチルゴムチューブ

ワイヤ40:直径が0.5mmの金属ワイヤ

【0071】

そして、発明者らは、実験用流路の接続部に図14に示したように液漏れ防止ストッパ20を取り付けたもの(以下、実験系と表記する)に、水を500時間連続的に流す実験を行った。また、発明者らは、実験用流路の接続端近傍の部分をホースクランプにて締め付けたもの(以下、比較系と表記する)に、水を連続的に流す実験も行った。なお、水の流量は、いずれの場合も、400ミリリットル/分である。

【0072】

その結果、比較系では、短時間(1時間弱)で、接続部から目視可能な量の水漏れが発生したが、実験系では、500時間を経過しても、接続部からの水漏れを確認することはできなかった。ただし、500時間経過後の水の電気伝導度は、初期値の1μS/cmから、50μS/cmに変化しており、液漏れ防止ストッパ20が外部への液漏れを防止できること、及び、電気伝導度の測定により、接続部からの水漏れを検出できることが確認できた。

【0073】

《変形形態》

上記した各実施形態に係る液体供給システムは、各種の変形を行うことが出来る。例えば、各実施形態に係る液体供給システムを、冷却水以外の液体が流れる液体流路を備えたものに変形することが出来る。また、液漏れ防止ストッパ10の膨張部11をバルク状の部材としておくことも出来るし、液漏れ防止ストッパ20の膨張部21を、シート状の部材を接続端部に巻き付けたものとしておくことも出来る。

【0074】

以上、開示した技術に関し、更に以下の付記を開示する。

【0075】

(付記1) 第1パイプとフレキシブルな第2パイプとを、第1パイプの端部を第2パイプの端部内に差し込むことによって接続した1つ以上の接続部を有する液体流路と、

前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲を覆うマーカー物質担持部であって、前記液体流路を流れる液体に可溶なマーカー物質を前記液体を吸収して膨張する膨潤材料に担持させた複合材料により形成されたマーカー物質担持部と、

前記マーカー物質担持部が外側に広がらないように前記マーカー物質担持部の外周を把持する把持部と、

前記マーカー物質の溶解に起因する物性値変化が前記液体流路を流れる前記液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、前記液体流路のいずれかの接続部から液体漏れが発生したことを示す情報を出力する情報出力部と

を備えることを特徴とする液体供給システム。

【0076】

(付記2) 前記把持部が、

円錐台の側面状の内周面を有する、内径が大きい方の端面が前記第2パイプ上に位置するように前記マーカー物質担持部に対して配置される部材である

ことを特徴とする付記1記載の液体供給システム。

【0077】

(付記3) 前記膨潤材料が、ポリアクリル酸系樹脂を主成分とした材料である

ことを特徴とする付記1又は2のいずれか一項に記載の液体供給システム。

【0078】

(付記4) 前記マーカー物質が、スルホン酸基を2つ以上有する分子を主成分とした物質である

ことを特徴とする付記1乃至3のいずれか一項に記載の液体供給システム。

【0079】

(付記5) 前記マーカー物質が、ピラニン−3又はピラニン−4を主成分とした物質である

ことを特徴とする付記4に記載の液体供給システム。

【0080】

(付記6) 前記マーカー物質担持部が、前記液体流路の各接続部の前記第2パイプの

端面を中心とした部分の周囲に、シート状の前記複合材料を巻き付けることによって形成されている

ことを特徴とする付記1乃至5のいずれか一項に記載の液体供給システム。

【0081】

(付記7) 前記マーカー物質担持部が、底面に垂直な方向に前記第1パイプ及び前記第2パイプが通る孔が設けられている、前記把持部により把持されると各部が圧縮されることになる円錐台形状の部材である

ことを特徴とする請求項2記載の液体供給システム。

【0082】

(付記8) 前記把持部が、前記マーカー物質担持部の外周を締め付けることが出来るホースクランプである

ことを特徴とする請求項1乃至請求項7のいずれかに記載の液体供給システム。

【0083】

(付記9)前記情報出力部が監視する前記物性値変化が、前記液体の電気伝導度の変化である

ことを特徴とする付記1乃至8のいずれか一項に記載の液体供給システム。

【0084】

(付記10)前記情報出力部が監視する前記物性値変化が、前記液体の光学的物性値の変化である

ことを特徴とする付記1乃至8のいずれか一項に記載の液体供給システム。

【0085】

(付記11)前記液体流路が、コンピュータ内に設けられた、冷却水を流すための流路である

ことを特徴とする付記1乃至10のいずれか一項に記載の液体供給システム。

【符号の説明】

【0086】

10、20 液漏れ防止ストッパ

11、21 膨張部

12、13、22、39 ホースクランプ

12a、22a つまみ部

15 監視ユニット

15a センサ

15b 通知ユニット

30 水冷ユニット

31 パイプ

32 フレキシブルチューブ(チューブ)

33、34 受熱器

35 熱交換器

36 ファンユニット

37 タンク

38 ポンプ

40 ワイヤ

【技術分野】

【0001】

本願明細書で開示される技術は、液体流路を含む液体供給システムに、関する。

【背景技術】

【0002】

近年のコンピュータの高性能化及び小型化に伴い、コンピュータ内のCPU(central processing unit)等を、冷却ファンで良好に冷却することが困難になってきている。そ

のため、CPU等を水冷するためのユニット(以下、水冷ユニットと表記する)を搭載した水冷式コンピュータが開発されているのであるが、既存の水冷式コンピュータ用の水冷ユニットは、各種構成部品(ポンプ等)を、ゴム製(又は樹脂製)のフレキシブルチューブにて接続したものとなっている。

【0003】

具体的には、水冷式コンピュータ用の水冷ユニットとして、例えば、図15に示した構成を有する水冷ユニット30が存在している。

【0004】

この水冷ユニット30は、ノート型PC(パーソナルコンピュータ)用の水冷ユニットである。水冷ユニット30が備えている受熱器33、34は、ノート型PC内のCPUやチップセット上に配置される、内部に冷却水流路が形成されているパーツ(いわゆる水冷ジャケット)である。熱交換器35は、冷却水(“プロピレングリコール+水”等)に蓄えられた熱(冷却水がCPU等から吸収した熱)をノート型PC外に放散させるためのパーツである。ファンユニット36は、送風により、熱交換器35を冷却するためのユニットである。タンク37は、冷却水を貯蔵するためのパーツであり、ポンプ38は、冷却水を圧送するための機器である。

【0005】

水冷ユニット30の、冷却水が通る各構成部品(ポンプ38、受熱器33等)には、各構成部品からの冷却水の出口として機能する金属製(又は樹脂製)のパイプ31が取り付けられている。また、各構成部品には、各構成部品への冷却水の入口として機能するパイプ31も取り付けられている。

【0006】

そして、水冷ユニット30は、冷却水が循環するように、ゴム製(又は樹脂製)のフレキシブルチューブ32にて各構成部品のパイプ31間を接続した上で、ホースクランプ39によりフレキシブルチューブ32のパイプ31が差し込まれている部分を締め付けたものとなっている。

【0007】

このように、既存のコンピュータ用の水冷ユニットは、各種構成部品を、ゴム/樹脂製のフレキシブルチューブにて接続したものとなっているのであるが、フレキシブルチューブは、比較的に劣化し易いものである。そして、ホースクランプの締め付け性能も経年劣化するため、既存の水冷ユニットは、フレキシブルチューブによる接続部分から比較的に冷却水漏れが発生しやすいものとなっている。

【0008】

しかも、既存の水冷ユニット/水冷式コンピュータは、水冷ユニットの接続部分から冷却水が漏れたことを検出してユーザに通知する機能を有していない。そのため、既存の水冷式コンピュータは、CPU等のデバイスが冷却水漏れにより壊れるまで、ユーザが、冷却ユニットからの冷却水漏れに気が付かないことがあり得るものとなっている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−296379号公報

【特許文献2】特開平9−112777号公報

【特許文献3】特開2004−363600号公報

【特許文献4】特開2006−336834号公報

【特許文献5】特開平8−296789号公報

【特許文献6】特開平11−223285号公報

【特許文献7】特開2006−78389号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のような問題は、程度の差はあるものの、第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路にて共通して発生し得るものである。

【0011】

そこで、開示の技術の課題は、第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路を含む液体供給システムであって、当該液体流路の接続部からの液体漏れに起因する問題が生ずることを防止できる液体供給システムを、提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために、開示の技術の一態様の液体供給システムは、第1パイプとフレキシブルな第2パイプとを、第1パイプの端部を第2パイプの端部内に差し込むことによって接続した1つ以上の接続部を有する液体流路と、前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲を覆うマーカー物質担持部であって、前記液体流路を流れる液体に可溶なマーカー物質を前記液体を吸収して膨張する膨潤材料に担持させた複合材料により形成されたマーカー物質担持部と、前記マーカー物質担持部が外側に広がらないように前記マーカー物質担持部の外周を把持する把持部と、前記マーカー物質の溶解に起因する物性値変化が前記液体流路を流れる前記液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、前記液体流路のいずれかの接続部から液体漏れが発生したことを示す情報を出力する情報出力部とを、備える。

【発明の効果】

【0013】

上記構成を採用しておけば、第1パイプの端部を第2パイプの端部内に差し込んだ接続部を有する液体流路を含み、当該液体流路の接続部からの液体漏れに起因する問題が生ずることを防止できる液体供給システムを実現することが出来る。

【図面の簡単な説明】

【0014】

【図1】第1実施形態に係る液体供給システムの構成図。

【図2】第1実施形態に係る液体供給システムが備える液漏れ防止ストッパの断面図。

【図3】第1実施形態に係る液漏れ防止ストッパの断面図。

【図4】第1実施形態に係る液漏れ防止ストッパの構成要素として使用されているホースクランプの外観図。

【図5】第1実施形態に係る液漏れ防止ストッパに使用可能な他のホースクランプの外観図。

【図6】第1実施形態に係る液漏れ防止ストッパの機能の説明図。

【図7】第1実施形態に係る液漏れ防止ストッパの機能の説明図。

【図8】第2実施形態に係る液体供給システムが備える液漏れ防止ストッパの断面図。

【図9】第2実施形態に係る液漏れ防止ストッパの断面図。

【図10】第2実施形態に係る液漏れ防止ストッパの断面図。

【図11】第2実施形態に係る液漏れ防止ストッパの機能の説明図。

【図12】第2実施形態に係る液漏れ防止ストッパの機能の説明図。

【図13】実験用流路の接続部の説明図。

【図14】実験系の説明図。

【図15】既存の冷却ユニットの構成図。

【発明を実施するための形態】

【0015】

以下、発明者らが開発した2タイプの液体供給システム(以下、第1実施形態、第2実施形態に係る液体供給システムと表記する)について、図面を参照して詳細に説明する。

【0016】

《第1実施形態》

図1に、第1実施形態に係る液体供給システムの構成を示す。

【0017】

この図1と図15とを比較すれば明らかなように、第1実施形態に係る液体供給システムは、水冷ユニット30に監視ユニット15を追加した上で、各ホースクランプ39の代わりに液漏れ防止ストッパ10を設けたものに相当するシステムである。

【0018】

まず、監視ユニット15の構成及び機能を説明する。なお、以下の説明では、フレキシブルチューブ32のことを、チューブ32と略記する。また、パイプ31とチューブ(フレキシブルチューブ)32とが重なっている部分と、パイプ31の、チューブ32の端面近傍の、チューブ32で覆われていない部分とからなる部分のことを、接続部と表記する。

【0019】

監視ユニット15は、接続部からの液漏れ(冷却水漏れ)を検出してユーザに通知するユニットである。この監視ユニット15は、センサ15aと通知ユニット15bとにより構成されている。

【0020】

センサ15aは、液体供給システム内(液体供給システム内の、パイプ31、チューブ32等により構成されている冷却水流路内)を循環する冷却水の、マーカー物質が溶解すると変化する物性値を測定するためのセンサである。なお、マーカー物質とは、接続部から冷却水が漏れ出したときに液体供給システム内を流れる冷却水中に溶け出させることを目的として、液漏れ防止ストッパ10内に用意されている水溶性物質(詳細は後述)のことである。

【0021】

このセンサ15aとしては、さまざまなものを採用することが出来る。例えば、センサ15aとして、冷却水の電気伝導度(電導率)を測定するためのセンサや、マーカー物質固有の吸収波長の吸光度を測定するためのセンサ(光源用のLEDとフィルタ付きフォトセンサ等)を採用することが出来る。また、マーカー物質として蛍光物質を使用する場合には、センサ15aとして、マーカー物質固有の蛍光強度を測定するためのセンサ(励起光源としての紫外線LEDとフィルタ付きフォトセンサ等)を採用することが出来る。

【0022】

通知ユニット15bは、センサ15aの出力に基づき、監視対象物性値(センサ15により測定される物性値)に所定の変化が生じるのを周期的に監視し、監視対象物性値に所定の変化が生じたときに、液漏れ(冷却水漏れ)が発生したことをユーザに通知するユニットである。なお、『監視対象物性値に所定の変化が生じる』とは、『監視対象物性値の値が、マーカー物質が溶解したことが確実な値(測定誤差や冷却水の温度変化等を原因としてはあり得ない値)として予め設定されている値以上、変化する』ということである。

【0023】

この通知ユニット15bとしても、さまざまなものを採用することが出来る。例えば、通知ユニット15bとして、監視対象物性値に所定の変化が生じたときに、ノート型PCのディスプレイ上に、液漏れが発生した旨のメッセージを表示するユニット(ノート型P

C内のCPUを利用したユニット等)を採用することが出来る。また、通知ユニット15bとして、ディスプレイ上へのメッセージの表示以外の方法(例えば、特定のLEDの点灯/点滅、特定の警告音の発生、音声メッセージの出力)により、液漏れが発生したことをユーザに通知するユニットを採用することも出来る。

【0024】

通知ユニット15bとして、センサ15aの出力の監視周期(監視対象物性値に所定の変化が生じたか否かの判定周期)が極めて短いユニット(センサ15aの出力を常時監視するユニット)を採用することも、センサ15aの出力の監視周期が比較的に長い(例えば、1時間)ユニットを採用することも出来る。

【0025】

また、通知ユニット15bとして、1度しか液漏れの発生を検出できないユニットを採用しておくことも出来る。ただし、通知ユニット15bとしては、監視対象物性値に所定の変化が生じる度に、液漏れが発生したことをユーザに通知するユニットを採用しておくことが望ましい。なお、説明の便宜上、そのような機能を有する通知ユニット15bを採用しておくことが望ましい理由等の説明は、後ほど行うことにする。

【0026】

次に、液漏れ防止ストッパ10の構成を説明する。

図2に、液漏れ防止ストッパ10の、パイプ31及びチューブ32の中心を通る面での断面図を示し、図3に、液漏れ防止ストッパ10の、図2におけるA−A線に沿った断面図を示す。

【0027】

図2及び図3に示してあるように、液漏れ防止ストッパ10は、接続部の、チューブ32の端面を中心とした部分(以下、接続端部と表記する)の周囲を覆う形状の膨張部11と、膨張部11の外周を締め付けることにより膨張部11を接続部に対して固定する(押し付ける)ためのホースクランプ12とを備えている。

【0028】

膨張部11は、バルク状の部材ではなく、『水を吸収すると膨張するシート状部材に水溶性のマーカー物質を担持させたシート状複合部材』を接続端部の周囲に巻き付けることによって形成される部材(部分)である。

【0029】

この膨張部11の形成手順及び接続部の構成から明らかなように、液漏れ防止ストッパ10は、以下の手順で、その取り付けが行われるものとなっている。

【0030】

液漏れ防止ストッパ10の取り付け時には、予め、チューブ32を接続する前のパイプ31(又は、パイプ31に接続する前のチューブ32)に、ホースクランプ12を通しておく。

【0031】

その後、パイプ31にチューブ32を接続する作業(パイプ31の端部をチューブ32の端部内に差し込む作業/パイプ31端部の外側にチューブ32の端部を被せる作業)と、接続端部の周囲にシート状複合部材を巻き付ける作業とが行われる。なお、後者の作業は、巻き付け後のシート状複合部材の外径が、つまみ部12aが操作されていない場合におけるホースクランプ12の内径よりも大きくなるように、行われる。

【0032】

次いで、接続端部の周囲に巻き付けたシート状複合部材を、パイプ31(又はチューブ32)に通しておいたホースクランプ12にて締め付ける作業が行われる。すなわち、2つのつまみ部12aを指で操作することにより径を拡大させたホースクランプ12を、シート状複合部材を巻き付けた部分まで移動させた後、つまみ部12aから指を離す作業が行われる。そして、液漏れ防止ストッパ10の接続部への取り付けが完了する。

【0033】

なお、本実施形態に係る液漏れ防止ストッパ10は、図4に示した形状のホースクラン

プ12を用いたものであるが、ホースクランプ12の代わりに、図5に示した形状のホースクランプ13(ネジ13aの操作により径を拡縮できるホースクランプ)を用いることも出来る。また、ホースクランプ12の代わりに、径を拡縮できないが、膨張部11の外周面位置を固定すること(膨張部11が外側に広がらないようにすること)ができるパーツを用いることも出来る。ただし、拡径/縮径できるものである方が作業がやりやすいため、膨張部11の外周を把持させるためのパーツとしては、径を拡縮できるホースクランプを採用しておくことが好ましい。

【0034】

シート状複合部材(シート状部材、マーカー物質)に関する詳細説明を行う前に、ここで、図6及び図7を用いて、液漏れ防止ストッパ10の機能と、液体供給システム(監視ユニット15)の機能とを、説明しておくことにする。

【0035】

既に説明したように、液漏れ防止ストッパ10の膨張部11の主要構成要素は、水を吸収すると膨張するシート状部材である。従って、チューブ32の経年劣化等により、或る接続部(接続端部、パイプ31外面・チューブ32内面間の隙間)から冷却水が漏れ出した場合、図6に模式的に示したように、漏れた冷却水は、膨張部11外まで漏れ出すことなく、膨張部11の、チューブ32の端面近傍に位置している部分(図6における、複数の矢印が示されている白抜き部分)に吸収されることになる。

【0036】

そして、当該部分は、膨張しようとするが、膨張部11の外周はホースクランプ12により固定されている。そのため、図7に模式的に示してあるように、冷却水の吸収により発生した膨張力が、チューブ32を縮径させる力、及び、膨張部11の各部を圧縮する力(膨張部11をより液体が通り難い状態とする力)として働くことになる。そして、その結果として、接続部から膨張部11内への冷却水漏れが止まることになる。

【0037】

また、膨張部11(シート状複合部材)内には、水溶性のマーカー物質が存在している。従って、接続部から膨張部11内に冷却水が漏れた場合には、液体供給システム内を循環する冷却水中に、膨張部11内のマーカー物質が溶け出すことになるが、液体供給システムは、監視対象物性値に所定の変化が生じたときに、液漏れ(冷却水漏れ)が発生したことをユーザに通知する監視ユニット15(図1)を備えている。

【0038】

そのため、ノート型PCのユーザは、冷却水漏れが発生したことを、即座に(冷却水漏れの発生後、通知ユニット15bが実際に液漏れの有無を判断したときに)、把握できることになる。

【0039】

しかも、液漏れ防止ストッパ10の上記機能により、接続部からの冷却水漏れは既に止められている。そして、その後、同じ接続部/異なる接続部から冷却水漏れが発生しても、原則として、液漏れ防止ストッパ10の上記機能によりの冷却水漏れが止められる。

【0040】

従って、ユーザは、余裕を持って、実際上の問題(CPU等のデバイスが冷却水漏れにより壊れる等)が発生する前に、液体供給システム(ノート型PC)を修理に出せることになる。

【0041】

さて、第1実施形態に係る液体供給システムを用いておけば、上記したように、各接続部にて発生した液漏れを止めることが出来る。ただし、通知ユニット15bとして、1度しか液漏れの発生を検出できないユニット(例えば、電気伝導度が既定値以上であるか否かしか判断しないユニット)を採用しておいた場合、液漏れが発生して修理を行う前に、再度、液漏れが発生しても、その再度の液漏れの発生(換言すれば、修理を急ぐ必要があること)をユーザに知らせることが出来ないことになる。

【0042】

そのため、通知ユニット15bとして、監視対象物性値に所定の変化が生じる度に液漏れ(冷却水漏れ等)が発生したことをユーザに通知するユニットを採用しておくことが望ましいのである。なお、そのような通知ユニット15bとしては、例えば、基準値と監視対象物性値との差が所定値以上となったときに液漏れ発生したことをユーザに通知するユニットであって、ユーザへの通知後、監視対象物性値が安定するのを監視して、安定後の監視対象物性値を基準値として再設定するユニットを採用することが出来る。

【0043】

次に、シート状複合部材として採用できる部材について説明する。

【0044】

シート状複合部材としては、『水を吸収すると膨張するシート状部材に水溶性のマーカー物質を担持させた部材』でありさえすれば、さまざまなものを採用することが出来る。

【0045】

例えば、シート状複合部材のシート状部材としては、ポリアクリル酸系樹脂、ポバール系樹脂、ポリオキシエチレン系樹脂、セルロース系樹脂等の膨潤性樹脂の繊維から形成された織布又は不織布、膨潤性樹脂の繊維とポリエステル等の化学繊維とから形成された織布又は不織布、化学繊維からなる織布若しくは不織布に膨潤性樹脂を含浸させたものなどを、採用することが出来る。

【0046】

ただし、シート状部材の構成材料としてイオン性基を有する樹脂を使用しておけば、多量のマーカー物質を容易に担持させることが可能なシート状部材を得ることができる。従って、シート状部材には、以下のような構成を含む樹脂(つまり、カルボキシル基等のイオン性基を有する樹脂)を使用しておくことが好ましい。

・(メタ)アクリル酸〔アクリル酸又はメタクリル酸:以下、同様。〕

・(メタ)アクリル酸の金属塩

・ジメチルアミノプロピル(メタ)アクリルアミドなどのアミノ置換(メタ)アクリルアミド

・ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレートなどの(メタ)アクリル酸アミノ置換アルキルエステル

【0047】

そして、ポリアクリル酸系樹脂は、元々、イオン性基を有する樹脂であると共に、繊維状にして水を吸収させても繊維としての特性を失わない樹脂である。従って、シート状部材としては、ポリアクリル酸系樹脂が構成材料として使用されているものを採用しておくことが望ましい。

【0048】

また、シート状部材に担持させるマーカー物質は、水溶性の物質でありさえすれば良い。ただし、監視ユニット15としては、電気伝導度を測定するものが最も安価に実現できる。そして、冷却水中に溶け出した量(モル数)に対する電気伝導度変化量は、基本的には(イオンの移動度等も関係するが)、解離し易いイオン性基を多数有する物質の方が大きい。

【0049】

そのため、マーカー物質としては、イオン性基を多数有する物質、例えば、以下に示すようなスルホン酸基を2つ以上有する物質、を採用しておくことが好ましく、スルホン酸基(スルホン酸ナトリウム基)数が特に多いピラニン-4(又は、-3)を採用しておくことが望ましい。

【0050】

ピラニン-3(8-ヒドロキシピレン-1,3,6-トリスルホン酸トリナトリウム)

ピラニン-4(ピレン-1,3,6,8-テトラスルホン酸テトラナトリウム)

R酸(2-ナフトール-3,6-ジスルホン酸)

クロモトロープ酸

4,4'-ジアミノスチルベン-2,2'-ジスルホン酸

【0051】

なお、第1実施形態に係る液体供給システム(内の水冷ユニット部分)は、マーカー物質が溶解しない限り冷却水の電気伝導度が変化しないものであるが、液体流路としては、流路中を流れる液体の電気伝導度が他の原因により変化する/変化し得るものも存在する。そして、そのような液体流路を流れる液体の電気伝導度変化で液漏れの有無を判定した場合、誤判定が行われてしまう場合があることになる。ただし、上記したピラニン等は、冷却水中への溶解により冷却水の電気電導度が変化する物質であると共に、430〜510nmの範囲に最大蛍光波長〔ピラニン=507nm、R酸=461nm、クロモトロープ酸=430nm、4,4'-ジアミノスチルベン-2,2'-ジスルホン酸=450nm〕がある

蛍光物質となっている。従って、ピラニン等をマーカー物質として採用した上で、蛍光強度を測定するためセンサ15aを備えた監視ユニット15を採用しておけば、液体の電気伝導度が他の原因により変化する液体流路の接続部からの液漏れの有無を正確に検出できる液体供給システムを実現できることになる。

【0052】

《第2実施形態》

以下、第2実施形態に係る液体供給システムの構成・機能を、上記した第1実施形態に係る液体供給システムと異なっている部分を中心に、説明する。

【0053】

第2実施形態に係る液体供給システムは、液漏れ防止ストッパ10の代わりに、図8〜図10に示した構成を有する液漏れ防止ストッパ20を採用したシステムである。なお、図8は、液漏れ防止ストッパ20の、パイプ31の中心を通る面での断面図であり、図9、図10は、それぞれ、液漏れ防止ストッパ20の、図9におけるB−B線、C−C線に沿った断面図である。

【0054】

図8〜図10に示してあるように、液漏れ防止ストッパ20は、膨張部21と、膨張部21の外周を締め付けることにより膨張部21を接続部に対して固定するためのホースクランプ22とを備えている。

【0055】

液漏れ防止ストッパ20に採用されているホースクランプ22は、ホースクランプ12と同様に、2つのつまみ部22a間の間隔を狭めることにより、内径を拡大させることが出来るホースクランプである。ただし、ホースクランプ22は、ホースクランプ12(図4参照)のように各部の厚みが等しい板バネの加工により製造されたものではなく、テーパー状の断面形状を有する板バネを加工することにより製造されたものとなっている。

【0056】

要するに、ホースクランプ22は、円錐台状の内面形状を有するように製造されたホースクランプとなっている。

【0057】

膨張部21は、膨潤性樹脂の繊維等から形成したバルク状の部材を、ホースクランプ22の内面形状よりも一回り大きな円錐台形状に加工し、パイプ31及びチューブ32を通すための、パイプ31、チューブ32の外径に応じて内径が変化する孔(以下、パイプ孔と表記する)を開けた上で、マーカー物質を担持させた部材である。

【0058】

この膨張部21としては、第1実施形態に係るシート状複合部材と本質的には同じもの(形状のみが異なるもの)を採用することが出来る。

【0059】

上記した膨張部21及びホースクランプ22の形状から明らかであると考えるが、ここで、液漏れ防止ストッパ20の取り付け手順を説明しておくことにする。

【0060】

液漏れ防止ストッパ20の取り付け時には、まず、チューブ32を接続する前のパイプ31に、ホースクランプ22と膨張部21とを通しておく。なお、ホースクランプ22は

、内径が大きい方の面(図8における右側の面)がパイプ31の開口端側(図8における右側)を向く姿勢でパイプ31に通しておく。また、膨張部21は、ホースクランプ22をパイプ31に通した後に、外径が大きい方の面がパイプ31の開口端側を向く姿勢で、パイプ31に通しておく。

【0061】

次に、膨張部21等を通したパイプ31にチューブ32を接続する作業と、膨張部21を接続端部まで移動させる作業とが行われる。その後、ホースクランプ22にて膨張部21を締め付ける作業が行われることにより、液漏れ防止ストッパ20の接続部への取り付けが完了する。

【0062】

以下、図11及び図12を用いて、液漏れ防止ストッパ20の機能を説明する。

【0063】

既に説明したように、液漏れ防止ストッパ20の膨張部21は、膨潤性樹脂の繊維等から形成したバルク状の部材を、ホースクランプ22の内面形状よりも一回り大きな円錐台形状に加工した上でパイプ孔を開けたものである。

【0064】

すなわち、膨張部21は、膨張部11と機能的には同じものとなっている。従って、チューブ32の経年劣化等により接続部から冷却水が漏れ出した場合、図13に模式的に示したように、漏れた冷却水は、膨張部21外まで漏れ出すことなく、膨張部21の中央部分(膨張部21の、チューブ32の端面近傍に位置している部分)に吸収されることになる。

【0065】

そして、当該部分は、膨張しようとするが、膨張部21の外周は、円錐台状の内面を有する、内径が大きい方の面がチューブ32側を向いたホースクランプ22により固定されている。そのため、膨張部21が冷却水を吸収すると、図12に矢印で示してある方向(ホースクランプ22の内面に垂直な方向)の力が発生することになる。

【0066】

この斜め方向の力は、チューブ32を縮径させる力、膨張部21の各部を圧縮する力(膨張部21をより液体が通り難い状態とする力)、及び、冷却水が実際に漏れ出すパイプ31・チューブ32間の隙間を強く圧縮する(当該隙間に、膨張部21を強く押し付ける/膨張部21の一部を入り込ませる)力として機能するものである。

【0067】

従って、液漏れ防止ストッパ20は、パイプ31・チューブ32間の隙間を強く圧縮する機能を有する分、液漏れ防止ストッパ10よりも液漏れを止める性能が高いものとなっていることになる。

【0068】

最後に、第2実施形態に係る液体供給システムの液漏れ防止・検出性能を確認するために行った実験の内容及び結果を説明しておくことにする。

【0069】

第2実施形態に係る液体供給システムの液漏れ防止・検出性能を確認するために、発明者らは、図13に示した構成の接続部を有する、ポンプによって水が循環される液体流路(以下、実験用流路と表記する)を用意した。

【0070】

この接続部(図13)は、液漏れを短時間で発生させるために、パイプ31・チューブ32間にワイヤ40を挟んだものである。なお、実験用流路(接続部)の構成に使用した各部材は、以下の仕様のものである。

パイプ31:外径が5mm、内径が3mmのアルミニウム管

チューブ32:外径が6mm、内径が4mmのブチルゴムチューブ

ワイヤ40:直径が0.5mmの金属ワイヤ

【0071】

そして、発明者らは、実験用流路の接続部に図14に示したように液漏れ防止ストッパ20を取り付けたもの(以下、実験系と表記する)に、水を500時間連続的に流す実験を行った。また、発明者らは、実験用流路の接続端近傍の部分をホースクランプにて締め付けたもの(以下、比較系と表記する)に、水を連続的に流す実験も行った。なお、水の流量は、いずれの場合も、400ミリリットル/分である。

【0072】

その結果、比較系では、短時間(1時間弱)で、接続部から目視可能な量の水漏れが発生したが、実験系では、500時間を経過しても、接続部からの水漏れを確認することはできなかった。ただし、500時間経過後の水の電気伝導度は、初期値の1μS/cmから、50μS/cmに変化しており、液漏れ防止ストッパ20が外部への液漏れを防止できること、及び、電気伝導度の測定により、接続部からの水漏れを検出できることが確認できた。

【0073】

《変形形態》

上記した各実施形態に係る液体供給システムは、各種の変形を行うことが出来る。例えば、各実施形態に係る液体供給システムを、冷却水以外の液体が流れる液体流路を備えたものに変形することが出来る。また、液漏れ防止ストッパ10の膨張部11をバルク状の部材としておくことも出来るし、液漏れ防止ストッパ20の膨張部21を、シート状の部材を接続端部に巻き付けたものとしておくことも出来る。

【0074】

以上、開示した技術に関し、更に以下の付記を開示する。

【0075】

(付記1) 第1パイプとフレキシブルな第2パイプとを、第1パイプの端部を第2パイプの端部内に差し込むことによって接続した1つ以上の接続部を有する液体流路と、

前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲を覆うマーカー物質担持部であって、前記液体流路を流れる液体に可溶なマーカー物質を前記液体を吸収して膨張する膨潤材料に担持させた複合材料により形成されたマーカー物質担持部と、

前記マーカー物質担持部が外側に広がらないように前記マーカー物質担持部の外周を把持する把持部と、

前記マーカー物質の溶解に起因する物性値変化が前記液体流路を流れる前記液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、前記液体流路のいずれかの接続部から液体漏れが発生したことを示す情報を出力する情報出力部と

を備えることを特徴とする液体供給システム。

【0076】

(付記2) 前記把持部が、

円錐台の側面状の内周面を有する、内径が大きい方の端面が前記第2パイプ上に位置するように前記マーカー物質担持部に対して配置される部材である

ことを特徴とする付記1記載の液体供給システム。

【0077】

(付記3) 前記膨潤材料が、ポリアクリル酸系樹脂を主成分とした材料である

ことを特徴とする付記1又は2のいずれか一項に記載の液体供給システム。

【0078】

(付記4) 前記マーカー物質が、スルホン酸基を2つ以上有する分子を主成分とした物質である

ことを特徴とする付記1乃至3のいずれか一項に記載の液体供給システム。

【0079】

(付記5) 前記マーカー物質が、ピラニン−3又はピラニン−4を主成分とした物質である

ことを特徴とする付記4に記載の液体供給システム。

【0080】

(付記6) 前記マーカー物質担持部が、前記液体流路の各接続部の前記第2パイプの

端面を中心とした部分の周囲に、シート状の前記複合材料を巻き付けることによって形成されている

ことを特徴とする付記1乃至5のいずれか一項に記載の液体供給システム。

【0081】

(付記7) 前記マーカー物質担持部が、底面に垂直な方向に前記第1パイプ及び前記第2パイプが通る孔が設けられている、前記把持部により把持されると各部が圧縮されることになる円錐台形状の部材である

ことを特徴とする請求項2記載の液体供給システム。

【0082】

(付記8) 前記把持部が、前記マーカー物質担持部の外周を締め付けることが出来るホースクランプである

ことを特徴とする請求項1乃至請求項7のいずれかに記載の液体供給システム。

【0083】

(付記9)前記情報出力部が監視する前記物性値変化が、前記液体の電気伝導度の変化である

ことを特徴とする付記1乃至8のいずれか一項に記載の液体供給システム。

【0084】

(付記10)前記情報出力部が監視する前記物性値変化が、前記液体の光学的物性値の変化である

ことを特徴とする付記1乃至8のいずれか一項に記載の液体供給システム。

【0085】

(付記11)前記液体流路が、コンピュータ内に設けられた、冷却水を流すための流路である

ことを特徴とする付記1乃至10のいずれか一項に記載の液体供給システム。

【符号の説明】

【0086】

10、20 液漏れ防止ストッパ

11、21 膨張部

12、13、22、39 ホースクランプ

12a、22a つまみ部

15 監視ユニット

15a センサ

15b 通知ユニット

30 水冷ユニット

31 パイプ

32 フレキシブルチューブ(チューブ)

33、34 受熱器

35 熱交換器

36 ファンユニット

37 タンク

38 ポンプ

40 ワイヤ

【特許請求の範囲】

【請求項1】

第1パイプとフレキシブルな第2パイプとを、第1パイプの端部を第2パイプの端部内に差し込むことによって接続した1つ以上の接続部を有する液体流路と、

前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲を覆うマーカー物質担持部であって、前記液体流路を流れる液体に可溶なマーカー物質を前記液体を吸収して膨張する膨潤材料に担持させた複合材料により形成されたマーカー物質担持部と、

前記マーカー物質担持部が外側に広がらないように前記マーカー物質担持部の外周を把持する把持部と、

前記マーカー物質の溶解に起因する物性値変化が前記液体流路を流れる前記液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、前記液体流路のいずれかの接続部から液体漏れが発生したことを示す情報を出力する情報出力部と

を備えることを特徴とする液体供給システム。

【請求項2】

前記把持部が、

円錐台の側面状の内周面を有する、内径が大きい方の端面が前記第2パイプ上に位置するように前記マーカー物質担持部に対して配置される部材である

ことを特徴とする請求項1記載の液体供給システム。

【請求項3】

前記膨潤材料が、ポリアクリル酸系樹脂を主成分とした材料である

ことを特徴とする請求項1又は2のいずれか一項に記載の液体供給システム。

【請求項4】

前記マーカー物質が、スルホン酸基を2つ以上有する分子を主成分とした物質である

ことを特徴とする請求項1乃至3のいずれか一項に記載の液体供給システム。

【請求項5】

前記マーカー物質が、ピラニン−3又はピラニン−4を主成分とした物質である

ことを特徴とする請求項4に記載の液体供給システム。

【請求項6】

前記マーカー物質担持部が、

前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲に、シート状の前記複合材料を巻き付けることによって形成されている

ことを特徴とする請求項1乃至5のいずれか一項に記載の液体供給システム。

【請求項1】

第1パイプとフレキシブルな第2パイプとを、第1パイプの端部を第2パイプの端部内に差し込むことによって接続した1つ以上の接続部を有する液体流路と、

前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲を覆うマーカー物質担持部であって、前記液体流路を流れる液体に可溶なマーカー物質を前記液体を吸収して膨張する膨潤材料に担持させた複合材料により形成されたマーカー物質担持部と、

前記マーカー物質担持部が外側に広がらないように前記マーカー物質担持部の外周を把持する把持部と、

前記マーカー物質の溶解に起因する物性値変化が前記液体流路を流れる前記液体に生ずるのを監視して、当該物性値変化が生じたことを検出したときに、前記液体流路のいずれかの接続部から液体漏れが発生したことを示す情報を出力する情報出力部と

を備えることを特徴とする液体供給システム。

【請求項2】

前記把持部が、

円錐台の側面状の内周面を有する、内径が大きい方の端面が前記第2パイプ上に位置するように前記マーカー物質担持部に対して配置される部材である

ことを特徴とする請求項1記載の液体供給システム。

【請求項3】

前記膨潤材料が、ポリアクリル酸系樹脂を主成分とした材料である

ことを特徴とする請求項1又は2のいずれか一項に記載の液体供給システム。

【請求項4】

前記マーカー物質が、スルホン酸基を2つ以上有する分子を主成分とした物質である

ことを特徴とする請求項1乃至3のいずれか一項に記載の液体供給システム。

【請求項5】

前記マーカー物質が、ピラニン−3又はピラニン−4を主成分とした物質である

ことを特徴とする請求項4に記載の液体供給システム。

【請求項6】

前記マーカー物質担持部が、

前記液体流路の各接続部の前記第2パイプの端面を中心とした部分の周囲に、シート状の前記複合材料を巻き付けることによって形成されている

ことを特徴とする請求項1乃至5のいずれか一項に記載の液体供給システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−38937(P2011−38937A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−187651(P2009−187651)

【出願日】平成21年8月13日(2009.8.13)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月13日(2009.8.13)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]