液体供給装置及び冷却水状態判断装置

【目的】 冷却水の状態を自動的に判断する液体供給装置の提供

【解決手段】 氷着センサ51は、蒸発管27の近傍、所定の位置に設置されており、2つのプローブ電極の間に流れるイオン電流に基づいて、冷却水等の電気抵抗値、即ち導電率を検出する。冷却水温度センサ53は、氷着センサ51近傍に配置されており、水槽22の冷却水の温度を検出する。氷着センサ51は蒸発管27の周囲に所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを判断するにあたり、検出対象物である冷却水及び氷の導電率の変化を用いる。冷却水の導電率は、冷却水の温度により変化する。従って、冷却水の導電率が温度によって変化することから、冷却水の状態を導電率を用いて正確に把握するためには、冷却水の導電率を温度によって補正する必要がある。そこで、冷却水温度センサ53を配置し、冷却水の温度を検出している。

【解決手段】 氷着センサ51は、蒸発管27の近傍、所定の位置に設置されており、2つのプローブ電極の間に流れるイオン電流に基づいて、冷却水等の電気抵抗値、即ち導電率を検出する。冷却水温度センサ53は、氷着センサ51近傍に配置されており、水槽22の冷却水の温度を検出する。氷着センサ51は蒸発管27の周囲に所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを判断するにあたり、検出対象物である冷却水及び氷の導電率の変化を用いる。冷却水の導電率は、冷却水の温度により変化する。従って、冷却水の導電率が温度によって変化することから、冷却水の状態を導電率を用いて正確に把握するためには、冷却水の導電率を温度によって補正する必要がある。そこで、冷却水温度センサ53を配置し、冷却水の温度を検出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷却水で冷却された液体を供給する液体供給装置及び冷却水の状態を判断する冷却水状態判断装置に関し、特に、冷却水の状態を自動的に判断するものに関する。

【背景技術】

【0002】

従来の液体供給装置である、飲料供給装置110について図13を用いて説明する。飲料供給装置110では、冷却水を貯留する水槽130内には、飲料が通過する螺旋状に巻回された飲料管140と飲料管140の外側に配置され内部を冷媒が通過して冷却水を冷却する螺旋状に巻回された蒸発管150とが配設される。

【0003】

飲料供給装置110には、冷媒を冷却し、蒸発管150の内部に循環させるための冷却用コンプレッサ(図示せず)が設置されている。冷却用コンプレッサが起動すると冷媒が冷却される。冷却された冷媒を蒸発管150に循環させて、蒸発管150を通して水槽130内の冷却水を冷却する。

【0004】

コイル部150の周囲に成長する氷を検出するための導体片からなる氷検出センサ201、202が距離を隔てて配置されている。冷却水の冷却を始めてからある程度の時間が経過すると、蒸発管150の周りに氷がつき始める。氷検出センサ201、202によって、所定厚さ以上の氷の層を検出すると、十分に水槽130内の冷却水が冷えたと判断して、冷却用コンプレッサを停止させる。その後、冷却水の温度が上昇して蒸発管150の周りの氷が溶けたことを氷検出センサ201、202が検出すると、再びコンプレッサを起動する。

【0005】

なお、水槽130内には攪拌モータ163により回転される冷却水攪拌翼160が設けられ、冷却水攪拌翼160の回転により冷却水が攪拌される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−88425号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述の飲料供給装置110には、以下のような改善すべき点がある。飲料供給装置110では、氷検出センサ201、202を用いて、冷却水を所定の温度まで冷却させている。ここで、氷検出センサ201、202の検出対象としては、冷却水の導電率であることが多い。氷検出センサ201、202は、コイル部150の周りに形成される氷の状態の冷却水の導電率と液体の状態の冷却水の導電率とが異なることを利用して、センサ信号を出力している。しかし、冷却水を長期間使用すると、冷却水の導電率が変化して、結果的に、氷の状態と液体の状態との間の導電率の差が得られなくなる場合がある。この場合、冷却水の冷却用コンプレッサーの動作を正しく制御することができない。したがって、冷却水の水質を適切に把握する必要がある。しかし、従来の飲料提供装置110では、そのような機能を有していない、という改善すべき点がある。

【0008】

さらには、長時間使用した冷却水を新しい冷却水に交換する時期を適切に判断する必要がある。しかし、従来の飲料提供装置110では、そのような機能を有していない、という改善すべき点がある。

【0009】

さらに、冷却水を最適な冷却温度まで冷却できない場合、長時間の使用により冷却水が劣化していることが原因であるのか、コンプレッサー等の冷却手段が適切でない、例えば、コンプレッサーの出力不足、が原因であるのかといった、冷却水を冷却できない原因を特定することができない、という改善すべき点がある。

【0010】

さらに、最近では趣向の変化から提供温度が異なるビールが登場している。例えば、ビールは6〜8℃程度に冷却して提供することが一般的であるが、−2℃ぐらいに冷却し、より爽快感の得られるビールを提供することも始まっている。異なる温度のビールを提供するためには、温度毎に定められた冷却水を水槽122に満たして、ビールを所定の温度まで冷却する必要がある。この場合、定められた冷却水とは異なる冷却水を水槽122に満たした場合、ビールを最適な温度まで冷却することができない場合もある。しかしながら、飲料供給装置110では、使用している冷却水の種類を判断することはできない、という改善すべき点がある。

【0011】

そこで本発明は、冷却水の状態を自動的に判断する液体供給装置及び冷却水状態判断装置の提供を目的とする。

【発明の効果】

【0012】

本発明における課題を解決するための手段及び発明の効果を以下に示す。

【0013】

(1)本発明に係る液体供給装置は、外部から導入した所定の液体を冷却して、供給する液体供給装置であって、冷却水を溜める水槽、所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、前記液体供給管路を通過した液体を外部に供給する外部供給手段、前記水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、前記冷却水の温度を検出する冷却水温度検出手段、前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、前記補正した冷却水の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段、を有する。

【0014】

これにより、冷却水の水質が温度により変化する場合であっても、冷却水の水質の状態を正確に判断することができる。よって、提供する液体を常に適正に冷却することができる。

【0015】

(2)本発明に係る液体供給装置では、前記冷却水状態判断手段は、前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断する。

【0016】

これは、冷却水の水質が所定の冷却温度まで冷却されたときの水質であるが、冷却水の温度が所定の冷却温度まで冷却できていない場合、その原因は、冷却水が冷却機能回復時期にあり、十分な冷却能力を発揮できていないと判断できるからである。よって、冷却水を直ちに交換する等の冷却機能回復処理により、提供する液体を常に適正に冷却することができる。また、冷却水の水質が温度により変化する場合であっても、冷却水の水質を示す値を冷却水の温度によって補正するので、冷却水の冷却機能回復時期を正確に判断することができる。

【0017】

(3)本発明に係る液体供給装置は、さらに、外部に供給する前記液体の温度を検知する液体温度検知手段、を有し、前記冷却水状態判断手段は、さらに、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記冷却手段の冷却能力が不足している、と判断する。

【0018】

これは、冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、冷却水が所定の冷却温度まで冷却されている場合、つまり、冷却水が正常に冷却されている場合にもかかわらず、液体が所定の液体温度まで冷却されていない場合、その原因は、冷却水を冷却する冷却手段の冷却能力が不足していることにあると判断することができるからである。よって、冷却手段の冷却能力を容易に判断することができる。

【0019】

(4)本発明に係る液体供給装置では、前記冷却水状態判断手段は、前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断する。

【0020】

これにより、冷却水の種類を自動的に判断することができる。

【0021】

(5)本発明に係る液体供給装置は、前記冷却水の種類に基づき、前記冷却水の冷却温度を判断する冷却温度判断手段、前記冷却温度に基づき、前記冷却水を冷却する冷却手段、を有する。

【0022】

これにより、自動的に判断した冷却水の種類に従って、冷却水の種類に応じた温度に自動的に冷却水を冷却することができる。

【0023】

(6)本発明に係る液体供給装置は、外部に供給する前記液体の温度を検知する液体温度検知手段、を有し、前記冷却手段は、さらに、検知した前記液体の前記温度を用いて、前記冷却水を冷却する。

【0024】

これにより、外部に供給する液体の温度によって、冷却水の温度を自動的に調整することができる。つまり、外部に提供する液体を常に所定の温度まで冷却することができる。

【0025】

(7)本発明に係る液体供給装置では、前記冷却手段は、さらに、冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却し、 検知した前記液体の前記温度に基づき、前記冷媒循環手段を制御する。

【0026】

これにより、冷却水の温度を冷媒循環手段の動作を調整することによって、自動的に調整することができる。

【0027】

(8)本発明に係る液体供給装置は、前記冷却水の状態を表示する冷却水状態表示手段を有する。これにより、冷却水の水質の変化に基づき、前記冷却水の交換を促す警告表示を出力することが出来る。

【0028】

(9)本発明に係る液体供給装置では、前記水質検出手段は、前記冷却水の導電率を検出する。これにより、導電率に基づいた冷却水の状態を容易に判断することができる。

【0029】

(10)本発明に係る液体供給装置では、前記水質検出手段は、前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものである。

【0030】

これにより、検出を続けることによって電極周辺の分極が進み、水質検出手段の性能が低下することを防止することができる。

【0031】

(11)本発明に係る液体供給装置では、前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されている。これにより、同じ位置での冷却水の水質及び冷却水の温度を検出することができる。よって、より正確に冷却水の状態を判断することができる。

【0032】

(12)本発明に係る液体供給装置では、前記液体は、ビールである。これにより、ビールを提供する液体提供装置であるビールサーバにおける冷却水の状態を容易に判断することができる。

【0033】

(13)本発明に係る冷却水状態検出装置は、外部から導入した所定の液体を冷却水を用いて冷却して、供給する液体供給装置の前記冷却水の状態を判断する冷却水状態判断装置であって、前記液体供給装置の前記冷却水を溜める水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、前記冷却水の温度を検出する冷却水温度検出手段、前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、前記補正した冷却水の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段を有する

【0034】

これにより、冷却水の水質が温度により変化する場合であっても、冷却水の水質の状態を正確に判断することができる。よって、提供する液体を常に適正に冷却することができる。

【0035】

(14)本発明に係る冷却水状態検出装置では、前記冷却水状態判断手段は、

【0036】

前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断する。

【0037】

これは、冷却水の水質が所定の冷却温度まで冷却されたときの水質であるが、冷却水の温度が所定の冷却温度まで冷却できていない場合、その原因は、冷却水が冷却機能回復時期にあり、十分な冷却能力を発揮できていないと判断できるからである。よって、冷却水を直ちに交換する等の冷却機能回復処理により、提供する液体を常に適正に冷却することができる。また、冷却水の水質が温度により変化する場合であっても、冷却水の水質を示す値を冷却水の温度によって補正するので、冷却水の冷却機能回復時期を正確に判断することができる。

【0038】

(15)本発明に係る冷却水状態検出装置は、さらに、外部に供給する前記液体の温度を検知する液体温度検知手段、を有し、前記冷却水状態判断手段は、さらに、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記冷却手段の冷却能力が不足している、と判断する。

【0039】

これは、冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、冷却水が所定の冷却温度まで冷却されている場合、つまり、冷却水が正常に冷却されている場合にもかかわらず、液体が所定の液体温度まで冷却されていない場合、その原因は、冷却水を冷却する冷却手段の冷却能力が不足していることにあると判断することができるからである。よって、冷却手段の冷却能力を容易に判断することができる。

【0040】

(16)本発明に係る冷却水状態検出装置では、前記冷却水状態判断手段は、前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断する。

【0041】

これにより、冷却水の種類を自動的に判断することができる。

【0042】

(17)本発明に係る冷却水状態検出装置は、判断した前記冷却水の状態を表示する冷却水状態表示手段を有する。これにより、冷却水の水質の変化に基づき、記冷却水の交換を促す警告表示を出力することが出来る。

【0043】

(18)本発明に係る冷却水状態検出装置では、前記水質検出手段は、前記冷却水の導電率を検出する。これにより、導電率に基づいた冷却水の状態を容易に判断することができる。

【0044】

(19)本発明に係る冷却水状態検出装置では、前記水質検出手段は、前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものである。これにより、検出を続けることによって電極周辺の分極が進み、水質検出手段の性能が低下することを防止することができる。

【0045】

(20)本発明に係る冷却水状態検出装置では、前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されている。これにより、同じ位置での冷却水の水質及び冷却水の温度を検出することができる。よって、より正確に冷却水の状態を判断することができる。

【0046】

(21)本発明に係る冷却水状態検出装置では、前記液体は、ビールである。これにより、ビールを提供する液体提供装置であるビールサーバにおける冷却水の状態を容易に判断することができる。

【0047】

ここで、本発明に係る液体供給装置の構成要素と実施例における構成要素との対応関係を示す。液体供給装置はビールサーバ1、ビールサーバ1A、及びビールサーバ1Bに対応する。水槽は水槽22に、液体供給管路はビール冷却管30に、外部供給手段は注出コック20に、冷却手段は冷凍ユニット25、CPU191、メモリ192、入出力回路196に、冷媒循環管路は蒸発管27に、冷媒循環手段はコンプレッサ23に、水質検知手段は氷着センサ51に、冷却水温度検出手段は冷却水温度センサ53に、液体温度検知手段はビール温度センサ54に、それぞれ対応する。

【0048】

また、冷却水状態表示手段は、冷却水状態表示パネル55、冷却水交換警告ランプ57、冷却水種表示パネル59に対応する。

【0049】

さらに、補正手段、冷却水状態判断手段、冷却温度判断手段は、制御回路19に対応する。さらに、液体は、ビールに対応する。

【0050】

「冷却水の冷却機能を回復する」とは、冷却水が被冷却物を冷却するために必要とされる能力である冷却能力が基準よりも劣る場合に、少なくとも基準まで冷却能力を高めることをいい、冷却水の補充、交換や、所定の成分の補充、除去等を含む概念である。

【0051】

「冷却手段の冷却能力が不足している」とは、冷却手段が被冷却物を所定の条件で所定の温度まで冷却することができないことをいう。例えば、冷媒を循環させて被冷却物を冷却する工程において、冷却液の水質が正常であるのに冷却水の温度が正常でないときの冷媒を循環させる力の不足、循環させる冷媒の量の不足等を含む概念である。また、冷却液で外部に供給する液体を冷却する工程において、冷却液の水質、温度が共に正常であるのに外部に供給する液体の温度が正常でないときの外部供給液体の供給量に対して外部液体供給管路が短い等、液体供給装置のサイズが小さいこと等を含む概念である。

【図面の簡単な説明】

【0052】

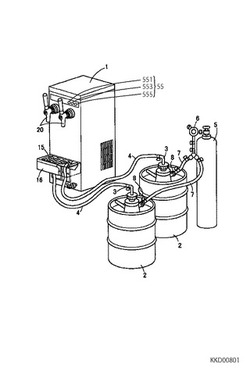

【図1】本発明に係るビールサーバ1に関する外観構成を示す図である。

【図2】本発明に係るビールサーバ1の内部構成を示す図である。

【図3】制御回路19のハードウェア構成を示す図である。

【図4】ビールサーバ1の制御回路19の動作を示すフローチャートである。

【図5】本発明に係るビールサーバ1Aに関する外観構成を示す図である。

【図6】本発明に係るビールサーバ1Aの内部構成を示す図である。

【図7】ビールサーバ1Aの制御回路19の動作を示すフローチャートである。

【図8】本発明に係るビールサーバ1Bに関する外観構成を示す図である。

【図9】ビールサーバ1Bの制メモリ192に記憶されている冷却水情報DBのデータ構造を示す図である。

【図10】ビールサーバ1Bのメモリ192に記憶されている冷却温度情報DBのデータ構造を示す図である。

【図11】ビールサーバ1Bの制御回路19の動作を示すフローチャートである。

【図12】本発明に係るハンディ型の冷却水状態検出装置1Cに関する外観構成を示す図である。

【図13】従来の液体供給装置である飲料供給装置110を示す図である。

【発明を実施するための形態】

【0053】

以下、本発明の実施例について、図面を参照しながら詳細に説明していく。

【実施例1】

【0054】

第1 構成

1.ビールサーバ1の構成

本発明に係る液体供給装置の一実施例であるビールサーバ1の外観構成を図1に示す。 図1に示すように、ビールサーバ1には、ビールを貯蔵するビール樽2が、ビール供給管継手3及びビール供給管4を介して接続されている。また、炭酸ガスボンベ5から調圧弁6及び各ガスホース7を介して、ガスホース継手8に炭酸ガスが供給される。ガスホース継手8から供給された炭酸ガスに押圧されたビール樽2内のビールがビール供給管継手3を通ってビール供給管4に供給される。

【0055】

次に、ビールサーバ1の内部構成について図2を用いて説明する。図2に示すように、ビールサーバ1は、本体の外側を外装ケース10によって覆われると共に、その上側は蓋11によって覆われている。外装ケース10の前面には、ビールを供給するビール供給管4が接続される、一対の供給管接続部材12が設けられている。供給管接続部材12は、ほぼL型の管継手であり、下方からビール供給管4の端部を供給管接続部材12の中に差し込む。これにより、ビール供給管4の端部が供給管接続部材12に接続される。

【0056】

また、供給管接続部材12の前側には、上面に網状の板部材15(図1参照)が載置される受皿16が取り付けられている。

【0057】

また、ビールサーバ1の前面上部には、左右一対の注出コック20が取り付けられている。また、本体の下面の4箇所において脚部材13が固設されている。ビールサーバ1は、脚部材13を介して店内のカウンター等の上に配置される。

【0058】

また、図2に示すように、本体の上半部には、冷却水を貯留した水槽22が配置されている。水槽22の下方には、コンプレッサ23、凝縮器24、及び、凝縮器24を冷却する冷却ファン(図示せず)等から構成される冷凍ユニット25が設けられている。冷凍ユニット25には、蒸発管27が接続されている。蒸発管27は、水槽22の内壁部に取付具28を介して螺旋状に取り付けられている。

【0059】

冷媒は、冷凍ユニット25→蒸発管27→冷凍ユニット25へ辿る経路を循環する。冷媒は、水槽22において蒸発管27を通過する際に蒸発し、冷却水との間で熱交換を行う。これにより、蒸発管27の周囲には、氷が形成される。なお、所定量の氷が形成されると、冷却水が十分に冷却されたと判断する。所定量の氷としては、例えば、蒸発管27の周囲から3cmとする。このように、蒸発管27の周囲に形成される氷の厚さによって、冷却水の温度を制御する。

【0060】

蒸発管27の近傍、所定の位置に、氷着センサ51が設置されている。氷着センサ51は、蒸発管27の周囲に所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを検出するためのセンサである。

【0061】

氷着センサ51は、例えば、蒸発管27に対して所定の距離を保って取り付けられる。この場合、蒸発管27の周囲に氷が十分に形成されていない、つまり、所定の厚さの氷が形成されていない場合、氷着センサ51は、冷却水の導電率を検出する。その後、冷却がすすみ、蒸発管27の周囲に氷が十分に形成される、つまり、所定の厚さの氷が形成されると、氷着センサ51は、氷の導電率を検出する。冷却水の導電率と氷の導電率とは異なるため、氷着センサ51は、導電率の変化を検出することによって、所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを判断する。

【0062】

なお、氷着センサ51は、2つのプローブ電極の間に流れるイオン電流に基づいて、冷却水等の電気抵抗値、すなわち導電率を検出する。

【0063】

凝縮器24の前側には、エアフィルター26が取り付けられている。

【0064】

水槽22の底面には、供給側端部が一対の供給管接続部材12に接続される一対のステンレスパイプ製の飲料パイプ29が断熱材中に埋設されている。そして、飲料パイプ29は、水槽22の内側底面部から上方に導出されて、各々ステンレスパイプ製のビール冷却管30に接続されている。ビール冷却管30は、螺旋状に形成されて、水槽22内の蒸発管27の内側に取付具を介して取り付けられている。飲料パイプ29から圧送されたビールは、ビール冷却管30の下側から上側に送出される。ビールは、ビール冷却管30を通過する間に、冷却水によって、所定の温度まで冷却される。

【0065】

ビール冷却管30の注出側端部は、注出コック20の注出端部に接続される。冷却されたビールは、注出コック20を介してビアジョッキ等に注出される。

【0066】

前述のように、冷却水の温度は、蒸発管27の周囲に形成される氷の厚さによって制御することができる。一方、ビールの温度は、冷却水の温度によって制御することができる。つまり、蒸発管27の周囲に形成される氷の厚さによって、ビールの温度を制御することができる。

【0067】

冷却水温度センサ53は、氷着センサ51近傍に配置されている。冷却水温度センサ53は、水槽22の冷却水の温度を検出する。氷着センサ51が検出する導電率は、冷却水の温度により変化する。このため、導電率を用いて冷却水の水質を正確に判断しようとすると、冷却水の温度を用いて、検出した導電率を補正することが望ましい。

【0068】

氷着センサ51は蒸発管27の周囲に所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを判断するにあたり、検出対象物である冷却水及び氷の導電率の変化を用いている。ここで問題となるのは、冷却水の温度により、冷却水の導電率が変化することである。したがって、冷却水の導電率が温度によって変化することから、冷却水の状態を導電率を用いて正確に把握するためには、冷却水の導電率を温度によって補正する必要がある。そこで、冷却水温度センサ53を配置し、冷却水の温度を検出している。

【0069】

ビールは、飲料パイプ29を介して、水槽22の下からビール冷却管30に供給される。比較的温度の高いビールが水槽22の下から供給されるので、水槽22の下部において、他の部分に比べて、冷却水の温度が比較的早く高くなる。このため、水槽22の温度を均一にすべく、撹拌モータ36及び撹拌翼34が設けられている。撹拌モータ36は、撹拌翼34を回転駆動する。冷却水は、撹拌翼34の回転により撹拌され、水槽22の温度が均一化される。

【0070】

図1に示すように、外装ケース10には、冷却水状態表示パネル55が設けられている。冷却水状態表示パネル55は、複数の発光手段であるLED551〜555を有している。なお、冷却水の状態によって、発光するLED551〜555が異なっている。これにより、水槽22の冷却水の状態を容易に把握することができる。

【0071】

制御回路19(図示せず)は、水槽22の下半部に配置されている。制御回路19は、氷着センサ51、冷却水温度センサ53、冷却水種表示パネル55、及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。

【0072】

2.制御回路19のハードウェア構成

制御回路19のハードウェア構成を図3に示す。制御回路19は、CPU191、メモリ192、電源回路193、及び入出力回路196を有している。

【0073】

CPU191は、メモリ192に記録されている冷却水管理プログラム等その他のアプリケーションに基づいた処理を行う。メモリ192は、冷却水管理プログラム等のプログラムを記憶保持する。また、メモリ192は、CPU191に対して作業領域を提供する。

【0074】

電源回路193は、CPU191等に電力を供給する。入出力回路196は、氷着センサ51からセンサ値を氷着センサ情報として、また、冷却水温度センサ53からセンサ値を冷却水温度情報として、それぞれ取得する。また、入出力回路196は、冷却水状態表示パネル55の点灯を制御するためのLED制御情報を送受信する。

【0075】

第2 制御回路19の動作

制御回路19のCPU191の動作について、図4に示すフローチャートを用いて説明する。CPU191は、氷着センサ51から氷着センサ情報を受信すると(S401)、氷着センサ情報の値から冷却水の導電率を算出する(S403)。CPU191は、冷却水温度センサ53から冷却水温度情報を取得する(S405)。CPU191は、取得した冷却水温度情報の値を用いて、算出した導電率の値に対して温度補正を実施し、基準温度における温度補正導電率を算出する(S407)。なお、温度補正導電率の算出に必要な温度に対する導電率の変化率は、メモリ192に予め記憶しておく。

【0076】

CPU191は、基準温度における適正な冷却水の導電率の範囲の上限、及び、下限を示す上限適正導電率、及び、下限適正導電率を取得する(S409)。なお、上限適正導電率、下限適正導電率については、メモリ192に予め記憶しておく。

【0077】

CPU191は、温度補正導電率が上限適正導電率より大きいと判断すると(S411)、冷却水のイオン濃度が高すぎる状態にあると判断し、過多LEDランプ555を点灯させる(S413)。CPU191は、温度補正導電率が下限適正導電率より小さいと判断すると(S415)、冷却水のイオン濃度が不足している状態にあると判断し、不足LEDランプ551を点灯させる(S417)。CPU191は、それ以外の場合である、即ち温度補正導電率が上限適正導電率より小さく、温度補正導電率が下限適正導電率より大きいと判断すると、冷却水のイオン濃度が良好な状態にあると判断し、良好LEDランプ553を点灯させる(S419)。

【0078】

CPU191は、ステップS401〜S419までの処理を終了まで繰り返す(S421)。

【0079】

このように、冷却水の導電率を温度によって補正することによって、ビールサーバの設置環境に影響されずに、より正確に冷却水の状態を把握することができる。よって、例えば、ビールサーバが直射日光があたり高温状態となるような設置環境にある場合、冷却水の導電率は、標準的な設置環境の場合の導電率よりも高くなる。このため、標準的な設置環境に設置されていれば、導電率が低い、つまりイオン濃度不足と判断される場合であっても、導電率が適正である、つまり適正イオン濃度であると判断され得る。

【0080】

一方、本実施例におけるビールサーバ1では、ビールサーバ1の設置環境にかかわらず、温度補正導電率を用いるので正確に冷却水の状態を判断することができる。

【実施例2】

【0081】

前述の実施例1においては、検出した冷却水の導電率を冷却水の温度を用いて補正することによって、より正確に冷却水の状態を把握することとした。一方、本実施例におけるビールサーバ1Aは、冷却水の導電率と冷却水の冷却温度とを用いることによって、より正確に冷却水の状態を把握するものである。

【0082】

以下においては、実施例1におけるビールサーバ1と同様の構成については、同じ符号を付すものとし、また、詳細な記述を省略する。

【0083】

第1 構成

本発明に係る液体供給装置の一実施例であるビールサーバ1Aの外観構成を図5に示す。

【0084】

図5に示すように、外装ケース10には、冷却水交換警告ランプ57及び冷却能力不足ランプ58が設けられている。冷却水交換警告ランプ57、冷却能力不足ランプ58には、例えば、LEDのような発光手段が用いられる。冷却水交換警告ランプ57の発光によって、水槽22の冷却水が交換する時期にあるか否かを容易に把握することができる。また、冷却能力不足ランプ58の発光によって、現在使用しているコンプレッサ23は現在の使用状況では冷却能力不足であることを容易に把握することができる。

【0085】

次に、ビールサーバ1の内部構成について図6を用いて説明する。ビール温度センサ54は、ビール冷却管30と注出コック20との接続部近傍に配置されている。ビール温度センサ54は、実際に客に提供されるビールの温度、つまり、注出コック20から供給されるビールの温度を検出する。

【0086】

制御回路19(図示せず)は、水槽22の下半部に配置されている。制御回路19は、氷着センサ51、冷却水温度センサ53、冷却水交換警告ランプ57、冷却能力不足ランプ58、及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。

【0087】

外部構成、内部構成を含めその他の構成については、実施例1におけるビールサーバ1と同様である。

【0088】

第2 制御回路19の動作

制御回路19のCPU191の動作について、図7に示すフローチャートを用いて説明する。CPU191は、氷着センサ51から氷着センサ情報を受信すると(S601)、氷着センサ情報の値から冷却水の導電率を算出する(S603)。CPU191は、冷却水温度センサ53から冷却水温度情報を取得する(S605)。CPU191は、取得した冷却水温度情報の値を用いて、算出した導電率の値に対して温度補正を実施した温度補正導電率を算出する(S607)。

【0089】

CPU191は、温度補正導電率の値が、冷却水が凍結したときの導電率(以下、凍結導電率とする。)の値であるか否かを判断する(S609)。これにより、CPU191は、蒸発管27の周囲に所定量の氷が形成されたか否かを判断する。なお、凍結導電率は、メモリ192に予め記憶しておく。

【0090】

CPU191は、温度補正導電率の値が凍結導電率の値であると判断すると、冷却水温度センサ53から冷却水温度情報を取得する(S611)。CPU191は、取得した冷却水温度情報の値が予め設定した冷却温度(以下、設定冷却温度とする。)より高いか否かを判断する(S613)。なお、設定冷却温度は、メモリ192に予め記憶しておく。

【0091】

CPU191は、取得した冷却水温度情報の値が設定冷却温度より高いと判断すると、冷却水交換警告ランプ57を点灯させる(S615)。設定冷却温度になっていないにもかかわらず、冷却水が凍結導電率を示すということは、冷却水が劣化していることを示している。よって、冷却水を交換することが望ましいため、冷却水交換警告ランプ57を点灯させて、使用者に冷却水の交換を促す。

【0092】

なお、CPU191は、ステップS613において取得した冷却水温度情報の値が設定冷却温度以下であると判断すると、ビール温度センサ54からビール温度情報を取得する(S617)。CPU191は、取得したビール温度情報の値が予め設定したビール温度(以下、設定ビール温度とする。)より高いか否かを判断する(S619)。なお、設定ビール温度は、メモリ192に予め記憶しておく。

【0093】

CPU191は、取得したビール温度情報の値が設定ビール温度より高いと判断すると、冷却能力不足ランプ58を点灯させる(S621)。冷却水が設定冷却温度まで冷却されているにもかかわらず、ビールが設定ビール温度まで冷却されていないということは、コンプレッサ23をはじめとする冷却手段の冷却能力が不足していることを示している。よって、コンプレッサ23を交換する等、冷却手段の冷却能力を改善することが望ましいため、冷却能力不足ランプ58を点灯させて、使用者にコンプレッサの容量の点検(場合によっては交換)、エアフィルタ26の目詰まりの点検、冷凍ユニット25及び蒸発管27を循環する冷媒の量の点検(場合によっては補充)等を促す。

【0094】

CPU191は、ステップS609において凍結導電率でないと判断する場合には、及び、ステップS619において取得したビール温度情報の値が予め設定ビール温度より高くないと判断すると、冷却水交換警告ランプ57若しくは冷却能力不足ランプ58を点灯させることなく、ステップS601以降の処理を実行する。

【0095】

CPU191は、終了まで、ステップS601〜S621までの処理を繰り返す(S623)。

【0096】

このように、冷却水の導電率と冷却水の冷却温度とを比較することによって、より正確に冷却水の状態を把握することができる。例えば、ビールサーバから冷却水が凍結したときのような低い導電率が検出された場合、一般的には、冷却水が予定の温度まで冷却されたと考えられる。その一方、冷却水のイオン濃度が十分に低い場合、つまり、冷却水が劣化している場合にも、同様の低い導電率が検出され得るので、冷却水の状態を誤判断してしまう可能性がある。

【0097】

そこで、本実施例におけるビールサーバ1Aは、冷却水の導電率だけでなく、冷却水の温度も用いることによって、誤判断を防止し、より正確に冷却水の状態を判断する。

【実施例3】

【0098】

前述の実施例1においては、検出した冷却水の導電率を冷却水の温度を用いて補正することによって、より正確に冷却水の状態を把握することとした。一方、本実施例におけるビールサーバ1Bは、温度補正を施した冷却水の導電率から冷却水の種類を判断するものである。

【0099】

以下においては、実施例1におけるビールサーバ1と同様の構成については、同じ符号を付すものとし、また、詳細な記述を省略する。

【0100】

第1 構成

1.ビールサーバ1の構成

本発明に係る液体供給装置の一実施例であるビールサーバ1Bの外観構成を図8に示す。

【0101】

図8に示すように、外装ケース10には、冷却水種表示パネル59が設けられている。冷却水種表示パネル59は、1又は複数の発光手段であるLED591〜595を有している。なお、冷却水の種類によって、発光するLED591〜595が異なっている。これにより、水槽22の冷却水が何であるかを容易に把握することができる。

【0102】

外部構成及び内部構成も含めその他の構成については、実施例2におけるビールサーバ1Aと同様である。

【0103】

2.制御回路19のハードウェア構成

制御回路19のハードウェア構成は、実施例1と同様である(図3参照)。但し、メモリ192は、冷却水情報データベース(以下、冷却水情報DB)及び設定冷却温度情報データベース(以下、設定冷却温度情報DB)を記憶保持する。冷却水情報DB及び設定冷却温度情報DBについては後述する。

【0104】

第2 データ

ビールサーバ1の制御回路19がメモリ192に記憶保持する冷却水情報DB及び設定冷却温度情報DBについて説明する。

【0105】

1.冷却水情報DB

冷却水情報とは、冷却水を特定する特性を示す情報である。冷却水情報DBのデータ構造について図9を用いて説明する。

【0106】

冷却水情報DBは、冷却水列、pH列、導電率列を有している。冷却水列には、冷却水を特定する名称、番号等が記述される。pH列には、冷却水のpHが記述される。導電率列には、冷却水の導電率が記述される。なお、冷却水のpH及び導電率は、予め測定した値や、本来の冷却水規格から許容されうる範囲の値を用意しておく。

【0107】

2.設定冷却温度情報DB

設定冷却温度情報とは、冷却水毎に予め定めておく冷却温度である設定冷却温度を示す情報である。設定冷却温度情報DBのデータ構造について図10を用いて説明する。

【0108】

冷却水情報DBは、冷却水列、設定冷却温度列を有している。冷却水列には、冷却水を特定する名称、番号等が記述される。設定冷却温度列には、冷却水毎の設定冷却温度が記述される。

【0109】

第3 制御回路19の動作

制御回路19のCPU191の動作について、図11に示すフローチャートを用いて説明する。CPU191は、氷着センサ51から氷着センサ情報を受信すると(S1101)、冷却水の導電率を算出する(S1103)。CPU191は、冷却水温度センサ53から冷却水温度情報を受信する(S1105)。CPU191は、取得した冷却水温度情報の値を用いて、算出した導電率の値に対して温度補正を実施した温度補正導電率を算出する(S1107)。

【0110】

CPU191は、温度補正導電率を用いて冷却水情報DBを検索し、水槽22の冷却水を特定する(S1109)。CPU191は、特定した冷却水を特定する情報をメモリ192に記憶する(S1111)。冷却水を特定する情報としては、名称、番号等がある。

【0111】

CPU191は、冷却水種表示パネル55のLED551〜555から、対応するLEDを表示させるLED制御情報を送信する(S1113)。本実施例においては、冷却水の種類とLED551〜555の表示とが、予め対応づけられている。例えば、冷却水AではLED551を、冷却水BではLED553を、冷却水CではLED555を、それぞれ点灯させる制御を行う。

【0112】

また、CPU191は、所定の時間毎に(S1115)、ビール温度センサ54からビール供給温度情報を受信する(S1117)。CPU191は、冷却水温度センサ53から冷却水温度情報を取得する(S1119)。

【0113】

CPU191は、ステップS1117で取得したビール供給温度情報の値が、ステップS1119で取得した冷却水温度情報の値より高いと判断すると(S1121)、動作の開始を示すコンプレッサ動作制御情報をコンプレッサ23へ送信する(S1123)。一方、CPU191は、ステップS1121において、ステップS1117で取得したビール供給温度情報の値が、ステップS1119で取得した冷却水温度情報の値以下であると判断すると、そのままの状態を維持する。

【0114】

CPU191は、ステップS1101〜S1123の処理を繰り返す(S1125)。

【実施例4】

【0115】

前述の実施例1では、ビールサーバ1に氷着センサ51及び冷却水温度センサ53を設置し、冷却水の状態を判断することとした。一方、本実施例では、ビールサーバ1における冷却水の状態を把握するための構成のみを取り出して、冷却水状態検出装置としたものである。

【0116】

以下においては、実施例1と同様の構成については、実施例1と同じ符号を付している。

【0117】

本発明に係る冷却水状態検出装置の一実施例であるハンディ型の冷却水状態検出装置1Cの外観構成を図12に示す。冷却水状態検出装置1Cは、本体部B及びセンサ部Uを有している。本体部Bは、筐体50、検出開始ボタン56、及び冷却水状態表示パネル55を有している。冷却水状態表示パネル55は、実施例1と同様、複数の発光手段であるLED551〜555を有している。冷却水の状態によって、発光するLED551〜555が異なっている。これにより、水槽22の冷却水の状態を容易に把握することができる。

【0118】

センサ部Uは、氷着センサ51及び冷却水温度センサ53を有している。本実施例では、氷着センサ51及び冷却水温度センサ53を近接する位置に配置している。

【0119】

本体部Bの筐体50の内部には、制御回路19が配置されている。制御回路19の動作については、実施例1と同様である。

【0120】

[その他の実施例]

(1)導電率 : 前述の実施例1〜実施例4においては、冷却水の水質を表す値として冷却水の導電率を用いたが、冷却水の状態を表し、温度により変化するものであれば、例示のものに限定されない。例えば、冷却水のpHであってもよい。

【0121】

(2)氷着センサ51 : 前述の実施例1〜実施例4においては、氷着センサ51によって冷却水のイオン電流を検出し、導電率を算出するとしたが、使用する冷却水の水質を検出できるものであれば例示のものに限定されない。例えば、冷却水のpHを検出するものであってもよい。

【0122】

(3)冷却水の状態 : 前述の実施例1においては、冷却水のイオン濃度を用いて冷却水の状態を判断することとしたが、冷却水の状態を判断できるものであれば、例示のものに限定されない。例えば、導電率計や屈折率計であってもよい。

【0123】

(4)各センサの配置位置 : 前述の実施例1〜実施例3においては、氷着センサ51、冷却水温度センサ53、及びビール温度センサ54は、図2、図6に示す位置に配置されるとしたが、それぞれのセンサの機能を発揮できる位置であれば、例示のものに限定されない。

【0124】

(5) 冷却水状態表示パネル55 : 前述の実施例1においては、冷却水状態表示パネル55は、3つのLED551〜555を有するとしたが、冷却水の状態を表示できるものであれば、例示のものに限定されない。例えば、液晶表示パネルであって、所定の文字を表示できるものであってもよい。この場合、冷却水の状態等を液晶表示パネルに表示するようにして、冷却水の状態を表示するようにしてもよい。

【0125】

また、液晶表示パネルに、冷却水に設定しておいた冷却温度や、冷却水温度センサ53によって検出した温度を表示するようにしてもよい。

【0126】

(6) 冷却水交換警告ランプ57 : 前述の実施例2においては、冷却水交換警告ランプ57は、LEDの点灯/消灯により冷却水の交換が必要な状態にあるか否かを表示することとしたが、冷却水の交換が必要な状態にあるか否かを表示できるものであれば、例示のものに限定されない。例えば、液晶表示パネルであって、所定の文字を表示できるものであってもよい。この場合、冷却水を交換することが必要である旨を液晶表示パネルに表示するようにして、使用者に警告を表示するようにしてもよい。

【0127】

また、液晶表示パネルに、その他の情報、例えば、冷却水に設定しておいた冷却温度や、氷着センサ51によって検出した冷却水の導電率、冷却水温度センサ53によって検出した冷却水の温度等を表示するようにしてもよい。

【0128】

(7) 冷却水種表示パネル59 : 前述の実施例3においては、冷却水種表示パネル59は、3つのLED591〜595を有するとしたが、冷却水の種類を表示できるものであれば、例示のものに限定されない。例えば、液晶表示パネルであって、所定の文字を表示できるものであってもよい。この場合、冷却水の名前等を液晶表示パネルに表示するようにして、冷却水の種類を表示するようにしてもよい。

【0129】

また、液晶表示パネルに、冷却水に設定しておいた冷却温度や、冷却水温度センサ53によって検出した温度を表示するようにしてもよい。

【0130】

(8)コンプレッサ23の動作制御 : 前述の実施例3においては、ビール温度センサ54によって検知したビールの供給温度が、冷却水について予め設定しておいた冷却温度より高い場合にはコンプレッサ23に対して動作を開始する制御するとしたが、ビールの供給温度と冷却水の設定冷却温度とが一致していないことを示す警告を表示するようにしてもよい。

【0131】

また、冷却水温度センサ53によって検知した冷却水の温度が、冷却水について予め設定しておいた冷却温度より高い場合に、コンプレッサ23に対して動作を開始する制御するとしてもよい。また冷却水の設定冷却温度と実際の冷却水温度が一致していないことを示す警告を表示するようにしてもよい。

【0132】

(9)供給ビール温度表示パネル : 前述の実施例1において、冷却水温度センサ53によって検知したビールの温度を外部から認識できるような液晶パネル等の供給ビール温度表示パネルを設置するようにしてもよい。供給ビール温度表示パネルを設置することによって、供給するビールの現在温度を容易に把握することができので、冷却水の入れ間違いを容易に把握することが可能となる。

【0133】

(10)冷却水状態検出装置1 : 前述の実施例4においては、ハンディ型の冷却水状態検出装置は、実施例1における冷却水の状態を判断するために必要な構成を有するものとしてが、実施例2、実施例3における冷却水の状態を判断するために必要な構成を有するものとしてもよい。

【0134】

(11)冷却水の冷却能力判断 :前述の実施例1〜実施例4においては、冷却水の水質を用いて、冷却水の状態を判断した。さらに、冷却水の水質から冷却水の冷却能力を判断するようにしてもよい。この場合、冷却水の冷却能力を決定する要素(例えば、pH、導電率)により構成される冷却水品質情報と冷却能力とを関連づけた冷却水品質情報DBを予め用意しておき、冷却水品質情報と氷着センサ51等の水質センサの情報を比較して、水槽中の冷却水が必要な成分組成であるか否かを判断し、さらに、必要な冷却能力を有しているか否かを判断するようにすればよい。

【0135】

冷却水には冷却能力を維持するために様々な成分が含まれている。例えば、零度以下で凍結しない冷却水には、プロピレングリコール等、その機能を維持するための成分が含まれる。

【0136】

一方、冷却水を長期間使用すると、冷却水に含まれる成分が揮発、分解したりして成分比が変化したり、また、凝結水により冷却水が希釈されて、成分濃度が下がったりして、冷却水の成分が変化して、当初の冷却能力を失う場合がある。そこで、冷却水の水質を経時的に観察することによって、冷却水の品質劣化を検知できる。また。ビールサーバ等の液体提供装置の使用者に対して、冷却水の交換などを促すことも可能となる。

【0137】

(12)ネットワークによる一元管理 : 前述の実施例1〜実施例3においては、ビールサーバ1、1A、1Bのそれぞれの制御回路19が、冷却水の状態を判断することとしたが、各ビールサーバにおいては冷却水の状態を判断するために必要な情報のみ、例えば、氷着センサ51、冷却水温度センサ53、ビール温度センサ54が取得する情報のみを取得するようにし、各ビールサーバとネットワークにより接続された管理装置において、各ビールサーバが取得した情報に基づき、各ビールサーバにおける冷却水の状態を判断するようにしてもよい。

【0138】

(13)ビール : 前述の実施例1〜実施例3においては、ビールを供給するビールサーバ1を例示したが、液体を供給するものであれば、例示のものに限定されない。例えば、炭酸飲料や清涼飲料を供給する液体供給装置であってもよい。

【産業上の利用可能性】

【0139】

本発明に係る液体冷却装置は、例えば、ビールを供給するビールサーバを有するビールサーバシステムに用いることができる。

【符号の説明】

【0140】

1・・・・・ビールサーバ

22・・・・・水槽

23・・・・・コンプレッサ

24・・・・・凝縮器

25・・・・・冷凍ユニット

27・・・・・蒸発管

19・・・・・制御回路

29・・・・・飲料パイプ

30・・・・・ビール冷却管

51・・・・・氷着センサ

53・・・・・冷却水温度センサ

55・・・・・冷却水状態表示パネル

1A・・・・・ビールサーバ

54・・・・・ビール温度センサ

57・・・・・冷却水交換警告ランプ

58・・・・・冷却能力不足ランプ

1B・・・・・ビールサーバ

59・・・・・冷却水種表示パネル

1C・・・・・冷却水状態検出装置

B・・・・・本体部

U・・・・・センサ部

【技術分野】

【0001】

本発明は、冷却水で冷却された液体を供給する液体供給装置及び冷却水の状態を判断する冷却水状態判断装置に関し、特に、冷却水の状態を自動的に判断するものに関する。

【背景技術】

【0002】

従来の液体供給装置である、飲料供給装置110について図13を用いて説明する。飲料供給装置110では、冷却水を貯留する水槽130内には、飲料が通過する螺旋状に巻回された飲料管140と飲料管140の外側に配置され内部を冷媒が通過して冷却水を冷却する螺旋状に巻回された蒸発管150とが配設される。

【0003】

飲料供給装置110には、冷媒を冷却し、蒸発管150の内部に循環させるための冷却用コンプレッサ(図示せず)が設置されている。冷却用コンプレッサが起動すると冷媒が冷却される。冷却された冷媒を蒸発管150に循環させて、蒸発管150を通して水槽130内の冷却水を冷却する。

【0004】

コイル部150の周囲に成長する氷を検出するための導体片からなる氷検出センサ201、202が距離を隔てて配置されている。冷却水の冷却を始めてからある程度の時間が経過すると、蒸発管150の周りに氷がつき始める。氷検出センサ201、202によって、所定厚さ以上の氷の層を検出すると、十分に水槽130内の冷却水が冷えたと判断して、冷却用コンプレッサを停止させる。その後、冷却水の温度が上昇して蒸発管150の周りの氷が溶けたことを氷検出センサ201、202が検出すると、再びコンプレッサを起動する。

【0005】

なお、水槽130内には攪拌モータ163により回転される冷却水攪拌翼160が設けられ、冷却水攪拌翼160の回転により冷却水が攪拌される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−88425号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述の飲料供給装置110には、以下のような改善すべき点がある。飲料供給装置110では、氷検出センサ201、202を用いて、冷却水を所定の温度まで冷却させている。ここで、氷検出センサ201、202の検出対象としては、冷却水の導電率であることが多い。氷検出センサ201、202は、コイル部150の周りに形成される氷の状態の冷却水の導電率と液体の状態の冷却水の導電率とが異なることを利用して、センサ信号を出力している。しかし、冷却水を長期間使用すると、冷却水の導電率が変化して、結果的に、氷の状態と液体の状態との間の導電率の差が得られなくなる場合がある。この場合、冷却水の冷却用コンプレッサーの動作を正しく制御することができない。したがって、冷却水の水質を適切に把握する必要がある。しかし、従来の飲料提供装置110では、そのような機能を有していない、という改善すべき点がある。

【0008】

さらには、長時間使用した冷却水を新しい冷却水に交換する時期を適切に判断する必要がある。しかし、従来の飲料提供装置110では、そのような機能を有していない、という改善すべき点がある。

【0009】

さらに、冷却水を最適な冷却温度まで冷却できない場合、長時間の使用により冷却水が劣化していることが原因であるのか、コンプレッサー等の冷却手段が適切でない、例えば、コンプレッサーの出力不足、が原因であるのかといった、冷却水を冷却できない原因を特定することができない、という改善すべき点がある。

【0010】

さらに、最近では趣向の変化から提供温度が異なるビールが登場している。例えば、ビールは6〜8℃程度に冷却して提供することが一般的であるが、−2℃ぐらいに冷却し、より爽快感の得られるビールを提供することも始まっている。異なる温度のビールを提供するためには、温度毎に定められた冷却水を水槽122に満たして、ビールを所定の温度まで冷却する必要がある。この場合、定められた冷却水とは異なる冷却水を水槽122に満たした場合、ビールを最適な温度まで冷却することができない場合もある。しかしながら、飲料供給装置110では、使用している冷却水の種類を判断することはできない、という改善すべき点がある。

【0011】

そこで本発明は、冷却水の状態を自動的に判断する液体供給装置及び冷却水状態判断装置の提供を目的とする。

【発明の効果】

【0012】

本発明における課題を解決するための手段及び発明の効果を以下に示す。

【0013】

(1)本発明に係る液体供給装置は、外部から導入した所定の液体を冷却して、供給する液体供給装置であって、冷却水を溜める水槽、所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、前記液体供給管路を通過した液体を外部に供給する外部供給手段、前記水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、前記冷却水の温度を検出する冷却水温度検出手段、前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、前記補正した冷却水の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段、を有する。

【0014】

これにより、冷却水の水質が温度により変化する場合であっても、冷却水の水質の状態を正確に判断することができる。よって、提供する液体を常に適正に冷却することができる。

【0015】

(2)本発明に係る液体供給装置では、前記冷却水状態判断手段は、前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断する。

【0016】

これは、冷却水の水質が所定の冷却温度まで冷却されたときの水質であるが、冷却水の温度が所定の冷却温度まで冷却できていない場合、その原因は、冷却水が冷却機能回復時期にあり、十分な冷却能力を発揮できていないと判断できるからである。よって、冷却水を直ちに交換する等の冷却機能回復処理により、提供する液体を常に適正に冷却することができる。また、冷却水の水質が温度により変化する場合であっても、冷却水の水質を示す値を冷却水の温度によって補正するので、冷却水の冷却機能回復時期を正確に判断することができる。

【0017】

(3)本発明に係る液体供給装置は、さらに、外部に供給する前記液体の温度を検知する液体温度検知手段、を有し、前記冷却水状態判断手段は、さらに、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記冷却手段の冷却能力が不足している、と判断する。

【0018】

これは、冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、冷却水が所定の冷却温度まで冷却されている場合、つまり、冷却水が正常に冷却されている場合にもかかわらず、液体が所定の液体温度まで冷却されていない場合、その原因は、冷却水を冷却する冷却手段の冷却能力が不足していることにあると判断することができるからである。よって、冷却手段の冷却能力を容易に判断することができる。

【0019】

(4)本発明に係る液体供給装置では、前記冷却水状態判断手段は、前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断する。

【0020】

これにより、冷却水の種類を自動的に判断することができる。

【0021】

(5)本発明に係る液体供給装置は、前記冷却水の種類に基づき、前記冷却水の冷却温度を判断する冷却温度判断手段、前記冷却温度に基づき、前記冷却水を冷却する冷却手段、を有する。

【0022】

これにより、自動的に判断した冷却水の種類に従って、冷却水の種類に応じた温度に自動的に冷却水を冷却することができる。

【0023】

(6)本発明に係る液体供給装置は、外部に供給する前記液体の温度を検知する液体温度検知手段、を有し、前記冷却手段は、さらに、検知した前記液体の前記温度を用いて、前記冷却水を冷却する。

【0024】

これにより、外部に供給する液体の温度によって、冷却水の温度を自動的に調整することができる。つまり、外部に提供する液体を常に所定の温度まで冷却することができる。

【0025】

(7)本発明に係る液体供給装置では、前記冷却手段は、さらに、冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却し、 検知した前記液体の前記温度に基づき、前記冷媒循環手段を制御する。

【0026】

これにより、冷却水の温度を冷媒循環手段の動作を調整することによって、自動的に調整することができる。

【0027】

(8)本発明に係る液体供給装置は、前記冷却水の状態を表示する冷却水状態表示手段を有する。これにより、冷却水の水質の変化に基づき、前記冷却水の交換を促す警告表示を出力することが出来る。

【0028】

(9)本発明に係る液体供給装置では、前記水質検出手段は、前記冷却水の導電率を検出する。これにより、導電率に基づいた冷却水の状態を容易に判断することができる。

【0029】

(10)本発明に係る液体供給装置では、前記水質検出手段は、前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものである。

【0030】

これにより、検出を続けることによって電極周辺の分極が進み、水質検出手段の性能が低下することを防止することができる。

【0031】

(11)本発明に係る液体供給装置では、前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されている。これにより、同じ位置での冷却水の水質及び冷却水の温度を検出することができる。よって、より正確に冷却水の状態を判断することができる。

【0032】

(12)本発明に係る液体供給装置では、前記液体は、ビールである。これにより、ビールを提供する液体提供装置であるビールサーバにおける冷却水の状態を容易に判断することができる。

【0033】

(13)本発明に係る冷却水状態検出装置は、外部から導入した所定の液体を冷却水を用いて冷却して、供給する液体供給装置の前記冷却水の状態を判断する冷却水状態判断装置であって、前記液体供給装置の前記冷却水を溜める水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、前記冷却水の温度を検出する冷却水温度検出手段、前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、前記補正した冷却水の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段を有する

【0034】

これにより、冷却水の水質が温度により変化する場合であっても、冷却水の水質の状態を正確に判断することができる。よって、提供する液体を常に適正に冷却することができる。

【0035】

(14)本発明に係る冷却水状態検出装置では、前記冷却水状態判断手段は、

【0036】

前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断する。

【0037】

これは、冷却水の水質が所定の冷却温度まで冷却されたときの水質であるが、冷却水の温度が所定の冷却温度まで冷却できていない場合、その原因は、冷却水が冷却機能回復時期にあり、十分な冷却能力を発揮できていないと判断できるからである。よって、冷却水を直ちに交換する等の冷却機能回復処理により、提供する液体を常に適正に冷却することができる。また、冷却水の水質が温度により変化する場合であっても、冷却水の水質を示す値を冷却水の温度によって補正するので、冷却水の冷却機能回復時期を正確に判断することができる。

【0038】

(15)本発明に係る冷却水状態検出装置は、さらに、外部に供給する前記液体の温度を検知する液体温度検知手段、を有し、前記冷却水状態判断手段は、さらに、前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記冷却手段の冷却能力が不足している、と判断する。

【0039】

これは、冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、冷却水が所定の冷却温度まで冷却されている場合、つまり、冷却水が正常に冷却されている場合にもかかわらず、液体が所定の液体温度まで冷却されていない場合、その原因は、冷却水を冷却する冷却手段の冷却能力が不足していることにあると判断することができるからである。よって、冷却手段の冷却能力を容易に判断することができる。

【0040】

(16)本発明に係る冷却水状態検出装置では、前記冷却水状態判断手段は、前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断する。

【0041】

これにより、冷却水の種類を自動的に判断することができる。

【0042】

(17)本発明に係る冷却水状態検出装置は、判断した前記冷却水の状態を表示する冷却水状態表示手段を有する。これにより、冷却水の水質の変化に基づき、記冷却水の交換を促す警告表示を出力することが出来る。

【0043】

(18)本発明に係る冷却水状態検出装置では、前記水質検出手段は、前記冷却水の導電率を検出する。これにより、導電率に基づいた冷却水の状態を容易に判断することができる。

【0044】

(19)本発明に係る冷却水状態検出装置では、前記水質検出手段は、前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものである。これにより、検出を続けることによって電極周辺の分極が進み、水質検出手段の性能が低下することを防止することができる。

【0045】

(20)本発明に係る冷却水状態検出装置では、前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されている。これにより、同じ位置での冷却水の水質及び冷却水の温度を検出することができる。よって、より正確に冷却水の状態を判断することができる。

【0046】

(21)本発明に係る冷却水状態検出装置では、前記液体は、ビールである。これにより、ビールを提供する液体提供装置であるビールサーバにおける冷却水の状態を容易に判断することができる。

【0047】

ここで、本発明に係る液体供給装置の構成要素と実施例における構成要素との対応関係を示す。液体供給装置はビールサーバ1、ビールサーバ1A、及びビールサーバ1Bに対応する。水槽は水槽22に、液体供給管路はビール冷却管30に、外部供給手段は注出コック20に、冷却手段は冷凍ユニット25、CPU191、メモリ192、入出力回路196に、冷媒循環管路は蒸発管27に、冷媒循環手段はコンプレッサ23に、水質検知手段は氷着センサ51に、冷却水温度検出手段は冷却水温度センサ53に、液体温度検知手段はビール温度センサ54に、それぞれ対応する。

【0048】

また、冷却水状態表示手段は、冷却水状態表示パネル55、冷却水交換警告ランプ57、冷却水種表示パネル59に対応する。

【0049】

さらに、補正手段、冷却水状態判断手段、冷却温度判断手段は、制御回路19に対応する。さらに、液体は、ビールに対応する。

【0050】

「冷却水の冷却機能を回復する」とは、冷却水が被冷却物を冷却するために必要とされる能力である冷却能力が基準よりも劣る場合に、少なくとも基準まで冷却能力を高めることをいい、冷却水の補充、交換や、所定の成分の補充、除去等を含む概念である。

【0051】

「冷却手段の冷却能力が不足している」とは、冷却手段が被冷却物を所定の条件で所定の温度まで冷却することができないことをいう。例えば、冷媒を循環させて被冷却物を冷却する工程において、冷却液の水質が正常であるのに冷却水の温度が正常でないときの冷媒を循環させる力の不足、循環させる冷媒の量の不足等を含む概念である。また、冷却液で外部に供給する液体を冷却する工程において、冷却液の水質、温度が共に正常であるのに外部に供給する液体の温度が正常でないときの外部供給液体の供給量に対して外部液体供給管路が短い等、液体供給装置のサイズが小さいこと等を含む概念である。

【図面の簡単な説明】

【0052】

【図1】本発明に係るビールサーバ1に関する外観構成を示す図である。

【図2】本発明に係るビールサーバ1の内部構成を示す図である。

【図3】制御回路19のハードウェア構成を示す図である。

【図4】ビールサーバ1の制御回路19の動作を示すフローチャートである。

【図5】本発明に係るビールサーバ1Aに関する外観構成を示す図である。

【図6】本発明に係るビールサーバ1Aの内部構成を示す図である。

【図7】ビールサーバ1Aの制御回路19の動作を示すフローチャートである。

【図8】本発明に係るビールサーバ1Bに関する外観構成を示す図である。

【図9】ビールサーバ1Bの制メモリ192に記憶されている冷却水情報DBのデータ構造を示す図である。

【図10】ビールサーバ1Bのメモリ192に記憶されている冷却温度情報DBのデータ構造を示す図である。

【図11】ビールサーバ1Bの制御回路19の動作を示すフローチャートである。

【図12】本発明に係るハンディ型の冷却水状態検出装置1Cに関する外観構成を示す図である。

【図13】従来の液体供給装置である飲料供給装置110を示す図である。

【発明を実施するための形態】

【0053】

以下、本発明の実施例について、図面を参照しながら詳細に説明していく。

【実施例1】

【0054】

第1 構成

1.ビールサーバ1の構成

本発明に係る液体供給装置の一実施例であるビールサーバ1の外観構成を図1に示す。 図1に示すように、ビールサーバ1には、ビールを貯蔵するビール樽2が、ビール供給管継手3及びビール供給管4を介して接続されている。また、炭酸ガスボンベ5から調圧弁6及び各ガスホース7を介して、ガスホース継手8に炭酸ガスが供給される。ガスホース継手8から供給された炭酸ガスに押圧されたビール樽2内のビールがビール供給管継手3を通ってビール供給管4に供給される。

【0055】

次に、ビールサーバ1の内部構成について図2を用いて説明する。図2に示すように、ビールサーバ1は、本体の外側を外装ケース10によって覆われると共に、その上側は蓋11によって覆われている。外装ケース10の前面には、ビールを供給するビール供給管4が接続される、一対の供給管接続部材12が設けられている。供給管接続部材12は、ほぼL型の管継手であり、下方からビール供給管4の端部を供給管接続部材12の中に差し込む。これにより、ビール供給管4の端部が供給管接続部材12に接続される。

【0056】

また、供給管接続部材12の前側には、上面に網状の板部材15(図1参照)が載置される受皿16が取り付けられている。

【0057】

また、ビールサーバ1の前面上部には、左右一対の注出コック20が取り付けられている。また、本体の下面の4箇所において脚部材13が固設されている。ビールサーバ1は、脚部材13を介して店内のカウンター等の上に配置される。

【0058】

また、図2に示すように、本体の上半部には、冷却水を貯留した水槽22が配置されている。水槽22の下方には、コンプレッサ23、凝縮器24、及び、凝縮器24を冷却する冷却ファン(図示せず)等から構成される冷凍ユニット25が設けられている。冷凍ユニット25には、蒸発管27が接続されている。蒸発管27は、水槽22の内壁部に取付具28を介して螺旋状に取り付けられている。

【0059】

冷媒は、冷凍ユニット25→蒸発管27→冷凍ユニット25へ辿る経路を循環する。冷媒は、水槽22において蒸発管27を通過する際に蒸発し、冷却水との間で熱交換を行う。これにより、蒸発管27の周囲には、氷が形成される。なお、所定量の氷が形成されると、冷却水が十分に冷却されたと判断する。所定量の氷としては、例えば、蒸発管27の周囲から3cmとする。このように、蒸発管27の周囲に形成される氷の厚さによって、冷却水の温度を制御する。

【0060】

蒸発管27の近傍、所定の位置に、氷着センサ51が設置されている。氷着センサ51は、蒸発管27の周囲に所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを検出するためのセンサである。

【0061】

氷着センサ51は、例えば、蒸発管27に対して所定の距離を保って取り付けられる。この場合、蒸発管27の周囲に氷が十分に形成されていない、つまり、所定の厚さの氷が形成されていない場合、氷着センサ51は、冷却水の導電率を検出する。その後、冷却がすすみ、蒸発管27の周囲に氷が十分に形成される、つまり、所定の厚さの氷が形成されると、氷着センサ51は、氷の導電率を検出する。冷却水の導電率と氷の導電率とは異なるため、氷着センサ51は、導電率の変化を検出することによって、所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを判断する。

【0062】

なお、氷着センサ51は、2つのプローブ電極の間に流れるイオン電流に基づいて、冷却水等の電気抵抗値、すなわち導電率を検出する。

【0063】

凝縮器24の前側には、エアフィルター26が取り付けられている。

【0064】

水槽22の底面には、供給側端部が一対の供給管接続部材12に接続される一対のステンレスパイプ製の飲料パイプ29が断熱材中に埋設されている。そして、飲料パイプ29は、水槽22の内側底面部から上方に導出されて、各々ステンレスパイプ製のビール冷却管30に接続されている。ビール冷却管30は、螺旋状に形成されて、水槽22内の蒸発管27の内側に取付具を介して取り付けられている。飲料パイプ29から圧送されたビールは、ビール冷却管30の下側から上側に送出される。ビールは、ビール冷却管30を通過する間に、冷却水によって、所定の温度まで冷却される。

【0065】

ビール冷却管30の注出側端部は、注出コック20の注出端部に接続される。冷却されたビールは、注出コック20を介してビアジョッキ等に注出される。

【0066】

前述のように、冷却水の温度は、蒸発管27の周囲に形成される氷の厚さによって制御することができる。一方、ビールの温度は、冷却水の温度によって制御することができる。つまり、蒸発管27の周囲に形成される氷の厚さによって、ビールの温度を制御することができる。

【0067】

冷却水温度センサ53は、氷着センサ51近傍に配置されている。冷却水温度センサ53は、水槽22の冷却水の温度を検出する。氷着センサ51が検出する導電率は、冷却水の温度により変化する。このため、導電率を用いて冷却水の水質を正確に判断しようとすると、冷却水の温度を用いて、検出した導電率を補正することが望ましい。

【0068】

氷着センサ51は蒸発管27の周囲に所定量の氷が形成されたか否か、つまり、冷却水が所定の温度まで冷却されたか否かを判断するにあたり、検出対象物である冷却水及び氷の導電率の変化を用いている。ここで問題となるのは、冷却水の温度により、冷却水の導電率が変化することである。したがって、冷却水の導電率が温度によって変化することから、冷却水の状態を導電率を用いて正確に把握するためには、冷却水の導電率を温度によって補正する必要がある。そこで、冷却水温度センサ53を配置し、冷却水の温度を検出している。

【0069】

ビールは、飲料パイプ29を介して、水槽22の下からビール冷却管30に供給される。比較的温度の高いビールが水槽22の下から供給されるので、水槽22の下部において、他の部分に比べて、冷却水の温度が比較的早く高くなる。このため、水槽22の温度を均一にすべく、撹拌モータ36及び撹拌翼34が設けられている。撹拌モータ36は、撹拌翼34を回転駆動する。冷却水は、撹拌翼34の回転により撹拌され、水槽22の温度が均一化される。

【0070】

図1に示すように、外装ケース10には、冷却水状態表示パネル55が設けられている。冷却水状態表示パネル55は、複数の発光手段であるLED551〜555を有している。なお、冷却水の状態によって、発光するLED551〜555が異なっている。これにより、水槽22の冷却水の状態を容易に把握することができる。

【0071】

制御回路19(図示せず)は、水槽22の下半部に配置されている。制御回路19は、氷着センサ51、冷却水温度センサ53、冷却水種表示パネル55、及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。

【0072】

2.制御回路19のハードウェア構成

制御回路19のハードウェア構成を図3に示す。制御回路19は、CPU191、メモリ192、電源回路193、及び入出力回路196を有している。

【0073】

CPU191は、メモリ192に記録されている冷却水管理プログラム等その他のアプリケーションに基づいた処理を行う。メモリ192は、冷却水管理プログラム等のプログラムを記憶保持する。また、メモリ192は、CPU191に対して作業領域を提供する。

【0074】

電源回路193は、CPU191等に電力を供給する。入出力回路196は、氷着センサ51からセンサ値を氷着センサ情報として、また、冷却水温度センサ53からセンサ値を冷却水温度情報として、それぞれ取得する。また、入出力回路196は、冷却水状態表示パネル55の点灯を制御するためのLED制御情報を送受信する。

【0075】

第2 制御回路19の動作

制御回路19のCPU191の動作について、図4に示すフローチャートを用いて説明する。CPU191は、氷着センサ51から氷着センサ情報を受信すると(S401)、氷着センサ情報の値から冷却水の導電率を算出する(S403)。CPU191は、冷却水温度センサ53から冷却水温度情報を取得する(S405)。CPU191は、取得した冷却水温度情報の値を用いて、算出した導電率の値に対して温度補正を実施し、基準温度における温度補正導電率を算出する(S407)。なお、温度補正導電率の算出に必要な温度に対する導電率の変化率は、メモリ192に予め記憶しておく。

【0076】

CPU191は、基準温度における適正な冷却水の導電率の範囲の上限、及び、下限を示す上限適正導電率、及び、下限適正導電率を取得する(S409)。なお、上限適正導電率、下限適正導電率については、メモリ192に予め記憶しておく。

【0077】

CPU191は、温度補正導電率が上限適正導電率より大きいと判断すると(S411)、冷却水のイオン濃度が高すぎる状態にあると判断し、過多LEDランプ555を点灯させる(S413)。CPU191は、温度補正導電率が下限適正導電率より小さいと判断すると(S415)、冷却水のイオン濃度が不足している状態にあると判断し、不足LEDランプ551を点灯させる(S417)。CPU191は、それ以外の場合である、即ち温度補正導電率が上限適正導電率より小さく、温度補正導電率が下限適正導電率より大きいと判断すると、冷却水のイオン濃度が良好な状態にあると判断し、良好LEDランプ553を点灯させる(S419)。

【0078】

CPU191は、ステップS401〜S419までの処理を終了まで繰り返す(S421)。

【0079】

このように、冷却水の導電率を温度によって補正することによって、ビールサーバの設置環境に影響されずに、より正確に冷却水の状態を把握することができる。よって、例えば、ビールサーバが直射日光があたり高温状態となるような設置環境にある場合、冷却水の導電率は、標準的な設置環境の場合の導電率よりも高くなる。このため、標準的な設置環境に設置されていれば、導電率が低い、つまりイオン濃度不足と判断される場合であっても、導電率が適正である、つまり適正イオン濃度であると判断され得る。

【0080】

一方、本実施例におけるビールサーバ1では、ビールサーバ1の設置環境にかかわらず、温度補正導電率を用いるので正確に冷却水の状態を判断することができる。

【実施例2】

【0081】

前述の実施例1においては、検出した冷却水の導電率を冷却水の温度を用いて補正することによって、より正確に冷却水の状態を把握することとした。一方、本実施例におけるビールサーバ1Aは、冷却水の導電率と冷却水の冷却温度とを用いることによって、より正確に冷却水の状態を把握するものである。

【0082】

以下においては、実施例1におけるビールサーバ1と同様の構成については、同じ符号を付すものとし、また、詳細な記述を省略する。

【0083】

第1 構成

本発明に係る液体供給装置の一実施例であるビールサーバ1Aの外観構成を図5に示す。

【0084】

図5に示すように、外装ケース10には、冷却水交換警告ランプ57及び冷却能力不足ランプ58が設けられている。冷却水交換警告ランプ57、冷却能力不足ランプ58には、例えば、LEDのような発光手段が用いられる。冷却水交換警告ランプ57の発光によって、水槽22の冷却水が交換する時期にあるか否かを容易に把握することができる。また、冷却能力不足ランプ58の発光によって、現在使用しているコンプレッサ23は現在の使用状況では冷却能力不足であることを容易に把握することができる。

【0085】

次に、ビールサーバ1の内部構成について図6を用いて説明する。ビール温度センサ54は、ビール冷却管30と注出コック20との接続部近傍に配置されている。ビール温度センサ54は、実際に客に提供されるビールの温度、つまり、注出コック20から供給されるビールの温度を検出する。

【0086】

制御回路19(図示せず)は、水槽22の下半部に配置されている。制御回路19は、氷着センサ51、冷却水温度センサ53、冷却水交換警告ランプ57、冷却能力不足ランプ58、及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。

【0087】

外部構成、内部構成を含めその他の構成については、実施例1におけるビールサーバ1と同様である。

【0088】

第2 制御回路19の動作

制御回路19のCPU191の動作について、図7に示すフローチャートを用いて説明する。CPU191は、氷着センサ51から氷着センサ情報を受信すると(S601)、氷着センサ情報の値から冷却水の導電率を算出する(S603)。CPU191は、冷却水温度センサ53から冷却水温度情報を取得する(S605)。CPU191は、取得した冷却水温度情報の値を用いて、算出した導電率の値に対して温度補正を実施した温度補正導電率を算出する(S607)。

【0089】

CPU191は、温度補正導電率の値が、冷却水が凍結したときの導電率(以下、凍結導電率とする。)の値であるか否かを判断する(S609)。これにより、CPU191は、蒸発管27の周囲に所定量の氷が形成されたか否かを判断する。なお、凍結導電率は、メモリ192に予め記憶しておく。

【0090】

CPU191は、温度補正導電率の値が凍結導電率の値であると判断すると、冷却水温度センサ53から冷却水温度情報を取得する(S611)。CPU191は、取得した冷却水温度情報の値が予め設定した冷却温度(以下、設定冷却温度とする。)より高いか否かを判断する(S613)。なお、設定冷却温度は、メモリ192に予め記憶しておく。

【0091】

CPU191は、取得した冷却水温度情報の値が設定冷却温度より高いと判断すると、冷却水交換警告ランプ57を点灯させる(S615)。設定冷却温度になっていないにもかかわらず、冷却水が凍結導電率を示すということは、冷却水が劣化していることを示している。よって、冷却水を交換することが望ましいため、冷却水交換警告ランプ57を点灯させて、使用者に冷却水の交換を促す。

【0092】

なお、CPU191は、ステップS613において取得した冷却水温度情報の値が設定冷却温度以下であると判断すると、ビール温度センサ54からビール温度情報を取得する(S617)。CPU191は、取得したビール温度情報の値が予め設定したビール温度(以下、設定ビール温度とする。)より高いか否かを判断する(S619)。なお、設定ビール温度は、メモリ192に予め記憶しておく。

【0093】

CPU191は、取得したビール温度情報の値が設定ビール温度より高いと判断すると、冷却能力不足ランプ58を点灯させる(S621)。冷却水が設定冷却温度まで冷却されているにもかかわらず、ビールが設定ビール温度まで冷却されていないということは、コンプレッサ23をはじめとする冷却手段の冷却能力が不足していることを示している。よって、コンプレッサ23を交換する等、冷却手段の冷却能力を改善することが望ましいため、冷却能力不足ランプ58を点灯させて、使用者にコンプレッサの容量の点検(場合によっては交換)、エアフィルタ26の目詰まりの点検、冷凍ユニット25及び蒸発管27を循環する冷媒の量の点検(場合によっては補充)等を促す。

【0094】

CPU191は、ステップS609において凍結導電率でないと判断する場合には、及び、ステップS619において取得したビール温度情報の値が予め設定ビール温度より高くないと判断すると、冷却水交換警告ランプ57若しくは冷却能力不足ランプ58を点灯させることなく、ステップS601以降の処理を実行する。

【0095】

CPU191は、終了まで、ステップS601〜S621までの処理を繰り返す(S623)。

【0096】

このように、冷却水の導電率と冷却水の冷却温度とを比較することによって、より正確に冷却水の状態を把握することができる。例えば、ビールサーバから冷却水が凍結したときのような低い導電率が検出された場合、一般的には、冷却水が予定の温度まで冷却されたと考えられる。その一方、冷却水のイオン濃度が十分に低い場合、つまり、冷却水が劣化している場合にも、同様の低い導電率が検出され得るので、冷却水の状態を誤判断してしまう可能性がある。

【0097】

そこで、本実施例におけるビールサーバ1Aは、冷却水の導電率だけでなく、冷却水の温度も用いることによって、誤判断を防止し、より正確に冷却水の状態を判断する。

【実施例3】

【0098】

前述の実施例1においては、検出した冷却水の導電率を冷却水の温度を用いて補正することによって、より正確に冷却水の状態を把握することとした。一方、本実施例におけるビールサーバ1Bは、温度補正を施した冷却水の導電率から冷却水の種類を判断するものである。

【0099】

以下においては、実施例1におけるビールサーバ1と同様の構成については、同じ符号を付すものとし、また、詳細な記述を省略する。

【0100】

第1 構成

1.ビールサーバ1の構成

本発明に係る液体供給装置の一実施例であるビールサーバ1Bの外観構成を図8に示す。

【0101】

図8に示すように、外装ケース10には、冷却水種表示パネル59が設けられている。冷却水種表示パネル59は、1又は複数の発光手段であるLED591〜595を有している。なお、冷却水の種類によって、発光するLED591〜595が異なっている。これにより、水槽22の冷却水が何であるかを容易に把握することができる。

【0102】

外部構成及び内部構成も含めその他の構成については、実施例2におけるビールサーバ1Aと同様である。

【0103】

2.制御回路19のハードウェア構成

制御回路19のハードウェア構成は、実施例1と同様である(図3参照)。但し、メモリ192は、冷却水情報データベース(以下、冷却水情報DB)及び設定冷却温度情報データベース(以下、設定冷却温度情報DB)を記憶保持する。冷却水情報DB及び設定冷却温度情報DBについては後述する。

【0104】

第2 データ

ビールサーバ1の制御回路19がメモリ192に記憶保持する冷却水情報DB及び設定冷却温度情報DBについて説明する。

【0105】

1.冷却水情報DB

冷却水情報とは、冷却水を特定する特性を示す情報である。冷却水情報DBのデータ構造について図9を用いて説明する。

【0106】

冷却水情報DBは、冷却水列、pH列、導電率列を有している。冷却水列には、冷却水を特定する名称、番号等が記述される。pH列には、冷却水のpHが記述される。導電率列には、冷却水の導電率が記述される。なお、冷却水のpH及び導電率は、予め測定した値や、本来の冷却水規格から許容されうる範囲の値を用意しておく。

【0107】

2.設定冷却温度情報DB

設定冷却温度情報とは、冷却水毎に予め定めておく冷却温度である設定冷却温度を示す情報である。設定冷却温度情報DBのデータ構造について図10を用いて説明する。

【0108】

冷却水情報DBは、冷却水列、設定冷却温度列を有している。冷却水列には、冷却水を特定する名称、番号等が記述される。設定冷却温度列には、冷却水毎の設定冷却温度が記述される。

【0109】

第3 制御回路19の動作

制御回路19のCPU191の動作について、図11に示すフローチャートを用いて説明する。CPU191は、氷着センサ51から氷着センサ情報を受信すると(S1101)、冷却水の導電率を算出する(S1103)。CPU191は、冷却水温度センサ53から冷却水温度情報を受信する(S1105)。CPU191は、取得した冷却水温度情報の値を用いて、算出した導電率の値に対して温度補正を実施した温度補正導電率を算出する(S1107)。

【0110】

CPU191は、温度補正導電率を用いて冷却水情報DBを検索し、水槽22の冷却水を特定する(S1109)。CPU191は、特定した冷却水を特定する情報をメモリ192に記憶する(S1111)。冷却水を特定する情報としては、名称、番号等がある。

【0111】

CPU191は、冷却水種表示パネル55のLED551〜555から、対応するLEDを表示させるLED制御情報を送信する(S1113)。本実施例においては、冷却水の種類とLED551〜555の表示とが、予め対応づけられている。例えば、冷却水AではLED551を、冷却水BではLED553を、冷却水CではLED555を、それぞれ点灯させる制御を行う。

【0112】

また、CPU191は、所定の時間毎に(S1115)、ビール温度センサ54からビール供給温度情報を受信する(S1117)。CPU191は、冷却水温度センサ53から冷却水温度情報を取得する(S1119)。

【0113】

CPU191は、ステップS1117で取得したビール供給温度情報の値が、ステップS1119で取得した冷却水温度情報の値より高いと判断すると(S1121)、動作の開始を示すコンプレッサ動作制御情報をコンプレッサ23へ送信する(S1123)。一方、CPU191は、ステップS1121において、ステップS1117で取得したビール供給温度情報の値が、ステップS1119で取得した冷却水温度情報の値以下であると判断すると、そのままの状態を維持する。

【0114】

CPU191は、ステップS1101〜S1123の処理を繰り返す(S1125)。

【実施例4】

【0115】

前述の実施例1では、ビールサーバ1に氷着センサ51及び冷却水温度センサ53を設置し、冷却水の状態を判断することとした。一方、本実施例では、ビールサーバ1における冷却水の状態を把握するための構成のみを取り出して、冷却水状態検出装置としたものである。

【0116】

以下においては、実施例1と同様の構成については、実施例1と同じ符号を付している。

【0117】

本発明に係る冷却水状態検出装置の一実施例であるハンディ型の冷却水状態検出装置1Cの外観構成を図12に示す。冷却水状態検出装置1Cは、本体部B及びセンサ部Uを有している。本体部Bは、筐体50、検出開始ボタン56、及び冷却水状態表示パネル55を有している。冷却水状態表示パネル55は、実施例1と同様、複数の発光手段であるLED551〜555を有している。冷却水の状態によって、発光するLED551〜555が異なっている。これにより、水槽22の冷却水の状態を容易に把握することができる。

【0118】

センサ部Uは、氷着センサ51及び冷却水温度センサ53を有している。本実施例では、氷着センサ51及び冷却水温度センサ53を近接する位置に配置している。

【0119】

本体部Bの筐体50の内部には、制御回路19が配置されている。制御回路19の動作については、実施例1と同様である。

【0120】

[その他の実施例]

(1)導電率 : 前述の実施例1〜実施例4においては、冷却水の水質を表す値として冷却水の導電率を用いたが、冷却水の状態を表し、温度により変化するものであれば、例示のものに限定されない。例えば、冷却水のpHであってもよい。

【0121】

(2)氷着センサ51 : 前述の実施例1〜実施例4においては、氷着センサ51によって冷却水のイオン電流を検出し、導電率を算出するとしたが、使用する冷却水の水質を検出できるものであれば例示のものに限定されない。例えば、冷却水のpHを検出するものであってもよい。

【0122】

(3)冷却水の状態 : 前述の実施例1においては、冷却水のイオン濃度を用いて冷却水の状態を判断することとしたが、冷却水の状態を判断できるものであれば、例示のものに限定されない。例えば、導電率計や屈折率計であってもよい。

【0123】

(4)各センサの配置位置 : 前述の実施例1〜実施例3においては、氷着センサ51、冷却水温度センサ53、及びビール温度センサ54は、図2、図6に示す位置に配置されるとしたが、それぞれのセンサの機能を発揮できる位置であれば、例示のものに限定されない。

【0124】

(5) 冷却水状態表示パネル55 : 前述の実施例1においては、冷却水状態表示パネル55は、3つのLED551〜555を有するとしたが、冷却水の状態を表示できるものであれば、例示のものに限定されない。例えば、液晶表示パネルであって、所定の文字を表示できるものであってもよい。この場合、冷却水の状態等を液晶表示パネルに表示するようにして、冷却水の状態を表示するようにしてもよい。

【0125】

また、液晶表示パネルに、冷却水に設定しておいた冷却温度や、冷却水温度センサ53によって検出した温度を表示するようにしてもよい。

【0126】

(6) 冷却水交換警告ランプ57 : 前述の実施例2においては、冷却水交換警告ランプ57は、LEDの点灯/消灯により冷却水の交換が必要な状態にあるか否かを表示することとしたが、冷却水の交換が必要な状態にあるか否かを表示できるものであれば、例示のものに限定されない。例えば、液晶表示パネルであって、所定の文字を表示できるものであってもよい。この場合、冷却水を交換することが必要である旨を液晶表示パネルに表示するようにして、使用者に警告を表示するようにしてもよい。

【0127】

また、液晶表示パネルに、その他の情報、例えば、冷却水に設定しておいた冷却温度や、氷着センサ51によって検出した冷却水の導電率、冷却水温度センサ53によって検出した冷却水の温度等を表示するようにしてもよい。

【0128】

(7) 冷却水種表示パネル59 : 前述の実施例3においては、冷却水種表示パネル59は、3つのLED591〜595を有するとしたが、冷却水の種類を表示できるものであれば、例示のものに限定されない。例えば、液晶表示パネルであって、所定の文字を表示できるものであってもよい。この場合、冷却水の名前等を液晶表示パネルに表示するようにして、冷却水の種類を表示するようにしてもよい。

【0129】

また、液晶表示パネルに、冷却水に設定しておいた冷却温度や、冷却水温度センサ53によって検出した温度を表示するようにしてもよい。

【0130】

(8)コンプレッサ23の動作制御 : 前述の実施例3においては、ビール温度センサ54によって検知したビールの供給温度が、冷却水について予め設定しておいた冷却温度より高い場合にはコンプレッサ23に対して動作を開始する制御するとしたが、ビールの供給温度と冷却水の設定冷却温度とが一致していないことを示す警告を表示するようにしてもよい。

【0131】

また、冷却水温度センサ53によって検知した冷却水の温度が、冷却水について予め設定しておいた冷却温度より高い場合に、コンプレッサ23に対して動作を開始する制御するとしてもよい。また冷却水の設定冷却温度と実際の冷却水温度が一致していないことを示す警告を表示するようにしてもよい。

【0132】

(9)供給ビール温度表示パネル : 前述の実施例1において、冷却水温度センサ53によって検知したビールの温度を外部から認識できるような液晶パネル等の供給ビール温度表示パネルを設置するようにしてもよい。供給ビール温度表示パネルを設置することによって、供給するビールの現在温度を容易に把握することができので、冷却水の入れ間違いを容易に把握することが可能となる。

【0133】

(10)冷却水状態検出装置1 : 前述の実施例4においては、ハンディ型の冷却水状態検出装置は、実施例1における冷却水の状態を判断するために必要な構成を有するものとしてが、実施例2、実施例3における冷却水の状態を判断するために必要な構成を有するものとしてもよい。

【0134】

(11)冷却水の冷却能力判断 :前述の実施例1〜実施例4においては、冷却水の水質を用いて、冷却水の状態を判断した。さらに、冷却水の水質から冷却水の冷却能力を判断するようにしてもよい。この場合、冷却水の冷却能力を決定する要素(例えば、pH、導電率)により構成される冷却水品質情報と冷却能力とを関連づけた冷却水品質情報DBを予め用意しておき、冷却水品質情報と氷着センサ51等の水質センサの情報を比較して、水槽中の冷却水が必要な成分組成であるか否かを判断し、さらに、必要な冷却能力を有しているか否かを判断するようにすればよい。

【0135】

冷却水には冷却能力を維持するために様々な成分が含まれている。例えば、零度以下で凍結しない冷却水には、プロピレングリコール等、その機能を維持するための成分が含まれる。

【0136】

一方、冷却水を長期間使用すると、冷却水に含まれる成分が揮発、分解したりして成分比が変化したり、また、凝結水により冷却水が希釈されて、成分濃度が下がったりして、冷却水の成分が変化して、当初の冷却能力を失う場合がある。そこで、冷却水の水質を経時的に観察することによって、冷却水の品質劣化を検知できる。また。ビールサーバ等の液体提供装置の使用者に対して、冷却水の交換などを促すことも可能となる。

【0137】

(12)ネットワークによる一元管理 : 前述の実施例1〜実施例3においては、ビールサーバ1、1A、1Bのそれぞれの制御回路19が、冷却水の状態を判断することとしたが、各ビールサーバにおいては冷却水の状態を判断するために必要な情報のみ、例えば、氷着センサ51、冷却水温度センサ53、ビール温度センサ54が取得する情報のみを取得するようにし、各ビールサーバとネットワークにより接続された管理装置において、各ビールサーバが取得した情報に基づき、各ビールサーバにおける冷却水の状態を判断するようにしてもよい。

【0138】

(13)ビール : 前述の実施例1〜実施例3においては、ビールを供給するビールサーバ1を例示したが、液体を供給するものであれば、例示のものに限定されない。例えば、炭酸飲料や清涼飲料を供給する液体供給装置であってもよい。

【産業上の利用可能性】

【0139】

本発明に係る液体冷却装置は、例えば、ビールを供給するビールサーバを有するビールサーバシステムに用いることができる。

【符号の説明】

【0140】

1・・・・・ビールサーバ

22・・・・・水槽

23・・・・・コンプレッサ

24・・・・・凝縮器

25・・・・・冷凍ユニット

27・・・・・蒸発管

19・・・・・制御回路

29・・・・・飲料パイプ

30・・・・・ビール冷却管

51・・・・・氷着センサ

53・・・・・冷却水温度センサ

55・・・・・冷却水状態表示パネル

1A・・・・・ビールサーバ

54・・・・・ビール温度センサ

57・・・・・冷却水交換警告ランプ

58・・・・・冷却能力不足ランプ

1B・・・・・ビールサーバ

59・・・・・冷却水種表示パネル

1C・・・・・冷却水状態検出装置

B・・・・・本体部

U・・・・・センサ部

【特許請求の範囲】

【請求項1】

外部から導入した所定の液体を冷却して、供給する液体供給装置であって、

冷却水を溜める水槽、

所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、

前記液体供給管路を通過した液体を外部に供給する外部供給手段、

前記水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、

前記冷却水の温度を検出する冷却水温度検出手段、

前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、

前記補正した冷却水の水質の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段、

前記補正した冷却水の水質に基づき、前記冷却水を冷却する冷却手段、

を有する液体供給装置。

【請求項2】

請求項1に係る液体供給装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断すること、

を特徴とする液体供給装置。

【請求項3】

請求項2に係る液体供給装置において、さらに、

外部に供給する前記液体の温度を検知する液体温度検知手段、

を有し、

前記冷却水状態判断手段は、さらに、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記冷却手段の冷却能力が不足している、と判断すること、

を特徴とする液体供給装置。

【請求項4】

請求項1に係る液体供給装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断すること、

を有する液体供給装置。

【請求項5】

請求項4に係る液体供給装置において、さらに、

前記冷却水の種類に基づき、前記冷却水の冷却温度を判断する冷却温度判断手段、

前記冷却温度に基づき、前記冷却水の種類に応じて前記冷却水を冷却する冷却手段、

を有する液体供給装置。

【請求項6】

請求項5に係る液体供給装置において、さらに、

外部に供給する前記液体の温度を検知する液体温度検知手段、

を有し、

前記冷却手段は、さらに、

検知した前記液体の前記温度を用いて、前記冷却水を冷却すること、

を特徴とする液体供給装置。

【請求項7】

請求項5又は請求項6に係る液体供給装置において、

前記冷却手段は、さらに、

冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却し、検知した前記液体の前記温度に基づき、前記冷媒循環手段を制御すること、

を特徴とする液体供給装置。

【請求項8】

請求項1〜請求項6に係る液体供給装置のいずれかにおいて、

判断した前記冷却水の状態を表示する冷却水状態表示手段、

を有する液体供給装置。

【請求項9】

請求項1〜請求項8に係る液体供給装置のいずれかにおいて、

前記水質検出手段は、

前記冷却水の導電率を検出すること、

を特徴とする液体供給装置。

【請求項10】

請求項9に係る液体供給装置において、

前記水質検出手段は、

前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものであると、

を特徴とする液体供給装置。

【請求項11】

請求項1〜請求項10に係る液体供給装置のいずれかにおいて、

前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されていること、

を特徴とする液体供給装置。

【請求項12】

請求項1〜請求項11に係る液体供給装置のいずれかにおいて、

前記液体は、ビールであること、

を特徴とする液体供給装置。

【請求項13】

外部から導入した所定の液体を冷却水を用いて冷却して、供給する液体供給装置の前記冷却水の状態を判断する冷却水状態判断装置であって、

前記液体供給装置の前記冷却水を溜める水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、

前記冷却水の温度を検出する冷却水温度検出手段、

前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、

前記補正した冷却水の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段、

を有する冷却水状態判断装置。

【請求項14】

請求項13に係る冷却水状態判断装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断すること、

を特徴とする冷却水状態判断装置。

【請求項15】

請求項14に係る冷却水状態判断装置において、さらに、

外部に供給する前記液体の温度を検知する液体温度検知手段、

を有し、

前記冷却水状態判断手段は、さらに、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記液体提供装置の前記冷却水を冷却する冷却手段の冷却能力が不足している、と判断すること、

を特徴とする冷却水状態判断装置。

【請求項16】

請求項14に係る冷却水状態判断装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断すること、

を有する冷却水状態判断装置。

【請求項17】

請求項13〜請求項16に係る冷却水状態判断装置のいずれかにおいて、

判断した前記冷却水の状態を表示する冷却水状態表示手段、

を有する冷却水状態判断装置。

【請求項18】

請求項13〜請求項17に係る冷却水状態判断装置のいずれかにおいて、

前記水質検出手段は、

前記冷却水の導電率を検出すること、

を特徴とする冷却水状態判断装置。

【請求項19】

請求項18に係る冷却水状態判断装置において、

前記水質検出手段は、

前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものであると、

を特徴とする冷却水状態判断装置。

【請求項20】

請求項13〜請求項19に係る冷却水状態判断装置のいずれかにおいて、

前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されていること、

を特徴とする冷却水状態判断装置。

【請求項21】

請求項13〜請求項20に係る冷却水状態判断装置のいずれかにおいて、

前記液体は、ビールであること、

を特徴とする冷却水状態判断装置。

【請求項1】

外部から導入した所定の液体を冷却して、供給する液体供給装置であって、

冷却水を溜める水槽、

所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、

前記液体供給管路を通過した液体を外部に供給する外部供給手段、

前記水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、

前記冷却水の温度を検出する冷却水温度検出手段、

前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、

前記補正した冷却水の水質の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段、

前記補正した冷却水の水質に基づき、前記冷却水を冷却する冷却手段、

を有する液体供給装置。

【請求項2】

請求項1に係る液体供給装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断すること、

を特徴とする液体供給装置。

【請求項3】

請求項2に係る液体供給装置において、さらに、

外部に供給する前記液体の温度を検知する液体温度検知手段、

を有し、

前記冷却水状態判断手段は、さらに、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記冷却手段の冷却能力が不足している、と判断すること、

を特徴とする液体供給装置。

【請求項4】

請求項1に係る液体供給装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断すること、

を有する液体供給装置。

【請求項5】

請求項4に係る液体供給装置において、さらに、

前記冷却水の種類に基づき、前記冷却水の冷却温度を判断する冷却温度判断手段、

前記冷却温度に基づき、前記冷却水の種類に応じて前記冷却水を冷却する冷却手段、

を有する液体供給装置。

【請求項6】

請求項5に係る液体供給装置において、さらに、

外部に供給する前記液体の温度を検知する液体温度検知手段、

を有し、

前記冷却手段は、さらに、

検知した前記液体の前記温度を用いて、前記冷却水を冷却すること、

を特徴とする液体供給装置。

【請求項7】

請求項5又は請求項6に係る液体供給装置において、

前記冷却手段は、さらに、

冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却し、検知した前記液体の前記温度に基づき、前記冷媒循環手段を制御すること、

を特徴とする液体供給装置。

【請求項8】

請求項1〜請求項6に係る液体供給装置のいずれかにおいて、

判断した前記冷却水の状態を表示する冷却水状態表示手段、

を有する液体供給装置。

【請求項9】

請求項1〜請求項8に係る液体供給装置のいずれかにおいて、

前記水質検出手段は、

前記冷却水の導電率を検出すること、

を特徴とする液体供給装置。

【請求項10】

請求項9に係る液体供給装置において、

前記水質検出手段は、

前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものであると、

を特徴とする液体供給装置。

【請求項11】

請求項1〜請求項10に係る液体供給装置のいずれかにおいて、

前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されていること、

を特徴とする液体供給装置。

【請求項12】

請求項1〜請求項11に係る液体供給装置のいずれかにおいて、

前記液体は、ビールであること、

を特徴とする液体供給装置。

【請求項13】

外部から導入した所定の液体を冷却水を用いて冷却して、供給する液体供給装置の前記冷却水の状態を判断する冷却水状態判断装置であって、

前記液体供給装置の前記冷却水を溜める水槽に位置する水質検知手段であって、前記冷却水の水質を検出する水質検出手段、

前記冷却水の温度を検出する冷却水温度検出手段、

前記冷却水の水質を示す値を前記冷却水の温度を用いて補正する補正手段、

前記補正した冷却水の値を用いて、前記冷却水の状態を判断する冷却水状態判断手段、

を有する冷却水状態判断装置。

【請求項14】

請求項13に係る冷却水状態判断装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質を示す値を用いて、前記冷却水の状態として前記冷却水の冷却機能を回復させる必要がある時期である冷却機能回復時期を判断するものであって、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であっても、前記冷却水の温度が前記所定の冷却温度でない場合には、前記冷却機能回復時期である、と判断すること、

を特徴とする冷却水状態判断装置。

【請求項15】

請求項14に係る冷却水状態判断装置において、さらに、

外部に供給する前記液体の温度を検知する液体温度検知手段、

を有し、

前記冷却水状態判断手段は、さらに、

前記補正した冷却水の水質が前記冷却水が所定の冷却温度まで冷却されたときの水質であって、かつ、前記冷却水の温度が前記所定の冷却温度である場合、前記液体の温度が所定の液体温度でなければ、前記液体提供装置の前記冷却水を冷却する冷却手段の冷却能力が不足している、と判断すること、

を特徴とする冷却水状態判断装置。

【請求項16】

請求項14に係る冷却水状態判断装置において、

前記冷却水状態判断手段は、

前記補正した冷却水の水質の値を用いて、前記冷却水の状態として前記冷却水の種類を判断すること、

を有する冷却水状態判断装置。

【請求項17】

請求項13〜請求項16に係る冷却水状態判断装置のいずれかにおいて、

判断した前記冷却水の状態を表示する冷却水状態表示手段、

を有する冷却水状態判断装置。

【請求項18】

請求項13〜請求項17に係る冷却水状態判断装置のいずれかにおいて、

前記水質検出手段は、

前記冷却水の導電率を検出すること、

を特徴とする冷却水状態判断装置。

【請求項19】

請求項18に係る冷却水状態判断装置において、

前記水質検出手段は、

前記冷却水内において二つの電極の間に流れるイオン電流を検出するものであり、所定の時間毎に前記電極の極性を反転させるものであると、

を特徴とする冷却水状態判断装置。

【請求項20】

請求項13〜請求項19に係る冷却水状態判断装置のいずれかにおいて、

前記水質検出手段と前記冷却水温度検出手段とは、近接して配置されていること、

を特徴とする冷却水状態判断装置。

【請求項21】

請求項13〜請求項20に係る冷却水状態判断装置のいずれかにおいて、

前記液体は、ビールであること、

を特徴とする冷却水状態判断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−122793(P2011−122793A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−282359(P2009−282359)

【出願日】平成21年12月14日(2009.12.14)

【出願人】(000000055)アサヒビール株式会社 (535)

【出願人】(501397920)旭光電機株式会社 (45)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【出願人】(000000055)アサヒビール株式会社 (535)

【出願人】(501397920)旭光電機株式会社 (45)

【Fターム(参考)】

[ Back to top ]