液体供給装置及び稼働状況管理装置

【目的】 設置場所の適否を判断し、判断結果を示唆が可能となる液体供給装置の提供

【解決手段】 コンプレッサ23は、冷媒を冷凍ユニット25→蒸発管27へ辿る経路に循環させる。冷媒は、水槽22において蒸発管27を通過する際に蒸発し、冷却水との間で熱交換を行う。これにより、蒸発管27の周囲には、氷が形成される。蒸発管27の周囲に形成される氷の厚さによって、冷却水の温度を制御することができる。水槽22に位置する蒸発管27の近傍に配置されている氷着センサ51は、蒸発管27の周りに所定の厚さの氷が形成されているか否かを検知する。コンプレッサ23は、氷着センサ51はからの信号に基づいて、動作する。したがって、コンプレッサ23の1日の動作状態を観察することによって、冷却水をどれだけ冷却する必要があったのかが分かり、ひいては、ビールサーバ1が適切な環境に設置されているか否かを、判断することが可能となる。

【解決手段】 コンプレッサ23は、冷媒を冷凍ユニット25→蒸発管27へ辿る経路に循環させる。冷媒は、水槽22において蒸発管27を通過する際に蒸発し、冷却水との間で熱交換を行う。これにより、蒸発管27の周囲には、氷が形成される。蒸発管27の周囲に形成される氷の厚さによって、冷却水の温度を制御することができる。水槽22に位置する蒸発管27の近傍に配置されている氷着センサ51は、蒸発管27の周りに所定の厚さの氷が形成されているか否かを検知する。コンプレッサ23は、氷着センサ51はからの信号に基づいて、動作する。したがって、コンプレッサ23の1日の動作状態を観察することによって、冷却水をどれだけ冷却する必要があったのかが分かり、ひいては、ビールサーバ1が適切な環境に設置されているか否かを、判断することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を供給する液体供給装置に関し、特に、冷却効率の改善を示唆し得るものに関する。

【背景技術】

【0002】

従来の液体供給装置である、飲料供給装置110について図20を用いて説明する。飲料供給装置110では、冷却水を貯留する水槽130内には、飲料が通過する螺旋状に巻回された飲料管140と飲料管140の外側に配置され内部を冷媒が通過して冷却水を冷却する螺旋状に巻回された蒸発管150とが配設される。

【0003】

飲料供給装置110には、冷媒を冷却し、蒸発管150の内部に循環させるための冷却用コンプレッサ(図示せず)が設置されている。冷却用コンプレッサが起動すると冷媒が冷却される。冷却された冷媒を蒸発管150に循環させて、蒸発管150を通して水槽130内の冷却水を冷却する。

【0004】

コイル部150の周囲に成長する氷を検出するための導体片からなる氷検出センサ201、202が距離を隔てて配置されている。冷却水の冷却を始めてからある程度の時間が経過すると、蒸発管150の周りに氷がつき始める。氷検出センサ201、202によって、所定厚さ以上の氷の層を検出すると、十分に水槽130内の冷却水が冷えたと判断して、冷却用コンプレッサを停止させる。その後、冷却水の温度が上昇して蒸発管150の周りの氷が溶けたことを氷検出センサ201、202が検出すると、再び冷却用(追記)コンプレッサを起動する。

【0005】

なお、水槽130内には攪拌モータ163により回転される冷却水攪拌翼160が設けられ、冷却水攪拌翼160の回転により冷却水が攪拌される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−88425号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述の飲料供給装置110には、以下のような改善すべき点がある。飲料供給装置110では、設置環境が適切でないことから、冷却効率が落ちて冷却用コンプレッサが長時間稼働することが多い。例えば、冷却用のファンの後が壁などで遮断されている環境や、近傍に冷蔵庫が置かれておりその熱交換器の排気を受ける環境、調理設備の真下に設置されている環境等がある。また、冷却用コンプレッサに空気を取り込む際のゴミを除去するエアフィルターが清掃されないことで空気の流量が制限されて、冷却用コンプレッサの冷却効率が悪化することも多い。したがって、供給するビール品質の観点からも、また、省電力の観点からも、飲料供給装置110の設置環境の適否やエアフィルターの状態を判断し、判断結果を示唆できることが必要である。

【0008】

そこで、本発明は、冷却効率の改善を示唆し得る液体供給装置の提供を目的とする。

【発明の効果】

【0009】

本発明における課題を解決するための手段及び発明の効果を以下に示す。

【0010】

本発明に係る液体供給装置は、外部から導入した所定の液体を冷却して、供給する液体供給装置であって、冷却水を溜める水槽、所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却する冷却手段、前記冷却水を所定の冷却状態に維持するために、前記冷媒循環手段の動作状態を制御する制御手段、前記冷媒循環手段の前記動作状態を動作状態情報として供給する動作状態情報供給手段を有する。

【0011】

つまり、冷媒循環手段の動作状態を介して、冷却水が所定の冷却状態に維持され、ひいては、液体が所定の冷却状態に維持される。

【0012】

したがって、液体を所定の冷却状態に維持するために必要とされた冷媒循環手段の動作状態から、液体供給装置の設置環境を判断することができる。例えば、液体を所定の冷却状態に維持するために、冷媒循環手段を多くの時間動作させる必要があった場合、液体供給装置は、温度が高くなる環境、つまり、液体供給装置の設置には適さない環境に設置されていると判断することが可能である。液体を所定の冷却状態に維持するために、冷媒循環手段をあまり動作させる必要がなかった場合、液体供給装置は、温度が高くならない環境、つまり、液体供給装置の設置には好適な環境に設置されていると判断することが可能である。

【0013】

本発明に係る液体供給装置では、前記制御手段は、前記冷却手段による冷却状態を検出する冷却状態検出手段、を有し、前記制御手段は、検出した前記冷却状態を用いて、前記冷媒循環手段の動作状態を制御する。

【0014】

これにより、容易に冷却手段の冷却状態を判断できるので、冷媒循環手段の動作状態も容易に制御することができる。

【0015】

本発明に係る液体供給装置では、前記冷却状態検出手段は、前記冷媒循環管路の外表面に形成される氷の層の厚さを、前記冷却状態として検出する。

【0016】

これにより、容易に冷却手段の冷却状態を検出することができる。

【0017】

本発明に係る液体供給装置では、前記冷却状態検出手段は、検出対象の導電率を検出する。

【0018】

これにより、容易に冷却手段の冷却状態を検出することができる。

【0019】

本発明に係る液体供給装置では、前記冷却状態検出手段は、検出対象の温度を検出する。

【0020】

これにより、容易に冷却手段の冷却状態を検出することができる。また、冷却対象の温度を表示することも可能となる。

【0021】

本発明に係る液体供給装置では、さらに、前記冷却状態として検出された前記検出対象の温度を所定の表示装置に表示する表示制御手段を有する。

【0022】

これにより、液体供給装置の使用者は、容易に冷却状態での温度を確認することができる。

【0023】

本発明に係る液体供給装置では、さらに、供給する液体の温度を検出する供給液体温度検知手段を有し、供給する前記液体の温度を所定の表示装置に表示する表示制御手段を有する。

【0024】

これにより、液体供給装置の使用者は、容易に供給する液体の温度を確認することができる。したがって、供給する液体が、供給するのに適切な温度となっているか否かを容易に確認することができる。

【0025】

本発明に係る稼働状況管理装置は、所定の液体供給装置から前記冷媒循環手段の前記動作状態を示す前記動作状態情報を取得する動作状態情報取得手段、取得した前記動作状態情報から前記冷媒循環手段の稼働率を算出する稼働率算出手段、算出した前記稼働率と、予め定められた基準稼働率とを比較することによって、前記冷媒循環手段が適切に稼働しているか否かを判断する稼働状況判断手段、前記冷媒循環手段が適切に稼働していると判断すると、前記液体供給装置の設置環境が適切であると判断し、前記冷媒循環手段が適切に稼働していないと判断すると、前記液体供給装置の設置環境が不適切であると判断する設置環境判断手段を有する。

【0026】

これにより、液体供給装置の設置環境が適切であるか不適切であるかを容易に判断することができる。

【0027】

本発明に係る稼働状況管理装置は、さらに、前記冷媒循環手段が適切に稼働していないと判断すると、当該冷媒循環手段に対応する前記液体供給装置が有するエアフィルタの直近の点検時を取得し、前記交換時と前記冷媒循環手段の設置環境の判断時とを比較し、前記判断時が前記点検時から所定の期間外である場合、前記エアフィルタの点検が適切に行われていないと判断するエアフィルタ点検状態判断手段を有する。

【0028】

これにより、液体供給装置のエアフィルタが適切に点検されているか否かを容易に判断することができる。

【0029】

本発明に係る稼働状況管理装置では、前記稼働状況判断手段は、所定の変動要因及びその組み合わせ毎に予め定められた基準稼働率を用いることを特徴とする。

【0030】

これにより、変動要因を加味した上で、液体供給装置の設置環境が適切であるか不適切であるか、また、液体供給装置のエアフィルタが適切に点検されているか否かを容易に判断することができる。

【0031】

ここで、点検とは、エアフィルタの機能が保たれているか否かを調べることをいい、必ずしも機能の回復作業をともなうものではない。なお、機能の回復作業としては、エアフィルタの交換、エアフィルタの洗浄(清掃)等がある。

【図面の簡単な説明】

【0032】

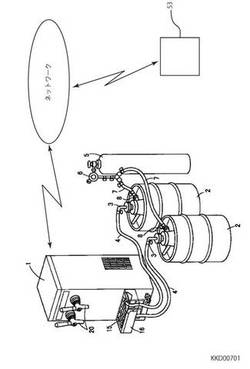

【図1】本発明に係るビールサーバ1を用いた液体供給システムN1のシステム構成を示す図である。

【図2】ビールサーバ1の構成を示す図である。

【図3】制御回路19のハードウェア構成を示す図である。

【図4】稼働状況管理装置53のハードウェア構成を示す図である。

【図5】制御回路19のメモリ192に記憶されているコンプレッサ動作状態管理DBのデータ構造を示す図である。

【図6】稼働状況管理装置53のハードディスク313に記憶されている稼働状況管理DBのデータ構造を示す図である。

【図7】稼働状況管理装置53のハードディスク313に記憶されている店舗DBのデータ構造を示す図である。

【図8】制御回路19の動作を示すフローチャートである。

【図9】稼働状況管理装置53の動作を示すフローチャートである。

【図10】ビールサーバ1の設置環境の一覧を画面に表示した図である。

【図11】本発明に係るビールサーバ71を用いた液体供給システムN21のシステム構成を示す図である。

【図12】ビールサーバ71の構成を示す図である。

【図13】制御回路19の動作を示すフローチャートである。

【図14】稼働状況管理装置73の動作を示すフローチャートである。

【図15】稼働状況管理装置53のハードディスク313に記憶されているエアフィルタ交換管理DBのデータ構造を示す図である。

【図16】稼働状況管理装置53のハードディスク313に記憶されているエアフィルタ状態管理DBのデータ構造を示す図である。

【図17】制御回路19の動作を示すフローチャートである。

【図18】稼働状況管理装置53の動作を示すフローチャートである。

【図19】ビールサーバ1の設置環境の一覧を画面に表示した図である。

【図20】従来の液体供給装置である飲料供給装置110を示す図である。

【発明を実施するための形態】

【0033】

以下、本発明の実施例について、図面を参照しながら詳細に説明していく。

【実施例1】

【0034】

第1 構成

1.ビールサーバ稼働状況管理システムN1のシステム構成

ビールサーバ稼働状況管理システムN1のシステム構成について図1を用いて説明する。ビールサーバ稼働状況理システムN1は、ビールサーバ1、及び稼働状況管理装置53を有している。ビールサーバ1と稼働状況管理装置53とは、ネットワークを介して互いに情報の送受信が可能なうように接続されている。なお、接続するネットワークについては、有線、無線を問うものではない。

【0035】

稼働状況管理装置53は、飲食店等に設置されているビールサーバ1から稼働状況情報を取得し、ビールサーバ1の稼働状況から、ビールサーバ1が設置されている環境が適切か否かを判断する。

【0036】

以下において、ビールサーバ1及び稼働状況管理装置53のハードウェア構成を説明する。

【0037】

2.ビールサーバ1の構成

図1に示すように、ビールサーバ1には、ビールを貯蔵するビール樽2が、ビール供給管継手3及びビール供給管4を介して接続されている。また、炭酸ガスボンベ5から調圧弁6及び各ガスホース7を介して、ガスホース継手8に炭酸ガスが供給される。ガスホース継手8から供給された炭酸ガスに押圧されたビール樽2内のビールがビール供給管継手3を通ってビール供給管4に供給される。

【0038】

また、図2に示すように、ビールサーバ1は、本体の外側を外装ケース10によって覆われると共に、その上側は蓋11によって覆われている。外装ケース10の前面には、ビールを供給するビール供給管4が接続される、一対の供給管接続部材12が設けられている。供給管接続部材12は、ほぼL型の管継手であり、下方からビール供給管4の端部を供給管接続部材12の中に差し込む。これにより、ビール供給管4の端部が供給管接続部材12に接続される。

【0039】

また、供給管接続部材12の前側には、上面に網状の板部材15(図1参照)が載置される受皿16が取り付けられている。

【0040】

また、ビールサーバ1の前面上部には、左右一対の注出コック20が取り付けられている。また、本体の下面の4箇所において脚部材13が固設されている。ビールサーバ1は、脚部材13を介して店内のカウンター等の上に配置される。

【0041】

また、図2に示すように、本体の上半部には、冷却水を貯留した水槽22が配置されている。水槽22の下方には、コンプレッサ23、凝縮器24、及び凝縮器24を冷却する不図示の冷却ファン等から構成される冷凍ユニット25が設けられている。冷凍ユニット25には、蒸発管27が接続されている。蒸発管27は、水槽22の内壁部に取付具28を介して螺旋状に取り付けられている。

【0042】

冷媒は、冷凍ユニット25→蒸発管27→冷凍ユニット25へ辿る経路を循環する。冷媒は、水槽22において蒸発管27を通過する際に蒸発し、冷却水との間で熱交換を行う。これにより、蒸発管27の周囲には、氷Cが形成される。蒸発管27の周囲に形成される氷Cの厚さによって、冷却水の温度を制御することができる。

【0043】

なお、凝縮器24の前側には、エアフィルタ26が取り付けられている。

【0044】

水槽22の底面には、供給側端部が一対の供給管接続部材12に接続される一対のステンレスパイプ製の飲料パイプ29が断熱材中に埋設されている。そして、飲料パイプ29は、水槽22の内側底面部から上方に導出されて、各々ステンレスパイプ製のビール冷却管30に接続されている。ビール冷却管30は、螺旋状に形成されて、水槽22内の蒸発管27の内側に取付具を介して取り付けられている。飲料パイプ29から圧送されたビールは、ビール冷却管30の下側から上側に送出される。ビールは、ビール冷却管30を通過する間に、冷却水によって、所定の温度まで冷却される。

【0045】

ビール冷却管30の注出側端部は、注出コック20の注出端部に接続される。冷却されたビールは、注出コック20を介してビアジョッキ等に注出される。

【0046】

前述のように、冷却水の温度は、蒸発管27の周囲に形成される氷の厚さによって制御することができる。一方、ビールの温度は、冷却水の温度によって制御することができる。つまり、蒸発管27の周囲に形成される氷の厚さによって、ビールの温度を制御することができる。

【0047】

氷着センサ51は、水槽22の蒸発管27の近傍に配置されている。氷着センサ51が蒸発管27の近傍に配置されるのは、水槽22のなかで、氷が氷着したり、水温変化で氷が溶けたりするのが蒸発管27の近傍だからである。ビールは、飲料パイプ29を介して、水槽22の下からビール冷却管30に供給される。比較的温度の高いビールが水槽22の下から供給されるので、水槽22の下部において、他の部分に比べて、冷却水の温度が比較的早く高くなる。このため、水槽22の温度を均一にすべく、撹拌モータ36及び撹拌翼34が設けられている。撹拌モータ36は、撹拌翼34を回転駆動する。冷却水は、撹拌翼34の回転により撹拌され、水槽22の温度が均一化される。

【0048】

氷着センサ51は、蒸発管27の周りに所定の厚さの氷Cが形成されているか否かを水の電気抵抗の変化(導電率)で検知する。蒸発管27の周りに所定の厚さの氷Cが形成されていない場合、氷着センサ51は、氷Cを検知しないので、冷却水の導電率を検知し、出力する。冷却が進み氷着センサ51が氷Cを検知すると、氷着センサ51は、氷Cの導電率を検知し、出力する。制御回路19(図示せず)は、この導電率の差を利用してコンプレッサの制御を行う。

【0049】

制御回路19は、水槽22の下半部に配置されている。制御回路19は、氷着センサ51、及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。なお、制御回路19については後述する。

【0050】

3.制御回路19のハードウェア構成

制御回路19のハードウェア構成を図3に示す。制御回路19は、CPU191、メモリ192、電源回路193、入出力回路196、計時回路197、及び通信回路198を有している。

【0051】

CPU191は、メモリ192に記録されているコンプレッサ動作状態管理プログラム等その他のアプリケーションに基づいた処理を行う。メモリ192は、コンプレッサ動作状態管理プログラム等のプログラムを記憶保持する。また、メモリ192は、コンプレッサ動作状態情報データベース(以下、コンプレッサ動作状態情報DB)を記憶保持する。コンプレッサ動作状態情報DBについては後述する。さらに、メモリ192は、CPU191に対して作業領域を提供する。電源回路193は、CPU191等に必要な電源を供給する。

【0052】

入出力回路196は、氷着センサ51からセンサ値をセンサ情報として取得する。計時回路197は、時間を計測する。通信回路198は、ネットワークに接続する通信回路を有しており、稼働状況管理装置53等の外部の通信機器とのデータの送受信を行う。

【0053】

4.稼働状況管理装置53のハードウェア構成

稼働状況管理装置53のハードウェア構成について図4を用いて説明する。稼働状況管理装置53は、CPU311、メモリ312、ハードディスクドライブ313(以下、HDD313とする)、キーボード314、マウス315、ディスプレイ316、光学式ドライブ317、通信回路318を有している。

【0054】

CPU311は、HDD313に記録されているオペレーティング・システム(OS)、稼働状況管理プログラム等その他のアプリケーションに基づいた処理を行う。メモリ312は、CPU311に対して作業領域を提供する。HDD313は、オペレーティング・システム(OS)、稼働状況管理プログラム等その他のアプリケーション、及び各種データを記録保持する。各種データとしては、稼働状況管理データベース(以下、稼働状況管理DBとする)、店舗データベース(以下、店舗DBとする)がある。稼働状況管理DB及び店舗DBについては後述する。

【0055】

キーボード314、マウス315は、外部からの命令を受け付ける。ディスプレイ316は、ユーザーインターフェイス等の画像を表示する。光学式ドライブ317は、稼働状況管理プログラムが記録されている光学式メディア310から稼働状況管理プログラムを読み取り、また、他の光学式メディアからその他のアプリケーションのプログラムを読み取る等、光学式メディアからのデータの読み取りを行う。通信回路318は、ネットワークに接続する通信回路を有しており、ビールサーバ1等の外部の通信機器とのデータの送受信を行う。

【0056】

第2 データ

ビールサーバ1の制御回路19がメモリ192に記憶保持するコンプレッサ動作状態情報DB、及び、稼働状況管理装置53がHDD313に記憶保持する稼働状況管理DB、店舗DBについて、以下において説明する。

【0057】

1.コンプレッサ動作状態情報DB

コンプレッサ動作状態情報とは、コンプレッサ23が動作している時間を記録した情報である。コンプレッサ動作状態情報DBのデータ構造について図5を用いて説明する。

【0058】

コンプレッサ動作状態情報DBは、動作開始時間列、動作終了時間列を有している。動作開始時間列には、コンプレッサ23が動作を開始した時間が記述される、具体的には、コンプレッサ23に対する通電を開始した時間が記述される。動作終了時間列には、コンプレッサ23が動作を終了した時間が記述される、具体的には、コンプレッサ23に対する通電を終了した時間が記述される。

【0059】

例えば、コンプレッサ23に対して、2009年7月15日21時30分00秒から通電を開始し、2009年7月15日21時33分30秒に通電を終了した場合、図5?

に示すように、動作開始時間列には、2009年7月15日21時30分00秒が、動作終了時間列には2009年7月15日21時33分30秒が、それぞれ記述される。

【0060】

2.稼働状況管理DB

稼働状況情報とは、ビールサーバ1のコンプレッサ23の稼働状況を表す情報である。稼働状況情報のデータ構造について図6を用いて説明する。

【0061】

稼働状況情報は、ビールサーバID列、判断日列、設置環境列を有している。ビールサーバID列には、ビールサーバ1を特定するビールサーバIDが記述される。判断日列には、ビールサーバ1の設置環境を判断した日が記述される。設置環境列には、ビールサーバ1が設置されている環境がビールを提供するにあたり適切な環境にあるか否かの評価が記述される。具体的には、ビールサーバ1が設置されている環境が適切であると判断される場合には「○」が、適切でないと判断される場合には「×」が、それぞれ記述される。

【0062】

3. 店舗DB

店舗DBは、ビールサーバ1を設置している店舗に関する書誌的事項をデータベースとして保存したものである。店舗DBのデータ構造を図7に示す。

【0063】

店舗DBは、ビールサーバID列、営業時間列を有している。ビールサーバID列には、各店舗に備えられるビールサーバのビールサーバIDが記述される。営業時間列には、ビールサーバIDに対応するビールサーバ1が設置されている店舗の営業時間が、例えば「12:00〜22:00」と、記述される。

【0064】

第3 ビールサーバ1の制御回路19の動作

制御回路19のCPU191の動作について、図8に示すフローチャートを用いて説明する。CPU191は、氷着センサ51からセンサ情報を取得すると(S801)、センサ情報の値が冷却水の導電率を示すか否かを判断する(S803)。CPU191は、センサ情報の値が冷却水の導電率を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S805)。CPU191は、前回に取得したセンサ情報の値が氷の導電率を示していたと判断すると(S807)、コンプレッサ23に対して動作開始情報を送信する(S809)。また、CPU191は、計時回路197から動作開始情報を送信した時刻を取得する(S811)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作開始時間列に記述し(S813)、メモリ192に記憶保持する(S815)。CPU191は、ステップS807において前回に取得したセンサ情報の値が氷の導電率を示していない、つまり冷却水の導電率であると判断すると、ステップS801以降の処理を実施する。

【0065】

一方、CPU191は、ステップS803においてセンサ情報の値が冷却水の導電率を示していない、つまり氷の導電率を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S817)。CPU191は、前回に取得したセンサ情報の値が冷却水の導電率を示していたと判断すると(S819)、コンプレッサ23に対して動作終了情報を送信する(S821)。また、CPU191は、計時回路197から動作終了情報を送信した時刻を取得する(S823)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作終了時間列に記述し(S825)、メモリ192に記憶保持する(S827)。CPU191は、ステップS819において前回に取得したセンサ情報の値が冷却水の導電率を示していない、つまり氷の導電率であると判断すると、ステップS801以降の処理を実施する。

【0066】

CPU191は、所定時間になると(S829)、メモリ192に記憶保持しているコンプレッサ動作状態管理DBの値を、ビールサーバ1のビールサーバIDと関連づけてコンプレッサ動作状態情報として稼働状況管理装置53へ送信する(S831)。CPU191は、ステップS801〜S831の処理を繰り返す(S833)。

【0067】

第4 稼働状況管理装置53の稼働状況管理処理

稼働状況管理装置53のCPU311が稼働状況管理プログラムに基づき実行する稼働状況管理処理について、図9に示すフローチャートを用いて説明する。CPU311は、コンプレッサ動作状態情報を受信すると(S901)、ビールサーバIDを抽出し(S903)、稼働状況管理DBにおけるビールサーバID列に抽出したビールサーバIDを記述する(S905)。

【0068】

そして、CPU311は、コンプレッサ動作状態情報から動作開始時間及び動作終了時間を抽出する(S907)。CPU311は、抽出した動作開始時間、動作終了時間に基づき、1日の稼働時間を算出する(S909)。また、CPU311は、店舗DBからステップS903において抽出したビールサーバIDに対応する営業時間列の値を取得する(S911)。そして、CPU311は、ステップ909で算出した稼働時間と、ステップS911で取得した営業時間とに基づき、ビールサーバ1のコンプレッサ23の動作に関する営業時間に対する稼働時間の割合を示す稼働率を算出する(S913)。

【0069】

CPU311は、メモリ192に記憶している基準稼働率を取得する(S915)。基準稼働率とは、1日の業務時間におけるコンプレッサ23の動作時間の標準的な割合を示すものである。基準稼働率は、例えば、ビールサーバ1、ビール樽等を標準的な環境に設置し、所定の温度のビールを提供するために必要とされるコンプレッサ23の動作時間の業務時間に対する割合について、実験等により得られる値である。

【0070】

CPU311は、ステップS913において算出したビールサーバ1の稼働率が、ステップS915において取得した基準稼働率よりも高いと判断すると(S917)、稼働状況管理DBにおけるビールサーバ1のビールサーバIDに対する設置環境列に「×」を記述する(S919)。

【0071】

一方、CPU311は、CPU311は、ステップS1003において算出したビールサーバ1の稼働率が、ステップS1005において取得した基準稼働率よりも高くないと判断すると(S917)、稼働状況管理DBにおけるビールサーバ1のビールサーバIDに対する設置環境列に「○」を記述する(S921)。

【0072】

ビールサーバ1から提供されるビールの品質は、ビールサーバ1やビール樽が設置されている環境に依存するところも大きい。ビールサーバ1が高温となるような環境に設置されていた場合、適切な温度のビールを供給するためには、冷却水の温度上昇を防止するために、頻繁にコンプレッサ23を動作させて、凝縮器を動作させる必要がある。なお、ビールサーバ1が高温となるような環境としては、例えば、冷却用のファンの後が遮断されている環境や、近傍に冷蔵庫が置かれておりその熱交換器の排気を受ける環境、電灯設備の真下に設置されている環境等がある。これらの環境は、一般的な店舗において、よく発生するものである。

【0073】

したがって、コンプレッサ23の1日の動作状態を観察することによって、ビールサーバ1が適切な環境に設置されているか否かを、判断することが可能となる。

【0074】

CPU311は、取得した全てのコンプレッサ動作状態情報についてステップS1001〜S1111までの処理を実行したと判断すると(S923)、処理を終了する。

【0075】

その後、例えば、CPU311は、使用者等の求めに応じて、図10に示すような、各ビールサーバ1の設置環境を示す一覧を表示する。また、表示に際しては、設置環境が適切でないものについては、ハイライト付け、色づけ等を行うことによって、注意喚起を行う。

【実施例2】

【0076】

前述の実施例1においては、水の電気抵抗の変化(導電率)を利用する氷着センサ51を用いて蒸発管27の周りに所定の厚さの氷が形成されているか否かを検知することとしたが、本実施例においては、水と氷の温度差を利用する温度センサを用いて、蒸発管27の周りに所定の厚さの氷が形成されているか否かを検知する。

【0077】

なお、以下においては実施例1と同様の構成、処理等については、実施例1と同じ符号付し、また、詳細な記述を省略している。

【0078】

第1 構成

1.ビールサーバ稼働状況管理システムN21のハードウェア構成

ビールサーバ稼働状況管理システムN21のネットワーク構成について図11を用いて説明する。ビールサーバ稼働状況理システムN1は、ビールサーバ71、及び稼働状況管理装置73を有している。ビールサーバ71及び稼働状況管理装置73については一部の構成、一部の処理を除き、基本的に、実施例1におけるビールサーバ1及び稼働状況管理装置53と同様である。

【0079】

2.ビールサーバ71の構成

ビールサーバ71の構成を図12に示す。ビールサーバ71は、水槽22の蒸発管27の近傍に氷着検出用温度センサ91、供給ビール用温度センサ93、及び温度表示パネル95を有している。

【0080】

氷着検出用温度センサ91は、蒸発管27の周りに所定の厚さの氷が形成されているか否かを、冷却水と氷との温度の変化で検知する。蒸発管27の周りに所定の厚さの氷が形成されていない場合、氷着検出用温度センサ91は、冷却水の温度を検知し、出力する。冷却が進み氷着検出用温度センサ91が氷に触れると、氷着検出用温度センサ91は、氷を介して蒸発管27の温度を検知し、出力する。なお、蒸発管27の温度は、冷却水の温度に比べてかなり低い。よって、氷着検出用温度センサ91は、氷に触れると、相当の温度変化を検知することになる。制御回路79(図示せず)は、この温度差を利用してコンプレッサ23の制御を行う。なお、制御回路79については後述する。

【0081】

なお、冷却水に水ではなく不凍液などを用いる場合は、導電率を用いてコンプレッサ23を制御することが困難となる。よって、氷着検出には、温度センサを利用することが好ましい。

【0082】

供給ビール用温度センサ93は、ビール冷却管30と注出コック20との接続部近傍に配置されている。供給ビール用温度センサ93は、実際に客に提供されるビールの温度、つまり、注出コック20から供給されるビールの温度を検出する。

【0083】

表示パネル95は、LED表示画面及びLED表示画面の表示状態を制御する制御回路を有している。表示パネル95には、氷着検出用温度センサ91及び/または供給ビール用温度センサ93により検出された温度が表示される。

【0084】

制御回路79は、水槽22の下半部に配置されている。制御回路79は、氷着検出用温度センサ91、供給ビール用温度センサ93、温度表示パネル95及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。

【0085】

ビールサーバ71は、蒸発管27の周りに所定の厚さの氷が形成されているか否かを氷着検出用温度センサ91を用いて検出している。このように、温度センサを用いることによって、冷却水の温度、ひいては供給するビールの温度を取得することができる。加えて、温度表示パネル95を用いて、氷着検出用温度センサ91によって検出した温度を表示することによって、ビールサーバ71の使用者は、冷却水の温度、供給するビールの温度を容易に確認することができる。したがって、供給するビールが適温に保たれているかを容易に確認することができる。

【0086】

また、ビールサーバ71は、供給ビール用温度センサ93を用いて供給するビールの温度を検出している。氷着検出用温度センサ91に加えて供給ビール用温度センサ93を用いることによって、冷却水の温度と供給するビールの温度とが一致しない場合、例えば、繁忙期においてビール樽3を交換した後、すぐにビールを供給しなければならないため、ビールが適温まで冷却できていない場合においても、供給するビールの温度を正確に検出することができる。

【0087】

その他の構成については、実施例1と同様である。

【0088】

3.制御回路79のハードウェア構成

制御回路79のハードウェア構成については、実施例1と同様である。ただし、メモリ192は、コンプレッサ動作制御プログラム及び温度表示制御プログラムを記憶保持している。

【0089】

第2 ビールサーバ71の制御回路79の動作

1.コンプレッサ動作制御処理

本実施例における制御回路79のCPU191がコンプレッサ動作制御プログラムによって実行するコンプレッサ制御処理について、図13に示すフローチャートを用いて説明する。CPU191は、氷着検出用温度センサ91からセンサ情報を取得すると(S1301)、センサ情報の値が冷却水の温度を示すか否かを判断する(S1303)。CPU191は、センサ情報の値が冷却水の温度を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S1305)。CPU191は、前回に取得したセンサ情報の値が冷却管30の温度を示していたと判断すると(S1307)、コンプレッサ23に対して動作開始情報を送信する(S1309)。また、CPU191は、計時回路197から動作開始情報を送信した時刻を取得する(S1311)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作開始時間列に記述し(S1313)、メモリ192に記憶保持する(S1315)。CPU191は、ステップS707(S1307?)において前回に取得したセンサ情報の値が冷却管30の温度を示していない、つまり冷却水の温度であると判断すると、ステップS1301以降の処理を実施する。

【0090】

一方、CPU191は、ステップS1303においてセンサ情報の値が冷却水の温度を示していない、つまり冷却管30の温度を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S1317)。CPU191は、前回に取得したセンサ情報の値が冷却水の温度を示していたと判断すると(S1319)、コンプレッサ23に対して動作終了情報を送信する(S1321)。また、CPU191は、計時回路197から動作終了情報を送信した時刻を取得する(S1323)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作終了時間列に記述し(S1325)、メモリ192に記憶保持する(S1327)。CPU191は、ステップS1319において前回に取得したセンサ情報の値が冷却水の温度を示していない、つまり冷却管30の温度であると判断すると、ステップS1301以降の処理を実施する。

【0091】

CPU191は、所定時間になると(S1329)、メモリ192に記憶保持しているコンプレッサ動作状態管理DBの値を、ビールサーバ71のビールサーバIDと関連づけてコンプレッサ動作状態情報として稼働状況管理装置73へ送信する(S1331)。CPU191は、ステップS1301〜S1331の処理を繰り返す(S1333)。

【0092】

なお、冷却水の温度及び冷却管30の温度については、予めメモリ192に記憶保持しておく。

【0093】

2.温度表示制御処理

本実施例における制御回路79のCPU191が温度表示制御プログラムによって実行する温度表示制御処理について、図14に示すフローチャートを用いて説明する。CPU191は、供給ビール用温度センサ93からセンサ情報を取得すると(S1401)、取得したセンサ情報の値を表示パネル95に送信する(S1403)。CPU191は、終了まで、ステップ1401、S1403の処理を繰り返す(S1405)。

【実施例3】

【0094】

前述の実施例1においては、稼働状況管理装置53は、コンプレッサ23の1日の動作状態を観察することによってビールサーバ1が適切な環境に設置されているか否かを判断することとした。一方、本実施例においては、稼働状況管理装置53は、さらに、ビールサーバ1で用いるエアフィルタ26の管理状態を判断する。

【0095】

以下においては、実施例1とことなる部分についてのみ詳細に記述する。

【0096】

第1 構成

1.ビールサーバ稼働状況管理システムN1のシステム構成

ビールサーバ稼働状況管理システムN1のシステム構成については、実施例1と同様である。

【0097】

2.ビールサーバ1の構成

ビールサーバ1の構成は、実施例1と同様である。

【0098】

3.制御回路19のハードウェア構成

制御回路19のハードウェア構成については、実施例1と同様である。ただし、メモリ192は、さらに、エアフィルタ点検記録プログラムを記憶保持している。また、メモリ192は、さらに、エアフィルタ26の点検が行われた際には、その日にちを一時的に記憶保持する。

【0099】

4.稼働状況管理装置53のハードウェア構成

稼働状況管理装置53のハードウェア構成については実施例1と同様である。ただし、メモリ312は、さらに、フィルタ管理状態判断プログラムを記憶保持している。また、メモリ312は、さらに、エアフィルタ点検管理データベース(エアフィルタ点検管理DB)、エアフィルタ状態管理データベース(エアフィルタ状態管理DB)を記憶保持している。

【0100】

第2 データ

稼働状況管理装置53がHDD313に記憶保持するエアフィルタ点検管理DB及びエアフィルタ状態管理DBについて、以下において説明する。その他のデータについては、実施例1と同様である。

【0101】

1.エアフィルタ点検管理DB

エアフィルタ点検管理DBは、エアフィルタ26が点検された日にちを各ビールサーバに対応させてデータベースとして記憶保持したものである。エアフィルタ点検管理DBのデータ構造を図15に示す。

【0102】

エアフィルタ点検管理DBは、ビールサーバID列、及び、エアフィルタ点検日列を有している。ビールサーバID列には、各ビールサーバ1を一意に特定するビールサーバIDが記述される。エアフィルタ点検日列には、エアフィルタ26が点検された日時が記述される。

【0103】

2.エアフィルタ状態管理DB

エアフィルタ状態管理DBとは、エアフィルタ26の管理状態を各ビールサーバに対応させてデータベースとしたものである。エアフィルタ状態管理DBのデータ構造について図16を用いて説明する。

【0104】

エアフィルタ状態管理DBは、ビールサーバID列、判断日列、フィルタ状態列を有している。ビールサーバID列には、ビールサーバ1を一意に特定するビールサーバIDが記述される。判断日列には、ビールサーバ1のフィルタ26の状態を判断した日が記述される。フィルタ状態列には、ビールサーバ1のフィルタ26が適切に点検されているか否かの評価が記述される。具体的には、ビールサーバ1のフィルタ26が適切に点検されていると判断される場合には「○」が、適切に点検されていないと判断される場合には「×」が、それぞれ記述される。

【0105】

第3 ビールサーバ1の制御回路19のエアフィルタ点検記録処理

制御回路19のCPU191がエアフィルタ点検記録プログラムに基づいて行うエアフィルタ点検記録処理について、図17に示すフローチャートを用いて説明する。CPU191は、エアフィルタ26が点検されたことを示すエアフィルタ点検完了情報を取得すると(S1701)、計時回路197から取得時の日にちを取得する(S1703)。CPU191は、取得した日にちをメモリ192に記憶保持する(S1705)。

【0106】

CPU191は、所定時間になると(S1707)、メモリ192に記憶保持している日にちを、ビールサーバ1のビールサーバIDと関連づけてエアフィルタ点検情報として稼働状況管理装置53へ送信する(S1709)。CPU191は、全ての所定のレコードについてステップS1701〜S1709の処理を繰り返す(S1711)。

【0107】

なお、エアフィルタ点検完了情報は、例えば、エアフィルタ26の点検時に、エアフィルタ26の点検者が、ビールサーバ1に設けられているエアフィルタ点検完了ボタンを操作することによって生成される。また、エアフィルタ26が取り外されている間に所定の電流が流れ、電流が流れていない状態から電流が流れる状態となるとエアフィルタ点検完了情報が生成されるようにしてもよい。同様に、エアフィルタ26が取り付けられている間に所定の電流が流れ、電流が流れている状態から電流が流れていない状態となるとエアフィルタ点検完了情報が生成されるようにしてもよい。エアフィルタ26を点検する際には、エアフィルタ26の取り外しをともなうことが多いからである。

【0108】

第4 稼働状況管理装置53の動作

稼働状況管理装置53のCPU311の動作について、図18に示すフローチャートを用いて説明する。

【0109】

また、CPU311は、所定の時間になると(S1801)、稼働状況管理DBから所定のレコードの一つを取得する(S1803)。なお、本実施例においては、実施例1における稼働状況管理処理に続いてフィルタ状態管理処理を実行することとしている。よって、所定の一のレコードは、稼働状況管理DBにおいて最新の判断日を有するレコードのうちの一つとなる。

【0110】

CPU311は、ステップS1803で取得したレコードの設置環境が「×」であるか否かを判断する(S1805)。CPU311は、ステップS1803で取得したレコードの設置環境が「×」であると判断すると、そのレコードのビールサーバIDを抽出する(S1807)。

【0111】

CPU311は、フィルタ状態管理DBから、抽出したビールサーバIDに対応するレコードのうち最新の点検日を有するレコードを抽出する(S1809)。CPU311は、ステップS1805において設置環境が「×」であると判断したレコードの判断日がステップS1809で抽出したレコードのフィルタ点検日から所定の日数αの範囲外にあるか否か、つまり、判断日>フィルタ点検日+αであるか否かを判断する(S1811)。

【0112】

CPU311は、判断日>フィルタ点検日+αであると判断すると、エアフィルタ状態管理DBのフィルタ状態列に「×」を記述する(S1813)。なお、その他の場合には、CPU311は、エアフィルタ状態管理DBのフィルタ状態列に「○」を記述する(S1815)。

【0113】

CPU311は、全ての所定のレコードについてステップS1803〜S1815の処理を実行する(S1817)。

【0114】

実施例1においては、コンプレッサ23の稼働率に基づきビールサーバ1の設置環境を判断している。エアフィルタ26を交換して間がないにもかかわらずコンプレッサ23の稼働率が高い場合は、ビールサーバ1の設置環境が悪いと考えられる。一方、エアフィルタ26を交換して時間が経過していてコンプレッサ23の稼働率が高い場合は、エアフィルタ26の目詰まり等によるフィルタ効率の低下、つまりエアフィルタ26の管理が悪いと考えられる。したがって、コンプレッサ23の稼働率とエアフィルタ26の点検日とを用いることによって、エアフィル26の管理状態を判断することができる。これにより、ビールサーバ1の電力損失を抑えると共に、適切にビールを冷却することが可能となる。

【0115】

実施例1と同様に、例えば、CPU311は、使用者等の求めに応じて、図19に示すような、各ビールサーバ1の設置環境及びフィルタ状態を示す一覧を表示する。

【0116】

なお、CPU311は、エアフィルタ点検情報を受信すると、エアフィルタ点検情報から抽出したビールサーバIDとエアフィルタの点検日とを関連づけてエアフィルタ点検管理DBに記述する。

【0117】

[その他の実施例]

(1)コンプレッサ動作状態情報 : 前述の実施例1においては、コンプレッサ動作状態情報としてコンプレッサ23の動作開始時間及び動作終了時間を取得するとしたが、コンプレッサ23の動作状態を示すものであれば、例示ものに限定されない。例えば、コンプレッサ23が動作する際の電流値や、所定のセンサの抵抗値等であってもよい。コンプレッサ23の動作電流値を用いることによって、動作の開始、終了だけでなく、動作中にどのように動作していたか、つまり動作過程を取得することが可能となる。このようなコンプレッサ23の動作過程を設置環境の判断に取り入れることによって、より詳細な設置環境の判断が可能となる。

【0118】

(2) 稼働率の算出 : 前述の実施例1においては、コンプレッサ23の稼働率を算出するにあたって、予め店舗DBに保持していた、ビールサーバ1が可動する営業時間を用いるとしたが、コンプレッサ23の稼働率を算出できるものであれば、例示のものに限定されない。例えば、ビールサーバ1の電源を入れた時間、電源を切った時間をネットワークを介してビールサーバ1から取得するようにしてもよい。これにより、日々、異なる営業時間であっても、詳細な稼働率を算出することができる。

【0119】

(3)設置環境の判断 : 前述の実施例1においては、ビールサーバ1の稼働率と、予め定めておいた基準稼働率とを比較することによって、ビールサーバ1の設置環境を判断することとしたが、設置環境を判断できるものであれば、例示のものに限定されない。例えば、適切な環境に設置されているバールサーバにおけるコンプレッサ理想的な動作経過を、シミュレーションや実験から算出しておき、理想的な動作経過と、実際の動作経過とを比較することによって、設置環境を判断するようにしてもよい。

また各店舗のビール出荷量、季節・気温などの環境情報などから妥当な平均稼働率を算出してそれとの比較を行うことも出来る。

【0120】

(4)温度表示 : 前述の実施例2においては、温度表示パネル95を用いて供給するビールの温度を表示することとしたが、当該温度を表示しなくともよい。また、実施例1において、供給ビール用温度センサ93及び温度表示パネル95を設けて、供給するビールの温度を表示するようにしてもよい。

【0121】

さらに、温度表示パネル95については、供給するビールの温度を表示できるものであれば、例示のものに限定されない。例えば、ビールサーバ71とは別体で、ビールサーバ71から離れて設置される表示パネルを設けて、当該表示パネルにビールの温度を表示するようにしてもよい。また、当該表示パネルとビールサーバ71との接続については、有線であっても無線であってもよい。

【0122】

(5)ビール : 前述の実施例1においては、ビールを供給するビールサーバ1を例示したが、液体を供給するものであれば、例示のものに限定されない。例えば、炭酸飲料や清涼飲料を供給する液体供給装置であってもよい。

【0123】

(6)コンプレッサ23における動作の開始・終了 : 前述の実施例1においては、コンプレッサ23の動作の開始・終了は、制御回路19が直接的に制御することとしたが、制御回路19がコンプレッサ23の動作の開始・終了を確認できるものであれば、例示のものに限定されない。例えば、氷着センサ51からのセンサ情報をコンプレッサ23が直接的に受信し、自らの動作の開始・終了を決定するようにしてもよい。この場合、制御回路19は、コンプレッサ23が動作を開始すると、コンプレッサ23から動作開始情報を取得し、また、制御回路19は、コンプレッサ23が動作を終了すると、コンプレッサ23から動作終了情報を取得するようにすればよい。

【0124】

(7)エアフィルタ点検管理DB : 前述の実施例3においては、エアフィルタ点検日をエアフィルタ点検管理DBに記述するとしたが、エアフィルタの点検を管理できるものであれば例示のものに限定されない。例えば、点検の種類として、エアフィルタの交換及びエアフィルタの洗浄を設定し、両者を区別して、エアフィルタ点検管理DBに記述するようにしてもよい。これにより、より細かいエアフィルタの管理が可能となる。

【0125】

例えば、あらかじめ稼動状況から推測される標準的なエアフィルタ交換頻度(1回/月等)を設定しておく。そして、標準的なエアフィルタ交換頻度と、エアフィルタ点検管理DBから算出する交換頻度とを比較し、後者の交換頻度が高い場合には、対応するビールサーバ1を設置している店舗に対して、交換よりも洗浄を薦める等の対応を行う。これにより、不要なエアフィルタの交換を減らし、各店舗におけるエアフィルタの資材コストを低減することが出来る。また、エアフィルタの交換/洗浄直後は稼動状況が良好であったが、短期間で再び稼動状況が悪化するような場合には、設置環境にホコリが多いなどエアフィルタに不適な環境であると推測できる。よって、このような場合には、店舗に設置環境の変更または清掃を推奨する等の対応を行うことが可能となる。

【0126】

(8)基準稼働率 : 前述の実施例1〜実施例3においては、ビールサーバ1の設置環境を判断するにあたり、例えば、ビールサーバ1、ビール樽等を標準的な環境に設置し、所定の温度のビールを提供するために必要とされるコンプレッサ23の動作時間の業務時間に対する割合について、実験等により得られる値である基準稼働率を用いることとしたが、室温・季節・機種・ビール出荷量といった変動要因に基づき標準的な環境を設定するようにしてもよい。この場合、一つの変動要因、複数の変動要因の組み合わせ毎に標準的な環境を設定するようにする。例えば、季節、室温の二つの変動要因について、春の10℃、春の15℃・・・といった組み合わせ毎に、所定の温度のビールを提供するために必要とされるコンプレッサ23の動作時間の業務時間に対する割合を実験等により取得する。

【0127】

そして、現在の環境について、これらの標準的な環境と最も近似する環境を選択し、選択した標準的な環境における基準稼働率を用いて、ビールサーバ1の設置環境を判断するようにすればよい。

【0128】

(9)稼働状況管理装置53のハードウェア構成 : 前述の実施例1においては、稼働状況管理装置53は、光学式メディア310に記録された所定のプログラムを光学式ドライブ317を用いて取得するとしたが、所定のプログラム取得できるものであれば、例示のものに限定されない。例えば、ネットワークを介して各種プログラムをダウンロードするようにしてもよい。また、稼働状況管理装置53は、HDD313を有し、各種プログラムを記憶するとしたが、大容量メモリ、いわゆるシリコンディスクを有し、各種プログラムを記憶するようにしてもよい。さらに、稼働状況管理装置53は、入力手段としてキーボード314、マウス315を有するとしたが、その他の入力装置、各種ポインタ類を用いるようにしてもよい。

【0129】

稼働状況管理装置73についても同様である。

【0130】

(10)ビールサーバ1及び稼働状況管理装置53における機能の実現 : 前述の実施例1〜実施例3においては、ビールサーバ1に設置した各種センサからのセンサ値を稼働状況管理装置53が取得し、稼働状況管理装置53がビールサーバ1に関する各種の判断を行うとしたが、ビールサーバ1及び稼働状況管理装置53の機能を実現するものであれば例示の構成に限定されない。例えば、ビールサーバ1が稼働状況管理装置53の機能を有するようにしてもよい。この場合、例えば、稼働状況管理装置53は、ビールサーバ1の設置環境の判断、エアフィルタの交換状態の判断の一元管理のみを行うようにしてもよい。

【0131】

ビールサーバ71及び稼働状況管理装置73についても同様である。

【産業上の利用可能性】

【0132】

本発明に係る液体冷却装置は、例えば、ビールを供給するビールサーバを有するビールサーバシステムに用いることができる。

【符号の説明】

【0133】

1、71・・ビールサーバ

53、73・・稼働状況管理装置

22・・・・・水槽

23・・・・・コンプレッサ

24・・・・・凝縮器

25・・・・・冷凍ユニット

27・・・・・蒸発管

19・・・・・制御回路

51・・・・・氷着センサ

29・・・・・飲料パイプ

30・・・・・ビール冷却管

91・・・・・氷着検出用温度センサ

93・・・・・供給ビール用温度センサ

95・・・・・温度表示パネル

【技術分野】

【0001】

本発明は、液体を供給する液体供給装置に関し、特に、冷却効率の改善を示唆し得るものに関する。

【背景技術】

【0002】

従来の液体供給装置である、飲料供給装置110について図20を用いて説明する。飲料供給装置110では、冷却水を貯留する水槽130内には、飲料が通過する螺旋状に巻回された飲料管140と飲料管140の外側に配置され内部を冷媒が通過して冷却水を冷却する螺旋状に巻回された蒸発管150とが配設される。

【0003】

飲料供給装置110には、冷媒を冷却し、蒸発管150の内部に循環させるための冷却用コンプレッサ(図示せず)が設置されている。冷却用コンプレッサが起動すると冷媒が冷却される。冷却された冷媒を蒸発管150に循環させて、蒸発管150を通して水槽130内の冷却水を冷却する。

【0004】

コイル部150の周囲に成長する氷を検出するための導体片からなる氷検出センサ201、202が距離を隔てて配置されている。冷却水の冷却を始めてからある程度の時間が経過すると、蒸発管150の周りに氷がつき始める。氷検出センサ201、202によって、所定厚さ以上の氷の層を検出すると、十分に水槽130内の冷却水が冷えたと判断して、冷却用コンプレッサを停止させる。その後、冷却水の温度が上昇して蒸発管150の周りの氷が溶けたことを氷検出センサ201、202が検出すると、再び冷却用(追記)コンプレッサを起動する。

【0005】

なお、水槽130内には攪拌モータ163により回転される冷却水攪拌翼160が設けられ、冷却水攪拌翼160の回転により冷却水が攪拌される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−88425号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述の飲料供給装置110には、以下のような改善すべき点がある。飲料供給装置110では、設置環境が適切でないことから、冷却効率が落ちて冷却用コンプレッサが長時間稼働することが多い。例えば、冷却用のファンの後が壁などで遮断されている環境や、近傍に冷蔵庫が置かれておりその熱交換器の排気を受ける環境、調理設備の真下に設置されている環境等がある。また、冷却用コンプレッサに空気を取り込む際のゴミを除去するエアフィルターが清掃されないことで空気の流量が制限されて、冷却用コンプレッサの冷却効率が悪化することも多い。したがって、供給するビール品質の観点からも、また、省電力の観点からも、飲料供給装置110の設置環境の適否やエアフィルターの状態を判断し、判断結果を示唆できることが必要である。

【0008】

そこで、本発明は、冷却効率の改善を示唆し得る液体供給装置の提供を目的とする。

【発明の効果】

【0009】

本発明における課題を解決するための手段及び発明の効果を以下に示す。

【0010】

本発明に係る液体供給装置は、外部から導入した所定の液体を冷却して、供給する液体供給装置であって、冷却水を溜める水槽、所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却する冷却手段、前記冷却水を所定の冷却状態に維持するために、前記冷媒循環手段の動作状態を制御する制御手段、前記冷媒循環手段の前記動作状態を動作状態情報として供給する動作状態情報供給手段を有する。

【0011】

つまり、冷媒循環手段の動作状態を介して、冷却水が所定の冷却状態に維持され、ひいては、液体が所定の冷却状態に維持される。

【0012】

したがって、液体を所定の冷却状態に維持するために必要とされた冷媒循環手段の動作状態から、液体供給装置の設置環境を判断することができる。例えば、液体を所定の冷却状態に維持するために、冷媒循環手段を多くの時間動作させる必要があった場合、液体供給装置は、温度が高くなる環境、つまり、液体供給装置の設置には適さない環境に設置されていると判断することが可能である。液体を所定の冷却状態に維持するために、冷媒循環手段をあまり動作させる必要がなかった場合、液体供給装置は、温度が高くならない環境、つまり、液体供給装置の設置には好適な環境に設置されていると判断することが可能である。

【0013】

本発明に係る液体供給装置では、前記制御手段は、前記冷却手段による冷却状態を検出する冷却状態検出手段、を有し、前記制御手段は、検出した前記冷却状態を用いて、前記冷媒循環手段の動作状態を制御する。

【0014】

これにより、容易に冷却手段の冷却状態を判断できるので、冷媒循環手段の動作状態も容易に制御することができる。

【0015】

本発明に係る液体供給装置では、前記冷却状態検出手段は、前記冷媒循環管路の外表面に形成される氷の層の厚さを、前記冷却状態として検出する。

【0016】

これにより、容易に冷却手段の冷却状態を検出することができる。

【0017】

本発明に係る液体供給装置では、前記冷却状態検出手段は、検出対象の導電率を検出する。

【0018】

これにより、容易に冷却手段の冷却状態を検出することができる。

【0019】

本発明に係る液体供給装置では、前記冷却状態検出手段は、検出対象の温度を検出する。

【0020】

これにより、容易に冷却手段の冷却状態を検出することができる。また、冷却対象の温度を表示することも可能となる。

【0021】

本発明に係る液体供給装置では、さらに、前記冷却状態として検出された前記検出対象の温度を所定の表示装置に表示する表示制御手段を有する。

【0022】

これにより、液体供給装置の使用者は、容易に冷却状態での温度を確認することができる。

【0023】

本発明に係る液体供給装置では、さらに、供給する液体の温度を検出する供給液体温度検知手段を有し、供給する前記液体の温度を所定の表示装置に表示する表示制御手段を有する。

【0024】

これにより、液体供給装置の使用者は、容易に供給する液体の温度を確認することができる。したがって、供給する液体が、供給するのに適切な温度となっているか否かを容易に確認することができる。

【0025】

本発明に係る稼働状況管理装置は、所定の液体供給装置から前記冷媒循環手段の前記動作状態を示す前記動作状態情報を取得する動作状態情報取得手段、取得した前記動作状態情報から前記冷媒循環手段の稼働率を算出する稼働率算出手段、算出した前記稼働率と、予め定められた基準稼働率とを比較することによって、前記冷媒循環手段が適切に稼働しているか否かを判断する稼働状況判断手段、前記冷媒循環手段が適切に稼働していると判断すると、前記液体供給装置の設置環境が適切であると判断し、前記冷媒循環手段が適切に稼働していないと判断すると、前記液体供給装置の設置環境が不適切であると判断する設置環境判断手段を有する。

【0026】

これにより、液体供給装置の設置環境が適切であるか不適切であるかを容易に判断することができる。

【0027】

本発明に係る稼働状況管理装置は、さらに、前記冷媒循環手段が適切に稼働していないと判断すると、当該冷媒循環手段に対応する前記液体供給装置が有するエアフィルタの直近の点検時を取得し、前記交換時と前記冷媒循環手段の設置環境の判断時とを比較し、前記判断時が前記点検時から所定の期間外である場合、前記エアフィルタの点検が適切に行われていないと判断するエアフィルタ点検状態判断手段を有する。

【0028】

これにより、液体供給装置のエアフィルタが適切に点検されているか否かを容易に判断することができる。

【0029】

本発明に係る稼働状況管理装置では、前記稼働状況判断手段は、所定の変動要因及びその組み合わせ毎に予め定められた基準稼働率を用いることを特徴とする。

【0030】

これにより、変動要因を加味した上で、液体供給装置の設置環境が適切であるか不適切であるか、また、液体供給装置のエアフィルタが適切に点検されているか否かを容易に判断することができる。

【0031】

ここで、点検とは、エアフィルタの機能が保たれているか否かを調べることをいい、必ずしも機能の回復作業をともなうものではない。なお、機能の回復作業としては、エアフィルタの交換、エアフィルタの洗浄(清掃)等がある。

【図面の簡単な説明】

【0032】

【図1】本発明に係るビールサーバ1を用いた液体供給システムN1のシステム構成を示す図である。

【図2】ビールサーバ1の構成を示す図である。

【図3】制御回路19のハードウェア構成を示す図である。

【図4】稼働状況管理装置53のハードウェア構成を示す図である。

【図5】制御回路19のメモリ192に記憶されているコンプレッサ動作状態管理DBのデータ構造を示す図である。

【図6】稼働状況管理装置53のハードディスク313に記憶されている稼働状況管理DBのデータ構造を示す図である。

【図7】稼働状況管理装置53のハードディスク313に記憶されている店舗DBのデータ構造を示す図である。

【図8】制御回路19の動作を示すフローチャートである。

【図9】稼働状況管理装置53の動作を示すフローチャートである。

【図10】ビールサーバ1の設置環境の一覧を画面に表示した図である。

【図11】本発明に係るビールサーバ71を用いた液体供給システムN21のシステム構成を示す図である。

【図12】ビールサーバ71の構成を示す図である。

【図13】制御回路19の動作を示すフローチャートである。

【図14】稼働状況管理装置73の動作を示すフローチャートである。

【図15】稼働状況管理装置53のハードディスク313に記憶されているエアフィルタ交換管理DBのデータ構造を示す図である。

【図16】稼働状況管理装置53のハードディスク313に記憶されているエアフィルタ状態管理DBのデータ構造を示す図である。

【図17】制御回路19の動作を示すフローチャートである。

【図18】稼働状況管理装置53の動作を示すフローチャートである。

【図19】ビールサーバ1の設置環境の一覧を画面に表示した図である。

【図20】従来の液体供給装置である飲料供給装置110を示す図である。

【発明を実施するための形態】

【0033】

以下、本発明の実施例について、図面を参照しながら詳細に説明していく。

【実施例1】

【0034】

第1 構成

1.ビールサーバ稼働状況管理システムN1のシステム構成

ビールサーバ稼働状況管理システムN1のシステム構成について図1を用いて説明する。ビールサーバ稼働状況理システムN1は、ビールサーバ1、及び稼働状況管理装置53を有している。ビールサーバ1と稼働状況管理装置53とは、ネットワークを介して互いに情報の送受信が可能なうように接続されている。なお、接続するネットワークについては、有線、無線を問うものではない。

【0035】

稼働状況管理装置53は、飲食店等に設置されているビールサーバ1から稼働状況情報を取得し、ビールサーバ1の稼働状況から、ビールサーバ1が設置されている環境が適切か否かを判断する。

【0036】

以下において、ビールサーバ1及び稼働状況管理装置53のハードウェア構成を説明する。

【0037】

2.ビールサーバ1の構成

図1に示すように、ビールサーバ1には、ビールを貯蔵するビール樽2が、ビール供給管継手3及びビール供給管4を介して接続されている。また、炭酸ガスボンベ5から調圧弁6及び各ガスホース7を介して、ガスホース継手8に炭酸ガスが供給される。ガスホース継手8から供給された炭酸ガスに押圧されたビール樽2内のビールがビール供給管継手3を通ってビール供給管4に供給される。

【0038】

また、図2に示すように、ビールサーバ1は、本体の外側を外装ケース10によって覆われると共に、その上側は蓋11によって覆われている。外装ケース10の前面には、ビールを供給するビール供給管4が接続される、一対の供給管接続部材12が設けられている。供給管接続部材12は、ほぼL型の管継手であり、下方からビール供給管4の端部を供給管接続部材12の中に差し込む。これにより、ビール供給管4の端部が供給管接続部材12に接続される。

【0039】

また、供給管接続部材12の前側には、上面に網状の板部材15(図1参照)が載置される受皿16が取り付けられている。

【0040】

また、ビールサーバ1の前面上部には、左右一対の注出コック20が取り付けられている。また、本体の下面の4箇所において脚部材13が固設されている。ビールサーバ1は、脚部材13を介して店内のカウンター等の上に配置される。

【0041】

また、図2に示すように、本体の上半部には、冷却水を貯留した水槽22が配置されている。水槽22の下方には、コンプレッサ23、凝縮器24、及び凝縮器24を冷却する不図示の冷却ファン等から構成される冷凍ユニット25が設けられている。冷凍ユニット25には、蒸発管27が接続されている。蒸発管27は、水槽22の内壁部に取付具28を介して螺旋状に取り付けられている。

【0042】

冷媒は、冷凍ユニット25→蒸発管27→冷凍ユニット25へ辿る経路を循環する。冷媒は、水槽22において蒸発管27を通過する際に蒸発し、冷却水との間で熱交換を行う。これにより、蒸発管27の周囲には、氷Cが形成される。蒸発管27の周囲に形成される氷Cの厚さによって、冷却水の温度を制御することができる。

【0043】

なお、凝縮器24の前側には、エアフィルタ26が取り付けられている。

【0044】

水槽22の底面には、供給側端部が一対の供給管接続部材12に接続される一対のステンレスパイプ製の飲料パイプ29が断熱材中に埋設されている。そして、飲料パイプ29は、水槽22の内側底面部から上方に導出されて、各々ステンレスパイプ製のビール冷却管30に接続されている。ビール冷却管30は、螺旋状に形成されて、水槽22内の蒸発管27の内側に取付具を介して取り付けられている。飲料パイプ29から圧送されたビールは、ビール冷却管30の下側から上側に送出される。ビールは、ビール冷却管30を通過する間に、冷却水によって、所定の温度まで冷却される。

【0045】

ビール冷却管30の注出側端部は、注出コック20の注出端部に接続される。冷却されたビールは、注出コック20を介してビアジョッキ等に注出される。

【0046】

前述のように、冷却水の温度は、蒸発管27の周囲に形成される氷の厚さによって制御することができる。一方、ビールの温度は、冷却水の温度によって制御することができる。つまり、蒸発管27の周囲に形成される氷の厚さによって、ビールの温度を制御することができる。

【0047】

氷着センサ51は、水槽22の蒸発管27の近傍に配置されている。氷着センサ51が蒸発管27の近傍に配置されるのは、水槽22のなかで、氷が氷着したり、水温変化で氷が溶けたりするのが蒸発管27の近傍だからである。ビールは、飲料パイプ29を介して、水槽22の下からビール冷却管30に供給される。比較的温度の高いビールが水槽22の下から供給されるので、水槽22の下部において、他の部分に比べて、冷却水の温度が比較的早く高くなる。このため、水槽22の温度を均一にすべく、撹拌モータ36及び撹拌翼34が設けられている。撹拌モータ36は、撹拌翼34を回転駆動する。冷却水は、撹拌翼34の回転により撹拌され、水槽22の温度が均一化される。

【0048】

氷着センサ51は、蒸発管27の周りに所定の厚さの氷Cが形成されているか否かを水の電気抵抗の変化(導電率)で検知する。蒸発管27の周りに所定の厚さの氷Cが形成されていない場合、氷着センサ51は、氷Cを検知しないので、冷却水の導電率を検知し、出力する。冷却が進み氷着センサ51が氷Cを検知すると、氷着センサ51は、氷Cの導電率を検知し、出力する。制御回路19(図示せず)は、この導電率の差を利用してコンプレッサの制御を行う。

【0049】

制御回路19は、水槽22の下半部に配置されている。制御回路19は、氷着センサ51、及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。なお、制御回路19については後述する。

【0050】

3.制御回路19のハードウェア構成

制御回路19のハードウェア構成を図3に示す。制御回路19は、CPU191、メモリ192、電源回路193、入出力回路196、計時回路197、及び通信回路198を有している。

【0051】

CPU191は、メモリ192に記録されているコンプレッサ動作状態管理プログラム等その他のアプリケーションに基づいた処理を行う。メモリ192は、コンプレッサ動作状態管理プログラム等のプログラムを記憶保持する。また、メモリ192は、コンプレッサ動作状態情報データベース(以下、コンプレッサ動作状態情報DB)を記憶保持する。コンプレッサ動作状態情報DBについては後述する。さらに、メモリ192は、CPU191に対して作業領域を提供する。電源回路193は、CPU191等に必要な電源を供給する。

【0052】

入出力回路196は、氷着センサ51からセンサ値をセンサ情報として取得する。計時回路197は、時間を計測する。通信回路198は、ネットワークに接続する通信回路を有しており、稼働状況管理装置53等の外部の通信機器とのデータの送受信を行う。

【0053】

4.稼働状況管理装置53のハードウェア構成

稼働状況管理装置53のハードウェア構成について図4を用いて説明する。稼働状況管理装置53は、CPU311、メモリ312、ハードディスクドライブ313(以下、HDD313とする)、キーボード314、マウス315、ディスプレイ316、光学式ドライブ317、通信回路318を有している。

【0054】

CPU311は、HDD313に記録されているオペレーティング・システム(OS)、稼働状況管理プログラム等その他のアプリケーションに基づいた処理を行う。メモリ312は、CPU311に対して作業領域を提供する。HDD313は、オペレーティング・システム(OS)、稼働状況管理プログラム等その他のアプリケーション、及び各種データを記録保持する。各種データとしては、稼働状況管理データベース(以下、稼働状況管理DBとする)、店舗データベース(以下、店舗DBとする)がある。稼働状況管理DB及び店舗DBについては後述する。

【0055】

キーボード314、マウス315は、外部からの命令を受け付ける。ディスプレイ316は、ユーザーインターフェイス等の画像を表示する。光学式ドライブ317は、稼働状況管理プログラムが記録されている光学式メディア310から稼働状況管理プログラムを読み取り、また、他の光学式メディアからその他のアプリケーションのプログラムを読み取る等、光学式メディアからのデータの読み取りを行う。通信回路318は、ネットワークに接続する通信回路を有しており、ビールサーバ1等の外部の通信機器とのデータの送受信を行う。

【0056】

第2 データ

ビールサーバ1の制御回路19がメモリ192に記憶保持するコンプレッサ動作状態情報DB、及び、稼働状況管理装置53がHDD313に記憶保持する稼働状況管理DB、店舗DBについて、以下において説明する。

【0057】

1.コンプレッサ動作状態情報DB

コンプレッサ動作状態情報とは、コンプレッサ23が動作している時間を記録した情報である。コンプレッサ動作状態情報DBのデータ構造について図5を用いて説明する。

【0058】

コンプレッサ動作状態情報DBは、動作開始時間列、動作終了時間列を有している。動作開始時間列には、コンプレッサ23が動作を開始した時間が記述される、具体的には、コンプレッサ23に対する通電を開始した時間が記述される。動作終了時間列には、コンプレッサ23が動作を終了した時間が記述される、具体的には、コンプレッサ23に対する通電を終了した時間が記述される。

【0059】

例えば、コンプレッサ23に対して、2009年7月15日21時30分00秒から通電を開始し、2009年7月15日21時33分30秒に通電を終了した場合、図5?

に示すように、動作開始時間列には、2009年7月15日21時30分00秒が、動作終了時間列には2009年7月15日21時33分30秒が、それぞれ記述される。

【0060】

2.稼働状況管理DB

稼働状況情報とは、ビールサーバ1のコンプレッサ23の稼働状況を表す情報である。稼働状況情報のデータ構造について図6を用いて説明する。

【0061】

稼働状況情報は、ビールサーバID列、判断日列、設置環境列を有している。ビールサーバID列には、ビールサーバ1を特定するビールサーバIDが記述される。判断日列には、ビールサーバ1の設置環境を判断した日が記述される。設置環境列には、ビールサーバ1が設置されている環境がビールを提供するにあたり適切な環境にあるか否かの評価が記述される。具体的には、ビールサーバ1が設置されている環境が適切であると判断される場合には「○」が、適切でないと判断される場合には「×」が、それぞれ記述される。

【0062】

3. 店舗DB

店舗DBは、ビールサーバ1を設置している店舗に関する書誌的事項をデータベースとして保存したものである。店舗DBのデータ構造を図7に示す。

【0063】

店舗DBは、ビールサーバID列、営業時間列を有している。ビールサーバID列には、各店舗に備えられるビールサーバのビールサーバIDが記述される。営業時間列には、ビールサーバIDに対応するビールサーバ1が設置されている店舗の営業時間が、例えば「12:00〜22:00」と、記述される。

【0064】

第3 ビールサーバ1の制御回路19の動作

制御回路19のCPU191の動作について、図8に示すフローチャートを用いて説明する。CPU191は、氷着センサ51からセンサ情報を取得すると(S801)、センサ情報の値が冷却水の導電率を示すか否かを判断する(S803)。CPU191は、センサ情報の値が冷却水の導電率を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S805)。CPU191は、前回に取得したセンサ情報の値が氷の導電率を示していたと判断すると(S807)、コンプレッサ23に対して動作開始情報を送信する(S809)。また、CPU191は、計時回路197から動作開始情報を送信した時刻を取得する(S811)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作開始時間列に記述し(S813)、メモリ192に記憶保持する(S815)。CPU191は、ステップS807において前回に取得したセンサ情報の値が氷の導電率を示していない、つまり冷却水の導電率であると判断すると、ステップS801以降の処理を実施する。

【0065】

一方、CPU191は、ステップS803においてセンサ情報の値が冷却水の導電率を示していない、つまり氷の導電率を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S817)。CPU191は、前回に取得したセンサ情報の値が冷却水の導電率を示していたと判断すると(S819)、コンプレッサ23に対して動作終了情報を送信する(S821)。また、CPU191は、計時回路197から動作終了情報を送信した時刻を取得する(S823)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作終了時間列に記述し(S825)、メモリ192に記憶保持する(S827)。CPU191は、ステップS819において前回に取得したセンサ情報の値が冷却水の導電率を示していない、つまり氷の導電率であると判断すると、ステップS801以降の処理を実施する。

【0066】

CPU191は、所定時間になると(S829)、メモリ192に記憶保持しているコンプレッサ動作状態管理DBの値を、ビールサーバ1のビールサーバIDと関連づけてコンプレッサ動作状態情報として稼働状況管理装置53へ送信する(S831)。CPU191は、ステップS801〜S831の処理を繰り返す(S833)。

【0067】

第4 稼働状況管理装置53の稼働状況管理処理

稼働状況管理装置53のCPU311が稼働状況管理プログラムに基づき実行する稼働状況管理処理について、図9に示すフローチャートを用いて説明する。CPU311は、コンプレッサ動作状態情報を受信すると(S901)、ビールサーバIDを抽出し(S903)、稼働状況管理DBにおけるビールサーバID列に抽出したビールサーバIDを記述する(S905)。

【0068】

そして、CPU311は、コンプレッサ動作状態情報から動作開始時間及び動作終了時間を抽出する(S907)。CPU311は、抽出した動作開始時間、動作終了時間に基づき、1日の稼働時間を算出する(S909)。また、CPU311は、店舗DBからステップS903において抽出したビールサーバIDに対応する営業時間列の値を取得する(S911)。そして、CPU311は、ステップ909で算出した稼働時間と、ステップS911で取得した営業時間とに基づき、ビールサーバ1のコンプレッサ23の動作に関する営業時間に対する稼働時間の割合を示す稼働率を算出する(S913)。

【0069】

CPU311は、メモリ192に記憶している基準稼働率を取得する(S915)。基準稼働率とは、1日の業務時間におけるコンプレッサ23の動作時間の標準的な割合を示すものである。基準稼働率は、例えば、ビールサーバ1、ビール樽等を標準的な環境に設置し、所定の温度のビールを提供するために必要とされるコンプレッサ23の動作時間の業務時間に対する割合について、実験等により得られる値である。

【0070】

CPU311は、ステップS913において算出したビールサーバ1の稼働率が、ステップS915において取得した基準稼働率よりも高いと判断すると(S917)、稼働状況管理DBにおけるビールサーバ1のビールサーバIDに対する設置環境列に「×」を記述する(S919)。

【0071】

一方、CPU311は、CPU311は、ステップS1003において算出したビールサーバ1の稼働率が、ステップS1005において取得した基準稼働率よりも高くないと判断すると(S917)、稼働状況管理DBにおけるビールサーバ1のビールサーバIDに対する設置環境列に「○」を記述する(S921)。

【0072】

ビールサーバ1から提供されるビールの品質は、ビールサーバ1やビール樽が設置されている環境に依存するところも大きい。ビールサーバ1が高温となるような環境に設置されていた場合、適切な温度のビールを供給するためには、冷却水の温度上昇を防止するために、頻繁にコンプレッサ23を動作させて、凝縮器を動作させる必要がある。なお、ビールサーバ1が高温となるような環境としては、例えば、冷却用のファンの後が遮断されている環境や、近傍に冷蔵庫が置かれておりその熱交換器の排気を受ける環境、電灯設備の真下に設置されている環境等がある。これらの環境は、一般的な店舗において、よく発生するものである。

【0073】

したがって、コンプレッサ23の1日の動作状態を観察することによって、ビールサーバ1が適切な環境に設置されているか否かを、判断することが可能となる。

【0074】

CPU311は、取得した全てのコンプレッサ動作状態情報についてステップS1001〜S1111までの処理を実行したと判断すると(S923)、処理を終了する。

【0075】

その後、例えば、CPU311は、使用者等の求めに応じて、図10に示すような、各ビールサーバ1の設置環境を示す一覧を表示する。また、表示に際しては、設置環境が適切でないものについては、ハイライト付け、色づけ等を行うことによって、注意喚起を行う。

【実施例2】

【0076】

前述の実施例1においては、水の電気抵抗の変化(導電率)を利用する氷着センサ51を用いて蒸発管27の周りに所定の厚さの氷が形成されているか否かを検知することとしたが、本実施例においては、水と氷の温度差を利用する温度センサを用いて、蒸発管27の周りに所定の厚さの氷が形成されているか否かを検知する。

【0077】

なお、以下においては実施例1と同様の構成、処理等については、実施例1と同じ符号付し、また、詳細な記述を省略している。

【0078】

第1 構成

1.ビールサーバ稼働状況管理システムN21のハードウェア構成

ビールサーバ稼働状況管理システムN21のネットワーク構成について図11を用いて説明する。ビールサーバ稼働状況理システムN1は、ビールサーバ71、及び稼働状況管理装置73を有している。ビールサーバ71及び稼働状況管理装置73については一部の構成、一部の処理を除き、基本的に、実施例1におけるビールサーバ1及び稼働状況管理装置53と同様である。

【0079】

2.ビールサーバ71の構成

ビールサーバ71の構成を図12に示す。ビールサーバ71は、水槽22の蒸発管27の近傍に氷着検出用温度センサ91、供給ビール用温度センサ93、及び温度表示パネル95を有している。

【0080】

氷着検出用温度センサ91は、蒸発管27の周りに所定の厚さの氷が形成されているか否かを、冷却水と氷との温度の変化で検知する。蒸発管27の周りに所定の厚さの氷が形成されていない場合、氷着検出用温度センサ91は、冷却水の温度を検知し、出力する。冷却が進み氷着検出用温度センサ91が氷に触れると、氷着検出用温度センサ91は、氷を介して蒸発管27の温度を検知し、出力する。なお、蒸発管27の温度は、冷却水の温度に比べてかなり低い。よって、氷着検出用温度センサ91は、氷に触れると、相当の温度変化を検知することになる。制御回路79(図示せず)は、この温度差を利用してコンプレッサ23の制御を行う。なお、制御回路79については後述する。

【0081】

なお、冷却水に水ではなく不凍液などを用いる場合は、導電率を用いてコンプレッサ23を制御することが困難となる。よって、氷着検出には、温度センサを利用することが好ましい。

【0082】

供給ビール用温度センサ93は、ビール冷却管30と注出コック20との接続部近傍に配置されている。供給ビール用温度センサ93は、実際に客に提供されるビールの温度、つまり、注出コック20から供給されるビールの温度を検出する。

【0083】

表示パネル95は、LED表示画面及びLED表示画面の表示状態を制御する制御回路を有している。表示パネル95には、氷着検出用温度センサ91及び/または供給ビール用温度センサ93により検出された温度が表示される。

【0084】

制御回路79は、水槽22の下半部に配置されている。制御回路79は、氷着検出用温度センサ91、供給ビール用温度センサ93、温度表示パネル95及びコンプレッサ23と電気的に接続されており、情報の送受信が可能となっている。

【0085】

ビールサーバ71は、蒸発管27の周りに所定の厚さの氷が形成されているか否かを氷着検出用温度センサ91を用いて検出している。このように、温度センサを用いることによって、冷却水の温度、ひいては供給するビールの温度を取得することができる。加えて、温度表示パネル95を用いて、氷着検出用温度センサ91によって検出した温度を表示することによって、ビールサーバ71の使用者は、冷却水の温度、供給するビールの温度を容易に確認することができる。したがって、供給するビールが適温に保たれているかを容易に確認することができる。

【0086】

また、ビールサーバ71は、供給ビール用温度センサ93を用いて供給するビールの温度を検出している。氷着検出用温度センサ91に加えて供給ビール用温度センサ93を用いることによって、冷却水の温度と供給するビールの温度とが一致しない場合、例えば、繁忙期においてビール樽3を交換した後、すぐにビールを供給しなければならないため、ビールが適温まで冷却できていない場合においても、供給するビールの温度を正確に検出することができる。

【0087】

その他の構成については、実施例1と同様である。

【0088】

3.制御回路79のハードウェア構成

制御回路79のハードウェア構成については、実施例1と同様である。ただし、メモリ192は、コンプレッサ動作制御プログラム及び温度表示制御プログラムを記憶保持している。

【0089】

第2 ビールサーバ71の制御回路79の動作

1.コンプレッサ動作制御処理

本実施例における制御回路79のCPU191がコンプレッサ動作制御プログラムによって実行するコンプレッサ制御処理について、図13に示すフローチャートを用いて説明する。CPU191は、氷着検出用温度センサ91からセンサ情報を取得すると(S1301)、センサ情報の値が冷却水の温度を示すか否かを判断する(S1303)。CPU191は、センサ情報の値が冷却水の温度を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S1305)。CPU191は、前回に取得したセンサ情報の値が冷却管30の温度を示していたと判断すると(S1307)、コンプレッサ23に対して動作開始情報を送信する(S1309)。また、CPU191は、計時回路197から動作開始情報を送信した時刻を取得する(S1311)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作開始時間列に記述し(S1313)、メモリ192に記憶保持する(S1315)。CPU191は、ステップS707(S1307?)において前回に取得したセンサ情報の値が冷却管30の温度を示していない、つまり冷却水の温度であると判断すると、ステップS1301以降の処理を実施する。

【0090】

一方、CPU191は、ステップS1303においてセンサ情報の値が冷却水の温度を示していない、つまり冷却管30の温度を示すと判断すると、メモリ192から前回に取得したセンサ情報の値を取得する(S1317)。CPU191は、前回に取得したセンサ情報の値が冷却水の温度を示していたと判断すると(S1319)、コンプレッサ23に対して動作終了情報を送信する(S1321)。また、CPU191は、計時回路197から動作終了情報を送信した時刻を取得する(S1323)。CPU191は、取得した時刻の値をコンプレッサ動作状態管理DBの動作終了時間列に記述し(S1325)、メモリ192に記憶保持する(S1327)。CPU191は、ステップS1319において前回に取得したセンサ情報の値が冷却水の温度を示していない、つまり冷却管30の温度であると判断すると、ステップS1301以降の処理を実施する。

【0091】

CPU191は、所定時間になると(S1329)、メモリ192に記憶保持しているコンプレッサ動作状態管理DBの値を、ビールサーバ71のビールサーバIDと関連づけてコンプレッサ動作状態情報として稼働状況管理装置73へ送信する(S1331)。CPU191は、ステップS1301〜S1331の処理を繰り返す(S1333)。

【0092】

なお、冷却水の温度及び冷却管30の温度については、予めメモリ192に記憶保持しておく。

【0093】

2.温度表示制御処理

本実施例における制御回路79のCPU191が温度表示制御プログラムによって実行する温度表示制御処理について、図14に示すフローチャートを用いて説明する。CPU191は、供給ビール用温度センサ93からセンサ情報を取得すると(S1401)、取得したセンサ情報の値を表示パネル95に送信する(S1403)。CPU191は、終了まで、ステップ1401、S1403の処理を繰り返す(S1405)。

【実施例3】

【0094】

前述の実施例1においては、稼働状況管理装置53は、コンプレッサ23の1日の動作状態を観察することによってビールサーバ1が適切な環境に設置されているか否かを判断することとした。一方、本実施例においては、稼働状況管理装置53は、さらに、ビールサーバ1で用いるエアフィルタ26の管理状態を判断する。

【0095】

以下においては、実施例1とことなる部分についてのみ詳細に記述する。

【0096】

第1 構成

1.ビールサーバ稼働状況管理システムN1のシステム構成

ビールサーバ稼働状況管理システムN1のシステム構成については、実施例1と同様である。

【0097】

2.ビールサーバ1の構成

ビールサーバ1の構成は、実施例1と同様である。

【0098】

3.制御回路19のハードウェア構成

制御回路19のハードウェア構成については、実施例1と同様である。ただし、メモリ192は、さらに、エアフィルタ点検記録プログラムを記憶保持している。また、メモリ192は、さらに、エアフィルタ26の点検が行われた際には、その日にちを一時的に記憶保持する。

【0099】

4.稼働状況管理装置53のハードウェア構成

稼働状況管理装置53のハードウェア構成については実施例1と同様である。ただし、メモリ312は、さらに、フィルタ管理状態判断プログラムを記憶保持している。また、メモリ312は、さらに、エアフィルタ点検管理データベース(エアフィルタ点検管理DB)、エアフィルタ状態管理データベース(エアフィルタ状態管理DB)を記憶保持している。

【0100】

第2 データ

稼働状況管理装置53がHDD313に記憶保持するエアフィルタ点検管理DB及びエアフィルタ状態管理DBについて、以下において説明する。その他のデータについては、実施例1と同様である。

【0101】

1.エアフィルタ点検管理DB

エアフィルタ点検管理DBは、エアフィルタ26が点検された日にちを各ビールサーバに対応させてデータベースとして記憶保持したものである。エアフィルタ点検管理DBのデータ構造を図15に示す。

【0102】

エアフィルタ点検管理DBは、ビールサーバID列、及び、エアフィルタ点検日列を有している。ビールサーバID列には、各ビールサーバ1を一意に特定するビールサーバIDが記述される。エアフィルタ点検日列には、エアフィルタ26が点検された日時が記述される。

【0103】

2.エアフィルタ状態管理DB

エアフィルタ状態管理DBとは、エアフィルタ26の管理状態を各ビールサーバに対応させてデータベースとしたものである。エアフィルタ状態管理DBのデータ構造について図16を用いて説明する。

【0104】

エアフィルタ状態管理DBは、ビールサーバID列、判断日列、フィルタ状態列を有している。ビールサーバID列には、ビールサーバ1を一意に特定するビールサーバIDが記述される。判断日列には、ビールサーバ1のフィルタ26の状態を判断した日が記述される。フィルタ状態列には、ビールサーバ1のフィルタ26が適切に点検されているか否かの評価が記述される。具体的には、ビールサーバ1のフィルタ26が適切に点検されていると判断される場合には「○」が、適切に点検されていないと判断される場合には「×」が、それぞれ記述される。

【0105】

第3 ビールサーバ1の制御回路19のエアフィルタ点検記録処理

制御回路19のCPU191がエアフィルタ点検記録プログラムに基づいて行うエアフィルタ点検記録処理について、図17に示すフローチャートを用いて説明する。CPU191は、エアフィルタ26が点検されたことを示すエアフィルタ点検完了情報を取得すると(S1701)、計時回路197から取得時の日にちを取得する(S1703)。CPU191は、取得した日にちをメモリ192に記憶保持する(S1705)。

【0106】

CPU191は、所定時間になると(S1707)、メモリ192に記憶保持している日にちを、ビールサーバ1のビールサーバIDと関連づけてエアフィルタ点検情報として稼働状況管理装置53へ送信する(S1709)。CPU191は、全ての所定のレコードについてステップS1701〜S1709の処理を繰り返す(S1711)。

【0107】

なお、エアフィルタ点検完了情報は、例えば、エアフィルタ26の点検時に、エアフィルタ26の点検者が、ビールサーバ1に設けられているエアフィルタ点検完了ボタンを操作することによって生成される。また、エアフィルタ26が取り外されている間に所定の電流が流れ、電流が流れていない状態から電流が流れる状態となるとエアフィルタ点検完了情報が生成されるようにしてもよい。同様に、エアフィルタ26が取り付けられている間に所定の電流が流れ、電流が流れている状態から電流が流れていない状態となるとエアフィルタ点検完了情報が生成されるようにしてもよい。エアフィルタ26を点検する際には、エアフィルタ26の取り外しをともなうことが多いからである。

【0108】

第4 稼働状況管理装置53の動作

稼働状況管理装置53のCPU311の動作について、図18に示すフローチャートを用いて説明する。

【0109】

また、CPU311は、所定の時間になると(S1801)、稼働状況管理DBから所定のレコードの一つを取得する(S1803)。なお、本実施例においては、実施例1における稼働状況管理処理に続いてフィルタ状態管理処理を実行することとしている。よって、所定の一のレコードは、稼働状況管理DBにおいて最新の判断日を有するレコードのうちの一つとなる。

【0110】

CPU311は、ステップS1803で取得したレコードの設置環境が「×」であるか否かを判断する(S1805)。CPU311は、ステップS1803で取得したレコードの設置環境が「×」であると判断すると、そのレコードのビールサーバIDを抽出する(S1807)。

【0111】

CPU311は、フィルタ状態管理DBから、抽出したビールサーバIDに対応するレコードのうち最新の点検日を有するレコードを抽出する(S1809)。CPU311は、ステップS1805において設置環境が「×」であると判断したレコードの判断日がステップS1809で抽出したレコードのフィルタ点検日から所定の日数αの範囲外にあるか否か、つまり、判断日>フィルタ点検日+αであるか否かを判断する(S1811)。

【0112】

CPU311は、判断日>フィルタ点検日+αであると判断すると、エアフィルタ状態管理DBのフィルタ状態列に「×」を記述する(S1813)。なお、その他の場合には、CPU311は、エアフィルタ状態管理DBのフィルタ状態列に「○」を記述する(S1815)。

【0113】

CPU311は、全ての所定のレコードについてステップS1803〜S1815の処理を実行する(S1817)。

【0114】

実施例1においては、コンプレッサ23の稼働率に基づきビールサーバ1の設置環境を判断している。エアフィルタ26を交換して間がないにもかかわらずコンプレッサ23の稼働率が高い場合は、ビールサーバ1の設置環境が悪いと考えられる。一方、エアフィルタ26を交換して時間が経過していてコンプレッサ23の稼働率が高い場合は、エアフィルタ26の目詰まり等によるフィルタ効率の低下、つまりエアフィルタ26の管理が悪いと考えられる。したがって、コンプレッサ23の稼働率とエアフィルタ26の点検日とを用いることによって、エアフィル26の管理状態を判断することができる。これにより、ビールサーバ1の電力損失を抑えると共に、適切にビールを冷却することが可能となる。

【0115】

実施例1と同様に、例えば、CPU311は、使用者等の求めに応じて、図19に示すような、各ビールサーバ1の設置環境及びフィルタ状態を示す一覧を表示する。

【0116】

なお、CPU311は、エアフィルタ点検情報を受信すると、エアフィルタ点検情報から抽出したビールサーバIDとエアフィルタの点検日とを関連づけてエアフィルタ点検管理DBに記述する。

【0117】

[その他の実施例]

(1)コンプレッサ動作状態情報 : 前述の実施例1においては、コンプレッサ動作状態情報としてコンプレッサ23の動作開始時間及び動作終了時間を取得するとしたが、コンプレッサ23の動作状態を示すものであれば、例示ものに限定されない。例えば、コンプレッサ23が動作する際の電流値や、所定のセンサの抵抗値等であってもよい。コンプレッサ23の動作電流値を用いることによって、動作の開始、終了だけでなく、動作中にどのように動作していたか、つまり動作過程を取得することが可能となる。このようなコンプレッサ23の動作過程を設置環境の判断に取り入れることによって、より詳細な設置環境の判断が可能となる。

【0118】

(2) 稼働率の算出 : 前述の実施例1においては、コンプレッサ23の稼働率を算出するにあたって、予め店舗DBに保持していた、ビールサーバ1が可動する営業時間を用いるとしたが、コンプレッサ23の稼働率を算出できるものであれば、例示のものに限定されない。例えば、ビールサーバ1の電源を入れた時間、電源を切った時間をネットワークを介してビールサーバ1から取得するようにしてもよい。これにより、日々、異なる営業時間であっても、詳細な稼働率を算出することができる。

【0119】

(3)設置環境の判断 : 前述の実施例1においては、ビールサーバ1の稼働率と、予め定めておいた基準稼働率とを比較することによって、ビールサーバ1の設置環境を判断することとしたが、設置環境を判断できるものであれば、例示のものに限定されない。例えば、適切な環境に設置されているバールサーバにおけるコンプレッサ理想的な動作経過を、シミュレーションや実験から算出しておき、理想的な動作経過と、実際の動作経過とを比較することによって、設置環境を判断するようにしてもよい。

また各店舗のビール出荷量、季節・気温などの環境情報などから妥当な平均稼働率を算出してそれとの比較を行うことも出来る。

【0120】

(4)温度表示 : 前述の実施例2においては、温度表示パネル95を用いて供給するビールの温度を表示することとしたが、当該温度を表示しなくともよい。また、実施例1において、供給ビール用温度センサ93及び温度表示パネル95を設けて、供給するビールの温度を表示するようにしてもよい。

【0121】

さらに、温度表示パネル95については、供給するビールの温度を表示できるものであれば、例示のものに限定されない。例えば、ビールサーバ71とは別体で、ビールサーバ71から離れて設置される表示パネルを設けて、当該表示パネルにビールの温度を表示するようにしてもよい。また、当該表示パネルとビールサーバ71との接続については、有線であっても無線であってもよい。

【0122】

(5)ビール : 前述の実施例1においては、ビールを供給するビールサーバ1を例示したが、液体を供給するものであれば、例示のものに限定されない。例えば、炭酸飲料や清涼飲料を供給する液体供給装置であってもよい。

【0123】

(6)コンプレッサ23における動作の開始・終了 : 前述の実施例1においては、コンプレッサ23の動作の開始・終了は、制御回路19が直接的に制御することとしたが、制御回路19がコンプレッサ23の動作の開始・終了を確認できるものであれば、例示のものに限定されない。例えば、氷着センサ51からのセンサ情報をコンプレッサ23が直接的に受信し、自らの動作の開始・終了を決定するようにしてもよい。この場合、制御回路19は、コンプレッサ23が動作を開始すると、コンプレッサ23から動作開始情報を取得し、また、制御回路19は、コンプレッサ23が動作を終了すると、コンプレッサ23から動作終了情報を取得するようにすればよい。

【0124】

(7)エアフィルタ点検管理DB : 前述の実施例3においては、エアフィルタ点検日をエアフィルタ点検管理DBに記述するとしたが、エアフィルタの点検を管理できるものであれば例示のものに限定されない。例えば、点検の種類として、エアフィルタの交換及びエアフィルタの洗浄を設定し、両者を区別して、エアフィルタ点検管理DBに記述するようにしてもよい。これにより、より細かいエアフィルタの管理が可能となる。

【0125】

例えば、あらかじめ稼動状況から推測される標準的なエアフィルタ交換頻度(1回/月等)を設定しておく。そして、標準的なエアフィルタ交換頻度と、エアフィルタ点検管理DBから算出する交換頻度とを比較し、後者の交換頻度が高い場合には、対応するビールサーバ1を設置している店舗に対して、交換よりも洗浄を薦める等の対応を行う。これにより、不要なエアフィルタの交換を減らし、各店舗におけるエアフィルタの資材コストを低減することが出来る。また、エアフィルタの交換/洗浄直後は稼動状況が良好であったが、短期間で再び稼動状況が悪化するような場合には、設置環境にホコリが多いなどエアフィルタに不適な環境であると推測できる。よって、このような場合には、店舗に設置環境の変更または清掃を推奨する等の対応を行うことが可能となる。

【0126】

(8)基準稼働率 : 前述の実施例1〜実施例3においては、ビールサーバ1の設置環境を判断するにあたり、例えば、ビールサーバ1、ビール樽等を標準的な環境に設置し、所定の温度のビールを提供するために必要とされるコンプレッサ23の動作時間の業務時間に対する割合について、実験等により得られる値である基準稼働率を用いることとしたが、室温・季節・機種・ビール出荷量といった変動要因に基づき標準的な環境を設定するようにしてもよい。この場合、一つの変動要因、複数の変動要因の組み合わせ毎に標準的な環境を設定するようにする。例えば、季節、室温の二つの変動要因について、春の10℃、春の15℃・・・といった組み合わせ毎に、所定の温度のビールを提供するために必要とされるコンプレッサ23の動作時間の業務時間に対する割合を実験等により取得する。

【0127】

そして、現在の環境について、これらの標準的な環境と最も近似する環境を選択し、選択した標準的な環境における基準稼働率を用いて、ビールサーバ1の設置環境を判断するようにすればよい。

【0128】

(9)稼働状況管理装置53のハードウェア構成 : 前述の実施例1においては、稼働状況管理装置53は、光学式メディア310に記録された所定のプログラムを光学式ドライブ317を用いて取得するとしたが、所定のプログラム取得できるものであれば、例示のものに限定されない。例えば、ネットワークを介して各種プログラムをダウンロードするようにしてもよい。また、稼働状況管理装置53は、HDD313を有し、各種プログラムを記憶するとしたが、大容量メモリ、いわゆるシリコンディスクを有し、各種プログラムを記憶するようにしてもよい。さらに、稼働状況管理装置53は、入力手段としてキーボード314、マウス315を有するとしたが、その他の入力装置、各種ポインタ類を用いるようにしてもよい。

【0129】

稼働状況管理装置73についても同様である。

【0130】

(10)ビールサーバ1及び稼働状況管理装置53における機能の実現 : 前述の実施例1〜実施例3においては、ビールサーバ1に設置した各種センサからのセンサ値を稼働状況管理装置53が取得し、稼働状況管理装置53がビールサーバ1に関する各種の判断を行うとしたが、ビールサーバ1及び稼働状況管理装置53の機能を実現するものであれば例示の構成に限定されない。例えば、ビールサーバ1が稼働状況管理装置53の機能を有するようにしてもよい。この場合、例えば、稼働状況管理装置53は、ビールサーバ1の設置環境の判断、エアフィルタの交換状態の判断の一元管理のみを行うようにしてもよい。

【0131】

ビールサーバ71及び稼働状況管理装置73についても同様である。

【産業上の利用可能性】

【0132】

本発明に係る液体冷却装置は、例えば、ビールを供給するビールサーバを有するビールサーバシステムに用いることができる。

【符号の説明】

【0133】

1、71・・ビールサーバ

53、73・・稼働状況管理装置

22・・・・・水槽

23・・・・・コンプレッサ

24・・・・・凝縮器

25・・・・・冷凍ユニット

27・・・・・蒸発管

19・・・・・制御回路

51・・・・・氷着センサ

29・・・・・飲料パイプ

30・・・・・ビール冷却管

91・・・・・氷着検出用温度センサ

93・・・・・供給ビール用温度センサ

95・・・・・温度表示パネル

【特許請求の範囲】

【請求項1】

外部から導入した所定の液体を冷却して、供給する液体供給装置であって、

冷却水を溜める水槽、

所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、

冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却する冷却手段、

前記冷却水を所定の冷却状態に維持するために、前記冷媒循環手段の動作状態を制御する制御手段、

前記冷媒循環手段の前記動作状態を動作状態情報として供給する動作状態情報供給手段、

を有する液体供給装置。

【請求項2】

請求項1に係る液体供給装置において、

前記制御手段は、

前記冷却手段による冷却状態を検出する冷却状態検出手段、

を有し、

前記制御手段は、

検出した前記冷却状態を用いて、前記冷媒循環手段の動作状態を制御すること、

を特徴とする液体供給装置。

【請求項3】

請求項2に係る液体供給装置において、

前記冷却状態検出手段は、

前記冷媒循環管路の外表面に形成される氷の層の厚さを、前記冷却状態として検出すること、

を特徴とする液体供給装置。

【請求項4】

請求項3に係る液体供給装置において、

前記冷却状態検出手段は、

検出対象の導電率を検出すること、

を特徴とする液体供給装置。

【請求項5】

請求項3に係る液体供給装置において、

前記冷却状態検出手段は、

検出対象の温度を検出すること、

を特徴とする液体供給装置。

【請求項6】

請求項5に係る液体供給装置において、さらに、

前記冷却状態として検出された前記検出対象の温度を所定の表示装置に表示する表示制御手段、

を有する液体供給装置。

【請求項7】

請求項1〜5に係る液体供給装置のいずれかにおいて、さらに、

供給する液体の温度を検出する供給液体温度検知手段、

を有し、

供給する前記液体の温度を所定の表示装置に表示する表示制御手段、

を特徴とする液体供給装置。

【請求項8】

請求項1〜7のいずれかに係る液体供給装置から前記冷媒循環手段の前記動作状態を示す前記動作状態情報を取得する動作状態情報取得手段、

取得した前記動作状態情報から前記冷媒循環手段の稼働率を算出する稼働率算出手段、

算出した前記稼働率と、予め定められた基準稼働率とを比較することによって、前記冷媒循環手段が適切に稼働しているか否かを判断する稼働状況判断手段、

前記冷媒循環手段が適切に稼働していると判断すると、前記液体供給装置の設置環境が適切であると判断し、前記冷媒循環手段が適切に稼働していないと判断すると、前記液体供給装置の設置環境が不適切であると判断する設置環境判断手段、

を有する稼働状況管理装置。

【請求項9】

請求項8に係る稼働状況管理装置において、さらに、

前記冷媒循環手段が適切に稼働していないと判断すると、当該冷媒循環手段に対応する前記液体供給装置が有するエアフィルタの直近の点検時を取得し、前記点検時と前記冷媒循環手段の設置環境の判断時とを比較し、前記判断時が前記点検時から所定の期間外である場合、前記エアフィルタの点検が適切に行われていないと判断するエアフィルタ点検状態判断手段、

を有する稼働状況管理装置。

【請求項10】

請求項8又は請求項9に係る稼働状況管理装置において、

前記稼働状況判断手段は、

所定の変動要因及びその組み合わせ毎に予め定められた基準稼働率を用いること、

を特徴とする稼働状況管理装置。

【請求項1】

外部から導入した所定の液体を冷却して、供給する液体供給装置であって、

冷却水を溜める水槽、

所定の液体が通過する液体供給管路であって、前記水槽の内部に位置する液体供給管路、

冷媒が循環する冷媒循環管路であって、前記水槽の内部に位置する冷媒循環管路、及び、前記冷媒を循環させる冷媒循環手段を有する冷却手段であって、前記冷媒によって前記冷却水を冷却する冷却手段、

前記冷却水を所定の冷却状態に維持するために、前記冷媒循環手段の動作状態を制御する制御手段、

前記冷媒循環手段の前記動作状態を動作状態情報として供給する動作状態情報供給手段、

を有する液体供給装置。

【請求項2】

請求項1に係る液体供給装置において、

前記制御手段は、

前記冷却手段による冷却状態を検出する冷却状態検出手段、

を有し、

前記制御手段は、

検出した前記冷却状態を用いて、前記冷媒循環手段の動作状態を制御すること、

を特徴とする液体供給装置。

【請求項3】

請求項2に係る液体供給装置において、

前記冷却状態検出手段は、

前記冷媒循環管路の外表面に形成される氷の層の厚さを、前記冷却状態として検出すること、

を特徴とする液体供給装置。

【請求項4】

請求項3に係る液体供給装置において、

前記冷却状態検出手段は、

検出対象の導電率を検出すること、

を特徴とする液体供給装置。

【請求項5】

請求項3に係る液体供給装置において、

前記冷却状態検出手段は、

検出対象の温度を検出すること、

を特徴とする液体供給装置。

【請求項6】

請求項5に係る液体供給装置において、さらに、

前記冷却状態として検出された前記検出対象の温度を所定の表示装置に表示する表示制御手段、

を有する液体供給装置。

【請求項7】

請求項1〜5に係る液体供給装置のいずれかにおいて、さらに、

供給する液体の温度を検出する供給液体温度検知手段、

を有し、

供給する前記液体の温度を所定の表示装置に表示する表示制御手段、

を特徴とする液体供給装置。

【請求項8】

請求項1〜7のいずれかに係る液体供給装置から前記冷媒循環手段の前記動作状態を示す前記動作状態情報を取得する動作状態情報取得手段、

取得した前記動作状態情報から前記冷媒循環手段の稼働率を算出する稼働率算出手段、

算出した前記稼働率と、予め定められた基準稼働率とを比較することによって、前記冷媒循環手段が適切に稼働しているか否かを判断する稼働状況判断手段、

前記冷媒循環手段が適切に稼働していると判断すると、前記液体供給装置の設置環境が適切であると判断し、前記冷媒循環手段が適切に稼働していないと判断すると、前記液体供給装置の設置環境が不適切であると判断する設置環境判断手段、

を有する稼働状況管理装置。

【請求項9】

請求項8に係る稼働状況管理装置において、さらに、

前記冷媒循環手段が適切に稼働していないと判断すると、当該冷媒循環手段に対応する前記液体供給装置が有するエアフィルタの直近の点検時を取得し、前記点検時と前記冷媒循環手段の設置環境の判断時とを比較し、前記判断時が前記点検時から所定の期間外である場合、前記エアフィルタの点検が適切に行われていないと判断するエアフィルタ点検状態判断手段、

を有する稼働状況管理装置。

【請求項10】

請求項8又は請求項9に係る稼働状況管理装置において、

前記稼働状況判断手段は、

所定の変動要因及びその組み合わせ毎に予め定められた基準稼働率を用いること、

を特徴とする稼働状況管理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2011−73775(P2011−73775A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−230044(P2009−230044)

【出願日】平成21年10月1日(2009.10.1)

【出願人】(000000055)アサヒビール株式会社 (535)

【出願人】(501397920)旭光電機株式会社 (45)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年10月1日(2009.10.1)

【出願人】(000000055)アサヒビール株式会社 (535)

【出願人】(501397920)旭光電機株式会社 (45)

【Fターム(参考)】

[ Back to top ]