液体供給装置

【課題】簡便でコンパクトな構成で、腐食性の高い溶融金属や溶融塩等の高温の液体を、比較的小量の一定流量で安定に供給できる液体供給装置を提供する。

【解決手段】流出ノズル14、114の内径D2が、液溜め部10、100、200に収容された溶融液Mを流出ノズルの下端から溶融液の自重により流出自在な大きさに設定され、流出ノズルの管長Lが、流出ノズルの下端から流出する金属液の流量が、管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、かつ液溜め容器の液面設定領域Sが、液溜め容器の一部である円筒内壁面に画成されて、液面設定領域の内径D1が、流出ノズルの内径よりも大きく設定される。

【解決手段】流出ノズル14、114の内径D2が、液溜め部10、100、200に収容された溶融液Mを流出ノズルの下端から溶融液の自重により流出自在な大きさに設定され、流出ノズルの管長Lが、流出ノズルの下端から流出する金属液の流量が、管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、かつ液溜め容器の液面設定領域Sが、液溜め容器の一部である円筒内壁面に画成されて、液面設定領域の内径D1が、流出ノズルの内径よりも大きく設定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体供給装置に関し、特に、高温の溶融金属液や溶融塩液等の液体を一定流量で供給する液体供給装置に関するものである。

【背景技術】

【0002】

液体を一定流量で定速供給するには、流量計で検出した液体の流量値を用いて、バルブをフィードバック制御し、流量を一定に保持する構成を採用することが一般的である。ここで、液体が高温であっても腐食性が高くなければ、400℃程度の高温の液体に使用できる耐熱バルブは、高価であるが存在している。一方で、400℃程度の高温の液体の流量を測定できる実用的な流量計は存在しないから、かかる高温の液体の流量を制御することには困難が伴う。

【0003】

かかる状況下で、特許文献1は、少なくとも2つの開口部1、4を有し、一方の開口部4から溶融金属を吐出するノズルを開示する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−254998号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者の検討によれば、特許文献1で開示される構成では、溶融アルミニウムを吐出する実施例において、吐出口の直径は200μmから300μmの範囲である。この程度の直径の吐出口では、溶融金属、例えば液体亜鉛をその重力で自然流出することはできず、ノズルの吐出口の他端に設けた開口部から圧力を印加して、溶融金属を吐出する必要がある。吐出量は、かかる印加圧力で制御することは可能だが、圧力の印加を中断することなく、ノズル内へ溶融金属を追加導入することは、はなはだ困難である。

【0006】

本発明者が、更に検討するところによると、400℃を越える高温の液体を一定流量で供給しようとするときに課題となるのは、このような過酷な条件下で使用できる信頼性の高いバルブが容易には手に入らず、実用的な流量計も存在していないことである。

【0007】

ここで腐食性の高い高温の溶融金属や溶融塩等の液体の流量を制御する機器を新たに作製しようとする場合には、室温付近での腐食性を遙かに超える激しい腐食性や金属間の合金化による浸食があることに配慮して、使用する材料を慎重に決定するか、又は新たに開発しなければならない。しかし、腐食耐性の高い材料は加工性が悪く、バルブを構成する精密部品の製作が極めて難しかったり、又は力学的強度に難点があったりと、全ての条件を満たす適当な材料を得ることははなはだ困難である。

【0008】

つまり、一般的なアプローチに基づく高温対応のバルブや流量計を新たに作製することは、極めて困難な状況にある。また、仮に作製できたとしても、そのコストは極めて高くなってしまい、産業的に広く利用することができない。

【0009】

ここで特許文献1が開示する構成は、溶融金属の吐出状態を制御するためのものではあるが、直径の細い線状溶融液体金属や微細な溶融金属液滴の生成に焦点を当てたものであるため、溶融金属を一定流量で供給する際に必須となる吐出量の安定化に関する技術的な検討が不十分なままである。このため、特許文献1が溶融金属または、固体金属を追加投

入しながら、連続かつ一定流量で、溶融金属を吐出できる構成とはなっておらず、またそれを示唆する内容に言及したものでもない。

【0010】

本発明は、かかる事情に鑑みてなされたもので、バルブや流量計を用いることのない簡便でコンパクトな構成で、腐食性の高い溶融金属や溶融塩等の高温の液体を、比較的小量の一定流量で安定に供給できる液体供給装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

以上の目的を達成すべく、本発明は、第1の局面において、鉛直方向に立設され、溶融液を内部に収容し得て、前記溶融液の液面が位置すべく設定された液面設定領域を有する液溜め容器と、上端が前記液溜め容器の前記内部に連通し、前記鉛直方向に延在しながら、下端が開放されている流出ノズルと、前記液溜め容器及び前記流出ノズルを加熱して保温自在な加熱器と、を備えて、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から流出自在な液体供給装置であって、前記流出ノズルの内径は、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から前記溶融液の自重により流出自在な大きさに設定され、前記流出ノズルの管長は、前記流出ノズルの前記下端から流出する前記溶融液の流量が、前記管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、前記液溜め容器の前記液面設定領域は、前記液溜め容器の一部である円筒内壁面に画成されて、前記液面設定領域の内径は、前記流出ノズルの前記内径よりも大きく設定された液体供給装置である。

【0012】

また本発明は、かかる第1の局面に加えて、前記流出ノズルは、前記液溜め容器の内方に配置されることを第2の局面とする。

【0013】

また本発明は、かかる第1又は2の局面に加えて、前記液溜め容器の前記内部における前記溶融液の前記液面に印加される圧力と、前記流出ノズルの前記下端に印加される圧力と、は等しいことを第3の局面とする。

【0014】

また本発明は、かかる第1から3の局面に加えて、更に、前記流出ノズルを覆う保護管を備えることを第4の局面とする。

【0015】

また本発明は、かかる第1から4のいずれかの局面に加えて、更に、前記液溜め容器の前記内部における前記溶融液の前記液面以上の部分に不活性ガスを供給する不活性ガス供給管と、前記保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備えることを第5の局面とする。

【0016】

また本発明は、かかる第1から5のいずれかの局面に加えて、更に、前記液溜め容器の前記内部において前記溶融液に浸漬自在な重りを備えることを第6の局面とする。

【0017】

また本発明は、かかる第1から6のいずれかの局面に加えて、前記溶融液の前記液面が、前記液面設定領域以外の領域に位置しないように、前記溶融液の量をフィードバック制御することを第7の局面とする。

【0018】

また本発明は、かかる第1から7のいずれかの局面に加えて、前記液溜め容器の前記液面設定領域よりも下方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部であることを第8の局面とする。

【0019】

また本発明は、かかる第1から8のいずれかの局面に加えて、前記液溜め容器の前記液面設定領域よりも上方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部であることを第9の局面とする。

【0020】

また本発明は、かかる第1から9のいずれかの局面に加えて、前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、4000以上400000以内の範囲に設定されることを第10の局面とする。

【0021】

また本発明は、かかる第1から9のいずれかの局面に加えて、前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、280000以上28000000以内の範囲に設定されることを第11の局面とする。

【0022】

また本発明は、かかる第1から11のいずれかの局面に加えて、前記流出ノズルが、アルミナ製、窒化珪素製又は石英製であることを第12の局面とする。

【0023】

また本発明は、かかる第1から12のいずれかの局面に加えて、前記液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成されることを第13の局面とする。

【0024】

また本発明は、かかる第1から13のいずれかの局面に加えて、前記溶融液は、溶融亜鉛液であることを第14の局面とする。

【発明の効果】

【0025】

本発明の第1の局面における液体供給装置においては、流出ノズルの内径が、液溜め部に収容された溶融液を流出ノズルの下端から溶融液の自重により流出自在な大きさに設定され、流出ノズルの管長が、流出ノズルの下端から流出する溶融液の流量が、管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、かつ液溜め容器の液面設定領域が、液溜め容器の一部である円筒内壁面に画成されて、液面設定領域の内径が、流出ノズルの内径よりも大きく設定された構成を有することにより、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルから安定的に吐出させることができる。

【0026】

本発明の第2の局面における液体供給装置においては、流出ノズルが、液溜め容器の内方に配置されることにより、流出ノズルやその中を流れる溶融液を液溜め容器内の溶融液の温度と同一の温度に維持して保温することができ、流出ノズル内を流れる溶融液の不要な固化による流出ノズルの目詰まりを防止することができる。

【0027】

本発明の第3の局面における液体供給装置においては、液溜め容器の内部における溶融液の液面に印加される圧力と、流出ノズルの下端に印加される圧力と、が、は等しい値に設定されるため、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルからより確実に安定して吐出させることができる。

【0028】

本発明の第4の局面における液体供給装置においては、流出ノズルを覆う保護管を備えることにより、流出ノズル小径の流出ノズルが破損されることを防止しながら、保護管の内部を所望の雰囲気に維持することができる。

【0029】

本発明の第5の局面における液体供給装置においては、液溜め容器の内部における溶融

液の液面以上の部分に不活性ガスを供給する不活性ガス供給管と、保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備えることにより、液溜め容器内の溶融液や流出ノズルから吐出される溶融液が、不要に汚染されたり化学反応することを防止できる。

【0030】

本発明の第6の局面における液体供給装置においては、更に、液溜め容器の内部において溶融液に浸漬自在な重りを備えることにより、液溜め容器内の溶融液の流出ノズルからの流出開始と流出停止が、確実かつ速やかに実行できる。

【0031】

本発明の第7の局面における液体供給装置においては、溶融液の液面が、液面設定領域以外の領域に位置しないように、溶融液の量をフィードバック制御することにより、液溜め容器内の溶融液の液面を適正位置に維持して、流出ノズルから吐出される溶融液の流量の変化を抑制することができる。

【0032】

本発明の第8の局面における液体供給装置においては、液溜め容器の液面設定領域よりも下方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の総量を抑制することができる。

【0033】

本発明の第9の局面における液体供給装置においては、液溜め容器の液面設定領域よりも上方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の不要な蒸発を抑制することができる。

【0034】

本発明の第10の局面における液体供給装置においては、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の横断面積をS1とし、流出ノズルの内径をD2としたとき、S1/D22が、4000以上400000以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/min以内に抑えることができる。

【0035】

本発明の第11の局面における液体供給装置においては、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の横断面積をS1とし、流出ノズルの内径をD2としたとき、S1/D22が、280000以上28000000以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/h以内に抑えることができる。

【0036】

本発明の第12の局面における液体供給装置においては、流出ノズルが、アルミナ製、窒化珪素製又は石英製窒化珪素製であることにより、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0037】

本発明の第13の局面における液体供給装置においては、液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成されることにより、液溜め容器の強度を確保しながら、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0038】

本発明の第14の局面における液体供給装置においては、溶融液が、溶融亜鉛液であることにより、下流のシリコン製造装置等の反応装置に対して、必要な亜鉛を提供することができる。

【図面の簡単な説明】

【0039】

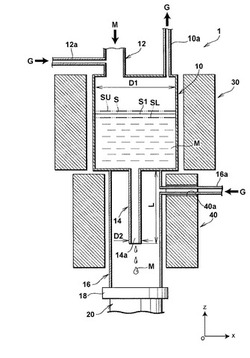

【図1】本発明の第1の実施形態における液体供給装置の概略縦断面図である。

【図2】本実施形態液の体供給装置における流出ノズルの長さに対する流量の特性を示す図である。

【図3】本実施形態液の体供給装置における溶融亜鉛の積算流出量を示す図である。

【図4】本発明の第2の実施形態における液体供給装置の概略縦断面図である。

【図5】本発明の第3の実施形態における液体供給装置の概略縦断面図である。

【図6】本発明の第4の実施形態における液体供給装置の概略縦断面図である。

【図7】本発明の第5の実施形態における液体供給装置の概略縦断面図である。

【図8】本発明の第6の実施形態における液体供給装置の概略縦断面図であって、重りが待機状態にある。

【図9】本発明の第6の実施形態における液体供給装置の概略縦断面図であって、重りが浸漬状態にある。

【発明を実施するための形態】

【0040】

以下、図面を適宜参照して、本発明の各実施形態における液体供給装置につき詳細に説明する。なお、図中、x、y、z軸は、3軸直交座標系をなし、z軸に平行な方向が、鉛直方向であり、適宜、z軸は鉛直方向であり、z軸の正方向を上方、z軸の負方向を下方というものとする。また、各実施形態では、高温の液体として溶融亜鉛を例に挙げて説明するが、限定的なものではなく、その他の溶融金属液や溶融塩液等も使用可能である。

【0041】

(第1の実施形態)

まず、本発明の第1の実施形態における液体供給装置につき、図1から図3を参照して、詳細に説明する。

【0042】

図1は、本実施形態における液体供給装置の概略縦断面図である。また、図2は、本実施形態液の体供給装置における流出ノズルの長さに対する流量の特性を示す図であり、図3は、本実施形態液の体供給装置における溶融亜鉛の積算流出量の時間変化を示す図である。

【0043】

図1に示すように、本実施形態の液体供給装置1は、鉛直方向に立設されて上下端が閉じられ、内部に溶融亜鉛液Mを収容する典型的には上端及び下端が閉じられた筒状の液溜め容器10を備える。かかる液溜め容器10は、典型的には、図示は省略するが、外側がステンレス鋼製等の金属製の外筒で、内側が溶融亜鉛液Mに対して耐腐食性の高いアルミナ製、窒化珪素製又は石英製の内筒である二重構造を有する。また、液溜め容器10の上端には、鉛直方向に延在する排気管10aが連絡して装着されると共に、アルゴンや窒素ガス等の不活性ガスGが供給される上方不活性ガス導入管12aが連絡されて装着されると共に鉛直方に延在し、図示を省略する亜鉛供給部に連絡した亜鉛導入管12が連絡されて装着される。

【0044】

一方で、液溜め容器10の下端には、鉛直方向に貫通するノズル孔14aを有して鉛直方向に延在し、典型的には筒状でアルミナ製、窒化珪素製又は石英製の流出ノズル14が連絡されて装着される。かかる流出ノズル14の周囲には、それを保護するように覆いながら鉛直方向に延在して液溜め容器10の下端に固設される典型的には筒状でステンレス鋼製等の金属製の保護管16が設けられる。保護管16は、接続部材18を介して、亜鉛供給管20に連絡され、かかる亜鉛供給管20は、より下流に設けられるシリコン製造装置等の亜鉛を使用する反応装置に連絡されている。なお、液溜め容器10の内筒や流出ノズル14の材料としては、上述したように、溶融亜鉛液Mに対する耐食性の観点から、アルミナや窒化珪素といったセラミックや石英が好適に使用され得るが、これらは、更に、加工する工法や使用する際の強度、ひいては重量及びコストといった液体供給装置1を製造して使用していく上での諸観点をも総合的に考慮して、適宜いずれかを選択的に使用可能である。また、このように液溜め容器10に収容され流出ノズル14から流出される溶

融液が溶融亜鉛液Mであって、液溜め容器10の内筒や流出ノズル14の材料としてアルミナを選択する場合には、溶融亜鉛液Mに対する耐食性をより十分に確保するために、高純度のアルミナ、具体的には純度が99%以上であるアルミナを用いることが望ましい。

【0045】

また、液溜め容器10の周囲には、それを覆いながら鉛直方向に延在する上方加熱炉30が設けられ、流出ノズル14を覆う保護管16には、それを覆いながら鉛直方向に延在する下方加熱炉40が設けられる。これらの加熱炉30及び40は、液溜め容器10及び、流出ノズル14内の溶融亜鉛液M、並びに流出ノズル14の下端から吐出されて保護管16内を垂下する典型的には液滴状の溶融亜鉛液Mを溶融状態に維持すべく、亜鉛の融点以上の温度に加熱してその温度を維持する。また、保護管16には、アルゴンや窒素ガス等の不活性ガスGが供給される下方不活性ガス導入管16aが連絡されて装着されるため、下方加熱炉40には、それに下方不活性ガス導入管16aが干渉しないように、挿通孔40aが設けられる。なお、下方不活性ガス導入管16aが保護管16に連絡する位置は、不活性ガスGの流れが流出ノズル14の下端から吐出される液敵状の溶融亜鉛液Mに不要に干渉しないように、流出ノズル14の下端よりも上方であることが好ましい。

【0046】

以上の構成の液体供給装置1においては、上方不活性ガス導入管12aから不活性ガスGを亜鉛導入管12に供給すると共に、亜鉛供給部から亜鉛導入管12に固体又は液体の亜鉛を供給して、不要な不純物が混入されたり不要な化学反応が起こることを防止しながら、亜鉛を液溜め容器10に供給する。

【0047】

このように液溜め容器10内に収容された亜鉛は、液溜め容器10が上方加熱炉30によって亜鉛の融点以上の温度に加熱され維持されているため、溶融亜鉛液Mとして収容される。ここで、かかる溶融亜鉛液Mの液面S1は、上限SU及び下限SLを有して、液溜め容器10の縦内壁面で画成される液面設定領域S内に維持される。また、上方不活性ガス導入管12aから供給された不活性ガスGは、液溜め容器10内の溶融亜鉛液Mの液面に接触すると共に充満して、余剰分が排気管10aより外部に排気される。

【0048】

そして、かかる溶融亜鉛液Mは、その自重で、流出ノズル14の下端より吐出され、保護管16内を液滴状で垂下する。ここで、このように垂下する溶融亜鉛液Mは、不活性ガスGが下方不活性ガス導入管16aから保護管16内に供給されているため、不要な不純物が混入されたり不要な化学反応が起こることを防止されながら、接続部材18を介して、亜鉛供給管20内に垂下して行き、下流に設けられ反応装置に供給されることになる。

【0049】

さて、本実施形態の液体供給装置1は、下流に設けられる反応装置に対して、一定流量の溶融亜鉛液Mを安定的に供給可能である。以下、かかる点につき、より詳細に説明をする。

【0050】

まず、流量を制御自在にするには、簡便なモデルとして、円筒状の液溜め容器10の縦内壁面で規定される液面設定領域Sを設定し、液溜め容器10の平坦な底面部に円筒状の流出ノズル14を接続した構成を想定すれば、かかる円筒状の流出ノズル14の流量Rは、流出ノズル14の内径(ノズル孔14aの径)をD2、流出ノズル14の管長(ノズル孔14aの長さ)をL、液溜め容器10内の液体Mが液溜め容器10の下端への接続部である流出ノズル14の上端に印加される圧力をPとすると、D24xP÷Lで近似され、圧力Pは、円筒状の液溜め容器10の内壁面で規定される液面設定領域Sにおける液体Mの液面高さに比例する。なお、液溜め容器10及び流出ノズル14の形状は、かかる近似式を満足し、圧力Pが液溜め容器10の内壁面で規定される液面設定領域Sにおける液体Mの液面高さに比例すると評価できるものであれば、円筒状のものに限定はされず、角筒状筒であってもよい。

【0051】

ここで、溶融亜鉛液のような溶融金属液や溶融塩液等の液体Mを、円筒状の流出ノズル14の下端から、0.1cm3/sec以上1cm3/sec以下の範囲の比較的少量の流量で、液体の自重のみにより安定的に吐出させるには、まず、流出ノズル14の内径D2を、1mm以上5mm以内の範囲に設定して、かかる範囲内で適宜の内径D2を設定することが前提となる。

【0052】

というのは、内径D2が1mm未満の場合には、流出ノズル14の加工性が極めて悪くかつ閉塞される傾向が高い上に、そもそも液体の自重のみでは、0.1cm3/sec以上の流量Rが、現実的には得られないからである。例えば、液体Mに溶融亜鉛液を想定し、内径D2を1mm未満とし、かつ液面設定領域Sの液溜め容器10の下端からの鉛直方向の高さを10cm前後に設定すると、かかる液面高さで生じる圧力Pは、0.1atm程度である。つまり、内径D2が1mm未満であれば、液溜め容器10の鉛直方向の長さを大幅に大きくするか、更に加圧しなければ、0.1cm3/sec以上の流量Rを到底得ることはできず、このことは、装置構成の大型化や複雑化を招いてしまって現実的ではない。

【0053】

また、一方で、内径D2が5mmを超える場合には、その流量Rが、計算上は内径D2が1mmである場合の流量の625倍以上にもなって1cm3/secを大幅に超えてしまうから、1cm3/sec以下の比較的少量の流量Rが、現実的に得られないからである。

【0054】

更に検討するに、0.1cm3/sec以上1cm3/sec以下の範囲の流量Rを得るために、1mm以上5mm以内の範囲に設定される流出ノズル14の内径D2の設定のみに頼ると、かかる内径D2の寸法自体は比較的小さな値であって、流出ノズル14の流量Rが内径D2の4乗に比例することを考慮すれば、高い加工精度を維持して種々の内径D2を有する流出ノズル14を用意しておくことが必要となるから煩雑である。そこで、流出ノズル14の内径D2は、1mm以上5mm以内の範囲の所定値に固定することを前提として、その他の自由度の高い調整代を設定し、その調整代と組み合わせて0.1cm3/sec以上1cm3/sec以下の範囲の流量Rを得ることが要求される。

【0055】

ここで、図2に示すように、流出ノズル14の内径D2を1mm以上5mm以内の範囲の所定値に固定して、流出ノズル14の管長Lを変化させた場合の流出ノズル14から自重で吐出される液体Mの流量Rは、管長Lを長くしていくと、長さL1までは一定の最大値Rmをとり、更に、長さL1を超えて長くしていくと、非線形的に減少する非線形領域に入ることが分かる。そして、更に、かかる非線形領域で管長Lを長くしていくと、長さL2あたりから流量Rの減少の勾配は緩やかに変化して、その後はなだらかに減少をし続けることが分かる。

【0056】

つまり、流出ノズル14の管長Lを、流出ノズル14から自重で吐出される液体Mの流量Rが非線形に変化する非線形領域に対応して設定すれば、流量Rを一定の最大値Rm未満の範囲で自由に設定できることが分かる。また、このように流出ノズル14の管長Lは、流出ノズル14の内径D2に比較して、その加工精度を高く維持しながら自由度高く設定自在である。

【0057】

よって、本実施形態では、流出ノズル14の内径D2を、1mm以上5mm以内の範囲の所定値に固定し、かつ、流出ノズル14の管長Lを、流出ノズル14から自重で吐出される液体Mの流量Rが非線形に変化する非線形領域に対応して設定することにより、0.1cm3/sec以上1cm3/sec以下の範囲内での所定値である流量Rを得ることにした。また、全体の装置構成の大きさとの兼ね合いにもよるが、管長Lをできるだけ長く、例えば、L2以上に設定すれば、流量Rの変化の勾配が緩やかになるので、管長Lの

加工精度が厳しく要求されないで、より正確に0.1cm3/sec以上1cm3/sec以下の範囲の流量Rを得ることが可能となる。

【0058】

さて、このように流出ノズル14の内径D2及び管長Lを設定することにより、現実的な加工精度の下で、0.1cm3/sec以上1cm3/sec以下の範囲内での所定値である流量Rを得ることが可能となるが、流量Rをかかる所定値に維持しながら液体Mを流出ノズル14から吐出させ続けていくには、更に、流出ノズル14の上端に印加される圧力をPの時間変化を抑制する必要がある。ここで、上述したように、流出ノズル14の上端に印加される圧力Pが、液溜め容器10内に収容される液体Mの液面高さに比例するものであるから、圧力Pが減少する時間変化を抑制するには、液体Mの液面高さが低下する時間変化を抑制することが必要となる。

【0059】

具体的には、このように溜め容器10内に収容される液体Mの液面高さの時間変化を抑制するには、液体Mの液面高さに対応する液溜め容器10の内径をD1とすると、かかる液溜め容器10の内径D1を、流出ノズル14の内径D2に対して、相対的に大きく設定していけばよい。

【0060】

但し、ここで、液体Mの液面高さに対応する液溜め容器10の内径D1が、液体Mの液面高さが低下していくに従って複雑な時間変化を生じると、液体Mの液面高さを現実的に制御可能に緩やかに低下させ難いので、液体Mの液面高さを液溜め容器10の内壁面で規定される液面設定領域Sに維持することとし、かつ、液面設定領域Sに対応する液溜め容器10の内壁面を単純な形状、典型的には円筒内面に設定することとする。具体的には、液面設定領域Sに対応する液溜め容器10の内壁面を円筒内面に設定した場合には、液体Mの液面高さの時間変化を1mm/min以内に抑えるには、D1/D2を、70以上700以内の範囲に設定することが必要であり、液体Mの液面高さの時間変化を1mm/h以内に抑えるには、D1/D2を、600以上6000以内の範囲に設定することが必要である。なお、本実施形態では、形状が単純で製作が容易であり、また、加熱炉30及び40との距離も一定となって加熱効率も良好にし得るとの観点からは、液溜め容器10は、液面設定領域Sを含めて一定の内径D1を有する円筒状に設定し、流出ノズル14も目詰まり等が発生しにくい一定の内径D2を有する円筒状に設定することが好ましい。また、液溜め容器10を、円筒状以外の角筒状等の形状とした場合には、液溜め容器10の液面設定領域Sの横断面(鉛直方向に垂直な面で切った断面)の面積をS1とすれば、液体Mの液面高さの時間変化を1mm/min以内に抑えるには、S1/D22を、4000以上400000以内の範囲に設定することが必要であり、液体Mの液面高さの時間変化を1mm/h以内に抑えるには、S1/D22を、280000以上28000000以内の範囲に設定することが必要である。

【0061】

また、更に、液溜め容器10内に収容される液体Mの液面S1に印加される圧力の値と、流出ノズル14の下端に印加される圧力の値と、の間に差があると、液面高さの時間変化に影響が出ることになって、流出ノズル14の上端に印加される圧力Pの時間変化に影響が出るので、かかる液体Mの液面S1に印加される圧力及び流出ノズル14の下端に印加される圧力は、等しい値に設定される必要がある。具体的には、液体Mの液面S1に印加される圧力は、上方不活性ガス導入管12aから供給される不活性ガスGの圧力と、排気管10aから排出される不活性ガスGの圧力と、の差分であり、流出ノズル14の下端に印加される圧力は、下方不活性ガス導入管16aから供給される不活性ガスGの圧力と、亜鉛供給管20から液体Mに伴って排出される不活性ガスGの圧力と、の差分であるから、このように供給され排出される不活性ガスGの圧力を適宜設定して、液体Mの液面S1に印加される圧力及び流出ノズル14の下端に印加される圧力を、等しい値に設定することになる。

【0062】

次に、以上の構成を有する本実施形態の液体供給装置1の実験例につき、具体的に説明する。

【0063】

(実験例)

本実験例では、亜鉛導入管12から供給された亜鉛を、外側がステンレス鋼製外円筒であり、内側が70mmの内径D1を有するアルミナ製の内円筒である二重構造を有し、全高が150mmの液溜め容器10内に収容し、加熱温度が575℃に設定された上方加熱炉30により加熱して550℃に維持し溶融亜鉛液Mとした。かかる溶融亜鉛液Mの液面S1は、液面設定領域S内に維持され、その平均液面高さを100mmに設定した。また、流出ノズル14は、アルミナ製の円筒とし、その内径D2を1mmに設定し、その管長Lを10mmに設定した。ここで、D2/D1は70である。保護管16は、ステンレス鋼製で、内径を35mmに設定し、その鉛直方向の長さを50mmに設定した。

【0064】

また、不活性ガスとしては、アルゴンを採用して、上方不活性ガス導入管12aから液溜め容器10内に、0.5L/minの流量で供給し、下方不活性ガス導入管16aから保護管16内に、0.3L/minでの流量で供給した。ここで、上方不活性ガス導入管12aから供給されたアルゴンは、液溜め容器10内をアルゴン雰囲気に維持しながら、排気管10aから定常的に排出するが、排気管10aの出口の圧力を大気圧に設定したため、液溜め容器10内の圧力も、実質的に大気圧に維持された。また、液溜め容器10内の圧力が大気圧程度であるので、液溜め容器10内への溶融亜鉛の連続的な供給に影響は生じなかった。一方で、下方不活性ガス導入管16aから保護管16内に供給されるアルゴンは、流出ノズル先端での気流の乱れや、温度低下などを発生させることはなく、保護管16内をアルゴン雰囲気に維持する。かかる保護管16内の圧力は、下方不活性ガス導入管16aから供給されたアルゴンガスが、流出ノズル14から吐出される溶融亜鉛液滴と共に、亜鉛供給管20内を流下していくこととも相俟って、実質的に大気圧に維持された。

【0065】

そして、流出ノズル14から流出する溶融亜鉛液Mの積算流出量Aを測定したところ、図3に示すような時間変化を示した。つまり、図3に示すように、積算流出量Aの時間に対する傾きは、実質的に一定であり、安定した溶融亜鉛液Mの流量が得られていることが分かる。このときの単位時間あたりの流出量は、約80g/minと見積もれ、0.1cm3/sec以上1cm3/sec以下の範囲内の流量が得られた。また、溶融亜鉛液Mの液面S1の高さの低下速度は、1.0mm/minであり、これは、流出ノズル14の上端の圧力変動に換算して約1%の変動に過ぎず、溶融亜鉛液Mの安定した流量を得ることに寄与したものと判断される。

【0066】

以上の構成の本実施形態によれば、流出ノズルの内径が、液溜め部に収容された溶融液を流出ノズルの下端から溶融液の自重により流出自在な大きさに設定され、流出ノズルの管長が、流出ノズルの下端から流出する溶融液の流量が、管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、かつ液溜め容器の液面設定領域が、液溜め容器の一部である円筒内壁面に画成されて、液面設定領域の内径が、管長の内径よりも大きく設定された構成を有することにより、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルから安定的に吐出させることができる。

【0067】

また、液溜め容器の内部における溶融液の液面に印加される圧力と、流出ノズルの下端に印加される圧力と、が、は等しい値に設定されるため、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルからより確実に安定して吐出させることができる。

【0068】

また、流出ノズルを覆う保護管を備えることにより、流出ノズル小径の流出ノズルが破損されることを防止しながら、保護管の内部を所望の雰囲気に維持することができる。

【0069】

また、液溜め容器の内部における溶融液の液面以上の部分に不活性ガスを供給する不活性ガス供給管と、保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備えることにより、液溜め容器内の溶融液や流出ノズルから吐出される溶融液が、不要に汚染されたり化学反応することを防止できる。

【0070】

また、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の内径をD1とし、流出ノズルの内径をD2としたとき、D1/D2が、70以上700以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/min以内に抑えることができる。

【0071】

また、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の内径をD1とし、流出ノズルの内径をD2としたとき、D1/D2が、600以上6000以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/h以内に抑えることができる。

【0072】

また、流出ノズルが、アルミナ製、窒化珪素製又は石英製であることにより、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0073】

また、液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成されることにより、液溜め容器の強度を確保しながら、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0074】

また、溶融液が、溶融亜鉛液であることにより、下流のシリコン製造装置等の反応装置に対して、必要な亜鉛を提供することができる。例えば、太陽電池用ポリシリコンを製造する技術として、近年、注目を集めている亜鉛還元法は、亜鉛ガスで四塩化珪素を還元して、高純度のポリシリコンを低コストで生産する技術である。かかるプロセスでは、還元剤の亜鉛を、時間あたり供給量が一定の安定した供給速度で、反応管に供給することが必要である。亜鉛の沸点は930℃なので、亜鉛ガスの温度は、これ以上の高温であり、これの流量を制御できるバルブや流量計は、もちろん存在しない。しかし、溶融亜鉛液ならば、本実施形態の構成を適用することができるので、安定な定速度での溶融亜鉛液の供給を実現することができる。本実施形態では、かかる用途に最適に用い得ることを想定しており、亜鉛還元法の反応容器の接続部には亜鉛気化器が接続されるが。かかる亜鉛気化器に、定速で亜鉛融液を供給することで、亜鉛還元反応管への亜鉛ガスの定速供給を実現し得るものである。

【0075】

(第2の実施形態)

次に、本発明の第2の実施形態における液体供給装置につき、更に図4をも参照して、詳細に説明する。

【0076】

図4は、本実施形態における液体供給装置の概略縦断面図である。

【0077】

本実施形態における液体供給装置2は、第1の実施形態のものに対して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sに維持される信頼性を増すように制御

されていることが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については同一の符号を付して適宜説明を簡略化又は省略する。

【0078】

図4に示すように、本実施形態の液体供給装置2は、コントローラ50及び溶融亜鉛液Mを亜鉛導入管12を介して液溜め容器10に供給する亜鉛供給部60を備える。更に、液体供給装置2における液溜め容器10は、液面設定領域Sの上限SUに配置された上方センサ70a、液面設定領域Sの下限SLに配置された中間センサ70b、及び液面設定領域Sの下限SLよりも下方に配置された下方センサ70cを含む液面センサ70を備える。

【0079】

ここで、亜鉛供給部60及び液面センサ70は、各々信号線でコントローラ50と結ばれ、亜鉛供給部60は、液面センサ70の検出値に基づいてコントローラ50から送出される制御信号に従って、液溜め容器10に供給する溶融亜鉛液Mの流量を調節する。

【0080】

具体的には、液面センサ70は、レベルスイッチであり、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの下限SLよりも下方にあるときは、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗は、共にほぼ無限大である。また、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUよりも上方にあるときは、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗は、共にほぼゼロである。一方で、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置にあるときは、上方センサ70a及び下方センサ70cの間の抵抗は、ほぼ無限大であり、中間センサ70b及び下方センサ70cの間の抵抗は、ほぼゼロである。

【0081】

ここで、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗が、共にほぼ無限大となったこと検出されたときに、コントローラ50は、亜鉛供給部60に対して、液溜め容器10に溶融亜鉛液Mを供給するように指示を出し、亜鉛供給部60は、液溜め容器10に対して溶融亜鉛液Mを追加して供給する。

【0082】

そして、液溜め容器10に対して溶融亜鉛液Mを追加して供給して、溶融亜鉛液Mの液面S1が上昇していくと、コントローラ50は、上方センサ70a及び下方センサ70cの間の抵抗が、ほぼ無限大であり、中間センサ70b及び下方センサ70cの間の抵抗が、ほぼゼロであることを確認した後、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗が、共にほぼゼロとなったことが検出されたときに、亜鉛供給部60に対して、液溜め容器10への溶融亜鉛液Mの供給を停止するように指示を出し、亜鉛供給部60は、液溜め容器10に対する溶融亜鉛液Mの供給を停止する。

【0083】

よって、コントローラ50が、かかる制御を行うことで、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置に維持されることになる。

【0084】

なお、以上のような液面センサ70を用いて、液溜め容器10内の溶融亜鉛液Mの液面S1の高さを積極的に変化させて、流出ノズル14からの溶融亜鉛液Mの流量を調整することもできる。流出ノズル14の下端における表面張力の影響もあるので、安定な流量で調整できる範囲は制限されるが、液溜め容器10の形状と流出ノズル14の形状とで決まる流量を、微調整することは可能である。

【0085】

以上の本実施形態の構成においては、溶融液の液面が、液面設定領域以外の領域に位置しないように、溶融液の量をフィードバック制御することにより、液溜め容器内の溶融液の液面を適正位置に維持して、流出ノズルから吐出される溶融液の流量の変化を抑制することができる。

【0086】

(第3の実施形態)

次に、本発明の第3の実施形態における液体供給装置につき、更に図5をも参照して、詳細に説明する。

【0087】

図5は、本実施形態における液体供給装置の概略縦断面図である。

【0088】

本実施形態における液体供給装置3は、第1の実施形態のものに対して、液溜め容器10の形状が異なっていることが主たる相違点であり、対応して上方加熱炉30の形状は異なるが、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については同一の符号を付して適宜説明を簡略化又は省略する。

【0089】

図5に示すように、本実施形態の液体供給装置3における液溜め容器10は、液面設定領域Sの下限SLよりも上方が、内径D1を有する大径部10bとして構成され、液面設定領域Sの下限SLよりも下方が、内径D1よりも小さな内径を有する小径部10cとして構成される。

【0090】

更に、かかる大径部10b及び小径部10cを有する液溜め容器10に対応して、上方加熱炉30は、大径部30a及び小径部30bを有することになる。

【0091】

よって、液溜め容器10が、液面設定領域Sを含む大径部10bを有することにより、第1の実施形態における特性と同等に流出ノズル14から溶融亜鉛液Mを吐出しながら、更に小径部10cを有することにより、液溜め容器10内の溶融亜鉛液Mの総量を減少し得る。

【0092】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0093】

以上の構成においては、液溜め容器の液面設定領域よりも下方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の総量を抑制することができる。

【0094】

(第4の実施形態)

次に、本発明の第4の実施形態における液体供給装置につき、更に図6をも参照して、詳細に説明する。

【0095】

図6は、本実施形態における液体供給装置の概略縦断面図である。

【0096】

本実施形態における液体供給装置4は、第3の実施形態のものに対して、液溜め容器10の形状が異なっていることが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については同一の符号を付して適宜説明を簡略化又は省略する。

【0097】

図6に示すように、本実施形態の液体供給装置3における液溜め容器10は、液面設定領域Sの下限SLよりも下方が、液面設定領域Sの内径D1よりも小さな内径を有する小径部10cとして構成されていることに加えて、液面設定領域Sに対応する部分が、液面設定領域Sの内径D1を有する大径部10dとして構成されると共に、液面設定領域Sの上限SUよりも上方が液面設定領域Sの内径D1よりも小さな内径を有する小径部10eとして構成されている。

【0098】

よって、液溜め容器10が、液面設定領域Sに対応する部分が大径部10dとして構成されることにより、第1の実施形態や第3の実施形態における特性と同等に流出ノズル14から溶融亜鉛液Mを吐出すると共に、液面設定領域Sの下限SLよりも下方が、液面設定領域Sの内径D1よりも小さな内径を有する小径部10cとして構成されていることにより、液溜め容器10内の溶融亜鉛液Mの総量を減少することに加えて、面設定領域Sの上限SUよりも上方が液面設定領域Sの内径D1よりも小さな内径を有する小径部10eとして構成されていることにより、液溜め容器10内の溶融亜鉛液Mの液面S1からの亜鉛の蒸発量が減少する。

【0099】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0100】

以上の構成においては、液溜め容器の液面設定領域よりも上方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の不要な蒸発を抑制することができる。

【0101】

(第5の実施形態)

次に、本発明の第5の実施形態における液体供給装置につき、図7を参照して、詳細に説明する。

【0102】

図7は、本実施形態における液体供給装置の概略縦断面図である。

【0103】

本実施形態における液体供給装置5は、第1の実施形態のものに対して、液溜め容器100及び流出ノズル114の構成が異なっていることが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については、適宜説明を簡略化又は省略する。

【0104】

図7に示すように、本実施形態の液体供給装置5における液溜め容器100は、その下端である底面部から鉛直方向の上方に向けて、液溜め容器100の底面部と液面設定領域Sの下限SLとの間で起立する円筒状で、第1の実施形態の液溜め容器10の内筒や流出ノズル14と同様にアルミナ製、窒化珪素製又は石英製の起立壁100fを有する。かかる起立壁100fは、液溜め容器100容器の内径D1よりも小さい内径d1を有し、起立壁100fに囲われた間隙部100gにおける溶融亜鉛液Mを収容する部分は、第3及び第4の実施形態における小径部10cと同様の機能を有する。

【0105】

更に、液溜め容器100の起立壁100fには、第1の実施形態の流出ノズル14と同様にアルミナ製、窒化珪素製又は石英製の流出ノズル114が装着される。詳しくは、かかる流出ノズル114は、鉛直方向に貫通するノズル孔114aを有して、起立壁100fに囲われた間隙部100gを塞いで起立壁100fの間隙部100g側の壁面に装着される。ここで、流出ノズル114の外径は、起立壁100fの内径d1に一致し、流出ノズル114の内径(ノズル孔114aの径)は、第1から第4の実施形態と同様にD2であり、流出ノズル114の管長(ノズル孔114aの長さ)は、第1から第4の実施形態

と同様にLである。

【0106】

但し、かかる流出ノズル114は、第1から第4の実施形態における流出ノズル14が液溜め容器10の下端に装着されて、液溜め容器10の外方に配置されていたのに対して、液溜め容器100の起立壁100fの間隙部100g側の壁面に装着されて、液溜め容器100の内方に配置されている。このような液溜め容器100に対する流出ノズル114の配置関係を採用すると、ノズル孔114aを含む流出ノズル114の温度は、液溜め容器100内に収容される溶融亜鉛液Mの温度と同じ温度に安定的に維持されて、流出ノズル114から流出する溶融亜鉛液Mの流出速度も安定する。

【0107】

なお、本実施形態においては、保護管16の構成自体は、第1から第4の実施形態と同様であるが、流出ノズル114が液溜め容器100の内方に配置されているため、保護管16は、流出ノズル114の周囲を覆うことはない。但し、保護管16は、流出ノズル114から流出する溶融亜鉛液Mの流出経路の周りを覆って、流出ノズル114から流出する溶融亜鉛液Mに対する不要な外乱を排除することは、第1から第4の実施形態と同様である。

【0108】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0109】

また、本実施形態の流出ノズル114は、液溜め容器100内に収容される溶融亜鉛液Mからの保温性が許容される範囲内で、その一部が液溜め容器100の内方に配置され、残部が液溜め容器100の下方に突出するような構成を有していてもよい。

【0110】

以上の構成においては、流出ノズルが、液溜め容器の内方に配置されることにより、流出ノズルやその中を流れる溶融液を液溜め容器内の溶融液の温度と同一の温度に維持して保温することができ、流出ノズル内を流れる溶融液の不要な固化による流出ノズルの目詰まりを防止することができる。

【0111】

(第6の実施形態)

次に、本発明の第6の実施形態における液体供給装置につき、図8及び図9を参照して、詳細に説明する。

【0112】

図8は、本実施形態における液体供給装置の概略縦断面図であって、重りが下降する前の待機状態にある。また、図9は、本実施形態における液体供給装置の概略縦断面図であって、重りが下降した浸漬状態にある。

【0113】

本実施形態における液体供給装置6は、第5の実施形態のものに対して、液溜め容器200内に重り210を追加したことが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については、適宜説明を簡略化又は省略する。

【0114】

図8及び図9に示すように、本実施形態の液体供給装置5における液溜め容器200内には、重り210が収容されており、かかる重り210は、液溜め容器200の上端である上面部に装着されたシール部材212を介して、液溜め容器200内から液溜め容器200の鉛直方向の上方に突出して延在する操作棒214に装着されている。かかる重り210や操作棒214の材質としては、溶融亜鉛液Mに対して耐食性の高いアルミナや窒化珪素といったセラミックや石英を使用することが望ましい。

【0115】

更に、操作棒214には、図示を省略するアクチュエータが連絡されており、かかるアクチュエータを操作することにより、操作棒214は、鉛直方向に移動自在である。そして、このように操作棒214を移動することにより、重り210は、図8に示す溶融亜鉛液Mの上方に露出された状態と図9に示す溶融亜鉛液M内に浸漬された状態との間で、移動自在である。ここで、シール部材212は、移動する操作棒214によって摺接されながら液溜め容器200の内部をシールする必要があるため、シール部材212としては、グランドパッキンやベローズ等の部材が採用し得る。

【0116】

詳しくは、図8に示すように、重り210が溶融亜鉛液Mの上方に露出された待機状態では、溶融亜鉛液Mの液面S1は、流出ノズル114を囲む液溜め容器100の起立壁100fの上端より低い位置にある。かかる状態では、溶融亜鉛液Mが、起立壁100fの上端を乗り越えられず、流出ノズル114から溶融亜鉛液Mが流出することはない。

【0117】

次に、図9に示すように、アクチュエータを駆動して重り210を下降させて溶融亜鉛液M内に沈めると共に、溶融亜鉛液Mの液面S1を上昇させていき、重り210が完全に溶融亜鉛液M内に浸漬された浸漬状態になると、溶融亜鉛液Mが起立壁100fの上端を乗り越えて流出ノズル114から流出し始め、その溶融亜鉛液Mの流出状態が維持されることになる。この際に、溶融亜鉛液Mの液面S1は、液面設定領域Sにおける上限SU及び下限SLの範囲内に維持される。

【0118】

そして、再び、アクチュエータを駆動して重り210を上昇させて溶融亜鉛液Mから露出させると、重り210は、図8に示す待機状態に復帰するから、流出ノズル114からの溶融亜鉛液Mの流出は停止する。

【0119】

このように、本実施形態では、亜鉛溜め容器200内で重り210を上下移動して、亜鉛溜め容器200内の溶融亜鉛液M中に浸漬されるものであるため、亜鉛溜め容器200の容積を不要に増大せずに重り210の移動や浸漬のスペースを確保するには、亜鉛溜め容器200としては、上端及び下端が閉じられた角筒状である角槽を採用することが好適である。

【0120】

また、重り220の比重は、亜鉛溜め容器200内の溶融亜鉛液Mの比重以下であることが好適である。というのは、重り220の比重と亜鉛溜め容器200内の溶融亜鉛液Mの比重とが等しければ、重り220が溶融亜鉛液M中にあるときには、重り220を上下する力を最小にすることができるからである。また、重り220の比重が、亜鉛溜め容器200内の溶融亜鉛液Mの比重より小さければ、重り220を上昇させるときに浮力を利用でき、重り220を引き上げる力を小さくすることができるし、トラブル等による緊急停止時には、浮力が利用できて、速やかな重り220の停止動作が可能となるからである。更に、重り220が亜鉛溜め容器200内の溶融亜鉛液Mの液面S1に浮いた状態で、液面S1が液溜め容器100の起立壁100fの上端より低い位置になるよう設定しておけば、待機状態で特に重り220に力を加える必要がなく、操作棒214や、操作棒214とアクチュエータとの接続部にかかる負荷を低減することができる。

【0121】

また、耐食性を考慮して重り220の材質を選定した後、重り220の実効的比重を調整し最適化することも可能である。例えば、重り220の内部を空洞にしたり、空洞内に重り220に使用する材質よりも比重の重いものを充填することによって、重り220全体の実効比重を、任意に調整自在である。

【0122】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0123】

以上の構成においては、液溜め容器の内部において溶融液に浸漬自在な重りを備えることにより、液溜め容器内の溶融液の流出ノズルからの流出開始と流出停止が、確実かつ速やかに実行できる。

【0124】

なお、本発明においては、部材の種類、配置、個数等は前述の実施形態に限定されるものではなく、その構成要素を同等の作用効果を奏するものに適宜置換する等、発明の要旨を逸脱しない範囲で適宜変更可能であることはもちろんである。

【産業上の利用可能性】

【0125】

以上のように、本発明においては、バルブや流量計を用いることのない簡便でコンパクトな構成で、腐食性の高い溶融金属や溶融塩等の高温の液体を、比較的小量の一定流量で安定に供給できる液体供給装置を提供することができるものであり、その汎用普遍的な性格から溶融金属液や溶融塩液等の供給装置に広範に適用され得るものと期待される。

【符号の説明】

【0126】

1…………液体供給装置

2…………液体供給装置

3…………液体供給装置

4…………液体供給装置

5…………液体供給装置

6…………液体供給装置

10………液溜め容器

10a……排気管

10b……大径部

10c……小径部

10d……大径部

10e……小径部

12………亜鉛導入管

12a……上方不活性ガス導入管

14………流出ノズル

14a……流出ノズル孔

16………保護管

16a……下方不活性ガス導入管

18………接続部材

20………亜鉛供給管

30………上方加熱炉

30a……大径加熱部

30b……小径加熱部

40………下方加熱炉

40a……挿通孔

50………コントローラ

60………亜鉛供給部

70………液面センサ

70a……上方センサ

70b……中間センサ

70c……下方センサ

100……液溜め容器

100f…起立壁

100g…間隙部

114……流出ノズル

114a…流出ノズル孔

200……液溜め容器

210……重り

212……シール部材

214……操作棒

S…………液面設定領域

【技術分野】

【0001】

本発明は、液体供給装置に関し、特に、高温の溶融金属液や溶融塩液等の液体を一定流量で供給する液体供給装置に関するものである。

【背景技術】

【0002】

液体を一定流量で定速供給するには、流量計で検出した液体の流量値を用いて、バルブをフィードバック制御し、流量を一定に保持する構成を採用することが一般的である。ここで、液体が高温であっても腐食性が高くなければ、400℃程度の高温の液体に使用できる耐熱バルブは、高価であるが存在している。一方で、400℃程度の高温の液体の流量を測定できる実用的な流量計は存在しないから、かかる高温の液体の流量を制御することには困難が伴う。

【0003】

かかる状況下で、特許文献1は、少なくとも2つの開口部1、4を有し、一方の開口部4から溶融金属を吐出するノズルを開示する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−254998号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者の検討によれば、特許文献1で開示される構成では、溶融アルミニウムを吐出する実施例において、吐出口の直径は200μmから300μmの範囲である。この程度の直径の吐出口では、溶融金属、例えば液体亜鉛をその重力で自然流出することはできず、ノズルの吐出口の他端に設けた開口部から圧力を印加して、溶融金属を吐出する必要がある。吐出量は、かかる印加圧力で制御することは可能だが、圧力の印加を中断することなく、ノズル内へ溶融金属を追加導入することは、はなはだ困難である。

【0006】

本発明者が、更に検討するところによると、400℃を越える高温の液体を一定流量で供給しようとするときに課題となるのは、このような過酷な条件下で使用できる信頼性の高いバルブが容易には手に入らず、実用的な流量計も存在していないことである。

【0007】

ここで腐食性の高い高温の溶融金属や溶融塩等の液体の流量を制御する機器を新たに作製しようとする場合には、室温付近での腐食性を遙かに超える激しい腐食性や金属間の合金化による浸食があることに配慮して、使用する材料を慎重に決定するか、又は新たに開発しなければならない。しかし、腐食耐性の高い材料は加工性が悪く、バルブを構成する精密部品の製作が極めて難しかったり、又は力学的強度に難点があったりと、全ての条件を満たす適当な材料を得ることははなはだ困難である。

【0008】

つまり、一般的なアプローチに基づく高温対応のバルブや流量計を新たに作製することは、極めて困難な状況にある。また、仮に作製できたとしても、そのコストは極めて高くなってしまい、産業的に広く利用することができない。

【0009】

ここで特許文献1が開示する構成は、溶融金属の吐出状態を制御するためのものではあるが、直径の細い線状溶融液体金属や微細な溶融金属液滴の生成に焦点を当てたものであるため、溶融金属を一定流量で供給する際に必須となる吐出量の安定化に関する技術的な検討が不十分なままである。このため、特許文献1が溶融金属または、固体金属を追加投

入しながら、連続かつ一定流量で、溶融金属を吐出できる構成とはなっておらず、またそれを示唆する内容に言及したものでもない。

【0010】

本発明は、かかる事情に鑑みてなされたもので、バルブや流量計を用いることのない簡便でコンパクトな構成で、腐食性の高い溶融金属や溶融塩等の高温の液体を、比較的小量の一定流量で安定に供給できる液体供給装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

以上の目的を達成すべく、本発明は、第1の局面において、鉛直方向に立設され、溶融液を内部に収容し得て、前記溶融液の液面が位置すべく設定された液面設定領域を有する液溜め容器と、上端が前記液溜め容器の前記内部に連通し、前記鉛直方向に延在しながら、下端が開放されている流出ノズルと、前記液溜め容器及び前記流出ノズルを加熱して保温自在な加熱器と、を備えて、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から流出自在な液体供給装置であって、前記流出ノズルの内径は、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から前記溶融液の自重により流出自在な大きさに設定され、前記流出ノズルの管長は、前記流出ノズルの前記下端から流出する前記溶融液の流量が、前記管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、前記液溜め容器の前記液面設定領域は、前記液溜め容器の一部である円筒内壁面に画成されて、前記液面設定領域の内径は、前記流出ノズルの前記内径よりも大きく設定された液体供給装置である。

【0012】

また本発明は、かかる第1の局面に加えて、前記流出ノズルは、前記液溜め容器の内方に配置されることを第2の局面とする。

【0013】

また本発明は、かかる第1又は2の局面に加えて、前記液溜め容器の前記内部における前記溶融液の前記液面に印加される圧力と、前記流出ノズルの前記下端に印加される圧力と、は等しいことを第3の局面とする。

【0014】

また本発明は、かかる第1から3の局面に加えて、更に、前記流出ノズルを覆う保護管を備えることを第4の局面とする。

【0015】

また本発明は、かかる第1から4のいずれかの局面に加えて、更に、前記液溜め容器の前記内部における前記溶融液の前記液面以上の部分に不活性ガスを供給する不活性ガス供給管と、前記保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備えることを第5の局面とする。

【0016】

また本発明は、かかる第1から5のいずれかの局面に加えて、更に、前記液溜め容器の前記内部において前記溶融液に浸漬自在な重りを備えることを第6の局面とする。

【0017】

また本発明は、かかる第1から6のいずれかの局面に加えて、前記溶融液の前記液面が、前記液面設定領域以外の領域に位置しないように、前記溶融液の量をフィードバック制御することを第7の局面とする。

【0018】

また本発明は、かかる第1から7のいずれかの局面に加えて、前記液溜め容器の前記液面設定領域よりも下方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部であることを第8の局面とする。

【0019】

また本発明は、かかる第1から8のいずれかの局面に加えて、前記液溜め容器の前記液面設定領域よりも上方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部であることを第9の局面とする。

【0020】

また本発明は、かかる第1から9のいずれかの局面に加えて、前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、4000以上400000以内の範囲に設定されることを第10の局面とする。

【0021】

また本発明は、かかる第1から9のいずれかの局面に加えて、前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、280000以上28000000以内の範囲に設定されることを第11の局面とする。

【0022】

また本発明は、かかる第1から11のいずれかの局面に加えて、前記流出ノズルが、アルミナ製、窒化珪素製又は石英製であることを第12の局面とする。

【0023】

また本発明は、かかる第1から12のいずれかの局面に加えて、前記液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成されることを第13の局面とする。

【0024】

また本発明は、かかる第1から13のいずれかの局面に加えて、前記溶融液は、溶融亜鉛液であることを第14の局面とする。

【発明の効果】

【0025】

本発明の第1の局面における液体供給装置においては、流出ノズルの内径が、液溜め部に収容された溶融液を流出ノズルの下端から溶融液の自重により流出自在な大きさに設定され、流出ノズルの管長が、流出ノズルの下端から流出する溶融液の流量が、管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、かつ液溜め容器の液面設定領域が、液溜め容器の一部である円筒内壁面に画成されて、液面設定領域の内径が、流出ノズルの内径よりも大きく設定された構成を有することにより、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルから安定的に吐出させることができる。

【0026】

本発明の第2の局面における液体供給装置においては、流出ノズルが、液溜め容器の内方に配置されることにより、流出ノズルやその中を流れる溶融液を液溜め容器内の溶融液の温度と同一の温度に維持して保温することができ、流出ノズル内を流れる溶融液の不要な固化による流出ノズルの目詰まりを防止することができる。

【0027】

本発明の第3の局面における液体供給装置においては、液溜め容器の内部における溶融液の液面に印加される圧力と、流出ノズルの下端に印加される圧力と、が、は等しい値に設定されるため、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルからより確実に安定して吐出させることができる。

【0028】

本発明の第4の局面における液体供給装置においては、流出ノズルを覆う保護管を備えることにより、流出ノズル小径の流出ノズルが破損されることを防止しながら、保護管の内部を所望の雰囲気に維持することができる。

【0029】

本発明の第5の局面における液体供給装置においては、液溜め容器の内部における溶融

液の液面以上の部分に不活性ガスを供給する不活性ガス供給管と、保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備えることにより、液溜め容器内の溶融液や流出ノズルから吐出される溶融液が、不要に汚染されたり化学反応することを防止できる。

【0030】

本発明の第6の局面における液体供給装置においては、更に、液溜め容器の内部において溶融液に浸漬自在な重りを備えることにより、液溜め容器内の溶融液の流出ノズルからの流出開始と流出停止が、確実かつ速やかに実行できる。

【0031】

本発明の第7の局面における液体供給装置においては、溶融液の液面が、液面設定領域以外の領域に位置しないように、溶融液の量をフィードバック制御することにより、液溜め容器内の溶融液の液面を適正位置に維持して、流出ノズルから吐出される溶融液の流量の変化を抑制することができる。

【0032】

本発明の第8の局面における液体供給装置においては、液溜め容器の液面設定領域よりも下方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の総量を抑制することができる。

【0033】

本発明の第9の局面における液体供給装置においては、液溜め容器の液面設定領域よりも上方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の不要な蒸発を抑制することができる。

【0034】

本発明の第10の局面における液体供給装置においては、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の横断面積をS1とし、流出ノズルの内径をD2としたとき、S1/D22が、4000以上400000以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/min以内に抑えることができる。

【0035】

本発明の第11の局面における液体供給装置においては、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の横断面積をS1とし、流出ノズルの内径をD2としたとき、S1/D22が、280000以上28000000以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/h以内に抑えることができる。

【0036】

本発明の第12の局面における液体供給装置においては、流出ノズルが、アルミナ製、窒化珪素製又は石英製窒化珪素製であることにより、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0037】

本発明の第13の局面における液体供給装置においては、液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成されることにより、液溜め容器の強度を確保しながら、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0038】

本発明の第14の局面における液体供給装置においては、溶融液が、溶融亜鉛液であることにより、下流のシリコン製造装置等の反応装置に対して、必要な亜鉛を提供することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1の実施形態における液体供給装置の概略縦断面図である。

【図2】本実施形態液の体供給装置における流出ノズルの長さに対する流量の特性を示す図である。

【図3】本実施形態液の体供給装置における溶融亜鉛の積算流出量を示す図である。

【図4】本発明の第2の実施形態における液体供給装置の概略縦断面図である。

【図5】本発明の第3の実施形態における液体供給装置の概略縦断面図である。

【図6】本発明の第4の実施形態における液体供給装置の概略縦断面図である。

【図7】本発明の第5の実施形態における液体供給装置の概略縦断面図である。

【図8】本発明の第6の実施形態における液体供給装置の概略縦断面図であって、重りが待機状態にある。

【図9】本発明の第6の実施形態における液体供給装置の概略縦断面図であって、重りが浸漬状態にある。

【発明を実施するための形態】

【0040】

以下、図面を適宜参照して、本発明の各実施形態における液体供給装置につき詳細に説明する。なお、図中、x、y、z軸は、3軸直交座標系をなし、z軸に平行な方向が、鉛直方向であり、適宜、z軸は鉛直方向であり、z軸の正方向を上方、z軸の負方向を下方というものとする。また、各実施形態では、高温の液体として溶融亜鉛を例に挙げて説明するが、限定的なものではなく、その他の溶融金属液や溶融塩液等も使用可能である。

【0041】

(第1の実施形態)

まず、本発明の第1の実施形態における液体供給装置につき、図1から図3を参照して、詳細に説明する。

【0042】

図1は、本実施形態における液体供給装置の概略縦断面図である。また、図2は、本実施形態液の体供給装置における流出ノズルの長さに対する流量の特性を示す図であり、図3は、本実施形態液の体供給装置における溶融亜鉛の積算流出量の時間変化を示す図である。

【0043】

図1に示すように、本実施形態の液体供給装置1は、鉛直方向に立設されて上下端が閉じられ、内部に溶融亜鉛液Mを収容する典型的には上端及び下端が閉じられた筒状の液溜め容器10を備える。かかる液溜め容器10は、典型的には、図示は省略するが、外側がステンレス鋼製等の金属製の外筒で、内側が溶融亜鉛液Mに対して耐腐食性の高いアルミナ製、窒化珪素製又は石英製の内筒である二重構造を有する。また、液溜め容器10の上端には、鉛直方向に延在する排気管10aが連絡して装着されると共に、アルゴンや窒素ガス等の不活性ガスGが供給される上方不活性ガス導入管12aが連絡されて装着されると共に鉛直方に延在し、図示を省略する亜鉛供給部に連絡した亜鉛導入管12が連絡されて装着される。

【0044】

一方で、液溜め容器10の下端には、鉛直方向に貫通するノズル孔14aを有して鉛直方向に延在し、典型的には筒状でアルミナ製、窒化珪素製又は石英製の流出ノズル14が連絡されて装着される。かかる流出ノズル14の周囲には、それを保護するように覆いながら鉛直方向に延在して液溜め容器10の下端に固設される典型的には筒状でステンレス鋼製等の金属製の保護管16が設けられる。保護管16は、接続部材18を介して、亜鉛供給管20に連絡され、かかる亜鉛供給管20は、より下流に設けられるシリコン製造装置等の亜鉛を使用する反応装置に連絡されている。なお、液溜め容器10の内筒や流出ノズル14の材料としては、上述したように、溶融亜鉛液Mに対する耐食性の観点から、アルミナや窒化珪素といったセラミックや石英が好適に使用され得るが、これらは、更に、加工する工法や使用する際の強度、ひいては重量及びコストといった液体供給装置1を製造して使用していく上での諸観点をも総合的に考慮して、適宜いずれかを選択的に使用可能である。また、このように液溜め容器10に収容され流出ノズル14から流出される溶

融液が溶融亜鉛液Mであって、液溜め容器10の内筒や流出ノズル14の材料としてアルミナを選択する場合には、溶融亜鉛液Mに対する耐食性をより十分に確保するために、高純度のアルミナ、具体的には純度が99%以上であるアルミナを用いることが望ましい。

【0045】

また、液溜め容器10の周囲には、それを覆いながら鉛直方向に延在する上方加熱炉30が設けられ、流出ノズル14を覆う保護管16には、それを覆いながら鉛直方向に延在する下方加熱炉40が設けられる。これらの加熱炉30及び40は、液溜め容器10及び、流出ノズル14内の溶融亜鉛液M、並びに流出ノズル14の下端から吐出されて保護管16内を垂下する典型的には液滴状の溶融亜鉛液Mを溶融状態に維持すべく、亜鉛の融点以上の温度に加熱してその温度を維持する。また、保護管16には、アルゴンや窒素ガス等の不活性ガスGが供給される下方不活性ガス導入管16aが連絡されて装着されるため、下方加熱炉40には、それに下方不活性ガス導入管16aが干渉しないように、挿通孔40aが設けられる。なお、下方不活性ガス導入管16aが保護管16に連絡する位置は、不活性ガスGの流れが流出ノズル14の下端から吐出される液敵状の溶融亜鉛液Mに不要に干渉しないように、流出ノズル14の下端よりも上方であることが好ましい。

【0046】

以上の構成の液体供給装置1においては、上方不活性ガス導入管12aから不活性ガスGを亜鉛導入管12に供給すると共に、亜鉛供給部から亜鉛導入管12に固体又は液体の亜鉛を供給して、不要な不純物が混入されたり不要な化学反応が起こることを防止しながら、亜鉛を液溜め容器10に供給する。

【0047】

このように液溜め容器10内に収容された亜鉛は、液溜め容器10が上方加熱炉30によって亜鉛の融点以上の温度に加熱され維持されているため、溶融亜鉛液Mとして収容される。ここで、かかる溶融亜鉛液Mの液面S1は、上限SU及び下限SLを有して、液溜め容器10の縦内壁面で画成される液面設定領域S内に維持される。また、上方不活性ガス導入管12aから供給された不活性ガスGは、液溜め容器10内の溶融亜鉛液Mの液面に接触すると共に充満して、余剰分が排気管10aより外部に排気される。

【0048】

そして、かかる溶融亜鉛液Mは、その自重で、流出ノズル14の下端より吐出され、保護管16内を液滴状で垂下する。ここで、このように垂下する溶融亜鉛液Mは、不活性ガスGが下方不活性ガス導入管16aから保護管16内に供給されているため、不要な不純物が混入されたり不要な化学反応が起こることを防止されながら、接続部材18を介して、亜鉛供給管20内に垂下して行き、下流に設けられ反応装置に供給されることになる。

【0049】

さて、本実施形態の液体供給装置1は、下流に設けられる反応装置に対して、一定流量の溶融亜鉛液Mを安定的に供給可能である。以下、かかる点につき、より詳細に説明をする。

【0050】

まず、流量を制御自在にするには、簡便なモデルとして、円筒状の液溜め容器10の縦内壁面で規定される液面設定領域Sを設定し、液溜め容器10の平坦な底面部に円筒状の流出ノズル14を接続した構成を想定すれば、かかる円筒状の流出ノズル14の流量Rは、流出ノズル14の内径(ノズル孔14aの径)をD2、流出ノズル14の管長(ノズル孔14aの長さ)をL、液溜め容器10内の液体Mが液溜め容器10の下端への接続部である流出ノズル14の上端に印加される圧力をPとすると、D24xP÷Lで近似され、圧力Pは、円筒状の液溜め容器10の内壁面で規定される液面設定領域Sにおける液体Mの液面高さに比例する。なお、液溜め容器10及び流出ノズル14の形状は、かかる近似式を満足し、圧力Pが液溜め容器10の内壁面で規定される液面設定領域Sにおける液体Mの液面高さに比例すると評価できるものであれば、円筒状のものに限定はされず、角筒状筒であってもよい。

【0051】

ここで、溶融亜鉛液のような溶融金属液や溶融塩液等の液体Mを、円筒状の流出ノズル14の下端から、0.1cm3/sec以上1cm3/sec以下の範囲の比較的少量の流量で、液体の自重のみにより安定的に吐出させるには、まず、流出ノズル14の内径D2を、1mm以上5mm以内の範囲に設定して、かかる範囲内で適宜の内径D2を設定することが前提となる。

【0052】

というのは、内径D2が1mm未満の場合には、流出ノズル14の加工性が極めて悪くかつ閉塞される傾向が高い上に、そもそも液体の自重のみでは、0.1cm3/sec以上の流量Rが、現実的には得られないからである。例えば、液体Mに溶融亜鉛液を想定し、内径D2を1mm未満とし、かつ液面設定領域Sの液溜め容器10の下端からの鉛直方向の高さを10cm前後に設定すると、かかる液面高さで生じる圧力Pは、0.1atm程度である。つまり、内径D2が1mm未満であれば、液溜め容器10の鉛直方向の長さを大幅に大きくするか、更に加圧しなければ、0.1cm3/sec以上の流量Rを到底得ることはできず、このことは、装置構成の大型化や複雑化を招いてしまって現実的ではない。

【0053】

また、一方で、内径D2が5mmを超える場合には、その流量Rが、計算上は内径D2が1mmである場合の流量の625倍以上にもなって1cm3/secを大幅に超えてしまうから、1cm3/sec以下の比較的少量の流量Rが、現実的に得られないからである。

【0054】

更に検討するに、0.1cm3/sec以上1cm3/sec以下の範囲の流量Rを得るために、1mm以上5mm以内の範囲に設定される流出ノズル14の内径D2の設定のみに頼ると、かかる内径D2の寸法自体は比較的小さな値であって、流出ノズル14の流量Rが内径D2の4乗に比例することを考慮すれば、高い加工精度を維持して種々の内径D2を有する流出ノズル14を用意しておくことが必要となるから煩雑である。そこで、流出ノズル14の内径D2は、1mm以上5mm以内の範囲の所定値に固定することを前提として、その他の自由度の高い調整代を設定し、その調整代と組み合わせて0.1cm3/sec以上1cm3/sec以下の範囲の流量Rを得ることが要求される。

【0055】

ここで、図2に示すように、流出ノズル14の内径D2を1mm以上5mm以内の範囲の所定値に固定して、流出ノズル14の管長Lを変化させた場合の流出ノズル14から自重で吐出される液体Mの流量Rは、管長Lを長くしていくと、長さL1までは一定の最大値Rmをとり、更に、長さL1を超えて長くしていくと、非線形的に減少する非線形領域に入ることが分かる。そして、更に、かかる非線形領域で管長Lを長くしていくと、長さL2あたりから流量Rの減少の勾配は緩やかに変化して、その後はなだらかに減少をし続けることが分かる。

【0056】

つまり、流出ノズル14の管長Lを、流出ノズル14から自重で吐出される液体Mの流量Rが非線形に変化する非線形領域に対応して設定すれば、流量Rを一定の最大値Rm未満の範囲で自由に設定できることが分かる。また、このように流出ノズル14の管長Lは、流出ノズル14の内径D2に比較して、その加工精度を高く維持しながら自由度高く設定自在である。

【0057】

よって、本実施形態では、流出ノズル14の内径D2を、1mm以上5mm以内の範囲の所定値に固定し、かつ、流出ノズル14の管長Lを、流出ノズル14から自重で吐出される液体Mの流量Rが非線形に変化する非線形領域に対応して設定することにより、0.1cm3/sec以上1cm3/sec以下の範囲内での所定値である流量Rを得ることにした。また、全体の装置構成の大きさとの兼ね合いにもよるが、管長Lをできるだけ長く、例えば、L2以上に設定すれば、流量Rの変化の勾配が緩やかになるので、管長Lの

加工精度が厳しく要求されないで、より正確に0.1cm3/sec以上1cm3/sec以下の範囲の流量Rを得ることが可能となる。

【0058】

さて、このように流出ノズル14の内径D2及び管長Lを設定することにより、現実的な加工精度の下で、0.1cm3/sec以上1cm3/sec以下の範囲内での所定値である流量Rを得ることが可能となるが、流量Rをかかる所定値に維持しながら液体Mを流出ノズル14から吐出させ続けていくには、更に、流出ノズル14の上端に印加される圧力をPの時間変化を抑制する必要がある。ここで、上述したように、流出ノズル14の上端に印加される圧力Pが、液溜め容器10内に収容される液体Mの液面高さに比例するものであるから、圧力Pが減少する時間変化を抑制するには、液体Mの液面高さが低下する時間変化を抑制することが必要となる。

【0059】

具体的には、このように溜め容器10内に収容される液体Mの液面高さの時間変化を抑制するには、液体Mの液面高さに対応する液溜め容器10の内径をD1とすると、かかる液溜め容器10の内径D1を、流出ノズル14の内径D2に対して、相対的に大きく設定していけばよい。

【0060】

但し、ここで、液体Mの液面高さに対応する液溜め容器10の内径D1が、液体Mの液面高さが低下していくに従って複雑な時間変化を生じると、液体Mの液面高さを現実的に制御可能に緩やかに低下させ難いので、液体Mの液面高さを液溜め容器10の内壁面で規定される液面設定領域Sに維持することとし、かつ、液面設定領域Sに対応する液溜め容器10の内壁面を単純な形状、典型的には円筒内面に設定することとする。具体的には、液面設定領域Sに対応する液溜め容器10の内壁面を円筒内面に設定した場合には、液体Mの液面高さの時間変化を1mm/min以内に抑えるには、D1/D2を、70以上700以内の範囲に設定することが必要であり、液体Mの液面高さの時間変化を1mm/h以内に抑えるには、D1/D2を、600以上6000以内の範囲に設定することが必要である。なお、本実施形態では、形状が単純で製作が容易であり、また、加熱炉30及び40との距離も一定となって加熱効率も良好にし得るとの観点からは、液溜め容器10は、液面設定領域Sを含めて一定の内径D1を有する円筒状に設定し、流出ノズル14も目詰まり等が発生しにくい一定の内径D2を有する円筒状に設定することが好ましい。また、液溜め容器10を、円筒状以外の角筒状等の形状とした場合には、液溜め容器10の液面設定領域Sの横断面(鉛直方向に垂直な面で切った断面)の面積をS1とすれば、液体Mの液面高さの時間変化を1mm/min以内に抑えるには、S1/D22を、4000以上400000以内の範囲に設定することが必要であり、液体Mの液面高さの時間変化を1mm/h以内に抑えるには、S1/D22を、280000以上28000000以内の範囲に設定することが必要である。

【0061】

また、更に、液溜め容器10内に収容される液体Mの液面S1に印加される圧力の値と、流出ノズル14の下端に印加される圧力の値と、の間に差があると、液面高さの時間変化に影響が出ることになって、流出ノズル14の上端に印加される圧力Pの時間変化に影響が出るので、かかる液体Mの液面S1に印加される圧力及び流出ノズル14の下端に印加される圧力は、等しい値に設定される必要がある。具体的には、液体Mの液面S1に印加される圧力は、上方不活性ガス導入管12aから供給される不活性ガスGの圧力と、排気管10aから排出される不活性ガスGの圧力と、の差分であり、流出ノズル14の下端に印加される圧力は、下方不活性ガス導入管16aから供給される不活性ガスGの圧力と、亜鉛供給管20から液体Mに伴って排出される不活性ガスGの圧力と、の差分であるから、このように供給され排出される不活性ガスGの圧力を適宜設定して、液体Mの液面S1に印加される圧力及び流出ノズル14の下端に印加される圧力を、等しい値に設定することになる。

【0062】

次に、以上の構成を有する本実施形態の液体供給装置1の実験例につき、具体的に説明する。

【0063】

(実験例)

本実験例では、亜鉛導入管12から供給された亜鉛を、外側がステンレス鋼製外円筒であり、内側が70mmの内径D1を有するアルミナ製の内円筒である二重構造を有し、全高が150mmの液溜め容器10内に収容し、加熱温度が575℃に設定された上方加熱炉30により加熱して550℃に維持し溶融亜鉛液Mとした。かかる溶融亜鉛液Mの液面S1は、液面設定領域S内に維持され、その平均液面高さを100mmに設定した。また、流出ノズル14は、アルミナ製の円筒とし、その内径D2を1mmに設定し、その管長Lを10mmに設定した。ここで、D2/D1は70である。保護管16は、ステンレス鋼製で、内径を35mmに設定し、その鉛直方向の長さを50mmに設定した。

【0064】

また、不活性ガスとしては、アルゴンを採用して、上方不活性ガス導入管12aから液溜め容器10内に、0.5L/minの流量で供給し、下方不活性ガス導入管16aから保護管16内に、0.3L/minでの流量で供給した。ここで、上方不活性ガス導入管12aから供給されたアルゴンは、液溜め容器10内をアルゴン雰囲気に維持しながら、排気管10aから定常的に排出するが、排気管10aの出口の圧力を大気圧に設定したため、液溜め容器10内の圧力も、実質的に大気圧に維持された。また、液溜め容器10内の圧力が大気圧程度であるので、液溜め容器10内への溶融亜鉛の連続的な供給に影響は生じなかった。一方で、下方不活性ガス導入管16aから保護管16内に供給されるアルゴンは、流出ノズル先端での気流の乱れや、温度低下などを発生させることはなく、保護管16内をアルゴン雰囲気に維持する。かかる保護管16内の圧力は、下方不活性ガス導入管16aから供給されたアルゴンガスが、流出ノズル14から吐出される溶融亜鉛液滴と共に、亜鉛供給管20内を流下していくこととも相俟って、実質的に大気圧に維持された。

【0065】

そして、流出ノズル14から流出する溶融亜鉛液Mの積算流出量Aを測定したところ、図3に示すような時間変化を示した。つまり、図3に示すように、積算流出量Aの時間に対する傾きは、実質的に一定であり、安定した溶融亜鉛液Mの流量が得られていることが分かる。このときの単位時間あたりの流出量は、約80g/minと見積もれ、0.1cm3/sec以上1cm3/sec以下の範囲内の流量が得られた。また、溶融亜鉛液Mの液面S1の高さの低下速度は、1.0mm/minであり、これは、流出ノズル14の上端の圧力変動に換算して約1%の変動に過ぎず、溶融亜鉛液Mの安定した流量を得ることに寄与したものと判断される。

【0066】

以上の構成の本実施形態によれば、流出ノズルの内径が、液溜め部に収容された溶融液を流出ノズルの下端から溶融液の自重により流出自在な大きさに設定され、流出ノズルの管長が、流出ノズルの下端から流出する溶融液の流量が、管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、かつ液溜め容器の液面設定領域が、液溜め容器の一部である円筒内壁面に画成されて、液面設定領域の内径が、管長の内径よりも大きく設定された構成を有することにより、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルから安定的に吐出させることができる。

【0067】

また、液溜め容器の内部における溶融液の液面に印加される圧力と、流出ノズルの下端に印加される圧力と、が、は等しい値に設定されるため、比較的少量である0.1cm3/sec以上1cm3/sec以下のような範囲で、溶融液を流出ノズルからより確実に安定して吐出させることができる。

【0068】

また、流出ノズルを覆う保護管を備えることにより、流出ノズル小径の流出ノズルが破損されることを防止しながら、保護管の内部を所望の雰囲気に維持することができる。

【0069】

また、液溜め容器の内部における溶融液の液面以上の部分に不活性ガスを供給する不活性ガス供給管と、保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備えることにより、液溜め容器内の溶融液や流出ノズルから吐出される溶融液が、不要に汚染されたり化学反応することを防止できる。

【0070】

また、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の内径をD1とし、流出ノズルの内径をD2としたとき、D1/D2が、70以上700以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/min以内に抑えることができる。

【0071】

また、流出ノズルの下端から流出する溶融液の流量が、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、流出ノズルの内径が、1mm以上5mm以内の範囲に設定され、かつ、液溜め容器の液面設定領域の内径をD1とし、流出ノズルの内径をD2としたとき、D1/D2が、600以上6000以内の範囲に設定されることにより、液溜め容器内の溶融液の液面高さが低下する時間変化を1mm/h以内に抑えることができる。

【0072】

また、流出ノズルが、アルミナ製、窒化珪素製又は石英製であることにより、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0073】

また、液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成されることにより、液溜め容器の強度を確保しながら、溶融液が腐食性のある液体であっても、耐食性を確保できる。

【0074】

また、溶融液が、溶融亜鉛液であることにより、下流のシリコン製造装置等の反応装置に対して、必要な亜鉛を提供することができる。例えば、太陽電池用ポリシリコンを製造する技術として、近年、注目を集めている亜鉛還元法は、亜鉛ガスで四塩化珪素を還元して、高純度のポリシリコンを低コストで生産する技術である。かかるプロセスでは、還元剤の亜鉛を、時間あたり供給量が一定の安定した供給速度で、反応管に供給することが必要である。亜鉛の沸点は930℃なので、亜鉛ガスの温度は、これ以上の高温であり、これの流量を制御できるバルブや流量計は、もちろん存在しない。しかし、溶融亜鉛液ならば、本実施形態の構成を適用することができるので、安定な定速度での溶融亜鉛液の供給を実現することができる。本実施形態では、かかる用途に最適に用い得ることを想定しており、亜鉛還元法の反応容器の接続部には亜鉛気化器が接続されるが。かかる亜鉛気化器に、定速で亜鉛融液を供給することで、亜鉛還元反応管への亜鉛ガスの定速供給を実現し得るものである。

【0075】

(第2の実施形態)

次に、本発明の第2の実施形態における液体供給装置につき、更に図4をも参照して、詳細に説明する。

【0076】

図4は、本実施形態における液体供給装置の概略縦断面図である。

【0077】

本実施形態における液体供給装置2は、第1の実施形態のものに対して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sに維持される信頼性を増すように制御

されていることが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については同一の符号を付して適宜説明を簡略化又は省略する。

【0078】

図4に示すように、本実施形態の液体供給装置2は、コントローラ50及び溶融亜鉛液Mを亜鉛導入管12を介して液溜め容器10に供給する亜鉛供給部60を備える。更に、液体供給装置2における液溜め容器10は、液面設定領域Sの上限SUに配置された上方センサ70a、液面設定領域Sの下限SLに配置された中間センサ70b、及び液面設定領域Sの下限SLよりも下方に配置された下方センサ70cを含む液面センサ70を備える。

【0079】

ここで、亜鉛供給部60及び液面センサ70は、各々信号線でコントローラ50と結ばれ、亜鉛供給部60は、液面センサ70の検出値に基づいてコントローラ50から送出される制御信号に従って、液溜め容器10に供給する溶融亜鉛液Mの流量を調節する。

【0080】

具体的には、液面センサ70は、レベルスイッチであり、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの下限SLよりも下方にあるときは、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗は、共にほぼ無限大である。また、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUよりも上方にあるときは、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗は、共にほぼゼロである。一方で、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置にあるときは、上方センサ70a及び下方センサ70cの間の抵抗は、ほぼ無限大であり、中間センサ70b及び下方センサ70cの間の抵抗は、ほぼゼロである。

【0081】

ここで、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗が、共にほぼ無限大となったこと検出されたときに、コントローラ50は、亜鉛供給部60に対して、液溜め容器10に溶融亜鉛液Mを供給するように指示を出し、亜鉛供給部60は、液溜め容器10に対して溶融亜鉛液Mを追加して供給する。

【0082】

そして、液溜め容器10に対して溶融亜鉛液Mを追加して供給して、溶融亜鉛液Mの液面S1が上昇していくと、コントローラ50は、上方センサ70a及び下方センサ70cの間の抵抗が、ほぼ無限大であり、中間センサ70b及び下方センサ70cの間の抵抗が、ほぼゼロであることを確認した後、上方センサ70a及び下方センサ70cの間の抵抗、並びに中間センサ70b及び下方センサ70cの間の抵抗が、共にほぼゼロとなったことが検出されたときに、亜鉛供給部60に対して、液溜め容器10への溶融亜鉛液Mの供給を停止するように指示を出し、亜鉛供給部60は、液溜め容器10に対する溶融亜鉛液Mの供給を停止する。

【0083】

よって、コントローラ50が、かかる制御を行うことで、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置に維持されることになる。

【0084】

なお、以上のような液面センサ70を用いて、液溜め容器10内の溶融亜鉛液Mの液面S1の高さを積極的に変化させて、流出ノズル14からの溶融亜鉛液Mの流量を調整することもできる。流出ノズル14の下端における表面張力の影響もあるので、安定な流量で調整できる範囲は制限されるが、液溜め容器10の形状と流出ノズル14の形状とで決まる流量を、微調整することは可能である。

【0085】

以上の本実施形態の構成においては、溶融液の液面が、液面設定領域以外の領域に位置しないように、溶融液の量をフィードバック制御することにより、液溜め容器内の溶融液の液面を適正位置に維持して、流出ノズルから吐出される溶融液の流量の変化を抑制することができる。

【0086】

(第3の実施形態)

次に、本発明の第3の実施形態における液体供給装置につき、更に図5をも参照して、詳細に説明する。

【0087】

図5は、本実施形態における液体供給装置の概略縦断面図である。

【0088】

本実施形態における液体供給装置3は、第1の実施形態のものに対して、液溜め容器10の形状が異なっていることが主たる相違点であり、対応して上方加熱炉30の形状は異なるが、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については同一の符号を付して適宜説明を簡略化又は省略する。

【0089】

図5に示すように、本実施形態の液体供給装置3における液溜め容器10は、液面設定領域Sの下限SLよりも上方が、内径D1を有する大径部10bとして構成され、液面設定領域Sの下限SLよりも下方が、内径D1よりも小さな内径を有する小径部10cとして構成される。

【0090】

更に、かかる大径部10b及び小径部10cを有する液溜め容器10に対応して、上方加熱炉30は、大径部30a及び小径部30bを有することになる。

【0091】

よって、液溜め容器10が、液面設定領域Sを含む大径部10bを有することにより、第1の実施形態における特性と同等に流出ノズル14から溶融亜鉛液Mを吐出しながら、更に小径部10cを有することにより、液溜め容器10内の溶融亜鉛液Mの総量を減少し得る。

【0092】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0093】

以上の構成においては、液溜め容器の液面設定領域よりも下方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の総量を抑制することができる。

【0094】

(第4の実施形態)

次に、本発明の第4の実施形態における液体供給装置につき、更に図6をも参照して、詳細に説明する。

【0095】

図6は、本実施形態における液体供給装置の概略縦断面図である。

【0096】

本実施形態における液体供給装置4は、第3の実施形態のものに対して、液溜め容器10の形状が異なっていることが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については同一の符号を付して適宜説明を簡略化又は省略する。

【0097】

図6に示すように、本実施形態の液体供給装置3における液溜め容器10は、液面設定領域Sの下限SLよりも下方が、液面設定領域Sの内径D1よりも小さな内径を有する小径部10cとして構成されていることに加えて、液面設定領域Sに対応する部分が、液面設定領域Sの内径D1を有する大径部10dとして構成されると共に、液面設定領域Sの上限SUよりも上方が液面設定領域Sの内径D1よりも小さな内径を有する小径部10eとして構成されている。

【0098】

よって、液溜め容器10が、液面設定領域Sに対応する部分が大径部10dとして構成されることにより、第1の実施形態や第3の実施形態における特性と同等に流出ノズル14から溶融亜鉛液Mを吐出すると共に、液面設定領域Sの下限SLよりも下方が、液面設定領域Sの内径D1よりも小さな内径を有する小径部10cとして構成されていることにより、液溜め容器10内の溶融亜鉛液Mの総量を減少することに加えて、面設定領域Sの上限SUよりも上方が液面設定領域Sの内径D1よりも小さな内径を有する小径部10eとして構成されていることにより、液溜め容器10内の溶融亜鉛液Mの液面S1からの亜鉛の蒸発量が減少する。

【0099】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0100】

以上の構成においては、液溜め容器の液面設定領域よりも上方部が、液面設定領域の内径よりも小さな内径を有する壁部であることにより、液溜め容器内に収容する溶融液の不要な蒸発を抑制することができる。

【0101】

(第5の実施形態)

次に、本発明の第5の実施形態における液体供給装置につき、図7を参照して、詳細に説明する。

【0102】

図7は、本実施形態における液体供給装置の概略縦断面図である。

【0103】

本実施形態における液体供給装置5は、第1の実施形態のものに対して、液溜め容器100及び流出ノズル114の構成が異なっていることが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については、適宜説明を簡略化又は省略する。

【0104】

図7に示すように、本実施形態の液体供給装置5における液溜め容器100は、その下端である底面部から鉛直方向の上方に向けて、液溜め容器100の底面部と液面設定領域Sの下限SLとの間で起立する円筒状で、第1の実施形態の液溜め容器10の内筒や流出ノズル14と同様にアルミナ製、窒化珪素製又は石英製の起立壁100fを有する。かかる起立壁100fは、液溜め容器100容器の内径D1よりも小さい内径d1を有し、起立壁100fに囲われた間隙部100gにおける溶融亜鉛液Mを収容する部分は、第3及び第4の実施形態における小径部10cと同様の機能を有する。

【0105】

更に、液溜め容器100の起立壁100fには、第1の実施形態の流出ノズル14と同様にアルミナ製、窒化珪素製又は石英製の流出ノズル114が装着される。詳しくは、かかる流出ノズル114は、鉛直方向に貫通するノズル孔114aを有して、起立壁100fに囲われた間隙部100gを塞いで起立壁100fの間隙部100g側の壁面に装着される。ここで、流出ノズル114の外径は、起立壁100fの内径d1に一致し、流出ノズル114の内径(ノズル孔114aの径)は、第1から第4の実施形態と同様にD2であり、流出ノズル114の管長(ノズル孔114aの長さ)は、第1から第4の実施形態

と同様にLである。

【0106】

但し、かかる流出ノズル114は、第1から第4の実施形態における流出ノズル14が液溜め容器10の下端に装着されて、液溜め容器10の外方に配置されていたのに対して、液溜め容器100の起立壁100fの間隙部100g側の壁面に装着されて、液溜め容器100の内方に配置されている。このような液溜め容器100に対する流出ノズル114の配置関係を採用すると、ノズル孔114aを含む流出ノズル114の温度は、液溜め容器100内に収容される溶融亜鉛液Mの温度と同じ温度に安定的に維持されて、流出ノズル114から流出する溶融亜鉛液Mの流出速度も安定する。

【0107】

なお、本実施形態においては、保護管16の構成自体は、第1から第4の実施形態と同様であるが、流出ノズル114が液溜め容器100の内方に配置されているため、保護管16は、流出ノズル114の周囲を覆うことはない。但し、保護管16は、流出ノズル114から流出する溶融亜鉛液Mの流出経路の周りを覆って、流出ノズル114から流出する溶融亜鉛液Mに対する不要な外乱を排除することは、第1から第4の実施形態と同様である。

【0108】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0109】

また、本実施形態の流出ノズル114は、液溜め容器100内に収容される溶融亜鉛液Mからの保温性が許容される範囲内で、その一部が液溜め容器100の内方に配置され、残部が液溜め容器100の下方に突出するような構成を有していてもよい。

【0110】

以上の構成においては、流出ノズルが、液溜め容器の内方に配置されることにより、流出ノズルやその中を流れる溶融液を液溜め容器内の溶融液の温度と同一の温度に維持して保温することができ、流出ノズル内を流れる溶融液の不要な固化による流出ノズルの目詰まりを防止することができる。

【0111】

(第6の実施形態)

次に、本発明の第6の実施形態における液体供給装置につき、図8及び図9を参照して、詳細に説明する。

【0112】

図8は、本実施形態における液体供給装置の概略縦断面図であって、重りが下降する前の待機状態にある。また、図9は、本実施形態における液体供給装置の概略縦断面図であって、重りが下降した浸漬状態にある。

【0113】

本実施形態における液体供給装置6は、第5の実施形態のものに対して、液溜め容器200内に重り210を追加したことが主たる相違点であり、残余の構成は同様である。よって、本実施形態においては、かかる相違点に着目して説明することとし、同様な構成については、適宜説明を簡略化又は省略する。

【0114】

図8及び図9に示すように、本実施形態の液体供給装置5における液溜め容器200内には、重り210が収容されており、かかる重り210は、液溜め容器200の上端である上面部に装着されたシール部材212を介して、液溜め容器200内から液溜め容器200の鉛直方向の上方に突出して延在する操作棒214に装着されている。かかる重り210や操作棒214の材質としては、溶融亜鉛液Mに対して耐食性の高いアルミナや窒化珪素といったセラミックや石英を使用することが望ましい。

【0115】

更に、操作棒214には、図示を省略するアクチュエータが連絡されており、かかるアクチュエータを操作することにより、操作棒214は、鉛直方向に移動自在である。そして、このように操作棒214を移動することにより、重り210は、図8に示す溶融亜鉛液Mの上方に露出された状態と図9に示す溶融亜鉛液M内に浸漬された状態との間で、移動自在である。ここで、シール部材212は、移動する操作棒214によって摺接されながら液溜め容器200の内部をシールする必要があるため、シール部材212としては、グランドパッキンやベローズ等の部材が採用し得る。

【0116】

詳しくは、図8に示すように、重り210が溶融亜鉛液Mの上方に露出された待機状態では、溶融亜鉛液Mの液面S1は、流出ノズル114を囲む液溜め容器100の起立壁100fの上端より低い位置にある。かかる状態では、溶融亜鉛液Mが、起立壁100fの上端を乗り越えられず、流出ノズル114から溶融亜鉛液Mが流出することはない。

【0117】

次に、図9に示すように、アクチュエータを駆動して重り210を下降させて溶融亜鉛液M内に沈めると共に、溶融亜鉛液Mの液面S1を上昇させていき、重り210が完全に溶融亜鉛液M内に浸漬された浸漬状態になると、溶融亜鉛液Mが起立壁100fの上端を乗り越えて流出ノズル114から流出し始め、その溶融亜鉛液Mの流出状態が維持されることになる。この際に、溶融亜鉛液Mの液面S1は、液面設定領域Sにおける上限SU及び下限SLの範囲内に維持される。

【0118】

そして、再び、アクチュエータを駆動して重り210を上昇させて溶融亜鉛液Mから露出させると、重り210は、図8に示す待機状態に復帰するから、流出ノズル114からの溶融亜鉛液Mの流出は停止する。

【0119】

このように、本実施形態では、亜鉛溜め容器200内で重り210を上下移動して、亜鉛溜め容器200内の溶融亜鉛液M中に浸漬されるものであるため、亜鉛溜め容器200の容積を不要に増大せずに重り210の移動や浸漬のスペースを確保するには、亜鉛溜め容器200としては、上端及び下端が閉じられた角筒状である角槽を採用することが好適である。

【0120】

また、重り220の比重は、亜鉛溜め容器200内の溶融亜鉛液Mの比重以下であることが好適である。というのは、重り220の比重と亜鉛溜め容器200内の溶融亜鉛液Mの比重とが等しければ、重り220が溶融亜鉛液M中にあるときには、重り220を上下する力を最小にすることができるからである。また、重り220の比重が、亜鉛溜め容器200内の溶融亜鉛液Mの比重より小さければ、重り220を上昇させるときに浮力を利用でき、重り220を引き上げる力を小さくすることができるし、トラブル等による緊急停止時には、浮力が利用できて、速やかな重り220の停止動作が可能となるからである。更に、重り220が亜鉛溜め容器200内の溶融亜鉛液Mの液面S1に浮いた状態で、液面S1が液溜め容器100の起立壁100fの上端より低い位置になるよう設定しておけば、待機状態で特に重り220に力を加える必要がなく、操作棒214や、操作棒214とアクチュエータとの接続部にかかる負荷を低減することができる。

【0121】

また、耐食性を考慮して重り220の材質を選定した後、重り220の実効的比重を調整し最適化することも可能である。例えば、重り220の内部を空洞にしたり、空洞内に重り220に使用する材質よりも比重の重いものを充填することによって、重り220全体の実効比重を、任意に調整自在である。

【0122】

なお、本実施形態においても、第2の実施形態で用いた液面センサ70を適用して、液溜め容器10内の溶融亜鉛液Mの液面S1が、液面設定領域Sの上限SUと下限SLとの間の適正位置により正確に維持するようにしてもよい。

【0123】

以上の構成においては、液溜め容器の内部において溶融液に浸漬自在な重りを備えることにより、液溜め容器内の溶融液の流出ノズルからの流出開始と流出停止が、確実かつ速やかに実行できる。

【0124】

なお、本発明においては、部材の種類、配置、個数等は前述の実施形態に限定されるものではなく、その構成要素を同等の作用効果を奏するものに適宜置換する等、発明の要旨を逸脱しない範囲で適宜変更可能であることはもちろんである。

【産業上の利用可能性】

【0125】

以上のように、本発明においては、バルブや流量計を用いることのない簡便でコンパクトな構成で、腐食性の高い溶融金属や溶融塩等の高温の液体を、比較的小量の一定流量で安定に供給できる液体供給装置を提供することができるものであり、その汎用普遍的な性格から溶融金属液や溶融塩液等の供給装置に広範に適用され得るものと期待される。

【符号の説明】

【0126】

1…………液体供給装置

2…………液体供給装置

3…………液体供給装置

4…………液体供給装置

5…………液体供給装置

6…………液体供給装置

10………液溜め容器

10a……排気管

10b……大径部

10c……小径部

10d……大径部

10e……小径部

12………亜鉛導入管

12a……上方不活性ガス導入管

14………流出ノズル

14a……流出ノズル孔

16………保護管

16a……下方不活性ガス導入管

18………接続部材

20………亜鉛供給管

30………上方加熱炉

30a……大径加熱部

30b……小径加熱部

40………下方加熱炉

40a……挿通孔

50………コントローラ

60………亜鉛供給部

70………液面センサ

70a……上方センサ

70b……中間センサ

70c……下方センサ

100……液溜め容器

100f…起立壁

100g…間隙部

114……流出ノズル

114a…流出ノズル孔

200……液溜め容器

210……重り

212……シール部材

214……操作棒

S…………液面設定領域

【特許請求の範囲】

【請求項1】

鉛直方向に立設され、溶融液を内部に収容し得て、前記溶融液の液面が位置すべく設定された液面設定領域を有する液溜め容器と、

上端が前記液溜め容器の前記内部に連通し、前記鉛直方向に延在しながら、下端が開放されている流出ノズルと、

前記液溜め容器及び前記流出ノズルを加熱して保温自在な加熱器と、

を備えて、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から流出自在な液体供給装置であって、

前記流出ノズルの内径は、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から前記溶融液の自重により流出自在な大きさに設定され、

前記流出ノズルの管長は、前記流出ノズルの前記下端から流出する前記溶融液の流量が、前記管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、

前記液溜め容器の前記液面設定領域は、前記液溜め容器の一部である円筒内壁面に画成されて、前記液面設定領域の内径は、前記流出ノズルの前記内径よりも大きく設定された液体供給装置。

【請求項2】

前記流出ノズルは、前記液溜め容器の内方に配置される請求項1に記載の液体供給装置。

【請求項3】

前記液溜め容器の前記内部における前記溶融液の前記液面に印加される圧力と、前記流出ノズルの前記下端に印加される圧力と、は等しい請求項1又は2に記載の液体供給装置。

【請求項4】

更に、前記流出ノズルを覆う保護管を備える請求項1から3のいずれかに記載の液体供給装置。

【請求項5】

更に、前記液溜め容器の前記内部における前記溶融液の前記液面以上の部分に不活性ガスを供給する不活性ガス供給管と、前記保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備える請求項1から4のいずれかに記載の液体供給装置。

【請求項6】

更に、前記液溜め容器の前記内部において前記溶融液に浸漬自在な重りを備える請求項1から5のいずれかに記載の液体供給装置。

【請求項7】

前記溶融液の前記液面が、前記液面設定領域以外の領域に位置しないように、前記溶融液の量をフィードバック制御する請求項1から6のいずれかに記載の液体供給装置。

【請求項8】

前記液溜め容器の前記液面設定領域よりも下方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部である請求項1から7のいずれかに記載の液体供給装置。

【請求項9】

前記液溜め容器の前記液面設定領域よりも上方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部である請求項1から8のいずれかに記載の液体供給装置。

【請求項10】

前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、4000以上400000以内の範囲に設定される請求項1から9のいずれかに記載の液体供給装置。

【請求項11】

前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以

上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、280000以上28000000以内の範囲に設定される請求項1から9のいずれかに記載の液体供給装置。

【請求項12】

前記流出ノズルが、アルミナ製、窒化珪素製又は石英製である請求項1から11のいずれかに記載の液体供給装置。

【請求項13】

前記液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成される請求項1から12のいずれかに記載の液体供給装置。

【請求項14】

前記溶融液は、溶融亜鉛液である請求項1から13のいずれかに記載の液体供給装置。

【請求項1】

鉛直方向に立設され、溶融液を内部に収容し得て、前記溶融液の液面が位置すべく設定された液面設定領域を有する液溜め容器と、

上端が前記液溜め容器の前記内部に連通し、前記鉛直方向に延在しながら、下端が開放されている流出ノズルと、

前記液溜め容器及び前記流出ノズルを加熱して保温自在な加熱器と、

を備えて、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から流出自在な液体供給装置であって、

前記流出ノズルの内径は、前記液溜め部に収容された前記溶融液を前記流出ノズルの前記下端から前記溶融液の自重により流出自在な大きさに設定され、

前記流出ノズルの管長は、前記流出ノズルの前記下端から流出する前記溶融液の流量が、前記管長が長くなるに従って非線形に減少する非線形領域に対応した長さに設定され、

前記液溜め容器の前記液面設定領域は、前記液溜め容器の一部である円筒内壁面に画成されて、前記液面設定領域の内径は、前記流出ノズルの前記内径よりも大きく設定された液体供給装置。

【請求項2】

前記流出ノズルは、前記液溜め容器の内方に配置される請求項1に記載の液体供給装置。

【請求項3】

前記液溜め容器の前記内部における前記溶融液の前記液面に印加される圧力と、前記流出ノズルの前記下端に印加される圧力と、は等しい請求項1又は2に記載の液体供給装置。

【請求項4】

更に、前記流出ノズルを覆う保護管を備える請求項1から3のいずれかに記載の液体供給装置。

【請求項5】

更に、前記液溜め容器の前記内部における前記溶融液の前記液面以上の部分に不活性ガスを供給する不活性ガス供給管と、前記保護管の内部に不活性ガスを供給する不活性ガス供給管と、を備える請求項1から4のいずれかに記載の液体供給装置。

【請求項6】

更に、前記液溜め容器の前記内部において前記溶融液に浸漬自在な重りを備える請求項1から5のいずれかに記載の液体供給装置。

【請求項7】

前記溶融液の前記液面が、前記液面設定領域以外の領域に位置しないように、前記溶融液の量をフィードバック制御する請求項1から6のいずれかに記載の液体供給装置。

【請求項8】

前記液溜め容器の前記液面設定領域よりも下方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部である請求項1から7のいずれかに記載の液体供給装置。

【請求項9】

前記液溜め容器の前記液面設定領域よりも上方部は、前記液面設定領域の前記内径よりも小さな内径を有する壁部である請求項1から8のいずれかに記載の液体供給装置。

【請求項10】

前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、4000以上400000以内の範囲に設定される請求項1から9のいずれかに記載の液体供給装置。

【請求項11】

前記流出ノズルの前記下端から流出する前記溶融液の流量は、0.1cm3/sec以

上1cm3/sec以下の範囲に設定され、前記流出ノズルの内径は、1mm以上5mm以内の範囲に設定され、かつ、前記液溜め容器の前記液面設定領域の横断面積をS1とし、前記流出ノズルの前記内径をD2としたとき、S1/D22が、280000以上28000000以内の範囲に設定される請求項1から9のいずれかに記載の液体供給装置。

【請求項12】

前記流出ノズルが、アルミナ製、窒化珪素製又は石英製である請求項1から11のいずれかに記載の液体供給装置。

【請求項13】

前記液溜め容器が、金属製の外筒の内部に、アルミナ製、窒化珪素製又は石英製の内筒を配置して構成される請求項1から12のいずれかに記載の液体供給装置。

【請求項14】

前記溶融液は、溶融亜鉛液である請求項1から13のいずれかに記載の液体供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−205968(P2012−205968A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2009−184748(P2009−184748)

【出願日】平成21年8月7日(2009.8.7)

【出願人】(503107255)株式会社キノテック・ソーラーエナジー (18)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成21年8月7日(2009.8.7)

【出願人】(503107255)株式会社キノテック・ソーラーエナジー (18)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]