液体充填方法

【課題】液体の充填終了時に、充填ノズルの先端から液柱を素早く引き抜き、充填速度を速めると共に、液体収容部以外への液体の飛散を防止し、液柱の一部が充填ノズルの先端に留まることを防止でき、充填精度が高い液体充填方法及び液体充填装置を提供すること。

【解決手段】凹状の液体収容部Pに液体Q1を充填する液体充填方法であって、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有し且つ内筒2の上流側に液体Q1の流通を制御するニードルバルブ4を備えた充填ノズル1を用い、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射する。

【解決手段】凹状の液体収容部Pに液体Q1を充填する液体充填方法であって、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有し且つ内筒2の上流側に液体Q1の流通を制御するニードルバルブ4を備えた充填ノズル1を用い、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹状の液体収容部に液体を充填する液体充填方法及び液体充填装置に関する。

【背景技術】

【0002】

容器等の凹状の液体収容部に液体(特に高粘度の液体)を充填する際の課題として、以下の第1〜第3の課題がある。

液体を液体収容部に充填した後に、充填ノズルの下端と、液体収容部に充填された液体(以下「充填済の液体」ともいう)との間に液柱(いわゆる「糸引き」)が発生する場合があるが、液柱が残存していると、次の工程に移れず、充填能力が低下する。従って、第1の課題は、液柱を早期に消滅させ、充填サイクルを短縮すること(充填能力の向上)である。

【0003】

第2の課題は、充填ノズルから下方に伸びる液柱が切断される位置のばらつきを防止し、液体収容部への充填量を安定化させることである。

第3の課題は、液柱が切断されるときに生じる液体の飛散や液垂れを防止することである。液体の飛散や液垂れを防止することによって、液体が液体収容部やその周辺に付着することを防止することができる。例えば、液体を凹状の液体収容部に充填し、その後、液体収容部周辺をヒートシールする場合に、液体がヒートシールの予定位置に付着した状態でヒートシールをすると、ヒートシール部に欠陥が生じる。また、液体の付着により製品の外観が悪くなる。

【0004】

糸引きを起こしやすい液体の充填には、一般的にはサックバックバルブを使用する。サックバックバルブを使用すると、第1の課題である、充填直後に生じる液柱を早期に消滅させることができる。しかし、サックバックバルブには液柱を一定の位置で切断する機能がないため、サックバックバルブを使用すると、第2の課題である、液体収容部への充填量の安定化を解決することができない。また、第3の課題である、液体の飛散や液垂れの防止も解決することができない。これは、充填終了時に、充填ノズル内に液体と気体とが混在するというサックバックバルブの仕様による。

【0005】

一方、ニードルバルブを使用すれば、充填ノズルの内部の液体は、バルブが閉じた後に空気を含まない状態でニードルの直下に密着しているので、充填ノズル内で液体と気体との置換は発生せず、液垂れは発生しない。しかし、液柱が消滅するまでに長い時間を必要とする。また、液柱が切れる位置がばらつき、充填精度も低い。このように、第1及び第2の課題を解決することができない。

【0006】

また、塗布方法に関する技術として、例えば、下記特許文献1には、「半導体素子をリードフレームあるいは基板に固着するダイボンディングの際の接着ペースト塗布において、ディスペンスノズル外周部の円周上に等間隔に配列した複数個の圧縮空気噴射口を有し、接着ペースト塗布後ディスペンスノズルが上昇を開始する直前から一定の高さになるまでの間、前記噴射口から圧縮空気を噴射することを特徴とする糸引き防止機構付き接着ペースト塗布装置」が記載されている。

【0007】

また、下記特許文献2には、「塗布ヘッドに設けられた吐出ノズルから粘液状の塗布材料を吐出して、塗布対象物の所定位置に塗布する方法において、前記吐出ノズルによる塗布作業時に、該吐出ノズルと塗布対象物との間に糸を引くように残存する塗布材料のテールをカットするために、前記塗布ヘッドに前記吐出ノズルの周囲近傍に(斜め方向に)設けられたエアノズルからエアを噴出させることと、前記エアノズルからのエアの噴出を、前記吐出ノズルからの塗布材料の吐出方向に沿う方向に行うようにしたことを特徴とする塗布方法」が記載されている。

【0008】

【特許文献1】特開2002−16090号公報

【特許文献2】特開2006−51470号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1記載の塗布方法においては、空気噴射口が充填ノズルよりも高い位置にあること、更に空気噴射口が複数個の小穴で構成されていることに起因して、空気の流れは乱れ、充填ノズル周辺の乱流により液体の飛散が起こる。

【0010】

また、特許文献2記載の塗布方法においては、真下方向へのリング状の空気噴出口と、斜め方向に噴射する小穴を配列した空気噴射口によって、液柱を斜め上方から切断している。しかし、ホットメルトの塗布直後に空気噴射を行うと、液柱が周辺に飛散するため、液柱が細くなるまで噴射のタイミングを遅くする必要がある。

【0011】

従って、本発明の目的は、液体の充填終了時に、充填ノズルの先端から液柱を素早く引き抜き、充填速度を速めると共に、液体収容部以外への液体の飛散を防止し、液柱の一部が充填ノズルの先端に留まることを防止でき、充填精度が高い液体充填方法及び液体充填装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明者が鋭意検討した結果、液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを用いることで、前述の第1、第2及び第3の課題を併せて解決できることを見い出した。

本発明は、上記知見に基づいてなされたもので、凹状の液体収容部に液体を充填する液体充填方法であって、液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを用い、前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射する液体充填方法を提供することにより、上記目的を達成したものである。

【0013】

また、本発明は、凹状の液体収容部に液体を充填する液体充填装置であって、液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを有し、前記充填ノズルは、前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射するようになっている液体充填装置を提供することにより、上記目的を達成したものである。

【発明の効果】

【0014】

本発明の液体充填方法及び液体充填装置によれば、液柱の側面に沿うように空気の噴射を行って液柱を充填ノズルの先端から素早く引き抜くことによって、充填速度を速めると共に、液体収容部以外への液体の飛散を防止することができ、液柱の一部が充填ノズルの先端に留まることがないため、充填精度が高い。

【発明を実施するための最良の形態】

【0015】

以下、本発明の液体充填方法及び液体充填装置について、それぞれ好ましい一実施態様及び一実施形態に基づき図面を参照しながら説明する。

本実施態様の液体充填方法は、図1〜図6に示すように、凹状の液体収容部Pに液体Q1を充填する液体充填方法であり、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有し且つ内筒2の上流側に液体Q1の流通を制御するニードルバルブ4を備えた充填ノズル1を用い、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射する方法である。

【0016】

また、本実施形態の液体充填装置10は、図1〜図6に示すように、前記実施態様の液体充填方法を実施する装置であり、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射するようになっている充填ノズル1を備えている。

【0017】

凹状の液体収容部Pとは、液体Q1を収容し得る凹状形状を有するもので、例えば、ボトル、ジャー、トレー、チューブ、瓶、パウチ等が挙げられる。

液体Q1は、本実施態様の液体充填方法及び本実施形態の液体充填装置10によって液体収容部Pに充填される。液体Q1としては、流動性のある水性又は油性の組成物であれば、用途を問わない。例えば、化粧料、医薬品、飲食品、接着剤、封止剤、その他の工業用品等が挙げられる。

【0018】

特に、本実施態様の液体充填方法及び本実施形態の液体充填装置10は、高粘度で糸引きの性質がある液体Q1の充填に適している。液体Q1の粘度は、例えば1〜200Pa・sである。ここに「糸引きの性質がある液体」とは、第1法線応力差で表すと、例えばシェアレートが400S-1のときの第1法線応力差が20Pa以上のものである。

【0019】

充填ノズル1は、図1〜図3に示すように、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有している。

内筒2は、その下端側の大部分が直円筒形状であることが好ましく、その全部が直円筒形状であることが更に好ましい。本実施形態における内筒2は、その全部が直円筒形状である。

【0020】

外筒3は、その下端側の大部分が直円筒形状であることが好ましく、その全部が直円筒形状であることが更に好ましい。本実施形態における外筒3は、その全部が直円筒形状である。外筒3において、直円筒形状の部分の長さは、気体噴出口に相当する、内筒2の外径と外筒3の内径との差の1倍以上であることが好ましく、噴射する気体の乱れを少なくする観点から、2倍以上であることが更に好ましい。

【0021】

内筒2の下端の位置と外筒3の下端の位置とは実質的に一致していることが好ましい。「実質的に一致している」とは、内筒2の外径が3mm未満の場合には、両下端の位置ずれが0.5mm以下であることをいう。また、内筒の外径が3mm以上、10mm以下の場合には、両下端の位置ずれが0.75mm以下であることをいう。本実施形態においては、内筒2の下端の位置と外筒3の下端の位置とは完全に一致している(位置ずれが0mm)。

【0022】

内筒2の上流側には、液体Q1の流通を制御するニードルバルブ4が設けられている。ニードルバルブ4は、ニードル型の弁体41及びその対となる弁座43を主体として構成されている。弁体41の上部にはシャフト42が連結されており、シャフト42が上下に往復駆動することにより弁体41も上下に往復移動する。弁座43の内面は、下方に向けて窄まった円錐台形状を有しており、その円形の横断面は、弁体41の外面形状に対応して、下方に向かって徐々に小さくなっている。

【0023】

ニードルバルブ4においては、図5(a)に示すように、弁が開いているとき(弁体41と弁座43とが離間しているとき)には、弁体41と弁座43との間隙を通じて、液体Q1が上流側から下流側に向けて流通し、下端から吐出される。一方、図5(b)に示すように、弁が閉じているとき(弁体41と弁座43とが当接しているとき)には、液体Qは、堰き止められ、内筒2の下端から吐出されない。ニードルバルブ4の開閉タイミングは、後述する計量ポンプ66の内部ピストンの往復動作とほぼ一致するように設定する。

【0024】

内筒2と外筒3とは二重管構造を形成しており、内筒2の内面によって包囲される空間(以下「内筒空間21」という)、及び内筒2と外面と外筒3の内面とによって包囲される空間(以下「外筒空間31」という)を形成している。内筒空間21を液体Q1が流通し、外筒空間31を気体Q2が流通する。内筒空間21の断面積S21は、例えば、1〜320mm2、より好ましくは1.5〜30mm2である。外筒空間31の断面積S31は、例えば、2〜150mm2、より好ましくは2〜25mm2である。

【0025】

外筒3には気体導入部5が連結されている。気体導入部5は、例えばコンプレッサーに連結され、外筒空間31内に気体Q2を導入できるようになっている。充填ノズル1は、外筒3(外筒空間31)の下端から気体Q2を噴射するようになっている。

外筒3の下端からの気体Q2の噴射風量は、例えば、1〜300L/min、好ましくは2〜30L/minであり、噴射時間は、例えば、0.05〜5秒、好ましくは0.1〜1.0秒である。気体の噴射は、液体収容部Pへ所定量の液体Q1を充填し終わった直後から開始することができる。

【0026】

充填ノズル1における外筒3の下端から液体収容部Pの上縁までの距離(以下「ノズル距離」という)h〔図5(a)参照〕は、液体収容部Pの形状や大きさ、液体Q1の充填量によって適宜変更することができる。ノズル距離hは、例えば、−50〜30mm、好ましくは3〜10mmである。ここに、ノズル距離hがマイナス(−)のときは、外筒3が液体収容部Pの収容空間内に潜入した状態であることを意味する。

【0027】

本実施形態の液体充填装置10は、図4に示すように、前述の充填ノズル1以外にも、液体タンク61、送液ポンプ62、中継タンク63、レベル計64、分岐部65、計量ポンプ66等を備えている。液体タンク61と送液ポンプ62との間、送液ポンプ62と中継タンク63との間、中継タンク63と分岐部65との間、分岐部65と計量ポンプ66との間、計量ポンプ66と充填ノズル1との間は、それぞれ連結管71〜75によって連結されている。連結管71〜75は、例えば金属管、チューブからなる。

【0028】

液体タンク61には、液体Q1が収容されている。長時間の充填作業ができるように、液体タンク61は、1回分の充填量の数千〜数万倍の容量を有し、予めほぼ満量の液体Q1が収容されていることが好ましい。

送液ポンプ62は、液体タンク61に収容されている液体Q1を液体タンク61の外部に向けて送給するポンプである。液体Q1が高粘度である場合には、高粘度物の送給に対応したものを用いる。

【0029】

中継タンク63は、連結管71,72を介して送給されてきた液体Q1を一旦貯溜するタンクである。中継タンク63の内部は圧縮空気によって若干加圧されており、液体Q1が計量ポンプ66に安定して供給されるようになっている。

レベル計64は、中継タンク63に貯溜された液体Q1の量を計測するもので、送液ポンプ62を制御し、中継タンク63に貯溜されている液体Q1を所定量に維持するようになっている。

【0030】

計量ポンプ66は、連結管73,74を介して送給されてきた液体Q1を、1回分の充填量ずつ、連結管75を介して充填ノズル1に送給するためのポンプである。本実施形態においては、計量ポンプ66は、プランジャーポンプ、詳細には圧縮エアーで駆動する、往復動作式容積計量ポンプからなり、液体収容部Pが充填ノズル1の真下に位置すると、電気信号によって内部ピストンが駆動し、1回分の充填量の液体Q1を液体収容部Pに充填できるようになっている。1回分の充填量は、例えば1〜50ccであり、計量ポンプ66の吐出量(プランジャーポンプを用いる場合は、その内部ピストンの往復動作のストローク量)によって調整することができる。

【0031】

次に、本実施形態の液体充填装置10を用いた液体充填方法の一実施態様について説明する。

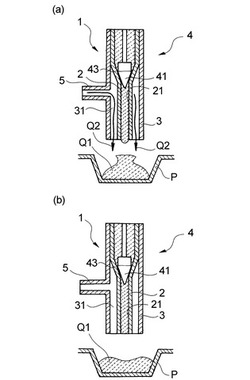

計量ポンプ66によって、充填ノズル1には液体Q1が1回分の充填量ずつ供給される。図5(a)に示すように、液体Q1の供給時には、ニードルバルブ4は開いており(弁体41と弁座43とは離間しており)、液体Q1は内筒2を流通して下端から吐出する。吐出した液体Q1は、液体収容部Pに充填される。

【0032】

計量ポンプ66から1回分の充填量の液体Q1が供給され、内筒2から吐出されると、図5(b)に示すように、ニードルバルブ4が閉じ(弁体41と弁座43とが当接し)、液体Q1の吐出が終了する。その際、特に液体Q1が高粘度の場合には、内筒2の下端と、液体収容部Pに充填された液体Q1(充填済みの液体)との間に液柱Q11が残留しやすい。いわゆる「糸引き状態」である。液柱Q11は、自然に放置しておいても時間の経過と共に徐々に細くなり、最後には細い糸状となって破断して自然に消滅するが、自然に消滅するのを待っていては、充填サイクルが長くなり、充填能力が低下する。

【0033】

特に液体Q1が高粘度である場合は、ニードルバルブ4が閉じて液体Q1の吐出が終了してから、液柱Q11が消滅するまでに長い時間が掛かる。またその時間のばらつきが大きいため、次の工程に移るまでに余裕を取らなければならず、充填能力は益々低下する。また、液柱Q11が消滅する際、液体Q1には、充填済の液体側に移動する部分と、充填ノズル側に戻る部分とができ、その境界部は必ずしも毎回一定ではないので、充填精度も悪化する。

【0034】

而して、本実施態様の液体充填方法によれば、図6(a)に示すように、ニードルバルブ4が閉じて液体Q1の充填が終了した後に、気体導入部5を介して外筒空間31に気体Q2を導入し、外筒3(外筒空間31)の下端から気体Q2を噴射する。噴射された気体Q2によって、液柱Q11には強制的に下方へ引き抜かれる力が働き、液柱Q11は急速に消滅する。また、噴射された気体Q2によって、充填済みの液体Q1の一番高く盛り上がった部分は、下方に押し込まれる。

【0035】

かかる気体Q2の噴射によって、充填サイクルを短縮でき、充填能力が向上すると同時に、引き抜かれた液柱によって生じる液体Q1の飛散が防止でき、充填ノズル1の先端(内筒2の下端)から液柱を的確に引き抜くことができ、充填精度も格段に向上する。

【0036】

また、本実施態様の液体充填方法によれば、液柱Q11の消滅後、ニードルバルブ4によって液体Q1の供給を止めているので、図6(b)に示すように、内筒2からの液垂れは発生せず、液体Q1が液体収容部Pやその周辺の装置等に付着して汚すことがない。従って、歩留まりを向上することができる。

【0037】

本発明の液体充填方法及び液体充填装置は、それぞれ、前述した実施態様及び実施形態に制限されることなく、本発明の趣旨を逸脱しない限り、適宜変更が可能である。

例えば、内筒2及び外筒3の断面形状は、円形に制限されず、例えば、楕円形や、四角形等の多角形でもよい。また、内筒2及び外筒3の断面形状は、その長手方向に亘って一定形状でなくてもよく、その途中で異なっていてもよい。

内筒2の断面形状と外筒3の断面形状とは相似形でなくてもよい。

【実施例】

【0038】

以下、実施例により本発明を更に詳細に説明する。しかしながら、本発明の範囲はかかる実施例に制限されるものではない。

【0039】

〔実施例1−1〜1−12〕

実施例1−1〜1−12を用いて、ノズル距離及び気体の噴射風量を異ならせた場合の影響について検証した。

液体Q1として、糸引きの性質が大きい、粘度が15Pa・s、シェアレート46S-1のときの第1法線応力差が56Paのシリコーン配合物Aを用いた。液体収容部Pとして、ブリスター成形により形成され、上部が開放した深絞り容器を用いた。

【0040】

充填ノズル1として、以下の各寸法を有するものを用いた。

内筒空間21の断面積S21は6.2mm2(内筒2の内径:φ2.8mm)で、外筒空間31の断面積S31は10.6mm2(外筒3の内径:φ5.0mm、内筒2の外径:φ3.4mm)である。内筒2の下端の位置と外筒3の下端の位置とは完全に一致している(位置ずれが0mm)。これらの寸法は、実施例1−1〜1−12において共通している。

【0041】

ノズル距離(外筒3の下端から液体収容部Pの上縁までの距離)hは、5mm、10mm及び20mmの3種類に異ならせる。また、気体Q2の噴射風量は、2.5(L/min)、5.0(L/min)、7.5(L/min)、10.0(L/min)の4種類に異ならせる。3種類のノズル距離及び4種類の噴射風量を組み合わせて実施例1−1〜1−12を用意した。各実施例におけるノズル距離及び噴射風量の組み合わせを、下記〔表1〕に示す。

【0042】

〔液柱消滅時間〕

上記実施例1−1〜1−12について液柱Q11が切断され、消滅するまでの時間を評価した。

〔飛散した液体による汚れ〕

液柱Q11を消滅させ、気体Q2の噴射を終えた後における、飛散した液体Q1による汚れについて、ノズル距離、気体の噴射風量を変化させて、下記の評価基準により評価した。実施例1−1〜1−12についてそれぞれ検証した。

【0043】

【表1】

【0044】

〔実施例2−1〜2−12〕

実施例2−1〜2−12は、それぞれ実施例1−1〜1−12に比べ、液体Q1として、粘度が25Pa・s、シェアレートが460S-1のときの第1法線応力差が31Paのシリコーン配合物Bを用いた点のみで異なり、その他の点は、それぞれ実施例1−1〜1−12と同じである。

実施例2−1〜2−12についても、実施例1−1〜1−12と同様に評価を行った。その結果を下記〔表2〕に示す。

【0045】

【表2】

【0046】

実施例1−1〜1−12及び実施例2−1〜2−12の評価結果から、例えば以下のことがわかる。即ち、〔表1〕に示すように、実施例1−1〜1−12においては、実施例1−2、1−6、1−7及び1−8は、液柱消滅時間が特に短く、液体の飛散が認められなかった。また、〔表2〕に示すように、実施例2−1〜2−12においては、実施例2−1、2−2、2−5及び2−6は、液柱消滅時間が特に短かく、液体の飛散が認められなかった。

具体的には、実施例1−2、1−6、1−7及び1−8並びに実施例2−1、2−2、2−5及び2−6においては、気体の噴射後1秒以内で、液柱は確実に且つ完全に消滅し、液体収容部の周辺への液体の飛散はなかった。

【0047】

充填能力の向上、即ち液柱消滅時間の短縮を図る上で、充填する液体の流動物性によってノズル距離や気体の噴射風量の最適値は異なるため、それらを調整する必要がある。ノズル距離を一定に保つ場合には、気体の噴射風量を調整すれば良い。噴射気体の流量を最適値以上に大きくすると、液体が飛散するとともに、液柱消滅時間が却って遅くなる場合がある。液体の飛散は、充填精度を低下させるとともに、飛散した液体による汚れを増加させる。結果として不良品の発生の原因となる。

ただし、本発明の充填ノズルによれば、気体の噴射によって液柱が消滅したときに、液柱は内筒2の下端から切断されるため、液柱の切断位置は常に一定に保たれる。また、充填能力を最大限発揮させる気体の噴射風量は、充填する液体の物性に応じて最適値が存在する。

【0048】

〔実施例3−1〜3−3〕

次に、実施例3−1〜3−3を用いて、内筒2の下端の位置と外筒3との下端の位置とを異ならせた場合の影響について検証した。

前記実施例1−1〜1−12及び前記実施例2−1〜2−12における前記充填ノズルを「実施例3−1」とする。外筒3の下端よりも内筒2の下端が1mm下方に位置する例を「実施例3−2」とし、外筒3の下端よりも内筒2の下端が1mm上方に位置する例を「実施例3−3」とする。

【0049】

〔実施例3−1〕

実施例3−1においては、内筒2の下端の位置と外筒3の下端の位置を一致させている。内筒2からの液体の充填の終了直後に、外筒3から気体を噴射する際に、液柱の周囲を包むようにエアーカーテンが形成されて、気体は、真下に向かって流れ、液柱が完全に消滅するまで存在することで、外筒3の内面及び外面、並びに内筒2の外面を汚すことはない。従って、液体の充填を長時間繰り返しても、シリコン配合物が内筒2及び外筒3に付着することがない。

【0050】

〔実施例3−2〕

実施例3−2においては、外筒3から噴射した気体が内筒2の外面に当たって外側に反射し、拡散する性質がある。そのため、実施例3−2の充填ノズルの形態は、液柱の付け根付近の盛り上がり方が広範囲になる、開口面積の大きい液体収容部へ、高粘度の液体を充填する場合に、特に効果を発揮する。

【0051】

〔実施例3−3〕

実施例3−3においては、外筒3から噴射した気体は、外筒3の下端付近の空間において渦を巻くように流れる。従って、液柱が周りから横方向にも押されることによって、液柱を下方に引き抜く力と液柱を破断する力が働く。液体が外筒の内面及び内筒の外面に付着しないように、外筒3の内径は内筒2の外径よりも充分大きくする必要がある。実施例3−3の充填ノズルの形態は、充填ノズルから引き抜かれ難い、特に高粘度の液体を充填する場合に効果がある。

【0052】

実施例3−1〜3−3の評価結果から、例えば以下のことがわかる。

充填ノズルの形態は、液体収容部の形状によって適宜選択されるが、一般的には内筒の下端の位置と外筒の下端の位置とは実質的に一致していることが好ましい。

【図面の簡単な説明】

【0053】

【図1】図1(a)は、本発明の液体充填方法の一実施態様に用いられる充填ノズルの縦断面図で、図1(b)は、図1(a)に示すB−B線断面図である。

【図2】図2は、図1に示す充填ノズルにおける内筒等を示す縦半断面図である。

【図3】図3は、図1に示す充填ノズルにおける外筒等を示す縦断面図である。

【図4】図4は、本発明の液体充填装置の一実施形態の全容を示す模式図である。

【図5】図5(a)及び図5(b)は、本発明の液体充填方法の一実施態様を工程順に示す縦断面図である。

【図6】図6(a)及び図6(b)は、図5(b)に示す工程の続きの工程を順次示す縦断面図である。

【符号の説明】

【0054】

1 充填ノズル

2 内筒

21 内筒空間

3 外筒

31 外筒空間

4 ニードルバルブ

41 弁体

42 シャフト

43 弁座

5 気体導入部

61 液体タンク

62 送液ポンプ

63 中継タンク

64 レベル計

65 分岐部

66 計量ポンプ

71〜75 連結管

P 液体収容部

Q1 液体

Q11 液柱

Q2 気体

【技術分野】

【0001】

本発明は、凹状の液体収容部に液体を充填する液体充填方法及び液体充填装置に関する。

【背景技術】

【0002】

容器等の凹状の液体収容部に液体(特に高粘度の液体)を充填する際の課題として、以下の第1〜第3の課題がある。

液体を液体収容部に充填した後に、充填ノズルの下端と、液体収容部に充填された液体(以下「充填済の液体」ともいう)との間に液柱(いわゆる「糸引き」)が発生する場合があるが、液柱が残存していると、次の工程に移れず、充填能力が低下する。従って、第1の課題は、液柱を早期に消滅させ、充填サイクルを短縮すること(充填能力の向上)である。

【0003】

第2の課題は、充填ノズルから下方に伸びる液柱が切断される位置のばらつきを防止し、液体収容部への充填量を安定化させることである。

第3の課題は、液柱が切断されるときに生じる液体の飛散や液垂れを防止することである。液体の飛散や液垂れを防止することによって、液体が液体収容部やその周辺に付着することを防止することができる。例えば、液体を凹状の液体収容部に充填し、その後、液体収容部周辺をヒートシールする場合に、液体がヒートシールの予定位置に付着した状態でヒートシールをすると、ヒートシール部に欠陥が生じる。また、液体の付着により製品の外観が悪くなる。

【0004】

糸引きを起こしやすい液体の充填には、一般的にはサックバックバルブを使用する。サックバックバルブを使用すると、第1の課題である、充填直後に生じる液柱を早期に消滅させることができる。しかし、サックバックバルブには液柱を一定の位置で切断する機能がないため、サックバックバルブを使用すると、第2の課題である、液体収容部への充填量の安定化を解決することができない。また、第3の課題である、液体の飛散や液垂れの防止も解決することができない。これは、充填終了時に、充填ノズル内に液体と気体とが混在するというサックバックバルブの仕様による。

【0005】

一方、ニードルバルブを使用すれば、充填ノズルの内部の液体は、バルブが閉じた後に空気を含まない状態でニードルの直下に密着しているので、充填ノズル内で液体と気体との置換は発生せず、液垂れは発生しない。しかし、液柱が消滅するまでに長い時間を必要とする。また、液柱が切れる位置がばらつき、充填精度も低い。このように、第1及び第2の課題を解決することができない。

【0006】

また、塗布方法に関する技術として、例えば、下記特許文献1には、「半導体素子をリードフレームあるいは基板に固着するダイボンディングの際の接着ペースト塗布において、ディスペンスノズル外周部の円周上に等間隔に配列した複数個の圧縮空気噴射口を有し、接着ペースト塗布後ディスペンスノズルが上昇を開始する直前から一定の高さになるまでの間、前記噴射口から圧縮空気を噴射することを特徴とする糸引き防止機構付き接着ペースト塗布装置」が記載されている。

【0007】

また、下記特許文献2には、「塗布ヘッドに設けられた吐出ノズルから粘液状の塗布材料を吐出して、塗布対象物の所定位置に塗布する方法において、前記吐出ノズルによる塗布作業時に、該吐出ノズルと塗布対象物との間に糸を引くように残存する塗布材料のテールをカットするために、前記塗布ヘッドに前記吐出ノズルの周囲近傍に(斜め方向に)設けられたエアノズルからエアを噴出させることと、前記エアノズルからのエアの噴出を、前記吐出ノズルからの塗布材料の吐出方向に沿う方向に行うようにしたことを特徴とする塗布方法」が記載されている。

【0008】

【特許文献1】特開2002−16090号公報

【特許文献2】特開2006−51470号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1記載の塗布方法においては、空気噴射口が充填ノズルよりも高い位置にあること、更に空気噴射口が複数個の小穴で構成されていることに起因して、空気の流れは乱れ、充填ノズル周辺の乱流により液体の飛散が起こる。

【0010】

また、特許文献2記載の塗布方法においては、真下方向へのリング状の空気噴出口と、斜め方向に噴射する小穴を配列した空気噴射口によって、液柱を斜め上方から切断している。しかし、ホットメルトの塗布直後に空気噴射を行うと、液柱が周辺に飛散するため、液柱が細くなるまで噴射のタイミングを遅くする必要がある。

【0011】

従って、本発明の目的は、液体の充填終了時に、充填ノズルの先端から液柱を素早く引き抜き、充填速度を速めると共に、液体収容部以外への液体の飛散を防止し、液柱の一部が充填ノズルの先端に留まることを防止でき、充填精度が高い液体充填方法及び液体充填装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明者が鋭意検討した結果、液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを用いることで、前述の第1、第2及び第3の課題を併せて解決できることを見い出した。

本発明は、上記知見に基づいてなされたもので、凹状の液体収容部に液体を充填する液体充填方法であって、液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを用い、前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射する液体充填方法を提供することにより、上記目的を達成したものである。

【0013】

また、本発明は、凹状の液体収容部に液体を充填する液体充填装置であって、液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを有し、前記充填ノズルは、前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射するようになっている液体充填装置を提供することにより、上記目的を達成したものである。

【発明の効果】

【0014】

本発明の液体充填方法及び液体充填装置によれば、液柱の側面に沿うように空気の噴射を行って液柱を充填ノズルの先端から素早く引き抜くことによって、充填速度を速めると共に、液体収容部以外への液体の飛散を防止することができ、液柱の一部が充填ノズルの先端に留まることがないため、充填精度が高い。

【発明を実施するための最良の形態】

【0015】

以下、本発明の液体充填方法及び液体充填装置について、それぞれ好ましい一実施態様及び一実施形態に基づき図面を参照しながら説明する。

本実施態様の液体充填方法は、図1〜図6に示すように、凹状の液体収容部Pに液体Q1を充填する液体充填方法であり、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有し且つ内筒2の上流側に液体Q1の流通を制御するニードルバルブ4を備えた充填ノズル1を用い、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射する方法である。

【0016】

また、本実施形態の液体充填装置10は、図1〜図6に示すように、前記実施態様の液体充填方法を実施する装置であり、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射するようになっている充填ノズル1を備えている。

【0017】

凹状の液体収容部Pとは、液体Q1を収容し得る凹状形状を有するもので、例えば、ボトル、ジャー、トレー、チューブ、瓶、パウチ等が挙げられる。

液体Q1は、本実施態様の液体充填方法及び本実施形態の液体充填装置10によって液体収容部Pに充填される。液体Q1としては、流動性のある水性又は油性の組成物であれば、用途を問わない。例えば、化粧料、医薬品、飲食品、接着剤、封止剤、その他の工業用品等が挙げられる。

【0018】

特に、本実施態様の液体充填方法及び本実施形態の液体充填装置10は、高粘度で糸引きの性質がある液体Q1の充填に適している。液体Q1の粘度は、例えば1〜200Pa・sである。ここに「糸引きの性質がある液体」とは、第1法線応力差で表すと、例えばシェアレートが400S-1のときの第1法線応力差が20Pa以上のものである。

【0019】

充填ノズル1は、図1〜図3に示すように、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有している。

内筒2は、その下端側の大部分が直円筒形状であることが好ましく、その全部が直円筒形状であることが更に好ましい。本実施形態における内筒2は、その全部が直円筒形状である。

【0020】

外筒3は、その下端側の大部分が直円筒形状であることが好ましく、その全部が直円筒形状であることが更に好ましい。本実施形態における外筒3は、その全部が直円筒形状である。外筒3において、直円筒形状の部分の長さは、気体噴出口に相当する、内筒2の外径と外筒3の内径との差の1倍以上であることが好ましく、噴射する気体の乱れを少なくする観点から、2倍以上であることが更に好ましい。

【0021】

内筒2の下端の位置と外筒3の下端の位置とは実質的に一致していることが好ましい。「実質的に一致している」とは、内筒2の外径が3mm未満の場合には、両下端の位置ずれが0.5mm以下であることをいう。また、内筒の外径が3mm以上、10mm以下の場合には、両下端の位置ずれが0.75mm以下であることをいう。本実施形態においては、内筒2の下端の位置と外筒3の下端の位置とは完全に一致している(位置ずれが0mm)。

【0022】

内筒2の上流側には、液体Q1の流通を制御するニードルバルブ4が設けられている。ニードルバルブ4は、ニードル型の弁体41及びその対となる弁座43を主体として構成されている。弁体41の上部にはシャフト42が連結されており、シャフト42が上下に往復駆動することにより弁体41も上下に往復移動する。弁座43の内面は、下方に向けて窄まった円錐台形状を有しており、その円形の横断面は、弁体41の外面形状に対応して、下方に向かって徐々に小さくなっている。

【0023】

ニードルバルブ4においては、図5(a)に示すように、弁が開いているとき(弁体41と弁座43とが離間しているとき)には、弁体41と弁座43との間隙を通じて、液体Q1が上流側から下流側に向けて流通し、下端から吐出される。一方、図5(b)に示すように、弁が閉じているとき(弁体41と弁座43とが当接しているとき)には、液体Qは、堰き止められ、内筒2の下端から吐出されない。ニードルバルブ4の開閉タイミングは、後述する計量ポンプ66の内部ピストンの往復動作とほぼ一致するように設定する。

【0024】

内筒2と外筒3とは二重管構造を形成しており、内筒2の内面によって包囲される空間(以下「内筒空間21」という)、及び内筒2と外面と外筒3の内面とによって包囲される空間(以下「外筒空間31」という)を形成している。内筒空間21を液体Q1が流通し、外筒空間31を気体Q2が流通する。内筒空間21の断面積S21は、例えば、1〜320mm2、より好ましくは1.5〜30mm2である。外筒空間31の断面積S31は、例えば、2〜150mm2、より好ましくは2〜25mm2である。

【0025】

外筒3には気体導入部5が連結されている。気体導入部5は、例えばコンプレッサーに連結され、外筒空間31内に気体Q2を導入できるようになっている。充填ノズル1は、外筒3(外筒空間31)の下端から気体Q2を噴射するようになっている。

外筒3の下端からの気体Q2の噴射風量は、例えば、1〜300L/min、好ましくは2〜30L/minであり、噴射時間は、例えば、0.05〜5秒、好ましくは0.1〜1.0秒である。気体の噴射は、液体収容部Pへ所定量の液体Q1を充填し終わった直後から開始することができる。

【0026】

充填ノズル1における外筒3の下端から液体収容部Pの上縁までの距離(以下「ノズル距離」という)h〔図5(a)参照〕は、液体収容部Pの形状や大きさ、液体Q1の充填量によって適宜変更することができる。ノズル距離hは、例えば、−50〜30mm、好ましくは3〜10mmである。ここに、ノズル距離hがマイナス(−)のときは、外筒3が液体収容部Pの収容空間内に潜入した状態であることを意味する。

【0027】

本実施形態の液体充填装置10は、図4に示すように、前述の充填ノズル1以外にも、液体タンク61、送液ポンプ62、中継タンク63、レベル計64、分岐部65、計量ポンプ66等を備えている。液体タンク61と送液ポンプ62との間、送液ポンプ62と中継タンク63との間、中継タンク63と分岐部65との間、分岐部65と計量ポンプ66との間、計量ポンプ66と充填ノズル1との間は、それぞれ連結管71〜75によって連結されている。連結管71〜75は、例えば金属管、チューブからなる。

【0028】

液体タンク61には、液体Q1が収容されている。長時間の充填作業ができるように、液体タンク61は、1回分の充填量の数千〜数万倍の容量を有し、予めほぼ満量の液体Q1が収容されていることが好ましい。

送液ポンプ62は、液体タンク61に収容されている液体Q1を液体タンク61の外部に向けて送給するポンプである。液体Q1が高粘度である場合には、高粘度物の送給に対応したものを用いる。

【0029】

中継タンク63は、連結管71,72を介して送給されてきた液体Q1を一旦貯溜するタンクである。中継タンク63の内部は圧縮空気によって若干加圧されており、液体Q1が計量ポンプ66に安定して供給されるようになっている。

レベル計64は、中継タンク63に貯溜された液体Q1の量を計測するもので、送液ポンプ62を制御し、中継タンク63に貯溜されている液体Q1を所定量に維持するようになっている。

【0030】

計量ポンプ66は、連結管73,74を介して送給されてきた液体Q1を、1回分の充填量ずつ、連結管75を介して充填ノズル1に送給するためのポンプである。本実施形態においては、計量ポンプ66は、プランジャーポンプ、詳細には圧縮エアーで駆動する、往復動作式容積計量ポンプからなり、液体収容部Pが充填ノズル1の真下に位置すると、電気信号によって内部ピストンが駆動し、1回分の充填量の液体Q1を液体収容部Pに充填できるようになっている。1回分の充填量は、例えば1〜50ccであり、計量ポンプ66の吐出量(プランジャーポンプを用いる場合は、その内部ピストンの往復動作のストローク量)によって調整することができる。

【0031】

次に、本実施形態の液体充填装置10を用いた液体充填方法の一実施態様について説明する。

計量ポンプ66によって、充填ノズル1には液体Q1が1回分の充填量ずつ供給される。図5(a)に示すように、液体Q1の供給時には、ニードルバルブ4は開いており(弁体41と弁座43とは離間しており)、液体Q1は内筒2を流通して下端から吐出する。吐出した液体Q1は、液体収容部Pに充填される。

【0032】

計量ポンプ66から1回分の充填量の液体Q1が供給され、内筒2から吐出されると、図5(b)に示すように、ニードルバルブ4が閉じ(弁体41と弁座43とが当接し)、液体Q1の吐出が終了する。その際、特に液体Q1が高粘度の場合には、内筒2の下端と、液体収容部Pに充填された液体Q1(充填済みの液体)との間に液柱Q11が残留しやすい。いわゆる「糸引き状態」である。液柱Q11は、自然に放置しておいても時間の経過と共に徐々に細くなり、最後には細い糸状となって破断して自然に消滅するが、自然に消滅するのを待っていては、充填サイクルが長くなり、充填能力が低下する。

【0033】

特に液体Q1が高粘度である場合は、ニードルバルブ4が閉じて液体Q1の吐出が終了してから、液柱Q11が消滅するまでに長い時間が掛かる。またその時間のばらつきが大きいため、次の工程に移るまでに余裕を取らなければならず、充填能力は益々低下する。また、液柱Q11が消滅する際、液体Q1には、充填済の液体側に移動する部分と、充填ノズル側に戻る部分とができ、その境界部は必ずしも毎回一定ではないので、充填精度も悪化する。

【0034】

而して、本実施態様の液体充填方法によれば、図6(a)に示すように、ニードルバルブ4が閉じて液体Q1の充填が終了した後に、気体導入部5を介して外筒空間31に気体Q2を導入し、外筒3(外筒空間31)の下端から気体Q2を噴射する。噴射された気体Q2によって、液柱Q11には強制的に下方へ引き抜かれる力が働き、液柱Q11は急速に消滅する。また、噴射された気体Q2によって、充填済みの液体Q1の一番高く盛り上がった部分は、下方に押し込まれる。

【0035】

かかる気体Q2の噴射によって、充填サイクルを短縮でき、充填能力が向上すると同時に、引き抜かれた液柱によって生じる液体Q1の飛散が防止でき、充填ノズル1の先端(内筒2の下端)から液柱を的確に引き抜くことができ、充填精度も格段に向上する。

【0036】

また、本実施態様の液体充填方法によれば、液柱Q11の消滅後、ニードルバルブ4によって液体Q1の供給を止めているので、図6(b)に示すように、内筒2からの液垂れは発生せず、液体Q1が液体収容部Pやその周辺の装置等に付着して汚すことがない。従って、歩留まりを向上することができる。

【0037】

本発明の液体充填方法及び液体充填装置は、それぞれ、前述した実施態様及び実施形態に制限されることなく、本発明の趣旨を逸脱しない限り、適宜変更が可能である。

例えば、内筒2及び外筒3の断面形状は、円形に制限されず、例えば、楕円形や、四角形等の多角形でもよい。また、内筒2及び外筒3の断面形状は、その長手方向に亘って一定形状でなくてもよく、その途中で異なっていてもよい。

内筒2の断面形状と外筒3の断面形状とは相似形でなくてもよい。

【実施例】

【0038】

以下、実施例により本発明を更に詳細に説明する。しかしながら、本発明の範囲はかかる実施例に制限されるものではない。

【0039】

〔実施例1−1〜1−12〕

実施例1−1〜1−12を用いて、ノズル距離及び気体の噴射風量を異ならせた場合の影響について検証した。

液体Q1として、糸引きの性質が大きい、粘度が15Pa・s、シェアレート46S-1のときの第1法線応力差が56Paのシリコーン配合物Aを用いた。液体収容部Pとして、ブリスター成形により形成され、上部が開放した深絞り容器を用いた。

【0040】

充填ノズル1として、以下の各寸法を有するものを用いた。

内筒空間21の断面積S21は6.2mm2(内筒2の内径:φ2.8mm)で、外筒空間31の断面積S31は10.6mm2(外筒3の内径:φ5.0mm、内筒2の外径:φ3.4mm)である。内筒2の下端の位置と外筒3の下端の位置とは完全に一致している(位置ずれが0mm)。これらの寸法は、実施例1−1〜1−12において共通している。

【0041】

ノズル距離(外筒3の下端から液体収容部Pの上縁までの距離)hは、5mm、10mm及び20mmの3種類に異ならせる。また、気体Q2の噴射風量は、2.5(L/min)、5.0(L/min)、7.5(L/min)、10.0(L/min)の4種類に異ならせる。3種類のノズル距離及び4種類の噴射風量を組み合わせて実施例1−1〜1−12を用意した。各実施例におけるノズル距離及び噴射風量の組み合わせを、下記〔表1〕に示す。

【0042】

〔液柱消滅時間〕

上記実施例1−1〜1−12について液柱Q11が切断され、消滅するまでの時間を評価した。

〔飛散した液体による汚れ〕

液柱Q11を消滅させ、気体Q2の噴射を終えた後における、飛散した液体Q1による汚れについて、ノズル距離、気体の噴射風量を変化させて、下記の評価基準により評価した。実施例1−1〜1−12についてそれぞれ検証した。

【0043】

【表1】

【0044】

〔実施例2−1〜2−12〕

実施例2−1〜2−12は、それぞれ実施例1−1〜1−12に比べ、液体Q1として、粘度が25Pa・s、シェアレートが460S-1のときの第1法線応力差が31Paのシリコーン配合物Bを用いた点のみで異なり、その他の点は、それぞれ実施例1−1〜1−12と同じである。

実施例2−1〜2−12についても、実施例1−1〜1−12と同様に評価を行った。その結果を下記〔表2〕に示す。

【0045】

【表2】

【0046】

実施例1−1〜1−12及び実施例2−1〜2−12の評価結果から、例えば以下のことがわかる。即ち、〔表1〕に示すように、実施例1−1〜1−12においては、実施例1−2、1−6、1−7及び1−8は、液柱消滅時間が特に短く、液体の飛散が認められなかった。また、〔表2〕に示すように、実施例2−1〜2−12においては、実施例2−1、2−2、2−5及び2−6は、液柱消滅時間が特に短かく、液体の飛散が認められなかった。

具体的には、実施例1−2、1−6、1−7及び1−8並びに実施例2−1、2−2、2−5及び2−6においては、気体の噴射後1秒以内で、液柱は確実に且つ完全に消滅し、液体収容部の周辺への液体の飛散はなかった。

【0047】

充填能力の向上、即ち液柱消滅時間の短縮を図る上で、充填する液体の流動物性によってノズル距離や気体の噴射風量の最適値は異なるため、それらを調整する必要がある。ノズル距離を一定に保つ場合には、気体の噴射風量を調整すれば良い。噴射気体の流量を最適値以上に大きくすると、液体が飛散するとともに、液柱消滅時間が却って遅くなる場合がある。液体の飛散は、充填精度を低下させるとともに、飛散した液体による汚れを増加させる。結果として不良品の発生の原因となる。

ただし、本発明の充填ノズルによれば、気体の噴射によって液柱が消滅したときに、液柱は内筒2の下端から切断されるため、液柱の切断位置は常に一定に保たれる。また、充填能力を最大限発揮させる気体の噴射風量は、充填する液体の物性に応じて最適値が存在する。

【0048】

〔実施例3−1〜3−3〕

次に、実施例3−1〜3−3を用いて、内筒2の下端の位置と外筒3との下端の位置とを異ならせた場合の影響について検証した。

前記実施例1−1〜1−12及び前記実施例2−1〜2−12における前記充填ノズルを「実施例3−1」とする。外筒3の下端よりも内筒2の下端が1mm下方に位置する例を「実施例3−2」とし、外筒3の下端よりも内筒2の下端が1mm上方に位置する例を「実施例3−3」とする。

【0049】

〔実施例3−1〕

実施例3−1においては、内筒2の下端の位置と外筒3の下端の位置を一致させている。内筒2からの液体の充填の終了直後に、外筒3から気体を噴射する際に、液柱の周囲を包むようにエアーカーテンが形成されて、気体は、真下に向かって流れ、液柱が完全に消滅するまで存在することで、外筒3の内面及び外面、並びに内筒2の外面を汚すことはない。従って、液体の充填を長時間繰り返しても、シリコン配合物が内筒2及び外筒3に付着することがない。

【0050】

〔実施例3−2〕

実施例3−2においては、外筒3から噴射した気体が内筒2の外面に当たって外側に反射し、拡散する性質がある。そのため、実施例3−2の充填ノズルの形態は、液柱の付け根付近の盛り上がり方が広範囲になる、開口面積の大きい液体収容部へ、高粘度の液体を充填する場合に、特に効果を発揮する。

【0051】

〔実施例3−3〕

実施例3−3においては、外筒3から噴射した気体は、外筒3の下端付近の空間において渦を巻くように流れる。従って、液柱が周りから横方向にも押されることによって、液柱を下方に引き抜く力と液柱を破断する力が働く。液体が外筒の内面及び内筒の外面に付着しないように、外筒3の内径は内筒2の外径よりも充分大きくする必要がある。実施例3−3の充填ノズルの形態は、充填ノズルから引き抜かれ難い、特に高粘度の液体を充填する場合に効果がある。

【0052】

実施例3−1〜3−3の評価結果から、例えば以下のことがわかる。

充填ノズルの形態は、液体収容部の形状によって適宜選択されるが、一般的には内筒の下端の位置と外筒の下端の位置とは実質的に一致していることが好ましい。

【図面の簡単な説明】

【0053】

【図1】図1(a)は、本発明の液体充填方法の一実施態様に用いられる充填ノズルの縦断面図で、図1(b)は、図1(a)に示すB−B線断面図である。

【図2】図2は、図1に示す充填ノズルにおける内筒等を示す縦半断面図である。

【図3】図3は、図1に示す充填ノズルにおける外筒等を示す縦断面図である。

【図4】図4は、本発明の液体充填装置の一実施形態の全容を示す模式図である。

【図5】図5(a)及び図5(b)は、本発明の液体充填方法の一実施態様を工程順に示す縦断面図である。

【図6】図6(a)及び図6(b)は、図5(b)に示す工程の続きの工程を順次示す縦断面図である。

【符号の説明】

【0054】

1 充填ノズル

2 内筒

21 内筒空間

3 外筒

31 外筒空間

4 ニードルバルブ

41 弁体

42 シャフト

43 弁座

5 気体導入部

61 液体タンク

62 送液ポンプ

63 中継タンク

64 レベル計

65 分岐部

66 計量ポンプ

71〜75 連結管

P 液体収容部

Q1 液体

Q11 液柱

Q2 気体

【特許請求の範囲】

【請求項1】

凹状の液体収容部に液体を充填する液体充填方法であって、

液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを用い、

前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射する液体充填方法。

【請求項2】

前記内筒の下端の位置と前記外筒の下端の位置とは実質的に一致している請求項1記載の液体充填方法。

【請求項3】

前記内筒及び前記外筒は、その下端側の大部分が直円筒形状を有している請求項1又は2に記載の液体充填方法。

【請求項4】

凹状の液体収容部に液体を充填する液体充填装置であって、

液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを有し、

前記充填ノズルは、前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射するようになっている液体充填装置。

【請求項5】

前記内筒の下端の位置と前記外筒の下端の位置とは実質的に一致している請求項4記載の液体充填装置。

【請求項6】

前記内筒及び前記外筒は、その下端側の大部分が直円筒形状を有している請求項4又は5に記載の液体充填装置。

【請求項1】

凹状の液体収容部に液体を充填する液体充填方法であって、

液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを用い、

前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射する液体充填方法。

【請求項2】

前記内筒の下端の位置と前記外筒の下端の位置とは実質的に一致している請求項1記載の液体充填方法。

【請求項3】

前記内筒及び前記外筒は、その下端側の大部分が直円筒形状を有している請求項1又は2に記載の液体充填方法。

【請求項4】

凹状の液体収容部に液体を充填する液体充填装置であって、

液体が流通する内筒及び気体が流通する外筒を備えた二重管構造を有し且つ該内筒の上流側に液体の流通を制御するニードルバルブを備えた充填ノズルを有し、

前記充填ノズルは、前記液体収容部への液体の充填後に、前記外筒の下端から気体を噴射するようになっている液体充填装置。

【請求項5】

前記内筒の下端の位置と前記外筒の下端の位置とは実質的に一致している請求項4記載の液体充填装置。

【請求項6】

前記内筒及び前記外筒は、その下端側の大部分が直円筒形状を有している請求項4又は5に記載の液体充填装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−162663(P2008−162663A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−355846(P2006−355846)

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]