液体充填装置、バルブロッド

【課題】容器に充填する液体の流れに乱れが発生するのを抑えて容器内における泡立ちを防ぐとともに、より高い精度で流量制御を高速に行うことのできる液体充填装置等を低コストで提供することを目的とする。

【解決手段】外周面に上下方向に伸びる凹部107を有したロッド104を流路102内で上下動させることで、凹部107と絞り部109との間に形成される空隙Xの断面積を変化させ、液体の流量を制御する。液体供給管120から流れ込んだ液体を、流路102内においてその中心に位置するロッド104の周りを旋回しながら流下、つまり螺旋状に流下させることで、ロッド104の裏側へも液体の流れを生じさせる。これにより、液体として洗浄液を用いたときに、流路102の上部における洗浄性を高め、メンテナンス性の向上、品質管理の容易化、安定化を図る。

【解決手段】外周面に上下方向に伸びる凹部107を有したロッド104を流路102内で上下動させることで、凹部107と絞り部109との間に形成される空隙Xの断面積を変化させ、液体の流量を制御する。液体供給管120から流れ込んだ液体を、流路102内においてその中心に位置するロッド104の周りを旋回しながら流下、つまり螺旋状に流下させることで、ロッド104の裏側へも液体の流れを生じさせる。これにより、液体として洗浄液を用いたときに、流路102の上部における洗浄性を高め、メンテナンス性の向上、品質管理の容易化、安定化を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、飲料等の液体を容器に充填する液体充填装置、バルブロッドに関する。

【背景技術】

【0002】

飲料水などの液体をPETボトルやガラス瓶、ボトル缶等の容器に充填する装置として、回転式の液体充填装置が用いられている。この回転式の液体充填装置は、回転する円形のホイールの外周部に複数の充填バルブを備えており、ホイールがほぼ1回転して容器が周方向に搬送される間に、充填バルブから容器内への液体の充填を行う。そして、容器への充填が完了した後、キャッパ(打栓機)により容器へのキャップの装着が行われる(例えば、特許文献1参照。)。

【0003】

ここで従来の液体充填装置の一例を、図8を参照しつつ説明する。

図8に示す液体充填装置1では、旋回テーブル2が旋回軸心Cを中心として水平面内で回転する。この旋回テーブル2の外周縁には、周方向に沿って等間隔に、複数の充填バルブ10と複数のホルダ20とが対になって配置されている。

【0004】

旋回テーブル2の上方位置には、貯液タンク30が配置されている。この貯液タンク30は、旋回テーブル2と一体となって同期回転する。

この貯液タンク30と各充填バルブ10は、液体供給管40により接続されている。

【0005】

充填バルブ10の本体ブロック11の中心部分には上下方向に延びる流路12が形成されており、この流路12内には、下端部に液弁13を有したロッド14が配置されている。流路12の下部に弁座12aが形成されており、液弁13が下方移動して弁座12aに当接すると閉弁となり液体31の流通を遮断し、液弁13が上方移動して弁座12aから離れることにより開弁となり液体31を流通させる。

ロッド14は、エアシリンダ50により上下方向に駆動され、これにより液弁13が上下方向(垂直方向)に移動し開弁・閉弁動作が行われる。

【0006】

本体ブロック11の下端には充填ノズル15が配置され、流路12から液弁13を経て流下した液体31を容器3内に注ぐ。

【0007】

ホルダ20は旋回テーブル2に固定されており、容器3を充填バルブ10の充填ノズル15の下方位置に保持する。

【0008】

貯液タンク30の内部には、容器3に充填すべき飲料等の液体31が貯留されている。また貯液タンク30の内部のうち、貯留している液体31の上側の空間には、充填する液体31の種類に応じた気体が貯えられている。

【0009】

液体供給管40は、その上端が貯液タンク30に連通しており、その下端が充填バルブ10の流路12に連通して、貯液タンク30と充填バルブ10とを接続している。この液体供給管40には、電磁流量計41が介装されている。

【0010】

このような液体充填装置1では、エアシリンダ50により液弁13を上方に移動させて開弁状態になると、貯液タンク30内の液体31が、液体供給管40及び充填バルブ10の流路12を通り、充填ノズル15を介して、ホルダ20で保持された容器3内に充填される。このとき電磁流量計41にて充填流量を計測し、計測した充填流量が予め決めた規定量になったら、エアシリンダ50により液弁13を下方移動させて閉弁状態にする。

【0011】

ところで、容器3に液体31を充填する際には、充填ノズル15から液体31が容器3の底面に向かって自然落下していく。液体31が自然落下して容器3の底面に衝突すると、液体31が周囲の気体を巻き込んで泡立ってしまう。泡立ちが発生すると、液体31を容器3に充填するのに時間がかかり、生産効率が低下するという問題が発生する。

そこで、充填の初期期間では容器3に充填する流量を抑え、その後の期間で流量を増加させるようにすることが行われている。このような流量制御をするためには、充填初期では液弁13の開度を小さくし、その後の期間で液弁13の開度を大きくすればよい。泡立ちが生じやすい初期期間では、より少ない流量で充填をし、その後に、流量を増加させて液体を充填することにより、泡立ちを防止して充填時間の短縮を図るのである。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2006−168777号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上述したような従来の液体充填装置、充填バルブにおいては、以下に示すような問題が存在する。

図9に示すように、流路12の上端部には、流路12の内外を隔てるため、ダイヤフラム51が設けられている。ダイヤフラム51は、中央部に液弁13のロッド14が挿通される開口を有したドーナツ状で、外周部が本体ブロック11とエアシリンダ50の保持ブロック52との間に挟み込まれて保持され、内周部がエアシリンダ50のシリンダロッド53とロッド14との接続部分に挟み込まれて保持されている。

また、充填バルブ10において、液体供給管40は、流路12の上部に連通している。

【0014】

このような液体充填装置1においては、液体31の流れる部分、すなわち、液体供給管40や流路12、液弁13、充填ノズル15の内部を、カセイソーダ液や水酸化ナトリウム液を液体31として流すことで洗浄することが行われている。

しかし、上記したような従来の構成においては、特に流路12内の上部の洗浄が十分に行えない可能性があった。すなわち、液体供給管40から液体31が流路12内に流れ込むと、この液体31は、液体供給管40が接続されている側からロッド14を挟んで対向する裏側の領域には、液体31が回り込みにくく、流れが澱みやすい。特に、流路12の上部に設けられたダイヤフラム51の近傍(図9中、点線(A)で示した領域)においては、この問題は顕著となる。

【0015】

また、他の問題として、前記したように液弁13の開度調整を行って容器3に充填する液体31の流量を制御する場合、充填ノズル15から容器3に流入していく液体31の流れに乱れが生じることがあった。すなわち、流量制御による流量変化に起因して、液弁13と流路12との隙間を通るときに液体31の流れに乱流が発生する可能性があった。生産性向上のため、液体31の充填速度はできるだけ高めることが望まれており、充填速度を高めれば高める程、この問題の比重が増大する。

さらに、液弁13の開度調整は、エアシリンダ50の作動ストロークを制御することにより行うことになるが、液弁13の開度変化量は小さいため、流量制御を高速、高精度で行うのが難しいという問題がある。

【0016】

これに対し、特許文献1に示した技術においては、図8に示したように、液体供給管40に流量制御弁110を設けることで、上記問題を解決していたが、このような構成においては、充填バルブ10とは別に流量制御弁110を設ける必要があり、装置コストの上昇につながる。

【0017】

本発明は、このような技術的課題に基づいてなされたもので、充填バルブの流路内の洗浄を確実に行うことのできる液体充填装置を提供することを目的とする。

本発明の他の目的は、容器に充填する液体の流れに乱れが発生するのを抑えて容器内における泡立ちを防ぐとともに、より高い精度で流量制御を高速に行うことのできる液体充填装置等を低コストで提供することにある。

【課題を解決するための手段】

【0018】

かかる目的のもとになされた本発明は、回転体の外周部に複数設けられ、容器を保持するホルダと、回転体の外周部にホルダのそれぞれに対向して設けられ、回転体の回転中に、ホルダに保持された容器内へ液体を充填する充填バルブと、を備えた液体充填装置であって、充填バルブは、上下方向に連続して、上部に液体が供給される供給口が形成され、下部に液体を吐出する吐出口が形成された流路と、流路内で上下方向に移動自在に設けられ、吐出口を開閉する弁部を下端部に有したロッドと、ロッドを上下動させる駆動シリンダと、供給口から流路内に供給された液体の流れを、ロッドを中心として旋回する旋回流とする旋回流発生手段と、を備えることを特徴とする。

旋回流発生手段により、供給口から流路内に供給された液体の流れを、ロッドを中心として旋回する旋回流とすることで、供給口から見てロッドの裏側となる領域においても、液体の流れが澱むのを防ぐことができる。これにより、充填バルブの洗浄時に、液体として洗浄液を流した場合に、流路内の全域を確実に洗浄することができる。

【0019】

旋回流発生手段としては、いかなる構成のものを採用しても良いが、旋回流発生手段として、供給口を、流路の内周面において、ロッドの中心軸から流路の径方向にオフセットした位置に形成するのが好ましい。

また、旋回流発生手段として、ロッドの外周面に螺旋状の溝または突条を形成しても良い。

【0020】

吐出口から吐出された液を容器に充填するときには、その泡立ちを防ぐために、液の流れを螺旋流のままとせず、鉛直下方に向かう流れとするのが好ましい。このため、ロッドの外周面に、旋回流発生手段により発生された旋回流を、ほぼ鉛直下方に向かう流れに変換する整流部を形成するのが好ましい。

【0021】

整流部としては、ロッドの上下方向に延びる凹部を形成することができる。これにより、液体は、凹部と流路との空隙を通って下方に流れ、ほぼ鉛直下方に向かう流れとなる。

【0022】

また、流路は、凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、凹部は、ロッドを上下動させたときに、絞り部の内周面との間に形成される空隙の断面積が変化するよう形成することができる。このような凹部を有したロッドを上下動させると、凹部と絞り部との間に形成される空隙を通る液体の流量を調整することができる。これにより、ロッド先端部の弁体の開閉量で液体の流量を調整する必要がなくなる。

【0023】

ところで、流路の上端部に、流路の内周面とロッドの外周面との間を閉塞するシール部材が設けられている。このシール部材は、ロッドが内部に挿通され、駆動シリンダによりロッドが上下動するにともなって伸縮する蛇腹状の伸縮部を備えるものとするのが好ましい。伸縮部を有したシール部材を用いることで、ダイヤフラム式のシール部材に比較してロッドのストローク量を大きく確保できる。このような構成は、特に、上記のように凹部において液体の流量調整を行う場合にはロッドのストローク量が多くなるので適している。

【0024】

本発明は、回転体の外周部に複数設けられ、容器を保持するホルダと、回転体の外周部にホルダのそれぞれに対向して設けられ、回転体の回転中に、ホルダに保持された容器内へ液体を充填する充填バルブと、を備えた液体充填装置であって、充填バルブは、上下方向に連続して、上部に液体が供給される供給口が形成され、下部に液体を吐出する吐出口が形成された流路と、流路内で上下方向に移動自在に設けられ、吐出口を開閉する弁部を下端部に有したロッドと、ロッドを上下動させる駆動シリンダと、吐出口から吐出する液体の流量を調整する流量調整手段と、を備え、流量調整手段として、ロッドの上下方向に延びる凹部が形成され、流路は、凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、凹部は、ロッドを上下動させたときに、絞り部の内周面との間に形成される空隙の断面積が変化するよう形成されていることを特徴とする液体充填装置とすることもできる。

このような凹部を有したロッドを上下動させると、凹部と流路の絞り部との間に形成される空隙の断面積を変化させることができ、この空隙を通る液体の流量を調整することができる。

これにより、ロッド先端部の弁体の開閉量で液体の流量を調整する必要がなくなり、流量調整が容易となる。

【0025】

本発明は、液体充填装置において液体の吐出を制御する充填バルブの流路内に、流路が連続する方向に移動自在に設けられるバルブロッドとすることもできる。このバルブロッドは、外周面に、バルブロッドの軸線方向に延びる凹部が形成され、凹部は、流路の内径が上方から下方に向けて縮小する絞り部との間に形成される空隙の断面積が、ロッドを上下動させたときに変化するよう形成されていることを特徴とする。

【発明の効果】

【0026】

本発明によれば、供給口から流路内に供給された液体の流れを、ロッドを中心として旋回する旋回流とすることで、供給口から見てロッドの裏側となる領域においても、液体の流れが澱むのを防ぐことができる。これにより、充填バルブの洗浄時に液体として洗浄液を流した場合に、流路内の全域を確実に洗浄することができる。

【0027】

また、ロッドの外周面に、上下方向に延びる凹部が形成され、凹部と流路の絞り部との間に形成される空隙の断面積が、ロッドを上下動させたときに変化するよう形成することで、ロッドを上下動させれば液体の流量を調整することができる。これにより、ロッド先端部の弁体の開閉量で液体の流量を調整する必要がなくなり、より高い精度で流量制御を高速に行うことも容易となる。

また、凹部は、ロッドの上下方向に延びるので、液体は、凹部と流路との空隙を通ってほぼ鉛直下方に向かう流れとなり、容器に充填する液体の流れに乱れが発生するのを抑えて容器内における泡立ちを防ぐことができる。

【図面の簡単な説明】

【0028】

【図1】本実施の形態における飲料充填設備の概略構成を示す図である。

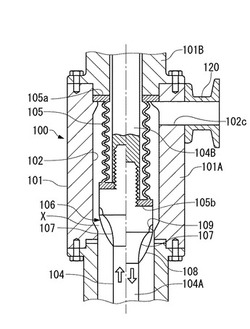

【図2】液体充填装置の要部を示す断面図である。

【図3】充填バルブの流路に対する液体供給管のオフセットを示す平断面図である。

【図4】充填バルブの上部を示す断面図である。

【図5】充填バルブが開閉するときの、ロッドに形成された凹部と流路の絞り部との関係の変化を示す図であり、それぞれ正断面図と絞り部での平断面図である。

【図6】図5に続く状態を示す図である。

【図7】液体充填装置の他の例を示す断面図である。

【図8】従来の液体充填装置の構成を示す断面図である。

【図9】従来の充填バルブを示す断面図である。

【発明を実施するための形態】

【0029】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における飲料充填設備の全体構成を説明するための図である。

図1に示すように、飲料充填設備は、供給コンベア01、転送ホイール02、液体充填装置03、転送ホイール04、キャッパ05、排出ホイール06、排出コンベア07を備えてなる。

この飲料充填設備では、容器(例えばペットボトル)を把持しつつ搬送することができるように、転送ホイール02、液体充填装置03、転送ホイール04、キャッパ05、排出ホイール06のそれぞれには、外周部分に円周方向に沿い等間隔でホルダを備えている。これにより、転送ホイール02〜排出ホイール06は回転しつつ、容器を把持して搬送し受け渡しするようになっている。

【0030】

このため、供給コンベア01により搬送されてきた容器は、位置Aにて転送ホイール02のホルダにより把持されて、位置Aから位置Bにまで搬送される。位置Bでは、容器は転送ホイール02から液体充填装置03に受け渡され液体充填装置03のホルダで把持されて位置Bから位置Cにまで搬送される。位置Bから位置Cにまで搬送される際に、液体充填装置03に備えた充填ノズルを介して容器には液体が充填される。

【0031】

更に、容器は位置Cにて液体充填装置03から転送ホイール04に、位置Dにて転送ホイール04からキャッパ05に、位置Eにてキャッパ05から排出ホイール06に、位置Fにて排出ホイール06から排出コンベア07に受け渡されて搬送される。キャッパ05では、容器に蓋をするキャッピングが行われる。

【0032】

以下、液体充填装置03について説明する。なお、本実施形態における液体充填装置03は、全体的な構成は図8に示した液体充填装置1に共通する。このため、図8の説明と共通する構成については、同符号を付してその説明を省略することがある。

【0033】

図2に示すように、液体充填装置03では、旋回テーブル2が旋回軸心Cを中心として水平面内で回転する。この旋回テーブル2の外周縁には、周方向に沿って等間隔に、複数の充填バルブ100と複数のホルダ20とが対になって配置されている。

【0034】

旋回テーブル2の上方位置には、貯液タンク30が配置されている。この貯液タンク30は、旋回テーブル2と一体となって同期回転する。

この貯液タンク30と各充填バルブ100は、液体供給管120により接続されている。

【0035】

充填バルブ100の本体ブロック101の中心部分には上下方向に延びる流路102が形成されており、この流路102内には液弁(弁部)103が配置されている。流路102の下部の吐出口102bに弁座102aが形成されており、液弁103が下方移動して弁座102aに当接すると吐出口102bが閉弁となり液体31の流通を遮断し、液弁103が上方移動して弁座102aから離れることにより開弁となり、液体31を吐出口102bから流通させる。

液弁103はロッド(バルブロッド)104を介してエアシリンダ(駆動シリンダ)50に連結されている。そして、エアシリンダ50の上下方向駆動により液弁103が上下方向(垂直方向)に移動し開弁・閉弁動作が行われる。

【0036】

本体ブロック101の下端には充填ノズル15が配置され、流路102から吐出口102bを経て流下した液体31を容器3内に注ぐ。

【0037】

ホルダ20は旋回テーブル2に固定されており、容器3を保持し、保持した容器3を充填バルブ100の充填ノズル15の下方位置に保持する。

【0038】

貯液タンク30の内部には、容器3に充填すべき飲料等の液体31が貯留されている。また貯液タンク30の内部のうち、貯留している液体31の上側の空間には、充填する液体31の種類に応じた気体が貯えられている。

【0039】

液体供給管120は、その上端が貯液タンク30に連通しており、その下端が充填バルブ100の流路102の上部に形成された供給口102cに連通して、貯液タンク30と充填バルブ100とを接続している。

【0040】

このような液体充填装置03では、エアシリンダ50により液弁103を上方に移動させて開弁状態になると、貯液タンク30内の液体31が、液体供給管120及び充填バルブ100の流路102を通り、充填ノズル15を介して、ホルダ20で保持された容器3内に充填される。このとき電磁流量計41にて充填流量を計測し、計測した充填流量が予め決めた規定量になったら、エアシリンダ50により液弁103を下方移動させて閉弁状態にする。

【0041】

ここで、図3に示すように、液体供給管120は、その中心軸を、断面視円形の流路102の中心Zに対し、径方向にオフセットさせた状態で設けられている。

これにより、液体供給管120から流れ込んだ液体31は流路102内においてその中心に位置するロッド104の周りを旋回しながら流下、つまり螺旋状に流下する。

このように、流路102の上部においては液体31の流れを螺旋流とすることで、ロッド104の裏側へも液体31の流れを生じさせて、流路102の上部における洗浄性を高め、メンテナンス性の向上、品質管理の容易化、安定化を図ることができる。

【0042】

また、図4に示すように、充填バルブ100の流路102内と、エアシリンダ50の作動空間とを隔てるため、ロッド104の上部には、伸縮シール部材(シール部材)105が設けられている。この伸縮シール部材105は、上下方向に延びる筒状で、蛇腹状をなして上下方向に伸縮自在となっている。伸縮シール部材105の上端部には、外周側に張り出す上部フランジ105aが形成されている。上部フランジ105aは、本体ブロック101を構成する複数の部材101A、101Bの間に挟み込まれることで保持されている。

また、伸縮シール部材105の下端部には、内周側に張り出す下部フランジ105bが形成されている。下部フランジ105bは、ロッド104を構成する複数の部材104A、104Bの間に挟み込まれることで保持されている。

伸縮シール部材105は、エアシリンダ50の駆動によりロッド104が昇降するにともない、伸縮する。このとき、蛇腹式の伸縮シール部材105は、図9に示したようなダイヤフラム51に比較し、上下方向の伸縮許容寸法が大きく、これによってロッド104の上下方向のストローク量を大きく確保できる。

【0043】

さて、本実施形態の充填バルブ100において、ロッド104の上部には、液体供給管120から流路102内に流れ込んだ液体31の螺旋状の流れをほぼ鉛直直下に向かう方向の流れに変換する整流部106が形成されている。

整流部106は、ロッド104の外周面に周方向に間隔を隔てて形成された複数の凹部107から構成されている。

ロッド104には、伸縮シール部材105の下方において、その外径が上方から下方に向けて漸次縮小するテーパ部108が形成されている。前記の各凹部107は、上下方向に長い縦長形状で、テーパ部108よりも上方の部分からテーパ部108にかけて、上下方向に連続して形成されている。

【0044】

一方、ロッド104のテーパ部108に対向する位置において、流路102の内周面には上方に対して下方の内径が縮小する絞り部109が形成されている。

凹部107は、ロッド104がエアシリンダ50の駆動に伴って昇降したときに、絞り部109との間に形成される空隙Xの面積が変化するよう、ロッド104の周方向における幅寸法、およびロッド104の径方向における深さが、ロッド104の上下方向の位置によって異なる。

【0045】

図5、図6は、エアシリンダ50によりロッド104が昇降したときの、ロッド104のテーパ部108と流路102との絞り部109との関係を示す図である。

エアシリンダ50により昇降駆動されるロッド104が、最低位置、すなわち液弁103が弁座102aに密着して流路102が閉鎖されている状態においては、図5(a)に示すように、凹部107が流路102の絞り部109よりも下方に位置する。これにより、ロッド104に形成された凹部107と絞り部109との間に形成される空隙Xの面積がゼロとなる。なお、この状態では、凹部107の上端部の一部が絞り部109よりも上方に位置し、空隙Xが0以上となるようにしても良い。これにより、液弁103を開くと同時に液体31が流下するようになる。

【0046】

図5(b)〜図6(c)、(d)に示すように、エアシリンダ50によりロッド104を最低位置から上昇させ、液弁103を弁座102aから引き上げていくと、凹部107が流路102の絞り部109と対向し、凹部107と絞り部109との間に形成される空隙Xの面積が、ロッド104を上昇させるほど大きくなっていく。

【0047】

このようにして、ロッド104を上下動させることで、この凹部107と絞り部109との間に形成される空隙Xの断面積が変化するので、液体31の流量を制御することができる。

ここで、凹部107の形状(幅(ロッド104の周方向における開口幅)や深さ)により、ロッド104を上下動させたときの液体31の流量の変化度合いを調整できる。これにより、容器3に液体31の充填するときに、例えば、充填を開始して初期の段階では、液体31の流量が小さく、その後液体31の流量が大きくなるように流量制御を行うのも容易であり、容器3内における泡立ち等を抑えることができる。このように、泡立ちが生じやすい初期期間では、より少ない流量で充填をし、その後に、流量を増加させて液体を充填することにより、泡立ちを防止して充填時間の短縮を図ることができる。

また、このような流量制御は、凹部107の形状により、ロッド104を一定速度で作動させながら大きなストロークで行うこともできる。これにより、従来のようにロッド104を上下動させることで液弁103と弁座102aとの間隙を変化させて液体31の流量を制御する場合に比較し、エアシリンダ50によるロッド104の上下動の精度は低くとも、高精度かつ高速な流量制御が容易となる。

【0048】

また、各凹部107は上下方向に連続して形成されているので、液体供給管120から流路102内に流れ込んだ液体31の螺旋状の流れをほぼ鉛直直下に向かう方向の流れに変換する整流部106として機能する。

これにより、流路102の上部においては液体31の流れを螺旋流としながらも、下方において液弁103と弁座102aとの隙間から容器3内に流下するときには、螺旋流の影響を及ぼさず、容器3内における泡立ち等を抑えることができる。

【0049】

上述したようにして、容器3に充填する液体31の流れに乱れが発生するのを抑えて容器3内における泡立ちを防ぐとともに、より高い精度で流量制御を高速に行うことが可能となる。しかも、複雑な制御をともなう機器等を用いることなく、充填バルブ100の構造的な変更で上記実施形態で示した構成は実現できるので、低コストで上記効果を奏することができる。

【0050】

また、液体供給管120から流れ込んだ液体31を、流路102内においてその中心に位置するロッド104の周りを旋回しながら流下、つまり螺旋状に流下させることで、ロッド104の裏側へも液体31の流れを生じさせることができる。これにより、洗浄時に液体31として洗浄液を用いた場合に、流路102の上部における洗浄性を高め、メンテナンス性の向上、品質管理の容易化、安定化を図ることができる。

なお、洗浄に際しては、エアシリンダ50によりロッド104を上下動させ、伸縮シール部材105の蛇腹を開き、その隙間をも確実に洗浄するのが好ましい。

【0051】

なお、上記実施形態においては、流路102の上部において螺旋流を生じさせるために、液体供給管120を流路102の中心にオフセットさせる構成としたが、そのオフセット量は何ら限定するものではない。しかし、すなわち螺旋流を最大限に効率よく発生させるには、液体供給管120は、流路102の外周部においてその接線方向に配置するのが好ましい。

【0052】

また、流路102の上部において螺旋流を発生させるには、上記した以外の手法を用いることも可能である。

例えば、図7に示すように、ロッド104の外周面に、螺旋状に連続する溝130を形成してもよい。この場合、液体供給管120は、流路102の中心に向けて液体31を流入させる構成としても良い。

【0053】

また、上記実施形態において、蛇腹状の伸縮シール部材105を用いたが、これは凹部107を採用するのに対応してロッド104の上下動ストロークを増大させるためである。したがって、ロッド104の上下動ストローク量を確保できるのであれば、流路102とエアシリンダ50の収容空間とを隔てるシール手段は、図7に示したように、ロッド104と本体ブロック101との間にO(オー)リング(シール部材)150を設けても良いし、またダイヤフラム式のシール手段を用いても良い。

【0054】

さらに、これ以外の構成、例えば凹部107の数や形状は、液体31の流量制御内容に応じて適宜設定すれば良い。

【0055】

上記実施形態では、飲料充填設備について説明したが、本発明の主旨に関わらない部分の構成は適宜他の構成としても何らの問題もない。

また、本発明は、飲料充填設備や充填バルブ100のみを対象とするものではなく、充填バルブ100のロッド104を上記したような構成としておけば、既存の充填バルブにロッド104を組み込むことで本実施の形態で示した効果を得ることも可能である。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0056】

03…液体充填装置、20…ホルダ、31…液体、40…液体供給管、50…エアシリンダ(駆動シリンダ)、100…充填バルブ、101…本体ブロック、102…流路、102a…弁座、103…液弁(弁部)、104…ロッド(バルブロッド)、105…伸縮シール部材(シール部材)、106…整流部、107…凹部、108…テーパ部、109…絞り部、120…液体供給管、130…溝、150…Oリング(シール部材)

【技術分野】

【0001】

本発明は、飲料等の液体を容器に充填する液体充填装置、バルブロッドに関する。

【背景技術】

【0002】

飲料水などの液体をPETボトルやガラス瓶、ボトル缶等の容器に充填する装置として、回転式の液体充填装置が用いられている。この回転式の液体充填装置は、回転する円形のホイールの外周部に複数の充填バルブを備えており、ホイールがほぼ1回転して容器が周方向に搬送される間に、充填バルブから容器内への液体の充填を行う。そして、容器への充填が完了した後、キャッパ(打栓機)により容器へのキャップの装着が行われる(例えば、特許文献1参照。)。

【0003】

ここで従来の液体充填装置の一例を、図8を参照しつつ説明する。

図8に示す液体充填装置1では、旋回テーブル2が旋回軸心Cを中心として水平面内で回転する。この旋回テーブル2の外周縁には、周方向に沿って等間隔に、複数の充填バルブ10と複数のホルダ20とが対になって配置されている。

【0004】

旋回テーブル2の上方位置には、貯液タンク30が配置されている。この貯液タンク30は、旋回テーブル2と一体となって同期回転する。

この貯液タンク30と各充填バルブ10は、液体供給管40により接続されている。

【0005】

充填バルブ10の本体ブロック11の中心部分には上下方向に延びる流路12が形成されており、この流路12内には、下端部に液弁13を有したロッド14が配置されている。流路12の下部に弁座12aが形成されており、液弁13が下方移動して弁座12aに当接すると閉弁となり液体31の流通を遮断し、液弁13が上方移動して弁座12aから離れることにより開弁となり液体31を流通させる。

ロッド14は、エアシリンダ50により上下方向に駆動され、これにより液弁13が上下方向(垂直方向)に移動し開弁・閉弁動作が行われる。

【0006】

本体ブロック11の下端には充填ノズル15が配置され、流路12から液弁13を経て流下した液体31を容器3内に注ぐ。

【0007】

ホルダ20は旋回テーブル2に固定されており、容器3を充填バルブ10の充填ノズル15の下方位置に保持する。

【0008】

貯液タンク30の内部には、容器3に充填すべき飲料等の液体31が貯留されている。また貯液タンク30の内部のうち、貯留している液体31の上側の空間には、充填する液体31の種類に応じた気体が貯えられている。

【0009】

液体供給管40は、その上端が貯液タンク30に連通しており、その下端が充填バルブ10の流路12に連通して、貯液タンク30と充填バルブ10とを接続している。この液体供給管40には、電磁流量計41が介装されている。

【0010】

このような液体充填装置1では、エアシリンダ50により液弁13を上方に移動させて開弁状態になると、貯液タンク30内の液体31が、液体供給管40及び充填バルブ10の流路12を通り、充填ノズル15を介して、ホルダ20で保持された容器3内に充填される。このとき電磁流量計41にて充填流量を計測し、計測した充填流量が予め決めた規定量になったら、エアシリンダ50により液弁13を下方移動させて閉弁状態にする。

【0011】

ところで、容器3に液体31を充填する際には、充填ノズル15から液体31が容器3の底面に向かって自然落下していく。液体31が自然落下して容器3の底面に衝突すると、液体31が周囲の気体を巻き込んで泡立ってしまう。泡立ちが発生すると、液体31を容器3に充填するのに時間がかかり、生産効率が低下するという問題が発生する。

そこで、充填の初期期間では容器3に充填する流量を抑え、その後の期間で流量を増加させるようにすることが行われている。このような流量制御をするためには、充填初期では液弁13の開度を小さくし、その後の期間で液弁13の開度を大きくすればよい。泡立ちが生じやすい初期期間では、より少ない流量で充填をし、その後に、流量を増加させて液体を充填することにより、泡立ちを防止して充填時間の短縮を図るのである。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2006−168777号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上述したような従来の液体充填装置、充填バルブにおいては、以下に示すような問題が存在する。

図9に示すように、流路12の上端部には、流路12の内外を隔てるため、ダイヤフラム51が設けられている。ダイヤフラム51は、中央部に液弁13のロッド14が挿通される開口を有したドーナツ状で、外周部が本体ブロック11とエアシリンダ50の保持ブロック52との間に挟み込まれて保持され、内周部がエアシリンダ50のシリンダロッド53とロッド14との接続部分に挟み込まれて保持されている。

また、充填バルブ10において、液体供給管40は、流路12の上部に連通している。

【0014】

このような液体充填装置1においては、液体31の流れる部分、すなわち、液体供給管40や流路12、液弁13、充填ノズル15の内部を、カセイソーダ液や水酸化ナトリウム液を液体31として流すことで洗浄することが行われている。

しかし、上記したような従来の構成においては、特に流路12内の上部の洗浄が十分に行えない可能性があった。すなわち、液体供給管40から液体31が流路12内に流れ込むと、この液体31は、液体供給管40が接続されている側からロッド14を挟んで対向する裏側の領域には、液体31が回り込みにくく、流れが澱みやすい。特に、流路12の上部に設けられたダイヤフラム51の近傍(図9中、点線(A)で示した領域)においては、この問題は顕著となる。

【0015】

また、他の問題として、前記したように液弁13の開度調整を行って容器3に充填する液体31の流量を制御する場合、充填ノズル15から容器3に流入していく液体31の流れに乱れが生じることがあった。すなわち、流量制御による流量変化に起因して、液弁13と流路12との隙間を通るときに液体31の流れに乱流が発生する可能性があった。生産性向上のため、液体31の充填速度はできるだけ高めることが望まれており、充填速度を高めれば高める程、この問題の比重が増大する。

さらに、液弁13の開度調整は、エアシリンダ50の作動ストロークを制御することにより行うことになるが、液弁13の開度変化量は小さいため、流量制御を高速、高精度で行うのが難しいという問題がある。

【0016】

これに対し、特許文献1に示した技術においては、図8に示したように、液体供給管40に流量制御弁110を設けることで、上記問題を解決していたが、このような構成においては、充填バルブ10とは別に流量制御弁110を設ける必要があり、装置コストの上昇につながる。

【0017】

本発明は、このような技術的課題に基づいてなされたもので、充填バルブの流路内の洗浄を確実に行うことのできる液体充填装置を提供することを目的とする。

本発明の他の目的は、容器に充填する液体の流れに乱れが発生するのを抑えて容器内における泡立ちを防ぐとともに、より高い精度で流量制御を高速に行うことのできる液体充填装置等を低コストで提供することにある。

【課題を解決するための手段】

【0018】

かかる目的のもとになされた本発明は、回転体の外周部に複数設けられ、容器を保持するホルダと、回転体の外周部にホルダのそれぞれに対向して設けられ、回転体の回転中に、ホルダに保持された容器内へ液体を充填する充填バルブと、を備えた液体充填装置であって、充填バルブは、上下方向に連続して、上部に液体が供給される供給口が形成され、下部に液体を吐出する吐出口が形成された流路と、流路内で上下方向に移動自在に設けられ、吐出口を開閉する弁部を下端部に有したロッドと、ロッドを上下動させる駆動シリンダと、供給口から流路内に供給された液体の流れを、ロッドを中心として旋回する旋回流とする旋回流発生手段と、を備えることを特徴とする。

旋回流発生手段により、供給口から流路内に供給された液体の流れを、ロッドを中心として旋回する旋回流とすることで、供給口から見てロッドの裏側となる領域においても、液体の流れが澱むのを防ぐことができる。これにより、充填バルブの洗浄時に、液体として洗浄液を流した場合に、流路内の全域を確実に洗浄することができる。

【0019】

旋回流発生手段としては、いかなる構成のものを採用しても良いが、旋回流発生手段として、供給口を、流路の内周面において、ロッドの中心軸から流路の径方向にオフセットした位置に形成するのが好ましい。

また、旋回流発生手段として、ロッドの外周面に螺旋状の溝または突条を形成しても良い。

【0020】

吐出口から吐出された液を容器に充填するときには、その泡立ちを防ぐために、液の流れを螺旋流のままとせず、鉛直下方に向かう流れとするのが好ましい。このため、ロッドの外周面に、旋回流発生手段により発生された旋回流を、ほぼ鉛直下方に向かう流れに変換する整流部を形成するのが好ましい。

【0021】

整流部としては、ロッドの上下方向に延びる凹部を形成することができる。これにより、液体は、凹部と流路との空隙を通って下方に流れ、ほぼ鉛直下方に向かう流れとなる。

【0022】

また、流路は、凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、凹部は、ロッドを上下動させたときに、絞り部の内周面との間に形成される空隙の断面積が変化するよう形成することができる。このような凹部を有したロッドを上下動させると、凹部と絞り部との間に形成される空隙を通る液体の流量を調整することができる。これにより、ロッド先端部の弁体の開閉量で液体の流量を調整する必要がなくなる。

【0023】

ところで、流路の上端部に、流路の内周面とロッドの外周面との間を閉塞するシール部材が設けられている。このシール部材は、ロッドが内部に挿通され、駆動シリンダによりロッドが上下動するにともなって伸縮する蛇腹状の伸縮部を備えるものとするのが好ましい。伸縮部を有したシール部材を用いることで、ダイヤフラム式のシール部材に比較してロッドのストローク量を大きく確保できる。このような構成は、特に、上記のように凹部において液体の流量調整を行う場合にはロッドのストローク量が多くなるので適している。

【0024】

本発明は、回転体の外周部に複数設けられ、容器を保持するホルダと、回転体の外周部にホルダのそれぞれに対向して設けられ、回転体の回転中に、ホルダに保持された容器内へ液体を充填する充填バルブと、を備えた液体充填装置であって、充填バルブは、上下方向に連続して、上部に液体が供給される供給口が形成され、下部に液体を吐出する吐出口が形成された流路と、流路内で上下方向に移動自在に設けられ、吐出口を開閉する弁部を下端部に有したロッドと、ロッドを上下動させる駆動シリンダと、吐出口から吐出する液体の流量を調整する流量調整手段と、を備え、流量調整手段として、ロッドの上下方向に延びる凹部が形成され、流路は、凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、凹部は、ロッドを上下動させたときに、絞り部の内周面との間に形成される空隙の断面積が変化するよう形成されていることを特徴とする液体充填装置とすることもできる。

このような凹部を有したロッドを上下動させると、凹部と流路の絞り部との間に形成される空隙の断面積を変化させることができ、この空隙を通る液体の流量を調整することができる。

これにより、ロッド先端部の弁体の開閉量で液体の流量を調整する必要がなくなり、流量調整が容易となる。

【0025】

本発明は、液体充填装置において液体の吐出を制御する充填バルブの流路内に、流路が連続する方向に移動自在に設けられるバルブロッドとすることもできる。このバルブロッドは、外周面に、バルブロッドの軸線方向に延びる凹部が形成され、凹部は、流路の内径が上方から下方に向けて縮小する絞り部との間に形成される空隙の断面積が、ロッドを上下動させたときに変化するよう形成されていることを特徴とする。

【発明の効果】

【0026】

本発明によれば、供給口から流路内に供給された液体の流れを、ロッドを中心として旋回する旋回流とすることで、供給口から見てロッドの裏側となる領域においても、液体の流れが澱むのを防ぐことができる。これにより、充填バルブの洗浄時に液体として洗浄液を流した場合に、流路内の全域を確実に洗浄することができる。

【0027】

また、ロッドの外周面に、上下方向に延びる凹部が形成され、凹部と流路の絞り部との間に形成される空隙の断面積が、ロッドを上下動させたときに変化するよう形成することで、ロッドを上下動させれば液体の流量を調整することができる。これにより、ロッド先端部の弁体の開閉量で液体の流量を調整する必要がなくなり、より高い精度で流量制御を高速に行うことも容易となる。

また、凹部は、ロッドの上下方向に延びるので、液体は、凹部と流路との空隙を通ってほぼ鉛直下方に向かう流れとなり、容器に充填する液体の流れに乱れが発生するのを抑えて容器内における泡立ちを防ぐことができる。

【図面の簡単な説明】

【0028】

【図1】本実施の形態における飲料充填設備の概略構成を示す図である。

【図2】液体充填装置の要部を示す断面図である。

【図3】充填バルブの流路に対する液体供給管のオフセットを示す平断面図である。

【図4】充填バルブの上部を示す断面図である。

【図5】充填バルブが開閉するときの、ロッドに形成された凹部と流路の絞り部との関係の変化を示す図であり、それぞれ正断面図と絞り部での平断面図である。

【図6】図5に続く状態を示す図である。

【図7】液体充填装置の他の例を示す断面図である。

【図8】従来の液体充填装置の構成を示す断面図である。

【図9】従来の充填バルブを示す断面図である。

【発明を実施するための形態】

【0029】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における飲料充填設備の全体構成を説明するための図である。

図1に示すように、飲料充填設備は、供給コンベア01、転送ホイール02、液体充填装置03、転送ホイール04、キャッパ05、排出ホイール06、排出コンベア07を備えてなる。

この飲料充填設備では、容器(例えばペットボトル)を把持しつつ搬送することができるように、転送ホイール02、液体充填装置03、転送ホイール04、キャッパ05、排出ホイール06のそれぞれには、外周部分に円周方向に沿い等間隔でホルダを備えている。これにより、転送ホイール02〜排出ホイール06は回転しつつ、容器を把持して搬送し受け渡しするようになっている。

【0030】

このため、供給コンベア01により搬送されてきた容器は、位置Aにて転送ホイール02のホルダにより把持されて、位置Aから位置Bにまで搬送される。位置Bでは、容器は転送ホイール02から液体充填装置03に受け渡され液体充填装置03のホルダで把持されて位置Bから位置Cにまで搬送される。位置Bから位置Cにまで搬送される際に、液体充填装置03に備えた充填ノズルを介して容器には液体が充填される。

【0031】

更に、容器は位置Cにて液体充填装置03から転送ホイール04に、位置Dにて転送ホイール04からキャッパ05に、位置Eにてキャッパ05から排出ホイール06に、位置Fにて排出ホイール06から排出コンベア07に受け渡されて搬送される。キャッパ05では、容器に蓋をするキャッピングが行われる。

【0032】

以下、液体充填装置03について説明する。なお、本実施形態における液体充填装置03は、全体的な構成は図8に示した液体充填装置1に共通する。このため、図8の説明と共通する構成については、同符号を付してその説明を省略することがある。

【0033】

図2に示すように、液体充填装置03では、旋回テーブル2が旋回軸心Cを中心として水平面内で回転する。この旋回テーブル2の外周縁には、周方向に沿って等間隔に、複数の充填バルブ100と複数のホルダ20とが対になって配置されている。

【0034】

旋回テーブル2の上方位置には、貯液タンク30が配置されている。この貯液タンク30は、旋回テーブル2と一体となって同期回転する。

この貯液タンク30と各充填バルブ100は、液体供給管120により接続されている。

【0035】

充填バルブ100の本体ブロック101の中心部分には上下方向に延びる流路102が形成されており、この流路102内には液弁(弁部)103が配置されている。流路102の下部の吐出口102bに弁座102aが形成されており、液弁103が下方移動して弁座102aに当接すると吐出口102bが閉弁となり液体31の流通を遮断し、液弁103が上方移動して弁座102aから離れることにより開弁となり、液体31を吐出口102bから流通させる。

液弁103はロッド(バルブロッド)104を介してエアシリンダ(駆動シリンダ)50に連結されている。そして、エアシリンダ50の上下方向駆動により液弁103が上下方向(垂直方向)に移動し開弁・閉弁動作が行われる。

【0036】

本体ブロック101の下端には充填ノズル15が配置され、流路102から吐出口102bを経て流下した液体31を容器3内に注ぐ。

【0037】

ホルダ20は旋回テーブル2に固定されており、容器3を保持し、保持した容器3を充填バルブ100の充填ノズル15の下方位置に保持する。

【0038】

貯液タンク30の内部には、容器3に充填すべき飲料等の液体31が貯留されている。また貯液タンク30の内部のうち、貯留している液体31の上側の空間には、充填する液体31の種類に応じた気体が貯えられている。

【0039】

液体供給管120は、その上端が貯液タンク30に連通しており、その下端が充填バルブ100の流路102の上部に形成された供給口102cに連通して、貯液タンク30と充填バルブ100とを接続している。

【0040】

このような液体充填装置03では、エアシリンダ50により液弁103を上方に移動させて開弁状態になると、貯液タンク30内の液体31が、液体供給管120及び充填バルブ100の流路102を通り、充填ノズル15を介して、ホルダ20で保持された容器3内に充填される。このとき電磁流量計41にて充填流量を計測し、計測した充填流量が予め決めた規定量になったら、エアシリンダ50により液弁103を下方移動させて閉弁状態にする。

【0041】

ここで、図3に示すように、液体供給管120は、その中心軸を、断面視円形の流路102の中心Zに対し、径方向にオフセットさせた状態で設けられている。

これにより、液体供給管120から流れ込んだ液体31は流路102内においてその中心に位置するロッド104の周りを旋回しながら流下、つまり螺旋状に流下する。

このように、流路102の上部においては液体31の流れを螺旋流とすることで、ロッド104の裏側へも液体31の流れを生じさせて、流路102の上部における洗浄性を高め、メンテナンス性の向上、品質管理の容易化、安定化を図ることができる。

【0042】

また、図4に示すように、充填バルブ100の流路102内と、エアシリンダ50の作動空間とを隔てるため、ロッド104の上部には、伸縮シール部材(シール部材)105が設けられている。この伸縮シール部材105は、上下方向に延びる筒状で、蛇腹状をなして上下方向に伸縮自在となっている。伸縮シール部材105の上端部には、外周側に張り出す上部フランジ105aが形成されている。上部フランジ105aは、本体ブロック101を構成する複数の部材101A、101Bの間に挟み込まれることで保持されている。

また、伸縮シール部材105の下端部には、内周側に張り出す下部フランジ105bが形成されている。下部フランジ105bは、ロッド104を構成する複数の部材104A、104Bの間に挟み込まれることで保持されている。

伸縮シール部材105は、エアシリンダ50の駆動によりロッド104が昇降するにともない、伸縮する。このとき、蛇腹式の伸縮シール部材105は、図9に示したようなダイヤフラム51に比較し、上下方向の伸縮許容寸法が大きく、これによってロッド104の上下方向のストローク量を大きく確保できる。

【0043】

さて、本実施形態の充填バルブ100において、ロッド104の上部には、液体供給管120から流路102内に流れ込んだ液体31の螺旋状の流れをほぼ鉛直直下に向かう方向の流れに変換する整流部106が形成されている。

整流部106は、ロッド104の外周面に周方向に間隔を隔てて形成された複数の凹部107から構成されている。

ロッド104には、伸縮シール部材105の下方において、その外径が上方から下方に向けて漸次縮小するテーパ部108が形成されている。前記の各凹部107は、上下方向に長い縦長形状で、テーパ部108よりも上方の部分からテーパ部108にかけて、上下方向に連続して形成されている。

【0044】

一方、ロッド104のテーパ部108に対向する位置において、流路102の内周面には上方に対して下方の内径が縮小する絞り部109が形成されている。

凹部107は、ロッド104がエアシリンダ50の駆動に伴って昇降したときに、絞り部109との間に形成される空隙Xの面積が変化するよう、ロッド104の周方向における幅寸法、およびロッド104の径方向における深さが、ロッド104の上下方向の位置によって異なる。

【0045】

図5、図6は、エアシリンダ50によりロッド104が昇降したときの、ロッド104のテーパ部108と流路102との絞り部109との関係を示す図である。

エアシリンダ50により昇降駆動されるロッド104が、最低位置、すなわち液弁103が弁座102aに密着して流路102が閉鎖されている状態においては、図5(a)に示すように、凹部107が流路102の絞り部109よりも下方に位置する。これにより、ロッド104に形成された凹部107と絞り部109との間に形成される空隙Xの面積がゼロとなる。なお、この状態では、凹部107の上端部の一部が絞り部109よりも上方に位置し、空隙Xが0以上となるようにしても良い。これにより、液弁103を開くと同時に液体31が流下するようになる。

【0046】

図5(b)〜図6(c)、(d)に示すように、エアシリンダ50によりロッド104を最低位置から上昇させ、液弁103を弁座102aから引き上げていくと、凹部107が流路102の絞り部109と対向し、凹部107と絞り部109との間に形成される空隙Xの面積が、ロッド104を上昇させるほど大きくなっていく。

【0047】

このようにして、ロッド104を上下動させることで、この凹部107と絞り部109との間に形成される空隙Xの断面積が変化するので、液体31の流量を制御することができる。

ここで、凹部107の形状(幅(ロッド104の周方向における開口幅)や深さ)により、ロッド104を上下動させたときの液体31の流量の変化度合いを調整できる。これにより、容器3に液体31の充填するときに、例えば、充填を開始して初期の段階では、液体31の流量が小さく、その後液体31の流量が大きくなるように流量制御を行うのも容易であり、容器3内における泡立ち等を抑えることができる。このように、泡立ちが生じやすい初期期間では、より少ない流量で充填をし、その後に、流量を増加させて液体を充填することにより、泡立ちを防止して充填時間の短縮を図ることができる。

また、このような流量制御は、凹部107の形状により、ロッド104を一定速度で作動させながら大きなストロークで行うこともできる。これにより、従来のようにロッド104を上下動させることで液弁103と弁座102aとの間隙を変化させて液体31の流量を制御する場合に比較し、エアシリンダ50によるロッド104の上下動の精度は低くとも、高精度かつ高速な流量制御が容易となる。

【0048】

また、各凹部107は上下方向に連続して形成されているので、液体供給管120から流路102内に流れ込んだ液体31の螺旋状の流れをほぼ鉛直直下に向かう方向の流れに変換する整流部106として機能する。

これにより、流路102の上部においては液体31の流れを螺旋流としながらも、下方において液弁103と弁座102aとの隙間から容器3内に流下するときには、螺旋流の影響を及ぼさず、容器3内における泡立ち等を抑えることができる。

【0049】

上述したようにして、容器3に充填する液体31の流れに乱れが発生するのを抑えて容器3内における泡立ちを防ぐとともに、より高い精度で流量制御を高速に行うことが可能となる。しかも、複雑な制御をともなう機器等を用いることなく、充填バルブ100の構造的な変更で上記実施形態で示した構成は実現できるので、低コストで上記効果を奏することができる。

【0050】

また、液体供給管120から流れ込んだ液体31を、流路102内においてその中心に位置するロッド104の周りを旋回しながら流下、つまり螺旋状に流下させることで、ロッド104の裏側へも液体31の流れを生じさせることができる。これにより、洗浄時に液体31として洗浄液を用いた場合に、流路102の上部における洗浄性を高め、メンテナンス性の向上、品質管理の容易化、安定化を図ることができる。

なお、洗浄に際しては、エアシリンダ50によりロッド104を上下動させ、伸縮シール部材105の蛇腹を開き、その隙間をも確実に洗浄するのが好ましい。

【0051】

なお、上記実施形態においては、流路102の上部において螺旋流を生じさせるために、液体供給管120を流路102の中心にオフセットさせる構成としたが、そのオフセット量は何ら限定するものではない。しかし、すなわち螺旋流を最大限に効率よく発生させるには、液体供給管120は、流路102の外周部においてその接線方向に配置するのが好ましい。

【0052】

また、流路102の上部において螺旋流を発生させるには、上記した以外の手法を用いることも可能である。

例えば、図7に示すように、ロッド104の外周面に、螺旋状に連続する溝130を形成してもよい。この場合、液体供給管120は、流路102の中心に向けて液体31を流入させる構成としても良い。

【0053】

また、上記実施形態において、蛇腹状の伸縮シール部材105を用いたが、これは凹部107を採用するのに対応してロッド104の上下動ストロークを増大させるためである。したがって、ロッド104の上下動ストローク量を確保できるのであれば、流路102とエアシリンダ50の収容空間とを隔てるシール手段は、図7に示したように、ロッド104と本体ブロック101との間にO(オー)リング(シール部材)150を設けても良いし、またダイヤフラム式のシール手段を用いても良い。

【0054】

さらに、これ以外の構成、例えば凹部107の数や形状は、液体31の流量制御内容に応じて適宜設定すれば良い。

【0055】

上記実施形態では、飲料充填設備について説明したが、本発明の主旨に関わらない部分の構成は適宜他の構成としても何らの問題もない。

また、本発明は、飲料充填設備や充填バルブ100のみを対象とするものではなく、充填バルブ100のロッド104を上記したような構成としておけば、既存の充填バルブにロッド104を組み込むことで本実施の形態で示した効果を得ることも可能である。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0056】

03…液体充填装置、20…ホルダ、31…液体、40…液体供給管、50…エアシリンダ(駆動シリンダ)、100…充填バルブ、101…本体ブロック、102…流路、102a…弁座、103…液弁(弁部)、104…ロッド(バルブロッド)、105…伸縮シール部材(シール部材)、106…整流部、107…凹部、108…テーパ部、109…絞り部、120…液体供給管、130…溝、150…Oリング(シール部材)

【特許請求の範囲】

【請求項1】

回転体の外周部に複数設けられ、容器を保持するホルダと、

前記回転体の外周部に前記ホルダのそれぞれに対向して設けられ、前記回転体の回転中に、前記ホルダに保持された前記容器内へ液体を充填する充填バルブと、

を備えた液体充填装置であって、

前記充填バルブは、

上下方向に連続して、上部に前記液体が供給される供給口が形成され、下部に前記液体を吐出する吐出口が形成された流路と、

前記流路内で上下方向に移動自在に設けられ、前記吐出口を開閉する弁部を下端部に有したロッドと、

前記ロッドを上下動させる駆動シリンダと、

前記供給口から前記流路内に供給された前記液体の流れを、前記ロッドを中心として旋回する旋回流とする旋回流発生手段と、を備えることを特徴とする液体充填装置。

【請求項2】

前記旋回流発生手段として、前記供給口が、前記流路の内周面において、前記ロッドの中心軸から前記流路の径方向にオフセットした位置に形成されていることを特徴とする請求項1に記載の液体充填装置。

【請求項3】

前記旋回流発生手段として、前記ロッドの外周面に螺旋状の溝または突条が形成されていることを特徴とする請求項1に記載の液体充填装置。

【請求項4】

前記ロッドの外周面に、前記旋回流発生手段により発生された前記旋回流を、ほぼ鉛直下方に向かう流れに変換する整流部が形成されていることを特徴とする請求項1から3のいずれかに記載の液体充填装置。

【請求項5】

前記整流部として、前記ロッドの上下方向に延びる凹部が形成されていることを特徴とする請求項4に記載の液体充填装置。

【請求項6】

前記流路は、前記凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、

前記凹部は、前記ロッドを上下動させたときに、前記絞り部の内周面との間に形成される空隙の断面積が変化するよう形成されていることを特徴とする請求項5に記載の液体充填装置。

【請求項7】

前記流路の上端部に、前記流路の内周面と前記ロッドの外周面との間を閉塞するシール部材が設けられ、

前記シール部材は、前記ロッドが内部に挿通され、前記駆動シリンダにより前記ロッドが上下動するにともなって伸縮する蛇腹状の伸縮部を備えることを特徴とする請求項1から6のいずれかに記載の液体充填装置。

【請求項8】

回転体の外周部に複数設けられ、容器を保持するホルダと、

前記回転体の外周部に前記ホルダのそれぞれに対向して設けられ、前記回転体の回転中に、前記ホルダに保持された前記容器内へ液体を充填する充填バルブと、

を備えた液体充填装置であって、

前記充填バルブは、

上下方向に連続して、上部に前記液体が供給される供給口が形成され、下部に前記液体を吐出する吐出口が形成された流路と、

前記流路内で上下方向に移動自在に設けられ、前記吐出口を開閉する弁部を下端部に有したロッドと、

前記ロッドを上下動させる駆動シリンダと、

前記吐出口から吐出する前記液体の流量を調整する流量調整手段と、を備え、

前記流量調整手段として、前記ロッドの上下方向に延びる凹部が形成され、

前記流路は、前記凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、

前記凹部は、前記ロッドを上下動させたときに、前記絞り部の内周面との間に形成される空隙の断面積が変化するよう形成されていることを特徴とする液体充填装置。

【請求項9】

液体充填装置において液体の吐出を制御する充填バルブの流路内に、前記流路が連続する方向に移動自在に設けられるバルブロッドであって、

外周面に、前記バルブロッドの軸線方向に延びる凹部が形成され、

前記凹部は、前記流路の内径が上方から下方に向けて縮小される絞り部との間に形成される空隙の断面積が、前記バルブロッドを上下動させたときに変化するよう形成されていることを特徴とするバルブロッド。

【請求項1】

回転体の外周部に複数設けられ、容器を保持するホルダと、

前記回転体の外周部に前記ホルダのそれぞれに対向して設けられ、前記回転体の回転中に、前記ホルダに保持された前記容器内へ液体を充填する充填バルブと、

を備えた液体充填装置であって、

前記充填バルブは、

上下方向に連続して、上部に前記液体が供給される供給口が形成され、下部に前記液体を吐出する吐出口が形成された流路と、

前記流路内で上下方向に移動自在に設けられ、前記吐出口を開閉する弁部を下端部に有したロッドと、

前記ロッドを上下動させる駆動シリンダと、

前記供給口から前記流路内に供給された前記液体の流れを、前記ロッドを中心として旋回する旋回流とする旋回流発生手段と、を備えることを特徴とする液体充填装置。

【請求項2】

前記旋回流発生手段として、前記供給口が、前記流路の内周面において、前記ロッドの中心軸から前記流路の径方向にオフセットした位置に形成されていることを特徴とする請求項1に記載の液体充填装置。

【請求項3】

前記旋回流発生手段として、前記ロッドの外周面に螺旋状の溝または突条が形成されていることを特徴とする請求項1に記載の液体充填装置。

【請求項4】

前記ロッドの外周面に、前記旋回流発生手段により発生された前記旋回流を、ほぼ鉛直下方に向かう流れに変換する整流部が形成されていることを特徴とする請求項1から3のいずれかに記載の液体充填装置。

【請求項5】

前記整流部として、前記ロッドの上下方向に延びる凹部が形成されていることを特徴とする請求項4に記載の液体充填装置。

【請求項6】

前記流路は、前記凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、

前記凹部は、前記ロッドを上下動させたときに、前記絞り部の内周面との間に形成される空隙の断面積が変化するよう形成されていることを特徴とする請求項5に記載の液体充填装置。

【請求項7】

前記流路の上端部に、前記流路の内周面と前記ロッドの外周面との間を閉塞するシール部材が設けられ、

前記シール部材は、前記ロッドが内部に挿通され、前記駆動シリンダにより前記ロッドが上下動するにともなって伸縮する蛇腹状の伸縮部を備えることを特徴とする請求項1から6のいずれかに記載の液体充填装置。

【請求項8】

回転体の外周部に複数設けられ、容器を保持するホルダと、

前記回転体の外周部に前記ホルダのそれぞれに対向して設けられ、前記回転体の回転中に、前記ホルダに保持された前記容器内へ液体を充填する充填バルブと、

を備えた液体充填装置であって、

前記充填バルブは、

上下方向に連続して、上部に前記液体が供給される供給口が形成され、下部に前記液体を吐出する吐出口が形成された流路と、

前記流路内で上下方向に移動自在に設けられ、前記吐出口を開閉する弁部を下端部に有したロッドと、

前記ロッドを上下動させる駆動シリンダと、

前記吐出口から吐出する前記液体の流量を調整する流量調整手段と、を備え、

前記流量調整手段として、前記ロッドの上下方向に延びる凹部が形成され、

前記流路は、前記凹部に対向する領域に、その内径が上方から下方に行くに従って縮小する絞り部を有し、

前記凹部は、前記ロッドを上下動させたときに、前記絞り部の内周面との間に形成される空隙の断面積が変化するよう形成されていることを特徴とする液体充填装置。

【請求項9】

液体充填装置において液体の吐出を制御する充填バルブの流路内に、前記流路が連続する方向に移動自在に設けられるバルブロッドであって、

外周面に、前記バルブロッドの軸線方向に延びる凹部が形成され、

前記凹部は、前記流路の内径が上方から下方に向けて縮小される絞り部との間に形成される空隙の断面積が、前記バルブロッドを上下動させたときに変化するよう形成されていることを特徴とするバルブロッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−189035(P2010−189035A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−35283(P2009−35283)

【出願日】平成21年2月18日(2009.2.18)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月18日(2009.2.18)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]