液体処理装置

【課題】

各種の汚染物質等を含む被処理液体を、効率良く、かつ、低コストで処理して浄化できる小型で簡便な構造を有する液体処理装置を提供する。

【解決手段】

電圧印加電極と接地電極とを有する気体放電部と、これに一体的に直結した微細気泡発生部と、特定の気体又は複数種類の気体を混合して成る混合気体を前記気体放電部に導入する気体供給手段とを備え、前記気体放電部は両電極間における大気圧下での気体放電により気体をプラズマ等化させて活性化ガスを発生させ、該活性化ガスを失活させぬよう直ちに前記微細気泡発生部に自吸させ、活性化ガスを微細気泡化して被処理液体中に供給することにより、活性化ガス中のプラズマ等と被処理液体中の被処理物質とを効率的に反応させて除去できる液体処理装置。

各種の汚染物質等を含む被処理液体を、効率良く、かつ、低コストで処理して浄化できる小型で簡便な構造を有する液体処理装置を提供する。

【解決手段】

電圧印加電極と接地電極とを有する気体放電部と、これに一体的に直結した微細気泡発生部と、特定の気体又は複数種類の気体を混合して成る混合気体を前記気体放電部に導入する気体供給手段とを備え、前記気体放電部は両電極間における大気圧下での気体放電により気体をプラズマ等化させて活性化ガスを発生させ、該活性化ガスを失活させぬよう直ちに前記微細気泡発生部に自吸させ、活性化ガスを微細気泡化して被処理液体中に供給することにより、活性化ガス中のプラズマ等と被処理液体中の被処理物質とを効率的に反応させて除去できる液体処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種の原料気体中で気体放電を発生させて得た活性化ガスを微細気泡化して液体中に拡散させることにより、該液体中の有機物、無機物、微生物、細菌、ウイルス等を効率良く分解処理することを目的とする液体処理装置に関する。

【背景技術】

【0002】

上水、下水、産業排水などの液体中の有機物の酸化分解、殺菌、減菌、脱臭等の液体処理を行うために、オゾンが広く用いられている。この際、オゾンと被処理液体の接触面積を増加させて処理効率を高めるために、オゾン発生装置から得たオゾン含有ガスを微細気泡化して被処理液体中に拡散する方法、所謂マイクロバブルを用いた水処理装置が提案されている。

【0003】

例えば特許文献1では、オゾン発生装置とマイクロバブル発生機をガス供給管等で接続して水処理を行っている。しかしながら、オゾン自体は酸化力が弱く、しかも空気あるいは酸素を含む気体中での放電によって生成したオゾン含有ガスを微細気泡化する途上で、ガス供給管内を移動する途中での失活や、ガス供給管等の内部での吸着によるオゾン密度の減少により、水処理効率が極端に低下するという問題がある。

【0004】

そこで、オゾンよりも酸化作用が強い原子状酸素ラジカル(Oラジカル)やヒドロキシルラジカル(OHラジカル)を被処理水中に直接生成して、有機物の酸化分解、殺菌、減菌、脱臭等を実現するために、被処理液体中に高電圧電極を設置し、高周波又はパルス電圧を印加して水中放電を起こす方法も提案されている(特許文献2)。しかしながら、放電電極が被処理液体中に浸漬されているため、放電を起こすためには数十KVを超える電圧を印加できる電源が必要となるだけでなく、安定した水中放電の生成及び維持には制御回路の最適化が不可欠である。そのため、水中放電方式は経済面、技術面における困難性が高いという問題を有する。

【0005】

一方、被処理水を水滴化手段によって水滴化してストリーマ放電場に供給することにより、ストリーマ放電で発生するオゾンやOラジカル、OHラジカルで水滴中の処理対象物質を分解する水処理装置も提案されている(特許文献3)。この場合、被処理水を水滴状にして放電場に供給するため、小さな印加電圧でも放電を発生させることができるので、放電電極が被処理水中に浸漬される場合と比較して経済的である。また。本水処理装置はその前工程でストリーマ放電場中の気体を気泡状態にして被処理水中に供給する手段も兼ね備えているので、気体中に含まれる使用されずに残っていたオゾンの再利用も図っている。

【0006】

しかしながら、ストリーマ放電で発生するオゾンやOラジカル、OHラジカルと被処理水とは気液界面において反応するので、反応を生じる表面積を増加させるために水滴を微小化して供給する必要があるが、たとえ水滴を微小化してもストリーマ放電場の容量あるいは寸法を十分に大きく設定して、水滴がストリーマ放電場に滞在する時間を長くしない限り、オゾンや各種ラジカルと水滴を十分に反応させることはできない。

【0007】

かかる欠点を補うために、ストリーマ放電場中の残留オゾンをマイクロバブル化し、前工程で被処理水に供給する方法が取られているが、オゾンや各種ラジカルの供給路中での失活に伴う処理能力の低下の問題は解決されていない。

【特許文献1】特開2010−69387号公報

【特許文献2】特開2005−58995号公報

【特許文献3】特開2010−194527号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の事情を鑑みてなされたものであり、被処理液体を効率良く、かつ、低コストで処理できる小型で簡便な構造を有する液体処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の液体処理装置は、大気圧下での気体放電により気体をプラズマ化させて得た活性化ガスを微細気泡化して被処理液体中に供給することを特徴とする。

【0010】

ここで、前記気体とは、空気をはじめ、酸素、窒素、アルゴン、ヘリウムなどのあらゆる気体のいずれか、あるいはそれらの混合気体である。また、前記気体放電とは、コロナ放電、火花放電、ストリーマ放電、誘電体バリア放電、沿面放電、ホロー放電等、気体中での各種の放電のいずれかである。

【0011】

ここで、コロナ放電は、大気中に設けられた針状電極と平板上電極との間に電圧を加えると、針状電極の尖端部分の空気が絶縁破壊を起こし、針尖端で微弱な光を発する放電である。必要とされる印加電圧は比較的高く数kV以上が必要であるが、除電器(イオナイザー)等に応用されている。

【0012】

コロナ放電の電圧をさらに上げていくと、針状電極と平板状電極との間の空気が広範に絶縁破壊を起こして放電路を形成するが、これが火花放電である。

【0013】

一方、針状電極が陰極の場合、陰極から発した「電子なだれ」の後に高密度の正イオンが残り、この正イオンがさらに「電子なだれ」を作って、最終的に針状電極と平板状電極との間にプラズマ状の放電路が形成されるストリーマ放電となる。

【0014】

誘電体バリア放電は、金属電極の表面をガラスやセラミックス等の誘電体で覆うことにより、放電によって発生した電子が誘電体表面に蓄積して、印加電界の極性が逆転したときに蓄積された電子が対向電極側に加速されて電離・放電を維持するメカニズムによるもので、オゾン発生装置等に用いられる。誘電体を用いない電極による放電に比べ、オゾン等のラジカル密度が高い反面、ガス温度は低いのが特徴であり、大気圧プラズマ発生手段として一般的に用いられる放電である。

【0015】

沿面放電は、コロナ放電が誘電体などの表面を通して対向電極へ進展したものであり、誘電体表面に放電路が形成される。

【0016】

ホロー放電は、ホロー(穴又は窪み形状)の陰極内での放電である。電子エネルギーが大きく、高電離、高励起状態が実現するため、紫外線光源などに用いられる。

【0017】

一方、活性化ガスとは、前記気体の種類に応じて気体放電により生じる各種のプラズマ、酸化又は還元作用を有する各種ラジカル(イオンを含む)、オゾンのいずれか、あるいはそれらの組み合わせ(以下「プラズマ等」と記す。)を含有するガスである。

【0018】

さらに、前記プラズマ化とは、前記気体中で前記気体放電を生じさせることによって前記気体の分子の一部を電離させ、前記プラズマ等を生成することをいう。

【0019】

次に、請求項2に記載の液体処理装置は、気体放電部とこれに一体的に直結した微細気泡発生部とを備え、前記気体放電部は気体を大気圧下での気体放電によりプラズマ化させて活性化ガスを発生させ、前記微細気泡発生部は前記活性ガスを微細気泡化して液体中に供給することを特徴とする。

【0020】

また、請求項3に記載の液体処理装置は、前記気体放電部が電圧印加電極と接地電極とを有し、大気圧下で両電極間に気体放電を発生させることを特徴とする。

【0021】

前記電圧印加電極並びに設置電極の構成は特に限定されないが、例えば電圧印加電極として注射針に代表される金属パイプを、接地電極として金属板を用いてもよい。この場合、電圧印加電極と接地電極間には、コロナ放電、火花放電、ストリーマ放電のいずれかが発生するようにする。

【0022】

さらに、電圧印加電極として、金属針、金属細棒、金属ワイヤー、又はそれらの集合体で構成してもよい。あるいは、電圧印加電極と接地電極の一方又はその両方の表面を誘電体で覆ってもよく、この場合は誘電体バリア放電を生じて、放電域を拡散させることが可能である。さらに、前記気体放電部は、沿面放電やホロー放電など様々な放電を大気圧下で発生させる電極構造としてもよい。

【0023】

また、前記電圧印加電極に供給する電流の電圧波形としては、数十Hzから数百kHzの交流(AC)波、数MHzから数百MHzのラジオ(RF)波などの正弦波形、パルス波形、インパルス波形などが挙げられる。

【0024】

また、請求項4に記載の液体処理装置は、前記気体放電部が、特定の気体又は複数種類の気体を混合して成る混合気体を導入する気体供給手段を備えたことを特徴とする。

【0025】

導入する気体の種類により前記気体放電部において生成される前記活性化ガスが含有するプラズマ等が異なるため、前記気体供給手段を備えることにより、前記気体放電部は導入する気体を変更可能とし、所望のプラズマ等を含有する活性化ガスを生成することができる。

【0026】

また、請求項5に記載の液体処理装置は、前記微細気泡発生部が、前記活性化ガスを直径100μm以下の微細気泡として液体中に供給することを特徴とする。

【0027】

ここで前記微細気泡発生部の構成は特に限定されないが、前記気体放電部と直結して、大気圧下で発生した活性化ガスを失活させぬよう直ちに導入して微細気泡化できるものであればよく、例えば、旋回式気液せん断方式の微細気泡発生装置が好適である。これは、液体中に渦流を発生させて、導入した気体により該渦流の軸線上に負圧空洞部を形成し、該負圧空洞部の先端における液体との旋回速度差により気体を強制的かつ連続的に切断して粉砕することにより微細気泡化するものである。かかる方式の微細気泡発生装置であれば、前記負圧空洞部の負圧の効果により、前記気体放電部内において大気圧下で生成された活性化ガスを自吸するため、活性化ガスを加圧して強制的に送出することなく導入でき、比較的簡易かつ小規模な構造により大量の微細気泡を安定的に生成可能である。

【0028】

また、請求項6に記載の液体処理装置は、前記気体放電部と前記微細気泡発生部とが脱着可能な構造を有することを特徴とする。

【発明の効果】

【0029】

本発明に係る液体処理装置は、大気圧下での気体放電により気体をプラズマ化させて得たプラズマ等を含有する活性化ガスを微細気泡化して被処理液体中に供給することで、活性化ガスを直接被処理液体中に放出する場合に比べてプラズマ等と被処理液体との接触面積が格段に増加し、しかも、寿命の短いプラズマ等が失活する前に被処理液体中の処理対象物質と反応させることができるので、被処理液体を効率よく、かつ低コストで処理することができる。特に、水と反応することで酸化力の強い過酸化水素(H2О2)を生成するOラジカルを含む活性化ガスを被処理液体中に供給した場合は、被処理物質を特に効率よく酸化分解することができる。

【0030】

また、本発明に係る液体処理装置は、気体放電により活性化ガスを発生させるため、水中放電に要するほどの高電圧を必要とせず、比較的低コストで実現できる。

【0031】

また、前記気体放電部と前記微細気泡発生部とを一体的に直結した状態とすることで、活性化ガスを微細気泡発生部に導入するためのパイプやホースを必要とせず、寿命の短いプラズマ等が失活する前に活性化ガスを微細気泡化でき、被処理液体を効率よく処理することができる。

【0032】

また、前記気体放電部の電圧印加電極と接地電極の構造や形状を変更することにより、両電極間にはコロナ放電、火花放電、ストリーマ放電、誘電体バリア放電、沿面放電、ホロー放電等の様々な形態の放電を発生させることができるため、発生させるプラズマ等の有するエネルギーの制御が可能となり、被処理液体の条件に応じた処理が可能となる。

【0033】

また、前記気体放電部は、特定の気体又は複数種類の気体を混合して成る混合気体を導入する気体供給手段を備えるため、供給する気体の種類や混合比の変更が可能である。そのため、オゾン、Oラジカル、OHラジカル等のみでなく、比較的寿命の長い準安定励起状態のアルゴンラジカルやヘリウムラジカル、窒素ラジカル等を含有する活性化ガスを被処理液体中に微細気泡化して供給することができるので、該微細気泡の気液界面で液体中の水分子を解離してOHラジカルを効率よく生成するほか、液体中に溶解している各種化学物質の分解や化学反応を促進することができる。

【0034】

また、前記微細気泡発生部が、前記活性化ガスを直径100μm以下の微細気泡として液体中に供給するため、プラズマ等が被処理液体と接触する気液界面の表面積を格段に増加することができるとともに、微細気泡はその性質上、通常の気泡に比べて被処理液体中を長時間浮遊するため、プラズマ等と被処理物質の反応時間を長く保つことができ、処理の効率を更に高めることができる。

【0035】

さらに、前記気体放電部と前記微細気泡発生部とが脱着可能な構造を有するため、該液体処理装置の用途や使用条件に応じて、前記微細気泡発生部を異なる方式や能力のものに任意に交換可能となるので液体処理装置の適用範囲を拡大でき、また、微細気泡発生部が故障した際にはそれだけを交換すればよいため経済的である。

【発明を実施するための最良の形態】

【0036】

以下では、本発明に係る液体処理装置の実施の形態について、図1乃至図8に基づいて詳細に説明する。なお、以下の実施形態は、液体処理装置本体の構成のみが異なるため、図2乃至図7は液体処理装置本体のみを示しており、液体処理装置本体以外の本発明の構成はいずれも図1と共通である。

【0037】

(第1実施形態)

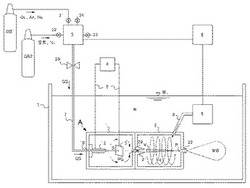

図1は、本発明に係る液体処理装置の第1の実施の形態を示す図であって、本発明を適用した液体処理装置Aとその作動状態を示すものである。

【0038】

図1に示すように、液体処理装置本体Aは、気体放電部1と微細気泡発生部2を一体的に直結して成り、液槽Tを満たした被処理液体Wの液中に浸漬されている。気体放電部1は気体GSを供給する気体供給部3と気体供給管7により接続されており、一方、微細気泡発生部2は、やはり液中に浸漬された循環ポンプ5と液体供給管8により接続されている。

【0039】

気体放電部1は、例えばアクリル樹脂等の絶縁材料で形成され、気体導入口10と気体導出口11が設けられており、気体導入口10に気体供給管7が接続されている。

【0040】

気体放電部1の内部には、金属管から成る電圧印加電極12が気体導入口10に取り付けられ、気体供給管7から供給された気体GSが電圧印加電極12の内部を通過してその先端から気体放電部1内に導入されるよう構成されている。また、電圧印加電極12の先端から適宜の間隔を空けてその軸線に対し垂直に銅板等の金属板から成る接地電極13が支持されている。なお、電圧印加電極12としては、例えば外径0.7mm、内径0.5mm以下の注射針様の金属管が好適である。

【0041】

前記電圧印加電極12と接地電極13は給電線9によりそれぞれ高圧電源4に接続されており、高圧電源4からパルス電圧やAC電圧、ラジオ波電圧が印加されると、印加された電圧に応じて、電圧印加電極12と接地電極13の間でコロナ放電、火花放電、ストリーマ放電のいずれかの放電Sが発生する。

【0042】

かかる構成により、気体供給部3から気体導入管7を通じて電圧印加電極12の先端から気体放電部1内に導入された気体GSは、前記放電Sによりその一部がプラズマ等化され、気体放電部1の内部は該プラズマ等を含有する活性化ガスPGで満たされる。

【0043】

一方、微細気泡発生部2は、本実施形態では旋回式気液せん断方式を採用している。微細気泡発生部2の内壁は円筒形に形成されており、気体放電部1との接続面の中心には気体放電部1の前記気体導出口11と直結する自吸口20と、自吸した活性化ガスPGを微細気泡発生部2の内部に導入するノズル21とを備え、反対面の中心には発生した微細気泡MBを含む被処理液体Wを液槽T内に放出する微細気泡放出口22を備えている。

【0044】

循環ポンプ5から液体供給管8を通じて圧送供給された被処理液体Wは、微細気泡発生部2の内部で前記内壁に沿って渦流Rを形成する。ノズル21から導入された活性化ガスPGは、渦流による遠心分離作用により渦流の旋回軸線上に負圧の旋回空洞部Vを形成する。かかる負圧により、活性化ガスPGは微細気泡発生部2の内部に連続的に自給されるとともに、前記負圧空洞部Vの先端に生じる微細気泡発生点Pにおいて、被処理液体Wとの旋回速度差により強制的かつ連続的に切断・粉砕されて微細気泡MB化するのである。

【0045】

次に、気体供給部3は、気体供給管7の接続口以外に少なくとも4つの開口部を有する中空容器から成る。気体供給管7に接続した開口部には圧力調整弁30を設けている。気体放電部1へ供給する気体GSの量及び圧力を調節することができる。また、前記複数の開口部には、気体放電部1で発生させたいプラズマ等の種類に応じた気体GSを蓄えたガスボンベGB1及び空気又は窒素を蓄えたガスボンベGB2を接続することができる。

【0046】

なお、前述の通り微細気泡発生部2がその内部に生じる負圧により活性化ガスPGを自吸するため、これと接続する気体放電部1内への気体GSの供給も大気圧との差圧により自動的に達成される。そのため、気体供給部3を特段に加圧する必要はなく、気体GSの供給圧力が大気圧と同等となるように圧力調整弁30を調整した場合、原則として気体放電部1内の圧力は大気圧の状態が維持される。

【0047】

ここで、活性化ガス化したい気体GSが空気の場合は、気体供給部3を大気開放し、圧力調整弁30も開放することで、気体供給管7に大気をそのまま導入させればよい。一方、活性化ガス化したい気体GSが空気以外の例えば酸素、窒素、アルゴン、ヘリウム等の気体あるいはそれらの混合気体である場合は、気体供給部3の開口部の一つに接続したガスボンベB1から前記所望の気体GSを導入するとともに、他の開口部を大気開放して気体供給部3の内部を前記所望の気体GSで置換すればよい。

【0048】

さらに、前記圧力調整弁30を調整して気体放電部1に流入する気体GSの量を調整することにより、微細気泡発生部2内で発生する微細気泡MBの粒径を制御することも可能である。本実施形態の試作機による試験では、圧力調整弁30の開度を絞ることにより微細気泡MBの粒径が連続的に小さくなることが確認できた。前記微細気泡発生部2内部の被処理液体Wに生ずる渦流Rの旋回速度は循環ポンプ5の出力やホース等の長さや内径により決定されるが、該旋回速度が一定の場合、単位時間内に微細気泡発生部2内に送りこまれる活性化ガスPGの量が少ないほど、前記負圧空洞部Vを形成する気体量も少なくなる。そのため、単位時間当たりに前記微細気泡発生点Pにおいて微細気泡MB化される活性化ガスPGの量も小さくなるため、微細気泡MBの粒径が小さくなるものと考えられる。

【0049】

ところで、循環ポンプ5の作動を停止した場合には、微細気泡発生部2の内部の負圧が消失するため、被処理液体Wがノズル21から気体放電部1内に逆流することになる。これを防ぐためには、気体供給部3の気体導入管7を接続した開口部以外の開口部に電磁弁31乃至34を設け、循環ポンプ5の作動とこれら電磁弁の開閉を連動して制御可能な制御装置6を設けておく。電磁弁31には各種の気体GSを蓄積したガスボンベGB1を、電磁弁32には大気よりもやや加圧した空気あるいは窒素を蓄積したガスボンベGB2を接続し、電磁弁33及び電磁弁34は大気開放口とする。

【0050】

制御装置6により、循環ポンプ5の動作が停止すると同時に電磁弁31、33、34を閉じ、電磁弁32を開くようにすれば、ガスボンベGB2内の空気あるいは窒素により気体供給部3及び気体放電部1内の気圧が増加し、微細気泡発生部2から被処理液体Wが逆流してくることを防止できる。これにより本液体処理装置は、液体処理を断続して行うことが可能となる。

【0051】

次に、本実施形態に係る液体処理装置Aを用いて特定の気体GSから生成した活性化ガスPGを微細気泡化して被処理液体Wを処理する液体処理方法について説明する。

【0052】

まず、あらかじめ電磁弁31、33、34を閉じ、電磁弁32を開くことにより気体放電部1内に空気又は窒素を導入した状態の液体処理装置Aと循環ポンプ5を液槽T内の被処理液体Wに浸漬する。

【0053】

次に、循環ポンプ5を作動させると、液体供給管8を通じて微細気泡発生部2内に圧送された被処理液体Wが高速旋回する渦流Rを生じる。渦流Rの旋回軸線上には負圧の旋回空洞部Vが形成されるため、かかる負圧の効果によりノズル21を通じて気体放電部1内の空気又は窒素が微細気泡発生部2内に吸引され、微細気泡化して微細気泡放出口22から被処理液体W中へ放出される。

【0054】

続いて、電磁弁32を閉じると同時に電磁弁31、34を開くと、ガスボンベGB2からの空気又は窒素の供給は停止し、代わりにガスボンベGB1から特定の気体GSが気体供給部3を経由して気体放電部1内に導入され、そのまま微細気泡発生部2内へと吸引されて微細気泡化され始める。

【0055】

この状態で、高圧電源4を作動させると、気体放電部1内に設置した注射針様の金属管から成る電圧印加電極12と金属板から成る接地電極13との間ではコロナ放電が生じ、気体放電部1内の気体GSの一部がプラズマ等化することで活性化ガスPGを発生させる。活性化ガスPGは、ただちに微細気泡発生部2内へと吸引され、微細気泡化されて被処理液体W中に放出され、被処理液体W中の被処理物質と反応するのである。

【0056】

以上の図1に示す第1実施形態に係る液体処理装置の試作機を用い、純水32L(リットル)に25mg/Lの濃度で溶解させたインジゴカルミン溶液を被処理液体Wとして放電を行う脱色処理を行い、放電を行わない場合と対比させる、本発明の効果を実証する試験を行った。試験の条件は以下の通りであり、図8は、処理開始から17日後の溶液の放電有り・なしの場合の紫外可視分光スペクトルの計測値を対比させてグラフにしたものである。

被処理液体の循環流量:13L/分

放電電力:70W

印加電圧:4〜5kV

パルス間隔:1ms

処理時間:2時間/日

【0057】

図8によると、放電なしの比較例(点線)では600nm付近にピークを有する幅の広い吸収ピークが見られる。このため、インジゴカルミン溶液は青色(吸収されずに残った400〜500nmの可視光領域)を呈していることが分かる。一方、放電有りの実施例(実線)では、可視光領域の吸収がなくなり、溶液は光透過性を示すようになっている。このように、放電有りの場合はなしの場合に比べて顕著な脱色効果を奏したことから、本発明の有効性が確認された。

【0058】

(第2実施形態)

図2は、本発明に係る液体処理装置の第2の実施の形態を示す図であって、本発明を適用した液体処理装置本体Bの内部構造を示すものである。

【0059】

液体処理装置本体Bは、気体放電部1内に設置する金属管から成る電圧印加電極40を、ガラス又はセラミックス等の誘電体から成る円筒状の誘電体管42内に挿入して設置し、前記電圧印加電極40の先端あるいは先端からやや離れた位置における誘電体管41の外側面に円環状の接地電極41を密着して設けている。また、前記誘電体管42の両端のうち、電圧印加電極40を挿入した側の一端は気体放電部1内の中空に支持し、他端は前記気体導出口11に接続している。なお、残余の構成は前記液体処理装置本体Aと同様である。

【0060】

本液体処理装置本体Bによれば、前記両電極間での放電は誘電体管42の内部で生じ、プラズマ等も誘電体管42内のみで発生するから、活性化ガスPGは拡散することなく高濃度のプラズマ等を含有したまま、ただちに気体導出口11から微細気泡発生部2へと吸引される。そのため、寿命の短い各種ラジカル等の失活を最小限に抑えながら活性化ガスPG効率よく微細気泡化でき、処理能力の向上を図ることができる。

【0061】

(第3実施形態)

図3並びに図4は、本発明に係る液体処理装置の第3の実施の形態を示す図であって、本発明を適用した液体処理装置本体C及び液体処理装置本体Dの内部構造を示すものである。

【0062】

図3に示す液体処理装置本体Cは、気体放電部1内に設置する電圧印加電極50を中空ではない針状又は円錐体状に構成している以外は、前記液体処理装置本体Aと同様である。

【0063】

本液体処理装置本体Cによると、電圧印加電極50と接地電極51の間にはコロナ放電、火花放電、ストリーマ放電のいずれかの放電Sを生じるが、電圧印加電極50の形状を簡易な針状とできるため耐久性が高く、構造を簡便化できる。

【0064】

また、図4に示す液体処理装置本体Dは、前記液体処理装置本体Cの改良例であり、電圧印加電極60は前記針状又は円錐体状の電圧印加電極50を多数集積して構成しているため、放電Sを生ずる領域を拡張することができ、プラズマ等の生成量を増大することが可能である。これにより、被処理液体Wの処理能力の向上を図ることができる。

【0065】

(第4実施形態)

図5は、本発明に係る液体処理装置の第4の実施の形態を示す図であって、本発明を適用した液体処理装置本体Eの内部構造を示すものである。

【0066】

本液体処理装置本体Eは、気体放電部1内に設置する電圧印加電極70を、金属管を複数本集積して構成している以外は、前記液体処理装置本体Aと同様である。

【0067】

いずれの金属管にも気体GSが供給され、かつ、すべての金属管の先端部と板状の設置電極71との間で放電Sを生じるため、放電Sを生ずる領域を拡張することができ、液体処理装置本体Aに比べてプラズマ等の生成量を増大することが可能である。これにより、被処理液体Wの処理能力の向上を図ることができる。

【0068】

(第5実施形態)

図6並びに図7は、本発明に係る液体処理装置の第5の実施の形態を示す図であって、本発明を適用した液体処理装置本体F及び液体処理装置本体Gの内部構造を示すものである。

【0069】

液体処理装置本体Fは、気体放電部1の気体導入口10と気体導出口11とを、内径数mm以下、厚さ1mm前後のガラス又はセラミックス等の誘電体から成る円筒状の誘電体管82で接続し、該誘電体管82の外側面にはいずれも金属板から成る電圧印加電極80と接地電極81とを誘電体管82を挟み互いに対向させた状態で密着して設けており、残余の構成は前記液体処理装置本体Aと同様である。

【0070】

本液体処理装置本体Fによれば、前記両電極間での放電は誘電体管82の内部で生じ、プラズマ等も誘電体管82内のみで発生するから、活性化ガスPGは拡散することなく高濃度のプラズマ等を含有したまま、ただちに気体導出口11から微細気泡発生部2へと吸引される。そのため、寿命の短い各種ラジカル等の失活を最小限に抑えながら活性化ガスPG効率よく微細気泡化でき、処理能力の向上を図ることができる。

【0071】

また、図7に示す液体処理装置本体Gは、前記液体処理装置本体Fの改良例であり、電圧印加電極90と接地電極91はいずれも前記誘電体管82の外側面全周に金属板を環状に巻き付けた構成としたものである。この場合、両電極の位置関係は特に限定されない。

【0072】

本液体処理装置本体Gによれば、気体放電を引き起こす高電界は、電圧印加電極90と接地電極91の間に発生するので、電子は誘電体管82の内壁面に沿って加速される。この場合、液体処理装置本体Fのように電極間のギャップ(距離)が短い場合と比較して、電子は電界によって十分に加速されるので、電子の得るエネルギーが増大する。このため、発生するプラズマ等のエネルギーが高く、しかも電子が長い距離を進む間に気体GS内の多くの原子・分子と電離・励起過程を生じるので、プラズマ密度やラジカル密度も液体処理装置本体Fに比べて増加するという有利な効果を奏するのである。

【0073】

以上、本発明に係る液体処理装置の実施の形態について説明したが、本発明は上記実施形態に限定されるものではなく、本発明の技術的思想の範囲内において改良又は変更が可能であり、それらは本発明の技術的範囲に属するものとする。

【産業上の利用可能性】

【0074】

本発明に係る液体処理装置の適用対象は特に限定されず、液体中の有機物、無機物、微生物、細菌、ウイルス等の有害物質の分解除去全般に適用可能であるが、特に、有機物や微生物、細菌等を含む排水の浄化、医療廃棄物を含む汚染水の殺菌処理等に有用である。

【図面の簡単な説明】

【0075】

【図1】本発明の第1実施形態に係る液体処理装置の全体構成図である。

【図2】本発明の第2の実施の形態に係る液体処理装置における液体処理装置本体Bの内部構造図である。

【図3】本発明の第3の実施の形態に係る液体処理装置における液体処理装置本体Cの内部構造図である。

【図4】本発明の第3の実施の形態に係る液体処理装置の改良例における液体処理装置本体Dの内部構造図である。

【図5】本発明の第4の実施の形態に係る液体処理装置における液体処理装置本体Eの内部構造図である。

【図6】本発明の第5の実施の形態に係る液体処理装置における液体処理装置本体Fの内部構造図である。

【図7】本発明の第5の実施の形態に係る液体処理装置の改良例における液体処理装置本体Gの内部構造図である。

【図8】本発明の第1の実施形態に係る液体処理装置で行った脱色処理試験の測定結果を示すグラフである。

【符号の説明】

【0076】

A〜G 液体処理装置本体

T 液槽

W 被処理液体

GS 気体

S 放電

PG 活性化ガス

R 渦流

V 負圧空洞部

P 微細気泡発生点

MB 微細気泡

GB1 ガスボンベ1

GB2 ガスボンベ2

1 気体放電部

2 微細気泡発生部

3 気体供給部

4 高圧電源

5 循環ポンプ

6 制御装置

7 気体供給管

8 液体供給管

9 給電線

10 気体導入口

11 気体導出口

12 電圧印加電極(液体処理装置本体A)

13 接地電極(液体処理装置本体A)

20 自吸口

21 ノズル

22 微細気泡放出口

30 圧力調整弁

31〜34 電磁弁

40 電圧印加電極(液体処理装置本体B)

41 接地電極(液体処理装置本体B)

42 誘電体管(液体処理装置本体B)

50 電圧印加電極(液体処理装置本体C)

51 接地電極(液体処理装置本体C)

60 電圧印加電極(液体処理装置本体D)

61 接地電極(液体処理装置本体D)

70 電圧印加電極(液体処理装置本体E)

71 接地電極(液体処理装置本体E)

80 電圧印加電極(液体処理装置本体F)

81 接地電極(液体処理装置本体F)

82 誘電体管(液体処理装置本体F、G)

90 電圧印加電極(液体処理装置本体G)

91 接地電極(液体処理装置本体G)

【技術分野】

【0001】

本発明は、各種の原料気体中で気体放電を発生させて得た活性化ガスを微細気泡化して液体中に拡散させることにより、該液体中の有機物、無機物、微生物、細菌、ウイルス等を効率良く分解処理することを目的とする液体処理装置に関する。

【背景技術】

【0002】

上水、下水、産業排水などの液体中の有機物の酸化分解、殺菌、減菌、脱臭等の液体処理を行うために、オゾンが広く用いられている。この際、オゾンと被処理液体の接触面積を増加させて処理効率を高めるために、オゾン発生装置から得たオゾン含有ガスを微細気泡化して被処理液体中に拡散する方法、所謂マイクロバブルを用いた水処理装置が提案されている。

【0003】

例えば特許文献1では、オゾン発生装置とマイクロバブル発生機をガス供給管等で接続して水処理を行っている。しかしながら、オゾン自体は酸化力が弱く、しかも空気あるいは酸素を含む気体中での放電によって生成したオゾン含有ガスを微細気泡化する途上で、ガス供給管内を移動する途中での失活や、ガス供給管等の内部での吸着によるオゾン密度の減少により、水処理効率が極端に低下するという問題がある。

【0004】

そこで、オゾンよりも酸化作用が強い原子状酸素ラジカル(Oラジカル)やヒドロキシルラジカル(OHラジカル)を被処理水中に直接生成して、有機物の酸化分解、殺菌、減菌、脱臭等を実現するために、被処理液体中に高電圧電極を設置し、高周波又はパルス電圧を印加して水中放電を起こす方法も提案されている(特許文献2)。しかしながら、放電電極が被処理液体中に浸漬されているため、放電を起こすためには数十KVを超える電圧を印加できる電源が必要となるだけでなく、安定した水中放電の生成及び維持には制御回路の最適化が不可欠である。そのため、水中放電方式は経済面、技術面における困難性が高いという問題を有する。

【0005】

一方、被処理水を水滴化手段によって水滴化してストリーマ放電場に供給することにより、ストリーマ放電で発生するオゾンやOラジカル、OHラジカルで水滴中の処理対象物質を分解する水処理装置も提案されている(特許文献3)。この場合、被処理水を水滴状にして放電場に供給するため、小さな印加電圧でも放電を発生させることができるので、放電電極が被処理水中に浸漬される場合と比較して経済的である。また。本水処理装置はその前工程でストリーマ放電場中の気体を気泡状態にして被処理水中に供給する手段も兼ね備えているので、気体中に含まれる使用されずに残っていたオゾンの再利用も図っている。

【0006】

しかしながら、ストリーマ放電で発生するオゾンやOラジカル、OHラジカルと被処理水とは気液界面において反応するので、反応を生じる表面積を増加させるために水滴を微小化して供給する必要があるが、たとえ水滴を微小化してもストリーマ放電場の容量あるいは寸法を十分に大きく設定して、水滴がストリーマ放電場に滞在する時間を長くしない限り、オゾンや各種ラジカルと水滴を十分に反応させることはできない。

【0007】

かかる欠点を補うために、ストリーマ放電場中の残留オゾンをマイクロバブル化し、前工程で被処理水に供給する方法が取られているが、オゾンや各種ラジカルの供給路中での失活に伴う処理能力の低下の問題は解決されていない。

【特許文献1】特開2010−69387号公報

【特許文献2】特開2005−58995号公報

【特許文献3】特開2010−194527号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の事情を鑑みてなされたものであり、被処理液体を効率良く、かつ、低コストで処理できる小型で簡便な構造を有する液体処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の液体処理装置は、大気圧下での気体放電により気体をプラズマ化させて得た活性化ガスを微細気泡化して被処理液体中に供給することを特徴とする。

【0010】

ここで、前記気体とは、空気をはじめ、酸素、窒素、アルゴン、ヘリウムなどのあらゆる気体のいずれか、あるいはそれらの混合気体である。また、前記気体放電とは、コロナ放電、火花放電、ストリーマ放電、誘電体バリア放電、沿面放電、ホロー放電等、気体中での各種の放電のいずれかである。

【0011】

ここで、コロナ放電は、大気中に設けられた針状電極と平板上電極との間に電圧を加えると、針状電極の尖端部分の空気が絶縁破壊を起こし、針尖端で微弱な光を発する放電である。必要とされる印加電圧は比較的高く数kV以上が必要であるが、除電器(イオナイザー)等に応用されている。

【0012】

コロナ放電の電圧をさらに上げていくと、針状電極と平板状電極との間の空気が広範に絶縁破壊を起こして放電路を形成するが、これが火花放電である。

【0013】

一方、針状電極が陰極の場合、陰極から発した「電子なだれ」の後に高密度の正イオンが残り、この正イオンがさらに「電子なだれ」を作って、最終的に針状電極と平板状電極との間にプラズマ状の放電路が形成されるストリーマ放電となる。

【0014】

誘電体バリア放電は、金属電極の表面をガラスやセラミックス等の誘電体で覆うことにより、放電によって発生した電子が誘電体表面に蓄積して、印加電界の極性が逆転したときに蓄積された電子が対向電極側に加速されて電離・放電を維持するメカニズムによるもので、オゾン発生装置等に用いられる。誘電体を用いない電極による放電に比べ、オゾン等のラジカル密度が高い反面、ガス温度は低いのが特徴であり、大気圧プラズマ発生手段として一般的に用いられる放電である。

【0015】

沿面放電は、コロナ放電が誘電体などの表面を通して対向電極へ進展したものであり、誘電体表面に放電路が形成される。

【0016】

ホロー放電は、ホロー(穴又は窪み形状)の陰極内での放電である。電子エネルギーが大きく、高電離、高励起状態が実現するため、紫外線光源などに用いられる。

【0017】

一方、活性化ガスとは、前記気体の種類に応じて気体放電により生じる各種のプラズマ、酸化又は還元作用を有する各種ラジカル(イオンを含む)、オゾンのいずれか、あるいはそれらの組み合わせ(以下「プラズマ等」と記す。)を含有するガスである。

【0018】

さらに、前記プラズマ化とは、前記気体中で前記気体放電を生じさせることによって前記気体の分子の一部を電離させ、前記プラズマ等を生成することをいう。

【0019】

次に、請求項2に記載の液体処理装置は、気体放電部とこれに一体的に直結した微細気泡発生部とを備え、前記気体放電部は気体を大気圧下での気体放電によりプラズマ化させて活性化ガスを発生させ、前記微細気泡発生部は前記活性ガスを微細気泡化して液体中に供給することを特徴とする。

【0020】

また、請求項3に記載の液体処理装置は、前記気体放電部が電圧印加電極と接地電極とを有し、大気圧下で両電極間に気体放電を発生させることを特徴とする。

【0021】

前記電圧印加電極並びに設置電極の構成は特に限定されないが、例えば電圧印加電極として注射針に代表される金属パイプを、接地電極として金属板を用いてもよい。この場合、電圧印加電極と接地電極間には、コロナ放電、火花放電、ストリーマ放電のいずれかが発生するようにする。

【0022】

さらに、電圧印加電極として、金属針、金属細棒、金属ワイヤー、又はそれらの集合体で構成してもよい。あるいは、電圧印加電極と接地電極の一方又はその両方の表面を誘電体で覆ってもよく、この場合は誘電体バリア放電を生じて、放電域を拡散させることが可能である。さらに、前記気体放電部は、沿面放電やホロー放電など様々な放電を大気圧下で発生させる電極構造としてもよい。

【0023】

また、前記電圧印加電極に供給する電流の電圧波形としては、数十Hzから数百kHzの交流(AC)波、数MHzから数百MHzのラジオ(RF)波などの正弦波形、パルス波形、インパルス波形などが挙げられる。

【0024】

また、請求項4に記載の液体処理装置は、前記気体放電部が、特定の気体又は複数種類の気体を混合して成る混合気体を導入する気体供給手段を備えたことを特徴とする。

【0025】

導入する気体の種類により前記気体放電部において生成される前記活性化ガスが含有するプラズマ等が異なるため、前記気体供給手段を備えることにより、前記気体放電部は導入する気体を変更可能とし、所望のプラズマ等を含有する活性化ガスを生成することができる。

【0026】

また、請求項5に記載の液体処理装置は、前記微細気泡発生部が、前記活性化ガスを直径100μm以下の微細気泡として液体中に供給することを特徴とする。

【0027】

ここで前記微細気泡発生部の構成は特に限定されないが、前記気体放電部と直結して、大気圧下で発生した活性化ガスを失活させぬよう直ちに導入して微細気泡化できるものであればよく、例えば、旋回式気液せん断方式の微細気泡発生装置が好適である。これは、液体中に渦流を発生させて、導入した気体により該渦流の軸線上に負圧空洞部を形成し、該負圧空洞部の先端における液体との旋回速度差により気体を強制的かつ連続的に切断して粉砕することにより微細気泡化するものである。かかる方式の微細気泡発生装置であれば、前記負圧空洞部の負圧の効果により、前記気体放電部内において大気圧下で生成された活性化ガスを自吸するため、活性化ガスを加圧して強制的に送出することなく導入でき、比較的簡易かつ小規模な構造により大量の微細気泡を安定的に生成可能である。

【0028】

また、請求項6に記載の液体処理装置は、前記気体放電部と前記微細気泡発生部とが脱着可能な構造を有することを特徴とする。

【発明の効果】

【0029】

本発明に係る液体処理装置は、大気圧下での気体放電により気体をプラズマ化させて得たプラズマ等を含有する活性化ガスを微細気泡化して被処理液体中に供給することで、活性化ガスを直接被処理液体中に放出する場合に比べてプラズマ等と被処理液体との接触面積が格段に増加し、しかも、寿命の短いプラズマ等が失活する前に被処理液体中の処理対象物質と反応させることができるので、被処理液体を効率よく、かつ低コストで処理することができる。特に、水と反応することで酸化力の強い過酸化水素(H2О2)を生成するOラジカルを含む活性化ガスを被処理液体中に供給した場合は、被処理物質を特に効率よく酸化分解することができる。

【0030】

また、本発明に係る液体処理装置は、気体放電により活性化ガスを発生させるため、水中放電に要するほどの高電圧を必要とせず、比較的低コストで実現できる。

【0031】

また、前記気体放電部と前記微細気泡発生部とを一体的に直結した状態とすることで、活性化ガスを微細気泡発生部に導入するためのパイプやホースを必要とせず、寿命の短いプラズマ等が失活する前に活性化ガスを微細気泡化でき、被処理液体を効率よく処理することができる。

【0032】

また、前記気体放電部の電圧印加電極と接地電極の構造や形状を変更することにより、両電極間にはコロナ放電、火花放電、ストリーマ放電、誘電体バリア放電、沿面放電、ホロー放電等の様々な形態の放電を発生させることができるため、発生させるプラズマ等の有するエネルギーの制御が可能となり、被処理液体の条件に応じた処理が可能となる。

【0033】

また、前記気体放電部は、特定の気体又は複数種類の気体を混合して成る混合気体を導入する気体供給手段を備えるため、供給する気体の種類や混合比の変更が可能である。そのため、オゾン、Oラジカル、OHラジカル等のみでなく、比較的寿命の長い準安定励起状態のアルゴンラジカルやヘリウムラジカル、窒素ラジカル等を含有する活性化ガスを被処理液体中に微細気泡化して供給することができるので、該微細気泡の気液界面で液体中の水分子を解離してOHラジカルを効率よく生成するほか、液体中に溶解している各種化学物質の分解や化学反応を促進することができる。

【0034】

また、前記微細気泡発生部が、前記活性化ガスを直径100μm以下の微細気泡として液体中に供給するため、プラズマ等が被処理液体と接触する気液界面の表面積を格段に増加することができるとともに、微細気泡はその性質上、通常の気泡に比べて被処理液体中を長時間浮遊するため、プラズマ等と被処理物質の反応時間を長く保つことができ、処理の効率を更に高めることができる。

【0035】

さらに、前記気体放電部と前記微細気泡発生部とが脱着可能な構造を有するため、該液体処理装置の用途や使用条件に応じて、前記微細気泡発生部を異なる方式や能力のものに任意に交換可能となるので液体処理装置の適用範囲を拡大でき、また、微細気泡発生部が故障した際にはそれだけを交換すればよいため経済的である。

【発明を実施するための最良の形態】

【0036】

以下では、本発明に係る液体処理装置の実施の形態について、図1乃至図8に基づいて詳細に説明する。なお、以下の実施形態は、液体処理装置本体の構成のみが異なるため、図2乃至図7は液体処理装置本体のみを示しており、液体処理装置本体以外の本発明の構成はいずれも図1と共通である。

【0037】

(第1実施形態)

図1は、本発明に係る液体処理装置の第1の実施の形態を示す図であって、本発明を適用した液体処理装置Aとその作動状態を示すものである。

【0038】

図1に示すように、液体処理装置本体Aは、気体放電部1と微細気泡発生部2を一体的に直結して成り、液槽Tを満たした被処理液体Wの液中に浸漬されている。気体放電部1は気体GSを供給する気体供給部3と気体供給管7により接続されており、一方、微細気泡発生部2は、やはり液中に浸漬された循環ポンプ5と液体供給管8により接続されている。

【0039】

気体放電部1は、例えばアクリル樹脂等の絶縁材料で形成され、気体導入口10と気体導出口11が設けられており、気体導入口10に気体供給管7が接続されている。

【0040】

気体放電部1の内部には、金属管から成る電圧印加電極12が気体導入口10に取り付けられ、気体供給管7から供給された気体GSが電圧印加電極12の内部を通過してその先端から気体放電部1内に導入されるよう構成されている。また、電圧印加電極12の先端から適宜の間隔を空けてその軸線に対し垂直に銅板等の金属板から成る接地電極13が支持されている。なお、電圧印加電極12としては、例えば外径0.7mm、内径0.5mm以下の注射針様の金属管が好適である。

【0041】

前記電圧印加電極12と接地電極13は給電線9によりそれぞれ高圧電源4に接続されており、高圧電源4からパルス電圧やAC電圧、ラジオ波電圧が印加されると、印加された電圧に応じて、電圧印加電極12と接地電極13の間でコロナ放電、火花放電、ストリーマ放電のいずれかの放電Sが発生する。

【0042】

かかる構成により、気体供給部3から気体導入管7を通じて電圧印加電極12の先端から気体放電部1内に導入された気体GSは、前記放電Sによりその一部がプラズマ等化され、気体放電部1の内部は該プラズマ等を含有する活性化ガスPGで満たされる。

【0043】

一方、微細気泡発生部2は、本実施形態では旋回式気液せん断方式を採用している。微細気泡発生部2の内壁は円筒形に形成されており、気体放電部1との接続面の中心には気体放電部1の前記気体導出口11と直結する自吸口20と、自吸した活性化ガスPGを微細気泡発生部2の内部に導入するノズル21とを備え、反対面の中心には発生した微細気泡MBを含む被処理液体Wを液槽T内に放出する微細気泡放出口22を備えている。

【0044】

循環ポンプ5から液体供給管8を通じて圧送供給された被処理液体Wは、微細気泡発生部2の内部で前記内壁に沿って渦流Rを形成する。ノズル21から導入された活性化ガスPGは、渦流による遠心分離作用により渦流の旋回軸線上に負圧の旋回空洞部Vを形成する。かかる負圧により、活性化ガスPGは微細気泡発生部2の内部に連続的に自給されるとともに、前記負圧空洞部Vの先端に生じる微細気泡発生点Pにおいて、被処理液体Wとの旋回速度差により強制的かつ連続的に切断・粉砕されて微細気泡MB化するのである。

【0045】

次に、気体供給部3は、気体供給管7の接続口以外に少なくとも4つの開口部を有する中空容器から成る。気体供給管7に接続した開口部には圧力調整弁30を設けている。気体放電部1へ供給する気体GSの量及び圧力を調節することができる。また、前記複数の開口部には、気体放電部1で発生させたいプラズマ等の種類に応じた気体GSを蓄えたガスボンベGB1及び空気又は窒素を蓄えたガスボンベGB2を接続することができる。

【0046】

なお、前述の通り微細気泡発生部2がその内部に生じる負圧により活性化ガスPGを自吸するため、これと接続する気体放電部1内への気体GSの供給も大気圧との差圧により自動的に達成される。そのため、気体供給部3を特段に加圧する必要はなく、気体GSの供給圧力が大気圧と同等となるように圧力調整弁30を調整した場合、原則として気体放電部1内の圧力は大気圧の状態が維持される。

【0047】

ここで、活性化ガス化したい気体GSが空気の場合は、気体供給部3を大気開放し、圧力調整弁30も開放することで、気体供給管7に大気をそのまま導入させればよい。一方、活性化ガス化したい気体GSが空気以外の例えば酸素、窒素、アルゴン、ヘリウム等の気体あるいはそれらの混合気体である場合は、気体供給部3の開口部の一つに接続したガスボンベB1から前記所望の気体GSを導入するとともに、他の開口部を大気開放して気体供給部3の内部を前記所望の気体GSで置換すればよい。

【0048】

さらに、前記圧力調整弁30を調整して気体放電部1に流入する気体GSの量を調整することにより、微細気泡発生部2内で発生する微細気泡MBの粒径を制御することも可能である。本実施形態の試作機による試験では、圧力調整弁30の開度を絞ることにより微細気泡MBの粒径が連続的に小さくなることが確認できた。前記微細気泡発生部2内部の被処理液体Wに生ずる渦流Rの旋回速度は循環ポンプ5の出力やホース等の長さや内径により決定されるが、該旋回速度が一定の場合、単位時間内に微細気泡発生部2内に送りこまれる活性化ガスPGの量が少ないほど、前記負圧空洞部Vを形成する気体量も少なくなる。そのため、単位時間当たりに前記微細気泡発生点Pにおいて微細気泡MB化される活性化ガスPGの量も小さくなるため、微細気泡MBの粒径が小さくなるものと考えられる。

【0049】

ところで、循環ポンプ5の作動を停止した場合には、微細気泡発生部2の内部の負圧が消失するため、被処理液体Wがノズル21から気体放電部1内に逆流することになる。これを防ぐためには、気体供給部3の気体導入管7を接続した開口部以外の開口部に電磁弁31乃至34を設け、循環ポンプ5の作動とこれら電磁弁の開閉を連動して制御可能な制御装置6を設けておく。電磁弁31には各種の気体GSを蓄積したガスボンベGB1を、電磁弁32には大気よりもやや加圧した空気あるいは窒素を蓄積したガスボンベGB2を接続し、電磁弁33及び電磁弁34は大気開放口とする。

【0050】

制御装置6により、循環ポンプ5の動作が停止すると同時に電磁弁31、33、34を閉じ、電磁弁32を開くようにすれば、ガスボンベGB2内の空気あるいは窒素により気体供給部3及び気体放電部1内の気圧が増加し、微細気泡発生部2から被処理液体Wが逆流してくることを防止できる。これにより本液体処理装置は、液体処理を断続して行うことが可能となる。

【0051】

次に、本実施形態に係る液体処理装置Aを用いて特定の気体GSから生成した活性化ガスPGを微細気泡化して被処理液体Wを処理する液体処理方法について説明する。

【0052】

まず、あらかじめ電磁弁31、33、34を閉じ、電磁弁32を開くことにより気体放電部1内に空気又は窒素を導入した状態の液体処理装置Aと循環ポンプ5を液槽T内の被処理液体Wに浸漬する。

【0053】

次に、循環ポンプ5を作動させると、液体供給管8を通じて微細気泡発生部2内に圧送された被処理液体Wが高速旋回する渦流Rを生じる。渦流Rの旋回軸線上には負圧の旋回空洞部Vが形成されるため、かかる負圧の効果によりノズル21を通じて気体放電部1内の空気又は窒素が微細気泡発生部2内に吸引され、微細気泡化して微細気泡放出口22から被処理液体W中へ放出される。

【0054】

続いて、電磁弁32を閉じると同時に電磁弁31、34を開くと、ガスボンベGB2からの空気又は窒素の供給は停止し、代わりにガスボンベGB1から特定の気体GSが気体供給部3を経由して気体放電部1内に導入され、そのまま微細気泡発生部2内へと吸引されて微細気泡化され始める。

【0055】

この状態で、高圧電源4を作動させると、気体放電部1内に設置した注射針様の金属管から成る電圧印加電極12と金属板から成る接地電極13との間ではコロナ放電が生じ、気体放電部1内の気体GSの一部がプラズマ等化することで活性化ガスPGを発生させる。活性化ガスPGは、ただちに微細気泡発生部2内へと吸引され、微細気泡化されて被処理液体W中に放出され、被処理液体W中の被処理物質と反応するのである。

【0056】

以上の図1に示す第1実施形態に係る液体処理装置の試作機を用い、純水32L(リットル)に25mg/Lの濃度で溶解させたインジゴカルミン溶液を被処理液体Wとして放電を行う脱色処理を行い、放電を行わない場合と対比させる、本発明の効果を実証する試験を行った。試験の条件は以下の通りであり、図8は、処理開始から17日後の溶液の放電有り・なしの場合の紫外可視分光スペクトルの計測値を対比させてグラフにしたものである。

被処理液体の循環流量:13L/分

放電電力:70W

印加電圧:4〜5kV

パルス間隔:1ms

処理時間:2時間/日

【0057】

図8によると、放電なしの比較例(点線)では600nm付近にピークを有する幅の広い吸収ピークが見られる。このため、インジゴカルミン溶液は青色(吸収されずに残った400〜500nmの可視光領域)を呈していることが分かる。一方、放電有りの実施例(実線)では、可視光領域の吸収がなくなり、溶液は光透過性を示すようになっている。このように、放電有りの場合はなしの場合に比べて顕著な脱色効果を奏したことから、本発明の有効性が確認された。

【0058】

(第2実施形態)

図2は、本発明に係る液体処理装置の第2の実施の形態を示す図であって、本発明を適用した液体処理装置本体Bの内部構造を示すものである。

【0059】

液体処理装置本体Bは、気体放電部1内に設置する金属管から成る電圧印加電極40を、ガラス又はセラミックス等の誘電体から成る円筒状の誘電体管42内に挿入して設置し、前記電圧印加電極40の先端あるいは先端からやや離れた位置における誘電体管41の外側面に円環状の接地電極41を密着して設けている。また、前記誘電体管42の両端のうち、電圧印加電極40を挿入した側の一端は気体放電部1内の中空に支持し、他端は前記気体導出口11に接続している。なお、残余の構成は前記液体処理装置本体Aと同様である。

【0060】

本液体処理装置本体Bによれば、前記両電極間での放電は誘電体管42の内部で生じ、プラズマ等も誘電体管42内のみで発生するから、活性化ガスPGは拡散することなく高濃度のプラズマ等を含有したまま、ただちに気体導出口11から微細気泡発生部2へと吸引される。そのため、寿命の短い各種ラジカル等の失活を最小限に抑えながら活性化ガスPG効率よく微細気泡化でき、処理能力の向上を図ることができる。

【0061】

(第3実施形態)

図3並びに図4は、本発明に係る液体処理装置の第3の実施の形態を示す図であって、本発明を適用した液体処理装置本体C及び液体処理装置本体Dの内部構造を示すものである。

【0062】

図3に示す液体処理装置本体Cは、気体放電部1内に設置する電圧印加電極50を中空ではない針状又は円錐体状に構成している以外は、前記液体処理装置本体Aと同様である。

【0063】

本液体処理装置本体Cによると、電圧印加電極50と接地電極51の間にはコロナ放電、火花放電、ストリーマ放電のいずれかの放電Sを生じるが、電圧印加電極50の形状を簡易な針状とできるため耐久性が高く、構造を簡便化できる。

【0064】

また、図4に示す液体処理装置本体Dは、前記液体処理装置本体Cの改良例であり、電圧印加電極60は前記針状又は円錐体状の電圧印加電極50を多数集積して構成しているため、放電Sを生ずる領域を拡張することができ、プラズマ等の生成量を増大することが可能である。これにより、被処理液体Wの処理能力の向上を図ることができる。

【0065】

(第4実施形態)

図5は、本発明に係る液体処理装置の第4の実施の形態を示す図であって、本発明を適用した液体処理装置本体Eの内部構造を示すものである。

【0066】

本液体処理装置本体Eは、気体放電部1内に設置する電圧印加電極70を、金属管を複数本集積して構成している以外は、前記液体処理装置本体Aと同様である。

【0067】

いずれの金属管にも気体GSが供給され、かつ、すべての金属管の先端部と板状の設置電極71との間で放電Sを生じるため、放電Sを生ずる領域を拡張することができ、液体処理装置本体Aに比べてプラズマ等の生成量を増大することが可能である。これにより、被処理液体Wの処理能力の向上を図ることができる。

【0068】

(第5実施形態)

図6並びに図7は、本発明に係る液体処理装置の第5の実施の形態を示す図であって、本発明を適用した液体処理装置本体F及び液体処理装置本体Gの内部構造を示すものである。

【0069】

液体処理装置本体Fは、気体放電部1の気体導入口10と気体導出口11とを、内径数mm以下、厚さ1mm前後のガラス又はセラミックス等の誘電体から成る円筒状の誘電体管82で接続し、該誘電体管82の外側面にはいずれも金属板から成る電圧印加電極80と接地電極81とを誘電体管82を挟み互いに対向させた状態で密着して設けており、残余の構成は前記液体処理装置本体Aと同様である。

【0070】

本液体処理装置本体Fによれば、前記両電極間での放電は誘電体管82の内部で生じ、プラズマ等も誘電体管82内のみで発生するから、活性化ガスPGは拡散することなく高濃度のプラズマ等を含有したまま、ただちに気体導出口11から微細気泡発生部2へと吸引される。そのため、寿命の短い各種ラジカル等の失活を最小限に抑えながら活性化ガスPG効率よく微細気泡化でき、処理能力の向上を図ることができる。

【0071】

また、図7に示す液体処理装置本体Gは、前記液体処理装置本体Fの改良例であり、電圧印加電極90と接地電極91はいずれも前記誘電体管82の外側面全周に金属板を環状に巻き付けた構成としたものである。この場合、両電極の位置関係は特に限定されない。

【0072】

本液体処理装置本体Gによれば、気体放電を引き起こす高電界は、電圧印加電極90と接地電極91の間に発生するので、電子は誘電体管82の内壁面に沿って加速される。この場合、液体処理装置本体Fのように電極間のギャップ(距離)が短い場合と比較して、電子は電界によって十分に加速されるので、電子の得るエネルギーが増大する。このため、発生するプラズマ等のエネルギーが高く、しかも電子が長い距離を進む間に気体GS内の多くの原子・分子と電離・励起過程を生じるので、プラズマ密度やラジカル密度も液体処理装置本体Fに比べて増加するという有利な効果を奏するのである。

【0073】

以上、本発明に係る液体処理装置の実施の形態について説明したが、本発明は上記実施形態に限定されるものではなく、本発明の技術的思想の範囲内において改良又は変更が可能であり、それらは本発明の技術的範囲に属するものとする。

【産業上の利用可能性】

【0074】

本発明に係る液体処理装置の適用対象は特に限定されず、液体中の有機物、無機物、微生物、細菌、ウイルス等の有害物質の分解除去全般に適用可能であるが、特に、有機物や微生物、細菌等を含む排水の浄化、医療廃棄物を含む汚染水の殺菌処理等に有用である。

【図面の簡単な説明】

【0075】

【図1】本発明の第1実施形態に係る液体処理装置の全体構成図である。

【図2】本発明の第2の実施の形態に係る液体処理装置における液体処理装置本体Bの内部構造図である。

【図3】本発明の第3の実施の形態に係る液体処理装置における液体処理装置本体Cの内部構造図である。

【図4】本発明の第3の実施の形態に係る液体処理装置の改良例における液体処理装置本体Dの内部構造図である。

【図5】本発明の第4の実施の形態に係る液体処理装置における液体処理装置本体Eの内部構造図である。

【図6】本発明の第5の実施の形態に係る液体処理装置における液体処理装置本体Fの内部構造図である。

【図7】本発明の第5の実施の形態に係る液体処理装置の改良例における液体処理装置本体Gの内部構造図である。

【図8】本発明の第1の実施形態に係る液体処理装置で行った脱色処理試験の測定結果を示すグラフである。

【符号の説明】

【0076】

A〜G 液体処理装置本体

T 液槽

W 被処理液体

GS 気体

S 放電

PG 活性化ガス

R 渦流

V 負圧空洞部

P 微細気泡発生点

MB 微細気泡

GB1 ガスボンベ1

GB2 ガスボンベ2

1 気体放電部

2 微細気泡発生部

3 気体供給部

4 高圧電源

5 循環ポンプ

6 制御装置

7 気体供給管

8 液体供給管

9 給電線

10 気体導入口

11 気体導出口

12 電圧印加電極(液体処理装置本体A)

13 接地電極(液体処理装置本体A)

20 自吸口

21 ノズル

22 微細気泡放出口

30 圧力調整弁

31〜34 電磁弁

40 電圧印加電極(液体処理装置本体B)

41 接地電極(液体処理装置本体B)

42 誘電体管(液体処理装置本体B)

50 電圧印加電極(液体処理装置本体C)

51 接地電極(液体処理装置本体C)

60 電圧印加電極(液体処理装置本体D)

61 接地電極(液体処理装置本体D)

70 電圧印加電極(液体処理装置本体E)

71 接地電極(液体処理装置本体E)

80 電圧印加電極(液体処理装置本体F)

81 接地電極(液体処理装置本体F)

82 誘電体管(液体処理装置本体F、G)

90 電圧印加電極(液体処理装置本体G)

91 接地電極(液体処理装置本体G)

【特許請求の範囲】

【請求項1】

大気圧下での気体放電により気体をプラズマ化させて得た活性化ガスを微細気泡化して被処理液体中に供給することを特徴とする液体処理装置。

【請求項2】

気体放電部とこれに一体的に直結した微細気泡発生部とを備え、前記気体放電部は気体を大気圧下での気体放電によりプラズマ化させて活性化ガスを発生させ、前記微細気泡発生部は前記活性ガスを微細気泡化して液体中に供給することを特徴とする請求項1に記載の液体処理装置。

【請求項3】

前記気体放電部は電圧印加電極と接地電極とを有し、大気圧下で両電極間に気体放電を発生させることを特徴とする、請求項2に記載の液体処理装置。

【請求項4】

前記気体放電部は、特定の気体又は複数種類の気体を混合して成る混合気体を導入する気体供給手段を備えたことを特徴とする、請求項2又は請求項3のいずれかに記載の液体処理装置。

【請求項5】

前記微細気泡発生部は、前記活性化ガスを直径100μm以下の微細気泡として液体中に供給することを特徴とする、請求項2乃至請求項4のいずれかに記載の液体処理装置。

【請求項6】

前記気体放電部と前記微細気泡発生部とは脱着可能な構造を有することを特徴とする、請求項2乃至請求項5のいずれかに記載の液体処理装置。

【請求項1】

大気圧下での気体放電により気体をプラズマ化させて得た活性化ガスを微細気泡化して被処理液体中に供給することを特徴とする液体処理装置。

【請求項2】

気体放電部とこれに一体的に直結した微細気泡発生部とを備え、前記気体放電部は気体を大気圧下での気体放電によりプラズマ化させて活性化ガスを発生させ、前記微細気泡発生部は前記活性ガスを微細気泡化して液体中に供給することを特徴とする請求項1に記載の液体処理装置。

【請求項3】

前記気体放電部は電圧印加電極と接地電極とを有し、大気圧下で両電極間に気体放電を発生させることを特徴とする、請求項2に記載の液体処理装置。

【請求項4】

前記気体放電部は、特定の気体又は複数種類の気体を混合して成る混合気体を導入する気体供給手段を備えたことを特徴とする、請求項2又は請求項3のいずれかに記載の液体処理装置。

【請求項5】

前記微細気泡発生部は、前記活性化ガスを直径100μm以下の微細気泡として液体中に供給することを特徴とする、請求項2乃至請求項4のいずれかに記載の液体処理装置。

【請求項6】

前記気体放電部と前記微細気泡発生部とは脱着可能な構造を有することを特徴とする、請求項2乃至請求項5のいずれかに記載の液体処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−228644(P2012−228644A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97825(P2011−97825)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(508260016)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(508260016)

【Fターム(参考)】

[ Back to top ]