液体包装用積層包材及びその包材を用いた紙製容器

【課題】液中で酸素が発生し易い液体を密封包装するための液体包装用積層包材及び液体包装用紙製容器において、アルミニウム仕様積層構成や無機酸化物蒸着フィルム仕様積層構成を採用せずに製造できの包材、製函成型し易い液体包装用の紙製容器を提供する。

【解決手段】

容器最外層からポリエチレン樹脂層2と、紙基材層1と、接着用樹脂層3と、基材樹脂層4とをこの順に備え、容器最内層には、前記基材樹脂層4に接着剤層5を介してシーラント層6を備える液体包装用積層包材であって、前記シーラント層6が、共押出しによる三層構成のポリエチレン樹脂層であり、前記接着剤層5側の第1層6aが、直鎖状低密度ポリエチレン樹脂層、第2層6bが、高密度ポリエチレン樹脂層、第3層6cが、直鎖状低密度ポリエチレン樹脂層である。

【解決手段】

容器最外層からポリエチレン樹脂層2と、紙基材層1と、接着用樹脂層3と、基材樹脂層4とをこの順に備え、容器最内層には、前記基材樹脂層4に接着剤層5を介してシーラント層6を備える液体包装用積層包材であって、前記シーラント層6が、共押出しによる三層構成のポリエチレン樹脂層であり、前記接着剤層5側の第1層6aが、直鎖状低密度ポリエチレン樹脂層、第2層6bが、高密度ポリエチレン樹脂層、第3層6cが、直鎖状低密度ポリエチレン樹脂層である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液中で酸素が発生し易い過酸化水素等の液体等を包装するための防湿性を備えた液体包装用積層包材及び液体包装用紙製容器に関する。

【背景技術】

【0002】

液中で酸素が発生し易い液体としては、過酸化水素水等の液体の他に、2液剤タイプのヘアカラー液があり、2液剤を混合した際に、液中で酸素が発生するが、このような液体を包装する液体包装用紙製容器として、液体充填密封包装用の紙パック容器を用いる場合は次のような問題がある。

【0003】

2液剤を混合したヘアカラー液や、過酸化水素水を、液体包装用紙パック容器に充填した際には、液中で分解反応を生じて酸素ガスを発生させ、その紙パック容器に使用される積層包材の酸素バリア性が高い場合は、酸素ガスが容器の外部に抜け出ないために、紙パック容器の膨張が引き起こされる。

【0004】

また、紙パック容器の積層包材の水蒸気バリア性が低い場合は、紙パック容器に密封包装された液中の水分が紙パック容器外に飛散して、内容液の液中の過酸化水素濃度の増加、並びに内容液の重量の減少が引き起こされ、このような液体包装用の紙パック容器は、一般的に過酸化水素濃度の増加は6%以内、重量の減少率は40℃、6ヶ月保存下において3%以内に抑えることが望ましいとされている。

【0005】

従来の紙パック容器では、アルミニウム仕様積層構成である、(表)ポリエチレン樹脂層/紙基材層/ポリエチレン樹脂層/アルミニウム層/ポリエチレンテレフタレート樹脂層/ポリエチレン樹脂層(接液面)、あるいは(表)ポリエチレン樹脂層/紙基材層/ポリエチレン樹脂層/アルミニウム層/ポリエチレン樹脂層(接液面)、又は無機酸化物(アルミニウム、アルミナ、シリカなど)蒸着フィルム(ポリエチレンテレフタレート)仕様積層構成である、(表)ポリエチレン樹脂層/紙基材層/ポリエチレン樹脂層/蒸着ポリエチレンテレフタレート樹脂層/接着剤層/ポリエチレン樹脂層(接液面)が使用されているが、このような積層包材を用いた紙パック容器では、水蒸気や酸素に対して高いバリア性を示すため、紙パック容器の上記膨張の問題点を克服することができなかった。

【0006】

一方、従来の紙パック容器のアルミニウム積層無しの仕様構成、蒸着なしの仕様構成の積層包材として、(表)ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/紙基材層1/ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)(接液面)、あるいは、(表)ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/紙基材層/ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/ポリエチレンテレフタレート樹脂層(蒸着無し)/接着剤層/ポリエチレン樹脂層(接液面)の包材が使用されるが、このような包材を用いた紙パック容器では、低酸素バリア性であるため、紙パック容器の膨張の問題点は抑制されるが、水蒸気バリア性が不十分であるために、紙パック容器の内容液の重量減少の問題点を克服することができなかった。

【0007】

また、図4に示すように、従来の紙パック容器のアルミニウム積層無しの仕様構成、蒸着なしの仕様構成の積層包材として使用される、上記の(表)ポリエチレン樹脂層2(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/紙基材層1/ポリエチレン樹脂層3(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/ポリエチレンテレフタレート樹脂層4/接着剤層5/ポリエチレン樹脂層6(接液面)の包材における接液面の前記ポリ

エチレン樹脂層6は、包材用の熱融着性シーラント層であるが、水蒸気バリア性を得るために、このシーラント層となるポリエチレン樹脂層6の層厚を、100μm以上の十分な厚みのある層とする必要があった。

【0008】

液体包装用の紙パック容器の包材として、水蒸気バリア性を得るため、上記のような三層構成の厚みのあるシーラント層を採用した場合は、紙パック容器として折り曲げ成型加工やヒートシール加工する際に、紙パックのトップ部等の包材を、水平罫等の折り罫に沿って折り曲げた際に、折り戻りや折りずれ等が発生し易く、また折り皺が発生し易く、折り罫に沿って良好に折れなかったり、成型不良が生じ易いものである。

【0009】

このような紙パック等の液体包装用の紙製容器の製造に使用される積層包材としては、例えば、特許文献1や特許文献2に記載されているが、充填包装される液体が、前述したように、過酸化水素水等の液中で酸素が発生し易い液体の場合には、その液体の充填包装に使用する包材に対する配慮が必要になる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−220275号公報

【特許文献2】特開2010−052761号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の課題は、液中で酸素が発生し易い液体を密封包装するための液体包装用積層包材及び液体包装用紙製容器において、アルミニウム仕様積層構成や無機酸化物蒸着フィルム仕様積層構成の包材を使用せずに製造が可能な液体包装用の紙製容器を提供することにあり、液中での酸素ガスの発生による紙製容器の容器壁面の膨張や変形を抑え、容器内での過酸化水素濃度の増加を6%以内に抑え、内容液の重量の減少を3%以内に抑えることが可能な液体包装用の紙製容器を提供することにある。

【課題を解決するための手段】

【0012】

本発明の請求項1に係る発明は、容器最外層からポリエチレン樹脂層(2)と、坪量380〜400g/m2、密度0.7〜0.8g/cm3 の紙基材を用いた紙基材層(1)と、接着用樹脂層(3)と、基材樹脂層(4)とをこの順に備え、容器最内層には、前記基材樹脂層(4)に接着剤層(5)を介してシーラント層(6)を備える液体包装用積層包材であって、前記シーラント層(6)が、共押出しによる三層構成のポリエチレン樹脂層であり、前記接着剤層(5)側の第1層(6a)が、直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、高密度ポリエチレン樹脂層、第3層(6c)が、直鎖状低密度ポリエチレン樹脂層であることを特徴とする液体包装用積層包材である。

【0013】

本発明の請求項2に係る発明は、上記請求項1に係る液体包装用積層包材において、前記第1層(6a)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、層厚30〜50μmであり、密度0.935〜0.965の高密度ポリエチレン樹脂層、第3層(6c)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層であることを特徴とする液体包装用積層包材である。

【0014】

本発明の請求項3に係る発明は、上記請求項1又は2に係る液体包装用積層包材において、前記ポリエチレン樹脂層(2)には、押し出しコーティングによる低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂層を用い、前記接着用樹脂層(3)には、ポリオレフィン系樹脂層を用い、前記基材樹脂層(4)には、ポリエチレンテレフタレート、延伸

ポリプロピレン、延伸ナイロン(登録商標)のうちの1種の樹脂を用いることを特徴とする液体包装用積層包材である。

【0015】

本発明の請求項4に係る発明は、上記請求項1乃至3のいずれか1項に係る液体包装用積層包材において、前記ポリエチレン樹脂層(2)の表面には、インキの密着性を向上させるためにコロナ処理を施すことを特徴とする液体包装用包材である。

【0016】

本発明の請求項5に係る発明は、上記請求項1乃至4のいずれか1項に係る液体包装用積層包材において、前記接着用樹脂層(3)が、層厚10〜30μmであって、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン樹脂等のポリオレフィン系樹脂層、若しくはポリエチレン、ポリプロピレン、エチレン−メタアクリル酸共重合体、エチレン−アクリル酸共重合体のうちのいずれか一種の樹脂系のアイオノマー樹脂であることを特徴とする液体包装用積層包材である。

【0017】

本発明の請求項6に係る発明は、上記請求項1乃至5のいずれか1項に係る液体包装用包材において、前記接着用樹脂層(3)が、エクストルーダー加工により形成されていることを特徴とする液体包装用積層包材である。

【0018】

本発明の請求項7に係る発明は、上記請求項1乃至6のいずれか1項に係る液体包装用積層包材において、前記基材樹脂層(4)が、ポリエチレンテレフタレート、延伸ポリプロピレン、延伸ナイロンのうちのいずれか1種の樹脂であることを特徴とする液体包装用積層包材である。

【0019】

本発明の請求項8に係る発明は、上記請求項1乃至7のいずれか1項に係る液体包装用積層包材において、前記接着剤層(5)が、ドライラミネート用接着剤を塗布量0.5〜5.0g/m2の範囲内にて塗布して形成されていることを特徴とする液体包装用積層包材である。

【0020】

本発明の請求項9に係る発明は、上記請求項1乃至7のいずれか1項に係る液体包装用積層包材において、前記接着剤層(5)が、低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂を用いて、塗布量0.5〜5.0g/m2の範囲内にてエクストルーダー加工により形成されていることを特徴とする液体包装用積層包材である。

【0021】

本発明の請求項10に係る発明は、上記請求項1乃至9に係る液体包装用積層包材を用いて容器状に成形し、ヒートシールして製函されていることを特徴とする液体包装用紙製容器である。

【発明の効果】

【0022】

本発明は、容器最外層から順に、熱可塑性のポリエチレン樹脂層、紙基材層、接着用樹脂層、基材樹脂層、該基材樹脂層に接着剤層を介して最内層の熱融着性シーラント層を備えた液体包装用積層包材において、シーラント層が、第1層の直鎖状低密度ポリエチレン樹脂層、第2層の高密度ポリエチレン樹脂層、第3層の直鎖状低密度ポリエチレン樹脂層の三層構成による共押出しポリエチレン樹脂層である。

【0023】

本発明の液体包装用包材及び紙製容器のシーラント層には、高密度ポリエチレン樹脂層を含む三層構成による100μm以上の十分な層厚の共押出しポリエチレン樹脂層を用い、その三層構成のシーラント層の第2層には高密度ポリエチレン樹脂層を使用しているため、水蒸気に対してはガスバリア性は高くなり、またシーラント層の第1層から第3層の全層がポリエチレン樹脂層であるために、酸素ガスに対してはガスバリア性が低くなるという効果がある。

【0024】

このように本発明の液体包装用包材及び紙製容器は、前記シーラント層の作用により、水蒸気に対するガスバリア性を高く保持できる包材であるため、防湿性があり、また、本発明の液体包装用包材を用いて成形、製函した本発明の液体包装用の紙製容器(紙パック)は、水蒸気に対するガスバリア性が高いため、容器内に密封包装された液中の水分が、包材を透して容器の外側に飛散することがない。

【0025】

また、本発明の液体包装用包材により製函された紙製容器は、容器内に密封包装された内容液中の水分の飛散が無いため、水分の飛散による内容液(水性溶媒中の溶質)の濃度の増加や、内容液の重量の減少を引き起こすことがなく、濃度の増加は6%以内、重量の減少率は40℃、6ヶ月保存下において3%以内に抑えることが可能になる。

【0026】

また本発明の液体包装用包材及び紙製容器は、前記シーラント層の作用により、酸素ガスに対するガスバリア性を低く保持できるため、容器内に密封包装された内容液が、2液剤を混合したヘアカラー液や過酸化水素水等のように、液中で分解反応を生じて酸素ガスを発生させ易い液体である場合には、液中の酸素ガスを容器の外部に抜け出すことができ、紙パック容器などの紙製容器の酸素ガス発生による容器の膨張の発生を抑制することが可能になる。

【図面の簡単な説明】

【0027】

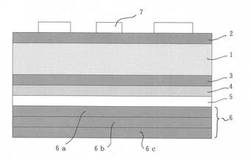

【図1】本発明の液体包装用積層包材の実施例1を説明する側断面図。

【図2】本発明の液体包装用積層包材の実施例2を説明する側断面図。

【図3】本発明の液体包装用積層包材の比較例1、2を説明する側断面図。

【図4】本発明の液体包装用積層包材の比較例3を説明する側断面図。

【発明を実施するための形態】

【0028】

本発明の液体包装用積層包材の実施の形態を、図1に示す液体包装用積層包材の実施例1に基づいて、以下に詳細に説明すれば、本発明の液体包装用積層包材は、容器最外層から順に、ポリエチレン樹脂層2と、紙基材層1と、接着用樹脂層3と、基材樹脂層4とを備える。なお、ポリエチレン樹脂層2の表面又は裏面、あるいは表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0029】

前記包材の容器最内層には、前記樹脂基材層4に、ドライラミネート用接着剤(ウレタン系の二液反応系、溶剤系、ホットメルト系)を用いた接着剤層5を介して、シーラント層6を備えていて、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。

【0030】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層であり、第2層6bは、高密度ポリエチレン樹脂層であり、第3層6cは、直鎖状低密度ポリエチレン樹脂層になっていて、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【実施例】

【0031】

<実施例1>

図1において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基

材:坪量380g/m2 、密度0.8g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0032】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0033】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、その低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、本発明の液体包装用積層包材を得た。

【0034】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0035】

また図1において、前記シーラント層6の第1層6aには、密度0.905〜0.925、層厚10〜50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.935〜0.965、層厚30〜50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.905〜0.925、層厚10〜50μmのマルチサイト系触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は50〜150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0036】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0037】

実施例1により得られた本発明の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0038】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された実施例1による本発明の紙製容器を得た。

【0039】

三層構成の前記シーラント層6を積層した上記液体包装用積層包材は、この包材を使用して液体包装用の紙パック容器を成形、製函した際に、成形加工時の折り曲げ適性、ヒートシール密封包装加工時のヒートシール適性を良好にクリアし、パック容器などの紙製容器として、成形、製函が可能となった。

【0040】

折り曲げ適性:紙パックトップ部の水平罫、折り曲げ罫が良好に完全に折り曲げられ、皺の発生がない。

ヒートシール適性:紙パックトップ部のヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚となっている。

【0041】

<実施例2>

図2において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量390g/m2、密度0.8g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、あるいは表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0042】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0043】

紙基材層1と内装フィルム(ポリエチレンテレフタレート樹脂基材層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、その低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、本発明の液体包装用積層包材を得た。

【0044】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0045】

また、図2において、前記シーラント層6の第1層6aには、密度0.915、層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.956、層厚50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.915、層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0046】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0047】

実施例2により得られた本発明の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0048】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された実施例2による本発明の紙製容器を得た。

【0049】

三層構成の前記シーラント層6を積層した上記液体包装用積層包材は、この包材を使用して液体包装用の紙パック容器を成形、製函した際に、成形加工時の折り曲げ適性、ヒートシール密封包装加工時のヒートシール適性を良好にクリアし、パック容器などの紙製容器として、成形、製函が可能となった。

【0050】

折り曲げ適性:紙パックトップ部の水平罫、折り曲げ罫が良好に完全に折り曲げられ、皺の発生がない。

ヒートシール適性:紙パックトップ部のヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚となっている。

【0051】

<比較例1>

図3(a)において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量370g/m2、密度0.6g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0052】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0053】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、比較例1の液体包装用積層包材(図3(a))を得た。

【0054】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0055】

また、図3(a)において、前記シーラント層6の第1層6aには、密度0.915、

層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.956、層厚50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.915、層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0056】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0057】

比較例1により得られた上記の液体包装用積層包材の低密度ポリエチレン層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0058】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された比較例1による紙製容器を得た。

【0059】

<比較例2>

図3(a)において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量400g/m2、密度1.0g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0060】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0061】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、比較例2の液体包装用積層包材(図3(a))を得た。

【0062】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0063】

また、図3(a)において、前記シーラント層6の第1層6aには、密度0.915、層厚50μmのメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.956、層厚50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.915、層厚50μmのマルチサイト系触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0064】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0065】

比較例2により得られた上記の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0066】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された比較例2による紙製容器を得た。

【0067】

<比較例3>

図3(b)において、容器最外層から順に、層厚20μmの低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量350g/m2、密度0.8g/m3 、例えばミルク原紙)、層厚30μmのエチレン−メタアクリル酸共重合体用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は、表裏両面には、彩色、絵柄等の印刷インキ層7や包装内容等の情報に関する印刷インキ層7が施されている。

【0068】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、層厚60μmの一層構成の直鎖状低密度ポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられ、内装フィルムとなっている。

【0069】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、その低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、比較例3の液体包装用積層包材(図3(b))を得た。

【0070】

比較例3により得られた上記の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してス

リーブ(容器側胴)を作成する。

【0071】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された比較例3による紙製容器を得た。

【0072】

上記実施例1、2、及び比較例1、2、3にて得られた各々液体包装用積層包材を液体包装用紙製容器(紙パック)成型用のブランクシートに打ち抜き、折り罫を入れてブランクスを作成し、そのブランクスの容器トップ部のトップ水平罫のスコア比[(ブランクスの罫線の入っているトップ部分の折れ強度)/罫線の入っていない部分の折れ強度)]を測定した。また、上記ブランクスを紙パック成型充填機を用いて、成型テストを行い、成型性(折り曲げ成型状態)の確認をした。

【0073】

また、上記実施例1、2、及び比較例1、2、3にて得られた各々液体包装用積層包材のシーラント層6の積層された平面部分の水蒸気バリア性を測定した。

【0074】

液体包装用紙製容器(紙パック)の成型スコア比と、その水蒸気バリア性能を表1に示し、成型テストの状況を表2に示す。

【0075】

【表1】

【0076】

【表2】

【0077】

表1に示すように、実施例1、2の包材のスコア比は、比較例1、2の包材のスコア比より小さく、比較例3の包材のスコア比と同等であり、よって、実施例1、2の包材は、比較例1、2の包材に比較して、罫線の入っている部分の折れ曲げ性が良好であり、比較例3の包材とは折れ曲げ性は同等であった。

【0078】

また、表1に示すように、実施例1、2、比較例1、2のそれぞれ水蒸気バリア性は、0.1g/pak・24hr以下の同等の数値を示し、同等の良好な高水蒸気バリア性を示したが、比較例3の包材の水蒸気バリア性は、0.1g/pak・24hrよりも高い数値を示し、実施例1、2の包材に比較して低水蒸気バリア性を示した。

【0079】

表2に示すように、実施例1、2の包材は、成型時の折り曲げ性は問題がなく、良好であった。比較例1、2の包材は、成型時のトップ水平罫の折り切れが悪く、問題があったが、比較例3の包材は、成型時の折り曲げ性は問題がなかった。

【符号の説明】

【0080】

1…紙基材層

2…ポリエチレン樹脂層

3…エチレン−メタアクリル酸共重合体接着用樹脂層

4…ポリエチレンテレフタレート基材樹脂層

5…ドライラミネート用接着剤層

6…シーラント層

6a…第1層

6b…第2層

6c…第3層

7…印刷インキ層

【技術分野】

【0001】

本発明は、液中で酸素が発生し易い過酸化水素等の液体等を包装するための防湿性を備えた液体包装用積層包材及び液体包装用紙製容器に関する。

【背景技術】

【0002】

液中で酸素が発生し易い液体としては、過酸化水素水等の液体の他に、2液剤タイプのヘアカラー液があり、2液剤を混合した際に、液中で酸素が発生するが、このような液体を包装する液体包装用紙製容器として、液体充填密封包装用の紙パック容器を用いる場合は次のような問題がある。

【0003】

2液剤を混合したヘアカラー液や、過酸化水素水を、液体包装用紙パック容器に充填した際には、液中で分解反応を生じて酸素ガスを発生させ、その紙パック容器に使用される積層包材の酸素バリア性が高い場合は、酸素ガスが容器の外部に抜け出ないために、紙パック容器の膨張が引き起こされる。

【0004】

また、紙パック容器の積層包材の水蒸気バリア性が低い場合は、紙パック容器に密封包装された液中の水分が紙パック容器外に飛散して、内容液の液中の過酸化水素濃度の増加、並びに内容液の重量の減少が引き起こされ、このような液体包装用の紙パック容器は、一般的に過酸化水素濃度の増加は6%以内、重量の減少率は40℃、6ヶ月保存下において3%以内に抑えることが望ましいとされている。

【0005】

従来の紙パック容器では、アルミニウム仕様積層構成である、(表)ポリエチレン樹脂層/紙基材層/ポリエチレン樹脂層/アルミニウム層/ポリエチレンテレフタレート樹脂層/ポリエチレン樹脂層(接液面)、あるいは(表)ポリエチレン樹脂層/紙基材層/ポリエチレン樹脂層/アルミニウム層/ポリエチレン樹脂層(接液面)、又は無機酸化物(アルミニウム、アルミナ、シリカなど)蒸着フィルム(ポリエチレンテレフタレート)仕様積層構成である、(表)ポリエチレン樹脂層/紙基材層/ポリエチレン樹脂層/蒸着ポリエチレンテレフタレート樹脂層/接着剤層/ポリエチレン樹脂層(接液面)が使用されているが、このような積層包材を用いた紙パック容器では、水蒸気や酸素に対して高いバリア性を示すため、紙パック容器の上記膨張の問題点を克服することができなかった。

【0006】

一方、従来の紙パック容器のアルミニウム積層無しの仕様構成、蒸着なしの仕様構成の積層包材として、(表)ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/紙基材層1/ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)(接液面)、あるいは、(表)ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/紙基材層/ポリエチレン樹脂層(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/ポリエチレンテレフタレート樹脂層(蒸着無し)/接着剤層/ポリエチレン樹脂層(接液面)の包材が使用されるが、このような包材を用いた紙パック容器では、低酸素バリア性であるため、紙パック容器の膨張の問題点は抑制されるが、水蒸気バリア性が不十分であるために、紙パック容器の内容液の重量減少の問題点を克服することができなかった。

【0007】

また、図4に示すように、従来の紙パック容器のアルミニウム積層無しの仕様構成、蒸着なしの仕様構成の積層包材として使用される、上記の(表)ポリエチレン樹脂層2(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/紙基材層1/ポリエチレン樹脂層3(低密度ポリエチレン又は直鎖状低密度ポリエチレン)/ポリエチレンテレフタレート樹脂層4/接着剤層5/ポリエチレン樹脂層6(接液面)の包材における接液面の前記ポリ

エチレン樹脂層6は、包材用の熱融着性シーラント層であるが、水蒸気バリア性を得るために、このシーラント層となるポリエチレン樹脂層6の層厚を、100μm以上の十分な厚みのある層とする必要があった。

【0008】

液体包装用の紙パック容器の包材として、水蒸気バリア性を得るため、上記のような三層構成の厚みのあるシーラント層を採用した場合は、紙パック容器として折り曲げ成型加工やヒートシール加工する際に、紙パックのトップ部等の包材を、水平罫等の折り罫に沿って折り曲げた際に、折り戻りや折りずれ等が発生し易く、また折り皺が発生し易く、折り罫に沿って良好に折れなかったり、成型不良が生じ易いものである。

【0009】

このような紙パック等の液体包装用の紙製容器の製造に使用される積層包材としては、例えば、特許文献1や特許文献2に記載されているが、充填包装される液体が、前述したように、過酸化水素水等の液中で酸素が発生し易い液体の場合には、その液体の充填包装に使用する包材に対する配慮が必要になる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−220275号公報

【特許文献2】特開2010−052761号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の課題は、液中で酸素が発生し易い液体を密封包装するための液体包装用積層包材及び液体包装用紙製容器において、アルミニウム仕様積層構成や無機酸化物蒸着フィルム仕様積層構成の包材を使用せずに製造が可能な液体包装用の紙製容器を提供することにあり、液中での酸素ガスの発生による紙製容器の容器壁面の膨張や変形を抑え、容器内での過酸化水素濃度の増加を6%以内に抑え、内容液の重量の減少を3%以内に抑えることが可能な液体包装用の紙製容器を提供することにある。

【課題を解決するための手段】

【0012】

本発明の請求項1に係る発明は、容器最外層からポリエチレン樹脂層(2)と、坪量380〜400g/m2、密度0.7〜0.8g/cm3 の紙基材を用いた紙基材層(1)と、接着用樹脂層(3)と、基材樹脂層(4)とをこの順に備え、容器最内層には、前記基材樹脂層(4)に接着剤層(5)を介してシーラント層(6)を備える液体包装用積層包材であって、前記シーラント層(6)が、共押出しによる三層構成のポリエチレン樹脂層であり、前記接着剤層(5)側の第1層(6a)が、直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、高密度ポリエチレン樹脂層、第3層(6c)が、直鎖状低密度ポリエチレン樹脂層であることを特徴とする液体包装用積層包材である。

【0013】

本発明の請求項2に係る発明は、上記請求項1に係る液体包装用積層包材において、前記第1層(6a)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、層厚30〜50μmであり、密度0.935〜0.965の高密度ポリエチレン樹脂層、第3層(6c)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層であることを特徴とする液体包装用積層包材である。

【0014】

本発明の請求項3に係る発明は、上記請求項1又は2に係る液体包装用積層包材において、前記ポリエチレン樹脂層(2)には、押し出しコーティングによる低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂層を用い、前記接着用樹脂層(3)には、ポリオレフィン系樹脂層を用い、前記基材樹脂層(4)には、ポリエチレンテレフタレート、延伸

ポリプロピレン、延伸ナイロン(登録商標)のうちの1種の樹脂を用いることを特徴とする液体包装用積層包材である。

【0015】

本発明の請求項4に係る発明は、上記請求項1乃至3のいずれか1項に係る液体包装用積層包材において、前記ポリエチレン樹脂層(2)の表面には、インキの密着性を向上させるためにコロナ処理を施すことを特徴とする液体包装用包材である。

【0016】

本発明の請求項5に係る発明は、上記請求項1乃至4のいずれか1項に係る液体包装用積層包材において、前記接着用樹脂層(3)が、層厚10〜30μmであって、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン樹脂等のポリオレフィン系樹脂層、若しくはポリエチレン、ポリプロピレン、エチレン−メタアクリル酸共重合体、エチレン−アクリル酸共重合体のうちのいずれか一種の樹脂系のアイオノマー樹脂であることを特徴とする液体包装用積層包材である。

【0017】

本発明の請求項6に係る発明は、上記請求項1乃至5のいずれか1項に係る液体包装用包材において、前記接着用樹脂層(3)が、エクストルーダー加工により形成されていることを特徴とする液体包装用積層包材である。

【0018】

本発明の請求項7に係る発明は、上記請求項1乃至6のいずれか1項に係る液体包装用積層包材において、前記基材樹脂層(4)が、ポリエチレンテレフタレート、延伸ポリプロピレン、延伸ナイロンのうちのいずれか1種の樹脂であることを特徴とする液体包装用積層包材である。

【0019】

本発明の請求項8に係る発明は、上記請求項1乃至7のいずれか1項に係る液体包装用積層包材において、前記接着剤層(5)が、ドライラミネート用接着剤を塗布量0.5〜5.0g/m2の範囲内にて塗布して形成されていることを特徴とする液体包装用積層包材である。

【0020】

本発明の請求項9に係る発明は、上記請求項1乃至7のいずれか1項に係る液体包装用積層包材において、前記接着剤層(5)が、低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂を用いて、塗布量0.5〜5.0g/m2の範囲内にてエクストルーダー加工により形成されていることを特徴とする液体包装用積層包材である。

【0021】

本発明の請求項10に係る発明は、上記請求項1乃至9に係る液体包装用積層包材を用いて容器状に成形し、ヒートシールして製函されていることを特徴とする液体包装用紙製容器である。

【発明の効果】

【0022】

本発明は、容器最外層から順に、熱可塑性のポリエチレン樹脂層、紙基材層、接着用樹脂層、基材樹脂層、該基材樹脂層に接着剤層を介して最内層の熱融着性シーラント層を備えた液体包装用積層包材において、シーラント層が、第1層の直鎖状低密度ポリエチレン樹脂層、第2層の高密度ポリエチレン樹脂層、第3層の直鎖状低密度ポリエチレン樹脂層の三層構成による共押出しポリエチレン樹脂層である。

【0023】

本発明の液体包装用包材及び紙製容器のシーラント層には、高密度ポリエチレン樹脂層を含む三層構成による100μm以上の十分な層厚の共押出しポリエチレン樹脂層を用い、その三層構成のシーラント層の第2層には高密度ポリエチレン樹脂層を使用しているため、水蒸気に対してはガスバリア性は高くなり、またシーラント層の第1層から第3層の全層がポリエチレン樹脂層であるために、酸素ガスに対してはガスバリア性が低くなるという効果がある。

【0024】

このように本発明の液体包装用包材及び紙製容器は、前記シーラント層の作用により、水蒸気に対するガスバリア性を高く保持できる包材であるため、防湿性があり、また、本発明の液体包装用包材を用いて成形、製函した本発明の液体包装用の紙製容器(紙パック)は、水蒸気に対するガスバリア性が高いため、容器内に密封包装された液中の水分が、包材を透して容器の外側に飛散することがない。

【0025】

また、本発明の液体包装用包材により製函された紙製容器は、容器内に密封包装された内容液中の水分の飛散が無いため、水分の飛散による内容液(水性溶媒中の溶質)の濃度の増加や、内容液の重量の減少を引き起こすことがなく、濃度の増加は6%以内、重量の減少率は40℃、6ヶ月保存下において3%以内に抑えることが可能になる。

【0026】

また本発明の液体包装用包材及び紙製容器は、前記シーラント層の作用により、酸素ガスに対するガスバリア性を低く保持できるため、容器内に密封包装された内容液が、2液剤を混合したヘアカラー液や過酸化水素水等のように、液中で分解反応を生じて酸素ガスを発生させ易い液体である場合には、液中の酸素ガスを容器の外部に抜け出すことができ、紙パック容器などの紙製容器の酸素ガス発生による容器の膨張の発生を抑制することが可能になる。

【図面の簡単な説明】

【0027】

【図1】本発明の液体包装用積層包材の実施例1を説明する側断面図。

【図2】本発明の液体包装用積層包材の実施例2を説明する側断面図。

【図3】本発明の液体包装用積層包材の比較例1、2を説明する側断面図。

【図4】本発明の液体包装用積層包材の比較例3を説明する側断面図。

【発明を実施するための形態】

【0028】

本発明の液体包装用積層包材の実施の形態を、図1に示す液体包装用積層包材の実施例1に基づいて、以下に詳細に説明すれば、本発明の液体包装用積層包材は、容器最外層から順に、ポリエチレン樹脂層2と、紙基材層1と、接着用樹脂層3と、基材樹脂層4とを備える。なお、ポリエチレン樹脂層2の表面又は裏面、あるいは表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0029】

前記包材の容器最内層には、前記樹脂基材層4に、ドライラミネート用接着剤(ウレタン系の二液反応系、溶剤系、ホットメルト系)を用いた接着剤層5を介して、シーラント層6を備えていて、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。

【0030】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層であり、第2層6bは、高密度ポリエチレン樹脂層であり、第3層6cは、直鎖状低密度ポリエチレン樹脂層になっていて、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【実施例】

【0031】

<実施例1>

図1において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基

材:坪量380g/m2 、密度0.8g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0032】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0033】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、その低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、本発明の液体包装用積層包材を得た。

【0034】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0035】

また図1において、前記シーラント層6の第1層6aには、密度0.905〜0.925、層厚10〜50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.935〜0.965、層厚30〜50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.905〜0.925、層厚10〜50μmのマルチサイト系触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は50〜150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0036】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0037】

実施例1により得られた本発明の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0038】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された実施例1による本発明の紙製容器を得た。

【0039】

三層構成の前記シーラント層6を積層した上記液体包装用積層包材は、この包材を使用して液体包装用の紙パック容器を成形、製函した際に、成形加工時の折り曲げ適性、ヒートシール密封包装加工時のヒートシール適性を良好にクリアし、パック容器などの紙製容器として、成形、製函が可能となった。

【0040】

折り曲げ適性:紙パックトップ部の水平罫、折り曲げ罫が良好に完全に折り曲げられ、皺の発生がない。

ヒートシール適性:紙パックトップ部のヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚となっている。

【0041】

<実施例2>

図2において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量390g/m2、密度0.8g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、あるいは表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0042】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0043】

紙基材層1と内装フィルム(ポリエチレンテレフタレート樹脂基材層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、その低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、本発明の液体包装用積層包材を得た。

【0044】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0045】

また、図2において、前記シーラント層6の第1層6aには、密度0.915、層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.956、層厚50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.915、層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0046】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0047】

実施例2により得られた本発明の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0048】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された実施例2による本発明の紙製容器を得た。

【0049】

三層構成の前記シーラント層6を積層した上記液体包装用積層包材は、この包材を使用して液体包装用の紙パック容器を成形、製函した際に、成形加工時の折り曲げ適性、ヒートシール密封包装加工時のヒートシール適性を良好にクリアし、パック容器などの紙製容器として、成形、製函が可能となった。

【0050】

折り曲げ適性:紙パックトップ部の水平罫、折り曲げ罫が良好に完全に折り曲げられ、皺の発生がない。

ヒートシール適性:紙パックトップ部のヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚となっている。

【0051】

<比較例1>

図3(a)において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量370g/m2、密度0.6g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0052】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0053】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、比較例1の液体包装用積層包材(図3(a))を得た。

【0054】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0055】

また、図3(a)において、前記シーラント層6の第1層6aには、密度0.915、

層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.956、層厚50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.915、層厚50μmのマルチサイト系触媒若しくはメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0056】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0057】

比較例1により得られた上記の液体包装用積層包材の低密度ポリエチレン層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0058】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された比較例1による紙製容器を得た。

【0059】

<比較例2>

図3(a)において、容器最外層から順に、低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量400g/m2、密度1.0g/m3 、例えばミルク原紙)、エチレン−メタアクリル酸共重合体接着用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は表裏両面には、彩色、絵柄、包装内容の情報などに関する印刷インキ層7が施されている。

【0060】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、共押出しによる三層構成のポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられて、内装フィルムとなっている。

【0061】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体接着用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、比較例2の液体包装用積層包材(図3(a))を得た。

【0062】

前記シーラント層6は、接着剤層5側から順に、第1層6a、第2層6b、第3層6cの三層から構成され、第1層6aは、直鎖状低密度ポリエチレン樹脂層、第2層6bは、高密度ポリエチレン樹脂層、第3層6cは、直鎖状低密度ポリエチレン樹脂層、第1層、第2層、第3層の全層が、水蒸気に対してガスバリア性が高く、酸素ガスに対してガスバリア性が低い、ポリエチレン樹脂層を用いている。

【0063】

また、図3(a)において、前記シーラント層6の第1層6aには、密度0.915、層厚50μmのメタロセン触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用され、第2層6bには、密度0.956、層厚50μmの高密度ポリエチレン樹脂が使用され、第3層6cには、密度0.915、層厚50μmのマルチサイト系触媒を用いて重合した直鎖状低密度ポリエチレン樹脂が使用される。シーラント層6の総厚は150μmであり、従来のシーラント層6の総厚よりも薄いものの、製品化ヒートシール面の融着強度と密着性のある良好なヒートシール適性が得られる層厚である。

【0064】

前記シーラント層6は、40℃、6ヶ月保存後において、過酸化水素濃度6%以内、重量変化率3%以下を満たす水蒸気バリアレベルとなっている。

○共押出し三層構成シーラント層(フィルム)平面の水蒸気バリアレベル:

1.5g/(m2 ・24hr)以下

○パックとしての水蒸気バリアレベル:0.1g/pak・24hr以下

【0065】

比較例2により得られた上記の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してスリーブ(容器側胴)を作成する。

【0066】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された比較例2による紙製容器を得た。

【0067】

<比較例3>

図3(b)において、容器最外層から順に、層厚20μmの低密度ポリエチレン樹脂層2、紙基材層1(紙基材:坪量350g/m2、密度0.8g/m3 、例えばミルク原紙)、層厚30μmのエチレン−メタアクリル酸共重合体用樹脂層3、ポリエチレンテレフタレート基材樹脂層4とを備える。なお、低密度ポリエチレン樹脂層2の表面又は裏面、又は、表裏両面には、彩色、絵柄等の印刷インキ層7や包装内容等の情報に関する印刷インキ層7が施されている。

【0068】

前記包材の容器最内層には、前記ポリエチレンテレフタレート基材樹脂層4に、ドライラミネート用接着剤層5を介してシーラント層6を備え、該シーラント層6は、層厚60μmの一層構成の直鎖状低密度ポリエチレン樹脂層となっている。共押出しによる前記シーラント層6とポリエチレンテレフタレート基材樹脂層4とはドライラミネート用接着剤層5を介して貼り合わせられ、内装フィルムとなっている。

【0069】

紙基材層1と内装フィルム(ポリエチレンテレフタレート基材樹脂層4/ドライラミネート用接着剤層5/シーラント層6)は、その紙基材層1とポリエチレンテレフタレート基材樹脂層4との層間に、エチレン−メタアクリル酸共重合体用樹脂層3をエクストルーダー加工によりコーティングすることにより貼り合わせる。低密度ポリエチレン樹脂層2は、紙基材層1の外表面に、低密度ポリエチレン樹脂をエクストルーダーコーティングすることにより積層し、その後、その低密度ポリエチレン樹脂層2表面に印刷適性を得るためにコロナ処理を施して、比較例3の液体包装用積層包材(図3(b))を得た。

【0070】

比較例3により得られた上記の液体包装用積層包材の低密度ポリエチレン樹脂層2の表面に、印刷インキ層7を施した後、紙パックのブランクシートの形状に前記包材を打ち抜き加工した後、ブランクシートをスリーブ状(筒状)にヒートシールにて加熱溶着してス

リーブ(容器側胴)を作成する。

【0071】

該スリーブの容器ボトム部側をヒートシールにてボトム成型した後、開口しているスリーブの容器トップ部側から液体内容物を充填する。その後、スリーブの容器トップ部側をヒートシールにてトップ成型して封鎖し密封して、液体内容物が充填密封された比較例3による紙製容器を得た。

【0072】

上記実施例1、2、及び比較例1、2、3にて得られた各々液体包装用積層包材を液体包装用紙製容器(紙パック)成型用のブランクシートに打ち抜き、折り罫を入れてブランクスを作成し、そのブランクスの容器トップ部のトップ水平罫のスコア比[(ブランクスの罫線の入っているトップ部分の折れ強度)/罫線の入っていない部分の折れ強度)]を測定した。また、上記ブランクスを紙パック成型充填機を用いて、成型テストを行い、成型性(折り曲げ成型状態)の確認をした。

【0073】

また、上記実施例1、2、及び比較例1、2、3にて得られた各々液体包装用積層包材のシーラント層6の積層された平面部分の水蒸気バリア性を測定した。

【0074】

液体包装用紙製容器(紙パック)の成型スコア比と、その水蒸気バリア性能を表1に示し、成型テストの状況を表2に示す。

【0075】

【表1】

【0076】

【表2】

【0077】

表1に示すように、実施例1、2の包材のスコア比は、比較例1、2の包材のスコア比より小さく、比較例3の包材のスコア比と同等であり、よって、実施例1、2の包材は、比較例1、2の包材に比較して、罫線の入っている部分の折れ曲げ性が良好であり、比較例3の包材とは折れ曲げ性は同等であった。

【0078】

また、表1に示すように、実施例1、2、比較例1、2のそれぞれ水蒸気バリア性は、0.1g/pak・24hr以下の同等の数値を示し、同等の良好な高水蒸気バリア性を示したが、比較例3の包材の水蒸気バリア性は、0.1g/pak・24hrよりも高い数値を示し、実施例1、2の包材に比較して低水蒸気バリア性を示した。

【0079】

表2に示すように、実施例1、2の包材は、成型時の折り曲げ性は問題がなく、良好であった。比較例1、2の包材は、成型時のトップ水平罫の折り切れが悪く、問題があったが、比較例3の包材は、成型時の折り曲げ性は問題がなかった。

【符号の説明】

【0080】

1…紙基材層

2…ポリエチレン樹脂層

3…エチレン−メタアクリル酸共重合体接着用樹脂層

4…ポリエチレンテレフタレート基材樹脂層

5…ドライラミネート用接着剤層

6…シーラント層

6a…第1層

6b…第2層

6c…第3層

7…印刷インキ層

【特許請求の範囲】

【請求項1】

容器最外層からポリエチレン樹脂層(2)と、坪量380〜400g/m2、密度0.7〜0.8g/cm3 の紙基材を用いた紙基材層(1)と、接着用樹脂層(3)と、基材樹脂層(4)とをこの順に備え、容器最内層には、前記基材樹脂層(4)に接着剤層(5)を介してシーラント層(6)を備える液体包装用積層包材であって、前記シーラント層(6)が、共押出しによる三層構成のポリエチレン樹脂層であり、前記接着剤層(5)側の第1層(6a)が、直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、高密度ポリエチレン樹脂層、第3層(6c)が、直鎖状低密度ポリエチレン樹脂層であることを特徴とする液体包装用積層包材。

【請求項2】

前記第1層(6a)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、層厚30〜50μmであり、密度0.935〜0.965の高密度ポリエチレン樹脂層、第3層(6c)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層であることを特徴とする請求項1記載の液体包装用積層包材。

【請求項3】

前記ポリエチレン樹脂層(2)には、押し出しコーティングによる低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂層を用い、前記接着用樹脂層(3)には、ポリオレフィン系樹脂層を用い、前記基材樹脂層(4)には、ポリエチレンテレフタレート、延伸ポリプロピレン、延伸ナイロン(登録商標)のうちの1種の樹脂を用いることを特徴とする請求項1又は2記載の液体包装用積層包材。

【請求項4】

前記ポリエチレン樹脂層(2)の表面には、インキの密着性を向上させるためにコロナ処理を施すことを特徴とする請求項1乃至3のいずれか1項記載の液体包装用積層包材。

【請求項5】

前記接着用樹脂層(3)が、層厚10〜30μmであって、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン樹脂等のポリオレフィン系樹脂層、若しくはポリエチレン、ポリプロピレン、エチレン−メタアクリル酸共重合体、エチレン−アクリル酸共重合体のうちのいずれか一種の樹脂系のアイオノマー樹脂であることを特徴とする請求項1乃至4のいずれか1項記載の液体包装用積層包材。

【請求項6】

前記接着用樹脂層(3)が、エクストルーダー加工により形成されていることを特徴とする請求項1乃至5のいずれか1項記載の液体包装用包材。

【請求項7】

前記基材樹脂層(4)が、ポリエチレンテレフタレート、延伸ポリプロピレン、延伸ナイロンのうちのいずれか1種の樹脂であることを特徴とする請求項1乃至6のいずれか1項記載の液体包装用積層包材。

【請求項8】

前記接着剤層(5)が、ドライラミネート用接着剤を塗布量0.5〜5.0g/m2の範囲内にて塗布して形成されていることを特徴とする請求項1乃至7のいずれか1項記載の液体包装用積層包材。

【請求項9】

前記接着剤層(5)が、低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂を用いて、塗布量0.5〜5.0g/m2の範囲内にてエクストルーダー加工により形成されていることを特徴とする請求項1乃至7のいずれか1項記載の液体包装用積層包材。

【請求項10】

上記請求項1乃至9に係る液体包装用積層包材を用いて容器状に成形し、ヒートシールして製函されていることを特徴とする液体包装用紙製容器。

【請求項1】

容器最外層からポリエチレン樹脂層(2)と、坪量380〜400g/m2、密度0.7〜0.8g/cm3 の紙基材を用いた紙基材層(1)と、接着用樹脂層(3)と、基材樹脂層(4)とをこの順に備え、容器最内層には、前記基材樹脂層(4)に接着剤層(5)を介してシーラント層(6)を備える液体包装用積層包材であって、前記シーラント層(6)が、共押出しによる三層構成のポリエチレン樹脂層であり、前記接着剤層(5)側の第1層(6a)が、直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、高密度ポリエチレン樹脂層、第3層(6c)が、直鎖状低密度ポリエチレン樹脂層であることを特徴とする液体包装用積層包材。

【請求項2】

前記第1層(6a)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層、第2層(6b)が、層厚30〜50μmであり、密度0.935〜0.965の高密度ポリエチレン樹脂層、第3層(6c)が、層厚10〜50μmであり、密度0.905〜0.925の直鎖状低密度ポリエチレン樹脂層であることを特徴とする請求項1記載の液体包装用積層包材。

【請求項3】

前記ポリエチレン樹脂層(2)には、押し出しコーティングによる低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂層を用い、前記接着用樹脂層(3)には、ポリオレフィン系樹脂層を用い、前記基材樹脂層(4)には、ポリエチレンテレフタレート、延伸ポリプロピレン、延伸ナイロン(登録商標)のうちの1種の樹脂を用いることを特徴とする請求項1又は2記載の液体包装用積層包材。

【請求項4】

前記ポリエチレン樹脂層(2)の表面には、インキの密着性を向上させるためにコロナ処理を施すことを特徴とする請求項1乃至3のいずれか1項記載の液体包装用積層包材。

【請求項5】

前記接着用樹脂層(3)が、層厚10〜30μmであって、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン樹脂等のポリオレフィン系樹脂層、若しくはポリエチレン、ポリプロピレン、エチレン−メタアクリル酸共重合体、エチレン−アクリル酸共重合体のうちのいずれか一種の樹脂系のアイオノマー樹脂であることを特徴とする請求項1乃至4のいずれか1項記載の液体包装用積層包材。

【請求項6】

前記接着用樹脂層(3)が、エクストルーダー加工により形成されていることを特徴とする請求項1乃至5のいずれか1項記載の液体包装用包材。

【請求項7】

前記基材樹脂層(4)が、ポリエチレンテレフタレート、延伸ポリプロピレン、延伸ナイロンのうちのいずれか1種の樹脂であることを特徴とする請求項1乃至6のいずれか1項記載の液体包装用積層包材。

【請求項8】

前記接着剤層(5)が、ドライラミネート用接着剤を塗布量0.5〜5.0g/m2の範囲内にて塗布して形成されていることを特徴とする請求項1乃至7のいずれか1項記載の液体包装用積層包材。

【請求項9】

前記接着剤層(5)が、低密度ポリエチレン又は直鎖状低密度ポリエチレン樹脂を用いて、塗布量0.5〜5.0g/m2の範囲内にてエクストルーダー加工により形成されていることを特徴とする請求項1乃至7のいずれか1項記載の液体包装用積層包材。

【請求項10】

上記請求項1乃至9に係る液体包装用積層包材を用いて容器状に成形し、ヒートシールして製函されていることを特徴とする液体包装用紙製容器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−28113(P2013−28113A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166662(P2011−166662)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]