液体収容容器及び液体噴射装置

【課題】液体検出装置を備えた液体収容容器において、収容される液体の種類が極端に限

定されることがない技術を提供すると共に、液体検出装置が出力する検出信号の精度の低

下を抑制できる技術を提供することを目的とする。

【解決手段】液体噴射装置が噴射する第1種の液体を液体噴射装置に供給するための液体

収容容器であって、第1種の液体を収容可能な液体収容室と、液体収容室から液体噴射装

置に第1種の液体を流通させる液体供給流路と、圧電素子を有する液体検出装置であって

、液体供給流路と連通する連通室と、連通室に存在する流体の振動特性に応じた検出信号

を出力する液体検出装置と、を備え、当液体収容容器は、第1種の液体と、第1種の液体

よりも比重が小さく、第1種の液体と相分離する不揮発性の第2種の液体と、を収容して

いる。

定されることがない技術を提供すると共に、液体検出装置が出力する検出信号の精度の低

下を抑制できる技術を提供することを目的とする。

【解決手段】液体噴射装置が噴射する第1種の液体を液体噴射装置に供給するための液体

収容容器であって、第1種の液体を収容可能な液体収容室と、液体収容室から液体噴射装

置に第1種の液体を流通させる液体供給流路と、圧電素子を有する液体検出装置であって

、液体供給流路と連通する連通室と、連通室に存在する流体の振動特性に応じた検出信号

を出力する液体検出装置と、を備え、当液体収容容器は、第1種の液体と、第1種の液体

よりも比重が小さく、第1種の液体と相分離する不揮発性の第2種の液体と、を収容して

いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体噴射装置に液体を供給する液体収容容器及び液体噴射装置に関する。

【背景技術】

【0002】

液体噴射装置に液体を供給する液体収容容器において、液体収容容器に収容されている

液体の量(以下、「液体残量」ともいう。)を検出するために用いる液体検出装置を備え

る技術が知られている。例えば、プリンターに装着されるインクカートリッジにおいて、

インクカートリッジ内部に記録液体と導電性の不揮発性液体を収容すると共に、インクカ

ートリッジ内部に電極を備える技術が知られている(例えば、特許文献1)。この技術で

は、記録液体が消費され、電極が不揮発性液体と接すると、電極間が通電し、該通電によ

りインク残量を検出している。また、インク残量を検出するために圧電素子を有する圧電

装置をインクカートリッジに備える技術が知られている(例えば、特許文献2)。この技

術では、圧電装置の振動部を振動させ、その後に振動部に残留する残留振動が表す波形を

圧電素子が検出信号として出力することでインク残量を検出している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−73856号公報

【特許文献2】特開2006−327203号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば、インク残量の検出のために電極を用いる場合、インクカートリ

ッジに収容できる液体の種類が限定される場合があった。また、例えば、インク残量の検

出のために圧電装置を用いる場合、インクが長期にわたってインクカートリッジ内に収容

されていると、圧電素子が出力する検出信号の精度が低下し、インク残量の誤検出を招く

場合があった。なお、このような問題は、インクカートリッジに関わらず、液体噴射装置

に液体を供給するための液体収容容器であって、液体検出装置を備える液体収容容器に共

通する問題であった。

【0005】

従って、本発明は、液体検出装置を備えた液体収容容器において、収容される液体の種

類が極端に限定されることがない技術を提供すると共に、液体検出装置が出力する検出信

号の精度の低下を抑制できる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の

形態または適用例として実現することができる。

【0007】

[適用例1]液体噴射装置が噴射する第1種の液体を前記液体噴射装置に供給するための

液体収容容器であって、前記第1種の液体を収容可能な液体収容室と、前記液体収容室か

ら前記液体噴射装置に前記第1種の液体を流通可能な液体供給流路と、圧電素子を有する

液体検出装置であって、前記液体供給流路と連通する連通室と、前記連通室に存在する流

体の振動特性に応じた検出信号を出力する液体検出装置と、を備え、当該液体収容容器は

、前記第1種の液体と、前記第1種の液体よりも比重が小さく、前記第1種の液体と相分

離する不揮発性の第2種の液体と、を収容している、液体収容容器。

適用例1の液体収容容器によれば、流体の振動特性に応じた検出信号を出力する液体検

出装置を用いることから、導電性もしくは非導電性を問わず液体収容容器に収容する流体

を選択することができる。また、流体の振動特性は、流体の比重によって変動するが、適

用例1の液体収容容器によれば、不揮発性の第2種の液体を収容しているため、第1種の

液体のうちの蒸発性成分(例えば、水分)の蒸発を防止できる。これにより、第1種の液

体の比重の変動を抑制できるため、液体検出装置が出力する検出信号の精度の低下を抑制

することができる。

【0008】

[適用例2]適用例1に記載の液体収容容器であって、前記液体検出装置は、前記連通室

に前記第1種の液体が存在する第1の場合は、第1種の検出信号を出力し、前記連通室に

前記第2種の液体が存在する第2の場合は、前記第1種の検出信号と異なる第2種の検出

信号を出力する、液体収容容器。

適用例2の液体収容容器によれば、第1種と第2種の検出信号を出力できることから、

第1種と第2種の検出信号を用いて液体収容容器の第1種の液体の残量状態を判定させる

ことができる。

【0009】

[適用例3]適用例2に記載の液体収容容器であって、さらに、前記液体収容室を大気と

連通するための大気連通孔を有し、前記液体検出装置は、さらに、前記連通室に大気が存

在する第3の場合は、前記液体検出装置は前記第1種及び第2種の検出信号と異なる第3

種の検出信号を出力する、液体収容容器。

適用例3の液体収容容器によれば、第1種〜第3種の検出信号を出力できることから、

第1〜第3種の検出信号を用いて液体収容容器の第1種の液体の残量状態をより詳細に判

定させることができる。

【0010】

[適用例4]適用例1乃至適用例3のいずれか1つに記載の液体収容容器であって、前記

連通室は、前記液体供給流路と直接に連通している、液体収容容器。

適用例4の液体収容容器によれば、液体収容容器に収容されている第1種の液体の残量

がより少なくなってから、第2種の検出信号を出力することができる。

【0011】

[適用例5]適用例3に従属する適用例4に記載の液体収容容器であって、前記液体供給

流路は、前記液体収容室と接続された液体検出用流路と、一端が前記液体検出用流路と接

続され、他端が外部へ向かって開口している外部連通流路であって、当該液体収容容器に

収容された前記第1種の液体を前記液体噴射装置側に流入させる液体供給針を挿入可能な

外部連通用流路と、を有し、前記連通室は、前記液体検出用流路と連通し、前記液体噴射

装置への前記第1種の液体の供給時における前記第1種の液体の流れ方向において、前記

液体検出用流路のうち、前記連通室よりも下流側に位置する下流側流路の容積をV1、前

記液体噴射装置に装着される前の状態において、当該液体収容容器に収容されている前記

第2種の液体の体積をV2とした場合に、V1≧V2を満たす、液体収容容器。

適用例5の液体収容容器によれば、液体検出装置が第3種の検出信号を出力する時点に

おいて、第2種の液体が外部に導出されることを防止することができる。

【0012】

[適用例6]液体噴射装置であって、適用例1乃至適用例5のいずれか1つに記載の液体

収容容器と、前記液体検出装置が出力する検出信号に基づいて、前記液体収容容器に収容

されている前記第1種の液体の量の状態を判定する液体残量判定部と、を備える、液体噴

射装置。

適用例6の液体噴射装置によれば、精度の高い検出信号に基づいて液体収容容器の残量

状態の判定を行うことができるため、第1種の液体残量の状態の誤判定を低減することが

できる。

【0013】

なお、本発明は、種々の形態で実現することが可能であり、上述した液体収容容器又は

液体収容容器を備えた液体噴射装置の他に、該液体噴射装置を用いた液体収容容器の残量

状態判定方法等の態様で実現することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る第1実施例のインクカートリッジを説明するための図である。

【図2】インクカートリッジの内部構成を説明するための図である。

【図3】液体検出装置60及び液体検出用流路40を説明するための図である。

【図4】圧電素子の検出信号について説明するための図である。

【図5】第1実施例に係るインク残量判定方法を説明するための図である。

【図6】インク供給時の液体供給流路内の流体の様子を示す図である。

【図7】第2実施例の液体供給流路流路40aの構成を説明するための図である。

【図8】第2実施例に係るインク残量判定方法を説明するための図である。

【図9】インク供給時の液体供給流路内の流体の様子を示す図である。

【発明を実施するための形態】

【0015】

次に、本発明の実施の形態を以下の順序で説明する。

A.第1実施例:

B.第2実施例:

C.変形例:

【0016】

A.第1実施例:

図1は本発明に係る第1実施例のインクカートリッジ1を説明するための図である。図

1(a)は、インクカートリッジ1を装着したインクジェットプリンター10を示す斜視

図であり、図1(b)は、インクジェットプリンター10の制御部100のソフトウェア

構成を示す図である。図1(a)に示すように、インクジェットプリンター10(単に、

「プリンター10」ともいう。)は主走査方向(紙巾方向)に移動するキャリッジ2を備

える。キャリッジ2の移動は、ステッピングモータ6の駆動によりタイミングベルト5を

介して行われる。キャリッジ2の下面には、記録ヘッド4が備えつけられており、記録ヘ

ッド4のノズルを介してインクが噴射され印刷用紙PP上に印刷が行われる。また、キャ

リッジ2上には、複数のインクカートリッジ1を搭載可能なカートリッジ収納部が設けら

れている。なお、各インクカートリッジ1は、インク残量を検出するための液体検出装置

(図示せず)を有する。液体検出装置は、プリンター10と電気的に接続され、検出信号

の送受信が可能となっている。図1(a)では、インクカートリッジ1は、キャリッジ2

に装着されているが(いわゆる、オンキャリッジ)、キャリッジ2とは別の場所に設けら

れた装着部に装着されても良い(いわゆる、オフキャリッジ)。

【0017】

図1(b)に示すように、プリンター10の制御部100は、CPU130と、メモリ

ー110と、検出信号受信部120とを備える。CPU130は、インク残量判定部13

2と出力部134とを有する。メモリー110には、インク残量を判定するための判定プ

ログラムが格納されている。検出信号受信部120は、液体検出装置から出力される検出

信号を受信する。インク残量判定部132は、検出信号と判定プログラムに従ってインク

カートリッジ1に収容されているインクの残量状態を判定する。出力部134は、残量状

態の判定結果に基づいて、インク残量の状態をプリンター10が備える表示部(図示せず

)に表示させる。具体的には、前記表示部は液晶パネルにより構成され、インク残量の状

態を液晶パネルを用いて表示する。本実施例では、インク残量判定部132は、インクカ

ートリッジ1にインクが十分に収容され、プリンター10が印刷可能な状態を示す「イン

ク残量有り」と、インクが殆ど収容されておらずプリンター10が印刷不可能な状態を示

す「インクエンド」の2つの状態のいずれかであるかを判定し、判定した状態に応じた表

示を、出力部134を介して表示部に表示させる。

【0018】

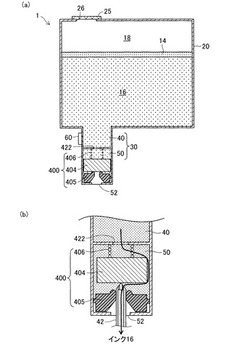

図2は、インクカートリッジ1の内部構成を説明するための図である。図2(a)はイン

クカートリッジの内部構成を示す第1の図であり、図2(b)は、インクカートリッジ1

がプリンター10に装着された場合のインクの流れを説明するための図である。

【0019】

図2(a)に示すように、インクカートリッジ1は、プリンター10に供給する第1種

の液体としてのインク16と、インク16よりも比重が小さくインク16と相分離する不

揮発性の第2種の液体としてのオイル14と、空気18とを収容している。インク16と

しては、顔料、染料の中から目的に応じて色材を選択し使用することができる。オイル1

4としては、例えばシリコーンオイルや、えの油、大豆油等の各種オイルを使用できる。

本実施例では、オイル14にシリコーンオイルを用いている。なお、インク16の消費に

つれ、インク16の液面が低下するが、インク16の液面の低下に従ってオイル14の液

面も低下するように、オイル14には、インク16の粘度以下の粘度を有するオイルを用

いることが好ましい。これにより、インク16とオイル14の2つの相の間に空気が混じ

ることがないので、後述する圧電素子が出力する検出信号の誤差をさらに低減することが

できる。また、インクカートリッジ1内には、後述する液体検出装置と液体検出用流路の

形成部材とにより形成される凹部を満たすことが可能な量のオイル14を収容している。

なお、製造直後においては、空気18は収容せず、インク16とシリコーンオイル14の

2つの液体を収容していても良い。

【0020】

インクカートリッジ1は、液体収容室20と、液体供給流路30と、液体検出装置60

とを備える。また、液体収容室20には、液体収容室20に大気を導入するための大気連

通孔26が開口している。インクカートリッジ1の製造直後においては、外部へインク1

6やシリコーンオイル14が漏れ出さないように、大気連通孔26はフィルム25により

封止されている。フィルム25はインクカートリッジ1がプリンター10に装着された際

に剥がされる。

【0021】

液体供給流路30は、液体収容室20からプリンター10に供給するインク16が流通

する流路であって、流路断面が略円形の流路である。液体供給流路30は、液体検出用流

路40と、外部連通用流路50とを有する。液体検出用流路40は、液体検出装置60が

配置される流路である。また、液体検出用流路40は、一端が液体収容室20と接続され

、他端は連通孔422を介して外部連通用流路50に接続されている。なお、液体検出用

流路40と液体検出装置60の詳細構成については後述する。

【0022】

外部連通用流路50は、一端が連通孔422を介して液体検出用流路40と接続されて

いる。また、外部連通用流路50は、他端が外部へ向かって開口している開放孔52を有

する。また、外部連通用流路50は、シール機構400を収容している。シール機構40

0は、シール部材405と、弁部材404と、圧縮コイルばね406とを有し、開放孔5

2から近い順に、この順番で各部材404,405,406が外部連通用流路50内に配

置されている。シール部材405は環状の部材であり、図2(b)に示すように、プリン

ター10のインク供給針42が外部連通用流路50内に挿入されている場合に、外部連通

用流路50の内壁とインク供給針42との外周面との間に隙間が生じないようにシールす

る。図2(a)に示すように、弁部材404は、略円柱形状の部材であり、インクカート

リッジ1(図1)がプリンター10に装着されていない場合にシール部材405と当接す

る。これにより、弁部材404の一端側の面がシール部材405の開口を塞ぐ。圧縮コイ

ルばね406は、弁部材404をシール部材405に当接させる方向に付勢する。図2(

b)に示すように、キャリッジ2(図1)に備え付けられたインク供給針42が、開放孔

52から外部連通用流路50に挿入されると、インク供給針42が弁部材404をシール

部材405から遠ざかる方向へと押し進める。すると、弁部材404とシール部材405

との間に隙間が生じ、矢印で示すように該隙間からインク供給針42にインク16が供給

される。なお、インクカートリッジ1がプリンター10に装着され使用される際には、開

放孔52が鉛直方向下向きに向かって開口し、液体供給流路30が鉛直流路を形成する。

【0023】

図3は、液体検出装置60及び液体検出用流路40を説明するための図である。液体検

出装置60は、貫通孔602aを有する連通板602と、貫通孔602aの一方の開口を

塞ぐ振動板604と、振動板604に取り付けられた圧電素子606とを備える。貫通孔

602aは、連通板602と振動板604により連通室610を形成している。液体検出

用流路40の側面部分であって、液体検出装置60が取り付けられる部分には、液体検出

用流路40と連通室610とを連通させるために貫通孔402が形成されている。すなわ

ち、連通室610と液体検出用流路40は直接に連通している。圧電素子606は、連通

室610と貫通孔402により形成される凹部620に存在する流体(インク16等)の

振動特性に応じた検出信号をプリンター10側へ出力する。

【0024】

図4は、圧電素子の検出信号について説明するための図である。図4(a)は、圧電素子

606に印加する駆動信号と、圧電素子606に発生する逆起電力を表す波形を示す図で

ある。図4(b)は凹部620に存在する流体の種類毎の圧電素子606が出力する検出

信号を示す図である。なお、図4(a)に示す横軸は、時間を表している。図4(a−1

)に示すように、圧電素子606に所定の充放電波形の駆動信号を印加すると、印加後に

凹部620に存在(充満)している流体の種類に応じて図4(a−2),(a−3)のよ

うに、振動板604が自由振動(共振)を開始する。この自由振動は、圧電素子606に

圧電効果による逆起電力を出力させ、この逆起電力の周期を測定することでインクの残留

状態を判定することができる。振動板604の自由振動の周波数は、凹部620に存在し

ている流体の振動特性により変化する。例えば、振動板604が大気(空気18)で晒さ

れている場合(すなわち、凹部620に空気18が充満している場合)は、図4(a−2

)に示すように振動板604の自由振動の周波数はより大きくなる。一方、例えば、振動

板604がインク16と接している場合(すなわち、凹部620にインク16が充満して

いる場合)は、図4(a−3)に示すように振動板604の自由振動の周波数はより小さ

くなる。また、振動板604と接している流体が液体であっても、該液体の種類により自

由振動の周波数(共振周波数)は変化する。振動板604と接している液体の比重がより

大きい場合は、共振周波数はより小さくなり、振動板604と接している液体の比重がよ

り小さい場合は、共振周波数はより大きくなる。

【0025】

図4(b)に示すように、凹部620にインク16が充満している場合は、圧電素子6

06は所定の周波数の範囲内の共振周波数を有する検出信号S1を出力する。また、凹部

620にシリコーンオイル14が充満している場合は、圧電素子606は、検出信号S1

の共振周波数(以下、「第1種の共振周波数」ともいう。)と異なる範囲の共振周波数を

有する検出信号S2を出力する。この検出信号S2の共振周波数(以下、「第2種の共振

周波数」ともいう。)の任意の周波数は、第1種の任意の共振周波数よりも大きい。さら

に、凹部620が空気18で充満している場合は、圧電素子606は、第1種及び第2種

の共振周波数と異なる範囲の共振周波数を有する検出信号S3を出力する。この検出信号

S3の共振周波数(以下、「第3種の共振周波数」ともいう。)の任意の周波数は、第1

種及び第2種の任意の共振周波数よりも大きい。なお、検出信号S1を「第1種の検出信

号S1」、検出信号S2を「第2種の検出信号S2」、検出信号S3を「第3種の検出信

号S3」とも言う。

【0026】

図5は、第1実施例に係るインク残量判定方法を説明するための図である。図6は、イ

ンク供給時の液体供給流路内の流体の様子を示す図である。図5及び図6(a)に示すよ

うに、凹部620にインク16が充満している場合は、圧電素子606は、第1種の検出

信号S1をプリンター10へ出力する(ステップS10,S12)。すると、インク残量

判定部132は、プリンター10が印刷不良を生じない程度の十分なインク16が、イン

クカートリッジ1に収容されていると判定し、出力部134(図1)がプリンター10の

表示部に「インク有り」の表示を行わせる(ステップS20,S22)。

【0027】

図5及び図6(b)に示すように、インクカートリッジ1からプリンター10へのイン

ク供給が進み、凹部620に充満する流体がインク16からシリコーンオイル14になる

と、圧電素子606は第2種の検出信号S2をプリンター10へ出力する(ステップS1

4,S16)。すると、インク残量判定部132は、インクカートリッジ1に収容されて

いるインク16の量が第1の閾値以下であると判定(本実施例では、インク16が残って

いないと判定)し、出力部134(図1)がプリンター10の表示部に「インクエンド」

の表示を行わせる(ステップS24,S26)。なお、制御部100は、インクエンドの

場合、印刷不良を防止するためプリンター10が印刷を実行できない状態とする。

なお、凹部620にインク16及びシリコーンオイル14の両者が存在する場合は、検

出信号S1〜S3以外の他の信号を圧電素子606が出力することになる。しかし、他の

信号を制御部100が受信した場合は、他の信号を受信する前に受信していた信号に基づ

き、インク残量の判定を行う。すなわち、凹部620に充満する流体がインク16からシ

リコーンオイル14に変わるまでに、凹部620にはインク16及びシリコーンオイル1

4の両者が存在する状態が生じ、圧電素子606が他の信号を出力するが、その場合は、

他の信号を出力する前に出力をしていた検出信号S1に基づいてインク残量判定が行われ

る。

【0028】

以上のように、インクカートリッジ1は、圧電素子606を有する液体検出装置60を

備えていることから、プリンター10にインク残量を判定させるために、インクカートリ

ッジ1に収容する液体の種類が極端に限定されることはない。加えて、インクカートリッ

ジ1は、インク16よりも比重が小さい不揮発性のシリコーンオイル14を収容している

ため、インクカートリッジ1のインク16の水分の蒸発を防止できる。これにより、イン

ク16の比重の変動を抑制でき、第1種の検出信号S1が有する周波数の変動幅を抑制で

きる。よって、圧電素子606が出力する検出信号(特に第1種の検出信号S1)の精度

の低下を抑制し、プリンター10側でのインク残量の状態の誤判定を低減できる。

【0029】

B.第2実施例:

図7は、第2実施例の液体検出用流路40aの構成を説明するための図である。図7で

は説明の便宜上、第2実施例のインクカートリッジ1aの液体供給流路30aの一部分を

拡大して示している。また、外部連通用流路50内に収容されているシール機構400(

図2(b))の図示は省略している。第1実施例の液体検出用流路40との違いは、液体

検出装置60(詳細には凹部620)が配置された地点よりも下流側に所定値以上の容積

を有するインク貯留室420を設けた点である。その他のインクカートリッジ1aの構成

は第1実施例と同様の構成であるため、説明を省略する。なお、第2実施例において、上

流側、下流側はインクカートリッジ1aからプリンター10へインク16を供給する際の

インクの流れ方向を基準にしている。図7では上側から下側に向かってインク16は流れ

る。また、第2実施例におけるプリンター10のインク残量判定部132(図1(b))

は、「インク残量有り」と「インクエンド」に加えて、インク16の残量が残りわずかで

ある状態を示す「インクニアエンド」の3つの状態のいずれかであるかを判定し、判定し

た状態に応じた表示を、出力部134を介して表示部に表示させる。

【0030】

図7に示すように、液体検出用流路40aは、凹部620よりも下流側に位置するイン

ク貯留室(下流側流路)420と、インク貯留室420よりも上流側であって凹部620

と接する上流側流路410とを有する。インク貯留室420の容積V1は、インクカート

リッジ1aに収容される不揮発性液体であるシリコーンオイル14の体積V2以上である

。

【0031】

図8は、第2実施例に係るインク残量判定方法を説明するための図である。図9は、イ

ンク供給時の液体供給流路内の流体の様子を示す図である。図8及び図9(a)に示すよ

うに、凹部620にインク16が充満している場合は、圧電素子606は、第1種の検出

信号S1をプリンター10へ出力する(ステップS30,S32)。すると、インク残量

判定部132は、インクカートリッジ1aにインク16が十分に収容されていると判定し

、出力部134(図1)がプリンター10の表示部に「インク有り」の表示を行わせる(

ステップS50,S52)。

【0032】

図8及び図9(b)に示すように、インクカートリッジ1からプリンター10へのイン

ク供給が進み、凹部620に充満する流体がインク16からシリコーンオイル14になる

と、圧電素子606は第2種の検出信号S2をプリンター10へ出力する(ステップS3

4,S36)。すると、インク残量判定部132は凹部620にシリコーンオイル14が

充満されたため、インクカートリッジ1aに収容されているインク16の量が第1の閾値

以下であると判定(本実施例の場合、インク16が残りわずかになったと判定)し、出力

部134(図1)がプリンター10の表示部に「インクニアエンド」の表示を行わせるス

テップS54,S56)。この状態ではユーザの印刷要求に対して印刷は可能であるが、

「インクニアエンド」の表示を行うことで、ユーザに対し、インクカートリッジ1aの交

換時期が迫っていることを報知する。

【0033】

図5及び図6(b)に示すように、インクカートリッジ1からプリンター10へのイン

ク供給がさらに進み、凹部620に充満する流体がシリコーンオイル14から空気18に

なると、圧電素子606は第3種の検出信号S3をプリンター10へ出力する(ステップ

S38,S40)。すると、インク残量判定部132はインクカートリッジ1に収容され

ているインク16の量が第1の閾値より小さい第2の閾値以下であると判定(本実施例で

は、インク16が残っていないと判定)し、出力部134(図1)がプリンター10の表

示部に「インクエンド」の表示を行わせる(ステップS58,S60)。なお、第1実施

例と同様に、インクエンドの場合、制御部100は、印刷不良を防止するためプリンター

10が印刷を実行できない状態とする。

なお、凹部620にインク16及びシリコーンオイル14の両者が存在する場合、又は

、シリコーンオイル14と空気18の両者が存在する場合は、検出信号S1〜S3以外の

他の信号を圧電素子606は出力することになる。しかし、第1実施例と同様に、この場

合は、他の信号を制御部100が受信した場合は、他の信号を受信する前に受信していた

信号に基づき、インク残量の判定を行う。

【0034】

以上のように、第2実施例のインクカートリッジ1aは、容積V1≧体積V2を満たす

ため、圧電素子606が第3種の検出信号S3を出力する時点において、シリコーンオイ

ル14が外部連通用流路50,インク供給針42(図2(b))を介してプリンター10

側へ供給されることを防止できる。これにより、第1実施例に比べ、より多くの検出信号

(第1〜第3種の検出信号S1〜S3)を用いたインク16の残量判定をプリンター10

に行わせることができる。これにより、インクカートリッジ1aに収容しているインク1

6の残量状態をより詳細に把握することができる。また、インクエンド状態でのインクカ

ートリッジ1aに収容されているインク16の残量をより低減できる。さらに、第1実施

例と同様に、圧電素子606が出力する検出信号(特に第1種の検出信号S1)の精度の

低下を抑制し、プリンター10側でのインク残量状態の誤判定を低減できる。また、第1

実施例と同様に、インクカートリッジ1aに収容する液体の種類が極端に限定されること

がない。

【0035】

C.変形例:

なお、上記実施例における構成要素の中の、特許請求の範囲の独立項に記載した要素以

外の要素は、付加的な要素であり、適宜省略可能である。また、本発明の上記実施例や実

施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において

実施することが可能であり、例えば次のような変形も可能である。

【0036】

C−1.第1変形例:

上記実施例では、液体検出装置60は液体供給流路30に配置したが、特にこれに限定

されるものではない。例えば、液体収容室20に配置しても良い。このようにしても、上

記実施例と同様に、圧電素子606が出力する検出信号(特に第1種の検出信号S1)の

精度の低下を抑制し、プリンター10側でのインク残量の誤判定を低減できる。また、上

記実施例と同様に、インクカートリッジ1,1aに収容する液体の種類が極端に限定され

ることがない。

なお、液体収容室20に液体検出装置60を配置する場合は、液体収容室20の側面部

分であって、かつ、より下流側部分に液体検出装置60を配置することが好ましい。こう

することで、インクエンドをプリンター10側で判定した時点でのインクカートリッジ1

内のインク16の残量をより低減できる。

【0037】

C−2.第2変形例:

上記実施例では、液体収容容器としてプリンター10に用いられるインクカートリッジ

1,1aを例に説明を行ったが、これに限定されるものではなく、各種の液体噴射装置に

本発明の液体収容容器は使用可能である。

液体噴射装置の具体例としては、例えば液晶ディスプレー等の色材噴射ヘッドを備えた

装置、有機ELディスプレー、面発光ディスプレー(FED)等の電極形成に用いられる

電極材(導電ペースト)噴射ヘッドを備えた装置、バイオチップ製造に用いられる生体有

機物噴射ヘッドを備えた装置、精密ピペットとしての試料噴射ヘッドを備えた装置、捺染

装置やマイクロディスペンサ等が挙げられる。

上記の各種の液体噴射装置に本発明に係る液体収容容器を使用する際には、各種の液体

噴射装置が噴射する液体の種類に応じた液体と、該液体より比重が小さく、該液体と相分

離する不揮発性液体(例えば、シリコーンオイル等)を、液体収容容器に収容すれば良い

。

【0038】

C−3.第3変形例:

上記実施例では、インク残量の状態をプリンター10の表示部に表示させていたが、特

にこれに限定されるものはない。例えば、プリンター10に接続されたパーソナルコンピ

ューターの画面上にインク残量の状態を表示させても良い。

【符号の説明】

【0039】

1,1a…インクカートリッジ

2…キャリッジ

4…記録ヘッド

5…タイミングベルト

6…ステッピングモータ

10…インクジェットプリンター

14…オイル(シリコーンオイル)

16…インク

18…空気

20…液体収容室

25…フィルム

26…大気連通孔

30,30a…液体供給流路

40,40a…液体検出用流路

42…インク供給針

50…外部連通用流路

52…開放孔

60…液体検出装置

100…制御部

110…メモリー

120…検出信号受信部

130…CPU

132…インク残量判定部

134…出力部

400…シール機構

402…貫通孔

404…弁部材

405…シール部材

406…圧縮コイルばね

410…上流側流路

420…インク貯留室

422…連通孔

602…連通板

602a…貫通孔

604…振動板

606…圧電素子

610…連通室

620…凹部

S1…第1種の検出信号

S2…第2種の検出信号

S3…第3種の検出信号

【技術分野】

【0001】

本発明は、液体噴射装置に液体を供給する液体収容容器及び液体噴射装置に関する。

【背景技術】

【0002】

液体噴射装置に液体を供給する液体収容容器において、液体収容容器に収容されている

液体の量(以下、「液体残量」ともいう。)を検出するために用いる液体検出装置を備え

る技術が知られている。例えば、プリンターに装着されるインクカートリッジにおいて、

インクカートリッジ内部に記録液体と導電性の不揮発性液体を収容すると共に、インクカ

ートリッジ内部に電極を備える技術が知られている(例えば、特許文献1)。この技術で

は、記録液体が消費され、電極が不揮発性液体と接すると、電極間が通電し、該通電によ

りインク残量を検出している。また、インク残量を検出するために圧電素子を有する圧電

装置をインクカートリッジに備える技術が知られている(例えば、特許文献2)。この技

術では、圧電装置の振動部を振動させ、その後に振動部に残留する残留振動が表す波形を

圧電素子が検出信号として出力することでインク残量を検出している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−73856号公報

【特許文献2】特開2006−327203号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば、インク残量の検出のために電極を用いる場合、インクカートリ

ッジに収容できる液体の種類が限定される場合があった。また、例えば、インク残量の検

出のために圧電装置を用いる場合、インクが長期にわたってインクカートリッジ内に収容

されていると、圧電素子が出力する検出信号の精度が低下し、インク残量の誤検出を招く

場合があった。なお、このような問題は、インクカートリッジに関わらず、液体噴射装置

に液体を供給するための液体収容容器であって、液体検出装置を備える液体収容容器に共

通する問題であった。

【0005】

従って、本発明は、液体検出装置を備えた液体収容容器において、収容される液体の種

類が極端に限定されることがない技術を提供すると共に、液体検出装置が出力する検出信

号の精度の低下を抑制できる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の

形態または適用例として実現することができる。

【0007】

[適用例1]液体噴射装置が噴射する第1種の液体を前記液体噴射装置に供給するための

液体収容容器であって、前記第1種の液体を収容可能な液体収容室と、前記液体収容室か

ら前記液体噴射装置に前記第1種の液体を流通可能な液体供給流路と、圧電素子を有する

液体検出装置であって、前記液体供給流路と連通する連通室と、前記連通室に存在する流

体の振動特性に応じた検出信号を出力する液体検出装置と、を備え、当該液体収容容器は

、前記第1種の液体と、前記第1種の液体よりも比重が小さく、前記第1種の液体と相分

離する不揮発性の第2種の液体と、を収容している、液体収容容器。

適用例1の液体収容容器によれば、流体の振動特性に応じた検出信号を出力する液体検

出装置を用いることから、導電性もしくは非導電性を問わず液体収容容器に収容する流体

を選択することができる。また、流体の振動特性は、流体の比重によって変動するが、適

用例1の液体収容容器によれば、不揮発性の第2種の液体を収容しているため、第1種の

液体のうちの蒸発性成分(例えば、水分)の蒸発を防止できる。これにより、第1種の液

体の比重の変動を抑制できるため、液体検出装置が出力する検出信号の精度の低下を抑制

することができる。

【0008】

[適用例2]適用例1に記載の液体収容容器であって、前記液体検出装置は、前記連通室

に前記第1種の液体が存在する第1の場合は、第1種の検出信号を出力し、前記連通室に

前記第2種の液体が存在する第2の場合は、前記第1種の検出信号と異なる第2種の検出

信号を出力する、液体収容容器。

適用例2の液体収容容器によれば、第1種と第2種の検出信号を出力できることから、

第1種と第2種の検出信号を用いて液体収容容器の第1種の液体の残量状態を判定させる

ことができる。

【0009】

[適用例3]適用例2に記載の液体収容容器であって、さらに、前記液体収容室を大気と

連通するための大気連通孔を有し、前記液体検出装置は、さらに、前記連通室に大気が存

在する第3の場合は、前記液体検出装置は前記第1種及び第2種の検出信号と異なる第3

種の検出信号を出力する、液体収容容器。

適用例3の液体収容容器によれば、第1種〜第3種の検出信号を出力できることから、

第1〜第3種の検出信号を用いて液体収容容器の第1種の液体の残量状態をより詳細に判

定させることができる。

【0010】

[適用例4]適用例1乃至適用例3のいずれか1つに記載の液体収容容器であって、前記

連通室は、前記液体供給流路と直接に連通している、液体収容容器。

適用例4の液体収容容器によれば、液体収容容器に収容されている第1種の液体の残量

がより少なくなってから、第2種の検出信号を出力することができる。

【0011】

[適用例5]適用例3に従属する適用例4に記載の液体収容容器であって、前記液体供給

流路は、前記液体収容室と接続された液体検出用流路と、一端が前記液体検出用流路と接

続され、他端が外部へ向かって開口している外部連通流路であって、当該液体収容容器に

収容された前記第1種の液体を前記液体噴射装置側に流入させる液体供給針を挿入可能な

外部連通用流路と、を有し、前記連通室は、前記液体検出用流路と連通し、前記液体噴射

装置への前記第1種の液体の供給時における前記第1種の液体の流れ方向において、前記

液体検出用流路のうち、前記連通室よりも下流側に位置する下流側流路の容積をV1、前

記液体噴射装置に装着される前の状態において、当該液体収容容器に収容されている前記

第2種の液体の体積をV2とした場合に、V1≧V2を満たす、液体収容容器。

適用例5の液体収容容器によれば、液体検出装置が第3種の検出信号を出力する時点に

おいて、第2種の液体が外部に導出されることを防止することができる。

【0012】

[適用例6]液体噴射装置であって、適用例1乃至適用例5のいずれか1つに記載の液体

収容容器と、前記液体検出装置が出力する検出信号に基づいて、前記液体収容容器に収容

されている前記第1種の液体の量の状態を判定する液体残量判定部と、を備える、液体噴

射装置。

適用例6の液体噴射装置によれば、精度の高い検出信号に基づいて液体収容容器の残量

状態の判定を行うことができるため、第1種の液体残量の状態の誤判定を低減することが

できる。

【0013】

なお、本発明は、種々の形態で実現することが可能であり、上述した液体収容容器又は

液体収容容器を備えた液体噴射装置の他に、該液体噴射装置を用いた液体収容容器の残量

状態判定方法等の態様で実現することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る第1実施例のインクカートリッジを説明するための図である。

【図2】インクカートリッジの内部構成を説明するための図である。

【図3】液体検出装置60及び液体検出用流路40を説明するための図である。

【図4】圧電素子の検出信号について説明するための図である。

【図5】第1実施例に係るインク残量判定方法を説明するための図である。

【図6】インク供給時の液体供給流路内の流体の様子を示す図である。

【図7】第2実施例の液体供給流路流路40aの構成を説明するための図である。

【図8】第2実施例に係るインク残量判定方法を説明するための図である。

【図9】インク供給時の液体供給流路内の流体の様子を示す図である。

【発明を実施するための形態】

【0015】

次に、本発明の実施の形態を以下の順序で説明する。

A.第1実施例:

B.第2実施例:

C.変形例:

【0016】

A.第1実施例:

図1は本発明に係る第1実施例のインクカートリッジ1を説明するための図である。図

1(a)は、インクカートリッジ1を装着したインクジェットプリンター10を示す斜視

図であり、図1(b)は、インクジェットプリンター10の制御部100のソフトウェア

構成を示す図である。図1(a)に示すように、インクジェットプリンター10(単に、

「プリンター10」ともいう。)は主走査方向(紙巾方向)に移動するキャリッジ2を備

える。キャリッジ2の移動は、ステッピングモータ6の駆動によりタイミングベルト5を

介して行われる。キャリッジ2の下面には、記録ヘッド4が備えつけられており、記録ヘ

ッド4のノズルを介してインクが噴射され印刷用紙PP上に印刷が行われる。また、キャ

リッジ2上には、複数のインクカートリッジ1を搭載可能なカートリッジ収納部が設けら

れている。なお、各インクカートリッジ1は、インク残量を検出するための液体検出装置

(図示せず)を有する。液体検出装置は、プリンター10と電気的に接続され、検出信号

の送受信が可能となっている。図1(a)では、インクカートリッジ1は、キャリッジ2

に装着されているが(いわゆる、オンキャリッジ)、キャリッジ2とは別の場所に設けら

れた装着部に装着されても良い(いわゆる、オフキャリッジ)。

【0017】

図1(b)に示すように、プリンター10の制御部100は、CPU130と、メモリ

ー110と、検出信号受信部120とを備える。CPU130は、インク残量判定部13

2と出力部134とを有する。メモリー110には、インク残量を判定するための判定プ

ログラムが格納されている。検出信号受信部120は、液体検出装置から出力される検出

信号を受信する。インク残量判定部132は、検出信号と判定プログラムに従ってインク

カートリッジ1に収容されているインクの残量状態を判定する。出力部134は、残量状

態の判定結果に基づいて、インク残量の状態をプリンター10が備える表示部(図示せず

)に表示させる。具体的には、前記表示部は液晶パネルにより構成され、インク残量の状

態を液晶パネルを用いて表示する。本実施例では、インク残量判定部132は、インクカ

ートリッジ1にインクが十分に収容され、プリンター10が印刷可能な状態を示す「イン

ク残量有り」と、インクが殆ど収容されておらずプリンター10が印刷不可能な状態を示

す「インクエンド」の2つの状態のいずれかであるかを判定し、判定した状態に応じた表

示を、出力部134を介して表示部に表示させる。

【0018】

図2は、インクカートリッジ1の内部構成を説明するための図である。図2(a)はイン

クカートリッジの内部構成を示す第1の図であり、図2(b)は、インクカートリッジ1

がプリンター10に装着された場合のインクの流れを説明するための図である。

【0019】

図2(a)に示すように、インクカートリッジ1は、プリンター10に供給する第1種

の液体としてのインク16と、インク16よりも比重が小さくインク16と相分離する不

揮発性の第2種の液体としてのオイル14と、空気18とを収容している。インク16と

しては、顔料、染料の中から目的に応じて色材を選択し使用することができる。オイル1

4としては、例えばシリコーンオイルや、えの油、大豆油等の各種オイルを使用できる。

本実施例では、オイル14にシリコーンオイルを用いている。なお、インク16の消費に

つれ、インク16の液面が低下するが、インク16の液面の低下に従ってオイル14の液

面も低下するように、オイル14には、インク16の粘度以下の粘度を有するオイルを用

いることが好ましい。これにより、インク16とオイル14の2つの相の間に空気が混じ

ることがないので、後述する圧電素子が出力する検出信号の誤差をさらに低減することが

できる。また、インクカートリッジ1内には、後述する液体検出装置と液体検出用流路の

形成部材とにより形成される凹部を満たすことが可能な量のオイル14を収容している。

なお、製造直後においては、空気18は収容せず、インク16とシリコーンオイル14の

2つの液体を収容していても良い。

【0020】

インクカートリッジ1は、液体収容室20と、液体供給流路30と、液体検出装置60

とを備える。また、液体収容室20には、液体収容室20に大気を導入するための大気連

通孔26が開口している。インクカートリッジ1の製造直後においては、外部へインク1

6やシリコーンオイル14が漏れ出さないように、大気連通孔26はフィルム25により

封止されている。フィルム25はインクカートリッジ1がプリンター10に装着された際

に剥がされる。

【0021】

液体供給流路30は、液体収容室20からプリンター10に供給するインク16が流通

する流路であって、流路断面が略円形の流路である。液体供給流路30は、液体検出用流

路40と、外部連通用流路50とを有する。液体検出用流路40は、液体検出装置60が

配置される流路である。また、液体検出用流路40は、一端が液体収容室20と接続され

、他端は連通孔422を介して外部連通用流路50に接続されている。なお、液体検出用

流路40と液体検出装置60の詳細構成については後述する。

【0022】

外部連通用流路50は、一端が連通孔422を介して液体検出用流路40と接続されて

いる。また、外部連通用流路50は、他端が外部へ向かって開口している開放孔52を有

する。また、外部連通用流路50は、シール機構400を収容している。シール機構40

0は、シール部材405と、弁部材404と、圧縮コイルばね406とを有し、開放孔5

2から近い順に、この順番で各部材404,405,406が外部連通用流路50内に配

置されている。シール部材405は環状の部材であり、図2(b)に示すように、プリン

ター10のインク供給針42が外部連通用流路50内に挿入されている場合に、外部連通

用流路50の内壁とインク供給針42との外周面との間に隙間が生じないようにシールす

る。図2(a)に示すように、弁部材404は、略円柱形状の部材であり、インクカート

リッジ1(図1)がプリンター10に装着されていない場合にシール部材405と当接す

る。これにより、弁部材404の一端側の面がシール部材405の開口を塞ぐ。圧縮コイ

ルばね406は、弁部材404をシール部材405に当接させる方向に付勢する。図2(

b)に示すように、キャリッジ2(図1)に備え付けられたインク供給針42が、開放孔

52から外部連通用流路50に挿入されると、インク供給針42が弁部材404をシール

部材405から遠ざかる方向へと押し進める。すると、弁部材404とシール部材405

との間に隙間が生じ、矢印で示すように該隙間からインク供給針42にインク16が供給

される。なお、インクカートリッジ1がプリンター10に装着され使用される際には、開

放孔52が鉛直方向下向きに向かって開口し、液体供給流路30が鉛直流路を形成する。

【0023】

図3は、液体検出装置60及び液体検出用流路40を説明するための図である。液体検

出装置60は、貫通孔602aを有する連通板602と、貫通孔602aの一方の開口を

塞ぐ振動板604と、振動板604に取り付けられた圧電素子606とを備える。貫通孔

602aは、連通板602と振動板604により連通室610を形成している。液体検出

用流路40の側面部分であって、液体検出装置60が取り付けられる部分には、液体検出

用流路40と連通室610とを連通させるために貫通孔402が形成されている。すなわ

ち、連通室610と液体検出用流路40は直接に連通している。圧電素子606は、連通

室610と貫通孔402により形成される凹部620に存在する流体(インク16等)の

振動特性に応じた検出信号をプリンター10側へ出力する。

【0024】

図4は、圧電素子の検出信号について説明するための図である。図4(a)は、圧電素子

606に印加する駆動信号と、圧電素子606に発生する逆起電力を表す波形を示す図で

ある。図4(b)は凹部620に存在する流体の種類毎の圧電素子606が出力する検出

信号を示す図である。なお、図4(a)に示す横軸は、時間を表している。図4(a−1

)に示すように、圧電素子606に所定の充放電波形の駆動信号を印加すると、印加後に

凹部620に存在(充満)している流体の種類に応じて図4(a−2),(a−3)のよ

うに、振動板604が自由振動(共振)を開始する。この自由振動は、圧電素子606に

圧電効果による逆起電力を出力させ、この逆起電力の周期を測定することでインクの残留

状態を判定することができる。振動板604の自由振動の周波数は、凹部620に存在し

ている流体の振動特性により変化する。例えば、振動板604が大気(空気18)で晒さ

れている場合(すなわち、凹部620に空気18が充満している場合)は、図4(a−2

)に示すように振動板604の自由振動の周波数はより大きくなる。一方、例えば、振動

板604がインク16と接している場合(すなわち、凹部620にインク16が充満して

いる場合)は、図4(a−3)に示すように振動板604の自由振動の周波数はより小さ

くなる。また、振動板604と接している流体が液体であっても、該液体の種類により自

由振動の周波数(共振周波数)は変化する。振動板604と接している液体の比重がより

大きい場合は、共振周波数はより小さくなり、振動板604と接している液体の比重がよ

り小さい場合は、共振周波数はより大きくなる。

【0025】

図4(b)に示すように、凹部620にインク16が充満している場合は、圧電素子6

06は所定の周波数の範囲内の共振周波数を有する検出信号S1を出力する。また、凹部

620にシリコーンオイル14が充満している場合は、圧電素子606は、検出信号S1

の共振周波数(以下、「第1種の共振周波数」ともいう。)と異なる範囲の共振周波数を

有する検出信号S2を出力する。この検出信号S2の共振周波数(以下、「第2種の共振

周波数」ともいう。)の任意の周波数は、第1種の任意の共振周波数よりも大きい。さら

に、凹部620が空気18で充満している場合は、圧電素子606は、第1種及び第2種

の共振周波数と異なる範囲の共振周波数を有する検出信号S3を出力する。この検出信号

S3の共振周波数(以下、「第3種の共振周波数」ともいう。)の任意の周波数は、第1

種及び第2種の任意の共振周波数よりも大きい。なお、検出信号S1を「第1種の検出信

号S1」、検出信号S2を「第2種の検出信号S2」、検出信号S3を「第3種の検出信

号S3」とも言う。

【0026】

図5は、第1実施例に係るインク残量判定方法を説明するための図である。図6は、イ

ンク供給時の液体供給流路内の流体の様子を示す図である。図5及び図6(a)に示すよ

うに、凹部620にインク16が充満している場合は、圧電素子606は、第1種の検出

信号S1をプリンター10へ出力する(ステップS10,S12)。すると、インク残量

判定部132は、プリンター10が印刷不良を生じない程度の十分なインク16が、イン

クカートリッジ1に収容されていると判定し、出力部134(図1)がプリンター10の

表示部に「インク有り」の表示を行わせる(ステップS20,S22)。

【0027】

図5及び図6(b)に示すように、インクカートリッジ1からプリンター10へのイン

ク供給が進み、凹部620に充満する流体がインク16からシリコーンオイル14になる

と、圧電素子606は第2種の検出信号S2をプリンター10へ出力する(ステップS1

4,S16)。すると、インク残量判定部132は、インクカートリッジ1に収容されて

いるインク16の量が第1の閾値以下であると判定(本実施例では、インク16が残って

いないと判定)し、出力部134(図1)がプリンター10の表示部に「インクエンド」

の表示を行わせる(ステップS24,S26)。なお、制御部100は、インクエンドの

場合、印刷不良を防止するためプリンター10が印刷を実行できない状態とする。

なお、凹部620にインク16及びシリコーンオイル14の両者が存在する場合は、検

出信号S1〜S3以外の他の信号を圧電素子606が出力することになる。しかし、他の

信号を制御部100が受信した場合は、他の信号を受信する前に受信していた信号に基づ

き、インク残量の判定を行う。すなわち、凹部620に充満する流体がインク16からシ

リコーンオイル14に変わるまでに、凹部620にはインク16及びシリコーンオイル1

4の両者が存在する状態が生じ、圧電素子606が他の信号を出力するが、その場合は、

他の信号を出力する前に出力をしていた検出信号S1に基づいてインク残量判定が行われ

る。

【0028】

以上のように、インクカートリッジ1は、圧電素子606を有する液体検出装置60を

備えていることから、プリンター10にインク残量を判定させるために、インクカートリ

ッジ1に収容する液体の種類が極端に限定されることはない。加えて、インクカートリッ

ジ1は、インク16よりも比重が小さい不揮発性のシリコーンオイル14を収容している

ため、インクカートリッジ1のインク16の水分の蒸発を防止できる。これにより、イン

ク16の比重の変動を抑制でき、第1種の検出信号S1が有する周波数の変動幅を抑制で

きる。よって、圧電素子606が出力する検出信号(特に第1種の検出信号S1)の精度

の低下を抑制し、プリンター10側でのインク残量の状態の誤判定を低減できる。

【0029】

B.第2実施例:

図7は、第2実施例の液体検出用流路40aの構成を説明するための図である。図7で

は説明の便宜上、第2実施例のインクカートリッジ1aの液体供給流路30aの一部分を

拡大して示している。また、外部連通用流路50内に収容されているシール機構400(

図2(b))の図示は省略している。第1実施例の液体検出用流路40との違いは、液体

検出装置60(詳細には凹部620)が配置された地点よりも下流側に所定値以上の容積

を有するインク貯留室420を設けた点である。その他のインクカートリッジ1aの構成

は第1実施例と同様の構成であるため、説明を省略する。なお、第2実施例において、上

流側、下流側はインクカートリッジ1aからプリンター10へインク16を供給する際の

インクの流れ方向を基準にしている。図7では上側から下側に向かってインク16は流れ

る。また、第2実施例におけるプリンター10のインク残量判定部132(図1(b))

は、「インク残量有り」と「インクエンド」に加えて、インク16の残量が残りわずかで

ある状態を示す「インクニアエンド」の3つの状態のいずれかであるかを判定し、判定し

た状態に応じた表示を、出力部134を介して表示部に表示させる。

【0030】

図7に示すように、液体検出用流路40aは、凹部620よりも下流側に位置するイン

ク貯留室(下流側流路)420と、インク貯留室420よりも上流側であって凹部620

と接する上流側流路410とを有する。インク貯留室420の容積V1は、インクカート

リッジ1aに収容される不揮発性液体であるシリコーンオイル14の体積V2以上である

。

【0031】

図8は、第2実施例に係るインク残量判定方法を説明するための図である。図9は、イ

ンク供給時の液体供給流路内の流体の様子を示す図である。図8及び図9(a)に示すよ

うに、凹部620にインク16が充満している場合は、圧電素子606は、第1種の検出

信号S1をプリンター10へ出力する(ステップS30,S32)。すると、インク残量

判定部132は、インクカートリッジ1aにインク16が十分に収容されていると判定し

、出力部134(図1)がプリンター10の表示部に「インク有り」の表示を行わせる(

ステップS50,S52)。

【0032】

図8及び図9(b)に示すように、インクカートリッジ1からプリンター10へのイン

ク供給が進み、凹部620に充満する流体がインク16からシリコーンオイル14になる

と、圧電素子606は第2種の検出信号S2をプリンター10へ出力する(ステップS3

4,S36)。すると、インク残量判定部132は凹部620にシリコーンオイル14が

充満されたため、インクカートリッジ1aに収容されているインク16の量が第1の閾値

以下であると判定(本実施例の場合、インク16が残りわずかになったと判定)し、出力

部134(図1)がプリンター10の表示部に「インクニアエンド」の表示を行わせるス

テップS54,S56)。この状態ではユーザの印刷要求に対して印刷は可能であるが、

「インクニアエンド」の表示を行うことで、ユーザに対し、インクカートリッジ1aの交

換時期が迫っていることを報知する。

【0033】

図5及び図6(b)に示すように、インクカートリッジ1からプリンター10へのイン

ク供給がさらに進み、凹部620に充満する流体がシリコーンオイル14から空気18に

なると、圧電素子606は第3種の検出信号S3をプリンター10へ出力する(ステップ

S38,S40)。すると、インク残量判定部132はインクカートリッジ1に収容され

ているインク16の量が第1の閾値より小さい第2の閾値以下であると判定(本実施例で

は、インク16が残っていないと判定)し、出力部134(図1)がプリンター10の表

示部に「インクエンド」の表示を行わせる(ステップS58,S60)。なお、第1実施

例と同様に、インクエンドの場合、制御部100は、印刷不良を防止するためプリンター

10が印刷を実行できない状態とする。

なお、凹部620にインク16及びシリコーンオイル14の両者が存在する場合、又は

、シリコーンオイル14と空気18の両者が存在する場合は、検出信号S1〜S3以外の

他の信号を圧電素子606は出力することになる。しかし、第1実施例と同様に、この場

合は、他の信号を制御部100が受信した場合は、他の信号を受信する前に受信していた

信号に基づき、インク残量の判定を行う。

【0034】

以上のように、第2実施例のインクカートリッジ1aは、容積V1≧体積V2を満たす

ため、圧電素子606が第3種の検出信号S3を出力する時点において、シリコーンオイ

ル14が外部連通用流路50,インク供給針42(図2(b))を介してプリンター10

側へ供給されることを防止できる。これにより、第1実施例に比べ、より多くの検出信号

(第1〜第3種の検出信号S1〜S3)を用いたインク16の残量判定をプリンター10

に行わせることができる。これにより、インクカートリッジ1aに収容しているインク1

6の残量状態をより詳細に把握することができる。また、インクエンド状態でのインクカ

ートリッジ1aに収容されているインク16の残量をより低減できる。さらに、第1実施

例と同様に、圧電素子606が出力する検出信号(特に第1種の検出信号S1)の精度の

低下を抑制し、プリンター10側でのインク残量状態の誤判定を低減できる。また、第1

実施例と同様に、インクカートリッジ1aに収容する液体の種類が極端に限定されること

がない。

【0035】

C.変形例:

なお、上記実施例における構成要素の中の、特許請求の範囲の独立項に記載した要素以

外の要素は、付加的な要素であり、適宜省略可能である。また、本発明の上記実施例や実

施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において

実施することが可能であり、例えば次のような変形も可能である。

【0036】

C−1.第1変形例:

上記実施例では、液体検出装置60は液体供給流路30に配置したが、特にこれに限定

されるものではない。例えば、液体収容室20に配置しても良い。このようにしても、上

記実施例と同様に、圧電素子606が出力する検出信号(特に第1種の検出信号S1)の

精度の低下を抑制し、プリンター10側でのインク残量の誤判定を低減できる。また、上

記実施例と同様に、インクカートリッジ1,1aに収容する液体の種類が極端に限定され

ることがない。

なお、液体収容室20に液体検出装置60を配置する場合は、液体収容室20の側面部

分であって、かつ、より下流側部分に液体検出装置60を配置することが好ましい。こう

することで、インクエンドをプリンター10側で判定した時点でのインクカートリッジ1

内のインク16の残量をより低減できる。

【0037】

C−2.第2変形例:

上記実施例では、液体収容容器としてプリンター10に用いられるインクカートリッジ

1,1aを例に説明を行ったが、これに限定されるものではなく、各種の液体噴射装置に

本発明の液体収容容器は使用可能である。

液体噴射装置の具体例としては、例えば液晶ディスプレー等の色材噴射ヘッドを備えた

装置、有機ELディスプレー、面発光ディスプレー(FED)等の電極形成に用いられる

電極材(導電ペースト)噴射ヘッドを備えた装置、バイオチップ製造に用いられる生体有

機物噴射ヘッドを備えた装置、精密ピペットとしての試料噴射ヘッドを備えた装置、捺染

装置やマイクロディスペンサ等が挙げられる。

上記の各種の液体噴射装置に本発明に係る液体収容容器を使用する際には、各種の液体

噴射装置が噴射する液体の種類に応じた液体と、該液体より比重が小さく、該液体と相分

離する不揮発性液体(例えば、シリコーンオイル等)を、液体収容容器に収容すれば良い

。

【0038】

C−3.第3変形例:

上記実施例では、インク残量の状態をプリンター10の表示部に表示させていたが、特

にこれに限定されるものはない。例えば、プリンター10に接続されたパーソナルコンピ

ューターの画面上にインク残量の状態を表示させても良い。

【符号の説明】

【0039】

1,1a…インクカートリッジ

2…キャリッジ

4…記録ヘッド

5…タイミングベルト

6…ステッピングモータ

10…インクジェットプリンター

14…オイル(シリコーンオイル)

16…インク

18…空気

20…液体収容室

25…フィルム

26…大気連通孔

30,30a…液体供給流路

40,40a…液体検出用流路

42…インク供給針

50…外部連通用流路

52…開放孔

60…液体検出装置

100…制御部

110…メモリー

120…検出信号受信部

130…CPU

132…インク残量判定部

134…出力部

400…シール機構

402…貫通孔

404…弁部材

405…シール部材

406…圧縮コイルばね

410…上流側流路

420…インク貯留室

422…連通孔

602…連通板

602a…貫通孔

604…振動板

606…圧電素子

610…連通室

620…凹部

S1…第1種の検出信号

S2…第2種の検出信号

S3…第3種の検出信号

【特許請求の範囲】

【請求項1】

液体噴射装置が噴射する第1種の液体を前記液体噴射装置に供給するための液体収容容

器であって、

前記第1種の液体を収容可能な液体収容室と、

前記液体収容室から前記液体噴射装置に前記第1種の液体を流通可能な液体供給流路と

、

圧電素子を有する液体検出装置であって、前記液体供給流路と連通する連通室と、前記

連通室に存在する流体の振動特性に応じた検出信号を出力する液体検出装置と、を備え、

当該液体収容容器は、前記第1種の液体と、前記第1種の液体よりも比重が小さく、前

記第1種の液体と相分離する不揮発性の第2種の液体と、を収容している、

液体収容容器。

【請求項2】

請求項1に記載の液体収容容器であって、

前記液体検出装置は、

前記連通室に前記第1種の液体が存在する第1の場合は、第1種の検出信号を出力し

、

前記連通室に前記第2種の液体が存在する第2の場合は、前記第1種の検出信号と異

なる第2種の検出信号を出力する、

液体収容容器。

【請求項3】

請求項2に記載の液体収容容器であって、さらに、

前記液体収容室を大気と連通するための大気連通孔を有し、

前記液体検出装置は、さらに、

前記連通室に大気が存在する第3の場合は、前記液体検出装置は前記第1種及び第2

種の検出信号と異なる第3種の検出信号を出力する、液体収容容器。

【請求項4】

請求項1乃至請求項3のいずれか1項に記載の液体収容容器であって、

前記連通室は、前記液体供給流路と直接に連通している、液体収容容器。

【請求項5】

請求項3に従属する請求項4に記載の液体収容容器であって、

前記液体供給流路は、

前記液体収容室と接続された液体検出用流路と、

一端が前記液体検出用流路と接続され、他端が外部へ向かって開口している外部連通

流路であって、当該液体収容容器に収容された前記第1種の液体を前記液体噴射装置側に

流入させる液体供給針を挿入可能な外部連通用流路と、を有し、

前記連通室は、前記液体検出用流路と連通し、

前記液体噴射装置への前記第1種の液体の供給時における前記第1種の液体の流れ方向

において、前記液体検出用流路のうち、前記連通室よりも下流側に位置する下流側流路の

容積をV1、

前記液体噴射装置に装着される前の状態において、当該液体収容容器に収容されている

前記第2種の液体の体積をV2とした場合に、

V1≧V2を満たす、液体収容容器。

【請求項6】

液体噴射装置であって、

請求項1乃至請求項5のいずれか1項に記載の液体収容容器と、

前記液体検出装置が出力する検出信号に基づいて、前記液体収容容器に収容されている

前記第1種の液体の量の状態を判定する液体残量判定部と、を備える、

液体噴射装置。

【請求項1】

液体噴射装置が噴射する第1種の液体を前記液体噴射装置に供給するための液体収容容

器であって、

前記第1種の液体を収容可能な液体収容室と、

前記液体収容室から前記液体噴射装置に前記第1種の液体を流通可能な液体供給流路と

、

圧電素子を有する液体検出装置であって、前記液体供給流路と連通する連通室と、前記

連通室に存在する流体の振動特性に応じた検出信号を出力する液体検出装置と、を備え、

当該液体収容容器は、前記第1種の液体と、前記第1種の液体よりも比重が小さく、前

記第1種の液体と相分離する不揮発性の第2種の液体と、を収容している、

液体収容容器。

【請求項2】

請求項1に記載の液体収容容器であって、

前記液体検出装置は、

前記連通室に前記第1種の液体が存在する第1の場合は、第1種の検出信号を出力し

、

前記連通室に前記第2種の液体が存在する第2の場合は、前記第1種の検出信号と異

なる第2種の検出信号を出力する、

液体収容容器。

【請求項3】

請求項2に記載の液体収容容器であって、さらに、

前記液体収容室を大気と連通するための大気連通孔を有し、

前記液体検出装置は、さらに、

前記連通室に大気が存在する第3の場合は、前記液体検出装置は前記第1種及び第2

種の検出信号と異なる第3種の検出信号を出力する、液体収容容器。

【請求項4】

請求項1乃至請求項3のいずれか1項に記載の液体収容容器であって、

前記連通室は、前記液体供給流路と直接に連通している、液体収容容器。

【請求項5】

請求項3に従属する請求項4に記載の液体収容容器であって、

前記液体供給流路は、

前記液体収容室と接続された液体検出用流路と、

一端が前記液体検出用流路と接続され、他端が外部へ向かって開口している外部連通

流路であって、当該液体収容容器に収容された前記第1種の液体を前記液体噴射装置側に

流入させる液体供給針を挿入可能な外部連通用流路と、を有し、

前記連通室は、前記液体検出用流路と連通し、

前記液体噴射装置への前記第1種の液体の供給時における前記第1種の液体の流れ方向

において、前記液体検出用流路のうち、前記連通室よりも下流側に位置する下流側流路の

容積をV1、

前記液体噴射装置に装着される前の状態において、当該液体収容容器に収容されている

前記第2種の液体の体積をV2とした場合に、

V1≧V2を満たす、液体収容容器。

【請求項6】

液体噴射装置であって、

請求項1乃至請求項5のいずれか1項に記載の液体収容容器と、

前記液体検出装置が出力する検出信号に基づいて、前記液体収容容器に収容されている

前記第1種の液体の量の状態を判定する液体残量判定部と、を備える、

液体噴射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−93103(P2011−93103A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−246208(P2009−246208)

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]