液体収容容器

【課題】液体収容容器に外部から衝撃が加わったとしても、センサー部が破損する可能性を低減できる技術を提供することを目的とする。

【解決手段】液体収容容器は、液体を収容する可撓性を有する収容体本体と、収容体本体を内部に収容する容器本体と、液体排出流路を形成する円筒形状の排出流路形成部と、液体排出流路と連通する流路である液体検出室を形成する検出室形成部と、検出信号を出力するセンサー部と、容器本体に設けられた第1の規制部材であって、排出流路形成部の動きを規制するために排出流路形成部を挟持する第1の規制部材と、容器本体に設けられた第2の規制部材であって、排出流路形成部を回転軸とした検出室形成部の回転を規制するために検出室形成部を挟持する第2の規制部材と、を備える。

【解決手段】液体収容容器は、液体を収容する可撓性を有する収容体本体と、収容体本体を内部に収容する容器本体と、液体排出流路を形成する円筒形状の排出流路形成部と、液体排出流路と連通する流路である液体検出室を形成する検出室形成部と、検出信号を出力するセンサー部と、容器本体に設けられた第1の規制部材であって、排出流路形成部の動きを規制するために排出流路形成部を挟持する第1の規制部材と、容器本体に設けられた第2の規制部材であって、排出流路形成部を回転軸とした検出室形成部の回転を規制するために検出室形成部を挟持する第2の規制部材と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体収容容器に関する。

【背景技術】

【0002】

インクジェット式記録装置やインクジェット捺染装置、マイクロディスペンサ等の液体噴射装置は、液体収容容器からインク等の液体の供給を受けてその噴射を行う。例えば、インクジェット式記録装置としてのプリンターでは、液体収容容器であるインクカートリッジに収容されているインクパックからインクの供給を受けて印刷を行う。一般に、インクカートリッジのインク残量を検出するために液体検出ユニットが搭載されている。この液体検出ユニットはセンサー部を有する。センサー部は、インク残量の検出に用いられる電気信号(「検出信号」ともいう。)をプリンターの制御部に出力する。そして、制御部が電気信号を解析することでインク残量を検出する。

【0003】

インクカートリッジの落下等によりインクカートリッジに衝撃が加わると、センサー部が破損する虞があった。例えば、インクカートリッジに衝撃が加わると、液体検出ユニットが液体検出ユニットを収容している部材の内壁面に打ちつけられて、センサー部が破損する虞があった。

【0004】

インクカートリッジに衝撃が加わることによるセンサー部の破損を防止するために、液体検出ユニットを収容する検出ユニット収容部の底面と液体検出ユニットとの間に、液体検出ユニットを衝撃から保護する衝撃吸収部を設けた技術が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−260241号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、検出ユニット収容部の底面と液体検出ユニットとの間に衝撃吸収部を設けたとしても、インクカートリッジに衝撃が加わると液体検出ユニットが検出ユニット収容部の内部で動く(変位する)場合がある。この場合、液体検出ユニットが衝撃吸収部以外の部分に打ちつけられて、その衝撃によりセンサー部が破損する虞がある。このような問題は、液体検出ユニットを備えたインクカートリッジに限らず、液体残量を検出するために用いられる検出信号を出力するセンサー部を備えた液体収容容器に共通する問題であった。

【0007】

本発明は、上記の課題を解決するためになされたものであり、液体収容容器に外部から衝撃が加わったとしても、センサー部が破損する可能性を低減できる技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することができる。

【0009】

[適用例1]液体噴射装置に液体を供給するための液体収容容器であって、液体を収容し、可撓性を有する収容体本体と、前記収容体本体を内部に収容する容器本体と、前記容器本体に収容される排出流路形成部であって、前記収容体本体の内部と連通し前記収容体本体の前記液体を前記液体噴射装置に向けて排出する液体排出流路を形成する円筒形状の排出流路形成部と、前記容器本体に収容され、前記排出流路形成部と接続された検出室形成部であって、前記液体排出流路と連通する流路である液体検出室を形成する検出室形成部と、前記検出室形成部に配置されたセンサー部であって、前記収容体本体の前記液体の残量を検出するために用いられる検出信号を出力するセンサー部と、前記容器本体に設けられた第1の規制部材であって、前記排出流路形成部の動きを規制するために前記排出流路形成部を挟持する第1の規制部材と、前記容器本体に設けられた第2の規制部材であって、前記排出流路形成部を回転軸とした前記検出室形成部の回転を規制するために前記検出室形成部を挟持する第2の規制部材と、を備える、液体収容容器。

【0010】

適用例1の液体収容容器によれば、第1の規制部材により排出流路形成部を挟持すると共に、第2の規制部材によりセンサー部が配置された検出室形成部の回転(動き)を規制している。これにより、外部から液体収容容器に衝撃が加わったとしても検出室形成部が容器本体に打ちつけられる可能性を低減でき、センサー部が破損する可能性を低減することができる。

【0011】

[適用例2]適用例1に記載の液体収容容器であって、前記第2の規制部材は容器本体と別体であり、前記第2の規制部材は弾性を有する部材である、液体収容容器。第2の規制部材が弾性を有する部材であることから、検出室形成部に加わる衝撃を低減でき、センサー部が破損する可能性をより低減することができる。

【0012】

[適用例3]適用例2に記載の液体収容容器であって、さらに、前記センサー部と電気的に導通する板状の接続部材であって、前記検出室形成部に沿って配置された少なくとも前記センサー部から前記排出流路形成部まで延びる接続部材を有し、前記検出室形成部は、前記接続部材が位置する側の前記回転方向について前記接続部材よりも延びる突起部であって、前記センサー部が配置された部分よりも前記排出流路形成部の軸から離れた部分に設けられた突起部を有し、前記第2の規制部材は、前記検出室形成部のうち前記接続部材が位置する側とは反対側に位置する上面部分と当接する第1の当接部材と、前記第1の当接部材と協働して前記検出室形成部を挟持するために用いる第2の当接部材と、を有し、前記第2の当接部材は、前記検出室形成部の前記突起部と当接し、前記第1の当接部材と協働して前記検出室形成部を挟持する底面当接部であって、前記センサー部よりも前記排出流路形成部の軸から離れた位置にある底面当接部と、前記底面当接部が傾いて前記突起部が前記底面当接部から外れないようにするために、前記センサー部を挟んで前記排出流路形成部の軸とは逆の側から前記検出室形成部を押し付けて前記底面当接部が傾くことを抑制する側面当接部と、を有する、液体収容容器。

【0013】

適用例3の液体収容容器によれば、第2の規制部材の底面当接部がセンサー部よりも排出流路形成部の軸から離れた位置にあることから、インクカートリッジに衝撃が加わった場合でも、底面当接部が原因でセンサー部と接続部材とが電気的に導通しなくなる可能性を低減できる。すなわち、接続部材の部分のうちセンサー部と接触している部分付近に、底面当接部が外力を加える可能性を低減し、該部分付近の変形によるセンサー部と接続部材とが電気的に導通しなくなる可能性を低減できる。また、側面当接部が底面当接部の傾きを抑制するように検出室形成部を押し付けることで、衝撃により底面当接部が傾いて突起部が底面当接部から外れてしまう可能性を低減することができる。以上より、インクカートリッジに衝撃が加わった場合でも、検出室形成部をより確実に第2の規制部材により挟持してセンサー部が破損する可能性を低減できると共に、底面当接部が原因でセンサー部と接続部材が電気的に導通しなくなる可能性を低減することができる。

【0014】

[適用例4]適用例1に記載の液体収容容器であって、前記第2の規制部材は、前記容器本体と一体成形されている、液体収容容器。

適用例4の液体収容容器によれば、第2の規制部材を容易に形成することができる。

【0015】

なお、本発明は、種々の形態で実現することが可能であり、上述した液体収容容器としての構成のほか、上述したいずれかの構成の液体収容容器の製造方法、上述したいずれかの構成の液体収容容器を備えた液体噴射装置等の態様で実現することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施例に係るインクカートリッジ10の外観斜視図である。

【図2】液体供給部20が備えるインク流路を模式的に示す図である。

【図3】液体供給部20の分解斜視図である。

【図4】センサーユニット220の詳細構成を説明するための図である。

【図5】第1のケース12の構成を説明するための図である。

【図6】第2のケース16の構成を説明するための図である。

【図7】先端部分340aが挟持されている様子を表した図である。

【図8】突起部122と突起部19について説明するための第1の図である。

【図9】突起部122と突起部19について説明するための第2の図である。

【発明を実施するための形態】

【0017】

次に、本発明の実施の形態を以下の順序で説明する。

A.実施例:

B.変形例:

【0018】

A.実施例:

A−1.インクカートリッジの全体構成:

図1は、本発明の第1実施例に係るインクカートリッジ10の外観斜視図である。図1には方向を特定するためにXYZ軸が図示されている。なお、これ以降の説明に用いる図についても必要に応じてXYZ軸が図示されている。

【0019】

液体収容容器としてのインクカートリッジ10は、第1のケース12と、第2のケース16と、液体収容体(「インクパック」ともいう。)14と、導電性を有する2つの基板側接続部材460a,460bと、を備える。インクパック14が第2のケース16に収容され、第1のケース12と第2のケース16とが組み付けられることで、インクカートリッジ10は製造される。なお、本明細書において、2つの基板側接続部材460a,460bを区別して用いる必要が無い場合は、単に基板側接続部材460と呼ぶ。なお、インクカートリッジ10はプリンターからの吸引により、インクをプリンターに供給する。

【0020】

インクパック14は、内部にインクを収容する収容体本体18と、収容体本体18のインクをプリンターに供給するための液体供給部20とを備える。収容体本体18は、樹脂フィルム層の上にアルミニウム層が積層形成されたアルミラミネート複層フィルムにより形成されており、可撓性を有する袋体である。液体供給部20は、収容体本体18に収容されているインクをプリンターに供給する各種流路が形成されている。また、液体供給部20は、収容体本体18内部に収容されているインクの量を検出するために用いられる液体検出ユニット22を備える。

【0021】

液体供給部20の一端側は収容体本体18に接続され、液体供給部20の他端側には外部へ向かって開口している開放孔303が形成されている。

【0022】

基板側接続部材460と、液体供給部20に取り付けられたセンサー側接続部材246a,246bとにより、第2のケース16に取り付けられた回路基板13と、液体検出ユニット22のセンサー部とが電気的に接続される。具体的には、センサー側接続部材246a,246bの一端側はセンサー部と接触し、他端側は基板側接続部材460の一端側と接触している。また基板側接続部材460の他端側は回路基板13と接触している。これにより、離間するセンサー部と回路基板13とが電気的に接続される。なお、本明細書において、2つのセンサー側接続部材246a,246bを区別して用いる必要が無い場合は、単にセンサー側接続部材246と呼ぶ。

【0023】

第1と第2のケース12,16は、外形がそれぞれ直方体状であり、主にポリエチレン等の硬質の合成樹脂により成形されている。第2のケース16は、第1〜第5の面16a〜16eと、一面が開口した開口部16fとを有する。第1の面16aは開口部16fと対向する面である。第2の面16bは、第1の面16aと直交する4つの面のうち、プリンターのインク供給針(液体供給針)を挿入するための挿入口34が形成された面である。第3の面16cは、第2の面16bと対向する面である。第4の面16dは、第1〜第3の面16a〜16cと直交する面であって、回路基板13が取り付けられた面である。第5の面16eは、第4の面と対向する面である。ここで、説明の便宜のために、第1の面16aを底面16a、第2の面16bを前面16b、第3の面16cを後面16c、第4の面16dを右側面16d、第5の面16eを左側面16eとも呼ぶ。また、インクカートリッジ10について、右側面16dと左側面16eに直交する方向(X軸方向)を幅方向とし、前面16bと後面16cに直交する方向(Y軸方向)を長さ方向とし、底面16aと開口部16fに直交する方向(Z軸方向)を厚さ方向とする。

【0024】

第2のケース16の前面16bには、挿入口34の他に、2つの位置決め孔30,32が形成されている。位置決め孔30,32には、インクカートリッジ10をプリンターに装着した際に、プリンターに設けられた位置決めピンが挿入される。これにより、インクカートリッジ10のプリンターへの装着位置が決定される。

【0025】

右側面16dの前面16b側には、回路基板13が取り付けられている。回路基板13の表面(第2のケース16の外側を向いている面)には、複数の端子130が配置されている。また、回路基板13の裏面には、記憶装置と、表面の端子の一部と導通した基板端子とが配置されている。インクカートリッジ10がプリンターに装着されると、端子130は、プリンターの制御部側の端子と接触する。回路基板13の裏面の基板端子は、右側面16dに形成された孔(図示せず)を介して基板側接続部材460と接触する。これにより、プリンターから液体検出ユニット22(詳細には後述するセンサー部)の制御を行ったり、センサー部から出力された信号をプリンターで解析し、インクカートリッジ10のインク残量を検出することができる。

【0026】

A−2.液体供給部20の構成:

液体供給部20の詳細構成を説明する前に、理解の容易のために、液体供給部20が備える主なインク流路の構成と、インクをプリンターに供給する際のインクの流れについて図2を用いて説明する。

【0027】

図2は、液体供給部20が備えるインク流路を模式的に示す図である。図中に記載の矢印の向きは、インクIKをプリンターに供給する際のインクの流れの向きを示している。また、図中に示す一点鎖線は、各流路が接続されていることを示している。

【0028】

液体供給部20は、第1本体部302と第2本体部304とを備える。第1本体部302の外表面は収容体本体18(図1)の一端側に溶着され、第1本体部302は収容体本体18内部に配置される。

【0029】

第1本体部302の内部には、第2本体部304の内部に形成された流路に収容体本体18内部のインクを流通させるための第1の連通流路322と第2の連通流路323とが形成されている。第1の連通流路322の一端は第1の開口部308を有し、収容体本体18内部と直接に連通している。第2の連通流路323は、第1の連通流路322から分岐している流路である。

【0030】

第2本体部304の内部には、液体排出流路320と、液体検出室305と、第3の連通流路324とが形成されている。液体排出流路320は、第1の連通流路322と接続され、第1の連通流路322を流れ出たインクが流入する。そして、液体排出流路320を流れたインクはプリンターに流入する。すなわち、液体排出流路320は、収容体本体18内部と連通し、収容体本体18のインクをプリンターに向けて排出する流路である。

【0031】

液体検出室305は第2の連通流路323と接続され、第2の連通流路323を流れ出たインクが流入する。そして、液体検出室305を流れ出たインクは、第3の連通流路324と液体排出流路320を流れ、最終的にプリンターに流入する。すなわち、液体検出室305は、第1の連通流路322及び第2の連通流路323を介して収容体本体18内部と連通すると共に、第3の連通流路324と液体排出流路320を介して収容体本体18のインクをプリンターに向けて排出する流路である。液体検出室305には、インク残量の検出のために用いられるセンサーユニット220が配置されている。

【0032】

以上のように、液体排出流路320は、センサーユニット220を通過することなく、収容体本体18のインクをプリンターに排出させる流路であり、液体検出室305は、センサーユニット220を通過して収容体本体18のインクをプリンターに排出させる流路である。

【0033】

図3は、液体供給部20の分解斜視図である。液体供給部20は、収容体本体18の内部に位置する第1本体部302と、収容体本体18の外側に位置する第2本体部304と、を有する。第1本体部302及び第2本体部304は、例えば、ポリエチレン等の硬質の合成樹脂により一体成形されている。

【0034】

第1本体部302には、弁装着部230と弁体232とが配置されている。第2本体部304には、センサーユニット220と、シールユニット200と、移動部材400と、ばね221と、可撓性フィルム500と、センサー側接続部材246と、弁体222とが配置されている。

【0035】

第1本体部302には、第1の開口部308と、第2の開口部306とが形成されている。第1の開口部308には、弁座として機能する弁装着部230に形成された開口部233を通過したインクが流入する。第2の開口部306は、第1の連通流路322(図2)のうち、弁体232が配置された部分より下流側部分と連通している。なお、本明細書において「上流側」及び「下流側」とは、インクパック14からプリンターにインクを供給する際のインクの流れ方向を基準にしている。

【0036】

弁体232が弁装着部230の弁座に着座することで、開放孔303(図1)から収容体本体18(図1)へ向かうインクの流れが抑制される。これにより、インクと共に気泡が収容体本体18に侵入することを抑制できるため、インクの劣化を防止できる。

【0037】

収容体本体18にインクを充填する際には、第1本体部302の外表面部分のうち、第2の開口部306より開放孔303側に位置するクロスハッチングを付した外表面部分302aに、収容体本体18を溶着する。次いで開放孔303からインクを収容体本体18内部に注入する。すると、液体排出流路320及び第1の連通流路322と連通する第2の開口部306からインクが流れ出し、収容体本体18にインクが充填される。収容体本体18にインクを充填後、第1本体部302の外表面部分のうち、第2の開口部306を含むシングルハッチングを付した外表面部分302bに収容体本体18を溶着する。これにより第2の開口部306は収容体本体18により塞がれる。こうすることで、逆止弁機構(弁体232と弁装着部230)を第1の連通流路322に設けているにもかかわらず、インクを収容体本体18に充填することができる。

【0038】

第2本体部304は、液体排出流路320を形成する円筒形状の排出流路形成部340と、液体排出流路320に接続され液体検出室305を形成する検出室形成部350とを有する。検出室形成部350は、液体検出室305の底面を構成しセンサーユニット220が配置される底面部359と、底面部359の表面352から第1のケース12に向かって延びる外周壁部358とを有する。この底面部359と外周壁部358とにより液体検出室305が区画形成されている。底面部359はさらに、底面部359の裏面356から第2のケース16に向かって延びる突起部309aを4個(図では2個のみ図示)有する。また、底面部359は、表面352と裏面356に直交する面である側面354を有する。

【0039】

排出流路形成部340の上流側部分は液体検出室305内に配置され、下流側部分である先端部分340aは、液体検出室305の外側に配置されている。また、先端部分340aの先端には、先端部分340aよりも外周長さの大きい取付部303aが形成されている。

【0040】

液体検出室305には、後述するインクパック14の液体残量を検出するために利用される各種部材が配置される。具体的には、液体検出室305には、ばね221と、移動部材400と、センサーユニット220とが配置される。外周壁部358の内側に設けられた突部304cには、液体検出室305の開口部305aを塞ぐように可撓性フィルム500が粘着される。

【0041】

移動部材400は、シール部424と、ばね保持部425と、当接部426とを有する。シール部424は、液体検出室305の深さ(厚さ)方向(Z軸方向)に延びる部材であって、底面部359に貫通形成されたセンサー配置用開口部359a(図4参照)を介してセンサーユニット220と当接することが可能な部材である。ばね保持部425は、略円筒形状の部位であって、その内周面でばね221の上端側を保持する。当接部426は、液体検出室305に圧入される。また、当接部426には、液体検出室305と第3の連通流路324(図2)とを連通させる貫通孔430が形成されている。第3の連通流路324内には、弁体222が設けられている。この弁体222は、当接部426に着座することで液体排出流路320から第3の連通流路324を介して液体検出室305へ向かうインクの流れを抑制する。すなわち、移動部材400の当接部426に弁体222が着座し、貫通孔430を塞ぐ。

【0042】

ばね221は、液体検出室305の底面部359から突出したばね保持部310と、移動部材400のばね保持部425により保持され、センサーユニット220とシール部424との距離が大きくなる方向に両者を付勢する。すなわち、ばね221は液体検出室305の容積が大きくなる方向に両者を付勢する。

【0043】

シールユニット200は、シール部材212と、弁部材214と、圧縮コイルばね216とを有し、開放孔303から近い順に、この順番で各部材212,214,216が液体排出流路320内に配置される。インクカートリッジ10がプリンターに装着されていない場合は、シールユニット200により液体排出流路320を遮断し、開放孔303からインクが流出するのを防止している。

【0044】

センサー側接続部材246は、導電性を有する板状の部材である。センサー側接続部材246は、センサー端子接触部276と、センサー端子接触部276から直角に折れ曲がった部材接触部280とを有する。センサー端子接触部276には、4つの取付穴270が形成されている。この取付穴270を、第2本体部304に設けられた4つの突起部309a(図では2つのみ図示)に嵌めることで、センサー側接続部材246が検出室形成部350に取り付けられている。また、センサー端子接触部276には、接触片272が形成されている。この接触片272がセンサー部260と接触することで、センサー部260とセンサー側接続部材246とが電気的に導通する。

【0045】

センサーユニット220は、金属製(ステンレス製)のセンサーベース240と、樹脂製のフィルム250と、センサーベース240の一方の面(裏面)に取り付けられるセンサー部260とを有する。センサー部260の略中央には凹状のセンサーキャビティ262が形成されている。フィルム250の中央部には、センサー部260の外形よりもやや大きな開口が形成されている。センサーベース240には厚さ方向(Z軸方向)に貫通する2つの貫通孔240a,240bが形成されている。ここで、液体検出室305と、移動部材400と、可撓性フィルム500と、ばね221と、センサーユニット220とにより、収容体本体18に収容されているインクの量を検出するために用いる液体検出ユニット22が構成されている。

【0046】

図4は、センサーユニット220の詳細構成を説明するための図である。図4(A)は、センサーユニット220の斜視図であり、説明の都合上、フィルム250(図3)は省略している。図4(B)は、図4(A)の4−4断面を示す図である。また、図4(B)には、理解の容易のために、液体検出室305に配置された移動部材400と、ばね221と、可撓性フィルム500とを点線で模式的に示している。

【0047】

図4(A)に示すセンサーユニット220において、センサーベース240の裏面(Z軸負方向側の面)には、センサー部260(図4(B))が取り付けられている。図4(B)に示すように、センサーベース240は底面部359に貫通形成されたセンサー配置用開口部359a内に配置され、フィルム250が底面部359とセンサーベース240に粘着されることでセンサー配置用開口部359a内に固定されている。センサー部260は主に、セラミック製の本体部264と、振動板266と、圧電素子268とを有する。振動板266は、本体部264の上下の面のうち、センサーベース240が配置された面と対向する面(開口を有する面)に配置されている。この振動板266と本体部264とによりセンサーキャビティ262が形成される。センサーキャビティ262は、貫通孔240a,240bにより液体検出室305と連通している。

【0048】

プリンターの制御部が圧電素子268に所定の駆動信号を印加すると、圧電素子268がアクチュエーターとして所定時間励起された後に、振動板266が自由振動を開始する。この振動板266の自由振動によって、圧電素子268には逆起電力が発生し、この逆起電力を表す波形が検出信号としてプリンターの制御部に出力される。

【0049】

ここで、検出信号の状態(振幅や周波数)は、センサーキャビティ262と液体検出室305との連通状態が変化することで、変化する。例えば、移動部材400がセンサーベース240と当接し、センサーキャビティ262と液体検出室305とが非連通状態となると、圧電素子268に駆動信号を印加しても、振動板266は殆ど振動せず、検出信号として変動のない直線状の波形が出力される。一方、移動部材400がセンサーベース240と離間し、センサーキャビティ262と液体検出室305とが連通状態の場合に圧電素子268に駆動信号を印加すると、振動板266は振動し、検出信号として変動のある波形が出力される。すなわち、センサー部260は、センサーキャビティ262のインクの状態(センサーキャビティ262のインクが液体検出室305と連通状態にあるかどうか)に基づいて、検出信号の出力状態を変動させる。

【0050】

図4(B)に示すように、インクパック14にインクを充填した直後の状態では、移動部材400(詳細にはシール部424)とセンサーベース240は離間し、センサーキャビティ262と液体検出室305は連通している。収容体本体18(図1)に収容されているインクの量が十分にある場合は、プリンターからの吸引により、インクが収容体本体18から液体検出室305を介してプリンターへ供給されても、液体検出室305には負圧はほとんど発生しない。このため、ばね221の付勢力(移動部材400とセンサーベース240とを引き離す方向にばね221が移動部材400に加える力)により移動部材400とセンサーベース240とは離間状態を保つ。一方で、収容体本体18に収容されているインクの量が少なくなると、プリンターからの吸引により液体検出室305に負圧(移動部材400とセンサーベース240とを近づけようとする力)が発生し、収容体本体18に収容されているインクの量の減少とともに該負圧の絶対値が大きくなる。これにより、移動部材400とセンサーベース240との離間距離は次第に小さくなり、最終的には移動部材400(詳細にはシール部424)が貫通孔240a,240bを塞ぐようにセンサーベース240に当接する。すなわち、センサーキャビティ262と液体検出室305とが非連通状態となる。以上のことから、センサー部260が変動のない検出信号を出力した場合は、収容体本体18にインクが殆ど収容されていないと判断でき、変動のある検出信号を出力した場合は、プリンターにインクを供給するだけの十分なインクが収容体本体18に収容されていると判断できる。

【0051】

A−3.容器本体の構成:

図5は、第1のケース12の構成を説明するための図である。図5は、第1のケース12のうち、インクパック14(図1)と対向する側の一部分を図示している。図5に示すように、第2のケース12は、内面12aから容器本体内部に向かって延びる複数の突起部122,124,602を有する。突起部122は、検出室形成部350の底面部359の表面352(図3)と当接する。突起部124は、排出流路形成部340の部分のうち開放孔303側に位置する先端部分340a(図3)と当接する。突起部602は、インクが十分に充填された収容体本体18(図3)と接する。なお、突起部124,602は、第1のケース12と同部材(例えば、ポリエチレン等の硬質の合成樹脂)であり、第1のケース12と一体成形されている。突起部122は、第1のケース12とは別部材であり、弾性を有する部材である。突起部122は粘着されることで第1のケース12に取り付けられている。

【0052】

図6は、第2のケース16の構成を説明するための図である。図6(A)は、第2のケース16のうち、インクパック14(図1)と対向する側の一部分を図示している。図6(B)は、第2のケース16にインクパック14が収容された状態の第2のケース16の部分斜視図である。

【0053】

図6(A)に示すように、第2のケース16は、底面16aから容器本体内部に向かって延びる複数の突起部19,37,90,120,140,604を有する。また、第2のケース16は、突起部37と前面16bを形成する突起部90とにより規定される領域である収容部36を有する。突起部37には、凹状の固定部37aが形成されている。すなわち、固定部37aは突起部37に切り込みを入れた部分である。また、固定部37aの幅方向(X軸方向)の長さは、排出流路形成部340の先端部分340a(図3)の幅方向(X軸方向)の長さよりも僅かに大きく、取付部303a(図3)の幅方向(X軸方向)の長さよりも小さい。

【0054】

図6(B)に示すように、インクパック14が第2のケース16に収容された場合、取付部303aは、収容部36に収容されると共に、先端部分340aが固定部37aに挿入される。これにより、液体供給部20の幅方向(X軸方向)と長さ方向(Y軸方向)の動きを規制することができる。具体的には、固定部37aが先端部分340aの幅方向の動きを規制することで液体供給部20の幅方向の動きを規制し、突起部37が取付部303a及び検出室形成部350(図3)との間に位置することで、液体供給部20の長さ方向の動きを規制している。液体供給部20の厚さ方向(Z方向)の動きは、突起部37と第1のケース12の突起部124(図5)により先端部分340aを挟持することで規制している。この詳細はさらに後述する。突起部120,140は協働して基板側接続部材460を第2のケース16内に固定する。

【0055】

図6(A)に示すように突起部19は、階段状を成し、厚みの小さい底面当接部192と、底面当接部192よりも厚みの大きい側面当接部194と、を有する。底面当接部192は、検出室形成部350の4個の突起部309aのうち、側面354側にある2個の突起部309a(図3に示す2個の突起部309a)と当接する。側面当接部194は、底面部359のうち側面354(図3)と当接する。

【0056】

突起部604はインクが十分に充填された収容体本体18と接する。なお、理解の容易のために突起部604のうち収容体本体18と接する部分にはクロスハッチングを付している。

【0057】

突起部37,90,120,140,604は第2のケース16と同部材(例えば、ポリエチレン等の硬質の合成樹脂)であり、第2のケース16と一体成形されている。突起部19は、第2のケース16とは別部材であり、弾性を有する部材である。突起部19は粘着されることで第2のケース16に取り付けられている。

【0058】

図7は、排出流路形成部340の先端部分340aが挟持されている様子を表した図である。図7は、理解の容易ために、突起部37及び突起部124よりも先端側(Y軸正方向側)に位置する部材の図示は省略している。図7に示すように、円筒形状の排出流路形成部340は、第1のケース12の突起部122と第2のケース16の突起部37により挟持されることで、液体供給部20の厚さ方向(Z軸方向)の動きを規制されている。

【0059】

図8は、突起部122と突起部19について説明するための第1の図である。図8は、図6(A)について、インクパック14が収容され、第1のケース12と第2のケース16が組み付けられた状態において矢印Drの方向から液体供給部20を見た図である。なお、図8では、理解の容易の為に、収容体本体18及び説明に不要な構成(例えば基板側接続部材460)の図示は省略している。

【0060】

図8に示すように、液体検出室305を形成する底面部359は、第1のケース12に配置された突起部122と、第2のケース12に配置された突起部19の底面当接部192とにより挟持されている。これにより、インクカートリッジ10に衝撃が加わり、底面部359が矢印YR方向に動くことを規制している。すなわち、排出流路形成部340(図3)を回転軸とした底面部359の回転を規制している。また、突起部19の側面当接部194は、底面部359の側面354と当接している。

【0061】

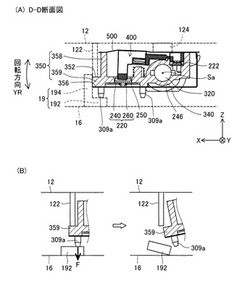

図9は、突起部122と突起部19について説明するための第2の図である。図9(A)は、図6(B)における液体供給部20のD−D断面図である。また、理解の容易の為に、第1と第2のケース12,16及び突起部19,122,124は点線で示している。図9(B)は、側面当接部194の効果を説明するための図である。

【0062】

図9(A)を用いて上述した各種部材のうち、主要な部材についての構成を以下に説明する。板状のセンサー側接続部材246は、検出室形成部350のうち、第2のケース16と対向する側に配置されている。そして、センサー側接続部材246は、検出室形成部350の幅方向(X軸方向)について全域に延びるようにして検出室形成部350に配置されている。検出室形成部350は4個の突起部309a(図9(A)では2個のみ図示)を有している。各突起部309aは、センサー側接続部材246が位置する側の検出室形成部350の回転方向YRについて、センサー側接続部材246よりも延びている。すなわち、各突起部309aはセンサー側接続部材246よりも、対向する第2のケース16(詳細には第2のケース16の底面16a)に近い位置にある。突起部122は、検出室形成部350のうち、センサー側接続部材246が位置する側とは反対側に位置する上面部分である底面部359の表面352と当接している。突起部19は、底面当接部192と、側面当接部194とを有する。底面当接部192は、センサー部260よりも排出流路形成部340の軸Saから離れた位置に配置されている。そして、底面当接部192は、検出室形成部350のうち、センサー側接続部材246が位置する側の裏面356と当接する。これにより、底面当接部192と突起部122とは協働して底面部359を挟持する。ここで、軸Saから離れているかどうかは、幅方向(X軸方向)成分の距離の大小により判断している。

【0063】

上記のように、検出室形成部350の底面部359を突起部19と突起部122により挟持することで、排出流路形成部340を回転軸とした矢印YRで示す方向の回転を規制することができる。これにより、落下等によりインクカートリッジ10に外部から衝撃が加わったとしても、センサー部260を有する検出室形成部350が第1のケース12や第2のケース16に打ちつけられる可能性を低減できる。よって、センサー部260に衝撃が加わり破損する可能性を低減することができる。

【0064】

また、突起部19の底面当接部192は、センサー部260よりも排出流路形成部340の軸Saから離れた位置に配置されている。すなわち、第2のケース16の底面16aに垂直投影した場合に、底面当接部192は、センサー部260と重ならない位置になるように配置されている。すなわち、センサー部260の真下方向(Z軸負方向)には底面当接部192が配置されていない。要するに、底面当接部192は、センサー部260を挟んで配置されている複数の突起部309aのうち、排出流路形成部340から離れた側に位置する突起部309aと当接している。一方、板状のセンサー側接続部材246は、検出室形成部350の底面部359に沿って配置され、幅方向(X軸方向)全域に亘って配置されている。

【0065】

上記のように、底面当接部192が、センサー部260よりも軸Saから離れた位置に配置されている。これにより、インクカートリッジ10に衝撃が加わり、底面当接部192がセンサー側接続部材246にぶつかったとしても、センサー部260付近に位置するセンサー側接続部材246に変形が生じる可能性を低減できる。これにより、底面当接部192が底面部359の幅方向(X軸方向)全域に沿って配置されている場合よりも、センサー部とセンサー側接続部材246とが電気的に導通しなくなる可能性を低減することができる。

【0066】

また、突起部19は、底面当接部192に加えて側面当接部194を有する。側面当接部194は、センサー部260を挟んで軸Saとは逆の側から検出室形成部350を押し付けて、底面当接部192が傾くことを抑制している。具体的には、底面当接部192が外力により傾こうとすると、側面当接部194は検出室形成部350の底面部359を軸Sa側に押し付ける。

【0067】

図9(B)に示すように、突起部19が底面当接部192のみにより構成されていると、インクカートリッジ10に衝撃が加わり、底面当接部192が第2のケースから剥がれて傾くほどの外力Fが突起部309aによって底面当接部192に加えられた場合、検出室形成部350が底面当接部192及び突起部122から外れてしまう場合がある。しかしながら、図9(A)に示すように、突起部19が側面当接部194を備えることで、底面当接部192の傾きを抑制することができる。すなわち、側面当接部194はセンサー部260を挟んで排出流路形成部340の軸Saとは逆の側から底面部359を押し付けることで底面当接部192が傾く可能性を低減することができる。

【0068】

このように、底面当接部192に加えて側面当接部194を設けることで、底面当接部192を底面部359の幅方向(X軸方向)全長に亘って設けなくても、底面当接部192が傾く可能性を低減し、底面当接部192と突起部122から底面部359が外れる可能性を低減することができる。これにより、突起部122と底面当接部192によって底面部359を確実に挟持しつつ、センサー側接続部材246とセンサー部260とが電気的に導通しなくなる可能性を低減できる。また、突起部122及び突起部19が弾性を有する部材であることから、硬質部材で突起部122及び突起部19を形成するよりも、検出室形成部350に加わる衝撃を低減できる。これにより、インクカートリッジ10に衝撃が加わった場合でも、センサー部260が破損する可能性をより低減することができる。

【0069】

なお、第1のケース12及び第2のケース16(図1)が、課題を解決するための手段に記載の「容器本体」に相当する。第1のケース12の突起部124(図5)と第2のケース16の突起部37(図6(A))とが課題を解決するための手段に記載の「第1の規制部材」に相当する。第1のケース12の突起部122と第2のケース16の突起部19(図9(A))とが課題を解決するための手段に記載の「第2の規制部材」に相当する。センサー側接続部材246(図3)が課題を解決するための手段に記載の「接続部材」に相当する。突起部122(図5)が課題を解決するための手段に記載の「第1の当接部材」に相当する。突起部19(図6)が課題を解決するための手段に記載の「第2の当接部材」に相当する。

【0070】

B.変形例:

なお、上記実施例における構成要素の中の、特許請求の範囲の独立項に記載した要素以外の要素は、付加的な要素であり、適宜省略可能である。また、本発明の上記実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において実施することが可能であり、例えば次のような変形も可能である。

【0071】

B−1.第1変形例:

上記実施例では、第1のケース12の突起部122は第1のケース12とは別体であり、弾性を有する部材により形成されていたが(図5)、これに限定されるものではない。例えば、第1のケース12に形成された他の突起部124,602と同様に、突起部122は、ポリエチレン等の硬質の合成樹脂を用いて第1のケース12と一体成形しても良い。また、第2のケース16の突起部19は第2のケース16とは別体であり、弾性を有する部材により形成されていたが(図6(A))、これに限定されるものではない。例えば、第2のケース16に形成された他の突起部37,90,120,140,604と同様に、突起部19は、ポリエチレン等の硬質の合成樹脂を用いて第2のケースと一体成形しても良い。このようにしても、検出室形成部350を突起部122と突起部19とにより回転方向YRについて挟持することで、検出室形成部350の排出流路形成部340を軸とする回転を規制することができる。また、上記実施例に比べ突起部19と突起部122を容易に形成することができる。

【0072】

B−2.第2変形例:

上記実施例では、突起部19は側面当接部194を有していたが(図9(A))、側面当接部194を有していなくても良い。すなわち、少なくとも底面当接部192と突起部122により検出室形成部350を回転方向YRについて挟持できれば良い。また、突起部19の底面当接部192は、4個の突起部309aのうち、センサー部260よりも軸Saから離れた位置にある2個の突起部309aと当接するように配置されていたが(図9(A))、これに限られるものではない。例えば、4個の突起部309aの全てと当接するように底面当接部192が配置されていても良い。このようにすることで、より安定して検出室形成部350を突起部122と底面当接部192により挟持することができる。

【0073】

B−3.第3変形例:

上記実施例では、液体収容容器としてプリンター100に用いられるインクカートリッジ10を例に説明を行ったが、これに限定されるものではなく、センサー部を備えた各種液体収容容器に本発明は適用可能である。

例えば液晶ディスプレー等の色材噴射ヘッドを備えた装置、有機ELディスプレー、面発光ディスプレー(FED)等の電極形成に用いられる電極材(導電ペースト)噴射ヘッドを備えた装置、バイオチップ製造に用いられる生体有機物噴射ヘッドを備えた装置、精密ピペットとしての試料噴射ヘッドを備えた装置、捺染装置やマイクロディスペンサ等の液体噴射装置に装着される液体収容容器に本発明を適用することができる。

上記の各種の液体噴射装置に液体収容容器を使用する際には、各種の液体噴射装置が噴射する液体の種類に応じた液体(色材,導電ペースト,生体有機物等)を、液体収容体に収容すれば良い。

【符号の説明】

【0074】

10…インクカートリッジ

12…第1のケース

12a…内面

13…回路基板

14…インクパック

16…第2のケース

16a…第1の面(底面)

16b…第2の面(前面)

16c…第3の面(後面)

16d…第4の面(右側面)

16e…第5の面(左側面)

16f…開口部

18…収容体本体

19…突起部

20…液体供給部

22…液体検出ユニット

30…位置決め孔

34…挿入口

36…収容部

37…突起部

37a…固定部

90…突起部

100…プリンター

120…突起部

122…突起部

124…突起部

130…端子

192…底面当接部

194…側面当接部

200…シールユニット

212…シール部材

214…弁部材

216…圧縮コイルばね

220…センサーユニット

221…ばね

222…弁体

230…弁装着部

232…弁体

233…開口部

240…センサーベース

240a…貫通孔

246…センサー側接続部材

246a…センサー側接続部材

250…フィルム

260…センサー部

262…センサーキャビティ

264…本体部

266…振動板

268…圧電素子

270…取付穴

272…接触片

276…センサー端子接触部

280…部材接触部

302…第1本体部

302a…外表面部分

302b…外表面部分

303…開放孔

303a…取付部

304…第2本体部

304c…突部

305…液体検出室

305a…開口部

306…第2の開口部

308…第1の開口部

309a…突起部

310…ばね保持部

320…液体排出流路

322…第1の連通流路

323…第2の連通流路

324…第3の連通流路

340…排出流路形成部

340a…先端部分

350…検出室形成部

352…表面

354…側面

356…裏面

358…外周壁部

359…底面部

359a…センサー配置用開口部

400…移動部材

424…シール部

425…ばね保持部

426…当接部

430…貫通孔

460…基板側接続部材

500…可撓性フィルム

602…突起部

604…突起部

YR…回転方向

Sa…軸

【技術分野】

【0001】

本発明は、液体収容容器に関する。

【背景技術】

【0002】

インクジェット式記録装置やインクジェット捺染装置、マイクロディスペンサ等の液体噴射装置は、液体収容容器からインク等の液体の供給を受けてその噴射を行う。例えば、インクジェット式記録装置としてのプリンターでは、液体収容容器であるインクカートリッジに収容されているインクパックからインクの供給を受けて印刷を行う。一般に、インクカートリッジのインク残量を検出するために液体検出ユニットが搭載されている。この液体検出ユニットはセンサー部を有する。センサー部は、インク残量の検出に用いられる電気信号(「検出信号」ともいう。)をプリンターの制御部に出力する。そして、制御部が電気信号を解析することでインク残量を検出する。

【0003】

インクカートリッジの落下等によりインクカートリッジに衝撃が加わると、センサー部が破損する虞があった。例えば、インクカートリッジに衝撃が加わると、液体検出ユニットが液体検出ユニットを収容している部材の内壁面に打ちつけられて、センサー部が破損する虞があった。

【0004】

インクカートリッジに衝撃が加わることによるセンサー部の破損を防止するために、液体検出ユニットを収容する検出ユニット収容部の底面と液体検出ユニットとの間に、液体検出ユニットを衝撃から保護する衝撃吸収部を設けた技術が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−260241号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、検出ユニット収容部の底面と液体検出ユニットとの間に衝撃吸収部を設けたとしても、インクカートリッジに衝撃が加わると液体検出ユニットが検出ユニット収容部の内部で動く(変位する)場合がある。この場合、液体検出ユニットが衝撃吸収部以外の部分に打ちつけられて、その衝撃によりセンサー部が破損する虞がある。このような問題は、液体検出ユニットを備えたインクカートリッジに限らず、液体残量を検出するために用いられる検出信号を出力するセンサー部を備えた液体収容容器に共通する問題であった。

【0007】

本発明は、上記の課題を解決するためになされたものであり、液体収容容器に外部から衝撃が加わったとしても、センサー部が破損する可能性を低減できる技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することができる。

【0009】

[適用例1]液体噴射装置に液体を供給するための液体収容容器であって、液体を収容し、可撓性を有する収容体本体と、前記収容体本体を内部に収容する容器本体と、前記容器本体に収容される排出流路形成部であって、前記収容体本体の内部と連通し前記収容体本体の前記液体を前記液体噴射装置に向けて排出する液体排出流路を形成する円筒形状の排出流路形成部と、前記容器本体に収容され、前記排出流路形成部と接続された検出室形成部であって、前記液体排出流路と連通する流路である液体検出室を形成する検出室形成部と、前記検出室形成部に配置されたセンサー部であって、前記収容体本体の前記液体の残量を検出するために用いられる検出信号を出力するセンサー部と、前記容器本体に設けられた第1の規制部材であって、前記排出流路形成部の動きを規制するために前記排出流路形成部を挟持する第1の規制部材と、前記容器本体に設けられた第2の規制部材であって、前記排出流路形成部を回転軸とした前記検出室形成部の回転を規制するために前記検出室形成部を挟持する第2の規制部材と、を備える、液体収容容器。

【0010】

適用例1の液体収容容器によれば、第1の規制部材により排出流路形成部を挟持すると共に、第2の規制部材によりセンサー部が配置された検出室形成部の回転(動き)を規制している。これにより、外部から液体収容容器に衝撃が加わったとしても検出室形成部が容器本体に打ちつけられる可能性を低減でき、センサー部が破損する可能性を低減することができる。

【0011】

[適用例2]適用例1に記載の液体収容容器であって、前記第2の規制部材は容器本体と別体であり、前記第2の規制部材は弾性を有する部材である、液体収容容器。第2の規制部材が弾性を有する部材であることから、検出室形成部に加わる衝撃を低減でき、センサー部が破損する可能性をより低減することができる。

【0012】

[適用例3]適用例2に記載の液体収容容器であって、さらに、前記センサー部と電気的に導通する板状の接続部材であって、前記検出室形成部に沿って配置された少なくとも前記センサー部から前記排出流路形成部まで延びる接続部材を有し、前記検出室形成部は、前記接続部材が位置する側の前記回転方向について前記接続部材よりも延びる突起部であって、前記センサー部が配置された部分よりも前記排出流路形成部の軸から離れた部分に設けられた突起部を有し、前記第2の規制部材は、前記検出室形成部のうち前記接続部材が位置する側とは反対側に位置する上面部分と当接する第1の当接部材と、前記第1の当接部材と協働して前記検出室形成部を挟持するために用いる第2の当接部材と、を有し、前記第2の当接部材は、前記検出室形成部の前記突起部と当接し、前記第1の当接部材と協働して前記検出室形成部を挟持する底面当接部であって、前記センサー部よりも前記排出流路形成部の軸から離れた位置にある底面当接部と、前記底面当接部が傾いて前記突起部が前記底面当接部から外れないようにするために、前記センサー部を挟んで前記排出流路形成部の軸とは逆の側から前記検出室形成部を押し付けて前記底面当接部が傾くことを抑制する側面当接部と、を有する、液体収容容器。

【0013】

適用例3の液体収容容器によれば、第2の規制部材の底面当接部がセンサー部よりも排出流路形成部の軸から離れた位置にあることから、インクカートリッジに衝撃が加わった場合でも、底面当接部が原因でセンサー部と接続部材とが電気的に導通しなくなる可能性を低減できる。すなわち、接続部材の部分のうちセンサー部と接触している部分付近に、底面当接部が外力を加える可能性を低減し、該部分付近の変形によるセンサー部と接続部材とが電気的に導通しなくなる可能性を低減できる。また、側面当接部が底面当接部の傾きを抑制するように検出室形成部を押し付けることで、衝撃により底面当接部が傾いて突起部が底面当接部から外れてしまう可能性を低減することができる。以上より、インクカートリッジに衝撃が加わった場合でも、検出室形成部をより確実に第2の規制部材により挟持してセンサー部が破損する可能性を低減できると共に、底面当接部が原因でセンサー部と接続部材が電気的に導通しなくなる可能性を低減することができる。

【0014】

[適用例4]適用例1に記載の液体収容容器であって、前記第2の規制部材は、前記容器本体と一体成形されている、液体収容容器。

適用例4の液体収容容器によれば、第2の規制部材を容易に形成することができる。

【0015】

なお、本発明は、種々の形態で実現することが可能であり、上述した液体収容容器としての構成のほか、上述したいずれかの構成の液体収容容器の製造方法、上述したいずれかの構成の液体収容容器を備えた液体噴射装置等の態様で実現することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施例に係るインクカートリッジ10の外観斜視図である。

【図2】液体供給部20が備えるインク流路を模式的に示す図である。

【図3】液体供給部20の分解斜視図である。

【図4】センサーユニット220の詳細構成を説明するための図である。

【図5】第1のケース12の構成を説明するための図である。

【図6】第2のケース16の構成を説明するための図である。

【図7】先端部分340aが挟持されている様子を表した図である。

【図8】突起部122と突起部19について説明するための第1の図である。

【図9】突起部122と突起部19について説明するための第2の図である。

【発明を実施するための形態】

【0017】

次に、本発明の実施の形態を以下の順序で説明する。

A.実施例:

B.変形例:

【0018】

A.実施例:

A−1.インクカートリッジの全体構成:

図1は、本発明の第1実施例に係るインクカートリッジ10の外観斜視図である。図1には方向を特定するためにXYZ軸が図示されている。なお、これ以降の説明に用いる図についても必要に応じてXYZ軸が図示されている。

【0019】

液体収容容器としてのインクカートリッジ10は、第1のケース12と、第2のケース16と、液体収容体(「インクパック」ともいう。)14と、導電性を有する2つの基板側接続部材460a,460bと、を備える。インクパック14が第2のケース16に収容され、第1のケース12と第2のケース16とが組み付けられることで、インクカートリッジ10は製造される。なお、本明細書において、2つの基板側接続部材460a,460bを区別して用いる必要が無い場合は、単に基板側接続部材460と呼ぶ。なお、インクカートリッジ10はプリンターからの吸引により、インクをプリンターに供給する。

【0020】

インクパック14は、内部にインクを収容する収容体本体18と、収容体本体18のインクをプリンターに供給するための液体供給部20とを備える。収容体本体18は、樹脂フィルム層の上にアルミニウム層が積層形成されたアルミラミネート複層フィルムにより形成されており、可撓性を有する袋体である。液体供給部20は、収容体本体18に収容されているインクをプリンターに供給する各種流路が形成されている。また、液体供給部20は、収容体本体18内部に収容されているインクの量を検出するために用いられる液体検出ユニット22を備える。

【0021】

液体供給部20の一端側は収容体本体18に接続され、液体供給部20の他端側には外部へ向かって開口している開放孔303が形成されている。

【0022】

基板側接続部材460と、液体供給部20に取り付けられたセンサー側接続部材246a,246bとにより、第2のケース16に取り付けられた回路基板13と、液体検出ユニット22のセンサー部とが電気的に接続される。具体的には、センサー側接続部材246a,246bの一端側はセンサー部と接触し、他端側は基板側接続部材460の一端側と接触している。また基板側接続部材460の他端側は回路基板13と接触している。これにより、離間するセンサー部と回路基板13とが電気的に接続される。なお、本明細書において、2つのセンサー側接続部材246a,246bを区別して用いる必要が無い場合は、単にセンサー側接続部材246と呼ぶ。

【0023】

第1と第2のケース12,16は、外形がそれぞれ直方体状であり、主にポリエチレン等の硬質の合成樹脂により成形されている。第2のケース16は、第1〜第5の面16a〜16eと、一面が開口した開口部16fとを有する。第1の面16aは開口部16fと対向する面である。第2の面16bは、第1の面16aと直交する4つの面のうち、プリンターのインク供給針(液体供給針)を挿入するための挿入口34が形成された面である。第3の面16cは、第2の面16bと対向する面である。第4の面16dは、第1〜第3の面16a〜16cと直交する面であって、回路基板13が取り付けられた面である。第5の面16eは、第4の面と対向する面である。ここで、説明の便宜のために、第1の面16aを底面16a、第2の面16bを前面16b、第3の面16cを後面16c、第4の面16dを右側面16d、第5の面16eを左側面16eとも呼ぶ。また、インクカートリッジ10について、右側面16dと左側面16eに直交する方向(X軸方向)を幅方向とし、前面16bと後面16cに直交する方向(Y軸方向)を長さ方向とし、底面16aと開口部16fに直交する方向(Z軸方向)を厚さ方向とする。

【0024】

第2のケース16の前面16bには、挿入口34の他に、2つの位置決め孔30,32が形成されている。位置決め孔30,32には、インクカートリッジ10をプリンターに装着した際に、プリンターに設けられた位置決めピンが挿入される。これにより、インクカートリッジ10のプリンターへの装着位置が決定される。

【0025】

右側面16dの前面16b側には、回路基板13が取り付けられている。回路基板13の表面(第2のケース16の外側を向いている面)には、複数の端子130が配置されている。また、回路基板13の裏面には、記憶装置と、表面の端子の一部と導通した基板端子とが配置されている。インクカートリッジ10がプリンターに装着されると、端子130は、プリンターの制御部側の端子と接触する。回路基板13の裏面の基板端子は、右側面16dに形成された孔(図示せず)を介して基板側接続部材460と接触する。これにより、プリンターから液体検出ユニット22(詳細には後述するセンサー部)の制御を行ったり、センサー部から出力された信号をプリンターで解析し、インクカートリッジ10のインク残量を検出することができる。

【0026】

A−2.液体供給部20の構成:

液体供給部20の詳細構成を説明する前に、理解の容易のために、液体供給部20が備える主なインク流路の構成と、インクをプリンターに供給する際のインクの流れについて図2を用いて説明する。

【0027】

図2は、液体供給部20が備えるインク流路を模式的に示す図である。図中に記載の矢印の向きは、インクIKをプリンターに供給する際のインクの流れの向きを示している。また、図中に示す一点鎖線は、各流路が接続されていることを示している。

【0028】

液体供給部20は、第1本体部302と第2本体部304とを備える。第1本体部302の外表面は収容体本体18(図1)の一端側に溶着され、第1本体部302は収容体本体18内部に配置される。

【0029】

第1本体部302の内部には、第2本体部304の内部に形成された流路に収容体本体18内部のインクを流通させるための第1の連通流路322と第2の連通流路323とが形成されている。第1の連通流路322の一端は第1の開口部308を有し、収容体本体18内部と直接に連通している。第2の連通流路323は、第1の連通流路322から分岐している流路である。

【0030】

第2本体部304の内部には、液体排出流路320と、液体検出室305と、第3の連通流路324とが形成されている。液体排出流路320は、第1の連通流路322と接続され、第1の連通流路322を流れ出たインクが流入する。そして、液体排出流路320を流れたインクはプリンターに流入する。すなわち、液体排出流路320は、収容体本体18内部と連通し、収容体本体18のインクをプリンターに向けて排出する流路である。

【0031】

液体検出室305は第2の連通流路323と接続され、第2の連通流路323を流れ出たインクが流入する。そして、液体検出室305を流れ出たインクは、第3の連通流路324と液体排出流路320を流れ、最終的にプリンターに流入する。すなわち、液体検出室305は、第1の連通流路322及び第2の連通流路323を介して収容体本体18内部と連通すると共に、第3の連通流路324と液体排出流路320を介して収容体本体18のインクをプリンターに向けて排出する流路である。液体検出室305には、インク残量の検出のために用いられるセンサーユニット220が配置されている。

【0032】

以上のように、液体排出流路320は、センサーユニット220を通過することなく、収容体本体18のインクをプリンターに排出させる流路であり、液体検出室305は、センサーユニット220を通過して収容体本体18のインクをプリンターに排出させる流路である。

【0033】

図3は、液体供給部20の分解斜視図である。液体供給部20は、収容体本体18の内部に位置する第1本体部302と、収容体本体18の外側に位置する第2本体部304と、を有する。第1本体部302及び第2本体部304は、例えば、ポリエチレン等の硬質の合成樹脂により一体成形されている。

【0034】

第1本体部302には、弁装着部230と弁体232とが配置されている。第2本体部304には、センサーユニット220と、シールユニット200と、移動部材400と、ばね221と、可撓性フィルム500と、センサー側接続部材246と、弁体222とが配置されている。

【0035】

第1本体部302には、第1の開口部308と、第2の開口部306とが形成されている。第1の開口部308には、弁座として機能する弁装着部230に形成された開口部233を通過したインクが流入する。第2の開口部306は、第1の連通流路322(図2)のうち、弁体232が配置された部分より下流側部分と連通している。なお、本明細書において「上流側」及び「下流側」とは、インクパック14からプリンターにインクを供給する際のインクの流れ方向を基準にしている。

【0036】

弁体232が弁装着部230の弁座に着座することで、開放孔303(図1)から収容体本体18(図1)へ向かうインクの流れが抑制される。これにより、インクと共に気泡が収容体本体18に侵入することを抑制できるため、インクの劣化を防止できる。

【0037】

収容体本体18にインクを充填する際には、第1本体部302の外表面部分のうち、第2の開口部306より開放孔303側に位置するクロスハッチングを付した外表面部分302aに、収容体本体18を溶着する。次いで開放孔303からインクを収容体本体18内部に注入する。すると、液体排出流路320及び第1の連通流路322と連通する第2の開口部306からインクが流れ出し、収容体本体18にインクが充填される。収容体本体18にインクを充填後、第1本体部302の外表面部分のうち、第2の開口部306を含むシングルハッチングを付した外表面部分302bに収容体本体18を溶着する。これにより第2の開口部306は収容体本体18により塞がれる。こうすることで、逆止弁機構(弁体232と弁装着部230)を第1の連通流路322に設けているにもかかわらず、インクを収容体本体18に充填することができる。

【0038】

第2本体部304は、液体排出流路320を形成する円筒形状の排出流路形成部340と、液体排出流路320に接続され液体検出室305を形成する検出室形成部350とを有する。検出室形成部350は、液体検出室305の底面を構成しセンサーユニット220が配置される底面部359と、底面部359の表面352から第1のケース12に向かって延びる外周壁部358とを有する。この底面部359と外周壁部358とにより液体検出室305が区画形成されている。底面部359はさらに、底面部359の裏面356から第2のケース16に向かって延びる突起部309aを4個(図では2個のみ図示)有する。また、底面部359は、表面352と裏面356に直交する面である側面354を有する。

【0039】

排出流路形成部340の上流側部分は液体検出室305内に配置され、下流側部分である先端部分340aは、液体検出室305の外側に配置されている。また、先端部分340aの先端には、先端部分340aよりも外周長さの大きい取付部303aが形成されている。

【0040】

液体検出室305には、後述するインクパック14の液体残量を検出するために利用される各種部材が配置される。具体的には、液体検出室305には、ばね221と、移動部材400と、センサーユニット220とが配置される。外周壁部358の内側に設けられた突部304cには、液体検出室305の開口部305aを塞ぐように可撓性フィルム500が粘着される。

【0041】

移動部材400は、シール部424と、ばね保持部425と、当接部426とを有する。シール部424は、液体検出室305の深さ(厚さ)方向(Z軸方向)に延びる部材であって、底面部359に貫通形成されたセンサー配置用開口部359a(図4参照)を介してセンサーユニット220と当接することが可能な部材である。ばね保持部425は、略円筒形状の部位であって、その内周面でばね221の上端側を保持する。当接部426は、液体検出室305に圧入される。また、当接部426には、液体検出室305と第3の連通流路324(図2)とを連通させる貫通孔430が形成されている。第3の連通流路324内には、弁体222が設けられている。この弁体222は、当接部426に着座することで液体排出流路320から第3の連通流路324を介して液体検出室305へ向かうインクの流れを抑制する。すなわち、移動部材400の当接部426に弁体222が着座し、貫通孔430を塞ぐ。

【0042】

ばね221は、液体検出室305の底面部359から突出したばね保持部310と、移動部材400のばね保持部425により保持され、センサーユニット220とシール部424との距離が大きくなる方向に両者を付勢する。すなわち、ばね221は液体検出室305の容積が大きくなる方向に両者を付勢する。

【0043】

シールユニット200は、シール部材212と、弁部材214と、圧縮コイルばね216とを有し、開放孔303から近い順に、この順番で各部材212,214,216が液体排出流路320内に配置される。インクカートリッジ10がプリンターに装着されていない場合は、シールユニット200により液体排出流路320を遮断し、開放孔303からインクが流出するのを防止している。

【0044】

センサー側接続部材246は、導電性を有する板状の部材である。センサー側接続部材246は、センサー端子接触部276と、センサー端子接触部276から直角に折れ曲がった部材接触部280とを有する。センサー端子接触部276には、4つの取付穴270が形成されている。この取付穴270を、第2本体部304に設けられた4つの突起部309a(図では2つのみ図示)に嵌めることで、センサー側接続部材246が検出室形成部350に取り付けられている。また、センサー端子接触部276には、接触片272が形成されている。この接触片272がセンサー部260と接触することで、センサー部260とセンサー側接続部材246とが電気的に導通する。

【0045】

センサーユニット220は、金属製(ステンレス製)のセンサーベース240と、樹脂製のフィルム250と、センサーベース240の一方の面(裏面)に取り付けられるセンサー部260とを有する。センサー部260の略中央には凹状のセンサーキャビティ262が形成されている。フィルム250の中央部には、センサー部260の外形よりもやや大きな開口が形成されている。センサーベース240には厚さ方向(Z軸方向)に貫通する2つの貫通孔240a,240bが形成されている。ここで、液体検出室305と、移動部材400と、可撓性フィルム500と、ばね221と、センサーユニット220とにより、収容体本体18に収容されているインクの量を検出するために用いる液体検出ユニット22が構成されている。

【0046】

図4は、センサーユニット220の詳細構成を説明するための図である。図4(A)は、センサーユニット220の斜視図であり、説明の都合上、フィルム250(図3)は省略している。図4(B)は、図4(A)の4−4断面を示す図である。また、図4(B)には、理解の容易のために、液体検出室305に配置された移動部材400と、ばね221と、可撓性フィルム500とを点線で模式的に示している。

【0047】

図4(A)に示すセンサーユニット220において、センサーベース240の裏面(Z軸負方向側の面)には、センサー部260(図4(B))が取り付けられている。図4(B)に示すように、センサーベース240は底面部359に貫通形成されたセンサー配置用開口部359a内に配置され、フィルム250が底面部359とセンサーベース240に粘着されることでセンサー配置用開口部359a内に固定されている。センサー部260は主に、セラミック製の本体部264と、振動板266と、圧電素子268とを有する。振動板266は、本体部264の上下の面のうち、センサーベース240が配置された面と対向する面(開口を有する面)に配置されている。この振動板266と本体部264とによりセンサーキャビティ262が形成される。センサーキャビティ262は、貫通孔240a,240bにより液体検出室305と連通している。

【0048】

プリンターの制御部が圧電素子268に所定の駆動信号を印加すると、圧電素子268がアクチュエーターとして所定時間励起された後に、振動板266が自由振動を開始する。この振動板266の自由振動によって、圧電素子268には逆起電力が発生し、この逆起電力を表す波形が検出信号としてプリンターの制御部に出力される。

【0049】

ここで、検出信号の状態(振幅や周波数)は、センサーキャビティ262と液体検出室305との連通状態が変化することで、変化する。例えば、移動部材400がセンサーベース240と当接し、センサーキャビティ262と液体検出室305とが非連通状態となると、圧電素子268に駆動信号を印加しても、振動板266は殆ど振動せず、検出信号として変動のない直線状の波形が出力される。一方、移動部材400がセンサーベース240と離間し、センサーキャビティ262と液体検出室305とが連通状態の場合に圧電素子268に駆動信号を印加すると、振動板266は振動し、検出信号として変動のある波形が出力される。すなわち、センサー部260は、センサーキャビティ262のインクの状態(センサーキャビティ262のインクが液体検出室305と連通状態にあるかどうか)に基づいて、検出信号の出力状態を変動させる。

【0050】

図4(B)に示すように、インクパック14にインクを充填した直後の状態では、移動部材400(詳細にはシール部424)とセンサーベース240は離間し、センサーキャビティ262と液体検出室305は連通している。収容体本体18(図1)に収容されているインクの量が十分にある場合は、プリンターからの吸引により、インクが収容体本体18から液体検出室305を介してプリンターへ供給されても、液体検出室305には負圧はほとんど発生しない。このため、ばね221の付勢力(移動部材400とセンサーベース240とを引き離す方向にばね221が移動部材400に加える力)により移動部材400とセンサーベース240とは離間状態を保つ。一方で、収容体本体18に収容されているインクの量が少なくなると、プリンターからの吸引により液体検出室305に負圧(移動部材400とセンサーベース240とを近づけようとする力)が発生し、収容体本体18に収容されているインクの量の減少とともに該負圧の絶対値が大きくなる。これにより、移動部材400とセンサーベース240との離間距離は次第に小さくなり、最終的には移動部材400(詳細にはシール部424)が貫通孔240a,240bを塞ぐようにセンサーベース240に当接する。すなわち、センサーキャビティ262と液体検出室305とが非連通状態となる。以上のことから、センサー部260が変動のない検出信号を出力した場合は、収容体本体18にインクが殆ど収容されていないと判断でき、変動のある検出信号を出力した場合は、プリンターにインクを供給するだけの十分なインクが収容体本体18に収容されていると判断できる。

【0051】

A−3.容器本体の構成:

図5は、第1のケース12の構成を説明するための図である。図5は、第1のケース12のうち、インクパック14(図1)と対向する側の一部分を図示している。図5に示すように、第2のケース12は、内面12aから容器本体内部に向かって延びる複数の突起部122,124,602を有する。突起部122は、検出室形成部350の底面部359の表面352(図3)と当接する。突起部124は、排出流路形成部340の部分のうち開放孔303側に位置する先端部分340a(図3)と当接する。突起部602は、インクが十分に充填された収容体本体18(図3)と接する。なお、突起部124,602は、第1のケース12と同部材(例えば、ポリエチレン等の硬質の合成樹脂)であり、第1のケース12と一体成形されている。突起部122は、第1のケース12とは別部材であり、弾性を有する部材である。突起部122は粘着されることで第1のケース12に取り付けられている。

【0052】

図6は、第2のケース16の構成を説明するための図である。図6(A)は、第2のケース16のうち、インクパック14(図1)と対向する側の一部分を図示している。図6(B)は、第2のケース16にインクパック14が収容された状態の第2のケース16の部分斜視図である。

【0053】

図6(A)に示すように、第2のケース16は、底面16aから容器本体内部に向かって延びる複数の突起部19,37,90,120,140,604を有する。また、第2のケース16は、突起部37と前面16bを形成する突起部90とにより規定される領域である収容部36を有する。突起部37には、凹状の固定部37aが形成されている。すなわち、固定部37aは突起部37に切り込みを入れた部分である。また、固定部37aの幅方向(X軸方向)の長さは、排出流路形成部340の先端部分340a(図3)の幅方向(X軸方向)の長さよりも僅かに大きく、取付部303a(図3)の幅方向(X軸方向)の長さよりも小さい。

【0054】

図6(B)に示すように、インクパック14が第2のケース16に収容された場合、取付部303aは、収容部36に収容されると共に、先端部分340aが固定部37aに挿入される。これにより、液体供給部20の幅方向(X軸方向)と長さ方向(Y軸方向)の動きを規制することができる。具体的には、固定部37aが先端部分340aの幅方向の動きを規制することで液体供給部20の幅方向の動きを規制し、突起部37が取付部303a及び検出室形成部350(図3)との間に位置することで、液体供給部20の長さ方向の動きを規制している。液体供給部20の厚さ方向(Z方向)の動きは、突起部37と第1のケース12の突起部124(図5)により先端部分340aを挟持することで規制している。この詳細はさらに後述する。突起部120,140は協働して基板側接続部材460を第2のケース16内に固定する。

【0055】

図6(A)に示すように突起部19は、階段状を成し、厚みの小さい底面当接部192と、底面当接部192よりも厚みの大きい側面当接部194と、を有する。底面当接部192は、検出室形成部350の4個の突起部309aのうち、側面354側にある2個の突起部309a(図3に示す2個の突起部309a)と当接する。側面当接部194は、底面部359のうち側面354(図3)と当接する。

【0056】

突起部604はインクが十分に充填された収容体本体18と接する。なお、理解の容易のために突起部604のうち収容体本体18と接する部分にはクロスハッチングを付している。

【0057】

突起部37,90,120,140,604は第2のケース16と同部材(例えば、ポリエチレン等の硬質の合成樹脂)であり、第2のケース16と一体成形されている。突起部19は、第2のケース16とは別部材であり、弾性を有する部材である。突起部19は粘着されることで第2のケース16に取り付けられている。

【0058】

図7は、排出流路形成部340の先端部分340aが挟持されている様子を表した図である。図7は、理解の容易ために、突起部37及び突起部124よりも先端側(Y軸正方向側)に位置する部材の図示は省略している。図7に示すように、円筒形状の排出流路形成部340は、第1のケース12の突起部122と第2のケース16の突起部37により挟持されることで、液体供給部20の厚さ方向(Z軸方向)の動きを規制されている。

【0059】

図8は、突起部122と突起部19について説明するための第1の図である。図8は、図6(A)について、インクパック14が収容され、第1のケース12と第2のケース16が組み付けられた状態において矢印Drの方向から液体供給部20を見た図である。なお、図8では、理解の容易の為に、収容体本体18及び説明に不要な構成(例えば基板側接続部材460)の図示は省略している。

【0060】

図8に示すように、液体検出室305を形成する底面部359は、第1のケース12に配置された突起部122と、第2のケース12に配置された突起部19の底面当接部192とにより挟持されている。これにより、インクカートリッジ10に衝撃が加わり、底面部359が矢印YR方向に動くことを規制している。すなわち、排出流路形成部340(図3)を回転軸とした底面部359の回転を規制している。また、突起部19の側面当接部194は、底面部359の側面354と当接している。

【0061】

図9は、突起部122と突起部19について説明するための第2の図である。図9(A)は、図6(B)における液体供給部20のD−D断面図である。また、理解の容易の為に、第1と第2のケース12,16及び突起部19,122,124は点線で示している。図9(B)は、側面当接部194の効果を説明するための図である。

【0062】

図9(A)を用いて上述した各種部材のうち、主要な部材についての構成を以下に説明する。板状のセンサー側接続部材246は、検出室形成部350のうち、第2のケース16と対向する側に配置されている。そして、センサー側接続部材246は、検出室形成部350の幅方向(X軸方向)について全域に延びるようにして検出室形成部350に配置されている。検出室形成部350は4個の突起部309a(図9(A)では2個のみ図示)を有している。各突起部309aは、センサー側接続部材246が位置する側の検出室形成部350の回転方向YRについて、センサー側接続部材246よりも延びている。すなわち、各突起部309aはセンサー側接続部材246よりも、対向する第2のケース16(詳細には第2のケース16の底面16a)に近い位置にある。突起部122は、検出室形成部350のうち、センサー側接続部材246が位置する側とは反対側に位置する上面部分である底面部359の表面352と当接している。突起部19は、底面当接部192と、側面当接部194とを有する。底面当接部192は、センサー部260よりも排出流路形成部340の軸Saから離れた位置に配置されている。そして、底面当接部192は、検出室形成部350のうち、センサー側接続部材246が位置する側の裏面356と当接する。これにより、底面当接部192と突起部122とは協働して底面部359を挟持する。ここで、軸Saから離れているかどうかは、幅方向(X軸方向)成分の距離の大小により判断している。

【0063】

上記のように、検出室形成部350の底面部359を突起部19と突起部122により挟持することで、排出流路形成部340を回転軸とした矢印YRで示す方向の回転を規制することができる。これにより、落下等によりインクカートリッジ10に外部から衝撃が加わったとしても、センサー部260を有する検出室形成部350が第1のケース12や第2のケース16に打ちつけられる可能性を低減できる。よって、センサー部260に衝撃が加わり破損する可能性を低減することができる。

【0064】

また、突起部19の底面当接部192は、センサー部260よりも排出流路形成部340の軸Saから離れた位置に配置されている。すなわち、第2のケース16の底面16aに垂直投影した場合に、底面当接部192は、センサー部260と重ならない位置になるように配置されている。すなわち、センサー部260の真下方向(Z軸負方向)には底面当接部192が配置されていない。要するに、底面当接部192は、センサー部260を挟んで配置されている複数の突起部309aのうち、排出流路形成部340から離れた側に位置する突起部309aと当接している。一方、板状のセンサー側接続部材246は、検出室形成部350の底面部359に沿って配置され、幅方向(X軸方向)全域に亘って配置されている。

【0065】

上記のように、底面当接部192が、センサー部260よりも軸Saから離れた位置に配置されている。これにより、インクカートリッジ10に衝撃が加わり、底面当接部192がセンサー側接続部材246にぶつかったとしても、センサー部260付近に位置するセンサー側接続部材246に変形が生じる可能性を低減できる。これにより、底面当接部192が底面部359の幅方向(X軸方向)全域に沿って配置されている場合よりも、センサー部とセンサー側接続部材246とが電気的に導通しなくなる可能性を低減することができる。

【0066】

また、突起部19は、底面当接部192に加えて側面当接部194を有する。側面当接部194は、センサー部260を挟んで軸Saとは逆の側から検出室形成部350を押し付けて、底面当接部192が傾くことを抑制している。具体的には、底面当接部192が外力により傾こうとすると、側面当接部194は検出室形成部350の底面部359を軸Sa側に押し付ける。

【0067】

図9(B)に示すように、突起部19が底面当接部192のみにより構成されていると、インクカートリッジ10に衝撃が加わり、底面当接部192が第2のケースから剥がれて傾くほどの外力Fが突起部309aによって底面当接部192に加えられた場合、検出室形成部350が底面当接部192及び突起部122から外れてしまう場合がある。しかしながら、図9(A)に示すように、突起部19が側面当接部194を備えることで、底面当接部192の傾きを抑制することができる。すなわち、側面当接部194はセンサー部260を挟んで排出流路形成部340の軸Saとは逆の側から底面部359を押し付けることで底面当接部192が傾く可能性を低減することができる。

【0068】

このように、底面当接部192に加えて側面当接部194を設けることで、底面当接部192を底面部359の幅方向(X軸方向)全長に亘って設けなくても、底面当接部192が傾く可能性を低減し、底面当接部192と突起部122から底面部359が外れる可能性を低減することができる。これにより、突起部122と底面当接部192によって底面部359を確実に挟持しつつ、センサー側接続部材246とセンサー部260とが電気的に導通しなくなる可能性を低減できる。また、突起部122及び突起部19が弾性を有する部材であることから、硬質部材で突起部122及び突起部19を形成するよりも、検出室形成部350に加わる衝撃を低減できる。これにより、インクカートリッジ10に衝撃が加わった場合でも、センサー部260が破損する可能性をより低減することができる。

【0069】

なお、第1のケース12及び第2のケース16(図1)が、課題を解決するための手段に記載の「容器本体」に相当する。第1のケース12の突起部124(図5)と第2のケース16の突起部37(図6(A))とが課題を解決するための手段に記載の「第1の規制部材」に相当する。第1のケース12の突起部122と第2のケース16の突起部19(図9(A))とが課題を解決するための手段に記載の「第2の規制部材」に相当する。センサー側接続部材246(図3)が課題を解決するための手段に記載の「接続部材」に相当する。突起部122(図5)が課題を解決するための手段に記載の「第1の当接部材」に相当する。突起部19(図6)が課題を解決するための手段に記載の「第2の当接部材」に相当する。

【0070】

B.変形例:

なお、上記実施例における構成要素の中の、特許請求の範囲の独立項に記載した要素以外の要素は、付加的な要素であり、適宜省略可能である。また、本発明の上記実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において実施することが可能であり、例えば次のような変形も可能である。

【0071】

B−1.第1変形例:

上記実施例では、第1のケース12の突起部122は第1のケース12とは別体であり、弾性を有する部材により形成されていたが(図5)、これに限定されるものではない。例えば、第1のケース12に形成された他の突起部124,602と同様に、突起部122は、ポリエチレン等の硬質の合成樹脂を用いて第1のケース12と一体成形しても良い。また、第2のケース16の突起部19は第2のケース16とは別体であり、弾性を有する部材により形成されていたが(図6(A))、これに限定されるものではない。例えば、第2のケース16に形成された他の突起部37,90,120,140,604と同様に、突起部19は、ポリエチレン等の硬質の合成樹脂を用いて第2のケースと一体成形しても良い。このようにしても、検出室形成部350を突起部122と突起部19とにより回転方向YRについて挟持することで、検出室形成部350の排出流路形成部340を軸とする回転を規制することができる。また、上記実施例に比べ突起部19と突起部122を容易に形成することができる。

【0072】

B−2.第2変形例:

上記実施例では、突起部19は側面当接部194を有していたが(図9(A))、側面当接部194を有していなくても良い。すなわち、少なくとも底面当接部192と突起部122により検出室形成部350を回転方向YRについて挟持できれば良い。また、突起部19の底面当接部192は、4個の突起部309aのうち、センサー部260よりも軸Saから離れた位置にある2個の突起部309aと当接するように配置されていたが(図9(A))、これに限られるものではない。例えば、4個の突起部309aの全てと当接するように底面当接部192が配置されていても良い。このようにすることで、より安定して検出室形成部350を突起部122と底面当接部192により挟持することができる。

【0073】

B−3.第3変形例:

上記実施例では、液体収容容器としてプリンター100に用いられるインクカートリッジ10を例に説明を行ったが、これに限定されるものではなく、センサー部を備えた各種液体収容容器に本発明は適用可能である。

例えば液晶ディスプレー等の色材噴射ヘッドを備えた装置、有機ELディスプレー、面発光ディスプレー(FED)等の電極形成に用いられる電極材(導電ペースト)噴射ヘッドを備えた装置、バイオチップ製造に用いられる生体有機物噴射ヘッドを備えた装置、精密ピペットとしての試料噴射ヘッドを備えた装置、捺染装置やマイクロディスペンサ等の液体噴射装置に装着される液体収容容器に本発明を適用することができる。

上記の各種の液体噴射装置に液体収容容器を使用する際には、各種の液体噴射装置が噴射する液体の種類に応じた液体(色材,導電ペースト,生体有機物等)を、液体収容体に収容すれば良い。

【符号の説明】

【0074】

10…インクカートリッジ

12…第1のケース

12a…内面

13…回路基板

14…インクパック

16…第2のケース

16a…第1の面(底面)

16b…第2の面(前面)

16c…第3の面(後面)

16d…第4の面(右側面)

16e…第5の面(左側面)

16f…開口部

18…収容体本体

19…突起部

20…液体供給部

22…液体検出ユニット

30…位置決め孔

34…挿入口

36…収容部

37…突起部

37a…固定部

90…突起部

100…プリンター

120…突起部

122…突起部

124…突起部

130…端子

192…底面当接部

194…側面当接部

200…シールユニット

212…シール部材

214…弁部材

216…圧縮コイルばね

220…センサーユニット

221…ばね

222…弁体

230…弁装着部

232…弁体

233…開口部

240…センサーベース

240a…貫通孔

246…センサー側接続部材

246a…センサー側接続部材

250…フィルム

260…センサー部

262…センサーキャビティ

264…本体部

266…振動板

268…圧電素子

270…取付穴

272…接触片

276…センサー端子接触部

280…部材接触部

302…第1本体部

302a…外表面部分

302b…外表面部分

303…開放孔

303a…取付部

304…第2本体部

304c…突部

305…液体検出室

305a…開口部

306…第2の開口部

308…第1の開口部

309a…突起部

310…ばね保持部

320…液体排出流路

322…第1の連通流路

323…第2の連通流路

324…第3の連通流路

340…排出流路形成部

340a…先端部分

350…検出室形成部

352…表面

354…側面

356…裏面

358…外周壁部

359…底面部

359a…センサー配置用開口部

400…移動部材

424…シール部

425…ばね保持部

426…当接部

430…貫通孔

460…基板側接続部材

500…可撓性フィルム

602…突起部

604…突起部

YR…回転方向

Sa…軸

【特許請求の範囲】

【請求項1】

液体噴射装置に液体を供給するための液体収容容器であって、

液体を収容し、可撓性を有する収容体本体と、

前記収容体本体を内部に収容する容器本体と、

前記容器本体に収容される排出流路形成部であって、前記収容体本体の内部と連通し前記収容体本体の前記液体を前記液体噴射装置に向けて排出する液体排出流路を形成する円筒形状の排出流路形成部と、

前記容器本体に収容され、前記排出流路形成部に接続された検出室形成部であって、前記液体排出流路と連通する流路である液体検出室を形成する検出室形成部と、

前記検出室形成部に配置されたセンサー部であって、前記収容体本体の前記液体の残量を検出するために用いられる検出信号を出力するセンサー部と、

前記容器本体に設けられた第1の規制部材であって、前記排出流路形成部の動きを規制するために前記排出流路形成部を挟持する第1の規制部材と、

前記容器本体に設けられた第2の規制部材であって、前記排出流路形成部を回転軸とした前記検出室形成部の回転を規制するために前記検出室形成部を挟持する第2の規制部材と、を備える、液体収容容器。

【請求項2】

請求項1に記載の液体収容容器であって、

前記第2の規制部材は容器本体と別体であり、前記第2の規制部材は弾性を有する部材である、液体収容容器。

【請求項3】

請求項2に記載の液体収容容器であって、さらに、

前記センサー部と電気的に導通する板状の接続部材であって、前記検出室形成部に沿って配置された少なくとも前記センサー部から前記排出流路形成部まで延びる接続部材を有し、

前記検出室形成部は、前記接続部材が位置する側の前記回転方向について前記接続部材よりも延びる突起部であって、前記センサー部が配置された部分よりも前記排出流路形成部の軸から離れた部分に設けられた突起部を有し、

前記第2の規制部材は、

前記検出室形成部のうち前記接続部材が位置する側とは反対側に位置する上面部分と当接する第1の当接部材と、

前記第1の当接部材と協働して前記検出室形成部を挟持するために用いる第2の当接部材と、を有し、

前記第2の当接部材は、

前記検出室形成部の前記突起部と当接し、前記第1の当接部材と協働して前記検出室形成部を挟持する底面当接部であって、前記センサー部よりも前記排出流路形成部の軸から離れた位置にある底面当接部と、

前記底面当接部が傾いて前記突起部が前記底面当接部から外れないようにするために、前記センサー部を挟んで前記排出流路形成部の軸とは逆の側から前記検出室形成部を押し付けて前記底面当接部が傾くことを抑制する側面当接部と、を有する、液体収容容器。

【請求項4】

請求項1に記載の液体収容容器であって、

前記第2の規制部材は、前記容器本体と一体成形されている、液体収容容器。

【請求項1】

液体噴射装置に液体を供給するための液体収容容器であって、

液体を収容し、可撓性を有する収容体本体と、

前記収容体本体を内部に収容する容器本体と、

前記容器本体に収容される排出流路形成部であって、前記収容体本体の内部と連通し前記収容体本体の前記液体を前記液体噴射装置に向けて排出する液体排出流路を形成する円筒形状の排出流路形成部と、

前記容器本体に収容され、前記排出流路形成部に接続された検出室形成部であって、前記液体排出流路と連通する流路である液体検出室を形成する検出室形成部と、

前記検出室形成部に配置されたセンサー部であって、前記収容体本体の前記液体の残量を検出するために用いられる検出信号を出力するセンサー部と、

前記容器本体に設けられた第1の規制部材であって、前記排出流路形成部の動きを規制するために前記排出流路形成部を挟持する第1の規制部材と、

前記容器本体に設けられた第2の規制部材であって、前記排出流路形成部を回転軸とした前記検出室形成部の回転を規制するために前記検出室形成部を挟持する第2の規制部材と、を備える、液体収容容器。

【請求項2】

請求項1に記載の液体収容容器であって、

前記第2の規制部材は容器本体と別体であり、前記第2の規制部材は弾性を有する部材である、液体収容容器。

【請求項3】

請求項2に記載の液体収容容器であって、さらに、

前記センサー部と電気的に導通する板状の接続部材であって、前記検出室形成部に沿って配置された少なくとも前記センサー部から前記排出流路形成部まで延びる接続部材を有し、

前記検出室形成部は、前記接続部材が位置する側の前記回転方向について前記接続部材よりも延びる突起部であって、前記センサー部が配置された部分よりも前記排出流路形成部の軸から離れた部分に設けられた突起部を有し、

前記第2の規制部材は、

前記検出室形成部のうち前記接続部材が位置する側とは反対側に位置する上面部分と当接する第1の当接部材と、

前記第1の当接部材と協働して前記検出室形成部を挟持するために用いる第2の当接部材と、を有し、

前記第2の当接部材は、

前記検出室形成部の前記突起部と当接し、前記第1の当接部材と協働して前記検出室形成部を挟持する底面当接部であって、前記センサー部よりも前記排出流路形成部の軸から離れた位置にある底面当接部と、

前記底面当接部が傾いて前記突起部が前記底面当接部から外れないようにするために、前記センサー部を挟んで前記排出流路形成部の軸とは逆の側から前記検出室形成部を押し付けて前記底面当接部が傾くことを抑制する側面当接部と、を有する、液体収容容器。

【請求項4】

請求項1に記載の液体収容容器であって、

前記第2の規制部材は、前記容器本体と一体成形されている、液体収容容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−207105(P2011−207105A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77978(P2010−77978)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]