液体収納容器の製造方法

【課題】インクタンクの製造方法において、充填装置の大型化、複雑化やコスト増を招くことなく、均一なインク充填状態を形成する。

【解決手段】タンクケースH100の底面とインク吸収部材H300との間に空間Vが形成されるように、タンクケースH100内にインク吸収部材H300を挿入する。次に、1つのインク充填ニードル300をインク吸収部材H300に突き刺し、インク充填ニードル300の先端を上記空間Vの内部に位置させる。そして、このニードル先端からインクを流出させる、インクH400の充填を行う。これにより、空間Vは平行な界面をもったインクH400で満たされ、また、その後の浸透もその平行な状態を保ったまま行われる。その結果、インク吸収部材に対するインク充填状態を均一にすることができ、また、空間Vに一旦インクが満たされることから、直接インク吸収部材にインクを注入する場合と較べて、インクの注入速度が極端に低下することがない。

【解決手段】タンクケースH100の底面とインク吸収部材H300との間に空間Vが形成されるように、タンクケースH100内にインク吸収部材H300を挿入する。次に、1つのインク充填ニードル300をインク吸収部材H300に突き刺し、インク充填ニードル300の先端を上記空間Vの内部に位置させる。そして、このニードル先端からインクを流出させる、インクH400の充填を行う。これにより、空間Vは平行な界面をもったインクH400で満たされ、また、その後の浸透もその平行な状態を保ったまま行われる。その結果、インク吸収部材に対するインク充填状態を均一にすることができ、また、空間Vに一旦インクが満たされることから、直接インク吸収部材にインクを注入する場合と較べて、インクの注入速度が極端に低下することがない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体収納容器の製造方法に関し、詳しくは、インクなどの液体を保持するための液体吸収部材を備えた液体収納容器に対する液体注入のための構成に関するものである。

【背景技術】

【0002】

この種の液体収納容器として、インクジェット記録分野で用いられるインクタンクがよく知られており、そのインクタンクの一形態としてインク吸収部材を内部に備えたものがある。図6はそのようなインクタンクの一従来例を示す分解斜視図であり、記録ヘッド部とこの記録ヘッド部に供給されるインクを貯留したインクタンク部とが一体化されたものである。

【0003】

図6に示すように、インクタンクH100は、その内部にインク吸収部材H300が圧縮された状態で挿入されており、このインク吸収部材H300にインクH400を浸透させてインクH400が保持されている。そして、このインク吸収部材H300のインク保持力を記録ヘッド部のインク吐出口におけるメニスカス保持力に対して一定範囲内で均衡させることにより、インク吐出口からインク漏れを生ずることなく良好なインク供給状態が達成される。この構成において、インク吸収部材H300と記録ヘッド部との間には、フィルタH200が設けられている。また、インクタンクの蓋部材H500には、孔および溝とそれらのほぼ全部を覆うシール部材H600が設けられ、これにより、インクタンクH100の内部の圧力変動を調節するための大気連通口H510が形成される。

【0004】

ところで、インクタンクの物流時などにおいて、寒冷地域にあるときや空調設備の無い倉庫などでの保管時に、インクタンクの凍結が発生する可能性がある。この凍結が発生すると、これに起因してインクタンクからインクが漏れ出すことがある。図7(a)〜(d)はこの現象を説明する図である。図6で示したインクタンクは、図7(a)に示すように、インク吸収部材H300に対するインクの浸透状態が均一でなく、インクの界面Iが凹凸状になることがある。この場合に、例えば、大気連通口H510を下にした状態でインクH400が凍結すると、インク吸収部材H300に浸透しているインクH400が凍結によって体積膨張する。その結果、インクH400はインク吸収部材H300のインクが浸透していない層H310へ移動する。そして、その結果として、図7(b)に示すようにインク吸収部材H300のインク未浸透層H310が減少する。

【0005】

この場合、図7(c)に示すように、インク吸収部材H300における浸透インクの分布が均一でないことによって、インク未浸透層H310に相対的に薄い層があるときは、インクの凍結、溶融を数回繰り返すだけで、その薄い部分のインク未浸透層が無くなる。その結果、図7(d)に示すように、さらなる凍結、溶融によってインクが移動しインク未浸透層H310無くなった部分からインクが染み出して、大気連通口H510を介して外部に漏れ出すことがある。

【0006】

このようなインク漏れを防止するには、インク吸収部材H300におけるインク未浸透層H310を相対的に厚いものとすることが考えられる。それによって、数回のインクの凍結、溶融があってもインク未浸透層が消失しにくくすることができる。すなわち、インク吸収部材H300へのインクH400浸透状態において、平行でかつ厚みのあるインク未浸透層H310を有したインク充填状態を実現させることが望ましい。換言すれば、インクタンクのサイズが限られた範囲でインク未浸透層の一定の厚みを確保するには、インク未浸透層が均一な厚みになる充填が望ましい。

【0007】

インク吸収部材へインクを注入する一従来例は、特許文献1に記載されるように、インク吸収部材へ複数のインク充填ニードルを刺してインク充填を行うものである。特許文献1に記載の充填方法によれば、インク吸収部材へ充填されるインク量をニードルごとに管理し、均一なインク充填状態を形成することが可能となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−159656号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

以上のとおり、特許文献1に記載のような、インク充填ニードルをインク吸収部材へ複数本刺して充填する方式では、各ニードルによって供給されるインク量のバランスを管理することが重要になる。インク充填ニードルよって供給されるインク量のバランスが良好な場合は、図8(a)に示すような均一なインク充填状態を実現できる。しかしながら、インク充填ニードルによって供給されるインク量のバランスが崩れると、インク吸収部材H300に浸透するインクH400の量が変化して、図8(b)に示すような不均一なインク充填状態となる。その結果、インク未浸透層H310の厚みも不均一となる。

【0010】

これを防止するには、特許文献1に記載の従来方式では、インク充填ニードル300より供給されるインク量のバランスを管理するため、複数の充填ニードルそれぞれについて、個別の充填用シリンジを用いることが必要となる。その場合には、充填装置の部品数が増加して装置が大型しまた複雑化するという問題を派生することになる。

【0011】

また、小型化されたインクタンクでは、そもそも複数本の充填ニードルを刺すことがスペース的に困難になる場合がある。

【0012】

一方、充填ニードル300を1本用いて充填を行う構成では、単位時間当りのインク充填量を極端に少なくすれば、均一なインク充填状態を実現することは可能である。例えば、インク容量24[g]程度のインクタンクに約1分程度の充填時間を設ければ、均一なインク充填状態を実現することができる。しかし、その場合には、インク充填装置によるタクトタイムが大幅に伸びて、ひいては生産効率を向上させるべく充填装置の増加が必要になり、生産コストを低減できない要因の一つになる。

【0013】

本発明は、以上の問題を解決するためになされたものであり、その目的は、充填装置の大型化、複雑化やコスト増を招くことなく、均一な液体の充填状態を形成することが可能な液体収納容器の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

そのために本発明では、液体収納部と、液体を保持する吸収部材と、を備え、液体を吐出する液体吐出装置に装着される液体収納容器の製造方法において、前記液体収納部に液体を充填する工程と、前記液体収納部内の液体の液面と、前記液体収納部内の該液面に対向する位置に配された前記吸収部材と、を接触させる工程と、前記吸収部材を前記液体収納部に挿入する工程と、を有することを特徴とする。

【発明の効果】

【0015】

以上の構成によれば、液体収納部に液体が充填された後、液体収納部内の液面と吸収部材とを接触させるので、液体が充填されたときの液体収納部の底面にほぼ平行な液体の界面が形成された状態で接触がなされる。そして、その後の浸透もその平行な状態を保ったまま行うことができる。また、一旦液体が充填されることから、直接液体吸収部材に液体を注入する場合と較べて、液体の注入速度が極端に低下することがない。

【0016】

この結果、充填装置の大型化、複雑化やコスト増を招くことなく、均一な液体の充填状態を形成することが可能となる。

【図面の簡単な説明】

【0017】

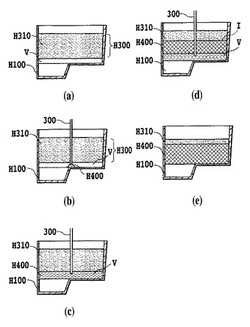

【図1】(a)〜(e)は、本発明の一実施形態に係るインクタンク製造における、特にインク充填工程を示す図である。

【図2】(a)〜(c)は、本発明の他の実施形態に係るインクタンク製造における、特にインク充填工程を示す図である。

【図3】インク吸収部材に対するインクの浸透状態を示す図である。

【図4】本発明の一実施形態に係るインク吸収部材のサイズを示す図である。

【図5】本発明の具体例である実施例と比較例とについてインクの浸透状態を示す図である。

【図6】インクタンクの一構成例を示す分解斜視図である。

【図7】(a)〜(d)は、インクタンクおけるインク漏れを説明する図である。

【図8】(a)および(b)は、インク吸収部材におけるインク充填状態を説明する図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施形態を詳細に説明する。

【0019】

図1(a)〜(e)は、本発明の一実施形態に係るインクタンク製造方法における、主にインク充填工程を示す図である。

【0020】

本実施形態の液体収納容器としてのインクタンクの製造では、先ず、図1(a)に示すように、タンクケースH100の底面とインク吸収部材H300の下部との間に空間Vが形成されるように、そのインク吸収部材H300をタンクケースH100内に挿入する。すなわち、液体を保持するインク吸収部材H300はタンクケースH100内において途中まで挿入される。このとき、インク吸収部材H300は、圧縮して挿入し、インク吸収部材H300の反発力でタンクケースH100の内壁(タンクケース底面は除く)に密着させることが望ましい。ここで、液体収納容器の底面は、この容器が液体吐出装置に装着される状態、すなわち、液体吐出ヘッドの吐出面が下向きとなるように液体収納容器が装着された場合のその容器の下側の面をいう。なお、本実施形態の液体としてのインクを吐出する液体吐出ヘッドは、液体を加熱することによって気泡を発生させ、その気泡の力で液体を吐出する方式のヘッドである。また、このヘッドを用いる液体吐出装置は、インクジェット記録装置であり、紙などの記録媒体にインクを吐出して記録を行う。

【0021】

タンクケースH100は、樹脂成形により形成されたものである。樹脂材料には、剛性を向上させるためにガラスフィラーを5%〜40%混入した樹脂材料を使用することが望ましい。また、インク吸収部材H300としては、PP(ポリプロピレン)繊維を圧縮したものが使われる。

【0022】

次に、図1(b)に示すように、インク充填部材(液体充填部材)としての、1つのインク充填ニードル300を、インク吸収部材H300に突き刺し、インク充填ニードル300の先端がインクタンクケース内の上記空間内に位置するよう配置する。そして、このニードル先端からインクを流出させる、インクH400の充填を開始する。このとき、インク吸収部材H300にはインクは未だ浸透していない(図において、インク吸部材におけるインク未浸透の部分をH310で示す)。

【0023】

インク充填ニードル300のサイズとしては、15[G]相当の注射針を使用することが好ましい。このインク充填ニードル300のサイズは、単位時間当りのインク充填量により決定することが望ましい。

【0024】

インク充填が始まると、インク充填ニードル300より充填されるインクH400の大部分は、インク吸収部材H300へ浸透するよりも先にタンクケース内に形成された空間Vへ広がっていく。そして、図1(c)に示すように、空間Vは、インクタンクの底面に平行な界面IをもったインクH400で満たされる。このように、空間Vに一旦インクが満たされ、その後インクと吸収部材とが接触するので、インクが満たされたときのインクタンクの底面にほぼ平行なインクの界面Iが形成された状態で接触がなされる。そして、その後の浸透もその平行な界面Iの状態を保ったまま行うことができる。本明細書では、このような、吸収体に液体が染み込んだ部分と液体が染み込んでいない部分との境界にあたる領域を「界面」と呼ぶ。

【0025】

また、空間Vに一旦インクが満たされることから、直接インク吸収部材にインクを注入する場合と較べて、インクの注入速度が極端に低下することがない。これにより、1本のインク充填ニードルを用いる場合でも、比較的短い時間で効率よくインク充填を行うことが可能となる。また、空間Vに一旦インクが満たされることから、直接インク吸収部材にインクを注入する場合と較べて、均一なインク充填状態を形成させるのにインクの注入速度を極端に低くさせる必要がない。

【0026】

インクが空間Vに満たされた状態から充填がさらに進むと、空間V内の平行な界面IをもったインクH400が平行な界面を維持しつつインク吸収部材H300へ浸透していく。そして、インク充填が完了したときには、図1(d)に示すような、平行な界面Iを有したインク未浸透層H310をもった状態になる。

【0027】

その後、インク吸収部材H300をタンクケースH100の底面まで押し込む。これにより、図1(e)に示すように、空間Vが無くなり、かつ、空間Vに存在していたインクH400はインク吸収部材H300へと浸透していく。この浸透においても、インクの界面はインクタンクの底面にほぼ平行な状態を保って浸透が行われる。

【0028】

なお、インク吸収部材H300の押込みは、インク充填後に押込みユニット(不図示)で機械的に実施する。あるいは、タンクケース蓋H500の溶着時に、タンクケース蓋自身を用いてインク吸収部材H300を押し込み、その後蓋を溶着するようにしてもよい。

【0029】

なお、上述の実施形態にて説明した注入針が1本の場合、本発明によれば、上述したようにインク注入に時間がかからないという効果を得ることができる。しかし、注入針の本数はこれに限られないことはもちろんである。例えば、図8(a)および(b)に示したように3本など複数本の注入針を用いることもできる。この場合は、本発明によれば、前述したような、針ごとの注入量の管理が不要となり、そのための装置が不要となる。このように、本発明によれば、充填装置の大型化、複雑化やコスト増を招くことなく、均一な液体の充填状態を形成することが可能となる。

【0030】

また、上述した実施形態によれば、吸収部材の下にできた空間に液体を注入することで、吸収体が蓋の役割を果たし、製造ライン上の移動や、吸収部材を押し込める際の衝撃において、液体が液体収納部の外に飛び散ることを抑制できる。

【0031】

図2(a)〜(c)は、本発明の他の実施形態に係るインク充填工程を説明する図である。本実施形態が図に示すように、注入針を用いずにインク充填を行う構成に関するものである。すなわち、本実施形態では液体収納容器(タンクケース)の液体収納部に、先ずインクなどの液体(H400)を入れる(図2(a))。次に、液体収納部内の液体の液面に対向する位置に吸収部材(H300)を配し、吸収部材を液体収納部内に挿入する。ここで、吸収部材の下部と液体収納容器内の液体の液面が接触する(図2(b))。さらに、吸収部材を液体収納部の底面まで押し込む(図2(c))。

【0032】

このように、液体収納容器内の液面と吸収部材が、比較的大きな面積で接触するため、吸収部材が液体を吸収するための時間が、全体として注入針を用いる場合よりも短くすることができる。また、液面と吸収部材が接することで、界面Iがタンクケースの底面に平行な状態で上昇することができる。

【0033】

なお、以上説明した、本発明の効果をより高めるには、液面と接する吸収部材の底面が、平面形状であることが好ましい。

【0034】

以上のようなインク充填工程を経て製造されたインクタンクは、インク漏れに対して比較的余裕のあるインク充填状態を実現することができる。

【0035】

以下、上述したインクタンクの製造方法におけるインク充填のいくつかの具体例を示す。

【0036】

(実施例1)

インク吸収部材H300へのインクH400の浸透状態の確認は、図3に示すように、本発明のインク充填方法を実施した後、タンクケースH100からインク吸収部材H300を取り出し、インク未浸透層H310の状態を目視によって行う。

【0037】

実施例1は、先ず、インク吸収部材H300とタンクケースH100を準備する。インク吸収部材H300の特性は、PP(ポリプロピレン)繊維吸収部材であり、インク吸収部材H300の密度は、約0.09[g/cm3]である。

【0038】

そして、図1(a)に示すように、タンクケースH100の底面とインク吸収部材H300との間に空間Vを設けてインク吸収部材H300を挿入する。

【0039】

図4に示すように、タンクケースH100へ挿入された状態のインク吸収部材H300のサイズは、Wの寸法は、51[mm]、Dの寸法は、25.5[mm]、Hの寸法は、27.3[mm]とする。そして、空間Vは、タンクケース内でのインク吸収部材H300が占める容積の8%とする。

【0040】

次に、図1(b)に示すように、インク充填ニードル300をインク吸収部材H300へ突き刺し、インク充填ニードル300の先端を空間V内に位置させる。そして、タンクケースH100が水平に保たれた状態で、この先端から、インクH400を充填速度12[g/秒]で流出させて充填を開始する。インクH400の特性として粘度は、約2.0[m・Pa・s]、表面張力は、約40[mN/m]のものを用いた。

【0041】

インク充填が始まると、インク充填ニードル300によって充填されるインクH400の大部分は、インク吸収部材H300へ浸透するよりも先にインク吸収部材H300とタンクケースH100との間に出来た空間Vへ広がっていく。

【0042】

インク充填が更に進むと、図1(c)に示すように空間Vには平行な界面をもったインクH400で満たされる。さらにインク充填が進むと空間V内の平行な界面をもったインクH400が平行な界面を維持しつつインク吸収部材H300へ浸透していく。そして、インク充填完了後には、図1(d)に示すような平行なインク未浸透層H310をもった状態になる。

【0043】

その後、インク吸収部材H300をタンクケースH100の底面まで押し込むことによって、図1(e)に示すように、空間Vが無くなり、かつ、空間Vに存在していたインクH400はインク吸収部材H300へと浸透していく。

【0044】

実施例1の実際のインク吸収部材H300へのインクH400の浸透状態は、図5中の「実施例1」に示すものである。

【0045】

以上説明したように、実施例1のインク充填方法では、空間Vの容積を8%確保することにより、平行でかつ、相対的な厚みのあるインク未浸透層H310を有したインク充填状態を実現することができた。また、1本のインク充填ニードルでインク充填速度12[g/秒]が可能となる。

【0046】

(実施例2から実施例15)

次に、インク充填工程の実施例2〜実施例15について説明する。

【0047】

下記表1は、実施例1〜実施例15と、比較例1〜比較例6の各実施条件とそれによる結果をまとめたものを示している。

【0048】

実施例条件としては、形状の異なるインク吸収部材H300について、短手方向の長さ(D)(図4)を、25.5[mm]、12.8[mm]、6.6[mm]の3種類を用意した。インク充填速度は12[g/秒]と24[g/秒]の2種類を用意した。インクH400の粘度は、約2.0[m・Pa・s]、表面張力は、約40[mN/m]のものを用いた。空間Vは、8%、4%、2%の3種類とした。なお、比較例は、いずれも空間Vを0%に設定した。そして、結果については、以下に示されるように、インク充填状態が均一である程度に応じて、「A」、「B」、「C」で判定を実施した。なお、ここに示す吸収部材のサイズは、インクタンクケースに収納された状態のサイズである。

【0049】

判定「A」は、インク吸収部材H300へのインクH400浸透状態において、平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態のもとした。

【0050】

判定「B」は、インク吸収部材H300へのインクH400浸透状態において、中央部に山形状は少しあるが、ほぼ平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態のものとした。

【0051】

判定「C」は、インク吸収部材H300へのインクH400浸透状態において、山形状のあるインク未浸透層H310をもったインク充填状態のものとした。

【0052】

実施例2〜実施例15までの実際のインク吸収部材H300へのインクH400の浸透状態は、図5中に示す。

【0053】

【表1】

【0054】

以上の実施例と比較例から以下の効果を確認することができる。

【0055】

インク充填速度が12[g/秒]においては、空間Vの設定が0%の比較例1〜比較例3では、山形状のあるインク未浸透層H310をもったインク充填状態になる。

【0056】

しかし、空間Vを2%に設定すると山形状のあるインク未浸透層H310をもったインク充填状態が、平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態へと変化してくる。

【0057】

さらに空間Vを4%以上に設定すると平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態になる。

【0058】

インク充填速度が24[g/秒]においては、空間Vの設定が0%の比較例4〜比較例6までは、山形状のあるインク未浸透層H310をもったインク充填状態になる。

【0059】

しかし、空間Vを4%以上に設定すると平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態になる。

【0060】

以上のように、本発明の一実施形態に係るインク充填方法では、空間Vの容積を4%以上に確保することで、インク充填速度24[g/秒]を1本のインク充填ニードルで実現することができる。これに対し、インク充填ニードルを複数本用いる従来方法では、インク充填速度24[g/秒]を実現するのに、3本以上のインク充填ニードルが必要であり、装置構成が複雑化していた。このように、本発明を適用することによってインク充填ニードルの使用本数を3本以上から1本にすることが可能になり、結果として装置構成が簡単で製造コストを低減しつつ均一なインクもれに強いインクタンクを得ることが可能となる。

【符号の説明】

【0061】

V 空間

300 インク充填ニードル

H100 タンクケース

H300 インク吸収部材

H310 インク未浸透層

H400 インク

H500 タンクケース蓋

H510 大気連通口

H600 シール部材

【技術分野】

【0001】

本発明は、液体収納容器の製造方法に関し、詳しくは、インクなどの液体を保持するための液体吸収部材を備えた液体収納容器に対する液体注入のための構成に関するものである。

【背景技術】

【0002】

この種の液体収納容器として、インクジェット記録分野で用いられるインクタンクがよく知られており、そのインクタンクの一形態としてインク吸収部材を内部に備えたものがある。図6はそのようなインクタンクの一従来例を示す分解斜視図であり、記録ヘッド部とこの記録ヘッド部に供給されるインクを貯留したインクタンク部とが一体化されたものである。

【0003】

図6に示すように、インクタンクH100は、その内部にインク吸収部材H300が圧縮された状態で挿入されており、このインク吸収部材H300にインクH400を浸透させてインクH400が保持されている。そして、このインク吸収部材H300のインク保持力を記録ヘッド部のインク吐出口におけるメニスカス保持力に対して一定範囲内で均衡させることにより、インク吐出口からインク漏れを生ずることなく良好なインク供給状態が達成される。この構成において、インク吸収部材H300と記録ヘッド部との間には、フィルタH200が設けられている。また、インクタンクの蓋部材H500には、孔および溝とそれらのほぼ全部を覆うシール部材H600が設けられ、これにより、インクタンクH100の内部の圧力変動を調節するための大気連通口H510が形成される。

【0004】

ところで、インクタンクの物流時などにおいて、寒冷地域にあるときや空調設備の無い倉庫などでの保管時に、インクタンクの凍結が発生する可能性がある。この凍結が発生すると、これに起因してインクタンクからインクが漏れ出すことがある。図7(a)〜(d)はこの現象を説明する図である。図6で示したインクタンクは、図7(a)に示すように、インク吸収部材H300に対するインクの浸透状態が均一でなく、インクの界面Iが凹凸状になることがある。この場合に、例えば、大気連通口H510を下にした状態でインクH400が凍結すると、インク吸収部材H300に浸透しているインクH400が凍結によって体積膨張する。その結果、インクH400はインク吸収部材H300のインクが浸透していない層H310へ移動する。そして、その結果として、図7(b)に示すようにインク吸収部材H300のインク未浸透層H310が減少する。

【0005】

この場合、図7(c)に示すように、インク吸収部材H300における浸透インクの分布が均一でないことによって、インク未浸透層H310に相対的に薄い層があるときは、インクの凍結、溶融を数回繰り返すだけで、その薄い部分のインク未浸透層が無くなる。その結果、図7(d)に示すように、さらなる凍結、溶融によってインクが移動しインク未浸透層H310無くなった部分からインクが染み出して、大気連通口H510を介して外部に漏れ出すことがある。

【0006】

このようなインク漏れを防止するには、インク吸収部材H300におけるインク未浸透層H310を相対的に厚いものとすることが考えられる。それによって、数回のインクの凍結、溶融があってもインク未浸透層が消失しにくくすることができる。すなわち、インク吸収部材H300へのインクH400浸透状態において、平行でかつ厚みのあるインク未浸透層H310を有したインク充填状態を実現させることが望ましい。換言すれば、インクタンクのサイズが限られた範囲でインク未浸透層の一定の厚みを確保するには、インク未浸透層が均一な厚みになる充填が望ましい。

【0007】

インク吸収部材へインクを注入する一従来例は、特許文献1に記載されるように、インク吸収部材へ複数のインク充填ニードルを刺してインク充填を行うものである。特許文献1に記載の充填方法によれば、インク吸収部材へ充填されるインク量をニードルごとに管理し、均一なインク充填状態を形成することが可能となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−159656号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

以上のとおり、特許文献1に記載のような、インク充填ニードルをインク吸収部材へ複数本刺して充填する方式では、各ニードルによって供給されるインク量のバランスを管理することが重要になる。インク充填ニードルよって供給されるインク量のバランスが良好な場合は、図8(a)に示すような均一なインク充填状態を実現できる。しかしながら、インク充填ニードルによって供給されるインク量のバランスが崩れると、インク吸収部材H300に浸透するインクH400の量が変化して、図8(b)に示すような不均一なインク充填状態となる。その結果、インク未浸透層H310の厚みも不均一となる。

【0010】

これを防止するには、特許文献1に記載の従来方式では、インク充填ニードル300より供給されるインク量のバランスを管理するため、複数の充填ニードルそれぞれについて、個別の充填用シリンジを用いることが必要となる。その場合には、充填装置の部品数が増加して装置が大型しまた複雑化するという問題を派生することになる。

【0011】

また、小型化されたインクタンクでは、そもそも複数本の充填ニードルを刺すことがスペース的に困難になる場合がある。

【0012】

一方、充填ニードル300を1本用いて充填を行う構成では、単位時間当りのインク充填量を極端に少なくすれば、均一なインク充填状態を実現することは可能である。例えば、インク容量24[g]程度のインクタンクに約1分程度の充填時間を設ければ、均一なインク充填状態を実現することができる。しかし、その場合には、インク充填装置によるタクトタイムが大幅に伸びて、ひいては生産効率を向上させるべく充填装置の増加が必要になり、生産コストを低減できない要因の一つになる。

【0013】

本発明は、以上の問題を解決するためになされたものであり、その目的は、充填装置の大型化、複雑化やコスト増を招くことなく、均一な液体の充填状態を形成することが可能な液体収納容器の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

そのために本発明では、液体収納部と、液体を保持する吸収部材と、を備え、液体を吐出する液体吐出装置に装着される液体収納容器の製造方法において、前記液体収納部に液体を充填する工程と、前記液体収納部内の液体の液面と、前記液体収納部内の該液面に対向する位置に配された前記吸収部材と、を接触させる工程と、前記吸収部材を前記液体収納部に挿入する工程と、を有することを特徴とする。

【発明の効果】

【0015】

以上の構成によれば、液体収納部に液体が充填された後、液体収納部内の液面と吸収部材とを接触させるので、液体が充填されたときの液体収納部の底面にほぼ平行な液体の界面が形成された状態で接触がなされる。そして、その後の浸透もその平行な状態を保ったまま行うことができる。また、一旦液体が充填されることから、直接液体吸収部材に液体を注入する場合と較べて、液体の注入速度が極端に低下することがない。

【0016】

この結果、充填装置の大型化、複雑化やコスト増を招くことなく、均一な液体の充填状態を形成することが可能となる。

【図面の簡単な説明】

【0017】

【図1】(a)〜(e)は、本発明の一実施形態に係るインクタンク製造における、特にインク充填工程を示す図である。

【図2】(a)〜(c)は、本発明の他の実施形態に係るインクタンク製造における、特にインク充填工程を示す図である。

【図3】インク吸収部材に対するインクの浸透状態を示す図である。

【図4】本発明の一実施形態に係るインク吸収部材のサイズを示す図である。

【図5】本発明の具体例である実施例と比較例とについてインクの浸透状態を示す図である。

【図6】インクタンクの一構成例を示す分解斜視図である。

【図7】(a)〜(d)は、インクタンクおけるインク漏れを説明する図である。

【図8】(a)および(b)は、インク吸収部材におけるインク充填状態を説明する図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施形態を詳細に説明する。

【0019】

図1(a)〜(e)は、本発明の一実施形態に係るインクタンク製造方法における、主にインク充填工程を示す図である。

【0020】

本実施形態の液体収納容器としてのインクタンクの製造では、先ず、図1(a)に示すように、タンクケースH100の底面とインク吸収部材H300の下部との間に空間Vが形成されるように、そのインク吸収部材H300をタンクケースH100内に挿入する。すなわち、液体を保持するインク吸収部材H300はタンクケースH100内において途中まで挿入される。このとき、インク吸収部材H300は、圧縮して挿入し、インク吸収部材H300の反発力でタンクケースH100の内壁(タンクケース底面は除く)に密着させることが望ましい。ここで、液体収納容器の底面は、この容器が液体吐出装置に装着される状態、すなわち、液体吐出ヘッドの吐出面が下向きとなるように液体収納容器が装着された場合のその容器の下側の面をいう。なお、本実施形態の液体としてのインクを吐出する液体吐出ヘッドは、液体を加熱することによって気泡を発生させ、その気泡の力で液体を吐出する方式のヘッドである。また、このヘッドを用いる液体吐出装置は、インクジェット記録装置であり、紙などの記録媒体にインクを吐出して記録を行う。

【0021】

タンクケースH100は、樹脂成形により形成されたものである。樹脂材料には、剛性を向上させるためにガラスフィラーを5%〜40%混入した樹脂材料を使用することが望ましい。また、インク吸収部材H300としては、PP(ポリプロピレン)繊維を圧縮したものが使われる。

【0022】

次に、図1(b)に示すように、インク充填部材(液体充填部材)としての、1つのインク充填ニードル300を、インク吸収部材H300に突き刺し、インク充填ニードル300の先端がインクタンクケース内の上記空間内に位置するよう配置する。そして、このニードル先端からインクを流出させる、インクH400の充填を開始する。このとき、インク吸収部材H300にはインクは未だ浸透していない(図において、インク吸部材におけるインク未浸透の部分をH310で示す)。

【0023】

インク充填ニードル300のサイズとしては、15[G]相当の注射針を使用することが好ましい。このインク充填ニードル300のサイズは、単位時間当りのインク充填量により決定することが望ましい。

【0024】

インク充填が始まると、インク充填ニードル300より充填されるインクH400の大部分は、インク吸収部材H300へ浸透するよりも先にタンクケース内に形成された空間Vへ広がっていく。そして、図1(c)に示すように、空間Vは、インクタンクの底面に平行な界面IをもったインクH400で満たされる。このように、空間Vに一旦インクが満たされ、その後インクと吸収部材とが接触するので、インクが満たされたときのインクタンクの底面にほぼ平行なインクの界面Iが形成された状態で接触がなされる。そして、その後の浸透もその平行な界面Iの状態を保ったまま行うことができる。本明細書では、このような、吸収体に液体が染み込んだ部分と液体が染み込んでいない部分との境界にあたる領域を「界面」と呼ぶ。

【0025】

また、空間Vに一旦インクが満たされることから、直接インク吸収部材にインクを注入する場合と較べて、インクの注入速度が極端に低下することがない。これにより、1本のインク充填ニードルを用いる場合でも、比較的短い時間で効率よくインク充填を行うことが可能となる。また、空間Vに一旦インクが満たされることから、直接インク吸収部材にインクを注入する場合と較べて、均一なインク充填状態を形成させるのにインクの注入速度を極端に低くさせる必要がない。

【0026】

インクが空間Vに満たされた状態から充填がさらに進むと、空間V内の平行な界面IをもったインクH400が平行な界面を維持しつつインク吸収部材H300へ浸透していく。そして、インク充填が完了したときには、図1(d)に示すような、平行な界面Iを有したインク未浸透層H310をもった状態になる。

【0027】

その後、インク吸収部材H300をタンクケースH100の底面まで押し込む。これにより、図1(e)に示すように、空間Vが無くなり、かつ、空間Vに存在していたインクH400はインク吸収部材H300へと浸透していく。この浸透においても、インクの界面はインクタンクの底面にほぼ平行な状態を保って浸透が行われる。

【0028】

なお、インク吸収部材H300の押込みは、インク充填後に押込みユニット(不図示)で機械的に実施する。あるいは、タンクケース蓋H500の溶着時に、タンクケース蓋自身を用いてインク吸収部材H300を押し込み、その後蓋を溶着するようにしてもよい。

【0029】

なお、上述の実施形態にて説明した注入針が1本の場合、本発明によれば、上述したようにインク注入に時間がかからないという効果を得ることができる。しかし、注入針の本数はこれに限られないことはもちろんである。例えば、図8(a)および(b)に示したように3本など複数本の注入針を用いることもできる。この場合は、本発明によれば、前述したような、針ごとの注入量の管理が不要となり、そのための装置が不要となる。このように、本発明によれば、充填装置の大型化、複雑化やコスト増を招くことなく、均一な液体の充填状態を形成することが可能となる。

【0030】

また、上述した実施形態によれば、吸収部材の下にできた空間に液体を注入することで、吸収体が蓋の役割を果たし、製造ライン上の移動や、吸収部材を押し込める際の衝撃において、液体が液体収納部の外に飛び散ることを抑制できる。

【0031】

図2(a)〜(c)は、本発明の他の実施形態に係るインク充填工程を説明する図である。本実施形態が図に示すように、注入針を用いずにインク充填を行う構成に関するものである。すなわち、本実施形態では液体収納容器(タンクケース)の液体収納部に、先ずインクなどの液体(H400)を入れる(図2(a))。次に、液体収納部内の液体の液面に対向する位置に吸収部材(H300)を配し、吸収部材を液体収納部内に挿入する。ここで、吸収部材の下部と液体収納容器内の液体の液面が接触する(図2(b))。さらに、吸収部材を液体収納部の底面まで押し込む(図2(c))。

【0032】

このように、液体収納容器内の液面と吸収部材が、比較的大きな面積で接触するため、吸収部材が液体を吸収するための時間が、全体として注入針を用いる場合よりも短くすることができる。また、液面と吸収部材が接することで、界面Iがタンクケースの底面に平行な状態で上昇することができる。

【0033】

なお、以上説明した、本発明の効果をより高めるには、液面と接する吸収部材の底面が、平面形状であることが好ましい。

【0034】

以上のようなインク充填工程を経て製造されたインクタンクは、インク漏れに対して比較的余裕のあるインク充填状態を実現することができる。

【0035】

以下、上述したインクタンクの製造方法におけるインク充填のいくつかの具体例を示す。

【0036】

(実施例1)

インク吸収部材H300へのインクH400の浸透状態の確認は、図3に示すように、本発明のインク充填方法を実施した後、タンクケースH100からインク吸収部材H300を取り出し、インク未浸透層H310の状態を目視によって行う。

【0037】

実施例1は、先ず、インク吸収部材H300とタンクケースH100を準備する。インク吸収部材H300の特性は、PP(ポリプロピレン)繊維吸収部材であり、インク吸収部材H300の密度は、約0.09[g/cm3]である。

【0038】

そして、図1(a)に示すように、タンクケースH100の底面とインク吸収部材H300との間に空間Vを設けてインク吸収部材H300を挿入する。

【0039】

図4に示すように、タンクケースH100へ挿入された状態のインク吸収部材H300のサイズは、Wの寸法は、51[mm]、Dの寸法は、25.5[mm]、Hの寸法は、27.3[mm]とする。そして、空間Vは、タンクケース内でのインク吸収部材H300が占める容積の8%とする。

【0040】

次に、図1(b)に示すように、インク充填ニードル300をインク吸収部材H300へ突き刺し、インク充填ニードル300の先端を空間V内に位置させる。そして、タンクケースH100が水平に保たれた状態で、この先端から、インクH400を充填速度12[g/秒]で流出させて充填を開始する。インクH400の特性として粘度は、約2.0[m・Pa・s]、表面張力は、約40[mN/m]のものを用いた。

【0041】

インク充填が始まると、インク充填ニードル300によって充填されるインクH400の大部分は、インク吸収部材H300へ浸透するよりも先にインク吸収部材H300とタンクケースH100との間に出来た空間Vへ広がっていく。

【0042】

インク充填が更に進むと、図1(c)に示すように空間Vには平行な界面をもったインクH400で満たされる。さらにインク充填が進むと空間V内の平行な界面をもったインクH400が平行な界面を維持しつつインク吸収部材H300へ浸透していく。そして、インク充填完了後には、図1(d)に示すような平行なインク未浸透層H310をもった状態になる。

【0043】

その後、インク吸収部材H300をタンクケースH100の底面まで押し込むことによって、図1(e)に示すように、空間Vが無くなり、かつ、空間Vに存在していたインクH400はインク吸収部材H300へと浸透していく。

【0044】

実施例1の実際のインク吸収部材H300へのインクH400の浸透状態は、図5中の「実施例1」に示すものである。

【0045】

以上説明したように、実施例1のインク充填方法では、空間Vの容積を8%確保することにより、平行でかつ、相対的な厚みのあるインク未浸透層H310を有したインク充填状態を実現することができた。また、1本のインク充填ニードルでインク充填速度12[g/秒]が可能となる。

【0046】

(実施例2から実施例15)

次に、インク充填工程の実施例2〜実施例15について説明する。

【0047】

下記表1は、実施例1〜実施例15と、比較例1〜比較例6の各実施条件とそれによる結果をまとめたものを示している。

【0048】

実施例条件としては、形状の異なるインク吸収部材H300について、短手方向の長さ(D)(図4)を、25.5[mm]、12.8[mm]、6.6[mm]の3種類を用意した。インク充填速度は12[g/秒]と24[g/秒]の2種類を用意した。インクH400の粘度は、約2.0[m・Pa・s]、表面張力は、約40[mN/m]のものを用いた。空間Vは、8%、4%、2%の3種類とした。なお、比較例は、いずれも空間Vを0%に設定した。そして、結果については、以下に示されるように、インク充填状態が均一である程度に応じて、「A」、「B」、「C」で判定を実施した。なお、ここに示す吸収部材のサイズは、インクタンクケースに収納された状態のサイズである。

【0049】

判定「A」は、インク吸収部材H300へのインクH400浸透状態において、平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態のもとした。

【0050】

判定「B」は、インク吸収部材H300へのインクH400浸透状態において、中央部に山形状は少しあるが、ほぼ平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態のものとした。

【0051】

判定「C」は、インク吸収部材H300へのインクH400浸透状態において、山形状のあるインク未浸透層H310をもったインク充填状態のものとした。

【0052】

実施例2〜実施例15までの実際のインク吸収部材H300へのインクH400の浸透状態は、図5中に示す。

【0053】

【表1】

【0054】

以上の実施例と比較例から以下の効果を確認することができる。

【0055】

インク充填速度が12[g/秒]においては、空間Vの設定が0%の比較例1〜比較例3では、山形状のあるインク未浸透層H310をもったインク充填状態になる。

【0056】

しかし、空間Vを2%に設定すると山形状のあるインク未浸透層H310をもったインク充填状態が、平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態へと変化してくる。

【0057】

さらに空間Vを4%以上に設定すると平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態になる。

【0058】

インク充填速度が24[g/秒]においては、空間Vの設定が0%の比較例4〜比較例6までは、山形状のあるインク未浸透層H310をもったインク充填状態になる。

【0059】

しかし、空間Vを4%以上に設定すると平行でかつ、厚みのあるインク未浸透層H310をもったインク充填状態になる。

【0060】

以上のように、本発明の一実施形態に係るインク充填方法では、空間Vの容積を4%以上に確保することで、インク充填速度24[g/秒]を1本のインク充填ニードルで実現することができる。これに対し、インク充填ニードルを複数本用いる従来方法では、インク充填速度24[g/秒]を実現するのに、3本以上のインク充填ニードルが必要であり、装置構成が複雑化していた。このように、本発明を適用することによってインク充填ニードルの使用本数を3本以上から1本にすることが可能になり、結果として装置構成が簡単で製造コストを低減しつつ均一なインクもれに強いインクタンクを得ることが可能となる。

【符号の説明】

【0061】

V 空間

300 インク充填ニードル

H100 タンクケース

H300 インク吸収部材

H310 インク未浸透層

H400 インク

H500 タンクケース蓋

H510 大気連通口

H600 シール部材

【特許請求の範囲】

【請求項1】

液体収納部と、液体を保持する吸収部材と、を備え、液体を吐出する液体吐出装置に装着される液体収納容器の製造方法において、

前記液体収納部に液体を充填する工程と、

前記液体収納部内の液体の液面と、前記液体収納部内の該液面に対向する位置に配された前記吸収部材と、を接触させる工程と、

前記吸収部材を前記液体収納部に挿入する工程と、

を有することを特徴とする液体収納容器の製造方法。

【請求項2】

前記液体を充填する工程は、前記液体吐出装置に装着される状態における、前記液体収納部の底面と、前記吸収部材の下部との間に空間が形成されるように、前記吸収部材を前記液体収納部の途中まで入れる工程と、該工程によって前記吸収部材を前記液体収納部の途中まで入れた後、液体を注入する工程と、を有し、

前記液体を注入する工程にて、前記液体は、前記空間に注入されることを特徴とする請求項1に記載の液体収納容器の製造方法。

【請求項3】

前記液体収納部内の液体の液面と前記吸収部材とが接触した後も、前記液体は前記液体収納部に注入されることを特徴とする請求項2に記載の液体収納容器の製造方法。

【請求項4】

前記液体を注入する工程において、液体充填部材が前記吸収部材を介して前記空間に挿入されることで、前記液体の注入が行われることを特徴とする請求項2または3に記載の液体収納容器の製造方法。

【請求項5】

前記空間は、前記液体収納容器内に収納された状態における前記吸収部材の容積の4%以上であることを特徴とする請求項2乃至4のいずれか1項に記載の液体収納容器の製造方法。

【請求項6】

前記吸収部材の前記液体と接する部分は、平面形状であることを特徴とする請求項1乃至5のいずれか1項に記載の液体収納容器。

【請求項1】

液体収納部と、液体を保持する吸収部材と、を備え、液体を吐出する液体吐出装置に装着される液体収納容器の製造方法において、

前記液体収納部に液体を充填する工程と、

前記液体収納部内の液体の液面と、前記液体収納部内の該液面に対向する位置に配された前記吸収部材と、を接触させる工程と、

前記吸収部材を前記液体収納部に挿入する工程と、

を有することを特徴とする液体収納容器の製造方法。

【請求項2】

前記液体を充填する工程は、前記液体吐出装置に装着される状態における、前記液体収納部の底面と、前記吸収部材の下部との間に空間が形成されるように、前記吸収部材を前記液体収納部の途中まで入れる工程と、該工程によって前記吸収部材を前記液体収納部の途中まで入れた後、液体を注入する工程と、を有し、

前記液体を注入する工程にて、前記液体は、前記空間に注入されることを特徴とする請求項1に記載の液体収納容器の製造方法。

【請求項3】

前記液体収納部内の液体の液面と前記吸収部材とが接触した後も、前記液体は前記液体収納部に注入されることを特徴とする請求項2に記載の液体収納容器の製造方法。

【請求項4】

前記液体を注入する工程において、液体充填部材が前記吸収部材を介して前記空間に挿入されることで、前記液体の注入が行われることを特徴とする請求項2または3に記載の液体収納容器の製造方法。

【請求項5】

前記空間は、前記液体収納容器内に収納された状態における前記吸収部材の容積の4%以上であることを特徴とする請求項2乃至4のいずれか1項に記載の液体収納容器の製造方法。

【請求項6】

前記吸収部材の前記液体と接する部分は、平面形状であることを特徴とする請求項1乃至5のいずれか1項に記載の液体収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−42664(P2010−42664A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2009−146725(P2009−146725)

【出願日】平成21年6月19日(2009.6.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成21年6月19日(2009.6.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]