液体吐出ヘッドおよびその製造方法

【課題】 インク流路を含んでレーザー光を照射することにより、インク流路を形成する部材を溶着する場合に、インク流路内のレーザー光によるダメージを低減する。

【解決手段】 インク流路に到達するレーザー光を反射するために、レーザー光に対して吸収性を有する流路形成部のうちインク流路の一部を形成する流路部は傾斜面を有する。

【解決手段】 インク流路に到達するレーザー光を反射するために、レーザー光に対して吸収性を有する流路形成部のうちインク流路の一部を形成する流路部は傾斜面を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばインク等の液体を吐出させて記録媒体に記録を行うための液体吐出ヘッドとその製造方法に関し、特にインクジェット記録を行う液体吐出ヘッドに関する。

【背景技術】

【0002】

液体吐出ヘッドとして、一般的にインクジェット記録ヘッドが知られている。

【0003】

図8を参照して、インクジェット記録ヘッドの構成について簡単に説明する。

【0004】

図8(a)に示すように、インクジェット記録ヘッドH1001は、タンクホルダユニットH1003と、インクを吐出するための記録素子ユニットH1002で構成されている。

【0005】

インクはインクタンク(不図示)からタンクホルダユニットH1003に形成されたインク流路を経由して、記録素子ユニットH1002に導かれる構成となっている。

【0006】

タンクホルダユニットH1003には、図8(b)に示すタンクホルダH1500と、図8(c)に示す流路プレートH1600とが接合されることによりインク流路が形成されている。

【0007】

タンクホルダH1500と流路プレートH1600とを接合する方法としては、超音波溶着による方法(特許文献1)やレーザー溶着による方法(特許文献2)などが知られている。

【0008】

これらの方法のうち、レーザー溶着による方法について説明する。

【0009】

一般にレーザー溶着とは、レーザー光に対して透過性を有する部材と、レーザー光に対して吸収性を有する部材とを接合する際に、溶着すべき部分を当接させた状態でレーザー光を照射することにより接合させる方法である。

【0010】

レーザー溶着は、超音波溶着に比して溶着部分からゴミが発生しにくいという利点を有しており、インク流路を形成する有効な手段として用いられている。

【0011】

特許文献2に記載のレーザー溶着を用いたタンクホルダH1500と流路プレートH1600とを接合する方法について図9や、図9の模式断面図である図10を参照して説明する。

【0012】

レーザー光に対して吸収性を有するようにしたタンクホルダH1500と、レーザー光に対して透過性を有するようにした流路プレートH1600とを、押さえ治具510を用いて当接させる(図9(a)、図10(a))。その後、タンクホルダH1500と流路プレートH1600とが当接した状態で当接面600に対してレーザー光を照射し(図9(b)、図10(b))、インク流路H1601を形成する(図10(c))。

【0013】

ところで、レーザー照射の方式には特許文献2に記載のスキャン方式と一括照射方式とがある。

【0014】

スキャン方式とは、図9(b)や図10(b)に示すように、レーザー光照射機500からのレーザー光のスポット径を絞り込んで、所望する溶着領域H1602(図8(b)、(c)参照)の軌跡に沿って走査させ、レーザー光を照射する方式である。

【0015】

一方、一括照射方式とは、所望する溶着領域に対して一括でレーザー光を照射する方式である。

【特許文献1】特開2007−283668号公報

【特許文献2】特開2005−096422号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

上述したインク流路は、微細な構造をしており、溶着領域も微細となる。このような場合には、スキャン方式、一括照射方式ともに以下に示すような問題点がある。

【0017】

スキャン方式の場合には、レーザー光を微細な所望する溶着領域の軌跡に沿って走査させて溶着するのに非常に多くの時間を要するという問題点がある。

【0018】

例えば、図8(b)および(c)に示すように、インクジェット記録ヘッドの所望する溶着領域H1602やインク流路H1601の幅は、非常に狭く微細な構造となっている。したがって、図10(b)に示すように、インク流路H1601を避けてレーザー光を照射させる方法では多くの数量のインクジェット記録ヘッドを組立てるには時間がかかりすぎるため不向きである。

【0019】

一方、一括照射方式を用いた場合には、溶着に要する時間を短縮することが可能である。しかしながら、溶着領域の構造が微細な場合には、微細なインク流路に対応する部分にマスクを設けて、溶着領域のみにレーザー光を照射することは難しい。

【0020】

タンクホルダH1500と流路プレートH1600とを溶着する方法として、図11に一括照射方式を用いた場合を説明する。図11(b)に示すように当接面600もインク流路H1601となる領域も一括でレーザー光が照射されるため、図11(c)のようにインク流路H1601の表面にレーザー光によってダメージ部分620を形成してしまうことが考えられる。

【0021】

インク流路H1601内にダメージ部分620がある場合には、インクの流れを阻害し、その結果、インクジェット記録ヘッドH1001の信頼性を低下させるおそれがある。

【0022】

そこで、本発明の目的は、インク流路を含んでレーザー光を照射してレーザー溶着することにより、インク流路を形成する部材を接合する場合に、インク流路内のレーザー光によるダメージを低減可能なインクジェット記録ヘッドを提供することである。

【課題を解決するための手段】

【0023】

本発明の液体吐出ヘッドは、液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、前記流路部材は、レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、前記流路部は、前記透過性部材を透過したレーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする。

【発明の効果】

【0024】

本発明によれば、レーザー光によって流路に与えられるダメージが低減されるため、ダメージ部に起因する問題を低減した信頼性の高い液体吐出ヘッドを提供することができる。

【発明を実施するための最良の形態】

【0025】

本実施形態で用いられる液体吐出ヘッドについて、一般的なインクジェット記録ヘッドを例として説明する。

【0026】

なお、本明細書において「記録」とは、文字や図形など有意の情報を形成する場合のみならず、有意無意を問わず、また人間が視覚で知覚し得るように顕在化したものであるか否かを問わない。さらに、広く記録媒体上に画像、模様、パターンなどを形成する場合、または媒体の加工を行う場合をも包含する。

【0027】

また、「記録媒体」とは、一般的な記録装置で用いられる紙のみならず、布、プラスチックフィルム、金属板、ガラス、セラミックス、木材、皮革などのインクを受容可能な物をも含むものである。

【0028】

さらに、「インク」とは、上記「記録」の定義と同様に広く解釈されるべきであり、記録媒体に付与されることによって、画像、模様、パターンなどの形成または記録媒体の加工あるいはインクの処理に供され得る液体を含む。したがって、記録に関して用いることが可能なあらゆる液体を包含している。

【0029】

本発明のインクジェット記録ヘッド(以下、記録ヘッド)は、インクを吐出するための吐出口と、その吐出口に連通してインクを供給するためのインク流路とを少なくとも有する。このような記録ヘッドの一例として、記録ヘッドカートリッジを構成する一構成要素となっている記録ヘッドについて、図6を参照して説明する。

【0030】

図6(a)に示すように、記録ヘッドカートリッジ10は、記録ヘッド20と、記録ヘッド20に着脱自在に設けられたインクタンク40とから構成されている。

【0031】

この記録ヘッドカートリッジ10は、インクジェット記録装置(不図示、以下、記録装置とする)に設置されているキャリッジ(不図示)の位置決め手段および電気的接点によって固定され、支持されるとともに、キャリッジに対して着脱可能となっている。

【0032】

記録ヘッド20は、記録装置から伝達される電気信号に応じて記録素子を駆動させることにより、インクを収容するインクタンク40から供給されるインクを記録素子基板H1101に設けられた吐出口から吐出する。記録素子としては例えば、発熱抵抗素子やピエゾ素子などが挙げられるが、ここでは発熱抵抗素子を用いたものについて説明する。

【0033】

図6(b)は、図6(a)に示した記録ヘッド20の分解斜視図である。

【0034】

記録ヘッド20は、電気配線基板340と記録素子基板H1101とを含む記録素子ユニット300とタンクホルダユニット200で構成されている。

【0035】

電気配線基板340は、記録装置との電気的接続を行う接続端子341と、記録素子基板H1101との電気的接続を行う電極端子(不図示)と、接続端子341と電極端子とを接続する配線と、記録素子基板H1101を組み込むための開口部とを有している。

【0036】

電気配線基板340と記録素子基板H1101との接続は、例えば次のように行われる。記録素子基板H1101に設けられた電極部と電気配線基板340の電極端子に、導電性を有する熱硬化接着樹脂を塗布後、電極部と電極端子をヒートツールにて一括で加熱とともに加圧して、電気的に一括接続する。なお、電極部と電極端子との電気接続部分は、封止剤により封止されることによりインクによる腐食や外的衝撃から保護されている。

【0037】

図7は、インクを吐出するための液体吐出基板としての記録素子基板H1101の構成を説明するために一部を切断した斜視図である。

【0038】

記録素子基板H1101は、インクを吐出するための吐出口H1107、吐出口と連通して吐出口にインクを供給するためのインク供給口H1102とを有し、吐出口は吐出口形成部材H1106に形成され、インク供給口はシリコン基板H1110に形成される。

【0039】

シリコン基板H1110は、厚さ0.5mm〜1.0mmを有しており、異方性エッチングによりインク供給口H1102が形成される。また、シリコン基板H1110上には、発熱抵抗素子H1103が形成され、その発熱抵抗素子H1103と吐出口H1107とが対応するように、シリコン基板H1110上にフォトリソグラフィー技術を用いて、吐出口H1107が形成される。さらにシリコン基板H1110上には発熱抵抗素子H1103を駆動するための電気信号や電力を供給するための電極部としてAu等からなるバンプH1105が設けられている。

【0040】

次に本発明の特徴部分であるインク流路が形成される流路部材201を含むタンクホルダユニット200について、図6(b)を参照して詳しく説明する。

【0041】

図6(b)に示すようにタンクホルダユニット200は、インクタンク40を保持するためのタンクホルダ210と、タンクホルダ210に対して接合されてインク流路となる空間を形成する流路プレート220とで構成される。タンクホルダ210には、流路プレート220と接合される部分である流路形成部211が一体的に形成されおり、流路部材201は、流路形成部211および流路プレート211で構成される。流路プレート220には、図6(b)で説明した記録素子ユニット300のうち記録素子基板H1101に連通する開口220aが形成されている。

【0042】

タンクホルダユニット200はインクタンク40と記録素子基板H1101との間に配置されており、インクタンク40に収容されているインクを、インク流路および開口220aを介して記録素子基板H1101に供給する。

【0043】

図6(b)に示すように流路形成部211に、インク流路224の壁の一部を構成する流路部として溝が形成されている場合もあれば、溝が形成されていない場合もある。流路形成部211と流路プレート220とが接合されてインク流路224となる空間が形成されるため、流路形成部211および流路プレート220のどちらか一方または両方に、適宜、インク流路の壁の一部を形成するための溝を設ければ良い。

【0044】

レーザー光により流路形成部211と流路プレート220とを溶着して接合させるためには、どちらか一方の流路部材がレーザー光に対して透過性を有し、他方の流路部材がレーザー光に対して吸収性を有する必要がある。

【0045】

本発明の実施形態においては、レーザー光を容易に照射できるという観点から、レーザー光に対して透過性を有する透過性部材を流路プレート220とし、レーザー光に対して吸収性を有する吸収性部材を流路形成部211とした。

【0046】

また、本発明の実施形態においては、流路形成部211がタンクホルダ210と一体となって形成されている。しかしながら流路形成部211をタンクホルダ210とは別体で形成し、流路形成部211と流路プレート220とを接合した流路部材201をタンクホルダ210に対して取り付けるようにしても良い。

【0047】

なお、本発明においてレーザー光に対して透過性を有する透過性部材とは、厚さ2.0mmの部材に対してレーザー光を照射した場合の透過率が30%以上の部材を意味する。また、本発明においてレーザー光に対して吸収性を有する吸収性部材とは、厚さ2.0mmの部材に対してレーザー光を照射した場合の吸収率が90%以上の部材を意味する。上述のような透過率および吸収率の部材を用いることで、透過性部材と吸収性部材とのレーザー溶着が可能となる。

【0048】

以下、本発明の具体的な実施形態について図面を参照して詳細に説明する。

【0049】

(第1の実施形態)

本発明の第1の実施形態について図面を参照して詳細に説明する。

【0050】

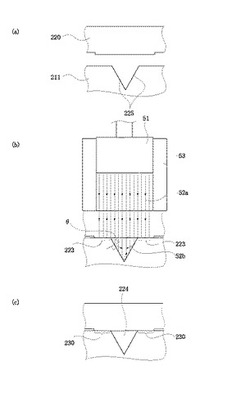

図1は記録ヘッドの製造工程のうち、流路形成部211が形成されているタンクホルダ210に流路プレート220を取り付ける工程を示す斜視図である。なお、図1においては後述する流路形成部211に設けられる傾斜面の構成は省略している。

【0051】

図1(a)は流路プレート220と、タンクホルダ210と一体成形されている流路形成部211とを用意して、溶着させる領域であるインク流路の周辺で、流路部を内側にして両者を当接させる工程を示す。

【0052】

図1(b)は、図1(a)の工程の後、レーザー光を照射可能にした押さえ治具53で流路プレート220を押さえて、流路形成部および流路プレートとを密着させて、レーザー光照射機51からレーザー光を照射する工程を示す。この際、溶着すべきインク流路の周辺の領域223の他に、流路形成部211のうちインク流路を形成する流路部へ向けて、透過性部材側からレーザー光が照射される。

【0053】

図1(c)は、流路プレート220と流路形成部211とが接合された状態(タンクホルダユニット200)を示す。

【0054】

図2は、図1(a)のII−II断面図であり、図1の(a)〜(c)のそれぞれが図2の(a)〜(c)に対応している。流路形成部および流路プレートの具体的な構成について、図2を用いて説明する。

【0055】

第1の実施形態においては、インク流路224のうち流路プレート220を介してレーザー光が間接照射される流路部212(図1(a)参照)に対するレーザー光によるダメージを低減する構成を示す。流路部212は、流路形成部211と流路プレート220との溶着面に沿って配置されるインク流路224の一部である。

【0056】

図2に示すように第1の実施形態においては、レーザー光52aを反射するために、流路部212はレーザー光52aの照射方向に対して傾斜した傾斜面225で構成されている。なお、第1の実施形態においては、流路部212のうち流路プレート220(透過性部材)を透過したレーザー光52aの照射方向に対して実質的に平行な部分については、傾斜面225に含めないものとする。後述する第2、第3の実施形態についても同様である。

【0057】

本実施形態では、傾斜面225は2つの平面で構成され、それぞれの面は、流路プレート220を透過したレーザー光の照射方向に対して傾斜している。言い換えると図2(c)に示すように、傾斜面225は、流路プレート220と流路形成部211との溶着面230に対して傾斜している。

【0058】

また、本実施形態では、流路プレート220の主面および流路プレート220のうちインク流路の壁の一部となる流路部は、レーザー光照射機51から照射されたレーザー光に対してほぼ垂直となっており、溶着面230に対して平行となっている。よって、レーザー光照射機51から照射されたレーザー光は、流路プレート220を透過する際に屈折や反射がほとんど生じず、流路形成部211に照射される。しかしながら、流路プレート220を透過する際に屈折や反射を生じさせると、流路プレート220を透過して流路形成部211に照射されるレーザー光の照射方向と、レーザー光照射機51から照射されたレーザー光とが平行ではない場合がある。このような場合であっても、傾斜面225が流路プレート220を透過したレーザー光の照射方向に対して傾斜している構成であれば、本発明に含まれる。

【0059】

一般に、レーザー光を照射する場合、入射角θ(0°以上90°未満、図2(b)参照)に応じて、レーザー光は反射面において反射する性質を持っている。この反射する割合(反射率)は、入射角が大きいほど増加する。例えば、反射面に対する入射角が0°であれば、レーザー光はほぼ全量が吸収され、入射角が45°以上になれば、吸収される割合よりも反射される割合が上回る。

【0060】

したがって、図2(b)に示すように、傾斜面225におけるレーザー光の入射角は、0°とはならないようにすれば良く、45°以上とすることが、インク流路に与えられるダメージを低減する上でより望ましい。なお、傾斜面225に到達したレーザー光52aは、図2(b)に示すように、一部は反射され反射光52bとなり、残りは傾斜面225に吸収される。なお、反射光52bが再度、傾斜面225に到達して反射光52bの全量が吸収されたとしても、反射光52bはレーザー光52aよりも減衰しているため、流路部212に与えるダメージはレーザー光52bが与えるダメージよりもさらに小さくなる。このように、入射角を45°以上とすることで、レーザー光52aの50%以上を反射し、インク流路224に与えられるダメージが低減可能となる。

【0061】

以上説明したように、流路部を傾斜面で構成することで、反射率を大きくし、流路部に吸収されるレーザー光の割合を減少させることができる。その結果、微細なインク流路に対応するマスクを設けなくても、図11(c)で説明したようなインク流路内のダメージを低減することが可能となる。

【0062】

また、流路形成部211の流路部のうち、レーザー光によるダメージが大きい部位にのみ傾斜面を設けても良い。

【0063】

また、図3に示すように流路部212を3面以上の複数の傾斜面225で構成することもできる。なお、図2で説明した実施形態では、傾斜面225が平面で構成される場合について説明したが、傾斜面225が曲面で構成されていても、図2で説明した実施形態の場合と同様の効果を得ることができる。

【0064】

また、流路部212を3面以上の複数の傾斜面で構成することにより、2面以下の傾斜面で構成する場合に比べて、流路部212の溝が深くなることを抑制しつつ、レーザー光の傾斜面に対する入射角を大きくすることができる。よって、流路形成部211の厚みを低減することができ、記録ヘッドの小型化、ひいては記録装置の小型化に対して有効な構成となる。

【0065】

なお、図2(b)に示すように流路形成部211と流路プレート220とを溶着する際に、流路形成部210と流路プレート220とは、流路部の周辺223のみで当接させ、溶着している。

【0066】

このように当接する部分と当接しない部分とを設けることで、流路形成部211と流路プレート220と当接させた際に、当接する部分(流路部の周辺223)のみに圧力が集中し、当接する部分における密着性を向上させることができる。

【0067】

図2(b)に示すように、レーザー光が流路部の周辺223に照射されると、流路形成部211(吸収性部材)が含有している染料または顔料が発熱して樹脂が溶融し、そのとき発生した熱が流路プレート220に伝達される。その伝達された熱により流路プレート220も溶融し、溶着部230が形成される。その際、流路部の周辺223では効率良く溶融熱が伝達され、また密着性が高いため、図2(c)に示す溶着部230は強固なものとなる。

【0068】

なお、本実施形態においては、透過性部材の材料として、透明ノリル「型番TPN9221」(SABIC Innovative Plastics社<旧GE Plastics社>製)を採用した。この透明ノリルは、レーザー光を透過する性質を有しつつ、耐インク性にも優れた透明材料である。他に、透過性部材の材料として、色材を含まない透明ノリルである「型番TN300」(同社製)を使用することも可能である。

【0069】

ここでノリルとは、変性ポリフェニレンエーテル(Modified Polyphenylene ether)または変性ポリフェニルオキサイド(Modified Polyphenylene oxide)の通称名である。ノリルは耐熱性および強度を上げるためにポリフェニレンエーテル(ポリフェニレンオキサイド)を変性させたものであり、熱可塑性樹脂に属し、酸・アルカリに強い耐性を持つ特徴を有する。

【0070】

吸収性部材の材料としては、レーザー光を吸収する染料または顔料を含有した黒色ノリルである「型番SE1X」(同社製)を採用した。

【0071】

(第2の実施形態)

次に本発明の第2の実施形態について説明する。

【0072】

第1の実施形態と同様の構成については対応箇所に同一符号を付してその説明を省略する。また、レーザー溶着の方法、流路形成部および流路プレートに用いられる材料については、第1の実施形態と同様であるので説明を省略する。

【0073】

図4(a)は、流路部の構成について説明するための図1(c)のIV−IV断面図であり、図4(b)は本実施形態の構成を採用しない場合にインク流路に与えられるダメージについての説明図である。

【0074】

図4(b)に示すように、インク流路224のうち、流路プレート220に形成された開口220aを通過してレーザー光が照射される流路部212aには、レーザー光の照射により、ダメージ部分620が形成される場合がある。すなわち流路部212aに形成されるダメージ部分620は、第1の実施形態で説明した流路部212に比べて、透過性部材である流路プレート220を介さずにレーザー光52aが直接照射されるため、レーザー光により与えられるダメージが大きい。また、第1の実施形態で説明した流路部212に与えられるダメージが小さく、流路部212を傾斜面で構成する必要が小さい場合であっても、流路部212aに与えられるダメージは大きいため、流路部212aに与えられるダメージを低減する必要がある。

【0075】

そこで、第2の実施形態においては流路部212aにおけるレーザー光によるダメージを低減する構成を示す。

【0076】

図4(a)に示すように、本実施形態では、インク流路224のうち、レーザー光が直接照射される流路部212aを、傾斜面225aおよびレーザー光の照射方向に対してほぼ平行な面で構成している。このような構成とすることで、第1の実施形態と同様に、流路部212aに直接照射されるレーザー光52aのうち、一部が反射され、流路部212aがレーザー光から与えられるダメージを低減することができる。

【0077】

なお、この傾斜面225aの構成は図4(a)の形状に限られず、傾斜面225aがレーザー光52aを反射可能構成であれば、図4(a)で示した構成と同様の効果を得ることができる。

【0078】

また、第1の実施形態および第2の実施形態を両方とも記録ヘッドに適用することで、インク流路のダメージをさらに低減することができ、

以上説明したように、流路部が傾斜面を有することで、反射率を大きくし、流路部に吸収されるレーザー光の割合を減少させることができる。その結果、図4(b)で説明したようなインク流路内のダメージを低減することが可能となる。

【0079】

(第3の実施形態)

次に本発明の第3の実施形態について説明する。

【0080】

第1の実施形態および第2の実施形態と同様の構成については対応箇所に同一符号を付してその説明を省略する。また、レーザー溶着の方法、流路形成部および流路プレートに用いられる材料については、第1の実施形態と同様であるので説明を省略する。

【0081】

本実施形態においては、図5に示すように、流路部はレーザー光の照射方向に対してほぼ平行な面と傾斜面とで構成されており、流路部を構成する傾斜面226に対して鏡面加工が施されていることを特徴としている。このように鏡面加工を施すことで、傾斜面における反射率を大きくすることが可能となる。したがって、レーザー光の照射方向に対して、傾斜面の傾斜が小さくても、つまり傾斜面に対するレーザー光の入射角が小さくても、流路部におけるレーザー光よるダメージを低減することができる。したがって、傾斜面を形成するために流路部の溝が深くなることを抑制することができる。

【0082】

なお、傾斜面226に対する鏡面加工は、流路形成部211を成形する際の成形金型面における傾斜面の対応部分にラップ仕上げ等を施すことにより行うことができる。

【0083】

また、第2の実施形態で説明したように流路部212aは、実施形態1で説明した流路部212に比べて、レーザー光により与えられるダメージが大きい。したがって、レーザー光の入射角度が同じ場合でも傾斜面225aにのみ鏡面加工を施すことにより、流路部212aを構成する傾斜面225aの反射率を、流路部212を構成する傾斜面225の反射率よりも大きくすることができる。このような構成とすることにより、流路部212aの溝が深くなることを抑制しつつ、流路部212および212aに与えられるダメージを低減することができる。

【0084】

以上、第1〜第3の実施形態で説明した通り、吸収性部材で構成されるインク流路の壁の一部を傾斜面で構成することにより、レーザー光によってインク流路に与えられるダメージが低減される。よって、ダメージ部に起因する問題が小さい信頼性の高い液体吐出ヘッドを提供することができる。

【図面の簡単な説明】

【0085】

【図1】本発明の一実施形態のインクジェット記録ヘッドをレーザー溶着する際の工程を示す模式図である。

【図2】本発明の一例である第1の実施形態の説明図である。

【図3】本発明の一例である第1の実施形態の説明図である。

【図4】本発明の一例である第2の実施形態の説明図である。

【図5】本発明の一例である第3の実施形態の説明図である。

【図6】本発明を適用可能な一般的な記録ヘッドの説明図である。

【図7】一般的な記録ヘッドに設けられる記録素子基板の説明図である。

【図8】従来の記録ヘッドの説明図である。

【図9】従来のレーザー溶着方法の説明図である。

【図10】スキャン方式のレーザー溶着方法の説明図である。

【図11】一括照射方式のレーザー溶着方法の説明図である。

【符号の説明】

【0086】

20 インクジェット記録ヘッド

51 レーザー光照射機

52 レーザー光

224 インク流路

201 流路部材

211 流路形成部(吸収性部材)

220 流路プレート(透過性部材)

225、225a 傾斜面

226 鏡面加工が施された傾斜面

223 インク流路の周辺

H1001 記録素子基板

【技術分野】

【0001】

本発明は、例えばインク等の液体を吐出させて記録媒体に記録を行うための液体吐出ヘッドとその製造方法に関し、特にインクジェット記録を行う液体吐出ヘッドに関する。

【背景技術】

【0002】

液体吐出ヘッドとして、一般的にインクジェット記録ヘッドが知られている。

【0003】

図8を参照して、インクジェット記録ヘッドの構成について簡単に説明する。

【0004】

図8(a)に示すように、インクジェット記録ヘッドH1001は、タンクホルダユニットH1003と、インクを吐出するための記録素子ユニットH1002で構成されている。

【0005】

インクはインクタンク(不図示)からタンクホルダユニットH1003に形成されたインク流路を経由して、記録素子ユニットH1002に導かれる構成となっている。

【0006】

タンクホルダユニットH1003には、図8(b)に示すタンクホルダH1500と、図8(c)に示す流路プレートH1600とが接合されることによりインク流路が形成されている。

【0007】

タンクホルダH1500と流路プレートH1600とを接合する方法としては、超音波溶着による方法(特許文献1)やレーザー溶着による方法(特許文献2)などが知られている。

【0008】

これらの方法のうち、レーザー溶着による方法について説明する。

【0009】

一般にレーザー溶着とは、レーザー光に対して透過性を有する部材と、レーザー光に対して吸収性を有する部材とを接合する際に、溶着すべき部分を当接させた状態でレーザー光を照射することにより接合させる方法である。

【0010】

レーザー溶着は、超音波溶着に比して溶着部分からゴミが発生しにくいという利点を有しており、インク流路を形成する有効な手段として用いられている。

【0011】

特許文献2に記載のレーザー溶着を用いたタンクホルダH1500と流路プレートH1600とを接合する方法について図9や、図9の模式断面図である図10を参照して説明する。

【0012】

レーザー光に対して吸収性を有するようにしたタンクホルダH1500と、レーザー光に対して透過性を有するようにした流路プレートH1600とを、押さえ治具510を用いて当接させる(図9(a)、図10(a))。その後、タンクホルダH1500と流路プレートH1600とが当接した状態で当接面600に対してレーザー光を照射し(図9(b)、図10(b))、インク流路H1601を形成する(図10(c))。

【0013】

ところで、レーザー照射の方式には特許文献2に記載のスキャン方式と一括照射方式とがある。

【0014】

スキャン方式とは、図9(b)や図10(b)に示すように、レーザー光照射機500からのレーザー光のスポット径を絞り込んで、所望する溶着領域H1602(図8(b)、(c)参照)の軌跡に沿って走査させ、レーザー光を照射する方式である。

【0015】

一方、一括照射方式とは、所望する溶着領域に対して一括でレーザー光を照射する方式である。

【特許文献1】特開2007−283668号公報

【特許文献2】特開2005−096422号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

上述したインク流路は、微細な構造をしており、溶着領域も微細となる。このような場合には、スキャン方式、一括照射方式ともに以下に示すような問題点がある。

【0017】

スキャン方式の場合には、レーザー光を微細な所望する溶着領域の軌跡に沿って走査させて溶着するのに非常に多くの時間を要するという問題点がある。

【0018】

例えば、図8(b)および(c)に示すように、インクジェット記録ヘッドの所望する溶着領域H1602やインク流路H1601の幅は、非常に狭く微細な構造となっている。したがって、図10(b)に示すように、インク流路H1601を避けてレーザー光を照射させる方法では多くの数量のインクジェット記録ヘッドを組立てるには時間がかかりすぎるため不向きである。

【0019】

一方、一括照射方式を用いた場合には、溶着に要する時間を短縮することが可能である。しかしながら、溶着領域の構造が微細な場合には、微細なインク流路に対応する部分にマスクを設けて、溶着領域のみにレーザー光を照射することは難しい。

【0020】

タンクホルダH1500と流路プレートH1600とを溶着する方法として、図11に一括照射方式を用いた場合を説明する。図11(b)に示すように当接面600もインク流路H1601となる領域も一括でレーザー光が照射されるため、図11(c)のようにインク流路H1601の表面にレーザー光によってダメージ部分620を形成してしまうことが考えられる。

【0021】

インク流路H1601内にダメージ部分620がある場合には、インクの流れを阻害し、その結果、インクジェット記録ヘッドH1001の信頼性を低下させるおそれがある。

【0022】

そこで、本発明の目的は、インク流路を含んでレーザー光を照射してレーザー溶着することにより、インク流路を形成する部材を接合する場合に、インク流路内のレーザー光によるダメージを低減可能なインクジェット記録ヘッドを提供することである。

【課題を解決するための手段】

【0023】

本発明の液体吐出ヘッドは、液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、前記流路部材は、レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、前記流路部は、前記透過性部材を透過したレーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする。

【発明の効果】

【0024】

本発明によれば、レーザー光によって流路に与えられるダメージが低減されるため、ダメージ部に起因する問題を低減した信頼性の高い液体吐出ヘッドを提供することができる。

【発明を実施するための最良の形態】

【0025】

本実施形態で用いられる液体吐出ヘッドについて、一般的なインクジェット記録ヘッドを例として説明する。

【0026】

なお、本明細書において「記録」とは、文字や図形など有意の情報を形成する場合のみならず、有意無意を問わず、また人間が視覚で知覚し得るように顕在化したものであるか否かを問わない。さらに、広く記録媒体上に画像、模様、パターンなどを形成する場合、または媒体の加工を行う場合をも包含する。

【0027】

また、「記録媒体」とは、一般的な記録装置で用いられる紙のみならず、布、プラスチックフィルム、金属板、ガラス、セラミックス、木材、皮革などのインクを受容可能な物をも含むものである。

【0028】

さらに、「インク」とは、上記「記録」の定義と同様に広く解釈されるべきであり、記録媒体に付与されることによって、画像、模様、パターンなどの形成または記録媒体の加工あるいはインクの処理に供され得る液体を含む。したがって、記録に関して用いることが可能なあらゆる液体を包含している。

【0029】

本発明のインクジェット記録ヘッド(以下、記録ヘッド)は、インクを吐出するための吐出口と、その吐出口に連通してインクを供給するためのインク流路とを少なくとも有する。このような記録ヘッドの一例として、記録ヘッドカートリッジを構成する一構成要素となっている記録ヘッドについて、図6を参照して説明する。

【0030】

図6(a)に示すように、記録ヘッドカートリッジ10は、記録ヘッド20と、記録ヘッド20に着脱自在に設けられたインクタンク40とから構成されている。

【0031】

この記録ヘッドカートリッジ10は、インクジェット記録装置(不図示、以下、記録装置とする)に設置されているキャリッジ(不図示)の位置決め手段および電気的接点によって固定され、支持されるとともに、キャリッジに対して着脱可能となっている。

【0032】

記録ヘッド20は、記録装置から伝達される電気信号に応じて記録素子を駆動させることにより、インクを収容するインクタンク40から供給されるインクを記録素子基板H1101に設けられた吐出口から吐出する。記録素子としては例えば、発熱抵抗素子やピエゾ素子などが挙げられるが、ここでは発熱抵抗素子を用いたものについて説明する。

【0033】

図6(b)は、図6(a)に示した記録ヘッド20の分解斜視図である。

【0034】

記録ヘッド20は、電気配線基板340と記録素子基板H1101とを含む記録素子ユニット300とタンクホルダユニット200で構成されている。

【0035】

電気配線基板340は、記録装置との電気的接続を行う接続端子341と、記録素子基板H1101との電気的接続を行う電極端子(不図示)と、接続端子341と電極端子とを接続する配線と、記録素子基板H1101を組み込むための開口部とを有している。

【0036】

電気配線基板340と記録素子基板H1101との接続は、例えば次のように行われる。記録素子基板H1101に設けられた電極部と電気配線基板340の電極端子に、導電性を有する熱硬化接着樹脂を塗布後、電極部と電極端子をヒートツールにて一括で加熱とともに加圧して、電気的に一括接続する。なお、電極部と電極端子との電気接続部分は、封止剤により封止されることによりインクによる腐食や外的衝撃から保護されている。

【0037】

図7は、インクを吐出するための液体吐出基板としての記録素子基板H1101の構成を説明するために一部を切断した斜視図である。

【0038】

記録素子基板H1101は、インクを吐出するための吐出口H1107、吐出口と連通して吐出口にインクを供給するためのインク供給口H1102とを有し、吐出口は吐出口形成部材H1106に形成され、インク供給口はシリコン基板H1110に形成される。

【0039】

シリコン基板H1110は、厚さ0.5mm〜1.0mmを有しており、異方性エッチングによりインク供給口H1102が形成される。また、シリコン基板H1110上には、発熱抵抗素子H1103が形成され、その発熱抵抗素子H1103と吐出口H1107とが対応するように、シリコン基板H1110上にフォトリソグラフィー技術を用いて、吐出口H1107が形成される。さらにシリコン基板H1110上には発熱抵抗素子H1103を駆動するための電気信号や電力を供給するための電極部としてAu等からなるバンプH1105が設けられている。

【0040】

次に本発明の特徴部分であるインク流路が形成される流路部材201を含むタンクホルダユニット200について、図6(b)を参照して詳しく説明する。

【0041】

図6(b)に示すようにタンクホルダユニット200は、インクタンク40を保持するためのタンクホルダ210と、タンクホルダ210に対して接合されてインク流路となる空間を形成する流路プレート220とで構成される。タンクホルダ210には、流路プレート220と接合される部分である流路形成部211が一体的に形成されおり、流路部材201は、流路形成部211および流路プレート211で構成される。流路プレート220には、図6(b)で説明した記録素子ユニット300のうち記録素子基板H1101に連通する開口220aが形成されている。

【0042】

タンクホルダユニット200はインクタンク40と記録素子基板H1101との間に配置されており、インクタンク40に収容されているインクを、インク流路および開口220aを介して記録素子基板H1101に供給する。

【0043】

図6(b)に示すように流路形成部211に、インク流路224の壁の一部を構成する流路部として溝が形成されている場合もあれば、溝が形成されていない場合もある。流路形成部211と流路プレート220とが接合されてインク流路224となる空間が形成されるため、流路形成部211および流路プレート220のどちらか一方または両方に、適宜、インク流路の壁の一部を形成するための溝を設ければ良い。

【0044】

レーザー光により流路形成部211と流路プレート220とを溶着して接合させるためには、どちらか一方の流路部材がレーザー光に対して透過性を有し、他方の流路部材がレーザー光に対して吸収性を有する必要がある。

【0045】

本発明の実施形態においては、レーザー光を容易に照射できるという観点から、レーザー光に対して透過性を有する透過性部材を流路プレート220とし、レーザー光に対して吸収性を有する吸収性部材を流路形成部211とした。

【0046】

また、本発明の実施形態においては、流路形成部211がタンクホルダ210と一体となって形成されている。しかしながら流路形成部211をタンクホルダ210とは別体で形成し、流路形成部211と流路プレート220とを接合した流路部材201をタンクホルダ210に対して取り付けるようにしても良い。

【0047】

なお、本発明においてレーザー光に対して透過性を有する透過性部材とは、厚さ2.0mmの部材に対してレーザー光を照射した場合の透過率が30%以上の部材を意味する。また、本発明においてレーザー光に対して吸収性を有する吸収性部材とは、厚さ2.0mmの部材に対してレーザー光を照射した場合の吸収率が90%以上の部材を意味する。上述のような透過率および吸収率の部材を用いることで、透過性部材と吸収性部材とのレーザー溶着が可能となる。

【0048】

以下、本発明の具体的な実施形態について図面を参照して詳細に説明する。

【0049】

(第1の実施形態)

本発明の第1の実施形態について図面を参照して詳細に説明する。

【0050】

図1は記録ヘッドの製造工程のうち、流路形成部211が形成されているタンクホルダ210に流路プレート220を取り付ける工程を示す斜視図である。なお、図1においては後述する流路形成部211に設けられる傾斜面の構成は省略している。

【0051】

図1(a)は流路プレート220と、タンクホルダ210と一体成形されている流路形成部211とを用意して、溶着させる領域であるインク流路の周辺で、流路部を内側にして両者を当接させる工程を示す。

【0052】

図1(b)は、図1(a)の工程の後、レーザー光を照射可能にした押さえ治具53で流路プレート220を押さえて、流路形成部および流路プレートとを密着させて、レーザー光照射機51からレーザー光を照射する工程を示す。この際、溶着すべきインク流路の周辺の領域223の他に、流路形成部211のうちインク流路を形成する流路部へ向けて、透過性部材側からレーザー光が照射される。

【0053】

図1(c)は、流路プレート220と流路形成部211とが接合された状態(タンクホルダユニット200)を示す。

【0054】

図2は、図1(a)のII−II断面図であり、図1の(a)〜(c)のそれぞれが図2の(a)〜(c)に対応している。流路形成部および流路プレートの具体的な構成について、図2を用いて説明する。

【0055】

第1の実施形態においては、インク流路224のうち流路プレート220を介してレーザー光が間接照射される流路部212(図1(a)参照)に対するレーザー光によるダメージを低減する構成を示す。流路部212は、流路形成部211と流路プレート220との溶着面に沿って配置されるインク流路224の一部である。

【0056】

図2に示すように第1の実施形態においては、レーザー光52aを反射するために、流路部212はレーザー光52aの照射方向に対して傾斜した傾斜面225で構成されている。なお、第1の実施形態においては、流路部212のうち流路プレート220(透過性部材)を透過したレーザー光52aの照射方向に対して実質的に平行な部分については、傾斜面225に含めないものとする。後述する第2、第3の実施形態についても同様である。

【0057】

本実施形態では、傾斜面225は2つの平面で構成され、それぞれの面は、流路プレート220を透過したレーザー光の照射方向に対して傾斜している。言い換えると図2(c)に示すように、傾斜面225は、流路プレート220と流路形成部211との溶着面230に対して傾斜している。

【0058】

また、本実施形態では、流路プレート220の主面および流路プレート220のうちインク流路の壁の一部となる流路部は、レーザー光照射機51から照射されたレーザー光に対してほぼ垂直となっており、溶着面230に対して平行となっている。よって、レーザー光照射機51から照射されたレーザー光は、流路プレート220を透過する際に屈折や反射がほとんど生じず、流路形成部211に照射される。しかしながら、流路プレート220を透過する際に屈折や反射を生じさせると、流路プレート220を透過して流路形成部211に照射されるレーザー光の照射方向と、レーザー光照射機51から照射されたレーザー光とが平行ではない場合がある。このような場合であっても、傾斜面225が流路プレート220を透過したレーザー光の照射方向に対して傾斜している構成であれば、本発明に含まれる。

【0059】

一般に、レーザー光を照射する場合、入射角θ(0°以上90°未満、図2(b)参照)に応じて、レーザー光は反射面において反射する性質を持っている。この反射する割合(反射率)は、入射角が大きいほど増加する。例えば、反射面に対する入射角が0°であれば、レーザー光はほぼ全量が吸収され、入射角が45°以上になれば、吸収される割合よりも反射される割合が上回る。

【0060】

したがって、図2(b)に示すように、傾斜面225におけるレーザー光の入射角は、0°とはならないようにすれば良く、45°以上とすることが、インク流路に与えられるダメージを低減する上でより望ましい。なお、傾斜面225に到達したレーザー光52aは、図2(b)に示すように、一部は反射され反射光52bとなり、残りは傾斜面225に吸収される。なお、反射光52bが再度、傾斜面225に到達して反射光52bの全量が吸収されたとしても、反射光52bはレーザー光52aよりも減衰しているため、流路部212に与えるダメージはレーザー光52bが与えるダメージよりもさらに小さくなる。このように、入射角を45°以上とすることで、レーザー光52aの50%以上を反射し、インク流路224に与えられるダメージが低減可能となる。

【0061】

以上説明したように、流路部を傾斜面で構成することで、反射率を大きくし、流路部に吸収されるレーザー光の割合を減少させることができる。その結果、微細なインク流路に対応するマスクを設けなくても、図11(c)で説明したようなインク流路内のダメージを低減することが可能となる。

【0062】

また、流路形成部211の流路部のうち、レーザー光によるダメージが大きい部位にのみ傾斜面を設けても良い。

【0063】

また、図3に示すように流路部212を3面以上の複数の傾斜面225で構成することもできる。なお、図2で説明した実施形態では、傾斜面225が平面で構成される場合について説明したが、傾斜面225が曲面で構成されていても、図2で説明した実施形態の場合と同様の効果を得ることができる。

【0064】

また、流路部212を3面以上の複数の傾斜面で構成することにより、2面以下の傾斜面で構成する場合に比べて、流路部212の溝が深くなることを抑制しつつ、レーザー光の傾斜面に対する入射角を大きくすることができる。よって、流路形成部211の厚みを低減することができ、記録ヘッドの小型化、ひいては記録装置の小型化に対して有効な構成となる。

【0065】

なお、図2(b)に示すように流路形成部211と流路プレート220とを溶着する際に、流路形成部210と流路プレート220とは、流路部の周辺223のみで当接させ、溶着している。

【0066】

このように当接する部分と当接しない部分とを設けることで、流路形成部211と流路プレート220と当接させた際に、当接する部分(流路部の周辺223)のみに圧力が集中し、当接する部分における密着性を向上させることができる。

【0067】

図2(b)に示すように、レーザー光が流路部の周辺223に照射されると、流路形成部211(吸収性部材)が含有している染料または顔料が発熱して樹脂が溶融し、そのとき発生した熱が流路プレート220に伝達される。その伝達された熱により流路プレート220も溶融し、溶着部230が形成される。その際、流路部の周辺223では効率良く溶融熱が伝達され、また密着性が高いため、図2(c)に示す溶着部230は強固なものとなる。

【0068】

なお、本実施形態においては、透過性部材の材料として、透明ノリル「型番TPN9221」(SABIC Innovative Plastics社<旧GE Plastics社>製)を採用した。この透明ノリルは、レーザー光を透過する性質を有しつつ、耐インク性にも優れた透明材料である。他に、透過性部材の材料として、色材を含まない透明ノリルである「型番TN300」(同社製)を使用することも可能である。

【0069】

ここでノリルとは、変性ポリフェニレンエーテル(Modified Polyphenylene ether)または変性ポリフェニルオキサイド(Modified Polyphenylene oxide)の通称名である。ノリルは耐熱性および強度を上げるためにポリフェニレンエーテル(ポリフェニレンオキサイド)を変性させたものであり、熱可塑性樹脂に属し、酸・アルカリに強い耐性を持つ特徴を有する。

【0070】

吸収性部材の材料としては、レーザー光を吸収する染料または顔料を含有した黒色ノリルである「型番SE1X」(同社製)を採用した。

【0071】

(第2の実施形態)

次に本発明の第2の実施形態について説明する。

【0072】

第1の実施形態と同様の構成については対応箇所に同一符号を付してその説明を省略する。また、レーザー溶着の方法、流路形成部および流路プレートに用いられる材料については、第1の実施形態と同様であるので説明を省略する。

【0073】

図4(a)は、流路部の構成について説明するための図1(c)のIV−IV断面図であり、図4(b)は本実施形態の構成を採用しない場合にインク流路に与えられるダメージについての説明図である。

【0074】

図4(b)に示すように、インク流路224のうち、流路プレート220に形成された開口220aを通過してレーザー光が照射される流路部212aには、レーザー光の照射により、ダメージ部分620が形成される場合がある。すなわち流路部212aに形成されるダメージ部分620は、第1の実施形態で説明した流路部212に比べて、透過性部材である流路プレート220を介さずにレーザー光52aが直接照射されるため、レーザー光により与えられるダメージが大きい。また、第1の実施形態で説明した流路部212に与えられるダメージが小さく、流路部212を傾斜面で構成する必要が小さい場合であっても、流路部212aに与えられるダメージは大きいため、流路部212aに与えられるダメージを低減する必要がある。

【0075】

そこで、第2の実施形態においては流路部212aにおけるレーザー光によるダメージを低減する構成を示す。

【0076】

図4(a)に示すように、本実施形態では、インク流路224のうち、レーザー光が直接照射される流路部212aを、傾斜面225aおよびレーザー光の照射方向に対してほぼ平行な面で構成している。このような構成とすることで、第1の実施形態と同様に、流路部212aに直接照射されるレーザー光52aのうち、一部が反射され、流路部212aがレーザー光から与えられるダメージを低減することができる。

【0077】

なお、この傾斜面225aの構成は図4(a)の形状に限られず、傾斜面225aがレーザー光52aを反射可能構成であれば、図4(a)で示した構成と同様の効果を得ることができる。

【0078】

また、第1の実施形態および第2の実施形態を両方とも記録ヘッドに適用することで、インク流路のダメージをさらに低減することができ、

以上説明したように、流路部が傾斜面を有することで、反射率を大きくし、流路部に吸収されるレーザー光の割合を減少させることができる。その結果、図4(b)で説明したようなインク流路内のダメージを低減することが可能となる。

【0079】

(第3の実施形態)

次に本発明の第3の実施形態について説明する。

【0080】

第1の実施形態および第2の実施形態と同様の構成については対応箇所に同一符号を付してその説明を省略する。また、レーザー溶着の方法、流路形成部および流路プレートに用いられる材料については、第1の実施形態と同様であるので説明を省略する。

【0081】

本実施形態においては、図5に示すように、流路部はレーザー光の照射方向に対してほぼ平行な面と傾斜面とで構成されており、流路部を構成する傾斜面226に対して鏡面加工が施されていることを特徴としている。このように鏡面加工を施すことで、傾斜面における反射率を大きくすることが可能となる。したがって、レーザー光の照射方向に対して、傾斜面の傾斜が小さくても、つまり傾斜面に対するレーザー光の入射角が小さくても、流路部におけるレーザー光よるダメージを低減することができる。したがって、傾斜面を形成するために流路部の溝が深くなることを抑制することができる。

【0082】

なお、傾斜面226に対する鏡面加工は、流路形成部211を成形する際の成形金型面における傾斜面の対応部分にラップ仕上げ等を施すことにより行うことができる。

【0083】

また、第2の実施形態で説明したように流路部212aは、実施形態1で説明した流路部212に比べて、レーザー光により与えられるダメージが大きい。したがって、レーザー光の入射角度が同じ場合でも傾斜面225aにのみ鏡面加工を施すことにより、流路部212aを構成する傾斜面225aの反射率を、流路部212を構成する傾斜面225の反射率よりも大きくすることができる。このような構成とすることにより、流路部212aの溝が深くなることを抑制しつつ、流路部212および212aに与えられるダメージを低減することができる。

【0084】

以上、第1〜第3の実施形態で説明した通り、吸収性部材で構成されるインク流路の壁の一部を傾斜面で構成することにより、レーザー光によってインク流路に与えられるダメージが低減される。よって、ダメージ部に起因する問題が小さい信頼性の高い液体吐出ヘッドを提供することができる。

【図面の簡単な説明】

【0085】

【図1】本発明の一実施形態のインクジェット記録ヘッドをレーザー溶着する際の工程を示す模式図である。

【図2】本発明の一例である第1の実施形態の説明図である。

【図3】本発明の一例である第1の実施形態の説明図である。

【図4】本発明の一例である第2の実施形態の説明図である。

【図5】本発明の一例である第3の実施形態の説明図である。

【図6】本発明を適用可能な一般的な記録ヘッドの説明図である。

【図7】一般的な記録ヘッドに設けられる記録素子基板の説明図である。

【図8】従来の記録ヘッドの説明図である。

【図9】従来のレーザー溶着方法の説明図である。

【図10】スキャン方式のレーザー溶着方法の説明図である。

【図11】一括照射方式のレーザー溶着方法の説明図である。

【符号の説明】

【0086】

20 インクジェット記録ヘッド

51 レーザー光照射機

52 レーザー光

224 インク流路

201 流路部材

211 流路形成部(吸収性部材)

220 流路プレート(透過性部材)

225、225a 傾斜面

226 鏡面加工が施された傾斜面

223 インク流路の周辺

H1001 記録素子基板

【特許請求の範囲】

【請求項1】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、

前記流路部材は、レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部は、前記透過性部材を透過したレーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする液体吐出ヘッド。

【請求項2】

前記流路部および前記流路部の周辺の領域へ向けて照射されるレーザー光の前記傾斜面に対する入射角が45°以上であることを特徴とする請求項1に記載の液体吐出ヘッド。

【請求項3】

前記傾斜面は複数の面で構成されていることを特徴とする請求項1または2に記載の液体吐出ヘッド。

【請求項4】

前記傾斜面は鏡面加工が施されていることを特徴とする請求項1乃至3のいずれかに記載の液体吐出ヘッド。

【請求項5】

前記液体吐出ヘッドは、前記タンクを保持するためのタンクホルダを有し、

前記吸収性部材は、前記タンクホルダと一体的に形成されていることを特徴とする請求項1乃至4のいずれかに記載の液体吐出ヘッド。

【請求項6】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、

前記流路部材は、レーザー光に対して透過性を有し前記流路が前記液体吐出基板と連通する開口が形成された透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部のうち、レーザー光が前記開口を通過してレーザー光が直接照射される部分は、レーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする液体吐出ヘッド。

【請求項7】

前記流路部のうち、前記透過性部材を透過してレーザー光が間接照射される部分は、レーザー光の照射方向に対して傾斜した傾斜面を有し、

前記レーザー光が間接照射される部分が有する傾斜面よりも、前記レーザー光が直接照射される部分が有する傾斜面の方が、レーザー光に対する反射率が高いことを特徴とする請求項6に記載の液体吐出ヘッド。

【請求項8】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、

前記流路部材は、レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部の周辺の領域で、前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記透過性部材のうち前記流路の壁の一部を形成する流路部は、前記溶着面に対して平行な面を有し、

前記吸収性部材の前記流路部は、前記透過性部材と前記吸収性部材との溶着面に対して傾斜した傾斜面を有することを特徴とする液体吐出ヘッド。

【請求項9】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を含む液体吐出ヘッドに用いられる流路部材であって、

レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部は、前記透過性部材を透過したレーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする流路部材。

【請求項10】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を含む液体吐出ヘッドに用いられる流路部材であって、

レーザー光に対して透過性を有し前記流路が前記液体吐出基板と連通する開口が形成された透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部のうち、レーザー光が前記開口を通過してレーザー光が直接照射される部分は、レーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする流路部材。

【請求項11】

液体を吐出するための吐出口が設けられた液体吐出基板と、

レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備え、前記透過性部材と前記吸収性部材との間に前記液体吐出基板に液体を供給するための流路となる空間が形成されている流路部材と、

を含む液体吐出ヘッドの製造方法であって、

前記透過性部材と、レーザー光の照射方向に対して傾斜した傾斜面を有し前記流路の壁の一部を形成する流路部および該流路部の周辺の領域、を備える前記吸収性部材と、を前記流路部を内側にして当接させる工程と、

前記流路部および前記流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光を照射して、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とを溶着する工程と、

を含むことを特徴とする液体吐出ヘッドの製造方法。

【請求項1】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、

前記流路部材は、レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部は、前記透過性部材を透過したレーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする液体吐出ヘッド。

【請求項2】

前記流路部および前記流路部の周辺の領域へ向けて照射されるレーザー光の前記傾斜面に対する入射角が45°以上であることを特徴とする請求項1に記載の液体吐出ヘッド。

【請求項3】

前記傾斜面は複数の面で構成されていることを特徴とする請求項1または2に記載の液体吐出ヘッド。

【請求項4】

前記傾斜面は鏡面加工が施されていることを特徴とする請求項1乃至3のいずれかに記載の液体吐出ヘッド。

【請求項5】

前記液体吐出ヘッドは、前記タンクを保持するためのタンクホルダを有し、

前記吸収性部材は、前記タンクホルダと一体的に形成されていることを特徴とする請求項1乃至4のいずれかに記載の液体吐出ヘッド。

【請求項6】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、

前記流路部材は、レーザー光に対して透過性を有し前記流路が前記液体吐出基板と連通する開口が形成された透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部のうち、レーザー光が前記開口を通過してレーザー光が直接照射される部分は、レーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする液体吐出ヘッド。

【請求項7】

前記流路部のうち、前記透過性部材を透過してレーザー光が間接照射される部分は、レーザー光の照射方向に対して傾斜した傾斜面を有し、

前記レーザー光が間接照射される部分が有する傾斜面よりも、前記レーザー光が直接照射される部分が有する傾斜面の方が、レーザー光に対する反射率が高いことを特徴とする請求項6に記載の液体吐出ヘッド。

【請求項8】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を有する流路部材と、を含む液体吐出ヘッドであって、

前記流路部材は、レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部の周辺の領域で、前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記透過性部材のうち前記流路の壁の一部を形成する流路部は、前記溶着面に対して平行な面を有し、

前記吸収性部材の前記流路部は、前記透過性部材と前記吸収性部材との溶着面に対して傾斜した傾斜面を有することを特徴とする液体吐出ヘッド。

【請求項9】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を含む液体吐出ヘッドに用いられる流路部材であって、

レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部は、前記透過性部材を透過したレーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする流路部材。

【請求項10】

液体を吐出するための吐出口が設けられた液体吐出基板と、該液体吐出基板に液体を供給するための流路を含む液体吐出ヘッドに用いられる流路部材であって、

レーザー光に対して透過性を有し前記流路が前記液体吐出基板と連通する開口が形成された透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備えており、

前記吸収性部材のうち前記流路の壁の一部を形成する流路部および該流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光が照射されて、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とが溶着されることにより、前記透過性部材と前記吸収性部材との間に前記流路となる空間が形成されており、

前記流路部のうち、レーザー光が前記開口を通過してレーザー光が直接照射される部分は、レーザー光の照射方向に対して傾斜した傾斜面を有することを特徴とする流路部材。

【請求項11】

液体を吐出するための吐出口が設けられた液体吐出基板と、

レーザー光に対して透過性を有する透過性部材と、レーザー光に対して吸収性を有する吸収性部材と、を備え、前記透過性部材と前記吸収性部材との間に前記液体吐出基板に液体を供給するための流路となる空間が形成されている流路部材と、

を含む液体吐出ヘッドの製造方法であって、

前記透過性部材と、レーザー光の照射方向に対して傾斜した傾斜面を有し前記流路の壁の一部を形成する流路部および該流路部の周辺の領域、を備える前記吸収性部材と、を前記流路部を内側にして当接させる工程と、

前記流路部および前記流路部の周辺の領域へ向けて、前記透過性部材を通してレーザー光を照射して、前記流路部の周辺の領域で前記透過性部材と前記吸収性部材とを溶着する工程と、

を含むことを特徴とする液体吐出ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−143149(P2010−143149A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−324478(P2008−324478)

【出願日】平成20年12月19日(2008.12.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月19日(2008.12.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]