液体吐出ヘッドの制御方法及び液体吐出装置

【課題】メニスカスに負担を掛けずに増粘液体を空吐出する。

【解決手段】加圧液室と、前記加圧液室に連通するノズルと、前記加圧液室に圧力を発生させる電気機械変換素子を有する液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔P1〜P5を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔P1〜P5が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、生成した駆動波形を前記電気機械変換素子に印加する工程と、を有する。

【解決手段】加圧液室と、前記加圧液室に連通するノズルと、前記加圧液室に圧力を発生させる電気機械変換素子を有する液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔P1〜P5を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔P1〜P5が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、生成した駆動波形を前記電気機械変換素子に印加する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は液体吐出ヘッドの制御方法及び液体吐出装置に関する。

【背景技術】

【0002】

一般に、プリンタ、ファックス、コピア、プロッタ、或いはこれらの内の複数の機能を複合した画像形成装置として、例えば、記録液(液体)の液滴を吐出する液体吐出ヘッドで構成した記録ヘッド(液体吐出ヘッド)を含む液体吐出装置を用いて、媒体を搬送しながら、液体である記録液を媒体に付着させて画像形成を行なうものが知られている。

【0003】

以下の説明で、媒体は「用紙」というが、その材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども含む。また、「記録液」はインク又は「液体」というが、インクに限るものではなく、吐出されるときに流体となるものであれば特に限定されるものではない。「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に画像形成を行う装置を意味し、「画像形成」とは、記録、印刷、印写、印字も同義語として用い、文字や図形等の意味を持つ画像を用紙に対して付与することだけでなく、パターン等の意味を持たない画像を用紙に付与することをも意味する。また、「液体吐出装置」とは液体吐出ヘッドから液体を吐出する画像形成装置を意味する。

【0004】

液体吐出ヘッドを備える液体吐出装置としては、ヘッドをキャリッジに搭載して用紙の送り方向と直交する主走査方向に移動させることで記録を行うシリアル型液体吐出装置と、記録領域の略全幅にわたって液滴を吐出する複数の吐出口(ノズル)を列設したライン型ヘッドを用いるライン型液体吐出装置が知られている。

また、液体吐出ヘッドは、インク滴(又は液滴)を吐出させるためのアクチュエータ手段の種類により、幾つかの方式に大別される。例えば液室の壁の一部を薄い振動板とし、これに対応して電気機械変換素子としての圧電素子を配置し、電圧印加に伴って発生する圧電素子の変形により振動板を変形させることで加圧液室内の圧力を変化させて、インク滴を吐出させるピエゾ方式のもの、液室内部に発熱体素子を配置し、通電による発熱体の加熱によって気泡を発生させ、気泡の圧力によってインク滴を吐出させるバブルジェット(登録商標)方式のものが一般に良く知られている。

【0005】

また、液室の壁面を形成する振動板と、この振動板に対向して配置された液室外の個別電極とを備え、振動板と電極との間に電界を印加することで発生する静電力により振動板を変形させて、液室内の圧力/体積を変化させることによりノズルからインク滴を吐出させる静電型のものも提案されている。

ここでは、以上で説明した液室内に圧力を発生させる手段を総称して「駆動波形に基づき加圧液室に圧力を発生させる手段」という。

【0006】

ところで、液体吐出ヘッドは吐出口から液滴を吐出させて記録を行うものであるため、液滴を吐出しない状態が続くと、吐出口内のインクの溶媒が蒸発することにより粘度が増加する。したがって、その状態で液滴の吐出動作を行うと、吐出状態が乱れて吐出不能状態に陥り、印刷品質が劣化する虞がある。そこで、このような事態を防止するために、ノズルから画像形成に寄与しない液滴を吐出することによって、増粘したインクを排出する空吐出動作が行われる。

【0007】

空吐出動作を行う液体吐出装置としては、例えば以下のものが知られている。

(1)複数の駆動パルスによる連続した液吐出を行うに当たり、その最初の液吐出速度を最も速くし後は順に少しずつ遅くして空吐出滴が飛翔中にマージすることなく飛翔するようにしながら、増粘したインクを排出させ、最後の空吐出滴ではその滴速度を遅くしてサテライト状の微小液滴の発生を抑制して、ミストを低減するようにしたもの(特許文献1参照)。

(2)インクの粘度低下に応じて液体吐出ヘッドの駆動周波数を上げていくことでヘッド内のインク粘度を通常の値に下げるようにしたもの(特許文献2参照)。

(3)増粘インクを除去するため、前後して実行する空吐出動作のための駆動波形を変化させるもの(特許文献3参照)。

【0008】

ところで、空吐出動作で液滴を吐出させる場合は、前述のように増粘したインクを排出するため、空吐出動作時に液体吐出ヘッドに印加する駆動パルスは通常の画像形成時に印加する駆動パルスに比べて強い駆動パルスが用いられる。

これは、増粘したインクを吐出させる場合には、当然ながら強い駆動パルスを印加しなければならないからである。しかし、初めから強い駆動パルスを印加すると、インクの増粘具合によってはメニスカスに過度の負担が掛かり、ノズルダウン・液溜まりなどが起こる虞がある。

【0009】

この点からみると、前記特許文献1に記載された画像形成装置では、複数の駆動パルスのうち、最初の駆動パルスによる液吐出速度を最高速度にその後は順に速度を落としておく動作、或いはミストの低減を目的とすることから明らかなように、空吐出動作におけるメニスカスへの過度の負担を軽減することを意識したものではない。

特許文献2には液体吐出ヘッドの駆動周波数を変えながら予備吐出(空吐出)を実施する内容が記載されているが、ヘッド駆動周波数を低い値から高い値へと変化させながら予備吐出を行うことで、粘度が高くなった液体でも効率良く短時間で予備吐出動作を行うことができるようにするものである。したがって、これもメニスカスへの過度の負担を軽減させることを意識したものではない。仮に、前記問題の解決のために、特許文献2の制御方法を適用しようとしても、駆動周波数を変えた制御は非常に複雑であり容易ではない。

特許文献3に記載された発明は、一まとまりの空吐出群の前後で駆動波形を変化させることが特徴であるが、この場合一まとまりの空吐出群ごとの時間間隔はミリ秒オーダーであるため、それほど効率的に増粘インクを除去しているとは言い難いし、そもそもメニスカスへの過度の負担を軽減させることを意識したものではない。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は前記従来の液体吐出装置における課題に鑑みてなされたものであり、その目的は、液体吐出装置の液体吐出ヘッドを駆動制御してメニスカスに過度の負担をかけることなく、しかも単純な制御で空吐出動作を実施できるようにすることである。

【課題を解決するための手段】

【0011】

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、生成した駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法である。

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法である。

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、間隔の等しい二つの駆動パルス間隔毎に前記間隔の長い順に連続した最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法である。

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドを備えた液体吐出装置であって、前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する手段と、生成した駆動波形を前記圧力を発生させる手段に印加する手段と、を有する液体吐出装置である。

【発明の効果】

【0012】

本発明によれば、駆動波形を液体吐出ヘッドに、制御波形を構成する複数の駆動パルスについて駆動パルス間隔の長いものから順に連続して印加することで、メニスカスに過度の負担をかけることなく、かつ単純な制御で空吐出動作を実施することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る液体吐出ヘッドの制御方法を実施する液体吐出ヘッドの液室長手方向に沿う断面図である。

【図2】図1に示す液体吐出ヘッドの液室短手方向に沿う断面図である。

【図3】本発明の実施形態に係る液体吐出装置の制御部の概要を示すブロック図である。

【図4】図3の制御部の印刷制御部及びヘッドドライバの一例を示すブロック図である。

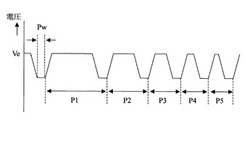

【図5】本発明の第1の実施形態における空吐出駆動パルスを示す図である。

【図6】本発明の第2の実施形態における空吐出駆動パルスを示す図である。

【図7】本発明の第3の実施形態における空吐出駆動パルスを示す図である。

【図8】本発明の第4の実施形態における空吐出駆動パルスを示す図である。

【図9】本発明の実施形態に係る液体吐出装置の機構部の一例を示す側面図である。

【図10】図9に示す液体吐出装置の要部平面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について添付図面を参照して説明する。

本発明の実施形態に係る液体吐出ヘッド234の制御方法を実施する液体吐出ヘッド234の基本構成について、図1および図2を参照して説明する。図1は前記液体吐出ヘッド234の液室長手方向に沿う断面図、図2は前記液体吐出ヘッド234の液室短手方向に沿う断面図である。

本発明の実施形態に係る液体吐出ヘッド234の制御方法に用いる液体吐出ヘッド234(以下、単に液体吐出ヘッド234という)は、インク供給口(図示せず)と共通液室108となる彫り込みを形成したフレーム130と、流体抵抗部107、加圧液室106となる彫り込みと、ノズル104に連通する連通口105を形成した流路板101と、ノズル104を形成するノズル板103と、ダイアフラム部102a、凸部102bおよびインク流入口102cを有する振動板102と、振動板102に接着層を介して接合された機械電気変換素子である積層型圧電素子(以下、単に圧電素子という)121と、圧電素子121を固定するベース(基板)122を備えている。

【0015】

基板122はチタン酸バリウム系セラミックからなり、圧電素子121を2列配置して接合している。

【0016】

圧電素子121はハーフカットのダイシング加工により櫛歯上に分割され、それを1つずつに駆動部と支持部(非駆動部)として使用する。圧電素子121は、厚さ10〜50μm/1層のチタン酸ジルコン酸鉛(PZT)の圧電層151と、厚さ数μm/1層の銀・パラジューム(AgPd)からなる内部電極層152とを交互に積層したものであり、内部電極層152を交互に端面の端面電極(外部電極)である個別電極153、共通電極154に電気的に接続して構成されている。

【0017】

本実施形態で用いる液体吐出ヘッド234は、厚み方向変位であるd33方式での圧電素子121を使用する構成とし、圧電素子121の伸縮により加圧液室106を収縮、膨張させるようになっている。なお、圧電素子121の圧電方向としてd31方向の変位を用いて加圧液室106を加圧する構成とすることもできる。また、1つの基板122に1列の圧電素子121が設けられる構造とすることもできる。

圧電素子121に駆動信号が印加され充電が行われると伸長し、また圧電素子121に充電された電荷が放電すると反対方向に収縮するようになっている。

駆動部の個別電極153にはFPC(フレキシブル基板)126が半田接合されている。また、共通電極154は圧電素子121の端部に電極層を設けて回し込んでFPC126のGnd電極に接合している。FPC126には図示しないドライバICが実装されており、これにより圧電素子121への駆動電圧印加を制御している。

【0018】

振動板102は、薄膜のダイアフラム部102aと、このダイアフラム部102aの中央部に形成した駆動部となる圧電素子121と接合する島状の凸部(アイランド部)102bと、支持部130aに接合する梁を含む厚膜部102dと、インク流入口102cとなる開口を電鋳工法によるNiメッキ膜を2層重ねて形成している。

【0019】

流路板101は、シリコン単結晶基板を用いて流体抵抗部107、加圧液室106、液体導入部109となる彫り込み、およびノズル104に対応する位置に連通口105となる貫通口をエッチング工法でパターニングされており、エッチングで残された部分は加圧液室106の隔壁101aとなっている。

ノズル板103は金属材料、例えば電鋳工法によるNiメッキ膜等で形成したもので、インク滴を飛翔させるための微細な吐出口であるノズル104を多数形成している。このノズル104の内部形状(内側形状)は、図1に示すようにホーン形状(略円柱形状又は略円錘台形状でもよい)に形成している。

【0020】

ノズル板103のインク吐出面(ノズル表面側)は、図示しない撥水性の表面処理を施した撥水処理層を設けている。PTFE(ポリテトラフルオロエチレン)−Ni共析メッキやフッ素樹脂の電着塗装、蒸発性のあるフッ素樹脂(例えばフッ化ピッチなど)を蒸着コートしたもの、シリコン系樹脂・フッ素系樹脂の溶剤塗布後の焼き付け等、インク物性に応じて選定した撥水処理膜を設けて、インクの滴形状、飛翔特性を安定化し、高品位の画像品質を得られるようにしている。

インク供給口と共通液室108となる彫り込みを形成するフレーム130は樹脂成形で作製している。

【0021】

このように構成した液体吐出ヘッド234においては、記録信号に応じて圧電素子121に駆動波形(10〜50Vの駆動パルス電圧)を印加することによって、圧電素子121に積層方向の変位が生起し、振動板102を介して加圧液室106が加圧されて圧力が上昇し、ノズル104からインク滴が吐出される。

【0022】

その後、インク滴吐出の終了に伴い、加圧液室106内のインク圧力が低減し、インクの流れの慣性と駆動パルスの放電過程によって加圧液室106内に負圧が発生してインク充填行程へ移行する。このとき、インクタンクから供給されたインクは共通液室108に流入し、共通液室108から振動板102のインク流入口102cを経て液体導入部109、流体抵抗部107を通り、加圧液室106内に充填される。

【0023】

流体抵抗部107は、吐出後の残留圧力振動の減衰には効果が有る反面、表面張力による最充填(リフィル)に対して抵抗になる。流体抵抗部107を適宜に選択することで、残留圧力の減衰とリフィル時間のバランスが取れ、次のインク滴吐出動作に移行するまでの時間(駆動周期)を短くできる。

【0024】

次に、本発明の実施形態に係る液体吐出装置の制御部の概要について図3を参照して説明する。

図3は前記制御部500の概要を示すブロック図である。

制御部500は、本液体吐出装置全体の制御を行い、かつその空吐出動作の制御を行うCPU501と、CPU501が実行するプログラム、その他の固定データを格納するROM502と、画像データ等を一時格納するRAM503と、液体吐出装置の電源が遮断されている間もデータを保持するための書き換え可能なNVRAM(不揮発性メモリ)504と、画像データに対する各種信号処理、並び替え等を行う画像処理やその他装置全体を制御するための入出力信号を処理するASIC505とを備えている。

【0025】

また、制御部500は、液体吐出ヘッド234を駆動制御するためのデータ転送手段、駆動信号発生手段を含み、かつ、キャリッジ233側に設けた液体吐出ヘッド234を駆動するためのヘッドドライバ(ドライバIC)509を制御する印刷制御部508と、キャリッジ233を移動走査する主走査モータ554、搬送ベルト251を周回移動させる副走査モータ555、維持回復機構281(図10)の維持回復モータ556を駆動するためのモータ駆動部510と、帯電ローラ256にACバイアスを供給するACバイアス供給部511などを備えている。また、制御部500には、この装置に必要な情報の入力及び表示を行うための操作パネル514が接続されている。

【0026】

制御部500は、ホスト側とのデータ、信号の送受を行うためのホストインターフェース(以下ホストI/Fと略記する)506を持っており、パーソナルコンピュータ等の情報処理装置、イメージスキャナなどの画像読取装置、デジタルカメラなどの撮像装置などのホスト600側から、ケーブル或いはネットワークを介してそれらの出力信号をホストI/F506で受信する。

制御部500のCPU501は、ホストI/F506に含まれる受信バッファ内の印刷データを読み出して解析し、ASIC505にて必要な画像処理、データの並び替え処理等を行い、この画像データを印刷制御部508からヘッドドライバ509に転送する。なお、画像出力するためのドットパターンデータの生成はホスト600側のプリンタドライバ601で行っている。

【0027】

印刷制御部508は、上述した画像データをシリアルデータで転送するとともに、この画像データの転送及び転送の確定などに必要な転送クロックやラッチ信号、制御信号などをヘッドドライバ509に出力する。また、印刷制御部508は前記動作を行う他、ROM502に格納されている駆動パルスのパターンデータをD/A変換するD/A変換器及び電圧増幅器、電流増幅器等で構成される駆動信号波形部701(図4)を含み、1又は複数の駆動パルスで構成される駆動信号をヘッドドライバ509に対して出力する。

【0028】

ヘッドドライバ509は、印刷制御部508からシリアルに入力される液体吐出ヘッド234の1行分に相当する画像データに基づき液体吐出ヘッド234を駆動する。即ち、ヘッドドライバ509は、印刷制御部508から与えられる駆動信号を構成する駆動パルスを、液体吐出ヘッド234の液滴を吐出させるエネルギーを発生する駆動素子(例えば圧電素子)に対して選択的に印加し、これによって液体吐出ヘッド234を駆動する。

ヘッドドライバ509は、駆動信号を構成する駆動パルスを選択することによって、液体吐出ヘッド234において、例えば、大滴、中滴、小滴など、大きさの異なるドットを打ち分けることができる。

【0029】

I/O(入出力)部513は、装置に装着されている各種のセンサ群515からの情報を取得し、プリンタの制御に必要な情報を抽出し、印刷制御部508やモータ制御部510、ACバイアス供給部511の制御に供する処理を行う。

センサ群515は、用紙の位置を検出するための光学センサや、機内の温度を監視するためのサーミスタ、帯電ベルトの電圧を監視するセンサ、カバーの開閉を検出するためのインターロックスイッチなどがあり、I/O部513は様々なセンサ情報について前記処理を行うことができる。

【0030】

次に、印刷制御部508及びヘッドドライバ509の一例について図4を参照して説明する。

印刷制御部508は、既に述べたように、画像形成時に1印刷周期内において複数の駆動パルス(即ち駆動信号)で構成される駆動波形(共通駆動波形)を生成して出力すると共に、空吐出動作時に1空吐出周期内において複数の駆動パルス(駆動信号)で構成される駆動波形(共通駆動波形)を生成して出力する駆動波形生成部701と、印刷画像に応じた2ビットの画像データ(階調信号0、1)と、クロック信号、ラッチ信号(LAT)、滴制御信号M0〜M3を出力するデータ転送部702とを備えている。

なお、滴制御信号M0〜M3は、ヘッドドライバ509の後述するスイッチ手段であるアナログスイッチ715の開閉を滴毎に指示する2ビットの信号であり、駆動波形の印刷周期に合わせて選択すべき波形でHレベル(ON)に状態遷移し、駆動波形非選択時にはLレベル(OFF)に状態遷移する。

【0031】

ヘッドドライバ509は、データ転送部702からの転送クロック(シフトクロック)及びシリアル画像データ(階調データ:2ビット/1チャンネル(1ノズル))を入力するシフトレジスタ711と、シフトレジスタ711の各レジスト値をデータ転送部702からのラッチ信号によってラッチするためのラッチ回路712と、階調データと滴制御信号M0〜M3をデコードして結果を出力するデコーダ713と、デコーダ713のロジックレベル電圧信号をアナログスイッチ715が動作可能なレベルへとレベル変換するレベルシフタ714と、レベルシフタ714を介して与えられるデコーダ713の出力でオン/オフ(開閉)されるアナログスイッチ715とを備えている。

【0032】

アナログスイッチ715は、各圧電素子121の個別電極153に接続されていると共に、駆動波形生成部701からの駆動波形が入力されている。したがって、シリアル転送された画像データ(階調データ)と制御信号M0〜M3をデコーダ713でデコードした結果に応じてアナログスイッチ715がオンにすることにより、駆動波形を構成する所要の駆動信号が通過して(選択されて)圧電素子121に印加される。

【0033】

次に、本発明の第1の実施形態における空吐出駆動パルスについて図5を参照して説明する。

ここで説明する空吐出は、液体吐出ヘッドから用紙上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するために行うものである。

そのため、駆動波形生成部701からは、1駆動周期内で基準電位Veから立下がる波形要素と、立下り後の状態から電位が変化しない部分であるホールド状態を経て立上がる波形要素などから構成される、連続する複数の駆動パルスからなる空吐出駆動信号(駆動波形)を生成して出力する。なお、ここでは複数の駆動パルスは例えば6個としている。

【0034】

ここで、駆動パルスの電位Vが基準電位Veから立下がる波形要素について説明する。この波形要素は、それによって積層型圧電素子121が収縮し、加圧液室106の容積が膨張する引き込み波形要素である。また、立下り後の状態から立上がる波形要素は、積層型圧電素子121が伸長して加圧液室106が収縮する引き上げ波形要素である。また、立下り後の状態から変化しない部分であるホールド状態は図5ではPwであり、加圧液室106の圧力共振の第一ピーク値となるように設定している。これによって1駆動パルス当りの吐出効率が最大になるため、駆動波形の波高値(電圧)を小さくすることができる。

【0035】

また、1駆動パルスの引き上げ波形要素の開始時点から、次の1駆動パルスの引き上げ波形要素の開始時点までの時間(ここでは駆動パルス間隔という)をP1ないしP5とした。ここで駆動パルス間隔P1ないしP5の時間は加圧液室106の固有振動周期(Tc)の整数倍としている。固有振動周期(Tc)は加圧液室106が持っている固有値であり、固有振動周期(Tc)の倍数のタイミングに合わせて引き上げ波形要素を印加しているため、液体吐出ヘッドの駆動としても安定領域を採用していることになる。さらに、5個の駆動パルス間隔のうち最初の駆動パルス間隔P1が最も長く、後続の駆動パルス間隔になるほど短くなっている。

【0036】

例えば、駆動パルス間隔P1を固有振動周期の5倍の長さに設定した場合、駆動パルス間隔P2は固有振動周期の4倍、駆動パルス間隔P3は3倍、駆動パルス間隔P4は2倍、駆動パルス間隔P5は1倍となる。この倍数に関しては必ずしも1倍単位で短くしていく必要はなく、5倍、3倍、1倍などとしてもよい。このような空吐出駆動信号を印加することにより、徐々に加圧液室106内の圧力が大きくなっていくため、メニスカスに過度の負担をかけることなく増粘インクを排出することができる。とくに、駆動パルス間隔P1のように固有振動周期(Tc)の数倍ほどの長い駆動パルス間隔では、電圧の強さにもよるが増粘インク滴を吐出しない可能性が高い。しかしながら、前半の駆動パルスで増粘インク滴が吐出しなくても、それは微駆動と似たような役割を果たすとみることもでき、増粘インクを排出することに対してはプラスに働く。また、後続の駆動パルスが印加されるほど加圧液室106内の圧力が高くなるため、増粘インク滴を徐々に吐出しやすい状態になっていく。この制御方法のほうが明らかにメニスカスの負担は少なくて済む。

【0037】

仮に、最初から加圧液室106の圧力が強くなるような駆動パルスを印加すると、増粘インクを排出するという目的は達成できるが、メニスカスには確実に負担がかかる。さらに、駆動パルスの強いエネルギーが加わることにより、空吐出受け284(図10参照)に到達するはずの増粘インク滴が、飛びきらずノズル面に付着することなども考えられる。このような状態になると、その近辺のノズルに液溜まりができるなどの不具合が発生する。空吐出動作は乾燥したノズル(メニスカス)を回復させるために必要不可欠であり、したがって確実性が重要であるが、第1の実施形態による空吐出動作はメニスカスにかかる負担が少なく確実性が高い。

【0038】

次に、本発明の第2の実施形態における空吐出駆動パルスについて図6を参照して説明する。

ここでも、液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するためにインク滴の空吐出を行う。

図5では空吐出駆動パルスの最初の駆動パルス間隔P1が最も長く、後続の駆動パルス間隔になるほど徐々に短くなっている。これに対して図6に示す空吐出駆動パルスは駆動パルス間隔P1とその後の駆動パルス間隔である駆動パルス間隔P2の長さが同じであり、さらにその後の駆動パルス間隔P3と駆動パルス間隔P4の長さは駆動パルス間隔P1、駆動パルス間隔P2の長さより短いが同じというように、同じ長さの駆動パルス間隔が2個ずつ存在する空吐出駆動信号である。なお、全ての駆動パルス間隔は加圧液室106の固有振動周期の整数倍である。このように同じ長さの駆動パルス間隔を2つ連続させることで、加圧液室106内の圧力を第1の実施形態よりもなだらかに上げることができ、更にメニスカスにかかる負担を小さくすることができる。この結果、より確実に増粘インクを排出することができる。

【0039】

次に、本発明の第3の実施形態における空吐出駆動パルスについて図7を参照して説明する。

ここでは、液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するために、任意の吐出滴数で間欠的に空吐出動作を行う。

即ち、第1の実施形態、第2の実施形態では図5、図6で示したように空吐出駆動パルスを連続的に印加している。これに対して第3の実施形態では、図7Aに示したように、間欠的に空吐出駆動をすることで異なっている。なお、図7Aでは増粘インク滴吐出群をPa1、Pa2の2つとしているが、さらに分割させた駆動としてもよい。増粘インク滴吐出群Pa1を構成する空吐出駆動パルスは図7Bに示すように図5と同様の駆動パルスである。駆動パルス間隔P1ないしP5の時間は加圧液室106の固有振動周期(Tc)の整数倍であり、駆動パルス間隔P1が最も長く、後続の駆動パルス間隔になるほど短くなっている。また、増粘インク滴吐出群Pa2を構成する空吐出駆動パルスは図7Bに示すように、駆動パルス間隔が全て1Tcの長さとしている。

【0040】

ここで間欠的に空吐出駆動をする第3の実施形態の利点について説明する。まず最初の増粘インク滴吐出群Pa1では図5に示した駆動パルスと同じであるが、第1の実施形態よりも増粘インク滴の滴数は少なく設定する。この増粘インク滴吐出群では増粘インクを全て排出するわけではなく、ある程度排出できていればよい。次の増粘インク滴吐出群Pa2では駆動パルス間隔が1Tcの長さであるため、最も吐出効率が良く加圧液室106内の圧力も高まるため、ここで一気に残りの増粘インクを排出する。なお、増粘インク滴吐出群Pa2の駆動パルスは効率が良いため、増粘インクの吐出滴数は少なくて済む。

したがって、総合的に空吐出に要する増粘インクの滴数は第1の実施形態、第2の実施形態よりも少なくすることができる。

【0041】

次に、本発明の第4の実施形態における空吐出駆動パルスについて図8を参照して説明する。

第3の実施形態と異なる点は、最初の増粘インク滴吐出群であるPa1を構成する空吐出駆動パルスが図8Bのように図6に示したものと同様の駆動パルスであり、その他の点では変わらない。具体的には、駆動パルス間隔P1ないしP5の時間は加圧液室106の固有振動周期(Tc)の整数倍であり、P1とその後の駆動パルス間隔であるP2の長さが同じで、さらにその後の駆動パルス間隔P3とP4の長さは駆動パルス間隔P1、P2の長さより短いが同じというように、同じ長さの駆動パルス間隔が2個ずつ存在する空吐出駆動信号である。また、図8Cに示すように増粘インク滴吐出群Pa2を構成する空吐出駆動パルスは駆動パルス間隔が全て1Tcの長で同じである。

【0042】

本実施形態によれば、最初の増粘インク滴吐出群Pa1ではメニスカスにかかる負担が小さいため、ノズルの液溜まりなどの不具合が起こることなく、確実に増粘インクを排出することができる。

なお、以上の各実施形態において、空吐出駆動波形を構成する駆動パルスの駆動パルス幅は前記加圧液室の圧力共振の第一ピーク値となるように設定すると、1駆動パルス当りの吐出効率が最良となり駆動電圧を小さくすることができる。したがって、空吐出駆動波形を構成する全ての駆動パルスの駆動パルス幅を前記第一ピーク値となるように設定することで駆動電圧を最低にすることができる。

【0043】

次に、本発明の実施形態に係る液体吐出装置について図9及び図10を参照して説明する。

図9は本液体吐出装置の機構部の一例を示す側面図、図10は前記機構部の要部平面図である。

本液体吐出装置はシリアル型液体吐出装置であり、まず、図10において、左右の側板221A、221Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に移動自在に保持している。キャリッジ233は、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動しながら走査する。

【0044】

キャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の各色のインク滴を吐出するための液体吐出ヘッド234a、234b(区別しないときは「液体吐出ヘッド234」という)が、その複数のノズルからなるノズル列を主走査方向と直交する副走査方向に配列し、インク滴吐出方向を下方に向けた状態で装着されている。

液体吐出ヘッド234は、それぞれ2つのノズル列を有し、液体吐出ヘッド234aの一方のノズル列はブラック(K)のインク液を、他方のノズル列はシアン(C)のインク液を、液体吐出ヘッド234bの一方のノズル列はマゼンタ(M)のインク液を、他方のノズル列はイエロー(Y)のインク液を、それぞれ吐出する。

【0045】

また、キャリッジ233には、液体吐出ヘッド234のノズル列に対応して各色のインクを供給するためのヘッドタンク235a、235b(区別しないときは「ヘッドタンク235」という。)が搭載されている。

ヘッド(又はサブ)タンク235には各色の供給チューブ236を介して、各色のインクカートリッジ210k、210c、210m、210yから各色のインクが補充供給される。

【0046】

図9において、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する給紙コロ(半月コロ)243及び給紙コロ243に対向し、摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。

そして、この給紙部から給紙された用紙242を液体吐出ヘッド234の下方側に送り込むために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とを備えるとともに、給送された用紙242を静電吸着して液体吐出ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。

【0047】

搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。

また、搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。

搬送ベルト251は、図示しない副走査モータにより搬送ローラ252が所定のタイミングで回転駆動されることによって、ベルト搬送方向に周回移動する。

【0048】

さらに、液体吐出ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備え、排紙ローラ262の下方に排紙トレイ203を備えている。

また、液体吐出装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。

【0049】

両面ユニット271の上面は手差しトレイ272になっている。さらに、キャリッジ233の走査方向一方側の非印字領域には、液体吐出ヘッド234のノズルの状態を維持し、回復するための維持回復機構281(図10)を配置している。

この維持回復機構281(図10)には、液体吐出ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283(図10)と、増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0050】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘した記録液を排出するために、記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける液体回収容器であるインク回収ユニット(空吐出受け)288を配置し、このインク回収ユニット288には液体吐出ヘッド234のノズル列方向に沿った開口部289などを備えている。

【0051】

このように構成した本実施形態に係る液体吐出装置においては、図9において、給紙トレイ202から用紙242が1枚ずつ分離給紙された後、ガイド部材245で直上方に案内され、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド部材247で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。

このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加され、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。

【0052】

このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。

そこで、キャリッジ233を移動させながら画像信号に応じて液体吐出ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。

記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。

【0053】

このように本液体吐出装置は以上で説明した液体吐出ヘッドを備えているため、エネルギーの面でも効率的で安定した画像を形成することができる。

とくに、前記液体吐出ヘッドを備えた液体吐出装置は、増粘したインクの吐出に対して大きな効果を生み出すことができるため、空吐出の駆動電圧の低減、さらには空吐出に要する時間、インク滴数を削減することが可能である。

【0054】

なお、上記実施形態では本発明をプリンタ構成の液体吐出装置に適用した例で説明したが、これに限るものではなく、例えば、プリンタ/ファックス/コピア複合機などの液体吐出装置に適用することができる。

また、インク以外の液体である記録液、レジスト、DNA試料などを用いる画像形成装置にも適用することができる。

【0055】

以上、本発明の各実施形態について説明したが、本実施形態によれば以下の利点が得られる。即ち、

(1)液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するための空吐出駆動波形は、複数の駆動パルスで構成されており、加圧液室の固有振動周期をTcとした時、駆動パルス間隔はTcの整数倍となっており、第一駆動パルスと第二駆動パルスの間の第一駆動パルス間隔は最も倍数の大きな長さであり、後続の駆動パルス間隔は徐々に短くなっていくような駆動パルス構成としたので、1駆動パルスずつ印加される毎に加圧液室内の圧力が徐々に大きくなり、メニスカスに過度の負担に掛けることなく確実に増粘インクを排出させることができる。

【0056】

(2)空吐出駆動波形の第一駆動パルス間隔及び第二駆動パルス間隔はTcの整数倍の同じ長さとし、次の第三駆動パルス間隔及び第四駆動パルス間隔も第一駆動パルス間隔の倍数より例えば1小さい長さというように、同じ駆動パルス間隔が2箇所ずつ存在するような駆動パルス構成としたので、加圧液室内の圧力の上がり方がゆるやかになることにより、メニスカスにかかる負担がさらに小さくなって増粘インクを確実に排出させることができる。

【0057】

(3)液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するために任意の吐出滴数で間欠的に空吐出動作を行う時、最初の増粘インク滴吐出群を構成する空吐出駆動波形は、複数の駆動パルスで構成されており、加圧液室の固有振動周期をTcとした時、最初の駆動パルスとその次の駆動パルスの間の間隔である第一の駆動パルス間隔はTcの整数倍で最も大きな長さとなっており、後続の駆動パルス間隔は徐々に短くなっていくような駆動パルス構成であり、二番目以降の吐出群は全ての駆動パルス間隔が1Tcの長さで構成したので、最初の増粘インク滴吐出群である程度増粘インクを排出させて二番目以降の増粘インク滴吐出群で一気にメニスカスを正常化させることが可能になる。

【0058】

(4)最初の増粘インク滴吐出群を構成する空吐出駆動波形は前記第一駆動パルス間隔及び第二駆動パルス間隔はTcの整数倍の同じ長さとし、次の第三駆動パルス間隔及び第四駆動パルス間隔も前記第一駆動パルス間隔の倍数より例えば1小さい長さというように、同じ駆動パルス間隔が2箇所ずつ存在するような駆動パルス構成としたので、最初の増粘インク滴吐出群では加圧液室内の圧力を緩やかに上げることができ、メニスカスの負担が軽減できる。また、二番目以降の駆動パルス間隔は1Tcの長さであるため、一気にメニスカスを正常化することができる。

【0059】

(5)空吐出駆動波形を構成する駆動パルスの駆動パルス幅を前記加圧液室の圧力共振の第一ピーク値となるように設定したので、1駆動パルス当りの吐出効率が最も良くなることにより駆動電圧を小さくすることができる。

【符号の説明】

【0060】

101・・・流路板、102・・・振動板、103・・・ノズル板、104・・・ノズル、105・・・連通口、106・・・加圧液室、107・・・流路抵抗部、108・・・共通液室、109・・・液体導入部、121・・・(積層型)圧電素子、122・・・基板、126・・・FPC(フレキシブル基板)153・・・個別電極、154・・・共通電極、500・・・制御部、600・・・ホスト。

【先行技術文献】

【特許文献】

【0061】

【特許文献1】特開2010−94871号公報

【特許文献2】特開平07−290720号公報

【特許文献3】特開2004−34471号公報

【技術分野】

【0001】

本発明は液体吐出ヘッドの制御方法及び液体吐出装置に関する。

【背景技術】

【0002】

一般に、プリンタ、ファックス、コピア、プロッタ、或いはこれらの内の複数の機能を複合した画像形成装置として、例えば、記録液(液体)の液滴を吐出する液体吐出ヘッドで構成した記録ヘッド(液体吐出ヘッド)を含む液体吐出装置を用いて、媒体を搬送しながら、液体である記録液を媒体に付着させて画像形成を行なうものが知られている。

【0003】

以下の説明で、媒体は「用紙」というが、その材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども含む。また、「記録液」はインク又は「液体」というが、インクに限るものではなく、吐出されるときに流体となるものであれば特に限定されるものではない。「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に画像形成を行う装置を意味し、「画像形成」とは、記録、印刷、印写、印字も同義語として用い、文字や図形等の意味を持つ画像を用紙に対して付与することだけでなく、パターン等の意味を持たない画像を用紙に付与することをも意味する。また、「液体吐出装置」とは液体吐出ヘッドから液体を吐出する画像形成装置を意味する。

【0004】

液体吐出ヘッドを備える液体吐出装置としては、ヘッドをキャリッジに搭載して用紙の送り方向と直交する主走査方向に移動させることで記録を行うシリアル型液体吐出装置と、記録領域の略全幅にわたって液滴を吐出する複数の吐出口(ノズル)を列設したライン型ヘッドを用いるライン型液体吐出装置が知られている。

また、液体吐出ヘッドは、インク滴(又は液滴)を吐出させるためのアクチュエータ手段の種類により、幾つかの方式に大別される。例えば液室の壁の一部を薄い振動板とし、これに対応して電気機械変換素子としての圧電素子を配置し、電圧印加に伴って発生する圧電素子の変形により振動板を変形させることで加圧液室内の圧力を変化させて、インク滴を吐出させるピエゾ方式のもの、液室内部に発熱体素子を配置し、通電による発熱体の加熱によって気泡を発生させ、気泡の圧力によってインク滴を吐出させるバブルジェット(登録商標)方式のものが一般に良く知られている。

【0005】

また、液室の壁面を形成する振動板と、この振動板に対向して配置された液室外の個別電極とを備え、振動板と電極との間に電界を印加することで発生する静電力により振動板を変形させて、液室内の圧力/体積を変化させることによりノズルからインク滴を吐出させる静電型のものも提案されている。

ここでは、以上で説明した液室内に圧力を発生させる手段を総称して「駆動波形に基づき加圧液室に圧力を発生させる手段」という。

【0006】

ところで、液体吐出ヘッドは吐出口から液滴を吐出させて記録を行うものであるため、液滴を吐出しない状態が続くと、吐出口内のインクの溶媒が蒸発することにより粘度が増加する。したがって、その状態で液滴の吐出動作を行うと、吐出状態が乱れて吐出不能状態に陥り、印刷品質が劣化する虞がある。そこで、このような事態を防止するために、ノズルから画像形成に寄与しない液滴を吐出することによって、増粘したインクを排出する空吐出動作が行われる。

【0007】

空吐出動作を行う液体吐出装置としては、例えば以下のものが知られている。

(1)複数の駆動パルスによる連続した液吐出を行うに当たり、その最初の液吐出速度を最も速くし後は順に少しずつ遅くして空吐出滴が飛翔中にマージすることなく飛翔するようにしながら、増粘したインクを排出させ、最後の空吐出滴ではその滴速度を遅くしてサテライト状の微小液滴の発生を抑制して、ミストを低減するようにしたもの(特許文献1参照)。

(2)インクの粘度低下に応じて液体吐出ヘッドの駆動周波数を上げていくことでヘッド内のインク粘度を通常の値に下げるようにしたもの(特許文献2参照)。

(3)増粘インクを除去するため、前後して実行する空吐出動作のための駆動波形を変化させるもの(特許文献3参照)。

【0008】

ところで、空吐出動作で液滴を吐出させる場合は、前述のように増粘したインクを排出するため、空吐出動作時に液体吐出ヘッドに印加する駆動パルスは通常の画像形成時に印加する駆動パルスに比べて強い駆動パルスが用いられる。

これは、増粘したインクを吐出させる場合には、当然ながら強い駆動パルスを印加しなければならないからである。しかし、初めから強い駆動パルスを印加すると、インクの増粘具合によってはメニスカスに過度の負担が掛かり、ノズルダウン・液溜まりなどが起こる虞がある。

【0009】

この点からみると、前記特許文献1に記載された画像形成装置では、複数の駆動パルスのうち、最初の駆動パルスによる液吐出速度を最高速度にその後は順に速度を落としておく動作、或いはミストの低減を目的とすることから明らかなように、空吐出動作におけるメニスカスへの過度の負担を軽減することを意識したものではない。

特許文献2には液体吐出ヘッドの駆動周波数を変えながら予備吐出(空吐出)を実施する内容が記載されているが、ヘッド駆動周波数を低い値から高い値へと変化させながら予備吐出を行うことで、粘度が高くなった液体でも効率良く短時間で予備吐出動作を行うことができるようにするものである。したがって、これもメニスカスへの過度の負担を軽減させることを意識したものではない。仮に、前記問題の解決のために、特許文献2の制御方法を適用しようとしても、駆動周波数を変えた制御は非常に複雑であり容易ではない。

特許文献3に記載された発明は、一まとまりの空吐出群の前後で駆動波形を変化させることが特徴であるが、この場合一まとまりの空吐出群ごとの時間間隔はミリ秒オーダーであるため、それほど効率的に増粘インクを除去しているとは言い難いし、そもそもメニスカスへの過度の負担を軽減させることを意識したものではない。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は前記従来の液体吐出装置における課題に鑑みてなされたものであり、その目的は、液体吐出装置の液体吐出ヘッドを駆動制御してメニスカスに過度の負担をかけることなく、しかも単純な制御で空吐出動作を実施できるようにすることである。

【課題を解決するための手段】

【0011】

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、生成した駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法である。

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法である。

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、間隔の等しい二つの駆動パルス間隔毎に前記間隔の長い順に連続した最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法である。

本発明は、加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドを備えた液体吐出装置であって、前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する手段と、生成した駆動波形を前記圧力を発生させる手段に印加する手段と、を有する液体吐出装置である。

【発明の効果】

【0012】

本発明によれば、駆動波形を液体吐出ヘッドに、制御波形を構成する複数の駆動パルスについて駆動パルス間隔の長いものから順に連続して印加することで、メニスカスに過度の負担をかけることなく、かつ単純な制御で空吐出動作を実施することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る液体吐出ヘッドの制御方法を実施する液体吐出ヘッドの液室長手方向に沿う断面図である。

【図2】図1に示す液体吐出ヘッドの液室短手方向に沿う断面図である。

【図3】本発明の実施形態に係る液体吐出装置の制御部の概要を示すブロック図である。

【図4】図3の制御部の印刷制御部及びヘッドドライバの一例を示すブロック図である。

【図5】本発明の第1の実施形態における空吐出駆動パルスを示す図である。

【図6】本発明の第2の実施形態における空吐出駆動パルスを示す図である。

【図7】本発明の第3の実施形態における空吐出駆動パルスを示す図である。

【図8】本発明の第4の実施形態における空吐出駆動パルスを示す図である。

【図9】本発明の実施形態に係る液体吐出装置の機構部の一例を示す側面図である。

【図10】図9に示す液体吐出装置の要部平面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について添付図面を参照して説明する。

本発明の実施形態に係る液体吐出ヘッド234の制御方法を実施する液体吐出ヘッド234の基本構成について、図1および図2を参照して説明する。図1は前記液体吐出ヘッド234の液室長手方向に沿う断面図、図2は前記液体吐出ヘッド234の液室短手方向に沿う断面図である。

本発明の実施形態に係る液体吐出ヘッド234の制御方法に用いる液体吐出ヘッド234(以下、単に液体吐出ヘッド234という)は、インク供給口(図示せず)と共通液室108となる彫り込みを形成したフレーム130と、流体抵抗部107、加圧液室106となる彫り込みと、ノズル104に連通する連通口105を形成した流路板101と、ノズル104を形成するノズル板103と、ダイアフラム部102a、凸部102bおよびインク流入口102cを有する振動板102と、振動板102に接着層を介して接合された機械電気変換素子である積層型圧電素子(以下、単に圧電素子という)121と、圧電素子121を固定するベース(基板)122を備えている。

【0015】

基板122はチタン酸バリウム系セラミックからなり、圧電素子121を2列配置して接合している。

【0016】

圧電素子121はハーフカットのダイシング加工により櫛歯上に分割され、それを1つずつに駆動部と支持部(非駆動部)として使用する。圧電素子121は、厚さ10〜50μm/1層のチタン酸ジルコン酸鉛(PZT)の圧電層151と、厚さ数μm/1層の銀・パラジューム(AgPd)からなる内部電極層152とを交互に積層したものであり、内部電極層152を交互に端面の端面電極(外部電極)である個別電極153、共通電極154に電気的に接続して構成されている。

【0017】

本実施形態で用いる液体吐出ヘッド234は、厚み方向変位であるd33方式での圧電素子121を使用する構成とし、圧電素子121の伸縮により加圧液室106を収縮、膨張させるようになっている。なお、圧電素子121の圧電方向としてd31方向の変位を用いて加圧液室106を加圧する構成とすることもできる。また、1つの基板122に1列の圧電素子121が設けられる構造とすることもできる。

圧電素子121に駆動信号が印加され充電が行われると伸長し、また圧電素子121に充電された電荷が放電すると反対方向に収縮するようになっている。

駆動部の個別電極153にはFPC(フレキシブル基板)126が半田接合されている。また、共通電極154は圧電素子121の端部に電極層を設けて回し込んでFPC126のGnd電極に接合している。FPC126には図示しないドライバICが実装されており、これにより圧電素子121への駆動電圧印加を制御している。

【0018】

振動板102は、薄膜のダイアフラム部102aと、このダイアフラム部102aの中央部に形成した駆動部となる圧電素子121と接合する島状の凸部(アイランド部)102bと、支持部130aに接合する梁を含む厚膜部102dと、インク流入口102cとなる開口を電鋳工法によるNiメッキ膜を2層重ねて形成している。

【0019】

流路板101は、シリコン単結晶基板を用いて流体抵抗部107、加圧液室106、液体導入部109となる彫り込み、およびノズル104に対応する位置に連通口105となる貫通口をエッチング工法でパターニングされており、エッチングで残された部分は加圧液室106の隔壁101aとなっている。

ノズル板103は金属材料、例えば電鋳工法によるNiメッキ膜等で形成したもので、インク滴を飛翔させるための微細な吐出口であるノズル104を多数形成している。このノズル104の内部形状(内側形状)は、図1に示すようにホーン形状(略円柱形状又は略円錘台形状でもよい)に形成している。

【0020】

ノズル板103のインク吐出面(ノズル表面側)は、図示しない撥水性の表面処理を施した撥水処理層を設けている。PTFE(ポリテトラフルオロエチレン)−Ni共析メッキやフッ素樹脂の電着塗装、蒸発性のあるフッ素樹脂(例えばフッ化ピッチなど)を蒸着コートしたもの、シリコン系樹脂・フッ素系樹脂の溶剤塗布後の焼き付け等、インク物性に応じて選定した撥水処理膜を設けて、インクの滴形状、飛翔特性を安定化し、高品位の画像品質を得られるようにしている。

インク供給口と共通液室108となる彫り込みを形成するフレーム130は樹脂成形で作製している。

【0021】

このように構成した液体吐出ヘッド234においては、記録信号に応じて圧電素子121に駆動波形(10〜50Vの駆動パルス電圧)を印加することによって、圧電素子121に積層方向の変位が生起し、振動板102を介して加圧液室106が加圧されて圧力が上昇し、ノズル104からインク滴が吐出される。

【0022】

その後、インク滴吐出の終了に伴い、加圧液室106内のインク圧力が低減し、インクの流れの慣性と駆動パルスの放電過程によって加圧液室106内に負圧が発生してインク充填行程へ移行する。このとき、インクタンクから供給されたインクは共通液室108に流入し、共通液室108から振動板102のインク流入口102cを経て液体導入部109、流体抵抗部107を通り、加圧液室106内に充填される。

【0023】

流体抵抗部107は、吐出後の残留圧力振動の減衰には効果が有る反面、表面張力による最充填(リフィル)に対して抵抗になる。流体抵抗部107を適宜に選択することで、残留圧力の減衰とリフィル時間のバランスが取れ、次のインク滴吐出動作に移行するまでの時間(駆動周期)を短くできる。

【0024】

次に、本発明の実施形態に係る液体吐出装置の制御部の概要について図3を参照して説明する。

図3は前記制御部500の概要を示すブロック図である。

制御部500は、本液体吐出装置全体の制御を行い、かつその空吐出動作の制御を行うCPU501と、CPU501が実行するプログラム、その他の固定データを格納するROM502と、画像データ等を一時格納するRAM503と、液体吐出装置の電源が遮断されている間もデータを保持するための書き換え可能なNVRAM(不揮発性メモリ)504と、画像データに対する各種信号処理、並び替え等を行う画像処理やその他装置全体を制御するための入出力信号を処理するASIC505とを備えている。

【0025】

また、制御部500は、液体吐出ヘッド234を駆動制御するためのデータ転送手段、駆動信号発生手段を含み、かつ、キャリッジ233側に設けた液体吐出ヘッド234を駆動するためのヘッドドライバ(ドライバIC)509を制御する印刷制御部508と、キャリッジ233を移動走査する主走査モータ554、搬送ベルト251を周回移動させる副走査モータ555、維持回復機構281(図10)の維持回復モータ556を駆動するためのモータ駆動部510と、帯電ローラ256にACバイアスを供給するACバイアス供給部511などを備えている。また、制御部500には、この装置に必要な情報の入力及び表示を行うための操作パネル514が接続されている。

【0026】

制御部500は、ホスト側とのデータ、信号の送受を行うためのホストインターフェース(以下ホストI/Fと略記する)506を持っており、パーソナルコンピュータ等の情報処理装置、イメージスキャナなどの画像読取装置、デジタルカメラなどの撮像装置などのホスト600側から、ケーブル或いはネットワークを介してそれらの出力信号をホストI/F506で受信する。

制御部500のCPU501は、ホストI/F506に含まれる受信バッファ内の印刷データを読み出して解析し、ASIC505にて必要な画像処理、データの並び替え処理等を行い、この画像データを印刷制御部508からヘッドドライバ509に転送する。なお、画像出力するためのドットパターンデータの生成はホスト600側のプリンタドライバ601で行っている。

【0027】

印刷制御部508は、上述した画像データをシリアルデータで転送するとともに、この画像データの転送及び転送の確定などに必要な転送クロックやラッチ信号、制御信号などをヘッドドライバ509に出力する。また、印刷制御部508は前記動作を行う他、ROM502に格納されている駆動パルスのパターンデータをD/A変換するD/A変換器及び電圧増幅器、電流増幅器等で構成される駆動信号波形部701(図4)を含み、1又は複数の駆動パルスで構成される駆動信号をヘッドドライバ509に対して出力する。

【0028】

ヘッドドライバ509は、印刷制御部508からシリアルに入力される液体吐出ヘッド234の1行分に相当する画像データに基づき液体吐出ヘッド234を駆動する。即ち、ヘッドドライバ509は、印刷制御部508から与えられる駆動信号を構成する駆動パルスを、液体吐出ヘッド234の液滴を吐出させるエネルギーを発生する駆動素子(例えば圧電素子)に対して選択的に印加し、これによって液体吐出ヘッド234を駆動する。

ヘッドドライバ509は、駆動信号を構成する駆動パルスを選択することによって、液体吐出ヘッド234において、例えば、大滴、中滴、小滴など、大きさの異なるドットを打ち分けることができる。

【0029】

I/O(入出力)部513は、装置に装着されている各種のセンサ群515からの情報を取得し、プリンタの制御に必要な情報を抽出し、印刷制御部508やモータ制御部510、ACバイアス供給部511の制御に供する処理を行う。

センサ群515は、用紙の位置を検出するための光学センサや、機内の温度を監視するためのサーミスタ、帯電ベルトの電圧を監視するセンサ、カバーの開閉を検出するためのインターロックスイッチなどがあり、I/O部513は様々なセンサ情報について前記処理を行うことができる。

【0030】

次に、印刷制御部508及びヘッドドライバ509の一例について図4を参照して説明する。

印刷制御部508は、既に述べたように、画像形成時に1印刷周期内において複数の駆動パルス(即ち駆動信号)で構成される駆動波形(共通駆動波形)を生成して出力すると共に、空吐出動作時に1空吐出周期内において複数の駆動パルス(駆動信号)で構成される駆動波形(共通駆動波形)を生成して出力する駆動波形生成部701と、印刷画像に応じた2ビットの画像データ(階調信号0、1)と、クロック信号、ラッチ信号(LAT)、滴制御信号M0〜M3を出力するデータ転送部702とを備えている。

なお、滴制御信号M0〜M3は、ヘッドドライバ509の後述するスイッチ手段であるアナログスイッチ715の開閉を滴毎に指示する2ビットの信号であり、駆動波形の印刷周期に合わせて選択すべき波形でHレベル(ON)に状態遷移し、駆動波形非選択時にはLレベル(OFF)に状態遷移する。

【0031】

ヘッドドライバ509は、データ転送部702からの転送クロック(シフトクロック)及びシリアル画像データ(階調データ:2ビット/1チャンネル(1ノズル))を入力するシフトレジスタ711と、シフトレジスタ711の各レジスト値をデータ転送部702からのラッチ信号によってラッチするためのラッチ回路712と、階調データと滴制御信号M0〜M3をデコードして結果を出力するデコーダ713と、デコーダ713のロジックレベル電圧信号をアナログスイッチ715が動作可能なレベルへとレベル変換するレベルシフタ714と、レベルシフタ714を介して与えられるデコーダ713の出力でオン/オフ(開閉)されるアナログスイッチ715とを備えている。

【0032】

アナログスイッチ715は、各圧電素子121の個別電極153に接続されていると共に、駆動波形生成部701からの駆動波形が入力されている。したがって、シリアル転送された画像データ(階調データ)と制御信号M0〜M3をデコーダ713でデコードした結果に応じてアナログスイッチ715がオンにすることにより、駆動波形を構成する所要の駆動信号が通過して(選択されて)圧電素子121に印加される。

【0033】

次に、本発明の第1の実施形態における空吐出駆動パルスについて図5を参照して説明する。

ここで説明する空吐出は、液体吐出ヘッドから用紙上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するために行うものである。

そのため、駆動波形生成部701からは、1駆動周期内で基準電位Veから立下がる波形要素と、立下り後の状態から電位が変化しない部分であるホールド状態を経て立上がる波形要素などから構成される、連続する複数の駆動パルスからなる空吐出駆動信号(駆動波形)を生成して出力する。なお、ここでは複数の駆動パルスは例えば6個としている。

【0034】

ここで、駆動パルスの電位Vが基準電位Veから立下がる波形要素について説明する。この波形要素は、それによって積層型圧電素子121が収縮し、加圧液室106の容積が膨張する引き込み波形要素である。また、立下り後の状態から立上がる波形要素は、積層型圧電素子121が伸長して加圧液室106が収縮する引き上げ波形要素である。また、立下り後の状態から変化しない部分であるホールド状態は図5ではPwであり、加圧液室106の圧力共振の第一ピーク値となるように設定している。これによって1駆動パルス当りの吐出効率が最大になるため、駆動波形の波高値(電圧)を小さくすることができる。

【0035】

また、1駆動パルスの引き上げ波形要素の開始時点から、次の1駆動パルスの引き上げ波形要素の開始時点までの時間(ここでは駆動パルス間隔という)をP1ないしP5とした。ここで駆動パルス間隔P1ないしP5の時間は加圧液室106の固有振動周期(Tc)の整数倍としている。固有振動周期(Tc)は加圧液室106が持っている固有値であり、固有振動周期(Tc)の倍数のタイミングに合わせて引き上げ波形要素を印加しているため、液体吐出ヘッドの駆動としても安定領域を採用していることになる。さらに、5個の駆動パルス間隔のうち最初の駆動パルス間隔P1が最も長く、後続の駆動パルス間隔になるほど短くなっている。

【0036】

例えば、駆動パルス間隔P1を固有振動周期の5倍の長さに設定した場合、駆動パルス間隔P2は固有振動周期の4倍、駆動パルス間隔P3は3倍、駆動パルス間隔P4は2倍、駆動パルス間隔P5は1倍となる。この倍数に関しては必ずしも1倍単位で短くしていく必要はなく、5倍、3倍、1倍などとしてもよい。このような空吐出駆動信号を印加することにより、徐々に加圧液室106内の圧力が大きくなっていくため、メニスカスに過度の負担をかけることなく増粘インクを排出することができる。とくに、駆動パルス間隔P1のように固有振動周期(Tc)の数倍ほどの長い駆動パルス間隔では、電圧の強さにもよるが増粘インク滴を吐出しない可能性が高い。しかしながら、前半の駆動パルスで増粘インク滴が吐出しなくても、それは微駆動と似たような役割を果たすとみることもでき、増粘インクを排出することに対してはプラスに働く。また、後続の駆動パルスが印加されるほど加圧液室106内の圧力が高くなるため、増粘インク滴を徐々に吐出しやすい状態になっていく。この制御方法のほうが明らかにメニスカスの負担は少なくて済む。

【0037】

仮に、最初から加圧液室106の圧力が強くなるような駆動パルスを印加すると、増粘インクを排出するという目的は達成できるが、メニスカスには確実に負担がかかる。さらに、駆動パルスの強いエネルギーが加わることにより、空吐出受け284(図10参照)に到達するはずの増粘インク滴が、飛びきらずノズル面に付着することなども考えられる。このような状態になると、その近辺のノズルに液溜まりができるなどの不具合が発生する。空吐出動作は乾燥したノズル(メニスカス)を回復させるために必要不可欠であり、したがって確実性が重要であるが、第1の実施形態による空吐出動作はメニスカスにかかる負担が少なく確実性が高い。

【0038】

次に、本発明の第2の実施形態における空吐出駆動パルスについて図6を参照して説明する。

ここでも、液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するためにインク滴の空吐出を行う。

図5では空吐出駆動パルスの最初の駆動パルス間隔P1が最も長く、後続の駆動パルス間隔になるほど徐々に短くなっている。これに対して図6に示す空吐出駆動パルスは駆動パルス間隔P1とその後の駆動パルス間隔である駆動パルス間隔P2の長さが同じであり、さらにその後の駆動パルス間隔P3と駆動パルス間隔P4の長さは駆動パルス間隔P1、駆動パルス間隔P2の長さより短いが同じというように、同じ長さの駆動パルス間隔が2個ずつ存在する空吐出駆動信号である。なお、全ての駆動パルス間隔は加圧液室106の固有振動周期の整数倍である。このように同じ長さの駆動パルス間隔を2つ連続させることで、加圧液室106内の圧力を第1の実施形態よりもなだらかに上げることができ、更にメニスカスにかかる負担を小さくすることができる。この結果、より確実に増粘インクを排出することができる。

【0039】

次に、本発明の第3の実施形態における空吐出駆動パルスについて図7を参照して説明する。

ここでは、液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するために、任意の吐出滴数で間欠的に空吐出動作を行う。

即ち、第1の実施形態、第2の実施形態では図5、図6で示したように空吐出駆動パルスを連続的に印加している。これに対して第3の実施形態では、図7Aに示したように、間欠的に空吐出駆動をすることで異なっている。なお、図7Aでは増粘インク滴吐出群をPa1、Pa2の2つとしているが、さらに分割させた駆動としてもよい。増粘インク滴吐出群Pa1を構成する空吐出駆動パルスは図7Bに示すように図5と同様の駆動パルスである。駆動パルス間隔P1ないしP5の時間は加圧液室106の固有振動周期(Tc)の整数倍であり、駆動パルス間隔P1が最も長く、後続の駆動パルス間隔になるほど短くなっている。また、増粘インク滴吐出群Pa2を構成する空吐出駆動パルスは図7Bに示すように、駆動パルス間隔が全て1Tcの長さとしている。

【0040】

ここで間欠的に空吐出駆動をする第3の実施形態の利点について説明する。まず最初の増粘インク滴吐出群Pa1では図5に示した駆動パルスと同じであるが、第1の実施形態よりも増粘インク滴の滴数は少なく設定する。この増粘インク滴吐出群では増粘インクを全て排出するわけではなく、ある程度排出できていればよい。次の増粘インク滴吐出群Pa2では駆動パルス間隔が1Tcの長さであるため、最も吐出効率が良く加圧液室106内の圧力も高まるため、ここで一気に残りの増粘インクを排出する。なお、増粘インク滴吐出群Pa2の駆動パルスは効率が良いため、増粘インクの吐出滴数は少なくて済む。

したがって、総合的に空吐出に要する増粘インクの滴数は第1の実施形態、第2の実施形態よりも少なくすることができる。

【0041】

次に、本発明の第4の実施形態における空吐出駆動パルスについて図8を参照して説明する。

第3の実施形態と異なる点は、最初の増粘インク滴吐出群であるPa1を構成する空吐出駆動パルスが図8Bのように図6に示したものと同様の駆動パルスであり、その他の点では変わらない。具体的には、駆動パルス間隔P1ないしP5の時間は加圧液室106の固有振動周期(Tc)の整数倍であり、P1とその後の駆動パルス間隔であるP2の長さが同じで、さらにその後の駆動パルス間隔P3とP4の長さは駆動パルス間隔P1、P2の長さより短いが同じというように、同じ長さの駆動パルス間隔が2個ずつ存在する空吐出駆動信号である。また、図8Cに示すように増粘インク滴吐出群Pa2を構成する空吐出駆動パルスは駆動パルス間隔が全て1Tcの長で同じである。

【0042】

本実施形態によれば、最初の増粘インク滴吐出群Pa1ではメニスカスにかかる負担が小さいため、ノズルの液溜まりなどの不具合が起こることなく、確実に増粘インクを排出することができる。

なお、以上の各実施形態において、空吐出駆動波形を構成する駆動パルスの駆動パルス幅は前記加圧液室の圧力共振の第一ピーク値となるように設定すると、1駆動パルス当りの吐出効率が最良となり駆動電圧を小さくすることができる。したがって、空吐出駆動波形を構成する全ての駆動パルスの駆動パルス幅を前記第一ピーク値となるように設定することで駆動電圧を最低にすることができる。

【0043】

次に、本発明の実施形態に係る液体吐出装置について図9及び図10を参照して説明する。

図9は本液体吐出装置の機構部の一例を示す側面図、図10は前記機構部の要部平面図である。

本液体吐出装置はシリアル型液体吐出装置であり、まず、図10において、左右の側板221A、221Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に移動自在に保持している。キャリッジ233は、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動しながら走査する。

【0044】

キャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の各色のインク滴を吐出するための液体吐出ヘッド234a、234b(区別しないときは「液体吐出ヘッド234」という)が、その複数のノズルからなるノズル列を主走査方向と直交する副走査方向に配列し、インク滴吐出方向を下方に向けた状態で装着されている。

液体吐出ヘッド234は、それぞれ2つのノズル列を有し、液体吐出ヘッド234aの一方のノズル列はブラック(K)のインク液を、他方のノズル列はシアン(C)のインク液を、液体吐出ヘッド234bの一方のノズル列はマゼンタ(M)のインク液を、他方のノズル列はイエロー(Y)のインク液を、それぞれ吐出する。

【0045】

また、キャリッジ233には、液体吐出ヘッド234のノズル列に対応して各色のインクを供給するためのヘッドタンク235a、235b(区別しないときは「ヘッドタンク235」という。)が搭載されている。

ヘッド(又はサブ)タンク235には各色の供給チューブ236を介して、各色のインクカートリッジ210k、210c、210m、210yから各色のインクが補充供給される。

【0046】

図9において、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する給紙コロ(半月コロ)243及び給紙コロ243に対向し、摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。

そして、この給紙部から給紙された用紙242を液体吐出ヘッド234の下方側に送り込むために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とを備えるとともに、給送された用紙242を静電吸着して液体吐出ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。

【0047】

搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。

また、搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。

搬送ベルト251は、図示しない副走査モータにより搬送ローラ252が所定のタイミングで回転駆動されることによって、ベルト搬送方向に周回移動する。

【0048】

さらに、液体吐出ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備え、排紙ローラ262の下方に排紙トレイ203を備えている。

また、液体吐出装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。

【0049】

両面ユニット271の上面は手差しトレイ272になっている。さらに、キャリッジ233の走査方向一方側の非印字領域には、液体吐出ヘッド234のノズルの状態を維持し、回復するための維持回復機構281(図10)を配置している。

この維持回復機構281(図10)には、液体吐出ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283(図10)と、増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0050】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘した記録液を排出するために、記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける液体回収容器であるインク回収ユニット(空吐出受け)288を配置し、このインク回収ユニット288には液体吐出ヘッド234のノズル列方向に沿った開口部289などを備えている。

【0051】

このように構成した本実施形態に係る液体吐出装置においては、図9において、給紙トレイ202から用紙242が1枚ずつ分離給紙された後、ガイド部材245で直上方に案内され、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド部材247で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。

このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加され、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。

【0052】

このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。

そこで、キャリッジ233を移動させながら画像信号に応じて液体吐出ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。

記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。

【0053】

このように本液体吐出装置は以上で説明した液体吐出ヘッドを備えているため、エネルギーの面でも効率的で安定した画像を形成することができる。

とくに、前記液体吐出ヘッドを備えた液体吐出装置は、増粘したインクの吐出に対して大きな効果を生み出すことができるため、空吐出の駆動電圧の低減、さらには空吐出に要する時間、インク滴数を削減することが可能である。

【0054】

なお、上記実施形態では本発明をプリンタ構成の液体吐出装置に適用した例で説明したが、これに限るものではなく、例えば、プリンタ/ファックス/コピア複合機などの液体吐出装置に適用することができる。

また、インク以外の液体である記録液、レジスト、DNA試料などを用いる画像形成装置にも適用することができる。

【0055】

以上、本発明の各実施形態について説明したが、本実施形態によれば以下の利点が得られる。即ち、

(1)液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するための空吐出駆動波形は、複数の駆動パルスで構成されており、加圧液室の固有振動周期をTcとした時、駆動パルス間隔はTcの整数倍となっており、第一駆動パルスと第二駆動パルスの間の第一駆動パルス間隔は最も倍数の大きな長さであり、後続の駆動パルス間隔は徐々に短くなっていくような駆動パルス構成としたので、1駆動パルスずつ印加される毎に加圧液室内の圧力が徐々に大きくなり、メニスカスに過度の負担に掛けることなく確実に増粘インクを排出させることができる。

【0056】

(2)空吐出駆動波形の第一駆動パルス間隔及び第二駆動パルス間隔はTcの整数倍の同じ長さとし、次の第三駆動パルス間隔及び第四駆動パルス間隔も第一駆動パルス間隔の倍数より例えば1小さい長さというように、同じ駆動パルス間隔が2箇所ずつ存在するような駆動パルス構成としたので、加圧液室内の圧力の上がり方がゆるやかになることにより、メニスカスにかかる負担がさらに小さくなって増粘インクを確実に排出させることができる。

【0057】

(3)液体吐出ヘッドから記録材上に吐出動作を行う前あるいは印字中に、ノズルの吐出状態を正常化するために任意の吐出滴数で間欠的に空吐出動作を行う時、最初の増粘インク滴吐出群を構成する空吐出駆動波形は、複数の駆動パルスで構成されており、加圧液室の固有振動周期をTcとした時、最初の駆動パルスとその次の駆動パルスの間の間隔である第一の駆動パルス間隔はTcの整数倍で最も大きな長さとなっており、後続の駆動パルス間隔は徐々に短くなっていくような駆動パルス構成であり、二番目以降の吐出群は全ての駆動パルス間隔が1Tcの長さで構成したので、最初の増粘インク滴吐出群である程度増粘インクを排出させて二番目以降の増粘インク滴吐出群で一気にメニスカスを正常化させることが可能になる。

【0058】

(4)最初の増粘インク滴吐出群を構成する空吐出駆動波形は前記第一駆動パルス間隔及び第二駆動パルス間隔はTcの整数倍の同じ長さとし、次の第三駆動パルス間隔及び第四駆動パルス間隔も前記第一駆動パルス間隔の倍数より例えば1小さい長さというように、同じ駆動パルス間隔が2箇所ずつ存在するような駆動パルス構成としたので、最初の増粘インク滴吐出群では加圧液室内の圧力を緩やかに上げることができ、メニスカスの負担が軽減できる。また、二番目以降の駆動パルス間隔は1Tcの長さであるため、一気にメニスカスを正常化することができる。

【0059】

(5)空吐出駆動波形を構成する駆動パルスの駆動パルス幅を前記加圧液室の圧力共振の第一ピーク値となるように設定したので、1駆動パルス当りの吐出効率が最も良くなることにより駆動電圧を小さくすることができる。

【符号の説明】

【0060】

101・・・流路板、102・・・振動板、103・・・ノズル板、104・・・ノズル、105・・・連通口、106・・・加圧液室、107・・・流路抵抗部、108・・・共通液室、109・・・液体導入部、121・・・(積層型)圧電素子、122・・・基板、126・・・FPC(フレキシブル基板)153・・・個別電極、154・・・共通電極、500・・・制御部、600・・・ホスト。

【先行技術文献】

【特許文献】

【0061】

【特許文献1】特開2010−94871号公報

【特許文献2】特開平07−290720号公報

【特許文献3】特開2004−34471号公報

【特許請求の範囲】

【請求項1】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、

前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、

生成した駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法。

【請求項2】

請求項1に記載された液体吐出ヘッドの制御方法において、

前記空吐出駆動波形を生成する工程は、各駆動パルス間隔毎に前記駆動パルス間隔の長い順に所定数の連続した駆動パルスで構成した空吐出駆動波形を生成する液体吐出ヘッドの制御方法。

【請求項3】

請求項1に記載された液体吐出ヘッドの制御方法において、

前記空吐出駆動波形を生成する工程は、間隔の等しい二つの駆動パルス間隔毎に前記間隔の長い順に連続した駆動パルスで構成した空吐出駆動波形を生成する液体吐出ヘッドの制御方法。

【請求項4】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、

前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、

駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、

生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、

を有する液体吐出ヘッドの制御方法。

【請求項5】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、

前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、間隔の等しい二つの駆動パルス間隔毎に前記間隔の長い順に連続した最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、

駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、

生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、

を有する液体吐出ヘッドの制御方法。

【請求項6】

請求項1ないし5のいずれかに記載された液体吐出ヘッドの制御方法において、

空吐出駆動波形を構成する駆動パルスの駆動パルス幅を、前記加圧液室の圧力共振の第一ピーク値となるように設定した液体吐出ヘッドの制御方法。

【請求項7】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドを備えた液体吐出装置であって、

前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する手段と、

生成した駆動波形を前記圧力を発生させる手段に印加する手段と、

を有する液体吐出装置。

【請求項1】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、

前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、

生成した駆動波形を前記圧力を発生させる手段に印加する工程と、を有する液体吐出ヘッドの制御方法。

【請求項2】

請求項1に記載された液体吐出ヘッドの制御方法において、

前記空吐出駆動波形を生成する工程は、各駆動パルス間隔毎に前記駆動パルス間隔の長い順に所定数の連続した駆動パルスで構成した空吐出駆動波形を生成する液体吐出ヘッドの制御方法。

【請求項3】

請求項1に記載された液体吐出ヘッドの制御方法において、

前記空吐出駆動波形を生成する工程は、間隔の等しい二つの駆動パルス間隔毎に前記間隔の長い順に連続した駆動パルスで構成した空吐出駆動波形を生成する液体吐出ヘッドの制御方法。

【請求項4】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、

前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、

駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、

生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、

を有する液体吐出ヘッドの制御方法。

【請求項5】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る駆動波形を印加して任意の吐出滴数からなる増粘インク滴吐出群で間欠的に空吐出動作を行う液体吐出ヘッドの制御方法であって、

前記駆動パルスの駆動パルス間隔を、前記加圧液室の固有振動周期の整数倍にした複数の異なる駆動パルス間隔とし、間隔の等しい二つの駆動パルス間隔毎に前記間隔の長い順に連続した最初の増粘インク滴吐出群のための空吐駆動波形を生成する工程と、

駆動パルス間隔を前記加圧液室の固有振動周期にした同一の駆動パルス間隔の駆動パルスで最初の吐出群に続く増粘インク滴吐出群のための空吐出駆動波形を生成する工程と、

生成した前記各駆動波形を前記圧力を発生させる手段に印加する工程と、

を有する液体吐出ヘッドの制御方法。

【請求項6】

請求項1ないし5のいずれかに記載された液体吐出ヘッドの制御方法において、

空吐出駆動波形を構成する駆動パルスの駆動パルス幅を、前記加圧液室の圧力共振の第一ピーク値となるように設定した液体吐出ヘッドの制御方法。

【請求項7】

加圧液室と、前記加圧液室に連通するノズルと、駆動波形に基づき前記加圧液室に圧力を発生させる手段を備えた液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドを備えた液体吐出装置であって、

前記駆動パルスの駆動パルス間隔を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する手段と、

生成した駆動波形を前記圧力を発生させる手段に印加する手段と、

を有する液体吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−1003(P2013−1003A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135142(P2011−135142)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]