液体吐出ヘッド及びその製造方法

【課題】凹部の底面形状を精度良く識別する。

【解決手段】プレート122上にアクチュエータユニットを接着する際の位置合わせ用のマーカである凹部180a,180bがプレート122,123に形成されている。凹部180a,180bは、円形の開口端縁185aを有する柱状穴部181と、環状の開口183を介して柱状穴部181に接続した環状穴部182とから構成されている。凹部180a,180bの底面186は、プレート122,123の積層方向から見て、開口端縁185aの内側に配置されている。

【解決手段】プレート122上にアクチュエータユニットを接着する際の位置合わせ用のマーカである凹部180a,180bがプレート122,123に形成されている。凹部180a,180bは、円形の開口端縁185aを有する柱状穴部181と、環状の開口183を介して柱状穴部181に接続した環状穴部182とから構成されている。凹部180a,180bの底面186は、プレート122,123の積層方向から見て、開口端縁185aの内側に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を吐出する液体吐出ヘッド及びその製造方法に関する。

【背景技術】

【0002】

特許文献1には、プレート上にアクチュエータユニットを接着する際の位置合わせ用のマーカである凹部が2枚のプレートに跨って形成されたインクジェットヘッドについて記載されている。この凹部は、上側プレートに形成された貫通孔と、下側プレートにハーフエッチングで形成された凹部状の底部とから構成されている。アクチュエータをプレート上に積層させる際は、凹部の正面に画像センサ(CCD(Charge Coupled Devices)カメラなど)を配置させて、凹部の開口を撮像し、その画像データに基づいて凹部の位置を識別する。このとき、貫通孔に対向した底部の表面はハーフエッチングで形成された面であり、プレートの表面(上側プレートの表面であって圧延面)とは入射光に対する反射率に差があるため、貫通孔(凹部の開口)が円形パターンとして識別可能となる。そして、凹部の位置に基づいて、アクチュエータユニットのプレートに対する位置を調整後、当該アクチュエータユニットをプレートに積層する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−16271号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の技術において、画像センサで凹部の開口を撮像する際の光源の位置は、凹部の真正面に画像センサが配置されているため、凹部の真正面からややずれた位置となる。すると、凹部の開口形状を高精度に識別するために高倍率で撮像して取得した画像には、凹部の開口内に上側プレートの開口縁付近の影が写り、凹部の開口形状が正確に識別できなくなる。凹部の開口形状が正確に識別できなくなると、その分だけプレートに対するアクチュエータユニットも位置ずれが生じる、もしくは、凹部の開口自体の識別さえできなくなって、位置合わせ自体が行えなくなる。仮に、低倍率で凹部を撮像すると、影の影響は生じにくくなるが、凹部の開口形状の識別精度自体が低下する。このため、プレートに対するアクチュエータユニットの位置ずれが生じる。

【0005】

そこで、本発明の目的は、凹部の底面形状を精度良く識別することが可能な液体吐出ヘッド及びその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の液体吐出ヘッドは、第1の部材と、前記第1の部材の一表面に積層された第2の部材とを備えている。そして、前記第1の部材には、前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部が形成されており、前記環状の開口の内周縁は、前記柱状穴部の底面を画定し、且つ前記第1の部材及び前記第2の部材の積層方向から見て前記開口端縁に内包されている。

【0007】

これによると、環状の開口の内周縁で画定された柱状穴部の底面が、積層方向から見て開口端縁よりも内側に配置される。このため、凹部の開口を介して当該底面を撮像する際に、この底面に第1の部材の開口端縁付近の影が写りにくくなり、底面形状を精度良く識別することが可能となる。また、第1の部材の一表面に接着剤(第1の部材と第2の部材とを接合するための接着剤)を塗布した際、その接着剤の余剰部分が凹部に流れ込んでも、余剰接着剤は環状穴部に流れ込むので環状の開口によって取り囲まれた底面に当該余剰接着剤が辿り着きにくくなる。このため、当該底面に接着剤が付着しにくくなり、底面形状を精度良く識別することが可能となる。さらに、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際に使用する光源の位置においても、自由度が増す。

【0008】

本発明において、前記環状の開口の外周縁は、前記積層方向から見て、前記開口端縁と重なる位置又はこの位置よりも外側に配置されていることが好ましい。これにより、柱状穴部の底面が、環状の開口の内周縁で画定された領域だけとなる。このため、凹部を撮像する際に生じる影が、環状穴部内だけに写りやすくなる。したがって、凹部の開口形状を識別しやすくなる。

【0009】

また、本発明において、前記環状穴部の外周縁は、前記積層方向から見て、前記開口端縁よりも外側に配置されていることが好ましい。これにより、環状穴部の幅を比較的大きくすることが可能となる。このため、一表面に塗布された接着剤が凹部内に流れ込んできても、柱状穴部の底面により付着しにくくなる。

【0010】

また、本発明において、前記第1の部材は、前記積層方向に積層された複数のプレートの積層体であり、前記凹部は、前記複数のプレートのうちの前記第2の部材が積層される最外層プレートを含む2以上のプレートに跨って形成されていることが好ましい。これにより、凹部が形成しやすくなる。

【0011】

また、本発明において、前記最外層プレートには、前記柱状穴部を構成する貫通孔が形成されており、前記最外層プレートに隣接するプレートの面であって、前記最外層プレートが積層される積層面には、前記貫通孔と対向する位置に前記環状の開口が形成されていることが好ましい。これにより、凹部を簡単に構成することが可能になる。また、環状の開口が最外層プレートに隣接するプレートの積層面に形成され、底面が凹部の開口に比較的近くなる。このため、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際に、この底面に影がより写りにくくなる。

【0012】

また、本発明において、前記柱状穴部の底面は、前記積層面と同じ平面内にあることが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際の光源からの光が当該底面で乱反射しにくくなり、底面形状を精度良く識別することが可能となる。

【0013】

また、本発明において、前記環状の開口の内周縁で画定された前記柱状穴部の底面は、光に対する反射率が前記環状穴部の内表面と異なることが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面形状を精度良く識別することが可能となる。

【0014】

本発明の液体吐出ヘッドの製造方法は、第1の部材と、前記第1の部材の一表面に積層された第2の部材とを備えた液体吐出ヘッドの製造方法において、前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部であって、前記環状の開口の内周縁が、前記柱状穴部の底面を画定し、且つ前記一表面に対して直交する直交方向から見て前記開口端縁に内包された前記凹部を、前記第1の部材に形成する工程と、前記凹部の開口を介して前記柱状穴部の底面を撮像する工程と、取得された前記底面の画像に基づいて、前記第2の部材を前記第1の部材に対して前記一表面に沿った方向に関して位置合わせする工程と、位置合わせされた前記第2の部材を前記一表面に積層する工程とを備えている。

【0015】

これによると、環状の開口の内周縁で画定された柱状穴部の底面に基づいて、第2の部材を第1の部材に対して位置合わせすることができる。

【0016】

本発明においては、前記凹部を前記第1の部材に形成する工程において、前記直交方向から見て、前記環状の開口の外周縁が前記開口端縁と重なる位置又はこの位置よりも外側に配置された前記凹部を、前記第1の部材に形成することが好ましい。これにより、柱状穴部の底面が、環状の開口の内周縁で画定された領域だけとなる。このため、凹部を撮像する際に生じる影が、環状穴部内だけに写りやすくなる。したがって、凹部の開口形状を識別しやすくなる。

【0017】

また、本発明においては、前記凹部を前記第1の部材に形成する工程において、前記第2の部材が積層する最外層のプレートであって、前記柱状穴部を構成する貫通孔が形成された最外層プレートと、前記最外層プレートが積層する積層面であって、前記環状穴部によって前記貫通孔と対向する位置に前記環状の開口が形成された前記積層面を有するプレートとを含む、複数のプレートを積層させることで前記凹部を前記第1の部材に形成することが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面が凹部の開口に比較的近い凹部を簡単に構成することが可能になる。

【0018】

また、本発明においては、前記凹部を前記第1の部材に形成する工程において、光に対する反射率が前記環状穴部の内表面と異なる、前記環状の開口の内周縁で画定された領域を含む前記積層面を有するプレートを形成することが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面形状を精度良く識別することが可能となる。

【発明の効果】

【0019】

本発明の液体吐出ヘッドによると、環状の開口の内周縁で画定された柱状穴部の底面が、積層方向から見て開口端縁よりも内側に配置される。このため、凹部の開口を介して当該底面を撮像する際に、この底面に第1の部材の開口端縁付近の影が写りにくくなり、底面形状を精度良く識別することが可能となる。また、第1の部材の一表面に接着剤(第1の部材と第2の部材とを接合するための接着剤)を塗布した際、その接着剤の余剰部分が凹部に流れ込んでも、余剰接着剤は環状穴部に流れ込むので環状の開口によって取り囲まれた底面に当該余剰接着剤が辿り着きにくくなる。このため、当該底面に接着剤が付着しにくくなり、底面形状を精度良く識別することが可能となる。さらに、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際に使用する光源の位置においても、自由度が増す。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態に係るインクジェットプリンタの内部構成を概略的に示す模式図である。

【図2】図1のヘッド本体の平面図である。

【図3】流路ユニットを構成する一のプレートの平面図である。

【図4】図3において一点鎖線に囲まれた領域の拡大図である。

【図5】流路ユニットを構成する他のプレートの平面図である。

【図6】副マニホールド流路から各吐出口までを繋ぐ個別インク流路に沿った流路ユニットの断面図である。

【図7】図6中に一点鎖線で示した領域の拡大断面図である。

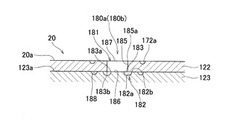

【図8】図8(a)及び図8(b)は、図4の凹部周辺の拡大図であり、図8(c)は、平面視において凹部と重なる領域周辺の図5の拡大図である。

【図9】凹部周辺の流路ユニットの断面図であり、図8(a)のIX−IX線に沿った断面図である。

【図10】ヘッド本体の製造工程の流れを示すフロー図である。

【図11】流路ユニットと、画像センサの位置関係を示す斜視図である。

【図12】本実施形態の凹部に代わる第1変形例に係る凹部の断面図である。

【図13】本実施形態の凹部に代わる第2変形例に係る凹部の断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

【0022】

先ず、図1を参照し、本発明の液体吐出ヘッドの一実施形態であるインクジェットヘッド(位置合わせのためのマーカを有するインクジェットヘッドであって、以後これをヘッド1と称する。)を有するプリンタ101の全体構成について説明する。

【0023】

プリンタ101は、直方体形状の筐体101aを有する。筐体101aの天板上部には、排紙部4が設けられている。筐体101aの内部空間は、上から順に空間A,B,Cに区分できる。空間A,Bには、給紙ユニット101bから排紙部4に至る用紙搬送経路が形成されている。空間Aでは、用紙Pへの画像形成と、用紙Pの排紙部4への搬送が行われる。空間Bでは、用紙Pの搬送経路への給紙が行われる。空間Cは、空間Aのヘッド1に対するインク供給が行われる。

【0024】

空間Aには、用紙センサ8、4つのヘッド1、搬送部9、用紙Pをガイドする2つのガイド部10a,10b、制御装置101p等が配置されている。搬送部9は、4つのヘッド1のそれぞれに対向して配置された4つの平板状プラテン7、及び、用紙搬送経路に沿って配置された4つの送りローラ対16からなり、用紙Pを図1中の太矢印方向(搬送方向)に搬送する。

【0025】

ヘッド1は、主走査方向に長尺な略直方体形状を有する。ヘッド1は、副走査方向に所定ピッチで並び、ヘッドホルダ(不図示)を介して筐体101aに支持されている。ヘッドホルダは、ヘッド1の下面とプラテン7の上面7aとの間に記録に適した所定の間隙が形成されるように、ヘッド1を保持している。

【0026】

各ヘッド1は、インクを吐出する複数の吐出口108(図6参照)が形成されたヘッド本体2を下部に有している。吐出口108は、ヘッド本体2の下面である吐出面2aに開口しており、ヘッド本体2に供給されたインクが到達する。

【0027】

2つのガイド部10a,10bは、搬送部9を挟んで配置されている。搬送方向上流側のガイド部10aは、3つのガイド13aと2つの送りローラ対14,15とを有し、給紙ユニット101b(後述)と搬送部9とを繋ぐ。画像形成用の用紙Pが、搬送部9に向けて搬送される。搬送方向下流側のガイド部10bは、3つのガイド13bと3つの送りローラ対17〜19とを有し、搬送部9と排紙部4とを繋ぐ。画像形成後の用紙Pが、排紙部4に向けて搬送される。

【0028】

空間Bには、給紙ユニット101bが配置されている。給紙ユニット101bは、給紙トレイ11及び給紙ローラ12を有する。このうち、給紙トレイ11が、筐体101aに対して着脱可能となっている。給紙トレイ11は、上方に開口する箱であり、複数の用紙Pを収納可能である。給紙ローラ12は、給紙トレイ11内で最も上方にある用紙Pを送り出す。ここで、副走査方向とは、送りローラ対15,16によって搬送される用紙搬送方向と平行な方向であり、主走査方向とは、水平面に平行且つ副走査方向に直交する方向である。

【0029】

空間Cには、カートリッジユニット101cが筐体101aに対して着脱可能に配置されている。カートリッジユニット101cは、トレイ6、及び、トレイ6内に並んで収納された4つのカートリッジ5を有する。4つのカートリッジ5には、マゼンタ、シアン、イエロー、ブラックのいずれかのインクが収容されている。カートリッジ5はそれぞれ、チューブ(図示せず)を介してヘッド本体2と接続され、当該ヘッド本体2に対応する色のインクを供給する。

【0030】

制御装置101pは、プリンタ101各部の動作を制御してプリンタ101全体の動作を司る。例えば、制御装置101pは、外部装置(プリンタ101と接続されたPC等)から供給された画像データに基づいて、画像形成動作を制御する。具体的には、制御装置101pは、記録に係わる準備動作、用紙Pの供給・搬送・排出動作、用紙Pの搬送に同期したインク吐出動作等を制御する。

【0031】

制御装置101pは、外部装置から受信した記録指令に基づいて、給紙ローラ12用の給紙モータ(不図示)、各送りローラ対14〜19用の送りモータ(不図示)等を駆動する。給紙トレイ11から送り出された用紙Pは、上流側のガイド部10aにより搬送部9に送られる。搬送部9では、用紙Pがプラテン7の上面7aに順次支持されて搬送される。用紙Pが各ヘッド本体2の真下を副走査方向(用紙搬送方向)に通過する際に、制御装置101pの制御により、各吐出面2aから順次インクが吐出され、用紙P上にカラー画像が形成される。インクの吐出動作は、用紙Pの先端を検知する用紙センサ8からの検知信号に基づいて行われる。そして画像が形成された用紙Pは、下流側のガイド部10bにより、筐体101a上部に形成された開口3から排紙部4に排出される。

【0032】

次に、ヘッド本体2について、図2〜図6を参照しつつ以下に説明する。ヘッド本体2は、図2に示すように、流路ユニット20、及び、流路ユニット20(第1の部材)の上面(一表面)20aに接着された8つのアクチュエータユニット21(第2の部材)を含んでいる。流路ユニット20は、圧力室110(後述する)を含むインク流路が形成された流路形成部材である。そして、アクチュエータユニット21は、各圧力室110に対応した複数のユニモルフ型のアクチュエータを含んでおり、圧力室110内のインクに選択的に吐出エネルギーを付与する。

【0033】

流路ユニット20のインク流路は、上面20aのインク供給口105bと下面(吐出面2a)の吐出口108とを連通する。インク流路には、図2及び図6に示すように、マニホールド流路105、副マニホールド流路105a及び個別インク流路132が含まれる。マニホールド流路105はインク供給口105bと連通し、副マニホールド流路105aはマニホールド流路105から分岐している。個別インク流路132は、副マニホ−ルド流路105aの出口から吐出口108に至る流路である。インク供給口105bには、カートリッジ5からインクが供給される。

【0034】

流路ユニット20は、図6に示すように、9枚のステンレス鋼からなる金属製のプレート122〜130が積層された積層体である。このうち、最上層のプレート122の上面(流路ユニット20の上面)20aには、多数の圧力室110が開口している。一方、最下層のプレート130の下面(吐出面2a)には、圧力室110と同数の吐出口108が開口している。各圧力室110は1つの吐出口108にそれぞれ対応して形成されている。

【0035】

上面(プレート122の上面)20aでは、それぞれ複数の圧力室110が、図4に示すように集合して、8個の圧力室群151を構成している。図3に示すように、各圧力室群151は、平面視で台形状の領域を占める。圧力室群151は、インク供給口105bを避けて配置され、主走査方向に沿って2列の千鳥状に配列されている。隣接する2つの圧力室群151は、斜辺同士が互いに平行に対向し、副走査方向に間隙を介して配置されている。インク供給口105bも、主走査方向に沿って2列の千鳥状に配列されている。そのため、各圧力室群151は、台形の下底部分が、主走査方向の両側からインク供給口105bに挟まれている。さらに、図4に示すように、隣接する2つの圧力室群151は、間にある点Q(矢印Qの先端の点)に関して、点対称に構成されている。なお、吐出口108も、吐出面2aにおいて圧力室群151と同様に、集合して吐出口群を構成し、台形状の領域を占めている。

【0036】

上面20aには、さらに接着剤の逃がし溝171,172が、ハーフエッチングで形成されている。逃がし溝171は、各圧力室群151の上底及び下底に沿って形成されている。逃がし溝171は、主走査方向に沿って並んだ複数の矩形状の逃がし溝171aと、逃がし溝171a同士を連結する直線状の逃がし溝171bとから構成されている。逃がし溝172は、各圧力室群151の斜辺に沿って形成されている。逃がし溝172は、圧力室群151の斜辺に平行な辺を有する複数の平行四辺形状の逃がし溝172aと、逃がし溝172a同士を互いに連結する直線状の逃がし溝172bとから構成されている。逃がし溝171と逃がし溝172とは互いに連結されており、これにより圧力室群151の全体が取り囲まれている。本実施形態においては、逃がし溝172は、図4に示すように、圧力室群151間の点Qに関して点対称に形成されている。図4に示されていない逃がし溝172についても同様に、圧力室群151間の点に関して対称である。

【0037】

逃がし溝171,172は、上面20aにアクチュエータユニット21を接着する工程において、圧力室110内に侵入する接着剤を規制する。圧力室110内に接着剤が侵入すると、インク流路の特性が変化し、吐出口108からのインクの吐出特性に変化が生じるおそれがある。逃がし溝171,172は、吐出特性に変化が生じるのを抑制する。

【0038】

プレート122が積層するプレート123の上面123aには、図5及び図6に示すように、圧力室110と連通する多数の流路孔113,114からなる複数の流路孔群152が形成されている。流路孔113は、個別インク流路132の上流側部分流路を構成し、副マニホールド流路105aに連通する。流路孔114は、個別インク流路132の下流側部分流路を構成し、吐出口108に連通する。流路孔113,114は、平面視において圧力室110とそれぞれ重なる位置に配置されているため、流路孔群152も圧力室群151と同様、台形状の領域を占有し、圧力室群151と同様に配置されている。また、プレート123には、マニホールド流路105の一部である流路孔105cも形成されている。各流路孔105cは、対応するインク供給口105bと連通している。

【0039】

この他、図6に示すように、残りプレート124〜130にも、プレート122及びプレート123と同様に、インク流路を構成する多数の流路孔が形成されている。そして、プレート122〜130は、互いに位置合わせされつつ接着剤を介して積層されることによって、これらの流路孔が互いに連通し、インク供給口105bからマニホールド流路105、副マニホールド流路105a、そして個別インク流路132を介して吐出口108に至るインク流路が形成されている。

【0040】

以上の通りに構成された流路ユニット20において、インクの流れは以下の通りである。インク供給口105bを介して流路ユニット20内に供給されたインクは、マニホールド流路105から副マニホールド流路105aに流れ込む(図2)。副マニホールド流路105a内のインクは、各個別インク流路132に分配され、絞りとして機能するアパーチャ112及び圧力室110を介して吐出口108に至る(図6)。

【0041】

次に、アクチュエータユニット21について説明する。図2に示すように、8つのアクチュエータユニット21は、インク供給口105bを避けるよう、2列の千鳥状に配置されている。各アクチュエータユニット21は、圧力室群151と同様の外形形状を有し、圧力室群151よりも若干広い領域を占有する。このとき、各アクチュエータユニット21の平行対向辺は流路ユニット20の長手方向に沿っており、隣接するアクチュエータユニット21の斜辺同士は副走査方向に沿って重なっている。

【0042】

図7に示すように、アクチュエータユニット21は、3枚の圧電層141〜143から構成されたピエゾ式アクチュエータである。圧電層141〜143は、いずれも圧力室群151を覆う形状とサイズを有した一枚のシートからなっている。最下層の圧電層143は、下面が上面20aに固定されて、圧力室群151に含まれる全ての圧力室110の開口を封止する。圧電層141の上面には、図7に示すように、個別電極135が形成されている。個別電極135は、先端部を除いて圧力室110と対向している。先端部には、個別ランド136が設けられている。圧電層141とその下側の圧電層142との間には、シート全面に形成された共通電極134が介在している。なお、各圧電層141〜143は、強誘電性を有するチタン酸ジルコン酸鉛(PZT)系セラミックス製である。

【0043】

ここで、アクチュエータユニット21の駆動方法について述べる。最外層の圧電層141は、その厚み方向に分極され、2つの電極134、135に挟まれている。共通電極134は、グランド電位にある。駆動信号が個別ランド136に供給されると、個別電極135は共通電極134と電位を異にし、電極間に電界が生じる。例えば、分極方向と電界の方向とが同じであれば、両電極134、135に挟まれた部分(駆動活性部)は、分極方向と直交する方向(平面方向)に縮み、下層の圧電層142、143との間で歪みの差が生じる。この歪み差によって、個別電極135と圧力室110とで挟まれた部分が、圧力室110側に凸に変形(ユニモルフ変形)する。このとき、圧力室110内のインクに吐出エネルギーが付与され、吐出口108からはインク滴が吐出される。

【0044】

このように、個別電極135に対向した部分が、選択的に変形可能であり、個別のアクチュエータとして働く。アクチュエータユニット21には、圧力室110と同数のアクチュエータが作り込まれている。

【0045】

ところで、アクチュエータユニット21は、流路ユニット20の上面20aに接着される。そこで、流路ユニット20の上面20aには、図4に示すように、アクチュエータユニット21の位置合わせのためのマーカ(位置決め穴:凹部180a及び180b)が形成されている。以下、凹部180a,180bについて、図4、図5、図8及び図9を参照しつつ説明する。

【0046】

凹部180a,180bは、圧力室群151ごとに1組、合計で8組が形成されている。各凹部組は、図4に示すように、圧力室群151を主走査方向に挟む位置に形成されている。なお、凹部180aと凹部180bの構成は同じであるため、凹部180aについて説明し、凹部180bの詳細の説明については省略する。

【0047】

凹部180a(180b)は、図9に示すように、上面20aに円形の開口端縁185aを有する柱状穴部181と、環状の開口183を介して柱状穴部181に接続した環状穴部182とから構成されており、2枚のプレート122,123に跨って形成されている。このような分割形成法により、凹部180aが形成しやすくなる。さらに、凹部がより複雑な形状を有していても、凹部をより単純な形状の複数の部分穴部に分解し、それぞれ別々のプレートに形成しておけば、各プレートを位置合わせして積層するだけで、容易に凹部が復元できる。本実施形態では、プレート122に貫通孔185(後述)が形成され、プレート123には環状穴部182が形成されている。

【0048】

柱状穴部181は、2つのプレート122、123を積層することで画定される。プレート122の貫通孔185は、上面20aに円形の開口端縁185aを有し、プレート122を鉛直に貫通している。プレート123の上面(プレート122が積層される積層面)123aには、環状穴部182によって、円形領域が形成されている。両プレート122、123が積層されて、平面視で開口端縁185aが環状穴部182と対向し、円形領域が柱状穴部181の底面186となる。平面視で、開口端縁185aに沿って、環状の開口183が形成されている。環状の開口183は、開口端縁185aから円形領域の外周縁(環状穴部182の開口の内周縁183a)までの帯状領域である。ここで、各開口端縁185aは、図8(a)、(b)に示すように、平行四辺形の逃がし溝172aの中央部に形成されており、図4に示すように、圧力室群151間の点Qに関して点対称に配置されている。なお、貫通孔185の開口端縁185aは、上述のように円形であるが、これに限定されない。

【0049】

環状穴部182は、図8(c)及び図9に示すように、プレート123の上面123aにハーフエッチングで形成されている。環状穴部182は、平面視で同心円状の内周縁183a及び外周縁182bで囲まれた帯状溝部である。本実施形態では、内周縁183aは環状穴部182自体の内周縁であり、外周縁182bは環状穴部182自体の外周縁である。そのため、プレートの厚み方向に切った断面は、図9に示すように、全体的に柱状穴部181側に拡開する湾曲面となっている。湾曲面の光に対する反射率は、底面186より小さい。また、平面視で開口端縁185aに関して、内周縁183aは内側に配置され、外周縁182bは外側に配置されている。外周縁182bが開口端縁185aよりも外側に配置されていることで、環状穴部182の幅を比較的大きくすることが可能となる。このため、上面20aに塗布された後述の接着剤が凹部180a,180b内に流れ込んできても、底面186に付着しにくくなる。

【0050】

開口183の外周縁183bと開口端縁185aとが重なるので、柱状穴部181の底面が、開口183の内周縁183aで画定された領域(底面186)だけとなる。このため、凹部180a,180bを撮像する際に生じる影(すなわち、プレート122の開口端縁185a付近の影)が、開口183(環状穴部182)内だけに写る。したがって、画像の解析時に、凹部180aの開口形状が変形することがなくなり、識別しやすくなる。

【0051】

変形例として、貫通孔185が、その直径が上面20aから上面123aに近づくに連れて外側に拡大する場合でも、開口183の外周縁183bは、平面視において、開口端縁185aよりも外側に配置されておればよい。この場合においても、上述と同様の効果を得ることができる。

【0052】

別の変形例として、上述の実施例では、環状の開口183付近では環状穴部182の断面を柱状穴部181側に広がった湾曲面としたが、柱状穴部181側に狭まる面で構成されていても良い。このとき、環状の開口183を画定する内周縁183a及び外周縁182bは、平面視で、環状穴部182自体の内周縁及び外周縁に挟まれて配置されることになる。この場合も、上述と同様の効果が得られる。

【0053】

底面186は、プレート123の上面123aに環状穴部182が形成されることで構成され、開口183の内周縁183aによって画定された領域である。底面186が、上面123aと同じ圧延面であることで、撮像する際に、光源195からの光が底面186で乱反射しなくなる。この結果、底面186の形状を精度良く識別することが可能となる。

【0054】

また、貫通孔185が形成されたプレート122と、環状穴部182が形成されたプレート123とを積層し、平面視で貫通孔185と重なる環状の開口183を形成することで、凹部180aが構成されている。これにより、凹部180aを簡単に構成できる。また、環状の開口183がプレート123の上面123aに形成され、底面186が積層方向に関して凹部180aの開口187に近くなる。このため、底面186を撮像する際に、当該底面186に影が写りにくくなる。

【0055】

また、底面186は、プレート123の上面123aと同じ圧延面である。一方、ハーフエッチングで形成された環状穴部182の内表面182aには、微小な凹凸が形成されており、底面186と光の反射率が異なる。このため、底面186と、これを取り囲む環状穴部182との間においてコントラストの高い撮像が可能となる。したがって、底面186形状を精度良く識別することが可能となる。また、変形例として、底面186が、圧延面以外であってもよい。つまり、底面186が、内表面182aと異なる反射率を有しておればよく、機械加工された面やハーフエッチング面であってもよい。この場合、撮像時に生じる影に対して鈍感であるという観点から、影の写り込む内表面182aの光に対する反射率は、底面186に比べて小さいことがよい。

【0056】

以上のように、凹部180aは、平面視において、底面186の外周縁(すなわち、開口183の内周縁183a)が凹部180aの開口端縁185aよりも内側に配置された構成となる。底面186を鉛直上方から撮像する際に、凹部180aの開口187の真正面からややずれた位置に光源195が配置されていることで、開口端縁185a付近の影が発生しても、当該影は環状穴部182(開口183)内に写り、底面186上には写らない。したがって、底面186を精度良く正確に識別することが可能となる。このような凹部180a,180bを有することで、アクチュエータユニット21と流路ユニット20(特には、圧力室110とアクチュエータユニット21内の個別のアクチュエータ)とが高い位置精度で積層されたインクジェットヘッド1となる。この結果、インク吐出特性が揃ったヘッド1となる。

【0057】

また、プレート122の上面20aにアクチュエータユニット21を接合するための接着剤を塗布した際に、余剰接着剤は、環状の開口183を介して環状穴部182に流れ込む。このため、底面186には、余剰接着剤が付着しにくい。仮に、底面186に接着剤が付着すると、付着していない部分とで光の反射率が異なり、底面186の形状を精度良く識別することができなくなる。しかし、本発明においては、底面186に接着剤が付着しにくいため、底面186の形状を精度良く識別可能である。さらに、底面186が、開口端縁185aよりも内側にあるため、開口端縁185a付近によって生じる影の影響を受けにくい。このため、撮像時の光源位置に自由度が増し、光源を凹部180aの真正面からずらして配置できる。

【0058】

逃がし溝172aは、凹部180a,180bをそれぞれ全周に亘って取り囲んでいる。これにより、アクチュエータユニット21を接着するためにプレート122の上面20aに塗布された接着剤のうちの余剰分が、凹部180a,180b内に侵入するのを抑制することが可能となる。

【0059】

プレート123の上面123aには、図8(c)及び図9に示すように、環状穴部182を取り囲む逃がし溝188が形成されている。これにより、プレート122,123同士を接着する際、接着剤が環状穴部182(凹部180a,180b)内に侵入しにくくなる。このため、プレート122,123間の余剰接着剤が、底面186に付着しなくなる。

【0060】

続いて、位置合わせのためのマーカを有するヘッド本体2の製造工程について説明する。図10は、ヘッド本体2の製造工程の流れを示すフロー図である。

【0061】

まず、流路ユニット20を構成するプレート122〜130のそれぞれが作製される。各プレートには、インク流路を構成する複数の流路孔が、エッチングにより形成される(S1)。次に、プレート122とプレート123には、部分マーカが形成される(S2)。このとき、プレート122には、外側の部分マーカとして、貫通孔185がエッチングで形成される。プレート123には、内側の部分マーカとして、上面123aに環状穴部182がハーフエッチングで形成される。少なくともプレート122、123は、金属(この場合、ステンレス鋼)製の圧延部材である。そのため、環状穴部182のエッチング面(内表面182a)は、プレート122,123の圧延面に比べて滑らかさがなくなり、粗な表面となっている。つまり、光に対する反射率が内表面182aと異なる上面123a(底面186)を有するプレート123が形成される。

【0062】

ここで、反射率とは、ある表面に関して、入射角θ1で入射する光の強度に対する、反射角θ2で反射する光の強度の比である。本実施形態では、反射率は、底面186に比べて内表面182aの方が小さい。圧延面(底面186)の表面粗さは、Ra=0.10μm程度である。一方、エッチング面(内表面182aに相当)の表面粗さは、Ra=0.32μm程度である。エッチング面で表面での光散乱が大きく、反射角θ2の反射光強度が圧延面に比べ小さくなる。

【0063】

撮像の際は、画像センサ191がマーカの正面に配置され、光源195は画像センサ191に隣接配置されている。画像センサ191は、マーカに立てた垂直線(貫通孔185の開口中心を通る垂直線)上にある。一方、光源は、垂線に対してマーカを角度θで見込む位置にある。本実施形態における反射率は、θ1=θ、θ2=0として求められる。実際、エッチング面は暗く、圧延面は明るく撮像される。

【0064】

次に、プレート122,123などの表面に、逃がし溝171、172、188などの接着剤の逃がし溝が、ハーフエッチングで形成される(S3)。プレート122,123以外のプレートにも、流路孔の開口の周囲を取り囲むように逃がし溝が形成されることが好ましい。そして、各プレート122〜130の位置合わせ、積層及び固定を経て、流路ユニット20が作製される(S4)。各プレート122〜130の固定には、エポキシ系の熱硬化性接着剤が用いられる。このとき、各種の流路孔が位置合わせされて、流路ユニット20の内部にインク流路が構成される。同時に、部分マーカが位置合わせされて、凹部180a、180bが構成される。貫通孔185の開口中心は、平面視で、底面186の中心と重なっている。つまり、平面視において、底面186が開口端縁185aの内側に配置されるように、プレート122,123が積層される。こうして、凹部180a,180bが簡単に構成された、流路ユニット20が完成する。

【0065】

ここで、底面186の周囲には環状穴部182が形成されているので、接着剤による接着時に、プレート122とプレート123間で余剰接着剤が生じても、接着剤は環状穴部182に流れ込み、底面186に付着しない。このため、後述の画像センサ191による撮像時に、底面186に付着した接着剤を撮像することがなく、後述の参照画像データとの比較が適切にできる。

【0066】

次に、流路ユニット20の上面に、接着剤が塗布される(S5)。接着剤は、エポキシ系の熱硬化性接着剤であって、アクチュエータユニット21を接着する。そして、流路ユニット20の上面20aが、CCDカメラなどの画像センサ191によって撮像される(S6)。低倍率によるマーカ付近の撮像と、これに対応した参照画像データ(後述)との比較が行われる。なお、画像センサ191による撮像に先立って、流路ユニット20は、支持台上に支持されている。また、撮像時に予めマーカ(凹部180a,180bの開口187)が、画像センサ191のほぼ真正面に位置するように配置されている。

【0067】

このとき、光源195がマーカの正面からずれているので、開口端縁185a付近の影が凹部180a、180b内に差し込む。しかし、本実施形態では、底面部での影の広がりが、環状の開口183内に収まるように構成されている。具体的には、光源195がマーカを見込む角度をθ(図11参照)、プレート122の厚み(上面20aと上面123aとの間隔)をT、平面視で開口183の帯状部分の幅をwとしたとき、T×tanθ≦wの関係を満たしている。

【0068】

図11は、流路ユニット20と、画像センサ191の位置関係を示す斜視図である。図11のXY座標は、水平面に沿った座標である。画像センサ191によって撮像された画像データは、位置決め制御装置192に送信される。位置決め制御装置192は、アクチュエータユニット21の位置合わせ動作を制御し、マーカを撮像する画像センサ191、撮像画像を解析する画像解析部193、アクチュエータユニット21の位置を調整する位置調整部194等を有している。

【0069】

画像センサ191は、支持台上の流路ユニット20に対して、所定の間隔で対向している。画像センサ191は、光源195と組をなし、マーカを正面で捉える。光源195は、見込み角度θでマーカを照射する。

画像解析部193は、画像センサ191からの画像データが示す画像を解析する。解析により、画像データから形態の特徴的パターンが抽出される。画像解析部193には、画像データからマーカと判断するために、2種類の参照画像データが記憶されている。2種類の参照画像データは、マーカを含む低倍率像と高倍率像とに対応し、図8(a)、(b)中の一点鎖線で囲まれた領域R1、R2の画像データである。領域R1には、平面視で貫通孔185及び逃がし溝172aが含まれている。この領域の参照画像データは、貫通孔185及び逃がし溝172aの配置形態を特徴的パターン情報とし、平行四辺形(逃がし溝172aに相当)に内包された円形(貫通孔185に相当)として参照可能である。領域R2には、平面視で凹部180a、180bの底面186が含まれている。この領域の参照画像データは、底面186の形状を特徴的パターン情報とし、円形(底面186に相当)として参照可能である。

【0070】

画像センサ191による上面20aの撮像は、2ステップで行われ、低倍率撮像に続く高倍率撮像からなる。画像センサ191は、予め凹部180a、180bのほぼ正面に配置されている。低倍率撮像において、画像センサ191の視野には、底面186をほぼ中央にして、その周辺の逃がし溝172aが含まれている。ここで、逃がし溝172aの内表面及び環状穴部182の内表面182aは、エッチングされた面であり、他の領域(圧延面)に比べて反射率が低く、圧延面と高いコントラストで識別される。また、本実施形態では、上述のように、開口端縁185a付近の影の広がりは、環状の開口183内に止まる。加えて低倍率であることと、内表面182aの低反射率に助けられて、この影は識別精度に影響しない。

【0071】

これにより、画像センサ191は、貫通孔185及び逃がし溝172aを正確に撮像できる。画像解析部193は、この画像データと領域R1の参照画像データとを、各データに含まれる特徴的パターン情報に基づいて正確に比較する。なお、画像解析部193は、参照画像データのXY座標面に沿う回転処理ができ、流路ユニット20が基準方向からずれて支持されていても、画像データ同士を比較できる。

【0072】

ここで、参照画像データは、貫通孔185の円形パターン情報に加えて、よりサイズの大きい逃がし溝172aの平行四辺形パターン情報から構成されているので、撮像データとの比較が容易である。また、図4に示されるように、参照画像データに対応した逃がし溝172aは、圧力室群の斜辺部に配置された他の逃がし溝172aに比べても、サイズが大きく、撮像データとの比較をさらに容易にし、比較の精度を高くしている。

【0073】

画像解析部193が、領域R1に対応する参照画像データとよく一致する部分があると判定することで、画像センサ191が凹部180a又は凹部180bと確実に対向していることがわかる。また、画像解析部193は、画像データとの一致を見た参照画像データの回転角度αを記憶し、支持台上における基準方向からの圧力室群151の回転角度とする。

【0074】

次に、画像センサ191によって高倍率で底面186が撮像される(S7)。このときの底面186は、環状穴部182(環状の開口183)によって囲まれており、開口端縁185a付近の影は底面186には及ばない。

【0075】

高倍率撮像において、画像センサ191の視野には、環状穴部182に囲まれた底部186だけが中央に含まれる。影の影響がないので、画像センサ191は、貫通孔185を正確に撮像できる。画像解析部193は、この画像データと領域R2の参照画像データとを、各データに含まれる特徴的パターン情報に基づいて正確に比較する。画像解析部193は、各データの特徴的パターン同士が一致すると判定した場合、その画像センサ191からの画像データに基づいて、底面186の中心のXY座標系上の位置を取得する。このようにして、凹部180a,180bの位置が取得され、凹部180a,180bに挟まれた圧力室群151のXY座標系上の位置とその回転角度θとが決められる。

【0076】

次に、位置調整部194は、画像解析部193が取得した圧力室群151の位置座標と回転角度θに基づいて、アクチュエータユニット21の位置調整と配置を行う(S9)。位置調整と配置に際して、位置調整部194は、アクチュエータユニット21を支持した治具を駆動する。治具は、図11に示すように、X、Y及びθの3方向(図中白抜き矢印が示す方向)に移動可能である。アクチュエータユニット21は、圧力室群151を挟む2つのマーカ(凹部180a、180b)と所定の位置関係で配置される。この後、アクチュエータユニット21は、接着剤を介して、流路ユニット20の上面20aに接合される(S10)。このように、圧力室群151の位置及び回転角度の取得とアクチュエータユニット21の位置合わせ及び接合が、8回繰り返されることにより、全てのアクチュエータユニット21が流路ユニット20上に接着される。なお、アクチュエータユニット21は、流路ユニット20とは別の工程で作製される(S8)。

【0077】

以上に述べたように、本実施形態によるインクジェットヘッド1によると、凹部180a,180bの底面186は、平面視で環状穴部182(開口183)を介して、各開口端縁185aの内側に配置されている。画像センサ191による撮像に際しては、観察点と光源との位置関係より、開口端縁185a付近の影が生じる。しかし、影の広がりは、環状穴部182内に止まり、底面186には及ばない。したがって、画像センサ191による底面186の正確な撮像と、画像解析部193による特徴的パターン同士の正確な比較が可能である。つまり、マーカのXY座標と回転角度を正確に取得できる。

【0078】

インクジェットヘッド1の製造方法によると、底面186を正確に識別し、得られたXY座標と回転角度で、アクチュエータユニット21を流路ユニット20の所定位置に配置できる。

【0079】

以下、上述の凹部180a,180bの第1及び第2変形例について説明する。図12に示すように、第1変形例の凹部280は、プレート123に形成された環状穴部282の形状が上述の環状穴部182と若干異なるだけで、これ以外は同じである。つまり、環状穴部282は、環状穴部182よりも一回り小さい。そして、環状穴部282の外周縁282bが、鉛直方向に関して、開口端縁185aとちょうど重なっている。これにおいても、底面186は、開口端縁185aの内側に配置されているため、上述と同様な効果を得ることができる。加えて、上述と同様な構成においては同じ効果を得ることができる。

【0080】

第2変形例の凹部380は、図13に示すように、プレート122、123にプレート322を加えて構成されている。プレート322は、円錐台形状の貫通孔385が形成され、2つのプレート122、123に挟まれている。貫通孔385は、上面322aの開口端縁385aと、下面322bの開口端縁385bとを有する。各開口端縁385a、385bは、開口端縁385bの方が大径である。このとき、平面視で、開口端縁385aは柱状穴部181の開口端縁185aと重なり、開口端縁385bは環状穴部182の外周縁182bと重なる。また、開口端縁185aに関して、平面視で、環状穴部182の外周縁182bは外側に位置し、内周縁182aは内側に位置する。ここで、貫通孔385は、柱状穴部181と同軸・同径の柱状部と、この柱状部を除いた中空円錐台部とに分解できる。凹部380の柱状穴部は、柱状穴部181及び貫通孔385の柱状部で構成され、環状穴部382は、環状穴部182及び中空円錐台部で構成される。また、平面視で開口端縁185aと底面186で画定された上面123aの環状領域及び中空円錐台の中空部の環状内側面が、凹部380の環状の開口383であって、凹部380の柱状穴部と環状穴部382とを接続している。このような凹部380においても、底面186は、開口端縁185aの内側に配置されているため、上述と同様な効果を得ることができる。加えて、上述と同様な構成においては同じ効果を得ることができる。

【0081】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々な変更が可能なものである。例えば、凹部180a,180b,280,380が4以上のプレートに亘って形成されていてもよい。また、凹部は、1枚のプレートに形成されていてもよい。この場合、機械加工で柱状穴部及び環状穴部から構成された凹部を形成すればよい。これにおいても、上述と同様な効果を得ることができる。

【0082】

また、上述の実施形態においては、画像センサ191が、凹部180a,180bの真正面において対向しているか否かを確認するために、低倍率で凹部180a,180b及びその周囲近傍を撮像しているが、画像センサ191が凹部180a,180bとほぼ真正面で対向していることが分かっている場合は、画像センサ191は、最初から高倍率で底面186を撮像してもよい。

【0083】

本発明は、インク以外の液体を吐出させることで記録を行う液体吐出ヘッドにも適用可能である。さらに、本発明は、液体の吐出方式にかかわらず適用できる。例えば、本実施の形態では、圧電素子を用いたが、抵抗加熱方式でも、静電容量方式でもよい。

【符号の説明】

【0084】

1 インクジェットヘッド(液体吐出ヘッド)

20 流路ユニット(第1の部材)

20a 上面(一表面)

21 アクチュエータユニット(第2の部材)

122,123,322 プレート

123a 上面(積層面)

180a,180b,280,380 凹部

181 柱状穴部

182,382 環状穴部

182a 内表面

182b 外周縁

183,383 開口

183a 内周縁

183b,385a 外周縁

185 貫通孔

185a 開口端縁

186 底面

187 開口

【技術分野】

【0001】

本発明は、液体を吐出する液体吐出ヘッド及びその製造方法に関する。

【背景技術】

【0002】

特許文献1には、プレート上にアクチュエータユニットを接着する際の位置合わせ用のマーカである凹部が2枚のプレートに跨って形成されたインクジェットヘッドについて記載されている。この凹部は、上側プレートに形成された貫通孔と、下側プレートにハーフエッチングで形成された凹部状の底部とから構成されている。アクチュエータをプレート上に積層させる際は、凹部の正面に画像センサ(CCD(Charge Coupled Devices)カメラなど)を配置させて、凹部の開口を撮像し、その画像データに基づいて凹部の位置を識別する。このとき、貫通孔に対向した底部の表面はハーフエッチングで形成された面であり、プレートの表面(上側プレートの表面であって圧延面)とは入射光に対する反射率に差があるため、貫通孔(凹部の開口)が円形パターンとして識別可能となる。そして、凹部の位置に基づいて、アクチュエータユニットのプレートに対する位置を調整後、当該アクチュエータユニットをプレートに積層する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−16271号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の技術において、画像センサで凹部の開口を撮像する際の光源の位置は、凹部の真正面に画像センサが配置されているため、凹部の真正面からややずれた位置となる。すると、凹部の開口形状を高精度に識別するために高倍率で撮像して取得した画像には、凹部の開口内に上側プレートの開口縁付近の影が写り、凹部の開口形状が正確に識別できなくなる。凹部の開口形状が正確に識別できなくなると、その分だけプレートに対するアクチュエータユニットも位置ずれが生じる、もしくは、凹部の開口自体の識別さえできなくなって、位置合わせ自体が行えなくなる。仮に、低倍率で凹部を撮像すると、影の影響は生じにくくなるが、凹部の開口形状の識別精度自体が低下する。このため、プレートに対するアクチュエータユニットの位置ずれが生じる。

【0005】

そこで、本発明の目的は、凹部の底面形状を精度良く識別することが可能な液体吐出ヘッド及びその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の液体吐出ヘッドは、第1の部材と、前記第1の部材の一表面に積層された第2の部材とを備えている。そして、前記第1の部材には、前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部が形成されており、前記環状の開口の内周縁は、前記柱状穴部の底面を画定し、且つ前記第1の部材及び前記第2の部材の積層方向から見て前記開口端縁に内包されている。

【0007】

これによると、環状の開口の内周縁で画定された柱状穴部の底面が、積層方向から見て開口端縁よりも内側に配置される。このため、凹部の開口を介して当該底面を撮像する際に、この底面に第1の部材の開口端縁付近の影が写りにくくなり、底面形状を精度良く識別することが可能となる。また、第1の部材の一表面に接着剤(第1の部材と第2の部材とを接合するための接着剤)を塗布した際、その接着剤の余剰部分が凹部に流れ込んでも、余剰接着剤は環状穴部に流れ込むので環状の開口によって取り囲まれた底面に当該余剰接着剤が辿り着きにくくなる。このため、当該底面に接着剤が付着しにくくなり、底面形状を精度良く識別することが可能となる。さらに、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際に使用する光源の位置においても、自由度が増す。

【0008】

本発明において、前記環状の開口の外周縁は、前記積層方向から見て、前記開口端縁と重なる位置又はこの位置よりも外側に配置されていることが好ましい。これにより、柱状穴部の底面が、環状の開口の内周縁で画定された領域だけとなる。このため、凹部を撮像する際に生じる影が、環状穴部内だけに写りやすくなる。したがって、凹部の開口形状を識別しやすくなる。

【0009】

また、本発明において、前記環状穴部の外周縁は、前記積層方向から見て、前記開口端縁よりも外側に配置されていることが好ましい。これにより、環状穴部の幅を比較的大きくすることが可能となる。このため、一表面に塗布された接着剤が凹部内に流れ込んできても、柱状穴部の底面により付着しにくくなる。

【0010】

また、本発明において、前記第1の部材は、前記積層方向に積層された複数のプレートの積層体であり、前記凹部は、前記複数のプレートのうちの前記第2の部材が積層される最外層プレートを含む2以上のプレートに跨って形成されていることが好ましい。これにより、凹部が形成しやすくなる。

【0011】

また、本発明において、前記最外層プレートには、前記柱状穴部を構成する貫通孔が形成されており、前記最外層プレートに隣接するプレートの面であって、前記最外層プレートが積層される積層面には、前記貫通孔と対向する位置に前記環状の開口が形成されていることが好ましい。これにより、凹部を簡単に構成することが可能になる。また、環状の開口が最外層プレートに隣接するプレートの積層面に形成され、底面が凹部の開口に比較的近くなる。このため、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際に、この底面に影がより写りにくくなる。

【0012】

また、本発明において、前記柱状穴部の底面は、前記積層面と同じ平面内にあることが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際の光源からの光が当該底面で乱反射しにくくなり、底面形状を精度良く識別することが可能となる。

【0013】

また、本発明において、前記環状の開口の内周縁で画定された前記柱状穴部の底面は、光に対する反射率が前記環状穴部の内表面と異なることが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面形状を精度良く識別することが可能となる。

【0014】

本発明の液体吐出ヘッドの製造方法は、第1の部材と、前記第1の部材の一表面に積層された第2の部材とを備えた液体吐出ヘッドの製造方法において、前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部であって、前記環状の開口の内周縁が、前記柱状穴部の底面を画定し、且つ前記一表面に対して直交する直交方向から見て前記開口端縁に内包された前記凹部を、前記第1の部材に形成する工程と、前記凹部の開口を介して前記柱状穴部の底面を撮像する工程と、取得された前記底面の画像に基づいて、前記第2の部材を前記第1の部材に対して前記一表面に沿った方向に関して位置合わせする工程と、位置合わせされた前記第2の部材を前記一表面に積層する工程とを備えている。

【0015】

これによると、環状の開口の内周縁で画定された柱状穴部の底面に基づいて、第2の部材を第1の部材に対して位置合わせすることができる。

【0016】

本発明においては、前記凹部を前記第1の部材に形成する工程において、前記直交方向から見て、前記環状の開口の外周縁が前記開口端縁と重なる位置又はこの位置よりも外側に配置された前記凹部を、前記第1の部材に形成することが好ましい。これにより、柱状穴部の底面が、環状の開口の内周縁で画定された領域だけとなる。このため、凹部を撮像する際に生じる影が、環状穴部内だけに写りやすくなる。したがって、凹部の開口形状を識別しやすくなる。

【0017】

また、本発明においては、前記凹部を前記第1の部材に形成する工程において、前記第2の部材が積層する最外層のプレートであって、前記柱状穴部を構成する貫通孔が形成された最外層プレートと、前記最外層プレートが積層する積層面であって、前記環状穴部によって前記貫通孔と対向する位置に前記環状の開口が形成された前記積層面を有するプレートとを含む、複数のプレートを積層させることで前記凹部を前記第1の部材に形成することが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面が凹部の開口に比較的近い凹部を簡単に構成することが可能になる。

【0018】

また、本発明においては、前記凹部を前記第1の部材に形成する工程において、光に対する反射率が前記環状穴部の内表面と異なる、前記環状の開口の内周縁で画定された領域を含む前記積層面を有するプレートを形成することが好ましい。これにより、環状の開口の内周縁で画定された柱状穴部の底面形状を精度良く識別することが可能となる。

【発明の効果】

【0019】

本発明の液体吐出ヘッドによると、環状の開口の内周縁で画定された柱状穴部の底面が、積層方向から見て開口端縁よりも内側に配置される。このため、凹部の開口を介して当該底面を撮像する際に、この底面に第1の部材の開口端縁付近の影が写りにくくなり、底面形状を精度良く識別することが可能となる。また、第1の部材の一表面に接着剤(第1の部材と第2の部材とを接合するための接着剤)を塗布した際、その接着剤の余剰部分が凹部に流れ込んでも、余剰接着剤は環状穴部に流れ込むので環状の開口によって取り囲まれた底面に当該余剰接着剤が辿り着きにくくなる。このため、当該底面に接着剤が付着しにくくなり、底面形状を精度良く識別することが可能となる。さらに、環状の開口の内周縁で画定された柱状穴部の底面を撮像する際に使用する光源の位置においても、自由度が増す。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態に係るインクジェットプリンタの内部構成を概略的に示す模式図である。

【図2】図1のヘッド本体の平面図である。

【図3】流路ユニットを構成する一のプレートの平面図である。

【図4】図3において一点鎖線に囲まれた領域の拡大図である。

【図5】流路ユニットを構成する他のプレートの平面図である。

【図6】副マニホールド流路から各吐出口までを繋ぐ個別インク流路に沿った流路ユニットの断面図である。

【図7】図6中に一点鎖線で示した領域の拡大断面図である。

【図8】図8(a)及び図8(b)は、図4の凹部周辺の拡大図であり、図8(c)は、平面視において凹部と重なる領域周辺の図5の拡大図である。

【図9】凹部周辺の流路ユニットの断面図であり、図8(a)のIX−IX線に沿った断面図である。

【図10】ヘッド本体の製造工程の流れを示すフロー図である。

【図11】流路ユニットと、画像センサの位置関係を示す斜視図である。

【図12】本実施形態の凹部に代わる第1変形例に係る凹部の断面図である。

【図13】本実施形態の凹部に代わる第2変形例に係る凹部の断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

【0022】

先ず、図1を参照し、本発明の液体吐出ヘッドの一実施形態であるインクジェットヘッド(位置合わせのためのマーカを有するインクジェットヘッドであって、以後これをヘッド1と称する。)を有するプリンタ101の全体構成について説明する。

【0023】

プリンタ101は、直方体形状の筐体101aを有する。筐体101aの天板上部には、排紙部4が設けられている。筐体101aの内部空間は、上から順に空間A,B,Cに区分できる。空間A,Bには、給紙ユニット101bから排紙部4に至る用紙搬送経路が形成されている。空間Aでは、用紙Pへの画像形成と、用紙Pの排紙部4への搬送が行われる。空間Bでは、用紙Pの搬送経路への給紙が行われる。空間Cは、空間Aのヘッド1に対するインク供給が行われる。

【0024】

空間Aには、用紙センサ8、4つのヘッド1、搬送部9、用紙Pをガイドする2つのガイド部10a,10b、制御装置101p等が配置されている。搬送部9は、4つのヘッド1のそれぞれに対向して配置された4つの平板状プラテン7、及び、用紙搬送経路に沿って配置された4つの送りローラ対16からなり、用紙Pを図1中の太矢印方向(搬送方向)に搬送する。

【0025】

ヘッド1は、主走査方向に長尺な略直方体形状を有する。ヘッド1は、副走査方向に所定ピッチで並び、ヘッドホルダ(不図示)を介して筐体101aに支持されている。ヘッドホルダは、ヘッド1の下面とプラテン7の上面7aとの間に記録に適した所定の間隙が形成されるように、ヘッド1を保持している。

【0026】

各ヘッド1は、インクを吐出する複数の吐出口108(図6参照)が形成されたヘッド本体2を下部に有している。吐出口108は、ヘッド本体2の下面である吐出面2aに開口しており、ヘッド本体2に供給されたインクが到達する。

【0027】

2つのガイド部10a,10bは、搬送部9を挟んで配置されている。搬送方向上流側のガイド部10aは、3つのガイド13aと2つの送りローラ対14,15とを有し、給紙ユニット101b(後述)と搬送部9とを繋ぐ。画像形成用の用紙Pが、搬送部9に向けて搬送される。搬送方向下流側のガイド部10bは、3つのガイド13bと3つの送りローラ対17〜19とを有し、搬送部9と排紙部4とを繋ぐ。画像形成後の用紙Pが、排紙部4に向けて搬送される。

【0028】

空間Bには、給紙ユニット101bが配置されている。給紙ユニット101bは、給紙トレイ11及び給紙ローラ12を有する。このうち、給紙トレイ11が、筐体101aに対して着脱可能となっている。給紙トレイ11は、上方に開口する箱であり、複数の用紙Pを収納可能である。給紙ローラ12は、給紙トレイ11内で最も上方にある用紙Pを送り出す。ここで、副走査方向とは、送りローラ対15,16によって搬送される用紙搬送方向と平行な方向であり、主走査方向とは、水平面に平行且つ副走査方向に直交する方向である。

【0029】

空間Cには、カートリッジユニット101cが筐体101aに対して着脱可能に配置されている。カートリッジユニット101cは、トレイ6、及び、トレイ6内に並んで収納された4つのカートリッジ5を有する。4つのカートリッジ5には、マゼンタ、シアン、イエロー、ブラックのいずれかのインクが収容されている。カートリッジ5はそれぞれ、チューブ(図示せず)を介してヘッド本体2と接続され、当該ヘッド本体2に対応する色のインクを供給する。

【0030】

制御装置101pは、プリンタ101各部の動作を制御してプリンタ101全体の動作を司る。例えば、制御装置101pは、外部装置(プリンタ101と接続されたPC等)から供給された画像データに基づいて、画像形成動作を制御する。具体的には、制御装置101pは、記録に係わる準備動作、用紙Pの供給・搬送・排出動作、用紙Pの搬送に同期したインク吐出動作等を制御する。

【0031】

制御装置101pは、外部装置から受信した記録指令に基づいて、給紙ローラ12用の給紙モータ(不図示)、各送りローラ対14〜19用の送りモータ(不図示)等を駆動する。給紙トレイ11から送り出された用紙Pは、上流側のガイド部10aにより搬送部9に送られる。搬送部9では、用紙Pがプラテン7の上面7aに順次支持されて搬送される。用紙Pが各ヘッド本体2の真下を副走査方向(用紙搬送方向)に通過する際に、制御装置101pの制御により、各吐出面2aから順次インクが吐出され、用紙P上にカラー画像が形成される。インクの吐出動作は、用紙Pの先端を検知する用紙センサ8からの検知信号に基づいて行われる。そして画像が形成された用紙Pは、下流側のガイド部10bにより、筐体101a上部に形成された開口3から排紙部4に排出される。

【0032】

次に、ヘッド本体2について、図2〜図6を参照しつつ以下に説明する。ヘッド本体2は、図2に示すように、流路ユニット20、及び、流路ユニット20(第1の部材)の上面(一表面)20aに接着された8つのアクチュエータユニット21(第2の部材)を含んでいる。流路ユニット20は、圧力室110(後述する)を含むインク流路が形成された流路形成部材である。そして、アクチュエータユニット21は、各圧力室110に対応した複数のユニモルフ型のアクチュエータを含んでおり、圧力室110内のインクに選択的に吐出エネルギーを付与する。

【0033】

流路ユニット20のインク流路は、上面20aのインク供給口105bと下面(吐出面2a)の吐出口108とを連通する。インク流路には、図2及び図6に示すように、マニホールド流路105、副マニホールド流路105a及び個別インク流路132が含まれる。マニホールド流路105はインク供給口105bと連通し、副マニホールド流路105aはマニホールド流路105から分岐している。個別インク流路132は、副マニホ−ルド流路105aの出口から吐出口108に至る流路である。インク供給口105bには、カートリッジ5からインクが供給される。

【0034】

流路ユニット20は、図6に示すように、9枚のステンレス鋼からなる金属製のプレート122〜130が積層された積層体である。このうち、最上層のプレート122の上面(流路ユニット20の上面)20aには、多数の圧力室110が開口している。一方、最下層のプレート130の下面(吐出面2a)には、圧力室110と同数の吐出口108が開口している。各圧力室110は1つの吐出口108にそれぞれ対応して形成されている。

【0035】

上面(プレート122の上面)20aでは、それぞれ複数の圧力室110が、図4に示すように集合して、8個の圧力室群151を構成している。図3に示すように、各圧力室群151は、平面視で台形状の領域を占める。圧力室群151は、インク供給口105bを避けて配置され、主走査方向に沿って2列の千鳥状に配列されている。隣接する2つの圧力室群151は、斜辺同士が互いに平行に対向し、副走査方向に間隙を介して配置されている。インク供給口105bも、主走査方向に沿って2列の千鳥状に配列されている。そのため、各圧力室群151は、台形の下底部分が、主走査方向の両側からインク供給口105bに挟まれている。さらに、図4に示すように、隣接する2つの圧力室群151は、間にある点Q(矢印Qの先端の点)に関して、点対称に構成されている。なお、吐出口108も、吐出面2aにおいて圧力室群151と同様に、集合して吐出口群を構成し、台形状の領域を占めている。

【0036】

上面20aには、さらに接着剤の逃がし溝171,172が、ハーフエッチングで形成されている。逃がし溝171は、各圧力室群151の上底及び下底に沿って形成されている。逃がし溝171は、主走査方向に沿って並んだ複数の矩形状の逃がし溝171aと、逃がし溝171a同士を連結する直線状の逃がし溝171bとから構成されている。逃がし溝172は、各圧力室群151の斜辺に沿って形成されている。逃がし溝172は、圧力室群151の斜辺に平行な辺を有する複数の平行四辺形状の逃がし溝172aと、逃がし溝172a同士を互いに連結する直線状の逃がし溝172bとから構成されている。逃がし溝171と逃がし溝172とは互いに連結されており、これにより圧力室群151の全体が取り囲まれている。本実施形態においては、逃がし溝172は、図4に示すように、圧力室群151間の点Qに関して点対称に形成されている。図4に示されていない逃がし溝172についても同様に、圧力室群151間の点に関して対称である。

【0037】

逃がし溝171,172は、上面20aにアクチュエータユニット21を接着する工程において、圧力室110内に侵入する接着剤を規制する。圧力室110内に接着剤が侵入すると、インク流路の特性が変化し、吐出口108からのインクの吐出特性に変化が生じるおそれがある。逃がし溝171,172は、吐出特性に変化が生じるのを抑制する。

【0038】

プレート122が積層するプレート123の上面123aには、図5及び図6に示すように、圧力室110と連通する多数の流路孔113,114からなる複数の流路孔群152が形成されている。流路孔113は、個別インク流路132の上流側部分流路を構成し、副マニホールド流路105aに連通する。流路孔114は、個別インク流路132の下流側部分流路を構成し、吐出口108に連通する。流路孔113,114は、平面視において圧力室110とそれぞれ重なる位置に配置されているため、流路孔群152も圧力室群151と同様、台形状の領域を占有し、圧力室群151と同様に配置されている。また、プレート123には、マニホールド流路105の一部である流路孔105cも形成されている。各流路孔105cは、対応するインク供給口105bと連通している。

【0039】

この他、図6に示すように、残りプレート124〜130にも、プレート122及びプレート123と同様に、インク流路を構成する多数の流路孔が形成されている。そして、プレート122〜130は、互いに位置合わせされつつ接着剤を介して積層されることによって、これらの流路孔が互いに連通し、インク供給口105bからマニホールド流路105、副マニホールド流路105a、そして個別インク流路132を介して吐出口108に至るインク流路が形成されている。

【0040】

以上の通りに構成された流路ユニット20において、インクの流れは以下の通りである。インク供給口105bを介して流路ユニット20内に供給されたインクは、マニホールド流路105から副マニホールド流路105aに流れ込む(図2)。副マニホールド流路105a内のインクは、各個別インク流路132に分配され、絞りとして機能するアパーチャ112及び圧力室110を介して吐出口108に至る(図6)。

【0041】

次に、アクチュエータユニット21について説明する。図2に示すように、8つのアクチュエータユニット21は、インク供給口105bを避けるよう、2列の千鳥状に配置されている。各アクチュエータユニット21は、圧力室群151と同様の外形形状を有し、圧力室群151よりも若干広い領域を占有する。このとき、各アクチュエータユニット21の平行対向辺は流路ユニット20の長手方向に沿っており、隣接するアクチュエータユニット21の斜辺同士は副走査方向に沿って重なっている。

【0042】

図7に示すように、アクチュエータユニット21は、3枚の圧電層141〜143から構成されたピエゾ式アクチュエータである。圧電層141〜143は、いずれも圧力室群151を覆う形状とサイズを有した一枚のシートからなっている。最下層の圧電層143は、下面が上面20aに固定されて、圧力室群151に含まれる全ての圧力室110の開口を封止する。圧電層141の上面には、図7に示すように、個別電極135が形成されている。個別電極135は、先端部を除いて圧力室110と対向している。先端部には、個別ランド136が設けられている。圧電層141とその下側の圧電層142との間には、シート全面に形成された共通電極134が介在している。なお、各圧電層141〜143は、強誘電性を有するチタン酸ジルコン酸鉛(PZT)系セラミックス製である。

【0043】

ここで、アクチュエータユニット21の駆動方法について述べる。最外層の圧電層141は、その厚み方向に分極され、2つの電極134、135に挟まれている。共通電極134は、グランド電位にある。駆動信号が個別ランド136に供給されると、個別電極135は共通電極134と電位を異にし、電極間に電界が生じる。例えば、分極方向と電界の方向とが同じであれば、両電極134、135に挟まれた部分(駆動活性部)は、分極方向と直交する方向(平面方向)に縮み、下層の圧電層142、143との間で歪みの差が生じる。この歪み差によって、個別電極135と圧力室110とで挟まれた部分が、圧力室110側に凸に変形(ユニモルフ変形)する。このとき、圧力室110内のインクに吐出エネルギーが付与され、吐出口108からはインク滴が吐出される。

【0044】

このように、個別電極135に対向した部分が、選択的に変形可能であり、個別のアクチュエータとして働く。アクチュエータユニット21には、圧力室110と同数のアクチュエータが作り込まれている。

【0045】

ところで、アクチュエータユニット21は、流路ユニット20の上面20aに接着される。そこで、流路ユニット20の上面20aには、図4に示すように、アクチュエータユニット21の位置合わせのためのマーカ(位置決め穴:凹部180a及び180b)が形成されている。以下、凹部180a,180bについて、図4、図5、図8及び図9を参照しつつ説明する。

【0046】

凹部180a,180bは、圧力室群151ごとに1組、合計で8組が形成されている。各凹部組は、図4に示すように、圧力室群151を主走査方向に挟む位置に形成されている。なお、凹部180aと凹部180bの構成は同じであるため、凹部180aについて説明し、凹部180bの詳細の説明については省略する。

【0047】

凹部180a(180b)は、図9に示すように、上面20aに円形の開口端縁185aを有する柱状穴部181と、環状の開口183を介して柱状穴部181に接続した環状穴部182とから構成されており、2枚のプレート122,123に跨って形成されている。このような分割形成法により、凹部180aが形成しやすくなる。さらに、凹部がより複雑な形状を有していても、凹部をより単純な形状の複数の部分穴部に分解し、それぞれ別々のプレートに形成しておけば、各プレートを位置合わせして積層するだけで、容易に凹部が復元できる。本実施形態では、プレート122に貫通孔185(後述)が形成され、プレート123には環状穴部182が形成されている。

【0048】

柱状穴部181は、2つのプレート122、123を積層することで画定される。プレート122の貫通孔185は、上面20aに円形の開口端縁185aを有し、プレート122を鉛直に貫通している。プレート123の上面(プレート122が積層される積層面)123aには、環状穴部182によって、円形領域が形成されている。両プレート122、123が積層されて、平面視で開口端縁185aが環状穴部182と対向し、円形領域が柱状穴部181の底面186となる。平面視で、開口端縁185aに沿って、環状の開口183が形成されている。環状の開口183は、開口端縁185aから円形領域の外周縁(環状穴部182の開口の内周縁183a)までの帯状領域である。ここで、各開口端縁185aは、図8(a)、(b)に示すように、平行四辺形の逃がし溝172aの中央部に形成されており、図4に示すように、圧力室群151間の点Qに関して点対称に配置されている。なお、貫通孔185の開口端縁185aは、上述のように円形であるが、これに限定されない。

【0049】

環状穴部182は、図8(c)及び図9に示すように、プレート123の上面123aにハーフエッチングで形成されている。環状穴部182は、平面視で同心円状の内周縁183a及び外周縁182bで囲まれた帯状溝部である。本実施形態では、内周縁183aは環状穴部182自体の内周縁であり、外周縁182bは環状穴部182自体の外周縁である。そのため、プレートの厚み方向に切った断面は、図9に示すように、全体的に柱状穴部181側に拡開する湾曲面となっている。湾曲面の光に対する反射率は、底面186より小さい。また、平面視で開口端縁185aに関して、内周縁183aは内側に配置され、外周縁182bは外側に配置されている。外周縁182bが開口端縁185aよりも外側に配置されていることで、環状穴部182の幅を比較的大きくすることが可能となる。このため、上面20aに塗布された後述の接着剤が凹部180a,180b内に流れ込んできても、底面186に付着しにくくなる。

【0050】

開口183の外周縁183bと開口端縁185aとが重なるので、柱状穴部181の底面が、開口183の内周縁183aで画定された領域(底面186)だけとなる。このため、凹部180a,180bを撮像する際に生じる影(すなわち、プレート122の開口端縁185a付近の影)が、開口183(環状穴部182)内だけに写る。したがって、画像の解析時に、凹部180aの開口形状が変形することがなくなり、識別しやすくなる。

【0051】

変形例として、貫通孔185が、その直径が上面20aから上面123aに近づくに連れて外側に拡大する場合でも、開口183の外周縁183bは、平面視において、開口端縁185aよりも外側に配置されておればよい。この場合においても、上述と同様の効果を得ることができる。

【0052】

別の変形例として、上述の実施例では、環状の開口183付近では環状穴部182の断面を柱状穴部181側に広がった湾曲面としたが、柱状穴部181側に狭まる面で構成されていても良い。このとき、環状の開口183を画定する内周縁183a及び外周縁182bは、平面視で、環状穴部182自体の内周縁及び外周縁に挟まれて配置されることになる。この場合も、上述と同様の効果が得られる。

【0053】

底面186は、プレート123の上面123aに環状穴部182が形成されることで構成され、開口183の内周縁183aによって画定された領域である。底面186が、上面123aと同じ圧延面であることで、撮像する際に、光源195からの光が底面186で乱反射しなくなる。この結果、底面186の形状を精度良く識別することが可能となる。

【0054】

また、貫通孔185が形成されたプレート122と、環状穴部182が形成されたプレート123とを積層し、平面視で貫通孔185と重なる環状の開口183を形成することで、凹部180aが構成されている。これにより、凹部180aを簡単に構成できる。また、環状の開口183がプレート123の上面123aに形成され、底面186が積層方向に関して凹部180aの開口187に近くなる。このため、底面186を撮像する際に、当該底面186に影が写りにくくなる。

【0055】

また、底面186は、プレート123の上面123aと同じ圧延面である。一方、ハーフエッチングで形成された環状穴部182の内表面182aには、微小な凹凸が形成されており、底面186と光の反射率が異なる。このため、底面186と、これを取り囲む環状穴部182との間においてコントラストの高い撮像が可能となる。したがって、底面186形状を精度良く識別することが可能となる。また、変形例として、底面186が、圧延面以外であってもよい。つまり、底面186が、内表面182aと異なる反射率を有しておればよく、機械加工された面やハーフエッチング面であってもよい。この場合、撮像時に生じる影に対して鈍感であるという観点から、影の写り込む内表面182aの光に対する反射率は、底面186に比べて小さいことがよい。

【0056】

以上のように、凹部180aは、平面視において、底面186の外周縁(すなわち、開口183の内周縁183a)が凹部180aの開口端縁185aよりも内側に配置された構成となる。底面186を鉛直上方から撮像する際に、凹部180aの開口187の真正面からややずれた位置に光源195が配置されていることで、開口端縁185a付近の影が発生しても、当該影は環状穴部182(開口183)内に写り、底面186上には写らない。したがって、底面186を精度良く正確に識別することが可能となる。このような凹部180a,180bを有することで、アクチュエータユニット21と流路ユニット20(特には、圧力室110とアクチュエータユニット21内の個別のアクチュエータ)とが高い位置精度で積層されたインクジェットヘッド1となる。この結果、インク吐出特性が揃ったヘッド1となる。

【0057】

また、プレート122の上面20aにアクチュエータユニット21を接合するための接着剤を塗布した際に、余剰接着剤は、環状の開口183を介して環状穴部182に流れ込む。このため、底面186には、余剰接着剤が付着しにくい。仮に、底面186に接着剤が付着すると、付着していない部分とで光の反射率が異なり、底面186の形状を精度良く識別することができなくなる。しかし、本発明においては、底面186に接着剤が付着しにくいため、底面186の形状を精度良く識別可能である。さらに、底面186が、開口端縁185aよりも内側にあるため、開口端縁185a付近によって生じる影の影響を受けにくい。このため、撮像時の光源位置に自由度が増し、光源を凹部180aの真正面からずらして配置できる。

【0058】

逃がし溝172aは、凹部180a,180bをそれぞれ全周に亘って取り囲んでいる。これにより、アクチュエータユニット21を接着するためにプレート122の上面20aに塗布された接着剤のうちの余剰分が、凹部180a,180b内に侵入するのを抑制することが可能となる。

【0059】

プレート123の上面123aには、図8(c)及び図9に示すように、環状穴部182を取り囲む逃がし溝188が形成されている。これにより、プレート122,123同士を接着する際、接着剤が環状穴部182(凹部180a,180b)内に侵入しにくくなる。このため、プレート122,123間の余剰接着剤が、底面186に付着しなくなる。

【0060】

続いて、位置合わせのためのマーカを有するヘッド本体2の製造工程について説明する。図10は、ヘッド本体2の製造工程の流れを示すフロー図である。

【0061】

まず、流路ユニット20を構成するプレート122〜130のそれぞれが作製される。各プレートには、インク流路を構成する複数の流路孔が、エッチングにより形成される(S1)。次に、プレート122とプレート123には、部分マーカが形成される(S2)。このとき、プレート122には、外側の部分マーカとして、貫通孔185がエッチングで形成される。プレート123には、内側の部分マーカとして、上面123aに環状穴部182がハーフエッチングで形成される。少なくともプレート122、123は、金属(この場合、ステンレス鋼)製の圧延部材である。そのため、環状穴部182のエッチング面(内表面182a)は、プレート122,123の圧延面に比べて滑らかさがなくなり、粗な表面となっている。つまり、光に対する反射率が内表面182aと異なる上面123a(底面186)を有するプレート123が形成される。

【0062】

ここで、反射率とは、ある表面に関して、入射角θ1で入射する光の強度に対する、反射角θ2で反射する光の強度の比である。本実施形態では、反射率は、底面186に比べて内表面182aの方が小さい。圧延面(底面186)の表面粗さは、Ra=0.10μm程度である。一方、エッチング面(内表面182aに相当)の表面粗さは、Ra=0.32μm程度である。エッチング面で表面での光散乱が大きく、反射角θ2の反射光強度が圧延面に比べ小さくなる。

【0063】

撮像の際は、画像センサ191がマーカの正面に配置され、光源195は画像センサ191に隣接配置されている。画像センサ191は、マーカに立てた垂直線(貫通孔185の開口中心を通る垂直線)上にある。一方、光源は、垂線に対してマーカを角度θで見込む位置にある。本実施形態における反射率は、θ1=θ、θ2=0として求められる。実際、エッチング面は暗く、圧延面は明るく撮像される。

【0064】

次に、プレート122,123などの表面に、逃がし溝171、172、188などの接着剤の逃がし溝が、ハーフエッチングで形成される(S3)。プレート122,123以外のプレートにも、流路孔の開口の周囲を取り囲むように逃がし溝が形成されることが好ましい。そして、各プレート122〜130の位置合わせ、積層及び固定を経て、流路ユニット20が作製される(S4)。各プレート122〜130の固定には、エポキシ系の熱硬化性接着剤が用いられる。このとき、各種の流路孔が位置合わせされて、流路ユニット20の内部にインク流路が構成される。同時に、部分マーカが位置合わせされて、凹部180a、180bが構成される。貫通孔185の開口中心は、平面視で、底面186の中心と重なっている。つまり、平面視において、底面186が開口端縁185aの内側に配置されるように、プレート122,123が積層される。こうして、凹部180a,180bが簡単に構成された、流路ユニット20が完成する。

【0065】

ここで、底面186の周囲には環状穴部182が形成されているので、接着剤による接着時に、プレート122とプレート123間で余剰接着剤が生じても、接着剤は環状穴部182に流れ込み、底面186に付着しない。このため、後述の画像センサ191による撮像時に、底面186に付着した接着剤を撮像することがなく、後述の参照画像データとの比較が適切にできる。

【0066】

次に、流路ユニット20の上面に、接着剤が塗布される(S5)。接着剤は、エポキシ系の熱硬化性接着剤であって、アクチュエータユニット21を接着する。そして、流路ユニット20の上面20aが、CCDカメラなどの画像センサ191によって撮像される(S6)。低倍率によるマーカ付近の撮像と、これに対応した参照画像データ(後述)との比較が行われる。なお、画像センサ191による撮像に先立って、流路ユニット20は、支持台上に支持されている。また、撮像時に予めマーカ(凹部180a,180bの開口187)が、画像センサ191のほぼ真正面に位置するように配置されている。

【0067】

このとき、光源195がマーカの正面からずれているので、開口端縁185a付近の影が凹部180a、180b内に差し込む。しかし、本実施形態では、底面部での影の広がりが、環状の開口183内に収まるように構成されている。具体的には、光源195がマーカを見込む角度をθ(図11参照)、プレート122の厚み(上面20aと上面123aとの間隔)をT、平面視で開口183の帯状部分の幅をwとしたとき、T×tanθ≦wの関係を満たしている。

【0068】

図11は、流路ユニット20と、画像センサ191の位置関係を示す斜視図である。図11のXY座標は、水平面に沿った座標である。画像センサ191によって撮像された画像データは、位置決め制御装置192に送信される。位置決め制御装置192は、アクチュエータユニット21の位置合わせ動作を制御し、マーカを撮像する画像センサ191、撮像画像を解析する画像解析部193、アクチュエータユニット21の位置を調整する位置調整部194等を有している。

【0069】

画像センサ191は、支持台上の流路ユニット20に対して、所定の間隔で対向している。画像センサ191は、光源195と組をなし、マーカを正面で捉える。光源195は、見込み角度θでマーカを照射する。

画像解析部193は、画像センサ191からの画像データが示す画像を解析する。解析により、画像データから形態の特徴的パターンが抽出される。画像解析部193には、画像データからマーカと判断するために、2種類の参照画像データが記憶されている。2種類の参照画像データは、マーカを含む低倍率像と高倍率像とに対応し、図8(a)、(b)中の一点鎖線で囲まれた領域R1、R2の画像データである。領域R1には、平面視で貫通孔185及び逃がし溝172aが含まれている。この領域の参照画像データは、貫通孔185及び逃がし溝172aの配置形態を特徴的パターン情報とし、平行四辺形(逃がし溝172aに相当)に内包された円形(貫通孔185に相当)として参照可能である。領域R2には、平面視で凹部180a、180bの底面186が含まれている。この領域の参照画像データは、底面186の形状を特徴的パターン情報とし、円形(底面186に相当)として参照可能である。

【0070】

画像センサ191による上面20aの撮像は、2ステップで行われ、低倍率撮像に続く高倍率撮像からなる。画像センサ191は、予め凹部180a、180bのほぼ正面に配置されている。低倍率撮像において、画像センサ191の視野には、底面186をほぼ中央にして、その周辺の逃がし溝172aが含まれている。ここで、逃がし溝172aの内表面及び環状穴部182の内表面182aは、エッチングされた面であり、他の領域(圧延面)に比べて反射率が低く、圧延面と高いコントラストで識別される。また、本実施形態では、上述のように、開口端縁185a付近の影の広がりは、環状の開口183内に止まる。加えて低倍率であることと、内表面182aの低反射率に助けられて、この影は識別精度に影響しない。

【0071】

これにより、画像センサ191は、貫通孔185及び逃がし溝172aを正確に撮像できる。画像解析部193は、この画像データと領域R1の参照画像データとを、各データに含まれる特徴的パターン情報に基づいて正確に比較する。なお、画像解析部193は、参照画像データのXY座標面に沿う回転処理ができ、流路ユニット20が基準方向からずれて支持されていても、画像データ同士を比較できる。

【0072】

ここで、参照画像データは、貫通孔185の円形パターン情報に加えて、よりサイズの大きい逃がし溝172aの平行四辺形パターン情報から構成されているので、撮像データとの比較が容易である。また、図4に示されるように、参照画像データに対応した逃がし溝172aは、圧力室群の斜辺部に配置された他の逃がし溝172aに比べても、サイズが大きく、撮像データとの比較をさらに容易にし、比較の精度を高くしている。

【0073】

画像解析部193が、領域R1に対応する参照画像データとよく一致する部分があると判定することで、画像センサ191が凹部180a又は凹部180bと確実に対向していることがわかる。また、画像解析部193は、画像データとの一致を見た参照画像データの回転角度αを記憶し、支持台上における基準方向からの圧力室群151の回転角度とする。

【0074】

次に、画像センサ191によって高倍率で底面186が撮像される(S7)。このときの底面186は、環状穴部182(環状の開口183)によって囲まれており、開口端縁185a付近の影は底面186には及ばない。

【0075】

高倍率撮像において、画像センサ191の視野には、環状穴部182に囲まれた底部186だけが中央に含まれる。影の影響がないので、画像センサ191は、貫通孔185を正確に撮像できる。画像解析部193は、この画像データと領域R2の参照画像データとを、各データに含まれる特徴的パターン情報に基づいて正確に比較する。画像解析部193は、各データの特徴的パターン同士が一致すると判定した場合、その画像センサ191からの画像データに基づいて、底面186の中心のXY座標系上の位置を取得する。このようにして、凹部180a,180bの位置が取得され、凹部180a,180bに挟まれた圧力室群151のXY座標系上の位置とその回転角度θとが決められる。

【0076】

次に、位置調整部194は、画像解析部193が取得した圧力室群151の位置座標と回転角度θに基づいて、アクチュエータユニット21の位置調整と配置を行う(S9)。位置調整と配置に際して、位置調整部194は、アクチュエータユニット21を支持した治具を駆動する。治具は、図11に示すように、X、Y及びθの3方向(図中白抜き矢印が示す方向)に移動可能である。アクチュエータユニット21は、圧力室群151を挟む2つのマーカ(凹部180a、180b)と所定の位置関係で配置される。この後、アクチュエータユニット21は、接着剤を介して、流路ユニット20の上面20aに接合される(S10)。このように、圧力室群151の位置及び回転角度の取得とアクチュエータユニット21の位置合わせ及び接合が、8回繰り返されることにより、全てのアクチュエータユニット21が流路ユニット20上に接着される。なお、アクチュエータユニット21は、流路ユニット20とは別の工程で作製される(S8)。

【0077】

以上に述べたように、本実施形態によるインクジェットヘッド1によると、凹部180a,180bの底面186は、平面視で環状穴部182(開口183)を介して、各開口端縁185aの内側に配置されている。画像センサ191による撮像に際しては、観察点と光源との位置関係より、開口端縁185a付近の影が生じる。しかし、影の広がりは、環状穴部182内に止まり、底面186には及ばない。したがって、画像センサ191による底面186の正確な撮像と、画像解析部193による特徴的パターン同士の正確な比較が可能である。つまり、マーカのXY座標と回転角度を正確に取得できる。

【0078】

インクジェットヘッド1の製造方法によると、底面186を正確に識別し、得られたXY座標と回転角度で、アクチュエータユニット21を流路ユニット20の所定位置に配置できる。

【0079】

以下、上述の凹部180a,180bの第1及び第2変形例について説明する。図12に示すように、第1変形例の凹部280は、プレート123に形成された環状穴部282の形状が上述の環状穴部182と若干異なるだけで、これ以外は同じである。つまり、環状穴部282は、環状穴部182よりも一回り小さい。そして、環状穴部282の外周縁282bが、鉛直方向に関して、開口端縁185aとちょうど重なっている。これにおいても、底面186は、開口端縁185aの内側に配置されているため、上述と同様な効果を得ることができる。加えて、上述と同様な構成においては同じ効果を得ることができる。

【0080】

第2変形例の凹部380は、図13に示すように、プレート122、123にプレート322を加えて構成されている。プレート322は、円錐台形状の貫通孔385が形成され、2つのプレート122、123に挟まれている。貫通孔385は、上面322aの開口端縁385aと、下面322bの開口端縁385bとを有する。各開口端縁385a、385bは、開口端縁385bの方が大径である。このとき、平面視で、開口端縁385aは柱状穴部181の開口端縁185aと重なり、開口端縁385bは環状穴部182の外周縁182bと重なる。また、開口端縁185aに関して、平面視で、環状穴部182の外周縁182bは外側に位置し、内周縁182aは内側に位置する。ここで、貫通孔385は、柱状穴部181と同軸・同径の柱状部と、この柱状部を除いた中空円錐台部とに分解できる。凹部380の柱状穴部は、柱状穴部181及び貫通孔385の柱状部で構成され、環状穴部382は、環状穴部182及び中空円錐台部で構成される。また、平面視で開口端縁185aと底面186で画定された上面123aの環状領域及び中空円錐台の中空部の環状内側面が、凹部380の環状の開口383であって、凹部380の柱状穴部と環状穴部382とを接続している。このような凹部380においても、底面186は、開口端縁185aの内側に配置されているため、上述と同様な効果を得ることができる。加えて、上述と同様な構成においては同じ効果を得ることができる。

【0081】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々な変更が可能なものである。例えば、凹部180a,180b,280,380が4以上のプレートに亘って形成されていてもよい。また、凹部は、1枚のプレートに形成されていてもよい。この場合、機械加工で柱状穴部及び環状穴部から構成された凹部を形成すればよい。これにおいても、上述と同様な効果を得ることができる。

【0082】

また、上述の実施形態においては、画像センサ191が、凹部180a,180bの真正面において対向しているか否かを確認するために、低倍率で凹部180a,180b及びその周囲近傍を撮像しているが、画像センサ191が凹部180a,180bとほぼ真正面で対向していることが分かっている場合は、画像センサ191は、最初から高倍率で底面186を撮像してもよい。

【0083】

本発明は、インク以外の液体を吐出させることで記録を行う液体吐出ヘッドにも適用可能である。さらに、本発明は、液体の吐出方式にかかわらず適用できる。例えば、本実施の形態では、圧電素子を用いたが、抵抗加熱方式でも、静電容量方式でもよい。

【符号の説明】

【0084】

1 インクジェットヘッド(液体吐出ヘッド)

20 流路ユニット(第1の部材)

20a 上面(一表面)

21 アクチュエータユニット(第2の部材)

122,123,322 プレート

123a 上面(積層面)

180a,180b,280,380 凹部

181 柱状穴部

182,382 環状穴部

182a 内表面

182b 外周縁

183,383 開口

183a 内周縁

183b,385a 外周縁

185 貫通孔

185a 開口端縁

186 底面

187 開口

【特許請求の範囲】

【請求項1】

第1の部材と、

前記第1の部材の一表面に積層された第2の部材とを備えており、

前記第1の部材には、前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部が形成されており、

前記環状の開口の内周縁は、前記柱状穴部の底面を画定し、且つ前記第1の部材及び前記第2の部材の積層方向から見て前記開口端縁に内包されていることを特徴とする液体吐出ヘッド。

【請求項2】

前記環状の開口の外周縁は、前記積層方向から見て、前記開口端縁と重なる位置又はこの位置よりも外側に配置されていることを特徴とする請求項1に記載の液体吐出ヘッド。

【請求項3】

前記環状穴部の外周縁は、前記積層方向から見て、前記開口端縁よりも外側に配置されていることを特徴とする請求項1又は2に記載の液体吐出ヘッド。

【請求項4】

前記第1の部材は、前記積層方向に積層された複数のプレートの積層体であり、

前記凹部は、前記複数のプレートのうちの前記第2の部材が積層される最外層プレートを含む2以上のプレートに跨って形成されていることを特徴とする請求項1〜3のいずれか1項に記載の液体吐出ヘッド。

【請求項5】

前記最外層プレートには、前記柱状穴部を構成する貫通孔が形成されており、

前記最外層プレートに隣接するプレートの面であって、前記最外層プレートが積層される積層面には、前記貫通孔と対向する位置に前記環状の開口が形成されていることを特徴とする請求項4に記載の液体吐出ヘッド。

【請求項6】

前記柱状穴部の底面は、前記積層面と同じ平面内にあることを特徴とする請求項5に記載の液体吐出ヘッド。

【請求項7】

前記環状の開口の内周縁で画定された前記柱状穴部の底面は、光に対する反射率が前記環状穴部の内表面と異なることを特徴とする請求項1〜6のいずれか1項に記載の液体吐出ヘッド。

【請求項8】

第1の部材と、前記第1の部材の一表面に積層された第2の部材とを備えた液体吐出ヘッドの製造方法において、

前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部であって、前記環状の開口の内周縁が、前記柱状穴部の底面を画定し、且つ前記一表面に対して直交する直交方向から見て前記開口端縁に内包された前記凹部を、前記第1の部材に形成する工程と、

前記凹部の開口を介して前記柱状穴部の底面を撮像する工程と、

取得された前記底面の画像に基づいて、前記第2の部材を前記第1の部材に対して前記一表面に沿った方向に関して位置合わせする工程と、

位置合わせされた前記第2の部材を前記一表面に積層する工程とを備えている液体吐出ヘッドの製造方法。

【請求項9】

前記凹部を前記第1の部材に形成する工程において、

前記直交方向から見て、前記環状の開口の外周縁が前記開口端縁と重なる位置又はこの位置よりも外側に配置された前記凹部を、前記第1の部材に形成することを特徴とする請求項8に記載の液体吐出ヘッドの製造方法。

【請求項10】

前記凹部を前記第1の部材に形成する工程において、

前記第2の部材が積層する最外層のプレートであって、前記柱状穴部を構成する貫通孔が形成された最外層プレートと、前記最外層プレートが積層する積層面であって、前記環状穴部によって前記貫通孔と対向する位置に前記環状の開口が形成された前記積層面を有するプレートとを含む、複数のプレートを積層させることで前記凹部を前記第1の部材に形成することを特徴とする請求項8又は9に記載の液体吐出ヘッドの製造方法。

【請求項11】

前記凹部を前記第1の部材に形成する工程において、

光に対する反射率が前記環状穴部の内表面と異なる、前記環状の開口の内周縁で画定された領域を含む前記積層面を有するプレートを形成することを特徴とする請求項10に記載の液体吐出ヘッドの製造方法。

【請求項1】

第1の部材と、

前記第1の部材の一表面に積層された第2の部材とを備えており、

前記第1の部材には、前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部が形成されており、

前記環状の開口の内周縁は、前記柱状穴部の底面を画定し、且つ前記第1の部材及び前記第2の部材の積層方向から見て前記開口端縁に内包されていることを特徴とする液体吐出ヘッド。

【請求項2】

前記環状の開口の外周縁は、前記積層方向から見て、前記開口端縁と重なる位置又はこの位置よりも外側に配置されていることを特徴とする請求項1に記載の液体吐出ヘッド。

【請求項3】

前記環状穴部の外周縁は、前記積層方向から見て、前記開口端縁よりも外側に配置されていることを特徴とする請求項1又は2に記載の液体吐出ヘッド。

【請求項4】

前記第1の部材は、前記積層方向に積層された複数のプレートの積層体であり、

前記凹部は、前記複数のプレートのうちの前記第2の部材が積層される最外層プレートを含む2以上のプレートに跨って形成されていることを特徴とする請求項1〜3のいずれか1項に記載の液体吐出ヘッド。

【請求項5】

前記最外層プレートには、前記柱状穴部を構成する貫通孔が形成されており、

前記最外層プレートに隣接するプレートの面であって、前記最外層プレートが積層される積層面には、前記貫通孔と対向する位置に前記環状の開口が形成されていることを特徴とする請求項4に記載の液体吐出ヘッド。

【請求項6】

前記柱状穴部の底面は、前記積層面と同じ平面内にあることを特徴とする請求項5に記載の液体吐出ヘッド。

【請求項7】

前記環状の開口の内周縁で画定された前記柱状穴部の底面は、光に対する反射率が前記環状穴部の内表面と異なることを特徴とする請求項1〜6のいずれか1項に記載の液体吐出ヘッド。

【請求項8】

第1の部材と、前記第1の部材の一表面に積層された第2の部材とを備えた液体吐出ヘッドの製造方法において、

前記一表面に開口端縁を有する柱状穴部と、前記柱状穴部に環状の開口を介して接続した環状穴部とで構成された凹部であって、前記環状の開口の内周縁が、前記柱状穴部の底面を画定し、且つ前記一表面に対して直交する直交方向から見て前記開口端縁に内包された前記凹部を、前記第1の部材に形成する工程と、

前記凹部の開口を介して前記柱状穴部の底面を撮像する工程と、

取得された前記底面の画像に基づいて、前記第2の部材を前記第1の部材に対して前記一表面に沿った方向に関して位置合わせする工程と、

位置合わせされた前記第2の部材を前記一表面に積層する工程とを備えている液体吐出ヘッドの製造方法。

【請求項9】

前記凹部を前記第1の部材に形成する工程において、

前記直交方向から見て、前記環状の開口の外周縁が前記開口端縁と重なる位置又はこの位置よりも外側に配置された前記凹部を、前記第1の部材に形成することを特徴とする請求項8に記載の液体吐出ヘッドの製造方法。

【請求項10】

前記凹部を前記第1の部材に形成する工程において、

前記第2の部材が積層する最外層のプレートであって、前記柱状穴部を構成する貫通孔が形成された最外層プレートと、前記最外層プレートが積層する積層面であって、前記環状穴部によって前記貫通孔と対向する位置に前記環状の開口が形成された前記積層面を有するプレートとを含む、複数のプレートを積層させることで前記凹部を前記第1の部材に形成することを特徴とする請求項8又は9に記載の液体吐出ヘッドの製造方法。

【請求項11】

前記凹部を前記第1の部材に形成する工程において、

光に対する反射率が前記環状穴部の内表面と異なる、前記環状の開口の内周縁で画定された領域を含む前記積層面を有するプレートを形成することを特徴とする請求項10に記載の液体吐出ヘッドの製造方法。

【図1】

【図2】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図3】

【図4】

【図5】

【図2】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図3】

【図4】

【図5】

【公開番号】特開2012−240258(P2012−240258A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110964(P2011−110964)

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]