液体吐出ヘッド及びその製造方法

【課題】複数の振動モードを同時に効率よく用いて、圧電素子の変位量を増大させることが可能な液体吐出ヘッドを提供する。

【解決手段】液体吐出ヘッド110は液体を吐出する吐出口102と、吐出口102に連通して長手方向に延びる圧力室103と、を有する。圧力室103の側壁の所定の一部は圧電材料からなる隔壁210によって画定され、隔壁210の圧力室側の面に第一の電極201が、第一の電極201を挟んで圧力室103と反対側の面に第二の電極202がそれぞれ設けられる。隔壁210は、第一の電極201と第二の電極202との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、電界方向に対して一方側とは逆側に傾いて分極された第二の領域と、を有する。

【解決手段】液体吐出ヘッド110は液体を吐出する吐出口102と、吐出口102に連通して長手方向に延びる圧力室103と、を有する。圧力室103の側壁の所定の一部は圧電材料からなる隔壁210によって画定され、隔壁210の圧力室側の面に第一の電極201が、第一の電極201を挟んで圧力室103と反対側の面に第二の電極202がそれぞれ設けられる。隔壁210は、第一の電極201と第二の電極202との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、電界方向に対して一方側とは逆側に傾いて分極された第二の領域と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電素子の変形を利用した液体吐出ヘッド、及びその製造方法に関する。

【背景技術】

【0002】

圧電素子を用いた液体吐出ヘッドとしては、圧電素子の各振動モードを利用したものが知られている。振動モードとしては、まず、電界を加えた方向に対して平行方向の歪み・応力であるd33モードがある。それに対して電界を加えた方向に対して垂直平面方向の歪み・応力であるd31モードがある。また電界を加えた方向に対してせん断方向の歪み・応力であるd15モードもある。d33モードを利用する液体吐出ヘッドとしてはプッシュ型、d31モードを利用する液体吐出ヘッドとしてはベンド型、d15モードを利用する液体吐出ヘッドとしてはシェアモード型が知られている。これらは1つの振動モードを利用したものであるが、複数の振動モードを同時に利用したものとしてグールド型が知られている。これは、d33モードによる径方向への膨張とd31モードによる周方向への収縮が同時に作用することで、圧電素子の変位量を増大させている。しかし、複数の吐出口を作ることが困難であった。これを解決するものとして、特許文献1は、圧電素子を連結させることにより、多数の吐出口を作ることができるグールド型の液体吐出ヘッドの製造方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05−254132号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

圧電素子の変位量は僅かであり、効率よく変位させることが重要である。

【0005】

プッシュ型は、圧電素子を積層することで変位量を増大させているが、積層数を増やすとコストが高いのみならず、静電容量が増加して駆動が困難になる。また圧力室の一面しか変位できないため、効率が低い。

【0006】

ベンド型は、電界を加える方向の厚みが薄いため、電圧を低くすることができるが、大きい圧力を発生することが困難である。また圧力室の一面しか変位できないため、効率が低い。

【0007】

シェアモード型は、多数の吐出口を容易に設けられるが、圧力室の二面しか変位できないため効率が低い。またd15モードは、他の振動モードに比べて変位効率が低い。

【0008】

一方で、グールド型はd33モードとd31モードを同時に利用することで効率よく変位させている。しかし複数の吐出口を作るために、吐出口毎に設けられた圧電素子を連結させると、その連結部で拘束力が発生し、d31モードが十分に機能しなくなる。そのため、圧電素子を連結することで多数の吐出口を設けられるが、圧電素子の振動モードを有効に活用できていない。

【0009】

本発明では、複数の振動モードを同時に効率よく用いて、圧電素子の変位量を増大させることが可能な液体吐出ヘッド、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の液体吐出ヘッドは、液体を吐出する吐出口と、前記吐出口に連通して長手方向に延びる圧力室と、を有し、前記圧力室の側壁の所定の一部は圧電材料からなる隔壁によって画定され、前記隔壁の前記圧力室側の面に第一の電極が、前記第一の電極を挟んで前記圧力室と反対側の面に第二の電極がそれぞれ設けられ、前記隔壁は、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有する。

【0011】

本発明の液体吐出ヘッドの製造方法は、液体を吐出する吐出口と、前記吐出口に連通する圧力室と、を有する液体吐出ヘッドの製造方法であって、前記圧力室の側壁の所定の一部を画定する隔壁を圧電材料から形成する隔壁形成工程と、前記隔壁を分極する分極工程と、前記隔壁の前記圧力室側の面に第一の電極を、第一の電極を挟んで前記圧力室と反対側の面に第二の電極をそれぞれ設ける電極形成工程と、を有し、前記分極工程及び前記電極形成工程は、前記隔壁が、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有するように分極方向及び前記第一及び第二の電極の配置を調整することを含む。

【発明の効果】

【0012】

本発明の液体吐出ヘッドでは、電界方向に対して一方側に傾いて分極された第一の領域と、一方側とは逆側に傾いて分極された第二の領域が、電圧印加時に圧力室を大きく収縮または膨張させるように配置される。

【0013】

本発明では、複数の振動モードを同時に効率よく用いて、圧電素子の変位量を増大させることが可能な液体吐出ヘッド及びその製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態の斜視図である。

【図2】図1の領域Aの拡大図である。

【図3】図2の領域B〜Eのいずれかの分極方向と電界方向を示す図である。

【図4】本発明の第1の実施形態の第一の基材に関する製法工程を示す図である。

【図5】本発明の第1の実施形態の第二の基材に関する製法工程を示す図である。

【図6】本発明の第1の実施形態の分極方向と電界方向を示す図である。

【図7】本発明の第2の実施形態の第一の基材に関する製法工程を示す図である。

【図8】本発明の第3の実施形態の第一の基材に関する製法工程を示す図である。

【図9】本発明の第3の実施形態の分極方向と電界方向を示す図である。

【図10】本発明の第4の実施形態の斜視図である。

【図11】本発明の第4の実施形態の分極方向と電界方向を示す図である。

【図12】本発明の第5の実施形態の斜視図である。

【図13】本発明の第5の実施形態の分極方向と電界方向を示す図である。

【図14】本発明の第6の実施形態の斜視図である。

【図15】本発明の第6の実施形態の分極方向と電界方向を示す図である。

【図16】本発明の第7の実施形態の斜視図である。

【図17】本発明の第7の実施形態の分極方向と電界方向を示す図である。

【図18】本発明の第7の実施形態の圧電基材に関する製法工程を示す図である。

【図19】本発明の第8の実施形態の斜視図である。

【図20】本発明の第8の実施形態の圧電基材に関する製法工程を示す図である。

【図21】本発明の第8〜10の実施形態の分極方向と電界方向を示す図である。

【発明を実施するための形態】

【0015】

以下に、本発明の液吐出ヘッド及び液体吐出ヘッドの製造方法にかかわる実施形態の一例を図面に基づき説明する。なおこれにより本発明が限定されるものではない。

【0016】

図1は本発明の第1の実施形態の液体吐出ヘッド110の外観を表す斜視図である。吐出口板101はともに圧電材料で形成されている第一の基材105と第二の基材106を複数積層した積層体に接合され一体化されているが、本図では分解して示している。図1に示すように、吐出口板101には円形貫通孔からなる複数の吐出口102が形成されており、これらの吐出口102は所定の間隔で二次元に配置されている。吐出口102には長手方向に延びる圧力室103が連通している。圧力室103の長手方向と直交する断面は矩形である。圧力室103の側面の少なくとも一部は第一の基材105によって画定されている。第一の空間部104が、その側面の少なくとも一部が第一の基材105によって画定されるように、第一の基材105に圧力室103と隔壁を隔てて隣り合って設けられている。同様に、第二の空間部109が、その側面の少なくとも一部が第二の基材106によって画定されるように、第二の基材106に圧力室103と隔壁を隔てて隣り合って設けられている。第一の基材105と第二の基材106は接着層を介して複数層積層され、積層体を形成している。この積層体の前面に吐出口板101が接合され、後方には後方絞り板107、共通液室板108が接合されている。

【0017】

図2は図1に示す領域Aの拡大図である。図2に示すように圧力室103の内壁には第一の電極201が形成されている。また空間部104の内壁には第二の電極202が形成されている。ここで、第一の基材105及び第二の基材106は圧力室103の内壁から隣接する第一の空間部104及び第二の空間部109にかけて予め分極処理されている。

【0018】

図2に示す領域B〜Eは、圧力室103と隣接する第一の空間部104及び第二の空間部109を隔てている隔壁210であって、圧電材料で形成されている。隔壁210の圧力室側の面に第一の電極201が、反対側の面に第二の電極がそれぞれ設けられていると言うことができる。

【0019】

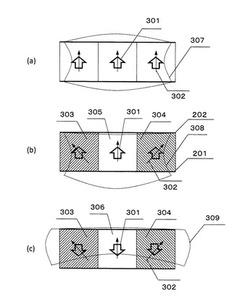

図3は図2に示す領域B〜Eのいずれかの拡大図であり、電界方向と分極方向を示したものである。従来のグールド型圧電アクチュエータ方式においては、図3(a)に示すように電界方向301と分極方向302が一致するように分極されている。この場合、圧電基材に形成された電極間に電圧を印加すると、電極面と垂直な方向への伸び縮み(以下、d33モード)の作用によって電極面と垂直な方向に伸び、電極面と平行な方向への伸び縮み(以下、d31モード)の作用によって電極面と平行な方向に縮む。

【0020】

しかし本発明においては、図3(b)に示すように電界方向301と分極方向302が異なる第一の領域303及び第二の領域304を有している。第一の領域303では分極方向302は電界方向301の一方側に傾いており、第二の領域304では分極方向302は電界方向301の一方側とは逆側に傾いている。このように、電界方向に対して分極方向が斜めに向いていると、d33モードとd31モードの作用に加えて、分極方向が電界方向に合わさるような動き(以下、d15モード)が発生する。そのため第一の電極201に正電圧を印加し、第二の電極202を接地電位にすると、d33モードの作用によって第一の電極201の面及び第二の電極202の面と垂直な方向に膨張する。それと同時にd31モードの作用によって第一の電極の201の面及び第二の電極202の面と平行な方向に収縮して圧力室103内壁の周長が縮む。さらにd15モードの作用によって、分極方向が電界方向に合わさるような動きが発生する。このように複数のモードが同時に作用することで図3(b)に点線308で示すような変形をするため、従来よりも変位量を増大させることができる。

【0021】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には第二の電極202に正電圧を印加し、第一の電極201を接地電位にする。こうすることで、電界方向は図3(c)に示すように矢印301の方向となり、第一の基材105及び第二の基材106は、d33モードの作用によって第一の電極201の面及び第二の電極202の面と垂直な方向に収縮する。それと同時にd31モードの作用によって第一の電極201の面及び第二の電極202の面と平行な方向に膨張して圧力室103内壁の周長が伸びる。さらにd15モードの作用によって、分極方向が電界方向に合わさるような動きが発生する。このように複数のモードが同時に作用することで、図3(c)に点線309で示すような変形をするため、従来よりも変位量を増大させることができる。

【0022】

なお第一の基材105及び第二の基材106は図3(b)及び図3(c)に示すように第一の領域303と第二の領域304の間に第三の領域305或いは第四の領域306があることが好ましいが、第一の領域303と第二の領域304のみで構成してもよい。

【0023】

次に図4、図5を用いて本実施形態の積層体の作製工程を示す。

【0024】

図4は第一の基材105の作製工程を示している。図4(a)に示すように圧電体基板401に分極用溝402と、第一の溝403をダイシング加工により交互に形成する。この圧電体基板401には、チタン酸ジルコン酸鉛などを用いるのが好ましい。次に図4(b)に示すように圧電体基板401の表裏に選択的めっきを施し、分極用電極404と第二の電極202を形成する。そして分極用電極404と第二の電極202の間に電圧をかけて、自発分極の向きを揃える分極処理を行う。例えば、圧電体基板401を200℃のシリコンオイル内に配置し、分極用電極404と第二の電極202の間に2kV/mmの電界を印加することで、図4(c)に示すように矢印405の方向へ分極される。分極処理後、図4(d)に示すように分極用溝402を拡張して圧力室103となる第二の溝406をダイシングにより形成する。そして図4(e)のように第二の溝406の内面に第一の電極201を形成する。この結果、第一の基材105が完成する。

【0025】

図5は第二の基材106の作製工程を示している。図5(a)に示すように圧電体基板501の表裏に選択的めっきを施し、圧電体基板501の一方の面に第三の電極502を形成するとともに、他方の面に第三の電極502の長手方向と垂直な方向の幅が第三の電極502よりも狭い第四の電極503を形成する。この圧電体基板501には、チタン酸ジルコン酸鉛などを用いるのが好ましい。そして第三の電極502と第四の電極503の間に電圧をかけて分極処理を行う。例えば、圧電体基板501を200℃のシリコンオイル内に配置し、第三の電極502と第四の電極503の間に2kV/mmの電界を印加することで、図5(b)に示すように矢印504の方向へ分極される。そして分極された領域を効率よく活用するために、図5(c)に示すように圧電体基板の第四の電極側を研削により削除する。次に図5(d)に示すように空間部104となる第五の溝506をダイシングにより形成する。そして図5(e)のように選択的めっきを施し、圧電体基板501の第三の電極側の面に第二の電極202を形成するとともに、圧電第基板501の削除された面に第一の電極201を形成する。この結果、第二の基材106が完成する。この第一の基材105と第二の基材106を接着層により複数積層接合することで積層体が完成する。

【0026】

図6は本実施形態の分極方向と電界方向を示した図である。分極を行う際、第一の電極201に正電圧を印加して第二の電極202を接地電位にすると分極方向は図6(a)に示す矢印601のようになる。一方、第一の電極201を接地電位にし、第二の電極202に正電圧を印加することで、図6(b)の示す矢印601のような分極方向としてもよい。こうした場合でも、図6(a)と同様の作用効果が得られる。

【0027】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図6(a)や図6(b)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0028】

図7は本発明の第2の実施形態に係る第一の基材105の作製工程を示す。図7(a)に示すように圧電体基板701に第一の空間部104となる第一の溝403と、圧力室103となる第二の溝406をダイシングにより交互に形成する。次に図7(b)に示すように圧電体基板701の表裏に選択的めっきを施し、第二の電極202を形成する。また棒状の第四の電極702を電極設置用の冶具によって第二の溝406の断面中心位置に設置する。そして図7(c)に示すように第二の貫通溝406内にシリコンオイル703を満たす。このシリコンオイル703は、強誘電体の粉末を分散させたもので圧電体基板701と同程度の誘電率であることが好ましい。そして、第二の電極202と第四の電極702の間に高電圧をかけて分極処理を行う。こうすることで、図7(d)に示すように矢印704の方向へ分極される。分極処理後、図7(e)に示すように第二の溝内のシリコンオイル703を除去した上で、第二の溝内に第一の電極201を形成する。この結果、第一の基材105が完成する。第一の基材105をこのような工程で作製しても、第1の実施形態と同様の作用効果を得ることができる。

【0029】

図8は本発明の第3の実施形態に係る第一の基材105の作製工程を示す。図8(a)に示すように、圧電体基板801に空間部となる第一の溝403と、圧力室103となる第二の溝406をダイシングにより交互に形成する。この圧電体基板801には、チタン酸ジルコン酸鉛などを用いるのが好ましい。次に図8(b)に示すように圧電体基板801の表裏に選択的めっきを施し、第一の電極201と第二の電極202を形成する。そして第一の電極201と第二の電極202の間に高電圧をかけて自発分極の向きを揃える分極処理を行う。こうすることで図8(c)に示す矢印802の方向に分極される。分極処理後、図8(d)に示すように第一の溝内の電極を除去する。そして図8(e)に示すように第一の溝403に選択的めっきを施し、第二の電極202を形成する。この結果、第一の基材105が完成する。この第一の基材105に予め厚み方向に分極され、電極が形成された第二の基材106を図8(f)のように接着層により接合する。この接合体を複数積層接合することで積層体が完成する。

【0030】

上記の工程で作製された第一の基材105及び第二の基材106の分極方向は第一の電極201の面と垂直な方向になる。圧力室103の長手方向と直交する断面は矩形であり、その断面で見たときに、第二の電極202の第一の電極201に平行な方向成分の長さが第一の電極201に比べて短く形成さている。そのため、図9に示すように電界方向902は第一の電極201の面に対して斜め向きとなり、第1の実施形態と同様の作用が発生する。

【0031】

なお分極を行う際に、第一の電極201に正電圧を印加して第二の電極202を接地電位にすると分極方向は図9(a)に示す矢印901のようになる。一方、第一の電極201を接地電位にし、第二の電極202に正電圧を印加することで、図9(b)に示す矢印901のような分極方向としてもよい。こうした場合でも、図9(a)と同様の作用効果が得られる。

【0032】

本実施形態は第1の実施形態と比べると、第一の基材及び第二の基材は電界のかかる範囲が狭く、変位量が減少するが、従来よりも変位量を増大することができる。

【0033】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図9(a)や図9(b)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0034】

図10は本発明の第4の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1006はともに圧電材料で形成されている第一の基材1001と第二の基材1005を複数積層した積層体に接合され一体化されているが、本図では分解して示している。図10に示すように図4もしくは図7の工程によって作製された第一の基材1001を、圧力室1002及び第一の空間部1003が形成された面で接着層により接合する。次にこの接合された面とは反対側の各面に、第一の基材1001の圧力室1002と中心位置が同じ間隔で形成された第二の空間部1004を有する第二の基材1005を接着層により接合する。これらを複数積層接合することで積層体が完成する。第1の実施形態では圧力室103の三方が第一の基材105に取り囲まれ、残りの一方が第二の基材106に面していたが、本実施形態では圧力室1002の四方すべてが第一の基材1001に取り囲まれている。

【0035】

図11は第一の基材1001の圧力室1002及び第一の空間部1003の形状と、電界方向、分極方向を示した図である。図11の(a)〜(c)に示すように第一の基材1001は矢印1101の方向へ分極され、電界方向は矢印1102の方向となっており、第1の実施形態と同様の作用効果を得ることができる。また第一の基材1001は図11(a)に示すように圧力室1002と第一の空間部1003の第一の基材1001の厚みに対する深さは同じであることが好ましいが、図11(b)に示すように異なる深さであってもよい。さらに図11(c)に示すように形状は正方形に限定されるものではなく、圧力室1002と第一の空間部1003は異なった形状・大きさであってもよい。

【0036】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図11(a)〜(c)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0037】

図12は本発明の第5の実施形態に係る液体吐出ヘッドの斜視図である。吐出口板1201は圧電材料から形成されている圧電基材1205と非圧電材料から形成されている非圧電基材1204の接合体に接合され一体化されているが、本図では分解して示している。図12に示すように吐出口板1201には円形貫通孔からなる複数の吐出口1202が形成されている。各吐出口1202と対応する位置に、角形貫通孔からなる圧力室1203がそれぞれ形成されている。圧力室1203は非圧電基材1204と圧電基材1205に囲まれている。非圧電基材1204としては、セラミックや金属などで形成することができるが、圧電基材1205との接合後の変形等を考えると、同程度の熱膨張率のセラミックを用いるのが好ましい。また、後方には後方絞り板1206と共通液室板1207が接合されている。

【0038】

図13は図12の領域Fの拡大図であり、電界方向と分極方向を示したものである。図13に示すように圧電基材1205の圧力室の内壁には第一の電極1301が形成され、その対面の外壁には第二の電極1302が形成される。

【0039】

この圧電基材1205は、図5(a)〜(c)の作製工程を踏むことで、図13(a)や図13(b)に示すように電界方向を矢印1304の方向にし、分極方向を矢印1303の方向とすることで電界方向に対して分極方向を斜めにする。そして、ダイシングにより溝が形成された非圧電基材1204を接合することで完成する。第一の電極1301に正電圧を印加し、第二の電極1302を接地電位にすると、圧電基材1205は第1の実施形態と同様の作用が発生する。具体的には、圧電基材1205は第一の電極1301の面及び第二の電極1302の面と垂直な方向に膨張し、第一の電極1301の面及び第二の電極1302の面と平行な方向に収縮する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、吐出口1202からインクが吐出される。

【0040】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極1301を接地電位にし、第二の電極1302に正電圧を印加する。こうすることで、圧電基材1205は第一の電極1301の面及び第二の電極1302の面と垂直な方向に収縮し、第一の電極1301の面及び第二の電極1302の面と平行な方向に膨張する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、圧力室1203が膨張する。この状態から圧力室1203の内壁が元の位置に戻る時の収縮力で吐出口1202からインクが吐出される。

【0041】

また、図13(c)や図13(d)に示すように予め矢印1303の方向に分極された圧電基材1205と、ダイシング加工により溝が形成された非圧電基材1204を接合してもよい。第一の電極1301とそれよりも幅の狭い第二の電極1302を形成することで、第3の実施形態と同様の作用を得ることができる。この場合、図13(a)や図13(b)に比べると圧電基材1205に電界のかかる範囲が狭くなるため、変位量が減少する。より好ましい形態としては図13(a)や図13(b)の形態であるが、いずれも従来に比べて変位量を増大させることができる。

【0042】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図13(a)〜(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0043】

図14は本発明の第6の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1409は圧電材料で形成されている圧電基材1401と非圧電材料から形成されている天板1405の接合体に接合され一体化されているが、本図では分解して示している。図14に示すように圧電基材1401は所定の間隔で平行に複数の凹形状の溝が形成され、各溝は、側壁1402で分離されている。この圧電基材1401には、チタン酸ジルコン酸鉛などを用いるのが好ましい。この溝は、吐出口からインクを吐出するための圧力室1403と、空間部1404とを交互に備えている。各圧力室1403と空間部1404は、圧電基材1401の一端面から他端面まで延設されている。また、各側壁1402の両側には、長手方向に亘って、電極が形成されている。圧電基材1401の溝の上部には、接着剤を介して天板1405が接合されている。天板1405としては、セラミックや金属などで形成することができるが、圧電基材1401との接合後の変形等を考えると、同程度の熱膨張率のセラミックを用いるのが好ましい。これら接合体の後方には後方絞り板1406、共通液室板1407が接合されている。また前面には吐出口1408が形成された吐出口板1409が接合されている。

【0044】

図15は図14の領域Gの拡大図であり、電界方向と分極方向を示したものである。圧電基材1401は、図4や図7と同様の工程によって作製することで、図15(a)や図15(b) に示すように電界方向を矢印1504の方向に、分極方向を矢印1503の方向にし、電界方向に対して分極方向を斜めにする。側壁に形成された第一の電極1501に正電圧を印加し、第二の電極1502を接地電位にすると、第1の実施形態と同様の作用が発生する。圧電基材1401は第一の電極1501の面及び第二の電極1502の面と垂直な方向に膨張し、第一の電極1501の面及び第二の電極1502の面と平行な方向に収縮する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、吐出口1408からインクが吐出される。

【0045】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極1501側を接地電位にし、第二の電極1502に正電圧を印加する。こうすることで、圧電基材1401は第一の電極1501の面及び第二の電極1502の面と垂直な方向に収縮し、第一の電極1501の面及び第二の電極1502の面と平行な方向に膨張する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、圧力室1403が膨張する。この状態から圧力室1403の内壁が元の位置に戻る時の収縮力で吐出口1408からインクが吐出される。

【0046】

また図8と同様の工程によって圧電基材1401を作製することで、図15(c)や図15(d)のように矢印1503の方向へ分極され、第二の電極の幅を短くすることで電界方向は矢印1504の方向となるため、同様の作用を得ることができる。しかし、図15(a)や図15(b)に比べると、圧電基材1401に電界のかかる範囲が狭くなるため、変位量が減少する。より好ましい形態としては図15(a)や図15(b)であるが、いずれも従来に比べて変位量を増大させることができる。

【0047】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図15の(a)〜(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0048】

図16は本発明の第7の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1607は圧電材料から形成されている圧電基材1602と非圧電材料から形成されている非圧電基材1601の接合体に接合され一体化されているが、本図では分解して示している。図16に示すように非圧電基材1601と、この非圧電基材1601上で等間隔に配列された複数の圧電基材1602とを備えている。非圧電基材1601としては、セラミックや金属などで形成することができるが、圧電基材1602との接合後の変形等を考えると、同程度の熱膨張率のセラミックを用いるのが好ましい。また圧電基材1602には、チタン酸ジルコン酸鉛などを用いるのが好ましい。圧電基材1602は溝部を基材1601に向けて接着剤で固定され、基材1601と圧電基材1602で囲まれた空間を圧力室1603としている。これら接合体の後方には後方絞り板1604、共通液室板1605が接合されている。また前面には吐出口1607が形成された吐出口板1606が接合されている。

【0049】

図17は図16の領域Hの拡大図であり、電界方向と分極方向を示したものである。図17に示すように圧力室1603側の内壁には第一の電極1701が形成され、その対面の外壁には第二の電極1702が形成される。第一電極1701に正電圧を印加し、第二電極1702を接地電位にすると、圧電基材1602は第1の実施形態と同様の作用が発生する。具体的には、圧電基材1602は第一の電極1701の面及び第二の電極1702の面と垂直な方向に膨張し、それと同時に第一の電極1701の面及び第二の電極1702の面と平行な方向に収縮する。さらに分極方向が電界方向に合わさるような動きが発生し、図16に示した吐出口1607からインクが吐出される。

【0050】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極1701を接地電位にし、第二の電極1702に正電圧を印加する。こうすることで、圧電基材1602は第一の電極1701の面及び第二の電極1702の面と垂直な方向に収縮し、それと同時に第一の電極1701の面及び第二の電極1702の面と平行な方向に膨張する。さらに分極方向が電界方向に合わさるような動きが発生し、圧力室1603が膨張する。この状態から圧力室1603の内壁が元の位置に戻る時の収縮力で図16に示した吐出口1607からインクが吐出される。

【0051】

図18は圧電基材1602の作製方法について示した図である。まず図4(a)〜(d)までと同様の工程を踏んでいく。そして全ての電極を除去した後、図18(a)に示すように第二の貫通溝406の内壁に第一の電極1701を形成する。次に図18(b)に示すように非圧電基材1601を接着層により接合する。そして図18(c)に示すように第一の貫通溝403を研削により削除する。そして図18(d)に示すように第二の電極1702を形成する。この結果、圧電基材1602が完成する。

【0052】

なお分極を行う際に、図4の工程の中で第一の電極201に正電圧を印加して第二の電極201側を接地電位にすると、図17(a)に示すように矢印1703の方向へ分極され、第1の実施形態と同様の作用が発生する。この時、第二の電極202に正電圧を印加して第一の電極201側を接地電位として、図17(b)に示すように矢印1703の方向へ分極してもよい。こうした場合でも、作用効果は同様のものとなる。

【0053】

また上記の工程の中で、図4(a)〜(d)の代わりに図8(a)〜(e)までと同様の工程で圧電基材1602を作製することで、図17(c)や図17(d)に示すように矢印1703の方向へ分極し、電界方向を矢印1704の方向とすることができる。しかし図17(a)や図17(b)に比べると、圧電基材1602に電界のかかる範囲が狭くなるため、変位量が減少する。より好ましい形態としては図17(a)や図17(b)の形態であるが、いずれも従来に比べて変位量を増大させることができる。

【0054】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図17(a)〜(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0055】

図19は本発明の第8の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1901は圧電材料から形成されている圧電基材1904に接合され一体化されているが、本図では分解して示している。図19に示すように、吐出口板1901には円形貫通孔である複数の吐出口1902が形成されており、これらの吐出口1902は所定の間隔で二次元に配置されている。各吐出口1902と対応する位置に、円形貫通孔である圧力室1903からなる角筒形の圧電基材1904が形成されている。この圧電基材1904は、成形材料である粉体を所定形状の金型を用いて成形し、焼成することで形成される。後方には後方絞り板1905、共通液室板1906が接合されている。

【0056】

図20は圧電基材1904の分極処理と電極形成の工程について示した図である。図20(a)に示すように圧電基材1904の外壁に第二の電極2001を形成し、圧力室1903の中央位置に平板状の第四の電極2002を電極設置用冶具により設置する。次に図20(b)に示すように圧力室1903内をシリコンオイル2003で満たす。このシリコンオイル2003は、強誘電体の粉末を分散させたもので圧電基材1904と同程度の誘電率としたものを使用するのが好ましい。そして、第二の電極2001と第四の電極2002の間に高電圧をかけて自発分極の向きを揃える分極処理を行う。こうすることで、図20(c)に示すように矢印2004の方向へ分極される。分極処理後、図20(d)に示すよう圧力室内のシリコンオイル2003と第四の電極2002を除去し、圧力室1903の内壁に第一の電極2005を形成する。この結果、圧電基材1904が完成する。

【0057】

図21は図19の領域Iの拡大図であり、電界方向と分極方向を示したものである。図21(a)は図19の圧電基材1904及び圧力室1903を示した図であり、図21(b)は図19の領域Iで示した液室の部分断面図である。従来の方法において、圧電基材1904は分極用と駆動用の電極が同じであったため、電極面と垂直な方向に分極されており、d33モードとd31モードの作用によってインクを吐出させていた。しかし本実施形態では、圧電基材1904は図21(b)に示すように電界方向に対して分極方向が斜めとなる領域Jと領域Kを有している。そのため、第一の電極2005に正電圧を印加し、第二の電極2001側を接地電位とすると、第1の実施形態と同様の作用が発生する。具体的には、圧電基材1904は圧力室1903を中心として径方向に膨張し、それと同時に周方向に収縮する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生する。そのため、図21(b)に点線2111で示すように変形し、圧力室1903内のインクが図19に示した吐出口1902から吐出される。このようにすることで、従来と同様の効果が得られる。

【0058】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極2005を接地電位にし、第二の電極2001に正電圧を印加する。こうすることで、圧電基材1904は圧力室1903を中心として径方向に収縮し、それと同時に周方向に膨張する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生し、圧力室1903が膨張する。この状態から圧力室1903の内壁が元の位置に戻る時の収縮力で図19に示した吐出口1902からインクが吐出される。

【0059】

なお圧電基材1904の形状はここで述べているような四角形であることが好ましいが、これに限らず三角形や五角形などでも構わない。

【0060】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図21(b)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0061】

図21(c)は本発明の第9の実施形態に係る液体吐出ヘッドの図19の領域Iで示した部分に対応する図である。本実施形態と第8の実施形態との違いは圧電基材の形状である。本実施形態では、円形貫通孔である圧力室2104からなる円筒形の圧電基材2103が形成されている。この圧電基材2103は、成形材料である粉体を所定形状の金型を用いて成形し、焼成することで形成される。圧力室2104の内壁には第一の電極2105が形成され、その外壁には第二の電極2106が形成される。

【0062】

図21(d)は図21(c)の領域Lの拡大図であり、電界方向と分極方向を示したものである。この圧電基材2103は図20と同様の工程を用いて作製する。こうすることで圧電基材2103は、第8の実施形態と同様に図21(d) に示すように電界方向に対して分極方向が斜めとなる領域Jと領域Kを有している。そのため、第一の電極2105に正電圧を印加し、第二の電極2106を接地電位にすると、圧電基材2103は圧力室2104を中心として径方向に膨張し、それと同時に周方向に収縮する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生する。よって、図21(d)に点線2112で示すようにチューブが潰れたような形状となり、圧力室2104内のインクが吐出口から吐出される。このようにすることで、従来と同様の効果が得られる。

【0063】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極2105を接地電位にし、第二の電極2106に正電圧を印加する。こうすることで、圧電基材2103は圧力室2104を中心として径方向に収縮し、それと同時に周方向に膨張する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生することで、圧力室2104が膨張する。この状態から圧力室2104の内壁が元の位置に戻る時の収縮力で吐出口からインクが吐出される。

【0064】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図21(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0065】

図21(e)は本発明の第10の実施形態に係る液体吐出ヘッドの図19の領域Iで示した部分に対応する図である。本実施形態と第8の実施形態との違いは圧力室の形状である。本実施形態では、圧電基材2107は角状の貫通孔である圧力室2108からなる角筒形で形成されている。この圧電基材2107は、成形材料である粉体を所定形状の金型を用いて成形し、焼成することで形成される。圧力室2108の内壁には第二の電極2109が形成され、その外壁には第一の電極2110が形成される。

【0066】

図21(f)は図21(e)の領域Mの拡大図であり、電界方向と分極方向を示したものである。この圧電基材2107は図20と同様の工程で作製する。こうすることで圧電基材2107は、第8の実施形態と同様に図21(f) に示すように電界方向に対して分極方向が斜めとなる領域Jと領域Kを有している。そのため、第一の電極2109に正電圧を印加し、第二の電極2110を接地電位にすると、圧電基材2107は第一の電極2109の面及び第二の電極2110の面と垂直な方向に膨張する。それと同時に第一の電極2109の面及び第二の電極2110の面と平行な方向に収縮する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生する。よって、図21(f)に点線2113で示すように変形するため、従来よりも変位量を増大させることができる。

【0067】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極2109を接地電位にし、第二の電極2110に正電圧を印加する。こうすることで、圧電基材2107は第一の電極2109の面及び第二の電極2110の面と垂直な方向に収縮する。それと同時に第一の電極2109の面及び第二の電極2110の面と平行な方向に膨張する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生することで、圧力室2108が膨張する。この状態から圧力室2108の内壁が元の位置に戻る時の収縮力で吐出口からインクが吐出される。

【0068】

ここで、図20の第四の電極2002を平板状ではなく棒状の電極とすると、圧電基材2107は第1の実施形態と同様の分極方向とすることができる。この場合、圧電基材2107は連結しておらず、拘束力が発生しないため、第1の実施形態よりも変位量を増大させることができる。しかし第1の実施形態と比較して堅牢性の点で劣っているおり、吐出口を多く設けることが困難であるため、好ましい実施形態としては第1の実施形態となる。

【0069】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図21(f)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0070】

本発明においては、各実施形態で述べてきたように従来よりも圧電基材の変位量を増大させることができる。そのため、従来に比べて少ない電圧で同等の変位量を得ることができる。

【符号の説明】

【0071】

103 圧力室

105 第一の基材

106 第二の基材

201 第一の電極

202 第二の電極

【技術分野】

【0001】

本発明は、圧電素子の変形を利用した液体吐出ヘッド、及びその製造方法に関する。

【背景技術】

【0002】

圧電素子を用いた液体吐出ヘッドとしては、圧電素子の各振動モードを利用したものが知られている。振動モードとしては、まず、電界を加えた方向に対して平行方向の歪み・応力であるd33モードがある。それに対して電界を加えた方向に対して垂直平面方向の歪み・応力であるd31モードがある。また電界を加えた方向に対してせん断方向の歪み・応力であるd15モードもある。d33モードを利用する液体吐出ヘッドとしてはプッシュ型、d31モードを利用する液体吐出ヘッドとしてはベンド型、d15モードを利用する液体吐出ヘッドとしてはシェアモード型が知られている。これらは1つの振動モードを利用したものであるが、複数の振動モードを同時に利用したものとしてグールド型が知られている。これは、d33モードによる径方向への膨張とd31モードによる周方向への収縮が同時に作用することで、圧電素子の変位量を増大させている。しかし、複数の吐出口を作ることが困難であった。これを解決するものとして、特許文献1は、圧電素子を連結させることにより、多数の吐出口を作ることができるグールド型の液体吐出ヘッドの製造方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05−254132号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

圧電素子の変位量は僅かであり、効率よく変位させることが重要である。

【0005】

プッシュ型は、圧電素子を積層することで変位量を増大させているが、積層数を増やすとコストが高いのみならず、静電容量が増加して駆動が困難になる。また圧力室の一面しか変位できないため、効率が低い。

【0006】

ベンド型は、電界を加える方向の厚みが薄いため、電圧を低くすることができるが、大きい圧力を発生することが困難である。また圧力室の一面しか変位できないため、効率が低い。

【0007】

シェアモード型は、多数の吐出口を容易に設けられるが、圧力室の二面しか変位できないため効率が低い。またd15モードは、他の振動モードに比べて変位効率が低い。

【0008】

一方で、グールド型はd33モードとd31モードを同時に利用することで効率よく変位させている。しかし複数の吐出口を作るために、吐出口毎に設けられた圧電素子を連結させると、その連結部で拘束力が発生し、d31モードが十分に機能しなくなる。そのため、圧電素子を連結することで多数の吐出口を設けられるが、圧電素子の振動モードを有効に活用できていない。

【0009】

本発明では、複数の振動モードを同時に効率よく用いて、圧電素子の変位量を増大させることが可能な液体吐出ヘッド、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の液体吐出ヘッドは、液体を吐出する吐出口と、前記吐出口に連通して長手方向に延びる圧力室と、を有し、前記圧力室の側壁の所定の一部は圧電材料からなる隔壁によって画定され、前記隔壁の前記圧力室側の面に第一の電極が、前記第一の電極を挟んで前記圧力室と反対側の面に第二の電極がそれぞれ設けられ、前記隔壁は、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有する。

【0011】

本発明の液体吐出ヘッドの製造方法は、液体を吐出する吐出口と、前記吐出口に連通する圧力室と、を有する液体吐出ヘッドの製造方法であって、前記圧力室の側壁の所定の一部を画定する隔壁を圧電材料から形成する隔壁形成工程と、前記隔壁を分極する分極工程と、前記隔壁の前記圧力室側の面に第一の電極を、第一の電極を挟んで前記圧力室と反対側の面に第二の電極をそれぞれ設ける電極形成工程と、を有し、前記分極工程及び前記電極形成工程は、前記隔壁が、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有するように分極方向及び前記第一及び第二の電極の配置を調整することを含む。

【発明の効果】

【0012】

本発明の液体吐出ヘッドでは、電界方向に対して一方側に傾いて分極された第一の領域と、一方側とは逆側に傾いて分極された第二の領域が、電圧印加時に圧力室を大きく収縮または膨張させるように配置される。

【0013】

本発明では、複数の振動モードを同時に効率よく用いて、圧電素子の変位量を増大させることが可能な液体吐出ヘッド及びその製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態の斜視図である。

【図2】図1の領域Aの拡大図である。

【図3】図2の領域B〜Eのいずれかの分極方向と電界方向を示す図である。

【図4】本発明の第1の実施形態の第一の基材に関する製法工程を示す図である。

【図5】本発明の第1の実施形態の第二の基材に関する製法工程を示す図である。

【図6】本発明の第1の実施形態の分極方向と電界方向を示す図である。

【図7】本発明の第2の実施形態の第一の基材に関する製法工程を示す図である。

【図8】本発明の第3の実施形態の第一の基材に関する製法工程を示す図である。

【図9】本発明の第3の実施形態の分極方向と電界方向を示す図である。

【図10】本発明の第4の実施形態の斜視図である。

【図11】本発明の第4の実施形態の分極方向と電界方向を示す図である。

【図12】本発明の第5の実施形態の斜視図である。

【図13】本発明の第5の実施形態の分極方向と電界方向を示す図である。

【図14】本発明の第6の実施形態の斜視図である。

【図15】本発明の第6の実施形態の分極方向と電界方向を示す図である。

【図16】本発明の第7の実施形態の斜視図である。

【図17】本発明の第7の実施形態の分極方向と電界方向を示す図である。

【図18】本発明の第7の実施形態の圧電基材に関する製法工程を示す図である。

【図19】本発明の第8の実施形態の斜視図である。

【図20】本発明の第8の実施形態の圧電基材に関する製法工程を示す図である。

【図21】本発明の第8〜10の実施形態の分極方向と電界方向を示す図である。

【発明を実施するための形態】

【0015】

以下に、本発明の液吐出ヘッド及び液体吐出ヘッドの製造方法にかかわる実施形態の一例を図面に基づき説明する。なおこれにより本発明が限定されるものではない。

【0016】

図1は本発明の第1の実施形態の液体吐出ヘッド110の外観を表す斜視図である。吐出口板101はともに圧電材料で形成されている第一の基材105と第二の基材106を複数積層した積層体に接合され一体化されているが、本図では分解して示している。図1に示すように、吐出口板101には円形貫通孔からなる複数の吐出口102が形成されており、これらの吐出口102は所定の間隔で二次元に配置されている。吐出口102には長手方向に延びる圧力室103が連通している。圧力室103の長手方向と直交する断面は矩形である。圧力室103の側面の少なくとも一部は第一の基材105によって画定されている。第一の空間部104が、その側面の少なくとも一部が第一の基材105によって画定されるように、第一の基材105に圧力室103と隔壁を隔てて隣り合って設けられている。同様に、第二の空間部109が、その側面の少なくとも一部が第二の基材106によって画定されるように、第二の基材106に圧力室103と隔壁を隔てて隣り合って設けられている。第一の基材105と第二の基材106は接着層を介して複数層積層され、積層体を形成している。この積層体の前面に吐出口板101が接合され、後方には後方絞り板107、共通液室板108が接合されている。

【0017】

図2は図1に示す領域Aの拡大図である。図2に示すように圧力室103の内壁には第一の電極201が形成されている。また空間部104の内壁には第二の電極202が形成されている。ここで、第一の基材105及び第二の基材106は圧力室103の内壁から隣接する第一の空間部104及び第二の空間部109にかけて予め分極処理されている。

【0018】

図2に示す領域B〜Eは、圧力室103と隣接する第一の空間部104及び第二の空間部109を隔てている隔壁210であって、圧電材料で形成されている。隔壁210の圧力室側の面に第一の電極201が、反対側の面に第二の電極がそれぞれ設けられていると言うことができる。

【0019】

図3は図2に示す領域B〜Eのいずれかの拡大図であり、電界方向と分極方向を示したものである。従来のグールド型圧電アクチュエータ方式においては、図3(a)に示すように電界方向301と分極方向302が一致するように分極されている。この場合、圧電基材に形成された電極間に電圧を印加すると、電極面と垂直な方向への伸び縮み(以下、d33モード)の作用によって電極面と垂直な方向に伸び、電極面と平行な方向への伸び縮み(以下、d31モード)の作用によって電極面と平行な方向に縮む。

【0020】

しかし本発明においては、図3(b)に示すように電界方向301と分極方向302が異なる第一の領域303及び第二の領域304を有している。第一の領域303では分極方向302は電界方向301の一方側に傾いており、第二の領域304では分極方向302は電界方向301の一方側とは逆側に傾いている。このように、電界方向に対して分極方向が斜めに向いていると、d33モードとd31モードの作用に加えて、分極方向が電界方向に合わさるような動き(以下、d15モード)が発生する。そのため第一の電極201に正電圧を印加し、第二の電極202を接地電位にすると、d33モードの作用によって第一の電極201の面及び第二の電極202の面と垂直な方向に膨張する。それと同時にd31モードの作用によって第一の電極の201の面及び第二の電極202の面と平行な方向に収縮して圧力室103内壁の周長が縮む。さらにd15モードの作用によって、分極方向が電界方向に合わさるような動きが発生する。このように複数のモードが同時に作用することで図3(b)に点線308で示すような変形をするため、従来よりも変位量を増大させることができる。

【0021】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には第二の電極202に正電圧を印加し、第一の電極201を接地電位にする。こうすることで、電界方向は図3(c)に示すように矢印301の方向となり、第一の基材105及び第二の基材106は、d33モードの作用によって第一の電極201の面及び第二の電極202の面と垂直な方向に収縮する。それと同時にd31モードの作用によって第一の電極201の面及び第二の電極202の面と平行な方向に膨張して圧力室103内壁の周長が伸びる。さらにd15モードの作用によって、分極方向が電界方向に合わさるような動きが発生する。このように複数のモードが同時に作用することで、図3(c)に点線309で示すような変形をするため、従来よりも変位量を増大させることができる。

【0022】

なお第一の基材105及び第二の基材106は図3(b)及び図3(c)に示すように第一の領域303と第二の領域304の間に第三の領域305或いは第四の領域306があることが好ましいが、第一の領域303と第二の領域304のみで構成してもよい。

【0023】

次に図4、図5を用いて本実施形態の積層体の作製工程を示す。

【0024】

図4は第一の基材105の作製工程を示している。図4(a)に示すように圧電体基板401に分極用溝402と、第一の溝403をダイシング加工により交互に形成する。この圧電体基板401には、チタン酸ジルコン酸鉛などを用いるのが好ましい。次に図4(b)に示すように圧電体基板401の表裏に選択的めっきを施し、分極用電極404と第二の電極202を形成する。そして分極用電極404と第二の電極202の間に電圧をかけて、自発分極の向きを揃える分極処理を行う。例えば、圧電体基板401を200℃のシリコンオイル内に配置し、分極用電極404と第二の電極202の間に2kV/mmの電界を印加することで、図4(c)に示すように矢印405の方向へ分極される。分極処理後、図4(d)に示すように分極用溝402を拡張して圧力室103となる第二の溝406をダイシングにより形成する。そして図4(e)のように第二の溝406の内面に第一の電極201を形成する。この結果、第一の基材105が完成する。

【0025】

図5は第二の基材106の作製工程を示している。図5(a)に示すように圧電体基板501の表裏に選択的めっきを施し、圧電体基板501の一方の面に第三の電極502を形成するとともに、他方の面に第三の電極502の長手方向と垂直な方向の幅が第三の電極502よりも狭い第四の電極503を形成する。この圧電体基板501には、チタン酸ジルコン酸鉛などを用いるのが好ましい。そして第三の電極502と第四の電極503の間に電圧をかけて分極処理を行う。例えば、圧電体基板501を200℃のシリコンオイル内に配置し、第三の電極502と第四の電極503の間に2kV/mmの電界を印加することで、図5(b)に示すように矢印504の方向へ分極される。そして分極された領域を効率よく活用するために、図5(c)に示すように圧電体基板の第四の電極側を研削により削除する。次に図5(d)に示すように空間部104となる第五の溝506をダイシングにより形成する。そして図5(e)のように選択的めっきを施し、圧電体基板501の第三の電極側の面に第二の電極202を形成するとともに、圧電第基板501の削除された面に第一の電極201を形成する。この結果、第二の基材106が完成する。この第一の基材105と第二の基材106を接着層により複数積層接合することで積層体が完成する。

【0026】

図6は本実施形態の分極方向と電界方向を示した図である。分極を行う際、第一の電極201に正電圧を印加して第二の電極202を接地電位にすると分極方向は図6(a)に示す矢印601のようになる。一方、第一の電極201を接地電位にし、第二の電極202に正電圧を印加することで、図6(b)の示す矢印601のような分極方向としてもよい。こうした場合でも、図6(a)と同様の作用効果が得られる。

【0027】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図6(a)や図6(b)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0028】

図7は本発明の第2の実施形態に係る第一の基材105の作製工程を示す。図7(a)に示すように圧電体基板701に第一の空間部104となる第一の溝403と、圧力室103となる第二の溝406をダイシングにより交互に形成する。次に図7(b)に示すように圧電体基板701の表裏に選択的めっきを施し、第二の電極202を形成する。また棒状の第四の電極702を電極設置用の冶具によって第二の溝406の断面中心位置に設置する。そして図7(c)に示すように第二の貫通溝406内にシリコンオイル703を満たす。このシリコンオイル703は、強誘電体の粉末を分散させたもので圧電体基板701と同程度の誘電率であることが好ましい。そして、第二の電極202と第四の電極702の間に高電圧をかけて分極処理を行う。こうすることで、図7(d)に示すように矢印704の方向へ分極される。分極処理後、図7(e)に示すように第二の溝内のシリコンオイル703を除去した上で、第二の溝内に第一の電極201を形成する。この結果、第一の基材105が完成する。第一の基材105をこのような工程で作製しても、第1の実施形態と同様の作用効果を得ることができる。

【0029】

図8は本発明の第3の実施形態に係る第一の基材105の作製工程を示す。図8(a)に示すように、圧電体基板801に空間部となる第一の溝403と、圧力室103となる第二の溝406をダイシングにより交互に形成する。この圧電体基板801には、チタン酸ジルコン酸鉛などを用いるのが好ましい。次に図8(b)に示すように圧電体基板801の表裏に選択的めっきを施し、第一の電極201と第二の電極202を形成する。そして第一の電極201と第二の電極202の間に高電圧をかけて自発分極の向きを揃える分極処理を行う。こうすることで図8(c)に示す矢印802の方向に分極される。分極処理後、図8(d)に示すように第一の溝内の電極を除去する。そして図8(e)に示すように第一の溝403に選択的めっきを施し、第二の電極202を形成する。この結果、第一の基材105が完成する。この第一の基材105に予め厚み方向に分極され、電極が形成された第二の基材106を図8(f)のように接着層により接合する。この接合体を複数積層接合することで積層体が完成する。

【0030】

上記の工程で作製された第一の基材105及び第二の基材106の分極方向は第一の電極201の面と垂直な方向になる。圧力室103の長手方向と直交する断面は矩形であり、その断面で見たときに、第二の電極202の第一の電極201に平行な方向成分の長さが第一の電極201に比べて短く形成さている。そのため、図9に示すように電界方向902は第一の電極201の面に対して斜め向きとなり、第1の実施形態と同様の作用が発生する。

【0031】

なお分極を行う際に、第一の電極201に正電圧を印加して第二の電極202を接地電位にすると分極方向は図9(a)に示す矢印901のようになる。一方、第一の電極201を接地電位にし、第二の電極202に正電圧を印加することで、図9(b)に示す矢印901のような分極方向としてもよい。こうした場合でも、図9(a)と同様の作用効果が得られる。

【0032】

本実施形態は第1の実施形態と比べると、第一の基材及び第二の基材は電界のかかる範囲が狭く、変位量が減少するが、従来よりも変位量を増大することができる。

【0033】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図9(a)や図9(b)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0034】

図10は本発明の第4の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1006はともに圧電材料で形成されている第一の基材1001と第二の基材1005を複数積層した積層体に接合され一体化されているが、本図では分解して示している。図10に示すように図4もしくは図7の工程によって作製された第一の基材1001を、圧力室1002及び第一の空間部1003が形成された面で接着層により接合する。次にこの接合された面とは反対側の各面に、第一の基材1001の圧力室1002と中心位置が同じ間隔で形成された第二の空間部1004を有する第二の基材1005を接着層により接合する。これらを複数積層接合することで積層体が完成する。第1の実施形態では圧力室103の三方が第一の基材105に取り囲まれ、残りの一方が第二の基材106に面していたが、本実施形態では圧力室1002の四方すべてが第一の基材1001に取り囲まれている。

【0035】

図11は第一の基材1001の圧力室1002及び第一の空間部1003の形状と、電界方向、分極方向を示した図である。図11の(a)〜(c)に示すように第一の基材1001は矢印1101の方向へ分極され、電界方向は矢印1102の方向となっており、第1の実施形態と同様の作用効果を得ることができる。また第一の基材1001は図11(a)に示すように圧力室1002と第一の空間部1003の第一の基材1001の厚みに対する深さは同じであることが好ましいが、図11(b)に示すように異なる深さであってもよい。さらに図11(c)に示すように形状は正方形に限定されるものではなく、圧力室1002と第一の空間部1003は異なった形状・大きさであってもよい。

【0036】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図11(a)〜(c)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0037】

図12は本発明の第5の実施形態に係る液体吐出ヘッドの斜視図である。吐出口板1201は圧電材料から形成されている圧電基材1205と非圧電材料から形成されている非圧電基材1204の接合体に接合され一体化されているが、本図では分解して示している。図12に示すように吐出口板1201には円形貫通孔からなる複数の吐出口1202が形成されている。各吐出口1202と対応する位置に、角形貫通孔からなる圧力室1203がそれぞれ形成されている。圧力室1203は非圧電基材1204と圧電基材1205に囲まれている。非圧電基材1204としては、セラミックや金属などで形成することができるが、圧電基材1205との接合後の変形等を考えると、同程度の熱膨張率のセラミックを用いるのが好ましい。また、後方には後方絞り板1206と共通液室板1207が接合されている。

【0038】

図13は図12の領域Fの拡大図であり、電界方向と分極方向を示したものである。図13に示すように圧電基材1205の圧力室の内壁には第一の電極1301が形成され、その対面の外壁には第二の電極1302が形成される。

【0039】

この圧電基材1205は、図5(a)〜(c)の作製工程を踏むことで、図13(a)や図13(b)に示すように電界方向を矢印1304の方向にし、分極方向を矢印1303の方向とすることで電界方向に対して分極方向を斜めにする。そして、ダイシングにより溝が形成された非圧電基材1204を接合することで完成する。第一の電極1301に正電圧を印加し、第二の電極1302を接地電位にすると、圧電基材1205は第1の実施形態と同様の作用が発生する。具体的には、圧電基材1205は第一の電極1301の面及び第二の電極1302の面と垂直な方向に膨張し、第一の電極1301の面及び第二の電極1302の面と平行な方向に収縮する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、吐出口1202からインクが吐出される。

【0040】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極1301を接地電位にし、第二の電極1302に正電圧を印加する。こうすることで、圧電基材1205は第一の電極1301の面及び第二の電極1302の面と垂直な方向に収縮し、第一の電極1301の面及び第二の電極1302の面と平行な方向に膨張する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、圧力室1203が膨張する。この状態から圧力室1203の内壁が元の位置に戻る時の収縮力で吐出口1202からインクが吐出される。

【0041】

また、図13(c)や図13(d)に示すように予め矢印1303の方向に分極された圧電基材1205と、ダイシング加工により溝が形成された非圧電基材1204を接合してもよい。第一の電極1301とそれよりも幅の狭い第二の電極1302を形成することで、第3の実施形態と同様の作用を得ることができる。この場合、図13(a)や図13(b)に比べると圧電基材1205に電界のかかる範囲が狭くなるため、変位量が減少する。より好ましい形態としては図13(a)や図13(b)の形態であるが、いずれも従来に比べて変位量を増大させることができる。

【0042】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図13(a)〜(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0043】

図14は本発明の第6の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1409は圧電材料で形成されている圧電基材1401と非圧電材料から形成されている天板1405の接合体に接合され一体化されているが、本図では分解して示している。図14に示すように圧電基材1401は所定の間隔で平行に複数の凹形状の溝が形成され、各溝は、側壁1402で分離されている。この圧電基材1401には、チタン酸ジルコン酸鉛などを用いるのが好ましい。この溝は、吐出口からインクを吐出するための圧力室1403と、空間部1404とを交互に備えている。各圧力室1403と空間部1404は、圧電基材1401の一端面から他端面まで延設されている。また、各側壁1402の両側には、長手方向に亘って、電極が形成されている。圧電基材1401の溝の上部には、接着剤を介して天板1405が接合されている。天板1405としては、セラミックや金属などで形成することができるが、圧電基材1401との接合後の変形等を考えると、同程度の熱膨張率のセラミックを用いるのが好ましい。これら接合体の後方には後方絞り板1406、共通液室板1407が接合されている。また前面には吐出口1408が形成された吐出口板1409が接合されている。

【0044】

図15は図14の領域Gの拡大図であり、電界方向と分極方向を示したものである。圧電基材1401は、図4や図7と同様の工程によって作製することで、図15(a)や図15(b) に示すように電界方向を矢印1504の方向に、分極方向を矢印1503の方向にし、電界方向に対して分極方向を斜めにする。側壁に形成された第一の電極1501に正電圧を印加し、第二の電極1502を接地電位にすると、第1の実施形態と同様の作用が発生する。圧電基材1401は第一の電極1501の面及び第二の電極1502の面と垂直な方向に膨張し、第一の電極1501の面及び第二の電極1502の面と平行な方向に収縮する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、吐出口1408からインクが吐出される。

【0045】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極1501側を接地電位にし、第二の電極1502に正電圧を印加する。こうすることで、圧電基材1401は第一の電極1501の面及び第二の電極1502の面と垂直な方向に収縮し、第一の電極1501の面及び第二の電極1502の面と平行な方向に膨張する。それと同時に、分極方向が電界方向に合わさるような動きが発生し、圧力室1403が膨張する。この状態から圧力室1403の内壁が元の位置に戻る時の収縮力で吐出口1408からインクが吐出される。

【0046】

また図8と同様の工程によって圧電基材1401を作製することで、図15(c)や図15(d)のように矢印1503の方向へ分極され、第二の電極の幅を短くすることで電界方向は矢印1504の方向となるため、同様の作用を得ることができる。しかし、図15(a)や図15(b)に比べると、圧電基材1401に電界のかかる範囲が狭くなるため、変位量が減少する。より好ましい形態としては図15(a)や図15(b)であるが、いずれも従来に比べて変位量を増大させることができる。

【0047】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図15の(a)〜(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0048】

図16は本発明の第7の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1607は圧電材料から形成されている圧電基材1602と非圧電材料から形成されている非圧電基材1601の接合体に接合され一体化されているが、本図では分解して示している。図16に示すように非圧電基材1601と、この非圧電基材1601上で等間隔に配列された複数の圧電基材1602とを備えている。非圧電基材1601としては、セラミックや金属などで形成することができるが、圧電基材1602との接合後の変形等を考えると、同程度の熱膨張率のセラミックを用いるのが好ましい。また圧電基材1602には、チタン酸ジルコン酸鉛などを用いるのが好ましい。圧電基材1602は溝部を基材1601に向けて接着剤で固定され、基材1601と圧電基材1602で囲まれた空間を圧力室1603としている。これら接合体の後方には後方絞り板1604、共通液室板1605が接合されている。また前面には吐出口1607が形成された吐出口板1606が接合されている。

【0049】

図17は図16の領域Hの拡大図であり、電界方向と分極方向を示したものである。図17に示すように圧力室1603側の内壁には第一の電極1701が形成され、その対面の外壁には第二の電極1702が形成される。第一電極1701に正電圧を印加し、第二電極1702を接地電位にすると、圧電基材1602は第1の実施形態と同様の作用が発生する。具体的には、圧電基材1602は第一の電極1701の面及び第二の電極1702の面と垂直な方向に膨張し、それと同時に第一の電極1701の面及び第二の電極1702の面と平行な方向に収縮する。さらに分極方向が電界方向に合わさるような動きが発生し、図16に示した吐出口1607からインクが吐出される。

【0050】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極1701を接地電位にし、第二の電極1702に正電圧を印加する。こうすることで、圧電基材1602は第一の電極1701の面及び第二の電極1702の面と垂直な方向に収縮し、それと同時に第一の電極1701の面及び第二の電極1702の面と平行な方向に膨張する。さらに分極方向が電界方向に合わさるような動きが発生し、圧力室1603が膨張する。この状態から圧力室1603の内壁が元の位置に戻る時の収縮力で図16に示した吐出口1607からインクが吐出される。

【0051】

図18は圧電基材1602の作製方法について示した図である。まず図4(a)〜(d)までと同様の工程を踏んでいく。そして全ての電極を除去した後、図18(a)に示すように第二の貫通溝406の内壁に第一の電極1701を形成する。次に図18(b)に示すように非圧電基材1601を接着層により接合する。そして図18(c)に示すように第一の貫通溝403を研削により削除する。そして図18(d)に示すように第二の電極1702を形成する。この結果、圧電基材1602が完成する。

【0052】

なお分極を行う際に、図4の工程の中で第一の電極201に正電圧を印加して第二の電極201側を接地電位にすると、図17(a)に示すように矢印1703の方向へ分極され、第1の実施形態と同様の作用が発生する。この時、第二の電極202に正電圧を印加して第一の電極201側を接地電位として、図17(b)に示すように矢印1703の方向へ分極してもよい。こうした場合でも、作用効果は同様のものとなる。

【0053】

また上記の工程の中で、図4(a)〜(d)の代わりに図8(a)〜(e)までと同様の工程で圧電基材1602を作製することで、図17(c)や図17(d)に示すように矢印1703の方向へ分極し、電界方向を矢印1704の方向とすることができる。しかし図17(a)や図17(b)に比べると、圧電基材1602に電界のかかる範囲が狭くなるため、変位量が減少する。より好ましい形態としては図17(a)や図17(b)の形態であるが、いずれも従来に比べて変位量を増大させることができる。

【0054】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図17(a)〜(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0055】

図19は本発明の第8の実施形態に係る液体吐出ヘッドの外観を表す斜視図である。吐出口板1901は圧電材料から形成されている圧電基材1904に接合され一体化されているが、本図では分解して示している。図19に示すように、吐出口板1901には円形貫通孔である複数の吐出口1902が形成されており、これらの吐出口1902は所定の間隔で二次元に配置されている。各吐出口1902と対応する位置に、円形貫通孔である圧力室1903からなる角筒形の圧電基材1904が形成されている。この圧電基材1904は、成形材料である粉体を所定形状の金型を用いて成形し、焼成することで形成される。後方には後方絞り板1905、共通液室板1906が接合されている。

【0056】

図20は圧電基材1904の分極処理と電極形成の工程について示した図である。図20(a)に示すように圧電基材1904の外壁に第二の電極2001を形成し、圧力室1903の中央位置に平板状の第四の電極2002を電極設置用冶具により設置する。次に図20(b)に示すように圧力室1903内をシリコンオイル2003で満たす。このシリコンオイル2003は、強誘電体の粉末を分散させたもので圧電基材1904と同程度の誘電率としたものを使用するのが好ましい。そして、第二の電極2001と第四の電極2002の間に高電圧をかけて自発分極の向きを揃える分極処理を行う。こうすることで、図20(c)に示すように矢印2004の方向へ分極される。分極処理後、図20(d)に示すよう圧力室内のシリコンオイル2003と第四の電極2002を除去し、圧力室1903の内壁に第一の電極2005を形成する。この結果、圧電基材1904が完成する。

【0057】

図21は図19の領域Iの拡大図であり、電界方向と分極方向を示したものである。図21(a)は図19の圧電基材1904及び圧力室1903を示した図であり、図21(b)は図19の領域Iで示した液室の部分断面図である。従来の方法において、圧電基材1904は分極用と駆動用の電極が同じであったため、電極面と垂直な方向に分極されており、d33モードとd31モードの作用によってインクを吐出させていた。しかし本実施形態では、圧電基材1904は図21(b)に示すように電界方向に対して分極方向が斜めとなる領域Jと領域Kを有している。そのため、第一の電極2005に正電圧を印加し、第二の電極2001側を接地電位とすると、第1の実施形態と同様の作用が発生する。具体的には、圧電基材1904は圧力室1903を中心として径方向に膨張し、それと同時に周方向に収縮する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生する。そのため、図21(b)に点線2111で示すように変形し、圧力室1903内のインクが図19に示した吐出口1902から吐出される。このようにすることで、従来と同様の効果が得られる。

【0058】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極2005を接地電位にし、第二の電極2001に正電圧を印加する。こうすることで、圧電基材1904は圧力室1903を中心として径方向に収縮し、それと同時に周方向に膨張する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生し、圧力室1903が膨張する。この状態から圧力室1903の内壁が元の位置に戻る時の収縮力で図19に示した吐出口1902からインクが吐出される。

【0059】

なお圧電基材1904の形状はここで述べているような四角形であることが好ましいが、これに限らず三角形や五角形などでも構わない。

【0060】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図21(b)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0061】

図21(c)は本発明の第9の実施形態に係る液体吐出ヘッドの図19の領域Iで示した部分に対応する図である。本実施形態と第8の実施形態との違いは圧電基材の形状である。本実施形態では、円形貫通孔である圧力室2104からなる円筒形の圧電基材2103が形成されている。この圧電基材2103は、成形材料である粉体を所定形状の金型を用いて成形し、焼成することで形成される。圧力室2104の内壁には第一の電極2105が形成され、その外壁には第二の電極2106が形成される。

【0062】

図21(d)は図21(c)の領域Lの拡大図であり、電界方向と分極方向を示したものである。この圧電基材2103は図20と同様の工程を用いて作製する。こうすることで圧電基材2103は、第8の実施形態と同様に図21(d) に示すように電界方向に対して分極方向が斜めとなる領域Jと領域Kを有している。そのため、第一の電極2105に正電圧を印加し、第二の電極2106を接地電位にすると、圧電基材2103は圧力室2104を中心として径方向に膨張し、それと同時に周方向に収縮する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生する。よって、図21(d)に点線2112で示すようにチューブが潰れたような形状となり、圧力室2104内のインクが吐出口から吐出される。このようにすることで、従来と同様の効果が得られる。

【0063】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極2105を接地電位にし、第二の電極2106に正電圧を印加する。こうすることで、圧電基材2103は圧力室2104を中心として径方向に収縮し、それと同時に周方向に膨張する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生することで、圧力室2104が膨張する。この状態から圧力室2104の内壁が元の位置に戻る時の収縮力で吐出口からインクが吐出される。

【0064】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図21(d)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0065】

図21(e)は本発明の第10の実施形態に係る液体吐出ヘッドの図19の領域Iで示した部分に対応する図である。本実施形態と第8の実施形態との違いは圧力室の形状である。本実施形態では、圧電基材2107は角状の貫通孔である圧力室2108からなる角筒形で形成されている。この圧電基材2107は、成形材料である粉体を所定形状の金型を用いて成形し、焼成することで形成される。圧力室2108の内壁には第二の電極2109が形成され、その外壁には第一の電極2110が形成される。

【0066】

図21(f)は図21(e)の領域Mの拡大図であり、電界方向と分極方向を示したものである。この圧電基材2107は図20と同様の工程で作製する。こうすることで圧電基材2107は、第8の実施形態と同様に図21(f) に示すように電界方向に対して分極方向が斜めとなる領域Jと領域Kを有している。そのため、第一の電極2109に正電圧を印加し、第二の電極2110を接地電位にすると、圧電基材2107は第一の電極2109の面及び第二の電極2110の面と垂直な方向に膨張する。それと同時に第一の電極2109の面及び第二の電極2110の面と平行な方向に収縮する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生する。よって、図21(f)に点線2113で示すように変形するため、従来よりも変位量を増大させることができる。

【0067】

上記の吐出方式は、圧力室を収縮させることで吐出口からインクを吐出する押し打ち方式であるが、本発明は圧力室を膨張させてから元の位置に戻すことで吐出口からインク吐出する引き打ち方式にも適用することができる。具体的には、第一の電極2109を接地電位にし、第二の電極2110に正電圧を印加する。こうすることで、圧電基材2107は第一の電極2109の面及び第二の電極2110の面と垂直な方向に収縮する。それと同時に第一の電極2109の面及び第二の電極2110の面と平行な方向に膨張する。さらに領域J及び領域Kでは分極方向が電界方向に合わさるような動きが発生することで、圧力室2108が膨張する。この状態から圧力室2108の内壁が元の位置に戻る時の収縮力で吐出口からインクが吐出される。

【0068】

ここで、図20の第四の電極2002を平板状ではなく棒状の電極とすると、圧電基材2107は第1の実施形態と同様の分極方向とすることができる。この場合、圧電基材2107は連結しておらず、拘束力が発生しないため、第1の実施形態よりも変位量を増大させることができる。しかし第1の実施形態と比較して堅牢性の点で劣っているおり、吐出口を多く設けることが困難であるため、好ましい実施形態としては第1の実施形態となる。

【0069】

本実施形態では、圧力室の長手方向のすべての領域における断面において、図21(f)に示すような分極方向と電界方向となっている構成について説明したが、これに限定されるものではない。圧力室の長手方向と直交する断面のうち少なくとも一部の断面において、前述のような分極方向と電界方向の関係になっていれば、程度は異なるものの同旨の効果が得られる。

【0070】

本発明においては、各実施形態で述べてきたように従来よりも圧電基材の変位量を増大させることができる。そのため、従来に比べて少ない電圧で同等の変位量を得ることができる。

【符号の説明】

【0071】

103 圧力室

105 第一の基材

106 第二の基材

201 第一の電極

202 第二の電極

【特許請求の範囲】

【請求項1】

液体を吐出する吐出口と、前記吐出口に連通して長手方向に延びる圧力室と、を有し、

前記圧力室の側壁の所定の一部は圧電材料からなる隔壁によって画定され、前記隔壁の前記圧力室側の面に第一の電極が、前記第一の電極を挟んで前記圧力室と反対側の面に第二の電極がそれぞれ設けられ、前記隔壁は、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有する、液体吐出ヘッド。

【請求項2】

前記圧力室の長手方向と直交する断面は矩形であり、前記断面で見たときに、前記第二の電極の前記第一の電極に平行な方向成分の長さが前記第一の電極の長さよりも短い、請求項1に記載の液体吐出ヘッド。

【請求項3】

前記圧電材料で形成された第一の基材と、前記第一の基材に積層された第二の基材と、を有し、

前記圧力室の長手方向と直交する断面は矩形であり、前記圧力室の側面の少なくとも一部は前記第一の基材によって画定され、第一の空間部が、その側面の少なくとも一部が前記第一の基材によって画定されるように、前記第一の基材に前記圧力室と前記隔壁を隔てて隣り合って設けられ、前記第一の電極は前記圧力室の内壁に設けられ、前記第二の電極は前記第一の空間部の内壁の前記圧力室側に設けられている、請求項1または2に記載の液体吐出ヘッド。

【請求項4】

前記第二の基材は前記圧電材料で形成され前記第一の基材と交互に複数積層され、第二の空間部が、その側面の少なくとも一部が前記第二の基材によって画定されるように、前記第二の基材に前記圧力室と前記隔壁を隔てて隣り合って設けられ、前記第二の空間部の内壁の前記圧力室側に前記第二の電極が設けられている、請求項3に記載の液体吐出ヘッド。

【請求項5】

前記圧力室の三方が前記第一の基材に取り囲まれ、前記圧力室の残りの一方が前記第二の基材に面している、請求項4に記載の液体吐出ヘッド。

【請求項6】

前記圧力室の四方すべてが前記第一の基材に取り囲まれている、請求項4に記載の液体吐出ヘッド。

【請求項7】

前記第二の基材は非圧電材料で形成される、請求項3に記載の液体吐出ヘッド。

【請求項8】

非圧電材料で形成された第一の基材と、前記圧電材料で形成され第一の基材に積層された第二の基材と、を有し、

前記圧力室の長手方向と直交する断面は矩形であり、前記圧力室は前記第一の基材に設けられ、第一の電極は前記第二の基材の前記圧力室と接する面に設けられ、第二の電極は前記第二の基材の前記圧力室と接する面と逆側の面の対応する位置に設けられた、請求項1または2に記載の液体吐出ヘッド。

【請求項9】

前記圧力室は所定の間隔で配置され、各前記圧力室は前記圧電材料で形成された圧電基材で取り囲まれ、各前記圧電基材はお互いとそれぞれ分離しており、前記第一の電極は前記圧力室の内壁に設けられ、前記第二の電極は前記圧電基材の外壁に設けられた、請求項1または2に記載の液体吐出ヘッド。

【請求項10】

前記圧力室は一次元に配置され、前記圧電基材は非圧電材料から形成される基材の上に支持される、請求項9に記載の液体吐出ヘッド。

【請求項11】

前記圧力室は二次元に配置されている、請求項9に記載の液体吐出ヘッド。

【請求項12】

前記圧電基材は角筒形である、請求項11に記載の液体吐出ヘッド。

【請求項13】

前記圧電基材は円筒形である、請求項11に記載の液体吐出ヘッド。

【請求項14】

液体を吐出する吐出口と、前記吐出口に連通する圧力室と、を有する液体吐出ヘッドの製造方法であって、

前記圧力室の側壁の所定の一部を画定する隔壁を圧電材料から形成する隔壁形成工程と、前記隔壁を分極する分極工程と、前記隔壁の前記圧力室側の面に第一の電極を、第一の電極を挟んで前記圧力室と反対側の面に第二の電極をそれぞれ設ける電極形成工程と、を有し、

前記分極工程及び前記電極形成工程は、前記隔壁が、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有するように分極方向及び前記第一及び第二の電極の配置を調整することを含む液体吐出ヘッドの製造方法。

【請求項15】

前記圧電材料で形成された圧電体基板の一方の面に分極用溝と第一の溝を交互に形成する工程と、前記分極用溝の内面に分極用電極を形成する工程と、前記第一の溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の前記分極用溝及び前記第一の溝が形成された面とは反対側の面に前記第二の電極を形成する工程と、前記分極用電極と前記第二の電極の間で前記圧電体基板の分極処理を行う工程と、前記分極処理後に前記分極用溝を拡張して第二の溝を形成する工程と、前記第二の溝の内面に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項16】

前記圧電材料で形成された圧電体基板の一方の面に第三の電極を形成する工程と、前記圧電体基板の他方の面に前記第三の電極の長手方向と垂直な方向の幅が前記第三の電極よりも狭い第四の電極を形成する工程と、前記第三の電極と前記第四の電極の間に電圧を印加して分極処理を行う工程と、前記圧電体基板の前記第四の電極側を削除する工程と、前記圧電体基板の前記第三の電極側の面に複数の溝を形成する工程と、前記溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の削除された面に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項17】

前記圧電材料で形成された圧電体基板の一方の面に第一の溝と第二の溝とを交互に形成する工程と、前記第一の溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の前記第一の溝及び前記第二の溝が形成された面とは反対側の面に前記第二の電極を形成する工程と、前記第二の溝の断面中心位置に棒状の第四の電極を設置する工程と、前記第二の溝内にシリコンオイルを満たす工程と、前記第四の電極と前記第二の電極の間で前記圧電体基板の分極処理を行う工程と、前記第二の溝内の前記シリコンオイルを除去する工程と、前記第二の溝の内面に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項18】

前記圧電材料で形成された圧電体基板の一方の面に第一の溝と第二の溝を交互に形成する工程と、前記第一の溝の内面に前記第一の電極を形成する工程と、前記第二の溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の前記第一の溝及び前記第二の溝が形成された面とは反対側の面に前記第二の電極を形成する工程と、前記第一の電極と前記第二の電極の間で前記圧電体基板の分極処理を行う工程と、前記第二の溝から前記第二の電極を除去する工程と、前記第二の溝に前記第一の電極の長手方向と垂直な方向の幅が前記第一の電極よりも狭い前記第二の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項19】

前記圧電材料で形成された圧電体基板の一方の面に分極用溝と第一の溝を交互に形成する工程と、前記分極用溝の内面に分極用電極を形成する工程と、前記第一の溝の内面に第三の電極を形成する工程と、前記圧電体基板の前記分極用溝及び前記第一の溝が形成された面とは反対側の面に前記第三の電極を形成する工程と、前記分極用電極と前記第三の電極の間で前記圧電体基板の分極処理を行う工程と、前記分極処理後に前記分極用溝を拡張して第二の溝を形成する工程と、すべての電極を除去する工程と、前記第二の溝の内面に前記第一の電極を形成する工程と、前記圧電体基板の溝の開口部側に非圧電材料で形成された非圧電基材を接合する工程と、第一の溝を削除する工程と、離れ離れになった各圧電材料の外壁に前記第二の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項20】

前記圧電材料で形成された前記圧電体の外壁に前記第二の電極を形成する工程と、前記圧力室の中央位置に平板状の第四の電極を設置する工程と、前記圧力室をシリコンオイルで満たす工程と、第一の電極と第四の電極の間に電圧をかけて分極処理を行う工程と、前記圧力室内のシリコンオイルと第四の電極を除去する工程と、前記圧力室の内壁に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項1】

液体を吐出する吐出口と、前記吐出口に連通して長手方向に延びる圧力室と、を有し、

前記圧力室の側壁の所定の一部は圧電材料からなる隔壁によって画定され、前記隔壁の前記圧力室側の面に第一の電極が、前記第一の電極を挟んで前記圧力室と反対側の面に第二の電極がそれぞれ設けられ、前記隔壁は、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有する、液体吐出ヘッド。

【請求項2】

前記圧力室の長手方向と直交する断面は矩形であり、前記断面で見たときに、前記第二の電極の前記第一の電極に平行な方向成分の長さが前記第一の電極の長さよりも短い、請求項1に記載の液体吐出ヘッド。

【請求項3】

前記圧電材料で形成された第一の基材と、前記第一の基材に積層された第二の基材と、を有し、

前記圧力室の長手方向と直交する断面は矩形であり、前記圧力室の側面の少なくとも一部は前記第一の基材によって画定され、第一の空間部が、その側面の少なくとも一部が前記第一の基材によって画定されるように、前記第一の基材に前記圧力室と前記隔壁を隔てて隣り合って設けられ、前記第一の電極は前記圧力室の内壁に設けられ、前記第二の電極は前記第一の空間部の内壁の前記圧力室側に設けられている、請求項1または2に記載の液体吐出ヘッド。

【請求項4】

前記第二の基材は前記圧電材料で形成され前記第一の基材と交互に複数積層され、第二の空間部が、その側面の少なくとも一部が前記第二の基材によって画定されるように、前記第二の基材に前記圧力室と前記隔壁を隔てて隣り合って設けられ、前記第二の空間部の内壁の前記圧力室側に前記第二の電極が設けられている、請求項3に記載の液体吐出ヘッド。

【請求項5】

前記圧力室の三方が前記第一の基材に取り囲まれ、前記圧力室の残りの一方が前記第二の基材に面している、請求項4に記載の液体吐出ヘッド。

【請求項6】

前記圧力室の四方すべてが前記第一の基材に取り囲まれている、請求項4に記載の液体吐出ヘッド。

【請求項7】

前記第二の基材は非圧電材料で形成される、請求項3に記載の液体吐出ヘッド。

【請求項8】

非圧電材料で形成された第一の基材と、前記圧電材料で形成され第一の基材に積層された第二の基材と、を有し、

前記圧力室の長手方向と直交する断面は矩形であり、前記圧力室は前記第一の基材に設けられ、第一の電極は前記第二の基材の前記圧力室と接する面に設けられ、第二の電極は前記第二の基材の前記圧力室と接する面と逆側の面の対応する位置に設けられた、請求項1または2に記載の液体吐出ヘッド。

【請求項9】

前記圧力室は所定の間隔で配置され、各前記圧力室は前記圧電材料で形成された圧電基材で取り囲まれ、各前記圧電基材はお互いとそれぞれ分離しており、前記第一の電極は前記圧力室の内壁に設けられ、前記第二の電極は前記圧電基材の外壁に設けられた、請求項1または2に記載の液体吐出ヘッド。

【請求項10】

前記圧力室は一次元に配置され、前記圧電基材は非圧電材料から形成される基材の上に支持される、請求項9に記載の液体吐出ヘッド。

【請求項11】

前記圧力室は二次元に配置されている、請求項9に記載の液体吐出ヘッド。

【請求項12】

前記圧電基材は角筒形である、請求項11に記載の液体吐出ヘッド。

【請求項13】

前記圧電基材は円筒形である、請求項11に記載の液体吐出ヘッド。

【請求項14】

液体を吐出する吐出口と、前記吐出口に連通する圧力室と、を有する液体吐出ヘッドの製造方法であって、

前記圧力室の側壁の所定の一部を画定する隔壁を圧電材料から形成する隔壁形成工程と、前記隔壁を分極する分極工程と、前記隔壁の前記圧力室側の面に第一の電極を、第一の電極を挟んで前記圧力室と反対側の面に第二の電極をそれぞれ設ける電極形成工程と、を有し、

前記分極工程及び前記電極形成工程は、前記隔壁が、前記第一の電極と前記第二の電極との間に電圧を印加することにより生じる電界方向に対して一方側に傾いて分極された第一の領域と、前記電界方向に対して前記一方側とは逆側に傾いて分極された第二の領域と、を有するように分極方向及び前記第一及び第二の電極の配置を調整することを含む液体吐出ヘッドの製造方法。

【請求項15】

前記圧電材料で形成された圧電体基板の一方の面に分極用溝と第一の溝を交互に形成する工程と、前記分極用溝の内面に分極用電極を形成する工程と、前記第一の溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の前記分極用溝及び前記第一の溝が形成された面とは反対側の面に前記第二の電極を形成する工程と、前記分極用電極と前記第二の電極の間で前記圧電体基板の分極処理を行う工程と、前記分極処理後に前記分極用溝を拡張して第二の溝を形成する工程と、前記第二の溝の内面に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項16】

前記圧電材料で形成された圧電体基板の一方の面に第三の電極を形成する工程と、前記圧電体基板の他方の面に前記第三の電極の長手方向と垂直な方向の幅が前記第三の電極よりも狭い第四の電極を形成する工程と、前記第三の電極と前記第四の電極の間に電圧を印加して分極処理を行う工程と、前記圧電体基板の前記第四の電極側を削除する工程と、前記圧電体基板の前記第三の電極側の面に複数の溝を形成する工程と、前記溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の削除された面に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項17】

前記圧電材料で形成された圧電体基板の一方の面に第一の溝と第二の溝とを交互に形成する工程と、前記第一の溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の前記第一の溝及び前記第二の溝が形成された面とは反対側の面に前記第二の電極を形成する工程と、前記第二の溝の断面中心位置に棒状の第四の電極を設置する工程と、前記第二の溝内にシリコンオイルを満たす工程と、前記第四の電極と前記第二の電極の間で前記圧電体基板の分極処理を行う工程と、前記第二の溝内の前記シリコンオイルを除去する工程と、前記第二の溝の内面に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項18】

前記圧電材料で形成された圧電体基板の一方の面に第一の溝と第二の溝を交互に形成する工程と、前記第一の溝の内面に前記第一の電極を形成する工程と、前記第二の溝の内面に前記第二の電極を形成する工程と、前記圧電体基板の前記第一の溝及び前記第二の溝が形成された面とは反対側の面に前記第二の電極を形成する工程と、前記第一の電極と前記第二の電極の間で前記圧電体基板の分極処理を行う工程と、前記第二の溝から前記第二の電極を除去する工程と、前記第二の溝に前記第一の電極の長手方向と垂直な方向の幅が前記第一の電極よりも狭い前記第二の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項19】

前記圧電材料で形成された圧電体基板の一方の面に分極用溝と第一の溝を交互に形成する工程と、前記分極用溝の内面に分極用電極を形成する工程と、前記第一の溝の内面に第三の電極を形成する工程と、前記圧電体基板の前記分極用溝及び前記第一の溝が形成された面とは反対側の面に前記第三の電極を形成する工程と、前記分極用電極と前記第三の電極の間で前記圧電体基板の分極処理を行う工程と、前記分極処理後に前記分極用溝を拡張して第二の溝を形成する工程と、すべての電極を除去する工程と、前記第二の溝の内面に前記第一の電極を形成する工程と、前記圧電体基板の溝の開口部側に非圧電材料で形成された非圧電基材を接合する工程と、第一の溝を削除する工程と、離れ離れになった各圧電材料の外壁に前記第二の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【請求項20】

前記圧電材料で形成された前記圧電体の外壁に前記第二の電極を形成する工程と、前記圧力室の中央位置に平板状の第四の電極を設置する工程と、前記圧力室をシリコンオイルで満たす工程と、第一の電極と第四の電極の間に電圧をかけて分極処理を行う工程と、前記圧力室内のシリコンオイルと第四の電極を除去する工程と、前記圧力室の内壁に前記第一の電極を形成する工程と、を含む請求項14に記載の液体吐出ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−71423(P2013−71423A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214287(P2011−214287)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]