液体吐出ヘッド用基体及びその製造方法

【課題】本発明は、さらなる高密度化、小型化を図ることができる液体吐出ヘッド用基体を提供することを目的とする。

【解決手段】本発明は、液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する流路形成部材と、前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する基板と、を含む液体吐出ヘッド用基体であって、前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられていることを特徴とする液体吐出ヘッド用基体である。

【解決手段】本発明は、液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する流路形成部材と、前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する基板と、を含む液体吐出ヘッド用基体であって、前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられていることを特徴とする液体吐出ヘッド用基体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を吐出する液体吐出ヘッド用基体及びその製造方法に関する。

【背景技術】

【0002】

近年、半導体デバイスの分野では、電子機器のより小型化のニーズに応えるため、デバイスの実装密度を上げるために3次元実装技術が提案されている。この3次元実装技術では、半導体デバイスが形成される基板を貫通するように電極(いわゆる貫通電極)が形成される。複数の半導体デバイスを平面的に並べてプリント基板上に実装するのではなく、上下に重ねて貫通電極を介して実装することにより、デバイスの実装密度を高め、装置の小型化を図ることができる。

【0003】

インクジェットヘッド用基体においても、貫通電極を形成することにより、インクの吐出方向と反対方向の基板裏面から記録ヘッド本体との電気接続を行うことができる。この方法は、複数の記録基板を並べて長尺の記録ヘッドを製造できるなどのメリットがある。

【0004】

インクジェットヘッド用基体の3次元実装技術が提案されている文献として、特許文献1が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−192705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のように、3次元実装技術を用いることにより、液体吐出ヘッド用基体の実装密度を高め、装置の小型化を図ることができるが、さらなる高密度化、小型化が求められている。

【0007】

そこで、本発明は、さらなる高密度化、小型化を図ることができる液体吐出ヘッド用基体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、

液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する流路形成部材と、

前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する基板と、

を含む液体吐出ヘッド用基体であって、

前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられていることを特徴とする液体吐出ヘッド用基体である。

【発明の効果】

【0009】

本発明によれば、装置のさらなる高密度化、小型化を図ることができる液体吐出ヘッド用基体を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係るインクジェットヘッド用基体の構成例を示す模式的斜視図である(個別供給口タイプ)。

【図2】本発明の実施形態に係るインクジェットヘッド用基体の構成例を示す模式的斜視図である(共通供給口タイプ)。

【図3】本発明の実施形態に係るインクジェットヘッド用基体を実装した状態を示す模式的断面図である(個別供給口タイプ)。

【図4】本発明の実施形態に係るインクジェットヘッド用基体を実装した状態を示す模式的断面図である(共通供給口タイプ)。

【図5】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(個別供給口タイプ)。

【図6】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(個別供給口タイプ)。

【図7】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である個別供給口タイプ)。

【図8】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(共通供給口タイプ)。

【図9】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(共通供給口タイプ)。

【図10】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(共通供給口タイプ)。

【図11】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(個別供給口タイプ)。

【図12】本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である(個別供給口タイプ)。

【図13】本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である(共通供給口タイプ)。

【図14】図10に相当する実施形態を有するインクジェットヘッド用基体の構成を示す模式図である(共通供給口タイプ)。

【図15】本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である(個別供給口タイプ)。

【図16】図15に続き、本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である。

【発明を実施するための形態】

【0011】

本発明は液体吐出ヘッド用基体に関する。液体吐出ヘッド用基体は流路形成部材と基板とを含む。流路形成部材は、液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する。基板は、前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する。本発明において、前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられている。

【0012】

従来技術では、基板の表面側と裏面側を電気的に繋げる貫通電極が形成されており、インク供給口としての貫通孔とは別に、基板を貫通する貫通孔を形成することが必要であった。

【0013】

本発明では、液体供給口の側面に沿って導電層を形成することにより、貫通電極用の貫通孔を別に形成する必要がなくなり、配線の自由度を向上することができる。

【0014】

特に、吐出エネルギー発生素子と液体供給口はそれぞれ近い部分に形成されるため、吐出エネルギー発生素子の配線として液体供給口の導電層を利用することにより、基板レイアウトの自由度が増し、さらなる小型化を図ることができる。

【0015】

本明細書では、本発明の適用例として主にインクジェットヘッド用基体を例に挙げて説明するが、本発明の適用範囲はこれに限定されるものではなく、バイオッチップ作製や電子回路印刷用途の液体吐出ヘッド用基体にも適用できる。液体吐出ヘッド用基体としては、インクジェットヘッドの他にも、例えばカラーフィルター製造用ヘッド用基体等も挙げられる。

【0016】

(実施形態1)

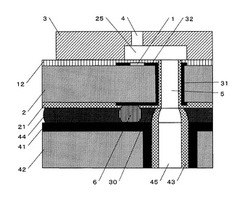

図1、図2は、本実施形態に係るインクジェットヘッド用基体の斜視図である。図3、図4は、本実施形態に係るインクジェットヘッド用基体を実装した状態を示す概略断面図である。断面図は斜視図の断面部と同じ場所を図示している。図1、図3は液体供給口として個別液体供給口(個別インク供給口)を有する形態であり、図2、図4は液体供給口として共通液体供給口(共通インク供給口)を有する形態である。なお、本発明はインク供給口の形態の違いに関わらずに効果を奏するため、個別インク供給口も共通インク供給口も同一符号を用いて説明する。

【0017】

以下、図1及び図3を用いて本発明の実施形態について説明する。

【0018】

図1では、インク吐出口4を上向きにしてインクジェットヘッド用基体が示されている。図1において、4はインク吐出口を示し、25はインク吐出口に連通するインク流路を示す。1はヒータ等の吐出エネルギー発生素子を示す。2はシリコン基板等の基板を示し、基板2内に表面(第一の面)側と裏面(第二の面)側に通じるインク供給口5が設けられている。吐出エネルギー発生素子1から発生したエネルギーによってインク供給口5からインク流路25にインクが供給され、同時にインクがインク吐出口4から吐出される。吐出されたインクは記録媒体に着弾し、印字が行われる。

【0019】

導電層31は、基板2に設けられた貫通孔の側壁に形成されており、基板の表面側と裏面側を電気的に導通している。導電層31は、基板2の表面側に設けられた表面配線層32と、基板2の裏面側に設けられた裏面配線層30とに接続している。図1では、基板2に設けられた貫通孔の側壁全面に亘って導電層31が形成されているが、導電層31としては、基板の表面側と裏面側を電気的に導通させるものであれば、特に制限されるものではない。導電層31は、例えば、複数の領域に分けられ、それぞれの領域が配線として機能するように形成されてもよい。

【0020】

図1において、導電層31は基板の貫通孔の内壁に設けられており、貫通電極配線として機能する。そして、導電層31とインクとの接触を防止するため、導電層31は保護膜21で覆われている。

【0021】

導電層31の材料は、導電性を有する材料であれば特に制限されない。導電層31の材料としては、例えば電気配線に用いられる材料を用いることができる。

【0022】

保護膜21の材料は、インク等の液体に耐性を有し、絶縁性を有する材料であれば特に制限されるものではない。保護膜21の材料としては、例えば、有機材料としてはポリパラキシリレン、ポリモノクロロパラキシリレン、ポリジクロロパラキシリレン、ポリテトラフルオロパラキシリレン、その他ポリパラキシリレン誘導体、ポリ尿素樹脂、及び、ポリイミド樹脂等を用いることができる。また、無機材料としては、酸化シリコン、窒化シリコン等を用いることができる。

【0023】

保護膜21は、図1に示すように、基板2の裏面(第二の面)にも設けてもよい。また、保護膜21は、図1に示すように、基板2の裏面に設けた裏面配線層30を覆うように設けることが好ましい。

【0024】

図1に示すように、基板2の表面側に、吐出エネルギー発生素子1、表面配線層32、駆動回路20等を保護する基板保護膜12を設けることができる。

【0025】

ヒータ等の吐出エネルギー発生素子の電極対は一端が電力配線として機能し、他端は接地配線として機能する。吐出エネルギー発生素子1に供給する電力は、素子の両側の電極対を介して電力配線から供給される。例えば、図3に示す形態では、電力は、セラミック基板42に設けられたセラミック基板導電層41から供給され、接続されているバンプ6を介してインクジェット用基体内に導かれる。そして、インクジェット用基体内では、バンプ6と接続している裏面配線層30から導電層31に電力が供給される。そして、貫通電極配線として機能する導電層31から表面配線層32に電力が供給され、表面配線層32から吐出エネルギー発生素子1に電力が供給される。なお、表面配線層32は、吐出エネルギー発生素子の一部を形成していてもよい。

【0026】

図3は、図1に記載のインクジェットヘッド用基体を実装部に配置した形態を示す図である。図3において、実装部は、主にセラミック基板42からなる。セラミック基板42にはインク導入口45が設けられており、インク導入口45とインク供給口5とが連通するように、インクジェットヘッド用基体は実装されている。また、インク導入口45の側面にはセラミック基板保護膜43が設けられており、該セラミック基板保護膜43の下層にはセラミック基板導電層41が設けられている。セラミック基板導電層41は、セラミック基板42の表面側にも設けられている。セラミック基板導電層41と裏面配線層30はバンプ6を介して電気的に接続されている。実装部とインクジェットヘッド用基体の間には封止材44が設けられており、密閉性が保たれている。

【0027】

本発明のように、液体供給口の側面に導電層を設けることによって、液体供給口とは別に基板を貫通する貫通孔を別途設ける必要がなくなる。そのことによって、液体吐出ヘッド用基体の小型化を図ることができる。

【0028】

また、液体供給口は吐出エネルギー発生素子に近いため、液体供給口の側面に設けた導電層を利用することにより、吐出エネルギー発生素子を駆動する際の配線の寄生抵抗を小さくすることができ、エネルギー効率を向上することができる。

【0029】

また、液体供給口の側面全面に、つまり液体供給口を囲むように導電層を配置すれば、導電層の周囲長分又は面積分、配線幅を大きく確保することが可能となり、配線の寄生抵抗を小さくすることができ、エネルギー効率を向上することができる。

【0030】

(実施形態2)

図12は、本発明の実施形態に係るインクジェットヘッド用基体の製造方法例を説明するための概略断面図である。以下、図12に従って本実施形態について説明する。

【0031】

まず、図12(a)に示すように、基板として、半導体素子(不図示)又は吐出エネルギー発生素子1が形成されたシリコン基板2を用意する。

【0032】

半導体素子や吐出エネルギー発生素子1は、例えばフォトリソグラフィを用いた多層配線技術によって形成することができる。

【0033】

吐出エネルギー発生素子1は、シリコン基板2の表面側(第一の面側)に形成されている。また、シリコン基板2の表面側には吐出エネルギー発生素子1に通じる表面配線層32が形成されている。また、吐出エネルギー発生素子1と表面配線層32の上には基板保護膜12が配置されている。

【0034】

次に、図12(b)に示すように、インク流路の型材としてのインク流路パターン24を形成する。

【0035】

インク流路パターン24は後工程で除去され、インク流路25を形成するための型材として働く。したがって、除去処理を前提として材料等を選択することが望ましい。インク流路パターン24の材料としては、例えばポジ型レジストを用いることができる。

【0036】

次に、図12(c)に示すように、インク流路パターン24の上に流路形成部材3を形成する。

【0037】

流路形成部材3としては、例えばネガ型レジストを用いることができる。

【0038】

次に、図12(d)に示すように、流路形成部材3にフォトリソグラフィ法を用いてインク吐出口4を形成する。

【0039】

次に、図12(e)に示すように、シリコン基板2を裏面側(第二の面側)から表面側までエッチングし、貫通孔5aを形成する。

【0040】

このエッチングとしては、例えば、Deep−RIE法もしくは異方性エッチング等を用いることができる。異方性エッチングとしては、例えば、リアクティブイオンエッチング(RIE)や結晶異方性エッチング等を用いることができる。RIEとしてはDeep−RIE法が好ましく、ボッシュプロセスを用いることができる。

【0041】

次に、図12(f)に示すように、貫通孔の側壁に導電層31を形成する。この際、同時に、シリコン基板2の裏面にも導電材料を配置することにより、裏面配線層30を形成することができる。

【0042】

導電層31はシリコン基板2の裏面側から成膜することが望ましい。また、導電層31は、シリコン基板2の表面側に配置された表面配線層32に電気的に接合するように形成される。表面配線層32は多層配線であってもよい。

【0043】

導電層31は、例えば、めっき法、CVD法、スパッタ法、蒸着法等を用いて形成することができる。

【0044】

次に、図12(g)に示すように、インク供給口の耐インク性を確保するために、カバレージ性に優れた保護膜21を導電層31に成膜する。この際、同時に、シリコン基板2の裏面側にも保護膜21を形成し、裏面配線層30を覆うことができる。

【0045】

次に、図12(h)に示すように、貫通孔の底面部の保護膜21を部分的に除去し、インク供給口5を形成する。なお、インク供給口の側壁は保護膜21で囲まれている。

【0046】

除去方法としては、例えば、レーザー法やRIE法を用いることができる。

【0047】

また、この際、同時に、シリコン基板2の裏面側の保護膜21であって外部入出力電極に相当する部分を部分的に除去することができる。

【0048】

次に、図12(i)に示すように、インク流路パターン24を溶解除去し、インク流路25を形成する。

【0049】

以上の工程によって、インクジェットヘッド用基体が完成する。

【0050】

また、本実施形態では、シリコン基板2と導電層31の間、又はシリコン基板2と裏面配線層30との間に、絶縁膜を設けることができる。また、シリコン基板2と表面配線層32との間、又はシリコン基板2と基板保護膜12との間に、絶縁膜を設けることができる。また、それらに絶縁膜としては、保護膜21と同じ材料からなる膜を用いることもできる。

【0051】

本実施形態の製造方法は、一般的に「注型法」といわれる製造方法に従ったものであるが、本発明は特にこれに限定はされるものではない。

【0052】

実装部に関して図3を用いて説明する。

【0053】

得られたインクジェットヘッド用基体は、ウエハからダイシングされて切出され、チップ単位でヘッド基板としての実装部に、例えばバンプ6を用いて接合されて実装される。

【0054】

実装部は主にセラミック基板42を含んでなり、セラミック基板42にはインク導入口45が形成されている。また、セラミック基板42のインク導入口45の側面には、セラミック基板導電層41が形成されており、セラミック基板導電層41はセラミック基板保護膜43により覆われている。

【0055】

セラミック基板導電層41はセラミック基板42の表面にも形成されており、セラミック基板導電層41はバンプ6を用いてインクジェットヘッド用基体の裏面配線層30と電気的に接合されている。該接合部分は樹脂材料である封止材44によって封止される。

【0056】

また、セラミック基板保護膜43は実装後にセラミック基板42の裏面側から成膜することができる。

【0057】

(実施形態3)

吐出エネルギー発生素子の配線の構成としては、基板表面に駆動回路が有るか無いかによって違いが発生する。ここで、駆動回路とは、吐出エネルギー発生素子を駆動するスイッチングを行う集積回路であり、半導体素子によって基板内に作り込むことが可能である。

【0058】

本実施形態では、基板に駆動回路が形成されており、吐出エネルギー発生素子を駆動するための電極対の一方の配線が駆動回路と接続し、他方の配線が導電層と接続している構成とすることができる。

【0059】

例えば基板の表面側に駆動回路が無い場合は、図5に示すように、電力配線及び接地配線は貫通電極配線となっているインク供給口5の側面に配置された導電層31を介して、基板の裏面側から取出すことができる。

【0060】

以下、図5に示す本実施形態のインクジェットヘッド用基体の構成例について、より具体的に説明する。図5において、インク供給口は個別インク供給口の形態であり、吐出エネルギー発生素子1(例えばヒータ素子)に表面配線層32が繋がっている。表面配線層32において、吐出エネルギー発生素子の電極対の一端が電力配線であり、他端が接地配線である。図5に示す形態では、吐出エネルギー発生素子の電力配線と接地配線は、インク供給口5の側面に配置された導電層31を介して、基板の裏面側と電気的に導通している。つまり、電力配線には、導電層31を介して基板裏面側から電力が供給される。また、接地配線は、導電層31を介して、基板の裏面側に接地される。

【0061】

図5に示す本実施形態では、インク供給口が個別インク供給口の形態の場合に有効である。

【0062】

個別インク供給口の形態では、例えば、列状に配置された複数の吐出エネルギー発生素子複数に沿って複数の個別インク供給口を列状に設けることができる。1つの吐出エネルギー発生素子に対して1つ又は複数の個別インク供給口が通じていてもよく、複数の吐出エネルギー発生素子に対して1つ又は複数の個別インク供給口が通じていてもよい。例えば、個別インク供給口の列に対してその両サイドにインク吐出口の列を2列設けることも可能である。

【0063】

(実施形態4)

基板の表面側に駆動回路がある場合は、図6に示すように、電力配線もしくは接地配線の一方は、貫通電極配線となっているインク供給口5の側面に配置された導電層31を介して基板裏面側から取出すことができる。また、もう一方の配線は、駆動回路20に導かれる。

【0064】

以下、図6に示す本実施形態のインクジェットヘッド用基体の構成例について、より具体的に説明する。本実施形態では、基板の表面側に駆動回路20が形成されている。駆動回路20は、例えば、スイッチとなるトランジスタとそのトランジスタを駆動する信号線から構成される。図6に示す形態では、インク供給口は個別インク供給口の形態であり、吐出エネルギー発生素子の電力配線と接地配線のいずれか一方が導電層31を介して基板の裏面側と電気的に導通しており、もう一方は駆動回路20と繋がっている。

【0065】

本実施形態では、インク供給口の側面に貫通電極配線を設けているため、駆動回路20のレイアウトの自由度が向上する。したがって、基板の小型化を図ることができる。

【0066】

図7は、本実施形態の別の一例を示す図である。図6に比べると、図7では、吐出エネルギー発生素子の電極取出し方向が異なる。図7に示す構成では、吐出エネルギー発生素子の電力配線と接地配線が同一直線上に配置されており、配線の寄生抵抗の低減に有利である。

【0067】

(実施形態5)

図8及び9に示す形態では、インク供給口が共通インク供給口の形態であり、基板の表面側に駆動回路20が形成されている。共通インク供給口の開口形状は矩形状となっている。共通インク供給口5の側壁は、例えば、基板の面方向に対して傾斜をもって形成されている。

【0068】

図8に示す形態では、吐出エネルギー発生素子の電力配線と接地配線のいずれか一方が導電層31を介して基板の裏面側と電気的に導通しており、もう一方は駆動回路20と繋がっている。また、導電層31に繋がる方の複数の配線は1つの共通配線としてまとめられている。

【0069】

また、本実施形態において、導電層31に繋げる配線は電力配線とすることが好ましい。吐出エネルギー発生素子の電力配線の複数を一つの共通配線としてまとめることにより、電力配線の幅を広く設けることが可能であり、電力配線の寄生抵抗を低減させることができる。

【0070】

図9に示す形態では、導電層31が複数の領域に分けられており、基板の表面側と裏面側とを電気的に導通させる複数の配線として機能している。

【0071】

また、本実施形態において、導電層31に繋げる配線は電力配線とすることが好ましい。図9において、導電層は複数の領域に分けられ、複数の吐出エネルギー発生素子の電力配線に対応した個別の配線を形成していることが好ましい。本実施形態では、複数ある電力配線を、そのまま個別に基板の裏面側に繋げることが可能である。

【0072】

(実施形態6)

図10に示す形態では、インク供給口が共通インク供給口の形態であり、電力配線及び接地配線が導電層31を介して基板の裏面側に繋がっている形態である。また、導電層31は、複数の領域に分かれており、それぞれの領域が基板の表面側と裏面側とを電気的に導通させる複数の配線として機能している。

【0073】

本実施形態について図14を用いてより詳細に説明する。図14は、本実施形態のインクジェットヘッド用基体における基板の構成を示す3面図である。図14(a)及び(d)はそれぞれ基板表面及び基板裏面の模式的平面図である。図14(b)は、図14(a)のBB’線における部分的な断面図である。図14(c)は、図14(a)のCC’線における断面図である。

【0074】

(実施形態7)

図11は本実施形態のインクジェットヘッド用基体の構成例を示す基板の上部平面図である。図11に示す形態では、インク供給口が個別インク供給口の形態であり、基板表面に駆動回路は形成されていない。吐出エネルギー発生素子の電力配線と接地配線は、インク供給口5の側面に配置された導電層31を介して、基板の裏面側と電気的に導通している。つまり、電力配線には、導電層31を介して基板裏面側から電力が供給される。また、接地配線は、導電層31を介して、基板の裏面側に接地される。

【0075】

また、本実施形態では、列状に並べられて配設された吐出エネルギー発生素子に対して、その両サイドに列をなして個別インク供給口5が配置されている。また、1つの吐出エネルギー発生素子に対して2つのインク供給口5が設けられている。

【0076】

本実施形態では、例えば2列のインク供給口列5の外側に貫通電極列を配設する必要が生じない。また、直線的に接続された吐出エネルギー発生の電力配線、接続配線を迂回させて貫通電極と接続する必要がなく、電力配線、接地配線の寄生抵抗の低減に有効である。

【0077】

〔実施例1〕

本実施例では、図12に示す製造方法に従ってインクジェットヘッド用基体を製造した例を示す。

【0078】

まず、図12(a)に示すように、基板2として厚さ200μmシリコン基板を用意した。該シリコン基板に吐出エネルギー発生素子1となるヒータを形成した。また、表面配線層32としてヒータ電極(配線)を厚さ0.5μmのアルミニウムからなる金属薄膜を成膜して形成した。そして、シリコン基板の表面側に、厚さ0.5μmの基板保護膜12(多層配線層の最上保護膜)となるシリコン酸化膜をプラズマCVDにより成膜して形成した。

【0079】

次に、図12(b)に示すように、型材となるインク流路パターン24を形成した。インク流路パターン24は、まず、溶解可能な樹脂であるポリメチルイソプロペニルケトン(東京応化工業(株)社製、商品名;ODUR−1010)をスピンコートし、露光、現像によりパターニングすることにより形成した。

【0080】

次に、図12(c)及び(d)に示すように、流路形成部材3としてカチオン重合型エポキシ樹脂をスピンコートし、露光、現像工程により、インク吐出口4を形成した。

【0081】

次に、図12(e)に示すように、シリコン基板の裏面側からエッチングし、貫通孔5aを形成した。エッチングガスとしてはSF6とC4F8の混合ガスを用いた。エッチング方法としては、エッチングと成膜を交互に行うDeep−RIE法を用いた。貫通孔5aは、シリコン基板の表面と裏面に開口し、基板保護膜12も貫通していた。

【0082】

次に、図12(f)に示すように、金めっき法により導電層31を形成した。導電層31は、シリコン基板の表面に形成されたヒータ電極(配線)としてのアルミニウムからなる金属薄膜と電気的に接合した。また、導電層31を貫通孔5aの側壁に形成すると同時に、シリコン基板の裏面に裏面配線層30を形成した。

【0083】

次に、図12(g)に示すように、有機CVD法を用いて、導電層31とシリコン基板の裏面上に、厚さ2μmのポリパラキシリレン樹脂を用いて保護膜21を形成した。

【0084】

有機CVD膜はつきまわりが良好であり、高アスペクト比のインク供給口(例えば、基板厚さ:200μm、細孔開口:□50μm)においても良好なカバレージ性を実現することができる。

【0085】

次に、図12(h)に示すように、貫通孔の底面部の樹脂からなる保護膜21を除去し、インク供給口を形成した。この工程はレーザーを用いて行った。本実施例では、紫外線パルスレーザーであるエキシマレーザー(波長:248nm,パルス幅:30ns、エネルギー密度:0.6J/cm2)を用いてインク供給口5の底面部の保護膜を部分的に除去した。この時、保護膜21の膜厚は2μmであり、レーザー照射のショット数を重ねて所望の樹脂膜厚を除去した。また、この際、同時に、シリコン基板の裏面側の保護膜21であって外部入出力電極となる部分も部分的に除去した。

【0086】

次に、図12(i)に示すように、インク流路パターン24を、乳酸メチルを含むフォトレジスト剥離液を用いて溶解除去し、インク流路25を形成した。

【0087】

以上によって、インクジェットヘッド用基体を作製した。

【0088】

本実施形態では、従来技術で必要であった貫通電極単独のエッチング工程を省くことが可能となり、工程数の削減を図ることができる。

【0089】

また、基板の裏面に形成する裏面配線層30と導電層31とを同時に形成することが可能であり、この場合、従来技術で必要であったインク供給口もしくは貫通電極のマスキングを省くことが可能となり、工程数の削減を図ることができる。

【0090】

〔実施例2〕

図13は本発明の実施形態のインクジェットヘッド用基体の製造方法の一例を示す断面工程図である。本実施形態では、基板に形成する貫通孔を結晶異方性エッチング法を用いて形成する。

【0091】

本実施例は、貫通孔5aの形成工程以外は上述の実施例1と同じ工程である。以下、貫通孔5aの形成工程について説明する。

【0092】

図13(e)に示すように、シリコン基板の裏面側からエッチングし、貫通孔5aを形成した。エッチングは、アルカリ溶液であるTMAHを用いて行い、結晶異方性エッチング法を用いた。シリコン基板はウエハ面方向<100>の結晶方位を有しており、結晶異方性エッチングは角度を持って進行することから、貫通孔5aの側壁は基板裏面から表面に向かって一定の傾斜を有する斜面となるように形成された。なお、貫通孔5aの側壁の面方向は<111>となる。

【0093】

〔実施例3〕

本実施例は、図14に示す実施形態のインクジェットヘッド用基体の製造方法例である。

【0094】

本実施例は上記で説明した実施例2の製法例に工程を追加したものであるため、追加した工程について説明し、その他の同一工程は説明を省略する。

【0095】

本実施例において、図13(a)〜(f)までの工程、つまり導電層31を形成するまでは同じ工程である。

【0096】

本実施例では、図14に示すように、貫通孔5a内に形成した金めっき膜からなる導電層31をパターニングして、複数の配線とする。導電層のパターニングは基板裏面からレーザー法を用いて行った。

【0097】

そして、次からの図13(g)〜(i)までの工程は同じである。

【0098】

本実施形態では、例えば共通インク供給口においても、配線パターニングすることによって、複数の貫通電極配線として機能する導電層を形成することができる。

【0099】

〔実施例4〕

図15及び16は本発明の実施形態に係るインクジェットヘッド用基体の製造方法の一例を示す断面工程図である。以下、図15及び16に従ってインクジェットヘッド用基体を製造した例について説明する。

【0100】

本実施例は、基板2と基板表面のヒータ電極等の表面配線層32との間に、基板2と基板裏面の裏面配線層30との間に、及び、基板2と導電層31との間に、それぞれ、基板表面絶縁膜13、基板裏面絶縁膜22、基板供給口絶縁膜33を設けた例である。つまり、配線と基板との間に絶縁膜を形成した例である。

【0101】

まず、図15(a)に示すように、基板2として厚さ200μmシリコン基板を用意した。該シリコン基板に、基板表面絶縁膜13となる厚さ0.5μmのシリコン酸化膜を減圧CVDを用いて成膜形成した。この時、後工程でインク供給口5を形成する部分には、予めマスキングを行い、シリコン酸化膜が形成されないようにした。そして、基板表面絶縁膜13の上に、吐出エネルギー発生素子1となるヒータを形成した。また、表面配線層32としてヒータ電極(配線)を厚さ0.5μmのアルミニウムからなる金属薄膜を成膜して形成した。そして、シリコン基板の表面側に、厚さ0.5μmの基板保護膜12(多層配線層の最上保護膜)となるシリコン酸化膜をプラズマCVDにより形成した。

【0102】

次に、図15(b)に示すように、インク流路パターン24を形成した。インク流路パターンは、溶解可能な樹脂であるポリメチルイソプロペニルケトン(東京応化工業(株)社製、商品名;ODUR−1010)をスピンコートし、露光、現像によりパターニングすることにより形成した。

【0103】

次に、図15(c)及び(d)に示すように、流路形成部材3として、カチオン重合型エポキシ樹脂をスピンコートし、露光、現像工程によりインク吐出口4を形成した。

【0104】

次に、図15(e)に示すように、シリコン基板の裏面側からエッチングし、貫通孔5aを形成した。エッチングガスとしてはSF6とC4F8の混合ガスを用いた。エッチング方法としては、エッチングと成膜を交互に行うDeep−RIE法を用いた。エッチングは、ヒータ電極(配線)32で止めた。貫通孔5aはシリコン基板を貫通していた。

【0105】

次に、図15(f)に示すように、貫通孔5aとシリコン基板の裏面に、有機CVD法を用いて、厚さ2μmのポリパラキシリレン樹脂膜を配置し、基板裏面絶縁膜22と基板供給口絶縁膜33とを形成した。

【0106】

次に、図15(g)に示すように、貫通孔5aの底面部の基板裏面絶縁膜22を部分的に除去する。この工程はレーザーによる穴加工によって行った。本実施例では、紫外線パルスレーザーであるエキシマレーザー(波長:248nm,パルス幅:30ns、エネルギー密度:0.6J/cm2)を用いて、約□50μmの貫通孔とした。

【0107】

次に、図16(h)に示すように、金めっき法により導電層31を形成した。この際、導電材料をシリコン基板の裏面側にも配置し、裏面配線層30も形成した。導電層31はシリコン基板の表面に形成されたヒータ電極(配線)32としてのアルミニウムからなる金属薄膜と電気的に接合させた。

【0108】

次に、図16(i)に示すように、貫通孔5aの底面部のヒータ電極(配線層)32及び導電層31をレーザーを用いて部分的に除去した。また、このレーザーの穴加工の際、メタル膜だけでなく、貫通孔5aの底面部の基板保護膜12も除去した。

【0109】

次に、図16(j)及び(k)に示すように、有機CVD法を用いて、導電層31及びシリコン基板の裏面側に、厚さ2μmのポリパラキシリレン樹脂を成膜し、保護膜21を形成した。そして、レーザーを用いて、貫通孔の底面部の保護膜21を部分的に除去し、インク供給口を形成した。

【0110】

この保護膜21の成膜及び部分的な除去は、基板裏面絶縁膜22及び基板供給口絶縁膜33と同じ手法で実施できる。

【0111】

次に、図16(l)に示すように、インク流路パターン24を、乳酸メチルを含むフォトレジスト剥離液を用いて溶解除去し、インク流路25を形成した。

【0112】

以上の工程によって、インクジェットヘッド用基体を製造した。

【0113】

本実施例に示す形態では、基板表面絶縁膜13、基板裏面絶縁膜22及び基板供給口絶縁膜33が設けられている。また、基板裏面絶縁膜22及び基板供給口絶縁膜33を保護膜21と同一の材料を用いて有機CVD膜により形成することにより、良好なカバレージ性を実現することができる。したがって、本形態に係るインクジェットヘッド用基体は、導電層31が両面からカバレージ性に優れた保護膜で覆われることになり、耐インク性に優れるものとなる。

【符号の説明】

【0114】

1:吐出エネルギー発生素子

2:基板

3:流路形成部材

4:インク吐出口(液体吐出口)

5:インク供給口(液体供給口)

5a:貫通孔

6:バンプ

12:基板保護膜

13:基板表面絶縁膜

20:駆動回路

21:保護膜

22:基板裏面絶縁膜

24:インク流路パターン(流路型材)

25:インク流路(液体流路)

30:裏面配線層

31:導電層

32:表面配線層

41:セラミック基板導電層

42:セラミック基板

43:セラミック基板保護膜

44:封止材

45:インク導入口(液体導入口)

【技術分野】

【0001】

本発明は、液体を吐出する液体吐出ヘッド用基体及びその製造方法に関する。

【背景技術】

【0002】

近年、半導体デバイスの分野では、電子機器のより小型化のニーズに応えるため、デバイスの実装密度を上げるために3次元実装技術が提案されている。この3次元実装技術では、半導体デバイスが形成される基板を貫通するように電極(いわゆる貫通電極)が形成される。複数の半導体デバイスを平面的に並べてプリント基板上に実装するのではなく、上下に重ねて貫通電極を介して実装することにより、デバイスの実装密度を高め、装置の小型化を図ることができる。

【0003】

インクジェットヘッド用基体においても、貫通電極を形成することにより、インクの吐出方向と反対方向の基板裏面から記録ヘッド本体との電気接続を行うことができる。この方法は、複数の記録基板を並べて長尺の記録ヘッドを製造できるなどのメリットがある。

【0004】

インクジェットヘッド用基体の3次元実装技術が提案されている文献として、特許文献1が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−192705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のように、3次元実装技術を用いることにより、液体吐出ヘッド用基体の実装密度を高め、装置の小型化を図ることができるが、さらなる高密度化、小型化が求められている。

【0007】

そこで、本発明は、さらなる高密度化、小型化を図ることができる液体吐出ヘッド用基体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、

液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する流路形成部材と、

前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する基板と、

を含む液体吐出ヘッド用基体であって、

前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられていることを特徴とする液体吐出ヘッド用基体である。

【発明の効果】

【0009】

本発明によれば、装置のさらなる高密度化、小型化を図ることができる液体吐出ヘッド用基体を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係るインクジェットヘッド用基体の構成例を示す模式的斜視図である(個別供給口タイプ)。

【図2】本発明の実施形態に係るインクジェットヘッド用基体の構成例を示す模式的斜視図である(共通供給口タイプ)。

【図3】本発明の実施形態に係るインクジェットヘッド用基体を実装した状態を示す模式的断面図である(個別供給口タイプ)。

【図4】本発明の実施形態に係るインクジェットヘッド用基体を実装した状態を示す模式的断面図である(共通供給口タイプ)。

【図5】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(個別供給口タイプ)。

【図6】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(個別供給口タイプ)。

【図7】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である個別供給口タイプ)。

【図8】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(共通供給口タイプ)。

【図9】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(共通供給口タイプ)。

【図10】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(共通供給口タイプ)。

【図11】本発明の実施形態に係るインクジェットヘッド用基体における配線の構成例を示すための基板の上部平面図である(個別供給口タイプ)。

【図12】本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である(個別供給口タイプ)。

【図13】本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である(共通供給口タイプ)。

【図14】図10に相当する実施形態を有するインクジェットヘッド用基体の構成を示す模式図である(共通供給口タイプ)。

【図15】本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である(個別供給口タイプ)。

【図16】図15に続き、本発明の実施形態に係るインクジェットヘッド用基体の製造方法を示す断面工程図である。

【発明を実施するための形態】

【0011】

本発明は液体吐出ヘッド用基体に関する。液体吐出ヘッド用基体は流路形成部材と基板とを含む。流路形成部材は、液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する。基板は、前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する。本発明において、前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられている。

【0012】

従来技術では、基板の表面側と裏面側を電気的に繋げる貫通電極が形成されており、インク供給口としての貫通孔とは別に、基板を貫通する貫通孔を形成することが必要であった。

【0013】

本発明では、液体供給口の側面に沿って導電層を形成することにより、貫通電極用の貫通孔を別に形成する必要がなくなり、配線の自由度を向上することができる。

【0014】

特に、吐出エネルギー発生素子と液体供給口はそれぞれ近い部分に形成されるため、吐出エネルギー発生素子の配線として液体供給口の導電層を利用することにより、基板レイアウトの自由度が増し、さらなる小型化を図ることができる。

【0015】

本明細書では、本発明の適用例として主にインクジェットヘッド用基体を例に挙げて説明するが、本発明の適用範囲はこれに限定されるものではなく、バイオッチップ作製や電子回路印刷用途の液体吐出ヘッド用基体にも適用できる。液体吐出ヘッド用基体としては、インクジェットヘッドの他にも、例えばカラーフィルター製造用ヘッド用基体等も挙げられる。

【0016】

(実施形態1)

図1、図2は、本実施形態に係るインクジェットヘッド用基体の斜視図である。図3、図4は、本実施形態に係るインクジェットヘッド用基体を実装した状態を示す概略断面図である。断面図は斜視図の断面部と同じ場所を図示している。図1、図3は液体供給口として個別液体供給口(個別インク供給口)を有する形態であり、図2、図4は液体供給口として共通液体供給口(共通インク供給口)を有する形態である。なお、本発明はインク供給口の形態の違いに関わらずに効果を奏するため、個別インク供給口も共通インク供給口も同一符号を用いて説明する。

【0017】

以下、図1及び図3を用いて本発明の実施形態について説明する。

【0018】

図1では、インク吐出口4を上向きにしてインクジェットヘッド用基体が示されている。図1において、4はインク吐出口を示し、25はインク吐出口に連通するインク流路を示す。1はヒータ等の吐出エネルギー発生素子を示す。2はシリコン基板等の基板を示し、基板2内に表面(第一の面)側と裏面(第二の面)側に通じるインク供給口5が設けられている。吐出エネルギー発生素子1から発生したエネルギーによってインク供給口5からインク流路25にインクが供給され、同時にインクがインク吐出口4から吐出される。吐出されたインクは記録媒体に着弾し、印字が行われる。

【0019】

導電層31は、基板2に設けられた貫通孔の側壁に形成されており、基板の表面側と裏面側を電気的に導通している。導電層31は、基板2の表面側に設けられた表面配線層32と、基板2の裏面側に設けられた裏面配線層30とに接続している。図1では、基板2に設けられた貫通孔の側壁全面に亘って導電層31が形成されているが、導電層31としては、基板の表面側と裏面側を電気的に導通させるものであれば、特に制限されるものではない。導電層31は、例えば、複数の領域に分けられ、それぞれの領域が配線として機能するように形成されてもよい。

【0020】

図1において、導電層31は基板の貫通孔の内壁に設けられており、貫通電極配線として機能する。そして、導電層31とインクとの接触を防止するため、導電層31は保護膜21で覆われている。

【0021】

導電層31の材料は、導電性を有する材料であれば特に制限されない。導電層31の材料としては、例えば電気配線に用いられる材料を用いることができる。

【0022】

保護膜21の材料は、インク等の液体に耐性を有し、絶縁性を有する材料であれば特に制限されるものではない。保護膜21の材料としては、例えば、有機材料としてはポリパラキシリレン、ポリモノクロロパラキシリレン、ポリジクロロパラキシリレン、ポリテトラフルオロパラキシリレン、その他ポリパラキシリレン誘導体、ポリ尿素樹脂、及び、ポリイミド樹脂等を用いることができる。また、無機材料としては、酸化シリコン、窒化シリコン等を用いることができる。

【0023】

保護膜21は、図1に示すように、基板2の裏面(第二の面)にも設けてもよい。また、保護膜21は、図1に示すように、基板2の裏面に設けた裏面配線層30を覆うように設けることが好ましい。

【0024】

図1に示すように、基板2の表面側に、吐出エネルギー発生素子1、表面配線層32、駆動回路20等を保護する基板保護膜12を設けることができる。

【0025】

ヒータ等の吐出エネルギー発生素子の電極対は一端が電力配線として機能し、他端は接地配線として機能する。吐出エネルギー発生素子1に供給する電力は、素子の両側の電極対を介して電力配線から供給される。例えば、図3に示す形態では、電力は、セラミック基板42に設けられたセラミック基板導電層41から供給され、接続されているバンプ6を介してインクジェット用基体内に導かれる。そして、インクジェット用基体内では、バンプ6と接続している裏面配線層30から導電層31に電力が供給される。そして、貫通電極配線として機能する導電層31から表面配線層32に電力が供給され、表面配線層32から吐出エネルギー発生素子1に電力が供給される。なお、表面配線層32は、吐出エネルギー発生素子の一部を形成していてもよい。

【0026】

図3は、図1に記載のインクジェットヘッド用基体を実装部に配置した形態を示す図である。図3において、実装部は、主にセラミック基板42からなる。セラミック基板42にはインク導入口45が設けられており、インク導入口45とインク供給口5とが連通するように、インクジェットヘッド用基体は実装されている。また、インク導入口45の側面にはセラミック基板保護膜43が設けられており、該セラミック基板保護膜43の下層にはセラミック基板導電層41が設けられている。セラミック基板導電層41は、セラミック基板42の表面側にも設けられている。セラミック基板導電層41と裏面配線層30はバンプ6を介して電気的に接続されている。実装部とインクジェットヘッド用基体の間には封止材44が設けられており、密閉性が保たれている。

【0027】

本発明のように、液体供給口の側面に導電層を設けることによって、液体供給口とは別に基板を貫通する貫通孔を別途設ける必要がなくなる。そのことによって、液体吐出ヘッド用基体の小型化を図ることができる。

【0028】

また、液体供給口は吐出エネルギー発生素子に近いため、液体供給口の側面に設けた導電層を利用することにより、吐出エネルギー発生素子を駆動する際の配線の寄生抵抗を小さくすることができ、エネルギー効率を向上することができる。

【0029】

また、液体供給口の側面全面に、つまり液体供給口を囲むように導電層を配置すれば、導電層の周囲長分又は面積分、配線幅を大きく確保することが可能となり、配線の寄生抵抗を小さくすることができ、エネルギー効率を向上することができる。

【0030】

(実施形態2)

図12は、本発明の実施形態に係るインクジェットヘッド用基体の製造方法例を説明するための概略断面図である。以下、図12に従って本実施形態について説明する。

【0031】

まず、図12(a)に示すように、基板として、半導体素子(不図示)又は吐出エネルギー発生素子1が形成されたシリコン基板2を用意する。

【0032】

半導体素子や吐出エネルギー発生素子1は、例えばフォトリソグラフィを用いた多層配線技術によって形成することができる。

【0033】

吐出エネルギー発生素子1は、シリコン基板2の表面側(第一の面側)に形成されている。また、シリコン基板2の表面側には吐出エネルギー発生素子1に通じる表面配線層32が形成されている。また、吐出エネルギー発生素子1と表面配線層32の上には基板保護膜12が配置されている。

【0034】

次に、図12(b)に示すように、インク流路の型材としてのインク流路パターン24を形成する。

【0035】

インク流路パターン24は後工程で除去され、インク流路25を形成するための型材として働く。したがって、除去処理を前提として材料等を選択することが望ましい。インク流路パターン24の材料としては、例えばポジ型レジストを用いることができる。

【0036】

次に、図12(c)に示すように、インク流路パターン24の上に流路形成部材3を形成する。

【0037】

流路形成部材3としては、例えばネガ型レジストを用いることができる。

【0038】

次に、図12(d)に示すように、流路形成部材3にフォトリソグラフィ法を用いてインク吐出口4を形成する。

【0039】

次に、図12(e)に示すように、シリコン基板2を裏面側(第二の面側)から表面側までエッチングし、貫通孔5aを形成する。

【0040】

このエッチングとしては、例えば、Deep−RIE法もしくは異方性エッチング等を用いることができる。異方性エッチングとしては、例えば、リアクティブイオンエッチング(RIE)や結晶異方性エッチング等を用いることができる。RIEとしてはDeep−RIE法が好ましく、ボッシュプロセスを用いることができる。

【0041】

次に、図12(f)に示すように、貫通孔の側壁に導電層31を形成する。この際、同時に、シリコン基板2の裏面にも導電材料を配置することにより、裏面配線層30を形成することができる。

【0042】

導電層31はシリコン基板2の裏面側から成膜することが望ましい。また、導電層31は、シリコン基板2の表面側に配置された表面配線層32に電気的に接合するように形成される。表面配線層32は多層配線であってもよい。

【0043】

導電層31は、例えば、めっき法、CVD法、スパッタ法、蒸着法等を用いて形成することができる。

【0044】

次に、図12(g)に示すように、インク供給口の耐インク性を確保するために、カバレージ性に優れた保護膜21を導電層31に成膜する。この際、同時に、シリコン基板2の裏面側にも保護膜21を形成し、裏面配線層30を覆うことができる。

【0045】

次に、図12(h)に示すように、貫通孔の底面部の保護膜21を部分的に除去し、インク供給口5を形成する。なお、インク供給口の側壁は保護膜21で囲まれている。

【0046】

除去方法としては、例えば、レーザー法やRIE法を用いることができる。

【0047】

また、この際、同時に、シリコン基板2の裏面側の保護膜21であって外部入出力電極に相当する部分を部分的に除去することができる。

【0048】

次に、図12(i)に示すように、インク流路パターン24を溶解除去し、インク流路25を形成する。

【0049】

以上の工程によって、インクジェットヘッド用基体が完成する。

【0050】

また、本実施形態では、シリコン基板2と導電層31の間、又はシリコン基板2と裏面配線層30との間に、絶縁膜を設けることができる。また、シリコン基板2と表面配線層32との間、又はシリコン基板2と基板保護膜12との間に、絶縁膜を設けることができる。また、それらに絶縁膜としては、保護膜21と同じ材料からなる膜を用いることもできる。

【0051】

本実施形態の製造方法は、一般的に「注型法」といわれる製造方法に従ったものであるが、本発明は特にこれに限定はされるものではない。

【0052】

実装部に関して図3を用いて説明する。

【0053】

得られたインクジェットヘッド用基体は、ウエハからダイシングされて切出され、チップ単位でヘッド基板としての実装部に、例えばバンプ6を用いて接合されて実装される。

【0054】

実装部は主にセラミック基板42を含んでなり、セラミック基板42にはインク導入口45が形成されている。また、セラミック基板42のインク導入口45の側面には、セラミック基板導電層41が形成されており、セラミック基板導電層41はセラミック基板保護膜43により覆われている。

【0055】

セラミック基板導電層41はセラミック基板42の表面にも形成されており、セラミック基板導電層41はバンプ6を用いてインクジェットヘッド用基体の裏面配線層30と電気的に接合されている。該接合部分は樹脂材料である封止材44によって封止される。

【0056】

また、セラミック基板保護膜43は実装後にセラミック基板42の裏面側から成膜することができる。

【0057】

(実施形態3)

吐出エネルギー発生素子の配線の構成としては、基板表面に駆動回路が有るか無いかによって違いが発生する。ここで、駆動回路とは、吐出エネルギー発生素子を駆動するスイッチングを行う集積回路であり、半導体素子によって基板内に作り込むことが可能である。

【0058】

本実施形態では、基板に駆動回路が形成されており、吐出エネルギー発生素子を駆動するための電極対の一方の配線が駆動回路と接続し、他方の配線が導電層と接続している構成とすることができる。

【0059】

例えば基板の表面側に駆動回路が無い場合は、図5に示すように、電力配線及び接地配線は貫通電極配線となっているインク供給口5の側面に配置された導電層31を介して、基板の裏面側から取出すことができる。

【0060】

以下、図5に示す本実施形態のインクジェットヘッド用基体の構成例について、より具体的に説明する。図5において、インク供給口は個別インク供給口の形態であり、吐出エネルギー発生素子1(例えばヒータ素子)に表面配線層32が繋がっている。表面配線層32において、吐出エネルギー発生素子の電極対の一端が電力配線であり、他端が接地配線である。図5に示す形態では、吐出エネルギー発生素子の電力配線と接地配線は、インク供給口5の側面に配置された導電層31を介して、基板の裏面側と電気的に導通している。つまり、電力配線には、導電層31を介して基板裏面側から電力が供給される。また、接地配線は、導電層31を介して、基板の裏面側に接地される。

【0061】

図5に示す本実施形態では、インク供給口が個別インク供給口の形態の場合に有効である。

【0062】

個別インク供給口の形態では、例えば、列状に配置された複数の吐出エネルギー発生素子複数に沿って複数の個別インク供給口を列状に設けることができる。1つの吐出エネルギー発生素子に対して1つ又は複数の個別インク供給口が通じていてもよく、複数の吐出エネルギー発生素子に対して1つ又は複数の個別インク供給口が通じていてもよい。例えば、個別インク供給口の列に対してその両サイドにインク吐出口の列を2列設けることも可能である。

【0063】

(実施形態4)

基板の表面側に駆動回路がある場合は、図6に示すように、電力配線もしくは接地配線の一方は、貫通電極配線となっているインク供給口5の側面に配置された導電層31を介して基板裏面側から取出すことができる。また、もう一方の配線は、駆動回路20に導かれる。

【0064】

以下、図6に示す本実施形態のインクジェットヘッド用基体の構成例について、より具体的に説明する。本実施形態では、基板の表面側に駆動回路20が形成されている。駆動回路20は、例えば、スイッチとなるトランジスタとそのトランジスタを駆動する信号線から構成される。図6に示す形態では、インク供給口は個別インク供給口の形態であり、吐出エネルギー発生素子の電力配線と接地配線のいずれか一方が導電層31を介して基板の裏面側と電気的に導通しており、もう一方は駆動回路20と繋がっている。

【0065】

本実施形態では、インク供給口の側面に貫通電極配線を設けているため、駆動回路20のレイアウトの自由度が向上する。したがって、基板の小型化を図ることができる。

【0066】

図7は、本実施形態の別の一例を示す図である。図6に比べると、図7では、吐出エネルギー発生素子の電極取出し方向が異なる。図7に示す構成では、吐出エネルギー発生素子の電力配線と接地配線が同一直線上に配置されており、配線の寄生抵抗の低減に有利である。

【0067】

(実施形態5)

図8及び9に示す形態では、インク供給口が共通インク供給口の形態であり、基板の表面側に駆動回路20が形成されている。共通インク供給口の開口形状は矩形状となっている。共通インク供給口5の側壁は、例えば、基板の面方向に対して傾斜をもって形成されている。

【0068】

図8に示す形態では、吐出エネルギー発生素子の電力配線と接地配線のいずれか一方が導電層31を介して基板の裏面側と電気的に導通しており、もう一方は駆動回路20と繋がっている。また、導電層31に繋がる方の複数の配線は1つの共通配線としてまとめられている。

【0069】

また、本実施形態において、導電層31に繋げる配線は電力配線とすることが好ましい。吐出エネルギー発生素子の電力配線の複数を一つの共通配線としてまとめることにより、電力配線の幅を広く設けることが可能であり、電力配線の寄生抵抗を低減させることができる。

【0070】

図9に示す形態では、導電層31が複数の領域に分けられており、基板の表面側と裏面側とを電気的に導通させる複数の配線として機能している。

【0071】

また、本実施形態において、導電層31に繋げる配線は電力配線とすることが好ましい。図9において、導電層は複数の領域に分けられ、複数の吐出エネルギー発生素子の電力配線に対応した個別の配線を形成していることが好ましい。本実施形態では、複数ある電力配線を、そのまま個別に基板の裏面側に繋げることが可能である。

【0072】

(実施形態6)

図10に示す形態では、インク供給口が共通インク供給口の形態であり、電力配線及び接地配線が導電層31を介して基板の裏面側に繋がっている形態である。また、導電層31は、複数の領域に分かれており、それぞれの領域が基板の表面側と裏面側とを電気的に導通させる複数の配線として機能している。

【0073】

本実施形態について図14を用いてより詳細に説明する。図14は、本実施形態のインクジェットヘッド用基体における基板の構成を示す3面図である。図14(a)及び(d)はそれぞれ基板表面及び基板裏面の模式的平面図である。図14(b)は、図14(a)のBB’線における部分的な断面図である。図14(c)は、図14(a)のCC’線における断面図である。

【0074】

(実施形態7)

図11は本実施形態のインクジェットヘッド用基体の構成例を示す基板の上部平面図である。図11に示す形態では、インク供給口が個別インク供給口の形態であり、基板表面に駆動回路は形成されていない。吐出エネルギー発生素子の電力配線と接地配線は、インク供給口5の側面に配置された導電層31を介して、基板の裏面側と電気的に導通している。つまり、電力配線には、導電層31を介して基板裏面側から電力が供給される。また、接地配線は、導電層31を介して、基板の裏面側に接地される。

【0075】

また、本実施形態では、列状に並べられて配設された吐出エネルギー発生素子に対して、その両サイドに列をなして個別インク供給口5が配置されている。また、1つの吐出エネルギー発生素子に対して2つのインク供給口5が設けられている。

【0076】

本実施形態では、例えば2列のインク供給口列5の外側に貫通電極列を配設する必要が生じない。また、直線的に接続された吐出エネルギー発生の電力配線、接続配線を迂回させて貫通電極と接続する必要がなく、電力配線、接地配線の寄生抵抗の低減に有効である。

【0077】

〔実施例1〕

本実施例では、図12に示す製造方法に従ってインクジェットヘッド用基体を製造した例を示す。

【0078】

まず、図12(a)に示すように、基板2として厚さ200μmシリコン基板を用意した。該シリコン基板に吐出エネルギー発生素子1となるヒータを形成した。また、表面配線層32としてヒータ電極(配線)を厚さ0.5μmのアルミニウムからなる金属薄膜を成膜して形成した。そして、シリコン基板の表面側に、厚さ0.5μmの基板保護膜12(多層配線層の最上保護膜)となるシリコン酸化膜をプラズマCVDにより成膜して形成した。

【0079】

次に、図12(b)に示すように、型材となるインク流路パターン24を形成した。インク流路パターン24は、まず、溶解可能な樹脂であるポリメチルイソプロペニルケトン(東京応化工業(株)社製、商品名;ODUR−1010)をスピンコートし、露光、現像によりパターニングすることにより形成した。

【0080】

次に、図12(c)及び(d)に示すように、流路形成部材3としてカチオン重合型エポキシ樹脂をスピンコートし、露光、現像工程により、インク吐出口4を形成した。

【0081】

次に、図12(e)に示すように、シリコン基板の裏面側からエッチングし、貫通孔5aを形成した。エッチングガスとしてはSF6とC4F8の混合ガスを用いた。エッチング方法としては、エッチングと成膜を交互に行うDeep−RIE法を用いた。貫通孔5aは、シリコン基板の表面と裏面に開口し、基板保護膜12も貫通していた。

【0082】

次に、図12(f)に示すように、金めっき法により導電層31を形成した。導電層31は、シリコン基板の表面に形成されたヒータ電極(配線)としてのアルミニウムからなる金属薄膜と電気的に接合した。また、導電層31を貫通孔5aの側壁に形成すると同時に、シリコン基板の裏面に裏面配線層30を形成した。

【0083】

次に、図12(g)に示すように、有機CVD法を用いて、導電層31とシリコン基板の裏面上に、厚さ2μmのポリパラキシリレン樹脂を用いて保護膜21を形成した。

【0084】

有機CVD膜はつきまわりが良好であり、高アスペクト比のインク供給口(例えば、基板厚さ:200μm、細孔開口:□50μm)においても良好なカバレージ性を実現することができる。

【0085】

次に、図12(h)に示すように、貫通孔の底面部の樹脂からなる保護膜21を除去し、インク供給口を形成した。この工程はレーザーを用いて行った。本実施例では、紫外線パルスレーザーであるエキシマレーザー(波長:248nm,パルス幅:30ns、エネルギー密度:0.6J/cm2)を用いてインク供給口5の底面部の保護膜を部分的に除去した。この時、保護膜21の膜厚は2μmであり、レーザー照射のショット数を重ねて所望の樹脂膜厚を除去した。また、この際、同時に、シリコン基板の裏面側の保護膜21であって外部入出力電極となる部分も部分的に除去した。

【0086】

次に、図12(i)に示すように、インク流路パターン24を、乳酸メチルを含むフォトレジスト剥離液を用いて溶解除去し、インク流路25を形成した。

【0087】

以上によって、インクジェットヘッド用基体を作製した。

【0088】

本実施形態では、従来技術で必要であった貫通電極単独のエッチング工程を省くことが可能となり、工程数の削減を図ることができる。

【0089】

また、基板の裏面に形成する裏面配線層30と導電層31とを同時に形成することが可能であり、この場合、従来技術で必要であったインク供給口もしくは貫通電極のマスキングを省くことが可能となり、工程数の削減を図ることができる。

【0090】

〔実施例2〕

図13は本発明の実施形態のインクジェットヘッド用基体の製造方法の一例を示す断面工程図である。本実施形態では、基板に形成する貫通孔を結晶異方性エッチング法を用いて形成する。

【0091】

本実施例は、貫通孔5aの形成工程以外は上述の実施例1と同じ工程である。以下、貫通孔5aの形成工程について説明する。

【0092】

図13(e)に示すように、シリコン基板の裏面側からエッチングし、貫通孔5aを形成した。エッチングは、アルカリ溶液であるTMAHを用いて行い、結晶異方性エッチング法を用いた。シリコン基板はウエハ面方向<100>の結晶方位を有しており、結晶異方性エッチングは角度を持って進行することから、貫通孔5aの側壁は基板裏面から表面に向かって一定の傾斜を有する斜面となるように形成された。なお、貫通孔5aの側壁の面方向は<111>となる。

【0093】

〔実施例3〕

本実施例は、図14に示す実施形態のインクジェットヘッド用基体の製造方法例である。

【0094】

本実施例は上記で説明した実施例2の製法例に工程を追加したものであるため、追加した工程について説明し、その他の同一工程は説明を省略する。

【0095】

本実施例において、図13(a)〜(f)までの工程、つまり導電層31を形成するまでは同じ工程である。

【0096】

本実施例では、図14に示すように、貫通孔5a内に形成した金めっき膜からなる導電層31をパターニングして、複数の配線とする。導電層のパターニングは基板裏面からレーザー法を用いて行った。

【0097】

そして、次からの図13(g)〜(i)までの工程は同じである。

【0098】

本実施形態では、例えば共通インク供給口においても、配線パターニングすることによって、複数の貫通電極配線として機能する導電層を形成することができる。

【0099】

〔実施例4〕

図15及び16は本発明の実施形態に係るインクジェットヘッド用基体の製造方法の一例を示す断面工程図である。以下、図15及び16に従ってインクジェットヘッド用基体を製造した例について説明する。

【0100】

本実施例は、基板2と基板表面のヒータ電極等の表面配線層32との間に、基板2と基板裏面の裏面配線層30との間に、及び、基板2と導電層31との間に、それぞれ、基板表面絶縁膜13、基板裏面絶縁膜22、基板供給口絶縁膜33を設けた例である。つまり、配線と基板との間に絶縁膜を形成した例である。

【0101】

まず、図15(a)に示すように、基板2として厚さ200μmシリコン基板を用意した。該シリコン基板に、基板表面絶縁膜13となる厚さ0.5μmのシリコン酸化膜を減圧CVDを用いて成膜形成した。この時、後工程でインク供給口5を形成する部分には、予めマスキングを行い、シリコン酸化膜が形成されないようにした。そして、基板表面絶縁膜13の上に、吐出エネルギー発生素子1となるヒータを形成した。また、表面配線層32としてヒータ電極(配線)を厚さ0.5μmのアルミニウムからなる金属薄膜を成膜して形成した。そして、シリコン基板の表面側に、厚さ0.5μmの基板保護膜12(多層配線層の最上保護膜)となるシリコン酸化膜をプラズマCVDにより形成した。

【0102】

次に、図15(b)に示すように、インク流路パターン24を形成した。インク流路パターンは、溶解可能な樹脂であるポリメチルイソプロペニルケトン(東京応化工業(株)社製、商品名;ODUR−1010)をスピンコートし、露光、現像によりパターニングすることにより形成した。

【0103】

次に、図15(c)及び(d)に示すように、流路形成部材3として、カチオン重合型エポキシ樹脂をスピンコートし、露光、現像工程によりインク吐出口4を形成した。

【0104】

次に、図15(e)に示すように、シリコン基板の裏面側からエッチングし、貫通孔5aを形成した。エッチングガスとしてはSF6とC4F8の混合ガスを用いた。エッチング方法としては、エッチングと成膜を交互に行うDeep−RIE法を用いた。エッチングは、ヒータ電極(配線)32で止めた。貫通孔5aはシリコン基板を貫通していた。

【0105】

次に、図15(f)に示すように、貫通孔5aとシリコン基板の裏面に、有機CVD法を用いて、厚さ2μmのポリパラキシリレン樹脂膜を配置し、基板裏面絶縁膜22と基板供給口絶縁膜33とを形成した。

【0106】

次に、図15(g)に示すように、貫通孔5aの底面部の基板裏面絶縁膜22を部分的に除去する。この工程はレーザーによる穴加工によって行った。本実施例では、紫外線パルスレーザーであるエキシマレーザー(波長:248nm,パルス幅:30ns、エネルギー密度:0.6J/cm2)を用いて、約□50μmの貫通孔とした。

【0107】

次に、図16(h)に示すように、金めっき法により導電層31を形成した。この際、導電材料をシリコン基板の裏面側にも配置し、裏面配線層30も形成した。導電層31はシリコン基板の表面に形成されたヒータ電極(配線)32としてのアルミニウムからなる金属薄膜と電気的に接合させた。

【0108】

次に、図16(i)に示すように、貫通孔5aの底面部のヒータ電極(配線層)32及び導電層31をレーザーを用いて部分的に除去した。また、このレーザーの穴加工の際、メタル膜だけでなく、貫通孔5aの底面部の基板保護膜12も除去した。

【0109】

次に、図16(j)及び(k)に示すように、有機CVD法を用いて、導電層31及びシリコン基板の裏面側に、厚さ2μmのポリパラキシリレン樹脂を成膜し、保護膜21を形成した。そして、レーザーを用いて、貫通孔の底面部の保護膜21を部分的に除去し、インク供給口を形成した。

【0110】

この保護膜21の成膜及び部分的な除去は、基板裏面絶縁膜22及び基板供給口絶縁膜33と同じ手法で実施できる。

【0111】

次に、図16(l)に示すように、インク流路パターン24を、乳酸メチルを含むフォトレジスト剥離液を用いて溶解除去し、インク流路25を形成した。

【0112】

以上の工程によって、インクジェットヘッド用基体を製造した。

【0113】

本実施例に示す形態では、基板表面絶縁膜13、基板裏面絶縁膜22及び基板供給口絶縁膜33が設けられている。また、基板裏面絶縁膜22及び基板供給口絶縁膜33を保護膜21と同一の材料を用いて有機CVD膜により形成することにより、良好なカバレージ性を実現することができる。したがって、本形態に係るインクジェットヘッド用基体は、導電層31が両面からカバレージ性に優れた保護膜で覆われることになり、耐インク性に優れるものとなる。

【符号の説明】

【0114】

1:吐出エネルギー発生素子

2:基板

3:流路形成部材

4:インク吐出口(液体吐出口)

5:インク供給口(液体供給口)

5a:貫通孔

6:バンプ

12:基板保護膜

13:基板表面絶縁膜

20:駆動回路

21:保護膜

22:基板裏面絶縁膜

24:インク流路パターン(流路型材)

25:インク流路(液体流路)

30:裏面配線層

31:導電層

32:表面配線層

41:セラミック基板導電層

42:セラミック基板

43:セラミック基板保護膜

44:封止材

45:インク導入口(液体導入口)

【特許請求の範囲】

【請求項1】

液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する流路形成部材と、

前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する基板と、

を含む液体吐出ヘッド用基体であって、

前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられていることを特徴とする液体吐出ヘッド用基体。

【請求項2】

前記導電層の表面は該導電層と前記液体との接触を防ぐ保護膜で覆われている請求項1に記載の液体吐出ヘッド用基体。

【請求項3】

前記吐出エネルギー発生素子は、前記導電層を介して前記基板の前記第二の面側と電気的に接続されている請求項1又は2に記載の液体吐出ヘッド用基体。

【請求項4】

前記液体供給口は複数の個別液体供給口を有する形態である請求項3に記載の液体吐出ヘッド用基体。

【請求項5】

前記基板の前記第一の面側に駆動回路が形成されており、

前記吐出エネルギー発生素子を駆動するための電極対の一方の配線が前記駆動回路と接続し、他方の配線が前記導電層と接続している請求項4に記載の液体吐出ヘッド用基体。

【請求項6】

前記吐出エネルギー発生素子を駆動するための電極対の両方の配線が前記導電層と接続している請求項4に記載の液体吐出ヘッド用基体。

【請求項7】

前記吐出エネルギー発生素子の一つに2つの前記個別液体供給口が通じており、

前記吐出エネルギー発生素子を駆動するための電極対のうちの一方の配線が、前記2つの個別液体供給口のうちの一方に設けられた前記導電層と接続し、

前記電極対のうちの他方の配線が前記2つの個別液体供給口のうちの他方に設けられた前記導電層と接続している請求項6に記載の液体吐出ヘッド用基体。

【請求項8】

前記液体供給口は共通液体供給口の形態である請求項3に記載の液体吐出ヘッド用基体。

【請求項9】

前記基板の前記第一の面側に駆動回路が形成されており、

前記吐出エネルギー発生素子を駆動するための電極対の一方の配線が前記駆動回路と接続し、他方の配線が前記導電層と接続している請求項8に記載の液体吐出ヘッド用基体。

【請求項10】

前記導電層は前記第一の面側と前記第二の面側を電気的に接続する複数の配線からなる請求項8又は9に記載の液体吐出ヘッド用基体。

【請求項11】

前記吐出エネルギー発生素子のそれぞれは、前記導電層を構成する複数の配線のそれぞれと接続している請求項10に記載の液体吐出ヘッド用基体。

【請求項12】

前記導電層は前記第一の面側と前記第二の面側を電気的に接続する複数の配線からなり、

前記吐出エネルギー発生素子を駆動するための電極対の両方の配線が前記導電層を構成する複数の配線のそれぞれと接続している請求項8に記載の液体吐出ヘッド用基体。

【請求項13】

前記基板と前記導電層との間に絶縁膜が設けられている請求項1乃至12のいずれかに記載の液体吐出ヘッド用基体。

【請求項14】

前記液体としてインクを吐出するインクジェットヘッド用基体である請求項1乃至13のいずれかに記載の液体吐出ヘッド用基体。

【請求項15】

(1)液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子と、該吐出エネルギー発生素子を駆動させるための表面配線層と、を第一の面側に有する基板を用意する工程と、

(2)前記第一の面と反対側の第二の面側から前記基板をエッチングし、貫通孔を形成する工程と、

(3)前記貫通孔の側面に、前記表面配線層と接続するように導電層を形成する工程と、

(4)前記導電層の表面に保護膜を形成する工程と、

を有することを特徴とする液体吐出ヘッド用基体の製造方法。

【請求項16】

前記工程(2)において、前記基板はシリコン基板であり、前記貫通孔は前記シリコン基板の結晶異方性エッチングにより形成される請求項15に記載の液体吐出ヘッド用基体の製造方法。

【請求項17】

前記結晶異方性エッチングにより一定の傾斜を有する側壁を形成する請求項16に記載の液体吐出ヘッド用基体の製造方法。

【請求項18】

前記工程(3)と前記工程(4)の間に、前記導電層をパターニングして、前記第一の面側と前記第二の面側とを接続する複数の配線とする工程を含む請求項17に記載の液体吐出ヘッド用基体の製造方法。

【請求項19】

前記工程(2)と前記工程(3)の間に、前記貫通孔の側壁に絶縁膜を形成する工程を含み、

前記工程(3)において、前記絶縁膜の上に前記導電層を形成する請求項15乃至18のいずれかに記載の液体吐出ヘッド用基体の製造方法。

【請求項20】

前記絶縁膜と前記保護膜は同じ樹脂材料を用いて有機CVD法により形成される請求項19に記載の液体吐出ヘッド用基体の製造方法。

【請求項1】

液体を吐出するための液体吐出口及び該液体吐出口に連通する液体流路を有する流路形成部材と、

前記液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子を第一の面側に有し、前記液体流路に前記液体を供給するための液体供給口を内部に有する基板と、

を含む液体吐出ヘッド用基体であって、

前記第一の面側と前記第一の面と反対側の第二の面側とを電気的に導通させる導電層が前記液体供給口の側面に沿って設けられていることを特徴とする液体吐出ヘッド用基体。

【請求項2】

前記導電層の表面は該導電層と前記液体との接触を防ぐ保護膜で覆われている請求項1に記載の液体吐出ヘッド用基体。

【請求項3】

前記吐出エネルギー発生素子は、前記導電層を介して前記基板の前記第二の面側と電気的に接続されている請求項1又は2に記載の液体吐出ヘッド用基体。

【請求項4】

前記液体供給口は複数の個別液体供給口を有する形態である請求項3に記載の液体吐出ヘッド用基体。

【請求項5】

前記基板の前記第一の面側に駆動回路が形成されており、

前記吐出エネルギー発生素子を駆動するための電極対の一方の配線が前記駆動回路と接続し、他方の配線が前記導電層と接続している請求項4に記載の液体吐出ヘッド用基体。

【請求項6】

前記吐出エネルギー発生素子を駆動するための電極対の両方の配線が前記導電層と接続している請求項4に記載の液体吐出ヘッド用基体。

【請求項7】

前記吐出エネルギー発生素子の一つに2つの前記個別液体供給口が通じており、

前記吐出エネルギー発生素子を駆動するための電極対のうちの一方の配線が、前記2つの個別液体供給口のうちの一方に設けられた前記導電層と接続し、

前記電極対のうちの他方の配線が前記2つの個別液体供給口のうちの他方に設けられた前記導電層と接続している請求項6に記載の液体吐出ヘッド用基体。

【請求項8】

前記液体供給口は共通液体供給口の形態である請求項3に記載の液体吐出ヘッド用基体。

【請求項9】

前記基板の前記第一の面側に駆動回路が形成されており、

前記吐出エネルギー発生素子を駆動するための電極対の一方の配線が前記駆動回路と接続し、他方の配線が前記導電層と接続している請求項8に記載の液体吐出ヘッド用基体。

【請求項10】

前記導電層は前記第一の面側と前記第二の面側を電気的に接続する複数の配線からなる請求項8又は9に記載の液体吐出ヘッド用基体。

【請求項11】

前記吐出エネルギー発生素子のそれぞれは、前記導電層を構成する複数の配線のそれぞれと接続している請求項10に記載の液体吐出ヘッド用基体。

【請求項12】

前記導電層は前記第一の面側と前記第二の面側を電気的に接続する複数の配線からなり、

前記吐出エネルギー発生素子を駆動するための電極対の両方の配線が前記導電層を構成する複数の配線のそれぞれと接続している請求項8に記載の液体吐出ヘッド用基体。

【請求項13】

前記基板と前記導電層との間に絶縁膜が設けられている請求項1乃至12のいずれかに記載の液体吐出ヘッド用基体。

【請求項14】

前記液体としてインクを吐出するインクジェットヘッド用基体である請求項1乃至13のいずれかに記載の液体吐出ヘッド用基体。

【請求項15】

(1)液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子と、該吐出エネルギー発生素子を駆動させるための表面配線層と、を第一の面側に有する基板を用意する工程と、

(2)前記第一の面と反対側の第二の面側から前記基板をエッチングし、貫通孔を形成する工程と、

(3)前記貫通孔の側面に、前記表面配線層と接続するように導電層を形成する工程と、

(4)前記導電層の表面に保護膜を形成する工程と、

を有することを特徴とする液体吐出ヘッド用基体の製造方法。

【請求項16】

前記工程(2)において、前記基板はシリコン基板であり、前記貫通孔は前記シリコン基板の結晶異方性エッチングにより形成される請求項15に記載の液体吐出ヘッド用基体の製造方法。

【請求項17】

前記結晶異方性エッチングにより一定の傾斜を有する側壁を形成する請求項16に記載の液体吐出ヘッド用基体の製造方法。

【請求項18】

前記工程(3)と前記工程(4)の間に、前記導電層をパターニングして、前記第一の面側と前記第二の面側とを接続する複数の配線とする工程を含む請求項17に記載の液体吐出ヘッド用基体の製造方法。

【請求項19】

前記工程(2)と前記工程(3)の間に、前記貫通孔の側壁に絶縁膜を形成する工程を含み、

前記工程(3)において、前記絶縁膜の上に前記導電層を形成する請求項15乃至18のいずれかに記載の液体吐出ヘッド用基体の製造方法。

【請求項20】

前記絶縁膜と前記保護膜は同じ樹脂材料を用いて有機CVD法により形成される請求項19に記載の液体吐出ヘッド用基体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−56498(P2013−56498A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197143(P2011−197143)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]