液体吐出ヘッド用基板の製造方法

【課題】凹部の底部にスロット部を精度良く形成可能な液体吐出ヘッド用基板の製造方法を提供する。

【解決手段】本発明では、凹部に形成した第一のレジスト11を、シリコン基板1と第一のレジストに対するそれぞれのエッチングレートが同等となる条件でエッチング除去することにより、凹部底部に生じる段差を除去する。該段差を除去することにより、後工程における第二のレジストを高精度に形成及びパターニングすることが可能となる。

【解決手段】本発明では、凹部に形成した第一のレジスト11を、シリコン基板1と第一のレジストに対するそれぞれのエッチングレートが同等となる条件でエッチング除去することにより、凹部底部に生じる段差を除去する。該段差を除去することにより、後工程における第二のレジストを高精度に形成及びパターニングすることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、液体吐出ヘッド用基板の製造方法に関し、好ましくはインクジェット記録ヘッド用基板の製造方法に関する。

【背景技術】

【0002】

従来のインクジェット記録ヘッドの製造方法は、特許文献1に開示されているように以下の工程を含む。シリコン基板上部にインク吐出エネルギー発生素子を含む層を形成した後、前記基板まで前記層の一部を掘り込む工程。前記層の上にノズル部を形成する工程。前記基板をウエットエッチングして共通インク供給口を形成する工程。共通インク供給口内にレジストを塗布する工程。共通インク供給口の底面部の前記レジストをパターニングする工程。前記基板を前記層の掘り込み部に連通するまでドライエッチングして独立供給口を形成する工程。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第6534247号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のシリコン基板(単に基板とも言う)の加工技術では、一つの手法として、アルカリ溶液を用いた結晶異方性エッチングを利用して基板に凹部を形成している。しかしながら、結晶異方性エッチングで凹部を形成する際、エッチングレートの分布や基板の結晶欠陥の影響で、凹部の底部に段差が形成されてしまうことがあった。この凹部にレジスト膜を形成する場合、段差が原因でレジスト膜に厚さのばらつきが生じ易い。そして、レジスト膜の厚い部分と薄い部分では露光での細り量や現像性が異なることから、レジスト膜パターニング後の開口寸法がばらつくことがあった。

【0005】

ところで、凹部を有する基板を含むインクジェット記録ヘッドの製造方法においては、以下のような現象が発生する場合があった。即ち、特許文献1ではノズルが形成される面に後に独立供給口の開口となる穴を先に掘り込むことにより形成している。しかしながら、ノズル部をスピンコート法を用いて形成する場合、先掘り込み部分の穴が段差となり、ノズル部の平坦性が低下する場合があった。ノズル部の平坦性が低下してしまうと、印字品位への悪影響が発生する場合があり、スピンコート法でノズル部を形成する場合は、ノズルを形成した後に、ノズルが形成された面と反対側の面に配された共通インク流路より独立供給口を形成することが好ましい。そのため、共通インク供給口の底部の独立供給口を形成する際に用いるエッチングマスクが、ノズルが形成された面にできる独立供給口の開口寸法に直接的に寄与し、前記エッチングマスクに高い寸法精度が求められる。しかし、共通インク供給口としての凹部をアルカリ溶液による異方性エッチングにて形成する場合、前述した理由により、パターニング後の開口寸法がばらつくことがあり、高精度のエッチングマスクの形成ができない場合があった。結果として、凹部の底部に形成される独立供給口(スロット部とも称す)の開口が所望の形状を得られないことがあった。

【0006】

そこで、本発明の目的は、凹部の底部にスロット部を精度良く形成可能な液体吐出ヘッド用基板の製造方法を提供することである。

【課題を解決するための手段】

【0007】

上述のような課題を解決するために、本発明は以下のような構成をとる。

【0008】

本発明は、第一の面と該第一の面と反対側にある第二の面とを有し、前記第一の面上に配置される液体流路に液体を供給するための液体供給口とスロット部とを含むシリコン基板を備え、

前記液体供給口は前記第二の面側に凹部として形成され、前記スロット部は前記凹部の底部と前記第一の面とに連通する貫通孔として形成されている液体吐出ヘッド用基板の製造方法であって、

(1)前記第二の面側から第一のエッチング処理を行い、前記シリコン基板に前記凹部を形成する工程と、

(2)前記第二の面及び前記凹部に第一のレジストを形成する工程と、

(3)前記第一のレジストに第二のエッチング処理を行い、少なくとも前記凹部の底部にある前記第一のレジストを除去する工程と、ここで、前記第二のエッチング処理は、前記シリコン基板と前記第一のレジストに対するそれぞれのエッチングレートが同等となる条件で実施し、

(4)前記凹部に第二のレジストを形成する工程と、

(5)前記第二のレジストをパターニングし、エッチングマスクを形成する工程と、

(6)前記エッチングマスクを用いて第三のエッチング処理を行い、前記貫通孔を形成する工程と、

をこの順に有する液体吐出ヘッド用基板の製造方法である。

【発明の効果】

【0009】

本発明によれば、凹部の底部にスロット部を精度良く形成可能な液体吐出ヘッド用基板の製造方法を提供することができるである。

【図面の簡単な説明】

【0010】

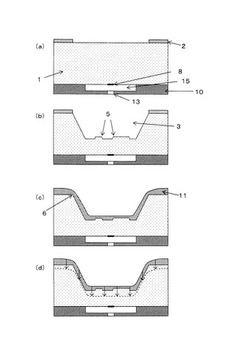

【図1】本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図2】図1に続き、本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図3】本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図4】図3に続き、本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図5】本発明の一実施形態を示し、図1(c)の凹部の領域に相当する拡大断面図である。

【図6】本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図7】液体吐出ヘッドの構成例であって、垂直方向に割断した形態を表す模式的斜視図である。

【図8】本発明の実施形態のインクジェット記録ヘッドの製造方法を説明するための工程断面図である。

【図9】図8に続き、本発明の実施形態のインクジェット記録ヘッドの製造方法を説明するための工程断面図である。

【図10】図9に続き、本発明の実施形態のインクジェット記録ヘッドの製造方法を説明するための工程断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本実施形態を説明しつつ、本発明について詳細に説明する。但し、後述する実施形態は、本発明の範囲を限定するものではなく、本発明をこの技術分野における通常の知識を有する者に十分に説明するために提供されるものである。

【0012】

(実施形態1)

図1は、本発明を用いた液体吐出ヘッド用基板の製造方法を工程順に示した模式的断面図である。

【0013】

まず、図1(a)に示すように2つの面を有するシリコン基板1(以下、単に基板ともいう)を用意する。図1(a)において、流路形成部材10が配置されている側(下側)の面が第一の面であり、第一の面と反対側の面が第二の面である。

【0014】

基板の第一の面側には、液体を吐出するためのアクチュエーター等の吐出エネルギー発生素子8、該吐出エネルギー発生素子8を駆動するための配線(不図示)が形成されている。また、基板の第一の面側には、液体流路15と吐出口13とを有する流路形成部材10が形成されている。

【0015】

基板はシリコン単結晶基板であることが好ましい。シリコン単結晶基板であれば、例えば後工程で結晶異方性エッチングを行なう場合、容易に凹部を形成できる。

【0016】

また、図1(a)に示すように、後工程で凹部を形成する際に用いるマスク2が第二の面上に形成されている。マスク2の材料としては、例えば、シリコン酸化膜、シリコン窒化膜、シリコン酸窒化膜、あるいは、有機樹脂等が適用可能である。マスク2は、凹部3を形成するための所望の形状に汎用半導体プロセスを用いてパターニングすることで得られる。

【0017】

次に、図1(b)にて、第二の面側から基板に第一のエッチング処理を行い、液体供給口に相当する凹部3を形成する。

【0018】

第一のエッチング処理としては、基板材料によって最適なエッチング方法を選択可能である。例えば、基板がシリコン単結晶基板であれば、第一のエッチング処理としてアルカリ溶液を用いた結晶異方性エッチングが好適に用いられる。アルカリ溶液としては、例えば、水酸化カリウム(KOH)水溶液や水酸化テトラメチルアンモニウム(TMAH)水溶液等が適用可能である。

【0019】

第一のエッチング処理の際、凹部3の底部には段差5が形成される。

【0020】

次に、図1(c)に示すように、基板1の第二の面および凹部の面に第一のレジスト11を形成する。

【0021】

第一のレジストの形成方法としては、例えば、スピンコート法、ディップ法、又はスプレー塗布法が適用できる。第一のレジストの形成方法としては、スプレー塗布法が好ましく用いられる。

【0022】

次に、図1(d)に示すように、第一のレジストに第二のエッチング処理を行い、少なくとも凹部3の底部の第一のレジストを除去する。

【0023】

ここで、第二のエッチング処理は、第一のレジストと基板に対するそれぞれのエッチングレートが同等となる条件で行う。

【0024】

有機物であるレジストとシリコン基板の場合は、例えばドライエッチングを用いてエッチングレートが同等となる条件で処理することが可能である。ドライエッチングとしては、反応性イオンエッチング(RIE:ReactveIonEtching)であることが好ましく、該反応性イオンエッチングにおいて使用するガスは、フッ化炭素(CFx)と酸素(O2)の混合ガスが好ましい。

【0025】

有機物であるレジストのドライエッチングは主に酸素により揮発され、シリコンのドライエッチングは主にフッ素により揮発される。そのため、基本的には、レジストはエッチングチャンバーに導入される酸素が多いほどエッチングレートは速くなり、シリコンはフッ化炭素が多いほどエッチングレートは速くなる。これら2種類の材料のエッチングレートはフッ化炭素と酸素の混合比を調整することでほぼ同じエッチングレートの条件を得ることが可能である。

【0026】

レジストの材料やエッチング条件(プラズマパワー、基板バイアス、圧力、基板温度)によって、2種類の材料の同じエッチングレートのフッ化炭素と酸素の混合比(CFx/O2)は変化するが、おおよそCFx/O2=1.0〜3.0より選択可能である。

【0027】

また、第二のエッチングにおいてRIEが好ましい理由は二つあり、一つ目は、エッチング反応が、化学的な反応による揮発だけでなく、イオンの衝突による物理的な反応を有しているため、材料の異なる有機物であるレジスト材料とシリコンとのエッチングレートの差を小さくしやすいためである。もう一つは第二の面が実装面となるため、インク信頼性の確保やチップのシュリンクの観点から、凹部3の開口寸法は狭いほうが好ましい。そのため、エッチング方法は等方的なエッチングより異方性が強く、基板に対して垂直方向にエッチングが可能なRIEが好ましい。

【0028】

第二のエッチング処理により、図2(e)に示すように、凹部は、図2(c)に示す第一のレジスト11の表面の形状にならって除去される。そのため、図2(b)に示す凹部3の底部に形成されていた段差5は除去され、平坦な面を有するエッチング面が形成される。

【0029】

第二のエッチング処理で第一のレジストが除去されれば、同時に凹部底部の段差が除去されるが、図1(d)の矢印で示すように、第一のレジストが除去された後、さらに基板をエッチングしてもよい。通常は、第一のレジストのみを除去することは容易ではなく、同時にシリコン基板もエッチングされる。また、一般的には、凹部の開口部分ではレジストが薄く形成されるため、凹部底部の第一のレジストが除去されれば、開口部分のシリコン基板はエッチングされている。

【0030】

次に、図2(f)に示すように、第二のレジスト12を凹部3を含むエッチング面19上に形成する。

【0031】

上述したように、エッチング面19は、第一のレジスト11の表面形状にならって形成される。ここで、第二のエッチング後のエッジ部の形状は、第一のエッチングで形成されたエッジ部に所定の方法で形成された第一のレジストの表面形状にならって形成される。このエッジ部に形成されるレジストの表面形状は、第一のレジストの粘度、表面張力、あるいはレジストの形成手法が主に寄与し、それらのレジスト形成条件における安定した形状に治まる。そのため、第二のエッチング後にできるエッジ部の形状は、第二のレジストを形成する際に、第一のレジストの形成条件と同様の条件(粘度、表面張力、レジスト形成手法)を選択することで、そのレジスト形成条件で形成されるエッジ部の形状が既に下地として存在するため、第二のレジストのエッジ部の被覆性が向上する。

【0032】

結果として、第二のレジスト12を薄膜化しても、エッジ部の必要なレジスト被覆量を確保することが可能となり、後工程で凹部の底部にパターニングする際における第二のレジストを薄く形成可能なため、パターニング精度が向上する。

【0033】

以上より、第二のレジスト12及び第一のレジスト11は液体樹脂を用いて形成することが好ましい。また、第二のレジスト及び第一のレジストは同じ液体樹脂を用いて形成することがより好ましい。また、第二のレジスト12及び第一のレジストは、ともに同じ方法にて形成されることが好ましく、形成方法としては、例えば、スピンコート法、ディップ法、又はスプレー塗布法が挙げられ、より好ましくはスプレー塗布法が挙げられる。

【0034】

次に、図2(g)にて、第二のレジスト12に露光/現像を行ってパターニングし、パターン20を有するエッチングマスクを形成する。

【0035】

本工程において、凹部3の底部は段差5が除去されて平坦化されており、レジスト膜厚が必要最低限で良いので、第二のレジストのパターニングが高精度で行なうことが可能である。

【0036】

露光には長焦点の露光機を用いることができる。現像はレジスト材料に対応した現像液を用いることができ、一般的なノボラック系樹脂のポジレジストであればアルカリ現像液が好適に用いられる。

【0037】

次に、図2(h)に示すように、エッチングマスクを用いて第三のエッチング処理を行うことにより、凹部の底部から第一の面に連通する貫通孔を形成し、スロット部4を形成する。

【0038】

第三のエッチング処理としては、特に制限されるものではないが、例えばドライエッチングを用いることができる。ドライエッチングとしては、エッチングステップとデポジションステップを繰り返し行い、垂直にシリコンのエッチングが可能なボッシュプロセスが好適に用いられる。

【0039】

以上の工程によって、液体吐出ヘッド用基板が製造される。

【0040】

(実施形態2)

図3(a)は、結晶異方性エッチングを用いた第一のエッチング処理により凹部3を形成する前に、シリコン基板1の第二の面に薬液導入孔を設けた工程を示している。

【0041】

図1(d)と図3(d)を比較するとわかるとおり、薬液導入孔20を設けてから結晶異方性エッチングにより凹部を形成することにより、凹部3をその開口が狭くなるように形成することが可能となる。凹部の開口寸法を小さくすることで、チップサイズをより小さくすることが可能となり、ウェハ当たりのチップ取り個数が増え、製造コストを低減できる。

【0042】

薬液導入孔20の形成方法は、例えば、レーザー加工、ドリル加工、サンドブラスト加工、ドライエッチングなどが適応可能であり、好ましくはレーザー加工が用いられる。

【0043】

薬液導入孔20は、加工精度により、ある深さ狙い値にたいしてばらつきをもって形成される。

【0044】

なお、その他の構成は実施形態1にて記述したので、ここでは述べない。

【0045】

次に、図3(b)は、凹部3を形成する工程を示している。凹部3の底部には、エッチングレートや結晶欠陥の影響のほかに、薬液導入孔の深さばらつきに起因する段差5が形成される。

【0046】

図3(c)〜(d)及び図4(e)〜(h)は、それぞれ図1(c)〜(d)及び図2(e)〜(h)に対応した工程であり、実施形態1にて既に記述しているため改めて詳細には述べない。

【0047】

ただし、図4(e)に示すように、第2のエッチング処理後に、第一のレジスト11が凹部の側壁に残っていてもよい。この残った第一のレジストは、第二のレジストを除去する際に同時に除去してもよいし、残存させてもよい。

【0048】

以上のように、薬液導入孔20の深さばらつきが起因して凹部の底部に段差5が形成される場合であっても、本発明によれば、この段差の除去が可能である。したがって、凹部3の開口を狭くした場合においても、スロット部4を規定する第二のレジスト12を高精度にパターニング可能である。結果として、スロット部4を高精度に形成可能となる。

【0049】

(実施形態3)

図5は、図1(c)の底部の領域を拡大した模式的断面図である。

【0050】

図5(a)は段差5上に第一のレジスト11が形成されている状態を示している。第一のレジスト11の形成方法としては、実施形態1にてスプレー塗布法がより好ましいと前述したが、スプレー塗布法を用いて液状樹脂を凹部に塗布する場合、その段差にならって第一のレジストが形成される場合がある。

【0051】

そのような場合は、凹部3の底部に形成された第一のレジスト11の表面を平坦化する工程を更に設けることが好ましい。図5(b)は、平坦化処理を実施後の第一のレジスト11表面を示す模式断面図である。

【0052】

第一のレジストを平坦化する方法としては、第一のレジスト11に用いる材料にもよるが、例えば、第一のレジストをガラス転移点以上に加熱して流動化する方法が挙げられる。更に、流動性を向上するために、第一のレジストに分子量の低いレジストを用いることが有効である。流動化する温度は100〜130℃程度が好ましい。

【0053】

また、第一のレジスト11を溶解可能な溶媒を第一のレジスト11に吹き付け、第一のレジスト11を再溶解させて流動化させる方法も挙げられる。溶媒の吹き付け方法としてはスプレー法が好適に用いられる。

【0054】

ここで、流動化による平坦化を行なうと、図1(c)に示すエッジ部6に代表される流動させたくない個所まで、第一のレジスト11が流動する場合がある。そこで、第一のレジスト11にネガ型レジストを用い、流動化させたくない部分を予め露光して硬化させた後に、流動化による平坦化工程を行なってもよい。図6には露光工程を経て平坦化を実施する場合の工程を示す。図6において、21が露光領域であって第一のレジストを硬化させた部分を示し、22は未露光領域を示す。このようにすることで、平坦化処理を行っても、露光部は硬化しているため流動化せず、未露光部は流動化して平坦化が可能となるため、エッジ部の被覆性を保持しながら、平坦化処理を行うことができる。

【0055】

また、加熱による平坦化を行なう場合は、ネガ型レジストとして化学増幅型のレジストを用いることが好ましい。化学増幅型のレジストにはガラス転移点が低いものが多く、平坦化しやすいためである。

【0056】

このように、硬化させた部分と、未露光の部分では、第二のエッチング処理におけるエッチングレートが異なる場合がある。その場合は、平坦化後に未露光の部分も露光し、硬化することで、エッチングレートをそろえることが可能である。

【0057】

図7は、本発明を用いて製造される液体吐出ヘッド用基板を備える液体吐出ヘッド100の一部を割断して示した模式的斜視図である。液体吐出ヘッド用基板は、液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子8および該吐出エネルギー発生素子8を駆動するための配線(不図示)が第一の面側に形成されたシリコン基板1を有する。液体吐出ヘッド用基板の第一の面には、液体流路15と吐出口13とを構成する流路形成部材10が形成されている。シリコン基板1の第二の面側には液体供給口としての凹部3が設けられており、該凹部3の底部に第一の面に開口するスロット部4が設けられている。インク等の液体は液体供給口からスロット部4を通って液体流路15に供給される。

【0058】

本発明は、シリコン基板に液体を供給するための液体供給口及びスロット部を形成する方法に適用可能である。本発明を用いれば、吐出エネルギー発生素子8や配線が形成されている第一の面と反対側の第二の面から、高精度にスロット部4を形成可能となる。結果として、本発明により、チップのシュリンク抑制や、製造歩留りの向上が可能となる。

【実施例】

【0059】

以下、実施例により本発明の液体吐出ヘッド用基板の製造方法を用いて液体吐出ヘッドを製造した例を、図8(a)〜(d)、図9(e)〜(h)、図10(i)〜(j)に示す工程図に則して更に詳しく説明する。

【0060】

まず、図8(a)に示すように、第一の面側に吐出エネルギー発生素子8およびそれを駆動するための配線(不図示)が形成されたシリコン基板1を用意した。シリコン基板1の厚さは725μmであり、シリコン基板1はインゴットの引き出し方位が<100>の単結晶シリコン基板である。

【0061】

次に、図8(b)に示すように、吐出エネルギー発生素子8が形成されている面(第一の面)に液体流路の型材としての流路型材9を形成した。

【0062】

流路型材としては、ポリメチルイソプロペニルケトンを主材としたポジ型レジストを用いた。流路型材は、前記ポジ型レジストを第一の面に配置した後、Deep−UVにて露光、現像を行ってパターニングして形成した。

【0063】

さらに、流路型材9を覆うように、流路形成部材10を形成した。流路形成部材10はカチオン重合型エポキシ樹脂をスピンコートして形成した。また、流路形成部材10を露光、現像し、吐出口13を形成した。さらに、流路形成部材10を保護する保護層(不図示)を、環化ゴムを主成分とする液状樹脂をスピンコートにより塗布した後ベークを行って形成した。さらに、シリコン基板1の第二の面にシリコン酸化膜を形成し、フォトレジストをマスクとしてバッファードフッ酸によりシリコン酸化膜をパターニングし、凹部を形成する箇所を規定する開口を有するマスク2を形成した。

【0064】

次に、図8(c)に示すように、温度83℃、濃度21wt%の水酸化テトラメチルアンモニウム水溶液にシリコン基板1を浸漬し、シリコン基板1の第二の面の前記マスク2の開口からエッチングを進行させた。エッチング開始から約15時間後、エッチングを停止し、凹部3を形成した。凹部3の底部における基板の厚さは約200μmであった。また、凹部の底部には段差5が形成されていた。その後、シリコン酸化膜からなるマスク2をバッファードフッ酸を用いて除去した。

【0065】

次に、図8(d)に示すように、スプレー塗布法により、ポジレジストAZP4620(商品名:AZエレクトロニックマテリアルズ社製)を塗布し、第一のレジスト11を形成した。第一のレジストの膜厚は、第二の面で約12μm、凹部の底部で約8μm、エッジ部6で2μmとなった。

【0066】

次に、図9(e)および(f)に示すように、シリコン基板1の第二の面側より、反応性イオンエッチングによりエッチングを行い、第一のレジスト11とシリコン基板1の一部を除去した。これにより、シリコン基板の第二の面及び凹部の形状はエッチング前の第一のレジスト11の表面形状に沿って形成された。

【0067】

エッチングガスにはCF4とO2の混合ガスを用い、CF4/O2ガス流量比は1.5とした。その他のエッチング条件は、プラズマパワーを1000W、基板バイアスを300W、エッチング圧力を10Pa、基板温度20℃にて処理を行った。この時、シリコン基板とポジレジストAZP4620のエッチングレートはほぼ同等のレートを示した。

【0068】

次に、図9(g)に示すように、再びスプレー塗布法によって、ポジレジストAZP4620を塗布し、第二のレジスト12とした。、第二のレジストの膜厚は、第二の面で約5μm、凹部の底部で約3μm、エッジ部6で2μumとなった。第二のレジスト12のエッジ部6における被覆性は向上しており、第二のレジストを薄い膜厚で形成することができた。

【0069】

次に、図9(h)に示すように、第二のレジスト12を露光/現像によりパターニングし、スロット部4を規定するパターン20を有するエッチングマスクを形成した。底部が平坦で、かつ凹部の底部における第二のレジスト12の厚さが約3μmであったため、第二のレジストを高精度にパターニング可能であった。

【0070】

次に、図10(i)に示すように、ボッシュプロセスを用いたドライエッチングにより、エッチングマスクを用いてシリコン基板1を第一の面までエッチングし、スロット部4を形成した。流路型材9がエッチングストップ層となる。

【0071】

次に、図10(j)に示すように、エッチングマスクをO2ガスを主としたドライエッチングで除去した。

【0072】

最後に、図10(k)に示すように、流路型材9を溶解除去し、液体流路15を形成した。まず、キシレンを用いて保護層を溶解、剥離した。その後、流路型材9を流路形成部材10上からUV光を照射して感光させ、乳酸メチルに浸漬し、流路型材9を溶出させた。

【0073】

以上のように作製した液体吐出ヘッドはスロット部4が所望の位置に高精度に形成されていた。

【産業上の利用可能性】

【0074】

本発明は、インクジェットプリンタの記録ヘッドへ適用が可能である。

【符号の説明】

【0075】

1 シリコン基板

2 マスク

3 凹部

4 スロット部

5 段差

6 エッジ部

8 吐出エネルギー発生素子

9 流路型材

10 流路形成部材

11 第一のレジスト

12 第二のレジスト

13 吐出口

15 液体流路

20 薬液導入孔

21 硬化部分

22 未硬化部分

【技術分野】

【0001】

本技術は、液体吐出ヘッド用基板の製造方法に関し、好ましくはインクジェット記録ヘッド用基板の製造方法に関する。

【背景技術】

【0002】

従来のインクジェット記録ヘッドの製造方法は、特許文献1に開示されているように以下の工程を含む。シリコン基板上部にインク吐出エネルギー発生素子を含む層を形成した後、前記基板まで前記層の一部を掘り込む工程。前記層の上にノズル部を形成する工程。前記基板をウエットエッチングして共通インク供給口を形成する工程。共通インク供給口内にレジストを塗布する工程。共通インク供給口の底面部の前記レジストをパターニングする工程。前記基板を前記層の掘り込み部に連通するまでドライエッチングして独立供給口を形成する工程。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第6534247号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のシリコン基板(単に基板とも言う)の加工技術では、一つの手法として、アルカリ溶液を用いた結晶異方性エッチングを利用して基板に凹部を形成している。しかしながら、結晶異方性エッチングで凹部を形成する際、エッチングレートの分布や基板の結晶欠陥の影響で、凹部の底部に段差が形成されてしまうことがあった。この凹部にレジスト膜を形成する場合、段差が原因でレジスト膜に厚さのばらつきが生じ易い。そして、レジスト膜の厚い部分と薄い部分では露光での細り量や現像性が異なることから、レジスト膜パターニング後の開口寸法がばらつくことがあった。

【0005】

ところで、凹部を有する基板を含むインクジェット記録ヘッドの製造方法においては、以下のような現象が発生する場合があった。即ち、特許文献1ではノズルが形成される面に後に独立供給口の開口となる穴を先に掘り込むことにより形成している。しかしながら、ノズル部をスピンコート法を用いて形成する場合、先掘り込み部分の穴が段差となり、ノズル部の平坦性が低下する場合があった。ノズル部の平坦性が低下してしまうと、印字品位への悪影響が発生する場合があり、スピンコート法でノズル部を形成する場合は、ノズルを形成した後に、ノズルが形成された面と反対側の面に配された共通インク流路より独立供給口を形成することが好ましい。そのため、共通インク供給口の底部の独立供給口を形成する際に用いるエッチングマスクが、ノズルが形成された面にできる独立供給口の開口寸法に直接的に寄与し、前記エッチングマスクに高い寸法精度が求められる。しかし、共通インク供給口としての凹部をアルカリ溶液による異方性エッチングにて形成する場合、前述した理由により、パターニング後の開口寸法がばらつくことがあり、高精度のエッチングマスクの形成ができない場合があった。結果として、凹部の底部に形成される独立供給口(スロット部とも称す)の開口が所望の形状を得られないことがあった。

【0006】

そこで、本発明の目的は、凹部の底部にスロット部を精度良く形成可能な液体吐出ヘッド用基板の製造方法を提供することである。

【課題を解決するための手段】

【0007】

上述のような課題を解決するために、本発明は以下のような構成をとる。

【0008】

本発明は、第一の面と該第一の面と反対側にある第二の面とを有し、前記第一の面上に配置される液体流路に液体を供給するための液体供給口とスロット部とを含むシリコン基板を備え、

前記液体供給口は前記第二の面側に凹部として形成され、前記スロット部は前記凹部の底部と前記第一の面とに連通する貫通孔として形成されている液体吐出ヘッド用基板の製造方法であって、

(1)前記第二の面側から第一のエッチング処理を行い、前記シリコン基板に前記凹部を形成する工程と、

(2)前記第二の面及び前記凹部に第一のレジストを形成する工程と、

(3)前記第一のレジストに第二のエッチング処理を行い、少なくとも前記凹部の底部にある前記第一のレジストを除去する工程と、ここで、前記第二のエッチング処理は、前記シリコン基板と前記第一のレジストに対するそれぞれのエッチングレートが同等となる条件で実施し、

(4)前記凹部に第二のレジストを形成する工程と、

(5)前記第二のレジストをパターニングし、エッチングマスクを形成する工程と、

(6)前記エッチングマスクを用いて第三のエッチング処理を行い、前記貫通孔を形成する工程と、

をこの順に有する液体吐出ヘッド用基板の製造方法である。

【発明の効果】

【0009】

本発明によれば、凹部の底部にスロット部を精度良く形成可能な液体吐出ヘッド用基板の製造方法を提供することができるである。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図2】図1に続き、本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図3】本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図4】図3に続き、本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図5】本発明の一実施形態を示し、図1(c)の凹部の領域に相当する拡大断面図である。

【図6】本発明の実施形態の基板加工方法を説明するための模式的断面図である。

【図7】液体吐出ヘッドの構成例であって、垂直方向に割断した形態を表す模式的斜視図である。

【図8】本発明の実施形態のインクジェット記録ヘッドの製造方法を説明するための工程断面図である。

【図9】図8に続き、本発明の実施形態のインクジェット記録ヘッドの製造方法を説明するための工程断面図である。

【図10】図9に続き、本発明の実施形態のインクジェット記録ヘッドの製造方法を説明するための工程断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本実施形態を説明しつつ、本発明について詳細に説明する。但し、後述する実施形態は、本発明の範囲を限定するものではなく、本発明をこの技術分野における通常の知識を有する者に十分に説明するために提供されるものである。

【0012】

(実施形態1)

図1は、本発明を用いた液体吐出ヘッド用基板の製造方法を工程順に示した模式的断面図である。

【0013】

まず、図1(a)に示すように2つの面を有するシリコン基板1(以下、単に基板ともいう)を用意する。図1(a)において、流路形成部材10が配置されている側(下側)の面が第一の面であり、第一の面と反対側の面が第二の面である。

【0014】

基板の第一の面側には、液体を吐出するためのアクチュエーター等の吐出エネルギー発生素子8、該吐出エネルギー発生素子8を駆動するための配線(不図示)が形成されている。また、基板の第一の面側には、液体流路15と吐出口13とを有する流路形成部材10が形成されている。

【0015】

基板はシリコン単結晶基板であることが好ましい。シリコン単結晶基板であれば、例えば後工程で結晶異方性エッチングを行なう場合、容易に凹部を形成できる。

【0016】

また、図1(a)に示すように、後工程で凹部を形成する際に用いるマスク2が第二の面上に形成されている。マスク2の材料としては、例えば、シリコン酸化膜、シリコン窒化膜、シリコン酸窒化膜、あるいは、有機樹脂等が適用可能である。マスク2は、凹部3を形成するための所望の形状に汎用半導体プロセスを用いてパターニングすることで得られる。

【0017】

次に、図1(b)にて、第二の面側から基板に第一のエッチング処理を行い、液体供給口に相当する凹部3を形成する。

【0018】

第一のエッチング処理としては、基板材料によって最適なエッチング方法を選択可能である。例えば、基板がシリコン単結晶基板であれば、第一のエッチング処理としてアルカリ溶液を用いた結晶異方性エッチングが好適に用いられる。アルカリ溶液としては、例えば、水酸化カリウム(KOH)水溶液や水酸化テトラメチルアンモニウム(TMAH)水溶液等が適用可能である。

【0019】

第一のエッチング処理の際、凹部3の底部には段差5が形成される。

【0020】

次に、図1(c)に示すように、基板1の第二の面および凹部の面に第一のレジスト11を形成する。

【0021】

第一のレジストの形成方法としては、例えば、スピンコート法、ディップ法、又はスプレー塗布法が適用できる。第一のレジストの形成方法としては、スプレー塗布法が好ましく用いられる。

【0022】

次に、図1(d)に示すように、第一のレジストに第二のエッチング処理を行い、少なくとも凹部3の底部の第一のレジストを除去する。

【0023】

ここで、第二のエッチング処理は、第一のレジストと基板に対するそれぞれのエッチングレートが同等となる条件で行う。

【0024】

有機物であるレジストとシリコン基板の場合は、例えばドライエッチングを用いてエッチングレートが同等となる条件で処理することが可能である。ドライエッチングとしては、反応性イオンエッチング(RIE:ReactveIonEtching)であることが好ましく、該反応性イオンエッチングにおいて使用するガスは、フッ化炭素(CFx)と酸素(O2)の混合ガスが好ましい。

【0025】

有機物であるレジストのドライエッチングは主に酸素により揮発され、シリコンのドライエッチングは主にフッ素により揮発される。そのため、基本的には、レジストはエッチングチャンバーに導入される酸素が多いほどエッチングレートは速くなり、シリコンはフッ化炭素が多いほどエッチングレートは速くなる。これら2種類の材料のエッチングレートはフッ化炭素と酸素の混合比を調整することでほぼ同じエッチングレートの条件を得ることが可能である。

【0026】

レジストの材料やエッチング条件(プラズマパワー、基板バイアス、圧力、基板温度)によって、2種類の材料の同じエッチングレートのフッ化炭素と酸素の混合比(CFx/O2)は変化するが、おおよそCFx/O2=1.0〜3.0より選択可能である。

【0027】

また、第二のエッチングにおいてRIEが好ましい理由は二つあり、一つ目は、エッチング反応が、化学的な反応による揮発だけでなく、イオンの衝突による物理的な反応を有しているため、材料の異なる有機物であるレジスト材料とシリコンとのエッチングレートの差を小さくしやすいためである。もう一つは第二の面が実装面となるため、インク信頼性の確保やチップのシュリンクの観点から、凹部3の開口寸法は狭いほうが好ましい。そのため、エッチング方法は等方的なエッチングより異方性が強く、基板に対して垂直方向にエッチングが可能なRIEが好ましい。

【0028】

第二のエッチング処理により、図2(e)に示すように、凹部は、図2(c)に示す第一のレジスト11の表面の形状にならって除去される。そのため、図2(b)に示す凹部3の底部に形成されていた段差5は除去され、平坦な面を有するエッチング面が形成される。

【0029】

第二のエッチング処理で第一のレジストが除去されれば、同時に凹部底部の段差が除去されるが、図1(d)の矢印で示すように、第一のレジストが除去された後、さらに基板をエッチングしてもよい。通常は、第一のレジストのみを除去することは容易ではなく、同時にシリコン基板もエッチングされる。また、一般的には、凹部の開口部分ではレジストが薄く形成されるため、凹部底部の第一のレジストが除去されれば、開口部分のシリコン基板はエッチングされている。

【0030】

次に、図2(f)に示すように、第二のレジスト12を凹部3を含むエッチング面19上に形成する。

【0031】

上述したように、エッチング面19は、第一のレジスト11の表面形状にならって形成される。ここで、第二のエッチング後のエッジ部の形状は、第一のエッチングで形成されたエッジ部に所定の方法で形成された第一のレジストの表面形状にならって形成される。このエッジ部に形成されるレジストの表面形状は、第一のレジストの粘度、表面張力、あるいはレジストの形成手法が主に寄与し、それらのレジスト形成条件における安定した形状に治まる。そのため、第二のエッチング後にできるエッジ部の形状は、第二のレジストを形成する際に、第一のレジストの形成条件と同様の条件(粘度、表面張力、レジスト形成手法)を選択することで、そのレジスト形成条件で形成されるエッジ部の形状が既に下地として存在するため、第二のレジストのエッジ部の被覆性が向上する。

【0032】

結果として、第二のレジスト12を薄膜化しても、エッジ部の必要なレジスト被覆量を確保することが可能となり、後工程で凹部の底部にパターニングする際における第二のレジストを薄く形成可能なため、パターニング精度が向上する。

【0033】

以上より、第二のレジスト12及び第一のレジスト11は液体樹脂を用いて形成することが好ましい。また、第二のレジスト及び第一のレジストは同じ液体樹脂を用いて形成することがより好ましい。また、第二のレジスト12及び第一のレジストは、ともに同じ方法にて形成されることが好ましく、形成方法としては、例えば、スピンコート法、ディップ法、又はスプレー塗布法が挙げられ、より好ましくはスプレー塗布法が挙げられる。

【0034】

次に、図2(g)にて、第二のレジスト12に露光/現像を行ってパターニングし、パターン20を有するエッチングマスクを形成する。

【0035】

本工程において、凹部3の底部は段差5が除去されて平坦化されており、レジスト膜厚が必要最低限で良いので、第二のレジストのパターニングが高精度で行なうことが可能である。

【0036】

露光には長焦点の露光機を用いることができる。現像はレジスト材料に対応した現像液を用いることができ、一般的なノボラック系樹脂のポジレジストであればアルカリ現像液が好適に用いられる。

【0037】

次に、図2(h)に示すように、エッチングマスクを用いて第三のエッチング処理を行うことにより、凹部の底部から第一の面に連通する貫通孔を形成し、スロット部4を形成する。

【0038】

第三のエッチング処理としては、特に制限されるものではないが、例えばドライエッチングを用いることができる。ドライエッチングとしては、エッチングステップとデポジションステップを繰り返し行い、垂直にシリコンのエッチングが可能なボッシュプロセスが好適に用いられる。

【0039】

以上の工程によって、液体吐出ヘッド用基板が製造される。

【0040】

(実施形態2)

図3(a)は、結晶異方性エッチングを用いた第一のエッチング処理により凹部3を形成する前に、シリコン基板1の第二の面に薬液導入孔を設けた工程を示している。

【0041】

図1(d)と図3(d)を比較するとわかるとおり、薬液導入孔20を設けてから結晶異方性エッチングにより凹部を形成することにより、凹部3をその開口が狭くなるように形成することが可能となる。凹部の開口寸法を小さくすることで、チップサイズをより小さくすることが可能となり、ウェハ当たりのチップ取り個数が増え、製造コストを低減できる。

【0042】

薬液導入孔20の形成方法は、例えば、レーザー加工、ドリル加工、サンドブラスト加工、ドライエッチングなどが適応可能であり、好ましくはレーザー加工が用いられる。

【0043】

薬液導入孔20は、加工精度により、ある深さ狙い値にたいしてばらつきをもって形成される。

【0044】

なお、その他の構成は実施形態1にて記述したので、ここでは述べない。

【0045】

次に、図3(b)は、凹部3を形成する工程を示している。凹部3の底部には、エッチングレートや結晶欠陥の影響のほかに、薬液導入孔の深さばらつきに起因する段差5が形成される。

【0046】

図3(c)〜(d)及び図4(e)〜(h)は、それぞれ図1(c)〜(d)及び図2(e)〜(h)に対応した工程であり、実施形態1にて既に記述しているため改めて詳細には述べない。

【0047】

ただし、図4(e)に示すように、第2のエッチング処理後に、第一のレジスト11が凹部の側壁に残っていてもよい。この残った第一のレジストは、第二のレジストを除去する際に同時に除去してもよいし、残存させてもよい。

【0048】

以上のように、薬液導入孔20の深さばらつきが起因して凹部の底部に段差5が形成される場合であっても、本発明によれば、この段差の除去が可能である。したがって、凹部3の開口を狭くした場合においても、スロット部4を規定する第二のレジスト12を高精度にパターニング可能である。結果として、スロット部4を高精度に形成可能となる。

【0049】

(実施形態3)

図5は、図1(c)の底部の領域を拡大した模式的断面図である。

【0050】

図5(a)は段差5上に第一のレジスト11が形成されている状態を示している。第一のレジスト11の形成方法としては、実施形態1にてスプレー塗布法がより好ましいと前述したが、スプレー塗布法を用いて液状樹脂を凹部に塗布する場合、その段差にならって第一のレジストが形成される場合がある。

【0051】

そのような場合は、凹部3の底部に形成された第一のレジスト11の表面を平坦化する工程を更に設けることが好ましい。図5(b)は、平坦化処理を実施後の第一のレジスト11表面を示す模式断面図である。

【0052】

第一のレジストを平坦化する方法としては、第一のレジスト11に用いる材料にもよるが、例えば、第一のレジストをガラス転移点以上に加熱して流動化する方法が挙げられる。更に、流動性を向上するために、第一のレジストに分子量の低いレジストを用いることが有効である。流動化する温度は100〜130℃程度が好ましい。

【0053】

また、第一のレジスト11を溶解可能な溶媒を第一のレジスト11に吹き付け、第一のレジスト11を再溶解させて流動化させる方法も挙げられる。溶媒の吹き付け方法としてはスプレー法が好適に用いられる。

【0054】

ここで、流動化による平坦化を行なうと、図1(c)に示すエッジ部6に代表される流動させたくない個所まで、第一のレジスト11が流動する場合がある。そこで、第一のレジスト11にネガ型レジストを用い、流動化させたくない部分を予め露光して硬化させた後に、流動化による平坦化工程を行なってもよい。図6には露光工程を経て平坦化を実施する場合の工程を示す。図6において、21が露光領域であって第一のレジストを硬化させた部分を示し、22は未露光領域を示す。このようにすることで、平坦化処理を行っても、露光部は硬化しているため流動化せず、未露光部は流動化して平坦化が可能となるため、エッジ部の被覆性を保持しながら、平坦化処理を行うことができる。

【0055】

また、加熱による平坦化を行なう場合は、ネガ型レジストとして化学増幅型のレジストを用いることが好ましい。化学増幅型のレジストにはガラス転移点が低いものが多く、平坦化しやすいためである。

【0056】

このように、硬化させた部分と、未露光の部分では、第二のエッチング処理におけるエッチングレートが異なる場合がある。その場合は、平坦化後に未露光の部分も露光し、硬化することで、エッチングレートをそろえることが可能である。

【0057】

図7は、本発明を用いて製造される液体吐出ヘッド用基板を備える液体吐出ヘッド100の一部を割断して示した模式的斜視図である。液体吐出ヘッド用基板は、液体を吐出するためのエネルギーを発生する吐出エネルギー発生素子8および該吐出エネルギー発生素子8を駆動するための配線(不図示)が第一の面側に形成されたシリコン基板1を有する。液体吐出ヘッド用基板の第一の面には、液体流路15と吐出口13とを構成する流路形成部材10が形成されている。シリコン基板1の第二の面側には液体供給口としての凹部3が設けられており、該凹部3の底部に第一の面に開口するスロット部4が設けられている。インク等の液体は液体供給口からスロット部4を通って液体流路15に供給される。

【0058】

本発明は、シリコン基板に液体を供給するための液体供給口及びスロット部を形成する方法に適用可能である。本発明を用いれば、吐出エネルギー発生素子8や配線が形成されている第一の面と反対側の第二の面から、高精度にスロット部4を形成可能となる。結果として、本発明により、チップのシュリンク抑制や、製造歩留りの向上が可能となる。

【実施例】

【0059】

以下、実施例により本発明の液体吐出ヘッド用基板の製造方法を用いて液体吐出ヘッドを製造した例を、図8(a)〜(d)、図9(e)〜(h)、図10(i)〜(j)に示す工程図に則して更に詳しく説明する。

【0060】

まず、図8(a)に示すように、第一の面側に吐出エネルギー発生素子8およびそれを駆動するための配線(不図示)が形成されたシリコン基板1を用意した。シリコン基板1の厚さは725μmであり、シリコン基板1はインゴットの引き出し方位が<100>の単結晶シリコン基板である。

【0061】

次に、図8(b)に示すように、吐出エネルギー発生素子8が形成されている面(第一の面)に液体流路の型材としての流路型材9を形成した。

【0062】

流路型材としては、ポリメチルイソプロペニルケトンを主材としたポジ型レジストを用いた。流路型材は、前記ポジ型レジストを第一の面に配置した後、Deep−UVにて露光、現像を行ってパターニングして形成した。

【0063】

さらに、流路型材9を覆うように、流路形成部材10を形成した。流路形成部材10はカチオン重合型エポキシ樹脂をスピンコートして形成した。また、流路形成部材10を露光、現像し、吐出口13を形成した。さらに、流路形成部材10を保護する保護層(不図示)を、環化ゴムを主成分とする液状樹脂をスピンコートにより塗布した後ベークを行って形成した。さらに、シリコン基板1の第二の面にシリコン酸化膜を形成し、フォトレジストをマスクとしてバッファードフッ酸によりシリコン酸化膜をパターニングし、凹部を形成する箇所を規定する開口を有するマスク2を形成した。

【0064】

次に、図8(c)に示すように、温度83℃、濃度21wt%の水酸化テトラメチルアンモニウム水溶液にシリコン基板1を浸漬し、シリコン基板1の第二の面の前記マスク2の開口からエッチングを進行させた。エッチング開始から約15時間後、エッチングを停止し、凹部3を形成した。凹部3の底部における基板の厚さは約200μmであった。また、凹部の底部には段差5が形成されていた。その後、シリコン酸化膜からなるマスク2をバッファードフッ酸を用いて除去した。

【0065】

次に、図8(d)に示すように、スプレー塗布法により、ポジレジストAZP4620(商品名:AZエレクトロニックマテリアルズ社製)を塗布し、第一のレジスト11を形成した。第一のレジストの膜厚は、第二の面で約12μm、凹部の底部で約8μm、エッジ部6で2μmとなった。

【0066】

次に、図9(e)および(f)に示すように、シリコン基板1の第二の面側より、反応性イオンエッチングによりエッチングを行い、第一のレジスト11とシリコン基板1の一部を除去した。これにより、シリコン基板の第二の面及び凹部の形状はエッチング前の第一のレジスト11の表面形状に沿って形成された。

【0067】

エッチングガスにはCF4とO2の混合ガスを用い、CF4/O2ガス流量比は1.5とした。その他のエッチング条件は、プラズマパワーを1000W、基板バイアスを300W、エッチング圧力を10Pa、基板温度20℃にて処理を行った。この時、シリコン基板とポジレジストAZP4620のエッチングレートはほぼ同等のレートを示した。

【0068】

次に、図9(g)に示すように、再びスプレー塗布法によって、ポジレジストAZP4620を塗布し、第二のレジスト12とした。、第二のレジストの膜厚は、第二の面で約5μm、凹部の底部で約3μm、エッジ部6で2μumとなった。第二のレジスト12のエッジ部6における被覆性は向上しており、第二のレジストを薄い膜厚で形成することができた。

【0069】

次に、図9(h)に示すように、第二のレジスト12を露光/現像によりパターニングし、スロット部4を規定するパターン20を有するエッチングマスクを形成した。底部が平坦で、かつ凹部の底部における第二のレジスト12の厚さが約3μmであったため、第二のレジストを高精度にパターニング可能であった。

【0070】

次に、図10(i)に示すように、ボッシュプロセスを用いたドライエッチングにより、エッチングマスクを用いてシリコン基板1を第一の面までエッチングし、スロット部4を形成した。流路型材9がエッチングストップ層となる。

【0071】

次に、図10(j)に示すように、エッチングマスクをO2ガスを主としたドライエッチングで除去した。

【0072】

最後に、図10(k)に示すように、流路型材9を溶解除去し、液体流路15を形成した。まず、キシレンを用いて保護層を溶解、剥離した。その後、流路型材9を流路形成部材10上からUV光を照射して感光させ、乳酸メチルに浸漬し、流路型材9を溶出させた。

【0073】

以上のように作製した液体吐出ヘッドはスロット部4が所望の位置に高精度に形成されていた。

【産業上の利用可能性】

【0074】

本発明は、インクジェットプリンタの記録ヘッドへ適用が可能である。

【符号の説明】

【0075】

1 シリコン基板

2 マスク

3 凹部

4 スロット部

5 段差

6 エッジ部

8 吐出エネルギー発生素子

9 流路型材

10 流路形成部材

11 第一のレジスト

12 第二のレジスト

13 吐出口

15 液体流路

20 薬液導入孔

21 硬化部分

22 未硬化部分

【特許請求の範囲】

【請求項1】

第一の面と該第一の面と反対側にある第二の面とを有し、前記第一の面の上に配置される液体流路に液体を供給するための液体供給口とスロット部とを含むシリコン基板を備え、

前記液体供給口は前記第二の面側に凹部として形成され、前記スロット部は前記凹部の底部と前記第一の面とに連通する貫通孔として形成されている液体吐出ヘッド用基板の製造方法であって、

(1)前記第二の面側から第一のエッチング処理を行い、前記シリコン基板に前記凹部を形成する工程と、

(2)前記第二の面及び前記凹部に第一のレジストを形成する工程と、

(3)前記第一のレジストに第二のエッチング処理を行い、少なくとも前記凹部の底部にある前記第一のレジストを除去する工程と、ここで、前記第二のエッチング処理は、前記シリコン基板と前記第一のレジストに対するそれぞれのエッチングレートが同等となる条件で実施し、

(4)前記凹部に第二のレジストを形成する工程と、

(5)前記第二のレジストをパターニングし、エッチングマスクを形成する工程と、

(6)前記エッチングマスクを用いて第三のエッチング処理を行い、前記貫通孔を形成する工程と、

をこの順に有する液体吐出ヘッド用基板の製造方法。

【請求項2】

前記第二のエッチング処理は、フッ化炭素と酸素の混合ガスを用いる請求項1に記載の液体吐出ヘッド用基板の製造方法。

【請求項3】

前記第二のエッチング処理は、反応性イオンエッチングを用いて行なう請求項2に記載の液体吐出ヘッド用基板の製造方法。

【請求項4】

前記第一のレジスト及び前記第二のレジストは、それぞれ液体樹脂を用いて形成される請求項1乃至3のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項5】

前記第一のレジストと前記第二のレジストは同じ方法にて形成される請求項4に記載の液体吐出ヘッド用基板の製造方法。

【請求項6】

前記第一のレジスト及び前記第二のレジストは、スピンコート法、ディップ法、又はスプレー塗布法によって形成される請求項5に記載の液体吐出ヘッド用基板の製造方法。

【請求項7】

前記第一のレジストと前記第二のレジストは、スプレー塗布法により形成される請求項6に記載の液体吐出ヘッド用基板の製造方法。

【請求項8】

前記シリコン基板はシリコン単結晶基板であり、前記第一のエッチング処理は結晶異方性エッチングを用いる請求項1乃至7のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項9】

前記工程(1)の前に、前記シリコン基板の前記第二の面に薬液導入孔を形成する工程を有する請求項8に記載の液体吐出ヘッド用基板の製造方法。

【請求項10】

前記工程(2)の後に、少なくとも前記凹部の底部に形成された部分の前記第一のレジストの表面を平坦化する工程を有する請求項1乃至9のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項11】

前記平坦化工程は、前記第一のレジストを流動化させる工程である請求項10に記載の液体吐出ヘッド用基板の製造方法。

【請求項12】

前記平坦化工程は、前記第一のレジストをガラス転移点以上に加熱する工程である請求項11に記載の液体吐出ヘッド用基板の製造方法。

【請求項13】

前記平坦化工程は、前記第一のレジストに該第一のレジストを溶解可能な薬液を吹き付ける工程である請求項11に記載の液体吐出ヘッド用基板の製造方法。

【請求項14】

前記平坦化工程は、前記第一のレジストであって前記凹部の底部に形成された部分を流動化させる工程である請求項11乃至13のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項15】

前記平坦化工程は、前記第一のレジストがネガ型レジストであって、前記第一のレジストを流動化させる前に、流動化させない領域を露光して硬化させる処理を含む請求項14に記載の液体吐出ヘッド用基板の製造方法。

【請求項1】

第一の面と該第一の面と反対側にある第二の面とを有し、前記第一の面の上に配置される液体流路に液体を供給するための液体供給口とスロット部とを含むシリコン基板を備え、

前記液体供給口は前記第二の面側に凹部として形成され、前記スロット部は前記凹部の底部と前記第一の面とに連通する貫通孔として形成されている液体吐出ヘッド用基板の製造方法であって、

(1)前記第二の面側から第一のエッチング処理を行い、前記シリコン基板に前記凹部を形成する工程と、

(2)前記第二の面及び前記凹部に第一のレジストを形成する工程と、

(3)前記第一のレジストに第二のエッチング処理を行い、少なくとも前記凹部の底部にある前記第一のレジストを除去する工程と、ここで、前記第二のエッチング処理は、前記シリコン基板と前記第一のレジストに対するそれぞれのエッチングレートが同等となる条件で実施し、

(4)前記凹部に第二のレジストを形成する工程と、

(5)前記第二のレジストをパターニングし、エッチングマスクを形成する工程と、

(6)前記エッチングマスクを用いて第三のエッチング処理を行い、前記貫通孔を形成する工程と、

をこの順に有する液体吐出ヘッド用基板の製造方法。

【請求項2】

前記第二のエッチング処理は、フッ化炭素と酸素の混合ガスを用いる請求項1に記載の液体吐出ヘッド用基板の製造方法。

【請求項3】

前記第二のエッチング処理は、反応性イオンエッチングを用いて行なう請求項2に記載の液体吐出ヘッド用基板の製造方法。

【請求項4】

前記第一のレジスト及び前記第二のレジストは、それぞれ液体樹脂を用いて形成される請求項1乃至3のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項5】

前記第一のレジストと前記第二のレジストは同じ方法にて形成される請求項4に記載の液体吐出ヘッド用基板の製造方法。

【請求項6】

前記第一のレジスト及び前記第二のレジストは、スピンコート法、ディップ法、又はスプレー塗布法によって形成される請求項5に記載の液体吐出ヘッド用基板の製造方法。

【請求項7】

前記第一のレジストと前記第二のレジストは、スプレー塗布法により形成される請求項6に記載の液体吐出ヘッド用基板の製造方法。

【請求項8】

前記シリコン基板はシリコン単結晶基板であり、前記第一のエッチング処理は結晶異方性エッチングを用いる請求項1乃至7のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項9】

前記工程(1)の前に、前記シリコン基板の前記第二の面に薬液導入孔を形成する工程を有する請求項8に記載の液体吐出ヘッド用基板の製造方法。

【請求項10】

前記工程(2)の後に、少なくとも前記凹部の底部に形成された部分の前記第一のレジストの表面を平坦化する工程を有する請求項1乃至9のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項11】

前記平坦化工程は、前記第一のレジストを流動化させる工程である請求項10に記載の液体吐出ヘッド用基板の製造方法。

【請求項12】

前記平坦化工程は、前記第一のレジストをガラス転移点以上に加熱する工程である請求項11に記載の液体吐出ヘッド用基板の製造方法。

【請求項13】

前記平坦化工程は、前記第一のレジストに該第一のレジストを溶解可能な薬液を吹き付ける工程である請求項11に記載の液体吐出ヘッド用基板の製造方法。

【請求項14】

前記平坦化工程は、前記第一のレジストであって前記凹部の底部に形成された部分を流動化させる工程である請求項11乃至13のいずれかに記載の液体吐出ヘッド用基板の製造方法。

【請求項15】

前記平坦化工程は、前記第一のレジストがネガ型レジストであって、前記第一のレジストを流動化させる前に、流動化させない領域を露光して硬化させる処理を含む請求項14に記載の液体吐出ヘッド用基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−28110(P2013−28110A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166614(P2011−166614)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]