液体吐出ヘッド

【課題】大きな液体吐出力が得られる液体吐出ヘッドを提供する。

【解決手段】圧電ブロック5内に設けられている圧力室3の壁を変形させることにより、圧力室3内の液体を圧力室3に連通している吐出口7から吐出させる液体吐出ヘッドであって、圧力室3と、圧電材料からなる壁を挟んで圧力室3と隣接する空洞4、9と、壁の圧力室3の側に設けられた電極12と、壁の空洞4、9の側に設けられた電極13、14と、を有し、電極12と電極13、14と間に電圧が印加されたときに、電界方向および分極方向が圧力室3の中心軸から外側へ向かう放射状となるように、電極12の少なくとも一部の幅が圧力室3の幅よりも狭い。

【解決手段】圧電ブロック5内に設けられている圧力室3の壁を変形させることにより、圧力室3内の液体を圧力室3に連通している吐出口7から吐出させる液体吐出ヘッドであって、圧力室3と、圧電材料からなる壁を挟んで圧力室3と隣接する空洞4、9と、壁の圧力室3の側に設けられた電極12と、壁の空洞4、9の側に設けられた電極13、14と、を有し、電極12と電極13、14と間に電圧が印加されたときに、電界方向および分極方向が圧力室3の中心軸から外側へ向かう放射状となるように、電極12の少なくとも一部の幅が圧力室3の幅よりも狭い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電素子を利用して液体を吐出する液体吐出ヘッドに関するものである。

【背景技術】

【0002】

圧電素子を利用して液体を吐出する液体吐出ヘッドが知られており、インクジェット記録装置に搭載される記録ヘッドはその一例である。液体吐出ヘッドが液体(例えば、インク)を吐出する機構として、インクが収容されている圧力室の容積を圧電素子によって変化させる機構が知られている。この機構では、電圧印加により圧電素子を変形させることによって圧力室が収縮し、圧力室内のインクが、圧力室の一端に形成されている吐出口から吐出される。このような機構を有する液体吐出ヘッドの一つとして、圧力室の1つまたは2つの壁面が圧電素子で構成され、その圧電素子を電圧印加によりせん断変形させることによって、圧力室を収縮させるシェアモードタイプが知られている。

【0003】

一方、工業用途のインクジェット記録装置では、高粘度のインクを使用したいという要求がある。高粘度のインクを吐出するためには、液体吐出ヘッドに大きな吐出力が求められる。この求めに対し、断面形状が円形や矩形の筒形状の圧電部材で圧力室を構成したグールドタイプと呼ばれる液体吐出ヘッドが提案されている。グールドタイプの液体吐出ヘッドでは、圧電部材が圧力室の中心に対して内外方向(径方向)に一様に変形することにより圧力室を膨張または収縮させる。グールドタイプの液体吐出ヘッドは、圧力室の壁面が全て変形し、その変形がインクの吐出に寄与するので、1つまたは2つの壁面を圧電素子で構成したシェアモードタイプと比較して大きな液体吐出力を得ることができる。

【0004】

グールドタイプの液体吐出ヘッドを用いて高解像度の画像を得るためには、複数の吐出口を高密度に配置する必要がある。これに伴い、各々の吐出口に対応する圧力室も高密度に配置する必要がある。

【0005】

特許文献1は、多数の空隙がアレイ状に配列された圧電材料を型成形し、該圧電材料の外面に共通電極を設けると共に空隙の内面に個別電極と共通電極とを交互に設けることにより、生産性が良好で高密度化が可能な液体吐出ヘッドの製造方法を開示している。

【0006】

また、特許文献2は、圧電材料板の分極方向を圧電材料板の面方向に対して傾斜させることにより、圧電材料板により駆動される壁面の変位幅を増大させ、エネルギー効率を向上させた液滴噴射装置を開示している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−254132号公報

【特許文献2】特開2002−292865号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

高粘度の液体を吐出するためにはより大きな吐出力が必要であり、そのためには圧力室の容積変化量を増大させる必要がある。グールドタイプの液体吐出ヘッドでは、圧力室を長くして圧電素子の変形領域を拡大することにより、容積変化量を増大させる方法が考えられる。

【0009】

しかし、特許文献1に示されている製造方法では圧電材料が型成形される。このため、圧力室を長くすると寸法精度が得られ難くなる虞がある。特許文献2に示されている液体吐出ヘッドでは、圧電材料板の変形領域の中央部が板厚方向に分極されていないので、圧電材料板の変形量が小さい。

【0010】

本発明の目的は、寸法精度が高く、かつ、大きな液体吐出力が得られる液体吐出ヘッドを提供することである。

【課題を解決するための手段】

【0011】

圧電ブロック内に設けられている圧力室の壁を変形させることにより、該圧力室内の液体を該圧力室に連通している吐出口から吐出させる液体吐出ヘッドであって、前記圧力室と、圧電材料からなる壁を挟んで前記圧力室と隣接する空洞と、前記壁の前記圧力室の側に設けられた電極と、前記壁の前記空洞の側に設けられた電極と、を有し、前記電極間に電圧が印加されたときに、電界方向および分極方向が前記圧力室の中心軸から外側へ向かう放射状となるように、前記壁の前記圧力室の側に設けられている前記電極の少なくとも一部の幅が前記圧力室の幅よりも狭い。

【発明の効果】

【0012】

本発明によれば、大きな液体吐出力が得られる液体吐出ヘッドが実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係る液体吐出ヘッドを示す図である。

【図2】図1に示す圧電ブロックの分解図である。

【図3】図1に示す液体吐出ヘッドの製造工程の一部を示す図である。

【図4】図1に示す液体吐出ヘッドの製造工程の他の一部を示す図である。

【図5】分極方向と変形量の関係を示す図である。

【図6】電極の幅と電界方向の関係を示す図である、

【図7】本発明の第2の実施形態に係る液体吐出ヘッドを構成する圧電ブロックを示す図である。

【図8】図7に示す圧電ブロックの分解斜視図である。

【図9】本発明の第3の実施形態に係る液体吐出ヘッドを構成する圧電ブロックを示す図である。

【図10】図9に示す圧電ブロックの上半分の分解斜視図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら本発明の実施形態のいくつかについて説明する。なお、本発明は以下に説明する実施形態に限定されるものではない。

(第1の実施形態)

【0015】

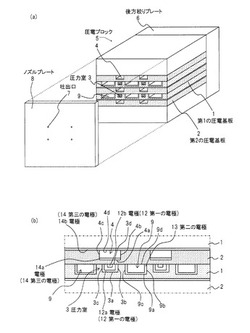

本実施形態に係る液体吐出ヘッドは、圧電ブロック内に設けられている圧力室の壁を変形させることにより、該圧力室内の液体を該圧力室に連通している吐出口から吐出させる液体吐出ヘッドである。本実施形態に係る液体吐出ヘッドは、図1(a)に示すように、後方絞りプレート6と、圧電ブロック5と、ノズルプレート8とを有する。図1(a)では、圧電ブロック5の構造をわかりやすくするために、圧電ブロック5とノズルプレート8を分離して示している。実際には、圧電ブロック5の前面にノズルプレート8が接合され、圧電ブロック5の背面に後方絞りプレート6が接合されている。

【0016】

ノズルプレート8には、たとえば円形貫通孔からなる複数の吐出口7が形成されており、これら複数の吐出口7は所定の間隔で二次元的に配置されている。

【0017】

図示しない共通液室から供給されたインクは、後方絞りプレート6内に形成されている後方絞り孔(不図示)を介して圧力室3に供給され、吐出口7まで満たす。具体的には、インクは、図示しない共通液室の上流において負圧にコントロールされており、気液界面は毛管力により吐出口7で保持される。そして、後述する電極に電圧を印加して圧力室3の壁を変形させると、圧力室3の断面積が変化し(容積が変化し)、圧力室3内のインクに圧力が付与され、吐出口7からインクが吐出される。

【0018】

図2は、圧電ブロック5の分解斜視図である。圧電ブロック5は、あらかじめ分極処理された複数の第一の圧電基板1と複数の第二の圧電基板2とが接着層を介して交互に積層された積層体である。ここで圧電基板1、2の材料には、チタン酸ジルコン酸鉛(PZT)を用いることが望ましいが、圧電効果を得られる材料であればこれに限定されるものではない。

【0019】

第一の圧電基板1には、インクを内包する複数の圧力室3と、インクを内包しない複数の第一の空洞9とが交互に形成されている。一方、第二の圧電基板2には、インクを内包しない複数の第二の空洞4が形成されている。ここで、圧力室3および第一の空洞9は、第一の圧電基板1に形成された溝によって構成されている。また、第二の空洞4は、第二の圧電基板2に形成された溝によって構成されている。よって、圧力室3と、該圧力室3の左右にある第一の空洞9との間は、圧電材料からなる壁によって隔てられている。また、隣接する第二の空洞4同士も、圧電材料からなる壁によって隔てられており、圧力室3と該圧力室3の上下にある第二の空洞4との間も、圧電材料からなる壁によって隔てられている。換言すれば、圧力室3は、圧電材料からなる壁に囲まれており、該壁を介して空洞9、4と隣接している。

【0020】

各圧力室3は、圧電ブロック5の前面に接合されているノズルプレート8に形成されている吐出口7(図1(a))と連通しており、各圧力室3の断面積は、吐出口7の断面積(開口面積)よりも大きい。

【0021】

第一の圧電基板1に形成されている第一の空洞9は、同じく第一の圧電基板1に形成されている圧力室3と平行に延びている。また、第二の圧電基板2に形成されている第二の空洞4は、圧力室3と平行に延びており、基板の積層方向において圧力室3と交互に配置されている。すなわち、圧力室3の左右に第一の空洞9が位置し、圧力室3の上下に第二の空洞4が位置している。換言すれば、各圧力室3は、第一の圧電基板1に設けられている2つの第一の空洞9と、第二の圧電基板2に設けられている2つの第二の空洞4によって囲まれており、各圧力室3とその周囲の空洞9、4は、圧電材料からなる壁によって隔てられている。

【0022】

したがって、図1(b)に示すように、圧力室3の壁を構成している4つの面(底面3a、両側面3b、3cおよび天井面3d)のうち、底面3aおよび両側面3b、3cは、第一の圧電基板1の表側の表面(以下「上面」)の一部によって構成されている。また、圧力室3の天井面3dは、第二の圧力基板2の裏側の表面(以下「下面」)の一部よって構成されている。そして、各圧力室3内には、底面3aおよび両側面3b、3cに形成された電極12aと、天井面3dに設けられた電極12bとを含む第一の電極12が存在している。

【0023】

第一の空洞9の壁を構成している4つの面(底面9a、両側面9b、9cおよび天井面9d)のうち、底面9aおよび両側面9b、9cは、第一の圧電基板1の上面の一部によって構成されている。また、第一の空洞9の天井面9dは、第二の圧力基板2の下面の一部よって構成されている。そして、それぞれの第一の空洞9内には、底面9aおよび両側面9b、9cに形成された第二の電極13が存在している。

【0024】

第二の空洞4の壁を構成している4つの面(底面4a、両側面4b、4cおよび天井面4d)のうち、底面4aおよび両側面4b、4cは、第二の圧電基板2の表側の表面(以下「上面」)の一部によって構成されている。また、第二の空洞4の天井面4dは、他の第一の圧電基板1の裏側の表面(以下「下面」)の一部によって構成されている。そして、それぞれの第二の空洞4内には、底面4aに設けられた電極14aと、天井面4dに設けられた電極14bとを含む第三の電極14が存在している。なお、電極14bは、第一の圧電基板1の下面全域を覆っており、結果、第二の空洞4の天井面4dのみでなく、天井面4dの周囲の面をも一括して覆っている。

【0025】

ここで、圧力室3内の電極12bの幅は、圧力室3の幅(天井面3dの幅)よりも狭い。換言すれば、電極12bの幅は、圧電材料からなる壁を介して対向する、第二の空洞4内の電極14aの幅よりも狭い。

【0026】

圧電ブロック5の背面には、個々の圧力室3に対応して個別の配線がなされており、各配線に各圧力室3内の第一の電極12がそれぞれ接続されている。一方、第一の空洞9内の第二の電極13および第二の空洞4内の第三の電極14は、圧電ブロック5の前面に設けられている共通配線に接続されている。これにより、圧力室3の壁に形成されている第一の電極12と、それ以外の電極である第二の電極13および第三の電極14との間に、駆動電圧を印加することができる。

【0027】

次に、圧電ブロック5の作製方法を、図3を用いて説明する。図3(a)は第一の圧電基板1の上面を、図3(b)は第二の圧電基板2の上面を、図3(c)は第二の圧電基板2の下面をそれぞれ示している。

【0028】

第一の圧電基板1の上面に、圧力室3を構成する複数の溝と、第一の空洞9を構成する複数の溝とを、不図示のダイシングを用いて交互に形成する。ここで、圧力室3を構成する溝は、第一の圧電体基板1上において、該基板1の長手方向と平行に延びている。また、第一の空洞9を構成する溝は、第一の圧電体基板1上において、圧力室3を構成する溝と平行に延びているが、圧力室3を構成する溝よりも短い。

【0029】

第二の圧電基板2の上面に、第二の空洞4を構成する複数の溝を、不図示のダイシングを用いて形成する。ここで、第二の空洞4を構成する溝は、第二の圧電基板2の長手方向と平行に延びており、第一の空洞9を構成する溝と同程度の長さを有する。

【0030】

次に電極を形成する。具体的には、第一の圧電基板1の上面に対して選択的にめっきを施す。具体的には、圧力室3を構成する溝の内面および第一の空洞9を構成する溝の内面にめっきを施し、第一の電極12(電極12a)および第二の電極13を形成する(図3(a))。

【0031】

さらに、第一の圧電基板1の下面全域にめっきを施し、第三の電極14(電極14b)を形成する(図3(a))。

【0032】

また、第二の圧電基板2の上面に対して選択的にめっきを施す。具体的には、第二の空洞4を構成する溝の内面にめっきを施し、第三の電極14(電極14a)を形成する(図3(b))。

【0033】

さらに、第二の圧電基板2の下面に対して選択的にめっきを施す。具体的には、第二の圧電基板2の下面のうち、圧力室3を構成する溝に対応する領域の一部にめっきを施し、第一の電極12(電極12b)を形成する(図3(c))。

【0034】

その後、電極が形成された圧電基板1、2に分極処理を施す。分極処理工程は、圧電基板1、2をシリコンオイルなどの絶縁体液体に浸し、200℃に加熱し、形成した電極間に2kV/mm程度の電界を印加することで行われる。

【0035】

次いで、分極処理が施された複数の圧電基板1、2を、接着層を介して交互に積層し、図4(a)に示すような積層体を作る。

【0036】

その後、図4(b)に示すように、上記積層体の前面部をダイシング10を用いて切断することで、吐出口7に連通する圧力室3の開口部、第一の空洞9の開口部および第二の空洞4の開口部を形成する。また、背面部をダイシング10を用いて切断することにより、後方絞り孔に連通する圧力室3の開口部を形成する。これにより圧電ブロック5が完成する。

【0037】

次いで、完成した圧電ブロック5の前面にノズルプレート8を接合し、背面に後方絞りプレート6を接合し、液体吐出ヘッドを完成させる。

【0038】

上述した製造工程は、圧電基板の積層工程を実施する前に、圧電基板の分極処理工程を実施している。これは、積層工程の後に分極処理工程を実施する場合には、接着層に使用される接着剤に耐熱性、耐電界性が必要とされ、使用可能な接着剤が制限されるからである。本実施形態では、積層工程の実施前に分極処理工程を実施しているので、接着層に使用可能な接着剤を広範囲に選択することが可能となる。また、積層工程の実施前に分極処理工程を実施すると、一つの母基板から複数の圧電基板を多数個取りする場合に、分極処理を母基板の段階で実施できるので量産性が向上する。

【0039】

このようにして製造された液体吐出ヘッドでは、圧力室3および空洞4、9の周囲に、これらの全長に亘って圧電材料からなる壁が連続的に存在することにより、圧力室3が長い場合であっても十分な剛性を保つことができる。

【0040】

次に、本発明の液体吐出ヘッドにおける電界方向および圧電体の分極方向並びに圧力室の変形状態について説明する。

【0041】

図5に第二の圧電基板2の変形状態を模式的に示す。上記のように、第二の圧電基板2の下面は圧力室3の壁を構成する4つの面の1つ(天井面)である。なお、図中の白抜き矢印は電界方向を示している。

【0042】

まず、第二の圧電基板2が、分極方向が図5(a)中の白抜き矢印の方向となるように分極処理が施されている場合を考える。この場合、電界方向と分極方向が一致しているために、第二の圧電基板2の中央部は上下方向へ膨張するが、端部が拘束されているため、左右方向への収縮が規制される。このため、第二の圧電基板2は、上下方向(厚み方向)に均等に変形する。結果、圧力室3を収縮させる方向への基板の変位量(変形量)は小さい(図5(b))。

【0043】

次に、第二の圧電基板2が、分極方向が図5(c)中の白抜き矢印の方向となるように分極処理が施されている場合を考える。換言すれば、分極方向が圧力室3の中心軸から外側へ向かう放射状となるように分極処理が施されている場合を考える。上記のように分極処理が施されている場合、第二の圧電基板2は、放射方向に膨張し、かつ、放射方向(膨張方向)と直交方向に収縮する。結果、両方向への変形(膨張および収縮)が合成され、基板が圧縮室3を収縮させる方向へ大きく撓むように変形する(図5(d))。結果、圧力室3を収縮させる方向への基板の変位量(変形量)が大きくなる。

【0044】

図6に、第二の圧電基板2の、第一の電極12(電極12b)の幅の違いによる、電界方向のシミュレーション結果を示す。図6(a)は、電極12bの幅が圧力室3の幅よりも広いときのシミュレーション結果を示し、図6(b)は、電極12bの幅が圧力室3の幅よりも狭いときのシミュレーション結果を示している。双方とも、圧力室3の壁に設けられている電極12bから電極14aに向けてほぼ平行な電界が形成されている。しかし、電極12bの幅が圧力室3の壁の幅より狭い方が、電界方向が圧力室3の中心軸から外側へ向かう放射状に形成されている領域が広いことがわかる。

【0045】

したがって、図6(b)の構成であって、かつ、事前に分極処理が施されている場合には、第二の圧電基板2が放射方向に膨張し、かつ、これに直交方向には収縮する。したがって、両方向への変形が合成されて第二の圧電基板2が圧力室3を収縮する方向へ大きく撓むように変形し、結果、圧力室3を収縮させる方向への第二の圧電基板2の変位量(変形量)を大きくすることができる。このように、第一の電極12bの寸法と圧力室3の幅との大小関係により電界の方向が変わることを説明したが、より本質的には、電極12bの幅寸法が電極14aと比べて十分に小さいことによって、効果的に放射方向に電界が形成される。

【0046】

以上説明したように、第一の圧電基板に形成されている圧力室の幅よりも狭い電極が形成され、かつ、事前に分極処理が施された第二の圧電基板を使用した液体吐出ヘッドでは、圧力室の容積変化量が増大し、結果として大きな吐出力を得ることができる。

(第2の実施形態)

【0047】

図7を参照して、本発明の液体吐出ヘッドの実施形態の他例について説明する。図7は、本実施形態に係る液体吐出ヘッドを構成する圧電ブロック5の斜視図である。

【0048】

図7に示す圧電ブロック5は、図1(a)に示す圧電ブロック5と同一の基本構造を有する。すなわち、図7に示す圧電ブロック5は、あらかじめ分極処理が施された第一の圧電基板21、第二の圧電基板22および第三の圧電基板35が接着層を介して交互に複数枚積層された積層体である。

【0049】

また、図7に示す圧電ブロック5には、インクを内包する圧力室3と、インクを内包しない第一の空洞9と、インクを内包しない第二の空洞4とを複数備えている。さらに、圧力室3と第一の空洞9は交互に配置されており、圧力室3と第一の空洞9は圧電材料からなる壁によって隔てられている。また、圧力室3と第二の空洞4とは、基板の積層方向において交互に配置されており、圧力室3と第二の空洞4とは圧電材料からなる壁によって隔てられている。

【0050】

以下、図8を参照しながら、図7に示す圧電ブロック5と図1(a)に示す圧電ブロック5との相違点について主に説明する。

【0051】

図8は、図7に示す圧電ブロック5の分解斜視図である。図1(a)に示す圧電ブロック5では、一枚の第一の圧電基板1によって複数の圧力室3と第一の空洞9とが形成されていた。これに対し、図7に示す圧電ブロック5では、対向する第二の圧電基板22と第三の圧電基板35との間に配置された複数の第一の圧電基板21によって複数の圧力室3と第一の空洞9とが形成されている。具体的には、第二の圧電基板22と第三の圧電基板35との間には、平面形状が略コ字形の複数の第一の圧電基板21が一定間隔で並列配置されている。そして、それぞれの第一の圧電基板21に形成されている溝によって第一の空洞9が形成され、隣接する第一の圧電基板21の間の隙間によって圧力室3が形成されている。一方、複数の第二の空洞4は、一枚の第二の圧電基板22に形成された複数の溝によって形成されている。

【0052】

ここで、圧力室3と第一の空洞9とは互いに平行に延びている。また、第二の空洞4は、圧力室3と平行に延びており、基板の積層方向において圧力室3と交互に配置されている。

【0053】

以上の説明および図示から明らかなように、圧力室3の壁を構成する4つの面(底面、両側面および天井面)のうち、両側面は、隣接する第一の圧電基板21の対向する外側面によって構成されている。また、圧力室3の底面は、第三の圧電基板35の表側の表面(以下「上面」)の一部によって構成され、天井面は、第二の圧電基板22の裏側の表面(以下「下面」)の一部によって構成されている。

【0054】

第一の空洞9の壁を構成する4つの面(底面、両側面および天井面)のうち、底面は、第三の圧電基板35の上面の一部によって構成され、天井面は、第二の圧電基板の下面の一部によって構成されている。また、両側面は、第一の圧電基板21に形成されている溝の対向する内側面によって構成されている。

【0055】

第二の空洞4の壁を構成する4つの面(底面、両側面および天井面)のうち、底面および両側面は、第二の圧電基板22の表側の表面(以下「上面」)の一部によって構成されている。また、天井面は、第三の圧電基板35の裏側の表面(以下「下面」)の一部によって構成されている。

【0056】

各圧力室3内には、両側面にそれぞれ形成された電極32a、32b、底面に形成された電極32cおよび天井面に形成された電極32dを含む第一の電極32が存在している。ここで、底面に形成されている電極32cの幅は該底面よりも狭く、天井面に形成されている32dの幅は該天井面よりも狭い。すなわち、電極32c、32dの幅は、圧力室3の幅よりも狭い。

【0057】

各第一の空洞9内には、その両側面に形成された第二の電極33が存在している。

【0058】

各第二の空洞4内には、その底面に形成された電極34aおよび天井面に形成された電極34bを含む第三の電極34が存在している。

【0059】

圧電ブロック5の背面には、個々の圧力室3に対応して個別の配線がなされており、各配線に各圧力室3内の第一の電極32が接続されている。一方、第一の空洞9内の第二の電極および第二の空洞4内の第三の電極は、圧電ブロック5の前面に設けられている不図示の共通配線に接続されている。これにより、圧力室3の壁面に形成されている第一の電極32と、それ以外の電極である第二の電極33および第三の電極34との間に、駆動電圧を印加することができる。

【0060】

なお、圧力室3の幅よりも狭い電極32b、32cが形成されている第二の圧電基板22および第三の圧電基板35には、分極方向が放射状となるように分極処理が施されている。したがって、第1の実施形態において説明したのと同様の原理により、第二の圧電基板22および第三の圧電基板35が大きな変位量(変形量)を発現し、大きな吐出力が得られる。

(第3の実施形態)

【0061】

図9を参照して、本発明の液体吐出ヘッドの実施形態の他例について説明する。図9は、本実施形態に係る液体吐出ヘッドを構成する圧電ブロック5の斜視図である。

【0062】

図9に示す圧電ブロック5は、図1(a)に示す圧電ブロック5と同一の基本構造を有する。すなわち、図9に示す圧電ブロック5も、あらかじめ分極処理が施された圧電基板が接着層を介して複数枚積層された積層体である。ただし、図9に示す圧電ブロック5では、多段に積層された複数枚の第一の圧電基板によって圧力室3および第一の空洞9が形成されている。

【0063】

図9に示す圧電ブロック5は、インクを内包する圧力室3と、インクを内包しない第一の空洞9と、インクを内包しない第二の空洞4とを複数備えている。さらに、圧力室3と第一の空洞9は交互に配置されており、圧力室3と第一の空洞9は圧電材料からなる壁によって隔てられている。また、圧力室3と第二の空洞4とは、基板の積層方向において交互に配置されており、圧力室3と第二の空洞4は圧電材料からなる壁によって隔てられている。

【0064】

以下、図10を参照しながら、図9に示す圧電ブロック5と図1(a)に示す圧電ブロック5との相違点について主に説明する。

【0065】

図10は、図9の圧電ブロック5のA領域の分解斜視図である。図1(a)に示す圧電ブロック5では、一枚の第一の圧電基板1によって複数の圧力室3と第一の空洞9とが形成されていた。

【0066】

一方、図9に示す圧電ブロック5では、対向する第二の圧電基板42と第三の圧電基板55との間において積層された複数枚(本実施形態では3枚)の第一の圧電基板によって圧力室3と第一の空洞9とが形成されている。以下の説明では、積層された3枚の第一の圧電基板のうち、中央の圧電基板を第一の圧電基板41、上段の圧電基板を第四の圧電基板56、下段の圧電基板を第五の圧電基板57と呼んで区別する。もっとも、かかる区別は説明の便宜上の区別に過ぎず、圧電基板41、56、57は同一の形状を有しており、その形状は、図8に示す第一の圧電基板21と同一である。

【0067】

図10に示すように、第三の圧電基板55の上に、複数の第五の圧電基板57が一定間隔で並列配置されている。また、各第五の圧電基板57の上に、第一の圧電基板41がそれぞれ重ねられている。さらに、各第一の圧電基板41の上、第四の圧電基板56がそれぞれ重ねられている。そして、積層された一組の圧電基板57、41、56にそれぞれ形成されている溝が積層方向において互いに連通しており、それら連通した溝によって第一の空洞9が形成されている。また、積層方向と直交する方向において隣接する各圧電基板57、41、56の間の隙間が積層方向において互いに連通しており、それら連通した隙間によって圧力室3が形成されている。また、第二の圧電基板42に設けられた溝によって第二の空洞4が形成されている。

【0068】

ここで、圧力室3と第一の空洞9とは互いに平行に延びている。また、第二の空洞4は圧力室3と平行に延びており、基板の積層方向において圧力室3と交互に配置されている。

【0069】

以上の説明および図示から明らかなように、圧力室3の壁を構成する4つの面(底面、両側面および天井面)のうち、両側面は、積層方向と直交する方向において隣接する各圧電基板57、41、56の対向する外側面によって構成されている。また、各圧力室3の底面は、第三の圧電基板55の表側の表面(以下「上面」)の一部によって構成され、天井面は、第二の圧電基板42の裏側の表面(以下「下面」)の一部によって構成されている。

【0070】

第一の空洞9の壁を構成する4つの面(底面、両側面および天井面)のうち、底面は、第三の圧電基板55の上面の一部によって構成され、天井面は、第二の圧電基板42の下面の一部によって構成されている。また、両側面は、積層されている各圧電基板57、41、56に形成されている溝の対向する内側面によって構成されている。

【0071】

第二の空洞4の壁を構成する4つの面(底面、両側面および天井面)のうち、底面および両側面は、第二の圧電基板22の表側の表面(以下「上面」)の一部によって構成されている。また、天井面は、第三の圧電基板55の裏側の表面(以下「下面」)の一部によって構成されている。

【0072】

各圧力室3内には、その両側面にそれぞれ形成された電極52a、52b、底面に形成された電極52cおよび天井面に形成された電極52dを含む第一の電極52が存在している。なお、各圧力室3の両側面が各圧電基板57、41、56の対向する外側面によって構成されていることは既述の通りであるが、電極52a、52bは、第一の圧電基板41の外側面上にのみ形成されている。よって、電極52a、52bの幅は、3つの圧電基板57、41、56の外側面からなる圧力室3の側面の幅よりも狭い。また、圧力室3の底面に形成されている電極52cの幅は該底面よりも狭く、天井面に形成されている52dの幅は該天井面よりも狭い。すなわち、電極52a、52b、52c、52dの幅は、圧力室3の壁を構成しているいずれの面の幅よりも狭い。

【0073】

各第一の空洞9内には、その両側面に形成された第二の電極53が存在している。第二の電極53は、第一の圧電基板41の内側面に形成された電極53a、第四の圧電基板56の内側面に形成された電極53bおよび第五の圧電基板57の内側面に形成された電極53cを含む。

【0074】

各第二の空洞4内には、その底面に形成された電極54aおよび天井面に形成された電極54bを含む第三の電極54が存在している。

【0075】

圧電ブロック5の背面には、個々の圧力室3に対応して個別の配線がなされており、各配線が各圧力室3内の第一の電極52に接続されている。一方、第一の空洞9内の第二の電極53および第二の空洞4内の第三の電極54は、圧電ブロック5の前面に設けられている不図示の共通配線に接続されている。これにより、圧力室3の壁面に形成されている第一の電極52と、それ以外の電極である第二の電極53および第三の電極54との間に、駆動電圧を印加することができる。

【0076】

なお、各圧電基板41、42、55、56、57には、それらが積層される前に分極処理が施されている。より詳細には、第二の圧電基板42および第三の圧電基板55にはそれぞれ単体で分極処理が施されており、第一の圧電基板41、第四の圧電基板56および第五の圧電基板57には、3枚が積層された状態で分極処理が施されている。したがって、各圧電基板41、42、55、56、57が大きな変位量(変形量)を発現し、大きな吐出力が得られる。

【符号の説明】

【0077】

1、21、41 第一の圧電基板

2、22、42 第二の圧電基板

35、55 第三の圧電基板

56 第四の圧電基板

57 第五の圧電基板

3 圧力室

4 第二の空洞

5 圧電ブロック

6 後方絞りプレート

7 吐出口

8 ノズルプレート

9 第一の空洞

10 ダイシング

12、32、52 第一の電極

13、14、33、34、53、54 第二の電極

【技術分野】

【0001】

本発明は、圧電素子を利用して液体を吐出する液体吐出ヘッドに関するものである。

【背景技術】

【0002】

圧電素子を利用して液体を吐出する液体吐出ヘッドが知られており、インクジェット記録装置に搭載される記録ヘッドはその一例である。液体吐出ヘッドが液体(例えば、インク)を吐出する機構として、インクが収容されている圧力室の容積を圧電素子によって変化させる機構が知られている。この機構では、電圧印加により圧電素子を変形させることによって圧力室が収縮し、圧力室内のインクが、圧力室の一端に形成されている吐出口から吐出される。このような機構を有する液体吐出ヘッドの一つとして、圧力室の1つまたは2つの壁面が圧電素子で構成され、その圧電素子を電圧印加によりせん断変形させることによって、圧力室を収縮させるシェアモードタイプが知られている。

【0003】

一方、工業用途のインクジェット記録装置では、高粘度のインクを使用したいという要求がある。高粘度のインクを吐出するためには、液体吐出ヘッドに大きな吐出力が求められる。この求めに対し、断面形状が円形や矩形の筒形状の圧電部材で圧力室を構成したグールドタイプと呼ばれる液体吐出ヘッドが提案されている。グールドタイプの液体吐出ヘッドでは、圧電部材が圧力室の中心に対して内外方向(径方向)に一様に変形することにより圧力室を膨張または収縮させる。グールドタイプの液体吐出ヘッドは、圧力室の壁面が全て変形し、その変形がインクの吐出に寄与するので、1つまたは2つの壁面を圧電素子で構成したシェアモードタイプと比較して大きな液体吐出力を得ることができる。

【0004】

グールドタイプの液体吐出ヘッドを用いて高解像度の画像を得るためには、複数の吐出口を高密度に配置する必要がある。これに伴い、各々の吐出口に対応する圧力室も高密度に配置する必要がある。

【0005】

特許文献1は、多数の空隙がアレイ状に配列された圧電材料を型成形し、該圧電材料の外面に共通電極を設けると共に空隙の内面に個別電極と共通電極とを交互に設けることにより、生産性が良好で高密度化が可能な液体吐出ヘッドの製造方法を開示している。

【0006】

また、特許文献2は、圧電材料板の分極方向を圧電材料板の面方向に対して傾斜させることにより、圧電材料板により駆動される壁面の変位幅を増大させ、エネルギー効率を向上させた液滴噴射装置を開示している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−254132号公報

【特許文献2】特開2002−292865号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

高粘度の液体を吐出するためにはより大きな吐出力が必要であり、そのためには圧力室の容積変化量を増大させる必要がある。グールドタイプの液体吐出ヘッドでは、圧力室を長くして圧電素子の変形領域を拡大することにより、容積変化量を増大させる方法が考えられる。

【0009】

しかし、特許文献1に示されている製造方法では圧電材料が型成形される。このため、圧力室を長くすると寸法精度が得られ難くなる虞がある。特許文献2に示されている液体吐出ヘッドでは、圧電材料板の変形領域の中央部が板厚方向に分極されていないので、圧電材料板の変形量が小さい。

【0010】

本発明の目的は、寸法精度が高く、かつ、大きな液体吐出力が得られる液体吐出ヘッドを提供することである。

【課題を解決するための手段】

【0011】

圧電ブロック内に設けられている圧力室の壁を変形させることにより、該圧力室内の液体を該圧力室に連通している吐出口から吐出させる液体吐出ヘッドであって、前記圧力室と、圧電材料からなる壁を挟んで前記圧力室と隣接する空洞と、前記壁の前記圧力室の側に設けられた電極と、前記壁の前記空洞の側に設けられた電極と、を有し、前記電極間に電圧が印加されたときに、電界方向および分極方向が前記圧力室の中心軸から外側へ向かう放射状となるように、前記壁の前記圧力室の側に設けられている前記電極の少なくとも一部の幅が前記圧力室の幅よりも狭い。

【発明の効果】

【0012】

本発明によれば、大きな液体吐出力が得られる液体吐出ヘッドが実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係る液体吐出ヘッドを示す図である。

【図2】図1に示す圧電ブロックの分解図である。

【図3】図1に示す液体吐出ヘッドの製造工程の一部を示す図である。

【図4】図1に示す液体吐出ヘッドの製造工程の他の一部を示す図である。

【図5】分極方向と変形量の関係を示す図である。

【図6】電極の幅と電界方向の関係を示す図である、

【図7】本発明の第2の実施形態に係る液体吐出ヘッドを構成する圧電ブロックを示す図である。

【図8】図7に示す圧電ブロックの分解斜視図である。

【図9】本発明の第3の実施形態に係る液体吐出ヘッドを構成する圧電ブロックを示す図である。

【図10】図9に示す圧電ブロックの上半分の分解斜視図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら本発明の実施形態のいくつかについて説明する。なお、本発明は以下に説明する実施形態に限定されるものではない。

(第1の実施形態)

【0015】

本実施形態に係る液体吐出ヘッドは、圧電ブロック内に設けられている圧力室の壁を変形させることにより、該圧力室内の液体を該圧力室に連通している吐出口から吐出させる液体吐出ヘッドである。本実施形態に係る液体吐出ヘッドは、図1(a)に示すように、後方絞りプレート6と、圧電ブロック5と、ノズルプレート8とを有する。図1(a)では、圧電ブロック5の構造をわかりやすくするために、圧電ブロック5とノズルプレート8を分離して示している。実際には、圧電ブロック5の前面にノズルプレート8が接合され、圧電ブロック5の背面に後方絞りプレート6が接合されている。

【0016】

ノズルプレート8には、たとえば円形貫通孔からなる複数の吐出口7が形成されており、これら複数の吐出口7は所定の間隔で二次元的に配置されている。

【0017】

図示しない共通液室から供給されたインクは、後方絞りプレート6内に形成されている後方絞り孔(不図示)を介して圧力室3に供給され、吐出口7まで満たす。具体的には、インクは、図示しない共通液室の上流において負圧にコントロールされており、気液界面は毛管力により吐出口7で保持される。そして、後述する電極に電圧を印加して圧力室3の壁を変形させると、圧力室3の断面積が変化し(容積が変化し)、圧力室3内のインクに圧力が付与され、吐出口7からインクが吐出される。

【0018】

図2は、圧電ブロック5の分解斜視図である。圧電ブロック5は、あらかじめ分極処理された複数の第一の圧電基板1と複数の第二の圧電基板2とが接着層を介して交互に積層された積層体である。ここで圧電基板1、2の材料には、チタン酸ジルコン酸鉛(PZT)を用いることが望ましいが、圧電効果を得られる材料であればこれに限定されるものではない。

【0019】

第一の圧電基板1には、インクを内包する複数の圧力室3と、インクを内包しない複数の第一の空洞9とが交互に形成されている。一方、第二の圧電基板2には、インクを内包しない複数の第二の空洞4が形成されている。ここで、圧力室3および第一の空洞9は、第一の圧電基板1に形成された溝によって構成されている。また、第二の空洞4は、第二の圧電基板2に形成された溝によって構成されている。よって、圧力室3と、該圧力室3の左右にある第一の空洞9との間は、圧電材料からなる壁によって隔てられている。また、隣接する第二の空洞4同士も、圧電材料からなる壁によって隔てられており、圧力室3と該圧力室3の上下にある第二の空洞4との間も、圧電材料からなる壁によって隔てられている。換言すれば、圧力室3は、圧電材料からなる壁に囲まれており、該壁を介して空洞9、4と隣接している。

【0020】

各圧力室3は、圧電ブロック5の前面に接合されているノズルプレート8に形成されている吐出口7(図1(a))と連通しており、各圧力室3の断面積は、吐出口7の断面積(開口面積)よりも大きい。

【0021】

第一の圧電基板1に形成されている第一の空洞9は、同じく第一の圧電基板1に形成されている圧力室3と平行に延びている。また、第二の圧電基板2に形成されている第二の空洞4は、圧力室3と平行に延びており、基板の積層方向において圧力室3と交互に配置されている。すなわち、圧力室3の左右に第一の空洞9が位置し、圧力室3の上下に第二の空洞4が位置している。換言すれば、各圧力室3は、第一の圧電基板1に設けられている2つの第一の空洞9と、第二の圧電基板2に設けられている2つの第二の空洞4によって囲まれており、各圧力室3とその周囲の空洞9、4は、圧電材料からなる壁によって隔てられている。

【0022】

したがって、図1(b)に示すように、圧力室3の壁を構成している4つの面(底面3a、両側面3b、3cおよび天井面3d)のうち、底面3aおよび両側面3b、3cは、第一の圧電基板1の表側の表面(以下「上面」)の一部によって構成されている。また、圧力室3の天井面3dは、第二の圧力基板2の裏側の表面(以下「下面」)の一部よって構成されている。そして、各圧力室3内には、底面3aおよび両側面3b、3cに形成された電極12aと、天井面3dに設けられた電極12bとを含む第一の電極12が存在している。

【0023】

第一の空洞9の壁を構成している4つの面(底面9a、両側面9b、9cおよび天井面9d)のうち、底面9aおよび両側面9b、9cは、第一の圧電基板1の上面の一部によって構成されている。また、第一の空洞9の天井面9dは、第二の圧力基板2の下面の一部よって構成されている。そして、それぞれの第一の空洞9内には、底面9aおよび両側面9b、9cに形成された第二の電極13が存在している。

【0024】

第二の空洞4の壁を構成している4つの面(底面4a、両側面4b、4cおよび天井面4d)のうち、底面4aおよび両側面4b、4cは、第二の圧電基板2の表側の表面(以下「上面」)の一部によって構成されている。また、第二の空洞4の天井面4dは、他の第一の圧電基板1の裏側の表面(以下「下面」)の一部によって構成されている。そして、それぞれの第二の空洞4内には、底面4aに設けられた電極14aと、天井面4dに設けられた電極14bとを含む第三の電極14が存在している。なお、電極14bは、第一の圧電基板1の下面全域を覆っており、結果、第二の空洞4の天井面4dのみでなく、天井面4dの周囲の面をも一括して覆っている。

【0025】

ここで、圧力室3内の電極12bの幅は、圧力室3の幅(天井面3dの幅)よりも狭い。換言すれば、電極12bの幅は、圧電材料からなる壁を介して対向する、第二の空洞4内の電極14aの幅よりも狭い。

【0026】

圧電ブロック5の背面には、個々の圧力室3に対応して個別の配線がなされており、各配線に各圧力室3内の第一の電極12がそれぞれ接続されている。一方、第一の空洞9内の第二の電極13および第二の空洞4内の第三の電極14は、圧電ブロック5の前面に設けられている共通配線に接続されている。これにより、圧力室3の壁に形成されている第一の電極12と、それ以外の電極である第二の電極13および第三の電極14との間に、駆動電圧を印加することができる。

【0027】

次に、圧電ブロック5の作製方法を、図3を用いて説明する。図3(a)は第一の圧電基板1の上面を、図3(b)は第二の圧電基板2の上面を、図3(c)は第二の圧電基板2の下面をそれぞれ示している。

【0028】

第一の圧電基板1の上面に、圧力室3を構成する複数の溝と、第一の空洞9を構成する複数の溝とを、不図示のダイシングを用いて交互に形成する。ここで、圧力室3を構成する溝は、第一の圧電体基板1上において、該基板1の長手方向と平行に延びている。また、第一の空洞9を構成する溝は、第一の圧電体基板1上において、圧力室3を構成する溝と平行に延びているが、圧力室3を構成する溝よりも短い。

【0029】

第二の圧電基板2の上面に、第二の空洞4を構成する複数の溝を、不図示のダイシングを用いて形成する。ここで、第二の空洞4を構成する溝は、第二の圧電基板2の長手方向と平行に延びており、第一の空洞9を構成する溝と同程度の長さを有する。

【0030】

次に電極を形成する。具体的には、第一の圧電基板1の上面に対して選択的にめっきを施す。具体的には、圧力室3を構成する溝の内面および第一の空洞9を構成する溝の内面にめっきを施し、第一の電極12(電極12a)および第二の電極13を形成する(図3(a))。

【0031】

さらに、第一の圧電基板1の下面全域にめっきを施し、第三の電極14(電極14b)を形成する(図3(a))。

【0032】

また、第二の圧電基板2の上面に対して選択的にめっきを施す。具体的には、第二の空洞4を構成する溝の内面にめっきを施し、第三の電極14(電極14a)を形成する(図3(b))。

【0033】

さらに、第二の圧電基板2の下面に対して選択的にめっきを施す。具体的には、第二の圧電基板2の下面のうち、圧力室3を構成する溝に対応する領域の一部にめっきを施し、第一の電極12(電極12b)を形成する(図3(c))。

【0034】

その後、電極が形成された圧電基板1、2に分極処理を施す。分極処理工程は、圧電基板1、2をシリコンオイルなどの絶縁体液体に浸し、200℃に加熱し、形成した電極間に2kV/mm程度の電界を印加することで行われる。

【0035】

次いで、分極処理が施された複数の圧電基板1、2を、接着層を介して交互に積層し、図4(a)に示すような積層体を作る。

【0036】

その後、図4(b)に示すように、上記積層体の前面部をダイシング10を用いて切断することで、吐出口7に連通する圧力室3の開口部、第一の空洞9の開口部および第二の空洞4の開口部を形成する。また、背面部をダイシング10を用いて切断することにより、後方絞り孔に連通する圧力室3の開口部を形成する。これにより圧電ブロック5が完成する。

【0037】

次いで、完成した圧電ブロック5の前面にノズルプレート8を接合し、背面に後方絞りプレート6を接合し、液体吐出ヘッドを完成させる。

【0038】

上述した製造工程は、圧電基板の積層工程を実施する前に、圧電基板の分極処理工程を実施している。これは、積層工程の後に分極処理工程を実施する場合には、接着層に使用される接着剤に耐熱性、耐電界性が必要とされ、使用可能な接着剤が制限されるからである。本実施形態では、積層工程の実施前に分極処理工程を実施しているので、接着層に使用可能な接着剤を広範囲に選択することが可能となる。また、積層工程の実施前に分極処理工程を実施すると、一つの母基板から複数の圧電基板を多数個取りする場合に、分極処理を母基板の段階で実施できるので量産性が向上する。

【0039】

このようにして製造された液体吐出ヘッドでは、圧力室3および空洞4、9の周囲に、これらの全長に亘って圧電材料からなる壁が連続的に存在することにより、圧力室3が長い場合であっても十分な剛性を保つことができる。

【0040】

次に、本発明の液体吐出ヘッドにおける電界方向および圧電体の分極方向並びに圧力室の変形状態について説明する。

【0041】

図5に第二の圧電基板2の変形状態を模式的に示す。上記のように、第二の圧電基板2の下面は圧力室3の壁を構成する4つの面の1つ(天井面)である。なお、図中の白抜き矢印は電界方向を示している。

【0042】

まず、第二の圧電基板2が、分極方向が図5(a)中の白抜き矢印の方向となるように分極処理が施されている場合を考える。この場合、電界方向と分極方向が一致しているために、第二の圧電基板2の中央部は上下方向へ膨張するが、端部が拘束されているため、左右方向への収縮が規制される。このため、第二の圧電基板2は、上下方向(厚み方向)に均等に変形する。結果、圧力室3を収縮させる方向への基板の変位量(変形量)は小さい(図5(b))。

【0043】

次に、第二の圧電基板2が、分極方向が図5(c)中の白抜き矢印の方向となるように分極処理が施されている場合を考える。換言すれば、分極方向が圧力室3の中心軸から外側へ向かう放射状となるように分極処理が施されている場合を考える。上記のように分極処理が施されている場合、第二の圧電基板2は、放射方向に膨張し、かつ、放射方向(膨張方向)と直交方向に収縮する。結果、両方向への変形(膨張および収縮)が合成され、基板が圧縮室3を収縮させる方向へ大きく撓むように変形する(図5(d))。結果、圧力室3を収縮させる方向への基板の変位量(変形量)が大きくなる。

【0044】

図6に、第二の圧電基板2の、第一の電極12(電極12b)の幅の違いによる、電界方向のシミュレーション結果を示す。図6(a)は、電極12bの幅が圧力室3の幅よりも広いときのシミュレーション結果を示し、図6(b)は、電極12bの幅が圧力室3の幅よりも狭いときのシミュレーション結果を示している。双方とも、圧力室3の壁に設けられている電極12bから電極14aに向けてほぼ平行な電界が形成されている。しかし、電極12bの幅が圧力室3の壁の幅より狭い方が、電界方向が圧力室3の中心軸から外側へ向かう放射状に形成されている領域が広いことがわかる。

【0045】

したがって、図6(b)の構成であって、かつ、事前に分極処理が施されている場合には、第二の圧電基板2が放射方向に膨張し、かつ、これに直交方向には収縮する。したがって、両方向への変形が合成されて第二の圧電基板2が圧力室3を収縮する方向へ大きく撓むように変形し、結果、圧力室3を収縮させる方向への第二の圧電基板2の変位量(変形量)を大きくすることができる。このように、第一の電極12bの寸法と圧力室3の幅との大小関係により電界の方向が変わることを説明したが、より本質的には、電極12bの幅寸法が電極14aと比べて十分に小さいことによって、効果的に放射方向に電界が形成される。

【0046】

以上説明したように、第一の圧電基板に形成されている圧力室の幅よりも狭い電極が形成され、かつ、事前に分極処理が施された第二の圧電基板を使用した液体吐出ヘッドでは、圧力室の容積変化量が増大し、結果として大きな吐出力を得ることができる。

(第2の実施形態)

【0047】

図7を参照して、本発明の液体吐出ヘッドの実施形態の他例について説明する。図7は、本実施形態に係る液体吐出ヘッドを構成する圧電ブロック5の斜視図である。

【0048】

図7に示す圧電ブロック5は、図1(a)に示す圧電ブロック5と同一の基本構造を有する。すなわち、図7に示す圧電ブロック5は、あらかじめ分極処理が施された第一の圧電基板21、第二の圧電基板22および第三の圧電基板35が接着層を介して交互に複数枚積層された積層体である。

【0049】

また、図7に示す圧電ブロック5には、インクを内包する圧力室3と、インクを内包しない第一の空洞9と、インクを内包しない第二の空洞4とを複数備えている。さらに、圧力室3と第一の空洞9は交互に配置されており、圧力室3と第一の空洞9は圧電材料からなる壁によって隔てられている。また、圧力室3と第二の空洞4とは、基板の積層方向において交互に配置されており、圧力室3と第二の空洞4とは圧電材料からなる壁によって隔てられている。

【0050】

以下、図8を参照しながら、図7に示す圧電ブロック5と図1(a)に示す圧電ブロック5との相違点について主に説明する。

【0051】

図8は、図7に示す圧電ブロック5の分解斜視図である。図1(a)に示す圧電ブロック5では、一枚の第一の圧電基板1によって複数の圧力室3と第一の空洞9とが形成されていた。これに対し、図7に示す圧電ブロック5では、対向する第二の圧電基板22と第三の圧電基板35との間に配置された複数の第一の圧電基板21によって複数の圧力室3と第一の空洞9とが形成されている。具体的には、第二の圧電基板22と第三の圧電基板35との間には、平面形状が略コ字形の複数の第一の圧電基板21が一定間隔で並列配置されている。そして、それぞれの第一の圧電基板21に形成されている溝によって第一の空洞9が形成され、隣接する第一の圧電基板21の間の隙間によって圧力室3が形成されている。一方、複数の第二の空洞4は、一枚の第二の圧電基板22に形成された複数の溝によって形成されている。

【0052】

ここで、圧力室3と第一の空洞9とは互いに平行に延びている。また、第二の空洞4は、圧力室3と平行に延びており、基板の積層方向において圧力室3と交互に配置されている。

【0053】

以上の説明および図示から明らかなように、圧力室3の壁を構成する4つの面(底面、両側面および天井面)のうち、両側面は、隣接する第一の圧電基板21の対向する外側面によって構成されている。また、圧力室3の底面は、第三の圧電基板35の表側の表面(以下「上面」)の一部によって構成され、天井面は、第二の圧電基板22の裏側の表面(以下「下面」)の一部によって構成されている。

【0054】

第一の空洞9の壁を構成する4つの面(底面、両側面および天井面)のうち、底面は、第三の圧電基板35の上面の一部によって構成され、天井面は、第二の圧電基板の下面の一部によって構成されている。また、両側面は、第一の圧電基板21に形成されている溝の対向する内側面によって構成されている。

【0055】

第二の空洞4の壁を構成する4つの面(底面、両側面および天井面)のうち、底面および両側面は、第二の圧電基板22の表側の表面(以下「上面」)の一部によって構成されている。また、天井面は、第三の圧電基板35の裏側の表面(以下「下面」)の一部によって構成されている。

【0056】

各圧力室3内には、両側面にそれぞれ形成された電極32a、32b、底面に形成された電極32cおよび天井面に形成された電極32dを含む第一の電極32が存在している。ここで、底面に形成されている電極32cの幅は該底面よりも狭く、天井面に形成されている32dの幅は該天井面よりも狭い。すなわち、電極32c、32dの幅は、圧力室3の幅よりも狭い。

【0057】

各第一の空洞9内には、その両側面に形成された第二の電極33が存在している。

【0058】

各第二の空洞4内には、その底面に形成された電極34aおよび天井面に形成された電極34bを含む第三の電極34が存在している。

【0059】

圧電ブロック5の背面には、個々の圧力室3に対応して個別の配線がなされており、各配線に各圧力室3内の第一の電極32が接続されている。一方、第一の空洞9内の第二の電極および第二の空洞4内の第三の電極は、圧電ブロック5の前面に設けられている不図示の共通配線に接続されている。これにより、圧力室3の壁面に形成されている第一の電極32と、それ以外の電極である第二の電極33および第三の電極34との間に、駆動電圧を印加することができる。

【0060】

なお、圧力室3の幅よりも狭い電極32b、32cが形成されている第二の圧電基板22および第三の圧電基板35には、分極方向が放射状となるように分極処理が施されている。したがって、第1の実施形態において説明したのと同様の原理により、第二の圧電基板22および第三の圧電基板35が大きな変位量(変形量)を発現し、大きな吐出力が得られる。

(第3の実施形態)

【0061】

図9を参照して、本発明の液体吐出ヘッドの実施形態の他例について説明する。図9は、本実施形態に係る液体吐出ヘッドを構成する圧電ブロック5の斜視図である。

【0062】

図9に示す圧電ブロック5は、図1(a)に示す圧電ブロック5と同一の基本構造を有する。すなわち、図9に示す圧電ブロック5も、あらかじめ分極処理が施された圧電基板が接着層を介して複数枚積層された積層体である。ただし、図9に示す圧電ブロック5では、多段に積層された複数枚の第一の圧電基板によって圧力室3および第一の空洞9が形成されている。

【0063】

図9に示す圧電ブロック5は、インクを内包する圧力室3と、インクを内包しない第一の空洞9と、インクを内包しない第二の空洞4とを複数備えている。さらに、圧力室3と第一の空洞9は交互に配置されており、圧力室3と第一の空洞9は圧電材料からなる壁によって隔てられている。また、圧力室3と第二の空洞4とは、基板の積層方向において交互に配置されており、圧力室3と第二の空洞4は圧電材料からなる壁によって隔てられている。

【0064】

以下、図10を参照しながら、図9に示す圧電ブロック5と図1(a)に示す圧電ブロック5との相違点について主に説明する。

【0065】

図10は、図9の圧電ブロック5のA領域の分解斜視図である。図1(a)に示す圧電ブロック5では、一枚の第一の圧電基板1によって複数の圧力室3と第一の空洞9とが形成されていた。

【0066】

一方、図9に示す圧電ブロック5では、対向する第二の圧電基板42と第三の圧電基板55との間において積層された複数枚(本実施形態では3枚)の第一の圧電基板によって圧力室3と第一の空洞9とが形成されている。以下の説明では、積層された3枚の第一の圧電基板のうち、中央の圧電基板を第一の圧電基板41、上段の圧電基板を第四の圧電基板56、下段の圧電基板を第五の圧電基板57と呼んで区別する。もっとも、かかる区別は説明の便宜上の区別に過ぎず、圧電基板41、56、57は同一の形状を有しており、その形状は、図8に示す第一の圧電基板21と同一である。

【0067】

図10に示すように、第三の圧電基板55の上に、複数の第五の圧電基板57が一定間隔で並列配置されている。また、各第五の圧電基板57の上に、第一の圧電基板41がそれぞれ重ねられている。さらに、各第一の圧電基板41の上、第四の圧電基板56がそれぞれ重ねられている。そして、積層された一組の圧電基板57、41、56にそれぞれ形成されている溝が積層方向において互いに連通しており、それら連通した溝によって第一の空洞9が形成されている。また、積層方向と直交する方向において隣接する各圧電基板57、41、56の間の隙間が積層方向において互いに連通しており、それら連通した隙間によって圧力室3が形成されている。また、第二の圧電基板42に設けられた溝によって第二の空洞4が形成されている。

【0068】

ここで、圧力室3と第一の空洞9とは互いに平行に延びている。また、第二の空洞4は圧力室3と平行に延びており、基板の積層方向において圧力室3と交互に配置されている。

【0069】

以上の説明および図示から明らかなように、圧力室3の壁を構成する4つの面(底面、両側面および天井面)のうち、両側面は、積層方向と直交する方向において隣接する各圧電基板57、41、56の対向する外側面によって構成されている。また、各圧力室3の底面は、第三の圧電基板55の表側の表面(以下「上面」)の一部によって構成され、天井面は、第二の圧電基板42の裏側の表面(以下「下面」)の一部によって構成されている。

【0070】

第一の空洞9の壁を構成する4つの面(底面、両側面および天井面)のうち、底面は、第三の圧電基板55の上面の一部によって構成され、天井面は、第二の圧電基板42の下面の一部によって構成されている。また、両側面は、積層されている各圧電基板57、41、56に形成されている溝の対向する内側面によって構成されている。

【0071】

第二の空洞4の壁を構成する4つの面(底面、両側面および天井面)のうち、底面および両側面は、第二の圧電基板22の表側の表面(以下「上面」)の一部によって構成されている。また、天井面は、第三の圧電基板55の裏側の表面(以下「下面」)の一部によって構成されている。

【0072】

各圧力室3内には、その両側面にそれぞれ形成された電極52a、52b、底面に形成された電極52cおよび天井面に形成された電極52dを含む第一の電極52が存在している。なお、各圧力室3の両側面が各圧電基板57、41、56の対向する外側面によって構成されていることは既述の通りであるが、電極52a、52bは、第一の圧電基板41の外側面上にのみ形成されている。よって、電極52a、52bの幅は、3つの圧電基板57、41、56の外側面からなる圧力室3の側面の幅よりも狭い。また、圧力室3の底面に形成されている電極52cの幅は該底面よりも狭く、天井面に形成されている52dの幅は該天井面よりも狭い。すなわち、電極52a、52b、52c、52dの幅は、圧力室3の壁を構成しているいずれの面の幅よりも狭い。

【0073】

各第一の空洞9内には、その両側面に形成された第二の電極53が存在している。第二の電極53は、第一の圧電基板41の内側面に形成された電極53a、第四の圧電基板56の内側面に形成された電極53bおよび第五の圧電基板57の内側面に形成された電極53cを含む。

【0074】

各第二の空洞4内には、その底面に形成された電極54aおよび天井面に形成された電極54bを含む第三の電極54が存在している。

【0075】

圧電ブロック5の背面には、個々の圧力室3に対応して個別の配線がなされており、各配線が各圧力室3内の第一の電極52に接続されている。一方、第一の空洞9内の第二の電極53および第二の空洞4内の第三の電極54は、圧電ブロック5の前面に設けられている不図示の共通配線に接続されている。これにより、圧力室3の壁面に形成されている第一の電極52と、それ以外の電極である第二の電極53および第三の電極54との間に、駆動電圧を印加することができる。

【0076】

なお、各圧電基板41、42、55、56、57には、それらが積層される前に分極処理が施されている。より詳細には、第二の圧電基板42および第三の圧電基板55にはそれぞれ単体で分極処理が施されており、第一の圧電基板41、第四の圧電基板56および第五の圧電基板57には、3枚が積層された状態で分極処理が施されている。したがって、各圧電基板41、42、55、56、57が大きな変位量(変形量)を発現し、大きな吐出力が得られる。

【符号の説明】

【0077】

1、21、41 第一の圧電基板

2、22、42 第二の圧電基板

35、55 第三の圧電基板

56 第四の圧電基板

57 第五の圧電基板

3 圧力室

4 第二の空洞

5 圧電ブロック

6 後方絞りプレート

7 吐出口

8 ノズルプレート

9 第一の空洞

10 ダイシング

12、32、52 第一の電極

13、14、33、34、53、54 第二の電極

【特許請求の範囲】

【請求項1】

圧電ブロック内に設けられている圧力室の壁を変形させることにより、該圧力室内の液体を該圧力室に連通している吐出口から吐出させる液体吐出ヘッドであって、

前記圧力室と、

圧電材料からなる壁を挟んで前記圧力室と隣接する空洞と、

前記壁の前記圧力室の側に設けられた電極と、

前記壁の前記空洞の側に設けられた電極と、を有し、

前記電極間に電圧が印加されたときに、電界方向および分極方向が前記圧力室の中心軸から外側へ向かう放射状となるように、前記壁の前記圧力室の側に設けられている前記電極の少なくとも一部の幅が前記圧力室の幅よりも狭いことを特徴とする液体吐出ヘッド。

【請求項2】

前記圧力室の左右にそれぞれ配置された第一の空洞と、

前記圧力室の上下にそれぞれ配置された第二の空洞と、

前記圧力室と前記第一の空洞および前記第二の空洞とを隔てる壁の前記圧力室の側に設けられた第一の電極、前記壁の前記第一の空洞の側に設けられた第二の電極および前記壁の前記第二の空洞の側に設けられた第三の電極と、を有し、

前記第一の電極と前記第二の電極および前記第三の電極との間に電圧が印加されたときに、電界方向および分極方向が前記圧力室の中心軸から外側へ向かう放射状となるように、前記第一の電極の少なくとも一部の幅が前記圧力室の幅よりも狭いことを特徴とする請求項1に記載の液体吐出ヘッド。

【請求項3】

前記圧電ブロックが複数の圧電基板の積層体であることを特徴とする請求項2に記載の液体吐出ヘッド。

【請求項4】

前記圧電ブロックが、前記圧力室を構成する溝と前記第一の空洞を構成する溝とが交互に形成された第一の圧電基板と、

前記第一の圧電基板の上下に配置された第二の圧電基板であって、前記第二の空洞を構成する溝が形成された第二の圧電基板と、を少なくとも含む積層体であることを特徴とする請求項3に記載の液体吐出ヘッド。

【請求項5】

前記圧電ブロックが、前記第一の空洞を構成する溝が形成された複数の第一の圧電基板であって、隙間を置いて並列配置された複数の第一の圧電基板と、

並列配置された複数の前記第一の圧電基板の上に配置された第二の圧電基板であって、前記第二の空洞を構成する溝が形成された第二の圧電基板と、

並列配置された複数の前記第一の圧電基板の下に配置された第三の圧電基板と、を少なくとも含む積層体であって、

隣接する前記第一の圧電基板の間の隙間によって前記圧力室が構成されていることを特徴とする請求項3に記載の液体吐出ヘッド。

【請求項6】

前記第一の圧電基板は前記並列配置された方向と直交する方向に積層され、

複数の前記第一の圧電基板のそれぞれに形成されている前記溝であって、積層方向に連通した前記溝によって前記第一の空洞が構成され、

積層方向と直交する方向において隣接する複数の前記第一の圧電基板の間の前記隙間であって、積層方向に連通した前記隙間によって前記圧力室が構成されている請求項5に記載の液体吐出ヘッド。

【請求項1】

圧電ブロック内に設けられている圧力室の壁を変形させることにより、該圧力室内の液体を該圧力室に連通している吐出口から吐出させる液体吐出ヘッドであって、

前記圧力室と、

圧電材料からなる壁を挟んで前記圧力室と隣接する空洞と、

前記壁の前記圧力室の側に設けられた電極と、

前記壁の前記空洞の側に設けられた電極と、を有し、

前記電極間に電圧が印加されたときに、電界方向および分極方向が前記圧力室の中心軸から外側へ向かう放射状となるように、前記壁の前記圧力室の側に設けられている前記電極の少なくとも一部の幅が前記圧力室の幅よりも狭いことを特徴とする液体吐出ヘッド。

【請求項2】

前記圧力室の左右にそれぞれ配置された第一の空洞と、

前記圧力室の上下にそれぞれ配置された第二の空洞と、

前記圧力室と前記第一の空洞および前記第二の空洞とを隔てる壁の前記圧力室の側に設けられた第一の電極、前記壁の前記第一の空洞の側に設けられた第二の電極および前記壁の前記第二の空洞の側に設けられた第三の電極と、を有し、

前記第一の電極と前記第二の電極および前記第三の電極との間に電圧が印加されたときに、電界方向および分極方向が前記圧力室の中心軸から外側へ向かう放射状となるように、前記第一の電極の少なくとも一部の幅が前記圧力室の幅よりも狭いことを特徴とする請求項1に記載の液体吐出ヘッド。

【請求項3】

前記圧電ブロックが複数の圧電基板の積層体であることを特徴とする請求項2に記載の液体吐出ヘッド。

【請求項4】

前記圧電ブロックが、前記圧力室を構成する溝と前記第一の空洞を構成する溝とが交互に形成された第一の圧電基板と、

前記第一の圧電基板の上下に配置された第二の圧電基板であって、前記第二の空洞を構成する溝が形成された第二の圧電基板と、を少なくとも含む積層体であることを特徴とする請求項3に記載の液体吐出ヘッド。

【請求項5】

前記圧電ブロックが、前記第一の空洞を構成する溝が形成された複数の第一の圧電基板であって、隙間を置いて並列配置された複数の第一の圧電基板と、

並列配置された複数の前記第一の圧電基板の上に配置された第二の圧電基板であって、前記第二の空洞を構成する溝が形成された第二の圧電基板と、

並列配置された複数の前記第一の圧電基板の下に配置された第三の圧電基板と、を少なくとも含む積層体であって、

隣接する前記第一の圧電基板の間の隙間によって前記圧力室が構成されていることを特徴とする請求項3に記載の液体吐出ヘッド。

【請求項6】

前記第一の圧電基板は前記並列配置された方向と直交する方向に積層され、

複数の前記第一の圧電基板のそれぞれに形成されている前記溝であって、積層方向に連通した前記溝によって前記第一の空洞が構成され、

積層方向と直交する方向において隣接する複数の前記第一の圧電基板の間の前記隙間であって、積層方向に連通した前記隙間によって前記圧力室が構成されている請求項5に記載の液体吐出ヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−75423(P2013−75423A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216487(P2011−216487)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]