液体吐出装置、及び、液体吐出方法

【課題】液体吐出装置を用いて画像を記録する際に、濃度ムラを目立たなくする。

【解決手段】第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、実行する制御部と、を有する液体吐出装置であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させる。

【解決手段】第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、実行する制御部と、を有する液体吐出装置であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体吐出装置、及び、液体吐出方法に関する。

【背景技術】

【0002】

ノズルから液体を吐出して媒体上に液滴(ドット)を着弾させることで画像等の記録を行う液体吐出装置が知られている。このような液体吐出装置を用いて記録が行われる際に、製造段階で生じたノズルの精度誤差等によって、本来吐出するべき位置にドットを吐出することができないことがある。その結果、記録された画像に濃度ムラ(例えば、白スジや黒スジ)が生じ、記録画像の画質が劣化する場合がある。

記録画像の画質の劣化を抑制するために、異なるノズルを用いて複数回の吐出動作によって一つのドット列を形成することによって、吐出誤差が判らないようにして濃度ムラを目立たなくする方法がある。例えば、ノズルを往復させながら液体を吐出させることで、該往復方向に沿ったドット列を形成する液体吐出装置において、往路での液体吐出動作と復路での液体吐出動作とで、液体を吐出するノズルをそれぞれ変更することによって、ドットの着弾位置のズレを平均化して画質の劣化を抑制する方法が知られている。

また、被記録媒体の搬送誤差による濃度ムラや画像の乱れを抑制する方法として、液体を吐出するタイミングを調整する方法がある。例えば、スキューによって、媒体が斜めに搬送される場合に、その傾きに応じて液体を吐出するノズルをシフトすることによって、斜めのドット列を形成し、画質の劣化を抑制する方法が提案されている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−144946号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のような方法によれば、液体吐出装置を用いて画像を記録する際に濃度ムラが発生した場合でも、該濃度ムラの影響を目立ちにくくすることができる。しかし、ノズルの精度誤差が大きい場合、例えば、ノズル列のうちのn個目のノズルとn+1個目のノズルとの間隔が他のノズル間の間隔よりも際立って大きい等の場合には、上述の方法では濃度ムラの影響を目立たないようにすることは難しい。ノズル間の間隔が広い部分では、往路と復路とで使用ノズルを変更しても、なお筋状の濃度ムラが目立つからである。このように、従来の方法では十分に濃度ムラを目立たなくすることができない。

本発明では、液体吐出装置を用いて画像を記録する際に、濃度ムラを目立たなくすることを目的としている。

【課題を解決するための手段】

【0005】

上記目的を達成するための主たる発明は、所定方向にノズルが並んだノズル列を有し、移動可能なヘッドと、前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、実行する制御部と、を有する液体吐出装置であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0006】

【図1】プリンター1の構成を示すブロック図である。

【図2】図2Aは、本実施形態のプリンターの構成を説明する概略断面図である。図2Bは、本実施形態のプリンターの構成を説明する概略上面図である。

【図3】ヘッドユニットにおけるヘッドの配置を示す図である。

【図4】比較例1においてプリンター1が行う印刷動作について説明する図である。

【図5】図5Aは、理想的にドットが形成されたときのラスタラインの様子を説明する図である。図5Bは、濃度ムラが発生したときのラスタラインの様子を説明する図である。

【図6】比較例2においてプリンター1が行う印刷動作について説明する図である。

【図7】比較例2におけるドット形成の様子を説明する図である。

【図8】第1施形態におけるドット形成の様子を説明する図である。

【図9】ヘッドの移動方向が途中で変化する場合の例を示す図である。

【図10】図10Aは、比較例1または比較例2の場合における濃度ムラの発生の様子を概略的に表す図である。図10Bは、第1施形態の場合における濃度ムラの発生の様子を概略的に表す図である。

【図11】図11Aは、第1施形態で用いられるインク吐出データの一例を表す図である。図11Bは、図11Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図である。

【図12】図12Aは、第2実施形態で用いられるインク吐出データの一例を表す図である。図12Bは、図12Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図である。

【図13】図13Aは、k=1とした場合の第2実施形態で用いられるインク吐出データの一例を表す図である。図13Bは、図13Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図である。

【図14】第2実施形態におけるヘッドの移動動作の変更例を示す図である。

【発明を実施するための形態】

【0007】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

所定方向にノズルが並んだノズル列を有し、移動可能なヘッドと、前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、実行する制御部と、を有する液体吐出装置であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置。

このような液体吐出装置によれば、画像を記録する際に濃度ムラが発生した場合でも、当該濃度ムラが筋状ではなく点状として現れるため、濃度ムラを目立たなくすることができる。

【0008】

かかる液体吐出装置であって、前記制御部は、前記第一液体吐出処理及び前記第二液体吐出処理の双方の前記移動方向の前記直交方向の成分が、該双方で反対となるように、前記ヘッドを移動させることが望ましい。

このような液体吐出装置によれば、双方向にヘッドを移動させながら画像を印刷することができるため、端方向にヘッドを移動させながら画像を印刷する場合よりも印刷速度を早くすることができる。

【0009】

かかる液体吐出装置であって、前記制御部は、前記第一液体吐出処理の前記移動方向と前記第二液体吐出処理の前記移動方向とが、前記直交方向または前記所定方向に対して対称となるように、前記ヘッドを移動させることが望ましい。

このような液体吐出装置によれば、第一液体吐出処理におけるヘッドの移動方向及び液体吐出位置と、第二液体吐出処理におけるヘッドの移動方向及び液体吐出位置とが、それぞれ所定方向または直交方向に対して対称となるため、ヘッドの動作の制御や液体吐出データの生成が単純になり、コントローラーにかかる負荷が小さくなる。

【0010】

かかる液体吐出装置であって、前記ドットによって画像を形成する際の画像形成モードとして、主に線で構成される画像である線画を形成するのに適した線画形成モードと、主に写真の画像である自然画を形成するのに適した自然画形成モードと、が選択可能であり、前記自然画形成モードが選択された場合に、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることが望ましい。

このような液体吐出装置によれば、形成される画像の性質に合わせて画像記録方法を変更することで、より濃度ムラを目立たなくすることができる。

【0011】

また、所定方向にノズルが並んだノズル列を有するヘッドを移動させることと、前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、制御部によって実行することと、を有する液体吐出方法であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出方法が明らかとなる。

【0012】

===液体吐出装置の基本的構成===

発明を実施するための液体吐出装置の形態として、インクジェットプリンター(プリンター1)を例に挙げて説明する。

【0013】

<プリンター1の構成>

図1は、プリンター1の全体構成を示すブロック図である。

プリンター1は、紙・布・フィルム等の媒体にインクを吐出することで文字や画像を記録(印刷)する液体噴出装置であり、外部装置であるコンピューター110と通信可能に接続されている。

コンピューター110にはプリンタードライバーがインストールされる。プリンタードライバーは、表示装置にユーザーインターフェイスを表示させ、アプリケーションプログラムから出力された画像データを印刷データに変換させるためのプログラムである。このプリンタードライバーは、フレキシブルディスクFDやCD−ROMなどの記録媒体(コンピューターが読み取り可能な記録媒体)に記録されている。また、プリンタードライバーはインターネットを介してコンピューター110にダウンロードすることも可能である。なお、このプログラムは、各種の機能を実現するためのコードから構成されている。

コンピューター110はプリンター1に画像を印刷させるため、印刷させる画像に応じた印刷データをプリンター1に出力する。

【0014】

図2Aに、プリンター1の概略断面図を、図2Bに、プリンター1の概略上面図を示す。プリンター1は、搬送ユニット20と、キャリッジユニット30と、ヘッドユニット40と、検出器群50と、コントローラー60と、を有する。コントローラー60は、外部装置であるコンピューター110から受信した印刷データに基づいて各ユニットを制御し、媒体に画像を印刷する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は検出結果をコントローラー60に出力する。コントローラー60は検出器群50から出力された検出結果に基づいて各ユニットを制御する。

【0015】

<搬送ユニット20>

搬送ユニット20は、媒体S(例えば紙など)を搬送方向(またはX方向という)の上流側から下流側に搬送させるためのものである。搬送モーター(不図示)によって駆動する搬送ローラー21により、印刷前のロール状の媒体Sを印刷領域に供給し、その後、印刷済みの媒体Sを巻取機構によりロール状に巻き取ったり、適当な長さにカッティングして排出したりする。搬送モーターの動作はプリンター側のコントローラー60により制御される。なお、印刷中の印刷領域では、媒体Sが下からバキューム吸着され、媒体Sは所定の位置に保持される。

【0016】

<駆動ユニット30>

駆動ユニット30は、ヘッドユニット40を、搬送方向に対応するX方向と、媒体Sの紙幅方向(搬送方向と直交する方向)に対応するY方向とに自在に移動させるものである。駆動ユニット30は、ヘッドユニット40をX方向に移動させるX軸ステージ31と、X軸ステージ31をY方向に移動させるY軸ステージ32と、これらを移動させるモーター(不図示)とで、構成されている。

【0017】

<ヘッドユニット40>

ヘッドユニット40は、紙Sにインクを吐出して画像を形成するためのものであり、複数のヘッド41を有する。ヘッド41の下面には、インク噴射部であるノズルが複数設けられ、各ノズルにはインクが入ったインク室が設けられている。

このヘッドユニット40はX軸ステージ31に設けられ、X軸ステージ31がX方向(搬送方向)に移動すると、ヘッドユニット40もX方向に移動する。また、Y軸ステージ32がY方向(紙幅方向)に移動すると、ヘッドユニット40もY方向に移動する。そして、ヘッドユニット40をX方向に移動させつつ、同時にY方向にも移動させることで、ヘッドユニット40をX方向に対して斜めの方向に移動させることができる。ヘッドユニット40の移動中にノズルからインクを間欠的に吐出することによって、該斜め方向に沿ったドットライン(ラスタライン)が媒体S上に形成される。その後、ヘッドユニット40は、Y軸ステージ32により、X軸ステージ31を介してY方向(紙幅方向)に移動し、再び、ヘッドユニット40が斜め方向に移動しながら印刷を行う。

このように、ヘッドユニット40の移動によりラスタラインを形成する動作と、ヘッドユニット40のY方向への移動を繰り返すことで、印刷領域の媒体Sに画像を印刷することができる。印刷領域に供給された媒体Sに画像を印刷する動作(画像形成動作)と、搬送ユニット20により媒体Sを搬送方向に搬送して新たな媒体S部分を印刷領域に供給する動作(搬送動作)とを、交互に繰り返すことで連続媒体Sに多数の画像を印刷する。

【0018】

図3は、ヘッドユニット40における複数のヘッド41の配置を示す図である。なお、実際にはヘッドユニット40の下面にノズル面が形成されるが、図3は上面からノズルを仮想的に見た図である(以下の図も同様)。

Y方向(紙幅方向)に多数のノズルが並ぶことで、ヘッドユニット40のX方向(搬送方向)への1回の移動により、大きな幅の画像を印刷することができる。そうすることで、印刷の高速化を図れる。ただし、製造上の問題により長尺のヘッドを形成することが出来ない。そこで、プリンター1では、複数の短尺ヘッド41(1)〜41(n)をY方向に並べて配置する。図3に示されるように複数のヘッド41はベースプレートBPに取り付けられている。

【0019】

各ヘッド41のノズル面には、ブラックインクを噴射するブラックノズル列Kと、シアンインクを噴射するシアンノズル列Cと、マゼンタインクを噴射するマゼンタノズル列Mと、イエローインクを噴射するイエローノズル列Yとが形成されている。各ノズル列はノズルを180個ずつ備え、180個のノズルはY方向に一定のノズルピッチ(180dpi)で整列している。図示するようにY方向の奥側のノズルから順に小さい番号を付す(#1〜#180)。

また、Y方向に隣り合う2つのヘッド(例えば41(1)と41(2))のうちの奥側のヘッド41(1)の最も手前側のノズル#180と、手前側のヘッド41(2)の最も奥側のノズル#1との間隔も一定の間隔(180dpi)となっている。つまり、ヘッドユニット40の下面では、ノズルがY方向に一定のノズルピッチ(180dpi)で並んでいることになる。なお、図3に示すように、異なるヘッド41の端部ノズルの間隔を180dpiにするためには、ヘッド41の構造上の問題により、ヘッド41を千鳥状に配置する必要がある。また、異なるヘッド41の端部ノズルが重複していてもよい。

【0020】

<検出器群50>

検出器群50には、ロータリー式エンコーダーや、リニア式エンコーダー(共に不図示)などが含まれる。ロータリー式エンコーダーは搬送ローラー21の回転量を検出し、その検出結果に基づいて媒体の搬送量が検出される。リニア式エンコーダーは、X軸ステージ31やY軸ステージ32の移動方向の位置を検出する。

【0021】

<コントローラー60>

コントローラー60は、プリンターの制御を行うための制御ユニット(制御部)である。コントローラー60は、インターフェイス部61と、CPU62と、メモリー63と、ユニット制御回路64とを有する(図1)。

インターフェイス部61は、外部装置であるコンピューター110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター1の全体の制御を行うための演算処理装置である。メモリー63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、RAM、EEPROM等の記憶素子によって構成される。そして、CPU62は、メモリー63に格納されているプログラムに従って、ユニット制御回路64を介して搬送ユニット20等の各ユニットを制御する。

【0022】

===比較例1===

はじめに、比較例1として、プリンター1を用いた従来の一般的な印刷動作について説明する。

【0023】

<印刷動作の説明>

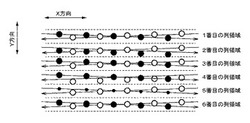

図4は、比較例1においてプリンター1が行う印刷動作について説明する図である。図中では説明の簡略のため、ヘッドユニット40においてY方向(紙幅方向)に並ぶノズル数を10個と少なくしている。ヘッドユニット40がX方向へ移動しながら画像を形成する1回の動作を「パス」と呼ぶ。ここではプリンター1は4回のパスで画像を完成し、あるパスで形成されたラスタライン(X方向(搬送方向)に沿うドット列)の間に別のパスのラスタラインを形成する。そうすることで、Y方向の印刷解像度をノズルピッチ(180dpi)よりも高くすることができ、高画質な画像を印刷できる。

【0024】

具体的に説明すると、まず、パス1にてヘッドユニット40をX方向に移動させながら10個のラスタライン(黒丸)を形成する。その後、Y軸ステージ32によってヘッドユニット40をY方向の手前側に所定量f移動する。そして、パス2にて再びヘッドユニット40をX方向に移動させながら10個のラスタライン(白丸)を形成する。このとき、パス1で形成されたラスタラインよりも搬送方向の奥側にパス2のラスタラインが形成されるように、ヘッドユニットを所定量fでY方向に移動する。このように、ヘッドユニット40をX方向に移動してラスラインを形成する動作と、ヘッドユニット40をY方向に所定量fで移動する動作を繰り返すことによって、画像が完成する。

【0025】

ここで、パス1とパス2でヘッドユニット40のX方向の移動方向が同じ場合を単方向印刷と呼び、パス1とパス2でヘッドユニット40のX方向の移動方向が異なる場合を双方向印刷と呼ぶ。

単方向印刷では、例えば、パス1において、ヘッドユニット40はX方向の左側から右側に移動しながらインクを吐出してラスタラインを形成する。その後、ヘッドユニット40はX方向を右側から左側に移動して元の位置に戻ってから(戻り動作)、Y方向をfだけ移動し、パス1と同様にしてパス2の印刷動作が行われる。単方向印刷では、同じ方向(X方向)にインクが吐出されるため、X方向におけるインクドットの着弾位置のズレが少なく、良好な画質の画像を印刷したい場合などに適している。

一方、双方向印刷では、例えば、パス1において、ヘッドユニット40はX方向の左側から右側に移動しながらインクを吐出してラスタラインを形成する。その後、ヘッドユニット40はY方向をfだけ移動し、パス2において、パス1とは逆にX方向の右側から左側に移動しながらインクを吐出してラスタラインを形成する。双方向印刷では、ヘッドユニット40の戻り動作が不要となり、ヘッドユニット40がX方向を往復する間に2列分のラスタラインを形成することができる。そのため、単方向印刷の場合よりも印刷に要する時間を短縮することができる。

【0026】

なお、図4に示す印刷方法では、紙幅方向の奥側および手前側ではラスタライン間の埋まらない領域がある。そのため、ラスタライン間に隙間が生じない領域が、プリンター1がY方向に印刷可能な画像幅となる。

また、以下の説明のため、「画素領域」と「列領域」を設定する。「画素領域」とは媒体S上に仮想的に定められた矩形状の領域を指し、印刷解像度に応じて大きさが決定する。媒体S上の1つの「画素領域」と画像データ上の1つの「画素データ」が対応する。また、「列領域」とはX方向に並ぶ複数の画素領域によって構成される領域である。「列領域」は、画像データ上の複数の画素データがX方向に対応する方向に沿って並ぶ「画素列データ」と対応する。

【0027】

Y方向の奥側の列領域から順に小さい番号を付す。例えば、図4に示す印刷方法では、パス3のノズル#1に形成されたラスタライン(点線)を1番目の列領域に形成されるラスタラインとする。2番目の列領域に形成されるラスタラインはパス2のノズル#2に形成され、3番目の列領域に形成されるラスタラインはパス1の3番目のノズル#3に形成される。また、7番目の列領域に形成されるラスタラインはパス1の4番目のノズル#4に形成され、8番目の列領域に形成されるラスタラインはパス4の2番目のノズル#2に形成される。なお、本実施形態の印刷方法では、同じ2番目のノズル#2にて形成される列領域であっても、隣接する列領域にラスタラインを形成するノズルが同じノズルになるとは限らない。

【0028】

<濃度ムラについて>

プリンター1を用いて比較例1の方法によって印刷を行う場合に、インクを吐出するノズル列の加工精度のばらつき等により、Y方向におけるインクドットの着弾予定位置がずれたり、インク吐出量が異なったりすることがある。その結果、形成されるラスタラインの濃度にムラが生じる場合がある。このような「濃度ムラ」が発生すると、印刷面に筋状の模様が形成されたように見え(バンディング)、印刷画像の画質が劣化する。

以下、「濃度ムラ」について説明する。なお、説明の簡略化のために単色印刷された画像中に生じる濃度ムラの発生原因について説明する。

【0029】

図5Aに、理想的にドットが形成されたとき(濃度ムラが発生していないとき)の様子の説明図を示す。同図では、理想的にドットが形成されているので、各ドットは破線で区切られた画素領域内に正確に形成され、ラスタラインは列領域に沿って規則正しく形成される。各列領域には、その領域の着色に応じた濃度の画像片が形成されている。ここでは、説明の簡略化のため、ドット生成率が50%となるような一定濃度の画像を印刷するものとする。

【0030】

次に、図5Bに、濃度ムラが発生したときの様子の説明図を示す。本図では、ヘッド40の製造時におけるノズル孔の位置や大きさの誤差により、ノズルから吐出されたインク滴が着弾予定位置よりもずれた場合を示している。例えば、図5Bでは、図5Aにおいて2番目の列領域に形成されていたラスタラインが相対的に3番目の列領域側に寄って形成されている。その結果、2番目の列領域の濃度は淡くなり、3番目の列領域の濃度は濃くなる。一方、5番目の列領域に吐出されたインク滴のインク量は規定量よりも少なく、5番目の列領域に形成されるドットが小さくなっている。その結果、5番目の列領域の濃度は淡くなる。

【0031】

このように濃淡の違う列領域からなる画像を巨視的に見ると、ラスタライン形成方向(本実施形態においてはX方向)に沿う縞状の濃度ムラが視認される(バンディング)。この濃度ムラが目立つと、画質が劣化しているような印象を与えるため、該濃度ムラを目立たなくする必要がある。

【0032】

===比較例2===

次に、比較例1で説明したような濃度ムラの影響をなるべく目立たないようにする方法として、比較例2を示す。比較例2では、一つのラスタラインを複数のノズルを用いて形成する。すなわち、一列のラインに対して、ヘッド41をオーバーラップするように複数回移動させてラスタラインを形成する。これにより、製造時におけるノズル精度誤差等によるインクドットの着弾位置のズレを平均化し、濃度ムラを見えにくくする。

【0033】

<印刷動作の説明>

図6は、比較例2においてプリンター1が行う印刷動作について説明する図である。ヘッドに設けられるノズルの配置や条件については比較例1と同様であるものとして説明を行なう。

【0034】

比較例2では、ヘッドユニット40がX方向を1回のパスで移動する間に、各ノズルが、数ドットおきに間欠的にドットを形成する。そして、他のパスにおいて、他のノズルが既に形成されている間欠的なドットを補完するように(ドットの間を埋めるように)ドットを形成することにより、1つラスタラインが複数のノズルにより形成される。以後、このような印刷方式をオーバーラップ印刷と呼び、M回のパスにて1つのラスタラインが形成される場合、「オーバーラップ数M」と定義する。

図6では、各ノズルは1ドットおきに間欠的にドットを形成するので、パス毎に奇数番目の画素又は偶数番目の画素にドットが形成される。そして、1つのラスタラインが2つのノズルにより形成されているので、オーバーラップ数M=2になる。

【0035】

なお、オーバーラップ印刷において、ヘッドユニット40のY方向の移動量fを一定にして記録を行うためには、インクを吐出可能なノズル数=N(整数)、形成されるドットのY方向の間隔=Dとすると、(1)N/Mが整数であること、(2)N/Mはkと互いに素の関係にあること、(3)移動量fが(N/M)・Dに設定されること、が条件となる。

図6では、ノズル群はY方向に沿って配列された(#1〜#10の)10個のノズルを有する。ノズル群のノズルピッチk=4とすると、オーバーラップ印刷を行うための条件である「N/M=10/2=5とk=4が互いに素の関係」を満たすために、全てのノズルを用いることができる。また、10個のノズルが用いられるため、移動量f=5・Dにて搬送される。その結果、例えば、180dpi(4・D)のノズルピッチのノズル群を用いて、720dpi(=D)のドット間隔にて紙にドットが形成される。

【0036】

図6では、パス1では各ノズルが奇数画素にドットを形成し、パス2では各ノズルが偶数画素にドットを形成し、パス3では各ノズルが奇数画素にドットを形成し、パス4では各ノズルが偶数画素にドットを形成する。つまり、前半の4回のパスでは、奇数画素−偶数画素−奇数画素−偶数画素の順にドットが形成される。そして、後半の4回のパス(パス5〜パス8)では、前半の4回のパスと逆の順にドットが形成され、偶数画素−奇数画素−偶数画素−奇数画素の順にドットが形成される。なお、パス9以降のドットの形成順は、パス1からのドット形成順と同様である。

【0037】

その結果、1番目の列領域はパス1の#9とパス5の#4という異なる2つのノズルによって形成される。同様に、2番目の列領域はパス2の#8とパス6の#3という異なる2つのノズルによって形成される。

なお、この場合において、パス1及びパス5におけるヘッドユニット40の移動方向は同じ方向でも良いし(単方向印刷)、異なる方向であっても良い(双方向印刷)。

【0038】

<濃度ムラについて>

図7に、比較例2におけるドット形成の様子を説明する図を示す。同図では図5Bの場合と同様のノズル誤差を有するヘッド40を用いてオーバーラップ印刷によってドット列を形成した時の様子を表している。

【0039】

図5Bでは、2番目の列領域に形成されるべきラスタラインが3番目の列領域側に寄って形成され、その結果、2番目の列領域の濃度は淡くなり、3番目の列領域の濃度は濃くなっていた。一方、比較例2では2つの異なるノズルによって一つのラスタラインが形成される。本図において、パス1で所定のノズルから吐出されるインクにより黒丸で表されるドット(●)が形成され、パス2で該所定のノズルとは異なるノズルから吐出されるインクにより白丸で表されるドット(○)が形成される。つまり、●と○とは異なるパスの異なるノズルによって形成される。したがって、一方のパスにおいて異常なノズルによってずれた位置にドットが形成されたとしても、他方のパスで正常なノズルによって適正な位置にドットが形成される可能性が高い。例えば、図7では、パス1では2番目の列領域において●が3番目の列領域の方にずれて形成されるが、パス2では○が正しい位置に形成される可能性が高いため、当該2番目の列領域の濃度の淡さは比較例1の場合よりも軽減される。

また、図5Bでは、5番目の列領域に吐出されたインク滴のインク量が規定量よりも少なく、5番目の列領域の濃度は淡くなっていた。しかし、図7では、当該5番目の列領域において、パス1で●が小さく形成されても、パス2で○が適正な大きさに形成される可能性が高いため、当該列領域の濃度の淡さは比較例1の場合よりも軽減される。

【0040】

このように、比較例2ではオーバーラップ印刷によって、同じ列領域に対して異なるノズルを用いてドットを形成することによって、ドットの着弾位置のズレ等による影響を平均化している。これによって、比較例1の場合よりも濃度ムラを目立ちにくくしている。

【0041】

しかし、ドットのズレを目立ちにくくすると言っても、同じ列領域中の半数のドットはずれた位置に形成されるため(例えば、図7の2番目の列領域中の●)、X方向において筋状に見える濃度ムラは完全には解消されない。特に、濃い色のインクを用いて印刷を行う場合には、濃度ムラが認識されやすい。

【0042】

===第1実施形態===

第1実施形態では、オーバーラップ印刷方式でラスタラインを形成する際に、パス1とパス2との少なくとも一方について、ヘッドユニット40の移動方向にY方向の成分を含める。すなわち、少なくとも一方のヘッドの移動方向を斜めにすることで、一方のパスにおけるヘッドの移動方向と、他方のパスにおけるヘッドの移動方向とが、互いに交差するように(平行にならないように)してドットを形成する。

【0043】

<第1実施形態の印刷動作>

図8に、第1実施形態におけるドット形成の様子を説明する図を示す。同図では、双方向印刷において、パス1で黒丸で表されるドット(●)を形成し、パス2で白丸で表されるドット(○)を形成する場合を表している。そして、矢印線は各パスにおけるヘッドユニット40の移動方向を表している。つまり、ヘッドユニット40は、パス1ではX方向を左側から右側に、Y方向を上側から下側に移動しながらノズルから間欠的にインクを吐出して、順次●を形成する。一方、パス2ではX方向を右側から左側に、Y方向を上側から下側に移動しながらノズルから間欠的にインクを吐出して、順次○を形成する。その際、パス1において連続して形成された●のX方向における形成位置の間に、パス2において形成される○のX方向における形成位置が位置するように各ドットが形成される。これにより、所謂オーバーラップ印刷が行われる。

【0044】

本実施形態では、パス1におけるヘッドユニット40の移動方向とパス2におけるヘッドユニット40の移動方向とで、少なくともどちらか一方にはY方向の成分が含まれるようにする。そして、2つの移動方向が交差するようにしてドット列を形成する。なお、実際の印刷に際しては、単方向印刷方式でドットを形成しても良いし、それぞれのパスでの移動方向のX方向に対する角度(移動方向のY方向成分の大きさ)を変更しても良い。例えばパス1ではX方向に平行にヘッドを移動させ、パス2でX方向に対して角度をつけながらヘッドを移動させる方法であっても良い。

また、1回のパスの途中でヘッドユニット40の移動方向が変化しても良い。図9に移動方向を途中で変化する場合の例を示す。図の矢印線は各パスにおけるヘッドユニット40の移動方向を示している。この場合、パス1において、ヘッドユニット40がX方向を移動しながら連続的にドットを形成し、移動途中のA点においてY方向成分を増加させて、移動方向を変更する。一方、パス2においてはヘッドユニット40の移動方向を変更せず、最初から斜め方向に移動させ、図9のB点においてパス1の移動方向と交差させる。このように、1回のパスの途中でヘッドの移動方向が変化しても。移動方向の少なくとも一部の位置(X方向位置)で他のパスにおける移動方向と交差するものであればよい。

【0045】

なお、パス1におけるヘッドの移動方向及びドットの形成位置と、パス2におけるヘッドの移動方向及びドットの形成位置とをX方向またはY方向で対称となるようにすれば、ヘッドの動作の制御やインク吐出データの生成が単純になるため、コントローラー60にかかる負荷が小さくなり、安定した印刷が可能になる。

【0046】

このように、オーバーラップ印刷において、ドット列同士を交差させるようにして形成することで、比較例1及び比較例2で説明した筋状の濃度ムラ(バンディング)を軽減することができる。以下、その仕組みを説明する。

【0047】

<濃度ムラの軽減について>

図10Aに比較例1または比較例2の方法でドット列を形成した場合における濃度ムラの発生の様子を概略的に表す図を示す。図10Bに第1実施形態の方法でドット列を形成した場合における濃度ムラの発生の様子を概略的に表す図を示す。図10A、図10B共に、矢印線は1回のパスで形成されるドット列を表しており、当該矢印線の左側に付された数字は、形成される列領域の番号を示している。

【0048】

図10Aでは、パス1の移動方向とパス2の移動方向とが平行であり、両パスで形成されるドット列も平行になる。そのため、ある列領域において、ノズル位置の製造誤差等によって正常時の着弾予定位置からずれてインクが吐出された場合には、その列領域ではX方向の全体にわたって、ずれた位置にドットが形成されることになる。例えば、図10Aの3番目の列領域と4番目の列領域のようにドット列同士の間隔(Y方向の間隔)が開いて形成される部分では、図の斜線部で示される領域にはドットが形成されない。したがって、この部分がはっきりと筋状の濃度ムラとして見えるため、ドット列同士の間隔が目立ちやすい。比較例2の場合は比較例1の場合よりもドット列間の隙間が目立ちにくくなるが、ドット列を形成するために使用されるノズルの組み合わせ等によっては、筋状の濃度ムラが目立つ場合がある。

【0049】

一方、図10Bでは、パス1の移動方向とパス2の移動方向とが平行ではなく、ドット列は図のように斜めに交差するように形成される。そのため、ドット列同士の間隔が開いて形成される場合でも、図10AのようにX方向の全体にわたってドットがずれて形成されるということなく、各列領域中のX方向のいずれかの部分には必ずドットが形成される。例えば、図10Bの3番目の列領域と4番目の列領域ではドット列同士の間隔(Y方向の間隔)が開いて形成されるが、実際にドットが形成されない領域は図の斜線部で示される楕円状(実際の印刷では点状となる)の狭い領域に限られる。すなわち、濃度ムラが筋状ではなく点状に見えるため、ドット列間の隙間が目立ちにくく、画像の劣化も目立ちにくくなる。

【0050】

プリンター1は、画像を印刷する際の画像形成モードとして、主に線で構成される画像である線画を形成するのに適した線画形成モードと、自然の風景を撮影した写真画像等である自然画を形成するのに適した自然画形成モードとを有する。ユーザーは、印刷を行う際に、不図示のユーザーインターフェースを介して、印刷目的やその用途に応じて当該画像形成モードのうちから好みのモードを選択することができる。なお、線画形成モードと自然画形成モードとでは、プリンタードライバーが画像データから印刷データを生成する際に行う画像処理の方法が異なる。

線画を印刷する場合には、線状に並ぶドット列が主に形成されることから、当該ドット列以外の部分では空白画素が多くなり、画像データの情報量は多くない。したがって、筋状に発生する濃度ムラが点状に見えるようになっても、その差は肉眼では確認しにくく、画質改善の効果は限定的である。一方、自然画を印刷する場合には、階調値(ドット径)の異なるドット同士が隣り合いながら画像を構成するため、画像データの情報量が多くなる。また、自然画はエッジ部分が少なく、元からノイズが多く含まれるので、点状に濃度ムラが発生しても目立ちにくい。したがって、自然画において筋状に発生する濃度ムラを点状にすることができれば、画質は大きく改善し、本実施形態の効果が顕著に表れるようになる。

そこで、コントローラー60は、印刷に際して自然画形成モードが選択された場合には、自動的に第1実施形態の印刷方法によりドット列が形成されるように設定を行なう。これにより、自然画を印刷する場合に、より濃度ムラの少ない高品質な画像を形成することが可能になる。

【0051】

なお、双方向印刷において、パス1で形成されるドット列とパス2で形成されるドット列との交差角度が小さいほど(単方向印刷においては交差角度が大きいほど)、図10Bの斜線部で示される領域を狭くすることができる。このようにすることで、点状の濃度ムラを小さくすることができるので、より濃度ムラが目立ちにくくなる。

【0052】

<インク吐出用データについて>

プリンター1を用いて画像を印刷する際には、ヘッド41に設けられる各ノズルのそれぞれについてインクを吐出するべき位置(画素)を表すデータが生成され、当該データに基づいてインクが吐出される。本実施形態では、印刷対象となる画像データからCPU62によって、印刷用のデータが生成され、メモリー63に記憶される。

図11Aに、本実施形態で用いられるデータの一例を示す。図11Bに、図11Aのデータに基づいてヘッド41によって形成されるドットの様子を示す。説明の簡略化のため、1回のパスで、#1〜#5で表される5個のノズルからなるノズル列を用いて一色のインク(例えばブラックインク)のみで印刷を行うものとして説明を行なう。また、図11Aでは当該5個のノズルに対応するA〜Eの5つのライン毎にそれぞれ20個のデータが記憶されているものとする。例えば、図の斜線部で表されるAのラインには#1ノズルにインクを吐出させるために、A1〜A20の20個のデータが並んでいる。そして、丸印で囲まれた数字が、そのラインにおいてノズルから吐出されるインクドットの順番を示している。つまり、#1ノズル(Aライン)では1番目にA1に記憶されているデータに基づいてインクが吐出され、2番目にA2に記憶されているデータに基づいてインクが吐出される。このようなデータを用いることで、各ノズルは1回のパス中に順次液体を吐出することにより、ヘッド41の移動方向に沿った20個分のドットからなるドット列をそれぞれ形成する。

【0053】

印刷時には、まず、1番目にインクを吐出させるデータとして、#1のノズルにA1の位置データが割り当てられる。同様に#2のノズルにB1の位置データが、#3のノズルにC1の位置データが、#4のノズルにD1の位置データが、そして、#5のノズルにE1の位置データが割り当てられる。#1〜#5の各ノズルはそれぞれ割り当てられた位置データにしたがってインクを吐出することにより、指定された位置(画素)にドットを形成する。

次に、2番目にインクを吐出させるデータとして#1のノズルにA2の位置データが割り当てられ、#2〜#5ノズルにも同様にB2〜E2の位置データが割り当てられる。そして、ヘッド41が移動方向に所定量だけ移動した時点で、#1〜#5の各ノズルからA2〜E2のデータにしたがってインクが吐出される。

この動作を順次繰り返すことによって、20個のドットからなるドット列が形成される。本実施形態では、ヘッドは斜め方向に移動するので、#1のノズルでは、図11Aの斜線部で示されるA1〜A20のデータに基づいて、図11Bの斜線部で示されるドットからなる斜めのドット列が形成される。同様に、#2〜#5のノズルでもそれぞれ20個のドットが斜め方向に並ぶドット列が形成される。

パス2についても同様にして斜めのドット列を形成することができる。

【0054】

<第1実施形態の効果>

第1実施形態では、オーバーラップ印刷時のパス1におけるヘッドの移動方向とパス2におけるヘッドの移動方向とで、少なくとも一方の移動方向はY方向の成分を含むようにしてヘッドを移動させる。さらに、両パスにおけるヘッド移動方向が、X方向の少なくとも一部の位置で交差するようにしてドット列を形成させる。

従来のプリンターで、パス1とパス2とでヘッドの移動方向が平行な場合には、その移動方向に沿った筋状の濃度ムラが発生し、印刷画像の画質が劣化する場合があった。しかし、本実施形態では、ヘッドの移動方向が交差するため、濃度ムラが発生した場合でも筋状の濃度ムラではなく点状の濃度ムラとなる。そのため、画像全体に対する濃度ムラの影響を小さくし、濃度ムラを目立ちにくくすることができる。

【0055】

===第2実施形態===

第2実施形態では、1回のパスでドット列を形成する際に用いられるデータが第1実施形態とは異なる。

第1実施形態では、あるノズルから吐出されるインクドットは1回のパスを通して同じ列領域中に形成されていた。例えば、図11A及び図11Bで説明したように、#1ノズルは1回のパスで斜め方向移動しながら20個のドットからなるドット列を形成するが、その20個のドットは全て同じ列領域内(図11においてAの列)に形成されていた。ここで、前述のように、双方向印刷時に濃度ムラをより目立たなくするためには、パス1によって形成されるドット列とパス2によって形成されるドット列とのなす角度がなるべく小さくなるようにした方がよい。すなわち、X方向に対するドット列の角度がなるべく大きくなるように形成する方がよい。しかし、ドット列をX方向に対して大きな角度で形成したい場合、つまり、ノズルの移動方向とX方向とのなす角度をさらに急にしたい場合には図11Aの例に示されるようなデータでは対応することができない。

そこで、第2実施形態では、1回のパスで、あるノズル(例えば#1ノズル)によって形成されるインクドットが、異なる複数の列領域をまたいで形成されるようにする。なお、印刷装置自体の機能や構成については第1実施形態の場合と同様である。

【0056】

<インク吐出用データについて>

図12Aに第2実施形態で用いられるデータの一例を示す。図12Bに、図12Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図11で説明した時と同様に、#1〜#5の5個のノズルからなるノズル列を用いてドットを形成する場合について説明する。

図12Aで、丸印で囲まれた数字はそのラインにおいてノズルから吐出されるインクドットの順番を示している。例えば、Aの列領域では、A1に記憶されているデータが1番目に#1ノズルによって用いられ、A2に記憶されているデータが2番目に#1ノズルによって用いられる。ここで、図12Bに示されるようにヘッドの移動方向のX方向に対する傾きが大きい場合、#1ノズルはヘッドがX方向を進行しつつ、Aの列領域中にk個分のインクドット(図12BにおいてA1〜A4の4個分のドット)を形成し、その後Aの列領域から外れてBの列領域へと移動し、同様にk個分のインクドット(図12BにおいてB5〜B8の4個分のドット)を形成する。さらにCの列領域、Dの列領域、Eの領域へと移動しつつ、各列領域にそれぞれk個ずつのドットを形成する。したがって、#1ノズルからインクを吐出させるためには、図11Aの斜線部で示されるようなデータを用いる。具体的には、Aのラインで4個分(A1〜A4)のインクドットを吐出させ、続いて、Bのラインで4個分(B5〜B8)のインクドットを吐出させ、同様に、Cのラインで4個分(C9〜C12)、Dのラインで4個分(D13〜D16)、Eのラインで4個分(E17〜E20)のインクドットを吐出させるデータを用いる。

【0057】

このように、1回のパス中で、あるノズルが異なる列領域にまたがるデータを用いることで、第1実施形態の場合よりも大きな傾き(X方向とのなす角度)を有するドット列を形成することができるようになる。なお、あるノズルによって一つの列領域中に形成されるドットの数「k」の値が小さいほど角度が急なドット列を形成することができる。図13Aに第2実施形態でk=1とした場合のデータの例を示す。図13Bに、図13Aのデータに基づいてヘッド41によって形成されるドットの様子を示す。k=1とした場合、A〜Eの各列領域において形成されるドットは一つずつとなる。例えば、図13A及び図13Bの斜線部で表されるように、#1ノズルはヘッドがX方向を進行する間にAの列領域においてA1の位置にドットを形成し、Bの列領域においてB2の位置にドットを形成する。同様に、#1ノズルによってC3、D4、E5の位置に一つずつのドットが形成される。そして、図13Bに示されるようにX方向とのなす角度が非常に大きな(傾きが急な)ドット列を形成することができる。

【0058】

一方で、図13Bに示されるようにX方向とのなす角度が大きな(傾きが急な)ドット列を形成する場合、傾きが急な分、X方向の画像幅が短くなる。例えば、図11Bにおいては、#1のノズルは1回のパスでA1〜A20の20個分のドットを形成していたが、図13Bにおいては、#1ノズルは1回のパスでA1〜E5の5個分のドットしか形成できない。そこで、ヘッドを以下のように動作させることで、適切な画像幅を確保する。

図14に、ヘッドの移動動作の変更例を示す。1パス目において、ヘッドはX方向左側の中央部のA点から移動を開始し、X方向の右側へ移動しつつY方向の下側へ移動する。すなわち、A点から斜め下方向に移動しながら(図14のヘッド移動方向1−a)ノズル列からインクを吐出して、1−aに平行な複数のドット列を形成する。ヘッドが1パス目における印刷領域のY方向の下端位置であるB点まで到達したら、移動方向を図14の1−bに変更し、印刷領域のY方向の上端位置であるC点まで移動しながら1−bに沿ってドット列を形成していく。そして、C点まで到達したら、移動方向を1−cに変更し、X方向の右端の位置であるD点まで移動しながら1−cに沿ってドット列を形成する。続いて、2パス目において、ヘッドはD点からスタートして、E点、F点を経てA点まで戻り、2−a、2−b、2−cに沿ってドット列を形成する。

なお、図14では双方向印刷の場合について説明したが、単方向印刷として、2パス目にA点、F点、E点、D点の順にヘッドを移動させる方法であっても良い。また、図14では、パス1の移動方向とパス2の移動方向とは、X方向に対して対称な関係となっているが、必ずしもヘッドを対称に移動させる必要はない。

【0059】

<第2実施形態の効果>

第2実施形態では、あるノズル(例えば#1ノズル)によって1回のパスで形成されるドット列が、異なる複数の列領域にまたがって形成されるようにする。これによって、Y方向成分が大きなドット列、すなわち、X方向に対する傾きが大きなドット列を形成することができる。

パス1で形成されるドット列とパス2で形成されるドット列とを、共に大きな傾きとなるようにしつつ、両者を交差させて形成することによって、両者の傾きの差を大きくとることができる。その分、濃度ムラとして表れる点状の領域が狭くなり、濃度ムラをより目立ちにくくさせることができる。

【0060】

===その他の実施形態===

一実施形態としてのプリンター等を説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0061】

<使用するインクについて>

前述の実施形態では、CMYKの4色のインクを使用して画像を印刷する例が説明されていたが、これに限られるものではない。例えば、ライトシアン、ライトマゼンタ、ホワイト、クリア等、CMYK以外の色のインクを用いて記録を行ってもよい。

【0062】

<ノズル列の配置について>

ヘッド部のノズル列は搬送方向に沿ってKCMYの順で並んでいたが、これに限られるものではない。例えば、ノズル列の順番が入れ替わっていてもよいし、Kインクのノズル列数が他のインクのノズル列数より多い構成などであってもよい。

【0063】

<プリンタードライバーについて>

プリンタードライバーの処理はプリンター側で行ってもよい。その場合、プリンターとドライバーをインストールしたPCとで印刷装置が構成される。

【符号の説明】

【0064】

1 プリンター、

20 搬送ユニット、21 搬送ローラー、

30 駆動ユニット、31 X軸ステージ、32 Y軸ステージ、

40 ヘッドユニット、41 ヘッド、

50 検出器群、

60 コントローラー、61 インターフェイス部、62 CPU、63 メモリー、

64 ユニット制御回路、

110 コンピューター。

【技術分野】

【0001】

本発明は、液体吐出装置、及び、液体吐出方法に関する。

【背景技術】

【0002】

ノズルから液体を吐出して媒体上に液滴(ドット)を着弾させることで画像等の記録を行う液体吐出装置が知られている。このような液体吐出装置を用いて記録が行われる際に、製造段階で生じたノズルの精度誤差等によって、本来吐出するべき位置にドットを吐出することができないことがある。その結果、記録された画像に濃度ムラ(例えば、白スジや黒スジ)が生じ、記録画像の画質が劣化する場合がある。

記録画像の画質の劣化を抑制するために、異なるノズルを用いて複数回の吐出動作によって一つのドット列を形成することによって、吐出誤差が判らないようにして濃度ムラを目立たなくする方法がある。例えば、ノズルを往復させながら液体を吐出させることで、該往復方向に沿ったドット列を形成する液体吐出装置において、往路での液体吐出動作と復路での液体吐出動作とで、液体を吐出するノズルをそれぞれ変更することによって、ドットの着弾位置のズレを平均化して画質の劣化を抑制する方法が知られている。

また、被記録媒体の搬送誤差による濃度ムラや画像の乱れを抑制する方法として、液体を吐出するタイミングを調整する方法がある。例えば、スキューによって、媒体が斜めに搬送される場合に、その傾きに応じて液体を吐出するノズルをシフトすることによって、斜めのドット列を形成し、画質の劣化を抑制する方法が提案されている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−144946号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のような方法によれば、液体吐出装置を用いて画像を記録する際に濃度ムラが発生した場合でも、該濃度ムラの影響を目立ちにくくすることができる。しかし、ノズルの精度誤差が大きい場合、例えば、ノズル列のうちのn個目のノズルとn+1個目のノズルとの間隔が他のノズル間の間隔よりも際立って大きい等の場合には、上述の方法では濃度ムラの影響を目立たないようにすることは難しい。ノズル間の間隔が広い部分では、往路と復路とで使用ノズルを変更しても、なお筋状の濃度ムラが目立つからである。このように、従来の方法では十分に濃度ムラを目立たなくすることができない。

本発明では、液体吐出装置を用いて画像を記録する際に、濃度ムラを目立たなくすることを目的としている。

【課題を解決するための手段】

【0005】

上記目的を達成するための主たる発明は、所定方向にノズルが並んだノズル列を有し、移動可能なヘッドと、前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、実行する制御部と、を有する液体吐出装置であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0006】

【図1】プリンター1の構成を示すブロック図である。

【図2】図2Aは、本実施形態のプリンターの構成を説明する概略断面図である。図2Bは、本実施形態のプリンターの構成を説明する概略上面図である。

【図3】ヘッドユニットにおけるヘッドの配置を示す図である。

【図4】比較例1においてプリンター1が行う印刷動作について説明する図である。

【図5】図5Aは、理想的にドットが形成されたときのラスタラインの様子を説明する図である。図5Bは、濃度ムラが発生したときのラスタラインの様子を説明する図である。

【図6】比較例2においてプリンター1が行う印刷動作について説明する図である。

【図7】比較例2におけるドット形成の様子を説明する図である。

【図8】第1施形態におけるドット形成の様子を説明する図である。

【図9】ヘッドの移動方向が途中で変化する場合の例を示す図である。

【図10】図10Aは、比較例1または比較例2の場合における濃度ムラの発生の様子を概略的に表す図である。図10Bは、第1施形態の場合における濃度ムラの発生の様子を概略的に表す図である。

【図11】図11Aは、第1施形態で用いられるインク吐出データの一例を表す図である。図11Bは、図11Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図である。

【図12】図12Aは、第2実施形態で用いられるインク吐出データの一例を表す図である。図12Bは、図12Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図である。

【図13】図13Aは、k=1とした場合の第2実施形態で用いられるインク吐出データの一例を表す図である。図13Bは、図13Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図である。

【図14】第2実施形態におけるヘッドの移動動作の変更例を示す図である。

【発明を実施するための形態】

【0007】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

所定方向にノズルが並んだノズル列を有し、移動可能なヘッドと、前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、実行する制御部と、を有する液体吐出装置であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置。

このような液体吐出装置によれば、画像を記録する際に濃度ムラが発生した場合でも、当該濃度ムラが筋状ではなく点状として現れるため、濃度ムラを目立たなくすることができる。

【0008】

かかる液体吐出装置であって、前記制御部は、前記第一液体吐出処理及び前記第二液体吐出処理の双方の前記移動方向の前記直交方向の成分が、該双方で反対となるように、前記ヘッドを移動させることが望ましい。

このような液体吐出装置によれば、双方向にヘッドを移動させながら画像を印刷することができるため、端方向にヘッドを移動させながら画像を印刷する場合よりも印刷速度を早くすることができる。

【0009】

かかる液体吐出装置であって、前記制御部は、前記第一液体吐出処理の前記移動方向と前記第二液体吐出処理の前記移動方向とが、前記直交方向または前記所定方向に対して対称となるように、前記ヘッドを移動させることが望ましい。

このような液体吐出装置によれば、第一液体吐出処理におけるヘッドの移動方向及び液体吐出位置と、第二液体吐出処理におけるヘッドの移動方向及び液体吐出位置とが、それぞれ所定方向または直交方向に対して対称となるため、ヘッドの動作の制御や液体吐出データの生成が単純になり、コントローラーにかかる負荷が小さくなる。

【0010】

かかる液体吐出装置であって、前記ドットによって画像を形成する際の画像形成モードとして、主に線で構成される画像である線画を形成するのに適した線画形成モードと、主に写真の画像である自然画を形成するのに適した自然画形成モードと、が選択可能であり、前記自然画形成モードが選択された場合に、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることが望ましい。

このような液体吐出装置によれば、形成される画像の性質に合わせて画像記録方法を変更することで、より濃度ムラを目立たなくすることができる。

【0011】

また、所定方向にノズルが並んだノズル列を有するヘッドを移動させることと、前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、制御部によって実行することと、を有する液体吐出方法であって、前記制御部は、前記直交方向における少なくとも一部の位置において、前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出方法が明らかとなる。

【0012】

===液体吐出装置の基本的構成===

発明を実施するための液体吐出装置の形態として、インクジェットプリンター(プリンター1)を例に挙げて説明する。

【0013】

<プリンター1の構成>

図1は、プリンター1の全体構成を示すブロック図である。

プリンター1は、紙・布・フィルム等の媒体にインクを吐出することで文字や画像を記録(印刷)する液体噴出装置であり、外部装置であるコンピューター110と通信可能に接続されている。

コンピューター110にはプリンタードライバーがインストールされる。プリンタードライバーは、表示装置にユーザーインターフェイスを表示させ、アプリケーションプログラムから出力された画像データを印刷データに変換させるためのプログラムである。このプリンタードライバーは、フレキシブルディスクFDやCD−ROMなどの記録媒体(コンピューターが読み取り可能な記録媒体)に記録されている。また、プリンタードライバーはインターネットを介してコンピューター110にダウンロードすることも可能である。なお、このプログラムは、各種の機能を実現するためのコードから構成されている。

コンピューター110はプリンター1に画像を印刷させるため、印刷させる画像に応じた印刷データをプリンター1に出力する。

【0014】

図2Aに、プリンター1の概略断面図を、図2Bに、プリンター1の概略上面図を示す。プリンター1は、搬送ユニット20と、キャリッジユニット30と、ヘッドユニット40と、検出器群50と、コントローラー60と、を有する。コントローラー60は、外部装置であるコンピューター110から受信した印刷データに基づいて各ユニットを制御し、媒体に画像を印刷する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は検出結果をコントローラー60に出力する。コントローラー60は検出器群50から出力された検出結果に基づいて各ユニットを制御する。

【0015】

<搬送ユニット20>

搬送ユニット20は、媒体S(例えば紙など)を搬送方向(またはX方向という)の上流側から下流側に搬送させるためのものである。搬送モーター(不図示)によって駆動する搬送ローラー21により、印刷前のロール状の媒体Sを印刷領域に供給し、その後、印刷済みの媒体Sを巻取機構によりロール状に巻き取ったり、適当な長さにカッティングして排出したりする。搬送モーターの動作はプリンター側のコントローラー60により制御される。なお、印刷中の印刷領域では、媒体Sが下からバキューム吸着され、媒体Sは所定の位置に保持される。

【0016】

<駆動ユニット30>

駆動ユニット30は、ヘッドユニット40を、搬送方向に対応するX方向と、媒体Sの紙幅方向(搬送方向と直交する方向)に対応するY方向とに自在に移動させるものである。駆動ユニット30は、ヘッドユニット40をX方向に移動させるX軸ステージ31と、X軸ステージ31をY方向に移動させるY軸ステージ32と、これらを移動させるモーター(不図示)とで、構成されている。

【0017】

<ヘッドユニット40>

ヘッドユニット40は、紙Sにインクを吐出して画像を形成するためのものであり、複数のヘッド41を有する。ヘッド41の下面には、インク噴射部であるノズルが複数設けられ、各ノズルにはインクが入ったインク室が設けられている。

このヘッドユニット40はX軸ステージ31に設けられ、X軸ステージ31がX方向(搬送方向)に移動すると、ヘッドユニット40もX方向に移動する。また、Y軸ステージ32がY方向(紙幅方向)に移動すると、ヘッドユニット40もY方向に移動する。そして、ヘッドユニット40をX方向に移動させつつ、同時にY方向にも移動させることで、ヘッドユニット40をX方向に対して斜めの方向に移動させることができる。ヘッドユニット40の移動中にノズルからインクを間欠的に吐出することによって、該斜め方向に沿ったドットライン(ラスタライン)が媒体S上に形成される。その後、ヘッドユニット40は、Y軸ステージ32により、X軸ステージ31を介してY方向(紙幅方向)に移動し、再び、ヘッドユニット40が斜め方向に移動しながら印刷を行う。

このように、ヘッドユニット40の移動によりラスタラインを形成する動作と、ヘッドユニット40のY方向への移動を繰り返すことで、印刷領域の媒体Sに画像を印刷することができる。印刷領域に供給された媒体Sに画像を印刷する動作(画像形成動作)と、搬送ユニット20により媒体Sを搬送方向に搬送して新たな媒体S部分を印刷領域に供給する動作(搬送動作)とを、交互に繰り返すことで連続媒体Sに多数の画像を印刷する。

【0018】

図3は、ヘッドユニット40における複数のヘッド41の配置を示す図である。なお、実際にはヘッドユニット40の下面にノズル面が形成されるが、図3は上面からノズルを仮想的に見た図である(以下の図も同様)。

Y方向(紙幅方向)に多数のノズルが並ぶことで、ヘッドユニット40のX方向(搬送方向)への1回の移動により、大きな幅の画像を印刷することができる。そうすることで、印刷の高速化を図れる。ただし、製造上の問題により長尺のヘッドを形成することが出来ない。そこで、プリンター1では、複数の短尺ヘッド41(1)〜41(n)をY方向に並べて配置する。図3に示されるように複数のヘッド41はベースプレートBPに取り付けられている。

【0019】

各ヘッド41のノズル面には、ブラックインクを噴射するブラックノズル列Kと、シアンインクを噴射するシアンノズル列Cと、マゼンタインクを噴射するマゼンタノズル列Mと、イエローインクを噴射するイエローノズル列Yとが形成されている。各ノズル列はノズルを180個ずつ備え、180個のノズルはY方向に一定のノズルピッチ(180dpi)で整列している。図示するようにY方向の奥側のノズルから順に小さい番号を付す(#1〜#180)。

また、Y方向に隣り合う2つのヘッド(例えば41(1)と41(2))のうちの奥側のヘッド41(1)の最も手前側のノズル#180と、手前側のヘッド41(2)の最も奥側のノズル#1との間隔も一定の間隔(180dpi)となっている。つまり、ヘッドユニット40の下面では、ノズルがY方向に一定のノズルピッチ(180dpi)で並んでいることになる。なお、図3に示すように、異なるヘッド41の端部ノズルの間隔を180dpiにするためには、ヘッド41の構造上の問題により、ヘッド41を千鳥状に配置する必要がある。また、異なるヘッド41の端部ノズルが重複していてもよい。

【0020】

<検出器群50>

検出器群50には、ロータリー式エンコーダーや、リニア式エンコーダー(共に不図示)などが含まれる。ロータリー式エンコーダーは搬送ローラー21の回転量を検出し、その検出結果に基づいて媒体の搬送量が検出される。リニア式エンコーダーは、X軸ステージ31やY軸ステージ32の移動方向の位置を検出する。

【0021】

<コントローラー60>

コントローラー60は、プリンターの制御を行うための制御ユニット(制御部)である。コントローラー60は、インターフェイス部61と、CPU62と、メモリー63と、ユニット制御回路64とを有する(図1)。

インターフェイス部61は、外部装置であるコンピューター110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター1の全体の制御を行うための演算処理装置である。メモリー63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、RAM、EEPROM等の記憶素子によって構成される。そして、CPU62は、メモリー63に格納されているプログラムに従って、ユニット制御回路64を介して搬送ユニット20等の各ユニットを制御する。

【0022】

===比較例1===

はじめに、比較例1として、プリンター1を用いた従来の一般的な印刷動作について説明する。

【0023】

<印刷動作の説明>

図4は、比較例1においてプリンター1が行う印刷動作について説明する図である。図中では説明の簡略のため、ヘッドユニット40においてY方向(紙幅方向)に並ぶノズル数を10個と少なくしている。ヘッドユニット40がX方向へ移動しながら画像を形成する1回の動作を「パス」と呼ぶ。ここではプリンター1は4回のパスで画像を完成し、あるパスで形成されたラスタライン(X方向(搬送方向)に沿うドット列)の間に別のパスのラスタラインを形成する。そうすることで、Y方向の印刷解像度をノズルピッチ(180dpi)よりも高くすることができ、高画質な画像を印刷できる。

【0024】

具体的に説明すると、まず、パス1にてヘッドユニット40をX方向に移動させながら10個のラスタライン(黒丸)を形成する。その後、Y軸ステージ32によってヘッドユニット40をY方向の手前側に所定量f移動する。そして、パス2にて再びヘッドユニット40をX方向に移動させながら10個のラスタライン(白丸)を形成する。このとき、パス1で形成されたラスタラインよりも搬送方向の奥側にパス2のラスタラインが形成されるように、ヘッドユニットを所定量fでY方向に移動する。このように、ヘッドユニット40をX方向に移動してラスラインを形成する動作と、ヘッドユニット40をY方向に所定量fで移動する動作を繰り返すことによって、画像が完成する。

【0025】

ここで、パス1とパス2でヘッドユニット40のX方向の移動方向が同じ場合を単方向印刷と呼び、パス1とパス2でヘッドユニット40のX方向の移動方向が異なる場合を双方向印刷と呼ぶ。

単方向印刷では、例えば、パス1において、ヘッドユニット40はX方向の左側から右側に移動しながらインクを吐出してラスタラインを形成する。その後、ヘッドユニット40はX方向を右側から左側に移動して元の位置に戻ってから(戻り動作)、Y方向をfだけ移動し、パス1と同様にしてパス2の印刷動作が行われる。単方向印刷では、同じ方向(X方向)にインクが吐出されるため、X方向におけるインクドットの着弾位置のズレが少なく、良好な画質の画像を印刷したい場合などに適している。

一方、双方向印刷では、例えば、パス1において、ヘッドユニット40はX方向の左側から右側に移動しながらインクを吐出してラスタラインを形成する。その後、ヘッドユニット40はY方向をfだけ移動し、パス2において、パス1とは逆にX方向の右側から左側に移動しながらインクを吐出してラスタラインを形成する。双方向印刷では、ヘッドユニット40の戻り動作が不要となり、ヘッドユニット40がX方向を往復する間に2列分のラスタラインを形成することができる。そのため、単方向印刷の場合よりも印刷に要する時間を短縮することができる。

【0026】

なお、図4に示す印刷方法では、紙幅方向の奥側および手前側ではラスタライン間の埋まらない領域がある。そのため、ラスタライン間に隙間が生じない領域が、プリンター1がY方向に印刷可能な画像幅となる。

また、以下の説明のため、「画素領域」と「列領域」を設定する。「画素領域」とは媒体S上に仮想的に定められた矩形状の領域を指し、印刷解像度に応じて大きさが決定する。媒体S上の1つの「画素領域」と画像データ上の1つの「画素データ」が対応する。また、「列領域」とはX方向に並ぶ複数の画素領域によって構成される領域である。「列領域」は、画像データ上の複数の画素データがX方向に対応する方向に沿って並ぶ「画素列データ」と対応する。

【0027】

Y方向の奥側の列領域から順に小さい番号を付す。例えば、図4に示す印刷方法では、パス3のノズル#1に形成されたラスタライン(点線)を1番目の列領域に形成されるラスタラインとする。2番目の列領域に形成されるラスタラインはパス2のノズル#2に形成され、3番目の列領域に形成されるラスタラインはパス1の3番目のノズル#3に形成される。また、7番目の列領域に形成されるラスタラインはパス1の4番目のノズル#4に形成され、8番目の列領域に形成されるラスタラインはパス4の2番目のノズル#2に形成される。なお、本実施形態の印刷方法では、同じ2番目のノズル#2にて形成される列領域であっても、隣接する列領域にラスタラインを形成するノズルが同じノズルになるとは限らない。

【0028】

<濃度ムラについて>

プリンター1を用いて比較例1の方法によって印刷を行う場合に、インクを吐出するノズル列の加工精度のばらつき等により、Y方向におけるインクドットの着弾予定位置がずれたり、インク吐出量が異なったりすることがある。その結果、形成されるラスタラインの濃度にムラが生じる場合がある。このような「濃度ムラ」が発生すると、印刷面に筋状の模様が形成されたように見え(バンディング)、印刷画像の画質が劣化する。

以下、「濃度ムラ」について説明する。なお、説明の簡略化のために単色印刷された画像中に生じる濃度ムラの発生原因について説明する。

【0029】

図5Aに、理想的にドットが形成されたとき(濃度ムラが発生していないとき)の様子の説明図を示す。同図では、理想的にドットが形成されているので、各ドットは破線で区切られた画素領域内に正確に形成され、ラスタラインは列領域に沿って規則正しく形成される。各列領域には、その領域の着色に応じた濃度の画像片が形成されている。ここでは、説明の簡略化のため、ドット生成率が50%となるような一定濃度の画像を印刷するものとする。

【0030】

次に、図5Bに、濃度ムラが発生したときの様子の説明図を示す。本図では、ヘッド40の製造時におけるノズル孔の位置や大きさの誤差により、ノズルから吐出されたインク滴が着弾予定位置よりもずれた場合を示している。例えば、図5Bでは、図5Aにおいて2番目の列領域に形成されていたラスタラインが相対的に3番目の列領域側に寄って形成されている。その結果、2番目の列領域の濃度は淡くなり、3番目の列領域の濃度は濃くなる。一方、5番目の列領域に吐出されたインク滴のインク量は規定量よりも少なく、5番目の列領域に形成されるドットが小さくなっている。その結果、5番目の列領域の濃度は淡くなる。

【0031】

このように濃淡の違う列領域からなる画像を巨視的に見ると、ラスタライン形成方向(本実施形態においてはX方向)に沿う縞状の濃度ムラが視認される(バンディング)。この濃度ムラが目立つと、画質が劣化しているような印象を与えるため、該濃度ムラを目立たなくする必要がある。

【0032】

===比較例2===

次に、比較例1で説明したような濃度ムラの影響をなるべく目立たないようにする方法として、比較例2を示す。比較例2では、一つのラスタラインを複数のノズルを用いて形成する。すなわち、一列のラインに対して、ヘッド41をオーバーラップするように複数回移動させてラスタラインを形成する。これにより、製造時におけるノズル精度誤差等によるインクドットの着弾位置のズレを平均化し、濃度ムラを見えにくくする。

【0033】

<印刷動作の説明>

図6は、比較例2においてプリンター1が行う印刷動作について説明する図である。ヘッドに設けられるノズルの配置や条件については比較例1と同様であるものとして説明を行なう。

【0034】

比較例2では、ヘッドユニット40がX方向を1回のパスで移動する間に、各ノズルが、数ドットおきに間欠的にドットを形成する。そして、他のパスにおいて、他のノズルが既に形成されている間欠的なドットを補完するように(ドットの間を埋めるように)ドットを形成することにより、1つラスタラインが複数のノズルにより形成される。以後、このような印刷方式をオーバーラップ印刷と呼び、M回のパスにて1つのラスタラインが形成される場合、「オーバーラップ数M」と定義する。

図6では、各ノズルは1ドットおきに間欠的にドットを形成するので、パス毎に奇数番目の画素又は偶数番目の画素にドットが形成される。そして、1つのラスタラインが2つのノズルにより形成されているので、オーバーラップ数M=2になる。

【0035】

なお、オーバーラップ印刷において、ヘッドユニット40のY方向の移動量fを一定にして記録を行うためには、インクを吐出可能なノズル数=N(整数)、形成されるドットのY方向の間隔=Dとすると、(1)N/Mが整数であること、(2)N/Mはkと互いに素の関係にあること、(3)移動量fが(N/M)・Dに設定されること、が条件となる。

図6では、ノズル群はY方向に沿って配列された(#1〜#10の)10個のノズルを有する。ノズル群のノズルピッチk=4とすると、オーバーラップ印刷を行うための条件である「N/M=10/2=5とk=4が互いに素の関係」を満たすために、全てのノズルを用いることができる。また、10個のノズルが用いられるため、移動量f=5・Dにて搬送される。その結果、例えば、180dpi(4・D)のノズルピッチのノズル群を用いて、720dpi(=D)のドット間隔にて紙にドットが形成される。

【0036】

図6では、パス1では各ノズルが奇数画素にドットを形成し、パス2では各ノズルが偶数画素にドットを形成し、パス3では各ノズルが奇数画素にドットを形成し、パス4では各ノズルが偶数画素にドットを形成する。つまり、前半の4回のパスでは、奇数画素−偶数画素−奇数画素−偶数画素の順にドットが形成される。そして、後半の4回のパス(パス5〜パス8)では、前半の4回のパスと逆の順にドットが形成され、偶数画素−奇数画素−偶数画素−奇数画素の順にドットが形成される。なお、パス9以降のドットの形成順は、パス1からのドット形成順と同様である。

【0037】

その結果、1番目の列領域はパス1の#9とパス5の#4という異なる2つのノズルによって形成される。同様に、2番目の列領域はパス2の#8とパス6の#3という異なる2つのノズルによって形成される。

なお、この場合において、パス1及びパス5におけるヘッドユニット40の移動方向は同じ方向でも良いし(単方向印刷)、異なる方向であっても良い(双方向印刷)。

【0038】

<濃度ムラについて>

図7に、比較例2におけるドット形成の様子を説明する図を示す。同図では図5Bの場合と同様のノズル誤差を有するヘッド40を用いてオーバーラップ印刷によってドット列を形成した時の様子を表している。

【0039】

図5Bでは、2番目の列領域に形成されるべきラスタラインが3番目の列領域側に寄って形成され、その結果、2番目の列領域の濃度は淡くなり、3番目の列領域の濃度は濃くなっていた。一方、比較例2では2つの異なるノズルによって一つのラスタラインが形成される。本図において、パス1で所定のノズルから吐出されるインクにより黒丸で表されるドット(●)が形成され、パス2で該所定のノズルとは異なるノズルから吐出されるインクにより白丸で表されるドット(○)が形成される。つまり、●と○とは異なるパスの異なるノズルによって形成される。したがって、一方のパスにおいて異常なノズルによってずれた位置にドットが形成されたとしても、他方のパスで正常なノズルによって適正な位置にドットが形成される可能性が高い。例えば、図7では、パス1では2番目の列領域において●が3番目の列領域の方にずれて形成されるが、パス2では○が正しい位置に形成される可能性が高いため、当該2番目の列領域の濃度の淡さは比較例1の場合よりも軽減される。

また、図5Bでは、5番目の列領域に吐出されたインク滴のインク量が規定量よりも少なく、5番目の列領域の濃度は淡くなっていた。しかし、図7では、当該5番目の列領域において、パス1で●が小さく形成されても、パス2で○が適正な大きさに形成される可能性が高いため、当該列領域の濃度の淡さは比較例1の場合よりも軽減される。

【0040】

このように、比較例2ではオーバーラップ印刷によって、同じ列領域に対して異なるノズルを用いてドットを形成することによって、ドットの着弾位置のズレ等による影響を平均化している。これによって、比較例1の場合よりも濃度ムラを目立ちにくくしている。

【0041】

しかし、ドットのズレを目立ちにくくすると言っても、同じ列領域中の半数のドットはずれた位置に形成されるため(例えば、図7の2番目の列領域中の●)、X方向において筋状に見える濃度ムラは完全には解消されない。特に、濃い色のインクを用いて印刷を行う場合には、濃度ムラが認識されやすい。

【0042】

===第1実施形態===

第1実施形態では、オーバーラップ印刷方式でラスタラインを形成する際に、パス1とパス2との少なくとも一方について、ヘッドユニット40の移動方向にY方向の成分を含める。すなわち、少なくとも一方のヘッドの移動方向を斜めにすることで、一方のパスにおけるヘッドの移動方向と、他方のパスにおけるヘッドの移動方向とが、互いに交差するように(平行にならないように)してドットを形成する。

【0043】

<第1実施形態の印刷動作>

図8に、第1実施形態におけるドット形成の様子を説明する図を示す。同図では、双方向印刷において、パス1で黒丸で表されるドット(●)を形成し、パス2で白丸で表されるドット(○)を形成する場合を表している。そして、矢印線は各パスにおけるヘッドユニット40の移動方向を表している。つまり、ヘッドユニット40は、パス1ではX方向を左側から右側に、Y方向を上側から下側に移動しながらノズルから間欠的にインクを吐出して、順次●を形成する。一方、パス2ではX方向を右側から左側に、Y方向を上側から下側に移動しながらノズルから間欠的にインクを吐出して、順次○を形成する。その際、パス1において連続して形成された●のX方向における形成位置の間に、パス2において形成される○のX方向における形成位置が位置するように各ドットが形成される。これにより、所謂オーバーラップ印刷が行われる。

【0044】

本実施形態では、パス1におけるヘッドユニット40の移動方向とパス2におけるヘッドユニット40の移動方向とで、少なくともどちらか一方にはY方向の成分が含まれるようにする。そして、2つの移動方向が交差するようにしてドット列を形成する。なお、実際の印刷に際しては、単方向印刷方式でドットを形成しても良いし、それぞれのパスでの移動方向のX方向に対する角度(移動方向のY方向成分の大きさ)を変更しても良い。例えばパス1ではX方向に平行にヘッドを移動させ、パス2でX方向に対して角度をつけながらヘッドを移動させる方法であっても良い。

また、1回のパスの途中でヘッドユニット40の移動方向が変化しても良い。図9に移動方向を途中で変化する場合の例を示す。図の矢印線は各パスにおけるヘッドユニット40の移動方向を示している。この場合、パス1において、ヘッドユニット40がX方向を移動しながら連続的にドットを形成し、移動途中のA点においてY方向成分を増加させて、移動方向を変更する。一方、パス2においてはヘッドユニット40の移動方向を変更せず、最初から斜め方向に移動させ、図9のB点においてパス1の移動方向と交差させる。このように、1回のパスの途中でヘッドの移動方向が変化しても。移動方向の少なくとも一部の位置(X方向位置)で他のパスにおける移動方向と交差するものであればよい。

【0045】

なお、パス1におけるヘッドの移動方向及びドットの形成位置と、パス2におけるヘッドの移動方向及びドットの形成位置とをX方向またはY方向で対称となるようにすれば、ヘッドの動作の制御やインク吐出データの生成が単純になるため、コントローラー60にかかる負荷が小さくなり、安定した印刷が可能になる。

【0046】

このように、オーバーラップ印刷において、ドット列同士を交差させるようにして形成することで、比較例1及び比較例2で説明した筋状の濃度ムラ(バンディング)を軽減することができる。以下、その仕組みを説明する。

【0047】

<濃度ムラの軽減について>

図10Aに比較例1または比較例2の方法でドット列を形成した場合における濃度ムラの発生の様子を概略的に表す図を示す。図10Bに第1実施形態の方法でドット列を形成した場合における濃度ムラの発生の様子を概略的に表す図を示す。図10A、図10B共に、矢印線は1回のパスで形成されるドット列を表しており、当該矢印線の左側に付された数字は、形成される列領域の番号を示している。

【0048】

図10Aでは、パス1の移動方向とパス2の移動方向とが平行であり、両パスで形成されるドット列も平行になる。そのため、ある列領域において、ノズル位置の製造誤差等によって正常時の着弾予定位置からずれてインクが吐出された場合には、その列領域ではX方向の全体にわたって、ずれた位置にドットが形成されることになる。例えば、図10Aの3番目の列領域と4番目の列領域のようにドット列同士の間隔(Y方向の間隔)が開いて形成される部分では、図の斜線部で示される領域にはドットが形成されない。したがって、この部分がはっきりと筋状の濃度ムラとして見えるため、ドット列同士の間隔が目立ちやすい。比較例2の場合は比較例1の場合よりもドット列間の隙間が目立ちにくくなるが、ドット列を形成するために使用されるノズルの組み合わせ等によっては、筋状の濃度ムラが目立つ場合がある。

【0049】

一方、図10Bでは、パス1の移動方向とパス2の移動方向とが平行ではなく、ドット列は図のように斜めに交差するように形成される。そのため、ドット列同士の間隔が開いて形成される場合でも、図10AのようにX方向の全体にわたってドットがずれて形成されるということなく、各列領域中のX方向のいずれかの部分には必ずドットが形成される。例えば、図10Bの3番目の列領域と4番目の列領域ではドット列同士の間隔(Y方向の間隔)が開いて形成されるが、実際にドットが形成されない領域は図の斜線部で示される楕円状(実際の印刷では点状となる)の狭い領域に限られる。すなわち、濃度ムラが筋状ではなく点状に見えるため、ドット列間の隙間が目立ちにくく、画像の劣化も目立ちにくくなる。

【0050】

プリンター1は、画像を印刷する際の画像形成モードとして、主に線で構成される画像である線画を形成するのに適した線画形成モードと、自然の風景を撮影した写真画像等である自然画を形成するのに適した自然画形成モードとを有する。ユーザーは、印刷を行う際に、不図示のユーザーインターフェースを介して、印刷目的やその用途に応じて当該画像形成モードのうちから好みのモードを選択することができる。なお、線画形成モードと自然画形成モードとでは、プリンタードライバーが画像データから印刷データを生成する際に行う画像処理の方法が異なる。

線画を印刷する場合には、線状に並ぶドット列が主に形成されることから、当該ドット列以外の部分では空白画素が多くなり、画像データの情報量は多くない。したがって、筋状に発生する濃度ムラが点状に見えるようになっても、その差は肉眼では確認しにくく、画質改善の効果は限定的である。一方、自然画を印刷する場合には、階調値(ドット径)の異なるドット同士が隣り合いながら画像を構成するため、画像データの情報量が多くなる。また、自然画はエッジ部分が少なく、元からノイズが多く含まれるので、点状に濃度ムラが発生しても目立ちにくい。したがって、自然画において筋状に発生する濃度ムラを点状にすることができれば、画質は大きく改善し、本実施形態の効果が顕著に表れるようになる。

そこで、コントローラー60は、印刷に際して自然画形成モードが選択された場合には、自動的に第1実施形態の印刷方法によりドット列が形成されるように設定を行なう。これにより、自然画を印刷する場合に、より濃度ムラの少ない高品質な画像を形成することが可能になる。

【0051】

なお、双方向印刷において、パス1で形成されるドット列とパス2で形成されるドット列との交差角度が小さいほど(単方向印刷においては交差角度が大きいほど)、図10Bの斜線部で示される領域を狭くすることができる。このようにすることで、点状の濃度ムラを小さくすることができるので、より濃度ムラが目立ちにくくなる。

【0052】

<インク吐出用データについて>

プリンター1を用いて画像を印刷する際には、ヘッド41に設けられる各ノズルのそれぞれについてインクを吐出するべき位置(画素)を表すデータが生成され、当該データに基づいてインクが吐出される。本実施形態では、印刷対象となる画像データからCPU62によって、印刷用のデータが生成され、メモリー63に記憶される。

図11Aに、本実施形態で用いられるデータの一例を示す。図11Bに、図11Aのデータに基づいてヘッド41によって形成されるドットの様子を示す。説明の簡略化のため、1回のパスで、#1〜#5で表される5個のノズルからなるノズル列を用いて一色のインク(例えばブラックインク)のみで印刷を行うものとして説明を行なう。また、図11Aでは当該5個のノズルに対応するA〜Eの5つのライン毎にそれぞれ20個のデータが記憶されているものとする。例えば、図の斜線部で表されるAのラインには#1ノズルにインクを吐出させるために、A1〜A20の20個のデータが並んでいる。そして、丸印で囲まれた数字が、そのラインにおいてノズルから吐出されるインクドットの順番を示している。つまり、#1ノズル(Aライン)では1番目にA1に記憶されているデータに基づいてインクが吐出され、2番目にA2に記憶されているデータに基づいてインクが吐出される。このようなデータを用いることで、各ノズルは1回のパス中に順次液体を吐出することにより、ヘッド41の移動方向に沿った20個分のドットからなるドット列をそれぞれ形成する。

【0053】

印刷時には、まず、1番目にインクを吐出させるデータとして、#1のノズルにA1の位置データが割り当てられる。同様に#2のノズルにB1の位置データが、#3のノズルにC1の位置データが、#4のノズルにD1の位置データが、そして、#5のノズルにE1の位置データが割り当てられる。#1〜#5の各ノズルはそれぞれ割り当てられた位置データにしたがってインクを吐出することにより、指定された位置(画素)にドットを形成する。

次に、2番目にインクを吐出させるデータとして#1のノズルにA2の位置データが割り当てられ、#2〜#5ノズルにも同様にB2〜E2の位置データが割り当てられる。そして、ヘッド41が移動方向に所定量だけ移動した時点で、#1〜#5の各ノズルからA2〜E2のデータにしたがってインクが吐出される。

この動作を順次繰り返すことによって、20個のドットからなるドット列が形成される。本実施形態では、ヘッドは斜め方向に移動するので、#1のノズルでは、図11Aの斜線部で示されるA1〜A20のデータに基づいて、図11Bの斜線部で示されるドットからなる斜めのドット列が形成される。同様に、#2〜#5のノズルでもそれぞれ20個のドットが斜め方向に並ぶドット列が形成される。

パス2についても同様にして斜めのドット列を形成することができる。

【0054】

<第1実施形態の効果>

第1実施形態では、オーバーラップ印刷時のパス1におけるヘッドの移動方向とパス2におけるヘッドの移動方向とで、少なくとも一方の移動方向はY方向の成分を含むようにしてヘッドを移動させる。さらに、両パスにおけるヘッド移動方向が、X方向の少なくとも一部の位置で交差するようにしてドット列を形成させる。

従来のプリンターで、パス1とパス2とでヘッドの移動方向が平行な場合には、その移動方向に沿った筋状の濃度ムラが発生し、印刷画像の画質が劣化する場合があった。しかし、本実施形態では、ヘッドの移動方向が交差するため、濃度ムラが発生した場合でも筋状の濃度ムラではなく点状の濃度ムラとなる。そのため、画像全体に対する濃度ムラの影響を小さくし、濃度ムラを目立ちにくくすることができる。

【0055】

===第2実施形態===

第2実施形態では、1回のパスでドット列を形成する際に用いられるデータが第1実施形態とは異なる。

第1実施形態では、あるノズルから吐出されるインクドットは1回のパスを通して同じ列領域中に形成されていた。例えば、図11A及び図11Bで説明したように、#1ノズルは1回のパスで斜め方向移動しながら20個のドットからなるドット列を形成するが、その20個のドットは全て同じ列領域内(図11においてAの列)に形成されていた。ここで、前述のように、双方向印刷時に濃度ムラをより目立たなくするためには、パス1によって形成されるドット列とパス2によって形成されるドット列とのなす角度がなるべく小さくなるようにした方がよい。すなわち、X方向に対するドット列の角度がなるべく大きくなるように形成する方がよい。しかし、ドット列をX方向に対して大きな角度で形成したい場合、つまり、ノズルの移動方向とX方向とのなす角度をさらに急にしたい場合には図11Aの例に示されるようなデータでは対応することができない。

そこで、第2実施形態では、1回のパスで、あるノズル(例えば#1ノズル)によって形成されるインクドットが、異なる複数の列領域をまたいで形成されるようにする。なお、印刷装置自体の機能や構成については第1実施形態の場合と同様である。

【0056】

<インク吐出用データについて>

図12Aに第2実施形態で用いられるデータの一例を示す。図12Bに、図12Aのデータに基づいてヘッド41によって形成されるドットの様子を示す図11で説明した時と同様に、#1〜#5の5個のノズルからなるノズル列を用いてドットを形成する場合について説明する。

図12Aで、丸印で囲まれた数字はそのラインにおいてノズルから吐出されるインクドットの順番を示している。例えば、Aの列領域では、A1に記憶されているデータが1番目に#1ノズルによって用いられ、A2に記憶されているデータが2番目に#1ノズルによって用いられる。ここで、図12Bに示されるようにヘッドの移動方向のX方向に対する傾きが大きい場合、#1ノズルはヘッドがX方向を進行しつつ、Aの列領域中にk個分のインクドット(図12BにおいてA1〜A4の4個分のドット)を形成し、その後Aの列領域から外れてBの列領域へと移動し、同様にk個分のインクドット(図12BにおいてB5〜B8の4個分のドット)を形成する。さらにCの列領域、Dの列領域、Eの領域へと移動しつつ、各列領域にそれぞれk個ずつのドットを形成する。したがって、#1ノズルからインクを吐出させるためには、図11Aの斜線部で示されるようなデータを用いる。具体的には、Aのラインで4個分(A1〜A4)のインクドットを吐出させ、続いて、Bのラインで4個分(B5〜B8)のインクドットを吐出させ、同様に、Cのラインで4個分(C9〜C12)、Dのラインで4個分(D13〜D16)、Eのラインで4個分(E17〜E20)のインクドットを吐出させるデータを用いる。

【0057】

このように、1回のパス中で、あるノズルが異なる列領域にまたがるデータを用いることで、第1実施形態の場合よりも大きな傾き(X方向とのなす角度)を有するドット列を形成することができるようになる。なお、あるノズルによって一つの列領域中に形成されるドットの数「k」の値が小さいほど角度が急なドット列を形成することができる。図13Aに第2実施形態でk=1とした場合のデータの例を示す。図13Bに、図13Aのデータに基づいてヘッド41によって形成されるドットの様子を示す。k=1とした場合、A〜Eの各列領域において形成されるドットは一つずつとなる。例えば、図13A及び図13Bの斜線部で表されるように、#1ノズルはヘッドがX方向を進行する間にAの列領域においてA1の位置にドットを形成し、Bの列領域においてB2の位置にドットを形成する。同様に、#1ノズルによってC3、D4、E5の位置に一つずつのドットが形成される。そして、図13Bに示されるようにX方向とのなす角度が非常に大きな(傾きが急な)ドット列を形成することができる。

【0058】

一方で、図13Bに示されるようにX方向とのなす角度が大きな(傾きが急な)ドット列を形成する場合、傾きが急な分、X方向の画像幅が短くなる。例えば、図11Bにおいては、#1のノズルは1回のパスでA1〜A20の20個分のドットを形成していたが、図13Bにおいては、#1ノズルは1回のパスでA1〜E5の5個分のドットしか形成できない。そこで、ヘッドを以下のように動作させることで、適切な画像幅を確保する。

図14に、ヘッドの移動動作の変更例を示す。1パス目において、ヘッドはX方向左側の中央部のA点から移動を開始し、X方向の右側へ移動しつつY方向の下側へ移動する。すなわち、A点から斜め下方向に移動しながら(図14のヘッド移動方向1−a)ノズル列からインクを吐出して、1−aに平行な複数のドット列を形成する。ヘッドが1パス目における印刷領域のY方向の下端位置であるB点まで到達したら、移動方向を図14の1−bに変更し、印刷領域のY方向の上端位置であるC点まで移動しながら1−bに沿ってドット列を形成していく。そして、C点まで到達したら、移動方向を1−cに変更し、X方向の右端の位置であるD点まで移動しながら1−cに沿ってドット列を形成する。続いて、2パス目において、ヘッドはD点からスタートして、E点、F点を経てA点まで戻り、2−a、2−b、2−cに沿ってドット列を形成する。

なお、図14では双方向印刷の場合について説明したが、単方向印刷として、2パス目にA点、F点、E点、D点の順にヘッドを移動させる方法であっても良い。また、図14では、パス1の移動方向とパス2の移動方向とは、X方向に対して対称な関係となっているが、必ずしもヘッドを対称に移動させる必要はない。

【0059】

<第2実施形態の効果>

第2実施形態では、あるノズル(例えば#1ノズル)によって1回のパスで形成されるドット列が、異なる複数の列領域にまたがって形成されるようにする。これによって、Y方向成分が大きなドット列、すなわち、X方向に対する傾きが大きなドット列を形成することができる。

パス1で形成されるドット列とパス2で形成されるドット列とを、共に大きな傾きとなるようにしつつ、両者を交差させて形成することによって、両者の傾きの差を大きくとることができる。その分、濃度ムラとして表れる点状の領域が狭くなり、濃度ムラをより目立ちにくくさせることができる。

【0060】

===その他の実施形態===

一実施形態としてのプリンター等を説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0061】

<使用するインクについて>

前述の実施形態では、CMYKの4色のインクを使用して画像を印刷する例が説明されていたが、これに限られるものではない。例えば、ライトシアン、ライトマゼンタ、ホワイト、クリア等、CMYK以外の色のインクを用いて記録を行ってもよい。

【0062】

<ノズル列の配置について>

ヘッド部のノズル列は搬送方向に沿ってKCMYの順で並んでいたが、これに限られるものではない。例えば、ノズル列の順番が入れ替わっていてもよいし、Kインクのノズル列数が他のインクのノズル列数より多い構成などであってもよい。

【0063】

<プリンタードライバーについて>

プリンタードライバーの処理はプリンター側で行ってもよい。その場合、プリンターとドライバーをインストールしたPCとで印刷装置が構成される。

【符号の説明】

【0064】

1 プリンター、

20 搬送ユニット、21 搬送ローラー、

30 駆動ユニット、31 X軸ステージ、32 Y軸ステージ、

40 ヘッドユニット、41 ヘッド、

50 検出器群、

60 コントローラー、61 インターフェイス部、62 CPU、63 メモリー、

64 ユニット制御回路、

110 コンピューター。

【特許請求の範囲】

【請求項1】

所定方向にノズルが並んだノズル列を有し、移動可能なヘッドと、

前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、

前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、

実行する制御部と、

を有する液体吐出装置であって、

前記制御部は、前記直交方向における少なくとも一部の位置において、

前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項2】

請求項1に記載の液体吐出装置であって、

前記制御部は、前記第一液体吐出処理及び前記第二液体吐出処理の双方の前記移動方向の前記直交方向の成分が、該双方で反対となるように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項3】

請求項1または2に記載の液体吐出装置であって、

前記制御部は、前記第一液体吐出処理の前記移動方向と前記第二液体吐出処理の前記移動方向とが、前記直交方向または前記所定方向に対して対称となるように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項4】

請求項1〜3のいずれかに記載の液体吐出装置であって、

前記ドットによって画像を形成する際の画像形成モードとして、

主に線で構成される画像である線画を形成するのに適した線画形成モードと、主に写真の画像である自然画を形成するのに適した自然画形成モードと、が選択可能であり、

前記自然画形成モードが選択された場合に、

前記制御部は、前記直交方向における少なくとも一部の位置において、

前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項5】

所定方向にノズルが並んだノズル列を有するヘッドを移動させることと、

前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、

前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、

制御部によって実行することと、

を有する液体吐出方法であって、

前記制御部は、前記直交方向における少なくとも一部の位置において、

前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出方法。

【請求項1】

所定方向にノズルが並んだノズル列を有し、移動可能なヘッドと、

前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、

前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、

実行する制御部と、

を有する液体吐出装置であって、

前記制御部は、前記直交方向における少なくとも一部の位置において、

前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項2】

請求項1に記載の液体吐出装置であって、

前記制御部は、前記第一液体吐出処理及び前記第二液体吐出処理の双方の前記移動方向の前記直交方向の成分が、該双方で反対となるように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項3】

請求項1または2に記載の液体吐出装置であって、

前記制御部は、前記第一液体吐出処理の前記移動方向と前記第二液体吐出処理の前記移動方向とが、前記直交方向または前記所定方向に対して対称となるように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項4】

請求項1〜3のいずれかに記載の液体吐出装置であって、

前記ドットによって画像を形成する際の画像形成モードとして、

主に線で構成される画像である線画を形成するのに適した線画形成モードと、主に写真の画像である自然画を形成するのに適した自然画形成モードと、が選択可能であり、

前記自然画形成モードが選択された場合に、

前記制御部は、前記直交方向における少なくとも一部の位置において、

前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出装置。

【請求項5】

所定方向にノズルが並んだノズル列を有するヘッドを移動させることと、

前記ヘッドの移動方向に前記所定方向と直交する直交方向の成分が含まれることを維持しつつ前記ヘッドを移動させながら、前記ノズルから間欠的に液体を吐出させて媒体にドットを順次形成する第一液体吐出処理及び第二液体吐出処理であって、

前記第一液体吐出処理において連続して形成されたドットの、前記直交方向におけるドット形成位置の間に、前記第二液体吐出処理において形成されたドットの前記直交方向におけるドット形成位置が位置するように、前記媒体にドットを形成する第一液体吐出処理及び第二液体吐出処理を、

制御部によって実行することと、

を有する液体吐出方法であって、

前記制御部は、前記直交方向における少なくとも一部の位置において、

前記第一液体吐出処理及び前記第二液体吐出処理のうちの少なくともどちらか一方の前記移動方向に前記所定方向の成分が含まれるように、かつ、双方の該移動方向が互いに交差するように、前記ヘッドを移動させることを特徴とする液体吐出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−126128(P2012−126128A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2011−245215(P2011−245215)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]