液体吐出装置の流路板の製造方法

【課題】貫通孔の側壁を平坦に加工することのできる液体吐出装置の流路板の製造方法を提供する。

【解決手段】本発明の一実施形態に係る液体吐出装置の流路板の製造方法は、面方位が{110}であるシリコン基板の一方の面と他方の面とを貫通する貫通孔と、前記一方の面側に形成され前記貫通孔と接続する流路と、を備えた液体吐出装置の流路板の製造方法であって、前記シリコン基板の前記一方の面上に第1マスクを形成し、前記第1マスク上に第2マスクを形成するマスク形成工程と、前記第2マスクを介して少なくとも一部にドライエッチングを含むエッチングを行い、前記貫通孔を形成する貫通孔形成工程と、前記第2マスクを除去した後、前記第1マスクを介して前記貫通孔に対して結晶異方性エッチングを行い、前記貫通孔の側壁面を、前記シリコン基板の面方位{111}の面で構成するように前記貫通孔の側壁を加工する側壁加工工程と、を含むことを特徴とする。

【解決手段】本発明の一実施形態に係る液体吐出装置の流路板の製造方法は、面方位が{110}であるシリコン基板の一方の面と他方の面とを貫通する貫通孔と、前記一方の面側に形成され前記貫通孔と接続する流路と、を備えた液体吐出装置の流路板の製造方法であって、前記シリコン基板の前記一方の面上に第1マスクを形成し、前記第1マスク上に第2マスクを形成するマスク形成工程と、前記第2マスクを介して少なくとも一部にドライエッチングを含むエッチングを行い、前記貫通孔を形成する貫通孔形成工程と、前記第2マスクを除去した後、前記第1マスクを介して前記貫通孔に対して結晶異方性エッチングを行い、前記貫通孔の側壁面を、前記シリコン基板の面方位{111}の面で構成するように前記貫通孔の側壁を加工する側壁加工工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体吐出装置の流路板の製造方法に関する。特に、インクジェット方式、バブルジェット(登録商標)方式により液体を吐出する液体吐出装置の流路板の製造方法に関する。

【背景技術】

【0002】

プリンタ、ファクシミリ、複写装置、これらの複合機等の画像形成装置として、例えばインクジェット方式による液体吐出装置が知られている。液体吐出装置は、インク吐出ヘッドを記録ヘッドに用いて、記録紙等の被記録媒体に記録液としてのインク滴を吐出して記録を行なうものである。

【0003】

このような液体吐出装置の構成例を図7に示す。図7(A)は、液体吐出装置30の概略構成を示す斜視図であり、図7(B)は、図7(A)に示したB−B線の断面図である。図7に図示した液体吐出装置30は、流路板31と、この流路板31の下面に接合した振動板32と、流路板31の上面に接合したノズル板33とにより構成される。振動板32の下面には振動板32を駆動させる駆動部34を備え、駆動部34内部に備えられたチャンバ(液室)(図示せず)から、インク等の液体が振動板32の供給孔32aに供給され、流路板31の流路31aを通過した後、ノズル33aから吐出される。ノズル板33及び流路板31には、高精度の微細加工を実現するために、例えばシリコン単結晶基板が用いられ、MEMS技術を用いて加工がなされる。例えば、従来の液体吐出装置の製造方法には、エッチング工程とエッチング工程後にフッ素化合物のポリマーを側壁に形成する工程とを繰り返すことにより穴または溝部を形成する、いわゆるDRIEによりインク吐出ヘッドのノズル33aや流路31aを形成するものがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−224903号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

DRIEなどのドライエッチング技術は、異方性の高さ及び加工スピードの速さから有用な技術とされ、シリコン加工で常用されている。DRIEなどのドライエッチングでは、mm(ミリメートル)以上の大きなスケールで見ると、ノズル33aや流路31aを形成する溝部の側壁は略垂直に平坦に加工されたものとみなすことができる。しかし、より微細なスケールで側壁を見ると種々のドライエッチング特有の形状が形成されることがある。

【0006】

図8は、ドライエッチングにより発生する溝部の側壁形状の例を説明するための模式図である。図8に図示したように、加工条件に起因して、基板50に形成された溝部51の側壁52(52a〜52d)の形状が変化する。図8には、それぞれスキャロップ(図8(A))、ボーイング(図8(B))、テーパー(図8(C))、チルト(図8(D))等が発生した例を示している。このように、溝部51の側壁52は実際には非平坦面となり、ドライエッチングによる加工痕が残ることがあった。また、従来は、基板50の一方の面からエッチングを行った後、基板50の他方の面からさらにエッチングを行い、基板50の表裏を貫通する貫通孔(図示せず)を形成することがあった。この場合にも、基板50の両面からエッチングを進行させるため、側壁に段差のような形状の加工痕が残ることがあった。

【0007】

しかしながら、液体をノズル33aへ送るための流路板31においては、液体の飛翔特性を向上させるために、流路31aの側壁が平坦である方が有利とされる。従って、上述した従来の液体吐出装置の製造方法では、ノズルや流路を形成する穴または溝部の側壁が平坦性の低いものとなり、液体の飛翔特性を低下させる虞があった。

【0008】

そこで、本発明は上記の実情に鑑みてなされたものであり、ドライエッチングにより貫通孔を形成しつつ、貫通孔の側壁を平坦に加工することが可能な技術を提供することを主目的とする。

【課題を解決するための手段】

【0009】

本発明は、以下の発明を包含する。本発明の一実施形態に係る液体吐出装置の流路板の製造方法は、面方位が{110}であるシリコン基板の一方の面と他方の面とを貫通する貫通孔と、前記一方の面側に形成され前記貫通孔と接続する流路と、を備えた液体吐出装置の流路板の製造方法であって、前記シリコン基板の前記一方の面上に第1マスクを形成し、前記第1マスク上に第2マスクを形成するマスク形成工程と、前記第2マスクを介して少なくとも一部にドライエッチングを含むエッチングを行い、前記貫通孔を形成する貫通孔形成工程と、前記第2マスクを除去した後、前記第1マスクを介して前記貫通孔に対して結晶異方性エッチングを行い、前記貫通孔の側壁面を、前記シリコン基板の面方位{111}の面で構成するように前記貫通孔の側壁を加工する側壁加工工程と、を含むことを特徴とする。

【0010】

本発明の他の態様として、前記シリコン基板の前記他方の面にストッパ層を形成するストッパ層形成工程と、前記ストッパ層上に保護層を形成する保護層形成工程と、をさらに含み、前記貫通孔形成工程において前記ストッパ層をエッチングストッパとして用いて前記貫通孔を形成してもよい。

【0011】

また、本発明の他の態様として、前記シリコン基板の前記他方の面に第3マスクを形成する第3マスク形成工程と、前記第3マスクをエッチングして前記貫通孔に対応する部分を除去して前記シリコン基板を露出させる工程と、前記第3マスク及び前記シリコン基板の前記他方の面上に保護層を形成する保護層形成工程と、をさらに含み、前記貫通孔形成工程において前記保護層をエッチングストッパとして用いて前記貫通孔を形成してもよい。

【0012】

前記第3マスクの開口領域が前記第2マスクの開口領域を包摂するように、前記第2マスクと前記第3マスクとを形成してもよい。

【0013】

また、前記第1マスク、前記第3マスク、及び前記ストッパ層は、それぞれ前記シリコン基板を熱酸化して前記一方の面又は前記他方の面に形成されたシリコン酸化膜であってもよい。

【0014】

また、前記第2マスク及び前記保護層は、それぞれ前記シリコン基板の前記一方の面及び前記他方の面に形成されたフォトレジスト膜であってもよい。

【0015】

また、前記結晶異方性エッチングは、TMAH水溶液を用いたウェットエッチングであってもよい。

【発明の効果】

【0016】

本発明によれば、ドライエッチングにより貫通孔を形成しつつ、貫通孔の側壁を平坦に加工することが可能な技術を提供することができる。

【図面の簡単な説明】

【0017】

【図1】液体吐出装置の流路板の平面図である。

【図2】図1に示した流路板のA−A線における断面図である。

【図3】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図4】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図5】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図6】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図7】液体吐出装置の概略構成を示す図であり、(A)は液体吐出装置の斜視図であり、(B)は(A)に示したB−B線の断面図である。

【図8】ドライエッチングにより形成される溝部の側壁形状を説明するための模式図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しながら、本発明の実施形態について説明を行う。本発明は以下に説明する形態に限定されることはなく、技術思想を逸脱しない範囲において種々変形を行なって実施することが可能である。また図面においては、説明のために縮尺を誇張して図示することがあり、実際のものとは縮尺が異なる場合がある。

【0019】

(液体吐出装置の流路板)

まず図1及び図2を参照しながら、本発明に係る液体吐出装置の流路板について説明する。図1は、液体吐出装置の流路板100の平面図である。図2は、図1に示した流路板100のA−A線における断面図である。流路板100は、シリコン基板1の一方の面1aと他方の面1bとを貫通する貫通孔3と、貫通孔3に接続された流路5を備える。なお、流路板100は、図7に図示した液体吐出装置30の流路板31に対応するものであってもよい。また、流路板100には貫通孔3及び流路5以外の要素を備えていてもよい。また、図示していないが、シリコン基板1の表面及び貫通孔3の側壁面はシリコン酸化膜(SiO2)などにより覆われていてもよい。

【0020】

シリコン基板1には、両面が面方位{110}の単結晶基板を用いることができる。シリコン基板1の一方の面1aは振動板(図7参照)に対向する面であり、シリコン基板1の他方の面1bはノズル板(図7参照)に対向する面である。シリコン基板1の厚さには特に制限はないが、例えば100μm〜1000mmの範囲とするとよく、より好ましくは200μm〜700μmの範囲とするとよい。

【0021】

貫通孔3は、ノズル板(図7参照)の各ノズルと流路5とを連結させる孔である。貫通孔3の開口寸法に制限はなく、製品仕様ごとに適宜設定すればよい。貫通孔3は基板面に対して略垂直に形成され、貫通孔3の側壁はシリコン基板1の面方位{111}により構成された実質的に平坦な面を有する。貫通孔3の開口の平面視形状は多角形状であり、典型的には平行四辺形となる。詳細は後述するが、貫通孔3の開口の平面視形状は結晶異方性エッチングにおいて他の結晶面よりもエッチングレートの低い面方位{111}のファセット面により実質的に囲まれて形成されるためである。

【0022】

流路5は、振動板(図7参照)で加圧されたインク等の液体を貫通孔3へと導く液体用通路である。流路5の幅や深さに制限はなく、製品仕様ごとに適宜設定すればよい。流路5の側壁は基板面に対して略垂直に形成されていることが好ましい。なお、貫通孔3や流路5の形状、数、及びレイアウト等は一例であって、図1に図示したものに限定されるものではない。

【0023】

本発明に係る流路板100を用いた液体吐出装置により吐出する液体としては、特に制限は無いが、例えば、印刷用インク、電子材料、ナノインプリント用レジスト、細胞含有液などを挙げることができる。

【0024】

(液体吐出装置の流路板の製造方法)

次に図3乃至図6を参照しながら、本発明の一実施形態に係る液体吐出装置の流路板100の製造方法について説明する。

【0025】

(実施例1)

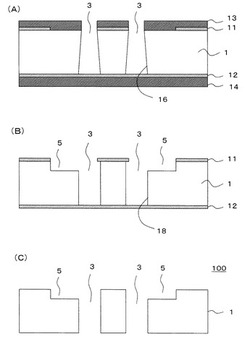

図3及び図4は、本発明の実施例1に係る液体吐出装置の流路板100の製造方法を説明するための工程断面図である。以下、工程順に説明を行う。

【0026】

(1)熱酸化(図3(A)参照)

両面が面方位{110}のシリコン単結晶からなるシリコン基板1を準備する。シリコン基板1を熱酸化し、シリコン基板1の一方の面1aに第1マスク11としてシリコン酸化膜、他方の面1bにストッパ層12としてシリコン酸化膜を形成する。第1マスク11及びストッパ層12の厚みに特に制限はないが、0.1μm〜1μmの範囲とするとよい。より好ましくは0.3μm〜0.7μmの範囲とするとよい。第1マスク11はパターニングされ、後述する結晶異方性エッチングを行う際のマスクとして機能する。また、ストッパ層12は、後述するドライエッチングを行う際のエッチングストッパとして機能する。

【0027】

なお、第1マスク11及びストッパ層12は、シリコン酸化膜に限らず、例えば、耐アルカリ性に優れる金属材料を用いて形成してもよい。第1マスク11及びストッパ層12は、後述するドライエッチング及び結晶異方性エッチングにおける選択比などを考慮し、所望の選択比を有する材料を用いて形成すればよい。例えば、金属材料を用いて第1マスク11及びストッパ層12を形成する場合には、材料に応じて蒸着法、スパッタ法、CVD法等の公知の方法により成膜するとよい。

【0028】

(2)第1マスク11のパターニング(図3(B)参照)

第1マスク11上にフォトレジスト(図示せず)を塗布、露光、及び現像を行い、フォトレジストをパターニングする。パターニングされたフォトレジスト(図示せず)をマスクとして、第1マスク11をエッチングして、第1マスク11をパターニングする。第1マスク11の一部が除去され、シリコン基板1の一方の面1aが露出された領域は、後述する工程において形成される貫通孔3及び流路5に対応する領域となる。第1マスク11のエッチングは、例えば、RIE(Reactive Ion Etching)により行うことができる。

【0029】

(3)両面レジスト配設(図3(C)参照)

シリコン基板1の両面にそれぞれフォトレジストを配設する。典型的には、スピンコート法などの塗布法により配設する。これにより、シリコン基板1の一方の面1aに第2マスク13、他方の面1bに保護層14を形成する。第2マスク13はパターニングされ、後述するドライエッチングを行う際のマスクとして機能する。また、保護層14は、ストッパ層12を補強し、且つ裏面保護のマスクとして機能する。フォトレジストの塗布は、一方の面1aと他方の面1bとで、どの順に行ってもよいが、好ましくは他方の面1bに対して先に行うとよい。他方の面1bに保護層14を形成することで、一方の面1a側にフォトレジストを塗布する際に、塗布装置や露光機のステージにおいてシリコン基板1の裏面(他方の面1bに相当)を全面チャックしてシリコン基板1を保持でき、シリコン基板1の平坦性を保った状態で一方の面1a上のフォトレジストをパターニングできるからである。これにより第2マスク13のパターニングを高精度に行うことができる。塗布するフォトレジストの膜厚に制限はないが、例えば、1μm〜50μmの範囲とするとよい。より好ましくは3μm〜30μmの範囲とするとよい。1μm未満であると保護層として不十分となる虞があり、50μmより厚いと、このような厚膜状にフォトレジストを形成することが難しい場合があるからである。また、フォトレジストは塗布に限らず、フィルム状のドライレジストをラミネートしてもよい。

【0030】

なお、保護層14は、フォトレジストに限らず、例えば、半導体製造用の保護フィルム、耐薬液性の高い金属材料などを用いて形成してもよい。

【0031】

(4)第2マスク13のパターニング(図3(D)参照)

第2マスク13となるフォトレジストに露光、及び現像を行い、フォトレジストをパターニングする。第2マスク13の一部が除去されてシリコン基板1の一方の面1aが露出された領域は、後述する工程において形成される貫通孔3に対応する領域となる。シリコン基板1の一方の面1aには、第1マスク11及び第2マスク13が順にシリコン基板側から形成される。なお、後述するドライエッチング及び結晶異方性エッチングにおける選択比などを考慮してシリコン基板1の一方の面1a上に3層以上のマスクを形成してもよく、形成するマスクは2層に限定されるものではない。但し、製造工程を簡便なものとする観点で上記のように2層のマスクとすることが好ましい。

【0032】

(5)ドライエッチング(図4(A)参照)

第2マスク13をマスクとして、ドライエッチングによりシリコン基板1をエッチングする。ドライエッチングは、プラズマエッチングであることが好ましく、例えば、RIE、DRIE(Deep−RIE)を用いることができる。シリコン基板1の一方の面1aからエッチングを開始し、ストッパ層12が露出するまでエッチングを行うことで、一方の面1aと他方の面1bとを貫通する貫通孔3を形成する。このとき、貫通孔3の側壁16は、図4(A)に図示したテーパー形状に限らず、例えば、図8に図示した側壁52のような形状を有するものであってもよい。ドライエッチング後、第2マスク13及び保護層14を除去する。また、貫通孔3を形成するエッチングにおいては、少なくとも一部にドライエッチングを用いてもよく、例えば、ドライエッチングとウェットエッチングの組み合わせ、ドライエッチングと研削などの加工の組み合わせ、全てをドライエッチングで行うものであってもよい。なかでも生産効率の観点から、貫通孔3の形成においては全てをドライエッチングで行うことが好ましい。

【0033】

ドライエッチングでは、シリコン基板1の被エッチング面(一方の面1aに相当)に高密度プラズマを照射するため、シリコン基板1の温度が上昇する。シリコン基板1の昇温を抑えてプロセス安定化を図る目的で、シリコン基板1の裏面(他方の面1bに相当)に対して冷却用ヘリウム(He)ガスを供給する。ストッパ層12が薄い場合には、ドライエッチング工程中にストッパ層12が消失する場合があるが、保護層14を備えることでストッパ層12が消失したとしても冷却用Heガスがエッチング反応室内にリークすることを防止することができる。このようなドライエッチングの方法を用いることにより、一度のエッチングで貫通孔3を形成しつつ、貫通孔3の側壁16が、シリコン基板1の被エッチング面に対して略垂直に近いものに形成することが可能となる。

【0034】

しかし、一般にドライエッチングによる加工は生産性が高いものとなるが、図8を参照して上述したように、ドライエッチングにより形成される貫通孔3の側壁16にドライエッチング特有の形状が形成されることがある。そこで、本発明は、後述する結晶異方性エッチングにより、貫通孔3の側壁16にみられるドライエッチング特有の加工痕を除去し、特定の面方位の結晶面により実質的に構成された側壁18を有する貫通孔3を形成する。

【0035】

(6)結晶異方性エッチング(図4(B)参照)

第2マスク13及び保護層14を除去した後、第1マスク11をマスクとして、結晶異方性エッチングによりシリコン基板1をエッチングして、貫通孔3の側壁加工及び流路5の形成を行う。結晶異方性エッチングは、特定の結晶方向に対するエッチングが他の結晶方向に比べて進みづらくなる性質を利用したエッチングである。例えば、TMAH(4メチル水酸化アンモニウム)水溶液、KOH(水酸化カリウム)水溶液を用いることができる。なかでも後述するようにTMAH水溶液により結晶異方性エッチングを行うことが好ましい。TMAH水溶液やKOH水溶液を用いることにより、面方位{111}の結晶方向に対して、エッチングが、他の面方位に対するエッチングと比べてほとんど進行しないようにすることができる。このような結晶異方性エッチングを用いることにより、側壁18が実質的に面方位{111}のファセット面により構成される貫通孔3及び貫通孔3と連結される流路5を形成することができる。

【0036】

本発明の好適な一態様によれば、結晶異方性エッチングは、TMAH水溶液により行うとよい。KOH水溶液は、TMAH水溶液よりも基板に垂直な方向のエッチングにおいて第1マスク11に対して高い選択性が得られるが、TMAH水溶液と比べてサイドエッチングにおいて第1マスク11に対して選択性が低いため、所望の貫通孔3の側壁加工を行うには多層のマスクを用いてエッチングすることが必要となる場合がある。そのため、製造工程が複雑なものとなることがある。一方、TMAH水溶液は、KOH水溶液よりも基板に垂直な方向のエッチングにおいて第1マスク11に対して選択性は低いが、KOH水溶液と比べてサイドエッチングにおいて第1マスク11に対して選択性が高いため、所望の貫通孔3の側壁加工を行う際に一層の第1マスク11で貫通孔3の側壁加工及び流路5の形成を行うことができる。したがって、製造工程を通じて最小層数である2層のマスク(第1マスク11及び第2マスク13)で流路板100を製造することができる。結晶異方性エッチングでは、面方位{111}のファセット面が現れるとエッチングを実質的に停止させることができるため、シリコン基板1の被エッチング面に対してほぼ垂直な側壁面(側壁18)を有する貫通孔3を形成することが可能となる。

【0037】

このように、貫通孔3の側壁16(図4(A)参照)にみられるドライエッチング特有の形状は、結晶異方性エッチングにより除去され、面方位{111}のファセット面が現れると実質的にエッチングが停止する。従って、図4(B)に示したエッチング後の側壁18は、実質的に面方位{111}のファセット面により構成され、各面は平坦性が高いものとなる。また、貫通孔3の側壁面の加工と同時に、シリコン基板1の一方の面1aに対してエッチングが進行し、貫通孔3と連結される流路5を形成することが可能となる。なお、本明細書において、面方位を{110}のように表しているが、これは(110)に代表され、結晶構造の対称性により(110)と等価となる面方位を含むものとする。

【0038】

以上のように、実質的に面方位{111}のファセット面により構成された側壁18を有する貫通孔3と流路5が形成される。面方位{110}を主面とするシリコン基板では、面方位{110}の結晶方向からシリコン基板をみたとき(本実施形態では平面視)、面方位{111}の面はシリコン基板の主面と垂直であり、これと70.5°をなす方向にも面方位{111}の面が存在する。したがって、貫通孔3の開口の平面視形状は、多角形、典型的には鋭角が70.5°である平行四辺形となる。なお、結晶異方性エッチングの条件によっては平行四辺形とならず、シリコン基板の主面と面方位{111}の面との4つの交線を辺にもつ多角形となる場合があるが、そのような形態であってもよい。

【0039】

実質的に面方位{111}により構成された状態とは、貫通孔3の開口の平面視形状が多角形であるときに多角形のうちの4辺がシリコン基板の主面と面方位{111}の面の交線により表現された状態であることが好ましい。

【0040】

(7)第1マスク11及びストッパ層12の除去(図4(C)参照)

第1マスク11及びストッパ層12を除去することにより、図4(C)に図示したように、貫通孔3及び流路5を備えた流路板100が形成される。なお、後に熱酸化などを行い、シリコン基板1の一方の面1a、他方の面1b、及び貫通孔3の側壁にシリコン酸化膜(図示せず)を形成する工程を含んでもよい。

【0041】

以上のように、本発明の実施例1に係る液体吐出装置の流路板100の製造方法によれば、少なくとも2層のマスクを用いて、ドライエッチングを含むエッチングにより貫通孔3を形成し、貫通孔3に対して結晶異方性エッチングを行うことにより貫通孔3の側壁面をシリコン基板の面方位{111}の面で構成することが可能となる。貫通孔3を形成した後、第1マスク11を用いた結晶異方性エッチングにより、貫通孔3の側壁面を略垂直且つ平坦なものに加工することが可能となる。本発明の実施例1の好ましい一態様として2層のマスクを用い、かつマスク選択性の高い結晶異方性エッチングを採用することで、簡易な工程で、所望の流路板100を製造することができる。本発明の実施例1によれば、貫通孔3を有する流路板100を形成することより、液体の飛翔特性を向上させた液体吐出装置を提供することができる。

【0042】

(実施例2)

次に、図5及び図6を参照して、本発明の実施例2に係る液体吐出装置の流路板100の製造方法について説明する。図5及び図6は、本発明の実施例2に係る液体吐出装置の流路板100の製造方法を説明するための工程断面図である。以下、工程順に説明を行うが、図3及び図4を参照して上述した本発明の実施例1に係る液体吐出装置の流路板100の製造方法と同様の内容については、説明を省略することとする。

【0043】

(1)熱酸化(図5(A)参照)

両面が面方位{110}のシリコン単結晶からなるシリコン基板1を準備する。実施例1と同様に、シリコン基板1を熱酸化し、シリコン基板1の一方の面1aに第1マスク11としてシリコン酸化膜、他方の面1bに第3マスク15としてシリコン酸化膜を形成する。第1マスク11及び第3マスク15は、、実施例1と同様に、シリコン酸化膜に限らず、例えば耐アルカリ性に優れる金属材料を用いて公知の方法により形成してもよい。第1マスク11及び第3マスク15の厚みに特に制限はないが、0.1μm〜1μmの範囲とするとよく、より好ましくは0.3μm〜0.7μmの範囲とするとよい。第1マスク11及び第3マスク15は後述する結晶異方性エッチングを行う際のマスクとして機能する。

【0044】

(2)第1マスク11及び第3マスク15のパターニング(図5(B)参照)

第1マスク11上にフォトレジスト(図示せず)を塗布、露光、及び現像を行い、フォトレジスト(図示せず)をパターニングする。パターニングされたフォトレジストをマスクとして、第1マスク11をエッチングしてパターニングする。第1マスク11の一部が除去されてシリコン基板1の一方の面1aが露出された領域は、後述する工程において形成される貫通孔3及び流路5に対応する領域となる。第1マスク11のエッチングは、例えば、実施例1と同様に、RIE(Reactive Ion Etching)により行うことができる。

【0045】

また、第1マスク11のパターニングと同様に、第3マスク15上にフォトレジスト(図示せず)を塗布、露光、及び現像を行い、フォトレジストをパターニングし、パターニングされたフォトレジストをマスクとして、第3マスク15をエッチングしてパターニングする。第3マスク15の一部が除去されてシリコン基板1の他方の面1bが露出された領域15b(以下、開口領域15bという。)は、後述する工程において形成される貫通孔3に対応する領域となる。

【0046】

(3)両面レジスト配設(図5(C)参照)

シリコン基板1の両面にそれぞれフォトレジストを配設する。典型的には、スピンコート法などの塗布法により配設する。これにより、実施例1と同様に、シリコン基板1の一方の面1aに第2マスク13、他方の面1bに保護層14を形成する。第2マスク13は、後述するドライエッチングを行う際のマスクとして機能する。また、保護層14は、第3マスク15を補強し、且つ裏面保護のマスクとして機能するだけでなく、後述するドライエッチングを行う際のエッチングストッパとしても機能する。塗布するフォトレジストの膜厚に制限はないが、例えば、1μm〜50μmの範囲とするとよい。より好ましくは3μm〜30μmの範囲とするとよい。1μm未満であると保護層として不十分となる虞があり、50μmより厚いと、このような厚膜状にフォトレジストを形成することが難しい場合があるからである。また、フォトレジストは塗布に限らず、フィルム状のドライレジストをラミネートしてもよい。

【0047】

なお、保護層14は、実施例1と同様に、フォトレジストに限らず、例えば、半導体製造用の保護フィルム、耐薬液性の高い金属材料などを用いて形成してもよい。

【0048】

(4)第2マスク13のパターニング(図5(D)参照)

第2マスク13となるフォトレジストに露光、及び現像を行い、パターニングする。第2マスク13の一部が除去されてシリコン基板1の一方の面1aが露出された領域13a(以下、開口領域13aという。)は、貫通孔3に対応する領域、又は貫通孔3に包摂される領域となる。第2マスク13の開口領域13aは、それぞれシリコン基板1の一方の面1aと他方の面1bとで対向する第3マスク15の開口領域15bと略同一形状及び略同一位置に形成してもよいが、開口領域13aが開口領域15bに包摂される範囲において、図5(D)に図示したように、第3マスク15の開口領域15bよりも小さく形成してもよい。また、開口領域13aが開口領域15bに包摂される範囲において、第2マスク13の開口領域13aの中心と第3マスク15の開口領域15bの中心を平面視上一致させず、異ならせてもよい。これにより、後述する結晶異方性エッチングを行う際に、貫通孔3の開口の大きさを、第3マスク15の開口領域15bに合わせて形成することが可能となる。このように、シリコン基板1の一方の面1aには、第1マスク11及び第2マスク13が順にシリコン基板側から形成される。

【0049】

(5)ドライエッチング(図6(A)参照)

第2マスク13をマスクとして、実施例1と同様に、ドライエッチングによりシリコン基板1をエッチングする。このとき、保護層14が、エッチングストッパとして機能する。ドライエッチングは、実施例1と同様に、プラズマエッチングであることが好ましく、例えば、RIE、DRIE(Deep−RIE)を用いることができる。シリコン基板1の一方の面1aからエッチングを開始し、保護層14が露出するまでエッチングを行うことで、一方の面1aと他方の面1bとを貫通する貫通孔3を形成する。既に述べたようにドライエッチングでは、エッチング開始側とエッチング終了側で開口寸法が異なる場合や、開口位置が異なる場合がある。図6(A)では、いわゆる逆テーパー形状に加工された場合を示す。貫通孔3の側壁16は、図6(A)に図示したテーパー形状に限らず、例えば、図8に図示した側壁52のような形状を有する場合がある。このとき、開口領域13aを本来形成したい貫通孔の開口に対応する開口領域15bに包摂されるように第2マスク13を形成しておくと、貫通孔3の側壁16が、第3マスク15の開口領域15bの内側に包摂されるように貫通孔3が形成される。そして、開口領域15bを本来形成したい貫通孔の大きさ及び/又は位置に合わせておくことで、後述する結晶異方性エッチング後に所望の貫通孔3を得ることができる。実施例2においては、例えば、プロセスパラメータとしてテーパーの影響による開口領域13aと開口領域15bのずれを考慮して予め貫通孔3の側壁16の形状を把握しておき、これに基づき第3マスク15の開口領域15bを決定し、上述した工程において第3マスク15をパターニングしてもよい。ドライエッチング後、第2マスク13及び保護層14を除去する。

【0050】

(6)結晶異方性エッチング(図6(B)参照)

第2マスク13及び保護層14を除去した後、第1マスク11及び第3マスク15をマスクとして、結晶異方性エッチングによりシリコン基板1をエッチングする。結晶異方性エッチングは、実施例1と同様の方法を用いることができる。従って、実施例1と同様に、シリコン基板1の一方の面1aから一層の第1マスク11を用いて、TMAH水溶液を用いた結晶異方性エッチングを行うことが好ましい。また、実施例2においては、第3マスク15の開口領域15bにエッチング液を通過させることができるため、貫通孔3の側壁16全体に均一にエッチングを進行させることが可能となる。これにより、最小層数のマスクによって、図6(A)に図示した貫通孔3の側壁16にみられるドライエッチング特有の加工痕が除去され、図6(B)に図示したように、第3マスク15によりマスクされた位置までエッチングを進行させ、面方位{111}のファセット面が現れると実質的にエッチングを停止させることが可能となる。従って、実施例1と同様に、実質的に面方位{111}のファセット面により構成された側壁18を有する貫通孔3及び流路5を形成することが可能となり、また、貫通孔3の大きさを、第3マスク15の開口領域15bの大きさに合わせて加工することが可能となる。従って、実施例2によれば、貫通孔3の側壁18をシリコン基板1の被エッチング面に対して略垂直且つ平坦なものに加工することができるとともに、貫通孔3を所望の寸法やピッチで形成することが容易に可能となる。

【0051】

(7)第1マスク11及び第3マスク15の除去(図6(C)参照)

第1マスク11及び第3マスク15を除去することにより、図6(C)に図示したように、貫通孔3及び流路5を備えた流路板100が形成される。なお、熱酸化などを行い、シリコン基板1の一方の面1a、他方の面1b、及び貫通孔3の側壁にシリコン酸化膜(図示せず)を形成する工程を含んでもよい。

【0052】

以上のように、本発明の実施例2に係る液体吐出装置の流路板100の製造方法によれば、一度のエッチングで貫通孔3を形成した後、シリコン基板1の一方の面1aから一層の第1マスク11を用いた結晶異方性エッチングを行うことにより、貫通孔3の側壁面をシリコン基板の面方位{111}の面で構成するように加工することができる。さらに、第3マスク15のパターニングにより、貫通孔3の側壁16全体に均一にエッチングを進行させて貫通孔3を所望の大きさに加工することが可能となる。従って、実施例2に係る液体吐出装置の流路板100の製造方法によれば、実施例1と同様に、簡易な製造工程で、流路板100に含まれる貫通孔3の側壁18を平坦且つ略垂直に加工しつつ、貫通孔3を所望の大きさに形成することができる。

【0053】

以上、実施例1及び実施例2として述べた通り、本発明の一実施形態に係る液体吐出装置の流路板100の製造方法によれば、簡易な製造工程で、貫通孔3の側壁面を平坦且つ略垂直に加工することができるため、貫通孔3を備えた流路板100の製造コストの低減を図り、液体の飛翔特性を向上させた高精度の液体吐出装置を提供することができる。

【符号の説明】

【0054】

1…シリコン基板、3…貫通孔、5…流路、11…第1マスク、12…ストッパ層、13…第2マスク、14…保護層、15…第3マスク、30…液体吐出装置、31、100…流路板

【技術分野】

【0001】

本発明は、液体吐出装置の流路板の製造方法に関する。特に、インクジェット方式、バブルジェット(登録商標)方式により液体を吐出する液体吐出装置の流路板の製造方法に関する。

【背景技術】

【0002】

プリンタ、ファクシミリ、複写装置、これらの複合機等の画像形成装置として、例えばインクジェット方式による液体吐出装置が知られている。液体吐出装置は、インク吐出ヘッドを記録ヘッドに用いて、記録紙等の被記録媒体に記録液としてのインク滴を吐出して記録を行なうものである。

【0003】

このような液体吐出装置の構成例を図7に示す。図7(A)は、液体吐出装置30の概略構成を示す斜視図であり、図7(B)は、図7(A)に示したB−B線の断面図である。図7に図示した液体吐出装置30は、流路板31と、この流路板31の下面に接合した振動板32と、流路板31の上面に接合したノズル板33とにより構成される。振動板32の下面には振動板32を駆動させる駆動部34を備え、駆動部34内部に備えられたチャンバ(液室)(図示せず)から、インク等の液体が振動板32の供給孔32aに供給され、流路板31の流路31aを通過した後、ノズル33aから吐出される。ノズル板33及び流路板31には、高精度の微細加工を実現するために、例えばシリコン単結晶基板が用いられ、MEMS技術を用いて加工がなされる。例えば、従来の液体吐出装置の製造方法には、エッチング工程とエッチング工程後にフッ素化合物のポリマーを側壁に形成する工程とを繰り返すことにより穴または溝部を形成する、いわゆるDRIEによりインク吐出ヘッドのノズル33aや流路31aを形成するものがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−224903号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

DRIEなどのドライエッチング技術は、異方性の高さ及び加工スピードの速さから有用な技術とされ、シリコン加工で常用されている。DRIEなどのドライエッチングでは、mm(ミリメートル)以上の大きなスケールで見ると、ノズル33aや流路31aを形成する溝部の側壁は略垂直に平坦に加工されたものとみなすことができる。しかし、より微細なスケールで側壁を見ると種々のドライエッチング特有の形状が形成されることがある。

【0006】

図8は、ドライエッチングにより発生する溝部の側壁形状の例を説明するための模式図である。図8に図示したように、加工条件に起因して、基板50に形成された溝部51の側壁52(52a〜52d)の形状が変化する。図8には、それぞれスキャロップ(図8(A))、ボーイング(図8(B))、テーパー(図8(C))、チルト(図8(D))等が発生した例を示している。このように、溝部51の側壁52は実際には非平坦面となり、ドライエッチングによる加工痕が残ることがあった。また、従来は、基板50の一方の面からエッチングを行った後、基板50の他方の面からさらにエッチングを行い、基板50の表裏を貫通する貫通孔(図示せず)を形成することがあった。この場合にも、基板50の両面からエッチングを進行させるため、側壁に段差のような形状の加工痕が残ることがあった。

【0007】

しかしながら、液体をノズル33aへ送るための流路板31においては、液体の飛翔特性を向上させるために、流路31aの側壁が平坦である方が有利とされる。従って、上述した従来の液体吐出装置の製造方法では、ノズルや流路を形成する穴または溝部の側壁が平坦性の低いものとなり、液体の飛翔特性を低下させる虞があった。

【0008】

そこで、本発明は上記の実情に鑑みてなされたものであり、ドライエッチングにより貫通孔を形成しつつ、貫通孔の側壁を平坦に加工することが可能な技術を提供することを主目的とする。

【課題を解決するための手段】

【0009】

本発明は、以下の発明を包含する。本発明の一実施形態に係る液体吐出装置の流路板の製造方法は、面方位が{110}であるシリコン基板の一方の面と他方の面とを貫通する貫通孔と、前記一方の面側に形成され前記貫通孔と接続する流路と、を備えた液体吐出装置の流路板の製造方法であって、前記シリコン基板の前記一方の面上に第1マスクを形成し、前記第1マスク上に第2マスクを形成するマスク形成工程と、前記第2マスクを介して少なくとも一部にドライエッチングを含むエッチングを行い、前記貫通孔を形成する貫通孔形成工程と、前記第2マスクを除去した後、前記第1マスクを介して前記貫通孔に対して結晶異方性エッチングを行い、前記貫通孔の側壁面を、前記シリコン基板の面方位{111}の面で構成するように前記貫通孔の側壁を加工する側壁加工工程と、を含むことを特徴とする。

【0010】

本発明の他の態様として、前記シリコン基板の前記他方の面にストッパ層を形成するストッパ層形成工程と、前記ストッパ層上に保護層を形成する保護層形成工程と、をさらに含み、前記貫通孔形成工程において前記ストッパ層をエッチングストッパとして用いて前記貫通孔を形成してもよい。

【0011】

また、本発明の他の態様として、前記シリコン基板の前記他方の面に第3マスクを形成する第3マスク形成工程と、前記第3マスクをエッチングして前記貫通孔に対応する部分を除去して前記シリコン基板を露出させる工程と、前記第3マスク及び前記シリコン基板の前記他方の面上に保護層を形成する保護層形成工程と、をさらに含み、前記貫通孔形成工程において前記保護層をエッチングストッパとして用いて前記貫通孔を形成してもよい。

【0012】

前記第3マスクの開口領域が前記第2マスクの開口領域を包摂するように、前記第2マスクと前記第3マスクとを形成してもよい。

【0013】

また、前記第1マスク、前記第3マスク、及び前記ストッパ層は、それぞれ前記シリコン基板を熱酸化して前記一方の面又は前記他方の面に形成されたシリコン酸化膜であってもよい。

【0014】

また、前記第2マスク及び前記保護層は、それぞれ前記シリコン基板の前記一方の面及び前記他方の面に形成されたフォトレジスト膜であってもよい。

【0015】

また、前記結晶異方性エッチングは、TMAH水溶液を用いたウェットエッチングであってもよい。

【発明の効果】

【0016】

本発明によれば、ドライエッチングにより貫通孔を形成しつつ、貫通孔の側壁を平坦に加工することが可能な技術を提供することができる。

【図面の簡単な説明】

【0017】

【図1】液体吐出装置の流路板の平面図である。

【図2】図1に示した流路板のA−A線における断面図である。

【図3】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図4】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図5】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図6】本発明の一実施形態に係る液体吐出装置の流路板の製造方法を説明するための工程断面図である。

【図7】液体吐出装置の概略構成を示す図であり、(A)は液体吐出装置の斜視図であり、(B)は(A)に示したB−B線の断面図である。

【図8】ドライエッチングにより形成される溝部の側壁形状を説明するための模式図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しながら、本発明の実施形態について説明を行う。本発明は以下に説明する形態に限定されることはなく、技術思想を逸脱しない範囲において種々変形を行なって実施することが可能である。また図面においては、説明のために縮尺を誇張して図示することがあり、実際のものとは縮尺が異なる場合がある。

【0019】

(液体吐出装置の流路板)

まず図1及び図2を参照しながら、本発明に係る液体吐出装置の流路板について説明する。図1は、液体吐出装置の流路板100の平面図である。図2は、図1に示した流路板100のA−A線における断面図である。流路板100は、シリコン基板1の一方の面1aと他方の面1bとを貫通する貫通孔3と、貫通孔3に接続された流路5を備える。なお、流路板100は、図7に図示した液体吐出装置30の流路板31に対応するものであってもよい。また、流路板100には貫通孔3及び流路5以外の要素を備えていてもよい。また、図示していないが、シリコン基板1の表面及び貫通孔3の側壁面はシリコン酸化膜(SiO2)などにより覆われていてもよい。

【0020】

シリコン基板1には、両面が面方位{110}の単結晶基板を用いることができる。シリコン基板1の一方の面1aは振動板(図7参照)に対向する面であり、シリコン基板1の他方の面1bはノズル板(図7参照)に対向する面である。シリコン基板1の厚さには特に制限はないが、例えば100μm〜1000mmの範囲とするとよく、より好ましくは200μm〜700μmの範囲とするとよい。

【0021】

貫通孔3は、ノズル板(図7参照)の各ノズルと流路5とを連結させる孔である。貫通孔3の開口寸法に制限はなく、製品仕様ごとに適宜設定すればよい。貫通孔3は基板面に対して略垂直に形成され、貫通孔3の側壁はシリコン基板1の面方位{111}により構成された実質的に平坦な面を有する。貫通孔3の開口の平面視形状は多角形状であり、典型的には平行四辺形となる。詳細は後述するが、貫通孔3の開口の平面視形状は結晶異方性エッチングにおいて他の結晶面よりもエッチングレートの低い面方位{111}のファセット面により実質的に囲まれて形成されるためである。

【0022】

流路5は、振動板(図7参照)で加圧されたインク等の液体を貫通孔3へと導く液体用通路である。流路5の幅や深さに制限はなく、製品仕様ごとに適宜設定すればよい。流路5の側壁は基板面に対して略垂直に形成されていることが好ましい。なお、貫通孔3や流路5の形状、数、及びレイアウト等は一例であって、図1に図示したものに限定されるものではない。

【0023】

本発明に係る流路板100を用いた液体吐出装置により吐出する液体としては、特に制限は無いが、例えば、印刷用インク、電子材料、ナノインプリント用レジスト、細胞含有液などを挙げることができる。

【0024】

(液体吐出装置の流路板の製造方法)

次に図3乃至図6を参照しながら、本発明の一実施形態に係る液体吐出装置の流路板100の製造方法について説明する。

【0025】

(実施例1)

図3及び図4は、本発明の実施例1に係る液体吐出装置の流路板100の製造方法を説明するための工程断面図である。以下、工程順に説明を行う。

【0026】

(1)熱酸化(図3(A)参照)

両面が面方位{110}のシリコン単結晶からなるシリコン基板1を準備する。シリコン基板1を熱酸化し、シリコン基板1の一方の面1aに第1マスク11としてシリコン酸化膜、他方の面1bにストッパ層12としてシリコン酸化膜を形成する。第1マスク11及びストッパ層12の厚みに特に制限はないが、0.1μm〜1μmの範囲とするとよい。より好ましくは0.3μm〜0.7μmの範囲とするとよい。第1マスク11はパターニングされ、後述する結晶異方性エッチングを行う際のマスクとして機能する。また、ストッパ層12は、後述するドライエッチングを行う際のエッチングストッパとして機能する。

【0027】

なお、第1マスク11及びストッパ層12は、シリコン酸化膜に限らず、例えば、耐アルカリ性に優れる金属材料を用いて形成してもよい。第1マスク11及びストッパ層12は、後述するドライエッチング及び結晶異方性エッチングにおける選択比などを考慮し、所望の選択比を有する材料を用いて形成すればよい。例えば、金属材料を用いて第1マスク11及びストッパ層12を形成する場合には、材料に応じて蒸着法、スパッタ法、CVD法等の公知の方法により成膜するとよい。

【0028】

(2)第1マスク11のパターニング(図3(B)参照)

第1マスク11上にフォトレジスト(図示せず)を塗布、露光、及び現像を行い、フォトレジストをパターニングする。パターニングされたフォトレジスト(図示せず)をマスクとして、第1マスク11をエッチングして、第1マスク11をパターニングする。第1マスク11の一部が除去され、シリコン基板1の一方の面1aが露出された領域は、後述する工程において形成される貫通孔3及び流路5に対応する領域となる。第1マスク11のエッチングは、例えば、RIE(Reactive Ion Etching)により行うことができる。

【0029】

(3)両面レジスト配設(図3(C)参照)

シリコン基板1の両面にそれぞれフォトレジストを配設する。典型的には、スピンコート法などの塗布法により配設する。これにより、シリコン基板1の一方の面1aに第2マスク13、他方の面1bに保護層14を形成する。第2マスク13はパターニングされ、後述するドライエッチングを行う際のマスクとして機能する。また、保護層14は、ストッパ層12を補強し、且つ裏面保護のマスクとして機能する。フォトレジストの塗布は、一方の面1aと他方の面1bとで、どの順に行ってもよいが、好ましくは他方の面1bに対して先に行うとよい。他方の面1bに保護層14を形成することで、一方の面1a側にフォトレジストを塗布する際に、塗布装置や露光機のステージにおいてシリコン基板1の裏面(他方の面1bに相当)を全面チャックしてシリコン基板1を保持でき、シリコン基板1の平坦性を保った状態で一方の面1a上のフォトレジストをパターニングできるからである。これにより第2マスク13のパターニングを高精度に行うことができる。塗布するフォトレジストの膜厚に制限はないが、例えば、1μm〜50μmの範囲とするとよい。より好ましくは3μm〜30μmの範囲とするとよい。1μm未満であると保護層として不十分となる虞があり、50μmより厚いと、このような厚膜状にフォトレジストを形成することが難しい場合があるからである。また、フォトレジストは塗布に限らず、フィルム状のドライレジストをラミネートしてもよい。

【0030】

なお、保護層14は、フォトレジストに限らず、例えば、半導体製造用の保護フィルム、耐薬液性の高い金属材料などを用いて形成してもよい。

【0031】

(4)第2マスク13のパターニング(図3(D)参照)

第2マスク13となるフォトレジストに露光、及び現像を行い、フォトレジストをパターニングする。第2マスク13の一部が除去されてシリコン基板1の一方の面1aが露出された領域は、後述する工程において形成される貫通孔3に対応する領域となる。シリコン基板1の一方の面1aには、第1マスク11及び第2マスク13が順にシリコン基板側から形成される。なお、後述するドライエッチング及び結晶異方性エッチングにおける選択比などを考慮してシリコン基板1の一方の面1a上に3層以上のマスクを形成してもよく、形成するマスクは2層に限定されるものではない。但し、製造工程を簡便なものとする観点で上記のように2層のマスクとすることが好ましい。

【0032】

(5)ドライエッチング(図4(A)参照)

第2マスク13をマスクとして、ドライエッチングによりシリコン基板1をエッチングする。ドライエッチングは、プラズマエッチングであることが好ましく、例えば、RIE、DRIE(Deep−RIE)を用いることができる。シリコン基板1の一方の面1aからエッチングを開始し、ストッパ層12が露出するまでエッチングを行うことで、一方の面1aと他方の面1bとを貫通する貫通孔3を形成する。このとき、貫通孔3の側壁16は、図4(A)に図示したテーパー形状に限らず、例えば、図8に図示した側壁52のような形状を有するものであってもよい。ドライエッチング後、第2マスク13及び保護層14を除去する。また、貫通孔3を形成するエッチングにおいては、少なくとも一部にドライエッチングを用いてもよく、例えば、ドライエッチングとウェットエッチングの組み合わせ、ドライエッチングと研削などの加工の組み合わせ、全てをドライエッチングで行うものであってもよい。なかでも生産効率の観点から、貫通孔3の形成においては全てをドライエッチングで行うことが好ましい。

【0033】

ドライエッチングでは、シリコン基板1の被エッチング面(一方の面1aに相当)に高密度プラズマを照射するため、シリコン基板1の温度が上昇する。シリコン基板1の昇温を抑えてプロセス安定化を図る目的で、シリコン基板1の裏面(他方の面1bに相当)に対して冷却用ヘリウム(He)ガスを供給する。ストッパ層12が薄い場合には、ドライエッチング工程中にストッパ層12が消失する場合があるが、保護層14を備えることでストッパ層12が消失したとしても冷却用Heガスがエッチング反応室内にリークすることを防止することができる。このようなドライエッチングの方法を用いることにより、一度のエッチングで貫通孔3を形成しつつ、貫通孔3の側壁16が、シリコン基板1の被エッチング面に対して略垂直に近いものに形成することが可能となる。

【0034】

しかし、一般にドライエッチングによる加工は生産性が高いものとなるが、図8を参照して上述したように、ドライエッチングにより形成される貫通孔3の側壁16にドライエッチング特有の形状が形成されることがある。そこで、本発明は、後述する結晶異方性エッチングにより、貫通孔3の側壁16にみられるドライエッチング特有の加工痕を除去し、特定の面方位の結晶面により実質的に構成された側壁18を有する貫通孔3を形成する。

【0035】

(6)結晶異方性エッチング(図4(B)参照)

第2マスク13及び保護層14を除去した後、第1マスク11をマスクとして、結晶異方性エッチングによりシリコン基板1をエッチングして、貫通孔3の側壁加工及び流路5の形成を行う。結晶異方性エッチングは、特定の結晶方向に対するエッチングが他の結晶方向に比べて進みづらくなる性質を利用したエッチングである。例えば、TMAH(4メチル水酸化アンモニウム)水溶液、KOH(水酸化カリウム)水溶液を用いることができる。なかでも後述するようにTMAH水溶液により結晶異方性エッチングを行うことが好ましい。TMAH水溶液やKOH水溶液を用いることにより、面方位{111}の結晶方向に対して、エッチングが、他の面方位に対するエッチングと比べてほとんど進行しないようにすることができる。このような結晶異方性エッチングを用いることにより、側壁18が実質的に面方位{111}のファセット面により構成される貫通孔3及び貫通孔3と連結される流路5を形成することができる。

【0036】

本発明の好適な一態様によれば、結晶異方性エッチングは、TMAH水溶液により行うとよい。KOH水溶液は、TMAH水溶液よりも基板に垂直な方向のエッチングにおいて第1マスク11に対して高い選択性が得られるが、TMAH水溶液と比べてサイドエッチングにおいて第1マスク11に対して選択性が低いため、所望の貫通孔3の側壁加工を行うには多層のマスクを用いてエッチングすることが必要となる場合がある。そのため、製造工程が複雑なものとなることがある。一方、TMAH水溶液は、KOH水溶液よりも基板に垂直な方向のエッチングにおいて第1マスク11に対して選択性は低いが、KOH水溶液と比べてサイドエッチングにおいて第1マスク11に対して選択性が高いため、所望の貫通孔3の側壁加工を行う際に一層の第1マスク11で貫通孔3の側壁加工及び流路5の形成を行うことができる。したがって、製造工程を通じて最小層数である2層のマスク(第1マスク11及び第2マスク13)で流路板100を製造することができる。結晶異方性エッチングでは、面方位{111}のファセット面が現れるとエッチングを実質的に停止させることができるため、シリコン基板1の被エッチング面に対してほぼ垂直な側壁面(側壁18)を有する貫通孔3を形成することが可能となる。

【0037】

このように、貫通孔3の側壁16(図4(A)参照)にみられるドライエッチング特有の形状は、結晶異方性エッチングにより除去され、面方位{111}のファセット面が現れると実質的にエッチングが停止する。従って、図4(B)に示したエッチング後の側壁18は、実質的に面方位{111}のファセット面により構成され、各面は平坦性が高いものとなる。また、貫通孔3の側壁面の加工と同時に、シリコン基板1の一方の面1aに対してエッチングが進行し、貫通孔3と連結される流路5を形成することが可能となる。なお、本明細書において、面方位を{110}のように表しているが、これは(110)に代表され、結晶構造の対称性により(110)と等価となる面方位を含むものとする。

【0038】

以上のように、実質的に面方位{111}のファセット面により構成された側壁18を有する貫通孔3と流路5が形成される。面方位{110}を主面とするシリコン基板では、面方位{110}の結晶方向からシリコン基板をみたとき(本実施形態では平面視)、面方位{111}の面はシリコン基板の主面と垂直であり、これと70.5°をなす方向にも面方位{111}の面が存在する。したがって、貫通孔3の開口の平面視形状は、多角形、典型的には鋭角が70.5°である平行四辺形となる。なお、結晶異方性エッチングの条件によっては平行四辺形とならず、シリコン基板の主面と面方位{111}の面との4つの交線を辺にもつ多角形となる場合があるが、そのような形態であってもよい。

【0039】

実質的に面方位{111}により構成された状態とは、貫通孔3の開口の平面視形状が多角形であるときに多角形のうちの4辺がシリコン基板の主面と面方位{111}の面の交線により表現された状態であることが好ましい。

【0040】

(7)第1マスク11及びストッパ層12の除去(図4(C)参照)

第1マスク11及びストッパ層12を除去することにより、図4(C)に図示したように、貫通孔3及び流路5を備えた流路板100が形成される。なお、後に熱酸化などを行い、シリコン基板1の一方の面1a、他方の面1b、及び貫通孔3の側壁にシリコン酸化膜(図示せず)を形成する工程を含んでもよい。

【0041】

以上のように、本発明の実施例1に係る液体吐出装置の流路板100の製造方法によれば、少なくとも2層のマスクを用いて、ドライエッチングを含むエッチングにより貫通孔3を形成し、貫通孔3に対して結晶異方性エッチングを行うことにより貫通孔3の側壁面をシリコン基板の面方位{111}の面で構成することが可能となる。貫通孔3を形成した後、第1マスク11を用いた結晶異方性エッチングにより、貫通孔3の側壁面を略垂直且つ平坦なものに加工することが可能となる。本発明の実施例1の好ましい一態様として2層のマスクを用い、かつマスク選択性の高い結晶異方性エッチングを採用することで、簡易な工程で、所望の流路板100を製造することができる。本発明の実施例1によれば、貫通孔3を有する流路板100を形成することより、液体の飛翔特性を向上させた液体吐出装置を提供することができる。

【0042】

(実施例2)

次に、図5及び図6を参照して、本発明の実施例2に係る液体吐出装置の流路板100の製造方法について説明する。図5及び図6は、本発明の実施例2に係る液体吐出装置の流路板100の製造方法を説明するための工程断面図である。以下、工程順に説明を行うが、図3及び図4を参照して上述した本発明の実施例1に係る液体吐出装置の流路板100の製造方法と同様の内容については、説明を省略することとする。

【0043】

(1)熱酸化(図5(A)参照)

両面が面方位{110}のシリコン単結晶からなるシリコン基板1を準備する。実施例1と同様に、シリコン基板1を熱酸化し、シリコン基板1の一方の面1aに第1マスク11としてシリコン酸化膜、他方の面1bに第3マスク15としてシリコン酸化膜を形成する。第1マスク11及び第3マスク15は、、実施例1と同様に、シリコン酸化膜に限らず、例えば耐アルカリ性に優れる金属材料を用いて公知の方法により形成してもよい。第1マスク11及び第3マスク15の厚みに特に制限はないが、0.1μm〜1μmの範囲とするとよく、より好ましくは0.3μm〜0.7μmの範囲とするとよい。第1マスク11及び第3マスク15は後述する結晶異方性エッチングを行う際のマスクとして機能する。

【0044】

(2)第1マスク11及び第3マスク15のパターニング(図5(B)参照)

第1マスク11上にフォトレジスト(図示せず)を塗布、露光、及び現像を行い、フォトレジスト(図示せず)をパターニングする。パターニングされたフォトレジストをマスクとして、第1マスク11をエッチングしてパターニングする。第1マスク11の一部が除去されてシリコン基板1の一方の面1aが露出された領域は、後述する工程において形成される貫通孔3及び流路5に対応する領域となる。第1マスク11のエッチングは、例えば、実施例1と同様に、RIE(Reactive Ion Etching)により行うことができる。

【0045】

また、第1マスク11のパターニングと同様に、第3マスク15上にフォトレジスト(図示せず)を塗布、露光、及び現像を行い、フォトレジストをパターニングし、パターニングされたフォトレジストをマスクとして、第3マスク15をエッチングしてパターニングする。第3マスク15の一部が除去されてシリコン基板1の他方の面1bが露出された領域15b(以下、開口領域15bという。)は、後述する工程において形成される貫通孔3に対応する領域となる。

【0046】

(3)両面レジスト配設(図5(C)参照)

シリコン基板1の両面にそれぞれフォトレジストを配設する。典型的には、スピンコート法などの塗布法により配設する。これにより、実施例1と同様に、シリコン基板1の一方の面1aに第2マスク13、他方の面1bに保護層14を形成する。第2マスク13は、後述するドライエッチングを行う際のマスクとして機能する。また、保護層14は、第3マスク15を補強し、且つ裏面保護のマスクとして機能するだけでなく、後述するドライエッチングを行う際のエッチングストッパとしても機能する。塗布するフォトレジストの膜厚に制限はないが、例えば、1μm〜50μmの範囲とするとよい。より好ましくは3μm〜30μmの範囲とするとよい。1μm未満であると保護層として不十分となる虞があり、50μmより厚いと、このような厚膜状にフォトレジストを形成することが難しい場合があるからである。また、フォトレジストは塗布に限らず、フィルム状のドライレジストをラミネートしてもよい。

【0047】

なお、保護層14は、実施例1と同様に、フォトレジストに限らず、例えば、半導体製造用の保護フィルム、耐薬液性の高い金属材料などを用いて形成してもよい。

【0048】

(4)第2マスク13のパターニング(図5(D)参照)

第2マスク13となるフォトレジストに露光、及び現像を行い、パターニングする。第2マスク13の一部が除去されてシリコン基板1の一方の面1aが露出された領域13a(以下、開口領域13aという。)は、貫通孔3に対応する領域、又は貫通孔3に包摂される領域となる。第2マスク13の開口領域13aは、それぞれシリコン基板1の一方の面1aと他方の面1bとで対向する第3マスク15の開口領域15bと略同一形状及び略同一位置に形成してもよいが、開口領域13aが開口領域15bに包摂される範囲において、図5(D)に図示したように、第3マスク15の開口領域15bよりも小さく形成してもよい。また、開口領域13aが開口領域15bに包摂される範囲において、第2マスク13の開口領域13aの中心と第3マスク15の開口領域15bの中心を平面視上一致させず、異ならせてもよい。これにより、後述する結晶異方性エッチングを行う際に、貫通孔3の開口の大きさを、第3マスク15の開口領域15bに合わせて形成することが可能となる。このように、シリコン基板1の一方の面1aには、第1マスク11及び第2マスク13が順にシリコン基板側から形成される。

【0049】

(5)ドライエッチング(図6(A)参照)

第2マスク13をマスクとして、実施例1と同様に、ドライエッチングによりシリコン基板1をエッチングする。このとき、保護層14が、エッチングストッパとして機能する。ドライエッチングは、実施例1と同様に、プラズマエッチングであることが好ましく、例えば、RIE、DRIE(Deep−RIE)を用いることができる。シリコン基板1の一方の面1aからエッチングを開始し、保護層14が露出するまでエッチングを行うことで、一方の面1aと他方の面1bとを貫通する貫通孔3を形成する。既に述べたようにドライエッチングでは、エッチング開始側とエッチング終了側で開口寸法が異なる場合や、開口位置が異なる場合がある。図6(A)では、いわゆる逆テーパー形状に加工された場合を示す。貫通孔3の側壁16は、図6(A)に図示したテーパー形状に限らず、例えば、図8に図示した側壁52のような形状を有する場合がある。このとき、開口領域13aを本来形成したい貫通孔の開口に対応する開口領域15bに包摂されるように第2マスク13を形成しておくと、貫通孔3の側壁16が、第3マスク15の開口領域15bの内側に包摂されるように貫通孔3が形成される。そして、開口領域15bを本来形成したい貫通孔の大きさ及び/又は位置に合わせておくことで、後述する結晶異方性エッチング後に所望の貫通孔3を得ることができる。実施例2においては、例えば、プロセスパラメータとしてテーパーの影響による開口領域13aと開口領域15bのずれを考慮して予め貫通孔3の側壁16の形状を把握しておき、これに基づき第3マスク15の開口領域15bを決定し、上述した工程において第3マスク15をパターニングしてもよい。ドライエッチング後、第2マスク13及び保護層14を除去する。

【0050】

(6)結晶異方性エッチング(図6(B)参照)

第2マスク13及び保護層14を除去した後、第1マスク11及び第3マスク15をマスクとして、結晶異方性エッチングによりシリコン基板1をエッチングする。結晶異方性エッチングは、実施例1と同様の方法を用いることができる。従って、実施例1と同様に、シリコン基板1の一方の面1aから一層の第1マスク11を用いて、TMAH水溶液を用いた結晶異方性エッチングを行うことが好ましい。また、実施例2においては、第3マスク15の開口領域15bにエッチング液を通過させることができるため、貫通孔3の側壁16全体に均一にエッチングを進行させることが可能となる。これにより、最小層数のマスクによって、図6(A)に図示した貫通孔3の側壁16にみられるドライエッチング特有の加工痕が除去され、図6(B)に図示したように、第3マスク15によりマスクされた位置までエッチングを進行させ、面方位{111}のファセット面が現れると実質的にエッチングを停止させることが可能となる。従って、実施例1と同様に、実質的に面方位{111}のファセット面により構成された側壁18を有する貫通孔3及び流路5を形成することが可能となり、また、貫通孔3の大きさを、第3マスク15の開口領域15bの大きさに合わせて加工することが可能となる。従って、実施例2によれば、貫通孔3の側壁18をシリコン基板1の被エッチング面に対して略垂直且つ平坦なものに加工することができるとともに、貫通孔3を所望の寸法やピッチで形成することが容易に可能となる。

【0051】

(7)第1マスク11及び第3マスク15の除去(図6(C)参照)

第1マスク11及び第3マスク15を除去することにより、図6(C)に図示したように、貫通孔3及び流路5を備えた流路板100が形成される。なお、熱酸化などを行い、シリコン基板1の一方の面1a、他方の面1b、及び貫通孔3の側壁にシリコン酸化膜(図示せず)を形成する工程を含んでもよい。

【0052】

以上のように、本発明の実施例2に係る液体吐出装置の流路板100の製造方法によれば、一度のエッチングで貫通孔3を形成した後、シリコン基板1の一方の面1aから一層の第1マスク11を用いた結晶異方性エッチングを行うことにより、貫通孔3の側壁面をシリコン基板の面方位{111}の面で構成するように加工することができる。さらに、第3マスク15のパターニングにより、貫通孔3の側壁16全体に均一にエッチングを進行させて貫通孔3を所望の大きさに加工することが可能となる。従って、実施例2に係る液体吐出装置の流路板100の製造方法によれば、実施例1と同様に、簡易な製造工程で、流路板100に含まれる貫通孔3の側壁18を平坦且つ略垂直に加工しつつ、貫通孔3を所望の大きさに形成することができる。

【0053】

以上、実施例1及び実施例2として述べた通り、本発明の一実施形態に係る液体吐出装置の流路板100の製造方法によれば、簡易な製造工程で、貫通孔3の側壁面を平坦且つ略垂直に加工することができるため、貫通孔3を備えた流路板100の製造コストの低減を図り、液体の飛翔特性を向上させた高精度の液体吐出装置を提供することができる。

【符号の説明】

【0054】

1…シリコン基板、3…貫通孔、5…流路、11…第1マスク、12…ストッパ層、13…第2マスク、14…保護層、15…第3マスク、30…液体吐出装置、31、100…流路板

【特許請求の範囲】

【請求項1】

面方位が{110}であるシリコン基板の一方の面と他方の面とを貫通する貫通孔と、前記一方の面側に形成され前記貫通孔と接続する流路と、を備えた液体吐出装置の流路板の製造方法であって、

前記シリコン基板の前記一方の面上に第1マスクを形成し、前記第1マスク上に第2マスクを形成するマスク形成工程と、

前記第2マスクを介して少なくとも一部にドライエッチングを含むエッチングを行い、前記貫通孔を形成する貫通孔形成工程と、

前記第2マスクを除去した後、前記第1マスクを介して前記貫通孔に対して結晶異方性エッチングを行い、前記貫通孔の側壁面を、前記シリコン基板の面方位{111}の面で構成するように前記貫通孔の側壁を加工する側壁加工工程と、

を含むことを特徴とする液体吐出装置の流路板の製造方法。

【請求項2】

前記シリコン基板の前記他方の面にストッパ層を形成するストッパ層形成工程と、

前記ストッパ層上に保護層を形成する保護層形成工程と、をさらに含み、

前記貫通孔形成工程において前記ストッパ層をエッチングストッパとして用いて前記貫通孔を形成することを特徴とする請求項1に記載の液体吐出装置の流路板の製造方法。

【請求項3】

前記シリコン基板の前記他方の面に第3マスクを形成する第3マスク形成工程と、

前記第3マスクをエッチングして前記貫通孔に対応する部分を除去して前記シリコン基板を露出させる工程と、

前記第3マスク及び前記シリコン基板の前記他方の面上に保護層を形成する保護層形成工程と、をさらに含み、

前記貫通孔形成工程において前記保護層をエッチングストッパとして用いて前記貫通孔を形成することを特徴とする請求項1に記載の液体吐出装置の流路板の製造方法。

【請求項4】

前記第3マスクの開口領域が前記第2マスクの開口領域を包摂するように、前記第2マスクと前記第3マスクとを形成することを特徴とする請求項3に記載の液体吐出装置の流路板の製造方法。

【請求項5】

前記第1マスク、前記第3マスク、及び前記ストッパ層は、それぞれ前記シリコン基板を熱酸化して前記一方の面又は前記他方の面に形成されたシリコン酸化膜であることを特徴とする請求項2乃至4のいずれかに記載の液体吐出装置の流路板の製造方法。

【請求項6】

前記第2マスク及び前記保護層は、それぞれ前記シリコン基板の前記一方の面及び前記他方の面に形成されたフォトレジスト膜であることを特徴とする請求項2乃至5のいずれかに記載の液体吐出装置の流路板の製造方法。

【請求項7】

前記結晶異方性エッチングは、TMAH水溶液を用いたウェットエッチングであることを特徴とする請求項1乃至6のいずれかに記載の液体吐出装置の流路板の製造方法。

【請求項1】

面方位が{110}であるシリコン基板の一方の面と他方の面とを貫通する貫通孔と、前記一方の面側に形成され前記貫通孔と接続する流路と、を備えた液体吐出装置の流路板の製造方法であって、

前記シリコン基板の前記一方の面上に第1マスクを形成し、前記第1マスク上に第2マスクを形成するマスク形成工程と、

前記第2マスクを介して少なくとも一部にドライエッチングを含むエッチングを行い、前記貫通孔を形成する貫通孔形成工程と、

前記第2マスクを除去した後、前記第1マスクを介して前記貫通孔に対して結晶異方性エッチングを行い、前記貫通孔の側壁面を、前記シリコン基板の面方位{111}の面で構成するように前記貫通孔の側壁を加工する側壁加工工程と、

を含むことを特徴とする液体吐出装置の流路板の製造方法。

【請求項2】

前記シリコン基板の前記他方の面にストッパ層を形成するストッパ層形成工程と、

前記ストッパ層上に保護層を形成する保護層形成工程と、をさらに含み、

前記貫通孔形成工程において前記ストッパ層をエッチングストッパとして用いて前記貫通孔を形成することを特徴とする請求項1に記載の液体吐出装置の流路板の製造方法。

【請求項3】

前記シリコン基板の前記他方の面に第3マスクを形成する第3マスク形成工程と、

前記第3マスクをエッチングして前記貫通孔に対応する部分を除去して前記シリコン基板を露出させる工程と、

前記第3マスク及び前記シリコン基板の前記他方の面上に保護層を形成する保護層形成工程と、をさらに含み、

前記貫通孔形成工程において前記保護層をエッチングストッパとして用いて前記貫通孔を形成することを特徴とする請求項1に記載の液体吐出装置の流路板の製造方法。

【請求項4】

前記第3マスクの開口領域が前記第2マスクの開口領域を包摂するように、前記第2マスクと前記第3マスクとを形成することを特徴とする請求項3に記載の液体吐出装置の流路板の製造方法。

【請求項5】

前記第1マスク、前記第3マスク、及び前記ストッパ層は、それぞれ前記シリコン基板を熱酸化して前記一方の面又は前記他方の面に形成されたシリコン酸化膜であることを特徴とする請求項2乃至4のいずれかに記載の液体吐出装置の流路板の製造方法。

【請求項6】

前記第2マスク及び前記保護層は、それぞれ前記シリコン基板の前記一方の面及び前記他方の面に形成されたフォトレジスト膜であることを特徴とする請求項2乃至5のいずれかに記載の液体吐出装置の流路板の製造方法。

【請求項7】

前記結晶異方性エッチングは、TMAH水溶液を用いたウェットエッチングであることを特徴とする請求項1乃至6のいずれかに記載の液体吐出装置の流路板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−43437(P2013−43437A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184974(P2011−184974)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]