液体吐出装置

【課題】廃液タンクの吸収体に均一に液体を吸収させる。

【解決手段】カートリッジ装着部12にインクカートリッジ5を装着すると、スライダ45が、押圧部45bにおいてインクカートリッジ5に押されることで移動し、スライダ45の移動により、ウォームギア44が一方向に回転する。ウォームギア44は、ラチェット機構が内蔵されたプーリ42の歯車に接続されており、プーリ42は、ウォームギア44が一方向に回転したときには、その全体が一方向に回転する。プーリ42が回転すると、プーリ42との間にベルト43が巻き掛けられたプーリ41及びプーリ41が取り付けられた回転軸33が回転する。回転軸33は、廃液タンク9内に配置されたインク吸収体32に挿通されており、回転軸33が回転すると、インク吸収体32が回転軸33と一体的に回転する。

【解決手段】カートリッジ装着部12にインクカートリッジ5を装着すると、スライダ45が、押圧部45bにおいてインクカートリッジ5に押されることで移動し、スライダ45の移動により、ウォームギア44が一方向に回転する。ウォームギア44は、ラチェット機構が内蔵されたプーリ42の歯車に接続されており、プーリ42は、ウォームギア44が一方向に回転したときには、その全体が一方向に回転する。プーリ42が回転すると、プーリ42との間にベルト43が巻き掛けられたプーリ41及びプーリ41が取り付けられた回転軸33が回転する。回転軸33は、廃液タンク9内に配置されたインク吸収体32に挿通されており、回転軸33が回転すると、インク吸収体32が回転軸33と一体的に回転する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルから液体を吐出する液体吐出装置に関する。

【背景技術】

【0002】

特許文献1に記載のインクジェット記録装置(液体吐出装置)においては、記録ヘッド(液体吐出ヘッド)の正常なインク吐出状態を維持するために、回復用ポンプにより記録ヘッド内のインクを吸引している。そして、吸引されたインクはパイプによって廃インク収容部(廃液貯留手段)に送られ、廃インク収容部内に設けられた多孔質のインク吸収部材(吸収体)に吸収される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−104014号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、特許文献1に記載のインクジェット記録装置では、記録ヘッドから排出されたインクが、インク吸収部材のうちパイプの先端部と対向している部分の近傍に集中的に吸収されることとなる。その結果、インク吸収部材に吸収されたインクの水分が蒸発しにくく、インクの水分が多量に廃インク収容部に残留することとなり、廃インク収容部を大型のものにしなければならなくなってしまう。

【0005】

本発明の目的は、液体吐出ヘッドから排出された廃液を吸収体に均一に吸収させることが可能な液体吐出装置を提供することである。

【課題を解決するための手段】

【0006】

第1の発明に係る液体吐出装置は、ノズルから液体を吐出する液体吐出ヘッドと、装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドから液体が吐出される被吐出媒体が収容された被吐出媒体収容体と、前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、前記廃液貯留手段は、液体を吸収する吸収体と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、前記排出位置変更手段は、装置本体への前記被吐出媒体収容体の装着、又は、装置本体からの前記被吐出媒体収容体の取り外しの際の前記被吐出媒体収容体の移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする。

【0007】

被吐出媒体収容体の着脱は、主に、被吐出媒体収容体への被吐出媒体の補充の際に行われるが、被吐出媒体が補充されるときには、前回の被吐出媒体の補充からある程度長い期間が経過しており、その間に、メンテナンス手段によって液体吐出ヘッドからある程度多くの液体が排出され、排出された液体が移送経路を通って吸収体に移動されて吸収体の同じ部分に吸収されている。したがって、装置本体への装着又は装置本体からの取り外しにおける被吐出媒体収容体の移動に伴って、液体移送手段の吸収体に対する液体の排出位置を変更させることにより、吸収体の同じ部分にある程度の量の液体が吸収される毎に、上記排出位置が変更されることとなり、吸収体の各部分に均一に液体を吸収させることができる。

【0008】

また、装置本体への装着又は装置本体からの取り外しの際の被吐出媒体収容体の移動に伴って上記排出位置を変更させるので、上記排出位置を変更させるために専用の駆動源を設ける必要がない。

【0009】

第2の発明に係る液体吐出装置は、液体を吐出する液体吐出ヘッドと、装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドに供給するための液体が貯留された液体カートリッジと、前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、前記廃液貯留手段は、液体を吸収する吸収体と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、前記排出位置変更手段は、装置本体への前記液体カートリッジの装着、又は、装置本体からの前記液体カートリッジの取り外しの際の前記液体カートリッジの移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする。

【0010】

液体カートリッジの着脱は、主に、液体カートリッジの交換の際に行われるが、液体カートリッジが交換されるときには、前回の液体カートリッジの交換からある程度長い期間が経過しており、その間に、メンテナンス手段によって液体吐出ヘッドからある程度多くの液体が排出され、排出された液体は、移送経路により吸収体に移動されて吸収体の同じ部分に吸収されている。したがって、装置本体への装着又は装置本体からの取り外しにおける液体カートリッジの移動に伴って、液体移送手段の吸収体に対する液体の排出位置を変更させることにより、吸収体の同じ部分にある程度の量の液体が吸収される毎に、上記排出位置が変更されることとなり、吸収体の各部分に均一に液体を吸収させることができる。

【0011】

また、装置本体への装着又は装置本体からの取り外しの際の液体カートリッジの移動に伴って上記排出位置を変更させるので、上記排出位置を変更させるために専用の駆動源を設ける必要がない。

【0012】

第3の発明に係る液体吐出装置は、第2の発明に係る液体吐出装置において、前記メンテナンス手段は、前記液体カートリッジが装着された直後に、前記液体吐出ヘッドから液体を排出させることを特徴とする。

【0013】

液体カートリッジの着脱時に、上記排出位置が変更されるため、液体カートリッジが装着された直後に、メンテナンス手段によって液体吐出ヘッドから排出させた液体は、吸収体のそれまで液体が吸収されていた部分とは異なる部分に吸収される。したがって、吸収体の各部分に均一に液体を吸収させることができる。

【0014】

第4の発明に係る液体吐出装置は、第3の発明に係る液体吐出装置において、前記液体吐出ヘッドは、複数種類の液体を吐出し、前記複数種類の液体の各々が貯留された複数種類の前記液体カートリッジを備え、前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、装着された前記液体カートリッジの種類に応じて、前記液体吐出ヘッドから排出される液体の排出量が互いに異なる複数種類の液体排出動作のいずれかを選択的に実行し、前記排出位置変更手段は、前記液体カートリッジが装着されたときに、直後に実行される前記液体排出動作における液体の排出量が多い場合ほど、前記液体移送手段の前記吸収体に対する液体の排出位置の変更量が大きくなるように、装着された前記液体カートリッジの種類に応じた量だけ、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする。

【0015】

液体カートリッジが装着されたときに、直後にメンテナンス手段が排出させる液体の排出量が多い場合ほど上記排出位置が大きく変更されるので、吸収体の各部分に均一に液体を吸収させることができる。

【0016】

第5の発明に係る液体吐出装置は、第4の発明に係る液体吐出装置において、前記液体吐出ヘッドは、複数種類の液体として、ブラックインク、及び、複数種類のカラーインクを吐出し、複数の前記液体カートリッジが、前記ブラックインクが貯留されたブラックインクカートリッジと、複数種類の前記カラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、前記液体排出動作として、装着された前記液体カートリッジに貯留されているのと同じ色のインクのみを排出させる単色パージを実行し、前記排出位置変更手段は、ブラックインクカートリッジが装着されたときに、複数種類の前記カラーインクカートリッジのいずれかが装着された場合よりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする。

【0017】

本発明によると、後述するように、ブラックインクのみを排出させる単色パージは、カラーインクのいずれかのみを排出させる単色パージに比べてインクの排出量が多いので、ブラックインクカートリッジが装着されたときに、カラーインクカートリッジのいずれかが装着されたときよりも、上記排出位置を大きく変更させることにより、吸収体の各部分に均一にインクを吸収させることができる。

【0018】

第6の発明に係る液体吐出装置は、第4の発明に係る液体吐出装置において、前記液体吐出ヘッドが、前記複数種類の液体として、ブラックインク及び複数種類のカラーインクを吐出し、複数の前記液体カートリッジが、ブラックインクが貯留されたブラックインクカートリッジと、複数種類のカラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、前記メンテナンス手段は、前記ブラックインクを吐出するノズルを覆うブラックノズルキャップを含んでおり、前記液体排出動作として、前記ブラックノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記ブラックインクを吸引することによって、前記液体吐出ヘッドから前記ブラックインクを排出させるブラックインクパージ手段と、前記複数種類のカラーインクを吐出するノズルをまとめて覆うカラーノズルキャップを含んでおり、前記液体排出動作として、前記カラーノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記複数種類のカラーインクをまとめて吸引することによって、前記液体吐出ヘッドから前記複数種類のカラーインクを排出させるカラーインクパージ手段とを備え、前記ブラックインクカートリッジが装着された直後には、前記ブラックインクパージ手段により前記液体吐出ヘッドから前記ブラックインクを排出させ、前記複数種類のカラーインクカートリッジのいずれかが装着された直後には、前記カラーインクパージ手段により前記液体吐出ヘッドから前記複数種類のカラーインクを排出させ、前記排出位置変更手段は、前記複数種類のカラーインクカートリッジのいずれかが装着されたときに、前記ブラックインクカートリッジが装着されたときよりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする。

【0019】

本発明によると、カラーインクパージ手段により排出される複数種類のカラーインクの排出量は、ブラックパージ手段により排出されるブラックインクの排出量よりも多いので、複数種類のカラーカートリッジのいずれかが装着された場合に、ブラックカートリッジが装着された場合よりも、上記排出位置を大きく変更させることにより、吸収体の各部分に均一にインクを吸収させることができる。

【発明の効果】

【0020】

本発明によれば、収体の各部分に均一に液体を吸収させることができる。また、排出位置を変更するのに、専用の駆動源を設ける必要がない。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態に係るプリンタの概略構成図である。

【図2】図1の廃液タンクを紙送り方向から見た図である。

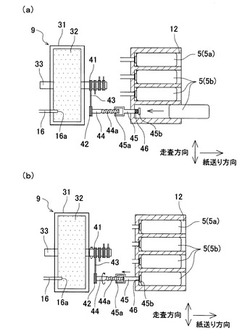

【図3】上方から見た、廃液タンクとカートリッジ装着部との接続関係を示す図である。

【図4】走査方向から見た、廃液タンクとカートリッジ装着部との接続関係を示す図である。

【図5】図4のプーリの側面図である。

【図6】変形例1の図1相当の図である。

【図7】変形例2の図3相当の図である。

【図8】変形例2のプーリの構造及び動作を示す図である。

【図9】変形例3の用紙カセット装着部と廃液タンクとの接続関係を示す図である。

【発明を実施するための形態】

【0022】

以下、本発明の好適な実施の形態について説明する。

【0023】

図1に示すように、本実施の形態に係るプリンタ1(液体吐出装置)は、プリンタ本体1aにキャリッジ2、インクジェットヘッド3、用紙搬送ローラ4、インクカートリッジ5、ノズルキャップ6、切り替え装置7、吸引ポンプ8、廃液タンク9などが設けられた構成となっている。

【0024】

キャリッジ2は、ガイドレール11に沿って、走査方向(図1の左右方向)に往復移動する。インクジェットヘッド3(液体吐出ヘッド)は、キャリッジ2に搭載されており、その下面に形成された複数のノズル20からインクを吐出する。複数のノズル20は、走査方向と直交する紙送り方向(図1の上下方向)に配列されることによりノズル列21を形成しており、インクジェットヘッド3においては、このようなノズル列21が走査方向に4列に配列されている。そして、これら4つのノズル列21を構成するノズル20からは、図1の右側に配列されているノズル列21を形成しているものから順に、ブラック、イエロー、シアン、マゼンタのインクが吐出される。

【0025】

用紙搬送ローラ4は、図示しないモータなどによって駆動され、記録用紙Pを紙送り方向(図1の下方)に搬送する。

【0026】

そして、プリンタ1においては、用紙搬送ローラ4により紙送り方向に搬送される記録用紙Pに、キャリッジ2とともに走査方向に往復移動するインクジェットヘッド3から上記4色のインクを吐出することにより、記録用紙Pに印刷を行う。

【0027】

4つのインクカートリッジ5(液体カートリッジ)は、プリンタ本体1aの図1における右下端部に設けられたカートリッジ装着部12に装着されており、プリンタ本体1aに対して着脱可能となっている。また、これら4つのインクカートリッジ5は、図1の最も右側に配置された1つのブラックインクカートリッジ5aと、ブラックインクカートリッジ5aの左側に配置された3つのカラーインクカートリッジ5bとからなる。ブラックインクカートリッジ5aには、ブラックインクが貯留されており、3つのインクカートリッジ5には、図1において右側に配置されているものから順に、それぞれ、イエロー、シアン、マゼンタのインク(カラーインク)が貯留されている。

【0028】

インクジェットヘッド3と4つのインクカートリッジ5とは、4本のチューブ13によって接続されており、これにより、インクカートリッジ5に貯留されたインクが、インクジェットヘッド3に供給される。

【0029】

また、カートリッジ装着部12には、インクカートリッジ5の有無を検出するための図示しないカートリッジセンサが設けられている。なお、インクジェットヘッド5及びカートリッジ装着部12の構造などについては、後ほど詳細に説明する。

【0030】

ノズルキャップ6は、キャリッジ2を図1においてほぼ最大限右方に移動させた状態で、インクジェットヘッド3のノズル20と対向する位置に配置されており、図示しないキャップ昇降機構により、図1の紙面垂直方向に昇降可能となっている。ノズルキャップ6は、図1の最も右側のノズル列21を構成する、ブラックのインクを吐出するノズル20と対向するのキャップ部6a(ブラックノズルキャップ)と、図1の左側3列のノズル列21を構成する、カラーインク(イエロー、シアン、マゼンタのインク)を吐出するノズル20と対向するキャップ部6b(カラーノズルキャップ)とを備えている。そして、インクジェットヘッド3とノズルキャップ6とが対向している状態で、ノズルキャップ6を上昇させると、ブラックインクを吐出するノズル20がキャップ部6aに覆われるとともに、カラーインクを吐出するノズル20がキャップ部6bに覆われる。

【0031】

また、キャップ部6a、6bは、それぞれ、チューブ14a、14bを介して切り替え装置7に接続されている。切り替え装置7は、チューブ14a、14bと反対側において、チューブ15を介して吸引ポンプ8に接続されており、チューブ14a、14bとチューブ15との接続状態を切り替えることにより、キャップ部6a、6bのいずれか一方を選択的に吸引ポンプ8に接続させる。

【0032】

また、吸引ポンプ8の、切り替え装置7と反対側には、チューブ16が接続されており、チューブ16は、廃液タンク9まで延びている。

【0033】

そして、プリンタ1においては、上述したように、ノズルキャップ6(キャップ部6a、6b)により、ノズル20を覆った状態で、吸引ポンプ8を駆動すると、ノズル20からインクが吸引され、これにより、インクジェットヘッド3内のインクが排出される(吸引パージ)。そして、吸引されたインクは、チューブ14a、14b、切り替え装置7、チューブ15、吸引ポンプ8及びチューブ16を移送されて廃液タンク9に排出される。すなわち、本実施の形態では、ノズルキャップ6、切り替え装置7及び吸引ポンプ8と、これらに接続されたチューブ14a、14b、15、16とをあわせたものが、本発明に係るメンテナンス手段と液体移送手段とを兼ねたものとなっている。

【0034】

このとき、切り替え装置7により、キャップ部6aと吸引ポンプ8とが接続された状態で吸引ポンプ8を駆動すると、図1の最も右側のノズル列21を構成する、ブラックインクを吐出するノズル20からのみインクが排出される(ブラックインクパージ)。すなわち、本実施の形態では、キャップ部6a、切り替え装置7及び吸引ポンプ8とこれらを接続するチューブ14a、15とをあわせたものが、本発明に係るブラックインクパージ手段に相当する。

【0035】

一方、キャップ部6bと吸引ポンプ8とが接続された状態で吸引ポンプ8を駆動すると、図1の左側3列のノズル列21を構成する、3色のカラーインクを吐出するノズル20からのみインクが排出される(カラーインクパージ)。すなわち、本実施の形態では、キャップ部6b、切り替え装置7及び吸引ポンプ8とこれらを接続するチューブ14b、15とをあわせたものが、本発明に係るカラーインクパージ手段に相当する。

【0036】

なお、本実施の形態では、印刷された画像の印刷品質が低下している場合などに、ユーザによりブラックインクパージを実行させることを指示するメンテナンス指令が入力されたとき、及び、カートリッジ装着部12にブラックインクカートリッジ5aが装着された直後に、上記ブラックインクパージが実行される。また、ユーザによりカラーインクパージを実行させることを指示するメンテナンス指令が入力されたとき、及び、カートリッジ装着部12にカラーインクカートリッジ5bのいずれかが装着された直後に、上記カラーインクパージが実行される。

【0037】

ここで、本実施の形態では、カートリッジセンサ23によりインクカートリッジ5が検出されていない状態からインクカートリッジ5が検出された状態に切り替わったときに、カートリッジ装着部12にインクカートリッジ5が装着されたことが検出される。また、本実施の形態では、上述のブラックインクパージ及びカラーインクパージが、本発明に係る複数種類の液体排出動作に相当する。

【0038】

次に、インクジェットヘッド3から排出されたインクが貯留される廃液タンク9(廃液貯留手段)について説明する。廃液タンク9は、図2に示すように、略直方体形状のタンク本体31の内部に、スポンジなどからなるインク吸収体32が配置された構造となっている。インク吸収体32は、紙送り方向をその軸方向とする略円柱形状を有しており、インクジェットヘッド3から排出されたインクを廃液タンク9に移送する上述のチューブ16は、その先端部に形成されたインク排出口16aが、インク吸収体32の図2における左上端部と対向するように配置されている。

【0039】

また、インク吸収体32には、その軸方向に延びた回転軸33が挿通されており、回転軸33が回転すると、インク吸収体32が回転軸33と一体的に回転する。そして、インク吸収体32が回転すると、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置(液体排出位置)が変更される。

【0040】

ここで、インク吸収体32に挿通された回転軸33は、カートリッジ装着部12にインクカートリッジ5を装着する際のインクカートリッジ5の移動に伴って回転するように構成されている。以下、その詳細な構成について説明する。

【0041】

図3、図4に示すように、カートリッジ装着部12と廃液タンク9とは、紙送り方向に対向して配置されている。ただし、図3では、後述するプーリ42、ベルト43、スライダ45などについては、1つのカートリッジ装着部12に対応するもののみを図示しており、他のカートリッジ装着部12に対応するものについては、その一部の図示を省略している。

【0042】

上記回転軸33のカートリッジ装着部12側の端部には、4つのプーリ41が取り付けられている。一方、カートリッジ装着部12と廃液タンク9との間の部分には、4つのカートリッジ装着部12と対向するように、4つのプーリ42が配置されている。そして、対応するプーリ41とプーリ42との間には、ベルト43が巻き掛けられている。

【0043】

プーリ42は、図5に示すように、ベルト43が巻き掛けられたプーリ本体42aにラチェット機構50が内蔵されたものである。ラチェット機構50は、プーリ本体42aの内側に配置された歯車51、及び、プーリ本体42aに取り付けられたツメ52を備えており、歯車51が図5の時計回り方向に回転したときには、歯車51の歯51aとツメ52とが係合して、プーリ本体42aが歯車51と一体的に回転する。一方、歯車51が図5の反時計回り方向に回転したときには、歯車51の歯51aとツメ52とが係合せず、歯車51が空転する。したがって、プーリ本体42aは回転しない。なお、ラチェット機構50は、従来と同様のものであるので、ここではこれ以上の詳細な説明は省略する。

【0044】

また、歯車51には、紙送り方向に沿って螺旋状に延びた溝44aが形成されたウォームギア44が取り付けられており、ウォームギア44と歯車51とは一体的に回転する。また、ウォームギア44には、溝44aに係合する係合部45aを備えたスライダ45が取り付けられている。スライダ45は、紙送り方向と平行に移動可能となっており、上述したように、スライダ45の係合部45aが、ウォームギア44の溝44aに係合しているため、スライダ45を図3の左方に移動させると、ウォーギア53が図5の時計回り方向に回転する。一方、スライダ45を図3の右方に移動させると、ウォームギア44が、図5の反時計回り方向に回転する。

【0045】

また、スライダ45は紙送り方向にカートリッジ装着部12の内部まで延びており、カートリッジ装着部12の内部に位置する係合部45aと反対側の端部には、押圧部45bが設けられている。押圧部45bは、カートリッジ装着部12の内部に配置されたバネ46によって、図3の右方に付勢されている。なお、本実施の形態では、プーリ41、42、ベルト43、ウォームギア44、及びスライダ45をあわせたものが、本発明に係る排出位置変更手段に相当する。

【0046】

一方、カートリッジ装着部12は、紙送り方向に関する廃液タンク9と反対側(図3の下側)の端が開口しており、インクカートリッジ5をこの開口から挿入することによってカートリッジ装着部12に装着し、カートリッジ装着部12に装着されたインクカートリッジ5を引き抜くことによって、カートリッジ装着部12からインクカートリッジ5を取り外す。あるいは、ユーザがプリンタ1に設けられたボタン等を操作することにより、インクカートリッジ5のカートリッジ装着部12に対する係合が外れて、カートリッジ装着部12からインクカートリッジ5が取り外されるようになっていてもよい。

【0047】

また、インクカートリッジ5の、押圧部45bとの対向面には、その下端部及び上端部に、それぞれ、インク供給部25及び通気部26が設けられている。一方、カートリッジ装着部12には、インク供給部25及び通気部26と対向する位置に、それぞれ、チューブ13と接続されたインク供給流路27、及び、外気に連通した通気流路28が形成されている。

【0048】

そして、各カートリッジ装着部12にインクカートリッジ5を装着すると、図4(b)に示すように、インク供給部25がインク供給流路27に接続されるとともに、通気部26が通気流路28に接続される。また、これと同時に、図3(b)、図4(b)に示すように、押圧部45bが図3、図4の左方に移動するインクカートリッジ5に押されることで、スライダ45が図3、図4の左方に移動する。

【0049】

スライダ45が図3の左方に移動すると、上述したように、ウォームギア44が歯車51とともに図5の時計回り方向に回転し、これにより、プーリ本体42aが、歯車51と一体的に回転する。

【0050】

プーリ本体42aが回転すると、ベルト43、及び、プーリ42とともにこのベルト43が巻き掛けられたプーリ41が回転し、プーリ41の回転により回転軸33及びインク吸収体32が回転する。

【0051】

なお、このとき、回転軸33の回転により、他の3つのカートリッジ装着部12に対応するプーリ41、ベルト43及びプーリ本体42aも回転するが、このとき、これらのプーリ本体42aから見た歯車51の回転方向は反時計回り方向であるので、歯車51は回転せず、プーリ本体42aが空転する。したがって、他のカートリッジ装着部12に対応するウォームギア44が回転して、スライダ45が移動してしまうことはない。

【0052】

一方、カートリッジ装着部12に装着されたインクカートリッジ5を取り外したときには、押圧部45bがバネ46に押圧されることで、スライダ45が図3の右方に移動し、これにより、ウォームギア44及びラチェット機構50の歯車51が図5の反時計回り方向に回転する。このとき、上述したように、歯車51は空転するため、プーリ本体42aは回転せず、インク吸収体32も回転しない。

【0053】

ここで、カートリッジ装着部12に対するインクカートリッジ5の着脱が行われるのは、主に、インクカートリッジ5の交換時であるが、インクカートリッジ5が交換されるときには、前回のインクカートリッジ5の交換から、ある程度長い期間が経過しており、この間に、インク吸収体32には、チューブ16の排出口16aと対向する部分の近傍に、ユーザの指示によって行われたブラックインクパージやカラーインクパージによって排出されたインクが、ある程度多く吸収されている。

【0054】

本実施の形態では、カートリッジ装着部12にインクカートリッジ5が装着される毎に、インク吸収体32が回転して、排出口16aのインク吸収体32に対するインクの排出位置が変更されるため、インク吸収体32の各部分に均一にインクを吸収させることができる。

【0055】

また、インク吸収体32は、カートリッジ装着部12にインクカートリッジ5を装着する際のインクカートリッジ5の移動に伴って回転するため、インク吸収体32を回転させるために、モータなどの駆動源を設ける必要がない。

【0056】

また、本実施の形態では、カートリッジ装着部12にインクカートリッジ5が装着された直後に吸引パージが行われるが、カートリッジ装着部12にインクカートリッジ5を装着する際の、インクカートリッジ5の移動に伴って、インク吸収体32が回転して、チューブ16からインク吸収体32へのインクの排出位置が変更されるので、当該吸引パージにより排出されたインクは、インク吸収体32のそれまでインクが吸収されていた部分とは異なる部分に吸収される。したがって、インク吸収体32の各部分により均一にインクを吸収させることができる。

【0057】

次に、装着されるインクカートリッジ5の種類と、インク吸収体32の回転角度との関係について、表1を用いて説明する。なお、表1の「大」「小」は、インク吸収体32の回転角度の大きさを示しており、「大」が「小」よりも回転角度が大きいことを示している。

【0058】

【表1】

【0059】

本実施の形態では、表1に示すように、ブラックインクカートリッジ5aが装着されたときに、カラーインクカートリッジ5bのいずれかが装着されたときよりも、インク吸収体32が大きく回転するようになっている。

【0060】

なお、カートリッジ装着部12にインクカートリッジ5が装着されたときのインク吸収体32の回転角度は、溝44aの紙送り方向に対する傾斜角度、プーリ41の径とプーリ42の径との比などを変えることによって変更することができる。

【0061】

ここで、本実施の形態では、ブラックインクのみを排出させるブラックインクパージよりも、3色のカラーインクをまとめて排出させるカラーインクパージのほうがインクの排出量が多い。そこで、本実施の形態では、上述したように、カートリッジ装着部12にカラーインクカートリッジ5bのいずれかが装着されたときに、ブラックインクカートリッジが装着されたときよりも、インク吸収体32が大きく回転するようにしており、これにより、インク吸収体32の各部分により均一にインクを吸収させることができる。

【0062】

次に、本実施の形態に種々の変更を加えた変形例について説明する。ただし、本実施の形態と同様の構成を有するものについては、適宜その説明を省略する。

【0063】

上述の実施の形態では、液体排出動作として、ブラックインクのみを排出させるブラックインクパージと、3色のカラーインクをまとめて排出させるカラーインクパージとを選択的に実行可能となっていたが、これには限られない。

【0064】

一変形例(変形例1)では、図6に示すように、ノズルキャップ6に、4つのノズル列21に対応して、4つのキャップ部6cが個別に設けられているとともに、キャップ部6cが、それぞれ、個別にチューブ14cを介して切り替え装置7に接続されている。そして、これにより、各ノズル列21を構成するノズル20から個別にインクジェットヘッド3内のインクを吸引することが可能となっている。

【0065】

そして、変形例1では、4つのインクカートリッジ5のいずれかが装着されたときに、当該インクカートリッジ5に充填されているのと同じ色のインクを吐出するノズル20のみからインクを吸引する単色パージ(液体排出動作)を実行させる。また、これに対応して、表2に示すように、ブラックインクカートリッジ5aが装着されたときに、カラーインクカートリッジ5bのいずれかが装着されたときよりも、インク吸収体32が大きく回転するようになっている。

【0066】

【表2】

【0067】

一般に、ブラックインクとカラーインクとを吐出するインクジェットヘッドを備えたプリンタにおいては、高速でモノクロ印刷を行うことができるように、ブラックインクを吐出するノズル20の径が大きくなっているとともに、高画質でカラー印刷することができるように、カラーインクを吐出するノズル20の径が小さくなっている。そのため、径の大きいノズル20からインクが吸引されるブラックインクの単色パージにおけるインクの排出量が、径の小さいノズル20からインクが吸引されるカラーインクの単色パージにおけるインクの排出量よりも多くなり、その分、インク吸収体32の排出されたインクが吸収される範囲も大きくなる。

【0068】

そこで、変形例1では、上述したように、ブラックインクカートリッジ5aが装着されたときに、カラーインクカートリッジ5bが装着されたときよりも、インク吸収体32が大きく回転するようにしており、これにより、インク排出量の多いブラックインクの単色パージの直前に、インク排出量の少ないカラーインクの単色パージの直前よりも、インク吸収体32が大きく回転することとなり、インク吸収体32に均一にインクを吸収させることができる。

【0069】

また、インクカートリッジ5が装着されたときに、装着されたインクカートリッジ5の種類に応じて液体排出動作が実行される場合において、対応する液体排出動作におけるインクの排出量が多いインクカートリッジ5が装着されたときほど、インク吸収体32が大きく回転するようになっていれば、カートリッジ装着部12に装着されたインクカートリッジ5の種類と、インク吸収体32の回転角度との関係は、上述の実施の形態や、変形例1で説明したものには限られない。

【0070】

また、以上の例では、装着されたインクカートリッジ5の種類によって、インク吸収体32の回転角度を異ならせていたが、どのインクカートリッジ5が装着されたときにも、インク吸収体32が同じ角度だけ回転するようになっていてもよい。

【0071】

また、以上の例では、カートリッジ装着部12にインクカートリッジ5が装着されるときのインクカートリッジ5の移動に伴って、インク吸収体32が回転するようになっていたが、これには限られない。例えば、プーリ42に設けられる歯車51の歯51aの向きが図5とは逆になっており、カートリッジ装着部12からインクカートリッジ5が取り外されるときのインクカートリッジ5の移動に伴って、スライダ45がバネ46に押されて移動したときに、インク吸収体32が回転するようになっていてもよい。

【0072】

また、以上の例では、インク吸収体32を回転させることによって、チューブ16からインク吸収体32のインクの排出位置を変更していたが、これには限られない。別の一変形例(変形例2)では、図7に示すように、2つのプーリ61、62が、走査方向に関して廃液タンク9の両側にくるよう配置されている。また、これら2つのプーリ61、62にまたがるように、ベルト63が巻き掛けられており、ベルト63にチューブ16が取り付けられている。

【0073】

2つのプーリ61、62のうち、プーリ61は通常のプーリであり、プーリ62は、図8に示すように、プーリ本体62aにラチェット機構65が内蔵されたプーリとなっている。

【0074】

ラチェット機構65は、歯車66及び切り替えスイッチ67とを備えている。歯車66は、プーリ本体62aの内側に配置されており、歯車51(図5参照)と同様、ウォームギア44と一体的に回転可能となっている。また、歯車66の歯66aは、歯車66の径方向に対して対称な形状となっている。

【0075】

切り替えスイッチ67は、略L字の部材であり、略L字の折れ曲がり部分において、プーリ本体62aに設けられた軸62bに揺動自在に支持されている。また、切り替えスイッチ67の両端部には、それぞれ、以下に説明するように、歯車66の歯66aに接触し得る接触面67a、67bが設けられている。

【0076】

そして、切り替えスイッチ67は、揺動することにより、図8(a)、(b)、(f)に示すような、接触面67aが歯車66の歯66aに接触可能となっており、且つ、接触面67bが歯車66から離隔して歯66aとは接触できなくなった状態(以下、接触面67aが歯66aに接触可能な状態とする)、及び、図8(c)、(d)、(e)に示すような、接触面67bが歯車66の歯66aと接触可能となっており、且つ、接触面67aが歯車66から離隔して歯66aとは接触できなくなった状態(以下、接触面67bが歯66aに接触可能な状態とする)のいずれかの状態を選択的に取ることができるようになっている。

【0077】

そして、接触面67aが歯66aに接触可能な状態では、歯車66が図8の時計回りに回転したときには、接触面67aが歯66aに接触することで、歯車66と切り替えスイッチ67とが係合し、プーリ本体62aが歯車66と一体的に図8の時計回り方向に回転する。プーリ本体62aが時計回り方向に回転すると、プーリ61及びベルト63も時計回り方向に回転し、これにより、ベルト63に取り付けられたチューブ16が、図7の上方に移動して、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置が変更される。

【0078】

一方、歯車66が図8の反時計回り方向に回転したときには、接触面67bが歯66aに接触しないので、歯車66が切り替えスイッチ67と係合せず、歯車66が空転する。

【0079】

また、接触面67bが歯66aに接触可能な状態では、上述したのとは逆に、歯車66が図8の反時計回りに回転したときに、プーリ本体62aが歯車66と一体的に図8の反時計回り方向に回転し、これにより、チューブ16が図7の下方に移動して、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置が変更される。一方、歯車66が図8の時計回り方向に回転したときには、歯車66が空転する。

【0080】

また、変形例2では、廃液タンク9に固定されているとともに、プーリ本体62aの切り替えスイッチ67が配置された面と対向するように当該面と直交する方向に延びた切り替えピン68が設けられている。

【0081】

そして、変形例2では、切り替えスイッチ67が、予め、接触面67aが歯66aと接触可能な状態になっており、カートリッジ装着部12にインクカートリッジ5が装着され、歯車66がウォームギア44と一体的に時計回り方向に回転するときにのみ、図8(a)に示すように、歯車66とプーリ本体62aとが、一体的に時計回り方向に回転して、チューブ16が図7の上方に移動する。

【0082】

そして、図8(b)に示すように、プーリ本体62aが、切り替えスイッチ67が切り替えピン68に接触する位置まで回転したときに、図8(c)に示すように、切り替えスイッチ67は、切り替えピン68に押されることによって、軸62bを中心に時計回り方向に揺動し、接触面67bが歯66aと接触可能な状態に切り替わる。

【0083】

この状態では、カートリッジ装着部12からインクカートリッジ5が取り外され、歯車66がウォームギア44と一体的に反時計回り方向に回転するときにのみ、図8(d)に示すように、歯車66がプーリ本体62aと一体的に回転して、チューブ16が、図7の下方に移動する。

【0084】

そして、図8(e)に示すように、プーリ本体62aが、切り替えスイッチ67が切り替えピン68に接触する位置まで回転したときに、図8(f)に示すように、切り替えスイッチ67は、切り替えピン68に押されることによって、軸62bを中心に反時計回り方向に揺動し、接触面67aが歯66aと接触可能な状態に切り替わる。そして、以下、図8(a)〜(f)に示す動作が繰り返されることにより、チューブ16が走査方向に往復移動する。

【0085】

なお、変形例2では、チューブ16(排出口16a)が、インク吸収体32の図7における上側の端部近傍にきたときに、図8(b)、(c)に示すように、切り替えスイッチ67が歯66aと接触可能な状態から、接触面67bが歯66aと接触可能な状態に切り替わるとともに、チューブ16(排出口16a)が、インク吸収体32図7における下側の端部近傍にきたときに、図8(e)、(f)に示すように、切り替えスイッチ67が、接触面67bが歯66aと接触可能な状態から、接触面67aが歯66aと接触可能な状態に切り替わるように、ベルト63へのチューブ16の取り付け位置、プーリ61、62の径、切り替えピン68の位置などが設定されている。

【0086】

また、変形例2では、チューブ16の移動方向が途中で切り替わり、チューブ16が走査方向に往復移動するようになっていたが、これには限られず、例えば、プーリ62の代わりに、上述の実施の形態と同様のプーリ42が配置されており、カートリッジ装着部12にインクカートリッジ5が装着されたときにのみ、あるいは、カートリッジ装着部12からインクカートリッジ5が取り外されたときにのみ、プーリ本体42aが回転して、チューブ16が、図7の上方又は下方のうちの一方向に移動するだけであってもよい。

【0087】

また、以上の例では、カートリッジ装着部12へのインクカートリッジ5の装着又はカートリッジ装着部12からインクカートリッジ5の取り外しにおけるインクカートリッジ5の移動に伴って、排出口16aのインク吸収体32に対するインクの排出位置が変更されるようになっていたが、これには限られない。

【0088】

別の一変形例(変形例3)では、図1に示すプリンタ本体1aの紙面垂直方向に関する奥側の部分に、図9に示すように、用紙カセット装着部71が設けられており、記録用紙P(被吐出媒体)が収容された用紙カセット72(被吐出媒体収容体)が、用紙カセット装着部71に対して着脱可能となっている。より詳細に説明すると、用紙カセット装着部71は図中右側の端が開口しており、用紙カセット72をこの開口から挿入することによって用紙カセット72を装着することができ、用紙カセット装着部71に装着された用紙カセット72を図中右方に引き抜くことにより、用紙カセット装着部71から用紙カセット72を取り外すことができるようになっている。

【0089】

変形例3では、用紙カセット装着部71に対して、上述したのと同様のプーリ42、ウォームギア44、スライダ45、バネ46などが設けられており、用紙カセット装着部71に用紙カセット72を装着すると、図9(b)に示すように、押圧部45bが図中左方に移動する用紙カセット72に押されることにより、スライダ45が図中左方に移動し、上述の実施の形態と同様、インク吸収体32が回転する。すなわち、変形例3では、用紙カセット装着部71に用紙カセット72を装着する際の用紙カセット72の移動に伴って、インク吸収体32が回転する。

【0090】

用紙カセット装着部71に対する用紙カセット72の着脱は、主に、用紙カセット72に記録用紙Pを補充したときに行われるが、記録用紙Pが補充されるときには、前回の記録用紙Pの補充からある程度長い期間が経過しており、この間に、インク吸収体32におけるチューブ16の排出口16aと対向する部分の近傍には、ユーザの指示によるブラックインクパージやカラーインクパージなどによって排出されたインクが、ある程度多く吸収されている。

【0091】

変形例3では、用紙カセット装着部71に用紙カセット72が装着される毎に、インク吸収体32が回転することにより、排出口16aのインク吸収体32に対するインクの排出位置が変更されるため、インク吸収体32の各部分に均一にインクを吸収させることができる。

【0092】

また、変形例3においても、インク吸収体32は、用紙カセット装着部71に用紙カセット72を装着する際の用紙カセット72の移動に伴って回転するため、インク吸収体32を回転させるために、モータなどの駆動源を設ける必要がない。

【0093】

また、変形例3では、用紙カセット装着部71に用紙カセット72を装着するときの用紙カセット72の移動に伴って、インク吸収体32が回転するようになっていたが、用紙カセット装着部71から用紙カセット72を取り外すの際の用紙カセット72の移動に伴って、スライダ45がバネ46に押されて移動したときに、インク吸収体32が回転するようになっていてもよい。

【0094】

また、以上の例では、インク吸収体32の回転、又は、チューブ16(排出口16a)の移動によって、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置が変更されるようになっていたが、これには限られず、例えば、廃液タンク9を移動させるなど、別の方法によって上記排出位置が変更されるようなっていてもよい。また、廃液タンク9にインクを移送する手段は、チューブ16に限られず、樋のように液体を移送できるものであればいかなるものであってもよい。

【0095】

また、上述の実施の形態では、ノズル20からインクを吸引する、いわゆる吸引パージによってインクジェットヘッド3内のインクを排出させたが、インクジェットヘッド3の上流側に加圧ポンプを設け、この加圧ポンプによりインクジェットヘッド3内のインクに圧力を付与するいわゆる押しパージによってインクジェットヘッド3内のインクを排出させてもよい。また、ポンプを設けることなく、インクジェットヘッド3を駆動させてノズル20からインクをインク吸収体32に直接噴射させてもよい。

【0096】

また、以上では、本発明を、ノズル20からインクを吐出することによって印刷を行うインクジェットプリンタに適用した例について説明したが、これには限られず、ノズルからインク以外の液体を吐出する、インクジェットプリンタ以外の液体吐出装置に本発明を適用することも可能である。

【符号の説明】

【0097】

1 プリンタ

1a プリンタ本体

3 インクジェットヘッド

5 インクカートリッジ

5a ブラックインクカートリッジ

5b カラーインクカートリッジ

6 ノズルキャップ

7 切り替え装置

8 吸引ポンプ

9 廃液タンク

20 ノズル

31 インク吸収体

32 回転軸

41、42 プーリ

43 ベルト

53 ウォームギア

54 スライダ

61、62 プーリ

71 用紙カセット装着部

72 用紙カセット

【技術分野】

【0001】

本発明は、ノズルから液体を吐出する液体吐出装置に関する。

【背景技術】

【0002】

特許文献1に記載のインクジェット記録装置(液体吐出装置)においては、記録ヘッド(液体吐出ヘッド)の正常なインク吐出状態を維持するために、回復用ポンプにより記録ヘッド内のインクを吸引している。そして、吸引されたインクはパイプによって廃インク収容部(廃液貯留手段)に送られ、廃インク収容部内に設けられた多孔質のインク吸収部材(吸収体)に吸収される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−104014号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、特許文献1に記載のインクジェット記録装置では、記録ヘッドから排出されたインクが、インク吸収部材のうちパイプの先端部と対向している部分の近傍に集中的に吸収されることとなる。その結果、インク吸収部材に吸収されたインクの水分が蒸発しにくく、インクの水分が多量に廃インク収容部に残留することとなり、廃インク収容部を大型のものにしなければならなくなってしまう。

【0005】

本発明の目的は、液体吐出ヘッドから排出された廃液を吸収体に均一に吸収させることが可能な液体吐出装置を提供することである。

【課題を解決するための手段】

【0006】

第1の発明に係る液体吐出装置は、ノズルから液体を吐出する液体吐出ヘッドと、装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドから液体が吐出される被吐出媒体が収容された被吐出媒体収容体と、前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、前記廃液貯留手段は、液体を吸収する吸収体と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、前記排出位置変更手段は、装置本体への前記被吐出媒体収容体の装着、又は、装置本体からの前記被吐出媒体収容体の取り外しの際の前記被吐出媒体収容体の移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする。

【0007】

被吐出媒体収容体の着脱は、主に、被吐出媒体収容体への被吐出媒体の補充の際に行われるが、被吐出媒体が補充されるときには、前回の被吐出媒体の補充からある程度長い期間が経過しており、その間に、メンテナンス手段によって液体吐出ヘッドからある程度多くの液体が排出され、排出された液体が移送経路を通って吸収体に移動されて吸収体の同じ部分に吸収されている。したがって、装置本体への装着又は装置本体からの取り外しにおける被吐出媒体収容体の移動に伴って、液体移送手段の吸収体に対する液体の排出位置を変更させることにより、吸収体の同じ部分にある程度の量の液体が吸収される毎に、上記排出位置が変更されることとなり、吸収体の各部分に均一に液体を吸収させることができる。

【0008】

また、装置本体への装着又は装置本体からの取り外しの際の被吐出媒体収容体の移動に伴って上記排出位置を変更させるので、上記排出位置を変更させるために専用の駆動源を設ける必要がない。

【0009】

第2の発明に係る液体吐出装置は、液体を吐出する液体吐出ヘッドと、装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドに供給するための液体が貯留された液体カートリッジと、前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、前記廃液貯留手段は、液体を吸収する吸収体と、前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、前記排出位置変更手段は、装置本体への前記液体カートリッジの装着、又は、装置本体からの前記液体カートリッジの取り外しの際の前記液体カートリッジの移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする。

【0010】

液体カートリッジの着脱は、主に、液体カートリッジの交換の際に行われるが、液体カートリッジが交換されるときには、前回の液体カートリッジの交換からある程度長い期間が経過しており、その間に、メンテナンス手段によって液体吐出ヘッドからある程度多くの液体が排出され、排出された液体は、移送経路により吸収体に移動されて吸収体の同じ部分に吸収されている。したがって、装置本体への装着又は装置本体からの取り外しにおける液体カートリッジの移動に伴って、液体移送手段の吸収体に対する液体の排出位置を変更させることにより、吸収体の同じ部分にある程度の量の液体が吸収される毎に、上記排出位置が変更されることとなり、吸収体の各部分に均一に液体を吸収させることができる。

【0011】

また、装置本体への装着又は装置本体からの取り外しの際の液体カートリッジの移動に伴って上記排出位置を変更させるので、上記排出位置を変更させるために専用の駆動源を設ける必要がない。

【0012】

第3の発明に係る液体吐出装置は、第2の発明に係る液体吐出装置において、前記メンテナンス手段は、前記液体カートリッジが装着された直後に、前記液体吐出ヘッドから液体を排出させることを特徴とする。

【0013】

液体カートリッジの着脱時に、上記排出位置が変更されるため、液体カートリッジが装着された直後に、メンテナンス手段によって液体吐出ヘッドから排出させた液体は、吸収体のそれまで液体が吸収されていた部分とは異なる部分に吸収される。したがって、吸収体の各部分に均一に液体を吸収させることができる。

【0014】

第4の発明に係る液体吐出装置は、第3の発明に係る液体吐出装置において、前記液体吐出ヘッドは、複数種類の液体を吐出し、前記複数種類の液体の各々が貯留された複数種類の前記液体カートリッジを備え、前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、装着された前記液体カートリッジの種類に応じて、前記液体吐出ヘッドから排出される液体の排出量が互いに異なる複数種類の液体排出動作のいずれかを選択的に実行し、前記排出位置変更手段は、前記液体カートリッジが装着されたときに、直後に実行される前記液体排出動作における液体の排出量が多い場合ほど、前記液体移送手段の前記吸収体に対する液体の排出位置の変更量が大きくなるように、装着された前記液体カートリッジの種類に応じた量だけ、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする。

【0015】

液体カートリッジが装着されたときに、直後にメンテナンス手段が排出させる液体の排出量が多い場合ほど上記排出位置が大きく変更されるので、吸収体の各部分に均一に液体を吸収させることができる。

【0016】

第5の発明に係る液体吐出装置は、第4の発明に係る液体吐出装置において、前記液体吐出ヘッドは、複数種類の液体として、ブラックインク、及び、複数種類のカラーインクを吐出し、複数の前記液体カートリッジが、前記ブラックインクが貯留されたブラックインクカートリッジと、複数種類の前記カラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、前記液体排出動作として、装着された前記液体カートリッジに貯留されているのと同じ色のインクのみを排出させる単色パージを実行し、前記排出位置変更手段は、ブラックインクカートリッジが装着されたときに、複数種類の前記カラーインクカートリッジのいずれかが装着された場合よりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする。

【0017】

本発明によると、後述するように、ブラックインクのみを排出させる単色パージは、カラーインクのいずれかのみを排出させる単色パージに比べてインクの排出量が多いので、ブラックインクカートリッジが装着されたときに、カラーインクカートリッジのいずれかが装着されたときよりも、上記排出位置を大きく変更させることにより、吸収体の各部分に均一にインクを吸収させることができる。

【0018】

第6の発明に係る液体吐出装置は、第4の発明に係る液体吐出装置において、前記液体吐出ヘッドが、前記複数種類の液体として、ブラックインク及び複数種類のカラーインクを吐出し、複数の前記液体カートリッジが、ブラックインクが貯留されたブラックインクカートリッジと、複数種類のカラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、前記メンテナンス手段は、前記ブラックインクを吐出するノズルを覆うブラックノズルキャップを含んでおり、前記液体排出動作として、前記ブラックノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記ブラックインクを吸引することによって、前記液体吐出ヘッドから前記ブラックインクを排出させるブラックインクパージ手段と、前記複数種類のカラーインクを吐出するノズルをまとめて覆うカラーノズルキャップを含んでおり、前記液体排出動作として、前記カラーノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記複数種類のカラーインクをまとめて吸引することによって、前記液体吐出ヘッドから前記複数種類のカラーインクを排出させるカラーインクパージ手段とを備え、前記ブラックインクカートリッジが装着された直後には、前記ブラックインクパージ手段により前記液体吐出ヘッドから前記ブラックインクを排出させ、前記複数種類のカラーインクカートリッジのいずれかが装着された直後には、前記カラーインクパージ手段により前記液体吐出ヘッドから前記複数種類のカラーインクを排出させ、前記排出位置変更手段は、前記複数種類のカラーインクカートリッジのいずれかが装着されたときに、前記ブラックインクカートリッジが装着されたときよりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする。

【0019】

本発明によると、カラーインクパージ手段により排出される複数種類のカラーインクの排出量は、ブラックパージ手段により排出されるブラックインクの排出量よりも多いので、複数種類のカラーカートリッジのいずれかが装着された場合に、ブラックカートリッジが装着された場合よりも、上記排出位置を大きく変更させることにより、吸収体の各部分に均一にインクを吸収させることができる。

【発明の効果】

【0020】

本発明によれば、収体の各部分に均一に液体を吸収させることができる。また、排出位置を変更するのに、専用の駆動源を設ける必要がない。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態に係るプリンタの概略構成図である。

【図2】図1の廃液タンクを紙送り方向から見た図である。

【図3】上方から見た、廃液タンクとカートリッジ装着部との接続関係を示す図である。

【図4】走査方向から見た、廃液タンクとカートリッジ装着部との接続関係を示す図である。

【図5】図4のプーリの側面図である。

【図6】変形例1の図1相当の図である。

【図7】変形例2の図3相当の図である。

【図8】変形例2のプーリの構造及び動作を示す図である。

【図9】変形例3の用紙カセット装着部と廃液タンクとの接続関係を示す図である。

【発明を実施するための形態】

【0022】

以下、本発明の好適な実施の形態について説明する。

【0023】

図1に示すように、本実施の形態に係るプリンタ1(液体吐出装置)は、プリンタ本体1aにキャリッジ2、インクジェットヘッド3、用紙搬送ローラ4、インクカートリッジ5、ノズルキャップ6、切り替え装置7、吸引ポンプ8、廃液タンク9などが設けられた構成となっている。

【0024】

キャリッジ2は、ガイドレール11に沿って、走査方向(図1の左右方向)に往復移動する。インクジェットヘッド3(液体吐出ヘッド)は、キャリッジ2に搭載されており、その下面に形成された複数のノズル20からインクを吐出する。複数のノズル20は、走査方向と直交する紙送り方向(図1の上下方向)に配列されることによりノズル列21を形成しており、インクジェットヘッド3においては、このようなノズル列21が走査方向に4列に配列されている。そして、これら4つのノズル列21を構成するノズル20からは、図1の右側に配列されているノズル列21を形成しているものから順に、ブラック、イエロー、シアン、マゼンタのインクが吐出される。

【0025】

用紙搬送ローラ4は、図示しないモータなどによって駆動され、記録用紙Pを紙送り方向(図1の下方)に搬送する。

【0026】

そして、プリンタ1においては、用紙搬送ローラ4により紙送り方向に搬送される記録用紙Pに、キャリッジ2とともに走査方向に往復移動するインクジェットヘッド3から上記4色のインクを吐出することにより、記録用紙Pに印刷を行う。

【0027】

4つのインクカートリッジ5(液体カートリッジ)は、プリンタ本体1aの図1における右下端部に設けられたカートリッジ装着部12に装着されており、プリンタ本体1aに対して着脱可能となっている。また、これら4つのインクカートリッジ5は、図1の最も右側に配置された1つのブラックインクカートリッジ5aと、ブラックインクカートリッジ5aの左側に配置された3つのカラーインクカートリッジ5bとからなる。ブラックインクカートリッジ5aには、ブラックインクが貯留されており、3つのインクカートリッジ5には、図1において右側に配置されているものから順に、それぞれ、イエロー、シアン、マゼンタのインク(カラーインク)が貯留されている。

【0028】

インクジェットヘッド3と4つのインクカートリッジ5とは、4本のチューブ13によって接続されており、これにより、インクカートリッジ5に貯留されたインクが、インクジェットヘッド3に供給される。

【0029】

また、カートリッジ装着部12には、インクカートリッジ5の有無を検出するための図示しないカートリッジセンサが設けられている。なお、インクジェットヘッド5及びカートリッジ装着部12の構造などについては、後ほど詳細に説明する。

【0030】

ノズルキャップ6は、キャリッジ2を図1においてほぼ最大限右方に移動させた状態で、インクジェットヘッド3のノズル20と対向する位置に配置されており、図示しないキャップ昇降機構により、図1の紙面垂直方向に昇降可能となっている。ノズルキャップ6は、図1の最も右側のノズル列21を構成する、ブラックのインクを吐出するノズル20と対向するのキャップ部6a(ブラックノズルキャップ)と、図1の左側3列のノズル列21を構成する、カラーインク(イエロー、シアン、マゼンタのインク)を吐出するノズル20と対向するキャップ部6b(カラーノズルキャップ)とを備えている。そして、インクジェットヘッド3とノズルキャップ6とが対向している状態で、ノズルキャップ6を上昇させると、ブラックインクを吐出するノズル20がキャップ部6aに覆われるとともに、カラーインクを吐出するノズル20がキャップ部6bに覆われる。

【0031】

また、キャップ部6a、6bは、それぞれ、チューブ14a、14bを介して切り替え装置7に接続されている。切り替え装置7は、チューブ14a、14bと反対側において、チューブ15を介して吸引ポンプ8に接続されており、チューブ14a、14bとチューブ15との接続状態を切り替えることにより、キャップ部6a、6bのいずれか一方を選択的に吸引ポンプ8に接続させる。

【0032】

また、吸引ポンプ8の、切り替え装置7と反対側には、チューブ16が接続されており、チューブ16は、廃液タンク9まで延びている。

【0033】

そして、プリンタ1においては、上述したように、ノズルキャップ6(キャップ部6a、6b)により、ノズル20を覆った状態で、吸引ポンプ8を駆動すると、ノズル20からインクが吸引され、これにより、インクジェットヘッド3内のインクが排出される(吸引パージ)。そして、吸引されたインクは、チューブ14a、14b、切り替え装置7、チューブ15、吸引ポンプ8及びチューブ16を移送されて廃液タンク9に排出される。すなわち、本実施の形態では、ノズルキャップ6、切り替え装置7及び吸引ポンプ8と、これらに接続されたチューブ14a、14b、15、16とをあわせたものが、本発明に係るメンテナンス手段と液体移送手段とを兼ねたものとなっている。

【0034】

このとき、切り替え装置7により、キャップ部6aと吸引ポンプ8とが接続された状態で吸引ポンプ8を駆動すると、図1の最も右側のノズル列21を構成する、ブラックインクを吐出するノズル20からのみインクが排出される(ブラックインクパージ)。すなわち、本実施の形態では、キャップ部6a、切り替え装置7及び吸引ポンプ8とこれらを接続するチューブ14a、15とをあわせたものが、本発明に係るブラックインクパージ手段に相当する。

【0035】

一方、キャップ部6bと吸引ポンプ8とが接続された状態で吸引ポンプ8を駆動すると、図1の左側3列のノズル列21を構成する、3色のカラーインクを吐出するノズル20からのみインクが排出される(カラーインクパージ)。すなわち、本実施の形態では、キャップ部6b、切り替え装置7及び吸引ポンプ8とこれらを接続するチューブ14b、15とをあわせたものが、本発明に係るカラーインクパージ手段に相当する。

【0036】

なお、本実施の形態では、印刷された画像の印刷品質が低下している場合などに、ユーザによりブラックインクパージを実行させることを指示するメンテナンス指令が入力されたとき、及び、カートリッジ装着部12にブラックインクカートリッジ5aが装着された直後に、上記ブラックインクパージが実行される。また、ユーザによりカラーインクパージを実行させることを指示するメンテナンス指令が入力されたとき、及び、カートリッジ装着部12にカラーインクカートリッジ5bのいずれかが装着された直後に、上記カラーインクパージが実行される。

【0037】

ここで、本実施の形態では、カートリッジセンサ23によりインクカートリッジ5が検出されていない状態からインクカートリッジ5が検出された状態に切り替わったときに、カートリッジ装着部12にインクカートリッジ5が装着されたことが検出される。また、本実施の形態では、上述のブラックインクパージ及びカラーインクパージが、本発明に係る複数種類の液体排出動作に相当する。

【0038】

次に、インクジェットヘッド3から排出されたインクが貯留される廃液タンク9(廃液貯留手段)について説明する。廃液タンク9は、図2に示すように、略直方体形状のタンク本体31の内部に、スポンジなどからなるインク吸収体32が配置された構造となっている。インク吸収体32は、紙送り方向をその軸方向とする略円柱形状を有しており、インクジェットヘッド3から排出されたインクを廃液タンク9に移送する上述のチューブ16は、その先端部に形成されたインク排出口16aが、インク吸収体32の図2における左上端部と対向するように配置されている。

【0039】

また、インク吸収体32には、その軸方向に延びた回転軸33が挿通されており、回転軸33が回転すると、インク吸収体32が回転軸33と一体的に回転する。そして、インク吸収体32が回転すると、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置(液体排出位置)が変更される。

【0040】

ここで、インク吸収体32に挿通された回転軸33は、カートリッジ装着部12にインクカートリッジ5を装着する際のインクカートリッジ5の移動に伴って回転するように構成されている。以下、その詳細な構成について説明する。

【0041】

図3、図4に示すように、カートリッジ装着部12と廃液タンク9とは、紙送り方向に対向して配置されている。ただし、図3では、後述するプーリ42、ベルト43、スライダ45などについては、1つのカートリッジ装着部12に対応するもののみを図示しており、他のカートリッジ装着部12に対応するものについては、その一部の図示を省略している。

【0042】

上記回転軸33のカートリッジ装着部12側の端部には、4つのプーリ41が取り付けられている。一方、カートリッジ装着部12と廃液タンク9との間の部分には、4つのカートリッジ装着部12と対向するように、4つのプーリ42が配置されている。そして、対応するプーリ41とプーリ42との間には、ベルト43が巻き掛けられている。

【0043】

プーリ42は、図5に示すように、ベルト43が巻き掛けられたプーリ本体42aにラチェット機構50が内蔵されたものである。ラチェット機構50は、プーリ本体42aの内側に配置された歯車51、及び、プーリ本体42aに取り付けられたツメ52を備えており、歯車51が図5の時計回り方向に回転したときには、歯車51の歯51aとツメ52とが係合して、プーリ本体42aが歯車51と一体的に回転する。一方、歯車51が図5の反時計回り方向に回転したときには、歯車51の歯51aとツメ52とが係合せず、歯車51が空転する。したがって、プーリ本体42aは回転しない。なお、ラチェット機構50は、従来と同様のものであるので、ここではこれ以上の詳細な説明は省略する。

【0044】

また、歯車51には、紙送り方向に沿って螺旋状に延びた溝44aが形成されたウォームギア44が取り付けられており、ウォームギア44と歯車51とは一体的に回転する。また、ウォームギア44には、溝44aに係合する係合部45aを備えたスライダ45が取り付けられている。スライダ45は、紙送り方向と平行に移動可能となっており、上述したように、スライダ45の係合部45aが、ウォームギア44の溝44aに係合しているため、スライダ45を図3の左方に移動させると、ウォーギア53が図5の時計回り方向に回転する。一方、スライダ45を図3の右方に移動させると、ウォームギア44が、図5の反時計回り方向に回転する。

【0045】

また、スライダ45は紙送り方向にカートリッジ装着部12の内部まで延びており、カートリッジ装着部12の内部に位置する係合部45aと反対側の端部には、押圧部45bが設けられている。押圧部45bは、カートリッジ装着部12の内部に配置されたバネ46によって、図3の右方に付勢されている。なお、本実施の形態では、プーリ41、42、ベルト43、ウォームギア44、及びスライダ45をあわせたものが、本発明に係る排出位置変更手段に相当する。

【0046】

一方、カートリッジ装着部12は、紙送り方向に関する廃液タンク9と反対側(図3の下側)の端が開口しており、インクカートリッジ5をこの開口から挿入することによってカートリッジ装着部12に装着し、カートリッジ装着部12に装着されたインクカートリッジ5を引き抜くことによって、カートリッジ装着部12からインクカートリッジ5を取り外す。あるいは、ユーザがプリンタ1に設けられたボタン等を操作することにより、インクカートリッジ5のカートリッジ装着部12に対する係合が外れて、カートリッジ装着部12からインクカートリッジ5が取り外されるようになっていてもよい。

【0047】

また、インクカートリッジ5の、押圧部45bとの対向面には、その下端部及び上端部に、それぞれ、インク供給部25及び通気部26が設けられている。一方、カートリッジ装着部12には、インク供給部25及び通気部26と対向する位置に、それぞれ、チューブ13と接続されたインク供給流路27、及び、外気に連通した通気流路28が形成されている。

【0048】

そして、各カートリッジ装着部12にインクカートリッジ5を装着すると、図4(b)に示すように、インク供給部25がインク供給流路27に接続されるとともに、通気部26が通気流路28に接続される。また、これと同時に、図3(b)、図4(b)に示すように、押圧部45bが図3、図4の左方に移動するインクカートリッジ5に押されることで、スライダ45が図3、図4の左方に移動する。

【0049】

スライダ45が図3の左方に移動すると、上述したように、ウォームギア44が歯車51とともに図5の時計回り方向に回転し、これにより、プーリ本体42aが、歯車51と一体的に回転する。

【0050】

プーリ本体42aが回転すると、ベルト43、及び、プーリ42とともにこのベルト43が巻き掛けられたプーリ41が回転し、プーリ41の回転により回転軸33及びインク吸収体32が回転する。

【0051】

なお、このとき、回転軸33の回転により、他の3つのカートリッジ装着部12に対応するプーリ41、ベルト43及びプーリ本体42aも回転するが、このとき、これらのプーリ本体42aから見た歯車51の回転方向は反時計回り方向であるので、歯車51は回転せず、プーリ本体42aが空転する。したがって、他のカートリッジ装着部12に対応するウォームギア44が回転して、スライダ45が移動してしまうことはない。

【0052】

一方、カートリッジ装着部12に装着されたインクカートリッジ5を取り外したときには、押圧部45bがバネ46に押圧されることで、スライダ45が図3の右方に移動し、これにより、ウォームギア44及びラチェット機構50の歯車51が図5の反時計回り方向に回転する。このとき、上述したように、歯車51は空転するため、プーリ本体42aは回転せず、インク吸収体32も回転しない。

【0053】

ここで、カートリッジ装着部12に対するインクカートリッジ5の着脱が行われるのは、主に、インクカートリッジ5の交換時であるが、インクカートリッジ5が交換されるときには、前回のインクカートリッジ5の交換から、ある程度長い期間が経過しており、この間に、インク吸収体32には、チューブ16の排出口16aと対向する部分の近傍に、ユーザの指示によって行われたブラックインクパージやカラーインクパージによって排出されたインクが、ある程度多く吸収されている。

【0054】

本実施の形態では、カートリッジ装着部12にインクカートリッジ5が装着される毎に、インク吸収体32が回転して、排出口16aのインク吸収体32に対するインクの排出位置が変更されるため、インク吸収体32の各部分に均一にインクを吸収させることができる。

【0055】

また、インク吸収体32は、カートリッジ装着部12にインクカートリッジ5を装着する際のインクカートリッジ5の移動に伴って回転するため、インク吸収体32を回転させるために、モータなどの駆動源を設ける必要がない。

【0056】

また、本実施の形態では、カートリッジ装着部12にインクカートリッジ5が装着された直後に吸引パージが行われるが、カートリッジ装着部12にインクカートリッジ5を装着する際の、インクカートリッジ5の移動に伴って、インク吸収体32が回転して、チューブ16からインク吸収体32へのインクの排出位置が変更されるので、当該吸引パージにより排出されたインクは、インク吸収体32のそれまでインクが吸収されていた部分とは異なる部分に吸収される。したがって、インク吸収体32の各部分により均一にインクを吸収させることができる。

【0057】

次に、装着されるインクカートリッジ5の種類と、インク吸収体32の回転角度との関係について、表1を用いて説明する。なお、表1の「大」「小」は、インク吸収体32の回転角度の大きさを示しており、「大」が「小」よりも回転角度が大きいことを示している。

【0058】

【表1】

【0059】

本実施の形態では、表1に示すように、ブラックインクカートリッジ5aが装着されたときに、カラーインクカートリッジ5bのいずれかが装着されたときよりも、インク吸収体32が大きく回転するようになっている。

【0060】

なお、カートリッジ装着部12にインクカートリッジ5が装着されたときのインク吸収体32の回転角度は、溝44aの紙送り方向に対する傾斜角度、プーリ41の径とプーリ42の径との比などを変えることによって変更することができる。

【0061】

ここで、本実施の形態では、ブラックインクのみを排出させるブラックインクパージよりも、3色のカラーインクをまとめて排出させるカラーインクパージのほうがインクの排出量が多い。そこで、本実施の形態では、上述したように、カートリッジ装着部12にカラーインクカートリッジ5bのいずれかが装着されたときに、ブラックインクカートリッジが装着されたときよりも、インク吸収体32が大きく回転するようにしており、これにより、インク吸収体32の各部分により均一にインクを吸収させることができる。

【0062】

次に、本実施の形態に種々の変更を加えた変形例について説明する。ただし、本実施の形態と同様の構成を有するものについては、適宜その説明を省略する。

【0063】

上述の実施の形態では、液体排出動作として、ブラックインクのみを排出させるブラックインクパージと、3色のカラーインクをまとめて排出させるカラーインクパージとを選択的に実行可能となっていたが、これには限られない。

【0064】

一変形例(変形例1)では、図6に示すように、ノズルキャップ6に、4つのノズル列21に対応して、4つのキャップ部6cが個別に設けられているとともに、キャップ部6cが、それぞれ、個別にチューブ14cを介して切り替え装置7に接続されている。そして、これにより、各ノズル列21を構成するノズル20から個別にインクジェットヘッド3内のインクを吸引することが可能となっている。

【0065】

そして、変形例1では、4つのインクカートリッジ5のいずれかが装着されたときに、当該インクカートリッジ5に充填されているのと同じ色のインクを吐出するノズル20のみからインクを吸引する単色パージ(液体排出動作)を実行させる。また、これに対応して、表2に示すように、ブラックインクカートリッジ5aが装着されたときに、カラーインクカートリッジ5bのいずれかが装着されたときよりも、インク吸収体32が大きく回転するようになっている。

【0066】

【表2】

【0067】

一般に、ブラックインクとカラーインクとを吐出するインクジェットヘッドを備えたプリンタにおいては、高速でモノクロ印刷を行うことができるように、ブラックインクを吐出するノズル20の径が大きくなっているとともに、高画質でカラー印刷することができるように、カラーインクを吐出するノズル20の径が小さくなっている。そのため、径の大きいノズル20からインクが吸引されるブラックインクの単色パージにおけるインクの排出量が、径の小さいノズル20からインクが吸引されるカラーインクの単色パージにおけるインクの排出量よりも多くなり、その分、インク吸収体32の排出されたインクが吸収される範囲も大きくなる。

【0068】

そこで、変形例1では、上述したように、ブラックインクカートリッジ5aが装着されたときに、カラーインクカートリッジ5bが装着されたときよりも、インク吸収体32が大きく回転するようにしており、これにより、インク排出量の多いブラックインクの単色パージの直前に、インク排出量の少ないカラーインクの単色パージの直前よりも、インク吸収体32が大きく回転することとなり、インク吸収体32に均一にインクを吸収させることができる。

【0069】

また、インクカートリッジ5が装着されたときに、装着されたインクカートリッジ5の種類に応じて液体排出動作が実行される場合において、対応する液体排出動作におけるインクの排出量が多いインクカートリッジ5が装着されたときほど、インク吸収体32が大きく回転するようになっていれば、カートリッジ装着部12に装着されたインクカートリッジ5の種類と、インク吸収体32の回転角度との関係は、上述の実施の形態や、変形例1で説明したものには限られない。

【0070】

また、以上の例では、装着されたインクカートリッジ5の種類によって、インク吸収体32の回転角度を異ならせていたが、どのインクカートリッジ5が装着されたときにも、インク吸収体32が同じ角度だけ回転するようになっていてもよい。

【0071】

また、以上の例では、カートリッジ装着部12にインクカートリッジ5が装着されるときのインクカートリッジ5の移動に伴って、インク吸収体32が回転するようになっていたが、これには限られない。例えば、プーリ42に設けられる歯車51の歯51aの向きが図5とは逆になっており、カートリッジ装着部12からインクカートリッジ5が取り外されるときのインクカートリッジ5の移動に伴って、スライダ45がバネ46に押されて移動したときに、インク吸収体32が回転するようになっていてもよい。

【0072】

また、以上の例では、インク吸収体32を回転させることによって、チューブ16からインク吸収体32のインクの排出位置を変更していたが、これには限られない。別の一変形例(変形例2)では、図7に示すように、2つのプーリ61、62が、走査方向に関して廃液タンク9の両側にくるよう配置されている。また、これら2つのプーリ61、62にまたがるように、ベルト63が巻き掛けられており、ベルト63にチューブ16が取り付けられている。

【0073】

2つのプーリ61、62のうち、プーリ61は通常のプーリであり、プーリ62は、図8に示すように、プーリ本体62aにラチェット機構65が内蔵されたプーリとなっている。

【0074】

ラチェット機構65は、歯車66及び切り替えスイッチ67とを備えている。歯車66は、プーリ本体62aの内側に配置されており、歯車51(図5参照)と同様、ウォームギア44と一体的に回転可能となっている。また、歯車66の歯66aは、歯車66の径方向に対して対称な形状となっている。

【0075】

切り替えスイッチ67は、略L字の部材であり、略L字の折れ曲がり部分において、プーリ本体62aに設けられた軸62bに揺動自在に支持されている。また、切り替えスイッチ67の両端部には、それぞれ、以下に説明するように、歯車66の歯66aに接触し得る接触面67a、67bが設けられている。

【0076】

そして、切り替えスイッチ67は、揺動することにより、図8(a)、(b)、(f)に示すような、接触面67aが歯車66の歯66aに接触可能となっており、且つ、接触面67bが歯車66から離隔して歯66aとは接触できなくなった状態(以下、接触面67aが歯66aに接触可能な状態とする)、及び、図8(c)、(d)、(e)に示すような、接触面67bが歯車66の歯66aと接触可能となっており、且つ、接触面67aが歯車66から離隔して歯66aとは接触できなくなった状態(以下、接触面67bが歯66aに接触可能な状態とする)のいずれかの状態を選択的に取ることができるようになっている。

【0077】

そして、接触面67aが歯66aに接触可能な状態では、歯車66が図8の時計回りに回転したときには、接触面67aが歯66aに接触することで、歯車66と切り替えスイッチ67とが係合し、プーリ本体62aが歯車66と一体的に図8の時計回り方向に回転する。プーリ本体62aが時計回り方向に回転すると、プーリ61及びベルト63も時計回り方向に回転し、これにより、ベルト63に取り付けられたチューブ16が、図7の上方に移動して、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置が変更される。

【0078】

一方、歯車66が図8の反時計回り方向に回転したときには、接触面67bが歯66aに接触しないので、歯車66が切り替えスイッチ67と係合せず、歯車66が空転する。

【0079】

また、接触面67bが歯66aに接触可能な状態では、上述したのとは逆に、歯車66が図8の反時計回りに回転したときに、プーリ本体62aが歯車66と一体的に図8の反時計回り方向に回転し、これにより、チューブ16が図7の下方に移動して、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置が変更される。一方、歯車66が図8の時計回り方向に回転したときには、歯車66が空転する。

【0080】

また、変形例2では、廃液タンク9に固定されているとともに、プーリ本体62aの切り替えスイッチ67が配置された面と対向するように当該面と直交する方向に延びた切り替えピン68が設けられている。

【0081】

そして、変形例2では、切り替えスイッチ67が、予め、接触面67aが歯66aと接触可能な状態になっており、カートリッジ装着部12にインクカートリッジ5が装着され、歯車66がウォームギア44と一体的に時計回り方向に回転するときにのみ、図8(a)に示すように、歯車66とプーリ本体62aとが、一体的に時計回り方向に回転して、チューブ16が図7の上方に移動する。

【0082】

そして、図8(b)に示すように、プーリ本体62aが、切り替えスイッチ67が切り替えピン68に接触する位置まで回転したときに、図8(c)に示すように、切り替えスイッチ67は、切り替えピン68に押されることによって、軸62bを中心に時計回り方向に揺動し、接触面67bが歯66aと接触可能な状態に切り替わる。

【0083】

この状態では、カートリッジ装着部12からインクカートリッジ5が取り外され、歯車66がウォームギア44と一体的に反時計回り方向に回転するときにのみ、図8(d)に示すように、歯車66がプーリ本体62aと一体的に回転して、チューブ16が、図7の下方に移動する。

【0084】

そして、図8(e)に示すように、プーリ本体62aが、切り替えスイッチ67が切り替えピン68に接触する位置まで回転したときに、図8(f)に示すように、切り替えスイッチ67は、切り替えピン68に押されることによって、軸62bを中心に反時計回り方向に揺動し、接触面67aが歯66aと接触可能な状態に切り替わる。そして、以下、図8(a)〜(f)に示す動作が繰り返されることにより、チューブ16が走査方向に往復移動する。

【0085】

なお、変形例2では、チューブ16(排出口16a)が、インク吸収体32の図7における上側の端部近傍にきたときに、図8(b)、(c)に示すように、切り替えスイッチ67が歯66aと接触可能な状態から、接触面67bが歯66aと接触可能な状態に切り替わるとともに、チューブ16(排出口16a)が、インク吸収体32図7における下側の端部近傍にきたときに、図8(e)、(f)に示すように、切り替えスイッチ67が、接触面67bが歯66aと接触可能な状態から、接触面67aが歯66aと接触可能な状態に切り替わるように、ベルト63へのチューブ16の取り付け位置、プーリ61、62の径、切り替えピン68の位置などが設定されている。

【0086】

また、変形例2では、チューブ16の移動方向が途中で切り替わり、チューブ16が走査方向に往復移動するようになっていたが、これには限られず、例えば、プーリ62の代わりに、上述の実施の形態と同様のプーリ42が配置されており、カートリッジ装着部12にインクカートリッジ5が装着されたときにのみ、あるいは、カートリッジ装着部12からインクカートリッジ5が取り外されたときにのみ、プーリ本体42aが回転して、チューブ16が、図7の上方又は下方のうちの一方向に移動するだけであってもよい。

【0087】

また、以上の例では、カートリッジ装着部12へのインクカートリッジ5の装着又はカートリッジ装着部12からインクカートリッジ5の取り外しにおけるインクカートリッジ5の移動に伴って、排出口16aのインク吸収体32に対するインクの排出位置が変更されるようになっていたが、これには限られない。

【0088】

別の一変形例(変形例3)では、図1に示すプリンタ本体1aの紙面垂直方向に関する奥側の部分に、図9に示すように、用紙カセット装着部71が設けられており、記録用紙P(被吐出媒体)が収容された用紙カセット72(被吐出媒体収容体)が、用紙カセット装着部71に対して着脱可能となっている。より詳細に説明すると、用紙カセット装着部71は図中右側の端が開口しており、用紙カセット72をこの開口から挿入することによって用紙カセット72を装着することができ、用紙カセット装着部71に装着された用紙カセット72を図中右方に引き抜くことにより、用紙カセット装着部71から用紙カセット72を取り外すことができるようになっている。

【0089】

変形例3では、用紙カセット装着部71に対して、上述したのと同様のプーリ42、ウォームギア44、スライダ45、バネ46などが設けられており、用紙カセット装着部71に用紙カセット72を装着すると、図9(b)に示すように、押圧部45bが図中左方に移動する用紙カセット72に押されることにより、スライダ45が図中左方に移動し、上述の実施の形態と同様、インク吸収体32が回転する。すなわち、変形例3では、用紙カセット装着部71に用紙カセット72を装着する際の用紙カセット72の移動に伴って、インク吸収体32が回転する。

【0090】

用紙カセット装着部71に対する用紙カセット72の着脱は、主に、用紙カセット72に記録用紙Pを補充したときに行われるが、記録用紙Pが補充されるときには、前回の記録用紙Pの補充からある程度長い期間が経過しており、この間に、インク吸収体32におけるチューブ16の排出口16aと対向する部分の近傍には、ユーザの指示によるブラックインクパージやカラーインクパージなどによって排出されたインクが、ある程度多く吸収されている。

【0091】

変形例3では、用紙カセット装着部71に用紙カセット72が装着される毎に、インク吸収体32が回転することにより、排出口16aのインク吸収体32に対するインクの排出位置が変更されるため、インク吸収体32の各部分に均一にインクを吸収させることができる。

【0092】

また、変形例3においても、インク吸収体32は、用紙カセット装着部71に用紙カセット72を装着する際の用紙カセット72の移動に伴って回転するため、インク吸収体32を回転させるために、モータなどの駆動源を設ける必要がない。

【0093】

また、変形例3では、用紙カセット装着部71に用紙カセット72を装着するときの用紙カセット72の移動に伴って、インク吸収体32が回転するようになっていたが、用紙カセット装着部71から用紙カセット72を取り外すの際の用紙カセット72の移動に伴って、スライダ45がバネ46に押されて移動したときに、インク吸収体32が回転するようになっていてもよい。

【0094】

また、以上の例では、インク吸収体32の回転、又は、チューブ16(排出口16a)の移動によって、排出口16a(液体移送手段)のインク吸収体32に対するインクの排出位置が変更されるようになっていたが、これには限られず、例えば、廃液タンク9を移動させるなど、別の方法によって上記排出位置が変更されるようなっていてもよい。また、廃液タンク9にインクを移送する手段は、チューブ16に限られず、樋のように液体を移送できるものであればいかなるものであってもよい。

【0095】

また、上述の実施の形態では、ノズル20からインクを吸引する、いわゆる吸引パージによってインクジェットヘッド3内のインクを排出させたが、インクジェットヘッド3の上流側に加圧ポンプを設け、この加圧ポンプによりインクジェットヘッド3内のインクに圧力を付与するいわゆる押しパージによってインクジェットヘッド3内のインクを排出させてもよい。また、ポンプを設けることなく、インクジェットヘッド3を駆動させてノズル20からインクをインク吸収体32に直接噴射させてもよい。

【0096】

また、以上では、本発明を、ノズル20からインクを吐出することによって印刷を行うインクジェットプリンタに適用した例について説明したが、これには限られず、ノズルからインク以外の液体を吐出する、インクジェットプリンタ以外の液体吐出装置に本発明を適用することも可能である。

【符号の説明】

【0097】

1 プリンタ

1a プリンタ本体

3 インクジェットヘッド

5 インクカートリッジ

5a ブラックインクカートリッジ

5b カラーインクカートリッジ

6 ノズルキャップ

7 切り替え装置

8 吸引ポンプ

9 廃液タンク

20 ノズル

31 インク吸収体

32 回転軸

41、42 プーリ

43 ベルト

53 ウォームギア

54 スライダ

61、62 プーリ

71 用紙カセット装着部

72 用紙カセット

【特許請求の範囲】

【請求項1】

ノズルから液体を吐出する液体吐出ヘッドと、

装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドから液体が吐出される被吐出媒体が収容された被吐出媒体収容体と、

前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、

前記廃液貯留手段は、

液体を吸収する吸収体と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、

前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、

前記排出位置変更手段は、装置本体への前記被吐出媒体収容体の装着、又は、装置本体からの前記被吐出媒体収容体の取り外しの際の前記被吐出媒体収容体の移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする液体吐出装置。

【請求項2】

液体を吐出する液体吐出ヘッドと、

装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドに供給するための液体が貯留された液体カートリッジと、

前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、

前記廃液貯留手段は、

液体を吸収する吸収体と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、

前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、

前記排出位置変更手段は、装置本体への前記液体カートリッジの装着、又は、装置本体からの前記液体カートリッジの取り外しの際の前記液体カートリッジの移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする液体吐出装置。

【請求項3】

前記メンテナンス手段は、前記液体カートリッジが装着された直後に、前記液体吐出ヘッドから液体を排出させることを特徴とする請求項2に記載の液体吐出装置。

【請求項4】

前記液体吐出ヘッドは、複数種類の液体を吐出し、

前記複数種類の液体の各々が貯留された複数種類の前記液体カートリッジを備え、

前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、装着された前記液体カートリッジの種類に応じて、前記液体吐出ヘッドから排出される液体の排出量が互いに異なる複数種類の液体排出動作のいずれかを選択的に実行し、

前記排出位置変更手段は、前記液体カートリッジが装着されたときに、直後に実行される前記液体排出動作における液体の排出量が多い場合ほど、前記液体移送手段の前記吸収体に対する液体の排出位置の変更量が大きくなるように、装着された前記液体カートリッジの種類に応じた量だけ、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする請求項3に記載の液体吐出装置。

【請求項5】

前記液体吐出ヘッドは、複数種類の液体として、ブラックインク、及び、複数種類のカラーインクを吐出し、

複数の前記液体カートリッジが、前記ブラックインクが貯留されたブラックインクカートリッジと、複数種類の前記カラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、

前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、前記液体排出動作として、装着された前記液体カートリッジに貯留されているのと同じ色のインクのみを排出させる単色パージを実行し、

前記排出位置変更手段は、ブラックインクカートリッジが装着されたときに、複数種類の前記カラーインクカートリッジのいずれかが装着された場合よりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする請求項4に記載の液体吐出装置。

【請求項6】

前記液体吐出ヘッドが、前記複数種類の液体として、ブラックインク及び複数種類のカラーインクを吐出し、

複数の前記液体カートリッジが、ブラックインクが貯留されたブラックインクカートリッジと、複数種類のカラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、

前記メンテナンス手段は、

前記ブラックインクを吐出するノズルを覆うブラックノズルキャップを含んでおり、前記液体排出動作として、前記ブラックノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記ブラックインクを吸引することによって、前記液体吐出ヘッドから前記ブラックインクを排出させるブラックインクパージ手段と、

前記複数種類のカラーインクを吐出するノズルをまとめて覆うカラーノズルキャップを含んでおり、前記液体排出動作として、前記カラーノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記複数種類のカラーインクをまとめて吸引することによって、前記液体吐出ヘッドから前記複数種類のカラーインクを排出させるカラーインクパージ手段とを備え、

前記ブラックインクカートリッジが装着された直後には、前記ブラックインクパージ手段により前記液体吐出ヘッドから前記ブラックインクを排出させ、

前記複数種類のカラーインクカートリッジのいずれかが装着された直後には、前記カラーインクパージ手段により前記液体吐出ヘッドから前記複数種類のカラーインクを排出させ、

前記排出位置変更手段は、前記複数種類のカラーインクカートリッジのいずれかが装着されたときに、前記ブラックインクカートリッジが装着されたときよりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする請求項4に記載の液体吐出装置。

【請求項1】

ノズルから液体を吐出する液体吐出ヘッドと、

装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドから液体が吐出される被吐出媒体が収容された被吐出媒体収容体と、

前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、

前記廃液貯留手段は、

液体を吸収する吸収体と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、

前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、

前記排出位置変更手段は、装置本体への前記被吐出媒体収容体の装着、又は、装置本体からの前記被吐出媒体収容体の取り外しの際の前記被吐出媒体収容体の移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする液体吐出装置。

【請求項2】

液体を吐出する液体吐出ヘッドと、

装置本体に対して着脱可能に構成されており、前記液体吐出ヘッドに供給するための液体が貯留された液体カートリッジと、

前記液体吐出ヘッドから液体を排出させることによって、前記液体吐出ヘッドのメンテナンスを行うメンテナンス手段と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を貯留する廃液貯留手段とを備え、

前記廃液貯留手段は、

液体を吸収する吸収体と、

前記メンテナンス手段により前記液体吐出ヘッドから排出された液体を、前記吸収体に向けて移送するとともに、前記吸収体に排出する液体移送手段と、

前記液体移送手段の前記吸収体に対する液体の排出位置を変更させる排出位置変更手段とを備え、

前記排出位置変更手段は、装置本体への前記液体カートリッジの装着、又は、装置本体からの前記液体カートリッジの取り外しの際の前記液体カートリッジの移動に伴って、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする液体吐出装置。

【請求項3】

前記メンテナンス手段は、前記液体カートリッジが装着された直後に、前記液体吐出ヘッドから液体を排出させることを特徴とする請求項2に記載の液体吐出装置。

【請求項4】

前記液体吐出ヘッドは、複数種類の液体を吐出し、

前記複数種類の液体の各々が貯留された複数種類の前記液体カートリッジを備え、

前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、装着された前記液体カートリッジの種類に応じて、前記液体吐出ヘッドから排出される液体の排出量が互いに異なる複数種類の液体排出動作のいずれかを選択的に実行し、

前記排出位置変更手段は、前記液体カートリッジが装着されたときに、直後に実行される前記液体排出動作における液体の排出量が多い場合ほど、前記液体移送手段の前記吸収体に対する液体の排出位置の変更量が大きくなるように、装着された前記液体カートリッジの種類に応じた量だけ、前記液体移送手段の前記吸収体に対する液体の排出位置を変更させることを特徴とする請求項3に記載の液体吐出装置。

【請求項5】

前記液体吐出ヘッドは、複数種類の液体として、ブラックインク、及び、複数種類のカラーインクを吐出し、

複数の前記液体カートリッジが、前記ブラックインクが貯留されたブラックインクカートリッジと、複数種類の前記カラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、

前記メンテナンス手段は、複数種類の前記液体カートリッジのいずれかが装着された直後に、前記液体排出動作として、装着された前記液体カートリッジに貯留されているのと同じ色のインクのみを排出させる単色パージを実行し、

前記排出位置変更手段は、ブラックインクカートリッジが装着されたときに、複数種類の前記カラーインクカートリッジのいずれかが装着された場合よりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする請求項4に記載の液体吐出装置。

【請求項6】

前記液体吐出ヘッドが、前記複数種類の液体として、ブラックインク及び複数種類のカラーインクを吐出し、

複数の前記液体カートリッジが、ブラックインクが貯留されたブラックインクカートリッジと、複数種類のカラーインクの各々が貯留された複数種類のカラーインクカートリッジとからなり、

前記メンテナンス手段は、

前記ブラックインクを吐出するノズルを覆うブラックノズルキャップを含んでおり、前記液体排出動作として、前記ブラックノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記ブラックインクを吸引することによって、前記液体吐出ヘッドから前記ブラックインクを排出させるブラックインクパージ手段と、

前記複数種類のカラーインクを吐出するノズルをまとめて覆うカラーノズルキャップを含んでおり、前記液体排出動作として、前記カラーノズルキャップで覆ったノズルから前記液体吐出ヘッド内の前記複数種類のカラーインクをまとめて吸引することによって、前記液体吐出ヘッドから前記複数種類のカラーインクを排出させるカラーインクパージ手段とを備え、

前記ブラックインクカートリッジが装着された直後には、前記ブラックインクパージ手段により前記液体吐出ヘッドから前記ブラックインクを排出させ、

前記複数種類のカラーインクカートリッジのいずれかが装着された直後には、前記カラーインクパージ手段により前記液体吐出ヘッドから前記複数種類のカラーインクを排出させ、

前記排出位置変更手段は、前記複数種類のカラーインクカートリッジのいずれかが装着されたときに、前記ブラックインクカートリッジが装着されたときよりも、前記液体移送手段の前記吸収体に対する液体の排出位置を大きく変更させることを特徴とする請求項4に記載の液体吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−158029(P2012−158029A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18154(P2011−18154)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]