液体吐出装置

【課題】配線部材の長さが長い液体吐出装置において、装置の大型化を極力抑える。

【解決手段】上下方向に離隔して配置されたインクジェットヘッド3と制御基板42との間には、COF43が配置されている。COF43は、インクジェットヘッド3の電極から引き出されたワイヤ33との接続部分から上方に延びているとともに、途中で折れ曲がって走査方向に延びており、この走査方向に延びた部分が折り曲げ部43aとなっている。折り曲げ部43aは、インクジェットヘッド3が接合された固定部材41に形成されたスリット41aに挿通されることで、固定部材41を貫通して延びており、さらに上方に折れ曲がって、制御基板42に接続されている。折り曲げ部43aのスリット41a内に位置する部分には駆動IC44が実装されており、折り曲げ部43aの駆動IC44が実装された部分は、スリット41a内で固定部材41に支持されている。

【解決手段】上下方向に離隔して配置されたインクジェットヘッド3と制御基板42との間には、COF43が配置されている。COF43は、インクジェットヘッド3の電極から引き出されたワイヤ33との接続部分から上方に延びているとともに、途中で折れ曲がって走査方向に延びており、この走査方向に延びた部分が折り曲げ部43aとなっている。折り曲げ部43aは、インクジェットヘッド3が接合された固定部材41に形成されたスリット41aに挿通されることで、固定部材41を貫通して延びており、さらに上方に折れ曲がって、制御基板42に接続されている。折り曲げ部43aのスリット41a内に位置する部分には駆動IC44が実装されており、折り曲げ部43aの駆動IC44が実装された部分は、スリット41a内で固定部材41に支持されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルから液体を吐出する液体吐出装置に関する。

【背景技術】

【0002】

特許文献1に記載の液体噴射ヘッドにおいては、圧力室を覆う振動板の上面の圧力室と対向する部分に圧電素子ユニットが配置されている。圧電素子ユニットを構成する圧電素子は、その一側面が固定基板に接合されることによって、固定基板に固定されている。また、圧電素子の固定基板と反対側の側面には、可撓性を有するフレキシブル配線基板が接続されている。フレキシブル配線基板は、圧電素子との接続部から上方に配線基板まで延びている。また、フレキシブル配線基板には、その途中部分に駆動回路が実装されており、圧電素子と駆動回路、及び、駆動回路と配線基板とが、それぞれ、フレキシブル配線基板上に形成された配線を介して接続されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−214480号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、例えば、ノズルからインクを吐出することによって印刷を行うインクジェットプリンタにおいては、印刷の高速化や画質の向上のためにノズル数が多くなる傾向にある。

【0005】

一方、特許文献1に記載されているような液体吐出ヘッドにおいては、各ノズルに対応する位置に圧電素子の電極が配置されるため、ノズル数が多くなると、圧電素子の電極に接続されるフレキシブル配線基板の大きさもノズル列の長さに応じて大きくなる。一方、駆動回路は、ノズル数が多くなって、圧電素子の電極に接続される駆動配線に接続するための接続端子の数が多くなったとしても、ノズル列方向の長さはそれほど大きくすることなく作成可能である。逆に、駆動回路の大きさをノズル列方向の長さに一致させると駆動回路の大きさが大きくなり、コストアップにつながる。

【0006】

駆動回路の大きさがノズル列の長さよりも短い場合には、駆動配線が、図5のA領域のように、圧電素子の電極から駆動回路の接続端子に向かってノズル列に垂直な方向に対して傾斜して配置される領域が形成されることになる。このA領域においては、駆動配線がノズル列方向に垂直な方向に配置される領域(B領域)に比べて、駆動配線同士の間隔Δが狭くなる。さらに、駆動配線同士の間隔Δは、A領域における駆動配線の傾斜する傾斜角θが大きくなればなるほど、すなわち、圧電素子と駆動回路の距離が近くなればなるほど狭くなる。そして、駆動配線同士の間隔Δが狭くなると、駆動配線間で電気的クロストークが生じたり、駆動配線を形成時に短絡したりするおそれがある。

【0007】

そこで、A領域における駆動配線同士の間隔Δを所定間隔以上確保するためには、上記傾斜角θが小さくなるよう、圧電素子と駆動回路の離隔距離を大きくする必要がある。また、駆動配線を、ノズル列に垂直な方向に傾斜させる場合だけでなく、ノズル列と平行な方向と垂直な方向の配線の組み合わせとした場合でも、駆動配線同士の間隔を所定間隔以上確保するためには、圧電素子と駆動回路の離隔距離を大きくする必要がある。しかし、圧電素子と駆動回路の離隔距離を大きくすると、装置の大型化につながる。

【0008】

本発明の目的は、配線部材の長さが長くなった場合でも大型化を抑制することが可能な液体吐出装置を提供することである。

【課題を解決するための手段】

【0009】

第1の発明に係る液体吐出装置は、所定のノズル列方向に形成された複数のノズルと、前記複数のノズルにそれぞれ連通する複数の液体流路と、前記複数の液体流路にそれぞれ対応し、前記液体流路内の液体を前記ノズルから吐出させるための吐出エネルギーを付与する、前記ノズル列方向に配列された複数の吐出エネルギー付与部とを有する液体吐出ヘッドと、前記吐出エネルギー付与部を駆動する駆動ICと、前記駆動ICを制御する制御基板と、前記駆動ICが実装されているとともに、前記吐出エネルギー付与部と前記駆動ICとを接続する駆動配線、及び、前記駆動ICと前記制御基板とを接続する制御配線が形成されており、前記ノズル列方向の長さが前記駆動ICよりも長い、可撓性を有する配線部材と、前記配線部材を支持する支持部材とを備え、前記吐出エネルギー付与部と前記制御基板とは、前記ノズル列方向と交差する第1方向に互いに離隔して配置されており、前記配線部材は、前記吐出エネルギー付与部との接続部分から、前記制御基板に向かって前記第1方向に延びているとともに、前記第1方向に延びた部分の途中に、折り曲げられた折り曲げ部が設けられており、前記支持部材は、前記配線部材の前記吐出エネルギー付与部と前記制御基板の間の部分を支持していることを特徴とする。

【0010】

本発明によると、配線部材の第1方向に延びた部分の途中に、折り曲げ部が設けられているため、配線部材の吐出エネルギー付与部と駆動ICとの間の部分の長さを十分に確保しつつ、第1方向に関する吐出エネルギー付与部と制御基板との間隔が大きくなってしまうこと、すなわち、液体吐出装置が第1方向に大型化してしまうことを極力抑えることができる。

【0011】

また、支持部材が配線部材の前記吐出エネルギー付与部と前記制御基板の間の部分を支持しているため、配線部材が垂れ下がるなどせず、その位置が保持される。

【0012】

第2の発明に係る液体吐出装置は、第1の発明に係る液体吐出装置において、前記支持部材は、前記配線部材の前記折り曲げ部を支持していることを特徴とする。

【0013】

本発明によると、支持部材が折り曲げ部を支持しているため、折り曲げ部は、垂れ下がるなどせず、折り曲げ部の位置を保持できる。したがって、折り曲げ部が吐出エネルギー付与部に接触して、液体吐出ヘッドの動作に影響を与えてしまうことなどを防止することができる。

【0014】

第3の発明に係る液体吐出装置は、第1又は第2の発明に係る液体吐出装置において、前記吐出エネルギー付与部を固定する固定部材をさらに備え、前記固定部材は、前記第1方向に関して、前記吐出エネルギー付与部よりも前記制御基板側に延びているとともに、前記配線部材を支持していることによって、前記支持部材を兼ねていることを特徴とする。

【0015】

本発明によると、吐出エネルギー付与部を固定するための固定部材が、配線部材を支持するための支持部材を兼ねているので、固定部材と支持部材とを個別に設ける必要がなく、液体吐出装置の構成を簡略化することができる。

【0016】

第4の発明に係る液体吐出装置は、第3の発明に係る液体吐出装置において、前記固定部材は、前記第1方向に関して、前記折り曲げ部よりもさらに前記制御基板側に延びているとともに、前記ノズル列方向と前記第1方向の両方に交差する第2方向に前記固定部材を貫通するスリットが形成されており、前記配線部材は、前記折り曲げ部が、前記スリットに挿通されているとともに、前記スリット内で前記固定部材に支持されていることを特徴とする。

【0017】

本発明によると、折り曲げ部を、固定部材に形成されたスリットに挿通させることにより、固定部材により折り曲げ部を容易に支持することができる。

【0018】

第5の発明に係る液体吐出装置は、第4の発明に係る液体吐出装置において、前記駆動ICが、前記配線部材の前記折り曲げ部に実装されていることによって、前記スリット内に配置されていることを特徴とする。

【0019】

本発明によると、駆動ICが実装された配線部材の重い部分が、スリット内で支持部材に支持されるため、配線部材の垂れ下がりを確実に防止することができる。

【0020】

第6の発明に係る液体吐出装置は、第4又は第5の発明に係る液体吐出装置において、 前記第2方向に関して、前記固定部材よりも一方側には、前記液体流路に接続された液体供給流路を形成する供給流路形成部材が配置されており、前記配線部材は、前記吐出エネルギー付与部との接続部から前記折り曲げ部までの部分が、前記固定部材の前記一方側と反対側に配置されているとともに、前記折り曲げ部よりも前記制御基板側の部分が、前記固定部材の前記一方側に配置されており、前記折り曲げ部よりも前記制御基板側の部分と前記供給流路形成部材とが、前記ノズル列方向に関して互いにずれて配置されていることを特徴とする。

【0021】

本発明によると、配線部材のうち、折り曲げ部よりも制御基板側の固定部材の一方側に位置する部分と、供給流路形成部材とが、ノズル列方向に関して互いにずれて配置されているため、第2方向に関して同じ位置に配置することができ、これにより、第2方向に関する液体吐出装置の長さを短くすることができる。

【0022】

第7の発明に係る液体吐出装置は、第4又は第5の発明に係る液体吐出装置において、前記吐出エネルギー付与部は、前記固定部材の前記第2方向に関する一方側に固定された複数の第1吐出エネルギー付与部と、前記固定部材の前記第2方向に関する前記第1吐出エネルギー付与部と反対側に固定された複数の第2吐出エネルギー付与部とを含み、前記配線部材は、前記固定部材の前記一方側で前記第1吐出エネルギー付与部に接続された第1配線部材と、前記固定部材の前記反対側で前記第2吐出エネルギー付与部に接続された第2配線部材とを含み、前記第1配線部材の前記折り曲げ部と、前記第2配線部材の前記折り曲げ部とが、前記ノズル列方向に関して、互いにずれて配置されていることを特徴とする。

【0023】

本発明によると、固定部材の第2方向に関する一方側及びこれと反対側にそれぞれ第1、第2エネルギー吐出部が固定されている場合に、第1、第2エネルギー付与部に接続される第1、第2配線部材を、互いに干渉することなく配置することができる。

【発明の効果】

【0024】

本発明によれば、配線部材の吐出エネルギー付与部と駆動ICとの間の部分の長さを十分に確保しつつ、液体吐出装置が第1方向に大型化してしまうことを抑制することができる。

【図面の簡単な説明】

【0025】

【図1】本発明における実施の形態に係るプリンタの概略構成図である。

【図2】インクジェットヘッドの分解斜視図である。

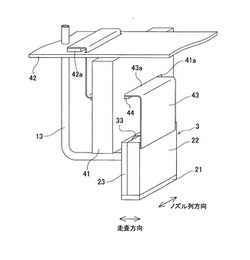

【図3】インクジェットヘッド周辺部分の斜視図である。

【図4】図3のノズル列方向における略中央部の断面図である。

【図5】COFの広げた状態での平面図である。

【図6】変形例1の図3相当の図である。

【図7】変形例2の図3相当の図である。

【図8】変形例3の図3相当の図である。

【図9】(a)が変形例4の図4相当の図であり、(b)が変形例5の図4相当の図である。

【図10】変形例6の図3相当の図である

【図11】変形例7の図3相当の図である。

【図12】変形例8の図4相当の図である。

【発明を実施するための形態】

【0026】

以下、本発明の好適な実施の形態について説明する。

【0027】

図1に示すように、本実施の形態に係るプリンタ1(液体吐出装置)は、キャリッジ2、インクジェットヘッド3、インクカートリッジ4、用紙搬送ローラ5などを備えている。

【0028】

キャリッジ2は、ガイドレール11に沿って、走査方向(図1の左右方向)に往復移動する。4つのインクジェットヘッド3(液体吐出ヘッド)は、キャリッジ2に搭載されており、走査方向に沿って配列されている。インクジェットヘッド3は、その下面に形成された複数のノズル20からインクを吐出する。より詳細には、4つのインクジェットヘッド3は、図1の右側に配置されているものから順に、ブラック、イエロー、シアン、マゼンタのインクを吐出する。各インクジェットヘッド3に形成された複数のノズル20は、それぞれ、走査方向と直交するノズル列方向(図1の上下方向)に配列されている。

【0029】

4つのインクカートリッジ4は、カートリッジ装着部12に装着されており、それぞれ、チューブ13を介して4つのインクジェットヘッド3に接続されている。カートリッジ装着部12に装着された4つのインクカートリッジ4は、走査方向に沿って配列されており、これら4つのインクカートリッジ4には、図1の右側に配置されているものから順に、ブラック、イエロー、シアン、マゼンタのインクが貯留されている。そして、4つのインクカートリッジ4から4つのインクジェットヘッド3に対応する色のインクがそれぞれ供給される。

【0030】

用紙搬送ローラ5は、図示しないモータなどによって駆動され、記録用紙Pをノズル列方向と平行な図1の下方に搬送する。

【0031】

そして、プリンタ1においては、用紙搬送ローラ5により搬送される記録用紙Pに、キャリッジ2とともに走査方向に往復移動するインクジェットヘッド3から上記4色のインクを吐出することにより、記録用紙Pに印刷を行う。

【0032】

次に、インクジェットヘッド3及びその周辺の構成について詳細に説明する。インクジェットヘッド3は、図2に示すように、ノズルプレート21、圧電プレート22及びカバープレート23を備えている。

【0033】

ノズルプレート21は、ノズル列方向に沿って複数のノズル20が形成された、合成樹脂材料などからなるプレートである。圧電プレート22は、チタン酸鉛とジルコン酸鉛との混晶であるチタン酸ジルコン酸鉛(PZT)を主成分とする圧電材料からなり、ノズルプレート21の上面に配置されている。

【0034】

圧電プレート22には、それぞれが、走査方向に関する一方側の端面において開口しているとともに上下方向に延びており、ノズル列方向に沿って配列された複数の溝22aが形成されている。そして、これら複数の溝22aのうち、ノズル列方向に関する両端に位置する2つ以外の溝22aが圧力室30(液体流路)となっている。

【0035】

また、複数の溝22aは、ノズルプレート21と接合される圧電プレート22の下面まで延びてその下端が開口しており、これにより、各圧力室30は、対応するノズル20に連通している。さらに、圧電プレート22には、各圧力室30のノズル列方向に関する両側の壁となる壁部22bに、ノズル列方向から壁部22bをそれぞれ挟むように、複数の電極32が形成されている。複数の電極32には、それぞれ、ワイヤ33が接続されており、ワイヤ33は、インクジェットヘッド3の外部に引き出されている。

【0036】

なお、本実施の形態では、各圧力室30のノズル列方向の両側に位置する2つの壁部22b、これらの壁部22bに形成された電極32、及び、電極32をインクジェットヘッド3の外部に引き出すためのワイヤ33をあわせたものが、本発明に係る吐出エネルギー付与部に相当する。なお、本実施の形態では、隣接する2つの圧力室30の間にある壁部22b、その壁部22bに形成された電極32、及び、その電極32に接続されたワイヤ33が、これら2つの圧力室30に対応する2つの吐出エネルギー付与部の一部を兼ねている。そして、これら複数の圧力室30に対応する吐出エネルギー付与部は、ノズル列方向に配列されている。

【0037】

カバープレート23は、圧力室30の走査方向に関する一方側の開口を塞ぐように、圧電プレート22に接合されている。カバープレート23には、圧力室30のノズル20と反対側の端部と対向する部分にまたがってノズル列方向に延びた共通インク室34、及び、共通インク室34に連通しているとともに、圧電プレート22と反対側の面(第2方向に関して、吐出エネルギー付与部よりも一方側)において開口したインク供給口35が形成されている。インク供給口35には、上述のチューブ13(供給流路形成部材)が接続されており、インクカートリッジ4のインクは、インク供給口35からインクジェットヘッド3に供給される。

【0038】

ここで、インクジェットヘッド3を駆動してノズル20からインクを吐出させる方法について説明する。インクジェットヘッド3においては、全ての電極32が、後述する駆動IC44により予めグランド電位に保持されている。そして、あるノズル20からインクを吐出させる際には、当該ノズル20に対応する圧力室30の両側の壁部22bに形成された2対の電極32のそれぞれにおいて、駆動IC44により一方の電極32の電位を正電位にする。これにより、上記2対の電極32間にそれぞれ電位差が生じ、これらの電極32に挟まれた壁部22bに、ノズル列方向の電界が発生する。

【0039】

ここで、各壁部22bは、予め走査方向に分極されており、上記電界の向きがこの分極の向きと直交するため、圧電厚み滑り効果により、壁部22bが圧力室30側に凸となるように変形して圧力室30の容積が低下する。これにより、圧力室30内のインクの圧力が増加し、圧力室30に連通するノズル20からインクが吐出される。

【0040】

そして、以上のような構成を有するインクジェットヘッド3は、図3、図4に示すように、カバープレート23の圧電プレート22と反対側の側面が、キャリッジ2に設けられた固定部材41の図3における右側(第2方向における上記一方側と反対側)の側面に接合されており、これにより、インクジェットヘッド3が、固定部材41に固定されている。

【0041】

固定部材41は、金属材料などからなる略直方体形状の部材であって、インクジェットヘッド3よりも上方まで延びている。また、キャリッジ2における固定部材41の上方には、4つのインクジェットヘッド3の動作を制御するための、走査方向及びノズル列方向と平行に延びた制御基板42が配置されており、インクジェットヘッド3と制御基板42とが、図3における上下方向(第1方向)に離隔して配置されている。

【0042】

インクジェットヘッド3と制御基板42とは、COF(Chip On Film)43により電気的に接続されている。より詳細に説明すると、COF43は、可撓性を有する配線部材であり、その下端部が、圧電プレート22のカバープレート23と反対側(固定部材41の一方側と反対側)の面に接合されており、圧電プレート22との接合部分(後述する駆動配線51とワイヤ33との接続部分)から制御基板42に向かって上方(第1方向)に延びているとともに、その上端部において、制御基板42に接続されている。さらに、COF43の上方に延びた部分には、走査方向に折れ曲がった折り曲げ部43aが形成されている。

【0043】

ここで、上述の固定部材41には、折り曲げ部43aと対向する部分に、走査方向(第2方向)に固定部材41を貫通するスリット41aが形成されており、折り曲げ部43aは、スリット41aに挿通されて、図3において固定部材41よりも左側(第2方向に関する一方側)まで延びている。

【0044】

また、折り曲げ部43aのスリット41a内に位置する部分の表面には、図5に示すように、駆動IC44が実装されており、駆動IC44が、スリット41aの壁に当接している。これにより、折り曲げ部43aが、駆動IC44が実装された部分において、スリット41a内で固定部材41に支持されている。駆動IC44は、スリット41aの壁に当接しているだけでなく、接着剤等を介して接合されていてもよい。

【0045】

さらに、COF43には、図5に示すように、圧電プレート22との接合部分と、駆動IC44が実装された部分との間に、複数の電極32に対して個別に複数の駆動配線51が形成されている。複数の駆動配線51は、それぞれ、圧電プレート22との接合部分の近傍の一端部に、電極32から引き出されたワイヤ33が接続されているとともに、他端部に、駆動IC44が接続されている。そして、駆動IC44は、駆動配線51及びワイヤ33を介して各電極32に電位を付与する(吐出エネルギー付与部を駆動する)。

【0046】

一方、COF43のうち、駆動IC44が実装された部分と制御基板42に接続された部分との間には、複数の制御配線52が形成されている。複数の制御配線52は、複数の電極32に対して個別に形成される駆動配線51よりも数が少なく、その一端部が駆動IC44に接続されているとともに、その他端部が、制御基板42の上面に形成された接続端子42aに接続されている。また、制御基板42は、プリンタ1の本体に設けられた図示しない別の基板に接続されており、この基板から送信されてきたクロックや信号に基づいて、制御配線52を介して駆動IC44にクロックや制御信号などを送信することにより、駆動IC44の動作を制御する。すなわち、制御基板42は、インクジェットヘッド3を駆動する駆動IC44の動作を制御することによって、インクジェットヘッド3の動作を制御する。

【0047】

また、インク供給口35に接続されたチューブ13は、インク供給口35との接続部分から、COF43のうち、固定部材41の図3における左側に位置する部分よりもさらに左側の部分を通って制御基板42よりも上方まで引き出された上で、カートリッジ装着部12まで延びている。

【0048】

ここで、プリンタ1ような、ノズル20からインクを吐出することによって記録用紙Pに印刷を行うインクジェットプリンタにおいては、近年、印刷の高速化や、画質の向上などの目的から、ノズル20の数が増加する傾向にある。

【0049】

ノズル20の数が増加した場合、ノズル20の数に応じて圧電プレート22の電極32の数も増加する。これにより、各電極32に接続される駆動配線51も増加し、COF43の幅(ノズル列方向の長さ)が大きくなる。一方、駆動IC44については、駆動配線51の数の増加にあわせて接続端子の数が多いものにしたとしても、ノズル列方向に関して、COF43ほどは大きくすることなく作成可能である。そのため、図5に示すように、COF43は、駆動IC44よりもノズル列方向に関する長さが長く、駆動配線51は、COF43の駆動IC44と圧電プレート22との間のB領域において、駆動IC44との接続部分から、ノズル列方向に垂直な方向に向けて引き出された上で、A領域において、ノズル列方向に垂直な方向に傾斜する方向に向けて配置されている。

【0050】

ここで、A領域のノズル列方向に垂直な方向の長さが短くなればなるほど、傾斜角θが大きくなることになり、駆動配線51同士の間隔Δが狭くなる。駆動配線同士の間隔Δが狭くなると、駆動配線間で電気的クロストークが生じたり、駆動配線を形成時に短絡したりする虞がある。そのため、本実施の形態では、間隔Δを十分に確保するために、傾斜角θが小さくなるよう、A領域のノズル列方向に垂直な方向の長さをある程度長くする必要がある。

【0051】

このとき、A領域のノズル列方向に垂直な方向の長さが長くなればなるほど、COF43は、駆動IC44が実装された部分と圧電プレート22に接続された部分との間の長さが長くなる。しかしながら、本実施の形態では、COF43に折り曲げ部43aを設けているので、COF43の駆動IC44が実装された部分と圧電プレート22に接続された部分との間のA領域の長さを長くしても、上下方向に関するインクジェットヘッド3と制御基板42と間隔が大きくならない。したがって、ノズル20の数が増加したときの図3における上下方向におけるキャリッジ2及びキャリッジ2を備えたプリンタ1の大型化を抑制することができる。

【0052】

また、折り曲げ部43aが固定部材41に支持されているため、折り曲げ部43aの長さが長い場合でも、折り曲げ部43aが垂れ下がってしまうのを防止することができる。これにより、折り曲げ部43aが、インクジェットヘッド3に接触して、インクジェットヘッド3におけるインクの吐出特性に影響を与えてしまうことなどを防止することができる。

【0053】

また、本実施の形態では、圧電プレート22を固定するための固定部材41が圧電プレート22よりも上方まで延びており、固定部材41により折り曲げ部43aが支持されているので、固定部材41と別に折り曲げ部43aを支持するための専用の部材を設ける必要がなく、プリンタ1の構成を簡単にすることができる。

【0054】

さらに、本実施の形態では、折り曲げ部43aよりもさらに上方まで延びた固定部材41に、走査方向に固定部材41を貫通するスリット41aが形成されており、折り曲げ部43aが、スリット41aに挿通されることで、スリット41a内において固定部材41に支持されているため、容易に、固定部材41により折り曲げ部43aを支持することができる。

【0055】

加えて、駆動IC44が実装された折り曲げ部43aの重い部分がスリット41a内において固定部材41に支持されているため、折り曲げ部43aの垂れ下がりを確実に防止することができる。

【0056】

また、駆動IC44が、金属材料からなる固定部材41と当接しているので、駆動IC44において発生した熱が、固定部材41から効率よく逃がされる。すなわち、本実施の形態では、固定部材41が、駆動IC44の熱を逃がすためのヒートシンクを兼ねている。

【0057】

次に、本実施の形態に種々の変更を加えた変形例について説明する。ただし、本実施の形態と同様の構成を有するものについては、適宜その説明を省略する。

【0058】

一変形例(変形例1)では、図6に示すように、COF63が、折り曲げ部63a、及び折り曲げ部63aよりも制御基板42側の部分において、折り曲げ部63aよりも圧電プレート22側の部分に比べて、ノズル列方向に関する長さが短くなっている。これは、COF63では、多数の駆動配線51を引き回すための大きな領域(A領域)を設けるために、圧電プレート22接合された部分と駆動IC44が実装された部分との間の部分については、ノズル列方向の長さを長くしなければならないのに対して、折り曲げ部63a及び折り曲げ部63aよりも制御基板42側の部分については、複数の制御配線52が複数の電極32に対して個別に形成される駆動配線51よりも数が少ないため、ノズル列方向に関する長さを短くすることができるためである。

【0059】

そして、これにより、固定部材41の左側(第2方向に関して、固定部材41よりも一方側)には、COF63のノズル列方向に隣接する部分にCOF63のない空間ができており、チューブ13は、固定部材41の上記空間を通るように延びている。すなわち、変形例1では、COF63の固定部材41の左側に位置する部分と、固定部材41の左側に配置されたチューブ13とが、ノズル列方向に互いにずれて、走査方向(第2方向)に関して同じ位置に配置されている。

【0060】

上述の実施の形態では、COF43のノズル列方向に関する長さが一定であり、固定部材41の左側に上述したような空間がなかったため、チューブ13を、COF43の固定部材41の左側に配置された部分よりもさらに左側を通るように配置していたが、変形例1の場合には、チューブ13とCOF63とを走査方向に関して同じ位置に配置することができるので、インクジェットヘッド3、固定部材41、COF63、チューブ13等を配置するために必要な空間の走査方向に関する長さを短くすることができる。これにより、キャリッジ2の走査方向に関する長さを短くすることができ、プリンタ1の小型化が可能になる。

【0061】

なお、変形例1では、COF63が、折り曲げ部63a、及び折り曲げ部63aよりも制御基板42側の部分において、ノズル列方向の長さが短くなっていたが、チューブ13を配置するための空間を設けるためには、COF63が、少なくとも、折り曲げ部63aよりも制御基板42側の部分であり、且つ、固定部材41よりも左側(第2方向に関して、固定部材41よりも一方側)に位置する部分において、ノズル列方向に関する長さが短くなっていればよい。

【0062】

別の一変形例(変形例2)では、図7に示すように、2つのインクジェットヘッド3A、3Bのカバープレート23が、1つの固定部材41の走査方向に関する両端面にそれぞれ接合されている。さらに、変形例2においては、上記2つのインクジェットヘッド3A、3Bにそれぞれ接続されるCOF73A、73Bが、変形例1のCOF63(図6参照)と同様、折り曲げ部73Aa、73Ba、及び折り曲げ部73Aa、73Baよりも制御基板42側の部分において、折り曲げ部73Aa、73Baよりも圧電プレート22側の部分に比べて、ノズル列方向に関する長さが短くなっている。そして、これら2つのCOF73A、73Bの折り曲げ部73Aa、73Baが、ノズル列方向に関して互いにずれた位置において、スリット41aに挿通されている。

【0063】

なお、変形例2では、インクジェットヘッド3Aの上記複数の吐出エネルギー付与部に対応する部分が、固定部材41の図中右側(第2方向に関する一方側)に固定された本発明に係る複数の第1吐出エネルギー付与部に相当する。また、インクジェットヘッド3Bの上記複数の吐出エネルギー付与部に対応する部分が、固定部材41の図中左側(第2方向に関する第1吐出エネルギー付与部と反対側)に固定された複数の第2吐出エネルギー付与部に相当する。

【0064】

また、インクジェットヘッド3Aの右側においてワイヤ33に接続されたCOF73Aが、本発明に係る第1配線部材に相当する。インクジェットヘッド3Bの左側においてワイヤ33に接続されたCOF73Bが、本発明に係る第2配線部材に相当する。

【0065】

また、図7では、2つのインクジェットヘッド3にインクを供給するためのチューブ13の図示を省略しているが、変形例2では、2つのインクジェットヘッド3A、3Bの互いに対向する面にインク供給口35(図2参照)が形成されているため、チューブ13を、例えば、COF73A、73Bに干渉しないように固定部材41内を通す、あるいは、ノズル列方向の両側から、2つのインクジェットヘッド3の間を通すなどして、インク供給口35に接続する。

【0066】

1つの固定部材41の走査方向に関する両端面に2つのインクジェットヘッド3A、3Bの圧電プレート22が固定されており、これらのインクジェットヘッド3A、3Bに接続された2つのCOF73A、73Bを固定部材41により支持する場合には、COF73AとCOF73Bとを互いに干渉しないように配置する必要がある。しかしながら、変形例2の場合には、COF73A、73Bが、折り曲げ部73Aa、73Baにおいて、ノズル列方向に関する長さが短くなっているため、折り曲げ部73Aaと折り曲げ部73Baとを、ノズル列方向に関して互いにずらしてスリット41aに挿通することにより、COF73AとCOF73Bとを容易に、互いに干渉しないように配置することができる。これにより、キャリッジ2の走査方向に関する長さを短くすることができ、プリンタ1の小型化が可能になる。

【0067】

なお、変形例2では、COF73A、73Bが、折り曲げ部73Aa、73Ba及び折り曲げ部73Aa、73Baよりも制御基板42側の部分においてノズル列方向に関する長さが短くなっていたが、COF73AとCOF73Bとが互いに干渉しないようにするためには、COF73A、73Bは、少なくとも、スリット41aに挿通される折り曲げ部73Aa、73Baにおいて、ノズル列方向に関する長さが短くなっていればよい。

【0068】

また、上述の実施の形態では、固定部材41に形成されたスリット41aが、走査方向における両端部においてのみ開口していたが、これには限られない。別の一変形例(変形例3)では、図8に示すように、固定部材41に形成されたスリット41bが、ノズル列方向に関する一端部においても開口している。この場合には、折り曲げ部43aを上記ノズル列方向の開口からスリット41aに挿通することができるので、折り曲げ部43aを容易にスリット41aに挿通させることができる。

【0069】

また、上述の実施の形態では、折り曲げ部43a上に駆動IC44が実装されており、駆動IC44がスリット41a内にくるように、折り曲げ部43aがスリット41aに挿通されていたが、これには限られない。

【0070】

例えば、図9(a)に示すように、駆動IC44が、スリット41aに挿通される折り曲げ部43aよりも圧電プレート22側の部分に実装されており、固定部材41の図中右側の側面に接合されていてもよい(変形例4)。

【0071】

あるいは、図9(b)に示すように、駆動IC44が、スリット41aに挿通される折り曲げ部43aよりも制御基板42側の部分に実装されており、COF43の駆動IC44が実装された部分が、固定部材41の図中左側の側面に接合されていてもよい(変形例5)。

【0072】

また、上述の実施の形態では、スリット41aが、走査方向に平行(固定部材41の面に対して垂直な方向)に固定部材41を貫通しており、これに対応して折り曲げ部43aが走査方向に延びていたが、スリット41aが、上下方向とノズル列方向の両方に交差する、走査方向に対して傾斜した方向に固定部材41を貫通しており、折り曲げ部43aがスリット41aの貫通方向と平行になるように折り曲げられていてもよい。

【0073】

また、上述の実施の形態では、折り曲げ部43aがスリット41aに挿通されることによって、折り曲げ部43aが、スリット41a内において固定部材41に支持されていたが、これには限られない。

【0074】

別の一変形例(変形例6)では、図10に示すように、固定部材41の、ノズル列方向に関する略中央部に、固定部材41の略中央部から上端部にわたって延びた切り欠き91が形成されている。また、別の一変形例(変形例7)では、図11に示すように、固定部材41の、ノズル列方向に関する図中手前側の上端部に、固定部材41の略中央部から上端部にわたって延びた切り欠き92が形成されている。そして、変形例6、7では、折り曲げ部43aが切り欠き91、92内において固定部材41に支持されている。

【0075】

また、以上の例では、固定部材41が折り曲げ部43aよりも上方まで延びており、固定部材41に形成されたスリット41a内や、切り欠き91、92内において、折り曲げ部43aが固定部材41に支持されていたが、これには限られない。例えば、固定部材41の上端が、折り曲げ部43aとほぼ同じ高さに位置し、折り曲げ部43aが固定部材41の上端に支持されているなどしてもよい。

【0076】

また、変形例5、6のように固定部材41に切り欠き91、92が形成されている場合や、上記のように固定部材41の上端が折り曲げ部43aとほぼ同じ高さに位置している場合などには、COF43は、固定部材41の左側まで延びていなくてもよく、切り欠き91、92内や、固定部材41の上面に位置する部分において上方に折れ曲がっていてもよい。

【0077】

また、上述の実施の形態では、カバープレート23の側面が、固定部材41の側面に接合されることによって、圧電プレート22が固定部材41に固定されていたが、これには限られない。例えば、図12に示すように、圧電プレート22及びカバープレート23の上面が固定部材41の下面に接合されていることにより、圧電プレート22が固定部材41に固定されている(変形例8)など、上述の実施の形態とは異なる状態で、圧電プレート22が固定部材41に固定されていてもよい。

【0078】

また、以上の例では、エネルギー付与部を構成する圧電プレート22の壁部22bがインクジェットヘッド3の液体流路を形成していたが、これには限られず、液体流路とエネルギー付与部が別体であってもよい。例えば、金属やシリコン基板に形成された溝や穴によって液体流路が形成されており、液体流路とPZTなどのアクチュエータからなるエネルギー付与部と、が接合されてインクジェットヘッドを構成してもよい。

【0079】

また、以上の例では、COFのうち、折り曲げ部が、固定部材41に支持されていたが、固定部材41に支持されるのは折り曲げ部であることには限られず、COFのうち、折り曲げ部よりも圧電プレート側の部分や、折り曲げ部よりも制御基板42側の部分が固定部材に接合されるなど、COFの圧電プレートと制御基板との間の部分のうち、折り曲げ部以外の部分が、固定部材41に支持されていてもよい。この場合でも、折り曲げ部43aを設けたCOF43が垂れ下がってしまうことを防止することができる。

【0080】

また、以上の例では、固定部材41が、インクジェットヘッド3よりも上方まで延びているとともに、COFを支持していることによって、COFを支持する支持部材を兼ねていたが、固定部材41とは別に、キャリッジ2にCOFを支持するための専用の部材が設けられていてもよい。

【0081】

また、以上では、本発明を、ノズル20からインクを吐出するインクジェットヘッド3を備えた、記録用紙Pに印刷を行うためのプリンタに本発明を適用した例について説明したが、これには限られず、ノズルからインク以外の液体を吐出する液体吐出ヘッドを備えた、プリンタ以外の液体吐出装置に本発明を適用することも可能である。

【符号の説明】

【0082】

1 プリンタ

3、3A、3B インクジェットヘッド

13 チューブ

20 ノズル

30 圧力室

32 電極

33 ワイヤ

41 固定部材

41a スリット

42 制御基板

43 COF

43a 折り曲げ部

44 駆動IC

51 駆動配線

52 制御配線

63 COF

63a 折り曲げ部

73A、73B COF

73Aa、73Ba 折り曲げ部

【技術分野】

【0001】

本発明は、ノズルから液体を吐出する液体吐出装置に関する。

【背景技術】

【0002】

特許文献1に記載の液体噴射ヘッドにおいては、圧力室を覆う振動板の上面の圧力室と対向する部分に圧電素子ユニットが配置されている。圧電素子ユニットを構成する圧電素子は、その一側面が固定基板に接合されることによって、固定基板に固定されている。また、圧電素子の固定基板と反対側の側面には、可撓性を有するフレキシブル配線基板が接続されている。フレキシブル配線基板は、圧電素子との接続部から上方に配線基板まで延びている。また、フレキシブル配線基板には、その途中部分に駆動回路が実装されており、圧電素子と駆動回路、及び、駆動回路と配線基板とが、それぞれ、フレキシブル配線基板上に形成された配線を介して接続されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−214480号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、例えば、ノズルからインクを吐出することによって印刷を行うインクジェットプリンタにおいては、印刷の高速化や画質の向上のためにノズル数が多くなる傾向にある。

【0005】

一方、特許文献1に記載されているような液体吐出ヘッドにおいては、各ノズルに対応する位置に圧電素子の電極が配置されるため、ノズル数が多くなると、圧電素子の電極に接続されるフレキシブル配線基板の大きさもノズル列の長さに応じて大きくなる。一方、駆動回路は、ノズル数が多くなって、圧電素子の電極に接続される駆動配線に接続するための接続端子の数が多くなったとしても、ノズル列方向の長さはそれほど大きくすることなく作成可能である。逆に、駆動回路の大きさをノズル列方向の長さに一致させると駆動回路の大きさが大きくなり、コストアップにつながる。

【0006】

駆動回路の大きさがノズル列の長さよりも短い場合には、駆動配線が、図5のA領域のように、圧電素子の電極から駆動回路の接続端子に向かってノズル列に垂直な方向に対して傾斜して配置される領域が形成されることになる。このA領域においては、駆動配線がノズル列方向に垂直な方向に配置される領域(B領域)に比べて、駆動配線同士の間隔Δが狭くなる。さらに、駆動配線同士の間隔Δは、A領域における駆動配線の傾斜する傾斜角θが大きくなればなるほど、すなわち、圧電素子と駆動回路の距離が近くなればなるほど狭くなる。そして、駆動配線同士の間隔Δが狭くなると、駆動配線間で電気的クロストークが生じたり、駆動配線を形成時に短絡したりするおそれがある。

【0007】

そこで、A領域における駆動配線同士の間隔Δを所定間隔以上確保するためには、上記傾斜角θが小さくなるよう、圧電素子と駆動回路の離隔距離を大きくする必要がある。また、駆動配線を、ノズル列に垂直な方向に傾斜させる場合だけでなく、ノズル列と平行な方向と垂直な方向の配線の組み合わせとした場合でも、駆動配線同士の間隔を所定間隔以上確保するためには、圧電素子と駆動回路の離隔距離を大きくする必要がある。しかし、圧電素子と駆動回路の離隔距離を大きくすると、装置の大型化につながる。

【0008】

本発明の目的は、配線部材の長さが長くなった場合でも大型化を抑制することが可能な液体吐出装置を提供することである。

【課題を解決するための手段】

【0009】

第1の発明に係る液体吐出装置は、所定のノズル列方向に形成された複数のノズルと、前記複数のノズルにそれぞれ連通する複数の液体流路と、前記複数の液体流路にそれぞれ対応し、前記液体流路内の液体を前記ノズルから吐出させるための吐出エネルギーを付与する、前記ノズル列方向に配列された複数の吐出エネルギー付与部とを有する液体吐出ヘッドと、前記吐出エネルギー付与部を駆動する駆動ICと、前記駆動ICを制御する制御基板と、前記駆動ICが実装されているとともに、前記吐出エネルギー付与部と前記駆動ICとを接続する駆動配線、及び、前記駆動ICと前記制御基板とを接続する制御配線が形成されており、前記ノズル列方向の長さが前記駆動ICよりも長い、可撓性を有する配線部材と、前記配線部材を支持する支持部材とを備え、前記吐出エネルギー付与部と前記制御基板とは、前記ノズル列方向と交差する第1方向に互いに離隔して配置されており、前記配線部材は、前記吐出エネルギー付与部との接続部分から、前記制御基板に向かって前記第1方向に延びているとともに、前記第1方向に延びた部分の途中に、折り曲げられた折り曲げ部が設けられており、前記支持部材は、前記配線部材の前記吐出エネルギー付与部と前記制御基板の間の部分を支持していることを特徴とする。

【0010】

本発明によると、配線部材の第1方向に延びた部分の途中に、折り曲げ部が設けられているため、配線部材の吐出エネルギー付与部と駆動ICとの間の部分の長さを十分に確保しつつ、第1方向に関する吐出エネルギー付与部と制御基板との間隔が大きくなってしまうこと、すなわち、液体吐出装置が第1方向に大型化してしまうことを極力抑えることができる。

【0011】

また、支持部材が配線部材の前記吐出エネルギー付与部と前記制御基板の間の部分を支持しているため、配線部材が垂れ下がるなどせず、その位置が保持される。

【0012】

第2の発明に係る液体吐出装置は、第1の発明に係る液体吐出装置において、前記支持部材は、前記配線部材の前記折り曲げ部を支持していることを特徴とする。

【0013】

本発明によると、支持部材が折り曲げ部を支持しているため、折り曲げ部は、垂れ下がるなどせず、折り曲げ部の位置を保持できる。したがって、折り曲げ部が吐出エネルギー付与部に接触して、液体吐出ヘッドの動作に影響を与えてしまうことなどを防止することができる。

【0014】

第3の発明に係る液体吐出装置は、第1又は第2の発明に係る液体吐出装置において、前記吐出エネルギー付与部を固定する固定部材をさらに備え、前記固定部材は、前記第1方向に関して、前記吐出エネルギー付与部よりも前記制御基板側に延びているとともに、前記配線部材を支持していることによって、前記支持部材を兼ねていることを特徴とする。

【0015】

本発明によると、吐出エネルギー付与部を固定するための固定部材が、配線部材を支持するための支持部材を兼ねているので、固定部材と支持部材とを個別に設ける必要がなく、液体吐出装置の構成を簡略化することができる。

【0016】

第4の発明に係る液体吐出装置は、第3の発明に係る液体吐出装置において、前記固定部材は、前記第1方向に関して、前記折り曲げ部よりもさらに前記制御基板側に延びているとともに、前記ノズル列方向と前記第1方向の両方に交差する第2方向に前記固定部材を貫通するスリットが形成されており、前記配線部材は、前記折り曲げ部が、前記スリットに挿通されているとともに、前記スリット内で前記固定部材に支持されていることを特徴とする。

【0017】

本発明によると、折り曲げ部を、固定部材に形成されたスリットに挿通させることにより、固定部材により折り曲げ部を容易に支持することができる。

【0018】

第5の発明に係る液体吐出装置は、第4の発明に係る液体吐出装置において、前記駆動ICが、前記配線部材の前記折り曲げ部に実装されていることによって、前記スリット内に配置されていることを特徴とする。

【0019】

本発明によると、駆動ICが実装された配線部材の重い部分が、スリット内で支持部材に支持されるため、配線部材の垂れ下がりを確実に防止することができる。

【0020】

第6の発明に係る液体吐出装置は、第4又は第5の発明に係る液体吐出装置において、 前記第2方向に関して、前記固定部材よりも一方側には、前記液体流路に接続された液体供給流路を形成する供給流路形成部材が配置されており、前記配線部材は、前記吐出エネルギー付与部との接続部から前記折り曲げ部までの部分が、前記固定部材の前記一方側と反対側に配置されているとともに、前記折り曲げ部よりも前記制御基板側の部分が、前記固定部材の前記一方側に配置されており、前記折り曲げ部よりも前記制御基板側の部分と前記供給流路形成部材とが、前記ノズル列方向に関して互いにずれて配置されていることを特徴とする。

【0021】

本発明によると、配線部材のうち、折り曲げ部よりも制御基板側の固定部材の一方側に位置する部分と、供給流路形成部材とが、ノズル列方向に関して互いにずれて配置されているため、第2方向に関して同じ位置に配置することができ、これにより、第2方向に関する液体吐出装置の長さを短くすることができる。

【0022】

第7の発明に係る液体吐出装置は、第4又は第5の発明に係る液体吐出装置において、前記吐出エネルギー付与部は、前記固定部材の前記第2方向に関する一方側に固定された複数の第1吐出エネルギー付与部と、前記固定部材の前記第2方向に関する前記第1吐出エネルギー付与部と反対側に固定された複数の第2吐出エネルギー付与部とを含み、前記配線部材は、前記固定部材の前記一方側で前記第1吐出エネルギー付与部に接続された第1配線部材と、前記固定部材の前記反対側で前記第2吐出エネルギー付与部に接続された第2配線部材とを含み、前記第1配線部材の前記折り曲げ部と、前記第2配線部材の前記折り曲げ部とが、前記ノズル列方向に関して、互いにずれて配置されていることを特徴とする。

【0023】

本発明によると、固定部材の第2方向に関する一方側及びこれと反対側にそれぞれ第1、第2エネルギー吐出部が固定されている場合に、第1、第2エネルギー付与部に接続される第1、第2配線部材を、互いに干渉することなく配置することができる。

【発明の効果】

【0024】

本発明によれば、配線部材の吐出エネルギー付与部と駆動ICとの間の部分の長さを十分に確保しつつ、液体吐出装置が第1方向に大型化してしまうことを抑制することができる。

【図面の簡単な説明】

【0025】

【図1】本発明における実施の形態に係るプリンタの概略構成図である。

【図2】インクジェットヘッドの分解斜視図である。

【図3】インクジェットヘッド周辺部分の斜視図である。

【図4】図3のノズル列方向における略中央部の断面図である。

【図5】COFの広げた状態での平面図である。

【図6】変形例1の図3相当の図である。

【図7】変形例2の図3相当の図である。

【図8】変形例3の図3相当の図である。

【図9】(a)が変形例4の図4相当の図であり、(b)が変形例5の図4相当の図である。

【図10】変形例6の図3相当の図である

【図11】変形例7の図3相当の図である。

【図12】変形例8の図4相当の図である。

【発明を実施するための形態】

【0026】

以下、本発明の好適な実施の形態について説明する。

【0027】

図1に示すように、本実施の形態に係るプリンタ1(液体吐出装置)は、キャリッジ2、インクジェットヘッド3、インクカートリッジ4、用紙搬送ローラ5などを備えている。

【0028】

キャリッジ2は、ガイドレール11に沿って、走査方向(図1の左右方向)に往復移動する。4つのインクジェットヘッド3(液体吐出ヘッド)は、キャリッジ2に搭載されており、走査方向に沿って配列されている。インクジェットヘッド3は、その下面に形成された複数のノズル20からインクを吐出する。より詳細には、4つのインクジェットヘッド3は、図1の右側に配置されているものから順に、ブラック、イエロー、シアン、マゼンタのインクを吐出する。各インクジェットヘッド3に形成された複数のノズル20は、それぞれ、走査方向と直交するノズル列方向(図1の上下方向)に配列されている。

【0029】

4つのインクカートリッジ4は、カートリッジ装着部12に装着されており、それぞれ、チューブ13を介して4つのインクジェットヘッド3に接続されている。カートリッジ装着部12に装着された4つのインクカートリッジ4は、走査方向に沿って配列されており、これら4つのインクカートリッジ4には、図1の右側に配置されているものから順に、ブラック、イエロー、シアン、マゼンタのインクが貯留されている。そして、4つのインクカートリッジ4から4つのインクジェットヘッド3に対応する色のインクがそれぞれ供給される。

【0030】

用紙搬送ローラ5は、図示しないモータなどによって駆動され、記録用紙Pをノズル列方向と平行な図1の下方に搬送する。

【0031】

そして、プリンタ1においては、用紙搬送ローラ5により搬送される記録用紙Pに、キャリッジ2とともに走査方向に往復移動するインクジェットヘッド3から上記4色のインクを吐出することにより、記録用紙Pに印刷を行う。

【0032】

次に、インクジェットヘッド3及びその周辺の構成について詳細に説明する。インクジェットヘッド3は、図2に示すように、ノズルプレート21、圧電プレート22及びカバープレート23を備えている。

【0033】

ノズルプレート21は、ノズル列方向に沿って複数のノズル20が形成された、合成樹脂材料などからなるプレートである。圧電プレート22は、チタン酸鉛とジルコン酸鉛との混晶であるチタン酸ジルコン酸鉛(PZT)を主成分とする圧電材料からなり、ノズルプレート21の上面に配置されている。

【0034】

圧電プレート22には、それぞれが、走査方向に関する一方側の端面において開口しているとともに上下方向に延びており、ノズル列方向に沿って配列された複数の溝22aが形成されている。そして、これら複数の溝22aのうち、ノズル列方向に関する両端に位置する2つ以外の溝22aが圧力室30(液体流路)となっている。

【0035】

また、複数の溝22aは、ノズルプレート21と接合される圧電プレート22の下面まで延びてその下端が開口しており、これにより、各圧力室30は、対応するノズル20に連通している。さらに、圧電プレート22には、各圧力室30のノズル列方向に関する両側の壁となる壁部22bに、ノズル列方向から壁部22bをそれぞれ挟むように、複数の電極32が形成されている。複数の電極32には、それぞれ、ワイヤ33が接続されており、ワイヤ33は、インクジェットヘッド3の外部に引き出されている。

【0036】

なお、本実施の形態では、各圧力室30のノズル列方向の両側に位置する2つの壁部22b、これらの壁部22bに形成された電極32、及び、電極32をインクジェットヘッド3の外部に引き出すためのワイヤ33をあわせたものが、本発明に係る吐出エネルギー付与部に相当する。なお、本実施の形態では、隣接する2つの圧力室30の間にある壁部22b、その壁部22bに形成された電極32、及び、その電極32に接続されたワイヤ33が、これら2つの圧力室30に対応する2つの吐出エネルギー付与部の一部を兼ねている。そして、これら複数の圧力室30に対応する吐出エネルギー付与部は、ノズル列方向に配列されている。

【0037】

カバープレート23は、圧力室30の走査方向に関する一方側の開口を塞ぐように、圧電プレート22に接合されている。カバープレート23には、圧力室30のノズル20と反対側の端部と対向する部分にまたがってノズル列方向に延びた共通インク室34、及び、共通インク室34に連通しているとともに、圧電プレート22と反対側の面(第2方向に関して、吐出エネルギー付与部よりも一方側)において開口したインク供給口35が形成されている。インク供給口35には、上述のチューブ13(供給流路形成部材)が接続されており、インクカートリッジ4のインクは、インク供給口35からインクジェットヘッド3に供給される。

【0038】

ここで、インクジェットヘッド3を駆動してノズル20からインクを吐出させる方法について説明する。インクジェットヘッド3においては、全ての電極32が、後述する駆動IC44により予めグランド電位に保持されている。そして、あるノズル20からインクを吐出させる際には、当該ノズル20に対応する圧力室30の両側の壁部22bに形成された2対の電極32のそれぞれにおいて、駆動IC44により一方の電極32の電位を正電位にする。これにより、上記2対の電極32間にそれぞれ電位差が生じ、これらの電極32に挟まれた壁部22bに、ノズル列方向の電界が発生する。

【0039】

ここで、各壁部22bは、予め走査方向に分極されており、上記電界の向きがこの分極の向きと直交するため、圧電厚み滑り効果により、壁部22bが圧力室30側に凸となるように変形して圧力室30の容積が低下する。これにより、圧力室30内のインクの圧力が増加し、圧力室30に連通するノズル20からインクが吐出される。

【0040】

そして、以上のような構成を有するインクジェットヘッド3は、図3、図4に示すように、カバープレート23の圧電プレート22と反対側の側面が、キャリッジ2に設けられた固定部材41の図3における右側(第2方向における上記一方側と反対側)の側面に接合されており、これにより、インクジェットヘッド3が、固定部材41に固定されている。

【0041】

固定部材41は、金属材料などからなる略直方体形状の部材であって、インクジェットヘッド3よりも上方まで延びている。また、キャリッジ2における固定部材41の上方には、4つのインクジェットヘッド3の動作を制御するための、走査方向及びノズル列方向と平行に延びた制御基板42が配置されており、インクジェットヘッド3と制御基板42とが、図3における上下方向(第1方向)に離隔して配置されている。

【0042】

インクジェットヘッド3と制御基板42とは、COF(Chip On Film)43により電気的に接続されている。より詳細に説明すると、COF43は、可撓性を有する配線部材であり、その下端部が、圧電プレート22のカバープレート23と反対側(固定部材41の一方側と反対側)の面に接合されており、圧電プレート22との接合部分(後述する駆動配線51とワイヤ33との接続部分)から制御基板42に向かって上方(第1方向)に延びているとともに、その上端部において、制御基板42に接続されている。さらに、COF43の上方に延びた部分には、走査方向に折れ曲がった折り曲げ部43aが形成されている。

【0043】

ここで、上述の固定部材41には、折り曲げ部43aと対向する部分に、走査方向(第2方向)に固定部材41を貫通するスリット41aが形成されており、折り曲げ部43aは、スリット41aに挿通されて、図3において固定部材41よりも左側(第2方向に関する一方側)まで延びている。

【0044】

また、折り曲げ部43aのスリット41a内に位置する部分の表面には、図5に示すように、駆動IC44が実装されており、駆動IC44が、スリット41aの壁に当接している。これにより、折り曲げ部43aが、駆動IC44が実装された部分において、スリット41a内で固定部材41に支持されている。駆動IC44は、スリット41aの壁に当接しているだけでなく、接着剤等を介して接合されていてもよい。

【0045】

さらに、COF43には、図5に示すように、圧電プレート22との接合部分と、駆動IC44が実装された部分との間に、複数の電極32に対して個別に複数の駆動配線51が形成されている。複数の駆動配線51は、それぞれ、圧電プレート22との接合部分の近傍の一端部に、電極32から引き出されたワイヤ33が接続されているとともに、他端部に、駆動IC44が接続されている。そして、駆動IC44は、駆動配線51及びワイヤ33を介して各電極32に電位を付与する(吐出エネルギー付与部を駆動する)。

【0046】

一方、COF43のうち、駆動IC44が実装された部分と制御基板42に接続された部分との間には、複数の制御配線52が形成されている。複数の制御配線52は、複数の電極32に対して個別に形成される駆動配線51よりも数が少なく、その一端部が駆動IC44に接続されているとともに、その他端部が、制御基板42の上面に形成された接続端子42aに接続されている。また、制御基板42は、プリンタ1の本体に設けられた図示しない別の基板に接続されており、この基板から送信されてきたクロックや信号に基づいて、制御配線52を介して駆動IC44にクロックや制御信号などを送信することにより、駆動IC44の動作を制御する。すなわち、制御基板42は、インクジェットヘッド3を駆動する駆動IC44の動作を制御することによって、インクジェットヘッド3の動作を制御する。

【0047】

また、インク供給口35に接続されたチューブ13は、インク供給口35との接続部分から、COF43のうち、固定部材41の図3における左側に位置する部分よりもさらに左側の部分を通って制御基板42よりも上方まで引き出された上で、カートリッジ装着部12まで延びている。

【0048】

ここで、プリンタ1ような、ノズル20からインクを吐出することによって記録用紙Pに印刷を行うインクジェットプリンタにおいては、近年、印刷の高速化や、画質の向上などの目的から、ノズル20の数が増加する傾向にある。

【0049】

ノズル20の数が増加した場合、ノズル20の数に応じて圧電プレート22の電極32の数も増加する。これにより、各電極32に接続される駆動配線51も増加し、COF43の幅(ノズル列方向の長さ)が大きくなる。一方、駆動IC44については、駆動配線51の数の増加にあわせて接続端子の数が多いものにしたとしても、ノズル列方向に関して、COF43ほどは大きくすることなく作成可能である。そのため、図5に示すように、COF43は、駆動IC44よりもノズル列方向に関する長さが長く、駆動配線51は、COF43の駆動IC44と圧電プレート22との間のB領域において、駆動IC44との接続部分から、ノズル列方向に垂直な方向に向けて引き出された上で、A領域において、ノズル列方向に垂直な方向に傾斜する方向に向けて配置されている。

【0050】

ここで、A領域のノズル列方向に垂直な方向の長さが短くなればなるほど、傾斜角θが大きくなることになり、駆動配線51同士の間隔Δが狭くなる。駆動配線同士の間隔Δが狭くなると、駆動配線間で電気的クロストークが生じたり、駆動配線を形成時に短絡したりする虞がある。そのため、本実施の形態では、間隔Δを十分に確保するために、傾斜角θが小さくなるよう、A領域のノズル列方向に垂直な方向の長さをある程度長くする必要がある。

【0051】

このとき、A領域のノズル列方向に垂直な方向の長さが長くなればなるほど、COF43は、駆動IC44が実装された部分と圧電プレート22に接続された部分との間の長さが長くなる。しかしながら、本実施の形態では、COF43に折り曲げ部43aを設けているので、COF43の駆動IC44が実装された部分と圧電プレート22に接続された部分との間のA領域の長さを長くしても、上下方向に関するインクジェットヘッド3と制御基板42と間隔が大きくならない。したがって、ノズル20の数が増加したときの図3における上下方向におけるキャリッジ2及びキャリッジ2を備えたプリンタ1の大型化を抑制することができる。

【0052】

また、折り曲げ部43aが固定部材41に支持されているため、折り曲げ部43aの長さが長い場合でも、折り曲げ部43aが垂れ下がってしまうのを防止することができる。これにより、折り曲げ部43aが、インクジェットヘッド3に接触して、インクジェットヘッド3におけるインクの吐出特性に影響を与えてしまうことなどを防止することができる。

【0053】

また、本実施の形態では、圧電プレート22を固定するための固定部材41が圧電プレート22よりも上方まで延びており、固定部材41により折り曲げ部43aが支持されているので、固定部材41と別に折り曲げ部43aを支持するための専用の部材を設ける必要がなく、プリンタ1の構成を簡単にすることができる。

【0054】

さらに、本実施の形態では、折り曲げ部43aよりもさらに上方まで延びた固定部材41に、走査方向に固定部材41を貫通するスリット41aが形成されており、折り曲げ部43aが、スリット41aに挿通されることで、スリット41a内において固定部材41に支持されているため、容易に、固定部材41により折り曲げ部43aを支持することができる。

【0055】

加えて、駆動IC44が実装された折り曲げ部43aの重い部分がスリット41a内において固定部材41に支持されているため、折り曲げ部43aの垂れ下がりを確実に防止することができる。

【0056】

また、駆動IC44が、金属材料からなる固定部材41と当接しているので、駆動IC44において発生した熱が、固定部材41から効率よく逃がされる。すなわち、本実施の形態では、固定部材41が、駆動IC44の熱を逃がすためのヒートシンクを兼ねている。

【0057】

次に、本実施の形態に種々の変更を加えた変形例について説明する。ただし、本実施の形態と同様の構成を有するものについては、適宜その説明を省略する。

【0058】

一変形例(変形例1)では、図6に示すように、COF63が、折り曲げ部63a、及び折り曲げ部63aよりも制御基板42側の部分において、折り曲げ部63aよりも圧電プレート22側の部分に比べて、ノズル列方向に関する長さが短くなっている。これは、COF63では、多数の駆動配線51を引き回すための大きな領域(A領域)を設けるために、圧電プレート22接合された部分と駆動IC44が実装された部分との間の部分については、ノズル列方向の長さを長くしなければならないのに対して、折り曲げ部63a及び折り曲げ部63aよりも制御基板42側の部分については、複数の制御配線52が複数の電極32に対して個別に形成される駆動配線51よりも数が少ないため、ノズル列方向に関する長さを短くすることができるためである。

【0059】

そして、これにより、固定部材41の左側(第2方向に関して、固定部材41よりも一方側)には、COF63のノズル列方向に隣接する部分にCOF63のない空間ができており、チューブ13は、固定部材41の上記空間を通るように延びている。すなわち、変形例1では、COF63の固定部材41の左側に位置する部分と、固定部材41の左側に配置されたチューブ13とが、ノズル列方向に互いにずれて、走査方向(第2方向)に関して同じ位置に配置されている。

【0060】

上述の実施の形態では、COF43のノズル列方向に関する長さが一定であり、固定部材41の左側に上述したような空間がなかったため、チューブ13を、COF43の固定部材41の左側に配置された部分よりもさらに左側を通るように配置していたが、変形例1の場合には、チューブ13とCOF63とを走査方向に関して同じ位置に配置することができるので、インクジェットヘッド3、固定部材41、COF63、チューブ13等を配置するために必要な空間の走査方向に関する長さを短くすることができる。これにより、キャリッジ2の走査方向に関する長さを短くすることができ、プリンタ1の小型化が可能になる。

【0061】

なお、変形例1では、COF63が、折り曲げ部63a、及び折り曲げ部63aよりも制御基板42側の部分において、ノズル列方向の長さが短くなっていたが、チューブ13を配置するための空間を設けるためには、COF63が、少なくとも、折り曲げ部63aよりも制御基板42側の部分であり、且つ、固定部材41よりも左側(第2方向に関して、固定部材41よりも一方側)に位置する部分において、ノズル列方向に関する長さが短くなっていればよい。

【0062】

別の一変形例(変形例2)では、図7に示すように、2つのインクジェットヘッド3A、3Bのカバープレート23が、1つの固定部材41の走査方向に関する両端面にそれぞれ接合されている。さらに、変形例2においては、上記2つのインクジェットヘッド3A、3Bにそれぞれ接続されるCOF73A、73Bが、変形例1のCOF63(図6参照)と同様、折り曲げ部73Aa、73Ba、及び折り曲げ部73Aa、73Baよりも制御基板42側の部分において、折り曲げ部73Aa、73Baよりも圧電プレート22側の部分に比べて、ノズル列方向に関する長さが短くなっている。そして、これら2つのCOF73A、73Bの折り曲げ部73Aa、73Baが、ノズル列方向に関して互いにずれた位置において、スリット41aに挿通されている。

【0063】

なお、変形例2では、インクジェットヘッド3Aの上記複数の吐出エネルギー付与部に対応する部分が、固定部材41の図中右側(第2方向に関する一方側)に固定された本発明に係る複数の第1吐出エネルギー付与部に相当する。また、インクジェットヘッド3Bの上記複数の吐出エネルギー付与部に対応する部分が、固定部材41の図中左側(第2方向に関する第1吐出エネルギー付与部と反対側)に固定された複数の第2吐出エネルギー付与部に相当する。

【0064】

また、インクジェットヘッド3Aの右側においてワイヤ33に接続されたCOF73Aが、本発明に係る第1配線部材に相当する。インクジェットヘッド3Bの左側においてワイヤ33に接続されたCOF73Bが、本発明に係る第2配線部材に相当する。

【0065】

また、図7では、2つのインクジェットヘッド3にインクを供給するためのチューブ13の図示を省略しているが、変形例2では、2つのインクジェットヘッド3A、3Bの互いに対向する面にインク供給口35(図2参照)が形成されているため、チューブ13を、例えば、COF73A、73Bに干渉しないように固定部材41内を通す、あるいは、ノズル列方向の両側から、2つのインクジェットヘッド3の間を通すなどして、インク供給口35に接続する。

【0066】

1つの固定部材41の走査方向に関する両端面に2つのインクジェットヘッド3A、3Bの圧電プレート22が固定されており、これらのインクジェットヘッド3A、3Bに接続された2つのCOF73A、73Bを固定部材41により支持する場合には、COF73AとCOF73Bとを互いに干渉しないように配置する必要がある。しかしながら、変形例2の場合には、COF73A、73Bが、折り曲げ部73Aa、73Baにおいて、ノズル列方向に関する長さが短くなっているため、折り曲げ部73Aaと折り曲げ部73Baとを、ノズル列方向に関して互いにずらしてスリット41aに挿通することにより、COF73AとCOF73Bとを容易に、互いに干渉しないように配置することができる。これにより、キャリッジ2の走査方向に関する長さを短くすることができ、プリンタ1の小型化が可能になる。

【0067】

なお、変形例2では、COF73A、73Bが、折り曲げ部73Aa、73Ba及び折り曲げ部73Aa、73Baよりも制御基板42側の部分においてノズル列方向に関する長さが短くなっていたが、COF73AとCOF73Bとが互いに干渉しないようにするためには、COF73A、73Bは、少なくとも、スリット41aに挿通される折り曲げ部73Aa、73Baにおいて、ノズル列方向に関する長さが短くなっていればよい。

【0068】

また、上述の実施の形態では、固定部材41に形成されたスリット41aが、走査方向における両端部においてのみ開口していたが、これには限られない。別の一変形例(変形例3)では、図8に示すように、固定部材41に形成されたスリット41bが、ノズル列方向に関する一端部においても開口している。この場合には、折り曲げ部43aを上記ノズル列方向の開口からスリット41aに挿通することができるので、折り曲げ部43aを容易にスリット41aに挿通させることができる。

【0069】

また、上述の実施の形態では、折り曲げ部43a上に駆動IC44が実装されており、駆動IC44がスリット41a内にくるように、折り曲げ部43aがスリット41aに挿通されていたが、これには限られない。

【0070】

例えば、図9(a)に示すように、駆動IC44が、スリット41aに挿通される折り曲げ部43aよりも圧電プレート22側の部分に実装されており、固定部材41の図中右側の側面に接合されていてもよい(変形例4)。

【0071】

あるいは、図9(b)に示すように、駆動IC44が、スリット41aに挿通される折り曲げ部43aよりも制御基板42側の部分に実装されており、COF43の駆動IC44が実装された部分が、固定部材41の図中左側の側面に接合されていてもよい(変形例5)。

【0072】

また、上述の実施の形態では、スリット41aが、走査方向に平行(固定部材41の面に対して垂直な方向)に固定部材41を貫通しており、これに対応して折り曲げ部43aが走査方向に延びていたが、スリット41aが、上下方向とノズル列方向の両方に交差する、走査方向に対して傾斜した方向に固定部材41を貫通しており、折り曲げ部43aがスリット41aの貫通方向と平行になるように折り曲げられていてもよい。

【0073】

また、上述の実施の形態では、折り曲げ部43aがスリット41aに挿通されることによって、折り曲げ部43aが、スリット41a内において固定部材41に支持されていたが、これには限られない。

【0074】

別の一変形例(変形例6)では、図10に示すように、固定部材41の、ノズル列方向に関する略中央部に、固定部材41の略中央部から上端部にわたって延びた切り欠き91が形成されている。また、別の一変形例(変形例7)では、図11に示すように、固定部材41の、ノズル列方向に関する図中手前側の上端部に、固定部材41の略中央部から上端部にわたって延びた切り欠き92が形成されている。そして、変形例6、7では、折り曲げ部43aが切り欠き91、92内において固定部材41に支持されている。

【0075】

また、以上の例では、固定部材41が折り曲げ部43aよりも上方まで延びており、固定部材41に形成されたスリット41a内や、切り欠き91、92内において、折り曲げ部43aが固定部材41に支持されていたが、これには限られない。例えば、固定部材41の上端が、折り曲げ部43aとほぼ同じ高さに位置し、折り曲げ部43aが固定部材41の上端に支持されているなどしてもよい。

【0076】

また、変形例5、6のように固定部材41に切り欠き91、92が形成されている場合や、上記のように固定部材41の上端が折り曲げ部43aとほぼ同じ高さに位置している場合などには、COF43は、固定部材41の左側まで延びていなくてもよく、切り欠き91、92内や、固定部材41の上面に位置する部分において上方に折れ曲がっていてもよい。

【0077】

また、上述の実施の形態では、カバープレート23の側面が、固定部材41の側面に接合されることによって、圧電プレート22が固定部材41に固定されていたが、これには限られない。例えば、図12に示すように、圧電プレート22及びカバープレート23の上面が固定部材41の下面に接合されていることにより、圧電プレート22が固定部材41に固定されている(変形例8)など、上述の実施の形態とは異なる状態で、圧電プレート22が固定部材41に固定されていてもよい。

【0078】

また、以上の例では、エネルギー付与部を構成する圧電プレート22の壁部22bがインクジェットヘッド3の液体流路を形成していたが、これには限られず、液体流路とエネルギー付与部が別体であってもよい。例えば、金属やシリコン基板に形成された溝や穴によって液体流路が形成されており、液体流路とPZTなどのアクチュエータからなるエネルギー付与部と、が接合されてインクジェットヘッドを構成してもよい。

【0079】

また、以上の例では、COFのうち、折り曲げ部が、固定部材41に支持されていたが、固定部材41に支持されるのは折り曲げ部であることには限られず、COFのうち、折り曲げ部よりも圧電プレート側の部分や、折り曲げ部よりも制御基板42側の部分が固定部材に接合されるなど、COFの圧電プレートと制御基板との間の部分のうち、折り曲げ部以外の部分が、固定部材41に支持されていてもよい。この場合でも、折り曲げ部43aを設けたCOF43が垂れ下がってしまうことを防止することができる。

【0080】

また、以上の例では、固定部材41が、インクジェットヘッド3よりも上方まで延びているとともに、COFを支持していることによって、COFを支持する支持部材を兼ねていたが、固定部材41とは別に、キャリッジ2にCOFを支持するための専用の部材が設けられていてもよい。

【0081】

また、以上では、本発明を、ノズル20からインクを吐出するインクジェットヘッド3を備えた、記録用紙Pに印刷を行うためのプリンタに本発明を適用した例について説明したが、これには限られず、ノズルからインク以外の液体を吐出する液体吐出ヘッドを備えた、プリンタ以外の液体吐出装置に本発明を適用することも可能である。

【符号の説明】

【0082】

1 プリンタ

3、3A、3B インクジェットヘッド

13 チューブ

20 ノズル

30 圧力室

32 電極

33 ワイヤ

41 固定部材

41a スリット

42 制御基板

43 COF

43a 折り曲げ部

44 駆動IC

51 駆動配線

52 制御配線

63 COF

63a 折り曲げ部

73A、73B COF

73Aa、73Ba 折り曲げ部

【特許請求の範囲】

【請求項1】

所定のノズル列方向に形成された複数のノズルと、

前記複数のノズルにそれぞれ連通する複数の液体流路と、

前記複数の液体流路にそれぞれ対応し、前記液体流路内の液体を前記ノズルから吐出させるための吐出エネルギーを付与する、前記ノズル列方向に配列された複数の吐出エネルギー付与部とを有する液体吐出ヘッドと、

前記吐出エネルギー付与部を駆動する駆動ICと、

前記駆動ICを制御する制御基板と、

前記駆動ICが実装されているとともに、前記吐出エネルギー付与部と前記駆動ICとを接続する駆動配線、及び、前記駆動ICと前記制御基板とを接続する制御配線が形成されており、前記ノズル列方向の長さが前記駆動ICよりも長い、可撓性を有する配線部材と、

前記配線部材を支持する支持部材とを備え、

前記吐出エネルギー付与部と前記制御基板とは、前記ノズル列方向と交差する第1方向に互いに離隔して配置されており、

前記配線部材は、前記吐出エネルギー付与部との接続部分から、前記制御基板に向かって前記第1方向に延びているとともに、前記第1方向に延びた部分の途中に、折り曲げられた折り曲げ部が設けられており、

前記支持部材は、前記配線部材の前記吐出エネルギー付与部と前記制御基板の間の部分を支持していることを特徴とする液体吐出装置。

【請求項2】

前記支持部材は、前記配線部材の前記折り曲げ部を支持していることを特徴とする請求項1に記載の液体吐出装置。

【請求項3】

前記吐出エネルギー付与部を固定する固定部材をさらに備え、

前記固定部材は、前記第1方向に関して、前記吐出エネルギー付与部よりも前記制御基板側に延びているとともに、前記配線部材を支持していることによって、前記支持部材を兼ねていることを特徴とする請求項1又は2に記載の液体吐出装置。

【請求項4】

前記固定部材は、前記第1方向に関して、前記折り曲げ部よりもさらに前記制御基板側に延びているとともに、前記ノズル列方向と前記第1方向の両方に交差する第2方向に前記固定部材を貫通するスリットが形成されており、

前記配線部材は、前記折り曲げ部が、前記スリットに挿通されているとともに、前記スリット内で前記固定部材に支持されていることを特徴とする請求項3に記載の液体吐出装置。

【請求項5】

前記駆動ICが、前記配線部材の前記折り曲げ部に実装されていることによって、前記スリット内に配置されていることを特徴とする請求項4に記載の液体吐出装置。

【請求項6】

前記第2方向に関して、前記固定部材よりも一方側には、前記液体流路に接続された液体供給流路を形成する供給流路形成部材が配置されており、

前記配線部材は、前記吐出エネルギー付与部との接続部から前記折り曲げ部までの部分が、前記固定部材の前記一方側と反対側に配置されているとともに、前記折り曲げ部よりも前記制御基板側の部分が、前記固定部材の前記一方側に配置されており、

前記折り曲げ部よりも前記制御基板側の部分と前記供給流路形成部材とが、前記ノズル列方向に関して互いにずれて配置されていることを特徴とする請求項4又は5に記載の液体吐出装置。

【請求項7】

前記吐出エネルギー付与部は、前記固定部材の前記第2方向に関する一方側に固定された複数の第1吐出エネルギー付与部と、前記固定部材の前記第2方向に関する前記第1吐出エネルギー付与部と反対側に固定された複数の第2吐出エネルギー付与部とを含み、

前記配線部材は、前記固定部材の前記一方側で前記第1吐出エネルギー付与部に接続された第1配線部材と、前記固定部材の前記反対側で前記第2吐出エネルギー付与部に接続された第2配線部材とを含み、

前記第1配線部材の前記折り曲げ部と、前記第2配線部材の前記折り曲げ部とが、前記ノズル列方向に関して、互いにずれて配置されていることを特徴とする請求項4又は5に記載の液体吐出装置。

【請求項1】

所定のノズル列方向に形成された複数のノズルと、

前記複数のノズルにそれぞれ連通する複数の液体流路と、

前記複数の液体流路にそれぞれ対応し、前記液体流路内の液体を前記ノズルから吐出させるための吐出エネルギーを付与する、前記ノズル列方向に配列された複数の吐出エネルギー付与部とを有する液体吐出ヘッドと、

前記吐出エネルギー付与部を駆動する駆動ICと、

前記駆動ICを制御する制御基板と、

前記駆動ICが実装されているとともに、前記吐出エネルギー付与部と前記駆動ICとを接続する駆動配線、及び、前記駆動ICと前記制御基板とを接続する制御配線が形成されており、前記ノズル列方向の長さが前記駆動ICよりも長い、可撓性を有する配線部材と、

前記配線部材を支持する支持部材とを備え、

前記吐出エネルギー付与部と前記制御基板とは、前記ノズル列方向と交差する第1方向に互いに離隔して配置されており、

前記配線部材は、前記吐出エネルギー付与部との接続部分から、前記制御基板に向かって前記第1方向に延びているとともに、前記第1方向に延びた部分の途中に、折り曲げられた折り曲げ部が設けられており、

前記支持部材は、前記配線部材の前記吐出エネルギー付与部と前記制御基板の間の部分を支持していることを特徴とする液体吐出装置。

【請求項2】

前記支持部材は、前記配線部材の前記折り曲げ部を支持していることを特徴とする請求項1に記載の液体吐出装置。

【請求項3】

前記吐出エネルギー付与部を固定する固定部材をさらに備え、

前記固定部材は、前記第1方向に関して、前記吐出エネルギー付与部よりも前記制御基板側に延びているとともに、前記配線部材を支持していることによって、前記支持部材を兼ねていることを特徴とする請求項1又は2に記載の液体吐出装置。

【請求項4】

前記固定部材は、前記第1方向に関して、前記折り曲げ部よりもさらに前記制御基板側に延びているとともに、前記ノズル列方向と前記第1方向の両方に交差する第2方向に前記固定部材を貫通するスリットが形成されており、

前記配線部材は、前記折り曲げ部が、前記スリットに挿通されているとともに、前記スリット内で前記固定部材に支持されていることを特徴とする請求項3に記載の液体吐出装置。

【請求項5】

前記駆動ICが、前記配線部材の前記折り曲げ部に実装されていることによって、前記スリット内に配置されていることを特徴とする請求項4に記載の液体吐出装置。

【請求項6】

前記第2方向に関して、前記固定部材よりも一方側には、前記液体流路に接続された液体供給流路を形成する供給流路形成部材が配置されており、

前記配線部材は、前記吐出エネルギー付与部との接続部から前記折り曲げ部までの部分が、前記固定部材の前記一方側と反対側に配置されているとともに、前記折り曲げ部よりも前記制御基板側の部分が、前記固定部材の前記一方側に配置されており、

前記折り曲げ部よりも前記制御基板側の部分と前記供給流路形成部材とが、前記ノズル列方向に関して互いにずれて配置されていることを特徴とする請求項4又は5に記載の液体吐出装置。

【請求項7】

前記吐出エネルギー付与部は、前記固定部材の前記第2方向に関する一方側に固定された複数の第1吐出エネルギー付与部と、前記固定部材の前記第2方向に関する前記第1吐出エネルギー付与部と反対側に固定された複数の第2吐出エネルギー付与部とを含み、

前記配線部材は、前記固定部材の前記一方側で前記第1吐出エネルギー付与部に接続された第1配線部材と、前記固定部材の前記反対側で前記第2吐出エネルギー付与部に接続された第2配線部材とを含み、

前記第1配線部材の前記折り曲げ部と、前記第2配線部材の前記折り曲げ部とが、前記ノズル列方向に関して、互いにずれて配置されていることを特徴とする請求項4又は5に記載の液体吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−166397(P2012−166397A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27749(P2011−27749)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]