液体噴射ヘッドの製造方法

【課題】液体流路を高精度に形成することができると共にコストを低減することができる液体噴射ヘッドの製造方法を提供する。

【解決手段】圧電アクチュエーターが一方面に形成された流路形成基板10の当該一方面に密着を向上する第1の金属層191と、配線となる第2の金属層192とを積層する工程と、前記第2の金属層192をウェットエッチングによりパターニングする工程と、前記第1の金属層191をドライエッチングによりパターニングする工程と、を具備することを特徴とする。

【解決手段】圧電アクチュエーターが一方面に形成された流路形成基板10の当該一方面に密着を向上する第1の金属層191と、配線となる第2の金属層192とを積層する工程と、前記第2の金属層192をウェットエッチングによりパターニングする工程と、前記第1の金属層191をドライエッチングによりパターニングする工程と、を具備することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルから液体を噴射する液体噴射ヘッドの製造方法に関し、特に液体としてインクを吐出するインクジェット式記録ヘッドの製造方法に関する。

【背景技術】

【0002】

液体噴射ヘッドの代表例としては、例えば、圧電アクチュエーターの変位による圧力を利用してノズルからインク滴を吐出するインクジェット式記録ヘッドが知られている。具体的には、ノズルに連通する圧力発生室が形成された流路形成基板の一方面側に圧電アクチュエーターを設け、この圧電アクチュエーターを変形させることで圧力発生室内のインクを加圧してノズルからインク滴を吐出するものが知られている。

【0003】

このようなインクジェット式記録ヘッドでは、各圧電素子の個別電極に接続する例えば、金からなる配線を設けるが、かかる配線は、密着層及び配線層をウェットエッチングによりそれぞれパターニングする必要がある(例えば、特許文献1など参照)。

【0004】

また、インクジェット式記録ヘッドとしては、圧電素子の振動板側の第1電極を圧力発生室毎に切り分けて個別電極とし、第2電極を複数の圧力発生室に亘って連続させることで共通電極としたものが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−190833号公報

【特許文献2】特開2009−172878号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、圧電アクチュエーターを設けた後のウェットエッチングであるため、特に、圧電体層がエッチング溶液に何度も晒されることになり、圧電アクチュエーターがプロセスダメージを受け、圧電体層の耐圧が低下するという問題があった。また、特許文献2のような構造では、圧電アクチュエーターを保護するアルミナなどの保護膜を省くことができるが、この場合には特に、上述した密着層及び配線層をパターニングするウェットエッチングにより圧電体層がプロセスダメージを受けやすく、圧電体層の耐圧が低下するという問題があった。

【0007】

なお、このような問題は、インクジェット式記録ヘッドの製造方法だけでなく、インク以外の液体を噴射する液体噴射ヘッドの製造方法においても同様に存在する。

【0008】

本発明はこのような事情に鑑み、液体流路を高精度に形成することができると共にコストを低減することができる液体噴射ヘッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明の態様は、圧電アクチュエーターが一方面に形成された流路形成基板の当該一方面に密着を向上する第1の金属層と、配線となる第2の金属層とを積層する工程と、前記第2の金属層をウェットエッチングによりパターニングする工程と、前記第1の金属層をドライエッチングによりパターニングする工程と、を具備することを特徴とする液体噴射ヘッドの製造方法にある。

かかる態様によれば、圧電体層に対するウェットエッチングによるダメージが低減でき、耐圧の低下のない液体噴射ヘッドを提供できる。

【0010】

ここで、前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記第1の金属層をドライエッチングによりパターニングする工程を行った後、前記パターニングしたレジスト層を剥離液で除去するのが好ましい。これによれば、第2の金属層をパターニングしたマスクを用いて第1の金属層のドライエッチングを行うので、プロセスを簡便に行うことができる。

【0011】

また、前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記パターニングしたレジスト層を剥離液で除去した後、前記第1の金属層をドライエッチングによりパターニングする工程を行うのが好ましい。これによれば、第2の金属層のパターニングに用いたレジストマスクを剥離する際に、第1の金属層が圧電体層の保護膜となるので、圧電体層の剥離液によるダメージをさらに低減できる。

【0012】

また、前記第1の金属層がニッケルクローム合金からなり、前記第2の金属層が金からなるのが好ましい。これによれば、密着性が良好で導電性が良好な配線を形成できる。

【図面の簡単な説明】

【0013】

【図1】実施形態1に係る記録ヘッドの分解斜視図である。

【図2】実施形態1に係る記録ヘッドの要部平面図である。

【図3】実施形態1に係る記録ヘッドの断面図である。

【図4】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図5】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図6】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図7】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図8】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図9】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

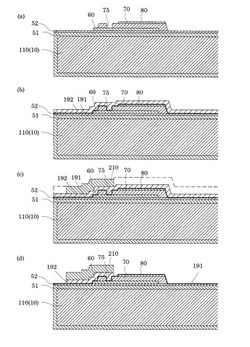

【図10】他の実施形態に係る記録ヘッドの製造方法を示す断面図である。

【発明を実施するための形態】

【0014】

以下に本発明を実施形態に基づいて詳細に説明する。

(実施形態1)

図1は、本発明の実施形態1に係る液体噴射ヘッドの一例であるインクジェット式記録ヘッドの分解斜視図であり、図2は、インクジェット式記録ヘッドの流路形成基板の要部平面図であり、図3は図2のA−A′線断面図である。

【0015】

図1に示すように、インクジェット式記録ヘッドIを構成する流路形成基板10には、隔壁11によって区画される複数の圧力発生室12が並設されている(この方向を並設方向又は第1の方向という)。また流路形成基板10には、圧力発生室12の前記並設方向に交差する方向(第2の方向という)の一端部側に、隔壁11によって区画され各圧力発生室12に連通するインク供給路13と連通路14とが設けられている。連通路14の外側には、各連通路14と連通する連通部15が設けられている。

【0016】

連通部15は、後述する保護基板30のマニホールド部32と連通して各圧力発生室12の共通のインク室(液体室)となるマニホールド100の一部を構成する。インク供給路13は、圧力発生室12よりも狭い断面積となるように形成されており、連通部15から圧力発生室12に流入するインクの流路抵抗を一定に保持している。連通路14は、圧力発生室12の幅方向両側の隔壁11を連通部15側に延設してインク供給路13と連通部15との間の空間を区画することで形成されている。

【0017】

流路形成基板10の材料としては、例えば、シリコン単結晶基板が好適に用いられるが、その他に、例えば、ガラスセラミックス、ステンレス鋼等を用いてもよい。

【0018】

流路形成基板10の一方側の面には、ノズル21が穿設されたノズルプレート20が、接着剤や熱溶着フィルム等によって固着されている。ノズルプレート20は、例えば、ガラスセラミックス、シリコン単結晶基板、ステンレス鋼などからなる。

【0019】

流路形成基板10の他方側の面には、例えば、流路形成基板10を熱酸化することによって形成される弾性膜51を含む振動板50が形成されている。上述した圧力発生室12等の流路の一方面側は、この振動板(弾性膜51)によって構成されている。

【0020】

本実施形態では、弾性膜51上には弾性膜51とは異なる材料の酸化膜からなる絶縁体膜52が形成され、これら弾性膜51及び絶縁体膜52によって振動板50が構成されている。この振動板50上には、振動板50上に形成された第1電極60と、第1電極60上に形成された圧電体層70と、圧電体層70上に形成された第2電極80とで構成される圧電素子300が設けられている。

【0021】

圧電素子300は、一般的には、何れか一方の電極を共通電極とし、他方の電極をそれぞれ独立する個別電極とする。本実施形態では、圧電素子300の実質的な駆動部となる各圧電体能動部320の個別電極として第1電極60を設け、複数の圧電体能動部320に共通する共通電極として第2電極80を設けるようにした。

【0022】

このような圧電素子300と、圧電素子300の駆動により変位が生じる振動板50とを合わせてアクチュエーター装置と称する。上述した例では、弾性膜51、絶縁体膜52が振動板50を構成するが、振動板50の構成は特に限定されるものではない。例えば、圧電素子300の第1電極60が振動板50を兼ねるようにしてもよいし、圧電素子300自体が振動板50として機能するようにしてもよい。

【0023】

ここで、本実施形態に係る圧電素子300の構造について詳しく説明する。図3に示すように、圧電素子300は、第1電極60、圧電体層70及び第2電極80が積層されて両電極への電圧印加により圧電歪みが生じる圧電体能動部320と、圧電体能動部320から連続する圧電体層70と第1電極60又は第2電極80を有するが実質的に駆動しない圧電体非能動部330とを備える。これら圧電体能動部320と圧電体非能動部330との境界は、第1電極60及び第2電極80の端部で規定されている。本実施形態では、各圧電体能動部320はそれぞれ圧力発生室12に相対向して設けられ、圧電体非能動部330は、圧電体能動部320の第2の方向の両外側に設けられて、圧力発生室12の第2の方向の外側まで延設されている。また、圧電体非能動部330は、互いに隣り合う圧電体能動部320の間に設けられ、圧力発生室12の並設方向(第1の方向)の外側まで延設されている。具体的には、図3に示すように、圧力発生室12の第2の方向(並設方向と直交する方向)において、圧電体能動部320のインク供給路13側の端部は、第1電極60の第2の方向の端部によって規定されており、圧電体層70及び第2電極80は、この端部の外側まで延設されている。また、圧力発生室12の第2の方向において、圧電体能動部320のインク供給路13とは反対側(ノズル21側)の端部は、第2電極80の端部によって規定されており、この端部の外側まで第1電極60及び圧電体層70は延設されている。

【0024】

さらに、第1電極60は、各圧力発生室12に対向する部分が圧力発生室12の幅(圧力発生室12の並設方向である第1の方向の寸法)よりも狭い幅で形成されており、第1電極60の幅方向の端部が、圧電体能動部320の幅方向の端部を規定している。

【0025】

また、圧電体層70は、その一部に開口部301が存在するが、複数の圧力発生室12に対向する領域に亘って連続的に設けられている。すなわち、圧電体層70は、第1電極60の前記並設方向の端部の外側に延設されている。また、図3に示すように、圧力発生室12の並設方向(第1の方向)と直交する第2の方向において、圧電体層70は、圧力発生室12の第2の方向の端部の外側まで延設されている。なお、開口部301は、第2電極80及び圧電体層70を完全に除去することで形成されたものであり、各圧力発生室12を区画する隔壁11に相対向して設けられている。

【0026】

第2電極80は、圧電体層70上に、複数の圧力発生室12に相対向する領域と、隔壁11に対向する領域とに亘って連続的に形成されている。また、上述したように、図3に示すように、圧力発生室12に相対向する領域(圧力発生室12の第2の方向におけるノズル21側の領域)では、第2電極80の端部は、圧力発生室12上に位置している。この第2電極80の端部によって圧電体能動部320と圧電体非能動部330との第2の方向の一方(ノズル21側)の境界が規定されている。

【0027】

ここで、各第1電極60には、圧力発生室12の第2の方向一端部(インク供給路13とは反対側)よりも外側まで延設されて、その上にリード電極90がそれぞれ接続されている。リード電極90は、例えば、ニッケルクローム合金などからなる密着層91及び金(Au)等からなる配線層92の積層構造である。そして、各圧電素子300には、リード電極90を介して詳しくは後述する駆動回路120がボンディングワイヤー等の接続配線121を介して接続されている。

【0028】

本実施形態では、第1電極60とリード電極90との接続位置をできるだけ圧電体能動部320に近づけるために、圧電体能動部320の外側の圧電体層70にコンタクトホールとなる貫通孔75を設け、この貫通孔75を介して露出された第1電極60に接続するようにリード電極90を設けている。ここで、貫通孔75は、第1電極60の並設方向の幅よりも小さく開口されたものである。

【0029】

これにより、リード電極90と第1電極60との接続が圧電体能動部320に近い位置であるが、第2電極80とはショートなどの不具合が生じない位置で行うことができるので、電圧降下の問題が解消される。

【0030】

一方、図2に示すように、流路形成基板10上(実際には振動板50上)には、並設された圧電体能動部320の第2の方向のインク供給路13側に、圧電体能動部320の並設方向に亘って連続して設けられた配線電極200が設けられている。この配線電極200は、圧電体能動部320の並設方向(第1の方向)の両端部において第2電極80と導通して設けられ、圧電素子300の並設方向の電圧降下を防止している。ここで、配線電極200は、リード電極90と同じプロセスで形成されたものであり、例えば、ニッケルクローム合金などからなる密着層201及び金(Au)等からなる配線層202の積層構造である。

【0031】

なお、本実施形態の圧電素子300では、第1電極60を個別電極とすると共に第2電極80を共通電極とし、第1電極60の圧力発生室12の第2の方向における一端部が、圧電体層70によって覆われるようにしたため、第1電極60と第2電極80との間で電流がリークすることがなく、圧電素子300の破壊を抑制することができる。ちなみに、第1電極60と第2電極80とが近接した状態で露出されていると、圧電体層70の表面を電流がリークし、圧電体層70が破壊されてしまう。なお、第1電極60の圧力発生室12の第2の方向の他端部は、圧電体層70に覆われていないが、露出された第1電極60と第2電極80との間に距離があるため特に問題がない。したがって圧電素子300を酸化アルミニウム等の保護膜で覆う必要がなく、保護膜を設けることによる圧電素子300の変位の阻害を抑制して、優れた変位量を得ることができる。

【0032】

このような圧電素子300が形成された流路形成基板10上には、圧電素子300を保護するための空間である圧電素子保持部31を有する保護基板30が接着剤35によって接合されている。圧電素子300は、この圧電素子保持部31内に形成されているため、外部環境の影響を殆ど受けない状態で保護されている。また、保護基板30には、流路形成基板10の連通部15に対応する領域にマニホールド部32が設けられている。マニホールド部32は、上述したように流路形成基板10の連通部15と連通されて各圧力発生室12の共通のインク室となるマニホールド100を構成している。

【0033】

また、保護基板30上には、並設された圧電素子300を駆動するための駆動回路120が固定されている。この駆動回路120としては、例えば、回路基板や半導体集積回路(IC)等を用いることができる。そして、リード電極90は、圧電素子保持部31の外側まで引き出されており、引き出されたリード電極90と駆動回路120とは、ボンディングワイヤー等の導電性ワイヤーからなる接続配線121を介して電気的に接続されている。

【0034】

保護基板30上には、さらに、封止膜41及び固定板42とからなるコンプライアンス基板40が接合されている。封止膜41は、剛性が低く可撓性を有する材料からなり、この封止膜41によってマニホールド100の一方面が封止されている。固定板42は、金属等の硬質の材料で形成される。この固定板42のマニホールド100に対向する領域は、厚さ方向に完全に除去された開口部43となっているため、マニホールド100の一方面は可撓性を有する封止膜41のみで封止されている。

【0035】

このような本実施形態のインクジェット式記録ヘッドIでは、図示しない外部インク供給手段からインクを取り込み、マニホールド100からノズル21に至るまで流路内部をインクで満たした後、駆動回路120からの記録信号に従い、圧力発生室12に対応するそれぞれの圧電素子300に電圧を印加し圧電素子300をたわみ変形させて各圧力発生室12内の圧力を高めることで、各ノズル21からインク滴が吐出される。

【0036】

以下、このようなインクジェット式記録ヘッドの製造方法について、図4〜図9を参照して説明する。なお、図4〜図9は、本発明の実施形態に係る液体噴射ヘッドの一例であるインクジェット式記録ヘッドの製造方法を示す圧力発生室の第2の方向の断面図である。

【0037】

まず、図4(a)に示すように、シリコンウェハーであり流路形成基板10が複数一体的に形成される流路形成基板用ウェハー110の表面に弾性膜51を構成する熱酸化膜を形成する。

【0038】

そして、図4(b)に示すように、弾性膜51上に、弾性膜51とは異なる材料の酸化膜、本実施形態では酸化ジルコニウムからなる絶縁体膜52を形成する。

【0039】

次いで、図4(c)に示すように、絶縁体膜52上の全面に第1電極60を形成する。この第1電極60の材料は、特に限定されないが、圧電体層70としてチタン酸ジルコン酸鉛(PZT)を用いる場合には、酸化鉛の拡散による導電性の変化が少ない材料であることが望ましい。このため、第1電極60の材料としては白金、イリジウム等が好適に用いられる。また、第1電極60は、例えば、スパッタリング法やPVD法(物理蒸着法)などにより形成することができる。

【0040】

次に、チタン酸ジルコン酸鉛(PZT)からなる圧電体層70を形成する。ここで、本実施形態では、いわゆるMOD(Metal-Organic Decomposition)法を用いて圧電体層70を形成している。なお、圧電体層70の製造方法は、MOD法に限定されず、ゾル−ゲルなどの他の化学溶液法を用いてもよい。

【0041】

圧電体層70の具体的な作成手順を説明する。まず、図5(a)に示すように、第1電極60上に圧電体膜の組成液71を塗布する。

【0042】

次いで、圧電体膜の組成液71を熱処理することで、図5(b)に示す非晶質の圧電体前駆体膜72を形成する前駆体膜形成工程を行う。次に、乾燥した圧電体前駆体膜72を所定温度に加熱して一定時間保持することによって脱脂する。次に、図5(c)に示すように、圧電体前駆体膜72を所定温度に加熱して一定時間保持することによって結晶化させ、圧電体膜73を形成する。

【0043】

次に、図6(a)に示すように、第1電極60上に1層目の圧電体膜73を形成した段階で、第1電極60及び1層目の圧電体膜73をそれらの側面が傾斜するように同時にパターニングする。次に、図6(b)に示すように、1層目の圧電体膜73上を含む流路形成基板用ウェハー110上に、上述した塗布工程、乾燥工程、脱脂工程及び焼成工程を順次繰り返し行うことにより、複数層の圧電体膜73からなる圧電体層70が形成される。

【0044】

次に、図7(a)に示すように、複数層の圧電体膜73からなる圧電体層70上に亘って、例えば、イリジウム(Ir)からなる第2電極80を形成する。そして、図7(b)に示すように、圧電体層70及び第2電極80を、各圧力発生室12に対向する領域にパターニングして圧電素子300を形成する。次いで、図7(c)に示すように、圧電体層70に貫通孔75を形成する。圧電体層70及び第2電極80のパターニング方法としては、例えば、反応性イオンエッチングやイオンミリング等のドライエッチングが挙げられる。

【0045】

次に、リード電極90を形成する。具体的には、図7(d)に示すように、例えば、ニッケルクロームなどからなる密着層91と金(Au)等からなる配線層92とからなるリード電極90を形成する。

【0046】

このリード電極90を形成するプロセスを図8及び図9を参照してさらに詳細に説明する。

【0047】

まず、図8(a)、(b)に示すように、全面に、密着層91となる第1金属層191と、配線層92となる第2金属層192とを順次成膜する。

【0048】

ここで、密着層91となる第1金属層191としては、ニッケルクローム、ニッケル、クロム、タングステン、チタン、チタンタングステンなどを挙げることができる。また、配線層92となる第2金属層192としては、金、銀、アルミニウム、銅、白金、イリジウムなどを挙げることができる。また、第1金属層191及び第2金属層192の成膜は、スパッタリングなどにより行うことができる。本実施形態では、第1金属層191として、ニッケルクローム(NiCr)を、第2金属層192として金を、それぞれスパッタリングによって成膜した。

【0049】

次に、図8(c)に示すように、第2金属層192の上にレジスト膜を成膜し、所定のパターニングを行い、レジストマスク210を形成する。そして、図8(d)に示すように、レジストマスク210で覆われていない第2金属層192をウェットエッチングにより選択的に除去する。このウェットエッチングは、ヨウ素とヨウ化アルカリを主体とするヨウ素系エッチング液、王水系エッチング液、シアン系エッチング液などをエッチング液として用いて行う。本実施形態では、ヨウ素系エッチング液を用いてウェットエッチングを行った。

【0050】

次に、図9(a)に示すように、レジストマスク210をアルキルベンゼンスルホン酸、アルキルカルボン酸、アルキルスルホン酸などの剥離液を用いて除去する。このとき、圧電素子300の一部となる貫通孔75近傍の圧電体層70は第1金属層191で覆われているので、剥離液によるダメージを受けることがない。

【0051】

次いで、図9(b)に示すように、反応性イオンエッチングやイオンミリング等のドライエッチングによりパターニングされた第2金属層192から露出した第1金属層191を除去し、リード電極90とする。なお、このとき、第2金属層192の表面もドライエッチングにより多少ダメージを受けるが、第2金属層192と比較してかなり薄い第1金属層191を除去する間だけなので、問題ないレベルである。

【0052】

このように、比較的厚膜でドライエッチングではパターニングが困難な第2金属層192のみをウェットエッチングによりパターニングし、この際に、圧電体層70を第1金属層191で覆われた状態としてエッチング液から保護するようにし、第1金属層191はドライエッチングにより除去するようにしたので、圧電体層70へのダメージが小さく、耐圧低下が低減される。また、上述したプロセスでは、第2金属層192のパターニングのためにレジストマスク210を剥離する際にも、圧電体層70が第1金属層191で保護されるので、圧電体層70のダメージがさらに確実に抑えられ、耐圧低下がさらに確実に抑えられる。

【0053】

なお、リード電極90のパターニングを例にとって説明したが、配線電極200のパターニングも同様に同時に行えることはいうまでもない。

【0054】

また、第1金属層191及び第2金属層192のパターニングプロセスは上述したものには限定されない。

【0055】

例えば、図10に示すようなプロセスでもよい。すなわち、図8(d)に示すように、レジストマスク210で覆われていない第2金属層192をウェットエッチングにより選択的に除去した後、図10(a)に示すように、レジストマスク210をそのまま残した状態で、ドライエッチングによりパターニングされた第2金属層192から露出した第1金属層191を除去し、リード電極90としてもよい。なお、このとき、第2金属層192の表面にはレジストマスク210が残っているので、リード電極90がダメージを受けることはない。

【0056】

そして、次に、図10(b)に示すように、レジストマスク210を剥離液で除去する。なお、この際、圧電体層70は剥離液に晒されることになるが、第1金属層191のウェットエッチングによるダメージと比較して著しく小さなダメージであり、耐圧の低下も大きいものではない。よって、このプロセスによっても、従来のようなウェットエッチングによる第1金属層191及び第2金属層192のパターニングと比較して、圧電体層70へのダメージが小さく、耐圧低下が低減される。

【0057】

(他の実施形態)

以上、本発明の一実施形態を説明したが、本発明の基本的な構成は上述したものに限定されるものではない。

【0058】

例えば、上述した実施形態では、第1電極を個別電極、第2電極を共通電極とする構造を例示して説明したが、第1電極を共通電極としてもよい。しかしながら、このように第1電極を共通電極とし、第2電極を個別電極とする構造では、第2電極と圧電体層とが同時にパターニングされ、圧電体層の側面が露出するので、全体にアルミナなどの保護膜を設ける場合が多い。この場合には上述したようなエッチング液による耐圧の低下の問題が起こり難いので、第1電極を個別電極、第2電極を共通電極とする構造の製造プロセスに本発明を採用するのが好ましい。

【0059】

また、流路形成基板10として、シリコン単結晶基板を例示したが、特にこれに限定されず、例えば、結晶面方位が(100)面、(110)面等のシリコン単結晶基板を用いるようにしてもよく、また、SOI基板等の材料を用いるようにしてもよい。

【0060】

また、上述した例では、液体噴射ヘッドの一例としてインクジェット式記録ヘッドを挙げて説明したが、本発明は広く液体噴射ヘッド全般を対象としたものであり、インク以外の液体を噴射する液体噴射ヘッドにも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンター等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレイ等のカラーフィルターの製造に用いられる色材噴射ヘッド、有機ELディスプレイ、FED(電界放出ディスプレイ)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

【符号の説明】

【0061】

I インクジェット式記録ヘッド(液体噴射ヘッド)、 10 流路形成基板、 11 隔壁、 12 圧力発生室、 20 ノズルプレート、 30 保護基板、 40 コンプライアンス基板、 50 振動板、 51 弾性膜、 52 絶縁体膜、 60 第1電極、 70 圧電体層、 75 貫通孔、 80 第2電極、 90 リード電極、 91 密着層、 92 配線層、 100 マニホールド、 191 第1金属層、 192 第2金属層、 200 配線電極、 201 密着層、 202 配線層、 300 圧電素子、 301 開口部、 320 圧電体能動部、 330 圧電体非能動部

【技術分野】

【0001】

本発明は、ノズルから液体を噴射する液体噴射ヘッドの製造方法に関し、特に液体としてインクを吐出するインクジェット式記録ヘッドの製造方法に関する。

【背景技術】

【0002】

液体噴射ヘッドの代表例としては、例えば、圧電アクチュエーターの変位による圧力を利用してノズルからインク滴を吐出するインクジェット式記録ヘッドが知られている。具体的には、ノズルに連通する圧力発生室が形成された流路形成基板の一方面側に圧電アクチュエーターを設け、この圧電アクチュエーターを変形させることで圧力発生室内のインクを加圧してノズルからインク滴を吐出するものが知られている。

【0003】

このようなインクジェット式記録ヘッドでは、各圧電素子の個別電極に接続する例えば、金からなる配線を設けるが、かかる配線は、密着層及び配線層をウェットエッチングによりそれぞれパターニングする必要がある(例えば、特許文献1など参照)。

【0004】

また、インクジェット式記録ヘッドとしては、圧電素子の振動板側の第1電極を圧力発生室毎に切り分けて個別電極とし、第2電極を複数の圧力発生室に亘って連続させることで共通電極としたものが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−190833号公報

【特許文献2】特開2009−172878号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、圧電アクチュエーターを設けた後のウェットエッチングであるため、特に、圧電体層がエッチング溶液に何度も晒されることになり、圧電アクチュエーターがプロセスダメージを受け、圧電体層の耐圧が低下するという問題があった。また、特許文献2のような構造では、圧電アクチュエーターを保護するアルミナなどの保護膜を省くことができるが、この場合には特に、上述した密着層及び配線層をパターニングするウェットエッチングにより圧電体層がプロセスダメージを受けやすく、圧電体層の耐圧が低下するという問題があった。

【0007】

なお、このような問題は、インクジェット式記録ヘッドの製造方法だけでなく、インク以外の液体を噴射する液体噴射ヘッドの製造方法においても同様に存在する。

【0008】

本発明はこのような事情に鑑み、液体流路を高精度に形成することができると共にコストを低減することができる液体噴射ヘッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明の態様は、圧電アクチュエーターが一方面に形成された流路形成基板の当該一方面に密着を向上する第1の金属層と、配線となる第2の金属層とを積層する工程と、前記第2の金属層をウェットエッチングによりパターニングする工程と、前記第1の金属層をドライエッチングによりパターニングする工程と、を具備することを特徴とする液体噴射ヘッドの製造方法にある。

かかる態様によれば、圧電体層に対するウェットエッチングによるダメージが低減でき、耐圧の低下のない液体噴射ヘッドを提供できる。

【0010】

ここで、前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記第1の金属層をドライエッチングによりパターニングする工程を行った後、前記パターニングしたレジスト層を剥離液で除去するのが好ましい。これによれば、第2の金属層をパターニングしたマスクを用いて第1の金属層のドライエッチングを行うので、プロセスを簡便に行うことができる。

【0011】

また、前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記パターニングしたレジスト層を剥離液で除去した後、前記第1の金属層をドライエッチングによりパターニングする工程を行うのが好ましい。これによれば、第2の金属層のパターニングに用いたレジストマスクを剥離する際に、第1の金属層が圧電体層の保護膜となるので、圧電体層の剥離液によるダメージをさらに低減できる。

【0012】

また、前記第1の金属層がニッケルクローム合金からなり、前記第2の金属層が金からなるのが好ましい。これによれば、密着性が良好で導電性が良好な配線を形成できる。

【図面の簡単な説明】

【0013】

【図1】実施形態1に係る記録ヘッドの分解斜視図である。

【図2】実施形態1に係る記録ヘッドの要部平面図である。

【図3】実施形態1に係る記録ヘッドの断面図である。

【図4】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図5】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図6】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図7】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図8】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図9】実施形態1に係る記録ヘッドの製造方法を示す断面図である。

【図10】他の実施形態に係る記録ヘッドの製造方法を示す断面図である。

【発明を実施するための形態】

【0014】

以下に本発明を実施形態に基づいて詳細に説明する。

(実施形態1)

図1は、本発明の実施形態1に係る液体噴射ヘッドの一例であるインクジェット式記録ヘッドの分解斜視図であり、図2は、インクジェット式記録ヘッドの流路形成基板の要部平面図であり、図3は図2のA−A′線断面図である。

【0015】

図1に示すように、インクジェット式記録ヘッドIを構成する流路形成基板10には、隔壁11によって区画される複数の圧力発生室12が並設されている(この方向を並設方向又は第1の方向という)。また流路形成基板10には、圧力発生室12の前記並設方向に交差する方向(第2の方向という)の一端部側に、隔壁11によって区画され各圧力発生室12に連通するインク供給路13と連通路14とが設けられている。連通路14の外側には、各連通路14と連通する連通部15が設けられている。

【0016】

連通部15は、後述する保護基板30のマニホールド部32と連通して各圧力発生室12の共通のインク室(液体室)となるマニホールド100の一部を構成する。インク供給路13は、圧力発生室12よりも狭い断面積となるように形成されており、連通部15から圧力発生室12に流入するインクの流路抵抗を一定に保持している。連通路14は、圧力発生室12の幅方向両側の隔壁11を連通部15側に延設してインク供給路13と連通部15との間の空間を区画することで形成されている。

【0017】

流路形成基板10の材料としては、例えば、シリコン単結晶基板が好適に用いられるが、その他に、例えば、ガラスセラミックス、ステンレス鋼等を用いてもよい。

【0018】

流路形成基板10の一方側の面には、ノズル21が穿設されたノズルプレート20が、接着剤や熱溶着フィルム等によって固着されている。ノズルプレート20は、例えば、ガラスセラミックス、シリコン単結晶基板、ステンレス鋼などからなる。

【0019】

流路形成基板10の他方側の面には、例えば、流路形成基板10を熱酸化することによって形成される弾性膜51を含む振動板50が形成されている。上述した圧力発生室12等の流路の一方面側は、この振動板(弾性膜51)によって構成されている。

【0020】

本実施形態では、弾性膜51上には弾性膜51とは異なる材料の酸化膜からなる絶縁体膜52が形成され、これら弾性膜51及び絶縁体膜52によって振動板50が構成されている。この振動板50上には、振動板50上に形成された第1電極60と、第1電極60上に形成された圧電体層70と、圧電体層70上に形成された第2電極80とで構成される圧電素子300が設けられている。

【0021】

圧電素子300は、一般的には、何れか一方の電極を共通電極とし、他方の電極をそれぞれ独立する個別電極とする。本実施形態では、圧電素子300の実質的な駆動部となる各圧電体能動部320の個別電極として第1電極60を設け、複数の圧電体能動部320に共通する共通電極として第2電極80を設けるようにした。

【0022】

このような圧電素子300と、圧電素子300の駆動により変位が生じる振動板50とを合わせてアクチュエーター装置と称する。上述した例では、弾性膜51、絶縁体膜52が振動板50を構成するが、振動板50の構成は特に限定されるものではない。例えば、圧電素子300の第1電極60が振動板50を兼ねるようにしてもよいし、圧電素子300自体が振動板50として機能するようにしてもよい。

【0023】

ここで、本実施形態に係る圧電素子300の構造について詳しく説明する。図3に示すように、圧電素子300は、第1電極60、圧電体層70及び第2電極80が積層されて両電極への電圧印加により圧電歪みが生じる圧電体能動部320と、圧電体能動部320から連続する圧電体層70と第1電極60又は第2電極80を有するが実質的に駆動しない圧電体非能動部330とを備える。これら圧電体能動部320と圧電体非能動部330との境界は、第1電極60及び第2電極80の端部で規定されている。本実施形態では、各圧電体能動部320はそれぞれ圧力発生室12に相対向して設けられ、圧電体非能動部330は、圧電体能動部320の第2の方向の両外側に設けられて、圧力発生室12の第2の方向の外側まで延設されている。また、圧電体非能動部330は、互いに隣り合う圧電体能動部320の間に設けられ、圧力発生室12の並設方向(第1の方向)の外側まで延設されている。具体的には、図3に示すように、圧力発生室12の第2の方向(並設方向と直交する方向)において、圧電体能動部320のインク供給路13側の端部は、第1電極60の第2の方向の端部によって規定されており、圧電体層70及び第2電極80は、この端部の外側まで延設されている。また、圧力発生室12の第2の方向において、圧電体能動部320のインク供給路13とは反対側(ノズル21側)の端部は、第2電極80の端部によって規定されており、この端部の外側まで第1電極60及び圧電体層70は延設されている。

【0024】

さらに、第1電極60は、各圧力発生室12に対向する部分が圧力発生室12の幅(圧力発生室12の並設方向である第1の方向の寸法)よりも狭い幅で形成されており、第1電極60の幅方向の端部が、圧電体能動部320の幅方向の端部を規定している。

【0025】

また、圧電体層70は、その一部に開口部301が存在するが、複数の圧力発生室12に対向する領域に亘って連続的に設けられている。すなわち、圧電体層70は、第1電極60の前記並設方向の端部の外側に延設されている。また、図3に示すように、圧力発生室12の並設方向(第1の方向)と直交する第2の方向において、圧電体層70は、圧力発生室12の第2の方向の端部の外側まで延設されている。なお、開口部301は、第2電極80及び圧電体層70を完全に除去することで形成されたものであり、各圧力発生室12を区画する隔壁11に相対向して設けられている。

【0026】

第2電極80は、圧電体層70上に、複数の圧力発生室12に相対向する領域と、隔壁11に対向する領域とに亘って連続的に形成されている。また、上述したように、図3に示すように、圧力発生室12に相対向する領域(圧力発生室12の第2の方向におけるノズル21側の領域)では、第2電極80の端部は、圧力発生室12上に位置している。この第2電極80の端部によって圧電体能動部320と圧電体非能動部330との第2の方向の一方(ノズル21側)の境界が規定されている。

【0027】

ここで、各第1電極60には、圧力発生室12の第2の方向一端部(インク供給路13とは反対側)よりも外側まで延設されて、その上にリード電極90がそれぞれ接続されている。リード電極90は、例えば、ニッケルクローム合金などからなる密着層91及び金(Au)等からなる配線層92の積層構造である。そして、各圧電素子300には、リード電極90を介して詳しくは後述する駆動回路120がボンディングワイヤー等の接続配線121を介して接続されている。

【0028】

本実施形態では、第1電極60とリード電極90との接続位置をできるだけ圧電体能動部320に近づけるために、圧電体能動部320の外側の圧電体層70にコンタクトホールとなる貫通孔75を設け、この貫通孔75を介して露出された第1電極60に接続するようにリード電極90を設けている。ここで、貫通孔75は、第1電極60の並設方向の幅よりも小さく開口されたものである。

【0029】

これにより、リード電極90と第1電極60との接続が圧電体能動部320に近い位置であるが、第2電極80とはショートなどの不具合が生じない位置で行うことができるので、電圧降下の問題が解消される。

【0030】

一方、図2に示すように、流路形成基板10上(実際には振動板50上)には、並設された圧電体能動部320の第2の方向のインク供給路13側に、圧電体能動部320の並設方向に亘って連続して設けられた配線電極200が設けられている。この配線電極200は、圧電体能動部320の並設方向(第1の方向)の両端部において第2電極80と導通して設けられ、圧電素子300の並設方向の電圧降下を防止している。ここで、配線電極200は、リード電極90と同じプロセスで形成されたものであり、例えば、ニッケルクローム合金などからなる密着層201及び金(Au)等からなる配線層202の積層構造である。

【0031】

なお、本実施形態の圧電素子300では、第1電極60を個別電極とすると共に第2電極80を共通電極とし、第1電極60の圧力発生室12の第2の方向における一端部が、圧電体層70によって覆われるようにしたため、第1電極60と第2電極80との間で電流がリークすることがなく、圧電素子300の破壊を抑制することができる。ちなみに、第1電極60と第2電極80とが近接した状態で露出されていると、圧電体層70の表面を電流がリークし、圧電体層70が破壊されてしまう。なお、第1電極60の圧力発生室12の第2の方向の他端部は、圧電体層70に覆われていないが、露出された第1電極60と第2電極80との間に距離があるため特に問題がない。したがって圧電素子300を酸化アルミニウム等の保護膜で覆う必要がなく、保護膜を設けることによる圧電素子300の変位の阻害を抑制して、優れた変位量を得ることができる。

【0032】

このような圧電素子300が形成された流路形成基板10上には、圧電素子300を保護するための空間である圧電素子保持部31を有する保護基板30が接着剤35によって接合されている。圧電素子300は、この圧電素子保持部31内に形成されているため、外部環境の影響を殆ど受けない状態で保護されている。また、保護基板30には、流路形成基板10の連通部15に対応する領域にマニホールド部32が設けられている。マニホールド部32は、上述したように流路形成基板10の連通部15と連通されて各圧力発生室12の共通のインク室となるマニホールド100を構成している。

【0033】

また、保護基板30上には、並設された圧電素子300を駆動するための駆動回路120が固定されている。この駆動回路120としては、例えば、回路基板や半導体集積回路(IC)等を用いることができる。そして、リード電極90は、圧電素子保持部31の外側まで引き出されており、引き出されたリード電極90と駆動回路120とは、ボンディングワイヤー等の導電性ワイヤーからなる接続配線121を介して電気的に接続されている。

【0034】

保護基板30上には、さらに、封止膜41及び固定板42とからなるコンプライアンス基板40が接合されている。封止膜41は、剛性が低く可撓性を有する材料からなり、この封止膜41によってマニホールド100の一方面が封止されている。固定板42は、金属等の硬質の材料で形成される。この固定板42のマニホールド100に対向する領域は、厚さ方向に完全に除去された開口部43となっているため、マニホールド100の一方面は可撓性を有する封止膜41のみで封止されている。

【0035】

このような本実施形態のインクジェット式記録ヘッドIでは、図示しない外部インク供給手段からインクを取り込み、マニホールド100からノズル21に至るまで流路内部をインクで満たした後、駆動回路120からの記録信号に従い、圧力発生室12に対応するそれぞれの圧電素子300に電圧を印加し圧電素子300をたわみ変形させて各圧力発生室12内の圧力を高めることで、各ノズル21からインク滴が吐出される。

【0036】

以下、このようなインクジェット式記録ヘッドの製造方法について、図4〜図9を参照して説明する。なお、図4〜図9は、本発明の実施形態に係る液体噴射ヘッドの一例であるインクジェット式記録ヘッドの製造方法を示す圧力発生室の第2の方向の断面図である。

【0037】

まず、図4(a)に示すように、シリコンウェハーであり流路形成基板10が複数一体的に形成される流路形成基板用ウェハー110の表面に弾性膜51を構成する熱酸化膜を形成する。

【0038】

そして、図4(b)に示すように、弾性膜51上に、弾性膜51とは異なる材料の酸化膜、本実施形態では酸化ジルコニウムからなる絶縁体膜52を形成する。

【0039】

次いで、図4(c)に示すように、絶縁体膜52上の全面に第1電極60を形成する。この第1電極60の材料は、特に限定されないが、圧電体層70としてチタン酸ジルコン酸鉛(PZT)を用いる場合には、酸化鉛の拡散による導電性の変化が少ない材料であることが望ましい。このため、第1電極60の材料としては白金、イリジウム等が好適に用いられる。また、第1電極60は、例えば、スパッタリング法やPVD法(物理蒸着法)などにより形成することができる。

【0040】

次に、チタン酸ジルコン酸鉛(PZT)からなる圧電体層70を形成する。ここで、本実施形態では、いわゆるMOD(Metal-Organic Decomposition)法を用いて圧電体層70を形成している。なお、圧電体層70の製造方法は、MOD法に限定されず、ゾル−ゲルなどの他の化学溶液法を用いてもよい。

【0041】

圧電体層70の具体的な作成手順を説明する。まず、図5(a)に示すように、第1電極60上に圧電体膜の組成液71を塗布する。

【0042】

次いで、圧電体膜の組成液71を熱処理することで、図5(b)に示す非晶質の圧電体前駆体膜72を形成する前駆体膜形成工程を行う。次に、乾燥した圧電体前駆体膜72を所定温度に加熱して一定時間保持することによって脱脂する。次に、図5(c)に示すように、圧電体前駆体膜72を所定温度に加熱して一定時間保持することによって結晶化させ、圧電体膜73を形成する。

【0043】

次に、図6(a)に示すように、第1電極60上に1層目の圧電体膜73を形成した段階で、第1電極60及び1層目の圧電体膜73をそれらの側面が傾斜するように同時にパターニングする。次に、図6(b)に示すように、1層目の圧電体膜73上を含む流路形成基板用ウェハー110上に、上述した塗布工程、乾燥工程、脱脂工程及び焼成工程を順次繰り返し行うことにより、複数層の圧電体膜73からなる圧電体層70が形成される。

【0044】

次に、図7(a)に示すように、複数層の圧電体膜73からなる圧電体層70上に亘って、例えば、イリジウム(Ir)からなる第2電極80を形成する。そして、図7(b)に示すように、圧電体層70及び第2電極80を、各圧力発生室12に対向する領域にパターニングして圧電素子300を形成する。次いで、図7(c)に示すように、圧電体層70に貫通孔75を形成する。圧電体層70及び第2電極80のパターニング方法としては、例えば、反応性イオンエッチングやイオンミリング等のドライエッチングが挙げられる。

【0045】

次に、リード電極90を形成する。具体的には、図7(d)に示すように、例えば、ニッケルクロームなどからなる密着層91と金(Au)等からなる配線層92とからなるリード電極90を形成する。

【0046】

このリード電極90を形成するプロセスを図8及び図9を参照してさらに詳細に説明する。

【0047】

まず、図8(a)、(b)に示すように、全面に、密着層91となる第1金属層191と、配線層92となる第2金属層192とを順次成膜する。

【0048】

ここで、密着層91となる第1金属層191としては、ニッケルクローム、ニッケル、クロム、タングステン、チタン、チタンタングステンなどを挙げることができる。また、配線層92となる第2金属層192としては、金、銀、アルミニウム、銅、白金、イリジウムなどを挙げることができる。また、第1金属層191及び第2金属層192の成膜は、スパッタリングなどにより行うことができる。本実施形態では、第1金属層191として、ニッケルクローム(NiCr)を、第2金属層192として金を、それぞれスパッタリングによって成膜した。

【0049】

次に、図8(c)に示すように、第2金属層192の上にレジスト膜を成膜し、所定のパターニングを行い、レジストマスク210を形成する。そして、図8(d)に示すように、レジストマスク210で覆われていない第2金属層192をウェットエッチングにより選択的に除去する。このウェットエッチングは、ヨウ素とヨウ化アルカリを主体とするヨウ素系エッチング液、王水系エッチング液、シアン系エッチング液などをエッチング液として用いて行う。本実施形態では、ヨウ素系エッチング液を用いてウェットエッチングを行った。

【0050】

次に、図9(a)に示すように、レジストマスク210をアルキルベンゼンスルホン酸、アルキルカルボン酸、アルキルスルホン酸などの剥離液を用いて除去する。このとき、圧電素子300の一部となる貫通孔75近傍の圧電体層70は第1金属層191で覆われているので、剥離液によるダメージを受けることがない。

【0051】

次いで、図9(b)に示すように、反応性イオンエッチングやイオンミリング等のドライエッチングによりパターニングされた第2金属層192から露出した第1金属層191を除去し、リード電極90とする。なお、このとき、第2金属層192の表面もドライエッチングにより多少ダメージを受けるが、第2金属層192と比較してかなり薄い第1金属層191を除去する間だけなので、問題ないレベルである。

【0052】

このように、比較的厚膜でドライエッチングではパターニングが困難な第2金属層192のみをウェットエッチングによりパターニングし、この際に、圧電体層70を第1金属層191で覆われた状態としてエッチング液から保護するようにし、第1金属層191はドライエッチングにより除去するようにしたので、圧電体層70へのダメージが小さく、耐圧低下が低減される。また、上述したプロセスでは、第2金属層192のパターニングのためにレジストマスク210を剥離する際にも、圧電体層70が第1金属層191で保護されるので、圧電体層70のダメージがさらに確実に抑えられ、耐圧低下がさらに確実に抑えられる。

【0053】

なお、リード電極90のパターニングを例にとって説明したが、配線電極200のパターニングも同様に同時に行えることはいうまでもない。

【0054】

また、第1金属層191及び第2金属層192のパターニングプロセスは上述したものには限定されない。

【0055】

例えば、図10に示すようなプロセスでもよい。すなわち、図8(d)に示すように、レジストマスク210で覆われていない第2金属層192をウェットエッチングにより選択的に除去した後、図10(a)に示すように、レジストマスク210をそのまま残した状態で、ドライエッチングによりパターニングされた第2金属層192から露出した第1金属層191を除去し、リード電極90としてもよい。なお、このとき、第2金属層192の表面にはレジストマスク210が残っているので、リード電極90がダメージを受けることはない。

【0056】

そして、次に、図10(b)に示すように、レジストマスク210を剥離液で除去する。なお、この際、圧電体層70は剥離液に晒されることになるが、第1金属層191のウェットエッチングによるダメージと比較して著しく小さなダメージであり、耐圧の低下も大きいものではない。よって、このプロセスによっても、従来のようなウェットエッチングによる第1金属層191及び第2金属層192のパターニングと比較して、圧電体層70へのダメージが小さく、耐圧低下が低減される。

【0057】

(他の実施形態)

以上、本発明の一実施形態を説明したが、本発明の基本的な構成は上述したものに限定されるものではない。

【0058】

例えば、上述した実施形態では、第1電極を個別電極、第2電極を共通電極とする構造を例示して説明したが、第1電極を共通電極としてもよい。しかしながら、このように第1電極を共通電極とし、第2電極を個別電極とする構造では、第2電極と圧電体層とが同時にパターニングされ、圧電体層の側面が露出するので、全体にアルミナなどの保護膜を設ける場合が多い。この場合には上述したようなエッチング液による耐圧の低下の問題が起こり難いので、第1電極を個別電極、第2電極を共通電極とする構造の製造プロセスに本発明を採用するのが好ましい。

【0059】

また、流路形成基板10として、シリコン単結晶基板を例示したが、特にこれに限定されず、例えば、結晶面方位が(100)面、(110)面等のシリコン単結晶基板を用いるようにしてもよく、また、SOI基板等の材料を用いるようにしてもよい。

【0060】

また、上述した例では、液体噴射ヘッドの一例としてインクジェット式記録ヘッドを挙げて説明したが、本発明は広く液体噴射ヘッド全般を対象としたものであり、インク以外の液体を噴射する液体噴射ヘッドにも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンター等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレイ等のカラーフィルターの製造に用いられる色材噴射ヘッド、有機ELディスプレイ、FED(電界放出ディスプレイ)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

【符号の説明】

【0061】

I インクジェット式記録ヘッド(液体噴射ヘッド)、 10 流路形成基板、 11 隔壁、 12 圧力発生室、 20 ノズルプレート、 30 保護基板、 40 コンプライアンス基板、 50 振動板、 51 弾性膜、 52 絶縁体膜、 60 第1電極、 70 圧電体層、 75 貫通孔、 80 第2電極、 90 リード電極、 91 密着層、 92 配線層、 100 マニホールド、 191 第1金属層、 192 第2金属層、 200 配線電極、 201 密着層、 202 配線層、 300 圧電素子、 301 開口部、 320 圧電体能動部、 330 圧電体非能動部

【特許請求の範囲】

【請求項1】

圧電アクチュエーターが一方面に形成された流路形成基板の当該一方面に密着を向上する第1の金属層と、配線となる第2の金属層とを積層する工程と、

前記第2の金属層をウェットエッチングによりパターニングする工程と、

前記第1の金属層をドライエッチングによりパターニングする工程と、

を具備することを特徴とする液体噴射ヘッドの製造方法。

【請求項2】

前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記第1の金属層をドライエッチングによりパターニングする工程を行った後、前記パターニングしたレジスト層を剥離液で除去することを特徴とする請求項1記載の液体噴射ヘッドの製造方法。

【請求項3】

前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記パターニングしたレジスト層を剥離液で除去した後、前記第1の金属層をドライエッチングによりパターニングする工程を行うことを特徴とする請求項1記載の液体噴射ヘッドの製造方法。

【請求項4】

前記第1の金属層がニッケルクローム合金からなり、前記第2の金属層が金からなることを特徴とする請求項1〜3の何れか一項に記載の液体噴射ヘッドの製造方法。

【請求項1】

圧電アクチュエーターが一方面に形成された流路形成基板の当該一方面に密着を向上する第1の金属層と、配線となる第2の金属層とを積層する工程と、

前記第2の金属層をウェットエッチングによりパターニングする工程と、

前記第1の金属層をドライエッチングによりパターニングする工程と、

を具備することを特徴とする液体噴射ヘッドの製造方法。

【請求項2】

前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記第1の金属層をドライエッチングによりパターニングする工程を行った後、前記パターニングしたレジスト層を剥離液で除去することを特徴とする請求項1記載の液体噴射ヘッドの製造方法。

【請求項3】

前記第2の金属層をウェットエッチングによりパターニングする工程では、前記第2の金属層上にパターニングしたレジスト層を形成した後、ウェットエッチングを行い、次いで、前記パターニングしたレジスト層を剥離液で除去した後、前記第1の金属層をドライエッチングによりパターニングする工程を行うことを特徴とする請求項1記載の液体噴射ヘッドの製造方法。

【請求項4】

前記第1の金属層がニッケルクローム合金からなり、前記第2の金属層が金からなることを特徴とする請求項1〜3の何れか一項に記載の液体噴射ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−218256(P2012−218256A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−84926(P2011−84926)

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]