液体噴射ヘッド及び液体噴射装置並びに圧電素子及びその製造方法

【課題】 圧電素子の破壊を長期間に亘って確実に防止することができる液体噴射ヘッド及び液体噴射装置並びに圧電素子及びその製造方法を提供する。

【解決手段】 ノズル開口21に連通する圧力発生室12と、圧電体層70と前記圧電体層に設けられた電極とを備えた圧電素子300と、を具備し、前記圧電素子が、ALCVD法により形成された酸化アルミニウム膜を含む保護膜100によって覆うようにする。

【解決手段】 ノズル開口21に連通する圧力発生室12と、圧電体層70と前記圧電体層に設けられた電極とを備えた圧電素子300と、を具備し、前記圧電素子が、ALCVD法により形成された酸化アルミニウム膜を含む保護膜100によって覆うようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体噴射ヘッド及び液体噴射装置並びに圧電素子及びその製造方法に関し、特に、圧電素子の変位によりインク滴を吐出させるインクジェット式記録ヘッド及びインクジェット式記録装置並びに圧電素子及びその製造方法に関する。

【背景技術】

【0002】

インク滴を吐出するノズル開口と連通する圧力発生室の一部を振動板で構成し、この振動板を圧電素子により変形させて圧力発生室のインクを加圧してノズル開口からインク滴を吐出させるインクジェット式記録ヘッドには、振動板の表面全体に亙って成膜技術により均一な圧電材料層を形成し、この圧電材料層をリソグラフィー法により圧力発生室に対応する形状に切り分けて各圧力発生室毎に独立するように圧電素子を形成したものがある。

【0003】

このように成膜技術により形成された圧電素子は、高密度に配列することができ印刷品質を向上することができるという利点があるが、例えば、湿気等の外部環境に起因して破壊され易いという欠点がある。

【0004】

そして、このような問題を解決するために、例えば、酸化アルミニウム等の無機絶縁材料からなる絶縁膜で圧電素子を覆うようにしたものがある(例えば、特許文献1参照)。

【0005】

一方、このような圧電素子を構成する圧電体層として用いられる圧電材料には高い圧電特性が求められており、代表例として、チタン酸ジルコン酸鉛(PZT)が挙げられるが、環境問題の観点から、鉛の含有量を抑えた圧電材料が求められている。鉛を含有しない圧電材料としては、例えばBi及びFeを含有するBiFeO3系の圧電材料があるが、このような圧電材料は、チタン酸ジルコン酸鉛よりもさらに吸湿性が高いためか、酸化アルミニウムで単に覆っただけでは、耐湿性の問題が解決しないという問題がある。

【0006】

なお、このような問題は、インク滴を吐出するインクジェット式記録ヘッドだけではなく、勿論、インク以外の液滴を吐出する他の液体噴射ヘッドにおいても同様に存在する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第WO2005/0828207号パンフレット(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような事情に鑑み、圧電素子の破壊を長期間に亘って防止することができる液体噴射ヘッド及び液体噴射装置並びに圧電素子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成する本発明は、ノズル開口に連通する圧力発生室と、圧電体層と前記圧電体層に設けられた電極とを備えた圧電素子と、を具備し、前記圧電素子が、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする液体噴射ヘッドにある。

かかる本発明では、ALCVD法による酸化アルミニウム膜を含む保護膜を有しているので、圧電体層が非鉛系の圧電材料から形成されても、耐湿性が確保され、耐圧が向上し、圧電素子の破壊が防止される。

【0010】

ここで、前記保護膜が、スパッタリング法、蒸着法又はCVD法により形成された酸化アルミニウム膜からなる下層と、ALCVD法により形成された酸化アルミニウム膜からなる上層とからなるのが好ましい。

これによれば、耐湿性がさらに向上し、圧電素子の破壊がより確実に防止される。

【0011】

本発明の他の態様は、前記態様の液体噴射ヘッドを具備することを特徴とする液体噴射装置にある。

これによれば、圧電素子の耐湿性が確保され、圧電素子の破壊が長期に亘って防止される液体噴射装置が実現される。

【0012】

本発明の他の態様は、圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子であって、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする圧電素子にある。

これによれば、非鉛系の圧電材料からなるものであっても、耐湿性が確保された圧電素子が実現される。

【0013】

本発明の他の態様は、圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子を製造する方法であって、前記圧電素子を覆う保護膜として酸化アルミニウム膜をALCVD法により形成する工程を具備することを特徴とする圧電素子の製造方法にある。

これによれば、非鉛系の圧電材料からなるものであっても、耐湿性が確保された圧電素子が製造できる。

【図面の簡単な説明】

【0014】

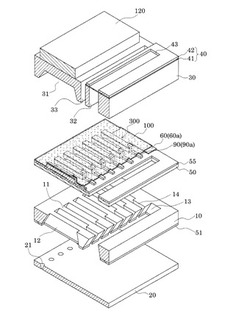

【図1】実施形態1に係る記録ヘッドの分解斜視図である。

【図2】実施形態1に係る記録ヘッドの平面図及び断面図である。

【図3】実施形態1に係る記録ヘッドの要部を示す平面図である。

【図4】試験例1の結果を示すグラフである。

【図5】試験例1の結果を示すグラフである。

【図6】試験例1の結果を示すグラフである。

【図7】試験例1の結果を示すグラフである。

【図8】試験例2の結果を示すグラフである。

【図9】試験例3の結果を示すグラフである。

【図10】試験例4の測定サンプルを示す図である。

【図11】試験例4の結果を示すグラフである。

【図12】一実施形態に係る記録装置の概略図である。

【発明を実施するための形態】

【0015】

以下に本発明を実施形態に基づいて詳細に説明する。

(実施形態1)

図1は、本発明の実施形態1に係るインクジェット式記録ヘッドを示す分解斜視図であり、図2は、図1の平面図及び断面図である。図示するように、流路形成基板10は、本実施形態では面方位(110)のシリコン単結晶基板からなり、その一方の面には予め熱酸化により形成した二酸化シリコンからなる、厚さ0.5〜2μmの弾性膜50が形成されている。流路形成基板10には、複数の圧力発生室12がその幅方向に並設されている。また、流路形成基板10の圧力発生室12の長手方向外側の領域には連通部13が形成され、連通部13と各圧力発生室12とが、各圧力発生室12毎に設けられたインク供給路14を介して連通されている。なお、連通部13は、後述する保護基板のリザーバー部と連通して各圧力発生室12の共通のインク室となるリザーバーの一部を構成する。インク供給路14は、圧力発生室12よりも狭い幅で形成されており、連通部13から圧力発生室12に流入するインクの流路抵抗を一定に保持している。

【0016】

また、流路形成基板10の開口面側には、圧力発生室12を形成する際のマスクとして用いられたマスク膜51を介して、各圧力発生室12のインク供給路14とは反対側の端部近傍に連通するノズル開口21が穿設されたノズルプレート20が接着剤や熱溶着フィルム等を介して固着されている。なお、ノズルプレート20は、厚さが例えば、0.01〜1mmで、線膨張係数が300℃以下で、例えば2.5〜4.5[×10-6/℃]であるガラスセラミックス、シリコン単結晶基板又はステンレス鋼などからなる。

【0017】

一方、このような流路形成基板10の開口面とは反対側には、上述したように、厚さが例えば約1.0μmの弾性膜50が形成され、この弾性膜50上には、酸化ジルコニウム等からなり、厚さが例えば、約0.4μmの絶縁体膜55が形成されている。さらに、この絶縁体膜55上には、白金、イリジウム等からなり、厚さが例えば、約0.2μmの第1電極膜60と、チタン酸ジルコン酸鉛等からなり、厚さが例えば、約1.0μmの圧電体層70と、イリジウム等からなり、厚さが例えば、約0.05μmの第2電極膜80とが積層形成されて、圧電素子300を構成している。ここで、圧電素子300は、第1電極膜60、圧電体層70及び第2電極膜80を含む部分をいう。一般的には、圧電素子300の何れか一方の電極を共通電極とし、他方の電極及び圧電体層70を各圧力発生室12毎にパターニングして構成する。なお、本実施形態では、第1電極膜60は圧電素子300の共通電極とし、第2電極膜80を圧電素子300の個別電極としているが、駆動回路や配線の都合でこれを逆にしても支障はない。

【0018】

そして、少なくともこれら圧電素子300に対応する領域には、絶縁膜が形成されており、各圧電素子はこの絶縁膜によって覆われている。例えば、本実施形態では、各圧電素子300の個別電極である第2電極膜80には、それぞれリード電極90が接続されており、このリード電極90を介して各圧電素子300に選択的に電圧が印加されるようになっている。そして、保護膜100は、圧電素子300の各層及びこのリード電極90のパターン領域を実質的に覆うように設けられている。

【0019】

具体的には、図3に示すように、本実施形態では、第1電極膜60が圧力発生室12の長手方向では圧力発生室12に対向する領域内に形成され、複数の圧力発生室12に対応する領域に連続的に設けられている。また、第1電極膜60は、圧力発生室12の列の外側、及び列設された圧電素子300の間から連通部13近傍まで延設され、それらの先端部は、後述する駆動IC120から延設された接続配線130が接続される接続部60aとなっている。圧電体層70及び第2電極膜80は、基本的には圧力発生室12に対向する領域内に設けられているが、圧力発生室12の長手方向では、第1電極膜60の端部よりも外側まで延設されており、第1電極膜60の端面は圧電体層70によって覆われている。また、リード電極90は、第2電極膜80の一方の端部近傍から圧電体層70の端面を介して連通部13近傍まで延設されており、このリード電極90の先端部は、第1電極膜60と同様に、接続配線130が接続される接続部90aとなっている。そして、圧電素子300を構成する各層及びリード電極90のパターン領域が保護膜100によって実質的に覆われている。すなわち、圧電素子300を構成する各層及びリード電極90のパターン領域が、第1電極膜60の接続部60a及びリード電極90の接続部90aに対向する領域を除いて、この保護膜100によって覆われている。

【0020】

本実施形態においては、圧電体層70を構成する圧電材料は、非鉛系圧電材料であり、例えば、ビスマス(Bi)、鉄(Fe)、バリウム(Ba)及びチタン(Ti)を含みペロブスカイト構造を有する複合酸化物である。ペロブスカイト構造、すなわち、ABO3型構造のAサイトは酸素が12配位しており、また、Bサイトは酸素が6配位して8面体(オクタヘドロン)をつくっている。このAサイトにBi及びBaが、BサイトにFe及びTiが位置している。

【0021】

このようなBi,Fe,Ba及びTiを含みペロブスカイト構造を有する複合酸化物は、鉄酸ビスマスとチタン酸バリウムとの混晶のペロブスカイト構造を有する複合酸化物、または、鉄酸ビスマスとチタン酸バリウムが均一に固溶した固溶体としても表される。なお、X線回折パターンにおいて、鉄酸ビスマスや、チタン酸バリウムは、単独では検出されないものである。

【0022】

ここで、鉄酸ビスマスやチタン酸バリウムは、それぞれペロブスカイト構造を有する公知の圧電材料であり、それぞれ種々の組成のものが知られている。例えば、鉄酸ビスマスやチタン酸バリウムとして、BiFeO3やBaTiO3以外に、元素が一部欠損する又は過剰であったり、元素の一部が他の元素に置換されたものも知られているが、本発明で鉄酸ビスマス、チタン酸バリウムと表記した場合、基本的な特性が変わらない限り、欠損・過剰により化学量論の組成からずれたものや元素の一部が他の元素に置換されたものも、鉄酸ビスマス、チタン酸バリウムの範囲に含まれるものとする。

【0023】

また、圧電体層70の他の圧電材料としては、ニオブ酸カリウムナトリウム((K,Na)NbO3、以下KNNとする)、ニオブ酸カリウムナトリウムリチウム((K,Na,Li)NbO3)、ニオブ酸タンタル酸カリウムナトリウムリチウム((K,Na,Li)(Nb,Ta)O3)等のニオブ酸カリウムナトリウム系のペロブスカイト構造の複合酸化物や、これらの複合酸化物とを含有するものが挙げられる。

【0024】

このような圧電体層70の製造方法は特に限定されないが、例えば、金属錯体を含む溶液を塗布乾燥し、さらに高温で焼成して結晶化することで金属酸化物からなる圧電体層(圧電体膜)を得るMOD(Metal−Organic Decomposition)法やゾル−ゲル法等の化学溶液法を用いて圧電体層70を製造できる。その他、レーザーアブレーション法、スパッタリング法、パルス・レーザー・デポジション法(PLD法)、CVD法、エアロゾル・デポジション法など、固相法でも圧電体層70を製造することもできる。

【0025】

本実施形態では、オクチル酸ビスマス、オクチル酸鉄、オクチル酸マンガン、オクチル酸バリウム及びオクチル酸チタンのn−オクタン溶液を、各元素が、モル比で、Bi:Fe:Mn:Ba:Ti=0.75:0.7125:0.0375:0.25:0.25となるように混合して、前駆体溶液を調製し、これを第1電極膜60上にスピンコート法により塗布し、圧電体層70を形成した。この手法は、例えば、以下のとおりである。

【0026】

まず、前駆体溶液を、第1電極膜60が形成された基板上に滴下し、2500rpmで基板を回転させて圧電体前駆体膜を形成した(塗布工程)。次に、180℃で3分間乾燥した(乾燥工程)。次いで、350℃で3分間脱脂を行った(脱脂工程)。この塗布工程、乾燥工程及び脱脂工程からなる工程を3回繰り返し行った後に、50℃/分で700℃まで昇温し、酸素雰囲気中で、RTA(Rapid Thermal Annealing)装置で、700℃、5分間焼成を行った(焼成工程)。次いで、この塗布工程、乾燥工程及び脱脂工程を3回繰り返した後に一括して焼成する焼成工程を行う工程を4回繰り返し、計12回の塗布により全体で厚さ900nmの圧電体層70を形成した。

【0027】

また、本実施形態において、保護膜100は、ALCVD法により形成された酸化アルミニウム膜を含むものである。ALCVD法により形成された酸化アルミニウム膜を含むとは、保護膜100全体がALCVD法により形成された酸化アルミニウム膜からなってもよいが、保護膜100が複数層で形成され、複数層の中の少なくとも一層がALCVD法により形成された酸化アルミニウム膜であればよいということである。

【0028】

ALCVD法とは、Atomic Layer Chemical Vapor Depositionであり、CVD法の一種ではあるが、原子層堆積法という特殊な方法で成膜するものである。ALCVD法により酸化アルミニウムを成膜する場合、具体的には例えば、トリメチルアルミニウム(TMA)とオゾンまたは酸素とを反応ガスとして用いることにより、アルミニウムを基板表面に吸着させる種付け反応と、このアルミニウムを酸化する酸化反応とを繰返し行い、酸化アルミニウム(アルミナ:AlOx)膜を形成することができる。このアルミニウムの酸化工程は、真空中で酸素を用いてプラズマで酸化するプラズマ法と、真空中で加熱しながらオゾンを用いて熱酸化するサーマル法とがあるが、何れのALCVD法であってもよい。しかしながら、後述するように、真空中で熱酸化するサーマルALCVD法による膜の方が緻密な膜となり、ガスバリア性が高いことがわかっている。

【0029】

このようにALCVD法により成膜された酸化アルミニウム膜は、詳細は後述するが、緻密な膜なためか、また、非鉛系の圧電材料、例えば、BFO系、BFO−BT系などの圧電材料を用いた圧電素子の耐湿性を向上させ、耐圧を向上させることができる。

【0030】

ALCVD法により形成する膜は、原子体積法で形成されるので、厚い膜を形成するには時間がかかるが、20nm以上、好ましくは30nm〜90nm程度の膜厚とすれば、十分な耐湿性能が得られる。また、ALCVD法以外の成膜法で形成した酸化アルミニウム膜、例えば、スパッタリング法、一般的なCVD法、電子(EB)蒸着法と組み合わせてもよい。このような他の成膜法で形成した膜と組み合わせることにより、全体として、60〜150nm前後の比較的厚い膜が比較的容易に形成でき、全体としての機械的強度を確保できるという利点がある。但し、保護膜の膜厚が大きくなると、圧電素子の変位に悪影響を与えるので、必要以上に厚く形成するのは好ましくない。

【0031】

また、ALCVD法による膜と他の成膜法による膜を積層する場合、ALCVD法による膜を下層にする場合より、他の成膜法の膜を下層としてALCVD法による膜を上層とした方が、大きな耐湿効果が得られることがわかっている。

【0032】

さらに、ALCVD法で形成されたアルミナ膜は、他の成膜法で形成されたアルミナ膜と比較して水素ガスに対するバリア性が非常に高く、水素バリア膜として使用できることもわかっている。

【0033】

なお、このような保護膜100で覆われた圧電素子300が形成されている流路形成基板10には、本実施形態では、圧電素子300に対向する領域にその運動を阻害しない程度の空間を確保可能な圧電素子保持部31を有する保護基板30が接着剤35を介して接合されている。圧電素子300は、この圧電素子保持部31内に形成されているため、外部環境の影響を殆ど受けない状態で保護されている。さらに、保護基板30には、流路形成基板10の連通部13に対応する領域にリザーバー部32が設けられている。このリザーバー部32は、本実施形態では、保護基板30を厚さ方向に貫通して圧力発生室12の並設方向に沿って設けられており、上述したように流路形成基板10の連通部13と連通されて各圧力発生室12の共通のインク室となるリザーバー110を構成している。

【0034】

また、保護基板30の圧電素子保持部31とリザーバー部32との間の領域には、保護基板30を厚さ方向に貫通する貫通孔33が設けられ、この貫通孔33内に上述した第1電極膜60の接続部60a及びリード電極90の接続部90aが露出されている。そして、これら第1電極膜60の接続部60a及びリード電極90の接続部90aに、保護基板30上に実装された駆動IC120から延設される接続配線130の一端が接続されている。そして、この接続配線130が延設された貫通孔33には、有機絶縁材料、例えば、本実施形態では、ポッティング材である封止材140が充填されており、第1電極膜60の接続部60a及びリード電極90の接続部90aと接続配線130とは、この封止材140によって完全に覆われている。

【0035】

なお、保護基板30の材料としては、例えば、ガラス、セラミックス材料、金属、樹脂等が挙げられるが、流路形成基板10の熱膨張率と略同一の材料で形成されていることがより好ましく、本実施形態では、流路形成基板10と同一材料のシリコン単結晶基板を用いて形成した。

【0036】

また、保護基板30上には、封止膜41及び固定板42とからなるコンプライアンス基板40が接合されている。封止膜41は、剛性が低く可撓性を有する材料(例えば、厚さが6μmのポリフェニレンサルファイド(PPS)フィルム)からなり、この封止膜41によってリザーバー部32の一方面が封止されている。また、固定板42は、金属等の硬質の材料(例えば、厚さが30μmのステンレス鋼(SUS)等)で形成される。この固定板42のリザーバー110に対向する領域は、厚さ方向に完全に除去された開口部43となっているため、リザーバー110の一方面は可撓性を有する封止膜41のみで封止されている。

【0037】

そして、このような本実施形態のインクジェット式記録ヘッドでは、図示しない外部インク供給手段からインクを取り込み、リザーバー110からノズル開口21に至るまで内部をインクで満たした後、駆動IC120からの記録信号に従い、圧力発生室12に対応するそれぞれの第1電極膜60と第2電極膜80との間に電圧を印加し、圧電素子300をたわみ変形させることにより、各圧力発生室12内の圧力が高まりノズル開口21からインク滴が吐出する。

【0038】

(試験サンプル1)

ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成した。具体的には、圧電素子300を設けた基板にアルミニウムを吸着させる種付け反応と、吸着したアルミニウムをオゾンにより酸化する酸化反応からなる1サイクルを150回行って、基板に膜厚30nmのアルミナ膜を形成した。その際、種付け反応時の温度を300℃とした。

【0039】

(比較試験サンプル1)

CVD法により、トリス(sec−ブトキシ)アルミニウム(ASBO)を反応ガスとして、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚135nmのアルミナ膜を形成した。

【0040】

(比較試験サンプル2)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚130nmのアルミナ膜を形成した。

【0041】

(比較試験サンプル3)

EB蒸着法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚180nmのアルミナ膜を形成した。

【0042】

(試験例1)

試験サンプル1並びに比較試験サンプル1〜3の各圧電素子について、2〜100V(2Vステップ、遅延2秒)の電圧を印加して、電流密度と電圧との関係(I−V曲線)を求めた。結果を図4〜図7に示す。

【0043】

図4は、ALCVD法によるアルミナ膜を保護膜とした試験サンプル1と、保護膜を設けていない比較サンプルとを大気中(相対湿度40〜50%RH)で比較した結果を示す。この結果、ALCVD法による保護膜を設けた場合は、リーク電圧が上昇し、耐湿性が向上したことが確認された。

【0044】

図5は、比較試験サンプル1について、大気中(相対湿度40〜50%RH)と低湿度環境下(相対湿度40〜50%RH)でそれぞれ2回ずつ測定した結果を示す。この結果、CVD法による膜厚135nmのアルミナ膜を設けても、リーク電流は低湿環境下で測定しても保護膜を設けていない大気中の比較サンプル(図4参照)と同程度であることがわかった。

【0045】

図6は、比較試験サンプル2について、大気中(相対湿度40〜50%RH)と低湿度環境下(相対湿度40〜50%)でそれぞれ2回ずつ測定した結果を示す。この結果、スパッタリング法による膜厚130nmのアルミナ膜を設けても、リーク電流は低湿環境下で測定しても保護膜を設けていない大気中の比較サンプル(図4参照)と同程度であることがわかった。

【0046】

図7は、比較試験サンプル3について、大気中(相対湿度40〜50%RH)と低湿度環境下(相対湿度40〜50%RH)でそれぞれ測定した結果を示す。この結果、EB蒸着法による膜厚180nmのアルミナ膜を設けても、リーク電流は低湿環境下で測定しても保護膜を設けていない大気中の比較サンプル(図4参照)と同程度であることがわかった。

【0047】

(試験サンプル2)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、比較試験サンプル2と同様に、膜厚130nmのアルミナ膜を形成した。次いで、その上に、ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、試験サンプル1と同様に、膜厚30nmのアルミナ膜を形成し、二層構造の保護膜とした。

【0048】

(試験サンプル3)

ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成した。次いで、その上に、スパッタリング法により、膜厚30nmのアルミナ膜を形成し、二層構造の保護膜とした。

【0049】

(試験サンプル4)

EB蒸着法により、上述した実施形態と同様に形成した圧電素子300を覆うように、比較試験サンプル3と同様に、膜厚30nmのアルミナ膜を形成した。次いで、その上に、ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、試験サンプル1と同様に、膜厚30nmのアルミナ膜を形成し、二層構造の保護膜とした。

【0050】

(比較試験サンプル4)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成し、次いで、再度、スパッタリング法により膜厚30nmのアルミナ膜を形成した。

【0051】

(比較試験サンプル5)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成した。

【0052】

(試験例2)

試験サンプル2〜4並びに比較試験サンプル4〜5の各圧電素子について、2〜100V(2Vステップ、遅延2秒)の電圧を印加して、電流密度と電圧との関係(I−V曲線)を求めた。結果を図8に示す。

【0053】

この結果、スパッタリング法によるアルミナ膜の場合、二層構造としても効果はほとんど変化なかった。

【0054】

また、ALCVD法によるアルミナ膜を下地にした試験サンプル3ではALCVD法によるアルミナ膜を設けた場合と比較して大きな向上はなかったが、下地にスパッタリング法による膜又はEB蒸着法による膜を設け、その上にALCVD法による膜を設けた二層構造の試験サンプル2、4では、耐圧が大幅に上昇することがわかった。

【0055】

(試験例3)

上述した実施形態と同様にして180個の圧電素子300を具備するヘッドを製作し、試験サンプル4と同様にして膜厚30nmのEB蒸着膜と膜厚30nmのALCVD法によるアルミナ膜とからなる保護膜を形成し、90個の圧電素子300に対して、大気中で電圧を印加し、電圧を上昇させて、破壊発生率を測定した。この結果を図9に示す。

【0056】

この結果、80Vまで破壊発生がほとんどなく、実用上問題ない程度の耐湿性が得られることが確認された。

【0057】

(試験例4)

図10に示すような測定サンプルを製造し、各種膜の水素バリア性を比較した。

直径150mmのシリコン基板201を加熱処理して表面に400nmの酸化シリコン膜202を形成し、その上に、試験サンプル1と同様にALCVD法により60nmのアルミナ(AlOx)膜203を成膜し、水素バリア膜とした。この上に、加熱条件下で水素を放出する膜として、スパッタ法により100nmの厚さで水素含有SiN膜204を成膜した。この上に、被試験膜として、各種成膜法によりアルミナ(AlOx)膜205を水素含有SiN膜204を完全に覆うように成膜した。

【0058】

測定サンプル1は、プラズマALCVD法により90nmのアルミナ膜を形成したもの、測定サンプル2は、ALCVD法のアルミニウムの酸化を真空中300℃で熱酸化を行ない、試験サンプル1と同様にして、サーマルALCVD法による90nmのアルミナ膜を形成したもの、測定サンプル3は、EB蒸着法により、90nmのアルミナ膜を形成したもの、測定サンプル4は、スパッタリング法により、90nmのアルミナ膜を形成したものとし、比較測定サンプルは、被試験膜としてのアルミナ膜を成膜せず、水素含有SiN膜204が露出したものとした。

【0059】

各測定サンプルを以下の条件で昇温脱離分析(TDS)に供し、被試験膜である各種成膜法によるアルミナ膜205の水素透過性を分析した。

【0060】

測定条件は、昇温速度1℃/secで1100℃までの加熱条件とし、脱離した水素ガスイオン強度を質量分析計で測定した。結果は図11に示す。

【0061】

この結果、EB蒸着法やスパッタリング法によるアルミナ膜である測定サンプル3、4は、アルミナ膜を具備しない比較測定サンプルとほぼ同様な測定結果を示し、EB蒸着法やスパッタリング法によるアルミナ膜は水素ガスバリア性がないことがわかった。これに対し、サーマルALCVD法によるアルミナ膜を有する測定サンプル2では500℃程度まで水素ガスバリア性を示し、プラズマALCVD法によるアルミナ膜を有する測定サンプル1では、600℃付近まで水素ガスバリア性を示した。この結果、ALCVD法によるアルミナ膜は水素ガスバリア性が非常に高く、圧電材料の耐湿膜として有効であることが裏付けされた。

【0062】

(他の実施形態)

以上、本発明の各実施形態を説明したが、本発明は、上述した実施形態に限定されるものではない。例えば、上述した実施形態では、圧電素子300が保護基板30の圧電素子保持部31内に形成されているが、これに限定されず、勿論、圧電素子300は露出されていてもよい。この場合でも、圧電素子300及びリード電極90の表面は、ALCVD法によって形成された酸化アルミニウム膜を含む保護膜100によって覆われているため、水分(湿気)に起因する圧電体層70の破壊は、確実に防止される。

【0063】

なお、上述した実施形態のインクジェット式記録ヘッドは、インクカートリッジ等と連通するインク流路を具備する記録ヘッドユニットの一部を構成して、インクジェット式記録装置に搭載される。図12は、そのインクジェット式記録装置の一例を示す概略図である。図12に示すように、インクジェット式記録ヘッドを有する記録ヘッドユニット1A及び1Bは、インク供給手段を構成するカートリッジ2A及び2Bが着脱可能に設けられ、この記録ヘッドユニット1A及び1Bを搭載したキャリッジ3は、装置本体4に取り付けられたキャリッジ軸5に軸方向移動自在に設けられている。この記録ヘッドユニット1A及び1Bは、例えば、それぞれブラックインク組成物及びカラーインク組成物を吐出するものとしている。そして、駆動モーター6の駆動力が図示しない複数の歯車およびタイミングベルト7を介してキャリッジ3に伝達されることで、記録ヘッドユニット1A及び1Bを搭載したキャリッジ3はキャリッジ軸5に沿って移動される。一方、装置本体4にはキャリッジ軸5に沿ってプラテン8が設けられており、図示しない給紙ローラーなどにより給紙された紙等の記録媒体である記録シートSがプラテン8上を搬送されるようになっている。

【0064】

また、上述した実施形態においては、本発明の液体噴射ヘッドの一例としてインクジェット式記録ヘッドを説明したが、液体噴射ヘッドの基本的構成は上述したものに限定されるものではない。本発明は、広く液体噴射ヘッドの全般を対象としたものであり、インク以外の液体を噴射するものにも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンター等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレイ等のカラーフィルターの製造に用いられる色材噴射ヘッド、有機ELディスプレイ、FED(電界放出ディスプレイ)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

【符号の説明】

【0065】

10 流路形成基板、 12 圧力発生室、 20 ノズルプレート、 21 ノズル開口、 30 保護基板、 31 圧電素子保持部、 32 リザーバー部、 40 コンプライアンス基板、 50 弾性膜、 55 絶縁体膜、 60 第1電極膜、 70 圧電体層、 80 第2電極膜、 100 保護膜、 110 リザーバー、 120 駆動IC、 130 接続配線、 140 封止材、 300 圧電素子

【技術分野】

【0001】

本発明は、液体噴射ヘッド及び液体噴射装置並びに圧電素子及びその製造方法に関し、特に、圧電素子の変位によりインク滴を吐出させるインクジェット式記録ヘッド及びインクジェット式記録装置並びに圧電素子及びその製造方法に関する。

【背景技術】

【0002】

インク滴を吐出するノズル開口と連通する圧力発生室の一部を振動板で構成し、この振動板を圧電素子により変形させて圧力発生室のインクを加圧してノズル開口からインク滴を吐出させるインクジェット式記録ヘッドには、振動板の表面全体に亙って成膜技術により均一な圧電材料層を形成し、この圧電材料層をリソグラフィー法により圧力発生室に対応する形状に切り分けて各圧力発生室毎に独立するように圧電素子を形成したものがある。

【0003】

このように成膜技術により形成された圧電素子は、高密度に配列することができ印刷品質を向上することができるという利点があるが、例えば、湿気等の外部環境に起因して破壊され易いという欠点がある。

【0004】

そして、このような問題を解決するために、例えば、酸化アルミニウム等の無機絶縁材料からなる絶縁膜で圧電素子を覆うようにしたものがある(例えば、特許文献1参照)。

【0005】

一方、このような圧電素子を構成する圧電体層として用いられる圧電材料には高い圧電特性が求められており、代表例として、チタン酸ジルコン酸鉛(PZT)が挙げられるが、環境問題の観点から、鉛の含有量を抑えた圧電材料が求められている。鉛を含有しない圧電材料としては、例えばBi及びFeを含有するBiFeO3系の圧電材料があるが、このような圧電材料は、チタン酸ジルコン酸鉛よりもさらに吸湿性が高いためか、酸化アルミニウムで単に覆っただけでは、耐湿性の問題が解決しないという問題がある。

【0006】

なお、このような問題は、インク滴を吐出するインクジェット式記録ヘッドだけではなく、勿論、インク以外の液滴を吐出する他の液体噴射ヘッドにおいても同様に存在する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第WO2005/0828207号パンフレット(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような事情に鑑み、圧電素子の破壊を長期間に亘って防止することができる液体噴射ヘッド及び液体噴射装置並びに圧電素子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成する本発明は、ノズル開口に連通する圧力発生室と、圧電体層と前記圧電体層に設けられた電極とを備えた圧電素子と、を具備し、前記圧電素子が、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする液体噴射ヘッドにある。

かかる本発明では、ALCVD法による酸化アルミニウム膜を含む保護膜を有しているので、圧電体層が非鉛系の圧電材料から形成されても、耐湿性が確保され、耐圧が向上し、圧電素子の破壊が防止される。

【0010】

ここで、前記保護膜が、スパッタリング法、蒸着法又はCVD法により形成された酸化アルミニウム膜からなる下層と、ALCVD法により形成された酸化アルミニウム膜からなる上層とからなるのが好ましい。

これによれば、耐湿性がさらに向上し、圧電素子の破壊がより確実に防止される。

【0011】

本発明の他の態様は、前記態様の液体噴射ヘッドを具備することを特徴とする液体噴射装置にある。

これによれば、圧電素子の耐湿性が確保され、圧電素子の破壊が長期に亘って防止される液体噴射装置が実現される。

【0012】

本発明の他の態様は、圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子であって、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする圧電素子にある。

これによれば、非鉛系の圧電材料からなるものであっても、耐湿性が確保された圧電素子が実現される。

【0013】

本発明の他の態様は、圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子を製造する方法であって、前記圧電素子を覆う保護膜として酸化アルミニウム膜をALCVD法により形成する工程を具備することを特徴とする圧電素子の製造方法にある。

これによれば、非鉛系の圧電材料からなるものであっても、耐湿性が確保された圧電素子が製造できる。

【図面の簡単な説明】

【0014】

【図1】実施形態1に係る記録ヘッドの分解斜視図である。

【図2】実施形態1に係る記録ヘッドの平面図及び断面図である。

【図3】実施形態1に係る記録ヘッドの要部を示す平面図である。

【図4】試験例1の結果を示すグラフである。

【図5】試験例1の結果を示すグラフである。

【図6】試験例1の結果を示すグラフである。

【図7】試験例1の結果を示すグラフである。

【図8】試験例2の結果を示すグラフである。

【図9】試験例3の結果を示すグラフである。

【図10】試験例4の測定サンプルを示す図である。

【図11】試験例4の結果を示すグラフである。

【図12】一実施形態に係る記録装置の概略図である。

【発明を実施するための形態】

【0015】

以下に本発明を実施形態に基づいて詳細に説明する。

(実施形態1)

図1は、本発明の実施形態1に係るインクジェット式記録ヘッドを示す分解斜視図であり、図2は、図1の平面図及び断面図である。図示するように、流路形成基板10は、本実施形態では面方位(110)のシリコン単結晶基板からなり、その一方の面には予め熱酸化により形成した二酸化シリコンからなる、厚さ0.5〜2μmの弾性膜50が形成されている。流路形成基板10には、複数の圧力発生室12がその幅方向に並設されている。また、流路形成基板10の圧力発生室12の長手方向外側の領域には連通部13が形成され、連通部13と各圧力発生室12とが、各圧力発生室12毎に設けられたインク供給路14を介して連通されている。なお、連通部13は、後述する保護基板のリザーバー部と連通して各圧力発生室12の共通のインク室となるリザーバーの一部を構成する。インク供給路14は、圧力発生室12よりも狭い幅で形成されており、連通部13から圧力発生室12に流入するインクの流路抵抗を一定に保持している。

【0016】

また、流路形成基板10の開口面側には、圧力発生室12を形成する際のマスクとして用いられたマスク膜51を介して、各圧力発生室12のインク供給路14とは反対側の端部近傍に連通するノズル開口21が穿設されたノズルプレート20が接着剤や熱溶着フィルム等を介して固着されている。なお、ノズルプレート20は、厚さが例えば、0.01〜1mmで、線膨張係数が300℃以下で、例えば2.5〜4.5[×10-6/℃]であるガラスセラミックス、シリコン単結晶基板又はステンレス鋼などからなる。

【0017】

一方、このような流路形成基板10の開口面とは反対側には、上述したように、厚さが例えば約1.0μmの弾性膜50が形成され、この弾性膜50上には、酸化ジルコニウム等からなり、厚さが例えば、約0.4μmの絶縁体膜55が形成されている。さらに、この絶縁体膜55上には、白金、イリジウム等からなり、厚さが例えば、約0.2μmの第1電極膜60と、チタン酸ジルコン酸鉛等からなり、厚さが例えば、約1.0μmの圧電体層70と、イリジウム等からなり、厚さが例えば、約0.05μmの第2電極膜80とが積層形成されて、圧電素子300を構成している。ここで、圧電素子300は、第1電極膜60、圧電体層70及び第2電極膜80を含む部分をいう。一般的には、圧電素子300の何れか一方の電極を共通電極とし、他方の電極及び圧電体層70を各圧力発生室12毎にパターニングして構成する。なお、本実施形態では、第1電極膜60は圧電素子300の共通電極とし、第2電極膜80を圧電素子300の個別電極としているが、駆動回路や配線の都合でこれを逆にしても支障はない。

【0018】

そして、少なくともこれら圧電素子300に対応する領域には、絶縁膜が形成されており、各圧電素子はこの絶縁膜によって覆われている。例えば、本実施形態では、各圧電素子300の個別電極である第2電極膜80には、それぞれリード電極90が接続されており、このリード電極90を介して各圧電素子300に選択的に電圧が印加されるようになっている。そして、保護膜100は、圧電素子300の各層及びこのリード電極90のパターン領域を実質的に覆うように設けられている。

【0019】

具体的には、図3に示すように、本実施形態では、第1電極膜60が圧力発生室12の長手方向では圧力発生室12に対向する領域内に形成され、複数の圧力発生室12に対応する領域に連続的に設けられている。また、第1電極膜60は、圧力発生室12の列の外側、及び列設された圧電素子300の間から連通部13近傍まで延設され、それらの先端部は、後述する駆動IC120から延設された接続配線130が接続される接続部60aとなっている。圧電体層70及び第2電極膜80は、基本的には圧力発生室12に対向する領域内に設けられているが、圧力発生室12の長手方向では、第1電極膜60の端部よりも外側まで延設されており、第1電極膜60の端面は圧電体層70によって覆われている。また、リード電極90は、第2電極膜80の一方の端部近傍から圧電体層70の端面を介して連通部13近傍まで延設されており、このリード電極90の先端部は、第1電極膜60と同様に、接続配線130が接続される接続部90aとなっている。そして、圧電素子300を構成する各層及びリード電極90のパターン領域が保護膜100によって実質的に覆われている。すなわち、圧電素子300を構成する各層及びリード電極90のパターン領域が、第1電極膜60の接続部60a及びリード電極90の接続部90aに対向する領域を除いて、この保護膜100によって覆われている。

【0020】

本実施形態においては、圧電体層70を構成する圧電材料は、非鉛系圧電材料であり、例えば、ビスマス(Bi)、鉄(Fe)、バリウム(Ba)及びチタン(Ti)を含みペロブスカイト構造を有する複合酸化物である。ペロブスカイト構造、すなわち、ABO3型構造のAサイトは酸素が12配位しており、また、Bサイトは酸素が6配位して8面体(オクタヘドロン)をつくっている。このAサイトにBi及びBaが、BサイトにFe及びTiが位置している。

【0021】

このようなBi,Fe,Ba及びTiを含みペロブスカイト構造を有する複合酸化物は、鉄酸ビスマスとチタン酸バリウムとの混晶のペロブスカイト構造を有する複合酸化物、または、鉄酸ビスマスとチタン酸バリウムが均一に固溶した固溶体としても表される。なお、X線回折パターンにおいて、鉄酸ビスマスや、チタン酸バリウムは、単独では検出されないものである。

【0022】

ここで、鉄酸ビスマスやチタン酸バリウムは、それぞれペロブスカイト構造を有する公知の圧電材料であり、それぞれ種々の組成のものが知られている。例えば、鉄酸ビスマスやチタン酸バリウムとして、BiFeO3やBaTiO3以外に、元素が一部欠損する又は過剰であったり、元素の一部が他の元素に置換されたものも知られているが、本発明で鉄酸ビスマス、チタン酸バリウムと表記した場合、基本的な特性が変わらない限り、欠損・過剰により化学量論の組成からずれたものや元素の一部が他の元素に置換されたものも、鉄酸ビスマス、チタン酸バリウムの範囲に含まれるものとする。

【0023】

また、圧電体層70の他の圧電材料としては、ニオブ酸カリウムナトリウム((K,Na)NbO3、以下KNNとする)、ニオブ酸カリウムナトリウムリチウム((K,Na,Li)NbO3)、ニオブ酸タンタル酸カリウムナトリウムリチウム((K,Na,Li)(Nb,Ta)O3)等のニオブ酸カリウムナトリウム系のペロブスカイト構造の複合酸化物や、これらの複合酸化物とを含有するものが挙げられる。

【0024】

このような圧電体層70の製造方法は特に限定されないが、例えば、金属錯体を含む溶液を塗布乾燥し、さらに高温で焼成して結晶化することで金属酸化物からなる圧電体層(圧電体膜)を得るMOD(Metal−Organic Decomposition)法やゾル−ゲル法等の化学溶液法を用いて圧電体層70を製造できる。その他、レーザーアブレーション法、スパッタリング法、パルス・レーザー・デポジション法(PLD法)、CVD法、エアロゾル・デポジション法など、固相法でも圧電体層70を製造することもできる。

【0025】

本実施形態では、オクチル酸ビスマス、オクチル酸鉄、オクチル酸マンガン、オクチル酸バリウム及びオクチル酸チタンのn−オクタン溶液を、各元素が、モル比で、Bi:Fe:Mn:Ba:Ti=0.75:0.7125:0.0375:0.25:0.25となるように混合して、前駆体溶液を調製し、これを第1電極膜60上にスピンコート法により塗布し、圧電体層70を形成した。この手法は、例えば、以下のとおりである。

【0026】

まず、前駆体溶液を、第1電極膜60が形成された基板上に滴下し、2500rpmで基板を回転させて圧電体前駆体膜を形成した(塗布工程)。次に、180℃で3分間乾燥した(乾燥工程)。次いで、350℃で3分間脱脂を行った(脱脂工程)。この塗布工程、乾燥工程及び脱脂工程からなる工程を3回繰り返し行った後に、50℃/分で700℃まで昇温し、酸素雰囲気中で、RTA(Rapid Thermal Annealing)装置で、700℃、5分間焼成を行った(焼成工程)。次いで、この塗布工程、乾燥工程及び脱脂工程を3回繰り返した後に一括して焼成する焼成工程を行う工程を4回繰り返し、計12回の塗布により全体で厚さ900nmの圧電体層70を形成した。

【0027】

また、本実施形態において、保護膜100は、ALCVD法により形成された酸化アルミニウム膜を含むものである。ALCVD法により形成された酸化アルミニウム膜を含むとは、保護膜100全体がALCVD法により形成された酸化アルミニウム膜からなってもよいが、保護膜100が複数層で形成され、複数層の中の少なくとも一層がALCVD法により形成された酸化アルミニウム膜であればよいということである。

【0028】

ALCVD法とは、Atomic Layer Chemical Vapor Depositionであり、CVD法の一種ではあるが、原子層堆積法という特殊な方法で成膜するものである。ALCVD法により酸化アルミニウムを成膜する場合、具体的には例えば、トリメチルアルミニウム(TMA)とオゾンまたは酸素とを反応ガスとして用いることにより、アルミニウムを基板表面に吸着させる種付け反応と、このアルミニウムを酸化する酸化反応とを繰返し行い、酸化アルミニウム(アルミナ:AlOx)膜を形成することができる。このアルミニウムの酸化工程は、真空中で酸素を用いてプラズマで酸化するプラズマ法と、真空中で加熱しながらオゾンを用いて熱酸化するサーマル法とがあるが、何れのALCVD法であってもよい。しかしながら、後述するように、真空中で熱酸化するサーマルALCVD法による膜の方が緻密な膜となり、ガスバリア性が高いことがわかっている。

【0029】

このようにALCVD法により成膜された酸化アルミニウム膜は、詳細は後述するが、緻密な膜なためか、また、非鉛系の圧電材料、例えば、BFO系、BFO−BT系などの圧電材料を用いた圧電素子の耐湿性を向上させ、耐圧を向上させることができる。

【0030】

ALCVD法により形成する膜は、原子体積法で形成されるので、厚い膜を形成するには時間がかかるが、20nm以上、好ましくは30nm〜90nm程度の膜厚とすれば、十分な耐湿性能が得られる。また、ALCVD法以外の成膜法で形成した酸化アルミニウム膜、例えば、スパッタリング法、一般的なCVD法、電子(EB)蒸着法と組み合わせてもよい。このような他の成膜法で形成した膜と組み合わせることにより、全体として、60〜150nm前後の比較的厚い膜が比較的容易に形成でき、全体としての機械的強度を確保できるという利点がある。但し、保護膜の膜厚が大きくなると、圧電素子の変位に悪影響を与えるので、必要以上に厚く形成するのは好ましくない。

【0031】

また、ALCVD法による膜と他の成膜法による膜を積層する場合、ALCVD法による膜を下層にする場合より、他の成膜法の膜を下層としてALCVD法による膜を上層とした方が、大きな耐湿効果が得られることがわかっている。

【0032】

さらに、ALCVD法で形成されたアルミナ膜は、他の成膜法で形成されたアルミナ膜と比較して水素ガスに対するバリア性が非常に高く、水素バリア膜として使用できることもわかっている。

【0033】

なお、このような保護膜100で覆われた圧電素子300が形成されている流路形成基板10には、本実施形態では、圧電素子300に対向する領域にその運動を阻害しない程度の空間を確保可能な圧電素子保持部31を有する保護基板30が接着剤35を介して接合されている。圧電素子300は、この圧電素子保持部31内に形成されているため、外部環境の影響を殆ど受けない状態で保護されている。さらに、保護基板30には、流路形成基板10の連通部13に対応する領域にリザーバー部32が設けられている。このリザーバー部32は、本実施形態では、保護基板30を厚さ方向に貫通して圧力発生室12の並設方向に沿って設けられており、上述したように流路形成基板10の連通部13と連通されて各圧力発生室12の共通のインク室となるリザーバー110を構成している。

【0034】

また、保護基板30の圧電素子保持部31とリザーバー部32との間の領域には、保護基板30を厚さ方向に貫通する貫通孔33が設けられ、この貫通孔33内に上述した第1電極膜60の接続部60a及びリード電極90の接続部90aが露出されている。そして、これら第1電極膜60の接続部60a及びリード電極90の接続部90aに、保護基板30上に実装された駆動IC120から延設される接続配線130の一端が接続されている。そして、この接続配線130が延設された貫通孔33には、有機絶縁材料、例えば、本実施形態では、ポッティング材である封止材140が充填されており、第1電極膜60の接続部60a及びリード電極90の接続部90aと接続配線130とは、この封止材140によって完全に覆われている。

【0035】

なお、保護基板30の材料としては、例えば、ガラス、セラミックス材料、金属、樹脂等が挙げられるが、流路形成基板10の熱膨張率と略同一の材料で形成されていることがより好ましく、本実施形態では、流路形成基板10と同一材料のシリコン単結晶基板を用いて形成した。

【0036】

また、保護基板30上には、封止膜41及び固定板42とからなるコンプライアンス基板40が接合されている。封止膜41は、剛性が低く可撓性を有する材料(例えば、厚さが6μmのポリフェニレンサルファイド(PPS)フィルム)からなり、この封止膜41によってリザーバー部32の一方面が封止されている。また、固定板42は、金属等の硬質の材料(例えば、厚さが30μmのステンレス鋼(SUS)等)で形成される。この固定板42のリザーバー110に対向する領域は、厚さ方向に完全に除去された開口部43となっているため、リザーバー110の一方面は可撓性を有する封止膜41のみで封止されている。

【0037】

そして、このような本実施形態のインクジェット式記録ヘッドでは、図示しない外部インク供給手段からインクを取り込み、リザーバー110からノズル開口21に至るまで内部をインクで満たした後、駆動IC120からの記録信号に従い、圧力発生室12に対応するそれぞれの第1電極膜60と第2電極膜80との間に電圧を印加し、圧電素子300をたわみ変形させることにより、各圧力発生室12内の圧力が高まりノズル開口21からインク滴が吐出する。

【0038】

(試験サンプル1)

ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成した。具体的には、圧電素子300を設けた基板にアルミニウムを吸着させる種付け反応と、吸着したアルミニウムをオゾンにより酸化する酸化反応からなる1サイクルを150回行って、基板に膜厚30nmのアルミナ膜を形成した。その際、種付け反応時の温度を300℃とした。

【0039】

(比較試験サンプル1)

CVD法により、トリス(sec−ブトキシ)アルミニウム(ASBO)を反応ガスとして、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚135nmのアルミナ膜を形成した。

【0040】

(比較試験サンプル2)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚130nmのアルミナ膜を形成した。

【0041】

(比較試験サンプル3)

EB蒸着法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚180nmのアルミナ膜を形成した。

【0042】

(試験例1)

試験サンプル1並びに比較試験サンプル1〜3の各圧電素子について、2〜100V(2Vステップ、遅延2秒)の電圧を印加して、電流密度と電圧との関係(I−V曲線)を求めた。結果を図4〜図7に示す。

【0043】

図4は、ALCVD法によるアルミナ膜を保護膜とした試験サンプル1と、保護膜を設けていない比較サンプルとを大気中(相対湿度40〜50%RH)で比較した結果を示す。この結果、ALCVD法による保護膜を設けた場合は、リーク電圧が上昇し、耐湿性が向上したことが確認された。

【0044】

図5は、比較試験サンプル1について、大気中(相対湿度40〜50%RH)と低湿度環境下(相対湿度40〜50%RH)でそれぞれ2回ずつ測定した結果を示す。この結果、CVD法による膜厚135nmのアルミナ膜を設けても、リーク電流は低湿環境下で測定しても保護膜を設けていない大気中の比較サンプル(図4参照)と同程度であることがわかった。

【0045】

図6は、比較試験サンプル2について、大気中(相対湿度40〜50%RH)と低湿度環境下(相対湿度40〜50%)でそれぞれ2回ずつ測定した結果を示す。この結果、スパッタリング法による膜厚130nmのアルミナ膜を設けても、リーク電流は低湿環境下で測定しても保護膜を設けていない大気中の比較サンプル(図4参照)と同程度であることがわかった。

【0046】

図7は、比較試験サンプル3について、大気中(相対湿度40〜50%RH)と低湿度環境下(相対湿度40〜50%RH)でそれぞれ測定した結果を示す。この結果、EB蒸着法による膜厚180nmのアルミナ膜を設けても、リーク電流は低湿環境下で測定しても保護膜を設けていない大気中の比較サンプル(図4参照)と同程度であることがわかった。

【0047】

(試験サンプル2)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、比較試験サンプル2と同様に、膜厚130nmのアルミナ膜を形成した。次いで、その上に、ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、試験サンプル1と同様に、膜厚30nmのアルミナ膜を形成し、二層構造の保護膜とした。

【0048】

(試験サンプル3)

ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成した。次いで、その上に、スパッタリング法により、膜厚30nmのアルミナ膜を形成し、二層構造の保護膜とした。

【0049】

(試験サンプル4)

EB蒸着法により、上述した実施形態と同様に形成した圧電素子300を覆うように、比較試験サンプル3と同様に、膜厚30nmのアルミナ膜を形成した。次いで、その上に、ALCVD装置により、トリメチルアルミニウム(TMA)とオゾンを反応ガスとして用いて、試験サンプル1と同様に、膜厚30nmのアルミナ膜を形成し、二層構造の保護膜とした。

【0050】

(比較試験サンプル4)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成し、次いで、再度、スパッタリング法により膜厚30nmのアルミナ膜を形成した。

【0051】

(比較試験サンプル5)

スパッタリング法により、上述した実施形態と同様に形成した圧電素子300を覆うように、膜厚30nmのアルミナ膜を形成した。

【0052】

(試験例2)

試験サンプル2〜4並びに比較試験サンプル4〜5の各圧電素子について、2〜100V(2Vステップ、遅延2秒)の電圧を印加して、電流密度と電圧との関係(I−V曲線)を求めた。結果を図8に示す。

【0053】

この結果、スパッタリング法によるアルミナ膜の場合、二層構造としても効果はほとんど変化なかった。

【0054】

また、ALCVD法によるアルミナ膜を下地にした試験サンプル3ではALCVD法によるアルミナ膜を設けた場合と比較して大きな向上はなかったが、下地にスパッタリング法による膜又はEB蒸着法による膜を設け、その上にALCVD法による膜を設けた二層構造の試験サンプル2、4では、耐圧が大幅に上昇することがわかった。

【0055】

(試験例3)

上述した実施形態と同様にして180個の圧電素子300を具備するヘッドを製作し、試験サンプル4と同様にして膜厚30nmのEB蒸着膜と膜厚30nmのALCVD法によるアルミナ膜とからなる保護膜を形成し、90個の圧電素子300に対して、大気中で電圧を印加し、電圧を上昇させて、破壊発生率を測定した。この結果を図9に示す。

【0056】

この結果、80Vまで破壊発生がほとんどなく、実用上問題ない程度の耐湿性が得られることが確認された。

【0057】

(試験例4)

図10に示すような測定サンプルを製造し、各種膜の水素バリア性を比較した。

直径150mmのシリコン基板201を加熱処理して表面に400nmの酸化シリコン膜202を形成し、その上に、試験サンプル1と同様にALCVD法により60nmのアルミナ(AlOx)膜203を成膜し、水素バリア膜とした。この上に、加熱条件下で水素を放出する膜として、スパッタ法により100nmの厚さで水素含有SiN膜204を成膜した。この上に、被試験膜として、各種成膜法によりアルミナ(AlOx)膜205を水素含有SiN膜204を完全に覆うように成膜した。

【0058】

測定サンプル1は、プラズマALCVD法により90nmのアルミナ膜を形成したもの、測定サンプル2は、ALCVD法のアルミニウムの酸化を真空中300℃で熱酸化を行ない、試験サンプル1と同様にして、サーマルALCVD法による90nmのアルミナ膜を形成したもの、測定サンプル3は、EB蒸着法により、90nmのアルミナ膜を形成したもの、測定サンプル4は、スパッタリング法により、90nmのアルミナ膜を形成したものとし、比較測定サンプルは、被試験膜としてのアルミナ膜を成膜せず、水素含有SiN膜204が露出したものとした。

【0059】

各測定サンプルを以下の条件で昇温脱離分析(TDS)に供し、被試験膜である各種成膜法によるアルミナ膜205の水素透過性を分析した。

【0060】

測定条件は、昇温速度1℃/secで1100℃までの加熱条件とし、脱離した水素ガスイオン強度を質量分析計で測定した。結果は図11に示す。

【0061】

この結果、EB蒸着法やスパッタリング法によるアルミナ膜である測定サンプル3、4は、アルミナ膜を具備しない比較測定サンプルとほぼ同様な測定結果を示し、EB蒸着法やスパッタリング法によるアルミナ膜は水素ガスバリア性がないことがわかった。これに対し、サーマルALCVD法によるアルミナ膜を有する測定サンプル2では500℃程度まで水素ガスバリア性を示し、プラズマALCVD法によるアルミナ膜を有する測定サンプル1では、600℃付近まで水素ガスバリア性を示した。この結果、ALCVD法によるアルミナ膜は水素ガスバリア性が非常に高く、圧電材料の耐湿膜として有効であることが裏付けされた。

【0062】

(他の実施形態)

以上、本発明の各実施形態を説明したが、本発明は、上述した実施形態に限定されるものではない。例えば、上述した実施形態では、圧電素子300が保護基板30の圧電素子保持部31内に形成されているが、これに限定されず、勿論、圧電素子300は露出されていてもよい。この場合でも、圧電素子300及びリード電極90の表面は、ALCVD法によって形成された酸化アルミニウム膜を含む保護膜100によって覆われているため、水分(湿気)に起因する圧電体層70の破壊は、確実に防止される。

【0063】

なお、上述した実施形態のインクジェット式記録ヘッドは、インクカートリッジ等と連通するインク流路を具備する記録ヘッドユニットの一部を構成して、インクジェット式記録装置に搭載される。図12は、そのインクジェット式記録装置の一例を示す概略図である。図12に示すように、インクジェット式記録ヘッドを有する記録ヘッドユニット1A及び1Bは、インク供給手段を構成するカートリッジ2A及び2Bが着脱可能に設けられ、この記録ヘッドユニット1A及び1Bを搭載したキャリッジ3は、装置本体4に取り付けられたキャリッジ軸5に軸方向移動自在に設けられている。この記録ヘッドユニット1A及び1Bは、例えば、それぞれブラックインク組成物及びカラーインク組成物を吐出するものとしている。そして、駆動モーター6の駆動力が図示しない複数の歯車およびタイミングベルト7を介してキャリッジ3に伝達されることで、記録ヘッドユニット1A及び1Bを搭載したキャリッジ3はキャリッジ軸5に沿って移動される。一方、装置本体4にはキャリッジ軸5に沿ってプラテン8が設けられており、図示しない給紙ローラーなどにより給紙された紙等の記録媒体である記録シートSがプラテン8上を搬送されるようになっている。

【0064】

また、上述した実施形態においては、本発明の液体噴射ヘッドの一例としてインクジェット式記録ヘッドを説明したが、液体噴射ヘッドの基本的構成は上述したものに限定されるものではない。本発明は、広く液体噴射ヘッドの全般を対象としたものであり、インク以外の液体を噴射するものにも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンター等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレイ等のカラーフィルターの製造に用いられる色材噴射ヘッド、有機ELディスプレイ、FED(電界放出ディスプレイ)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

【符号の説明】

【0065】

10 流路形成基板、 12 圧力発生室、 20 ノズルプレート、 21 ノズル開口、 30 保護基板、 31 圧電素子保持部、 32 リザーバー部、 40 コンプライアンス基板、 50 弾性膜、 55 絶縁体膜、 60 第1電極膜、 70 圧電体層、 80 第2電極膜、 100 保護膜、 110 リザーバー、 120 駆動IC、 130 接続配線、 140 封止材、 300 圧電素子

【特許請求の範囲】

【請求項1】

ノズル開口に連通する圧力発生室と、

圧電体層と前記圧電体層に設けられた電極とを備えた圧電素子と、を具備し、

前記圧電素子が、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする液体噴射ヘッド。

【請求項2】

請求項1に記載する液体噴射ヘッドにおいて、前記保護膜が、スパッタリング法、蒸着法又はCVD法により形成された酸化アルミニウム膜からなる下層と、ALCVD法により形成された酸化アルミニウム膜からなる上層とからなることを特徴とする液体噴射ヘッド。

【請求項3】

請求項1又は2に記載する液体噴射ヘッドを具備することを特徴とする液体噴射装置。

【請求項4】

圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子であって、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする圧電素子。

【請求項5】

圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子を製造する方法であって、前記圧電素子を覆う保護膜として酸化アルミニウム膜をALCVD法により形成する工程を具備することを特徴とする圧電素子の製造方法。

【請求項1】

ノズル開口に連通する圧力発生室と、

圧電体層と前記圧電体層に設けられた電極とを備えた圧電素子と、を具備し、

前記圧電素子が、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする液体噴射ヘッド。

【請求項2】

請求項1に記載する液体噴射ヘッドにおいて、前記保護膜が、スパッタリング法、蒸着法又はCVD法により形成された酸化アルミニウム膜からなる下層と、ALCVD法により形成された酸化アルミニウム膜からなる上層とからなることを特徴とする液体噴射ヘッド。

【請求項3】

請求項1又は2に記載する液体噴射ヘッドを具備することを特徴とする液体噴射装置。

【請求項4】

圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子であって、ALCVD法により形成された酸化アルミニウム膜を含む保護膜によって覆われていることを特徴とする圧電素子。

【請求項5】

圧電体層と、前記圧電体層に設けられた電極とを具備する圧電素子を製造する方法であって、前記圧電素子を覆う保護膜として酸化アルミニウム膜をALCVD法により形成する工程を具備することを特徴とする圧電素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−91272(P2013−91272A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235471(P2011−235471)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]