液体噴射ヘッド及び液体噴射装置

【課題】 電気特性評価を行う際のコンタクト電極に削除しきれないとコンタクトが得られなくなる

【解決手段】 振動板上に上記圧電素子を半導体プロセスで積層して形成する際には、下電極と圧電体層と上電極を順次積層して圧電素子を形成する。このとき、下電極の一部に平面での形状が先細りとなるコンタクト電極を形成しておく。下電極のパターニング後に圧電素子の素材を塗布して焼成し、更に不要部分をエッチングで除去する。コンタクト電極は下電極の一部に平面での形状が先細りとなるように形成されているため、このコンタクト電極の上に塗布される圧電体層の素材の膜厚はその幅によって変化する。すなわち、コンタクト電極の上に積層された圧電体層の素材は幅狭となるのに従って徐々に薄くなっている。

【解決手段】 振動板上に上記圧電素子を半導体プロセスで積層して形成する際には、下電極と圧電体層と上電極を順次積層して圧電素子を形成する。このとき、下電極の一部に平面での形状が先細りとなるコンタクト電極を形成しておく。下電極のパターニング後に圧電素子の素材を塗布して焼成し、更に不要部分をエッチングで除去する。コンタクト電極は下電極の一部に平面での形状が先細りとなるように形成されているため、このコンタクト電極の上に塗布される圧電体層の素材の膜厚はその幅によって変化する。すなわち、コンタクト電極の上に積層された圧電体層の素材は幅狭となるのに従って徐々に薄くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電素子の変位によってノズルから液滴を噴射する液体噴射ヘッド及び液体噴射装置に関し、特に、液滴としてインク滴を噴射するインクジェット式の液体噴射ヘッド及び液体噴射装置に関する。

【背景技術】

【0002】

液滴を噴射する液体噴射ヘッドの代表例であるインクジェット式記録ヘッドとしては、例えば、圧力発生室が形成された流路形成基板と、流路形成基板の一方面側に設けられる下電極、圧電体層及び上電極からなる圧電素子とを具備し、この圧電素子の変位によって圧力発生室内に圧力を付与することで、ノズルからインク滴を噴射するものがある。

【0003】

このようなインクジェット式記録ヘッドに採用されている圧電素子は、半導体プロセスで製造され、下電極を作成した後、圧電体層の素材をシリコンウエハ上に塗布して焼成した後、不要部分をエッチングで除去し、上電極を作成している(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−172878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されているように、圧電体層の素材をシリコンウエハ上に塗布する際には膜厚が均一となるようにしている。しかし、実際には塗布する前の下地の形状が影響する。例えば、下電極が部位によって大きさが異なると、大きな部位には小さな部位よりも厚めに塗布される傾向がある。

塗布された素材を焼成した後で不要部分をエッチングで削除し、電極を露出させる。しかし、この電極の形状によって塗布された膜厚が異なるので、膜厚が厚かった部位ではエッチングで削除しきれない部分が生ずる。特に、電気特性評価を行う際のコンタクト電極に削除しきれない部分が残るとコンタクトが得られなくなる。

【0006】

本発明は、このような事情に鑑みてなされたものであり、コンタクトを確実に得られるようにする液体噴射ヘッド及び液体噴射装置を提供する。

【課題を解決するための手段】

【0007】

本発明では、複数のノズルに対応する所定の流路を形成した流路形成基板を、上記ノズルを形成したノズルプレートと、振動板とではさみ、同振動板における流路形成基板とは反対の面には各流路に対応して圧電素子を配設しており、同圧電素子に所定の駆動信号を与えると同圧電素子が変位し、流路形成基板の所定の流路に充填されている液体がノズルより吐出される。

【0008】

上記振動板上に上記圧電素子を半導体プロセスで積層して形成する際には、下電極と圧電体層と上電極を順次積層して圧電素子を形成する。このとき、下電極の一部に平面での形状が先細りとなるコンタクト電極を形成しておく。下電極のパターニング後に圧電素子の素材を塗布して焼成し、更に不要部分をエッチングで除去する。コンタクト電極は下電極の一部に平面での形状が先細りとなるように形成されているため、このコンタクト電極の上に塗布される圧電体層の素材の膜厚はその幅によって変化する。すなわち、コンタクト電極の上に積層された圧電体層の素材は幅狭となるのに従って徐々に薄くなっている。

【0009】

このようにすると圧電体層の焼成後のエッチングの過程では、コンタクト電極を覆う圧電体層が一定の膜厚分だけ除去されることになる。もし、塗布されたときに一定の膜厚であったとすると、エッチング時間が長いときには確実に除去できるが、エッチング時間が短いと除去できずに残ってしまう。エッチング時間は他の要因によって決まるので、必要なエッチング時間によっては除去しきれない。この結果、電気特性を評価する段階でコンタクト電極と外部電極を突き当てて接続する際に、導通が取れなくなる。

【0010】

しかしながら、本発明のコンタクト電極の場合はその上に塗布される膜厚が厚いところから薄いところまで徐々に変化しているのでエッチング時間の変化にかかわらず電極は部分的に確実に露出させることができるようになる。

なお、この意味では、半導体プロセスで電極や機能素子を形成するにあたり、電極をパターニングし、機能素子の素材を塗布して焼成した後、不要部位をエッチングで削除して上記電極の所定部位を露出させるにあたり、同電極の一部に平面での形状が先細りとなるコンタクト電極を形成する点に技術的特徴があるといえる。

【0011】

また、上記コンタクト電極は、複数形成するようにしてもよい。さらに、上記コンタクト電極は、複数の方向に先細りの方向を向けて形成するようにしてもよい。機能素子の素材を塗布するときにはウエハを回転させながら遠心力を利用して均等に塗布させる。ウエハからのチップや基板を切り出す際に、径方向に対して全てが同じ方向になるわけではない。ウエハの径方向とコンタクト電極の向きとがチップ毎に異なるのに対応して複数の方向に配向させておけばその影響を最小限とすることができる。

【0012】

複数に配向する一例として、上記コンタクト電極は、略十字型に形成するようにしてもよい。また、上記コンタクト電極は、徐々に幅が狭まった後で徐々に幅が広がるように形成するようにしてもよい。

なお、かかる液体噴射ヘッドは液体噴射装置に利用可能であり、その意味ではかかる液体噴射ヘッドを備えた液体噴射装置として発明を実現しても同様の効果を奏する。

【発明の効果】

【0013】

本発明によれば、エッチング時間の変化にかかわらずコンタクト電極を確実に露出させることができる、外部電極との導通を確実に取れるようにすることができる。

【図面の簡単な説明】

【0014】

【図1】本発明が適用される液体噴射ヘッドの一例の概略の分解斜視図である。

【図2】本発明を適用した振動板の概略平面図である。

【図3】同振動板の一部の電極のパターンを示す概略図である。

【図4】要部の電極のみを拡大して示す図である。

【図5】同電極の断面図である。

【図6】電極上に圧電体層の素材を塗布したときの厚みの変化を示す図である。

【図7】エッチング後の同電極の断面図である。

【図8】従来の電極上に圧電体層の素材を塗布したときの厚みの変化を示す図である。

【図9】エッチング後の同電極の断面図である。

【図10】コンタクト電極の変形例を示す図である。

【図11】液体噴射ヘッドを搭載する液体噴射装置の概略図である。

【発明を実施するための形態】

【0015】

以下に本発明を実施形態に基づいて詳細に説明する。

(実施形態1)

図1は、本発明が適用される液体噴射ヘッドの一例の概略の分解斜視図である。

図示するように、流路形成基板10は、本実施形態では結晶面方位が(110)であるシリコン単結晶基板からなり、その一方面には酸化膜からなる弾性膜50が形成されている。流路形成基板10には、隔壁11によって区画され一方側の面が弾性膜50で構成される複数の圧力発生室12がその幅方向に並設されている。

【0016】

流路形成基板10には、圧力発生室12の長手方向一端部側に、隔壁11によって区画され各圧力発生室12に連通するインク供給路13と連通路14とが設けられている。連通路14の外側には、各連通路14と連通する連通部15が設けられている。この連通部15は、保護基板30のリザーバ部32と連通して、各圧力発生室12の共通のインク室(液体室)となるリザーバの一部を構成する。

【0017】

ここで、インク供給路13は、圧力発生室12よりも狭い断面積となるように形成されており、連通部15から圧力発生室12に流入するインクの流路抵抗を一定に保持している。例えば、インク供給路13は、リザーバと各圧力発生室12との間の圧力発生室12側の流路を幅方向に絞ることで、圧力発生室12の幅より小さい幅で形成されている。なお、本実施形態では、流路の幅を片側から絞ることでインク供給路を形成したが、流路の幅を両側から絞ることでインク供給路を形成してもよい。また、流路の幅を絞るのではなく、厚さ方向から絞ることでインク供給路を形成してもよい。また、各連通路14は、圧力発生室12の幅方向両側の隔壁11を連通部15側に延設してインク供給路13と連通部15との間の空間を区画することで形成されている。

【0018】

なお、流路形成基板10の材料として、本実施形態ではシリコン単結晶基板を用いているが、勿論これに限定されず、例えば、ガラスセラミックス、ステンレス鋼等を用いてもよい。

流路形成基板10の開口面側には、各圧力発生室12のインク供給路13とは反対側の端部近傍に連通するノズル21が穿設されたノズルプレート20が、接着剤や熱溶着フィルム等によって固着されている。なお、ノズルプレート20は、例えば、ガラスセラミックス、シリコン単結晶基板、ステンレス鋼などからなる。

【0019】

一方、このような流路形成基板10の開口面とは反対側には、上述したように弾性膜50が形成され、この弾性膜50上には、弾性膜50とは異なる材料の酸化膜からなる絶縁体膜55が形成されている。さらに、この絶縁体膜55上には、下電極膜60と圧電体層70と上電極膜80とからなる圧電素子300が形成されている。ここで、圧電素子300は、下電極膜60、圧電体層70及び上電極膜80を有する部分だけでなく、少なくとも圧電体層70を有する部分を含む。一般的には、圧電素子300の何れか一方の電極を共通電極とし、他方の電極を圧電体層70と共に圧力発生室12毎にパターニングして個別電極とする。またここでは、圧電素子300と当該圧電素子300の駆動により変位が生じる振動板とを合わせてアクチュエータ装置と称する。なお、上述した例では、弾性膜50、絶縁体膜55及び下電極膜60が振動板として作用するが、弾性膜50、絶縁体膜55を設けずに、下電極膜60のみを残して下電極膜60を振動板としてもよい。また、圧電素子300自体が実質的に振動板を兼ねるようにしてもよい。

【0020】

圧電素子300を構成する下電極膜60は、各圧力発生室12に対向する領域毎に、圧力発生室12の幅よりも狭い幅で設けられて各圧電素子300の個別電極を構成している。また下電極膜60は、各圧力発生室12の長手方向一端部側から周壁上まで延設されている。そして下電極膜60には、圧力発生室12の外側の領域で、例えば、金(Au)等からなるリード電極90がそれぞれ接続され、このリード電極90を介して各圧電素子300に選択的に電圧が印加されるようになっている。一方、圧力発生室12の長手方向他端部側の下電極膜60の端部は、圧力発生室12に対向する領域内に位置している。

【0021】

圧電体層70は、下電極膜60の幅よりも広い幅で且つ圧力発生室12の幅よりも狭い幅で設けられている。圧力発生室12の長手方向においては、圧電体層70の両端部は、圧力発生室12の端部の外側まで延設されている。すなわち圧電体層70は、圧力発生室12に対向する領域の下電極膜60の上面及び端面を完全に覆うように設けられている。なお、圧力発生室12の長手方向一端部側の圧電体層70の端部は、圧力発生室12の端部近傍に位置しておりその外側の領域には下電極膜60がさらに延設されている。

【0022】

上電極膜80は、複数の圧力発生室12に対向する領域に連続的に形成され、また圧力発生室12の長手方向他端部側から周壁上まで延設されている。すなわち、上電極膜80は、圧力発生室12に対向する領域の圧電体層70の上面及び端面のほぼ全域を覆って設けられている。

このような圧電素子300が形成された流路形成基板10上には、圧電素子300に対向する領域にその運動を阻害しない程度の空間を確保可能な圧電素子保持部31を有する保護基板30が接着剤を介して接合されている。圧電素子300は、この圧電素子保持部31内に形成されているため、外部環境の影響を殆ど受けない状態で保護されている。また、保護基板30には、流路形成基板10の連通部15に対応する領域にリザーバ部32が設けられている。このリザーバ部32は、本実施形態では、保護基板30を厚さ方向に貫通して圧力発生室12の並設方向に沿って設けられており、上述したように流路形成基板10の連通部15と連通されて各圧力発生室12の共通のインク室となるリザーバを構成している。

【0023】

さらに、保護基板30の圧電素子保持部31とリザーバ部32との間の領域には、保護基板30を厚さ方向に貫通する貫通孔33が設けられ、下電極膜60及びリード電極90の端部がこの貫通孔33内に露出されている。そして、図示しないが、これら下電極膜60及びリード電極90は、貫通孔33内に延設される接続配線によって圧電素子300を駆動するための駆動IC等に接続される。

【0024】

なお、保護基板30の材料としては、例えば、ガラス、セラミックス材料、金属、樹脂等が挙げられるが、流路形成基板10の熱膨張率と略同一の材料で形成されていることがより好ましく、本実施形態では、流路形成基板10と同一材料のシリコン単結晶基板を用いて形成した。

この保護基板30上には、さらに、封止膜41及び固定板42とからなるコンプライアンス基板40が接合されている。封止膜41は、剛性が低く可撓性を有する材料からなり、この封止膜41によってリザーバ部32の一方面が封止されている。固定板42は、金属等の硬質の材料で形成される。この固定板42のリザーバに対向する領域は、厚さ方向に完全に除去された開口部43となっているため、リザーバの一方面は可撓性を有する封止膜41のみで封止されている。

【0025】

このような本実施形態のインクジェット式記録ヘッドでは、図示しない外部インク供給手段からインクを取り込み、リザーバからノズル21に至るまで内部をインクで満たした後、図示しない駆動ICからの記録信号に従い、圧力発生室12に対応するそれぞれの圧電素子300に電圧を印加し、圧電素子300をたわみ変形させることにより、各圧力発生室12内の圧力が高まりノズル21からインク滴が吐出する。

【0026】

図2はこのような振動板を概略的に示しており、図3はその要部を示し、図4は拡大して示している。

振動板(弾性膜50)には上述したように圧電素子300が所定のピッチ間隔で並設されているが、個々に下電極膜60が形成される必要がある。製造の半導体プロセスでは先に下電極膜60をパターニングした後で、圧電体層70の素材を塗布し、焼成してから不要部分をエッチングで削除する。各圧電素子300に対応する下電極膜60は、各セグメントごとにコンタクト電極としてセグメントコンタクトホール61が形成されている。また、電気特性を評価する際の共通の電極としての電気特性評価用コンタクトホール(コンタクト電極)62も形成している。

【0027】

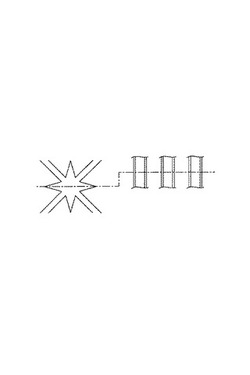

各セグメント毎のセグメントコンタクトホールは圧電素子300毎の下電極膜60の幅よりも狭い領域で形成されるものであり、図4に示すように幅狭の部位である。これに対して電気特性評価用コンタクトホール62は比較的大きな領域が与えられており、より具体的にはそれぞれ先細りとした四つの部位62aを有する概略十字型に形成されている。

【0028】

図5は、図4における一点鎖線で示す部位の断面図である。

同図に示すように、セグメントコンタクトホール61は均一に幅狭として形成され、電気特性評価用コンタクトホール62は一点鎖線での断面としては幅が広い。

図6と図7は本実施例でのセグメントコンタクトホール61と電気特性評価用コンタクトホール62の説明図であり、図8と図9は従来のセグメントコンタクトホール61と電気特性評価用コンタクトホール63の説明図である。まず、従来のものについて説明する。

【0029】

図8では、下電極膜60を下方に示し、下電極膜60がパターニングされた上に圧電体層の素材71を塗布したときの膜厚を上方に示している。従来のものも本実施例のものもセグメントコンタクトホール61については変わりがない。しかし、電気特性評価用コンタクトホール62に相当する電気特性評価用コンタクトホール63は十字型ではなく、単なる矩形領域として形成されている。

【0030】

表面には下地の凹凸が少なからず表れてしまうが、下地に大きな形状のものが存在すると、その上に塗布される圧電体層70の素材71は全体的に厚くなる。従って、大きな矩形領域として形成されている電気特性評価用コンタクトホール63の上部は、セグメントコンタクトホール61の上面よりも厚みとして55nmほど高くなっている。なお、下電極膜60をパターニンして形成される電気特性評価用コンタクトホール63とセグメントコンタクトホール61の厚みは200nmである。

【0031】

厚み55nmの差があるので、エッチングの過程で余分な圧電体層70を削っていくときには同じ時間であれば同じ厚みだけ削られることになるから、セグメントコンタクトホール61が露出したとしても、図9でハッチングで示す部分が残っており、電気特性評価用コンタクトホール63が完全には露出しない。

これに対し、本発明の電気特性評価用コンタクトホール(コンタクト電極)62の場合、先細りとなる四つの部位62aが形成されており、電気特性評価用コンタクトホール62の中央部分では領域が大きいので圧電体層70の素材71も厚くなっているが、四つの部位62aでは先細りになるのにつれて徐々に厚みが薄くなっている。特に、その先細りとした先端部分はセグメントコンタクトホール61の上面の素材71の厚みよりも薄くなる。

【0032】

従って、一定時間だけエッチングしてセグメントコンタクトホール61の上面が露出するときには、電気特性評価用コンタクトホール62の上面では中央部分に一部の圧電体層70が残るものの先端に向かうにつれて徐々に薄く残り、中程から先の部分では完全に削られて電気特性評価用コンタクトホール62が露出している。従って、電気特性評価のために外部の電極をセグメントコンタクトホール61と電気特性評価用コンタクトホール62に押し当てれば両者共に必ず導通を取れるようになる。

【0033】

本実施形態では、電気特性評価用コンタクトホール62が略十字型として四つの方向に向けて先細りとした部位62aが形成されている。各方向に向けたことで、圧電体層70の素材71をウエハ上に塗布するときの回転の影響を受けにくくなる。すなわち、径方向に対して複数の方向を有している。ウェアの回転に伴い、径方向を基準として影響の度合いが異なるとしても、電気特性評価用コンタクトホール62の部位62aは四つの向きがあるので、影響の大きな向きも少ない向きも有していることになり、露出できない部位が生じるということはない。

【0034】

なお、先細りというのは徐々に幅が変化する、あるいは段階的にでも幅の異なる部位があるという広い概念である。また、図10に示す電気特性評価用コンタクトホール64では、一旦狭まった後で再度広くなっているが、この場合でも徐々に幅が狭まっている部位があるので、先細り形状といえる。

なお、電気特性評価用コンタクトホール62における先細りとなる部位62aでセグメントコンタクトホール61よりも先に露出する部分の寸法は、オーバーエッチ量と言える。言い換えると、電気特性評価用コンタクトホール62の部位62aで露出している部分の形状(長さ)はオーバーエッチ量を表しているので、形状からオーバーエッチ量を測定できる。

【0035】

また上述した実施形態のインクジェット式記録ヘッドは、インクカートリッジ等と連通するインク流路を具備する記録ヘッドユニットの一部を構成して、インクジェット式記録装置に搭載される。図11は、そのインクジェット式記録装置の一例を示す概略図である。図11に示すように、インクジェット式記録ヘッドを有する記録ヘッドユニット1A及び1Bは、インク供給手段を構成するカートリッジ2A及び2Bが着脱可能に設けられ、この記録ヘッドユニット1A及び1Bを搭載したキャリッジ3は、装置本体4に取り付けられたキャリッジ軸5に軸方向移動自在に設けられている。この記録ヘッドユニット1A及び1Bは、例えば、それぞれブラックインク組成物及びカラーインク組成物を吐出するものとしている。そして、駆動モータ6の駆動力が図示しない複数の歯車およびタイミングベルト7を介してキャリッジ3に伝達されることで、記録ヘッドユニット1A及び1Bを搭載したキャリッジ3はキャリッジ軸5に沿って移動される。一方、装置本体4にはキャリッジ軸5に沿ってプラテン8が設けられており、図示しない給紙ローラなどにより給紙された紙等の記録媒体である記録シートSがプラテン8上を搬送されるようになっている。

【0036】

なお、上述した実施形態においては、本発明の液体噴射ヘッドの一例としてインクジェット式記録ヘッドを説明したが、液体噴射ヘッドの基本的構成は上述したものに限定されるものではない。本発明は、広く液体噴射ヘッドの全般を対象としたものであり、インク以外の液体を噴射するものにも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンタ等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレー等のカラーフィルタの製造に用いられる色材噴射ヘッド、有機ELディスプレー、FED(電界放出ディスプレー)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

【0037】

以上、本発明の各実施形態を説明したが、本発明は、上述した実施形態に限定されるものではない。当業者であれば言うまでもないことであるが、

・上記実施例の中で開示した相互に置換可能な部材および構成等を適宜その組み合わせを変更して適用すること

・上記実施例の中で開示されていないが、公知技術であって上記実施例の中で開示した部材および構成等と相互に置換可能な部材および構成等を適宜置換し、またその組み合わせを変更して適用すること

【0038】

・上記実施例の中で開示されていないが、公知技術等に基づいて当業者が上記実施例の中で開示した部材および構成等の代用として想定し得る部材および構成等と適宜置換し、またその組み合わせを変更して適用すること

は本発明の一実施例として開示されるものである。

【符号の説明】

【0039】

10…流路形成基板、12…圧力発生室、20…ノズルプレート、21…ノズル、30…保護基板、40…コンプライアンス基板、50…弾性膜、55…絶縁体膜、60…下電極膜、61…セグメントコンタクトホール、62、64…電気特性評価用コンタクトホール、70…圧電体膜、80…上電極膜、300…圧電素子

【技術分野】

【0001】

本発明は、圧電素子の変位によってノズルから液滴を噴射する液体噴射ヘッド及び液体噴射装置に関し、特に、液滴としてインク滴を噴射するインクジェット式の液体噴射ヘッド及び液体噴射装置に関する。

【背景技術】

【0002】

液滴を噴射する液体噴射ヘッドの代表例であるインクジェット式記録ヘッドとしては、例えば、圧力発生室が形成された流路形成基板と、流路形成基板の一方面側に設けられる下電極、圧電体層及び上電極からなる圧電素子とを具備し、この圧電素子の変位によって圧力発生室内に圧力を付与することで、ノズルからインク滴を噴射するものがある。

【0003】

このようなインクジェット式記録ヘッドに採用されている圧電素子は、半導体プロセスで製造され、下電極を作成した後、圧電体層の素材をシリコンウエハ上に塗布して焼成した後、不要部分をエッチングで除去し、上電極を作成している(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−172878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されているように、圧電体層の素材をシリコンウエハ上に塗布する際には膜厚が均一となるようにしている。しかし、実際には塗布する前の下地の形状が影響する。例えば、下電極が部位によって大きさが異なると、大きな部位には小さな部位よりも厚めに塗布される傾向がある。

塗布された素材を焼成した後で不要部分をエッチングで削除し、電極を露出させる。しかし、この電極の形状によって塗布された膜厚が異なるので、膜厚が厚かった部位ではエッチングで削除しきれない部分が生ずる。特に、電気特性評価を行う際のコンタクト電極に削除しきれない部分が残るとコンタクトが得られなくなる。

【0006】

本発明は、このような事情に鑑みてなされたものであり、コンタクトを確実に得られるようにする液体噴射ヘッド及び液体噴射装置を提供する。

【課題を解決するための手段】

【0007】

本発明では、複数のノズルに対応する所定の流路を形成した流路形成基板を、上記ノズルを形成したノズルプレートと、振動板とではさみ、同振動板における流路形成基板とは反対の面には各流路に対応して圧電素子を配設しており、同圧電素子に所定の駆動信号を与えると同圧電素子が変位し、流路形成基板の所定の流路に充填されている液体がノズルより吐出される。

【0008】

上記振動板上に上記圧電素子を半導体プロセスで積層して形成する際には、下電極と圧電体層と上電極を順次積層して圧電素子を形成する。このとき、下電極の一部に平面での形状が先細りとなるコンタクト電極を形成しておく。下電極のパターニング後に圧電素子の素材を塗布して焼成し、更に不要部分をエッチングで除去する。コンタクト電極は下電極の一部に平面での形状が先細りとなるように形成されているため、このコンタクト電極の上に塗布される圧電体層の素材の膜厚はその幅によって変化する。すなわち、コンタクト電極の上に積層された圧電体層の素材は幅狭となるのに従って徐々に薄くなっている。

【0009】

このようにすると圧電体層の焼成後のエッチングの過程では、コンタクト電極を覆う圧電体層が一定の膜厚分だけ除去されることになる。もし、塗布されたときに一定の膜厚であったとすると、エッチング時間が長いときには確実に除去できるが、エッチング時間が短いと除去できずに残ってしまう。エッチング時間は他の要因によって決まるので、必要なエッチング時間によっては除去しきれない。この結果、電気特性を評価する段階でコンタクト電極と外部電極を突き当てて接続する際に、導通が取れなくなる。

【0010】

しかしながら、本発明のコンタクト電極の場合はその上に塗布される膜厚が厚いところから薄いところまで徐々に変化しているのでエッチング時間の変化にかかわらず電極は部分的に確実に露出させることができるようになる。

なお、この意味では、半導体プロセスで電極や機能素子を形成するにあたり、電極をパターニングし、機能素子の素材を塗布して焼成した後、不要部位をエッチングで削除して上記電極の所定部位を露出させるにあたり、同電極の一部に平面での形状が先細りとなるコンタクト電極を形成する点に技術的特徴があるといえる。

【0011】

また、上記コンタクト電極は、複数形成するようにしてもよい。さらに、上記コンタクト電極は、複数の方向に先細りの方向を向けて形成するようにしてもよい。機能素子の素材を塗布するときにはウエハを回転させながら遠心力を利用して均等に塗布させる。ウエハからのチップや基板を切り出す際に、径方向に対して全てが同じ方向になるわけではない。ウエハの径方向とコンタクト電極の向きとがチップ毎に異なるのに対応して複数の方向に配向させておけばその影響を最小限とすることができる。

【0012】

複数に配向する一例として、上記コンタクト電極は、略十字型に形成するようにしてもよい。また、上記コンタクト電極は、徐々に幅が狭まった後で徐々に幅が広がるように形成するようにしてもよい。

なお、かかる液体噴射ヘッドは液体噴射装置に利用可能であり、その意味ではかかる液体噴射ヘッドを備えた液体噴射装置として発明を実現しても同様の効果を奏する。

【発明の効果】

【0013】

本発明によれば、エッチング時間の変化にかかわらずコンタクト電極を確実に露出させることができる、外部電極との導通を確実に取れるようにすることができる。

【図面の簡単な説明】

【0014】

【図1】本発明が適用される液体噴射ヘッドの一例の概略の分解斜視図である。

【図2】本発明を適用した振動板の概略平面図である。

【図3】同振動板の一部の電極のパターンを示す概略図である。

【図4】要部の電極のみを拡大して示す図である。

【図5】同電極の断面図である。

【図6】電極上に圧電体層の素材を塗布したときの厚みの変化を示す図である。

【図7】エッチング後の同電極の断面図である。

【図8】従来の電極上に圧電体層の素材を塗布したときの厚みの変化を示す図である。

【図9】エッチング後の同電極の断面図である。

【図10】コンタクト電極の変形例を示す図である。

【図11】液体噴射ヘッドを搭載する液体噴射装置の概略図である。

【発明を実施するための形態】

【0015】

以下に本発明を実施形態に基づいて詳細に説明する。

(実施形態1)

図1は、本発明が適用される液体噴射ヘッドの一例の概略の分解斜視図である。

図示するように、流路形成基板10は、本実施形態では結晶面方位が(110)であるシリコン単結晶基板からなり、その一方面には酸化膜からなる弾性膜50が形成されている。流路形成基板10には、隔壁11によって区画され一方側の面が弾性膜50で構成される複数の圧力発生室12がその幅方向に並設されている。

【0016】

流路形成基板10には、圧力発生室12の長手方向一端部側に、隔壁11によって区画され各圧力発生室12に連通するインク供給路13と連通路14とが設けられている。連通路14の外側には、各連通路14と連通する連通部15が設けられている。この連通部15は、保護基板30のリザーバ部32と連通して、各圧力発生室12の共通のインク室(液体室)となるリザーバの一部を構成する。

【0017】

ここで、インク供給路13は、圧力発生室12よりも狭い断面積となるように形成されており、連通部15から圧力発生室12に流入するインクの流路抵抗を一定に保持している。例えば、インク供給路13は、リザーバと各圧力発生室12との間の圧力発生室12側の流路を幅方向に絞ることで、圧力発生室12の幅より小さい幅で形成されている。なお、本実施形態では、流路の幅を片側から絞ることでインク供給路を形成したが、流路の幅を両側から絞ることでインク供給路を形成してもよい。また、流路の幅を絞るのではなく、厚さ方向から絞ることでインク供給路を形成してもよい。また、各連通路14は、圧力発生室12の幅方向両側の隔壁11を連通部15側に延設してインク供給路13と連通部15との間の空間を区画することで形成されている。

【0018】

なお、流路形成基板10の材料として、本実施形態ではシリコン単結晶基板を用いているが、勿論これに限定されず、例えば、ガラスセラミックス、ステンレス鋼等を用いてもよい。

流路形成基板10の開口面側には、各圧力発生室12のインク供給路13とは反対側の端部近傍に連通するノズル21が穿設されたノズルプレート20が、接着剤や熱溶着フィルム等によって固着されている。なお、ノズルプレート20は、例えば、ガラスセラミックス、シリコン単結晶基板、ステンレス鋼などからなる。

【0019】

一方、このような流路形成基板10の開口面とは反対側には、上述したように弾性膜50が形成され、この弾性膜50上には、弾性膜50とは異なる材料の酸化膜からなる絶縁体膜55が形成されている。さらに、この絶縁体膜55上には、下電極膜60と圧電体層70と上電極膜80とからなる圧電素子300が形成されている。ここで、圧電素子300は、下電極膜60、圧電体層70及び上電極膜80を有する部分だけでなく、少なくとも圧電体層70を有する部分を含む。一般的には、圧電素子300の何れか一方の電極を共通電極とし、他方の電極を圧電体層70と共に圧力発生室12毎にパターニングして個別電極とする。またここでは、圧電素子300と当該圧電素子300の駆動により変位が生じる振動板とを合わせてアクチュエータ装置と称する。なお、上述した例では、弾性膜50、絶縁体膜55及び下電極膜60が振動板として作用するが、弾性膜50、絶縁体膜55を設けずに、下電極膜60のみを残して下電極膜60を振動板としてもよい。また、圧電素子300自体が実質的に振動板を兼ねるようにしてもよい。

【0020】

圧電素子300を構成する下電極膜60は、各圧力発生室12に対向する領域毎に、圧力発生室12の幅よりも狭い幅で設けられて各圧電素子300の個別電極を構成している。また下電極膜60は、各圧力発生室12の長手方向一端部側から周壁上まで延設されている。そして下電極膜60には、圧力発生室12の外側の領域で、例えば、金(Au)等からなるリード電極90がそれぞれ接続され、このリード電極90を介して各圧電素子300に選択的に電圧が印加されるようになっている。一方、圧力発生室12の長手方向他端部側の下電極膜60の端部は、圧力発生室12に対向する領域内に位置している。

【0021】

圧電体層70は、下電極膜60の幅よりも広い幅で且つ圧力発生室12の幅よりも狭い幅で設けられている。圧力発生室12の長手方向においては、圧電体層70の両端部は、圧力発生室12の端部の外側まで延設されている。すなわち圧電体層70は、圧力発生室12に対向する領域の下電極膜60の上面及び端面を完全に覆うように設けられている。なお、圧力発生室12の長手方向一端部側の圧電体層70の端部は、圧力発生室12の端部近傍に位置しておりその外側の領域には下電極膜60がさらに延設されている。

【0022】

上電極膜80は、複数の圧力発生室12に対向する領域に連続的に形成され、また圧力発生室12の長手方向他端部側から周壁上まで延設されている。すなわち、上電極膜80は、圧力発生室12に対向する領域の圧電体層70の上面及び端面のほぼ全域を覆って設けられている。

このような圧電素子300が形成された流路形成基板10上には、圧電素子300に対向する領域にその運動を阻害しない程度の空間を確保可能な圧電素子保持部31を有する保護基板30が接着剤を介して接合されている。圧電素子300は、この圧電素子保持部31内に形成されているため、外部環境の影響を殆ど受けない状態で保護されている。また、保護基板30には、流路形成基板10の連通部15に対応する領域にリザーバ部32が設けられている。このリザーバ部32は、本実施形態では、保護基板30を厚さ方向に貫通して圧力発生室12の並設方向に沿って設けられており、上述したように流路形成基板10の連通部15と連通されて各圧力発生室12の共通のインク室となるリザーバを構成している。

【0023】

さらに、保護基板30の圧電素子保持部31とリザーバ部32との間の領域には、保護基板30を厚さ方向に貫通する貫通孔33が設けられ、下電極膜60及びリード電極90の端部がこの貫通孔33内に露出されている。そして、図示しないが、これら下電極膜60及びリード電極90は、貫通孔33内に延設される接続配線によって圧電素子300を駆動するための駆動IC等に接続される。

【0024】

なお、保護基板30の材料としては、例えば、ガラス、セラミックス材料、金属、樹脂等が挙げられるが、流路形成基板10の熱膨張率と略同一の材料で形成されていることがより好ましく、本実施形態では、流路形成基板10と同一材料のシリコン単結晶基板を用いて形成した。

この保護基板30上には、さらに、封止膜41及び固定板42とからなるコンプライアンス基板40が接合されている。封止膜41は、剛性が低く可撓性を有する材料からなり、この封止膜41によってリザーバ部32の一方面が封止されている。固定板42は、金属等の硬質の材料で形成される。この固定板42のリザーバに対向する領域は、厚さ方向に完全に除去された開口部43となっているため、リザーバの一方面は可撓性を有する封止膜41のみで封止されている。

【0025】

このような本実施形態のインクジェット式記録ヘッドでは、図示しない外部インク供給手段からインクを取り込み、リザーバからノズル21に至るまで内部をインクで満たした後、図示しない駆動ICからの記録信号に従い、圧力発生室12に対応するそれぞれの圧電素子300に電圧を印加し、圧電素子300をたわみ変形させることにより、各圧力発生室12内の圧力が高まりノズル21からインク滴が吐出する。

【0026】

図2はこのような振動板を概略的に示しており、図3はその要部を示し、図4は拡大して示している。

振動板(弾性膜50)には上述したように圧電素子300が所定のピッチ間隔で並設されているが、個々に下電極膜60が形成される必要がある。製造の半導体プロセスでは先に下電極膜60をパターニングした後で、圧電体層70の素材を塗布し、焼成してから不要部分をエッチングで削除する。各圧電素子300に対応する下電極膜60は、各セグメントごとにコンタクト電極としてセグメントコンタクトホール61が形成されている。また、電気特性を評価する際の共通の電極としての電気特性評価用コンタクトホール(コンタクト電極)62も形成している。

【0027】

各セグメント毎のセグメントコンタクトホールは圧電素子300毎の下電極膜60の幅よりも狭い領域で形成されるものであり、図4に示すように幅狭の部位である。これに対して電気特性評価用コンタクトホール62は比較的大きな領域が与えられており、より具体的にはそれぞれ先細りとした四つの部位62aを有する概略十字型に形成されている。

【0028】

図5は、図4における一点鎖線で示す部位の断面図である。

同図に示すように、セグメントコンタクトホール61は均一に幅狭として形成され、電気特性評価用コンタクトホール62は一点鎖線での断面としては幅が広い。

図6と図7は本実施例でのセグメントコンタクトホール61と電気特性評価用コンタクトホール62の説明図であり、図8と図9は従来のセグメントコンタクトホール61と電気特性評価用コンタクトホール63の説明図である。まず、従来のものについて説明する。

【0029】

図8では、下電極膜60を下方に示し、下電極膜60がパターニングされた上に圧電体層の素材71を塗布したときの膜厚を上方に示している。従来のものも本実施例のものもセグメントコンタクトホール61については変わりがない。しかし、電気特性評価用コンタクトホール62に相当する電気特性評価用コンタクトホール63は十字型ではなく、単なる矩形領域として形成されている。

【0030】

表面には下地の凹凸が少なからず表れてしまうが、下地に大きな形状のものが存在すると、その上に塗布される圧電体層70の素材71は全体的に厚くなる。従って、大きな矩形領域として形成されている電気特性評価用コンタクトホール63の上部は、セグメントコンタクトホール61の上面よりも厚みとして55nmほど高くなっている。なお、下電極膜60をパターニンして形成される電気特性評価用コンタクトホール63とセグメントコンタクトホール61の厚みは200nmである。

【0031】

厚み55nmの差があるので、エッチングの過程で余分な圧電体層70を削っていくときには同じ時間であれば同じ厚みだけ削られることになるから、セグメントコンタクトホール61が露出したとしても、図9でハッチングで示す部分が残っており、電気特性評価用コンタクトホール63が完全には露出しない。

これに対し、本発明の電気特性評価用コンタクトホール(コンタクト電極)62の場合、先細りとなる四つの部位62aが形成されており、電気特性評価用コンタクトホール62の中央部分では領域が大きいので圧電体層70の素材71も厚くなっているが、四つの部位62aでは先細りになるのにつれて徐々に厚みが薄くなっている。特に、その先細りとした先端部分はセグメントコンタクトホール61の上面の素材71の厚みよりも薄くなる。

【0032】

従って、一定時間だけエッチングしてセグメントコンタクトホール61の上面が露出するときには、電気特性評価用コンタクトホール62の上面では中央部分に一部の圧電体層70が残るものの先端に向かうにつれて徐々に薄く残り、中程から先の部分では完全に削られて電気特性評価用コンタクトホール62が露出している。従って、電気特性評価のために外部の電極をセグメントコンタクトホール61と電気特性評価用コンタクトホール62に押し当てれば両者共に必ず導通を取れるようになる。

【0033】

本実施形態では、電気特性評価用コンタクトホール62が略十字型として四つの方向に向けて先細りとした部位62aが形成されている。各方向に向けたことで、圧電体層70の素材71をウエハ上に塗布するときの回転の影響を受けにくくなる。すなわち、径方向に対して複数の方向を有している。ウェアの回転に伴い、径方向を基準として影響の度合いが異なるとしても、電気特性評価用コンタクトホール62の部位62aは四つの向きがあるので、影響の大きな向きも少ない向きも有していることになり、露出できない部位が生じるということはない。

【0034】

なお、先細りというのは徐々に幅が変化する、あるいは段階的にでも幅の異なる部位があるという広い概念である。また、図10に示す電気特性評価用コンタクトホール64では、一旦狭まった後で再度広くなっているが、この場合でも徐々に幅が狭まっている部位があるので、先細り形状といえる。

なお、電気特性評価用コンタクトホール62における先細りとなる部位62aでセグメントコンタクトホール61よりも先に露出する部分の寸法は、オーバーエッチ量と言える。言い換えると、電気特性評価用コンタクトホール62の部位62aで露出している部分の形状(長さ)はオーバーエッチ量を表しているので、形状からオーバーエッチ量を測定できる。

【0035】

また上述した実施形態のインクジェット式記録ヘッドは、インクカートリッジ等と連通するインク流路を具備する記録ヘッドユニットの一部を構成して、インクジェット式記録装置に搭載される。図11は、そのインクジェット式記録装置の一例を示す概略図である。図11に示すように、インクジェット式記録ヘッドを有する記録ヘッドユニット1A及び1Bは、インク供給手段を構成するカートリッジ2A及び2Bが着脱可能に設けられ、この記録ヘッドユニット1A及び1Bを搭載したキャリッジ3は、装置本体4に取り付けられたキャリッジ軸5に軸方向移動自在に設けられている。この記録ヘッドユニット1A及び1Bは、例えば、それぞれブラックインク組成物及びカラーインク組成物を吐出するものとしている。そして、駆動モータ6の駆動力が図示しない複数の歯車およびタイミングベルト7を介してキャリッジ3に伝達されることで、記録ヘッドユニット1A及び1Bを搭載したキャリッジ3はキャリッジ軸5に沿って移動される。一方、装置本体4にはキャリッジ軸5に沿ってプラテン8が設けられており、図示しない給紙ローラなどにより給紙された紙等の記録媒体である記録シートSがプラテン8上を搬送されるようになっている。

【0036】

なお、上述した実施形態においては、本発明の液体噴射ヘッドの一例としてインクジェット式記録ヘッドを説明したが、液体噴射ヘッドの基本的構成は上述したものに限定されるものではない。本発明は、広く液体噴射ヘッドの全般を対象としたものであり、インク以外の液体を噴射するものにも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンタ等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレー等のカラーフィルタの製造に用いられる色材噴射ヘッド、有機ELディスプレー、FED(電界放出ディスプレー)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

【0037】

以上、本発明の各実施形態を説明したが、本発明は、上述した実施形態に限定されるものではない。当業者であれば言うまでもないことであるが、

・上記実施例の中で開示した相互に置換可能な部材および構成等を適宜その組み合わせを変更して適用すること

・上記実施例の中で開示されていないが、公知技術であって上記実施例の中で開示した部材および構成等と相互に置換可能な部材および構成等を適宜置換し、またその組み合わせを変更して適用すること

【0038】

・上記実施例の中で開示されていないが、公知技術等に基づいて当業者が上記実施例の中で開示した部材および構成等の代用として想定し得る部材および構成等と適宜置換し、またその組み合わせを変更して適用すること

は本発明の一実施例として開示されるものである。

【符号の説明】

【0039】

10…流路形成基板、12…圧力発生室、20…ノズルプレート、21…ノズル、30…保護基板、40…コンプライアンス基板、50…弾性膜、55…絶縁体膜、60…下電極膜、61…セグメントコンタクトホール、62、64…電気特性評価用コンタクトホール、70…圧電体膜、80…上電極膜、300…圧電素子

【特許請求の範囲】

【請求項1】

複数のノズルに対応する所定の流路を形成した流路形成基板を、上記ノズルを形成したノズルプレートと、振動板とではさみ、同振動板における流路形成基板とは反対の面には各流路に対応して圧電素子を配設する液体噴射ヘッドであって、

上記振動板上に上記圧電素子を半導体プロセスで積層して形成するにあたり、同圧電素子は、下電極と圧電体層と上電極を順次積層して形成し、この下電極の一部に平面での形状が先細りとなるコンタクト電極を有することを特徴とする液体噴射ヘッド。

【請求項2】

上記コンタクト電極は、複数形成されていることを特徴とする請求項1に記載の液体噴射ヘッド。

【請求項3】

上記コンタクト電極は、複数の方向に先細りの方向を向けて形成されていることを特徴とする請求項2に記載の液体噴射ヘッド。

【請求項4】

上記コンタクト電極は、略十字型に形成されていることを特徴とする請求項3に記載の液体噴射ヘッド。

【請求項5】

上記コンタクト電極は、徐々に幅が狭まった後で徐々に幅が広がるように形成されていることを特徴とする請求項3に記載の液体噴射ヘッド。

【請求項6】

複数のノズルに対応する所定の流路を形成した流路形成基板を、上記ノズルを形成したノズルプレートと、振動板とではさみ、同振動板における流路形成基板とは反対の面には各流路に対応して圧電素子を配設する液体噴射ヘッドを備えた液体噴射装置であって、

上記振動板上に上記圧電素子を半導体プロセスで積層して形成するにあたり、同圧電素子は、下電極と圧電体層と上電極を順次積層して形成し、この下電極の一部に平面での形状が先細りとなるコンタクト電極を有することを特徴とする液体噴射ヘッドを備えた液体噴射装置。

【請求項1】

複数のノズルに対応する所定の流路を形成した流路形成基板を、上記ノズルを形成したノズルプレートと、振動板とではさみ、同振動板における流路形成基板とは反対の面には各流路に対応して圧電素子を配設する液体噴射ヘッドであって、

上記振動板上に上記圧電素子を半導体プロセスで積層して形成するにあたり、同圧電素子は、下電極と圧電体層と上電極を順次積層して形成し、この下電極の一部に平面での形状が先細りとなるコンタクト電極を有することを特徴とする液体噴射ヘッド。

【請求項2】

上記コンタクト電極は、複数形成されていることを特徴とする請求項1に記載の液体噴射ヘッド。

【請求項3】

上記コンタクト電極は、複数の方向に先細りの方向を向けて形成されていることを特徴とする請求項2に記載の液体噴射ヘッド。

【請求項4】

上記コンタクト電極は、略十字型に形成されていることを特徴とする請求項3に記載の液体噴射ヘッド。

【請求項5】

上記コンタクト電極は、徐々に幅が狭まった後で徐々に幅が広がるように形成されていることを特徴とする請求項3に記載の液体噴射ヘッド。

【請求項6】

複数のノズルに対応する所定の流路を形成した流路形成基板を、上記ノズルを形成したノズルプレートと、振動板とではさみ、同振動板における流路形成基板とは反対の面には各流路に対応して圧電素子を配設する液体噴射ヘッドを備えた液体噴射装置であって、

上記振動板上に上記圧電素子を半導体プロセスで積層して形成するにあたり、同圧電素子は、下電極と圧電体層と上電極を順次積層して形成し、この下電極の一部に平面での形状が先細りとなるコンタクト電極を有することを特徴とする液体噴射ヘッドを備えた液体噴射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−213975(P2012−213975A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81706(P2011−81706)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]