液体噴射装置、及び、液体噴射方法

【課題】淡い液体を印刷に使用する。

【解決手段】媒体に液体を噴射するためのノズル列と、ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、ノズル列を媒体の搬送方向と交差する移動方向に移動させつつ、ノズル列から液体を噴射させることによって、媒体の移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、切替部を制御して、ノズル列に供給する液体を第2液体から第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、或るドット形成動作によって画素に形成されたドットと重ねてドットを形成させるコントローラーと、を備える。

【解決手段】媒体に液体を噴射するためのノズル列と、ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、ノズル列を媒体の搬送方向と交差する移動方向に移動させつつ、ノズル列から液体を噴射させることによって、媒体の移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、切替部を制御して、ノズル列に供給する液体を第2液体から第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、或るドット形成動作によって画素に形成されたドットと重ねてドットを形成させるコントローラーと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体噴射装置、及び、液体噴射方法に関する。

【背景技術】

【0002】

媒体に複数色の液体を噴射するためのヘッドを備える液体噴射装置は既によく知られている。かかる液体噴射装置としては、紙や布、フィルムなどの各種媒体にインク(液体の一種)を噴射して、モノクロ印刷及びカラー印刷を行うインクジェットプリンターが知られている。

【0003】

また、かかるインクジェットプリンターの中には、記録用インク(例えば白インク)と目詰まり防止用インク(例えばクリアインク)とが選択的に供給されるノズル列を備えるものがある(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−162023号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような液体噴射装置では、白インクを使用しない場合(例えば電源OFF時)には、ノズルの目詰まりを防止するためノズル列にクリアインクが供給されている。そして、例えば電源ON時に、クリアインクから白インクへの切り替えが行なわれる。この直後にノズルから噴射される白インクは残留するクリアインクによって淡くなり、完全にクリアインクから白インクに切り替えようとすると、後述するようにインクの無駄が多い。

そこで本発明は、淡い液体(例えば淡い白インク)を印刷に使用することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための主たる発明は、

(A)媒体に液体を噴射するためのノズル列と、

(B)前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、

(C)前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させるコントローラーと、

(D)を備えたことを特徴とする液体噴射装置である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0007】

【図1】本実施形態に係るプリンター1のブロック図である。

【図2】プリンター1の概略を示す斜視図である。

【図3】プリンター1の概略を示す斜視図である。

【図4】ヘッド41に形成されたノズル列を示した概念図である。

【図5】ヘッド41とインクカートリッジ34を示した概念図である。

【図6】ヘッド41の構成を説明するための分解斜視図である。

【図7】ヘッド41の断面図である。

【図8】インク吸引ユニット72を示した概念図である。

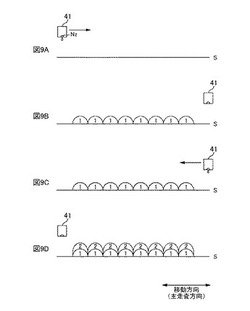

【図9】図9A〜図9Dは、第1実施形態の説明図である。

【図10】図10A〜図10Dは、第2実施形態の説明図である。

【図11】図11A及び図11Bは、インク流路内のインクの流れの様子の概念図である。図11Aはインクの流れが速い場合の図であり。図11Bはインクの流れが遅い場合の図である。

【図12】図12A〜図12Dは、第3実施形態の説明図である。

【図13】第4実施形態の説明図である。

【発明を実施するための形態】

【0008】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

【0009】

(A)媒体に液体を噴射するためのノズル列と、

(B)前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、

(C)前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させるコントローラーと、

(D)を備えたことを特徴とする液体噴射装置が明らかとなる。

このような液体噴射装置によれば、淡い液体を印刷に使用することができる。

【0010】

かかる液体噴射装置であって、前記或るドット形成動作での前記ノズル列の前記移動方向と、前記別のドット形成動作での前記ノズル列の前記移動方向が逆であることが望ましい。

このような液体噴射装置によれば、画像の濃度むらを抑えることができる。

【0011】

前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも小さくてもよい。この場合、残留する第2液体を早く減少させることができる。また後で形成される大きいドットが濃いので、先に形成される小さいドット(淡いドット)が目立ちにくい。

また、前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも大きくてもよい。この場合、各ドット形成動作によって形成されるドットに含まれる顔料の量を均一化することができる。

【0012】

かかる液体噴射装置であって、前記コントローラーは、前記ノズル列の長さに応じた前記媒体上の領域への前記ドット形成動作と、前記ノズル列の長さの搬送量で前記媒体を前記搬送方向に搬送する搬送動作とを繰り返し行い、前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、前記媒体の或る領域に行なう前記ドット形成動作の回数が、前記或る領域よりも前記搬送方向の上流側の別の領域に行なう前記ドット形成動作の回数よりも多い、ことが望ましい。

このような液体噴射装置によれば、ノズル列の長さに対応する領域(後述するバンド)毎の濃度を均一にすることができる。

【0013】

また、媒体に液体を噴射するためのノズル列を備えた液体噴射装置による液体噴射方法であって、前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうことと、前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替えることと、を有し、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させることを特徴とする液体噴射方法が明らかとなる。

【0014】

以下の実施形態では、液体噴射装置としてインクジェットプリンター(以下、プリンター1ともいう)を例に挙げて説明する。

【0015】

===プリンターの構成について===

図1は、プリンター1の全体構成のブロック図である。また、図2及び図3は、プリンター1の概略を示す斜視図である。図4は、ヘッド41に形成されたノズル列を示した概念図である。

【0016】

プリンター1は、例えばロール紙や大型の印刷用紙(これらが、媒体に相当)に対応しており、図2及び図3に示す例においては、当該プリンター1にロール紙Sが備えられている。また、プリンター1は、外部装置であるコンピューター110と通信可能に接続されている。

【0017】

本実施形態のプリンター1は、図1に示すように、搬送ユニット20、キャリッジユニット30、ヘッドユニット40、検出器群50、コントローラー60、及びクリーニングユニット70を有する。外部装置であるコンピューター110から印刷データを受信したプリンター1は、コントローラー60によって各ユニット(搬送ユニット20、ヘッドユニット40等)を制御する。例えば、コントローラー60は、コンピューター110から印刷データを受信し、受信した印刷データに基づいて、各ユニットを制御し、ロール紙Sに画像を印刷する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は、検出結果をコントローラー60に出力する。コントローラー60は、検出器群50から出力された検出結果に基づいて、各ユニットを制御する。

【0018】

搬送ユニット20は、ロール紙Sを搬送方向に搬送するためのものである。この搬送ユニット20は、紙送りモーター21と、紙送りモーター21により駆動されロール紙Sを搬送方向(以下、副走査方向ともいう)へ送る搬送ローラー24と、ロール紙Sをセットするためのロール紙ホルダ27と、ロール紙Sを前記搬送ローラー24に押圧するための紙押さえローラー29と、ロール紙Sを支持するプラテン26と、を有している。

【0019】

ロール紙Sは、ロール紙ホルダ27にセットされる。ロール紙Sは、紙押さえローラー29により搬送ローラー24に押圧され、搬送ローラー24が回転することでプラテン26の表面上を搬送方向へ送られる。

【0020】

キャリッジユニット30は、ヘッド41を支持し該ヘッド41を搬送方向と交差する移動方向(以下、主走査方向ともいう)に移動させるためキャリッジ38と、キャリッジモーター39と、キャリッジモーター39によって駆動されキャリッジ38を移動させる牽引ベルト36と、キャリッジ38を案内するためのガイドレール37とを有している。キャリッジ38は、キャリッジモーター39により駆動される牽引ベルト36により牽引されて、ガイドレール37に沿って主走査方向に移動する。また、キャリッジ38は、ヘッド41へ供給するためのインクを収容するインクカートリッジ34を着脱可能に保持している。

【0021】

ヘッドユニット40は、ロール紙Sにインク(インクとは、水性インク及び油性インクの双方を含む概念である。本実施形態においては、水性インク)を噴射するためのものである。このヘッドユニット40は、複数のノズルを有するヘッド41を備える。このヘッド41はキャリッジ38に設けられているため、キャリッジ38が主走査方向に移動すると、ヘッド41も主走査方向に移動する。そして、ヘッド41が主走査方向に移動中にノズルから断続的にインクを噴射する動作(ドット形成動作)と前述した搬送ユニット20がロール紙Sを搬送方向に送る動作(搬送動作)とが繰り返されることにより、ロール紙Sにドットが形成され画像がロール紙Sに印刷される。以下、ドット形成動作のことをパスともいう。また、n回目のパスのことをパスnともいう。

【0022】

ヘッド41の下面には、図4に示すように、5色のインク毎に(色毎に)、360個ずつノズルが設けられている。すなわち、本実施形態においては、白インクが噴射されるノズル、シアンインクが噴射されるノズル、マゼンタインクが噴射されるノズル、イエローインクが噴射されるノズル、ブラックインクが噴射されるノズルが、それぞれ360個(合計で、360×5=1800個)備えられている。そして、それぞれの360個のノズルは、副走査方向に沿って列状に並んでおり、ホワイトノズル列W、シアンノズル列C、マゼンタノズル列M、イエローノズル列Y、ブラックノズル列Kを形成している。

【0023】

なお、ヘッド41の構成の詳細については後述する。

【0024】

クリーニングユニット70は、ヘッド41のノズルの状態を保守するためのものであり、インク吸引ユニット72とフラッシングユニット76を含んでいる。なお、クリーニングユニット70の詳細については後述する。

【0025】

コントローラー60は、プリンター1の制御を行うための制御ユニット(制御部)である。コントローラー60は、インターフェース部61と、CPU62と、メモリー63と、ユニット制御回路64とを有する。インターフェース部61は、外部装置であるコンピューター110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター全体の制御を行うための演算処理装置である。メモリー63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、揮発性のメモリーであるRAM、不揮発性のメモリーであるEEPROM等の記憶素子を有する。CPU62は、メモリー63に格納されているプログラムに従って、ユニット制御回路64を介して各ユニットを制御する。

【0026】

===インク流路について===

図5は、ヘッド41とインクカートリッジ34を示した概念図である。

【0027】

なお、本実施形態のプリンター1においては、通常のモノクロ印刷及びカラー印刷の他に、白色印刷(白インクによる記録)を実行することが可能となっている。すなわち、プリンター1は、印刷モードとして、モノクロ印刷・カラー印刷を行う印刷モード(白インクを使用しない印刷モード)の他に、白色印刷を行う印刷モード(白インクを使用する印刷モード)を備えている。

【0028】

そして、本実施形態のプリンター1においては、これらの印刷モードの実現のために、モノクロ・カラー印刷用のブラックインク、シアンインク、マゼンタインク、イエローインクに加えて、白色印刷用の白インクが用意されている。さらに、本実施形態のプリンター1では、クリアインクが用意されている。

【0029】

白インクは、例えば透明媒体に印刷を行うときに、カラー画像の背景色(白色)を印刷(記録)するためのインクである。このように、背景を白色にすることによって、カラー画像が見やすくなる。なお、白インクは、例えば、特開2003−313481号公報に記述されているものであり、白色の酸化チタン(二酸化チタン)が顔料の水性インクである。白インクは、長時間放置されると、増粘・固化しやすい。また、長時間放置されると、沈降しやすい。

【0030】

クリアインクは、無色透明のインクである。クリアインクは固形成分が全く無く、その分、保湿成分(グリセリン等)を増やしたり、水分含有量を多くしたりしてあるので、増粘・固化しにくい。また、長時間放置されても沈降しにくい。本実施形態では、クリアインクを目詰まり防止用のインクとして用いている。

【0031】

図5に示すように、ヘッド41には、インクカートリッジ34が着脱可能に連結されており、インクカートリッジ34内のインクがヘッド41に供給される。

【0032】

上述したように、本実施形態では、ブラックインク、シアンインク、マゼンタインク、イエローインク以外に、白インク及びクリアインクが用意されている。よって、本実施形態では、インクカートリッジ34として、白インク用のインクカートリッジ34W、クリアインク用のインクカートリッジ34CL、マゼンダインク用のインクカートリッジ34M、イエローインク用のインクカートリッジ34Y、ブラックインク用のインクカートリッジ34Kがヘッド41に連結される。

【0033】

次にヘッド41の構成について説明する。

図6は、ヘッド41の構成を説明するための分解斜視図であり、図7はヘッド41の断面図である。ヘッド41は、駆動ユニット42と、駆動ユニット42を収納するためのケース43と、ケースに装着される流路ユニット44とを備えている。

【0034】

駆動ユニット42は、複数のピエゾ素子421によって構成されるピエゾ素子群PZTと、このピエゾ素子群PZTが固定される固定板423と、各ピエゾ素子421に給電するためのフレキシブルケーブル424と、から構成される。各ピエゾ素子421は、所謂片持ち梁の状態で固定板423に取り付けられている。固定板423は、ピエゾ素子421からの反力を受け止め得る剛性を備えた板状部材である。フレキシブルケーブル424は、可撓性を有するシート状の配線基板であり、固定板423とは反対側となる固定端部の側面でピエゾ素子421と電気的に接続されている。そして、このフレキシブルケーブル424の表面には、ピエゾ素子421の駆動等を制御するための制御用ICであるヘッド制御部HCが実装されている。

【0035】

ケース43は、駆動ユニット42を収納可能な収納空部431を有する直方体ブロック状の外形である。このケース43の先端面には上記の流路ユニット44が接合される。この収納空部431は、駆動ユニット42が丁度嵌合可能な大きさである。また、このケース43には、対応するインクカートリッジ34からのインクを流路ユニット44に供給するためのインク供給管432も形成されている。

【0036】

流路ユニット44は、流路形成基板45と、ノズルプレート46と、弾性板47とを有し、流路形成基板45がノズルプレート46と弾性板47に挟まれるようにそれぞれを積層して一体的に構成される。ノズルプレート46は、ノズルNzが形成されたステンレス鋼製の薄いプレートである。

【0037】

流路形成基板45には、圧力室451及びインク供給口452となる空部が各ノズルNzに対応して複数形成される。リザーバー453は、インクカートリッジ34に貯留されたインクを各圧力室451に供給するための液体貯留室であり、インク供給口452を通じて対応する圧力室451の他端と連通している。なお、インクカートリッジ34から供給されるインクは、インク供給管432を通って、リザーバー453内に導入されるようになっている。

【0038】

駆動ユニット42は、ピエゾ素子421の自由端部を流路ユニット44側に向けた状態で収納空部431内に挿入され、この自由端部の先端面が対応する島部473に接着される。また、固定板423の背面が収納空部431を区画するケース43の内壁面に接着される。この収納状態でフレキシブルケーブル424を介してピエゾ素子421に駆動信号を供給すると、ピエゾ素子421は伸縮して圧力室451の容積を膨張・収縮させる。このような圧力室451の容積変化により、圧力室451内のインクには圧力変動が生じる。そして、このインク圧力の変動を利用することで対応するノズルNzからインク滴を噴射させることができる。

【0039】

図5から明らかなように、シアン、マゼンタ、イエロー、ブラックの各々については、一つのインクカートリッジ34のみ(すなわち、インクカートリッジ34C、インクカートリッジ34M、インクカートリッジ34Y、インクカートリッジ34K)がそれぞれヘッド41の各色のリザーバー453と連結されている。

これに対し、白インクについては、切り替えスイッチ80を介して、白インク用のインクカートリッジ34Wとクリアインク用のインクカートリッジ34CLの二つのインクカートリッジ34が白インク用のリザーバー453と連結されている。

なお、以下、ヘッド41のリザーバー453、圧力室451、ノズルNz等を含めて、便宜上、充填室450ともいう。

【0040】

図5において、切り替えスイッチ80の上流側(インクカートリッジ34側)には、インクカートリッジ34Wからの流路と、インクカートリッジ34CLからの2つの流路とがある。これに対し、切り替えスイッチ80の下流側(ヘッド41側)には、ヘッド41のリザーバー453と連通する1つの流路しかない。すなわち、切り替えスイッチ80は、ヘッド41の白色の各ノズルNz(ホワイトノズル列W)に対応するリザーバー453に供給するインクを、インクカートリッジ34Wの白インク又はインクカートリッジ34CLのクリアインクの何れかに切り替える。例えば、切り替えスイッチ80により白インクのリザーバー453と白インク用インクカートリッジ34Wとが連通した際には、白インクのリザーバー453に白インクが供給され、白インクのリザーバー453とクリアインク用インクカートリッジ34CLとが連通した際には、白インクのリザーバー453にクリアインクが供給されるようになっている。なお、切り替えスイッチ80はコントローラー60によって制御されている。

【0041】

この切り替えスイッチ80による白インクからクリアインク(クリアインクから白インク)への具体的な切り替え方法や切り替えタイミング例については、後に詳述する。

【0042】

===クリーニングユニットについて===

本実施形態のプリンター1のクリーニングユニット70は、前述したようにインク吸引ユニット72とフラッシングユニット76を含んでいる。以下、インク吸引ユニット72とフラッシングユニット76についてそれぞれ説明する。

【0043】

<インク吸引ユニット>

インク吸引ユニット72は、インクを吸引するためのものである。このインク吸引ユニット72は、図2及び図3に示すように、キャリッジ38が主走査方向端部のホームポジションに位置する際に、ヘッド41が対向する位置に設けられている。そして、インク吸引ユニット72は、ヘッド41の噴射不良を解消するためのクリーニング処理や、白インクからクリアインク(クリアインクから白インク)への切り替え処理(切り替え処理の詳細については、後述)の際に、インクを吸引する。

【0044】

図8は、インク吸引ユニット72を示した概念図である。インク吸引ユニット72は、図8に示すように、ヘッドキャップ73とホース74と吸引ポンプ75とを備えている。

【0045】

ヘッドキャップ73においては、その内部空間が5つの吸引室73aに区画されている。そして、ヘッドキャップ73が上昇すると、ヘッドキャップ73はヘッド41の下面に密着し、このとき、5つの吸引室73aの各々は前述した5つのノズル列のうちの対応するノズル列を覆う閉塞空間を形成する。すなわち、ヘッドキャップ73は、上昇することにより、ヘッド41の下面(ノズル面)を封止するようになっている。

【0046】

吸引ポンプ75は、その周縁部近傍に2つの小ローラー75aを有しており、これら2つの小ローラー75aの周囲には、ホース74が巻回されている。そして、不図示のモーターに駆動されて吸引ポンプ75が矢印方向に回転すると、小ローラー75aによってホース74内の空気が押され、これによってヘッドキャップ73内の閉塞空間において排気がなされるようになっている。そして、当該閉塞空間において排気が成されると、当該閉塞空間が負圧となり、ヘッド41のノズルNz(充填室450)からインクが吸引されることとなる。吸引されたインクはホース74を介して不図示の廃インク排出部に排出される。

【0047】

なお、前記ヘッドキャップ73は、吸引ポンプ75が作動することなく、以下の機能を発揮する。すなわち、プリンター1が印刷を行わないときには(そして、キャリッジ38がホームポジションに位置しているときには)、ヘッドキャップ73は上昇してヘッド41の下面に密着する。そして、このことにより、ノズル72からのインクの蒸発(換言すれば、インクの乾燥)を抑制する。すなわち、ヘッドキャップ73は、印刷休止中にヘッド41の下面(ノズル面)を封止して、インクの蒸発を抑制する蓋体としての機能を発揮する。

【0048】

<フラッシングユニット>

図3に示すように、主走査方向においてインク吸引ユニット72と隣り合う位置(インク吸引ユニット72よりも内側に位置する位置)には、フラッシングユニット76が設けられている。

【0049】

本実施形態では、フラッシングユニット76としてフラッシングボックス77を備えている。プリンター1においては、印刷処理の実行中(すなわち、コントローラー60が印刷指令を受けてからプリンター1が待機状態へ移行するまでの間)であって、ヘッド41が画像の印刷のためにインクを噴射する動作を実行していないときに、フラッシングが全てのノズルNz(当該画像の印刷のために使われないノズルNzも含まれる)を対象として実施される。

【0050】

フラッシングが行われる際には、ヘッド41が前記フラッシングボックス77と対向する位置にキャリッジ38が移動する。そして、この位置にて、前述したピエゾ素子421が、ユニット制御回路64から出力される駆動信号に含まれる駆動パルスに基づいて伸縮動作を行うと、圧力室451の容量が変化して、ノズルNzからフラッシングボックス77に向けてインクが噴射される。フラッシングボックス77に向けて噴射されたインクは不図示の廃インク排出部に排出される。

【0051】

===電源OFF時のクリアインクへの切り替え処理について===

まず、白インクとクリアインクとを白インクの充填室450に選択的に供給するようにした目的について説明する。

【0052】

当該目的は、ヘッド41のホワイトノズル列Wにおける目詰まりを防止することである。すなわち、白インクとクリアインクとを比較した場合に、前述したように、白インクの方が前記目詰まりを生じさせ易いインクであり、白インクが白インクの充填室450に充填された状態で長い間放置された場合には、白インクの増粘等が促進されて、ヘッド41(特に、ノズルNz)において目詰まりが発生する可能性が高い。そこで、このことに鑑みて、長時間放置されるような場合に、白インクではなく目詰まりの生じにくいクリアインクを白インクの充填室450に充填するようにしている。

【0053】

次に、白インクからクリアインクへの切り替えタイミングの例について説明する。本実施形態では、プリンター1の電源がOFFされているときに、白インクの充填室450にクリアインクが充填された状態となるようにする。そのため、電源がOFFされる際に、コントローラー60が、白インクからクリアインクへの切り替えを実行する。

【0054】

白インクからクリアインクへ切り替える際には、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インクの充填室450(より詳しくはリザーバー453)と白インク用のインクカートリッジ34Wとが連通した状態から、白インクの充填室450とクリアインク用のインクカートリッジ34CLとが連通した状態へと移行させる。

【0055】

次に、コントローラー60は、白インクの充填室450とインクカートリッジ34CLとが連通した状態において、インク吸引ユニット72を制御して、インクの吸引を実行する。このことにより、白インクの充填室450に充填されていた白インクが廃インク排出部に排出され、白インクと置き換わるように、クリアインク用のインクカートリッジ34CLからクリアインクが白インクの充填室450に供給される。

【0056】

なお、インクの吸引ではなく、フラッシングユニット76により、フラッシングを行なうようにしてもよい。この場合も白インクの充填室450に充填されていた白インクが廃インク排出部に噴射されて、白インクと置き換わるように、インクカートリッジ34CLからクリアインクが白インクの充填室450に供給される。

【0057】

===電源ON時の白インクへの切り替え処理について===

まず、クリアインクから白インクへの切り替えタイミングの例について説明する。本実施形態では、プリンター1の電源ON時に、白インクの充填室450に白インクが充填された状態となるようにする。そのため、電源がONされると、コントローラー60が、クリアインクから白インクへの切り替えを実行する。なお、これには限定されず、例えば、電源がONされた後であっても待機状態の場合や、白インクを用いない印刷モードを実行する場合には切り替えを行わず、白インクを用いる印刷モードを実行する際にクリアインクから白インクに切り替えるようにしてもよい。

【0058】

クリアインクから白インクへ切り替える際には、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インクの充填室450とクリアインク用のインクカートリッジ34CLとが連通した状態から、白インクの充填室450と白インク用のインクカートリッジ34Wとが連通した状態へと移行させる。

【0059】

次に、コントローラー60は、白インクの充填室450とインクカートリッジ34Wとが連通した状態において、インク吸引ユニット32を制御して、インクの吸引を実行する。このことにより、白インクの充填室450に充填されていたクリアインクが廃インク排出部に排出され、クリアインクと置き換わるように、白インク用のインクカートリッジ34Wから白インクが白インクの充填室450に供給される。

【0060】

なお、インクの吸引ではなく、フラッシングユニット76により、フラッシングを行なうようにしてもよい。この場合も白インクの充填室450に充填されていたクリアインクが廃インク排出部に噴射され、クリアインクと置き換わるように、インクカートリッジ34Wから白インクが白インクの充填室450に供給される。

【0061】

===白インクへの切り替え処理直後の印刷動作===

<課題>

クリアインクから白インクに切り替えた直後では、吸引あるいはフラッシングを行ったとしても、クリアインクが充填室450及びインク供給管432に残留していることがあり、このクリアインク(以下、残留クリアインクともいう)によって白色の各ノズルNz(ホワイトノズル列W)から噴射される白インクが淡くなるおそれがある。これにより、白の明度(L値)が低くなるおそれがある。ただし、吸引あるいはフラッシングを追加して、淡い白インクを捨ててしまうと無駄が多くなる。このため、本実施形態では、淡い白インクを印刷に用いる。これにより白インクの無駄な消費を抑えている。

【0062】

さらに、この場合、インクの切り替え後に印刷される画像の濃度が淡くなるという問題がある。そこで、本実施形態では、クリアインクから白インクに切り替えた後の画質の改善を図っている。具体的には、クリアインクから白インクに切り替えた後、媒体上の各画素にドットを重ねて形成するようにしている。

【0063】

<第1実施形態>

本実施形態では、クリアインクから白インクに切り替えを行った場合、初回のパスで媒体の各画素にドットを形成し、その後のパスにおいて、初回のパスによって各画素に形成されたドットと重ねてドットを形成する。つまり、通常1画素につき1ドット形成するところを、本実施形態では1画素につき2ドット形成する。なお、この第1実施形態では、ドットを重ねる際に双方向印刷を行なっている。

【0064】

図9A〜図9Dは、第1実施形態の説明図である。同図では、ロール紙Sへのドット形成の様子を示している。なお、ここでは、クリアインクから白インクに切り替えた後の、ホワイトノズル列WのノズルNzによるドット形成について示している。また、図のドットの中の数字は、各ドットが形成されたパス数を示している。

【0065】

まず、コントローラー60は、前述したクリアインクから白インクへの切り替え処理を行なう。そして、コントローラー60は、白インクによる印刷を行う際に、図9Aに示すように、初回のドット形成動作(パス1)で、ヘッド41を移動方向(図の右側方向:往路)に移動させながら、ホワイトノズル列Wの各ノズルからロール紙S上の移動方向に並ぶ各画素に白インクを噴射させる。これにより、図9Bに示すように、ロール紙Sの各画素にドットが形成される。

【0066】

次に、コントローラー60は、図9Cに示すように、ヘッド41をパス1とは逆の方向(図の左側方向:復路)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる(パス2)。このパス2においても、コントローラー60は、ホワイトノズル列Wの各ノズルからロール紙Sの移動方向に並ぶ各画素に白インクを噴射させる。

これにより、図9Dに示すように、ロール紙Sの各画素にはパス1によって形成されたドット上に、(パス2によって)ドットが形成される。このように、1画素につき2つのドットが重ねて形成される。

なお、コントローラー60は、インクのL値が充分高くなると、通常印刷(1画素につき1ドット形成)を行うようにする。これは、他の実施形態の場合においても同様である。

【0067】

以上説明したように、本実施形態では、クリアインクから白インクへの切り替え処理後、パス1でロール紙Sの移動方向に並ぶ各画素にドットを形成し、パス2では、パス1によって形成されたドットと重ねてドットを形成している。この場合、各パスで形成されるドットが淡い白でも、ドットを重ねることによって、より濃く印刷することができる。

このように、本実施形態では、クリアインクから白インクに切り替えた後、複数のパスによってドットを重ねて形成しているので、濃く印刷することができ、印刷画像の画質の改善を図ることができる。

【0068】

また、インク切り替え後には濃度が淡くても、インクの噴射を続けると徐々に白インクが濃くなる(白のL値が高くなる)。これは、白インクの噴射を続けることで残留クリアインクが徐々に減少するからである。このため、移動方向(主走査方向)の一方側と他方側で白のL値の差が大きくなるおそれがある。そこで本実施形態では双方向印刷を行っている。つまり、パス1における移動方向とパス2における移動方向の向きが逆である。これにより、例えば図9Dにおいて、パス1で形成されたドット(数字が1のドット)は、図の左側から右側になるにつれて次第に濃度が濃く(L値が高く)なり、一方、パス2で形成されたドット(数字が2のドット)は、図の右側から左側になるにつれて次第に濃度が濃く(L値が高く)なる。従って、本実施形態では、各画素の2ドット合計の白のL値を、主走査方向の位置にかかわらずほぼ一定にすることができる。これにより、白インクを噴射し続けることで白のL値が徐々に高くなっても、印刷画像の濃度むらを抑えることができる。

このように、クリアインクから白インクに切り替えた後に、双方向印刷によって各画素にドットを重ねて形成することで、画質をより均一にすることができ、さらに画質の改善を図ることができる。

【0069】

<第2実施形態>

第2実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成する。但し、第2実施形態では、インク切り替え後の初回のパス(パス1)で小ドットを形成し、次のパス(パス2)で大ドットを形成する。

図10A〜図10Dは、第2実施形態の説明図である。なお、図に示すドット中の数字は、各ドットが形成されたパス数を示している。

【0070】

まず、コントローラー60は、クリアインクから白インクへの切り替え処理を行なう。そして、コントローラー60は、白インクによる印刷を行う際に、図10Aに示すように、初回のドット形成動作(パス1)で、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる。なお、このパス1では、コントローラー60は、各ノズルから小ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。これにより、図10Bに示すように、ロール紙Sの各画素には小ドットが形成される。また、第2実施形態では、図10Bに示すように、コントローラー60は、パス1の後、ヘッド41を元の位置に移動させる。

【0071】

次に、コントローラー60は、図10Cに示すように、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる(パス2)。このパス2では、コントローラー60は、各ノズルから大ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。

これにより、図10Dに示すように、ロール紙Sの各画素には、パス1による小ドットとパス2による大ドットが重なって形成される。

【0072】

以下、最初に小ドットを形成し、次に大ドットを形成する理由について説明する。

図11A及び図11Bは、インク流路内のインクの流れの様子の概念図である。図11Aはインクの流れが速い場合の概念図であり。図11Bはインクの流れが遅い場合の概念図である。

例えば、大ドットを形成する場合には、インク流路内の流速が速い。このため、インク流路内のインクの流れは図11Aのようになる。この場合、インク流路の中央部分ではインクの流れが大きいが、インク流路壁ではインクはあまり流れない。

一方、小ドットを形成する場合には、インク流路内の流速が遅い。このため、インク流路内のインクの流れは図11Bのようになる。この場合、インク流路の中央部分と、インク流路壁とにおけるインクの流れの差が小さい。

ここで、クリアインクは、インク流路壁近くに残留しやすい。よって、図から明らかなように、小ドットを形成する場合(図11B)の方が、大ドットを形成する場合(図11A)よりも残留クリアインクを早く減少させることができる。

【0073】

このように、第2実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成している。なお、第2実施形態では、初回のパス(パス1)で小ドットを形成し、次のパス(パス2)で大ドットを形成している。これにより、残留クリアインクを早く減少させることができる。また、パス1で形成される淡い小ドットの上に、パス2で濃い大ドットを形成するので、濃度の淡い部分が目立ちにくい。

なお、第2実施形態においても、第1実施形態と同様に双方向印刷を行うようにしてもよい。

【0074】

<第3実施形態>

第3実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成する。但し、第3実施形態では、は、インク切り替え後の初回のパス(パス1)で大ドットを形成し、次のパス(パス2)で小ドットを形成する。

図12A〜図12Dは、第3実施形態の説明図である。なお、図に示すドット中の数字は、各ドットが形成されたパス数を示している。

【0075】

まず、コントローラー60は、コントローラー60は、クリアインクから白インクへの切り替え処理を行なう。そして、コントローラー60は、白インクによる印刷を行う際に、図12Aに示すように初回のドット形成動作(パス1)で、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる。このパス1では、コントローラー60は、各ノズルから大ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。これにより、図12Bに示すように、ロール紙Sの各画素には大ドットが形成される。また、第3実施形態では、図12Bに示すように、コントローラー60は、パス1の後、ヘッド41を元の位置に移動させる。

【0076】

次に、コントローラー60は、図12Cに示すように、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる(パス2)。このパス2では、コントローラー60は、各ノズルから小ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。

これにより、図12Dに示すように、ロール紙Sの各画素には、パス1による大ドットとパス2による小ドットとが重なって形成される。

【0077】

このように、第3実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成している。なお、第3実施形態では、初回のパス(パス1)で大ドットを形成し、次のパス(パス2)で小ドットを形成している。このとき、パス1でノズルから噴射される白インクは淡く(白色顔料の含有率が小さく)、パス2でノズルから噴射される白インクは濃い(白色顔料の含有率が大きい)。よって、パス1によって形成されるドットとパス2によって形成されるドットのそれぞれに含まれる白色顔料の量を均一化することができる。

なお、第3実施形態においても、第1実施形態と同様に双方向印刷を行うようにしてもよい。

【0078】

<第4実施形態>

第4実施形態では、バンド印刷を行い、バンドに応じてパスの回数を異ならせる。なお、バンド印刷とは、ヘッド幅(ノズル列長さ)分の印刷と、ヘッド幅分のロール紙Sの搬送とを交互に繰り返す印刷方式である。また、バンドとは、1回のパスで印刷される複数のラスタラインのことである。すなわち、この複数のラスタラインの幅(以下、バンド幅ともいう)はノズル列の長さと等しい。

【0079】

図13は、第4実施形態の説明図である。

図中の左側は、パスの際のヘッド41及びノズル(ホワイトノズル列Wのノズル)の位置を示しており、図中の右側の丸印はパスによって形成されるドットを示している。なお、ここでは説明の簡略化のため、ホワイトノズル列Wのノズル数を5つ(#1〜#5ノズル)にしている。また、丸印の中の数字は、各画素にドットが形成されるパスの回数(すなわちドットの重なり数)を示している。例えば丸印の中の数字が3の場合、3回のパスによってドットが3重に形成されている。また、丸印の中の数字が2の場合、2回のパスによってドットが2重に形成されている。そして、丸印の中の数字が1の場合、1回のパスによってドットが1重に形成されている。

【0080】

まず、コントローラー60は、インク切り替え後の初回のパス(パス1)で、ヘッド41の各ノズル(#1〜#5ノズル)から、ロール紙Sの移動方向に並ぶ各画素にインクを噴射させる。これにより、ホワイトノズル列Wの長さに対応するロール紙S上の領域に、バンド幅分の5個のドット列が形成される(#1〜#5ラスタライン)。

【0081】

パス1の後、続いて、パス2、パス3を行う。このパス2、パス3においても、コントローラー60は、パス1と同様にヘッド41の各ノズル(#1〜#5ノズル)によってロール紙Sの移動方向に並ぶ各画素にドットを形成させる。これにより、ロール紙Sの1バンド目(#1〜#5ラスタライン)では、各画素に、パス1で形成されたドット、パス2で形成されたドット、パス3で形成されたドットの3つのドットが重なって形成される。

【0082】

その後、コントローラー60は、ロール紙Sをバンド幅分だけ搬送方向下流側に搬送させる(搬送動作)。この搬送動作により、ロール紙Sに対するヘッド41の相対位置が搬送方向上流側に移動する。

そして、コントローラー60は、次のパス(パス4)では、ヘッド41の各ノズルから、ロール紙Sの各画素にインクを噴射させる。このパス4では、1バンド目の下側(搬送方向上流側)に、バンド幅分の5個のドット列が形成される(#6〜#10ラスタライン)。

続いて、コントローラー60は、パス5においてもパス4と同様にドットを形成させる。これにより、ロール紙Sの2バンド目(#6〜#10ラスタライン)では、各画素に、パス4で形成されたドットとパス5で形成されたドットの2つのドットが重なって形成される。

【0083】

その後、コントローラー60は、ロール紙Sをバンド幅分だけ搬送方向下流側に搬送させる(搬送動作)。この搬送動作により、ロール紙Sに対するヘッド41の相対位置が搬送方向上流側に移動する。

そして、コントローラー60は、次のパス(パス6)では、ヘッド41の各ノズルから、ロール紙Sの各画素にインクを噴射させる。これにより、2バンド目の下側(搬送方向上流側)に、パス6によってバンド幅分の5個のドット列が形成される(#11〜#15ラスタライン)。なお、パス6以降は、通常印刷(1画素につき1ドット形成)を行う。

以下、コントローラー60は、パスと紙Sのバンド幅分の搬送動作を繰り返し行なわせる。

【0084】

このように、本実施形態では、クリアインクから白インクへの切り替え後、1バンド目は3パスでドット形成を行い、2バンド目は2パスでドット形成を行い、3バンド目以降では1パスでドット形成を行っている。すなわち、1バンド目は各画素に3重にドットを形成し、2バンド目は各画素に2重にドットを形成し、3バンド目以降は各画素に1重にドットを形成している。

よって、白インクを噴射し続けることで、淡い白インクが次第に濃くなっても、バンドに応じてドットを重ねる回数を異ならせているので、バンド間での濃度むらを抑制することができる。これにより、バンドによらず、白のL値を均一にすることができる。

【0085】

===その他の実施形態===

一実施形態としてのプリンター等を説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0086】

<プリンターについて>

前述の実施形態では、液体噴射装置の一例としてプリンターが説明されていたが、これに限られるものではない。例えば、カラーフィルタ製造装置、染色装置、微細加工装置、半導体製造装置、表面加工装置、三次元造形機、液体気化装置、有機EL製造装置(特に高分子EL製造装置)、ディスプレイ製造装置、成膜装置、DNAチップ製造装置などのインクジェット技術を応用した各種の装置に、本実施形態と同様の技術を適用しても良い。

【0087】

<インクについて>

前述の実施形態は、プリンターの実施形態だったので、インクをノズルから噴射しているが、ノズルから噴射する液体は、インクに限られるものではない。例えば、金属材料、有機材料(特に高分子材料)、磁性材料、導電性材料、配線材料、成膜材料、電子インク、加工液、遺伝子溶液などを含む液体(水も含む)をノズルから噴射しても良い。

【0088】

また、前述の実施形態では、印刷用のインクとして白インク、目詰まり防止用のインクとしてクリアインクをそれぞれ用いていたがこれには限定されない。例えば、シアンノズル列C(シアンインク)の目詰まり防止用インクとしてLシアン(淡シアン)を用いてもよく、この際に前述の実施形態と同様の処理を行ってもよい。

【符号の説明】

【0089】

1 プリンター、

20 搬送ユニット、21 紙送りモーター、24 搬送ローラー、

26 プラテン、27 ロール紙ホルダ、29 紙押さえローラー、

30 キャリッジユニット、34 インクカートリッジ、36 牽引ベルト、

37 ガイドレール、38 キャリッジ、39 キャリッジモーター、

40 ヘッドユニット、41 ヘッド、42 駆動ユニット、43 ケース、

44 流路ユニット、45 流路形成基板、46 ノズルプレート、

47 弾性板、50 検出器群、60 コントローラー、

61 インターフェース部、62 CPU、63 メモリー、

64 ユニット制御回路、70 クリーニングユニット、

72 インク吸引ユニット、73 ヘッドキャップ、73a 吸引室、

74 ホース、75 吸引ポンプ、75a 小ローラー、

76 フラッシングユニット、77 フラッシングボックス、

421 ピエゾ素子、423 固定板、424 フレキシブルケーブル、

431 収納空部、432 インク供給管、450 充填室

451 圧力室、452 インク供給口、453 リザーバー、

110 コンピューター、S ロール紙、HC ヘッド制御部

【技術分野】

【0001】

本発明は、液体噴射装置、及び、液体噴射方法に関する。

【背景技術】

【0002】

媒体に複数色の液体を噴射するためのヘッドを備える液体噴射装置は既によく知られている。かかる液体噴射装置としては、紙や布、フィルムなどの各種媒体にインク(液体の一種)を噴射して、モノクロ印刷及びカラー印刷を行うインクジェットプリンターが知られている。

【0003】

また、かかるインクジェットプリンターの中には、記録用インク(例えば白インク)と目詰まり防止用インク(例えばクリアインク)とが選択的に供給されるノズル列を備えるものがある(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−162023号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような液体噴射装置では、白インクを使用しない場合(例えば電源OFF時)には、ノズルの目詰まりを防止するためノズル列にクリアインクが供給されている。そして、例えば電源ON時に、クリアインクから白インクへの切り替えが行なわれる。この直後にノズルから噴射される白インクは残留するクリアインクによって淡くなり、完全にクリアインクから白インクに切り替えようとすると、後述するようにインクの無駄が多い。

そこで本発明は、淡い液体(例えば淡い白インク)を印刷に使用することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための主たる発明は、

(A)媒体に液体を噴射するためのノズル列と、

(B)前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、

(C)前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させるコントローラーと、

(D)を備えたことを特徴とする液体噴射装置である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0007】

【図1】本実施形態に係るプリンター1のブロック図である。

【図2】プリンター1の概略を示す斜視図である。

【図3】プリンター1の概略を示す斜視図である。

【図4】ヘッド41に形成されたノズル列を示した概念図である。

【図5】ヘッド41とインクカートリッジ34を示した概念図である。

【図6】ヘッド41の構成を説明するための分解斜視図である。

【図7】ヘッド41の断面図である。

【図8】インク吸引ユニット72を示した概念図である。

【図9】図9A〜図9Dは、第1実施形態の説明図である。

【図10】図10A〜図10Dは、第2実施形態の説明図である。

【図11】図11A及び図11Bは、インク流路内のインクの流れの様子の概念図である。図11Aはインクの流れが速い場合の図であり。図11Bはインクの流れが遅い場合の図である。

【図12】図12A〜図12Dは、第3実施形態の説明図である。

【図13】第4実施形態の説明図である。

【発明を実施するための形態】

【0008】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

【0009】

(A)媒体に液体を噴射するためのノズル列と、

(B)前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、

(C)前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させるコントローラーと、

(D)を備えたことを特徴とする液体噴射装置が明らかとなる。

このような液体噴射装置によれば、淡い液体を印刷に使用することができる。

【0010】

かかる液体噴射装置であって、前記或るドット形成動作での前記ノズル列の前記移動方向と、前記別のドット形成動作での前記ノズル列の前記移動方向が逆であることが望ましい。

このような液体噴射装置によれば、画像の濃度むらを抑えることができる。

【0011】

前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも小さくてもよい。この場合、残留する第2液体を早く減少させることができる。また後で形成される大きいドットが濃いので、先に形成される小さいドット(淡いドット)が目立ちにくい。

また、前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも大きくてもよい。この場合、各ドット形成動作によって形成されるドットに含まれる顔料の量を均一化することができる。

【0012】

かかる液体噴射装置であって、前記コントローラーは、前記ノズル列の長さに応じた前記媒体上の領域への前記ドット形成動作と、前記ノズル列の長さの搬送量で前記媒体を前記搬送方向に搬送する搬送動作とを繰り返し行い、前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、前記媒体の或る領域に行なう前記ドット形成動作の回数が、前記或る領域よりも前記搬送方向の上流側の別の領域に行なう前記ドット形成動作の回数よりも多い、ことが望ましい。

このような液体噴射装置によれば、ノズル列の長さに対応する領域(後述するバンド)毎の濃度を均一にすることができる。

【0013】

また、媒体に液体を噴射するためのノズル列を備えた液体噴射装置による液体噴射方法であって、前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうことと、前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替えることと、を有し、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させることを特徴とする液体噴射方法が明らかとなる。

【0014】

以下の実施形態では、液体噴射装置としてインクジェットプリンター(以下、プリンター1ともいう)を例に挙げて説明する。

【0015】

===プリンターの構成について===

図1は、プリンター1の全体構成のブロック図である。また、図2及び図3は、プリンター1の概略を示す斜視図である。図4は、ヘッド41に形成されたノズル列を示した概念図である。

【0016】

プリンター1は、例えばロール紙や大型の印刷用紙(これらが、媒体に相当)に対応しており、図2及び図3に示す例においては、当該プリンター1にロール紙Sが備えられている。また、プリンター1は、外部装置であるコンピューター110と通信可能に接続されている。

【0017】

本実施形態のプリンター1は、図1に示すように、搬送ユニット20、キャリッジユニット30、ヘッドユニット40、検出器群50、コントローラー60、及びクリーニングユニット70を有する。外部装置であるコンピューター110から印刷データを受信したプリンター1は、コントローラー60によって各ユニット(搬送ユニット20、ヘッドユニット40等)を制御する。例えば、コントローラー60は、コンピューター110から印刷データを受信し、受信した印刷データに基づいて、各ユニットを制御し、ロール紙Sに画像を印刷する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は、検出結果をコントローラー60に出力する。コントローラー60は、検出器群50から出力された検出結果に基づいて、各ユニットを制御する。

【0018】

搬送ユニット20は、ロール紙Sを搬送方向に搬送するためのものである。この搬送ユニット20は、紙送りモーター21と、紙送りモーター21により駆動されロール紙Sを搬送方向(以下、副走査方向ともいう)へ送る搬送ローラー24と、ロール紙Sをセットするためのロール紙ホルダ27と、ロール紙Sを前記搬送ローラー24に押圧するための紙押さえローラー29と、ロール紙Sを支持するプラテン26と、を有している。

【0019】

ロール紙Sは、ロール紙ホルダ27にセットされる。ロール紙Sは、紙押さえローラー29により搬送ローラー24に押圧され、搬送ローラー24が回転することでプラテン26の表面上を搬送方向へ送られる。

【0020】

キャリッジユニット30は、ヘッド41を支持し該ヘッド41を搬送方向と交差する移動方向(以下、主走査方向ともいう)に移動させるためキャリッジ38と、キャリッジモーター39と、キャリッジモーター39によって駆動されキャリッジ38を移動させる牽引ベルト36と、キャリッジ38を案内するためのガイドレール37とを有している。キャリッジ38は、キャリッジモーター39により駆動される牽引ベルト36により牽引されて、ガイドレール37に沿って主走査方向に移動する。また、キャリッジ38は、ヘッド41へ供給するためのインクを収容するインクカートリッジ34を着脱可能に保持している。

【0021】

ヘッドユニット40は、ロール紙Sにインク(インクとは、水性インク及び油性インクの双方を含む概念である。本実施形態においては、水性インク)を噴射するためのものである。このヘッドユニット40は、複数のノズルを有するヘッド41を備える。このヘッド41はキャリッジ38に設けられているため、キャリッジ38が主走査方向に移動すると、ヘッド41も主走査方向に移動する。そして、ヘッド41が主走査方向に移動中にノズルから断続的にインクを噴射する動作(ドット形成動作)と前述した搬送ユニット20がロール紙Sを搬送方向に送る動作(搬送動作)とが繰り返されることにより、ロール紙Sにドットが形成され画像がロール紙Sに印刷される。以下、ドット形成動作のことをパスともいう。また、n回目のパスのことをパスnともいう。

【0022】

ヘッド41の下面には、図4に示すように、5色のインク毎に(色毎に)、360個ずつノズルが設けられている。すなわち、本実施形態においては、白インクが噴射されるノズル、シアンインクが噴射されるノズル、マゼンタインクが噴射されるノズル、イエローインクが噴射されるノズル、ブラックインクが噴射されるノズルが、それぞれ360個(合計で、360×5=1800個)備えられている。そして、それぞれの360個のノズルは、副走査方向に沿って列状に並んでおり、ホワイトノズル列W、シアンノズル列C、マゼンタノズル列M、イエローノズル列Y、ブラックノズル列Kを形成している。

【0023】

なお、ヘッド41の構成の詳細については後述する。

【0024】

クリーニングユニット70は、ヘッド41のノズルの状態を保守するためのものであり、インク吸引ユニット72とフラッシングユニット76を含んでいる。なお、クリーニングユニット70の詳細については後述する。

【0025】

コントローラー60は、プリンター1の制御を行うための制御ユニット(制御部)である。コントローラー60は、インターフェース部61と、CPU62と、メモリー63と、ユニット制御回路64とを有する。インターフェース部61は、外部装置であるコンピューター110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター全体の制御を行うための演算処理装置である。メモリー63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、揮発性のメモリーであるRAM、不揮発性のメモリーであるEEPROM等の記憶素子を有する。CPU62は、メモリー63に格納されているプログラムに従って、ユニット制御回路64を介して各ユニットを制御する。

【0026】

===インク流路について===

図5は、ヘッド41とインクカートリッジ34を示した概念図である。

【0027】

なお、本実施形態のプリンター1においては、通常のモノクロ印刷及びカラー印刷の他に、白色印刷(白インクによる記録)を実行することが可能となっている。すなわち、プリンター1は、印刷モードとして、モノクロ印刷・カラー印刷を行う印刷モード(白インクを使用しない印刷モード)の他に、白色印刷を行う印刷モード(白インクを使用する印刷モード)を備えている。

【0028】

そして、本実施形態のプリンター1においては、これらの印刷モードの実現のために、モノクロ・カラー印刷用のブラックインク、シアンインク、マゼンタインク、イエローインクに加えて、白色印刷用の白インクが用意されている。さらに、本実施形態のプリンター1では、クリアインクが用意されている。

【0029】

白インクは、例えば透明媒体に印刷を行うときに、カラー画像の背景色(白色)を印刷(記録)するためのインクである。このように、背景を白色にすることによって、カラー画像が見やすくなる。なお、白インクは、例えば、特開2003−313481号公報に記述されているものであり、白色の酸化チタン(二酸化チタン)が顔料の水性インクである。白インクは、長時間放置されると、増粘・固化しやすい。また、長時間放置されると、沈降しやすい。

【0030】

クリアインクは、無色透明のインクである。クリアインクは固形成分が全く無く、その分、保湿成分(グリセリン等)を増やしたり、水分含有量を多くしたりしてあるので、増粘・固化しにくい。また、長時間放置されても沈降しにくい。本実施形態では、クリアインクを目詰まり防止用のインクとして用いている。

【0031】

図5に示すように、ヘッド41には、インクカートリッジ34が着脱可能に連結されており、インクカートリッジ34内のインクがヘッド41に供給される。

【0032】

上述したように、本実施形態では、ブラックインク、シアンインク、マゼンタインク、イエローインク以外に、白インク及びクリアインクが用意されている。よって、本実施形態では、インクカートリッジ34として、白インク用のインクカートリッジ34W、クリアインク用のインクカートリッジ34CL、マゼンダインク用のインクカートリッジ34M、イエローインク用のインクカートリッジ34Y、ブラックインク用のインクカートリッジ34Kがヘッド41に連結される。

【0033】

次にヘッド41の構成について説明する。

図6は、ヘッド41の構成を説明するための分解斜視図であり、図7はヘッド41の断面図である。ヘッド41は、駆動ユニット42と、駆動ユニット42を収納するためのケース43と、ケースに装着される流路ユニット44とを備えている。

【0034】

駆動ユニット42は、複数のピエゾ素子421によって構成されるピエゾ素子群PZTと、このピエゾ素子群PZTが固定される固定板423と、各ピエゾ素子421に給電するためのフレキシブルケーブル424と、から構成される。各ピエゾ素子421は、所謂片持ち梁の状態で固定板423に取り付けられている。固定板423は、ピエゾ素子421からの反力を受け止め得る剛性を備えた板状部材である。フレキシブルケーブル424は、可撓性を有するシート状の配線基板であり、固定板423とは反対側となる固定端部の側面でピエゾ素子421と電気的に接続されている。そして、このフレキシブルケーブル424の表面には、ピエゾ素子421の駆動等を制御するための制御用ICであるヘッド制御部HCが実装されている。

【0035】

ケース43は、駆動ユニット42を収納可能な収納空部431を有する直方体ブロック状の外形である。このケース43の先端面には上記の流路ユニット44が接合される。この収納空部431は、駆動ユニット42が丁度嵌合可能な大きさである。また、このケース43には、対応するインクカートリッジ34からのインクを流路ユニット44に供給するためのインク供給管432も形成されている。

【0036】

流路ユニット44は、流路形成基板45と、ノズルプレート46と、弾性板47とを有し、流路形成基板45がノズルプレート46と弾性板47に挟まれるようにそれぞれを積層して一体的に構成される。ノズルプレート46は、ノズルNzが形成されたステンレス鋼製の薄いプレートである。

【0037】

流路形成基板45には、圧力室451及びインク供給口452となる空部が各ノズルNzに対応して複数形成される。リザーバー453は、インクカートリッジ34に貯留されたインクを各圧力室451に供給するための液体貯留室であり、インク供給口452を通じて対応する圧力室451の他端と連通している。なお、インクカートリッジ34から供給されるインクは、インク供給管432を通って、リザーバー453内に導入されるようになっている。

【0038】

駆動ユニット42は、ピエゾ素子421の自由端部を流路ユニット44側に向けた状態で収納空部431内に挿入され、この自由端部の先端面が対応する島部473に接着される。また、固定板423の背面が収納空部431を区画するケース43の内壁面に接着される。この収納状態でフレキシブルケーブル424を介してピエゾ素子421に駆動信号を供給すると、ピエゾ素子421は伸縮して圧力室451の容積を膨張・収縮させる。このような圧力室451の容積変化により、圧力室451内のインクには圧力変動が生じる。そして、このインク圧力の変動を利用することで対応するノズルNzからインク滴を噴射させることができる。

【0039】

図5から明らかなように、シアン、マゼンタ、イエロー、ブラックの各々については、一つのインクカートリッジ34のみ(すなわち、インクカートリッジ34C、インクカートリッジ34M、インクカートリッジ34Y、インクカートリッジ34K)がそれぞれヘッド41の各色のリザーバー453と連結されている。

これに対し、白インクについては、切り替えスイッチ80を介して、白インク用のインクカートリッジ34Wとクリアインク用のインクカートリッジ34CLの二つのインクカートリッジ34が白インク用のリザーバー453と連結されている。

なお、以下、ヘッド41のリザーバー453、圧力室451、ノズルNz等を含めて、便宜上、充填室450ともいう。

【0040】

図5において、切り替えスイッチ80の上流側(インクカートリッジ34側)には、インクカートリッジ34Wからの流路と、インクカートリッジ34CLからの2つの流路とがある。これに対し、切り替えスイッチ80の下流側(ヘッド41側)には、ヘッド41のリザーバー453と連通する1つの流路しかない。すなわち、切り替えスイッチ80は、ヘッド41の白色の各ノズルNz(ホワイトノズル列W)に対応するリザーバー453に供給するインクを、インクカートリッジ34Wの白インク又はインクカートリッジ34CLのクリアインクの何れかに切り替える。例えば、切り替えスイッチ80により白インクのリザーバー453と白インク用インクカートリッジ34Wとが連通した際には、白インクのリザーバー453に白インクが供給され、白インクのリザーバー453とクリアインク用インクカートリッジ34CLとが連通した際には、白インクのリザーバー453にクリアインクが供給されるようになっている。なお、切り替えスイッチ80はコントローラー60によって制御されている。

【0041】

この切り替えスイッチ80による白インクからクリアインク(クリアインクから白インク)への具体的な切り替え方法や切り替えタイミング例については、後に詳述する。

【0042】

===クリーニングユニットについて===

本実施形態のプリンター1のクリーニングユニット70は、前述したようにインク吸引ユニット72とフラッシングユニット76を含んでいる。以下、インク吸引ユニット72とフラッシングユニット76についてそれぞれ説明する。

【0043】

<インク吸引ユニット>

インク吸引ユニット72は、インクを吸引するためのものである。このインク吸引ユニット72は、図2及び図3に示すように、キャリッジ38が主走査方向端部のホームポジションに位置する際に、ヘッド41が対向する位置に設けられている。そして、インク吸引ユニット72は、ヘッド41の噴射不良を解消するためのクリーニング処理や、白インクからクリアインク(クリアインクから白インク)への切り替え処理(切り替え処理の詳細については、後述)の際に、インクを吸引する。

【0044】

図8は、インク吸引ユニット72を示した概念図である。インク吸引ユニット72は、図8に示すように、ヘッドキャップ73とホース74と吸引ポンプ75とを備えている。

【0045】

ヘッドキャップ73においては、その内部空間が5つの吸引室73aに区画されている。そして、ヘッドキャップ73が上昇すると、ヘッドキャップ73はヘッド41の下面に密着し、このとき、5つの吸引室73aの各々は前述した5つのノズル列のうちの対応するノズル列を覆う閉塞空間を形成する。すなわち、ヘッドキャップ73は、上昇することにより、ヘッド41の下面(ノズル面)を封止するようになっている。

【0046】

吸引ポンプ75は、その周縁部近傍に2つの小ローラー75aを有しており、これら2つの小ローラー75aの周囲には、ホース74が巻回されている。そして、不図示のモーターに駆動されて吸引ポンプ75が矢印方向に回転すると、小ローラー75aによってホース74内の空気が押され、これによってヘッドキャップ73内の閉塞空間において排気がなされるようになっている。そして、当該閉塞空間において排気が成されると、当該閉塞空間が負圧となり、ヘッド41のノズルNz(充填室450)からインクが吸引されることとなる。吸引されたインクはホース74を介して不図示の廃インク排出部に排出される。

【0047】

なお、前記ヘッドキャップ73は、吸引ポンプ75が作動することなく、以下の機能を発揮する。すなわち、プリンター1が印刷を行わないときには(そして、キャリッジ38がホームポジションに位置しているときには)、ヘッドキャップ73は上昇してヘッド41の下面に密着する。そして、このことにより、ノズル72からのインクの蒸発(換言すれば、インクの乾燥)を抑制する。すなわち、ヘッドキャップ73は、印刷休止中にヘッド41の下面(ノズル面)を封止して、インクの蒸発を抑制する蓋体としての機能を発揮する。

【0048】

<フラッシングユニット>

図3に示すように、主走査方向においてインク吸引ユニット72と隣り合う位置(インク吸引ユニット72よりも内側に位置する位置)には、フラッシングユニット76が設けられている。

【0049】

本実施形態では、フラッシングユニット76としてフラッシングボックス77を備えている。プリンター1においては、印刷処理の実行中(すなわち、コントローラー60が印刷指令を受けてからプリンター1が待機状態へ移行するまでの間)であって、ヘッド41が画像の印刷のためにインクを噴射する動作を実行していないときに、フラッシングが全てのノズルNz(当該画像の印刷のために使われないノズルNzも含まれる)を対象として実施される。

【0050】

フラッシングが行われる際には、ヘッド41が前記フラッシングボックス77と対向する位置にキャリッジ38が移動する。そして、この位置にて、前述したピエゾ素子421が、ユニット制御回路64から出力される駆動信号に含まれる駆動パルスに基づいて伸縮動作を行うと、圧力室451の容量が変化して、ノズルNzからフラッシングボックス77に向けてインクが噴射される。フラッシングボックス77に向けて噴射されたインクは不図示の廃インク排出部に排出される。

【0051】

===電源OFF時のクリアインクへの切り替え処理について===

まず、白インクとクリアインクとを白インクの充填室450に選択的に供給するようにした目的について説明する。

【0052】

当該目的は、ヘッド41のホワイトノズル列Wにおける目詰まりを防止することである。すなわち、白インクとクリアインクとを比較した場合に、前述したように、白インクの方が前記目詰まりを生じさせ易いインクであり、白インクが白インクの充填室450に充填された状態で長い間放置された場合には、白インクの増粘等が促進されて、ヘッド41(特に、ノズルNz)において目詰まりが発生する可能性が高い。そこで、このことに鑑みて、長時間放置されるような場合に、白インクではなく目詰まりの生じにくいクリアインクを白インクの充填室450に充填するようにしている。

【0053】

次に、白インクからクリアインクへの切り替えタイミングの例について説明する。本実施形態では、プリンター1の電源がOFFされているときに、白インクの充填室450にクリアインクが充填された状態となるようにする。そのため、電源がOFFされる際に、コントローラー60が、白インクからクリアインクへの切り替えを実行する。

【0054】

白インクからクリアインクへ切り替える際には、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インクの充填室450(より詳しくはリザーバー453)と白インク用のインクカートリッジ34Wとが連通した状態から、白インクの充填室450とクリアインク用のインクカートリッジ34CLとが連通した状態へと移行させる。

【0055】

次に、コントローラー60は、白インクの充填室450とインクカートリッジ34CLとが連通した状態において、インク吸引ユニット72を制御して、インクの吸引を実行する。このことにより、白インクの充填室450に充填されていた白インクが廃インク排出部に排出され、白インクと置き換わるように、クリアインク用のインクカートリッジ34CLからクリアインクが白インクの充填室450に供給される。

【0056】

なお、インクの吸引ではなく、フラッシングユニット76により、フラッシングを行なうようにしてもよい。この場合も白インクの充填室450に充填されていた白インクが廃インク排出部に噴射されて、白インクと置き換わるように、インクカートリッジ34CLからクリアインクが白インクの充填室450に供給される。

【0057】

===電源ON時の白インクへの切り替え処理について===

まず、クリアインクから白インクへの切り替えタイミングの例について説明する。本実施形態では、プリンター1の電源ON時に、白インクの充填室450に白インクが充填された状態となるようにする。そのため、電源がONされると、コントローラー60が、クリアインクから白インクへの切り替えを実行する。なお、これには限定されず、例えば、電源がONされた後であっても待機状態の場合や、白インクを用いない印刷モードを実行する場合には切り替えを行わず、白インクを用いる印刷モードを実行する際にクリアインクから白インクに切り替えるようにしてもよい。

【0058】

クリアインクから白インクへ切り替える際には、先ず、コントローラー60が、ヘッドユニット40を制御して、前述した切り替えスイッチ80の切り替えを行う。すなわち、コントローラー60は、当該切り替えスイッチ80の切り替えにより、白インクの充填室450とクリアインク用のインクカートリッジ34CLとが連通した状態から、白インクの充填室450と白インク用のインクカートリッジ34Wとが連通した状態へと移行させる。

【0059】

次に、コントローラー60は、白インクの充填室450とインクカートリッジ34Wとが連通した状態において、インク吸引ユニット32を制御して、インクの吸引を実行する。このことにより、白インクの充填室450に充填されていたクリアインクが廃インク排出部に排出され、クリアインクと置き換わるように、白インク用のインクカートリッジ34Wから白インクが白インクの充填室450に供給される。

【0060】

なお、インクの吸引ではなく、フラッシングユニット76により、フラッシングを行なうようにしてもよい。この場合も白インクの充填室450に充填されていたクリアインクが廃インク排出部に噴射され、クリアインクと置き換わるように、インクカートリッジ34Wから白インクが白インクの充填室450に供給される。

【0061】

===白インクへの切り替え処理直後の印刷動作===

<課題>

クリアインクから白インクに切り替えた直後では、吸引あるいはフラッシングを行ったとしても、クリアインクが充填室450及びインク供給管432に残留していることがあり、このクリアインク(以下、残留クリアインクともいう)によって白色の各ノズルNz(ホワイトノズル列W)から噴射される白インクが淡くなるおそれがある。これにより、白の明度(L値)が低くなるおそれがある。ただし、吸引あるいはフラッシングを追加して、淡い白インクを捨ててしまうと無駄が多くなる。このため、本実施形態では、淡い白インクを印刷に用いる。これにより白インクの無駄な消費を抑えている。

【0062】

さらに、この場合、インクの切り替え後に印刷される画像の濃度が淡くなるという問題がある。そこで、本実施形態では、クリアインクから白インクに切り替えた後の画質の改善を図っている。具体的には、クリアインクから白インクに切り替えた後、媒体上の各画素にドットを重ねて形成するようにしている。

【0063】

<第1実施形態>

本実施形態では、クリアインクから白インクに切り替えを行った場合、初回のパスで媒体の各画素にドットを形成し、その後のパスにおいて、初回のパスによって各画素に形成されたドットと重ねてドットを形成する。つまり、通常1画素につき1ドット形成するところを、本実施形態では1画素につき2ドット形成する。なお、この第1実施形態では、ドットを重ねる際に双方向印刷を行なっている。

【0064】

図9A〜図9Dは、第1実施形態の説明図である。同図では、ロール紙Sへのドット形成の様子を示している。なお、ここでは、クリアインクから白インクに切り替えた後の、ホワイトノズル列WのノズルNzによるドット形成について示している。また、図のドットの中の数字は、各ドットが形成されたパス数を示している。

【0065】

まず、コントローラー60は、前述したクリアインクから白インクへの切り替え処理を行なう。そして、コントローラー60は、白インクによる印刷を行う際に、図9Aに示すように、初回のドット形成動作(パス1)で、ヘッド41を移動方向(図の右側方向:往路)に移動させながら、ホワイトノズル列Wの各ノズルからロール紙S上の移動方向に並ぶ各画素に白インクを噴射させる。これにより、図9Bに示すように、ロール紙Sの各画素にドットが形成される。

【0066】

次に、コントローラー60は、図9Cに示すように、ヘッド41をパス1とは逆の方向(図の左側方向:復路)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる(パス2)。このパス2においても、コントローラー60は、ホワイトノズル列Wの各ノズルからロール紙Sの移動方向に並ぶ各画素に白インクを噴射させる。

これにより、図9Dに示すように、ロール紙Sの各画素にはパス1によって形成されたドット上に、(パス2によって)ドットが形成される。このように、1画素につき2つのドットが重ねて形成される。

なお、コントローラー60は、インクのL値が充分高くなると、通常印刷(1画素につき1ドット形成)を行うようにする。これは、他の実施形態の場合においても同様である。

【0067】

以上説明したように、本実施形態では、クリアインクから白インクへの切り替え処理後、パス1でロール紙Sの移動方向に並ぶ各画素にドットを形成し、パス2では、パス1によって形成されたドットと重ねてドットを形成している。この場合、各パスで形成されるドットが淡い白でも、ドットを重ねることによって、より濃く印刷することができる。

このように、本実施形態では、クリアインクから白インクに切り替えた後、複数のパスによってドットを重ねて形成しているので、濃く印刷することができ、印刷画像の画質の改善を図ることができる。

【0068】

また、インク切り替え後には濃度が淡くても、インクの噴射を続けると徐々に白インクが濃くなる(白のL値が高くなる)。これは、白インクの噴射を続けることで残留クリアインクが徐々に減少するからである。このため、移動方向(主走査方向)の一方側と他方側で白のL値の差が大きくなるおそれがある。そこで本実施形態では双方向印刷を行っている。つまり、パス1における移動方向とパス2における移動方向の向きが逆である。これにより、例えば図9Dにおいて、パス1で形成されたドット(数字が1のドット)は、図の左側から右側になるにつれて次第に濃度が濃く(L値が高く)なり、一方、パス2で形成されたドット(数字が2のドット)は、図の右側から左側になるにつれて次第に濃度が濃く(L値が高く)なる。従って、本実施形態では、各画素の2ドット合計の白のL値を、主走査方向の位置にかかわらずほぼ一定にすることができる。これにより、白インクを噴射し続けることで白のL値が徐々に高くなっても、印刷画像の濃度むらを抑えることができる。

このように、クリアインクから白インクに切り替えた後に、双方向印刷によって各画素にドットを重ねて形成することで、画質をより均一にすることができ、さらに画質の改善を図ることができる。

【0069】

<第2実施形態>

第2実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成する。但し、第2実施形態では、インク切り替え後の初回のパス(パス1)で小ドットを形成し、次のパス(パス2)で大ドットを形成する。

図10A〜図10Dは、第2実施形態の説明図である。なお、図に示すドット中の数字は、各ドットが形成されたパス数を示している。

【0070】

まず、コントローラー60は、クリアインクから白インクへの切り替え処理を行なう。そして、コントローラー60は、白インクによる印刷を行う際に、図10Aに示すように、初回のドット形成動作(パス1)で、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる。なお、このパス1では、コントローラー60は、各ノズルから小ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。これにより、図10Bに示すように、ロール紙Sの各画素には小ドットが形成される。また、第2実施形態では、図10Bに示すように、コントローラー60は、パス1の後、ヘッド41を元の位置に移動させる。

【0071】

次に、コントローラー60は、図10Cに示すように、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる(パス2)。このパス2では、コントローラー60は、各ノズルから大ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。

これにより、図10Dに示すように、ロール紙Sの各画素には、パス1による小ドットとパス2による大ドットが重なって形成される。

【0072】

以下、最初に小ドットを形成し、次に大ドットを形成する理由について説明する。

図11A及び図11Bは、インク流路内のインクの流れの様子の概念図である。図11Aはインクの流れが速い場合の概念図であり。図11Bはインクの流れが遅い場合の概念図である。

例えば、大ドットを形成する場合には、インク流路内の流速が速い。このため、インク流路内のインクの流れは図11Aのようになる。この場合、インク流路の中央部分ではインクの流れが大きいが、インク流路壁ではインクはあまり流れない。

一方、小ドットを形成する場合には、インク流路内の流速が遅い。このため、インク流路内のインクの流れは図11Bのようになる。この場合、インク流路の中央部分と、インク流路壁とにおけるインクの流れの差が小さい。

ここで、クリアインクは、インク流路壁近くに残留しやすい。よって、図から明らかなように、小ドットを形成する場合(図11B)の方が、大ドットを形成する場合(図11A)よりも残留クリアインクを早く減少させることができる。

【0073】

このように、第2実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成している。なお、第2実施形態では、初回のパス(パス1)で小ドットを形成し、次のパス(パス2)で大ドットを形成している。これにより、残留クリアインクを早く減少させることができる。また、パス1で形成される淡い小ドットの上に、パス2で濃い大ドットを形成するので、濃度の淡い部分が目立ちにくい。

なお、第2実施形態においても、第1実施形態と同様に双方向印刷を行うようにしてもよい。

【0074】

<第3実施形態>

第3実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成する。但し、第3実施形態では、は、インク切り替え後の初回のパス(パス1)で大ドットを形成し、次のパス(パス2)で小ドットを形成する。

図12A〜図12Dは、第3実施形態の説明図である。なお、図に示すドット中の数字は、各ドットが形成されたパス数を示している。

【0075】

まず、コントローラー60は、コントローラー60は、クリアインクから白インクへの切り替え処理を行なう。そして、コントローラー60は、白インクによる印刷を行う際に、図12Aに示すように初回のドット形成動作(パス1)で、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる。このパス1では、コントローラー60は、各ノズルから大ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。これにより、図12Bに示すように、ロール紙Sの各画素には大ドットが形成される。また、第3実施形態では、図12Bに示すように、コントローラー60は、パス1の後、ヘッド41を元の位置に移動させる。

【0076】

次に、コントローラー60は、図12Cに示すように、ヘッド41を移動方向(図の右側方向)に移動させながら、ホワイトノズル列Wのノズルから白インクを噴射させる(パス2)。このパス2では、コントローラー60は、各ノズルから小ドットに相当するインク量の白インクをロール紙Sの移動方向に並ぶ各画素に噴射させる。

これにより、図12Dに示すように、ロール紙Sの各画素には、パス1による大ドットとパス2による小ドットとが重なって形成される。

【0077】

このように、第3実施形態においても、クリアインクから白インクに切り替え後に、ドットを重ねて形成している。なお、第3実施形態では、初回のパス(パス1)で大ドットを形成し、次のパス(パス2)で小ドットを形成している。このとき、パス1でノズルから噴射される白インクは淡く(白色顔料の含有率が小さく)、パス2でノズルから噴射される白インクは濃い(白色顔料の含有率が大きい)。よって、パス1によって形成されるドットとパス2によって形成されるドットのそれぞれに含まれる白色顔料の量を均一化することができる。

なお、第3実施形態においても、第1実施形態と同様に双方向印刷を行うようにしてもよい。

【0078】

<第4実施形態>

第4実施形態では、バンド印刷を行い、バンドに応じてパスの回数を異ならせる。なお、バンド印刷とは、ヘッド幅(ノズル列長さ)分の印刷と、ヘッド幅分のロール紙Sの搬送とを交互に繰り返す印刷方式である。また、バンドとは、1回のパスで印刷される複数のラスタラインのことである。すなわち、この複数のラスタラインの幅(以下、バンド幅ともいう)はノズル列の長さと等しい。

【0079】

図13は、第4実施形態の説明図である。

図中の左側は、パスの際のヘッド41及びノズル(ホワイトノズル列Wのノズル)の位置を示しており、図中の右側の丸印はパスによって形成されるドットを示している。なお、ここでは説明の簡略化のため、ホワイトノズル列Wのノズル数を5つ(#1〜#5ノズル)にしている。また、丸印の中の数字は、各画素にドットが形成されるパスの回数(すなわちドットの重なり数)を示している。例えば丸印の中の数字が3の場合、3回のパスによってドットが3重に形成されている。また、丸印の中の数字が2の場合、2回のパスによってドットが2重に形成されている。そして、丸印の中の数字が1の場合、1回のパスによってドットが1重に形成されている。

【0080】

まず、コントローラー60は、インク切り替え後の初回のパス(パス1)で、ヘッド41の各ノズル(#1〜#5ノズル)から、ロール紙Sの移動方向に並ぶ各画素にインクを噴射させる。これにより、ホワイトノズル列Wの長さに対応するロール紙S上の領域に、バンド幅分の5個のドット列が形成される(#1〜#5ラスタライン)。

【0081】

パス1の後、続いて、パス2、パス3を行う。このパス2、パス3においても、コントローラー60は、パス1と同様にヘッド41の各ノズル(#1〜#5ノズル)によってロール紙Sの移動方向に並ぶ各画素にドットを形成させる。これにより、ロール紙Sの1バンド目(#1〜#5ラスタライン)では、各画素に、パス1で形成されたドット、パス2で形成されたドット、パス3で形成されたドットの3つのドットが重なって形成される。

【0082】

その後、コントローラー60は、ロール紙Sをバンド幅分だけ搬送方向下流側に搬送させる(搬送動作)。この搬送動作により、ロール紙Sに対するヘッド41の相対位置が搬送方向上流側に移動する。

そして、コントローラー60は、次のパス(パス4)では、ヘッド41の各ノズルから、ロール紙Sの各画素にインクを噴射させる。このパス4では、1バンド目の下側(搬送方向上流側)に、バンド幅分の5個のドット列が形成される(#6〜#10ラスタライン)。

続いて、コントローラー60は、パス5においてもパス4と同様にドットを形成させる。これにより、ロール紙Sの2バンド目(#6〜#10ラスタライン)では、各画素に、パス4で形成されたドットとパス5で形成されたドットの2つのドットが重なって形成される。

【0083】

その後、コントローラー60は、ロール紙Sをバンド幅分だけ搬送方向下流側に搬送させる(搬送動作)。この搬送動作により、ロール紙Sに対するヘッド41の相対位置が搬送方向上流側に移動する。

そして、コントローラー60は、次のパス(パス6)では、ヘッド41の各ノズルから、ロール紙Sの各画素にインクを噴射させる。これにより、2バンド目の下側(搬送方向上流側)に、パス6によってバンド幅分の5個のドット列が形成される(#11〜#15ラスタライン)。なお、パス6以降は、通常印刷(1画素につき1ドット形成)を行う。

以下、コントローラー60は、パスと紙Sのバンド幅分の搬送動作を繰り返し行なわせる。

【0084】

このように、本実施形態では、クリアインクから白インクへの切り替え後、1バンド目は3パスでドット形成を行い、2バンド目は2パスでドット形成を行い、3バンド目以降では1パスでドット形成を行っている。すなわち、1バンド目は各画素に3重にドットを形成し、2バンド目は各画素に2重にドットを形成し、3バンド目以降は各画素に1重にドットを形成している。

よって、白インクを噴射し続けることで、淡い白インクが次第に濃くなっても、バンドに応じてドットを重ねる回数を異ならせているので、バンド間での濃度むらを抑制することができる。これにより、バンドによらず、白のL値を均一にすることができる。

【0085】

===その他の実施形態===

一実施形態としてのプリンター等を説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0086】

<プリンターについて>

前述の実施形態では、液体噴射装置の一例としてプリンターが説明されていたが、これに限られるものではない。例えば、カラーフィルタ製造装置、染色装置、微細加工装置、半導体製造装置、表面加工装置、三次元造形機、液体気化装置、有機EL製造装置(特に高分子EL製造装置)、ディスプレイ製造装置、成膜装置、DNAチップ製造装置などのインクジェット技術を応用した各種の装置に、本実施形態と同様の技術を適用しても良い。

【0087】

<インクについて>

前述の実施形態は、プリンターの実施形態だったので、インクをノズルから噴射しているが、ノズルから噴射する液体は、インクに限られるものではない。例えば、金属材料、有機材料(特に高分子材料)、磁性材料、導電性材料、配線材料、成膜材料、電子インク、加工液、遺伝子溶液などを含む液体(水も含む)をノズルから噴射しても良い。

【0088】

また、前述の実施形態では、印刷用のインクとして白インク、目詰まり防止用のインクとしてクリアインクをそれぞれ用いていたがこれには限定されない。例えば、シアンノズル列C(シアンインク)の目詰まり防止用インクとしてLシアン(淡シアン)を用いてもよく、この際に前述の実施形態と同様の処理を行ってもよい。

【符号の説明】

【0089】

1 プリンター、

20 搬送ユニット、21 紙送りモーター、24 搬送ローラー、

26 プラテン、27 ロール紙ホルダ、29 紙押さえローラー、

30 キャリッジユニット、34 インクカートリッジ、36 牽引ベルト、

37 ガイドレール、38 キャリッジ、39 キャリッジモーター、

40 ヘッドユニット、41 ヘッド、42 駆動ユニット、43 ケース、

44 流路ユニット、45 流路形成基板、46 ノズルプレート、

47 弾性板、50 検出器群、60 コントローラー、

61 インターフェース部、62 CPU、63 メモリー、

64 ユニット制御回路、70 クリーニングユニット、

72 インク吸引ユニット、73 ヘッドキャップ、73a 吸引室、

74 ホース、75 吸引ポンプ、75a 小ローラー、

76 フラッシングユニット、77 フラッシングボックス、

421 ピエゾ素子、423 固定板、424 フレキシブルケーブル、

431 収納空部、432 インク供給管、450 充填室

451 圧力室、452 インク供給口、453 リザーバー、

110 コンピューター、S ロール紙、HC ヘッド制御部

【特許請求の範囲】

【請求項1】

(A)媒体に液体を噴射するためのノズル列と、

(B)前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、

(C)前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させるコントローラーと、

(D)を備えたことを特徴とする液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置であって、

前記或るドット形成動作での前記ノズル列の前記移動方向と、前記別のドット形成動作での前記ノズル列の前記移動方向が逆である、

ことを特徴とする液体噴射装置。

【請求項3】

請求項1又は2に記載の液体噴射装置であって、

前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも小さい、

ことを特徴とする液体噴射装置。

【請求項4】

請求項1又は2に記載の液体噴射装置であって、

前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも大きい、

ことを特徴とする液体噴射装置。

【請求項5】

請求項1〜4の何れかに記載の液体噴射装置であって、

前記コントローラーは、前記ノズル列の長さに応じた前記媒体上の領域への前記ドット形成動作と、前記ノズル列の長さの搬送量で前記媒体を前記搬送方向に搬送する搬送動作とを繰り返し行い、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、前記媒体の或る領域に行なう前記ドット形成動作の回数が、前記或る領域よりも前記搬送方向の上流側の別の領域に行なう前記ドット形成動作の回数よりも多い、

ことを特徴とする液体噴射装置。

【請求項6】

媒体に液体を噴射するためのノズル列を備えた液体噴射装置による液体噴射方法であって、

前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうことと、

前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替えることと、

を有し、

前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させる

ことを特徴とする液体噴射方法。

【請求項1】

(A)媒体に液体を噴射するためのノズル列と、

(B)前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替える切替部と、

(C)前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうコントローラーであって、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させるコントローラーと、

(D)を備えたことを特徴とする液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置であって、

前記或るドット形成動作での前記ノズル列の前記移動方向と、前記別のドット形成動作での前記ノズル列の前記移動方向が逆である、

ことを特徴とする液体噴射装置。

【請求項3】

請求項1又は2に記載の液体噴射装置であって、

前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも小さい、

ことを特徴とする液体噴射装置。

【請求項4】

請求項1又は2に記載の液体噴射装置であって、

前記或るドット形成動作で形成されるドットは、前記別のドット形成動作で形成されるドットよりも大きい、

ことを特徴とする液体噴射装置。

【請求項5】

請求項1〜4の何れかに記載の液体噴射装置であって、

前記コントローラーは、前記ノズル列の長さに応じた前記媒体上の領域への前記ドット形成動作と、前記ノズル列の長さの搬送量で前記媒体を前記搬送方向に搬送する搬送動作とを繰り返し行い、

前記切替部を制御して、前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、前記媒体の或る領域に行なう前記ドット形成動作の回数が、前記或る領域よりも前記搬送方向の上流側の別の領域に行なう前記ドット形成動作の回数よりも多い、

ことを特徴とする液体噴射装置。

【請求項6】

媒体に液体を噴射するためのノズル列を備えた液体噴射装置による液体噴射方法であって、

前記ノズル列を前記媒体の搬送方向と交差する移動方向に移動させつつ、前記ノズル列から液体を噴射させることによって、前記媒体の前記移動方向に並ぶ画素にドットを形成するドット形成動作を行なうことと、

前記ノズル列に供給する液体を、記録用の第1液体又は目詰まり防止用の第2液体の何れかに切り替えることと、

を有し、

前記ノズル列に供給する液体を前記第2液体から前記第1液体に切り替えた場合、或るドット形成動作の後の別のドット形成動作で、前記或るドット形成動作によって前記画素に形成されたドットと重ねてドットを形成させる

ことを特徴とする液体噴射方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−11436(P2011−11436A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−157160(P2009−157160)

【出願日】平成21年7月1日(2009.7.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月1日(2009.7.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]