液体噴射装置、液体噴射装置の制御方法および液体噴射装置の制御プログラム

【課題】インク噴射装置内に在るインクの沈降状態の発生の有無をより確実に検出することができるインク噴射装置を提供すること。

【解決手段】沈降性インクを噴射することができるインク噴射装置としてのプリンター1は、印刷媒体に沈降性インクにより印刷された被測定部としてのパッチT1(T2,T3)に光を投光する第1の投光手段としてのLED10と、LED10から投光されパッチT1(T2,T3)を透過した光を受光する第1の受光手段としての受光センサー11と、この受光センサー11から出力される受光信号に基づいてパッチT1(T2,T3)が所定の遮蔽度を有するか否かを判断する遮蔽度判断手段としての制御部13とを備えている。

【解決手段】沈降性インクを噴射することができるインク噴射装置としてのプリンター1は、印刷媒体に沈降性インクにより印刷された被測定部としてのパッチT1(T2,T3)に光を投光する第1の投光手段としてのLED10と、LED10から投光されパッチT1(T2,T3)を透過した光を受光する第1の受光手段としての受光センサー11と、この受光センサー11から出力される受光信号に基づいてパッチT1(T2,T3)が所定の遮蔽度を有するか否かを判断する遮蔽度判断手段としての制御部13とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体噴射装置、液体噴射装置の制御方法および液体噴射装置の制御プログラムに関する。

【背景技術】

【0002】

従来、たとえば、特許文献1に開示されるように、経時的に沈降する成分を含有するインクを噴射することができるインク噴射装置が知られている。かかるインク噴射装置においては、インクタンク内のインクの成分が沈降状態となっているか否か予測するために、パッチを印刷し、このパッチが印刷された部分を光学センサーにより測色し、その結果に基づいてインクに沈降状態が発生しているか否かを予測している。

【0003】

【特許文献1】特開2005−161660号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、測色した結果がインクに沈降状態が発生していないことを示すものであっても、インク噴射装置内に在るインクに沈降が生じている場合がある。つまり、測色の結果は、沈降状態の発生の有無を正確に反映しない場合がある。

【0005】

そこで、本発明は、液体噴射装置内に在る含有成分が経時的に沈降する液体の沈降状態の発生の有無をより確実に検出することができる液体噴射装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述の課題を解決するため、含有成分が経時的に沈降する液体を噴射する液体噴射装置であって、印刷媒体の被測定部に光を投光する第1の投光手段と、第1の投光手段から投光され被測定部を透過した光を受光する第1の受光手段と、第1の受光手段に基づいて被測定部の遮蔽度を判断する遮蔽度判断手段とを備えることとする。

【0007】

液体噴射装置をこのように構成することで、被測定部が所定の遮蔽度を有するか否かを判断することができる。

【0008】

上記発明に加えて、第1の投光手段は、プラテン表面よりも印刷媒体から離間する側に配置されていることとする。

【0009】

液体噴射装置をこのように構成することで、プラテン上を搬送される印刷媒体と第1の投光手段とが接触してしまうことを防ぐことができる。

【0010】

上記発明に加えて、液体噴射ヘッドが取り付けられるキャリッジを印刷媒体との距離が変化する方向に移動させるキャリッジ移動手段と、第1の投光手段から出射された光以外の光が第1の受光手段に入射することを低減させる遮光部とを有し、第1の受光手段は、キャリッジに取り付けられていることとする。

【0011】

液体噴射装置に第1の受光手段に遮光部が備えられることで、第1の投光手段から出射した光以外の光(外乱光)が第1の受光手段に入射することを防ぐことができ、遮蔽度の測定の精度を向上させることができる。また、キャリッジ移動手段を備え、第1の受光手段をキャリッジに取り付けることで、第1の受光手段と第1の投光手段との距離を短くすることができ、第1の受光手段に外乱光がより入射し難くすることができる。

【0012】

上記発明に加えて、液体が貯留される液体タンクから液体が噴射される液体噴射ヘッドまでの液体流路内に在る液体の沈降状態を解消する沈降解消手段を有し、遮蔽度判断手段の判断結果に応じて、沈降解消手段が駆動されることとする。

【0013】

液体噴射装置をこのように構成することで、含有成分が経時的に沈降する液体に沈降状態が発生している場合に、沈降状態を解消することができる。

【0014】

上記発明に加えて、被測定部に印刷面側から光を投光する第2の投光手段と、第2の投光手段から投光され被測定部で反射された光を受光する第2の受光手段と、第2の受光手段に基づいて被測定部の光沢度を判断する光沢度判断手段とを備えることとする。

【0015】

液体噴射装置をこのように構成することで、含有成分が経時的に沈降する液体に沈降状態が発生しているか否かの判断を光沢度に基づいて行うことができる。

【0016】

上述の課題を解決するため、含有成分が経時的に沈降する液体を噴射することができる液体噴射装置の制御方法であって、液体により印刷媒体に被測定部を印刷する被測定部印刷ステップと、液体が印刷された被測定部に光を投光し、この投光された光のうち被測定部を透過した光に基づいて、被測定部の遮蔽度を判断する遮蔽度判断ステップとを有することとする。

【0017】

液体噴射装置をこのように制御することで、被測定部が所定の遮蔽度を有するか否かを判断することができ、所定の遮蔽度を有しない場合に、沈降状態を解消する動作が行われる。そのため、液体に沈降状態が発生している場合には、沈降状態を解消することができる。

【0018】

上述の課題を解決するため、含有成分が経時的に沈降する液体を噴射する液体噴射装置の制御プログラムであって、液体により印刷媒体に被測定部を印刷する被測定部印刷機能と、液体が印刷された被測定部に光を投光し、この投光された光のうち被測定部を透過した光に基づいて、被測定部の遮蔽度を判断する遮蔽度判断機能とをコンピュータに実現させることとする。

【0019】

液体噴射装置の制御プログラムをこのように構成することで、被測定部が所定の遮蔽度を有するか否かを判断することができ、所定の遮蔽度を有しない場合に、沈降状態を解消する動作が行われる。そのため、液体に沈降状態が発生している場合には、沈降状態を解消することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態に係るプリンターの全体的な概略の構成を示す概略構成図である。

【図2】図1に示すプリンターの電気的な構成を示す回路ブロック図である。

【図3】図1に示すプリンターに備えられるペーパーギャップ調整機構の構成を示す図である。

【図4】図1に示すプリンターに備えられる撹拌機構の構成を示す図である。

【図5】パッチが印刷された部分の遮蔽度の測定動作を説明するための図である。

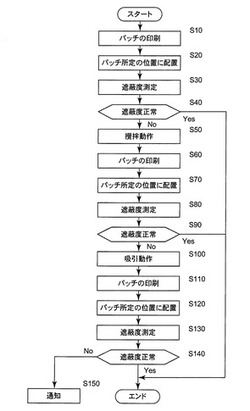

【図6】図1に示すプリンターの遮蔽度の測定動作と沈降解消動作の概略を示すフローチャートである。

【図7】受光センサーに外乱光が入射しないように備えられる遮光部の他の構成を示す図である。

【図8】プリンターの他の実施の形態の構成を示す図である。

【図9】パッチが印刷された部分の光沢度の測定動作を説明するための図である。

【図10】プリンターの光沢度の測定動作と沈降解消動作の概略を示すフローチャートである。

【発明を実施するための最良の形態】

【0021】

(第1の実施の形態)

以下、本発明の実施の形態の一例について、図面を参照しながら説明をする。なお、液体噴射装置の制御方法および液体噴射装置の制御プロラムについては、液体噴射装置の構成および動作に併せて説明する。

【0022】

(プリンター1の全体構成)

図1は、本発明の液体噴射装置に係る実施の形態の一例としてのインクジェットプリンター(以下、単にプリンターと言う。)1の概略の構成を示す図である。また、図2は、図1に示すプリンター1の電気的な構成の該略を説明する回路ブロック図である。本実施の形態では、プリンター1は、印刷媒体として帯状の印刷用紙Pが巻かれた用紙ロールRがセット可能である。つまり、プリンター1は、用紙ロールRから引き出された帯状の印刷用紙Pに対して文字や図形等を印刷(記録)することができるプリンターとして構成されている。以下の説明において、図1に示す矢印X方向を前方(前側)、矢印Y方向を上方(上側)、また、前方から後方に向かって右手側を右方(右側)、左手側を左方(左側)として説明を行う。なお、図1は、プリンター1を右方から見たときの図である。

【0023】

プリンター1は、液体としてのインクが貯留されるインクタンク2と、帯状の印刷用紙Pが巻かれた用紙ロールRが収容される用紙収容部3と、用紙収容部3に収容される用紙ロールRから引き出された印刷用紙Pを前方に搬送する搬送機構4と、インクタンク2に貯留されているインクを印刷用紙Pに対して噴射し、文字や画像等の印刷を行う印刷機構5と、インク吸引機構6と、撹拌機構7(図4参照)と、キャリッジ8を印刷用紙Pとの間の距離が変化する方向に移動するキャリッジ移動手段としてのペーパーギャップ調整機構9(図3の上段(A)および下段(B)参照)と、第1の投光手段としてLED(Light Emitting Diode)10と、第1の受光手段としての受光センサー11と、フレーム12(図3参照)と、プリンター1の動作の制御を行うと共に遮蔽度判断手段として構成される制御部13(図2参照)等を備えている。フレーム12は、プリンター1の外装筐体21の内側に配置され、フレーム12に対して、用紙収容部3、搬送機構4、印刷機構5、インク吸引機構6およびペーパーギャップ調整機構9等が取り付けられる。

【0024】

インクタンク2は、複数あるいは1つ備えられ、少なくとも1つのインクタンクには、含有成分が経時的に沈降する液体としてのインク(以下、沈降性インクと記載する。)が貯留されている。つまり、プリンター1は、沈降性インクにより印刷を行えるプリンターとして構成されている。沈降性インクとしては、たとえば、含有成分として溶媒よりも比重の大きな顔料が含有された、いわゆる顔料性のインクや、あるいは、含有成分としてアルミ等の金属やパール顔料、あるいはマイカ顔料の微粉末が含有され、印刷部に光沢を生じさせることができる光沢インク等を用いることができる。沈降性インクの含有成分として、たとえば、スチレン、ビニルトルエン等のビニルモノナーの中空樹脂粒子を用いたり、二酸化チタンやアルミナ等を用いることにより白色の沈降性インクを構成することができる。

【0025】

用紙収容部3には、ロールモーター14(図2参照)が備えられ、用紙ロールRは、このロールモーター14により回転させられる。ロールモーター14は、用紙ロールRに巻かれている印刷用紙Pを前方に送り出す方向(正転方向)に回転可能に構成されている。

【0026】

搬送機構4は、互いに前後に配置される紙送りローラー15と紙送りローラー16とを備え、それぞれ紙送りモーター17(図2参照)により回転駆動させられる。紙送りローラー15と紙送りローラー16の上側には、印刷用紙Pを各紙送りローラー15,16に対し圧接し従動回転する従動ローラー18,19が備えられている。

【0027】

紙送りモーター17にはその回転量を検出する光学式のロータリーエンコーダー20(図2参照)が備えられている。したがって、紙送りモーター17が回転駆動させられると、その回転に従ってHi−Lowのパルス信号であるエンコーダー信号が出力される。このエンコーダー信号に基づいて紙送りモーター17の回転量と回転速度を検出することができる。つまり、ロータリーエンコーダー20から出力されるエンコーダー信号に基づいて、印刷用紙Pの搬送量と搬送速度を検出することができる。

【0028】

印刷用紙Pが紙送りローラー15と従動ローラー18との間、および紙送りローラー16と従動ローラー19との間に挟み込まれた状態で、紙送りローラー15および紙送りローラー16を紙送りモーター17により回転駆動すると共に、ロールモーター14により用紙ロールRを正転方向に回転すると、印刷用紙Pは、印刷機構5の下側を通って前方に搬送される。前方に搬送された印刷用紙Pは、外装筐体21に形成される排出口22からプリンター1の外部に排紙させられる。

【0029】

印刷機構5は、液体噴射ヘッドとしてのインク噴射ヘッド(以下、単にヘッドと記載する。)23と、ヘッド23が取り付けられるキャリッジ8と、キャリッジ8の主走査方向(左右方向)への移動をガイドするガイド軸24(以下、単にガイド軸と記載する。)と、キャリッジ8を図示省略するタイミングベルトを介して主走査方向へ移動するキャリッジモーター25(図2参照)と、インクが貯留されるインクタンク2と、インクタンク2からヘッド23にインクを供給するインク供給流路を構成するインク供給チューブ26等を備えている。インクタンク2が複数備えられる場合は、インク供給チューブ26はインクタンク2毎に備えられ、ヘッド23のインク噴射ノズルは、インクタンク2毎に別々に備えられる。

【0030】

キャリッジ8は、キャリッジモーター25の駆動力を受けてガイド軸24に沿って主走査方向に往復移動させられ、ヘッド23もキャリッジ8と一体に主走査方向に移動する。ヘッド23の主走査方向への移動と、印刷用紙Pの搬送機構4による後方から前方への移動とにより、ヘッド23を印刷用紙Pの所定位置に移動する。そして、印刷用紙Pに対しインクを噴射し印刷を行う。

【0031】

印刷機構5には、キャリッジ8の位置と移動速度を検出する光学式のリニアエンコーダー27が備えられている。リニアエンコーダー27は、ガイド軸24に平行に配設されるリニアスケール28と、リニアスケール28を読み取るためのエンコーダーセンサー29等を有している。エンコーダーセンサー29は、キャリッジ8に取り付けられ、リニアスケール28を挟んで配置されるLED30と受光センサー31を備えている。

【0032】

キャリッジモーター25が駆動されキャリッジ8が主走査方向に移動すると、LED30から受光センサー31に投光された光は、リニアスケール28により遮蔽と通過が行われる。したがって、受光センサー31からは、投光された光の遮蔽と通過に対応したHi−Lowのパルス信号であるエンコーダー信号が出力され、このエンコーダー信号に基づいて、キャリッジ8の移動位置と移動速度を検出することができる。なお、エンコーダー信号のパルス数を所定の基準位置から計数することにより、キャリッジ8の現在位置を所定の基準位置からの距離として知ることができる。

【0033】

用紙収容部3から排出口22にかけて、印刷用紙Pの下面を支持するガイド板32が備えられている。用紙収容部3から引き出された印刷用紙Pは、ガイド板32の上面にガイドされながら後方から前方に送られ排出口22から排紙させられる。紙送りローラー15と紙送りローラー16の間に配置されるガイド板32は、印刷用紙Pのヘッド23により印刷が行われる範囲を下側から支持するいわゆるプラテン33として機能する。また、ガイド板32の紙送りローラー16の前側には、LED10から出射された光をガイド板32の上側に通過させる孔部47が形成されている。なお、ガイド板32上を搬送される印刷用紙Pは、孔部47の上側を搬送される。

【0034】

インク吸引機構6は、キャップ34と、吸引ポンプ35(図2参照)と、廃液タンク36等を有している。ヘッド23のインク噴射ノズルをキャップ34により封止した状態で、吸引ポンプ35を動作させると、キャップ34内が負圧となり、ヘッド23のノズル内およびインク供給チューブ26内のインクをキャップ34側に排出することができる。キャップ34に排出された廃インクは、廃液管34Aを介して廃液タンク36に貯留される。インク吸引機構6は、印刷領域の左(または右)側の印刷領域外に配置されている。したがって、インクの排出動作に際しては、ヘッド23がインク吸引機構6の上方に配置されるように、キャリッジ8が移動させられる。

【0035】

図4に示すように、撹拌機構7は、沈降性インクが貯留されるインクタンク2のインク供給チューブ26に対して備えられ、インク供給チューブ26内に在るインクを撹拌可能に構成されている。撹拌機構7は、インク供給チューブ26と、インク供給チューブ26の上流側(インクタンク2側の端部)と下流側(ヘッド23側の端部)とにそれぞれ接続されるインク還流チューブ37と、送液ポンプ38とを有している。また、インク供給チューブ26とインク還流チューブ37との接続部にはそれぞれバルブ39,40が備えられている。バルブ39,40は弁を電磁機構により変位させることができる、いわゆる電磁バルブとして構成されている。

【0036】

バルブ39は、弁を、インク供給位置と撹拌位置とに選択的に変位させることができる。インク供給位置とは、インクタンク2とインク供給チューブ26とを連通し、インク還流チューブ37とインク供給チューブ26との連通を遮断する位置である。撹拌位置とは、インク供給チューブ26とインク還流チューブ37とを連通させる位置である。

【0037】

また、バルブ40も、弁を、インク供給位置と撹拌位置とに選択的に変位させることができる。バルブ40の弁におけるインク供給位置とは、インク供給チューブ26とヘッド23とを連通し、インク還流チューブ37とインク供給チューブ26との連通を遮断する位置である。撹拌位置とは、インク供給チューブ26とインク還流チューブ37とを連通させる位置である。

【0038】

したがって、バルブ39,40の各弁がインク供給位置に変位されているときには、インクタンク2とヘッド23とはインク供給チューブ26を介して連通され、インクタンク2内のインクをヘッド23に供給することができる。これに対して、バルブ39,40の各弁が撹拌位置に変位されているときには、インク供給チューブ26とインク還流チューブ37とはバルブ39,40を介して連通させられる。したがって、バルブ39,40の各弁が撹拌位置に変位されている状態で送液ポンプ38を駆動すると、インク供給チューブ26およびインク還流チューブ37内に在るインクをインク供給チューブ26およびインク還流チューブ37内で循環させることができる。インクはインク供給チューブ26およびインク還流チューブ37内で循環させられることで撹拌させられる。

【0039】

ペーパーギャップ調整機構9は、図3に示すように、カム41と、カムフォロア42と、昇降モーター43(図2参照)とを有している。カム41は、ガイド軸24の両端44,44に取り付けられた状態で、フレーム12の左右の側壁45,45の外側に配置されている。カムフォロア42は、各側壁45の外側のガイド軸24の下方となる位置に外側向けて突出するように設けられている。そして、ガイド軸24は、カム41を介してカムフォロア42に支持されている。側壁45,45には、上下方向に長い長孔46が形成され、ガイド軸24の両端は長孔46に通されている。長孔46は、ガイド軸24の上下方向の移動を許容し、前後方向については移動を規制する。また、ガイド軸24は、昇降モーター43と図示を省略するギア列を介して接続され、昇降モーター43の回転により、ガイド軸24の長軸の周りに自転することができる。

【0040】

したがって、昇降モーター43によりガイド軸24を回転すると、カム41とカムフォロア42の作用により、ガイド軸24が上下方向に移動する。すなわち、キャリッジ8を上下方向に移動することができる。キャリッジ8を上下方向に移動することで、ヘッド23のノズル形成面と印刷用紙Pとの間の間隔(ペーパーギャップ)を調整することができる。なお、このような方式ではなく、ガイド板32およびプラテン33を上下方向に移動させる構成により、ペーパーギャップ調整を行うようにしても良い。

【0041】

LED10は、搬送される印刷用紙Pをガイド板32(プラテン33)が支持する面(プラテン表面)よりも上側(印刷用紙Pが搬送される側)に突出しないように、ガイド板32に形成された孔部47内に配置されている。また、LED10は、ヘッド23よりも前方に配置されている。LED10は、たとえば、可視光域のほぼ全域に亘る光を出射することができる白色ダイオードを用いる。

【0042】

受光センサー11は、LED10と同様にヘッド23よりも前方となる位置に配置されている。本実施の形態では、キャリッジ8の前面側に取り付けられている。キャリッジ8に取り付けられている受光センサー11は、キャリッジ8がペーパーギャップ調整機構9により上下に移動させられる際に、キャリッジ8と一体に上下方向に移動する。受光センサー11は、入射した光を波長毎に分光することができるプリズム等により構成される分光部と、分光された波長域の光を受光するフォトトランジスタ等の光電センサーにより構成される。つまり、受光センサー11から出力される受光信号から、受光センサー11に入射した光について波長域毎に受光量の情報を得ることができる。なお、プリズムを使う換わりにフィルターを用いて入射した光を分光する構成としてもよい。たとえば、フィルターによりRGB(赤・緑・青)の可視光を透過させ、これらの光毎について受光量の情報を得る構成としてもよい。

【0043】

LED10と受光センサー11は、キャリッジ8が所定の位置に配置されたときに、互いに対向する位置に配置されている。このようにLED10および受光センサー11を配置することで、後述するように、LED10および受光センサー11を用いて、印刷用紙Pに印刷されたパッチT1(図5参照)部分(印刷用紙PのパッチT1が印刷された部分)の遮蔽度を測定することができる。印刷用紙PにパッチT1を印刷し、このパッチT1部分がLED10と受光センサー11との間に配置されるようにキャリッジ8の移動および印刷用紙Pの搬送を行う。そして、LED10から出射した光をパッチT1部分に透過させ、この透過光を受光センサー11で受光し、受光センサー11の受光信号に基づいて、パッチT1部分の遮蔽度を測定する。プリンター1は、この遮蔽度に基づいて、インク供給チューブ26内に在るインクに沈降状態が発生しているか否かを判断する。なお、沈降状態とは、インクに含有される含有成分が沈降し、インクの上層側と下層側とで含有成分の濃度が異なる状態を言う。そして、プリンター1は、インクに沈降状態が発生していると判断した場合には、撹拌機構(図4参照)の駆動を行い、インク供給チューブ26内に在るインクの撹拌を行う。

【0044】

(プリンター1の電気的な構成)

次に、図2を参照しながら図1に示すプリンター1の電気的な制御が関連する部分の構成の該略を説明する。

【0045】

プリンター1は、ホストコンピューター48から出力された画像形成データ等を受け取るインターフェース49と、制御部13と、ロールモーター14と、このロールモーター14を駆動するロールモータードライバ50と、紙送りモーター17と、この紙送りモーター17を駆動する紙送りモータードライバ51と、ヘッド23と、このヘッド23を駆動制御するヘッドドライバ52と、キャリッジモーター25と、このキャリッジモーター25を駆動するキャリッジモータードライバ53と、昇降モーター43と、この昇降モーター43を駆動する昇降モータードライバ54と、送液ポンプ38と、この送液ポンプ38を駆動する送液ポンプドライバ55と、LED10と、受光センサー11と、ロータリーエンコーダー20と、リニアエンコーダー27とバルブ39,40等を有する。

【0046】

制御部13は、プリンター1の様々な動作制御を司るCPU(Central Processing Unit)56と、プリンター1の各種動作に係る処理プログラム等が記憶されているROM(Read−Only Memory)57と、ホストコンピューター48からインターフェース49を介して入力される画像形成データ等が格納・記憶される他、作業用のメモリとして機能するRAM(Random Access Memory)58と、プリンター1に関する諸情報を記憶するEEPROM(Electrically Erasable Programmable Read−Only Memory)59等を備える。なお、制御部13あるいはCPU56については、ホストコンピューター48を利用するように構成してもよい。

【0047】

(プリンター1の印刷動作等)

上述の構成を有するプリンター1の印刷動作、遮蔽度の測定動作および沈降解消動作について説明する。なお、プリンター1の印刷動作、遮蔽度の測定動作および沈降解消動作は、予めROM57に格納されるプログラムに従って制御部13により実行される。

【0048】

(印刷動作)

印刷用紙Pがセットされた状態で、図示を省略する印刷開始ボタンが押下されると、制御部13によりロールモーター14、紙送りモーター17、ヘッド23、キャリッジモーター25が駆動制御され、ホストコンピューター48から出力された画像形成データに基づき、印刷用紙Pに対して印刷動作が行われる。

【0049】

プリンター1においては、印刷動作に先立ち、ヘッド23から印刷用紙Pに向けて飛翔するインク滴の飛翔距離が、印刷用紙Pの厚さに拘わらず規定の距離になるように、印刷ヘッド23のノズル形成面と印刷用紙Pとの間隔である、いわゆるペーパーギャップの調整が行われる。ペーパーギャップの調整は、たとえば、次のようにして行うことができる。印刷用紙Pの種類毎に印刷用紙Pの紙厚を予めROM57に記憶させておく。そして、プリンター1の図示を省略するタッチパネル等の入力部から入力される印刷用紙Pの種類に対応した紙厚に基づいて昇降モーター43の駆動を行い、キャリッジ8を印刷用紙Pの紙厚に対応した所定位置に昇降させる。

【0050】

ペーパーギャップの調整が終わると、制御部13によりロールモーター14、紙送りモーター17が駆動され、印刷用紙Pが前方(副走査方向)に搬送される。一方、ヘッド23は、キャリッジモーター25の駆動により左右方向(主走査方向)に往復移動される。印刷用紙Pの搬送とヘッド23の往復移動とは交互に間欠的に行われ、画像形成データーに基づきヘッド23が駆動され、所定のタイミングでインクが噴射されることで、印刷用紙P上に画像が形成される。

【0051】

(遮蔽度の測定動作、沈降解消動作)

次に、プリンター1の動作のうち、遮蔽度の測定動作と沈降解消動作について、図5および図6に示すフローチャートを参照しながら説明する。

【0052】

遮蔽度の測定動作は、主に、沈降性インクにより印刷を行う場合に実行される。プリンター1は、沈降性インクを用いた印刷動作が行われない期間が長期間におよぶと、インク供給チューブ26内あるいはインクタンク2内に残留している沈降性インクに沈降状態が発生している可能性が高い。沈降状態が発生しているインクを用いて印刷を行うと、所定の遮蔽度の印刷品質を得ることができないことがある。所定の遮蔽度で印刷が行われない場合には、たとえば、印刷部から印刷用紙Pの地色が透けて見えてしまう等の問題がある。また、印刷用紙Pが透明材質から形成される場合は、印刷部から印刷用紙Pの向こう側が透けて見えてしまう等の問題がある。

【0053】

そこで、沈降性インクにより印刷を行う場合には、印刷動作の開始に先立ち、以下に説明するように、沈降性インクにより被測定部としてのパッチを印刷し、このパッチが印刷された部分の遮蔽度の測定を行う。そして、その測定結果に基づいて沈降性インクに沈降状態が発生しているか否かを判断し、沈降状態が発生していると判断される場合には沈降解消するための動作が実行される。

【0054】

遮蔽度の測定に当たっては、先ず、印刷用紙Pに対して、沈降性インクによりパッチT1(図5参照)を印刷する(ステップS10)。パッチT1の印刷(ステップS10)は、プリンター1が上述した印刷動作を実行することで行うことができる。インクの噴射開始初期においては、ヘッド23内のインクが噴射され、その後、インク供給チューブ26内のインクが噴射される。後述するように、パッチT1部分の遮蔽度によりインク供給チューブ26内に残留している沈降性インクに沈降状態が発生しているか否かを判断する。そのため、インク供給チューブ26内のインクによりパッチT1が形成されるようにパッチT1の印刷を行う必要がある。したがって、印刷するパッチT1は、インク供給チューブ26内のインクによりパッチT1の少なくとも一部が形成される大きさとする。なお、パッチT1の印刷時には、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0055】

次いで、制御部13は、パッチT1のインク供給チューブ26内のインクにより印刷された部分が、LED10から受光センサー11に向けて投光される光の光路内に配置されるように、キャリッジ8の移動と印刷用紙Pの搬送を行う(ステップS20)。そして、LED10から光を出射し、印刷用紙PおよびパッチT1を透過した光を受光センサー11で受光し、受光センサー11から出力される受光信号に基づいてパッチT1の遮蔽度を測定する(ステップS30)。遮蔽度判断手段として構成される制御部13は、LED10から出射された光の波長域毎の光量と、受光センサー11で受光される波長毎の光の光量とに基づいて遮蔽度を求めると共に、この遮蔽度に基づいて、パッチT1部分が所定の遮蔽度を有するか否かを判断する。LED10から出射された光の波長域毎の光量は、予め既知の値であり、受光センサー11で受光された波長域毎の光の光量は、受光センサー11から出力される受光信号から求めることができる。

【0056】

遮蔽度とは、所定の波長域における透過率の積分値を言うものとする。本実施の形態では、可視光域として380nmから700nmの波長域において、1nm間隔の各波長についての透過率の積分値を遮蔽度と言う。つまり、380nmから700nmの範囲における遮蔽度は0から32000の値を取ることになる。したがって、パッチT1が施された部分において、380nmから700nmの波長域の光が完全に遮光される場合の遮蔽度は「0」であり、逆に、該光が全て(100%)透過する場合の遮蔽度は「32000」となる。なお、受光センサー11を、フィルターを用いてLED10から出射した光をRGB(赤・緑・青)の可視光に分光し、各色光毎についての受光量の情報を得る構成とした場合には、各色光についての透過率の積分値を遮蔽度と言うものとする。

【0057】

インク供給チューブ26内に在る沈降性インクに沈降状態が発生している場合には、沈降状態が発生していない場合に比べて遮蔽度が高くなるか、あるいは低くなる。つまり、沈降状態にあるインクの上層の含有成分の濃度の薄い部分のインクが噴射される場合には、遮蔽度は低くなり、逆に、下層の含有成分の濃度の濃い部分のインクが噴射される場合には、遮蔽度は高くなる。したがって、沈降状態が発生していない沈降性インクでパッチT1の印刷を行った場合の遮蔽度を所定の値として予めROM57に記憶しておく。そして、この所定の遮蔽度と測定された遮蔽度とを比較することで、沈降性インクに沈降状態が発生しているか否かを判断することができる。

【0058】

沈降状態が発生していない沈降性インクにより印刷されたパッチT1部分の遮蔽度を、たとえば、15000以上25000以下とし、測定された遮蔽度がこの範囲よりも低いか高い場合には、撹拌動作を実行するようにする。測定された遮蔽度が15000未満の場合は、沈降性インクの含有成分が沈降し、上層の含有成分の濃度の薄い部分のインクがヘッド23から噴射されているものと推測できる。また、測定された遮蔽度が25000を超える場合は、沈降性インクの含有成分が沈降し、下層の含有成分の濃度の濃い部分のインクがヘッド23から噴射されているものと推測できる。なお、遮蔽度を測定する波長域、透過率を測定する波長域の間隔、上述の所定の範囲は、説明のための例示であり、実際には、印刷用紙Pの色や遮光性、印刷物の用途、含有成分等により適宜に定める。

【0059】

遮蔽度の測定(ステップS30)を行い、この測定された遮蔽度が、所定の値より低い場合あるいは高い場合、すなわち遮蔽度が正常でない場合(ステップS40においてNo)には、インク供給チューブ26内の沈降性インクを撹拌する撹拌動作を実行する(ステップS50)。この撹拌動作(ステップS50)は、バルブ39,40の弁を撹拌位置に変位させると共に、送液ポンプ38を駆動する。送液ポンプ38が駆動されると、インク供給チューブ26とインク還流チューブ37との間で沈降性インクが循環させられ、インク供給チューブ26内に在る沈降性インクの撹拌を行うことができる。これにより、インク供給チューブ26内に在る沈降性インクの含有成分の沈降を解消することができる。撹拌動作(ステップS50)は、たとえば、インク供給チューブ26とインク還流チューブ37との間でインクが10回程度循環させられる間実行される。

【0060】

なお、測定された遮蔽度が正常でない場合(ステップS40においてNo)には、撹拌動作(ステップS50)を行う代わりに、インク供給チューブ26内の沈降性インクが沈降状態にあることを、メッセージ表示あるいは警告音の発音等を行う通知手段によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの撹拌動作をプリンター1に指示する等の措置を取ることができる。

【0061】

撹拌動作(ステップS50)が終了した後、パッチT1を印刷した沈降性インクと同一のインクによりパッチT2の印刷を行い(ステップS60)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS70)およびパッチT2部分(印刷用紙PのパッチT2が印刷された部分)の遮蔽度の測定(ステップS80)を行う。パッチT2の印刷(ステップS60)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS70)およびパッチT2部分の遮蔽度の測定(ステップS80)は、前回のパッチT1の印刷(ステップS10)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS20)およびパッチT1部分の遮蔽度の測定(ステップS30)と同様の動作である。パッチT2の印刷(ステップS60)は、前回のパッチT1と異なる位置に行う。パッチT2の印刷(ステップS60)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0062】

撹拌動作(ステップS50)が終了した後、パッチT2の印刷(ステップS60)およびパッチT2部分の遮蔽度の測定(ステップS80)を行うことで、撹拌動作(ステップS50)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された遮蔽度が所定の値より低い場合あるいは高い場合、すなわち遮蔽度が平常でない場合(ステップS90においてNo)には、撹拌動作の実行(ステップS50)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていない可能性が高い。

【0063】

そこで、この場合(ステップS90においてNo)には、吸引動作の実行を行う(ステップS100)。吸引動作は、ヘッド23をインク吸引機構6が配置される印刷領域外に移動させて行う。そして、キャップ34によりヘッド23を封止し、吸引ポンプ35を駆動し、ノズル内およびインク供給チューブ26内のインクをキャップ34内に排出させる。これにより、インク供給チューブ26内の沈降状態となっているインクが排出され、インクタンク2内のインクをインク供給チューブ26内に供給することができる。なお、沈降状態の解消に際しては、インクを廃インクとして排出する吸引動作を行う前に撹拌動作を行うことで、沈降状態の解消を沈降性インクの吸引のみにより行う場合に比べて、インクの消費を抑えることができる。

【0064】

なお、測定された遮蔽度が正常でない場合(ステップS90においてNo)には、吸引動作(ステップS100)を行う換わりに、インク供給チューブ26内の沈降性インクが沈降状態があることを、メッセージ表示あるいは警告音の発音等を行う通知手段によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの吸引動作をプリンター1に指示する等の措置を取ることができる。

【0065】

吸引動作(ステップS100)が終了した後、更に、パッチT1,T2を印刷した沈降性インクと同一のインクによりパッチT3の印刷を行い(ステップS110)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS120)およびパッチT3部分(印刷用紙PのパッチT3が印刷された部分)の遮蔽度の測定(ステップS130)を行う。パッチT3の印刷(ステップS110)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS120)およびパッチT3部分の遮蔽度の測定(ステップS130)は、パッチT1の印刷(ステップS10)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS20)およびパッチT1部分の遮蔽度の測定(ステップS30)と同様の動作である。パッチT3の印刷(ステップS110)は、パッチT1,T2と異なる位置に行われる。パッチT3の印刷(ステップS110)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0066】

吸引動作(ステップS100)が終了した後、パッチT3の印刷(ステップS110)およびパッチT3部分の遮蔽度(ステップS130)の測定を行うことで、吸引動作(ステップS100)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された遮蔽度が所定の値よりも低い場合あるいは高い場合、すなわち遮蔽度が平常でない場合(ステップS140においてNo)には、吸引動作の実行(ステップS100)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていないことに加えて、インクタンク2内の沈降性インクにも沈降が発生している可能性が高い。この場合(ステップS140においてNo)には、プリンター1に備えられる図示を省略する表示部、あるいは発音機構等の通知手段に、インクタンク2内の沈降性インクに沈降が発生している可能性がある旨の表示あるいは発音による通知を行う(ステップS150)。通知手段による通知により、インクタンク2内のインクの沈降を解消する処置をユーザーに促すことができる。この表示を見たユーザーは、たとえば、インクタンク2をプリンター1から取り外し、取り外したインクタンク2を振ったり、あるいは新たなインクタンク2に交換する処置等をとる。

【0067】

なお、上述の遮蔽度の判断(ステップS40、ステップS90、ステップS140)において、遮蔽度が所定の範囲内の値にあると判断された場合、すなわち、遮蔽度が正常であると判断された場合には、インク供給チューブ26内に在るインクは沈降状態にない、あるいは沈降状態が解消されたとして、遮蔽度の測定動作、沈降解消動作を終了し、通常の印刷動作に移行する。

【0068】

ところで、受光センサー11に、LED10から出射した光以外の光(以下、外乱光)が入射するとノイズとなり、遮蔽度の測定の精度が低下する虞がある。そのため、外乱光が受光センサー11に入射しないように、図5に示すように、受光センサー11の周囲には遮光部60が備えられている。遮光部60は円筒状を呈し、円筒の内周に受光センサー11が配置され、外乱光が受光センサー11に入射し難い構成となっている。なお、図5は、キャリッジ8およびヘッド23を除く部材については、断面の概略の構成が示されている。

【0069】

また、プリンター1には、ペーパーギャップ調整機構9が備えられている。したがって、遮蔽度の測定を行う際に、ペーパーギャップ調整機構9を駆動し、キャリッジ8を印刷用紙Pの側に変位させ、受光センサー11とLED10との距離を短くすることができる。受光センサー11とLED10との距離を短くすることで、受光センサー11に外乱光がより入り難くなる。なお、遮蔽度の測定を行う際にキャリッジ8を印刷用紙Pの側に変位させる場合は、ヘッド23のノズル形成面が印刷用紙Pに当たらない程度に変位させる。

【0070】

遮光部60は、図7に示す遮光部61のように構成としてもよい。遮光部61は、遮光部60と同様に円筒状を呈し、その内周に受光センサー11が配置されている。遮光部61の印刷用紙P側の端部61Aは、キャリッジ8の印刷用紙P側の面よりも印刷用紙P側に突出している。そして、端部61Aの印刷用紙P側への突出量は、印刷動作に際してペーパーギャップの調整が行われた状態で、印刷用紙Pおよびパッチ等の印刷部に接触しない程度に印刷用紙Pに接近するように設定する。このように、印刷用紙Pと端部61Aとを近接させることで、印刷用紙Pと端部61Aとの間から受光センサー11に入り込む外乱光を低減することができ、遮蔽度の測定精度を向上させることができる。

【0071】

(本実施の形態の主な効果)

上述したように、沈降性インクを噴射することができるインク噴射装置としてのプリンター1は、印刷媒体としての印刷用紙Pに沈降性インクにより印刷された被測定部としてのパッチT1(T2,T3)部分に光を投光する第1の投光手段としてのLED10と、LED10から投光されパッチT1(T2,T3)部分を透過した光を受光する第1の受光手段としての受光センサー11と、この受光センサー11から出力される受光信号に基づいてパッチT1(T2,T3)部分が所定の遮蔽度を有するか否かを判断する遮蔽度判断手段としての制御部13とを備えている。

【0072】

このように構成されるプリンター1は、印刷されたパッチT1(T2,T3)部分が所定の遮蔽度を有するか否かを判断することができる。そのため、所定の遮蔽度を有しない場合に、沈降性インクの沈降状態を解消するための撹拌動作の実行あるいはインクに沈降状態が発生していることをユーザーに通知する等の所定の動作を行うことができる。

【0073】

印刷の形態として、たとえば、ガラス,PET(Polyethylene

terephthalate)、ポリ塩化ビニル等の透明な印刷媒体に、沈降性インクで下地の印刷を行い、その下地の印刷部に重ねて、下地のインク色と異なる色のインクで文字や図形等を印刷することがある。この場合、下地に用いられる沈降性インクに沈降状態が発生している場合は、下地の印刷に本来の遮蔽度が得られずに下地を透過する光が多くなったり、あるいは下地の印刷の遮蔽度に斑が生じ、下地に重ねて印刷される文字や図形が下地に映えない等、印刷品質が低下してしまうことがある。

【0074】

しかしながら、上述のように、印刷されたパッチT1(T2,T3)部分の遮蔽度を測定することで、この測定結果から、印刷に使用するインクに沈降状態が発生しているか否かを知ることができる。そのため、透明な印刷媒体に沈降性インクを用いて下地の印刷を行う場合、沈降状態にないインクにより下地の印刷を行うことができる。

【0075】

また、プリンター1において、LED10は、プラテン33の表面よりも印刷用紙Pから離間する側に配置されている。

【0076】

このようにプリンター1を構成することで、プラテン33上を搬送される印刷用紙PとLED10とが接触してしまうことを防ぐことができる。印刷用紙PとLED10とが接触しないことで、LED10および印刷用紙Pが損傷することを防止できる。

【0077】

また、プリンター1は、ヘッド23が取り付けられるキャリッジ8を印刷用紙Pとの距離が変化する方向に移動させるキャリッジ移動手段としてのペーパーギャップ調整機構9と、LED10から出射された光以外の光が受光センサー11に入射すること低減させる遮光部60とを有し、受光センサー11は、キャリッジ8に取り付けられている。

【0078】

このように、受光センサー11に遮光部60が備えられることで、LED10から出射した光以外の光(外乱光)が受光センサー11に入射することを防ぐことができ、遮蔽度の測定の精度を向上させることができる。また、ペーパーギャップ調整機構9を備え、受光センサー11をキャリッジ8に取り付けることで、受光センサー11とLED10との距離を短くすることができ、受光センサー11に外乱光がより入射し難くすることができる。

【0079】

また、プリンター1は、沈降性インクが貯留されるインクタンク2からインクが噴射されるヘッド23のノズルまでの流路内に在る沈降性インクの沈降状態を解消する沈降解消手段としての撹拌機構7を有し、制御部13によりパッチT1部分が所定の遮蔽度を有しないと判断された場合には、撹拌機構7が駆動される。

【0080】

このように、プリンター1が構成されることで、沈降性インクに沈降状態が発生している場合に、沈降状態を解消することができる。また、プリンター1は、撹拌機構7に加えて、沈降解消手段として吸引機構としてのインク吸引機構6を備える。インク吸引機構6を備えることで、撹拌機構7による撹拌を行ってもインクの沈降状態が解消しない場合に、インク吸引機構6による吸引を行うことで、より確実に沈降状態を解消することができる。

【0081】

上述したように、プリンター1の制御方法は、印刷用紙Pに沈降性インクを噴射しパッチT1(T2,T3)を形成する被測定部印刷ステップ(ステップS10,S60,S110)と、パッチT1(T2,T3)の部分にLED10により光を投光し、この投光された光がパッチT1部分を透過した光に基づいて、パッチT1(T2,T3)部分の遮蔽度を測定する遮蔽度測定ステップ(ステップS30,S80,S130)と、パッチ部分が所定の遮蔽度を有しているか否かを判断する遮蔽度判断ステップ(ステップS40,S90,S140)と、遮蔽度判断ステップにおいて所定の遮蔽度を有していない(遮蔽度が異常)と判断された場合には、インクが貯留されるインクタンク2からヘッド23までのインク流路(液体流路)であるインク供給チューブ26内に在るインクの沈降状態を解消する沈降解消ステップ(ステップS50,S100,S150)とを有する。そして、ROM57には、プリンター1に上記制御方法を実行するための制御プラグラムが記憶されている。

【0082】

このようにプリンター1を制御することで、印刷されたパッチT1部分が所定の遮蔽度を有するか否かを判断することができる。そのため、所定の遮蔽度を有しない場合に、沈降性インクの沈降状態を解消するための撹拌動作の実行あるいはインクに沈降状態が発生していることをユーザーに通知する等の所定の動作を行うことができる。

【0083】

(第2の実施の形態)

プリンター1は、図2および図8に示すように、LED10および受光センサー11に加えて、第2の投光手段としてのLED70と、第2の受光手段としての受光センサー71とを備える構成としてもよい。LED70および受光センサー71は共に、印刷用紙Pの印刷面側に配置されている。LED70は、パッチT1に対して光を投射し、受光センサー71は、パッチT1で反射されたLED70から出射された光を受光するように配置されている。また、LED70および受光センサー71は、LED10および受光センサー11と同様に、ヘッド23よりも前方に配置され、キャリッジ8の前面側に取り付けられている。また、LED70と受光センサー71は、受光センサー11を挟んで配置されている。

【0084】

LED70は、LED10と同様に、可視光域のほぼ全域に亘る光を出射することができる白色ダイオードを用いる。受光センサー71は、受光センサー11と同様に、入射した光を波長毎に分光することができる分光部と、分光された波長域の光を受光するフォトトランジスタ等の光電センサーにより構成される。受光センサー71から出力される受光信号から、受光センサー71に入射した光について波長域毎の受光量の情報を得ることができる。したがって、LED70と受光センサー71とを用いて、印刷用紙Pに印刷されたパッチT1(図9参照)の光沢度を測定することができる。プリンター1は、測定された光沢度に基づいて、インク供給チューブ26内に在るインクに沈降状態が発生しているか否かを判断する。そして、プリンター1は、インクに沈降状態が発生していると判断した場合には、撹拌機構(図4参照)の駆動を行い、インク供給チューブ26内に在るインクの撹拌を行う。なお、受光センサー71は、フィルターを用いて入射した光を分光する構成としてもよい。たとえば、フィルターによりRGB(赤・緑・青)の可視光を透過させ、これらの光毎について受光量の情報を得る構成としてもよい。

【0085】

なお、受光センサー11と受光センサー71とを同一のセンサーとしてもよい。たとえば、受光センサー11に受光センサー71の機能を持たせたり、あるいは、受光センサー71に受光センサー11の機能を持たせた構成としてもよい。

【0086】

(光沢度の測定動作、沈降解消動作)

次に、プリンター1の動作のうち、光沢度の測定動作と沈降解消動作について、図9および図10に示すフローチャートを参照しながら説明する。プリンター1の光沢度の測定動作および沈降解消動作は、ROM57に予め格納されるプログラムに従って制御部13により実行される。なお、図9は、キャリッジ8、ヘッド23、受光センサー11、および受光センサー71を除く部材については、断面の概略の構成が示されている。

【0087】

光沢度の測定動作は、主に、光沢インクにより印刷を行う場合に実行される。プリンター1のインクに光沢インクを用いている場合、光沢インクを用いた印刷動作が行われない期間が長期間におよぶと、インク供給チューブ26内に残留している光沢インクの含有成分が沈降している可能性が高い。光沢インクに沈降が発生している状態で印刷を行うと、所定の光沢の印刷品質を得ることができないことがある。そこで、光沢インクにより印刷を行う場合には、印刷動作の開始に先立ち、以下に説明するように、光沢インクにより被測定部としてのパッチを印刷し、印刷用紙Pに印刷されたパッチの光沢度の測定を行う。そして。その測定結果に基づいて光沢インクに沈降状態が発生するか否かを判断し、沈降状態が発生していると判断される場合には沈降解消するための動作が実行される。

【0088】

光沢度の測定に当たっては、先ず、印刷用紙Pに対して、光沢インクによりパッチT1(図9参照)を印刷する(ステップS210)。パッチT1の印刷(ステップS210)は、上述したステップS10と同様に行われる。つまり、印刷するパッチT1は、インク供給チューブ26内のインクによりパッチT1の少なくとも一部が形成される大きさとする。パッチT1の印刷時には、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0089】

次いで、制御部13は、パッチT1のインク供給チューブ26内のインクにより印刷された部分が、LED70から投光される光の光路内に配置されるように、キャリッジ8の移動と印刷用紙Pの搬送を行う(ステップS220)。そして、LED70から光を出射し、パッチT1で反射された光を受光センサー71で受光し、受光センサー71から出力される受光信号に基づいてパッチT1の光沢度を測定する(ステップS230)。

【0090】

光沢度とは、LED70から出射されパッチT2で反射された正反射光について、LED70から出射された光の光量に対し反射される光量の割合を示すものである。たとえば、LED70から出射されパッチT1に入射される光の入射角を60度に設定し光沢度の測定を行うことができる。

【0091】

光沢度判断手段として構成される制御部13は、LED70から出射された光の波長域毎の光量と、受光センサー71で受光される波長毎の光の光量とに基づいて光沢度を求める。そして、波長毎の光沢度の積分値あるいは平均値を、印刷用紙Pに印刷されたパッチT1の光沢度とし、この光沢度に基づいて、パッチT1が所定の光沢度を有するか否かを判断する。また、波長毎の光沢度を求めることなく、LED70から出射された光の光量と、受光センサー71で受光される光の光量とに基づいて光沢度を求めてもよい。LED70から出射された光の波長域毎の光量は、予め既知の値であり、受光センサー71で受光された波長毎の光の光量は、受光センサー71から出力される受光信号から求めることができる。なお、受光センサー71を、フィルターを用いてLED70から出射した光をRGB(赤・緑・青)の可視光に分光し、各色光毎についての受光量の情報を得る構成とした場合には、各色光についての光沢度の積分値あるいは平均値を光沢度と言うものとする。

【0092】

ここで、インク供給チューブ26内に在る光沢インクに沈降状態が発生している場合には、沈降状態が発生していない場合に比べて光沢度が低くなる。つまり、沈降状態にあるインクの上層の含有成分の濃度の薄い部分のインクが噴射されたり、逆に、下層の含有成分の濃度の濃い部分のインクが噴射される場合には、光沢度は低くなる場合がある。したがって、沈降状態が発生していない光沢インクでパッチT1の印刷を行った場合の光沢度を所定の光沢度として予め既知の値としてROM57に記憶しておくことで、この既知の光沢度と測定された光沢度を比較することで、金属性インクの沈降状態の有無を判断することができる。

【0093】

所定の値を、たとえば、60%とし、この値よりも低い場合には、撹拌動作を実行するようにする。光沢度が60未満の場合は、光沢インクの含有成分が沈降し、上層の含有成分の濃度の薄い部分のインクが噴射されているか、あるいは、下層の含有成分の濃度の濃い部分のインクが噴射されているものと推測できる。なお、光沢度を測定するための入射角や光沢度を測定する光の波長、あるいは上述の所定の値は、説明のための例示であり、実際には、印刷用紙Pの表面の粗さや、印刷物の用途、含有成分等により適宜に定められる。

【0094】

測定(ステップS230)された光沢度が、所定の値より低い場合、すなわち光沢度が正常でない場合(ステップS240においてNo)には、インク供給チューブ26内の光沢インクを撹拌する撹拌動作を実行する(ステップS250)。この撹拌動作(ステップS250)は、バルブ39,40の弁を撹拌位置に変位させると共に、送液ポンプ38を駆動する。送液ポンプ38が駆動されると、インク供給チューブ26とインク還流チューブ37との間で光沢インクが循環させられ、インク供給チューブ26内に在る光沢インクの撹拌を行うことができる。これにより、インク供給チューブ26内に在る光沢インクの含有成分の沈降を解消することができる。撹拌動作(ステップS250)は、たとえば、インク供給チューブ26とインク還流チューブ37との間でインクが10回程度循環させられる間実行される。

【0095】

なお、測定された光沢度が正常でない場合(ステップS240においてNo)には、撹拌動作(ステップS250)を行う換わりに、インク供給チューブ26内の光沢インクが沈降状態にあることを、メッセージ表示あるいは警告音の発音等を行う通知手段によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの撹拌動作をプリンター1に指示する等の措置を取ることができる。

【0096】

撹拌動作(ステップS250)が終了した後、パッチT1を印刷した光沢インクと同一のインクによりパッチT2の印刷を行い(ステップS260)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS270)および印刷用紙Pに印刷されたパッチT2の光沢度の測定(ステップS280)を行う。パッチT2の印刷(ステップS260)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS270)およびパッチT2の光沢度の測定(ステップS280)は、前回のパッチT1の印刷(ステップS210)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS220)およびパッチT1の光沢度の測定(ステップS230)と同様の動作である。パッチT2の印刷(ステップS260)は、前回のパッチT1と異なる位置に行われる。パッチT2の印刷(ステップS260)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0097】

撹拌動作(ステップS250)が終了した後、パッチT2の印刷(ステップS260)およびパッチT2の光沢度の測定(ステップS280)を行うことで、撹拌動作(ステップS250)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された光沢度が所定の値より低い場合、すなわち光沢度が平常でない場合(ステップS290においてNo)には、撹拌動作の実行(ステップS250)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていない可能性が高い。

【0098】

そこで、この場合(ステップS290においてYes)には、吸引動作の実行を行う(ステップS300)。吸引動作は、ヘッド23をインク吸引機構6が配置される印刷領域外に移動させて行う。そして、キャップ34によりヘッド23を封止し、吸引ポンプ35を動作させ、ノズル内およびインク供給チューブ26内のインクをキャップ34内に排出させる。これにより、インク供給チューブ26内の沈降状態となっているインクが排出され、インクタンク2内のインクをインク供給チューブ26内に供給することができる。なお、沈降状態の解消に際しては、インクを廃インクとして排出する吸引動作を行う前に撹拌動作を行うことで、沈降状態の解消を沈降性インクの吸引のみにより行う場合に比べて、インクの消費を抑えることができる。

【0099】

測定された光沢度が正常でない場合(ステップS290においてNo)には、吸引動作(ステップS300)を行う代わりに、インク供給チューブ26内の光沢インクが沈降状態にあることを、メッセージ表示あるいは警告音等によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの吸引動作をプリンター1に指示する等の措置を取ることができる。

【0100】

吸引動作(ステップS300)が終了した後、更に、パッチT1,T2を印刷した沈降性インクと同一のインクによりパッチT3の印刷を行い(ステップS310)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS320)および印刷用紙Pに印刷されたパッチT3の光沢度の測定(ステップS330)を行う。パッチT3の印刷(ステップS310)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS320)およびパッチT3の光沢度の測定(ステップS330)は、パッチT1の印刷(ステップS210)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS220)およびパッチT1の光沢度の測定(ステップS230)と同様の動作である。パッチT3の印刷(ステップS310)は、パッチT1,T2と異なる位置に行われる。パッチT3の印刷(ステップS310)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0101】

吸引動作(ステップS300)が終了した後、パッチT3の印刷(ステップS310)およびパッチT3の光沢度(ステップS330)の測定を行うことで、吸引動作(ステップS300)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された光沢度が所定の値より低い場合、すなわち光沢度が平常でない場合(ステップS340においてYes)には、吸引動作の実行(ステップS300)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていないことに加えて、インクタンク2内の沈降性インクにも沈降が発生している可能性が高い。この場合(ステップS340においてNo)には、プリンター1に備えられる図示を省略する表示部、あるいは発音機構等の通知手段により、インクタンク2内の沈降性インクに沈降が発生している可能性がある旨の表示あるいは発音による通知を行う(ステップS350)。通知手段による通知により、インクタンク2内のインクの沈降を解消する処置をユーザーに促すことができる。この表示を見たユーザーは、たとえば、インクタンク2をプリンター1から取り外し、取り外したインクタンク2を振ったり、あるいは新たなインクタンク2に交換する処置等をとる。

【0102】

上述の光沢度の判断(ステップS240、ステップS290、ステップS340)において、光沢度が所定の値以上であると判断された場合(ステップS240、S290、S340においてYes)には、インク供給チューブ26内に在るインクは沈降状態にないあるいは沈降状態が解消されたとして、光沢度の測定動作、沈降解消動作を終了し、通常の印刷動作に移行する。

【0103】

なお、受光センサー71に、LED70から出射した光以外の光(以下、外乱光)が入射すると、ノイズとなり、光沢度の測定の精度が低下する虞がある。そのため、受光センサー71の周囲に、外乱光が受光センサー71に入射しないように、遮光部72を設けるようにすることが好ましい。遮光部72は円筒状を呈し、円筒の内周に受光センサー71が配置され、外乱光が受光センサー71に入射し難い構成となっている。

【0104】

上述のように、プリンター1は、LED10および受光センサー11に加えて、パッチT1(T2,T3)に印刷面側から光を投光する第2の投光手段としてのLED70と、LED70から投光されパッチT1(T2,T3)で反射された光を受光する第2の受光手段としての受光センサー71と、この受光センサー71から出力される受光信号に基づいてパッチT1,T2,T3)が所定の光沢度を有するか否かを判断する光沢度判断手段としての制御部13とを備えている。

【0105】

光沢インクにより印刷した場合の印字品質は、光沢度が大きな評価項目となる。また、光沢インクについては、遮蔽度に基づいてインクに沈降状態が発生している否かを判断しても正確に判断することが難しい。しかしながら、プリンター1を上述のように光沢度に基づいてインクに沈降状態が発生している否かを判断できるように構成することで、光沢インクについて沈降状態が発生しているか否かの判断の精度を向上させることができる。そして、沈降状態が発生していると判断される場合には、沈降解消動作を行うことができる。したがって、光沢インクにより印刷を行う場合にも、沈降状態になっているインクにより印刷を行ってしまうことを防止できる。また、プリンター1が、沈降性インクとして、光沢インクおよび光沢度が大きな評価とならない光沢インク以外の沈降性インク(以下、非光沢インクと記載する。)の両方により印刷可能である場合であっても、両方のインクについて、沈降状態が発生しているか否かを判断することができる。また、沈降状態が発生していると判断される場合には、沈降解消動作を行うことができる。

【0106】

(その他の実施の形態)

プリンター1は、パッチT1(T2,T3)に対し、図6または図10を参照して説明したように、遮蔽度と光沢度のいずれか一方の測定を行い、その測定結果に基づいてインクに沈降状態が発生しているか否かを判断するほか、遮蔽度および光沢度の両方を測定し、遮蔽度が所定の値以外の値あるいは光沢度が所定値未満である場合に、沈降解消動作を行うように構成してもよい。このように構成した場合には、特に光沢インクについて、沈降状態が発生しているか否かの判断の精度を向上させることができる。なお、遮蔽度の測定と光沢度の測定は、異なるタイミングで行う。同タイミングで行うと、受光センサー71にLED10から投光された光が入射したり、逆に、受光センサー11にLED70から投光された光が入射し、各測定の精度が低下する虞があるからである。

【0107】

たとえば、ガラス,PET(Polyethylene terephthalate)、ポリ塩化ビニル等の透明な印刷媒体に印刷を行う場合には、印刷媒体が光を透過し易いため、沈降性インクが所定の濃度(沈降状態が発生していない状態)で印字を行わないと印字が透けたり、あるいは印字に濃淡が生じる等、印字品質が低下し易い。そのため、インクに沈降状態が発生しているか否かの判断の精度を向上させ、沈降状態にあるインクで印刷を行うことを防ぐ必要がある。この点、遮蔽度あるいは光沢度によりインクの沈降状態の発生の有無を判断するプリンター1は、沈降性インクの沈降状態の判断精度が高く、沈降性インクによる印字の品質の向上を図ることができる。

【0108】

印刷用紙Pの搬送方式が、印刷用紙Pを搬送路の左右方向の中央を搬送させる、いわゆるセンター給紙方式のプリンターである場合、パッチの印刷は中央寄りに行い、受光センサー11、LED70、受光センサー71を上述したプリンター1のようにキャリッジ8の中央寄りに配置する構成が好ましい。かかる構成とすることで、用紙のサイズ(左右方向の幅)に拘わらず、パッチの印刷と該印刷されたパッチについて遮蔽度、光沢度の測定を行い易い。

【0109】

また、印刷用紙Pの搬送方式が、印刷用紙Pを搬送路の左右方向の一方に片寄せして搬送させる形式である場合、パッチの印刷は、片寄せされる側の端部に近い位置に行い、受光センサー11、LED70、受光センサー71も該端部に形成されたパッチ部分の遮蔽度・光沢度を測定し易いように、キャリッジ8の片寄せされる側に偏倚した位置に配置する構成が好ましい。かかる構成とすることで、用紙のサイズ(左右方向の幅)に拘わらず、パッチの印刷とパッチ部分について遮蔽度、光沢度の測定を行い易い。

【0110】

上述の実施形態で説明したプリンター1は、用紙ロールRから印刷用紙Pを給紙しているが、単票紙の形態の印刷用紙Pを用紙トレイや用紙カセット等から給紙する構成としてもよい。

【0111】

上述の実施形態で説明したプリンター1は、ペーパーギャップ調整機構9に受光センサー11を取り付け、遮蔽度の測定に際しては、ペーパーギャップ調整機構9によりキャリッジ8を印刷用紙P側に近づけることで、LED10と受光センサー11と距離を短くしている。受光センサー11をLED10に対して接離する構成は、ペーパーギャップ調整機構9を用いずに、LED10と距離を調整するための専用の機構を備えてもよい。しかしながら、ペーパーギャップ調整機構9を備えるキャリッジ8に受光センサー11を備えることで、LED10と受光センサー11との距離を変化させる専用の機構を備える必要がない。そのため、構造の簡略化とコストの低減を図ることができる。

【0112】

上述の実施形態で説明したプリンター1においては、LED10、70から出射する光を白色としたが、白色に限るものでなく、印刷物の用途等に応じて遮蔽性あるいは光沢度が求められる光を出射することとする。

【0113】

上述の実施形態で説明したプリンター1においては、受光センサー11、LED70、受光センサー71は、キャリッジ8の前面に備えられているが、キャリッジ8の底面に配置してもよい。

【0114】

上述の実施形態で説明したプリンター1においては、受光センサー11とLED10は、互いに対向する位置に配置されている。しかしながら、受光センサー11とLED10とが対向していなくても、LED10から出射し、パッチT1(T2,T3)部分を透過した光が受光センサー11に入射すれば足りる。たとえば、LED10から出射した光を反射ミラー等を用いて受光センサー11に導光する構成とすれば、受光センサー11をLED10に対向する位置に配置しない構成とすることができる。

【0115】

上述の実施形態で説明したプリンター1は、いわゆるシリアルプリンターとして構成される例が示されている。しかしながら、プリンター1は、インク噴射ヘッドの主走査方向の印刷幅が、用紙の主走査方向の幅に亘って設定される、いわゆるラインヘッドを用いたプリンターとして構成されていてもよい。

【0116】

また、上述の実施形態においては、含有成分が経時的に沈降する液体として、インクを例にして説明をしたが、インクに限らない。

【0117】

また、上述の実施形態においては、遮光度や光沢度を印刷されたパッチを用いて測定したが、画像形成データーに基づいて遮光度や光沢度を測定してもよい。

【0118】

また、パッチを印刷するインクの量を変え、インクの量に応じた遮蔽度や光沢度を多段階的に判断する構成としてもよい。

【符号の説明】

【0119】

1 … プリンター(液体噴射装置) 2 … インクタンク(液体タンク) 6 … インク吸引機構(沈降解消手段) 7 … 撹拌機構(沈降解消手段) 8 … キャリッジ 9 … ペーパーギャップ調整機構(キャリッジ移動手段) 10 … LED(第1の投光手段) 11 … 受光センサー(第1の受光手段) 13 … 制御部(遮蔽度判断手段,光沢度判断手段) 23 … インク噴射ヘッド(液体噴射ヘッド) 26 … インク供給チューブ(液体流路) 33 … プラテン 60 … 遮光部 70 … LED(第2の投光手段) 71 … 受光センサー(第2の受光手段) S10,S60,S110 … 被測定部印刷ステップ S30,S80,S130 … 遮蔽度測定ステップ S40,S90,S140 … 遮蔽度判断ステップ S50,S100,S150 … 沈降解消ステップ P … 印刷用紙(印刷媒体) T1,T2,T3 … パッチ(被測定部)

【技術分野】

【0001】

本発明は、液体噴射装置、液体噴射装置の制御方法および液体噴射装置の制御プログラムに関する。

【背景技術】

【0002】

従来、たとえば、特許文献1に開示されるように、経時的に沈降する成分を含有するインクを噴射することができるインク噴射装置が知られている。かかるインク噴射装置においては、インクタンク内のインクの成分が沈降状態となっているか否か予測するために、パッチを印刷し、このパッチが印刷された部分を光学センサーにより測色し、その結果に基づいてインクに沈降状態が発生しているか否かを予測している。

【0003】

【特許文献1】特開2005−161660号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、測色した結果がインクに沈降状態が発生していないことを示すものであっても、インク噴射装置内に在るインクに沈降が生じている場合がある。つまり、測色の結果は、沈降状態の発生の有無を正確に反映しない場合がある。

【0005】

そこで、本発明は、液体噴射装置内に在る含有成分が経時的に沈降する液体の沈降状態の発生の有無をより確実に検出することができる液体噴射装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述の課題を解決するため、含有成分が経時的に沈降する液体を噴射する液体噴射装置であって、印刷媒体の被測定部に光を投光する第1の投光手段と、第1の投光手段から投光され被測定部を透過した光を受光する第1の受光手段と、第1の受光手段に基づいて被測定部の遮蔽度を判断する遮蔽度判断手段とを備えることとする。

【0007】

液体噴射装置をこのように構成することで、被測定部が所定の遮蔽度を有するか否かを判断することができる。

【0008】

上記発明に加えて、第1の投光手段は、プラテン表面よりも印刷媒体から離間する側に配置されていることとする。

【0009】

液体噴射装置をこのように構成することで、プラテン上を搬送される印刷媒体と第1の投光手段とが接触してしまうことを防ぐことができる。

【0010】

上記発明に加えて、液体噴射ヘッドが取り付けられるキャリッジを印刷媒体との距離が変化する方向に移動させるキャリッジ移動手段と、第1の投光手段から出射された光以外の光が第1の受光手段に入射することを低減させる遮光部とを有し、第1の受光手段は、キャリッジに取り付けられていることとする。

【0011】

液体噴射装置に第1の受光手段に遮光部が備えられることで、第1の投光手段から出射した光以外の光(外乱光)が第1の受光手段に入射することを防ぐことができ、遮蔽度の測定の精度を向上させることができる。また、キャリッジ移動手段を備え、第1の受光手段をキャリッジに取り付けることで、第1の受光手段と第1の投光手段との距離を短くすることができ、第1の受光手段に外乱光がより入射し難くすることができる。

【0012】

上記発明に加えて、液体が貯留される液体タンクから液体が噴射される液体噴射ヘッドまでの液体流路内に在る液体の沈降状態を解消する沈降解消手段を有し、遮蔽度判断手段の判断結果に応じて、沈降解消手段が駆動されることとする。

【0013】

液体噴射装置をこのように構成することで、含有成分が経時的に沈降する液体に沈降状態が発生している場合に、沈降状態を解消することができる。

【0014】

上記発明に加えて、被測定部に印刷面側から光を投光する第2の投光手段と、第2の投光手段から投光され被測定部で反射された光を受光する第2の受光手段と、第2の受光手段に基づいて被測定部の光沢度を判断する光沢度判断手段とを備えることとする。

【0015】

液体噴射装置をこのように構成することで、含有成分が経時的に沈降する液体に沈降状態が発生しているか否かの判断を光沢度に基づいて行うことができる。

【0016】

上述の課題を解決するため、含有成分が経時的に沈降する液体を噴射することができる液体噴射装置の制御方法であって、液体により印刷媒体に被測定部を印刷する被測定部印刷ステップと、液体が印刷された被測定部に光を投光し、この投光された光のうち被測定部を透過した光に基づいて、被測定部の遮蔽度を判断する遮蔽度判断ステップとを有することとする。

【0017】

液体噴射装置をこのように制御することで、被測定部が所定の遮蔽度を有するか否かを判断することができ、所定の遮蔽度を有しない場合に、沈降状態を解消する動作が行われる。そのため、液体に沈降状態が発生している場合には、沈降状態を解消することができる。

【0018】

上述の課題を解決するため、含有成分が経時的に沈降する液体を噴射する液体噴射装置の制御プログラムであって、液体により印刷媒体に被測定部を印刷する被測定部印刷機能と、液体が印刷された被測定部に光を投光し、この投光された光のうち被測定部を透過した光に基づいて、被測定部の遮蔽度を判断する遮蔽度判断機能とをコンピュータに実現させることとする。

【0019】

液体噴射装置の制御プログラムをこのように構成することで、被測定部が所定の遮蔽度を有するか否かを判断することができ、所定の遮蔽度を有しない場合に、沈降状態を解消する動作が行われる。そのため、液体に沈降状態が発生している場合には、沈降状態を解消することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態に係るプリンターの全体的な概略の構成を示す概略構成図である。

【図2】図1に示すプリンターの電気的な構成を示す回路ブロック図である。

【図3】図1に示すプリンターに備えられるペーパーギャップ調整機構の構成を示す図である。

【図4】図1に示すプリンターに備えられる撹拌機構の構成を示す図である。

【図5】パッチが印刷された部分の遮蔽度の測定動作を説明するための図である。

【図6】図1に示すプリンターの遮蔽度の測定動作と沈降解消動作の概略を示すフローチャートである。

【図7】受光センサーに外乱光が入射しないように備えられる遮光部の他の構成を示す図である。

【図8】プリンターの他の実施の形態の構成を示す図である。

【図9】パッチが印刷された部分の光沢度の測定動作を説明するための図である。

【図10】プリンターの光沢度の測定動作と沈降解消動作の概略を示すフローチャートである。

【発明を実施するための最良の形態】

【0021】

(第1の実施の形態)

以下、本発明の実施の形態の一例について、図面を参照しながら説明をする。なお、液体噴射装置の制御方法および液体噴射装置の制御プロラムについては、液体噴射装置の構成および動作に併せて説明する。

【0022】

(プリンター1の全体構成)

図1は、本発明の液体噴射装置に係る実施の形態の一例としてのインクジェットプリンター(以下、単にプリンターと言う。)1の概略の構成を示す図である。また、図2は、図1に示すプリンター1の電気的な構成の該略を説明する回路ブロック図である。本実施の形態では、プリンター1は、印刷媒体として帯状の印刷用紙Pが巻かれた用紙ロールRがセット可能である。つまり、プリンター1は、用紙ロールRから引き出された帯状の印刷用紙Pに対して文字や図形等を印刷(記録)することができるプリンターとして構成されている。以下の説明において、図1に示す矢印X方向を前方(前側)、矢印Y方向を上方(上側)、また、前方から後方に向かって右手側を右方(右側)、左手側を左方(左側)として説明を行う。なお、図1は、プリンター1を右方から見たときの図である。

【0023】

プリンター1は、液体としてのインクが貯留されるインクタンク2と、帯状の印刷用紙Pが巻かれた用紙ロールRが収容される用紙収容部3と、用紙収容部3に収容される用紙ロールRから引き出された印刷用紙Pを前方に搬送する搬送機構4と、インクタンク2に貯留されているインクを印刷用紙Pに対して噴射し、文字や画像等の印刷を行う印刷機構5と、インク吸引機構6と、撹拌機構7(図4参照)と、キャリッジ8を印刷用紙Pとの間の距離が変化する方向に移動するキャリッジ移動手段としてのペーパーギャップ調整機構9(図3の上段(A)および下段(B)参照)と、第1の投光手段としてLED(Light Emitting Diode)10と、第1の受光手段としての受光センサー11と、フレーム12(図3参照)と、プリンター1の動作の制御を行うと共に遮蔽度判断手段として構成される制御部13(図2参照)等を備えている。フレーム12は、プリンター1の外装筐体21の内側に配置され、フレーム12に対して、用紙収容部3、搬送機構4、印刷機構5、インク吸引機構6およびペーパーギャップ調整機構9等が取り付けられる。

【0024】

インクタンク2は、複数あるいは1つ備えられ、少なくとも1つのインクタンクには、含有成分が経時的に沈降する液体としてのインク(以下、沈降性インクと記載する。)が貯留されている。つまり、プリンター1は、沈降性インクにより印刷を行えるプリンターとして構成されている。沈降性インクとしては、たとえば、含有成分として溶媒よりも比重の大きな顔料が含有された、いわゆる顔料性のインクや、あるいは、含有成分としてアルミ等の金属やパール顔料、あるいはマイカ顔料の微粉末が含有され、印刷部に光沢を生じさせることができる光沢インク等を用いることができる。沈降性インクの含有成分として、たとえば、スチレン、ビニルトルエン等のビニルモノナーの中空樹脂粒子を用いたり、二酸化チタンやアルミナ等を用いることにより白色の沈降性インクを構成することができる。

【0025】

用紙収容部3には、ロールモーター14(図2参照)が備えられ、用紙ロールRは、このロールモーター14により回転させられる。ロールモーター14は、用紙ロールRに巻かれている印刷用紙Pを前方に送り出す方向(正転方向)に回転可能に構成されている。

【0026】

搬送機構4は、互いに前後に配置される紙送りローラー15と紙送りローラー16とを備え、それぞれ紙送りモーター17(図2参照)により回転駆動させられる。紙送りローラー15と紙送りローラー16の上側には、印刷用紙Pを各紙送りローラー15,16に対し圧接し従動回転する従動ローラー18,19が備えられている。

【0027】

紙送りモーター17にはその回転量を検出する光学式のロータリーエンコーダー20(図2参照)が備えられている。したがって、紙送りモーター17が回転駆動させられると、その回転に従ってHi−Lowのパルス信号であるエンコーダー信号が出力される。このエンコーダー信号に基づいて紙送りモーター17の回転量と回転速度を検出することができる。つまり、ロータリーエンコーダー20から出力されるエンコーダー信号に基づいて、印刷用紙Pの搬送量と搬送速度を検出することができる。

【0028】

印刷用紙Pが紙送りローラー15と従動ローラー18との間、および紙送りローラー16と従動ローラー19との間に挟み込まれた状態で、紙送りローラー15および紙送りローラー16を紙送りモーター17により回転駆動すると共に、ロールモーター14により用紙ロールRを正転方向に回転すると、印刷用紙Pは、印刷機構5の下側を通って前方に搬送される。前方に搬送された印刷用紙Pは、外装筐体21に形成される排出口22からプリンター1の外部に排紙させられる。

【0029】

印刷機構5は、液体噴射ヘッドとしてのインク噴射ヘッド(以下、単にヘッドと記載する。)23と、ヘッド23が取り付けられるキャリッジ8と、キャリッジ8の主走査方向(左右方向)への移動をガイドするガイド軸24(以下、単にガイド軸と記載する。)と、キャリッジ8を図示省略するタイミングベルトを介して主走査方向へ移動するキャリッジモーター25(図2参照)と、インクが貯留されるインクタンク2と、インクタンク2からヘッド23にインクを供給するインク供給流路を構成するインク供給チューブ26等を備えている。インクタンク2が複数備えられる場合は、インク供給チューブ26はインクタンク2毎に備えられ、ヘッド23のインク噴射ノズルは、インクタンク2毎に別々に備えられる。

【0030】

キャリッジ8は、キャリッジモーター25の駆動力を受けてガイド軸24に沿って主走査方向に往復移動させられ、ヘッド23もキャリッジ8と一体に主走査方向に移動する。ヘッド23の主走査方向への移動と、印刷用紙Pの搬送機構4による後方から前方への移動とにより、ヘッド23を印刷用紙Pの所定位置に移動する。そして、印刷用紙Pに対しインクを噴射し印刷を行う。

【0031】

印刷機構5には、キャリッジ8の位置と移動速度を検出する光学式のリニアエンコーダー27が備えられている。リニアエンコーダー27は、ガイド軸24に平行に配設されるリニアスケール28と、リニアスケール28を読み取るためのエンコーダーセンサー29等を有している。エンコーダーセンサー29は、キャリッジ8に取り付けられ、リニアスケール28を挟んで配置されるLED30と受光センサー31を備えている。

【0032】

キャリッジモーター25が駆動されキャリッジ8が主走査方向に移動すると、LED30から受光センサー31に投光された光は、リニアスケール28により遮蔽と通過が行われる。したがって、受光センサー31からは、投光された光の遮蔽と通過に対応したHi−Lowのパルス信号であるエンコーダー信号が出力され、このエンコーダー信号に基づいて、キャリッジ8の移動位置と移動速度を検出することができる。なお、エンコーダー信号のパルス数を所定の基準位置から計数することにより、キャリッジ8の現在位置を所定の基準位置からの距離として知ることができる。

【0033】

用紙収容部3から排出口22にかけて、印刷用紙Pの下面を支持するガイド板32が備えられている。用紙収容部3から引き出された印刷用紙Pは、ガイド板32の上面にガイドされながら後方から前方に送られ排出口22から排紙させられる。紙送りローラー15と紙送りローラー16の間に配置されるガイド板32は、印刷用紙Pのヘッド23により印刷が行われる範囲を下側から支持するいわゆるプラテン33として機能する。また、ガイド板32の紙送りローラー16の前側には、LED10から出射された光をガイド板32の上側に通過させる孔部47が形成されている。なお、ガイド板32上を搬送される印刷用紙Pは、孔部47の上側を搬送される。

【0034】

インク吸引機構6は、キャップ34と、吸引ポンプ35(図2参照)と、廃液タンク36等を有している。ヘッド23のインク噴射ノズルをキャップ34により封止した状態で、吸引ポンプ35を動作させると、キャップ34内が負圧となり、ヘッド23のノズル内およびインク供給チューブ26内のインクをキャップ34側に排出することができる。キャップ34に排出された廃インクは、廃液管34Aを介して廃液タンク36に貯留される。インク吸引機構6は、印刷領域の左(または右)側の印刷領域外に配置されている。したがって、インクの排出動作に際しては、ヘッド23がインク吸引機構6の上方に配置されるように、キャリッジ8が移動させられる。

【0035】

図4に示すように、撹拌機構7は、沈降性インクが貯留されるインクタンク2のインク供給チューブ26に対して備えられ、インク供給チューブ26内に在るインクを撹拌可能に構成されている。撹拌機構7は、インク供給チューブ26と、インク供給チューブ26の上流側(インクタンク2側の端部)と下流側(ヘッド23側の端部)とにそれぞれ接続されるインク還流チューブ37と、送液ポンプ38とを有している。また、インク供給チューブ26とインク還流チューブ37との接続部にはそれぞれバルブ39,40が備えられている。バルブ39,40は弁を電磁機構により変位させることができる、いわゆる電磁バルブとして構成されている。

【0036】

バルブ39は、弁を、インク供給位置と撹拌位置とに選択的に変位させることができる。インク供給位置とは、インクタンク2とインク供給チューブ26とを連通し、インク還流チューブ37とインク供給チューブ26との連通を遮断する位置である。撹拌位置とは、インク供給チューブ26とインク還流チューブ37とを連通させる位置である。

【0037】

また、バルブ40も、弁を、インク供給位置と撹拌位置とに選択的に変位させることができる。バルブ40の弁におけるインク供給位置とは、インク供給チューブ26とヘッド23とを連通し、インク還流チューブ37とインク供給チューブ26との連通を遮断する位置である。撹拌位置とは、インク供給チューブ26とインク還流チューブ37とを連通させる位置である。

【0038】

したがって、バルブ39,40の各弁がインク供給位置に変位されているときには、インクタンク2とヘッド23とはインク供給チューブ26を介して連通され、インクタンク2内のインクをヘッド23に供給することができる。これに対して、バルブ39,40の各弁が撹拌位置に変位されているときには、インク供給チューブ26とインク還流チューブ37とはバルブ39,40を介して連通させられる。したがって、バルブ39,40の各弁が撹拌位置に変位されている状態で送液ポンプ38を駆動すると、インク供給チューブ26およびインク還流チューブ37内に在るインクをインク供給チューブ26およびインク還流チューブ37内で循環させることができる。インクはインク供給チューブ26およびインク還流チューブ37内で循環させられることで撹拌させられる。

【0039】

ペーパーギャップ調整機構9は、図3に示すように、カム41と、カムフォロア42と、昇降モーター43(図2参照)とを有している。カム41は、ガイド軸24の両端44,44に取り付けられた状態で、フレーム12の左右の側壁45,45の外側に配置されている。カムフォロア42は、各側壁45の外側のガイド軸24の下方となる位置に外側向けて突出するように設けられている。そして、ガイド軸24は、カム41を介してカムフォロア42に支持されている。側壁45,45には、上下方向に長い長孔46が形成され、ガイド軸24の両端は長孔46に通されている。長孔46は、ガイド軸24の上下方向の移動を許容し、前後方向については移動を規制する。また、ガイド軸24は、昇降モーター43と図示を省略するギア列を介して接続され、昇降モーター43の回転により、ガイド軸24の長軸の周りに自転することができる。

【0040】

したがって、昇降モーター43によりガイド軸24を回転すると、カム41とカムフォロア42の作用により、ガイド軸24が上下方向に移動する。すなわち、キャリッジ8を上下方向に移動することができる。キャリッジ8を上下方向に移動することで、ヘッド23のノズル形成面と印刷用紙Pとの間の間隔(ペーパーギャップ)を調整することができる。なお、このような方式ではなく、ガイド板32およびプラテン33を上下方向に移動させる構成により、ペーパーギャップ調整を行うようにしても良い。

【0041】

LED10は、搬送される印刷用紙Pをガイド板32(プラテン33)が支持する面(プラテン表面)よりも上側(印刷用紙Pが搬送される側)に突出しないように、ガイド板32に形成された孔部47内に配置されている。また、LED10は、ヘッド23よりも前方に配置されている。LED10は、たとえば、可視光域のほぼ全域に亘る光を出射することができる白色ダイオードを用いる。

【0042】

受光センサー11は、LED10と同様にヘッド23よりも前方となる位置に配置されている。本実施の形態では、キャリッジ8の前面側に取り付けられている。キャリッジ8に取り付けられている受光センサー11は、キャリッジ8がペーパーギャップ調整機構9により上下に移動させられる際に、キャリッジ8と一体に上下方向に移動する。受光センサー11は、入射した光を波長毎に分光することができるプリズム等により構成される分光部と、分光された波長域の光を受光するフォトトランジスタ等の光電センサーにより構成される。つまり、受光センサー11から出力される受光信号から、受光センサー11に入射した光について波長域毎に受光量の情報を得ることができる。なお、プリズムを使う換わりにフィルターを用いて入射した光を分光する構成としてもよい。たとえば、フィルターによりRGB(赤・緑・青)の可視光を透過させ、これらの光毎について受光量の情報を得る構成としてもよい。

【0043】

LED10と受光センサー11は、キャリッジ8が所定の位置に配置されたときに、互いに対向する位置に配置されている。このようにLED10および受光センサー11を配置することで、後述するように、LED10および受光センサー11を用いて、印刷用紙Pに印刷されたパッチT1(図5参照)部分(印刷用紙PのパッチT1が印刷された部分)の遮蔽度を測定することができる。印刷用紙PにパッチT1を印刷し、このパッチT1部分がLED10と受光センサー11との間に配置されるようにキャリッジ8の移動および印刷用紙Pの搬送を行う。そして、LED10から出射した光をパッチT1部分に透過させ、この透過光を受光センサー11で受光し、受光センサー11の受光信号に基づいて、パッチT1部分の遮蔽度を測定する。プリンター1は、この遮蔽度に基づいて、インク供給チューブ26内に在るインクに沈降状態が発生しているか否かを判断する。なお、沈降状態とは、インクに含有される含有成分が沈降し、インクの上層側と下層側とで含有成分の濃度が異なる状態を言う。そして、プリンター1は、インクに沈降状態が発生していると判断した場合には、撹拌機構(図4参照)の駆動を行い、インク供給チューブ26内に在るインクの撹拌を行う。

【0044】

(プリンター1の電気的な構成)

次に、図2を参照しながら図1に示すプリンター1の電気的な制御が関連する部分の構成の該略を説明する。

【0045】

プリンター1は、ホストコンピューター48から出力された画像形成データ等を受け取るインターフェース49と、制御部13と、ロールモーター14と、このロールモーター14を駆動するロールモータードライバ50と、紙送りモーター17と、この紙送りモーター17を駆動する紙送りモータードライバ51と、ヘッド23と、このヘッド23を駆動制御するヘッドドライバ52と、キャリッジモーター25と、このキャリッジモーター25を駆動するキャリッジモータードライバ53と、昇降モーター43と、この昇降モーター43を駆動する昇降モータードライバ54と、送液ポンプ38と、この送液ポンプ38を駆動する送液ポンプドライバ55と、LED10と、受光センサー11と、ロータリーエンコーダー20と、リニアエンコーダー27とバルブ39,40等を有する。

【0046】

制御部13は、プリンター1の様々な動作制御を司るCPU(Central Processing Unit)56と、プリンター1の各種動作に係る処理プログラム等が記憶されているROM(Read−Only Memory)57と、ホストコンピューター48からインターフェース49を介して入力される画像形成データ等が格納・記憶される他、作業用のメモリとして機能するRAM(Random Access Memory)58と、プリンター1に関する諸情報を記憶するEEPROM(Electrically Erasable Programmable Read−Only Memory)59等を備える。なお、制御部13あるいはCPU56については、ホストコンピューター48を利用するように構成してもよい。

【0047】

(プリンター1の印刷動作等)

上述の構成を有するプリンター1の印刷動作、遮蔽度の測定動作および沈降解消動作について説明する。なお、プリンター1の印刷動作、遮蔽度の測定動作および沈降解消動作は、予めROM57に格納されるプログラムに従って制御部13により実行される。

【0048】

(印刷動作)

印刷用紙Pがセットされた状態で、図示を省略する印刷開始ボタンが押下されると、制御部13によりロールモーター14、紙送りモーター17、ヘッド23、キャリッジモーター25が駆動制御され、ホストコンピューター48から出力された画像形成データに基づき、印刷用紙Pに対して印刷動作が行われる。

【0049】

プリンター1においては、印刷動作に先立ち、ヘッド23から印刷用紙Pに向けて飛翔するインク滴の飛翔距離が、印刷用紙Pの厚さに拘わらず規定の距離になるように、印刷ヘッド23のノズル形成面と印刷用紙Pとの間隔である、いわゆるペーパーギャップの調整が行われる。ペーパーギャップの調整は、たとえば、次のようにして行うことができる。印刷用紙Pの種類毎に印刷用紙Pの紙厚を予めROM57に記憶させておく。そして、プリンター1の図示を省略するタッチパネル等の入力部から入力される印刷用紙Pの種類に対応した紙厚に基づいて昇降モーター43の駆動を行い、キャリッジ8を印刷用紙Pの紙厚に対応した所定位置に昇降させる。

【0050】

ペーパーギャップの調整が終わると、制御部13によりロールモーター14、紙送りモーター17が駆動され、印刷用紙Pが前方(副走査方向)に搬送される。一方、ヘッド23は、キャリッジモーター25の駆動により左右方向(主走査方向)に往復移動される。印刷用紙Pの搬送とヘッド23の往復移動とは交互に間欠的に行われ、画像形成データーに基づきヘッド23が駆動され、所定のタイミングでインクが噴射されることで、印刷用紙P上に画像が形成される。

【0051】

(遮蔽度の測定動作、沈降解消動作)

次に、プリンター1の動作のうち、遮蔽度の測定動作と沈降解消動作について、図5および図6に示すフローチャートを参照しながら説明する。

【0052】

遮蔽度の測定動作は、主に、沈降性インクにより印刷を行う場合に実行される。プリンター1は、沈降性インクを用いた印刷動作が行われない期間が長期間におよぶと、インク供給チューブ26内あるいはインクタンク2内に残留している沈降性インクに沈降状態が発生している可能性が高い。沈降状態が発生しているインクを用いて印刷を行うと、所定の遮蔽度の印刷品質を得ることができないことがある。所定の遮蔽度で印刷が行われない場合には、たとえば、印刷部から印刷用紙Pの地色が透けて見えてしまう等の問題がある。また、印刷用紙Pが透明材質から形成される場合は、印刷部から印刷用紙Pの向こう側が透けて見えてしまう等の問題がある。

【0053】

そこで、沈降性インクにより印刷を行う場合には、印刷動作の開始に先立ち、以下に説明するように、沈降性インクにより被測定部としてのパッチを印刷し、このパッチが印刷された部分の遮蔽度の測定を行う。そして、その測定結果に基づいて沈降性インクに沈降状態が発生しているか否かを判断し、沈降状態が発生していると判断される場合には沈降解消するための動作が実行される。

【0054】

遮蔽度の測定に当たっては、先ず、印刷用紙Pに対して、沈降性インクによりパッチT1(図5参照)を印刷する(ステップS10)。パッチT1の印刷(ステップS10)は、プリンター1が上述した印刷動作を実行することで行うことができる。インクの噴射開始初期においては、ヘッド23内のインクが噴射され、その後、インク供給チューブ26内のインクが噴射される。後述するように、パッチT1部分の遮蔽度によりインク供給チューブ26内に残留している沈降性インクに沈降状態が発生しているか否かを判断する。そのため、インク供給チューブ26内のインクによりパッチT1が形成されるようにパッチT1の印刷を行う必要がある。したがって、印刷するパッチT1は、インク供給チューブ26内のインクによりパッチT1の少なくとも一部が形成される大きさとする。なお、パッチT1の印刷時には、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0055】

次いで、制御部13は、パッチT1のインク供給チューブ26内のインクにより印刷された部分が、LED10から受光センサー11に向けて投光される光の光路内に配置されるように、キャリッジ8の移動と印刷用紙Pの搬送を行う(ステップS20)。そして、LED10から光を出射し、印刷用紙PおよびパッチT1を透過した光を受光センサー11で受光し、受光センサー11から出力される受光信号に基づいてパッチT1の遮蔽度を測定する(ステップS30)。遮蔽度判断手段として構成される制御部13は、LED10から出射された光の波長域毎の光量と、受光センサー11で受光される波長毎の光の光量とに基づいて遮蔽度を求めると共に、この遮蔽度に基づいて、パッチT1部分が所定の遮蔽度を有するか否かを判断する。LED10から出射された光の波長域毎の光量は、予め既知の値であり、受光センサー11で受光された波長域毎の光の光量は、受光センサー11から出力される受光信号から求めることができる。

【0056】

遮蔽度とは、所定の波長域における透過率の積分値を言うものとする。本実施の形態では、可視光域として380nmから700nmの波長域において、1nm間隔の各波長についての透過率の積分値を遮蔽度と言う。つまり、380nmから700nmの範囲における遮蔽度は0から32000の値を取ることになる。したがって、パッチT1が施された部分において、380nmから700nmの波長域の光が完全に遮光される場合の遮蔽度は「0」であり、逆に、該光が全て(100%)透過する場合の遮蔽度は「32000」となる。なお、受光センサー11を、フィルターを用いてLED10から出射した光をRGB(赤・緑・青)の可視光に分光し、各色光毎についての受光量の情報を得る構成とした場合には、各色光についての透過率の積分値を遮蔽度と言うものとする。

【0057】

インク供給チューブ26内に在る沈降性インクに沈降状態が発生している場合には、沈降状態が発生していない場合に比べて遮蔽度が高くなるか、あるいは低くなる。つまり、沈降状態にあるインクの上層の含有成分の濃度の薄い部分のインクが噴射される場合には、遮蔽度は低くなり、逆に、下層の含有成分の濃度の濃い部分のインクが噴射される場合には、遮蔽度は高くなる。したがって、沈降状態が発生していない沈降性インクでパッチT1の印刷を行った場合の遮蔽度を所定の値として予めROM57に記憶しておく。そして、この所定の遮蔽度と測定された遮蔽度とを比較することで、沈降性インクに沈降状態が発生しているか否かを判断することができる。

【0058】

沈降状態が発生していない沈降性インクにより印刷されたパッチT1部分の遮蔽度を、たとえば、15000以上25000以下とし、測定された遮蔽度がこの範囲よりも低いか高い場合には、撹拌動作を実行するようにする。測定された遮蔽度が15000未満の場合は、沈降性インクの含有成分が沈降し、上層の含有成分の濃度の薄い部分のインクがヘッド23から噴射されているものと推測できる。また、測定された遮蔽度が25000を超える場合は、沈降性インクの含有成分が沈降し、下層の含有成分の濃度の濃い部分のインクがヘッド23から噴射されているものと推測できる。なお、遮蔽度を測定する波長域、透過率を測定する波長域の間隔、上述の所定の範囲は、説明のための例示であり、実際には、印刷用紙Pの色や遮光性、印刷物の用途、含有成分等により適宜に定める。

【0059】

遮蔽度の測定(ステップS30)を行い、この測定された遮蔽度が、所定の値より低い場合あるいは高い場合、すなわち遮蔽度が正常でない場合(ステップS40においてNo)には、インク供給チューブ26内の沈降性インクを撹拌する撹拌動作を実行する(ステップS50)。この撹拌動作(ステップS50)は、バルブ39,40の弁を撹拌位置に変位させると共に、送液ポンプ38を駆動する。送液ポンプ38が駆動されると、インク供給チューブ26とインク還流チューブ37との間で沈降性インクが循環させられ、インク供給チューブ26内に在る沈降性インクの撹拌を行うことができる。これにより、インク供給チューブ26内に在る沈降性インクの含有成分の沈降を解消することができる。撹拌動作(ステップS50)は、たとえば、インク供給チューブ26とインク還流チューブ37との間でインクが10回程度循環させられる間実行される。

【0060】

なお、測定された遮蔽度が正常でない場合(ステップS40においてNo)には、撹拌動作(ステップS50)を行う代わりに、インク供給チューブ26内の沈降性インクが沈降状態にあることを、メッセージ表示あるいは警告音の発音等を行う通知手段によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの撹拌動作をプリンター1に指示する等の措置を取ることができる。

【0061】

撹拌動作(ステップS50)が終了した後、パッチT1を印刷した沈降性インクと同一のインクによりパッチT2の印刷を行い(ステップS60)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS70)およびパッチT2部分(印刷用紙PのパッチT2が印刷された部分)の遮蔽度の測定(ステップS80)を行う。パッチT2の印刷(ステップS60)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS70)およびパッチT2部分の遮蔽度の測定(ステップS80)は、前回のパッチT1の印刷(ステップS10)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS20)およびパッチT1部分の遮蔽度の測定(ステップS30)と同様の動作である。パッチT2の印刷(ステップS60)は、前回のパッチT1と異なる位置に行う。パッチT2の印刷(ステップS60)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0062】

撹拌動作(ステップS50)が終了した後、パッチT2の印刷(ステップS60)およびパッチT2部分の遮蔽度の測定(ステップS80)を行うことで、撹拌動作(ステップS50)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された遮蔽度が所定の値より低い場合あるいは高い場合、すなわち遮蔽度が平常でない場合(ステップS90においてNo)には、撹拌動作の実行(ステップS50)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていない可能性が高い。

【0063】

そこで、この場合(ステップS90においてNo)には、吸引動作の実行を行う(ステップS100)。吸引動作は、ヘッド23をインク吸引機構6が配置される印刷領域外に移動させて行う。そして、キャップ34によりヘッド23を封止し、吸引ポンプ35を駆動し、ノズル内およびインク供給チューブ26内のインクをキャップ34内に排出させる。これにより、インク供給チューブ26内の沈降状態となっているインクが排出され、インクタンク2内のインクをインク供給チューブ26内に供給することができる。なお、沈降状態の解消に際しては、インクを廃インクとして排出する吸引動作を行う前に撹拌動作を行うことで、沈降状態の解消を沈降性インクの吸引のみにより行う場合に比べて、インクの消費を抑えることができる。

【0064】

なお、測定された遮蔽度が正常でない場合(ステップS90においてNo)には、吸引動作(ステップS100)を行う換わりに、インク供給チューブ26内の沈降性インクが沈降状態があることを、メッセージ表示あるいは警告音の発音等を行う通知手段によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの吸引動作をプリンター1に指示する等の措置を取ることができる。

【0065】

吸引動作(ステップS100)が終了した後、更に、パッチT1,T2を印刷した沈降性インクと同一のインクによりパッチT3の印刷を行い(ステップS110)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS120)およびパッチT3部分(印刷用紙PのパッチT3が印刷された部分)の遮蔽度の測定(ステップS130)を行う。パッチT3の印刷(ステップS110)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS120)およびパッチT3部分の遮蔽度の測定(ステップS130)は、パッチT1の印刷(ステップS10)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS20)およびパッチT1部分の遮蔽度の測定(ステップS30)と同様の動作である。パッチT3の印刷(ステップS110)は、パッチT1,T2と異なる位置に行われる。パッチT3の印刷(ステップS110)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0066】

吸引動作(ステップS100)が終了した後、パッチT3の印刷(ステップS110)およびパッチT3部分の遮蔽度(ステップS130)の測定を行うことで、吸引動作(ステップS100)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された遮蔽度が所定の値よりも低い場合あるいは高い場合、すなわち遮蔽度が平常でない場合(ステップS140においてNo)には、吸引動作の実行(ステップS100)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていないことに加えて、インクタンク2内の沈降性インクにも沈降が発生している可能性が高い。この場合(ステップS140においてNo)には、プリンター1に備えられる図示を省略する表示部、あるいは発音機構等の通知手段に、インクタンク2内の沈降性インクに沈降が発生している可能性がある旨の表示あるいは発音による通知を行う(ステップS150)。通知手段による通知により、インクタンク2内のインクの沈降を解消する処置をユーザーに促すことができる。この表示を見たユーザーは、たとえば、インクタンク2をプリンター1から取り外し、取り外したインクタンク2を振ったり、あるいは新たなインクタンク2に交換する処置等をとる。

【0067】

なお、上述の遮蔽度の判断(ステップS40、ステップS90、ステップS140)において、遮蔽度が所定の範囲内の値にあると判断された場合、すなわち、遮蔽度が正常であると判断された場合には、インク供給チューブ26内に在るインクは沈降状態にない、あるいは沈降状態が解消されたとして、遮蔽度の測定動作、沈降解消動作を終了し、通常の印刷動作に移行する。

【0068】

ところで、受光センサー11に、LED10から出射した光以外の光(以下、外乱光)が入射するとノイズとなり、遮蔽度の測定の精度が低下する虞がある。そのため、外乱光が受光センサー11に入射しないように、図5に示すように、受光センサー11の周囲には遮光部60が備えられている。遮光部60は円筒状を呈し、円筒の内周に受光センサー11が配置され、外乱光が受光センサー11に入射し難い構成となっている。なお、図5は、キャリッジ8およびヘッド23を除く部材については、断面の概略の構成が示されている。

【0069】

また、プリンター1には、ペーパーギャップ調整機構9が備えられている。したがって、遮蔽度の測定を行う際に、ペーパーギャップ調整機構9を駆動し、キャリッジ8を印刷用紙Pの側に変位させ、受光センサー11とLED10との距離を短くすることができる。受光センサー11とLED10との距離を短くすることで、受光センサー11に外乱光がより入り難くなる。なお、遮蔽度の測定を行う際にキャリッジ8を印刷用紙Pの側に変位させる場合は、ヘッド23のノズル形成面が印刷用紙Pに当たらない程度に変位させる。

【0070】

遮光部60は、図7に示す遮光部61のように構成としてもよい。遮光部61は、遮光部60と同様に円筒状を呈し、その内周に受光センサー11が配置されている。遮光部61の印刷用紙P側の端部61Aは、キャリッジ8の印刷用紙P側の面よりも印刷用紙P側に突出している。そして、端部61Aの印刷用紙P側への突出量は、印刷動作に際してペーパーギャップの調整が行われた状態で、印刷用紙Pおよびパッチ等の印刷部に接触しない程度に印刷用紙Pに接近するように設定する。このように、印刷用紙Pと端部61Aとを近接させることで、印刷用紙Pと端部61Aとの間から受光センサー11に入り込む外乱光を低減することができ、遮蔽度の測定精度を向上させることができる。

【0071】

(本実施の形態の主な効果)

上述したように、沈降性インクを噴射することができるインク噴射装置としてのプリンター1は、印刷媒体としての印刷用紙Pに沈降性インクにより印刷された被測定部としてのパッチT1(T2,T3)部分に光を投光する第1の投光手段としてのLED10と、LED10から投光されパッチT1(T2,T3)部分を透過した光を受光する第1の受光手段としての受光センサー11と、この受光センサー11から出力される受光信号に基づいてパッチT1(T2,T3)部分が所定の遮蔽度を有するか否かを判断する遮蔽度判断手段としての制御部13とを備えている。

【0072】

このように構成されるプリンター1は、印刷されたパッチT1(T2,T3)部分が所定の遮蔽度を有するか否かを判断することができる。そのため、所定の遮蔽度を有しない場合に、沈降性インクの沈降状態を解消するための撹拌動作の実行あるいはインクに沈降状態が発生していることをユーザーに通知する等の所定の動作を行うことができる。

【0073】

印刷の形態として、たとえば、ガラス,PET(Polyethylene

terephthalate)、ポリ塩化ビニル等の透明な印刷媒体に、沈降性インクで下地の印刷を行い、その下地の印刷部に重ねて、下地のインク色と異なる色のインクで文字や図形等を印刷することがある。この場合、下地に用いられる沈降性インクに沈降状態が発生している場合は、下地の印刷に本来の遮蔽度が得られずに下地を透過する光が多くなったり、あるいは下地の印刷の遮蔽度に斑が生じ、下地に重ねて印刷される文字や図形が下地に映えない等、印刷品質が低下してしまうことがある。

【0074】

しかしながら、上述のように、印刷されたパッチT1(T2,T3)部分の遮蔽度を測定することで、この測定結果から、印刷に使用するインクに沈降状態が発生しているか否かを知ることができる。そのため、透明な印刷媒体に沈降性インクを用いて下地の印刷を行う場合、沈降状態にないインクにより下地の印刷を行うことができる。

【0075】

また、プリンター1において、LED10は、プラテン33の表面よりも印刷用紙Pから離間する側に配置されている。

【0076】

このようにプリンター1を構成することで、プラテン33上を搬送される印刷用紙PとLED10とが接触してしまうことを防ぐことができる。印刷用紙PとLED10とが接触しないことで、LED10および印刷用紙Pが損傷することを防止できる。

【0077】

また、プリンター1は、ヘッド23が取り付けられるキャリッジ8を印刷用紙Pとの距離が変化する方向に移動させるキャリッジ移動手段としてのペーパーギャップ調整機構9と、LED10から出射された光以外の光が受光センサー11に入射すること低減させる遮光部60とを有し、受光センサー11は、キャリッジ8に取り付けられている。

【0078】

このように、受光センサー11に遮光部60が備えられることで、LED10から出射した光以外の光(外乱光)が受光センサー11に入射することを防ぐことができ、遮蔽度の測定の精度を向上させることができる。また、ペーパーギャップ調整機構9を備え、受光センサー11をキャリッジ8に取り付けることで、受光センサー11とLED10との距離を短くすることができ、受光センサー11に外乱光がより入射し難くすることができる。

【0079】

また、プリンター1は、沈降性インクが貯留されるインクタンク2からインクが噴射されるヘッド23のノズルまでの流路内に在る沈降性インクの沈降状態を解消する沈降解消手段としての撹拌機構7を有し、制御部13によりパッチT1部分が所定の遮蔽度を有しないと判断された場合には、撹拌機構7が駆動される。

【0080】

このように、プリンター1が構成されることで、沈降性インクに沈降状態が発生している場合に、沈降状態を解消することができる。また、プリンター1は、撹拌機構7に加えて、沈降解消手段として吸引機構としてのインク吸引機構6を備える。インク吸引機構6を備えることで、撹拌機構7による撹拌を行ってもインクの沈降状態が解消しない場合に、インク吸引機構6による吸引を行うことで、より確実に沈降状態を解消することができる。

【0081】

上述したように、プリンター1の制御方法は、印刷用紙Pに沈降性インクを噴射しパッチT1(T2,T3)を形成する被測定部印刷ステップ(ステップS10,S60,S110)と、パッチT1(T2,T3)の部分にLED10により光を投光し、この投光された光がパッチT1部分を透過した光に基づいて、パッチT1(T2,T3)部分の遮蔽度を測定する遮蔽度測定ステップ(ステップS30,S80,S130)と、パッチ部分が所定の遮蔽度を有しているか否かを判断する遮蔽度判断ステップ(ステップS40,S90,S140)と、遮蔽度判断ステップにおいて所定の遮蔽度を有していない(遮蔽度が異常)と判断された場合には、インクが貯留されるインクタンク2からヘッド23までのインク流路(液体流路)であるインク供給チューブ26内に在るインクの沈降状態を解消する沈降解消ステップ(ステップS50,S100,S150)とを有する。そして、ROM57には、プリンター1に上記制御方法を実行するための制御プラグラムが記憶されている。

【0082】

このようにプリンター1を制御することで、印刷されたパッチT1部分が所定の遮蔽度を有するか否かを判断することができる。そのため、所定の遮蔽度を有しない場合に、沈降性インクの沈降状態を解消するための撹拌動作の実行あるいはインクに沈降状態が発生していることをユーザーに通知する等の所定の動作を行うことができる。

【0083】

(第2の実施の形態)

プリンター1は、図2および図8に示すように、LED10および受光センサー11に加えて、第2の投光手段としてのLED70と、第2の受光手段としての受光センサー71とを備える構成としてもよい。LED70および受光センサー71は共に、印刷用紙Pの印刷面側に配置されている。LED70は、パッチT1に対して光を投射し、受光センサー71は、パッチT1で反射されたLED70から出射された光を受光するように配置されている。また、LED70および受光センサー71は、LED10および受光センサー11と同様に、ヘッド23よりも前方に配置され、キャリッジ8の前面側に取り付けられている。また、LED70と受光センサー71は、受光センサー11を挟んで配置されている。

【0084】

LED70は、LED10と同様に、可視光域のほぼ全域に亘る光を出射することができる白色ダイオードを用いる。受光センサー71は、受光センサー11と同様に、入射した光を波長毎に分光することができる分光部と、分光された波長域の光を受光するフォトトランジスタ等の光電センサーにより構成される。受光センサー71から出力される受光信号から、受光センサー71に入射した光について波長域毎の受光量の情報を得ることができる。したがって、LED70と受光センサー71とを用いて、印刷用紙Pに印刷されたパッチT1(図9参照)の光沢度を測定することができる。プリンター1は、測定された光沢度に基づいて、インク供給チューブ26内に在るインクに沈降状態が発生しているか否かを判断する。そして、プリンター1は、インクに沈降状態が発生していると判断した場合には、撹拌機構(図4参照)の駆動を行い、インク供給チューブ26内に在るインクの撹拌を行う。なお、受光センサー71は、フィルターを用いて入射した光を分光する構成としてもよい。たとえば、フィルターによりRGB(赤・緑・青)の可視光を透過させ、これらの光毎について受光量の情報を得る構成としてもよい。

【0085】

なお、受光センサー11と受光センサー71とを同一のセンサーとしてもよい。たとえば、受光センサー11に受光センサー71の機能を持たせたり、あるいは、受光センサー71に受光センサー11の機能を持たせた構成としてもよい。

【0086】

(光沢度の測定動作、沈降解消動作)

次に、プリンター1の動作のうち、光沢度の測定動作と沈降解消動作について、図9および図10に示すフローチャートを参照しながら説明する。プリンター1の光沢度の測定動作および沈降解消動作は、ROM57に予め格納されるプログラムに従って制御部13により実行される。なお、図9は、キャリッジ8、ヘッド23、受光センサー11、および受光センサー71を除く部材については、断面の概略の構成が示されている。

【0087】

光沢度の測定動作は、主に、光沢インクにより印刷を行う場合に実行される。プリンター1のインクに光沢インクを用いている場合、光沢インクを用いた印刷動作が行われない期間が長期間におよぶと、インク供給チューブ26内に残留している光沢インクの含有成分が沈降している可能性が高い。光沢インクに沈降が発生している状態で印刷を行うと、所定の光沢の印刷品質を得ることができないことがある。そこで、光沢インクにより印刷を行う場合には、印刷動作の開始に先立ち、以下に説明するように、光沢インクにより被測定部としてのパッチを印刷し、印刷用紙Pに印刷されたパッチの光沢度の測定を行う。そして。その測定結果に基づいて光沢インクに沈降状態が発生するか否かを判断し、沈降状態が発生していると判断される場合には沈降解消するための動作が実行される。

【0088】

光沢度の測定に当たっては、先ず、印刷用紙Pに対して、光沢インクによりパッチT1(図9参照)を印刷する(ステップS210)。パッチT1の印刷(ステップS210)は、上述したステップS10と同様に行われる。つまり、印刷するパッチT1は、インク供給チューブ26内のインクによりパッチT1の少なくとも一部が形成される大きさとする。パッチT1の印刷時には、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0089】

次いで、制御部13は、パッチT1のインク供給チューブ26内のインクにより印刷された部分が、LED70から投光される光の光路内に配置されるように、キャリッジ8の移動と印刷用紙Pの搬送を行う(ステップS220)。そして、LED70から光を出射し、パッチT1で反射された光を受光センサー71で受光し、受光センサー71から出力される受光信号に基づいてパッチT1の光沢度を測定する(ステップS230)。

【0090】

光沢度とは、LED70から出射されパッチT2で反射された正反射光について、LED70から出射された光の光量に対し反射される光量の割合を示すものである。たとえば、LED70から出射されパッチT1に入射される光の入射角を60度に設定し光沢度の測定を行うことができる。

【0091】

光沢度判断手段として構成される制御部13は、LED70から出射された光の波長域毎の光量と、受光センサー71で受光される波長毎の光の光量とに基づいて光沢度を求める。そして、波長毎の光沢度の積分値あるいは平均値を、印刷用紙Pに印刷されたパッチT1の光沢度とし、この光沢度に基づいて、パッチT1が所定の光沢度を有するか否かを判断する。また、波長毎の光沢度を求めることなく、LED70から出射された光の光量と、受光センサー71で受光される光の光量とに基づいて光沢度を求めてもよい。LED70から出射された光の波長域毎の光量は、予め既知の値であり、受光センサー71で受光された波長毎の光の光量は、受光センサー71から出力される受光信号から求めることができる。なお、受光センサー71を、フィルターを用いてLED70から出射した光をRGB(赤・緑・青)の可視光に分光し、各色光毎についての受光量の情報を得る構成とした場合には、各色光についての光沢度の積分値あるいは平均値を光沢度と言うものとする。

【0092】

ここで、インク供給チューブ26内に在る光沢インクに沈降状態が発生している場合には、沈降状態が発生していない場合に比べて光沢度が低くなる。つまり、沈降状態にあるインクの上層の含有成分の濃度の薄い部分のインクが噴射されたり、逆に、下層の含有成分の濃度の濃い部分のインクが噴射される場合には、光沢度は低くなる場合がある。したがって、沈降状態が発生していない光沢インクでパッチT1の印刷を行った場合の光沢度を所定の光沢度として予め既知の値としてROM57に記憶しておくことで、この既知の光沢度と測定された光沢度を比較することで、金属性インクの沈降状態の有無を判断することができる。

【0093】

所定の値を、たとえば、60%とし、この値よりも低い場合には、撹拌動作を実行するようにする。光沢度が60未満の場合は、光沢インクの含有成分が沈降し、上層の含有成分の濃度の薄い部分のインクが噴射されているか、あるいは、下層の含有成分の濃度の濃い部分のインクが噴射されているものと推測できる。なお、光沢度を測定するための入射角や光沢度を測定する光の波長、あるいは上述の所定の値は、説明のための例示であり、実際には、印刷用紙Pの表面の粗さや、印刷物の用途、含有成分等により適宜に定められる。

【0094】

測定(ステップS230)された光沢度が、所定の値より低い場合、すなわち光沢度が正常でない場合(ステップS240においてNo)には、インク供給チューブ26内の光沢インクを撹拌する撹拌動作を実行する(ステップS250)。この撹拌動作(ステップS250)は、バルブ39,40の弁を撹拌位置に変位させると共に、送液ポンプ38を駆動する。送液ポンプ38が駆動されると、インク供給チューブ26とインク還流チューブ37との間で光沢インクが循環させられ、インク供給チューブ26内に在る光沢インクの撹拌を行うことができる。これにより、インク供給チューブ26内に在る光沢インクの含有成分の沈降を解消することができる。撹拌動作(ステップS250)は、たとえば、インク供給チューブ26とインク還流チューブ37との間でインクが10回程度循環させられる間実行される。

【0095】

なお、測定された光沢度が正常でない場合(ステップS240においてNo)には、撹拌動作(ステップS250)を行う換わりに、インク供給チューブ26内の光沢インクが沈降状態にあることを、メッセージ表示あるいは警告音の発音等を行う通知手段によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの撹拌動作をプリンター1に指示する等の措置を取ることができる。

【0096】

撹拌動作(ステップS250)が終了した後、パッチT1を印刷した光沢インクと同一のインクによりパッチT2の印刷を行い(ステップS260)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS270)および印刷用紙Pに印刷されたパッチT2の光沢度の測定(ステップS280)を行う。パッチT2の印刷(ステップS260)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS270)およびパッチT2の光沢度の測定(ステップS280)は、前回のパッチT1の印刷(ステップS210)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS220)およびパッチT1の光沢度の測定(ステップS230)と同様の動作である。パッチT2の印刷(ステップS260)は、前回のパッチT1と異なる位置に行われる。パッチT2の印刷(ステップS260)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0097】

撹拌動作(ステップS250)が終了した後、パッチT2の印刷(ステップS260)およびパッチT2の光沢度の測定(ステップS280)を行うことで、撹拌動作(ステップS250)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された光沢度が所定の値より低い場合、すなわち光沢度が平常でない場合(ステップS290においてNo)には、撹拌動作の実行(ステップS250)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていない可能性が高い。

【0098】

そこで、この場合(ステップS290においてYes)には、吸引動作の実行を行う(ステップS300)。吸引動作は、ヘッド23をインク吸引機構6が配置される印刷領域外に移動させて行う。そして、キャップ34によりヘッド23を封止し、吸引ポンプ35を動作させ、ノズル内およびインク供給チューブ26内のインクをキャップ34内に排出させる。これにより、インク供給チューブ26内の沈降状態となっているインクが排出され、インクタンク2内のインクをインク供給チューブ26内に供給することができる。なお、沈降状態の解消に際しては、インクを廃インクとして排出する吸引動作を行う前に撹拌動作を行うことで、沈降状態の解消を沈降性インクの吸引のみにより行う場合に比べて、インクの消費を抑えることができる。

【0099】

測定された光沢度が正常でない場合(ステップS290においてNo)には、吸引動作(ステップS300)を行う代わりに、インク供給チューブ26内の光沢インクが沈降状態にあることを、メッセージ表示あるいは警告音等によりユーザーに通知してもよい。かかる通知が行われることで、ユーザーは、インクの吸引動作をプリンター1に指示する等の措置を取ることができる。

【0100】

吸引動作(ステップS300)が終了した後、更に、パッチT1,T2を印刷した沈降性インクと同一のインクによりパッチT3の印刷を行い(ステップS310)、そして、キャリッジ8の移動と印刷用紙Pの搬送(ステップS320)および印刷用紙Pに印刷されたパッチT3の光沢度の測定(ステップS330)を行う。パッチT3の印刷(ステップS310)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS320)およびパッチT3の光沢度の測定(ステップS330)は、パッチT1の印刷(ステップS210)、キャリッジ8の移動と印刷用紙Pの搬送(ステップS220)およびパッチT1の光沢度の測定(ステップS230)と同様の動作である。パッチT3の印刷(ステップS310)は、パッチT1,T2と異なる位置に行われる。パッチT3の印刷(ステップS310)に際しては、バルブ39,40の弁はそれぞれインク供給位置に変位させられている。

【0101】

吸引動作(ステップS300)が終了した後、パッチT3の印刷(ステップS310)およびパッチT3の光沢度(ステップS330)の測定を行うことで、吸引動作(ステップS300)によりインク供給チューブ26内のインクの沈降状態が解消されたか否かを判断することができる。測定された光沢度が所定の値より低い場合、すなわち光沢度が平常でない場合(ステップS340においてYes)には、吸引動作の実行(ステップS300)によっては、インク供給チューブ26内に在るインクの沈降状態が解消されていないことに加えて、インクタンク2内の沈降性インクにも沈降が発生している可能性が高い。この場合(ステップS340においてNo)には、プリンター1に備えられる図示を省略する表示部、あるいは発音機構等の通知手段により、インクタンク2内の沈降性インクに沈降が発生している可能性がある旨の表示あるいは発音による通知を行う(ステップS350)。通知手段による通知により、インクタンク2内のインクの沈降を解消する処置をユーザーに促すことができる。この表示を見たユーザーは、たとえば、インクタンク2をプリンター1から取り外し、取り外したインクタンク2を振ったり、あるいは新たなインクタンク2に交換する処置等をとる。

【0102】

上述の光沢度の判断(ステップS240、ステップS290、ステップS340)において、光沢度が所定の値以上であると判断された場合(ステップS240、S290、S340においてYes)には、インク供給チューブ26内に在るインクは沈降状態にないあるいは沈降状態が解消されたとして、光沢度の測定動作、沈降解消動作を終了し、通常の印刷動作に移行する。

【0103】

なお、受光センサー71に、LED70から出射した光以外の光(以下、外乱光)が入射すると、ノイズとなり、光沢度の測定の精度が低下する虞がある。そのため、受光センサー71の周囲に、外乱光が受光センサー71に入射しないように、遮光部72を設けるようにすることが好ましい。遮光部72は円筒状を呈し、円筒の内周に受光センサー71が配置され、外乱光が受光センサー71に入射し難い構成となっている。

【0104】

上述のように、プリンター1は、LED10および受光センサー11に加えて、パッチT1(T2,T3)に印刷面側から光を投光する第2の投光手段としてのLED70と、LED70から投光されパッチT1(T2,T3)で反射された光を受光する第2の受光手段としての受光センサー71と、この受光センサー71から出力される受光信号に基づいてパッチT1,T2,T3)が所定の光沢度を有するか否かを判断する光沢度判断手段としての制御部13とを備えている。

【0105】

光沢インクにより印刷した場合の印字品質は、光沢度が大きな評価項目となる。また、光沢インクについては、遮蔽度に基づいてインクに沈降状態が発生している否かを判断しても正確に判断することが難しい。しかしながら、プリンター1を上述のように光沢度に基づいてインクに沈降状態が発生している否かを判断できるように構成することで、光沢インクについて沈降状態が発生しているか否かの判断の精度を向上させることができる。そして、沈降状態が発生していると判断される場合には、沈降解消動作を行うことができる。したがって、光沢インクにより印刷を行う場合にも、沈降状態になっているインクにより印刷を行ってしまうことを防止できる。また、プリンター1が、沈降性インクとして、光沢インクおよび光沢度が大きな評価とならない光沢インク以外の沈降性インク(以下、非光沢インクと記載する。)の両方により印刷可能である場合であっても、両方のインクについて、沈降状態が発生しているか否かを判断することができる。また、沈降状態が発生していると判断される場合には、沈降解消動作を行うことができる。

【0106】

(その他の実施の形態)

プリンター1は、パッチT1(T2,T3)に対し、図6または図10を参照して説明したように、遮蔽度と光沢度のいずれか一方の測定を行い、その測定結果に基づいてインクに沈降状態が発生しているか否かを判断するほか、遮蔽度および光沢度の両方を測定し、遮蔽度が所定の値以外の値あるいは光沢度が所定値未満である場合に、沈降解消動作を行うように構成してもよい。このように構成した場合には、特に光沢インクについて、沈降状態が発生しているか否かの判断の精度を向上させることができる。なお、遮蔽度の測定と光沢度の測定は、異なるタイミングで行う。同タイミングで行うと、受光センサー71にLED10から投光された光が入射したり、逆に、受光センサー11にLED70から投光された光が入射し、各測定の精度が低下する虞があるからである。

【0107】

たとえば、ガラス,PET(Polyethylene terephthalate)、ポリ塩化ビニル等の透明な印刷媒体に印刷を行う場合には、印刷媒体が光を透過し易いため、沈降性インクが所定の濃度(沈降状態が発生していない状態)で印字を行わないと印字が透けたり、あるいは印字に濃淡が生じる等、印字品質が低下し易い。そのため、インクに沈降状態が発生しているか否かの判断の精度を向上させ、沈降状態にあるインクで印刷を行うことを防ぐ必要がある。この点、遮蔽度あるいは光沢度によりインクの沈降状態の発生の有無を判断するプリンター1は、沈降性インクの沈降状態の判断精度が高く、沈降性インクによる印字の品質の向上を図ることができる。

【0108】

印刷用紙Pの搬送方式が、印刷用紙Pを搬送路の左右方向の中央を搬送させる、いわゆるセンター給紙方式のプリンターである場合、パッチの印刷は中央寄りに行い、受光センサー11、LED70、受光センサー71を上述したプリンター1のようにキャリッジ8の中央寄りに配置する構成が好ましい。かかる構成とすることで、用紙のサイズ(左右方向の幅)に拘わらず、パッチの印刷と該印刷されたパッチについて遮蔽度、光沢度の測定を行い易い。

【0109】

また、印刷用紙Pの搬送方式が、印刷用紙Pを搬送路の左右方向の一方に片寄せして搬送させる形式である場合、パッチの印刷は、片寄せされる側の端部に近い位置に行い、受光センサー11、LED70、受光センサー71も該端部に形成されたパッチ部分の遮蔽度・光沢度を測定し易いように、キャリッジ8の片寄せされる側に偏倚した位置に配置する構成が好ましい。かかる構成とすることで、用紙のサイズ(左右方向の幅)に拘わらず、パッチの印刷とパッチ部分について遮蔽度、光沢度の測定を行い易い。

【0110】

上述の実施形態で説明したプリンター1は、用紙ロールRから印刷用紙Pを給紙しているが、単票紙の形態の印刷用紙Pを用紙トレイや用紙カセット等から給紙する構成としてもよい。

【0111】

上述の実施形態で説明したプリンター1は、ペーパーギャップ調整機構9に受光センサー11を取り付け、遮蔽度の測定に際しては、ペーパーギャップ調整機構9によりキャリッジ8を印刷用紙P側に近づけることで、LED10と受光センサー11と距離を短くしている。受光センサー11をLED10に対して接離する構成は、ペーパーギャップ調整機構9を用いずに、LED10と距離を調整するための専用の機構を備えてもよい。しかしながら、ペーパーギャップ調整機構9を備えるキャリッジ8に受光センサー11を備えることで、LED10と受光センサー11との距離を変化させる専用の機構を備える必要がない。そのため、構造の簡略化とコストの低減を図ることができる。

【0112】

上述の実施形態で説明したプリンター1においては、LED10、70から出射する光を白色としたが、白色に限るものでなく、印刷物の用途等に応じて遮蔽性あるいは光沢度が求められる光を出射することとする。

【0113】

上述の実施形態で説明したプリンター1においては、受光センサー11、LED70、受光センサー71は、キャリッジ8の前面に備えられているが、キャリッジ8の底面に配置してもよい。

【0114】

上述の実施形態で説明したプリンター1においては、受光センサー11とLED10は、互いに対向する位置に配置されている。しかしながら、受光センサー11とLED10とが対向していなくても、LED10から出射し、パッチT1(T2,T3)部分を透過した光が受光センサー11に入射すれば足りる。たとえば、LED10から出射した光を反射ミラー等を用いて受光センサー11に導光する構成とすれば、受光センサー11をLED10に対向する位置に配置しない構成とすることができる。

【0115】

上述の実施形態で説明したプリンター1は、いわゆるシリアルプリンターとして構成される例が示されている。しかしながら、プリンター1は、インク噴射ヘッドの主走査方向の印刷幅が、用紙の主走査方向の幅に亘って設定される、いわゆるラインヘッドを用いたプリンターとして構成されていてもよい。

【0116】

また、上述の実施形態においては、含有成分が経時的に沈降する液体として、インクを例にして説明をしたが、インクに限らない。

【0117】

また、上述の実施形態においては、遮光度や光沢度を印刷されたパッチを用いて測定したが、画像形成データーに基づいて遮光度や光沢度を測定してもよい。

【0118】

また、パッチを印刷するインクの量を変え、インクの量に応じた遮蔽度や光沢度を多段階的に判断する構成としてもよい。

【符号の説明】

【0119】

1 … プリンター(液体噴射装置) 2 … インクタンク(液体タンク) 6 … インク吸引機構(沈降解消手段) 7 … 撹拌機構(沈降解消手段) 8 … キャリッジ 9 … ペーパーギャップ調整機構(キャリッジ移動手段) 10 … LED(第1の投光手段) 11 … 受光センサー(第1の受光手段) 13 … 制御部(遮蔽度判断手段,光沢度判断手段) 23 … インク噴射ヘッド(液体噴射ヘッド) 26 … インク供給チューブ(液体流路) 33 … プラテン 60 … 遮光部 70 … LED(第2の投光手段) 71 … 受光センサー(第2の受光手段) S10,S60,S110 … 被測定部印刷ステップ S30,S80,S130 … 遮蔽度測定ステップ S40,S90,S140 … 遮蔽度判断ステップ S50,S100,S150 … 沈降解消ステップ P … 印刷用紙(印刷媒体) T1,T2,T3 … パッチ(被測定部)

【特許請求の範囲】

【請求項1】

含有成分が経時的に沈降する液体を噴射する液体噴射装置であって、

印刷媒体の被測定部に光を投光する第1の投光手段と、

前記第1の投光手段から投光され前記被測定部を透過した光を受光する第1の受光手段と、

前記第1の受光手段に基づいて前記被測定部の遮蔽度を判断する遮蔽度判断手段と、

を備えることを特徴とする液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置であって、

前記第1の投光手段は、プラテン表面よりも前記印刷媒体から離間する側に配置されている、

ことを特徴とする液体噴射装置。

【請求項3】

請求項1または2に記載の液体噴射装置であって、

液体噴射ヘッドが取り付けられるキャリッジを前記印刷媒体との距離が変化する方向に移動させるキャリッジ移動手段と、

前記第1の投光手段から出射された光以外の光が前記第1の受光手段に入射することを低減させる遮光部と、

を有し、

前記第1の受光手段は、前記キャリッジに取り付けられている、

ことを特徴とする液体噴射装置。

【請求項4】

請求項1から3のいずれか1項に記載の液体噴射装置であって、

前記液体が貯留される液体タンクから前記液体が噴射される液体噴射ヘッドまでの液体流路内に在る前記液体の沈降状態を解消する沈降解消手段を有し、

前記遮蔽度判断手段の判断結果に応じて、前記沈降解消手段が駆動される、

ことを特徴とする液体噴射装置。

【請求項5】

請求項1から4のいずれか1項に記載の液体噴射装置であって、

前記被測定部に印刷面側から光を投光する第2の投光手段と、

前記第2の投光手段から投光され前記被測定部で反射された光を受光する第2の受光手段と、

前記第2の受光手段に基づいて前記被測定部の光沢度を判断する光沢度判断手段と、

を備えることを特徴とする液体噴射装置。

【請求項6】

含有成分が経時的に沈降する液体を噴射することができる液体噴射装置の制御方法であって、

前記液体により印刷媒体に被測定部を印刷する被測定部印刷ステップと、

前記液体が印刷された前記被測定部に光を投光し、この投光された光のうち前記被測定部を透過した光に基づいて、前記被測定部の遮蔽度を判断する遮蔽度判断ステップと、

を有することを特徴とする液体噴射装置の制御方法。

【請求項7】

含有成分が経時的に沈降する液体を噴射する液体噴射装置の制御プログラムであって、

前記液体により印刷媒体に被測定部を印刷する被測定部印刷機能と、

前記液体が印刷された前記被測定部に光を投光し、この投光された光のうち前記被測定部を透過した光に基づいて、前記被測定部の遮蔽度を判断する遮蔽度判断機能と、

をコンピュータに実現させることを特徴とする液体噴射装置の制御プログラム。

【請求項1】

含有成分が経時的に沈降する液体を噴射する液体噴射装置であって、

印刷媒体の被測定部に光を投光する第1の投光手段と、

前記第1の投光手段から投光され前記被測定部を透過した光を受光する第1の受光手段と、

前記第1の受光手段に基づいて前記被測定部の遮蔽度を判断する遮蔽度判断手段と、

を備えることを特徴とする液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置であって、

前記第1の投光手段は、プラテン表面よりも前記印刷媒体から離間する側に配置されている、

ことを特徴とする液体噴射装置。

【請求項3】

請求項1または2に記載の液体噴射装置であって、

液体噴射ヘッドが取り付けられるキャリッジを前記印刷媒体との距離が変化する方向に移動させるキャリッジ移動手段と、

前記第1の投光手段から出射された光以外の光が前記第1の受光手段に入射することを低減させる遮光部と、

を有し、

前記第1の受光手段は、前記キャリッジに取り付けられている、

ことを特徴とする液体噴射装置。

【請求項4】

請求項1から3のいずれか1項に記載の液体噴射装置であって、

前記液体が貯留される液体タンクから前記液体が噴射される液体噴射ヘッドまでの液体流路内に在る前記液体の沈降状態を解消する沈降解消手段を有し、

前記遮蔽度判断手段の判断結果に応じて、前記沈降解消手段が駆動される、

ことを特徴とする液体噴射装置。

【請求項5】

請求項1から4のいずれか1項に記載の液体噴射装置であって、

前記被測定部に印刷面側から光を投光する第2の投光手段と、

前記第2の投光手段から投光され前記被測定部で反射された光を受光する第2の受光手段と、

前記第2の受光手段に基づいて前記被測定部の光沢度を判断する光沢度判断手段と、

を備えることを特徴とする液体噴射装置。

【請求項6】

含有成分が経時的に沈降する液体を噴射することができる液体噴射装置の制御方法であって、

前記液体により印刷媒体に被測定部を印刷する被測定部印刷ステップと、

前記液体が印刷された前記被測定部に光を投光し、この投光された光のうち前記被測定部を透過した光に基づいて、前記被測定部の遮蔽度を判断する遮蔽度判断ステップと、

を有することを特徴とする液体噴射装置の制御方法。

【請求項7】

含有成分が経時的に沈降する液体を噴射する液体噴射装置の制御プログラムであって、

前記液体により印刷媒体に被測定部を印刷する被測定部印刷機能と、

前記液体が印刷された前記被測定部に光を投光し、この投光された光のうち前記被測定部を透過した光に基づいて、前記被測定部の遮蔽度を判断する遮蔽度判断機能と、

をコンピュータに実現させることを特徴とする液体噴射装置の制御プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−59866(P2013−59866A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−197982(P2011−197982)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]