液体噴射装置の液体加圧供給システム、液体噴射装置及び液体噴射装置の液体加圧供給方法

【課題】液体収容体に収容された液体をポンプ部から供給される加圧気体の加圧力に基づいて液体収容体から液体噴射ヘッド側へ短時間で送出させることができる液体噴射装置の液体加圧供給システム、印刷開始までの時間短縮を図ることができる液体噴射装置及び液体噴射装置の液体加圧供給方法を提供する。

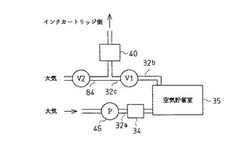

【解決手段】ポンプ部46から排出された加圧空気をインクカートリッジに導く空気供給チューブ32a,32b,32cと、空気供給チューブ32bの途中に配置され、ポンプ部46から排出された加圧空気を一時貯留する空気貯留室35と、空気貯留室35よりもインクカートリッジ側の空気供給チューブ32b,32cの途中に配置される開閉弁V1と、空気貯留室35内に加圧空気を一時貯留する際には開閉弁を閉状態に制御する一方、空気貯留室35とインクカートリッジとの間を連通状態とする際には開閉弁V1を開状態に制御する制御手段とを備える。

【解決手段】ポンプ部46から排出された加圧空気をインクカートリッジに導く空気供給チューブ32a,32b,32cと、空気供給チューブ32bの途中に配置され、ポンプ部46から排出された加圧空気を一時貯留する空気貯留室35と、空気貯留室35よりもインクカートリッジ側の空気供給チューブ32b,32cの途中に配置される開閉弁V1と、空気貯留室35内に加圧空気を一時貯留する際には開閉弁を閉状態に制御する一方、空気貯留室35とインクカートリッジとの間を連通状態とする際には開閉弁V1を開状態に制御する制御手段とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体噴射装置の液体加圧供給システム、液体噴射装置及び液体噴射装置の液体加圧供給方法に関する。

【背景技術】

【0002】

従来から、液体をターゲットに対して噴射させる液体噴射装置として、インクジェット式プリンタ(以下、「プリンタ」という。)が広く知られている。このプリンタは、往復移動するキャリッジに記録ヘッド(液体噴射ヘッド)を搭載し、通常は、この記録ヘッドに対してプリンタの所定箇所(例えば、キャリッジ上)に装着されたインクカートリッジ(液体収容体)からインク(液体)を供給するようにしている。そして、インクカートリッジから記録ヘッドに供給されたインクを記録ヘッドに形成されたノズルから噴射することにより、記録媒体に印刷を施すようになっている。

【0003】

こうしたプリンタにあって、インクカートリッジをプリンタのキャリッジ上とは別の箇所に装着するタイプ(所謂オフキャリッジタイプ)のプリンタの場合は、インクカートリッジと記録ヘッドとの間をインク供給チューブで連結し、該チューブを介してインクカートリッジ内のインクを記録ヘッド側へ供給する必要がある。そのため、オフキャリッジタイプのプリンタの場合には、例えば、ダイアフラム式の加圧ポンプ装置を備え、加圧ポンプ装置とインクカートリッジの間を空気供給チューブ(加圧気体供給路)で連結するようにしている(例えば、特許文献1参照)。

【0004】

そして、加圧ポンプ装置の駆動に基づき加圧空気をインクカートリッジ内の空気室に空気供給チューブを介して送り込み、その加圧空気により空気室内に収容されたインクパックを押し潰すように加圧することで、インクカートリッジからインク供給チューブを介して記録ヘッド側にインクが送出されるようにしている。

【特許文献1】特開2001−253084号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1のプリンタでは、加圧ポンプ装置を小刻みに駆動させることにより、加圧ポンプ装置からインクカートリッジの空気室内へ加圧空気を小刻みに送り込む構成となっている。そのため、インクカートリッジにおける空気室の内圧がインクを送出可能とする内圧(すなわち、インクパックを押し潰すように加圧できるだけの内圧)よりも低下している場合に、その低下している内圧を再びインクの送出を可能とする内圧にまで昇圧させるには、加圧ポンプ装置を大型化しない限り、長い時間を要するものとなっていた。特に、インクパックのインク残量が少なくなった場合には、その分だけ、更に余分に加圧空気を送り込まなければならず、ますます長い時間を要するものとなっていた。その結果、特許文献1のプリンタでは、印刷を開始しようとする場合においてインクカートリッジの空気室の内圧がインクを送出可能とする内圧よりも低下していると、その昇圧に要する時間が長くかかり、印刷開始まで長時間を要するという問題があった。

【0006】

本発明は、このような事情に鑑みてなされたものである。その目的は、液体収容体に収容された液体をポンプ部から供給される加圧気体の加圧力に基づいて液体収容体から液体噴射ヘッド側へ短時間で送出させることができる液体噴射装置の液体加圧供給システム、印刷開始までの時間短縮を図ることができる液体噴射装置、及び液体噴射装置の液体加圧供給方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の液体噴射装置の液体加圧供給システムは、ポンプ作動により加圧気体を排出するポンプ部と、該ポンプ部から排出された加圧気体を該加圧気体の加圧力に基づき収容液体を液体噴射装置が備える液体噴射ヘッドへ送出するように構成された液体収容体に導く加圧気体供給路と、該加圧気体供給路の途中に配置され、前記ポンプ部から排出された加圧気体を一時貯留する加圧気体貯留室と、該加圧気体貯留室よりも前記液体収容体側の前記加圧気体供給路の途中に配置される開閉弁と、前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記開閉弁を閉状態に制御する一方、前記加圧気体貯留室と前記液体収容体との間を連通状態とする際には前記開閉弁を開状態に制御する制御手段とを備える。

【0008】

この構成によれば、開閉弁を閉状態にしてポンプ部をポンプ作動させた場合には、加圧気体貯留室内に加圧気体を蓄圧状態にして一時貯留できる。そして、その加圧気体貯留室内に加圧気体を一時貯留した状態で、開閉弁を開状態とした場合には、加圧気体貯留室内に一時貯留された加圧気体を一気に液体収容体へと圧送することができる。したがって、液体収容体の内圧を当該液体収容体から収容液体を送出可能とする圧力値まで速やかに昇圧させることができる結果、液体収容体に収容された液体をポンプ部から供給される加圧気体の加圧力に基づいて液体収容体から液体噴射ヘッド側へ短時間で送出させることができるようになる。

【0009】

本発明の液体噴射装置の液体加圧供給システムは、前記液体収容体の内圧を検出する圧力検出手段を更に有し、前記制御手段は、前記圧力検出手段により検出された圧力値が前記液体収容体から収容液体を送出可能とする所定圧以上である場合には前記開閉弁を閉状態とする一方、前記圧力値が前記所定圧未満である場合には前記開閉弁を開状態とする。

【0010】

この構成によれば、液体収容体の内圧が当該液体収容体から収容液体を送出可能とする所定圧以上である限り開閉弁は閉状態とされるため、その間にポンプ部をポンプ作動させて加圧気体貯留室内に加圧気体を所定圧以上の蓄圧状態となるように一時貯留しておくことができる。そして、液体収容体の内圧がリーク等により低下して所定圧未満となった場合には、開閉弁が開状態とされて液体収容体に蓄圧された所定圧以上の加圧気体が速やかに供給される。したがって、液体収容体の内圧に応じた好適な加圧気体供給制御を行うことができるようになる。

【0011】

本発明の液体噴射装置の液体加圧供給システムは、前記加圧気体供給路の途中に配置され、開状態となったときに前記加圧気体供給路を大気開放状態とする大気開放弁を更に有し、前記制御手段は、前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記大気開放弁を閉状態に制御する。

【0012】

この構成によれば、大気開放弁を開状態とすることで加圧気体供給路を大気開放することができるとともに、加圧気体を加圧気体貯留室内に一時貯留する際には、大気開放弁を閉状態とすることで加圧気体が加圧気体貯留室内に一時貯留される。また、例えば、液体噴射装置の電源断時には大気開放弁を開状態とすることで、加圧気体供給路内が不必要に高圧となることを防止できる。

【0013】

本発明の液体噴射装置の液体加圧供給システムは、前記開閉弁を開状態又は閉状態とするために変位動作する変位部材を更に有し、当該変位部材は、ポンプ作動のための駆動力に基づき回転する回転体に形成されたカム部のカム面と係合可能な係合面を有し、前記回転体が回転する際には、前記カム部のカム面と前記変位部材の係合面とが摺接係合することにより前記変位部材が変位動作する。

【0014】

この構成によれば、回転体の回転に伴い、回転体に設けられたカム部のカム面が当該カム面に近接配置された変位部材の係合面に摺接係合するため、回転体の回転を利用して変位部材を変位動作させることにより、容易に開閉弁を開状態又は閉状態とすることができる。また、この際、係合面に摺接係合するカム面が徐々に変位部材を変位させるように作用するため、変位部材を変位動作させるために必要なトルクを軽減することができる。

【0015】

本発明の液体噴射装置は、液体を噴射可能な液体噴射ヘッドと、加圧気体が供給された場合に該加圧気体の加圧力に基づき収容液体を外部に送出する液体収容体と、該液体収容体から送出された液体を前記液体噴射ヘッドに導く液体供給路と、上記液体噴射装置の液体加圧供給システムとを備える。

【0016】

この構成によれば、ポンプ部から排出された加圧気体が加圧気体貯留室内に蓄圧状態で一時貯留され、その一時貯留された蓄圧状態の加圧気体が一気に液体収容体に供給されるようになる。そのため、液体収容体の内圧を速やかに昇圧させることが可能となり、液体収容体から液体噴射ヘッド側へ液体を短時間で送出できる。したがって、印刷開始までの時間短縮を図ることができるようになる。

【0017】

本発明の液体噴射装置の液体加圧供給方法は、ポンプ部から排出された加圧気体を液体収容体に供給することにより、前記加圧気体の加圧力に基づき液体収容体が収容液体を液体噴射装置が備える液体噴射ヘッド側へ送出するようにした液体噴射装置の液体加圧供給方法であって、前記ポンプ部から排出された加圧気体を、前記液体収容体が収容液体を送出可能とする所定圧以上の圧力値となるようにして、前記液体収容体とは別構成の加圧気体貯留室に一時貯留しておき、前記液体収容体の内圧が前記所定圧未満となった場合に、前記加圧気体貯留室から一時貯留しておいた加圧気体を前記液体収容体に供給する。

【0018】

この方法によれば、予め加圧気体貯留室内に所定圧以上の圧力値となるように蓄圧状態にして一時貯留しておいた加圧気体を必要に応じて液体収容体へ一気に供給できるため、液体収容体の内圧を速やかに昇圧することができるようになる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を具体化した一実施形態を図1〜図10に従って説明する。

図1に示すように、本実施形態における液体噴射装置としてのインクジェット式プリンタ(以下、「プリンタ」という。)10は、平面視矩形状をなす本体ケース11を備えている。本体ケース11内には棒状のガイド軸12が本体ケース11の長手方向となる左右方向に沿って架設され、ガイド軸12には液体噴射ヘッドとしての記録ヘッド13を搭載したキャリッジ14がガイド軸12の長手方向に沿って移動可能に挿通支持されている。

【0020】

また、本体ケース11内においてキャリッジ14の移動範囲から外れた位置(図1における右端側位置)には、カートリッジホルダ15が固設されている。そして、そのカートリッジホルダ15上には複数(本実施形態では4つ)の液体収容体としてのインクカートリッジ16が着脱自在に装着されている。この点で、本実施形態のプリンタ10は、インクカートリッジ16がキャリッジ14と共に移動する所謂オンキャリッジタイプのプリンタではなく、インクカートリッジ16がプリンタ10上において移動しない所謂オフキャリッジタイプのプリンタとして構成されている。

【0021】

キャリッジ14は駆動プーリ17と従動プーリ18との間に張設された無端状のタイミングベルト19を介してキャリッジモータ20に連結されている。そして、キャリッジ14はタイミングベルト19がキャリッジモータ20により回転駆動されることで、ガイド軸12に沿う主走査方向(図1の左右方向)に往復移動するようになっている。

【0022】

また、プリンタ10内には、印刷用紙を紙送りするときの駆動源となる紙送りモータ21(図10参照)が搭載されている。紙送りモータ21の出力軸にはギヤが固定され、このギヤがギヤ列(いずれも図示略)を介して紙送りローラ22及び排紙ローラ23に連結されている。そして、紙送りモータ21が回転すると、紙送りローラ22及び排紙ローラ23が回転して、用紙24が紙送り部材(プラテン)25に沿って副走査方向(図1の上下方向)に紙送りされる。

【0023】

キャリッジ14には、記録ヘッド13にインク(収容液体)を供給するサブタンク(バルブユニットとも言う)26が搭載されている。インクカートリッジ16及びサブタンク26はインク色(例えばブラック、イエロー、マゼンタ、シアン)の数(本実施形態では4つ)だけ配設され、サブタンク26は各色毎に液体供給路としてのインク供給チューブ27を介して各色のインクカートリッジ16に接続されている。各サブタンク26はインクカートリッジ16から取り込んだインクを一時貯留し、その貯留インクを所定圧に圧力調整して記録ヘッド13に供給する。

【0024】

本体ケース11の端部(図1における右端部)においてカートリッジホルダ15の近傍には、加圧ユニット31が搭載されている。加圧ユニット31は加圧気体供給路としての空気供給チューブ32を介して加圧空気をインクカートリッジ16に送り出す装置であり、加圧ポンプ33、圧力センサ34(加圧空気用圧力センサ)、空気貯留室35、及び弁装置36(開閉弁V1、大気開放弁V2)を備えている。空気供給チューブ32は弁装置36の下流側の分配器42によって複数(本例は4本)に分岐し、分岐した各チューブがインクカートリッジ16の各色に接続されている。

【0025】

各インクカートリッジ16は、カートリッジホルダ15にそれぞれ着脱可能に収容される。各インクカートリッジ16は、図2に示すように液体としてのインクが封入されたインクパック37と、インクパック37を収納するインクケース38とからなる。インクパック37はインク排出口37aを有し、このインク排出口37aにインク供給チューブ27が接続される。インクパック37はインク排出口37aのみが外部に露出し、それ以外の部分が気密状態でインクケース38に収納され、これによりインクケース38の内部には気密状態の空気室(すなわち、インクケース38の内部に形成されたインクパック収容室の内面とインクパック37の外面との間の空間)39が形成される。

【0026】

また、インクケース38には外部から内部の空気室39に連通する連通孔41が形成され、この連通孔41に空気供給チューブ32が接続されている。また、この空気供給チューブ32の途中には、インクカートリッジ16内の空気室39の圧力(内圧)を検出するための圧力検出手段としての内圧センサ40(インクカートリッジ用圧力センサ)が取り付けられている。そして、加圧ポンプ33が作動して加圧空気が排出されると、その加圧空気が空気供給チューブ32を伝ってインクカートリッジ16内の空気室39に導入され、加圧空気の空気圧(加圧力)によってインクパック37が押し潰される。これにより、インクパック37内のインクがインク供給チューブ27を介してサブタンク26に供給されるようになっている。

【0027】

このように、インクパック37が押し潰されることでインクがサブタンク26に供給される。そのインクはサブタンク26で一時貯留され、圧力調整された状態で記録ヘッド13へと供給される。プリンタ10は、ホストコンピュータ106(図10参照)やメモリーカードから取り込んだ印刷データに基づきキャリッジモータ20及び紙送りモータ21を駆動し、記録ヘッド13からインクを吐出して印刷処理を実行する。

【0028】

図3に示すように、加圧ポンプ33は蛇腹式ポンプであり、ポンプ駆動源となるポンプモータ45と、内部にポンプ室54aを有するポンプ部46とを備えている。加圧ユニット31は加圧ポンプ33、圧力センサ34、空気貯留室35及び弁装置36が金属製の取付板47に取着されることでユニット化されている。従って、加圧ユニット31の本体ケース11への組付けは取付板47を複数のネジ等で本体ケース11に取付けることで行われる。ポンプモータ45の回転は、歯車機構48及びカム機構49を介して往復直線運動に変換されてポンプ部46に伝達される。

【0029】

歯車機構48及びカム機構49を以下に説明する。ポンプモータ45には例えば小型のDCモータが用いられ、その出力軸にはモータ歯車51が固着されている。一方、取付板47の端縁には、押え板47aが取付板47の底壁に対して垂直に立設するように設けられている。その押え板47aには第1支軸52がポンプモータ45側に延びるように一体形成されている。第1支軸52は根元が大径で先端側(図3における左端側)が小径となっており、第1支軸52の小径部分には第1歯車53が回転可能な状態で支持されている。第1歯車53は大径歯車部53aと小径歯車部53bとを有し、大径歯車部53aがモータ歯車51と噛合っている。

【0030】

ポンプ部46は、一端が円形状に開口した蛇腹54と、蛇腹54の開口部を密封状態で閉じる蓋部55とを備えている。従って、蓋部55で閉じられた蛇腹54の内部がポンプ室54aとして機能する。蛇腹54は側壁が複数に折り返された蛇腹形状をなし、樹脂等をブロー成形することで製造される。蛇腹54はポンプモータ45を駆動源として長手方向(図3に示す矢印A方向)に伸縮可能であり、この伸縮動作に伴ってポンプ室54aの容積が増減するようになっている。

【0031】

蓋部55の端面(図3における左端面)には複数(本例は3つ)の爪部55aが形成されている。一方、蓋部55の端面と対向する位置において取付板47には、取付板47の底壁に対して垂直に立設した保持壁47bが折曲げ形成されている。保持壁47bの中央部には円形状の係止孔(図示略)が形成されており、ポンプ部46は、爪部55aをこの係止孔に係止することによって、基端側(即ち、蓋部55側)が取付板47に対して固定されている。蛇腹54の他端(図3における右端)には、ポンプモータ45の回転運動に基づき往復直線運動して蛇腹54を伸縮させる押圧部材56が取り付けられている。この押圧部材56は、平板状をなす基部57と、基部57に一体形成された円柱状のピストン58とを備えている。

【0032】

取付板47のピストン58に相対する位置には、一対の支持片47cが折曲げ形成されている。これら支持片47cは取付板47の底壁に対し垂直に延びており、各支持片47cには同じ高さ位置に支持孔47dが形成されている。ポンプ部46のピストン58は往復直線運動可能な状態で一対の支持孔47dに挿通され、これによってピストン58が取付板47に支持された状態となる。

【0033】

一対の支持片47cの間には、第1歯車53とともに連れ回り可能な第2歯車59が配設されている。第2歯車59は、大径部分の歯部59aと、小径部分の円筒部59bとを備えている。これらの歯部59aと円筒部59bとは同軸上に位置している。さらに、第2歯車59には、歯部59aと円筒部59bとの両方に亘って連通する連通孔(図示略)が形成されており、当該連通孔にピストン58が挿通されることによって、第2歯車59はピストン58に対して相対回転可能に支持されている。なお、歯車機構48はモータ歯車51、第1歯車53及び第2歯車59で構成される。

【0034】

また、第2歯車59における円筒部59bの内周面側にはピストン58の外周面に形成されたカム溝(図示略)と摺動可能に係合する突起(図示略)が形成されている。そのため、ポンプモータ45が回転すると、それに連れて第1歯車53及び第2歯車59が回転し、その際に第2歯車59側の突起がピストン58側のカム溝内を摺動することで、ポンプモータ45の回転運動がピストン58の往復直線運動に変換されることになる。そして、ポンプモータ45の回転に伴ってピストン58が往復直線運動して、蛇腹54が伸びたり(図3の実線の状態)、縮んだり(図3の一点鎖線の状態)するようになっている。

【0035】

ポンプ部46の蓋部55には、前記ポンプ室54aへの流入口となる吸気口と、ポンプ室54a内の加圧空気の排出口となる排気口とが形成されている(いずれも図示略)。吸気口にはポンプ室54a内への空気流通のみを許容する吸気用一方向弁(図示略)が接続され、排気口にはポンプ室54a外への空気流通のみを許容する排気用一方向弁(図示略)が接続されている。この吸気用一方向弁及び排気用一方向弁が逆止弁に相当するため、ポンプ部46はこの逆止弁構造によって、蛇腹54が伸縮動作するごとに加圧量が上昇するようになっている。

【0036】

ポンプモータ45の回転に伴いピストン58が蛇腹54側(図3における左側)に直線運動(往動)すると、蛇腹54が図3に実線で示す状態から破線で示す状態へと縮む。このとき、蛇腹54が排気状態となり、ポンプ室54a内の加圧空気が排気口から空気貯留室35に供給される。一方、ポンプモータ45の回転に伴いピストン58が反蛇腹側(図3における右側)に直線運動(復動)すると、蛇腹54が図3に破線で示す状態から実線で示す状態へと伸びる。このとき、ポンプ室54aが吸気状態となり、大気中の空気が吸気口からポンプ室54a内に送られる。

【0037】

図3に示すように、圧力センサ34は、ポンプ部46が排出する加圧空気の圧力を検出し、その圧力に応じた検出値を出力可能なセンサである。圧力センサ34は、加圧空気の入口となる入力接続管34aと、取り込んだ加圧空気の出口となる出力接続管34bとを備えている。圧力センサ34は、入力接続管34aが第1空気供給チューブ32aを介してポンプ部46の排気接続管46aに接続され、出力接続管34bが第2空気供給チューブ32bの空気供給方向の上流端に接続されている。第2空気供給チューブ32bの途中には、ポンプ部46から排出された加圧空気を蓄圧状態にして一時貯留可能な空気貯留室35が設けられると共に、その第2空気供給チューブ32bの下流端には、弁装置36の開閉弁V1を介してインクカートリッジ16側に連通する第3空気供給チューブ32cの上流端が接続されている。

【0038】

一方、第1歯車53と弁装置36の間には、摩擦クラッチ機構61が配設されている。この摩擦クラッチ機構61は、図3〜図5に示すように、第3歯車63と、従動部品64と、押え板47aと、板ばね65とを含んで構成されている。なお、図4及び図5では、従動部品64及び弁装置36の構造を明確にするため、押え板47aは省略して示してある。第3歯車63と従動部品64とは、同一軸線a上に配置されており、第3歯車63と従動部品64及び押え板47aの各部材は、第3歯車63と押え板47aとで従動部品64を挟むように配設されている。なお、摩擦クラッチ機構61に関する以下の説明では、軸線aに沿う方向において、従動部品64から見た場合の第3歯車63の方向を前方、同じく従動部品64から見た場合の押え板47aの方向を後方として、説明する。

【0039】

第3歯車63は、第1歯車53の小径歯車部53bと噛合っている。また、押え板47aの前面からは第2支軸(図示略)が前方に向けて延設されており、第3歯車63はこの第2支軸に回転可能に取り付けられている。また、第2支軸の前端にはワッシャ(図示略)を介して固定ピン(図示略)が固着され、第3歯車63は、前記固定ピンによって第2支軸から抜け落ちない状態に保持されている。第3歯車63の後面からは軸線aを中心とした円筒状をなす摺動部(図示略)が後方に向けて突出形成されている。

【0040】

従動部品64は、有底筒状をなし、底部71が押え板47a側に対向する姿勢態様で配置されている。従動部品64の前面側には、第3歯車63の前述した摺動部(図示略)を遊挿可能な凹部(図示略)が形成されると共に、その外周壁64aからは径方向内側へ向けて板ばね係止部64bが突出形成されている。また、従動部品64の底部71には、略半円弧状の貫通溝75が軸線aに関して対称配置となるように形成されている。そして、該貫通溝75を介して底部71側から一対の板ばね65が前記凹部(図示略)内に挿通され、前記板ばね係止部64bに係止した状態で従動部品64に組み付け支持されている。すなわち、各板ばね65は、従動部品64の凹部(図示略)内において、各々が対応する板ばね係止部64bに係止した状態で、前記軸線aに関して対称配置状態に支持されている。これにより、第3歯車63と従動部品64とが組み付けられた際には、第3歯車63の摺動部が板ばね65をその弾性力に抗して軸線aと直交する外方向に押圧するようにして板ばね65と当接する。すなわち、この組み付け状態においては、第3歯車63と、従動部品64に支持された板ばね65とが板ばね65の弾性力によって軸線aと直交する方向において摩擦係合しており、その摩擦係合力に基づき従動部品64は板ばね65を介して第3歯車63と一体回転可能となっている。

【0041】

さらに、従動部品64の底部71には、略楕円形状のカム部77が後方側に向けて突出形成されている。カム部77の外縁は、半円弧状の円弧面77aと、円弧面77aの両端部から連続してテーパ状をなすように延びる一対の直線カム面77bと、各直線カム面77bの先端間を結ぶ湾曲カム面77cとで構成されている。また、従動部品64の外周壁64aには、軸線a方向から見た場合に略四半円弧状をなすストッパ78が外周壁64aに沿うようにして突出形成されている。一方、押え板47aの前面には、従動部品64のストッパ78と同一円弧上に位置するようにして略四半円弧状のストッパ受部79が前方に向けて突出形成されている。そして、第3歯車63と従動部品64及び押え板47aが、押え板47aに形成される第2支軸を介して一体に組み付けられた際には、従動部品64のストッパ78がストッパ受部79と略同一円の円弧を形成する位置態様となるように配置される。

【0042】

ここで、ポンプモータ45は正転及び逆転が可能であることから、本実施形態ではポンプモータ45が正転すると従動部品64が図5に示す矢印B方向に回転することとし、ポンプモータ45が逆転すると従動部品64は図5に示す矢印C方向に回転することとする。従って、ポンプモータ45が回転すると第1歯車53を介して第3歯車63が回転し、この回転動作に伴って摩擦クラッチ機構61が作動することとなる。そして、従動部品64は、ストッパ78がストッパ受部79に当接係止しない範囲において第3歯車63に従動して回転する。このように、本実施形態では、従動部品64に形成されるストッパ78及び押え板47aに形成されるストッパ受部79によって、従動部品64の回転が一定の回転角度範囲内(本実施形態では180度)に規制されるようになっている。

【0043】

さらに、従動部品64の外周壁64aには、ストッパ78よりも前側に、略扇形状の遮光凸部81が突出形成されている。一方、従動部品64の後方には、投光器82(図5参照)が配置され、従動部品64の前方には軸線a方向に沿って投光器82と対応する位置に受光器83が配置されている。そして、従動部品64が回転し投光器82から投光した光が遮光凸部81によって遮光されて、受光器83によって受光されない場合には、後述する弁装置36の開閉弁V1が開状態であって大気開放弁V2が閉状態であることが検知されるようになっている。すなわち、これらの遮光凸部81、投光器82、受光器83がカム位置検出器を構成している。

【0044】

次に、弁装置36の構成について、図4〜図7を参照して説明する。図5〜図7は、弁装置36の動作状態を示す側面図であり、弁装置36の動作を明確にするため押え板47aは省略して示してある。また、図5は、プリンタ10が電源オフ状態であって従動部品64(カム部77)の回転角度が0度のときの状態を示している。一方、図6は、プリンタ10が電源オン状態であって従動部品64(カム部77)の回転角度が90度のときの状態を示し、図7は、プリンタ10が電源オン状態であって従動部品64(カム部77)の回転角度が180度のときの状態を示している。

【0045】

弁装置36は、開閉弁V1と、開閉弁V1よりも下方に位置する大気開放弁V2の2つの弁を備えている。開閉弁V1は、第3空気供給チューブ32cを挟圧・非挟圧することで、空気貯留室35とインクカートリッジ16との間を非連通状態と連通状態とに切り替えるための弁である。一方、大気開放弁V2は、大気開放用チューブ84を挟圧・非挟圧することで、大気開放用チューブ84が分岐接続された空気供給チューブ32cを大気非開放状態と大気開放状態とに切り替えるための弁である。以下、開閉弁V1及び大気開放弁V2の具体的構成について説明する。

【0046】

まず、開閉弁V1について説明する。図3及び図4に示すように、取付板47上において摩擦クラッチ機構61の近傍にはプレート状の支持体85が立設されている。そして、図4〜図7に示すように、この支持体85における摩擦クラッチ機構61側の側縁上部には、変位部材としてのレバー86が摩擦クラッチ機構61の軸線a方向に沿って延びる支軸87を支点として揺動可能に支持されている。レバー86の力点側(従動部品64側)端部は従動部品64のカム部77に近接する位置まで延設されており、このレバー86の力点側端部には突部86aがカム部77側に突出形成されている。この突部86aのカム部77側の面は、従動部品64が回転した際に、カム部77のカム面77b,77cと摺接係合する係合面86bとして構成されている。

【0047】

一方、レバー86における作用点側(支軸87から見て従動部品64とは反対側)端部には、レバー86が図6の状態から反時計方向に揺動した場合に、空気供給チューブ32cを押圧可能な押圧用凸部86cが形成されている。そして、レバー86は、その作用点側端部の押圧用凸部86cが空気供給チューブ32cに非押圧状態で軽く接触するように、第1ばね88により常に図5〜図7における時計方向に回動付勢されている。また、支持体85には、板状の挟持板89が、押圧用凸部86cの下方に位置するように突出形成されており、該挟持板89とレバー86の押圧用凸部86cとの間に第3空気供給チューブ32cが位置するようになっている。本実施形態では、これらの空気供給チューブ32c、レバー86の押圧用凸部86c、挟持板89、及び第1ばね88により、常開型の開閉弁V1が構成されている。

【0048】

すなわち、この開閉弁V1の開弁時には、図5及び図6に示すように、レバー86の作用点側端部が第1ばね88の付勢力を受けて水平状態に維持され、レバー86の押圧用凸部86cと挟持板89が第3空気供給チューブ32cを非挟圧状態とすることから、空気供給チューブ32cは空気を供給可能な連通状態となる。なお、このとき、レバー86の係合面86bはカム部77の円弧面77aとは当接していない。その一方、従動部品64が図6における状態(回転角度が90度の状態)から矢印B方向に回転して、レバー86の係合面86bがカム部77の直線カム面77bとの摺接係合を経て湾曲カム面77cと摺接係合するようになると、図7に示すように、レバー86の作用点側端部が第1ばね88の付勢力に抗して下方へ傾くように揺動する。すると、第3空気供給チューブ32cがレバー86の押圧用凸部86cと挟持板89とによって挟圧されて閉塞することから、空気供給チューブ32cは空気を供給不能な非連通状態となる。

【0049】

次に、大気開放弁V2について説明する。図4〜図7に示すように、前記支持体85における摩擦クラッチ機構61側の側縁下部には、レバー91が摩擦クラッチ機構61の軸線a方向に沿って延びる支軸92を支点として揺動可能に支持されている。レバー91の力点側(従動部品64側)端部は従動部品64のカム部77に近接する位置まで延設されており、このレバー91の力点側端部には突部91aがカム部77側に突出形成されている。この突部91aのカム部77側の面は、従動部品64が回転した際に、カム部77のカム面77b,77cと摺接係合する係合面91bとして構成されている。

【0050】

一方、レバー91における作用点側(支軸92から見て従動部品64とは反対側)端部には、レバー91が図5の状態から反時計方向に揺動した場合に、大気開放用チューブ84を押圧可能な押圧用凸部91cが形成されている。そして、レバー91は、その作用点側端部の押圧用凸部91cが大気開放用チューブ84を押圧状態で押圧するように、第2ばね93により常に図5〜図7における反時計方向に回動付勢されている。また、支持体85には、板状の挟持板94が、押圧用凸部91cの下方に位置するように突出形成されており、該挟持板94とレバー91の押圧用凸部91cとの間に大気開放用チューブ84が位置するようになっている。本実施形態では、これらの大気開放用チューブ84、レバー91の押圧用凸部91c、挟持板94、及び第2ばね93により、常閉型の大気開放弁V2が構成されている。

【0051】

すなわち、この大気開放弁V2の閉弁時には、図6及び図7に示すように、レバー91の作用点側端部が第2ばね93の付勢力を受けて水平状態に維持され、大気開放用チューブ84がレバー91の押圧用凸部91cと挟持板94とによって挟圧されて閉塞された閉状態となる。なお、このとき、レバー91の係合面91bはカム部77の円弧面77aとは当接していない。その一方、従動部品64が図6における状態(回転角度が90度の状態)から矢印C方向に逆回転して、レバー91の係合面91bがカム部77の直線カム面77bとの摺接係合を経て湾曲カム面77cと摺接係合するようになると、図5に示すように、レバー91の作用点側端部が第2ばね93の付勢力に抗して上方へ傾くように揺動する。すると、レバー91の押圧用凸部91cと挟持板94が大気開放用チューブ84を非挟圧状態とすることから、大気開放用チューブ84は開放された開状態となる。

【0052】

次に、図10は、プリンタ10の電気構成を示すブロック図である。プリンタ10はCPU100、ROM101、RAM102、I/F103及びASIC105を備え、これらデバイスはバス104を通じて電気接続されている。CPU100はプリンタ10のメイン制御を司り、ROM101に記憶された制御プログラムに基づきRAM102を作業領域として動作する。また、プリンタ10はI/F103を介してホストコンピュータ106に接続され、ホストコンピュータ106から送信された印刷データに基づき印刷処理を行う。なお、CPU100及びASIC105が制御手段を構成する。

【0053】

ASIC105はCPU100からの指令に基づき動作し、第1モータ駆動回路107を介してキャリッジモータ20を、第2モータ駆動回路108を介して紙送りモータ21を、ヘッド駆動回路109を介して記録ヘッド13を駆動制御する。ASIC105は圧力センサ34(加圧空気用圧力センサ)に電気接続され、圧力センサ34からの検出値に基づき加圧空気の圧力値Pを算出する。また、ASIC105は内圧センサ40(インクカートリッジ用圧力センサ)に電気接続され、内圧センサ40からの検出値に基づきインクカートリッジ16の空気室39の圧力値P1を算出する。そして、ASIC105は算出した圧力値P,P1に基づき、第3モータ駆動回路111を介してポンプモータ45を駆動制御する。なお、以上説明したプリンタ10の構成において、加圧ユニット31、CPU100、ASIC105、内圧センサ40が本発明の液体加圧供給システムを構成する。

【0054】

次に、上述したプリンタ10の作用について、特に弁装置36の作用に着目して図5〜図9を参照して以下説明する。なお、図9は、従動部品64のカム部77の回転角度における開閉弁V1及び大気開放弁V2の開閉状態、カム位置検出状態(ON,OFF)を示すグラフである。

【0055】

まず、前提として、プリンタ10の電源がオフされた状態では、図5及び図9に示すように、開閉弁V1及び大気開放弁V2は共に開状態とされている。この状態では、空気供給チューブ32が大気開放用チューブ84を介して大気に連通するため大気開放状態となる(図8参照)。このように空気供給チューブ32を大気開放状態としておくのは、プリンタ10が電源オフ状態のときに空気供給チューブ32内が密閉状態にあると、温度変化の影響で空気供給チューブ32内が高圧となり、インクカートリッジ16が取り出し難かったり、インクがインク排出口37aの隙間から漏れ出たりするなどの問題が生じるからである。

【0056】

さて、プリンタ10の電源がオンされた状態になると、ポンプモータ45が正転駆動し、このポンプモータ45の正転駆動に伴い、モータ歯車51、第1歯車53が従動して回転し、さらに第1歯車53の小径歯車部53bと噛み合う第3歯車63が従動して回転する。このとき、第3歯車63と板ばね65を介して摩擦係合された従動部品64が図5における矢印B方向に第3歯車63と一体的に回転する。そして、図5に示す状態から、従動部品64が180度回転して、図7に示すように、従動部品64のストッパ78がストッパ受部79に当接係止すると、従動部品64の回転が止まり、第3歯車63のみが回転を継続する。

【0057】

このとき(図7参照)、開閉弁V1は、第3空気供給チューブ32cが下方に揺動したレバー86の押圧用凸部86cと挟持板89とによって挟圧されて閉塞することから、閉状態となる。一方、大気開放弁V2は、湾曲カム面77cと係合面91bとの摺接係合(図5参照)が解かれるため、レバー91が水平位置状態となり、大気開放用チューブ84がレバー91の押圧用凸部91cと挟持板94とによって挟圧されて閉塞することから閉状態となる。すなわち、開閉弁V1と大気開放弁V2とが共に空気供給チューブ32cと大気開放用チューブ84との各々における空気流通を遮断する閉状態となる。そして、このとき、加圧ポンプ33のポンプ作動に基づき加圧された加圧空気が空気供給チューブ32a,32bを介して徐々に空気貯留室35内に貯留されていく。以下、この態様を空気加圧モードという。

【0058】

そして、この空気加圧モードは、圧力センサ34からの検出値に基づき算出される加圧空気の圧力値Pが、その加圧空気をインクカートリッジ16内の空気室39に送り込んだ場合に、その加圧力によりインクパック37を押し潰してインクを送出可能とする所定圧Paよりも高圧の予め定めた設定圧Pbとなるまで継続される。ASIC105によって空気貯留室35内の加圧空気の圧力値Pが上記設定圧Pbに達したと判断されると、空気加圧モードが終了し、次いで、ポンプモータ45が逆転駆動される。ポンプモータ45の逆転駆動に伴い従動部品64は図7における矢印C方向に回転する。そして、このとき、カム位置検出器によって、カム部77が回転角度90度近傍(約67度〜112度の範囲)の位置まで逆回転した状態(図9のグラフに示すON状態)が検出されると、ポンプモータ45の駆動が一旦停止され、従動部品64(カム部77)は図6に示す状態となる。

【0059】

このとき(図6参照)、開閉弁V1は、湾曲カム面77cと係合面86bとの摺接係合(図7参照)が解かれるため、レバー86が水平位置状態となり、空気供給チューブ32cがレバー86の押圧用凸部86cに押圧されずに開放されることから、空気供給チューブ32cにおける空気流通を許容する開状態となる。一方、大気開放弁V2は、カム面77b、77cと係合面91bとが摺接することなくレバー91が図7に示す水平状態に維持された状態のままであるため、依然として大気開放用チューブ84における空気流通を遮断する閉状態となっている。すなわち、開閉弁V1が開状態であって、大気開放弁V2が閉状態となっている。そして、この状態では、第3空気供給チューブ32cが大気に開放されることなく、空気貯留室35とインクカートリッジ16とが連通状態となり(図8参照)、空気貯留室35内に上記設定圧Pbの蓄圧状態にて一時貯留された加圧空気が勢い良くインクカートリッジ16内の空気室39へ圧送される。以下、この態様を圧送モードという。

【0060】

そして、この圧送モードは、内圧センサ40からの検出値に基づき求まるインクカートリッジ16内の圧力値(内圧)P1が上記所定圧Pa以上の予め定めた必要圧Po(≦Pb)となるまでこの状態が維持される。ASIC105によって上記圧力値P1が上記必要圧Poに達したと判断されると、圧送モードが終了し、次いで、ポンプモータ45が正転駆動される。そして、従動部品64が図6における矢印B方向に回転して、図7に示すように、従動部品64のストッパ78がストッパ受部79に当接係止すると、従動部品64の回転が止まり、第3歯車63のみが回転を継続する。すなわち、再び、開閉弁V1と大気開放弁V2とが共に閉状態となり、加圧ポンプ33のポンプ作動に基づき加圧された加圧空気が空気供給チューブ32a,32bを介して徐々に空気貯留室35内に貯留されていく(空気加圧モード)。

【0061】

そして、この場合の空気加圧モードも、圧力センサ34の検出値から求まる上記圧力値Pが上記設定圧Pbになるとポンプ駆動が一旦停止して終了する。そして、その後において、例えば、印刷が進み、内圧センサ40の検出値から求まる圧力値P1が所定圧Pa未満となった場合には、ポンプモータ45が逆転を開始して図7に示す状態から図6に示す状態に従動部品64(カム部77)が回転し、再び開閉弁V1が開状態であって大気開放弁V2が閉状態の圧送モードとなる。そして、空気貯留室35内に上記設定圧Pbの蓄圧状態にて一時貯留された加圧空気がインクカートリッジ16内の空気室39へ一気に圧送される。そして、上記圧力値P1が上記必要圧Poに達した場合には、図6に示す状態の圧送モードが終了し、再び図7に示す状態の空気加圧モードに切り替えられ、以後、同様に空気加圧モードと圧送モードが繰り返される。なお、印刷を終了してプリンタ10の電源をオフ状態とする際には、ポンプモータ45が逆転駆動し、これに伴い従動部品64が図6又は図7における矢印C方向に、カム部77の回転角度が0度の状態となるまで回転する。すなわち、プリンタ10の電源オフ時には、図5に示すように、開閉弁V1及び大気開放弁V2が共に開状態とされる。

【0062】

以上説明した実施形態によれば、以下の効果を得ることができる。

(1)上記実施形態では、開閉弁V1と大気開放弁V2とが共に閉状態である空気加圧モード時に、空気貯留室35内に加圧空気を蓄圧状態にして一時貯留しておくことができる。そして、開閉弁V1を開状態とした場合には、空気貯留室35内から蓄圧状態の加圧空気をインクカートリッジ16内の空気室39へ一気に送り込むことができる。そのため、インクカートリッジ16内の空気室39の内圧をインクパック37を押し潰してインクを送出可能とする所定圧Pa以上の圧力レベルまで短時間で昇圧することができ、記録ヘッド13側へのインク送出時間を短縮できる。

【0063】

(2)上記実施形態では、インクカートリッジ16の空気室39内の圧力値P1が所定圧Pa以上に維持されている間に、空気貯留室35内に加圧空気を予め蓄圧状態となるように一時貯留しておくことができる。そのため、ポンプ能力が低い小型の加圧ポンプ33であっても、加圧空気の圧力値Pを圧送モードの開始前に設定圧Pbまで昇圧させることができる。また、このときには、空気を加圧するためにポンプモータ45を高速回転させる必要がないため、プリンタ10から発生する騒音を低減することができる。

【0064】

(3)そして、印刷が進み、インクカートリッジ16の空気室39内の圧力値P1が所定圧Pa未満となった場合には、圧送モードに切り替わって空気貯留室35内に一時貯留された蓄圧状態の加圧空気をインクカートリッジ16へ一気に圧送することにより空気室39内の内圧を必要圧Poまで上昇させることができる。したがって、インクカートリッジ16の空気室39内の圧力値P1の変化状況に好適に対応した加圧空気供給システムを実現できる。

【0065】

(4)また、空気貯留室35に予め蓄圧状態に一時貯留された加圧空気の圧送により、インクカートリッジ16の空気室39の内圧が速やかに昇圧され、記録ヘッド13側へのインク供給が短時間でなされるため、印刷開始までの時間短縮を図ることができる。

【0066】

(5)上記実施形態では、弁装置36において、従動部品64のカム部77のカム面77b,77cが従動部品64の回転に伴い当該カム面77b,77cに近接配置されたレバー86,91の係合面86b,91bに摺接係合することで、開閉弁V1及び大気開放弁V2の開閉動作が行われる。このため、従動部品64の回転を利用して容易に開閉弁V1及び大気開放弁V2の開閉動作を行うことができるとともに、係合面86b,91bに摺接係合するカム面77b,77cが徐々にレバー86,91を変位させるように作用するため、変位動作に必要なトルクを軽減することができる。

【0067】

(6)上記実施形態では、弁装置36において、各チューブ(空気供給チューブ32c、大気開放用チューブ84)をレバー86,91の作用点側端部に設けた押圧用凸部86c,91cと挟持板89,94とで挟圧・非挟圧することで、開閉弁V1及び大気開放弁V2の開閉動作が行われる。このように構成することで、例えば、電磁弁等と比較して製造コストを低減することができる。

【0068】

なお、実施形態は前記構成に限らず、以下の別の実施形態(別例)に変更してもよい。

・ 上記実施形態において、空気加圧モードと圧送モードの切り替えに際しては、インクカートリッジ16の空気室39内の圧力値P1をパラメータとするのではなく、前回の圧送モードが終了してからの経過時間等によって空気加圧モードと圧送モードを切り替えるように制御してもよい。

【0069】

・ 上記実施形態の弁装置36におけるレバー86,91を回動(揺動)させるに際しては、従動部品64のカム部77に換えてその他のアクチュエータで回動(揺動)させてもよい。

【0070】

・ また、開閉弁V1及び大気開放弁V2は、空気供給チューブ32c及び大気開放用チューブ84の途中に電磁弁を介在させて構成してもよい。

・ ポンプ部46は蛇腹54を用いた構造に限らず、例えば、シリンダ内を往復動するピストン等によって構成してもよい。

【0071】

・ インクカートリッジ16は空気室39内にインクパック37を収納した形態に限らず、その空気室39をインク貯留室として当該インク貯留室内に圧送される加圧空気の加圧力に基づきインク供給チューブ27を介してインクを記録ヘッド13側へ送出する大容量のインクタンク形態のものであってもよい。

【0072】

・ 圧力センサ34(加圧空気用圧力センサ)は空気貯留室35内に設けられていてもよい。また、内圧センサ40(インクカートリッジ用圧力センサ)はインクカートリッジ16の空気室39内に設けられていてもよい。

【0073】

・ 上記実施形態においては、液体噴射装置として、インクを吐出するプリンタ10について説明したが、その他の液体噴射装置であってもよい。例えば、ファックス、コピア等を含む印刷装置や、液晶ディスプレイ、ELディスプレイ及び面発光ディスプレイの製造などに用いられる電極材や色材などの液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとしての試料噴射装置であってもよい。また、液体もインクに限られず、他の液体に応用してもよい。

【図面の簡単な説明】

【0074】

【図1】本実施形態のインクジェット式プリンタの要部平面図。

【図2】インクカートリッジの構成を示す断面図。

【図3】インクカートリッジに加圧空気を送る加圧ユニットの平面図。

【図4】弁装置近傍を示す斜視図。

【図5】電源オフ時の弁装置を示す図3のA−A線矢視断面図。

【図6】圧送モード時の弁装置を示す図3のA−A線矢視断面図。

【図7】加圧モード時の弁装置を示す図3のA−A線矢視断面図。

【図8】加圧供給システムの構成を概念的に示す概略構成図。

【図9】カム部の回転角度における開閉弁及び大気開放弁の開閉状態、カム検出状態を示すグラフ。

【図10】プリンタの電気構成を示すブロック図。

【符号の説明】

【0075】

10…液体噴射装置としてのプリンタ、13…液体噴射ヘッドとしての記録ヘッド、16…液体収容体としてのインクカートリッジ、27…液体供給路としてのインク供給チューブ、31…液体加圧供給システムを構成する加圧ユニット、32,32a,32b,32c…加圧気体供給路としての空気供給チューブ、35…加圧気体貯留室としての空気貯留室、40…液体加圧供給システムを構成する圧力検出手段としての内圧センサ、46…ポンプ部、64…回転体としての従動部品、77…カム部、77b…カム面としての直線カム面、77c…カム面としての湾曲カム面、86,91…変位部材としてのレバー、86b,91b…係合面、100…液体加圧供給システムを構成する制御手段としてのCPU、105…液体加圧供給システムを構成する制御手段としてのASIC、V1…開閉弁、V2…大気開放弁、P,P1…圧力値。

【技術分野】

【0001】

本発明は、液体噴射装置の液体加圧供給システム、液体噴射装置及び液体噴射装置の液体加圧供給方法に関する。

【背景技術】

【0002】

従来から、液体をターゲットに対して噴射させる液体噴射装置として、インクジェット式プリンタ(以下、「プリンタ」という。)が広く知られている。このプリンタは、往復移動するキャリッジに記録ヘッド(液体噴射ヘッド)を搭載し、通常は、この記録ヘッドに対してプリンタの所定箇所(例えば、キャリッジ上)に装着されたインクカートリッジ(液体収容体)からインク(液体)を供給するようにしている。そして、インクカートリッジから記録ヘッドに供給されたインクを記録ヘッドに形成されたノズルから噴射することにより、記録媒体に印刷を施すようになっている。

【0003】

こうしたプリンタにあって、インクカートリッジをプリンタのキャリッジ上とは別の箇所に装着するタイプ(所謂オフキャリッジタイプ)のプリンタの場合は、インクカートリッジと記録ヘッドとの間をインク供給チューブで連結し、該チューブを介してインクカートリッジ内のインクを記録ヘッド側へ供給する必要がある。そのため、オフキャリッジタイプのプリンタの場合には、例えば、ダイアフラム式の加圧ポンプ装置を備え、加圧ポンプ装置とインクカートリッジの間を空気供給チューブ(加圧気体供給路)で連結するようにしている(例えば、特許文献1参照)。

【0004】

そして、加圧ポンプ装置の駆動に基づき加圧空気をインクカートリッジ内の空気室に空気供給チューブを介して送り込み、その加圧空気により空気室内に収容されたインクパックを押し潰すように加圧することで、インクカートリッジからインク供給チューブを介して記録ヘッド側にインクが送出されるようにしている。

【特許文献1】特開2001−253084号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1のプリンタでは、加圧ポンプ装置を小刻みに駆動させることにより、加圧ポンプ装置からインクカートリッジの空気室内へ加圧空気を小刻みに送り込む構成となっている。そのため、インクカートリッジにおける空気室の内圧がインクを送出可能とする内圧(すなわち、インクパックを押し潰すように加圧できるだけの内圧)よりも低下している場合に、その低下している内圧を再びインクの送出を可能とする内圧にまで昇圧させるには、加圧ポンプ装置を大型化しない限り、長い時間を要するものとなっていた。特に、インクパックのインク残量が少なくなった場合には、その分だけ、更に余分に加圧空気を送り込まなければならず、ますます長い時間を要するものとなっていた。その結果、特許文献1のプリンタでは、印刷を開始しようとする場合においてインクカートリッジの空気室の内圧がインクを送出可能とする内圧よりも低下していると、その昇圧に要する時間が長くかかり、印刷開始まで長時間を要するという問題があった。

【0006】

本発明は、このような事情に鑑みてなされたものである。その目的は、液体収容体に収容された液体をポンプ部から供給される加圧気体の加圧力に基づいて液体収容体から液体噴射ヘッド側へ短時間で送出させることができる液体噴射装置の液体加圧供給システム、印刷開始までの時間短縮を図ることができる液体噴射装置、及び液体噴射装置の液体加圧供給方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の液体噴射装置の液体加圧供給システムは、ポンプ作動により加圧気体を排出するポンプ部と、該ポンプ部から排出された加圧気体を該加圧気体の加圧力に基づき収容液体を液体噴射装置が備える液体噴射ヘッドへ送出するように構成された液体収容体に導く加圧気体供給路と、該加圧気体供給路の途中に配置され、前記ポンプ部から排出された加圧気体を一時貯留する加圧気体貯留室と、該加圧気体貯留室よりも前記液体収容体側の前記加圧気体供給路の途中に配置される開閉弁と、前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記開閉弁を閉状態に制御する一方、前記加圧気体貯留室と前記液体収容体との間を連通状態とする際には前記開閉弁を開状態に制御する制御手段とを備える。

【0008】

この構成によれば、開閉弁を閉状態にしてポンプ部をポンプ作動させた場合には、加圧気体貯留室内に加圧気体を蓄圧状態にして一時貯留できる。そして、その加圧気体貯留室内に加圧気体を一時貯留した状態で、開閉弁を開状態とした場合には、加圧気体貯留室内に一時貯留された加圧気体を一気に液体収容体へと圧送することができる。したがって、液体収容体の内圧を当該液体収容体から収容液体を送出可能とする圧力値まで速やかに昇圧させることができる結果、液体収容体に収容された液体をポンプ部から供給される加圧気体の加圧力に基づいて液体収容体から液体噴射ヘッド側へ短時間で送出させることができるようになる。

【0009】

本発明の液体噴射装置の液体加圧供給システムは、前記液体収容体の内圧を検出する圧力検出手段を更に有し、前記制御手段は、前記圧力検出手段により検出された圧力値が前記液体収容体から収容液体を送出可能とする所定圧以上である場合には前記開閉弁を閉状態とする一方、前記圧力値が前記所定圧未満である場合には前記開閉弁を開状態とする。

【0010】

この構成によれば、液体収容体の内圧が当該液体収容体から収容液体を送出可能とする所定圧以上である限り開閉弁は閉状態とされるため、その間にポンプ部をポンプ作動させて加圧気体貯留室内に加圧気体を所定圧以上の蓄圧状態となるように一時貯留しておくことができる。そして、液体収容体の内圧がリーク等により低下して所定圧未満となった場合には、開閉弁が開状態とされて液体収容体に蓄圧された所定圧以上の加圧気体が速やかに供給される。したがって、液体収容体の内圧に応じた好適な加圧気体供給制御を行うことができるようになる。

【0011】

本発明の液体噴射装置の液体加圧供給システムは、前記加圧気体供給路の途中に配置され、開状態となったときに前記加圧気体供給路を大気開放状態とする大気開放弁を更に有し、前記制御手段は、前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記大気開放弁を閉状態に制御する。

【0012】

この構成によれば、大気開放弁を開状態とすることで加圧気体供給路を大気開放することができるとともに、加圧気体を加圧気体貯留室内に一時貯留する際には、大気開放弁を閉状態とすることで加圧気体が加圧気体貯留室内に一時貯留される。また、例えば、液体噴射装置の電源断時には大気開放弁を開状態とすることで、加圧気体供給路内が不必要に高圧となることを防止できる。

【0013】

本発明の液体噴射装置の液体加圧供給システムは、前記開閉弁を開状態又は閉状態とするために変位動作する変位部材を更に有し、当該変位部材は、ポンプ作動のための駆動力に基づき回転する回転体に形成されたカム部のカム面と係合可能な係合面を有し、前記回転体が回転する際には、前記カム部のカム面と前記変位部材の係合面とが摺接係合することにより前記変位部材が変位動作する。

【0014】

この構成によれば、回転体の回転に伴い、回転体に設けられたカム部のカム面が当該カム面に近接配置された変位部材の係合面に摺接係合するため、回転体の回転を利用して変位部材を変位動作させることにより、容易に開閉弁を開状態又は閉状態とすることができる。また、この際、係合面に摺接係合するカム面が徐々に変位部材を変位させるように作用するため、変位部材を変位動作させるために必要なトルクを軽減することができる。

【0015】

本発明の液体噴射装置は、液体を噴射可能な液体噴射ヘッドと、加圧気体が供給された場合に該加圧気体の加圧力に基づき収容液体を外部に送出する液体収容体と、該液体収容体から送出された液体を前記液体噴射ヘッドに導く液体供給路と、上記液体噴射装置の液体加圧供給システムとを備える。

【0016】

この構成によれば、ポンプ部から排出された加圧気体が加圧気体貯留室内に蓄圧状態で一時貯留され、その一時貯留された蓄圧状態の加圧気体が一気に液体収容体に供給されるようになる。そのため、液体収容体の内圧を速やかに昇圧させることが可能となり、液体収容体から液体噴射ヘッド側へ液体を短時間で送出できる。したがって、印刷開始までの時間短縮を図ることができるようになる。

【0017】

本発明の液体噴射装置の液体加圧供給方法は、ポンプ部から排出された加圧気体を液体収容体に供給することにより、前記加圧気体の加圧力に基づき液体収容体が収容液体を液体噴射装置が備える液体噴射ヘッド側へ送出するようにした液体噴射装置の液体加圧供給方法であって、前記ポンプ部から排出された加圧気体を、前記液体収容体が収容液体を送出可能とする所定圧以上の圧力値となるようにして、前記液体収容体とは別構成の加圧気体貯留室に一時貯留しておき、前記液体収容体の内圧が前記所定圧未満となった場合に、前記加圧気体貯留室から一時貯留しておいた加圧気体を前記液体収容体に供給する。

【0018】

この方法によれば、予め加圧気体貯留室内に所定圧以上の圧力値となるように蓄圧状態にして一時貯留しておいた加圧気体を必要に応じて液体収容体へ一気に供給できるため、液体収容体の内圧を速やかに昇圧することができるようになる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を具体化した一実施形態を図1〜図10に従って説明する。

図1に示すように、本実施形態における液体噴射装置としてのインクジェット式プリンタ(以下、「プリンタ」という。)10は、平面視矩形状をなす本体ケース11を備えている。本体ケース11内には棒状のガイド軸12が本体ケース11の長手方向となる左右方向に沿って架設され、ガイド軸12には液体噴射ヘッドとしての記録ヘッド13を搭載したキャリッジ14がガイド軸12の長手方向に沿って移動可能に挿通支持されている。

【0020】

また、本体ケース11内においてキャリッジ14の移動範囲から外れた位置(図1における右端側位置)には、カートリッジホルダ15が固設されている。そして、そのカートリッジホルダ15上には複数(本実施形態では4つ)の液体収容体としてのインクカートリッジ16が着脱自在に装着されている。この点で、本実施形態のプリンタ10は、インクカートリッジ16がキャリッジ14と共に移動する所謂オンキャリッジタイプのプリンタではなく、インクカートリッジ16がプリンタ10上において移動しない所謂オフキャリッジタイプのプリンタとして構成されている。

【0021】

キャリッジ14は駆動プーリ17と従動プーリ18との間に張設された無端状のタイミングベルト19を介してキャリッジモータ20に連結されている。そして、キャリッジ14はタイミングベルト19がキャリッジモータ20により回転駆動されることで、ガイド軸12に沿う主走査方向(図1の左右方向)に往復移動するようになっている。

【0022】

また、プリンタ10内には、印刷用紙を紙送りするときの駆動源となる紙送りモータ21(図10参照)が搭載されている。紙送りモータ21の出力軸にはギヤが固定され、このギヤがギヤ列(いずれも図示略)を介して紙送りローラ22及び排紙ローラ23に連結されている。そして、紙送りモータ21が回転すると、紙送りローラ22及び排紙ローラ23が回転して、用紙24が紙送り部材(プラテン)25に沿って副走査方向(図1の上下方向)に紙送りされる。

【0023】

キャリッジ14には、記録ヘッド13にインク(収容液体)を供給するサブタンク(バルブユニットとも言う)26が搭載されている。インクカートリッジ16及びサブタンク26はインク色(例えばブラック、イエロー、マゼンタ、シアン)の数(本実施形態では4つ)だけ配設され、サブタンク26は各色毎に液体供給路としてのインク供給チューブ27を介して各色のインクカートリッジ16に接続されている。各サブタンク26はインクカートリッジ16から取り込んだインクを一時貯留し、その貯留インクを所定圧に圧力調整して記録ヘッド13に供給する。

【0024】

本体ケース11の端部(図1における右端部)においてカートリッジホルダ15の近傍には、加圧ユニット31が搭載されている。加圧ユニット31は加圧気体供給路としての空気供給チューブ32を介して加圧空気をインクカートリッジ16に送り出す装置であり、加圧ポンプ33、圧力センサ34(加圧空気用圧力センサ)、空気貯留室35、及び弁装置36(開閉弁V1、大気開放弁V2)を備えている。空気供給チューブ32は弁装置36の下流側の分配器42によって複数(本例は4本)に分岐し、分岐した各チューブがインクカートリッジ16の各色に接続されている。

【0025】

各インクカートリッジ16は、カートリッジホルダ15にそれぞれ着脱可能に収容される。各インクカートリッジ16は、図2に示すように液体としてのインクが封入されたインクパック37と、インクパック37を収納するインクケース38とからなる。インクパック37はインク排出口37aを有し、このインク排出口37aにインク供給チューブ27が接続される。インクパック37はインク排出口37aのみが外部に露出し、それ以外の部分が気密状態でインクケース38に収納され、これによりインクケース38の内部には気密状態の空気室(すなわち、インクケース38の内部に形成されたインクパック収容室の内面とインクパック37の外面との間の空間)39が形成される。

【0026】

また、インクケース38には外部から内部の空気室39に連通する連通孔41が形成され、この連通孔41に空気供給チューブ32が接続されている。また、この空気供給チューブ32の途中には、インクカートリッジ16内の空気室39の圧力(内圧)を検出するための圧力検出手段としての内圧センサ40(インクカートリッジ用圧力センサ)が取り付けられている。そして、加圧ポンプ33が作動して加圧空気が排出されると、その加圧空気が空気供給チューブ32を伝ってインクカートリッジ16内の空気室39に導入され、加圧空気の空気圧(加圧力)によってインクパック37が押し潰される。これにより、インクパック37内のインクがインク供給チューブ27を介してサブタンク26に供給されるようになっている。

【0027】

このように、インクパック37が押し潰されることでインクがサブタンク26に供給される。そのインクはサブタンク26で一時貯留され、圧力調整された状態で記録ヘッド13へと供給される。プリンタ10は、ホストコンピュータ106(図10参照)やメモリーカードから取り込んだ印刷データに基づきキャリッジモータ20及び紙送りモータ21を駆動し、記録ヘッド13からインクを吐出して印刷処理を実行する。

【0028】

図3に示すように、加圧ポンプ33は蛇腹式ポンプであり、ポンプ駆動源となるポンプモータ45と、内部にポンプ室54aを有するポンプ部46とを備えている。加圧ユニット31は加圧ポンプ33、圧力センサ34、空気貯留室35及び弁装置36が金属製の取付板47に取着されることでユニット化されている。従って、加圧ユニット31の本体ケース11への組付けは取付板47を複数のネジ等で本体ケース11に取付けることで行われる。ポンプモータ45の回転は、歯車機構48及びカム機構49を介して往復直線運動に変換されてポンプ部46に伝達される。

【0029】

歯車機構48及びカム機構49を以下に説明する。ポンプモータ45には例えば小型のDCモータが用いられ、その出力軸にはモータ歯車51が固着されている。一方、取付板47の端縁には、押え板47aが取付板47の底壁に対して垂直に立設するように設けられている。その押え板47aには第1支軸52がポンプモータ45側に延びるように一体形成されている。第1支軸52は根元が大径で先端側(図3における左端側)が小径となっており、第1支軸52の小径部分には第1歯車53が回転可能な状態で支持されている。第1歯車53は大径歯車部53aと小径歯車部53bとを有し、大径歯車部53aがモータ歯車51と噛合っている。

【0030】

ポンプ部46は、一端が円形状に開口した蛇腹54と、蛇腹54の開口部を密封状態で閉じる蓋部55とを備えている。従って、蓋部55で閉じられた蛇腹54の内部がポンプ室54aとして機能する。蛇腹54は側壁が複数に折り返された蛇腹形状をなし、樹脂等をブロー成形することで製造される。蛇腹54はポンプモータ45を駆動源として長手方向(図3に示す矢印A方向)に伸縮可能であり、この伸縮動作に伴ってポンプ室54aの容積が増減するようになっている。

【0031】

蓋部55の端面(図3における左端面)には複数(本例は3つ)の爪部55aが形成されている。一方、蓋部55の端面と対向する位置において取付板47には、取付板47の底壁に対して垂直に立設した保持壁47bが折曲げ形成されている。保持壁47bの中央部には円形状の係止孔(図示略)が形成されており、ポンプ部46は、爪部55aをこの係止孔に係止することによって、基端側(即ち、蓋部55側)が取付板47に対して固定されている。蛇腹54の他端(図3における右端)には、ポンプモータ45の回転運動に基づき往復直線運動して蛇腹54を伸縮させる押圧部材56が取り付けられている。この押圧部材56は、平板状をなす基部57と、基部57に一体形成された円柱状のピストン58とを備えている。

【0032】

取付板47のピストン58に相対する位置には、一対の支持片47cが折曲げ形成されている。これら支持片47cは取付板47の底壁に対し垂直に延びており、各支持片47cには同じ高さ位置に支持孔47dが形成されている。ポンプ部46のピストン58は往復直線運動可能な状態で一対の支持孔47dに挿通され、これによってピストン58が取付板47に支持された状態となる。

【0033】

一対の支持片47cの間には、第1歯車53とともに連れ回り可能な第2歯車59が配設されている。第2歯車59は、大径部分の歯部59aと、小径部分の円筒部59bとを備えている。これらの歯部59aと円筒部59bとは同軸上に位置している。さらに、第2歯車59には、歯部59aと円筒部59bとの両方に亘って連通する連通孔(図示略)が形成されており、当該連通孔にピストン58が挿通されることによって、第2歯車59はピストン58に対して相対回転可能に支持されている。なお、歯車機構48はモータ歯車51、第1歯車53及び第2歯車59で構成される。

【0034】

また、第2歯車59における円筒部59bの内周面側にはピストン58の外周面に形成されたカム溝(図示略)と摺動可能に係合する突起(図示略)が形成されている。そのため、ポンプモータ45が回転すると、それに連れて第1歯車53及び第2歯車59が回転し、その際に第2歯車59側の突起がピストン58側のカム溝内を摺動することで、ポンプモータ45の回転運動がピストン58の往復直線運動に変換されることになる。そして、ポンプモータ45の回転に伴ってピストン58が往復直線運動して、蛇腹54が伸びたり(図3の実線の状態)、縮んだり(図3の一点鎖線の状態)するようになっている。

【0035】

ポンプ部46の蓋部55には、前記ポンプ室54aへの流入口となる吸気口と、ポンプ室54a内の加圧空気の排出口となる排気口とが形成されている(いずれも図示略)。吸気口にはポンプ室54a内への空気流通のみを許容する吸気用一方向弁(図示略)が接続され、排気口にはポンプ室54a外への空気流通のみを許容する排気用一方向弁(図示略)が接続されている。この吸気用一方向弁及び排気用一方向弁が逆止弁に相当するため、ポンプ部46はこの逆止弁構造によって、蛇腹54が伸縮動作するごとに加圧量が上昇するようになっている。

【0036】

ポンプモータ45の回転に伴いピストン58が蛇腹54側(図3における左側)に直線運動(往動)すると、蛇腹54が図3に実線で示す状態から破線で示す状態へと縮む。このとき、蛇腹54が排気状態となり、ポンプ室54a内の加圧空気が排気口から空気貯留室35に供給される。一方、ポンプモータ45の回転に伴いピストン58が反蛇腹側(図3における右側)に直線運動(復動)すると、蛇腹54が図3に破線で示す状態から実線で示す状態へと伸びる。このとき、ポンプ室54aが吸気状態となり、大気中の空気が吸気口からポンプ室54a内に送られる。

【0037】

図3に示すように、圧力センサ34は、ポンプ部46が排出する加圧空気の圧力を検出し、その圧力に応じた検出値を出力可能なセンサである。圧力センサ34は、加圧空気の入口となる入力接続管34aと、取り込んだ加圧空気の出口となる出力接続管34bとを備えている。圧力センサ34は、入力接続管34aが第1空気供給チューブ32aを介してポンプ部46の排気接続管46aに接続され、出力接続管34bが第2空気供給チューブ32bの空気供給方向の上流端に接続されている。第2空気供給チューブ32bの途中には、ポンプ部46から排出された加圧空気を蓄圧状態にして一時貯留可能な空気貯留室35が設けられると共に、その第2空気供給チューブ32bの下流端には、弁装置36の開閉弁V1を介してインクカートリッジ16側に連通する第3空気供給チューブ32cの上流端が接続されている。

【0038】

一方、第1歯車53と弁装置36の間には、摩擦クラッチ機構61が配設されている。この摩擦クラッチ機構61は、図3〜図5に示すように、第3歯車63と、従動部品64と、押え板47aと、板ばね65とを含んで構成されている。なお、図4及び図5では、従動部品64及び弁装置36の構造を明確にするため、押え板47aは省略して示してある。第3歯車63と従動部品64とは、同一軸線a上に配置されており、第3歯車63と従動部品64及び押え板47aの各部材は、第3歯車63と押え板47aとで従動部品64を挟むように配設されている。なお、摩擦クラッチ機構61に関する以下の説明では、軸線aに沿う方向において、従動部品64から見た場合の第3歯車63の方向を前方、同じく従動部品64から見た場合の押え板47aの方向を後方として、説明する。

【0039】

第3歯車63は、第1歯車53の小径歯車部53bと噛合っている。また、押え板47aの前面からは第2支軸(図示略)が前方に向けて延設されており、第3歯車63はこの第2支軸に回転可能に取り付けられている。また、第2支軸の前端にはワッシャ(図示略)を介して固定ピン(図示略)が固着され、第3歯車63は、前記固定ピンによって第2支軸から抜け落ちない状態に保持されている。第3歯車63の後面からは軸線aを中心とした円筒状をなす摺動部(図示略)が後方に向けて突出形成されている。

【0040】

従動部品64は、有底筒状をなし、底部71が押え板47a側に対向する姿勢態様で配置されている。従動部品64の前面側には、第3歯車63の前述した摺動部(図示略)を遊挿可能な凹部(図示略)が形成されると共に、その外周壁64aからは径方向内側へ向けて板ばね係止部64bが突出形成されている。また、従動部品64の底部71には、略半円弧状の貫通溝75が軸線aに関して対称配置となるように形成されている。そして、該貫通溝75を介して底部71側から一対の板ばね65が前記凹部(図示略)内に挿通され、前記板ばね係止部64bに係止した状態で従動部品64に組み付け支持されている。すなわち、各板ばね65は、従動部品64の凹部(図示略)内において、各々が対応する板ばね係止部64bに係止した状態で、前記軸線aに関して対称配置状態に支持されている。これにより、第3歯車63と従動部品64とが組み付けられた際には、第3歯車63の摺動部が板ばね65をその弾性力に抗して軸線aと直交する外方向に押圧するようにして板ばね65と当接する。すなわち、この組み付け状態においては、第3歯車63と、従動部品64に支持された板ばね65とが板ばね65の弾性力によって軸線aと直交する方向において摩擦係合しており、その摩擦係合力に基づき従動部品64は板ばね65を介して第3歯車63と一体回転可能となっている。

【0041】

さらに、従動部品64の底部71には、略楕円形状のカム部77が後方側に向けて突出形成されている。カム部77の外縁は、半円弧状の円弧面77aと、円弧面77aの両端部から連続してテーパ状をなすように延びる一対の直線カム面77bと、各直線カム面77bの先端間を結ぶ湾曲カム面77cとで構成されている。また、従動部品64の外周壁64aには、軸線a方向から見た場合に略四半円弧状をなすストッパ78が外周壁64aに沿うようにして突出形成されている。一方、押え板47aの前面には、従動部品64のストッパ78と同一円弧上に位置するようにして略四半円弧状のストッパ受部79が前方に向けて突出形成されている。そして、第3歯車63と従動部品64及び押え板47aが、押え板47aに形成される第2支軸を介して一体に組み付けられた際には、従動部品64のストッパ78がストッパ受部79と略同一円の円弧を形成する位置態様となるように配置される。

【0042】

ここで、ポンプモータ45は正転及び逆転が可能であることから、本実施形態ではポンプモータ45が正転すると従動部品64が図5に示す矢印B方向に回転することとし、ポンプモータ45が逆転すると従動部品64は図5に示す矢印C方向に回転することとする。従って、ポンプモータ45が回転すると第1歯車53を介して第3歯車63が回転し、この回転動作に伴って摩擦クラッチ機構61が作動することとなる。そして、従動部品64は、ストッパ78がストッパ受部79に当接係止しない範囲において第3歯車63に従動して回転する。このように、本実施形態では、従動部品64に形成されるストッパ78及び押え板47aに形成されるストッパ受部79によって、従動部品64の回転が一定の回転角度範囲内(本実施形態では180度)に規制されるようになっている。

【0043】

さらに、従動部品64の外周壁64aには、ストッパ78よりも前側に、略扇形状の遮光凸部81が突出形成されている。一方、従動部品64の後方には、投光器82(図5参照)が配置され、従動部品64の前方には軸線a方向に沿って投光器82と対応する位置に受光器83が配置されている。そして、従動部品64が回転し投光器82から投光した光が遮光凸部81によって遮光されて、受光器83によって受光されない場合には、後述する弁装置36の開閉弁V1が開状態であって大気開放弁V2が閉状態であることが検知されるようになっている。すなわち、これらの遮光凸部81、投光器82、受光器83がカム位置検出器を構成している。

【0044】

次に、弁装置36の構成について、図4〜図7を参照して説明する。図5〜図7は、弁装置36の動作状態を示す側面図であり、弁装置36の動作を明確にするため押え板47aは省略して示してある。また、図5は、プリンタ10が電源オフ状態であって従動部品64(カム部77)の回転角度が0度のときの状態を示している。一方、図6は、プリンタ10が電源オン状態であって従動部品64(カム部77)の回転角度が90度のときの状態を示し、図7は、プリンタ10が電源オン状態であって従動部品64(カム部77)の回転角度が180度のときの状態を示している。

【0045】

弁装置36は、開閉弁V1と、開閉弁V1よりも下方に位置する大気開放弁V2の2つの弁を備えている。開閉弁V1は、第3空気供給チューブ32cを挟圧・非挟圧することで、空気貯留室35とインクカートリッジ16との間を非連通状態と連通状態とに切り替えるための弁である。一方、大気開放弁V2は、大気開放用チューブ84を挟圧・非挟圧することで、大気開放用チューブ84が分岐接続された空気供給チューブ32cを大気非開放状態と大気開放状態とに切り替えるための弁である。以下、開閉弁V1及び大気開放弁V2の具体的構成について説明する。

【0046】

まず、開閉弁V1について説明する。図3及び図4に示すように、取付板47上において摩擦クラッチ機構61の近傍にはプレート状の支持体85が立設されている。そして、図4〜図7に示すように、この支持体85における摩擦クラッチ機構61側の側縁上部には、変位部材としてのレバー86が摩擦クラッチ機構61の軸線a方向に沿って延びる支軸87を支点として揺動可能に支持されている。レバー86の力点側(従動部品64側)端部は従動部品64のカム部77に近接する位置まで延設されており、このレバー86の力点側端部には突部86aがカム部77側に突出形成されている。この突部86aのカム部77側の面は、従動部品64が回転した際に、カム部77のカム面77b,77cと摺接係合する係合面86bとして構成されている。

【0047】

一方、レバー86における作用点側(支軸87から見て従動部品64とは反対側)端部には、レバー86が図6の状態から反時計方向に揺動した場合に、空気供給チューブ32cを押圧可能な押圧用凸部86cが形成されている。そして、レバー86は、その作用点側端部の押圧用凸部86cが空気供給チューブ32cに非押圧状態で軽く接触するように、第1ばね88により常に図5〜図7における時計方向に回動付勢されている。また、支持体85には、板状の挟持板89が、押圧用凸部86cの下方に位置するように突出形成されており、該挟持板89とレバー86の押圧用凸部86cとの間に第3空気供給チューブ32cが位置するようになっている。本実施形態では、これらの空気供給チューブ32c、レバー86の押圧用凸部86c、挟持板89、及び第1ばね88により、常開型の開閉弁V1が構成されている。

【0048】

すなわち、この開閉弁V1の開弁時には、図5及び図6に示すように、レバー86の作用点側端部が第1ばね88の付勢力を受けて水平状態に維持され、レバー86の押圧用凸部86cと挟持板89が第3空気供給チューブ32cを非挟圧状態とすることから、空気供給チューブ32cは空気を供給可能な連通状態となる。なお、このとき、レバー86の係合面86bはカム部77の円弧面77aとは当接していない。その一方、従動部品64が図6における状態(回転角度が90度の状態)から矢印B方向に回転して、レバー86の係合面86bがカム部77の直線カム面77bとの摺接係合を経て湾曲カム面77cと摺接係合するようになると、図7に示すように、レバー86の作用点側端部が第1ばね88の付勢力に抗して下方へ傾くように揺動する。すると、第3空気供給チューブ32cがレバー86の押圧用凸部86cと挟持板89とによって挟圧されて閉塞することから、空気供給チューブ32cは空気を供給不能な非連通状態となる。

【0049】

次に、大気開放弁V2について説明する。図4〜図7に示すように、前記支持体85における摩擦クラッチ機構61側の側縁下部には、レバー91が摩擦クラッチ機構61の軸線a方向に沿って延びる支軸92を支点として揺動可能に支持されている。レバー91の力点側(従動部品64側)端部は従動部品64のカム部77に近接する位置まで延設されており、このレバー91の力点側端部には突部91aがカム部77側に突出形成されている。この突部91aのカム部77側の面は、従動部品64が回転した際に、カム部77のカム面77b,77cと摺接係合する係合面91bとして構成されている。

【0050】

一方、レバー91における作用点側(支軸92から見て従動部品64とは反対側)端部には、レバー91が図5の状態から反時計方向に揺動した場合に、大気開放用チューブ84を押圧可能な押圧用凸部91cが形成されている。そして、レバー91は、その作用点側端部の押圧用凸部91cが大気開放用チューブ84を押圧状態で押圧するように、第2ばね93により常に図5〜図7における反時計方向に回動付勢されている。また、支持体85には、板状の挟持板94が、押圧用凸部91cの下方に位置するように突出形成されており、該挟持板94とレバー91の押圧用凸部91cとの間に大気開放用チューブ84が位置するようになっている。本実施形態では、これらの大気開放用チューブ84、レバー91の押圧用凸部91c、挟持板94、及び第2ばね93により、常閉型の大気開放弁V2が構成されている。

【0051】

すなわち、この大気開放弁V2の閉弁時には、図6及び図7に示すように、レバー91の作用点側端部が第2ばね93の付勢力を受けて水平状態に維持され、大気開放用チューブ84がレバー91の押圧用凸部91cと挟持板94とによって挟圧されて閉塞された閉状態となる。なお、このとき、レバー91の係合面91bはカム部77の円弧面77aとは当接していない。その一方、従動部品64が図6における状態(回転角度が90度の状態)から矢印C方向に逆回転して、レバー91の係合面91bがカム部77の直線カム面77bとの摺接係合を経て湾曲カム面77cと摺接係合するようになると、図5に示すように、レバー91の作用点側端部が第2ばね93の付勢力に抗して上方へ傾くように揺動する。すると、レバー91の押圧用凸部91cと挟持板94が大気開放用チューブ84を非挟圧状態とすることから、大気開放用チューブ84は開放された開状態となる。

【0052】

次に、図10は、プリンタ10の電気構成を示すブロック図である。プリンタ10はCPU100、ROM101、RAM102、I/F103及びASIC105を備え、これらデバイスはバス104を通じて電気接続されている。CPU100はプリンタ10のメイン制御を司り、ROM101に記憶された制御プログラムに基づきRAM102を作業領域として動作する。また、プリンタ10はI/F103を介してホストコンピュータ106に接続され、ホストコンピュータ106から送信された印刷データに基づき印刷処理を行う。なお、CPU100及びASIC105が制御手段を構成する。

【0053】

ASIC105はCPU100からの指令に基づき動作し、第1モータ駆動回路107を介してキャリッジモータ20を、第2モータ駆動回路108を介して紙送りモータ21を、ヘッド駆動回路109を介して記録ヘッド13を駆動制御する。ASIC105は圧力センサ34(加圧空気用圧力センサ)に電気接続され、圧力センサ34からの検出値に基づき加圧空気の圧力値Pを算出する。また、ASIC105は内圧センサ40(インクカートリッジ用圧力センサ)に電気接続され、内圧センサ40からの検出値に基づきインクカートリッジ16の空気室39の圧力値P1を算出する。そして、ASIC105は算出した圧力値P,P1に基づき、第3モータ駆動回路111を介してポンプモータ45を駆動制御する。なお、以上説明したプリンタ10の構成において、加圧ユニット31、CPU100、ASIC105、内圧センサ40が本発明の液体加圧供給システムを構成する。

【0054】

次に、上述したプリンタ10の作用について、特に弁装置36の作用に着目して図5〜図9を参照して以下説明する。なお、図9は、従動部品64のカム部77の回転角度における開閉弁V1及び大気開放弁V2の開閉状態、カム位置検出状態(ON,OFF)を示すグラフである。

【0055】

まず、前提として、プリンタ10の電源がオフされた状態では、図5及び図9に示すように、開閉弁V1及び大気開放弁V2は共に開状態とされている。この状態では、空気供給チューブ32が大気開放用チューブ84を介して大気に連通するため大気開放状態となる(図8参照)。このように空気供給チューブ32を大気開放状態としておくのは、プリンタ10が電源オフ状態のときに空気供給チューブ32内が密閉状態にあると、温度変化の影響で空気供給チューブ32内が高圧となり、インクカートリッジ16が取り出し難かったり、インクがインク排出口37aの隙間から漏れ出たりするなどの問題が生じるからである。

【0056】

さて、プリンタ10の電源がオンされた状態になると、ポンプモータ45が正転駆動し、このポンプモータ45の正転駆動に伴い、モータ歯車51、第1歯車53が従動して回転し、さらに第1歯車53の小径歯車部53bと噛み合う第3歯車63が従動して回転する。このとき、第3歯車63と板ばね65を介して摩擦係合された従動部品64が図5における矢印B方向に第3歯車63と一体的に回転する。そして、図5に示す状態から、従動部品64が180度回転して、図7に示すように、従動部品64のストッパ78がストッパ受部79に当接係止すると、従動部品64の回転が止まり、第3歯車63のみが回転を継続する。

【0057】

このとき(図7参照)、開閉弁V1は、第3空気供給チューブ32cが下方に揺動したレバー86の押圧用凸部86cと挟持板89とによって挟圧されて閉塞することから、閉状態となる。一方、大気開放弁V2は、湾曲カム面77cと係合面91bとの摺接係合(図5参照)が解かれるため、レバー91が水平位置状態となり、大気開放用チューブ84がレバー91の押圧用凸部91cと挟持板94とによって挟圧されて閉塞することから閉状態となる。すなわち、開閉弁V1と大気開放弁V2とが共に空気供給チューブ32cと大気開放用チューブ84との各々における空気流通を遮断する閉状態となる。そして、このとき、加圧ポンプ33のポンプ作動に基づき加圧された加圧空気が空気供給チューブ32a,32bを介して徐々に空気貯留室35内に貯留されていく。以下、この態様を空気加圧モードという。

【0058】

そして、この空気加圧モードは、圧力センサ34からの検出値に基づき算出される加圧空気の圧力値Pが、その加圧空気をインクカートリッジ16内の空気室39に送り込んだ場合に、その加圧力によりインクパック37を押し潰してインクを送出可能とする所定圧Paよりも高圧の予め定めた設定圧Pbとなるまで継続される。ASIC105によって空気貯留室35内の加圧空気の圧力値Pが上記設定圧Pbに達したと判断されると、空気加圧モードが終了し、次いで、ポンプモータ45が逆転駆動される。ポンプモータ45の逆転駆動に伴い従動部品64は図7における矢印C方向に回転する。そして、このとき、カム位置検出器によって、カム部77が回転角度90度近傍(約67度〜112度の範囲)の位置まで逆回転した状態(図9のグラフに示すON状態)が検出されると、ポンプモータ45の駆動が一旦停止され、従動部品64(カム部77)は図6に示す状態となる。

【0059】

このとき(図6参照)、開閉弁V1は、湾曲カム面77cと係合面86bとの摺接係合(図7参照)が解かれるため、レバー86が水平位置状態となり、空気供給チューブ32cがレバー86の押圧用凸部86cに押圧されずに開放されることから、空気供給チューブ32cにおける空気流通を許容する開状態となる。一方、大気開放弁V2は、カム面77b、77cと係合面91bとが摺接することなくレバー91が図7に示す水平状態に維持された状態のままであるため、依然として大気開放用チューブ84における空気流通を遮断する閉状態となっている。すなわち、開閉弁V1が開状態であって、大気開放弁V2が閉状態となっている。そして、この状態では、第3空気供給チューブ32cが大気に開放されることなく、空気貯留室35とインクカートリッジ16とが連通状態となり(図8参照)、空気貯留室35内に上記設定圧Pbの蓄圧状態にて一時貯留された加圧空気が勢い良くインクカートリッジ16内の空気室39へ圧送される。以下、この態様を圧送モードという。

【0060】

そして、この圧送モードは、内圧センサ40からの検出値に基づき求まるインクカートリッジ16内の圧力値(内圧)P1が上記所定圧Pa以上の予め定めた必要圧Po(≦Pb)となるまでこの状態が維持される。ASIC105によって上記圧力値P1が上記必要圧Poに達したと判断されると、圧送モードが終了し、次いで、ポンプモータ45が正転駆動される。そして、従動部品64が図6における矢印B方向に回転して、図7に示すように、従動部品64のストッパ78がストッパ受部79に当接係止すると、従動部品64の回転が止まり、第3歯車63のみが回転を継続する。すなわち、再び、開閉弁V1と大気開放弁V2とが共に閉状態となり、加圧ポンプ33のポンプ作動に基づき加圧された加圧空気が空気供給チューブ32a,32bを介して徐々に空気貯留室35内に貯留されていく(空気加圧モード)。

【0061】

そして、この場合の空気加圧モードも、圧力センサ34の検出値から求まる上記圧力値Pが上記設定圧Pbになるとポンプ駆動が一旦停止して終了する。そして、その後において、例えば、印刷が進み、内圧センサ40の検出値から求まる圧力値P1が所定圧Pa未満となった場合には、ポンプモータ45が逆転を開始して図7に示す状態から図6に示す状態に従動部品64(カム部77)が回転し、再び開閉弁V1が開状態であって大気開放弁V2が閉状態の圧送モードとなる。そして、空気貯留室35内に上記設定圧Pbの蓄圧状態にて一時貯留された加圧空気がインクカートリッジ16内の空気室39へ一気に圧送される。そして、上記圧力値P1が上記必要圧Poに達した場合には、図6に示す状態の圧送モードが終了し、再び図7に示す状態の空気加圧モードに切り替えられ、以後、同様に空気加圧モードと圧送モードが繰り返される。なお、印刷を終了してプリンタ10の電源をオフ状態とする際には、ポンプモータ45が逆転駆動し、これに伴い従動部品64が図6又は図7における矢印C方向に、カム部77の回転角度が0度の状態となるまで回転する。すなわち、プリンタ10の電源オフ時には、図5に示すように、開閉弁V1及び大気開放弁V2が共に開状態とされる。

【0062】

以上説明した実施形態によれば、以下の効果を得ることができる。

(1)上記実施形態では、開閉弁V1と大気開放弁V2とが共に閉状態である空気加圧モード時に、空気貯留室35内に加圧空気を蓄圧状態にして一時貯留しておくことができる。そして、開閉弁V1を開状態とした場合には、空気貯留室35内から蓄圧状態の加圧空気をインクカートリッジ16内の空気室39へ一気に送り込むことができる。そのため、インクカートリッジ16内の空気室39の内圧をインクパック37を押し潰してインクを送出可能とする所定圧Pa以上の圧力レベルまで短時間で昇圧することができ、記録ヘッド13側へのインク送出時間を短縮できる。

【0063】

(2)上記実施形態では、インクカートリッジ16の空気室39内の圧力値P1が所定圧Pa以上に維持されている間に、空気貯留室35内に加圧空気を予め蓄圧状態となるように一時貯留しておくことができる。そのため、ポンプ能力が低い小型の加圧ポンプ33であっても、加圧空気の圧力値Pを圧送モードの開始前に設定圧Pbまで昇圧させることができる。また、このときには、空気を加圧するためにポンプモータ45を高速回転させる必要がないため、プリンタ10から発生する騒音を低減することができる。

【0064】

(3)そして、印刷が進み、インクカートリッジ16の空気室39内の圧力値P1が所定圧Pa未満となった場合には、圧送モードに切り替わって空気貯留室35内に一時貯留された蓄圧状態の加圧空気をインクカートリッジ16へ一気に圧送することにより空気室39内の内圧を必要圧Poまで上昇させることができる。したがって、インクカートリッジ16の空気室39内の圧力値P1の変化状況に好適に対応した加圧空気供給システムを実現できる。

【0065】

(4)また、空気貯留室35に予め蓄圧状態に一時貯留された加圧空気の圧送により、インクカートリッジ16の空気室39の内圧が速やかに昇圧され、記録ヘッド13側へのインク供給が短時間でなされるため、印刷開始までの時間短縮を図ることができる。

【0066】

(5)上記実施形態では、弁装置36において、従動部品64のカム部77のカム面77b,77cが従動部品64の回転に伴い当該カム面77b,77cに近接配置されたレバー86,91の係合面86b,91bに摺接係合することで、開閉弁V1及び大気開放弁V2の開閉動作が行われる。このため、従動部品64の回転を利用して容易に開閉弁V1及び大気開放弁V2の開閉動作を行うことができるとともに、係合面86b,91bに摺接係合するカム面77b,77cが徐々にレバー86,91を変位させるように作用するため、変位動作に必要なトルクを軽減することができる。

【0067】

(6)上記実施形態では、弁装置36において、各チューブ(空気供給チューブ32c、大気開放用チューブ84)をレバー86,91の作用点側端部に設けた押圧用凸部86c,91cと挟持板89,94とで挟圧・非挟圧することで、開閉弁V1及び大気開放弁V2の開閉動作が行われる。このように構成することで、例えば、電磁弁等と比較して製造コストを低減することができる。

【0068】

なお、実施形態は前記構成に限らず、以下の別の実施形態(別例)に変更してもよい。

・ 上記実施形態において、空気加圧モードと圧送モードの切り替えに際しては、インクカートリッジ16の空気室39内の圧力値P1をパラメータとするのではなく、前回の圧送モードが終了してからの経過時間等によって空気加圧モードと圧送モードを切り替えるように制御してもよい。

【0069】

・ 上記実施形態の弁装置36におけるレバー86,91を回動(揺動)させるに際しては、従動部品64のカム部77に換えてその他のアクチュエータで回動(揺動)させてもよい。

【0070】

・ また、開閉弁V1及び大気開放弁V2は、空気供給チューブ32c及び大気開放用チューブ84の途中に電磁弁を介在させて構成してもよい。

・ ポンプ部46は蛇腹54を用いた構造に限らず、例えば、シリンダ内を往復動するピストン等によって構成してもよい。

【0071】

・ インクカートリッジ16は空気室39内にインクパック37を収納した形態に限らず、その空気室39をインク貯留室として当該インク貯留室内に圧送される加圧空気の加圧力に基づきインク供給チューブ27を介してインクを記録ヘッド13側へ送出する大容量のインクタンク形態のものであってもよい。

【0072】

・ 圧力センサ34(加圧空気用圧力センサ)は空気貯留室35内に設けられていてもよい。また、内圧センサ40(インクカートリッジ用圧力センサ)はインクカートリッジ16の空気室39内に設けられていてもよい。

【0073】

・ 上記実施形態においては、液体噴射装置として、インクを吐出するプリンタ10について説明したが、その他の液体噴射装置であってもよい。例えば、ファックス、コピア等を含む印刷装置や、液晶ディスプレイ、ELディスプレイ及び面発光ディスプレイの製造などに用いられる電極材や色材などの液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとしての試料噴射装置であってもよい。また、液体もインクに限られず、他の液体に応用してもよい。

【図面の簡単な説明】

【0074】

【図1】本実施形態のインクジェット式プリンタの要部平面図。

【図2】インクカートリッジの構成を示す断面図。

【図3】インクカートリッジに加圧空気を送る加圧ユニットの平面図。

【図4】弁装置近傍を示す斜視図。

【図5】電源オフ時の弁装置を示す図3のA−A線矢視断面図。

【図6】圧送モード時の弁装置を示す図3のA−A線矢視断面図。

【図7】加圧モード時の弁装置を示す図3のA−A線矢視断面図。

【図8】加圧供給システムの構成を概念的に示す概略構成図。

【図9】カム部の回転角度における開閉弁及び大気開放弁の開閉状態、カム検出状態を示すグラフ。

【図10】プリンタの電気構成を示すブロック図。

【符号の説明】

【0075】

10…液体噴射装置としてのプリンタ、13…液体噴射ヘッドとしての記録ヘッド、16…液体収容体としてのインクカートリッジ、27…液体供給路としてのインク供給チューブ、31…液体加圧供給システムを構成する加圧ユニット、32,32a,32b,32c…加圧気体供給路としての空気供給チューブ、35…加圧気体貯留室としての空気貯留室、40…液体加圧供給システムを構成する圧力検出手段としての内圧センサ、46…ポンプ部、64…回転体としての従動部品、77…カム部、77b…カム面としての直線カム面、77c…カム面としての湾曲カム面、86,91…変位部材としてのレバー、86b,91b…係合面、100…液体加圧供給システムを構成する制御手段としてのCPU、105…液体加圧供給システムを構成する制御手段としてのASIC、V1…開閉弁、V2…大気開放弁、P,P1…圧力値。

【特許請求の範囲】

【請求項1】

ポンプ作動により加圧気体を排出するポンプ部と、

該ポンプ部から排出された加圧気体を該加圧気体の加圧力に基づき収容液体を液体噴射装置が備える液体噴射ヘッドへ送出するように構成された液体収容体に導く加圧気体供給路と、

該加圧気体供給路の途中に配置され、前記ポンプ部から排出された加圧気体を一時貯留する加圧気体貯留室と、

該加圧気体貯留室よりも前記液体収容体側の前記加圧気体供給路の途中に配置される開閉弁と、

前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記開閉弁を閉状態に制御する一方、前記加圧気体貯留室と前記液体収容体との間を連通状態とする際には前記開閉弁を開状態に制御する制御手段と

を備えたことを特徴とする液体噴射装置の液体加圧供給システム。

【請求項2】

前記液体収容体の内圧を検出する圧力検出手段を更に有し、

前記制御手段は、前記圧力検出手段により検出された圧力値が前記液体収容体から収容液体を送出可能とする所定圧以上である場合には前記開閉弁を閉状態とする一方、前記圧力値が前記所定圧未満である場合には前記開閉弁を開状態とすることを特徴とする請求項1に記載の液体噴射装置の液体加圧供給システム。

【請求項3】

前記加圧気体供給路の途中に配置され、開状態となったときに前記加圧気体供給路を大気開放状態とする大気開放弁を更に有し、前記制御手段は、前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記大気開放弁を閉状態に制御することを特徴とする請求項1又は2に記載の液体噴射装置の液体加圧供給システム。

【請求項4】

前記開閉弁を開状態又は閉状態とするために変位動作する変位部材を更に有し、当該変位部材は、ポンプ作動のための駆動力に基づき回転する回転体に形成されたカム部のカム面と係合可能な係合面を有し、前記回転体が回転する際には、前記カム部のカム面と前記変位部材の係合面とが摺接係合することにより前記変位部材が変位動作することを特徴とする請求項1〜3のうちいずれか一項に記載の液体噴射装置の液体加圧供給システム。

【請求項5】

液体を噴射可能な液体噴射ヘッドと、加圧気体が供給された場合に該加圧気体の加圧力に基づき収容液体を外部に送出する液体収容体と、該液体収容体から送出された液体を前記液体噴射ヘッドに導く液体供給路と、請求項1〜4のうち何れか一項に記載の液体噴射装置の液体加圧供給システムとを備えた液体噴射装置。

【請求項6】

ポンプ部から排出された加圧気体を液体収容体に供給することにより、前記加圧気体の加圧力に基づき液体収容体が収容液体を液体噴射装置が備える液体噴射ヘッド側へ送出するようにした液体噴射装置の液体加圧供給方法であって、

前記ポンプ部から排出された加圧気体を、前記液体収容体が収容液体を送出可能とする所定圧以上の圧力値となるようにして、前記液体収容体とは別構成の加圧気体貯留室に一時貯留しておき、前記液体収容体の内圧が前記所定圧未満となった場合に、前記加圧気体貯留室から一時貯留しておいた加圧気体を前記液体収容体に供給することを特徴とする液体噴射装置の液体加圧供給方法。

【請求項1】

ポンプ作動により加圧気体を排出するポンプ部と、

該ポンプ部から排出された加圧気体を該加圧気体の加圧力に基づき収容液体を液体噴射装置が備える液体噴射ヘッドへ送出するように構成された液体収容体に導く加圧気体供給路と、

該加圧気体供給路の途中に配置され、前記ポンプ部から排出された加圧気体を一時貯留する加圧気体貯留室と、

該加圧気体貯留室よりも前記液体収容体側の前記加圧気体供給路の途中に配置される開閉弁と、

前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記開閉弁を閉状態に制御する一方、前記加圧気体貯留室と前記液体収容体との間を連通状態とする際には前記開閉弁を開状態に制御する制御手段と

を備えたことを特徴とする液体噴射装置の液体加圧供給システム。

【請求項2】

前記液体収容体の内圧を検出する圧力検出手段を更に有し、

前記制御手段は、前記圧力検出手段により検出された圧力値が前記液体収容体から収容液体を送出可能とする所定圧以上である場合には前記開閉弁を閉状態とする一方、前記圧力値が前記所定圧未満である場合には前記開閉弁を開状態とすることを特徴とする請求項1に記載の液体噴射装置の液体加圧供給システム。

【請求項3】

前記加圧気体供給路の途中に配置され、開状態となったときに前記加圧気体供給路を大気開放状態とする大気開放弁を更に有し、前記制御手段は、前記加圧気体貯留室内に前記加圧気体を一時貯留する際には前記大気開放弁を閉状態に制御することを特徴とする請求項1又は2に記載の液体噴射装置の液体加圧供給システム。

【請求項4】

前記開閉弁を開状態又は閉状態とするために変位動作する変位部材を更に有し、当該変位部材は、ポンプ作動のための駆動力に基づき回転する回転体に形成されたカム部のカム面と係合可能な係合面を有し、前記回転体が回転する際には、前記カム部のカム面と前記変位部材の係合面とが摺接係合することにより前記変位部材が変位動作することを特徴とする請求項1〜3のうちいずれか一項に記載の液体噴射装置の液体加圧供給システム。

【請求項5】

液体を噴射可能な液体噴射ヘッドと、加圧気体が供給された場合に該加圧気体の加圧力に基づき収容液体を外部に送出する液体収容体と、該液体収容体から送出された液体を前記液体噴射ヘッドに導く液体供給路と、請求項1〜4のうち何れか一項に記載の液体噴射装置の液体加圧供給システムとを備えた液体噴射装置。

【請求項6】

ポンプ部から排出された加圧気体を液体収容体に供給することにより、前記加圧気体の加圧力に基づき液体収容体が収容液体を液体噴射装置が備える液体噴射ヘッド側へ送出するようにした液体噴射装置の液体加圧供給方法であって、

前記ポンプ部から排出された加圧気体を、前記液体収容体が収容液体を送出可能とする所定圧以上の圧力値となるようにして、前記液体収容体とは別構成の加圧気体貯留室に一時貯留しておき、前記液体収容体の内圧が前記所定圧未満となった場合に、前記加圧気体貯留室から一時貯留しておいた加圧気体を前記液体収容体に供給することを特徴とする液体噴射装置の液体加圧供給方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−1074(P2007−1074A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−182061(P2005−182061)

【出願日】平成17年6月22日(2005.6.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月22日(2005.6.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]