液体噴射装置及び液体噴射ヘッドのメンテナンス方法

【課題】液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる液体噴射装置及び液体噴射ヘッドのメンテナンス方法を提供する。

【解決手段】インクジェット式プリンターの記録ヘッド30のノズル形成面32には、第1のインクを噴射する第1のノズル開口33Aと、第1のインクと接触した場合に凝集物を生じさせるための凝集剤を含む第2のインクを噴射する第2のノズル開口33Bと、第1のノズル開口33Aと第2のノズル開口33Bとの間に配置され、第1のインクと第2のインクとの反応を抑制させるための中和液が保持される溝部35と、が設けられている。

【解決手段】インクジェット式プリンターの記録ヘッド30のノズル形成面32には、第1のインクを噴射する第1のノズル開口33Aと、第1のインクと接触した場合に凝集物を生じさせるための凝集剤を含む第2のインクを噴射する第2のノズル開口33Bと、第1のノズル開口33Aと第2のノズル開口33Bとの間に配置され、第1のインクと第2のインクとの反応を抑制させるための中和液が保持される溝部35と、が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばインクジェット式プリンターなどの液体噴射装置と、該液体噴射装置が備える液体噴射ヘッドのメンテナンス方法とに関する。

【背景技術】

【0002】

従来、液体噴射ヘッドから用紙などのターゲットに対して液体(インク)を噴射させる液体噴射装置として、例えば特許文献1に記載のインクジェット式プリンターが提案されている。このプリンターの液体噴射ヘッドは、色材成分を有する水溶性の第1の液体と、第1の液体の色材成分を凝集させる凝集剤を有する第2の液体とをターゲットに噴射可能に構成されている。

【0003】

そして、ターゲットに噴射された第1の液体と第2の液体とがターゲット上で接触すると、第1の液体と第2の液体とが反応し、第1の液体の色材成分が第2の液体の凝集剤によって凝集(固化)される。すると、凝集された色材成分(凝集物)はターゲット上の適切な位置に留められる。そのため、色材成分がターゲット上で広がることも抑制され、結果として、ターゲット上での色滲みの発生が抑制される。

【0004】

なお、こうした2液反応系のプリンターは、用紙などのように液体を吸収する吸収層を有するターゲットだけではなく、吸収層を有しないターゲット(例えば、PET(ポリエチレンテレフタラート)フィルム、グラビア紙)への印刷時にも利用される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−116934号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、液体噴射ヘッドのノズル形成面には、該液体噴射ヘッドから噴射された液体の一部が付着することがある。そのため、特許文献1に記載のプリンターにおいては、その液体噴射ヘッドのノズル形成面に、第1の液体と第2の液体とが付着することもあり得る。そして、ノズル形成面上で第1の液体と第2の液体とが接触すると、ノズル形成面上で第1の液体の色材成分が第2の液体の凝集剤によって凝集される。このようにノズル形成面上で色材成分が凝集されると、払拭部材を用いた液体噴射ヘッドのメンテナンス時に、該液体噴射ヘッド上に付着する色材成分を払拭しきれないおそれがある。ノズル形成面に色材成分が付着した液体噴射ヘッドを用いて印刷を行う場合には、ターゲットに適切な画像を印刷できないなどの各種不具合が発生し得る。

【0007】

本発明は、上記問題点に鑑みてなされたものであり、その目的は、液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる液体噴射装置及び液体噴射ヘッドのメンテナンス方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、液体を噴射する液体噴射ヘッドを備えた液体噴射装置において、前記液体噴射ヘッドのノズル形成面には、第1の液体を噴射する第1のノズル開口と、前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口と、前記第1のノズル開口と前記第2のノズル開口との間に配置され、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤が保持される溝部と、が設けられている。

【0009】

上記構成によれば、液体噴射ヘッドのノズル形成面において、第1の液体を噴射する第1のノズル開口と第2の液体を噴射する第2のノズル開口との間となる位置に、溝部が設けられている。すなわち、ノズル形成面は、溝部によって、第1のノズル開口が配置される領域と第2のノズル開口が配置される領域とに区画される。そのため、ノズル形成面上での第1の液体と第2の液体との接触が抑制される。しかも、溝部内には中和剤が保持されている。そのため、溝部内に第1の液体と第2の液体とが入り込んだとしても、当該溝部内での第1の液体と第2の液体との接触が中和剤によって抑制される。その結果、ノズル形成面上で、第1の液体と第2の液体との反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。したがって、液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる。

【0010】

本発明の液体噴射装置は、前記溝部内を払拭する溝払拭部と、前記溝部内に中和剤を供給する中和剤供給部と、をさらに備える。

上記構成によれば、ノズル形成面に設けられた溝部内は、溝払拭部によって定期的又は不定期で払拭される。すなわち、溝部内に入り込んだ異物などを、液体噴射ヘッドから取り除くことができる。なお、ここでいう「異物」とは、溝部内で生じた凝集物も含む。そして、溝払拭部によって払拭された溝部内には、中和剤供給部によって中和剤が供給される。このように溝部内で保持される中和剤を定期的又は不定期で取り替えることにより、溝部内で上記凝集物が生成される可能性を低くすることができる。

【0011】

本発明の液体噴射装置は、前記液体噴射ヘッドに対して前記ノズル形成面に沿う第1の方向に相対移動し、該ノズル形成面を払拭する払拭部材をさらに備え、前記液体噴射ヘッドのノズル形成面において、前記第1のノズル開口は、前記第1の方向とは交差する第2の方向で前記第2のノズル開口と異なる位置に配置され、前記溝部は、前記第2の方向において前記第1のノズル開口と第2のノズル開口との間となる位置で前記第1の方向に沿って延びるように形成されており、前記払拭部材において前記ノズル形成面と当接する当接部位には、前記溝部に対向する位置に、前記溝払拭部として機能する凸部が形成されている。

【0012】

上記構成によれば、液体噴射ヘッドのノズル形成面に対して払拭部材を第1の方向に相対移動させることにより、ノズル形成面に付着した付着物が払拭される。そして、こうしたノズル形成面の払拭処理と同時に、該ノズル形成面に設けられた溝部内を、払拭部材に設けられた凸部によって払拭させることができる。

【0013】

本発明の液体噴射装置において、前記中和剤供給部は、前記払拭部材内に形成された中和剤供給用の流路と、前記払拭部材において前記ノズル形成面と当接する当接部位に設けられ、前記流路を流動した中和剤を放出するための放出口と、を有する。

【0014】

上記構成によれば、払拭部材は、ノズル形成面及び該ノズル形成面に形成された溝部内の払拭時だけではなく、溝部内への中和剤の供給時にも用いられる。そのため、中和剤を溝部内に供給するためのノズルなどを、払拭部材とは別に設ける場合と比較して、部品点数の増大を抑制することができる。

【0015】

本発明の液体噴射装置において、前記払拭部材は、前記ノズル形成面の払拭時に、前記第1の方向における一方側から他方側に相対移動するようになっており、前記放出口は、前記凸部の前記第1の方向における一方側に設けられている。

【0016】

上記構成によれば、払拭部材を、液体噴射ヘッドに対して第1の方向における一方側から他方側に向けて相対移動させることにより、ノズル形成面及び溝部内の払拭と同時に、溝部内において払拭された部分に中和剤が供給される。払拭と供給という工程が同時に行われるため、液体噴射ヘッドのメンテナンスに要する時間を短縮させることができる。

【0017】

本発明は、第1の液体を噴射する第1のノズル開口と、前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口とが形成されたノズル形成面を有する液体噴射ヘッドのメンテナンス方法であって、前記液体噴射ヘッドのノズル形成面において前記第1のノズル開口と前記第2のノズル開口との間には、溝部が設けられており、前記溝部内を溝払拭部によって払拭させ、前記溝部内において前記溝払拭部によって払拭された部分に、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤を供給させるようにした。

【0018】

上記構成によれば、溝部内が溝払拭部によって払拭される場合に、溝部内において払拭された部分に中和剤が供給される。そのため、溝部内に第1の液体と第2の液体とが入り込んだとしても、第1の液体と第2の液体との接触が中和剤によって抑制される。その結果、ノズル形成面上で、第1の液体と第2の液体との反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。したがって、液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる。

【図面の簡単な説明】

【0019】

【図1】本発明にかかる液体噴射装置の一実施形態を示す概略斜視図。

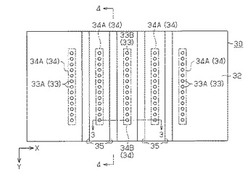

【図2】記録ヘッドの底面図。

【図3】図2の3−3線矢視断面。

【図4】図2の4−4線矢視断面。

【図5】メンテナンス装置の概略構成を示す模式図。

【図6】(a)(b)は溝部内を払拭する様子を説明する模式図。

【発明を実施するための形態】

【0020】

以下、本発明の液体噴射装置をインクジェット式プリンターに具体化した一実施形態を図1〜図6に基づいて説明する。

図1に示すように、インクジェット式プリンター11における略矩形箱状のフレーム12内の下部には、ターゲットとしての用紙Pを支持する支持部材13が主走査方向Xに沿って延設されている。この支持部材13上には、紙送りモーター14を駆動源とする給送装置15の駆動に基づき、用紙Pが主走査方向Xと略直交する副走査方向Yに沿って給送される。

【0021】

また、フレーム12内において支持部材13の上方には、支持部材13の長手方向(主走査方向X)と平行な棒状のガイド軸16が設けられている。このガイド軸16は、その軸線方向(主走査方向X)に沿って往復移動可能な状態でキャリッジ17を支持している。

【0022】

フレーム12の後壁内面におけるガイド軸16の両端部と対応する各位置には、駆動プーリー18及び従動プーリー19が回転自在な状態で支持されている。駆動プーリー18にはキャリッジモーター20の出力軸が連結されると共に、これら一対のプーリー18,19間には一部がキャリッジ17に連結された無端状のタイミングベルト21が掛装されている。したがって、キャリッジ17は、ガイド軸16にガイドされながら、キャリッジモーター20の駆動力により無端状のタイミングベルト21を介して主走査方向Xに移動される。

【0023】

キャリッジ17の下面側には液体噴射ヘッドの一例としての記録ヘッド30が設けられる一方、キャリッジ17上には記録ヘッド30へ供給する各種インク(液体)を貯留する複数(本実施形態では5つ)のインクカートリッジ31(31A,31B)が着脱可能に搭載されている。

【0024】

各インクカートリッジ31のうち一部のインクカートリッジは、色材、分散剤、水溶性溶媒及び水を含む水溶性の第1のインク(第1の液体)を貯留する第1のインクカートリッジ31Aである。一方、残りの他のインクカートリッジは、第1のインクと接触した場合に凝集物を生じさせるための凝集剤、水溶性溶媒及び水を含む第2のインク(第2の液体)を貯留する第2のインクカートリッジ31Bである。本実施形態では、主走査方向Xに沿って配置される5つのインクカートリッジのうち中央に位置するインクカートリッジ31が第2のインクカートリッジ31Bであり、他の4つのインクカートリッジ31が第1のインクカートリッジ31Aである。

【0025】

凝集剤とは、第1のインクに含まれる色材成分を凝集させる作用を有する物質である。こうした凝集剤としては、例えば、硝酸マグネシウム等の多価金属類の塩などが挙げられる。第2のインクに含有される金属イオンとしては、例えば、カルシウムイオン(Ca2+)、銅イオン(Cu2+)、ニッケルイオン(Ni2+)、マグネシウムイオン(Mg2+)、亜鉛イオン(Zn2+)、バリウムイオン(Ba2+)などの二価の金属イオン、及びアルミニウムイオン(Al3+)、鉄イオン(Fe3+)、クロムイオン(Cr3+)、イットリウムイオン(Y3+)などの三価の金属イオンなどが挙げられる。また、第2のインクに含有される陰イオンとしては、例えば、硫酸イオン(SO42−)、塩化物イオン(Cl−)、炭酸イオン(CO32−)、硝酸イオン(NO3−)、ヨウ素イオン(I−)、臭素イオン(Br−)、塩素酸イオン(ClO3−)、酢酸イオン(CH3COO−)、ギ酸イオン(HCOO−)などが挙げられる。

【0026】

なお、ここでいう「凝集」とは、第1のインクに含まれる色材成分の粘度を上昇させることも含んだ概念である。

そして、各インクカートリッジ31内のインクが図示しない駆動素子(例えば、圧電素子)の駆動により記録ヘッド30のノズル形成面に開口する複数のノズルに供給され、該各ノズルから第1のインク及び第2のインクが用紙Pに噴射される。このとき、用紙Pにおいて第2のインクが付着した位置に第1のインクが着弾すると、用紙P上で、第1のインクと第2のインクとが反応する。すると、第1のインクの色材成分が第2のインクに含まれる凝集剤によって凝集(固化)され、凝集された色材成分(凝集物)が生成される。これにより、用紙P上で色材が定着される。

【0027】

また、フレーム12内において主走査方向Xにおける一方側には、用紙Pが搬送されないホームポジション領域HPが形成されている。このホームポジション領域HPには、記録ヘッド30のメンテナンスを行なうためのメンテナンス装置40が設けられている。

【0028】

次に、記録ヘッド30のノズル形成面の形状について図2〜図4を参照して説明する。

図2に示すように、記録ヘッド30のノズル形成面32には、インクを噴射するノズルの開口(以下、「ノズル開口33」という。)が形成されている。そして、こうした複数のノズル開口33によって、ノズル形成面32には、第1の方向の一例としての副走査方向Yに沿って延びる複数(本実施形態では5つ)のノズル列34が形成されている。これら各ノズル列34は、ノズル形成面32に沿う方向であって且つ第1の方向と交差する第2の方向の一例としての主走査方向Xに沿って等間隔に配置されている。

【0029】

ノズル列34は、副走査方向Yに沿って配置される複数(図2では13個のみ図示)のノズル開口33によって構成されている。こうした各ノズル列34は、各インクカートリッジ31(31A,31B)に個別対応している。すなわち、各ノズル列34のうち主走査方向Xにおいて中央に位置するノズル列34Bは、第2のインクを貯留する第2のインクカートリッジ31Bに対応している。そのため、ノズル列34Bを構成する各ノズル開口(第2のノズル開口)33Bからは第2のインクが噴射される。一方、ノズル列34B以外の他の各ノズル列34Aは、第1のインクを貯留する第1のインクカートリッジ31Aに対応している。そのため、ノズル列34Aを構成する各ノズル開口(第1のノズル開口)33Aからは第1のインクが噴射される。

【0030】

また、ノズル形成面32において互いに隣り合うノズル列34A,34B同士の間となる各位置には、ノズル列34A,34Bの延びる方向でもある副走査方向(第1の方向)Yに沿って延びる溝部35が設けられている。本実施形態では、溝部35は、主走査方向(第2の方向)Xにおいて互いに隣り合うノズル列34A,34B同士の中央に位置している。

【0031】

図3及び図4に示すように、溝部35は、副走査方向Yにおける一方端(図4では左端)と副走査方向Yにおける中途位置P1までの深さHが一定となるように形成されている。本実施形態における中途位置P1は、ノズル列34A,34Bを構成する各ノズル開口33のうち、副走査方向Yにおいて最も他方側(図4では右側)に位置するノズル開口33の配置位置に一致している。そして、副走査方向Yにおいて中途位置P1から他方端(図4では右端)にかけて、溝部35の深さHは徐々に浅くなっている。

【0032】

なお、ノズル形成面32全体には撥水加工が施される一方で、各溝部35の壁面35aには親水加工が施されている。そして、こうした各溝部35内には、第1のインクと第2のインクとの反応を抑制させるための中和剤の一例としての中和液36が保持されている。この中和液は、例えば、苛性ソーダ(NaOH(「水酸化ナトリウム」ともいう。))、生石灰(CaO(「酸化カルシウム」ともいう。))、消石灰(Ca(OH)2(「水酸化カルシウム」ともいう。))、石灰石、水酸化マグネシウム(Mg(OH)2)のうち少なくとも一つを含んだ水溶液である。そのため、中和液36は、壁面35aが親水加工された溝部35内で保持される。

【0033】

次に、本実施形態のメンテナンス装置40の要部について図5及び図6を参照して説明する。

図5に示すように、メンテナンス装置40は、ホームポジション領域HPに位置する記録ヘッド30のノズル形成面32を払拭する払拭部材41と、該払拭部材41を副走査方向Yに移動させるための図示しない駆動部とを備えている。払拭部材41は、矩形板状をなす本体部42を有している。この本体部42は、可撓性を有する材料によって構成されている。こうした本体部42において記録ヘッド30に対向する部位(図5では上側の部位)は、記録ヘッド30のノズル形成面32に摺接(当接)し、該ノズル形成面32を払拭する払拭部位(当接部位)42aである。こうした払拭部位42aにおいて溝部35に対応する各位置には、記録ヘッド30側(図5では上側)に突出する凸部43が設けられている。溝部35に対応する位置とは、払拭処理時において記録ヘッド30に設けられた溝部35と主走査方向(第2の方向)Xで同一となる位置のことを示している。凸部43は、図6(a)(b)に示すように、払拭部材41によるノズル形成面32の払拭時には、溝部35内に収容され、該溝部35の壁面35aを払拭している。すなわち、凸部43は、対応する溝部35内の中和液36(36A)をインクなどの異物と共に溝部35外に取り除く。したがって、本実施形態では、凸部43が、溝払拭部として機能する。

【0034】

また、図5及び図6に示すように、メンテナンス装置40には、記録ヘッド30に設けられた各溝部35内に中和液36を供給するための供給装置(中和剤供給部)45が設けられている。この供給装置45は、中和液36を貯留する貯留タンク46と、貯留タンク46内の中和液36を払拭部材41内に供給するための供給ポンプ47とを備えている。この供給ポンプ47は、吸入用チューブ48を介して貯留タンク46内から中和液36を吸入し、吸入した中和液36を払拭部材41内に供給用チューブ49を介して供給する。

【0035】

中和液36が供給される払拭部材41内には、供給用チューブ49内と連通する供給流路(中和剤供給用の流路)50が形成されている。こうした供給流路50の上流端は供給用チューブ49に接続されると共に、供給流路50の下流側は凸部43毎に分岐されている。すなわち、供給流路50は、対応する凸部43の先端まで延びる複数本(本実施形態では5本)の分岐流路51を含んだ構成となっている。

【0036】

そして、凸部43には、分岐流路51を介して供給された中和液36を払拭部材41外に放出するための放出口52が形成されている。この放出口52は、凸部43の頂点、即ち凸部43において上端に位置する部位よりも副走査方向Yにおける一方側(図6では左側)に形成されている。そのため、ノズル形成面32を払拭させるべく払拭部材41が副走査方向Yにおける一方側から他方側(図6では左方から右方側)に向けて移動する場合、放出口52からは、溝部35内において凸部43によって払拭済みとなった部分に向けて中和液36(36B)が放出される。

【0037】

次に、記録ヘッド30のノズル形成面32を払拭する際の作用について図6を参照して説明する。

さて、記録ヘッド30がホームポジション領域HPまで移動すると、払拭部材41を用いた記録ヘッド30のノズル形成面32の払拭処理が開始される。払拭処理の開始前において、払拭部材41は、記録ヘッド30の副走査方向Yにおける一方側(図6(a)では左側)に位置している。この状態から、払拭部材41は、図示しない駆動部の駆動によって、副走査方向Yにおける一方側から他方側に向けて移動を開始する。

【0038】

すると、図6(a)に示すように、ノズル形成面32が払拭部材41の払拭部位42aによって払拭されると共に、ノズル形成面32に設けられた溝部35の壁面35aが払拭部材41の凸部43によって払拭される。このとき、溝部35内で保持されていた中和液36A及び溝部35内に存在する異物は、凸部43によって払拭される。なお、溝部35内に存在する異物としては、第1のインク及び第2のインクだけではなく、第1のインクと第2のインクとの反応によって生じた凝集物も含まれる。

【0039】

また、こうした払拭処理と同時並行で、溝部35内に新たな中和液36Bを供給すべく供給ポンプ47が駆動する。すると、凸部43に形成された放出口52からは、溝部35内において凸部43よりも副走査方向Yにおける一方側に中和液36Bが放出される。そのため、凸部43によって払拭された溝部35内には、新たな中和液36Bが供給される。

【0040】

そして、副走査方向Yにおいて中途位置P1を凸部43が通過すると、溝部35の深さHが徐々に浅くなる。すると、図6(b)に示すように、溝部35の壁面35aと凸部43との間で発生する干渉力が大きくなる。その結果、凸部43を有する払拭部材41は、溝部35の深さHが一定である場合と比較して、溝部35内の中和液36A及び異物を効率良く回収することができる。

【0041】

そして、払拭部材41が記録ヘッド30の副走査方向Yにおける他方端(図6(a)では右端)に到達するタイミングで、供給ポンプ47の駆動が停止される。すなわち、溝部35内への中和液36Bの供給処理は、ノズル形成面32及び溝部35の壁面35aの払拭処理とほぼ同時に停止される。

【0042】

上記実施形態によれば、以下のような効果を得ることができる。

(1)記録ヘッド30のノズル形成面32は、溝部35によって、ノズル列34Aの形成領域とノズル列34Bの形成領域とに区画される。そのため、ノズル形成面32上での第1のインクと第2のインクとの接触が溝部35によって抑制される。しかも、溝部35内には中和液が保持されている。そのため、溝部35内に第1のインクと第2のインクとが入り込んだとしても、当該溝部35内での第1のインクと第2のインクとの接触が抑制される。その結果、ノズル形成面32上で、第1のインクと第2のインクとの反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。

【0043】

(2)ノズル形成面32に設けられた溝部35の壁面35a内は、払拭部材41の凸部43によって定期的又は不定期で払拭される。すなわち、溝部35内に入り込んだ異物などを、記録ヘッド30から中和液36Aと共に取り除くことができる。そして、凸部43によって払拭された溝部35内には中和液36Bが供給される。すなわち、溝部35内に保持される中和液36を定期的又は不定期で取り替えることにより、溝部35内で凝集物が生成される可能性を低くすることができる。

【0044】

(3)記録ヘッド30のノズル形成面32に対して払拭部材41を副走査方向Yに移動させることにより、ノズル形成面32に付着した付着物が払拭される。そして、こうしたノズル形成面32の払拭処理と同時に、該ノズル形成面32に設けられた溝部35の壁面35a内を、払拭部材41に設けられた凸部43によって払拭させることができる。そのため、溝部35内から凸部43によって掻き出された中和液36Aなどを、記録ヘッド30から効率良く取り除くことができる。すなわち、溝部35内から掻き出された中和液36Aの一部がノズル形成面32に付着した状態で、記録ヘッド30を用いた印刷処理が行われることを抑制することができる。

【0045】

(4)また、ノズル形成面32の払拭処理時に、払拭部材41は、各ノズル列34の延びる方向でもある副走査方向Yに移動する。そのため、払拭部材41の払拭部位42aにおいて一のノズル列34の形成領域に当接する部分は、他のノズル列34の形成領域に当接しない。そのため、払拭部材41を用いたノズル形成面32の払拭処理中に、ノズル形成面32上で第1のインクと第2のインクとが接触することを抑制することができ、ひいては凝集物が生じることを抑制することができる。

【0046】

(5)本実施形態の払拭部材41には、中和液36を放出するための放出口52が設けられている。そのため、中和液供給専用のノズルを、払拭部材41とは別に設けなくてもよい。したがって、メンテナンス装置40の部品点数の増大を抑制することができる。

【0047】

(6)しかも、放出口52は、凸部43において副走査方向Yにおける一方側に中和液36を放出可能となる位置に配置されている。そのため、凸部43による溝部35の壁面35aの払拭処理と、溝部35内への中和液の供給処理とを同時に行うことができる。したがって、払拭処理後に供給処理を行う場合と比較して、記録ヘッド30のメンテナンスに要する時間を短縮させることができる。

【0048】

(7)本実施形態の溝部35の中途位置P1よりも副走査方向Yにおける他方側の深さHは、副走査方向Yにおける他方側ほど浅くなっている。そのため、凸部43を備える払拭部材41によって、溝部35内からの中和液36Aなどを効率良く回収することができる。すなわち、中和液などの掻き取り不良の発生を抑制することができる。

【0049】

なお、上記実施形態は以下のように変更してもよい。

・実施形態において、凸部43による溝部35の壁面35aの払拭処理と、溝部35内への中和液の供給処理とを別々に行ってもよい。例えば、払拭部材41を副走査方向Yにおける一方側から他方側に移動させて払拭処理を行い、その後、払拭部材41を副走査方向Yにおける他方側から一方側に移動させる場合に放出口52から中和液36Bを供給させるようにしてもよい。この場合、放出口52を凸部43の任意の位置(例えば、先端)に設けてもよい。

【0050】

・実施形態において、放出口52を、払拭部材41において凸部43とは異なる位置に設けてもよい。この場合、払拭処理後、放出口52が溝部35と対向配置されるように、記録ヘッド30を払拭部材41に対して相対移動させ、その後、払拭部材41を副走査方向Yに沿って移動させつつ、該払拭部材41の放出口52から溝部35内に向けて中和液36Bを放出させるようにしてもよい。

【0051】

・実施形態において、ノズル形成面32の溝部35の壁面35aを払拭するための溝払拭部を、払拭部材41とは別途設けてもよい。この場合、払拭部材41には凸部43を設けなくてもよい。また、ノズル形成面32の払拭時には、払拭部材41を副走査方向Yとは異なる方向(例えば、主走査方向X)に移動させるようにしてもよい。

【0052】

また、この場合、溝部35内に中和液36を供給するための中和剤供給部を、溝払拭部や払拭部材41とは別途設けてもよい。

さらに、中和剤供給部を、溝払拭部や払拭部材41とは別途設けた場合、溝部35は、ノズル形成面32においてノズル列34Bの形成領域とノズル列34Aの形成領域とを区画できるのであれば、一方向に延びる構成でなくてもよい。例えば、溝部35は、蛇行する形状であってもよい。

【0053】

・実施形態において、主走査方向Xにおいて互いに隣り合うノズル列34A同士の間には、溝部35を設けなくてもよい。

・実施形態において、溝部35の深さHを一定としてもよい。

【0054】

・実施形態において、各ノズル列34のうち主走査方向Xにおける一端側又は他端側のノズル列を、第2のインク用のノズル列34Bとしてもよい。

・実施形態において、インクジェット式プリンター11が、記録ヘッド30が上方にインクを噴射するような構成である場合、ノズル形成面32に設けられた溝部35の壁面35aには親水処理を施さなくてもよい。

【0055】

・実施形態において、中和剤供給部を設けなくてもよい。この場合、ノズル形成面32の払拭処理時に用いられる払拭部材41の形状を、溝部35内から中和液を掻き取れない形状にすることが好ましい。

【0056】

・実施形態において、ノズル形成面32の払拭処理時には、記録ヘッド30を副走査方向Yに移動させるようにしてもよい。この場合、払拭部材41を、副走査方向Yに移動させなくてもよいし、移動させてもよい。

【0057】

・実施形態において、ターゲットは、プラスチックフィルム、布、金属の薄板などであってもよい。

・実施形態にいて、インクジェット式プリンター11は、インクカートリッジ31がキャリッジ17とは異なる位置に配置される所謂オフキャリッジタイプのプリンターであってもよい。また、インクジェット式プリンター11は、記録ヘッド30を固定したままでも用紙最大幅範囲の印刷が可能なラインヘッド式やラテラル式のプリンターであってもよい。

【0058】

・実施形態では、液体噴射装置を、インク以外の他の液体を噴射したり吐出したりする液体噴射装置に具体化してもよい。例えば、液体噴射装置を、微小量の液滴を吐出させる液体噴射ヘッド等を備える各種の液体噴射装置に具体化してもよい。なお、液滴とは、上記液体噴射装置から吐出される液体の状態をいい、粒状、涙状、糸状に尾を引くものも含むものとする。また、ここでいう液体とは、液体噴射装置が噴射させることができるような材料であればよい。例えば、物質が液相であるときの状態のものであればよく、粘性の高い又は低い液状体、ゾル、ゲル水、その他の無機溶剤、有機溶剤、溶液、液状樹脂、液状金属(金属融液)のような流状態、また物質の一状態としての液体のみならず、顔料や金属粒子などの固形物からなる機能材料の粒子が溶媒に溶解、分散又は混合されたものなどを含む。また、液体の代表的な例としては上記実施形態で説明したようなインクや液晶等が挙げられる。ここで、インクとは一般的な水性インク及び油性インク並びにジェルインク、ホットメルトインク等の各種液体組成物を包含するものとする。液体噴射装置の具体例としては、例えば液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ、面発光ディスプレイ、カラーフィルターの製造などに用いられる電極材や色材などの材料を分散又は溶解のかたちで含む液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置、捺染装置やマイクロディスペンサ等であってもよい。さらに、基板などをエッチングするために酸又はアルカリ等のエッチング液を噴射する液体噴射装置であってもよい。そして、これらのうちいずれか一種の液体噴射装置に本発明を適用することができる。

【0059】

次に、上記実施形態及び別の実施形態から把握できる技術的思想を以下に追記する。

(イ)液体を噴射する液体噴射ヘッドと、該液体噴射ヘッドをメンテナンスするメンテナンス装置と、を備えた液体噴射装置において、

前記液体噴射ヘッドのノズル形成面には、

第1の液体を噴射する第1のノズル開口と、

前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口と、

前記第1のノズルの開口と前記第2のノズルの開口との間に配置される溝部と、が設けられており、

前記メンテナンス装置は、前記溝部内に、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤を供給する中和剤供給部を備えることを特徴とする液体噴射装置。

【0060】

上記構成によれば、液体噴射ヘッドのノズル形成面において、第1の液体を噴射する第1のノズル開口と第2の液体を噴射する第2のノズル開口との間となる位置に、溝部が設けられている。すなわち、ノズル形成面は、溝部によって、第1のノズル開口が配置される領域と第2のノズル開口が配置される領域とに区画される。そのため、ノズル形成面上での第1の液体と第2の液体との接触が抑制される。しかも、溝部内には、中和剤供給部によって中和剤が供給される。そのため、溝部内に第1の液体と第2の液体とが入り込んだとしても、第1の液体と第2の液体との接触は、中和剤によって抑制される。その結果、ノズル形成面上で、第1の液体と第2の液体との反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。

【符号の説明】

【0061】

11…液体噴射装置の一例としてのインクジェット式プリンター、30…液体噴射ヘッドの一例としての記録ヘッド、32…ノズル形成面、33A…第1のノズル開口の一例としてのノズル開口、33B…第2のノズル開口の一例としてのノズル開口、35…溝部、40…メンテナンス装置、41…払拭部材、42a…当接部位の一例としての払拭部位、43…溝払拭部の一例としての凸部、45…中和剤供給部の一例としての供給装置、50…中和剤供給用の流路の一例としての供給流路、52…放出口。

【技術分野】

【0001】

本発明は、例えばインクジェット式プリンターなどの液体噴射装置と、該液体噴射装置が備える液体噴射ヘッドのメンテナンス方法とに関する。

【背景技術】

【0002】

従来、液体噴射ヘッドから用紙などのターゲットに対して液体(インク)を噴射させる液体噴射装置として、例えば特許文献1に記載のインクジェット式プリンターが提案されている。このプリンターの液体噴射ヘッドは、色材成分を有する水溶性の第1の液体と、第1の液体の色材成分を凝集させる凝集剤を有する第2の液体とをターゲットに噴射可能に構成されている。

【0003】

そして、ターゲットに噴射された第1の液体と第2の液体とがターゲット上で接触すると、第1の液体と第2の液体とが反応し、第1の液体の色材成分が第2の液体の凝集剤によって凝集(固化)される。すると、凝集された色材成分(凝集物)はターゲット上の適切な位置に留められる。そのため、色材成分がターゲット上で広がることも抑制され、結果として、ターゲット上での色滲みの発生が抑制される。

【0004】

なお、こうした2液反応系のプリンターは、用紙などのように液体を吸収する吸収層を有するターゲットだけではなく、吸収層を有しないターゲット(例えば、PET(ポリエチレンテレフタラート)フィルム、グラビア紙)への印刷時にも利用される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−116934号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、液体噴射ヘッドのノズル形成面には、該液体噴射ヘッドから噴射された液体の一部が付着することがある。そのため、特許文献1に記載のプリンターにおいては、その液体噴射ヘッドのノズル形成面に、第1の液体と第2の液体とが付着することもあり得る。そして、ノズル形成面上で第1の液体と第2の液体とが接触すると、ノズル形成面上で第1の液体の色材成分が第2の液体の凝集剤によって凝集される。このようにノズル形成面上で色材成分が凝集されると、払拭部材を用いた液体噴射ヘッドのメンテナンス時に、該液体噴射ヘッド上に付着する色材成分を払拭しきれないおそれがある。ノズル形成面に色材成分が付着した液体噴射ヘッドを用いて印刷を行う場合には、ターゲットに適切な画像を印刷できないなどの各種不具合が発生し得る。

【0007】

本発明は、上記問題点に鑑みてなされたものであり、その目的は、液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる液体噴射装置及び液体噴射ヘッドのメンテナンス方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、液体を噴射する液体噴射ヘッドを備えた液体噴射装置において、前記液体噴射ヘッドのノズル形成面には、第1の液体を噴射する第1のノズル開口と、前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口と、前記第1のノズル開口と前記第2のノズル開口との間に配置され、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤が保持される溝部と、が設けられている。

【0009】

上記構成によれば、液体噴射ヘッドのノズル形成面において、第1の液体を噴射する第1のノズル開口と第2の液体を噴射する第2のノズル開口との間となる位置に、溝部が設けられている。すなわち、ノズル形成面は、溝部によって、第1のノズル開口が配置される領域と第2のノズル開口が配置される領域とに区画される。そのため、ノズル形成面上での第1の液体と第2の液体との接触が抑制される。しかも、溝部内には中和剤が保持されている。そのため、溝部内に第1の液体と第2の液体とが入り込んだとしても、当該溝部内での第1の液体と第2の液体との接触が中和剤によって抑制される。その結果、ノズル形成面上で、第1の液体と第2の液体との反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。したがって、液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる。

【0010】

本発明の液体噴射装置は、前記溝部内を払拭する溝払拭部と、前記溝部内に中和剤を供給する中和剤供給部と、をさらに備える。

上記構成によれば、ノズル形成面に設けられた溝部内は、溝払拭部によって定期的又は不定期で払拭される。すなわち、溝部内に入り込んだ異物などを、液体噴射ヘッドから取り除くことができる。なお、ここでいう「異物」とは、溝部内で生じた凝集物も含む。そして、溝払拭部によって払拭された溝部内には、中和剤供給部によって中和剤が供給される。このように溝部内で保持される中和剤を定期的又は不定期で取り替えることにより、溝部内で上記凝集物が生成される可能性を低くすることができる。

【0011】

本発明の液体噴射装置は、前記液体噴射ヘッドに対して前記ノズル形成面に沿う第1の方向に相対移動し、該ノズル形成面を払拭する払拭部材をさらに備え、前記液体噴射ヘッドのノズル形成面において、前記第1のノズル開口は、前記第1の方向とは交差する第2の方向で前記第2のノズル開口と異なる位置に配置され、前記溝部は、前記第2の方向において前記第1のノズル開口と第2のノズル開口との間となる位置で前記第1の方向に沿って延びるように形成されており、前記払拭部材において前記ノズル形成面と当接する当接部位には、前記溝部に対向する位置に、前記溝払拭部として機能する凸部が形成されている。

【0012】

上記構成によれば、液体噴射ヘッドのノズル形成面に対して払拭部材を第1の方向に相対移動させることにより、ノズル形成面に付着した付着物が払拭される。そして、こうしたノズル形成面の払拭処理と同時に、該ノズル形成面に設けられた溝部内を、払拭部材に設けられた凸部によって払拭させることができる。

【0013】

本発明の液体噴射装置において、前記中和剤供給部は、前記払拭部材内に形成された中和剤供給用の流路と、前記払拭部材において前記ノズル形成面と当接する当接部位に設けられ、前記流路を流動した中和剤を放出するための放出口と、を有する。

【0014】

上記構成によれば、払拭部材は、ノズル形成面及び該ノズル形成面に形成された溝部内の払拭時だけではなく、溝部内への中和剤の供給時にも用いられる。そのため、中和剤を溝部内に供給するためのノズルなどを、払拭部材とは別に設ける場合と比較して、部品点数の増大を抑制することができる。

【0015】

本発明の液体噴射装置において、前記払拭部材は、前記ノズル形成面の払拭時に、前記第1の方向における一方側から他方側に相対移動するようになっており、前記放出口は、前記凸部の前記第1の方向における一方側に設けられている。

【0016】

上記構成によれば、払拭部材を、液体噴射ヘッドに対して第1の方向における一方側から他方側に向けて相対移動させることにより、ノズル形成面及び溝部内の払拭と同時に、溝部内において払拭された部分に中和剤が供給される。払拭と供給という工程が同時に行われるため、液体噴射ヘッドのメンテナンスに要する時間を短縮させることができる。

【0017】

本発明は、第1の液体を噴射する第1のノズル開口と、前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口とが形成されたノズル形成面を有する液体噴射ヘッドのメンテナンス方法であって、前記液体噴射ヘッドのノズル形成面において前記第1のノズル開口と前記第2のノズル開口との間には、溝部が設けられており、前記溝部内を溝払拭部によって払拭させ、前記溝部内において前記溝払拭部によって払拭された部分に、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤を供給させるようにした。

【0018】

上記構成によれば、溝部内が溝払拭部によって払拭される場合に、溝部内において払拭された部分に中和剤が供給される。そのため、溝部内に第1の液体と第2の液体とが入り込んだとしても、第1の液体と第2の液体との接触が中和剤によって抑制される。その結果、ノズル形成面上で、第1の液体と第2の液体との反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。したがって、液体噴射ヘッドのノズル形成面で凝集物が生じることを抑制することができる。

【図面の簡単な説明】

【0019】

【図1】本発明にかかる液体噴射装置の一実施形態を示す概略斜視図。

【図2】記録ヘッドの底面図。

【図3】図2の3−3線矢視断面。

【図4】図2の4−4線矢視断面。

【図5】メンテナンス装置の概略構成を示す模式図。

【図6】(a)(b)は溝部内を払拭する様子を説明する模式図。

【発明を実施するための形態】

【0020】

以下、本発明の液体噴射装置をインクジェット式プリンターに具体化した一実施形態を図1〜図6に基づいて説明する。

図1に示すように、インクジェット式プリンター11における略矩形箱状のフレーム12内の下部には、ターゲットとしての用紙Pを支持する支持部材13が主走査方向Xに沿って延設されている。この支持部材13上には、紙送りモーター14を駆動源とする給送装置15の駆動に基づき、用紙Pが主走査方向Xと略直交する副走査方向Yに沿って給送される。

【0021】

また、フレーム12内において支持部材13の上方には、支持部材13の長手方向(主走査方向X)と平行な棒状のガイド軸16が設けられている。このガイド軸16は、その軸線方向(主走査方向X)に沿って往復移動可能な状態でキャリッジ17を支持している。

【0022】

フレーム12の後壁内面におけるガイド軸16の両端部と対応する各位置には、駆動プーリー18及び従動プーリー19が回転自在な状態で支持されている。駆動プーリー18にはキャリッジモーター20の出力軸が連結されると共に、これら一対のプーリー18,19間には一部がキャリッジ17に連結された無端状のタイミングベルト21が掛装されている。したがって、キャリッジ17は、ガイド軸16にガイドされながら、キャリッジモーター20の駆動力により無端状のタイミングベルト21を介して主走査方向Xに移動される。

【0023】

キャリッジ17の下面側には液体噴射ヘッドの一例としての記録ヘッド30が設けられる一方、キャリッジ17上には記録ヘッド30へ供給する各種インク(液体)を貯留する複数(本実施形態では5つ)のインクカートリッジ31(31A,31B)が着脱可能に搭載されている。

【0024】

各インクカートリッジ31のうち一部のインクカートリッジは、色材、分散剤、水溶性溶媒及び水を含む水溶性の第1のインク(第1の液体)を貯留する第1のインクカートリッジ31Aである。一方、残りの他のインクカートリッジは、第1のインクと接触した場合に凝集物を生じさせるための凝集剤、水溶性溶媒及び水を含む第2のインク(第2の液体)を貯留する第2のインクカートリッジ31Bである。本実施形態では、主走査方向Xに沿って配置される5つのインクカートリッジのうち中央に位置するインクカートリッジ31が第2のインクカートリッジ31Bであり、他の4つのインクカートリッジ31が第1のインクカートリッジ31Aである。

【0025】

凝集剤とは、第1のインクに含まれる色材成分を凝集させる作用を有する物質である。こうした凝集剤としては、例えば、硝酸マグネシウム等の多価金属類の塩などが挙げられる。第2のインクに含有される金属イオンとしては、例えば、カルシウムイオン(Ca2+)、銅イオン(Cu2+)、ニッケルイオン(Ni2+)、マグネシウムイオン(Mg2+)、亜鉛イオン(Zn2+)、バリウムイオン(Ba2+)などの二価の金属イオン、及びアルミニウムイオン(Al3+)、鉄イオン(Fe3+)、クロムイオン(Cr3+)、イットリウムイオン(Y3+)などの三価の金属イオンなどが挙げられる。また、第2のインクに含有される陰イオンとしては、例えば、硫酸イオン(SO42−)、塩化物イオン(Cl−)、炭酸イオン(CO32−)、硝酸イオン(NO3−)、ヨウ素イオン(I−)、臭素イオン(Br−)、塩素酸イオン(ClO3−)、酢酸イオン(CH3COO−)、ギ酸イオン(HCOO−)などが挙げられる。

【0026】

なお、ここでいう「凝集」とは、第1のインクに含まれる色材成分の粘度を上昇させることも含んだ概念である。

そして、各インクカートリッジ31内のインクが図示しない駆動素子(例えば、圧電素子)の駆動により記録ヘッド30のノズル形成面に開口する複数のノズルに供給され、該各ノズルから第1のインク及び第2のインクが用紙Pに噴射される。このとき、用紙Pにおいて第2のインクが付着した位置に第1のインクが着弾すると、用紙P上で、第1のインクと第2のインクとが反応する。すると、第1のインクの色材成分が第2のインクに含まれる凝集剤によって凝集(固化)され、凝集された色材成分(凝集物)が生成される。これにより、用紙P上で色材が定着される。

【0027】

また、フレーム12内において主走査方向Xにおける一方側には、用紙Pが搬送されないホームポジション領域HPが形成されている。このホームポジション領域HPには、記録ヘッド30のメンテナンスを行なうためのメンテナンス装置40が設けられている。

【0028】

次に、記録ヘッド30のノズル形成面の形状について図2〜図4を参照して説明する。

図2に示すように、記録ヘッド30のノズル形成面32には、インクを噴射するノズルの開口(以下、「ノズル開口33」という。)が形成されている。そして、こうした複数のノズル開口33によって、ノズル形成面32には、第1の方向の一例としての副走査方向Yに沿って延びる複数(本実施形態では5つ)のノズル列34が形成されている。これら各ノズル列34は、ノズル形成面32に沿う方向であって且つ第1の方向と交差する第2の方向の一例としての主走査方向Xに沿って等間隔に配置されている。

【0029】

ノズル列34は、副走査方向Yに沿って配置される複数(図2では13個のみ図示)のノズル開口33によって構成されている。こうした各ノズル列34は、各インクカートリッジ31(31A,31B)に個別対応している。すなわち、各ノズル列34のうち主走査方向Xにおいて中央に位置するノズル列34Bは、第2のインクを貯留する第2のインクカートリッジ31Bに対応している。そのため、ノズル列34Bを構成する各ノズル開口(第2のノズル開口)33Bからは第2のインクが噴射される。一方、ノズル列34B以外の他の各ノズル列34Aは、第1のインクを貯留する第1のインクカートリッジ31Aに対応している。そのため、ノズル列34Aを構成する各ノズル開口(第1のノズル開口)33Aからは第1のインクが噴射される。

【0030】

また、ノズル形成面32において互いに隣り合うノズル列34A,34B同士の間となる各位置には、ノズル列34A,34Bの延びる方向でもある副走査方向(第1の方向)Yに沿って延びる溝部35が設けられている。本実施形態では、溝部35は、主走査方向(第2の方向)Xにおいて互いに隣り合うノズル列34A,34B同士の中央に位置している。

【0031】

図3及び図4に示すように、溝部35は、副走査方向Yにおける一方端(図4では左端)と副走査方向Yにおける中途位置P1までの深さHが一定となるように形成されている。本実施形態における中途位置P1は、ノズル列34A,34Bを構成する各ノズル開口33のうち、副走査方向Yにおいて最も他方側(図4では右側)に位置するノズル開口33の配置位置に一致している。そして、副走査方向Yにおいて中途位置P1から他方端(図4では右端)にかけて、溝部35の深さHは徐々に浅くなっている。

【0032】

なお、ノズル形成面32全体には撥水加工が施される一方で、各溝部35の壁面35aには親水加工が施されている。そして、こうした各溝部35内には、第1のインクと第2のインクとの反応を抑制させるための中和剤の一例としての中和液36が保持されている。この中和液は、例えば、苛性ソーダ(NaOH(「水酸化ナトリウム」ともいう。))、生石灰(CaO(「酸化カルシウム」ともいう。))、消石灰(Ca(OH)2(「水酸化カルシウム」ともいう。))、石灰石、水酸化マグネシウム(Mg(OH)2)のうち少なくとも一つを含んだ水溶液である。そのため、中和液36は、壁面35aが親水加工された溝部35内で保持される。

【0033】

次に、本実施形態のメンテナンス装置40の要部について図5及び図6を参照して説明する。

図5に示すように、メンテナンス装置40は、ホームポジション領域HPに位置する記録ヘッド30のノズル形成面32を払拭する払拭部材41と、該払拭部材41を副走査方向Yに移動させるための図示しない駆動部とを備えている。払拭部材41は、矩形板状をなす本体部42を有している。この本体部42は、可撓性を有する材料によって構成されている。こうした本体部42において記録ヘッド30に対向する部位(図5では上側の部位)は、記録ヘッド30のノズル形成面32に摺接(当接)し、該ノズル形成面32を払拭する払拭部位(当接部位)42aである。こうした払拭部位42aにおいて溝部35に対応する各位置には、記録ヘッド30側(図5では上側)に突出する凸部43が設けられている。溝部35に対応する位置とは、払拭処理時において記録ヘッド30に設けられた溝部35と主走査方向(第2の方向)Xで同一となる位置のことを示している。凸部43は、図6(a)(b)に示すように、払拭部材41によるノズル形成面32の払拭時には、溝部35内に収容され、該溝部35の壁面35aを払拭している。すなわち、凸部43は、対応する溝部35内の中和液36(36A)をインクなどの異物と共に溝部35外に取り除く。したがって、本実施形態では、凸部43が、溝払拭部として機能する。

【0034】

また、図5及び図6に示すように、メンテナンス装置40には、記録ヘッド30に設けられた各溝部35内に中和液36を供給するための供給装置(中和剤供給部)45が設けられている。この供給装置45は、中和液36を貯留する貯留タンク46と、貯留タンク46内の中和液36を払拭部材41内に供給するための供給ポンプ47とを備えている。この供給ポンプ47は、吸入用チューブ48を介して貯留タンク46内から中和液36を吸入し、吸入した中和液36を払拭部材41内に供給用チューブ49を介して供給する。

【0035】

中和液36が供給される払拭部材41内には、供給用チューブ49内と連通する供給流路(中和剤供給用の流路)50が形成されている。こうした供給流路50の上流端は供給用チューブ49に接続されると共に、供給流路50の下流側は凸部43毎に分岐されている。すなわち、供給流路50は、対応する凸部43の先端まで延びる複数本(本実施形態では5本)の分岐流路51を含んだ構成となっている。

【0036】

そして、凸部43には、分岐流路51を介して供給された中和液36を払拭部材41外に放出するための放出口52が形成されている。この放出口52は、凸部43の頂点、即ち凸部43において上端に位置する部位よりも副走査方向Yにおける一方側(図6では左側)に形成されている。そのため、ノズル形成面32を払拭させるべく払拭部材41が副走査方向Yにおける一方側から他方側(図6では左方から右方側)に向けて移動する場合、放出口52からは、溝部35内において凸部43によって払拭済みとなった部分に向けて中和液36(36B)が放出される。

【0037】

次に、記録ヘッド30のノズル形成面32を払拭する際の作用について図6を参照して説明する。

さて、記録ヘッド30がホームポジション領域HPまで移動すると、払拭部材41を用いた記録ヘッド30のノズル形成面32の払拭処理が開始される。払拭処理の開始前において、払拭部材41は、記録ヘッド30の副走査方向Yにおける一方側(図6(a)では左側)に位置している。この状態から、払拭部材41は、図示しない駆動部の駆動によって、副走査方向Yにおける一方側から他方側に向けて移動を開始する。

【0038】

すると、図6(a)に示すように、ノズル形成面32が払拭部材41の払拭部位42aによって払拭されると共に、ノズル形成面32に設けられた溝部35の壁面35aが払拭部材41の凸部43によって払拭される。このとき、溝部35内で保持されていた中和液36A及び溝部35内に存在する異物は、凸部43によって払拭される。なお、溝部35内に存在する異物としては、第1のインク及び第2のインクだけではなく、第1のインクと第2のインクとの反応によって生じた凝集物も含まれる。

【0039】

また、こうした払拭処理と同時並行で、溝部35内に新たな中和液36Bを供給すべく供給ポンプ47が駆動する。すると、凸部43に形成された放出口52からは、溝部35内において凸部43よりも副走査方向Yにおける一方側に中和液36Bが放出される。そのため、凸部43によって払拭された溝部35内には、新たな中和液36Bが供給される。

【0040】

そして、副走査方向Yにおいて中途位置P1を凸部43が通過すると、溝部35の深さHが徐々に浅くなる。すると、図6(b)に示すように、溝部35の壁面35aと凸部43との間で発生する干渉力が大きくなる。その結果、凸部43を有する払拭部材41は、溝部35の深さHが一定である場合と比較して、溝部35内の中和液36A及び異物を効率良く回収することができる。

【0041】

そして、払拭部材41が記録ヘッド30の副走査方向Yにおける他方端(図6(a)では右端)に到達するタイミングで、供給ポンプ47の駆動が停止される。すなわち、溝部35内への中和液36Bの供給処理は、ノズル形成面32及び溝部35の壁面35aの払拭処理とほぼ同時に停止される。

【0042】

上記実施形態によれば、以下のような効果を得ることができる。

(1)記録ヘッド30のノズル形成面32は、溝部35によって、ノズル列34Aの形成領域とノズル列34Bの形成領域とに区画される。そのため、ノズル形成面32上での第1のインクと第2のインクとの接触が溝部35によって抑制される。しかも、溝部35内には中和液が保持されている。そのため、溝部35内に第1のインクと第2のインクとが入り込んだとしても、当該溝部35内での第1のインクと第2のインクとの接触が抑制される。その結果、ノズル形成面32上で、第1のインクと第2のインクとの反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。

【0043】

(2)ノズル形成面32に設けられた溝部35の壁面35a内は、払拭部材41の凸部43によって定期的又は不定期で払拭される。すなわち、溝部35内に入り込んだ異物などを、記録ヘッド30から中和液36Aと共に取り除くことができる。そして、凸部43によって払拭された溝部35内には中和液36Bが供給される。すなわち、溝部35内に保持される中和液36を定期的又は不定期で取り替えることにより、溝部35内で凝集物が生成される可能性を低くすることができる。

【0044】

(3)記録ヘッド30のノズル形成面32に対して払拭部材41を副走査方向Yに移動させることにより、ノズル形成面32に付着した付着物が払拭される。そして、こうしたノズル形成面32の払拭処理と同時に、該ノズル形成面32に設けられた溝部35の壁面35a内を、払拭部材41に設けられた凸部43によって払拭させることができる。そのため、溝部35内から凸部43によって掻き出された中和液36Aなどを、記録ヘッド30から効率良く取り除くことができる。すなわち、溝部35内から掻き出された中和液36Aの一部がノズル形成面32に付着した状態で、記録ヘッド30を用いた印刷処理が行われることを抑制することができる。

【0045】

(4)また、ノズル形成面32の払拭処理時に、払拭部材41は、各ノズル列34の延びる方向でもある副走査方向Yに移動する。そのため、払拭部材41の払拭部位42aにおいて一のノズル列34の形成領域に当接する部分は、他のノズル列34の形成領域に当接しない。そのため、払拭部材41を用いたノズル形成面32の払拭処理中に、ノズル形成面32上で第1のインクと第2のインクとが接触することを抑制することができ、ひいては凝集物が生じることを抑制することができる。

【0046】

(5)本実施形態の払拭部材41には、中和液36を放出するための放出口52が設けられている。そのため、中和液供給専用のノズルを、払拭部材41とは別に設けなくてもよい。したがって、メンテナンス装置40の部品点数の増大を抑制することができる。

【0047】

(6)しかも、放出口52は、凸部43において副走査方向Yにおける一方側に中和液36を放出可能となる位置に配置されている。そのため、凸部43による溝部35の壁面35aの払拭処理と、溝部35内への中和液の供給処理とを同時に行うことができる。したがって、払拭処理後に供給処理を行う場合と比較して、記録ヘッド30のメンテナンスに要する時間を短縮させることができる。

【0048】

(7)本実施形態の溝部35の中途位置P1よりも副走査方向Yにおける他方側の深さHは、副走査方向Yにおける他方側ほど浅くなっている。そのため、凸部43を備える払拭部材41によって、溝部35内からの中和液36Aなどを効率良く回収することができる。すなわち、中和液などの掻き取り不良の発生を抑制することができる。

【0049】

なお、上記実施形態は以下のように変更してもよい。

・実施形態において、凸部43による溝部35の壁面35aの払拭処理と、溝部35内への中和液の供給処理とを別々に行ってもよい。例えば、払拭部材41を副走査方向Yにおける一方側から他方側に移動させて払拭処理を行い、その後、払拭部材41を副走査方向Yにおける他方側から一方側に移動させる場合に放出口52から中和液36Bを供給させるようにしてもよい。この場合、放出口52を凸部43の任意の位置(例えば、先端)に設けてもよい。

【0050】

・実施形態において、放出口52を、払拭部材41において凸部43とは異なる位置に設けてもよい。この場合、払拭処理後、放出口52が溝部35と対向配置されるように、記録ヘッド30を払拭部材41に対して相対移動させ、その後、払拭部材41を副走査方向Yに沿って移動させつつ、該払拭部材41の放出口52から溝部35内に向けて中和液36Bを放出させるようにしてもよい。

【0051】

・実施形態において、ノズル形成面32の溝部35の壁面35aを払拭するための溝払拭部を、払拭部材41とは別途設けてもよい。この場合、払拭部材41には凸部43を設けなくてもよい。また、ノズル形成面32の払拭時には、払拭部材41を副走査方向Yとは異なる方向(例えば、主走査方向X)に移動させるようにしてもよい。

【0052】

また、この場合、溝部35内に中和液36を供給するための中和剤供給部を、溝払拭部や払拭部材41とは別途設けてもよい。

さらに、中和剤供給部を、溝払拭部や払拭部材41とは別途設けた場合、溝部35は、ノズル形成面32においてノズル列34Bの形成領域とノズル列34Aの形成領域とを区画できるのであれば、一方向に延びる構成でなくてもよい。例えば、溝部35は、蛇行する形状であってもよい。

【0053】

・実施形態において、主走査方向Xにおいて互いに隣り合うノズル列34A同士の間には、溝部35を設けなくてもよい。

・実施形態において、溝部35の深さHを一定としてもよい。

【0054】

・実施形態において、各ノズル列34のうち主走査方向Xにおける一端側又は他端側のノズル列を、第2のインク用のノズル列34Bとしてもよい。

・実施形態において、インクジェット式プリンター11が、記録ヘッド30が上方にインクを噴射するような構成である場合、ノズル形成面32に設けられた溝部35の壁面35aには親水処理を施さなくてもよい。

【0055】

・実施形態において、中和剤供給部を設けなくてもよい。この場合、ノズル形成面32の払拭処理時に用いられる払拭部材41の形状を、溝部35内から中和液を掻き取れない形状にすることが好ましい。

【0056】

・実施形態において、ノズル形成面32の払拭処理時には、記録ヘッド30を副走査方向Yに移動させるようにしてもよい。この場合、払拭部材41を、副走査方向Yに移動させなくてもよいし、移動させてもよい。

【0057】

・実施形態において、ターゲットは、プラスチックフィルム、布、金属の薄板などであってもよい。

・実施形態にいて、インクジェット式プリンター11は、インクカートリッジ31がキャリッジ17とは異なる位置に配置される所謂オフキャリッジタイプのプリンターであってもよい。また、インクジェット式プリンター11は、記録ヘッド30を固定したままでも用紙最大幅範囲の印刷が可能なラインヘッド式やラテラル式のプリンターであってもよい。

【0058】

・実施形態では、液体噴射装置を、インク以外の他の液体を噴射したり吐出したりする液体噴射装置に具体化してもよい。例えば、液体噴射装置を、微小量の液滴を吐出させる液体噴射ヘッド等を備える各種の液体噴射装置に具体化してもよい。なお、液滴とは、上記液体噴射装置から吐出される液体の状態をいい、粒状、涙状、糸状に尾を引くものも含むものとする。また、ここでいう液体とは、液体噴射装置が噴射させることができるような材料であればよい。例えば、物質が液相であるときの状態のものであればよく、粘性の高い又は低い液状体、ゾル、ゲル水、その他の無機溶剤、有機溶剤、溶液、液状樹脂、液状金属(金属融液)のような流状態、また物質の一状態としての液体のみならず、顔料や金属粒子などの固形物からなる機能材料の粒子が溶媒に溶解、分散又は混合されたものなどを含む。また、液体の代表的な例としては上記実施形態で説明したようなインクや液晶等が挙げられる。ここで、インクとは一般的な水性インク及び油性インク並びにジェルインク、ホットメルトインク等の各種液体組成物を包含するものとする。液体噴射装置の具体例としては、例えば液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ、面発光ディスプレイ、カラーフィルターの製造などに用いられる電極材や色材などの材料を分散又は溶解のかたちで含む液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置、捺染装置やマイクロディスペンサ等であってもよい。さらに、基板などをエッチングするために酸又はアルカリ等のエッチング液を噴射する液体噴射装置であってもよい。そして、これらのうちいずれか一種の液体噴射装置に本発明を適用することができる。

【0059】

次に、上記実施形態及び別の実施形態から把握できる技術的思想を以下に追記する。

(イ)液体を噴射する液体噴射ヘッドと、該液体噴射ヘッドをメンテナンスするメンテナンス装置と、を備えた液体噴射装置において、

前記液体噴射ヘッドのノズル形成面には、

第1の液体を噴射する第1のノズル開口と、

前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口と、

前記第1のノズルの開口と前記第2のノズルの開口との間に配置される溝部と、が設けられており、

前記メンテナンス装置は、前記溝部内に、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤を供給する中和剤供給部を備えることを特徴とする液体噴射装置。

【0060】

上記構成によれば、液体噴射ヘッドのノズル形成面において、第1の液体を噴射する第1のノズル開口と第2の液体を噴射する第2のノズル開口との間となる位置に、溝部が設けられている。すなわち、ノズル形成面は、溝部によって、第1のノズル開口が配置される領域と第2のノズル開口が配置される領域とに区画される。そのため、ノズル形成面上での第1の液体と第2の液体との接触が抑制される。しかも、溝部内には、中和剤供給部によって中和剤が供給される。そのため、溝部内に第1の液体と第2の液体とが入り込んだとしても、第1の液体と第2の液体との接触は、中和剤によって抑制される。その結果、ノズル形成面上で、第1の液体と第2の液体との反応によって凝集物が生成される可能性を低くできる、又は凝集物の生成量を少なくすることができる。

【符号の説明】

【0061】

11…液体噴射装置の一例としてのインクジェット式プリンター、30…液体噴射ヘッドの一例としての記録ヘッド、32…ノズル形成面、33A…第1のノズル開口の一例としてのノズル開口、33B…第2のノズル開口の一例としてのノズル開口、35…溝部、40…メンテナンス装置、41…払拭部材、42a…当接部位の一例としての払拭部位、43…溝払拭部の一例としての凸部、45…中和剤供給部の一例としての供給装置、50…中和剤供給用の流路の一例としての供給流路、52…放出口。

【特許請求の範囲】

【請求項1】

液体を噴射する液体噴射ヘッドを備えた液体噴射装置において、

前記液体噴射ヘッドのノズル形成面には、

第1の液体を噴射する第1のノズル開口と、

前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口と、

前記第1のノズル開口と前記第2のノズル開口との間に配置され、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤が保持される溝部と、が設けられていることを特徴とする液体噴射装置。

【請求項2】

前記溝部内を払拭する溝払拭部と、

前記溝部内に中和剤を供給する中和剤供給部と、をさらに備えることを特徴とする請求項1に記載の液体噴射装置。

【請求項3】

前記液体噴射ヘッドに対して前記ノズル形成面に沿う第1の方向に相対移動し、該ノズル形成面を払拭する払拭部材をさらに備え、

前記液体噴射ヘッドのノズル形成面において、前記第1のノズル開口は、前記第1の方向とは交差する第2の方向で前記第2のノズル開口と異なる位置に配置され、

前記溝部は、前記第2の方向において前記第1のノズル開口と第2のノズル開口との間となる位置で前記第1の方向に沿って延びるように形成されており、

前記払拭部材において前記ノズル形成面と当接する当接部位には、前記溝部に対向する位置に、前記溝払拭部として機能する凸部が形成されていることを特徴とする請求項2に記載の液体噴射装置。

【請求項4】

前記中和剤供給部は、

前記払拭部材内に形成された中和剤供給用の流路と、

前記払拭部材において前記ノズル形成面と当接する当接部位に設けられ、前記流路を流動した中和剤を放出するための放出口と、を有することを特徴とする請求項3に記載の液体噴射装置。

【請求項5】

前記払拭部材は、前記ノズル形成面の払拭時に、前記第1の方向における一方側から他方側に相対移動するようになっており、

前記放出口は、前記凸部の前記第1の方向における一方側に設けられていることを特徴とする請求項4に記載の液体噴射装置。

【請求項6】

第1の液体を噴射する第1のノズル開口と、前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口とが形成されたノズル形成面を有する液体噴射ヘッドのメンテナンス方法であって、

前記液体噴射ヘッドのノズル形成面において前記第1のノズル開口と前記第2のノズル開口との間には、溝部が設けられており、

前記溝部内を溝払拭部によって払拭させ、前記溝部内において前記溝払拭部によって払拭された部分に、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤を供給させるようにしたことを特徴とする液体噴射ヘッドのメンテナンス方法。

【請求項1】

液体を噴射する液体噴射ヘッドを備えた液体噴射装置において、

前記液体噴射ヘッドのノズル形成面には、

第1の液体を噴射する第1のノズル開口と、

前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口と、

前記第1のノズル開口と前記第2のノズル開口との間に配置され、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤が保持される溝部と、が設けられていることを特徴とする液体噴射装置。

【請求項2】

前記溝部内を払拭する溝払拭部と、

前記溝部内に中和剤を供給する中和剤供給部と、をさらに備えることを特徴とする請求項1に記載の液体噴射装置。

【請求項3】

前記液体噴射ヘッドに対して前記ノズル形成面に沿う第1の方向に相対移動し、該ノズル形成面を払拭する払拭部材をさらに備え、

前記液体噴射ヘッドのノズル形成面において、前記第1のノズル開口は、前記第1の方向とは交差する第2の方向で前記第2のノズル開口と異なる位置に配置され、

前記溝部は、前記第2の方向において前記第1のノズル開口と第2のノズル開口との間となる位置で前記第1の方向に沿って延びるように形成されており、

前記払拭部材において前記ノズル形成面と当接する当接部位には、前記溝部に対向する位置に、前記溝払拭部として機能する凸部が形成されていることを特徴とする請求項2に記載の液体噴射装置。

【請求項4】

前記中和剤供給部は、

前記払拭部材内に形成された中和剤供給用の流路と、

前記払拭部材において前記ノズル形成面と当接する当接部位に設けられ、前記流路を流動した中和剤を放出するための放出口と、を有することを特徴とする請求項3に記載の液体噴射装置。

【請求項5】

前記払拭部材は、前記ノズル形成面の払拭時に、前記第1の方向における一方側から他方側に相対移動するようになっており、

前記放出口は、前記凸部の前記第1の方向における一方側に設けられていることを特徴とする請求項4に記載の液体噴射装置。

【請求項6】

第1の液体を噴射する第1のノズル開口と、前記第1の液体と接触した場合に凝集物を生じさせるための凝集剤を含む第2の液体を噴射する第2のノズル開口とが形成されたノズル形成面を有する液体噴射ヘッドのメンテナンス方法であって、

前記液体噴射ヘッドのノズル形成面において前記第1のノズル開口と前記第2のノズル開口との間には、溝部が設けられており、

前記溝部内を溝払拭部によって払拭させ、前記溝部内において前記溝払拭部によって払拭された部分に、前記第1の液体と前記第2の液体との反応を抑制させるための中和剤を供給させるようにしたことを特徴とする液体噴射ヘッドのメンテナンス方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−176524(P2012−176524A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40177(P2011−40177)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]