液体噴射装置

【課題】液体容器内の液体を検出可能でありながら、安価でかつランニングコストを抑えた液体噴射装置を提供する。

【解決手段】液体噴射装置に搭載される液体容器内にスリットを形成した導電板を設けておき、導電板と向きあう位置に誘導コイルを設けておく。この様な液体噴射装置では、液体容器内に液体がある状態では、誘導コイルからの電磁誘導によって導電板に渦電流が発生するので、そのことを検出することで液体容器内の液体の残量を検出可能となる。また、導電板やコイルなどの安価な部品を用いて液体を検出することで液体噴射装置を安価に製造することができる。さらに、液体容器を安価に製造可能となることで、液体噴射装置のランニングコストを抑えることが可能となる。

【解決手段】液体噴射装置に搭載される液体容器内にスリットを形成した導電板を設けておき、導電板と向きあう位置に誘導コイルを設けておく。この様な液体噴射装置では、液体容器内に液体がある状態では、誘導コイルからの電磁誘導によって導電板に渦電流が発生するので、そのことを検出することで液体容器内の液体の残量を検出可能となる。また、導電板やコイルなどの安価な部品を用いて液体を検出することで液体噴射装置を安価に製造することができる。さらに、液体容器を安価に製造可能となることで、液体噴射装置のランニングコストを抑えることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、噴射ノズルから液体を噴射する液体噴射装置に関する。

【背景技術】

【0002】

いわゆるインクジェットプリンターなどのように、噴射ノズルからインクなどの液体を噴射する液体噴射装置には、内部に液体を収容したインクカートリッジなどの液体容器が液体の供給源として搭載される。液体容器は、液体噴射装置に対して着脱可能に搭載されており、内部の液体が無くなると新しい液体容器に交換することが可能である。

【0003】

また、液体容器の交換時期(液体容器内の液体が無くなった時期)を使用者に知らせる目的で、液体容器に液体検出センサーを設けておき、液体検出センサーによって液体容器内の液体が所定のレベルで存在するか否かを検出する技術が提案されている(引用文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−320096号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述した従来技術では、高価な液体検出センサーが必要となるため、液体噴射装置が高価になるという問題があった。また、液体容器は収容した液体がなくなると使い捨てにされることが多いので、このような液体容器に高価な液体検出センサーを搭載したのでは、ランニングコストも大きくなるという問題があった。

【0006】

この発明は、従来の技術が有する上述した課題を解決するためになされたものであり、液体容器内の液体を検出可能でありながら、安価でかつランニングコストを抑えた液体噴射装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題の少なくとも一部を解決するために、本発明の液体噴射装置は次の構成を採用した。すなわち、

液体収容部に液体を収容した液体容器が着脱可能に搭載されて、該液体容器から供給された液体を噴射する液体噴射装置であって、

誘導コイルと、

前記誘導コイルに交流電圧を印加する電圧印加手段と、

前記交流電圧に対する前記誘導コイルの電気的な応答を検出する検出手段と

を備え、

前記液体収容部内には、前記誘導コイルと向き合う位置に導電性の板状部材が設けられており、

前記導電性の板状部材には、前記誘導コイルの外周と向き合う箇所から、該誘導コイルの少なくとも中央と向き合う箇所にかけて、スリットが設けられていることを要旨とする。

【0008】

このような本発明の液体噴射装置に搭載される液体容器の液体収容部内には、誘導コイルと向きあう位置に導電性の板状部材が設けられており、導電性の板状部材には、誘導コイルの外周と向き合う箇所から誘導コイルの少なくとも中央と向き合う箇所にかけてスリットが設けられている。尚、本発明のスリットは、導電性の板状部材に設けられる隙間であり、液体容器内の液体がスリットに満たされた状態では後述する渦電流が導電性の板状部材に発生可能となるように、隙間の幅が十分狭く設定されたものをいう。また、導電性の板状部材は、上述したスリットが形成されたものであればよく、例えば1枚の導電性の板状部材にスリットを形成したものであってもよいし、2枚の導電性の板状部材を接近して並べてスリットを形成したものであってもよい。そして、液体容器内の液体の残量を検出する場合には、導電性の板状部材と向き合う誘導コイルに交流電圧を印加して、このときの誘導コイルの電気的な応答(電圧や電流の値、およびこれらの振幅や位相の変化)を検出する。

【0009】

詳細なメカニズムについては後述するが、本発明の液体噴射装置では、液体容器内の液体によって導電性の板状部材のスリットが満たされた状態では、誘導コイルに交流電圧を印加すると導電性の板状部材に渦電流が発生する。一方、液体容器内の液体が消費されてスリット内の液体が無くなると渦電流が発生しなくなる。従って、誘導コイルの電気的な応答から渦電流の有無を検出することで、液体容器内の液体を検出することが可能である。また、このような液体噴射装置では、液体検出センサーのように高価な部品を用いて液体容器内の液体の検出を行う代わりに、導電性の板状部材(例えば金属板)や誘導コイルなどの安価な部品を用いて液体の検出を行うため、液体噴射装置を安価に製造することができる。更に、液体容器には安価な導電性の板状部材を設けるだけでよいので、使い捨ての液体容器を安価に製造することができ、結果として液体噴射装置のランニングコストを抑制することが可能となる。

【0010】

また、上述した本発明の液体噴射装置においては、液体容器の底面に向けて誘導コイルを設けておき、導電性の板状部材は液体収容部の底部に設けることとしてもよい。こうすると、液体の液面が液体収容部の底部に達する間際までは液体容器内の液体は「有り」と検出し、液面が液体収容部の底部に達し、液体容器内の液体が殆ど(あるいは完全に)無くなった段階で、液体は「無し」と検出することが可能となる。

【0011】

また、上述したように導電性の板状部材を液体収容部の底部に設ける場合には、導電性の板状部材にスリットが設けられた位置の液体収容部の底部に溝を設けることとしてもよい。

【0012】

液体容器内の液体が無くなった状態であっても、スリットの間には液体が残ることが起こり得る。この状態では、液体容器内の液体が無いのに「有り」と検出されることが懸念されるが、スリットの位置の液体収容部の底部に溝を設けることとすれば、スリット間の液体を液体収容部の底部に溝へと導くことができる。従って、液体容器内の液体が無い状態でスリット間に液体が残ることを抑制することができるので、液体容器内の液体の残量をより正確に検出することが可能となる。

【0013】

また、上述した本発明の液体噴射装置においては、誘導コイルを液体容器の側面に向けて設けておき、誘導コイルと向き合う導電性の板状部材のスリットを重力方向の成分を有する向きに設けることとしてもよい。

【0014】

このように誘導コイルと導電性の板状部材とを設けると、液体収容体内の液体の液面の降下とともにスリットが液体で満たされる部分が減少していき、これに伴って導電性の板状部材に生ずる渦電流が小さくなっていく。従って、こうした渦電流の大きさの変化を検出することにより、液体容器内の液体の残量を連続的に検出することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本実施例の液体噴射装置の大まかな構造を示した説明図である。

【図2】本実施例のインクカートリッジの構造を示した説明図である。

【図3】インクカートリッジ内のインクの残量を検出するための構成を示した説明図である。

【図4】導電板と誘導コイルとの位置関係を示した説明図である。

【図5】インクカートリッジ内の導電板を用いてインクの残量を検出する方法を示した説明図である。

【図6】第1変形例のインクジェットプリンターのコイルが設けられる位置を示した説明図である。

【図7】第2変形例の導電板にスリットが設けられる位置を示した説明図である。

【図8】第3変形例のインクカートリッジの構造を示した説明図である。

【図9】液体収容部の底部に溝を設けることのメリットを示した説明図である。

【図10】第4変形例のインクカートリッジ内のインクの残量を検出するための構成を示した説明図である。

【図11】第4変形例のインクカートリッジ内のインクの残量を検出する方法を示した説明図である。

【発明を実施するための形態】

【0016】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.装置構成:

B.本実施例のインク検出方法:

C.変形例:

C−1.第1変形例:

C−2.第2変形例:

C−3.第3変形例:

C−4.第4変形例:

【0017】

A.装置構成 :

図1は、いわゆるインクジェットプリンターを例に用いて本実施例の液体噴射装置の大まかな構成を示した説明図である。図示されているように、インクジェットプリンター10は、主走査方向に往復動しながら印刷媒体2上にインクドットを形成するキャリッジ20と、キャリッジ20を往復動させる駆動機構30などから構成されている。キャリッジ20には、インクを収容したインクカートリッジ100(液体容器)や、インクカートリッジ100が装着されるキャリッジケース22や、インクを噴射する噴射ヘッド24などが設けられている。噴射ヘッド24の底面側(印刷媒体2に向いた側)には複数の噴射ノズルが設けられており、インクカートリッジ100内のインクを噴射ヘッド24に導いて、噴射ノズルから印刷媒体2にインクを噴射することが可能となっている。

【0018】

尚、図示したインクジェットプリンター10では、シアン色、マゼンタ色、イエロー色、黒色の4種類のインクを用いてカラー画像を印刷することが可能であり、これに対応して噴射ヘッド24にはインクの種類毎に噴射ノズルが設けられている。そして、それぞれの噴射ノズルには、対応するインクカートリッジ100から供給通路(図示せず)を介してインクが供給されるようになっている。

【0019】

キャリッジ20を往復動させる駆動機構30は、内側に複数の歯形が形成されたタイミングベルト32や、タイミングベルト32を駆動するための駆動モーター34などから構成されている。タイミングベルト32の一部はキャリッジケース22に固定されており、タイミングベルト32を駆動すると、主走査方向に延設されたガイドレールによってガイドしながら、キャリッジ20を主走査方向に往復動させることが可能となる。

【0020】

インクジェットプリンター10の前面には、インクジェットプリンター10の状態に関する各種の情報を表示する表示パネル60が設けられている。また、インクジェットプリンター10の背面には、インクジェットプリンター10の全体の動作を制御する制御部70が搭載されている。噴射ヘッド24を往復動させる動作や、噴射ノズルからインクを噴射する動作や、表示パネル60での表示動作などは、全て制御部70によって制御されている。

【0021】

図2は、本実施例のインクカートリッジ100の構造を示した斜視図である。図示されているように、インクカートリッジ100は直方体形状に形成された箱体であり、箱体の内部がインクを収容するインク収容室102(液体収容部)となっている。

【0022】

インクカートリッジ100の噴射ヘッド24と向き合う面である底面には、噴射ヘッド24にインクを供給するためのインク供給口104が設けられている。インクカートリッジ100が装着されるキャリッジケース22には、上方からインクカートリッジ100を装着するための図示しない凹部が設けられており、この凹部の底面には、図示しないインク取入針が上方に向けて立設されている。インクカートリッジ100をキャリッジケース22の凹部に装着すると、インク取込針がインク供給口104に挿入されることにより、インクカートリッジ100内のインクがインク取込針に取り込まれて噴射ヘッド24に供給される。

【0023】

また、本実施例のインク収容室102の底部の図面手前側には、金属製の薄い2枚の導電板106(導電性の板状部材)が設けられている。これら2枚の導電板106は、互いに近接して並べられることにより、導電板106どうしの間に狭い隙間(スリット106s)が形成されている。このようにスリット106sが形成された導電板106をインクカートリッジ100に設けておく理由については後述する。

【0024】

尚、本実施例のインクカートリッジ100では、導電板106として金属製の薄い板を用いているが、導電板106は導電性の材料によって形成されていればよく、例えばカーボン製のシートなどを用いることができる。

【0025】

このような本実施例のインクカートリッジ100が装着されるインクジェットプリンター10には、インクカートリッジ100内のインクの残量を検出する目的で、以下のような構成が設けられている。

【0026】

図3は、インクカートリッジ100内のインクの残量を検出するための構成を示した説明図である。尚、本実施例のインクジェットプリンター10には4種類のインクカートリッジ100が搭載されており、これに対応してインクの残量を検出する構成もインクカートリッジ100毎に設けられているが、ここでは図が複雑となることを避けるため、一のインクカートリッジ100に対応する構成のみが示されている。

【0027】

図示されているように、インクカートリッジ100がキャリッジケース22に装着された状態で、インクカートリッジ100内の導電板106と向かい合う位置(キャリッジケース22の凹部の裏側の位置)には、渦巻き型のコイル110(誘導コイル)が設けられている。尚、コイル110は、渦巻き型のものに限らず、螺旋形のコイル(空芯コイル)を用いることとしてもよい。

【0028】

また、コイル110には、コイル110に交流電圧を印加する送電部120(電圧印加手段)が接続されており、コイル110と送電部120とを接続する回路には、コイル110にかかる電圧の振幅変化を検出する検出部130(検出手段)が接続されている。尚、検出部130では、コイル110の電圧の振幅変化を検出する代わりに位相変化を検出することとしてもよいし、電圧ではなく、電流の振幅変化あるいは位相変化を検出してもよい。

【0029】

図4は、インクカートリッジ100内の導電板106とキャリッジケース22内のコイル110との位置関係を示した説明図である。尚、図4には、インクカートリッジ100をキャリッジケース22に装着した状態(図3の状態)で、インク収容室102の内部から導電板106の上面を見たときの様子が示されている。

【0030】

図示されているように、本実施例の導電板106は、2枚並べた状態で、コイル110の外周よりも一回り大きな略正方形となっており、この略正方形の中心とコイル110の中心とが一致するように設けられている。また、導電板106のスリット106sは、コイル110の中心を通ってコイル110の外周を横切るように設けられている。このように導電板106とコイル110とが設けられた本実施例のインクジェットプリンター10では、インクカートリッジ100内のインクの残量を以下のようにして検出する。

【0031】

B.本実施例のインク検出方法 :

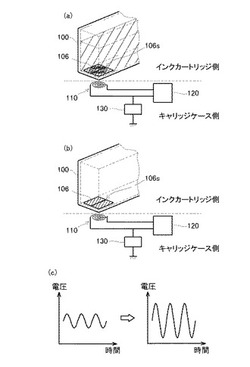

図5は、本実施例のインクカートリッジ100内の導電板106を用いてインクの残量を検出する方法を示した説明図である。図5(a)に示されるように、インクカートリッジ100内にインクが残っている状態では、導電板106のスリット106sにインクが満たされる。本実施例のインクには染料や安定剤などの電解質が含まれており、インク自体が電気を通す性質を有している。このため、スリット106sにインクが満たされた状態でキャリッジケース22側の送電部120からコイル110に交流電圧を印加すると、電磁誘導によって導電板106に渦電流が発生する。その結果、相互誘導作用によってコイル110の電圧の振幅が変化し、そのことが検出部130で検出される。尚、図5(c)には、検出部130で検出されるコイル110の電圧振幅の変化の様子が示されている。こうして導電板106に渦電流が発生したことを検出部130が検出すると、インクジェットプリンター10の制御部70では、インクカートリッジ100内にインクが有ると判断し、表示パネル60にインクが残っている旨を表示させる。

【0032】

一方、図5(b)に示されるように、インクカートリッジ100内のインクが消費されてインク収容室102内のインクがほぼ空(インク供給口104付近にのみインクが存在する状態)になると、スリット106sに満たされていたインクも無くなり、スリット106s間の電気抵抗が大きくなる。この状態では、コイル110からの電磁誘導によって導電板106に渦電流が生じなくなるので、検出部130でも渦電流が発生したことが検出されなくなる。こうなると、制御部70はインクカートリッジ100内のインクが殆ど無くなったものと判断し、表示パネル60にインクが無くなった旨を表示させる。

【0033】

以上のような本実施例のインクの検出方法によれば、インクカートリッジ100には導電板106を設けておくだけでよいので、インクカートリッジ100の構造を極めて簡素なものとすることができる。従って、インクカートリッジ100内のインクの残量を検出可能でありながら、インクカートリッジ100を安価に製造することが可能となる。また、本実施例のインク検出方法では、導電板106やコイル110などを用いるだけであり、高価な部品を用いる必要がないので、この点においてもインクカートリッジ100を安価に製造可能となる。

【0034】

更に、本実施例のインクカートリッジ100は構造が簡素であるので、インクカートリッジ100の製造過程において組立ミスが生ずる事態を抑制することができる。加えて、本実施例のインクカートリッジ100では、電極などの接点を用いることなく(すなわち無接点で)インクの残量を検出することができるので、接点部分で接触不良が生ずるなどの心配がなく、高い信頼性を確保することが可能である。

【0035】

C.変形例 :

上述した実施例には、いくつかの変形例が考えられる。以下では、これらの変形例について簡単に説明する。尚、以下に説明する変形例において、上述した実施例と同様の構成部分については、本実施例と同様の符号を付し、その詳細な説明を省略する。

【0036】

C−1.第1変形例 :

前述した実施例では、コイル110はキャリッジケース22の内部に設けられているものと説明した。しかし、コイル110は、以下のようにしてキャリッジケース22の外部に設けることとしてもよい。

【0037】

図6は、第1変形例のインクジェットプリンター10のコイル110が設けられる位置を示した説明図である。図示した第1変形例のコイル110は、キャリッジ20が主走査方向に移動することに伴い、インクカートリッジ100内の導電板106が移動する経路の下方の位置に設けられている。また、キャリッジケース22には、導電板106と向かい合う位置に貫通穴23が設けられており、導電板106がコイル110の上を通過する際には、貫通孔23を通じてコイル110からの磁界の変化が導電板106に作用するようになっている。尚、図6では、図が複雑となることを避けるため、コイル110に接続される送電部120や検出部130については図示を省略している。

【0038】

この様にコイル110を設けたインクジェットプリンター10では、インクカートリッジ100の導電板106がコイル110の上方を通過する際、前述した実施例と同様の方法によって導電板106に渦電流が生ずるか否かを検出することでインクの残量を検出する。従って、1つのコイル110で複数のインクカートリッジ100のインクの残量を検出することができるので、インクジェットプリンター10へのコイル110の設置数を減らすことが可能となる。

【0039】

C−2.第2変形例 :

前述した実施例および第1変形例では、導電板106のスリット106sは、2枚の導電板106を近接して並べることで形成するものと説明した。しかし、スリットは以下のようにして形成することとしてもよい。

【0040】

図7は、第2変形例の導電板107にスリット107sが設けられた様子を示した説明図である。図示した導電板107は、コイル110の外周よりも一回り大きな略正方形の薄い板状をしており、コイル110の中心と向かい合う位置から導電板107の端の位置にかけてスリット107sが形成されている。このスリット107sは、導電板107を切欠いて形成した隙間であり、前述した導電板106のスリット106s(図4を参照)と同様に隙間の幅が十分に狭く設定されている。このためスリット107sにインクが満たされた状態では、電磁誘導によって導電板107に渦電流を発生可能となっている。尚、スリット107sは、導電板107がコイル110の中心と向かい合う位置よりも先まで延長されていてもよい。

【0041】

このようにスリット107sを設けることとしても、インクカートリッジ100内にインクが無い状態では、導電板107における渦電流の発生経路(コイル110の中心と向かい合う位置からコイルの外周と向かい合う位置にかけての同心円状の経路)の途中に電気抵抗の大きな部分(スリット107s内のインクが空となった部分)が生ずる。従って、電磁誘導によって導電板107に渦電流が流れなくなるので、前述したインクジェットプリンター10側の構成(図3を参照)によってインクの残量を検出することが可能である。また、インクカートリッジ100に取り付ける導電板107は1枚でよいので、2枚の導電板106を取り付ける場合(図2を参照)に比べてインクカートリッジ100の組立が容易となる。

【0042】

C−3.第3変形例 :

前述した実施例、第1変形例および第2変形例では、導電板106(あるいは導電板107)はインクカートリッジ100のインク収容室102の平らな底部に設けられているものと説明した。しかし、導電板106(導電板107)のスリットの位置ではインク収容室102の底部に溝を設けておくこととしてもよい。

【0043】

図8は、第3変形例のインクカートリッジ100の構造を示した説明図である。図示したインクカートリッジ100には、図2に示したインクカートリッジ100の導電板106のスリット106sの位置にあたる部分のインク収容室102の底部に、溝102cが設けられている。尚、図示したインクカートリッジ100では、溝102cの幅はスリット106sの幅とほとんど同じに形成されているが、溝102cの幅はスリット106cの幅よりも大きく形成されていてもよい。

【0044】

図9は、スリット106sの位置にあたるインク収容室102の底部に溝102cを設ける利点について示した説明図である。尚、図9(a)には、インク収容室102の底部に溝102cを設けないインクカートリッジ100において、内部のインクが無くなった状態でのスリット106s付近の拡大図が示されており、図9(b)には、図8に示したインクカートリッジ100内のインクが無くなった状態での、スリット106sおよび溝102cが設けられた部分の拡大図が示されている。

【0045】

図9(a)に示されるように、インクカートリッジ100内のインクが無くなった状態であっても、スリット106sの間には僅かにインクが残ることがある。これに対して、スリット106sの間のインク収容室102の底部に溝100cを設けておくと、図9(b)に示されるようにスリット106sの間のインクを溝100cの内側に導くことができる。その結果、スリット106sの間にインクが残ったままとなることを抑制することができるので、インクカートリッジ100内のインクの残量の検出精度を向上させることが可能となる。

【0046】

C−4.第4変形例 :

前述した実施例、および変形例では、スリットが設けられた導電板をインク収容室102の底部に設けることで、インクカートリッジ100内のインクの残量を検出するものと説明した。しかし、導電板を次のようにして設けておけば、インクの残量を連続的に検出することも可能である。

【0047】

図10は、第4変形例のインクカートリッジ100内のインクの残量を連続的に検出する構成を示した説明図である。尚、図10(a)には、第4変形例のインクカートリッジ100の構造が示されており、図10(b)には、キャリッジケース22にインクカートリッジ100を装着した状態(図1に示した状態)で、これらをインクジェットプリンター10の側方から見た様子が示されている。

【0048】

図10(a)に示されるように、第4変形例のインクカートリッジ100では、インク収容室102の図面奥側の内壁の下方に導電板108が設けられている。導電板108には、前述した導電板107(図6を参照)と同様に、導電板108を切欠いて形成したスリット108sが設けられており、導電板108はスリット108sをインク収容室102の底部の方向に向けた状態でインク収容室102の内壁に設けられる。また、インクカートリッジ100が装着されるキャリッジケース22側には、導電板108と向かい合う位置にコイル110が設けられており、コイル110には送電部120や検出部130が接続されている(図10(b)を参照)。

【0049】

図11は、第4変形例のインクカートリッジ100内の導電板108によってインクの残量を連続的に検出する方法を示した説明図である。尚、図11には、図10(b)に示したインクカートリッジ100のインク収容室102の内部から、矢印の方向に向かって導電板108を見た様子が示されている。また、図11では、図が複雑となることを避けるため、導電板108の裏側(キャリッジケース22側)に設けられたコイル110は、その外周のみが細い破線によって示されている。

【0050】

図11(a)に示されるように、インクカートリッジ100内にインクが十分に残っている状態では、導電板108のスリット108sがインクで満たされているので、電磁誘導によって導電板108に渦電流が発生し、そのことが検出部130で検出されて、制御部70によってインクカートリッジ100内にインクが残っていると判断される。この状態からインクが消費されると、やがて図11(b)に示されるように、インクの液面が導電板108の中心(コイル110の中心と向かい合う部分)よりも下がることで、スリット108sの一部がインクで満たされなくなる。こうなると、インクが抜けた部分の抵抗が大きくなることで導電板108に生ずる渦電流が小さくなる。さらにインクが消費されて液面が下がると、スリット108sのインクが抜けた部分が伸長してスリット108sでの抵抗が増加していき、これに伴って導電板108の渦電流もさらに小さくなる。このような渦電流を検出部130が検出することで、制御部70では、インクカートリッジ100内のインク残量が減少していく様子が連続的に把握される。

【0051】

さらにインクが消費されてインクの液面がインク収容室102の底部付近まで下がると(図11(c)を参照)、スリット108s内のインクが無くなって導電板108に渦電流が生じなくなり、これに伴って検出部130でも渦電流が検出されなくなる。この状態では、インクカートリッジ100内のインクがほぼ無くなったと判断される。

【0052】

以上のような第4変形例の方法によれば、インクカートリッジ100内のインクの残量を連続的に検出することができるので、ユーザーに対してインクの収容状態をより詳細に知らせることができる。また、インクカートリッジ100には導電板108を設けておくだけでよいので、インクの残量を連続的に検出することとしても、その事によってインクカートリッジ100の構造が複雑となることがない。

【0053】

以上、各種の実施形態を説明したが、本発明は上記すべての実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。例えば、上述した実施例および変形例では、一般的なインクをインクカートリッジ内に収容するものと説明したが、インクの検出感度を高める目的で、インク中に導電率を向上させる物質(電解質など)を添加することとしてもよい。

【符号の説明】

【0054】

10…インクジェットプリンター、 22…キャリッジケース、

24…噴射ヘッド、 60…表示パネル、 70…制御部、

100…インクカートリッジ、 102…インク収容室、 102c…溝、

104…インク供給口、 106…導電板、 106s…スリット、

107…導電板、 107s…スリット、 108…導電板、

108s…スリット、 110…コイル、 120…送電部

130…検出部

【技術分野】

【0001】

本発明は、噴射ノズルから液体を噴射する液体噴射装置に関する。

【背景技術】

【0002】

いわゆるインクジェットプリンターなどのように、噴射ノズルからインクなどの液体を噴射する液体噴射装置には、内部に液体を収容したインクカートリッジなどの液体容器が液体の供給源として搭載される。液体容器は、液体噴射装置に対して着脱可能に搭載されており、内部の液体が無くなると新しい液体容器に交換することが可能である。

【0003】

また、液体容器の交換時期(液体容器内の液体が無くなった時期)を使用者に知らせる目的で、液体容器に液体検出センサーを設けておき、液体検出センサーによって液体容器内の液体が所定のレベルで存在するか否かを検出する技術が提案されている(引用文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−320096号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述した従来技術では、高価な液体検出センサーが必要となるため、液体噴射装置が高価になるという問題があった。また、液体容器は収容した液体がなくなると使い捨てにされることが多いので、このような液体容器に高価な液体検出センサーを搭載したのでは、ランニングコストも大きくなるという問題があった。

【0006】

この発明は、従来の技術が有する上述した課題を解決するためになされたものであり、液体容器内の液体を検出可能でありながら、安価でかつランニングコストを抑えた液体噴射装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題の少なくとも一部を解決するために、本発明の液体噴射装置は次の構成を採用した。すなわち、

液体収容部に液体を収容した液体容器が着脱可能に搭載されて、該液体容器から供給された液体を噴射する液体噴射装置であって、

誘導コイルと、

前記誘導コイルに交流電圧を印加する電圧印加手段と、

前記交流電圧に対する前記誘導コイルの電気的な応答を検出する検出手段と

を備え、

前記液体収容部内には、前記誘導コイルと向き合う位置に導電性の板状部材が設けられており、

前記導電性の板状部材には、前記誘導コイルの外周と向き合う箇所から、該誘導コイルの少なくとも中央と向き合う箇所にかけて、スリットが設けられていることを要旨とする。

【0008】

このような本発明の液体噴射装置に搭載される液体容器の液体収容部内には、誘導コイルと向きあう位置に導電性の板状部材が設けられており、導電性の板状部材には、誘導コイルの外周と向き合う箇所から誘導コイルの少なくとも中央と向き合う箇所にかけてスリットが設けられている。尚、本発明のスリットは、導電性の板状部材に設けられる隙間であり、液体容器内の液体がスリットに満たされた状態では後述する渦電流が導電性の板状部材に発生可能となるように、隙間の幅が十分狭く設定されたものをいう。また、導電性の板状部材は、上述したスリットが形成されたものであればよく、例えば1枚の導電性の板状部材にスリットを形成したものであってもよいし、2枚の導電性の板状部材を接近して並べてスリットを形成したものであってもよい。そして、液体容器内の液体の残量を検出する場合には、導電性の板状部材と向き合う誘導コイルに交流電圧を印加して、このときの誘導コイルの電気的な応答(電圧や電流の値、およびこれらの振幅や位相の変化)を検出する。

【0009】

詳細なメカニズムについては後述するが、本発明の液体噴射装置では、液体容器内の液体によって導電性の板状部材のスリットが満たされた状態では、誘導コイルに交流電圧を印加すると導電性の板状部材に渦電流が発生する。一方、液体容器内の液体が消費されてスリット内の液体が無くなると渦電流が発生しなくなる。従って、誘導コイルの電気的な応答から渦電流の有無を検出することで、液体容器内の液体を検出することが可能である。また、このような液体噴射装置では、液体検出センサーのように高価な部品を用いて液体容器内の液体の検出を行う代わりに、導電性の板状部材(例えば金属板)や誘導コイルなどの安価な部品を用いて液体の検出を行うため、液体噴射装置を安価に製造することができる。更に、液体容器には安価な導電性の板状部材を設けるだけでよいので、使い捨ての液体容器を安価に製造することができ、結果として液体噴射装置のランニングコストを抑制することが可能となる。

【0010】

また、上述した本発明の液体噴射装置においては、液体容器の底面に向けて誘導コイルを設けておき、導電性の板状部材は液体収容部の底部に設けることとしてもよい。こうすると、液体の液面が液体収容部の底部に達する間際までは液体容器内の液体は「有り」と検出し、液面が液体収容部の底部に達し、液体容器内の液体が殆ど(あるいは完全に)無くなった段階で、液体は「無し」と検出することが可能となる。

【0011】

また、上述したように導電性の板状部材を液体収容部の底部に設ける場合には、導電性の板状部材にスリットが設けられた位置の液体収容部の底部に溝を設けることとしてもよい。

【0012】

液体容器内の液体が無くなった状態であっても、スリットの間には液体が残ることが起こり得る。この状態では、液体容器内の液体が無いのに「有り」と検出されることが懸念されるが、スリットの位置の液体収容部の底部に溝を設けることとすれば、スリット間の液体を液体収容部の底部に溝へと導くことができる。従って、液体容器内の液体が無い状態でスリット間に液体が残ることを抑制することができるので、液体容器内の液体の残量をより正確に検出することが可能となる。

【0013】

また、上述した本発明の液体噴射装置においては、誘導コイルを液体容器の側面に向けて設けておき、誘導コイルと向き合う導電性の板状部材のスリットを重力方向の成分を有する向きに設けることとしてもよい。

【0014】

このように誘導コイルと導電性の板状部材とを設けると、液体収容体内の液体の液面の降下とともにスリットが液体で満たされる部分が減少していき、これに伴って導電性の板状部材に生ずる渦電流が小さくなっていく。従って、こうした渦電流の大きさの変化を検出することにより、液体容器内の液体の残量を連続的に検出することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本実施例の液体噴射装置の大まかな構造を示した説明図である。

【図2】本実施例のインクカートリッジの構造を示した説明図である。

【図3】インクカートリッジ内のインクの残量を検出するための構成を示した説明図である。

【図4】導電板と誘導コイルとの位置関係を示した説明図である。

【図5】インクカートリッジ内の導電板を用いてインクの残量を検出する方法を示した説明図である。

【図6】第1変形例のインクジェットプリンターのコイルが設けられる位置を示した説明図である。

【図7】第2変形例の導電板にスリットが設けられる位置を示した説明図である。

【図8】第3変形例のインクカートリッジの構造を示した説明図である。

【図9】液体収容部の底部に溝を設けることのメリットを示した説明図である。

【図10】第4変形例のインクカートリッジ内のインクの残量を検出するための構成を示した説明図である。

【図11】第4変形例のインクカートリッジ内のインクの残量を検出する方法を示した説明図である。

【発明を実施するための形態】

【0016】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.装置構成:

B.本実施例のインク検出方法:

C.変形例:

C−1.第1変形例:

C−2.第2変形例:

C−3.第3変形例:

C−4.第4変形例:

【0017】

A.装置構成 :

図1は、いわゆるインクジェットプリンターを例に用いて本実施例の液体噴射装置の大まかな構成を示した説明図である。図示されているように、インクジェットプリンター10は、主走査方向に往復動しながら印刷媒体2上にインクドットを形成するキャリッジ20と、キャリッジ20を往復動させる駆動機構30などから構成されている。キャリッジ20には、インクを収容したインクカートリッジ100(液体容器)や、インクカートリッジ100が装着されるキャリッジケース22や、インクを噴射する噴射ヘッド24などが設けられている。噴射ヘッド24の底面側(印刷媒体2に向いた側)には複数の噴射ノズルが設けられており、インクカートリッジ100内のインクを噴射ヘッド24に導いて、噴射ノズルから印刷媒体2にインクを噴射することが可能となっている。

【0018】

尚、図示したインクジェットプリンター10では、シアン色、マゼンタ色、イエロー色、黒色の4種類のインクを用いてカラー画像を印刷することが可能であり、これに対応して噴射ヘッド24にはインクの種類毎に噴射ノズルが設けられている。そして、それぞれの噴射ノズルには、対応するインクカートリッジ100から供給通路(図示せず)を介してインクが供給されるようになっている。

【0019】

キャリッジ20を往復動させる駆動機構30は、内側に複数の歯形が形成されたタイミングベルト32や、タイミングベルト32を駆動するための駆動モーター34などから構成されている。タイミングベルト32の一部はキャリッジケース22に固定されており、タイミングベルト32を駆動すると、主走査方向に延設されたガイドレールによってガイドしながら、キャリッジ20を主走査方向に往復動させることが可能となる。

【0020】

インクジェットプリンター10の前面には、インクジェットプリンター10の状態に関する各種の情報を表示する表示パネル60が設けられている。また、インクジェットプリンター10の背面には、インクジェットプリンター10の全体の動作を制御する制御部70が搭載されている。噴射ヘッド24を往復動させる動作や、噴射ノズルからインクを噴射する動作や、表示パネル60での表示動作などは、全て制御部70によって制御されている。

【0021】

図2は、本実施例のインクカートリッジ100の構造を示した斜視図である。図示されているように、インクカートリッジ100は直方体形状に形成された箱体であり、箱体の内部がインクを収容するインク収容室102(液体収容部)となっている。

【0022】

インクカートリッジ100の噴射ヘッド24と向き合う面である底面には、噴射ヘッド24にインクを供給するためのインク供給口104が設けられている。インクカートリッジ100が装着されるキャリッジケース22には、上方からインクカートリッジ100を装着するための図示しない凹部が設けられており、この凹部の底面には、図示しないインク取入針が上方に向けて立設されている。インクカートリッジ100をキャリッジケース22の凹部に装着すると、インク取込針がインク供給口104に挿入されることにより、インクカートリッジ100内のインクがインク取込針に取り込まれて噴射ヘッド24に供給される。

【0023】

また、本実施例のインク収容室102の底部の図面手前側には、金属製の薄い2枚の導電板106(導電性の板状部材)が設けられている。これら2枚の導電板106は、互いに近接して並べられることにより、導電板106どうしの間に狭い隙間(スリット106s)が形成されている。このようにスリット106sが形成された導電板106をインクカートリッジ100に設けておく理由については後述する。

【0024】

尚、本実施例のインクカートリッジ100では、導電板106として金属製の薄い板を用いているが、導電板106は導電性の材料によって形成されていればよく、例えばカーボン製のシートなどを用いることができる。

【0025】

このような本実施例のインクカートリッジ100が装着されるインクジェットプリンター10には、インクカートリッジ100内のインクの残量を検出する目的で、以下のような構成が設けられている。

【0026】

図3は、インクカートリッジ100内のインクの残量を検出するための構成を示した説明図である。尚、本実施例のインクジェットプリンター10には4種類のインクカートリッジ100が搭載されており、これに対応してインクの残量を検出する構成もインクカートリッジ100毎に設けられているが、ここでは図が複雑となることを避けるため、一のインクカートリッジ100に対応する構成のみが示されている。

【0027】

図示されているように、インクカートリッジ100がキャリッジケース22に装着された状態で、インクカートリッジ100内の導電板106と向かい合う位置(キャリッジケース22の凹部の裏側の位置)には、渦巻き型のコイル110(誘導コイル)が設けられている。尚、コイル110は、渦巻き型のものに限らず、螺旋形のコイル(空芯コイル)を用いることとしてもよい。

【0028】

また、コイル110には、コイル110に交流電圧を印加する送電部120(電圧印加手段)が接続されており、コイル110と送電部120とを接続する回路には、コイル110にかかる電圧の振幅変化を検出する検出部130(検出手段)が接続されている。尚、検出部130では、コイル110の電圧の振幅変化を検出する代わりに位相変化を検出することとしてもよいし、電圧ではなく、電流の振幅変化あるいは位相変化を検出してもよい。

【0029】

図4は、インクカートリッジ100内の導電板106とキャリッジケース22内のコイル110との位置関係を示した説明図である。尚、図4には、インクカートリッジ100をキャリッジケース22に装着した状態(図3の状態)で、インク収容室102の内部から導電板106の上面を見たときの様子が示されている。

【0030】

図示されているように、本実施例の導電板106は、2枚並べた状態で、コイル110の外周よりも一回り大きな略正方形となっており、この略正方形の中心とコイル110の中心とが一致するように設けられている。また、導電板106のスリット106sは、コイル110の中心を通ってコイル110の外周を横切るように設けられている。このように導電板106とコイル110とが設けられた本実施例のインクジェットプリンター10では、インクカートリッジ100内のインクの残量を以下のようにして検出する。

【0031】

B.本実施例のインク検出方法 :

図5は、本実施例のインクカートリッジ100内の導電板106を用いてインクの残量を検出する方法を示した説明図である。図5(a)に示されるように、インクカートリッジ100内にインクが残っている状態では、導電板106のスリット106sにインクが満たされる。本実施例のインクには染料や安定剤などの電解質が含まれており、インク自体が電気を通す性質を有している。このため、スリット106sにインクが満たされた状態でキャリッジケース22側の送電部120からコイル110に交流電圧を印加すると、電磁誘導によって導電板106に渦電流が発生する。その結果、相互誘導作用によってコイル110の電圧の振幅が変化し、そのことが検出部130で検出される。尚、図5(c)には、検出部130で検出されるコイル110の電圧振幅の変化の様子が示されている。こうして導電板106に渦電流が発生したことを検出部130が検出すると、インクジェットプリンター10の制御部70では、インクカートリッジ100内にインクが有ると判断し、表示パネル60にインクが残っている旨を表示させる。

【0032】

一方、図5(b)に示されるように、インクカートリッジ100内のインクが消費されてインク収容室102内のインクがほぼ空(インク供給口104付近にのみインクが存在する状態)になると、スリット106sに満たされていたインクも無くなり、スリット106s間の電気抵抗が大きくなる。この状態では、コイル110からの電磁誘導によって導電板106に渦電流が生じなくなるので、検出部130でも渦電流が発生したことが検出されなくなる。こうなると、制御部70はインクカートリッジ100内のインクが殆ど無くなったものと判断し、表示パネル60にインクが無くなった旨を表示させる。

【0033】

以上のような本実施例のインクの検出方法によれば、インクカートリッジ100には導電板106を設けておくだけでよいので、インクカートリッジ100の構造を極めて簡素なものとすることができる。従って、インクカートリッジ100内のインクの残量を検出可能でありながら、インクカートリッジ100を安価に製造することが可能となる。また、本実施例のインク検出方法では、導電板106やコイル110などを用いるだけであり、高価な部品を用いる必要がないので、この点においてもインクカートリッジ100を安価に製造可能となる。

【0034】

更に、本実施例のインクカートリッジ100は構造が簡素であるので、インクカートリッジ100の製造過程において組立ミスが生ずる事態を抑制することができる。加えて、本実施例のインクカートリッジ100では、電極などの接点を用いることなく(すなわち無接点で)インクの残量を検出することができるので、接点部分で接触不良が生ずるなどの心配がなく、高い信頼性を確保することが可能である。

【0035】

C.変形例 :

上述した実施例には、いくつかの変形例が考えられる。以下では、これらの変形例について簡単に説明する。尚、以下に説明する変形例において、上述した実施例と同様の構成部分については、本実施例と同様の符号を付し、その詳細な説明を省略する。

【0036】

C−1.第1変形例 :

前述した実施例では、コイル110はキャリッジケース22の内部に設けられているものと説明した。しかし、コイル110は、以下のようにしてキャリッジケース22の外部に設けることとしてもよい。

【0037】

図6は、第1変形例のインクジェットプリンター10のコイル110が設けられる位置を示した説明図である。図示した第1変形例のコイル110は、キャリッジ20が主走査方向に移動することに伴い、インクカートリッジ100内の導電板106が移動する経路の下方の位置に設けられている。また、キャリッジケース22には、導電板106と向かい合う位置に貫通穴23が設けられており、導電板106がコイル110の上を通過する際には、貫通孔23を通じてコイル110からの磁界の変化が導電板106に作用するようになっている。尚、図6では、図が複雑となることを避けるため、コイル110に接続される送電部120や検出部130については図示を省略している。

【0038】

この様にコイル110を設けたインクジェットプリンター10では、インクカートリッジ100の導電板106がコイル110の上方を通過する際、前述した実施例と同様の方法によって導電板106に渦電流が生ずるか否かを検出することでインクの残量を検出する。従って、1つのコイル110で複数のインクカートリッジ100のインクの残量を検出することができるので、インクジェットプリンター10へのコイル110の設置数を減らすことが可能となる。

【0039】

C−2.第2変形例 :

前述した実施例および第1変形例では、導電板106のスリット106sは、2枚の導電板106を近接して並べることで形成するものと説明した。しかし、スリットは以下のようにして形成することとしてもよい。

【0040】

図7は、第2変形例の導電板107にスリット107sが設けられた様子を示した説明図である。図示した導電板107は、コイル110の外周よりも一回り大きな略正方形の薄い板状をしており、コイル110の中心と向かい合う位置から導電板107の端の位置にかけてスリット107sが形成されている。このスリット107sは、導電板107を切欠いて形成した隙間であり、前述した導電板106のスリット106s(図4を参照)と同様に隙間の幅が十分に狭く設定されている。このためスリット107sにインクが満たされた状態では、電磁誘導によって導電板107に渦電流を発生可能となっている。尚、スリット107sは、導電板107がコイル110の中心と向かい合う位置よりも先まで延長されていてもよい。

【0041】

このようにスリット107sを設けることとしても、インクカートリッジ100内にインクが無い状態では、導電板107における渦電流の発生経路(コイル110の中心と向かい合う位置からコイルの外周と向かい合う位置にかけての同心円状の経路)の途中に電気抵抗の大きな部分(スリット107s内のインクが空となった部分)が生ずる。従って、電磁誘導によって導電板107に渦電流が流れなくなるので、前述したインクジェットプリンター10側の構成(図3を参照)によってインクの残量を検出することが可能である。また、インクカートリッジ100に取り付ける導電板107は1枚でよいので、2枚の導電板106を取り付ける場合(図2を参照)に比べてインクカートリッジ100の組立が容易となる。

【0042】

C−3.第3変形例 :

前述した実施例、第1変形例および第2変形例では、導電板106(あるいは導電板107)はインクカートリッジ100のインク収容室102の平らな底部に設けられているものと説明した。しかし、導電板106(導電板107)のスリットの位置ではインク収容室102の底部に溝を設けておくこととしてもよい。

【0043】

図8は、第3変形例のインクカートリッジ100の構造を示した説明図である。図示したインクカートリッジ100には、図2に示したインクカートリッジ100の導電板106のスリット106sの位置にあたる部分のインク収容室102の底部に、溝102cが設けられている。尚、図示したインクカートリッジ100では、溝102cの幅はスリット106sの幅とほとんど同じに形成されているが、溝102cの幅はスリット106cの幅よりも大きく形成されていてもよい。

【0044】

図9は、スリット106sの位置にあたるインク収容室102の底部に溝102cを設ける利点について示した説明図である。尚、図9(a)には、インク収容室102の底部に溝102cを設けないインクカートリッジ100において、内部のインクが無くなった状態でのスリット106s付近の拡大図が示されており、図9(b)には、図8に示したインクカートリッジ100内のインクが無くなった状態での、スリット106sおよび溝102cが設けられた部分の拡大図が示されている。

【0045】

図9(a)に示されるように、インクカートリッジ100内のインクが無くなった状態であっても、スリット106sの間には僅かにインクが残ることがある。これに対して、スリット106sの間のインク収容室102の底部に溝100cを設けておくと、図9(b)に示されるようにスリット106sの間のインクを溝100cの内側に導くことができる。その結果、スリット106sの間にインクが残ったままとなることを抑制することができるので、インクカートリッジ100内のインクの残量の検出精度を向上させることが可能となる。

【0046】

C−4.第4変形例 :

前述した実施例、および変形例では、スリットが設けられた導電板をインク収容室102の底部に設けることで、インクカートリッジ100内のインクの残量を検出するものと説明した。しかし、導電板を次のようにして設けておけば、インクの残量を連続的に検出することも可能である。

【0047】

図10は、第4変形例のインクカートリッジ100内のインクの残量を連続的に検出する構成を示した説明図である。尚、図10(a)には、第4変形例のインクカートリッジ100の構造が示されており、図10(b)には、キャリッジケース22にインクカートリッジ100を装着した状態(図1に示した状態)で、これらをインクジェットプリンター10の側方から見た様子が示されている。

【0048】

図10(a)に示されるように、第4変形例のインクカートリッジ100では、インク収容室102の図面奥側の内壁の下方に導電板108が設けられている。導電板108には、前述した導電板107(図6を参照)と同様に、導電板108を切欠いて形成したスリット108sが設けられており、導電板108はスリット108sをインク収容室102の底部の方向に向けた状態でインク収容室102の内壁に設けられる。また、インクカートリッジ100が装着されるキャリッジケース22側には、導電板108と向かい合う位置にコイル110が設けられており、コイル110には送電部120や検出部130が接続されている(図10(b)を参照)。

【0049】

図11は、第4変形例のインクカートリッジ100内の導電板108によってインクの残量を連続的に検出する方法を示した説明図である。尚、図11には、図10(b)に示したインクカートリッジ100のインク収容室102の内部から、矢印の方向に向かって導電板108を見た様子が示されている。また、図11では、図が複雑となることを避けるため、導電板108の裏側(キャリッジケース22側)に設けられたコイル110は、その外周のみが細い破線によって示されている。

【0050】

図11(a)に示されるように、インクカートリッジ100内にインクが十分に残っている状態では、導電板108のスリット108sがインクで満たされているので、電磁誘導によって導電板108に渦電流が発生し、そのことが検出部130で検出されて、制御部70によってインクカートリッジ100内にインクが残っていると判断される。この状態からインクが消費されると、やがて図11(b)に示されるように、インクの液面が導電板108の中心(コイル110の中心と向かい合う部分)よりも下がることで、スリット108sの一部がインクで満たされなくなる。こうなると、インクが抜けた部分の抵抗が大きくなることで導電板108に生ずる渦電流が小さくなる。さらにインクが消費されて液面が下がると、スリット108sのインクが抜けた部分が伸長してスリット108sでの抵抗が増加していき、これに伴って導電板108の渦電流もさらに小さくなる。このような渦電流を検出部130が検出することで、制御部70では、インクカートリッジ100内のインク残量が減少していく様子が連続的に把握される。

【0051】

さらにインクが消費されてインクの液面がインク収容室102の底部付近まで下がると(図11(c)を参照)、スリット108s内のインクが無くなって導電板108に渦電流が生じなくなり、これに伴って検出部130でも渦電流が検出されなくなる。この状態では、インクカートリッジ100内のインクがほぼ無くなったと判断される。

【0052】

以上のような第4変形例の方法によれば、インクカートリッジ100内のインクの残量を連続的に検出することができるので、ユーザーに対してインクの収容状態をより詳細に知らせることができる。また、インクカートリッジ100には導電板108を設けておくだけでよいので、インクの残量を連続的に検出することとしても、その事によってインクカートリッジ100の構造が複雑となることがない。

【0053】

以上、各種の実施形態を説明したが、本発明は上記すべての実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。例えば、上述した実施例および変形例では、一般的なインクをインクカートリッジ内に収容するものと説明したが、インクの検出感度を高める目的で、インク中に導電率を向上させる物質(電解質など)を添加することとしてもよい。

【符号の説明】

【0054】

10…インクジェットプリンター、 22…キャリッジケース、

24…噴射ヘッド、 60…表示パネル、 70…制御部、

100…インクカートリッジ、 102…インク収容室、 102c…溝、

104…インク供給口、 106…導電板、 106s…スリット、

107…導電板、 107s…スリット、 108…導電板、

108s…スリット、 110…コイル、 120…送電部

130…検出部

【特許請求の範囲】

【請求項1】

液体収容部に液体を収容した液体容器が着脱可能に搭載されて、該液体容器から供給された液体を噴射する液体噴射装置であって、

誘導コイルと、

前記誘導コイルに交流電圧を印加する電圧印加手段と、

前記交流電圧に対する前記誘導コイルの電気的な応答を検出する検出手段と

を備え、

前記液体収容部内には、前記誘導コイルと向き合う位置に導電性の板状部材が設けられており、

前記導電性の板状部材には、前記誘導コイルの外周と向き合う箇所から、該誘導コイルの少なくとも中央と向き合う箇所にかけて、スリットが設けられている液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置であって、

前記誘導コイルは前記液体容器の底面に向けて設けられており、

前記導電性の板状部材は前記液体収容部内の底部に設けられている液体噴射装置。

【請求項3】

請求項1に記載の液体噴射装置であって、

前記誘導コイルは前記液体容器の側面に向けて設けられており、

前記スリットは、重力方向の成分を有する向きに設けられている液体噴射装置。

【請求項1】

液体収容部に液体を収容した液体容器が着脱可能に搭載されて、該液体容器から供給された液体を噴射する液体噴射装置であって、

誘導コイルと、

前記誘導コイルに交流電圧を印加する電圧印加手段と、

前記交流電圧に対する前記誘導コイルの電気的な応答を検出する検出手段と

を備え、

前記液体収容部内には、前記誘導コイルと向き合う位置に導電性の板状部材が設けられており、

前記導電性の板状部材には、前記誘導コイルの外周と向き合う箇所から、該誘導コイルの少なくとも中央と向き合う箇所にかけて、スリットが設けられている液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置であって、

前記誘導コイルは前記液体容器の底面に向けて設けられており、

前記導電性の板状部材は前記液体収容部内の底部に設けられている液体噴射装置。

【請求項3】

請求項1に記載の液体噴射装置であって、

前記誘導コイルは前記液体容器の側面に向けて設けられており、

前記スリットは、重力方向の成分を有する向きに設けられている液体噴射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−6351(P2013−6351A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140623(P2011−140623)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]