液体噴射装置

【課題】噴射ノズル面の払拭およびフラッシング動作を行うクリーニング時間の短い液体噴射装置を得ること。

【解決手段】円筒状部材40の突状部42を噴射ノズル面300に当てながら回転することで噴射ノズル面300に付着したインク50やゴミなどを払拭し、さらに回転して突状部42と突状部42の間の凹部43に噴射ノズル32からインク51を噴射することで、凹部43でインク51を受ける。これにより噴射ノズル面300の払拭とフラッシングとが円筒状部材40を回転させる動作のみで可能となり、クリーニング時間を短縮できる。

【解決手段】円筒状部材40の突状部42を噴射ノズル面300に当てながら回転することで噴射ノズル面300に付着したインク50やゴミなどを払拭し、さらに回転して突状部42と突状部42の間の凹部43に噴射ノズル32からインク51を噴射することで、凹部43でインク51を受ける。これにより噴射ノズル面300の払拭とフラッシングとが円筒状部材40を回転させる動作のみで可能となり、クリーニング時間を短縮できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を噴射する液体噴射ヘッドのクリーニング装置を備えた液体噴射装置に関する。

【背景技術】

【0002】

印刷媒体上にインクを噴射して画像を印刷する液体噴射装置としてのプリンター(いわゆるインクジェットプリンター)は、高品質の画像を簡便に印刷可能であることから、今日では、画像出力手段として広く利用されている。

【0003】

これらの液体噴射装置では、微細な噴射ノズルが設けられた専用の液体噴射ヘッドを搭載しており、液体噴射ヘッドの対面に設けられたプラテンで印刷媒体を支えながら、噴射ノズルから印刷媒体に向かって液体を噴射することが可能となっている。

また、吸引ポンプに接続されたキャッピング部材を備えており、噴射ノズル内の液体の性状が悪化した場合には、液体噴射ヘッドをプラテンの位置からキャップの位置に移動させ、キャッピング部材を液体噴射ヘッドに押し付けて吸引ポンプを駆動することにより、性状が変化した液体を噴射ノズルから吸い出して排出することが可能となっている。

その際に、液体噴射ヘッドに付着した液体や異物などをワイプするクリーニングブレードやクリーニングローラーなどの払拭部材を備えている。従来では、払拭部材として、多孔質の発泡体で形成された払拭部材が提案されている。これは、多孔質の発泡体の内部に形成される気孔(セル)で生じる毛細間力を利用して、液体噴射ヘッドの噴射ノズル面に付着したインクを吸収しながら汚れや異物を払拭するもので、この発泡体内に形成される気孔径の平均値を噴射ノズルの孔径以下とすることにより、さらに優れたクリーニング効果が期待できるものである(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−305845号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の液体噴射装置では、噴射ノズル面のクリーニング部材と噴射ノズル面のキャッピング部材とが別々に配置されており、噴射ノズル面の払拭後にフラッシング動作を行う際に大きな動作が必要となりクリーニング時間が長くなってしまうという課題があった。

【課題を解決するための手段】

【0006】

本発明は、上述の課題を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]

本適用例に係る液体噴射装置は、噴射ノズル面に形成された噴射ノズルから液体を噴射する液体噴射ヘッドと、前記噴射ノズル面に当接しながら回転して前記噴射ノズル面の付着物を払拭する複数の突状部と、前記突状部の間に設けられ、前記噴射ノズルから噴射された前記液体を受ける凹部とを有する円筒状部材とを備えたことを特徴とする。

【0008】

本適用例によれば、円筒状部材の突状部を噴射ノズル面に当てながら回転することで噴射ノズル面に付着した液体やゴミなどを払拭し、さらに回転して突状部と突状部の間の凹部に噴射ノズルから液体を噴射することで、凹部で液体を受ける。これにより液体噴射ヘッドのワイピングとフラッシングとが円筒状部材を回転させる動作のみで可能となり、クリーニング時間を短縮できる。

【0009】

[適用例2]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは同じ液体を噴射するノズルを複数有するノズル列を有し、前記円筒状部材の回転軸は前記ノズル列と平行であり、前記円筒状部材および前記突状部は前記ノズル列の長さより長いことが好ましい。

【0010】

本適用例によれば、円筒状部材の回転軸はノズル列と平行で、円筒状部材および突状部はノズル列の長さより長いので、円筒状部材が回転することで、突状部はノズル列に必ず当接し、凹部はノズル列から噴射された液体をすべて受けることができる。

【0011】

[適用例3]

上記適用例に記載の液体噴射装置は、前記凹部の底面は前記回転軸を中心軸とする円筒面の一部であることが好ましい。

【0012】

本適用例によれば、凹部の底面は円筒面の一部のため、円筒状部材の回転角度がずれても、液体噴射ヘッドと凹部の底面の距離は一定となる。従って、円筒状部材の回転角度の制御が容易になる。

【0013】

[適用例4]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面の前記ノズル列の並んだ方向の距離は複数の前記ノズル列のうちの端の列間距離より長いことが好ましい。

【0014】

本適用例によれば、凹部は複数のノズル列から噴射された液体をすべて受けることができる。

【0015】

[適用例5]

上記適用例に記載の液体噴射装置は、前記凹部の底面は平面であることが好ましい。

【0016】

本適用例によれば、凹部の底面は平面のため、液体噴射ヘッドと底面を平行にすれば、液体噴射ヘッドと凹部の底面の距離は一定とすることができる。

【0017】

[適用例6]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面における前記突状部間距離は前記複数のノズル列のうちの端の列間距離より長いことが好ましい。

【0018】

本適用例によれば、凹部は複数のノズル列から噴射された液体をすべて受けることができる。

【0019】

[適用例7]

上記適用例に記載の液体噴射装置は、前記突状部の最外面は前記回転軸を中心とする円弧であることが好ましい。

【0020】

本適用例によれば、突状部の最外面は円弧状のため、突状部が液体噴射ヘッドに当接しながら回転するときの負荷は一定となる効果を得ることができる。

【0021】

[適用例8]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記突状部の最外面の外周距離は前記複数のノズル列のうちの端の列間距離より長いことが好ましい。

【0022】

本適用例によれば、突状部の最外面は円弧状のため、円筒状部材の回転角がずれても、液体噴射ヘッドと突状部との当接が可能となる。従って、円筒状部材の回転角度の制御が容易になるという効果を得ることができる。

【0023】

[適用例9]

上記適用例に記載の液体噴射装置は、前記突状部の最外面を前記噴射ノズル面に当接させた状態から、前記円筒状部材を回転することが好ましい。

【0024】

本適用例によれば、突状部の最外面を液体噴射ヘッドに当接することで、液体噴射ヘッドに付着した液体を吸収でき、さらに円筒状部材を回転することで、液体噴射ヘッドに付着した付着物を払拭することができる。

【0025】

[適用例10]

上記適用例に記載の液体噴射装置は、前記突状部の側面で前記噴射ノズル面の付着物を払拭するように前記円筒状部材を回転することが好ましい。

【0026】

本適用例によれば、突状部の側面が回転しながら液体噴射ヘッドに当接するので、液体噴射ヘッドに付着した付着物を払拭することができる。

【0027】

[適用例11]

上記適用例に記載の液体噴射装置は、前記突状部の数は2、3、4のうちいずれか1つであることが好ましい。

【0028】

本適用例によれば、突状部の数が少ない場合は、成型が容易。または、突状部や凹部の必要な大きさを確保し易い。突状部の数が多い場合は、突状部の数だけ液体噴射ヘッドの払拭する箇所が増えるため、払拭の耐久性が増す効果を得ることができる。

【0029】

[適用例12]

上記適用例に記載の液体噴射装置は、前記凹部の深さは、前記液体噴射ヘッドに付着した液体が接しない深さであることが好ましい。

【0030】

本適用例によれば、凹部の深さは液体噴射ヘッドに付着した液体が接しない深さであるため、凹部の底面と液体噴射ヘッドは当接せず隙間がある。液体噴射ヘッドと凹部の底面が接触して、正常に液体が噴射されないことを防止できる。

【0031】

[適用例13]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部、前記凹部の前記回転軸方向の距離は同じであることが好ましい。

【0032】

本適用例によれば、突状部、凹部は回転軸方向の距離が同じため、突状部同士をつなぐ部材はないので、液体噴射ヘッドに当接したときの突状部は局所的に変形することがなく、均一に液体噴射ヘッドに当接することができる。

【0033】

[適用例14]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を吸収する液体吸収部を有することが好ましい。

【0034】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を吸収する液体吸収部を備えているので、突状部には液体が残ることがない。突状部に液体が残ると、再度液体噴射ヘッドを払拭する際に、経時的な乾燥によって変質した液体を噴射ノズルに擦り付けることで吐出不良となる恐れがあるが、これを抑制する効果を得ることができる。

【0035】

[適用例15]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を除去する液体除去部を有することが好ましい。

【0036】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を除去する液体除去部を備えているので、突状部には液体が残ることがない。突状部に液体が残ると、再度液体噴射ヘッドを払拭する際に、経時的な乾燥によって変質した液体を噴射ノズルに擦り付けることで吐出不良となる恐れがあるが、これを抑制する効果を得ることができる。

【0037】

[適用例16]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の一端側が閉じられ、他端側が吸引部に連通する中空部を有することが好ましい。

【0038】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を吸引する吸引部を備えているので、突状部には液体が残ることがない。また、突状部を多孔質材とすることで、付着した液体の吸引をし易いという効果を得ることができる。

【0039】

[適用例17]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が吸引部に連通する中空部を有することが好ましい。

【0040】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を吸引する吸引部を備えているので、突状部には液体が残ることがない。また、円筒状部材の軸方向の両端部に吸引部を連結することで、突状部に付着した液体を吸引し易いという効果を得ることができる。

【0041】

[適用例18]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部は弾性材であり、前記凹部の底面は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が、若しくは軸方向の一端側が閉じられ他端側が吸引部に連通する中空部を有することが好ましい。

【0042】

本適用例によれば、突状部が弾性材であることから、液体噴射ヘッドの噴射ノズル面を回転させながら払拭することとなり、払拭された液体は凹部底面の多孔質材で吸収することができる。また、円筒状部材内部の中空部から多孔質材の孔を通じて、凹部に付着した液体を吸引することができ、凹部に液体が残ることがない。

【図面の簡単な説明】

【0043】

【図1】実施形態に係るインクジェットプリンターの構成を示した概略構成図。

【図2】実施形態に係る噴射ヘッドおよび円筒状部材を示した概略斜視図。

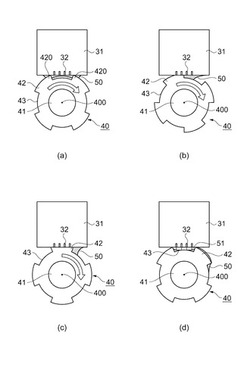

【図3】実施形態に係る円筒状部材を回転させて噴射ノズル面に付着したインクを払拭し、その後フラッシング処理を行う様子を示した概略断面図。

【図4】実施形態に係る円筒状部材の回転条件を変えて、噴射ノズル面のインクを払拭し、その後フラッシング処理を行う様子を示した概略断面図。

【図5】変形例1に係る円筒状部材の概略断面図。

【図6】変形例2に係る円筒状部材を回転させて噴射ノズル面に付着したインクを払拭する様子を示した概略断面図。

【図7】変形例3に係る円筒上部材に付着した液体を除去する様子を示した説明図。

【図8】変形例3に係る円筒上部材に付着した液体を除去する様子を示した説明図。

【図9】変形例4に係る円筒上部材に付着した液体を除去するため設けられた中空部を有する構造を示した説明図。

【図10】変形例5に係る円筒上部材の突状部の材質を弾性材とした場合の構造を示した説明図。

【発明を実施するための形態】

【0044】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

【0045】

図1は、液体噴射装置の一例として、いわゆるラインヘッド型のインクジェットプリンター1の構成を示した概略構成図である。図2は、実施形態における噴射ヘッド31および円筒状部材40を示した概略斜視図である。

インクジェットプリンター1は、印刷媒体を搬送して、印刷媒体に印刷を行う装置である。図中には、印刷媒体の搬送方向をX軸正方向、印刷媒体の搬送方向と直交する方向であって、印刷媒体の印刷面に含まれる方向をY軸方向、X軸方向とY軸方向と直交する方向をZ軸方向として示した。通常は、Z軸正方向が重力方向とは反対方向になるように、インクジェットプリンター1は設置される。

なお、以下、各構成要素および印刷媒体の並び方向、移動方向等をX軸方向、Y軸方向およびZ軸方向と表現するが、完全に一致する方向だけを含むものではなく、製造による誤差、駆動、移動により生じる位置の誤差の範囲をも含むものである。

【0046】

まず、実施形態に係るインクジェットプリンター1の概略構成について説明する。

図1において、インクジェットプリンター1は、大まかには箱型の形状をしており、Z軸方向にある上面に、ユーザーがインクジェットプリンター1を操作するための操作パネル2やモニター画面3などを備えている。また、X軸方向の側面には、画像が印刷された印刷媒体が排出される排紙口4が設けられている。

【0047】

インクジェットプリンター1の内部には、各種の機能を実行する複数のユニットあるいは部品が搭載されている。

インクジェットプリンター1のほぼ中央の位置には、印刷媒体にインクを噴射するヘッドユニット30が設けられている。ヘッドユニット30の内部には、インクを収納した図示しないインクカートリッジが搭載されている。

また、ヘッドユニット30のZ軸方向とは反対方向の底面(印刷媒体に向かい合う側)には、噴射ヘッド31が搭載されている。

【0048】

図1のX軸方向とは反対方向には、印刷媒体が装填される給紙カセット10が設けられており、給紙カセット10の印刷媒体が給紙ローラー20によって取り出されて、ヘッドユニット30の噴射ヘッド31が搭載された側に搬送される。そして、ヘッドユニット30を通過する際に、ヘッドユニット30内の噴射ヘッド31からインクが噴射されることにより、印刷媒体上に画像が印刷される。図1では、印刷媒体の搬送経路が太い破線で示されている。こうして画像が印刷された印刷媒体は、排紙口4から排出される。

【0049】

図2において、噴射ヘッド31の印刷媒体に対向する噴射ノズル面300には、微細な噴射ノズル32が、Y軸方向に複数形成され、噴射ノズル列320を構成している。また、噴射ノズル列320は、X軸方向に複数形成されている。

インクカートリッジ内のインクは噴射ヘッド31へ導かれ、噴射ヘッド31の噴射ノズル32からインクを正確に噴射することが可能となっている。

【0050】

図1において、ヘッドユニット30のZ軸方向とは反対方向には、画像の印刷時に印刷媒体を背面側から支えるプラテン35、噴射ノズル面300に押し付けて噴射ヘッド31内のインクの乾燥を防いだり、噴射ノズル面300に押し付けた状態で噴射ヘッド31からインクを吸い出だしたりするキャップ34および長尺の円筒形状をした円筒状部材40がヘッドユニット30に対向できるように設けられており、連結部材33で連結されている。なお、円筒状部材40は、凸凹があったり平面部があったりして、正確には円筒形状ではないが、それらを含めて符号40で示した部材を円筒状部材と呼ぶ。

プラテン35、キャップ34および円筒状部材40はX軸方向に並列に設置されており、X軸方向およびX軸方向と反対方向に移動することができる。印刷時にはプラテン35を噴射ノズル面300と対向する位置に移動させ、インクの乾燥防止やインクの吸引時にはキャップ34を噴射ノズル面300と対向する位置に移動させる。

【0051】

噴射ヘッド31からインクを吸い出した後などには、噴射ノズル面300にインクが付着していることがあり、こうした場合、付着したインクが乾燥して噴射ヘッド31の表面に固着する等の不都合が生じる虞がある。このため、インクジェットプリンター1は、円筒状部材40を備えており、円筒状部材40を噴射ノズル面300に当接させ回転させることにより、噴射ノズル面300に付着したインクを払拭することが可能となっている。

【0052】

噴射ノズル面300を払拭する円筒状部材40と噴射ノズル面300のキャップ34とが別々に配置されており、噴射ノズル面300の払拭後に、インクを噴射ノズル32から噴射してインクの噴射を安定させる処理であるフラッシング動作の際に噴射されたインクをキャップ34で受け止めようとすると、キャップ34を噴射ノズル面300と対向する位置に戻さなければならず大きな動作が必要となり、クリーニング時間が長くなってしまう。

そこで、インクジェットプリンター1では、円筒状部材40を次のような構成とすることにより、クリーニング時間の短縮を可能としている。

【0053】

円筒状部材40は、連結部材33に接続された図示しない駆動モーターの駆動によってZ軸方向およびZ軸方向とは反対方向に移動し、噴射ノズル面300に当接したり、離れたりする。

図2において、円筒状部材40は、円筒形状の軸部材41の円筒面周りに配置された、突状部42と凹部43とを備えている。突状部42および凹部43は、円筒状部材40のY軸方向にわたって連続して端から端まで形成されている。

軸部材41には、図示しない駆動モーターが接続されており、円筒状部材40が噴射ノズル面300に当接した状態で、駆動モーターを駆動して軸部材41を回転軸400を中心に回転させる。すると、軸部材41と共に円筒状部材40が回転し、突状部42が噴射ノズル面300を払拭する。

【0054】

ここで、円筒状部材40は多孔質材などのインクを吸収し易い部材であり、図2に示すように、4つの突状部42を有している。

また、突状部42の間の凹部43で噴射ノズル32から噴射されたインクを受けることが可能である。

【0055】

円筒状部材40の回転軸400と、噴射ヘッド31の噴射ノズル列320とは平行であり、円筒状部材40のY軸方向の長さは噴射ノズル列320の長さより長くなっている。ここで平行とは、寸法誤差などで例えば10度以内の傾きが出る分を含む。

また、円筒状部材40が有する凹部43の底面は、軸部材41の回転軸400を回転中心とする円筒面の一部となっており、円筒状部材40の回転角がずれても、噴射ノズル面300と凹部43との距離は一定となる。また、凹部43の底面の回転方向の距離は複数の噴射ノズル列320のうちのX軸方向の両端の噴射ノズル列320間距離より長く、複数の噴射ノズル列320から噴射されたインクをすべて受けることができる。凹部43の深さは、噴射ノズル面300に付着したインクが接しない深さとなっており、フラッシング動作を正常に行うことができる。

【0056】

円筒状部材40が有する突状部42の最外面も軸部材41の回転軸を中心とする円筒面の一部となっており、噴射ノズル面300に当接しながら回転するときの負荷が一定となる。

また、突状部42の最外面の回転方向の距離は複数の噴射ノズル列320のうちのX軸方向の両端の噴射ノズル列320間距離より長くなっている。

【0057】

さらに、円筒状部材40の断面における突状部42の開き角度θ1と、凹部43の開き角度θ2とを同じ角度にすれば、回転方向の制御を容易にできる。

【0058】

図3は、実施形態の円筒状部材40を回転させて噴射ノズル面300に付着したインク50を払拭し、その後フラッシング処理を行う様子を示した概略断面図である。

図3(a)において、異なる突状部42の端420が噴射ノズル面300に当接している。この状態から、円筒状部材40を図中の白抜きの矢印の向きに回転させると、図3(b)および図3(c)に示すように、突状部42の側面が噴射ノズル面300にさらに接近して当接し、噴射ノズル面300を払拭していく。払拭されたインク50は突状部42の側面、もしくは払拭した突状部42の右側に位置する凹部43で吸収される。また、突状部42の側面によって噴射ノズル面300に付着したインクは全てが払拭されるとは限らない。残ったインクは突状部42の最外面で吸収される。ここで、回転方向は、逆方向であってもよい。

【0059】

図3(d)において、円筒状部材40が更に回転して凹部43が噴射ノズル面300に対向する位置で回転を停止すると、噴射ノズル32から噴射されたインク51を受けることが可能となり、払拭後のインクを安定的に噴射させるために行われるフラッシング処理を行うことができる。

【0060】

また、図4は、実施形態の円筒状部材40の回転条件を変えて、噴射ノズル面300のインク50を払拭し、その後フラッシング処理を行う様子を示した概略断面図である。図3は突状部42の側面を用いて払拭し、凹部43でインクを吸収したが、図4では突状部42の最外面を用いて吸収することで払拭している。

図4(a)において、円筒状部材40を突状部42が噴射ノズル面300に対向する位置となるように回転させ、円筒状部材40を図中の黒矢印の方向へ移動させて、突状部42の最外面を噴射ノズル面300に当接させる。

次に、図4(b)に示す様に、円筒状部材40を図中の白抜きの矢印の向きに回転させると、突状部42が噴射ノズル面300のインクを吸収しながら払拭していく。

図4(c)において、円筒状部材40が更に回転して凹部43が噴射ノズル面300に対向する位置で回転を停止すると、噴射ノズル32から噴射されたインク51を受けることが可能となり、払拭後のインクを安定的に噴射させるために行われるフラッシング処理を行うことができる。このような噴射ノズル面300に付着したインク50の払拭方法でもよい。図3の方法も図4の方法もいずれも円筒状部材40を噴射ヘッド31に当接した状態で回転することで、噴射ヘッド31の表面に付着したインクを払拭し除去している。

【0061】

以上述べたように、実施形態に係る液体噴射装置としてのインクジェットプリンター1によれば、以下の効果を得ることができる。

円筒状部材40の突状部42を噴射ノズル面300に当てながら回転することで噴射ノズル面300に付着したインク50やゴミなどを払拭し、さらに回転して突状部42と突状部42の間の凹部43に噴射ノズル32からインク51を噴射することで、凹部43でインク51を受ける。これにより噴射ノズル面300の払拭とフラッシングとが円筒状部材40を回転させる動作のみで可能となり、クリーニング時間を短縮できる。

【0062】

なお、本発明は上述した実施形態に限定されず、上述した実施形態に種々の変更や改良などを加えることが可能である。変形例を以下に述べる。

(変形例1)

図5は、変形例1に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を示した概略断面図である。

実施形態では、図2のように、円筒状部材40が有する凹部43の底面は軸部材41の回転軸400を中心とする円筒面の一部となっている構成であるものとして説明したが、この構成に限定するものではない。

以下、変形例1のインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0063】

図5において、円筒状部材40が有する凹部43の底面は平面となっている。また、凹部43の底面における突状部42間の距離は、複数の噴射ノズル列320のうちの両端の列間距離よりも長くなっている。噴射ノズル面300と凹部43の底面を平行にすれば、噴射ノズル面300と凹部43の底面との距離は一定となる。

【0064】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

噴射ノズル面300と凹部43の底面との距離は一定となるため、噴射されたインク51を受ける体積が実施形態よりも大きくなる。また、凹部43の底面における突状部42間の距離は複数の噴射ノズル列320のうちの両端の列間距離よりも長くなっているため、複数の噴射ノズル列320から噴射されたインク51をすべて受けとめられる効果を得ることができる。

【0065】

(変形例2)

図6(a)〜図6(c)は、変形例2に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を回転させて噴射ノズル面300に付着したインク50を払拭する様子を示した概略断面図である。

実施形態では、図2のように、円筒状部材40が噴射ノズル面300に付着したインク50やゴミなどを払拭するための4つの突状部42を有する構成であるものとして説明したが、この構成に限定するものではない。

以下、変形例2のインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0066】

図6のように、例えば、円筒状部材40が有する突状部42は3つの構造となっている。突状部42の数は2、3、4あるいはそれ以上であればよい。

【0067】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

突状部42の数が少ない場合は、円筒状部材40の成型が容易になる。また、突状部42や凹部43の必要な寸法を確保し易い。

一方、突状部42の数が多い場合は、突状部42の数だけ噴射ノズル面300を払拭する箇所が増えるため、払拭(円筒状部材40の?)の耐久性が増す効果を得ることができる。

【0068】

(変形例3)

図7および図8は、変形例3に係る液体噴射装置としてのインクジェットプリンター1を示した概略断面図である。実施形態では、図2のように、円筒状部材40が噴射ヘッド31に付着した液体やゴミなどを払拭するための突状部42を有する構成であるものとして説明したが、この構成に限定するものではない。例えば、インクジェットプリンター1は、円筒状部材40に付着したインク等を吸収する部材を備えていてもよい。

以下、変形例3のインクジェットプリンター1について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0069】

図7のように、インクジェットプリンター1は、円筒状部材40の図1および図2に示したZ軸方向とは反対方向に液体吸収部44を備えている。

円筒状部材40の凹部43でフラッシング処理を行った後、円筒状部材40を図7(a)に黒矢印で示す図1および図2に示したZ軸方向とは反対方向に移動させ、図7(b)のように液体吸収部44に円筒状部材40を接触させる。その後、円筒状部材40を図中の白抜き矢印の方向に図8(c)の状態まで回転させ、突状部42に付着したインク50を液体吸収部44に吸収させる。

【0070】

また、図8に示すように、円筒状部材40の下方に液体除去部45と液体吸収部46を備えた構造とする。

円筒状部材40の凹部43でフラッシング処理を行った後、円筒状部材40を図8(a)に示す黒矢印で示す図1および図2に示したZ軸方向とは反対方向に移動させ、図8(b)のように液体除去部45に円筒状部材40を接触させる。その後、円筒状部材40を図中の白抜き矢印の方向に図7(c)の状態まで回転させ、突状部42および凹部43に付着したインク50を液体除去部45で掻き落し、液体吸収部46に吸収させる。

【0071】

以上述べたように、本変形例に係る液体噴射装置としてのインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

突状部42は噴射ノズル面300と当接したとき、フラッシング処理等を行ったときにインク50,51が付着するが、突状部42および凹部43に付着したインク50,51を液体吸収部44,46に吸収させることができるため、突状部42にインク50,51が残りにくい。突状部42および凹部43にインク50,51が残っていると、再度噴射ノズル面300を払拭する際に、経時的な乾燥によって変質したインクを噴射ノズル面300に擦り付けることで吐出不良となる恐れがあるが、これを抑制する効果を得ることができる。

【0072】

(変形例4)

図9は、変形例4に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を示した説明図である。実施形態では、円筒状部材40は多孔質材などの吸収し易い部材であるものとして説明したが、この構成に限定するものではない。

以下、変形例4に係るインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0073】

図9のように、円筒状部材40の中心には、軸方向の一端が閉じられ、他端側が連結軸部材48を介して図示しない吸引部に連通する中空部47を有する構造であり、円筒状部材40に付着したインクを吸引することができる。

または、円筒状部材40の中心には、軸方向の両端が吸引部との連結軸部材48を介して吸引部に連通する中空部47を有する構造であり、円筒状部材40に付着したインクを吸引することができる。円筒状部材40を、液体流動性が高く、インクの透過し易い部材とすることでインクの吸引性を高めることができる。

【0074】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

突状部42は噴射ノズル面300と当接したときにインクが付着するが、円筒状部材40に付着したインクを吸引することができるため、円筒状部材40にインクが残りにくい。また、円筒状部材40を、液体流動性が高く、インクの透過し易い部材とすることで、円筒状部材40に付着したインクを吸引しやすいという効果を得ることができる。

【0075】

(変形例5)

図10は、変形例5に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を示した説明図である。実施形態及び変形例4では、円筒状部材40を液体流動性の高い部材であるものとして説明したが、この構成に限定するものではない。

以下、変形例5に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0076】

図10(a)において、円筒状部材40の突状部60をゴム等の弾性材で形成する。突状部60の角600が噴射ノズル面300に接触し回転することで、付着するインク50を掻き取る。

また、インク50を掻き取り易い構造であればよいので、図10(b)のような板状構造の突状部61や、図10(c)の鎌首構造の突状部62を有するものでもよい。円筒状部材40全体も突状部60の材質と同じであり、中心には変形例4と同様に中空部47を有する。また、中空部47から凹部43にかけて放射状に吸引孔63が空けられている。したがって、凹部43に溜まったインク50を吸引することができる。

【0077】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態および変形例4での効果に加えて、以下の効果を得ることができる。

突状部60,61,62が弾性材であることから、多孔質、またはインクを吸収し易い部材に比べ、払拭、掻き取りにおける物理的な耐久性が向上する効果を得ることができる。

また、中空部47から凹部43にかけて放射状に吸引孔63が空けられていることで、噴射ノズル面300を払拭した突状部60から垂れ落ちたインクおよび、払拭後のフラッシング処理の受け皿となる凹部43に溜まったインクを吸収することができ、凹部43にインクが残ることがないという効果を得ることができる。

【0078】

上記実施形態では、インクジェットプリンターが採用されているが、インク以外の他の液体を噴射したり吐出したりする液体噴射装置を採用しても良い。微小量の液滴を吐出させる液体噴射ヘッド等を備える各種の液体噴射装置に流用可能である。なお、液滴とは、上記液体噴射装置から吐出される液体の状態をいい、粒状、涙状、糸状に尾を引くものも含むものとする。また、ここでいう液体とは、液体噴射ヘッドが噴射させることができるような材料であれ良い。例えば、物質が液相であるときの状態のものであれば良く、粘性の高い又は低い液状体、ゾル、ゲル水、その他の無機溶剤、有機溶剤、溶液、液状樹脂、液状金属(金属融液)のような流状体、また物質の一状態としての液体のみならず、顔料や金属粒子などの固形物からなる機能材料の粒子が溶媒に溶解、分散または混合されたものなどを含む。また、液体の代表的な例としては上記実施例の形態で説明したようなインクや液晶等が挙げられる。ここで、インクとは一般的な水性インクおよび油性インク並びにジェルインク、ホットメルトインク等の各種液体組成物を包含するものとする。他の液体噴射装置の具体例としては、例えば液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ、面発光ディスプレイ、カラーフィルターの製造などに用いられる電極材や色材などの材料を分散または溶解のかたちで含む液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置、捺染装置やマイクロディスペンサー等であってもよい。さらに、時計やカメラ等の精密機械にピンポイントで潤滑油を噴射する液体噴射装置、光通信素子等に用いられる微小半球レンズ(光学レンズ)などを形成するために紫外線硬化樹脂等の透明樹脂液を基板上に噴射する液体噴射装置、基板などをエッチングするために酸又はアルカリ等のエッチング液を噴射する液体噴射装置を採用しても良い。そして、これらのうちいずれか一種の噴射装置に本発明を適用することができる。

【符号の説明】

【0079】

1…インクジェットプリンター、2…操作パネル、3…モニター画面、4…排紙口、10…給紙カセット、20…給紙ローラー、30…ヘッドユニット、31…噴射ヘッド、32…噴射ノズル、33…連結部材、34…キャップ、35…プラテン、40…円筒状部材、41…軸部材、42…突状部、43…凹部、44…液体吸収部、45…液体除去部、46…液体吸収部、47…中空部、48…連結軸部材、50…払拭されたインク、51…吐出されたインク、60…断面が扇状の弾性材である突状部、61…断面板状の弾性材である突状部、62…断面が鎌首状の弾性材である突状部、63…吸引孔。

【技術分野】

【0001】

本発明は、液体を噴射する液体噴射ヘッドのクリーニング装置を備えた液体噴射装置に関する。

【背景技術】

【0002】

印刷媒体上にインクを噴射して画像を印刷する液体噴射装置としてのプリンター(いわゆるインクジェットプリンター)は、高品質の画像を簡便に印刷可能であることから、今日では、画像出力手段として広く利用されている。

【0003】

これらの液体噴射装置では、微細な噴射ノズルが設けられた専用の液体噴射ヘッドを搭載しており、液体噴射ヘッドの対面に設けられたプラテンで印刷媒体を支えながら、噴射ノズルから印刷媒体に向かって液体を噴射することが可能となっている。

また、吸引ポンプに接続されたキャッピング部材を備えており、噴射ノズル内の液体の性状が悪化した場合には、液体噴射ヘッドをプラテンの位置からキャップの位置に移動させ、キャッピング部材を液体噴射ヘッドに押し付けて吸引ポンプを駆動することにより、性状が変化した液体を噴射ノズルから吸い出して排出することが可能となっている。

その際に、液体噴射ヘッドに付着した液体や異物などをワイプするクリーニングブレードやクリーニングローラーなどの払拭部材を備えている。従来では、払拭部材として、多孔質の発泡体で形成された払拭部材が提案されている。これは、多孔質の発泡体の内部に形成される気孔(セル)で生じる毛細間力を利用して、液体噴射ヘッドの噴射ノズル面に付着したインクを吸収しながら汚れや異物を払拭するもので、この発泡体内に形成される気孔径の平均値を噴射ノズルの孔径以下とすることにより、さらに優れたクリーニング効果が期待できるものである(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−305845号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の液体噴射装置では、噴射ノズル面のクリーニング部材と噴射ノズル面のキャッピング部材とが別々に配置されており、噴射ノズル面の払拭後にフラッシング動作を行う際に大きな動作が必要となりクリーニング時間が長くなってしまうという課題があった。

【課題を解決するための手段】

【0006】

本発明は、上述の課題を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]

本適用例に係る液体噴射装置は、噴射ノズル面に形成された噴射ノズルから液体を噴射する液体噴射ヘッドと、前記噴射ノズル面に当接しながら回転して前記噴射ノズル面の付着物を払拭する複数の突状部と、前記突状部の間に設けられ、前記噴射ノズルから噴射された前記液体を受ける凹部とを有する円筒状部材とを備えたことを特徴とする。

【0008】

本適用例によれば、円筒状部材の突状部を噴射ノズル面に当てながら回転することで噴射ノズル面に付着した液体やゴミなどを払拭し、さらに回転して突状部と突状部の間の凹部に噴射ノズルから液体を噴射することで、凹部で液体を受ける。これにより液体噴射ヘッドのワイピングとフラッシングとが円筒状部材を回転させる動作のみで可能となり、クリーニング時間を短縮できる。

【0009】

[適用例2]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは同じ液体を噴射するノズルを複数有するノズル列を有し、前記円筒状部材の回転軸は前記ノズル列と平行であり、前記円筒状部材および前記突状部は前記ノズル列の長さより長いことが好ましい。

【0010】

本適用例によれば、円筒状部材の回転軸はノズル列と平行で、円筒状部材および突状部はノズル列の長さより長いので、円筒状部材が回転することで、突状部はノズル列に必ず当接し、凹部はノズル列から噴射された液体をすべて受けることができる。

【0011】

[適用例3]

上記適用例に記載の液体噴射装置は、前記凹部の底面は前記回転軸を中心軸とする円筒面の一部であることが好ましい。

【0012】

本適用例によれば、凹部の底面は円筒面の一部のため、円筒状部材の回転角度がずれても、液体噴射ヘッドと凹部の底面の距離は一定となる。従って、円筒状部材の回転角度の制御が容易になる。

【0013】

[適用例4]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面の前記ノズル列の並んだ方向の距離は複数の前記ノズル列のうちの端の列間距離より長いことが好ましい。

【0014】

本適用例によれば、凹部は複数のノズル列から噴射された液体をすべて受けることができる。

【0015】

[適用例5]

上記適用例に記載の液体噴射装置は、前記凹部の底面は平面であることが好ましい。

【0016】

本適用例によれば、凹部の底面は平面のため、液体噴射ヘッドと底面を平行にすれば、液体噴射ヘッドと凹部の底面の距離は一定とすることができる。

【0017】

[適用例6]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面における前記突状部間距離は前記複数のノズル列のうちの端の列間距離より長いことが好ましい。

【0018】

本適用例によれば、凹部は複数のノズル列から噴射された液体をすべて受けることができる。

【0019】

[適用例7]

上記適用例に記載の液体噴射装置は、前記突状部の最外面は前記回転軸を中心とする円弧であることが好ましい。

【0020】

本適用例によれば、突状部の最外面は円弧状のため、突状部が液体噴射ヘッドに当接しながら回転するときの負荷は一定となる効果を得ることができる。

【0021】

[適用例8]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記突状部の最外面の外周距離は前記複数のノズル列のうちの端の列間距離より長いことが好ましい。

【0022】

本適用例によれば、突状部の最外面は円弧状のため、円筒状部材の回転角がずれても、液体噴射ヘッドと突状部との当接が可能となる。従って、円筒状部材の回転角度の制御が容易になるという効果を得ることができる。

【0023】

[適用例9]

上記適用例に記載の液体噴射装置は、前記突状部の最外面を前記噴射ノズル面に当接させた状態から、前記円筒状部材を回転することが好ましい。

【0024】

本適用例によれば、突状部の最外面を液体噴射ヘッドに当接することで、液体噴射ヘッドに付着した液体を吸収でき、さらに円筒状部材を回転することで、液体噴射ヘッドに付着した付着物を払拭することができる。

【0025】

[適用例10]

上記適用例に記載の液体噴射装置は、前記突状部の側面で前記噴射ノズル面の付着物を払拭するように前記円筒状部材を回転することが好ましい。

【0026】

本適用例によれば、突状部の側面が回転しながら液体噴射ヘッドに当接するので、液体噴射ヘッドに付着した付着物を払拭することができる。

【0027】

[適用例11]

上記適用例に記載の液体噴射装置は、前記突状部の数は2、3、4のうちいずれか1つであることが好ましい。

【0028】

本適用例によれば、突状部の数が少ない場合は、成型が容易。または、突状部や凹部の必要な大きさを確保し易い。突状部の数が多い場合は、突状部の数だけ液体噴射ヘッドの払拭する箇所が増えるため、払拭の耐久性が増す効果を得ることができる。

【0029】

[適用例12]

上記適用例に記載の液体噴射装置は、前記凹部の深さは、前記液体噴射ヘッドに付着した液体が接しない深さであることが好ましい。

【0030】

本適用例によれば、凹部の深さは液体噴射ヘッドに付着した液体が接しない深さであるため、凹部の底面と液体噴射ヘッドは当接せず隙間がある。液体噴射ヘッドと凹部の底面が接触して、正常に液体が噴射されないことを防止できる。

【0031】

[適用例13]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部、前記凹部の前記回転軸方向の距離は同じであることが好ましい。

【0032】

本適用例によれば、突状部、凹部は回転軸方向の距離が同じため、突状部同士をつなぐ部材はないので、液体噴射ヘッドに当接したときの突状部は局所的に変形することがなく、均一に液体噴射ヘッドに当接することができる。

【0033】

[適用例14]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を吸収する液体吸収部を有することが好ましい。

【0034】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を吸収する液体吸収部を備えているので、突状部には液体が残ることがない。突状部に液体が残ると、再度液体噴射ヘッドを払拭する際に、経時的な乾燥によって変質した液体を噴射ノズルに擦り付けることで吐出不良となる恐れがあるが、これを抑制する効果を得ることができる。

【0035】

[適用例15]

上記適用例に記載の液体噴射装置は、前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を除去する液体除去部を有することが好ましい。

【0036】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を除去する液体除去部を備えているので、突状部には液体が残ることがない。突状部に液体が残ると、再度液体噴射ヘッドを払拭する際に、経時的な乾燥によって変質した液体を噴射ノズルに擦り付けることで吐出不良となる恐れがあるが、これを抑制する効果を得ることができる。

【0037】

[適用例16]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の一端側が閉じられ、他端側が吸引部に連通する中空部を有することが好ましい。

【0038】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を吸引する吸引部を備えているので、突状部には液体が残ることがない。また、突状部を多孔質材とすることで、付着した液体の吸引をし易いという効果を得ることができる。

【0039】

[適用例17]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が吸引部に連通する中空部を有することが好ましい。

【0040】

本適用例によれば、突状部は液体噴射ヘッドと当接したときに液体が付着するが、付着した液体を吸引する吸引部を備えているので、突状部には液体が残ることがない。また、円筒状部材の軸方向の両端部に吸引部を連結することで、突状部に付着した液体を吸引し易いという効果を得ることができる。

【0041】

[適用例18]

上記適用例に記載の液体噴射装置は、前記円筒状部材、前記突状部は弾性材であり、前記凹部の底面は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が、若しくは軸方向の一端側が閉じられ他端側が吸引部に連通する中空部を有することが好ましい。

【0042】

本適用例によれば、突状部が弾性材であることから、液体噴射ヘッドの噴射ノズル面を回転させながら払拭することとなり、払拭された液体は凹部底面の多孔質材で吸収することができる。また、円筒状部材内部の中空部から多孔質材の孔を通じて、凹部に付着した液体を吸引することができ、凹部に液体が残ることがない。

【図面の簡単な説明】

【0043】

【図1】実施形態に係るインクジェットプリンターの構成を示した概略構成図。

【図2】実施形態に係る噴射ヘッドおよび円筒状部材を示した概略斜視図。

【図3】実施形態に係る円筒状部材を回転させて噴射ノズル面に付着したインクを払拭し、その後フラッシング処理を行う様子を示した概略断面図。

【図4】実施形態に係る円筒状部材の回転条件を変えて、噴射ノズル面のインクを払拭し、その後フラッシング処理を行う様子を示した概略断面図。

【図5】変形例1に係る円筒状部材の概略断面図。

【図6】変形例2に係る円筒状部材を回転させて噴射ノズル面に付着したインクを払拭する様子を示した概略断面図。

【図7】変形例3に係る円筒上部材に付着した液体を除去する様子を示した説明図。

【図8】変形例3に係る円筒上部材に付着した液体を除去する様子を示した説明図。

【図9】変形例4に係る円筒上部材に付着した液体を除去するため設けられた中空部を有する構造を示した説明図。

【図10】変形例5に係る円筒上部材の突状部の材質を弾性材とした場合の構造を示した説明図。

【発明を実施するための形態】

【0044】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

【0045】

図1は、液体噴射装置の一例として、いわゆるラインヘッド型のインクジェットプリンター1の構成を示した概略構成図である。図2は、実施形態における噴射ヘッド31および円筒状部材40を示した概略斜視図である。

インクジェットプリンター1は、印刷媒体を搬送して、印刷媒体に印刷を行う装置である。図中には、印刷媒体の搬送方向をX軸正方向、印刷媒体の搬送方向と直交する方向であって、印刷媒体の印刷面に含まれる方向をY軸方向、X軸方向とY軸方向と直交する方向をZ軸方向として示した。通常は、Z軸正方向が重力方向とは反対方向になるように、インクジェットプリンター1は設置される。

なお、以下、各構成要素および印刷媒体の並び方向、移動方向等をX軸方向、Y軸方向およびZ軸方向と表現するが、完全に一致する方向だけを含むものではなく、製造による誤差、駆動、移動により生じる位置の誤差の範囲をも含むものである。

【0046】

まず、実施形態に係るインクジェットプリンター1の概略構成について説明する。

図1において、インクジェットプリンター1は、大まかには箱型の形状をしており、Z軸方向にある上面に、ユーザーがインクジェットプリンター1を操作するための操作パネル2やモニター画面3などを備えている。また、X軸方向の側面には、画像が印刷された印刷媒体が排出される排紙口4が設けられている。

【0047】

インクジェットプリンター1の内部には、各種の機能を実行する複数のユニットあるいは部品が搭載されている。

インクジェットプリンター1のほぼ中央の位置には、印刷媒体にインクを噴射するヘッドユニット30が設けられている。ヘッドユニット30の内部には、インクを収納した図示しないインクカートリッジが搭載されている。

また、ヘッドユニット30のZ軸方向とは反対方向の底面(印刷媒体に向かい合う側)には、噴射ヘッド31が搭載されている。

【0048】

図1のX軸方向とは反対方向には、印刷媒体が装填される給紙カセット10が設けられており、給紙カセット10の印刷媒体が給紙ローラー20によって取り出されて、ヘッドユニット30の噴射ヘッド31が搭載された側に搬送される。そして、ヘッドユニット30を通過する際に、ヘッドユニット30内の噴射ヘッド31からインクが噴射されることにより、印刷媒体上に画像が印刷される。図1では、印刷媒体の搬送経路が太い破線で示されている。こうして画像が印刷された印刷媒体は、排紙口4から排出される。

【0049】

図2において、噴射ヘッド31の印刷媒体に対向する噴射ノズル面300には、微細な噴射ノズル32が、Y軸方向に複数形成され、噴射ノズル列320を構成している。また、噴射ノズル列320は、X軸方向に複数形成されている。

インクカートリッジ内のインクは噴射ヘッド31へ導かれ、噴射ヘッド31の噴射ノズル32からインクを正確に噴射することが可能となっている。

【0050】

図1において、ヘッドユニット30のZ軸方向とは反対方向には、画像の印刷時に印刷媒体を背面側から支えるプラテン35、噴射ノズル面300に押し付けて噴射ヘッド31内のインクの乾燥を防いだり、噴射ノズル面300に押し付けた状態で噴射ヘッド31からインクを吸い出だしたりするキャップ34および長尺の円筒形状をした円筒状部材40がヘッドユニット30に対向できるように設けられており、連結部材33で連結されている。なお、円筒状部材40は、凸凹があったり平面部があったりして、正確には円筒形状ではないが、それらを含めて符号40で示した部材を円筒状部材と呼ぶ。

プラテン35、キャップ34および円筒状部材40はX軸方向に並列に設置されており、X軸方向およびX軸方向と反対方向に移動することができる。印刷時にはプラテン35を噴射ノズル面300と対向する位置に移動させ、インクの乾燥防止やインクの吸引時にはキャップ34を噴射ノズル面300と対向する位置に移動させる。

【0051】

噴射ヘッド31からインクを吸い出した後などには、噴射ノズル面300にインクが付着していることがあり、こうした場合、付着したインクが乾燥して噴射ヘッド31の表面に固着する等の不都合が生じる虞がある。このため、インクジェットプリンター1は、円筒状部材40を備えており、円筒状部材40を噴射ノズル面300に当接させ回転させることにより、噴射ノズル面300に付着したインクを払拭することが可能となっている。

【0052】

噴射ノズル面300を払拭する円筒状部材40と噴射ノズル面300のキャップ34とが別々に配置されており、噴射ノズル面300の払拭後に、インクを噴射ノズル32から噴射してインクの噴射を安定させる処理であるフラッシング動作の際に噴射されたインクをキャップ34で受け止めようとすると、キャップ34を噴射ノズル面300と対向する位置に戻さなければならず大きな動作が必要となり、クリーニング時間が長くなってしまう。

そこで、インクジェットプリンター1では、円筒状部材40を次のような構成とすることにより、クリーニング時間の短縮を可能としている。

【0053】

円筒状部材40は、連結部材33に接続された図示しない駆動モーターの駆動によってZ軸方向およびZ軸方向とは反対方向に移動し、噴射ノズル面300に当接したり、離れたりする。

図2において、円筒状部材40は、円筒形状の軸部材41の円筒面周りに配置された、突状部42と凹部43とを備えている。突状部42および凹部43は、円筒状部材40のY軸方向にわたって連続して端から端まで形成されている。

軸部材41には、図示しない駆動モーターが接続されており、円筒状部材40が噴射ノズル面300に当接した状態で、駆動モーターを駆動して軸部材41を回転軸400を中心に回転させる。すると、軸部材41と共に円筒状部材40が回転し、突状部42が噴射ノズル面300を払拭する。

【0054】

ここで、円筒状部材40は多孔質材などのインクを吸収し易い部材であり、図2に示すように、4つの突状部42を有している。

また、突状部42の間の凹部43で噴射ノズル32から噴射されたインクを受けることが可能である。

【0055】

円筒状部材40の回転軸400と、噴射ヘッド31の噴射ノズル列320とは平行であり、円筒状部材40のY軸方向の長さは噴射ノズル列320の長さより長くなっている。ここで平行とは、寸法誤差などで例えば10度以内の傾きが出る分を含む。

また、円筒状部材40が有する凹部43の底面は、軸部材41の回転軸400を回転中心とする円筒面の一部となっており、円筒状部材40の回転角がずれても、噴射ノズル面300と凹部43との距離は一定となる。また、凹部43の底面の回転方向の距離は複数の噴射ノズル列320のうちのX軸方向の両端の噴射ノズル列320間距離より長く、複数の噴射ノズル列320から噴射されたインクをすべて受けることができる。凹部43の深さは、噴射ノズル面300に付着したインクが接しない深さとなっており、フラッシング動作を正常に行うことができる。

【0056】

円筒状部材40が有する突状部42の最外面も軸部材41の回転軸を中心とする円筒面の一部となっており、噴射ノズル面300に当接しながら回転するときの負荷が一定となる。

また、突状部42の最外面の回転方向の距離は複数の噴射ノズル列320のうちのX軸方向の両端の噴射ノズル列320間距離より長くなっている。

【0057】

さらに、円筒状部材40の断面における突状部42の開き角度θ1と、凹部43の開き角度θ2とを同じ角度にすれば、回転方向の制御を容易にできる。

【0058】

図3は、実施形態の円筒状部材40を回転させて噴射ノズル面300に付着したインク50を払拭し、その後フラッシング処理を行う様子を示した概略断面図である。

図3(a)において、異なる突状部42の端420が噴射ノズル面300に当接している。この状態から、円筒状部材40を図中の白抜きの矢印の向きに回転させると、図3(b)および図3(c)に示すように、突状部42の側面が噴射ノズル面300にさらに接近して当接し、噴射ノズル面300を払拭していく。払拭されたインク50は突状部42の側面、もしくは払拭した突状部42の右側に位置する凹部43で吸収される。また、突状部42の側面によって噴射ノズル面300に付着したインクは全てが払拭されるとは限らない。残ったインクは突状部42の最外面で吸収される。ここで、回転方向は、逆方向であってもよい。

【0059】

図3(d)において、円筒状部材40が更に回転して凹部43が噴射ノズル面300に対向する位置で回転を停止すると、噴射ノズル32から噴射されたインク51を受けることが可能となり、払拭後のインクを安定的に噴射させるために行われるフラッシング処理を行うことができる。

【0060】

また、図4は、実施形態の円筒状部材40の回転条件を変えて、噴射ノズル面300のインク50を払拭し、その後フラッシング処理を行う様子を示した概略断面図である。図3は突状部42の側面を用いて払拭し、凹部43でインクを吸収したが、図4では突状部42の最外面を用いて吸収することで払拭している。

図4(a)において、円筒状部材40を突状部42が噴射ノズル面300に対向する位置となるように回転させ、円筒状部材40を図中の黒矢印の方向へ移動させて、突状部42の最外面を噴射ノズル面300に当接させる。

次に、図4(b)に示す様に、円筒状部材40を図中の白抜きの矢印の向きに回転させると、突状部42が噴射ノズル面300のインクを吸収しながら払拭していく。

図4(c)において、円筒状部材40が更に回転して凹部43が噴射ノズル面300に対向する位置で回転を停止すると、噴射ノズル32から噴射されたインク51を受けることが可能となり、払拭後のインクを安定的に噴射させるために行われるフラッシング処理を行うことができる。このような噴射ノズル面300に付着したインク50の払拭方法でもよい。図3の方法も図4の方法もいずれも円筒状部材40を噴射ヘッド31に当接した状態で回転することで、噴射ヘッド31の表面に付着したインクを払拭し除去している。

【0061】

以上述べたように、実施形態に係る液体噴射装置としてのインクジェットプリンター1によれば、以下の効果を得ることができる。

円筒状部材40の突状部42を噴射ノズル面300に当てながら回転することで噴射ノズル面300に付着したインク50やゴミなどを払拭し、さらに回転して突状部42と突状部42の間の凹部43に噴射ノズル32からインク51を噴射することで、凹部43でインク51を受ける。これにより噴射ノズル面300の払拭とフラッシングとが円筒状部材40を回転させる動作のみで可能となり、クリーニング時間を短縮できる。

【0062】

なお、本発明は上述した実施形態に限定されず、上述した実施形態に種々の変更や改良などを加えることが可能である。変形例を以下に述べる。

(変形例1)

図5は、変形例1に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を示した概略断面図である。

実施形態では、図2のように、円筒状部材40が有する凹部43の底面は軸部材41の回転軸400を中心とする円筒面の一部となっている構成であるものとして説明したが、この構成に限定するものではない。

以下、変形例1のインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0063】

図5において、円筒状部材40が有する凹部43の底面は平面となっている。また、凹部43の底面における突状部42間の距離は、複数の噴射ノズル列320のうちの両端の列間距離よりも長くなっている。噴射ノズル面300と凹部43の底面を平行にすれば、噴射ノズル面300と凹部43の底面との距離は一定となる。

【0064】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

噴射ノズル面300と凹部43の底面との距離は一定となるため、噴射されたインク51を受ける体積が実施形態よりも大きくなる。また、凹部43の底面における突状部42間の距離は複数の噴射ノズル列320のうちの両端の列間距離よりも長くなっているため、複数の噴射ノズル列320から噴射されたインク51をすべて受けとめられる効果を得ることができる。

【0065】

(変形例2)

図6(a)〜図6(c)は、変形例2に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を回転させて噴射ノズル面300に付着したインク50を払拭する様子を示した概略断面図である。

実施形態では、図2のように、円筒状部材40が噴射ノズル面300に付着したインク50やゴミなどを払拭するための4つの突状部42を有する構成であるものとして説明したが、この構成に限定するものではない。

以下、変形例2のインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0066】

図6のように、例えば、円筒状部材40が有する突状部42は3つの構造となっている。突状部42の数は2、3、4あるいはそれ以上であればよい。

【0067】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

突状部42の数が少ない場合は、円筒状部材40の成型が容易になる。また、突状部42や凹部43の必要な寸法を確保し易い。

一方、突状部42の数が多い場合は、突状部42の数だけ噴射ノズル面300を払拭する箇所が増えるため、払拭(円筒状部材40の?)の耐久性が増す効果を得ることができる。

【0068】

(変形例3)

図7および図8は、変形例3に係る液体噴射装置としてのインクジェットプリンター1を示した概略断面図である。実施形態では、図2のように、円筒状部材40が噴射ヘッド31に付着した液体やゴミなどを払拭するための突状部42を有する構成であるものとして説明したが、この構成に限定するものではない。例えば、インクジェットプリンター1は、円筒状部材40に付着したインク等を吸収する部材を備えていてもよい。

以下、変形例3のインクジェットプリンター1について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0069】

図7のように、インクジェットプリンター1は、円筒状部材40の図1および図2に示したZ軸方向とは反対方向に液体吸収部44を備えている。

円筒状部材40の凹部43でフラッシング処理を行った後、円筒状部材40を図7(a)に黒矢印で示す図1および図2に示したZ軸方向とは反対方向に移動させ、図7(b)のように液体吸収部44に円筒状部材40を接触させる。その後、円筒状部材40を図中の白抜き矢印の方向に図8(c)の状態まで回転させ、突状部42に付着したインク50を液体吸収部44に吸収させる。

【0070】

また、図8に示すように、円筒状部材40の下方に液体除去部45と液体吸収部46を備えた構造とする。

円筒状部材40の凹部43でフラッシング処理を行った後、円筒状部材40を図8(a)に示す黒矢印で示す図1および図2に示したZ軸方向とは反対方向に移動させ、図8(b)のように液体除去部45に円筒状部材40を接触させる。その後、円筒状部材40を図中の白抜き矢印の方向に図7(c)の状態まで回転させ、突状部42および凹部43に付着したインク50を液体除去部45で掻き落し、液体吸収部46に吸収させる。

【0071】

以上述べたように、本変形例に係る液体噴射装置としてのインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

突状部42は噴射ノズル面300と当接したとき、フラッシング処理等を行ったときにインク50,51が付着するが、突状部42および凹部43に付着したインク50,51を液体吸収部44,46に吸収させることができるため、突状部42にインク50,51が残りにくい。突状部42および凹部43にインク50,51が残っていると、再度噴射ノズル面300を払拭する際に、経時的な乾燥によって変質したインクを噴射ノズル面300に擦り付けることで吐出不良となる恐れがあるが、これを抑制する効果を得ることができる。

【0072】

(変形例4)

図9は、変形例4に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を示した説明図である。実施形態では、円筒状部材40は多孔質材などの吸収し易い部材であるものとして説明したが、この構成に限定するものではない。

以下、変形例4に係るインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0073】

図9のように、円筒状部材40の中心には、軸方向の一端が閉じられ、他端側が連結軸部材48を介して図示しない吸引部に連通する中空部47を有する構造であり、円筒状部材40に付着したインクを吸引することができる。

または、円筒状部材40の中心には、軸方向の両端が吸引部との連結軸部材48を介して吸引部に連通する中空部47を有する構造であり、円筒状部材40に付着したインクを吸引することができる。円筒状部材40を、液体流動性が高く、インクの透過し易い部材とすることでインクの吸引性を高めることができる。

【0074】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態での効果に加えて、以下の効果を得ることができる。

突状部42は噴射ノズル面300と当接したときにインクが付着するが、円筒状部材40に付着したインクを吸引することができるため、円筒状部材40にインクが残りにくい。また、円筒状部材40を、液体流動性が高く、インクの透過し易い部材とすることで、円筒状部材40に付着したインクを吸引しやすいという効果を得ることができる。

【0075】

(変形例5)

図10は、変形例5に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40を示した説明図である。実施形態及び変形例4では、円筒状部材40を液体流動性の高い部材であるものとして説明したが、この構成に限定するものではない。

以下、変形例5に係る液体噴射装置としてのインクジェットプリンター1の円筒状部材40について説明する。なお、実施形態と同一の構成部位については、同一の番号を附し、重複する説明は省略する。

【0076】

図10(a)において、円筒状部材40の突状部60をゴム等の弾性材で形成する。突状部60の角600が噴射ノズル面300に接触し回転することで、付着するインク50を掻き取る。

また、インク50を掻き取り易い構造であればよいので、図10(b)のような板状構造の突状部61や、図10(c)の鎌首構造の突状部62を有するものでもよい。円筒状部材40全体も突状部60の材質と同じであり、中心には変形例4と同様に中空部47を有する。また、中空部47から凹部43にかけて放射状に吸引孔63が空けられている。したがって、凹部43に溜まったインク50を吸引することができる。

【0077】

以上述べたように、本変形例のインクジェットプリンター1によれば、実施形態および変形例4での効果に加えて、以下の効果を得ることができる。

突状部60,61,62が弾性材であることから、多孔質、またはインクを吸収し易い部材に比べ、払拭、掻き取りにおける物理的な耐久性が向上する効果を得ることができる。

また、中空部47から凹部43にかけて放射状に吸引孔63が空けられていることで、噴射ノズル面300を払拭した突状部60から垂れ落ちたインクおよび、払拭後のフラッシング処理の受け皿となる凹部43に溜まったインクを吸収することができ、凹部43にインクが残ることがないという効果を得ることができる。

【0078】

上記実施形態では、インクジェットプリンターが採用されているが、インク以外の他の液体を噴射したり吐出したりする液体噴射装置を採用しても良い。微小量の液滴を吐出させる液体噴射ヘッド等を備える各種の液体噴射装置に流用可能である。なお、液滴とは、上記液体噴射装置から吐出される液体の状態をいい、粒状、涙状、糸状に尾を引くものも含むものとする。また、ここでいう液体とは、液体噴射ヘッドが噴射させることができるような材料であれ良い。例えば、物質が液相であるときの状態のものであれば良く、粘性の高い又は低い液状体、ゾル、ゲル水、その他の無機溶剤、有機溶剤、溶液、液状樹脂、液状金属(金属融液)のような流状体、また物質の一状態としての液体のみならず、顔料や金属粒子などの固形物からなる機能材料の粒子が溶媒に溶解、分散または混合されたものなどを含む。また、液体の代表的な例としては上記実施例の形態で説明したようなインクや液晶等が挙げられる。ここで、インクとは一般的な水性インクおよび油性インク並びにジェルインク、ホットメルトインク等の各種液体組成物を包含するものとする。他の液体噴射装置の具体例としては、例えば液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ、面発光ディスプレイ、カラーフィルターの製造などに用いられる電極材や色材などの材料を分散または溶解のかたちで含む液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置、捺染装置やマイクロディスペンサー等であってもよい。さらに、時計やカメラ等の精密機械にピンポイントで潤滑油を噴射する液体噴射装置、光通信素子等に用いられる微小半球レンズ(光学レンズ)などを形成するために紫外線硬化樹脂等の透明樹脂液を基板上に噴射する液体噴射装置、基板などをエッチングするために酸又はアルカリ等のエッチング液を噴射する液体噴射装置を採用しても良い。そして、これらのうちいずれか一種の噴射装置に本発明を適用することができる。

【符号の説明】

【0079】

1…インクジェットプリンター、2…操作パネル、3…モニター画面、4…排紙口、10…給紙カセット、20…給紙ローラー、30…ヘッドユニット、31…噴射ヘッド、32…噴射ノズル、33…連結部材、34…キャップ、35…プラテン、40…円筒状部材、41…軸部材、42…突状部、43…凹部、44…液体吸収部、45…液体除去部、46…液体吸収部、47…中空部、48…連結軸部材、50…払拭されたインク、51…吐出されたインク、60…断面が扇状の弾性材である突状部、61…断面板状の弾性材である突状部、62…断面が鎌首状の弾性材である突状部、63…吸引孔。

【特許請求の範囲】

【請求項1】

噴射ノズル面に形成された噴射ノズルから液体を噴射する液体噴射ヘッドと、

前記噴射ノズル面に当接しながら回転して前記噴射ノズル面の付着物を払拭する複数の

突状部と、前記突状部の間に設けられ、前記噴射ノズルから噴射された前記液体を受ける凹部とを有する円筒状部材とを備えた

ことを特徴とする液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置において、

前記液体噴射ヘッドは同じ液体を噴射するノズルを複数有するノズル列を有し、

前記円筒状部材の回転軸は前記ノズル列と平行であり、

前記円筒状部材および前記突状部は前記ノズル列の長さより長い

ことを特徴とする液体噴射装置。

【請求項3】

請求項2に記載の液体噴射装置において、

前記凹部の底面は前記回転軸を中心軸とする円筒面の一部である

ことを特徴とする液体噴射装置。

【請求項4】

請求項3に記載の液体噴射装置において、

前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面の前記ノズル列の並んだ方向の距離は複数の前記ノズル列のうちの端の列間距離より長い

ことを特徴とする液体噴射装置。

【請求項5】

請求項2に記載の液体噴射装置において、

前記凹部の底面は平面である

ことを特徴とする液体噴射装置。

【請求項6】

請求項5に記載の液体噴射装置において、

前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面における前記突状部間距離は前記複数のノズル列のうちの端の列間距離より長い

ことを特徴とする液体噴射装置。

【請求項7】

請求項2に記載の液体噴射装置において、

前記突状部の最外面は前記回転軸を中心とする円弧である

ことを特徴とする液体噴射装置。

【請求項8】

請求項7に記載の液体噴射装置において、

前記液体噴射ヘッドは複数の並んだノズル列を有し、

前記突状部の最外面の外周距離は前記複数の前記ノズル列のうちの端の列間距離より長い

ことを特徴とする液体噴射装置。

【請求項9】

請求項1〜請求項8のいずれか一項に記載の液体噴射装置において、

前記突状部の最外面を前記噴射ノズル面に当接させた状態から、前記円筒状部材を回転する

ことを特徴とする液体噴射装置。

【請求項10】

請求項1〜請求項8のいずれか一項に記載の液体噴射装置において、

前記突状部の側面で前記噴射ノズル面の付着物を払拭するように前記円筒状部材を回転する

ことを特徴とする液体噴射装置。

【請求項11】

請求項1〜請求項10のいずれか一項に記載の液体噴射装置において、

前記突状部の数は2、3、4のうちいずれか1つである

ことを特徴とする液体噴射装置。

【請求項12】

請求項1〜請求項11のいずれか一項に記載の液体噴射装置において、

前記凹部の深さは、前記液体噴射ヘッドに付着した液体が接しない深さである

ことを特徴とする液体噴射装置。

【請求項13】

請求項12に記載の液体噴射装置において、

前記円筒状部材、前記突状部、前記凹部の前記回転軸方向の距離は同じである

ことを特徴とする液体噴射装置。

【請求項14】

請求項1〜請求項13のいずれか一項に記載の液体噴射装置において、

前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を吸収する液体吸収部を有する

ことを特徴とする液体噴射装置。

【請求項15】

請求項1〜請求項13のいずれか一項に記載の液体噴射装置において、

前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を除去する液体除去部を有する

ことを特徴とする液体噴射装置。

【請求項16】

請求項1〜請求項15のいずれか一項に記載の液体噴射装置において、

前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の一端側が閉じられ、他端側が吸引部に連通する中空部を有する

ことを特徴とする液体噴射装置。

【請求項17】

請求項1〜請求項15のいずれか一項に記載の液体噴射装置において、

前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が吸引部に連通する中空部を有する

ことを特徴とする液体噴射装置。

【請求項18】

請求項10に記載の液体噴射装置において、

前記円筒状部材、前記突状部は弾性材であり、前記凹部の底面は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が、若しくは軸方向の一端側が閉じられ他端側が吸引部に連通する中空部を有する

ことを特徴とする液体噴射装置。

【請求項1】

噴射ノズル面に形成された噴射ノズルから液体を噴射する液体噴射ヘッドと、

前記噴射ノズル面に当接しながら回転して前記噴射ノズル面の付着物を払拭する複数の

突状部と、前記突状部の間に設けられ、前記噴射ノズルから噴射された前記液体を受ける凹部とを有する円筒状部材とを備えた

ことを特徴とする液体噴射装置。

【請求項2】

請求項1に記載の液体噴射装置において、

前記液体噴射ヘッドは同じ液体を噴射するノズルを複数有するノズル列を有し、

前記円筒状部材の回転軸は前記ノズル列と平行であり、

前記円筒状部材および前記突状部は前記ノズル列の長さより長い

ことを特徴とする液体噴射装置。

【請求項3】

請求項2に記載の液体噴射装置において、

前記凹部の底面は前記回転軸を中心軸とする円筒面の一部である

ことを特徴とする液体噴射装置。

【請求項4】

請求項3に記載の液体噴射装置において、

前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面の前記ノズル列の並んだ方向の距離は複数の前記ノズル列のうちの端の列間距離より長い

ことを特徴とする液体噴射装置。

【請求項5】

請求項2に記載の液体噴射装置において、

前記凹部の底面は平面である

ことを特徴とする液体噴射装置。

【請求項6】

請求項5に記載の液体噴射装置において、

前記液体噴射ヘッドは複数の並んだ前記ノズル列を有し、前記凹部の底面における前記突状部間距離は前記複数のノズル列のうちの端の列間距離より長い

ことを特徴とする液体噴射装置。

【請求項7】

請求項2に記載の液体噴射装置において、

前記突状部の最外面は前記回転軸を中心とする円弧である

ことを特徴とする液体噴射装置。

【請求項8】

請求項7に記載の液体噴射装置において、

前記液体噴射ヘッドは複数の並んだノズル列を有し、

前記突状部の最外面の外周距離は前記複数の前記ノズル列のうちの端の列間距離より長い

ことを特徴とする液体噴射装置。

【請求項9】

請求項1〜請求項8のいずれか一項に記載の液体噴射装置において、

前記突状部の最外面を前記噴射ノズル面に当接させた状態から、前記円筒状部材を回転する

ことを特徴とする液体噴射装置。

【請求項10】

請求項1〜請求項8のいずれか一項に記載の液体噴射装置において、

前記突状部の側面で前記噴射ノズル面の付着物を払拭するように前記円筒状部材を回転する

ことを特徴とする液体噴射装置。

【請求項11】

請求項1〜請求項10のいずれか一項に記載の液体噴射装置において、

前記突状部の数は2、3、4のうちいずれか1つである

ことを特徴とする液体噴射装置。

【請求項12】

請求項1〜請求項11のいずれか一項に記載の液体噴射装置において、

前記凹部の深さは、前記液体噴射ヘッドに付着した液体が接しない深さである

ことを特徴とする液体噴射装置。

【請求項13】

請求項12に記載の液体噴射装置において、

前記円筒状部材、前記突状部、前記凹部の前記回転軸方向の距離は同じである

ことを特徴とする液体噴射装置。

【請求項14】

請求項1〜請求項13のいずれか一項に記載の液体噴射装置において、

前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を吸収する液体吸収部を有する

ことを特徴とする液体噴射装置。

【請求項15】

請求項1〜請求項13のいずれか一項に記載の液体噴射装置において、

前記液体噴射ヘッドと当接した前記突状部と接触し、前記突状部に付着した液体を除去する液体除去部を有する

ことを特徴とする液体噴射装置。

【請求項16】

請求項1〜請求項15のいずれか一項に記載の液体噴射装置において、

前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の一端側が閉じられ、他端側が吸引部に連通する中空部を有する

ことを特徴とする液体噴射装置。

【請求項17】

請求項1〜請求項15のいずれか一項に記載の液体噴射装置において、

前記円筒状部材、前記突状部は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が吸引部に連通する中空部を有する

ことを特徴とする液体噴射装置。

【請求項18】

請求項10に記載の液体噴射装置において、

前記円筒状部材、前記突状部は弾性材であり、前記凹部の底面は多孔質材であり、前記円筒状部材の中心には、軸方向の両端側が、若しくは軸方向の一端側が閉じられ他端側が吸引部に連通する中空部を有する

ことを特徴とする液体噴射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−86405(P2013−86405A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230406(P2011−230406)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]