液体回収装置、液体回収方法および液体吐出装置

【課題】液滴を着弾させるプレートを有する液体回収装置において、プレートに形成される微細孔の目詰まりを軽減することが可能な液体回収装置の提供を目的とする。

【解決手段】複数の微細孔が形成されたプレート704と、微細孔701と連通する液体回収流路605と、を備え、プレート704に対する液体の液面の状態を液面変動手段によって変動させることにより、微細孔701の通液性を維持・回復させるようにする。

【解決手段】複数の微細孔が形成されたプレート704と、微細孔701と連通する液体回収流路605と、を備え、プレート704に対する液体の液面の状態を液面変動手段によって変動させることにより、微細孔701の通液性を維持・回復させるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体吐出装置などから吐出された液滴を、液体回収流路に連通する複数の微細孔を有するプレートに着弾させて回収する液体回収装置に関する。

【背景技術】

【0002】

連続型液体吐出装置は、ポンプなどで加圧された液体を吐出口から押し出しつつ、加振手段により周期的に加振することで、吐出口から連続的に液滴を吐出するものである。この連続型液体吐出装置では、連続して液滴を発生させることから、インクジェット記録装置に適用する場合には、記録データに合わせて記録に使用する液滴と使用しない液滴とを選別する必要がある。この液滴の選別を行うために、荷電偏向方式と呼ばれる方式では、液滴を選択的に帯電させ、その帯電した液滴を電場によって偏向することにより、帯電した液滴が非帯電の液滴とは異なる軌道で飛翔するようにしている。さらに荷電偏向方式の中でも、バイナリー荷電偏向方式と呼ばれる方式では、非帯電の液滴を記録に使用する一方、帯電した液滴を液体回収装置によって捕獲し、回収するようにしている。これらの機能を実現するため、連続型液体吐出装置には、吐出口からインクの飛翔路に沿って、帯電電極、偏向電極および液体回収装置などが備えられている。

【0003】

上記のような連続型液体方式を採る吐出ヘッドを高密度に集積した液体吐出装置における液体回収装置には、記録に使用されない液滴が着弾する位置に複数の微細孔又は微細スリットからなる回収微細孔と、これに連通する液体回収流路を備えたものがある。液体回収装置に着弾した記録に用いられない液滴(非記録液滴)は共通の真空ポンプによって吸引されることで回収される。このような形態の液体回収装置として、特許文献1には、回収微細孔と回収流路とにインクを充填し、回収微細孔にメニスカスを形成した状態で使用するものが提案されている。これは、液体回収装置内への気泡の混入防止、過度の水分蒸発によるインクの増粘防止、および複数の非記録液滴に対する均一な回収能力の実現などを可能とするためである。すなわち、非記録液滴を真空ポンプによって回収微細孔の毛管力以下の圧力で吸引することにより、非記録液滴は回収微細孔にメニスカスが形成された状態で回収される。従って、回収流路内には気泡が混入することはなくなり、回収流路内で回収されたインクの水分が蒸発することもなくなる。これによれば、回収された液体(インク)を再度、吐出に使用する際の脱気処理や粘度調整を簡便に行うことができるようになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−145804号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1に示すように回収微細孔を有する液体回収装置にあっては、非記録液滴が一定時間以上、回収微細孔に着弾しない場合に、回収微細口内の水分が蒸発して回収微細孔に目詰まりが生じる虞がある。このような目詰まりが生じると、その回収微細孔からはインクを吸引・回収できなくなり、液体回収装置からインクが溢れ、記録媒体などが溢れたインクで汚損されるという問題が生じる。

【0006】

本発明は、液滴を着弾させるプレートに形成される微細孔の通液性を維持・回復させることにより、微細孔の目詰まりを軽減することが可能な液体回収装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は以下の構成を有する。

すなわち、本発明の第1の形態は、複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収するようにした液体回収装置であって、前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする。

【0008】

発明の第2の形態は、複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収する液体回収方法であって、前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする。

【0009】

本発明の第3の形態は、液体吐出ヘッドから連続して吐出される液滴のうち、記録媒体に着弾させる記録液滴と、記録媒体に着弾させない非記録液滴とを異なる軌道で飛翔させる液滴偏向手段と、前記非記録液滴を前記複数の微細孔が形成されたプレートに着弾させると共に前記プレートに着弾した非記録液滴を微細孔を介して液体回収流路へと移動させ回収する液体回収手段と、を備えた液体吐出装置であって、前記液体回収手段は、前記プレートに対する液体の液面の状態を変動させることにより、前記微細孔の通液性を維持・回復させ得ることを特徴とする。

【発明の効果】

【0010】

本発明によれば、液滴を着弾させるプレートに形成される微細孔の通液性を維持・回復させるようにしたため、微細孔の目詰まりを軽減することができる。このため、安定した液体回収機能が得られ、液体回収装置からの液体の溢れに起因する記録媒体などの汚損を抑制することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態における連続型液体吐出装置の概略構成図である。

【図2】本発明の実施形態における液体吐出ユニットの概略構成を示す図である。

【図3】本発明の実施形態におけるオリフィスプレートの概略構成を示す平面図である。

【図4】本発明の実施形態における液滴帯電ユニットの概略構成を示す平面図である。

【図5】本発明の実施形態における液滴偏向ユニットの概略構成を示す平面図である。

【図6】本発明の実施形態における液体回収ユニットの概略構成を示す平面図である。

【図7】本発明の実施形態における液体回収ユニットの概略構成を示す斜視図である。

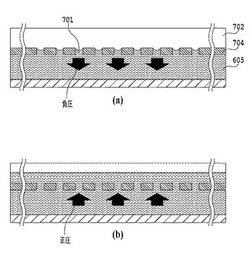

【図8】本発明の実施形態における液体回収ユニットの回収微細後部の部分断面図であり、(a)は第1の回収方法を実施する前の状態を、(b)は第1の回収方法の実施状態をそれぞれ示している。

【図9】本発明の実施形態における液体回収ユニットの回収微細後部の部分断面図であり、(a)は第2の回収方法を実施する前の状態を、(b)は第2の回収方法の実施状態をそれぞれ示している。

【図10】本発明の実施形態における連続型液体吐出装置の制御系の概略構成を示すブロック図である。

【図11】本発明の実施形態における液体回収ユニットの駆動手順を示すフローチャートである。

【発明を実施するための形態】

【0012】

本発明の実施形態について、以下に図面を参照しつつ詳細に説明する。

図1に、本実施形態における連続型液体吐出装置の概略構成を示す。この装置は、搬送ローラー103に張架された搬送ベルト104を図外のモータで移動させることにより、記録媒体102を矢印方向へ搬送する。また、図示の連続型液体吐出装置は、記録媒体102の幅に対応する範囲に亘って吐出口を配列したライン型記録方式の液体吐出ヘッドユニット(以下、単にヘッドユニットと称す)101を有する。本実施形態では複数色の液体(インクともいう)の各々に対応してヘッドユニット101が設けられている。図示の例では、イエロー(Y)、マゼンタ(M)、シアン(C)及びブラック(Bk)のインクそれぞれに対応して4個のヘッドユニット101が設けられている。この液体吐出装置は、記録媒体102を搬送しながら各ヘッドユニット101から異なる色のインクを吐出させることによってカラー画像を記録するフルライン型の記録装置となっている。

【0013】

図2は本実施形態における液体吐出装置に設けられた4個のヘッドユニット101の中の一つのヘッドユニット101の概略構成を示す図である。ここに示すヘッドユニット101は、液体吐出ヘッド201、液滴帯電ユニット206、液滴偏向ユニット207、液体回収ユニット208から構成されている。液体吐出ヘッド201はインク液柱205を吐出する複数の吐出口203を備えたオリフィスプレート204と、吐出口203に連通する圧力室202とから構成される。圧力室202には液体吐出装置に備えられた液体供給源としてのインクタンク106からインク供給ポンプ105によって加圧されたインクが供給される。インク供給ポンプ105は、吐出口203からインクを液柱として吐出させるに十分な圧力を加え得る能力が必要となる。具体的には40cPの粘度を有するインクを用いる場合、インク供給ポンプ105には数MPa(ゲージ圧)程度の圧力を圧力室202内に加え得る能力が必要となる。吐出口203から吐出されるインク液柱205の先端部からは、加振手段によって加えられる周期的な振動によって、微小な液滴が連続的に分離し、一定間隔かつ一定速度で飛翔する。

【0014】

液滴帯電ユニット206、液滴偏向ユニット207、液体回収ユニット208は、液体吐出ヘッド201の吐出口203から液滴の吐出方向に沿って順次積層されている。以下、各ユニットについてそれぞれ説明する。

【0015】

液滴帯電ユニット206は、オリフィスプレートの複数の吐出口203それぞれに対向した複数の貫通口を有し、各貫通口の内壁には帯電電極209が形成されている。帯電電極209は吐出口毎にパターニングされ、帯電駆動回路(不図示)に電気的に接続されている。また、液滴帯電ユニット206は、その貫通孔内で前述の液柱先端における連続的な液滴の分離が行われるような位置に配置される。圧力室202内のインクはGNDに接地してあり、画像形成のための記録データに基づき、各帯電電極209への印加電圧が制御される。すなわち、記録媒体に着弾させるべき液滴である記録液滴(図2の白丸で表される非帯電液滴215)がインク液柱205から分離する時は、帯電電極209には電圧を印加せず、液柱から分離する記録液滴への帯電は行なわれない。これに対し記録に使用しない非記録液滴がインク液柱205から分離する時には、帯電電極209には正または負の電圧が印加される。その結果、インク液柱205表面には帯電電極209とは反対の極性の電荷が誘電され、このインク液柱205の先端から分離した液滴は非記録液滴となる。例えば帯電電極209に負の電圧を印加した場合、インク液柱205の表面には正の電荷が誘電され、ここから分離した液滴は正の電荷を持った非記録液滴となって飛翔する(図2内の黒丸で表される帯電液滴214)。また帯電電極209に正の電圧をかけた場合、インク液柱205全体は負の電荷を帯びる。従って、インク液柱205から分離される液滴は負に帯電し、非記録液滴として飛翔する。

【0016】

液滴偏向ユニット207は吐出口203に対向した貫通口を有し、貫通口の内壁には対向する2つの偏向電極211が形成されている。偏向電極211は偏向駆動回路(不図示)に電気的に接続されている。両帯電電極間には定常的に電圧が印加され液滴偏向ユニット207の貫通口内には吐出方向と直交する方向に電界が形成される。液滴帯電ユニット206を通過した記録液滴(図2の白丸で表される非帯電液滴215)は非帯電であるため液滴偏向ユニット207の電界の影響を受けずに直進して通過する。一方、帯電された非記録液滴(図2内の黒丸で表される帯電液滴214)は、電界の影響を受けて図2で示すようにX方向に偏向された軌道で飛翔する。

【0017】

液体回収ユニット208は吐出口203に対向した貫通口を有し、貫通口の内壁の一部に開口部であるガター213を有している。また、液体回収ユニット208の内部にはガター213と連通する回収液体流路212が形成されている。液滴偏向ユニット207で偏向された非記録液滴はガター213に着弾し、回収液体流路212内へ回収される。一方、記録液滴は液体回収ユニット208の貫通口を直進して通過するので、ガター213に回収されることなく記録媒体へ着弾する。なお、図2において、210は前記各ユニッド206,207,208間を電気的に絶縁するため絶縁スペーサを示している。

【0018】

次に各ユニットの平面上の配置について説明する。

図3は、吐出口203が形成されているオリフィスプレート204を図2のZ方向から見た平面図である。図3においてY方向は記録媒体の搬送方向を示しており、このY方向と直交するX方向に対してθの角度をなす方向に沿って斜めに配置された複数の吐出口からなる吐出口群301が、互いに平行となるように複数配置されている。また各吐出口群301のX方向に隣接する吐出口の中心間距離、および隣接する各吐出口群301のX方向における距離はいずれもMとなっており、この距離間隔Mは、画像出力解像度分の距離に相当している。

【0019】

図4は液滴帯電ユニット206を図2のZ方向から見た平面図である。液体吐出ヘッド201の複数の吐出口203の各々と対向する位置に複数の帯電ホール401が配置されている。複数の帯電ホール401それぞれの内壁には導電性材質である帯電電極209が形成されている。各帯電電極209は、液滴帯電ユニット206表面にパターニングされた帯電電極配線402に接続され、さらに、帯電電極配線402は各帯電駆動回路403に電気的に接続されている。本実施形態では帯電駆動回路403により、所定の電圧(正電圧または負電圧)を各帯電電極に対して独立に印加するようになっている。

【0020】

図5は液滴偏向ユニット207を図2のZ方向から見た平面図である。液体吐出ヘッド201の複数の吐出口群301それぞれに対向する位置には複数の液滴偏向ユニット貫通口501が配置され、各液滴偏向ユニット貫通口501の内壁には第1偏向電極504及び第2偏向電極505が、X方向において相対向する位置に形成されている。さらに液滴偏向ユニット207の表面にパターニングによって形成された偏向電極配線502が、第1偏向電極504及び第2偏向電極505に接続されている。本実施形態では、第1偏向電極504はGNDに接地され、第2偏向電極505には負電圧が印加されるようになっている。

図6は液体回収ユニット208を図2のZ方向から見た平面図である。この液体回収ユニット208には、液体吐出ヘッド201の複数の吐出口群301の各々に対応して、液体回収ユニット貫通口606が形成されている。各液体回収ユニット貫通口606の内壁の一部には、図7に示すように、非記録液滴が着弾する回収微細孔701を有する回収微細孔プレート704が設けられている。なお、この微細孔プレート704については、図7を参照しつつ後に詳述する。さらに液体回収ユニット208には、複数の液体回収ユニット貫通口606の各々に対応して複数の液体回収流路605が形成されており、各液体回収流路605の一端部は、一本の回収合流路604に連結されている。この回収合流路604の一端部に形成された回収流出口603は、連結流路607を介して回収タンク601に連結されている。また、連結流路607の途中には回収ポンプ602が配置されている。各回収微細孔へ着弾した非記録液滴は回収ポンプ602の正転により液体回収流路605を通過し、回収タンク601へと送られる。本実施形態においては回収タンク601に集められた非記録液滴は、再度液体吐出ヘッド201へ供給されて再利用される構成をとるが、本発明は回収した液体を再利用する構成に限定されない。また、後に詳述するように、本実施形態では、回収ポンプ607を逆転することにより、回収タンク601内のインクを回収合流路604へと逆送することも可能になっている。

【0021】

ここで、図7の斜視図に基づき、本実施形態の液体回収ユニット208の構成をより詳細に説明する。本実施形態の液体回収ユニット208は、吐出口と対向する位置に形成された液体回収ユニット貫通口606、複数の回収微細孔701及び回収微細孔701が形成された回収微細孔プレート704、回収微細孔701に連通する液体回収流路605などを備える。回収微細孔701の形成位置及び液体回収ユニット貫通口606のサイズは、液滴帯電ユニット206と液滴偏向ユニット207とによる液滴の偏向量に応じて決定される。また、回収微細孔プレート704の端部には、回収微細孔プレート704上に着弾した液滴(インク滴)が液体回収ユニット貫通口606側へと溢れるのを防止するために上方に立ち上がる液体受け部材702が設けられている。液体回収流路605は回収ポンプ602を介して回収タンク601に接続されている。

【0022】

図10は、本実施形態における液体吐出装置の制御系の概略構成を示すブロック図である。CPUバス812には、マイクロプロセッサ形態のCPU801は、CPUバス812を介してメモリ802、インターフェース803、入出力ポート804および各アクチュエータを駆動する駆動回路が接続されている。駆動回路としては、例えばインク供給ポンプの駆動回路805、記録媒体搬送手段の駆動源である搬送用モータの駆動回路806、滴帯電ユニット206の駆動回路807、液滴偏向ユニット207の駆動回路808、液滴回収ユニット208の駆動回路809、液体吐出ヘッドの加振手段の駆動回路810及び回収ポンプ602の駆動回路811などがある。また、メモリ802には、液体吐出装置による記録動作を制御する制御プログラムや後述の液体の供給、回収などの処理を行う液体処理プログラムなどを含む種々のプログラムが格納されている。さらに、メモリ802には、図外のインターフェース803を通じて操作パネルなどから入力されたコマンド信号、並びに入力ポート804を通じて入力されたコマンド信号及び記録データなども格納される。CPU801はメモリ802に格納されている情報に随時アクセスして、各駆動回路に駆動信号を出力することで記録動作を制御する。

【0023】

次に本実施形態における液体回収ユニット208における液体回収動作を説明する。液体回収流路605及び回収微細孔701には、回収ポンプ602による加圧や各流路の毛管力によって、回収タンク601内に貯留されているインクが供給・充填される。通常の液体回収動作においては、回収微細孔701にはインクのメニスカス(液面)が保持された状態となっており、このメニスカスが形成された状態を保ちつつ液体の回収が行われる。すなわち、液体回収流路605内の圧力を回収ポンプ602の吸引力によって回収微細孔701の毛管力以下の負圧(第1の負圧)に保つ。これにより、回収微細孔701内のメニスカスを保持しつつ回収微細孔701に着弾した非記録液滴を液体回収流路605へと移動さることができる。なお、このように回収微細孔701にメニスカスが形成された状態(液面が保持された状態)を、第1の状態と称す。

【0024】

一般に、断面形状が円の回収微細孔701の毛管力は(1)式で表され、矩形断面の場合には(2)式で表される。ここで、Pは毛管力[Pa]、Tは表面張力[N/m]、θはインクの接触角[°]、rは円断面の半径[m]、a,bは矩形断面の2辺の長さ[m]をそれぞれ表している。

【0025】

【数1】

【0026】

【数2】

例えば断面形状が円形でrが5[μm]、Tが30[mN/m]、θが30[°]の回収微細孔701の毛管力は約10.4[kPa]である。従って、上記微細孔701を備えた液体回収ユニット208では、液体回収流路605内の圧力を10.4[kPa]以下の負圧に保つことが必要となる。

【0027】

ここで、本実施形態における液体回収ユニット208の第1の駆動制御(第1の制御)を図8の断面図に基づき説明する。図8(a)は、液体回収流路605および回収微細孔プレート704の回収微細孔701にインクが充填され、回収微細孔701内に液体のメニスカスが形成されている状態を示している。ここで、回収微細孔プレート704に液滴が着弾しない状態が一定時間以上継続した場合などには、微細孔プレート704内のインクが増粘あるいは固化する可能性がある。

【0028】

そこで、本実施形態では、液体回収流路605内の圧力が回収微細孔701の毛管力を超える圧力(正圧)となるように、回収ポンプ602を制御し、液体回収ユニットにおける液面を図8(a)に示す状態から(b)の状態へと変化させる。すなわち、液体回収ユニット208における液体を回収微細孔プレート704より上方へと押し出し、回収微細孔プレート704の表面側及び裏面側が完全に液体で覆われた状態を形成する。これにより、全ての回収微細孔701内のインクは、表面側のインクと裏面側のインクによって互いに繋がることとなる。以下、この状態を第2の状態と称す。この後、図8(a)に示すように、回収微細孔701内にメニスカスが保持されようになるまで、液体回収流路605内の圧力を低下させる。

【0029】

上記のように、正圧力と負圧力とを液体回収流路に交互に印加する制御を、記録動作中、非記録中に関わらず、周期的に行う。これにより、回収された液体の液面の位置が大きく変動し、全ての回収微細孔701内のインクは十分に攪拌される。その結果、回収微細孔701の通液性は良好なものとなり、微細孔の目詰まりの発生は解消される。なお、第1の駆動制御では、回収したインクの液面の位置を変動させる液面変動手段としての機能は、回収ポンプ601と、その駆動を制御するCPU801とによって達成される。

【0030】

次に、本実施形態における液体回収ユニット208の第2の駆動制御(第2の制御)を図9の断面図に基づき説明する。回収微細孔プレート704へと着弾する非記録液滴は全ての回収微細孔に対して均一に着弾するわけではなく、記録データに応じて偏在して着弾する。例えば、図9(a)に示すように、記録デューティが低い部分を記録する吐出口領域に対応する回収微細孔プレート704上の領域には、多くの非記録液滴(インク滴)が着弾する。これに対し記録デューティの高い部分を記録する吐出口領域に対応する回収微細孔プレート704上の領域には、少数の非記録液滴(インク滴)しか着弾しない。なお、ここで言う記録デューティとは、記録媒体の単位面積内に設定されたドットの着弾可能領域の数と、単位面積内に着弾する記録液滴の数との比を意味する。

【0031】

上記のように回収微細孔プレートに着弾する非記録液滴の数が部分的に異なる場合、回収微細孔プレート704に着弾したインクが、回収微細孔プレート704全体に行き渡るように液体回収流路605内のインクに加える負圧を弱める。つまり、液体回収能力を通常よりも低くする。なお、ここで言う通常の液体回収能力とは、液体回収流路605内の液体に前述の第1の負圧を加え、メニスカス(液面)を回収微細孔701内に保持しつつ液体回収流路605内のインクを回収タンク601へと移動させる場合の液体回収能力を意味する。従って、この通常の液体回収能力よりも低い液体回収能力でインクを回収タンク601へと移動させるためには、第1の負圧よりも小さな負圧(第2の負圧)を印加する。

【0032】

これにより、図9(b)に示すように、回収微細孔プレート704に着弾した液体が、回収微細孔プレート704の上面から、非記録液滴が着弾しない回収微細孔701に流入する。その結果、少なくとも互いに隣接する回収微細孔701内のインクが微細孔プレート704の表面側のインクと裏面側のインクにより繋がった状態(第2の状態)となる。これにより、回収微細孔701における乾燥、増粘したインクは溶解され、回収微細孔701における通液性を常に適正な状態に維持・回復させることが可能となり、回収微細孔701における目詰まりの発生は低減する。

【0033】

なお、図7〜図9では液体回収路605における液体の圧力制御を回収ポンプ601によって行う場合を例に採り説明した。しかし、液体回収流路605における圧力制御を他の構成によって行うようにしても良い。例えば、回収ポンプ602と液体回収ユニット208との間に設けたレギュレータを制御することによって液体回収流路605内の圧力制御を行うことも可能である。また、電動ステージなどを用いて回収タンク601の水頭差を制御するように構成することも可能である。さらに、レギュレータあるいは電動ステージによる制御と、回収ポンプ601の制御とを併用するようにすることも可能である。

【0034】

ここで、図8に示した第1の駆動制御と、図9に示した第2の駆動制御とを選択的に実行するための処理を図11に示すフローチャートを用いて説明する。なお、図11において、iは液体回収ユニット208に設けられた複数の液体回収流路に付した流路番号を意味する。図6における複数の液体回収流路には、例えば左から流路番号[1],[2],[3],・・・[N−2],[N−1],[N]が付与されており、この流路番号の値をiとしている。また、図11におけるCiは、各液体回収流路に回収された液体の流量を示している。従って、第1番目の液体回収流路の液体回収流量はC1,第N番目の液体回収流路の液体回収量はCNとなる。

【0035】

なお、以下に説明する選択処理における演算、判断、設定などの処理は、メモリ802に格納されたプログラムに従ってCPU801が行う。

【0036】

記録データが入力されると、流路番号iとして1を設定する(ステップS1)。次いでステップS2では、処理を実行しようとする液体回収流路の流路番号iが[1]であるか否かを判断する(ステップS2)。ここで流路番号iが[1]であると判断された場合には、液体回収流路に回収される液体の流量として予め定めた回収流量C1をメモリ802から読み出し、その値を最大液体回収流量Cmaxとして設定する(ステップS3)。

【0037】

次に、ステップS4では、液体回収流量の算出処理(ステップS5)を実行しようとする液体回収流路の流路番号が[N]以下であるか否かを判断する。例えば、液体回収流量の算出を行うべき液体回収流路が第1番目の液体回収流路[1]であったとすれば、次のステップS5において第1番目の液体回収流路[1]に吐出された液体回収流量を算出する。この液体回収流量の算出は、液滴吐出動作を所定時間実施する間に、各液体回収流路に対応した液体吐出口群から吐出される非記録液滴(微細孔プレート704に着弾させる液滴)の数を記録データに基づいて計数することにより行う。すなわち、各液体吐出口群から連続的に吐出される液滴のうち、非記録液滴を微細孔プレート704へと着弾させるために液滴偏向ユニット704にて電場を発生させるためのデータの数を計数することに行う。

【0038】

次にステップS6では、算出された液体回収流路における液体回収流量Ciが最大液体回収流量Cmax以上であるか否かを判断する。ここで、液体回収流量CiがCmax以上であると判断された場合には算出された液体回収流量Ciを最大液体回収流量Cmaxとして設定する。すなわち、最大液体回収流量の更新をおこなう(ステップS7)。また、ステップS6において液体回収流量CiがCmax未満であると判断された場合には、最大液体回収量の更新は行わず、ステップS8へと移行する。ステップS8では、iの値をインクリメントし、次に液体回収流量の算出を行うべき液体回収流路を定める。以上のステップS1〜S8を繰り返し行うことにより、各液体回収流路(第1番目〜第N番目の液体回収流路)での液体回収流量の中の最大値(最大液体回収流量)Cmaxが決定される。

【0039】

上記のようにして、最大液体回収流量Cmaxが決定されると、ステップS9では最大液体回収流量Cmaxが予め定めた閾値Cth以下であるか否かを判断する。ここで、閾値Cthは、第1の駆動制御によって液体回収流路605に一定の周期で正圧力を印加しても液体受け部材702を越えてインクが溢れることがない流量に設定されている。そして、最大液体回収流量Cmaxが閾値以下であると判断された場合には、図8に示す第1の駆動制御を選択する。また逆に最大液体回収流量Cmaxが閾値Cth以上であると判断された場合には、第2の駆動制御を選択する。

【0040】

次いで、ステップS12では、予めメモリ802に格納されている設計テーブル(LUT : Look Up Table)を参照し、選択された駆動制御に応じた圧力制御量を決定する。設計テーブルには、第1の駆動制御、第2の駆動制御のそれぞれに応じて圧力制御量が定められており、いずれの駆動制御においても最大液体回収流量Cmaxに応じた圧力制御量が決定される。すなわち、第1の駆動制御に対する設計テーブルには、最大液体回収量が小さいほど液体回収流路605内のインクに加えるべき正圧力の増大量が大きな値となるようなデータが格納されている。このため、第1の駆動制御においては、液体受け部材702からの溢れを確実に防止しつつ回収微細孔701の目詰まりを解消することが可能になる。また、第2の駆動制御に対応する設計テーブルには、最大液体回収量が小さいほど、液体回収流路内のインクに加えるべき負圧の増大量が小さな値となるようなデータが格納されている。これにより、回収微細孔プレートに対し部分的に異なる密度で非記録液体が着弾したとしても、複数の回収微細孔に対して均一なインクの供給を、行うことが可能になる。なお、以上の処理を、全ての各インク色(例えばY、M、C、Bk)に対応した液体回収ユニットに対して行う。

【0041】

上述した駆動制御を周期的に繰り返すことにより、記録データに拘わりなく、回収微細孔701の目詰まりを軽減することができる。また、一部の回収微細孔701にインクの増粘などによって目詰まりが生じたとしても、上記の駆動を実施することによって回収微細孔プレート704の表面側から目詰まりの生じた微細孔にはフレッシュなインクが供給される。このため、微細孔内の増粘したインクの粘度を低減させることが可能となり、微細孔の目詰まりを解消しつつ液体の回収動作を行うことができる。

【0042】

なお、上記実施形態では、所定時間内に微細孔プレートに着弾した液滴の数を、液体回収流路毎に検出し、検出した値の中の最大液滴数と閾値とを比較することにより、第1の駆動制御と、第2の駆動制御のいずれを選択するかを決定した。しかし、本発明はこれに限定されるものではなく、所定時間内に微細孔プレート全体に着弾した液滴の数を求め、その液滴数と閾値とを比較することにより第1の駆動制御と、第2の駆動制御のいずれを選択するかを決定することも可能である。

【符号の説明】

【0043】

101 液体吐出ヘッドユニット

102 記録媒体

105 インク供給ポンプ

201 液体吐出ヘッド

203 吐出口

204 オリフィスプレート

206 液滴帯電ユニット

207 液滴偏向ユニット

208 液体回収ユニット

602 回収ポンプ

605 液体回収流路

702 液体受け部材

704 回収微細孔プレート

【技術分野】

【0001】

本発明は、液体吐出装置などから吐出された液滴を、液体回収流路に連通する複数の微細孔を有するプレートに着弾させて回収する液体回収装置に関する。

【背景技術】

【0002】

連続型液体吐出装置は、ポンプなどで加圧された液体を吐出口から押し出しつつ、加振手段により周期的に加振することで、吐出口から連続的に液滴を吐出するものである。この連続型液体吐出装置では、連続して液滴を発生させることから、インクジェット記録装置に適用する場合には、記録データに合わせて記録に使用する液滴と使用しない液滴とを選別する必要がある。この液滴の選別を行うために、荷電偏向方式と呼ばれる方式では、液滴を選択的に帯電させ、その帯電した液滴を電場によって偏向することにより、帯電した液滴が非帯電の液滴とは異なる軌道で飛翔するようにしている。さらに荷電偏向方式の中でも、バイナリー荷電偏向方式と呼ばれる方式では、非帯電の液滴を記録に使用する一方、帯電した液滴を液体回収装置によって捕獲し、回収するようにしている。これらの機能を実現するため、連続型液体吐出装置には、吐出口からインクの飛翔路に沿って、帯電電極、偏向電極および液体回収装置などが備えられている。

【0003】

上記のような連続型液体方式を採る吐出ヘッドを高密度に集積した液体吐出装置における液体回収装置には、記録に使用されない液滴が着弾する位置に複数の微細孔又は微細スリットからなる回収微細孔と、これに連通する液体回収流路を備えたものがある。液体回収装置に着弾した記録に用いられない液滴(非記録液滴)は共通の真空ポンプによって吸引されることで回収される。このような形態の液体回収装置として、特許文献1には、回収微細孔と回収流路とにインクを充填し、回収微細孔にメニスカスを形成した状態で使用するものが提案されている。これは、液体回収装置内への気泡の混入防止、過度の水分蒸発によるインクの増粘防止、および複数の非記録液滴に対する均一な回収能力の実現などを可能とするためである。すなわち、非記録液滴を真空ポンプによって回収微細孔の毛管力以下の圧力で吸引することにより、非記録液滴は回収微細孔にメニスカスが形成された状態で回収される。従って、回収流路内には気泡が混入することはなくなり、回収流路内で回収されたインクの水分が蒸発することもなくなる。これによれば、回収された液体(インク)を再度、吐出に使用する際の脱気処理や粘度調整を簡便に行うことができるようになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−145804号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1に示すように回収微細孔を有する液体回収装置にあっては、非記録液滴が一定時間以上、回収微細孔に着弾しない場合に、回収微細口内の水分が蒸発して回収微細孔に目詰まりが生じる虞がある。このような目詰まりが生じると、その回収微細孔からはインクを吸引・回収できなくなり、液体回収装置からインクが溢れ、記録媒体などが溢れたインクで汚損されるという問題が生じる。

【0006】

本発明は、液滴を着弾させるプレートに形成される微細孔の通液性を維持・回復させることにより、微細孔の目詰まりを軽減することが可能な液体回収装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は以下の構成を有する。

すなわち、本発明の第1の形態は、複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収するようにした液体回収装置であって、前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする。

【0008】

発明の第2の形態は、複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収する液体回収方法であって、前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする。

【0009】

本発明の第3の形態は、液体吐出ヘッドから連続して吐出される液滴のうち、記録媒体に着弾させる記録液滴と、記録媒体に着弾させない非記録液滴とを異なる軌道で飛翔させる液滴偏向手段と、前記非記録液滴を前記複数の微細孔が形成されたプレートに着弾させると共に前記プレートに着弾した非記録液滴を微細孔を介して液体回収流路へと移動させ回収する液体回収手段と、を備えた液体吐出装置であって、前記液体回収手段は、前記プレートに対する液体の液面の状態を変動させることにより、前記微細孔の通液性を維持・回復させ得ることを特徴とする。

【発明の効果】

【0010】

本発明によれば、液滴を着弾させるプレートに形成される微細孔の通液性を維持・回復させるようにしたため、微細孔の目詰まりを軽減することができる。このため、安定した液体回収機能が得られ、液体回収装置からの液体の溢れに起因する記録媒体などの汚損を抑制することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態における連続型液体吐出装置の概略構成図である。

【図2】本発明の実施形態における液体吐出ユニットの概略構成を示す図である。

【図3】本発明の実施形態におけるオリフィスプレートの概略構成を示す平面図である。

【図4】本発明の実施形態における液滴帯電ユニットの概略構成を示す平面図である。

【図5】本発明の実施形態における液滴偏向ユニットの概略構成を示す平面図である。

【図6】本発明の実施形態における液体回収ユニットの概略構成を示す平面図である。

【図7】本発明の実施形態における液体回収ユニットの概略構成を示す斜視図である。

【図8】本発明の実施形態における液体回収ユニットの回収微細後部の部分断面図であり、(a)は第1の回収方法を実施する前の状態を、(b)は第1の回収方法の実施状態をそれぞれ示している。

【図9】本発明の実施形態における液体回収ユニットの回収微細後部の部分断面図であり、(a)は第2の回収方法を実施する前の状態を、(b)は第2の回収方法の実施状態をそれぞれ示している。

【図10】本発明の実施形態における連続型液体吐出装置の制御系の概略構成を示すブロック図である。

【図11】本発明の実施形態における液体回収ユニットの駆動手順を示すフローチャートである。

【発明を実施するための形態】

【0012】

本発明の実施形態について、以下に図面を参照しつつ詳細に説明する。

図1に、本実施形態における連続型液体吐出装置の概略構成を示す。この装置は、搬送ローラー103に張架された搬送ベルト104を図外のモータで移動させることにより、記録媒体102を矢印方向へ搬送する。また、図示の連続型液体吐出装置は、記録媒体102の幅に対応する範囲に亘って吐出口を配列したライン型記録方式の液体吐出ヘッドユニット(以下、単にヘッドユニットと称す)101を有する。本実施形態では複数色の液体(インクともいう)の各々に対応してヘッドユニット101が設けられている。図示の例では、イエロー(Y)、マゼンタ(M)、シアン(C)及びブラック(Bk)のインクそれぞれに対応して4個のヘッドユニット101が設けられている。この液体吐出装置は、記録媒体102を搬送しながら各ヘッドユニット101から異なる色のインクを吐出させることによってカラー画像を記録するフルライン型の記録装置となっている。

【0013】

図2は本実施形態における液体吐出装置に設けられた4個のヘッドユニット101の中の一つのヘッドユニット101の概略構成を示す図である。ここに示すヘッドユニット101は、液体吐出ヘッド201、液滴帯電ユニット206、液滴偏向ユニット207、液体回収ユニット208から構成されている。液体吐出ヘッド201はインク液柱205を吐出する複数の吐出口203を備えたオリフィスプレート204と、吐出口203に連通する圧力室202とから構成される。圧力室202には液体吐出装置に備えられた液体供給源としてのインクタンク106からインク供給ポンプ105によって加圧されたインクが供給される。インク供給ポンプ105は、吐出口203からインクを液柱として吐出させるに十分な圧力を加え得る能力が必要となる。具体的には40cPの粘度を有するインクを用いる場合、インク供給ポンプ105には数MPa(ゲージ圧)程度の圧力を圧力室202内に加え得る能力が必要となる。吐出口203から吐出されるインク液柱205の先端部からは、加振手段によって加えられる周期的な振動によって、微小な液滴が連続的に分離し、一定間隔かつ一定速度で飛翔する。

【0014】

液滴帯電ユニット206、液滴偏向ユニット207、液体回収ユニット208は、液体吐出ヘッド201の吐出口203から液滴の吐出方向に沿って順次積層されている。以下、各ユニットについてそれぞれ説明する。

【0015】

液滴帯電ユニット206は、オリフィスプレートの複数の吐出口203それぞれに対向した複数の貫通口を有し、各貫通口の内壁には帯電電極209が形成されている。帯電電極209は吐出口毎にパターニングされ、帯電駆動回路(不図示)に電気的に接続されている。また、液滴帯電ユニット206は、その貫通孔内で前述の液柱先端における連続的な液滴の分離が行われるような位置に配置される。圧力室202内のインクはGNDに接地してあり、画像形成のための記録データに基づき、各帯電電極209への印加電圧が制御される。すなわち、記録媒体に着弾させるべき液滴である記録液滴(図2の白丸で表される非帯電液滴215)がインク液柱205から分離する時は、帯電電極209には電圧を印加せず、液柱から分離する記録液滴への帯電は行なわれない。これに対し記録に使用しない非記録液滴がインク液柱205から分離する時には、帯電電極209には正または負の電圧が印加される。その結果、インク液柱205表面には帯電電極209とは反対の極性の電荷が誘電され、このインク液柱205の先端から分離した液滴は非記録液滴となる。例えば帯電電極209に負の電圧を印加した場合、インク液柱205の表面には正の電荷が誘電され、ここから分離した液滴は正の電荷を持った非記録液滴となって飛翔する(図2内の黒丸で表される帯電液滴214)。また帯電電極209に正の電圧をかけた場合、インク液柱205全体は負の電荷を帯びる。従って、インク液柱205から分離される液滴は負に帯電し、非記録液滴として飛翔する。

【0016】

液滴偏向ユニット207は吐出口203に対向した貫通口を有し、貫通口の内壁には対向する2つの偏向電極211が形成されている。偏向電極211は偏向駆動回路(不図示)に電気的に接続されている。両帯電電極間には定常的に電圧が印加され液滴偏向ユニット207の貫通口内には吐出方向と直交する方向に電界が形成される。液滴帯電ユニット206を通過した記録液滴(図2の白丸で表される非帯電液滴215)は非帯電であるため液滴偏向ユニット207の電界の影響を受けずに直進して通過する。一方、帯電された非記録液滴(図2内の黒丸で表される帯電液滴214)は、電界の影響を受けて図2で示すようにX方向に偏向された軌道で飛翔する。

【0017】

液体回収ユニット208は吐出口203に対向した貫通口を有し、貫通口の内壁の一部に開口部であるガター213を有している。また、液体回収ユニット208の内部にはガター213と連通する回収液体流路212が形成されている。液滴偏向ユニット207で偏向された非記録液滴はガター213に着弾し、回収液体流路212内へ回収される。一方、記録液滴は液体回収ユニット208の貫通口を直進して通過するので、ガター213に回収されることなく記録媒体へ着弾する。なお、図2において、210は前記各ユニッド206,207,208間を電気的に絶縁するため絶縁スペーサを示している。

【0018】

次に各ユニットの平面上の配置について説明する。

図3は、吐出口203が形成されているオリフィスプレート204を図2のZ方向から見た平面図である。図3においてY方向は記録媒体の搬送方向を示しており、このY方向と直交するX方向に対してθの角度をなす方向に沿って斜めに配置された複数の吐出口からなる吐出口群301が、互いに平行となるように複数配置されている。また各吐出口群301のX方向に隣接する吐出口の中心間距離、および隣接する各吐出口群301のX方向における距離はいずれもMとなっており、この距離間隔Mは、画像出力解像度分の距離に相当している。

【0019】

図4は液滴帯電ユニット206を図2のZ方向から見た平面図である。液体吐出ヘッド201の複数の吐出口203の各々と対向する位置に複数の帯電ホール401が配置されている。複数の帯電ホール401それぞれの内壁には導電性材質である帯電電極209が形成されている。各帯電電極209は、液滴帯電ユニット206表面にパターニングされた帯電電極配線402に接続され、さらに、帯電電極配線402は各帯電駆動回路403に電気的に接続されている。本実施形態では帯電駆動回路403により、所定の電圧(正電圧または負電圧)を各帯電電極に対して独立に印加するようになっている。

【0020】

図5は液滴偏向ユニット207を図2のZ方向から見た平面図である。液体吐出ヘッド201の複数の吐出口群301それぞれに対向する位置には複数の液滴偏向ユニット貫通口501が配置され、各液滴偏向ユニット貫通口501の内壁には第1偏向電極504及び第2偏向電極505が、X方向において相対向する位置に形成されている。さらに液滴偏向ユニット207の表面にパターニングによって形成された偏向電極配線502が、第1偏向電極504及び第2偏向電極505に接続されている。本実施形態では、第1偏向電極504はGNDに接地され、第2偏向電極505には負電圧が印加されるようになっている。

図6は液体回収ユニット208を図2のZ方向から見た平面図である。この液体回収ユニット208には、液体吐出ヘッド201の複数の吐出口群301の各々に対応して、液体回収ユニット貫通口606が形成されている。各液体回収ユニット貫通口606の内壁の一部には、図7に示すように、非記録液滴が着弾する回収微細孔701を有する回収微細孔プレート704が設けられている。なお、この微細孔プレート704については、図7を参照しつつ後に詳述する。さらに液体回収ユニット208には、複数の液体回収ユニット貫通口606の各々に対応して複数の液体回収流路605が形成されており、各液体回収流路605の一端部は、一本の回収合流路604に連結されている。この回収合流路604の一端部に形成された回収流出口603は、連結流路607を介して回収タンク601に連結されている。また、連結流路607の途中には回収ポンプ602が配置されている。各回収微細孔へ着弾した非記録液滴は回収ポンプ602の正転により液体回収流路605を通過し、回収タンク601へと送られる。本実施形態においては回収タンク601に集められた非記録液滴は、再度液体吐出ヘッド201へ供給されて再利用される構成をとるが、本発明は回収した液体を再利用する構成に限定されない。また、後に詳述するように、本実施形態では、回収ポンプ607を逆転することにより、回収タンク601内のインクを回収合流路604へと逆送することも可能になっている。

【0021】

ここで、図7の斜視図に基づき、本実施形態の液体回収ユニット208の構成をより詳細に説明する。本実施形態の液体回収ユニット208は、吐出口と対向する位置に形成された液体回収ユニット貫通口606、複数の回収微細孔701及び回収微細孔701が形成された回収微細孔プレート704、回収微細孔701に連通する液体回収流路605などを備える。回収微細孔701の形成位置及び液体回収ユニット貫通口606のサイズは、液滴帯電ユニット206と液滴偏向ユニット207とによる液滴の偏向量に応じて決定される。また、回収微細孔プレート704の端部には、回収微細孔プレート704上に着弾した液滴(インク滴)が液体回収ユニット貫通口606側へと溢れるのを防止するために上方に立ち上がる液体受け部材702が設けられている。液体回収流路605は回収ポンプ602を介して回収タンク601に接続されている。

【0022】

図10は、本実施形態における液体吐出装置の制御系の概略構成を示すブロック図である。CPUバス812には、マイクロプロセッサ形態のCPU801は、CPUバス812を介してメモリ802、インターフェース803、入出力ポート804および各アクチュエータを駆動する駆動回路が接続されている。駆動回路としては、例えばインク供給ポンプの駆動回路805、記録媒体搬送手段の駆動源である搬送用モータの駆動回路806、滴帯電ユニット206の駆動回路807、液滴偏向ユニット207の駆動回路808、液滴回収ユニット208の駆動回路809、液体吐出ヘッドの加振手段の駆動回路810及び回収ポンプ602の駆動回路811などがある。また、メモリ802には、液体吐出装置による記録動作を制御する制御プログラムや後述の液体の供給、回収などの処理を行う液体処理プログラムなどを含む種々のプログラムが格納されている。さらに、メモリ802には、図外のインターフェース803を通じて操作パネルなどから入力されたコマンド信号、並びに入力ポート804を通じて入力されたコマンド信号及び記録データなども格納される。CPU801はメモリ802に格納されている情報に随時アクセスして、各駆動回路に駆動信号を出力することで記録動作を制御する。

【0023】

次に本実施形態における液体回収ユニット208における液体回収動作を説明する。液体回収流路605及び回収微細孔701には、回収ポンプ602による加圧や各流路の毛管力によって、回収タンク601内に貯留されているインクが供給・充填される。通常の液体回収動作においては、回収微細孔701にはインクのメニスカス(液面)が保持された状態となっており、このメニスカスが形成された状態を保ちつつ液体の回収が行われる。すなわち、液体回収流路605内の圧力を回収ポンプ602の吸引力によって回収微細孔701の毛管力以下の負圧(第1の負圧)に保つ。これにより、回収微細孔701内のメニスカスを保持しつつ回収微細孔701に着弾した非記録液滴を液体回収流路605へと移動さることができる。なお、このように回収微細孔701にメニスカスが形成された状態(液面が保持された状態)を、第1の状態と称す。

【0024】

一般に、断面形状が円の回収微細孔701の毛管力は(1)式で表され、矩形断面の場合には(2)式で表される。ここで、Pは毛管力[Pa]、Tは表面張力[N/m]、θはインクの接触角[°]、rは円断面の半径[m]、a,bは矩形断面の2辺の長さ[m]をそれぞれ表している。

【0025】

【数1】

【0026】

【数2】

例えば断面形状が円形でrが5[μm]、Tが30[mN/m]、θが30[°]の回収微細孔701の毛管力は約10.4[kPa]である。従って、上記微細孔701を備えた液体回収ユニット208では、液体回収流路605内の圧力を10.4[kPa]以下の負圧に保つことが必要となる。

【0027】

ここで、本実施形態における液体回収ユニット208の第1の駆動制御(第1の制御)を図8の断面図に基づき説明する。図8(a)は、液体回収流路605および回収微細孔プレート704の回収微細孔701にインクが充填され、回収微細孔701内に液体のメニスカスが形成されている状態を示している。ここで、回収微細孔プレート704に液滴が着弾しない状態が一定時間以上継続した場合などには、微細孔プレート704内のインクが増粘あるいは固化する可能性がある。

【0028】

そこで、本実施形態では、液体回収流路605内の圧力が回収微細孔701の毛管力を超える圧力(正圧)となるように、回収ポンプ602を制御し、液体回収ユニットにおける液面を図8(a)に示す状態から(b)の状態へと変化させる。すなわち、液体回収ユニット208における液体を回収微細孔プレート704より上方へと押し出し、回収微細孔プレート704の表面側及び裏面側が完全に液体で覆われた状態を形成する。これにより、全ての回収微細孔701内のインクは、表面側のインクと裏面側のインクによって互いに繋がることとなる。以下、この状態を第2の状態と称す。この後、図8(a)に示すように、回収微細孔701内にメニスカスが保持されようになるまで、液体回収流路605内の圧力を低下させる。

【0029】

上記のように、正圧力と負圧力とを液体回収流路に交互に印加する制御を、記録動作中、非記録中に関わらず、周期的に行う。これにより、回収された液体の液面の位置が大きく変動し、全ての回収微細孔701内のインクは十分に攪拌される。その結果、回収微細孔701の通液性は良好なものとなり、微細孔の目詰まりの発生は解消される。なお、第1の駆動制御では、回収したインクの液面の位置を変動させる液面変動手段としての機能は、回収ポンプ601と、その駆動を制御するCPU801とによって達成される。

【0030】

次に、本実施形態における液体回収ユニット208の第2の駆動制御(第2の制御)を図9の断面図に基づき説明する。回収微細孔プレート704へと着弾する非記録液滴は全ての回収微細孔に対して均一に着弾するわけではなく、記録データに応じて偏在して着弾する。例えば、図9(a)に示すように、記録デューティが低い部分を記録する吐出口領域に対応する回収微細孔プレート704上の領域には、多くの非記録液滴(インク滴)が着弾する。これに対し記録デューティの高い部分を記録する吐出口領域に対応する回収微細孔プレート704上の領域には、少数の非記録液滴(インク滴)しか着弾しない。なお、ここで言う記録デューティとは、記録媒体の単位面積内に設定されたドットの着弾可能領域の数と、単位面積内に着弾する記録液滴の数との比を意味する。

【0031】

上記のように回収微細孔プレートに着弾する非記録液滴の数が部分的に異なる場合、回収微細孔プレート704に着弾したインクが、回収微細孔プレート704全体に行き渡るように液体回収流路605内のインクに加える負圧を弱める。つまり、液体回収能力を通常よりも低くする。なお、ここで言う通常の液体回収能力とは、液体回収流路605内の液体に前述の第1の負圧を加え、メニスカス(液面)を回収微細孔701内に保持しつつ液体回収流路605内のインクを回収タンク601へと移動させる場合の液体回収能力を意味する。従って、この通常の液体回収能力よりも低い液体回収能力でインクを回収タンク601へと移動させるためには、第1の負圧よりも小さな負圧(第2の負圧)を印加する。

【0032】

これにより、図9(b)に示すように、回収微細孔プレート704に着弾した液体が、回収微細孔プレート704の上面から、非記録液滴が着弾しない回収微細孔701に流入する。その結果、少なくとも互いに隣接する回収微細孔701内のインクが微細孔プレート704の表面側のインクと裏面側のインクにより繋がった状態(第2の状態)となる。これにより、回収微細孔701における乾燥、増粘したインクは溶解され、回収微細孔701における通液性を常に適正な状態に維持・回復させることが可能となり、回収微細孔701における目詰まりの発生は低減する。

【0033】

なお、図7〜図9では液体回収路605における液体の圧力制御を回収ポンプ601によって行う場合を例に採り説明した。しかし、液体回収流路605における圧力制御を他の構成によって行うようにしても良い。例えば、回収ポンプ602と液体回収ユニット208との間に設けたレギュレータを制御することによって液体回収流路605内の圧力制御を行うことも可能である。また、電動ステージなどを用いて回収タンク601の水頭差を制御するように構成することも可能である。さらに、レギュレータあるいは電動ステージによる制御と、回収ポンプ601の制御とを併用するようにすることも可能である。

【0034】

ここで、図8に示した第1の駆動制御と、図9に示した第2の駆動制御とを選択的に実行するための処理を図11に示すフローチャートを用いて説明する。なお、図11において、iは液体回収ユニット208に設けられた複数の液体回収流路に付した流路番号を意味する。図6における複数の液体回収流路には、例えば左から流路番号[1],[2],[3],・・・[N−2],[N−1],[N]が付与されており、この流路番号の値をiとしている。また、図11におけるCiは、各液体回収流路に回収された液体の流量を示している。従って、第1番目の液体回収流路の液体回収流量はC1,第N番目の液体回収流路の液体回収量はCNとなる。

【0035】

なお、以下に説明する選択処理における演算、判断、設定などの処理は、メモリ802に格納されたプログラムに従ってCPU801が行う。

【0036】

記録データが入力されると、流路番号iとして1を設定する(ステップS1)。次いでステップS2では、処理を実行しようとする液体回収流路の流路番号iが[1]であるか否かを判断する(ステップS2)。ここで流路番号iが[1]であると判断された場合には、液体回収流路に回収される液体の流量として予め定めた回収流量C1をメモリ802から読み出し、その値を最大液体回収流量Cmaxとして設定する(ステップS3)。

【0037】

次に、ステップS4では、液体回収流量の算出処理(ステップS5)を実行しようとする液体回収流路の流路番号が[N]以下であるか否かを判断する。例えば、液体回収流量の算出を行うべき液体回収流路が第1番目の液体回収流路[1]であったとすれば、次のステップS5において第1番目の液体回収流路[1]に吐出された液体回収流量を算出する。この液体回収流量の算出は、液滴吐出動作を所定時間実施する間に、各液体回収流路に対応した液体吐出口群から吐出される非記録液滴(微細孔プレート704に着弾させる液滴)の数を記録データに基づいて計数することにより行う。すなわち、各液体吐出口群から連続的に吐出される液滴のうち、非記録液滴を微細孔プレート704へと着弾させるために液滴偏向ユニット704にて電場を発生させるためのデータの数を計数することに行う。

【0038】

次にステップS6では、算出された液体回収流路における液体回収流量Ciが最大液体回収流量Cmax以上であるか否かを判断する。ここで、液体回収流量CiがCmax以上であると判断された場合には算出された液体回収流量Ciを最大液体回収流量Cmaxとして設定する。すなわち、最大液体回収流量の更新をおこなう(ステップS7)。また、ステップS6において液体回収流量CiがCmax未満であると判断された場合には、最大液体回収量の更新は行わず、ステップS8へと移行する。ステップS8では、iの値をインクリメントし、次に液体回収流量の算出を行うべき液体回収流路を定める。以上のステップS1〜S8を繰り返し行うことにより、各液体回収流路(第1番目〜第N番目の液体回収流路)での液体回収流量の中の最大値(最大液体回収流量)Cmaxが決定される。

【0039】

上記のようにして、最大液体回収流量Cmaxが決定されると、ステップS9では最大液体回収流量Cmaxが予め定めた閾値Cth以下であるか否かを判断する。ここで、閾値Cthは、第1の駆動制御によって液体回収流路605に一定の周期で正圧力を印加しても液体受け部材702を越えてインクが溢れることがない流量に設定されている。そして、最大液体回収流量Cmaxが閾値以下であると判断された場合には、図8に示す第1の駆動制御を選択する。また逆に最大液体回収流量Cmaxが閾値Cth以上であると判断された場合には、第2の駆動制御を選択する。

【0040】

次いで、ステップS12では、予めメモリ802に格納されている設計テーブル(LUT : Look Up Table)を参照し、選択された駆動制御に応じた圧力制御量を決定する。設計テーブルには、第1の駆動制御、第2の駆動制御のそれぞれに応じて圧力制御量が定められており、いずれの駆動制御においても最大液体回収流量Cmaxに応じた圧力制御量が決定される。すなわち、第1の駆動制御に対する設計テーブルには、最大液体回収量が小さいほど液体回収流路605内のインクに加えるべき正圧力の増大量が大きな値となるようなデータが格納されている。このため、第1の駆動制御においては、液体受け部材702からの溢れを確実に防止しつつ回収微細孔701の目詰まりを解消することが可能になる。また、第2の駆動制御に対応する設計テーブルには、最大液体回収量が小さいほど、液体回収流路内のインクに加えるべき負圧の増大量が小さな値となるようなデータが格納されている。これにより、回収微細孔プレートに対し部分的に異なる密度で非記録液体が着弾したとしても、複数の回収微細孔に対して均一なインクの供給を、行うことが可能になる。なお、以上の処理を、全ての各インク色(例えばY、M、C、Bk)に対応した液体回収ユニットに対して行う。

【0041】

上述した駆動制御を周期的に繰り返すことにより、記録データに拘わりなく、回収微細孔701の目詰まりを軽減することができる。また、一部の回収微細孔701にインクの増粘などによって目詰まりが生じたとしても、上記の駆動を実施することによって回収微細孔プレート704の表面側から目詰まりの生じた微細孔にはフレッシュなインクが供給される。このため、微細孔内の増粘したインクの粘度を低減させることが可能となり、微細孔の目詰まりを解消しつつ液体の回収動作を行うことができる。

【0042】

なお、上記実施形態では、所定時間内に微細孔プレートに着弾した液滴の数を、液体回収流路毎に検出し、検出した値の中の最大液滴数と閾値とを比較することにより、第1の駆動制御と、第2の駆動制御のいずれを選択するかを決定した。しかし、本発明はこれに限定されるものではなく、所定時間内に微細孔プレート全体に着弾した液滴の数を求め、その液滴数と閾値とを比較することにより第1の駆動制御と、第2の駆動制御のいずれを選択するかを決定することも可能である。

【符号の説明】

【0043】

101 液体吐出ヘッドユニット

102 記録媒体

105 インク供給ポンプ

201 液体吐出ヘッド

203 吐出口

204 オリフィスプレート

206 液滴帯電ユニット

207 液滴偏向ユニット

208 液体回収ユニット

602 回収ポンプ

605 液体回収流路

702 液体受け部材

704 回収微細孔プレート

【特許請求の範囲】

【請求項1】

複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収するようにした液体回収装置であって、

前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする液体回収装置。

【請求項2】

前記液面変動手段は、前記複数の前記微細孔内に前記液面が保持される第1の状態と、隣接する前記微細孔内の液体が前記プレートの表面側及び裏面側の液体によって互いに繋がる第2の状態とに、液面の状態を変動させることを特徴とする液体回収装置。

【請求項3】

前記液面変動手段は、前記液体回収流路に回収された液体に加える圧力を制御する圧力制御手段によって構成されることを特徴とする請求項1または2に記載の液体回収装置。

【請求項4】

前記圧力制御手段は、前記液体回収流路に回収された液体に加える圧力を、前記第1の状態を形成する圧力と、前記第2の状態を形成する圧力とを選択的に発生させることが可能であることを特徴とする請求項2に記載の液体回収装置。

【請求項5】

前記圧力制御手段は、前記第1の状態を形成しつつ前記液体回収流路にて回収された液体を前記液体回収流路に接続された回収タンクへと移動させるための負圧と、前記第2の状態を形成するため前記プレートの表面及び裏面が完全に液体で覆われるような正圧力とを交互に発生させる第1の制御を実施することを特徴とする請求項または3に記載の液体回収装置。

【請求項6】

前記圧力制御手段は、前記第1の状態を形成しつつ前記液体回収流路にて回収された液体を前記液体回収流路に接続された回収タンクへと移動させるための前記第1の負圧と、

前記第2の状態を形成しつつ前記液体回収流路にて回収された液体を前記回収タンクへと移動させるために前記第1の負圧より小さい第2の負圧を発生させる第2の制御を実施することを特徴とする請求項4に記載の液体回収装置。

【請求項7】

前記圧力制御手段は、

前記圧力制御手段は、液滴吐出動作を所定時間実施する間に前記プレートに着弾した液滴の数が予め定めた閾値以下である場合には請求項4に記載の第1の制御を実施し、前記液滴の数が前記閾値を超える場合には請求項5に記載の第2の制御を実施することを特徴とする請求項1ないし3のいずれかに記載の液体回収装置。

【請求項8】

前記圧力制御手段は、液滴吐出動作を所定時間実施する間に前記プレートに着弾した液滴の数を、前記プレートに定めた複数の部分に分けて検出し、前記複数の部分それぞれに着弾した液滴数の中の最大の液滴数が予め定めた閾値以下である場合には、請求項4に記載の第1の制御を実施し、前記最大の液滴数が前記閾値を超える場合には請求項5に記載の第2の制御を実施することを特徴とする請求項1ないし3のいずれかに記載の液体回収装置。

【請求項9】

前記圧力制御手段は、前記第1の制御及び前記第2の制御における圧力の制御量を、前記最大の液滴数に応じて決定することを特徴とする請求項7に記載の液体回収装置。

【請求項10】

前記プレートは、当該プレートの端部に沿って表面から立ち上がる液体受け部材を備えることを特徴とする請求項1ないし8いずれか一項に記載の液体回収装置。

【請求項11】

複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収する液体回収方法であって、

前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする液体回収方法。

【請求項12】

液体吐出ヘッドから連続して吐出される液滴のうち、記録媒体に着弾させる記録液滴と、記録媒体に着弾させない非記録液滴とを異なる軌道で飛翔させる液滴偏向手段と、前記非記録液滴を前記複数の微細孔が形成されたプレートに着弾させると共に前記プレートに着弾した非記録液滴を微細孔を介して液体回収流路へと移動させ回収する液体回収手段と、を備えた液体吐出装置であって、

前記液体回収手段は、前記プレートに対する液体の液面の状態を変動させることにより、前記微細孔の通液性を維持・回復させ得ることを特徴とする液体回収装置。

【請求項1】

複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収するようにした液体回収装置であって、

前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする液体回収装置。

【請求項2】

前記液面変動手段は、前記複数の前記微細孔内に前記液面が保持される第1の状態と、隣接する前記微細孔内の液体が前記プレートの表面側及び裏面側の液体によって互いに繋がる第2の状態とに、液面の状態を変動させることを特徴とする液体回収装置。

【請求項3】

前記液面変動手段は、前記液体回収流路に回収された液体に加える圧力を制御する圧力制御手段によって構成されることを特徴とする請求項1または2に記載の液体回収装置。

【請求項4】

前記圧力制御手段は、前記液体回収流路に回収された液体に加える圧力を、前記第1の状態を形成する圧力と、前記第2の状態を形成する圧力とを選択的に発生させることが可能であることを特徴とする請求項2に記載の液体回収装置。

【請求項5】

前記圧力制御手段は、前記第1の状態を形成しつつ前記液体回収流路にて回収された液体を前記液体回収流路に接続された回収タンクへと移動させるための負圧と、前記第2の状態を形成するため前記プレートの表面及び裏面が完全に液体で覆われるような正圧力とを交互に発生させる第1の制御を実施することを特徴とする請求項または3に記載の液体回収装置。

【請求項6】

前記圧力制御手段は、前記第1の状態を形成しつつ前記液体回収流路にて回収された液体を前記液体回収流路に接続された回収タンクへと移動させるための前記第1の負圧と、

前記第2の状態を形成しつつ前記液体回収流路にて回収された液体を前記回収タンクへと移動させるために前記第1の負圧より小さい第2の負圧を発生させる第2の制御を実施することを特徴とする請求項4に記載の液体回収装置。

【請求項7】

前記圧力制御手段は、

前記圧力制御手段は、液滴吐出動作を所定時間実施する間に前記プレートに着弾した液滴の数が予め定めた閾値以下である場合には請求項4に記載の第1の制御を実施し、前記液滴の数が前記閾値を超える場合には請求項5に記載の第2の制御を実施することを特徴とする請求項1ないし3のいずれかに記載の液体回収装置。

【請求項8】

前記圧力制御手段は、液滴吐出動作を所定時間実施する間に前記プレートに着弾した液滴の数を、前記プレートに定めた複数の部分に分けて検出し、前記複数の部分それぞれに着弾した液滴数の中の最大の液滴数が予め定めた閾値以下である場合には、請求項4に記載の第1の制御を実施し、前記最大の液滴数が前記閾値を超える場合には請求項5に記載の第2の制御を実施することを特徴とする請求項1ないし3のいずれかに記載の液体回収装置。

【請求項9】

前記圧力制御手段は、前記第1の制御及び前記第2の制御における圧力の制御量を、前記最大の液滴数に応じて決定することを特徴とする請求項7に記載の液体回収装置。

【請求項10】

前記プレートは、当該プレートの端部に沿って表面から立ち上がる液体受け部材を備えることを特徴とする請求項1ないし8いずれか一項に記載の液体回収装置。

【請求項11】

複数の微細孔が形成されたプレートと、前記微細孔と連通する液体回収流路と、を備え、前記プレートに着弾した液滴を前記微細孔を介して前記液体回収流路へと移動させ回収する液体回収方法であって、

前記プレートに対する液体の液面の状態を液面変動手段によって変動させることにより、前記微細孔の通液性を維持・回復させるようにしたことを特徴とする液体回収方法。

【請求項12】

液体吐出ヘッドから連続して吐出される液滴のうち、記録媒体に着弾させる記録液滴と、記録媒体に着弾させない非記録液滴とを異なる軌道で飛翔させる液滴偏向手段と、前記非記録液滴を前記複数の微細孔が形成されたプレートに着弾させると共に前記プレートに着弾した非記録液滴を微細孔を介して液体回収流路へと移動させ回収する液体回収手段と、を備えた液体吐出装置であって、

前記液体回収手段は、前記プレートに対する液体の液面の状態を変動させることにより、前記微細孔の通液性を維持・回復させ得ることを特徴とする液体回収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−176518(P2012−176518A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−39943(P2011−39943)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]