液体塗布装置および液体塗布ノズル

【課題】特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂等の液体を塗布する。

【解決手段】被着物対向面54と、突状壁部55と、液体吐出孔とをもつ塗布ノズル5を有する。突状壁部55は、被着物対向面の塗布不可領域R2を囲む位置から一定の高さHで突出し、突出端面55Aが被着物に突き当てられる。液体吐出孔は、突状壁部55によって塗布不可領域R2と分離された、被着物対向面54の塗布領域R1に形成されている。

【解決手段】被着物対向面54と、突状壁部55と、液体吐出孔とをもつ塗布ノズル5を有する。突状壁部55は、被着物対向面の塗布不可領域R2を囲む位置から一定の高さHで突出し、突出端面55Aが被着物に突き当てられる。液体吐出孔は、突状壁部55によって塗布不可領域R2と分離された、被着物対向面54の塗布領域R1に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘着性または高粘度等の液体を塗布対象物の面の一部に均一に塗布するための液体塗布装置と、当該液体塗布装置に好適に用いることができる液体塗布ノズルとに関する。

【背景技術】

【0002】

電子部品の製造においては、電子部品の特定の面に、接着剤などの液状物を均一に塗布する工程がある。

【0003】

このような用途に、液状物の吐出孔を有する塗布ノズルが用いられる(例えば、特許文献1〜5参照)。

【0004】

特許文献1に記載の塗布ノズルは、複数の接着剤吐出孔を有する吐出面と、その周囲にノズルから出退自在でバネに付勢された突部とを有する。

【0005】

特許文献2〜4に記載の塗布ノズルは、複数の接着剤吐出孔を有する吐出面と、その周囲に突部を有することは特許文献1に記載の塗布ノズルと共通する。ただし、特許文献2〜4に記載の塗布ノズルの突部は、吐出面とは異なる高さに先端を有する固定の支持部材である。よって、この突部は吐出面から出退自在に動くことはなく、吐出面との高低差が一定である。なお、特許文献4は凹部の底面に接着剤吐出孔を有するとされ、その表現は特許文献2および3の記載と異なる。しかし、特許文献4のノズル構造は、「吐出面とその周囲に突部とを有する」という、特許文献2および3に記載のノズル構造と大差ない。

【0006】

特許文献5に記載の塗布ノズルは、被着物対向面から吐出用パイプが突出し、その周囲に、さらに被着物対向面からの高さが高い支持体を有する。

【特許文献1】特開平11−76869号公報

【特許文献2】特開2002−9232号公報

【特許文献3】特開平01−249163号公報

【特許文献4】特開平06−236900号公報

【特許文献5】特開平06−91215号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献1〜5に記載の塗布ノズルは、何れも、特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂を塗布することが不可能である。

【0008】

本発明は、特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂等の液体を塗布する液体塗布装置を提供するためのものである。また、本発明は、上記液体塗布装置に好適な液体塗布ノズルを提供するためのものである。

【課題を解決するための手段】

【0009】

本発明に関わる液体塗布装置は、被着物対向面と、突状壁部と、液体吐出孔とをもつ塗布ノズルを有する。

前記突状壁部は、前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる。

前記液体吐出孔は、前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている。

【0010】

上記構成を有する塗布ノズルが、液体を塗布すべき被着物の面に突き当てられる。このとき、突状壁部の突出端面が被着物に突き当たる。突状壁部は、それが設けられた塗布ノズルの被着物対向面の一部(一部領域)を囲むように配置されている。よって、突状壁部の突出端面が被着物に突き当てられたときに、突状壁部の高さを厚みとする空間を突状壁部が仕切る役目がある。

被着物対応面の他の一部(他領域)に設けられた液体吐出孔から、液体が被着物の面に吐出される。樹脂が吐出された空間は突状壁部が囲む空間以外の空間であるため、この片方の空間にのみ液体が充填される。このとき突状壁部の高さが、充填された液体の厚みをほぼ決定する。突状壁部によって、もう片方の空間(一部領域側)に液体が入り込むことがない。

【0011】

本発明では好適に、複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の配置密度が大きい。

あるいは好適に、複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の径が大きい。

【0012】

この好適な構成によれば、液体の充填密度が突状壁部より遠い側で高いため、液体が突状壁部に到達しても、その部分の液体の内圧が低く、突き当ての隙間から液体が漏れるようなことがない。

【0013】

本発明では好適に、塗布ノズルの温度を調整する温調ジャケットを有する。

さらに好適に、前記塗布ノズルは、前記被着物対向面および前記突状壁部を有する塗布部位5Bと、前記塗布部位とともに伝熱材から形成され、一定量の液体を溜る内部空間を有し、当該内部空間内の液体が前記温調ジャケットにより温度調整がされるノイズ本体と、前記伝熱材より熱伝度率が低い材料から形成された液体導入部と、を有する。

【0014】

この好適な構成によれば、液体の種類に応じて常温における粘性が異なる場合でも、温調ジャケットが液体温度を調整して、液体の粘性を塗布に適したものに調整する。例えば、押し出し圧を一定とするならば、液体の種類が変わってもその粘性を揃えるように温調ジャケットによる温度調整が行われる。

この温度調整時に、液体を一定量溜めるノズル本体が、液体の供給側から断熱される構造となっているため、温度調整の速度や精度が高い。

【0015】

本発明に関わる液体塗布ノズルは、被着物対向面と、前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる突状壁部と、前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている液体吐出孔と、を有する。

【発明の効果】

【0016】

本発明によれば、特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂等の液体を塗布することができる液体塗布装置を提供できる。また、本発明によれば、このような液体塗布装置に好適に使用できる液体塗布ノズルを提供できる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を、例えば撮像素子などの採光窓を有する電子部品を組み立てる際に用いる、接着樹脂の樹脂塗布装置を例として、図面を参照して説明する。

【0018】

図1(A)に、本実施形態に関わる樹脂塗布装置の全体構成を示す。また、図1(B)に要部拡大図を示す。

図1(A)に図解する樹脂塗布装置1は、装置本体2と、装置本体2の上面に設けられた部品固定部3と、樹脂注入部(以下、シリンジ4という)とを有する。

【0019】

シリンジ4は、図1(B)に示すように、縦に長い筒状のシリンジ本体41と、シリンジ本体41の先端(下端)に取り付けられた塗布ノズル5と、塗布ノズル5の周囲に設けられている温調ジャケット42とを有する。塗布ノズル5が「液体塗布ノズル」の例に該当する。

【0020】

図1(A)に示すように、シリンジ本体41の上部にはエアホース44がソケット部43を介して取り付けられている。シリンジ4は、その全体が大きな注射器のように、送られてくるエアにより、内部に貯蔵した液体(樹脂)を塗布ノズル5から押し出す役目がある。エアホース44は不活性ガスやドライエアを供給する管である。ソケット部43またはシリンジ本体41は、エア圧を調整する機能を有する。

原料の樹脂は塊としてシリンジ本体41内に供給され、ほぼ使い切ったら新しい原料が供給される。あるいは、高温のまま粘性を落とした状態で必要量ずつ、シリンジ4に原料を供給してもよい。

【0021】

装置本体2は、部品固定部3やシリンジ4を支える基台であり、また、動力や制御部等を内蔵する。

装置本体2の上面に固定された立設部21と、立設部21から横に延びる支持部22とによって、シリンジ4が支持されている。立設部21は、支持部22とともにシリンジ4を垂直方向(Z方向)に動かす動力機構を含む。

【0022】

部品固定部3は、その上面に、電子部品等の被着物100が固定される。部品固定部3は、被着物100の外形に合わせて、その一部または全部を交換可能に形成されている。以下、被着物100は、固体撮像素子のチップを収容するパッケージのキャップであるとする。

塗布ノズル5は被着物100の外形、特に樹脂塗布面の形状に合わせて、その塗布範囲を限定するようになっている。したがって、被着物100の種類が変わると、塗布ノズル5も、その被着物100専用のものに交換可能になっている。

以下、本実施形態の大きな特徴の1つである塗布ノズル5の形状、材質等について図面を用いて詳説する。

【0023】

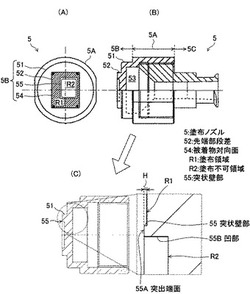

図2に、塗布ノズル5の下面図((A))、側方断面構造図((B))および端部の一部拡大図((C))を示す。

塗布ノズル5は、3つの部品を組み立てたものである。この3つの部品とは、ノズル本体5Aと、ノズル本体5Aの下端(図2(B)の左側)に固定された塗布部位5Bと、ノズル本体5Aの上端(図2(B)の右側)に固定された樹脂導入部5Cである。

【0024】

ノズル本体5Aは、高熱伝導性、高耐摩耗性、高耐腐食性を備えた伝熱材、例えばSUS420J2(JIS規格)等から作製されている。ノズル本体5Aの先端(下端)には塗布部位5Bが形成されている。塗布部位5Bはノズル本体5Aと同じ材料から一体に形成してもよい。この場合、塗布ノズル5を形成する部品数は2点となる。

ノズル本体5Aは、図1(B)のようにシリンジ装着時に、温調ジャケット42によってノズル本体5Aの胴体周回方向が囲まれる。このため、ノズル本体5Aおよびその内部は温調ジャケット42によって温度が精密に制御され一定温度に維持される。なお、塗布部位5Bも一部が温調ジャケット42内に収容されるが、塗布部位5Bの先端は、温調ジャケット42のエッジから下方に突出する。

このようにノズル本体5Aおよび塗布部位5Bは、先述の金属製であるため温調ジャケット42の熱をよく伝える。

【0025】

一方、樹脂導入部5Cは、高耐熱性、低熱伝導性を持ったPEEK(ポリエーテルエーテルケトン)樹脂等のプラスチックから作製されている。PEEK樹脂は、射出形成可能な熱可塑性樹脂としては最高(200[℃]前後)の耐熱性をもつ。

樹脂導入部5Cは「液体導入部」の例に該当する。樹脂導入部5Cをこのように樹脂製としたのは、「ノズル本体5Aの材料である伝熱材より熱伝導率が低い材料から液体導入部を形成する」という要請に因る。よって、この要請を満たす材質なら樹脂導入部5Cは樹脂製に限らず、どのような材質であってもよい。

これにより、樹脂導入部5Cで断熱し、ノズル本体5Aの保持熱が樹脂導入部5Cから分散することを防止する。その結果、効率的かつ高精度にノズル本体5Aを温調し、内部の樹脂の粘性を一定に保つことができる。

【0026】

シリンジ本体41は、一般的な樹脂製で耐熱性が低い(耐熱温度:約40℃程度)。したがって、シリンジ本体41とノズル本体5Aとをつなぐ樹脂導入部5Cを、PEEK樹脂等の高耐熱性樹脂から形成しているという意図もある。

【0027】

塗布部位5Bは、図2(B)に示すように、ノズル本体5Aの外径より一回り小さい中間段差部51と、さらに外径が小さい先端段差部52とを有する。中間段差部51の内側からノズル本体5A内にかけて、「樹脂溜り」となる内部空間(樹脂貯蔵部53)が形成されている。

先端段差部52の突出端面が、被着物100(図1)の樹脂塗布面に合わせた形状の「被着物対向面54」である。

被着物対向面54は、図2(A)に示すように、下面から見たパターンでは矩形の外形を有している。図2(A)において、斜線で示す領域を「塗布領域R1」、斜線を引いていない、さらに小さい矩形領域を「塗布不可領域R2」と呼ぶ。被着物対向面54は、この2つの領域を有する。ここで塗布不可領域R2が「被着物対向面の一部領域」の例に該当し、塗布領域R1が「被着物対向面の他領域」の例に該当する。

【0028】

塗布領域R1と塗布不可領域R2は、被着物対向面54(の塗布領域R1)から突出する突状壁部55により仕切られている。

突状壁部55は、図2(A)に示すように、その突出端面55A(図2(C)の拡大図参照)が矩形枠形状を有した平坦面である。この平坦面が、被着物100に突き当てられると、突状壁部55の外側、つまり塗布領域R1に沿って、突状壁部55の高さHに応じた厚さの薄い空間が形成される。この薄い空間が樹脂の充填空間となる。

【0029】

一方、突状壁部55の内側、つまり塗布不可領域R2側は、塗布不可領域R2を底面とする深い凹部55Bが形成されている。このため、この深い内側の空間には突状壁部55が邪魔して樹脂が充填されない。

このように突状壁部55は、被着物100への突き当て部と、樹脂の塗布厚み制限部と、樹脂の塗布範囲制限壁としての役目がある。

【0030】

図3(A)と図3(B)に、塗布ノズル5の具体的な寸法例を示す。図3に示す数字の単位は[mm]である。また、図2(C)に示す突状壁部55の高さHは、通常、数十[μm]、例えば40〜50[μm]程度である。

【0031】

図4に、被着物100として、樹脂が塗布された後の固体撮像デバイスのキャップを示す。

図4において、図2(A)や図3(A)の被着物対向面54に対応する箇所には、「塗布領域R1」と「塗布不可領域R2」に対応する面に、その領域の符号を括弧書きで添付している。図4の斜線は、塗布領域R1に対応した面に塗布された樹脂を表している。

【0032】

図4を図2(A)や図3(A)と比べると、塗布領域R1と、当該塗布領域R1に対応する被着物100の面、ならびに、塗布不可領域R2と、当該塗布不可領域R2に対応する被着物100の面がミラー対称となっていることがわかる。

塗布ノズル5の被着物対向面54の形状、より詳細には、突状壁部55により囲まれた塗布不可領域R2に対応する被着物100の面には樹脂が塗布されていない。一方、突状壁部55より外側の領域(塗布領域R1)に対応する被着物100の面には、樹脂が塗布されている。

このように、塗布ノズル5の端面の形状が転写されて被着物100の樹脂塗布範囲が規定されることが図4と図2との比較により容易にわかる。また、突状壁部55が、樹脂の塗布範囲を制限する役目を果たしていることも容易にわかる。

【0033】

図5(A)に、被着物対向面54の詳細な平面図(下面図)を示す。

図5(A)に示すように、被着物対向面54の塗布領域R1には、「液体吐出孔」として多数の樹脂吐出孔56が開けられている。

ここで塗布領域R1において、さらに3つの領域を定義する。突状壁部55の近傍に位置する一定幅の枠領域を「壁周辺領域R10」と称し、そこには樹脂吐出孔56が形成されていない。壁周辺領域R10の外側の枠領域を「内側領域R11」と称し、さらに外側の枠領域を「外側領域R12」と称する。内側領域R11と外側領域R12には同じ大きさの樹脂吐出孔56が多数、形成されている。なお、図5(A)は、領域間の区別を明確化するため、内側領域R11内の樹脂吐出孔56を黒丸により示し、外側領域R12内の樹脂吐出孔56を白丸により示すが、両者は同じものである。樹脂吐出孔56は、図2(B)に示す樹脂貯蔵部53に連通しており、樹脂貯蔵部53内の樹脂に圧力が加わると樹脂吐出孔56から樹脂が押し出される。

【0034】

図5(B1)に、樹脂吐出孔56を拡大して示す。

樹脂吐出孔56の径は、例えばφ(直径の意味)0.14[mm]である。ある温度で貯蔵されている樹脂に、ある大きさの圧力が加わると、図5(B1)に破線によりφ0.15[mm]の範囲に樹脂が押し出されて広がる。この樹脂が押し出される範囲の直径は、樹脂の粘性に応じた圧力のかけ方によって任意に制御できる。

このため、樹脂吐出孔56の配置密度は、想定する樹脂の種類、粘性、圧力に応じて最適化される。

【0035】

図5(B2)に内側領域R11の孔配置パターンを、図5(B3)に外側領域R12の孔配置パターンを示す。

これらの図5(B2)と図5(B3)から、内側領域R11と外側領域R12では孔配置パターンが異なる。内側領域R11は格子配列状に樹脂吐出孔56が配置され、外側領域R12には千鳥配列状(チェック状)に樹脂吐出孔56が配置されている。

【0036】

例えば、内側領域R11のX方向およびY方向の孔ピッチAが0.28[mm]とする。すると、外側領域R12のX方向の孔ピッチ成分が、その半分の0.14[mm]である。このとき外側領域R12のY方向の孔ピッチ成分は外側領域R12と同じ0.28[mm]である。しかし、千鳥配列は格子配列より孔ピッチが狭くなり、その値(孔ピッチB)は約0.24[mm]程度となる。

この2つの孔ピッチを比較するとA>Bが成り立ち、外側領域R12の樹脂吐出孔56の配置密度が、内側領域R11の樹脂吐出孔56の配置密度より大きくなる。また、壁周辺領域R10には樹脂吐出孔56が形成されていない。

【0037】

以上より、塗布領域R1は、突状壁部55に近い側に比べ、遠い側で樹脂吐出孔56の配置密度が大きくなっている。

このため、塗布不可領域R2に近い内側ほど樹脂を疎な状態で供給し、塗布不可領域R2に遠く、かつ、塗布面積が放射状に広がる外側ほど密な状態で樹脂を供給する。これにより、過不足なく樹脂の供給が可能である。

【0038】

図6(A)に、樹脂供給の様子を、塗布ノズル5と被着物100が当接した状態の模式的な断面図により示す。

図6(A)に示すように、塗布不可領域R2に対向する被着物100の側に採光窓が開口され、採光窓が透明部材101で塞がれている。採光窓の外枠部材102は、塗布ノズル5と対向する側に凹部を有している。塗布ノズル5の突状壁部55は、この凹部底面の採光窓寄りの縁部に突き当てられる。この突状壁部55が突き当てられた状態では、凹部底面から凹部側壁にかけて断面L字状の空間が形成されている。

【0039】

樹脂(以下、符号Res.で表記する)は、樹脂貯蔵部53に貯められており、圧力に応じて中間段差部51および先端段差部52を貫通する細い管を通って、塗布領域R1に形成された多数の樹脂吐出孔56から、上記断面L字状の空間に吐出される。吐出された樹脂Res.は、塗布ノズル5内の内側から印加される圧力に応じて当該空間内に拡がる。

このとき、図5に示す樹脂吐出孔56の配置密度の違いによって、とくに突状壁部55に到達する樹脂Res.の圧力はそれほど大きくなく、突状壁部55の側面が樹脂Res.によって内側に強く押されない。このため、突状壁部55の突出端面55A(図2(C)参照)と被着物100との間に僅かな隙間があっても、そこから樹脂Res.が漏れる危険性が低減されている。

【0040】

一方、断面L字状の空間の外側部分では、樹脂吐出孔56の配置密度が高いため、余分な樹脂Res.が、被着物100の透明部材101に形成された凹部の側壁に沿って這い上がり、当該L字空間を埋める。

樹脂Res.の種類に応じて、その粘性と圧力は精密に制御されるため、L字空間から外に樹脂Res.がはみ出すことはない。しかし、仮に樹脂Res.がバリ状にはみ出したとしても、外枠部材102の上面研磨で、当該バリは簡単に除去できる。

その一方、L字空間の凹部側壁を樹脂Res.が這い上がり、さらに外に逃げる構造は、突状壁部55側に樹脂圧を加えない点で有効な構造となっている。

以上が、「被着物対向面54は塗布ノズルに形成された段差(先端段差部52)の上面である」ことの利点である。

このようにして、被着物100に対して、最終的には塗布不可領域を避けて塗布領域のみを選択的に樹脂Res.が塗布され、さらに周壁面部まで塗布される。

【0041】

このような樹脂の塗布では、樹脂が被着物100上に押し出される空間の大きさと、樹脂を押し出す圧力が重要である。ただし、圧力を一定としても負荷圧、押し戻す力がまちまちでは均一な樹脂の塗布は不可能である。

【0042】

当該液体塗布装置を汎用性がある装置とするには、被着物100に応じて固定ヘッダ(図1(A)の部品固定部3)を交換し、また、被着物100の塗布面形状に応じた形状の塗布ノズル5を交換する必要がある。

また、被着物100が同じでも異なる種類の樹脂を塗布することができるようにする必要がある。

【0043】

しかしながら、樹脂の種類が異なると、常温における粘性の違いから、同じ圧力で樹脂を押し出しても、一定時間に押し出される樹脂量がばらついてしまう。その結果、樹脂の種類、特に粘性が違う樹脂を均一に塗布することは難しい。

【0044】

また、特に粘性が高い樹脂の塗布では、樹脂を被着物100上に押し出した後、塗布ノズル5の先端面を被着物100から離す過程で、樹脂のエッジ部でノズルとの型離れが悪いことがある。この場合、樹脂が糸状に尾を引いてしまうという、“糸引き”が発生する。“糸引き”が発生すると、トリミングにより修復に手間がかかる。また、“糸引き”は、樹脂の塗布厚にムラができるなど形状規格外の製品を生み出す要因、さらには、ゴミの発生の要因ともなる。また、“糸引き”の程度によっては製品の特性にまで悪影響を及ぼす可能性も否定できない。

【0045】

本実施形態の樹脂塗布装置1は、この樹脂の粘性が違う場合でも均一な塗布が可能であり、かつ、“糸引き”の発生も防止できるように構成されている。

具体的に、本実施形態の樹脂塗布装置1は、押し出す際の樹脂温度を温調ジャケット42によって厳密に制御できる。

これにより、高粘度樹脂であってもノズル本体5Aを加温することによって樹脂を低粘度化することが可能となる。低粘度化された樹脂は、塗布部位5Bを被着物100から引き離すときに“糸引き”が発生して塗布厚みにムラが生じることを防止することができる。

また、高粘度で濡れ広がらない樹脂も同方法にて加温することにより低粘度化して、濡れ性を良くして広がり易くなることが可能である。

【0046】

図7(A)に、温度と粘性との関係を2つの樹脂(樹脂Aと樹脂B)についてグラフ化して示す。図7(B)は、樹脂Aの粘性の生データである。

何れの樹脂でも、温度が高いほど粘性が低くなることが分かる。また、樹脂の種類に応じて同じ温度でも粘性は異なる。

このように温度と粘性が樹脂の種類で異なるため、使用する樹脂に応じて温度を厳密に制御する必要がある。

【0047】

例えば粘度が3000[mPa・sec]の樹脂の場合、図5(A)のように配置した孔径がφ0.14[mm]の樹脂吐出孔56から吐出する場合を考える。このとき突状壁部55を突き当てたときに被着物100と塗布ノズル5との間に形成される断面L字の空間の厚さが、突状壁部55の高さHを反映して0.04[mm]であるとする。この場合、粘度が3000[mPa・sec]の樹脂の塗布時間と塗布圧力をコントロールすることにより、図5(B1)に示すようにφ0.15[mm]の範囲に樹脂を均一に塗出することができる。

その結果、塗布領域R1の内側領域R11は樹脂が過不足なく充填され、壁周辺領域R10の隙間も過不足なく樹脂により充填される。また、外側領域R12には樹脂に余剰が生じ、被着物100との距離は制限されているため外側に広がっていくことになる。

これにより、周壁面部にまで樹脂が到達し、被着物100のL字面に樹脂を均一に塗布することが可能となる。

【0048】

<変形例1>

液体塗布装置は、採光窓を有する電子部品のキャップに対する接着樹脂の塗布装置に限定されない。液体を塗布する必要がある製品の製造に、本発明は広く適用できる。

例えば、シール樹脂の塗布、保護膜の塗布など、接着以外の用途にも適用できる。塗布不可領域は、採光窓などでなくとも、概観やその他の理由から単に、樹脂の回りこみを防ぎたい領域であればよい。なお、低粘性の液体は塗布できないので、ある程度粘性が高い液体の塗布となるが、液体は樹脂とは限らない。例えば、電気的接続も兼ねた導電性ペーストの塗布などにも、本実施形態の液体塗布装置が利用できる。

また、被着物は電子部品でなくとも、おもちゃや装飾品、その他、どのようなものでもよい。

【0049】

<変形例2>

低粘度の樹脂の場合は、ノズル本体5Aをペルチエ効果を利用した冷却機能付の温調ジャケットで冷却することにより高粘度化して塗布可能な状態にすることが可能となる。

加温と冷却の両方の機能を温調ジャケットに持たせると、使用できる樹脂の選択範囲が広がり、樹脂塗布装置1の汎用性がさらに高まる。

【0050】

<変形例3>

上記実施形態では、被着物対向面の突状壁部側から遠くなるほど樹脂吐出孔の配置密度を変えることを、孔なし、孔密度小、孔密度大の3段階で実現した。

この樹脂吐出孔の配置密度変化は、徐々に外側ほど配置密度が高くなるように非段階的に行っても良い。また、3段階以外、2段階または4段階以上で、孔密度を変えてもよい。

【0051】

<変形例4>

被着物対向面における樹脂の供給能力差は、孔密度でなく、孔密度は一定として、孔の大きさや、樹脂吐出孔56までの樹脂通路の樹脂通過抵抗の差により実現してもよい。

大きさを変える場合、「被着物対向面の塗布領域R1の、突状壁部55に近い側に比べ、遠い側で樹脂吐出孔56の径が大きい」ことを特徴とする。

【0052】

以上の実施形態では、特に固体撮像素子チップをパッケージ内に封入する際のキャップなど、限定した領域に接着剤などの樹脂を塗布する。このとき、採光窓に樹脂(接着剤)がはみ出ると、光学特性に悪影響を及ぼし、そのような内側への樹脂のはみ出しは厳格に防止しなければならない。

本実施形態では、このような被着物100に対し、塗布不可領域R2を避けて広範囲の平面及びその平面に垂直な壁面まで樹脂を塗布することを可能とする。

【0053】

塗布ノズル5には、突状壁部55が設けてあり、塗布ノズル5を被着物100の平面に突き当てるとその突状壁部55の高さと同程度か、それ以下の薄い塗布層を形成可能である。

また、塗布ノズル5の被着物対向面54には、その塗布領域R1に微小な孔(樹脂吐出孔56)が数百個と多数開いている。このため、転写ピンにて転写するごとく被着物100の特定部位に平面的に樹脂を一括塗布することが可能である。

この塗布時に、塗布不可領域R2に樹脂が進入するのを防ぐ機能を突状壁部55が併せて持つ。

【0054】

また、樹脂を主に貯蔵するノズル本体5Aは金属製で、かつ温調ジャケット42を被せて樹脂の温度が厳密に調整されている。温調ジャケット42によるノズル本体5Aへの温度の制御性を上げるために、ノズル本体5Aとシリンジ本体41との間をつなぐ樹脂導入部5Cは高耐熱性のプラスチックでできている。このため熱に弱いシリンジに熱を伝えないよう断熱するとともに、温調ジャケット42による温度の制御性が向上している。

【0055】

本実施形態の樹脂塗布装置1を用いると、樹脂の温度制御性が高いこと、一括で均一に樹脂を塗布可能なこと、バリ等の発生が防止できることにより、製造工程でのタクトタイムが短縮でき、その分、製造コストを下げることが可能である。

【図面の簡単な説明】

【0056】

【図1】(A)は実施形態に関わる樹脂塗布装置1の全体構成図である。(B)は(A)の要部拡大図である。

【図2】(A)は実施形態に関わる塗布ノズル5の下面図である。(B)は塗布ノズル5の側方断面構造図である。(C)は塗布ノズル5の端部の一部拡大図である。

【図3】(A)と(B)は、図2(A)と図2(B)に対応する寸法図である。

【図4】樹脂が塗布された後の固体撮像デバイスのキャップの概観図であり、被着物100の例を示すものである。

【図5】(A)は被着物対向面54の詳細な平面図(下面図)である。(B1)〜(B3)は(A)の寸法を示すための要部拡大図である。

【図6】(A)は樹脂供給の様子を示す塗布ノズル5と被着物100の模式的な断面図である。(B)は樹脂の塗布範囲を示す平面図である。

【図7】(A)は温度と粘性との関係を示すグラフである。(B)は樹脂Aの粘性の温度依存性を示す、データ値の図表である。

【符号の説明】

【0057】

1…樹脂塗布装置、4…シリンジ、41…シリンジ本体、42…温調ジャケット、43…ソケット部、44…エアホース、5…塗布ノズル、5A…ノズル本体、5B…塗布部位、5C…樹脂導入部、51…中間段差部、52…先端段差部、53…樹脂貯蔵部、54…被着物対向面、55…突状壁部、55A…突出端面、55B…凹部、56…樹脂吐出孔、100…被着物、101…透明部材、102…外枠部材、R1…塗布領域、R10…壁周辺領域、R11…内側領域、R12…外側領域、R2…塗布不可領域

【技術分野】

【0001】

本発明は、粘着性または高粘度等の液体を塗布対象物の面の一部に均一に塗布するための液体塗布装置と、当該液体塗布装置に好適に用いることができる液体塗布ノズルとに関する。

【背景技術】

【0002】

電子部品の製造においては、電子部品の特定の面に、接着剤などの液状物を均一に塗布する工程がある。

【0003】

このような用途に、液状物の吐出孔を有する塗布ノズルが用いられる(例えば、特許文献1〜5参照)。

【0004】

特許文献1に記載の塗布ノズルは、複数の接着剤吐出孔を有する吐出面と、その周囲にノズルから出退自在でバネに付勢された突部とを有する。

【0005】

特許文献2〜4に記載の塗布ノズルは、複数の接着剤吐出孔を有する吐出面と、その周囲に突部を有することは特許文献1に記載の塗布ノズルと共通する。ただし、特許文献2〜4に記載の塗布ノズルの突部は、吐出面とは異なる高さに先端を有する固定の支持部材である。よって、この突部は吐出面から出退自在に動くことはなく、吐出面との高低差が一定である。なお、特許文献4は凹部の底面に接着剤吐出孔を有するとされ、その表現は特許文献2および3の記載と異なる。しかし、特許文献4のノズル構造は、「吐出面とその周囲に突部とを有する」という、特許文献2および3に記載のノズル構造と大差ない。

【0006】

特許文献5に記載の塗布ノズルは、被着物対向面から吐出用パイプが突出し、その周囲に、さらに被着物対向面からの高さが高い支持体を有する。

【特許文献1】特開平11−76869号公報

【特許文献2】特開2002−9232号公報

【特許文献3】特開平01−249163号公報

【特許文献4】特開平06−236900号公報

【特許文献5】特開平06−91215号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献1〜5に記載の塗布ノズルは、何れも、特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂を塗布することが不可能である。

【0008】

本発明は、特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂等の液体を塗布する液体塗布装置を提供するためのものである。また、本発明は、上記液体塗布装置に好適な液体塗布ノズルを提供するためのものである。

【課題を解決するための手段】

【0009】

本発明に関わる液体塗布装置は、被着物対向面と、突状壁部と、液体吐出孔とをもつ塗布ノズルを有する。

前記突状壁部は、前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる。

前記液体吐出孔は、前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている。

【0010】

上記構成を有する塗布ノズルが、液体を塗布すべき被着物の面に突き当てられる。このとき、突状壁部の突出端面が被着物に突き当たる。突状壁部は、それが設けられた塗布ノズルの被着物対向面の一部(一部領域)を囲むように配置されている。よって、突状壁部の突出端面が被着物に突き当てられたときに、突状壁部の高さを厚みとする空間を突状壁部が仕切る役目がある。

被着物対応面の他の一部(他領域)に設けられた液体吐出孔から、液体が被着物の面に吐出される。樹脂が吐出された空間は突状壁部が囲む空間以外の空間であるため、この片方の空間にのみ液体が充填される。このとき突状壁部の高さが、充填された液体の厚みをほぼ決定する。突状壁部によって、もう片方の空間(一部領域側)に液体が入り込むことがない。

【0011】

本発明では好適に、複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の配置密度が大きい。

あるいは好適に、複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の径が大きい。

【0012】

この好適な構成によれば、液体の充填密度が突状壁部より遠い側で高いため、液体が突状壁部に到達しても、その部分の液体の内圧が低く、突き当ての隙間から液体が漏れるようなことがない。

【0013】

本発明では好適に、塗布ノズルの温度を調整する温調ジャケットを有する。

さらに好適に、前記塗布ノズルは、前記被着物対向面および前記突状壁部を有する塗布部位5Bと、前記塗布部位とともに伝熱材から形成され、一定量の液体を溜る内部空間を有し、当該内部空間内の液体が前記温調ジャケットにより温度調整がされるノイズ本体と、前記伝熱材より熱伝度率が低い材料から形成された液体導入部と、を有する。

【0014】

この好適な構成によれば、液体の種類に応じて常温における粘性が異なる場合でも、温調ジャケットが液体温度を調整して、液体の粘性を塗布に適したものに調整する。例えば、押し出し圧を一定とするならば、液体の種類が変わってもその粘性を揃えるように温調ジャケットによる温度調整が行われる。

この温度調整時に、液体を一定量溜めるノズル本体が、液体の供給側から断熱される構造となっているため、温度調整の速度や精度が高い。

【0015】

本発明に関わる液体塗布ノズルは、被着物対向面と、前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる突状壁部と、前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている液体吐出孔と、を有する。

【発明の効果】

【0016】

本発明によれば、特定の箇所を避けて限定された箇所のみを均一な厚さで樹脂等の液体を塗布することができる液体塗布装置を提供できる。また、本発明によれば、このような液体塗布装置に好適に使用できる液体塗布ノズルを提供できる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を、例えば撮像素子などの採光窓を有する電子部品を組み立てる際に用いる、接着樹脂の樹脂塗布装置を例として、図面を参照して説明する。

【0018】

図1(A)に、本実施形態に関わる樹脂塗布装置の全体構成を示す。また、図1(B)に要部拡大図を示す。

図1(A)に図解する樹脂塗布装置1は、装置本体2と、装置本体2の上面に設けられた部品固定部3と、樹脂注入部(以下、シリンジ4という)とを有する。

【0019】

シリンジ4は、図1(B)に示すように、縦に長い筒状のシリンジ本体41と、シリンジ本体41の先端(下端)に取り付けられた塗布ノズル5と、塗布ノズル5の周囲に設けられている温調ジャケット42とを有する。塗布ノズル5が「液体塗布ノズル」の例に該当する。

【0020】

図1(A)に示すように、シリンジ本体41の上部にはエアホース44がソケット部43を介して取り付けられている。シリンジ4は、その全体が大きな注射器のように、送られてくるエアにより、内部に貯蔵した液体(樹脂)を塗布ノズル5から押し出す役目がある。エアホース44は不活性ガスやドライエアを供給する管である。ソケット部43またはシリンジ本体41は、エア圧を調整する機能を有する。

原料の樹脂は塊としてシリンジ本体41内に供給され、ほぼ使い切ったら新しい原料が供給される。あるいは、高温のまま粘性を落とした状態で必要量ずつ、シリンジ4に原料を供給してもよい。

【0021】

装置本体2は、部品固定部3やシリンジ4を支える基台であり、また、動力や制御部等を内蔵する。

装置本体2の上面に固定された立設部21と、立設部21から横に延びる支持部22とによって、シリンジ4が支持されている。立設部21は、支持部22とともにシリンジ4を垂直方向(Z方向)に動かす動力機構を含む。

【0022】

部品固定部3は、その上面に、電子部品等の被着物100が固定される。部品固定部3は、被着物100の外形に合わせて、その一部または全部を交換可能に形成されている。以下、被着物100は、固体撮像素子のチップを収容するパッケージのキャップであるとする。

塗布ノズル5は被着物100の外形、特に樹脂塗布面の形状に合わせて、その塗布範囲を限定するようになっている。したがって、被着物100の種類が変わると、塗布ノズル5も、その被着物100専用のものに交換可能になっている。

以下、本実施形態の大きな特徴の1つである塗布ノズル5の形状、材質等について図面を用いて詳説する。

【0023】

図2に、塗布ノズル5の下面図((A))、側方断面構造図((B))および端部の一部拡大図((C))を示す。

塗布ノズル5は、3つの部品を組み立てたものである。この3つの部品とは、ノズル本体5Aと、ノズル本体5Aの下端(図2(B)の左側)に固定された塗布部位5Bと、ノズル本体5Aの上端(図2(B)の右側)に固定された樹脂導入部5Cである。

【0024】

ノズル本体5Aは、高熱伝導性、高耐摩耗性、高耐腐食性を備えた伝熱材、例えばSUS420J2(JIS規格)等から作製されている。ノズル本体5Aの先端(下端)には塗布部位5Bが形成されている。塗布部位5Bはノズル本体5Aと同じ材料から一体に形成してもよい。この場合、塗布ノズル5を形成する部品数は2点となる。

ノズル本体5Aは、図1(B)のようにシリンジ装着時に、温調ジャケット42によってノズル本体5Aの胴体周回方向が囲まれる。このため、ノズル本体5Aおよびその内部は温調ジャケット42によって温度が精密に制御され一定温度に維持される。なお、塗布部位5Bも一部が温調ジャケット42内に収容されるが、塗布部位5Bの先端は、温調ジャケット42のエッジから下方に突出する。

このようにノズル本体5Aおよび塗布部位5Bは、先述の金属製であるため温調ジャケット42の熱をよく伝える。

【0025】

一方、樹脂導入部5Cは、高耐熱性、低熱伝導性を持ったPEEK(ポリエーテルエーテルケトン)樹脂等のプラスチックから作製されている。PEEK樹脂は、射出形成可能な熱可塑性樹脂としては最高(200[℃]前後)の耐熱性をもつ。

樹脂導入部5Cは「液体導入部」の例に該当する。樹脂導入部5Cをこのように樹脂製としたのは、「ノズル本体5Aの材料である伝熱材より熱伝導率が低い材料から液体導入部を形成する」という要請に因る。よって、この要請を満たす材質なら樹脂導入部5Cは樹脂製に限らず、どのような材質であってもよい。

これにより、樹脂導入部5Cで断熱し、ノズル本体5Aの保持熱が樹脂導入部5Cから分散することを防止する。その結果、効率的かつ高精度にノズル本体5Aを温調し、内部の樹脂の粘性を一定に保つことができる。

【0026】

シリンジ本体41は、一般的な樹脂製で耐熱性が低い(耐熱温度:約40℃程度)。したがって、シリンジ本体41とノズル本体5Aとをつなぐ樹脂導入部5Cを、PEEK樹脂等の高耐熱性樹脂から形成しているという意図もある。

【0027】

塗布部位5Bは、図2(B)に示すように、ノズル本体5Aの外径より一回り小さい中間段差部51と、さらに外径が小さい先端段差部52とを有する。中間段差部51の内側からノズル本体5A内にかけて、「樹脂溜り」となる内部空間(樹脂貯蔵部53)が形成されている。

先端段差部52の突出端面が、被着物100(図1)の樹脂塗布面に合わせた形状の「被着物対向面54」である。

被着物対向面54は、図2(A)に示すように、下面から見たパターンでは矩形の外形を有している。図2(A)において、斜線で示す領域を「塗布領域R1」、斜線を引いていない、さらに小さい矩形領域を「塗布不可領域R2」と呼ぶ。被着物対向面54は、この2つの領域を有する。ここで塗布不可領域R2が「被着物対向面の一部領域」の例に該当し、塗布領域R1が「被着物対向面の他領域」の例に該当する。

【0028】

塗布領域R1と塗布不可領域R2は、被着物対向面54(の塗布領域R1)から突出する突状壁部55により仕切られている。

突状壁部55は、図2(A)に示すように、その突出端面55A(図2(C)の拡大図参照)が矩形枠形状を有した平坦面である。この平坦面が、被着物100に突き当てられると、突状壁部55の外側、つまり塗布領域R1に沿って、突状壁部55の高さHに応じた厚さの薄い空間が形成される。この薄い空間が樹脂の充填空間となる。

【0029】

一方、突状壁部55の内側、つまり塗布不可領域R2側は、塗布不可領域R2を底面とする深い凹部55Bが形成されている。このため、この深い内側の空間には突状壁部55が邪魔して樹脂が充填されない。

このように突状壁部55は、被着物100への突き当て部と、樹脂の塗布厚み制限部と、樹脂の塗布範囲制限壁としての役目がある。

【0030】

図3(A)と図3(B)に、塗布ノズル5の具体的な寸法例を示す。図3に示す数字の単位は[mm]である。また、図2(C)に示す突状壁部55の高さHは、通常、数十[μm]、例えば40〜50[μm]程度である。

【0031】

図4に、被着物100として、樹脂が塗布された後の固体撮像デバイスのキャップを示す。

図4において、図2(A)や図3(A)の被着物対向面54に対応する箇所には、「塗布領域R1」と「塗布不可領域R2」に対応する面に、その領域の符号を括弧書きで添付している。図4の斜線は、塗布領域R1に対応した面に塗布された樹脂を表している。

【0032】

図4を図2(A)や図3(A)と比べると、塗布領域R1と、当該塗布領域R1に対応する被着物100の面、ならびに、塗布不可領域R2と、当該塗布不可領域R2に対応する被着物100の面がミラー対称となっていることがわかる。

塗布ノズル5の被着物対向面54の形状、より詳細には、突状壁部55により囲まれた塗布不可領域R2に対応する被着物100の面には樹脂が塗布されていない。一方、突状壁部55より外側の領域(塗布領域R1)に対応する被着物100の面には、樹脂が塗布されている。

このように、塗布ノズル5の端面の形状が転写されて被着物100の樹脂塗布範囲が規定されることが図4と図2との比較により容易にわかる。また、突状壁部55が、樹脂の塗布範囲を制限する役目を果たしていることも容易にわかる。

【0033】

図5(A)に、被着物対向面54の詳細な平面図(下面図)を示す。

図5(A)に示すように、被着物対向面54の塗布領域R1には、「液体吐出孔」として多数の樹脂吐出孔56が開けられている。

ここで塗布領域R1において、さらに3つの領域を定義する。突状壁部55の近傍に位置する一定幅の枠領域を「壁周辺領域R10」と称し、そこには樹脂吐出孔56が形成されていない。壁周辺領域R10の外側の枠領域を「内側領域R11」と称し、さらに外側の枠領域を「外側領域R12」と称する。内側領域R11と外側領域R12には同じ大きさの樹脂吐出孔56が多数、形成されている。なお、図5(A)は、領域間の区別を明確化するため、内側領域R11内の樹脂吐出孔56を黒丸により示し、外側領域R12内の樹脂吐出孔56を白丸により示すが、両者は同じものである。樹脂吐出孔56は、図2(B)に示す樹脂貯蔵部53に連通しており、樹脂貯蔵部53内の樹脂に圧力が加わると樹脂吐出孔56から樹脂が押し出される。

【0034】

図5(B1)に、樹脂吐出孔56を拡大して示す。

樹脂吐出孔56の径は、例えばφ(直径の意味)0.14[mm]である。ある温度で貯蔵されている樹脂に、ある大きさの圧力が加わると、図5(B1)に破線によりφ0.15[mm]の範囲に樹脂が押し出されて広がる。この樹脂が押し出される範囲の直径は、樹脂の粘性に応じた圧力のかけ方によって任意に制御できる。

このため、樹脂吐出孔56の配置密度は、想定する樹脂の種類、粘性、圧力に応じて最適化される。

【0035】

図5(B2)に内側領域R11の孔配置パターンを、図5(B3)に外側領域R12の孔配置パターンを示す。

これらの図5(B2)と図5(B3)から、内側領域R11と外側領域R12では孔配置パターンが異なる。内側領域R11は格子配列状に樹脂吐出孔56が配置され、外側領域R12には千鳥配列状(チェック状)に樹脂吐出孔56が配置されている。

【0036】

例えば、内側領域R11のX方向およびY方向の孔ピッチAが0.28[mm]とする。すると、外側領域R12のX方向の孔ピッチ成分が、その半分の0.14[mm]である。このとき外側領域R12のY方向の孔ピッチ成分は外側領域R12と同じ0.28[mm]である。しかし、千鳥配列は格子配列より孔ピッチが狭くなり、その値(孔ピッチB)は約0.24[mm]程度となる。

この2つの孔ピッチを比較するとA>Bが成り立ち、外側領域R12の樹脂吐出孔56の配置密度が、内側領域R11の樹脂吐出孔56の配置密度より大きくなる。また、壁周辺領域R10には樹脂吐出孔56が形成されていない。

【0037】

以上より、塗布領域R1は、突状壁部55に近い側に比べ、遠い側で樹脂吐出孔56の配置密度が大きくなっている。

このため、塗布不可領域R2に近い内側ほど樹脂を疎な状態で供給し、塗布不可領域R2に遠く、かつ、塗布面積が放射状に広がる外側ほど密な状態で樹脂を供給する。これにより、過不足なく樹脂の供給が可能である。

【0038】

図6(A)に、樹脂供給の様子を、塗布ノズル5と被着物100が当接した状態の模式的な断面図により示す。

図6(A)に示すように、塗布不可領域R2に対向する被着物100の側に採光窓が開口され、採光窓が透明部材101で塞がれている。採光窓の外枠部材102は、塗布ノズル5と対向する側に凹部を有している。塗布ノズル5の突状壁部55は、この凹部底面の採光窓寄りの縁部に突き当てられる。この突状壁部55が突き当てられた状態では、凹部底面から凹部側壁にかけて断面L字状の空間が形成されている。

【0039】

樹脂(以下、符号Res.で表記する)は、樹脂貯蔵部53に貯められており、圧力に応じて中間段差部51および先端段差部52を貫通する細い管を通って、塗布領域R1に形成された多数の樹脂吐出孔56から、上記断面L字状の空間に吐出される。吐出された樹脂Res.は、塗布ノズル5内の内側から印加される圧力に応じて当該空間内に拡がる。

このとき、図5に示す樹脂吐出孔56の配置密度の違いによって、とくに突状壁部55に到達する樹脂Res.の圧力はそれほど大きくなく、突状壁部55の側面が樹脂Res.によって内側に強く押されない。このため、突状壁部55の突出端面55A(図2(C)参照)と被着物100との間に僅かな隙間があっても、そこから樹脂Res.が漏れる危険性が低減されている。

【0040】

一方、断面L字状の空間の外側部分では、樹脂吐出孔56の配置密度が高いため、余分な樹脂Res.が、被着物100の透明部材101に形成された凹部の側壁に沿って這い上がり、当該L字空間を埋める。

樹脂Res.の種類に応じて、その粘性と圧力は精密に制御されるため、L字空間から外に樹脂Res.がはみ出すことはない。しかし、仮に樹脂Res.がバリ状にはみ出したとしても、外枠部材102の上面研磨で、当該バリは簡単に除去できる。

その一方、L字空間の凹部側壁を樹脂Res.が這い上がり、さらに外に逃げる構造は、突状壁部55側に樹脂圧を加えない点で有効な構造となっている。

以上が、「被着物対向面54は塗布ノズルに形成された段差(先端段差部52)の上面である」ことの利点である。

このようにして、被着物100に対して、最終的には塗布不可領域を避けて塗布領域のみを選択的に樹脂Res.が塗布され、さらに周壁面部まで塗布される。

【0041】

このような樹脂の塗布では、樹脂が被着物100上に押し出される空間の大きさと、樹脂を押し出す圧力が重要である。ただし、圧力を一定としても負荷圧、押し戻す力がまちまちでは均一な樹脂の塗布は不可能である。

【0042】

当該液体塗布装置を汎用性がある装置とするには、被着物100に応じて固定ヘッダ(図1(A)の部品固定部3)を交換し、また、被着物100の塗布面形状に応じた形状の塗布ノズル5を交換する必要がある。

また、被着物100が同じでも異なる種類の樹脂を塗布することができるようにする必要がある。

【0043】

しかしながら、樹脂の種類が異なると、常温における粘性の違いから、同じ圧力で樹脂を押し出しても、一定時間に押し出される樹脂量がばらついてしまう。その結果、樹脂の種類、特に粘性が違う樹脂を均一に塗布することは難しい。

【0044】

また、特に粘性が高い樹脂の塗布では、樹脂を被着物100上に押し出した後、塗布ノズル5の先端面を被着物100から離す過程で、樹脂のエッジ部でノズルとの型離れが悪いことがある。この場合、樹脂が糸状に尾を引いてしまうという、“糸引き”が発生する。“糸引き”が発生すると、トリミングにより修復に手間がかかる。また、“糸引き”は、樹脂の塗布厚にムラができるなど形状規格外の製品を生み出す要因、さらには、ゴミの発生の要因ともなる。また、“糸引き”の程度によっては製品の特性にまで悪影響を及ぼす可能性も否定できない。

【0045】

本実施形態の樹脂塗布装置1は、この樹脂の粘性が違う場合でも均一な塗布が可能であり、かつ、“糸引き”の発生も防止できるように構成されている。

具体的に、本実施形態の樹脂塗布装置1は、押し出す際の樹脂温度を温調ジャケット42によって厳密に制御できる。

これにより、高粘度樹脂であってもノズル本体5Aを加温することによって樹脂を低粘度化することが可能となる。低粘度化された樹脂は、塗布部位5Bを被着物100から引き離すときに“糸引き”が発生して塗布厚みにムラが生じることを防止することができる。

また、高粘度で濡れ広がらない樹脂も同方法にて加温することにより低粘度化して、濡れ性を良くして広がり易くなることが可能である。

【0046】

図7(A)に、温度と粘性との関係を2つの樹脂(樹脂Aと樹脂B)についてグラフ化して示す。図7(B)は、樹脂Aの粘性の生データである。

何れの樹脂でも、温度が高いほど粘性が低くなることが分かる。また、樹脂の種類に応じて同じ温度でも粘性は異なる。

このように温度と粘性が樹脂の種類で異なるため、使用する樹脂に応じて温度を厳密に制御する必要がある。

【0047】

例えば粘度が3000[mPa・sec]の樹脂の場合、図5(A)のように配置した孔径がφ0.14[mm]の樹脂吐出孔56から吐出する場合を考える。このとき突状壁部55を突き当てたときに被着物100と塗布ノズル5との間に形成される断面L字の空間の厚さが、突状壁部55の高さHを反映して0.04[mm]であるとする。この場合、粘度が3000[mPa・sec]の樹脂の塗布時間と塗布圧力をコントロールすることにより、図5(B1)に示すようにφ0.15[mm]の範囲に樹脂を均一に塗出することができる。

その結果、塗布領域R1の内側領域R11は樹脂が過不足なく充填され、壁周辺領域R10の隙間も過不足なく樹脂により充填される。また、外側領域R12には樹脂に余剰が生じ、被着物100との距離は制限されているため外側に広がっていくことになる。

これにより、周壁面部にまで樹脂が到達し、被着物100のL字面に樹脂を均一に塗布することが可能となる。

【0048】

<変形例1>

液体塗布装置は、採光窓を有する電子部品のキャップに対する接着樹脂の塗布装置に限定されない。液体を塗布する必要がある製品の製造に、本発明は広く適用できる。

例えば、シール樹脂の塗布、保護膜の塗布など、接着以外の用途にも適用できる。塗布不可領域は、採光窓などでなくとも、概観やその他の理由から単に、樹脂の回りこみを防ぎたい領域であればよい。なお、低粘性の液体は塗布できないので、ある程度粘性が高い液体の塗布となるが、液体は樹脂とは限らない。例えば、電気的接続も兼ねた導電性ペーストの塗布などにも、本実施形態の液体塗布装置が利用できる。

また、被着物は電子部品でなくとも、おもちゃや装飾品、その他、どのようなものでもよい。

【0049】

<変形例2>

低粘度の樹脂の場合は、ノズル本体5Aをペルチエ効果を利用した冷却機能付の温調ジャケットで冷却することにより高粘度化して塗布可能な状態にすることが可能となる。

加温と冷却の両方の機能を温調ジャケットに持たせると、使用できる樹脂の選択範囲が広がり、樹脂塗布装置1の汎用性がさらに高まる。

【0050】

<変形例3>

上記実施形態では、被着物対向面の突状壁部側から遠くなるほど樹脂吐出孔の配置密度を変えることを、孔なし、孔密度小、孔密度大の3段階で実現した。

この樹脂吐出孔の配置密度変化は、徐々に外側ほど配置密度が高くなるように非段階的に行っても良い。また、3段階以外、2段階または4段階以上で、孔密度を変えてもよい。

【0051】

<変形例4>

被着物対向面における樹脂の供給能力差は、孔密度でなく、孔密度は一定として、孔の大きさや、樹脂吐出孔56までの樹脂通路の樹脂通過抵抗の差により実現してもよい。

大きさを変える場合、「被着物対向面の塗布領域R1の、突状壁部55に近い側に比べ、遠い側で樹脂吐出孔56の径が大きい」ことを特徴とする。

【0052】

以上の実施形態では、特に固体撮像素子チップをパッケージ内に封入する際のキャップなど、限定した領域に接着剤などの樹脂を塗布する。このとき、採光窓に樹脂(接着剤)がはみ出ると、光学特性に悪影響を及ぼし、そのような内側への樹脂のはみ出しは厳格に防止しなければならない。

本実施形態では、このような被着物100に対し、塗布不可領域R2を避けて広範囲の平面及びその平面に垂直な壁面まで樹脂を塗布することを可能とする。

【0053】

塗布ノズル5には、突状壁部55が設けてあり、塗布ノズル5を被着物100の平面に突き当てるとその突状壁部55の高さと同程度か、それ以下の薄い塗布層を形成可能である。

また、塗布ノズル5の被着物対向面54には、その塗布領域R1に微小な孔(樹脂吐出孔56)が数百個と多数開いている。このため、転写ピンにて転写するごとく被着物100の特定部位に平面的に樹脂を一括塗布することが可能である。

この塗布時に、塗布不可領域R2に樹脂が進入するのを防ぐ機能を突状壁部55が併せて持つ。

【0054】

また、樹脂を主に貯蔵するノズル本体5Aは金属製で、かつ温調ジャケット42を被せて樹脂の温度が厳密に調整されている。温調ジャケット42によるノズル本体5Aへの温度の制御性を上げるために、ノズル本体5Aとシリンジ本体41との間をつなぐ樹脂導入部5Cは高耐熱性のプラスチックでできている。このため熱に弱いシリンジに熱を伝えないよう断熱するとともに、温調ジャケット42による温度の制御性が向上している。

【0055】

本実施形態の樹脂塗布装置1を用いると、樹脂の温度制御性が高いこと、一括で均一に樹脂を塗布可能なこと、バリ等の発生が防止できることにより、製造工程でのタクトタイムが短縮でき、その分、製造コストを下げることが可能である。

【図面の簡単な説明】

【0056】

【図1】(A)は実施形態に関わる樹脂塗布装置1の全体構成図である。(B)は(A)の要部拡大図である。

【図2】(A)は実施形態に関わる塗布ノズル5の下面図である。(B)は塗布ノズル5の側方断面構造図である。(C)は塗布ノズル5の端部の一部拡大図である。

【図3】(A)と(B)は、図2(A)と図2(B)に対応する寸法図である。

【図4】樹脂が塗布された後の固体撮像デバイスのキャップの概観図であり、被着物100の例を示すものである。

【図5】(A)は被着物対向面54の詳細な平面図(下面図)である。(B1)〜(B3)は(A)の寸法を示すための要部拡大図である。

【図6】(A)は樹脂供給の様子を示す塗布ノズル5と被着物100の模式的な断面図である。(B)は樹脂の塗布範囲を示す平面図である。

【図7】(A)は温度と粘性との関係を示すグラフである。(B)は樹脂Aの粘性の温度依存性を示す、データ値の図表である。

【符号の説明】

【0057】

1…樹脂塗布装置、4…シリンジ、41…シリンジ本体、42…温調ジャケット、43…ソケット部、44…エアホース、5…塗布ノズル、5A…ノズル本体、5B…塗布部位、5C…樹脂導入部、51…中間段差部、52…先端段差部、53…樹脂貯蔵部、54…被着物対向面、55…突状壁部、55A…突出端面、55B…凹部、56…樹脂吐出孔、100…被着物、101…透明部材、102…外枠部材、R1…塗布領域、R10…壁周辺領域、R11…内側領域、R12…外側領域、R2…塗布不可領域

【特許請求の範囲】

【請求項1】

塗布ノズルを有し、

前記塗布ノズルは、

被着物対向面と、

前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる突状壁部と、

前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている液体吐出孔と、

を有する液体塗布装置。

【請求項2】

複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の配置密度が大きい

請求項1に記載の液体塗布装置。

【請求項3】

複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の径が大きい

請求項1に記載の液体塗布装置。

【請求項4】

前記被着物対向面は前記塗布ノズルに形成された段差の上面である

請求項1に記載の液体塗布装置。

【請求項5】

前記塗布ノズルの温度を調整する温調ジャケットを有する

請求項1に記載の液体塗布装置。

【請求項6】

前記塗布ノズルは、

前記被着物対向面および前記突状壁部を有する塗布部位と、

前記塗布部位とともに伝熱材から形成され、一定量の液体を溜る内部空間を有し、当該内部空間内の液体が前記温調ジャケットにより温度調整がされるノイズ本体と、

前記伝熱材より熱伝度率が低い材料から形成された液体導入部と、

を有する請求項5に記載の液体塗布装置。

【請求項7】

被着物対向面と、

前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる突状壁部と、

前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている液体吐出孔と、

を有する液体塗布ノズル。

【請求項8】

多数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の配置密度が大きい

請求項7に記載の液体塗布ノズル。

【請求項9】

複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の径が大きい

請求項7に記載の液体塗布ノズル。

【請求項10】

前記被着物対向面はノズル本体に形成された段差の上面である

請求項7に記載の液体塗布ノズル。

【請求項1】

塗布ノズルを有し、

前記塗布ノズルは、

被着物対向面と、

前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる突状壁部と、

前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている液体吐出孔と、

を有する液体塗布装置。

【請求項2】

複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の配置密度が大きい

請求項1に記載の液体塗布装置。

【請求項3】

複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の径が大きい

請求項1に記載の液体塗布装置。

【請求項4】

前記被着物対向面は前記塗布ノズルに形成された段差の上面である

請求項1に記載の液体塗布装置。

【請求項5】

前記塗布ノズルの温度を調整する温調ジャケットを有する

請求項1に記載の液体塗布装置。

【請求項6】

前記塗布ノズルは、

前記被着物対向面および前記突状壁部を有する塗布部位と、

前記塗布部位とともに伝熱材から形成され、一定量の液体を溜る内部空間を有し、当該内部空間内の液体が前記温調ジャケットにより温度調整がされるノイズ本体と、

前記伝熱材より熱伝度率が低い材料から形成された液体導入部と、

を有する請求項5に記載の液体塗布装置。

【請求項7】

被着物対向面と、

前記被着物対向面の一部領域を囲む位置から一定の高さで突出し、突出端面が被着物に突き当てられる突状壁部と、

前記突状壁部によって前記一部領域と分離された、前記被着物対向面の他領域に形成されている液体吐出孔と、

を有する液体塗布ノズル。

【請求項8】

多数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の配置密度が大きい

請求項7に記載の液体塗布ノズル。

【請求項9】

複数の前記液体吐出孔が、前記被着物対向面の前記他領域に規則的に配置され、

前記他領域の前記突状壁部に近い側に比べ、遠い側で前記液体吐出孔の径が大きい

請求項7に記載の液体塗布ノズル。

【請求項10】

前記被着物対向面はノズル本体に形成された段差の上面である

請求項7に記載の液体塗布ノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−75824(P2010−75824A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−246097(P2008−246097)

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]