液体塗布装置及び液体塗布方法

【課題】ノズルの液体分配室に混入したエアーを効率的に除去する。

【解決手段】ノズル3の内部には、液体分配室であるマニホールド3bと、マニホールド3bから吐出口3aに通じる液体流路3cとが形成されている。ノズル3は、互いに対向して配置され、液体流路3c及び吐出口3aを形成する一対の駒部31,32を有している。また、ノズル3は、一対の駒部31,32を互いに接近又は離間させる方向に相対的に移動させ、吐出口3aの開口幅を調整する移動機構を有している。ノズル3には、マニホールド3bに接続され、マニホールド3bに塗布液を供給する液体供給流路3dが形成されている。また、ノズル3には、マニホールド3bに接続され、移動機構により吐出口3aを閉塞させた際に、液体供給流路3dを通じてマニホールド3bに供給された塗布液によりマニホールド3bから余剰分の塗布液と共にエアーを排出する排出流路3eが形成されている。

【解決手段】ノズル3の内部には、液体分配室であるマニホールド3bと、マニホールド3bから吐出口3aに通じる液体流路3cとが形成されている。ノズル3は、互いに対向して配置され、液体流路3c及び吐出口3aを形成する一対の駒部31,32を有している。また、ノズル3は、一対の駒部31,32を互いに接近又は離間させる方向に相対的に移動させ、吐出口3aの開口幅を調整する移動機構を有している。ノズル3には、マニホールド3bに接続され、マニホールド3bに塗布液を供給する液体供給流路3dが形成されている。また、ノズル3には、マニホールド3bに接続され、移動機構により吐出口3aを閉塞させた際に、液体供給流路3dを通じてマニホールド3bに供給された塗布液によりマニホールド3bから余剰分の塗布液と共にエアーを排出する排出流路3eが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸芯体の外周面とノズルの吐出口との間に液溜りを形成し、塗布液を軸芯体に塗布し、塗布膜を形成する液体塗布装置及び液体塗布方法に関するものである。

【背景技術】

【0002】

従来、円筒状及び円柱状の軸芯体の外周面に塗布膜を形成する方法として、リング状のノズルを用いて軸芯体の外周面に塗布膜の材料を含む塗布液を塗布する塗布方法が知られている(特許文献1参照)。ノズルの内周面には、周方向に沿って開口するスリット状の吐出口が形成されており、ノズルの内部には、塗布液が供給される液体分配室と、液体分配室から吐出口に通じる液体流路とが形成されている。そして、ノズルの内側に配置した軸芯体に対してノズルを相対的に軸方向に移動させながら塗布液を吐出口から吐出することで、軸芯体の外周面の塗布領域に塗布膜を形成するようにしている。

【0003】

ノズルの吐出口と軸芯体の外周面との間には、吐出口から吐出された塗布液により液溜り(以下、「ビード」と呼ぶ)が形成されるので、塗布終了後に塗布液が非塗布領域へ付着するのを防止する為には、塗布終了時にビードを除去することが必要である。そこで、従来は、液供給ポンプの弁を切り替えることで液供給流路を逆流させ、ビードをノズル内に回収する方法(以下、「サックバック」と呼ぶ)が取られていた(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平7−052296号公報

【特許文献2】特開2009−150917号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述したサックバックを行った場合は、吐出口を通じて液体分配室に塗布液と一緒にエアーも混入してしまう。その結果、ノズル内の塗布液充填状態が変動し、液体吐出の安定性が損なわれる問題があった。また、混入したエアーが軸芯体への塗布中に塗布液と共に吐出されると、軸芯体に気泡が付着し、塗布面の平滑性が崩れ、品質不良に繋がるといった問題があった。

【0006】

そこで、本発明は、ノズルの液体分配室に混入したエアーを効率的に除去することができる液体塗布装置及び液体塗布方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の液体塗布装置は、リング状に形成されたノズルを備え、前記ノズルの内周面には、周方向に沿うスリット状の吐出口が形成され、前記ノズルの内部には、塗布液が供給される液体分配室と、前記液体分配室から前記吐出口に通じる液体流路とが形成され、前記ノズルの内側に配置された軸芯体の軸方向に前記ノズルを相対的に移動させ、前記液体分配室に供給された塗布液を前記吐出口から吐出させて、前記軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布装置において、前記ノズルは、互いに対向して配置され、前記液体流路及び前記吐出口を形成するリング状の一対の駒部と、前記一対の駒部を互いに接近又は離間させる方向に相対的に移動させ、前記吐出口の開口幅を調整する移動機構と、を有し、前記ノズルには、前記液体分配室に接続され、前記液体分配室に塗布液を供給する液体供給流路と、前記液体分配室に接続され、前記移動機構により前記吐出口を閉塞させた際に、前記液体供給流路を通じて前記液体分配室に供給された塗布液により前記液体分配室から余剰分の塗布液と共にエアーを排出する排出流路とが形成されていることを特徴とする。

【0008】

また、本発明の液体塗布方法は、上記液体塗布装置を用いて、軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布方法において、前記ノズルを前記軸芯体に対して軸方向に相対的に移動させて前記ノズルの吐出口から前記軸芯体の外周面の塗布領域に塗布液を吐出する塗布工程と、前記塗布工程終了後、前記吐出口と前記軸芯体との間の液溜りを、前記吐出口から前記液体分配室に吸引するサックバック工程と、前記サックバック工程終了後、前記吐出口を閉塞する閉塞工程と、前記吐出口を閉塞後、前記液体供給流路を通じて前記液体分配室に塗布液を供給することで、前記液体分配室から前記排出流路を通じて余剰分の塗布液と共にエアーを排出する排出工程と、を備えたことを特徴とする。

【発明の効果】

【0009】

本発明の液体塗布装置によれば、ノズルの吐出口を移動機構により閉塞することができるので、ノズルの吐出口を閉塞した際に、液体分配室に混入したエアーを排出流路から排出することができる。したがって、液体分配室内のエアーを抜くことができるので、塗布液の吐出を安定させることができ、形成される塗布膜の膜厚を均一にすることができる。

【0010】

また、本発明の液体塗布方法によれば、塗布工程後、サックバック工程にて液体分配室に混入したエアーが、排出工程により排出されるので、塗布液の吐出が安定し、形成される塗布膜の膜厚が均一となる。

【図面の簡単な説明】

【0011】

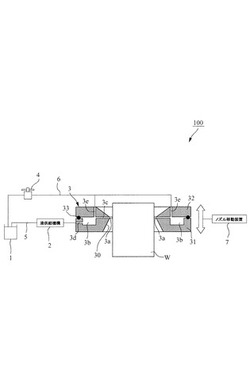

【図1】本発明の実施の形態に係る液体塗布装置の概略構成を示す説明図である。

【図2】ノズルの要部を示す拡大図である。

【図3】液体塗布装置の動作を示すフローチャートである。

【図4】塗布工程におけるノズルの動作を示す図であり、(a)は塗布開始前の状態を示す図、(b)は塗布領域における塗布開始位置から指定位置までの領域に塗布液を吐出している状態を示す図、(c)は残りの領域に塗布液を吐出している状態を示す図である。

【図5】サックバック工程、閉塞工程及び排出工程におけるノズルの動作を示す図であり、(a)はサックバック工程の図、(b)は閉塞工程の図、(c)は排出工程の図である。

【図6】本発明の別の実施の形態に係る液体塗布装置のノズルの概略構成を示す説明図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を、図面を参照しながら詳細に説明する。図1は、本発明の実施の形態に係る液体塗布装置の概略構成を示す説明図である。液体塗布装置100は、液タンク1と、液タンク1に貯留されている塗布液を汲み出す液供給機構2と、リング状に形成されたノズル3と、開閉動作する開閉バルブ4とを備えている。そして、液タンク1と、液供給機構2と、ノズル3とが供給配管5で接続されており、ノズル3と、開閉バルブ4と、液タンク1とが排出配管6で接続されている。また、液体塗布装置100は、円筒形状又は円柱形状の軸芯体であるワークWに対してワークWの軸方向と平行な方向にノズル3を移動させるノズル移動装置7を備えている。

【0013】

液タンク1には、塗布液が貯留されている。液供給機構2は、シリンジポンプにより構成され、塗布液の定量吐出、吐出速度制御を可能としている。開閉バルブ4は、弁開閉動作により、排出配管6を通じて液タンク1に塗布液を流動させたり、流動を遮断したりすることができる。ノズル移動装置7は、不図示のサーボモータ、ボールねじ、LMガイドで構成され、ノズル3を上下に昇降させる。ノズル3の内側には、ワークWがノズル3に対して相対的に移動可能に配置され、ノズル3によりワークWの外周面の塗布領域に塗布液を吐出できるようになっている。なお、本実施の形態では、ノズル3をワークWに対して移動させているが、ノズル3がワークWに対して相対的に移動していればよい。即ち、ワークWをノズル3に対して移動させてもよく、また、ワークW及びノズル3を移動させてもよい。

【0014】

リング状のノズル3の内周面30には、周方向に沿って開口するスリット状の吐出口3aが形成されている。ノズル3の内部には、塗布液が供給される液体分配室としてのマニホールド3bと、吐出口3aとマニホールド3bとの間に設けられ、マニホールド3bから吐出口3aに通じる液体流路3cとが形成されている。このマニホールド3bには、マニホールド3bに塗布液を供給するために、液供給機構2により汲み出された塗布液をマニホールド3bに導く液体供給流路3dが接続されている。マニホールド3bには、マニホールド3bから溢れる余剰分の塗布液を、排出配管6を介して液タンク1に排出するための排出流路3eが接続されている。

【0015】

ノズル3の構成について具体的に説明すると、ノズル3は、間にOリング33を挟んで互いに対向して配置されたリング状の一対の駒部31,32を有している。吐出口3aは一対の駒部31,32により形成されている。一対の駒部31,32のうちの一方の駒部(以下、「下駒」という)31には、供給配管5に接続される供給口が設けられており、液体供給流路3dが供給口から径方向中心に向かって延びるように形成されている。そして、ノズル3の下駒31には、この液体供給流路3dに接続された凹部が形成されており、一対の駒部31,32のうちの他方の駒部(以下、「上駒」という)32に凹部が覆われてマニホールド3bが形成されている。

【0016】

また、下駒31と上駒32とで挟まれて、マニホールド3bから径方向中心に向かって吐出口3aまで延びる液体流路3cが形成されている。Oリング33は、マニホールド3bよりも径方向外側に配置されており、ノズル3の外周面から塗布液が漏れるのを防止している。上駒32には、排出配管6に接続される排出口が設けられており、排出口とマニホールド3bとを繋ぐ排出流路3eが形成されている。排出流路3eは、図1に示すように、2か所に対称配置されている。

【0017】

本実施の形態では、ノズル3は、図2に示すように、一対の駒部31,32を互いに接近又は離間させる方向に相対的に移動させ、吐出口3aの開口幅(スリット幅)を調整する移動機構34を有している。具体的に説明すると、移動機構34は、サーボリニアアクチュエータ35、一対の駒部31,32を貫通するシャフト36、無給油ブシュ37及び一対の駒部31,32の間に配置されたコイルスプリング38で構成される。これらは周方向3箇所等間隔に配置されている。つまり、これら構成部品が全部で3セット配置されている。

【0018】

コイルスプリング38は、上駒32を押し上げる方向(吐出口3aの開口幅を広げる方向)に付勢し、上駒32の上面をサーボリニアアクチュエータ35の駆動軸に突き当てて位置を規制することで上駒32を上下に昇降させ、吐出口3aの開口幅を調整する。また、上駒32の上面の位置を接触式変位センサ39で測り、吐出口3aの開口幅の値を把握するとともに、フィードバック制御をかけることで、開口幅を高精度に調整する。なお、本実施の形態では、下駒31に対して上駒32を軸方向に移動させるようにしたが、下駒31を上駒32に対して軸方向に移動させるようにしてもよく、また、一対の駒部31,32の両方を軸方向に移動させるように構成してもよい。

【0019】

以上の構成により、液体塗布装置100を用いた液体塗布方法について説明する。図3は、液体塗布装置100の動作を示すフローチャートである。液体塗布装置100は、ノズル3をワークWに対して軸方向に相対的に移動させてノズル3の吐出口3aからワークWの外周面の塗布領域に塗布液を吐出する塗布工程を実行する(S1)。図4には、塗布工程におけるノズル3の動作が示されている。塗布工程について、図4を参照しながら具体的に説明する。図4(a)に示すように、塗布開始前は、移動機構34により上駒32を下駒31に接触させて吐出口3aが閉塞された状態であり、ノズル3のマニホールド3b内には液供給機構2により塗布液が満たされている。

【0020】

次に、塗布動作運転開始とともにノズル移動装置7により、ノズル3がワークWの外周面における塗布領域の塗布開始位置に相対移動する。図4では、ワークWの外周面における塗布領域の塗布開始位置は、ワークWの外周面の上端であり、塗布終了位置は、ワークWの外周面の下端である。

【0021】

ノズル3がワークWの塗布開始位置に達すると、ノズル3の吐出口3aを所定の開口幅になるように開放した後、液供給機構2で所定量の塗布液が供給され、ノズル3の吐出口3aとワークWの外周面との間にビードが形成される。ここで、塗布液供給量は、ノズル3の開閉動作によるマニホールド3b及び液体流路3cの体積変化量分と、ワークWとノズル3との間の必要ビード量の和である。

【0022】

吐出口3aを所定の開口幅に設定し、ビードがワークWの外周面全周に形成されると、図4(b)に示すように、ノズル3をノズル移動装置7により下方に所定速度で相対移動させ、且つ液供給機構2で塗布液を所定の流量で供給する。このように、ワークWの外周面の塗布領域のうち、塗布開始位置から予め定めた指定位置までの領域には、吐出口3aの開口幅を一定に保ち、液体供給流路3dを通じてマニホールド3bに塗布液の供給を継続しながら、吐出口3aから塗布液を吐出する。これにより、塗布領域における塗布開始位置から指定位置までの領域には、塗布膜が形成されていく。ここでノズル3の移動速度及び塗布液吐出速度は、塗布膜品質との関係により決定される。

【0023】

ノズル3がワークWに対し塗布領域における指定位置まで移動すると、液供給機構2によるマニホールド3b内への塗布液の供給を停止し、図4(c)に示すように、吐出口3aが所定の閉速度で所定の開口幅に達するまで閉じ始める。このように、未塗布の残りの領域では、吐出口3a及び液体流路3cを漸次狭めながら塗布液を吐出する。このとき、必要に応じてノズル3の移動速度を変化させてもよい。ノズル3が塗布終了位置まで移動すると、塗布が完了する。

【0024】

ここで、吐出口3aを漸次狭めると、マニホールド3b及び液体流路3cの体積が減少し、体積減少量分の塗布液が外部に流出することになる。吐出口閉塞開始位置となるノズル3とワークWの相対位置(指定位置)は、吐出口3aの開閉によるマニホールド3b及び液体流路3cの体積変化量が指定位置から塗布終了位置までに必要な塗布量よりも多い或いは等しくなるように設計する。また、吐出口3aを閉じる速度は、必要膜厚に応じてビード量とノズル3の移動速度が決定される為、そのビード量を保つようなノズル3のマニホールド3b内及び液体流路3c内の液の流出流量を求め、閉速度を設計する。

【0025】

ノズル3が塗布終了位置まで移動し、同時に吐出口3aの移動が終了する塗布工程終了後、ノズル3は移動停止する。次いで、ノズル3とワークWとの間のビード(液溜り)を除去する為に、図5(a)に示すように、吐出口3aからマニホールド3bにビードを吸引するサックバックを行う(サックバック工程:S2)。このサックバック工程では、液供給機構2であるシリンジポンプの弁を切り替え、液体供給流路3dにおいて塗布液を逆流させることで、ビードの回収を行う。

【0026】

サックバックによりビード液がノズル3内に回収されるサックバック工程終了後、ノズル3はワークWの下端よりも下方に位置する場所まで再度移動する。移動終了後、図5(b)に示すように、移動機構34により上駒32を下駒31に接触させ、吐出口3aを閉塞する(閉塞工程:S3)。

【0027】

吐出口3aを閉塞後、液供給機構2を動作し、図5(c)に示すように、液体供給流路3dを通じてマニホールド3bに塗布液を供給することで、マニホールド3bから排出流路3eを通じて余剰分の塗布液と共にエアーを排出する(排出工程:S4)。このとき、開閉バルブ4は全開させている。ノズル3の吐出口3aは閉塞されているので、押し出された余剰分の塗布液と共にエアーが排出流路3e及び排出配管6を通して液タンク1に回収される。液タンク1は大気開放されているので、エアーは大気中に放出される。

【0028】

以上、本実施の形態では、エアー抜きの動作により、ノズル3内は塗布液のみが充填された状態となり、次の安定した塗布が実現できる。このように、マニホールド3b内のエアーを抜くことで、塗布液の吐出が安定し、形成される塗布膜の膜厚が均一となる。

【0029】

また、本実施の形態では、ノズル3の上駒32と下駒31との相対距離を極めて小さくする、即ち吐出口3aを閉塞しているので、液体供給流路3dから塗布液を注入しても、ノズル3の吐出口3aからは塗布液が流出しない。したがって、マニホールド3bから効率的にエアーを排出することができる。また、ノズル3の吐出口3aを閉塞することで、吐出口3aを洗浄液により洗浄可能とし、更にノズル3内の塗布液の乾燥を防ぐことができる。

【0030】

また、本実施の形態では、ワークWの指定位置で吐出口3a及び液体流路3cを漸次狭めて塗布領域における残りの領域を塗布するようにしている。したがって、マニホールド3b内部及び液体流路3c内部に存在していた塗布液が、吐出口3aから外部に押し出され、塗布膜の形成に使用されることとなり、塗布液が無駄にならず、塗布液の少量化が可能となる。

【0031】

次に、本発明の別の実施の形態に係る液体塗布装置のノズルについて図6を参照しながら説明する。上記実施の形態では、吐出口3aの開閉に伴い、吐出口3aに通じる液体流路3c以外のマニホールド3bの体積も変化する。これに対し、図6に示すように、別の実施の形態のノズル3Aは、上駒32A、下駒31A、中駒41で構成され、上駒32Aのみを上下に動かし吐出口3aを変化できるように構成されている。この場合、マニホールド3bの体積は変化しない。

【実施例】

【0032】

図1に示した液体塗布装置100を用いて、以下のような条件で塗布を行った。

ワーク径:φ230

ワーク長:300mm(必要塗布領域:上端部から10mm〜280mmの270mm間)

塗布液粘度:2mPa・s

必要塗布膜厚:2.5μm

【0033】

塗布開始前は、ノズル3はワークWの下端面よりも下に位置している。また、吐出口3aは閉塞された状態にあり、ノズル3のマニホールド3b内には塗布液が満たされている。塗布運転開始とともに、ノズル3が上昇し、ワークWの上端面の塗布開始位置まで移動する。

【0034】

ノズル3が塗布開始位置まで移動すると、設定された開口幅T(mm)を構成するようにサーボリニアアクチュエータ35が開放速度u1(mm/s)で移動開始する。同時に、シリンジポンプで吐出速度w1(cc/s)、Qp(cc)の塗布液の吐出を開始する。この時、サーボリニアアクチュエータ35がu1(mm/s)で吐出口3aを開放した時のノズル3のマニホールド3b及び液体流路3c内の体積変化速度をS1(mm3/s)、必要初期ビード形成量Qb1(cc)とする。マニホールド3b及び液体流路3c内の体積変化速度S1(mm3/s)、初期ビード形成量Qb1(cc)、塗布液吐出速度w1(cc/s)、吐出量Qp(cc)の関係は以下の式で計算される。

【0035】

【数1】

【0036】

式1は、単位時間あたりのマニホールド3b及び液体流路3c内の容積変化よりも塗布液供給量が多い或いは等しいということを示している。これにより、マニホールド3b及び液体流路3c内は大気に対し正圧になりマニホールド3b内にエアーが吸い込まれることはない。

【0037】

式2は、シリンジポンプからの塗布液供給量Qpがマニホールド3b及び液体流路3c内の体積変化分の容積を満たし、且つ必要初期ビード形成量(Qb)のビードを形成することを示す。

【0038】

ここで、マニホールド3b及び液体流路3c内の体積変化速度S1(mm3/s)は吐出口3aの開放速度u1(mm/s)とノズル3の構造により計算され、S1(mm3/s)とw1(cc/s)の値は、塗布液物性に従い設定される。また吐出口3aの開口幅T(mm)及び初期ビード形成量Qb1(cc)、は塗布膜品質との関係により決定されるものである。

【0039】

本実施例においては、吐出口3aの開口幅T、初期ビード形成量Qb1、及び吐出口3aの開放速度u1を以下のように設定した。

T=0.1mm

Qb1=1.0cc

u1=0.01mm/s

【0040】

また、本実施例において使用したノズル3は、吐出口3aの開口幅が0.01mm変化すると、マニホールド3b及び液体流路3c内の体積が0.22×10−3(mm3)変化するものを使用した。即ち、マニホールド3b及び液体流路3c内の体積変化速度S1は、

S1=0.22×10−3(mm3/s)

となる。

【0041】

上記の設定値から、式1及び式2より、液吐出速度w1、塗布液供給量Qpは、以下のように決定される(式1においてS1×103=w1とした)。

w1=0.22cc/s

Qp=3.2cc

【0042】

上記の条件により、吐出口3aの開放時にエアーがノズル3内の流路に混入することなく、初期ビードを1.0cc形成することが可能である。

【0043】

吐出口3aの開放が完了し、ビードがワークWの外周面全周に形成されると、ノズル3が速度v1(mm/s)で下降開始し、且つシリンジポンプで塗布液を吐出速度w2(cc/s)で供給し、ワークWに塗布膜を形成していく。速度v1(mm/s)、塗布液吐出速度w2(cc/s)は塗布液の物性、ワークWの物性と塗布膜品質との関係により決定される。

【0044】

本実施例においては、以下のように条件を設定した。

v1=40mm/s

w2=0.4cc/s

【0045】

この条件により、必要塗布膜厚である2.5μmの膜を形成することが可能である。また、吐出した塗布液量が膜となる量と同じになるように設計されており、初期に形成したビード量1.0ccが保たれることでワーク軸方向において、均一な膜が形成される。

【0046】

即ち、ビード量を1.0cc、ノズル3の下降速度を40mm/s、塗布液吐出速度を0.4cc/sと設定することが、2.5μmの膜を形成する為の必要条件である。

【0047】

ノズル3がある指定位置まで下降すると、シリンジポンプでの塗布液の供給を停止し、サーボリニアアクチュエータ35が吐出口3aを閉じる方向に閉速度u2(mm/s)で移動し始める。ノズル3の下降速度を必要に応じて変動(v2mm/sとする)させ、ノズル3がワークWの塗布終了位置まで移動すると、塗布が完了する。吐出口3aの開口幅は塗布終了位置に到達するまでに所定幅まで遮蔽するように設計する。シリンジポンプからの塗布液の供給を止めた後は、吐出口3aを閉じることによるマニホールド3b及び液体流路3c内の外部への液の流出がワークWへ供給される塗布液となる。吐出口3aが閉速度u2(mm/s)で閉じたときのマニホールド3b及び液体流路3c内の体積変化速度をS2(mm3/s)とすると、ワークWへの液流出速度w3(cc/s)は、

【0048】

【数2】

となる(今回使用した塗布液はニュートン流体に近く、非圧縮性、非常に低粘度であった為、上記が成り立つ)。

【0049】

ノズル3の下降速度v2(mm/s)、液吐出速度w3(cc/s)は必要な塗布膜品質により決定され、式3によりマニホールド3b及び液体流路3c内の体積変化速度S2(mm3/s)が求まる。そのため、ノズル3の構造により、吐出口3aの閉速度u2(mm/s)が計算できる。また、ノズル3が塗布終了位置に到達する前に吐出口3aが閉塞した場合は、ワークWへの液供給が停止する為、残りの塗布領域は残っているビードで膜を形成することになる。

【0050】

吐出口3aの閉塞開始位置と塗布終了位置との距離をL(mm)とすると、吐出口3aを開口幅T(mm)から所定の値T1(mm)まで閉じた時のマニホールド3b及び液体流路3c内からの総流出量Qm(cc)は、

【0051】

【数3】

である。吐出口3aの閉塞開始時のビード量をQb2(cc)、L(mm)の領域においてワークに形成される塗布膜量をQwLとすると、

【0052】

【数4】

である。L(mm)の領域においてワークWに形成される塗布膜量QwLはワークWの設計値であり既存値であり、Qb2も吐出口3aの閉塞開始時までのワーク膜厚設計値及び塗布条件で決まる為、Lはこの式により設計できる。ここで、式5の左辺が0になる場合は、供給した液がすべてワークW上に転写されたということになる。

【0053】

本実施例における設定値について以下説明する。必要膜厚である2.5μmの膜を形成する為には、前述したように、塗布液吐出速度を0.4cc/sにする必要がある為、液流出速度w3は、

w3=0.4cc/s

である。式3より、マニホールド3b及び液体流路3c内の体積変化速度は、

S2=0.4cc×10−3(mm3/s)

である必要がある。また、マニホールド3b及び液体流路3c体積変化は0.01mmあたり0.22×10−3(mm3)であることから、吐出口3aの閉塞速度u2は、

u2=0.018mm/s

となる。

【0054】

次に、本実施例において、塗布終了後の吐出口3aの開口幅T1は、塗布終了後にはサックバックをする必要がある為、閉塞せずに、T1=0.01mmと設定した。この時、吐出口3aの閉速度0.018mm/sで吐出口3aを0.1mmから0.01mmに閉じるのに要する時間は、5秒であり、ノズル3の下降速度は40mm/sであることから、5秒の間にノズル3は200mm移動する。即ち、200mmの範囲は、吐出口3aを漸次狭めることによる塗布液の流出を塗布液供給源として利用できることになる。ここでは、吐出口3aの閉塞開始位置と塗布終了位置の距離Lを200mmとし、塗布終了位置におけるビードは初期のビードである1.0ccを保っている。

【0055】

ここまでの流れを以下に示す。ワーク塗布開始位置であるワーク上端部10mmの位置において、シリンジポンプにより塗布液を吐出速度0.22cc/sでノズル3内に流入するとともに、吐出口3aを0.01mm/sで0.1mmまで開き、初期ビードを1.0cc形成する。ビード形成後、ノズル3は40mm/sで下降すると同時に、0.4cc/sの速度でシリンジポンプにより液を吐出開始する。ワーク上端部80mmの位置までノズル3が下降すると、シリンジポンプによる液の吐出を停止し、吐出口3aが閉速度0.018mm/sで閉じる動作を開始する。ノズル3が上端部から280mmの位置まで下降すると、吐出口3aの閉動作を停止し、その時の吐出口3aの開口幅は0.01mmとなる。これにより、ワークWにおける塗布必要領域であるワーク上端部から10mmから280mmの範囲は軸方向均一に渡って2.5μmの膜が形成される。

【0056】

塗布終了位置までノズル3が下降し、必要塗布領域の塗布が終了すると、ノズル3は下降を停止し、残った1.0ccのビードをサックバックによりノズル3内に回収する。サックバック終了後、ノズル3は再び下降し、ノズル3がワークWの下端部よりも下に位置する場所まで移動すると、吐出口3aを0.01mm開いた状態から閉塞する。

【0057】

排出配管6を開閉バルブ4により開放状態とさせた状態で、液供給機構2により、ノズル3内に塗布液を流入させる。ノズル3の吐出口3aは閉塞されている状態である為、塗布液とエアーはノズル3の排出流路3e及び排出配管6を通して液タンク1に回収される。液タンク1は大気開放されている為、エアーも大気中に開放される。

【0058】

これにより、ノズル3内は液のみが充填された安定状態となる。更に、ノズル3の洗浄を行ない、ノズル3の吐出口3aに残存した塗料を除去することで、連続運転を繰り返すことが可能となる。

【0059】

本実施例におけるリング塗布方法は、吐出口3aの開放時にマニホールド3b及び液体流路3c内が負圧にならないように、吐出口3aの開放速度、塗布液供給速度を設定している為、マニホールド3b及び液体流路3c内へのエアー混入防止の効果を奏する。

【0060】

また、本実施例におけるリング塗布方法は、液体流路3cにあった塗布液がワークW上に塗布される為、塗布液の無駄な浪費を避けるという効果を奏する。また必要品質に合わせ、吐出口3aを閉じる閉速度、ノズル3の下降速度を設定することで、ワーク膜品質を高精度に得られるという効果を奏する。

【0061】

また、本実施例におけるリング塗布装置は、排出配管6の開閉バルブ4を開けた状態で、且つ吐出口3aが閉塞された状態でノズル3内に塗布液を供給する。したがって、サックバックによりノズル3内に混入したエアーが排出流路3e及び排出配管6を通りノズル3外へ排出される。これにより、吐出口3aからの塗布液の無駄な流出を防止し、ノズル3内をエアーのない安定した塗布液充填状態で維持できるという効果を奏する。

【0062】

また、本実施例におけるリング塗布方法は、塗布開始からサックバック終了までの工程以外は吐出口3aは閉塞している。その為、洗浄液を使用したノズル3の洗浄において、ノズル3の内部への洗浄液の混入を防止できるとともに、ノズル3内の塗布液の乾燥を防止するという効果を奏する。

【符号の説明】

【0063】

1…液タンク、2…液供給機構、3…ノズル、3a…吐出口、3b…マニホールド、3c…液体流路、3d…液体供給流路、3e…排出流路、7…ノズル移動装置、31,32…駒部、34…移動機構、100…液体塗布装置

【技術分野】

【0001】

本発明は、軸芯体の外周面とノズルの吐出口との間に液溜りを形成し、塗布液を軸芯体に塗布し、塗布膜を形成する液体塗布装置及び液体塗布方法に関するものである。

【背景技術】

【0002】

従来、円筒状及び円柱状の軸芯体の外周面に塗布膜を形成する方法として、リング状のノズルを用いて軸芯体の外周面に塗布膜の材料を含む塗布液を塗布する塗布方法が知られている(特許文献1参照)。ノズルの内周面には、周方向に沿って開口するスリット状の吐出口が形成されており、ノズルの内部には、塗布液が供給される液体分配室と、液体分配室から吐出口に通じる液体流路とが形成されている。そして、ノズルの内側に配置した軸芯体に対してノズルを相対的に軸方向に移動させながら塗布液を吐出口から吐出することで、軸芯体の外周面の塗布領域に塗布膜を形成するようにしている。

【0003】

ノズルの吐出口と軸芯体の外周面との間には、吐出口から吐出された塗布液により液溜り(以下、「ビード」と呼ぶ)が形成されるので、塗布終了後に塗布液が非塗布領域へ付着するのを防止する為には、塗布終了時にビードを除去することが必要である。そこで、従来は、液供給ポンプの弁を切り替えることで液供給流路を逆流させ、ビードをノズル内に回収する方法(以下、「サックバック」と呼ぶ)が取られていた(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平7−052296号公報

【特許文献2】特開2009−150917号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述したサックバックを行った場合は、吐出口を通じて液体分配室に塗布液と一緒にエアーも混入してしまう。その結果、ノズル内の塗布液充填状態が変動し、液体吐出の安定性が損なわれる問題があった。また、混入したエアーが軸芯体への塗布中に塗布液と共に吐出されると、軸芯体に気泡が付着し、塗布面の平滑性が崩れ、品質不良に繋がるといった問題があった。

【0006】

そこで、本発明は、ノズルの液体分配室に混入したエアーを効率的に除去することができる液体塗布装置及び液体塗布方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の液体塗布装置は、リング状に形成されたノズルを備え、前記ノズルの内周面には、周方向に沿うスリット状の吐出口が形成され、前記ノズルの内部には、塗布液が供給される液体分配室と、前記液体分配室から前記吐出口に通じる液体流路とが形成され、前記ノズルの内側に配置された軸芯体の軸方向に前記ノズルを相対的に移動させ、前記液体分配室に供給された塗布液を前記吐出口から吐出させて、前記軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布装置において、前記ノズルは、互いに対向して配置され、前記液体流路及び前記吐出口を形成するリング状の一対の駒部と、前記一対の駒部を互いに接近又は離間させる方向に相対的に移動させ、前記吐出口の開口幅を調整する移動機構と、を有し、前記ノズルには、前記液体分配室に接続され、前記液体分配室に塗布液を供給する液体供給流路と、前記液体分配室に接続され、前記移動機構により前記吐出口を閉塞させた際に、前記液体供給流路を通じて前記液体分配室に供給された塗布液により前記液体分配室から余剰分の塗布液と共にエアーを排出する排出流路とが形成されていることを特徴とする。

【0008】

また、本発明の液体塗布方法は、上記液体塗布装置を用いて、軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布方法において、前記ノズルを前記軸芯体に対して軸方向に相対的に移動させて前記ノズルの吐出口から前記軸芯体の外周面の塗布領域に塗布液を吐出する塗布工程と、前記塗布工程終了後、前記吐出口と前記軸芯体との間の液溜りを、前記吐出口から前記液体分配室に吸引するサックバック工程と、前記サックバック工程終了後、前記吐出口を閉塞する閉塞工程と、前記吐出口を閉塞後、前記液体供給流路を通じて前記液体分配室に塗布液を供給することで、前記液体分配室から前記排出流路を通じて余剰分の塗布液と共にエアーを排出する排出工程と、を備えたことを特徴とする。

【発明の効果】

【0009】

本発明の液体塗布装置によれば、ノズルの吐出口を移動機構により閉塞することができるので、ノズルの吐出口を閉塞した際に、液体分配室に混入したエアーを排出流路から排出することができる。したがって、液体分配室内のエアーを抜くことができるので、塗布液の吐出を安定させることができ、形成される塗布膜の膜厚を均一にすることができる。

【0010】

また、本発明の液体塗布方法によれば、塗布工程後、サックバック工程にて液体分配室に混入したエアーが、排出工程により排出されるので、塗布液の吐出が安定し、形成される塗布膜の膜厚が均一となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態に係る液体塗布装置の概略構成を示す説明図である。

【図2】ノズルの要部を示す拡大図である。

【図3】液体塗布装置の動作を示すフローチャートである。

【図4】塗布工程におけるノズルの動作を示す図であり、(a)は塗布開始前の状態を示す図、(b)は塗布領域における塗布開始位置から指定位置までの領域に塗布液を吐出している状態を示す図、(c)は残りの領域に塗布液を吐出している状態を示す図である。

【図5】サックバック工程、閉塞工程及び排出工程におけるノズルの動作を示す図であり、(a)はサックバック工程の図、(b)は閉塞工程の図、(c)は排出工程の図である。

【図6】本発明の別の実施の形態に係る液体塗布装置のノズルの概略構成を示す説明図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を、図面を参照しながら詳細に説明する。図1は、本発明の実施の形態に係る液体塗布装置の概略構成を示す説明図である。液体塗布装置100は、液タンク1と、液タンク1に貯留されている塗布液を汲み出す液供給機構2と、リング状に形成されたノズル3と、開閉動作する開閉バルブ4とを備えている。そして、液タンク1と、液供給機構2と、ノズル3とが供給配管5で接続されており、ノズル3と、開閉バルブ4と、液タンク1とが排出配管6で接続されている。また、液体塗布装置100は、円筒形状又は円柱形状の軸芯体であるワークWに対してワークWの軸方向と平行な方向にノズル3を移動させるノズル移動装置7を備えている。

【0013】

液タンク1には、塗布液が貯留されている。液供給機構2は、シリンジポンプにより構成され、塗布液の定量吐出、吐出速度制御を可能としている。開閉バルブ4は、弁開閉動作により、排出配管6を通じて液タンク1に塗布液を流動させたり、流動を遮断したりすることができる。ノズル移動装置7は、不図示のサーボモータ、ボールねじ、LMガイドで構成され、ノズル3を上下に昇降させる。ノズル3の内側には、ワークWがノズル3に対して相対的に移動可能に配置され、ノズル3によりワークWの外周面の塗布領域に塗布液を吐出できるようになっている。なお、本実施の形態では、ノズル3をワークWに対して移動させているが、ノズル3がワークWに対して相対的に移動していればよい。即ち、ワークWをノズル3に対して移動させてもよく、また、ワークW及びノズル3を移動させてもよい。

【0014】

リング状のノズル3の内周面30には、周方向に沿って開口するスリット状の吐出口3aが形成されている。ノズル3の内部には、塗布液が供給される液体分配室としてのマニホールド3bと、吐出口3aとマニホールド3bとの間に設けられ、マニホールド3bから吐出口3aに通じる液体流路3cとが形成されている。このマニホールド3bには、マニホールド3bに塗布液を供給するために、液供給機構2により汲み出された塗布液をマニホールド3bに導く液体供給流路3dが接続されている。マニホールド3bには、マニホールド3bから溢れる余剰分の塗布液を、排出配管6を介して液タンク1に排出するための排出流路3eが接続されている。

【0015】

ノズル3の構成について具体的に説明すると、ノズル3は、間にOリング33を挟んで互いに対向して配置されたリング状の一対の駒部31,32を有している。吐出口3aは一対の駒部31,32により形成されている。一対の駒部31,32のうちの一方の駒部(以下、「下駒」という)31には、供給配管5に接続される供給口が設けられており、液体供給流路3dが供給口から径方向中心に向かって延びるように形成されている。そして、ノズル3の下駒31には、この液体供給流路3dに接続された凹部が形成されており、一対の駒部31,32のうちの他方の駒部(以下、「上駒」という)32に凹部が覆われてマニホールド3bが形成されている。

【0016】

また、下駒31と上駒32とで挟まれて、マニホールド3bから径方向中心に向かって吐出口3aまで延びる液体流路3cが形成されている。Oリング33は、マニホールド3bよりも径方向外側に配置されており、ノズル3の外周面から塗布液が漏れるのを防止している。上駒32には、排出配管6に接続される排出口が設けられており、排出口とマニホールド3bとを繋ぐ排出流路3eが形成されている。排出流路3eは、図1に示すように、2か所に対称配置されている。

【0017】

本実施の形態では、ノズル3は、図2に示すように、一対の駒部31,32を互いに接近又は離間させる方向に相対的に移動させ、吐出口3aの開口幅(スリット幅)を調整する移動機構34を有している。具体的に説明すると、移動機構34は、サーボリニアアクチュエータ35、一対の駒部31,32を貫通するシャフト36、無給油ブシュ37及び一対の駒部31,32の間に配置されたコイルスプリング38で構成される。これらは周方向3箇所等間隔に配置されている。つまり、これら構成部品が全部で3セット配置されている。

【0018】

コイルスプリング38は、上駒32を押し上げる方向(吐出口3aの開口幅を広げる方向)に付勢し、上駒32の上面をサーボリニアアクチュエータ35の駆動軸に突き当てて位置を規制することで上駒32を上下に昇降させ、吐出口3aの開口幅を調整する。また、上駒32の上面の位置を接触式変位センサ39で測り、吐出口3aの開口幅の値を把握するとともに、フィードバック制御をかけることで、開口幅を高精度に調整する。なお、本実施の形態では、下駒31に対して上駒32を軸方向に移動させるようにしたが、下駒31を上駒32に対して軸方向に移動させるようにしてもよく、また、一対の駒部31,32の両方を軸方向に移動させるように構成してもよい。

【0019】

以上の構成により、液体塗布装置100を用いた液体塗布方法について説明する。図3は、液体塗布装置100の動作を示すフローチャートである。液体塗布装置100は、ノズル3をワークWに対して軸方向に相対的に移動させてノズル3の吐出口3aからワークWの外周面の塗布領域に塗布液を吐出する塗布工程を実行する(S1)。図4には、塗布工程におけるノズル3の動作が示されている。塗布工程について、図4を参照しながら具体的に説明する。図4(a)に示すように、塗布開始前は、移動機構34により上駒32を下駒31に接触させて吐出口3aが閉塞された状態であり、ノズル3のマニホールド3b内には液供給機構2により塗布液が満たされている。

【0020】

次に、塗布動作運転開始とともにノズル移動装置7により、ノズル3がワークWの外周面における塗布領域の塗布開始位置に相対移動する。図4では、ワークWの外周面における塗布領域の塗布開始位置は、ワークWの外周面の上端であり、塗布終了位置は、ワークWの外周面の下端である。

【0021】

ノズル3がワークWの塗布開始位置に達すると、ノズル3の吐出口3aを所定の開口幅になるように開放した後、液供給機構2で所定量の塗布液が供給され、ノズル3の吐出口3aとワークWの外周面との間にビードが形成される。ここで、塗布液供給量は、ノズル3の開閉動作によるマニホールド3b及び液体流路3cの体積変化量分と、ワークWとノズル3との間の必要ビード量の和である。

【0022】

吐出口3aを所定の開口幅に設定し、ビードがワークWの外周面全周に形成されると、図4(b)に示すように、ノズル3をノズル移動装置7により下方に所定速度で相対移動させ、且つ液供給機構2で塗布液を所定の流量で供給する。このように、ワークWの外周面の塗布領域のうち、塗布開始位置から予め定めた指定位置までの領域には、吐出口3aの開口幅を一定に保ち、液体供給流路3dを通じてマニホールド3bに塗布液の供給を継続しながら、吐出口3aから塗布液を吐出する。これにより、塗布領域における塗布開始位置から指定位置までの領域には、塗布膜が形成されていく。ここでノズル3の移動速度及び塗布液吐出速度は、塗布膜品質との関係により決定される。

【0023】

ノズル3がワークWに対し塗布領域における指定位置まで移動すると、液供給機構2によるマニホールド3b内への塗布液の供給を停止し、図4(c)に示すように、吐出口3aが所定の閉速度で所定の開口幅に達するまで閉じ始める。このように、未塗布の残りの領域では、吐出口3a及び液体流路3cを漸次狭めながら塗布液を吐出する。このとき、必要に応じてノズル3の移動速度を変化させてもよい。ノズル3が塗布終了位置まで移動すると、塗布が完了する。

【0024】

ここで、吐出口3aを漸次狭めると、マニホールド3b及び液体流路3cの体積が減少し、体積減少量分の塗布液が外部に流出することになる。吐出口閉塞開始位置となるノズル3とワークWの相対位置(指定位置)は、吐出口3aの開閉によるマニホールド3b及び液体流路3cの体積変化量が指定位置から塗布終了位置までに必要な塗布量よりも多い或いは等しくなるように設計する。また、吐出口3aを閉じる速度は、必要膜厚に応じてビード量とノズル3の移動速度が決定される為、そのビード量を保つようなノズル3のマニホールド3b内及び液体流路3c内の液の流出流量を求め、閉速度を設計する。

【0025】

ノズル3が塗布終了位置まで移動し、同時に吐出口3aの移動が終了する塗布工程終了後、ノズル3は移動停止する。次いで、ノズル3とワークWとの間のビード(液溜り)を除去する為に、図5(a)に示すように、吐出口3aからマニホールド3bにビードを吸引するサックバックを行う(サックバック工程:S2)。このサックバック工程では、液供給機構2であるシリンジポンプの弁を切り替え、液体供給流路3dにおいて塗布液を逆流させることで、ビードの回収を行う。

【0026】

サックバックによりビード液がノズル3内に回収されるサックバック工程終了後、ノズル3はワークWの下端よりも下方に位置する場所まで再度移動する。移動終了後、図5(b)に示すように、移動機構34により上駒32を下駒31に接触させ、吐出口3aを閉塞する(閉塞工程:S3)。

【0027】

吐出口3aを閉塞後、液供給機構2を動作し、図5(c)に示すように、液体供給流路3dを通じてマニホールド3bに塗布液を供給することで、マニホールド3bから排出流路3eを通じて余剰分の塗布液と共にエアーを排出する(排出工程:S4)。このとき、開閉バルブ4は全開させている。ノズル3の吐出口3aは閉塞されているので、押し出された余剰分の塗布液と共にエアーが排出流路3e及び排出配管6を通して液タンク1に回収される。液タンク1は大気開放されているので、エアーは大気中に放出される。

【0028】

以上、本実施の形態では、エアー抜きの動作により、ノズル3内は塗布液のみが充填された状態となり、次の安定した塗布が実現できる。このように、マニホールド3b内のエアーを抜くことで、塗布液の吐出が安定し、形成される塗布膜の膜厚が均一となる。

【0029】

また、本実施の形態では、ノズル3の上駒32と下駒31との相対距離を極めて小さくする、即ち吐出口3aを閉塞しているので、液体供給流路3dから塗布液を注入しても、ノズル3の吐出口3aからは塗布液が流出しない。したがって、マニホールド3bから効率的にエアーを排出することができる。また、ノズル3の吐出口3aを閉塞することで、吐出口3aを洗浄液により洗浄可能とし、更にノズル3内の塗布液の乾燥を防ぐことができる。

【0030】

また、本実施の形態では、ワークWの指定位置で吐出口3a及び液体流路3cを漸次狭めて塗布領域における残りの領域を塗布するようにしている。したがって、マニホールド3b内部及び液体流路3c内部に存在していた塗布液が、吐出口3aから外部に押し出され、塗布膜の形成に使用されることとなり、塗布液が無駄にならず、塗布液の少量化が可能となる。

【0031】

次に、本発明の別の実施の形態に係る液体塗布装置のノズルについて図6を参照しながら説明する。上記実施の形態では、吐出口3aの開閉に伴い、吐出口3aに通じる液体流路3c以外のマニホールド3bの体積も変化する。これに対し、図6に示すように、別の実施の形態のノズル3Aは、上駒32A、下駒31A、中駒41で構成され、上駒32Aのみを上下に動かし吐出口3aを変化できるように構成されている。この場合、マニホールド3bの体積は変化しない。

【実施例】

【0032】

図1に示した液体塗布装置100を用いて、以下のような条件で塗布を行った。

ワーク径:φ230

ワーク長:300mm(必要塗布領域:上端部から10mm〜280mmの270mm間)

塗布液粘度:2mPa・s

必要塗布膜厚:2.5μm

【0033】

塗布開始前は、ノズル3はワークWの下端面よりも下に位置している。また、吐出口3aは閉塞された状態にあり、ノズル3のマニホールド3b内には塗布液が満たされている。塗布運転開始とともに、ノズル3が上昇し、ワークWの上端面の塗布開始位置まで移動する。

【0034】

ノズル3が塗布開始位置まで移動すると、設定された開口幅T(mm)を構成するようにサーボリニアアクチュエータ35が開放速度u1(mm/s)で移動開始する。同時に、シリンジポンプで吐出速度w1(cc/s)、Qp(cc)の塗布液の吐出を開始する。この時、サーボリニアアクチュエータ35がu1(mm/s)で吐出口3aを開放した時のノズル3のマニホールド3b及び液体流路3c内の体積変化速度をS1(mm3/s)、必要初期ビード形成量Qb1(cc)とする。マニホールド3b及び液体流路3c内の体積変化速度S1(mm3/s)、初期ビード形成量Qb1(cc)、塗布液吐出速度w1(cc/s)、吐出量Qp(cc)の関係は以下の式で計算される。

【0035】

【数1】

【0036】

式1は、単位時間あたりのマニホールド3b及び液体流路3c内の容積変化よりも塗布液供給量が多い或いは等しいということを示している。これにより、マニホールド3b及び液体流路3c内は大気に対し正圧になりマニホールド3b内にエアーが吸い込まれることはない。

【0037】

式2は、シリンジポンプからの塗布液供給量Qpがマニホールド3b及び液体流路3c内の体積変化分の容積を満たし、且つ必要初期ビード形成量(Qb)のビードを形成することを示す。

【0038】

ここで、マニホールド3b及び液体流路3c内の体積変化速度S1(mm3/s)は吐出口3aの開放速度u1(mm/s)とノズル3の構造により計算され、S1(mm3/s)とw1(cc/s)の値は、塗布液物性に従い設定される。また吐出口3aの開口幅T(mm)及び初期ビード形成量Qb1(cc)、は塗布膜品質との関係により決定されるものである。

【0039】

本実施例においては、吐出口3aの開口幅T、初期ビード形成量Qb1、及び吐出口3aの開放速度u1を以下のように設定した。

T=0.1mm

Qb1=1.0cc

u1=0.01mm/s

【0040】

また、本実施例において使用したノズル3は、吐出口3aの開口幅が0.01mm変化すると、マニホールド3b及び液体流路3c内の体積が0.22×10−3(mm3)変化するものを使用した。即ち、マニホールド3b及び液体流路3c内の体積変化速度S1は、

S1=0.22×10−3(mm3/s)

となる。

【0041】

上記の設定値から、式1及び式2より、液吐出速度w1、塗布液供給量Qpは、以下のように決定される(式1においてS1×103=w1とした)。

w1=0.22cc/s

Qp=3.2cc

【0042】

上記の条件により、吐出口3aの開放時にエアーがノズル3内の流路に混入することなく、初期ビードを1.0cc形成することが可能である。

【0043】

吐出口3aの開放が完了し、ビードがワークWの外周面全周に形成されると、ノズル3が速度v1(mm/s)で下降開始し、且つシリンジポンプで塗布液を吐出速度w2(cc/s)で供給し、ワークWに塗布膜を形成していく。速度v1(mm/s)、塗布液吐出速度w2(cc/s)は塗布液の物性、ワークWの物性と塗布膜品質との関係により決定される。

【0044】

本実施例においては、以下のように条件を設定した。

v1=40mm/s

w2=0.4cc/s

【0045】

この条件により、必要塗布膜厚である2.5μmの膜を形成することが可能である。また、吐出した塗布液量が膜となる量と同じになるように設計されており、初期に形成したビード量1.0ccが保たれることでワーク軸方向において、均一な膜が形成される。

【0046】

即ち、ビード量を1.0cc、ノズル3の下降速度を40mm/s、塗布液吐出速度を0.4cc/sと設定することが、2.5μmの膜を形成する為の必要条件である。

【0047】

ノズル3がある指定位置まで下降すると、シリンジポンプでの塗布液の供給を停止し、サーボリニアアクチュエータ35が吐出口3aを閉じる方向に閉速度u2(mm/s)で移動し始める。ノズル3の下降速度を必要に応じて変動(v2mm/sとする)させ、ノズル3がワークWの塗布終了位置まで移動すると、塗布が完了する。吐出口3aの開口幅は塗布終了位置に到達するまでに所定幅まで遮蔽するように設計する。シリンジポンプからの塗布液の供給を止めた後は、吐出口3aを閉じることによるマニホールド3b及び液体流路3c内の外部への液の流出がワークWへ供給される塗布液となる。吐出口3aが閉速度u2(mm/s)で閉じたときのマニホールド3b及び液体流路3c内の体積変化速度をS2(mm3/s)とすると、ワークWへの液流出速度w3(cc/s)は、

【0048】

【数2】

となる(今回使用した塗布液はニュートン流体に近く、非圧縮性、非常に低粘度であった為、上記が成り立つ)。

【0049】

ノズル3の下降速度v2(mm/s)、液吐出速度w3(cc/s)は必要な塗布膜品質により決定され、式3によりマニホールド3b及び液体流路3c内の体積変化速度S2(mm3/s)が求まる。そのため、ノズル3の構造により、吐出口3aの閉速度u2(mm/s)が計算できる。また、ノズル3が塗布終了位置に到達する前に吐出口3aが閉塞した場合は、ワークWへの液供給が停止する為、残りの塗布領域は残っているビードで膜を形成することになる。

【0050】

吐出口3aの閉塞開始位置と塗布終了位置との距離をL(mm)とすると、吐出口3aを開口幅T(mm)から所定の値T1(mm)まで閉じた時のマニホールド3b及び液体流路3c内からの総流出量Qm(cc)は、

【0051】

【数3】

である。吐出口3aの閉塞開始時のビード量をQb2(cc)、L(mm)の領域においてワークに形成される塗布膜量をQwLとすると、

【0052】

【数4】

である。L(mm)の領域においてワークWに形成される塗布膜量QwLはワークWの設計値であり既存値であり、Qb2も吐出口3aの閉塞開始時までのワーク膜厚設計値及び塗布条件で決まる為、Lはこの式により設計できる。ここで、式5の左辺が0になる場合は、供給した液がすべてワークW上に転写されたということになる。

【0053】

本実施例における設定値について以下説明する。必要膜厚である2.5μmの膜を形成する為には、前述したように、塗布液吐出速度を0.4cc/sにする必要がある為、液流出速度w3は、

w3=0.4cc/s

である。式3より、マニホールド3b及び液体流路3c内の体積変化速度は、

S2=0.4cc×10−3(mm3/s)

である必要がある。また、マニホールド3b及び液体流路3c体積変化は0.01mmあたり0.22×10−3(mm3)であることから、吐出口3aの閉塞速度u2は、

u2=0.018mm/s

となる。

【0054】

次に、本実施例において、塗布終了後の吐出口3aの開口幅T1は、塗布終了後にはサックバックをする必要がある為、閉塞せずに、T1=0.01mmと設定した。この時、吐出口3aの閉速度0.018mm/sで吐出口3aを0.1mmから0.01mmに閉じるのに要する時間は、5秒であり、ノズル3の下降速度は40mm/sであることから、5秒の間にノズル3は200mm移動する。即ち、200mmの範囲は、吐出口3aを漸次狭めることによる塗布液の流出を塗布液供給源として利用できることになる。ここでは、吐出口3aの閉塞開始位置と塗布終了位置の距離Lを200mmとし、塗布終了位置におけるビードは初期のビードである1.0ccを保っている。

【0055】

ここまでの流れを以下に示す。ワーク塗布開始位置であるワーク上端部10mmの位置において、シリンジポンプにより塗布液を吐出速度0.22cc/sでノズル3内に流入するとともに、吐出口3aを0.01mm/sで0.1mmまで開き、初期ビードを1.0cc形成する。ビード形成後、ノズル3は40mm/sで下降すると同時に、0.4cc/sの速度でシリンジポンプにより液を吐出開始する。ワーク上端部80mmの位置までノズル3が下降すると、シリンジポンプによる液の吐出を停止し、吐出口3aが閉速度0.018mm/sで閉じる動作を開始する。ノズル3が上端部から280mmの位置まで下降すると、吐出口3aの閉動作を停止し、その時の吐出口3aの開口幅は0.01mmとなる。これにより、ワークWにおける塗布必要領域であるワーク上端部から10mmから280mmの範囲は軸方向均一に渡って2.5μmの膜が形成される。

【0056】

塗布終了位置までノズル3が下降し、必要塗布領域の塗布が終了すると、ノズル3は下降を停止し、残った1.0ccのビードをサックバックによりノズル3内に回収する。サックバック終了後、ノズル3は再び下降し、ノズル3がワークWの下端部よりも下に位置する場所まで移動すると、吐出口3aを0.01mm開いた状態から閉塞する。

【0057】

排出配管6を開閉バルブ4により開放状態とさせた状態で、液供給機構2により、ノズル3内に塗布液を流入させる。ノズル3の吐出口3aは閉塞されている状態である為、塗布液とエアーはノズル3の排出流路3e及び排出配管6を通して液タンク1に回収される。液タンク1は大気開放されている為、エアーも大気中に開放される。

【0058】

これにより、ノズル3内は液のみが充填された安定状態となる。更に、ノズル3の洗浄を行ない、ノズル3の吐出口3aに残存した塗料を除去することで、連続運転を繰り返すことが可能となる。

【0059】

本実施例におけるリング塗布方法は、吐出口3aの開放時にマニホールド3b及び液体流路3c内が負圧にならないように、吐出口3aの開放速度、塗布液供給速度を設定している為、マニホールド3b及び液体流路3c内へのエアー混入防止の効果を奏する。

【0060】

また、本実施例におけるリング塗布方法は、液体流路3cにあった塗布液がワークW上に塗布される為、塗布液の無駄な浪費を避けるという効果を奏する。また必要品質に合わせ、吐出口3aを閉じる閉速度、ノズル3の下降速度を設定することで、ワーク膜品質を高精度に得られるという効果を奏する。

【0061】

また、本実施例におけるリング塗布装置は、排出配管6の開閉バルブ4を開けた状態で、且つ吐出口3aが閉塞された状態でノズル3内に塗布液を供給する。したがって、サックバックによりノズル3内に混入したエアーが排出流路3e及び排出配管6を通りノズル3外へ排出される。これにより、吐出口3aからの塗布液の無駄な流出を防止し、ノズル3内をエアーのない安定した塗布液充填状態で維持できるという効果を奏する。

【0062】

また、本実施例におけるリング塗布方法は、塗布開始からサックバック終了までの工程以外は吐出口3aは閉塞している。その為、洗浄液を使用したノズル3の洗浄において、ノズル3の内部への洗浄液の混入を防止できるとともに、ノズル3内の塗布液の乾燥を防止するという効果を奏する。

【符号の説明】

【0063】

1…液タンク、2…液供給機構、3…ノズル、3a…吐出口、3b…マニホールド、3c…液体流路、3d…液体供給流路、3e…排出流路、7…ノズル移動装置、31,32…駒部、34…移動機構、100…液体塗布装置

【特許請求の範囲】

【請求項1】

リング状に形成されたノズルを備え、前記ノズルの内周面には、周方向に沿うスリット状の吐出口が形成され、前記ノズルの内部には、塗布液が供給される液体分配室と、前記液体分配室から前記吐出口に通じる液体流路とが形成され、前記ノズルの内側に配置された軸芯体の軸方向に前記ノズルを相対的に移動させ、前記液体分配室に供給された塗布液を前記吐出口から吐出させて、前記軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布装置において、

前記ノズルは、

互いに対向して配置され、前記液体流路及び前記吐出口を形成するリング状の一対の駒部と、

前記一対の駒部を互いに接近又は離間させる方向に相対的に移動させ、前記吐出口の開口幅を調整する移動機構と、を有し、

前記ノズルには、前記液体分配室に接続され、前記液体分配室に塗布液を供給する液体供給流路と、前記液体分配室に接続され、前記移動機構により前記吐出口を閉塞させた際に、前記液体供給流路を通じて前記液体分配室に供給された塗布液により前記液体分配室から余剰分の塗布液と共にエアーを排出する排出流路とが形成されていることを特徴とする液体塗布装置。

【請求項2】

請求項1に記載の液体塗布装置を用いて、軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布方法において、

前記ノズルを前記軸芯体に対して軸方向に相対的に移動させて前記ノズルの吐出口から前記軸芯体の外周面の塗布領域に塗布液を吐出する塗布工程と、

前記塗布工程終了後、前記吐出口と前記軸芯体との間の液溜りを、前記吐出口から前記液体分配室に吸引するサックバック工程と、

前記サックバック工程終了後、前記吐出口を閉塞する閉塞工程と、

前記吐出口を閉塞後、前記液体供給流路を通じて前記液体分配室に塗布液を供給することで、前記液体分配室から前記排出流路を通じて余剰分の塗布液と共にエアーを排出する排出工程と、を備えたことを特徴とする液体塗布方法。

【請求項3】

前記塗布工程では、前記軸芯体の外周面の塗布領域のうち、塗布開始位置から指定位置までの領域には、前記吐出口の開口幅を一定に保ち、前記液体供給流路を通じて前記液体分配室に塗布液の供給を継続しながら、前記吐出口から塗布液を吐出し、残りの領域には、前記液体分配室への塗布液の供給を停止し、前記吐出口及び前記液体流路を漸次狭めて塗布液を吐出することを特徴とする請求項2に記載の液体塗布方法。

【請求項1】

リング状に形成されたノズルを備え、前記ノズルの内周面には、周方向に沿うスリット状の吐出口が形成され、前記ノズルの内部には、塗布液が供給される液体分配室と、前記液体分配室から前記吐出口に通じる液体流路とが形成され、前記ノズルの内側に配置された軸芯体の軸方向に前記ノズルを相対的に移動させ、前記液体分配室に供給された塗布液を前記吐出口から吐出させて、前記軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布装置において、

前記ノズルは、

互いに対向して配置され、前記液体流路及び前記吐出口を形成するリング状の一対の駒部と、

前記一対の駒部を互いに接近又は離間させる方向に相対的に移動させ、前記吐出口の開口幅を調整する移動機構と、を有し、

前記ノズルには、前記液体分配室に接続され、前記液体分配室に塗布液を供給する液体供給流路と、前記液体分配室に接続され、前記移動機構により前記吐出口を閉塞させた際に、前記液体供給流路を通じて前記液体分配室に供給された塗布液により前記液体分配室から余剰分の塗布液と共にエアーを排出する排出流路とが形成されていることを特徴とする液体塗布装置。

【請求項2】

請求項1に記載の液体塗布装置を用いて、軸芯体の外周面の塗布領域に塗布膜を形成する液体塗布方法において、

前記ノズルを前記軸芯体に対して軸方向に相対的に移動させて前記ノズルの吐出口から前記軸芯体の外周面の塗布領域に塗布液を吐出する塗布工程と、

前記塗布工程終了後、前記吐出口と前記軸芯体との間の液溜りを、前記吐出口から前記液体分配室に吸引するサックバック工程と、

前記サックバック工程終了後、前記吐出口を閉塞する閉塞工程と、

前記吐出口を閉塞後、前記液体供給流路を通じて前記液体分配室に塗布液を供給することで、前記液体分配室から前記排出流路を通じて余剰分の塗布液と共にエアーを排出する排出工程と、を備えたことを特徴とする液体塗布方法。

【請求項3】

前記塗布工程では、前記軸芯体の外周面の塗布領域のうち、塗布開始位置から指定位置までの領域には、前記吐出口の開口幅を一定に保ち、前記液体供給流路を通じて前記液体分配室に塗布液の供給を継続しながら、前記吐出口から塗布液を吐出し、残りの領域には、前記液体分配室への塗布液の供給を停止し、前記吐出口及び前記液体流路を漸次狭めて塗布液を吐出することを特徴とする請求項2に記載の液体塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−106170(P2012−106170A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256252(P2010−256252)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]