液体定量吐出装置及び液体定量吐出方法

【課題】電子部品の製造における液体塗布工程における塗布液により生じるばらつきが少ない液体定量吐出装置を提供する。

【解決手段】複数の凹部が形成された被処理基板をXY軸上で駆動させる駆動機構と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、前記駆動機構により前記凹部をそのXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備える。

【解決手段】複数の凹部が形成された被処理基板をXY軸上で駆動させる駆動機構と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、前記駆動機構により前記凹部をそのXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップやバイオチップなどの製造工程において、コーティング液、レジスト液、接着剤、エポキシ樹脂等の液状樹脂等を塗布(吐出)するときに用いられる、液体定量吐出装置(ディスペンサー)及び液体定量吐出方法に関する。

【背景技術】

【0002】

半導体チップやバイオチップなどの電子部品の製造においては、電子部品の表面等に、接着剤、蛍光体、エポキシ樹脂等の液状樹脂などの液体を吐出させる工程がある。かかる工程において、吐出された液体の状態がその部品や部位によって異ならない、ということは電子部品の品質を確保する上で極めて重要なことであり、そのために液体の吐出量を一定にするという様々な技術が開発されている。

吐出量を一定とするための一つの方法として、吐出時間を調整することにより材料の吐出量を一定に保持する時間補正という、制御技術がある。この制御技術は、吐出ごとに正確に補正ができるという利点があるが、液体吐出時間(タクトタイム)が変化してしまい、自動化された生産ラインの中では必ずしも上手く使用できないという問題がある。

【0003】

このような時間補正方式によるタクトタイムの変化という問題を解決するための一つの技術として、圧力補正方式がある。この制御方法は、残量が少なくなった際に吐出圧力を強くし、それにより吐出量を一定にするという方式である。吐出時間が増加する時間補正方式の欠点を補うものであり、微量の塗布が必要とされる分野でも応用が可能である。

また、特許文献1に記載のような定量吐出装置も知られている。この定量吐出装置は、シリンジに液体を充填し、係る液体をピストンにより押すことで、シリンジ内の液体を一定量吐出するように構成されている。液体の定量吐出のため、ピストンは、例えばステッピングモータとボールネジにより駆動される。液体の必要供給量に対応したステップ数だけステッピングモータを回転させることで、液体が吐出ノズルの先端から一定量吐出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−34184号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような時間補正方式、圧力補正方式、あるいは特許文献1に記載されるステッピングモータ方式のいずれの方式によっても、液体塗布の工程に起因すると思われる品質のバラツキの問題が、少なからず製造現場から指摘されている。

【0006】

例えば、このところ急激に生産量が拡大している白色LED照明の分野においても、係る問題が指摘されている。特に、LED(Light Emitting Diode)のチップをパッケージを介してユニット基板に実装するCOB(Chip on Board)型のLED照明分野において問題となっている。

【0007】

COBは、LEDのチップをDIP(Dual Inline Package)型やSOP(Small Outline Package)型のパッケージに加工することなく、直接カラエポ基板などにLEDを取付け、回路パターと接続する実装技術である。かかるCOBによる白色LED照明の製造工程においては白色を得るために、青色LEDと樹脂と混練である黄色蛍光体を、LED実装部に充填している。

【0008】

この黄色蛍光体の充填量、あるいは充填後の黄色蛍光体の形状が、ユニット基板上に形成されているLED実装部毎にばらついてしまうと、蛍光体の発色が異なり、その結果、色度がばらつき、品質が一定しないという問題がおこる。そのため、従来、製造現場においては、塗布する蛍光体の吐質量を上述した様々な方式を用いて極めて厳密に行っている。しかし、従来のいずれの方式を用いても色度のバラツキを安定させることができないとう課題がある。

本発明は、かかる課題に鑑みてなされたもので、半ユニット基板に実装されている導体チップ、バイオチップ、LEDチップなどの電子部品の表面に、蛍光体、接着剤、エポキシ樹脂等の液状を吐出した際に生じるばらつきを少なくする液体定量吐出方法、及びその方法を用いた液体定量吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、請求項1に記載の発明は、複数の凹部が形成された被処理基板を載置する載置台と、前記被処理基板を前記載置台に受け入れる際に、XY座標上で前記載置台を任意の角度θに回転させ、前記被処理基板の位置決めを行う位置決定手段と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部のXY座標上で、所定の位置から所定量の液体を吐出させる液体定量吐出手段と、前記載置台を前記凹部のXY座標上に移動させる移動制御手段とを備えた液体定量吐出装置において、

少なくとも前記凹部の内側の所定部位の基準点からの距離hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置。

【0010】

請求項2に記載の発明は、請求項1に記載の液体定量吐出装置であって、前記距離hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口までの距離lが同じになるよう前記液体定量吐出手段の前記所定の位置を制御する吐出位置制御手段を備えたことを特徴とする。

【0011】

請求項3に記載の発明は、請求項1又は2に記載の液体定量吐出装置であって、前記所定部位が前記凹部内側の複数の部位を含むものであることを特徴とする。

【0012】

請求項4に記載の発明は、請求項1から3のいずれかに記載の液体定量吐出装置であって、前記凹部の内側に半導体チップが形成されていることを特徴とする。

【0013】

請求項5に記載の発明は、請求項1から4のいずれかに記載の液体定量吐出装置であって、前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする。

【0014】

請求項6に記載の発明は、複数の凹部が形成された被処理基板を載置する載置台と、前記被処理基板を前記載置台に受け入れる際に、XY座標上で前記載置台を任意の角度θに回転させ前記被処理基板の位置決めを行う位置決定手段と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部のXY座標上で、所定の位置から所定量の液体を吐出させる液体定量吐出手段と、前記載置台及び/又は前記液体定量吐出手段を、前記凹部のXY座標上に移動させる移動制御手段とを備えた液体定量吐出装置において、

少なくとも前記凹部の内側の所定部位の基準点からの距離hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置。

請求項7に記載の発明は、請求項6に記載の液体定量吐出装置であって、前記hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口までの距離lが一定となるよう前記液体定量吐出手段の位置を制御する吐出位置制御手段を備えたことを特徴とする。

【0015】

請求項8に記載の発明は、請求項6又は7に記載の液体定量吐出装置であって、前記所定部位が前記凹部内側の複数の部位を含むことを特徴とする。

【0016】

請求項9に記載の発明は、請求項6から8のいずれかに記載の液体定量吐出装置であって、前記凹部には半導体チップが形成されていることを特徴とする。

【0017】

請求項10に記載の発明は、請求項1から4のいずれかに記載の液体定量吐出装置であって、前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする。

【0018】

請求項11に記載の発明は、複数の凹部が形成された被処理基板を、載置台に載置し、位置決めを行い、前記凹部の各々のXY座標値を逐次検出し、検出した前記XY座標値を各々記憶し、検出した前記XY座標値に基づいて、少なくとも前記被処理基板の凹部に所定の液体を所定量吐出する液体定量吐出部及び/又は前記載置台を移動させ、前記凹部のXY座標値上で所定量の液体を、所定の位置から吐出させる液体定量吐出方法において、

前記凹部のそれぞれについて、凹部内側の所定部位の基準点からの距離hを測定し、

前記hにより、前記凹部内側の所定部位から前記液体定量吐出部の吐出口までの距離lを一定に保持しながら、前記凹部に所定の液体を定量吐出することを特徴とする液体定量吐出方法。

【0019】

請求項12に記載の発明は、請求項11に記載の液体定量吐出方法であって、前記所定部位は、前記凹部内側の複数の部位を含むものであることを特徴とする。

【0020】

請求項13に記載の発明は、請求項11又は12に記載の液体定量吐出方法であって、前記凹部には半導体チップが形成されていることを特徴とする。

【0021】

請求項14に記載の発明は、前請求項11から13のいずれかに記載の液体定量吐出方法であって、記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする。

【発明の効果】

【0022】

本発明によれば、半ユニット基板に実装されている導体チップ、バイオチップ、LEDチップなどの電子部品の表面に、蛍光体、接着剤、エポキシ樹脂等の液状樹脂などの液体の吐出する際のばらつきを少なくする液体定量吐出方法、及びその方法を用いた液体定量吐出装置を提供することができる。

【図面の簡単な説明】

【0023】

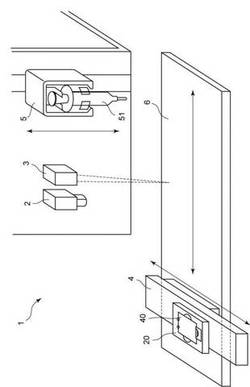

【図1】本発明の一実施例である液体定量吐出装置の概略構成を示した図である。

【図2】被処理基板の一例を示した図である。

【0024】

【図3】本発明の一実施例である液体定量吐出装置のブロック図である。

【0025】

【図4】載置台上に載置された被処理基板に液体定量吐出部により液体を吐出する様子を示す斜視図である。

【図5】図4のI−I断面図である。

【図6】被処理基板のLED凹部に液体定量吐出部から液体が吐出する様子を示した図である。

【0026】

【図7】本発明の一実施例である液体定量吐出方法のフローチャートである。

【発明を実施するための形態】

【0027】

以下に、本発明に基づく一実施形態について、図面を参照しながら詳細に説明する。しかし、本発明はこれに限定されるものではない。

図1は本発明の一実施例である液体定量吐出装置1の概略構成を示した図である。また、図2は液体定量塗布装置1により液体を塗布する電子部品の基板(被処理基板)の外観等を示した図であり、図3は本発明の一実施例である液体定量吐出装置1のブロック図である。なお、この実施例における被処理基板は、LED用のCOBであるが、これに限定されるものではない。図1、図2、図3を参照しながら、この液体定量吐出装置1について説明する。

【0028】

液体定量吐出装置1は、被処理基板40を載置する載置台20、載置台20をX軸方向、Y軸方向に走行させる走行部4、走行部4が走行する走行台6、被処理基板40に液体を塗布する位置(XY座標値)を検出するために被処理基板40の画像を撮像するカメラ2、被処理基板40の所定の部位の変位を検出する変位検出器3、液体を吐出する液体定量吐出器5を含んで構成されている。ここで、液体定量吐出器5は変位検出器3が測定した変位値に基づいて、液体を吐出する際の高さ(Z軸方向の位置)を上下させる手段を備えている。

【0029】

図2(a)に示す被処理基板40は、上述したようにLED用のCOBである。図2(a)に示すように被処理基板40は、外縁410、複数のLED凹部420の集まりであるLED照明エリア400とから構成されている。LED凹部420の内側にはLEDチップが設置され、係るLEDに対してボンディング配線が行われる。また、凹部の内側には蛍光体や保護用の樹脂等の塗布が行われる。なお、外縁410は被処理基板を載置台20に固定用のスペースでもある。

被処理基板40は、図3のブロック図に示す被処理基板受入ユニット17による制御命令に基づき、載置台20に載置される。載置台20に載置された被処理基板40は、図3に示す走行ユニット14の制御命令に従い、走行部4により走行台6上を搬送され、カメラ2の真下まで搬送される。ラインセンサーカメラであるカメラ2は、Y軸方向のLED凹部420を一括して撮影することは好ましい。しかし、複数のカメラによって行っても良い。また、カメラ2の撮影をより鮮明なものとするため、その近傍に被処理基板40を照らす照明装置を設けることは好ましい。

カメラ2で撮像された情報は、図3に示すメモリ13に一旦記憶された後、画像処理ユニット17に送られ画像処理される。これにより、被処理基板40のLED凹部420の全ての3次元情報(平面位置(x、y)及び高さ位置z)が得られ、そのXY座標値はメモリ13に蓄積される。なお、被処理基板40の位置決め等については従来技術による。

ここで、従来技術においては液体吐出器5が液体を吐出するZ軸方向の位置(高さ)は、カメラ2による画像を処理することで決定され、その高さを常に一定に保持しながら液体を塗布することが、LED照明デバイスの品質を維持する上で重要であると考えられていた。

しかし本発明者によれば、従来常識とされていた液体吐出器5の高さを常に一定に保持しながら液体の塗布を行うことこそが、デバイスの品質のバラツキを招く要因であるとの知見を得るに至った。

白色LED照明においては、青色LEDに黄色蛍光体を用いているが、黄色蛍光体の充填量が異なると、蛍光体の濃度が変化する。また、レンズの機能や保護材として透明樹脂が充填されるが、その充填量や充填後の形状が異なると発光輝度が変化する。

これらの黄色蛍光体や透明樹脂等の液体が充填される本実施例における部位は、LED凹部420である。図2(b)にLED凹部420の断面拡大図を示す。図2(b)に示すように、LED凹部420の底面にはカラエポやセラミック等のボード800があり、ボード800上にLEDチップ500が設置されている。そして、LEDチップ500からワイヤーボンディングされた配線600が電極720に接続される構造となっている。

ここで、一つのCOBにはLED凹部420が数十から数百個形成されている。そのため、厳密に見ると、凹部自体の成形にバラツキがあり、また凹部底面に設けるボード800にも厚さ等のバラツキがある。更には、LEDチップ500の形状にもバラツキがある。これらのバラツキが加算されると、LED凹部420の各部位の高さは、各LED凹部420毎にそれぞれ異なる。特にZ軸方向(LED凹部の所定の部位から液体吐出器5までの高さ)のバラツキは品質管理上大きな問題となることが判明したのである。

即ち、LEDチップ500の表面から液体吐出部51の吐出口までの距離hは、LED凹部420毎に異なるのに対し、従来技術においては、液体吐出器5までの高さhを常に一定に保持しながら液体の塗布を行っていた。そのため、厳密にいえばLED凹部420毎に異なる高さhで液体吐出部51から液体が吐出され、その液体の凹部での広がり方に応じた形状で、蛍光体や保護材が形成されていた。即ち、異なる形状の蛍光体や保護材が、LEDチップ上に形成されていたことになり、この形状の違いは各塗布工程でその都度起こるため、その都度形状の違いが加算され、最終的に出来上がった形状は、LED凹部420ごとに異なり、結果としてそれが大きな品質のバラツキを招く要因になっていたのである。

そこで、このような品質のバラツキを解決するため、本発明の特徴とするところは、その一実施例である図1に示す液体定量塗布装置1において、カメラ2による被処理基板40の画像の撮像後、変位測定器3により、LED凹部420の深さ(Z軸方向)を測定するようにしている。そして、測定したデータは図3に示す変位測定ユニット18により処理され、メモリ16に蓄積されるように構成している。

図4はカメラ2による画像撮像、変位測定器3による変位測定が完了し、図3に示す分注ユニット19により、載置台20の上に載置された被処理基板40に液体定量吐出部5により液体が吐出される様子を示した斜視図である。

図4に示す被処理基板40は、上述した通りLED(Light Emitting Diode)のCOB(Chip on Board)である。被処理基板40の外周囲に設けられている外縁410を保持金具61、保持ネジ62により挟みつけることで、被処理基板40を載置台20上に固定している。開口21は下部から被処理基板40を持ち上げたり、被処理基板40を載置台20から取り外すときに使用する。

図4においては、図1に示す液体定量吐出装置1と異なり、液体吐出部51がXYZの3軸に駆動するようになっているが、液体吐出部51を固定とし、載置台20をX軸、Y軸方向に自在に動かすような構成しても良いことは言うまでもない。

【0030】

図5は図4のI−I断面を液体吐出部51が液体を吐出する状況を示した図である。液体吐出部51は、図3に示す分注ユニット19により、メモリに蓄積されているLED凹部420の位置情報、変位情報に基づいて、吐出位置、及ぶ吐出高さを変えながら(h1〜hx)液体を塗布する。

【0031】

図6はこれまで説明してきた、本発明の一実施例である液体定量吐出方法のフローチャートである。先ず、被処理基板20を受入れ、保持金具で固定した後、アライメントを行う(S1)。走行ユニット14により、被処理基板20をカメラ2の直下まで搬送し、画像の撮像する(S2)。

【0032】

撮像した画像に基づいて被処理基板20を変位測定器3の直下まで搬送し、LED凹部420の変位を測定し、それらのデータをメモリ13に記憶する(S3,S4)。これを繰り返し、全てのLED凹部420の位置及び変位の測定を完了し、メモリ13にデータを蓄積する(S5、S6)

次に、位置及び変位データに基づいて塗布位置へ移動し、液体定量吐出器5により塗布を開始する(S7,8)。これを繰り返し、全てのLED凹部420に液体の塗布を行う(S9)。

【符号の説明】

【0033】

1 液体定量塗布装置

2 カメラ

3 変位検出器

4 走行部

5 液体吐出器

40 被処理基板

【技術分野】

【0001】

本発明は、半導体チップやバイオチップなどの製造工程において、コーティング液、レジスト液、接着剤、エポキシ樹脂等の液状樹脂等を塗布(吐出)するときに用いられる、液体定量吐出装置(ディスペンサー)及び液体定量吐出方法に関する。

【背景技術】

【0002】

半導体チップやバイオチップなどの電子部品の製造においては、電子部品の表面等に、接着剤、蛍光体、エポキシ樹脂等の液状樹脂などの液体を吐出させる工程がある。かかる工程において、吐出された液体の状態がその部品や部位によって異ならない、ということは電子部品の品質を確保する上で極めて重要なことであり、そのために液体の吐出量を一定にするという様々な技術が開発されている。

吐出量を一定とするための一つの方法として、吐出時間を調整することにより材料の吐出量を一定に保持する時間補正という、制御技術がある。この制御技術は、吐出ごとに正確に補正ができるという利点があるが、液体吐出時間(タクトタイム)が変化してしまい、自動化された生産ラインの中では必ずしも上手く使用できないという問題がある。

【0003】

このような時間補正方式によるタクトタイムの変化という問題を解決するための一つの技術として、圧力補正方式がある。この制御方法は、残量が少なくなった際に吐出圧力を強くし、それにより吐出量を一定にするという方式である。吐出時間が増加する時間補正方式の欠点を補うものであり、微量の塗布が必要とされる分野でも応用が可能である。

また、特許文献1に記載のような定量吐出装置も知られている。この定量吐出装置は、シリンジに液体を充填し、係る液体をピストンにより押すことで、シリンジ内の液体を一定量吐出するように構成されている。液体の定量吐出のため、ピストンは、例えばステッピングモータとボールネジにより駆動される。液体の必要供給量に対応したステップ数だけステッピングモータを回転させることで、液体が吐出ノズルの先端から一定量吐出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−34184号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような時間補正方式、圧力補正方式、あるいは特許文献1に記載されるステッピングモータ方式のいずれの方式によっても、液体塗布の工程に起因すると思われる品質のバラツキの問題が、少なからず製造現場から指摘されている。

【0006】

例えば、このところ急激に生産量が拡大している白色LED照明の分野においても、係る問題が指摘されている。特に、LED(Light Emitting Diode)のチップをパッケージを介してユニット基板に実装するCOB(Chip on Board)型のLED照明分野において問題となっている。

【0007】

COBは、LEDのチップをDIP(Dual Inline Package)型やSOP(Small Outline Package)型のパッケージに加工することなく、直接カラエポ基板などにLEDを取付け、回路パターと接続する実装技術である。かかるCOBによる白色LED照明の製造工程においては白色を得るために、青色LEDと樹脂と混練である黄色蛍光体を、LED実装部に充填している。

【0008】

この黄色蛍光体の充填量、あるいは充填後の黄色蛍光体の形状が、ユニット基板上に形成されているLED実装部毎にばらついてしまうと、蛍光体の発色が異なり、その結果、色度がばらつき、品質が一定しないという問題がおこる。そのため、従来、製造現場においては、塗布する蛍光体の吐質量を上述した様々な方式を用いて極めて厳密に行っている。しかし、従来のいずれの方式を用いても色度のバラツキを安定させることができないとう課題がある。

本発明は、かかる課題に鑑みてなされたもので、半ユニット基板に実装されている導体チップ、バイオチップ、LEDチップなどの電子部品の表面に、蛍光体、接着剤、エポキシ樹脂等の液状を吐出した際に生じるばらつきを少なくする液体定量吐出方法、及びその方法を用いた液体定量吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、請求項1に記載の発明は、複数の凹部が形成された被処理基板を載置する載置台と、前記被処理基板を前記載置台に受け入れる際に、XY座標上で前記載置台を任意の角度θに回転させ、前記被処理基板の位置決めを行う位置決定手段と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部のXY座標上で、所定の位置から所定量の液体を吐出させる液体定量吐出手段と、前記載置台を前記凹部のXY座標上に移動させる移動制御手段とを備えた液体定量吐出装置において、

少なくとも前記凹部の内側の所定部位の基準点からの距離hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置。

【0010】

請求項2に記載の発明は、請求項1に記載の液体定量吐出装置であって、前記距離hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口までの距離lが同じになるよう前記液体定量吐出手段の前記所定の位置を制御する吐出位置制御手段を備えたことを特徴とする。

【0011】

請求項3に記載の発明は、請求項1又は2に記載の液体定量吐出装置であって、前記所定部位が前記凹部内側の複数の部位を含むものであることを特徴とする。

【0012】

請求項4に記載の発明は、請求項1から3のいずれかに記載の液体定量吐出装置であって、前記凹部の内側に半導体チップが形成されていることを特徴とする。

【0013】

請求項5に記載の発明は、請求項1から4のいずれかに記載の液体定量吐出装置であって、前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする。

【0014】

請求項6に記載の発明は、複数の凹部が形成された被処理基板を載置する載置台と、前記被処理基板を前記載置台に受け入れる際に、XY座標上で前記載置台を任意の角度θに回転させ前記被処理基板の位置決めを行う位置決定手段と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部のXY座標上で、所定の位置から所定量の液体を吐出させる液体定量吐出手段と、前記載置台及び/又は前記液体定量吐出手段を、前記凹部のXY座標上に移動させる移動制御手段とを備えた液体定量吐出装置において、

少なくとも前記凹部の内側の所定部位の基準点からの距離hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置。

請求項7に記載の発明は、請求項6に記載の液体定量吐出装置であって、前記hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口までの距離lが一定となるよう前記液体定量吐出手段の位置を制御する吐出位置制御手段を備えたことを特徴とする。

【0015】

請求項8に記載の発明は、請求項6又は7に記載の液体定量吐出装置であって、前記所定部位が前記凹部内側の複数の部位を含むことを特徴とする。

【0016】

請求項9に記載の発明は、請求項6から8のいずれかに記載の液体定量吐出装置であって、前記凹部には半導体チップが形成されていることを特徴とする。

【0017】

請求項10に記載の発明は、請求項1から4のいずれかに記載の液体定量吐出装置であって、前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする。

【0018】

請求項11に記載の発明は、複数の凹部が形成された被処理基板を、載置台に載置し、位置決めを行い、前記凹部の各々のXY座標値を逐次検出し、検出した前記XY座標値を各々記憶し、検出した前記XY座標値に基づいて、少なくとも前記被処理基板の凹部に所定の液体を所定量吐出する液体定量吐出部及び/又は前記載置台を移動させ、前記凹部のXY座標値上で所定量の液体を、所定の位置から吐出させる液体定量吐出方法において、

前記凹部のそれぞれについて、凹部内側の所定部位の基準点からの距離hを測定し、

前記hにより、前記凹部内側の所定部位から前記液体定量吐出部の吐出口までの距離lを一定に保持しながら、前記凹部に所定の液体を定量吐出することを特徴とする液体定量吐出方法。

【0019】

請求項12に記載の発明は、請求項11に記載の液体定量吐出方法であって、前記所定部位は、前記凹部内側の複数の部位を含むものであることを特徴とする。

【0020】

請求項13に記載の発明は、請求項11又は12に記載の液体定量吐出方法であって、前記凹部には半導体チップが形成されていることを特徴とする。

【0021】

請求項14に記載の発明は、前請求項11から13のいずれかに記載の液体定量吐出方法であって、記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする。

【発明の効果】

【0022】

本発明によれば、半ユニット基板に実装されている導体チップ、バイオチップ、LEDチップなどの電子部品の表面に、蛍光体、接着剤、エポキシ樹脂等の液状樹脂などの液体の吐出する際のばらつきを少なくする液体定量吐出方法、及びその方法を用いた液体定量吐出装置を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例である液体定量吐出装置の概略構成を示した図である。

【図2】被処理基板の一例を示した図である。

【0024】

【図3】本発明の一実施例である液体定量吐出装置のブロック図である。

【0025】

【図4】載置台上に載置された被処理基板に液体定量吐出部により液体を吐出する様子を示す斜視図である。

【図5】図4のI−I断面図である。

【図6】被処理基板のLED凹部に液体定量吐出部から液体が吐出する様子を示した図である。

【0026】

【図7】本発明の一実施例である液体定量吐出方法のフローチャートである。

【発明を実施するための形態】

【0027】

以下に、本発明に基づく一実施形態について、図面を参照しながら詳細に説明する。しかし、本発明はこれに限定されるものではない。

図1は本発明の一実施例である液体定量吐出装置1の概略構成を示した図である。また、図2は液体定量塗布装置1により液体を塗布する電子部品の基板(被処理基板)の外観等を示した図であり、図3は本発明の一実施例である液体定量吐出装置1のブロック図である。なお、この実施例における被処理基板は、LED用のCOBであるが、これに限定されるものではない。図1、図2、図3を参照しながら、この液体定量吐出装置1について説明する。

【0028】

液体定量吐出装置1は、被処理基板40を載置する載置台20、載置台20をX軸方向、Y軸方向に走行させる走行部4、走行部4が走行する走行台6、被処理基板40に液体を塗布する位置(XY座標値)を検出するために被処理基板40の画像を撮像するカメラ2、被処理基板40の所定の部位の変位を検出する変位検出器3、液体を吐出する液体定量吐出器5を含んで構成されている。ここで、液体定量吐出器5は変位検出器3が測定した変位値に基づいて、液体を吐出する際の高さ(Z軸方向の位置)を上下させる手段を備えている。

【0029】

図2(a)に示す被処理基板40は、上述したようにLED用のCOBである。図2(a)に示すように被処理基板40は、外縁410、複数のLED凹部420の集まりであるLED照明エリア400とから構成されている。LED凹部420の内側にはLEDチップが設置され、係るLEDに対してボンディング配線が行われる。また、凹部の内側には蛍光体や保護用の樹脂等の塗布が行われる。なお、外縁410は被処理基板を載置台20に固定用のスペースでもある。

被処理基板40は、図3のブロック図に示す被処理基板受入ユニット17による制御命令に基づき、載置台20に載置される。載置台20に載置された被処理基板40は、図3に示す走行ユニット14の制御命令に従い、走行部4により走行台6上を搬送され、カメラ2の真下まで搬送される。ラインセンサーカメラであるカメラ2は、Y軸方向のLED凹部420を一括して撮影することは好ましい。しかし、複数のカメラによって行っても良い。また、カメラ2の撮影をより鮮明なものとするため、その近傍に被処理基板40を照らす照明装置を設けることは好ましい。

カメラ2で撮像された情報は、図3に示すメモリ13に一旦記憶された後、画像処理ユニット17に送られ画像処理される。これにより、被処理基板40のLED凹部420の全ての3次元情報(平面位置(x、y)及び高さ位置z)が得られ、そのXY座標値はメモリ13に蓄積される。なお、被処理基板40の位置決め等については従来技術による。

ここで、従来技術においては液体吐出器5が液体を吐出するZ軸方向の位置(高さ)は、カメラ2による画像を処理することで決定され、その高さを常に一定に保持しながら液体を塗布することが、LED照明デバイスの品質を維持する上で重要であると考えられていた。

しかし本発明者によれば、従来常識とされていた液体吐出器5の高さを常に一定に保持しながら液体の塗布を行うことこそが、デバイスの品質のバラツキを招く要因であるとの知見を得るに至った。

白色LED照明においては、青色LEDに黄色蛍光体を用いているが、黄色蛍光体の充填量が異なると、蛍光体の濃度が変化する。また、レンズの機能や保護材として透明樹脂が充填されるが、その充填量や充填後の形状が異なると発光輝度が変化する。

これらの黄色蛍光体や透明樹脂等の液体が充填される本実施例における部位は、LED凹部420である。図2(b)にLED凹部420の断面拡大図を示す。図2(b)に示すように、LED凹部420の底面にはカラエポやセラミック等のボード800があり、ボード800上にLEDチップ500が設置されている。そして、LEDチップ500からワイヤーボンディングされた配線600が電極720に接続される構造となっている。

ここで、一つのCOBにはLED凹部420が数十から数百個形成されている。そのため、厳密に見ると、凹部自体の成形にバラツキがあり、また凹部底面に設けるボード800にも厚さ等のバラツキがある。更には、LEDチップ500の形状にもバラツキがある。これらのバラツキが加算されると、LED凹部420の各部位の高さは、各LED凹部420毎にそれぞれ異なる。特にZ軸方向(LED凹部の所定の部位から液体吐出器5までの高さ)のバラツキは品質管理上大きな問題となることが判明したのである。

即ち、LEDチップ500の表面から液体吐出部51の吐出口までの距離hは、LED凹部420毎に異なるのに対し、従来技術においては、液体吐出器5までの高さhを常に一定に保持しながら液体の塗布を行っていた。そのため、厳密にいえばLED凹部420毎に異なる高さhで液体吐出部51から液体が吐出され、その液体の凹部での広がり方に応じた形状で、蛍光体や保護材が形成されていた。即ち、異なる形状の蛍光体や保護材が、LEDチップ上に形成されていたことになり、この形状の違いは各塗布工程でその都度起こるため、その都度形状の違いが加算され、最終的に出来上がった形状は、LED凹部420ごとに異なり、結果としてそれが大きな品質のバラツキを招く要因になっていたのである。

そこで、このような品質のバラツキを解決するため、本発明の特徴とするところは、その一実施例である図1に示す液体定量塗布装置1において、カメラ2による被処理基板40の画像の撮像後、変位測定器3により、LED凹部420の深さ(Z軸方向)を測定するようにしている。そして、測定したデータは図3に示す変位測定ユニット18により処理され、メモリ16に蓄積されるように構成している。

図4はカメラ2による画像撮像、変位測定器3による変位測定が完了し、図3に示す分注ユニット19により、載置台20の上に載置された被処理基板40に液体定量吐出部5により液体が吐出される様子を示した斜視図である。

図4に示す被処理基板40は、上述した通りLED(Light Emitting Diode)のCOB(Chip on Board)である。被処理基板40の外周囲に設けられている外縁410を保持金具61、保持ネジ62により挟みつけることで、被処理基板40を載置台20上に固定している。開口21は下部から被処理基板40を持ち上げたり、被処理基板40を載置台20から取り外すときに使用する。

図4においては、図1に示す液体定量吐出装置1と異なり、液体吐出部51がXYZの3軸に駆動するようになっているが、液体吐出部51を固定とし、載置台20をX軸、Y軸方向に自在に動かすような構成しても良いことは言うまでもない。

【0030】

図5は図4のI−I断面を液体吐出部51が液体を吐出する状況を示した図である。液体吐出部51は、図3に示す分注ユニット19により、メモリに蓄積されているLED凹部420の位置情報、変位情報に基づいて、吐出位置、及ぶ吐出高さを変えながら(h1〜hx)液体を塗布する。

【0031】

図6はこれまで説明してきた、本発明の一実施例である液体定量吐出方法のフローチャートである。先ず、被処理基板20を受入れ、保持金具で固定した後、アライメントを行う(S1)。走行ユニット14により、被処理基板20をカメラ2の直下まで搬送し、画像の撮像する(S2)。

【0032】

撮像した画像に基づいて被処理基板20を変位測定器3の直下まで搬送し、LED凹部420の変位を測定し、それらのデータをメモリ13に記憶する(S3,S4)。これを繰り返し、全てのLED凹部420の位置及び変位の測定を完了し、メモリ13にデータを蓄積する(S5、S6)

次に、位置及び変位データに基づいて塗布位置へ移動し、液体定量吐出器5により塗布を開始する(S7,8)。これを繰り返し、全てのLED凹部420に液体の塗布を行う(S9)。

【符号の説明】

【0033】

1 液体定量塗布装置

2 カメラ

3 変位検出器

4 走行部

5 液体吐出器

40 被処理基板

【特許請求の範囲】

【請求項1】

複数の凹部が形成された被処理基板を載置する載置台と、前記載置台をX軸及び/又はY軸方向に移動させる走行手段と、XY座標軸の面上で前記載置台を任意の角度θに回転させ位置決めを行う位置決定手段とを備えた駆動機構と、

前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、

前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、

前記駆動機構により前記凹部をそのXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、

前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置

【請求項2】

前記絶対値H又は相対値hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口先端までの距離lが一定となるよう前記液体定量吐出手段の位置を制御する吐出位置制御手段を備えたことを特徴とする請求項1に記載の液体定量吐出装置。

【請求項3】

前記所定部位は、前記凹部内側の複数の部位の集合であることを特徴とする請求項1又は2に記載の液体定量吐出装置。

【請求項4】

前記凹部には半導体チップが形成されていることを特徴とする請求項1から3のいずれかに記載の液体定量吐出装置。

【請求項5】

前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする請求項1から4のいずれかに記載の液体定量吐出装置。

【請求項6】

複数の凹部が形成された被処理基板を載置する載置台と、少なくともXY座標軸の面上で前記載置台を任意の角度θに回転させ前記被処理基板の位置を決定する位置決定手段とを備えた駆動機構と、

前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、

前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、

前記載置台及び/又は前記液体定量吐出手段を、前記凹部のXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、

前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置。

【請求項7】

前記絶対値H又は相対値hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口先端までの距離lが一定となるよう前記液体定量吐出手段の位置を制御する吐出位置制御手段を備えたことを特徴とする請求項6に記載の液体定量吐出装置。

【請求項8】

前記所定部位は、前記凹部内側の複数の部位の集合であることを特徴とする請求項6又は7に記載の液体定量吐出装置。

【請求項9】

前記凹部には半導体チップが形成されていることを特徴とする請求項6から8のいずれかに記載の液体定量吐出装置。

【請求項10】

前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする請求項1から4のいずれかに記載の液体定量吐出装置。

【請求項11】

載置台上の複数の凹部が形成された被処理基板の位置決めを行い、所定の位置に保持し、

前記凹部の各々のXY座標値を逐次検出し、検出したXY座標値を記憶し、

前記XY座標値により、前記被処理基板又は前記被処理基板の凹部に所定の液体を定量吐出する液体定量吐出部を移動させ、

前記凹部の位置上で所定量の液体を吐出させる液体定量吐出方法において、

前記凹部のそれぞれについて、凹部内側の所定部位の高さの絶対値H、及び/又は各凹部の所定部位の高さの相対値hを測定し、

前記絶対値H又は相対値hにより、前記凹部内側の所定部位から前記液体定量吐出部の吐出口先端までの距離lを一定に保持しながら、前記凹部に所定の液体を定量吐出することを特徴とする液体定量吐出方法。

【請求項12】

前記所定部位は、前記凹部内側の複数の部位が連続するものであることを特徴とする請求項11に記載の液体定量吐出方法。

【請求項13】

前記凹部には半導体チップが形成されていることを特徴とする請求項11又は12に記載の液体定量吐出方法。

【請求項14】

前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする請求項11から13のいずれかに記載の液体定量吐出方法。

【請求項1】

複数の凹部が形成された被処理基板を載置する載置台と、前記載置台をX軸及び/又はY軸方向に移動させる走行手段と、XY座標軸の面上で前記載置台を任意の角度θに回転させ位置決めを行う位置決定手段とを備えた駆動機構と、

前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、

前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、

前記駆動機構により前記凹部をそのXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、

前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置

【請求項2】

前記絶対値H又は相対値hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口先端までの距離lが一定となるよう前記液体定量吐出手段の位置を制御する吐出位置制御手段を備えたことを特徴とする請求項1に記載の液体定量吐出装置。

【請求項3】

前記所定部位は、前記凹部内側の複数の部位の集合であることを特徴とする請求項1又は2に記載の液体定量吐出装置。

【請求項4】

前記凹部には半導体チップが形成されていることを特徴とする請求項1から3のいずれかに記載の液体定量吐出装置。

【請求項5】

前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする請求項1から4のいずれかに記載の液体定量吐出装置。

【請求項6】

複数の凹部が形成された被処理基板を載置する載置台と、少なくともXY座標軸の面上で前記載置台を任意の角度θに回転させ前記被処理基板の位置を決定する位置決定手段とを備えた駆動機構と、

前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、

前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、

前記載置台及び/又は前記液体定量吐出手段を、前記凹部のXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、

前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備えたことを特徴とする液体定量吐出装置。

【請求項7】

前記絶対値H又は相対値hにより、前記凹部内側の所定部位から前記液体定量吐出手段の吐出口先端までの距離lが一定となるよう前記液体定量吐出手段の位置を制御する吐出位置制御手段を備えたことを特徴とする請求項6に記載の液体定量吐出装置。

【請求項8】

前記所定部位は、前記凹部内側の複数の部位の集合であることを特徴とする請求項6又は7に記載の液体定量吐出装置。

【請求項9】

前記凹部には半導体チップが形成されていることを特徴とする請求項6から8のいずれかに記載の液体定量吐出装置。

【請求項10】

前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする請求項1から4のいずれかに記載の液体定量吐出装置。

【請求項11】

載置台上の複数の凹部が形成された被処理基板の位置決めを行い、所定の位置に保持し、

前記凹部の各々のXY座標値を逐次検出し、検出したXY座標値を記憶し、

前記XY座標値により、前記被処理基板又は前記被処理基板の凹部に所定の液体を定量吐出する液体定量吐出部を移動させ、

前記凹部の位置上で所定量の液体を吐出させる液体定量吐出方法において、

前記凹部のそれぞれについて、凹部内側の所定部位の高さの絶対値H、及び/又は各凹部の所定部位の高さの相対値hを測定し、

前記絶対値H又は相対値hにより、前記凹部内側の所定部位から前記液体定量吐出部の吐出口先端までの距離lを一定に保持しながら、前記凹部に所定の液体を定量吐出することを特徴とする液体定量吐出方法。

【請求項12】

前記所定部位は、前記凹部内側の複数の部位が連続するものであることを特徴とする請求項11に記載の液体定量吐出方法。

【請求項13】

前記凹部には半導体チップが形成されていることを特徴とする請求項11又は12に記載の液体定量吐出方法。

【請求項14】

前記被処理基板はLED(Light Emitting Diode)のCOB(Chip on Board)であることを特徴とする請求項11から13のいずれかに記載の液体定量吐出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−4588(P2013−4588A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−131637(P2011−131637)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(591085710)株式会社オーテックエレクトロニクス (3)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(591085710)株式会社オーテックエレクトロニクス (3)

【Fターム(参考)】

[ Back to top ]