液体容器、その液体容器を用いる送液装置、および送液方法

【課題】充填された液体を高品質に保ちつつ、省スペースで液体の貯蔵を行うことができると共に、液体送出時の残液量を極めて少なくすることのできる輸送可能な液体容器、および、この液体容器のセット作業および交換作業が簡便で、しかもシンプルな構成で安価であり、液体容器内の液体の残量を確実に少なくでき、安全に液体を送出できる液体送出装置および送液方法を提供する。

【解決手段】液体容器1は、曲げ弾性率が少なくとも700MPaを有する熱可塑性樹脂がブロー成形された丸底の容器本体2と、支持台3とを備えるものであって、容器本体2は、その内表面が高純度熱可塑性樹脂で形成されており、支持台3には、貫通部9が形成されている。送液装置20は、液体容器1に、送液管23の末端23aを丸底6の最底部近傍まで挿入し、容器本体2の上下を突起部32および押さえ部材34で挟み込み、圧力200kPaのガスを供給し、液体17を送出する。

【解決手段】液体容器1は、曲げ弾性率が少なくとも700MPaを有する熱可塑性樹脂がブロー成形された丸底の容器本体2と、支持台3とを備えるものであって、容器本体2は、その内表面が高純度熱可塑性樹脂で形成されており、支持台3には、貫通部9が形成されている。送液装置20は、液体容器1に、送液管23の末端23aを丸底6の最底部近傍まで挿入し、容器本体2の上下を突起部32および押さえ部材34で挟み込み、圧力200kPaのガスを供給し、液体17を送出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を入れるための液体容器、その液体容器から液体を送出するための送液装置、および、液体の送出方法に関するものである。

【背景技術】

【0002】

半導体および液晶分野で使用されるフォトレジストや溶剤などの工業用高純度薬液、医療用高純度薬液、および食品用材料液といった液体は、異物の混入がなく高純度のまま貯蔵、搬送され、使用されることが必要である。そのため、これらの液体の貯蔵、搬送に用いられたり、そのまま送液装置にセットして用いられたりする液体容器は、成分溶出の極めて少ないものが望まれている。この様な液体容器および液体の送出方法が、例えば特許文献1に記載されている。

【0003】

特許文献1に記載された液体容器は、多層構造で内層を高純度樹脂で形成したものであり、容器上部側に排出口が突設されると共に、容器を自立可能に底部が平坦に形成されたものである。この容器に高純度薬品液を充填し、同文献中に図示されるように、容器周囲をガス圧に耐えられる耐圧保護容器または保護容器で覆って耐圧保護し、ガスの圧力で液体を送出する。

【0004】

ところが、この特許文献1に記載された液体容器には、液体の送出時に、平坦な容器底部に残った液体を排出し難く、残液量が多いという課題がある。また、複数の液体容器を保管したり、送液装置の近くに準備したりする場合、液体容器を並べなければ置けないため広いスペースが必要になるという課題がある。さらに、送液装置に液体容器をセットする際に、耐圧保護容器で覆う必要があるので、送液装置の部品点数が多くなり、大掛かりで高価な装置になると共に、液体容器のセット作業や交換作業が煩雑であるという課題がある。さらに、液体を送出するために高圧のガス圧を用いると、液体内に気泡が生じやすいため、液体中から気泡を取り除くためのフィルタが送液装置に必要になるという課題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−290420号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記の課題を解決するためになされたもので、充填された液体を高品質に保ちつつ、省スペースで液体の貯蔵を行うことができると共に、送液時の残液量を極めて少なくすることのできる輸送可能な液体容器を提供することを目的とする。さらに、この液体容器のセット作業および交換作業が簡便で、しかもシンプルな構成で安価であり、液体容器内の液体の残量を確実に少なくでき、安全に液体を送出できる液体送出装置および送液方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記の目的を達成するためになされた、特許請求の範囲の請求項1に記載された液体容器は、曲げ弾性率が少なくとも700MPaである熱可塑性樹脂がブロー成形されて、略円筒形状の胴部に、丸底、および、天部に該胴部と同心の排出口を有して形成されて、液体を収容可能で該排出口に栓体を着脱可能な容器本体と、該容器本体を自立させるために該胴部の該丸底側に嵌合する樹脂製の支持台とを備える液体容器であって、

該容器本体は、少なくともその内表面が、所定の基準値以上に液体中に不純物微粒子が浸出しない高純度熱可塑性樹脂で形成されており、

該支持台には、該液体容器を複数積み重ねたときに、下積みされる該容器本体の該栓体付きの該排出口を収容可能な貫通部が形成されていると共に、下積みされる該容器本体の天部に係合可能な底部が形成されていることを特徴とする。

【0008】

請求項2に記載の液体容器は、請求項1に記載されたもので、前記容器本体および/または前記支持台を形成する樹脂が、マテリアルリサイクル可能な樹脂であることを特徴とする。

【0009】

請求項3に記載の送液装置は、請求項1または2に記載の液体容器がセットされて、該液体容器内の液体を送液する送液装置であって、前記液体容器が載置されて、前記支持台の前記貫通部に嵌って前記容器本体の前記丸底に当接する突起部を有する台座と、高くとも圧力200kPaまでの加圧源に繋げられて前記容器本体内にガスを供給するためのガス供給口、および該容器本体内の前記丸底の最底部に近接して末端が位置し該容器本体の外部に先端が導出される送液管を有する、前記栓体に換えて前記排出口に着脱可能であり該容器本体を密封可能な送液アダプタと、該台座から立設する支柱に可動自在に設けられて、該排出口に嵌められた該送液アダプタの上部に当接する位置でその動きを固定可能な押さえ部材とを備えることを特徴とする。

【0010】

請求項4に記載の送液装置は、請求項3に記載されたもので、前記ガス供給口には、圧力10k〜50kPaの前記加圧源が繋げられることを特徴とする。

【0011】

請求項5に記載の送液装置は、請求項3または4に記載されたもので、前記ガス供給口は、前記加圧源に繋がる加圧コネクタが接続可能に形成されており、前記押さえ部材は、前記送液アダプタの上部に当接している状態で該加圧コネクタを該ガス供給口に接続したときに、該加圧コネクタに当たって該押さえ部材の移動を係止するストッパーを有していることを特徴とする。

【0012】

請求項6に記載の送液装置は、請求項5に記載されたもので、前記押さえ部材および前記送液アダプタは、互いが嵌合して該押さえ部材に対する該ガス供給口の位置を規定する位置決め機構を有していることを特徴とする。

【0013】

請求項7に記載の送液方法は、請求項1または2に記載の液体容器に液体を充填し、送液管の末端を丸底の最底部近傍まで挿入し、その先端を外部に導出し、該液体容器の容器本体の上下を挟み込み、該液体容器内に高くても圧力が200kPaのガスを供給し、該液体容器から液体を送出することを特徴とする。

【0014】

請求項8に記載の送液方法は、請求項7に記載されたもので、前記ガスの圧力が、10k〜50kPaであることを特徴とする。

【発明の効果】

【0015】

本発明の液体容器によれば、基準値以上に内表面から液体中に不純物微粒子が浸出しない高純度熱可塑性樹脂であり、曲げ弾性率が少なくとも700MPaを有する熱可塑性樹脂によって容器本体が形成されていることにより、液体を高品質に保つことができると共に、機械的強度に優れるので、輸送時や保管時の容器破損や変形を防止することができる。特に送液時には、圧力200kPaで加圧しても容器の大きな変形を防止することができる。また、機械的強度に優れるため、液体が充填された容器を複数個積み上げたとしても、下積みされた液体容器は破損しない。さらに、複数の液体容器を積み重ねた際に、下積みされた液体容器の栓体付きの排出口が支持台の貫通部に入り、下積みの天部に支持台の底部が係合するため安定して積み重ねることができるので、省スペースに保管することができる。また、容器本体が丸底であるので、送液時の液体の残量を少なくすることができる。

【0016】

本発明の液体容器によれば、マテリアルリサイクル可能な樹脂で形成されていることにより、原料として再生され循環使用可能なため、環境性に優れている。

【0017】

本発明の送液装置および送液方法によれば、容器本体の上下を挟み込むことで、上下方向への変形が防止されている。したがって、送液管の末端と丸底との距離が離れないため、送液時に丸底に集まる液体を無駄なく確実に残量少なく送液することができる。一例として、液体の残量を容器容量の0.5%以下、好ましくは0.1%以下とすることができる。したがって、液体容器に収容された液体の使用可能量が増すので収率を向上することができ、かつ液体容器を交換する頻度も減少するので生産性に優れている。さらに、機械的強度が優れている液体容器を用いているので耐圧保護容器で液体容器を覆う必要が無いため、液体容器のセット作業や交換作業が簡便であると共に、装置の構成がシンプルで安価になり、メンテナンスも簡便になって、経済性に優れた装置とすることができる。また、高くとも圧力200kPaのガスで加圧することにより、液体容器が破損等せず安全であり、低圧なので液体中に発生する気泡の量を少なくすることができる。

【0018】

本発明の送液装置および送液方法によれば、液体容器内に供給するガスの圧力を10k〜50kPaとすることにより、液体中に発生する気泡の量を一層少なくすることができる。

【0019】

本発明の送液装置によれば、押さえ部材が、加圧コネクタに当たって押さえ部材の移動を係止するストッパーを有していることにより、加圧コネクタを接続したまま、つまり、液体容器内の圧力が残ったまま、送液アダプタを固定している押さえ部材を不用意に外してしまうことが防止されるので、送液アダプタが圧力で飛び出すことが防止され、液体容器を装置から安全に取り外すことができる。

【0020】

本発明の送液装置によれば、押さえ部材および送液アダプタが、押さえ部材に対するガス供給口の位置を規定する位置決め機構を有していることにより、ガス供給口が一定の方向を向くため、加圧コネクタをガス供給口に簡便に接続することができ、液体容器のセット作業を迅速かつ簡便に行うことができる。さらに、ガス供給口に接続する加圧コネクタとストッパーとの位置関係が一定の位置関係に規定されるので、ストッパーが押さえ部材の移動を確実に係止することができる。

【図面の簡単な説明】

【0021】

【図1】本発明を適用する液体容器の保管状態を示す一部破断正面図である。

【図2】本発明を適用する液体容器および送液装置の使用状態を示す一部破断側面図である。

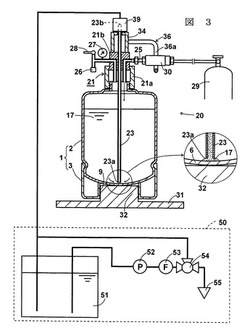

【図3】本発明を適用する液体容器および送液装置(正面断面)の使用状態を示す構成図である。

【図4】本発明を適用する送液装置の使用状態を示す一部拡大斜視図である。

【図5】本発明を適用する別の送液装置の使用状態を示す一部拡大斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態を詳細に説明するが、本発明の範囲はこれらの形態に限定されるものではない。

【0023】

本発明の液体容器の好ましい形態について、図1を参照しながら説明する。

【0024】

同図では、本発明の液体容器1を、一例として2つ積み重ねて保管台18の上に載置した状態を示している。液体容器1は、成分溶出がなく、充填された液体17を汚染させないものであり、液体17の貯蔵、輸送に用いられたり、そのまま送液装置にセットされたりして用いられるものである。

【0025】

この液体容器1は、例えば、クリーンな液体品質が求められる半導体や液晶デバイスの製造分野、医薬品分野、および食品分野で好適に用いることができるものである。液体17としては、一例として、フォトレジスト液、酸、アルカリ、溶剤などの半導体や液晶デバイスの製造に用いられる液体や、消毒薬、輸液、透析液などの医薬用の液体、または香料、濃縮液、食品添加物などの食品分野で用いられる液体が挙げられる。以下では、一例として、液体17が、半導体や液晶デバイスの製造に用いられるフォトレジスト液であるものとして説明する。

【0026】

液体容器1は、同図に示すように、容器本体2および支持台3によって構成されている。

【0027】

容器本体2は、略円筒形状の胴部5の下部側(図の下側)が丸底6で、胴部5の上部側(図の上側)が、排出口8の形成された天部7で閉じられる形状になっている。

【0028】

排出口8は、胴部5より小径に形成された円筒形状で、胴部5と同心で、天部7の中央部から容器外側に突設されて形成されている。排出口8の外周には雄螺子が形成されていて、雌螺子の形成された栓体16が着脱可能になっている。

【0029】

天部7は、排出口8の下端から胴部5までがほぼ平坦な形状で形成されていてもよいが、同図に示すように、排出口8の下端から胴部5までを緩やかな下り傾斜の形状で形成した方が、容器の耐圧強度が増すので好ましい。また、天部7をこのように下り傾斜で形成すると、液体容器1の使用後に、僅かに残った残液や洗浄水を、容器本体2を天地逆にして排出しやすくなるので、マテリアルリサイクルの観点からも好ましい。また、天部7は、その上に支持台3を重ねたときに支持台3が左右にずれないように、後述する貫通部9に嵌るように貫通部9よりも若干小径に天部7の上部を隆起させた隆起部7aを形成することが好ましい。

【0030】

胴部5の丸底6側には、支持台3が嵌めこまれるための周回溝11が形成されている。

【0031】

容器本体2は、例えば1〜200L(リットル)のように、所望の容量の液体17を収容可能な大きさに形成する。容器本体2の直径は、容量1Lの場合に例えば直径90mm、容量200Lの場合に例えば直径600mmのように形成するが、その径や容量は任意である。

【0032】

容器本体2は、曲げ弾性率が少なくとも700MPaである熱可塑性樹脂がブロー成形されて、少なくともその内表面が高純度熱可塑性樹脂で形成されたものである。例えば、容器本体2が多層構造の壁部で形成されている場合、内表面層が高純度熱可塑性樹脂で形成され、他のいずれかの層が曲げ弾性率が少なくとも700MPaである熱可塑性樹脂で形成されていればよく、もしくは熱可塑性樹脂で形成された多層構造の壁部が全体として曲げ弾性率が少なくとも700MPaを有して形成されていればよい。また容器本体2が単層の壁部で形成されている場合、弾性率が少なくとも700MPaである高純度熱可塑性樹脂で形成されていればよい。いずれの場合も公知のブロー成型機によって成形することができる。曲げ弾性率の測定法は、JIS K7171に準拠する。

【0033】

容器本体2に高くても圧力200kPaのガスを供給し、この加圧によって液体17を送液する場合、容器の破損や大きな変形を防止するのに必要な強度として、容器樹脂の曲げ弾性率が少なくとも700Mpaであることが必要である。曲げ弾性率が700MPa未満であると、加圧された時、容器の変形が大きく、従来の液体容器のように例えばステンレス耐圧容器のような耐圧保護容器で容器本体2を覆って保護することが必要になる。

【0034】

容器本体2の板厚は、厚い方が容器強度を高くすることができるが、厚すぎると原材料が多く必要になると共に容器重量も重くなるので、曲げ弾性率が少なくとも700MPaあれば成形が容易な範囲内で薄い板厚であるほど好ましい。一例として、1.5〜4mm程度の板厚で有ると成形も容易であるので好ましい。

【0035】

ここで、高純度熱可塑性樹脂とは、所定の基準値以上に液体17中に不純物微粒子が浸出しない樹脂である。具体的には、容器本体2中に液体17を長期間貯蔵している間に、不純微粒子が浸出し、品質が低下する度合いを示す指標としてクリーン度というものがある。クリーン度は、検査容器に一定期間超純水あるいはフォトレジスト液を貯蔵した後、貯蔵されていた内容1mL中に粒径0.2μm以上の微粒子がいくつ存在するかを算定して求められる。具体的には次式で定義される。

【0036】

【数1】

【0037】

式(1)中、aは検査容器の容量、bは検査容器からサンプリングした内容液の量である。まず初期クリーン度を測定するためのサンプリング液は次のようにして採取される。容量a(mL)の検査容器に容量の半分、a/2(mL)の超純水あるいはフォトレジスト液を入れ、15秒間振とうし24時間静置した後に採取する。貯蔵後のクリーン度を測定するためのサンプリング液は、初期クリーン度測定後の容器に栓体を取り付けて一定期間放置し、気泡を発生させないように容器を3回転させた後に採取される。cはサンプリング液全量中に含まれる粒子径0.2μm以上の微粒子をパーティクルカウンターで数えた値である。その数値をもとに式(1)で初期および一定期間貯蔵後のクリーン度を算出する。クリーン度の数値が低いほどフォトレジスト液の品質が良いことを示す。クリーン度が100個/mL未満であると、半導体、液晶ディスプレイ(LCD)の品質および歩留まりが低下することなく、薬液を安定して貯蔵できる。

【0038】

したがって、高純度熱可塑性樹脂としては、容器本体2を検査容器としてクリーン度を測定したときに、所望のクリーン度を満足する樹脂を用いる。フォトレジスト液を収容する場合、クリーン度が100個/mL(所定の基準値の一例)未満となる樹脂を用いる。言い換えると、高純度熱可塑性樹脂とは、所定の基準値以上に液体中に不純物微粒子が浸出しない樹脂である。なお、適用する規格に対応させて粒子径0.3μm以上の微粒子数を算出してもよい。また、適用する規格に対応させてクリーン度が200個/mL未満となる樹脂としてもよい。なお、栓体16も高純度熱可塑性樹脂によって形成する。

【0039】

また、クリーン度の他にも、液体17の透明度の悪化の度合い(所定の基準値の他の一例)によって不純物微粒子の浸出の程度を規定することもできる。

【0040】

容器本体2を形成している樹脂は、マテリアルリサイクル可能な樹脂であることが好ましく、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン、ポリアミド、ポリビニルアルコール、ポリ(エチレン−コ−ビニルアルコール)、ポリエステル、ポリフェニレンオキシドなどが挙げられる。これら樹脂を単独で用いて単層の壁部を形成してもよく、また、これら樹脂を複数用いて多層構造の壁部を形成してもよい。

【0041】

具体例を挙げると、容器本体2は、いずれもポリエチレン又はエチレン・α−オレフィン共重合体である重合体(a)と重合体(b)とからなり、重量平均分子量20万以上で、密度0.940〜0.970g/cm3、JIS K6760に基づいたメルトインデックスが0.09g/10分以下である重合体(a)が、全重量中、30〜95重量%を占めて実質的に外側表面を覆い、重量平均分子量3万以上20万未満で、密度0.930〜0.970g/cm3、同じJIS基準に基づいたメルトインデックスが0.1〜1.0g/10分である重合体(b)が、5〜70重量%を占めて実質的に内側表面を覆っている構造としてもよい。この場合、貯蔵している薬品中への微粒子不純物の浸出が極めて少なく、しかも、耐薬品性に優れ、十分な機械的強度もあり、危険物薬品の運送容器に関する最新の厳しい国際基準を十分満たすことができる容器本体2とすることができる。

【0042】

また、別の具体例としては、容器本体2は、少なくとも内側表面が密度0.940〜0.970g/cm3のポリエチレンまたはエチレン・α−オレフィン共重合体の樹脂からなり、液体クロマトグラフィーにより定量されるこの樹脂中の中和剤、酸化防止剤および耐光安定剤の含有量が樹脂の全重量に対して、夫々0.01重量%以下であり、ゲル・パーミエーション・クロマトグラフィーにより測定されるこの樹脂の重量平均分子量が12〜26×104であり、樹脂中の分子量1×103以下の重合体が樹脂の全重量に対して2.5重量%未満の構造としてもよい。ここで、α−オレフィンは、プロピレン、ブテン−1、4−メチル−ペンテン−1、ヘキセン−1、オクテン−1の中から選ばれる少なくとも一種類としてもよい。この場合、機械的強度に優れ取り扱いが容易で、保管貯蔵している溶剤中への不純微粒子の浸出が極めて少ない容器本体2とすることができる。また、メチルアルコール、エチルアルコール、イソプロピルアルコール、イソブチルアルコール、エチレングリコール、アセトン、酢酸エチル、トルエン、ジメチルホルムアミド、エチレングリコールアセテート、メトキシプロピルアセテート、ブチルセロソルブ等、および殺菌、消毒、製剤原料等の医薬用に使用される高純度な溶剤、例えばメチルアルコール、エチルアルコール、イソプロピルアルコール等をこの容器本体2に収容しても、日本薬局方に定められる品質基準を十分満たすことができる。

【0043】

さらに別の具体例としては、容器本体2は、ゲル・パーミエーション・クロマトグラフィーにより測定される重量平均分子量が12〜26×104で、1×103以下の分子量が5重量%未満である、密度0.940〜0.970g/cm3のポリエチレンまたはエチレン・α−オレフィン共重合体の樹脂と、液体クロマトグラフィーにより定量される各含有量が0.01重量%以下の中和剤、酸化防止剤および耐光安定剤と、酸化チタン、カーボンブラック、およびベンガラの無機顔料、フタロシアニン系、キナクリドン系、およびアゾ系の有機顔料の中から選ばれる少なくとも一種類の遮光性顔料を0.01重量%〜5重量%と、数平均分子量が2×103以上のオレフィン系重合体の分散剤を5重量%未満とを、含む樹脂組成物により成形されたものであってもよい。この場合、機械的強度に優れ取り扱いが容易で、保管貯蔵している薬品中への不純微粒子の浸出が極めて少なく、しかも内容物が光によって変質することを防ぐことができる容器本体2とすることができる。このため、半導体用薬液や上記の医薬用の溶剤などに幅広く使用できる。

【0044】

また、別の具体例としては、容器本体2は、エチレン、プロピレン、ブテン−1、4−メチル−ペンテン−1、ヘキセン−1、またはオクテン−1のオレフィンの重合体、およびエチレンとそれ以外のオレフィンの共重合体の中から選ばれる少なくとも1種類を含み、中和剤、酸化防止剤及び耐光安定剤の夫々の含有量を最大でも0.01重量%とする高純度樹脂からなる内層と、ポリ(エチレン−コ−ビニルアルコール)を含む溶剤バリアー性樹脂の中間層と、遮光性物質を含む樹脂組成物からなる外層とがブロー成形された容器であり、分光光度計により測定される容器の全層の波長400nm以下における最低吸光度が2.0以上で、かつ容器の全層の吸光度を該全層の厚みで除した波長400nmにおける吸光係数が1.5mm−1以上、同じく波長600nmにおける吸光係数が1.5mm−1以下である構造としてもよい。ここで、外層の樹脂組成物中に、数平均分子量2×103以上のポリエチレンおよびポリプロピレンの中から選ばれる少なくとも1種類のオレフィン系重合体からなる顔料分散剤5重量%未満と、無機顔料および有機顔料の中から選ばれる少なくとも1種類の遮光性顔料0.01〜5重量%とが含まれていてもよいし、外層の樹脂組成物中に2.5重量%未満の紫外線吸収剤が含まれていてもよい。この場合、保存および輸送中に、微粒子や金属イオンの浸出がなく、高純度薬品液の品質を維持できるものであり、さらに破損しにくく、軽量である容器本体2とすることができる。

【0045】

なお、これら具体例に記載した容器のその外層に曲げ弾性率が700Mpa以上の熱可塑性樹脂の層を設けて容器本体2としてもよいし、設けた外層と合わせて、層構造の壁部全体で曲げ弾性率を700Mpa以上としてもよい。

【0046】

支持台3は、同図に示すように、容器本体2の周回溝11に嵌合する突起部12を有する、胴部5とほぼ同径の外側円筒部13と、丸底6の下側に当たって支える内側円筒部14とが、底部15で各々の下部が繋げられた二重円筒形状に形成されている。この支持台3が容器本体2に嵌められることで平坦な保管台18に丸底6が当たらなくなるため、液体容器1が安定して自立可能になっている。

【0047】

また、支持台3は、同図に示すように、液体容器1を複数積み重ねたときに、下積みされている容器本体2の天部7に、底部15の少なくとも一部が当接することで係合する。さらに、支持台3は、内側円筒部14によってその中央部に形成された貫通部9が、下積みの容器本体2の栓体16付きの排出口8を収容可能な空間となっている。このため、複数の液体容器1を安定して積み重ねることができる。この貫通部9は、後述する送液装置20に液体容器1をセットする際の位置決めにも用いられる。

【0048】

なお、底部15の形状は、下積みの天部7の上に安定して載置しやすいように、天部7の傾斜に合わせた形状や、底部15の一部を隆起させて天部7に当接する足を有する形状としてもよい。

【0049】

支持台3は、前述したマテリアルリサイクル可能な熱可塑性樹脂によって形成することが好ましい。

【0050】

なお、容器本体2の丸底6の曲面の径を小さく形成すると最底部に液体17が集まりやすくなるが、支持台3の高さを高く形成する必要が生じるので、これらを調和させて形成する。一例として、胴部5の半径の1〜30倍程度の半径で丸底6の曲面を形成すると好ましい。または、丸底6の最底部と胴部下端とが3〜300mm、好ましくは5〜100mm程度の落差を有するよう丸底6に形成することが好ましい。

【0051】

また、容器本体2の天部7に、搬送時に持つための取手を設けてもよい。この場合、取手は、液体容器1を積み重ねた際に、支持台3の貫通部9の中に納まるように設ける。取手は、可倒式であることが好ましい。

【0052】

このような液体容器1に所定量の液体17を充填し、排出口8に栓体16を螺合して密封することで、液体17の貯蔵や輸送が可能になる。

【0053】

次に、本発明の液体送出装置および送液方法について図2,3,4を参照しつつ説明する。

【0054】

送液装置20は、液体容器1がセットされて、液体17を送液するものであり、図2に示すように、台座31、送液アダプタ21、および押さえ部材34を備えている。

【0055】

台座31は、液体容器1が載置されるためのものであり、金属製の板体上に、液体容器1の貫通部9にちょうど嵌ると共に、容器本体2の丸底6の少なくとも最底部外壁に当接する円柱状の突起部32を有している。突起部32の上面部(図の上部)は、同図に示すような平坦な形状や、丸底6がちょうど嵌るような曲面で窪ませた形状に形成する。曲面で窪ませた形状の方が、容器本体2を面で支持できるので好ましい。突起部32の台座上部からの高さは、同図に示すように台座31から液体容器1の底部15が浮く高さとしたり、台座31に底部15がちょうど接する高さとしたりしてもよい。また、突起部32の径は、貫通部9にちょうど嵌る径であることが液体容器1の位置決めの観点から好ましいが、少なくとも貫通部9よりも小径であればよい。

【0056】

図2に示す押さえ部材34は、台座31から立設する支柱33に固定機構付きの回転軸35で可動自在に支持されている。この押さえ部材34は、排出口8に嵌められた送液アダプタ21の上部に当接する位置で、回転軸35の固定機構がその動きを固定可能となっている。回転軸35には、固定解除ボタン(不図示)が設けられていて、このボタンが操作されることで、再び押さえ部材34が可動自在となる。押さえ部材34の固定機構としては、種々の公知の機構を用いることができる。

【0057】

さらに押さえ部材34は、図2〜4に示すように、後述する加圧コネクタ30を通すための通口部36aが形成されたストッパー36を有している。一例として、ストッパー36は、金属製の棒材が曲げられて、または溶接等で接続されて形成されていて、U字型形状に形成された通口部36aを有し、その各端部から押さえ部材34の側面まで伸びる支持棒材を有する形状に形成されている。このストッパー36は、押さえ部材36の側壁に、確りと固定されている。ストッパー36は、押さえ部材34が回動したときに、送液アダプタ21には干渉せず、通口部36aが加圧コネクタ30に当たって押さえ部材34の回動を係止する位置に設けられている。なお、通口部36aは、加圧コネクタ30を通すことのできる形状であれば、棒材を環状に曲げて形成したリング形状であってもよいし、孔部を有する平板形状であってもよい。特に図示したU字型形状に形成した場合には、その上部側か開口しているため、加圧コネクタ30の着脱作業を簡便に行うことができるので好ましい。

【0058】

また、押さえ部材34は、位置決めピン37を有している。

【0059】

送液アダプタ21は、図3に示すように、雌螺子が形成されていて、液体容器1の排出口8を密封可能になっている。送液アダプタ21は、ガス供給口25、送液管23、圧力計26、安全弁27、および手動弁28を有している。

【0060】

送液アダプタ21は、図3,4に示すように、排出口8に嵌合する円筒状の嵌合部21aと、送液管23、ガス供給口25や圧力計などに繋がる管路を支持する円柱状の管路支持部21bとが気密性を有すると共に、管路支持部21bが嵌合部21aに対してその軸方向に回動自在に結合されて形成されている。

【0061】

また、図4に示すように、送液アダプタ21の管路支持部21bは、その上面が平坦に形成されると共に、その上面の一部に押さえ部材34の位置決めピン37が嵌る位置決め溝24が形成されている。位置決め溝24は、一例として、管路支持部21bの円柱側壁に溝端が開口しており、その円筒側壁から円柱中心軸に向かう方向に沿って、位置決めピン37が嵌る溝幅で、送液管23に達する手前の位置まで形成されている。

【0062】

位置決め溝24および位置決めピン37は、本発明の位置決め機構の一例であって、送液アダプタ21の上部に押さえ部材34が当接する位置で、位置決め溝24に位置決めピン37が嵌合したときに、押さえ部材34に対する管路支持部21bの向きが一意に定まって、押さえ部材34に対するガス供給口25の位置を規定するものである。具体的には、位置決め溝24および位置決めピン37が嵌合したときに、ストッパー36の通口部36aに加圧コネクタ30が通された状態で加圧コネクタ30とガス供給口25とが接続可能となるように、押さえ部材34とガス供給口25の位置が規定されている。なお、位置決め溝24に代えて、位置決めピン37に嵌合可能な穴部を管路支持部21bに形成してもよい。

【0063】

ガス供給口25は、加圧源29に耐圧ホースを介して繋がる加圧コネクタ30を接続可能に構成されており、容器本体2内へのガスの供給口になっている。加圧コネクタ30は、安全ロック機構付きで、ガス圧力が残っているときに誤ってガス供給口25から外そうとした場合にガスを外界に開放する開放弁を有している。

【0064】

加圧源29は、図3に示すようなガスボンベ、または不図示のガス発生装置、減圧調整器、ガスタンクなどからなるガス供給装置から、不活性ガス(一例として窒素ガス)または微粒子を除去したエアーを、高くとも200kPaの圧力、好ましくは10k〜200kPaの圧力、より好ましくは10k〜50kPaの圧力で供給するものである。

【0065】

送液管23は、容器本体2内の丸底6の最も低位置となる部分(最底部)に近接して末端23aが位置すると共に、容器本体2の外部に先端23bが導出されるように送液アダプタ21に固定されている。具体的には、送液管23は、管路支持部21bの中心軸とほぼ一致する位置に固定されている。送液管23の末端23aは、丸底6の最底部との距離がなるべく近くなるように送液アダプタ21に固定されることが好ましく、一例として、1〜3mmの距離となるように固定する。送液管23の先端23bには、配管接続用の接続コネクタ39が付されている。

【0066】

圧力計26は、容器本体2の内圧を監視するための測定器である。安全弁27は容器本体2内の圧力が規定値よりも高圧になったときにガスを外界に放出する。手動弁28は、通常閉じられていて、必要に応じて手動操作されてガスを外界に放出する。

【0067】

次に、送液装置20の使用方法および動作、並びに、液体17の送液方法について説明する。

【0068】

図3に示すように、液体17の充填された液体容器1を、その貫通部9が台座31の突起部32に嵌るように載置する。これにより、液体容器1が簡便に台座31上に位置決めされる。次に、液体容器1に栓体16が装着されていればこれを取り外し、送液アダプタ21を排出口8に取り付ける。

【0069】

これにより、送液アダプタ21の送液管23の末端23aが、丸底6の最低部近傍まで挿入され、送液管23の先端23bが容器外部に導出される。

【0070】

次に、押さえ部材34を送液アダプタ21の上部に押し当てて固定する。この際に、図4に示すように、管路支持部21bを回動させて、押さえ部材34の位置決めピン37を、送液アダプタ21の位置決め溝24に嵌合させる。これにより、図3に示すように、押さえ部材34と送液アダプタ21の向きが簡便に一意に揃えられた状態で、台座31の突出部32および押さえ部材34によって、容器本体2の上下が挟み込まれる。また、ストッパー36は、押さえ部材34の回動と共に移動してガス供給口25に近接し、ストッパー36の通口部36aがガス供給口25の軸線を通すように位置する。

【0071】

次に、ガス供給口25に、ガスの供給が停止されている加圧源29の加圧コネクタ30を装着する。この時、ガス供給口25が位置決めされているため、加圧コネクタ30は、必然的に、ストッパー36の通口部36aを通してガス供給口25に接続される。

【0072】

送液管23の接続コネクタ39に、耐圧ホースを介して、一例としてフォトレジスト散布装置50を接続する。フォトレジスト散布装置50は、バッファタンク51、ポンプ52、フィルタ53、三方弁54、および吐出ノズル55を有して非図示の半導体ウエハにフォトレジスト液を吐出させるものである。

【0073】

続いて、加圧源29のレギュレータを開放し、ガスを供給すると、容器本体2内にガスが流入して液体17の液面に圧力がかかり、送液管23から液体17が送出されてフォトレジスト散布装置50に送液される。この際に、容器本体2には、ガス圧により膨張する方向の力が作用するが、曲げ弾性率が少なくとも700MPaを有する樹脂で容器本体2が形成されているので、破損等しないため安全である。

【0074】

また、ガスの圧力は高くても200kPaなので、送液される液体17の中に気泡がほとんど発生しない。気泡の発生はガスの圧力が低圧であるほど少ないので、例えば圧力を10k〜50kPaとすることが好ましい。

【0075】

容器本体2および送液アダプタ21は、突起部32および押さえ部材34によって上下方向の位置が規定されているため、上下方向への変形が防止されている。このため、送液管23の末端23aと丸底6との距離が広がらず、近接した状態が維持される。したがって、液体17の残量が少なくなっても、丸底6の中央部に集まってくる液体17をほとんど送液することができる。

【0076】

最終的には、図3中の右側丸枠内に図示したように、液体17の表面張力およびガス圧力によって、末端23aの位置よりもさらに下側に溜まる液体17がほとんど送液されるため、液体17の残量は非常に少なくなる。このため、液体17の残量は、液体容器1の収容容量の0.5%以下となる。

【0077】

使用済みの液体容器1は、送液アダプタ21を固定している押さえ部材34の固定を解除して上方に回動させることで開放するが、加圧状態で開放すると、残圧で液体容器1と共に送液アダプタ21が飛び出し、作業者が危険にさらされる。しかし、ストッパー36の通口部36aを通して加圧コネクタ30を装着していることにより、仮に押さえ部材34を上方に回動させようとしてもストッパー36が加圧コネクタ30の下部に当たってその回動が係止される。したがって、送液アダプタ21が残圧で飛び出すことを確実に防止することができるため、極めて安全な装置とすることができる。加圧コネクタ30に付属の安全ロック機構を活用して外さない限り、押さえ部材34を上方に跳ね上げて、使用済みの液体容器1を取り出すことはできない。

【0078】

使用済みの液体容器1は、プラスチック原料としてマテリアルリサイクル(再資源化)する。支持台3は、洗浄してそのまま再利用してもよい。また、充填される液体17の種類によっては、容器本体2を洗浄して再利用してもよい。

【0079】

なお、図5に示すように、ガス供給口25が上方(図の上方)を向いて装着される送液アダプタ21を用いる場合には、押さえ部材34が送液アダプタ21の上部に当接した状態で、U字型の通口部36aがガス供給口25の軸線を通す向きとなるように、押さえ部材34の側面にストッパー36を固定する。この場合、通口部36aは、同図に示す加圧アダプタ30の接続部30aを通すが、本体部30bを通さない大きさで形成する。

【0080】

この送液装置20では、同図中に二点鎖線矢印で示すように押さえ部材34の回動と共にストッパー36が回動する。送液アダプタ21に押さえ部材34を当接させて固定した状態では、ガス供給口25の近傍にその軸線を通して、ガス供給口25よりも若干上側に通口部36aが位置する。加圧コネクタ30の接続部30bを、通口部36aに通してガス供給口25に接続する。これにより、加圧コネクタ30の本体部30aは、通口部36aよりも上側に位置する。この状態で、仮に押さえ部材34を、固定を解除して上方に回動させようとしても、通口部36aが加圧アダプタ30の本体部30bに当たって係止される。したがって、加圧コネクタ30を装着したまま押さえ部材34を上方に上げることが防止されるため、送液アダプタ21が残圧で飛び出さず安全である。

【0081】

なお、液体容器1の排出口8に雄螺子を形成し、栓体16および送液アダプタ21に雌螺子を形成して、螺子で結合させる例について説明したが、排出口8からガスを漏らさず密封可能であればこれに限定されず、例えば、嵌めこみによって結合させてもよい。

【実施例】

【0082】

本発明を適用する液体容器1および送液装置20を試作した。容器本体2は、曲げ弾性率920MPaの高密度ポリエチレン樹脂(密度0.955g/cm3、メルトインデックス0.15g/10分)支持台3は直鎖状低密度ポリエチレン樹脂(密度0.938g/cm3、メルトインデックス3.8g/10分)で20Lの容器を形成した。容器本体2の平均板厚は3mm、支持台3の板圧は3mmとした。容器本体2は、胴部5の半径150mm、胴部5の長さ300mm、丸底6を半径2,253mmの曲面で形成した。外径6mmの送液管23を、丸底6と末端23aとの距離が5mmの位置となるように送液アダプタ21に固定した。液体容器1に20Lの水を充填し、送液装置20にセットして、20kPaのガス圧で送液したときに、液体容器1内に残った水の残量は10mLであった。

【0083】

この液体容器1に20Lの水を充填し、3個を積み上げた。何れの液体容器1も破損や変形が認められず、安定して積み上げることができた。

【0084】

本発明を適用する別の液体容器1および送液装置20を試作した。容器本体2は、内層の原料を曲げ弾性率1370MPaの高密度ポリエチレン樹脂(密度0.958g/cm3、メルトインデックス0.35g/10分)、中間層の原料を密度1.19g/cm3、メルトインデックス1.6g/10分、エチレン共重合比率32mol%のエチレン−ビニルアルコール共重合樹脂、外層の原料を1100MPaの高密度ポリエチレン樹脂(密度0.957g/cm3、メルトインデックス0.04g/10分)および支持台3は直鎖状低密度ポリエチレン樹脂(密度0.938g/cm3、メルトインデックス3.8g/10分)で4Lの容器を形成した。容器本体2の平均板厚は3mm、支持台3の板圧は3mmとした。この時の多層容器の曲げ弾性率は1150MPaであった。容器本体2は、胴部5の半径85mm、容器の全高310mm(胴部5の長さ230mm)、丸底6を半径731mmの曲面で形成した。外径6mmの送液管23を、丸底6と末端23aとの距離が3mmの位置となるように送液アダプタ21に固定した。液体容器1に4Lの水を充填し、送液装置20にセットして、20kPaのガス圧で送液したときに、液体容器1内に残った水の残量は8mLであった。

【産業上の利用可能性】

【0085】

工業的製造分野、医薬品分野、および食品分野など分野を問わず、高品質な液体が用いられる分野で本発明の液体容器および送液装置を用いることができると共に、本発明の送液方法を使用することができる。

【符号の説明】

【0086】

1は液体容器、2は容器本体、3は支持台、5は胴部、6は丸底、7は天部、7aは隆起部、8は排出口、9は貫通部、11は周回溝、12は突起部、13は外側円筒部、14は内側円筒部、15は底部、16は栓体、17は液体、18は保管台、20は送液装置、21は送液アダプタ、21aは嵌合部、21bは管路支持部、23は送液管、23aは末端、23bは先端、24は位置決め溝、25はガス供給口、26は圧力計、27は安全弁、28は手動弁、29は加圧源、30は加圧コネクタ、30aは接続部、30bは本体部、31は台座、32は突起部、33は支柱、34は押さえ部材、35は回転軸、36はストッパー、36aは通口部、37は位置決めピン、39は接続コネクタ、50はフォトレジスト散布装置、51はバッファタンク、52はポンプ、53はフィルタ、54は三方弁、55は吐出ノズルである。

【技術分野】

【0001】

本発明は、液体を入れるための液体容器、その液体容器から液体を送出するための送液装置、および、液体の送出方法に関するものである。

【背景技術】

【0002】

半導体および液晶分野で使用されるフォトレジストや溶剤などの工業用高純度薬液、医療用高純度薬液、および食品用材料液といった液体は、異物の混入がなく高純度のまま貯蔵、搬送され、使用されることが必要である。そのため、これらの液体の貯蔵、搬送に用いられたり、そのまま送液装置にセットして用いられたりする液体容器は、成分溶出の極めて少ないものが望まれている。この様な液体容器および液体の送出方法が、例えば特許文献1に記載されている。

【0003】

特許文献1に記載された液体容器は、多層構造で内層を高純度樹脂で形成したものであり、容器上部側に排出口が突設されると共に、容器を自立可能に底部が平坦に形成されたものである。この容器に高純度薬品液を充填し、同文献中に図示されるように、容器周囲をガス圧に耐えられる耐圧保護容器または保護容器で覆って耐圧保護し、ガスの圧力で液体を送出する。

【0004】

ところが、この特許文献1に記載された液体容器には、液体の送出時に、平坦な容器底部に残った液体を排出し難く、残液量が多いという課題がある。また、複数の液体容器を保管したり、送液装置の近くに準備したりする場合、液体容器を並べなければ置けないため広いスペースが必要になるという課題がある。さらに、送液装置に液体容器をセットする際に、耐圧保護容器で覆う必要があるので、送液装置の部品点数が多くなり、大掛かりで高価な装置になると共に、液体容器のセット作業や交換作業が煩雑であるという課題がある。さらに、液体を送出するために高圧のガス圧を用いると、液体内に気泡が生じやすいため、液体中から気泡を取り除くためのフィルタが送液装置に必要になるという課題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−290420号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記の課題を解決するためになされたもので、充填された液体を高品質に保ちつつ、省スペースで液体の貯蔵を行うことができると共に、送液時の残液量を極めて少なくすることのできる輸送可能な液体容器を提供することを目的とする。さらに、この液体容器のセット作業および交換作業が簡便で、しかもシンプルな構成で安価であり、液体容器内の液体の残量を確実に少なくでき、安全に液体を送出できる液体送出装置および送液方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記の目的を達成するためになされた、特許請求の範囲の請求項1に記載された液体容器は、曲げ弾性率が少なくとも700MPaである熱可塑性樹脂がブロー成形されて、略円筒形状の胴部に、丸底、および、天部に該胴部と同心の排出口を有して形成されて、液体を収容可能で該排出口に栓体を着脱可能な容器本体と、該容器本体を自立させるために該胴部の該丸底側に嵌合する樹脂製の支持台とを備える液体容器であって、

該容器本体は、少なくともその内表面が、所定の基準値以上に液体中に不純物微粒子が浸出しない高純度熱可塑性樹脂で形成されており、

該支持台には、該液体容器を複数積み重ねたときに、下積みされる該容器本体の該栓体付きの該排出口を収容可能な貫通部が形成されていると共に、下積みされる該容器本体の天部に係合可能な底部が形成されていることを特徴とする。

【0008】

請求項2に記載の液体容器は、請求項1に記載されたもので、前記容器本体および/または前記支持台を形成する樹脂が、マテリアルリサイクル可能な樹脂であることを特徴とする。

【0009】

請求項3に記載の送液装置は、請求項1または2に記載の液体容器がセットされて、該液体容器内の液体を送液する送液装置であって、前記液体容器が載置されて、前記支持台の前記貫通部に嵌って前記容器本体の前記丸底に当接する突起部を有する台座と、高くとも圧力200kPaまでの加圧源に繋げられて前記容器本体内にガスを供給するためのガス供給口、および該容器本体内の前記丸底の最底部に近接して末端が位置し該容器本体の外部に先端が導出される送液管を有する、前記栓体に換えて前記排出口に着脱可能であり該容器本体を密封可能な送液アダプタと、該台座から立設する支柱に可動自在に設けられて、該排出口に嵌められた該送液アダプタの上部に当接する位置でその動きを固定可能な押さえ部材とを備えることを特徴とする。

【0010】

請求項4に記載の送液装置は、請求項3に記載されたもので、前記ガス供給口には、圧力10k〜50kPaの前記加圧源が繋げられることを特徴とする。

【0011】

請求項5に記載の送液装置は、請求項3または4に記載されたもので、前記ガス供給口は、前記加圧源に繋がる加圧コネクタが接続可能に形成されており、前記押さえ部材は、前記送液アダプタの上部に当接している状態で該加圧コネクタを該ガス供給口に接続したときに、該加圧コネクタに当たって該押さえ部材の移動を係止するストッパーを有していることを特徴とする。

【0012】

請求項6に記載の送液装置は、請求項5に記載されたもので、前記押さえ部材および前記送液アダプタは、互いが嵌合して該押さえ部材に対する該ガス供給口の位置を規定する位置決め機構を有していることを特徴とする。

【0013】

請求項7に記載の送液方法は、請求項1または2に記載の液体容器に液体を充填し、送液管の末端を丸底の最底部近傍まで挿入し、その先端を外部に導出し、該液体容器の容器本体の上下を挟み込み、該液体容器内に高くても圧力が200kPaのガスを供給し、該液体容器から液体を送出することを特徴とする。

【0014】

請求項8に記載の送液方法は、請求項7に記載されたもので、前記ガスの圧力が、10k〜50kPaであることを特徴とする。

【発明の効果】

【0015】

本発明の液体容器によれば、基準値以上に内表面から液体中に不純物微粒子が浸出しない高純度熱可塑性樹脂であり、曲げ弾性率が少なくとも700MPaを有する熱可塑性樹脂によって容器本体が形成されていることにより、液体を高品質に保つことができると共に、機械的強度に優れるので、輸送時や保管時の容器破損や変形を防止することができる。特に送液時には、圧力200kPaで加圧しても容器の大きな変形を防止することができる。また、機械的強度に優れるため、液体が充填された容器を複数個積み上げたとしても、下積みされた液体容器は破損しない。さらに、複数の液体容器を積み重ねた際に、下積みされた液体容器の栓体付きの排出口が支持台の貫通部に入り、下積みの天部に支持台の底部が係合するため安定して積み重ねることができるので、省スペースに保管することができる。また、容器本体が丸底であるので、送液時の液体の残量を少なくすることができる。

【0016】

本発明の液体容器によれば、マテリアルリサイクル可能な樹脂で形成されていることにより、原料として再生され循環使用可能なため、環境性に優れている。

【0017】

本発明の送液装置および送液方法によれば、容器本体の上下を挟み込むことで、上下方向への変形が防止されている。したがって、送液管の末端と丸底との距離が離れないため、送液時に丸底に集まる液体を無駄なく確実に残量少なく送液することができる。一例として、液体の残量を容器容量の0.5%以下、好ましくは0.1%以下とすることができる。したがって、液体容器に収容された液体の使用可能量が増すので収率を向上することができ、かつ液体容器を交換する頻度も減少するので生産性に優れている。さらに、機械的強度が優れている液体容器を用いているので耐圧保護容器で液体容器を覆う必要が無いため、液体容器のセット作業や交換作業が簡便であると共に、装置の構成がシンプルで安価になり、メンテナンスも簡便になって、経済性に優れた装置とすることができる。また、高くとも圧力200kPaのガスで加圧することにより、液体容器が破損等せず安全であり、低圧なので液体中に発生する気泡の量を少なくすることができる。

【0018】

本発明の送液装置および送液方法によれば、液体容器内に供給するガスの圧力を10k〜50kPaとすることにより、液体中に発生する気泡の量を一層少なくすることができる。

【0019】

本発明の送液装置によれば、押さえ部材が、加圧コネクタに当たって押さえ部材の移動を係止するストッパーを有していることにより、加圧コネクタを接続したまま、つまり、液体容器内の圧力が残ったまま、送液アダプタを固定している押さえ部材を不用意に外してしまうことが防止されるので、送液アダプタが圧力で飛び出すことが防止され、液体容器を装置から安全に取り外すことができる。

【0020】

本発明の送液装置によれば、押さえ部材および送液アダプタが、押さえ部材に対するガス供給口の位置を規定する位置決め機構を有していることにより、ガス供給口が一定の方向を向くため、加圧コネクタをガス供給口に簡便に接続することができ、液体容器のセット作業を迅速かつ簡便に行うことができる。さらに、ガス供給口に接続する加圧コネクタとストッパーとの位置関係が一定の位置関係に規定されるので、ストッパーが押さえ部材の移動を確実に係止することができる。

【図面の簡単な説明】

【0021】

【図1】本発明を適用する液体容器の保管状態を示す一部破断正面図である。

【図2】本発明を適用する液体容器および送液装置の使用状態を示す一部破断側面図である。

【図3】本発明を適用する液体容器および送液装置(正面断面)の使用状態を示す構成図である。

【図4】本発明を適用する送液装置の使用状態を示す一部拡大斜視図である。

【図5】本発明を適用する別の送液装置の使用状態を示す一部拡大斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態を詳細に説明するが、本発明の範囲はこれらの形態に限定されるものではない。

【0023】

本発明の液体容器の好ましい形態について、図1を参照しながら説明する。

【0024】

同図では、本発明の液体容器1を、一例として2つ積み重ねて保管台18の上に載置した状態を示している。液体容器1は、成分溶出がなく、充填された液体17を汚染させないものであり、液体17の貯蔵、輸送に用いられたり、そのまま送液装置にセットされたりして用いられるものである。

【0025】

この液体容器1は、例えば、クリーンな液体品質が求められる半導体や液晶デバイスの製造分野、医薬品分野、および食品分野で好適に用いることができるものである。液体17としては、一例として、フォトレジスト液、酸、アルカリ、溶剤などの半導体や液晶デバイスの製造に用いられる液体や、消毒薬、輸液、透析液などの医薬用の液体、または香料、濃縮液、食品添加物などの食品分野で用いられる液体が挙げられる。以下では、一例として、液体17が、半導体や液晶デバイスの製造に用いられるフォトレジスト液であるものとして説明する。

【0026】

液体容器1は、同図に示すように、容器本体2および支持台3によって構成されている。

【0027】

容器本体2は、略円筒形状の胴部5の下部側(図の下側)が丸底6で、胴部5の上部側(図の上側)が、排出口8の形成された天部7で閉じられる形状になっている。

【0028】

排出口8は、胴部5より小径に形成された円筒形状で、胴部5と同心で、天部7の中央部から容器外側に突設されて形成されている。排出口8の外周には雄螺子が形成されていて、雌螺子の形成された栓体16が着脱可能になっている。

【0029】

天部7は、排出口8の下端から胴部5までがほぼ平坦な形状で形成されていてもよいが、同図に示すように、排出口8の下端から胴部5までを緩やかな下り傾斜の形状で形成した方が、容器の耐圧強度が増すので好ましい。また、天部7をこのように下り傾斜で形成すると、液体容器1の使用後に、僅かに残った残液や洗浄水を、容器本体2を天地逆にして排出しやすくなるので、マテリアルリサイクルの観点からも好ましい。また、天部7は、その上に支持台3を重ねたときに支持台3が左右にずれないように、後述する貫通部9に嵌るように貫通部9よりも若干小径に天部7の上部を隆起させた隆起部7aを形成することが好ましい。

【0030】

胴部5の丸底6側には、支持台3が嵌めこまれるための周回溝11が形成されている。

【0031】

容器本体2は、例えば1〜200L(リットル)のように、所望の容量の液体17を収容可能な大きさに形成する。容器本体2の直径は、容量1Lの場合に例えば直径90mm、容量200Lの場合に例えば直径600mmのように形成するが、その径や容量は任意である。

【0032】

容器本体2は、曲げ弾性率が少なくとも700MPaである熱可塑性樹脂がブロー成形されて、少なくともその内表面が高純度熱可塑性樹脂で形成されたものである。例えば、容器本体2が多層構造の壁部で形成されている場合、内表面層が高純度熱可塑性樹脂で形成され、他のいずれかの層が曲げ弾性率が少なくとも700MPaである熱可塑性樹脂で形成されていればよく、もしくは熱可塑性樹脂で形成された多層構造の壁部が全体として曲げ弾性率が少なくとも700MPaを有して形成されていればよい。また容器本体2が単層の壁部で形成されている場合、弾性率が少なくとも700MPaである高純度熱可塑性樹脂で形成されていればよい。いずれの場合も公知のブロー成型機によって成形することができる。曲げ弾性率の測定法は、JIS K7171に準拠する。

【0033】

容器本体2に高くても圧力200kPaのガスを供給し、この加圧によって液体17を送液する場合、容器の破損や大きな変形を防止するのに必要な強度として、容器樹脂の曲げ弾性率が少なくとも700Mpaであることが必要である。曲げ弾性率が700MPa未満であると、加圧された時、容器の変形が大きく、従来の液体容器のように例えばステンレス耐圧容器のような耐圧保護容器で容器本体2を覆って保護することが必要になる。

【0034】

容器本体2の板厚は、厚い方が容器強度を高くすることができるが、厚すぎると原材料が多く必要になると共に容器重量も重くなるので、曲げ弾性率が少なくとも700MPaあれば成形が容易な範囲内で薄い板厚であるほど好ましい。一例として、1.5〜4mm程度の板厚で有ると成形も容易であるので好ましい。

【0035】

ここで、高純度熱可塑性樹脂とは、所定の基準値以上に液体17中に不純物微粒子が浸出しない樹脂である。具体的には、容器本体2中に液体17を長期間貯蔵している間に、不純微粒子が浸出し、品質が低下する度合いを示す指標としてクリーン度というものがある。クリーン度は、検査容器に一定期間超純水あるいはフォトレジスト液を貯蔵した後、貯蔵されていた内容1mL中に粒径0.2μm以上の微粒子がいくつ存在するかを算定して求められる。具体的には次式で定義される。

【0036】

【数1】

【0037】

式(1)中、aは検査容器の容量、bは検査容器からサンプリングした内容液の量である。まず初期クリーン度を測定するためのサンプリング液は次のようにして採取される。容量a(mL)の検査容器に容量の半分、a/2(mL)の超純水あるいはフォトレジスト液を入れ、15秒間振とうし24時間静置した後に採取する。貯蔵後のクリーン度を測定するためのサンプリング液は、初期クリーン度測定後の容器に栓体を取り付けて一定期間放置し、気泡を発生させないように容器を3回転させた後に採取される。cはサンプリング液全量中に含まれる粒子径0.2μm以上の微粒子をパーティクルカウンターで数えた値である。その数値をもとに式(1)で初期および一定期間貯蔵後のクリーン度を算出する。クリーン度の数値が低いほどフォトレジスト液の品質が良いことを示す。クリーン度が100個/mL未満であると、半導体、液晶ディスプレイ(LCD)の品質および歩留まりが低下することなく、薬液を安定して貯蔵できる。

【0038】

したがって、高純度熱可塑性樹脂としては、容器本体2を検査容器としてクリーン度を測定したときに、所望のクリーン度を満足する樹脂を用いる。フォトレジスト液を収容する場合、クリーン度が100個/mL(所定の基準値の一例)未満となる樹脂を用いる。言い換えると、高純度熱可塑性樹脂とは、所定の基準値以上に液体中に不純物微粒子が浸出しない樹脂である。なお、適用する規格に対応させて粒子径0.3μm以上の微粒子数を算出してもよい。また、適用する規格に対応させてクリーン度が200個/mL未満となる樹脂としてもよい。なお、栓体16も高純度熱可塑性樹脂によって形成する。

【0039】

また、クリーン度の他にも、液体17の透明度の悪化の度合い(所定の基準値の他の一例)によって不純物微粒子の浸出の程度を規定することもできる。

【0040】

容器本体2を形成している樹脂は、マテリアルリサイクル可能な樹脂であることが好ましく、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン、ポリアミド、ポリビニルアルコール、ポリ(エチレン−コ−ビニルアルコール)、ポリエステル、ポリフェニレンオキシドなどが挙げられる。これら樹脂を単独で用いて単層の壁部を形成してもよく、また、これら樹脂を複数用いて多層構造の壁部を形成してもよい。

【0041】

具体例を挙げると、容器本体2は、いずれもポリエチレン又はエチレン・α−オレフィン共重合体である重合体(a)と重合体(b)とからなり、重量平均分子量20万以上で、密度0.940〜0.970g/cm3、JIS K6760に基づいたメルトインデックスが0.09g/10分以下である重合体(a)が、全重量中、30〜95重量%を占めて実質的に外側表面を覆い、重量平均分子量3万以上20万未満で、密度0.930〜0.970g/cm3、同じJIS基準に基づいたメルトインデックスが0.1〜1.0g/10分である重合体(b)が、5〜70重量%を占めて実質的に内側表面を覆っている構造としてもよい。この場合、貯蔵している薬品中への微粒子不純物の浸出が極めて少なく、しかも、耐薬品性に優れ、十分な機械的強度もあり、危険物薬品の運送容器に関する最新の厳しい国際基準を十分満たすことができる容器本体2とすることができる。

【0042】

また、別の具体例としては、容器本体2は、少なくとも内側表面が密度0.940〜0.970g/cm3のポリエチレンまたはエチレン・α−オレフィン共重合体の樹脂からなり、液体クロマトグラフィーにより定量されるこの樹脂中の中和剤、酸化防止剤および耐光安定剤の含有量が樹脂の全重量に対して、夫々0.01重量%以下であり、ゲル・パーミエーション・クロマトグラフィーにより測定されるこの樹脂の重量平均分子量が12〜26×104であり、樹脂中の分子量1×103以下の重合体が樹脂の全重量に対して2.5重量%未満の構造としてもよい。ここで、α−オレフィンは、プロピレン、ブテン−1、4−メチル−ペンテン−1、ヘキセン−1、オクテン−1の中から選ばれる少なくとも一種類としてもよい。この場合、機械的強度に優れ取り扱いが容易で、保管貯蔵している溶剤中への不純微粒子の浸出が極めて少ない容器本体2とすることができる。また、メチルアルコール、エチルアルコール、イソプロピルアルコール、イソブチルアルコール、エチレングリコール、アセトン、酢酸エチル、トルエン、ジメチルホルムアミド、エチレングリコールアセテート、メトキシプロピルアセテート、ブチルセロソルブ等、および殺菌、消毒、製剤原料等の医薬用に使用される高純度な溶剤、例えばメチルアルコール、エチルアルコール、イソプロピルアルコール等をこの容器本体2に収容しても、日本薬局方に定められる品質基準を十分満たすことができる。

【0043】

さらに別の具体例としては、容器本体2は、ゲル・パーミエーション・クロマトグラフィーにより測定される重量平均分子量が12〜26×104で、1×103以下の分子量が5重量%未満である、密度0.940〜0.970g/cm3のポリエチレンまたはエチレン・α−オレフィン共重合体の樹脂と、液体クロマトグラフィーにより定量される各含有量が0.01重量%以下の中和剤、酸化防止剤および耐光安定剤と、酸化チタン、カーボンブラック、およびベンガラの無機顔料、フタロシアニン系、キナクリドン系、およびアゾ系の有機顔料の中から選ばれる少なくとも一種類の遮光性顔料を0.01重量%〜5重量%と、数平均分子量が2×103以上のオレフィン系重合体の分散剤を5重量%未満とを、含む樹脂組成物により成形されたものであってもよい。この場合、機械的強度に優れ取り扱いが容易で、保管貯蔵している薬品中への不純微粒子の浸出が極めて少なく、しかも内容物が光によって変質することを防ぐことができる容器本体2とすることができる。このため、半導体用薬液や上記の医薬用の溶剤などに幅広く使用できる。

【0044】

また、別の具体例としては、容器本体2は、エチレン、プロピレン、ブテン−1、4−メチル−ペンテン−1、ヘキセン−1、またはオクテン−1のオレフィンの重合体、およびエチレンとそれ以外のオレフィンの共重合体の中から選ばれる少なくとも1種類を含み、中和剤、酸化防止剤及び耐光安定剤の夫々の含有量を最大でも0.01重量%とする高純度樹脂からなる内層と、ポリ(エチレン−コ−ビニルアルコール)を含む溶剤バリアー性樹脂の中間層と、遮光性物質を含む樹脂組成物からなる外層とがブロー成形された容器であり、分光光度計により測定される容器の全層の波長400nm以下における最低吸光度が2.0以上で、かつ容器の全層の吸光度を該全層の厚みで除した波長400nmにおける吸光係数が1.5mm−1以上、同じく波長600nmにおける吸光係数が1.5mm−1以下である構造としてもよい。ここで、外層の樹脂組成物中に、数平均分子量2×103以上のポリエチレンおよびポリプロピレンの中から選ばれる少なくとも1種類のオレフィン系重合体からなる顔料分散剤5重量%未満と、無機顔料および有機顔料の中から選ばれる少なくとも1種類の遮光性顔料0.01〜5重量%とが含まれていてもよいし、外層の樹脂組成物中に2.5重量%未満の紫外線吸収剤が含まれていてもよい。この場合、保存および輸送中に、微粒子や金属イオンの浸出がなく、高純度薬品液の品質を維持できるものであり、さらに破損しにくく、軽量である容器本体2とすることができる。

【0045】

なお、これら具体例に記載した容器のその外層に曲げ弾性率が700Mpa以上の熱可塑性樹脂の層を設けて容器本体2としてもよいし、設けた外層と合わせて、層構造の壁部全体で曲げ弾性率を700Mpa以上としてもよい。

【0046】

支持台3は、同図に示すように、容器本体2の周回溝11に嵌合する突起部12を有する、胴部5とほぼ同径の外側円筒部13と、丸底6の下側に当たって支える内側円筒部14とが、底部15で各々の下部が繋げられた二重円筒形状に形成されている。この支持台3が容器本体2に嵌められることで平坦な保管台18に丸底6が当たらなくなるため、液体容器1が安定して自立可能になっている。

【0047】

また、支持台3は、同図に示すように、液体容器1を複数積み重ねたときに、下積みされている容器本体2の天部7に、底部15の少なくとも一部が当接することで係合する。さらに、支持台3は、内側円筒部14によってその中央部に形成された貫通部9が、下積みの容器本体2の栓体16付きの排出口8を収容可能な空間となっている。このため、複数の液体容器1を安定して積み重ねることができる。この貫通部9は、後述する送液装置20に液体容器1をセットする際の位置決めにも用いられる。

【0048】

なお、底部15の形状は、下積みの天部7の上に安定して載置しやすいように、天部7の傾斜に合わせた形状や、底部15の一部を隆起させて天部7に当接する足を有する形状としてもよい。

【0049】

支持台3は、前述したマテリアルリサイクル可能な熱可塑性樹脂によって形成することが好ましい。

【0050】

なお、容器本体2の丸底6の曲面の径を小さく形成すると最底部に液体17が集まりやすくなるが、支持台3の高さを高く形成する必要が生じるので、これらを調和させて形成する。一例として、胴部5の半径の1〜30倍程度の半径で丸底6の曲面を形成すると好ましい。または、丸底6の最底部と胴部下端とが3〜300mm、好ましくは5〜100mm程度の落差を有するよう丸底6に形成することが好ましい。

【0051】

また、容器本体2の天部7に、搬送時に持つための取手を設けてもよい。この場合、取手は、液体容器1を積み重ねた際に、支持台3の貫通部9の中に納まるように設ける。取手は、可倒式であることが好ましい。

【0052】

このような液体容器1に所定量の液体17を充填し、排出口8に栓体16を螺合して密封することで、液体17の貯蔵や輸送が可能になる。

【0053】

次に、本発明の液体送出装置および送液方法について図2,3,4を参照しつつ説明する。

【0054】

送液装置20は、液体容器1がセットされて、液体17を送液するものであり、図2に示すように、台座31、送液アダプタ21、および押さえ部材34を備えている。

【0055】

台座31は、液体容器1が載置されるためのものであり、金属製の板体上に、液体容器1の貫通部9にちょうど嵌ると共に、容器本体2の丸底6の少なくとも最底部外壁に当接する円柱状の突起部32を有している。突起部32の上面部(図の上部)は、同図に示すような平坦な形状や、丸底6がちょうど嵌るような曲面で窪ませた形状に形成する。曲面で窪ませた形状の方が、容器本体2を面で支持できるので好ましい。突起部32の台座上部からの高さは、同図に示すように台座31から液体容器1の底部15が浮く高さとしたり、台座31に底部15がちょうど接する高さとしたりしてもよい。また、突起部32の径は、貫通部9にちょうど嵌る径であることが液体容器1の位置決めの観点から好ましいが、少なくとも貫通部9よりも小径であればよい。

【0056】

図2に示す押さえ部材34は、台座31から立設する支柱33に固定機構付きの回転軸35で可動自在に支持されている。この押さえ部材34は、排出口8に嵌められた送液アダプタ21の上部に当接する位置で、回転軸35の固定機構がその動きを固定可能となっている。回転軸35には、固定解除ボタン(不図示)が設けられていて、このボタンが操作されることで、再び押さえ部材34が可動自在となる。押さえ部材34の固定機構としては、種々の公知の機構を用いることができる。

【0057】

さらに押さえ部材34は、図2〜4に示すように、後述する加圧コネクタ30を通すための通口部36aが形成されたストッパー36を有している。一例として、ストッパー36は、金属製の棒材が曲げられて、または溶接等で接続されて形成されていて、U字型形状に形成された通口部36aを有し、その各端部から押さえ部材34の側面まで伸びる支持棒材を有する形状に形成されている。このストッパー36は、押さえ部材36の側壁に、確りと固定されている。ストッパー36は、押さえ部材34が回動したときに、送液アダプタ21には干渉せず、通口部36aが加圧コネクタ30に当たって押さえ部材34の回動を係止する位置に設けられている。なお、通口部36aは、加圧コネクタ30を通すことのできる形状であれば、棒材を環状に曲げて形成したリング形状であってもよいし、孔部を有する平板形状であってもよい。特に図示したU字型形状に形成した場合には、その上部側か開口しているため、加圧コネクタ30の着脱作業を簡便に行うことができるので好ましい。

【0058】

また、押さえ部材34は、位置決めピン37を有している。

【0059】

送液アダプタ21は、図3に示すように、雌螺子が形成されていて、液体容器1の排出口8を密封可能になっている。送液アダプタ21は、ガス供給口25、送液管23、圧力計26、安全弁27、および手動弁28を有している。

【0060】

送液アダプタ21は、図3,4に示すように、排出口8に嵌合する円筒状の嵌合部21aと、送液管23、ガス供給口25や圧力計などに繋がる管路を支持する円柱状の管路支持部21bとが気密性を有すると共に、管路支持部21bが嵌合部21aに対してその軸方向に回動自在に結合されて形成されている。

【0061】

また、図4に示すように、送液アダプタ21の管路支持部21bは、その上面が平坦に形成されると共に、その上面の一部に押さえ部材34の位置決めピン37が嵌る位置決め溝24が形成されている。位置決め溝24は、一例として、管路支持部21bの円柱側壁に溝端が開口しており、その円筒側壁から円柱中心軸に向かう方向に沿って、位置決めピン37が嵌る溝幅で、送液管23に達する手前の位置まで形成されている。

【0062】

位置決め溝24および位置決めピン37は、本発明の位置決め機構の一例であって、送液アダプタ21の上部に押さえ部材34が当接する位置で、位置決め溝24に位置決めピン37が嵌合したときに、押さえ部材34に対する管路支持部21bの向きが一意に定まって、押さえ部材34に対するガス供給口25の位置を規定するものである。具体的には、位置決め溝24および位置決めピン37が嵌合したときに、ストッパー36の通口部36aに加圧コネクタ30が通された状態で加圧コネクタ30とガス供給口25とが接続可能となるように、押さえ部材34とガス供給口25の位置が規定されている。なお、位置決め溝24に代えて、位置決めピン37に嵌合可能な穴部を管路支持部21bに形成してもよい。

【0063】

ガス供給口25は、加圧源29に耐圧ホースを介して繋がる加圧コネクタ30を接続可能に構成されており、容器本体2内へのガスの供給口になっている。加圧コネクタ30は、安全ロック機構付きで、ガス圧力が残っているときに誤ってガス供給口25から外そうとした場合にガスを外界に開放する開放弁を有している。

【0064】

加圧源29は、図3に示すようなガスボンベ、または不図示のガス発生装置、減圧調整器、ガスタンクなどからなるガス供給装置から、不活性ガス(一例として窒素ガス)または微粒子を除去したエアーを、高くとも200kPaの圧力、好ましくは10k〜200kPaの圧力、より好ましくは10k〜50kPaの圧力で供給するものである。

【0065】

送液管23は、容器本体2内の丸底6の最も低位置となる部分(最底部)に近接して末端23aが位置すると共に、容器本体2の外部に先端23bが導出されるように送液アダプタ21に固定されている。具体的には、送液管23は、管路支持部21bの中心軸とほぼ一致する位置に固定されている。送液管23の末端23aは、丸底6の最底部との距離がなるべく近くなるように送液アダプタ21に固定されることが好ましく、一例として、1〜3mmの距離となるように固定する。送液管23の先端23bには、配管接続用の接続コネクタ39が付されている。

【0066】

圧力計26は、容器本体2の内圧を監視するための測定器である。安全弁27は容器本体2内の圧力が規定値よりも高圧になったときにガスを外界に放出する。手動弁28は、通常閉じられていて、必要に応じて手動操作されてガスを外界に放出する。

【0067】

次に、送液装置20の使用方法および動作、並びに、液体17の送液方法について説明する。

【0068】

図3に示すように、液体17の充填された液体容器1を、その貫通部9が台座31の突起部32に嵌るように載置する。これにより、液体容器1が簡便に台座31上に位置決めされる。次に、液体容器1に栓体16が装着されていればこれを取り外し、送液アダプタ21を排出口8に取り付ける。

【0069】

これにより、送液アダプタ21の送液管23の末端23aが、丸底6の最低部近傍まで挿入され、送液管23の先端23bが容器外部に導出される。

【0070】

次に、押さえ部材34を送液アダプタ21の上部に押し当てて固定する。この際に、図4に示すように、管路支持部21bを回動させて、押さえ部材34の位置決めピン37を、送液アダプタ21の位置決め溝24に嵌合させる。これにより、図3に示すように、押さえ部材34と送液アダプタ21の向きが簡便に一意に揃えられた状態で、台座31の突出部32および押さえ部材34によって、容器本体2の上下が挟み込まれる。また、ストッパー36は、押さえ部材34の回動と共に移動してガス供給口25に近接し、ストッパー36の通口部36aがガス供給口25の軸線を通すように位置する。

【0071】

次に、ガス供給口25に、ガスの供給が停止されている加圧源29の加圧コネクタ30を装着する。この時、ガス供給口25が位置決めされているため、加圧コネクタ30は、必然的に、ストッパー36の通口部36aを通してガス供給口25に接続される。

【0072】

送液管23の接続コネクタ39に、耐圧ホースを介して、一例としてフォトレジスト散布装置50を接続する。フォトレジスト散布装置50は、バッファタンク51、ポンプ52、フィルタ53、三方弁54、および吐出ノズル55を有して非図示の半導体ウエハにフォトレジスト液を吐出させるものである。

【0073】

続いて、加圧源29のレギュレータを開放し、ガスを供給すると、容器本体2内にガスが流入して液体17の液面に圧力がかかり、送液管23から液体17が送出されてフォトレジスト散布装置50に送液される。この際に、容器本体2には、ガス圧により膨張する方向の力が作用するが、曲げ弾性率が少なくとも700MPaを有する樹脂で容器本体2が形成されているので、破損等しないため安全である。

【0074】

また、ガスの圧力は高くても200kPaなので、送液される液体17の中に気泡がほとんど発生しない。気泡の発生はガスの圧力が低圧であるほど少ないので、例えば圧力を10k〜50kPaとすることが好ましい。

【0075】

容器本体2および送液アダプタ21は、突起部32および押さえ部材34によって上下方向の位置が規定されているため、上下方向への変形が防止されている。このため、送液管23の末端23aと丸底6との距離が広がらず、近接した状態が維持される。したがって、液体17の残量が少なくなっても、丸底6の中央部に集まってくる液体17をほとんど送液することができる。

【0076】

最終的には、図3中の右側丸枠内に図示したように、液体17の表面張力およびガス圧力によって、末端23aの位置よりもさらに下側に溜まる液体17がほとんど送液されるため、液体17の残量は非常に少なくなる。このため、液体17の残量は、液体容器1の収容容量の0.5%以下となる。

【0077】

使用済みの液体容器1は、送液アダプタ21を固定している押さえ部材34の固定を解除して上方に回動させることで開放するが、加圧状態で開放すると、残圧で液体容器1と共に送液アダプタ21が飛び出し、作業者が危険にさらされる。しかし、ストッパー36の通口部36aを通して加圧コネクタ30を装着していることにより、仮に押さえ部材34を上方に回動させようとしてもストッパー36が加圧コネクタ30の下部に当たってその回動が係止される。したがって、送液アダプタ21が残圧で飛び出すことを確実に防止することができるため、極めて安全な装置とすることができる。加圧コネクタ30に付属の安全ロック機構を活用して外さない限り、押さえ部材34を上方に跳ね上げて、使用済みの液体容器1を取り出すことはできない。

【0078】

使用済みの液体容器1は、プラスチック原料としてマテリアルリサイクル(再資源化)する。支持台3は、洗浄してそのまま再利用してもよい。また、充填される液体17の種類によっては、容器本体2を洗浄して再利用してもよい。

【0079】

なお、図5に示すように、ガス供給口25が上方(図の上方)を向いて装着される送液アダプタ21を用いる場合には、押さえ部材34が送液アダプタ21の上部に当接した状態で、U字型の通口部36aがガス供給口25の軸線を通す向きとなるように、押さえ部材34の側面にストッパー36を固定する。この場合、通口部36aは、同図に示す加圧アダプタ30の接続部30aを通すが、本体部30bを通さない大きさで形成する。

【0080】

この送液装置20では、同図中に二点鎖線矢印で示すように押さえ部材34の回動と共にストッパー36が回動する。送液アダプタ21に押さえ部材34を当接させて固定した状態では、ガス供給口25の近傍にその軸線を通して、ガス供給口25よりも若干上側に通口部36aが位置する。加圧コネクタ30の接続部30bを、通口部36aに通してガス供給口25に接続する。これにより、加圧コネクタ30の本体部30aは、通口部36aよりも上側に位置する。この状態で、仮に押さえ部材34を、固定を解除して上方に回動させようとしても、通口部36aが加圧アダプタ30の本体部30bに当たって係止される。したがって、加圧コネクタ30を装着したまま押さえ部材34を上方に上げることが防止されるため、送液アダプタ21が残圧で飛び出さず安全である。

【0081】

なお、液体容器1の排出口8に雄螺子を形成し、栓体16および送液アダプタ21に雌螺子を形成して、螺子で結合させる例について説明したが、排出口8からガスを漏らさず密封可能であればこれに限定されず、例えば、嵌めこみによって結合させてもよい。

【実施例】

【0082】

本発明を適用する液体容器1および送液装置20を試作した。容器本体2は、曲げ弾性率920MPaの高密度ポリエチレン樹脂(密度0.955g/cm3、メルトインデックス0.15g/10分)支持台3は直鎖状低密度ポリエチレン樹脂(密度0.938g/cm3、メルトインデックス3.8g/10分)で20Lの容器を形成した。容器本体2の平均板厚は3mm、支持台3の板圧は3mmとした。容器本体2は、胴部5の半径150mm、胴部5の長さ300mm、丸底6を半径2,253mmの曲面で形成した。外径6mmの送液管23を、丸底6と末端23aとの距離が5mmの位置となるように送液アダプタ21に固定した。液体容器1に20Lの水を充填し、送液装置20にセットして、20kPaのガス圧で送液したときに、液体容器1内に残った水の残量は10mLであった。

【0083】

この液体容器1に20Lの水を充填し、3個を積み上げた。何れの液体容器1も破損や変形が認められず、安定して積み上げることができた。

【0084】

本発明を適用する別の液体容器1および送液装置20を試作した。容器本体2は、内層の原料を曲げ弾性率1370MPaの高密度ポリエチレン樹脂(密度0.958g/cm3、メルトインデックス0.35g/10分)、中間層の原料を密度1.19g/cm3、メルトインデックス1.6g/10分、エチレン共重合比率32mol%のエチレン−ビニルアルコール共重合樹脂、外層の原料を1100MPaの高密度ポリエチレン樹脂(密度0.957g/cm3、メルトインデックス0.04g/10分)および支持台3は直鎖状低密度ポリエチレン樹脂(密度0.938g/cm3、メルトインデックス3.8g/10分)で4Lの容器を形成した。容器本体2の平均板厚は3mm、支持台3の板圧は3mmとした。この時の多層容器の曲げ弾性率は1150MPaであった。容器本体2は、胴部5の半径85mm、容器の全高310mm(胴部5の長さ230mm)、丸底6を半径731mmの曲面で形成した。外径6mmの送液管23を、丸底6と末端23aとの距離が3mmの位置となるように送液アダプタ21に固定した。液体容器1に4Lの水を充填し、送液装置20にセットして、20kPaのガス圧で送液したときに、液体容器1内に残った水の残量は8mLであった。

【産業上の利用可能性】

【0085】

工業的製造分野、医薬品分野、および食品分野など分野を問わず、高品質な液体が用いられる分野で本発明の液体容器および送液装置を用いることができると共に、本発明の送液方法を使用することができる。

【符号の説明】

【0086】

1は液体容器、2は容器本体、3は支持台、5は胴部、6は丸底、7は天部、7aは隆起部、8は排出口、9は貫通部、11は周回溝、12は突起部、13は外側円筒部、14は内側円筒部、15は底部、16は栓体、17は液体、18は保管台、20は送液装置、21は送液アダプタ、21aは嵌合部、21bは管路支持部、23は送液管、23aは末端、23bは先端、24は位置決め溝、25はガス供給口、26は圧力計、27は安全弁、28は手動弁、29は加圧源、30は加圧コネクタ、30aは接続部、30bは本体部、31は台座、32は突起部、33は支柱、34は押さえ部材、35は回転軸、36はストッパー、36aは通口部、37は位置決めピン、39は接続コネクタ、50はフォトレジスト散布装置、51はバッファタンク、52はポンプ、53はフィルタ、54は三方弁、55は吐出ノズルである。

【特許請求の範囲】

【請求項1】

曲げ弾性率が少なくとも700MPaである熱可塑性樹脂がブロー成形されて、略円筒形状の胴部に、丸底、および、天部に該胴部と同心の排出口を有して形成されて、液体を収容可能で該排出口に栓体を着脱可能な容器本体と、該容器本体を自立させるために該胴部の該丸底側に嵌合する樹脂製の支持台とを備える液体容器であって、

該容器本体は、少なくともその内表面が、所定の基準値以上に液体中に不純物微粒子が浸出しない高純度熱可塑性樹脂で形成されており、

該支持台には、該液体容器を複数積み重ねたときに、下積みされる該容器本体の該栓体付きの該排出口を収容可能な貫通部が形成されていると共に、下積みされる該容器本体の天部に係合可能な底部が形成されていることを特徴とする液体容器。

【請求項2】

前記容器本体および/または前記支持台を形成する樹脂が、マテリアルリサイクル可能な樹脂であることを特徴とする請求項1に記載の液体容器。

【請求項3】

請求項1または2に記載の液体容器がセットされて、該液体容器内の液体を送液する送液装置であって、

前記液体容器が載置されて、前記支持台の前記貫通部に嵌って前記容器本体の前記丸底に当接する突起部を有する台座と、

高くとも圧力200kPaまでの加圧源に繋げられて前記容器本体内にガスを供給するためのガス供給口、および該容器本体内の前記丸底の最底部に近接して末端が位置し該容器本体の外部に先端が導出される送液管を有する、前記栓体に換えて前記排出口に着脱可能であり該容器本体を密封可能な送液アダプタと、

該台座から立設する支柱に可動自在に設けられて、該排出口に嵌められた該送液アダプタの上部に当接する位置でその動きを固定可能な押さえ部材とを備えることを特徴とする送液装置。

【請求項4】

前記ガス供給口には、圧力10k〜50kPaの前記加圧源が繋げられることを特徴とする請求項3に記載の送液装置。

【請求項5】

前記ガス供給口は、前記加圧源に繋がる加圧コネクタが接続可能に形成されており、前記押さえ部材は、前記送液アダプタの上部に当接している状態で該加圧コネクタを該ガス供給口に接続したときに、該加圧コネクタに当たって該押さえ部材の移動を係止するストッパーを有していることを特徴とする請求項3または4に記載の送液装置。

【請求項6】

前記押さえ部材および前記送液アダプタは、各々が嵌合して該押さえ部材に対する該ガス供給口の位置を規定する位置決め機構を有していることを特徴とする請求項5に記載の送液装置。

【請求項7】

請求項1または2に記載の液体容器に液体を充填し、送液管の末端を丸底の最底部近傍まで挿入し、その先端を外部に導出し、該液体容器の容器本体の上下を挟み込み、該液体容器内に高くても圧力が200kPaのガスを供給し、該液体容器から液体を送出することを特徴とする送液方法。

【請求項8】

前記ガスの圧力が、10k〜50kPaであることを特徴とする請求項7に記載の送液方法。

【請求項1】

曲げ弾性率が少なくとも700MPaである熱可塑性樹脂がブロー成形されて、略円筒形状の胴部に、丸底、および、天部に該胴部と同心の排出口を有して形成されて、液体を収容可能で該排出口に栓体を着脱可能な容器本体と、該容器本体を自立させるために該胴部の該丸底側に嵌合する樹脂製の支持台とを備える液体容器であって、

該容器本体は、少なくともその内表面が、所定の基準値以上に液体中に不純物微粒子が浸出しない高純度熱可塑性樹脂で形成されており、

該支持台には、該液体容器を複数積み重ねたときに、下積みされる該容器本体の該栓体付きの該排出口を収容可能な貫通部が形成されていると共に、下積みされる該容器本体の天部に係合可能な底部が形成されていることを特徴とする液体容器。

【請求項2】

前記容器本体および/または前記支持台を形成する樹脂が、マテリアルリサイクル可能な樹脂であることを特徴とする請求項1に記載の液体容器。

【請求項3】

請求項1または2に記載の液体容器がセットされて、該液体容器内の液体を送液する送液装置であって、

前記液体容器が載置されて、前記支持台の前記貫通部に嵌って前記容器本体の前記丸底に当接する突起部を有する台座と、

高くとも圧力200kPaまでの加圧源に繋げられて前記容器本体内にガスを供給するためのガス供給口、および該容器本体内の前記丸底の最底部に近接して末端が位置し該容器本体の外部に先端が導出される送液管を有する、前記栓体に換えて前記排出口に着脱可能であり該容器本体を密封可能な送液アダプタと、

該台座から立設する支柱に可動自在に設けられて、該排出口に嵌められた該送液アダプタの上部に当接する位置でその動きを固定可能な押さえ部材とを備えることを特徴とする送液装置。

【請求項4】

前記ガス供給口には、圧力10k〜50kPaの前記加圧源が繋げられることを特徴とする請求項3に記載の送液装置。

【請求項5】

前記ガス供給口は、前記加圧源に繋がる加圧コネクタが接続可能に形成されており、前記押さえ部材は、前記送液アダプタの上部に当接している状態で該加圧コネクタを該ガス供給口に接続したときに、該加圧コネクタに当たって該押さえ部材の移動を係止するストッパーを有していることを特徴とする請求項3または4に記載の送液装置。

【請求項6】

前記押さえ部材および前記送液アダプタは、各々が嵌合して該押さえ部材に対する該ガス供給口の位置を規定する位置決め機構を有していることを特徴とする請求項5に記載の送液装置。

【請求項7】

請求項1または2に記載の液体容器に液体を充填し、送液管の末端を丸底の最底部近傍まで挿入し、その先端を外部に導出し、該液体容器の容器本体の上下を挟み込み、該液体容器内に高くても圧力が200kPaのガスを供給し、該液体容器から液体を送出することを特徴とする送液方法。

【請求項8】

前記ガスの圧力が、10k〜50kPaであることを特徴とする請求項7に記載の送液方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−98736(P2011−98736A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−252658(P2009−252658)

【出願日】平成21年11月4日(2009.11.4)

【出願人】(000100849)アイセロ化学株式会社 (20)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月4日(2009.11.4)

【出願人】(000100849)アイセロ化学株式会社 (20)

【Fターム(参考)】

[ Back to top ]